Как варить металл электросваркой, как правильно сваривать (тонкий и другие)

Общие сведения и процесс

Для того чтобы разобраться как правильно сварить металл электросваркой, надо понять, что речь идет о сварке, а не о металлургическом процессе выплавки и для чего необходимы такие знания. Освоить сварочное производство с нынешним количеством обучающих материалов можно и в домашних условиях, но и только для собственных бытовых нужд. Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

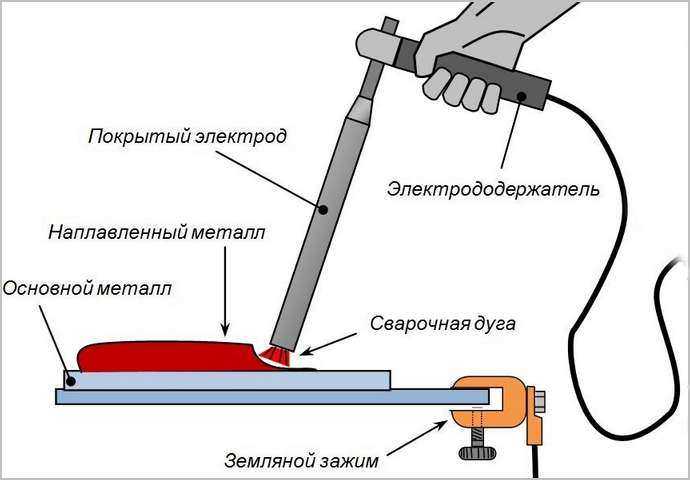

Сварка предметов, находящихся в твердом состоянии, путем нагрева и расплавления с применением эклектической энергии называется электросваркой.

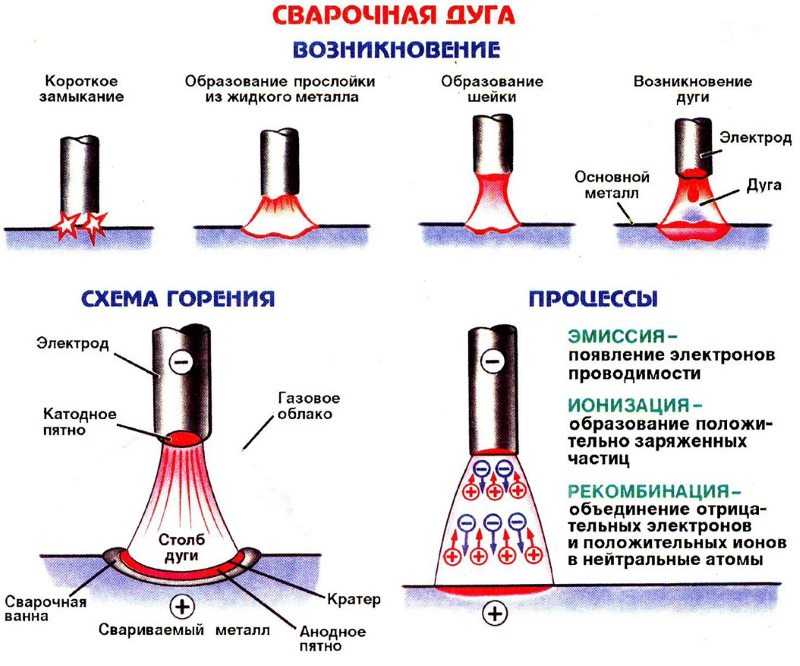

Процесс происходит под непосредственным воздействием электрической дуги, температура которой превосходит температуру плавления любого из известных металлов и их сплавов и составляет 70000С.

Дуга образуется от подачи электрической энергии постоянного или переменного напряжения от сварочного трансформатора к электроду и свариваемому предмету. Под воздействием возникающей высокой температуры металлы плавятся и образуют сварочную ванну, в которой перемешиваются, а входящие в них примеси в виде шлаков всплывают на поверхность и создают защитную пленку. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

По степени механизации сварку разделяют на:

Электрическая дуга может оставить ожоги на теле и глазах- ручную;

- полуавтоматическую;

- автоматическую.

Электрическая дуга может образовываться при помощи постоянного тока прямой полярности, когда отрицательный полюс подводиться на электрод, и обратной полярности – на электроде положительный полюс. Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Уделять внимание защите от окружающего воздуха надо и зоне сварки. Защитой может быть шлак, выделяющийся при плавлении, газ и флюс.

Флюс – это специальное вещество или смесь из различных материалов, которым защищают от атмосферного воздействия, для стабилизации горения дуги и придаче сварочному шву дополнительных свойств. Как правило, эту смесь наносят на электрод.

Технология и обучение

Спецодежда для сварщиковПроцесс варки металла как электросваркой, так и другими способами, начинается с подбора рабочей одежды и оборудования. Для электросварки необходимы:

Для электросварки необходимы:

- маска или очки для защиты глаз со специальным светофильтром;

- перчатки, предпочтительнее из замши;

- одежда с длинными рукавами;

- закрытая обувь.

Из оборудования:

- сварочный аппарат;

- трансформатор для преобразования переменного тока в постоянный;

- электроды в комплекте;

- молоток и другой инструмент для сбивания шлака и зачистки шва.

Научиться и правильно сваривать металл электросваркой как раз зависит от подбора оборудования, и, в первую очередь, электродов. От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Опыт сварочных работ лучше получать под руководством профессионального наставника, потому что часто выбор оборудования, режима его работы, расходных материалов, размещение соединяемых элементов, скорость перемещения дуги и так далее происходит эмпирическим, то есть пробным путем. С опытом придут навыки, равномерность движения, качество кромки и шва.

С опытом придут навыки, равномерность движения, качество кромки и шва.

Особенности работы с тонким металлом

Сварка тонкого металла требует опыта работыМеталл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Если нужно сварить электросваркой тонкий металл, то к выбору оборудования, его мощности, вида электрода и сварного шва требуется подход со знанием дела и опытом.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина. При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется.

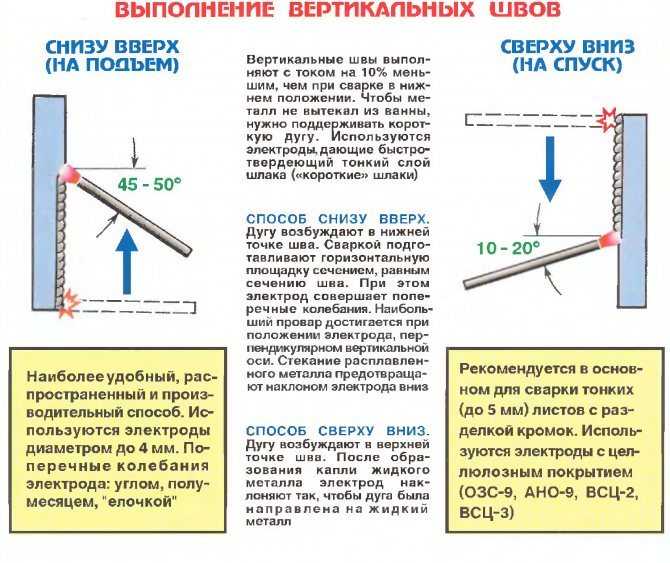

Для работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

При наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

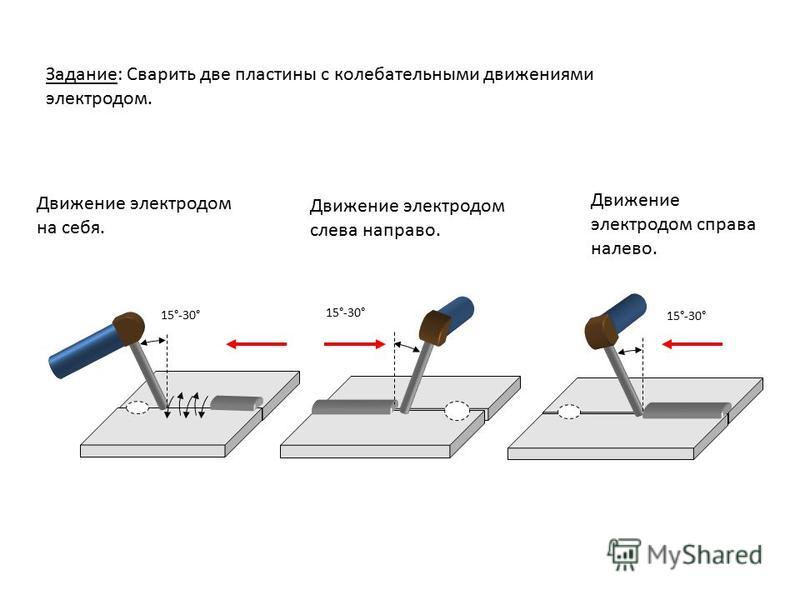

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металламиОднако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сваркиСвои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую стальУ «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Видео: Сварка нержавеющей стали

Как правильно варить сваркой — самостоятельные уроки

0

Опубликовано: 17.03.2017

В повседневной жизни в собственном доме, на дачном участке или в гараже всегда найдется немало дел, требующих навыков сварщика. Этот навык особенно полезен при строительстве, которое производится собственными руками. В природе нет более надежного способа соединить две детали из металла, чем сварка. И обучиться этому мастерству вполне возможно самостоятельно и с пользой применять полученный навык. Сегодня разберемся, как научиться варить электросваркой и самостоятельно освоить азы этой специальности.

Оглавление:

- Основы сварки

- Готовим инструменты

- Приступим к сварке

- Некоторые моменты сварочной работы

- Подведем итоги

Основы сварки

Чтобы понять, как правильно варить электросваркой, предварительно нужно ознакомиться с теорией сварочного процесса.

Соединение металлических деталей в монолит при помощи сварки является на сегодняшний день самым надежным и прочным методом. Это достигается благодаря получению высокой температуры. Подавляющая часть аппаратов для сварки применяет для расплавления металлов электрическую дугу: это так называемая электродуговая сварка металлов. В месте воздействия она нагревает металл до температуры его плавления и делает это на ограниченной территории.

Появление электрической дуги происходит благодаря току – постоянному или переменному. Первый характерен для инверторных сварочных агрегатов, второй – для трансформаторов. Рассмотрим их подробнее.

- Трансформатор значительно затрудняет сварочный процесс.

Из-за переменного тока сварная дуга постоянно скачет, процесс сварки довольно шумный. Еще один значительный минус подобных аппаратов заключается в сильном воздействии на электрическую сеть, в результате которого возникают скачки напряжения;

Из-за переменного тока сварная дуга постоянно скачет, процесс сварки довольно шумный. Еще один значительный минус подобных аппаратов заключается в сильном воздействии на электрическую сеть, в результате которого возникают скачки напряжения; - Инвертор проще и тише в работе, питается от 220В. Из-за постоянного тока электродуга легче контролируется и перемещается. Если есть необходимость научиться варить электросваркой, то урок № 1 лучше взять на инверторном аппарате.

Образование электрической дуги становится возможным при наличии двух элементов, которые проводят ток и имеют противоположные заряды. При сварке это металл и электрод. Начинающему сварщику рационально использовать традиционный электрод с центральным элементом из металла.

Чтобы понять, как правильно варить металл, необходимо четко понимать происходящие процессы:

- Электрическая дуга появляется в момент соприкосновения металлической детали и электрода;

- В месте образования дуги свариваемый металл расплавляется;

- Вместе с металлом подвергается плавке сам электрод, его расплавленные частицы перемещаются в сварную ванну;

- Защитное покрытие, которым покрыт стержень электрода, также горит и образует газовое облако.

Оно оберегает ванну от воздействия кислорода. Это обеспечивает поддержание в месте сварки температуры плавления металла;

Оно оберегает ванну от воздействия кислорода. Это обеспечивает поддержание в месте сварки температуры плавления металла; - Поддержанию температуры способствует и образуемый при сварке шлак. Необходимо контролировать, что шлак ограждает сварную ванну;

- Шов при сварке образуется в момент движения электрода и перемещения ванны;

- Когда металла после сварки остывает, на нем остается шлаковая корка. Ее отбивают при помощи молотка.

Готовим инструменты

Перед тем, как варить электросваркой, необходимо подготовить все инструменты и обмундирование для защиты:

- Сварочный аппарат и электроды к нему. Рекомендуем запастись достаточным количеством электродов для практики. Пословица «первый блин комом» в области обучения сварочной профессии работает без исключений;

- Защита: маска для сварки, защитная одежда и перчатки из плотных материалов.

Пренебрегать защитой во время сварочных работ нельзя. Это вопрос здоровья и безопасности!

Пренебрегать защитой во время сварочных работ нельзя. Это вопрос здоровья и безопасности! - Подсобные инструменты – молоток и щетка по металлу – для удаления сварного шлака;

- Объект для тренировок – металлические элементы;

- Ведро с водой. В прямом смысле на всякий пожарный случай.

Выбор электродов производится в соответствии с толщиной свариваемого металла, а выставление тока зависит от электрода. 1 мм электрода берет около 30-40 А, важно не превышать данные значения, иначе дуга будет не варить, а резать металл.

Приступим к сварке

Итак, разберемся пошагово, как правильно варить сваркой металл. Вероятно, для получения приемлемого результата, придется повторить этот алгоритм не один раз. Но научившись, Вы быстро освоитесь в роли сварщика и сможете выполнять довольно сложные операции.

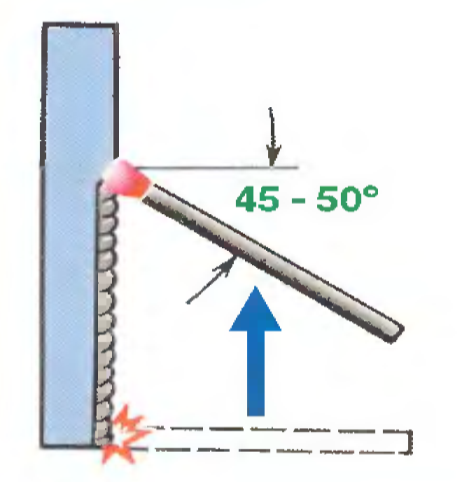

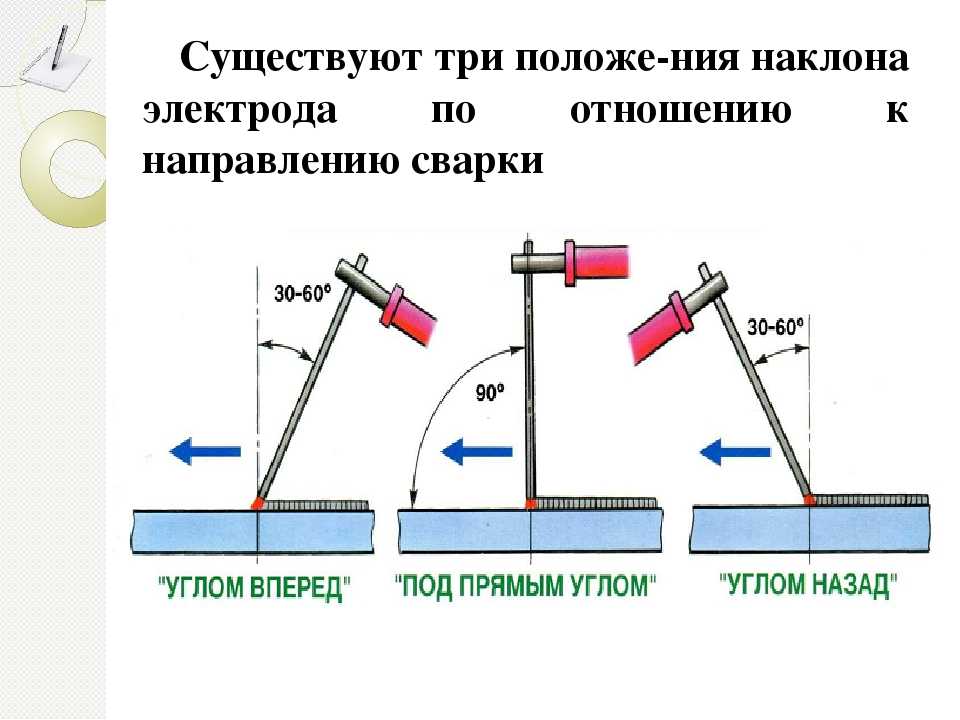

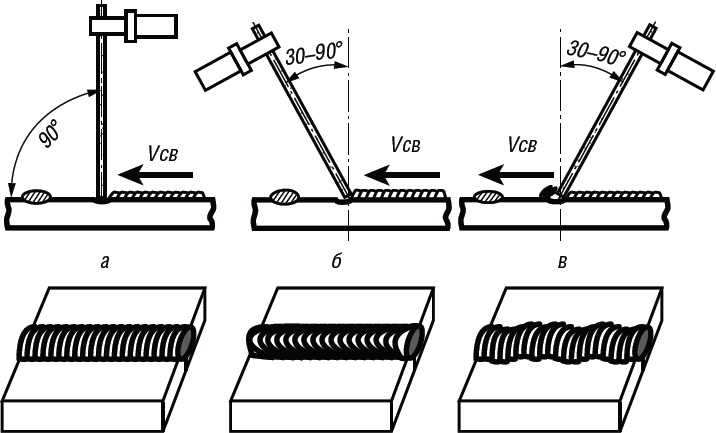

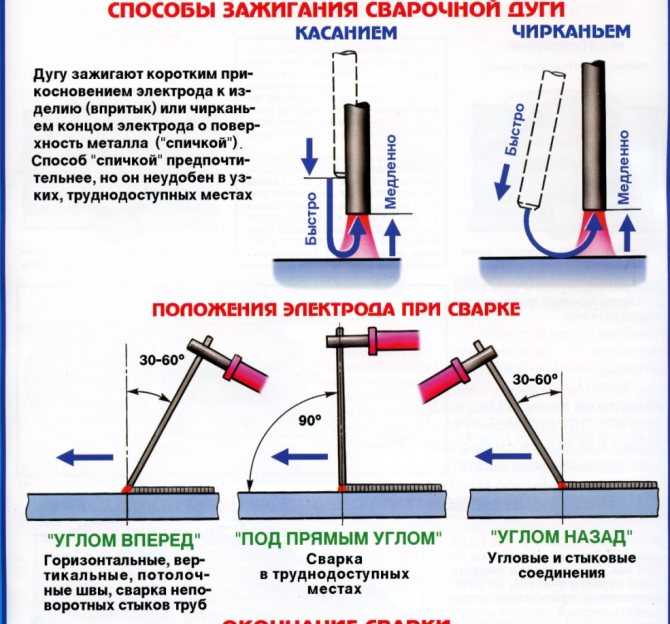

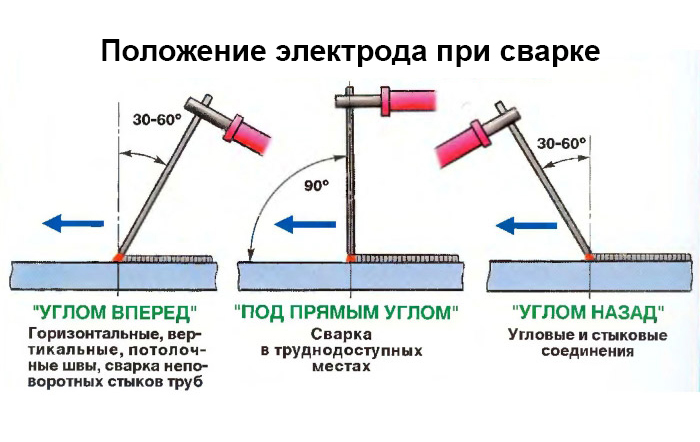

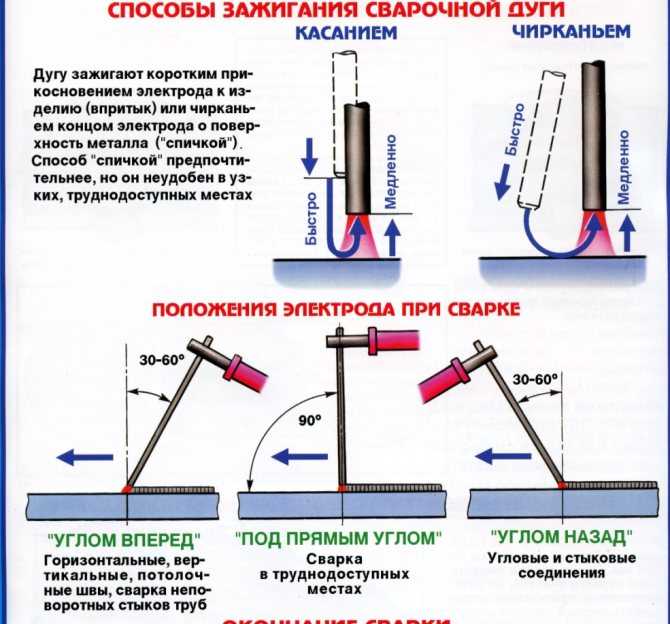

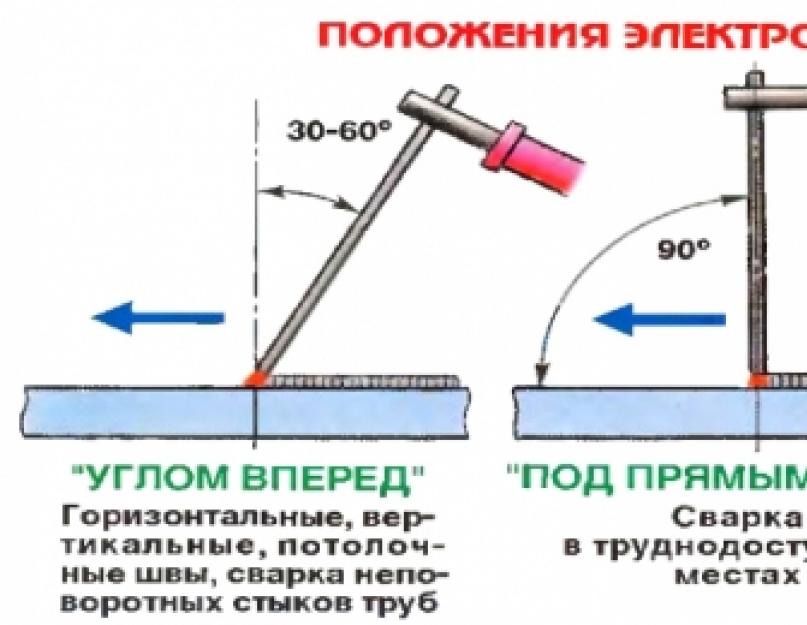

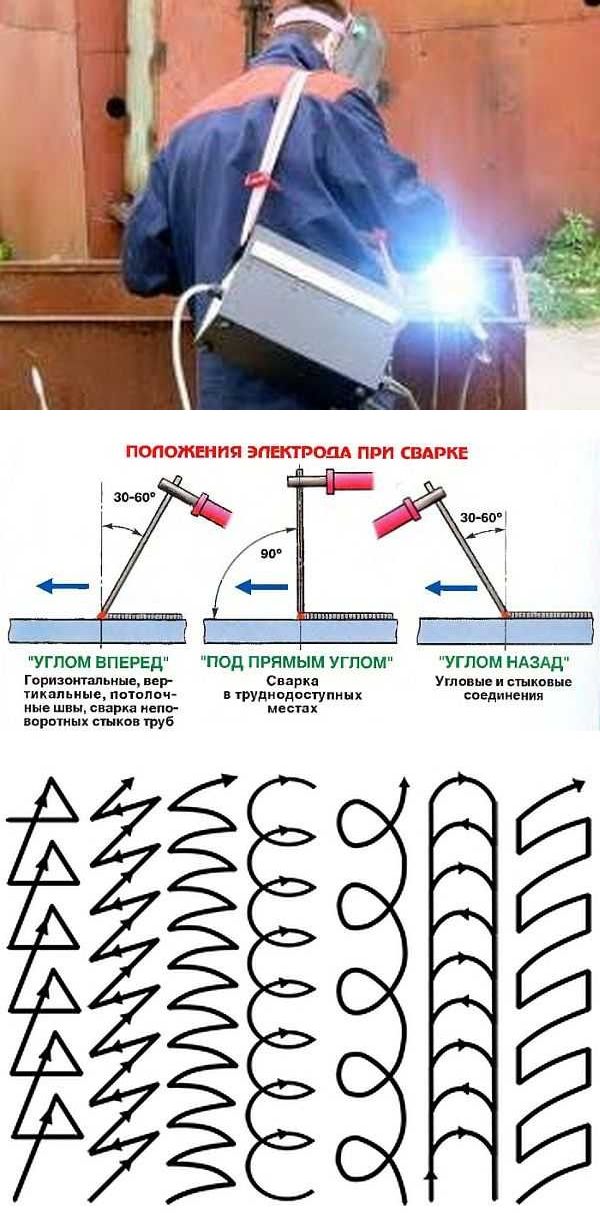

В первую очередь помещаем электрод в специальный держатель. Теперь нужно зажечь дугу. Электрод нужно держать под углом примерно 70° к поверхности, такое положение является оптимальным.

Далее начинаем заваривать шов:

- Выставив угол между электродом и металлом, прочертите быструю линию, двигаясь около 10 см в секунду. При правильном положении появятся искры и треск – это верный признак.

- Оставив оптимальный угол наклона электрода, нужно им коснуться металла и тут же поднять электрод так, чтобы образовалась дорожка в 3-5 мм. Если все проделано верно, то дуга станет гореть и металл начнет плавиться.

- Нередки случаи, когда электрод прилипает к основе. В этом случае надо его слегка раскачать и оторвать, а далее опять разжечь дугу. Частое залипание электрода может говорить о чересчур малой силе тока. Попробуйте повысить ее и сравнить результаты.

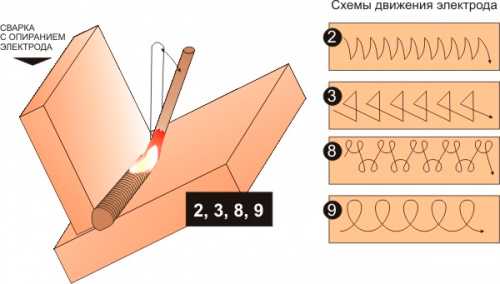

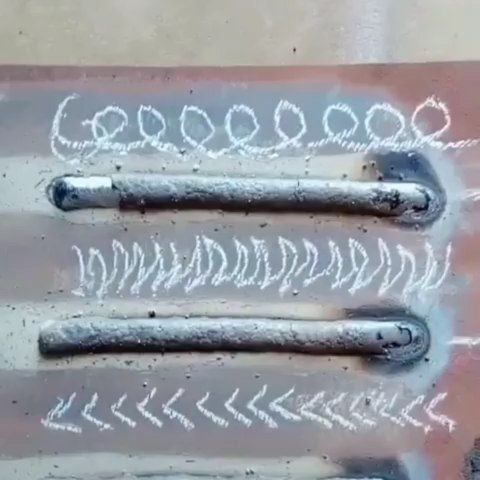

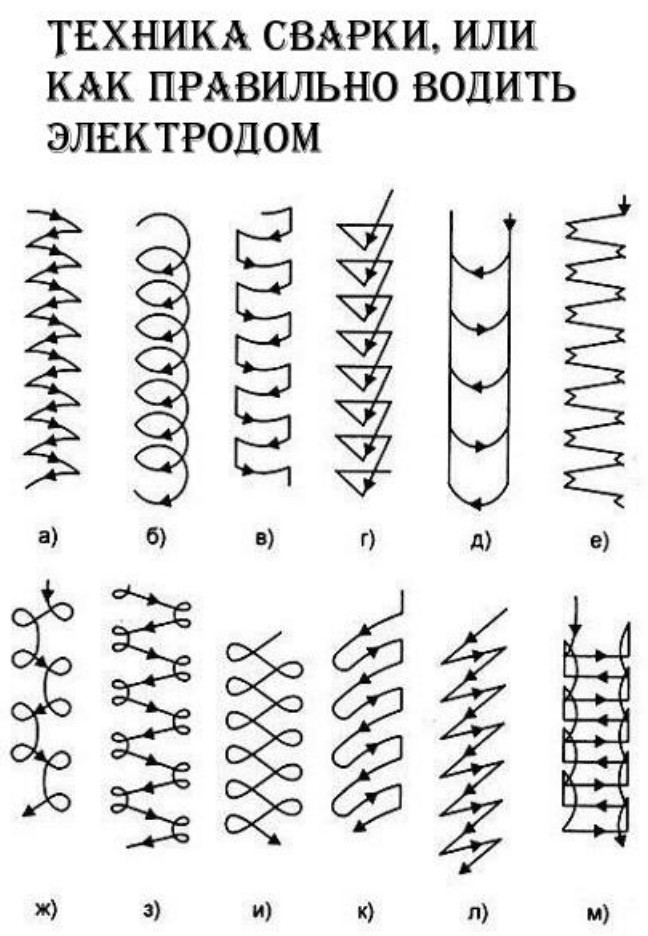

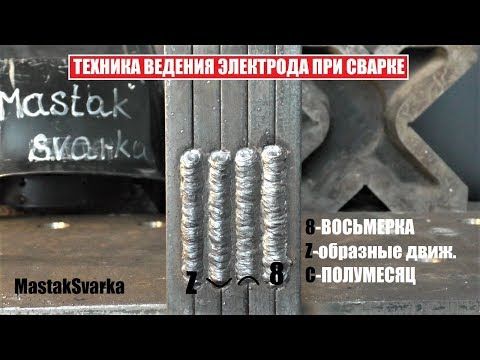

- Как только зажигание дуги и ее удерживание в стабильном состоянии усвоены, можно приступить к наплавлению валика. Зажатая дуга плавно перемещается по сварному шву. При этом совершаются движения, которые как бы загребают расплавленный металл. Это достигается равномерными колебательными движениями с амплитудой около 2-3 мм.

На первом этапе лучше всего тренироваться на толстом куске металла и пытаться вывести дугой различные дорожки – от простых размеренных движений с небольшой амплитудой до более сложных и узорчатых швов. Эти навыки пригодятся в последующей работе и позволят хорошо прочувствовать, как варить и какой угол наклона электрода лучше выбирать.

Некоторые моменты сварочной работы

Конечно, сварка не заключается в выписывании на куске металла замысловатых узоров. Все вышеописанное – это только подготовка и обучение этому довольно непростому ремеслу. Основное назначение сварки заключается в надежном скреплении металлических элементов и к нему необходимо стремиться в своем обучении.

Сварка металлических элементов имеет множество нюансов, знакомство и понимание которых придет с опытом. Но есть некоторые теоретические моменты, знать которые необходимо до практики:

- Соединять две детали сразу сплошным и длинным швом неверно. В большинстве случаев это перекашивает металл, так как шов начинает стягивать элементы;

- Перед выполнением основного шва необходимо прихватить детали друг к другу. Для этого выполняются маленькие точечные швы на стыках двух деталей в шагом 8-25 см в зависимости от размеров скрепляемых элементов.

- Скрепляющие швы лучше исполнять с обеих сторон сварочной поверхности, так минимизируется возможное напряжение металла.

- После выполнения прихватов делается основной шов.

Подведем итоги

Сварочная работа требует особых знаний, навыков и специального оборудования. Обратим внимание, что это довольно сложный и опасный процесс, требующий строго соблюдения техники безопасности.

Обратим внимание, что это довольно сложный и опасный процесс, требующий строго соблюдения техники безопасности.

Навыки сварщика требуют определенного времени и практики. Нет ничего зазорного в тренировке на куске ненужного металла. Это позволяет набить руку и понять суть сварочного процесса.

Прежде чем приступить к сварке деталей, следует отточить владение сварочным аппаратом и умение наваривать швы на заготовках и затем перейти к более сложным элементам.

Сергей Одинцов

tweet

Как правильно варить металл: основы, технология, рекомендации

Сварка трубопровода

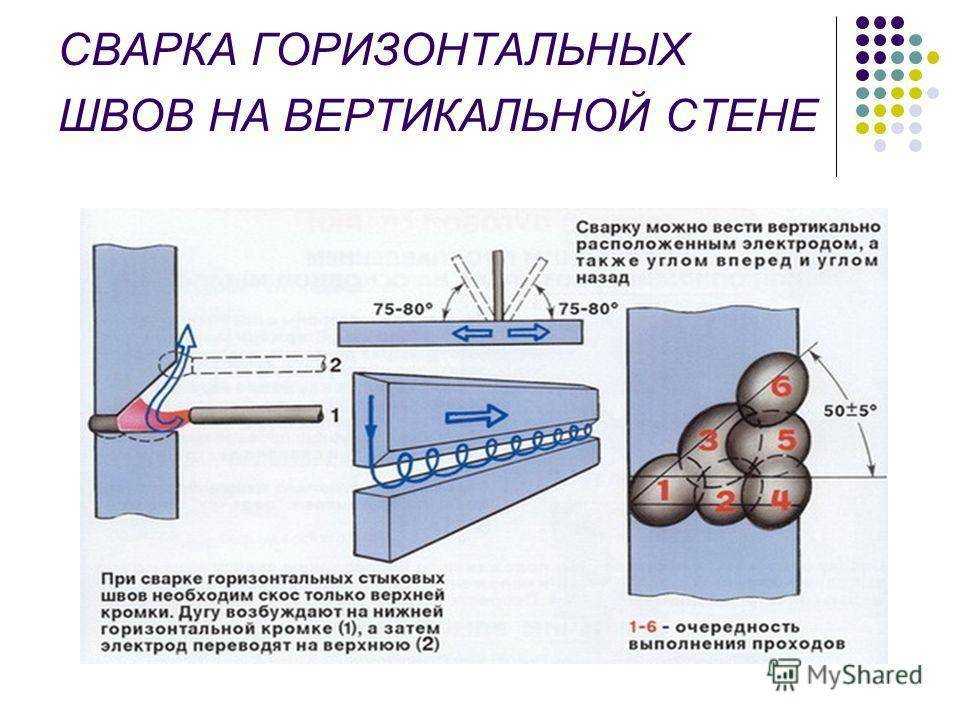

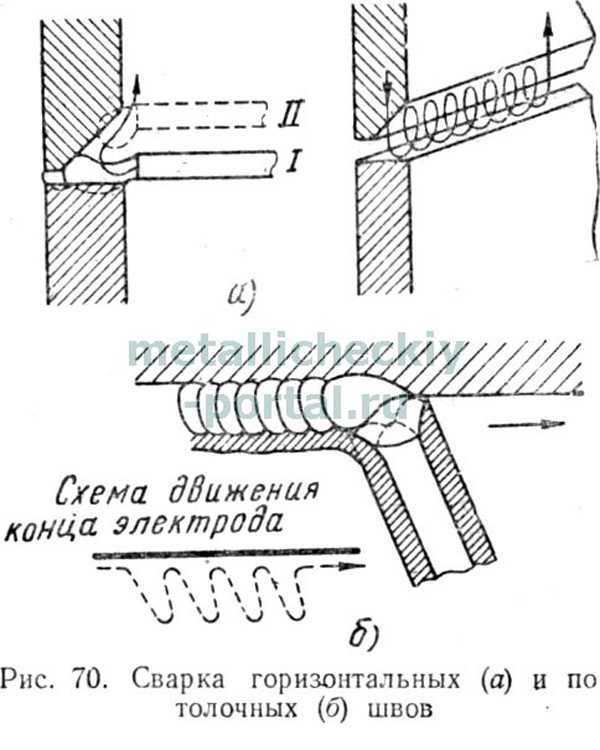

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

- В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

Подготовка к практическим занятиям ↑

Навыками сварщика овладевают в основном на практике. Потому необходимо знать, чем нужно запастись начинающему сварщику, получившему теоретические сведения и желающему применить знания.

Внимание. Сварка сопряжена с опасностью получения ожогов от брызг расплавленных металлов, с отравлением токсичными выделениями, с вероятностью поражений электротоком. Излучение может вызвать ожог роговицы глаз

Тщательно подготовьтесь без экономии на экипировке и оборудовании

Излучение может вызвать ожог роговицы глаз. Тщательно подготовьтесь без экономии на экипировке и оборудовании.

Работа сварщика сопряжена с угрозой травмирования, отравления газом, получением ожогов

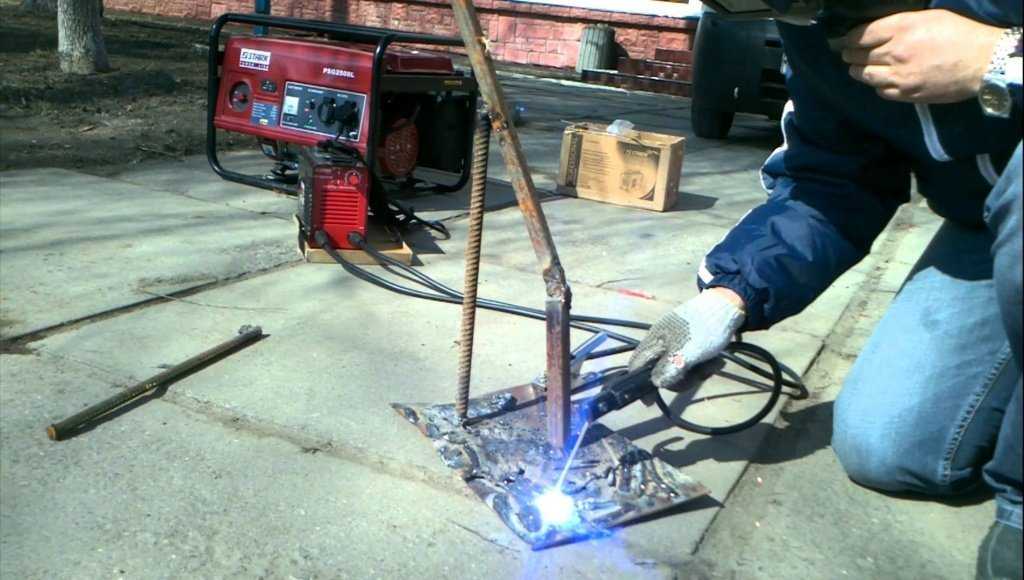

Для практических занятий можно сделать сварочный агрегат собственноручно. Но если и в этом деле нет практики, желательно взять в аренду или купить сварочное оборудование с устройством плавной регулировки показателей силы тока, максимальные значения которого около 160 А. Научиться мастерству сварщика помогут:

- Сварочный трансформатор, осуществляющий преобразование переменного тока, поставляемого сетью, в переменный ток сварочного процесса. У простого в обслуживании, производительного, дешевого агрегата есть недостатки: он не обеспечивает высокую стабильность дуги, «просаживает» напряжение, отличается излишней тяжестью.

- Сварочный выпрямитель, действие которого основано на получение постоянного тока сварки за счет преобразования переменного тока сети. В отношении набора недостатков и достоинств агрегат аналогичен предыдущему варианту, но лучше поддерживает стабильность дуги, благодаря чему у сварочных швов повышается качество.

- Сварочный инвертор, поставляющий для сварки постоянный ток и напряжение, полученное в результате преобразования переменного тока. Это легкий компактный аппарат с плавной регулировкой параметров тока, быстродействующее и производительное оборудование с легким зажиганием.

Выбор сварочного оборудования должен производится исходя из нужд

Бывалые сварщики советуют купить инвертор. Он и места много не займет и в обучении лучше поможет. Посмотрите ролик о том, как подобрать аппарат, как подготовиться и как научиться варить электросваркой – видео поможет наглядно представить начало практического курса.

Дуговая сварка выполняется с использованием плавящихся электродов. Их функция заключается в подведении тока ко шву. Основным компонентом автоматической или полуавтоматической сварки может служить порошковая проволока, механизированным способом поставляемая в зону плавления по мере использования. Однако большинство обучающих курсов рекомендуют начать с электродов, выпускаемых в виде твердых стержней со специальным плавящимся покрытием. С ними можно быстрее «набить» руку и получить навыки в формировании четких ровных наплавленных линий.

Их функция заключается в подведении тока ко шву. Основным компонентом автоматической или полуавтоматической сварки может служить порошковая проволока, механизированным способом поставляемая в зону плавления по мере использования. Однако большинство обучающих курсов рекомендуют начать с электродов, выпускаемых в виде твердых стержней со специальным плавящимся покрытием. С ними можно быстрее «набить» руку и получить навыки в формировании четких ровных наплавленных линий.

Сварочные электроды в виде металлических стержней — оптимальный выбор для начинающих

Оптимальными для начинающих признают электроды-стержни с диаметром 3 мм. Для работы с более «толстыми» электродами потребуется мощное оборудование. Стержни с сечением 2 мм используют для сварки деталей из тонколистового металла. Не стоит использовать старые, завалявшиеся у кого-то компоненты дуговой сварки, а если они к тому же отсырели, вообще толку не будет.

Будущему сварщику обязательно нужен защитный щиток или маска сварщика. Они оберегут глаза от ожогов, получаемых из-за воздействия яркого излучения, и кожу лица от раскаленных металлических брызг.

Они оберегут глаза от ожогов, получаемых из-за воздействия яркого излучения, и кожу лица от раскаленных металлических брызг.

Для практических занятий потребуется защитный щиток или маска сварщика

Кожу рук тоже нужно защитить от попадания обжигающих брызг расплавленного металла. Нужны рабочие брезентовые рукавицы или замшевые перчатки (трикотажные и х/б не подойдут).

Костюм или халат со штанами должны быть из плотного материала, лучше всего из толстого брезента высокой плотности.

Для практических занятий предпочтительно, но необязательно расположиться на улице. Все возгораемые предметы в районе работ и вероятной досягаемости искры нужно убрать.

Азы электродуговой сварки

уделяется внимание правильному выполнению этой работы

Не менее важно позаботиться о соблюдении правил пожарной безопасности: для этого нелишне будет расположить неподалеку ведро с водой. Этим же обусловлен запрет на выполнение сварки на деревянном основании

Также следует уделить внимание и небольшим остаткам использованных электродов, которые не следует оставлять на рабочем месте по завершении работы. Без этого невозможно научиться правильно варить металл. https://www.youtube.com/embed/uJRXxf1cUZ0

Без этого невозможно научиться правильно варить металл. https://www.youtube.com/embed/uJRXxf1cUZ0

Обязательно нужно удостовериться, что «зажим заземления» надежно зафиксирован. Следует убедиться, что кабель был изолирован и точно введен в специальный держатель. Перед работой для сварочного инвертора следует выбрать расчетный показатель мощности тока, при определении которого следует исходить из диаметра электрода. После этого можно зажигать дугу. Это делается следующим образом: нужно разместить электрод под углом около 60 градусов относительно изделия. Далее нужно не спеша провести им по поверхности. В этот момент возникают искры, теперь же электродом нужно коснуться металла, а затем поднять его, но не выше 5 мм.

Поэтому через равные промежутки времени нужно сокращать расстояние между ним и металлом. Приближать электрод к обрабатываемому изделию следует не спеша. Может возникнуть такая ситуация, что он прилипнет. В этом случае нужно несильно повернуть его в сторону. Если все попытки не позволяют зажечь дугу, то можно попробовать увеличить силу тока.

Когда дуга загорится, а ее пламя станет стабильным, можно уже начинать заниматься наплавлением валика. Электрод с зажженной другой нужно не спеша и плавно двигать по горизонтали, совершая несильные колебательные движения. Это приведет к тому, что жидкий металл начнет самостоятельно перемещаться непосредственно к центру дуги. При соблюдении всех рекомендаций можно выполнить надежный шов, сформированный в виде небольших волн, которые были созданы при помощи наплавленного металла.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Готовимся к сварке. Выбор материалов и оборудования

Прежде чем начать варить сваркой, необходимо уяснить для себя, что этот процесс сопровождается образованием искр и брызг расплавленного металла, выделением токсичных газов и опасностью для глаз.

Поэтому для того, чтобы безопасно варить металл, необходимо запастись не только хорошим оборудованием, но и соответствующей экипировкой. Чтобы начать варить электросваркой вам понадобятся:

- сварочный аппарат;

- набор стержневых покрытых электродов;

- молоток сварщика;

- металлическая щетка;

- сварочная маска;

- спецодежда, замшевые перчатки.

Спецодежда

Варить дуговой сваркой можно и без заводского комплекта спецодежды

Важно, чтобы защитный костюм был из плотной ткани с длинными рукавами, а брюки лучше заправить в ботинки

Учимся варить электросваркой. Видеопособие

Для того чтобы научиться варить электросваркой, недостаточно изучить теоретические основы и узнать секреты мастерства. Только опыт, который приобретается с каждым сантиметром сварочного шва, сможет приблизить вас к умению сваривать металлы.

Только опыт, который приобретается с каждым сантиметром сварочного шва, сможет приблизить вас к умению сваривать металлы.

Видео, как варить электросваркой, поможет разобраться во всех нюансах этого ремесла, расскажет о том, какие еще материалы и инструмент, кроме сварочного аппарата, понадобятся при проведении работ.

Выполненное в виде пошаговых уроков видео процесса сварки начинается с рассказа о подготовке поверхностей перед свариванием. Далее вы научитесь выполнять простейшие швы и только после этого сможете приступить к соединению деталей.

youtube.com/embed/RpOzF-MJlII?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Благодаря рекомендациям из видео, сварка вашей первой конструкции не вызовет большого труда, а контроль качества швов покажет, насколько правильно вы овладели техникой сваривания. Посмотрите видео, как варить электросваркой, подготовьтесь теоретически, а затем берите в руки электрод и начинайте творить.

Техника сварки вручную

Сперва попытайтесь зажечь дугу и держите ее в течение определенного времени. После следуйте инструкции:

- С помощью металлической щетки нужно почистить поверхности закрепляемых деталей от ржавчины и грязи. Если нужно их края подгоняют между собой.

- Учиться варить лучше прямым током, потому подсоедините «плюсовую» клемму к изделию, поставьте в зажим электрод, а на сварочном агрегате установите нужное значение силы тока.

- По отношению к детали наклоните электрод под углом примерено 60° и не спеша проведите им по поверхности изделия.

При образовании искр приподнимите край электрода на 5 мм для зажигания дуги.

При образовании искр приподнимите край электрода на 5 мм для зажигания дуги. - Если дуга зажигается неохотно, а электрод постоянно липнет к металлу, повысьте силу тока на 10-20 А. При прилипании стержня покачайте рукоятью по сторонам, вероятно, даже с помощью силы.

- Не забывайте про то, что электрод будет постоянно выгорать, потому лишь соблюдение расстояния 3-5 мм даст возможность удерживать устойчивую дугу.

Научившись запускать дугу, попробуйте не спеша передвигать стержень по направлению «к себе», в это время, делая движения 3-5 мм по сторонам. Пытайтесь переправлять расплав из периферии к середине сварочной ванны. Сделав шов размером примерно 5 см, уберите стержень и дайте металлу остыть, затем постучите молотком по участку соединения, чтобы удалить шлак. Качественный шов имеет волнистую монолитную поверхность без неоднородностей и кратеров.

Чистота шва зависит непосредственно от правильного движения электрода и размера дуги.

Выбор аппарата для бытовой сварки

Видов сварки сегодня очень много. Но большинство из них предназначены для специальных работ или рассчитаны на промышленные масштабы. Для бытовых нужд вряд ли потребуется овладевать лазерной установкой или электронно-лучевой пушкой. Да и газовая сварка для начинающих – не самый лучший вариант.

Но большинство из них предназначены для специальных работ или рассчитаны на промышленные масштабы. Для бытовых нужд вряд ли потребуется овладевать лазерной установкой или электронно-лучевой пушкой. Да и газовая сварка для начинающих – не самый лучший вариант.

Самый простой способ расплавить металл для соединения деталей – точечно воздействовать на него высокой температурой электрической дуги, возникающей между элементами с разными зарядами.

Электрическая дуга

Именно этот процесс обеспечивают аппараты для электродуговой сварки, работающие от постоянного или переменного тока:

Сварочный трансформатор варит переменным током. Для новичка такой аппарат вряд ли подойдет, так как работать с ним сложнее из-за «скачущей» дуги, для управления которой нужен немалый опыт. К другим минусам трансформаторов можно отнести негативное влияние на сеть (вызывает скачки напряжения, которые могут привести к поломке бытовой техники), сильный шум при работе, внушительные габариты прибора и большой вес.

Сварочный трансформатор

Инвертор имеет множество преимуществ перед трансформатором. Он вызывает электродугу постоянным током, она не «скачет», поэтому процесс сварки проходит более спокойно и контролируемо для сварщика и без последствий для домашней техники. Кроме того, инверторы компактны, легки и практически бесшумны.

Сварочный инвертор

Возможные сложности

Не нужно забывать и про зазор между электродом и металлоизделием — пока идёт дуговая сварка, он должен быть равен примерно трём миллиметрам. Это не так-то легко — электрод в процессе сварки всё время расходуется и выгорает.

Поэтому аппарат постоянно нужно немного опускать вниз. Если зазор окажется маленьким, не будет хватать металла для создания шва. А слишком большой зазор приводит к тому, что дуговая искра становится нестабильной.

Начинающему в первое время лучше выбирать прямолинейный тип движения. При желании можно попытаться сделать небольшие круговые завихрения вокруг ванночек наплавленного металла. Различные сложные фигуры типа зигзагов и восьмёрок лучше осваивать позже.

Различные сложные фигуры типа зигзагов и восьмёрок лучше осваивать позже.

Ещё один важный параметр — скорость. Именно от того, что электрод идёт рывками или с неправильной скоростью, возникают дефекты сварки — прожиги или непроваренные места.

Чтобы избежать таких дефектов, начинающим мастерам по дуговой сварке нужно внимательно следить за оттенком поверхности под электродом и плавно двигать аппарат по выбранному направлению.

Чем тоньше электрод, тем слабее он разогревает металл и тем медленнее его ведут. В частности, поэтому начинающим желательно работать именно с тонкими электродами.

Во время дуговой электросварки обязательно нужно следить, насколько ровным и незаметным получается шов, сколько на нём дефектов. Оптимальная ширина шва — от 0,8 до 1,5 диаметра электрода.

Оптимальная ширина шва — от 0,8 до 1,5 диаметра электрода.

При желании некоторые дефекты дуговой электросварки впоследствии можно устранить. Но проводить какие-либо дополнительные операции следует лишь тогда, когда шов полностью остынет и будет очищен от шлаков.

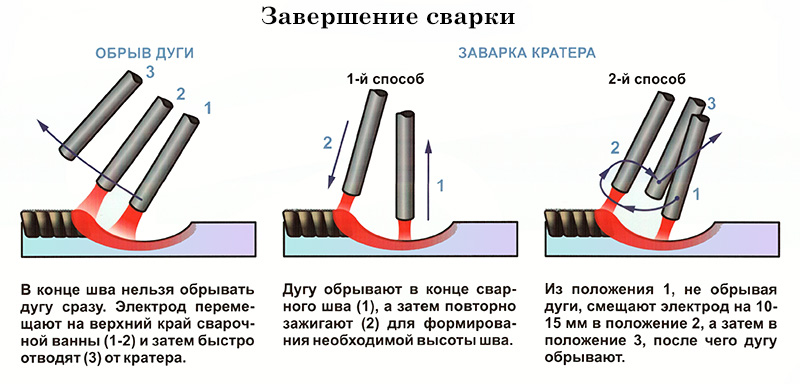

В конечной точке шва не торопитесь убирать электрод. Здесь специалисты советуют сделать круглое металлическое уплотнение. Иначе в точке отрыва электродуги может образоваться маленький кратер.

Последнее, что нужно сделать – удалить остывший и почерневший шлак со шва молотком и жёсткой щёткой. Если дуговая сварка прошла правильно, шлак будет отскакивать от металлоизделия большими кусками. А в шве включений шлака и вовсе быть не должно.

Какие электроды использовать

Электросварка для начинающих представляет сложный процесс, если электрод был выбран неправильно. От его свойств зависит качество шва, равномерность, проплавляемость, отсутствие примесей и вредных соединений. Поэтому учитывают такие критерии выбора:

- стержень должен иметь максимально близкий состав со свариваемыми металлами;

- защитная оболочка должна защищать шов от образования окислов;

- следует соблюдать полярность подключения в зависимости от маркировки;

- параметры по току должны отвечать требованиям сварочного аппарата и толщине деталей;

- диаметр нужно подобрать такой, чтобы можно было сформировать шов с необходимыми характеристиками.

Пачка электродов

Что ещё необходимо иметь

Сварочный аппарат без электродов – совершенно бесполезный агрегат. Электроды – это расходный материал, они тоже бывают разными: плавящимися и неплавящимися, металлическими (из стали, меди и других металлов) и неметаллическими, в виде проволоки или жесткого стержня, с разным защитным покрытием и т.д.

Тем, кто задался вопросом, как правильно варить сваркой электродами, начинать лучше всего со стальных универсальных стержней толщиной 3 мм или 4 мм. Диаметр указан на упаковке, выбрать нужные будет несложно. Освоив работу с ними, можно будет переходить на другие виды, но вряд ли они будут востребованы в быту.

Электроды для инвертора

Помимо расходных материалов для сварки обязательно потребуется маска сварщика. Работать без неё категорически нельзя, иначе можно быстро получить ожог роговицы глаз и много других проблем со зрением. Лучшими считаются маски со стеклом-хамелеоном. Вернее, с автоматическим светофильтром, реагирующим на изменения освещенности и защищающим глаза от вредного излучения.

Также желательно обзавестись подходящей одеждой, обувью и перчатками, которые не прожигаются искрами и в случае чего смогут защитить от удара током.

Из инструментов понадобится молоток для сбивания окалины со шва, а также всевозможные тиски, зажимы и магнитные уголки, с помощью которых можно фиксировать свариваемые детали в нужном положении.

Минимальный набор для начинающего сварщика

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями. Тогда при смещении элементов шов не пострадает

Тогда при смещении элементов шов не пострадает

Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна.

При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу.

Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия.

Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы.

Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности.

Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства. Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом

Это позволит в дальнейшем провести их механические испытания

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

О технических приемах формирования шва

Перед тем, как самостоятельно научиться варить электросваркой, следует освоить различные сварочные техники соединения металлических деталей. Грамотное поддержание и перемещение электрической дуги — залог качественного шва. Если дуга чересчур длинная, то металл окисляется и насыщаться азотом, разбрызгиваться каплями, и формировать пористую структуру.

Шов внахлест

Сварочная дуга перемещается поступательно, вдоль оси электрода. Таким образом поддерживается нужная длина дуги, на которую влияет скорость плавления электрода. Длина электрода уменьшается постепенно, так же, как между ним и сварочной ванной увеличивается расстояние. Чтобы это предотвратить, электрод полагается двигать вдоль оси, соблюдая синхронность его укорачивания и движение в направлении сварочной ванны.

Потолочный шов

Диаметр электрода зависит от толщина свариваемого сеталла

Еще одна разновидность валика именуется ниточной. Такой валик формируется в процессе перемещения электрода по оси свариваемого шва. Что касается толщины валика, то она зависит от диаметра электрода и скорости, с которой он перемещается.

Что касается толщины валика, то она зависит от диаметра электрода и скорости, с которой он перемещается.

Про ширину валика можно сказать, что она обычно на 2-3 мм превышает диаметр электрода. Таким образом получается достаточно узкий сварочный шов. Его прочность недостаточно высока для создания крепкой конструкции. Как это исправить? Достаточно при движении электрода вдоль оси сварочного шва совершать дополнительное перемещение его — поперек оси.

Тавровый шов (с односторонней разделкой)

Поперечное смещение электрода в процессе работы дает возможность получить достаточную ширину шва. Это делается возвратно-поступательными колебаниями электрода, ширина которых определяется для каждого конкретного случая индивидуально. Здесь нужно принимать в расчет положение шва, его размер, форму разделки, особенности материалов, а также список требований, выдвигаемых к конструкции. Принято считать нормальной ширину шва от 1.5 до 5.0 диаметров электрода.

Сварочный шов с опиранием электрода

Формируется при достаточно сложных, тройных движениях электрода. Существует в нескольких вариациях. Траектория движения при классической дуговой сварке должна быть такой, чтобы проплавлялись кромки деталей, которые требуется соединить, и при этом должно образовываться достаточно количество расплавленного металла, чтобы сформировать шов заданной формы.

Существует в нескольких вариациях. Траектория движения при классической дуговой сварке должна быть такой, чтобы проплавлялись кромки деталей, которые требуется соединить, и при этом должно образовываться достаточно количество расплавленного металла, чтобы сформировать шов заданной формы.

Приобретение расходников

Кроме оборудования необходимо приобретение расходных материалов. Главным является маска сварщика, защищающая его лицо от возможных повреждений.Привлекательным вариантом является “Хамелеон”.

Регулировка освещения происходит автоматически, что делает необязательным снимать маску во время небольших перерывов в работе, чтобы оценить результат работы или заменить сгоревший электрод. Светофильтр реагирует затемнением на изменение яркости электрической дуги.

Помимо маски необходимо позаботиться о защите тела, рук и головы, приобретя или подобрав костюм, рукавицы и шапку. Должна быть одета прочная обувь. Оставлять незащищенным не следует оставлять ничего.

Для сбивания окалины понадобится молоток. Обычный молоток для этого малопригоден, поскольку он много весит и им неудобно отбивать шлак в труднодоступных местах. Шлакоотбойный молоток является весьма полезным инструментом, чтобы выполнять сварочные работы своими руками. С его помощью можно легко зачистить проваренный слой перед тем, как наложить поверх него следующий.

Чтобы надежно зафиксировать свариваемые детали могут понадобиться тиски, зажимы. Щетка по металлу поможет избавиться от ржавчины перед тем, как приступить непосредственно к процессу.

Необходимо позаботиться о том, чтобы рядом с местом сварки находилась емкость с водой на случай появления возгорания.

как правильно варить металл самостоятельно?

Среди гениальных изобретений человечества электросварка, бесспорно, занимает одну из ведущих позиций – настолько универсальным и многоплановым является метод соединения деталей посредством расплавления электрода под воздействием электрического тока.

Использование этого метода соединения металлических частей и конструкций уже давно вышел за пределы привычного понимания сварки, как метода соединения металлических деталей из черного металла.

- Основные азы сварочных работ ↓

- Необходимые материалы/инструменты/защита ↓

- Как выбрать правильное оборудование, электроды и экипировку ↓

- Пошаговая инструкция по проведению сварочных работ ↓

- Как делать разные виды швов ↓

- Особенности сварки труб ↓

- Как правильно варить тонкий металл ↓

- Советы и рекомендации ↓

Уже давно стали привычными такие разновидности электросварки как сварка алюминиевых конструкций, чугуна, соединение деталей под водой, в безвоздушном пространстве, и даже эксперименты в области медицины по соединению тканей организма.

И все же наибольшего развития технология электросварки нашла в строительстве и машиностроении, при этом наибольшего распространения получила технология дуговой сварки в защитной среде (ММА).

Основные азы сварочных работ

Осваивая первые шаги в сварочном деле необходимо понимать, что успешное обучение является результатом усвоения как теоретических знаний, так и практических умений.

К теоретическим знаниям следует отнести:

- знание теоретических основ физических процессов электродуговой сварки;

- знание основных характеристик и принципа работы сварочного оборудования разных типов;

- знание порядка организации работ, привил техники безопасности;

- знание основных маркировок электродов, технологии сваривания различных материалов и компонентов.

Пошагово технологию сварки можно представить примерно так:

- электрический ток большой силы от 10 до 160 и даже 250 ампер образует электрическую дугу между электродом и свариваемыми поверхностями металла;

- вследствие создания электрической дуги происходит повышение температуры электрода и происходит горение обмазки, в горении участвуют вещества, которые выжигают вокруг себя кислород, образую небольшой объем пространства, защищенного от кислорода;

- образовавшийся газ высокой температуры плавит сердцевину электрода, которая образует сварочную ванну, в которой металл находится в жидком состоянии и заполняет шов между свариваемыми деталями.

Необходимые материалы/инструменты/защита

Переходя к практическому освоению навыков сварочных работ, следует выбрать сварочный аппарат:

- Трансформаторный сварочный аппарат – вид сварочного оборудования, который выдает переменный ток, ранее был самым распространенным видом сварочного оборудования, прост, неприхотлив в работе, но требует хорошей электропроводки и нормального напряжения в сети;

- Сварочный инвертор – относительно новый тип сварочного оборудования, легок как в смысле работы, так и в плане веса, может работать при довольно существенных перепадах напряжения, в отличие от трансформатора выдает постоянный ток на сегодняшний день является наиболее перспективным видом оборудования для любительского использования;

- Сварочные полуавтоматы – это оборудование, для различных видов сварочных работ проводимое сварочной проволокой в среде инертных газов, для работы полуавтоматической сваркой требуется использование баллона с инертным газом, это весьма дорогое оборудование, однако сварочным полуавтоматом можно проводить сварку даже очень тонких деталей.

К минимально обязательному набору инструментов сварщика нужно отнести:

- сварочный молоток;

- щетку по металлу;

- различные зажимы и струбцины;

- болгарку с набором отрезных и шлифовальных кругов.

Важно! Учитывая, что при сгорании электрода выделяется свет в 55-70 раз интенсивнее солнечного, обязательным элементом защиты сварщика является маска сварщика со специальным затемненным стеклом.

Кроме этого, сварщику нужно иметь:

- Специальные термостойкие перчатки.

- Специальный костюм сварщика из брезента.

- Рекомендуется иметь и специальную обувь – ботинки с высоким берцем или сапоги, при этом брюки костюма должны быть выпущены поверх ботинок или голенища сапог. Такое может быть немодное решение, не допустит во время работ попадания окалины внутрь обуви.

- И если сварщик хочет иметь еще долгое время модную шевелюру на голове, то обязательным элементом одежды должна стать шапка или кепка.

Как выбрать правильное оборудование, электроды и экипировку

При выборе сварочного аппарата для освоения первоначальных навыков работы достаточно и сварочного трансформатора, сварочный инвертор как оборудование более высокого класса разумно приобретать с прицелом на постоянную работу.

Стандартные кабели к сварочному аппарату, чаще всего бывают длиной в 1,5 метра, чего явно недостаточно для работ на высоте или в небольших помещениях, поэтому рекомендуется приобрести кабели большей длины.

Сварочные аппараты последнего поколения, независимо от того трансформаторные или инверторные сегодня оборудуются системой принудительного обдува, поэтому при покупке нелишне проверить их работоспособность при включении оборудования в сеть.

Приобретая электроды для начального обучения, рекомендуется для более эффективного овладения навыками покупать не пачку в 5 кг, а купить несколько пачек электродов разного диаметра от 2 мм до 5 мм по 1 кг. Этого количества электродов вполне достаточно для того чтобы понять как варить.

Немаловажным моментом при покупке электродов является маркировка – УОНИ, марка электродов для постоянного тока, и пытаться положить правильный шов на трансформаторном аппарате будет бессмысленно. Электроды марки АНО-4 обладают универсальными качествами и могут использоваться для сварки любым аппаратом.

При выборе защитной маски следует знать, что современные маски с автоматической защитой имеют наибольший эффект, они не требую постоянного держания в руке, фильтр автоматически включается при появлении дуги, но к сожалению, сегодня такие маски пока еще весьма дороги для многих начинающих мастеров.

Маски старого образца с неизменяемым светофильтром, а в особенности те, что стандартно продаются в комплекте сварки, требуют определенной доработки:

- Во-первых, они не имеют защитного стекла, такое самое обыкновенное стекло вставляется с наружной стороны маски и защищает светофильтр от искр и попадания окалины. Со временем, такое стекло просто снимается и заменяется новым.

- Во-вторых, сам светофильтр в таких масках идет с довольно большой степенью защиты, для новичка это не совсем правильно, ведь новичок только овладевает навыками работы, а не проводит сваривание 6 часов кряду. Поэтому рекомендуется заменить фильтр, на более прозрачный, например, на светофильтр №3 что дает намного лучший результат.

Пошаговая инструкция по проведению сварочных работ

Подготовка к проведению сварочных работ подразумевает не только подготовку материалов и оборудования, но и строгое соблюдение правил техники безопасности!

Следует знать, что сварочные работы это работы с повышенным риском, поэтому строгое соблюдение правил эксплуатации электроустановок, пожарной безопасности при работах должны быть соблюдены неукоснительно:

- рабочее место должно обеспечивать свободный доступ к свариваемым конструкциям;

- огнеопасные материалы должны быть убраны;

- сварочные работы должны проводиться в сухом помещении, при обеспечении правил электробезопасности;

- сварщик должен быть экипирован соответствующим специальным костюмом, перчатками, обувью.

Приступая к работам:

- свариваемые детали очищаются от ржавчины, краски, смазки и прочих веществ;

- места сварки тщательно подгоняются напильником или болгаркой зачищаются заусеницы;

- свариваемые детали прижимаются друг к другу и фиксируются;

- провод массы держателем прикрепляется к одной их деталей;

- включается в сеть сварочный аппарат;

- вставляется электрод в электрододержатель стороной свободной от обмазки;

- несколькими движениями электрод проводится по одной их деталей, для проверки наличия тока и розжига электрода;

- берется маска, электрод подносится к месту сварки, маска подносится к глазам и производится сваривание деталей несколькими небольшими швами по 3-5 мм;

- после сваривания швов проводится проверка правильности соединения, поскольку при дуговой сварке возможно смещение деталей и самого металла, вследствие чего образуются достаточно большие щели;

- через 1-2 минуты после прихватывания деталей сварочным молотком аккуратно, надев обычные защитные очки, легкими ударами оббивается шлак и окалина, проверяется качество шва;

- при удовлетворительном результате проводится сваривание непрерывным швом по всей длине деталей;

- через 3-5 минут молотком и щеткой по металлу очищается шов, проверяется качество;

- отключается аппарат, производится уборка рабочего места.

Как делать разные виды швов

Мастерство сварщика формируется постепенно, и не стоит ставить невыполнимую задачу научиться варить с после 1–2-х электродов. Мастерство появится тогда, когда сварщик научится не только правильно держать электрод, но и определять размер шва и ванны на ощупь.

Зажигая дугу, следует несколько раз провести в сторону шва электродом по поверхности, флюс начнет постепенно плавиться, при этом начнет образовываться ванна. Ведя электрод в сторону по шву внимание нужно обращать не на искры, а на образовавшуюся ванну, таким образом, контролируя процесс сварки.

При сварке толстых деталей следует сначала 2-3 секунды прогреть металл, сформировать ванну и только после этого формировать шов.

Научившись держать дугу, следующим этапом овладения мастерством будет умение формировать шов. В зависимости от условий работы основными умениями будут считаться умения сварки:

- горизонтального шва;

- вертикального шва;

- шва соединения труб;

- потолочного шва (сварщик находится под свариваемыми деталями, вся работа производится вверху).

На начальном этапе достаточно овладеть навыками создания простого горизонтального шва. Для этого:

- электрод держится на расстоянии 2–3 мм от поверхности, формируется ванна;

- легким движением электрода в сторону ванна тянется по шву;

- при движении кончик электрода описывает полукруг, наплавляя металл в виде чешуи.

После окончания сварки, очистив шов от шлака, в результате должен получиться ровный шов в виде полоски накрывающих один другого чешуек.

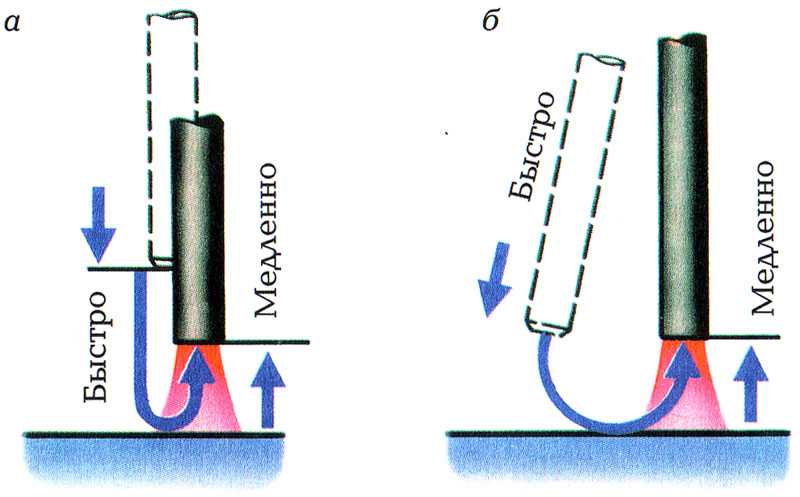

При сварке вертикальных швов шов ведется снизу вверх или сверху вниз, таким образом, чтобы электрод надежно держал ванну, для этого кроме описывания полукруга электродом его нужно, то приближать, то удалять от поверхности, проваривая металл на достаточную глубину.

Потолочный шов формируется зигзагообразными движениями, но для таких видов работ используются специальные электроды, обмазка которых формирует внутри чашечку с расплавленным металлом. Такие электроды позволяют сваривать детали без растекания металла и создания большого количества искр.

Особенности сварки труб

Сваривание труб в зависимости от расположения шва проводится следующим образом:

- на концах свариваемых труб формируется фаска;

- свариваемые концы совмещаются друг с другом;

- в нескольких точках прихватывается шов;

- при горизонтальном расположении от крайней нижней точки проваривается сектор до середины трубы с нижней части, после с верхней части.

Профессионалы делают шов непрерывным, меняя положение электрода, для новичка достаточно обварить нижнюю, а потом верхнюю часть.

При сварке труб большого диаметра и толщине стенок, больше 6 мм трубы сваривают в 2 слоя, чем больше диаметр и толщина стенок, тем больше слоев нужно проваривать, условно каждые 6 мм толщины добавляют один слой.

Как правильно варить тонкий металл

Условно тонким металлом считается металл толщиной до 2 мм. Основной проблемой при сварке таких изделий является прожиг электродом сквозного отверстия. Для этого используются электроды небольшого диаметра – 2 и 2,5 мм и небольшую силу тока.

Так, для сварки металла 1 мм достаточно электрода 2 мм и силу тока сварочного инвертора 30-35 ампер. Кроме этого, для сварки тонкого листового металла и более толстого основания используют различные накладки из более толстого листового металла, приваривая который проваривается и тонкий лист.

Советы и рекомендации

При сваривании деталей необходимо учитывать, что существует опасность тепловой деформации металла, особенно когда сами свариваемые детали не совсем плотно прилегают друг к другу в таком случае рекомендуется сначала прихватить конструкцию в нескольких местах, а после производить окончательную сварку.

Планируя сварочные работы необходимо просушить электроды при высокой температуре, влажная обмазка не позволяет формировать нормальный шов, она крошится, распадается, образует большое количество шлака.

После остывания шва нужно обязательно проверить наличие раковин. Их необходимо очистить от шлака и вновь проварить.

инструкция, подготовка и советы – Всё для сварки

Содержание

- Предварительная подготовка

- Полярность.

Как подключать кабели массы и электрода

Как подключать кабели массы и электрода - Процесс образования шва

- Экипировка и рабочее место

- Как работать сварочным инвертором

- Как правильно варить инвертором для получения ровного шва

- Советы начинающим

Встречаются такие моменты в быту, когда вам необходимо что-то приварить, подварить или прихватить сваркой, а приглашать ради этой мелкой работы специалиста нецелесообразно. И если вы решили, что пришло время освоить сварочные работы, то оптимальнее всего для этого выбрать сварочный инвертор.

Приведем несколько причин, почему лучше учиться именно на этом сварочном аппарате:

- Достаточно прост в использовании. Для того, чтобы начать с ним работать, достаточно освоить базовые принципы сварки.

- Экономичен при расходе электроэнергии. Имеет КПД в районе 90%.

- Небольшой вес аппарата.

- Возможность работы при пониженном напряжении, что особенно часто встречается в загородных домах и на дачах.

- Легко разжечь и удержать дугу. Это важно для тех, кто только начинает свое знакомство со сваркой.

- При работе с инвертором наблюдается минимум брызг расплавленного металла;

Предварительная подготовка

Обзор оборудования

Сперва рассмотрим, что представляет из себя сварочный инвертор.

На панели управления находятся следующие элементы:

- переключатель, отвечающий за включение и выключение инвертора;

- поворотная ручка для регулирования напряжения и силы тока;

- индикатор, показывающий наличие питания;

- индикатор, информирующий о перегреве аппарата;

- разъемы, обозначенные «+» и «-».

В комплекте имеются кабели:

- Кабель массы. На конце кабеля расположен зажим, похожий на прищепку. Его закрепляют на рабочий стол для сварки или прямо на свариваемую заготовку.

- Кабель с креплением для электрода.

На конце кабеля имеется рукоять с зажимом, куда вставляется непосредственно электрод.

На конце кабеля имеется рукоять с зажимом, куда вставляется непосредственно электрод.

Полярность. Как подключать кабели массы и электрода

Электрическая дуга образуется за счет разности полюсов на свариваемой детали и сварочном электроде. Для обеспечения этой разности один кабель из комплекта инвертора должен быть подключен к “+”, второй — к “-”. Какой кабель куда подключать? Есть два способа: прямой и обратный, и использование их зависит от толщины металла.

Прямое подключение или прямая полярность возникает, если подключить кабель электрода к разъему инвертора с «-», а кабель массы — к «+». Элемент, подключенный к положительному разъему, нагревается сильнее. Подключение по прямой полярности используют при сварке толстых металлов для более сильного нагрева, чтобы обеспечить хороший провар.

Во время обратного подключения (обратной полярности) кабель электрода подключается на “+”, а кабель массы — на “-”, что позволяет сильнее нагреть электрод, а не металл. Этот способ используется при сварке тонколистового металла, чтобы не допустить прожига во время сварки.

Этот способ используется при сварке тонколистового металла, чтобы не допустить прожига во время сварки.

Процесс образования шва

Электрическая дуга образуется при соприкосновении электрода со свариваемой деталью. От тепла дуги начинает расплавляться обмазка электрода. Одна часть ее переходит в газ и окутывает зону сварки-сварочную ванну- не давая проникнуть туда кислороду. Другая часть расплавленной обмазки покрывает сверху расплавленный металл, так же предотвращая попадание кислорода к металлу как во время сварки, так и после во время охлаждения.

Когда металл остынет, часть обмазки, оставшаяся сверху на металле, превращается в шлак. Его можно обнаружить на внешней стороне шва и легко удалить.

Чтобы не гасла дуга и прогрев металла был равномерным, нужно поддерживать все время одинаковую длину дуги. Обеспечить это расстояние нелегко из-за плавления стержня электрода. Поэтому во время сварки его нужно приближать к свариваемой детали.

Во время сварочных работ электрод передвигают не просто вдоль шва, а выполняют им определенные фигуры. Для начала попробуйте каждую из представленных ниже траекторий, а затем отрабатывайте ту, которая легче идет.

Для начала попробуйте каждую из представленных ниже траекторий, а затем отрабатывайте ту, которая легче идет.

Экипировка и рабочее место

Самое основное, о чем нужно позаботиться и что нужно приготовить перед началом уроков по сварке инвертором, это правильно организованное рабочее место и средства индивидуальной защиты, к которым относятся:

- Перчатки из толстой и грубой ткани-краги. Они ни в коем случае не должны быть резиновыми;

- Сварочная маска. Новичкам в сварочном деле рекомендуем приобрести маску для защиты глаз хамелеон. Установленный в ней защитный фильтр затемняется автоматически в зависимости от интенсивности дуги.

- Защитный костюм: куртка и брюки из плотного материала, а обувь на толстой подошве. Такой костюм не загорится при попадании на него искр.

Затем оборудуем рабочее место. В начале вашей сварочной деятельности можно использовать любой металлический стол. Главное, чтобы на нем было удобно расположиться и закрепить заготовки для сварки, а также, чтобы рабочее место хорошо освещалось. Вокруг рабочего пространства не должно быть легко воспламеняемых веществ и предметов. Непосредственно сам сварщик должен стоять на не проводящей ток поверхности, которая сможет защитить его в случае необходимости от удара током.

Вокруг рабочего пространства не должно быть легко воспламеняемых веществ и предметов. Непосредственно сам сварщик должен стоять на не проводящей ток поверхности, которая сможет защитить его в случае необходимости от удара током.

Перед началом сварки нужно подобрать электрод. Он выпускается под определенную марку металла. Толщина электрода подбирается в зависимости от толщины свариваемых заготовок.

| Диаметр электрода, мм | Толщина металла, мм | Сварной ток, A |

|---|---|---|

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5-6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

Помимо всего прочего надо подготовить ещё и свариваемые заготовки. Для этого:

Для этого:

- зачищаем металл;

- обезжириваем;

- если металл очень толстый, то необходимо будет снять фаски для лучшего провара.

Затем необходимо правильно расположить детали для сварки друг относительно друга. От расположения заготовок зависит тип сварного шва: стыковой, угловой, нахлесточный, тавровый или торцовый.

Как работать сварочным инвертором

Пошагово распишем действия для первой попытки сварки:

- Включаем инвертор в розетку;

- Выставляем на панели управления величину сварочного тока. На самом инверторе может быть нанесена таблица с этими параметрами. Если нет, то смотрим таблицу, которая была приведена выше.

- Выбираем электрод по той же таблице.

- Подключаем кабели массы и электрода в зависимости от толщины деталей.

- Разжигаем дугу.

Для этого есть два способа:

- чиркать о металл. Как спичкой. Делать это надо вдоль шва, чтобы избежать следов на заготовке.

- постукивать по поверхности металла.

- чиркать о металл. Как спичкой. Делать это надо вдоль шва, чтобы избежать следов на заготовке.

- Отводим электрод на некоторое расстояние и начинаем варить.

- Убираем шлак со шва.

Как правильно варить инвертором для получения ровного шва

- угол наклона электрода. Изменение угла наклона позволяет менять расположение сварочной ванны и следить за ней. Угол меняют в диапазоне от 45° до 90°.

- контроль дугового промежутка. Дуговой промежуток — обеспечиваемый сварщиком зазор между металлом и кончиком электрода. Нужно постоянно контролировать эту величину и держать ее постоянной.

Советы начинающим

- Всегда защищайте глаза. Даже недолгий взгляд на сварку может привести к ожогу сетчатки.

- Старайтесь всегда видеть шов во время сварки.

- Практиковаться в сварочном деле начинайте на горизонтальных швах, затем на кольцевых. Когда освоите их, можете переходить к вертикальным.

- Не оставляйте шлак на сварном шве.

Это может привести к коррозии.

Это может привести к коррозии. - Если у вас вдруг начал прилипать электрод, отрегулируйте силу тока на инверторе. Если это не помогло, тогда осмотрите электроды. Возможно они отсырели.

- Электроды храним в сухом месте. Если они отсырели, их можно высушить в термопенале или в печи для сушки и прокалки электродов.

- В инструкции по эксплуатации найдите время работы без перерыва для вашего инвертора.

- Периодически чистить инвертор от металлической пыли.

Как научиться варить сваркой с нуля

Главная » Статьи » Как научиться варить сваркой с нуля

Как правильно варить электросваркой

При проведении строительных работ часто возникает необходимость соединения разрозненных металлических элементов между собой. Одним из наиболее надежных и привычных вариантов осуществления задачи является проведение электросварки. При должном умении и опыте в результате получается практически монолитное соединение, которое прослужит не один год. О том, как правильно варить, мы расскажем в данной статье.

О том, как правильно варить, мы расскажем в данной статье.

С чего начать?

Перед тем, как перейти к описанию работ, необходимо в общих чертах рассказать о сути электросварочного процесса, так как от понимания этого вопроса во многом будет зависеть успех действий.

Электросварка металлов заключается в том, что соединение элементов производится под воздействием точечного нагревания, в результате чего происходит расплавление металла двух соединяемых частей. Расплавленный металл смешивается и после застывания образует прочное соединение.

Суть состоит в том, что электрический ток подается на электрод. В момент поднесения его к соединяемым частям возникает электрическая дуга, имеющая высокую температуру. В результате металл соединяемых частей и материал электрода плавятся. После возникновения дуги электрод нужно держать на небольшом расстоянии от свариваемой детали. При этом, образуя защитную пленку, появляется шлак, который противостоит преждевременному и неравномерному остыванию сварочной ванны. По окончании работ этот шлак счищается, и можно увидеть получившийся сварочный шов.

По окончании работ этот шлак счищается, и можно увидеть получившийся сварочный шов.

Если с теоретической стороной вопроса все ясно, можно приступать к попыткам проведения сварочных работ. Сразу стоит отметить, что качественный шов получится далеко не сразу. Первоначальные опыты лучше проводить в присутствии опытного специалиста и при выполнении не очень важных работ. Дело в том, что качество здесь напрямую зависит от опыта. Даже полностью понимая теорию, правильно варить шов с первого раза получится далеко не у всех. Однако существуют определенные правила, в соответствии с которыми работы должны проводиться:

- соблюдение техники безопасности. Сварочные работы сопряжены с риском приобретения травм от воздействия электрического тока, а также термических ожогов. Все действия должны проводиться только в специальной защитной одежде и при условии обеспечения заземления. Кроме того, сварка образует весьма интенсивное ультрафиолетовое излучение, а потому без соответствующей защиты органов зрения работы проводить нельзя;

- свариваемые детали должны быть максимально прочно закреплены.

Во время сварки смещение деталей недопустимо, так как это негативно скажется на качестве шва;

Во время сварки смещение деталей недопустимо, так как это негативно скажется на качестве шва; - толщина электрода, используемого при сварке, находится в прямой зависимости от толщины металла свариваемых частей;

- проводить электрод над свариваемыми частями необходимо равномерно. Не следует допускать чрезмерных разрывов и прилипания электрода. В случае прерывания шва необходимо прекратить процесс, зачистить шов и, отступив 1–1,5 см от края прерывания, продолжить работу;

- всплывающий в процессе работ шлак удалять сразу не стоит, но после проведения работ это сделать необходимо.

Сразу удалять шлак опасно, так как он разлетается в разные стороны, может привести к увечьям и даже пожару.

Как было сказано выше, выбор толщины электрода необходимо осуществлять исходя из толщины металла. Схематически это можно выразить в следующей таблице:

Сведения установлены опытным путем и носят довольно приблизительный характер, но определенную закономерность уловить можно.

Процесс сварки

Что касается непосредственно процесса проведения сварочных работ, то он происходит следующим образом:

- Сначала детали закрепляются и располагаются вплотную друг к другу.

- Вставляется электрод и подключается сварочный аппарат.

- Электрод подносится на расстояние около 5 мм от поверхности металла, в результате чего должна появиться электрическая дуга. Если она возникает раньше, то силу тока нужно уменьшить, а если позже, то увеличить. Если у вас старый сварочный аппарат, то дугу придется зажигать, касаясь электродом поверхности свариваемого металла.

- При получении стабильной дуги электрод плавно перемещается вдоль линии соединения, в результате производится сварка.

- После проведения работ шов необходимо зачистить от образовавшейся корки шлака, оббив его.

Отдельно стоит рассмотреть вопрос траектории движения электрода относительно линии сваривания. Здесь важно понять, что в процессе работы электрод не двигается неизменно. Исходя из конкретных условий, должны присутствовать колебательные движения относительно оси электрода (для удерживания электрической дуги), постепенное движение электрода вертикально и колебательные, дугообразные движения для регулирования ширины шва. Образование сварочного шва производится при совмещении этих разнонаправленных движений, которые вы можете увидеть на рисунке. Как было сказано выше, полное понимание вопроса приходит только с опытом.

Исходя из конкретных условий, должны присутствовать колебательные движения относительно оси электрода (для удерживания электрической дуги), постепенное движение электрода вертикально и колебательные, дугообразные движения для регулирования ширины шва. Образование сварочного шва производится при совмещении этих разнонаправленных движений, которые вы можете увидеть на рисунке. Как было сказано выше, полное понимание вопроса приходит только с опытом.

В заключение можно добавить, что овладеть технологией электрической сварки в бытовых целях вполне возможно, но для выполнения действительно качественной работы потребуется не один час тренировок и руководство специалиста.

Видео-уроки: как варить электросваркой

Автор этого видео слесарь, который научился варить электросваркой. Посмотрите внимательно этот ролик:

infoaqua.ru

Как научиться варить электросваркой: советы начинающим

Оглавление: Как научиться варить электросваркой: меры предосторожности Как варить металл электросваркой: учимся зажигать и держать дугу Как быстро научиться варить электросваркой: принцип соединения металлов

Несомненно, самый лучший способ решить вопрос, как научиться пользоваться электросваркой, это обратиться за помощью к уже искушенному в этом деле человеку. Здесь актуально правило, которое звучит примерно так – лучше один раз увидеть, чем сто раз услышать. Необходимо, чтобы обучающийся посмотрел через сварочную маску на наплавляемый металл, и ему рассказали, где, что и как нужно делать. Через это проходят практически все сварщики, поскольку невозможно освоить принцип сварки, не познав его на вид. Только после этого, зная, как происходит сам процесс, можно приступать к практическому освоению данного процесса – именно в практике и миллионах проваренных швов и заключается профессионализм. В этой статье вместе с сайтом stroisovety.org мы расскажем о том, как научиться варить электросваркой.

Здесь актуально правило, которое звучит примерно так – лучше один раз увидеть, чем сто раз услышать. Необходимо, чтобы обучающийся посмотрел через сварочную маску на наплавляемый металл, и ему рассказали, где, что и как нужно делать. Через это проходят практически все сварщики, поскольку невозможно освоить принцип сварки, не познав его на вид. Только после этого, зная, как происходит сам процесс, можно приступать к практическому освоению данного процесса – именно в практике и миллионах проваренных швов и заключается профессионализм. В этой статье вместе с сайтом stroisovety.org мы расскажем о том, как научиться варить электросваркой.

Как варить металл электросваркой фото

Как научиться варить электросваркой: меры предосторожности