Пайка нержавейки с медью — технология и выбор припоя для пайки

Соединение двух различных металлов, куда относится и пайка нержавейки с медью, всегда является достаточно сложной процедурой. С учетом того, что нержавеющая сталь имеет довольно сложное поредение при температурной обработке, а также плохо взаимодействует с остальными металлами, то для качественного результата спаивания нужно подбирать четко выверенную технологию. Если с медью, как правило, проблем не возникает, то с нержавеющей сталью это бывает нередко.

Пайка нержавейки с медью

Сам процесс регулируется ГОСТ 17349-79, но здесь есть одна очень важная особенность. Ведь у каждого металла свои особенности соединения при данном процессе, так что для них требуется использовать различный припой и флюс, подобранный под их параметры. Но при соединении различных металлов требуется брать какие-либо средние или узкоспециализированные материалы.

Такой вид пайки применяется как в домашних условиях, так и в промышленных, для создания герметичных емкостей, припаивания медных трубок и прочих вещей. Данный процесс встречается не так часто, как остальные виды пайки, но при необходимости следует знать все особенности такого метода.

Данный процесс встречается не так часто, как остальные виды пайки, но при необходимости следует знать все особенности такого метода.

Можно ли спаять нержавейку с медью?

Пайка меди с нержавейкой хоть и является достаточно сложным процессом, но и это все же возможно. Дело в том, что соединение нержавейки с нержавейкой и меди с медью происходит намного чаще, так как итоговое качество соединение выходит значительно лучше. Но в различных ситуациях, когда требуется сделать такое соединение, то приходится уступать качеством. Специально для подобных случаев выпускают особые припои, которые позволяют сделать надежное соединение, отвечающее эксплуатационным требованиям. Если для других типов пайки использование флюса далеко не всегда обязательно, то здесь требуется провести полный спектр процедур, включая лужение, а также использовать все дополнительные материалы.

Преимущества

- Данный метод позволяет решать сложные технологические операции;

- Это один из немногих способов достичь подобного соединения;

- Сама процедура происходит достаточно быстро и не требует дополнительных инструментов, так как для этого достаточно обыкновенной горелки;

- Современные разработки припоев обеспечивают относительно высокую совместимость металлов при спаивании;

- Процесс доступен как для домашнего проведения, так и для промышленных потребностей.

Недостатки

- Качество пайки уступает другим методам по надежности;

- Трудно подобрать правильный припой;

- Флюс быстро окисляется, так что действия приходится проводить, не затягивая начало температурной обработки;

- Зачастую используются легкоплавные припои, что делает процесс обработки более сложным, так как нужно четко отрегулировать температуру и следить, чтобы ничего не растеклось.

Способы

Существует несколько способов, как сделать соединение такого рода и зависят они больше не от того какой используется припой для пайки нержавейки с медью, а от инструмента обработки. Таким образом, в качестве основных выделяются два – пайка паяльником и горелкой.

В первом случае, при использовании паяльника, данный инструмент используется для относительно небольших деталей. Им удобней соединять небольшие вещи, так как нет риска перепалить их слишком большой температурой. В то же время сам паяльник уступает по мощности горелке и не может работать с твердоплавными материалами. Также им неудобно обрабатывать большие поверхности, так как в данном случае процесс будет слишком длительным и флюс может окислиться уже к тому времени.

Также им неудобно обрабатывать большие поверхности, так как в данном случае процесс будет слишком длительным и флюс может окислиться уже к тому времени.

Горелка является более часто используемым способом. Ею может проводиться пайка нержавейки с медью латунью и другими припоями. Здесь можно легко обрабатывать большие поверхности, делать герметические соединения. Сам процесс происходит намного быстрее, чем с паяльником, а также появляется возможность подогреть заготовки до нужной температуры. Скорость проведения процедур не позволяет флюсу окисляться.

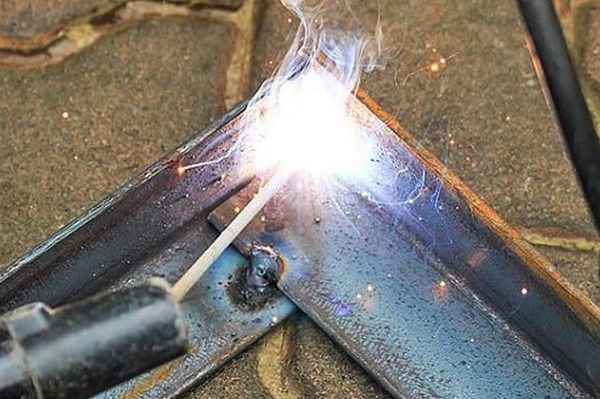

Пайка меди с нержавейкой горелкой

Выбор припоя

От правильного подбора припоя зависит итоговый результат работы, так как он обеспечивает заполнение места соединения, которое должно быть полностью покрыто материалом, что должен быть хорошо схвачен на поверхности. Одним из самых простых вариантов является пайка нержавейки латунью. Ведь это очень распространенный припой, который используется также и для пайки нержавейки с нержавейкой. В некоторых случаях его можно использовать без флюса.

В некоторых случаях его можно использовать без флюса.

«Обратите внимание!

Он уступает другим по своим свойствам, но является более распространенным и доступным, так что он подходит преимущественно для простых соединений, на которых не лежит большая ответственность.»

Оловянно-серебряный припой, такой как Castolin 157, является отличным способом пайки, но стоимость материала является более высокой, чем у остальных.

В самых простых случаях может использоваться радиотехнический припой, но по технологии производства лучше выбирать специализированные расходные материалы.

Технология пайки нержавейки с медью

Пайка нержавеющей стали латунью, или другими припоями, начинается с подготовки поверхности.

- Материал нужно очистить от всего лишнего и снять все налеты, очистить от жира и возможной ржавчины;

- Затем подготовить флюс, подвергнуть лужению места соединения заготовок и сам припой;

- После того, как флюс будет нанесен на места соединения, следует приставить в нужное место заготовку и выложить припой;

«Важно!

Не следует затягивать этот процесс, так как флюс имеет свойство окисляться.»

- Затем следует постепенно подогревать все горелкой, пока припой не начнет плавиться;

- Нужно следить, чтобы он равномерно растекся по поверхности соединения;

- Дать остыть естественным способом.

Контроль качества

Качество пайки контролируется по ГОСТ 19249-73. Существует несколько основных профессиональных методов, которые включают:

Существует несколько основных профессиональных методов, которые включают:

- Радиоскопический метод;

- Радиационный контроль;

- Технический осмотр.

Техника безопасности

При работе с горелкой следует следить за соединением баллона с газом и его местом положения, так как он представляет собой наибольшую опасность. Также нужно аккуратно обращаться с горячими предметами, которые могли не остыть после пайки. Не стоит контактировать с флюсом непосредственно, а лучше использовать защитные перчатки.

Нержавейка и медь – достаточно разные по составу металлы, которые в основном свариваются аргонодуговой сваркой. Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. За счет того, что нержавеющая сталь обладает антикоррозионными свойствами, она занимает важное место в сфере деятельности человека, потому как данный металл используется, начиная пищевой и заканчивая тяжелым машиностроением. Нержавеющая сталь является практичным и долговечным материалом, поэтому сварочный процесс данного металла очень важен для современного производства. Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Аргон не взаимодействует с металлом и газами в зоне образования дуги. Он на 38% тяжелее самого воздуха, благодаря чему он способен вытеснить его из зоны сваривания, что позволяет изолировать процесс сварки от действия атмосферы. При аргонодуговом сваривании происходит крупнокапельный перенос металла. Рабочий процесс сопровождается разбрызгиванием металла, что возникает из-за достаточно небольшого давления. Сила тока при аргонодуговом сваривании варьируется от 120 до 240 Ампер. При силе тока, которая превышает 260 А, появляется стабильность процесса и разбрызгивание значительно уменьшается. Высокая сила тока может не соответствовать технологическим требованиям к использованию сварочного оборудования. Стабильность процесса можно обеспечивать с помощью импульсного источника питания, который обеспечивает переход к струйному переносу металла, если сила тока составляет около 100 Ампер. Основным предназначением аргонодугового сваривания является изготовление сварных конструкций из цветных металлов и легированных сталей, например нержавейки и меди. Аргонодуговое сваривание обеспечивает надежное соединение металлов, благодаря чему оно широко используется для решения бытовых проблем, а также применяется в промышленных масштабах. |

Способы сварки меди с нержавейкой: ручная аргонодуговая, электродуговая, ультразвуковая

Преимущественные характеристики меди:

- Теплопроводность.

- Хорошая пластичность металла.

- Устойчивость к коррозиям.

- Электропроводность.

- Низкий коэффициент трения.

- Долговечность.

Содержание

- 1 Отличительные особенности меди

- 2 Сложности сварки меди с нержавейкой

- 3 Основные способы сваривания меди с нержавейкой

- 4 Ручная аргонодуговая сварка

- 5 Электродуговая технология сваривания

- 6 Ультразвуковая сварка

Отличительные особенности меди

Медь способна проводить тепло в шесть раз больше по сравнению с обычным железом. Из-за этого сварку необходимо производить с увеличенной тепловой энергией, а в некоторых случаях возможен даже предварительный подогрев основного металла.

В обычных условиях медь инертна, но в процессе нагревания она вступает в реакцию с кислородом, водородом, фосфором и серой. Кислород способен окислять медь при высокой температуре, а выше 900 оС скорость окисления значительно увеличивается. Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 оС). Температура плавления меди 1085 оС. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 оС). Температура плавления меди 1085 оС. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

В процессе сварки есть вероятность появления пористости в околошовной области из-за накапливания там водорода. Поэтому к свариваемому металлу предъявляют жесткие требования по содержанию в нем водорода. Электрошлаковый переплав и вакуумное плавление позволяют понизить содержание водорода в меди.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 оС, а медь при 1085 оС, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью.

Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Надежный и прочный сварной шов можно получить с помощью ручной аргонодуговой сварки. Наплавляя медный металл на нержавейку с использованием флюсов в сфере защитных газов, полученное соединение будет устойчиво к длительным статическим нагрузкам (не теряя своей пластичности). Перед началом сварки необходимо обработать кромки шва 10% раствором каустической соды.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.

Основные способы сваривания меди с нержавейкой

Нержавейка и медь достаточно различны по своим составам, самый распространенный способ их сваривания – аргонодуговой. Также возможно применение электродуговой, совсем редко – ультразвуковой сварки.

Ручная аргонодуговая сварка

Данный тип сварки выполняется с повышенной силой сварочного тока, это вызвано высокой способностью меди к теплопроводности. В некоторых случаях допустимо применение стальной подкладки. Суть ручной аргонодуговой сварки – в образовании сварочного шва с помощью расплавления присадочного материала.

Использование газа аргона защищает сварочную ванну от негативного воздействия химических элементов атмосферы, таким образом убирается вероятность появления дефектов и брака в сварочном шве.

Для выполнения сварочных работ берутся неплавящиеся вольфрамовые электроды. Если вместо аргона используется другой газ (азот), то в этом случае необходимо применять графитовые электроды. Аргон на 38% тяжелее кислорода, что позволяет успешно вытеснять его из области сварки.

Аргонодуговая технология позволяет добиться содержания железа в сварочном шве до 10%. А если применить холодную сварку, то его содержание будет более 10%. Чтобы увеличить итоговую прочность шва, его дополнительно легируют с помощью цинка.

Необходимая техника:

- инвертор или другой источник питания, подходящий для аргонодуговой сварки;

- вольфрамовые электроды;

- аргон;

- редуктор;

- присадочный материал;

- защитные элементы (сварочная маска, перчатки и т. д.).

Электродуговая технология сваривания

Этот универсальный способ сваривания можно применять и для сварки меди с нержавеющей сталью. Электродуговую сварку необходимо выполнять с помощью источника большого тока с невысоким напряжением. Технология электродугового метода одновременно позволяет произвести плавку металла электрода (или присадочного материала) и соединяемого металла, вследствие этого формируется сварочная ванна.

Между электродом и металлом возникает дуговой разряд. Расплавление происходит за счет локального распределения тепловой энергии дуги, образовывая сварочную ванну и защитный шлак.

Необходимое оборудование:

- источник питания;

- плавящиеся или неплавящиеся электроды;

- молоток, зубило;

- металлическая щетка;

- присадочный материал;

- защитная одежда (маска, перчатки).

Ультразвуковая сварка

Данный вид сварки используется только в промышленных сферах. Сущность данного способа в преобразовании электрических колебаний в механические. Чаще используют для сваривания пластмассы, но возможно использование и для цветных металлов.

Оборудование:

- источник питания;

- кронштейн для крепления;

- система преобразования колебаний;

- привод для увеличения силы давления.

Как сварить медь с нержавейкой?

Нержавейка и медь – достаточно разные по составу металлы, которые в основном свариваются аргонодуговой сваркой. Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. Между изделием и тугоплавкими вольфрамовыми электродами горит дуга, которая является источником тепла. Чтобы защитить расплавленный металл и электрод от окисления, через специально предназначенную горелку подается инертный газ. Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

За счет того, что нержавеющая сталь обладает антикоррозионными свойствами, она занимает важное место в сфере деятельности человека, потому как данный металл используется, начиная пищевой и заканчивая тяжелым машиностроением.

Нержавеющая сталь является практичным и долговечным материалом, поэтому сварочный процесс данного металла очень важен для современного производства. Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Сваривание металла, которое производится данным способом, позволяет дать отличные результаты и не требует использования флюса. Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Аргон не взаимодействует с металлом и газами в зоне образования дуги. Он на 38% тяжелее самого воздуха, благодаря чему он способен вытеснить его из зоны сваривания, что позволяет изолировать процесс сварки от действия атмосферы.

При аргонодуговом сваривании происходит крупнокапельный перенос металла. Рабочий процесс сопровождается разбрызгиванием металла, что возникает из-за достаточно небольшого давления.

Сила тока при аргонодуговом сваривании варьируется от 120 до 240 Ампер. При силе тока, которая превышает 260 А, появляется стабильность процесса и разбрызгивание значительно уменьшается. Высокая сила тока может не соответствовать технологическим требованиям к использованию сварочного оборудования. Стабильность процесса можно обеспечивать с помощью импульсного источника питания, который обеспечивает переход к струйному переносу металла, если сила тока составляет около 100 Ампер.

Основным предназначением аргонодугового сваривания является изготовление сварных конструкций из цветных металлов и легированных сталей, например нержавейки и меди. Аргонодуговое сваривание обеспечивает надежное соединение металлов, благодаря чему оно широко используется для решения бытовых проблем, а также применяется в промышленных масштабах.

Холодная сварка

Их мастерство поражает и очаровывает, они внедряют мечты в жизнь, создают шедевры, передают своё мастерство из поколения в поколение. Эти люди — ювелиры. Чтобы покорять металл и превращать его в прекрасные изделия необходимо мастерство, упорство и время.

Основные металлы, с которыми работают специалисты — это золото, серебро, нержавеющая сталь. Основная операция в технологии изготовления уникального изделия — пайка металлов. Технология пайки имеет свои особенности для каждого материала. Сложным процессом является пайка нержавейки твёрдыми припоями.

Пайка серебра в домашних условиях — довольно дорогостоящая операция. Особенно технологически сложно и экономически дорого спаять два разных металла. Необходимо соблюдать особые условия, специальный припой и флюс. Среди потребителей популярными становятся авторские изделия. Многие сложные проекты имеют сочетание серебряных деталей с нержавейкой.

Особенно технологически сложно и экономически дорого спаять два разных металла. Необходимо соблюдать особые условия, специальный припой и флюс. Среди потребителей популярными становятся авторские изделия. Многие сложные проекты имеют сочетание серебряных деталей с нержавейкой.

Содержание

- Технология соединения деталей из нержавейки

- Нанотехнология: сварочный карандаш

- Как паять детали из серебра

- Важно. Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

- Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В. Будьте предельно бдительны, соблюдайте осторожность.

Технология соединения деталей из нержавейки

К сожалению, пайка нержавеющей стали — не такой простой процесс, и обычными припоями в виде олова или меди качественно выполнить работу не удастся. Припой для пайки нержавейки должен быть с содержанием серебра. Промышленность выпускает его покрытым флюсом (содержит 30% серебра). Можно применить припой, содержащий цинк, медь и никель.

Промышленность выпускает его покрытым флюсом (содержит 30% серебра). Можно применить припой, содержащий цинк, медь и никель.

Иногда паяют латунью, это считается самой сложной работой. Для расплавления латуни нужна температура 950 градусов. Для качественного выполнения работ и надёжного соединения деталей в единую конструкцию необходимо применить флюс. Для латуни флюс состоит из борной кислоты и буры. Спаять детали этим способом можно только в том случае, если они мелкие и хорошо прогреваются. Массивные детали спаять в домашних условиях проблематично.

Что нужно для пайки нержавейки:

- газовая горелка, которую можно собрать самостоятельно;

- припой, содержащий серебро и покрытый флюсом;

- кислота для пайки.

Технологический процесс пайки нержавейки твёрдыми припоями:

- нагревание деталей для обезжиривания;

- обработка поверхности ортофосфорной кислотой;

- нагревание деталей до красного свечения;

- подача припоя с последующим нагреванием.

Чтобы запаять отверстие в листовой нержавейке дома, необходимо определить его размер и подготовить соответствующую заплату. Пайку нужно выполнять согласно технологии с применением припоя, содержащего серебро.

Нанотехнология: сварочный карандаш

Проще всего выполнять сварочные работы при помощи специального карандаша для сварки. Им можно сварить любой металл: алюминий, железо, нержавейку, медь, латунь. Причём нет необходимости зачищать и обезжиривать поверхность. Это новинка. Работает следующим образом. Поджечь карандаш, поднести горящий конец к свариваемому объекту и аккуратно прокрутить карандашом по свариваемой поверхности. Расплавленный металл сцепится с деталью и обеспечит надёжное соединение.

Как паять детали из серебра

Без серебряного припоя никуда! Серебро не удастся надёжно спаять с помощью олова. Хотя на первый взгляд такое соединение является крепким, металлы реагируют друг с другом, и изделие через некоторое время рассыпается.

Для качественного соединения деталей из серебра необходимо воспользоваться специальным серебряным припоем. Они бывают трёх видов: твёрдые, мягкие и средние, отличающиеся температурой плавления (от 700 до 900 градусов).

Они бывают трёх видов: твёрдые, мягкие и средние, отличающиеся температурой плавления (от 700 до 900 градусов).

Припой подбирается в зависимости от типа металла и требований к прочности соединения. При изготовлении сложных изделий в несколько этапов, а также при сочетании разных конструктивных элементов применяют мягкие припои.

Он должен иметь вид небольшой очень тонкой пластинки или проволоки. Режут его на мелкие (миллиметровые) куски. Пайка серебра в домашних условиях выполняется на огнеупорном кирпиче, куске древесного угля или специальной керамической плитке. Не рекомендуется выполнять пайку на материале, хорошо проводящем тепло — поглощает энергию нагрева, и объект пайки плохо нагревается.

Нельзя использовать простой влажный кирпич, который под воздействием температуры крошится из-за содержащейся в нём влаги. Перегретый пар с большой силой отправит кусок кирпича прямо в лицо.

Чтобы припаять деталь к предмету, необходимо очищенное и тщательно обезжиренное место смазать флюсом (готовая смесь: борная кислота, бура) или кислотой для пайки. Удаление жира, окислов и других загрязнений имеет важное значение. Обезжиренная поверхность обеспечивает надёжное соединение с припоем. Ювелиры, как правило, используют для этой цели слабый раствор кислоты.

Удаление жира, окислов и других загрязнений имеет важное значение. Обезжиренная поверхность обеспечивает надёжное соединение с припоем. Ювелиры, как правило, используют для этой цели слабый раствор кислоты.

После предварительной подготовки нужно медленно и равномерно нагревать объект, сохраняя слабое пламя горелки, это способствует обезжириванию. Затем увеличивается мощность горелки, нагревая весь предмет. Пламя должно двигаться по всей поверхности — направленное только в одно место может расплавить и деформировать поверхность. На горячую поверхность с помощью пинцета наносится кусочек припоя, предварительно обезжиренного и смоченного во флюсе.

Под пламенем горелки припой должен мгновенно расплавиться. Детали, которые соединяются, должны быть равномерно разогретые. Если один из элементов будет недостаточно горячий, не удастся добиться прочного соединения. Проще всего соединить элементы одинаковой массы и толщины.

Большие неприятности доставляет процесс пайки мелкого элемента с массивным предметом. В этом случае сначала осторожно нагревают меньший элемент, затем наносится небольшое количество припоя. Нагревание должно быть постепенным и длиться до момента, когда припой начнёт плавиться. Пламя горелки направляется на основной объект для разогревания всей поверхности. Область пайки всё время прогревается пламенем горелки. В тот момент, когда объект достигнет нужной температуры, подаётся припой с нанесённым флюсом.

В этом случае сначала осторожно нагревают меньший элемент, затем наносится небольшое количество припоя. Нагревание должно быть постепенным и длиться до момента, когда припой начнёт плавиться. Пламя горелки направляется на основной объект для разогревания всей поверхности. Область пайки всё время прогревается пламенем горелки. В тот момент, когда объект достигнет нужной температуры, подаётся припой с нанесённым флюсом.

Посл. ред. 16 Февр. 15, 08:17 от alexeyT

vlad1252, мягким паяй

твердый , скорее всего, треснет и отлетит. может и не сразу

чесговоря – НЕПОНЯТЕН выбор внешней медной трубы.

1. цена

2. гимор с пайкой alexeyT, 16 Февр. 15, 08:16

vlad1252, трубу нержовую внешнюю и приварить – тогда точно гимора не будет

если все же паять – можно и ПОСом. поскольку контакта с продуктом не будет

1. нержу зачистить до блеска

2. ортофосфорки капнуть

3. можно доп нагрев феном, но не на полную мощность

4. облудить паяльником 100 ватт

5. медь тоже облудить

6. спаять

спаять

НИКАКИХ горелок.

пережжешь – придется по новой нержу чистить, но уже с нагаром от кислоты alexeyT, 16 Февр. 15, 08:56

попробовать пайку твёрдыми припоями vlad1252, 16 Февр. 15, 09:16

использовать её (медь. ) в месте контакта с продуктом категорически не хочу vlad1252, 16 Февр. 15, 08:50

вчера на пайке мягким оба экземпляра выдержали издевательство вода 5*с – водяной пар 100*с Sonologist, 16 Февр. 15, 09:41

Если можно, поясни данную сентенцию. Медь для самогонного дела использовалась испокон веков и ныне применяется с большим успехом. Более того, кто-то даже утверждает, что вкус продукта из медного аппарата особый, более приятный (спорно, но утверждают). При пайке же «медь-медь» вообще никаких проблем. Как в смысле самого процесса спаивания, так и в смысле разницы теплового расширений. Sonologist, 16 Февр. 15, 09:41

Будем считать просто не хочу медь и всё vlad1252, 16 Февр. 15, 09:53

В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами.

Важно. Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В. Будьте предельно бдительны, соблюдайте осторожность.

В этом материале будем паять нержавейку. Попутно рассмотрим особенности её пайки.

Для пайки нержавейки требуются более активные флюсы, чем для меди. Хотя, за счёт значительно меньшей теплопроводности нержавейка не так требовательна к мощности паяльника, и, в большинстве случаев, легко паяется без дополнительного нагрева.

Паяется нержавейка с ортофосфорной кислотой или хлоридом цинка. Наносить флюс нужно непосредственно перед пайкой, особенно это касается ортофосфорной кислоты, так как уже через 10 секунд пайка будет вестись более трудно из за образования плёнки фосфатов на поверхности металла.

Лично мне больше нравится паять нержавейку с хлоридом цинка – «паяльной кислотой».

Наносим флюс на поверхность нержавейки

И прогреваем хорошо облуженным жалом паяльника. При необходимости вносим припой. С первого раза может залудиться не вся поверхность.

При необходимости вносим припой. С первого раза может залудиться не вся поверхность.

Повторно наносим флюс на незалуженные места и снова прогреваем паяльником. Повторяем до равномерного покрытия оловом поверхности металла.

В процессе неплохо поможет и канифоль, добавляемая в зону пайки. Она сделает пайку более гладкой и чистой за счёт удаления окислов с припоя.

По окончанию пайки изделие нужно отмыть от остатков флюса. Кислота легко смывается водой с добавлением моющих средств, а остатки канифоли лучше удалять в холодной воде (она становится хрупкой) используя скребки для мытья посуды.

Качественная пайка имеет равномерную поверхность. Правда, бессвинцовый припой не так хорошо смачивает металл, как обычный ПОС, но для пищевых целей подходит только он.

Для соединения двух частей из нержавейки соединяем их предварительно покрытыми оловом частями, и нагревая одновременно обе части даём расплавленному олову соединиться. Возможно, припой в процессе нужно будет добавить. Это можно сделать как внося его на кончике жала паяльника, так и непосредственно подавая проволоку в зону пайки. После внесения припоя хорошенько прогреваем всю зону пайки, и если припой лег как надо, убираем паяльник и даём соединению остыть. Ускорять остывание и шевелит детали в процессе не рекомендуется.

Это можно сделать как внося его на кончике жала паяльника, так и непосредственно подавая проволоку в зону пайки. После внесения припоя хорошенько прогреваем всю зону пайки, и если припой лег как надо, убираем паяльник и даём соединению остыть. Ускорять остывание и шевелит детали в процессе не рекомендуется.

Если опыта в пайке нержавеющей стали немного, то перед пайкой ответственных изделий лучше потренироваться на ненужных обрезках/огрызках. При этом желательно разрушать пайку и анализировать результаты. Качественно выполненную пайку от нержавейки не отдерёшь Припой царапается, но от нержавейки не отстаёт.

На тему пайкипайки вообще, и нержавейки в частности есть неплохое видео:

За видео отдельное спасибо Трезвому роботу!

Основные инструменты при пайке – электрический паяльник и газовая горелка . Кроме нержавейки при сборке самогонных аппаратов широко применяют и пайка меди/латуни. Ну, и, конечно, самогонный аппарат не спаяешь без припоев и флюсов.

TIG сварка меди — Страница 4 — Аргонодуговая сварка — TIG

#61 Psihogen

Отправлено 02 May 2018 11:16

Товарищи сварщики, всем доброго здоровья!

Хотел бы снова поднять вопрос о сварке медных токопроводных шин.

Сегодня пробовал приварить мелкую шину (5х3 мм) к шине покрупнее (3х30 мм). Варил и без присадки и с присадкой (медный эмаль-провод ПЭТВ диаметром 2,0 мм). Сами швы с эстетической точки зрения в обоих случаях устраивают. Варил TIGом, 75-80А, электрод 2,0 мм ториевый, аргон 9-10 л/мин, сопло 5 (без линзы), аппарат сварог 200 АС/DC Pro.

Возникает два важных вопроса

1. Снижение электропроводности в местах сварки. Может лучше паять оловом по старинке?

2. Рядом с местом сварки маленькая шинка стала очень мягкой. Если правильно понимаю, там образовались поры из-за насыщения водородом? Как этого можно избежать?

Следует ли также пользоваться присадкой CuSi3 вместо медного провода?Заранее всем спасибо за ответы!

На работе для повышенной токопроводности используем только cu sn1 (медно оловянный припой) на п/а

- Наверх

- Вставить ник

#62 igorok83

Отправлено 03 May 2018 21:26

На работе для повышенной токопроводности используем только cu sn1 (медно оловянный припой) на п/а

что-то не могу найти отличий CuSi от СuSn?

- Наверх

- Вставить ник

#63 Psihogen

Отправлено 03 May 2018 22:00

что-то не могу найти отличий CuSi от СuSn?

Разное сопротивление в месте соединения, да и шов с cusn от основного металла не отличить после зачистки. С cusi цвет шва желтоватый, что говорит о разнородности

С cusi цвет шва желтоватый, что говорит о разнородности

Сообщение отредактировал Psihogen: 03 May 2018 22:07

- Наверх

- Вставить ник

#64 igorok83

Отправлено 03 May 2018 22:07

Разное сопротивление в месте соединения, да и шов с cusn от основного металла не отличии после зачистки. С cusi цвет шва желтоватый, что говорит о разнородности

да, спасибо!

Под рукой и поблизости Cu Sn нет. Если тот же материал (медную шинку) использовать в качестве присадки?

резкое падение электропроводности

банальный отжиг произошёл

Раскисленная медь в качестве присадки, при соблюдении технологии, даёт шов близкий по электропроводящим свойствам к основному металлу.

а как избежать отжига во время сварки?

- Наверх

- Вставить ник

#65 Psihogen

Отправлено 03 May 2018 22:13

да, спасибо!

Под рукой и поблизости Cu Sn нет. Если тот же материал (медную шинку) использовать в качестве присадки?

а как избежать отжига во время сварки?

Думаю олово в составе помогает, а плавя туже шину шов и будет отожженым как я думаю хотя стоит попробывать. Сам так не пробовал ибо варю п/а

Сообщение отредактировал Psihogen: 03 May 2018 22:20

- Наверх

- Вставить ник

#66 Классик

Отправлено 18 August 2018 08:42

Всем доброго времени суток господа!

Вопрос ко всем

Принесли мне в работу сварить медную емкость, медь листовая, марка неизвестна,толщина 2мм. Сварка РАДС,ток постоянка (естесственно) от 80 до 125 ампер…. присадка- кабель злектротехнический 1,5 мм, защита -аргон, расход- 8 литров/мин,горелка -сопло №10,8, электрод-2.4мм синий.

Сварка РАДС,ток постоянка (естесственно) от 80 до 125 ампер…. присадка- кабель злектротехнический 1,5 мм, защита -аргон, расход- 8 литров/мин,горелка -сопло №10,8, электрод-2.4мм синий.

Пока собирал конструкцию на прихватки, вроде было все нормально, начал обваривать-медь кипит, пузырится шов,добавление провода в место сварки ничего не дает…. Пробовал и импульсный режим, игрался с балансом, частотами, чего только не делал- результат одинаков- медь либо не варится, либо кипит и оставляет на поверхности (да и в глубине шва) поры и раковины.Испробовал все, единственное на что я думаю со своей стороны -это на недостаточную защиту…

Еще возможно мне досталась какая-то медь с дополнительными примесями, которые и дают подобный результат…. Ну еще конечно сказывается отсутствие опыта в сварке меди, нержавейки и алюминия переварил тонны, а вот с медяхой не сталкивался…подскажите пожалуйста, что делать?

- Наверх

- Вставить ник

#67 G_Kar

Отправлено 18 August 2018 09:01

Классик, давайте фотки хотя бы, а то опять гадания начнутся.

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#68 Классик

Отправлено 18 August 2018 09:42

вот такой результат извините за качество, фотограф из меня неважный)))

Прикрепленные изображения

- Наверх

- Вставить ник

#69 spin

Отправлено 18 August 2018 10:27

Попробуйте с поддувом.

Тоже 2 мм, варил в импульсе 180 амп.

Забыл добавить режим микс.

Прикрепленные изображения

- Наверх

- Вставить ник

#70 Классик

Отправлено 18 August 2018 10:50

А что поддувать то? Шов то открытый.. Ну можно с обратной стороны приспособить П-образный профиль, но дело то не в этом, шов пузырится снаружи, а вот кстати с обратной стороны пор и нет. Хотя там защиты никакой, окружающий воздух… По поводу 180 ампер, я понял, но это может в нижнем положении шва нормално, у меня при 145-150 амперах уже начинает проваливатся, не успеешь оглянутся- провал.

что за режим микс?

- Наверх

- Вставить ник

#71 spin

Отправлено 18 August 2018 11:16

Переменка с постоянной, по звуку очень похоже на сварку переменкой.

- Наверх

- Вставить ник

#72 Классик

Отправлено 18 August 2018 12:24

К сожалению у меня такого режима нет на аппарате

- Наверх

- Вставить ник

#73 Учусь

Отправлено 18 August 2018 15:41

Классик, А кусочков нет листа? Если их меж собой своим телом внахлёст сварить и всё нормально будет то провод ваш и виноват. Попробуйте вашим проводом на стальной пластине валик по наплавлять. Медь со сталью хорошо сваривается.

Проблем в сварке особых нет, ну кроме 70А/мм на вскидку, и очень жидкотекучести её (т. е. все быстро надо делать).

е. все быстро надо делать).

Сообщение отредактировал Учусь: 18 August 2018 15:42

- Наверх

- Вставить ник

#74 selco

Отправлено 19 August 2018 00:00

Принесли мне в работу сварить медную емкость, медь листовая, марка неизвестна,толщина 2мм. Сварка РАДС,ток постоянка (естесственно) от 80 до 125 ампер…. присадка- кабель злектротехнический 1,5 мм, защита -аргон, расход- 8 литров/мин,горелка -сопло №10,8, электрод-2.4мм синий. Пока собирал конструкцию на прихватки, вроде было все нормально, начал обваривать-медь кипит, пузырится шов,добавление провода в место сварки ничего не дает…. Пробовал и импульсный режим, игрался с балансом, частотами, чего только не делал- результат одинаков- медь либо не варится, либо кипит и оставляет на поверхности (да и в глубине шва) поры и раковины.Испробовал все, единственное на что я думаю со своей стороны -это на недостаточную защиту…

Аргон , для меди не является инертным газом и от сель поры и т.д. .

Инертный газ для меди АЗОТ и он хорош для нее , но вот вольфрам азот не терпит и не любит. И по сему компромисс в виде смеси аргон+азот, но это тоже экзотика или самому мешать и это не лучший вариант.

Ну и будем исходить из самого простого то есть у нас в наличии аргон , аппарат более менее современен и имеет импульс , вот с ним и надо работать .

Настроить так импульс чтобы не было перегрева но в тоже время медь плавилась и сваривалась быстро и не жжем ее на одном месте то есть не топчемся .

Ну и конечно не перегреваем и для этого и есть импульс и чувствуем металл не давая ему вскипать а он это будет стараться сделать так как аргон не инертен для ее величества меди . И по сему работаем с медью быстро но осторожно и если надо то встаем на перекур и даем ей опомниться (отдохнуть) от температуры и усе получится в лучшем виде.

http://weldering.com…e-gazy-ih-smesi

Сообщение отредактировал selco: 19 August 2018 00:03

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#75 AMBIVERT42

Отправлено 19 August 2018 02:45

Классик, а спаять в аргоне медно-фосфорным (что дешевле), или медно-серебряным (что дороже, но пластичнее) припоем-не вариант? Основной металл не перегревается и не плавится, а растекаемость указанных припоев по меди-очень хорошая. Как подвариант-пайкосварка БрКМц (CuSi).

- Наверх

- Вставить ник

#76 ЛехаКолыма

Отправлено 19 August 2018 12:04

Популярное сообщение!

selco,Валерий доброго дня,не соглашусь с Вами. Аргон, так же как и азот, является инертным для меди газом .Медь склонна к водородной болезни из-за попадания углеводородов, влаги и кислорода.Поэтому следует тщательно подготавливать поверхность перед сваркой: обезжиривание и зачистка до чистого металла на величину не менее 10-15 мм от ширины будущего шва,так же подготавливают и присадку: обезжиривание и зачистка.Также стоит обратить внимание на качество защитного газа и положения горелки при сварке исключающая подсос воздуха.

Аргон, так же как и азот, является инертным для меди газом .Медь склонна к водородной болезни из-за попадания углеводородов, влаги и кислорода.Поэтому следует тщательно подготавливать поверхность перед сваркой: обезжиривание и зачистка до чистого металла на величину не менее 10-15 мм от ширины будущего шва,так же подготавливают и присадку: обезжиривание и зачистка.Также стоит обратить внимание на качество защитного газа и положения горелки при сварке исключающая подсос воздуха.

Сообщение отредактировал AMBIVERT42: 20 August 2018 04:11

- Наверх

- Вставить ник

#77 krech

Отправлено 19 August 2018 17:45

медно-фосфорным (что дешевле), или медно-серебряным (что дороже, но пластичнее)

Да .

Медь варил но редко , медно-фосфорным припоем. Температура плавления у него чуть меньше и заливает хорошо. В случае с емкостью шов, наверно, нужен попластичнее.

- Наверх

- Вставить ник

#78 Классик

Отправлено 22 August 2018 21:47

Народ, спасибо за советы! Короче у себя в городе нормальной присадки так и не нашел, варил проводом. Все получилось, поиграл с баллансом, пиковым и минимальным током, и все пошло.Огромная благодарность

selco, его советы меня отрезвили и направили в нужное русло,

Ну и будем исходить из самого простого то есть у нас в наличии аргон , аппарат более менее современен и имеет импульс , вот с ним и надо работать .

Настроить так импульс чтобы не было перегрева но в тоже время медь плавилась и сваривалась быстро и не жжем ее на одном месте то есть не топчемся . Ну и конечно не перегреваем и для этого и есть импульс и чувствуем металл не давая ему вскипать а он это будет стараться сделать так как аргон не инертен для ее величества меди . И по сему работаем с медью быстро но осторожно и если надо то встаем на перекур и даем ей опомниться (отдохнуть) от температуры и усе получится в лучшем виде.

Благодарю всех кто откликнулся, помогли.

- Наверх

- Вставить ник

#79 дядя Джек

Отправлено 07 October 2018 15:29

Здрасти всем, принимайте новенького. Возникла потребность в сварке меди с нержавейкой. Пробовал паять 40% серебрянно-медным, нихрена не выходит. После зачистки обнажаются поры,пробовал без зачистки, все равно сочится. Решил опробовать сварку, подскажите какие режимы подобрать, какую присадку.

После зачистки обнажаются поры,пробовал без зачистки, все равно сочится. Решил опробовать сварку, подскажите какие режимы подобрать, какую присадку.

Прикрепленные изображения

- Наверх

- Вставить ник

#80 midtower

Отправлено 07 October 2018 15:37

Возникла потребность в сварке меди с нержавейкой. Пробовал паять

Предварительный подогрев, нет?

- Наверх

- Вставить ник

Можно ли приварить алюминий к нержавеющей стали?

Статьи о сварке

Можно ли приварить алюминий к нержавеющей стали?

К нам очень часто обращаются клиенты с вопросом — «можно ли приварить нержавейку к алюминию». Простыми видами сварки- покрытым электродом, аргонодуговой сваркой, полуавтоматом произвести эту технологическую операцию не получится. Так как при приварке к алюминию таких металлов как сталь, медь, магний, титан образуются очень хрупкие интерметаллические связи. И данное соединение не будет качественно работать ни на герметичность, ни на механические нагрузки. Следовательно качественной сваркой это назвать нельзя. При высокой необходимости для сварки алюминия с другим металлом используют биметаллические переходные заготовки, но их производство очень тяжелый технологический процесс и стоимость такого соединения очень дорогое удовольствие. Поэтому делаем вывод — для простых смертных технология сварки алюминия с другими металлами находится в недосягаемости.

Простыми видами сварки- покрытым электродом, аргонодуговой сваркой, полуавтоматом произвести эту технологическую операцию не получится. Так как при приварке к алюминию таких металлов как сталь, медь, магний, титан образуются очень хрупкие интерметаллические связи. И данное соединение не будет качественно работать ни на герметичность, ни на механические нагрузки. Следовательно качественной сваркой это назвать нельзя. При высокой необходимости для сварки алюминия с другим металлом используют биметаллические переходные заготовки, но их производство очень тяжелый технологический процесс и стоимость такого соединения очень дорогое удовольствие. Поэтому делаем вывод — для простых смертных технология сварки алюминия с другими металлами находится в недосягаемости.

Что касается услуг по сварке алюминия — вы всегда можете обратиться в компанию Аргон66 в Екатеринбурге по адресу Космонавтов 258/3. тел. +7 343 2020023

http://argon66.ru

Про сварку разных металлов можно выделить интересную статью от компании ESAB, размещенную у них на сайте в разделе «ЦЕНТР ЗНАНИЙ ЭСАБ»

Цитата:

«Можно ли сваривать алюминий со сталью с использованием дуговой сварки стальным плавящимся или вольфрамовым электродом в среде инертного газа (GMAW и GTAW)?

В то время как алюминий сравнительно легко скрепляется с большинством металлов адгезивным соединением или механическими способами, для дуговой сварки алюминия с другими металлами, такими как сталь, необходимы особые технологии. При непосредственном приваривании к алюминию методом дуговой сварки таких металлов, как сталь, медь, магний и титан, образуются очень хрупкие интерметаллические соединения. Чтобы избежать формирования таких хрупких составов, были разработаны специальные средства, позволяющие изолировать второй металл от расплавленного алюминия во время дуговой сварки. Два самых распространенных метода дугового сваривания алюминия со сталью — использование биметаллических переходных вставок и покрытие разнородным материалом перед сваркой.

При непосредственном приваривании к алюминию методом дуговой сварки таких металлов, как сталь, медь, магний и титан, образуются очень хрупкие интерметаллические соединения. Чтобы избежать формирования таких хрупких составов, были разработаны специальные средства, позволяющие изолировать второй металл от расплавленного алюминия во время дуговой сварки. Два самых распространенных метода дугового сваривания алюминия со сталью — использование биметаллических переходных вставок и покрытие разнородным материалом перед сваркой.

Биметаллические переходные вставки. В продаже доступны биметаллические переходные материалы для сваривания алюминия с такими металлами, как сталь, нержавеющая сталь и медь. Такие вставки представляют собой элементы из алюминия, к которому уже прикреплен другой материал. Для скрепления этих разнородных материалов в биметаллическую переходную вставку обычно используются такие методы, как прокатка, сварка взрывом, трением, оплавлением или давлением с подогревом, но не дуговая сварка. Для дуговой сварки переходных вставок из стали и алюминия можно использовать обычные технологии, такие как GMAW и GTAW. Стальная сторона вставки приваривается к стали, а алюминиевая — к алюминию. При сварке следует избегать перегрева вставок, так как это может привести к образованию хрупкого интерметаллического соединения на стыке стали и алюминия внутри вставки. Рекомендуется начинать со сварки алюминия с алюминием. Это позволяет увеличить отвод тепла при сварке стали со сталью и тем самым избежать перегрева на участке соприкосновения стали с алюминием. Сварка с использованием биметаллических переходных вставок — распространенный метод скрепления алюминия и стали, который часто применяется для обеспечения сварных соединений высокого качества в строительной отрасли. Эта технология используется для приваривания алюминиевых палубных рубок к стальным палубам на судах, в трубных решетках теплообменников, состоящих из алюминиевых труб и решеток из обычной и нержавеющей стали, а также для формирования сварных швов между алюминиевыми и стальными трубами с использованием дуговой сварки.

Для дуговой сварки переходных вставок из стали и алюминия можно использовать обычные технологии, такие как GMAW и GTAW. Стальная сторона вставки приваривается к стали, а алюминиевая — к алюминию. При сварке следует избегать перегрева вставок, так как это может привести к образованию хрупкого интерметаллического соединения на стыке стали и алюминия внутри вставки. Рекомендуется начинать со сварки алюминия с алюминием. Это позволяет увеличить отвод тепла при сварке стали со сталью и тем самым избежать перегрева на участке соприкосновения стали с алюминием. Сварка с использованием биметаллических переходных вставок — распространенный метод скрепления алюминия и стали, который часто применяется для обеспечения сварных соединений высокого качества в строительной отрасли. Эта технология используется для приваривания алюминиевых палубных рубок к стальным палубам на судах, в трубных решетках теплообменников, состоящих из алюминиевых труб и решеток из обычной и нержавеющей стали, а также для формирования сварных швов между алюминиевыми и стальными трубами с использованием дуговой сварки.

Покрытие разнородными материалами перед сваркой. Чтобы упростить дуговую сварку стали с алюминием, на сталь можно нанести покрытие. Одним из вариантов является нанесение покрытия из алюминия. Для этого иногда применяется метод покрытия погружением (в расплав алюминия) или пайка алюминия на стальную поверхность. После нанесения покрытия стальной элемент можно приваривать к алюминиевому методом дуговой сварки (при этом необходимо избегать соприкосновения дуги со сталью). При такой технологии сварки используются особые приемы, которые помогают направить дугу на алюминиевый элемент и позволяют расплавленному алюминию из зоны сварки стечь на стальной элемент с алюминиевым покрытием. Еще один метод соединения алюминия со сталью предполагает покрытие стальной поверхности серебряным припоем. После этого выполняется сварка соединения с использованием алюминиевого присадочного сплава (при этом необходимо избегать прожигания слоя из серебряного припоя). Методы сварки на основе покрытия обычно не применяются в случаях, если необходимо обеспечить высокую механическую прочность соединения. Они используются только для герметизации.»

Они используются только для герметизации.»

источник — http://www.esab.ru/ru/ru/education/blog/can-i-weld-aluminum-to-steel.cfm

Как паять, паять и сваривать нержавеющую сталь с медью — за 5 простых шагов! – Научитесь самогоноварению

Если вы строите проект, требующий соединения детали из меди и нержавеющей стали, эта статья научит вас, как это сделать. В моем случае я собирал самодельный перегонный куб, и мне нужно было прикрепить тройные зажимные втулки из нержавеющей стали к 2-дюймовой медной колонне. Это очень распространенное соединение в пивоваренной и дистилляционной промышленности, и знание правильного способа соединения этих двух разнородных металлов обеспечит успех проекта. Можно приобрести 2-дюймовый медный наконечник, который можно припаять на месте, но он довольно дорогой по сравнению с наконечниками из нержавеющей стали, и у нас были обсуждения в группе Facebook о том, что медные наконечники со временем не герметизируются должным образом. Из-за мягкости меди эти наконечники могут быть подвержены царапинам и вмятинам. По этим причинам я думаю, что буду придерживаться трехзажимного наконечника из нержавеющей стали. Таким образом, большой вопрос заключается в том, можно ли соединить медь путем пайки, пайки или даже сварки, и если можно, то как это сделать?

Из-за мягкости меди эти наконечники могут быть подвержены царапинам и вмятинам. По этим причинам я думаю, что буду придерживаться трехзажимного наконечника из нержавеющей стали. Таким образом, большой вопрос заключается в том, можно ли соединить медь путем пайки, пайки или даже сварки, и если можно, то как это сделать?

Можно ли сваривать медь и нержавеющую сталь?

Так можно ли сваривать медь и нержавеющую сталь? Короткий ответ: «Да», они могут быть сварены вместе, но это чрезвычайно сложно и обеспечивает очень небольшую прочность конструкции. Почему ты спрашиваешь ? Ну вот длинный ответ.

При сварке меди и нержавеющей стали возникают две проблемы. Во-первых, эти два металла имеют существенно разные температуры плавления. Нержавеющая сталь плавится при температуре около 1400 ° C, а медь плавится при 1085 ° C, разница составляет 315 ° C, что делает формирование лужи из двух металлов чрезвычайно трудным. Кроме того, существуют металлургические проблемы смешивания разнородных металлов в процессе сварки. Поскольку нержавеющая сталь не полностью растворяется в меди и имеет значительно более высокую температуру плавления, она сначала начнет затвердевать и формировать зернистые/кристаллические структуры. Присутствующая медь останется жидкой и будет вытесняться между этими формирующимися кристаллическими структурами, создавая очень слабую связь. По мере дальнейшего охлаждения сварного шва зерна нержавеющей стали начнут сжиматься из-за охлаждения, что приведет к разрыву зерен. В этот момент медь еще слишком горячая, чтобы добавить структурной прочности зернистой структуре, и в сварном шве образуются большие трещины, это известно как горячее растрескивание. Горячее растрескивание серьезно снижает прочность сварного шва этого типа. Если вы хотите соединить медь и нержавеющую сталь, лучше всего подойдет пайка. Тем не менее, если у вас есть подходящее оборудование и навыки, такие как Eb Industries, сварка меди и нержавеющей стали может быть выполнена.

Поскольку нержавеющая сталь не полностью растворяется в меди и имеет значительно более высокую температуру плавления, она сначала начнет затвердевать и формировать зернистые/кристаллические структуры. Присутствующая медь останется жидкой и будет вытесняться между этими формирующимися кристаллическими структурами, создавая очень слабую связь. По мере дальнейшего охлаждения сварного шва зерна нержавеющей стали начнут сжиматься из-за охлаждения, что приведет к разрыву зерен. В этот момент медь еще слишком горячая, чтобы добавить структурной прочности зернистой структуре, и в сварном шве образуются большие трещины, это известно как горячее растрескивание. Горячее растрескивание серьезно снижает прочность сварного шва этого типа. Если вы хотите соединить медь и нержавеющую сталь, лучше всего подойдет пайка. Тем не менее, если у вас есть подходящее оборудование и навыки, такие как Eb Industries, сварка меди и нержавеющей стали может быть выполнена.

Как приварить медь к нержавеющей стали TIG

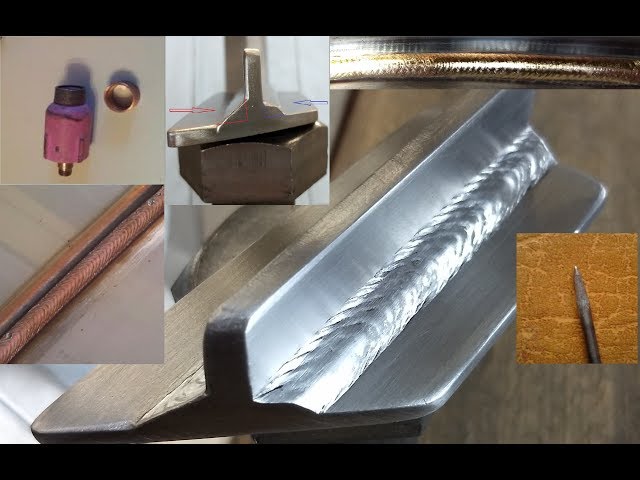

На рисунке 1 показана сварка нержавеющей стали с медью Если у вас в гараже нет электронно-лучевого сварочного аппарата, такого как Eb Industries, есть другой способ сварки/пайки нержавеющей стали и меди. Ниже приведено изображение успешного приваривания медной трубы к нержавеющей стали с тройным зажимом. Это было сделано с помощью сварочного аппарата TIG со стержнем из кремниевой бронзы. Теперь технически это можно было бы классифицировать как пайку TIG, потому что нержавеющая сталь имеет более высокую температуру плавления, чем присадочный стержень из кремниевой бронзы. Стержень из кремниевой бронзы имеет температуру плавления около 1050°C, а нержавеющая сталь имеет температуру плавления 1400-1450°C. Этот процесс подробнее обсуждается на adiforums.com, если вам интересно узнать, что говорят некоторые профессионалы о сварке TIG меди и нержавеющей стали.

Ниже приведено изображение успешного приваривания медной трубы к нержавеющей стали с тройным зажимом. Это было сделано с помощью сварочного аппарата TIG со стержнем из кремниевой бронзы. Теперь технически это можно было бы классифицировать как пайку TIG, потому что нержавеющая сталь имеет более высокую температуру плавления, чем присадочный стержень из кремниевой бронзы. Стержень из кремниевой бронзы имеет температуру плавления около 1050°C, а нержавеющая сталь имеет температуру плавления 1400-1450°C. Этот процесс подробнее обсуждается на adiforums.com, если вам интересно узнать, что говорят некоторые профессионалы о сварке TIG меди и нержавеющей стали.

Если вы хотите попробовать сварить/припаять медь к нержавеющей стали с помощью сварочного аппарата Tig, у Тома Списака III есть несколько полезных советов. Он говорит: «Любой, у кого есть некоторый опыт работы с TIG, должен быть в состоянии сделать это соединение, используя проволоку из силиконовой бронзы, которую легко можно приобрести в вашем местном магазине сварочных материалов. На изображении выше показан сварной шов, который Том сделал между тройным зажимом из нержавеющей стали и медной трубой.

На изображении выше показан сварной шов, который Том сделал между тройным зажимом из нержавеющей стали и медной трубой.

Что потребуется для сварки/пайки меди и нержавеющей стали:

- Сварочный аппарат TIG

- Газ аргон

- Стержень из силиконовой бронзы 1/16″

- Остроконечная головка вольфрамового электрода

Процедура сварки TIG:

- Шаг 1: Очистите все детали, подлежащие сварке/пайке, с помощью кусочка Эмори или стальной ваты.

- Шаг 2: Соберите детали, убедившись, что они плотно прилегают друг к другу. Зажать, если требуется.

- Шаг 3: Включите подачу аргона, установите сварочный аппарат TIG на постоянный ток и

33 имп/сек с заостренным вольфрамовым электродом. - Шаг 4: Сконцентрируйте свое тепло на меди Медленно добавляйте наполнитель в бассейн, перетаскивая бассейн к нержавеющей стали

наконечник. Вы не хотите плавить нержавеющую сталь здесь, иначе вы получите структурное растрескивание, как упоминалось выше.

- Шаг 5: После завершения сварки проверьте наличие дефектов, очистив участок металлической щеткой, а также проверьте наличие утечек. Если вы строите все еще, как я, вы должны убедиться, что нет утечек.

В этом видеоролике демонстрируется сварка/пайка TIG меди с нержавеющей сталью.

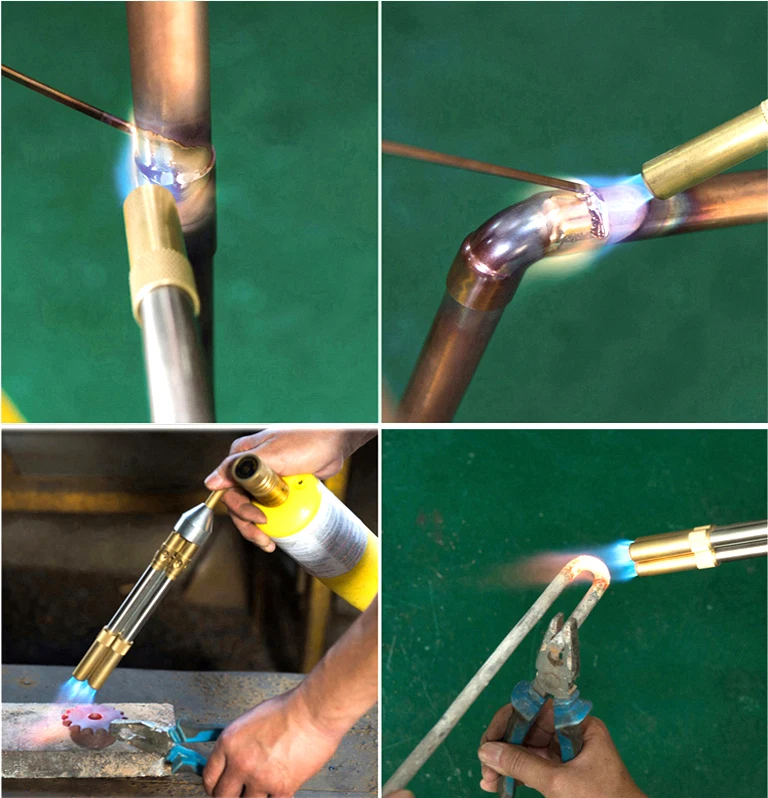

Можно ли спаивать медь и нержавеющую сталь вместе?

Да, медь и нержавеющая сталь могут быть легко спаяны или спаяны вместе с использованием присадочного материала, который обычно содержит олово и серебро. В отличие от сварки, когда мы сплавляем два металла вместе, при пайке или пайке используется наполнитель для соединения двух частей вместе, не расплавляя их. Температура отличает пайку от пайки, так как пайка обычно требует нагрева выше 450 ° C / 840 ° F для соединения деталей с помощью прутка для пайки. Пайка выполняется при температуре ниже 450°C/840°F с использованием припоя. Оба наполнителя содержат серебро, чем выше содержание серебра, тем выше температура плавления и прочнее соединение между деталями. Таким образом, пайка дает гораздо более прочную связь, чем пайка.

Таким образом, пайка дает гораздо более прочную связь, чем пайка.

Как припаять нержавеющую сталь к меди

Если вы решите спаять компоненты вместе, то с этой задачей отлично справится обычный сантехнический припой, содержащий 95% олова и 5% сурьмы. Вы также можете использовать комплект Lincon Electric Solder Stay-Bright Kit с флюсом, который на 95% состоит из олова и на 5% из серебра, для достижения лучших результатов. Оба припоя будут иметь температуру плавления 230°C/450°F и могут быть нагреты простой пропановой или газовой горелкой Mapp. Вам нужно будет тщательно очистить обе части и нанести флюс на все поверхности, которые будут спаяны. Для этой работы мне нравится белый флюс Harris. Флюс важен, потому что он растворяет оксиды, образующиеся в процессе нагрева, и способствует проникновению припоя в соединение, обеспечивая защиту от кислорода в воздухе. Ниже представлено видео пайки нержавеющей стали на медь с последующей проверкой соединения на прочность.

Ниже я подробно описал процесс пайки медных фитингов к фитингам из нержавеющей стали в пошаговом формате, что должно упростить его выполнение. Если вы собираетесь паять медь к меди, вас может заинтересовать руководство по пайке меди

Если вы собираетесь паять медь к меди, вас может заинтересовать руководство по пайке меди

Материалы, необходимые для пайки:

- Пропановая или газовая горелка Mapp

- Сантехнический припой, содержащий 95% олова, 5% сурьмы или линкона Электрический припой Stay-Bright Kit с флюсом, который на 95% состоит из олова и на 5% из серебра, лучше

- Белый флюс-паста Harris или аналогичный флюс убедитесь, что он подходит для травления нержавеющей стали.

- Стальная вата или стальная ткань эмори

Процедура пайки:

- Шаг 1: Очистите все детали, подлежащие пайке, с помощью куска ткани Эмори или стальной шерсти.

- Шаг 2: Нанесите белый флюс на поверхности, подлежащие пайке. Важно использовать флюс, подходящий для нержавеющей стали, так как он должен травить поверхность, чтобы припой мог правильно сцепиться. Вы могли бы использовать

Соляная (соляная) кислота, фосфорная кислота, фторборатные флюсы и хлорид цинка будут работать.

- Шаг 3: Соедините две детали вместе и начните нагревать медь с помощью пропановой или газовой горелки MAPP. Не нагревайте нержавеющую сталь напрямую. Как только припой начнет плавиться на меди, переместите тепло на нержавеющую сталь. Нагревайте, пока не увидите, как припой течет в соединение. Затем удалите источник тепла.

- Шаг 4: Дайте детали остыть, пока она не станет теплой, затем сотрите излишки флюса водой с мылом.

- Шаг 5: Выполните испытание на герметичность, чтобы убедиться, что соединение полностью герметично.

Вот еще несколько продуктов, рекомендованных участниками группы Home Disttilers of America в Facebook:

- Серебряный припой Stay-brite 8 1/8″

- Harris SCLF16 Жидкий паяльный флюс, 16 унций

Как паять Нержавеющая сталь к меди

Медный припой обеспечивает более прочную связь из-за высокого % серебра в прутке для пайки. Но это также будет стоить дороже и требует использования ацетиленовой или газовой горелки Mapp для плавления припоя. Вы можете приобрести прутки для пайки с различным процентным содержанием серебра, а также прутки с флюсовым или непокрытым покрытием. В моем случае я бы порекомендовал использовать прут для пайки 45% серебра, покрытый синим флюсом, который имеет температуру плавления приблизительно 600°C/1100°F для соединения деталей из меди и нержавеющей стали. Если вам требуется большая прочность, вы можете использовать припой из 56% серебра с оранжевым флюсовым покрытием. Вы также можете применить флюс для серебряного припоя Harris «Stay-Silv» или аналогичный продукт для очистки всех деталей перед пайкой. Ниже представлено видео, демонстрирующее, как припаивать медь к нержавеющей стали.

Вы можете приобрести прутки для пайки с различным процентным содержанием серебра, а также прутки с флюсовым или непокрытым покрытием. В моем случае я бы порекомендовал использовать прут для пайки 45% серебра, покрытый синим флюсом, который имеет температуру плавления приблизительно 600°C/1100°F для соединения деталей из меди и нержавеющей стали. Если вам требуется большая прочность, вы можете использовать припой из 56% серебра с оранжевым флюсовым покрытием. Вы также можете применить флюс для серебряного припоя Harris «Stay-Silv» или аналогичный продукт для очистки всех деталей перед пайкой. Ниже представлено видео, демонстрирующее, как припаивать медь к нержавеющей стали.

Процесс пайки медных фитингов из нержавеющей стали описан ниже в пошаговом формате. Прежде чем начать, важно понимать, что вы можете повредить поверхность нержавеющей стали, перегрев ее в процессе пайки. Хром используется в нержавеющей стали для предотвращения коррозии. При нагревании нержавеющей стали при температуре

425–870 °C (800–1600 °F) в течение длительного периода времени хром может диффундировать с поверхности и образовывать карбиды хрома, что сделает сталь уже не нержавеющая. Оставляя его подверженным коррозии и растрескиванию. Вы можете предотвратить это, избегая чрезмерного нагрева деталей и охлаждая детали в воде после 4 минут нагрева.

Оставляя его подверженным коррозии и растрескиванию. Вы можете предотвратить это, избегая чрезмерного нагрева деталей и охлаждая детали в воде после 4 минут нагрева.

Материалы, необходимые для пайки:

- Ацетиленовые горелки или газовый горел MAPP

- Синий поток, покрытый 45% серебряной палочкой

- Стальная шерсть или эмори

Процедура раза:

. поверхность стальной ватой или тканью Эмори.- Шаг 2: Нанесите флюс на обе поверхности, подлежащие пайке, убедитесь, что у вас есть флюс, способный травить нержавеющую сталь и предназначенный для высокой температуры пайки (более 840 F). здесь.

- Шаг 3: Соедините детали и начните нагревать медь круговыми движениями, следя за тем, чтобы она равномерно нагревалась вокруг трубы. Когда припой начнет течь, переместите горелку ближе к нержавеющей стали, чтобы присадочный материал попал в стык между двумя деталями. Нержавеющая сталь передает тепло медленнее, чем медь, поэтому она не нагревается до нужной температуры почти так же долго.

Вот почему мы начинаем нагревать медь в первую очередь. Если вы припаиваете клапан, который может быть чувствителен к температуре, оберните клапан влажным радом, чтобы предотвратить плавление внутренних частей клапана.

Вот почему мы начинаем нагревать медь в первую очередь. Если вы припаиваете клапан, который может быть чувствителен к температуре, оберните клапан влажным радом, чтобы предотвратить плавление внутренних частей клапана. - Шаг 4: Дайте детали остыть, пока она не станет теплой на ощупь, а затем удалите флюс водой с мылом до полного остывания.

- Шаг 5: Выполните тест на утечку, чтобы убедиться, что соединение полностью герметично.

В чем разница между покрытым флюсом и непокрытым серебряным припоем?

Давайте поговорим о преимуществах и недостатках использования прутков для припоя с флюсовым покрытием по сравнению с прутками для припоя без покрытия. Очевидным преимуществом использования стержней для пайки с флюсовым покрытием является удобство. Нам не нужно наносить флюс на детали, которые мы припаиваем, потому что он уже находится на стержне, и поэтому нам не нужно покупать флюс для серебряного припоя отдельно. Недостатком паяльного стержня с флюсовым покрытием является то, что трудно контролировать количество флюса, нанесенного на соединение, когда оно уже находится на стержне, и, что еще хуже, если вы перегреете соединение, флюс может образовать твердую черную стекловидную пленку, которую невероятно трудно удалить. удалять. Я слышал аргументы в пользу того, что лично мне больше нравятся стержни с флюсовым покрытием. Я хотел бы услышать ваше мнение о том, какой метод вы предпочитаете, напишите мне комментарий внизу статьи.

удалять. Я слышал аргументы в пользу того, что лично мне больше нравятся стержни с флюсовым покрытием. Я хотел бы услышать ваше мнение о том, какой метод вы предпочитаете, напишите мне комментарий внизу статьи.

Прочие ресурсы

Вот некоторые дополнительные ресурсы о пайке, пайке медных сплавов и строительных кубах, которые стоит прочитать.

- Homedistillers.org – Как припаять наконечник из нержавеющей стали к медной трубе

- Обсуждение в группе Facbook – Советы по креплению втулки из нержавеющей стали к медной трубе.

- Ebindustries.com — Сварка меди с нержавеющей сталью

- Learntomoonshine.com — Соберите свой собственный медный самогонный аппарат

Если у вас есть какие-либо вопросы или вы думаете, что я пропустил какую-то информацию, которая должна быть включена в эту статью, не стесняйтесь обращаться к нам. оставить комментарий внизу. Мне нравится, когда вы, ребята, помогаете улучшать эти статьи. Не забудьте присоединиться к нашей группе в Facebook, это отличное место, чтобы учиться и делиться знаниями о дистилляции.

Сварка меди с нержавеющей сталью

Медь и нержавеющая сталь

EB Industries часто спрашивают, как мы соединяем разнородные металлы с помощью прецизионной сварки. Наиболее часто запрашиваемая комбинация — это медь и нержавеющая сталь, поскольку оба металла обладают уникальными свойствами материала, которые делают их очень разными, но в то же время великолепными в сочетании. Медь обладает очень высокой тепло- и электропроводностью, но при этом достаточно мягкая и ковкая. Нержавеющая сталь имеет хорошую твердость и высокую прочность на растяжение, но она не является отличным проводником. Кроме того, нержавеющая сталь обычно является менее дорогим материалом, чем медь. При наличии надлежащего опыта и технологии эти два уникальных металла могут быть экономично сварены вместе для получения высокопрочного герметичного соединения. На фотографии, прикрепленной к этой статье, показан участок сварки трубы из нержавеющей стали 316L толщиной 0,020 дюйма, приваренной электронным лучом к медной заглушке из бескислородной меди. Как видите, при правильном проектировании и правильной технологии сварки можно получить потрясающие результаты.

Как видите, при правильном проектировании и правильной технологии сварки можно получить потрясающие результаты.

Что лучше всего подходит для вашего приложения?

Сварка меди с нержавеющей сталью сложна, но не невозможна, но выбор правильного процесса сварки является ключом к получению прочного сварного шва, который также экономически эффективен для вашего проекта. Скачайте наше руководство, чтобы разобраться. См. этоУчитывайте сплавы

При проектировании сварного соединения в первую очередь следует учитывать сплавы нержавеющей стали и меди. Наиболее распространенные нержавеющие сплавы, используемые в этом типе приложений, включают 304, 304L и 316L. 316 не является рекомендуемым материалом, так как его более высокое содержание углерода затрудняет сварку в целом, не говоря уже о соединении разнородных металлов. Предпочтительные сплавы меди включают класс бескислородной меди (OFC) и бескислородных сплавов с высокой теплопроводностью (OFHC). Эти сплавы обычно имеют 9Чистота меди 9,95% или лучше с очень низким уровнем кислорода и других химических элементов.

Эти сплавы обычно имеют 9Чистота меди 9,95% или лучше с очень низким уровнем кислорода и других химических элементов.

Сплавы, перечисленные в этой статье, ни в коем случае не являются единственными сплавами, которые можно соединять. Однако по мере добавления в сварочную ванну различных элементов металлургия соединения может резко измениться, что усложнит сварку. Например, латунь, которая состоит из комбинации меди и цинка, имеет серьезные проблемы при сварке, поскольку цинк выкипает из сварочной ванны, оставляя пустоты и трещины под напряжением. Иногда эти проблемы можно преодолеть, применяя различные технологии сварки, термическую обработку до и после сварки, а также использование присадочного материала. Для любого соединения из разнородных материалов настоятельно рекомендуется тщательная разработка и испытание сварного шва квалифицированным и опытным сварщиком или мастерской по сварке, такой как EB Industries.

Ключевое значение имеет конструкция соединения

Важным аспектом сварки нержавеющей стали с медью является физическая конструкция соединения. Проблемы возникают, если соединение спроектировано так, что энергия сварки сначала проходит через медь. Медь, являясь отличным проводником тепла, как правило, требует значительного количества сварочной энергии, прежде чем она расплавится. Большое количество энергии вызывает две проблемы. Во-первых, дополнительная энергия вызывает большую, чем необходимо, зону теплового влияния и тепловые искажения. Во-вторых, поскольку энергия проходит через медь в нержавеющую сталь, ее высокая энергия в основном разрушает нержавеющую сталь, вызывая дыры и выбросы. Гораздо лучше было бы, чтобы энергия сварки сначала проходила через нержавеющую сталь, а затем в медь. Преимущество этой конструкции заключается в том, что для сплавления нержавеющей стали с медью можно применить нужное количество тепла. Любая дополнительная энергия быстро рассеивается в меди, подобно радиатору. Конструкция обеспечивает гораздо более щадящий сварной шов и, в конечном итоге, требует гораздо меньше энергии для сплавления деталей.

Проблемы возникают, если соединение спроектировано так, что энергия сварки сначала проходит через медь. Медь, являясь отличным проводником тепла, как правило, требует значительного количества сварочной энергии, прежде чем она расплавится. Большое количество энергии вызывает две проблемы. Во-первых, дополнительная энергия вызывает большую, чем необходимо, зону теплового влияния и тепловые искажения. Во-вторых, поскольку энергия проходит через медь в нержавеющую сталь, ее высокая энергия в основном разрушает нержавеющую сталь, вызывая дыры и выбросы. Гораздо лучше было бы, чтобы энергия сварки сначала проходила через нержавеющую сталь, а затем в медь. Преимущество этой конструкции заключается в том, что для сплавления нержавеющей стали с медью можно применить нужное количество тепла. Любая дополнительная энергия быстро рассеивается в меди, подобно радиатору. Конструкция обеспечивает гораздо более щадящий сварной шов и, в конечном итоге, требует гораздо меньше энергии для сплавления деталей.

Предпочтительный процесс сварки — электронно-лучевая сварка

Электронно-лучевая сварка — предпочтительный процесс сварки меди с нержавеющей сталью. Основная причина этого заключается в том, что EBW — отличный процесс для сварки меди в целом, которая является более сложной для сварки из двух металлов. Электронный пучок имеет очень высокую плотность энергии, на которую существенно не влияет ни теплопроводность меди, ни высокая отражательная способность меди. Энергия электронов быстро проникает в поверхность меди, в результате чего образуется очень узкая и глубокая сварочная ванна. Затем эту ванну можно легко контролировать до требуемой глубины проникновения.

Обычно считается, что лазерная сварка не является хорошим методом сварки для соединения меди с нержавеющей сталью. Однако за последние несколько лет лазеры продвинулись вперед настолько, что регулярно получают хорошие результаты. Основное ограничение лазерной сварки связано с тем фактом, что медь сильно отражает свет лазерного луча. Для CO2 лазера почти 99 процентов энергии падающего света отражается. Лазеры с более короткими длинами волн, такие как Nd:YAG, работают намного лучше. Кроме того, есть трюки, которые можно выполнить с помощью импульсного лазера, чтобы нарушить отражательную способность поверхности.

Для CO2 лазера почти 99 процентов энергии падающего света отражается. Лазеры с более короткими длинами волн, такие как Nd:YAG, работают намного лучше. Кроме того, есть трюки, которые можно выполнить с помощью импульсного лазера, чтобы нарушить отражательную способность поверхности.

В целом, электронно-лучевая сварка сваривает медь с нержавеющей сталью лучше, чем лазерная сварка. Тем не менее, в приложениях с меньшими размерами швов и требуемым меньшим проплавлением лазерная сварка может обеспечить отличные результаты.

Как сварить медь и нержавеющую сталь?

Сварка / 4 минуты чтения

Содержание

1. Обзор

Сварка меди и нержавеющей стали очень распространена.

При сварке возникают некоторые трудности, в основном следующие:

Сварка очень чувствительна к трещинам, проникающим в медь.

Для предотвращения сквозных трещин:

Во-первых, процесс должен быть выбран разумно, а энергия линии сварки должна быть небольшой;

Во-вторых, выберите подходящие наполнители, контролируйте элементы, из которых легко получить легкоплавкую эвтектику, такие как S, P, O и т. д., и добавляйте в состав Al, Si, Mn, V, Mo, Ni и другие элементы. сварка.

д., и добавляйте в состав Al, Si, Mn, V, Mo, Ni и другие элементы. сварка.

Когда ручная дуговая сварка используется для меди и нержавеющей стали, следует отметить, что если выбран электрод из аустенитной нержавеющей стали, легко вызвать термическую трещину;

Лучше выбрать медно-никелевый сварочный пруток (70% никеля + 30% меди) или электрод из сплава на основе никеля, также можно использовать медный сварочный пруток (T237);

Во время сварки должен быть принят процесс сварки малого диаметра и малой силы тока, быстрая сварка без качания, а дуга должна быть смещена в сторону меди, чтобы избежать сквозных трещин.

Дуговая сварка под флюсомПри дуговой сварке под флюсом меди и нержавеющей стали основными проблемами являются трещины и поры;

Перед сваркой поверхности сварных изделий и сварочной проволоки должны быть строго очищены.

Для сварных изделий толщиной 8~10мм обычно открывается V-образный паз 70°;

Угол паза с одной стороны из чистой меди 40°, угол паза с одной стороны из нержавеющей стали (1Х18Н9Т) 30°;

Флюс HJ431 или HJ430 (запекание при 200 ℃ в течение 2 часов), сварочная проволока, как правило, представляет собой медную сварочную проволоку, и 1 ~ 3 никелевых проволоки или проволоки из медно-никелевого сплава помещаются в канавку;

Выберите большую мощность сварочной линии и используйте медную дюймовую прокладку охлаждающей воды.

Сварочная проволока направлена в сторону меди и находится на расстоянии 5 ~ 6 мм от центра канавки.

Параметры процесса дуговой сварки под флюсом чистой меди и нержавеющей стали

| Weldment | Joint form | Thickness mm | Welding wire diameter mm | Welding current A | Welding voltage V | welding speed mm/s | Wire feeding speed cm/min | |

| T2+ 1Cr18Ni9 | Butt V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 | |

| 12-12 | 4 | 650-680 | 38-42 | 6.0 | 227 | |||

| 14-14 | 4 | 680-720 | 40-42 | 5.6 | 223 | |||

| 16-16 | 4 | 720-780 | 42-44 | 5.0 | 217 | |||

| 18-18 | 5 | 780-820 | 44-45 | 4. 5 5 | 213 | |||

| 20-20 | 5 | 820~850 | 45-46 | 4.3 | 210 |

Хорошие сварные соединения можно получить при сварке сплавов меди и нержавеющей стали. результаты могут быть достигнуты только путем освоения соответствующих процессов;

Их сварные соединения в основном представляют собой стыковые соединения и угловые соединения по разделке.

На медной стороне нет канавки, и лучше всего открыть половину V-образной канавки на стороне из нержавеющей стали.

Перед сваркой очистить поверхность сварного шва, нанести флюс (70 % H 3 BO 3 , 21 % Na 2 B 4 O 2 , 9 % CaF 2 2 лицевой и изнаночной сторон, а после высыхания провести сварку.

Попробуйте использовать сварочную проволоку из сплава монель (70 % Ni, 30 % Cu) или медного сплава, содержащего кремний и алюминий, например HS221, QAI9-2, QAI9-4, QSi3-1, QSn4-3 и т. д.;

д.;