Можно ли сварить медь с нержавейкой электродами

В сварных работах при соединении разнородных материалов возникает немало сложностей. Однако это не мешает изготавливать из них разнообразные конструкции в самых разных вариантах. В криогенной технике, ракетной технике, энергетических установках без таких соединений просто не обойтись. Если рассматривать вариант сварки нержавеющей стали и меди, то главные трудности возникают из-за разности в физико-маханических свойствах материалов.

Мешает высокая степень родства меди к кислороду, низкая температура плавления меди и ее способность к поглощению различных газов. Также помехами являются разные коэффициенты расширения и теплопроводности. В обычных условиях коэффициент растворения меди в стали составляет до 0.4%. При образовании сварного шва граница оплавления между медью и сталью формируется резкая, и из-за больших скоростей остывания шва с крупными зернами, перенасыщенными стальными вкраплениями.

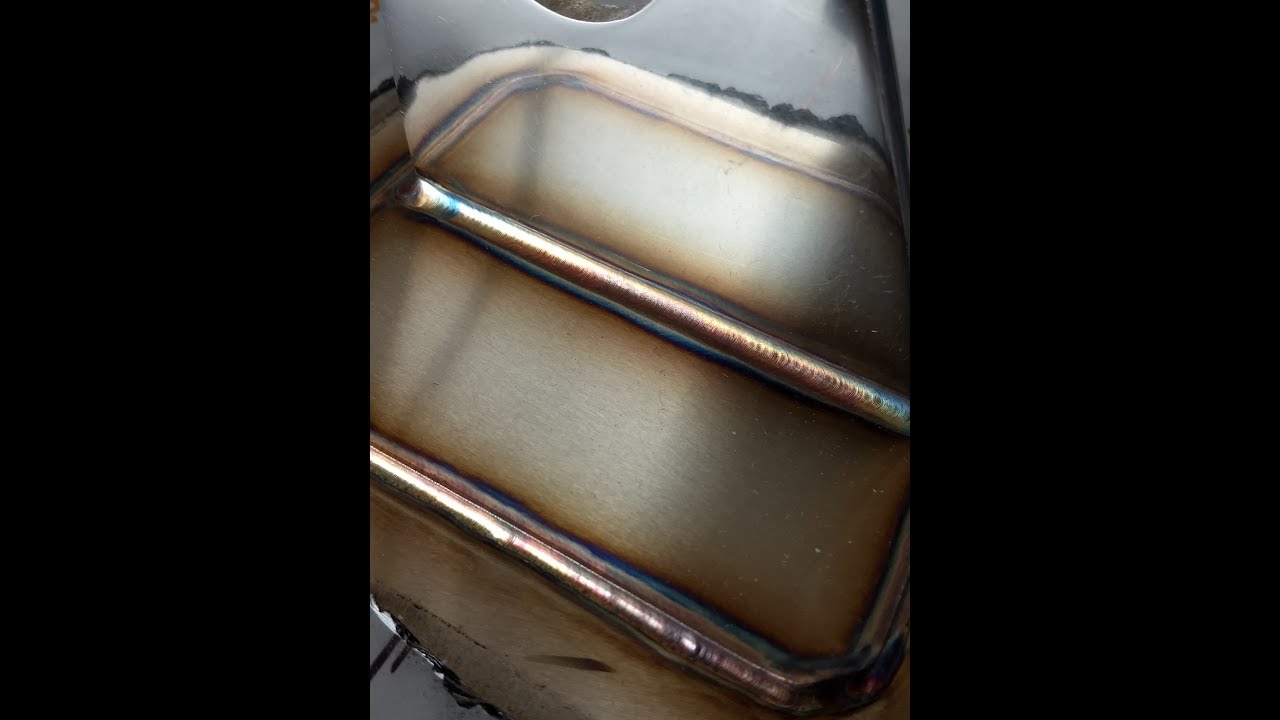

Многие задаются вопросом можно ли сварить медь с нержавейкой электродами, или выполнить наплавку методом электродуговой сварки. Да, однозначно можно. Электроды для сварки меди с нержавейкой можно использовать те же, что и для сварки сталей соответственной марки. При сварке следует использовать постоянный ток обратной полярности. Если необходимо выполнить сварку встык, толщина свариваемых деталей не может быть меньше 4 мм. Следует учитывать, что одним из потенциальных дефектов может стать образование в стали подслоя с микротрещинами, заполненными медью или ее сплавами. Чтобы этого избежать, дугу при сварке меди с нержавейкой электродуговой сваркой, следует немного смещать в сторону медной детали, подавая в зону шва расплав меди.

Как один из самых эффективных методов сварки меди и нержавеющей стали признан метод аргонодуговой сварки с вольфрамовым электродом и использованием медной присадки. В отдельных направлениях вместо аргона для сварки предлагается использовать азот.

Стоит также отметить, что при работе с медью нужно соблюдать некоторую технику безопасности. При сварке меди от воздействия с флюсом и электродами в воздух выделяются различные соединения в газообразной форме. Которые могут представлять для человеческого организма определенную опасность. Все работы, сопряженные со сваркой меди, необходимо проводить в хорошо проветриваемом помещении, или на рабочем месте, оборудованном вытяжкой. В крайнем случае, сварщику следует использовать индивидуальные средства защиты дыхательных путей.

Сварка нержавейки с медью

Нержавейка и медь – достаточно разные по составу металлы, которые в основном свариваются аргонодуговой сваркой. Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. Между изделием и тугоплавкими вольфрамовыми электродами горит дуга, которая является источником тепла. Чтобы защитить расплавленный металл и электрод от окисления, через специально предназначенную горелку подается инертный газ. Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

Аргонодуговое сваривание является чем-то средним между обычным свариванием и газовой сваркой. Подача материала и техника сваривания очень схожа с газовой сваркой, но тепло для расплавления металла происходит не от химического горения, а от электрической дуги. Между изделием и тугоплавкими вольфрамовыми электродами горит дуга, которая является источником тепла. Чтобы защитить расплавленный металл и электрод от окисления, через специально предназначенную горелку подается инертный газ. Сварочное соединение может образовываться за счет расплавления кромок соединяемых деталей или же с помощью присадочного прутка, который подается в сварочную ванну.

За счет того, что нержавеющая сталь обладает антикоррозионными свойствами, она занимает важное место в сфере деятельности человека, потому как данный металл используется, начиная пищевой и заканчивая тяжелым машиностроением.

Нержавеющая сталь является практичным и долговечным материалом, поэтому сварочный процесс данного металла очень важен для современного производства. Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Сваривание металла, которое производится данным способом, позволяет дать отличные результаты и не требует использования флюса. Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Аргонодуговое сваривание является самым высокотехнологичным способом сваривания. Суть метода сварки заключается в образовании сварного шва за счет расплавки присадочного материала и металла. Аргон автоматическим образом подается в сварочную ванну и защищает ее от неблагоприятного воздействия атмосферы, что предупреждает образование дефектов в сварочном шве. Сваривание металла, которое производится данным способом, позволяет дать отличные результаты и не требует использования флюса. Данный способ сваривания подходит не только для сварки нержавейки, но и других металлов.

Аргон не взаимодействует с металлом и газами в зоне образования дуги. Он на 38% тяжелее самого воздуха, благодаря чему он способен вытеснить его из зоны сваривания, что позволяет изолировать процесс сварки от действия атмосферы.

При аргонодуговом сваривании происходит крупнокапельный перенос металла. Рабочий процесс сопровождается разбрызгиванием металла, что возникает из-за достаточно небольшого давления.

Сила тока при аргонодуговом сваривании варьируется от 120 до 240 Ампер. При силе тока, которая превышает 260 А, появляется стабильность процесса и разбрызгивание значительно уменьшается. Высокая сила тока может не соответствовать технологическим требованиям к использованию сварочного оборудования. Стабильность процесса можно обеспечивать с помощью импульсного источника питания, который обеспечивает переход к струйному переносу металла, если сила тока составляет около 100 Ампер.

Основным предназначением аргонодугового сваривания является изготовление сварных конструкций из цветных металлов и легированных сталей, например нержавейки и меди. Аргонодуговое сваривание обеспечивает надежное соединение металлов, благодаря чему оно широко используется для решения бытовых проблем, а также применяется в промышленных масштабах.

Сварка нержавейки с черным металлом: технология, безопасность, трудности

Сложности, с которыми связана сварка изделий, изготовленных из нержавейки, с черным металлом, объясняются преимущественно тем, что эти материалы, хотя и относятся к сталям, являются, по сути, разнородными.

Для того чтобы качественно сварить такие металлы, то есть получить сварной шов, который по своим механическим характеристикам будет близок к основному металлу соединяемых изделий, следует в первую очередь правильно подобрать электроды. Кроме того, надо учитывать такой параметр соединяемых металлов, как их свариваемость, то есть способность образовывать качественные и надежные неразъемные соединения, полученные методом сварки.

Для того чтобы качественно сварить такие металлы, то есть получить сварной шов, который по своим механическим характеристикам будет близок к основному металлу соединяемых изделий, следует в первую очередь правильно подобрать электроды. Кроме того, надо учитывать такой параметр соединяемых металлов, как их свариваемость, то есть способность образовывать качественные и надежные неразъемные соединения, полученные методом сварки.Сварка нержавеющего фланца с отводом из углеродистой стали

Можно ли сваривать сталь с нержавейкой?

Технология соединение металлов с разными составами нередко применяется на промышленных предприятиях. Крупные объекты состоят из множества узлов, тип и структура которых может отличаться. Сварка разнородных элементов в промышленных условиях работы уже давно перестала быть проблемой.

У владельцев загородных домов также может возникнуть необходимость в соединении нержавейки с обычной сталью. В бытовых условиях эту задачу решить сложнее, однако, при условии соблюдении всех технологических требований и грамотном подборе всех расходных материалов, можно получить качественное и прочное соединение. Кроме того, сварщик должен иметь достаточный опыт работы в данной сфере.

Кроме того, сварщик должен иметь достаточный опыт работы в данной сфере.

Сварка электродами по нержавейке

Сваривание коррозионностойких сталей является сложным и трудоемким процессом. Данная процедура требует от исполнителя наличия теоретических знаний и практического опыта. Ещё одним важным критерием для комфортного проведения сварочных работ является правильный выбор электродов.

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

Какую технологию использовать?

Способы

При выполнении работ с домашних условиях приходится использовать то, что под рукой. Практика показывает, что лучше всего подходит полуавтомат или сварка неплавящимся электродом в среде аргона. Однако подобное оборудование есть не в каждом доме, а приобретать его ради разовой работы нецелесообразно, ввиду высокой стоимости.

Преимущество аппаратов MIG/MAG сварки не только в качестве шва. С помощью данного режима можно выполнять вертикальные и потолочные швы, что невозможно сделать ручной дуговой сваркой.

Инверторы стоят дешевле, при этом их эксплуатационные характеристики выше, чем у сварочных трансформаторов. Компактные габариты в сочетании со стабильностью работы послужили причиной их распространения среди жителей частного сектора. Ручной дуговой сваркой выполняют только горизонтальные швы, поскольку под воздействием высокой температуры нержавейка быстро плавится и вытекает из шва, тогда как температура стали еще не достигла необходимой степени прогрева. Немаловажным фактором является правильный подбор расходных материалов.

Мнструменты

На рынке отсутствует оборудование, предназначенное для сварки разнородных материалов. При выборе инвертора следует ориентироваться на общие технические характеристики и наличие дополнительных свойств, облегчающих процесс выполнения работ.

Режимы

Перед тем, как заварить заготовку, необходимо выбрать электроды нужного диаметра и установить правильные амперные характеристики:

- При сварке элементов толщиной 1 мм диаметр электрода не должен превышать 2 мм.

Сила тока должна быть в диапазоне 30-60 А.

Сила тока должна быть в диапазоне 30-60 А. - Для изделий 2 мм можно брать электроды 3 мм. Варить нужно с силой тока 50-80 А.

- Изделия толщиной 4 мм варятся электродами 4 мм с силой тока 90-130 А.

Все работы ведутся на постоянном токе.

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

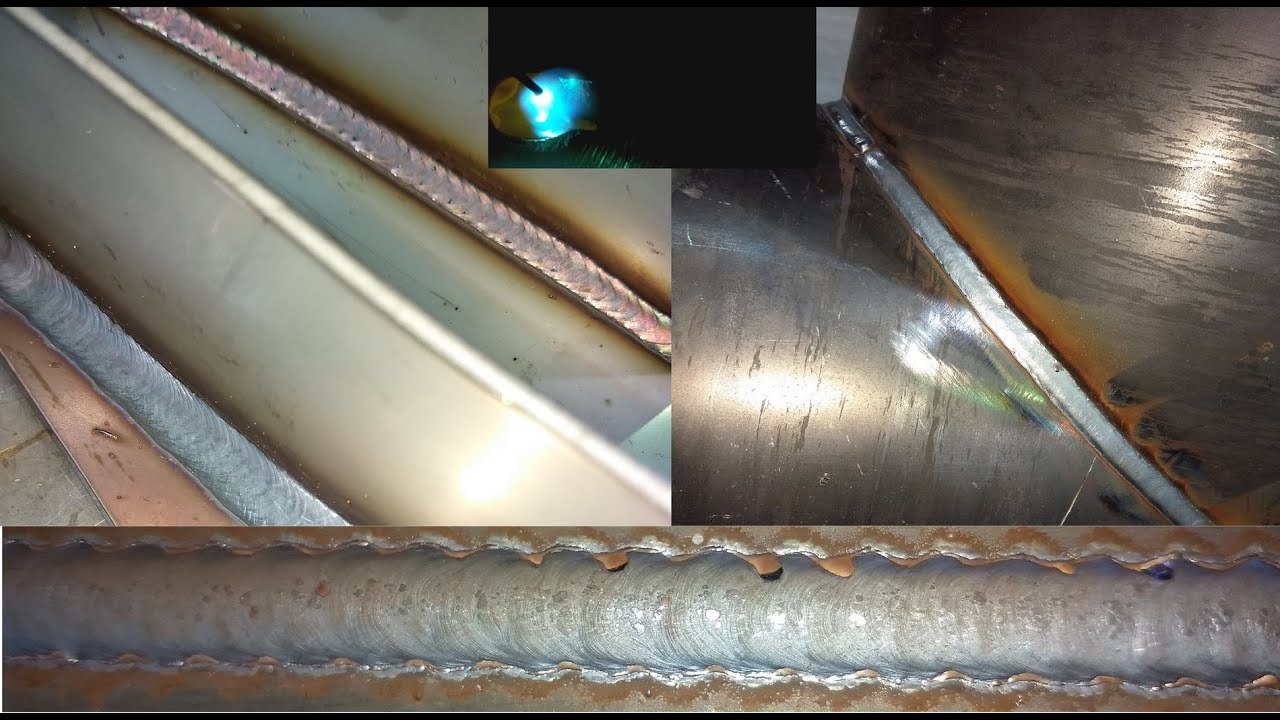

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Технология работ

Подготовительный этап включает в себя процедуры по очистке поверхности механическим способом или вручную до получения чистого металла. После удаления посторонних частиц заготовки необходимо обезжирить.

Независимо от выбора технологии, сталь с нержавейкой удобнее всего сваривать в горизонтальном положении – в этом случае расплавленный металл будет равномерно растекаться по плоскости.

Черный металл плавится медленнее, чем нержавейка, поэтому в процессе работ необходимо следить за равномерным прогревом поверхности. Взаимное перемешивание расплавленных металлов – залог качественного шва.

Взаимное перемешивание расплавленных металлов – залог качественного шва.

Методы сварки изделий из нержавеющих сталей и черного металла

Для того чтобы сварить заготовки из нержавейки и черных стальных сплавов, получив при этом качественные и надежные соединения, применяют сварку следующих типов:

- покрытыми штучными электродами в режиме MMA;

- неплавящимися электродами, изготовленными из вольфрама;

- в среде защитного газа, в качестве которого преимущественно используется аргон.

Если сварка изделий из черного металла и нержавейки проводится по первой технологии (MMA), то необходимо взять электроды, специально предназначенные для выполнения соединений цветных металлов и сплавов.

Марки и применение высоколегированных электродов

Однако лучше всего варить нержавейку и черный металл в среде защитного газа аргона. Для этого, естественно, потребуется специальный сварочный аппарат. Аргон в данном случае обеспечивает надежную защиту зоны формируемого сварного шва от чрезмерного насыщения металла азотом и его окисления. Если не обеспечить такой защиты, то металл сформированного сварного шва будет очень хрупким, что значительно снизит надежность полученного соединения.

Если не обеспечить такой защиты, то металл сформированного сварного шва будет очень хрупким, что значительно снизит надежность полученного соединения.

Схема сварки нержавейки аргоном

Чтобы качественно сварить изделия из нержавейки и черного металла, в процессе выполнения операции необходимо следить за положением электрода. Последний, чтобы сварной шов получился качественным и надежным, надо держать перпендикулярно к поверхности соединяемых заготовок.

Какими электродами воспользоваться?

Как обычными?

Для сварки высоколегированных сталей существует множество подходящих простых электродов, как отечественных, так и зарубежных производителей.

Среди иностранных компаний стоит выделить шведскую компанию ESAB. Их продукция давно пользуется спросом за счет высокого качества, быстрого поджога дуги и стабильной сварочной дуги. Согласно информации от производителя, электроды ОК 61.30 с рутиловым покрытием предназначены для работы со следующими сортами стали:

- 12Х18Н10;

- 12Х18Н10Т;

- 08Х10Н10.

В дополнение к отличным эксплуатационным характеристикам, шлак, образующийся поверх шва, очень легко удаляется ручным способом, без применения вспомогательного оборудования.

Электроды от отечественного производителя занимают средний ценовой сегмент. Работа с ними требует определенных навыков, поскольку продукция российских заводов имеет склонность к залипанию и колебанию дуги. При этом свойства полученного соединения не уступают лучшим зарубежным аналогом – при соблюдении технологии шов будет надежно защищен от наружной и межкристаллической коррозии.

Все электроды для выполнения рассматриваемых работ должны быть изготовлены из нержавеющей стали.

Переходные электроды

Основная сложность при сварке черного метала и нержавейки заключается в разной температуре плавления: высоколегированный сплав начинает растекаться по поверхности, тогда как структура стали остается вязкой. Применяя переходные электроды для соединения разнородных металлов поможет справиться с этой проблемой. Все электроды отечественного производства должны изготавливаться с соблюдением требований межгосударственных стандартов ГОСТ.

Все электроды отечественного производства должны изготавливаться с соблюдением требований межгосударственных стандартов ГОСТ.

Принципы сварки нержавеющих сталей

На свариваемость нержавеющих сталей – способность образовывать качественные сварные соединения (в том числе и с черными металлами) – оказывают влияние определенные характеристики таких сплавов.

- Теплопроводность нержавеющих сталей, если сравнивать ее с аналогичным параметром сплавов с низким содержанием углерода, невысокая. Из-за того, что нержавейка не способна быстро отводить тепло, при сварке она сильно нагревается, а это отрицательно сказывается на характеристиках создаваемого соединения и основного металла. Чтобы избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из черного металла, необходимо снижать силу сварочного тока (в среднем на 20%).

- Нержавеющие стальные сплавы отличаются высоким коэффициентом линейного расширения, что приводит к значительному деформированию металла в процессе выполнения сварочных работ.

Кроме того, данный фактор является причиной деформации изделий из нержавейки и в тот момент, когда они уже соединены при помощи сварки и остывают. Чтобы избежать этого, необходимо предусматривать более широкие зазоры между соединяемыми деталями.

Кроме того, данный фактор является причиной деформации изделий из нержавейки и в тот момент, когда они уже соединены при помощи сварки и остывают. Чтобы избежать этого, необходимо предусматривать более широкие зазоры между соединяемыми деталями. - Высокое электрическое сопротивление, которым обладает нержавейка, становится причиной значительного перегрева сварочных электродов. Особенно актуально это в том случае, если для сварки используются электроды, изготовленные из высоколегированной стали. Чтобы избежать этих проблем, сварку как однородных, так и разнородных стальных сплавов следует выполнять короткими электродами (не более 350 мм), стержень которых изготовлен из хромоникелевых сплавов, отличающихся невысоким электрическим сопротивлением.

- Склонность к образованию межкристаллитной коррозии, которой особенно подвержены высокохромистые стали, приводит к ухудшению антикоррозионных свойств нержавейки и появлению в ее внутренней структуре трещин. Этот вид коррозии возникает также из-за перегрева металла в процессе выполнения сварочных работ.

С таким явлением, суть которого заключается в том, что на границах кристаллов основного металла возникают твердые карбидные соединения, борются различными способами. К наиболее эффективным из таких способов относится быстрое охлаждение металла, подвергшегося значительному нагреву в процессе сварки. Однако следует заметить, что метод быстрого охлаждения, для которого используется обычная вода, эффективен лишь в тех случаях, когда материалом изготовления соединяемых деталей является хромоникелевая сталь.

С таким явлением, суть которого заключается в том, что на границах кристаллов основного металла возникают твердые карбидные соединения, борются различными способами. К наиболее эффективным из таких способов относится быстрое охлаждение металла, подвергшегося значительному нагреву в процессе сварки. Однако следует заметить, что метод быстрого охлаждения, для которого используется обычная вода, эффективен лишь в тех случаях, когда материалом изготовления соединяемых деталей является хромоникелевая сталь.

Как проконтролировать качество соединения?

После полной кристаллизации шва, для проверки надежности соединения, необходимо выполнить проверку его эксплуатационных характеристик. Существует несколько надежных способов:

- Керосином. С помощью нефтепродуктов проверяют герметичность соединения. Его наносят непосредственно на шов. При неоднородной структуре соединения следы керосина появятся с обратной стороны шва.

- Ацетон.

Цель та же – проверка герметичности. Для визуального контроля над жидкостью рекомендуем добавить в нее какой-нибудь яркий краситель.

Цель та же – проверка герметичности. Для визуального контроля над жидкостью рекомендуем добавить в нее какой-нибудь яркий краситель. - Гидравлический метод. Применяется на промышленных предприятиях для проверки сосудов и емкостей, работающих под давлением. Наиболее надежный способ проверки качества шва.

Помимо вышеперечисленных метод не стоит забывать про визуальный осмотр. Опытный сварщик может определить наличие или отсутствие дефектов с одного взгляда.

Как происходит процесс сварки

Предварительно заготовки нужно подготовить: очистить от грязи и пыли, снять окалину – зачистить до металлического блеска железной щеткой или наждачкой. Затем проводят обезжиривание спиртом или растворителем, наносят на кромки флюс, он выравнивает плавление, обе заготовки прогреваются равномерно.

Сваривать заготовки желательно в нижнем положении, чтобы ванна расплава не растекалась. Движения должны быть точные. Чтобы качественно приварить нержавейку к черному металлу обычным электродом, нужен ток обратной полярности (подключают контакт «+»), держать его нужно ближе к углеродистому черному сплаву, у него ниже текучесть. Шов делают глубокой, большой ширины, остывать диффузионный слой должен медленно, чтобы кристаллизация была равномерной. Предварительный прогрев заготовок применяют только в крайних случаях, для жаропрочных сплавов.

Шов делают глубокой, большой ширины, остывать диффузионный слой должен медленно, чтобы кристаллизация была равномерной. Предварительный прогрев заготовок применяют только в крайних случаях, для жаропрочных сплавов.

В качестве источника тока использовать инвертор с дополнительными функциями. При газосварке швы проваривают долго, чтобы образовалась большая ванна расплава. После проверки и очистки швов рабочую зону покрывают пассивирующим слоем.

Аргонодуговой метод с вольфрамовым электродом

Наивысшее качество шва при сварке нержавейки и чёрного металла может обеспечить аргонодуговой метод с использованием неплавящегося вольфрамового электрода. Он также имеет свои особенности и из-за дороговизны используется только в случае необходимости очень тонкого и высококачественного соединения, чего при сваривании разных материалов добиться довольно сложно.

Схема аргонной сварки фольфрамовыми электродами

Аргонная сварка нержавейки чаще всего применяется для восстановления целостности газопроводных или водопроводных труб, качество соединения которых обеспечивает отсутствие утечек. Переменный ток используется только для алюминия, в остальных случаях применяется постоянный. Для присадки следует выбирать более легированную проволоку, нежели сам обрабатываемый материал.

Переменный ток используется только для алюминия, в остальных случаях применяется постоянный. Для присадки следует выбирать более легированную проволоку, нежели сам обрабатываемый материал.

Весь процесс проходит в аргоновой среде. Если на свариваемый металл во время работы попадёт воздух, то он окислится. Это недопустимо, а потому следует исключить колебательные движения, чтобы не нарушить защитное пространство, созданное аргоном. Обратную сторону шва поможет защитить поддув. После окончания работ газ для защиты места соединения необходимо подавать ещё в течение 10–15 минут – это обеспечит значительное увеличение срока службы шва.

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение. Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение. Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но клетка Фарадея

для РЭА по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен

электропроводный (conductive) ABS-пластик

, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Что же делать? Нашему брату приходится действовать методом Микеланджело, используя для творчества вместо каменной глыбы купленные в DIY-магазине заготовки, либо вообще старые корпуса ПК. Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

UPD

Для

моддеров

, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (

осциллорез

) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER:

Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для

жестких и очень жестких

атмосферных условий, Таблица №3 для контактов, находящихся

в морской воде

. Ниже я предлагаю выдержку из Таблицы №1 для

средних атмосферных

(т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

UPD:

Ещё цветные шпаргалки (благодарю greatvovan): для средних атмосферных условий для жестких и очень жестких атмосферных условий

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды. Оцинковка

Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды. Оцинковка

Оцинкованная сталь — основная рабочая лошадка народного хозяйства. В виде различных метизов «оцинковка» встречается в магазинах стройматериалов гораздо больше, чем, например, «премиумная» нержавейка. Фабричные корпуса ПК, технологические ящички и шкафчики для оборудования чаще всего выполнены из

оцинкованной холоднокатанной стали

толщиной порядка 1мм (чем дешевле корпус, тем тоньше лист). «Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Алюминий

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная

эквипотенциальность

(наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества. Витая пара из

Витая пара из

омедненного алюминия

(Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Медь

Медь мягкая и довольно неаппетитно окисляется на воздухе, поэтому изделия из меди заключают в герметичную оболочку или лакируют. Латунные бляхи солдатских ремней и стойки для электронных печатных плат лучше сопротивляются окислению и выглядят аппетитнее позеленевшей меди, особенно если их периодически полировать (я про бляхи, конечно). При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

Олово

Олово мягкое, но зато стойкое к коррозии (в комнатных условиях) и электрически совместимое почти со всеми, кроме чугуна, низколегированных и углеродистых сталей, магния. Не стоит паять оловом и бериллий, будьте внимательны при сборке домашнего ядерного реактора. Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

UPD:

На холод изделие выносить нельзя, а при минусовых температурах лучше не эксплуатировать вообще.

Никель

Никелем покрыты блестящие «компьютерные» винтики. Такое покрытие совместимо с медью и бронзой, латунью, оловом, хромом и нержавеющей сталью. Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Нержавейка

Нержавеющая сталь — королева металлов сталей: прочная, пластичная, стойкая к коррозии, электропроводная, круто выглядит. Слишком тугая, чтобы резать и гнуть её дома в промышленных масштабах. Хромистые и хромисто-никелевые нержавейки электрически плохо совместимы с цинком и «голой» сталью, зато дают надёжный контакт с медью без помощи олова. Алюминий, а также азотированная, оксидированная и фосфатированная низколегированная сталь ограниченно совместимы при стандартных атмосферных условиях. Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Пара слов про case modding

Если вы занимались сборкой ПК, то наверняка знаете, что болтики для монтажа приводов CD/DVD, «ноутбучных» дисков 2.5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

Обустройство своей инженерной кухни я начал с того, что купил защитные очки, набор качественных свёрл по металлу, небольшой вороток

и

метчики

на резьбы M3 и #6-32 UNC, а заодно M4 и M6.

Плашки

не понадобились.

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

| Диаметр резьбы | Стандартный шаг, мм | Диаметр сверла, мм | ||

| ГОСТ | Fe | Al | ||

| M2 | 0. 4 4 | 1,6 | 1.5* (-0.1) | |

| M2,5 | 0.45 | 2.0 | 1.8* (-0.2) | |

| M3 | 0.5 | 2.5 | 2.3 (-0.2) | |

| M3.5 | 0.6 | 2.9 | 2.7* (-0.2) | |

| M4 | 0.7 | 3.3 | 3.2 | 3.0 (-0.3) |

| M5 | 0.8 | 4.2 | 3.9 (-0.3) | |

| M6 | 1.0 | 5.0 | 4.9 | 4.6 (-0.4) |

| M8 | 1.25 | 6.8 | 6.7 | 6.3 (-0.5) |

| M10 | 1.5 | 8.5 | 8.0 (-0.5) | |

| #6-32 UNC | 0.794 | 2.85 | 2.7* | 2.5* (-0.35) |

* Я рискнул прикинуть калибры двух дополнительных свёрл для стали и алюминия там, где по ним у меня нет данных в источниках. Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ.

про СОЖ

Довольно большое значение и при сверлении, и при нарезании резьб имеет смазка и охлаждение обрабатываемых деталей и инструмента. Настоятельно рекомендую при подаче сверла не спешить и пользоваться техническими жидкостями. Режущая кромка сверла легко перегревается от сухой детали, и получается

металлический отпуск

. Поверьте, такой отпуск не нужен: он вызывает необратимые изменения в структуре металла и деградацию его прочностных свойств (сверло тупится гораздо быстрее, чем должно). Что делать? Вот несколько советов, которые автор встречал в разных местах. Не сверлите большим сверлом сразу, разбейте операции примерно по 3мм: т.е. отверстие 10мм сперва проходим 3мм, потом 6мм. Хорошенько отметьте отверстие

керном

. Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

Источники

» ГОСТ 9.005-72. Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия. Допустимые и недопустимые контакты металлов. Общие требования. » ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры. » Unified Coarse Thread ANSI B1.1 (резьбы UNC ANSI B1.1).

10 вещей, которые нужно знать о сварке стали с медью — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте. Если вы совершите покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю от продаж от Amazon и других партнерских программ.

Если вы совершите покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю от продаж от Amazon и других партнерских программ.

Сварка меди со сталью — популярный метод сварки, используемый в художественных скульптурах и других приложениях, но не все сварщики знают, как это делать.Этого можно добиться, но получившийся сварной шов трудно снять, и он часто не обладает достаточной структурной целостностью по сравнению с другими биметаллическими сварными швами.

Итак, как сварить сталь с медью? Наилучшим вариантом для сварки стали с медью на самом деле является метод пайки твердым припоем, поскольку точки плавления стали и кремнистой бронзы (необходимый присадочный металл) настолько несопоставимы. Вы можете использовать присадочную проволоку из кремниевой бронзы и сварочный аппарат TIG для наиболее легкой сварки стали с медью, сохраняя при этом максимально прочную связь между двумя металлами.

Этот метод сварки требует определенного набора последовательных процессов, чтобы сварной шов был одновременно прочным и красивым. Читайте дальше, чтобы узнать больше о том, как лучше всего сваривать сталь с медью.

Читайте дальше, чтобы узнать больше о том, как лучше всего сваривать сталь с медью.

Продолжайте читать, чтобы увидеть видео о том, как г-н TIG Wyatt Swaim TIG легко припаивает медь к стали!

Свойства стали и меди при сварке

Нержавеющая сталь является популярным металлом для сварки для многих причинам — он очень прочный, пластичный и легко сваривается, особенно в по сравнению со многими другими металлами.Сталь также обладает высокой антикоррозионной (отсюда и название «нержавеющая»). Сама по себе нержавеющая сталь не является проблемой для сварка.

По сравнению с нержавеющей сталью медь является древней металл, обладающий как высоким уровнем теплопроводности, так и высоким коэффициентом термической расширение в тон, а значит, этот металл склонен к деформации и другие дефекты под сварочной горелкой.

Основной металлургический выпуск со сваркой сталей и

меди вместе заключается в том, что их температуры плавления настолько различны.Медь

плавится при 1085 градусах Цельсия, а нержавеющая сталь плавится примерно при 1400

градусов Цельсия для сравнения.

Это разница температур более трехсот градусов между точками плавления, поэтому, когда вы пытаетесь расплавить два металла вместе, вы можете видеть, как это может быть проблемой. Нержавеющая сталь и медь не полностью растворима из-за разных температур плавления, это означает, что когда они интегрированы, медь плавится в кристаллизованную сталь в таким образом, чтобы созданная связь была очень слабой и склонной к растрескиванию.

Зачем использовать сварочный аппарат TIG для сварки стали с медью

Есть несколько причин, по которым сварочный аппарат TIG является лучшим возможен вариант сварки стали с медью. Вот некоторые из преимуществ использование аппарата для сварки TIG вместо аппарата для сварки MIG или электродной сварки:

- Аппараты для сварки TIG не подвергают металл воздействию высоких температур, в отличие от аппаратов для сварки MIG, что позволяет металлу быстрее остывать между сварочными импульсами. Поскольку связь между сталью и медью уже слаба, длительное воздействие высоких температур на область вокруг сварного шва — это последнее, что вам нужно, так как это приведет к тому, что металл станет еще более хрупким и, возможно, растрескается.

- Сварочные аппараты TIG считаются самыми точными из доступных сварочных аппаратов и наиболее подходят для сварки экзотических комбинаций металлов или металлов с разными температурами плавления. В то время как для сварки меди со сталью требуется присадочный металл, для некоторых сварных швов TIG присадочный металл даже не требуется.

- Сварка ВИГ доступна по цене. Несмотря на Преимущества, которые он предлагает по сравнению со сваркой MIG в целом, такие как более чистый сварной шов и больше разновидностей металла, с которым он может работать, сварка TIG не то, дорогой.В нем используется нерасходуемый вольфрам, который не нужно заменять. часто, и хотя сварочные аппараты TIG были очень дорогими, когда они только появились, они подешевели.

Сварочный аппарат TIG — это лучший инструмент, который вы можете использовать для сварки стали с медью. Кроме того, это, пожалуй, лучший сварочный аппарат для любого применения благодаря его универсальности и мощной и точной сварочной способности.

AdvertisementsВот Wyatt Swaim выполняет пайку с помощью сварочного аппарата TIG таким же образом, как мы опишем ниже.

Почему использование сварочного аппарата TIG для сварки стали с медью может быть затруднено

В то время как использование сварочного аппарата TIG является лучшим вариантом для сварки из стали в медь, это не значит, что это простой процесс. свойства сварного шва между сталью и медью и технические особенности проведения сварки TIG сварщика, выполнение сварки стали с медью может быть сложной операцией.

Вот некоторые из недостатков использования сварочного аппарата TIG для сварка стали с медью:

- Сварочные аппараты TIG могут быть сложны в использовании. Поскольку вам приходится одновременно запускать сварочный аппарат, управлять педалью газового щита и часто одновременно перемещать присадочный стержень во время сварки TIG, может быть трудно научиться справляться со всеми тремя задачами одновременно с плавной эффективностью.

.

. - Сталь и медь плохо соединяются. Сварные швы с этими двумя материалами подвержены тепловому растрескиванию и другим дефектам в процессе сварки.

- После того как два объекта были сварены вместе с помощью горелки TIG, их часто невозможно разделить без разрушения обоих объектов из-за типа сплавления, создаваемого горелкой TIG.Это может быть сделано и часто выполняется профессиональными сварщиками, но это не желаемый результат сварочной операции. Это означает, что после того, как стальной и медный объект были сварены вместе, они обычно не могут или не должны быть переработаны в других операциях металлообработки.

- Материалы, свариваемые сварщиками TIG, должны быть чистыми. Если сталь и медь, которые вы пытаетесь сварить, грязные, загрязняющие вещества потенциально могут сделать связь между двумя металлами слишком слабой, чтобы ее можно было использовать, или вызвать неприглядное изменение цвета вокруг места сварки.

- Ошибки TIG дорого обходятся. Горелки TIG трудно сваривать, сталь и медь трудно сваривать вместе, и это может привести к большому количеству деформированных, дефектных или потраченных впустую материалов при попытках получить приличную сварку TIG для неопытных сварщиков. И если вы случайно окунете свой вольфрам в сварочную ванну, вы потенциально можете его разрушить (или, по крайней мере, придется его заново заточить).

Сборка сварочного аппарата TIG для сварки стали с медью

Прежде чем делать что-либо еще, вам нужно собрать горелку для сварки TIG, чтобы начать сварку.Вот как вы собираете сварочная горелка TIG для сварки стали с медью:

- Вставьте вольфрам в цангу. На этом этапе важно не закручивать вольфрам слишком туго и не выдергивать нити из медного сплава в сварочной горелке, которые являются хрупкими. Чем бережнее вы обращаетесь со своими сварочными инструментами, тем дольше они прослужат.

- Возьмите заднюю крышку и наденьте ее.

Как и передняя часть сварочной горелки TIG, задняя часть горелки также имеет тонкую резьбу из медного сплава, поэтому не закручивайте заднюю крышку слишком резко.Не утруждайте себя затяжкой плоскогубцами или любыми другими инструментами для затяжки, более подходящей затяжкой будет ручная затяжка.

Как и передняя часть сварочной горелки TIG, задняя часть горелки также имеет тонкую резьбу из медного сплава, поэтому не закручивайте заднюю крышку слишком резко.Не утруждайте себя затяжкой плоскогубцами или любыми другими инструментами для затяжки, более подходящей затяжкой будет ручная затяжка. - Зафиксируйте заднюю крышку цангой. Задняя крышка и цанга должны быть надежно закреплены на обоих концах горелки TIG.

- Установите сварочную чашку на переднюю часть сварочного аппарата. Навинтите этот компонент на переднюю часть сварочной горелки, пока он не сядет плотно внутри изолятора.

После выполнения этого последнего шага горелка TIG полностью собран и может быть использован для начала сварки стали с медью.

Настройка газовой защиты TIG для сварки стали с медью

Duk / CC BY-SA (http://creativecommons.org/licenses/by-sa/3.0/) идти

Следующим шагом для сварки стали с медью является настройка газового

щит. Газовый экран горелки TIG содержит сварочную ванну и

предотвращает обесцвечивание окружающего металла и загрязнение сварного шва. Так как

медь склонна к деформации при сильном нагреве, что обеспечивает ее надлежащее экранирование во время

операция сварки имеет большое значение.

Газовый экран горелки TIG содержит сварочную ванну и

предотвращает обесцвечивание окружающего металла и загрязнение сварного шва. Так как

медь склонна к деформации при сильном нагреве, что обеспечивает ее надлежащее экранирование во время

операция сварки имеет большое значение.

Вот шаги, необходимые для получения газа для горелки TIG. установка экрана для сварки стали с медью:

- Медленно включите газ на горелке TIG, чтобы избежать растрескивания трубки расходомера с шариком внутри.

- Установите расход воздуха для источника инертного газа в пределах от пятнадцати до двадцати кубических футов в час. Вы можете настроить этот параметр по мере необходимости, как только почувствуете, насколько сильно у вас есть щит.

- Настройте резак на 125 ампер постоянного тока.

- Проверьте педаль горелки TIG, чтобы убедиться, что она работает правильно.

После того, как газовая защита вашей горелки TIG настроена, вот как вы используете газовую защиту при сварке стали с медью:

- Не забудьте обеспечить продувку инертным газом не менее семи-восьми секунд после завершения сварки.

Эта мера предназначена для предотвращения окисления вольфрама в горелке TIG во время ее охлаждения.

Эта мера предназначена для предотвращения окисления вольфрама в горелке TIG во время ее охлаждения. - После того, как сварочная дуга погаснет, оставьте материал на несколько секунд после продувки, чтобы убедиться, что сварочная ванна защищена от загрязнения до тех пор, пока она не остынет.

Какой тип вольфрама использовать в сварочном аппарате TIG для сварки стали с медью?

Если вы планируете сварку стали с медью, лучше всего использовать вольфрамовый сплав диаметром 3/32 дюйма, заточенный под углом 30 градусов. Заостренный вольфрам — это то, что обеспечивает наиболее надежный зажигание дуги наряду с низкой температурой выгорания. Таким образом, ваши вольфрамовые электроды прослужат дольше.

Поскольку вольфрам является редким и относительно дорогим металлом

хранить в мастерской, основным преимуществом является то, что он

не является расходным материалом и служит долго, при условии, что за ним хорошо ухаживают (и

не попадать в сварочную ванну).

Как держать сварочный аппарат TIG при сварке стали с медью

Всякий раз, когда вы свариваете сталь с медью с помощью горелки TIG, вы нужно иметь в виду, что когда вы перемещаете вольфрам через сварной шов бассейн, вы должны стремиться к толкающему движению сварщика, а не потянув его за собой.

Если вы протащите вольфрам через сварочную ванну, а не толкаете его вдоль передней кромки, это сделает сварной шов уязвимым для эффекта Вентури. Эта металлургическая реакция увеличивает пористость сварного шва и снижает прочность его соединения.Это не только приводит к некрасивому сварному шву между сталью и медью, но и делает сварку намного менее стабильной.

Вместо перетаскивания вольфрамового конца горелки TIG

через сварочную ванну, вы должны стараться, чтобы горелка выдвигалась вперед на

небольшой угол от десяти до пятнадцати градусов по вертикали. Для слесарей-правшей,

толчки должны выполняться справа налево, а левши должны делать наоборот

и нажимайте слева направо.

Чтобы зажечь дугу на горелке TIG, поднимите ногу и плавно выжать педаль до упора.В зависимости от горелки TIG вам может понадобиться выполнить стук или пуск с нуля, чтобы инициировать сварочную дугу, но на многих современные модели, вам не нужно.

Советы по успешной сварке стали и меди с помощью горелки TIG

Есть несколько вещей, над которыми вы можете поработать сварщику, делать сварные швы стали с медью, чтобы они вышли более успешными, и большинство эти советы связаны с работой самой горелки. Вот несколько способов может повысить качество ваших сварных швов TIG при использовании таких металлов, как сталь и медь:

- Поддерживайте постоянную скорость перемещения резака. Ширина валика сварного шва определяется тем, насколько быстро вы перемещаете наконечник сварочной горелки, и важно, чтобы во время сварки вы перемещали горелку плавно. В противном случае вы получите сварной шов, который будет выглядеть беспорядочно и не очень чисто.

- Будьте осторожны, двигайтесь быстро. При быстром перемещении горелки TIG это приводит к более узкому валику. Слишком быстрое перемещение может снизить структурную целостность сварного шва из-за недостаточного распределения наполнителя вдоль шва.Это может привести к полному разрушению сварного шва в будущем, поскольку его слабые места становятся слабее с возрастом или под нагрузкой.

- Будьте осторожны, двигайтесь слишком медленно. Если вы слишком медленно перемещаете горелку TIG по поверхности сварного шва, это увеличивает размер зоны термического влияния вокруг самого валика сварного шва. Это не только приводит к неприглядному обесцвечиванию и визуальным дефектам, но также способствует возникновению проблем с хрупкостью металла и пористостью.

Что касается горелок TIG и их использования для

сварить сталь с медью, это случай Златовласки — вам нужна горелка TIG, чтобы двигаться

с постоянной скоростью, которая не слишком высока и не слишком медленна. Это трудно

подскажите кто-нибудь, как правильно измерить скорость для стабильного сварного шва, так что лучше

нужно практиковать бусины снова и снова, пока вы не почувствуете TIG.

самая эффективная скорость резака.

Это трудно

подскажите кто-нибудь, как правильно измерить скорость для стабильного сварного шва, так что лучше

нужно практиковать бусины снова и снова, пока вы не почувствуете TIG.

самая эффективная скорость резака.

Если вы привыкли к другим видам сварки, горелки TIG могут кажутся хлопотами по сравнению с ними, но их универсальность и очень высокая качество сварных швов, которые они могут производить, создает дополнительные трудности, чтобы научиться обращаться с ними должным образом стоит затраченных усилий. Как только вы освоите сварку TIG разнородных металлов, таких как сталь и медь, у вас есть базовые навыки сварки, взять практически любой сварной шов в этой точке.

Чем чаще вы используете горелку TIG, тем больше вам будет с ним комфортно, и тем более стабильные сварные швы вы сможете производить с течением времени, даже при работе с такими сложными металлами, как сталь и медные комбинации.

Проблемы сварки TIG и способы их решения

Сварщикам TIG достаточно сложно научиться работать

эффективно самостоятельно, не добавляя проблем, связанных с попыткой

плавить медь и сталь вместе. Помимо трудностей получения хорошего

сварки с этими металлами, есть много других общих проблем, которые люди, которые

неопытные сварщики TIG, с которыми сталкиваются, когда впервые учатся работать

их.

Помимо трудностей получения хорошего

сварки с этими металлами, есть много других общих проблем, которые люди, которые

неопытные сварщики TIG, с которыми сталкиваются, когда впервые учатся работать

их.

Вот некоторые проблемы, с которыми сталкиваются сварщики Горелки TIG и способы их ремонта:

Проблема: Сварочная дуга слишком длинная. Это приводит к тому, что сварочная ванна не находится непосредственно под вольфрамовым наконечником сварочной горелки, что значительно увеличивает риск окисления и атмосферного загрязнения из-за отсутствия защиты от газовой защиты. В результате получается сварной шов с уродливыми эффектами матовости на поверхности металла и хрупким пористым соединением.

Исправление:

Во избежание слишком длинной сварочной дуги обязательно держите вольфрамовый наконечник

сварочная горелка не дальше, чем на одну восьмую дюйма от основного металла.

поверхность.Наконечник горелки не должен отклоняться от этого расстояния в течение

продолжительность сварки для получения наилучших результатов.

Проблема: Сварщик слишком сильно наклоняет горелку во время работы. Если сварщик держит сварочную горелку TIG под слишком острым вертикальным углом, это вызывает проблемы с окислением и может даже привести к тому, что сварочная чашка будет втягиваться в сам сварной шов. Это снижает постоянство скорости перемещения горелки, а также постоянство самого сварного шва.

Исправление: Чтобы обеспечить хороший угол наклона горелки TIG во время сварки стали, медный сварной шов, постоянно держите горелку при температуре от десяти до пятнадцати градусов вертикально к поверхности основного металла.Это лучший угол для запуска горелки TIG. практически для любых сварочных работ.

Проблема: Вольфрам случайно попал непосредственно в сварочную ванну или вступил в непосредственный контакт с присадочной проволокой. Если вы погрузите вольфрам сварочной горелки в сварочную ванну, это загрязнит вольфрам, даже если вы не оставляли его в сварочной ванне или наполнителе достаточно долго, чтобы повредить его.

Исправление: К сожалению, единственный способ решить эту проблему — остановить сварку. временную операцию по повторной заточке и тщательной очистке вольфрама перед продолжение сварки.Если вы продолжите выполнять сварку грязным вольфрамом, потенциально это может вызвать серьезные проблемы с качеством конечного результата.

По большей части эти общие проблемы с TIG операции можно избежать, последовательно практикуя сварку TIG до тех пор, пока вы делаете это быстро и комфортно, а также следите за тем, чтобы не получить небрежное или небрежное обращение со сварочным аппаратом.

Как добавлять присадочную проволоку при сварке TIG стали с медью

Если вы используете сварочный аппарат TIG для сварки стали с медью, вы захотите использовать стержень из кремниевой бронзы в качестве присадочного металла для соединения сталь и медь, так как это единственный способ получить два металла с такими разными температуры плавления для соединения друг с другом.

Поскольку температуры плавления стали и кремнистой бронзы равны

все же совсем другое, эта техника больше похожа на операцию пайки, чем на

настоящий сварной шов. Это означает, что кремниевая бронза действует как клейкий металл между

сталь и медь, а не полностью сплавлять их.

Это означает, что кремниевая бронза действует как клейкий металл между

сталь и медь, а не полностью сплавлять их.

Обучение правильному спуску присадочной проволоки с помощью сварки TIG Фонарик так же важен, как и обучение работе с самим фонариком. Читать описанный ниже процесс, чтобы узнать о лучших методах добавления наполнителя из кремниевой бронзы проволока к сварному шву между сталью и медью:

- Обязательно держите присадочную проволоку на передней кромке сварочной ванны, а не втыкайте ее посередине или сзади. Каждый раз, когда присадочный стержень соприкасается со сварочной ванной, он оставляет округлую метку сварки. Этот процесс в просторечии называется «укладка десятицентовиков», и для создания эстетически приятного сварного шва эти метки должны иметь размер и располагаться на одинаковом расстоянии вдоль сварного шва.

- Не расплавляйте присадочный стержень дугой над сварочной ванной и не допускайте его стекания на металлическую основу.

Если вы сделаете это, вы не только резко уменьшите общий контроль над сварочной операцией, но и с большей вероятностью получите брызги и капли металла по краям сварного шва, что выглядит непрофессионально и приводит к лишнему расходу присадочного материала. стержень.

Если вы сделаете это, вы не только резко уменьшите общий контроль над сварочной операцией, но и с большей вероятностью получите брызги и капли металла по краям сварного шва, что выглядит непрофессионально и приводит к лишнему расходу присадочного материала. стержень. - Используйте технику прихватки для стабилизации сварного шва. Если вам нужно быстро соединить кусок стали и кусок меди, чтобы сохранить их устойчивость для более длинного сварного шва, попробуйте использовать «прихватки» — это маленькие кусочки присадочной проволоки, приваренные к углам сварного шва, чтобы удерживать их вместе и повышать стабильность заготовки для остальной части сварного шва.

- Протяните присадочную проволоку в сварочной ванне. Несмотря на то, что существуют некоторые способы сварки, требующие погружения присадочного стержня в переднюю сторону сварочной ванны, для сварки стали и меди вместо этого необходимо использовать метод «укладывания проволоки», при котором присадочный стержень постоянно оставляют в дальний передний край сварочной ванны.

- Старайтесь не расплавлять основной металл слишком сильно. Это не только приводит к обесцвечиванию и повреждению вокруг сварного шва, но также делает окружающий термически затронутый металл более хрупким и пористым, снижая структурную целостность места сварки. Вам нужно направить горелку на наполнительный стержень, а не вдавливать его в основание.

- Если ваш сварочный аппарат TIG имеет импульсную функцию, воспользуйтесь ею для повышения точности и более качественного результата. Не все аппараты для сварки TIG оснащены импульсной функцией, но если она у вас есть, она может быть ценным инструментом для поддержания высокого уровня контроля над сварочной операцией. Хорошая частота пульса составляет два импульса в секунду, но вы можете настроить ее в соответствии с личными предпочтениями.

- Убедитесь, что вы используете достаточное количество сварочной проволоки. Количество присадочной проволоки, которую вы проталкиваете в сварочную ванну при перемещении горелки TIG, должно быть эквивалентно относительному диаметру проволоки, поэтому, если вы используете 1/8 th дюйма присадочной проволоки из кремниевой бронзы, вам по мере продвижения вам потребуется протолкнуть примерно одну восьмую дюйма присадочной проволоки в сварочную ванну.

Используйте слишком много, и сварной шов будет выглядеть громоздким, не используйте достаточно, и горелка TIG может прожечь кремниевую бронзу в основание.

Используйте слишком много, и сварной шов будет выглядеть громоздким, не используйте достаточно, и горелка TIG может прожечь кремниевую бронзу в основание.

Поскольку присадочный стержень в конечном итоге будет определять окончательный «вид» сварного шва, важно соблюдать осторожность и следить за тем, чтобы присадочный стержень добавлялся последовательно, а горелка TIG последовательно перемещалась за ним.

Постоянство — ключевое слово, которое мы здесь ищем. Ты не нужно двигаться быстро, и вам не нужно двигаться особенно медленно, но вы Вам нужно быть плавным и спокойным в своих сварочных действиях для чистого вида результат.

Сварка ВИГ может быть отличным вариантом для сварки стали с медью

Сварка стали с медью может быть одной из самых сложных

общие сварочные процессы, выполняемые как любителями, так и профессиональными сварщиками,

но если в вашем распоряжении есть горелка TIG, горелка TIG может взять на себя большую часть

хлопот из-за выполнения этого вида сварки.

Самые большие проблемы при сварке TIG стали с медью операций являются металлургические свойства самих двух металлов как а также крутая кривая обучения, связанная с выяснением того, как управлять Сварщик TIG эффективно.

Однако, как только вы освоите эти два аспекта сварки стали и меди, вы сможете использовать сварочный аппарат TIG практически для чего угодно.

Кредиты:

Стальной болт, сваренный методом TIG с медью (первое изображение выше) через Flickr

Пайка горелкой из нержавеющей стали

Нержавеющая сталь для факельной пайки

Нержавеющие стали включают различные сплавы на основе железа, содержащие более 10% хрома, которые обеспечивают коррозионную стойкость благодаря прозрачному слою оксида хрома.В Справочнике AWS перечислены пять категорий нержавеющих сталей:

- Аустенитные (незакаливаемые) стали (например, серии 300)

- Ферритные (незакаливаемые) стали (например, серия 400)

- Мартенситные (упрочняемые) стали (т.

е. серия 400 — термообрабатываемые)

е. серия 400 — термообрабатываемые)

Стали, упрочняемые дисперсионным твердением, из-за их термической обработки часто паяют в печи. Дуплексные нержавеющие стали не так распространены, как остальные, и не будут обсуждаться.

Нержавеющая сталь часто указывается в конструкции изделий по следующим причинам:

- Стойкость к образованию накипи при высоких температурах

- Стабильность при очень низких температурах

- Чистота и гладкая поверхность

Существует несколько процессов, которые можно использовать для пайки нержавеющей стали: печь, индукция, сопротивление или горелка.Сегодня мы сосредоточимся на пайке флюсом с горелкой. Механизированная пайка горелкой обеспечивает эффективность производственной линии, может применяться для коротких и длинных производственных циклов и требует относительно небольших инвестиций в оборудование и приспособления.

Присадочные металлы

При выборе присадочного металла для пайки нержавеющей стали в горелке Руководство AWS рекомендует учитывать:

- Условия эксплуатации – рабочие температуры, нагрузки и окружающая среда

- Состав основного металла или тип используемой нержавеющей стали

- Требования к термической обработке мартенситных или дисперсионно-твердеющих сталей

- Толщина или геометрия детали

- Особые меры предосторожности, такие как повышение чувствительности нестабилизированных аустенитных нержавеющих сталей при определенных температурах.

Существует несколько хороших вариантов выбора сплава в зависимости от области применения и свойств нержавеющей стали:

- Такие сплавы, как Easy-Flo 3, Silvaloy 404 и Silvaloy 505, обеспечивают коррозионную стойкость (все никелевые подшипники).

- Не содержащие кадмий сплавы, содержащие никель, обеспечивают влагостойкость при использовании в пищевой промышленности или в медицинских/стоматологических устройствах.

- Хотя сплавы на основе серебра более дорогие, они обладают преимуществами удобства и низких производственных затрат.

Имейте в виду, что некоторые комбинации сплавов и нержавеющих сталей могут привести к коррозии на границе раздела. Дополнительную информацию см. в блоге Lucas-Milhaupt о межфазной коррозии.

Флюс для пайки

Флюс защищает как основной металл, так и присадочный металл от окисления в процессе пайки. Он ограничивает влияние поверхностного натяжения за счет удаления или уменьшения поверхностных оксидов, что затем помогает присадочному металлу свободно течь в расплавленном состоянии.

Чтобы выбрать подходящий флюс, проанализируйте требуемые свойства и характеристики.Выберите флюс, который сводит к минимуму коррозионное воздействие на ваш конкретный основной металл и присадочный металл. Кроме того, проверьте температурный диапазон флюса, чтобы убедиться, что он соответствует температуре пайки вашего присадочного металла. Затем рассмотрите время пайки для вашего процесса и способность флюса выдерживать процесс без разрушения. Наконец, подумайте об удалении флюса, необходимом для вашего приложения.

Пастообразные флюсыAWS FB3-C часто используются для пайки сталей, никеля/сплавов и карбидов с высокотемпературными присадочными металлами.Флюсы FB3-C содержат борную кислоту, бораты и соединения фтора. Lucas-Milhaupt предлагает несколько вариантов, включая Handy Flux® Type B-1 или Black Ultraflux®.

Ступени для пайки

Для достижения наилучших результатов в процессе пайки соблюдайте следующие основные правила:

- Надлежащая посадка и зазор – для сплавов BAg используйте зазор 0,002–0,005 дюйма/0,051–0,127 мм для флюсовой пайки.

- Очистка — для достижения контакта металл-металл, необходимого для прочного соединения, удалите всю пыль, грязь, мусор и окислы с помощью соответствующего метода очистки.

- Надлежащий флюс/атмосфера — для нержавеющей стали флюс, модифицированный бором FB3-C, помогает удалить оксид хрома (огнеупорный оксид).

- Правильное крепление – сведите количество креплений к минимуму; самофиксация лучше всего, чтобы свести к минимуму точки контакта с приспособлением. При необходимости нержавеющая сталь является хорошим материалом для светильников из-за ее низкой теплопроводности.

- Правильный нагрев — основной металл из нержавеющей стали является худшим проводником тепла, чем медь/латунь; при соединении нержавеющей стали с медью тепло должно быть направлено на лучший проводник (медь) для материалов аналогичного размера / массы.Избегайте образования карбидов хрома в нержавеющей стали во время пайки, ограничивая время пребывания при температуре расплавленного присадочного металла.

Помните, что основной металл, а не тепло от горелки, должен расплавить присадочный металл.

Помните, что основной металл, а не тепло от горелки, должен расплавить присадочный металл. - Окончательная очистка — флюс вызывает коррозию и должен быть удален после процесса пайки промывкой водой, химической очисткой или механическими средствами.

Качественные соединения

Ваш процесс пайки нержавеющей стали должен давать высококачественные паяные соединения со следующими преимуществами:

- Коррозионная стойкость – благодаря припоям, содержащим серебро, золото или никель, плюс использование соединений внахлестку

- Герметичность и пластичность — устойчивость к утечкам жидкости и газа, способность противостоять вибрации и изменениям давления

- Прочность — обеспечивается условиями трехосной нагрузки и диффузией присадочного металла в нержавеющую сталь; способен выдерживать как высокие, так и низкие температуры — от -300 до 400°F (от -184 до 204°C) или даже 700°F (371°C) для BAg-13

- Внешний вид — гладкий и чистый, паяные соединения могут быть почти незаметны

ЗАКЛЮЧЕНИЕ:

Пайка нержавеющей стали требует определенной предусмотрительности, так как сплавы, используемые для образования соединений, должны иметь свойства, совместимые с основным металлом. Однако ключевым преимуществом является то, что многие разнородные металлы могут быть соединены с нержавеющей сталью пайкой. Этот процесс может привести к прочным соединениям, которые являются пластичными, чистыми и гладкими.

Однако ключевым преимуществом является то, что многие разнородные металлы могут быть соединены с нержавеющей сталью пайкой. Этот процесс может привести к прочным соединениям, которые являются пластичными, чистыми и гладкими.

Lucas-Milhaupt занимается предоставлением экспертной информации для улучшения пайки. Пожалуйста, не стесняйтесь поделиться этой записью в блоге с коллегами. Ознакомьтесь с полной линейкой припоев Lucas-Milhaupt для вашего производства и свяжитесь с нами, если мы можем быть вам полезны.

(PDF) Пайка меди с нержавеющей сталью с припоем с низким содержанием серебра

Рис. 1.Ag–Cu phase diagram.

Brazing of copper to stainless steel with a low-silver-content

brazing filler metal

Tatsuya Fukikoshi*, Ynjki Watanabe*, Yasuyuki Miyazawa*,

and Fumio Kanasaki**

* Metallurgical Engineering (Materials Science), Tokai University,

4-1-1, Kitakaname, Hiratsuka-shi, Kanagawa-ken, 259-1292, Japan

** K. K. Saginomiya Mfg. 535, Sasai, Sayama-city, Saitama-ken, Japan

K. Saginomiya Mfg. 535, Sasai, Sayama-city, Saitama-ken, Japan

E-mail: [email protected]

Аннотация. Пайка меди с нержавеющей сталью (SUS304 JIS) выполнялась с использованием припоя с низким содержанием серебра

, Ag-50Cu, в газовой атмосфере аргона в обычной печи

из-за потенциальной экономической выгоды от использования присадочные металлы с низким содержанием серебра. Была исследована способность твердого припоя с низким содержанием серебра к

пайке с медью и SUS304. Было получено хорошее соединение, и на медной стороне

произошла резкая реакция растворения.Расплавленный BAg8 проникал вдоль границы кристаллического зерна основного металла меди

, когда BAg8 использовался в качестве присадочного металла. Это было вызвано растворением никеля из нержавеющей стали

в расплавленном присадочном металле. Ag-50Cu, который исследовался в данной работе, может быть использован вместо припоя BAg8

.

1. Введение

Соединения Cu/SUS304 (JIS) широко используются в холодильниках

[1, 2]. Пайка медной трубы с трубой из нержавеющей стали

Пайка медной трубы с трубой из нержавеющей стали

традиционно выполнялась с использованием припоя на основе серебра

.Эвтектический присадочный металл на основе Ag JIS BAg8

обладает хорошей способностью к пайке; однако он дорогой

из-за высокого содержания Ag. Припой с низким содержанием серебра

дешевле; однако он имеет более высокую температуру ликвидуса

по сравнению с эвтектическими припоями на основе серебра

, как показано на рисунке 1. Высокие температуры пайки

препятствуют соединению с основным металлом, а текучесть припоев

снижается. с увеличением содержания Cu.

Поэтому в данном исследовании пайка меди с нержавеющей сталью

выполнялась с использованием припоя с низким содержанием серебра

. Исследована и обсуждена способность к пайке припоя с низким содержанием серебра

.

Международный симпозиум по межфазному соединению и технологии обработки поверхностей (IJST2013) IOP Publishing

IOP Conf. Series: Materials Science and Engineering 61 (2014) 012016 doi:10.1088/1757-899X/61/1/012016

Series: Materials Science and Engineering 61 (2014) 012016 doi:10.1088/1757-899X/61/1/012016

Содержание этой работы может быть использовано в соответствии с условиями Creative Commons Attribution 3.0 лицензия. Любое дальнейшее распространение

этой работы должно содержать указание автора(ов) и название работы, цитирование в журнале и DOI.

Опубликовано по лицензии IOP Publishing Ltd 1

Можно ли сваривать медь со сталью?

Технически, вы можете либо паять , либо паять , хотя вы не можете паять с припоем или паять с прутками для пайки. Но вы можете прикрепить медь к стали с помощью серебряного припоя с помощью пропановой горелки, и называть это как хотите.Нанесите флюс на сталь , где вы собираетесь припаивать припой к меди .

Нажмите, чтобы увидеть полный ответ

Соответственно, можно ли сваривать медь со сталью?

Эта медь (сплав) сварена со сталью с использованием процесса MIG , где проволока подается через электрод, который создает дугу между заземленной оболочкой из стали и электродом из меди , в результате при осаждении расплавленной меди на оболочку.

Можно также спросить, можно ли сваривать медь? Бескислородная медь является наиболее доступной и легко свариваемой медью . Избегайте сплавов. В то время как медь сплавов может быть сварена , каждый сплав будет сваривать иначе, чем другой. Примесь может вызывать различные относительности теплового расширения, теплопроводности или электропроводности.

Люди также спрашивают, можно ли сваривать медь и нержавеющую сталь?

Да Медь и нержавеющая сталь могут быть легко спаяны или спаяны вместе с использованием присадочного материала, который обычно содержит олово и серебро.В отличие от сварки , когда мы сплавляем два металла вместе , при пайке или пайке используется наполнитель для соединения двух частей вместе без их расплавления.

Можно ли сваривать сталь?

Например, идеальными металлами для сварки MIG являются углеродистая сталь , нержавеющая сталь и алюминий по разным причинам. Сварочная палочка может использоваться для сварки стали , железа, алюминия, меди и никеля.В отличие от дуговой сварки , газовой металлической дуговой сварки (или GMAW) не имеет покрытия на электродном стержне.

Сварочная палочка может использоваться для сварки стали , железа, алюминия, меди и никеля.В отличие от дуговой сварки , газовой металлической дуговой сварки (или GMAW) не имеет покрытия на электродном стержне.

Как сварить медь и нержавеющую сталь?

1. Обзор

Очень распространена сварка меди и нержавеющей стали.

Имеются некоторые трудности при сварке, в основном следующие:

Сварка очень чувствительна к трещинам, проникающим в медь.

Для предотвращения сквозных трещин:

Во-первых, процесс должен быть выбран разумно, а энергия линии сварки должна быть небольшой;

Во-вторых, выберите соответствующие материалы наполнителя, контролируйте элементы, из которых легко получить легкоплавкую эвтектику, такие как S, P, O и т. д., и добавить в сварной шов Al, Si, Mn, V, Mo, Ni и другие элементы.

Ручная дуговая сваркаКогда используется ручная дуговая сварка для меди и нержавеющей стали, следует отметить, что если выбран электрод из аустенитной нержавеющей стали, легко вызвать термическую трещину;

Лучше выбрать медно-никелевый сварочный пруток (70% никеля + 30% меди) или электрод из сплава на основе никеля, также можно использовать медный сварочный пруток (T237);

Во время сварки должен быть принят процесс сварки малого диаметра и малой силы тока, быстрая сварка без качания, а дуга должна быть смещена в сторону меди, чтобы избежать сквозных трещин. См. рис. 1 для параметров процесса сварки.

См. рис. 1 для параметров процесса сварки.

При дуговой сварке под флюсом меди и нержавеющей стали основными проблемами являются трещины и поры;

Перед сваркой поверхности сварных изделий и сварочной проволоки должны быть строго очищены.

Для сварных изделий толщиной 8~10 мм обычно открывается V-образный паз 70°;

Угол паза с одной стороны из чистой меди 40°, а угол паза с одной стороны из нержавеющей стали (1Cr18Ni9Ti) 30°;

Флюс — HJ431 или HJ430 (запекается при 200 ℃ в течение 2 часов), сварочная проволока, как правило, представляет собой медную сварочную проволоку, а 1 ~ 3 никелевых проволоки или проволоки из медно-никелевого сплава помещаются в канавку;

Выберите большую мощность сварочной линии и используйте медную дюймовую прокладку водяного охлаждения.

Сварочная проволока указывает на медную сторону и находится на расстоянии 5 ~ 6 мм от центра канавки.

См. рис. 2 для параметров процесса обычной дуговой сварки под флюсом чистой меди и нержавеющей стали.

рис. 2 для параметров процесса обычной дуговой сварки под флюсом чистой меди и нержавеющей стали.

Рис. 2 Параметры процесса сварки под флюсом чистой меди и нержавеющей стали

| Сварка | Совместная форма | Толщина мм | Диаметр сварочной проволоки мм | Сварочный ток А | Сварочное напряжение В | скорость сварки мм/с | Скорость подачи проволоки см/мин | |

| Т2+1Cr18Ni9 | Приклад V | 10-10 | 4 | 600-650 | 36-38 | 6.4 | 232 | |

| 12-12 | 4 | 650-680 | 38-42 | 6,0 | 227 | |||

| 14-14 | 4 | 680-720 | 40-42 | 5,6 | 223 | |||

| 16-16 | 4 | 720-780 | 42-44 | 5,0 | 217 | |||

| 18-18 | 5 | 780-820 | 44-45 | 4. 5 5 | 213 | |||

| 20-20 | 5 | 820~850 | 45-46 | 4,3 | 210 |

Хорошие сварные соединения можно получить при аргонодуговой сварке меди, ее сплавов и нержавеющей стали, но удовлетворительные результаты можно получить только при освоении соответствующих процессов;

Их сварные соединения в основном представляют собой стыковое соединение и угловое соединение на канавке.