Как приварить трубу к трубе перпендикулярно

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве. Для бытовых нужд и мелких производств удобны фиксаторы на постоянных магнитах. Они компактны, могут устанавливаться где угодно, некоторые имеют переменный угол фиксации.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

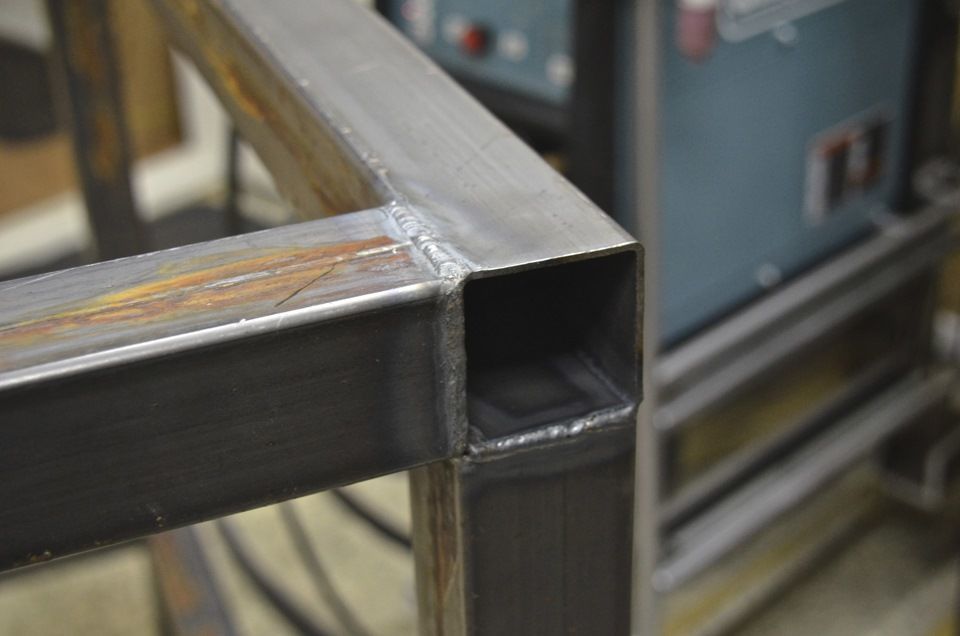

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

От качества сварочных работ зависит надежность металлических конструкций. Поэтому предусмотрены государственные стандарты, которые регулируют сварочные процессы.

Например, ГОСТ 23518-79 определяет, какими должны быть соединения деталей, сваренных в среде защитных газов, каким образом производить сварку под острым или тупым углом. В зависимости от используемого газа, типа электрода, присадки, устанавливаются требования к процессу сварки.

Для соблюдения технологии применяют приспособления, которые не дают деталям изменить свое положение, облегчая работу сварщика. Такие приспособления помогают выдерживать прямой угол или любой другой.

Наклон электрода

Чтобы сварить детали под прямым или острым углом, необходимо уметь правильно перемещать электрод. В процессе сварки конец электрода расплавляется вместе с обмазкой, которая выделяет защитные газы и частично превращается в шлак, также защищающий сварочную ванну от атмосферного кислорода.

Необходимо обеспечивать постоянное покрытие ванны жидким шлаком, иначе не получится качественный сварочный шов. Металл в жидком состоянии должен находиться не менее трех секунд, которые требуются для выделения вредных газов.

При этом необходимо перемещать электрод вдоль шва, делая сложные вращательные или зигзагообразные движения концом электрода. Добиться такого контроля над сваркой можно только при правильном угле наклона электрода. Но угол наклона нужен не только для контроля хода сварки. С помощью него можно воздействовать на характеристики сварного шва.

Сварка углом вперед делает глубину провара меньше, в то время как ширина увеличивается. Это можно использовать при сварке металлов малой толщины. При этом способе кромки хорошо проплавляются, скорость сварки повышается.

При сварке углом назад провар становится глубже, а шов выше, но ширина уменьшается. Кромки прогреваются недостаточно, поэтому вероятны непровар и образование пор.

Но умение варить недостаточно для получения качественного сварного шва. Иногда требуется определенное его положение в пространстве, чтобы получился добротный шов.

А это достигается применением особых приспособлений, которые фиксируют свариваемые детали в пространстве так, как необходимо сварщику. Например, при электрошлаковой сварке требуется располагать шов вертикально.

Например, при электрошлаковой сварке требуется располагать шов вертикально.

При производстве сварочных работ очень часто требуется закрепить соединяемые детали между собой так, чтобы сварщик мог сделать свою работу. Если изделия тяжелые, сложной формы, то без специальных приспособлений не обойтись.

В небольших мастерских распространение получили устройства универсального типа, способные фиксировать собранное изделие перед сваркой и менять его положение в процессе работ. Они бывают установочные и закрепляющие.

Более практичны в использовании механизмы, которые выполняют сразу обе функции – закрепляют и устанавливают заготовку в необходимом положении. При этом деталь просто устанавливают в приспособление и зажимают. Дальше идет сваривание заготовок.

Наиболее простое устройство по конструкции – это приспособление для сварки перпендикулярно соединяемых изделий. Основу устройства монтируют на сварочном столе.

Если это большие изделия, то изготавливают решетчатую раму и располагают ее в горизонтальной плоскости. На ее поверхности укладывают свариваемые изделия под прямым углом друг к другу. Для этого на плоскости имеются направляющие в виде уголков.

Если требуется сварить под прямым углом одно или несколько изделий, то можно их зафиксировать с помощью винтовых фиксаторов (струбцин). Любые соединения под прямым углом проще начать варить на сварочном столе.

При укладке на стол получают гарантировано правильное расположение деталей в одной плоскости. Угловая прямоугольная струбцина помогает выдержать прямой угол между деталями. Детали прихватывают в нескольких местах сваркой, после чего целое изделие можно повернуть так, как нужно для следующей операции.

При сваривании объемных изделий необходимо делать поворотные фиксаторы,. Это ускоряет монтаж и выемку изделия.

Самодельный фиксатор

Если заготовки небольшие, то приспособление для закрепления их под углом 90 ° можно сделать самостоятельно из подручного материала. Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Нужно взять металлический уголок, полоса (два отрезка) и две струбцины. Чтобы выставить прямой угол, нужен будет угольник, другой инструмент не потребуется.

Длина уголков может быть любой. Полоса приваривается под углом 45 градусов к каждому уголку таким образом, чтобы они образовывали равнобедренный прямоугольный треугольник.

Причем уголки (катеты) до вершины треугольника не доходят на несколько сантиметров. Это позволит в дальнейшем спокойно варить стержни или профильные трубы в месте стыка. Если нужно, то к уголкам можно приварить и струбцины. Они будут жестко фиксировать свариваемые изделия.

Для того чтобы конструкцию не повело, сначала необходимо прихватить ее в четырех местах и только затем проваривать полностью. Полученное приспособление при закреплении его на столе прослужит не один год.

Применение магнитов

При сварке в домашних условиях удобно пользоваться магнитными фиксаторами. Они бывают электромагнитными и на основе постоянных магнитов. Электромагниты применяются больше на производстве.

Наиболее простыми по конструкции и распространенными являются магнитные угольники. Достаточно приложить угольник к свариваемой детали одной плоскостью, и соответственно расположить вторую деталь, чтобы получить надежное закрепление под прямым углом.

Остается прихватить детали в нескольких местах. После этого полностью приваривают изделие. Без прихватки магнитные угольники не выдержат температурных деформаций при сварке.

Кроме угольников существуют универсальные магнитные приспособления. Они могут фиксировать свариваемые изделия во многих положениях.

Как пример, можно рассмотреть устройство MagTab. Приспособление имеет две основные плоскости с магнитами. Угол между плоскостями меняется, поэтому приспособление можно закрепить на цилиндрической, ровной поверхности или в любом углу.

Предусмотрено еще две плоскости, к которым крепят детали. Плоскости расположены под прямым углом и имеют возможность смещаться относительно основания. Это дает возможность устанавливать свариваемое изделие в том положение, которое необходимо.

Если есть в наличие мощные постоянные магниты, особенно из неодима, то можно самостоятельно сделать подобные устройства. При использовании магнитных фиксаторов нужно учитывать, что они теряют свою силу под воздействием высокой температуры, поэтому нужно избегать их перегрева.

Соединение труб

Сварочные работы часто используют, когда нужно соединить трубопроводы. При этом нередко возникает вопрос, а как приварить одну трубу к другой трубе перпендикулярно.

Если используются профильные трубы прямоугольного или квадратного сечения, то все очень просто. В месте соединения, в той трубе, к которой будет приварена другая, необходимо сделать вырез под сечение врезаемого изделия.

После этого их нужно установить в угловую струбцину и зажать винтом, или в любое другое приспособление, обеспечивающее перпендикулярное соединение деталей. Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

Затем производится прихватка в нескольких местах и потом только проваривается все вкруговую.

При сварке круглых труб все происходит точно так же. Только дополнительно в торце привариваемой трубы делают вырез с радиусом, совпадающим с радиусом основной трубы. Это обеспечивает хороший стык, что позволит получить качественный шов.

Для соединения под прямым углом пластиковых труб часто применяют переходники. Деталь так и называется – угол 90 °. Она позволяет быстро и легко обеспечить точность угла поворота.

🔎 Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

Перед работой необходимо подготовить защитную экипировку, в состав которой входит специальная маска со светофильтром, замшевые перчатки и одежда с длинным рукавом, а так же необходимые инструменты

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается. В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой.

По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода. Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм. Если операция была выполнена верно, зажжется дуга.

Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается. В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

✔ Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

Таким образом достаточно легко поддерживать стабильную длину дуги.

✔ Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

✔ Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

✔ Тщательно очищаем деталь.

✔ Если торцы трубы деформированы, обрезаем или выправляем их.

Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска. Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий.

Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент. Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм.

Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Как приварить трубу к трубе? Виды труб, сварочное оборудование

Потребность в выполнении соединений между инженерными контурами трубопровода возникает и при выполнении первой прокладки, и в ходе ремонтных операций. Особенностью сварки труб в коммуникационных системах является обязательное обеспечение герметичности. Лишь в редких случаях этот аспект не имеет особого значения, и им можно пренебречь. В поисках ответа на вопрос о том, как приварить трубу к трубе, не обойтись без описания современных технологий. Прежде всего это относится к пластиковым материалам, которые не так давно получили распространение на рынке и довольно быстро ввели в монтажные работы новый метод спайки. Но и традиционные металлические трубы свариваются на современном и более технологичном уровне, нежели 10-15 лет назад.

Но и традиционные металлические трубы свариваются на современном и более технологичном уровне, нежели 10-15 лет назад.

Какие виды труб можно сваривать?

Весь ассортимент трубного материала, который используется в системах водо-, газоснабжения и отопления, можно подразделить на два типа по материалу – это металлические и пластиковые изделия. В обоих случаях трубы поддаются сварке, иначе монтажные работы с ними были бы невозможны. Конечно, в качестве альтернативы можно вспомнить резьбовой способ соединения, который раньше применялся к сложным в обработке стальным конструкциям, но эта методика давно устарела и не используется. В наши дни сварка стальных труб осуществляется посредством электродуговых аппаратов, которые позволяют обеспечить прочные места соединений. Несколько отличаются технологии работы с пластиковыми трубами. В данном случае проблема использования классической сварки обуславливается мягкостью и вязкостью структуры материала. Поэтому используются методы пайки и плавления, которые также входят в общую группу сварочных технологий. При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

При этом технические средства для реализации таких видов соединения заметно отличаются от традиционного сварочного оборудования.

Оборудование для сварки

Наиболее популярным аппаратом для осуществления электродуговой сварки металлических труб является полуавтомат инверторного типа. В процессе работы для обеспечения защиты рабочей зоны от внешних воздействий используется специальный газ, что и позволяет добиться высокой степени точности и герметичности в шве. Снижается популярность аппаратов для ручной дуговой сварки ММА. Это доступный по цене и простой способ получения шва при высокой мобильности оборудования, но у него есть значительные недостатки, среди которых низкая производительность и образование шлака на поверхности шва, который приходится удалять. Что касается техники для сварки пластиковых материалов, то чаще всего используются прессовочные комплексы для спайки. И современные полипропиленовые трубы, и модели из поливинилхлорида спаиваются в машине, имеющей в конструкции торцеватель, захватывающие тиски, пластину для резки (нагревательный элемент) и устройство для заделки швов.

Трубы тщательно зачищаются с целью максимальной подгонки друг к другу. Обе стыковочные стороны должны иметь фаску, расположенную под 45-градусным углом относительно оси трубы. При этом должен оставаться плоский торец шириной не менее 2 мм. Впрочем, конкретные параметры могут отличаться в зависимости от диаметров трубы. Не менее важно в вопросе о том, как приварить трубу к трубе, корректное выполнение центровки. Непосредственно перед операцией необходимо произвести сборку – так, чтобы обеспечилась максимальная точность в сведении кромок двух свариваемых компонентов. В некоторых случаях выполняется прихватка, то есть формируется короткий шов, который в процессе сборки выступает накладкой в конструкции.

Электросварка металлических труб

В первую очередь следует выполнить зажим «заземления». Кабель в обязательном порядке должен быть изолирован и зафиксирован в специальный держатель. На сварочном аппарате выставляется оптимальный показатель мощности тока, требуемый для конкретного материала, – средние показатели требуются для мягких сплавов, а более высокие подходят для легированных сталей. Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Далее зажимается дуга, а электрод устанавливается под 60-градусным углом относительно заготовки. С этого момента посредством касания дуги рабочих поверхностей начинается сварка металлических труб, которая может сопровождаться образованием искр. Электрод должен перемещаться медленно, но так, чтобы не происходило залипаний. При задержке на одном месте также есть риск получить чрезмерную деформацию. Избежать этого позволит равномерное проведение дуги по всей поверхности. В итоге должен сформироваться прочный волнистый шов.

Подготовка пластиковых труб к сварке

Сначала трубы нарезаются под размер в соответствии с достаточной длиной планируемой конструкции. То есть желательно организовать общий процесс монтажа таким образом, чтобы сварка была финальным штрихом. Это реализуемо далеко не всегда, но при возможности следует все технические работы с трубопроводом выполнить до сварочных мероприятий. Также будет не лишним оставить небольшой запас, чтобы часть изделия могла быть внедрена в фитинг. Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Затем, как и в случае с металлическими аналогами, поливинилхлоридные и полипропиленовые трубы зачищаются. Главная задача на этом этапе – получить ровные, чистые и аккуратные кромки. От качества краев трубы зависит надежность будущего шва. Это особенно относится к пластиковым изделиям, поскольку в мягкой структуре мельчайшие заусенцы и неровности имеют большое значение в процессе пайки.

Соединение пластиковых труб

Большие комплексы для сварки пластиковых труб обычно имеют стационарную установку и позволяют в поточном режиме формировать места стыков. Немного сложнее осуществляются процессы разовых операций пайки. Для таких целей используются ручные устройства, которые работают с нагревательными элементами в виде насадок. Перед работой необходимо установить аппарат на ровную поверхность, а также выставить оптимальный температурный режим. Например, сварка ПВХ-труб обычно реализуется в условиях 260 °C. Через 10-15 мин. после включения прибор наберет оптимальный температурный режим, можно будет приступать к операции.

На насадки устанавливаются заготовки для соединения – на дорне фиксируют фитинг, а на гильзе устанавливается труба. Сама операция происходит за несколько минут, поскольку пластик плавится быстро. Поэтому следует уже после включения устройства готовиться к завершению процесса. Непосредственная сварка ПВХ-труб с последующим соединением производится с первого раза одним действием. Полученный стык в первые секунды нельзя поворачивать и пытаться скорректировать, поскольку любые изменения после сварки скажутся на прочности в худшую сторону.

Сколько времени требуется на остывание материала?

В случае с металлическими трубами процесс происходит дольше и, как правило, формирование стыка выполняется послойно. Поэтому структура набирает прочность уже в ходе рабочих мероприятий. После работы достаточно подождать, когда место стыка остынет естественным образом. Несколько минут надо подождать, если выполнялась сварка стыков труб из пластика. В зависимости от толщины изделия и глубины сварки этот интервал может варьироваться от 3 до 20 мин. Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Важно отметить, что и в работе с металлом, и при спайке пластиковых элементов нельзя использовать средства, ускоряющие процесс остывания.

Как приварить трубу к трубе при разных сечениях?

Иногда в силу определенных причин, обусловленных нестандартным конструкционным исполнением трубопровода, приходится иметь дело с разными сечениями. Например, может возникнуть потребность в соединении классической круглой трубы и заготовки с расширенным сечением. В данном случае к обычной трубе приваривается уголок, у которого ширина полки соответствует радиусу окружности. Операция выполняется только на одной полке. Далее технология сварки труб с разными сечениями предусматривает розжиг дуги на более толстом материале. Путем перераспределения образуемого наплавленного металла следует выполнить соединение по всей площади стыка – очевидно, что в данном случае она будет больше, чем в стандартной сварке.

Заключение

Новые технологии позволили упростить процессы сварки разных материалов, значительно расширив возможности монтажа. Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Сегодня в вопросах относительно того, как приварить трубу к трубе, практически нет технических ограничений. Дуговая электросварка, к примеру, позволяет работать со всеми материалами, которые используются не только в бытовом, но и промышленном хозяйстве. Нет барьеров и для монтажа пластиковых труб, которые легко соединяются аппаратами для пайки.

Как сварить уголок из металла и приварить его к трубе или ровной металлической поверхности

При изготовлении различных металлических конструкций, стальной угловой прокат (уголок) относится к наиболее часто применяемым материалам. Кроме сварки угловых заготовок между собой, часто возникает необходимость приварить уголок к трубе или к плоской поверхности. Такие соединения используют при строительных и монтажных работах, изготовлении мебели и поделок.

Виды соединения

Сварка стальных изделий с применением уголка сводится к нескольким основным видам соединений:

- стыковая сварка заготовок из углового проката;

- сварка угловых заготовок под углом 90 °;

- сварка угловой стали с другими изделиями.

Создавая конструкцию, хороший сварщик решает как минимум, две задачи. Первая заключается в том, чтобы сварить прочное изделие, успешно выдерживающее определенные нагрузки. Вторая задача в том, чтобы выполненная работа смотрелась эстетично. Ведь работа настоящего мастера всегда радует глаз.

Рассмотрим типовые примеры, показывающие, как сваривать железные уголки между собой, а также с другими поверхностями.

Сварка: разновидности и особенности

В самом общем виде под ней подразумевают стыковку двух отрезков из одного или разных материалов путем образования неразъемного соединения. Методов такого соединения довольно много. Выделяют две главные группы:

- под давлением – например, ультразвуковая, холодная, прессовая;

- сварка плавлением – термический метод, включающий нагрев соединяемых фрагментов.

Стыковка плавлением делится на два вида:

- электродуговая – ручная, под флюсом, в среде аргона и так далее. Кромки отрезков трубопровода оплавляются под влиянием дугового заряда;

- газовая – всем знакомая ацетиленовая.

В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

Качество такого шва ниже, чем у полученного электродуговым методом. Но последний неприменим к трубопроводу с тонкими стенками – до 3,5 мм.

Метод обеспечивает надежное прочное соединение, но неразъемное. Если речь идет о металлических изделиях, то это является достоинством.

Стыковое соединение

Можно сварить куски углового профиля встык. Такой вид сварки часто требуется для того, чтобы удлинить имеющийся отрезок стали. Технология выполнения такого соединения проста и в основном не отличается от стыкового соединения листовых заготовок. Но некоторые особенности всё же имеются.

Вначале следует произвести ровную обрезку соединяемых участков. Этой процедуре должна предшествовать тщательная разметка материала. Вообще, это должно быть правилом при работе с металлом, если есть цель качественно выполнить работу. Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла.

Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла.

Для того чтобы сварить металлические детали ровно, лучше всего предварительно совместить их, зажать в специальной струбцине. Тщательно проверив и при необходимости скорректировав положение заготовок с помощью уровня, можно сделать первые прихватки.

Не следует начинать сварку с наложения чистового шва по одной из полок углового проката. При интенсивном нагревании в процессе сварки, металл деформируется, в результате чего стык по второй полке угловой заготовки может разойтись. Правильней сначала сварить металл прихватками по краям полок и в середине уголка, а уже после этого окончательно приварить заготовки друг к другу.

Использование уголка для разметки трубы

Не менее простым способом разметки труб под сварку от предыдущего, отличается и тот вариант, при использовании которого применяется небольшой металлический уголок. Он немного прихватывается сваркой в том месте, где нужно будет приварить трубу под углом, и уже затем по нему обводится мелом ввариваемая труба.

Отличный способ, который позволяет быстро разметить трубу под любым углом, связан и с использованием длинных шпажек с резинками. Можно взять и электроды для этих целей, однако они слишком большой длины, поэтому работать с ними будет не совсем удобно.

Для разметки труб, таким образом, необходимо приставить ввариваемую трубу к другой трубе, надеть на неё две резинки, а затем вставлять электроды, один к одному и очень плотно. Выставив трубу под нужным углом, необходимо вытягивать или убирать электроды, образуя тем самым требуемый угол, по которому нужно будет обрезать трубу.

Когда разметка будет в точности готова, достаточно будет взять карандаш или кусочек мела с острыми краями, и набросать черту на трубе по краям электрода. Обрезав трубу ровно по разметке, получится добиться правильного угла для сварки.

Существуют и другие способы разметки труб под углом для сварки, например, с использованием компьютерных программ. Однако, как правило, в рабочих условиях, далеко не до компьютера, а чаще всего, и вовсе, приходится изворачиваться всевозможными способами.

Поделиться в соцсетях

Сварка профилей под углом 90 °

Когда появляются вопросы, подобные тому, как сварить рамку из уголка, необходимо уметь правильно соединять детали под углом 90 °. Существует три варианта исполнения.

Первый способ заключается в том, что наружная часть одной из полок одного уголка накладывается на внутреннюю часть полки второго. Этот способ наиболее прост, но при его выполнении один уголок оказывается выше другого на толщину полки.

Второй способ состоит в предварительной обрезке полки одного из уголков на величину высоты полки. После этого второй уголок можно приложить к вырезу заподлицо и сварить с первым.

Третий способ сварки также позволяет сварить заготовки на одном уровне. Для этого каждая из заготовок предварительно обрезается под углом 45 °C, после чего они соединяются углами, образуя в итоге прямой угол.

Чтобы сварить рамку, необходимо взять четыре заготовки из углового проката, подготовленные для сварки под прямым углом по одному из приведенных способов. Для предварительного закрепления лучше использовать с струбцины.

Для предварительного закрепления лучше использовать с струбцины.

Совместив все заготовки, необходимо проконтролировать геометрические размеры будущего изделия. Затем, сделав прихватки по четырём углам, вновь сделать замеры диагоналей рамки, при необходимости подкорректировав их легкими ударами молотка вдоль большей диагонали. После этого можно осуществлять сварку стыков.

Особенности сваривания трубопроводов с водой

Под сваркой трубопровода с водой мы подразумеваем ту ситуацию, когда она тем или иным способом попадает в сварочную ванну. Этот фактор привносит в проведение сварных работ следующие нюансы:

- Электрическая дуга, которая образуются при сварке, имеет температуру около 7000 °С. Этого более чем достаточно, чтобы сделать жидкой любую низкоуглеродистую сталь, средняя температура плавления которой составляет 1500 °С. Так как вода закипает при нагревании до температуры в 100 °С, то она мгновенно испаряется в зоне сварки, не оказывая существенного влияния на процесс.

То есть теоретически можно запаять любой шов, если щель довольно узка и через нее не выливается наружу большой водный поток.

То есть теоретически можно запаять любой шов, если щель довольно узка и через нее не выливается наружу большой водный поток. - Общеизвестно, что вода обладает наивысшей тепловой емкостью из всех жидкостей, то есть для нагревания любого исходного объема требуется значительное количество энергии. Поэтому при проведении сварочных работ на трубах с водой желательно еще повысить температуру электродуги. Этого добиваются увеличением силы тока в сварочном аппарате в зависимости от конкретных условий на 10 — 20%.

- При сварке предпочтительнее применение инверторного сварочного агрегата с рядом удобных функций: форсаж дуги, антизалипание.

Рис. 2 Дефекты в трубах и заделка их чопиками

- Сварку с вытекающей водой можно вести в двух режимах, без отрыва и с отрывом электрода от шва (ванны). Однако на практике безотрывную технологию довольно сложно использовать — попавшая в ванну вода может охладить электрод, что приведет к его залипанию. Поэтому большинство сварщиков даже высокой квалификации практикуют сварку охлаждаемых водой щелей или стыков труб с отрывом.

- Трубу с водой можно варить как на постоянном, так и переменном токе. Так как последний вариант рассчитан на сварку толстостенных изделий из низкоуглеродистых сталей, проводить сварочные работы таким методом и соответственно аппаратом чуть проще.

- При сваривании стыка или щели с водой следует быть готовым к невысокому качеству шва. Из-за постоянного охлаждения сварочной ванны образуются наплывы, ухудшающие внешний вид шовного буртика. Также у сварщика не времени сбивать окалину, что также не способствует повышению качества сварки.

Рис. 3 Таблица применяемых электродов для электродуговой сварки

Статья по теме:

Сварка оцинкованных труб в бытовых условиях – способы и методы. Если у вас оцинкованная труба, то как правильно ее варить можно почитать в отдельной статье, опубликованной на нашем сайте.

- Перед проведением сварочных работ электроды лучше дополнительно прокалить при температуре 200 °С.

Помимо трубопроводов из низкоуглеродистой стали (электроды АНО, УОНИ), также можно сваривать трубы с водой из нержавейки (электроды НЖ, ЛМ, ОЗЛ) чугунные стояки (электроды МНЧ, ОЗЧ, ОЗА). Для инверторных сварочных аппаратов можно использовать электроды МР-3, ЦЧ-4, которые хорошо подходят для ремонта труб из-за относительно низкой температуры плавления.

Помимо трубопроводов из низкоуглеродистой стали (электроды АНО, УОНИ), также можно сваривать трубы с водой из нержавейки (электроды НЖ, ЛМ, ОЗЛ) чугунные стояки (электроды МНЧ, ОЗЧ, ОЗА). Для инверторных сварочных аппаратов можно использовать электроды МР-3, ЦЧ-4, которые хорошо подходят для ремонта труб из-за относительно низкой температуры плавления. - Следует учитывать и то, что сварка труб под давлением водной среды — вынужденная и временная мера. Стык с высокой вероятностью может треснуть при дальнейшей эксплуатации, связанной с изменением давления в трубопроводе, физическом воздействии на его оболочку.

- Стоит отметить, что не каждый сварщик возьмется за проведение подобных работ в силу следующих причин:

- Обзор рабочей зоны будут постоянно перекрывать водные пары — маску придется регулярно протирать.

- При задержке электрода в сварочной ванне он может залипнуть.

- Попавшая на работника и спецодежду вода снижает электробезопасность работ, увеличивает вероятность поражения сварщика электрическим током, приводит к дискомфорту.

Как заварить трубу с водой

Как отмечалось выше, сварка труб под давлением с вытекающей водой — это прямое нарушение технологии из-за низкого качества соединения. Однако в реальных условиях мастера сварщики, работающие, к примеру, в тепловых сетях, регулярно проводят данные операции по просьбе или требованию начальства.

Перед работами проверяют удобство доступа к дефектному участку трубопровода, хорошо освещают место проведения сварочных операций. Если прямым электродом сложно проводить сварку или по нему будет стекать вода, его изгибают под удобным или безопасным углом. Для защиты сварщика при работе в помещениях с высокой влажностью используют водонепроницаемую одежду.

Рис. 5 Примеры наложения заплаток для заделки дефектов

При образовании трещины

Если вода капает через трещину, ее можно заваривать несколькими методами:

Прямым завариванием. Место проведения работ очищают от краски, слоя ржавчины и начинают сварку. Ток в аппарате устанавливают побольше, (для этого нужен опыт и практические навыки) и начинают заваривание щели в месте, наиболее удаленном от точки вытекания воды.

Электрод ведут елочкой, постепенно опускаясь к участку с течью. Можно пройти щель сразу по всей длине с одного конца до другого или сваривать попеременно с каждой стороны и закончить в точке вытекания воды.

Для гарантии прочности соединения после формирования основного шва его поправляют, обваривая по периметру. Ток в сварочном аппарате при этом устанавливают в обычный рабочий режим.

При помощи накладки. Для ремонта труб многие используют хомуты с резиновыми прокладками, накладываемые вокруг трубы и затягиваемые болтами. Если щель большая и через нее вытекает значительный объем воды, можно при помощи сварочного аппарата сделать подобие данного приспособления.

Для этого берут пластину нужный длины и ширины, изгибают ее вокруг трубы в месте утечки и привязывают проволокой. Далее по периметру приваривают элемент к трубной оболочке в обычном режиме работы сварочного аппарата. Сделанная таким методом заплатка хоть и отнимет чуть больше времени, чем непосредственное заваривание щели, гарантирует более высокое качество ее заделки.

Рис. 6 Примеры заварки свищей

Статья по теме:

Бандаж для труб, что это такое и как эффективно устранить течь в трубе. Если не знаете, как заварить трубу с водой, то возможно, будет интересно почитать отдельную статью про то, как можно заделать свищ в трубе при помощи специальных или подручных средств.

Со свищом

Под свищом обычно подразумевают дефект в трубе в виде сквозного отверстия, через которое под давлением наружу вытекает вода. Для его заваривания применяют следующие способы:

Прямая заделка. Есть свищ небольшой, его обваривают по периметру небольшими каплями при повышенном токе, а затем расплющивают их молотком, заделывая отверстие и предотвращая ток воды.

Затем поверх свища наваривают еще один слой металла, установив на сварочном аппарате обычный режим.

При большом свище еще один оригинальный вариант его обварки – вбивание деревянного чопика. Колышек загоняют до конца и обрезают почти заподлицо с трубной оболочкой. При отсутствующем водном потоке отверстие обваривают по периметру, постоянно сужая выходной канал до его полного закрытия.

При отсутствующем водном потоке отверстие обваривают по периметру, постоянно сужая выходной канал до его полного закрытия.

При помощи болта. Если через свищ поступает значительный объем воды, можно воспользоваться подходящим по диаметру (точнее чуть большим) болтом. При помощи сверла, равного размеру резьбового штыря, в свище делают круглое отверстие правильной формы, в которое затем вкручивают болт.

Резьбовая ножка почти полностью перекрывает водный поток, поэтому шляпка без труда обваривается по периметру, тем самым полностью предотвращая течь.

При помощи гайки. Если под руками нет сверла и болта нужных диаметров, подбирают гайку по размерам чуть больше свища. Ее устанавливают по центру отверстия и обваривают по периметру. Затем берут подходящий болт, обрезают его на нужную длину болгаркой, делая фаску на кромках, и ввинчивают в гайку. Для герметизации резьбового соединения используют льняное волокно или подкладывают под резьбовой штырь на свищ маленький кусочек резины.

Технология сварки

Газовую, аргонодуговую или электродуговую сварку без применения кромочных скосов начинают с подгонки торцов. Минимальный зазор между трубами в данном случае – 0,5 мм, а максимальный – 1,5 мм. Помимо этого, подобную технику разрешается использовать только при толщине стенок труб от 1 до 6 мм. Процесс необходимо начинать с прихватывания точечными швами углового сопряжения, после этого выполнить правку расположения труб и обварить стык снаружи по всему диаметру.

Для углового сопряжения с односторонним торцом предполагается изготовление фаски с углом 50°. А при двустороннем разделе предполагается применение двух фасок, выполненных под углом в 30°. В первом варианте величина зазора между кромками составляет 1-2 мм, а во втором – 2–5 мм. Другими словами, о правильности исполнения торцевых поверхностей практически можно не заботиться. При таком способе стыковки толщина стенок труб колеблется в диапазоне от 2 до 20 мм.

Как заварить стальную трубу или устранить свищ если мешает вода?

Опубликовано RB в

Привет всем практикам и теоретикам ремонта! Поработал я со своими парнями (неплохими спецами по сварке и монтажу) на стройках, в монтаже и в ремонте теплоэнергетики. Часто занимались заменой трубопроводов теплосети, стальных водопроводов, различных стояков в домах и производственных зданиях.

Приходилось и в различных котельных латать и менять прогнившие стальные трубы (да и с чугуниной знакомы). Порой выкатывает руководство вроде бы пустяковую работу, особенно в пятницу — заварить свищ на водяной трубе или в крайнем случае хомут поставить! Знавали мы такую работу-приходишь на место, а там вода не дренирована и изливается себе, когда слабенько, а когда и под приличным давлением.

— “Но вы же спецы! На вас вся страна (или район) смотрит, народ без воды останется!” Подзадоривает руководство.

-” Ну надо мужики, очень надо-выручайте!”

Или в другой раз оборудование необходимо срочно включить в работу, а тут свищ на старой линии подачи охлаждающей воды. Бывало и давление 150 кг/см…. устраняли! Не стану тянуть кота за хвост, а поделюсь некоторыми хитростями пришедшими с практикой и проживанием голодных часов на работах по устранению подобных аварийных случаев. Варить с водой это неправильно, но когда необходимо временно устранить течь до ремонта то у нас допускается и не такое. Мы же привыкли еще с советских времен: “Все для фронта, все для победы!”

Бывало и давление 150 кг/см…. устраняли! Не стану тянуть кота за хвост, а поделюсь некоторыми хитростями пришедшими с практикой и проживанием голодных часов на работах по устранению подобных аварийных случаев. Варить с водой это неправильно, но когда необходимо временно устранить течь до ремонта то у нас допускается и не такое. Мы же привыкли еще с советских времен: “Все для фронта, все для победы!”

Пора на сварном стыке или в целом месте дефектной трубы(воздушный пузырь в стыке в результате нарушения технологии сварки), через которую свищет вода (а может и спирт, хотя со спиртом, наверное, сложнее).

Вода может быть горячей и под высоким давлением. В зависимости от рисков не получить травму и действуем. Выяснили, что стык не подвергнут старой коррозии (не сгнил) и приступаем к устранению свища. Что можно сделать в таком случае?

- Забить в отверстие деревянный клинышек и когда прекратится течь, аккуратно перекрыть электросваркой.

2. Просверлить отверстие и нарезать в нем резьбу и закрутить винт с подмоткой, а затем перекрыть его электросваркой.

3. Постараться осторожно зачеканить место течи сварочным зубилом, а затем так же перекрыть электросваркой.

4. Если течь без напора, можно взять простые электроды типа ОК-46 или ОЗС-4,12 и переплавить пору. Существуют и специальные электроды, которые варят в воде и по воде (спец. обмазка, отталкивающая воду). Конечно, сварщик должен ловко владеть РД сваркой. К примеру, опытные сварщики, пришедшие с монтажа в ЖКХ, не могут варить прогнившие и ржавые трубы. Им подавай чистый металл и разделку кромок под фаску.

5. Подобрать и приварить гайку, муфту или штуцер отверстием в центр свища и ввернуть по резьбе с подмоткой болт или вентиль.

6. Когда вода все же не дает варить, можно по линии водопровода до свища вварить такой вентиль в удобном месте для отвода поступающей воды. Порой достаточно на какой-то период просто приподнять трубу в районе свища (если это возможно) и пока вода не подошла к месту сварки успеть перекрыть свищ.

7. Если вода поступает медленно, порой достаточно разогреть участок трубы газовым резаком и когда вода испариться так же перекрыть свищ.

8. На всех трубопроводах устанавливается запорная арматура (задвижки, вентили и прочее). Иногда достаточно просто разболтить фланец и направить поток воды в зазор между фланцами. Или снять верхнюю часть арматуры и с помощью шланга отвести скапливающуюся воду в сторону.

9. Существуют современные методы отключения участка трубы для врезки — это создание ледяной пробки с помощью специального оборудования. Только применять такое оборудование в редких аварийных случаях невыгодно из-за его высокой цены.

Ситуации с трубами большого диаметра

Когда не удается пройти нижнюю часть стыка из-за небольшого потока воды. В таких случаях подойдут следующие методы:

10. Берем автомобильную камеру(или подходящий резиновый шар) в зависимости от диаметра трубы (в нашей практике был случай с трубой 400 мм и 1500 мм и камера от трактора). Вставляем ей внутрь трубы и накачиваем воздухом. Резиновая камера плотно перекрывает поток воды, и мы успеваем проварить её нижнюю часть. Осталось только спустить воздух и вытащить камеру через арматуру или временную полость вверху (операционный стык)

Вставляем ей внутрь трубы и накачиваем воздухом. Резиновая камера плотно перекрывает поток воды, и мы успеваем проварить её нижнюю часть. Осталось только спустить воздух и вытащить камеру через арматуру или временную полость вверху (операционный стык)

- Берем некоторое количество глины и вспоминаем детство! Выкладываем из глины небольшую плотинку и пока вода её не размыла успеваем пройти сваркой низ трубы. От глины при пуске теплосети или водопровода ничего не останется,зато работа сделана качественно, вы в почете и с большим бонусом в кармане бежите голодный домой и рассказываете своей половинке какой Я востребованный специалист!

Удачи и уважения вам в вашей непростой работе!

Как сварить трубу в неудобном положении❓| Показываю нюансы «операционного шва»

В сегодняшней статье обсудим такой полезный вид сварочно-слесарных работ, как «операционный шов». Этот вид работ применяется в большинстве случаем при замене труб водоснабжения и его должен уметь выполнять каждый сварщик.

Для чего?

Бывают такие случаи, когда труба смонтирована слишком низко или впритык к полу и к ней никак не подлезть, чтобы заварить снизу — в этом случае и прибегают к «операционному шву».

Я подготовил два куска 89-й трубы, чтобы на ней показать все тонкости и нюансы. Левый кусок трубы неподвижный, а правый нам нужно приварить к левому, не имея доступа к нижней части.Этот вид шва мне когда-то показал опытный сварщик, когда я работал в городской «Теплосети». С тех пор мне приходилось периодически его выполнять и он всегда получался надёжным и выручал в таких сложных ситуациях. Настало время поделиться опытом и с Вами! Поехали!

1. ПодготовкаПервое, что нужно сделать это ровно состыковать обе трубы, снять фаски и почистить околошовную зону. В моём случае задача немного сложнее, потому что труба мало чего тонкостенная (3 мм), так ещё и оцинкованная (горит, как фольга), поэтому фаски я снимал совсем немного, оставив побольше притупление кромок, а также зазор делал совсем небольшой — 1 мм.

После стыковки и чистки — рисуем на трубе, которую будем стыковать треугольник или квадрат. Через такое «вскрытие» и будет проходить наша «операция».

Края треугольника начинаем чуть выше середины трубы.Далее привариваем к треугольнику огарок электрода (или что-то другое) и вырезаем болгаркой наш намеченный треугольник:

«Вскрытие» прошло успешноЗатем стыкуем наши трубы с необходимым зазором и делаем прихватки с торцов нашего среза. *Если Ваша труба имеет толщину стенки свыше 4 мм — выставляйте зазор по диаметру стержня электрода.

Стыковка и прихватки.Теперь наш стык готов к «операции»!

2. Сварка и зачисткаСварку можно производить двумя методами — с отрывом дуги и без отрыва. Тут все зависит от обстоятельств, Вашего личного предпочтения или навыков. *Я покажу оба варианта: одну половину работы выполню без отрыва электродами с основным покрытием, а другую с отрывом рутиловыми электродами.

Важно: на этом моменте, обычно, ещё немного сбегает вода из нашей неподвижной трубы, что может мешать выполнению швов. Чтобы на время её сдержать — закупориваем трубу любой ветошью, выполняем швы и не забываем её от туда достать!

Сварку начинаем полумесяцем, чуть выше нижней точки трубы и заканчиваем в месте нашей прихватки. Свариваем до полного сплавления кромок!

Начинаем чуть выше нижней точки (указано слева) и свариваем углом вперед до места прихватки, затем удаляем шлак. Здесь я использовал сварку без отрыва и основной электрод. Ток — 70 Ампер.Далее такой же шов выполняем с другой стороны. Здесь крайне важно перекрыть замком наш первый шов в нижней точке, поэтому проплавляйте замок подольше!

Начало сварки (слева), там проплавляем наш замок очень тщательно и подымаемся к верху. Тут я сваривал с отрывом (кроме замка, его лучше сплошным) рутиловым электродом. Ток — 90 Ампер.

Ток — 90 Ампер.Теперь подготавливаем нашу треугольную крышку и зону, куда будем её возвращать на место: снимаем фаску и чистим околошовную зону. Затем устанавливаем нашу крышку на место и делаем прихватки.

Прихватываем в подготовленную зону нашу крышку. Электрод можно удалить, чтобы не мешал.Теперь необходимо выполнить зачистку прихваток и зоны начала сварки. Именно это зона является самой важной!

Сверху зачистка прихваток. Снизу зачистка зоны начала сварки. Красным кругом отмечено место (чуть ниже места очистки) откуда будем начинать поднимать наш шов.Теперь свариваем первый шов: от начала указанного места и по диагонали до вершины нашего треугольника:

Первый шов готов. УОНИИ 13/55 без отрыва.Перед началом второго шва нужно опять точно также зачистить зону начала сварки (очень важно!):

Чистим начало места сварки («заезд») и свариваем наш второй шов, заканчивая его на середине верхней части трубы.С обратной стороны производим все те же самые действия по очереди:

Те же действия с обратной стороны. Здесь сваривал с отрывом дуги рутиловым электродом. Так же обязательно зачищаем замки!

Здесь сваривал с отрывом дуги рутиловым электродом. Так же обязательно зачищаем замки!«Операционный шов» закончен!

Готовый «операционный шов».Если заглянуть во внутрь трубы, то очень хорошо видны наши проплавленные замки — все важные места, где мы соединяли наши швы:

Все важные соединения получили выраженный обратный валик. Такое соединение точно будет герметичным.Теперь Вы знаете все нюансы правильного «операционного шва» и сможете герметично соединять трубы в сложных местах!

Источник: https://zen.yandex.ru/media/eurowelder/kak-svarit-trubu-v-neudobnom-polojenii-pokazyvaiu-niuansy-operacionnogo-shva-5f2902b9ee114572b69cce13

Подписывайтесь на канал автора в Дзен — Euro Welder

Технология сварки водопроводных труб под давлением

Сварка стальных труб — ответственное дело, после выполнения которого ожидается, что они будут работать под давлением длительное время, и обеспечивать бесперебойную подачу жидкости для водоснабжения или отопления. Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Поэтому все швы должны выполняться качественно, с соблюдением правильных режимов сварки для конкретной ситуации. Как производится сварка водопроводных труб чтобы минимизировать ремонтные работы? Что делать если необходимо заварить трубу в которой уже есть вода?

Грамотное выполнение работы

Технология сварки трубопроводов, произведенная в соответствии с основными положениями, обеспечивает долгосрочную работу всей системы. Для этого важно соблюсти уклоны для естественного движения теплоносителя. Так, не придется переделывать работу дважды.

Стоит и сохранить достаточное расстояние от стен и между трубами, чтобы сварщику было удобно качественно обварить стыки. Для более надежной проплавки оставляется зазор между сторонами в 1-2 мм, куда затекает расплавленный металл.

Сварка магистральных трубопроводов выполняется в несколько проходов, чтобы гарантировать герметичность. По этому же принципу монтируется и газопровод. Сварщик выполняет корневой шов электросваркой. Важно достичь образования обратного валика, который свидетельствует о хорошем проплавлении сторон. Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Последующие слои наносятся автоматами с присадочной проволокой и слоем флюса.

Для более качественного монтажа магистрального трубопровода используется сварка лазером в цехах, а на месте выполняются только последние стыки. Ручная сварка на трубах начинается с самой нижней части окружности (в горизонтальном положении трубопровода) и ведется вверх. Наплавленный металл накладывается «полочками» и поднимает шов по окружности до наивысшей точки. Это делается с двух сторон. Заканчивать шов необходимо на цельном металле. Так предупреждаются поры и свищи.

Особенности сварки водопроводных труб

В домашних условиях применяется электродная сварка, которая привлекает простотой и доступностью. При данном методе соединения не существенно, в каком месте располагаются трубы. Источником энергии здесь выступает электрическая дуга, носителем которой является электрод.

Бытовые электросварочные аппараты отличаются небольшой мощностью и скромными габаритами. Для их подключения достаточно иметь однофазную проводку. К ним относятся:

К ним относятся:

- Сварочный трансформатор. Работает за счет преобразования переменного тока сети в постоянный ток сварочного процесса. Главный недостаток простого в обращении устройства связан с неполной стабильностью дуги.

- Выпрямитель. Обеспечивает более высокую стабильность дуги.

- Инвертор. Устройство имеет небольшой вес и содержит инверторный модуль, который занимается преобразованием переменного тока в постоянный ток, в результате чего получается качественный сварной шов.

Используемые при электросварке электроды бывают плавящимися и неплавящимися.

Первые в процессе сварки поставляют материал, необходимый для образования шва. Новичкам советуется пользоваться твердыми электродами с плавящимся покрытием.

На заметку! На метод сварки, тип используемого сварочного аппарата и диаметр электродов влияют характеристики трубопровода – состав материла, толщина стенки, диаметр трубы и т.п.

Электросваркой сваривают трубы в самых труднодоступных местах

При прокладывании магистральных трубопроводов пользуются электродами диаметром 3 мм. Ими свариваются изделия с толщиной стенок до 5мм. При большей толщине деталей или формировании многослойного шва диаметр электродов увеличивается до 4-5 мм.

Ими свариваются изделия с толщиной стенок до 5мм. При большей толщине деталей или формировании многослойного шва диаметр электродов увеличивается до 4-5 мм.

В зависимости от места сварки и способа ее выполнения сварочные швы называются:

- нижними – наиболее легкие в исполнении;

- горизонтальными – делаются по окружности;

- вертикальными – труба сваривается вдоль;

- потолочными – требуют профессиональных навыков исполнения.

Характер шва зависит от расположения соединяемых элементов. Иногда его накладывают несколько раз. Например, при толщине трубы 6 мм делается 2 шва.

Теперь перейдем к вопросу, как варить водопроводные трубы электросваркой.

Выбор сварочного аппарата и способа сварки зависит от материала трубопровода

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Почему это сложно

Многие сварщики бояться сварки труб с водой, потому что это сложная задача, чреватая долгими мучениями и не гарантирующая успешный исход. Наложение расплавленных частичек присадочного металла на пору или свищ может привести к «обрастанию» проблемного места целой горкой швов, из под которых во все стороны будет просачиваться жидкость. Вместо одной течи получается множество ручейков.

Почему так сложно заварить трубопровод под давлением? Для этого есть несколько причин:

- Напор воды постоянно остужает сварочную ванну, не давая полноценно сцепиться наплавленному металлу с основным.

- Процесс осложняется постоянно образовывающимся паром от соприкосновения жидкости с прогретым железом. Это мешает видеть место соединения. Маска сварщика часто запотевает снаружи.

- Если стык потолочный, то проблема усугубляется тем, что вода стекает на рабочего.

Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Пропитываются рукавицы и куртка. Поскольку у сварщика в руках находится электрододержатель, и сам стоит на массе (или держится за трубу второй рукой), это может провоцировать небольшие удары током (безопасное, но неприятное для ощущения напряжение до 48V). Варить при этом очень неудобно.

Как заварить трубу с водой

Трубопровод под давлением, как можно увидеть на видео, успешно сваривается электросваркой. Для этого выбираются определенные режимы и параметры, о которых написано ниже. Но существуют и небольшие хитрости, а также технологии, помогающие выполнить правильно этот процесс. В зависимости от вида требуемой работы применяются разные подходы.

Борьба со свищами

Из-за несоблюдения режимов сварки или коррозионной среды в трубопроводе может образоваться свищ. Это небольшое отверстие круглой формы с которого течет вода. Труба может быть механически повреждена из-за удара, вследствие чего образовалась трещина.

Чтобы успешно заварить проблемное место электросваркой необходимо стать напротив проблемного участка. Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Так будет лучше видно все границы отверстия. Для предотвращения стека воды по электроду (в случае вертикального или горизонтального шва) нужно держать его перпендикулярно свариваемой поверхности. Сварочный процесс ведется сверху вниз. Целью является сужения свища до полного перекрытия.

Для этого нужно:

- Наложить несколько капель металла на верхнюю сторону края отверстия.

- Ударить один-два раза молотком сразу после прекращения горения дуги. Это позволяет глубже проникать наплавленному металлу в структуру основного, предотвращая появление новых пор. Дополнительно, приплюснутые валики перекрывают большую площадь свища.

- Наложить еще насколько капель металла, продвигаясь вниз.

- Снова постучать молотком.

- Если боковые края свища имеют тонкие стенки, их нужно усилить таким же образом.

- После полного прекращения просачивания пара наружу, необходимо нарастить стенку трубы. Это выполняется наоборот, снизу вверх, на малом токе, чтобы не прожечь тонкий металл.

Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места.

Прерывистой дугой накладываются «полумесяцы» до полного прохода к верхней точки проблемного места. - Пройденный шов желательно простучать для проковки и уплотнения.

Виды сварочных работ

Суть сварочного процесса заключается в следующем: металл нагревают, в результате чего он плавится и деформируется. В это время между краями двух стыкующихся изделий происходит взаимное проникновение молекул металла. Сформированные таким образом новые связи способствуют прочности соединительного шва.

В зависимости от способа проведения работ сварка бывает:

- Термической. Соединение деталей происходит методом плавления – при помощи электрической дуги, лазера и т.п.

- Термомеханической. Сварной шов делается магнитоуправляемой дугой (стыковой).

- Механической. Конструкции соединяются путем трения или взрыва.

В нагревании металла участвуют разные элементы, природа которых влияет на то, какой будет сварка — дуговой, газовой, лазерной или плазменной.

Соединение деталей осуществляется ручным, механизированным или автоматическим способом. Ручной труд на предприятиях составляет не меньше 20–30%, при монтаже отопления и водоснабжения в жилых домах его доля резко возрастает.

От качества соединений зависит надежность трубопровода

Цельный стык

В случае соединения двух сторон трубы, по одной из которых все еще течет вода, можно использовать специальный подход. Особенно это применимо к трубопроводу, пролегающему близко к полу или земле.

Для успешного выполнения работы в верхней части трубы, находящейся в горизонтальном положении, вырезается «окно». Это прямоугольное или овальное отверстие в одной из сторон соединения. Поможет это в том случае, когда давление отключено и основной объем жидкости сброшен, но вода продолжает подтекать. В трубу закладывается тряпка, впитывающая влагу и освобождающая низ для беспрепятственной сухой сварки.

Шов накладывается изнутри через вырезанное окно. Важно заварить низ и поднять края шва на стенки. Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Для большей надежность стоит выполнить несколько проходов. Затем тряпка удаляется (это крайне важно сделать сразу, иначе вся работа будет напрасной, если ее забыть и в спешке заварить стык), и вода течет по уже сваренному дну, не мешая процессу. Боковые швы накладываются с наружной части. Последним закрывается окно. Это делается с применением заранее подготовленной «заплатки», соответствующей по размерам. Поскольку шов состоит из нескольких сегментов, то все окончания требуется перекрывать, а последний кратер выводить на цельный участок трубы и заваривать с наплавкой.

Если необходима врезка

Сварка трубопроводов высокого давления может выполняться в случае потребности в дополнительном канале отвода жидкости. Например, добавлена еще одна емкость, куда требуется поставка воды, или сооружена еще одна ветвь отопления в пристройке, и необходима подача теплоносителя. Если нужна врезка, а остановить систему невозможно, то используется приварка сгона или шарового крана.