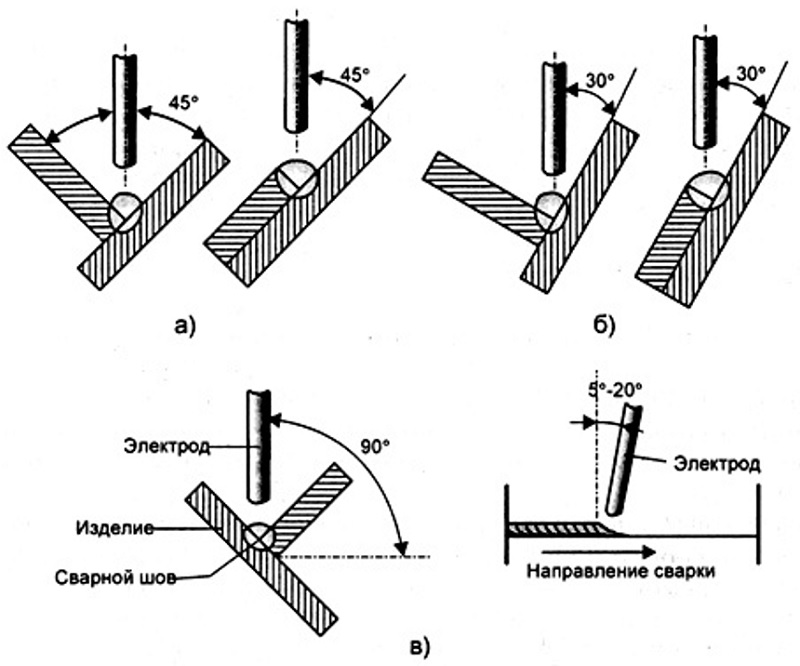

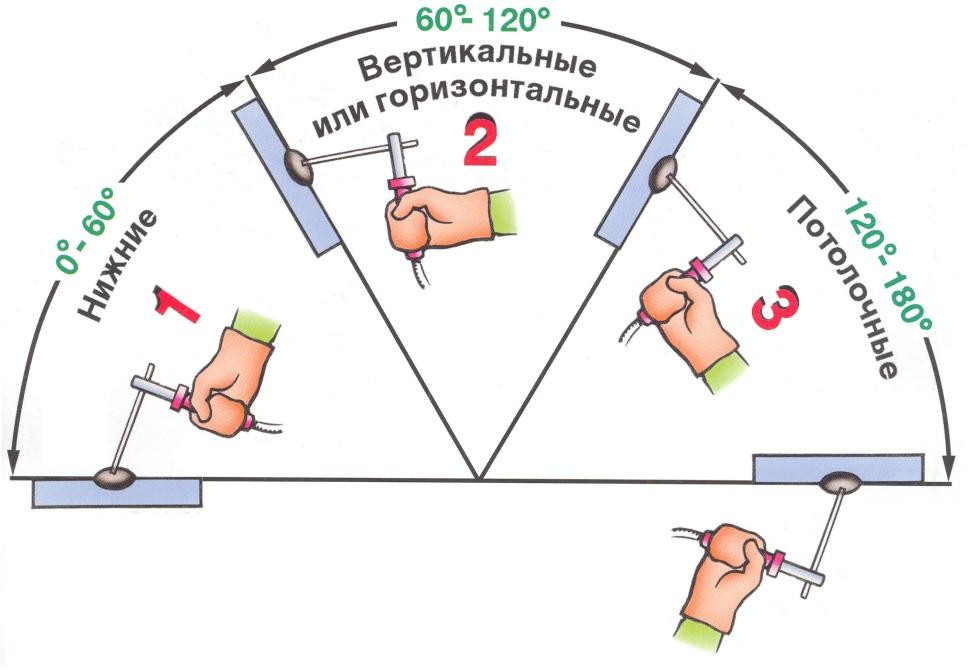

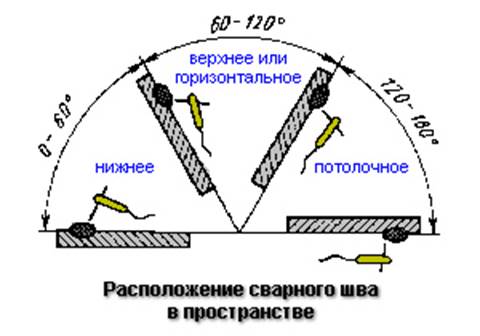

Положение при сварке — как располагается шов и электрод

Конструкции, подлежащие сварному соединению, в пространстве могут располагаться в различных плоскостях — так, как этого требует технология выполнения работ. От их пространственного расположения зависят направление шва сварного соединения и, как следствие, выбор метода сваривания, а также возможность привлечения специалиста с той или иной квалификацией.

Расположение сварного соединения

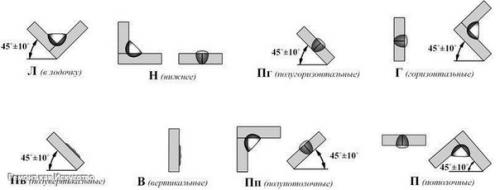

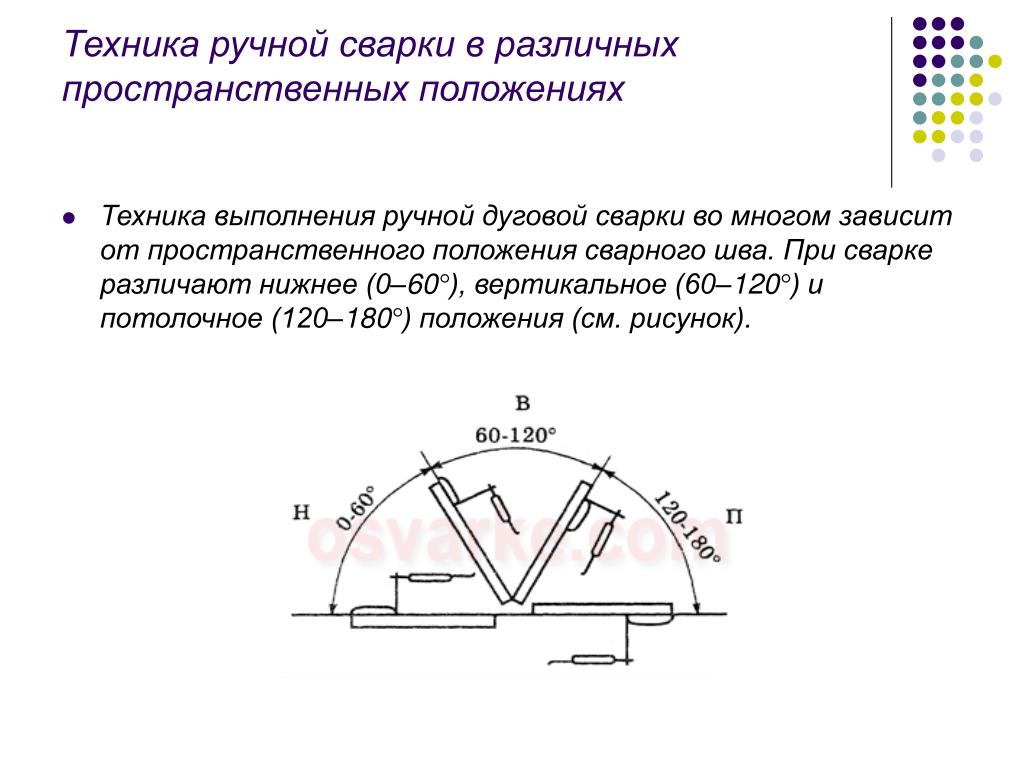

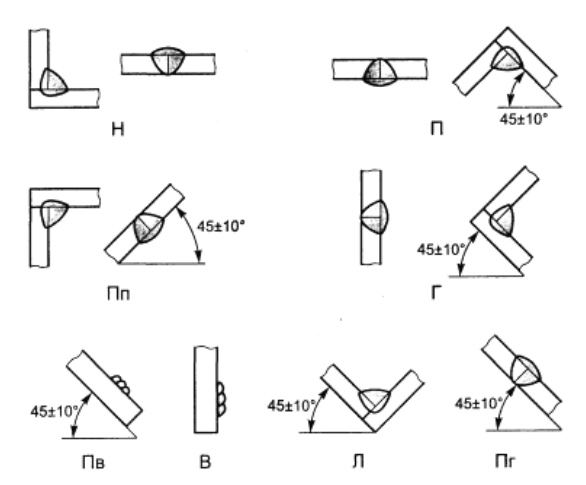

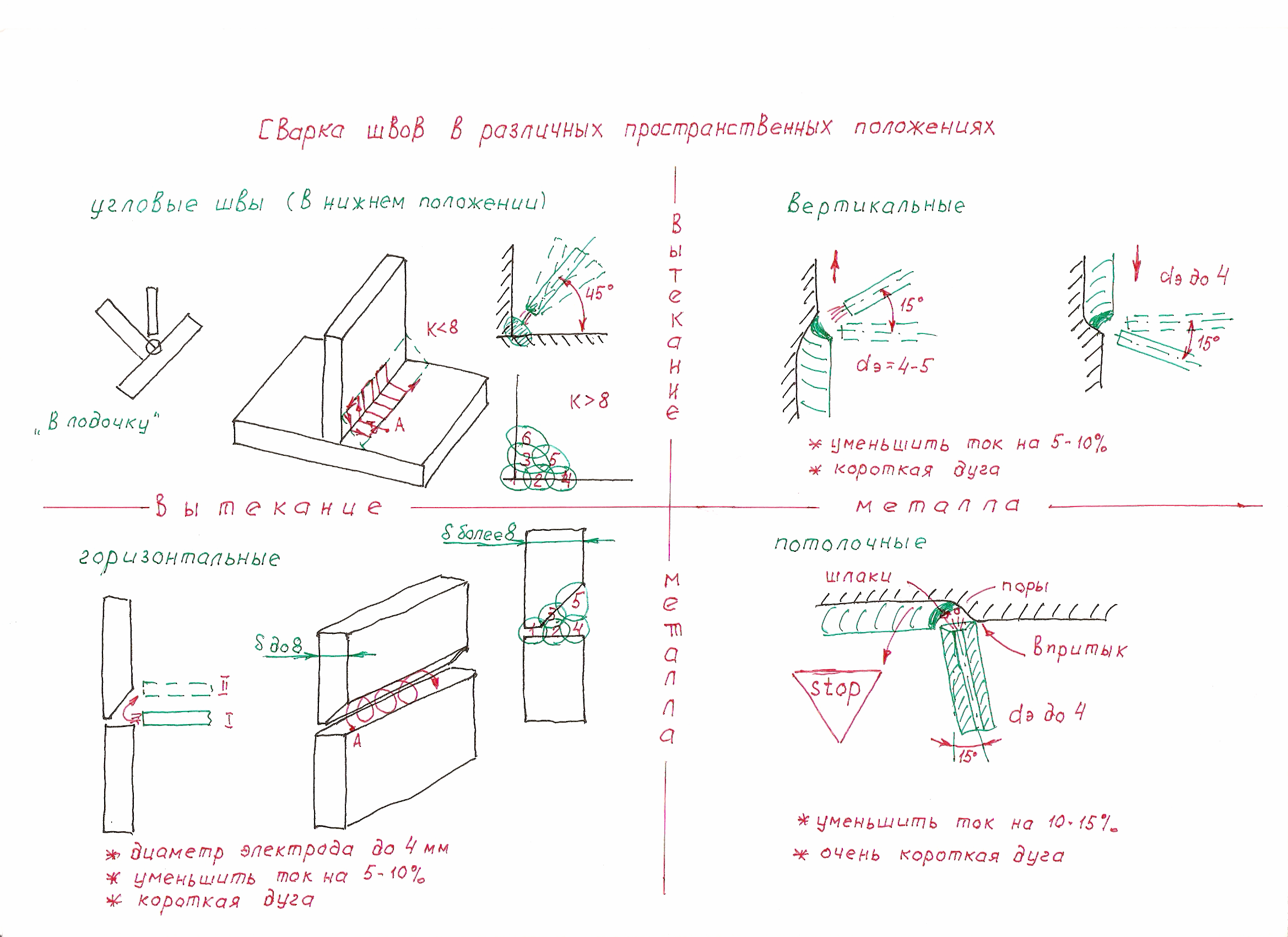

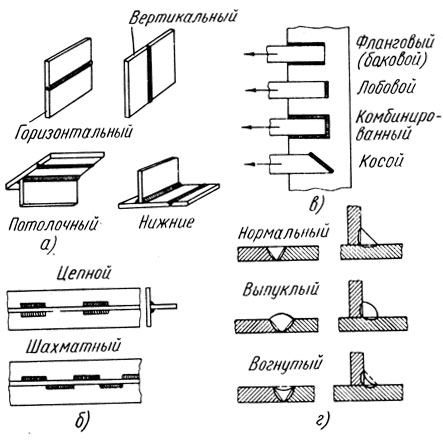

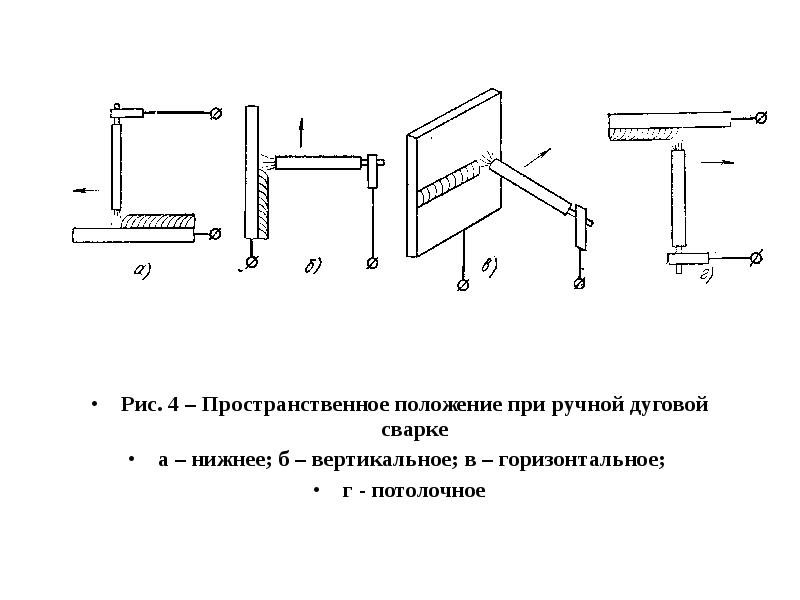

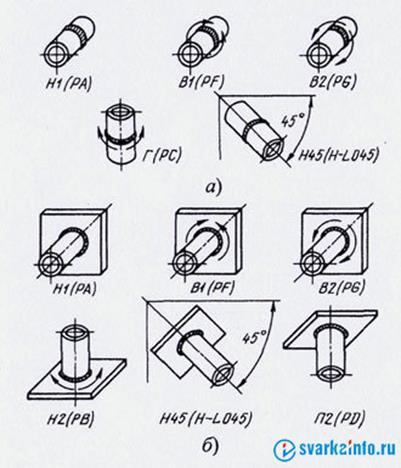

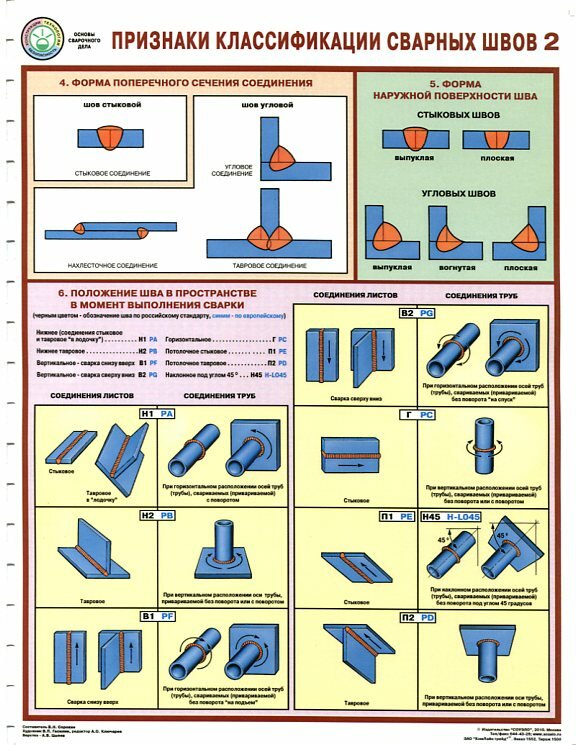

Положение шва при сварке определяется пространственным расположением кромок подготовленных к соединению элементов (деталей, конструкций). Всего различают четыре основных положения проведения сваривания: нижнее, горизонтальное, вертикальное, потолочное.

Нижнее расположение

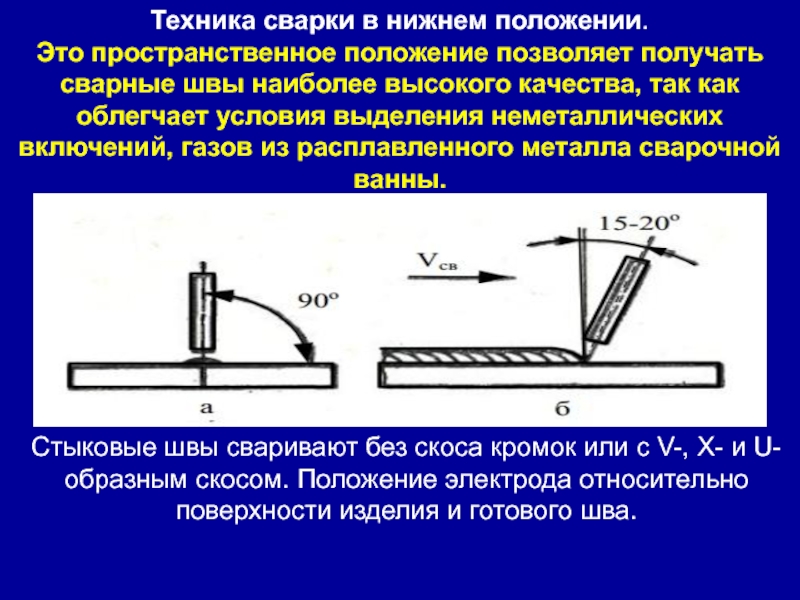

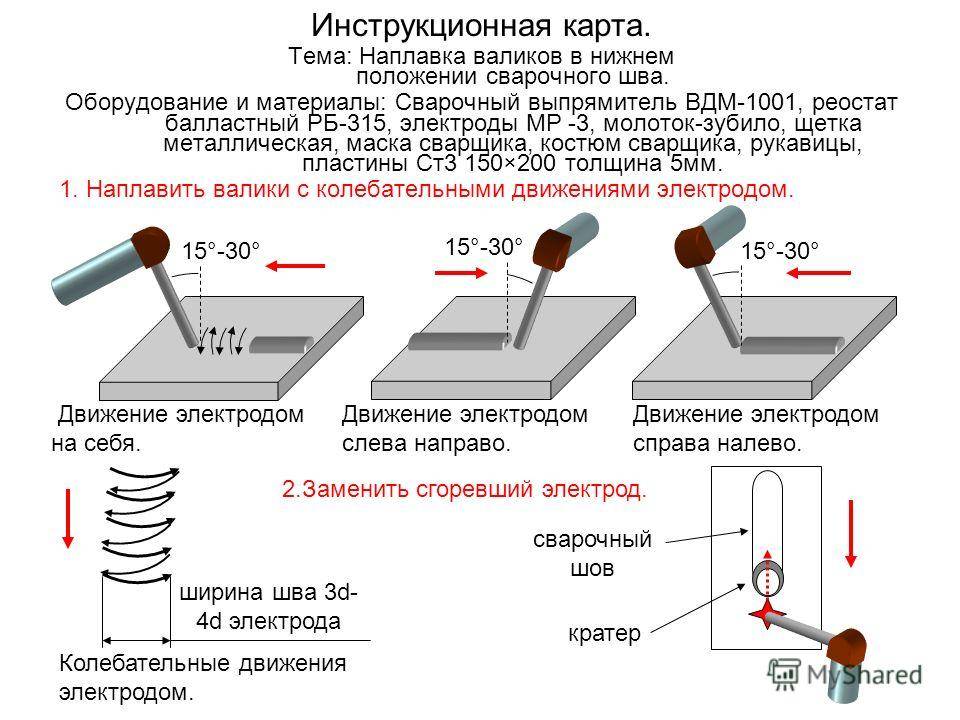

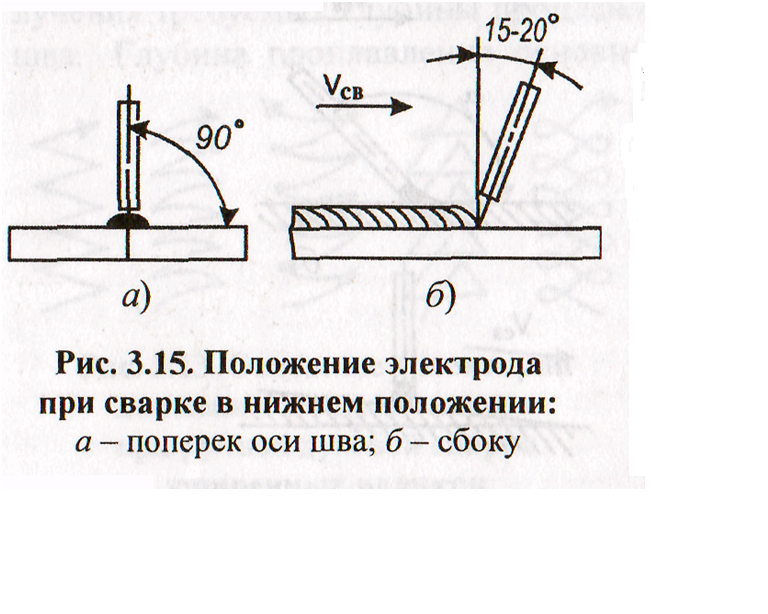

Нижнее положение применяют в основном при сварке несложных элементов и в тех случаях, когда к качеству соединительного рубца не предъявляется дополнительных требований. Свариваемые поверхности располагаются горизонтально, положение электрода — вертикальное.

В нижнем положении возможно как двухстороннее сваривание металла максимальной толщиной до 0,8 см, так и одностороннее — если толщина не превышает 0,4 см. В обоих случаях соединение будет довольно прочным, но на его качество будут влиять следующие факторы, являющиеся основными при определении глубины проплавления, от которой и зависит качество выполненного соединения:

- диаметр электродов;

- толщина обрабатываемых элементов и наличие зазора между ними;

- величина сварочного тока.

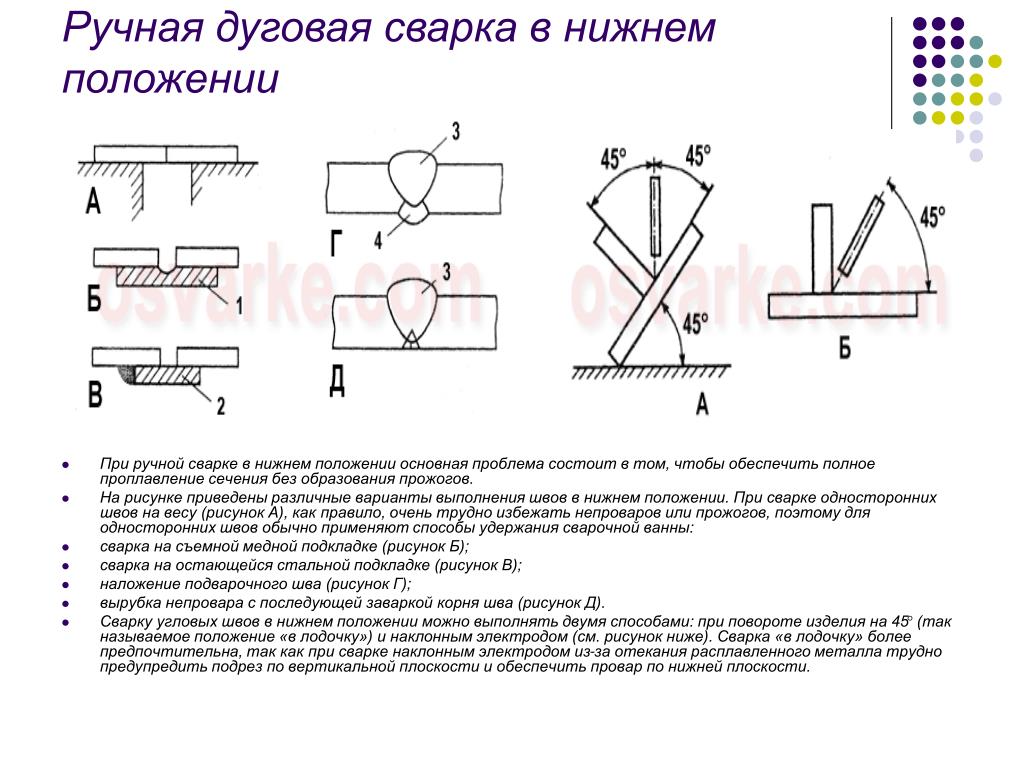

Сварка, выполняемая при нижнем расположении места соединения и конструкций, — наиболее оптимальный и высокопроизводительный способ соединения элементов. По мере плавления перенос электродного металла в сварочную ванну, которая располагается в горизонтальной плоскости, выполняется под действием естественной силы — силы тяжести, то есть сверху вниз. Единственный недостаток такого положения — риск образования прожогов, поэтому важно обеспечить наиболее полное проплавление, не допуская их появления.

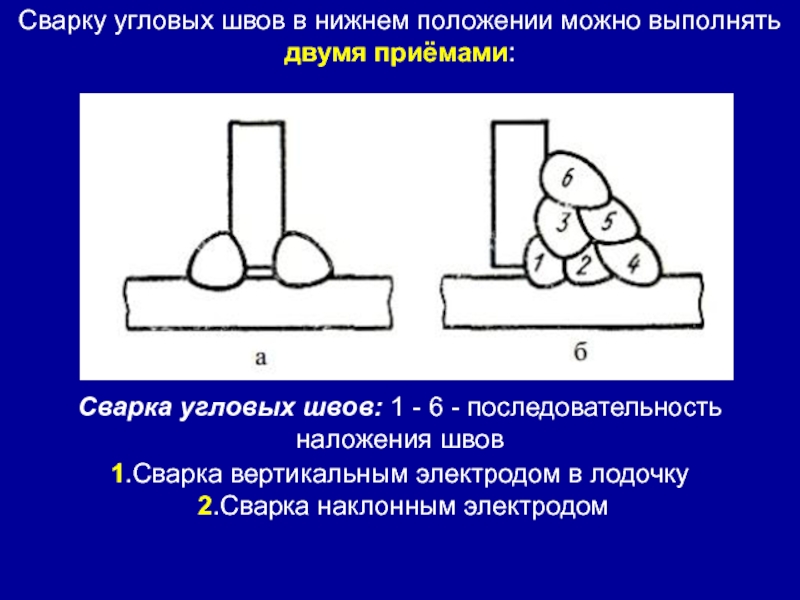

Виды соединений, которые могут выполняться при нижнем положении:

- стыковые сварные соединения;

- угловые сварные соединения.

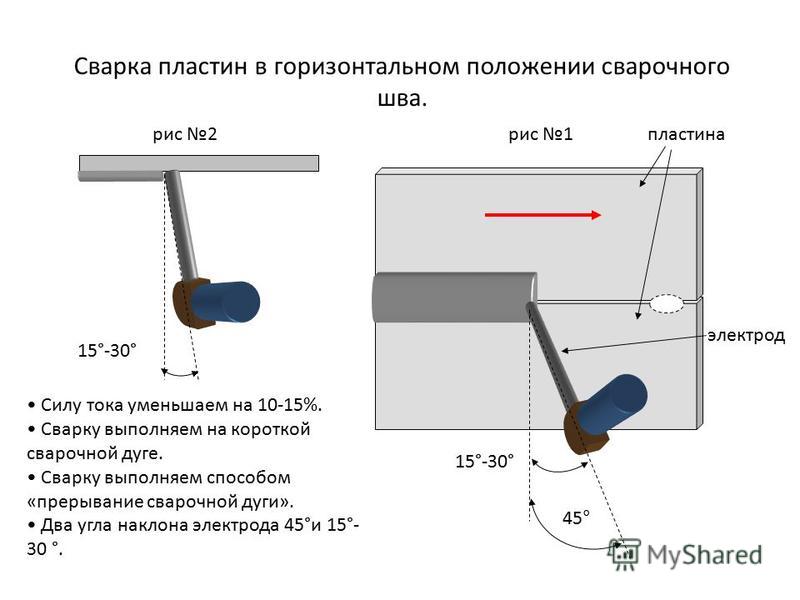

Горизонтальное расположение

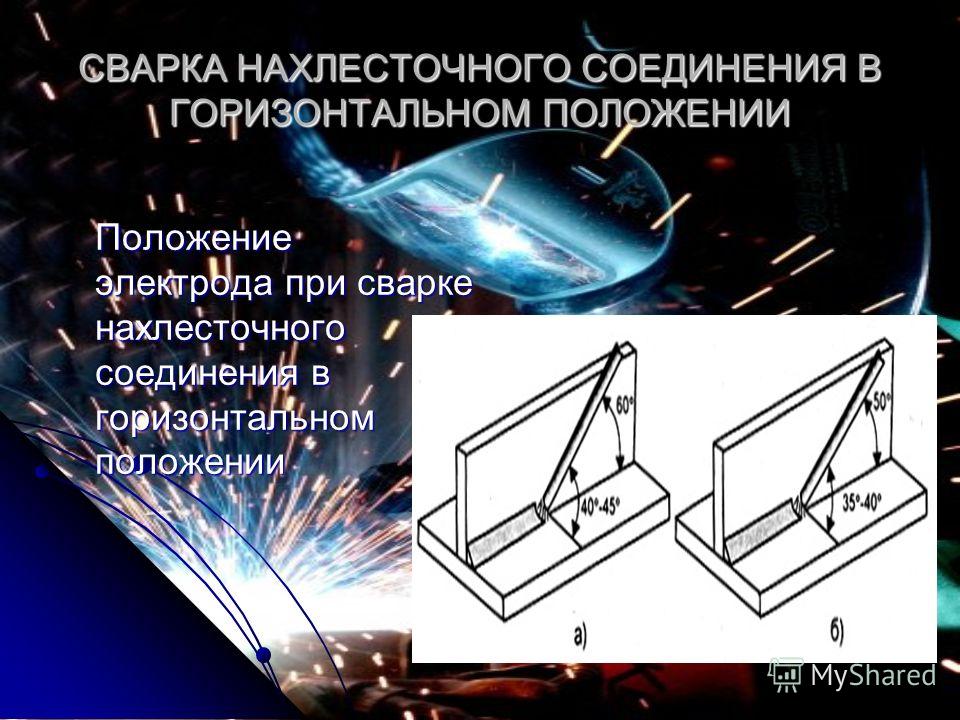

В этом случае при сварке электрод располагается горизонтально, а обрабатываемые элементы — вертикально. Шов — горизонтальный. Такое положение в пространстве при сварке затрудняет работу специалиста и является неблагоприятным из-за риска вытекания металлического расплава из сварочной ванны на кромку нижерасположенного свариваемого элемента (опять же под действием силы тяжести). Поэтому для выполнения сварочного шва требуется косой подрез кромки выше расположенного элемента, а нижнюю деталь оставляют без изменений.

Обычно сварка конструкций в горизонтальном положении не вызывает трудностей при должной подготовке кромок обрабатываемых элементов, так же как и при нижнем сваривании, но специалист, выполняющий такую работу, должен обладать опытом ее проведения.

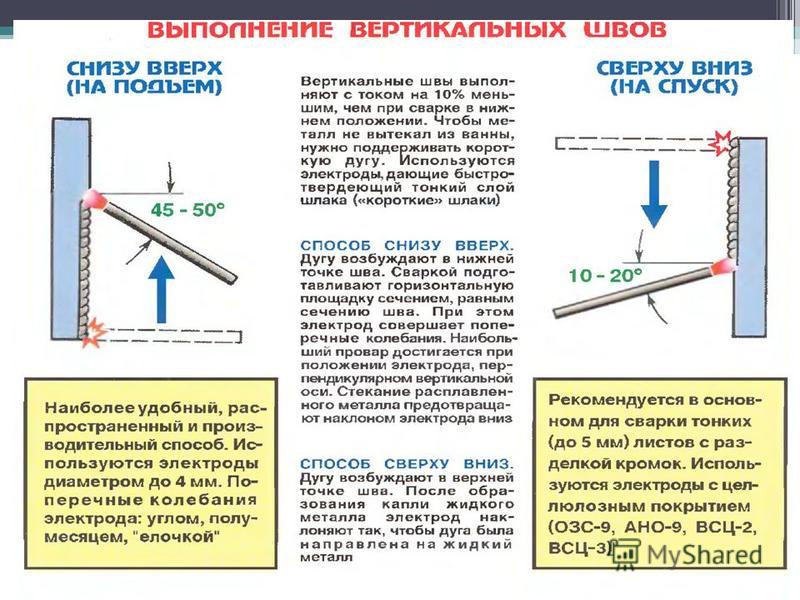

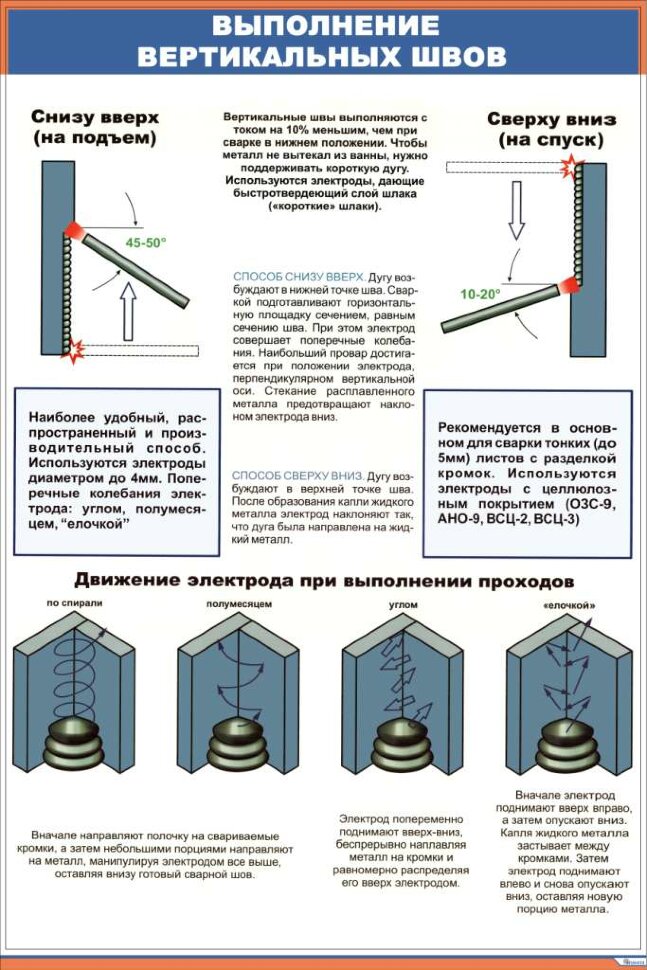

Вертикальное расположение

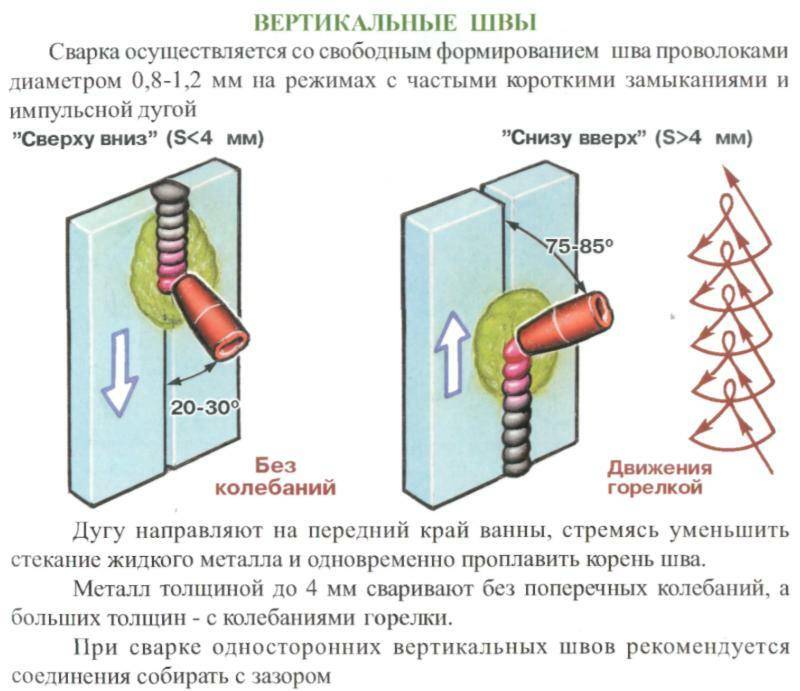

В этом случае электрод также располагается горизонтально, а конструкции — вертикально, но шов будет также вертикальным.

И опять же под действием уже известной силы тяжести капли расплава будут стремиться вниз, и если не соблюдать определенной технологии, то брака в работе избежать будет невозможно.

Что следует знать, если сварка необходима именно в вертикальном положении:- Работа выполняется только на короткой дуге. Только так можно добиться того, чтобы под действием силы поверхностного натяжения металл проникал в кратер сварного шва.

- Следует применять специальные электроды, которые за счет своего покрытия будут увеличивать вязкость сварочной ванны. Это очень важно для уменьшения стекания металлического расплава.

- Сваривание выполняется снизу вверх или сверху вниз. В первом случае достигается максимально полное проплавление, но производительность труда будет очень малой. Но если выполнять сварку сверху вниз, то производительность работы повысится, а качество соединения — ухудшится.

Потолочное расположение

Такой вид расположения шва — самый трудновыполнимый, требующий высокой квалификации работника его выполняющего. В этом случае свариваемые элементы располагаются горизонтально, электрод — вертикально, но сам шов будет располагаться снизу свариваемых кромок. То есть, говоря для наглядности, такая сварка — это сварка, выполненная в нижнем положении, но повернутая на 180 градусов. Основной риск — стекание расплава вниз без попадания в сварочную ванну.

Условия, которые должны быть соблюдены, при проведении сварки в потолочном положении:

- Минимально короткая дуга и малый ток.

- Применение электродов малого диаметра с тугоплавким покрытием для удержания капель расплава за счет силы поверхностного натяжения.

- Необходимость изменения дистанции между швом и электродом (сближение — отодвигание).

Такое положение не применяется при сварке элементов малой толщины, так как шов будет не самым прочным из-за микроскопических пузырьков газа, неизбежно появляющихся в процессе работы. Поэтому использовать потолочное сваривание целесообразно, если другие виды технически не осуществимы.

Квалификация работника должна позволять выполнить потолочное сваривание без брака в работе.

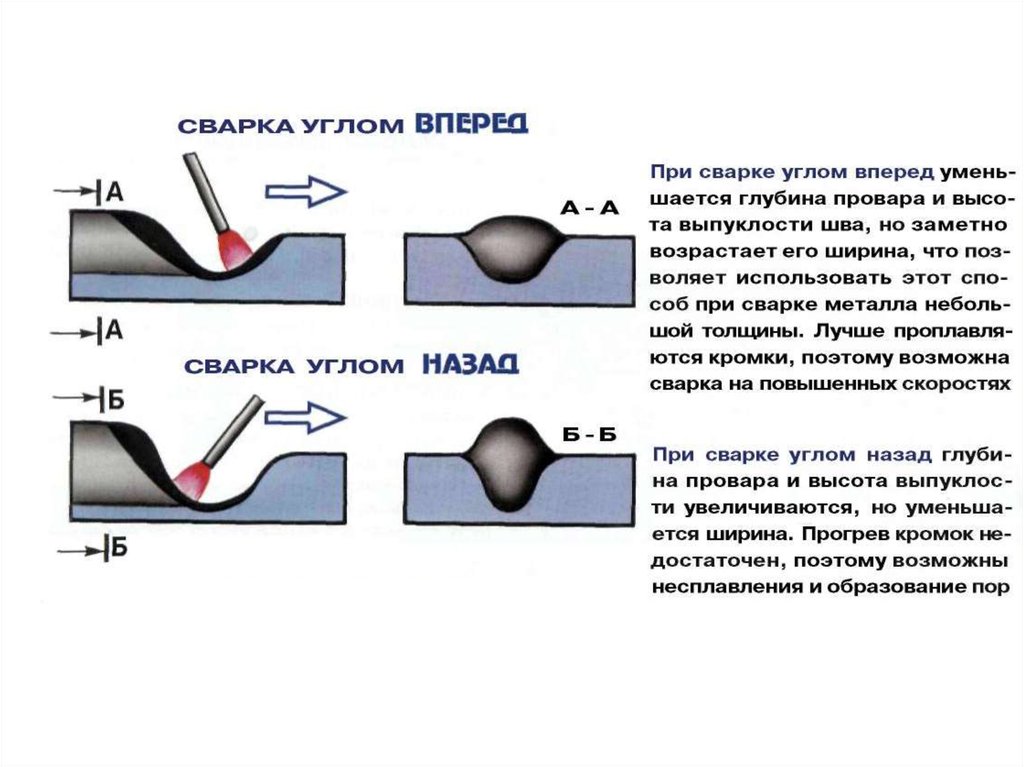

Расположение электрода

Немаловажное значение при сварке имеет и пространственное расположение электрода. Например, при нижнем сваривании качество шва будет сильно зависеть от жидкого шлака, при помощи которого и происходят основные процессы при сварке, и правильное расположение электрода позволит контролировать сварщику процесс образования валика.

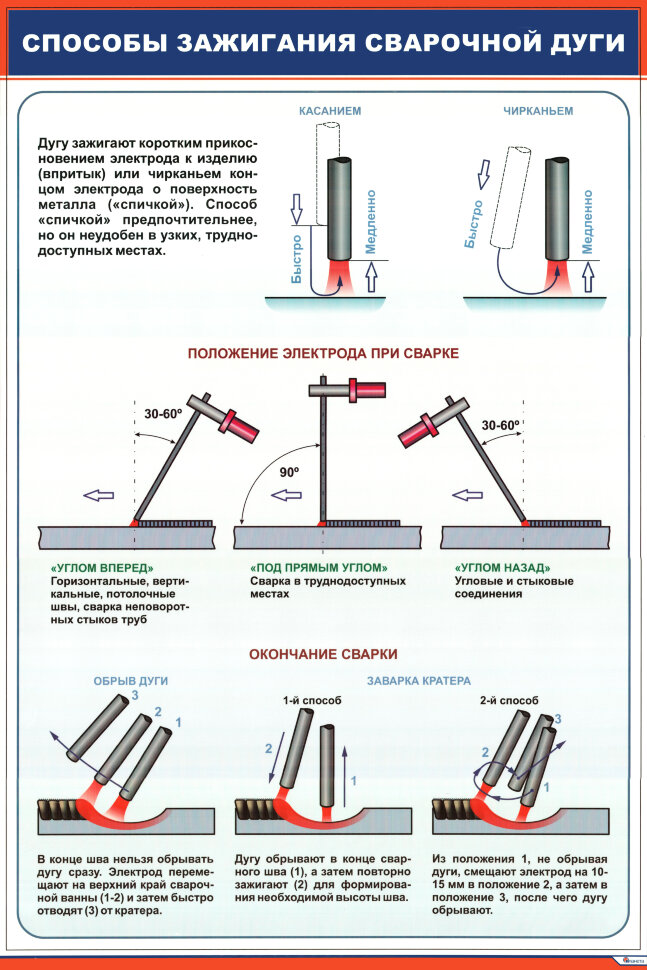

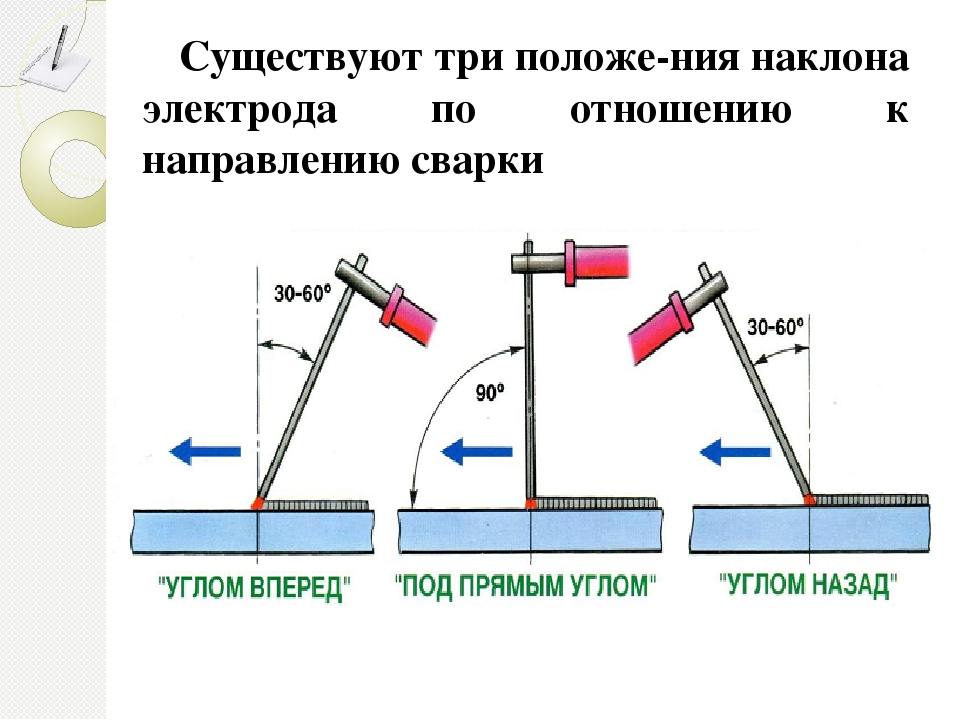

Положение электрода определяется сварщиком непосредственно при сварке. Различают три основных его вида:

- Вперед углом

При таком расположении электрода жидкий шлак образуется и бежит впереди, мешая сварочному процессу. Возникает риск гашения дуги или ее «блуждания», возможно появление пропусков, общее качество шва падает. Применять такой метод можно только при сварке в труднодоступных местах, если по-другому выполнить работу невозможно.

- Назад углом

При таком расположении электрода жидкий металл на шве оголяется за счет сварочной дуги, которая воздействуя силой своего давления на жидкий шлак, вытесняет его из жидкой сварочной ванны. И на таком оголенном участке сварной шов быстро кристаллизуется.

Метод применяется при сварке стыков и углов.

- Под углом 90 градусов

Это расположение электрода позволяет контролировать жидкий шлак, заставляя его двигаться за сварочной ванной. Такое движение благоприятно сказывается на качестве сварного соединения. Но иногда шлаг может оказаться впереди электрода, тогда следует кратковременно перейти к методу «назад углом», отбрасывая шлак.

Но иногда шлаг может оказаться впереди электрода, тогда следует кратковременно перейти к методу «назад углом», отбрасывая шлак.

В любом случае, какое пространственное расположение электрода правильное, решает только сварщик, который выполняет работу и контролирует качество шва. Усредненного оптимального варианта, которого стоит придерживаться, нет, применение методов диктует практика и процесс работы.

Все описанные методы сварного соединения применяются при выполнении работы ручным способом. Если процесс будет автоматическим или полуавтоматическим, то сварка должна проводиться в среде защитных газов.

Похожие статьиПоложение шва при сварке — Энциклопедия по машиностроению XXL

При проверке практических навыков сварщик должен сварить контрольные соединения по указанию и в присутствии не менее двух членов комиссии. Сварку контрольных соединений следует вести в тех положениях, что и при изготовлении изделий.

На контрольных соединениях и готовых образцах с целью определения фамилии сварщика и положения шва при сварке должны быть нанесены клейма (цифровые или буквенные), располагаемые вне рабочей части образца и сохраняемые на нем после испытания. [c.45]

Возможное положение шва при сварке [c.32]

Выбор способа сварки зависит также, от пространственного положения шва.

Основной материал (пластины или отрезки труб), выдаваемый при испытании сварщиков, должен быть заклеймен цифрами, буквами или несмываемой краской так, чтобы можно было установить фамилии сварщиков, производивших сварку образцов, и положение шва при сварке. [c.490]

[c.490]

По положению шва при сварке швы подразделяются (рис. .2, ж) на нижние, вертикальные и потолочные. Швы, накладываемые при вертикальном положении деталей по горизонтали, называют горизонтальными. [c.256]

Марка электродов Положение шва при сварке Вид термообработки Температура испытания в С [c.157]

Вид сварки Толщина стенки трубы в мм Положение шва при сварке Примечание [c.280]

Планки и отрезки труб выдаваемые для испытания, клеймятся (буквами и цифрами) таким образом, чтобы в дальнейшем можно было установить фамилию сварщика и положение шва при сварке [c.566]

Положение шва при сварке нижнее, горизонтальное, вертикальное (снизу вверх). [c.25]

Положение шва при сварке во всех пространственных положениях. [c.36]

Примечание. Положение шва при сварке вертикальное. Расход СО, 18— 2С л/нин.

[c. 55]

55]

Положение шва при сварке нижнее. [c.72]

Ти п электрода, ха рактеристика Класс электродов Толщина покрытия Характеристика качества Положение шва при сварке Характеристика цепи тока [c.147]

Введение дополнительных символов, а также указания на пространственное положение шва при сварке или на вид неразрушающих методов испыта- [c.166]

Пространственное положение шва при сварке Все пространственные положения Преимущественно нижнее, при прочих пололциклическом нагружении обработать грубо чешуйчатую поверхность шва Все Пространственные положения [c.167]

Пространственное положение шва при сварке. Если нельзя избежать сварки в вынужденном пространственном положении, то эффект надреза шва, обусловленный неравномерным чешуйчатым строением его поверхности, следует устранить шлифовкой головки шва.

[c. 169]

169]

Положение шва при сварке любые пространственные положения. [c.183]

Положение шва при сварке преимущественно нижнее, вертикальное (сверху вниз и снизу вверх), горизонтальное. [c.196]

Положение шва при сварке преимущественно нижнее, вертикальное (снизу вверх и сверху вниз), горизонтальное. [c.199]

Положение шва при сварке преимущественно горизонтальное. [c.202]

Положение шва при сварке нижнее, горизонтальное, вертикальное (снизу вверх и сверху вниз), горизонтальное на вертикальной поверхности. потолочное. [c.204]

Тип элек -трода Марка электрода Род тока н полярность Возможное положение шва при сварке 6 s s а = h с о о с X L н = о 5 Е 2 к Q-v О й К S к Q,. ТО (J О л -X [c.23]

Подрезы (рис. 83) представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций.

Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций. Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При срарнении этого дефекта с подрезами выясняется, что

[c.229]

Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. При срарнении этого дефекта с подрезами выясняется, что

[c.229]| Рис. 6.14. Возможные пространственные положения шва при сварке С — нижнее 6 вертикальное з — гори.- Онталььсе — потолочное |

Положение шва при сварке вертикальное (иижнее) [c.52]

Положение шва при сварке плоскость вращения дугв. Форма соединений [c.56]

Положение шва при сварке ннжнее, горизонтальное, вертикальное (снизу вверх), вертикальное (сверху вниз), горизонтальное на вертикальной поверхности, потолочное горелка с быстросваривающим соплом предпочтительнее нижнее и горизонтальное положение шва. [c.172]

[c.172]

Область применения Положение шва при сварке в любых пространственных положениях. Изделия толщина 5 > 2 мм ручная сварка враструб трубы диаметром О С 50 мм машинная сварка враструб трубы диаметром О 50 мм сварка в выточку труб, панелей, ( асонных деталей. Материал твердый полиэтилен, мягкий полиэтилен, полипропилен. Общая продолжительность сварки > 60 с. [c.187]

Положение шва при сварке ручная сварка — нпжнее, горизонтальное, вертикальное (снизу вверх и сверху вниз), горизонтальное на вертикальной поверхиостп, потолочное машинная сварка — преимущественно нижнее. [c.193]

специфические особенности, виды и рекомендации

Важно соблюдать правильно положение при сварке. Кроме того, важно положение не только человека и сварочного аппарата, но и электрода, а также шва. Другими словами, от пространственного расположения конструкции, которую нужно соединить при помощи сварки, напрямую зависит технология сваривания, которая предусматривает и выбор правильного положения.

Нижнее положение

На сегодняшний день известно 4 вида положения при сварке. Оно может быть вертикальным, горизонтальным, нижним и потолочным.

Начать рассмотрение можно с нижнего положения. Чаще всего такой тип применяется в том случае, если проводится сварка несложной конструкции, а также к состоянию шва не предъявляется особых требований по качеству, прочности и т. д. Поверхности, которые необходимо сварить между собой, должны находиться в горизонтальном положении, а расположение электрода должно быть вертикальным.

Сварка в нижнем положении позволяет провести двухстороннюю сварку металла, если максимальная толщина материала не превышает 0,8 см. Можно проводить и одностороннюю сварку, но тогда максимальная толщина сокращается до 0,4 см.

Качество шва и параметры сварки в нижнем положении

Насколько качественным является данный шов? Какой бы способ сварки шва в нижнем положении не применялся, прочность будет достаточно высокой. Однако на качество соединения будут оказывать влияние некоторые факторы.

- Первый фактор — это это диаметр электрода, который использовался при сварке.

- Второй — толщина свариваемых элементов и наличие зазора между ними.

- Величина сварочного тока также будет иметь значение в данном случае.

Однако, несмотря на все это, нижнее положение при сварке считается наиболее производительным и оптимальным, когда необходимо соединить конструкции при помощи сварочного аппарата.

Но все же у метода имеется и существенный недостаток, который кроется в том, что есть риск образования прожога конструкции. На данный момент, специалисты при составлении проекта все же стараются использовать именно такое положение при сварке, так как оно считается наилучшим. Что касается видов соединения, которые можно выполнить, используя нижнее положение, то их два:

- Первый — это сварные соединения стыков.

- Второй — это сварные соединения углового типа.

Второй тип

При сварке в горизонтальном положении необходимо, чтобы элементы, которые нужно соединить, располагались вертикально, а электрод — горизонтально. Шов же в таком случае должен быть горизонтальным.

Шов же в таком случае должен быть горизонтальным.

Здесь начинаются некоторые сложности, так как такое расположение затрудняет работу специалиста. Кроме того, положение считается неблагоприятным для работы еще и потому, что есть вероятность вытекания расплавленного металла из сварочной ванны. В таком случае металл может попасть на кромку материала, который расположен ниже. Из-за этого приходится делать косой подрез кромки выше, а нижнюю деталь оставлять без изменений, прежде, чем приступить к самой сварке. Это действие поможет избежать брака, который может возникнуть в том случае, если металл вытечет, так как тогда придется осуществлять подрез верхнего слоя сварочного шва.

Если подвести небольшой итог, то можно сказать, что такое положение при сварке также может быть использовано без проблем, если предварительно правильно обработать кромки, а специалист будет иметь опыт проведения именно такого типа работ.

Третий тип положения

При работе в вертикальном положении, электрод должен располагаться горизонтально, а рабочая поверхность вертикально. Положение шва при сварке в таком случае останется вертикальным. Здесь присутствует та же проблема, что и в предыдущем случае. Капли расплавленного металла будут стремиться вниз из-за силы тяжести. Поэтому без специальной подготовки поверхности, вероятность брака очень высока.

Положение шва при сварке в таком случае останется вертикальным. Здесь присутствует та же проблема, что и в предыдущем случае. Капли расплавленного металла будут стремиться вниз из-за силы тяжести. Поэтому без специальной подготовки поверхности, вероятность брака очень высока.

Рекомендации к выполнению сварочных работ

Есть несколько пунктов, которые необходимо обязательно учесть в том случае, если необходимо провести сварку в вертикальном положении.

- Выполнять сварочные работы можно лишь при помощи короткой дуги. Только в этом случае можно добиться такого эффекта, при котором метал будет проникать в кратер сварного шва.

- Такое положение при сварке вынуждает использовать лишь те электроды, которые характеризуются повышенной вязкостью сварочной ванны, чтобы минимизировать стекание металлического расплава.

- Процесс сваривания может выполняться лишь сверху-вниз либо снизу-вверх. Если использовать первый способ, то можно существенно повысить производительность работы, но при этом неизбежно ухудшится качество шва.

Если применять второй способ, то все будет наоборот, качества шва повысится, а вот производительность будет крайне малой.

Если применять второй способ, то все будет наоборот, качества шва повысится, а вот производительность будет крайне малой.

Последний тип расположения. Потолочный

Здесь стоит начать с того, что такой вид сварного шва считается наиболее трудновыполнимым. Из-за этого предъявляются самые высокие требования к квалификации специалиста, который будет его выполнять. Сварка в потолочном положении требует располагать электрод вертикально, а свариваемые элементы горизонтально. Что же касается шва, то он будет снизу свариваемых кромок. Другими словами, можно сказать, что это сварка, которая проходит в нижнем положении, но при этом перевернута на 180 градусов. Наибольший риск заключается в том, что расплавленный металл будет стекать вниз вовсе без попадания в сварочную ванну.

Здесь, как и в предыдущем случае, имеется несколько рекомендаций, которые должны быть обязательно выполнены.

- Длина дуги должна быть минимально короткой, как и ток.

- Здесь необходимо использовать электроды, которые характеризуются малым диаметром, а также высокой тугоплавкостью, чтобы была возможность удержать капли расплава при помощи натяжения.

- Во время сварки необходимо производить изменение дистанции между электродом и покрытием, то есть приближать или отдалять сварочный аппарат.

Стоит также отметить, что данный способ не используется вовсе, если толщина металла достаточно малая. Это обусловлено тем, что неизбежно будут появляться пузырьки газа, которые будут ухудшать качество сварного шва. Все это привело к тому, что такое положение при сварке применяется только тогда, когда другие типы не осуществимы вовсе с технической точки зрения.

Положение электрода

При сварке положение электрода также играет очень важную роль. К примеру, если работы ведутся в нижем положении, то качество шва будет сильно колебаться в зависимости от жидкого шлака. Правильное расположение электрода в данном случае позволит сварщику контролировать процесс выделения шлака, а значит и регулировать качество шва. В настоящее время имеется три основных вида расположения этого элемента.

Первый тип — это вперед под углом. В данном случае жидкий шлак будет образовываться и бежать вперед, что будет мешать сварочному процессу. По этой причине использовать такой вариант положения стоит лишь в труднодоступных местах, где другие положения электрода исключены.

В данном случае жидкий шлак будет образовываться и бежать вперед, что будет мешать сварочному процессу. По этой причине использовать такой вариант положения стоит лишь в труднодоступных местах, где другие положения электрода исключены.

Еще один способ под углом назад. Такой метод чаще всего применяется для сварки стыков и углов конструкции.

Последний вариант — это сварка под углом в 90 градусов. Данное положение позволит контролировать жидкий шлак и его распространение. Он будет следовать за сварочной ванной, что будет благоприятно сказываться на качестве сварного шва.

Расстояние

Стоит обратить внимание на такую вещь, как расстояние между электродом и деталью. За этим параметром очень важно следить, так как это также будет оказывать влияние на качество и шероховатость шва. На сегодняшний день считается, что оптимальная длина дуги — это 2-3 мм.

Если электрод расположен практически в упор к детали, то необходимо применять лишь токи с высоким и средним значением. А движения не должны быть колебательного или же поперечного типа.

А движения не должны быть колебательного или же поперечного типа.

Есть вариант, при котором расстояние от электрода до элемента будет составлять ровно 50 % от численного значения диаметра этого расходника. Таким образом, можно значительно понизить ширину шва, к примеру. Возможно проведение сварочных работ, во время которых, расстояние будет равно 150 % от диаметра электрода.

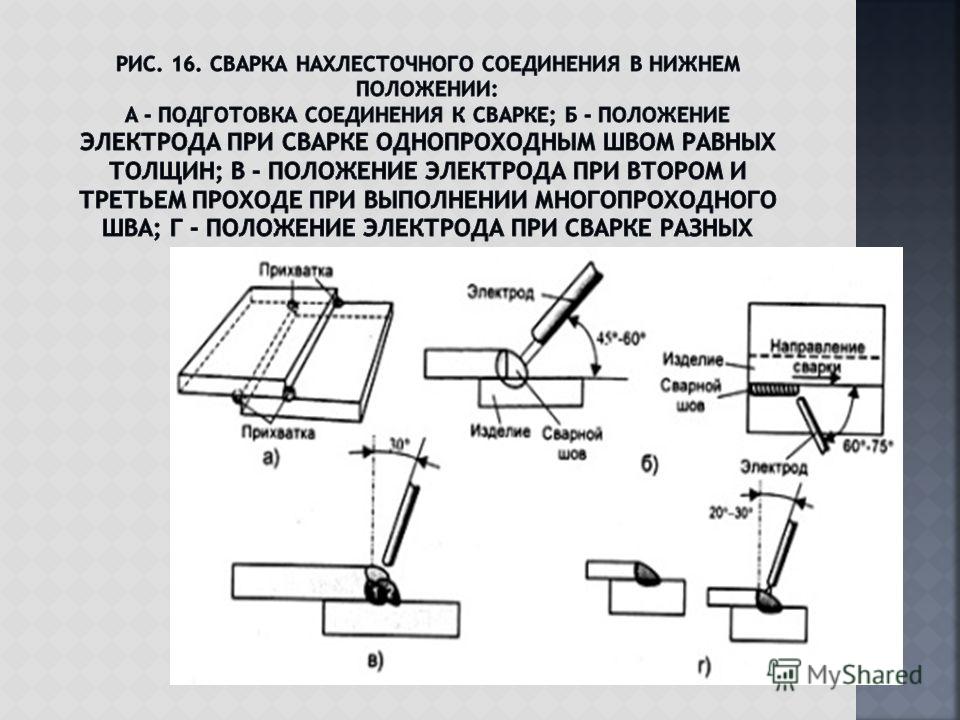

Сварка швов в нижнем положении

Подавляющее большинство швов выполняется в нижнем положении. При сварке в нижнем положении расплавленный металл не может вытечь из ванны, металл электрода легко переходит в шов, и образуется шов правильной формы. При этом легко вести наблюдение за процессом сварки, так как сварщик находится в удобном положении, чаще всего сидя, что не сильно утомляет его при работе. Поэтому по возможности надо устанавливать свариваемые изделия так, чтобы вести сварку в нижнем положении.

Техника сварки швов различна.

Сварка стыковых бесскосных швов. При обычных приемах сварка бесскосных швов применяется для толщины металла до 6—8 мм (см. фиг. 32, б, в, г).

При обычных приемах сварка бесскосных швов применяется для толщины металла до 6—8 мм (см. фиг. 32, б, в, г).

При сварке стыковых бесскосных швов необходимо обеспечить провар на всю толщину листа.

Валик наплавляется вдоль кромок при небольшом колебании электрода в поперечном направлении. Если сварка осуществляется электродом диаметром 6 мм, то ширина валика получается достаточной без поперечных колебательных движений электрода. При сварке стыковых бесскосных швов внимание сварщика должно быть обращено на наличие зазора между кромками и их равномерное расплавление.

Для получения шва высокой прочности без непровара в нижней части кромок следует, если позволяет конструкция, делать подварку с обратной стороны (фиг. 32, б ). В том случае, если подварить шов с обратной стороны не представляется, возможным, пользуются подкладками (фиг. 32, г). Применение подкладок имеет значительные преимущества. Сварщик, не боясь прожогов и протеков, работает уверенно, может увеличить силу сварочного тока, что повышает производительность. Внешний вид шва заметно улучшается. Наплавленный металл имеет плавный переход к основному. В случае сварки швов типа С4 (табл. 39) необходимо применять способ сварки погруженной дугой, рассматриваемый в параграфе 9 настоящей главы.

Внешний вид шва заметно улучшается. Наплавленный металл имеет плавный переход к основному. В случае сварки швов типа С4 (табл. 39) необходимо применять способ сварки погруженной дугой, рассматриваемый в параграфе 9 настоящей главы.

Фиг.50.Путь электрода при сварке шва с V-образной разделкой за один проход

Фиг.51.Движение концом электрода при сварке углового шва

Сварка стыковых соединений в нижнем положении

Сеть профессиональных контактов специалистов сварки

Сварка стыковых соединений в нижнем положении с разделкой кромок и угловых швов затруднена тем, что сварка ведется в стесненных условиях.

Отличительная особенность сварки стыковых соединений в нижнем положении заключается в следующем:

Другие страницы по теме Сварка стыковых соединений в нижнем положении :

- жидкому шлаку стекать по краям валика не позволяют кромки разделки;

- шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

- из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

- шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад».

При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

Корень шва.

Особое требование предъявляется к сварке корня шва, который состоит из первого валика — «сварка в зазор» и второго — «сварка с обратной стороны».

Качество корневого шва зависит:

- От качества сформированного первого корневого валика.

- От качественной подготовки обратной стороны корня шва под сварку второго валика.

- От качественной сварки второго корневого валика (валика с обратной стороны).

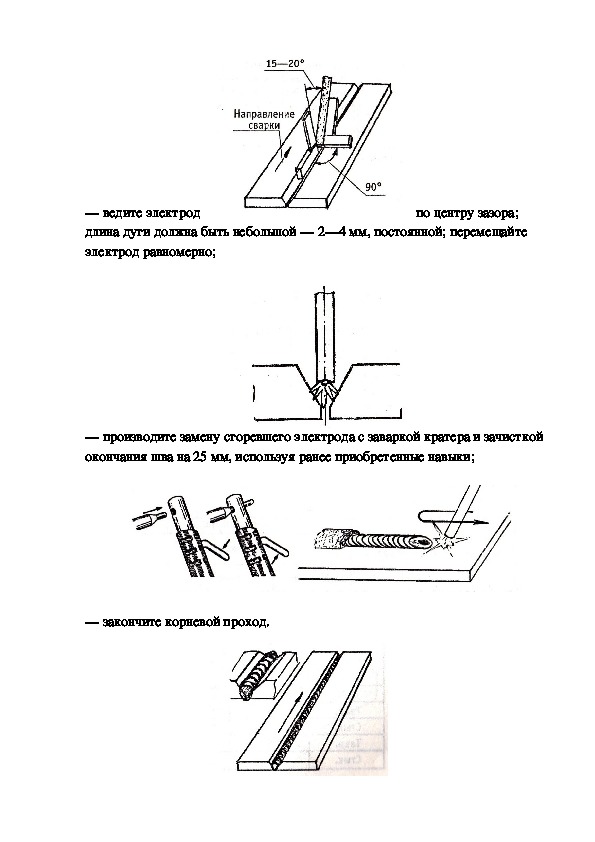

Сварка первого корневого валика в стыковом соединении.

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

Рисунок 1.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 1а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 1б) и Х-образной разделке (рис. 1в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ — без манипулирований (рис. 2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Рисунок 2. Сварка стыковых соединений в нижнем положении: сварка первого валика без манипулирования.

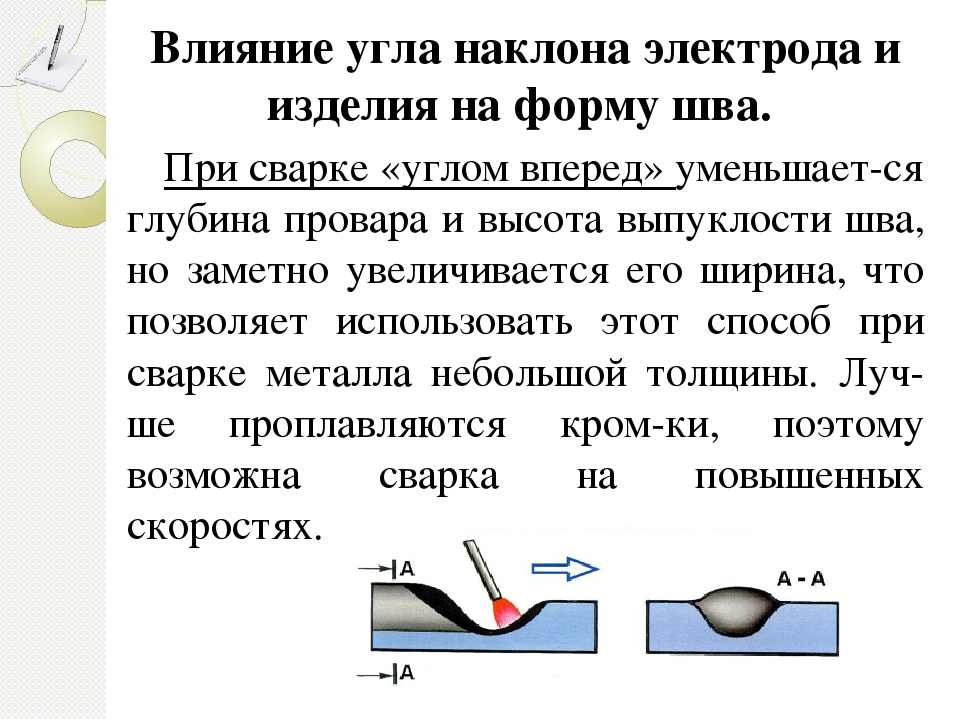

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ — с манипулированием электродом — «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

Рисунок 3.

Сварка стыковых соединений в нижнем положении

с манипулированием электродом.

3-й способ — с манипулированием электродом (рис. 3) — «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются — значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 4). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Рисунок 4.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 5).

Рисунок 5.

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т. е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва.

Подготовка обратной стороны корня шва.

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рисунок 6.

Рис. 6а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 6б — при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

Рис. 6в — выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 6г — Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 6д, очень важно — места 1 и 2 раздать (срезать).

Рис. 6е — если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика.

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 7а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

Рисунок 7.

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, — необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 7б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки.

Рисунок 8.

Рисунок 9/

.Заполнение разделки — 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 8). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При заполнении разделки больших толщин, когда ширина валика превышает 3 диаметра электрода (с покрытием), необходимо переходить на сварку последующих слоев в несколько проходов. При переходе в два валика, первый валик (6-ой по рис. 9) рекомендуется прокладывать с неудобной для сварщика стороны, оставляя место для второго валика не менее диаметра электрода с покрытием. Сварочный ток — в максимальном диапазоне. Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои — обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

Валик должен быть с усилением, как при обычной наплавке, но с плавным переходом к кромке и нижнему валику Для второго валика получается форма как при сварке «в лодочку». Его высоту можно выполнить наравне с 6-м валиком, чуть ниже или выше. Последующие слои — обычная наплавка (не забывая оставлять между предпоследним валиком каждого слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок — 3 раза:

1) 1/3 разделки с корня шва с одной стороны — 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва — 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны — 3-я кантовка.

4) Окончательное заполнение второй стороны.

Сварка лицевого валика (слоя).

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 10а и 11. ..13 валики, рис. 10б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

..13 валики, рис. 10б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Рисунок 10. Сварка стыковых соединений в нижнем положении : сварка лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Различные положения орбитальной сварки: оптимизация сборки труб

Учет положения при сварке имеет первостепенное значение, так как сварочная ванна всегда притягивается вниз по закону гравитационного притяжения. При орбитальной сварке электрод делает полный оборот вокруг трубы … поэтому учитываются все положения.

При орбитальной сварке работы выполняются в основном в стыковом (BW) режиме, то есть в режиме «труба-труба». Это положение сварки часто может составлять до 80% сварных швов. С другой стороны, встречаются также сварные швы типа «труба к доске», особенно в случае теплообменников. Часто эти сварные швы легко выполняются с помощью соответствующего оборудования. Но когда дело касается угловых швов (FW), необходимы дополнительные углубленные знания.

Какие бывают различные положения при сварке?

Положения при сварке регламентированы стандартом EN ISO 6947: 2011. Основные положения обозначены буквами. В данном случае речь идет о положении электрода который вращается вокруг трубы.

ОБОЗНАЧЕНИЕ ПОЛОЖЕНИЙ СВАРКИ:

- PA: положение нижнее

- BP: положение нижнее под углом

- PC: положение горизонтальное

- PD: положение потолочное под углом

- PE: положение потолочное

- PF: положение вертикальное снизу вверх

- PG: положение вертикальное сверху вниз

Кроме этой конфигурации, необходимо также учитывать расположение свариваемых деталей. При орбитальной сварке мы часто получаем положение PK для сварки трубы с трубой или трубы с доской.

А угловые швы?

Рассмотрим две детали в разных положениях. Первая сложность при угловой сварке под углом — это способность управлять геометрией сварочной ванны с точки зрения размягчения, особенно если детали имеют различные толщины. У вас не может быть большой ванны, когда толщина детали небольшая . Положение электрода играет важную роль и учитывается при программировании DMOS (Описания технологии сварки).

Положение электрода играет важную роль и учитывается при программировании DMOS (Описания технологии сварки).

По сравнению со сваркой стык-в-стык, где регулируется около 12 параметров, для угловой сварки может легко потребоваться 15 параметров. В основном это связано с тем, что необходимо регулировать параметры присадочного металла в различных аспектах: тип проволоки, скорость подачи проволоки и угол наклона электрода.

Следует помнить, что при угловой сварке площадь нагрева больше, чем при сварке стык-в-стык. В этом случае необходима сила тока, превышающая номинальное значение на 25%.

Наш совет:

Важно правильно расположить горелку и присадочную проволоку, чтобы защитный газ мог легко поступать к сварочной ванне. В идеальном случае наконечник горелки должен быть немного заужен, а длина проволоки не должна быть слишком длинной или слишком короткой. Если присадочная проволока слишком длинная, газ не подойдет достаточно близко к ванне. Шов становится неровным, потому что присадочный материал недостаточно глубоко проникает в материал из-за недостаточного нагрева.

Навыки программирования угловой сварки требуют наличия опыта сварщика. Именно благодаря этому типу деятельности программирование становится увлекательным и радует многих сварщиков!

Сварка трубы — стык неповоротный при горизонтальном расположении трубы

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

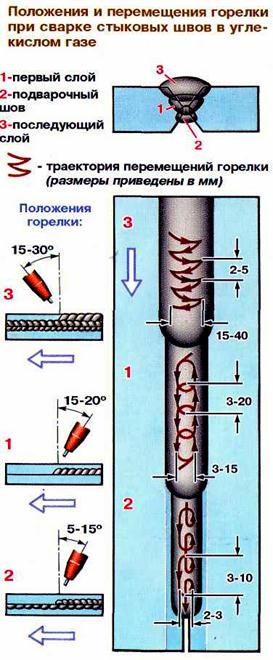

Сварка этих сварных швов является самым сложным по выполнению и требует особых навыков и высокого мастерства сварщика. Только при твердых навыках в сварке в нижнем положении, вертикальных швов (раздел 3.3) и потолочных швов (раздел 3.4) можно добиться качественной сварки трубы неповоротной в горизонтальном положении. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 68а и 68б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 68а и 68б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

I-ое — потолочное (поз. электрода с 1 по 3).

II-ое — вертикальное (поз. электрода с 3 по 8).

III-e — нижнее (поз. электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения. Сварочный ток на потолочном положении должен быть на 10% выше, чем на вертикальном положении.

Сварка начинается с потолочного положения и заканчивается на нижнем положении.

При оптимальном подборе сварочного тока для каждого положения реко.мендуется сварку производить непрерывно. Сварка ведется только ко роткой дугой. Сварка любого участка начинается с другого участка на 10 20 мм от вертикальной осевой. Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 68а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7). При переходе за горизонтальную осевую электрод выравнивать до перпендикулярного положения (поз. 8), Сварку нижнего положения (верхняя часть трубы) выполнять «углом назад» (поз. 9-11).

Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 68а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7). При переходе за горизонтальную осевую электрод выравнивать до перпендикулярного положения (поз. 8), Сварку нижнего положения (верхняя часть трубы) выполнять «углом назад» (поз. 9-11).

Заканчивать первую половинку шва на 10-15 мм за вертикальной осевой на другом участке.

Валик должен быть «нормальным» по всей длине шва, который достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.

Перед сваркой второй половины (второго участка рис. 68б) — при необходимости зачистить (подрубить) начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварка корневого валика (рис. 70)

Сварка корневого валика выполняется электродом диаметром 3 мм. Величина сварочного тока в потолочном положении в зависимости от толщины стенки 80-95 А. В зависимости от технических условий рекомендуется выполнить корневой валик по двум вариантам.

1-й вариант — при сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, а по техническим требованиям необходимо обратное формирование валика, то при сварке корневого валика следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75-90 А. Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант — при сварке труб большого диаметра, где доступна и заложена подварка обратного корня шва, в целях производительности не следует обращать такого тщательного внимания на формирование обратного валика. Рекомендуется корневой валик сформировать «нормальным» во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Заполнение разделки (рис. 70)

Здесь необходимо применить все методы и технику сварки заполнения разделки, описанную в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит неравномерно. Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

Сварка лицевого слоя (рис. 71)

В зависимости от ширины разделки лицевой слой выполняется за один или несколько проходов. Техника сварки описана в начале раздела и в предыдущих разделах. Особое внимание обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм, а также в сложных монтажных условиях при отдаленности источника питания от места сварки, в основном, выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Рис. 72а — перегрев кромок не допускает длительной задержки электрода. Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак — остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

Рис. 72б — когда толщина металла позволяет сделать два и более колебательных движений, затем прервать дугу и возобновить снова.

Нe рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик.

Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

Тудвасев В.А. «Рекомендации сварщикам».

См. также:

Каковы 4 основных положения сварки и когда их следует использовать?

Понимание четырех основных положений сварки может помочь вам выбрать правильный присадочный металл и процесс сварки для любого проекта или работы, которую вы выполняете. Для каждой позиции сварки могут потребоваться разные методы, параметры и подготовка для достижения наилучших результатов.

Узнайте больше о различных положениях сварки и ознакомьтесь с передовыми методами сварки каждого типа.

Какие 4 основных положения при сварке?

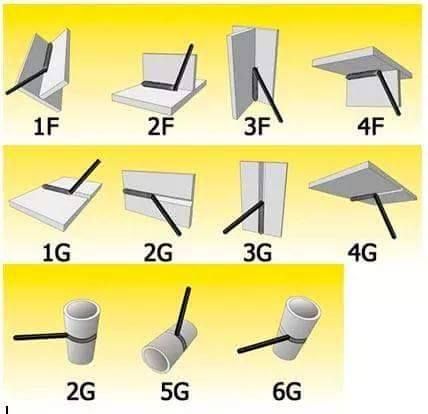

Угловые и проточные швы выполняются в следующих основных положениях:

СКАЧАТЬ ДОКУМЕНТ ПОЛОЖЕНИЯ СВАРКИ

Чтобы помочь операторам понять тип сварного соединения (угловой или канавочный) и положение сварного шва, каждому сварному шву дается номер и буква — 1G, 2G, 3G, 4G или 1F, 2F, 3F, 4F — для обозначения положения. и тип требуемого сварного шва.Сварные швы с цифрой 1 — плоское, 2 — горизонтальное, 3 — вертикальное и 4 — потолочное. F означает угловой шов, а G — шов с разделкой кромок. Угловой сварной шов соединяет два металлических куска, расположенных перпендикулярно или под углом. Шов с разделкой кромок выполняется в канавке между заготовками или между кромками заготовок. При использовании этой системы сварной шов 2G представляет собой сварной шов с разделкой кромок в горизонтальном положении.

и тип требуемого сварного шва.Сварные швы с цифрой 1 — плоское, 2 — горизонтальное, 3 — вертикальное и 4 — потолочное. F означает угловой шов, а G — шов с разделкой кромок. Угловой сварной шов соединяет два металлических куска, расположенных перпендикулярно или под углом. Шов с разделкой кромок выполняется в канавке между заготовками или между кромками заготовок. При использовании этой системы сварной шов 2G представляет собой сварной шов с разделкой кромок в горизонтальном положении.

, вероятно, увидят эти обозначения в спецификации процедуры сварки (WPS) или в таблицах характеристик присадочного металла, которые используют их для обозначения позиционных возможностей конкретных присадочных металлов.

Выбранный присадочный металл, а также используемый процесс сварки и режим переноса определяют, в каком положении вы можете сваривать. Что касается выбора присадочного металла, некоторые из них предназначены для использования во всех положениях, а другие ограничены для плоской и горизонтальной сварки Только. Тип присадочного металла будет включать обозначение, которое указывает, в каких положениях он может использоваться. Например, может быть электрод с флюсовой сердцевиной, обозначенный как E70T-XX или E71T-XX. Ноль в E70T-XX означает, что электрод можно использовать только в плоском и горизонтальном положениях, а 1 в E71T-XX указывает на присадочный металл, который можно использовать во всех положениях.

Тип присадочного металла будет включать обозначение, которое указывает, в каких положениях он может использоваться. Например, может быть электрод с флюсовой сердцевиной, обозначенный как E70T-XX или E71T-XX. Ноль в E70T-XX означает, что электрод можно использовать только в плоском и горизонтальном положениях, а 1 в E71T-XX указывает на присадочный металл, который можно использовать во всех положениях.

Что касается процессов и способов передачи, вот несколько общих рекомендаций:

- Сварку TIG можно выполнять во всех положениях.

- MIG с коротким замыканием может выполняться во всех положениях.

- Распылительная сварка MIG рекомендуется только для плоской и горизонтальной сварки.

- Pulsed MIG можно использовать во всех положениях.

- Сварку палкой и порошковую проволоку можно использовать во всех положениях, но выбор присадочного металла является основным фактором при этом.

Что такое положение при сварке? | Почему бывают разные положения при сварке?

Что такое положение при сварке?

Положение при сварке — это метод, который позволяет сварщику соединять металл в том положении, в котором он находится, или положении, в котором будут использоваться определенные компоненты. Часто это может быть на потолке, в углу или на полу.

Были разработаны методы, позволяющие выполнять сварку в любом положении. Некоторые сварочные процессы имеют все возможности позиционирования, в то время как другие могут использоваться только в одном или двух положениях.Всю сварку можно классифицировать по положению деталей или по положению сварного соединения на пластине, или по классам свариваемых материалов.

Понятно, что не каждый шов можно сваривать в горизонтальном и ровном положении. Иногда для проектирования или изготовления узлов и переходников могут потребоваться другие положения при сварке, поскольку заготовка не может удерживаться в требуемом положении из-за ее формы или размера.

Также читайте: Что такое дуговая сварка? | Что такое дуговая сварка? | Виды дуговой сварки

Почему бывают разные положения при сварке?

Те, кто никогда не посещал занятия по сварке или не занимался сваркой плавленого металла, могут предположить, что сварщик просто сидит за рабочей станцией и плавит металлические компоненты перед ними, свободно перемещаясь по столу, и восстанавливает заготовку по мере необходимости.

Но в повседневной рабочей среде соединение металла может быть более трудным. Заготовку можно прикрепить к потолку, углу или полу. Чтобы сварщик мог сваривать в любом положении, необходимы методы. Так были разработаны четыре основных положения сварки.

Также читайте: Что такое сварка? | Как работает сварка? | Виды сварки | Различные типы сварных швов | Типы сварных соединений

Какие символы сварки для разных положений?

Давайте объединим все эти концепции вместе, чтобы вы знали, какие положения сварки следует использовать при чтении обозначений сварки на чертеже архитектора:

| Символ сварки | Сварочное положение | Тип сварного шва |

1 ф. | Плоское положение | Угловой шов |

| 1 г | Плоское положение | Сварка с разделкой кромок |

| 2 ф. | Горизонтальное положение | Угловой шов |

| 2 г | Горизонтальное положение | Сварка с разделкой кромок |

| 3 ф. | Вертикальное положение | Угловой шов |

| 3 г | Вертикальное положение | Сварка с разделкой кромок |

| 4 ф. | Верхняя позиция | Угловой шов |

| 4 г | Верхняя позиция | Сварка с разделкой кромок |

Также читайте: Контактная проекционная сварка | Работы по контактной проекционной сварке

Сварочное положение:

№1.Плоское положение (1F или 1G)

Это самая простая сварочная позиция, которую можно быстро изучить. Соединяемые металлы укладываются плоско, и сварщик перемещает электрическую дугу по ним в горизонтальном направлении поперек заготовки.

Соединяемые металлы укладываются плоско, и сварщик перемещает электрическую дугу по ним в горизонтальном направлении поперек заготовки.

Верхняя часть соединения сваривается, чтобы расплавленный материал стекал вниз по его краям или канавкам. Цифра «1» относится к плоскому положению, а буква «G» относится к сварному шву с канавками.

В горизонтальном положении свариваемое соединение или деталь помещается под сварочные горелки.В связи с этим расплавленный металл стекает вниз в стык. В результате легко завершить сварку. Это положение сварки можно использовать для выполнения канавок, угловых и стыковых швов.

№2. Горизонтальное положение (2F или 2G)

Горизонтальное положение или положение 2G немного сложнее, чем горизонтальное положение. Как и в случае с вертикальным и над головой, горизонтальное положение может быть более сложным для выполнения и требует более высокого уровня навыков. В этом положении заготовка при сварке удерживается параллельно вашему телу.

Таким образом, во время сварки заготовка остается перед вами. Это положение можно использовать для получения углового или канавочного шва. Для углового шва горелка должна располагаться под углом 45 градусов. Ось шва горизонтальна. Выполнение позиций зависит от типа сварного шва.

Для угловых сварных швов сварной шов размещают там, где вертикальный и горизонтальный кусок металла встречаются под углом 90 градусов. При сварке канавки поверхность шва будет располагаться в вертикальной плоскости.

№3. Вертикальное положение (3F или 3G)

Для вертикального расположения сварных швов и сварной шов, и пластина будут расположены вертикально. Одной из основных проблем при выполнении этих сварных швов является стекание и накопление расплавленного металла. Сварка в вертикальном положении на спуске или подъеме может предотвратить эту проблему.

Положение вертикального подъема: —

В этом положении сварной шов и заготовка расположены вертикально. Одной из проблем здесь является тенденция расплавленного металла течь вниз и вверх под действием силы тяжести.Чтобы исправить это, факелы необходимо держать под углом 45 градусов. Кроме того, вы используете нижний металл заготовки для достижения вертикального подъемного положения.

Одной из проблем здесь является тенденция расплавленного металла течь вниз и вверх под действием силы тяжести.Чтобы исправить это, факелы необходимо держать под углом 45 градусов. Кроме того, вы используете нижний металл заготовки для достижения вертикального подъемного положения.

Положение при вертикальном спуске: —

Как и при вертикальном подъеме, заготовка также размещается в вертикальном положении при спуске в вертикальное положение. Однако вместо того, чтобы использовать нижний металл заготовки, вы используете верхнюю часть заготовки.

№4. Положение над головой (4F или 4G)

Верхнее положение — наиболее сложное положение для сварочных работ.Сварка будет выполняться с двумя металлическими кусками поверх сварочного аппарата, и сварщик должен будет наклонять себя и оборудование, чтобы дотянуться до стыков. Серьезной проблемой может быть отслоение металла от пластины.

Металл при изгибе образует коронки. Чтобы избежать этой проблемы, лужи расплавленного металла должны быть небольшими. Как видите, положения при сварке — это, по сути, расположение сварщика по отношению к заготовке. Одно из основных соображений при выборе каждого положения — это направление, в котором сварочные материалы будут течь под действием силы тяжести.

Как видите, положения при сварке — это, по сути, расположение сварщика по отношению к заготовке. Одно из основных соображений при выборе каждого положения — это направление, в котором сварочные материалы будут течь под действием силы тяжести.

Положение сварного шва для соединения пластин или секций составляет основу для всей классификации сварки, которая представлена символами сварки. Прежде чем мы обсудим различные классификации сварки, это может помочь вам сначала понять типы сварных швов и сварных соединений, на которых обычно выполняются эти положения.

Также читайте: Техника газовой сварки | Части сварочной горелки | Работа газовой сварки | Виды газовой сварки | Типы пламени в газовой сварке

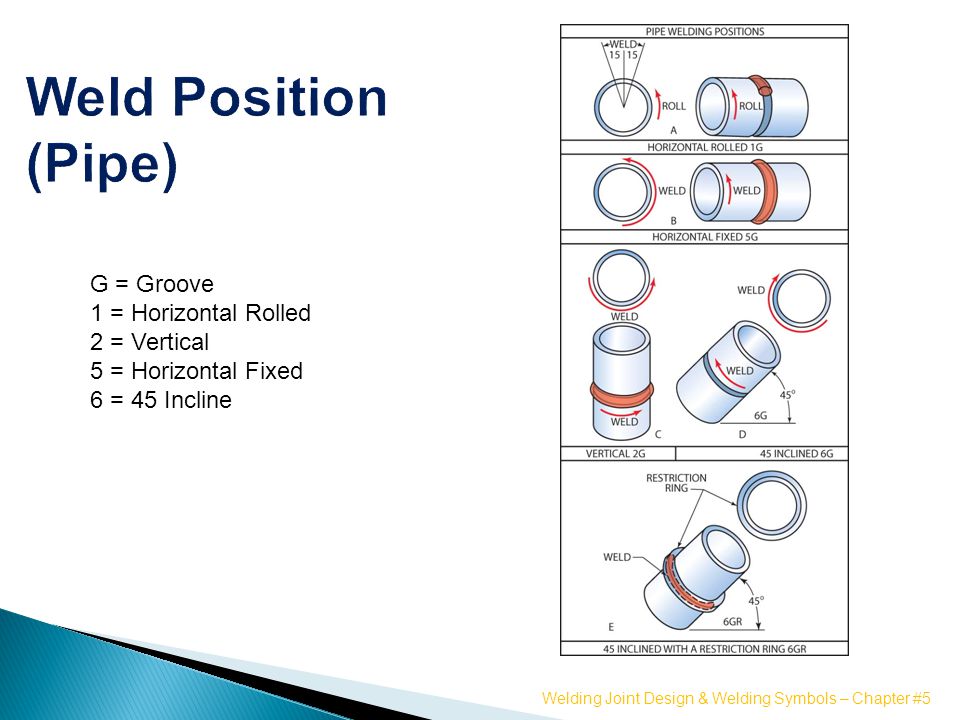

Что такое позиции для сварки труб 1G 2G 5G 6G?

На этапе строительства проекта в нефтегазовой отрасли мы часто находим сварку труб или сварку резервуаров.Чтобы поддерживать качество сварки, профессиональные организации (ASME, AWS, ISO, JWES) составляют правила и классификации сварочных позиций.

Все сварщики, участвующие в строительстве, должны быть аттестованы в соответствии с этими обозначениями. В общем, положение при сварке труб делится на два типа, а именно положение при сварке в канавке и положение при сварке в угловом соединении. В большинстве сварных соединений на трубе используются соединения с пазами; вот почему мы часто слышим термин «положение при сварке трубы».

Позиции сварки труб разделены на четыре группы: 1G, 2G, 5G и 6G. Сравнение стандартных положений ISO и положений при сварке ASME / AWS:

| Нет | Положения для сварки (ISO) | Положения для сварки (ASME / AWS) |

| 1 | PA | 1 г / 1 этаж |

| 2 | ПБ | 2F |

| 3 | ПК | 2 г |

| 4 | PD | 4F |

| 5 | PE | 4G |

| 6 | ПФ | 3G в гору |

| 7 | PG | 3G Скоростной спуск |

| 8 | PH | 5G в гору |

| 9 | PJ | 5G Скоростной спуск |

| 10 | H-L045 | 6G в гору |

| 11 | J-L045 | 6G Скоростной спуск |

Сварка имеет два аспекта; навыки и знания. Квалификация сварщика оценивается квалификацией сварщика. Это качество — важная демонстрация способности сварщика наплавлять сварные швы. Итак, такие вещи, как положение, задний ход, подъем и спуск и т. Д.

Квалификация сварщика оценивается квалификацией сварщика. Это качество — важная демонстрация способности сварщика наплавлять сварные швы. Итак, такие вещи, как положение, задний ход, подъем и спуск и т. Д.

Также прочтите: Что такое пламя при газовой сварке? | Типы пламени в газовой сварке

№1. Позиция для сварки труб 1G

Это самая легкая сварочная позиция. Положение сварки 1G — это положение, при котором труба находится в горизонтальном положении, и труба может вращаться относительно горизонтальной оси или оси X.Сварщик выполняет сварку с верха трубы. Положение сварщика не меняется.

№2. Позиция для сварки труб 2G

Это простая сварочная позиция. Положение сварки 2G — это положение, при котором труба находится в вертикальном направлении, а ось сварных швов — в горизонтальном направлении. Сварщик выполняет сварку со стороны трубы с горизонтальным направлением сварки.

№3. Позиция для сварки труб 5G

Положение при сварке 5G — это ситуация, когда труба находится в горизонтальном положении или положении по оси X, но труба неподвижна или не может вращаться. Сварщик выполняет сварку, перемещая ее по трубе. Эта ситуация почти такая же, как и в случае с 1G; только труба не может вращаться.

Сварщик выполняет сварку, перемещая ее по трубе. Эта ситуация почти такая же, как и в случае с 1G; только труба не может вращаться.

В стандартах ISO / EN также называется PF. Сварка в 5G выполняется вертикально вверх или вниз.

№4. Позиция для сварки труб 6G

Положение этой трубы при сварке является наиболее сложным при сварке. Единственный сварщик, имеющий достаточный опыт, способен выполнять сварку в позиции 6G. Труба должна располагаться под наклоном примерно 45 ° от горизонтальной оси (ось X) или 45 ° от вертикальной оси (ось Y).

Трубные пушки вращаются, поэтому сварщик должен сваривать, пока труба движется. Положения при сварке являются важными параметрами для определения качества сварки. Если сварщик имеет квалификацию 1Г позиции, ему не разрешается выполнять сварку в более сложных условиях, например, в позициях 6Г.

А наоборот, если сварщик имеет квалификацию позиции 6G, ему разрешается выполнять сварку в позиции 1G. Инспектор по сварке несет ответственность за проверку выполнения этих требований.

Также читайте: Что такое автомобиль? | Части автомобиля | Регулярное обслуживание | Правильное вождение

1G, 2G, 5G, 6G Ограничения позиций сварки в WPS:

Раздел IX Норм правил ASME по котлам и сосудам под давлениемтакже содержит очень хорошие руководящие принципы и ограничения, касающиеся условий сварки в WPS для конкретного процесса сварки. Возьмем пример процесса GTAW для других сварочных процессов; мы делаем то же самое, проверяем каждую переменную, чтобы узнать, что с ней происходит, когда мы их заменяем.

Для процесса GTAW любое соединение в положении сварки классифицируется как важный параметр. Это означает, что условия сварки в значительной степени влияют на качество сварки. QW-252 заявляет, что изменение квалификационного статуса необходимо.

| QW-253 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕРЕМЕННОЙ СВАРКИ (WPS) | ||||

| Экранированная дуговая сварка металлом (SMAW) | ||||

| Пункт | Краткое описание переменных | Essential | Несущественное | |

| QW-402 Соединения | 0. 1 1 | Φ Конструкция паза | … | NE |

| 0,4 | — Опора | … | NE | |

| 0,1 | Φ Расстояние между корнями | … | NE | |

| 0,11 | ± Фиксаторы | … | NE | |

| QW-403 Основные металлы | 0,7 | Пределы T / t> 8 дюймов (203 мм) | E | … |

| 0.8 | Φ T соответствует требованиям | E | … | |

| 0,9 | т проход> ½ дюйма | E | … | |

| 0,11 | Φ P-№ квалифицированный | E | … | |

| 0,13 | Φ P-№ 09.05.10 | E | … | |

| QW-404 Металлические присадки | 0,4 | Φ F-номер | E | … |

| 0.5 | Φ A-номер | E | … | |

| 0,6 | Φ Диаметр | … | NE | |

| 0,3 | Φ т | E | … | |

| 0,33 | Φ Класс AWS | … | NE | |

| QW-405 Позиции | 0,1 | + позиция | … | NE |

| 0,3 | Φ ↑ ↓ Вертикальная сварка | … | NE | |

| QW-406 Предварительный нагрев | 0. 1 1 | Уменьшение> 100 ° F (56 o C) | E | … |

| 0,2 | Φ Поддержание предварительного нагрева | … | NE | |

| QW-407 PWHT | 0,1 | Φ PWHT | E | … |

| 0,4 | Пределы T | E | … | |

| QW-409 Электрооборудование | 0,4 | Φ Ток или полярность | … | NE |

| 0.8 | Диапазон Φ I и E | … | NE | |

| QW-410 Техника | 0,1 | Φ Нить / переплетение | … | NE |

| 0,5 | Φ Метод очистки | … | NE | |

| 0,6 | Φ Метод обратной строжки | … | NE | |

| 0,9 | Φ Многопроходная / однопроходная / сторона | |||

0. 25 25 | Φ Ручной или автоматический | … | NE | |

| 0,26 | ± Упрочнение | … | NE | |

Понравился этот пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

4 Основные типы сварочных позиций

Четыре позиции для сварки

Сварка — это очень обширная тема, поскольку существует несколько видов сварки.Предполагается, что имея представление о положениях при сварке, вы уже обладаете знаниями о сварке.

Положения при сварке — это положение, в котором сварщик должен находиться по отношению к свариваемой детали. Из-за силы тяжести положение при сварке влияет на поток расплавленного электрода к заготовке. Для достижения хорошего качества сварки сварщик должен знать различные положения сварки, которые подходят для конкретной операции.

Сегодня я буду обсуждать четыре основных типа сварочных позиций, которые, как ожидается, будут выполняться в определенном месте сварщика.

Виды сварочных позиций

Самый распространенный тип сварного шва, выполняемый в сфере промышленного производства, — это угловой шов и шов с разделкой кромок. Эти два сварных шва могут быть выполнены в четырех основных положениях сварки, которые включают: плоский, горизонтальный, вертикальный и потолочный. Не торопитесь, чтобы понять объяснение!

Плоское положение (1G и 1F)

Плоское положение при сварке очень легко выполнить, и его можно узнать за короткий период времени. Это также известно как «нижнее положение», так как при этом выполняется сварка на верхней стороне стыка.Расплавленный металл втягивается в стык, что упрощает и ускоряет процесс сварки. цифра 1 используется для обозначения плоской сварки, обозначает первый метод, а буквы G и F обозначают сварной шов с разделкой кромок и угловой шов.

Горизонтальное положение (2G и 2F)

Горизонтальное положение при сварке немного сложнее, чем при сварке в горизонтальном положении. Ожидается, что сварщик потренируется и отточит позицию перед выполнением.

Ожидается, что сварщик потренируется и отточит позицию перед выполнением.