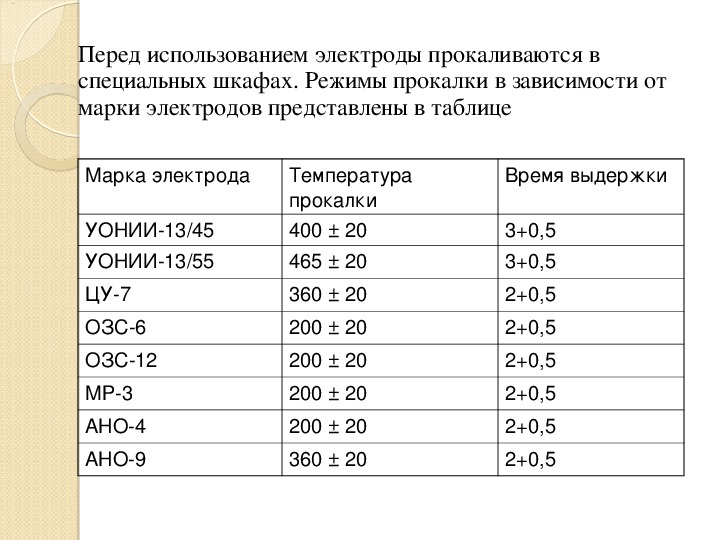

Прокалка электродов

Часто перед свариванием заводы-изготовители рекомендуют Вам производить прокалку сварочных электродов. Многие люди задаются различными вопросами по поводу прокалки электродов. Из этой статьи Вы узнаете ответы на некоторые из них.

Теперь давайте поговорим о назначении прокалки. Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов. Многие люди решают прокаливать электроды прямо у себя дома, используя духовку. При температуре 180 – 200 градусов Вы можете прокаливать электроды, однако если Вы используете обычную духовку, то качество прокалки будет не на лучшем уровне.

Самым неправильным решением в данной ситуации является то, что если Вы решили совсем не прокаливать электроды. Это будет означать, что у Вас есть большая вероятность того что обмазка может начать опадать.

Наиболее разумно поступают люди, которые используют для прокалки специальную печь для прокалки электродов.

Сварочные электроды с основным покрытием нужно прокаливать в течение двух часов при температуре около 250 градусов по Цельсию. При этом предел текучести прокаливаемых электродов должен составлять не менее 355 N/мм.

Если же Вам нужно производить сваривание высокопрочных соединений, а также соединения высокопрочной стали, то Вам нужно прокаливать электроды при температуре не более 350 градусов по Цельсию. Продолжительность прокалки должна составлять не более двух часов. Предел текучести электродов должен составлять менее 355 N/мм.

Также Вам нужно помнить, что низколегированные сварочные электроды не нуждаются в прокалке. Если электроды с рутиловым или покрытием на основе железа попадали под воздействие влаги, то их лучше всего прокалить при нужной температуре.

Если же условия хранения не были нарушены, то есть не была открыта упаковка электродов, то Вы можете не производить прокаливание электродов. В противном случае наилучшим решением будет прокалка электродов при температуре 100 градусов по Цельсию на протяжении не более 1 часа.

Так как целлюлозные электроды должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать нельзя. В некоторых ситуациях сварочные электроды должны доставляться в вакуумной упаковке. После вскрытия такой упаковки сварочные электроды, находящиеся в ней должны быть использованы в сварочном процессе не позже чем через 8 часов, при этом, Вам не нужно бояться каких-либо последствий.

Однако если время после вскрытия превысило 8 часов, для Вас лучше всего будет прокалить электроды, чтобы избежать возможных проблем. Если Ваши электроды находились на открытом воздухе, то Вам нужно их прокалить при температуре 300 – 350 градусов по Цельсию.

Прокалка электродов: температура, время, способы прокаливания | ММА сварка для начинающих

Прокалка электродов: температура, время, способыПрокалка электродов: температура, время, способы

Чтобы электроды не прилипали к поверхности металла, и варить ими было намного проще, следует их прокалить перед применением. Процедура прокаливания электродов достаточно проста, нужно лишь знать температуру и время, а также, где можно осуществить прокалку электродов в домашних условиях.

Забегая вперёд, следует отметить, что для прокаливания электродов существуют специальные печи и термопеналы. Что же касается бытовых условий, то прокалить электроды, в данном случае, можно разными способами, соблюдая при этом температуру и время прокаливания.

Также нужно помнить о том, что прокалка электродов осуществляется лишь определенное число раз. В противном случае, можно испортить электродную обмазку и выкинуть деньги на ветер. Итак, о том, как прокалить электроды в домашних условиях, можно будет узнать из этой статьи сайта про ММА сварку mmasvarka.ru.

Итак, о том, как прокалить электроды в домашних условиях, можно будет узнать из этой статьи сайта про ММА сварку mmasvarka.ru.

Когда нужна прокалка электродов

Прокаливание электродов целесообразно выполнять в ряде таких случаев:

- Когда электроды долго не использовались или хранились в ненадлежащих условиях, например, при повышенной влажности в месте хранения;

- В том случае, если варить электродами трудно, и они все время прилипают к металлу;

- При визуальном осмотре электродов видно, что их обмазка оказалась сырой.

Во всех вышеперечисленных случаях, осуществлять сушку и прокалку электродов просто необходимо, для того, чтобы получить качественный сварочный шов.

Сколько раз можно прокаливать электроды

Как было сказано выше, существует определенное количество раз прокалки электродов. Делать прокаливание, каждый раз, перед выполнением сварочных работ, нет необходимости. Если говорить конкретно о количестве, то не рекомендуется прокаливать электроды более трех раз.

Если говорить конкретно о количестве, то не рекомендуется прокаливать электроды более трех раз.

Следует знать, что на заводе, уже осуществлялась прокалка электродов перед их упаковкой, поэтому, если электроды были только что приобретены, то они, как правило, не требуют какой-либо прокалки, и уже полностью пригодны к работе. Кроме того, не следует прокаливать все электроды одним махом. В любом случае, если вы их не сумеете выработать, то прокаливание потребуется осуществлять снова.

Поэтому достаточно взять требуемое количество электродов для работы, после чего прокалить их и использовать. О том, как рассчитать, сколько электродов в одной пачке, уже рассказывалось ранее на сайте про ручную дуговую сварку.

Время и температура прокалки электродов

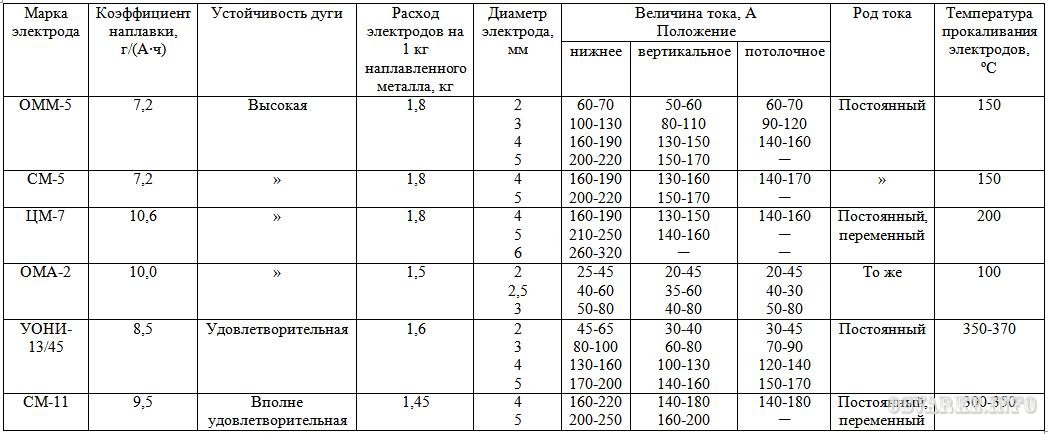

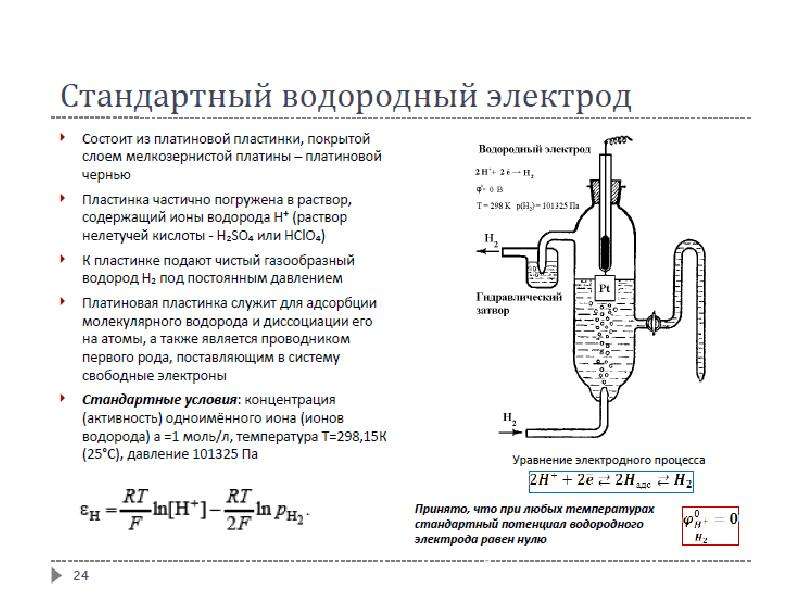

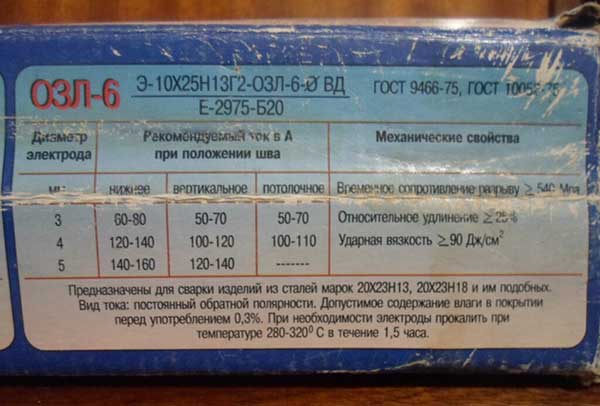

Следует знать, что разные типы электродов, требуют разного времени и температуры прокаливания. Найти более точную информацию по данному поводу можно на пачке с электродами, которая, как правило, всегда снабжена подобного рода информацией.

Для большинства электродов, достаточно 25-30 минут прокалки, при температуре в +110 градусов. Кроме того, не следует путать прокалку и сушку электродов, поскольку при сушке, достаточно положить электроды перед использованием на работающую батарею отопления. Здесь нет необходимости в больших температурах.

Где прокалить электроды в домашних условиях

Если под рукой не оказалось термопенала или нет специальной печи для прокалки электродов, то, в домашних условиях, качественно осуществить прокаливание электродов можно в электрической духовке или на крайний случай в газовой.

Почему не рекомендуется прокаливать электроды в газовой духовке? На самом деле все очень просто, поскольку в газе имеется некоторые количество влаги, которая негативным образом повлияет на процесс прокалки. Кроме того, следует всегда помнить о том, то прокалка электродов на открытом огне, попросту недопустима.

Можно использовать для прокалки электродов и строительный фен. Чтобы осуществить прокалку таким способом, электроды помещаются в металлическую трубу, которая затем нагревается строительным феном. Однако у этого способа прокалки электродов очень много недостатков, и самый главный из них, это невозможность поддержания оптимальной температуры прокаливания.

Чтобы осуществить прокалку таким способом, электроды помещаются в металлическую трубу, которая затем нагревается строительным феном. Однако у этого способа прокалки электродов очень много недостатков, и самый главный из них, это невозможность поддержания оптимальной температуры прокаливания.

Сушка и прокалка электродов для ручной сварки

Если вы сварщик, то обязательно время от времени сталкиваетесь с проблемой залипания и трудностями с поджигом, когда электрод трещит, а дугу удается поджечь с 10-того раза. Всегда причина этого неприятного явления, препятствующего добросовестному выполнению сварочных работ, — это сырость. В цехе, гараже, мастерской приходится сталкиваться с влажным холодным воздухом. От этого негативного фактора никуда не денешься – электроды перестают быть работоспособными.

Конечно, так или иначе, с помощью «красного словца» поджечь вы сможете любые электроды, даже сильно «насосавшие» влагу.

Так же для прокаливания можно воспользоваться самой обычной кухонной духовкой.

Так же для прокаливания можно воспользоваться самой обычной кухонной духовкой.На приличном же объекте, где к сварочному процессу подходят серьезно и ответственно, устанавливают специальные электрическую печи для сушки. Есть производства, где без предварительного прокаливания нельзя получить допуск к работе. В печке, с рабочим интервалом температур от 100 до 400 градусов, можно провести эффективную сушку или прокаливание на более высокой температуре.

Прокаливанием тоже увлекаться не стоит (более двух раз). Старайтесь закладывать в печь столько, сколько рассчитываете сжечь за один заход. Для хранения используйте сухие места и герметичные упаковки. Помните, если из-за нарушения условий хранения из электродов течет вода, после прокалки ждать хорошего шва уже не стоит

Для личных нужд можете пользоваться батареей или духовкой, но если по -нормальному и без самодеятельности, в гараже не обойтись без электрического пенала. Стоит он дешевле, чем электрошкаф, удобен и занимает мало места.

Так же он мобилен, его можно легко переносить в любое место. В термопенале электроды будут храниться при 100-150 градусов, он надежно защитит их от негативного влияния окружающей среды, и будет всегда под рукой

Так же он мобилен, его можно легко переносить в любое место. В термопенале электроды будут храниться при 100-150 градусов, он надежно защитит их от негативного влияния окружающей среды, и будет всегда под рукой

Как просушить электроды в домашних условиях? Технология выполнения работы.

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу. Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Когда нужна прокалка электродов

Прокаливание электродов целесообразно выполнять в ряде таких случаев:

- Когда электроды долго не использовались или хранились в ненадлежащих условиях, например, при повышенной влажности в месте хранения;

- В том случае, если варить электродами трудно, и они все время прилипают к металлу;

- При визуальном осмотре электродов видно, что их обмазка оказалась сырой.

Во всех вышеперечисленных случаях, осуществлять сушку и прокалку электродов просто необходимо, для того, чтобы получить качественный сварочный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

Виды оборудования для прокалки

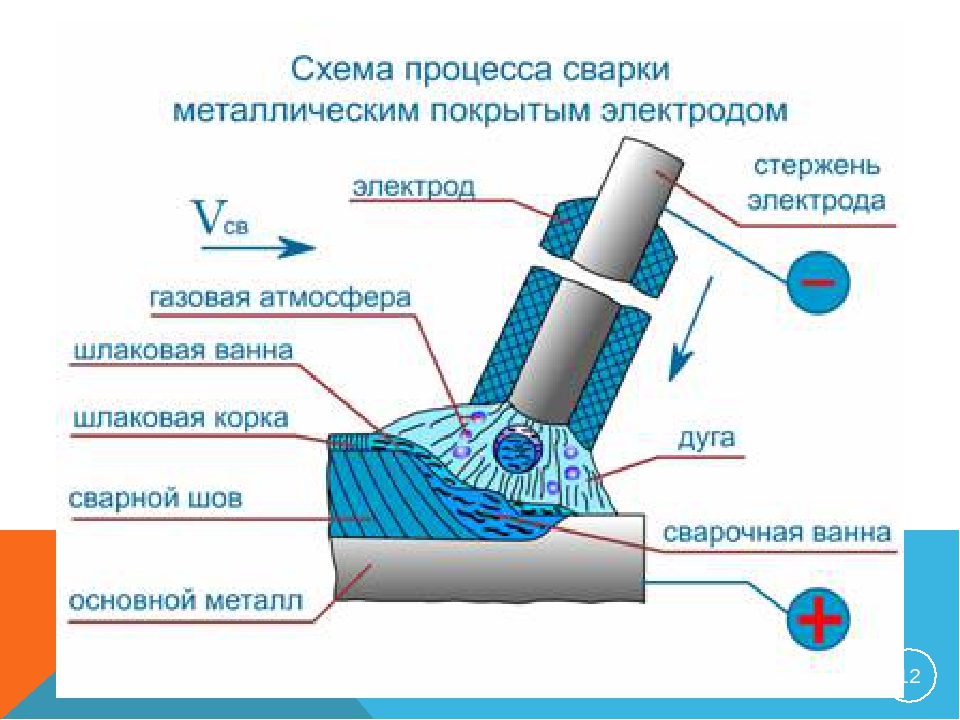

Прокалка электродов перед сваркой делается с целью уменьшения влаги в их покрытии. Ее наличие приводит к проблемам с поджигом электрода, его залипанию и обсыпанию покрытия. В результате качество работы может значительно ухудшаться.

Ее наличие приводит к проблемам с поджигом электрода, его залипанию и обсыпанию покрытия. В результате качество работы может значительно ухудшаться.

Следует отличать между собой два таких процесса, как сушка и прокалка. Несмотря на то, что они во многом схожи, в первом случае обработка осуществляется с использованием менее высоких температур.

Следует сразу заметить, что увлекаться данными операциями не стоит. Дело в том, что после двух прокалок покрытие может отслоиться от электрода. В связи с этим необходимо заранее рассчитывать их необходимо количество.

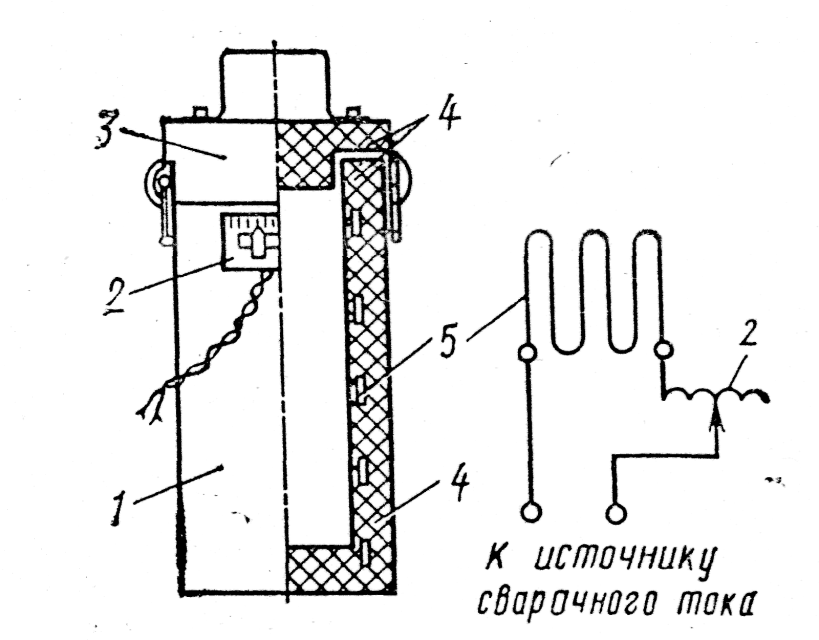

Конструкция печи для прокалки электродов.

Если после работы останутся неиспользованные стержни, в следующий раз они должны быть использованы в первую очередь.

Иногда просушить электроды необходимо, чтобы поднять температуру расходных материалов. Большой перепад температур может негативно сказаться на конечных характеристиках шва.

Осуществлять прокалку и сушку необходимо в специализированном оборудовании. В этих целях используют электронагревательные печи. В их камере создается необходимая температура, которая варьируется от 100 до 400°С в зависимости от решаемой задачи.

В этих целях используют электронагревательные печи. В их камере создается необходимая температура, которая варьируется от 100 до 400°С в зависимости от решаемой задачи.

Главным достоинством электропечей является высокий ресурс работы. В них используются ТЭН, рассчитанные на длительную эксплуатацию. Кроме того в случае поломки они могут быть с легкостью заменены.

Если во время прокалки необходимо защитить стержни от воздействия окружающей среды, следует использовать термопеналы. Установленный уровень температуры в таких устройствах поддерживается автоматически.

Работаю данные агрегаты от сети с напряжением 36-60 В. Камера, которая находится внутри корпуса термопенала оснащается терморегулятором и нагревательным элементом. Между камерой и корпусом устройства выполнена качественная теплоизоляция.

Хранить просушенные и прокаленные горячие стержни следует в пеналах-термосах. Их конструкция представляет собой герметично закрываемые емкости на подобии термосов. Их камера отделена от корпуса слоем теплоизоляционного материала.

Технология сушки электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Журнал прокалки электродов

Журнал прокалки является официальным нормативным документом, в котором фиксируются все процессы подготовки сварочных материалов.

Сведения оформлены в виде таблицы, которая включает несколько разделов: дата прокалки; порядковый номер прокалки; тип электродов; масса прокаленного материала, кг; температура прокалки; время обработки; ответственный за прокалку; лицо, выполняющее контроль.

Журнал ведется в одном экземпляре, прошнуровывается, пронумеровывается, скрепляется печатью и заверяется подписью ответственного за делопроизводство на объекте лица.

Журнал можно приобрести в типографии на платной основе или ознакомиться с образцом документа в Интернете.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта — достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа. В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Оборудование для прокалки электродов

Выделяют несколько видов оборудования для прокаливания.

Печи

1. Стационарная печь представляет собой металлический шкаф со специальными лотками под электроды. Для поддержания необходимой температуры стенки отделаны теплоизолирующими материалами. Она снабжена термостатом с границей температур от 60 до 500 градусов. Это гарантирует равномерный нагрев и сохранение заданной температуры на протяжении всей обработки материалов.

Примеры бюджетных моделей печей для прокаливания: ЭПСЭ-10/400 “НОВЭЛ”, ПСПЭ-40/400 ЗСО “Тэн и К плюс”.

Видео

Небольшой ролик, который наглядно демонстрирует печь ПСПЭ-40/400.

Больше о печах на этой странице.

Пеналы

2. Часто сварочные работы проводятся на открытом воздухе. Для прогревания электродов на улице созданы пеналы: они герметичны, имеют термоизоляцию, способствуют долгому хранению электродов в сухом состоянии. Различают два вида пеналов, в зависимости от типа конструкции: пеналы-термосы и термопеналы. Они не прокаливают, а только поддерживают в сухом и, если нужно, подогретом состоянии. [ads-pc-3][ads-mob-3]

[ads-pc-3][ads-mob-3]

Термопеналы

Пеналы-термосы обладают компактными размерами, имеют теплоизолирующее внутреннее покрытие, оснащены нагревательными элементами и термостатом. Все эти преимущества позволяют производить прокаливание прямо на месте.

Примеры наиболее востребованных моделей пенал-термосов: П-5 “BRIMA”, ПТ-5 “БАРС”.

Термопеналы осуществляют две функции:

- – создание определенного уровня температура для хранения электродов;

- – прогревание материалов.

Термопенал представляет собой конструкцию в виде небольшого ящика с дверцей, средний вес равен примерно трем килограммам. Внутри расположено специальное термоустройство, которое отделано слоем изоляции. Температура, которую способен выдавать термопенал, варьируется в диапазоне от 0 до 120 градусов.

Прокалка электродов уони

печь для прокалки электродов

Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки — процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

Агрегаты для прокаливания

Просушка сварочных стержней в домашней среде возможно при наличии специальных приспособлений.

Рекомендуем применять:

- Электрическую печь с регулятором температур. Агрегату характерны небольшие размеры, его можно легко перемещать с одного места в другое. В основе работы лежат ТЭНы управляемые автоматически с помощью регуляторов.

Работает такая печь в обычной сети дести двадцать вольт. Мощность такого вида механизма лежит в пределах от одного до трех киловатт. Максимальная нагрузка составляет пятьдесят килограммов.

Работает такая печь в обычной сети дести двадцать вольт. Мощность такого вида механизма лежит в пределах от одного до трех киловатт. Максимальная нагрузка составляет пятьдесят килограммов. - Электрическую печь с функцией осушения. В современных моделях встроен микропроцессор, с помощью которого возможно осуществлять регулировку всей работы. Характерным свойством для данного агрегата является теплоизоляция. Равномерное прогревание сварочных стержней достигается с помощью встроенных теплоэкранах. Обычная сеть не подходит, для такой аппаратуры необходимо иметь три фазы на 380 Вт. Максимальные мощность 8,5 кВт и нагрузка до 160 кг.

- Термопенал. Так называемая «сушилка» для сварочных стержней. Герметичная теплоизолированная конструкция, которую можно использовать как тару для сохранения. Устройство оптимальных габаритов, что позволяет хранить на рабочем месте сварщиков. Основной способностью данной техники – возможность прогреть сварочные стержни от трансформатора или обычной сети 220.

Вместимость таких пеналов 10 кг стержней.

Вместимость таких пеналов 10 кг стержней.

Как прокалить электроды, не имея специальной печи

Как прокалить электроды, не имея специальной печиЭлектроды — это важный расходный материал в сварке, от качества которого зависит успех проведения работ. Электроды с сырой обмазкой или некачественного производства приводят к появлению различных дефектов соединения, они значительно ухудшают его прочность.

Но даже качественные электроды могут плохо варить по причине обильного впитывания влаги. Если электродные стержни хранились неправильным образом, то они могли впитать влагу. Варить такими электродами будет трудно: нестабильная дуга и плохой розжиг. Поэтому сварщикам очень часто приходится осуществлять процедуру прокаливания электродов.

И если на больших предприятиях для этих целей применяются специальные печи, то, как быть с прокаливанием электродом в домашних условиях? Что можно использовать для прокалки, и как обойтись без специальных приспособлений?

Что можно использовать для прокалки электродов в домашних условиях

Многие сварщики прокаливают электроды в электрической духовке, что доставляет массу неудобств их жёнам. В действительности, как можно прокаливать рутиловые электроды в духовке, а затем печь в ней пироги? Так можно делать, только в том случае, если под рукой есть вторая, ненужная духовка.

В действительности, как можно прокаливать рутиловые электроды в духовке, а затем печь в ней пироги? Так можно делать, только в том случае, если под рукой есть вторая, ненужная духовка.

В таком случае, да, прокалку электродов можно осуществить в электрической духовке. При этом нужно придерживаться основных правил и рекомендаций производителя, при осуществлении данного процесса. Самое важное здесь, это время и температура прокаливания электродов.

Если она неизвестна, то можно выбрать усреднённую температуру прокалки, порядка 200-250 градусов. При этом прокаливать, таким образом, электроды в духовке, нужно не менее 1,5-2 часа.

Прокалка электродов в трубе

В том случае, когда жена не дает свою новую духовку (не уходить же от неё из-за этого), для прокаливания электродов можно использовать кусок стальной трубы, диаметром в 2 дюйма. Также потребуется строительный фен, который способен нагнетать температуру свыше 100 градусов.

Само прокаливание электродов, как и их просушка, в данном случае, сводится к следующему:

- Нужно взять кусок трубы и поместить в неё некоторое количество электродов для прокаливания;

- Затем, используя строительный фен, следует нагнать горячий воздух в трубу, чтобы хорошо прогреть её стенки, а заодно и электродные стержни.

Таким образом, нужно действовать до тех пор, пока электроды полностью не прокалятся. При этом важно все время контролировать температуру фена, благо на сегодняшний день есть инструмент с плавной регулировкой температуры.

Также, при необходимости, можно оснастить фен таймеров включения или выключения. В принципе, таким же образом можно сделать самодельную печь для прокалки электродов.

Как видно, сложного в этом ничего нет, а самое главное, чтобы температура в печи не превышала выше положенной, а также был таймер по времени на отключение приспособления от сети.

Рекомендации по перевозке и хранению сварочных материалов ESAB.

В данной статье мы расскажем об основных аспектах по перевозке и хранению следующих сварочных материалов ESAB:

— Покрытые ММА электроды

— Покрытые ММА электроды в упаковках VacPac

— MIG/MAG/SAWпроволоки, TIG прутки и ленты

— Порошковые проволоки

— Флюсы для дуговой сварки и ленточной наплавки.

ESAB (ЭСАБ) – одна из немногих транснациональных компаний, полностью сертифицированных на соответствие требованиям ISO 14001. Вся продукция ЭСАБ производится с учетом требований по охране окружающей среды, и каждый этап ее жизненного цикла проходит с минимально возможным воздействием его на окружающую среду. Широкий выбор сварочных материалов, продаваемых компанией ЭСАБ, проходят жесткий контроль качества в соответствии с программой ISO 9001. Более того, в соответствии с международной сертификацией по ISO 14001, наши высококачественные сварочные материалы рекомендуются к применению в тех отраслях промышленности, где требуется свести к минимуму вероятность сварочных дефектов. Специальные упаковки, такие как MarathonPacTMи VacPacTMпозволяют клиенту более рационально подойти к вопросу транспортировки.

Максимальный срок хранения

Если условия хранения сварочных материалов соответствуют требованиям, прописанным в этом справочнике для конкретной группы, максимальный срок хранения составляет три года. По истечению этого срока, перед применением этих сварочных материалов, необходимо проводить комплекс проверочных испытаний.

По истечению этого срока, перед применением этих сварочных материалов, необходимо проводить комплекс проверочных испытаний.

Утилизация

В большинстве случаев упаковка, применяемая компанией ЭСАБ, разработана с учетом минимального воздействия на окружающую среду при утилизации. Прочие продукты, остатки (шлак), разовые контейнеры, прокладки и иные упаковочные материалы должны быть утилизированы с учетом минимального воздействия на окружающую среду в полном соответствии с федеральным и местным законодательством. Пожалуйста, передайте всю информацию, приведенную в Паспортах Безопасности, которые можно найти на сайте www.esab.com, компаниям, занимающимся утилизацией ваших отходов.

Качество сварки

Образование пор может быть вызвано попаданием газа в жидкую сварочную ванну. Этот газ может быть следствием недостаточной газовой защиты, наличия влаги на свариваемых кромках, ржавчиной или смазкой, а также недостаточным количеством раскислителей в основном металле, электроде или присадочной проволоке. Наибольшую опасность представляют червеобразные поры, причиной которых являются сильное загрязнение поверхностей или влажные электроды. На радиографических снимках они читаются как вытянутые по форме селедочной кости поры. Подобные поры образуются из-за большого количества газа, поглощенного закристаллизовавшимся металлом сварочной ванны. Водород обычно повышает склонность к образованию трещин в шве или зоне термического влияния (ЗТВ). Водород в сочетании с остаточными напряжениями и повышенной чувствительностью сталей к трещинам может привести к появлению холодных трещин через несколько часов и даже дней после окончания сварки. Высокопрочные стали, а также конструкции с высоким уровнем остаточных напряжений наиболее чувствительны к водородному охрупчиванию. В таких ситуациях ЭСАБ рекомендует применять виды сварки и сварочные материалы, которые дают минимальное содержание водорода в наплавке в сочетании с соответствующими процедурами

Наибольшую опасность представляют червеобразные поры, причиной которых являются сильное загрязнение поверхностей или влажные электроды. На радиографических снимках они читаются как вытянутые по форме селедочной кости поры. Подобные поры образуются из-за большого количества газа, поглощенного закристаллизовавшимся металлом сварочной ванны. Водород обычно повышает склонность к образованию трещин в шве или зоне термического влияния (ЗТВ). Водород в сочетании с остаточными напряжениями и повышенной чувствительностью сталей к трещинам может привести к появлению холодных трещин через несколько часов и даже дней после окончания сварки. Высокопрочные стали, а также конструкции с высоким уровнем остаточных напряжений наиболее чувствительны к водородному охрупчиванию. В таких ситуациях ЭСАБ рекомендует применять виды сварки и сварочные материалы, которые дают минимальное содержание водорода в наплавке в сочетании с соответствующими процедурами

предварительного подогрева, соблюдением межпроходных температур и послесварочной термической обработкой. Следует помнить, что существуют другие пути попадания водорода в наплавленный метел, такие как из влаги атмосферы или свариваемый металл в процессе эксплуатации или обработки набрал в себя большое количество водорода.

Следует помнить, что существуют другие пути попадания водорода в наплавленный метел, такие как из влаги атмосферы или свариваемый металл в процессе эксплуатации или обработки набрал в себя большое количество водорода.

Водород также может попадать с поверхности свариваемого или присадочного металла, из масла или краски и т.п.

Приведенные ниже данные показывают, при каком сочетании относительной влажности и разницы температур между окружающим воздухом и материалом, на его поверхности может происходить конденсация нежелательной влаги.* Например – если относительная влажность воздуха составляет 70%, а температура свариваемого изделия или электрода (проволоки) на 5°С ниже температуры окружающего воздуха, на их поверхности может конденсироваться влага.

Это может произойти, когда заготовки или электроды (проволока) перемещаются из холодного цеха, склада или с улицы в теплое помещение.

(Твоздуха — Тметалла)** [◦С] | Относительная влажность [%] | (Твоздуха — Тметалла)** [◦С] | Относительная влажность [%] |

0 | 100 | 12 | 44 |

1 | 93 | 13 | 41 |

2 | 87 | 14 | 38 |

3 | 81 | 15 | 36 |

4 | 75 | 16 | 34 |

5 | 70* | 18 | 30 |

6 | 66 | 20 | 26 |

7 | 61 | 22 | 23 |

8 | 57 | 24 | 21 |

9 | 53 | 26 | 18 |

10 | 50 | 28 | 16 |

11 | 48 | 30 | 14 |

** Разница между температурой изделия или сварочного материала и температурой окружающего воздуха

Покрытые ММА электроды

Электроды производства ЭСАБ могут поставляться в различных видах упаковок в зависимости от типа и класса

— Картонные коробки, запакованные в термоусадочную пленку, не обеспечивают требуемую герметичность, поэтому влага из окружающей атмосферы может проникать вовнутрь упаковки и впитываться в электродное покрытие.

— Пластиковый пенал закрывается крышкой и герметизируется специальной лентой, при этом влага в очень незначительных количествах может проникать вовнутрь и впитываться в электродное покрытие. Поэтому, если у вас есть какие-либо сомнения в сухости электродов, их необходимо прокалить в соответствии с режимами, указанными в приведенной далее таблице.

— Вакуумная упаковка VacPac обеспечивает полную защиту от проникновения влаги внутрь упаковки при условии ее сохранности (сохранности герметичности). При этом прокалка электродов перед применением не требуется.

Условия хранения

Все покрытые электроды чувствительны к поглощению влаги. Повышенное содержание влаги в покрытии может привести к образованию пор или водородному растрескиванию. Однако если климатические параметры условий хранения отвечают данным требованиям, поглощение влаги электродами минимально:

5-15°С при максимальной относительной влажности 60%

15-25°С при максимальной относительной влажности 50%

>25°С при максимальной относительной влажности 40%

При более низких температурах, для достижения требуемого уровня содержания влаги, достаточно поддерживать температуру хранения на 10°С выше температуры окружающей среды. Холодные упаковки перед вскрытием необходимо выдержать, чтобы они нагрелись до температуры окружающей атмосферы. При более высоких температурах требуемый уровень содержание влаги в воздухе может быть достигнуто за счет его осушки.

Холодные упаковки перед вскрытием необходимо выдержать, чтобы они нагрелись до температуры окружающей атмосферы. При более высоких температурах требуемый уровень содержание влаги в воздухе может быть достигнуто за счет его осушки.

Срок хранения электродов при вышеописанных условиях не должен превышать три года.

Прокалка

Покрытые электроды с основной обмазкой и низким содержанием водорода перед применением в обязательном порядке должны всякий раз подвергаться прокалке, когда для наплавленного металла регламентируются требования по содержанию диффузионного водорода и/или его сплошности (для упаковок VacPac не требуется).

Нержавеющие электроды с кислым или рутиловым покрытием, а также все типы электродов с основной обмазкой могут при сварке давать поры, если значения влажности при их хранении не соответствовали требованиям. Для возвращения им изначальных свойств, их требуется также прокаливать.

Электроды для сварки углеродистых сталей с кислым или рутиловым покрытием обычно прокалки не требуют.

Электроды с целлюлозным покрытием прокаливать не рекомендуется.

Электроды, получившие серьезные повреждения от воздействия на них влаги, не могут быть восстановлены за счет повторной прокалки и должны быть забракованы.

Режимы прокалки

Температуры прокалки электродов в сушильных шкафах и выдержки в термопеналах, а также время их выдержки указываются на упаковочных лейблах.

Температурой прокалки – это температура, до которой должен нагреться сам электрод. Время прокалки должно отсчитываться от того момента, когда температура электрода достигла заданного значения.

Не укладывайте электроды в сушильном шкафу более чем в четыре слоя.

Покрытые электроды не рекомендуется прокаливать более трех раз.

Сводная таблица рекомендуемых режимов прокалки электродов производства ЭСАБ:

80°С | 150°С | 200°С | 250°С | 300°С | 350°С | 350°С |

OK 92. | OK 50.10** | OK 39.50 | OK 33.60 | OK 62.53 | OK 38.48 | OK 67.43 |

|

| OK 61.25 | OK 33.80 | OK 68.82 | OK 38.65 | OK 67.50 |

|

| OK 61.35 | OK 33.81 | OK 83.50 | OK 38.95 | OK 67.51 |

|

| OK 61.35 | OK 67. | OK 83.53 | OK 48.00 | OK 67.52 |

|

| OK 61.50 | OK 67.20 | OK 84.78 | OK 48.04 | OK 67.53 |

|

| OK 61.85 | OK 68.37 | OK 84.80 | OK 48.05 | OK 67.60 |

|

| OK 63.35 | OK 68.53 | OK 92.82 | OK 48.08 | OK 67. |

|

| OK 63.85 | OK 68.55 | OK 94.25 | OK 48.15 | OK 67.70 |

|

| OK 67.15 | OK 69.33 |

| OK 48.18 | OK 67.71 |

|

| OK 67.45 | OK 69.63 |

| OK 48.30 | OK 68.17 |

|

| OK 67. | OK 84.76 |

| OK 48.50 | OK 68.25 |

|

| OK 67.75 | OK 84.84 |

| OK 48.60 | OK 68.81 |

|

| OK 310Mo-L | OK 92.05 |

| OK 48.65 | OK 73.08 |

|

| OK 68.15 | OK 92.15 |

| OK 48. | OK 73.15 |

|

| OK 69.25 | OK 92.55* |

| OK 53.00 | OK 73.35 |

|

| OK 83.27 | OK 94.36 |

| OK 53.18 | OK 73.46 |

|

| OK 83.28 |

|

| OK 53.35 | OK 73.68 |

|

| OK 83. |

|

| OK 53.68 | OK 74.46 |

|

| OK 84.42 |

|

| OK 53.70 | OK 74.70 |

|

| OK 84.52 |

|

| OK 55.00 | OK 74.78 |

|

| OK 84.58 |

|

| OK 61.20 | OK 75. |

|

| OK 85.58 |

|

| OK 61.30 | OK 75.78 |

|

| OK 85.65 |

|

| OK 61.80 | OK 76.16 |

|

| OK 86.08 |

|

| OK 61.81 | OK 76.18 |

|

| OK 92.18 |

|

| OK 61. | OK 76.26 |

|

| OK 92.26 |

|

| OK 62.73 | OK 76.28 |

|

| OK 92.45 |

|

| OK 62.75 | OK 76.35* |

|

| OK 92.58 |

|

| OK 63.20 | OK 76.96 |

|

| OK 92. |

|

| OK 63.30 | OK 76.98 |

|

| OK 92.60 |

|

| OK 63.34 | OK 78.16 |

|

| OK 92.86 |

|

| OK 63.41 | OK 83.29 |

|

|

|

|

| OK 63.80 | OK 86. |

|

|

|

|

| OK 64.30 | OK 86.30 |

|

|

|

|

| OK 64.63 | OK 92.35 |

* время прокалки 1 час ** время прокалки 3 часа | ||||||

Рекомендуемые температуры прокалки, время прокалки для электродов OK– 2 часа.

Оборудование для хранения и прокалки электродов

PK 1 контейнер для прокалки и хранения — легкий ручной контейнер для прокалки и хранения электродов. Очень легок для переноски. Температура хранения около 100°С.

Очень легок для переноски. Температура хранения около 100°С.

PK 5 оборудование для прокалки — комбинированная система для прокалки и хранения прокаленных электродов для большинства типов электродов. Время прокалки может задаваться от одного до семи часов, в зависимости от типа электрода. Температура контролируется термостатом в диапазоне 50-300°С. При прокалке электродов в PK 5 их необходимо извлечь из упаковки.

SK 40 шкаф для сушки и хранения — SK 40 – шкаф с четырьмя выдвижными полками для прокалки и хранения электродов. Электроды в нем должны храниться без упаковок. Шкаф оснащен термометром, термостатом и контрольной лампой.

PK 410 сушильный шкаф — большой сушильный шкаф для прокалки электродов и их последующего хранения. Температура прокалки регулируется от 0 до 400°С. Температура хранения прокаленных электродов около 150°С. PK 410 оснащен контрольной лампой, электронным термометром и электронным термостатом. PK 410 также оснащен семидневным таймером. Таймер позволяет автоматически переходить из режима прокалки в режим хранения, а также задавать их время и температуру.

Температура прокалки регулируется от 0 до 400°С. Температура хранения прокаленных электродов около 150°С. PK 410 оснащен контрольной лампой, электронным термометром и электронным термостатом. PK 410 также оснащен семидневным таймером. Таймер позволяет автоматически переходить из режима прокалки в режим хранения, а также задавать их время и температуру.

Изменение цвета обмазки электродов

Если в процессе хранения электродов произошло изменение цвета обмазки, их необходимо забраковать или связаться со специалистами компании ЭСАБ и получить консультацию.

Повреждение обмазки

Если у электродов произошло физическое повреждение обмазки, связанное с ее осыпанием на отдельных участках, такими электродами варить нельзя, и они должны быть забракованы.

Покрытые ММА электроды в упаковках VacPac — Нет необходимости в прокалке, не требуются шкафы для хранения, не нужны термопеналы!!!

Покрытые электроды поставляемые в упаковках VacPac, можно применять непосредственно после вскрытия упаковки без необходимости их предварительной прокалки и хранения в сушильных шкафах или термопеналах. При вскрытии, чистота и сухость электродов гарантированы герметичностью упаковки.

При вскрытии, чистота и сухость электродов гарантированы герметичностью упаковки.

Существует тип электродов с повышенной стойкостью к адсорбции влаги (LMA-тип, классифицируются как h5 или H5),

которые достаточно медленно насыщаются влагой из атмосферы. Они сохраняют требуемый уровень влажности в течение 12 часов* после нарушения герметичности упаковки VacPac.

В соответствии со стандартом AWS испытания производятся при температуре 26,7°С и относительной влажности воздуха 80%.

Как обращаться с VacPac

Чтобы избежать повреждения вакуумной фольги, при вскрытии внешней коробки не рекомендуется пользоваться ножами или другими острыми предметами. Держите электроды внутри упаковки и не вынимайте из нее более чем по одному электроду. Если электроды с повышенной стойкостью к адсорбции влаги (LMA-тип) находились в открытой упаковке VacPac более 12 часов (при 26,7°С и влажности 80%), их необходимо прокалить или забраковать.

MIG/MAG/SAW проволоки, TIG прутки и ленты

Сплошные MIG/MAG проволоки, TIG прутки и SAW проволоки должны храниться в сухих условиях, в оригинальной запечатанной неповрежденной упаковке, в которой они были поставлены. Контакт с водой или влажностью должен быть исключен. Не допускать попадания атмосферных осадков и конденсации влаги на холодной поверхности проволоки. Для предотвращения выпадения конденсата, храните проволоку в оригинальной упаковке, при необходимости, перед вскрытием упаковки, выдержать проволоку в теплом помещении до нагрева ее до температуры окружающей среды. Наличие на поверхности проволоки водородосодержащие вещества, таких как масло, жир, а также следов ржавчины, которая может адсорбировать на себя влагу, не допускается. Проволока на катушках поставляется запечатанной в пластиковую пленку, а частично использованная катушка должна быть опять помещена в пластиковый пакет для предотвращения загрязнения ее поверхности. Проволоки должны

Контакт с водой или влажностью должен быть исключен. Не допускать попадания атмосферных осадков и конденсации влаги на холодной поверхности проволоки. Для предотвращения выпадения конденсата, храните проволоку в оригинальной упаковке, при необходимости, перед вскрытием упаковки, выдержать проволоку в теплом помещении до нагрева ее до температуры окружающей среды. Наличие на поверхности проволоки водородосодержащие вещества, таких как масло, жир, а также следов ржавчины, которая может адсорбировать на себя влагу, не допускается. Проволока на катушках поставляется запечатанной в пластиковую пленку, а частично использованная катушка должна быть опять помещена в пластиковый пакет для предотвращения загрязнения ее поверхности. Проволоки должны

храниться при соответствующих значениях температуры и относительной влажности, а также, если проволока не защищена от попадания на нее пыли специальной упаковкой или иными устройствами, попадание на нее пыли при хранении не допускается.

Прутки для TIG (GTAW) сварки необходимо защищать от воздействия пыли и иных атмосферных воздействий, после того, как они были извлечены из упаковки. Упаковка прутков TIG-сварки представляет собой жесткую фибровою трубку с пластиковой крышкой, которой можно повторно закрывать упаковку после ее разгерметизации. Корпус упаковки покрыт полиэтиленовой пленкой, которая очень хорошо защищает прутки от воздействия влаги. Денные упаковки очень прочны и удобны для применения.

Упаковка прутков TIG-сварки представляет собой жесткую фибровою трубку с пластиковой крышкой, которой можно повторно закрывать упаковку после ее разгерметизации. Корпус упаковки покрыт полиэтиленовой пленкой, которая очень хорошо защищает прутки от воздействия влаги. Денные упаковки очень прочны и удобны для применения.

Упаковки MarathonPac под бухты проволок для MIG/MAG-сварки разработаны с учетом простоты их транспортировки и последующей их утилизации. Коробка из картона, в которую помещена бухта, обработана специальной влагозащитной пропиткой, а установленные на паллете упаковки обернуты стрейч-пленкой, что защищают проволоку от влаги при транспортировке и хранении. После использования проволоки необходимо выдернуть из восьмигранной коробки чалочные ремни, а саму упаковку сложить, чтобы она занимала минимум объема до ее отправки на утилизацию. Однако не следует забывать, что основное назначение упаковки MarathonPac – это защита проволоки от загрязнения.

Все сплошные проволоки рекомендуется хранить при температуре не ниже 15°С и относительной влажности воздуха не более 60%.

Алюминиевые проволоки

Атмосферные условия оказывают влияние на качество сварки. Влага (H2O) является основным источником водорода. Под воздействием высокой температуры дуги, вода разлагается, и атомы водорода могут стать причиной пористости наплавленного металла. Алюминий, который неоднократно контактировал с водой, может, в конечном итоге, оказаться покрытым гидроксидом алюминия Al(OH)3 Конденсат влаги, присутствующей во время сварки на поверхности свариваемого изделия или сварочного материала, может стать источником следующих двух проблем:

— Пористость шва, вызываемая водородом, образующимся при разложении воды или гидроксида алюминия Al(OH)3, которые могут находиться на поверхности металла.

— Спровоцировать попадание оксидов алюминия Al2O3, находящихся на поверхности металла, в сварной шов.

Очень важно чтобы в производственных помещениях, где производиться сварка изделий из алюминия, температура металла и окружающего воздуха были идентичны, особенно в условиях высокой влажности. Температура сварочных материалов и свариваемых заготовок в обязательном порядке должна выровняться с температурой воздуха на сварочном посту. Если присадочный материал хранился в холодных условиях, вскрывать упаковку можно только по истечении 12 часов его выдержки в зоне проведения работ. Перед сваркой основной металл должен быть очищен от загрязнений, а свариваемые кромки зачищены от окислов нержавеющими щетками. ЭСАБ рекомендует травить изделия в слабых щелочах и обезжиривать техническими составами, не образующими вредных соединений при сварке. Сварщик должен протереть собираемые кромки чистой тряпкой, смоченной в растворителе, изготовленном на основе легких углеводородов. Все поверхности после протирки должны быть идеально сухими.

Температура сварочных материалов и свариваемых заготовок в обязательном порядке должна выровняться с температурой воздуха на сварочном посту. Если присадочный материал хранился в холодных условиях, вскрывать упаковку можно только по истечении 12 часов его выдержки в зоне проведения работ. Перед сваркой основной металл должен быть очищен от загрязнений, а свариваемые кромки зачищены от окислов нержавеющими щетками. ЭСАБ рекомендует травить изделия в слабых щелочах и обезжиривать техническими составами, не образующими вредных соединений при сварке. Сварщик должен протереть собираемые кромки чистой тряпкой, смоченной в растворителе, изготовленном на основе легких углеводородов. Все поверхности после протирки должны быть идеально сухими.

Ленты

Оператор-сварщик должен хранить ленты так, чтобы они оставались максимально чистыми и защищенными от внешних воздействий, насколько это возможно. Это заключается в правильном и аккуратном их хранении и перемещении, исключающим загрязнение поверхности пылью или консистентными смазками.

Порошковые проволоки

Порошковые проволоки должны храниться в закрытых неповрежденных оригинальных упаковках. Их повреждение может вызвать серьезное сокращение срока годности сварочных материалов. Время хранения надо стремиться минимизировать за счет ускорения оборота склада. С тех пор, как компоненты порошка стили защищаться от воздействия атмосферы специальными оболочками, нелегированные и низколегированные порошковые проволоки стали значительно медленнее насыщаться влагой. Строгая процедура контроля качества гарантирует минимальное содержание влаги в порошковых проволоках производства ЭСАБ, насколько это могут позволить производственные условия.

Поддерживать этот низкий уровень влаги в порошковых проволоках необходимо за счет соблюдения требований по условиям их хранения. Плохие условия хранения могут ухудшить заявленные свойства проволок и сократить срок их хранения. Неадекватные условия хранения могут привести к появлению ржавчины на поверхности проволоки или ее порче, что может привести к нежелательным эффектам типа затрудненного ее движения по направляющему каналу и повышению содержания водорода в наплавленном металле.

Нержавеющие порошковые проволоки более чувствительны к насыщению влагой. Поэтому данные проволоки упаковываются в вакуумные упаковки с защитой из алюминиевой фольги. Требования по условиям их хранения аналогичны нелегированным и низколегированным проволокам.

Для нержавеющих порошковых проволок очень важным требованием является гарантированный возврат неизрасходованной части проволоки в требуемые условия хранения по окончании ее применения.

Порошковую проволоку не рекомендуется на длительное время вынимать из сварочной установки или выносить со склада, особенно в ночной период, т.к. конденсирующаяся влага может привести к быстрому ухудшению состояния поверхности проволоки. Всегда возвращайте проволоку в оригинальную упаковку и отправляйте на склад с соответствующими требованиям условиями хранения.

Если не до конца использованная проволока не применялась в производстве в течение длительного времени, было бы хорошей практикой удалять наружные витки, на поверхность которых могла окислиться или загрязниться. Для всех порошковых проволок недопустим контакт с водой или влажностью. Это может произойти при попадании проволоки под дождь или конденсации влаги на ее холодной поверхности. Чтобы избежать конденсации влаги, необходимо контролировать относительную влажность и температуру воздуха, температура при этом не должна падать ниже точки росы (см. таблицу на стр.5).

Для всех порошковых проволок недопустим контакт с водой или влажностью. Это может произойти при попадании проволоки под дождь или конденсации влаги на ее холодной поверхности. Чтобы избежать конденсации влаги, необходимо контролировать относительную влажность и температуру воздуха, температура при этом не должна падать ниже точки росы (см. таблицу на стр.5).

Наличие на поверхности проволоки других водородосодержащих веществ, таких как масло, жир, следу ржавчины, а также веществ, которые могут адсорбировать на себя влагу, не допускается.

Испорченная продукция

Порошковой проволоке со следами ржавчины на поверхности, побывавшей в контакте с водой или влагой или пролежавшей длительное время под открытым воздухом, вернуть исходные свойства невозможно, а потому она должна быть забракована. Керамические подкладки производства ЭСАБ не оказывают отрицательного воздействия на химический состав и механические свойства наплавленного металла. Они сухие и не склонны к насыщению влагой, и могут применяться в сочетании со сварочными материалами с низким содержанием диффузионно свободного водорода в наплавленном металле.

Флюсы для дуговой сварки и ленточной наплавки.

Содержание влаги в агломерированных и плавленых флюсах производства компании ЭСАБ регламентируется на момент их производства. Содержание влаги определяется в соответствии с внутренними нормативными документами ЭСАБ. Перед транспортировкой каждая паллета с флюсом оборачивается стрейч-пленкой. Это позволяет поддерживать содержание влаги во флюсе на уровне, полученном при его производстве, настолько долго, насколько это возможно. При этом флюс не должен подвергаться воздействию влаги, например, попадать под дождь или снег.

Хранение

— Невскрытые упаковки с флюсом должны храниться в следующих условиях: температура 20°±10°С при минимально возможной относительной влажности, но не более 60%

— Флюсы, поставляемые в упаковках BigBagsсо специальным алюминиевым вкладышем, могут храниться в более неблагоприятных условиях, т.к. данный вид упаковки надежно защищает флюс от насыщения им влаги до тех пор пока упаковка не будет вскрыта или повреждена.

— Через 8 часов пребывания в незащищенных условиях, флюс должен быть помещен в сушильный шкаф или термобункер в котором поддерживается температура 150°±25°С

— Флюс, оставшийся в упаковке после ее вскрытия, должен дальше храниться при температуре 150°±25°С

Рециркуляция

— Воздух, используемый в системах рециркуляции флюса, должен быть осушен и не содержать масла.

— В систему рециркуляции необходимо периодически досыпать новый флюс из расчета одна часть нового на три части рециркулируемого.

— Инородные вещества, такие как шлак или окалина, должны отделяться от флюса, например за счет его просеивания.

Прокалка

— Если требуемые условия хранения и транспортировки флюса производства ЭСАБ соблюдались, то его можно применять без предварительной прокалки.

— В некоторых случаях, когда процедура прокалки флюса заложена в соответствующих нормативных документах потребителя, ее также необходимо производить.

— Также, если флюс, по каким-либо причинам набрал в себя влагу, за счет прокалки ему можно вернуть исходные свойства.

— Режимы прокалки должны быть следующими: Керамические флюсы: 300°±25°С, выдержка 2-4 часа. Плавленые флюсы: 200°±50°С, выдержка 2-4 часа.

— Оборудование для прокалки флюса либо должно обеспечивать его постоянное перемешивание, либо толщина прокаливаемого слоя не должна превышать 5 см.

— Если прокаленный флюс сразу не применяется, его необходимо хранить до момента использования при температуре 150°±25°С

Прокаливатель порошков JK 50

— Максимальная температура прокалки флюса 500°С в течении 3-х часов

— Последующий автоматический сброс температуры до значения, необходимой для его дальнейшего хранения (max 200°С)

— Объем: 50 л

— Питание: 3 фазы, 400 В, потребляемая мощность 3,7 кВт.

Прокалка электродов

Прокаливание присадочных материалов считается одним из этапов термообработки, который осуществляется для снижения в их внешнем покрытии содержащейся жидкости. От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя. Из-за этого ухудшается качество сварочного процесса.

От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя. Из-за этого ухудшается качество сварочного процесса.

Поэтому перед выполнением сварки следует провести проверку имеющихся присадочных материалов с предварительной их подготовкой. В основном процессы прокалки и сушки сварных электродов схожи, но во время их просушивания применяются не такие высокие температуры, а процедура выполняется с нарастающим нагреванием. В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

Следует отметить основные случаи, когда нужна прокалка:

- при размещении электродов в условиях высокой влажности;

- после долгого хранения;

- при попадании на них жидкости или ее выявлении в процессе сварки;

- после открытия новой упаковки.

Нужно заметить, что прокаливание присадочных материалов требуется проводить перед сваркой, оно способствует достижению высоких результатов. Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Следует провести расчет необходимого объема электродов для сварки и отправлять их на сушку, чтобы после выполнения процедуры их осталось минимальное количество. При следующей сварке следует сначала пользоваться повторно просушенными электродами.

Сушка электродов

Необходимость в осуществлении сушки присадочного материала может появиться для повышения температуры электродов перед сварочными работами. Не все марки можно применять без предварительного разогрева. Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления. Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Печь для сушки электродов

Прокаливание и сушка сварных электродов может осуществляться в нескольких вариантах, исходя из нужного режима и используемого оборудования. В производстве применяются специализированные устройства:

В производстве применяются специализированные устройства:

1. электрические печи для прокаливания, обладающие дополнительными опциями сушки. У современных модификаций есть микропроцессорный регулятор, способствующий программированию всего сварочного процесса. Максимальный предел температуры составляет 400°C. С учетом постепенного регулирования, уровень загрузки составляет до 160 кг, а уровень наибольшей мощности равен 8,5 кВт (у некоторых моделей она равна 3 кВт с подсоединением к 3-х фазной сети 380 В). У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции. Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

2. электрическая печь с термометром со средним диапазоном работы 100-400°C. Такие электропечи имеют компактные размеры, поэтому их можно транспортировать самостоятельно. Работа устройств основана на применении ТЭНов с автоматическим управлением. Печи могут подсоединяться к сети 220 Вольт. Их мощность зависит от выбранной модели, варьируется в пределах 1-3 кВт, максимальное количество загружаемых электродов может составлять 50 кг;

3. термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

4. пеналы термосы схожи с термопеналами, но они способны без подогревания сохранять внутреннюю температуру. Для оборудования характерным является долгое остывание.

Температура и режим прокалки сварочных электродов

Для получения качественных результатов, нужно знать о процессе прокаливания электродов. По мнению специалистов, длительность процедуры не должна превышать 2 часа. При выполнении сварочных работ нужно пользоваться сухим материалом, поэтому электроды предварительно помещаются в пенале, где поддерживается заданные температурные условия.

Для каждой марки присадочных материалов предназначен определенный режим, поэтому у сварщика должно быть в наличии универсальное устройство с плавным температурным регулированием. Независимо от имеющегося запаса времени для прокалки, не желательно превышать указанные лимиты. Не следует прокаливать несколько раз одни и те же материалы.

Следует обратить внимание на запрет применения пламенных печей, так как средний диапазон температур для процедуры варьируется в пределах 180-400°C.

Перед сушкой сварочных электродов, нужно взвесить присадочные материалы, так как минимальный уровень загрузки печи равен 10 кг, а максимальный – 40 кг. Затем проводятся следующие процедуры:

- загрузка электродов в печь с плотным закрытием крышки;

- регулировка температуры в соответствии с параметрами, указанными для просушки;

- продержать определенное время;

- выключить, подождать остывания с печью, чтобы избежать резких температурных перепадов.

Достаточно будет подождать до температуры 100-150°C.

Достаточно будет подождать до температуры 100-150°C.

Выбор

Прокалка присадочного материала является важной деталью технологии, на которую надо обращать внимание во время производства. Может задаваться разная температура прокаливания в зависимости от типа электродов, указывается на упаковке материала.

% PDF-1.4 % 1 0 объект > поток 2019-11-28T04: 33: 15 + 07: 002022-01-01T14: 23: 01-08: 002022-01-01T14: 23: 01-08: 00iText 4.2.0 от 1T3XTuuid: 1df158f4-e9f9-4ebb-8b4b -0508dfb963cexmp.did: 1C7C09EE791DEA11A743A62B00D

xmp.did: 1C7C09EE791DEA11A743A62B00D

Gf ﱎ} Q5Zew`gId + N3jk: F (

Gf ﱎ} Q5Zew`gId + N3jk: F (&; — 8xE] X ZSfheO (HJeln5 + TyBNmS # Q% = 20 `sZ, Bro / 6F6o`` (IL2-0g ّ AtK е.%

Влияние отжига электродных пластин и добавления перекиси водорода на улучшение разложения гидроксиапатита кобальта для восстановления костей

https://doi.org/10.1016/j.matchemphys.2020.123962Получить права и содержаниеОсновные моменты

- •

Кристалличность CoHA может быть эффективно снижена путем добавления перекиси водорода.

- •

Намагниченность насыщения CoHA также уменьшалась по мере уменьшения размера кристаллов оксида кобальта.

- •

Значение pH PBS увеличивалось с увеличением концентрации H 2 O 2 и высвобождением ионов кобальта.

- •

Добавление перекиси водорода может эффективно улучшить деградацию CoHA в имитированной биологической жидкости.

Реферат

Гидроксиапатит (ГА) нелегко разлагается в организме, и в настоящее время это все еще представляет собой огромную проблему. В этом исследовании мы исследовали (1) кристаллическое фазовое превращение электродной пластины и (2) добавление перекиси водорода в качестве методов улучшения биоразложения ГК кобальта (CoHA). Результаты показывают, что добавление перекиси водорода в высокой концентрации значительно снизит кристалличность и размер частиц CoHA. Кроме того, биоразлагаемость CoHA оценивали путем погружения в фосфатно-солевой буфер. Значение pH PBS увеличивалось с увеличением концентрации H 2 O 2 и высвобождением ионов кобальта.Более того, значение pH и кривая высвобождения ионов кобальта показали, что добавление перекиси водорода приводит к лучшему биоразложению, чем изменение кристаллической фазы электродной пластины. Мы подтвердили, что добавление перекиси водорода может эффективно улучшить деградацию CoHA в моделированной жидкости организма.

В этом исследовании мы исследовали (1) кристаллическое фазовое превращение электродной пластины и (2) добавление перекиси водорода в качестве методов улучшения биоразложения ГК кобальта (CoHA). Результаты показывают, что добавление перекиси водорода в высокой концентрации значительно снизит кристалличность и размер частиц CoHA. Кроме того, биоразлагаемость CoHA оценивали путем погружения в фосфатно-солевой буфер. Значение pH PBS увеличивалось с увеличением концентрации H 2 O 2 и высвобождением ионов кобальта.Более того, значение pH и кривая высвобождения ионов кобальта показали, что добавление перекиси водорода приводит к лучшему биоразложению, чем изменение кристаллической фазы электродной пластины. Мы подтвердили, что добавление перекиси водорода может эффективно улучшить деградацию CoHA в моделированной жидкости организма.

Графический реферат

Влияние отжига электродных пластин и добавления перекиси водорода на улучшение разложения гидроксиапатита кобальта для восстановления кости (p <0. 05, среднее ± стандартное отклонение, n = 3). *: значительно выше, чем в контрольной группе (CoHA). **: значительно выше, чем в других группах. №: значительно ниже, чем в контрольной группе (CoHA). &: значительно ниже, чем в других группах.

05, среднее ± стандартное отклонение, n = 3). *: значительно выше, чем в контрольной группе (CoHA). **: значительно выше, чем в других группах. №: значительно ниже, чем в контрольной группе (CoHA). &: значительно ниже, чем в других группах.

- Загрузить: Загрузить изображение в высоком разрешении (401KB)

- Загрузить: Загрузить полноразмерное изображение

Ключевые слова

Кобальт-гидроксиапатит

Нанотрубки диоксида титана

Пероксид водорода

Магнитное свойство

Биоразлагаемость -кристаллические твердые вещества

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2020 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Влияние температуры отжига на структуру и емкостные характеристики наноразмерных Ti / IrO2 – ZrO2 электродов — Шао — 2015 — Журнал Американского керамического общества

Электроды, состоящие из покрытия бинарного оксида иридия – оксида циркония (70% IrO 2 –30% ZrO 2 ), были сформированы на подложках Ti термическим разложением и отжигом при 340–450 ° C. Влияние температуры отжига на структуру, морфологию поверхности, состав поверхности и емкостные характеристики покрытий исследовали с помощью рентгеноструктурного анализа (XRD), просвечивающей электронной микроскопии (TEM), сканирующей электронной микроскопии, рентгеновской фотоэлектронной спектроскопии. , циклическая вольтамперометрия и спектроскопия электрохимического импеданса (EIS). Анализ XRD и TEM показал, что 360 ° C больше, чем температура кристаллизации оксидного покрытия 70% IrO 2 –30% ZrO 2 , но очень близко к ней.Оксидные покрытия 70% IrO 2 –30% ZrO 2 , отожженные при этой температуре, состояли из аморфной матрицы, содержащей небольшое количество нанокристаллических частиц IrO 2 (диаметр 1-2 нм). Степень кристалличности покрытий составляла примерно 13,2%. EIS-анализ показал, что электрод, отожженный при 360 ° C, показал самую высокую удельную емкость, которая была намного выше, чем у электрода, отожженного при 340 ° C (который имел чисто аморфную структуру), а также электродов, отожженных при 380 ° C.

Влияние температуры отжига на структуру, морфологию поверхности, состав поверхности и емкостные характеристики покрытий исследовали с помощью рентгеноструктурного анализа (XRD), просвечивающей электронной микроскопии (TEM), сканирующей электронной микроскопии, рентгеновской фотоэлектронной спектроскопии. , циклическая вольтамперометрия и спектроскопия электрохимического импеданса (EIS). Анализ XRD и TEM показал, что 360 ° C больше, чем температура кристаллизации оксидного покрытия 70% IrO 2 –30% ZrO 2 , но очень близко к ней.Оксидные покрытия 70% IrO 2 –30% ZrO 2 , отожженные при этой температуре, состояли из аморфной матрицы, содержащей небольшое количество нанокристаллических частиц IrO 2 (диаметр 1-2 нм). Степень кристалличности покрытий составляла примерно 13,2%. EIS-анализ показал, что электрод, отожженный при 360 ° C, показал самую высокую удельную емкость, которая была намного выше, чем у электрода, отожженного при 340 ° C (который имел чисто аморфную структуру), а также электродов, отожженных при 380 ° C. C и 400 ° C (которые имели более высокую степень кристалличности).На основании полученных результатов можно сделать следующий вывод: оксидные покрытия, полученные при температурах несколько выше температуры кристаллизации оксида и содержащие проводящие нанокристаллические частицы, обладают лучшими емкостными характеристиками. Мы предполагаем, что это явление можно объяснить тем фактом, что электронная проводимость покрытия значительно улучшается за счет присутствия однородно распределенных проводящих нанокристаллических частиц в аморфной матрице.Кроме того, обработка отжигом не оказывает отрицательного воздействия на протонную проводимость и свободную атомную конфигурацию аморфной структуры электрода.

C и 400 ° C (которые имели более высокую степень кристалличности).На основании полученных результатов можно сделать следующий вывод: оксидные покрытия, полученные при температурах несколько выше температуры кристаллизации оксида и содержащие проводящие нанокристаллические частицы, обладают лучшими емкостными характеристиками. Мы предполагаем, что это явление можно объяснить тем фактом, что электронная проводимость покрытия значительно улучшается за счет присутствия однородно распределенных проводящих нанокристаллических частиц в аморфной матрице.Кроме того, обработка отжигом не оказывает отрицательного воздействия на протонную проводимость и свободную атомную конфигурацию аморфной структуры электрода.

Влияние отжига на свойства материала обоих электродов в структуре солнечных элементов, сенсибилизированных красителем | Интернет-исследования в области здравоохранения и окружающей среды (HERO)

ID ГЕРОЯ

1586954

Тип ссылки

Журнальная статья

Заголовок

Влияние отжига на свойства материала обоих электродов в структуре солнечных элементов, сенсибилизированных красителем

Авторы)

Прахопчок, П; Thanachayanont, C; Sriprapha, K; Хеучин, А; Kaewket, S; Виджитджанья, П; Сак-Кунг, К; Осотчан, я

Год

2010 г.

Проверяется коллегами?

да

Журнал

Расширенные исследования материалов

ISSN: 1022-6680

Заголовок книги

Расширенные исследования материалов

Объем

93-94

Номера страниц

587-590

DOI

10.4028 / www.scientific.net / AMR.93-94.587Идентификатор Web of Science

WOS: 0002822000Абстрактный

В структуре солнечных элементов, сенсибилизированных красителем, прозрачные электроды

из фтора, легированного оксидом олова (SnO2: F), были покрыты диоксидом титана (TiO2) и платиной

(Pt) для катодных и анодных электродов соответственно.Чтобы достичь высокой эффективности солнечного элемента

, оба электрода должны иметь правильный размер и морфологию кристаллической структуры.

Они могут быть модифицированы в процессе отжига, поэтому в данном исследовании было исследовано влияние отжига электродов

на их кристаллическую структуру и модификацию поверхности. Толстые пленки

TiO2 и Pt были нанесены методом трафаретной печати на стеклянную подложку толщиной 3 мм (Nippon

Sheet Glass), покрытую SnO2: F толщиной 500 нм.Стеклянная подложка имеет листовое сопротивление 20

Ом / квадрат с оптическим пропусканием около 70%. Смешанный порошок TiO2 имеет диаметр

около 20 нм. Структуру трафаретной печати нагревали для сушки в печи при 150 ° C в течение 1

часа. Затем толстые пленки TiO2 были отожжены при различных температурах от 400 до 550 градусов C,

в течение 2 часов, в то время как пленки Pt были отожжены при более низких температурах от 300 до 500 градусов C. 10 и 3 мкм соответственно.

Кристалличность пленок исследовали с помощью дифракции рентгеновских лучей, а морфологию поверхности

обеих пленок определяли с помощью атомно-силовой микроскопии. Чтобы исследовать связь между структурой материала

и характеристиками солнечного элемента, отожженные электроды при разной температуре

были использованы для изготовления сенсибилизированной красителем структуры солнечного элемента со стандартным красителем рутерий (II) (N719)

, а затем — вольт-амперной характеристики. был измерен при освещении с воздушной массой 1.5. Он

обнаружил, что структура с электродом с более высокой температурой отжига демонстрирует более высокую эффективность преобразования

мощности, происходящую из более высокой плотности тока короткого замыкания, лучшей кристалличности

и большей площади поверхности.

Ключевые слова

сенсибилизированный красителем солнечный элемент; прозрачные электроды; отжиг

Произошла ошибка при установке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Отожженные Ni / Al DUV светодиодные p-электроды

Новости: Светодиоды

29 июля 2021

Китайские исследователи улучшили характеристики светодиодов (LED) глубокого ультрафиолета (DUV) с длиной волны 277 нм за счет использования отражающих никель-алюминиевых (Ni / Al) электродов вместо обычных никель-золотых (Ni / Au). [Xianchun Peng et al., Appl.Phys. Express, vol14, p072005, 2021].

СветодиодыDUV с длиной волны излучения короче 280 нм рассматриваются как компактные, экологически чистые альтернативы ртутным лампам для дезинфекции воды / поверхности и обнаружения биологических агентов. В настоящее время этому развитию препятствует низкая энергоэффективность и выходная мощность.

Ряд эффектов способствует низкой эффективности по сравнению с длинноволновыми светодиодами на основе полупроводников из III-нитрида, таких как нитрид алюминия-галлия (AlGaN).Лучший на сегодняшний день 275-нм светодиод достиг 20% внешней квантовой эффективности (EQE). В этом случае более половины мощности было потеряно из-за низкой эффективности вывода света.

Отражающие p-электроды позволяют извлекать больше света с сапфировой стороны устройства. Конфигурация перевернутого кристалла с сапфировой стороной вверх обычно является предпочтительной, поскольку сапфир прозрачен для УФ-излучения, а неизбежные контактные слои p-GaN сильно поглощают длины волн короче ширины запрещенной зоны ~ 3,4 эВ, что соответствует длинам волн ~ 365 нм.

Исследовательская группа из Университета Нинбо, Института технологии материалов и инженерии Нинбо, Университета Китайской академии наук, Zhe Jiang Bright Semiconductor Technology Co Ltd и Advanced Micro-Fabrication Equipment Inc. нанесла никелевые / алюминиевые электроды электронным лучом. испарение с последующим быстрым термическим отжигом (RTA). Толщина Ni и Al составляла 5 нм и 300 нм соответственно.

Ni / Al был нанесен на материалы AlGaN и DUV, выращенные на сапфире методом химического осаждения из газовой фазы (MOCVD).Светодиоды были изготовлены с контактами титан / алюминий / никелевое золото (Ti / Al / Ni / Au) к слою n-типа, подвергнутому меза-реактивному ионному травлению.

Ni / Al (или обычные неотожженные Ni / Au) электроды p-типа затем осаждали после отжига при 800 ° C в течение 1 минуты. Слои p-контакта в структуре DUV состояли из 100 нм p-AlGaN и 10 нм p + -GaN. Сильное легирование последнего слоя улучшило омический контакт с Ni / Al электродом. Последний слой GaN был спроектирован тонким, поскольку он хорошо поглощает DUV-излучение.Исследователи не ожидали, что слой поставит под угрозу прозрачность, так как он был очень тонким.

Чтобы оптимизировать отражательную способность на длине волны 277 нм и контактное сопротивление, команда провела серию экспериментов. Коэффициент отражения был оптимизирован путем нанесения Ni / Al на двусторонний полированный сапфир и быстрого термического отжига в течение 10 минут при температурах до 600 ° C. Отжиг необходим, поскольку Ni сильно поглощает DUV-излучение.

Рис. 1. Морфология поверхности Ni / Al на сапфире до (а) и после (б) RTA; (c) морфология поверхности одиночного слоя Al при такой же термической обработке; изображения Ni / Al с помощью сканирующего электронного микроскопа (SEM) на DUV-LED до (d) и после (e) RTA; (е) энергодисперсионная спектроскопия распределения состава никеля в поле СЭМ; (g) схематическая диаграмма, показывающая образование кластеров Ni.

Самый светоотражающий слой отжигали в течение 10 минут при 600 ° C. Исследователи предполагают, что Ni агломерируется во время отжига, позволяя некоторому количеству Al частично контактировать с сапфировой подложкой. Атомно-силовой микроскоп и другие исследования, похоже, подтвердили это предположение (рис. 1). Команда не считала, что температура может превышать 600 ° C, так как Al плавится ~ 660 ° C, что может привести к нежелательным эффектам шероховатости поверхности и / или диффузии.

10-минутный слой 600 ° C имел отражательную способность при 277 нм, равную 78.1% (увеличение на 63% по сравнению с наплавленным слоем). Однако присутствие Al в контакте со слоями нитрида III p-типа действительно вызывает некоторое отклонение от поведения омического контакта. Al имеет тенденцию образовывать барьер Шоттки с p-GaN из-за несоответствия работы выхода этих материалов. Исследователи комментируют: «Для оптимальной работы устройства необходимо соблюдать баланс между электрическими и оптическими свойствами DUV-LED с Ni / Al отражающим электродом».

Рис. 2: (а) спектры электролюминесценции DUV-светодиодов с отражающим Ni / Al электродом и обычным Ni / Au электродом при инжекции 20 мА; (б) интегральная интенсивность ЭЛ при разных плотностях тока; (c) Кривые EQE.

Изготовленные светодиоды производили излучение около 277 нм, в то время как устройство для сравнения с p-контактом Ni / Au излучало при 280 нм (рис. 2). Отожженный Ni / Al показал увеличение интегральной электролюминесценции (EL) на 28% по сравнению со светодиодом сравнения Ni / Au. Интенсивность неотожженного Ni / Al была на 14% лучше, чем Ni / Au. Что касается EQE, пик для отожженного светодиода Ni / Al достиг 3,03% (на 44% выше, чем у устройства Ni / Au).