что это, применение, виды, плюсы и минусы, принцип действия

При проведении обычных методов сварки металла сложно обеспечить качественный шов, его дальнейшую обработку (особенно, для сложных конструкций), сохранить форму заготовок (деформация и расслоение встречаются очень часто). Есть проблемы и при креплении друг к другу заготовок из разных металлов.

Лазерная сварка позволяет получить не только глубокий, прочный и однородный шов, но и очень точное крепление изделий сложной конфигурации. Это обеспечивается и специальным оборудованием, и возможностью ручной или автоматической настройки технических параметров, и особенностью технологии использования лазерного луча.

Технологические особенности лазерной сварки

Суть метода – управление монохромным световым потоком. Сварочное оборудование оснащено линзами – они фокусируют поток волн одинаковой длины, и управляющими призмами – они обеспечивают волновой резонанс для обеспечения необходимой мощности пуска.

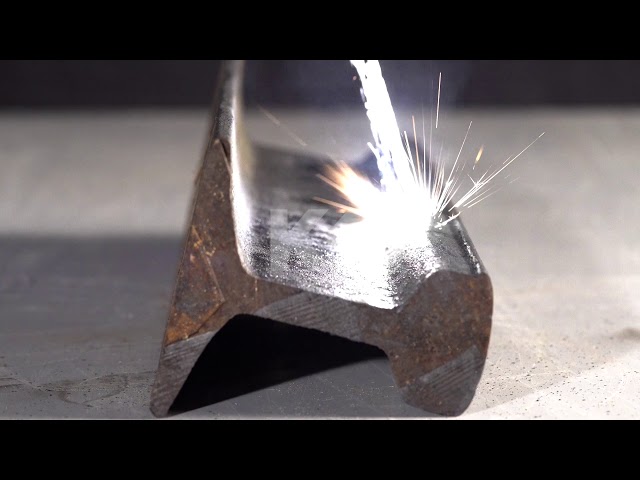

В какой-то мере у лазерной и газовой сварки есть общий принцип действия – узконаправленный поток разогревает металл, оплавляет его и образует сварочную ванну. В нашем случае происходит поглощение металлом энергии лазерного пучка: за счет фокусирования потока в точке сварки (или на шве) происходит очень сильный и быстрый нагрев материала, но нагревается очень небольшая площадь металла вокруг. За счет локальной площади и быстрого нагрева остывание шва и скрепленных элементов происходит тоже быстро: это временя гораздо меньше, чем при использовании других способов сваривания.

Управление фокусом светового потока позволяет менять мощность луча. Для увеличения мощности луча его фокусируют – поток последовательно отражается от полусферических зеркал, пропускается через переднее зеркало и с помощью системы призм подается в рабочую зону.

Расположение соединяемых деталей может быть любым. Надежный и долговечный шов можно создать за счет управления глубиной проплавления, вплоть до сквозного, или используя оборудование с разными режимами работы – с непрерывным лучом или с подачей прерывистых импульсов.

Лазерная сварка позволяет соединять элементы из листового проката небольшой толщины и сложные толстостенные детали, или детали с разными физическими свойствами (например, медь с алюминием, или соединение деталей из чугуна). Но самой важной особенностью данного вида сварки является возможность работы с титановыми деталями.

Особенность титана – высокая химическая активность к водороду и кислороду в расплавленном состоянии. Как результат, при использовании любых других сварочных технологий в зоне расплавления образуется большой объем газов и холодные трещины. Соединение титановых элементов с помощью лазера исключает эти негативные последствия за счет использования защитной смеси из гелия и аргона.

В качестве сварочного оборудования используются специальные аппараты (станки) – ручные и промышленные, которые позволяют выполнять как точечное, так и шовное сваривание.

Промышленное оборудование для газовой сварки

Основная комплектация промышленного сварочного оборудования всегда одинаковая:

-

Технологический лазер (твердотельный или газовый).

-

Сварочная головка с линзой.

-

Блок фокусировки.

-

Блок перемещения луча и заготовки.

-

Система подачи газов, которые используются для защиты поверхности свариваемых элементов (поверхностей).

-

Система управления – мощности лазера, его перемещения и фокусировки.

-

Оптический резонатор.

-

Источник питания.

-

Сварочные аппараты могут оснащаться микроскопами или CCD-мониторами: они помогают контролировать рабочие процессы, связанные с ремонтом (сварка, пайка) очень маленьких заготовок.

Сварочное оборудование выпускается в нескольких компоновках. Это могут быть и консольные или портальные станки, и роботы-манипуляторы. Управление оборудованием осуществляется в автоматическом (установлены системы ЧПУ) или ручном режимах (с помощью выносного пульта). В первом случае предусмотрено использование специальных программ, во втором – управление скоростью, перемещением и параметрами рабочего процесса возложено на подготовленного оператора.

Это могут быть и консольные или портальные станки, и роботы-манипуляторы. Управление оборудованием осуществляется в автоматическом (установлены системы ЧПУ) или ручном режимах (с помощью выносного пульта). В первом случае предусмотрено использование специальных программ, во втором – управление скоростью, перемещением и параметрами рабочего процесса возложено на подготовленного оператора.

В промышленном оборудовании используется один из двух видов лазера твердотельные или газовые, и гибридные установки.

Твердотельные лазеры

Твердотельный лазер представляет собой стержень из искусственного рубина (смесь ионов хрома и оксида алюминия) или стекла с напылением из неодима, отполированный до зеркального блеска. При работе оборудования используется непрерывный или импульсный (дискретный) световой поток от излучателя: при облучении стержня лампочкой накачки происходит отражение и переизлучение светового потока на частоте, на которой работает лазер.

Оборудование отличается низкой мощностью и ограниченным КПД. Используется при сварке небольших (по размеру и толщине стенок) деталей из цветных металлов (медь, серебро, алюминий, нержавеющей стали), пластмасс, стекла.

Газовые лазеры

Газовые лазеры, как активный излучатель, представляет собой стеклянную трубку (колбу) с азотом, гелием и углекислым газом под очень высоким давлением. Она снабжена несколькими электродами и торцевыми зеркалами для многократного отражения и усиления импульсов.

При подаче напряжения на электроды возникают электрические разряды, которые обеспечивают возбуждение смеси (она находится под высоким давлением) и пропускание лазерного луча.

Это очень мощное оборудование, которое используется для сварки толстостенных элементов (1- 2 см) и требует дополнительного охлаждения (устанавливается водяной контур).

Разновидностью такого оборудования являются газодинамические установки. Они мощнее, чем обычные газовые, так как используемый газ сначала нагревают в пределах 1000 – 3000 К перед выходом из сопла, а потом охлаждают в резонаторе. В момент охлаждения молекулы теряют энергию, за счет которой образуется когерентное излучение. Такие конструкции используют при работе с заготовками толщиной 30-35 мм, а скорость сваривания составляет до 200 погонных метров в час.

Они мощнее, чем обычные газовые, так как используемый газ сначала нагревают в пределах 1000 – 3000 К перед выходом из сопла, а потом охлаждают в резонаторе. В момент охлаждения молекулы теряют энергию, за счет которой образуется когерентное излучение. Такие конструкции используют при работе с заготовками толщиной 30-35 мм, а скорость сваривания составляет до 200 погонных метров в час.

Гибридные установки

Кроме твердотельных и газовых аппаратов используются комбинированные (гибридные) установки. Они используются для соединения заготовок, имеющих большую толщину стенок (от 2 см и более).

Кроме стандартного набора оборудования установлена электродуговая горелка и механизм подачи заготовок в сварочную ванну.

Отличие лазерной сварки от обычной промышленной

Конструктивно, мало отличается от промышленного оборудования – оно уступает только в размерах. Используется для соединения очень мелких элементов, наплавки материалов, ремонта пресс-форм, изготовления и ремонта электронных плат, работы с микросхемами, дезинфекции медицинских инструментов или изделий.

Это самое дорогостоящее оборудование, так как при сборке используется очень компактные комплектующие.

Виды и особенности сварки лазером

Используется два вида лазерной сварки:

-

Внахлест – с наложением кромок друг на друга. Технология требует очень плотного прилегания (прижима) свариваемых поверхностей со стыком до 0,2 мм.

-

В стык – технология не нуждается в применении флюсов (порошков) или присадок, обеспечивает равномерный шов.

Стыковочный метод предусматривает проплавление поверхностей по всей толщине и защиту шва от окисления (используется аргон или азот). Для исключения пробоев лазерного излучения применяют гелий.

Сваривание внахлест предусматривает только локальный прижим заготовок.

По способу (режиму) соединения заготовок сварочные работы делятся на:

- · Шовная сварка.

Используется оборудование с непрерывной или импульсной подачей лазерного излучения. Шов получают при помощи перекрытия зон нагрева – он отличается достаточно глубоким.

Используется оборудование с непрерывной или импульсной подачей лазерного излучения. Шов получают при помощи перекрытия зон нагрева – он отличается достаточно глубоким. - · Точечное соединение. Применяется только импульсное излучение. Используется при соединении небольших или тонкостенных деталей.

- · Гибридная сварка. Технология предусматривает использование присадочных порошков и дополнительного оборудования – механизмов синхронной подачи проволоки (ленты) или присадочного материала в зону плавления параллельно со сварочной головкой. Используется при создании сложных конструкций.

Плюсы и минусы лазерной сварки

Использование лазерной технологии обеспечивает соединение очень высокой плотности. При этом отсутствуют дефекты, характерные другим методам – пористость, большой объем шлака, нагрев большой площади в местах соединения и долгое остывание готовой конструкции. У лазерной сварки этого нет.

Данная технология имеет преимущества, которых нет у других видов сварки:

-

Высокая скорость выполнения работ за счет большой мощности оборудования.

-

Площадь соединяемых элементов нагревается незначительно за счет высокой скорости работ: это обеспечивает минимальный риск деформации (коробления) и расслаивания обрабатываемых материалов.

-

Передача лазерного луча по оптоволокну: проваривание осуществляется в самых труднодоступных местах сложных конструкций и может выполняться на большом удалении от лазера.

-

Оборудование можно использовать и как сварочное, и как режущее: актуально для предприятий по обработке металла.

-

Высокое качество сварного шва или точки.

-

Процесс сваривания легко контролируется – можно управлять (регулировать) производительностью оборудования.

-

Лазерная технология может использоваться для соединения разных материалов – в том числе, магнитных сплавов, керамики, термопластов.

-

Небольшой размер соединения в месте сварки.

-

В процессе работы отсутствует рентгеновское излучение и вредные продукты сгорания.

-

Процедура может выполняться при нахождении заготовок за светопрозрачными экранами.

Минимум времени для изменения настроек оборудования при работе с новыми изделиями или материалами.

Совершенных или идеальных решений нет – у каждой технологии свои недостатки. Свои минусы есть и у лазерной сварки:

-

Высокая стоимость оборудования, расходных материалов и запчастей: используется только на крупных предприятиях.

-

Ограниченный КПД: для твердотельных установок – не более 1%, для газовых – максимум 10%.

-

Для работы с оборудованием требуется специальное образование.

-

Эффективность работы оборудования напрямую зависит от способности заготовок отражать световой поток.

-

Для помещений, в которых устанавливается и эксплуатируется оборудование, предъявляются очень высокие требования к показателям влажности, чистоты воздуха (запыленность) и вибрации.

Риск получения глубоких ожогов оператором (только при условии несоблюдения правил эксплуатации оборудования).

В процессе проведения сварочных работ могут возникать дефекты шва – непроваренные участки, трещины, пустоты, сквозные отверстия, раковины, образование шлака. Но это следствие или неправильной настройки оборудования, или низкой квалификации оператора (обслуживающего персонала). Как вариант – не контролировался рабочий процесс.

Особенности сварки материалов с разными физическими свойствами

При любом виде сварки учитываются особенности соединяемых материалов. Это относится и к сварке с помощью лазера.

Сталь. Требование к поверхностям – отсутствие любых загрязнений (ржавчины, пыли, следов масла или нефтепродуктов) и тщательная сушка. Оптимальный вариант соединения – в стык: использование других вариант повышает риск деформации шва. При работе используется смесь аргона и углекислого газа.

Магний, алюминий. Металлы активно взаимодействуют с воздухом (быстро образуется оксидный налет с высокой температурой плавления). Подготовка поверхности аналогична процедурам при электродуговой сварке – удаление налета, протравливание химическими реагентами, промывка водой. При сварке обязательно используется инертный газ.

Титан и сплавы. С поверхности удаляется грязь и налет, протравливаются места сварки, повторно очищаются механическим путем. Для исключения риска образования холодных трещин используется чистый гелий, а при кристаллизации шва используют аргон.

Стекло. При работе используются как стандартные газовые смеси в паре с гелием (имеет плазмоподавлющие свойства), так и комбинированные (с защитными свойствами и подавлением плазмы) – зависит от квалификации оператора.

Пластик. Процесс и смеси – как при сварке стекла. Но важным моментом является своевременная регулировка мощности: материал имеет низкую температуру плавления.

Тонкостенные заготовки и нержавеющая сталь. Оборудование используется на минимальной мощности (регулируется мощность луча и фокусировка точки сваривания). Необходим постоянный контроль скорости перемещения головки при шовной сварке и уменьшение длительности импульсов – при точечном способе соединения. Как вариант – уменьшение КПД установки для исключения сквозного прожига и разбрызгивания металла: выполняю расфокусировку луча.

Основные правила работы с лазерными сварочными установками

Существует несколько обязательных правил, которые необходимо соблюдать:

-

Места сваривания должны быть хорошо просушены: влага с местах соединения привод к повышенной гидратации, как результат – снижается прочность шва и его долговечность.

-

На пути прохождения луча не должны находиться предметы, тем более, руки оператора: можно получить некачественный шов и глубокие ожоги тела.

-

Перед началом работы проверяется целостность всех элементов сварочного оборудования: неисправность любого элемента приводит к снижению качества шва.

-

Запрещено держать на рабочем столе легковоспламеняющиеся жидкости и материалы: возможно возгорание.

Для каждого свариваемого материала подбирается свой режим работы: он определяет скорость перемещения лазера от ширины шва, толщины материала и его физических свойств.

Максимальный эффект использования лазерной сварки достигается при работе с легированной сталью и чугуном; титаном и медью, их сплавами; керамикой и стеклом, термопластами. Способность лазерного луча разрушать поверхностные окислы без образования новых пленок позволяет сваривать алюминий, титан и нержавеющую сталь без использования флюсов и газовой защитной среды: готовый шов по своему составу не отличается от заготовок и не требует дополнительной обработки.

Особенность технологии обеспечивает минимальную пористость шва: его прочность на 95% соответствует прочности материала заготовок.

Применение лазерной сварки

Направлений использования лазера для сварки много, но они соединены в несколько групп:

-

Изготовление и ремонт мелких конструкций. Это – микроэлектроника, рекламное и ювелирное направление. Медицина – в этом сегменте: это относится к изготовлению и ремонту медицинских инструментов и зубных протезов.

-

Сварка титана для судостроения и атомной энергетики, оборонной и авиакосмической отрасли.

-

Приборостроение – для соединения материалов разными толщинами и свойствами. Толщина материалов может достигать десятых долей миллиметра и микрона, а их место монтажа может располагаться максимально близко к микросхемам и чувствительным к нагреву элементам.

-

Автомобилестроение – для точечной сварки кузовов, соединения магниевых и алюминиевых сплавов.

-

Для соединения элементов из легких цветных металлов и чугунных заготовок.

-

Изготовление и ремонт очень точных механизмов.

Ремонт или изготовление пластиковых, стеклянных и керамических изделий.

Вместо заключения

Как достаточно молодая, но очень перспективная технология, лазерная сварка ослабила позиции традиционных методов соединения металлов. Но она используется только на предприятиях, которые используют передовые технологии, и практически не применяется в бытовых целях.

Это технология, которую стоит осваивать, если вы планируете повышать собственные профессиональные навыки. При наличии опыта и квалификации вы сможете быстро и качественно соединять разные материалы, создавать как миниатюрные, так и очень мощные конструкции.

У нас так же производится гибка металла и лазерная резка металла

Лазерная сварка

- Описание технологии лазерной сварки

- Лазерная сварка непрерывным лучом

- Импульсная лазерная сварка

- Преимущества лазерной сварки

- Подготовка изделий к лазерной сварке

- Сфера применения лазерной сварки

- Особенности сварки для изделий из пластмассы

- Видео применения лазерной сварки на нашем оборудовании

Описание технологии лазерной сварки

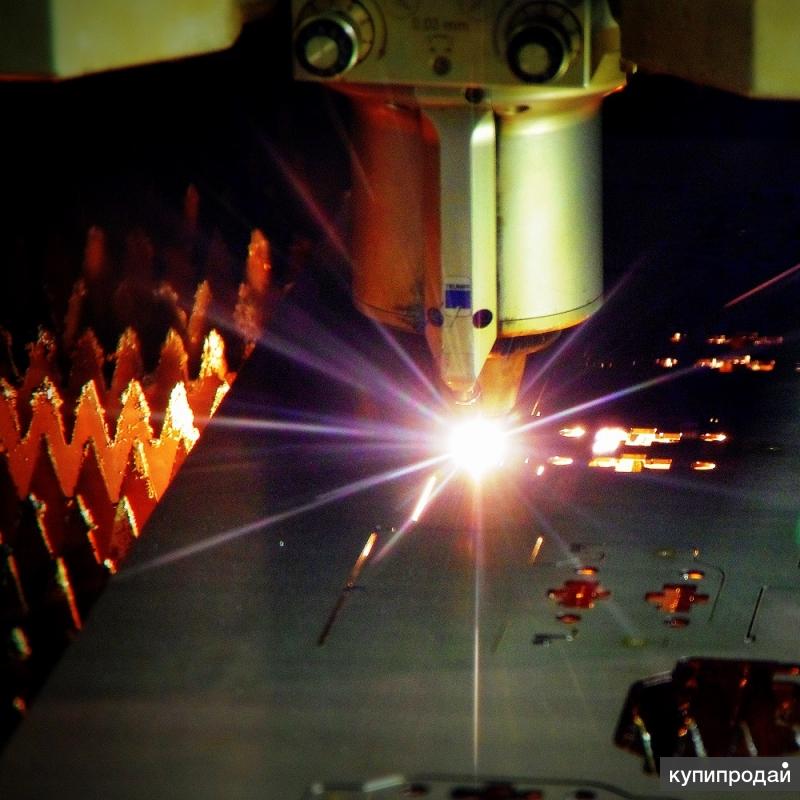

Лазерная сварка основана на использовании высокопроизводительного лазера, генерирующего энергоемкий пучок света с выходной мощностью в несколько киловатт. Это процесс термического соединения металлов (и пластмасс) с использованием лазеров. Лазерная сварка обычно означает глубокое проплавление и метод сварки с глубоким проплавлением. Лазерный луч фокусируется и направляется на поверхность или точку чуть ниже толщины материала. Генерируемый световой пучок собирается в фокусирующую линзу и направляется в фокусное пятно диаметром от 0,2 до 0,3 мм. Высокая плотность энергии лазерного луча обеспечивает быстрое плавление материала в определенных точках. Из-за чрезвычайно высокой плотности мощности сфокусированного луча металл плавится, и расплав заполняет сварочный шов по мере прохождения луча по стыку, затем металл затвердевает и образует прочный сварной шов.

Лазерная сварка обычно означает глубокое проплавление и метод сварки с глубоким проплавлением. Лазерный луч фокусируется и направляется на поверхность или точку чуть ниже толщины материала. Генерируемый световой пучок собирается в фокусирующую линзу и направляется в фокусное пятно диаметром от 0,2 до 0,3 мм. Высокая плотность энергии лазерного луча обеспечивает быстрое плавление материала в определенных точках. Из-за чрезвычайно высокой плотности мощности сфокусированного луча металл плавится, и расплав заполняет сварочный шов по мере прохождения луча по стыку, затем металл затвердевает и образует прочный сварной шов.

Лазерная сварка — это метод сварки с низким тепловыделением, при котором сварные швы с полным проплавлением обеспечивают эстетичный конечный результат. При соединении тонких широких листов лазерная сварка во многих случаях является единственным методом сварки, позволяющим предотвратить термическую деформацию конечного изделия. Лазерная сварка — лучший метод сварки, позволяющий свести к минимуму потерю основных свойств металла, таких как твердость и прочность.

При чисто лазерной сварке присадочный материал не используется. Существенной характеристикой чисто лазерной сварки при соединении металлов является то, что сварной шов имеет почти те же свойства материала, что и основной металл. В некоторых случаях к лазерному шву может быть добавлена сварочная проволока — это может быть подача холодной проволоки или проволока с индукционным нагревом для снижения теплового воздействия ванны расплава. Другим распространенным методом является гибридная сварка, которая сочетает в себе процессы лазерной и MAG-сварки. При гибридной сварке подвод тепла выше, чем при чистой лазерной сварке, но намного меньше, чем при обычной сварке MAG. Гибридная сварка обеспечивает более высокие скорости сварки и подходит для более толстых свариваемых поверхностей.

Процесс лазерной сварки зачастую используется для процессов автоматизациии, требующей скорости сварки 1-5 м/мин. Традиционный Co2-лазер по-прежнему используется, в основном, в системах сварки листов, но волоконные лазеры становятся все более распространенными в недавно устанавливаемых системах лазерной сварки и являются единственным вариантом современных передовых роботизированных систем 3D-сварки. Лазерная сварка и лазерная гибридная сварка являются стандартными рабочими методами в автомобильной, судостроительной и железнодорожной промышленности, с быстрорастущей тенденцией в сельскохозяйственном оборудовании, кузовах самосвалов и контейнерах.

Лазерная сварка и лазерная гибридная сварка являются стандартными рабочими методами в автомобильной, судостроительной и железнодорожной промышленности, с быстрорастущей тенденцией в сельскохозяйственном оборудовании, кузовах самосвалов и контейнерах.

Заготовки из листового металла, сваренные лазером, уже много лет присутствуют в каждом произведенном автомобиле с разной толщиной и разными марками стали в таких компонентах, как подрамник, подвеска и многих других деталях.

Лазерная сварка может использоваться не только для соединения металлических материалов. С помощью этого процесса также можно обрабатывать термопласты и керамические заготовки.

Импульсная лазерная сварка

Сварка импульсным методом представляет собой перемещение лазерного излучателя по траектории соединения деталей с кратковременным периодическим включением лазера в точках. При включении лазера на период 3-5 мс происходит формирование полусферической сварной ванны, излучатель перемещается к следующей точке, находящейся на небольшом расстоянии от предыдущей. Следующая сварная ванна формируется частично из материала предыдущей сварной ванны с добавлением нового материала из соединяемых деталей.

Сварные ванны формируются с наложением друг на друга с определенным смещением, обычно составляющем 10-30% от диаметра сварной ванны. Это смещение называется перекрытием. От величины процентного перекрытия зависит степень герметичности изделия, прочность шва и производительность процесса сварки.

Следующая сварная ванна формируется частично из материала предыдущей сварной ванны с добавлением нового материала из соединяемых деталей.

Сварные ванны формируются с наложением друг на друга с определенным смещением, обычно составляющем 10-30% от диаметра сварной ванны. Это смещение называется перекрытием. От величины процентного перекрытия зависит степень герметичности изделия, прочность шва и производительность процесса сварки.

Преимуществами импульсной сварки являются:

- минимальное термическое воздействие на изделие, возможность сваривать изделия с наполнением (например, корпуса микросборок с содержащимися внутри микросхемами) без ущерба для содержимого;

- отсутствие перегрева шва;

- полная защита агроном, так как обеспечить защиту сварной точки до 1.5 мм в диаметре не представляется проблемой даже с локальной подачей защитного газа.

При этом сварка импульсным методом более требовательна к качеству подготовки изделий, зазорам, а также химическому составу свариваемых изделий.

Преимущества лазерной сварки

Большой интерес к лазерной сварке обусловлен специфическими достоинствами, которые выгодно отличают ее от других методов сварки:

- Лазерная сварка может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

- Зона термического влияния при лазерной сварке очень мала, при этом сохраняются свойства исходного материала.

- Лазерная сварка практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

- Высокая точность и производительность процесса лазерной сварки достигается при сварке любых марок сталей.

- Лазерная сварка – один из немногих типов сварки, допускающих соединение разнородных материалов.

- При лазерной сварке обеспечивается значительная глубина провара при небольшой ширине сварного шва.

- Лазерная сварка не требует дополнительных расходных материалов (например, присадочных электродов или флюсов и пр.

) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются.

) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются. - Лазерная сварка возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

- Лазерная сварка возможна и в труднодоступных местах за счет средств доставки лазерного излучения к месту сварки.

- Лазерная сварка является бесконтактным методом обработки, позволяя осуществлять процесс сварки в том числе через кварцевое стекло вакуумной камеры.

- Оборудование и расходы на эксплуатацию для лазерной сварки требуют гораздо меньших капиталовложений, чем для ближайшего аналога – электронно-лучевой сварки.

Подготовка изделий к лазерной сварке

Как уже было отмечено выше, лазерная сварка более требовательна к условиям сварки и подготовке изделий к сварке.

В случае импульсной сварки подготовка изделий и общие условия сварки регламентируются ГОСТ 28915-91 («Лазерная сварка импульсная. ..»). В случае непрерывной лазерной сварки условия регламентируются отраслевыми стандартами.

..»). В случае непрерывной лазерной сварки условия регламентируются отраслевыми стандартами.

В случае несоблюдения требований к подготовке изделий к сварки можно не только не получить готовое изделие с заданными характеристиками, но и привести его в негодность, без возможности дальнейшего восстановления.

Примеры несоблюдения требований и соответствующие последствия приведены ниже:

|

Причина | Последствия | Возможные решения |

1 |

Большой зазор между изделиями (более 1/10 от ширины шва или толщины свариваемых изделий для импульсной сварки) |

Вместо образования общей сварной ванны лазер оплавил обе кромки изделий, расплав стёк по краям, увеличив зазор между изделиями еще больше. |

Иногда незначительные участки можно вручную заплавить с присадочным материалом, создав стенку искусственно. Однако это требует куда больше времени, чем обычная лазерная сварка. Более правильным решением будет исправление техпроцесса для более точной подготовки изделий по зазорам. |

2 |

Разнородные материалы |

В случае импульсной сварки разнородные материалы, обладающие разными свойствами (в том числе коэффициентом температурного расширения) могут вести себя различно в процессе остывания. Из соединяемой пары металлов один металл остывает быстрее и быстрее сжимается, чем другой – и мы получаем сквозную трещину на всю глубину шва. |

По возможности при разработке изделия желательно не прибегать к выбору разнородных материалов в местах соединения сварным методом. Выполнить обе детали из более дорогого материала, но сэкономить на затратах их сварке – иногда более выгодно. |

3 |

Большое количество примесей |

Материалы типа Д16 (конструкционный алюминий) отличаются легкостью и прочностью, хорошо обрабатываются механически. Это достигается большим количеством легирующих элементов и присадок. |

Решением может быть использование непрерывного лазера, при работе которого сварная ванна остывает медленнее, и напряжения в шве успевают перераспределиться. При импульсной сварке тонкостенных изделий мы рекомендуем обратить внимание на более пластичные сплавы, например АМЦ, которые возможно сваривать с применением присадочных проволок из чистого алюминия. Иногда удачным решением является изготовление одной детали из примесных сплавов типа АМЦ, а другой детали из чистого алюминия (АД1, А0-А5), таким образом все напряжения по деформации сможет на себя забрать более мягкий материал. |

4 |

Наличие инородных включений (грязь, масло, сож) |

Любые примеси и инородные включения в шве реагируют на лазерное излучение гораздо быстрее, чем свариваемые материалы. |

Для качественной сварки соединяемые изделия должны быть зачищенны от грязи, масла, жира и пр. Образованные грязью дырки в материале можно заплавить с присадкой, однако обычно затраты на заплавку таких последствий больше, чем на промывку детелей перед сваркой. |

5 |

Недостаточная подача аргона |

В случае нарушения защиты шва можно получить окислы в самом шве или образование оксидной пленки на поверхности шва. Это сказывается на хим.составе шва и его прочностных характеристиках. В большинстве случаев, особенно в случае сварки конструкционных сталей, изменения будут незначительны, однако есть материалы (например, титан), для которых нормальная защита инертным газом крайне необходима. |

В большинстве случаев защита аргоном обеспечивается локально. В некоторых случаях необходима защита как с лицевой стороны шва, так и с обратной. Оператор лазерной установки имеет возможность настройки давления защитного газа, предзадержки импульса для достаточного поступления газа в зону обработки перед первым импульсом. Также большое значение имеет направление подачи, которое регулируется суставчатым шлангом. |

6 |

Использование тонколистового материала |

Для тонколистового материала требования по ГОСТ 28915-91 по сути остаются те же самые, а это означает, что для приварки листового материала тлщиной 50 мкм зазор между изделиями должен быть не более 5 мкм. Это довольно сложно обеспечить в обычных условиях, поэтому например сварка тонкостенных сильфонов может представлять значительную проблему: любой импульс в условиях больших зазоров будет оставлять дырку в стенке, которую заплавить уже не представится возможности. |

Сварка тонкостенных изделий должна производиться грамотными специалистами с соблюдением всех требований по зазорам. При этом должно обеспечиваться хорошее прижатие тонколистового материала к основе. Иногда правильным решением является обвальцовка тонкостенного изделия на основе. В любом случае, подготовка таких изделий к сварке гораздо более трудоемкая, однако остается вполне реализуемой. |

Сфера применения лазерной сварки

Точечная импульсная лазерная сварка в микроэлектронике

В приборостроительной промышленности широкую популярность приобрела технология лазерной сварки точечным методом. Зачастую лазерная сварка может использоваться для получения прочных и герметичных соединений проводников между собой или приварки их к печатной плате, к элементам микросхем, для соединения токопроводящих элементов. В данном случае показывает высокую эффективность и качество лазерная сварка разнородных материалов: никель-бор, вольфрам-никель и др.

Методы лазерной сварки проводников имеют несомненное преимущество в виду того, что для лазерной сварки нет необходимости в подготовке поверхностей для сварки и зачистке изоляционных слоев (полиуретан, тефлон и др.). Лазерная сварка позволяет удалить изоляцию в месте воздействия непосредственно в процессе сварки.

Лазерная сварка выводов обмотки якоря с коллектором

Один из примеров – лазерная сварка статора с соединением выводов обмотки якоря с коллектором электродвигателя. Для этого медные выводы должны располагаться в пазах для соединения в коллекторе. Применение технологии лазерной сварки для получения токопроводящего соединения медных выводов с коллектором выполняется без удаления изолирующего слоя.

Фиксация зубчатых колес на оси с помощью лазерной сварки

В приборостроении зачастую важна не механическая прочность изделия под силовыми нагрузками, а необходима качественная фиксация изделий друг с другом, герметичность шва, отсутствие деформаций деталей в процессе сварки. Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Изготовление датчиков давления с помощью лазерной сварки

Большое распространение получила технология лазерной сварки датчиков высокого давления. Внедрение лазерной сварки позволило повысить надежность работы датчика, увеличить диапазон рабочего давления и циклическую прочность. Лазерная импульсная сварка гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость сварочного процесса.

Ремонт очковых оправ

Лазерная сварка широко применяется не только в промышленности и серийном производстве, но и для точечной сварки применяемых в быту изделий (очковые оправы, кухонная утварь, ювелирные изделия). Лазерная сварка позволяет надежно скреплять детали из конструкционных сплавов, титана, нержавеющей стали, в том числе применяемой при изготовлении в пищевой промышленности (пищевая нержавейка). Для ремонта подобных изделий обычно применяют лазерные установки малой мощности, сварка производится вручную.

Лазерная сварка позволяет надежно скреплять детали из конструкционных сплавов, титана, нержавеющей стали, в том числе применяемой при изготовлении в пищевой промышленности (пищевая нержавейка). Для ремонта подобных изделий обычно применяют лазерные установки малой мощности, сварка производится вручную.

Как работает сварка пластика лазером?

При лазерной сварке пластмасс методом просвечивающей сварки соединяются между собой два вида термопластичных пластмасс: прозрачный пластик облучается лазером, а поглощающий нагревается. Абсорбирующий пластик расплавляет прозрачную область соединения. Соединяемые элементы должны быть спрессованы с помощью подходящего устройства, чтобы обеспечить достаточную теплопередачу. Зазор должен быть меньше 150 мкм, если это возможно. Для прочного соединения расплавленный пластик должен полностью затвердеть. Таким образом, устройство прижимает оба соединительных элемента друг к другу в течение определенного времени выдержки даже после фактического процесса сварки.

Какие пластмассы можно сваривать лазером?

Если пластик содержит большое количество стекловолокна, могут легко возникнуть хрупкие сварные соединения. Поэтому рекомендуется не превышать содержание стекловолокна в 40%. Лазеропрозрачный материал со стекловолокном не должен быть толще 2 мм.

Что нужно учитывать при лазерной сварке пластмасс?

Поскольку многие свариваемые термопласты поглощают лишь небольшую часть лазерного излучения твердотельных лазеров, в них добавляют такие добавки, как сажа. В результате термопласты можно плавить и сваривать лазерным излучением. Чтобы обеспечить воспроизводимость сварочных процессов, подходящее приспособление должно также позиционировать компоненты воспроизводимым образом. Усилие соединения создается за счет прижатия детали к близлежащей к контуру прижимной маске или специальному стеклу. Стекло должно пропускать лазерный свет с высокой механической стабильностью.

Сравнение трех процессов лазерной просвечивающей сварки

Контурная сварка лазером

В частности, при контурной сварке круглые детали вращаются под лазерным лучом со скоростью до 25 м/мин. Свариваемый контур трассируется лазерным лучом и нагревается. Помимо круглых деталей, для контурной сварки также идеально подходят крупные трехмерные детали. Самая большая проблема этого процесса: в очень объемных компонентах могут возникать напряжения, потому что контур свариваемого компонента не нагревается одновременно.

Свариваемый контур трассируется лазерным лучом и нагревается. Помимо круглых деталей, для контурной сварки также идеально подходят крупные трехмерные детали. Самая большая проблема этого процесса: в очень объемных компонентах могут возникать напряжения, потому что контур свариваемого компонента не нагревается одновременно.

Одновременная сварка лазером

При одновременной сварке лазерный луч формируется таким образом, чтобы он оптимально адаптировался к детали. Таким образом, одновременно нагревается свариваемый контур. Результат: очень короткое время обработки всего около 100 мс. Компоненты, которые не очень сложны и производятся в больших количествах, особенно подходят для этого процесса. Однако, если геометрия компонента изменяется, форма луча также должна быть скорректирована.

Квазисинхронная сварка лазером

Сканирующий лазерный луч нагревает сварочный контур при квазисинхронной сварке. Поскольку лазерный луч вращается со скоростью до 15 м/с (900 м/мин), он настолько быстр по сравнению с охлаждением, что контур нагревается практически одновременно. Благодаря программируемой фокусирующей оптике можно быстро реагировать на изменение контуров сварки, что является явным преимуществом по сравнению с одновременной сваркой.

Благодаря программируемой фокусирующей оптике можно быстро реагировать на изменение контуров сварки, что является явным преимуществом по сравнению с одновременной сваркой.

Видео применения лазерной сварки на нашем оборудовании

Оборудование для ручной и автоматической лазерной сварки.

Автоматизированная лазерная установка ALFA-Auto

Лазерная сварочная установка ALFA

Автоматизированная установка для лазерной сварки ALFA-400/600A

Лазерная установка для ручной сварки ALFA-WT

Ручная лазерная установка LaserFlex-M

Автоматизированная лазерная установка ALFA-Fiber с волоконным лазером

Роботизированный сварочный комплекс ALFA-R

Автоматизированная лазерная установка LaserFlex-A

Лазерная сварка металлов IPG Photonics Corporation

Лазерная сварка металлов IPG Photonics Corporation- Применения →

- Обработка материалов →

- Сварка металлов

Лазерная сварка — экономичная и бесконтактная альтернатива другим видам сварки различных металлов практически в любой области промышленности.

Независимо от требований заказчика к высокой скорости обработки, сложности геометрии сварных соединений или многопроходных швов для сварки материалов большой толщины, компания IPG предлагает уникальные решения для разнообразного применения лазерной сварки.

- Резка

- Сверление

- Маркировка и гравировка

- Сварка металлов

- Сварка полимерных материалов

- Пайка

- Плакировка

- Аддитивное производство

- Удаление покрытий

- Термическая обработка

- Технологиии лазерной сварки

- Сварка толстого металла

- Сварка тонкого металла

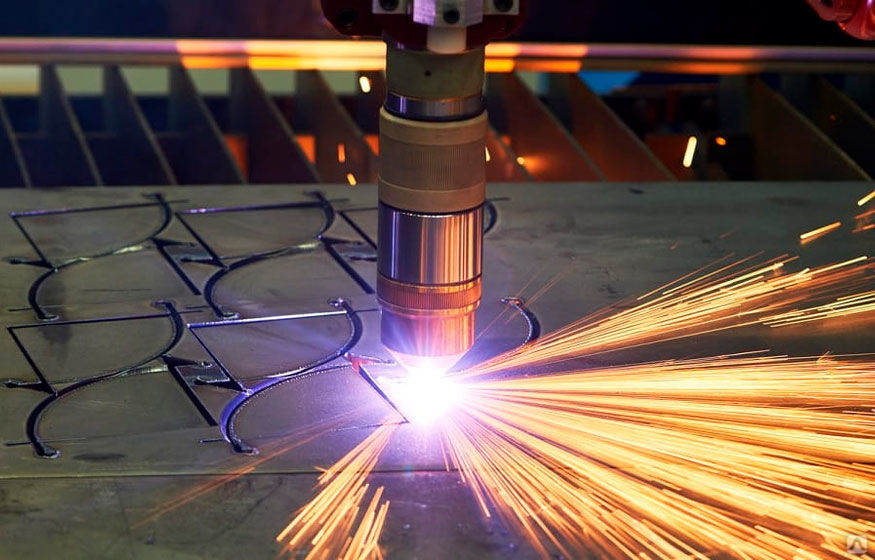

Химический состав материала, конструкция изделия и напряженное состояние — это только несколько факторов, определяющих способ соединения. Лазерная сварка часто является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, низкие поводки и остаточные напряжения.

Лазерная сварка часто является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, низкие поводки и остаточные напряжения.

Существует четыре основных вида технологии лазерной сварки:

Лазерная точечная сварка представляет собой бесконтактный процесс, где лазер используется для создания сварной точки при соединении металлов. Сфокусированное лазерное излучение поглощается подложкой и металл расплавляется. Расплавленный металл растекается, затвердевает и создает небольшой точечный сварной шов. Весь этот процесс происходит за миллисекунды и может быть повторён, в зависимости от толщины материала и требуемой прочности соединения.

Бесконтактная лазерная сварка аналогична точечной сварке, но позволяет перемещать лазерный луч после образования ванны расплава. При этом способе может быть использовано модулированное или импульсное излучение для создания сварного шва с герметичной структурой. Как правило, глубина такого сварного шва составляет менее 2 мм.

Сварка с глубоким проплавлением требует чрезвычайно высокой плотности энергии для создания лазерного сварного шва. Сфокусированный лазерный луч расплавляет и частично испаряет свариваемый материал. Давление металлического пара «раздвигает» расплавленный металл и создает глубокое и узкое «кинжальное» проплавление. При движении лазерного луча, жидкий металл стекает вокруг образовавшегося парогазового канала и затвердевает по его траектории, формируя глубокий и узкий сварной шов.

Гибридная сварка — объединяет лазерную сварку с другими технологиями, чаще всего с дуговой сваркой металлическим электродом в среде инертного газа (MIG).

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальные стали | Никелевые сплавы | Латунь и медь | Титан |

Волоконные лазеры сейчас широко используются в сварке разнообразных тонких материалов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. Длина волны 1070 нм в ближнем инфракрасном диапазоне спектра имеет определенные преимущества над существующей технологией на базе углекислотных лазеров из-за более низкой отражательной способности металлов на этой длине волны. Это особенно актуально для металлов с высокой отражательной способностью, например алюминия и меди, где высокомощные волоконные лазеры используются для сварки до 15 мм — ранее такую толщину невозможно было достичь при использовании других типов лазеров. Для использования волоконных лазеров с высокой средней мощностью и относительно небольшими размерами пятна для сварки толстых металлов требуется использовать способ, известный как сварка с проплавлением в узкую разделку. Узкая разделка обеспечивает глубокое проплавление и качественный шов на высокой скорости. Это означает меньшую чувствительность к положению фокуса, которая значительно повышает легкость, с которой высокое качество сварных швов может быть достигнуто. Другие примеры волоконной лазерной сварки толстых металлов включают глубокопроникающую сварку толстой стали для судов и трубопроводов. |

|

Лазерная сварка зачастую является идеальным решением соединения металлов, для которых требуется высокая скорость обработки, низкое тепловложение, зона измененной структуры металла и минимальные поводки. За счет хорошего качества пучка волоконных лазеров киловаттного класса в диапазоне от средней до высокой мощности представлен широкий спектр механизмов для лазерной сварки от узким разделки с высоким соотношением ее сторон до сварки малых толщин. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью (до 1 кВт) используются для сварки разнообразных тонких листовых материалов толщиной до 1,5 мм на высокой скорости. Эрбиевые непрерывные волоконные лазеры с низкой и средней мощностью возможно фокусировать в маленькие пятна с помощью гальваносканеров и технологических линз с большим фокусным расстоянием, что обеспечивает удаленную лазерную сварку. Волоконные лазеры квазинепрерывного излучения с модуляцией добротности обеспечивают возможность импульсной лазерной сварки с высокой пиковой и низкой средней мощностью для работы в условиях низкого подвода тепла. Доставка импульса через волокно обеспечивает легкую интеграцию в обычные прямые оптические сварочные или гальванометрические головки. Для типичной точечной сварки могут использоваться любые из вышеназванных прямых оптических головок для сварки медицинского оборудования, например кардиостимуляторов. |

Сварка металла лазерным лучом: особенности и преимущества

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Что такое лазер

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Виды и принцип работы лазера

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера:

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера:

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Как проходит процесс лазерной сварки

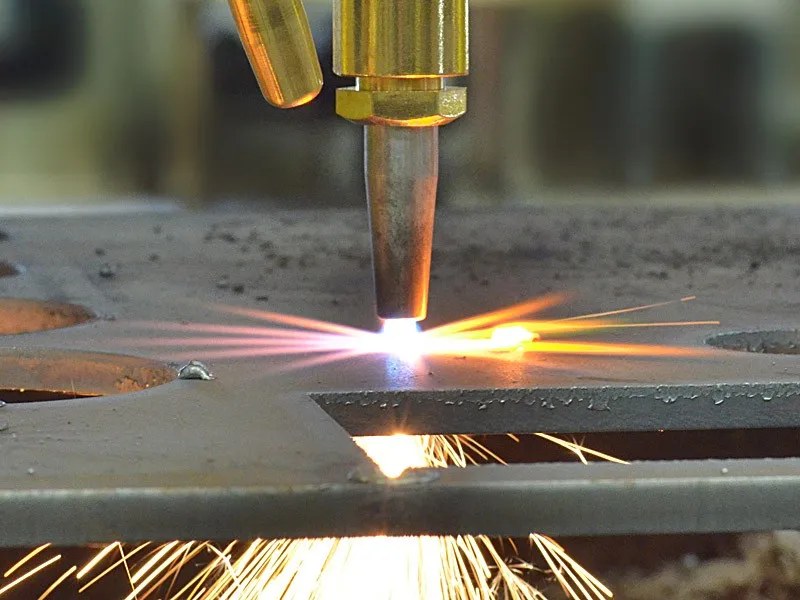

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением формирование шва происходит по-разному.

Подходы к выбору параметров режима сварки тоже различаются. При сварке малых толщин непрерывным или импульсным излучением используют более мягкие режимы, которые обеспечивают расплавление металла только в стыке деталей — без перегрева до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию. При этом сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Сварка импульсным излучением

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей.

Правильная длительность лазерного импульса

Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала. Ее можно приближенно определить по формуле:

τ = δ2 / (4α),

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Поэтому для меди длительность импульса будет в районе 0,0001…0,0005 с, для алюминия — 0,0005…0,002 с, для сталей — 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Правильный диаметр сфокусированного излучения

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей.

Сварной шов при импульсном излучении

Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему.

Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка.

Присадка позволяет увеличить сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Лазерная сварка деталей разной толщины

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. Когда свариваемые детали значительно отличаются по толщине, луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3).

3).

При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины:

а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, скорость нагрева металла значительно превысит скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом.

При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна при лазерной сварке

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала.

Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2 из продуктов испарения, частиц конденсированного пара и мелких, выбрасываемых из ванны капель металла.

Рис. 4. Схема сварочной ванны при лазерной сварке:

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

Скорость сварки и проплавляющая способность

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

Скорость сварки может достигать 90…110 м/ч.

Фокусировка луча и качество сварных швов

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Два процесса проплавления металла

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва.

Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Качество, защита шва и дефекты при лазерной сварке

Для лазерной сварки характерны высокая концентрация энергии, большая скорость по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону из-за высоких скоростей нагрева и охлаждения металла. Эти факторы существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Поэтому можно достичь высокого качества сварных соединений из материалов, плохо свариваемых другими способами сварки. Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

Деформации сваренных деталей существенно (до десяти раз) снижаются, что уменьшает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Для этого применяют специальные сопла (рис. 6). При сварке алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке — чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел:

а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения. Тогда дефектов можно избежать, и лазерная сварка показывает себя еще более надежным решением на производстве.

Лазерная сварка: сущность и принцип технологии

Содержание:

- Общая характеристика

- Технология лазерной сварки

- Преимущества и недостатки

- Условия и способы сварки лазером

- Виды лазеров

- Применение гибридных установок

- Особенности сварки тонкостенных изделий

- Применение лазерной сварки для изделий из стекла и пластмассы

- Модели станков для лазерной сварки

- Как сделать лазерный резак для гаража

- Возможные дефекты шва

- Интересное видео

Лазерная сварка — это метод сваривания металла, которые предназначен для особо точного соединения изделий. Часто его применяют при наличии сложной конфигурации соприкосновения элементов, которые свариваются. Данная технология применяется не так часто, но все же она обладает массой положительных особенностей.

Часто его применяют при наличии сложной конфигурации соприкосновения элементов, которые свариваются. Данная технология применяется не так часто, но все же она обладает массой положительных особенностей.

При помощи нее можно получить эстетичный, ровный и гладкий шов без деформированный, искривлений. Сварка подходит для соединения изделий из нержавейки, алюминия и даже серебра. Конечно, это не все характерные качества этого вида сварки, имеются другие особенности, которые заслуживают отдельного внимания.

Общая характеристика

Лазерная сварка металлов производится при помощи специального оборудования. Этот метод появился не так давно, но он успел завоевать высокую популярность. Его используют в разных областях промышленности для создания прочного неразъемного соединения. Данный способ сваривания имеет высокую точность, хорошую производительностью и отличное качество соединения.

Нагревание и плавление в рабочей области происходит при помощи лазерного луча. Световой поток, который генерируется лазером, обладает монохромностью. Все волны имеют одинаковые показатели длины. Именно это намного упрощает контролирование потоков, которое производится при помощи фокусирования линз и отклонений призм. В лазере проявляется явление волнового резонанса, что во много раз повышает мощность пуска.

Все волны имеют одинаковые показатели длины. Именно это намного упрощает контролирование потоков, которое производится при помощи фокусирования линз и отклонений призм. В лазере проявляется явление волнового резонанса, что во много раз повышает мощность пуска.

Все эти свойства помогают понять, что такое лазерная сварка. Во время этой технологии могут применяться разные сварочные аппараты — полуавтоматические, автоматические и даже роботизированные, которые осуществляют работу без присутствия человека. Каждое из них подает лазерный луч, который нагревает и расплавляет выбранную область металлического изделия.

Технология лазерной сварки

Принцип работы лазерной сварки основывается на следующих свойствах:

- когерентностью. В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- монохроматичностью. Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- направленностью.

При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

Благодаря этим показателям повышается мощность лазерного луча, он обеспечивает точное размеренное плавление и испарение металлов в зоне сваривания. Источник может быть на некотором расстоянии от свариваемой зоны, а в области сварочной лазерной ванны не требуется присутствия вакуума.

Так как работает лазерная сварка? При соединении изделий с применением лазерного луча наблюдаются следующие процессы:

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

Важно! Сварка лазером имеет положительную особенность — во время нее образуется сварное соединение с большой плотностью. А вот пористость, и прочие дефекты, которые присущи другим методам сварки, во время этой технологии отсутствуют.

В связи с тем, что лазерный луч перемещается по соединяемым поверхностям с высокой скоростью, в ходе сварочного процесса не возникает окисления металла. При помощи луча можно делать два вида шва — сплошной и прерывистый. При помощи первого варианта сваривают трубы из нержавеющей стали, где необходима высокая герметичность. Второй вид используется при сваривании небольших конструкций, которые имеют поверхностные повреждения.

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов — от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.

Условия и способы сварки лазером

Лазерная сварка нержавеющей стали, сплавов и материалов должна проводиться в соответствии с определенными особенностями. Чтобы получить повышенную мощность луча требуется его точная фокусировка. В момент, когда показатели интенсивности пучка становятся выше максимального значения, он пропускается через центральную область переднего зеркала и далее через систему направляющих призм к рабочей области.

Чтобы получить повышенную мощность луча требуется его точная фокусировка. В момент, когда показатели интенсивности пучка становятся выше максимального значения, он пропускается через центральную область переднего зеркала и далее через систему направляющих призм к рабочей области.

Лазерная сварка нержавейки и других металлов может осуществляться при разном нахождении свариваемых изделий. Глубина проплавления металлической структуры может регулироваться в широком диапазоне — от поверхностного до сквозного. Рабочий процесс может проводиться непрерывным лучом или прерывистыми импульсами.

Обратите внимание! Лазерная импульсная сварка подходит для соединения и обработки изделий из тонкого листового проката. Кроме этого данная технология может с легкостью сваривать профили со сложной конструкцией и детали с большой толщиной.

Стоит учитывать, что лазерная сварка алюминия, меди, нержавейки и других металлов может проводиться несколькими способами:

- Стыковой метод.

Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения. - Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.