Как работает плазморез

Загрузка…

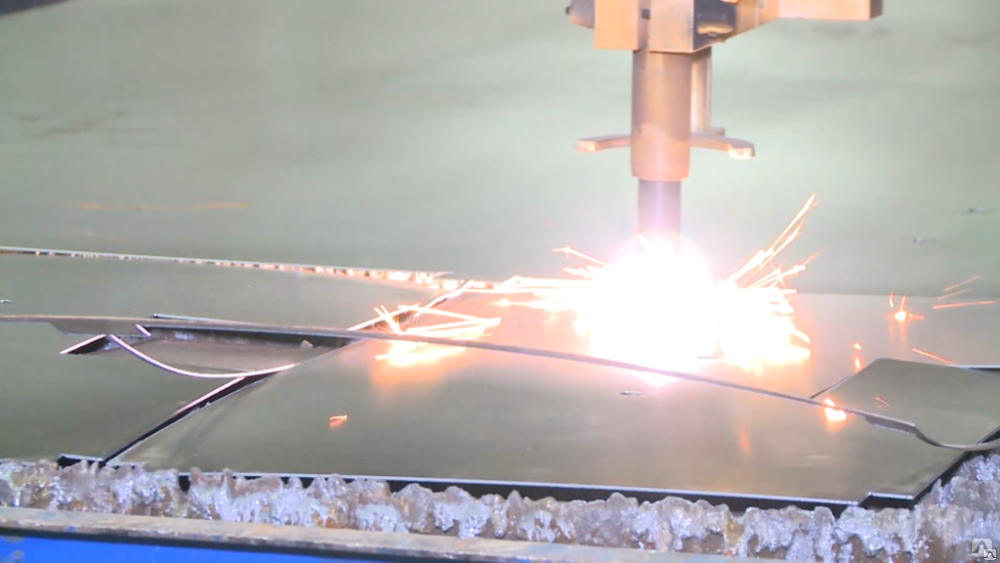

Обработка металла представляет собой довольно сложный процесс, который может производиться несколькими способами. Одним из самых популярных вариантов является плазменная резка, которая применяется в различных отраслях промышленности.

Для таких целей применяют специальные устройства, способные образовывать плазменную дугу. Более подробно узнать о технологии плазменной резки можно на сайте http://el-welder.com.ua/elektrosvarka/apparatyi-vozdushno-plazmennoj-rezki-cut/.

Основные понятия

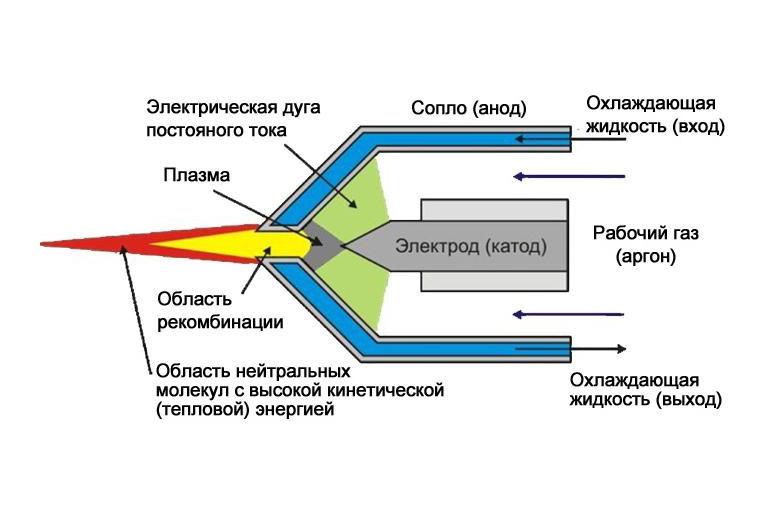

Плазменная резка производится специальными устройствами, которые образуют поток плазмы (сильно расплавленного газа, который может проводить ток). Состоит плазморез из нескольких основных компонентов:

- Источник питания выполняет обеспечение системы необходимой силой тока. Для таких целей зачастую используются, как трансформаторы, так и инверторы (более распространенный вариант).

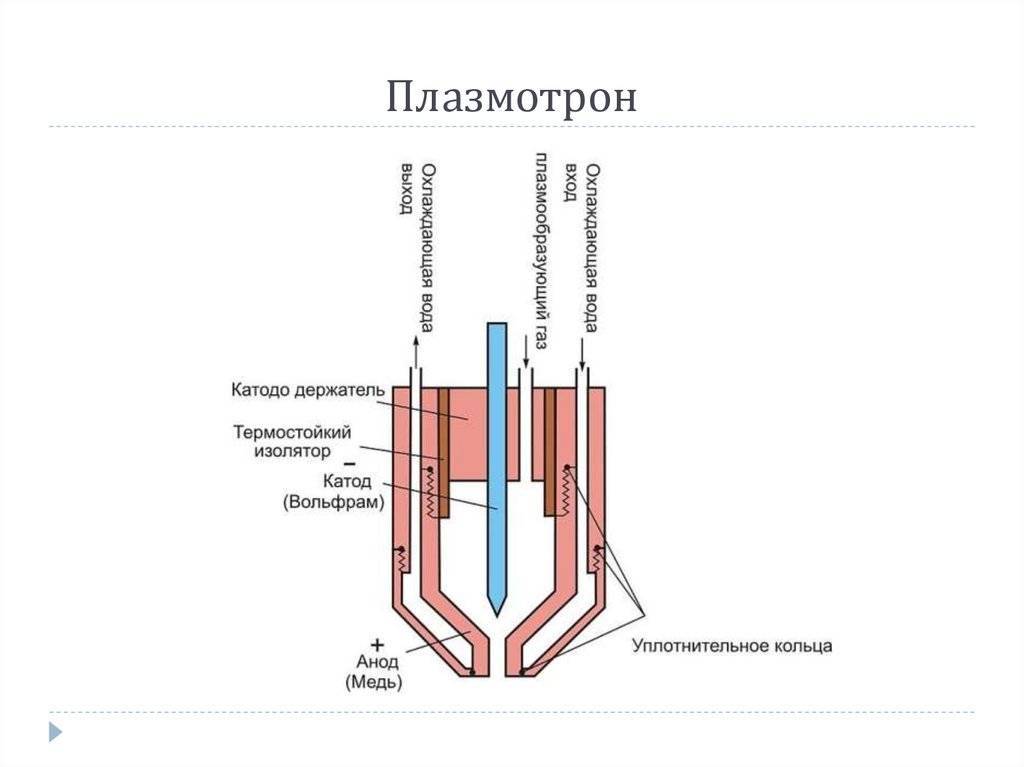

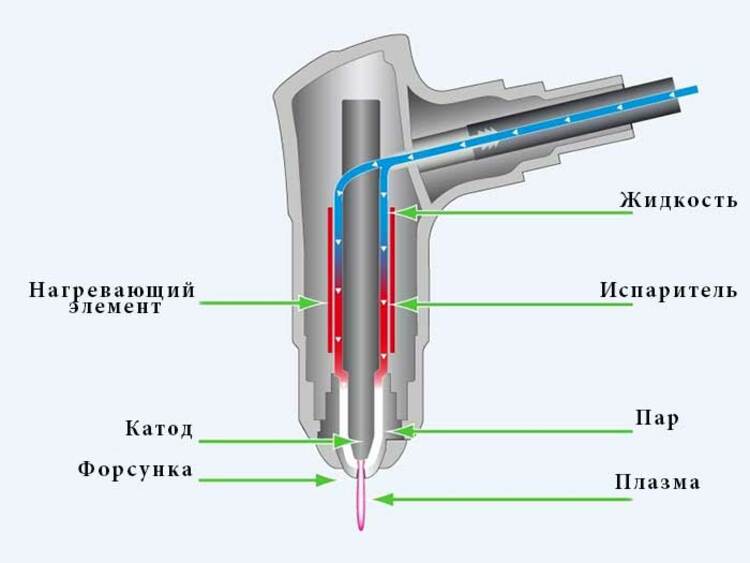

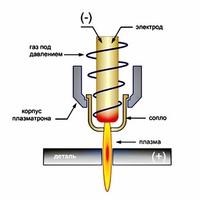

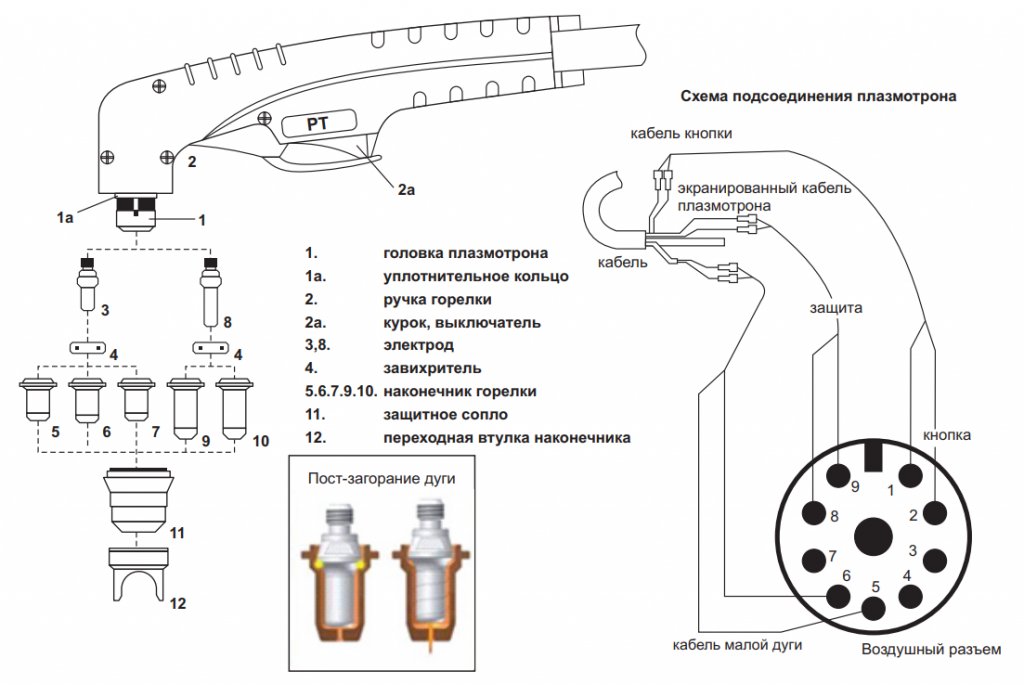

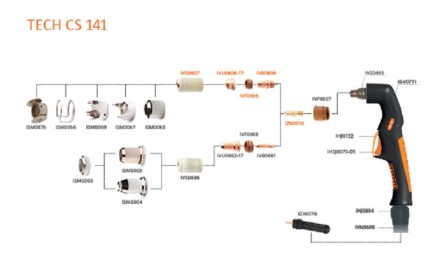

- Плазмотрон представляет собой непосредственно сам газовый резак. В его состав входят такие элементы, как сопло, электрод и т.д. Следует понимать, что именно эта часть и позволяет получать электрическую дугу.

- Компрессор зачастую является обычным источником воздуха, который подается под определенным давлением в плазмотрон, где вы выполняется его разогрев.

Принцип работы

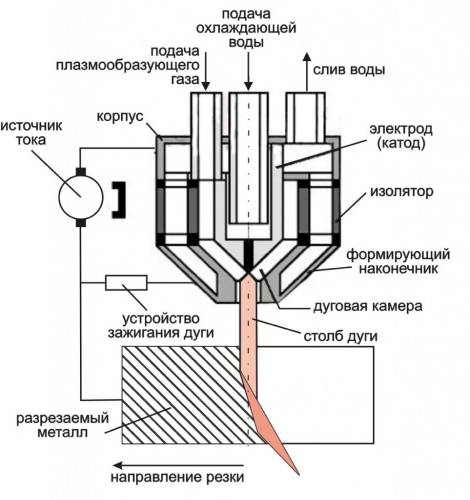

Весь технологический процесс резки плазморезом можно описать несколькими этапами:

- При включении кнопки розжига, трансформатор начинает вырабатывать ток высокой частоты и подавать его на сам плазмотрон. Это приводит к образованию внутри этого элемента дежурной электрической дуги, которая может иметь температуру около 8 тыс. градусов. Обратите внимание, что данное явление возникает только внутри конструкции, а не напрямую между заготовкой и соплом плазмотрона.

- Когда зажглась дежурная дуга, выполняется подача воздуха, который с помощью сопла выходит уже целенаправленным потоком.

При этом он может нагреваться уже до температуры около 30 тыс. градусов, что и приводит к образованию газовой плазмы.

При этом он может нагреваться уже до температуры около 30 тыс. градусов, что и приводит к образованию газовой плазмы. - В момент выхода нагретого воздуха из сопла, выполняется розжиг уже режущей дуги, а дежурную система автоматически гасит. Образовавшийся при этом поток уже имеет необходимую температуру и непосредственно соприкасается с обрабатываемой поверхностью металла. Это приводит к тому, что заготовка начинает плавиться и таким образом образовывается резь.

Плазморезы являются универсальными устройствами, так как позволяют обрабатывать не только металлы, но и другие материалы.

ТвитнутьПлазморез: принцип работы и преимущества

Один из таких инструментов – плазморез. Для чего он нужен и как работает устройство?

Один из таких инструментов – плазморез. Для чего он нужен и как работает устройство?Для начала стоит узнать, что представляет собой плазма. Это – пятое состояние вещества. Например, воздух можно привести в состояние плазмы путем нагрева газа до 300000С. Именно такое вещество используют при плазморезке металлоизделий.

Плазморез позволяет резать быстро и с минимальными погрешностями. Готовые изделия выходят без потеков и неровностей, следов окалины. Резать с использованием плазменного резака можно почти все виды металла – сталь, чугун, алюминий и пр. сплавы. Для кройки подходит сырье в различном состоянии – его нет необходимости очищать от краски или ржавчины.

Плазморез позволяет получить очень ровный и точный рез малого размера без отходов. При этом, деформация обрабатываемого металла настолько незначительна, что никак не сказывается на качестве изделия.

При помощи плазменного резака можно выполнять фигурные резы. Применение такого инструментария полностью безопасно при соблюдении правил эксплуатации.

Плазморез: принцип работы

Разогретый до t 300000С воздух находится в активном, насыщенном ионами, виде, т.е. прекращает быть диэлектриком. Газ проводит ток, благодаря чему металл в зоне обработки расплавляется и происходит его выдув из реза.

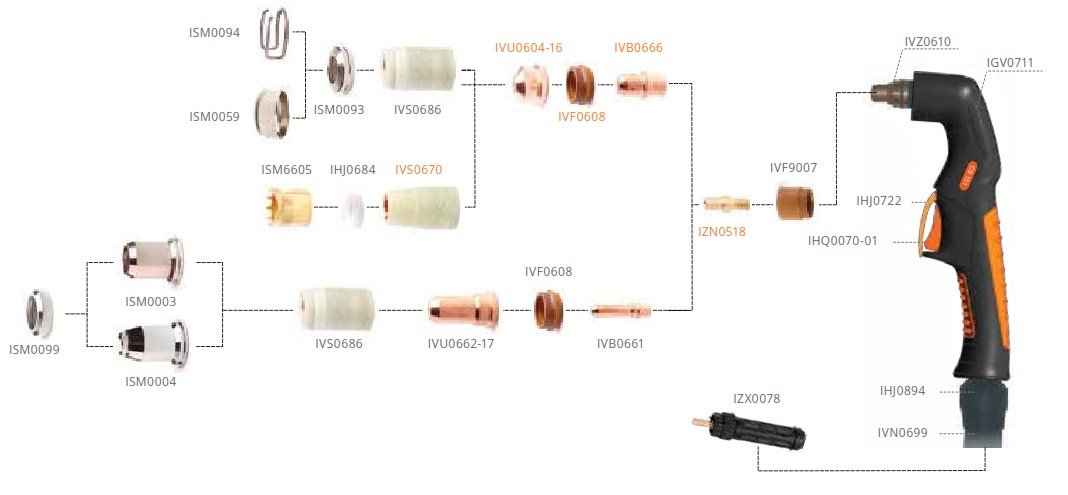

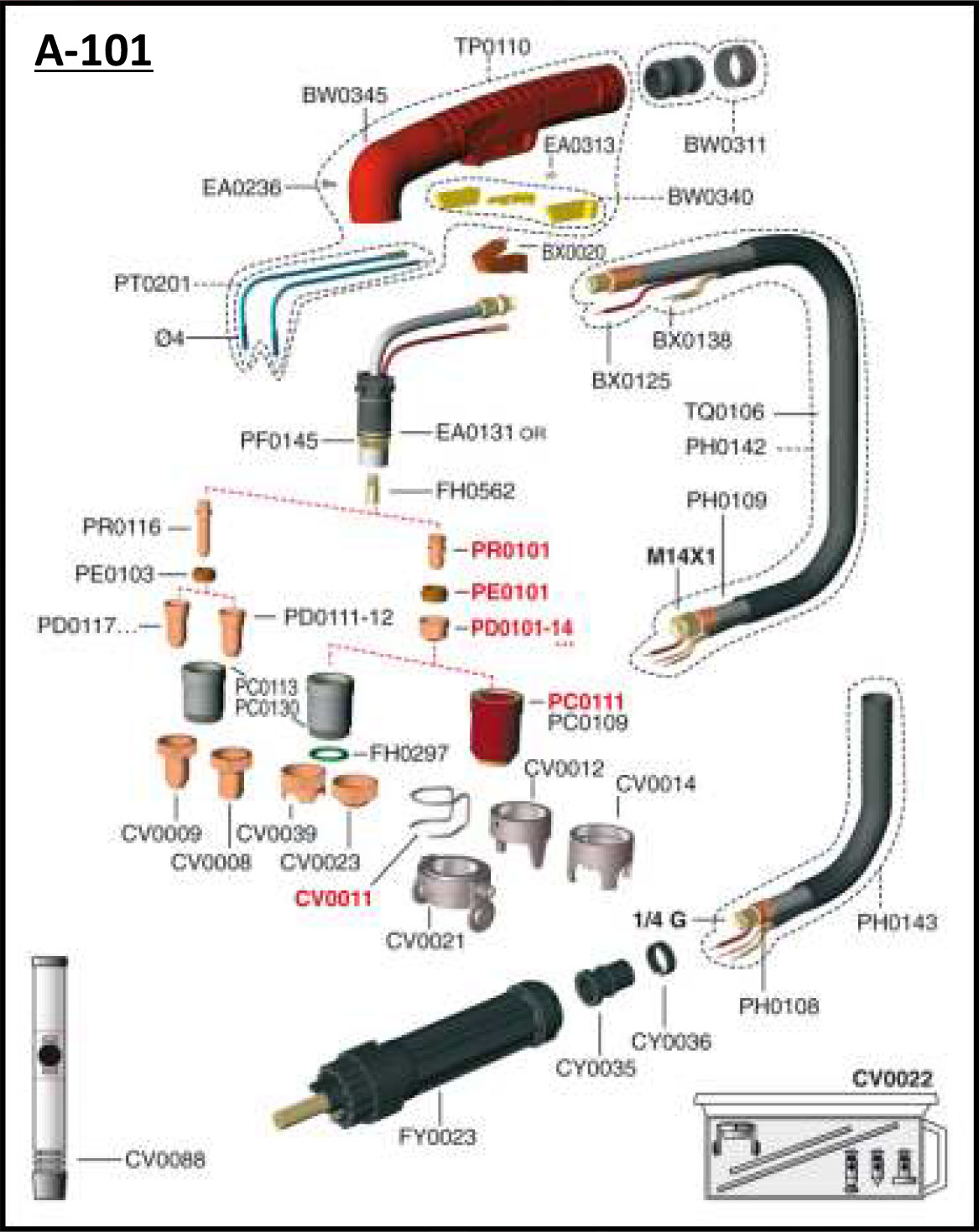

Каждый из видов плазморезного оборудования укомплектован плазмотроном (плазменным резаком, который подключается к аппарату посредством кабеля и шланга). Все плазморезы можно подразделить на 2 категории:

- устройства прямого типа подключаются непосредственно к электрической сети;

- аппараты косвенного типа не требуют прямого электропитания и могут использоваться для резки неметаллического сырья.

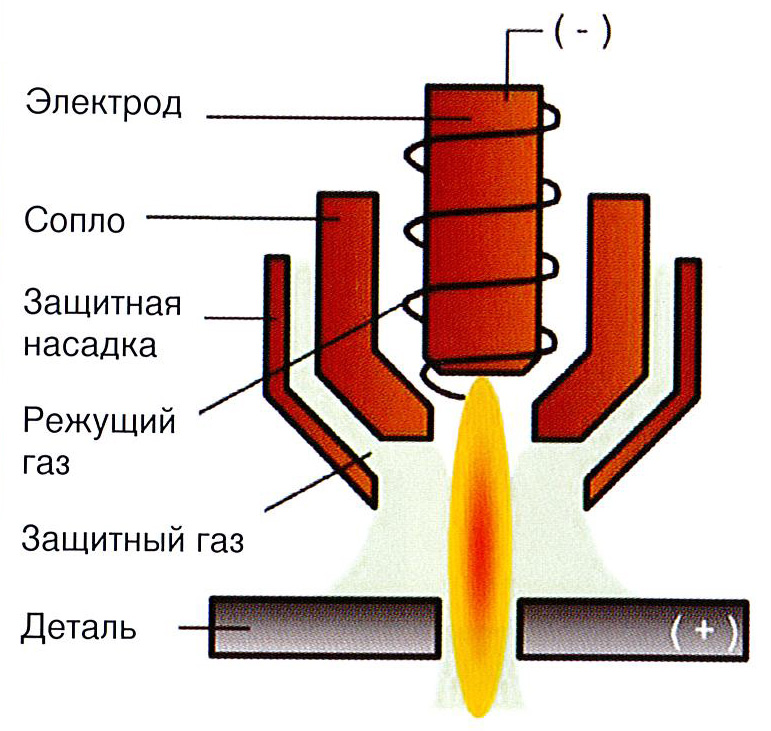

Качество работы и характеристики плазмотрона напрямую зависят от того, какое сопло используется в конструкции. Чем шире диаметр сопла – тем выше скорость поступления плазмы и нарезки. В большинстве случаев для профессиональной кройки плазмой приобретаются аппараты с соплом диаметром до 3 мм и длиной 9–12 мм.

В качестве электрода в устройстве применяется стержень из гафния, размещенный внутри оборудования.

При проведении резки следует учитывать, что кройка кислородом может привести к окислению металла. Поэтому для повышения качества обработки металла производители могут применять и другие газы, в том числе кислород, водород, гелий.

Плазморезы: классификация

Все плазморезы подразделяют на 2 большие категории:

- трансформаторные – используются для кройки металла, толщина которого до 40 мм;

- инверторные – актуальны при необходимости резки изделий до 30 мм толщиной.

Инверторные плазморезы обладают меньшими габаритами, при этом им присущ высокий КПД и меньшее энергопотребление. Такая аппаратура более привлекательна по своим характеристикам, но стоит дороже трансформаторных моделей.

Стоит понимать – при множестве положительных характеристик плазморезы не являются панацеей для кройки металла. Так, подобное оснащение не справится с резкой металла большой толщины (даже серьезные профессиональные модели режут изделия до 100 мм толщиной). К тому же, обработка металлозаготовок на плазморезе требует соблюдения нескольких правил – перпендикулярного размещения сырья (иногда допускается отклонение не более 500), использования в комплекте с плазморезом только одного резака. Если перечисленные исключения не являются актуальными – смело приобретайте оборудование. С ним кройка металла приобретет множество положительных оттенков.

Так, подобное оснащение не справится с резкой металла большой толщины (даже серьезные профессиональные модели режут изделия до 100 мм толщиной). К тому же, обработка металлозаготовок на плазморезе требует соблюдения нескольких правил – перпендикулярного размещения сырья (иногда допускается отклонение не более 500), использования в комплекте с плазморезом только одного резака. Если перечисленные исключения не являются актуальными – смело приобретайте оборудование. С ним кройка металла приобретет множество положительных оттенков.Что такое плазморез и как он работает

При такой высокой температуре плазменные резаки повышают температуру газа и переводят его в четвертое состояние вещества, называемой плазмой.

В результате этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, с небольшим сопротивлением или без него. Этот процесс сварки позволяет получать более чистые, срезанные линии и более прочные конструкции.

Какие защитные оборудования нужно для использования плазменной резки

- плазменный шлем для защиты глаз и лица;

- сварочную шапку для защиты волос от искр;

- куртку сварщика для защиты рук и торса;

- сварочные перчатки для защиты рук;

- комплект джинсов для защиты ног;

- ботинки со шнуровкой и завязками для защиты ног от искр и падений металлических предметов;

- огнетушитель.

Важно избегать легковоспламеняющиеся жидкости, падения кусков металла и соблюдать бережное обращения к горячему металлу после резки.

Польза от плазменной резки

Плазменные резаки необходимы в обрабатывающей промышленности, от строительных компаний и автомастерских до слесаря.

Ручные резаки обычно используются для резки определенных типов металла вручную. Эти устройства меньше по размеру, универсальны и часто портативны, что делает сварочные работы более удобными. Обеспечивают высокую режущую способность, но обычно используются в легких металлах для обрезки лишнего материала.

С другой стороны, механизированные плазменные резаки используются для крупномасштабных работ. Они включают в себя больше функций и используются вместе с разделочными столами. Эти системы сложно переместить, поскольку для работы им требуется более мощный блок питания.

В отрасли все чаще появляются модели устройств плазменной резки меньшего размера. Средний размер разрезаемого металла составляет всего 25 мм (или меньшего). Плазменные резаки могут резать материалы быстрее, чем кислородные резаки.

Плазменные резаки также являются гораздо более безопасными устройствами, чем кислородно-топливные резаки, поскольку они не связаны с легковоспламеняющимся газом и открытым огнем. Чем меньше опасностей на рабочем месте, тем безопаснее окружающая среда для всех. В результате плазменные резаки могут помочь предприятиям сократить расходы и сократить листовой металл одновременно.

Качественный плазменный резак — важный инструмент для любого, кто занимается производством металла. Сэкономят массу времени и действительно открывают много возможностей, когда дело доходит до создания всего, что связано с металлом.

виды, применение, плазморезы с ЧПУ

Плазморезное оборудование применяется не меньше, чем лазер или гидроабразив, что подтверждается спросом профессионалов и любителей. Какие есть виды плазменной резки, какие у них отличия, особенности? Почему плазменная резка металла востребована в производстве?

Какие есть виды плазменной резки, какие у них отличия, особенности? Почему плазменная резка металла востребована в производстве?

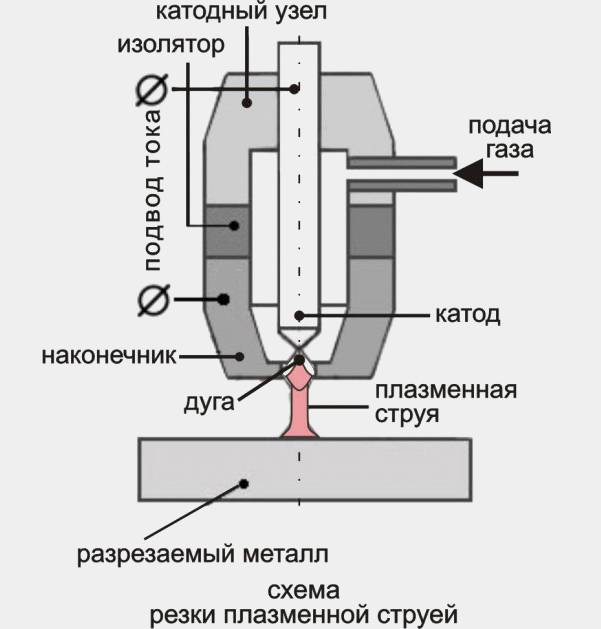

О плазме, как способе обработки

Плазма – ионизированный газ, содержащий заряженные частицы, обладающий возможностью электропроводности. Плазмообразующие составляющие это активный газ, который может быть кислородом или газовой смесью (воздушно-плазменная резка) или состоять из инертных газов, к которым относится азот, аргон, водород. Плазмотрон – прибор, создающий разряд дуги в котором происходит нагревание газов с последующей ионизацией. Степень нагревания (повышение температуры) определяет уровень ионизации. Температура потока может доходить до отметки + 60000 С.

Принцип работы плазменной резки металлопроката заключается в закреплении его на плазменорезном станке. Между ним и форсункой появляется КЗ, возбуждающее электродугу. Поджог может выполняться вместо основной дуги дежурная. Электродуга появляется при функционировании осциллятора при показателях силы тока до 60 ампер. Для получения горения под давлением на сопло направляется газ, а действие электричества превращает его в плазму. Она с высокой скоростью (от 500 до 1500 м/сек) выходит из плазмотрона.

Для получения горения под давлением на сопло направляется газ, а действие электричества превращает его в плазму. Она с высокой скоростью (от 500 до 1500 м/сек) выходит из плазмотрона.

Технология газоплазменного реза заключается в расплавлении и выдувании металла при каждом движении резака.

Виды резки плазмой

Разновидность резки определяет принцип работы.

- При выполнении ручной плазменной резки электрод и элементы сопла соединены, вне зависимости оттого отключен ли источник питания. При нажатии на контактный триггер начинает идти электрический ток (постоянный), запускающий газ на плазменный поток. Сопло и электрод смогут разомкнуться при условии, что есть оптимальное давление газа. Возникает искра, а высокие температуры преобразуют ее в плазму. Электроток перемещается на контур, который охватывает электрод и металл для резки. При отпускании триггера перестает подаваться ток и воздух.

- Высокоточечная плазменная резка предусматривает, что сопловый элемент и электрод не контактируют между собой.

Они изолированы друг от друга завихрителем. При подаче электрического тока происходит подготовительное вхождение в плазмотрон газа. Придаточная дуга на данный момент питает сопло и электрод. Появляется икра высокой частоты. Электроток начинает идти через плазму от электрода к соплу. Появившаяся струя кромсает металл, а контурный ток перемещается от электрода на обрабатываемую поверхность. Источник подаваемого тока выставляет оптимальную его силу, регулируя газовый поток.

Они изолированы друг от друга завихрителем. При подаче электрического тока происходит подготовительное вхождение в плазмотрон газа. Придаточная дуга на данный момент питает сопло и электрод. Появляется икра высокой частоты. Электроток начинает идти через плазму от электрода к соплу. Появившаяся струя кромсает металл, а контурный ток перемещается от электрода на обрабатываемую поверхность. Источник подаваемого тока выставляет оптимальную его силу, регулируя газовый поток.

Знания о функционировании станка, можно не только собрать аппарат, но и выполнять плазменную резку металла своими руками. Тем более, что найти подробные инструкции в интернете не представляет труда. Лучшим прибором для преобразования является обычный инвертор для сварки.

О металлах для плазмореза

Для черного металлопроката и его сплавов, как основа плазмы применяются активные газы, а для цветных – инертные. Толщина металла, подлежащего раскрою, и которую может «взять» плазморежущий инструмент составляет 220 миллиметров. Тонкий листовой металл, также может быть разрезан.

Тонкий листовой металл, также может быть разрезан.

Вне зависимости от стоимости плазмореза, даже самые дорогие, не дают гарантии, что будут отсутствовать скосы и конусность реза. Обычно конус составляет от 2 до 40.

Применение аппарата резки плазмой дает возможность производить раскрой обрабатываемого металла, как в прямых геометрических линиях, так и в сложных фигурных, а также выполнять отверстия. Их минимальный диаметр не должен быть менее полторы-двух толщин заготовки из металла.

Станки, как плазморежущее оборудование

Оборудование, применяемое для плазменного реза металлических заготовок бывает 2 типов: инверторные и трансформаторные. Инверторные приборы будут эффективны в тех ситуациях, если нужна максимальная производительность, а металл по толщине не превышает 3 сантиметров. У трансформаторных приборов обладают более низким коэффициентом полезного действия, но их применение рационально для реза толстостенного металла. Трансформаторный тип плазморезов не боится скачков напряжения. Он надежен и может выполнять как ручные работы, так и механизированные.

Он надежен и может выполнять как ручные работы, так и механизированные.

Кроме разделения на типы, приборы для реки плазмой бывают:

- Ручная воздушно плазменная резка. Приборы данного вида обладают компактностью, универсальностью и высоким энергопотреблением. Это коробка, которая укомплектована горелкой и шлангом;

- Портальный прибор. Производится в виде станка, имеющего просторную поверхность для проведения работ при реке плазмой. Для установки портального плазморезательного оборудования потребуется много свободной площади, а для его функционирования придется приобрести сильный источник электрической энергии;

- Переносные приборы представляют собой реечную раму, на которые будет укладываться, как в отсек, подготовленный металлопрокат.

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 30000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Можно ли самостоятельно сделать плазморежущий станок?

ЧПУ-станок для плазменной резки металла дает возможность сделать множество полезных предметов для дома.

Сам по себе прибор не представляет особенной сложности, но не имея знаний, опыта, не получится сделать аппарат плазменной резки металла. Главная сложность – плазмотрон, а вот остальные элементы, а также числовое программное управление вполне доступно.

Только станки ЧПУ, выполняющие плазменную резку, дают гарантию качества и оперативность выполнения процесса.

Преимущества и минусы реза плазмой

Как и в других методах раскроя или резки металлопроката, рез плазмой имеет, как достоинства, так и отдельные недостатки.

О преимуществах

- Плазморезательное оборудование менее дорогое, чем лазерное;

- плазмотрон легко справляется с толстостенным металлопрокатом, что недоступно для лазерной резки;

- плазмой можно резать любой металлопрокат, а также токопроводящие металлы: сталь, чугун, медь, латунь, титан;

- толщина, проводимого реза плазменного оборудования зависит от типа устройства и наконечников. Приборы, которые имеют минимальную толщину реза значительно уменьшают процент утраты металла при увеличении концентрированного плазменного потока;

- рез не нуждается в дополнительной обработке;

- возможно выполнять фигурный сложный раскрой;

- можно резать плазмой неметаллические материалы;

- безопасность плазморезательного оборудования.

Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров;

Данный параметр обеспечивается отсутствием баллонов, в которых находится сжатый газ. Именно они являются причиной возникновения взрывов или пожаров; - при автоматической резке, особенно станками ЧПУ вмешательство пользователя минимально, что позволяет рационально использовать труд обслуживающего технического персонала.

При наличие такого количества достоинств, минусов не столь много.

- Двадцати сантиметровая толщина металла не доступна для плазменной резки.

- Необходимо следить за углом отклонения, который не должен превышать отметку в 500.

- Один аппарат – один резак. Резать двумя резаками одновременно невозможно.

Сферы применения

Способ плазменного реза относится к универсальным. В строительной сфере и промышленности плазменная резка востребована в тех ситуациях, когда требуется разделение на фрагменты металлические тонкие листы, произвести рез стальных рулонов, сделать штрипсы из металла или подробить лом чугуна. Трубы также можно резать при помощи центратора трубореза, вне зависимости от их диаметра. Также в функциональных возможностях аппаратов есть зачистка швов, удаление кромок.

Трубы также можно резать при помощи центратора трубореза, вне зависимости от их диаметра. Также в функциональных возможностях аппаратов есть зачистка швов, удаление кромок.

Основное применение – промышленные сферы:

- машиностроение:

- капитальное строительство;

- авиа и судостроение.

Художественная плазменная резка также распространена в строительстве. При помощи неё делают ограждения, беседки, элементы в дизайне интерьера.

Используемая литература и источники:

- Актуальные проблемы физики лазерной резки металлов / А.М. Оришич. — М.: Сибирское отделение РАН, 2012.

- Плазменная техника и плазменные технологии / Н.П.Козлов. — М.: Инженер, 2003.

- Статья на Википедии

Устройство, виды и принцип работы плазмореза » Новости Луганска и Луганской области. Луганские новости сегодня

Не так давно работа по сварке со сложными металлами предусматривала применение неудобных и громоздких трансформаторных аппаратов. При этом качество производимых процессов зачастую оставляло желать лучшего.

При этом качество производимых процессов зачастую оставляло желать лучшего.

В наши дни на предприятиях любого типа используется, преимущественно, плазменная сварка, позволяющая достигать максимально точных результатов. На данный момент этот метод считается одним из самых эффективных не только в работе с металлом, но и при необходимости разрезать дерево, камень и пластик.

Все действия производятся при помощи специального оборудования – плазмореза. По своей мощности и производительности этот аппарат уступает лишь лазерной резке. При этом окончательная обработка кромок на заготовках после его применения практически сводится к минимуму. Поэтому вполне закономерно, что данный метод с большим успехом применяется во всевозможных сферах жизни человека – строительстве, ЖКХ, промышленности.

Как работает плазморез

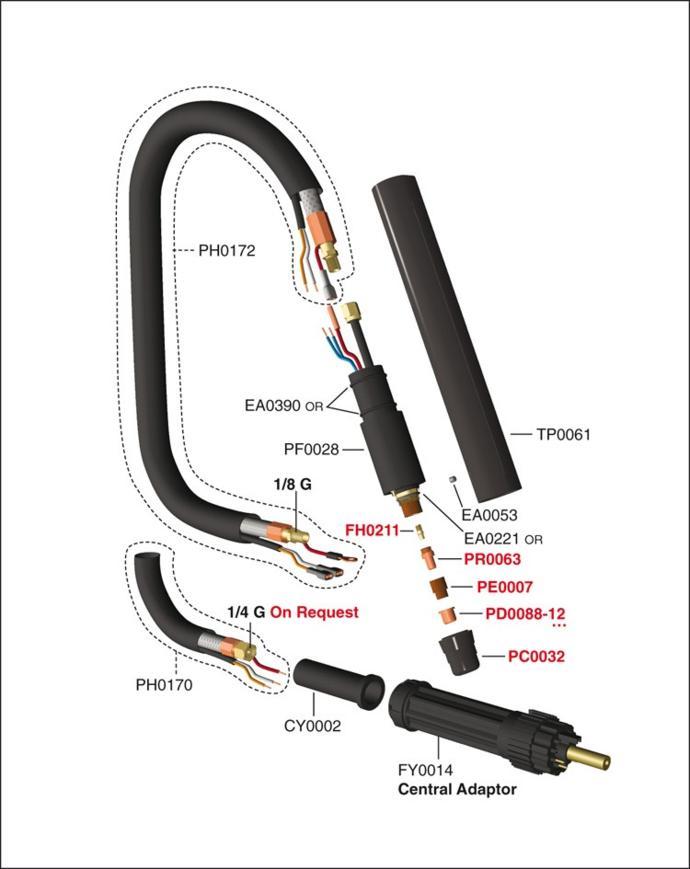

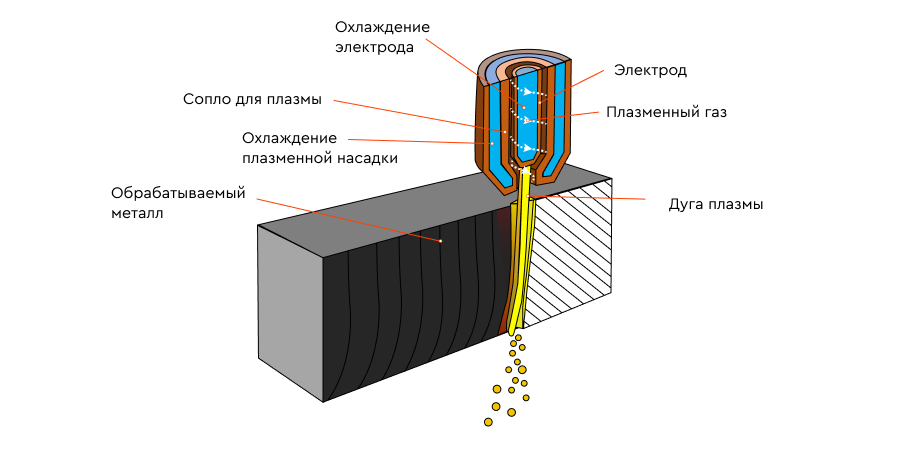

Чтобы понять, как функционирует устройство, следует разобраться в его конструкционных особенностях. Как правило, все модели аппаратов плазменной резки содержат следующие компоненты:

- элемент питания – необходимый для того, чтобы обеспечивать аппарат током предусмотренной силы; представлен в виде трансформатора или инвертора;

- плазмотрон – основная часть, которая входит в устройство плазмореза, отвечающая непосредственно за процедуру реза материала;

- компрессор – дает возможность нагнетать воздух, без которого резак не сможет функционировать;

- кабели и шланги – комплектующие, при помощи которых осуществляется соединение всех компонентов устройства.

Принцип работы плазмореза заключается в разделительной обработке металла под воздействием струи низкотемпературной плазмы. Говоря о проведении процедуры плазменной резки, можно так вкратце описать весь процесс:

- создание дуги между металлом и электродом с температурой в 5000 градусов;

- поступление в сопло газа под давлением и повышением температуры до 20000 градусов;

- ионизация газа и его преобразование в низкотемпературную плазму;

- возрастание ионизации с повышением температурного режима до 30000 градусов;

- протекание плазмы на металл, его разогрев и рез в нужном месте.

Пользоваться плазморезом нужно с соблюдением мер предосторожностей, так как этот аппарат требует определенных навыков и использования защитной спецодежды. В наши дни уже многие пользователи очень хорошо знают, что такое плазморез и стараются заказать это устройство для своего предприятия. Тем более, что большинство производителей наладили выпуск, предлагая различные модификации.

Современные магазины рекомендуют для приобретения модели в виде мощных промышленных установок, которые функционируют от трехфазной сети постоянного тока. Кроме того, пользователи также могут приобрести ручные плазморезы, предусматривающие подключение к точке питания в 220 В.

Виды плазморезов

Как уже было сказано, эти устройства могут иметь разные типы источника питания. В связи с этим аппараты подразделяются на два основных типа:

- трансформаторные – обеспечивает резку металла толщиной до 40 мм;

- инверторные – компактные, работают с материалом до 30 мм толщиной, при этом используют намного меньше энергии по сравнению с трансформаторными и обеспечивают стабильное горение дуги.

Кроме того, агрегаты принято подразделять на контактные и бесконтактные. Сварка плазмой при помощи первого типа производится посредством прикосновения к обрабатываемой поверхности — как правило, это происходит при обработке 10 – 15 мм металла. Бесконтактные предусматривают работу без лишних касаний, и могут разрезать металл толщиной от 20 до 80 мм.

Если ваша деятельность связана с быстрым и качественным нарезанием заготовок из различных металлов, то, наверняка, вопрос покупки этого инструмента будет весьма актуален. Воздушно плазменная сварка позволяет проводить все работы быстро и качественно, а срез будет ровным, аккуратным, без заусениц и окалины.

| CUT i 15 | Инвертор для плазменной резки материалов толщиной до 15 мм с воздушным охлаждением плазменного резака . | |

| CUT i 31 | Инвертор для плазменной резки материала толщиной до 30 мм с воздушным охлаждением плазменного резака | |

| CUT i 51 | Инвертор для плазменной резки материалов толщиной до 50 мм с воздушным охлаждением плазменного резака | |

| CUTLINE 10G | Установка для плазменной резки всех электропроводных материалов толщиной до 12 мм | |

| Плюсы | Минусы |

|

|

Аппараты плазменной резки АПР

Наверх

Виды плазморезов

Несмотря на большое количество моделей на рынке, есть несколько способов их разделения по видам.

- По типу резки ручные и автоматические. Первые подходят для гаража и занимают мало места. Сфера применения вторых шире. В зависимости от технических характеристик, их могут использовать в небольших мастерских ли на крупных фабриках. Часто производители позволяют автоматизировать работу устройства с помощью станка ЧПУ.

Плазморез ручной, автоматизированный с помощью станка ЧПУ - По типу газа.

Производители предлагают устройства, работающие на сжатом воздухе, аргоне, кислороде, азоте или различных смесях.

Производители предлагают устройства, работающие на сжатом воздухе, аргоне, кислороде, азоте или различных смесях. - По способу поджига дуги: контактные, пневматические и высокочастотные. Контактный способ применяется в бытовых моделях. Пневматические используются чаще всего, так как этот тип легко использовать, а также можно экономить газ.

- По способу охлаждения воздушные и жидкостные. Воздушное охлаждение используется на полупрофессиональных моделях. Скорость остывания значительно ниже, чем при использовании жидкости.

Это основные способы разделения плазморезов.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

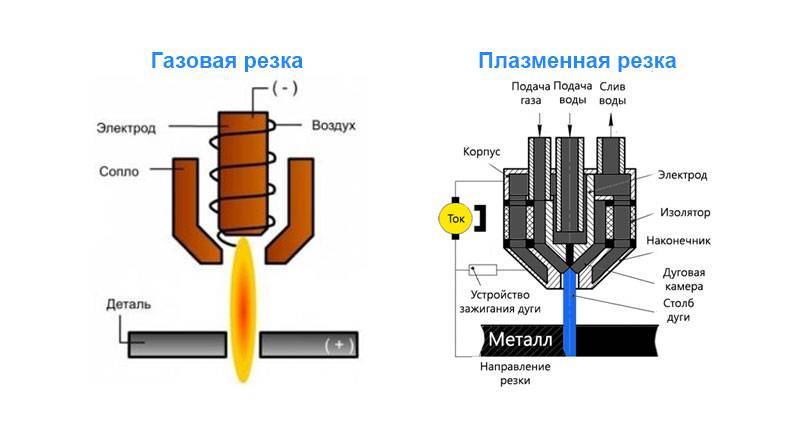

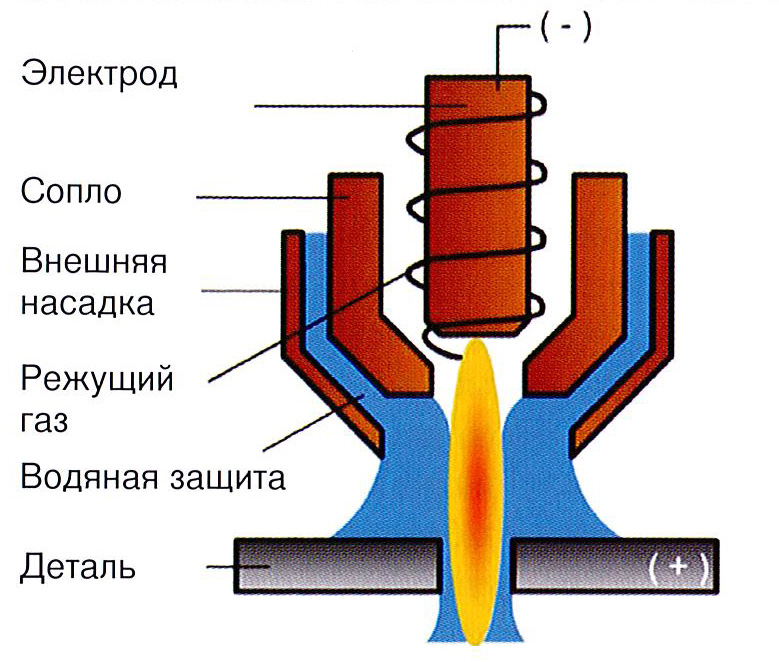

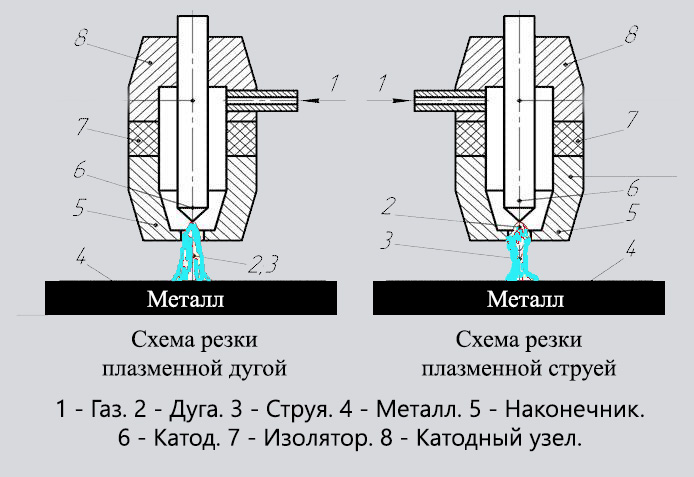

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Советы и рекомендации при выборе плазморезов

Существует несколько рекомендаций от специалистов, которые могут помочь выбрать оптимальную модель. Вот на что необходимо обращать внимание перед покупкой:

- толщина металла. В характеристиках указывают максимальную толщину. Но требуется понимать, что у разных металлов различная плотность, поэтому данные в инструкции являются унифицированными;

- продолжительность работы позволяет понять, как долго плазморез может работать без перегрева. Для бытового использования можно использовать модели с показателем 40%, но для производства нужно не менее 60-80%;

- мощность устройства должна быть минимум на 20% выше, чем требуется для обработки конкретно взятой заготовки. Это позволит снизить нагрузку на инструмент и повысить скорость обработки металла;

- длина шлангпакета.

Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Она варьируется от 1,5 до 8 метров. При работе с большими заготовками лучше покупать максимальную длину, чтобы не тратить время на то, чтобы переставить плазморез.

Видео — Как выбрать плазморез

Важно! Также стоит обратить внимание на комплектацию, если бюджет сильно ограничен. Устройства со встроенным компрессором стоят дороже. Но при его отсутствии в комплекте нужно будет совершить дополнительную покупку, потому что без компрессора не получится использовать плазморез. Дисплей может быть полезной функцией, но он не влияет на рабочие характеристики прибора.

Это основные нюансы, которые стоит помнить при покупке плазмореза. Выбирая из указанных выше инструментов, можно совершить отличную покупку по достойной цене. Но на рынке постоянно появляются новые модели, поэтому важно понимать, на что обращать внимание при выборе. Это позволит купить инструмент, который будет действительно необходим в конкретно взятом случае.

Видео — Как собрать плазморез своими руками и из чего он состоит

Голосование за лучший плазморез

Какой бы вы выбрали плазморез или посоветовали?

ESAB CUTMASTER 120

12.50 % ( 1 )

BLUEWELD Best Plasma 100

0.00 % ( 0 )

Telwin SUPERIOR PLASMA 90 HF

12.50 % ( 1 )

Grovers CUT 40 kompressor

12.50 % ( 1 )

Fubag PLASMA 65 T

12.50 % ( 1 )

Сварог REAL CUT 70 (L204)

0.00 % ( 0 )

Fubag PLASMA 40

12.50 % ( 1 )

РЕСАНТА ИПР-40

12.50 % ( 1 )

Aurora AIRHOLD 42

12.50 % ( 1 )

Где применяются

Плазменный сварочный аппарат многофункционален, в силу чего нашел свое применение во многих сферах деятельности. Его используют:

- В процессе термической обработки стали и других металлов.

- При соединении (сварке и пайке) или резке черных и цветных металлов.

- В процедуре воронения стали.

- Для резки плитки, стекла, бетона и прочих материалов.

Интересное: Инверторный плазменный резак Ресанта ИПР 40

Видео

Вот, к примеру резка керамической плитки Мультиплазом 3500:

К сожалению, из-за высокой стоимости этого устройства, его приобретение может себе позволить далеко не каждое предприятие.

Объяснение процесса для чайников!

Да, конечно, вы можете быть мастером своего дела. Но есть нечто большее, чем просто повседневный опыт. Насколько вы богаты знаниями о своих инструментах? Я бы не назвал кого-то настоящим мастером, если парень не знает, как работают его инструменты.

Не беспокойтесь, если вы работали с плазменными резаками или планируете начать в ближайшем будущем, вы попали по адресу. Я собираюсь дать вам полное ноу-хау его функциональности.Эй, я даже обсужу процедуру операции.

Еще добавлю в типы и категории. Итак, чего же мы ждем, верно? Давайте подробно рассмотрим, как работает плазменный резак и как с ним обращаться. Я начну с некоторой базовой информации, которая перейдет к другим продвинутым техническим факторам.

Я начну с некоторой базовой информации, которая перейдет к другим продвинутым техническим факторам.

Определение плазмы

Имея дело с плазменными резаками, нужно знать, что такое плазма, верно? Я не могу объяснить, как плазменные резаки делают то, что они делают, если мы не знаем, что такое плазма.Плазма — это, по сути, четвертое состояние вещества. Удивлен? Подождите, это еще не все.

Если вы знакомы с физикой 101, то знаете, что материя имеет три состояния: твердое, жидкое и газообразное. Материя может переходить из одного состояния в другое только тогда, когда в игру вступает энергия. Например Тепло.

Тепло (правильный его уровень) может превратить лед в жидкое состояние или, лучше сказать, в воду. После этого, если мы еще больше повысим температуру, он превратится в газ. В данном случае пар.Предположим, что тепло увеличивается до крайней степени, оно становится ионизированным и электропроводным. Это то, что мы называем плазмой.

Итак, что делает плазменный резак? Он просто использует электропроводный газ для передачи энергии от источника питания к определенному проводящему материалу. В результате процесс резки становится намного чище и быстрее, чем при кислородной резке. Довольно аккуратно, а?

В результате процесс резки становится намного чище и быстрее, чем при кислородной резке. Довольно аккуратно, а?

Следующий вопрос может звучать так: «Что такое плазменная дуга?» Что ж, плазменная дуга начинается, когда газ, такой как кислород, азот, аргон или даже воздух из цеха, нагнетается через небольшое отверстие сопла внутри горелки.Что происходит тогда, так это то, что электрическая дуга, генерируемая внешним источником питания, вводится в этот газ под высоким давлением.

Таким образом, формируется плазменная струя. На самом деле интригует тот факт, что плазменная струя сразу достигает температуры до 40 000 ° F. Это идеально подходит для прокалывания заготовки и выдувания расплавленного материала.

Теперь, когда мы рассмотрели элементарные основы, давайте немного поговорим о компонентах системы.

Части целого

Плазменный резак — это не просто отдельная машина.Несколько основных компонентов обеспечивают безупречную работу резака. Его производительность и полезность сильно зависят от функциональности каждого компонента. Поговорим о деталях, которые «комплектуют» плазменный резак.

Поговорим о деталях, которые «комплектуют» плазменный резак.

Блок питания

Как следует из названия, блок питания подает питание на устройство. Но уверяю вас, это еще не все. Плазменный источник питания преобразует однофазное или трехфазное сетевое напряжение переменного тока в плавное и постоянное напряжение постоянного тока в диапазоне от 200 до 400 В постоянного тока.

Абсолютно необходимо поддерживать постоянное напряжение для поддержания плазменной дуги на протяжении всего разреза. Мало того, он регулировал выходной ток, который жизненно важен для рабочего процесса. Конечно, это зависит от обрабатываемого материала и его толщины.

Консоль запуска дуги

Консоль зажигания дуги, также известная как ASC, должна быть второй в списке функциональных возможностей. Нет искры нет огня. Ну в таком случае ни дуги ни резки.ASC производит переменное напряжение приблизительно 5000 В переменного тока на частоте 2 МГц.

Он производит искру внутри плазменной горелки, создавая плазменную дугу. Давайте просто назовем его инициатором, хорошо?

Плазменная горелка

Давайте разберемся прямо. Основная функция плазменного резака заключается в обеспечении правильного выравнивания и охлаждения расходных деталей. Какие основные расходные материалы вызывают здесь плазменную дугу? Электрод, завихритель и сопло, верно?

Если к этому есть что добавить, можно использовать дополнительный защитный колпачок для дальнейшего повышения качества резки.Все эти детали по очереди скрепляются внутренней и внешней стопорными крышками. Это почти все, что вам нужно знать об этом деле.

Плазменный резак Категории

Что касается категоризации, я бы сказал, что плазменные резаки можно разделить на два типа. Я расскажу о том, как они работают в отдельных сегментах. Тем не менее, давайте пока перейдем к основной информации.

Обычные плазменные системы

В этих машинах в качестве плазмообразующего газа обычно используется воздух из цеха. Форма плазменной дуги, создаваемой этими системами, определяется отверстием сопла. Если вы предполагаете базовую силу тока плазменной дуги этого типа, ответ будет 12-20 тысяч ампер на квадратный дюйм.

Форма плазменной дуги, создаваемой этими системами, определяется отверстием сопла. Если вы предполагаете базовую силу тока плазменной дуги этого типа, ответ будет 12-20 тысяч ампер на квадратный дюйм.

К вашему сведению, во всех портативных системах используется обычная плазма. Поскольку он все еще используется в некоторых механизированных приложениях, где детали «Уровни допуска» более щадящие, он по-прежнему широко популярен.

Прецизионные плазменные системы

Когда мы говорим о прецизионных плазменных системах, знайте, что мы говорим о высокой плотности тока.Эти типы резаков созданы и спроектированы для получения самых четких и высококачественных резов, достижимых с помощью плазменной резки.

Это действительно не так просто, как предыдущий тип, о котором мы говорили. Конструкция горелки и конструкции расходных материалов намного сложнее. Не говоря уже о том, что дополнительные детали включены для дальнейшего сужения и поддержания формы дуги.

В обычных условиях прецизионная плазменная дуга составляет примерно 40-50 л-ампер на квадратный дюйм. В качестве плазмообразующего газа используются различные газы, такие как кислород воздуха высокой чистоты, азот и смесь водорода/аргона/азота.Это означает, что оптимальные результаты могут быть достигнуты на широком диапазоне проводящих материалов.

Метод операции

Теперь, когда мы рассмотрели общую концепцию, давайте перейдем к тому, как работают эти категории. Точно так же, как разница в их внутренней конструкции и эффективности, вы можете ожидать, что полезность также будет контрастной.

Ручное управление

Имея дело с обычным портативным устройством, таким как Tomahawk Air Plasma, вы должны учитывать несколько вещей.Внутри горелки расходуемые части электрода и сопла соприкасаются друг с другом. Это, конечно, когда факел находится в выключенном состоянии.

Однако, когда вы нажимаете на спусковой крючок, источник питания генерирует постоянный ток, который протекает через это изделие. Это в основном течет через это соединение и инициирует поток плазмообразующего газа.

Это в основном течет через это соединение и инициирует поток плазмообразующего газа.

Когда плазмообразующий газ создает достаточное давление, электрод и сопло отталкиваются друг от друга. Это, в свою очередь, вызывает электрическую искру и, следовательно, воздух превращается в струю плазмы.В результате поток постоянного тока переключается с электрода на сопло.

Затем результаты можно увидеть на пути между электродом и заготовкой. На всякий случай, если вам интересно, ток и воздушный поток продолжаются до тех пор, пока триггер не будет отпущен.

Прецизионная плазменная операция

Это немного отличается от того, что мы обсуждали до сих пор. В прецизионной плазменной горелке электрод и сопло не соприкасаются. На самом деле они изолированы друг от друга завихрением.У этой штуки есть маленькие вентиляционные отверстия, которые превращают плазменный газ в закручивающийся вихрь.

Давайте поговорим о том, как выполняется резка шаг за шагом

Процесс начинается с подачи команды пуска на блок питания. Он генерирует напряжение холостого хода до 400 В постоянного тока, нагнетая предварительный газ через шланг, подключенный к горелке. Здесь это сопло временно подключено к положительному потенциалу источника питания через цепь вспомогательной дуги.

Он генерирует напряжение холостого хода до 400 В постоянного тока, нагнетая предварительный газ через шланг, подключенный к горелке. Здесь это сопло временно подключено к положительному потенциалу источника питания через цепь вспомогательной дуги.

Да, как и предполагалось, электрод остается на минусе.Итак, что происходит дальше, довольно интригующе. От пускового пульта дуги генерируется высокочастотная искра. Это создает путь тока от электрода к соплу. Таким образом создается пилотная дуга плазмы.

Это еще не конец. Когда вспомогательная дуга контактирует с заготовкой, которая обычно соединена с землей планками режущего стола, путь тока смещается от электрода к заготовке. Затем отключается высокая частота и размыкается цепь дежурной дуги.

Затем источник питания увеличивает подачу постоянного тока до силы тока резки (выбирается оператором) и подает предварительный поток оптимального плазмообразующего газа. Это, в свою очередь, обеспечивает резку материала. Должен добавить, также часто используется вторичный защитный газ, который вытекает из сопла.

Это, конечно, происходит через защитный колпачок. Особая форма защитного колпачка и точный диаметр его отверстия заставляют защитный газ еще больше сжимать плазменную дугу.В результате получается чистый срез даже с очень низкими углами и меньшим пропилом.

Последний кусочек

Помимо методов, которые я обсуждал, некоторые процедуры требуют прикосновения наконечника горелки к заготовке, чтобы создать искру. Не забываем об использовании высокочастотной пусковой схемы. Например, свеча зажигания. Однако ни один из этих методов не совместим с ЧПУ (автоматизированной) резкой.

С учетом сказанного, даже если вы не знали, что такое плазменный резак и как он работает, я думаю, у вас уже есть неплохое представление.Бьюсь об заклад, эта информация не только поможет вам в вашем ремесле, но и поможет лучше понять функциональность.

Даже если с вашей системой что-то не так, по крайней мере, у вас есть основы, чтобы понять, в чем может заключаться проблема. Так что смысла тянуть с этим нет. Удачного крафта!

Так что смысла тянуть с этим нет. Удачного крафта!

Похожие сообщения:

Какой метод резки металла лучше? Лазер или плазма? — Техническое обновление MFG

Когда дело доходит до резки металлов и других материалов, существует два основных варианта резки: плазменная резка и лазерная резка.Оба метода предлагают эффективное решение для изготовления материалов, непригодных для резки традиционными методами.

Тем не менее, есть один вопрос, который возникает у многих производителей, когда дело доходит до резки их материалов: какой из них лучше? Лазер или плазма?

Плазма, конечно, была форой и впервые была использована для резки металла в 1950-х годах, а лазеры стали использоваться в качестве метода резки только в 1965 году.

Но дает ли возраст преимущество плазморезу? Или тот факт, что лазерный резак опоздал на вечеринку, означает, что у него было больше времени на разработку?

Давайте обсудим преимущества каждого типа резки, прежде чем решить, какой из них лучше.

Оба метода невероятно эффективны в том, что они делают, так что это может быть близко.

Плазменная резка

Поскольку это самая старая форма резки между ними, нам показалось правильным, что мы впервые изучили искусство плазменной резки.

Плазменная резка работает, выпустив газ из сопла, и резка происходит потому, что электрическая дуга образуется, когда это происходит между газом и металлом, и это создает плазму.

Затем он прорезает металл, который является единственным материалом, на котором работает плазменная резка.

Тем не менее, нет никаких ограничений на типы металлов, которые он может резать, поскольку плазму можно использовать независимо от того, какой тип металла вам требуется. Это делает его невероятно универсальным инструментом, когда речь идет о металлообрабатывающей промышленности.

При работе с плазменным резаком вы должны всегда носить защитные очки, чтобы не повредить глаза, а машина может быть шумной. Плазменная резка также может быть опасной, если перед использованием машины не будут приняты надлежащие меры предосторожности.

Плазменная резка также может быть опасной, если перед использованием машины не будут приняты надлежащие меры предосторожности.

Plasma может резать металлы различной толщины от 1 мм до 80 мм, а также может резать со скоростью 20 метров в минуту. С точки зрения специальной области резки, плазма лучше всего подходит для резки толстого металла, с чем она справляется невероятно хорошо.

А как насчет лазерной резки?

Лазерная резка

Есть два типа лазеров, Co2 и волоконные лазеры, и оба они отлично подходят для резки.

Волоконные лазерылучше всего использовать, когда вы хотите разрезать тонкий металлический лист, и они могут работать со всеми типами металлов.Однако Co2-лазер не может прорезать медь, латунь и алюминий, поскольку он не будет работать на отражающих поверхностях.

Но не откладывайте.

Лазеры Co2 также могут резать дерево и акрил, что делает их отличным универсальным устройством для резки, если у вас есть большой выбор различных типов материалов для своевременной резки.

также можно использовать для множества других действий, а также для резки. Они также могут гравировать, сваривать, сверлить и выполнять многие другие операции. Это означает, что если у вас есть лазерное устройство, вы можете открыть для себя целый мир различных аспектов дизайна.

Самое лучшее в лазерной резке то, что она быстрая, эффективная и невероятно точная. А когда дело доходит до отделки, которую вы получите после лазерной резки, вы можете быть уверены, что после нее останется гладкий край.

Однако лазерная резка не может резать материалы такой толщины, как плазма, и обычно может эффективно резать только материалы толщиной до 25 мм.

Тем не менее, быстрый характер лазерной резки в целом будет означать быстрый оборот, поэтому это необходимо учитывать при обсуждении того, какой тип резки будет лучшим

Лазер против плазмы

И лазеры, и плазма имеют разные преимущества при резке материалов.

Лазеры, как правило, более точны и быстрее, чем их плазменная резка, но плазменная резка может прорезать любой тип металла, тогда как лазеры не могут.

Плазменная резка — более опасный процесс, чем лазерная резка, но она лучше всего подходит для резки толстых материалов. Лазеры более эффективны, если ваша металлическая поверхность более тонкая, а также если вам нужно резать другие материалы, такие как дерево.

Лазерная резка также потребляет меньше энергии, чем плазменная резка, что делает ее более экологичной.Однако он не сможет обрабатывать металлы толщиной более 25 мм, тогда как плазменные резаки могут резать любой тип металла толщиной до 80 мм, что делает его более эффективным, когда речь идет о резке металлов.

Лазерытакже более способны производить различные разрезы и могут использоваться для трехмерной печати, а также для гравировки предметов. Поскольку 3D-печать становится все более и более популярной, трудно отрицать, какое преимущество она дает лазерной резке по сравнению с эквивалентом плазменной резки.

Вдобавок ко всему, из-за того, что лазерная резка может обеспечить более быстрый оборот, когда дело доходит до любых необходимых работ, может быть более подходящим вариантом выбрать лазер вместо плазмы, если вам нужна быстрая резка.

Тем не менее, как плазменная, так и лазерная резка имеют свое место в индустрии резки, обеспечиваемое различными преимуществами обоих методов.

Во многом это зависит от того, какая вам нужна резка, и от ее толщины. Только тогда вы действительно сможете определить, будет ли лазерная или плазменная резка более эффективной при резке ваших материалов.

Этот блог был написан Эми Лич от имени специалистов по лазерной резке Yorkshire Profiles Ltd.

Изображение предоставлено Shutterstock

Как работает плазменный резак?

Знаете ли вы, что плазменный резак использовался во время Второй мировой войны? Это широко используемый инженерный инструмент. Всякий раз, когда вы думаете об автомобильной, промышленной или строительной работе, первое оружие, которое вам понадобится для выполнения этих задач, — это плазменный резак .

Плазменный резак точно режет металлы. И каждый сварщик нуждается в одном из них в своей мастерской. Они также должны знать, как работает плазменный резак. Потому что знание каждого пика и преимущества машины плазменной резки помогает идеально управлять плазменной резкой.

Они также должны знать, как работает плазменный резак. Потому что знание каждого пика и преимущества машины плазменной резки помогает идеально управлять плазменной резкой.

Что такое плазменный резак?

Термин «плазма» относится к электрической дуге, проходящей через кислород или азот. Существует специальный процесс, который может создать состояние плазмы. Четвертое состояние плазмы создается через маленькое отверстие наподобие сопла.

И это становится, наконец, стабильным для резки токопроводящего металла. Люди, которые уже использовали плазменные резаки, знают, что плазменная резка — это сверхбыстрый процесс резки струей горячей плазмы через проводящие металлы.

Как работает плазменный резак?

Если вам нужна наилучшая альтернатива процессу плазменной резки, тогда лучше всего подойдет кислородно-топливный процесс. Сейчас я опишу каждую деталь.

Базовая операционная система плазмы

Между электродом и металлом, который вы собираетесь резать, образовалась глубокая связь дуги. Плазма имеет тенденцию работать при соединении с тонким отверстием и медным соплом. Как правило, это повышает температуру, а тепло превышает 20 000 ° и прорезает проводящие материалы.

Плазма имеет тенденцию работать при соединении с тонким отверстием и медным соплом. Как правило, это повышает температуру, а тепло превышает 20 000 ° и прорезает проводящие материалы.

Скорость также увеличивается для плазмы, вытекающей из сопла. Тем временем скорость проходит через скорость звука. Когда оператор начинает резку, поток плазмообразующего газа ускоряется. Таким образом, горячая плазменная струя прорезает материалы и не оставляет расплавленной стружки вокруг материала.

Как я уже сказал, это лучше, чем кислородно-топливный процесс.Плазма всегда создается с помощью дуги для плавления металла. Но кислородный кислород может только окислить металл. А экзотермическая реакция расплавляет металл. Нет большей разницы, чем этот процесс резки между дуговой плазменной резкой и газокислородной резкой.

Но главное отличие, которое я обнаружил, заключается в том, что плазма может резать нержавеющую сталь, алюминий, сплавы и чугун, в то время как газокислородная установка не может их окислить.

Компоненты плазмы

Существует комбинация компонентов, которая делает возможной плазму.Не зная их особенностей, вы не сможете правильно понять работу плазмы.

Блок питания

Блок питания является наиболее важным компонентом плазменной резки. Он преобразует переменное напряжение в постоянное напряжение в диапазоне от 200 до 400 В постоянного напряжения. Напряжение постоянного тока обеспечивает плавную плазменную резку материалов.

И самое лучшее, что может получить сварщик, — это выходной ток. Следовательно, ток регулируется в зависимости от типа и толщины материала. Таким образом, сварщику не придется вручную управлять плазмой, чтобы выполнить требуемую работу.

Плазменная горелка

Плазменный резак делает плазменный резак полным с точки зрения центровки. Он также охлаждает внутренние части плазменного резака. Внутренние детали представляют собой так называемые расходуемые детали: сопло, завихритель и электрод.

Если эти детали недостаточно крутые, чтобы резать материалы, то в конечном итоге вы получите опыт аварийной резки. Например, точность резки всегда зависит от идеального сочетания расходных материалов и умелой руки.

Дуговое производство

Без дуги плазменный резак никогда не сможет резать. Но как эта дуга производит?

Позвольте мне сказать вам, что у каждого плазменного резака есть схема ASC, которая обозначает консоль управления дугой. Эта схема может производить переменное напряжение 5000 В. Таким образом, происходит внутреннее производство искры плазменной горелки, а также создание плазменной дуги.

Блок газа

Плазменный резак использует окисляющие газы для сжигания.А лучший окисляющий горючий газ – это либо кислород, либо воздух. Но сложность возникает, когда в электроде необходимо использовать медь с гафнием. Весь газовый процесс сложен. Таким образом, оператор должен установить текущий уровень и форсунку, следуя постановке задачи.

Вы должны проверить, правильно ли вы настроили газ. Если ваш текущий уровень необходим для высокого уровня расхода газа, но вы установили слишком низкий расход газа, то текущий уровень станет трудно обрабатывать для диаметра отверстия сопла.И вдруг дуга сломается, и заготовка тоже будет затронута двойной дугой. Это также приведет к расплавлению сопла.

Вот ваша визуальная помощь:

Заключительные слова

Было очень сложно понять? Что ж, я постарался описать систему работы плазменного резака. Надеюсь, вы хорошо понимаете. Вы можете поделиться своими мыслями и мнениями, если у вас есть какие-либо вопросы или сомнения по поводу плазменной резки.

Как правильно заземлить плазменный резак

Плазменный резак — одно из достижений в технологии резки, которое произвело революцию в отрасли. Вместо громоздких кислородно-ацетиленовых горелок для резки металла теперь их место может занять плазменно-дуговой резак. С помощью одного этого инструмента вы можете выполнять те же работы, что и пилы, отрезные круги, ножницы и ножницы по металлу. Использование плазменной резки — относительно простой процесс. Однако есть один важный аспект, о котором нельзя забывать, — это заземление разрезаемого материала.Поскольку процесс резки основан на электрическом заряде, расплавляющем поверхность металла, для защиты пользователя и блока плазменной резки необходим заземляющий зажим. Если вы собираетесь использовать плазменный резак в собственном цеху по металлу, вот как правильно его заземлить.

Вместо громоздких кислородно-ацетиленовых горелок для резки металла теперь их место может занять плазменно-дуговой резак. С помощью одного этого инструмента вы можете выполнять те же работы, что и пилы, отрезные круги, ножницы и ножницы по металлу. Использование плазменной резки — относительно простой процесс. Однако есть один важный аспект, о котором нельзя забывать, — это заземление разрезаемого материала.Поскольку процесс резки основан на электрическом заряде, расплавляющем поверхность металла, для защиты пользователя и блока плазменной резки необходим заземляющий зажим. Если вы собираетесь использовать плазменный резак в собственном цеху по металлу, вот как правильно его заземлить.

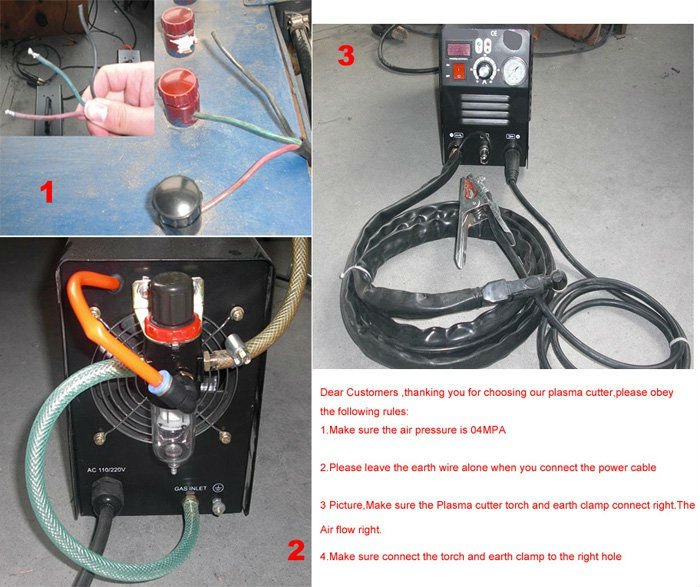

Шаг 1. Убедитесь, что область чистая

Перед тем, как настроить плазменный резак для резки кусков металла, убедитесь, что окружающая среда максимально чистая.Любая металлическая стружка, пыль и шлифовальный мусор, находящиеся вокруг устройства, могут быть засосаны системой вентиляторов. В то время как некоторые плазменные резаки оснащены технологией аэродинамической трубы, то есть холодный воздух проходит через систему, не попадая в электрическую систему, некоторые модели этого не делают. Если какой-либо мусор попадет в электрические компоненты, это может привести к серьезному повреждению устройства.

В то время как некоторые плазменные резаки оснащены технологией аэродинамической трубы, то есть холодный воздух проходит через систему, не попадая в электрическую систему, некоторые модели этого не делают. Если какой-либо мусор попадет в электрические компоненты, это может привести к серьезному повреждению устройства.

Работа с плазменным резаком может быть опасной, если вы работаете на неустойчивой поверхности.Удостоверьтесь, что вы установили прочные опоры для резки. Это позволит вам резать, не закрепляя заготовку. Используйте металлические зажимы, чтобы зафиксировать деталь и зафиксировать ее.

Шаг 3. Разместите устройство рядом с рабочей зоной Еще одна проблема безопасности связана с наматыванием провода плазменного резака на пол. Старайтесь располагать корпус агрегата как можно ближе к зоне резки. Делая это, вы будете иметь больший контроль над своей средой и не будете тянуть шнур за свой резак..jpg)

Зажим заземления является частью электрического блока плазменной резки. Без использования этого зажима у вас будет много проблем с обрезкой и замыканием системы. Зажим должен быть помещен на саму заготовку. Если кусок слишком мал, то также подойдет кусок металла, который находится рядом.

Шаг 5. Установите рядом с рабочей зонойПри использовании зажима для заземления важно расположить его как можно ближе к фактической зоне резания.Это поможет свести к минимуму электрический заряд, проходящий через металлическую деталь.

Шаг 6. Проверка на наличие ослабленных соединенийПри работе с плазменным резаком необходимо постоянно проверять надежность соединения зажима заземления. Если провод ослабнет, велика вероятность получения травмы или повреждения самого устройства.

Как работает плазменный резак?

Когда вы слышите о плазменной резке, вы можете подумать о продвинутом гаджете, который используется для дорогих предметов. Большинству людей может быть трудно поверить, что плазменный резак — довольно распространенный инструмент, и он используется уже очень давно.

Большинству людей может быть трудно поверить, что плазменный резак — довольно распространенный инструмент, и он используется уже очень давно.

Как работает плазменный резак?

Металл — один из самых распространенных материалов, который можно использовать для создания машины, выдерживающей высокое давление. Со временем качество металла может ухудшиться, что требует ремонта или замены.

С помощью плазменного резака вы можете формовать металл и резать его на различные формы. Вам может быть несложно использовать плазменный резак, и вы можете получить с его помощью желаемые результаты.

Каковы преимущества использования плазменно-дугового резака?

После использования плазменного резака вы наверняка увидите разницу в качестве работы. Вы можете резать различные виды металла достаточно удобно и точно. После того, как вы воспользуетесь плазменной резкой, вам больше не придется использовать механический метод резки.- Использование плазменной резки может помочь повысить производительность

- Это также значительно снижает стоимость резки металла

- Вы можете очень быстро и без проблем резать любой тип металла

- Уменьшить выделение тепла во время резки

- Плазменный резак также можно использовать для вырезания отверстий, контуров

Даже если вы никогда раньше не использовали плазменный резак, вы не столкнетесь с большими трудностями при его использовании. Вы можете просто использовать машину без каких-либо трудностей, но проблема может заключаться в создании дуги.

Вы можете просто использовать машину без каких-либо трудностей, но проблема может заключаться в создании дуги.

Вот почему вам нужно искать наиболее подходящую машину для вашего проекта.

Вопрос, который нужно задать перед сваркой

Если вы хотите купить новый плазменный резак, вам нужно рассмотреть ряд вещей, прежде чем вы его приобретете. Принимая во внимание все эти вещи во время покупки, вы наверняка получите превосходный результат.

- Какой толщины металл вы хотите разрезать?

- Как быстро вы хотите резать металл?

- Какова эффективность плазменной резки?

Подобно сварочному аппарату, плазменный резак также зависит от напряжения и силы тока, чтобы обеспечить надлежащую резку.Для правильной работы плазменной резки требовалось высокое напряжение и малая сила тока.

Таким образом, вы должны убедиться, что вы учли эти вещи, прежде чем покупать машину, чтобы избежать проблем позже.

Типы спектральных модельных машин, которые вы можете использовать

Вот три типа выходной мощности модели спектра, которые вы можете выбрать для плазменной резки.

Итак, если вы хотите узнать, как работает плазменный резак, вам нужно получить информацию об этом спектре.

- Spectrum 625, 40 А при 140 В постоянного тока 5/8 дюйма.

- Spectrum 375, 27 А при 90 В постоянного тока 3/8 дюйма.

- Spectrum 125C, 12 А при номинальном напряжении 110 В постоянного тока 3/16 дюйма.

Что является основным источником питания?

Вы можете получить больше информации о том, как работает плазменный резак, когда узнаете о его источнике питания. Для резки потребовались две основные вещи: воздух и электричество.

Вам нужно обеспечить его источником питания, достаточным для работы с ним. Вы можете использовать плазменный резак в любой точке мира, поскольку он работает на частоте от 50 до 60 Гц.При использовании плазменного резака для любого проекта источником питания может быть генератор.

Что нужно проверить перед началом сварки

Есть несколько вещей, которые вам нужно проверить, прежде чем вы узнаете, как работает плазменный резак, чтобы убедиться, что все сделано правильно. Это, безусловно, поможет вам избежать различного рода проблем с вашей работой.

Это, безусловно, поможет вам избежать различного рода проблем с вашей работой.

- Окружающая среда во время резки

Когда вы узнаете, как работает плазменный резак, вам нужно получить информацию о его работе.Во время резки с использованием плазменного резака будет много пыли и частиц грязи, которые могут вызвать проблемы. Вот почему плазменный резак поставляется с внутренним охлаждением, при котором воздух течет внутри машины. Это предотвратит попадание частиц пыли в компьютер.

При использовании станков плазменной резки большинство профессионалов использовали обычный воздух в качестве режущего газа, но при мобильном применении эксперты используют газообразный азот в качестве заменителя, так как он намного дешевле. При резке нержавеющей стали с помощью плазменного резака может происходить меньшее окисление, что может вызвать проблемы.

- Насадки для различных видов резки

Чтобы узнать, как работает плазменный резак, вам необходимо получить информацию о различных способах резки металла. Вы можете приобрести ролики, чтобы резать металл по прямой линии. Это действительно поможет вам разрезать любой металл по правильной прямой линии без каких-либо ошибок. Вы можете получить наконечник для резки металла по кругу с помощью плазменного резака. Использование дискового резака обеспечит равномерную резку с полностью закругленными краями.Некоторый металл может быть не в хорошей форме, чтобы разрезать его равномерно, поэтому вы можете использовать для него скошенную резку. Вы можете отрегулировать высоту колес для использования плазменного резака.

Вы можете приобрести ролики, чтобы резать металл по прямой линии. Это действительно поможет вам разрезать любой металл по правильной прямой линии без каких-либо ошибок. Вы можете получить наконечник для резки металла по кругу с помощью плазменного резака. Использование дискового резака обеспечит равномерную резку с полностью закругленными краями.Некоторый металл может быть не в хорошей форме, чтобы разрезать его равномерно, поэтому вы можете использовать для него скошенную резку. Вы можете отрегулировать высоту колес для использования плазменного резака.

О чем нужно помнить, прежде чем резать?

Вот некоторые вещи, которые вы должны иметь в виду, прежде чем приступить к резке любого металла.

- Обязательно соблюдайте все меры безопасности и надевайте защитное снаряжение, чтобы избежать неприятностей.

- Проверить давление воздуха на конце баллона

- Тщательно осмотрите машину, чтобы убедиться, что все в порядке

- Включите машину и дайте ей поработать несколько секунд

- Проверьте давление воздуха и установите максимальную силу тока

- Держите резак правильно и следите за тем, чтобы он не двигался слишком сильно

Заключение

Итак, это все, о чем нужно помнить при использовании плазменного резака. Это, безусловно, поможет вам получить наилучшие результаты и избежать многих проблем. Вы также можете получить рекомендации от экспертов, чтобы узнать, как правильно использовать плазменный резак.

Это, безусловно, поможет вам получить наилучшие результаты и избежать многих проблем. Вы также можете получить рекомендации от экспертов, чтобы узнать, как правильно использовать плазменный резак.Плазменный резак с ЧПУ | Что такое плазма? Как это работает?

Станок плазменной резки с ЧПУтакже известен как плазменный резак с ЧПУ. Так же, как фрезерный станок с ЧПУ по дереву и станок для лазерной резки с ЧПУ, плазменный резак с ЧПУ также широко используется в процессе промышленной резки. Перед этим мы должны знать, что именно означает эта плазма.Итак, покопаемся.

Что такое плазма?

Плазма является четвертым состоянием вещества помимо твердого, жидкого и газообразного. Нагревая воду, мы можем изменить ее состояние на газ. Если мы будем дальше сжигать газ, он перейдет в ионизированную форму. Наконец, мы называем это плазмой.

Что такое машина плазменной резки с ЧПУ?

Плазменный резак с ЧПУ представляет собой автоматизированный станок для резки. ЧПУ означает компьютерное числовое управление. Любое название наряду с ЧПУ является примером технологии автоматизации.Однако после 19 -го -го века мы получили развитие различных станков с ЧПУ.

ЧПУ означает компьютерное числовое управление. Любое название наряду с ЧПУ является примером технологии автоматизации.Однако после 19 -го -го века мы получили развитие различных станков с ЧПУ.

Следовательно, плазменный резак с ЧПУ представляет собой автоматизированный станок для плазменной резки, который имеет инструмент для плазменной резки, способный резать электропроводящие металлы. Итак, мы можем обнаружить, что основное отличие станков с ЧПУ заключается в их режущем инструменте.

Устройство плазменной резки

Базовая конструкция плазменного резака состоит из трех основных компонентов.Они,

- Источник питания: Плазменный источник питания преобразует источник переменного тока в плавный источник постоянного тока. Обычно диапазон напряжения питания постоянного тока составляет от 200 до 400 В постоянного тока. Этот источник питания постоянного тока поддерживает весь процесс от плазменной дуги на протяжении всей резки.

В зависимости от типа и толщины материала он также регулирует требуемую выходную мощность.

В зависимости от типа и толщины материала он также регулирует требуемую выходную мощность. - Консоль запуска дуги: Перед консолью запуска ASC или дуги стоит важная задача.Этот ASC производит переменный ток 5000 В переменного тока. Он обеспечивает искру внутри плазмотрона. А затем он создает плазменную дугу.

- Плазменный резак: Эта часть является основой всего процесса резки. Он поддерживает выравнивание процесса резки. Он также обеспечивает систему охлаждения. Основными компонентами, необходимыми для создания дуги, являются электрод, завихритель и сопло. Мы можем добавить новый колпачок, чтобы получить лучшее качество резки.

Во-первых, нам нужна газовая частица, чтобы начать процесс.Газ может быть разных типов, таких как кислород, азот, аргон или даже воздух цеха. Но зачастую большую часть плазмотрона в цеху использует цеховой воздух. Есть нагнетающее устройство, которое заставляет этот газ попадать внутрь плазмотрона.

И затем этот поток газа под высоким давлением встречается с генерируемой электрической дугой. Она превращается в 40 000˚F. Мы можем назвать это плазменной струей. Впоследствии мы найдем отрицательный катод, который превращает струю плазмы в отрицательную плазму.

В настоящее время мы знаем, что объект, с которым мы имеем дело, является электропроводным материалом.Следовательно, эта отрицательная плазменная струя может быстро расплавить положительный металл. Наконец, мы выполнили резку.

Следует отметить, что плазменная резка возможна только для электропроводных материалов. Подробнее об этом мы расскажем в элементах для раздела плазменной резки.

Принцип плазменной резки с ЧПУ Подобно другому станку с ЧПУ, плазменный станок с ЧПУ также работает по тому же принципу. Во-первых, оператор должен сохранить дизайн раскроя на своем компьютере.Используя программное обеспечение САПР, мы можем сохранить конфигурацию в формате САПР. И затем мы можем использовать необходимое программное обеспечение ЧПУ, чтобы преобразовать наш дизайн в язык машинной обработки.

И затем мы можем использовать необходимое программное обеспечение ЧПУ, чтобы преобразовать наш дизайн в язык машинной обработки.

Однако по определенному кабелю инструкции были переданы машине. Теперь пришло время поработать над объектом. Рабочий стол имеет три основные подвижные рельсовые системы. На трех подъемных рельсах есть три шаговых двигателя.

Дизайн, который мы дали в машине, преобразовал дизайн CAD в импульсную функцию шагового двигателя.Импульсная функция – это время вращения двигателя. Следовательно, в зависимости от количества импульсов шаговые двигатели толкают режущий инструмент по желаемой линии реза.

Наконец, плазменная горелка набрасывает струю негативной плазмы на электропроводящие материалы. Он быстро тает.

Целевые материалы для процесса плазменной резки

Как мы уже упоминали выше, плазменная горелка может резать только электропроводящие материалы. Используются такие материалы, как сталь, нержавеющая сталь, алюминий, медь, латунь и некоторые другие проводящие материалы. Следует отметить, что мы не можем резать пластик, дерево или другие неметаллические неэлектропроводные материалы с помощью плазменного резака.

Следует отметить, что мы не можем резать пластик, дерево или другие неметаллические неэлектропроводные материалы с помощью плазменного резака.

Применение станка плазменной резки с ЧПУ

Лазерная резка с ЧПУ Vs. Плазменная резка с ЧПУ. Какой из них лучше? Оба они режут металлы, тогда почему их применение разное? Это распространенный вопрос, который мы получаем от наших клиентов. Что ж, между ними есть разница.

- Лазерный резак с ЧПУ может выполнять операции, для которых требуется более низкий диапазон допуска.С другой стороны, плазменный резак с ЧПУ выполняет резку со скосом.

- Для более сложной конструкции требуется лазерный резак с ЧПУ. Но плазменный резак с ЧПУ выполняет простую операцию резки.

Эти два являются принципиальным различием между принципами их работы. Давайте взглянем на применение плазменной резки с ЧПУ.

- На рабочей станции роботизированной сварки плазменный резак с ЧПУ выполняет различные операции.

- В морской сварке и резке плазменный станок с ЧПУ используется больше, чем в других областях.

- Плазменный станок с ЧПУ также работает на вспомогательном сварочном аппарате

- В производстве стальных конструкций трубопроводов плазменный резак с ЧПУ занимает видное место.

Недавно на рынке появился известный бренд плазменной резки. Например, плазменный резак Hypertherm, плазменный резак Lincoln, плазменный резак Thermal Dynamics, плазменный резак Esab. В зависимости от положения анода и катода плазменная резка с ЧПУ имеет два общих класса.Они,

- Традиционный плазменный резак: Этот тип плазменного резака выбрасывает негативную плазму. У него есть катодный электрод в середине горелки, а окружающий его — отрицательный.

- Инверторный плазменный резак: Этот тип плазменного резака является полной противоположностью традиционного плазменного резака.

Он имеет положительный электрод в середине плазменной горелки. Окружающее тело работает как отрицательный электрод.

Он имеет положительный электрод в середине плазменной горелки. Окружающее тело работает как отрицательный электрод.

В зависимости от количества газов, используемых в плазменной струе, мы можем разделить их на пять типов.

- Обычный плазменный резак: Этот тип плазменной резки обычно использует один газ, обычно воздух или азот. Традиционный плазменный резак с ЧПУ подходит для материалов толщиной 5/8 дюйма. Таким образом, резка обычно идеально подходит для ручной работы. Большинство плазмотронов имеет номинальный ток 100 Ампер.

- Двойной газовый плазменный резак: Этот тип плазменного резака обычно использует два газа. Один газ для плазменной струи, а другой для щита.Защитный газ необходим для покрытия зоны резки. Он обеспечивает максимально возможную резку.

- Плазменный резак с водяным экраном: Этот процесс очень похож на плазменную резку двойным газом.

Но вместо второго газа этот тип использует воду для защиты зоны резания. Это обеспечивает улучшенное охлаждение заготовки сопла. Это также обеспечивает лучшую резку.

Но вместо второго газа этот тип использует воду для защиты зоны резания. Это обеспечивает улучшенное охлаждение заготовки сопла. Это также обеспечивает лучшую резку. - Плазменный резак с впрыском воды: Этот тип плазменного резака использует один газ для плазменной струи. В нем используется вода, непосредственно впрыскиваемая в дугу.Сила тока, необходимая для этого процесса, обычно составляет от 260 до 750 ампер. Этот процесс предназначен для качественной резки нескольких материалов. Толщина резки может быть больше, чем при обычной плазменной резке с ЧПУ.

- Прецизионный плазменный резак: Этот тип плазменного резака обеспечивает превосходное качество резки более тонкого листового металла. Размер меньше 1/2″ толщины. Этот процесс обычно медленнее, чем другие методы.

типы станков плазменной резки Основаны на размерной резке

В зависимости от размерной резки, плазменная резка имеет два типа.Они,

- Двухосевые плазменные резаки с ЧПУ могут резать в двух направлениях.

Хотя есть три шаговых двигателя для перемещения в 3D. Но во время резки плазменный резак может резать только оси X и Y. А это двухмерный плазморез.

Хотя есть три шаговых двигателя для перемещения в 3D. Но во время резки плазменный резак может резать только оси X и Y. А это двухмерный плазморез. - Трехосевые плазменные резаки с ЧПУ могут создавать 3D-скульптуры. Технически плазменный резак может вращаться и двигаться в зависимости от требований. Таким образом, этот тип представляет собой 3D-плазменный резак с ЧПУ. Например, 3D-автоматическая машина для плазменной резки труб с ЧПУ с ЧПУ для резки кромок изготовлена компанией Shandong Kasrey Intelligent Equipment и т. д.

Ниже приведены основные части, которые мы должны обсудить.