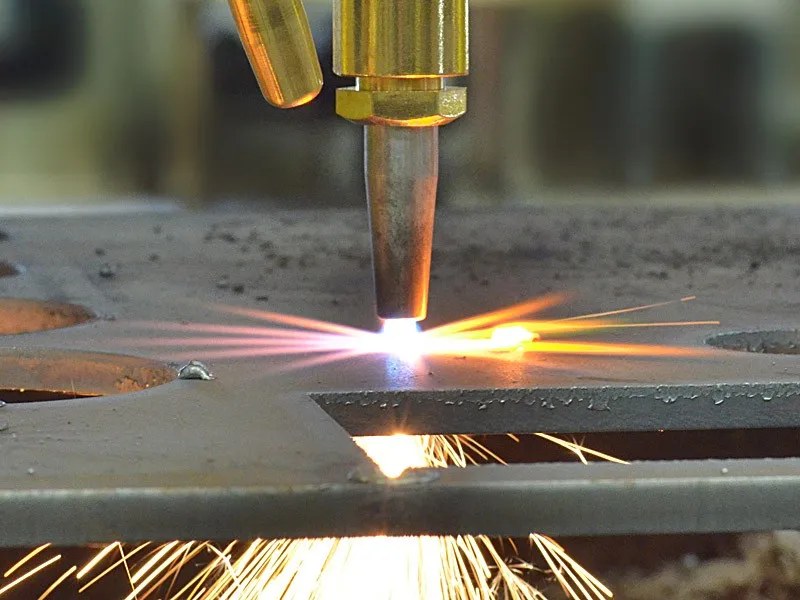

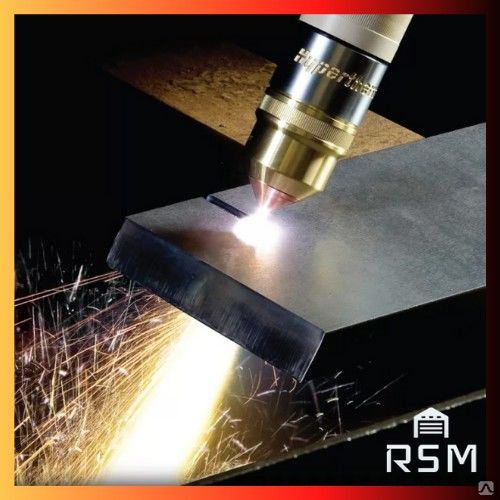

Сваркой можно не только соединять металлы, но и резать их. Ничего удивительного: стоит разогреть металл до плавления, а потом не добавлять в сварочную ванну металл, а, наоборот, удалять его, и получится сквозное отверстие. Если при этом пламя не держать на одном месте, а вести по металлу, то получится не дыра, а разрез. Да, можно резать металл и болгаркой, и ножовкой, но не всегда они есть под рукой. А пока будешь ожидать их доставку, сваркой можно разрезать всё необходимое. Резать можно электрической дугой, газовым резаком и плазменной сваркой. Для дуговой резки обычно используют инвертор. Если вдобавок к этому есть ещё и специальные электроды, предназначенные для резки, то хоть и не аккуратно, но разрезать металл сможет любой. Но даже если вы не новичок, рез получается неровным и с наплывами. А другого результата трудно добиться: электрод, расплавив металл, углубляется в сварочную ванну и как бы выдувает оттуда расплавленный металл. Самой популярной является газовая резка. Если для газовой сварки ацетилен нужен был для создания шва, а кислород для того, чтобы ацетилен мог сгорать, то здесь принцип обратный: ацетилен является подогревателем металла, причём разогревает его до такой степени, что металл начинает гореть в кислороде. То есть, далее ацетилен практически не нужен, разве только для того, чтобы снова начинать процесс после остановки. Тонкая струя кислорода, поданная под давлением до 12 атм., формирует аккуратный рез с ровными кромками. Кислородная резка не применяется для раскроя нержавейки и алюминия. Но самый безукоризненный рез получают при плазменной резке. Причём не имеет значения, что надо резать: чугун, сталь, титан, алюминий, медь и её сплавы. |

Резка металла ручной дуговой сваркой: особенности, сфера применения, способы

Электродуговая резка уникальна тем, что при таком способе происходит плавка металла в месте, где нужно сделать разрез. Во время работы расплавленный металл убирается силой давления дуги или стекает от собственного веса.

Во время работы расплавленный металл убирается силой давления дуги или стекает от собственного веса.

Содержание

- 1 Особенности электродуговой резки металла

- 2 Сфера применения

- 3 Применяемые способы

- 4 Дуговая резка неплавящимся электродом

- 5 Дуговая резка плавящимся электродом

- 6 Воздушно- и кислородно-дуговая резка

Особенности электродуговой резки металла

Электродуговая резка обычно проводится вручную. Для работы рекомендуется использовать стальные электроды, имеющие толстое тугоплавкое покрытие, но могут также применяться вольфрамовые и угольные электроды.

Для данного метода резки металла не нужно иметь специальное оборудование. Работу можно вести в труднодоступных местах и в любом пространственном положении конструкции.

Однако при разделении металла электрической дугой не удаётся достичь высокого качества. Невозможно обеспечить ровность кромок деталей и в большом количестве имеется выделение шлака.

Поэтому для дальнейшего использования полученных металлических частей необходима их механическая обработка. Производительность такого способа остаётся низкой.

Нужно уделять особое внимание технике безопасности. Сварщик должен быть тщательно защищен от попадания капель металла и шлака. Стоит предусмотреть, куда будет стекать расплавленный металл, чтобы избежать возгорания.

Сфера применения

Электродуговую резку применяют исключительно в том случае, если нет необходимого оборудования для резки газом.

Таким методом избавляются от небольших излишеств металлических заготовок и исправляют дефекты путём их поверхностной выплавки. Дуговой резке электродом поддаются цветные изделия, высоколегированные стали, а также чугун и различные сплавы.

Применяемые способы

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Данный метод имеет не столь широкое применение. Его используют для разбора металлического лома крупных размеров, проделывания отверстий и выжигания заклёпок, а также при демонтаже ненужных металлоконструкций.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода. Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Существует два вида составов покрытия. Первый: марганцевая руда (98%) и поташ (2%). Второй: марганцевая руда (94%), каолин (3%), мрамор (3%). Благодаря такому покрытию, увеличивается устойчивость дуги, внутренний стержень плавится медленнее и обеспечивается его изоляция от стенок реза. Расплавленный металл окисляется, благодаря особым компонентам, содержащимся в покрытии, это позволяет ускорить процесс резки.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Из-за подачи кислорода происходит частичное выгорание металла, сопровождающееся выделением дополнительного тепла, что позволяет значительно ускорить процесс плавки. Данный метод применяется, если необходимо выполнить короткий разрез на любой строительной конструкции.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.

Резка металла сварочным инвертором

Главная » Статьи » Резка металла сварочным инвертором

Резка металла сварочным инвертором

Дуговая резка металлов является начальным этапом развития технологии. Практическое применение таковой, несмотря на популяризацию и целесообразность использования плазменной резки, и по сегодняшний день распространено, как в бытовых условиях, так и промышленных масштабах. В процессе дуговой резки металлов используют: металлические плавящиеся электроды, угольные электроды, не плавящиеся вольфрамовые электроды.

В процессе дуговой резки металлов используют: металлические плавящиеся электроды, угольные электроды, не плавящиеся вольфрамовые электроды.

Эта технология носит несколько схожий характер со сваркой металла. Единственным исключением является необходимость воздействия на металл большей силы тока. Резка металла требует подбора силы тока на 30%, а в некоторых случаях и 40% больше от того, что использовался при сварке того же металла. Под воздействием более мощной дуги тока, металл начинает проплавляться. Где зажигают электрическую дугу? В качестве такого места принято использовать начало реза на внешней (верхней) кромке.

Козырек покрытия электрода: предназначение

Козырек покрытия электрода несет не только техническое значение, но и практическое. Что касается практического? В данном случае он используется в качестве выталкивающего элемента расплавленного металла. Что до технического, то именно козырек покрытия электрода является изолятором.

Режимы резки плавящимся электродом

В качестве материала может выступать низкоуглеродистая сталь толщиной в 6 мм, 12 мм, 25 мм, отталкиваясь от толщины которой, мы определяем диаметр электрода и режим резки. Используя электрод толщиной в 2,5 мм, режим резки устанавливаем в 140 Ампер и скорость работы – 12,3м/ч, 7,2м/ч и 2,1м/ч соответственно. По мере использования более толстого электрода, например 3 мм и 4 мм, увеличивается необходимая сила тока, а также скорость работы относительно обрабатываемого металла.

Используя электрод толщиной в 2,5 мм, режим резки устанавливаем в 140 Ампер и скорость работы – 12,3м/ч, 7,2м/ч и 2,1м/ч соответственно. По мере использования более толстого электрода, например 3 мм и 4 мм, увеличивается необходимая сила тока, а также скорость работы относительно обрабатываемого металла.

Резка угольным электродом

Данный вид резки является востребованным и целесообразным в тех случаях, когда не берутся во внимание качество и ширина образовавшегося реза. Посредством угольного электрода можно обрабатывать чугун, а также цветные металлы. С помощью угольного электрода можно резать сталь толщиной в 6 мм, 10 мм и 16 мм. Во всех случаях используется электрод толщиной в 10 мм, а сила тока – 400 Ампер.

Недостатки дуговой резки металлов перед плазменной резкой

Самый основной недостаток – низкая производительность относительно выполненных работ. Скорость резки металлическим электродом оставляет желать лучшего. Вторым и не менее весомым недостатком является низкое качество реза, что делает данный метод практически неприменимым там, где нужно точно выдерживать разметку. Высокая сила тока дуги обязательно оставит на заготовке видимые неровности, а также затвердевшие натекания с обратной стороны. Если же говорить об основных преимуществах плазменной резки, то целесообразность ее использования выходит на первый план в процессе создания точных пропорциональных металлоконструкций. Основные ее преимущества заключаются в следующем:

Высокая сила тока дуги обязательно оставит на заготовке видимые неровности, а также затвердевшие натекания с обратной стороны. Если же говорить об основных преимуществах плазменной резки, то целесообразность ее использования выходит на первый план в процессе создания точных пропорциональных металлоконструкций. Основные ее преимущества заключаются в следующем:

- скорости выполнения работ;

- возможности обработки любого металла или же сплава;

- просто в необходимости придания определенной формы или фигуры на основании обрабатываемого металла или вне его;

- высокой чистоте реза;

- отсутствии натеканий.

- актическая реализация вышеупомянутых преимуществ напрямую зависит от правильности выбранного режима, а точнее соответствия выполняемых работ относительно обрабатываемого металла. Сюда можно отнести:

- свойства металла;

- его толщину;

- скорость и температуру на момент разреза;

- скорость практической реализации разреза.

Соблюдение вышеперечисленного позволит добиться точного и качественного результата с учетом самых кратчайших сроков выполнения работ.

«Rezonver Hybrid». Функционал, преимущества

Сварочный аппарат «Rezonver Hybrid» – искусство ручной дугой сварки и воздушно-плазменной резки под европейские стандарты качества в компактном корпусе. Именно габариты и вес сварочного аппарата являются первым преимуществом, которое выводит «Rezonver Hybrid» на одну из первых конкурирующих позиций. Только представьте! Вес всего в 3,5 кг, что поистине в 10 раз легче, чем два отдельных аппарата MMA и CUT.

Стоит отметить, что данный инверторный сварочный аппарат 200 ампер использует для сварки металла, а 30 Ампер – резки металла. Сварочный аппарат «Rezonver Hybrid» готов предоставить своему владельцу 98% КПД, а также в процессе использования показать производительность на 13% выше, чем у других аппаратов. Согласитесь! Показатели заставляют задуматься над покупкой.

Все преимущества данного сварочного аппарата заключаются в его качестве. Сама же силовая группа «Rezonver Hybrid» не снашивается с течением времени и объемом выполненных работ. Таким образом, резка металла сварочным инвертором имеет наивысшую целесообразность.

Сама же силовая группа «Rezonver Hybrid» не снашивается с течением времени и объемом выполненных работ. Таким образом, резка металла сварочным инвертором имеет наивысшую целесообразность.

Аппарат полностью защищен от скачков напряжения и возможных коротких замыканий. Использовать таковой можно даже при низком напряжении в 160 В. Практическая реализация инновационных технологий в компактном корпусе исключает образование электромагнитных помех. Результатом достижения такового стало применение резонансного высокочастотного инвертора нового поколения. Никакие другие бытовые сварочные аппараты инверторного типа не имеют такового резонансного контура. Собственно его интеграция в цепь позволяет добиться практически идеального результата в самые кратчайшие сроки, не смотря на плотность обрабатываемого металла.

Данный аппарат (в режиме резки) легко справляется с любым видом стали, невзирая на ее состав, плотность или же толщину. К таковым можно отнести высокоуглеродистые и легированные стали. Резка алюминия и меди выполняется в считанные минуты.

Резка алюминия и меди выполняется в считанные минуты.

Аппарат «Rezonver Hybrid» нашел свое активное, и более того оправданное применение, в бытовых условиях, а также промышленных масштабах, о чем свидетельствует высококачественная силовая группа.

rezonver.com

Резка металла электродами.

В наше время становятся все популярнее строительства домов и подсобных помещений способом сваривания металлического каркаса и его обшивкой разными материалами. Однако для сварки металлических частей нужно резать металл и нужно не просто резать, а много резать. Может быть нужно, резать болгаркой? А что делать, если нужно перерезать очень мощный металлический элемент? Болгарка такой уже не потянет. Вот здесь как раз на помощь приходят электроды для резки металла. В этой статье мы поговорим об их особенностях и преимуществах.

На открытых площадках лучше и быстрее всего резать металл сваркой. Резка металла осуществляется с помощью сварочного инвертора и электродов со специальным покрытием. Для такой резки металла не требуется специализированное оборудование, ацетилен, кислород или сжатый воздух и рабочей квалификации. Да, действительно, резать металл специальными электродами для сварки может даже новичок.

Для такой резки металла не требуется специализированное оборудование, ацетилен, кислород или сжатый воздух и рабочей квалификации. Да, действительно, резать металл специальными электродами для сварки может даже новичок.

До недавнего времени для резки металла применялись только сварочные электроды, однако на данный момент уже существуют специальные электроды для резки металла. Электроды общего назначение, то есть для сварки не давали должного результата резки, а только наоборот понижали производительность резки и, работа выполнялась не качественно. Для того чтобы резка осуществлялась качественно и быстро нужны электроды которые будут давать стабильную дугу и выделать большое количество тепла. Покрытие таких электродов обладает высокой теплоустойчивостью и позволяет окислять жидкий металл для того чтобы убрать его с места резки.

Если Вы будете использовать все электроды по своему назначению, то Ваша работа будет продвигаться хорошими темпами. Выполняя резку металла специальными электродами для резки, Вы будете выполнять свою работу быстро и качественно, что немаловажно в наше время. Примечательно, что по подсчетам профессионалов резка металла специальными электродами проходит качественней и в 1,5-2 раза быстрее, чем обычными электродами для сварки.

Выполняя резку металла специальными электродами для резки, Вы будете выполнять свою работу быстро и качественно, что немаловажно в наше время. Примечательно, что по подсчетам профессионалов резка металла специальными электродами проходит качественней и в 1,5-2 раза быстрее, чем обычными электродами для сварки.

Также использование специальных электродов поможет Вам сократить время для сварки отрезанной части, потому что после разрезания металла специальными электродами на материале не остается частиц расплавленного металла. При резке расплавленный металл не прилипает к поверхности металла, а наоборот вытекает вниз. Это позволяет сократить время выполнения работы к минимуму, потому что дополнительной зачистки металла перед сваркой не потребуется.

Вот список диаметров электродов для резки и требуемого для них тока:

- — 3 мм. – 110-170 А;

- — 4 мм. –180-300 А;

- — 5 мм. – 250-360 А;

- — 6 мм. – 350-600 А;

Если при резке металла Вы будете использовать специальные электроды для резки металла, можете помнить, что их использование поможет Вам закончить работу вовремя, а главное качественно. Однако у Вас могут возникать некоторые сомнения по поводу того нужно ли использовать электроды для резки. Проверить на самом ли деле это так Вы можете после их покупки через пункт топ меню « Контакты ».

Однако у Вас могут возникать некоторые сомнения по поводу того нужно ли использовать электроды для резки. Проверить на самом ли деле это так Вы можете после их покупки через пункт топ меню « Контакты ».

Электроды для сварки мартеновской стали

elektrod-3g.ru

Принцип работы инвертора сварочного — быстрая сварка и резка металла сварочным инвертором

Обработка различных видов металла ― один из самых перспективных видов коммерческой деятельности, поскольку именно обработка всегда востребована. Металлические конструкции и изделия используются повсеместно, в самых разных сферах. Спрос на резку металла никогда не пропадет окончательно — по крайней мере, в ближайшем будущем.

В этом деле присутствует возможность выбора среди широкого разнообразия методов, технологий и оборудования. У Вас целиком и полностью развязаны руки ― выбирайте наиболее подходящую технику для резки металла, комплектуйте по своему усмотрению производственную линию и выбирайте оптимальные материалы для обработки. Что касается оборудования для резки металла, то среди современных видов такой техники выгодно выделяется сварочный инвертор.

Что касается оборудования для резки металла, то среди современных видов такой техники выгодно выделяется сварочный инвертор.

Попробуем разобраться, что же представляет из себя этот прибор и определим принцип работы инвертора сварочного, сферы его применения и главные преимущества.

Принцип работы инвертора сварочного

Инвертор относится к категории сварочных электрических приборов, и характеризуется просто потрясающими рабочими характеристиками. По своим параметрам (как сварочным, так и физическим), инверторы заметно обходят классические виды сварочного оборудования. Стоит поработать хотя бы день с таким инвертором для того, чтобы понять, насколько устарели классические сварочные аппараты.

Сварочный инвертор, по сути, является своеобразным «возбудителем» сварочной дуги, которая возникает между поверхностью обрабатываемого материала и электродом. Прибор выполнен в виде компактного ящика с трансформатором, в котором заключена достаточная мощность для того, чтобы вырабатывать ток большой силы для поддержания упомянутой сварочной дуги.

Итак, как работает сварочный инвертор? Как известно, стандартный электрический ток домашней сети не годится для сварочных работ, а инвертор нужен именно для того, чтобы преобразовывать напряжение до нужной кондиции. Когда прибор включается, напряжение поступает на первичный выпрямитель, где и происходит процесс превращения переменного тока в ток постоянный. Далее, ток за счет мощных высокочастотных транзисторов и тиристоров поступает в блок инвертора.

После этого, напряжение высокой частоты поступает на трансформатор, который снижает это напряжение, параллельно повышая его силу. Во вторичном выпрямителе ток необходимого напряжения снова преобразуется в состояние постоянного тока, затем через кабель, передаваясь напрямую на сварочный электрод.

Естественно, это самое простое объяснение того, как работает сварочный инвертор. На деле, прибор имеет куда более сложное и многослойное устройство.

Область применения

Благодаря замечательным сварочным характеристикам, резка металла сварочным инвертором нашла применение в самых разных сферах человеческой деятельности. Везде, где нужно произвести сварочное соединение или резку, может смело использоваться такой прибор. Технику целесообразно применять как в бытовых, так и в производственных, промышленных условиях.

Везде, где нужно произвести сварочное соединение или резку, может смело использоваться такой прибор. Технику целесообразно применять как в бытовых, так и в производственных, промышленных условиях.

Основная сфера использования ― это, конечно, электродуговая резка металла. Однако инвертор также пригодится в ручной дуговой, аргонно-дуговой, полуавтоматической, плазменно-дуговой резке. В зависимости от сферы применения, условия использования инвертора могут меняться, но основные технические нюансы остаются без изменений.

Преимущества сварочного инвертора в резке металла

Выше Вы уже смогли узнать, как варить сваркой инверторной, а также где используется подобный прибор — можем сказать, что это еще не все. Определим основные преимущества данного оборудования. Во-первых, из числа достоинств, стоит выделить компактные размеры, малый вес, легкость в обращении, простоту в регулировке, высокий коэффициент полезного действия, а также практичность.

В зависимости от типа обрабатываемого материала и сечения электрода, пользователь может подбирать оптимальные характеристики тока в процессе работы. Это очень мобильный прибор, который владелец может легко транспортировать и переносить с места на место.

Это очень мобильный прибор, который владелец может легко транспортировать и переносить с места на место.

Прибор потрясающе справляется со своими задачами, и никогда не подводит владельца. Надежность ― фактор, за который люди соответствующей профессии так полюбили именно инверторы.

Покупка сварочного инвертора ― отличное решение для тех, кто хочет уйти от громоздкой и малофункциональной техники классического образца. Помимо всего прочего, радует тенденция к снижению цены на сварочные инверторы. Люди, работающие в сфере обработки металла, видят эту тенденцию, и потому все чаще интересуются в интернете вопросом о том, как варить сваркой инверторной, где ее купить, как выбрать и т.д.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Сварочный аппарат или инвертор — какой лучше варит и режет металл

Представленное на рынке сварочное оборудование делится на три вида: инверторы; сварочные трансформаторы; сварочные выпрямители. Разберём отдельно каждый из них, чтобы понять принцип работы и основные отличия. Также сравним сварочный трансформатор, выпрямитель и сварочный аппарат инвертор. Какой лучше из них подходит для разных видов металлов.

Разберём отдельно каждый из них, чтобы понять принцип работы и основные отличия. Также сравним сварочный трансформатор, выпрямитель и сварочный аппарат инвертор. Какой лучше из них подходит для разных видов металлов.

Инвертор

Инвертор представляет собой сварочное оборудование, работающее от постоянного тока. Он преобразует переменный ток электрической сети в постоянный, который имеет большую силу, необходимую для сварки цветных металлов, а также позволяет сделать шов ровнее и качественнее.

Ещё одним преимуществом работы на постоянном токе является лёгкое разжигание и удерживание дуги. Частота напряжения, при этом, становится выше и достигает от двадцати до сорока пяти килогерц, что позволяет значительно уменьшить размеры аппарата.

С целью обеспечения комфорта во время работы, инвертор снабжён встроенными схемами усиления поджигания дуги, стабилизации и защищён от резких перепадов напряжения.

Применять сварочный аппарат инвертор, какой лучше подходит для сварки, можно и для резки металла, особенно в труднодоступных местах.

Инвертор обладает рядом преимуществ перед сварочным трансформатором. К ним относятся:

- Меньший вес. Это позволяет свободно переносить его в руках.

- Меньшие габариты позволяют перевозить его в багажнике легкового автомобиля, где он не будет занимать много места.

- Возможность производить дуговую сварку постоянным током.

- Независимость от входящего напряжения.

- Экономичность.

- Мобильность. Инвертор можно вешать на плечо во время проведения сварочных работ, переносить с места на место и перевозить с одного объекта на другой без применения специальных транспортных средств.

- Лёгкость в работе. Данным прибором сможет работать даже начинающий пользователь, чего нельзя сказать о сварочном трансформаторе.

- Возможность осуществлять сварку нержавеющей стали и цветных металлов.

Сварочный аппарат инвертор, какой лучше трансформаторного по многим показателям, имеет и свои недостатки. А именно:

- Высокая стоимость, обусловленная наличием множества электронных компонентов и схем.

Здесь также играет роль мобильность и компактность.

Здесь также играет роль мобильность и компактность. - Инверторы следует оберегать от попадания пыли и влаги. Данный момент усугубляется тем, что в середине устройства имеются вентиляторы, встроенные с целью охлаждения, но при этом притягивающие к прибору мелкие посторонние частицы. Самую большую опасность представляет металлическая пыль, которая, попав на элементы проводки, может привести к поломке инвертора.

- Наличие множества электронных схем повышает риск поломки прибора из-за выхода из строя одной из них. Но при правильной эксплуатации, аккуратной транспортировке и бережном уходе инвертор прослужит долго.

Сварочный трансформатор

Сварочный трансформатор представляет собой прибор, способный преобразовывать переменное напряжение сети в более низкое переменное напряжение для сварки. Принцип работы построен на том, что при прохождении первичной обмотки ток намагничивает сердечник.

Этот магнитный поток проходит вторичную обмотку и образует переменный ток низкого напряжения. Используется этот вид сварочных аппаратов для сварки чёрных металлов.

Используется этот вид сварочных аппаратов для сварки чёрных металлов.

Сварочный трансформатор имеет некоторые недостатки:

- низкий КПД по сравнению с инверторным аналогом;

- чувствительность к изменению питающего напряжения;

- большой вес и габариты прибора;

- сделать качественный шов с помощью данного вида сварочного аппарата очень сложно, это требует высокого профессионализма;

- нестабильность горения дуги, которая объясняется наличием нулевой фазы в переменном токе;

- необходимость использовать специальные электроды;

- невозможность проводить сварку цветных металлов и нержавеющей стали.

К положительным характеристикам можно отнести низкую стоимость прибора, его надёжность и неприхотливость в работе.

Сварочный выпрямитель

Сварочные выпрямители являются приборами, которые преобразуют переменное напряжение сети в постоянное напряжение сварки. К их достоинствам относятся:

- возможность выполнять качественные швы;

- сварка с помощью выпрямителя даёт минимальное количество брызг;

- возможность проводить сварку цветных металлов и нержавеющей стали.

К недостаткам стоит причислить большой вес и стоимость аппарата.

Проведя сравнительный анализ, каждый сам для себя сможет сделать выбор и решить, что больше подходит — выпрямитель, трансформаторный сварочный аппарат, инвертор, какой лучше из них соответствует предъявляемым техническим требованиям и материальным возможностям.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

10 простых способов быстрой резки металла

Наши лучшие советы по правильному выполнению вашего проекта.

1 / 11

Семейный мастер на все руки

Быстрая резка металла

Нет ничего плохого в использовании старой хорошей ножовки по металлу, но есть более быстрые и простые способы резки металла. Мы покажем вам советы по работе с электроинструментами и способы резки металлов различных типов и толщины, с которыми чаще всего приходится сталкиваться домашним мастерам.И хотите ли вы построить нестандартные автомобили или просто починить треснувшую палубу газонокосилки, обучение сварке значительно улучшит вашу игру «Сделай сам».

2 / 11

Семейный мастер на все руки

Откажитесь от абразивных шлифовальных дисков

Угловая шлифовальная машина, оснащенная абразивным диском для резки металла, хорошо подходит для резки всех видов металла, включая болты, уголок, арматуру и даже листовой металл. Но диски быстро изнашиваются, медленно режут и уменьшаются в диаметре по мере их использования. Вместо этого мы рекомендуем использовать алмазный диск, предназначенный для резки черного металла. Они прослужат намного дольше, режут быстрее и чище и изнашиваются намного медленнее, чем абразивные диски.

Вместо этого мы рекомендуем использовать алмазный диск, предназначенный для резки черного металла. Они прослужат намного дольше, режут быстрее и чище и изнашиваются намного медленнее, чем абразивные диски.

3 / 11

Резка металла циркулярной пилой

Возможно, это не очевидный выбор, но с правильным диском циркулярная пила — отличный инструмент для резки металла. В нашем тесте он прорезал арматуру, как горячий нож сквозь масло. Вы можете резать низкоуглеродистую сталь толщиной примерно до 3/8 дюйма, используя лезвие для резки черных металлов. Однако будьте осторожны! Горячая металлическая стружка будет летать повсюду. Наденьте защитное снаряжение, не допускайте посторонних и покройте металлической стружкой все, что вы не хотите. Существует два типа: недорогие лезвия со стальными зубьями и лезвия с твердосплавными зубьями. Лезвия с твердосплавными зубьями дороже, но служат дольше.

Не имеет значения, являетесь ли вы давним мастером-сделай сам или только начинаете работу над некоторыми проектами, есть несколько инструментов, которые имеют решающее значение для выполнения работы.

4 / 11

Резка алюминия с помощью торцовочной пилы

Делать точные пропилы на алюминиевых стержнях, трубах и уголках легко с помощью торцовочной пилы и диска, предназначенного для резки цветных металлов (см. этикетку). Если корпус двигателя вашей пилы открыт и может собирать металлическую стружку, закройте отверстия куском ткани, чтобы защитить обмотки двигателя и подшипники, пока вы режете алюминий. (Не забудьте снять его, когда пила вернется в обычный режим работы, иначе двигатель перегреется.) Захват алюминия деревянной подложкой, как показано, снижает опасность разлета металлических осколков и облегчает удержание металла на месте для резки. Этот совет особенно важен, когда вы режете тонкостенные детали. Без подложки лезвие часто цепляется за металл, деформирует его и делает непригодным для использования.

5 / 11

Семейный мастер на все руки

Советы по безопасной резке металла

При резке или шлифовке металла везде остаются крошечные стружки или осколки металла. И они могут быть горячими и острыми. Во избежание травм глаз, порезов, ожогов и других травм при резке металла соблюдайте следующие правила:

И они могут быть горячими и острыми. Во избежание травм глаз, порезов, ожогов и других травм при резке металла соблюдайте следующие правила:

- Прочтите и соблюдайте меры предосторожности, напечатанные на отрезных дисках и дисках по металлу.

- Носите защитные очки, защитную маску и средства защиты органов слуха.

- Накройте все открытые участки кожи перчатками, рубашкой с длинными рукавами и брюками.

- Прежде чем прикасаться к свежесрезанному металлу, дайте ему остыть.

- Надевайте перчатки при работе с металлом, который может иметь острые края.

- Надежно зажмите металл перед его резкой.

- Никогда не позволяйте никому приближаться к вам, пока вы режете металл, если они не используют средства защиты органов слуха и зрения.

6 / 11

Резка нержавеющей стали шлифовальным диском

Существует множество типов нержавеющей стали, и некоторые твердые сорта трудно резать. Для небольших работ, таких как резка плитки фартука из нержавеющей стали, отлично подойдет вращающийся инструмент, оснащенный абразивным диском для резки металла. Для более крупных работ установите абразивный диск в угловую шлифовальную машину.

Для более крупных работ установите абразивный диск в угловую шлифовальную машину.

7 / 11

Simple Score and Snap

Подрядчики по сайдингу и кровельщики регулярно надрезают и защелкивают алюминиевый сайдинг и гидроизоляцию, чтобы получить прямые и точные разрезы. И вы можете использовать ту же технику в любое время, когда вам нужен прямой рез алюминия или другого тонкого листового металла, даже стали. Зажмите или держите линейку или угольник вдоль меток резки и сделайте надрезы кончиком острого лезвия универсального ножа. Затем несколько раз согните лист вперед и назад, чтобы он защелкнулся. Вы можете использовать тот же прием, чтобы разрезать металлические шпильки. Отрежьте две стороны. Затем проведите линию между надрезами и согните шпильку, чтобы сломать ее.

8 / 11

Работа в труднодоступных местах с помощью осциллирующего инструмента

Когда доступ ограничен или вам нужно выполнить пропил заподлицо, осциллирующий инструмент, оснащенный режущим лезвием по металлу, решит эту проблему. Заржавевшие монтажные гайки на унитазах и смесителях легко срезать вибрирующим инструментом. Вы также можете использовать осциллирующий инструмент для резки сантехнических труб, автомобильных болтов, гвоздей и других металлических предметов в местах, где инструмент большего размера не подходит. Просто убедитесь, что лезвие предназначено для резки металла.

Заржавевшие монтажные гайки на унитазах и смесителях легко срезать вибрирующим инструментом. Вы также можете использовать осциллирующий инструмент для резки сантехнических труб, автомобильных болтов, гвоздей и других металлических предметов в местах, где инструмент большего размера не подходит. Просто убедитесь, что лезвие предназначено для резки металла.

9 / 11

Семейный мастер на все руки

Подберите лезвие к металлу

С помощью подходящего лезвия или шлифовального круга вы сможете резать практически любой металл. Главное, чтобы лезвие соответствовало материалу. Металл бывает двух видов: черный и цветной. (Термин «черный» происходит от латинского слова «ferrum», что означает «железо».) Любой металл, содержащий железо, является черным металлом и требует лезвия для резки черных металлов. Стальной уголок, стальная кровля, арматура и стальные болты являются примерами строительных материалов из черных металлов. Большинство лезвий и дисков для резки металла предназначены для резки цветных или черных металлов.

Двумя наиболее распространенными цветными металлами, которые приходится резать домашним мастерам, являются алюминий и медь. Цветные металлы обычно мягче и их легче резать, чем черные металлы.

10 / 11

Режьте умнее: используйте сабельную пилу

В следующий раз, когда вы потянетесь за ножовкой, возьмите вместо нее сабельную пилу. Установите полотно для резки металла на сабельную пилу, и вы получите мощную ножовку для резки болтов, стержней, труб и уголков. Сабельная пила с лезвием для резки металла также отлично подходит для реконструкции сноса, когда нужно отрезать гвозди и трубы. Вот несколько советов по резке металла сабельной пилой:

- Установите пилу прямо, а не качайтесь, если есть выбор.

- Продлите срок службы пилы за счет снижения скорости пилы.

- Выберите полотно с 20–24 TPI (зубьев на дюйм) для тонкого металла, от 10 до 18 TPI для металла средней толщины и около 8 TPI для толстого металла.

- Купите диски с биметаллическими или твердосплавными зубьями, чтобы увеличить срок их службы.

11 / 11

Разрезать металлическую решетку и сетку на шлифовальном станке

Металлическую рейку и металлическую ткань можно резать ножницами по металлу, но есть способ попроще. Установите алмазный диск в угловую шлифовальную машину и используйте его как пилу, чтобы разрезать сетку. Мы рекомендуем использовать алмазный диск, помеченный как диск для резки черных металлов, но многие мастера используют обычный алмазный диск для каменной кладки с хорошими результатами.

Первоначально опубликовано: 18 апреля 2018 г.

Методы чистого резания всех металлов

| How-To

Когда человек учится резать металл и сваривать, он открывает новый мир возможностей. В предыдущих статьях этой серии были рассмотрены самые популярные методы сварки, а сейчас мы рассмотрим несколько лучших способов резки металла.

Как мы упоминали в первой статье этой серии, кислородно-ацетиленовая горелка может стать доступным способом начать сварку. Существует специальное режущее приспособление для газовых сварочных горелок, которое дает вам возможность резать стальной лист, пластину и пруток, и даже оборудование начального уровня обычно может резать материал толщиной не менее 1 дюйма. Это делает костюм для газовой сварки еще более привлекательным!

Существует специальное режущее приспособление для газовых сварочных горелок, которое дает вам возможность резать стальной лист, пластину и пруток, и даже оборудование начального уровня обычно может резать материал толщиной не менее 1 дюйма. Это делает костюм для газовой сварки еще более привлекательным!

Наконечник режущей насадки имеет кольцо небольших отверстий, окружающих отверстие в центре. Смесь ацетилена и кислорода, протекающая через маленькие отверстия, создает пламя предварительного нагрева. Это пламя подносится к краю заготовки, которая нагревается до тех пор, пока не начнет светиться ярко-красным цветом. Затем нажимается рычаг на корпусе факела, который выбрасывает струю чистого кислорода через центральное отверстие, и это фактически окисляет или «сжигает» сталь на своем пути, быстро разрезая сталь. Если все сделано правильно, вы можете сделать очень чистый срез с помощью этой простой насадки.

Плазменная резка превосходит кислородно-ацетиленовую резку почти во всех отношениях. Оборудование, как правило, легче и его легко перемещать. Он может резать практически любой металл на высокой скорости, а ширина реза уже. Это связано с затратами, поскольку плазменные резаки, как правило, дороже, чем оборудование для кислородно-ацетиленовой резки.

Оборудование, как правило, легче и его легко перемещать. Он может резать практически любой металл на высокой скорости, а ширина реза уже. Это связано с затратами, поскольку плазменные резаки, как правило, дороже, чем оборудование для кислородно-ацетиленовой резки.

В плазменном процессе используется ионизированный газ, обычно воздух, который с большой силой направляется через сужающееся отверстие к металлу, подлежащему резке. Температура плазменной дуги составляет около 50 000 градусов по Фаренгейту, и она легко прорежет любой проводящий металл.

В то время как кислородно-ацетиленовое оборудование является автономным, для работы плазменного резака требуется несколько внешних подключений. Некоторые станки могут работать от сети 120 В, но для резки материала толщиной более 1/4 дюйма может потребоваться цепь 240 В. Обычно требуется подача сжатого воздуха, хотя некоторые более дорогие устройства имеют встроенный воздушный компрессор.

Управлять плазменным резаком очень просто. После того, как вы подключили его к электричеству и сжатому воздуху, вы просто набираете требуемую силу тока, подключаете зажим заземления к разрезаемому металлу, подносите резак к металлу и нажимаете курок. Триггер запускает струю плазмы, которая быстро прорезает любой проводящий материал под ней. Вы можете направлять резак от руки или следовать прямой или изогнутой направляющей, чтобы выполнять более точные разрезы.

После того, как вы подключили его к электричеству и сжатому воздуху, вы просто набираете требуемую силу тока, подключаете зажим заземления к разрезаемому металлу, подносите резак к металлу и нажимаете курок. Триггер запускает струю плазмы, которая быстро прорезает любой проводящий материал под ней. Вы можете направлять резак от руки или следовать прямой или изогнутой направляющей, чтобы выполнять более точные разрезы.

В то время как резак будет резать, если провести наконечником по металлической поверхности, качество реза улучшится, а расходные материалы прослужат дольше, если держать наконечник немного над поверхностью.

В то время как кислородно-ацетиленовый и плазменный режимы являются двумя предпочтительными процессами для резки более толстых материалов, стоит упомянуть, что существует несколько типов пил, которые также могут быть очень полезными. Абразивная отрезная пила позволяет легко делать прямые пропилы на круглых и прямоугольных заготовках. С помощью этих станков легко вырезать точные углы, что делает их особенно полезными для создания сложных соединений на больших заготовках. Эти станки относительно недороги и весьма универсальны — ими можно резать даже затвердевший материал. Одной из особенностей процесса абразивной резки является испускание потока раскаленных искр, поэтому необходимо соблюдать надлежащие меры безопасности.

С помощью этих станков легко вырезать точные углы, что делает их особенно полезными для создания сложных соединений на больших заготовках. Эти станки относительно недороги и весьма универсальны — ими можно резать даже затвердевший материал. Одной из особенностей процесса абразивной резки является испускание потока раскаленных искр, поэтому необходимо соблюдать надлежащие меры безопасности.

«Сухие» пилы появились на рынке новее, и хотя их внешний вид и компоновка аналогичны абразивным пилам, в них используются полотна с твердосплавными зубьями, которые вращаются с меньшей скоростью. Они делают более быстрые и чистые пропилы, чем абразивная пила, хотя обычно они немного дороже.

Еще один «старый резерв» — горизонтальная ленточная пила. Они могут делать прямые и точные пропилы на сплошных круглых или прямоугольных заготовках и трубах, и большинство этих пил могут делать пропилы под углом до 45 градусов. Многие из этих пил имеют автономную подачу и автоматически отключаются после завершения резки. Это позволяет настроить работу по резке и позволить пиле выполнять свою работу без посторонней помощи.

Это позволяет настроить работу по резке и позволить пиле выполнять свою работу без посторонней помощи.

Некоторые из этих пил можно наклонить вертикально, чтобы они работали как вертикальные ленточные пилы. Это полезно для деталей, достаточно маленьких, чтобы их можно было держать в руке, что позволяет делать довольно сложные прямые или изогнутые разрезы.

Если вам нужно резать только листовой металл или тонкий лист, есть еще один недорогой инструмент, который может удовлетворить ваши потребности. Многие обычные сабельные пилы могут резать металл, если они оснащены лезвием с мелкими зубьями, предназначенным для металла, который вы режете. Многие сабельные пилы имеют регулировку скорости, и вы можете получить более качественные пропилы и более длительный срок службы лезвия, если выберете правильную скорость при резке металла. Скорости, используемые для резки дерева, быстро притупляют металлическое лезвие.

Существует много других способов резки металла, но процессы, которые мы здесь перечислили, должны подойти большинству людей, собирающих классические грузовики.

Плазменные резаки дороже, чем кислородно-ацетиленовые, но они предлагают много преимуществ, таких как более высокая скорость и возможность резать практически любой металл. Этот резак может резать металл толщиной до 3/8 дюйма. Это резак, который направляет плазменную дугу для резки. Резак легкий и маневренный, что позволяет легко выполнять резку от руки. Здесь мы разрезаем кусок трубы под крутым углом. Плазма режет довольно быстро, даже при максимальной мощности. Этот кусок прутка из нержавеющей стали диаметром 3/8 дюйма был отрезан всего за несколько секунд. Использование направляющей позволяет выполнять сложные и точные разрезы. Это руководство было сделано из масонита, который подходит для нескольких частей. Металлические направляющие изготавливаются дольше, но и служат намного дольше. Блок питания этого плазменного резака ненамного больше коробки для завтрака, что позволяет легко переносить его прямо в транспортное средство для резки в стесненных условиях. недорогой инструмент для выполнения прямых пропилов на стержнях, листах или трубах.

Плазменные резаки дороже, чем кислородно-ацетиленовые, но они предлагают много преимуществ, таких как более высокая скорость и возможность резать практически любой металл. Этот резак может резать металл толщиной до 3/8 дюйма. Это резак, который направляет плазменную дугу для резки. Резак легкий и маневренный, что позволяет легко выполнять резку от руки. Здесь мы разрезаем кусок трубы под крутым углом. Плазма режет довольно быстро, даже при максимальной мощности. Этот кусок прутка из нержавеющей стали диаметром 3/8 дюйма был отрезан всего за несколько секунд. Использование направляющей позволяет выполнять сложные и точные разрезы. Это руководство было сделано из масонита, который подходит для нескольких частей. Металлические направляющие изготавливаются дольше, но и служат намного дольше. Блок питания этого плазменного резака ненамного больше коробки для завтрака, что позволяет легко переносить его прямо в транспортное средство для резки в стесненных условиях. недорогой инструмент для выполнения прямых пропилов на стержнях, листах или трубах. Пилы для сухой резки похожи на своих абразивных собратьев, но в них используется полотно с твердосплавными зубьями, вращающееся с меньшей скоростью. Они работают быстрее, чем абразивные пилы, и оставляют более чистый край реза. Горизонтальная ленточная пила — еще один отличный инструмент для выполнения прямых пропилов на тяжелых заготовках. Многие из них можно переворачивать вертикально, а добавление стола позволит вам делать прямые или изогнутые пропилы от руки. Сабельная пила может быть оснащена лезвием с мелкими зубьями, позволяющим резать металлический лист или тонкую пластину. Даже недорогая сабля пила позволит вам делать сложные разрезы на листовом металле или тонкой пластине.

Пилы для сухой резки похожи на своих абразивных собратьев, но в них используется полотно с твердосплавными зубьями, вращающееся с меньшей скоростью. Они работают быстрее, чем абразивные пилы, и оставляют более чистый край реза. Горизонтальная ленточная пила — еще один отличный инструмент для выполнения прямых пропилов на тяжелых заготовках. Многие из них можно переворачивать вертикально, а добавление стола позволит вам делать прямые или изогнутые пропилы от руки. Сабельная пила может быть оснащена лезвием с мелкими зубьями, позволяющим резать металлический лист или тонкую пластину. Даже недорогая сабля пила позволит вам делать сложные разрезы на листовом металле или тонкой пластине.Trending Pages

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — модели гибридных автомобилей с самым высоким рейтингом

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы, которые вы можете купить 904

Это внедорожники с лучшим расходом топлива

Trending Pages

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — модели гибридных автомобилей с самым высоким рейтингом

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы, которые вы можете купить 904

Это внедорожники с лучшим расходом топлива

Резка металла отрезными кругами

Абразивные отрезные круги на резиновой связке портативны, что делает их хорошим вариантом

когда приложение требует, чтобы оператор перемещался по цеху или рабочей площадке и

подвести инструмент к месту разрезаемой заготовки. Отрезные круги из смолы

обычно предлагают очень быстрое режущее действие, а также являются экономичным вариантом.

Отрезные круги из смолы

обычно предлагают очень быстрое режущее действие, а также являются экономичным вариантом.

Для многих операций ручной резки требуется ручная шлифовальная машина и отрезной круг. Резка листового металла, определение размера детали для изготовления, вырезание сварного шва для его повторной обработки, а также резка и надрезы при работе с трубопроводом — вот лишь несколько примеров того, что можно выполнить с помощью шлифовальной машины и отрезного круга.

Отрезные круги со связкой из резины являются популярным выбором для таких видов резки, поскольку они обеспечивают портативность и позволяют резать под разными углами и в разных направлениях. Связующее вещество, в данном случае резиноид, скрепляет колесо, чтобы оно могло эффективно резать. Связка изнашивается по мере того, как абразивные зерна изнашиваются и выбрасываются, так что обнажаются новые острые зерна.

Следуя нескольким рекомендациям, вы можете продлить срок службы круга, повысить безопасность и повысить производительность и эффективность процесса.

Основы работы с отрезными кругами

Основные соображения при использовании кругов на резиновой связке включают способ резки, используемый инструмент, например, угловую шлифовальную машину, плоскошлифовальную машину или отрезную пилу, желаемое режущее действие, материал вырезать и пробел. Круги обычно обеспечивают быстрое резание, долгий срок службы и, как правило, являются экономически эффективными.

Существует два основных типа абразивных отрезных кругов на резиновой связке: Тип 1, которые являются плоскими, и Тип 27, которые имеют приподнятую ступицу. Круги типа 1 обычно используются для прямой резки на электрических или пневматических угловых шлифовальных машинах, прямошлифовальных машинах и отрезных пилах, а также на других инструментах. Колеса типа 27 требуются, когда есть какие-либо помехи, и колесо необходимо поднять над основанием шлифовального станка, но личные предпочтения также играют роль в решении. Они чаще всего используются с электрическими или пневматическими угловыми шлифовальными машинами.

Абразивные отрезные круги на резиновой связке доступны в различных размерах и толщинах. Самый популярный диапазон составляет от 2 до 16 дюймов в диаметре, а обычная толщина составляет от 0,045 дюйма до 1/8 дюйма. Более тонкие круги удаляют меньше материала во время резки.

Некоторые типы кругов режут быстрее, чем другие. Абразивный материал, используемый в круге, является одним из факторов, влияющих на скорость резания и срок службы расходных материалов. Колеса выпускаются с несколькими вариантами зерна, такими как оксид алюминия, карбид кремния, оксид циркония, керамический оксид алюминия и комбинации этих материалов.

Хотя оксид алюминия не такой острый, как другие зерна, он обеспечивает ударную вязкость и хорошие характеристики для резки стали. Карбид кремния, с другой стороны, имеет очень острое зерно, но не такое прочное, что делает его подходящим для резки цветных металлов. Циркониевый глинозем — это самозатачивающееся, прочное и долговечное зерно, которое хорошо выдерживает ряд сложных задач. Керамический оксид алюминия также предназначен для самозатачивания, поскольку он «ломается» в заранее определенных точках, чтобы поддерживать постоянную скорость резания и долгий срок службы.

Керамический оксид алюминия также предназначен для самозатачивания, поскольку он «ломается» в заранее определенных точках, чтобы поддерживать постоянную скорость резания и долгий срок службы.

При выборе абразивного круга на резиновой связке учитывайте, что изделия, изготовленные из смеси циркония или керамического оксида алюминия с более твердой связкой, обычно стоят дороже, но отличаются долговечностью и более длительным сроком службы.

Обязательно ознакомьтесь с рекомендациями производителя, описаниями продуктов и номиналами оборотов, чтобы выбрать правильный размер круга и абразивный материал на связке для вашего применения. Соответствие размера и скорости вращения инструмента размеру и скорости вращения круга имеет решающее значение для безопасного и эффективного использования. Выбор инструмента с наибольшей силой тока или крутящим моментом при соблюдении требований к размеру и частоте вращения круга повысит производительность.

Тип инструмента и защита инструмента, которые вы используете, также являются факторами, влияющими на тип круга, который можно использовать для приложения. Диск большего диаметра лучше всего подходит, если вы глубоко режете металл или вам нужно отрезать деталь большого диаметра, например, потому что это устраняет необходимость раскачивать диск вперед и назад во время процесса резки. Ищите круг с диаметром, рассчитанным на размер и толщину разрезаемого материала.

Диск большего диаметра лучше всего подходит, если вы глубоко режете металл или вам нужно отрезать деталь большого диаметра, например, потому что это устраняет необходимость раскачивать диск вперед и назад во время процесса резки. Ищите круг с диаметром, рассчитанным на размер и толщину разрезаемого материала.

Тонкие круги, напротив, снимают меньше металла во время резки и имеют меньший срок службы, но обеспечивают более быструю резку. Есть некоторые исключения, так как различные версии тонких колес служат дольше, поэтому обязательно изучите вопрос, прежде чем принимать окончательное решение, чтобы убедиться, что выбранное вами колесо обеспечивает максимальную эффективность.

Также доступны специальные отрезные круги, предназначенные для использования с определенными материалами, такими как нержавеющая сталь и алюминий.

Правильное позиционирование и другие советы

В дополнение к тому, чтобы обращать внимание на обозначения скорости вращения, размера и материала, вы также должны следовать этим советам при использовании абразивных отрезных кругов на резиновой связке.

- Используйте режущий диск под углом 90 градусов, перпендикулярно рабочей поверхности.

- Приложите необходимое усилие — не слишком сильное и не слишком слабое — чтобы режущий диск мог выполнять свою работу. Всегда избегайте слишком сильного нажатия на диск, так как это может привести к остановке шлифовального станка или его отдаче, а также к снижению эффективности резки. Это также увеличивает вероятность того, что вы поскользнетесь или потеряете контроль над инструментом, что может привести к повреждению или травме.

- Выберите шлифовальную машину с максимальным крутящим моментом или силой тока, доступной для данного применения, так как это поможет кругу выполнять больше работы. Например, вместо использования 4,5-дюймового. круг на шлифовальном станке на 6 ампер, используйте 4,5-дюймовый. круг на 10-амперной болгарке. Номинальное число оборотов остается прежним, но инструмент обеспечивает больший крутящий момент для врезания металла.

- Выберите инструмент и расходные материалы, обеспечивающие быструю и равномерную резку, которая обычно обеспечивает наиболее эффективную работу.

В основном она применяется там, где не требуется слишком точная резка металла. Отрезать, например, лишний кусок арматуры или нержавейку. Для такой резки, кроме электродов и сварочного аппарата, ничего не нужно. Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока. При наличии мощного аппарата и неслабой электропроводки резать можно до расплавления электрода в держаке.

В основном она применяется там, где не требуется слишком точная резка металла. Отрезать, например, лишний кусок арматуры или нержавейку. Для такой резки, кроме электродов и сварочного аппарата, ничего не нужно. Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока. При наличии мощного аппарата и неслабой электропроводки резать можно до расплавления электрода в держаке.

Если есть мощная электропроводка и сильный аппарат, то металл можно резать до расплавления электрода в держаке.

Если есть мощная электропроводка и сильный аппарат, то металл можно резать до расплавления электрода в держаке. К примеру, для резки толстоного металла подойдет электрод диаметром 5 миллиметра, а для резки тонкого метла – 3 мм.

К примеру, для резки толстоного металла подойдет электрод диаметром 5 миллиметра, а для резки тонкого метла – 3 мм.

Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением. Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением. Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека. Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ. Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне.

Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ. Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне. Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом.

Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом. При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии.

При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии. Поэтому для дальнейшего использования полученных металлических частей необходима их механическая обработка. Производительность такого способа остаётся низкой.

Поэтому для дальнейшего использования полученных металлических частей необходима их механическая обработка. Производительность такого способа остаётся низкой.

Здесь также играет роль мобильность и компактность.

Здесь также играет роль мобильность и компактность.