Резка металла сваркой — Справочник сварщика

Сваркой можно не только соединять металлы, но и резать их. Ничего удивительного: стоит разогреть металл до плавления, а потом не добавлять в сварочную ванну металл, а, наоборот, удалять его, и получится сквозное отверстие. Если при этом пламя не держать на одном месте, а вести по металлу, то получится не дыра, а разрез. Да, можно резать металл и болгаркой, и ножовкой, но не всегда они есть под рукой. А пока будешь ожидать их доставку, сваркой можно разрезать всё необходимое. Резать можно электрической дугой, газовым резаком и плазменной сваркой.

Для дуговой резки обычно используют инвертор. Если вдобавок к этому есть ещё и

специальные электроды, предназначенные для резки, то хоть и не аккуратно, но

разрезать металл сможет любой. Но даже если вы не новичок, рез получается

неровным и с наплывами. А другого результата трудно добиться: электрод,

расплавив металл, углубляется в сварочную ванну и как бы выдувает оттуда

расплавленный металл.

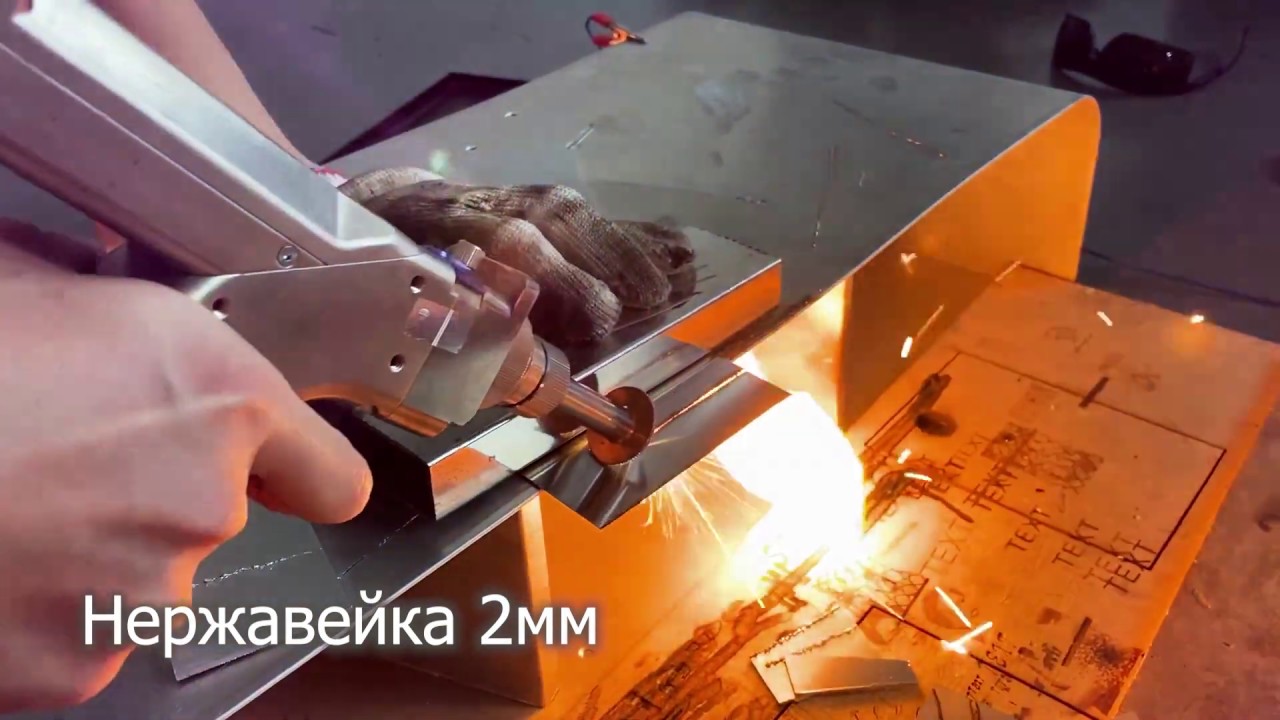

Самой популярной является газовая резка. Если для газовой сварки ацетилен нужен был для создания шва, а кислород для того, чтобы ацетилен мог сгорать, то здесь принцип обратный: ацетилен является подогревателем металла, причём разогревает его до такой степени, что металл начинает гореть в кислороде. То есть, далее ацетилен практически не нужен, разве только для того, чтобы снова начинать процесс после остановки. Тонкая струя кислорода, поданная под давлением до 12 атм., формирует аккуратный рез с ровными кромками. Кислородная резка не применяется для раскроя нержавейки и алюминия.

Но

самый безукоризненный рез получают при плазменной резке. Причём не имеет

значения, что надо резать: чугун, сталь, титан, алюминий, медь и её сплавы. Металл толщиной 20 см

не является для этой резки камнем преткновения. Чтобы получить плазму, между

неплавящимся вольфрамо-лантановым электродом и металлом создаётся дуга,

одновременно сюда же подаётся газ. Дуга преобразовывает газ в плазму. А теперь

внимание! Если температура при резке дуговой сваркой колеблется 2500-5000°С,

при кислородной резке ― 1500-2000°С, то температура плазменного потока ―

5000-30000°С при скорости 1500 м/сек ( в четыре с половиной раза выше скорости

звука в воздухе). Плазменная струя входит в металл, как нож в масло, оставляя

ровные и аккуратные кромки разреза.

Металл толщиной 20 см

не является для этой резки камнем преткновения. Чтобы получить плазму, между

неплавящимся вольфрамо-лантановым электродом и металлом создаётся дуга,

одновременно сюда же подаётся газ. Дуга преобразовывает газ в плазму. А теперь

внимание! Если температура при резке дуговой сваркой колеблется 2500-5000°С,

при кислородной резке ― 1500-2000°С, то температура плазменного потока ―

5000-30000°С при скорости 1500 м/сек ( в четыре с половиной раза выше скорости

звука в воздухе). Плазменная струя входит в металл, как нож в масло, оставляя

ровные и аккуратные кромки разреза.

способы резки металла, чем можно резать

Существует большое количство различных способов резки металла. В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл

Для максимального удовлетворения потребительского спроса, на смену морально устаревшим, классическим методам обработки, пришло достаточно много альтернативных вариаций.

СОДЕРЖАНИЕ СТАТЬИ

Так чем же лучше резать металл и чем вообще режут металл? Чем можно разрезать толстый металл? Ответ на этот вопрос достаточно многогранен, в связи с тем, что процесс резки применяется не только в промышленных масштабах, но и в домашних условиях.

Существует несколько основных способов резки металла, о которых мы расскажем ниже.РЕЗКА МЕТАЛЛА ЛАЗЕРОМ

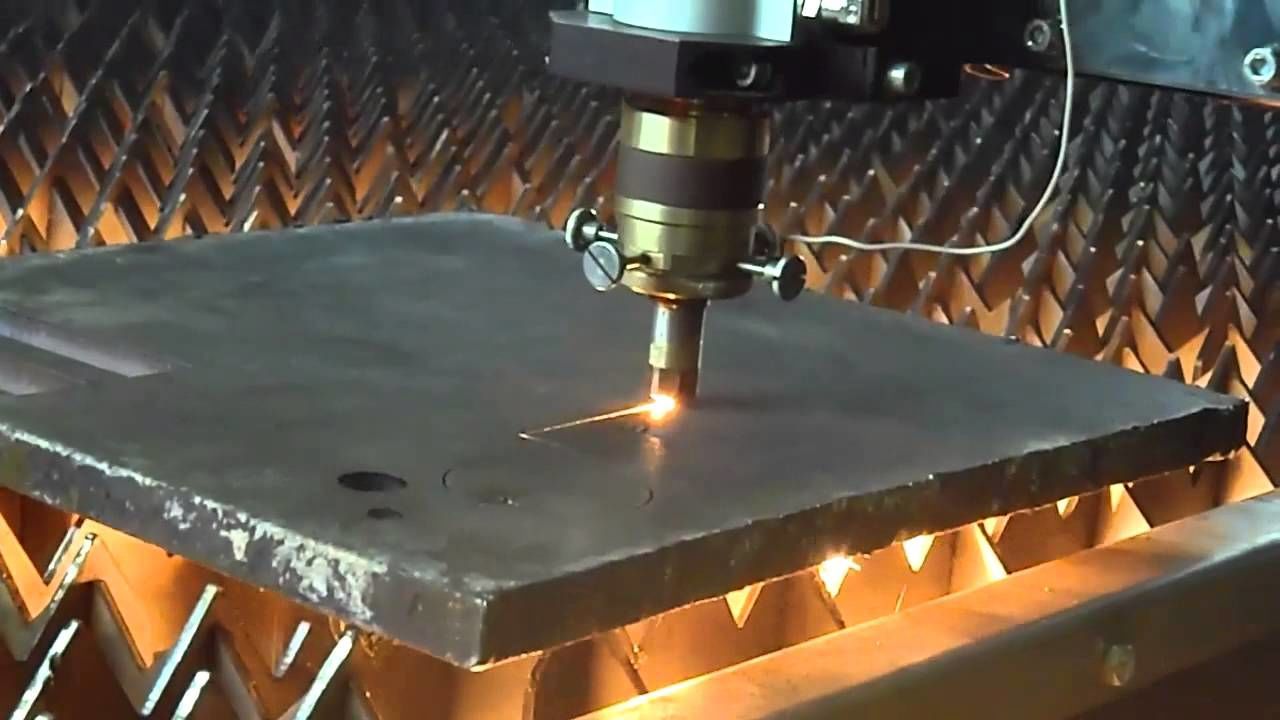

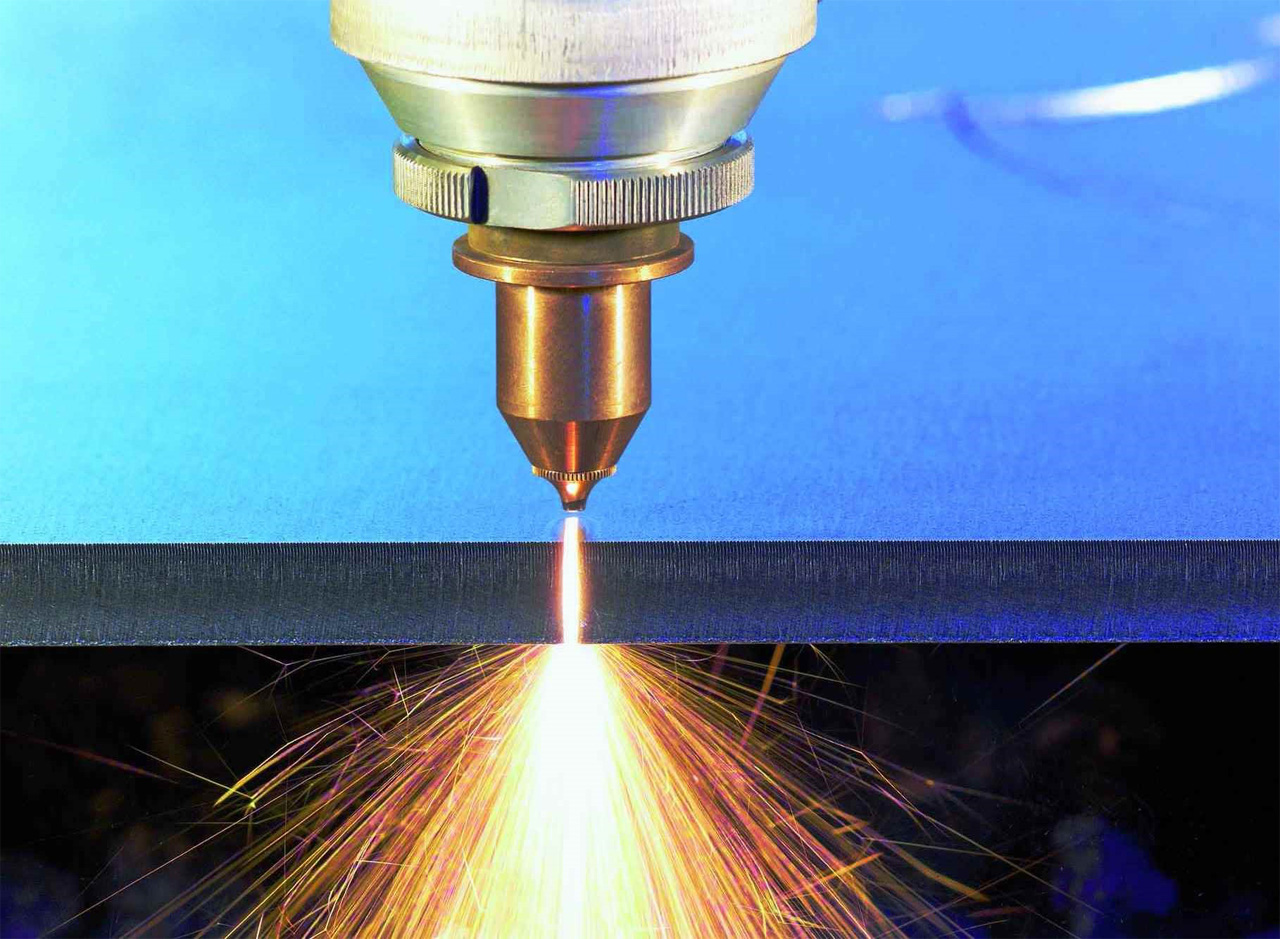

Эта, одна из самых передовых технологий, приобретает все большую популярность благодаря своей исключительной точности и высокой производительности. Суть лазерной резки металла заключается в точечном, направленном воздействии лазерного луча на металл. Воздействие лазером позволяет производить детали любой геометрической сложности контура, с сохранением максимальной точности, практически идеальной ровности кромок, при этом не теряя производительности. Основные отличия лазерной резки и плазменной резки в толщине обрабатываемых металлов и качестве реза.

Управление установкой производится оператором станка ЧПУ. Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

- Создание чертежного изображения разрабатываемой детали;

- Загрузка чертежей в файловом изображении в программу ЧПУ;

- Обработка данных и запуск выполнения.

- Источник излучения (рабочая среда).

- Источник энергии.

- Оптический зеркальный резонатор.

В зависимости от типа источника энергии, установки для резки металла делят на:

Газовые

В них действующая сила это сочетание воздействия луча и смесей газа.

Твердотопливные

Действие происходит за счет многомерного зеркального усиления газоразрядной лампы.

Газодинамические

В данном случае лазерный луч усиливает нагретый углекислый газ.

По технологическому способу действия лазерного луча, проводится разделение на:- Метод плавления.

Такой тип обработки оправдан при работах с любыми заготовками, в том числе, толстостенными и изготовленными из меди и алюминия. Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки.

Такой тип обработки оправдан при работах с любыми заготовками, в том числе, толстостенными и изготовленными из меди и алюминия. Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки. - Метод испарения. Этот метод заключается в нагреве металла, который проводит его через три стадии:плавления, кипения и испарения.

ВИДЕО ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА

Преимущества лазерной резки

К основным положительным качествам обработки лазером принято относить:- Универсальность;

- Технологическую безопасность;

- Высочайшую скорость и производительность;

- Чистоту процесса;

- Сверхточное выполнение сложных контуров.

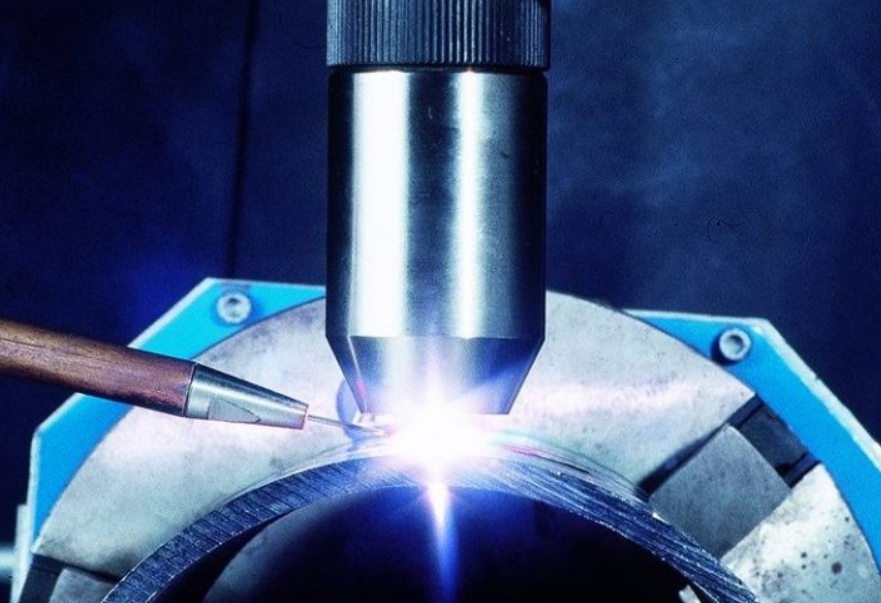

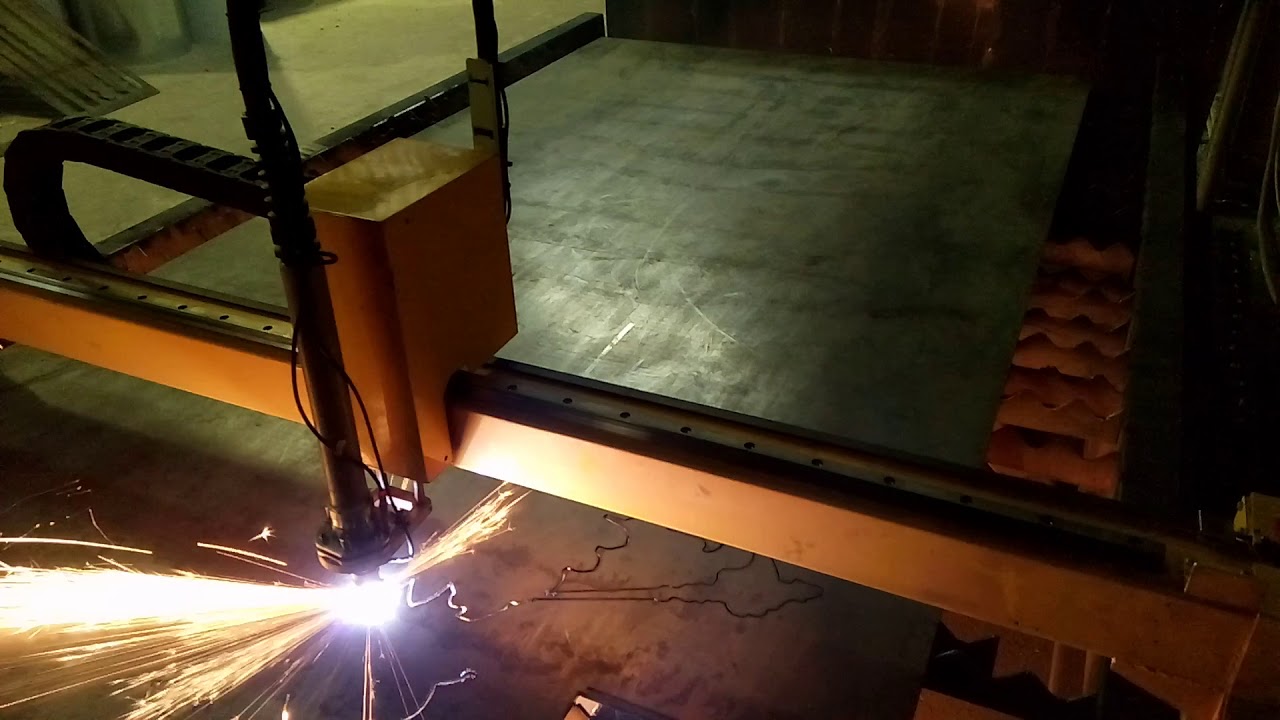

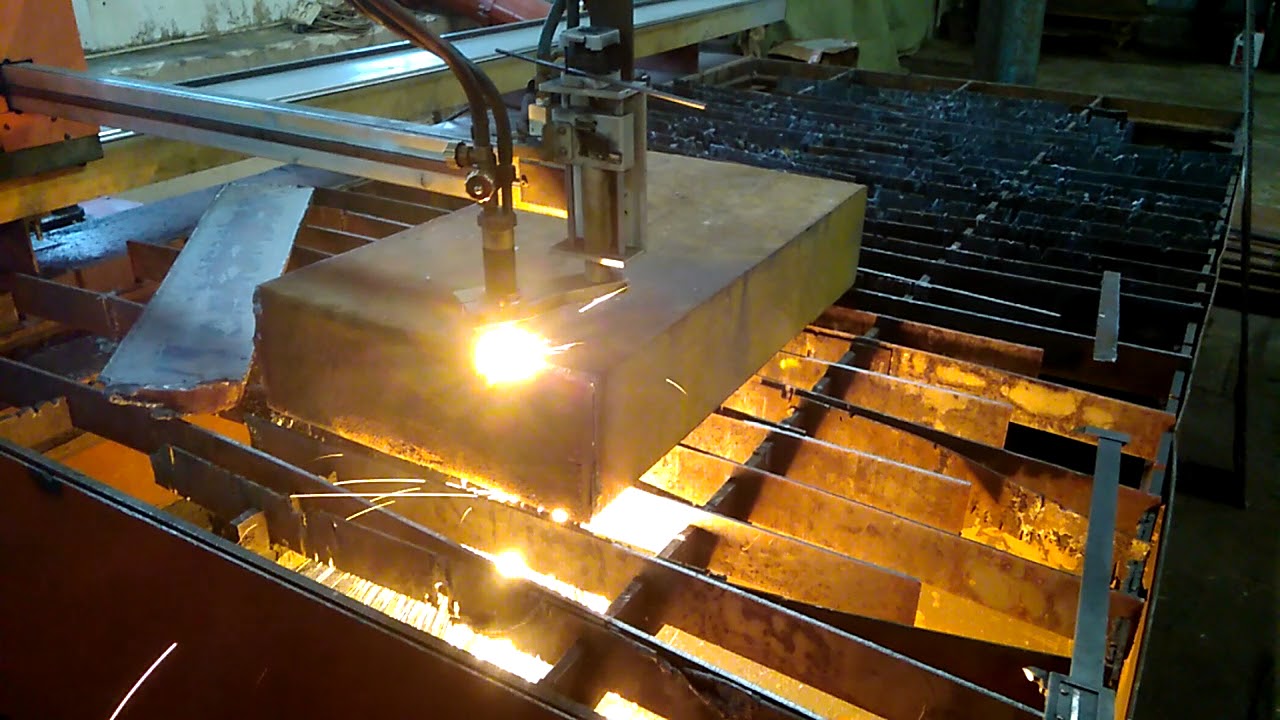

ПЛАЗМЕННАЯ РЕЗКА ТОЛСТОГО МЕТАЛЛА

В вопросе «чем резать тостый металл«, плазменная резка — лучший вариант. В данном случае, воздействие на металл производит струйная подача плазмы. По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

- Плазменно-дуговой рез. Суть метода соответствует названию. Между режущим инструментом и изделием, пропускают электрическую дугу. Электрод внедряют в корпус, оснащенный отводом. Подающийся под большим давлением газ, минуя электрод, разогревается до высоких температурных отметок и подвергается ионизации. Наличие отвода в корпусе, обеспечивает высокую скорость потока. Созданная электрическая дуга оплавляет металл, подаваемый газ удаляет из высокотемпературного воздействия.

- Косвенно воздействующий механизм. В данном случае, воздействующая электроискра находится непосредственно внутри режущего элемента и воздействие происходит только за счет плазмы.

ВИДЕО ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА

Преимущества плазменной резки металла

К преимуществам плазменной резки металла

- Универсальность в отношении любых видов материала;

- Высокую скорость процесса при минимальных повреждениях и деформациях;

- Гладкость мест разреза;

- Техническая безопасность;

- Возможность обработки сложных контуров.

- Возможность резать толстый металл.

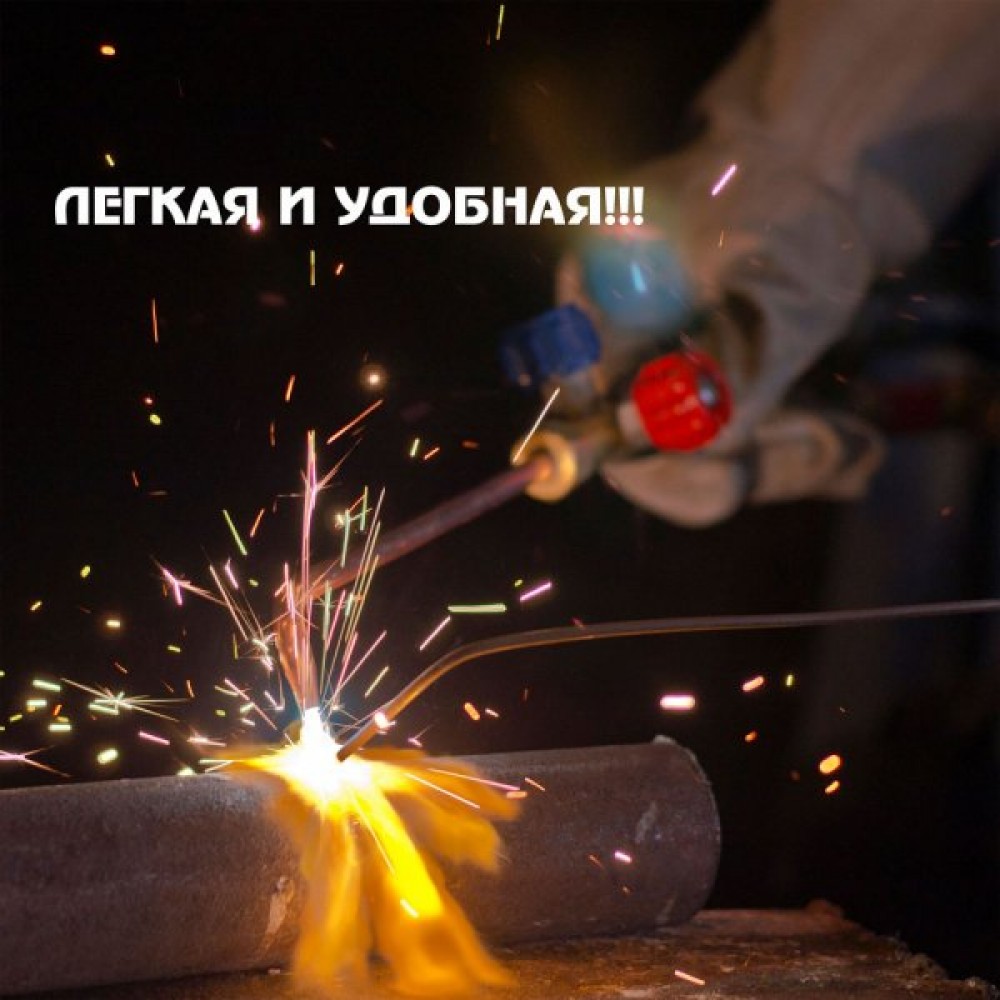

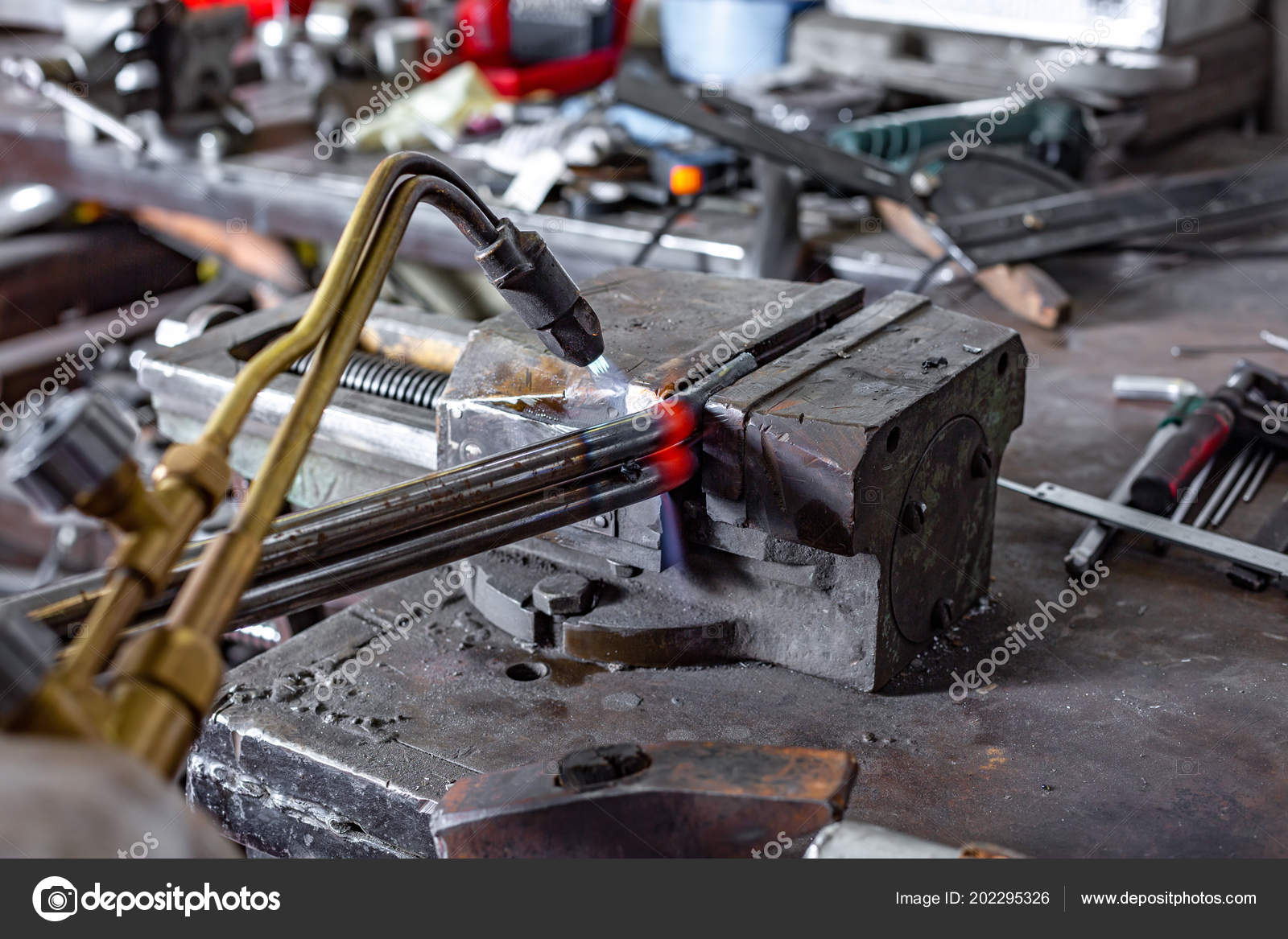

РЕЗКА МЕТАЛЛА ГАЗОВЫМ РЕЗАКОМ

В вопросе «чем режут металл» — данный способ является одним из самых простых с технической точки зрения. Его суть заключается в разогреве места резки металла до состояния горения и последующей подачей очищенного кислорода для завершения действия.

Весь процесс делится на три этапа:- Разогрев до предельных температур;

- Окисление кислородом;

- Удаление шлаковых образований выдуванием и отвердение мест среза.

Из чего состоит оборудование для газовой резки металла

Оборудование газовой резки состоит из:- Газовый баллон.

- Шланги для подключения.

- Режущий элемент.

- Мундштук с регулируемыми размерами.

- Система регуляции.

- Плавность ведения резака;

- Соблюдение угла наклона на 6 градусов против движения;

- Разогрев не менее чем до отметки в 1000 градусов.

Преимущества

К преимуществам резки металла газовым резаком следует отнести:- Возможность резки толстого металла с сохранением ровных и качественных швов;

- Автономность и мобильность;

- Универсальность и скорость процесса;

- Экономическая выгода.

КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛА

В процессе кислородной резки металла происходит процесс горения металла в кислороде, который идет потоком в виде струи, удаляющей оксиды. Самое главное, что в данной процедуре металл не плавится — он лишь горит, при этом сохраняя свою твердость и прочность, а рамки реза выходят ровными.

Существуют некоторые подвиды кислородной резки металла, о которых мы расскажем ниже:

Кислородно-флюсовая резка

При кислородно-флююсовой резке металла используют порошковый плюс, который подается в место реза, из-за чего процедура облегчается, так как флюс на место реза оказывает 3-ное действие: абразивное, химическое и термическое.

Кислородно-копьевая резка

Кислородно-копьевая резка металла подразумевает собой высокий температурный режим, поддерживаемый из-за сгорания кислородного «копья», которое представляет собой трубку из стали, через которую в область реза подается кислород.

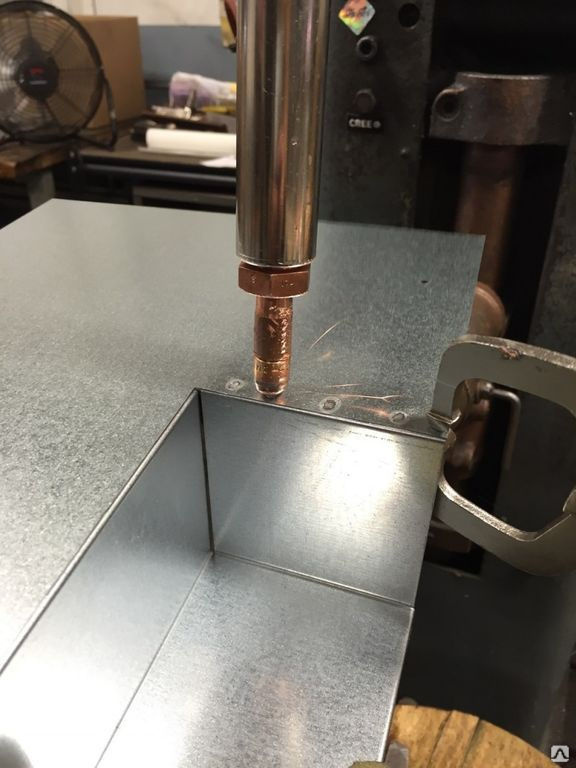

ГАЗОЭЛЕКТРИЧЕСКАЯ РЕЗКА МЕТАЛЛА

Для газоэлектрической резки, исходя из названия, необходим источник электричества. Газоэлектрическая металлорезка бувает двух разновидностей:Воздушно-дуговая газоэлектрическая резка

Металл, который расплавился, удаляют при помощи мощной воздушной струи, движущейся под высоким давлением.

Кислородно-дуговая резка

При этом виде газоэлектрической резки металла осуществляется движение кислородной струи, которая вызывает горение накаленного электродугой металла, и удаление оксидов из области реза.

Основной минус газоэлектрического способа резки металла — начало науглероживания металла в области реза. Обычно, такой вид металлорезки применяют в случае, если необходимо избавиться от дефектов сварных швов.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ГАЗОВЫХ СПОСОБОВ РЕЗКИ МЕТАЛЛА

Основные плюсы, которые можно выделить из способов газовой металлорезки:- Доступная цена;

- Процессы понятны и не вызывают сложностей;

- Возможно резать толстый металл;

Из недостатков можно выделить следующее:

- Неидеальная точность резки;

- Высокий расход материала;

- Небольшая скорость резки;

- Необходима доп.

обработка по краям реза;

обработка по краям реза; - Возможна термическая деформация металлоизделий;

ГИДРОАБРАЗИВНАЯ РЕЗКА МЕТАЛЛА

Гидроабразивная резка – современный способ резки металла, позволяющий высокоточно производить раскрой листового металла по линиям любой кривизны и сложности и резать толстые металлические изделия толщиной до 200 миллиметров. В данной технологии обработки металла используется очень тонкая струя водного раствора, смешанного с абразивными частицами. Жидкость подается под высоким давлением порядка 4 тысяч атмосфер через специальное узкое сопло, имеющее диаметр до 0,5 миллиметров.

Скорость, с которой раствор взаимодействует с металлом, сравнима со скоростью звука, зачастую даже выше, что, в свою очередь, позволяет производить резку металла с высокой скоростью и очень гладкую поверхность реза, сравнимую с методом лазерной резки металла.

Преимущества

Гидроабразивная резка металла является, на сегодняшний день, одним из лучших способов резки металла, так как она обеспечивает возможность резать толстый металл, сложные детали нестандартной формы легко поддаются обработке, расход металла минимален вследствие маленькой ширины реза, а низкий температурный режим в зоне реза обеспечивает защиту от деформации и плавления.

Гидроабразивная резка используется, в основном, в декоративной и художественной резке, где требуется высочайшая точность реза и минимальный расход металла.

МЕХАНИЧЕСКИЕ СПОСОБЫ РЕЗКИ МЕТАЛЛА

Механические способы резки металла в промышленных масштабах используются все реже. В данном методе часто встает вопрос: какой станок по металлу лучше выбрать, однако обычно для этих целей используют ленточные, дисковые и гильотинные станки по металлу. Минус такого оборудования в его ограниченных возможностях и достаточно высокой трудоемкости процесса.Резка металла на ленточном станке

Данный станок это фиксированное режущее полотно с зубцами на одной стороне. Благодаря работе мотора происходит непрерывное вращение ленты.

Гильотинное

оборудование

Обрабатываемый металлический материал фиксируется в горизонтальном положении и подвергается рубящему удару станка резака-гильотины.

Резка металла дисковым станком

Суть действия схожа с работой ленточного станка. Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

ЧЕМ РЕЖУТ МЕТАЛЛ В ДОМАШНИХ УСЛОВИЯХ

Резка металла в домашних условиях производится при помощи механических устройств. К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

Ручные ножницы для резки металла

Ручные ножницы позволяют резать металл толщиной до 3 миллиметров.

Пилы различного типа для резки

Пилы ручные, дисковые, торцевые, ленточные и маятниковые.

Болгарка для резки металлоизделий

Болгарка достаточно популярна и универсальна в домашних условиях.

ПОДРОБНЕЕ О ВИДАХ РУЧНЫХ НОЖНИЦ ДЛЯ РЕЗКИ МЕТАЛЛА

Существует несколько видо ручных ножниц для резки металла, каждый из которых обладает своими особенностями, преимуществами и недостатками. Рассмотрим их ниже.

Гильотинные ножницы

Преимуществами такого вида ручных ножниц для резки металла является: При разделке металла такими ножницами обеспечивается:- Не остается каких-либо механических дефектов;

- Наружное покрытие металла, который режут, сохраняется в прекрасном качестве;

- Высокий показатель точности резки;

Особенность гильотинных ножниц заключается в том, что в их строении предусмотрен нож, который движется строго в одной плоскости, что прекрасно подходит для разрезания металлических листов. Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Ручными ножницами практически невозможно разрезать металл средней толщины, а вот гильотинные ножницы с гидроприводом очень здорово себя показыают в показателях точности резки, так как они зачастую имеют ЧПУ-модуль, позволяющий «запоминать» типовые операции.

Шлицевые ножницы по металлу

Шлицевые ножницы позволяют резать металл по прямым и кривым произвольным линиям, благодаря чему, возможно выполнить качественную декоративную или фигурную резку металла. Работают такие ножницы от электродвигателя.

РАЗНОВИДНОСТИ ПИЛ ДЛЯ РЕЗКИ МЕТАЛЛА

Как и с ручными ножницами, существует несколько видов пил для металлорезки, которые обладают своими плюсами и минусами:

Дисковая пила

Самая легкая в работе пила. В дисковой пиле используются качественные диски из высокоустойчивых твердых сплавов или быстрорежущая специальная сталь, не подверженная температурному режиму. Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Из минусов можно отметить то, что хорошие дисковые пилы редко стоят дешево и имеют крупные габариты, что не всегда удобно.

Сабельная пила

Сабельная пила по своему образу схожа с электродрелью с удлиненной пилой, а по принципу работы — с электролобзиком. Существует 2 варианта сабельных пил: аккумуляторные и с зарядкой от сети.

Многообразие пильных полотен позволяет выполнять сабельной пилой различные задачи по резке металла. С сабельной пилой сложнее управляться, нежели с дисковой — для нее надо иметь правильные навыки и отличный глазомер.

Углошлифовальная машина

За этим серьезным названием скрывается знакомая всем болгарка. Интересно то, что изначально она разрабатывалась как инструмент для шлифования, однако теперь по

функциональным качествам заменят сабельную и дисковую пилы.

Универсальность углошлифовальной машины позволяет проводить резку, шлифовку и полировку металлических изделий — для этого стоит просто купить необходимые материалы и комплектующие.

СРАВНЕНИЕ СПОСОБОВ РЕЗКИ МЕТАЛЛА

При сравнении основных способов резки металла лучшими видами для промышленных масштабов признаны лазерная и плазменная резка металла.

- Доступна резка по любым кривым линиям;

- Возможность резать толстый металл практически любой толщины;

- Благодаря точности резки металла данными способами обеспечивается высокая точность;

- Универсальность выбора металла: возможность резки алюминия, оцинковки, нержавейки, титана, черных металлов и т.д. одним оборудованием;

- Экономия времени на этап подготовки металла к резке: благодаря высокой температуре лазерная и плазменная резка легко справляется с инородними примесями;

- Затраты на электроэнергию и воздух — достаточно низкие, как и на расходные материалы.

Что касается выбора наилучшего способа резки металла в домашних условиях, то здесь наибольшую популярность имеет углошлифовальная машина (болгарка). Ее многофункциональность и относительно невысокая цена являются несомненными преимуществами в вопросе: «чем лучше резать металл дома».

ИТОГ: ЧЕМ ЛУЧШЕ РЕЗАТЬ МЕТАЛЛ

Отвечая на вопросы: «Чем режут металл» и «чем резать толстый металл«, стоит отметить, что несмотря на доступность многих из перечисленных вариантов обработки, качество зависит не только от сложности оборудования, но и от профессионализма специалистов на нем работающих. Компания «Металик» имеет в своем арсенале оборудование для проведения всех видов резки металла любой толщины и конфигурации. Получить консультацию и оставить заказ вы можете на нашем сайте, или связавшись с нами по телефону.

Секреты резки металла электросваркой (сварочным инвертором) | Сварка и Пайка

При помощи сварочного инвертора можно не только соединять металл, но и резать его. Для этого понадобится всё тоже, что и для сварки, а именно: инвертор, электроды, а также щиток сварщика.

Для этого понадобится всё тоже, что и для сварки, а именно: инвертор, электроды, а также щиток сварщика.

Как именно выглядит процесс резки металла электросваркой? Существуют ли какие-то секреты и тонкости данной работы? С чем придётся столкнуться во время резки металла инвертором? Попробуем ответить на все эти вопросы.

Можно ли резать металл электросваркой?

Металл широко используется на стройке, а также во время выполнения хозяйственных и ремонтных работ. Следовательно, возникает потребность не только в соединении металлических заготовок, но и их разрезании посредством электросварки.

Часто на сварочных форумах и сайтах задаётся один и тот же вопрос — как резать металл инвертором? Потянет ли обычный инвертор резку металла электродами?

Осуществлять резку металла электросваркой можно только в тех случаях, когда не предъявляется особых требований к качеству работ. Конечно же, при таком подходе не получится сделать идеально ровные края и рез, как это происходит в случае с болгаркой.

Однако при наличии соответствующего опыта и знаний, можно всё-таки добиться плавных и ровных краёв реза. Для этого нужно придерживаться следующих правил.

Как резать металл сварочным инвертором

Для резки металла инвертором очень важно подобрать правильные значения тока. Подбираются они в зависимости от толщины металла и диаметра электродов, а также от вида разреза.

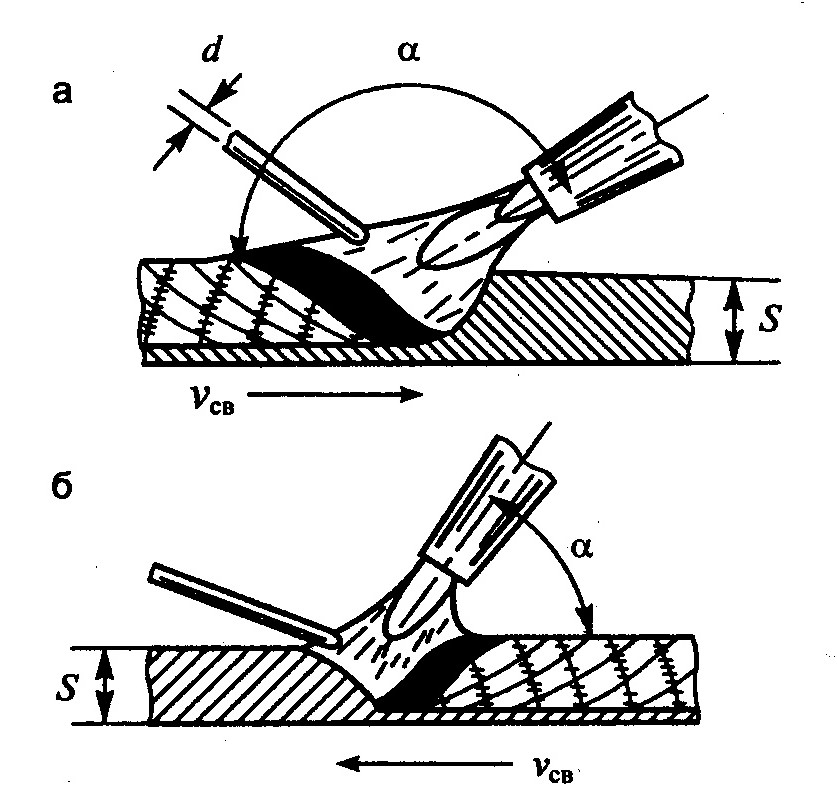

Разделительная резка металла инвертором — лист устанавливается вертикально или горизонтально, в такое положение, чтобы расплавленный металл беспрепятственно вытекал из места разреза. При вертикальной резке металла, сварку осуществляют электродом сверху вниз. Для этих целей используются электроды, которые толще металла. Их движение осуществляется строго перпендикулярно к поверхности.

Поверхностная резка металла — используется преимущественно для устранения различных дефектов сварки. При этом электрод удерживается не перпендикулярно поверхности, а с небольшим уклоном к ней, всего около 5-10 градусов. Образовать широкую канавку можно небольшим раскачиванием электрода из стороны в сторону.

Образовать широкую канавку можно небольшим раскачиванием электрода из стороны в сторону.

Резка отверстий электросваркой — с помощью инвертора можно не только резать металл, но и проплавлять отверстия в нем нужного диаметра. Для этого сначала нужно прожечь небольшую дырку в металле, а уже затем, расширить её до требуемых размеров. При этом важно удерживать электрод как можно ровней под прямым углом, поскольку даже незначительные отклонения сделают края отверстия неровными.

Как видно, инвертором можно не только резать металл, но и делать отверстия в нем. Однако стоит понимать, что подобная технология не позволит осуществить аккуратное разрезание, например, как болгаркой или плазменной резкой.

Для резки металла сварочным аппаратом нужна большая сила тока, чем при сварке. В идеале, резка должна осуществляться специальными электродами, хотя можно использовать и обычные электроды, главное подходящего диаметра.

Тонкий металл режется электродами 3 мм. То есть, металл до 3 мм толщиной, а все что больше, электродами, диаметр которых составляет 4 и 5 мм.

То есть, металл до 3 мм толщиной, а все что больше, электродами, диаметр которых составляет 4 и 5 мм.

Вам также может понравиться:

Электроды для резки

В наше время становятся все популярнее строительства домов и подсобных помещений способом сваривания металлического каркаса и его обшивкой разными материалами. Однако для сварки металлических частей нужно резать металл и нужно не просто резать, а много резать. Может быть нужно, резать болгаркой? А что делать, если нужно перерезать очень мощный металлический элемент? Болгарка такой уже не потянет. Вот здесь как раз на помощь приходят электроды для резки металла. В этой статье мы поговорим об их особенностях и преимуществах.

На открытых площадках лучше и быстрее всего резать металл сваркой. Резка металла осуществляется с помощью сварочного инвертора и электродов со специальным покрытием. Для такой резки металла не требуется специализированное оборудование, ацетилен, кислород или сжатый воздух и рабочей квалификации. Да, действительно, резать металл специальными электродами для сварки может даже новичок.

Да, действительно, резать металл специальными электродами для сварки может даже новичок.

До недавнего времени для резки металла применялись только сварочные электроды, однако на данный момент уже существуют специальные электроды для резки металла. Электроды общего назначение, то есть для сварки не давали должного результата резки, а только наоборот понижали производительность резки и, работа выполнялась не качественно. Для того чтобы резка осуществлялась качественно и быстро нужны электроды которые будут давать стабильную дугу и выделать большое количество тепла. Покрытие таких электродов обладает высокой теплоустойчивостью и позволяет окислять жидкий металл для того чтобы убрать его с места резки.

Если Вы будете использовать все электроды по своему назначению, то Ваша работа будет продвигаться хорошими темпами. Выполняя резку металла специальными электродами для резки, Вы будете выполнять свою работу быстро и качественно, что немаловажно в наше время. Примечательно, что по подсчетам профессионалов резка металла специальными электродами проходит качественней и в 1,5-2 раза быстрее, чем обычными электродами для сварки.

Примечательно, что по подсчетам профессионалов резка металла специальными электродами проходит качественней и в 1,5-2 раза быстрее, чем обычными электродами для сварки.

Также использование специальных электродов поможет Вам сократить время для сварки отрезанной части, потому что после разрезания металла специальными электродами на материале не остается частиц расплавленного металла. При резке расплавленный металл не прилипает к поверхности металла, а наоборот вытекает вниз. Это позволяет сократить время выполнения работы к минимуму, потому что дополнительной зачистки металла перед сваркой не потребуется.

Вот список диаметров электродов для резки и требуемого для них тока:

- — 3 мм. – 110-170 А;

- — 4 мм. –180-300 А;

- — 5 мм. – 250-360 А;

- — 6 мм. – 350-600 А;

Если при резке металла Вы будете использовать специальные электроды для резки металла, можете помнить, что их использование поможет Вам закончить работу вовремя, а главное качественно. Однако у Вас могут возникать некоторые сомнения по поводу того нужно ли использовать электроды для резки. Проверить на самом ли деле это так Вы можете после их покупки через пункт топ меню « Контакты ».

Однако у Вас могут возникать некоторые сомнения по поводу того нужно ли использовать электроды для резки. Проверить на самом ли деле это так Вы можете после их покупки через пункт топ меню « Контакты ».

Резка стали толщиной более 300 мм

Для нормального протекания процесса резки стали большой толщины необходима равномерная подача режущего кислорода и флюса по всей глубине разреза. Наличие в металле внутренних дефектов может вызвать изменение направления струи, ее завихрения и привести к образованию выхватов на поверхности реза.

Поэтому стали больших толщин, как правило, разрезают при низком давлении кислорода, что позволяет каждой частице кислорода в течение большего времени соприкасаться с поверхностью разрезаемого металла, вследствие чего уменьшаются непроизводительные потери кислорода. Струя имеет большой диаметр.

Шлак, образующийся в большом количестве, заполняет раковины и другие пустоты, в результате чего кислородная струя сохраняет устойчивость и направление. При этом уменьшается количество теплоты, уносимой из разреза избыточным кислородом и балластными газами, не участвующими в реакции.

При этом уменьшается количество теплоты, уносимой из разреза избыточным кислородом и балластными газами, не участвующими в реакции.

Таблица 26. Данные по резке стали толщиной 250-800 мм.

Толщина разрезаемой стали, мм | Расход газа, м3/ч | Расход железного порошка, г/мин | Средняя скорость, мм/мин | Ширина реза у кромки, мм | ||

кислорода | пропана | верхней | нижней | |||

270 | 55 | 1,5 | 400 | 165 | 12 | 15 |

320 | 65 | 1,7 | 500 | 100 | 12 | 19 |

450 | 95 | 2,1 | 600 | 95 | 13 | 28 |

600 | 105 | 2,8 | 750 | 75 | 13 | 40 |

700 | 140 | 3,2 | 830 | 60 | 14 | 54 |

800 | 140 | 3,5 | 830 | 60 | 15 | 60 |

Установлено, что кислородно-флюсовую резку стали толщиной 200—800 мм можно осуществить за один проход, соблюдая следующее:

1) Отливку устанавливать таким образом, чтобы высота свободного пространства под прибылью составляла около 60% ее толщины в месте реза, но не менее 300 мм; это необходимо для свободного вытекания струи режущего кислорода и шлака;

2). Расстояние между торцом мундштука и поверхностью разрезаемого металла должно составлять 50—60 мм;

Расстояние между торцом мундштука и поверхностью разрезаемого металла должно составлять 50—60 мм;

3) Подача флюса и режущего кислорода должна быть включена после того, как будет зажжена горючая смесь; одновременно с подачей режущего кислорода, не дожидаясь разрезки металла на всю толщину, начинать перемещение резака; при этом начальная скорость врезания кислородной струи должна составлять примерно 30— 50% нормально допустимой скорости для данной толщины металла; при правильном начале резки шлак течет по разрезаемой поверхности сплошной струей и подтекает под деталь; при неправильном начале процесса у нижней части поверхности детали образуется уширение, что не позволяет разрезать ее на всю глубину; такой дефект в начале врезания может быть вызван неправильно установленным давлением кислорода, недостаточным расходом подаваемого флюса, резким пуском кислорода, излишне большой скоростью движения перемещения резака в момент врезания;

4). После того, как у нижней кромки металл будет разрезан на 40—50 мм, плавно увеличивать скорость перемещения резака до оптимальной, при этом необходимо следить за тем, чтобы струя кислорода проходила через металл с отставанием, не превышающим примерно 10% его толщины;

5). Перед окончанием процесса резки постепенно уменьшать скорость перемещения тележки, при этом скорость резки не должна превышать 30—50% оптимально допустимом, по мере приближения к окончанию резки необходимо постепенно наклонять мундштук в направлении, обратном перемещению резака, чтобы струя режущего кислорода вначале разрезала нижнюю часть детали; по достижении этого увеличить скорость перемещения резака или уменьшить расход кислорода, чтобы избежать уширения реза;

Перед окончанием процесса резки постепенно уменьшать скорость перемещения тележки, при этом скорость резки не должна превышать 30—50% оптимально допустимом, по мере приближения к окончанию резки необходимо постепенно наклонять мундштук в направлении, обратном перемещению резака, чтобы струя режущего кислорода вначале разрезала нижнюю часть детали; по достижении этого увеличить скорость перемещения резака или уменьшить расход кислорода, чтобы избежать уширения реза;

6). Использовать резаки с внутрисопловым смешением горючего с подогревающим кислородом;

7). Уделять особое внимание операциям, предшествующим резке; место начала резки следует подогреть, причем нагреваемый участок должен быть ближе к нижней торцовой поверхности заготовки; при этом мундштук должен находиться над кромкой на расстоянии, не превышающем 1/3 своего диаметра;

8). Для увеличения эффективности процесса регулировать пламя с большим избытком горючего газа, практически этого можно достигнуть, регулируя пламя таким образом, чтобы общая длина видимого факела пламени (при закрытом вентиле режущего кислорода) была больше толщины разрезаемого металла;

9). Мундштук резака устанавливать под небольшим углом к торцовой поверхности в направлении перемещения резака, при этом оптимальный угол наклона должен составлять 2—3°.

Мундштук резака устанавливать под небольшим углом к торцовой поверхности в направлении перемещения резака, при этом оптимальный угол наклона должен составлять 2—3°.

марки, особенности, применение, использование с инвертором

08.10.2019

Вопросы, рассмотренные в материале:

- Где применяется сварочная резка металла

- Какое оборудование нужно для сварочной резки металла

- Какие электроды используются для сварочной резки металла

- Какова технология сварочной резки металла

Небольшие частные мастерские занимаются в основном такими операциями, как сварка и резка металлов. Сварочные работы чаще всего выполняются при помощи электродугового способа. Однако, помимо сваривания заготовок, электрическая дуга позволяет также разрезать металлы. В статье поговорим о том, что представляет собой сварочная резка металла, какое оборудование требуется для выполнения этого вида работ.

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Газовая сварка

Источником тепла является горючий газ, сжигаемый в кислороде. Максимальную температуру создает ацетиленокислородное пламя, поэтому оно чаще всего применяется.

Газовое пламя расплавляет кромки металлических изделий вместе с металлом, применяемым в качестве присадки.

Сварка с газовым нагревом применяется больше для создания соединений из тонкого стального листа, чугуна и цветных металлов.

Для сгорания горючих газов с большой скоростью и создания высокой температуры требуется кислород.

Ацетилен получают разложением водой карбида кальция или из жидкого горючего, воздействуя на него электродуговым разрядом. Газ является взрывоопасным. Не следует допускать его смешивания с воздухом и нагревания под давлением до температуры выше 4500С.

В промышленности применяют заменители ацетилена, например, метан или пропан. Их поставляют в газовых баллонах под давлением.

Сварка металла производится с применением проволоки из присадочного металла, близкого по составу к материалу обрабатываемой детали.

Ее не всегда можно найти. Когда делается сварка цветных металлов, в порядке исключения можно применять полоски, нарезанные из листов аналогичного материала.

Чтобы удалить окисные пленки с обрабатываемого металла, применяют флюсы, которые наносят на присадочную проволоку и кромки деталей в виде порошка или пасты. Их состав зависит от вида металла.

Виды резки металла

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия.

Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза; - Поверхностная резка(строжка) менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов. Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

- Резка отверстий отличается

простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров. Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Сварные соединения

Соединения бывают следующими:

- стыковые — элементы соединяются в торцах;

- нахлесточные — наложение одного листа на другой с перекрытием;

- угловые — размещение деталей под углом друг к другу;

- тавровые — приваривание торца одного элемента к боковой поверхности другого.

Участок примыкания сваренных деталей называется сварным узлом. Соединение образуется за счет расплавления металлов деталей. После их кристаллизации образуется сварной шов.

Электроды для резки металлов: виды, достоинства и недостатки

1. Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

Поэтому рекомендуется использовать специализированные электроды для резки.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2. Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников – они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, “сверху-вниз”. Возможно применение и переменного тока.

3. Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры – поток кислорода отрицательно влияет на стабильность горения дуги.

4. Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Процесс резки металла с помощью электродов

Так как ручной дуговой способ резки металлов с помощью специальных электродов и инвертора является наиболее востребованным, рассмотрим основные этапы данного рабочего процесса:

- предварительная подготовка включает проверку исправности использующихся кабелей;

- зажигание дуги осуществляется постукиванием или чирканьем электрода о поверхность металла;

- ток на инверторе устанавливается исходя из диаметра электрода, толщины разрезаемого металла и вида реза: тонкий металл следует разрезать стержнем диаметром 3 мм.;

- для металла большей толщины – 4 или 5 мм.

Важно! При резке тонкого металла, следует увеличить показатель тока (можно вплоть до в два раза выше обычного).

Описание технологии

Дуговая резка металла выполняется при помощи сварочного инвертора. Он, по сути, представляет собой трансформатор, вырабатывающий ток определенной силы, достаточной для образования сварочной дуги. Данная технология появилась достаточно давно, тридцать-сорок лет назад. Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Эксплуатация сварочного аппарата, в том числе резка металла обычным или специальным электродом, не представляет особой сложности и не требует профессиональных знаний и навыков. Но при этом необходимо учитывать требования техники безопасности, так как выполнение сварочных работ связано с электрическим напряжением.

Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

Сюда входят:

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.;

- аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень. В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен.

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Плазменный сварочный аппарат для дома и дачи

В домашних условиях в распоряжении у потребителя обычно только однофазная сеть 220 В. Ему недоступны никакие технические газы, кроме, разве что, сжатого воздуха, сильные защитные средства и санитарный контроль тоже недоступны. Поэтому выбирать следует однофазный плазменный аппарат на 2-3 кВт. Там уже производитель предусмотрел все остальные условия.

Еще одна важная мысль. Когда пользуются таким аппаратом, в горелке достаточно быстро расходуются детали, соприкасающиеся с дугой – катоды и сопла. Значит, приобретая плазменный сварочник надо быть уверенным, что можно купить расходники без проблем. Так что, лучше покупать аппараты либо российских фирм, либо у солидных зарубежных компаний.

Значит, приобретая плазменный сварочник надо быть уверенным, что можно купить расходники без проблем. Так что, лучше покупать аппараты либо российских фирм, либо у солидных зарубежных компаний.

Неплохой аппарат AURORA PRO AIRFORCE 60 IGBT стоит около 40 000 р. Его инвертор хорошо переносит перегрузки.

По такой же цене есть аппарат КЕДР CUT-40B. Он отличается малым выгоранием сопла и катода, имеет встроенный компрессор и регулятор давления.(Купить можно здесь.)

Универсальный аппарат Горыныч позволяет не только резать, но и варить металлы и стоит около 50 000 р. (См. ссылку на обзор выше).

Также неплохие аппараты латвийской разработки (изготовляют китайцы) Ресанта различных моделей.

Подводная сварка и резка металлов

Оглавление:

1. Особенности сварки под водой

2. Разновидности подводной сварки

3. Какие используют электроды?

4. Подводная резка металлов

5. Вывод

Подводная сварка — способ соединения изделий из металла, которые находятся в жидкой среде. Он незаменим при возведении опор мостов, строительстве трубопроводов, работах на судах и т.д. Какое оборудование применять — зависит от того, на какой глубине будут вестись работы. Что входит в процесс и как его выполняют, разберем ниже.

Он незаменим при возведении опор мостов, строительстве трубопроводов, работах на судах и т.д. Какое оборудование применять — зависит от того, на какой глубине будут вестись работы. Что входит в процесс и как его выполняют, разберем ниже.

Сварка под водой сопряжена с опасностью, ведь известно, что вода — это сильный проводник тока. Плюс, тело человека испытывает давление жидкости. Но такая сварка — это самый быстрый способ построить трубопроводную сеть для целого населенного пункта или связать два поселка мостом через широкую реку, поэтому востребованность ее высока.

Как происходит сваривание деталей?

Газы, испаряющиеся при плавке металла и обмазке электрода, выталкивают жидкость из сварочной ванны — и в таком «окне» удается удержать дугу и сварить шов.

Особенности сварки под водой

- Швы получаются глубоко проплавленными. Это обеспечивается горением дуги в воздухе и давлением на него воды, что в конечном итоге создает давление также на рабочий металл

- Швы получаются грубыми — этому способствует наружное давление и быстрое охлаждение

- Газы, которые испаряются при работе, создают водную пену, а это мешает наблюдать за сварочной ванной.

Также видимость зависит от чистоты воды. Если видимость малая, это чревато смещением центра шва.

Также видимость зависит от чистоты воды. Если видимость малая, это чревато смещением центра шва. - Сложность сварочных работ — в трудности попасть электродом точно в место соединения деталей. Сварщику приходится брать кончик электрода и направлять его в начало шва.

- При подводной сварке в отличие от наземных работ используются повышенные режимы тока. Это опасно, но так ускоряется охлаждение металла — а оно обеспечивает хорошую герметичность шва. Единственный минус — из-за быстрой кристаллизации шов получается нестойким к излому и ударам.

- Еще одна сложность — розжиг. Конструкции из металла, которые расположены в воде, часто подвергаются коррозии. А это затрудняет возбуждение дуги. В результате — сварщик практически ковыряет электродом по металлу (т.к. постукивать в жидкой среде просто не получится)

- Под водой тоже действует закон притяжения, поэтому вертикальные швы создаются сверху вниз. Единственное — горение дуги должно быть непрерывным, чтобы газовый пузырь был постоянно и можно было качественно сварить детали.

Разновидности подводной сварки

Все виды объединяет то, что они создаются в результате горения электрической дуги и образования сварочной ванны. А об отличиях поговорим далее.

1. Ручная мокрая

Ручная мокрая подводная сварка является самой простой и доступной. Для нее понадобятся покрытые электроды или горелка с подачей проволоки и продувкой газом. Таким путем можно сварить стыки труб, мостовую опору или временно отремонтировать дно корабля.

Сварка покрытыми электродами под водой аналогична тому, как это происходит на земле. Работы можно проводить, уходя под воду максимум на 40 метров. При этом они должны быть поэтапными. Кабеля в воде должны быть целыми, чтобы обезопасить рабочего от токовых ударов, а также от потерь напряжения. Держатель для сварки имеет минимальное количество открытых частей, проводящих ток. Электроды вставляются и закрепляются одним движением.

2. Сварка в рабочей камере

Данный вид применяют там, где важно соединить детали максимально прочно. Для этого используется небольшой резервуар, который накладывают вокруг трубы и откачивают из него воду. Камера прозрачная, что позволяет наблюдать, как горит дуга и создается шов. Управлять процессом можно через специальные отверстия.

Для этого используется небольшой резервуар, который накладывают вокруг трубы и откачивают из него воду. Камера прозрачная, что позволяет наблюдать, как горит дуга и создается шов. Управлять процессом можно через специальные отверстия.

Шов при подводной сварке выполняется в сухих условиях, как это происходит на земле. Остывание постепенное, а это гарантирует хорошую ударную вязкость шва. Плюс, испаряющиеся газы не создают пену на воде, которая мешает следить за процессом. Однако пара недостатков все же есть: камеру можно использовать только на крайне ответственных стыков; максимальная глубина, как и в предыдущем пункте, не более 40 метров для безопасности сварщика.

3. В сухом боксе

Изделие и сам сварщик входят в специальный бокс, откуда выкачивают воду. Таким образом, получается полностью сухая среда или бокс остается наполовину заполненным водой. Это не мешает получить такие же швы, как получаются на суше. Окружающая жидкость на рабочего не давит, поэтому работать в таких условиях можно дольше и быстрее. Такой способ сварки под водой применяют на ответственных соединениях и больших глубинах. Минус — высокая стоимость, т.к. необходимо арендовать бокс и подъемный кран.

Такой способ сварки под водой применяют на ответственных соединениях и больших глубинах. Минус — высокая стоимость, т.к. необходимо арендовать бокс и подъемный кран.

Вывод: наиболее часто используют первый способ. Причина — в дешевизне и получении хороших швов. Но для этого необходимо задавать правильные режимы. Так, например, в работах под водой нужны:

- постоянный ток для стабильного горения дуги;

- более высокая, чем на суше, сила тока — во избежание быстрого охлаждения металла. Оптимальное значение — 200-250 Ампер для работы электродами 4-5 миллиметров в диаметре. Коэффициент наплавки — 6 г/А х Ч.

- напряжение не более 35 Вольт, чтобы гарантировать безопасность сварщику.

Какие используют электроды?

Для подводной сварки используют практически те же материалы, что и на суше. Электрод создается из малоуглеродистой стали, что обеспечивает хорошее соединение металла без пор.

Обмазка тоже аналогична той, что используется на суше. Единственная разница — в более толстом слое покрытия. Также в состав добавляется смола, целлулоидный лак и парафин, чтобы защитить слой от влаги. Это предупреждает раскисание обмазки электродов в воде.

Единственная разница — в более толстом слое покрытия. Также в состав добавляется смола, целлулоидный лак и парафин, чтобы защитить слой от влаги. Это предупреждает раскисание обмазки электродов в воде.

Подводная резка металлов

Покрытые электроды позволяют также резать металл под водой. Однако есть и более скоростные методы. Например: электрод-кислородная подводная резка металла. Для нее необходим аппарат, создающий постоянный ток, кислородный баллон, рукав со шлангом и кабелем и держатель. Смысл такого способа резки в том, что металл разогревается электродугой от электрода. Структура электрода — трубчатая, через отверстие в него подают струю кислорода, которая разделяет расплавленный металл. Вода в рабочую зону не проникает — ее отводят испаряющиеся от дуги газы.

Главное преимущество электрокислородной подводной резки металла стальным электродов: малый диаметр последних, за счет чего они свободно проходят в полость реза. Результат — легкость резки. Ее можно проводить даже на больших глубинах (до 100 метров) и справляться с металлом 100-120 миллиметров толщиной. При этом для питания электрической дуги достаточного одного хорошего электросварочного агрегата.

При этом для питания электрической дуги достаточного одного хорошего электросварочного агрегата.

Из минусов — большой расход стальных электродов. Они довольно быстро сгорают под действием электрической дуги, служа около 1 минуты. Как итог — большой расход электродов и потери времени на их замену.

Используют также графитные электроды. сверху они покрыты металлической оболочкой и водонепроницаемой обмазкой. В среднем они служат 10-12 минут, но имеют больший диаметр (15-18 миллиметров), что затрудняет резку, т.к. электрод трудно проходит в полость реза.

На смену графитному пришел карборундовый электрод. Срок его службы около 15 минут, но он, как и предыдущий его аналог, имеет большой диаметр 15-18 мм, что затрудняет ввод в полость реза.

Вывод

Подводя итог, стоит сказать, что сварка и резка металлов, погруженных в жидкость — это всегда большой труд, сопряженный с риском. Какой вид сварки использовать — зависит от глубины и степени ответственности соединения..jpg) Но плюс такого способа очевиден — с его помощью можно быстро прокладывать трубы, строить мосты и ремонтировать крупные морские суда.

Но плюс такого способа очевиден — с его помощью можно быстро прокладывать трубы, строить мосты и ремонтировать крупные морские суда.

Аудиокнига недоступна | Audible.com

Evvie Drake: более

- Роман

- От: Линда Холмс

- Рассказал: Джулия Уилан, Линда Холмс

- Продолжительность: 9 часов 6 минут

- Несокращенный

В сонном приморском городке в штате Мэн недавно овдовевшая Эвелет «Эвви» Дрейк редко покидает свой большой, мучительно пустой дом почти через год после гибели ее мужа в автокатастрофе. Все в городе, даже ее лучший друг Энди, думают, что горе держит ее взаперти, а Эви не поправляет их. Тем временем в Нью-Йорке Дин Тенни, бывший питчер Высшей лиги и лучший друг детства Энди, борется с тем, что несчастные спортсмены, живущие в своих худших кошмарах, называют «ура»: он больше не может бросать прямо, и, что еще хуже, он не может понять почему.

Все в городе, даже ее лучший друг Энди, думают, что горе держит ее взаперти, а Эви не поправляет их. Тем временем в Нью-Йорке Дин Тенни, бывший питчер Высшей лиги и лучший друг детства Энди, борется с тем, что несчастные спортсмены, живущие в своих худших кошмарах, называют «ура»: он больше не может бросать прямо, и, что еще хуже, он не может понять почему.

- 3 из 5 звезд

Что-то заставляло меня слушать….

- От Каролина Девушка на 10-12-19

Чистые методы резки для всех металлов

Когда человек узнает, как резать металл и сваривать, он открывает новый мир возможностей. В прошлых статьях этой серии были рассмотрены наиболее популярные методы сварки, а теперь мы рассмотрим некоторые из лучших способов резки металла.

В прошлых статьях этой серии были рассмотрены наиболее популярные методы сварки, а теперь мы рассмотрим некоторые из лучших способов резки металла.

Как мы упоминали в первой статье этой серии, ацетилено-кислородная горелка может быть доступным способом начать сварку. Существует специальная режущая насадка для газовых сварочных горелок, которая дает вам возможность резать стальной лист, пластину и стержень, и даже оборудование начального уровня обычно может резать материал толщиной не менее 1 дюйма. Это делает оборудование для газовой сварки еще более привлекательным!

Наконечник режущей насадки имеет кольцо с небольшими отверстиями, окружающими порт в центре.Смесь ацетилена и кислорода, протекающая через маленькие отверстия, создает пламя предварительного нагрева. Это пламя подводится к краю заготовки, которая нагревается, пока не начинает светиться ярко-красным светом. Затем нажимается рычаг на корпусе горелки, который выпускает струю чистого кислорода через центральный порт, который фактически окисляет или «сжигает» сталь на своем пути, обеспечивая быструю резку стали. Если все сделано правильно, с помощью этой простой насадки можно сделать очень чистый срез.

Если все сделано правильно, с помощью этой простой насадки можно сделать очень чистый срез.

Плазменная резка почти во всех отношениях превосходит кислородно-ацетиленовую резку. Оборудование, как правило, легче и его легко перемещать. Он может резать практически любой металл на высокой скорости, а ширина пропила уже. Существует штрафная стоимость, поскольку устройства плазменной резки обычно дороже, чем оборудование для кислородно-ацетиленовой резки.

В плазменном процессе используется ионизированный газ, обычно воздух, который с большой силой направляет его через сужающее отверстие к разрезаемому металлу. Температура плазменной дуги составляет около 50 000 градусов по Фаренгейту, и она легко прорежет любой проводящий металл.

Хотя кислородно-ацетиленовая установка является автономной, для работы установки плазменной резки требуются некоторые внешние соединения. Некоторые устройства могут работать от 120 В, но для резки материала более 1/4 дюйма может потребоваться цепь 240 В. Обычно требуется подача сжатого воздуха, хотя некоторые более дорогие агрегаты имеют встроенный воздушный компрессор.

Обычно требуется подача сжатого воздуха, хотя некоторые более дорогие агрегаты имеют встроенный воздушный компрессор.

Управлять плазменным резаком очень просто. После того, как вы подключили его к источнику питания и сжатому воздуху, вы просто набираете необходимую силу тока, подключаете заземляющий зажим к разрезаемому металлу, подносите резак к металлу и нажимаете на спусковой крючок.Триггер запускает плазменную струю, которая быстро прорезает любой проводящий материал под ней. Вы можете направлять резак от руки или по прямой или изогнутой направляющей, чтобы делать более точные разрезы.

Хотя резак будет резать, если протащить наконечник по металлической поверхности, качество резки улучшается, а расходные детали служат дольше, если держать наконечник немного над поверхностью.

Хотя кислородно-ацетиленовый и плазменный процессы являются двумя предпочтительными способами резки более толстых материалов, стоит упомянуть, что есть несколько типов пил, которые также могут быть очень полезными. Абразивно-отрезная пила позволяет легко выполнять прямые пропилы на круглой и прямоугольной заготовке. На этих станках легко вырезать точные углы, что делает их особенно полезными для выполнения сложных соединений на больших заготовках. Эти станки относительно недороги и довольно универсальны — они могут резать даже затвердевший материал. Одна из особенностей процесса абразивной резки — это рассыпание раскаленных искр, поэтому необходимо соблюдать соответствующие меры безопасности.

Абразивно-отрезная пила позволяет легко выполнять прямые пропилы на круглой и прямоугольной заготовке. На этих станках легко вырезать точные углы, что делает их особенно полезными для выполнения сложных соединений на больших заготовках. Эти станки относительно недороги и довольно универсальны — они могут резать даже затвердевший материал. Одна из особенностей процесса абразивной резки — это рассыпание раскаленных искр, поэтому необходимо соблюдать соответствующие меры безопасности.

«Сухие» пилы являются более новыми на рынке, и, хотя их внешний вид и конструкция похожи на абразивные пилы, они используют лезвия с твердосплавными зубьями, которые работают с меньшей скоростью.Они делают резку быстрее и чище, чем абразивная пила, хотя обычно немного дороже.

Еще один «старый резерв» — горизонтальная ленточная пила. Они могут делать прямые и точные пропилы на твердой круглой или прямоугольной заготовке и трубах, и большинство этих пил могут делать резки под углом до 45 градусов. Многие из этих пил являются самоподающими и автоматически отключаются по окончании пропила. Это позволяет вам настроить работу по резке и позволить пиле выполнять свою работу без посторонней помощи.

Многие из этих пил являются самоподающими и автоматически отключаются по окончании пропила. Это позволяет вам настроить работу по резке и позволить пиле выполнять свою работу без посторонней помощи.

Некоторые из этих пил можно наклонять вертикально, чтобы они работали как вертикальная ленточная пила.Это полезно для деталей, достаточно маленьких, чтобы их можно было брать в руки, позволяя делать довольно сложные прямые или изогнутые разрезы.

Если вам нужно только разрезать листовой металл или тонкий лист, есть еще один недорогой инструмент, который может удовлетворить ваши потребности. Многие обычные сабельные пилы могут резать металл, если оснащены лезвиями с мелкими зубьями, предназначенными для того металла, который вы режете. Многие сабельные пилы имеют регулировку скорости, и вы можете получить более качественные пропилы и увеличить срок службы полотна, если при резке металла выберете правильную скорость.Частота резания дерева приводит к быстрому затуплению металлического лезвия.

Есть много других способов резки металла, но процессы, которые мы здесь перечислили, должны удовлетворить потребности большинства людей, строящих классические грузовики.

Посмотреть все 20 фотографий Посмотреть все 20 фотографий Режущий наконечник имеет кольцо с отверстиями для предварительного нагрева пламени, а центральное отверстие предназначено для струи кислорода, который выполняет резку. См. Все 20 фотографий После установки режущей насадки кислородный клапан на корпус резака открывается на один полный оборот.Посмотреть все 20 фото Чтобы установить пламя для резки, открывается ацетиленовый клапан и зажигается пламя. Необходимо подавать много газа, иначе получится очень дымное пламя. Смотрите все 20 фото Далее кислородный клапан на режущей насадке плавно открывается. Продолжайте добавлять кислород, пока не достигнете нейтрального пламени. См. Все 20 фотографий Пламя предварительного нагрева подводится к краю обрабатываемой детали. См. Все 20 фотографий Когда металл светится красным светом, рычаг на режущей насадке опускается, что выпускает струю чистого кислорода, которая «прожигает» свой путь сквозь металл. См. все 20 фотографий. Этот стержень из стали толщиной 3/8 дюйма был разрезан как масло, и, как вы можете видеть, обрезанный край довольно гладкий.Просмотреть все 20 фото Даже небольшой фонарик обычно может прорезать стальной стержень или пластину толщиной не менее 1 дюйма. Посмотреть все 20 фото Плазменные резаки дороже, чем кислородно-ацетиленовые устройства, но они предлагают множество преимуществ, например большую скорость и возможность резать практически любой металл. Он может резать металл толщиной до 3/8 дюйма. См. Все 20 фото. Это резак, который направляет плазменную дугу для резки. См. Все 20 фото. Резак легкий и маневренный, что упрощает резку от руки. Здесь мы разрезаем кусок трубы под крутым углом.Посмотреть все 20 фотографий Этот кусок стержня из нержавеющей стали диаметром 3/8 дюйма был разрезан всего за несколько секунд. Посмотреть все 20 фотографий Использование направляющей позволяет выполнять сложные и точные разрезы. Это руководство было сделано из масонита, который подходит для некоторых частей.

См. все 20 фотографий. Этот стержень из стали толщиной 3/8 дюйма был разрезан как масло, и, как вы можете видеть, обрезанный край довольно гладкий.Просмотреть все 20 фото Даже небольшой фонарик обычно может прорезать стальной стержень или пластину толщиной не менее 1 дюйма. Посмотреть все 20 фото Плазменные резаки дороже, чем кислородно-ацетиленовые устройства, но они предлагают множество преимуществ, например большую скорость и возможность резать практически любой металл. Он может резать металл толщиной до 3/8 дюйма. См. Все 20 фото. Это резак, который направляет плазменную дугу для резки. См. Все 20 фото. Резак легкий и маневренный, что упрощает резку от руки. Здесь мы разрезаем кусок трубы под крутым углом.Посмотреть все 20 фотографий Этот кусок стержня из нержавеющей стали диаметром 3/8 дюйма был разрезан всего за несколько секунд. Посмотреть все 20 фотографий Использование направляющей позволяет выполнять сложные и точные разрезы. Это руководство было сделано из масонита, который подходит для некоторых частей. На изготовление металлических направляющих уходит больше времени, но они служат намного дольше. Посмотреть все 20 фотографий Блок питания этого плазменного резака не намного больше коробки для завтрака, что позволяет легко разместить его прямо в автомобиле для резки в ограниченном пространстве.Посмотреть все 20 фото Абразивные отрезные пилы — недорогой инструмент для выполнения прямых пропилов на прутках, пластинах или трубах. Посмотреть все 20 фото. . Они быстрее, чем абразивные пилы, и оставляют более чистую кромку среза. Посмотреть все 20 фотографий Горизонтальная ленточная пила — еще один отличный инструмент для выполнения прямых пропилов на толстой бумаге. Многие из них можно перевернуть вертикально, а добавление таблицы позволит вам делать прямые изогнутые разрезы от руки.Посмотреть все 20 фотографий Сабельная пила может быть оснащена полотном с мелкими зубьями, позволяющим резать металлический лист или тонкую пластину. Посмотреть все 20 фотографий Даже недорогая сабельная пила позволит вам делать сложные пропилы на листовом металле или тонкой пластине.

На изготовление металлических направляющих уходит больше времени, но они служат намного дольше. Посмотреть все 20 фотографий Блок питания этого плазменного резака не намного больше коробки для завтрака, что позволяет легко разместить его прямо в автомобиле для резки в ограниченном пространстве.Посмотреть все 20 фото Абразивные отрезные пилы — недорогой инструмент для выполнения прямых пропилов на прутках, пластинах или трубах. Посмотреть все 20 фото. . Они быстрее, чем абразивные пилы, и оставляют более чистую кромку среза. Посмотреть все 20 фотографий Горизонтальная ленточная пила — еще один отличный инструмент для выполнения прямых пропилов на толстой бумаге. Многие из них можно перевернуть вертикально, а добавление таблицы позволит вам делать прямые изогнутые разрезы от руки.Посмотреть все 20 фотографий Сабельная пила может быть оснащена полотном с мелкими зубьями, позволяющим резать металлический лист или тонкую пластину. Посмотреть все 20 фотографий Даже недорогая сабельная пила позволит вам делать сложные пропилы на листовом металле или тонкой пластине. фото

фотоКак снять сварку (с шлифовальной машиной и без нее)

0Последнее обновление

Если вы какое-то время занимались сваркой, то знаете, что это процедура соединения металлов с помощью электричества.Сварка используется почти во всех отраслях промышленности для создания сложных конструкций и каркасов из металлов.

Вам потребуются не только знания о том, как сваривать, но и о том, как удалить сварной шов. Это может быть по любой причине. Возможно, вы напортачили или вам нужно разобрать ранее сваренную деталь для другого проекта.

Как отменить сварку? Удаление сварного шва зависит от многих факторов. Поскольку существуют разные типы сварки, необходимость в удалении сварного шва различна. Обычно сварку можно отменить с помощью горелки, плазменной резки, сверл, шлифовальных или дисковых пил или кислородно-ацетиленовых горелок.

Есть несколько способов сделать это, кроме приложения большой силы к сварному шву. Процедура удаления сварных швов зависит от типа сварного шва, который вы хотите отменить. Вы должны определить, хотите ли вы удалить сварные швы термическим или механическим способом, в зависимости от типа сварного шва.

Процедура удаления сварных швов зависит от типа сварного шва, который вы хотите отменить. Вы должны определить, хотите ли вы удалить сварные швы термическим или механическим способом, в зависимости от типа сварного шва.

Вот несколько советов, как отменить сварку. Читать дальше!

Способы разрезания сварного шва

Давайте подробнее рассмотрим эти типы, а затем перейдем к соответствующим шагам.

Термические методы

Как следует из названия, для отмены процедуры сварки необходимо много тепла. Сделать это можно с помощью кислородно-ацетиленовой горелки или плазменного резака.

Плазменная резка

Это процедура, при которой электрические проводники разделяются с помощью ускоренной струи знойной плазмы. Дуга образуется с помощью постоянного тока. Температура может достигать 20 000 градусов по Цельсию.

Воздушный поток высокого давления, выходящий из небольшого сопла, выделяет тепло.Плазменная резка может быть предпочтительной с точки зрения скорости резки. Это потому, что они примерно в пять раз быстрее ручных резаков и могут резать самые разные материалы различной толщины.

Это потому, что они примерно в пять раз быстрее ручных резаков и могут резать самые разные материалы различной толщины.

Следовательно, вы также можете удалить любые глубокие сварные швы. Плазменная резка проста в использовании и не требует использования горючих газов. Таким образом, они более безопасны и экономичны, чем лазерная резка или водоструйная резка.

Кредит изображения: Funtay, Shutterstock

Резак

Горелки объединяют ацетилен и кислород для образования пламени при высоких температурах около 3500 градусов Цельсия для сварки или резки металлов.Резка резаком более рискованна, особенно для новичков.

При создании горячего пламени, прорезающего толстые металлические детали, в горелке используется смесь двух газов, смешанных с помощью резака. Единственное, что вам нужно сделать, это отметить линию, где вы будете выполнять резку, и зажгите резак.

Затем выполните точную настройку арки, прежде чем постепенно следовать линии, пока не прорежете ее полностью. Резка резаком может быть полезна тем, что упрощает использование и не требует много времени.Приспособление также доступно, более портативно, и вы можете использовать его для больших и различных типов сварки металлов и резки.

Резка резаком может быть полезна тем, что упрощает использование и не требует много времени.Приспособление также доступно, более портативно, и вы можете использовать его для больших и различных типов сварки металлов и резки.

Изображение предоставлено: Pixabay

Механические методы

Когда дело доходит до механической сварки, резать приходится вручную. В зависимости от типа сварного шва, с которым вы работаете, вы можете выполнить несколько действий.

Трудно разделить листы, сваренные точечной сваркой. Вам нужно будет выполнять процедуру разделения, часто сверля листы.Иногда невозможно разделить металлы, не повредив исходные металлы. Механический процесс в основном состоит из резки, сверления и шлифования.

Удаление сварных швов без шлифовального станка

Если вы хотите удалить сварные швы без использования шлифовального станка, вы можете использовать плазменные, сверлильные или кислородно-ацетиленовые резаки в качестве процедуры обратного термообработки. Кроме того, вы можете выйти за рамки нормы и воспользоваться ножовкой или ленточной пилой.

Кроме того, вы можете выйти за рамки нормы и воспользоваться ножовкой или ленточной пилой.

Шаги для выполнения:

- Для начала отметьте металл, на котором вы хотите резать.Вам не нужны какие-то особые инструменты, и вы можете сделать это быстро, используя обычный карандаш или маркер.

- Затем возьмитесь за металлические части и зафиксируйте их, чтобы не допустить движения. Обычно это можно сделать с помощью тисков или зажимов.

- Откройте бензобак, если вы используете газовую горелку. Если вы используете плазменный резак, вам необходимо подключить шнур питания и включить резак. Включите компрессор и убедитесь, что машина подключена к сети. Затем отрегулируйте пламя горелки.

- Вдоль линии, которую вы отметили карандашом / маркером, переместите свой инструмент — пилу, резак или что-нибудь еще. Выполняйте это постепенно, чтобы избежать ошибок и в целях безопасности. Не оставайтесь на одном месте слишком долго. Продолжайте делать это, пока не получите результат.

- Выключив инструменты, дайте металлам на некоторое время остыть, прежде чем работать с ними. Прикасаться к металлу сразу после резки опасно, потому что машины, которые вы используете, выделяют много тепла.

Изображение предоставлено: Pixabay

Удаление сварных швов с помощью циркулярной пилы или шлифовального станка

После сварки обычным способом является шлифовка сварного шва угловой шлифовальной машиной. Вы можете использовать угловые шлифовальные машины для получения скошенных кромок или подготовки металлических поверхностей и их резки.

Хотя резка, создаваемая шлифовальным станком, не так точна, как плазменная резка, она доступна по цене. И поскольку он не выделяет столько тепла, окружающий основной металл не достигает высокой температуры, чтобы изменить его характеристики.

Основные этапы снятия сварного шва:

- Отметьте маркером место, которое вы хотите вырезать.

- Закрепите металлическую деталь, которую вы режете, зажимами или тисками.

- Наденьте защитное снаряжение.

- Вставьте свой инструмент — пилу или шлифовальный станок — в розетку.

- Постепенно дайте болгарке начать резку металла. Не прилагайте чрезмерных усилий к основным металлам. Позвольте ему работать. Если вы приложите слишком большое усилие, вы рискуете сломать отрезной диск, что опасно.

- Выключите питание и дайте металлу остыть. Это тепло вызвано трением, а не шлифовальным станком, в отличие от резака и плазменной резки.

Изображение предоставлено: Pixabay

Помимо методов, упомянутых выше, вы можете отменить сварку с помощью аппаратов для дуговой сварки. Посмотри!

Как отменить сварку с помощью дуговой сварки?

Сварочные аппараты можно использовать для соединения металла, а также для снятия сварного шва. В процедуре, известной как воздушная углеродно-дуговая сварка, сильный нагрев дуги, образующейся на кончике электрода, оттаивает металлический объект, а струя сжатого воздуха сдувает расплавленный металл.

Итак, какая процедура вам больше подходит?

Чтобы решить, какая процедура лучше всего подходит для снятия сварного шва, необходимо определить тип используемого основного металла. Вам придется просверлить или отшлифовать открытые сварные швы, если они сильные или если вы хотите удалить соединенные листы.

В большинстве случаев сварка приводит к повреждению одной из металлических деталей. Это может быть связано с присадочными металлами. Однако вы можете исправить это с помощью металлического напильника или болгарки.

Обычно вам нужно отшлифовать валик, чтобы снова сварить металлические детали после резки сварного шва.Шлифовка лишнего металла позволит вам получить лучший шов при следующей сварке, чем при сварке металлов, не избавляясь от излишков.

Изображение предоставлено: Cookie Studio, Shutterstock

Как разорвать сварной шов без шлифовального станка — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте. Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Сварка по своей конструкции предназначена для соединения двух металлических частей прочным соединением, которое во многих случаях прочнее, чем две металлические части, соединяемые сварным швом. Разрыв сварного шва без шлифовального станка представляет собой множество проблем. Разорвать сварной шов без шлифовального станка может быть сложно и, в конечном итоге, два куска металла могут стать непригодными для использования.

Как разорвать сварной шов без болгарки? Разрыв сварного шва без шлифовальной машины. В сварочной и обрабатывающей промышленности методы разрыва сварных швов без шлифовального станка включают:

- Использование кислородно-ацетиленовой горелки

- Пробивка сварного шва с помощью аппарата для дуговой или ручной сварки

- Строжка плазменной горелкой

- Механические методы (молотки, долота и другие ручные металлообрабатывающие инструменты)

- Физическое разрушение сварного шва

Кислородно-топливные горелки, как правило, являются рабочей лошадкой в металлургическом цехе. Они не только могут резать и сваривать, но также могут использоваться для выполнения множества других задач, включая разрыв сварных швов. Есть несколько методов использования газокислородной горелки для разрыва сварных швов.

Они не только могут резать и сваривать, но также могут использоваться для выполнения множества других задач, включая разрыв сварных швов. Есть несколько методов использования газокислородной горелки для разрыва сварных швов.

Поскольку в большинстве магазинов используются кислородно-ацетиленовые горелки, основное внимание уделяется методам разрыва сварных швов с использованием комбинации газов. Другие комбинации газового топлива будут работать, но могут потребовать другого оборудования и настроек.

СтрожкаРекламная строжка Пламенная или факельная строжка — это метод использования кислородно-ацетиленовой горелки для удаления металла.Есть много веских причин использовать этот метод, не последняя из которых — то, насколько он тише, чем кофемолка. Строжка пламенем также намного быстрее, чем холодная стружка сварных швов.

Любая кислородно-ацетиленовая горелка работает на резку пламенем, если она оснащена подходящим наконечником и вы используете правильную технику. Пламенная строжка обеспечивает подачу большего количества кислорода на конец горелки, чем при использовании обычных режущих или сварочных наконечников.