Сварка днища автомобиля

Главная » Статьи » Сварка днища автомобиля

Как правильно варить днище автомобиля

В статье и видео описан ремонт переднего пола на машине ВАЗ 21099. Подойдёт такой ремонт и для «девятки», «восьмёрки» и т.д. Пол там в принципе одинаковый.

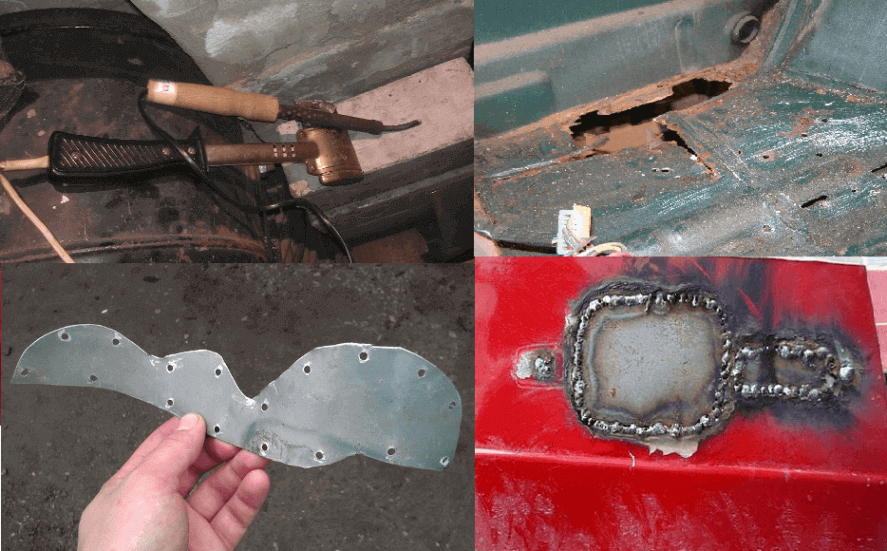

Для начала продемонстрируем вам исходную картину:

Понятно, что весь квадрат придётся менять целиком. Заплатками тут не обойдись.

Начать нужно с того, чтобы понять объём работ. Нужно поставить машину так, чтобы удобно было работать – обязательно должно быть место снизу и освещение в салоне. Наверняка придётся накрыть панель приборов и чистые сиденья. Когда начнём резать ржавый пол, пыли будет достаточно много.

Далее нужно приступить к поиску железа. Найти его не так легко в последнее время. Нам понадобился кусок пола, передний поддомкратник и соединитель порога. Для обработки будет применяться Body 930, а в качестве антикоррозийного грунта Body 992.

Что касается объёма работ. Квадрат, конечно, придётся менять. Также придётся поднимать опору, так как под ней тоже ржавчина. Стык нового металла со старым пойдёт скорее всего именно под ней. Как поднять опору? Для начала высверлите все точки, а затем пометьте места, где они были.

Квадрат, конечно, придётся менять. Также придётся поднимать опору, так как под ней тоже ржавчина. Стык нового металла со старым пойдёт скорее всего именно под ней. Как поднять опору? Для начала высверлите все точки, а затем пометьте места, где они были.

Далее вырежьте ржавый участок пола. Где краска цела – там всё в порядке. Возможно вам будет мешать дверь. Если вы хотите упростить себе работу – лучше снимите дверь, так будет удобнее. Вам не надо будет укрывать её материалом и очищать после работы.

Также попутно можно отремонтировать порог. Если же порог цел, а усилитель пришёл в негодность, то в щель можно загнать толстую пластину и скрепить сваркой сверху и снизу.

Пошаговая инструкция

1. Подготовительные работы Перед началом работ не забудьте укрыть салон плёнкой и снять клеммы с аккумулятора. Варить будем полуавтоматом и газом СО2. Без газа получается менее аккуратно.

2. Высверлите опору сидения. Можно купить новую опору, но учитывайте, что в этом случае придётся заниматься подгонкой. Эту можно хорошо обработать, и она будет ещё долго служить. Как показала практика в нашем случае – опору снимали не зря, потому как под ней много ржавчины.

Эту можно хорошо обработать, и она будет ещё долго служить. Как показала практика в нашем случае – опору снимали не зря, потому как под ней много ржавчины.

3. Лонжерон. На этом этапе вы должны определить степень пригодности лонжерона для дальнейшей эксплуатации. На видео лонжерон вполне пригодный. К нему пол приварен точками. Также точки держит соединитель порога. Если высверлить точки, то соединитель порога отделится, на его место можно приваривать новый.

4. Поддомкратник Аналогично решите вопрос насчёт пригодности поддомкратника. В нашем случае он однозначно идёт под замену.

5. Вырезание пола Сварка скорее всего будет проводиться по такой траектории:

А это значит, что под аркой прогорит антикор, его нужно будет восстановить. Для этого потребуется нанести новый. Обязательно снимаем колесо, подкрылок и занимаемся вырезанием пола. Где есть точки – высверлите их. Вы также можете замочить пол и резать сырую грязь – так пыли будет меньше.

В результате пол вырезан:

Вертикальная стенка оставлена полностью с расчётом того, что корыто ляжет на новый пол и облокотится на хорошую опору. Будет минимальный нахлёст, поэтому подогнать по размерам новый пол будет несложно. Обязательно учитывайте, что по стенкам проходят трубки: тормозная и бензопровода. Также нужно удалить передний поддомкратник.

Будет минимальный нахлёст, поэтому подогнать по размерам новый пол будет несложно. Обязательно учитывайте, что по стенкам проходят трубки: тормозная и бензопровода. Также нужно удалить передний поддомкратник.

6. Укладывание и приваривание пола На этом этапе нужно будет подогнать пол по размерам. отрезать всё лишнее и приварить его на законное место. Сверху нужно наложить опору, снятую ранее. Далее следует разобраться с поддомкратником и соединителем порога.

сварка авто

в молодости не знал что такое полуавтомат и варил газовой сваркой переварил всю машину, причем денег на запчасти небыло, пороги и заплатки для дыр гнул, резал сам из листов, даже арки крыльев латал прогнившие, главное желание, ничего там сложного. Полуавтомат кочечно на порядок лучше, газосварка вызывает сильный локальный разогрев со всеми вытекающими. Невзирая чем варишь, если делать заплатки то совет — удалять слабый ржавый метал не жалея, и стараться не делать слоеных пирогов из старого и нового железа — там очень быстро развиваются очаги корозии.

Kurt Отправлено 18 June 2008 — 15:04

Курт не суди по себе если ты криворукий то это не значит что все такие.

Мне просто не умному/криворукому приходилось переделовать такие авто после грамотных саньков. С наскоку можно пару дыр и залепить/засрать, но переварить все железо (пороги, полы, крылья с лонжеронами) я однозначно уверен, что даже опытным сварным не удоется без перекосов и т.д. ну если вам глубоко на—ать на зазоры и ровность геометрии кузова флаг в руки и барабан на шею. Фото потом не забудьте выложить что получилось, а может сразу и получится — будет хороший пример для начинающих, а то я может отстал от жизни и каждый схвативший держак в руки (ленясь почитать чем инвертор отличается от трансформатора) творит чудеса.

m16 Отправлено 18 June 2008 — 15:09

таких клещей нужно иметь не менее 8шт 3.панели варить только точкой . отверстия быстрее и технологичнее делать дыроколом с шагом 25-30 мм. накрайняк сверлить сверлом 5-6мм 4. тщательно зачищать место сварки это дело знаю не понаслышке. спрашивайте

спрашивайте

Майкл Отправлено 18 June 2008 — 15:19

это дело знаю не понаслышке. спрашивайте

У восьмерки моей дно вываливается, впереди, пороги, в общем весь низ. Выкинуть ее рука не поднимается. Да и не хочется в новой баллоны с компрессорами возить. Купить металл по ремонту не проблема, полуавтомат привезу. Страшновато начинать, не знаю, сколько времени на все это уйдет и сколько машина после этого еще прослужит.

курт с тобой еще можно долго рассуждать по этому поводу, тыбы лучше писал по существу, а не лез в залупу, все люди как люди делятся опытом. Мое ИМХО форумы для этого и создаютя чтобы люди обменивались опытом.

m16 Отправлено 18 June 2008 — 15:53

Страшновато начинать, не знаю, сколько времени на все это уйдет и сколько машина после этого еще прослужит.

сейчас вполне реально купить ремонтные части днища. днище лучше варить встык сплошным швом. чтобы начать надобно пригласить человека с опытом. сколько времени? как правило у гнилушек вылазит дополнительная работа максимум три недели (для опытного). если работа будет сделана качесвенно включая малярные работы и антикорозийную обработку лет 20-ть походит. и главное в этом деле следить за геометрией кузова. размеры в литературе найти не проблема. правда рулетка здесь на катит. я делал раздвижную линеку до 3м с несколькими коленами из дюралевого уголка

если работа будет сделана качесвенно включая малярные работы и антикорозийную обработку лет 20-ть походит. и главное в этом деле следить за геометрией кузова. размеры в литературе найти не проблема. правда рулетка здесь на катит. я делал раздвижную линеку до 3м с несколькими коленами из дюралевого уголка

Очкарито Отправлено 18 June 2008 — 16:14

2. никаких саморезов. для этого есть инструмент

таких клещей нужно иметь не менее 8шт

такими клещами можно ухватить только на длину губок, да и подлезешь ими далеко не везде. поэтому при сварке панелей можно поступить следующим образом: в верхней панели делать полноценное отверстие под электрозаклепку ( точку ), а в нижней маленькое под тонкий саморез с шайбочкой.

Kurt Отправлено 18 June 2008 — 16:23

сколько времени на все это уйдет и сколько машина после этого еще прослужит.

На счет времени по ремонту зависит только от собственных способностей а машина может прослужить еще столько же, если все правильно сделать. Если возникнут вопросы по сварки без нарушения гиометрии, в личку отвечу.

Если возникнут вопросы по сварки без нарушения гиометрии, в личку отвечу.

m16 Отправлено 18 June 2008 — 16:25

такими клещами можно ухватить только на длину губок, да и подлезешь ими далеко не везде.

есть и такие. представьте себе есть и губками в 300мм. я Вас умоляю не давайте саморезных советов. всё уже придумано до нас

Kurt Отправлено 18 June 2008 — 16:28

Вот именно ОПЫТОМ. санек, приношу ВАМ извинения, если оскорбил и что не смог помочь.

sanek Отправлено 18 June 2008 — 16:30

есть и такие. представьте себе есть и губками в 300мм. я Вас умоляю не давайте саморезных советов. всё уже придумано до нас

Ремонт днища автомобиля своими руками стоит делать только если вы уверены в своих силах. Если же нет, то ремонт днища может и не получиться.

Одно из самых уязвимых мест автомобиля – это его днище. Именно эта часть кузова принимает на себя наибольший удар со стороны грязи и влаги, что неизбежно вызывает коррозию. Рано или поздно, настает момент, когда ремонт днища автомобиля просто необходим. Даже перед продажей автомобиля следует провести профилактические работы в нижней части автомобиля, так как днище – одно из первых мест, на которые пожелает взглянуть потенциальный покупатель .

Рано или поздно, настает момент, когда ремонт днища автомобиля просто необходим. Даже перед продажей автомобиля следует провести профилактические работы в нижней части автомобиля, так как днище – одно из первых мест, на которые пожелает взглянуть потенциальный покупатель .

Любую проблему следует пресекать ещё до её появления. Поэтому, рекомендуется периодически проводить техническое обслуживание днища. Интервал обслуживания зависит от конкретных условий эксплуатации транспортного средства. Профилактические работы уменьшат вероятность образования просветов на днище, на которые придется накладывать заплатки.

Ремонт днища автомобиля своими руками

Профилактика начинается с очистки днища от загрязнений и коррозии. Следует установить автомобиль на осмотровую канаву или эстакаду и с помощью шлифовальной шкурки и преобразователя коррозии (WD40 или любого другого растворителя) очистите днище от въевшейся грязи. Далее можно наносить защитное покрытие – мастику. Но перед нанесением, её следует подготовить – размешать или, в некоторых случаях, разбавить скипидаром или ксилолом. Нанесение мастики производится в несколько слоёв с помощью кисти или краскопульта. Для качественного покрытия требуется минимум три слоя мастики. Сушится каждый слой до 8 часов, при этом должен соблюдаться температурный режим не менее 15 и не более 25 градусов. Финальный слой должен сушиться порядка суток. Важно соблюдать толщину слоя – не более 0,4 мм.

Нанесение мастики производится в несколько слоёв с помощью кисти или краскопульта. Для качественного покрытия требуется минимум три слоя мастики. Сушится каждый слой до 8 часов, при этом должен соблюдаться температурный режим не менее 15 и не более 25 градусов. Финальный слой должен сушиться порядка суток. Важно соблюдать толщину слоя – не более 0,4 мм.

Ремонт днища автомобиля своими руками чаще всего заключается в устранении на нём просветов. Причина их образования проста: в грязи содержится большое количество химических элементов, которые, зачастую, могут ускорять процесс коррозии в несколько раз. Например, зимой дороги посыпают солью, что бьет не только по днищу, но и по кузову.

Нанесение латок

Нанесение латок – это основной объем работ, который включает в себя ремонт днища автомобиля. Для этого используется несколько методов. Самый простой и доступный из них, это пайка. Небольшие отверстия просто-напросто запаиваются. Для этого берется лист оцинкованной стали нужных размеров и припаивается на участок повреждения.

Однако отверстия большего размера запаять уже сложнее, а порой и нереально. Поэтому ремонт днища выполняется уже с помощью сварки, так как пайка просто «не схватит». Стоит оговориться, что при сварке должны работать как минимум два человека, слой металла должен ложиться равномерно, а в одиночку это проконтролировать почти нельзя – высока вероятность некачественной сварки.

После пайки или сварки следует обточить края латки и обработать их эпоксидной смолой. Это обеспечит надёжную герметичность и защитит место стыка.

Существует также вероятность деформирования днища в процессе эксплуатации. Вмятины на днище, внешнего вида автомобиля не портят, однако именно на них больше всего скапливается грязь и образовывается коррозия. Самый простой способ избавиться от вмятин – простучать днище киянкой. Простукивание следует производить равномерно, начиная от центра деформированного участка и плавно переходя на его края.

Ремонт днища автомобиля и его техническое обслуживание, требуют соблюдение техники безопасности. Большинство материалов, с которыми придется работать в той или иной степени огнеопасны. Самостоятельный ремонт днища обойдется дешевле, но если вы не уверены в своих способностях, то лучше обратиться к специалистам по кузовному ремонту.

Большинство материалов, с которыми придется работать в той или иной степени огнеопасны. Самостоятельный ремонт днища обойдется дешевле, но если вы не уверены в своих способностях, то лучше обратиться к специалистам по кузовному ремонту.

Также на эту тему:

Источники: https://autoremka.ru/kuzov/remont-dnishha-avtomobilya.html, https://www.chipmaker.ru/topic/7962/, https://blog-avto.com/remont-dnishha-avtomobilja-svoimi-rukami/

Комментариев пока нет!

Процедура увольнения работника. Выплаты при далее…

Как правильно сдавать анализ мочи ребенка

30.06 Какую пищу можно ребенку? Если далее…

Как правильно сдавать мочу на анализ мужчинам

Как правильно собирать мочу на анализы Для каждого далее…

Как варить какао на молоке Кто из нас хотя бы раз в жизни не пил какао? Это очень вкусный напиток, которым нас

Как правильно заваривать антипаразитарный монастырский чай Высокое качество Как правильно заваривать антипаразитарный монастырский чай По выгодной цене Экологично как правильно заваривать антипаразитарный монастырский

Как правильно заваривать белый чай Предположим, вам удалось купить качественный белый чай. Предположим – потому, что купить его в наших,

Предположим – потому, что купить его в наших,

Как правильно заваривать кофе в чашке С чашки хорошо сваренного кофе на завтрак повышается энергичность на весь день. Всем конечно известно то, что кофе

Гладиолусы — посадка и уход весной Настоящим украшением сада осенью являются гладиолусы. Эти шикарные цветы поражают своей красотой и множеством расцветок, но, чтобы…

Заполнение декларации ЕНВД в 2015 Доброго времени суток! Рад приветствовать Вас на сайте biz911.net (секреты бизнеса для новичка), сегодня у меня по плану написать статью…

pravilnodelat.ru

Ремонт днища автомобиля своими руками: видео советы от мастера

Именно днище в автомобиле изнашивается быстрее других элементов кузова, ввиду того, что оно постоянно подвергается агрессивному влиянию со стороны окружающей среды. Не проходят бесследно и различные механические повреждения. Используя разные способы предотвращения развития коррозии, кузов машины от него можно попытаться уберечь, но вот другого рода повреждения всё равно когда-нибудь проявят себя.

Главной причиной, которая влияет на развитие плохого состояния кузова, является некачественное дорожное покрытие. Автомобиль, которому уже не один десяток лет, рано или поздно потребует ремонта днища своими руками. Узнаём о всевозможных способах, которые можно осуществить без сварочных работ.

РЕМОНТ ДНИЩА БЕССВАРОЧНЫМИ МЕТОДАМИ

Стоит сразу отметить, что все операции, которые производятся с кузовом машины без использования сварочных методов, специалисты называют непрофессиональными, иначе говоря, «гаражными». Обусловлено это в первую очередь тем, что они не представляют собой результат какой-либо новаторской идеи, внедрённой в действие, чаще всего основой для самостоятельных работ служат свойства используемых в работе материалов или иных веществ.

Такой ремонт днища автомобиля не имеет никакой определённой технологии, которая бы была проверена соответствующими квалифицированными людьми или специальными организациями, он не отягощён нормами и стандартами. Идея самостоятельного ремонта кузова, скорее всего, пришла к бывалым автовладельцам, которые имели смекалку и были приспособлены к специфическим отечественным условиям. Стоит отметить, что ни в одной Европейской стране уважающий себя гражданин не будет заниматься подобными действиями, более того, ему даже в голову не придёт такая идея. За границей не ремонтируют повреждённые части кузова, битую или старую машину просто меняют на новую. Описанные ниже способы ремонта машины позволяют по большей части устранить или скрыть сквозные повреждения верхних частей кузова или днища авто.

Стоит отметить, что ни в одной Европейской стране уважающий себя гражданин не будет заниматься подобными действиями, более того, ему даже в голову не придёт такая идея. За границей не ремонтируют повреждённые части кузова, битую или старую машину просто меняют на новую. Описанные ниже способы ремонта машины позволяют по большей части устранить или скрыть сквозные повреждения верхних частей кузова или днища авто.

Начиная ремонт днища авто, следует учесть некоторые требования и основные правила, по которым производятся практически все кузовные работы:

- необходимо иметь при себе болгарку, с её помощью можно будет вырезать проржавевший участок или расширить место с повреждением;

- участок кузова или днища, который будет ремонтироваться своими руками, предварительно очищается от всего лишнего, в частности, от старой краски, комков грязи или ржавчины;

- подготовленное место должно быть обезжирено и обработано антикором;

- отверстию с «заплаткой» нужно придать первостепенный вид, т.

е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин;

е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин; - отремонтированный кузов в результате нужно подготовить для покраски.

Для ремонта днища без сварки понадобится несколько листов оцинковки, а также болты определённого размера. Повреждённый элемент кузова должен быть вырезан с помощью болгарки. Затем следует раскроить два отмеренных оцинкованных листа, которые будут закрывать прохудившийся участок с наружной и внутренней стороны. Днище стоит обработать со всех сторон специальной битумной мастикой, нанесённое для изоляции вещество должно хорошо высохнуть. Не стоит забывать об обработке мастикой подготовленных листов до начала их установки.

Первым нужно приспособить нижний элемент, лучше всего закрепить его саморезами, участки оцинковки, которые выступают, необходимо обрезать. Затем должен быть наложен оставшийся внутренний металлический лист. Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Если порог за время эксплуатации приобрёл множество вмятин и требуется его замена, стоит попробовать сэкономить и произвести его ремонт самостоятельно. Для этого в пороге необходимо высверлить столько отверстий, сколько понадобится для приспособления специального инструмента, с помощью которого выпрямляются погнутые участки. В конце работы все отверстия необходимо заделать, а автомобиль подготовить к покраске.

Естественно, что при наличии свободного времени и хотя бы минимальных знаний практически любой автолюбитель может отремонтировать небольшие повреждения кузова, возникающие за время эксплуатации автомобиля. Однако стоит помнить, что капитальный ремонт кузова лучше поручить специалистам, которые помогут машине вернуть приглядный внешний вид.

Поделитесь материалом в социальных сетях:

rulikolesa. ru

ru

Ремонт днища автомобиля

Именно днище в автомобиле изнашивается быстрее других элементов кузова, ввиду того, что оно постоянно подвергается агрессивному влиянию со стороны окружающей среды. Не проходят бесследно и различные механические повреждения. Используя разные способы предотвращения развития коррозии, кузов машины от него можно попытаться уберечь, но вот другого рода повреждения всё равно когда-нибудь проявят себя. Главной причиной, которая влияет на развитие плохого состояния кузова, является некачественное дорожное покрытие. Автомобиль, которому уже не один десяток лет, рано или поздно потребует ремонта днища своими руками. Узнаём о всевозможных способах, которые можно осуществить без сварочных работ.

Рано или поздно днище придется ремонтировать

Ремонт днища бессварочными методами

Стоит сразу отметить, что все операции, которые производятся с кузовом машины без использования сварочных методов, специалисты называют непрофессиональными, иначе говоря, «гаражными». Обусловлено это в первую очередь тем, что они не представляют собой результат какой-либо новаторской идеи, внедрённой в действие, чаще всего основой для самостоятельных работ служат свойства используемых в работе материалов или иных веществ.

Обусловлено это в первую очередь тем, что они не представляют собой результат какой-либо новаторской идеи, внедрённой в действие, чаще всего основой для самостоятельных работ служат свойства используемых в работе материалов или иных веществ.

Такой ремонт днища автомобиля не имеет никакой определённой технологии, которая бы была проверена соответствующими квалифицированными людьми или специальными организациями, он не отягощён нормами и стандартами. Идея самостоятельного ремонта кузова, скорее всего, пришла к бывалым автовладельцам, которые имели смекалку и были приспособлены к специфическим отечественным условиям. Стоит отметить, что ни в одной Европейской стране уважающий себя гражданин не будет заниматься подобными действиями, более того, ему даже в голову не придёт такая идея. За границей не ремонтируют повреждённые части кузова, битую или старую машину просто меняют на новую. Описанные ниже способы ремонта машины позволяют по большей части устранить или скрыть сквозные повреждения верхних частей кузова или днища авто.

Начиная ремонт днища авто, следует учесть некоторые требования и основные правила, по которым производятся практически все кузовные работы:

- необходимо иметь при себе болгарку, с её помощью можно будет вырезать проржавевший участок или расширить место с повреждением;

- участок кузова или днища, который будет ремонтироваться своими руками, предварительно очищается от всего лишнего, в частности, от старой краски, комков грязи или ржавчины;

- подготовленное место должно быть обезжирено и обработано антикором;

- отверстию с «заплаткой» нужно придать первостепенный вид, т. е. по окончании ремонтных работ следует сформировать поверхность с изначальной конфигурацией. Прекрасным помощником в этом деле может стать малярная шпаклёвка для машин;

- отремонтированный кузов в результате нужно подготовить для покраски.

Самые распространённые способы ремонта

Для ремонта днища без сварки понадобится несколько листов оцинковки, а также болты определённого размера. Повреждённый элемент кузова должен быть вырезан с помощью болгарки. Затем следует раскроить два отмеренных оцинкованных листа, которые будут закрывать прохудившийся участок с наружной и внутренней стороны. Днище стоит обработать со всех сторон специальной битумной мастикой, нанесённое для изоляции вещество должно хорошо высохнуть. Не стоит забывать об обработке мастикой подготовленных листов до начала их установки. Первым нужно приспособить нижний элемент, лучше всего закрепить его саморезами, участки оцинковки, которые выступают, необходимо обрезать. Затем должен быть наложен оставшийся внутренний металлический лист. Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Повреждённый элемент кузова должен быть вырезан с помощью болгарки. Затем следует раскроить два отмеренных оцинкованных листа, которые будут закрывать прохудившийся участок с наружной и внутренней стороны. Днище стоит обработать со всех сторон специальной битумной мастикой, нанесённое для изоляции вещество должно хорошо высохнуть. Не стоит забывать об обработке мастикой подготовленных листов до начала их установки. Первым нужно приспособить нижний элемент, лучше всего закрепить его саморезами, участки оцинковки, которые выступают, необходимо обрезать. Затем должен быть наложен оставшийся внутренний металлический лист. Получившуюся конструкцию закрепляют болтами с размером М5×15. Для равномерности покрытия фиксацию лучше производить последовательно, строго по периметру.

Если порог за время эксплуатации приобрёл множество вмятин и требуется его замена, стоит попробовать сэкономить и произвести его ремонт самостоятельно. Для этого в пороге необходимо высверлить столько отверстий, сколько понадобится для приспособления специального инструмента, с помощью которого выпрямляются погнутые участки. В конце работы все отверстия необходимо заделать, а автомобиль подготовить к покраске.

В конце работы все отверстия необходимо заделать, а автомобиль подготовить к покраске.

Заключение

Естественно, что при наличии свободного времени и хотя бы минимальных знаний практически любой автолюбитель может отремонтировать небольшие повреждения кузова, возникающие за время эксплуатации автомобиля. Однако стоит помнить, что капитальный ремонт кузова лучше поручить специалистам, которые помогут машине вернуть приглядный внешний вид.

carextra.ru

причины появления, как защитить кузов и детали, где и когда делать антикоррозийную обработку, сколько это стоит

Эдуард Солодин

боролся с коррозией

Профиль автора

В России антикоррозийная обработка настолько распространена, что для нее придумали сокращение — «антикор».

В девяностые машину часто покупали «на всю жизнь», поэтому дополнительная антикоррозийная защита была обязательной. В нулевые машины стали менять чаще — в среднем каждые 3—5 лет — и антикоррозийную обработку делали реже. За последние десять лет доля автомобилей младше шести лет в России снизилась на 14%, а автомобилей старше семи лет увеличилась на 17%. Это вновь ставит перед владельцами подержанных автомобилей вопрос антикоррозийной защиты.

А еще стоимость производства современных автомобилей постоянно пытаются удешевить. Это снижает качество заводской антикоррозийной защиты, особенно в бюджетном сегменте. Кузовы автомобилей не всегда и не полностью оцинковывают, а заводской защиты хватает только на гарантийный срок.

Некоторые автовладельцы пытаются сэкономить и делают антикор своими силами, но не изучают перед этим технологический процесс. Такое самостоятельное вмешательство может навредить металлу и ускорить коррозию вместо того, чтобы ее замедлить. Но даже если защитой автомобиля от коррозии занимается специалист, нелишним будет разобраться в этапах обработки и материалах, которые для всего этого необходимы. Так легче оценить уровень профессионализма мастера и проконтролировать процесс.

Так легче оценить уровень профессионализма мастера и проконтролировать процесс.

В этой статье я расскажу, что такое коррозия, как можно от нее защититься и что делать, если ржавчина уже появилась. Еще вы узнаете, что может послужить причиной коррозии, какие места наиболее ей подвержены, когда лучше проводить антикоррозийную обработку, а в каких случаях она бессмысленна.

/osmotr-avto/

Как осмотреть автомобиль с пробегом

Что такое коррозия автомобиля и какие есть способы защиты

Коррозия — это медленное окисление металла при взаимодействии с окружающей средой. Металл после коррозии становится тоньше и теряет первоначальную массу. Для защиты металла применяют ингибиторы коррозии — это вещества, которые замедляют или останавливают процесс коррозии.

Лакокрасочное покрытие автомобиля — это основная защита кузова автомобиля. Поверхность металла скрыта под слоем краски, а краска защищена лаком. Покрытие изолирует металл от взаимодействия с кислородом. Этот способ защиты от коррозии применяется дополнительно к еще одному способу — оцинковке металлов.

Этот способ защиты от коррозии применяется дополнительно к еще одному способу — оцинковке металлов.

При оцинковке кузова на сталь наносят тонкий слой цинка, который образует защитный слой. Покрытие цинком может защитить металл от коррозии на 50 лет. Но со временем слой цинка истончается.

6 приложений для учета расходов на авто

Есть два способа нанесения оцинковки на кузов автомобиля: горячий и холодный. В первом случае весь кузов опускают в расплавленный цинк. Это самый дорогостоящий и надежный способ оцинковки. Второй — это нанесение тонкого слоя цинка распылением частиц или в гальваническом цеху автопроизводителя.

Причины коррозии

Сколы и царапины. Кузов автомобиля часто защищают слоем цинка — и почти всегда лакокрасочным покрытием. В идеальных условиях такой защиты хватит на весь срок службы автомобиля. Но в процессе эксплуатации на кузове образуются мелкие царапины и сколы, которые нарушают защитный слой, и кислород добирается до металла. Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

Соль и реагенты на дорогах. Зимой дороги посыпают реагентами и солью. Смесь из снега, грязи и соли налипает на колесные арки, брызговики и пороги. Соль ускоряет процесс коррозии. Поэтому зимой рекомендуют мыть машину с шампунем чаще. Современные реагенты содержат ингибирующие добавки и вредят металлу меньше, чем соль. Но соль по-прежнему остается самым доступным и дешевым способом борьбы с гололедицей.

Пескоструй. Пескоструй используют, чтобы эффективно очистить металл от ржавчины для его обработки. В процессе эксплуатации автомобиль также сталкивается с пескоструем: когда машина едет на большой скорости, воздушная взвесь из песка и пыли попадает на лакокрасочное покрытие, фары, решетку радиатора и образует мелкие царапины. Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Некачественная мойка. На кузове автомобиля, в колесных арках и на порогах в процессе эксплуатации налипает грязь и пыль. Иногда она малозаметна. Если потереть автомобиль щеткой или губкой, то песок и пыль оставят мелкие царапины на кузове и повредят лак. Поэтому лучше первоначально сбить грязь бесконтактной мойкой и струей воды. Но усердствовать здесь тоже не стоит. Если на автомобиле есть сколы, то слишком сильный напор воды на близком расстоянии усугубит проблему.

Что делать? 21.02.20

В автосервисе у моей машины поцарапали диски

Некоторые автомобилисты не любят мыть машину зимой, так как мокрые участки покрываются ледяной коркой, а двери примерзают, если не продуть замки и не смазать резинки силиконовой смазкой. Тем не менее зимой нужно мыть машину с шампунем даже чаще, чем летом, чтобы смыть соль и реагенты с кузова. Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Автопроизводитель и модель. К сожалению, некоторые автопроизводители экономят на антикоррозийной защите и оцинковывают не весь кузов, а только некоторые его части холодным способом. К таким производителям относятся, например, Лада, Чери, Дэу, Хендай, Киа, Ниссан.

Хонда, Вольво, Ауди, Порше, БМВ оцинковывают кузовы автомобилей горячим способом и дают гарантию 12 лет от сквозной коррозии. Узнать об оцинковке конкретной модели можно на сайте Autogener.

Иногда коррозия возникает из-за конструктивных особенностей конкретной модели. Например, к такому случаю относятся пластиковые или резиновые накладки на кузове, под которыми скапливаются пыль и песок.

/guide/toplyak/

Что делать, если машину затопило

УАЗ Патриот 2016—2021 года частично оцинкован холодной оцинковкой. Итоговая обработка — плохая, первую коррозию обещают через год Фольксваген Тигуан 2016—2021 года полностью обработан двусторонней гальванической оцинковкой. Кузов полностью погружают в цинковый электролит, который находится под действием тока. Слой цинка — 9—15 мкм. Итоговая обработка — хорошая, первая коррозия появится примерно через 6 лет

Кузов полностью погружают в цинковый электролит, который находится под действием тока. Слой цинка — 9—15 мкм. Итоговая обработка — хорошая, первая коррозия появится примерно через 6 летКак понять, что пора делать антикоррозийную обработку

Мы уже разобрались, что автопроизводители по-разному защищают кузов своей продукции от коррозии. Немецкие и французские автомобили будут защищены от коррозии хорошо, не стоит делать антикор, пока автомобилю не исполнится пять лет. Японские и корейские автомобили обработаны приемлемо, поэтому для них срок — три года. ВАЗ, УАЗ и автомобили китайских автопроизводителей есть смысл обработать сразу, но в каком-нибудь стороннем сервисе, который специализируется на антикоррозийной обработке. Не стоит делать это у дилера.

Антикор — это не навсегда. Его хватает на 2—3 года, потом покрытие изнашивается и процедуру нужно проделать снова. Если кузов автомобиля уже тронула коррозия — пострадали лонжероны, рама, колесные арки, пороги, — то антикоррозийную обработку нужно делать обязательно. Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

/save/automobil-hack/

Как экономить на автомобиле на всех этапах пользования?

Днище автомобиля может быть ржавым, даже если кузов снаружи без следов коррозии. Источник: Aleksandr Kondratov / ShutterstockПочему не стоит делать антикор у дилера

Дилеры зарабатывают на дополнительном оборудовании и работах. В 2021 году антикор включают в обязательное допоборудование: можно сказать, такая защита будет почти на каждой новой машине, которую продал официальный дилер почти любой марки. Антикор, скорее всего, будет и на Ленд Крузере 300, и на Чери Тигго 4, и на УАЗе Патриоте.

Антикоррозийная обработка требует времени и соблюдения технологии. Но в автосалонах выдача автомобилей поставлена на поток. Поэтому сделать качественную обработку скрытых полостей и дать высохнуть составу получается не всегда.

Как мы уже писали выше, в антикоре на абсолютно новой Шкоде, Фольксвагене или Киа нет никакого смысла. На китайской или русской машине есть, но делать это лучше в специализированном центре. От антикора в рамках дополнительного оборудования есть смысл отказаться в любом случае. Попросите список всего доступного допоборудования и выберите что-нибудь более полезное.

/dealers/

Как обманывают официальные дилеры

Наиболее подверженные коррозии участки автомобиля

Сварные швы автомобиля не всегда герметичны, даже если визуально они кажутся единым элементом. Если нанести защитное покрытие только с одной стороны шва, влага и кислород проникнут с незащищенной стороны — скорее всего, вместе с конденсатом. Поэтому сварные швы лучше обрабатывать с обеих сторон.

Нижняя часть дверей содержит дренажные отверстия. При плохой вентиляции внутри нижней части дверей скапливается влага. Снаружи на них чаще всего попадает дорожная грязь, гравий и вода. Из-за постоянного взаимодействия с влагой и грязью нижняя часть дверей начинает ржаветь раньше. С дверью водителя все еще хуже: рано или поздно нижний край цепляется за асфальт, краска сдирается, поэтому раньше всего обычно гниет правый нижний угол двери водителя.

Багажник страдает от преждевременной коррозии из-за аэродинамики автомобиля. Капли дождя с крыши автомобиля вместе с грязью забрасываются потоками воздуха на крышку багажника. Дальше они стекают по его кромке, а грязь и влага скапливаются в ручке багажника, у дополнительного стоп-сигнала и фонарей, вокруг шильдов.

Капот подвержен коррозии из-за дорожного пескоструя и сколов от камней. В передней части автомобиля сколы чаще всего образуются на стекле, бампере и капоте. Но пластиковый бампер и стекло не содержат железо, поэтому ржаветь начинает прежде всего капот в местах, где нет защитного покрытия.

/guide/vin/

Что можно узнать об автомобиле по VIN и сколько это стоит

Соединения между элементами. Например, это места между дверью и молдингом, под уплотнительными резинками и декоративными накладками. Со временем в соединениях между элементами забиваются пыль и песок, которые действуют на лакокрасочное покрытие как наждачная бумага. Защитное покрытие стирается быстрее и начинается коррозия.

Каждый из этих участков заржавеет еще быстрее, если его плохо покрасили. Далеко не во всех мастерских стараются соблюсти технологию, а иногда дело в заказчике. Если машину красит перекуп, он будет экономить, а значит, шпатлевка, краска, лак и степень компетентности маляра будут посредственными.

Что понадобится для антикоррозийной обработки

Автовладельцу, который собирается защитить автомобиль от коррозии в специализированном центре, нужно знать примерный перечень всего, что потребуется для антикоррозийной обработки. Если в автосервисе или обычном гараже нет чего-то из нашего перечня, стоит усомниться в качестве работ.

Если в автосервисе или обычном гараже нет чего-то из нашего перечня, стоит усомниться в качестве работ.

Подъемник или смотровая яма необходимы для доступа к днищу автомобиля. Без этого провести антикоррозийную обработку невозможно.

Оборудование для мойки. Для предварительной мойки и очистки днища и колесных арок от грязи нужно оборудование для бесконтактной мойки и моющие химические составы, способные хорошо удалять грязь. Даже если самостоятельно помыть машину и аккуратно доехать до места, где будут делать антикоррозийную обработку, машину все равно придется мыть заново. Поверхность, перед тем как на нее нанесут состав, должна быть идеально чистой, сухой и обезжиренной.

Тепловая пушка, фен и пылесос. Для сушки кузова применяют тепловую пушку или промышленный фен. Скрытые и труднодоступные области продувают сжатым воздухом компрессора. Если в этих местах скопился песок, то потребуется пылесос со специальной насадкой, чтобы вычистить грязь через технические отверстия.

/save/mashina-hack/

Как экономить на обслуживании автомобиля?

Пескоструй. Мойкой под давлением нельзя избавиться от ржавчины и остатков старого антикора. Поэтому для механической очистки металла используют пескоструйный аппарат. Если его нет, то можно обойтись шлифмашинкой с металлической насадкой или корщеткой. Но очистка будет не такой эффективной.

Уайт-спирит или ацетон потребуется, чтобы обезжирить поверхность. Это самые доступные средства. На обезжиренную поверхность антикоррозийный состав лучше ляжет и дольше продержится.

Преобразователь ржавчины — это химический заменитель пескоструя. Но лучше его использовать в дополнение к механической очистке. В основе преобразователей чаще всего ортофосфорная кислота. После обработки на металле не останется ржавчины, так как она превращается в фосфаты. Рыжий цвет металла при этом меняется на белый. Очищенный до блеска металл после обработки преобразователем ржавчины химически активен и без дополнительной защиты может заново заржаветь при взаимодействии с влагой за пару дней. Поэтому на этом этапе не рекомендуется прерывать антикоррозийную обработку. Самый популярный преобразователь ржавчины — «Цинкарь».

Поэтому на этом этапе не рекомендуется прерывать антикоррозийную обработку. Самый популярный преобразователь ржавчины — «Цинкарь».

Грунт. Когда на металле после его очистки от ржавчины видны черные точки, это означает, что коррозия проникла вглубь металла и полностью избавиться от ржавчины не получится. В этом случае оптимальный вариант — законсервировать очаг коррозии под тонким слоем эпоксидного грунта, чтобы перекрыть доступ кислорода и остановить распространение коррозии. Такую дополнительную защиту делают чаще всего для видимых частей кузова, которые покрывают краской.

Чтобы грунт хорошо сцепился с поверхностью, металл перед этим «царапают». От гладкого и отполированного металла грунт со временем отслоится. Грунт пропускает через себя влагу, поэтому если поверхность металла не была полностью очищена от ржавчины, то коррозия продолжит развиваться. Причем нелишним будет нанести слой и с другой стороны металла, чтобы избежать сквозной коррозии. Краска плохо наносится на эпоксидный грунт, поэтому следующим слоем лучше нанести акриловый.

Антикоррозийный состав. Для обработки днища автомобиля используют мастику, битум, автопластилин, нигрол, жировую смазку и различные смеси на их основе. Некоторые составы перед нанесением разогревают, чтобы они стали жидкими. Если поверхность металла обработана преобразователем ржавчины, пропитана грунтом, то антикоррозийное покрытие создает третий уровень защиты. В среднем расход антикора — один литр на квадратный метр площади.

Для арок колес подходят жидкие подкрылки — прочный эластичный материал на основе битумной мастики, каучука и синтетических смол. Иногда в состав добавляют резиновую крошку. Такие локеры еще называют жидким антигравием или жидкой резиной. Они прочно соединяются с металлом, не образуя зазоров, как обычные пластиковые подкрылки, поэтому лучше защищают арки от коррозии и воздействия песка, снега и гравия. Преимущество этих составов в повышенной износостойкости и дополнительной шумоизоляции.

/guide/rezina/

Как подобрать резину для легкового автомобиля или кроссовера

Для рам, лонжеронов, дверей, капота, багажника, порогов и стоек применяют составы на основе масла или воска. Самые популярные средства это мовиль, пушечное сало, а также специальные антикоры. Они более жидкие, способны проникать через технические отверстия в щели и стыки. Еще одно свойство таких составов — они вытесняют воду. После нанесения на внутренние полости лонжеронов, рамы или стоек состав высыхает и образует защитную пленку, которая не пропускает влагу.

Самые популярные средства это мовиль, пушечное сало, а также специальные антикоры. Они более жидкие, способны проникать через технические отверстия в щели и стыки. Еще одно свойство таких составов — они вытесняют воду. После нанесения на внутренние полости лонжеронов, рамы или стоек состав высыхает и образует защитную пленку, которая не пропускает влагу.

Специальные антикоры хуже выдерживают механическое воздействие, чем составы для днища и колесных арок, но зато в их составе ингибиторы коррозии. Поэтому они менее требовательны к предварительной обработке металла.

Компрессор пригодится и для пескоструйной обработки металла и нанесения составов, если использовать его со специальными пневмопистолетами. Кроме того, компрессором продувают труднодоступные элементы от пыли и убирают остатки влаги.

Защитные средства. Все участки тела мастера должны быть закрыты одеждой, перчатками и очками. Частицы антикора при распылении будут летать в воздухе, поэтому необходимо защитить органы дыхания респиратором.

Этапы обработки

Демонтаж деталей и заглушек. На днище автомобиля, в арках, лонжеронах и в дверях есть дренажные и технические отверстия. Некоторые из них закрыты заглушками. После их демонтажа проверяют внутренние полости. Возможно, в них скопился песок или влага. Перед обработкой внутренние полости пылесосят гибким тонким шлангом и сушат феном. В отверстия, которые образовались после демонтажа заглушек, будут заливать антикоррозийное покрытие, например мовиль или пушечное сало.

Еще снимают колеса, подкрылки, защиту и брызговики. При необходимости демонтируют глушитель и отражатели. Тормозные диски, колодки, двигатель, датчики и электрические разъемы укрывают пленкой или бумагой, чтобы антикор на них не попал. Защитное покрытие не наносят на детали выхлопной системы: оно просто сгорает.

/save/garage-hack/

Как экономить на автосервисе?

Мойка. Автомобиль нужно тщательно отмыть от грязи под высоким давлением горячей водой с автошампунем. Автохимия размягчает въевшуюся грязь. Для этого ее наносят на поверхность и дают время подействовать. Если на металле останется слой грязи, то антикоррозийное покрытие в этих местах исчезнет в первую очередь. Скрытые полости промывают до тех пор, пока не станет чистой вода, которая льется через дренажные отверстия.

Автомобиль нужно тщательно отмыть от грязи под высоким давлением горячей водой с автошампунем. Автохимия размягчает въевшуюся грязь. Для этого ее наносят на поверхность и дают время подействовать. Если на металле останется слой грязи, то антикоррозийное покрытие в этих местах исчезнет в первую очередь. Скрытые полости промывают до тех пор, пока не станет чистой вода, которая льется через дренажные отверстия.

Сушка. После мойки автомобиль должен полностью высохнуть. Влага под антикором провоцирует коррозию за счет парникового эффекта. Для ускорения процесса лучше воспользоваться тепловыми пушками или промышленным феном. Если в полостях осталась грязь и песок, их нужно вычистить вручную или с помощью пылесоса. Влагу из труднодоступных мест убирают сжатым воздухом — продувают эти места компрессором. Если нет фена, тепловых пушек и компрессора, автомобиль оставляют сохнуть на сутки.

Осмотр и дефектовка. Перед нанесением защитного состава поверхности осматривают и оценивают степень повреждения металла.

Нанесение состава. Лучше наносить защитный состав с помощью компрессора. Он распылит вещество быстрее и проникнет в труднодоступные места. Если компрессора нет, то подойдет малярная кисть. Но кисть наносит состав не так равномерно, как распылитель.

Помещение для обработки должно проветриваться и быть сухим, а рекомендуемая температура внутри — не ниже +15 °С. Состав наносят в два-три слоя. Защитный слой не должен быть слишком тонким или толстым, оптимальная толщина — 250—300 мкм. Для слоя жидких подкрылок нормальная толщина — 2—3 мм. После нанесения антикора автомобиль сохнет еще сутки.

Скрытые области обрабатывают через технологические отверстия длинной гибкой трубкой со специальной насадкой, которая распыляет состав на 360 градусов внутри деталей.

/pay-to-ride/

«Смотреть, как он хорошеет, потрясающе»: сколько стоит содержать личный автомобиль

Специалист, который наносит антикор, работает в малярном комбинезоне. Источник: khlungcenter / Shutterstock Карта технических отверстий Ауди А3 2004 модельного года. Без такой есть риск упустить отверстие, которое важно обработать антикоррозийным составомСтоит ли пытаться делать антикоррозийную обработку своими руками

Чтобы сделать антикоррозийную обработку лучше, чем в специализированном центре, потребуются оборудование, материалы и соблюдение технологии. Качество работ в автосервисе зависит от того, насколько ответственно мастер относится к технологии, хорошо ли подготавливает поверхности, как обрабатывает скрытые полости. Результат работы автовладелец оценит только через несколько лет. Поэтому недобросовестные мастера этим пользуются.

Стоимость материалов. Расход преобразователя ржавчины зависит от степени повреждения кузова коррозией, а антикоррозийных материалов напрямую зависит от размера автомобиля. Ниже приводим примерную смету на материалы, которые потребуются для самостоятельной обработки среднеразмерного автомобиля без рамы. Так как жидкие подкрылки наносятся толстым слоем, то на каждую колесную арку расходуется один баллон 650 мл.

/guide/motor-oil/

Моторное масло: из чего состоит и как его правильно выбирать

На материалы для антикоррозийной обработки среднеразмерного автомобиля уйдет примерно 3400 Р

| Материал | Назначение | Расход | Цена |

|---|---|---|---|

| Жидкие подкрылки | Защита колесных арок | 2,6 л | 1200 Р |

| Антикоррозийный состав | Обработка днища | 1 л | 1000 Р |

| Аэрозольный мовиль | Обработка скрытых областей | 2 л | 600 Р |

| Преобразователь ржавчины | Подготовка поверхности | 1 л | 400 Р |

| Ацетон или уайт-спирит | Обезжиривание поверхности | 1 л | 200 Р |

Ацетон или уайт-спирит

Назначение

Обезжиривание поверхности

Расход

1 л

Цена

200 Р

Преобразователь ржавчины

Назначение

Подготовка поверхности

Расход

1 л

Цена

400 Р

Аэрозольный мовиль

Назначение

Обработка скрытых областей

Расход

2 л

Цена

600 Р

Жидкиеvподкрылки

Назначение

Защита колесных арок

Расход

2,6 л

Цена

1200 Р

Антикоррозийный состав

Назначение

Обработка днища

Расход

2 л

Цена

1000 Р

Наличие инструментов. От инструментов зависит качество самостоятельной обработки. Необходимое оборудование — это аппарат для бесконтактной мойки с высоким давлением и компрессор. Для компрессора еще потребуются пескоструйный пневмопистолет и пистолет для распыления состава и обработки внутренних поверхностей.

От инструментов зависит качество самостоятельной обработки. Необходимое оборудование — это аппарат для бесконтактной мойки с высоким давлением и компрессор. Для компрессора еще потребуются пескоструйный пневмопистолет и пистолет для распыления состава и обработки внутренних поверхностей.

Как быть, если нет компрессора и пескоструйного пневмопистолета

Вместо обработки струей песка поверхность чистят корщеткой, а состав наносят малярной кистью. Времени на такую обработку уходит много, а пользы от нее мало: даже если поверхность удалось хорошо просушить, обезжирить и нанести состав кистью, распылить состав внутрь элементов через отверстия все равно не получится.

Время на работу. Для полной самостоятельной обработки автомобиля антикором стоит выделить двое суток. В первый день подготавливают автомобиль: демонтируют детали и заглушки, отмывают грязь, механически очищают ржавчину, сушат. Во второй день приступают к нанесению составов на подготовленные поверхности. Антикор наносят в два-три слоя, время высыхания каждого слоя зависит от состава и длится от получаса до двух часов. После этого не рекомендуется пользоваться автомобилем еще сутки.

Антикор наносят в два-три слоя, время высыхания каждого слоя зависит от состава и длится от получаса до двух часов. После этого не рекомендуется пользоваться автомобилем еще сутки.

Какие ошибки можно допустить. Антикоррозийная обработка машины это грязный процесс. Одежда, поверхности автомобиля и помещение будут испачканы защитным составом. После высыхания оттереть пятна можно только с использованием химии.

Если залить внутренние части дверей слишком большим слоем густого антикора, то закупорятся дренажные отверстия. Летом, в сильную жару, пушечное сало становится жидким и вытекает из этих отверстий на одежду и обувь.

Антикоры неприятно пахнут, поэтому помещение при обработке должно проветриваться. Если обработать скрытые поверхности, например полости дверей, сильно пахнущим веществом, то неприятный запах останется в салоне надолго.

Если механически не очистить металл от грязи и слоевой ржавчины, не обезжирить его, то антикор не будет держаться на поверхности. Так же недолговечен слишком толстый слой антикора. Кроме того, не обработанный преобразователем ржавчины или грунтом ржавый и влажный металл под слоем антикора без ингибиторов коррозии начнет корродировать еще быстрее за счет парникового эффекта.

Так же недолговечен слишком толстый слой антикора. Кроме того, не обработанный преобразователем ржавчины или грунтом ржавый и влажный металл под слоем антикора без ингибиторов коррозии начнет корродировать еще быстрее за счет парникового эффекта.

/honda-remont/

Как мы отремонтировали машину на страховую выплату

Запомнить

- Для защиты автомобиля от коррозии кузов оцинковывают, красят и наносят антикоррозийные составы.

- Причины преждевременной коррозии: сколы и царапины на кузове, соль и реагенты на дорогах, пескоструй и некачественная мойка.

- Качество оцинковки кузова автопроизводителем отличается у разных марок и моделей автомобилей. Некоторые модели сильнее подвержены коррозии.

- Чаще всего антикоррозийную обработку делают для автомобилей от трех лет и старше. Многое зависит от марки автомобиля, а значит, от качества металла и защиты от коррозии, которую предусмотрел производитель.

- Наиболее подверженные коррозии части кузова: сварные швы, арки колес, капот, багажник, нижняя часть дверей и соединения между элементами.

- По возможности следует делать антикоррозийную обработку в специализированном центре. При самостоятельной обработке кроме оборудования потребуется больше времени, сил, и результат, скорее всего, будет существенно хуже.

СВАРКА АВТО.mp4 смотреть онлайн видео от MAX TOUR в хорошем качестве.

сварка, своими руками, ремонт, кузовной ремонт, ремонт кузова, авто, сварщик, гараж, как, сварка полуавтоматом, сварка авто, руками, автомобиль, своими, покраска авто, тюнинг, замена порогов, заварить, жестянка, кузов, полуавтомат, кузовщина, сварка днища, уроки, уроки сварки, сварочный аппарат, рихтовка, сварка чугуна, метод, розыгрыш, удививший, по воде, основные, фотеев, серёга, 40 летнего, сварщика, 05 мм импульсом, изготовил, декарации, тиг сварка, andeli, плазморез, холодная сварка, или, чайников, переварка арок, реставрация авто, переварка авто, переварка порогов, замена, покраска, сварка электродом, сварка для чайников, сделать, в городе, о сварке, пороги, для театра, словами, простыми, споттер, роман, коптилка, попробуй, подготовка авто к покраске, welding (invention), сварка для начинающих, ваз, сварка кузова, лада, welding, ремонт авто, рихтовка. , бизнес в гараже, вытяжка., ремесла, настройка полуавтомата для тонкого металла, флюсовая проволока, ремесло, ремонт в гараже, авто., хобби, днище, стапель, автоцентр, сервис, сварка тонкого металла, mma, порошковая проволока, кузовной, сварка кузова электродом, как заварить, 2021, обзор, восстановление, бампер, в гараже, кузовщины, сварка встык, электродом, #сварка, классика, кузовные работы, рдс, простой, способ, сварки, электросварка, ваз 2107, 2109, ремонт своими руками, работа, как покрасить авто, покраска авто в гараже, кузовной ремонт своими руками, кузовной ремонт авто, 2114, рамы, грунтовка авто, шпаклевка авто, покраска авто своими руками, каркас города, реставрация, diy, гараж54, форд, переварка кузова, ford, машины, приора, lada, запчасти, калина, веста, рено, гранта, покраска в гараже, сварка полуавтоматом без газа, сварка без газа обычной проволокой, переварка лонжеронов, сварка автомобиля, дтп, автопокраска, клин, стайлинггараж, ремонт квартиры, ремонт квартир, артур, нива, нива тюнинг, tussik, arthur, тусик, стекловолокно, сварка порогов автомобиля, покраска авто видео, электродная, металла, авто для копа, поиск, коп металла, сделать раму, машина для копа, коп, металлоискателем, чермет, варить, возить, на чём, железа, усиленный, крепкий, жёсткостей, электродами, дублировка, кузовной ремонт обучение, автомобиля, инверторная сварка, прожигает, ток сварки, garage54, сложилась, дно, гнилое, авария, усиление кузова, ремонт гаража, поло, усиление, ресанта, мичуринск, сварка мишины электродом своими руками, из утиля в идеал, усилить, раму, интересное, отремонтировать, пособие, мастер-класс, газели, electrode, как заварить машину, ваз 2106, как варить машину электродом, ваз классика, weld, solaris, жигули, варим авто электродом, электрод 2 мм, ваз 2110 переварка, переварил ваз, перевариваю машину электродом, сварка 2 мм электродом авто, варю 2мм электродом машину, as repair, frame, лада веста св кросс, день св.

, бизнес в гараже, вытяжка., ремесла, настройка полуавтомата для тонкого металла, флюсовая проволока, ремесло, ремонт в гараже, авто., хобби, днище, стапель, автоцентр, сервис, сварка тонкого металла, mma, порошковая проволока, кузовной, сварка кузова электродом, как заварить, 2021, обзор, восстановление, бампер, в гараже, кузовщины, сварка встык, электродом, #сварка, классика, кузовные работы, рдс, простой, способ, сварки, электросварка, ваз 2107, 2109, ремонт своими руками, работа, как покрасить авто, покраска авто в гараже, кузовной ремонт своими руками, кузовной ремонт авто, 2114, рамы, грунтовка авто, шпаклевка авто, покраска авто своими руками, каркас города, реставрация, diy, гараж54, форд, переварка кузова, ford, машины, приора, lada, запчасти, калина, веста, рено, гранта, покраска в гараже, сварка полуавтоматом без газа, сварка без газа обычной проволокой, переварка лонжеронов, сварка автомобиля, дтп, автопокраска, клин, стайлинггараж, ремонт квартиры, ремонт квартир, артур, нива, нива тюнинг, tussik, arthur, тусик, стекловолокно, сварка порогов автомобиля, покраска авто видео, электродная, металла, авто для копа, поиск, коп металла, сделать раму, машина для копа, коп, металлоискателем, чермет, варить, возить, на чём, железа, усиленный, крепкий, жёсткостей, электродами, дублировка, кузовной ремонт обучение, автомобиля, инверторная сварка, прожигает, ток сварки, garage54, сложилась, дно, гнилое, авария, усиление кузова, ремонт гаража, поло, усиление, ресанта, мичуринск, сварка мишины электродом своими руками, из утиля в идеал, усилить, раму, интересное, отремонтировать, пособие, мастер-класс, газели, electrode, как заварить машину, ваз 2106, как варить машину электродом, ваз классика, weld, solaris, жигули, варим авто электродом, электрод 2 мм, ваз 2110 переварка, переварил ваз, перевариваю машину электродом, сварка 2 мм электродом авто, варю 2мм электродом машину, as repair, frame, лада веста св кросс, день св. валентина, нсв, сварщик в городе, сварщик сантехник, фрол сварщик, прикол, лучшие приколы, правильно, бищенков, гаражные махинаторы, приколы, лучшие приколы 2021, каховка, focus, work, hobby, garage, do crack reinforcement, auto, repair themselves, interest, car, полировка авто, фокус, переварка авто своими руками, полировка, авто=, автоблог, #перила, сварочный генератор, сварочный генератор из авто, от батарейки, угольным, самый, глушителя, сварка от мотоблока, сварочные клещи, контактная точечная сварка, аппарат контактной сварки, машина контактной сварки, контактная сварка, контактный, глушитель, редактор youtube, покраска автомобиля, рабочее место в гараже, крыло, жесть на сто, автосервис, грунтовка, шпаклевка, дох*я сварщик первый раз пробую менять пороги и варить авто!, как поменять пороги первый раз самому инверторным аппаратом, сварка авто инверторным аппаратом, замена порогов автомобиля первый раз своими руками, замена порогов иж 2717, видео для тех кто собрался сам варить автомобиль, контактная сварка купить, контактная сварка цена, parts, petrovskiytv, original, service, капот, renault, петровскийтв, оригинальные, технологии, новый, cars, reno, подбор, петровский, точечная, точечный сварка, сварка купить, контактная сварка видео, аппарат контактной точечной сварки, клещи контактной сварки, контактная сварка клещами, сварка аппарат, споттер купить, сварка сварочными клещами, точечная сварка, ручные сварочные клещи, контактный сварка, аппарат точечной сварки, авторемонт, автомобили, #столик, blacksmith, #художественная, #подарок, #кованый, #инструмент, #лавочка, #козырек, art, handmade, громбк, ижевск, решетка, лайвхак, cold forging, #лавка, #болгарка, #цветочница, #стол, #холодная, сварочный полуавтомат, #навершие, стул, антиковка, #молоток, #ковка, группа, #кованая, #своими, холодная, деньги есть, автоваз, как открыть автосервис с нуля, киев, восьмерка, изи мани, лонжерон, как заработать деньги, сто, автомаляр, стапель для кузовного ремонта, ремонтавто, ржавая машина, обзор ваз 2108, ваз 2108, #вешалка, #пергола, #скамейка, художественная, желание, ковка, #мебель, #наковаль

валентина, нсв, сварщик в городе, сварщик сантехник, фрол сварщик, прикол, лучшие приколы, правильно, бищенков, гаражные махинаторы, приколы, лучшие приколы 2021, каховка, focus, work, hobby, garage, do crack reinforcement, auto, repair themselves, interest, car, полировка авто, фокус, переварка авто своими руками, полировка, авто=, автоблог, #перила, сварочный генератор, сварочный генератор из авто, от батарейки, угольным, самый, глушителя, сварка от мотоблока, сварочные клещи, контактная точечная сварка, аппарат контактной сварки, машина контактной сварки, контактная сварка, контактный, глушитель, редактор youtube, покраска автомобиля, рабочее место в гараже, крыло, жесть на сто, автосервис, грунтовка, шпаклевка, дох*я сварщик первый раз пробую менять пороги и варить авто!, как поменять пороги первый раз самому инверторным аппаратом, сварка авто инверторным аппаратом, замена порогов автомобиля первый раз своими руками, замена порогов иж 2717, видео для тех кто собрался сам варить автомобиль, контактная сварка купить, контактная сварка цена, parts, petrovskiytv, original, service, капот, renault, петровскийтв, оригинальные, технологии, новый, cars, reno, подбор, петровский, точечная, точечный сварка, сварка купить, контактная сварка видео, аппарат контактной точечной сварки, клещи контактной сварки, контактная сварка клещами, сварка аппарат, споттер купить, сварка сварочными клещами, точечная сварка, ручные сварочные клещи, контактный сварка, аппарат точечной сварки, авторемонт, автомобили, #столик, blacksmith, #художественная, #подарок, #кованый, #инструмент, #лавочка, #козырек, art, handmade, громбк, ижевск, решетка, лайвхак, cold forging, #лавка, #болгарка, #цветочница, #стол, #холодная, сварочный полуавтомат, #навершие, стул, антиковка, #молоток, #ковка, группа, #кованая, #своими, холодная, деньги есть, автоваз, как открыть автосервис с нуля, киев, восьмерка, изи мани, лонжерон, как заработать деньги, сто, автомаляр, стапель для кузовного ремонта, ремонтавто, ржавая машина, обзор ваз 2108, ваз 2108, #вешалка, #пергола, #скамейка, художественная, желание, ковка, #мебель, #наковаль

10 мифов о коррозии и антикоре автомобиля

Тема защиты автомобиля от коррозии обросла домыслами и мифами. Почти все мифы на данную тему на сегодняшний день не соответствуют действительности. За последние годы технологии и решения антикоррозионной защиты кузова шагнули далеко вперед и предоставляют ранее недоступные возможности. Итак, пора разрушить десяток мифов об антикоре и коррозии.

Почти все мифы на данную тему на сегодняшний день не соответствуют действительности. За последние годы технологии и решения антикоррозионной защиты кузова шагнули далеко вперед и предоставляют ранее недоступные возможности. Итак, пора разрушить десяток мифов об антикоре и коррозии.

10 мифов о коррозии и антикоре

Тема защиты автомобиля от коррозии обросла домыслами и мифами. Почти все мифы на данную тему на сегодняшний день не соответствуют действительности. За последние годы технологии и решения антикоррозионной защиты кузова шагнули далеко вперед и предоставляют ранее недоступные возможности. Итак, пора разрушить десяток мифов об антикоре и коррозии.

МИФ 1: НОВОМУ АВТОМОБИЛЮ АНТИКОР НЕ НУЖЕН.

На самом деле это не так. Любой производитель гарантирует защиту от сквозной коррозии в течение 12 лет. Пока на элементах кузова не образовались дыры в очагах ржавчины, претензии от клиента не принимаются. Чтобы не попасть в ситуацию, когда кузов начал ржаветь, но сделать что-либо по гарантии просто невозможно, лучше заранее позаботиться о превентивной антикоррозионной защите.

МИФ 2: ОЦИНКОВАННЫЙ КУЗОВ НЕ РЖАВЕЕТ.

Цинк, который входит в состав нержавеющей стали или наносится на поверхность оцинкованной стали, действительно эффективно защищает ее поверхность от коррозии. Но дело в том, что кузова автомобилей не производятся из нержавеющей стали, детали которой просто сложно сварить друг с другом из-за присутствия цинка. Поэтому на заводах выполняют гальваническую оцинковку, в результате которой на поверхности стали образуется слой цинка толщиной до 0,015 мм. Такой слой цинка довольно экономичен с точки зрения производственных издержек и служит хорошей защитой. Однако его легко повредить механически. Причем не только в результате ДТП, но и при абразивном воздействии на поверхность кузова. Также цинковый слой нарушается при эксплуатации, во время которой кузов испытывает на себе различные изгибающие и деформирующие нагрузки. Из-за них коррозия первой появляется на точках сварки и на стыках – многочисленных силовых и подвижных элементах любого кузова.

МИФ 3: РЖАВЕЮТ ТОЛЬКО ОТКРЫТЫЕ УЧАСТКИ КУЗОВА, КОТОРЫЕ АНТИКОРОМ НЕ ЗАЩИТИТЬ.

Это совсем не так. Обратите внимание на то обстоятельство, что многие автомобили ржавеют по нижним кромкам наружных поверхностей и элементов. Края капотов, дверей, крышек багажников, края панелей крыш, нижние края несъемных задних крыльев – их коррозия атакует в первую очередь. Почему? Все дело в конденсированной влаге, которая неизбежно образуется в межсезонье. При ночных заморозках кузовной металл охлаждается до низких температур, и на нем выпадает роса. Причем не только снаружи, но и изнутри – ведь воздух и содержащаяся в нем влага проникает во все негерметичные полости. И если на наружных панелях роса высыхает, то на внутренних нет. Капельки влаги стекают к нижним кромкам и собираются там, постепенно проникая к стали сквозь тонкий слой грунта. В результате наружу из-под краски прорывается ржавчина – гидратированный оксид железа.

МИФ 4: АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ДНИЩА БУДЕТ ДОСТАТОЧНО.

На самом деле, защита днища от коррозии несет лишь эффект плацебо. Представьте такую ситуацию: мастер показывает мастику, нанесенную на днище, а владелец машины облегченно вздыхает. «Машина защищена!» – думает он. И, пусть не сильно, но ошибается. Как следует из предыдущего мифа, важно защитить скрытые полости кузова. Открытые поверхности, даже днище, страдают от ржавчины не так быстро. И на днище очаги коррозии образуются из скрытых ниш в лонжеронах-усилителях и порогах.

МИФ 5: АНТИКОРРОЗИОННУЮ ОБРАБОТКУ НУЖНО ПРОВОДИТЬ НА НОВОМ АВТОМОБИЛЕ.

Действительно, многие годы самым разумным решением было обрабатывать кузов новой машины, не затронутой коррозией. Но сегодня защитить от коррозии можно любую машину, даже ржавую, даже произведенную полвека назад. И это будет эффективная защита, а не мнимая поверхностная.

МИФ 6: БЕСПОЛЕЗНО ОБРАБАТЫВАТЬ АВТОМОБИЛЬ, ПОРАЖЕННЫЙ КОРРОЗИЕЙ.

Нет, не бесполезно. И тут есть два решения. Можно зачистить очаги коррозии до металла и защитить его голую поверхность слоем антикора. А можно просто нанести современный эффективный антикоррозионный состав на все ржавые поверхности. При этом состав обезвредит коррозию – остановит ее развитие и, как следствие, разрушение металла. Действие антикора в этом случае можно сравнить с зачисткой металла и последующей защитной обработкой. Только в этом случае нужно гораздо меньше трудозатрат и времени.

МИФ 7: СКРЫТЫЕ ПОЛОСТИ И ВНУТРЕННИЕ ПОВЕРХНОСТИ КУЗОВА КРАЙНЕ ТРУДНО ОБРАБОТАТЬ АНТИКОРОМ.

Нет. На самом деле все легко и просто. Сегодня существует эффективное антикоррозионное средство, которое наносится аэрозольным способом и защищает все металлические поверхности, на которых оседает. Таким способом можно обработать и открытые поверхности, и скрытые, а также труднодоступные детали (например, топливные и тормозные трубки) – достаточно лишь проникнуть в них специальным щупом с распылителем, из которого под давлением поступает антикоррозионный состав.

МИФ 8: АНТИКОРРОЗИОННАЯ ЗАЩИТА ОДНОГО АВТОМОБИЛЯ ДЕЛАЕТСЯ ЗА СУТКИ.

В самом деле, несколько лет назад обработка автомобиля антикором, особенно уже пораженного коррозией, требовала больших трудозатрат: обрабатываемые поверхности было необходимо очищать от грязи и зачищать от коррозии. Нередко требовалась частичная разборка кузова – в том случае, если был необходим доступ к навесным деталям или скрытым полостям. Современные решения в сфере антикоррозионной защиты позволяют обработать наружные поверхности кузова (днище), скрытые полости дверей, капота, крышки багажника и т.д. всего за несколько часов.

МИФ 9: ЗАНИМАТЬСЯ АНТИКОРОМ СЛЕДУЕТ ПЕРЕД ОСЕННЕ-ЗИМНИМ СЕЗОНОМ.

Обработать и защитить кузов от коррозии можно и нужно в любую пору года. Современные антикоррозионные составы позволяют наносить их как на сухие, так и влажные (например, после мойки) поверхности кузова (днища). Современный антикор не боится влияния влаги и реагентов, которые неизбежно попадут на обработанную поверхность сразу после выезда на дороги общего пользования.

МИФ 10: АНТИКОРОМ НЕЛЬЗЯ ОБРАБОТАТЬ МОТОРНЫЙ ОТСЕК И ДЕТАЛИ ПОДВЕСКИ.

Это неправда. Современные технологии позволяют не обходить стороной подкапотное пространство, а целенаправленно его обрабатывать. Защитные свойства антикоррозионных составов позволяют без опаски обрабатывать электрические кабели, проводку, открытые и закрытые электрические разъемы, блоки управления и вообще всю электронику. Современный антикор наносится едва заметным слоем и является диэлектриком – то есть, он полностью безопасен для любого электрооборудования.

Защита подвески антикором не является лишней мерой. В самом деле, едва ли какой-то рычаг подвески успеет проржаветь насквозь даже за четверть века. Однако совсем не лишней будет антикоррозионная защита чашек, на которые опираются пружины подвески. На многих автомобилях локальное ржавление нижних витков пружины является причиной их преждевременного обламывания. Также современное антикоррозионное средство, которое наносится аэрозольным способом, защищает все резиновые элементы шасси: многочисленные пыльники, сайлентблоки, элементы опор и креплений. Кроме того, антикор предохраняет от ржавления все резьбовые соединения: все гайки, болты и винты будут легче откручиваться при ремонте.

Кроме того, антикор предохраняет от ржавления все резьбовые соединения: все гайки, болты и винты будут легче откручиваться при ремонте.

А вот что никакой антикоррозионный состав не может защитить, так это элементы выхлопной системы. Высокие температуры, до которых разогревается глушитель, разрушают любой антикор и вообще любые покрытия, попадающие на его поверхность.

Средством, разрушающим все мифы касательно антикоррозионной защиты, является канадский состав Krown T40. Он действительно легко и быстро наносится на открытые и скрытые поверхности кузова, защищает от коррозии и нейтрализует ее существующие очаги, защищает электрику в подкапотном пространстве и детали подвески от воздействия агрессивных сред и веществ.

Защитить кузов автомобиля от коррозии вы можете в одном из центров Krown.

Источник www.autospot.by

MIG Brazing Что это такое и зачем его использовать?

MIG-пайка Что это такое и почему я должен его использовать? Следите за нашими обновлениями на @Ask_ICAR.

В примере слева показана зона теплового воздействия паяного соединения MIG по сравнению с большей зоной теплового воздействия сварного шва GMA (MIG) справа.

Почему MIG-пайка?

Широко известно, что GMA (MIG) сварка; полностью оцинкованная сталь потеряет часть своих свойств, в том числе защиту от коррозии, из-за тепла, образующегося при сварке. OEM-производители начинают бороться с этой проблемой, используя пайку MIG вместе с методами «стежка» и «пропуска» для контроля нагрева. Однако пайку MIG следует выполнять только в областях, указанных в процедуре OEM. При пайке MIG меньшая погонная энергия сжигает минимальное количество цинковой защиты от коррозии (оцинковки) рядом со сварным швом (см. рис. 1) .

Обычно температура плавления сварочной электродной проволоки GMA (MIG) выше, чем температура испарения цинка 910°C (1670°F), что приводит к испарению цинка как в зоне сварки, так и вокруг нее. Однако при снижении температуры сварки меньше цинка будет испаряться рядом с наплавленным валиком, и цинк, нарушенный процессом, «вернется».

Однако при снижении температуры сварки меньше цинка будет испаряться рядом с наплавленным валиком, и цинк, нарушенный процессом, «вернется».

В дополнение к защите оцинкованного покрытия низкотемпературная пайка MIG-пайки не снижает прочности стали. Ряд других характеристик, связанных с пайкой MIG, включает:

- Меньше сварочных брызг. Материал переносится в сварочную ванну без короткого замыкания. В результате дуга почти полностью свободна от брызг.

- Упрощенная обработка сварного соединения. Бронзовый шарик мягкий.

- Меньшая вероятность коробления панели при снижении температуры сварки.

- Снижена вероятность прогорания.

- Хорошее уплотнение вдоль стыка. Катодная защита от коррозии рядом с валиком сварного шва (катодная защита от коррозии предотвращает «расползание» ржавчины между цинком и сталью по краям обреза панели).

Адгезия и плавление

Во время сварки GMA (MIG) основной металл плавится и сплавляется с расплавленным присадочным металлом при температуре приблизительно 1650°C (3000°F). Это считается процессом слияния. Однако при пайке температура значительно ниже, при температуре сварки 1940 ° F. Поэтому плавится только присадочный металл. Он не расплавляет окружающий металл в зоне сварки, а ложится сверху, не проникая в основной металл.

Это считается процессом слияния. Однако при пайке температура значительно ниже, при температуре сварки 1940 ° F. Поэтому плавится только присадочный металл. Он не расплавляет окружающий металл в зоне сварки, а ложится сверху, не проникая в основной металл.

Рекомендации по оборудованию

Некоторые машины автоматически настраивают параметры сварки в зависимости от введенной толщины материала. Пайка MIG может выполняться с использованием сварочного аппарата GMA (MIG), оснащенного катушечным пистолетом, обычной горелкой или толкателем с тефлоновым кабельным каналом. Этот тип футеровки используется для минимизации выброса частиц из наполнителя. Оборудование для импульсной пайки MIG показало наилучшие результаты при пайке MIG. Импульсное оборудование обеспечивает меньшую погонную энергию в основной металл (см. рис. 2) . В нем используется одна капля расплавленного электрода на импульс, что обеспечивает сварку практически без брызг. Как правило, этот тип оборудования имеет компьютеризированную программу, которая контролирует ряд различных параметров и использует обычную горелку с толкателем.

Рекомендуемые наполнители

Рекомендуемая проволока для припоя включает медно-кремниевый (CuSi3), который чаще всего используется для листовой стали, или припой из сплава бронзы (CuAl8 и CuSn6). Рекомендуется обращаться с этим проводом так же, как с алюминиевым проводом. При подаче на проволоку не должно быть потертостей. Поэтому используйте полукруглые гладкие приводные ролики для проволоки. Рекомендуемые основные направляющие для проводов могут включать тефлон, пластик-графит или углеродное волокно. Рекомендуемый защитный газ – 100% аргон.

Настройки машины

Наиболее распространенная ошибка, которую допускают технические специалисты при настройке сварочного аппарата GMA (MIG) для пайки MIG, заключается в установке слишком высокой мощности сварочного аппарата и слишком сильном нагреве сварного шва. При пайке GMA (MIG) с использованием сварочного аппарата GMA (MIG) используйте более низкую скорость подачи проволоки (более низкий ток), чем обычно используется для сварки стальной электродной проволокой. Кроме того, используйте более низкие настройки напряжения (более короткая длина дуги). Это требует, чтобы источник питания на сварочном аппарате обеспечивал стабильную дугу в диапазоне низкой мощности.

Кроме того, используйте более низкие настройки напряжения (более короткая длина дуги). Это требует, чтобы источник питания на сварочном аппарате обеспечивал стабильную дугу в диапазоне низкой мощности.

Это пример хорошего сварного шва.

При сварке с более низкой температурой сварной шов не ложится ровно. В отличие от сварки стали, это допустимо. Не изменяйте параметры нагрева, чтобы получить более гладкий и плоский валик. Увеличенные параметры нагрева сводят на нет преимущества пайки GMA (MIG) с более низкой температурой.

Тестирование

Сварные швы MIG-пайки могут быть испытаны аналогично GMA (MIG) сварным швам. Надлежащий сварной шов приведет к разрыву верхней пластины вдоль сварного шва.

Дополнительные новости о ремонте после столкновений I-CAR, которые могут оказаться полезными:

Пайка MIG: что, где, когда и почему?

Связанные курсы I-CAR

- Самый популярный

- Самые последние

- Архив

Десять наиболее часто задаваемых вопросов по автомобилям

| Hyundai | Есть ли у Hyundai процедура разделения? |

| Kia | Есть ли в Kia процедура разделения на секции? |

| Chevrolet | Есть ли у Chevrolet предупреждение против разделения на секции, когда нет процедуры? |

| BMW | Может ли I-CAR выслать мне процедуры ремонта BMW? |

| Honda | Что Honda говорит о ремонте поврежденных жгутов проводов системы подушек безопасности? |

| Hyundai | Есть ли у Hyundai процедуры замены деталей? |

| Mercedes-Benz | Может ли I-CAR выслать мне процедуры ремонта Mercedes-Benz? |

| Honda | Что Honda говорит о выпрямлении передних нижних направляющих? |

| Subaru | Нужно ли заменять подушку безопасности переднего пассажира на Subaru, даже если подушка безопасности не сработала? Информация о ремонте, похоже, указывает на то, что так и должно быть. |

| Nissan | Существует ли процедура ремонта проводки разъема подушки безопасности? |

Первая десятка конкретных вопросов I-CAR

| Что I-CAR говорит об использовании переработанной боковой панели в сборе, которая включает внутреннюю, внешнюю и усиливающую части? | |

| Что I-CAR говорит о выпрямлении перегиба? | |

| Можно ли использовать Общие рекомендации по секционированию I-CAR? | |

| Что I-CAR говорит о ремонте поврежденных противовзломных балок? | |

| Что I-CAR говорит о решении использовать переработанные детали? | |

| Что I-CAR говорит о парной замене деталей подвески? | |

| Что I-CAR говорит о ремонте поврежденных усилителей бампера? | |

| Что I-CAR говорит о допусках на ремонт? | |

| Что I-CAR говорит об использовании переработанных подушек безопасности? | |

| Что I-CAR говорит о ремонте поврежденных боксов? |

- О РТС

- Свяжитесь с нами

- Связанные отраслевые ссылки

- Подписаться на РТС

- Новостная рассылка

- Помощь/Часто задаваемые вопросы

- Политика отмены

- Политика в отношении рекламы и файлов cookie

- Обновленная Политика конфиденциальности

- Обновленные положения и условия