Как сделать электроды своими руками | ММА сварка для начинающих

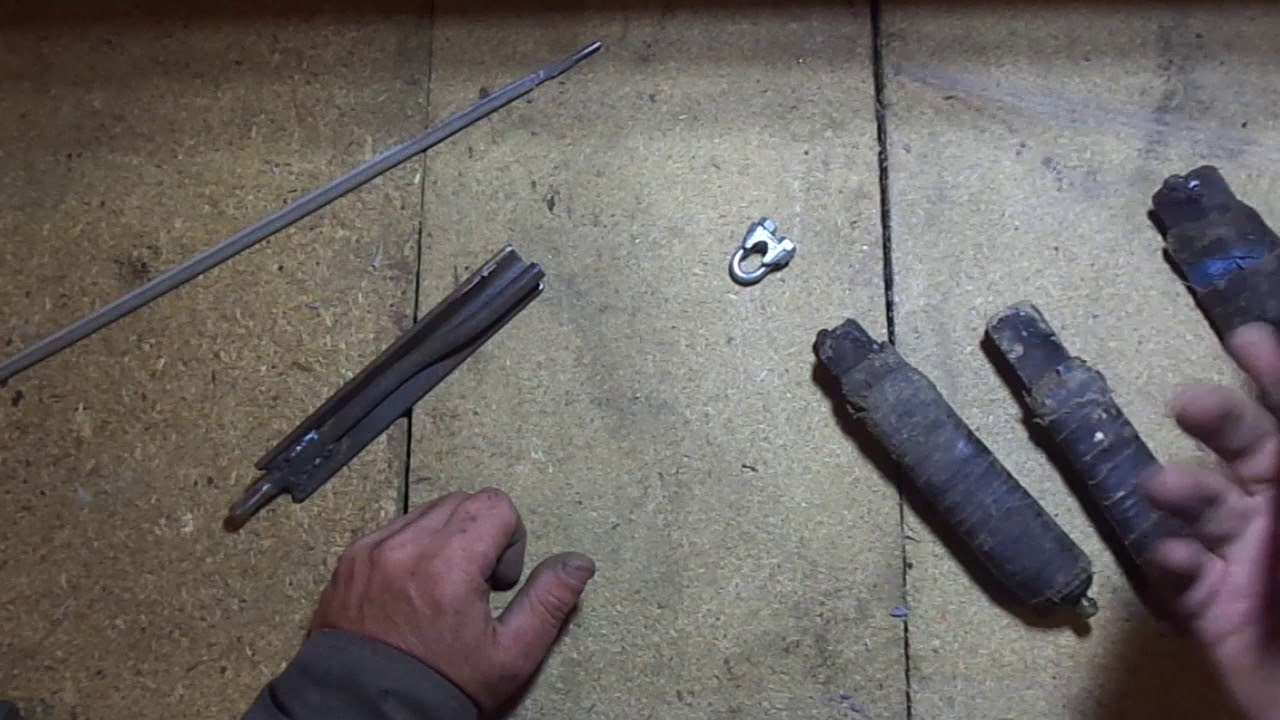

- Из чего сделать сварочные электроды своими руками

- Процесс изготовления самодельных электродов

Сварочные электроды своими руками — как сделать правильно?

Сегодня электроды на прилавках магазинов присутствуют в огромном ассортименте. Поэтому очень трудно назвать их дефицитным и редким товаром.

Тем не менее, для общего ознакомления и ради интереса, можно попробовать сделать самодельные электроды, так сказать, в домашних условиях. В процессе изготовления электродов своими руками можно понять, как и из чего состоит сварочная обмазка, каким основным материалом изготовления, является стержень электрода.

Из чего сделать сварочные электроды своими руками

Основными материалами при изготовлении сварочных электродов, является следующие компоненты:

- Низкоуглеродистая проволока небольшого диаметра;

- Жидкое стекло;

- Мел в виде порошка, но можно использовать и известняк.

Итак, как уже становится понятным, стержень самодельных электродов будет изготовлен из стальной проволоки. Ее диаметр должен быть небольшим, в пределах 2-3 мм. В процессе изготовления электродов своими руками, проволоку придется нарезать на куски, длина которых должна составлять приблизительно 25 см.

Обмазка для самодельных электродов будет изготовлена из жидкого стекла и мела. Последний компонент, мел, если он в кусках, придется хорошенько растолочь до порошкообразного состояния. Более подробно, о том, как сделать электроды своими руками, можно будет прочесть ниже, в этой статье сайта про ручную дуговую сварку mmasvarka.ru.

Процесс изготовления самодельных электродов

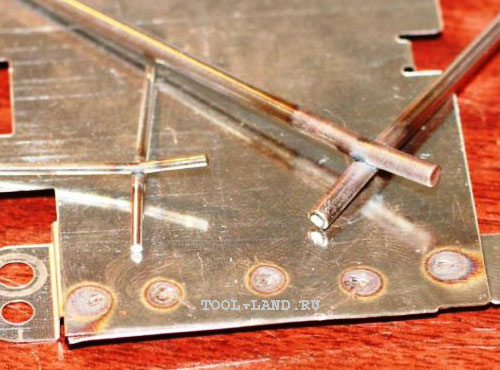

В первую очередь нужно подготовить проволоку для электродов. Она должна быть сделана из низкоуглеродистой стали и нарезана на прутики по 25 см. Затем потребуется измельчить в порошок мел. При этом частицы порошка должны быть максимально мелкими и однородными.

Смешивать мел с жидким стеклом в процессе изготовления электродной обмазки не требуется. Достаточно будет взять кисточку и обмазать жидким стеклом стальные прутья. Затем необходимо будет несколько раз опустить электроды в мел, равномерно распределив его по поверхности проволоки.

Однако на этом изготовление электродов своими руками еще не окончено. После того, как самодельная обмазка подсохнет на проволоке, а обычно это происходит достаточно быстро, электроды нужно будет прокалить. Прокалку электродов осуществляют в электрической духовке, примерно около получаса при температуре в 100 градусов.

Конечно же, сделанные таким образом электроды своими руками не будут обладать высокими характеристиками. Скорее всего, при использовании, самодельные электроды будут прилипать к металлу или того хуже, плохо гореть.

Однако поэкспериментировав с настройками сварочного аппарата, все-таки, можно будет добиться хороших результатов.Еще статьи про сварку:А как вы, пользовались когда-нибудь самодельными электродами из проволоки?

Можно ли сделать сварочный электрод своими руками?

Многие спрашивают, можно ли изготовить электрод для сварки черных металлов своими руками в домашних условиях?

Ответ нет. Нормальный электрод для сварки самостоятельно вы не сделаете. Потому, что это достаточно наукоемкий процесс, а компоненты, входящие в состав обмазки, не всегда можно приобрести в ближайшем магазине.

Что предлагает нам великий и ужасный интернет в этом плане?

Многочисленные сайты по сварке утверждают, что сделать электрод – это не проблема. Если не вдаваться в подробности такого производства, вам понадобится стальной пруток, мел, измельченный до порошкообразного состояния (мелкая фракции). Жидкое стекло (силикатный клей) наносится на пруток, потом все это дело посыпается мелом и обкатывается, чтобы он равномерно пристал к поверхности прутка. Получается меловой слой какой-то толщины. Самоделка отправляется в печь, духовку или просушивается феном.

Получается меловой слой какой-то толщины. Самоделка отправляется в печь, духовку или просушивается феном.

И вот этим можно варить?

С нашей точки зрения нельзя. С таким же успехом можно варить гвоздем, арматурой или голым металлическим стержнем. Разницы нет. Процесс такой сварки нестабилен, шов трудно будет назвать таковым, а шлак будет практически отсутствовать из-за отсутствия шлакообразующих элементов в составе обмазки.

Если уж делать своими руками, то лучше использовать идею, предложенную сто лет назад двумя американцами. Они придумали просто обернуть пруток бумагой и приклеить ее на жидкое стекло. По крайней мере, это проще, чем возиться с мелом. А идея очень проста. Бумага сгорает, выделяет дым, который и защищает от вредного влияния кислорода. Также такое покрытие каким-то образом улучшало поджиг и положительно влияло на стабильность дуги… И это, конечно, очень сомнительно. Так как легкое зажигание электрической дуги и поддержание ее горения происходит благодаря малой энергии ионизации таких элементов, как натрий, калий и кальций.

Другими словами, можете не ломать голову над составом обмазки и способом нанесения. Если очень хочется поварить, но нечем, а магазины все закрылись на праздники, берите любую подходящую по диаметру и длине железяку, зажимайте ее в электрододержатель и варите – такой процесс сваркой не назовешь, но вполне возможно что-то прихватить таким образом в экстремальных условиях. По крайне мере, это ничем не хуже, чем предложенные выше варианты.

В покрытиях современных электродов используются газообразующие, легирующие, шлакообразующие и стабилизирующие компоненты. Они и обеспечивают тот комфорт и качество сварки, доступное современным сварщикам. Обмазка может содержать в своем составе мрамор, рутил, плавиковый шпат, ферро-марганец, каолин и другое. В роли связующего используется, и здесь ничего не поменялось, жидкое стекло. На качество электродов влияет также давление опрессовки электродного пресса. Читайте статью на эту тему «Как производят сварочные электроды».

Самодельные электроды для сварки.

Как сделать электроды своими руками Как самому сделать электроды

Как сделать электроды своими руками Как самому сделать электродыВремя от времени нам бывает необходим сварочный аппарат. Как именно можно , мы узнали в одном из прошлых материалов. Однако сварочный аппарат без электродов использовать попросту невозможно, поэтому в дополнении к прошлому материалу мы представляем вашему вниманию урок по изготовлению самодельного сварочного электрода.

Давайте ознакомимся с процессом изготовления электрода, просмотрев видеоролик

Нам понадобится:

— жидкое стекло;

— мел;

— 3-4 мм проволока;

— кисточка.

Жидкое стекло не так сложно найти, как может показаться с первого взгляда. Такое стекло продается практически в любом строительном магазине. С материалами все ясно, и это значит, что можно приступить к процессу изготовления нашего электрода.

Для начала нам нужно размолоть мел в мелкую фракцию. Для этого кладем куски мела в блендер и включаем его.

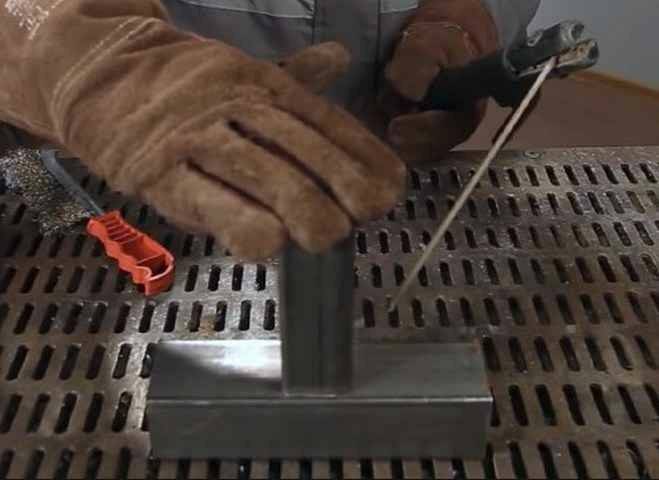

Теперь намазываем на прутья жидкое стекло. Для этого нужно просто положить прутья на ровную поверхность, намочить кисточку в жидком стекле и нанести его на куски проволоки.

Следующим делом насыпаем на наш прут измельченный в блендере мел.

Теперь пытаемся все равномерно раскатать.

Наш электрод практически готов. На этой стадии нам нужно просто подождать пока он засохнет. После того, как наш электрод затвердел и жидкое стекло на нем загустилось, нужно его прокалить. Для этого нужно поставить электрод в обыкновенную духовку.

Включаем духовку и ставим на температуру 100 градусов по Цельсию. Кладем электроды в духовку на полчаса. Этого времени достаточно, чтобы жидкое стекло затвердело.

Во время плавления в дуге протекают сложные процессы. В итоге окислительно-восстановительной реакции в газовой среде, на границе раздела шлака, металла и дуги происходит легирование, раскисление и окисление, которые создают шов.

Классификация электродов для сварки

Классификация сварочных электродов осуществляется по следующим критериям:

- толщина покрытия стержня;

- материал стержня;

- вид шлака, который образуется во время расплавления;

- тип покрытия;

- назначение для сварки специальных сталей;

- свойства шва металла;

- полярность и тип тока используемого для работы;

- допустимые пространственные положения наплавки или сварки.

Электроды для ручной дуговой сварки должны обеспечивать устойчивое горение и простое зажигание сварочной дуги. Кроме того, желательно, чтобы покрытие электрода расплавлялось правильно, а покрытие шва шлаком происходило равномерно и легко счищалось после окончания работы. При работе в металле шва следует избегать пор и трещин.

При работе в металле шва следует избегать пор и трещин.

Перед тем как выбрать электроды для сварки постоянным током, нужно ознакомиться с их классами:

- УОНИ 13/45 – обладает основным покрытием, и используется для низколегированных и углеродистых сталей. С его помощью можно обрабатывать металлы, имеющие большую толщину, сосуды, работающие под давлением, и устранять дефекты литья.

- УОНИ 13/55 – имеет такое же назначение, как и УОНИ 13/45, а сваривать можно не только сосуды под давлением, но и строительные металлоконструкции.

- ОЗС-12 – применяется для работы с конструкциями из стали низкоуглеродистой. Работа может происходить в любом положении, кроме вертикального.

- ОЗС-4 – дает возможность производить работу по окисленной поверхности, подходит для низколегированных и углеродистых сталей.

- МР-3С – подходит для таких же сталей, как и предыдущий тип, кроме того, он создает аккуратный шов, чем облегчает весь процесс работы.

Типология покрытий для сварочных электродов

Чтобы сделать правильный выбор электродов для сварки, нужно принимать во внимание все тонкости покрытия, тип металла и вид шва. По типу покрытия можно выделить некоторые виды сварочных электродов, для которых мы укажем несколько слов о составе и применении.

По типу покрытия можно выделить некоторые виды сварочных электродов, для которых мы укажем несколько слов о составе и применении.

Материалы с кислым покрытием содержат окиси железа, кремния, марганца и в некоторых случаях титана. Металл шва обладает повышенной склонностью к образованию горячих трещин. Можно использовать эти электроды для сварки переменным током и постоянным.

Варианты с основным покрытием состоят из карбонатов магния и кальция, плавикового шпата CaF 2 . Они становятся незаменимыми для сварки закаливающихся сталей, которые склонны к появлению холодных трещин в результате воздействия водорода, переходящего в околошовную зону из металла.

Такие покрытия с низкой окислительной способностью помогают перемещать из электрода легирующие элементы в шов. Кроме того, они применяются для сварки высоколегированных сталей. Наплавленный таким образом металл стоек к появлению горячих трещин. Можно соединять жесткие конструкции и использовать для толстых швов при наплавке в несколько слоев.

Но у них есть и недостатки: невысокая постоянность горения дуги, склонность к появлению пор при увеличении дуги в швах во время сварки, если на поверхности металла есть ржавчина или окалины.

Электроды с рутиловым покрытием включают в основу рутил, который состоит из двуокиси титана ТiO 2 , а также карбонаты и алюмосиликаты. Перед работой их нужно сушить при 200-градусной температуре 1 час, и только через сутки с ними можно работать. Ими можно варить сталь, на поверхности которой имеется ржавчина и окалина, поры образовываться не будут. Обладают большей стойкостью к появлению горячих трещин, чем электроды с кислым покрытием.

Их преимуществами можно считать: легкое зажигание, большое сопротивление усталости соединений сварки, низкую склонность к появлению пор во время зажигания и быстрого удлинения дуги.

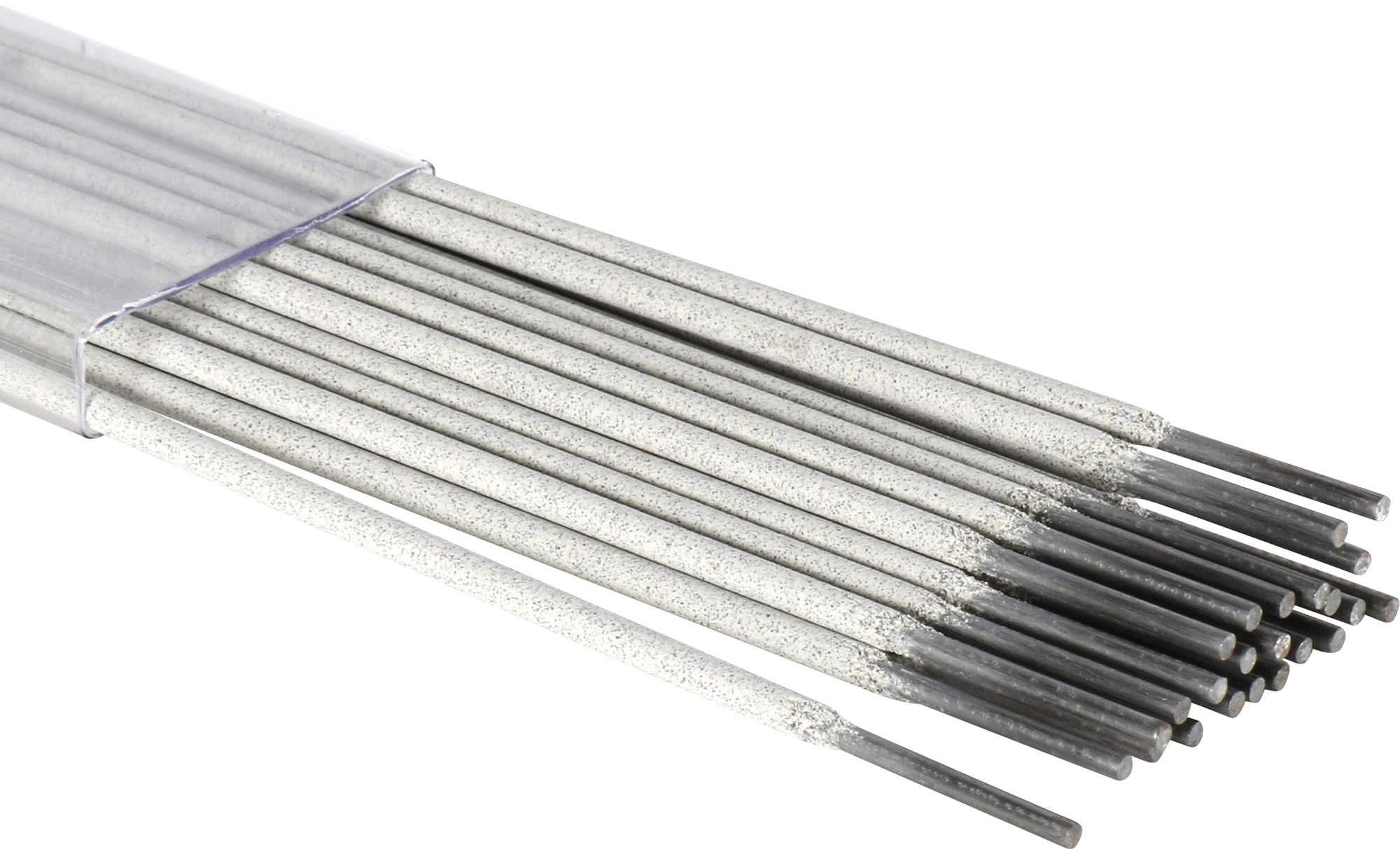

Основным расходным материалом при ручной дуговой сварке являются сварочные электроды. Их наличие является непременным у каждого мастера, иначе варить попросту будет нечем.

Дефицитным данный товар назвать наверное нельзя – на сегодняшний день выбор этих материалов огромен, существуют изделия для соединения разных металлов. Стоимость некоторых видов варьируется в разумных пределах ввиду большой конкуренции на рынке.

Изготовить сварочный электрод своими руками можно в целях эксперимента, ну или в условиях крайней нужны. Нужно понимать, что для изготовления понадобится различное сырье, которого может не оказаться в хозяйстве.

Расходные материалы

Для изготовления самодельных электродов нам понадобятся:

- связующее вещество в виде жидкого стекла;

- известняк или мел;

- низкоуглеродистая проволока подходящего диаметра;

- валик или кисточка.

“Жидкое стекло”, с его пугающим названием, довольно распространенный товар и продается практически в каждом строительном магазине.

Процесс изготовления – пошаговая инструкция

Итак, мы определились с материалами и можем приступать к изготовлению электродов своими руками

1. Первым делом нам нужно измельчить мел до состояния порошка. Сделать это можно с помощью тяжелого металлического предмета, но лучше использовать блендер. Так частицы будут иметь однородную структуру и иметь мелкую фракцию.

2. Берем сталью проволоку и режем на прутья. Можно ориентироваться на заводские размеры и сделать стержни длиной 250 мм.

3. Следующим этапом обмазываем стальные прутья жидким стеклом.

4. Измельченный мел аккуратно распределяем на плоской поверхности. Обмазанным в жидком стекле стальным стержнем раскатываем по этой поверхности, равномерно распределяя частицы мела по телу стальной заготовки.

5. Ждем пока электрод подсохнет, проверяем что жидкое стекло закристаллизовалось и оправляем прокаливаться в духовку на 100 °C на полчаса.

Сварочные характеристики такого электрода будут невысокими, он будет давать много искр, трудно гореть и залипать. Но при подборе правильных режимов сварки и необходимой подготовке свариваемой поверхности можно добиться неплохих результатов. Делитесь своими приемами изготовления электродов или других сварочных материалов.

Медь – один из древнейший известных металлов, которым пользовались еще несколько тысяч лет назад. Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Медь обладает рядом прекрасных качеств, которые не свойственны другим металлам. К ним относится высокая электро- и теплопроводность, коррозионная устойчивость и пластичность. Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Итак, сварка меди – это очень востребованное дело, потому что медь имеет широкое применение. Однако электроды для сварки меди стоят немалых денег, и многие люди находят выход в изготовлении самодельных электродов, для собственного пользования. Для того чтобы произвести сварку меди Вам нужно очистить медную поверхность металла от окисления, потому что медь – это сильноокисляемый металл. Также при сварке меди Вам нужно использовать всевозможные присадки, например кремний или фосфор.

Так как у меди плохие литейные свойства, то рекомендуется использовать присадочные материалы. В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т.п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

Для того чтобы сделать электроды для сварки меди своими руками Вам нужно, прежде всего, запастись всеми материалами, которые нужны для того, чтобы сделать правильное покрытие . Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Нанести слой покрытия Вы можете, просто окунув его в раствор или сделать специальное приспособление, которое будет оппресовывать стержень. Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия. После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После прокалки электроды должны остыть от оптимальной температуры и полностью готовы к использованию. Однако многим людям кажется, что изготавливать электроды самостоятельно сложно и долго , поэтому они готовы купить их у нас. Если относите себя к этим людям, то можете оформить покупку у наших

Если относите себя к этим людям, то можете оформить покупку у наших

У меня была одна знакомая, девушка с хрупкой фигуркой, — сварщица. В быту никто не мог бы и заподозрить, что она владеет столь не женской профессией. И только дырки от искр на рабочих штанах могли служить бесспорным доказательством, что так оно и есть. И, поверьте, никто из коллег-сварщиков не мог сравниться с ней в чистоте и ровности проложенного сварочного шва. Она-то и поделилась со мной одним из своих многочисленных профессиональных секретов — как сделать электроды для сварки своими руками .

Для начала — ликбез какие бывают электроды и из чего состоят.

Электроды вообще делятся на два класса: плавящиеся и неплавящиеся. Мы будем говорить о плавящихся электродах, которые широко используются при выполнении сварочных работ в быту.

Электроды, изготовленные промышленным способом, представляют собой довольно сложный продукт, основой которого является низко-углеродная, легированная или высоколегированная проволока, которая сверху покрывается сложным слоем добавочных веществ. Эти добавочные вещества нужны для того, чтобы образовать особую атмосферу вокруг раскаленного электрода, предотвращающую доступ к нему кислорода и азота из атмосферы. Кроме того, содержащиеся в слое присадки легируют сталь и удаляют из неё вредные примеси.

Эти добавочные вещества нужны для того, чтобы образовать особую атмосферу вокруг раскаленного электрода, предотвращающую доступ к нему кислорода и азота из атмосферы. Кроме того, содержащиеся в слое присадки легируют сталь и удаляют из неё вредные примеси.

Структура электрода

Перечень задач при производстве сварочного шва и вещества, содержащиеся в поверхностном слое электрода, при помощи которых эти задачи решаются:

Шлакообразующие вещества, защищающие металл от азота и кислорода. В их состав входит марганцевая руда, каолин, титановый концентрат, мел, мрамор, полевой шпат, доломит, кварцевый песок.

Раскисляющие вещества, удаляющие из расплавленного металла кислород. В качестве них используются марганец, кремний, алюминий, титан в виде ферросплавов.

Газообразующие компоненты, создающие при сгорании покрытия газовую среду, защищающую расплавленный металл от кислорода и азота воздуха.

В основном это декстрин и древесная мука.

В основном это декстрин и древесная мука.Легирующие вещества, придающие металлу шва особые свойства — прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. Для этого используются хром, марганец, титан, молибден, никель, ванадий и некоторые другие вещества.

Стабилизирующие элементы, способствующие ионизации сварочной дуги — натрий, калий, кальций.

Связующие вещества, служащие для связывания компонентов покрытия друг с другом и всего покрытия со стержнем электрода. Основным связующим веществом является калиевое или натриевое жидкое стекло (силикатный клей).

Однако бывает так, что необходимо срочно наложить шов, а электродов нет и возможности сбегать в магазин тоже нет. Тогда вам поможет совет моей знакомой по изготовлению электродов из стальной проволоки своими руками.

Изготовление электродов.

Для этой цели возьмите стальную проволоку требующегося диаметра. Обычно эта величина колеблется от 1.6 до 6 мм. Разрежьте проволоку на нужное вам количество кусков длиной 35 сантиметров. Приготовьте заранее обмазку для электродов, которая состоит из смеси толченого мела и силикатного клея. Технология обмазки тоже имеет значение: просто окуните вертикально электрод в смесь и медленно вытащите его, оставив сухим верхний конец будущего электрода (примерно 3,5 сантиметра).

Обычно эта величина колеблется от 1.6 до 6 мм. Разрежьте проволоку на нужное вам количество кусков длиной 35 сантиметров. Приготовьте заранее обмазку для электродов, которая состоит из смеси толченого мела и силикатного клея. Технология обмазки тоже имеет значение: просто окуните вертикально электрод в смесь и медленно вытащите его, оставив сухим верхний конец будущего электрода (примерно 3,5 сантиметра).

Сушите электроды в вертикальном состоянии, подвесив к веревке при помощи обычной бельевой прищепки. Электроды высушите до отверждения. Иногда для скорости вы можете высушить электроды в печи, включив проветривание.

Ваши электроды готовы!

Электроды сварочные

Пресс для обмазки электродов своими руками. Электроды для сварки алюминия своими руками

Медь – один из древнейший известных металлов, которым пользовались еще несколько тысяч лет назад. Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Медь обладает рядом прекрасных качеств, которые не свойственны другим металлам. К ним относится высокая электро- и теплопроводность, коррозионная устойчивость и пластичность. Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Итак, сварка меди – это очень востребованное дело, потому что медь имеет широкое применение. Однако электроды для сварки меди стоят немалых денег, и многие люди находят выход в изготовлении самодельных электродов, для собственного пользования. Для того чтобы произвести сварку меди Вам нужно очистить медную поверхность металла от окисления, потому что медь – это сильноокисляемый металл. Также при сварке меди Вам нужно использовать всевозможные присадки, например кремний или фосфор.

Так как у меди плохие литейные свойства, то рекомендуется использовать присадочные материалы. В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т.п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т.п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

Для того чтобы сделать электроды для сварки меди своими руками Вам нужно, прежде всего, запастись всеми материалами, которые нужны для того, чтобы сделать правильное покрытие . Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Нанести слой покрытия Вы можете, просто окунув его в раствор или сделать специальное приспособление, которое будет оппресовывать стержень. Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия.

После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После прокалки электроды должны остыть от оптимальной температуры и полностью готовы к использованию. Однако многим людям кажется, что изготавливать электроды самостоятельно сложно и долго , поэтому они готовы купить их у нас. Если относите себя к этим людям, то можете оформить покупку у наших

Сейчас вы узнаете как делают электроды для сварки. Компоненты (кроме алюминиевого порошка), входящие в состав покрытия, проходят сортировку, сушку, дробление, размол и просев через сито с числом отверстий не менее 1200 отв./см2. Ферросилиций после просеивания пассивируют для создания тонкой окисной пленки, предохраняющей кремний от воздействия щелочи. Пассивирование производится посредством нагрева до температуры 700 — 800 градусов и выдержки при этой температуре в течение 2 — 3 часов при периодическом перемешивании. При отсутствии защитной окисной пленки кремний, взаимодействуя со щелочью жидкого стекла, выделяет водород, который вызывает вспучивание обмазки и образует в покрытии газовые пузыри. Взаимодействие щелочи жидкого стекла с кремнием происходит по следующей реакции: Si + 2NaO + Н20 Na2Si03 -f Н2 или Si -f- 2НаО -> Si02 2h3.

Взаимодействие щелочи жидкого стекла с кремнием происходит по следующей реакции: Si + 2NaO + Н20 Na2Si03 -f Н2 или Si -f- 2НаО -> Si02 2h3.

После прокалки ферросилиций вторично пассивируют водой в течение 3 — 5 дней при периодическом перемешивании. Просушенный после пассивирования водой ферросилиций вторично просеивают. Предварительно подготовленные компоненты взвешивают в количестве, соответствующем составу электродного покрытия, и тщательно перемешивают в специальных смесителях или ручным способом. В хорошо перемешанную сухую смесь выливают стекло плотностью 1,3 — 1,5 в количестве 55 — 60% от веса сухой шихты. Сухие компоненты с жидким стеклом тщательно перемешивают в смесителе или ручным способом. Приготовленная сметанообразная масса пропускается через краскотерку или сито с 140 — 250 отв./см2 для получения полной однородности обмазки.

Покрытие на электродные стержни наносят путем однократного или двукратного окунания в полученную массу. Толщина слоя обмазки на электродном стержне зависит от скорости, с которой электрод вынимают из обмазочной массы, и 2 — 19 консистенции покрытия. Чем скорее вынимают электрод, тем толще слой обмазки; если электрод вынимают слишком медленно, слой получается тонким.

Чем скорее вынимают электрод, тем толще слой обмазки; если электрод вынимают слишком медленно, слой получается тонким.

Покрытие наносят на один или одновременно на несколько электродных стержней, последние закрепляют в специальных обоймах-рамках. В процессе нанесения покрытия на электроды необходимо периодически перемешивать обмазочную массу во избежание оседания более тяжелых компонентов на дно. Электродные стержни с нанесенной на них обмазкой устанавливают в вертикальном положении в стеллажах или пирамидах для просушки на воздухе при температуре 20 — 30 градусов в течение 3 — 4 час. После предварительной просушки прокалка электродов производится в электрической печи при температуре 250 — 300 градусов в течение 1,5 — 2 час. Поднимать температуру в прокалочной печи и охлаждать ее следует постепенно для предотвращения растрескивания покрытий. Готовые электроды принимают по внешнему осмотру, технологической пробе, результатам механических испытаний наплавленного металла.

При внешнем осмотре готовых электродов на поверхности покрытия не должно быть обнаружено дефектов (трещин, свищей и отбитых участков), влияющих на качество сварки. Покрытие должно быть нанесено равномерным слоем по всей длине стержня и должно достаточно прочно держаться на нем. Один конец электрода на длине примерно 30 мм должен быть свободен от покрытия, этим концом электрод зажимают в электрододержатель.

Покрытие должно быть нанесено равномерным слоем по всей длине стержня и должно достаточно прочно держаться на нем. Один конец электрода на длине примерно 30 мм должен быть свободен от покрытия, этим концом электрод зажимают в электрододержатель.

Многие спрашивают, можно ли изготовить электрод для сварки черных металлов своими руками в домашних условиях?

Ответ нет. Нормальный электрод для сварки самостоятельно вы не сделаете. Потому, что это достаточно наукоемкий процесс, а компоненты, входящие в состав обмазки, не всегда можно приобрести в ближайшем магазине.

Что предлагает нам великий и ужасный интернет в этом плане?

Многочисленные сайты по сварке утверждают, что сделать электрод – это не проблема. Если не вдаваться в подробности такого производства, вам понадобится стальной пруток, мел, измельченный до порошкообразного состояния (мелкая фракции). Жидкое стекло (силикатный клей) наносится на пруток, потом все это дело посыпается мелом и обкатывается, чтобы он равномерно пристал к поверхности прутка. Получается меловой слой какой-то толщины. Самоделка отправляется в печь, духовку или просушивается феном.

Получается меловой слой какой-то толщины. Самоделка отправляется в печь, духовку или просушивается феном.

И вот этим можно варить?

С нашей точки зрения нельзя. С таким же успехом можно варить гвоздем, арматурой или голым металлическим стержнем. Разницы нет. Процесс такой сварки нестабилен, шов трудно будет назвать таковым, а шлак будет практически отсутствовать из-за отсутствия шлакообразующих элементов в составе обмазки.

Если уж делать своими руками, то лучше использовать идею, предложенную сто лет назад двумя американцами. Они придумали просто обернуть пруток бумагой и приклеить ее на жидкое стекло. По крайней мере, это проще, чем возиться с мелом. А идея очень проста. Бумага сгорает, выделяет дым, который и защищает от вредного влияния кислорода. Также такое покрытие каким-то образом улучшало поджиг и положительно влияло на стабильность дуги… И это, конечно, очень сомнительно. Так как легкое зажигание электрической дуги и поддержание ее горения происходит благодаря малой энергии ионизации таких элементов, как натрий, калий и кальций.

Другими словами, можете не ломать голову над составом обмазки и способом нанесения. Если очень хочется поварить, но нечем, а магазины все закрылись на праздники, берите любую подходящую по диаметру и длине железяку, зажимайте ее в электрододержатель и варите – такой процесс сваркой не назовешь, но вполне возможно что-то прихватить таким образом в экстремальных условиях. По крайне мере, это ничем не хуже, чем предложенные выше варианты.

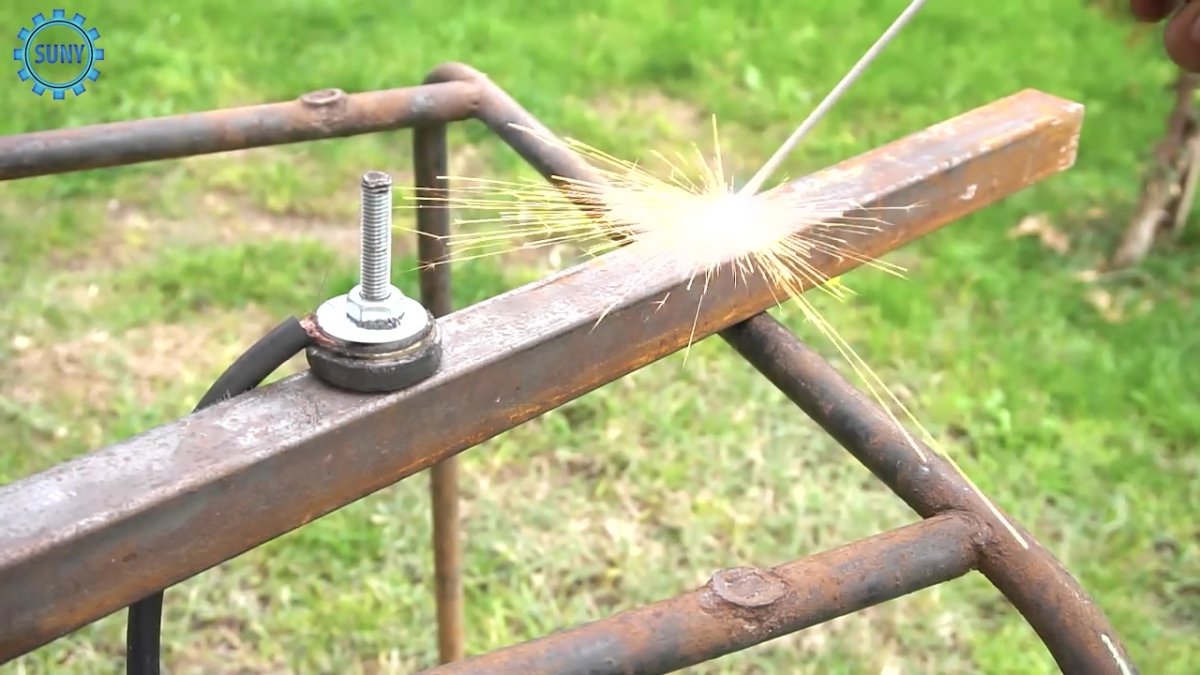

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода.

В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями.

Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Каждому сварщику известно, что сваривание без электродов невозможно, а без качественных электродов невозможно качественное сваривание, поэтому необходимо приобретать качественные сварочные электроды, чтобы производить сваривание на наивысшем уровне. Однако возникают ситуации, когда нет возможности приобрести сварочные электроды, но есть множество подручных средств.Можно ли обойтись без завода-изготовителя сварочных электродов? Давайте узнаем об этом из этой статьи.

Электроды изготавливаются не так и сложно. Для изготовления необходимо подобрать сварочную проволоку подходящего диаметра для создания сварочного электрода. После подбора проволоки, ее необходимо разрубить на куски по 350 миллиметров и зачистить шкуркой. После этого необходимо подготовить обмазку, которая состоит из жидкого стекла (силикатного клея) и растолченного мела.

После этого необходимо подготовить обмазку, которая состоит из жидкого стекла (силикатного клея) и растолченного мела.

Для того чтобы покрытие было ровным. Необходимо электродную проволоку погружать в обмазку вертикально и оставлять под верхом чистый конец длиной 30 – 35 миллиметров. После этого электрод следует медленно вынуть и подвесить на веревке для просушивания. После полного высыхания и затвердения Вы получаете полностью рабочие сварочные электроды.

Когда сваривание производится в домашних условиях, то получается удовлетворительный результат при использовании контактного метода сварки алюминия. Данный вид сваривания производится с непрекращающимся оплавлением на электропроводных машинах. Также есть возможность проведения шовного сваривания алюминия, но для этого необходимо машину высокой мощности и со специальными ионными прерывателями. Использование таких методов может быть затруднено в домашних условиях, но некоторые сварщики все-таки пользуются ими.

При сваривании в домашних условиях стоит не забывать о том, что необходимо соблюдать технику безопасности и неукоснительно соблюдать все требования. Первым, на что необходимо обратить внимание, является изоляция всех проводов, которые принимают участие в сварочном процессе и находятся под напряжением.

Первым, на что необходимо обратить внимание, является изоляция всех проводов, которые принимают участие в сварочном процессе и находятся под напряжением.

Проводя сварочные работы у себя дома, требуется использовать перчатки или рукавицы, которые обезопасят Ваши руки от ожогов. От удара электрическим током Вас будут страховать резиновые сапоги. Проводя сварочные работы, требуется обязательно надевать специальную маску, чтобы защитить свое лицо от искр, угольков и ожогов. В помещении, в котором Вы собираетесь проводить сварочные работы ни в коем случае нельзя хранить легковоспламеняющиеся и огнеопасные материалы и предметы.

Если в помещении деревянный пол, то его следует закрыть от воспламенения с помощью металлического листа. Обязательно стоит поставить огнетушитель или ведро с водой возле того места, где Вы собираетесь производить сваривание. По причине возможного образования вредных газов или других опасных для здоровья соединений, требуется регулярно проветривать помещение, в котором Вы производите сваривание.

Поделитесь статьей с друзьями:

Похожие статьи

как собрать аппарат и осуществить процесс самостоятельно.

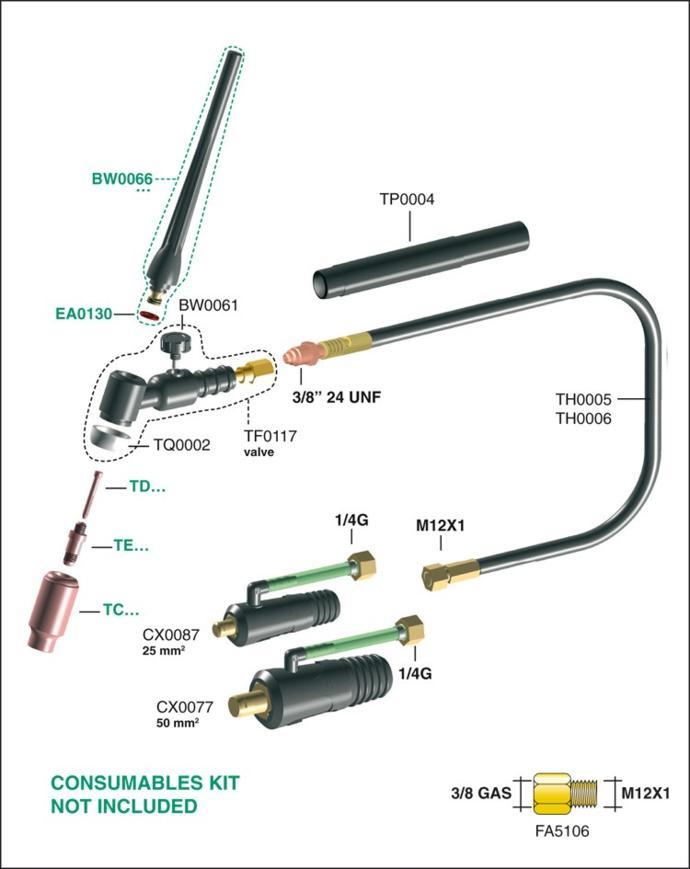

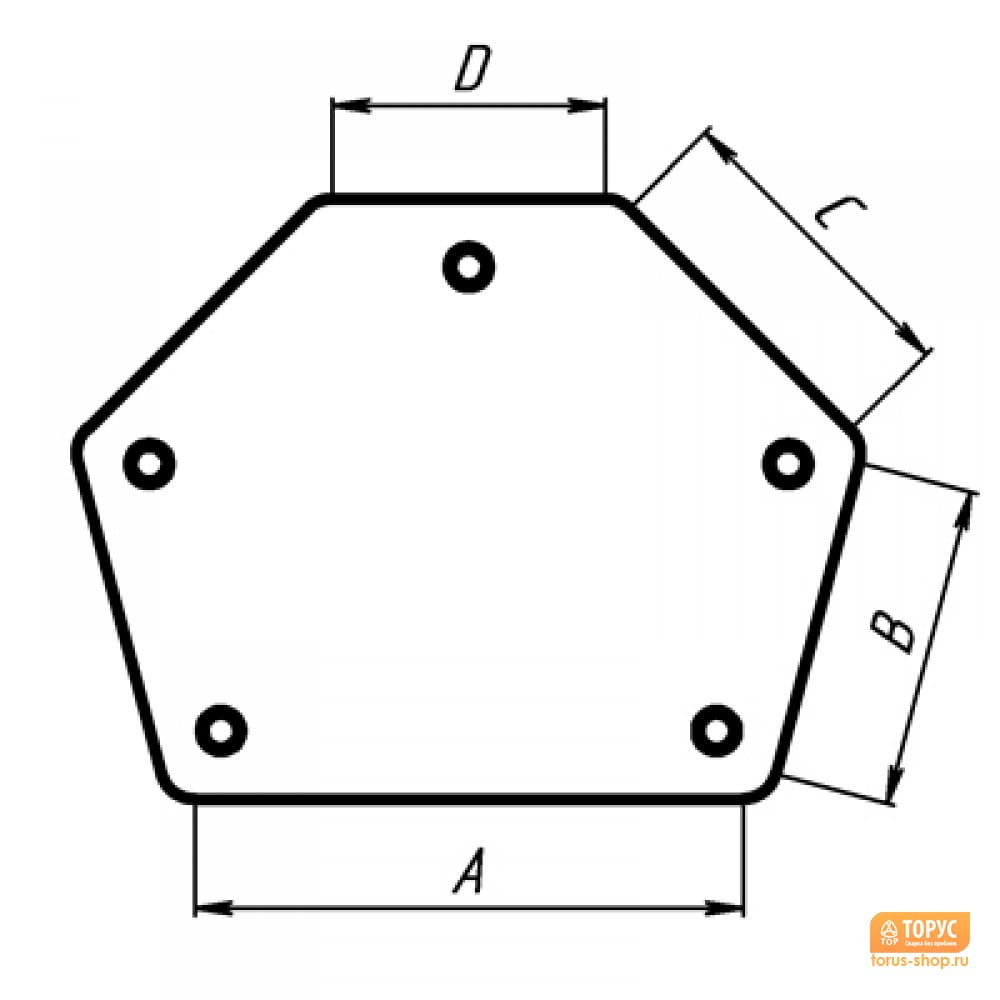

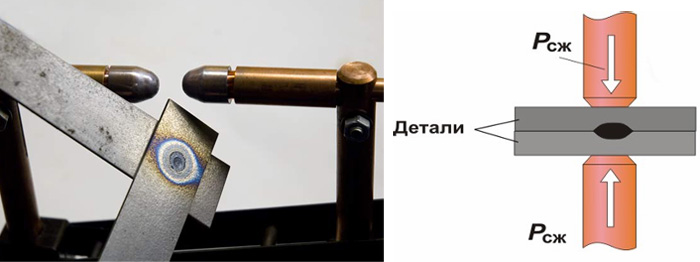

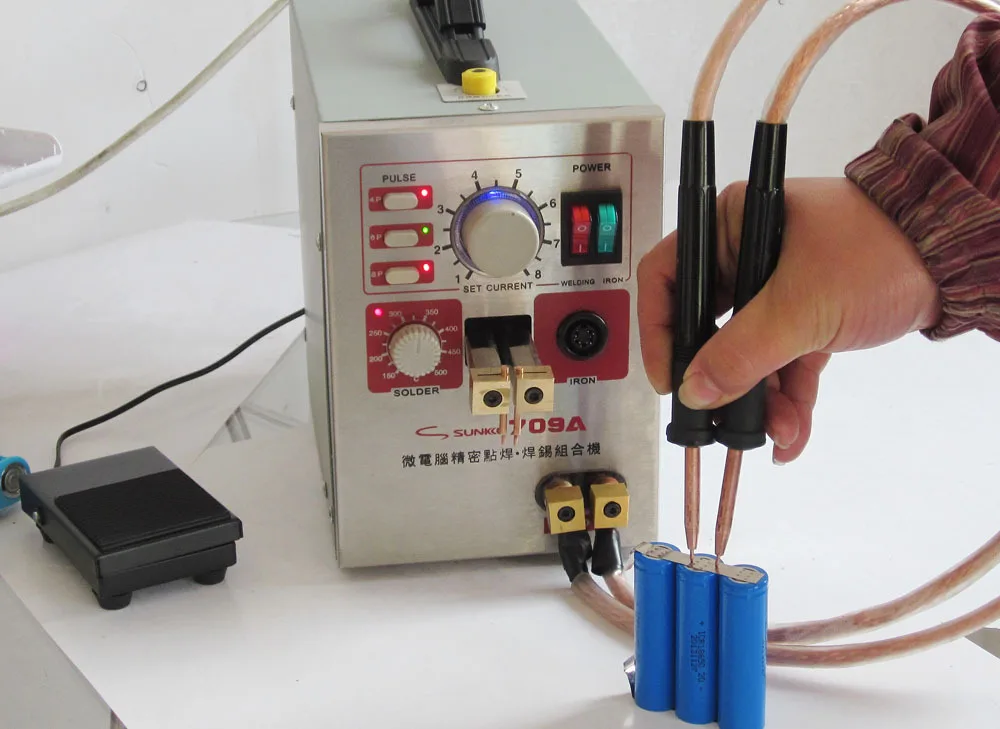

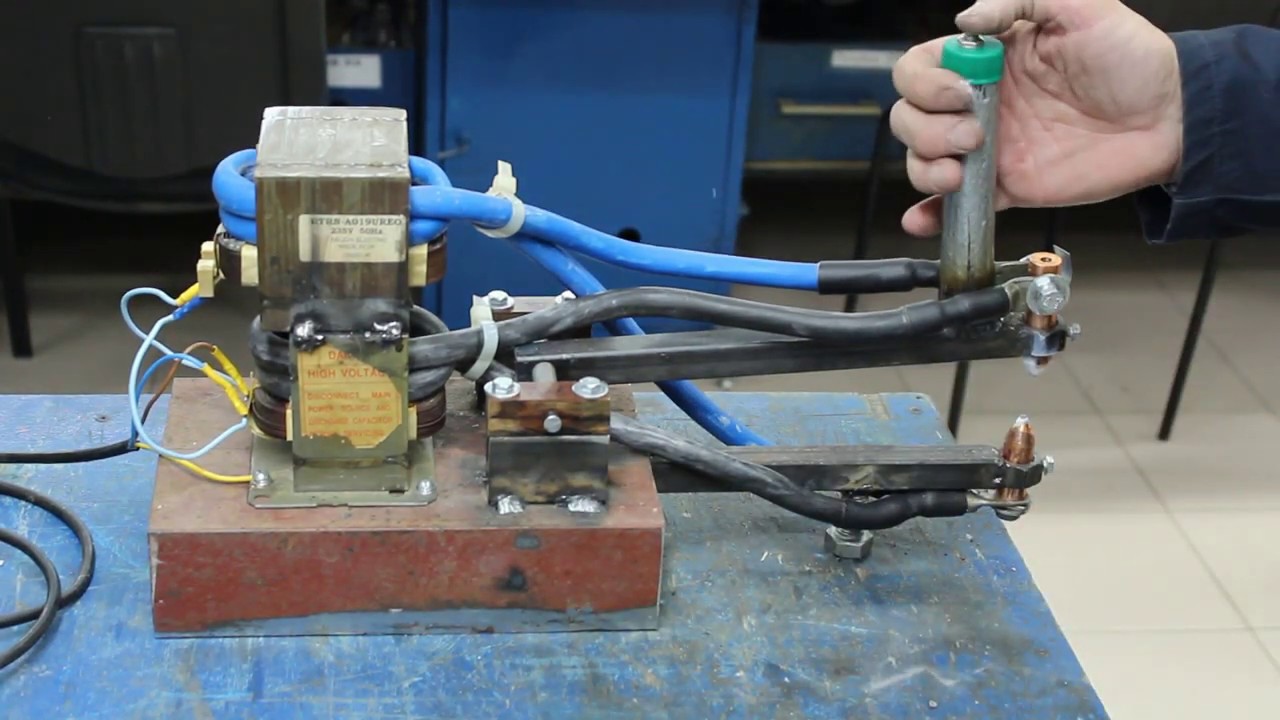

Сварочные аппараты, применяемые для точечной сварки, вполне могут быть изготовлены самостоятельно. С этой точки зрения подобные приборы считаются одними из наиболее простых и удобных. А предлагаемая разновидность сварки очень часто используется, если нужно сделать быстренько ремонт дома. Именно поэтому мы поговорим подробнее о том, как сделать аппарат, установить электроды для точечной сварки, как выполнять всю процедуру, а также затронем меры предосторожности.Процесс точечной сварки

Как сделать сварочный аппарат?

Самодельная точечная сварка вполне допустима при необходимости выполнения сварочных работ непосредственно в домашних условиях. Сделать аппарат относительно несложно, довольно простым и доступным будет и ремонт прибора. Примечательно, что даже самодельные аппараты для точечной сварки могут быть весьма разнообразны: так, есть схемы по созданию небольших переносных приборов, а есть и предназначенные для габаритных аппаратов. Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Примечательно, что даже самодельные аппараты для точечной сварки могут быть весьма разнообразны: так, есть схемы по созданию небольших переносных приборов, а есть и предназначенные для габаритных аппаратов. Но в большинстве случаев применяются переносные, т.е. настольные вариации, причем используются такие приборы в целях сварки цветных, черных металлов. К тому же ремонт таких аппаратов значительно проще.

Для самостоятельного конструирования аппарата точечной сварки очень важно быть осведомленным обо всех необходимых элементах прибора.

Прежде всего, понадобится основа, т.е. ключевая конструктивная деталь. Один из доступных вариантов создания аппарата точечной сварки предполагает, что в качестве основы используется базисный трансформатор. И наилучшим вариантом в таком случае будет трансформатор серийного производства (таким является, к примеру, ОСМ-1) либо трансформатор от микроволновой печи. Действительно, подобный трансформатор (от микроволновки) считается достаточно мощным (если говорить о средней по показателям СВЧ-печи). Впрочем, трансформатор можно и не применять. В таком случае требуется использование инвертора. Но заменить трансформатор можно, если имеются достаточные навыки, а также знания для выбора хорошего инвертора.

Впрочем, трансформатор можно и не применять. В таком случае требуется использование инвертора. Но заменить трансформатор можно, если имеются достаточные навыки, а также знания для выбора хорошего инвертора.

Далее необходимо поработать над самим трансформатором. Так, его первичную обмотку можно оставить без изменений (учитывайте при этом, что в ней не должно быть менее двухсот витков). А вот вторичная обмотка подлежит замене на более мощную (иначе вскоре потребуется ремонт аппарата).

Ваша конструкция, может выглядеть, так

Вовсе не обязательно наличие в аппарате точечной сварки регулировки значения величины тока, достаточно лишь ориентироваться в ходе сварки по продолжительности нагрева, а также осуществлять визуальный контроль по окраске.

Держатели электродов можно изготовить с использованием дюралюминиевого прута, диаметр которого составляет 30 мм (это хороший материал, и в ближайшем времени ремонт держателей не потребуется). Что касается самих электродов, то нижний должен быть неподвижным и обязательно изолированным от щечек, а также крепежных болтов. Для изоляции используется клейкая лента, реже – шайбы.

Для изоляции используется клейкая лента, реже – шайбы.

Чтобы закрепить электроды в держателях, допустимо применение двух болтов либо латунных шайб. После этого следует взять какие-либо пружины. Подойдут, например, те, что от раскладушки. Тогда держатели вместе с электродами нужно развести посредством пружины в исходное положение.

Сам аппарат для точечной сварки включается в сеть посредством автоматического выключателя (который при этом рассчитан на ток не меньше, чем 20 А).

Как же управлять собранным аппаратом?

Управление осуществляется посредством магнитного пускателя. Существующие в свободном доступе схемы по созданию прибора точечной сварки предусматривают возможность включения пускателя вследствие нажатия педали.

Очень важно, чтобы трансформатор (корпус), а также его вторичная обмотка были заземлены.

О самом процессе

Технология точечной сварки предполагает наличие сразу нескольких этапов.

Первый из них заключается в том, чтобы сначала совместить в нужном положении соединяемые детали и поместить их между электродами аппарата в прижатом друг к другу состоянии.

Затем соединяемые детали нагреваются и достигают состояния пластичности, при этом совместно подвергаясь дальнейшему пластическому деформированию.

Корпус вашей сварки, может быть, даже из дерева

Для максимально качественной сварки, осуществляемой самостоятельно, очень важно, чтобы скорость перемещения двух электродов сохранялась неизменной, а также чтобы обеспечивалась требуемая величина давления и полностью контактировали соединяемые детали.

Следует учитывать, что при точечной сварке детали, благодаря прохождению тока в качестве кратковременного импульса (длительность такого импульса составляет порядка 0,01-0,1 с), довольно быстро нагреваются.

Отметим, что указанный импульс обеспечивает расплавление металла в зоне непосредственного воздействия электродов и формирование общего для соединяемых деталей жидкого ядра. По окончании импульсивного воздействия детали еще некоторое время удерживаются под давлением для того, чтобы ядро могло остыть и кристаллизоваться.

Обратим теперь внимание на то, что длительность импульса может быть разной. И она определяет необходимые режимы точечной сварки.

От чего же зависит импульсивность?

Учитывать необходимо, во-первых, условия сварки, а во-вторых, мощность аппарата.

Так, при осуществлении точечной сварки таких деталей, которые изготовлены из склонных к закалке видов стали, следует время нагрева увеличить. Это позволит замедлить последующее охлаждение металла. Если же происходит точечная сварка деталей, выполненных из нержавеющих сталей, то нагрев, наоборот, должен быть минимальным по продолжительности. В данном случае это необходимый шаг, поскольку в противном случае нагревание может быть сильным настолько, что повлечет за собой структурные превращения. В конечном итоге, наружные слои металла могут потерять свои антикоррозионные свойства. И тогда ремонт металлического изделия будет не за горами.

Еще нужно понимать, что определенное значение имеет и показатель давления между электродами. Давление должно быть таким, чтобы им обеспечивался надежный контакт соединяемых деталей.

Давление должно быть таким, чтобы им обеспечивался надежный контакт соединяемых деталей.

О мерах предосторожности

Все мероприятия, касающиеся техники безопасности при осуществлении точечной сварки, направлены на защиту от поражения электрическим током, от ожогов и различного рода травм.

В этой связи при самостоятельном изготовлении машины для точечной сварки важно уделить должное внимание заземлению. Особую опасность представляет трансформатор (его первичная обмотка). Впрочем, и вторичная обмотка является небезопасной. Касается все это и инвертора, который также должен быть безопасным.

Очень важно, чтобы был обеспечен доступ к любого вида отключающим устройствам (рубильникам, кнопкам и др.). Пол непосредственно перед аппаратом точечной сварки обязательно должен быть сухим. Необходим также и резиновый коврик. Это касается напольных аппаратов.

Если осуществляется зачистка либо смена электродов, устанавливаются отдельные узлы аппарата, производится его ремонт, то нужно быть предельно осторожным и не допустить возможного перемещения электрода.

К обязательным элементам относится также и спецодежда. Наконец, необходимо обеспечить хорошую проветриваемость помещения.

Как видим, точечная сварка может быть выполнена и своими силами, включая изготовление сварочного аппарата. И нередко небольшой ремонт осуществляется и таким способом. Разумеется, для осуществления сварки нужно иметь достаточные навыки и знания. Важно и соблюдение всех мер предосторожности.

Из чего можно сделать чехол для электродов. Как сделать сварочные электроды своими руками. Процесс изготовления — пошаговая инструкция

Каждый сварщик делает себе из подручных материалов футляр для электродов. В основном из металла, который имеет свойство ржаветь. Соответственно, на электроды попадает влага, они сыреют и теряют качество. Кроме того, металлический футляр тяжеловат. Предлагаю несколько вариантов футляров, легких и нержавеющих, сделанных из пластиковых сантехнических труб разного диаметраДля изготовления понадобится: трубы ПВХ , ножовка по металлу, выпускной клапан (автомоб. ), сифон для мойки, нагревательный элемент (паяльник, термофен, аппарат для склеивания полимерных труб), линейка, острый нож, бутылка объемом 5 л из-под питьевой воды, хольнитены фурнитурные (заклепки для одежды), полоска нержавейки.

), сифон для мойки, нагревательный элемент (паяльник, термофен, аппарат для склеивания полимерных труб), линейка, острый нож, бутылка объемом 5 л из-под питьевой воды, хольнитены фурнитурные (заклепки для одежды), полоска нержавейки.

Вариант №1.

Берем черную трубу (ее легче паять) и разрезаем на две части: 1 — длиной под нужный электрод (№№ 2,3, 4), 2 — нижняя с уплотнительным кольцом (рис. 1).

Конец 2 (со стороны среза) разогреваем термоэлементом (ТЭ) до мягкого состояния и загибаем с помощью выпускного клапана (ВК), формируя крышку будущего футляра. Отрезаем от второй трубы часть с расширителем и уплотнителем и аналогичным образом делаем вторую крышку. Срезанный конец 1 выравниваем и зачищаем от заусенцев. Надев готовые крышки на оба края, собираем воедино футляр А (фото 2).

Вариант №2.

Разрезаем сифон (рис. 2). Раскручиваем левую часть, убираем все неровности, удаляем внутреннюю трубу. Подбираем отрезок трубы нужного диаметра и длины. С помощью ТЭ и ВК одинц заглушаем и сглаживаем до 90 град, угол сгиба. Второй конец плотно загоняем в заготовленную часть от сифона — футляр готов.

Второй конец плотно загоняем в заготовленную часть от сифона — футляр готов.

Вариант № 3.

Трубу № 40 режем на равные части с расчетом, чтобы хватало на загиб краев и формирование днища (рис. 3). В части 2 заглушаем более узкий конец, не трогая расширенный с уплотнительным кольцом. Берем обе заготовки и соединяем, вставив открытые концы один в другой (футляр В).

Вариант № 4.

Разбираем оставшуюся правую часть сифона (рис. 4). Понадобится отрезок трубы, идущий к сифону и уплотнительное кольцо в виде конуса, которое находится на этой трубе с обратной стороны фиксирующей гайки. Подбираем отрезок трубы с нужными размерами. Обрабатываем края от заусенцев.У пластиковой бутылки отрезаем горловину и также снимаем заусенцы.

Надеваем горловину на отрезок с одной стороны, закручиваем крышку — один край готов. Через другой конец отрезка надеваем уплотнительное кольцо (широкой стороной к горловине) и продвигаем вплотную к горловине — оно служит декором. Затем с помощью ТЭ и ВК делаем на свободном конце ровное дно, учитывая длину электродов. Кстати, второй конец также можно сделать из горловины другой бутылки — тогда его можно не подвергать термообработке, а закрутить еще одной крышкой.

Кстати, второй конец также можно сделать из горловины другой бутылки — тогда его можно не подвергать термообработке, а закрутить еще одной крышкой.

Общая деталь

Во всех вариантах есть одна общая деталь. Отрезок трубы длиной 6 см одного диаметра с футляром размечаем вдоль пополам. Разрезаем по линии с одной стороны, удаляем заусенцы. Из полоски нержавейки 1,5×4 см выгибаем скобу, по краям сверлим отверстия (рис. 5). Разместив вдоль, прикладываем ее к отрезку с противоположной от разреза стороны,сверлим в трубе отверстия. Вставляем в них и расклепываем хольнитены.

Я использовал данную фурнитуру, поскольку нижняя юбка хольнитена тоненькая, но прочная и при надевании детали на футляр не будет препятствовать передвижению по всей его поверхности. В дужку скобы вставляем колечко с карабином, за который можно цеплять футляр к ремню на поясе либо к сварочному аппарату при транспортировке (фото 1).

Сергей Новиков

По материалам газеты «Толока. Делаем сами»

Вы заядлый рыболов или просто любите побыть на природе, для того чтобы вам было комфортно и не было вездесущих комаров используйте moskitniesetki. ru , а также москитные сетки и сетки от комаров.

ru , а также москитные сетки и сетки от комаров.

- Проявив немного терпения, из пластиковых бутылок можно сделать «вечную» сетку для живой изгороди, заборчик внутри двора, вольер для выгула мелкой домашней живности.

- Порой требуются метчики с большим диаметром резьбы для нарезания резьб в древесине, пластмассах или в другом мягком материале. А купить их не всегда возможно. Выйти из положения можно, изготовив

- На работе часто приходилось зачищать детали в труднодоступных местах. В итоге сделал специальные зажимы для наждачной бумаги. Они удобны тем, что не нужно набивать или клеить на брус. Достаточно

- Из пластиковых флаконов получаются оригинальные футляры для очков, пеналы, косметички. Для этого достаточно отрезать горлышко и обшить (или обвязать) флакон в соответствии с замыслом.

- Такой замок можно сделать любого размера и диаметра в зависимости от его назначения. Для изготовления понадобятся металлический цилиндр или шестигранник, болт, металлическая трубка, кольцо и скоба.

Основным расходным материалом при ручной дуговой сварке являются сварочные электроды. Их наличие является непременным у каждого мастера, иначе варить попросту будет нечем.

Дефицитным данный товар назвать наверное нельзя — на сегодняшний день выбор этих материалов огромен, существуют изделия для соединения разных металлов. Стоимость некоторых видов варьируется в разумных пределах ввиду большой конкуренции на рынке.

Изготовить сварочный электрод своими руками можно в целях эксперимента, ну или в условиях крайней нужны. Нужно понимать, что для изготовления понадобится различное сырье, которого может не оказаться в хозяйстве.

Расходные материалы

Для изготовления самодельных электродов нам понадобятся:

- связующее вещество в виде жидкого стекла;

- известняк или мел;

- низкоуглеродистая проволока подходящего диаметра;

- валик или кисточка.

«Жидкое стекло», с его пугающим названием, довольно распространенный товар и продается практически в каждом строительном магазине.

Процесс изготовления — пошаговая инструкция

Итак, мы определились с материалами и можем приступать к изготовлению электродов своими руками

1. Первым делом нам нужно измельчить мел до состояния порошка. Сделать это можно с помощью тяжелого металлического предмета, но лучше использовать блендер. Так частицы будут иметь однородную структуру и иметь мелкую фракцию.

2. Берем сталью проволоку и режем на прутья. Можно ориентироваться на заводские размеры и сделать стержни длиной 250 мм.

3. Следующим этапом обмазываем стальные прутья жидким стеклом.

4. Измельченный мел аккуратно распределяем на плоской поверхности. Обмазанным в жидком стекле стальным стержнем раскатываем по этой поверхности, равномерно распределяя частицы мела по телу стальной заготовки.

5. Ждем пока электрод подсохнет, проверяем что жидкое стекло закристаллизовалось и оправляем прокаливаться в духовку на 100 °C на полчаса.

Сварочные характеристики такого электрода будут невысокими, он будет давать много искр, трудно гореть и залипать. Но при подборе правильных режимов сварки и необходимой подготовке свариваемой поверхности можно добиться неплохих результатов. Делитесь своими приемами изготовления электродов или других сварочных материалов.

Приспособления для хранения сварочных электродов. Любой сварщик готовит себе из подручных материалов оборудование для сварки и футляр для электродов. В основном из металла, который имеет свойство ржаветь. Поэтому, на электроды попадает влага, они сыреют и теряют качество. Кроме того, металлический футляр тяжеловат. Устройства для сварки, вот несколько вариантов футляров, легких и нержавеющих, сделанных из пластиковых сантехнических труб разного диаметра.

Для изготовления понадобится: трубы ПВХ, ножовка по металлу, выпускной клапан (автомоб.), сифон для мойки, нагревательный элемент (паяльник, термофен, аппарат для склеивания полимерных труб), линейка, острый нож, бутылка объемом 5 л из-под питьевой воды, хольнитены фурнитурные (заклепки для одежды), полоска нержавейки.

Шаг № 1 . Берем темную трубу (ее легче паять) и разрезаем на две части:

1 — длиной под подходящий электрод (№ 2, №З,№ 4),

2 — нижняя с уплотнительным кольцом (рис. 1). Конец 2 (со стороны среза) разогреваем термоэлементом (ТЭ) до податливого состояния и заворачиваем с помощью выпускного клапана (ВК), формируя крышку будущего футляра.

Отрезаем от второй трубы часть с расширителем и уплотнителем и подобным образом делаем вторую крышку. Срезанный конец 1 выравниваем и зачищаем от заусенцев. Надев готовые крышки на оба края, собираем воедино футляр А (фото 2).

Шаг № 2 . Разрезаем сифон (рис. 2). Раскручиваем левую часть, убираем все выпуклости, удаляем внутреннюю трубу. Выбираем отрезок трубы нужного диаметра и длины. С помощью ТЭ и ВК один конец заглушаем и сглаживаем до 90 град. угол сгиба. Второй конец плотно загоняем в заготовленную часть от сифона футляр готов.

Шаг

№ 3 . Трубу № 40 режем на равные части с расчетом, чтобы хватало на загиб краев и формирование днища (рис. 3). В части 2 заглушаем более узкий конец, не трогая расширенный с уплотнительным кольцом. Берем обе болванки и соединяем, вставив раскрытые концы один в другой (футляр В).

3). В части 2 заглушаем более узкий конец, не трогая расширенный с уплотнительным кольцом. Берем обе болванки и соединяем, вставив раскрытые концы один в другой (футляр В).

Шаг № 4 . Разбираем оставшуюся правую часть сифона (рис. 4). Пригодится отрезок трубы, идущий к сифону и уплотнительное кольцо в виде конуса, которое находится на этой трубе с обратной стороны фиксирующей гайки. Подбираем отрезок трубы с нужными размерами. Обрабатываем края от заусенцев. У пластиковой бутылки отрезаем горловину и также снимаем заусенцы. Надеваем горловину на отрезок с одной стороны, закручиваем крышку один край готов.

Через другой конец отрезка насаживаем уплотнительное кольцо (широкой стороной к горловине) и продвигаем вплотную к горловине — оно служит декором. Затем с помощью ТЭ и ВК делаем на свободном конце ровное дно, учитывая длину электродов. Кстати, второй конец также можно сделать из горловины другой бутылки тогда его можно не подвергать термообработке, а закрутить еще одной крышкой.

Общая деталь . Во всех вариантах есть одна общая деталь. Кусок трубы длиной 6 см одного диаметра с футляром размечаем вдоль пополам. Разрезаем по линии с одной стороны, удаляем заусенцы. Из полоски нержавейки 1,5х4 см выгибаем скобу, по краям сверлим отверстия (рис. 5). Разместив вдоль, прикладываем ее к отрезку с противоположной от разреза стороны, сверлим в трубе отверстия. Вставляем в них и расклепываем хольнитены.

Виды электродов по чугуну. Как сделать своими руками

Виды электродов по чугуну

Содержание статьи:

Варить изделия из чугуна достаточно сложно, поскольку в данном металле присутствует 2,14% углерода, что оказывает отрицательное влияние на качество шва. В месте соединения в результате могут появиться трещины либо мелкие поры.На самом же электроде появляется окалина, он очень быстро тупиться и может даже рассыпаться от перегрева. Поэтому при сварке чугунных деталей стоит использовать соответствующие электроды. Они должны соответствовать виду сварки, а также типу сплава.

Они должны соответствовать виду сварки, а также типу сплава.

Типы электродов по чугуну

Электроды по чугуны могут быть выполнены из различных материалов. В их состав входят:

- чугунные прутки;

- медь и ее сплавы;

- проволока из легированной стали;

- стальные прутки из нержавейки.

Электроды, выполненные из стальной проволоки, имеют маркировку СВ-08 и СВ-08А. Чтобы потребителю было проще определиться с выбором электродов, на них сделана соответствующая маркировка. Наиболее известными считаются следующие варианты электродов:

Электроды ЭМЧС изготавливаются из проволоки с небольшим добавлением углерода. Они имеют трёхслойную обмазку. Благодаря наличию газозащитного слоя, сводится к минимуму появление пузырьков. За счет легирующего слоя сварной шов обладает хорошей прочностью. Шлакоформирующий слой помогает избежать окисления. Данные электроды предназначены для сварки небольших чугунных заготовок на низкой температуре.

Пользуются популярностью электроды ЦЧ-4. Эти электроды являются многокомпонентными. С их помощью можно получить прочный и ровный шов. В данном случае в процессе сварки допускается использовать любую температуру.

Эти электроды являются многокомпонентными. С их помощью можно получить прочный и ровный шов. В данном случае в процессе сварки допускается использовать любую температуру.

Электроды для чугуна, имеющие нержавеющее покрытие, имеют в своём составе карборунд, а также углекислый барий и жидкое стекло.

К неплавящимся стержням можно отнести графитовые электроды, а также вольфрамовые и угольные. Во время их использования добавляется присадочный материал, к примеру, чугунный круг либо проволока.

Если планируется сваривать чугун со сталью, требуется приобрести железоникелевые электроды с маркировкой Ficast NiFe K.

Самыми дорогими стержнями являются электроды МНЧ-1. При их производстве применяется монель-металл, 70% никеля и 30% меди. Как следствие шов получается пластичным и очень прочным. После быстрого остывания на шве не появляются трещины. При необходимости место соединения можно обработать. В момент работы практически не выделяется цементит.

Расходники для сварки на высоких температурах

В этом случае большое внимание стоит уделять не электродам, а непосредственно самому оборудованию. Чугун допускается варить при помощи:

Чугун допускается варить при помощи:

- стальных электродов с маркировкой АНО-4, АНО-5;

- чугунных прутков маркировки А и В;

- электродов ОМЧ-1.

Диаметр расходников следует подбирать исходя из толщины заготовки.

Расходники для сварки на низких температурах

При использовании холодной сварки имеют значение качество применяемых расходников и выполнение работы согласно технологии. В электродах должно быть много меди и никеля. Благодаря никелю сварной шов получится с легкостью отшлифовать. На месте соединения нет трещин либо пор. А медь отвечает за твёрдость и прочность шва.

Для холодной сварки используются такие расходники:

- медно-никелевые с маркировкой МНЧ-2;

- железно-медные ОЗЧ-2 либо ОЗЧ-6;

- никелевые без меди либо железно-никелевые серии ОЗК-4, ОЗК-3, ОЗЖН-2 и ОЗЖН-1.

Как сделать электрод для сварки чугуна

Китайские электроды для сварки чугуна обладают не самым хорошим качеством, поэтому некоторые решаются на самостоятельное изготовление электродов в целях экономии.

Способ №1

Для изготовления расходников для чугуна необходимо накрутить медную проволоку на электрод, к примеру серии АНО-4 при помощи дрели, включённой на малых оборотах. Такой вариант используется для обработки изделий по этапам.

Способ №2

Достаточно легко работать с медным присадочным прутком. Для этого понадобится жидкое стекло, прутки из проволоки по 0,5 м с диаметром 4 мм, металлический порошок либо опилки, а также измельчённая обмазка со стальных электродов.

Как изготовить?

- Прутки обрабатываются наждачкой и обезжириваются.

- Обмазка смешивается с опилками либо металлическим порошком и в полученную массу добавляется 30% жидкого стекла.

- Медь опускается в смесь и аккуратно поднимается. Действия повторяются до того момента, пока на стержне не будет толщина 2 мм. Готовые электроды высушиваются.

- Перед началом сварки расходники прокаливаются в духовке при температуре 250 градусов.

Так как по своему составу самодельные электроды по чугуну похожи на заводские, работать с ними очень удобно.

МЕТАЛЛИЧЕСКАЯ СВАРКА 101: НАЧАЛО РАБОТЫ С РАСПРЕДЕЛЕНИЕМ

Сварка электродами 101Когда люди думают о сварке, в 9 случаях из 10 они представляют сварку электродами. Сварка стержнем обычно является первым процессом, которому мы обучаем, и на то есть веские причины. Сварка стержнем обучает основам сварки, и если вы можете мазать стержень, другим будет легче.

Прежде чем мы забегаем вперед, давайте поговорим о том, что такое электродуговая сварка и для чего она используется. Если вы новичок в сварке, наиболее распространенными процессами являются GMAW (MIG), GTAW (TIG), FCAW (Flux Core) и SMAW (Stick).У каждого процесса есть свои преимущества и недостатки, но сегодня давайте сосредоточимся на палочке.

Преимущества сварки электродом:

1. Мобильность

Одним из самых больших преимуществ процесса сварки электродом является его чрезвычайная портативность. Поток вокруг стержня действует как экран, поэтому нет необходимости манипулировать неуклюжими цилиндрами. Возьмите горсть стержней, вытащите поводки, и вы готовы крутиться и гореть!

Возьмите горсть стержней, вытащите поводки, и вы готовы крутиться и гореть!

2. Сварка во всех положениях

Независимо от того, находитесь ли вы в поле или в гараже, в какой-то момент вам может понадобиться сварка вне положения (горизонтальное, вертикальное, над головой).Некоторые процессы ограничиваются плоским положением из-за текучести лужи или других факторов. Сварка стержнем не является одним из этих процессов. Возможность работать в разных положениях ограничена только вашим выбором электрода.

3. Доступность

По сравнению со своими аналогами сварка электродами является очень доступным процессом. Вы можете купить простую машину для стиков от уважаемой компании менее чем за 500 долларов.

Недостатки сварки электродом:

1. Скорость сварки

Поскольку электрод также является присадочным металлом, сварку можно проводить только в течение короткого промежутка времени, прежде чем потребуется перезарядить другой стержень.

2.

Низкая эффективность электрода

Низкая эффективность электродаТакие процессы, как MIG и Flux Core, очень эффективны. Вы можете сваривать сотни футов, прежде чем вам понадобится заменить катушку. При сварке электродом около 5% каждого стержня будет потрачено впустую.

НАСТРОЙКА МАШИНЫ

Вот хорошие новости; в сварке электродом не так много переменных, кроме стержня. Проще говоря, когда мы настраиваем машину, мы подключаем заземляющий (или рабочий) кабель к отрицательному выводу, а держатель электрода (или жало) к положительному выводу для DCEP (положительный электрод постоянного тока).В 99% случаев это так просто.

В некоторых случаях вы также используете AC (переменный ток) или DCEN (постоянный ток, отрицательный электрод), но мы вернемся к этому позже.

Выбор электрода

Различные электроды предназначены для различных областей применения. Давайте рассмотрим некоторые распространенные электроды, обсудим их возможности и способы работы с каждым из них.

1. E6010

E6010, чаще называемый 6010, предназначен для работы только на DCEP. Стержни 6010 предназначены для работы с углеродистой сталью.Об электроде из углеродистой стали можно многое сказать по его названию. Давайте углубимся и проанализируем, что на самом деле означает E6010.

Стержни 6010 предназначены для работы с углеродистой сталью.Об электроде из углеродистой стали можно многое сказать по его названию. Давайте углубимся и проанализируем, что на самом деле означает E6010.

E

Буква «E» в начале классификации означает «Электрод».

60

Первые две цифры в стержнях из углеродистой стали всегда указывают на прочность электрода на растяжение. В случае E6010 это означает, что этот электрод имеет предел прочности при растяжении 60 000 фунтов.

1

Третья цифра указывает положения, в которых может использоваться электрод.in. И вот тут становится немного странно. Один на все позиции. Два для плоского и горизонтального.

А вот здесь становится немного сложнее. 1 говорит нам, что мы можем бегать во всех позициях; плоские, вертикальные, горизонтальные и накладные. Но это не говорит нам, можем ли мы бежать вертикально вверх, вертикально вниз или и то, и другое.

E6010 будет работать во всех положениях в любом направлении. Вот почему:

0

Последняя цифра говорит о химическом составе флюса.Таким образом, в данном случае ноль — это высокое содержание натрия целлюлозы.

Шестьдесят десять — это агрессивная, бурная, быстрозамерзающая сварочная ванна. Это означает, что когда мы зажигаем дугу, мы можем копать и выдалбливать, но как только мы выходим из сварочной ванны, она прекрасно замерзает. Это важно, потому что позволяет нам сваривать плоско, горизонтально, вертикально вверх, вертикально вниз и вверху без выпадения расплавленной сварочной ванны.

Сварка с помощью E6010

Когда дело доходит до сварки электродом, есть правильный и неправильный способ.Мы НЕ хотим использовать крайние углы. При сварке стержнем мы обычно хотим использовать небольшой угол сопротивления. Перетаскивание стержня поможет предотвратить скатывание шлака перед лужей, вызывающее пористость и другие дефекты.

Когда вы зажжете дугу, просто сделайте небольшой стежок вперед и назад. Все, что вам нужно сделать, это носить бусину с собой. Двигайте удилище медленно, едва волоча его по материалу с очень небольшим шагом. 6010 производит легкий кристаллический флюс.

Все, что вам нужно сделать, это носить бусину с собой. Двигайте удилище медленно, едва волоча его по материалу с очень небольшим шагом. 6010 производит легкий кристаллический флюс.

Это не так просто, но не спешите.Если вам в глаз выстрелит горячий кусок шлака, это ошибка, которую вы совершите только один раз. Дайте ему остыть, отскоблите его отбойным молотком, поднесите к нему проволочное колесо и двигайтесь дальше.

2. E6011

E6011 очень похож на 6010. Краткий обзор системы нумерации говорит нам, что этот электрод (E) имеет предел прочности на растяжение 60 000 фунтов (60) и может работать во всех положениях (1). Конечная «1» в E6011 указывает состав потока, который позволяет ему работать в DCEP или AC.

При сварке в DCEP с E6011 дуга практически идентична 6010.Большинству новых сварщиков и некоторым опытным профессионалам трудно заметить разницу.

Сварка переменным током с электродами E6011

Переменный ток — вот где вы заметите разницу с электродами 6011. То, что вы заметите, это разница в звуке. В тот момент, когда вы зажжете дугу, вы услышите отчетливый жужжащий звук. Это ток, скачущий вперед и назад или чередующийся, от DCEN к DCEP.

То, что вы заметите, это разница в звуке. В тот момент, когда вы зажжете дугу, вы услышите отчетливый жужжащий звук. Это ток, скачущий вперед и назад или чередующийся, от DCEN к DCEP.

Переменный ток является преимуществом при сварке тонкого материала, так как вы получаете значительно меньшее проплавление.

3. E6013

Следующим стержнем в линейке является еще один очень распространенный стержень, 6013. В отличие от 6010 и 6011, 6013 имеет очень мягкую дугу и плотное шлаковое покрытие. Это удилище может ввести в заблуждение новичков, потому что при правильном использовании вы получите то, что выглядит как большие пористые карманы в шлаке. Это нормально. Как только вы удалите шлак, ваш шов будет в порядке.

Опять же, это электрод с пределом прочности на разрыв 60 000 фунтов, который можно использовать во всех положениях.

«3» указывает на тип флюса.6013 имеет чрезвычайно плотный флюс, который создает рыхлое, легко удаляемое шлаковое покрытие.

Сварка с E6013

6013 может работать на DCEP, DCEN или AC. Независимо от того, какую полярность вы используете, 6013 этого не любит. подвергаться сильным манипуляциям. Зажгите дугу и сделайте небольшое перетаскивание с минимальными вариациями.

Независимо от того, какую полярность вы используете, 6013 этого не любит. подвергаться сильным манипуляциям. Зажгите дугу и сделайте небольшое перетаскивание с минимальными вариациями.

DCEN

Отрицательный электрод быстрее отложит больше материала, поэтому вы получите больше коронки или наростов в профиле валика.

DCEP

Положительный электрод будет работать немного более жестко или агрессивно, чем DCEN.Больше тепла направляется в основной материал, поэтому вы также получите большее проникновение на DCEP.

Переменный ток

Переменный ток — более холодный процесс. по своей природе, поэтому для плавления стержня потребуется больше ампер, но сварка будет производиться с небольшим проникновением. Опять же, это делает удилище 6013 отличным удилищем для легких работ.

3. 7018

Последний стержень, о котором мы поговорим сегодня, это 7018. E7018 — универсальный стержень, который очень часто используется в конструкционной стали. Это стержень с низким содержанием водорода, что делает его очень восприимчивым к влаге. Это. Зачем. 7018 всегда хранится в сушильной печи. Поддержание этих стержней при температуре выше 250 градусов важно для поддержания целостности флюса.

Это стержень с низким содержанием водорода, что делает его очень восприимчивым к влаге. Это. Зачем. 7018 всегда хранится в сушильной печи. Поддержание этих стержней при температуре выше 250 градусов важно для поддержания целостности флюса.

70

Это первый электрод, о котором мы говорим, который не имеет обозначения «60». Это потому что. этот стержень имеет предел прочности на растяжение 70 000 фунтов, тогда как у остальных — 60 000.

1

Еще раз, 1 в третьей цифре означает, что сварка будет выполняться во всех положениях.

8

8 говорит нам, что это низкий поток водорода. Хотеть. чтобы увидеть наглядную демонстрацию того, что. тот. означает? Посмотрите наше видео о количестве диффундирующих частей водорода на миллион в 7018.

Сварка с E7018

7018 работает очень похоже на 6013. Вам действительно не нужно манипулировать им. На самом деле, 7018 представляет собой такой жидкий бассейн, чем больше вы манипулируете им, тем больше у вас шансов уловить шлак. Мы говорили, что «1» означает, что его можно сваривать во всех положениях, помните?

Мы говорили, что «1» означает, что его можно сваривать во всех положениях, помните?

Вот небольшой профессиональный совет: Позиции относятся только к плоскому, горизонтальному, вертикальному и потолочному.Они не обозначают направление. Например, 7018 оценивается по всем позициям. Однако он может двигаться только вертикально вверх. Если вы попытаетесь спуститься вниз, лужа с жидкостью просто выльется.

7018 имеет очень мягкую, маслянистую дугу со средней глубиной проникновения. Его можно запустить в DCEP, DCEN или AC. Приложения для производства конструкционной стали в США почти во всех случаях используют DCEP. В Европе используют 7018 DCEN для открытой корневой трубы, тогда как мы используем почти исключительно 6010. Переменный ток обычно используется в некритических приложениях из-за его низкой проникающей способности.

Теперь вы лучше понимаете электродуговую сварку и различные электроды, попробуйте сами. Не забудьте поделиться с нами своим прогрессом и сообщить нам, какие еще видео вы хотите увидеть на Weld. com.

com.

Поиск и устранение неисправностей дуговой сварки: пошаговые решения

Это простое в использовании руководство по поиску и устранению неисправностей при дуговой сварке. Просто найдите проблему в оглавлении слева или сопоставьте одну из наших многочисленных иллюстраций с проблемой.

Условия, которые часто приводят к проблемам, включают:

- Использование низкокачественного защитного газа со слишком высоким уровнем влажности.Влага в воздухе также может вызвать проблемы.

- Нечистое оборудование

- Нечистые материалы и присадочные стержни

- Неравномерный поток защитного газа

- Изменения параметров сварки

- Поверхностное загрязнение

- Проблемы с газовым покрытием (недостаточный поток газа вызывает загрязнение электродов и деталей)

- Проблемы с заземлением

- Изменения напряжения из-за использования другого оборудования в магазине или неправильное напряжение

- Перегрев из-за короткого замыкания между соплом и электродом

Дефект сварного шва

Поиск и устранение неисправностей дуговой сварки по проблеме

Искажение

Почему возникают искажения:

| Как это исправить:

|

Шаг 1.

Проверить усадку наплавленного металла.

Проверить усадку наплавленного металла.- Надлежащим образом закрепите детали или прихватите детали, чтобы избежать усадки.

- Предварительно отформуйте или разделите детали, чтобы учесть усадку сварного шва.

- Проковайте наплавленный металл, пока он еще горячий.

Шаг 2. Проверить равномерный нагрев деталей.

- Для тяжелых конструкций желателен предварительный подогрев.

- Иногда бывает полезно перед сваркой снять деформации прокатки или формообразования путем снятия напряжений.

Шаг 3. Проверьте последовательность сварки.

- Изучить структуру и разработать определенную последовательность сварки.

- Предотвратить чрезмерный локальный нагрев за счет распределительной сварки.

Сварочные напряжения

Шаг 1. Проверьте чрезмерную жесткость соединений.

- Небольшое перемещение деталей во время сварки снижает сварочные напряжения.

- Разработайте процедуру сварки, позволяющую всем деталям свободно перемещаться как можно дольше.

Шаг 2. Проверьте процедуру сварки.

- Используйте как можно меньше сварочных проходов.

- Используйте специальную прерывистую или чередующуюся последовательность сварки и процедуры обратного шага или пропуска.

- Надлежащим образом зажмите детали, прилегающие к стыку. Используйте резервные приспособления для быстрого охлаждения деталей.

Этап 3. Если не существует неблагоприятных условий, напряжения могут быть просто присущи любому сварному шву, особенно в тяжелых деталях.

- Проковка каждого наплавленного металла.

- Готовое изделие для снятия напряжения при температуре от 1100 до 1250°F (от 593 до 677°C) в течение 1 часа на каждые 1,0 дюйма (25,4 см) толщины.

Деформация тонких пластин

Поиск и устранение неисправностей ацетиленового сварного коробления

Рекомендации по поиску и устранению неисправностей дуговой сварки с искривлением

Почему это происходит:

| Решения:

|

Шаг 1.

Проверить усадку наплавленного металла шва.