Контактная сварка своими руками из микроволновки: пошаговая инструкция своими руками, что можно сделать для самодельной дуговой сварки от трансформатора СВЧ-печи

Сварочный аппарат точечного действия можно использовать при ремонте различных бытовых приборов в квартире и частном доме.

Если позволяют возможности, можно приобрести бытовой агрегат для контактной сварки небольшой мощности, однако гораздо приятнее изготовить его самостоятельно, сэкономив время и средства для более полезных занятий.

При желании, подобный аппарат можно изготовить из подручных материалов. Исходя из этого, тема данной статьи – «контактная сварка из микроволновки своими руками пошаговая инструкция».

Принцип

По большому счету, самодельные сварочные трансформаторы, изготовленные из микроволновых печей, не имеют принципиальных отличий от устройства заводского производства. Основное отличие заключается в реализации конструкции, где применяются материалы, находящиеся под рукой. Основными элементами самодельного устройства являются:

- Управляющий блок,

- Автоматический выключатель,

- Сварочный трансформатор,

- Зажимающие электроды,

- Блок питания.

Принцип действия любого прибора, независимо от условий производства, заключается в воздействии тока значительной силы на место соединения.

Любопытно, что на качественные характеристики шва абсолютно не влияет уровень напряжения. В некоторых моделях данная величина не превышает 3В.

Соединяемые элементы помещают между двумя электродами. Сварка происходит вод воздействием электрических импульсов, которые сопровождаются значительным выделением температуры. Перед поступлением на электроды, ток проходит через блок питания и трансформатор, в котором создаются условия, необходимые для проведения сварки изделий. Сам процесс характеризуется коротким интервалом воздействия на место соединения, в течение которого происходит значительный выброс электрической энергии, расплавляя металл в зоне контакта.

Порядок работы

Промышленный сварочный аппарат обладает не только хорошим качеством, но и высокой стоимостью, которая далеко не каждому по карману, особенно если эксплуатация устройства носит непостоянный характер. Чуть позже можно увидеть, что можно сделать из трансформатора от микроволновки и ее составляющих. Очередность создания самоделки выглядит следующим образом.

Извлечение

Средняя модель СВЧ печи обладает преобразователем, мощностью 700-900Вт. Данного трансформатора от микроволновки более чем достаточно для сварки тонкостенных элементов незначительной толщины.

Этот узел относится к категории повышающего типа. Он способен вырабатывать достаточно высокое напряжение, с целью обеспечения питания магнетрона, условия эксплуатации которого, требуют особых условий.

В связи с этим, трансформаторы в микроволновых печах отличаются меньшим количеством витков на первичной обмотке, и большей на вторичной.

Следует соблюдать особую осторожность при демонтаже трансформатора. Не следует использовать для этих целей молоток, долото, либо прочие инструменты интенсивного механического воздействия.

Изготовление нового

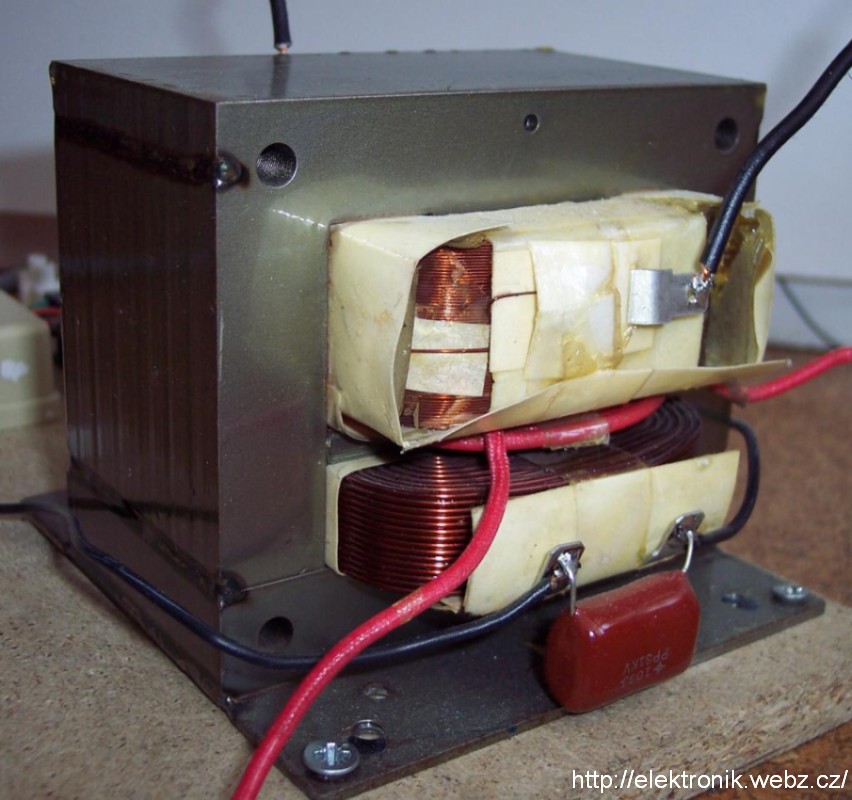

После извлечения трансформатора можно приступить к его модификации, для соответствия требованиям сварочного оборудования. В первую очередь необходимо удалить вторичную обмотку, ввиду ее ненадобности. Вместе с ней следует удалить все ограничители силы тока, если таковые будут в наличии.

Следующим этапом будет создание новой вторичной обмотки. С этой задачей лучше всего справятся профессиональные намотчики трансформаторов, особенно в случая отсутствия базовых знаний о том, как перемотать трансформатор.

Сечение провода для намотки трансформатора должно быть не менее 1 см. Экономия на данном этапе может привести к коту, что все последующие действия окажутся напрасными.

После завершения намотки новое устройство должно вырабатывать ток с силой около 1000 А.

С целью увеличения производительности практикуют изготовление сварочных трансформаторов из двух одинаковых.

Объединение

Для работы с толстостенным металлом два или более трансформаторов объединяют в единую сеть. Использование сразу нескольких узлов практикуют при малой мощности трансформатора в микроволновой печи.

Контакт осуществляется с помощью электродного соединения. Процесс объединения требует повышенного внимания – в случае ошибки агрегат ожидает короткое замыкание внутри цепи.

Технологический процесс

С технологической точки зрения, идеальным решением будет намотка тороидального трансформатора своими руками. Высокая себестоимость преобразователей данного типа обусловлена сложностью их создания. Кроме того, сердечники и внутренности лабораторных автотрансформаторов встречаются довольно редко, потому их применяют не так часто, как хотелось бы домашним умельцам.

Однако следует помнить, что не обладая опытом изготовления данных устройств вероятность впустую потратить дорогостоящий провод стремится к единице, несмотря на то, что тороидальные трансформаторы своими руками – это лучший прибор для контактной сварки, который только можно придумать: он отличается повышенной устойчивость к перегрузкам и обладает отличными внешними характеристиками.

Определение правильности последовательно присоединенных проводов

Наиболее надежным методом определения выводов является создание схемы – она поможет соблюсти правильную последовательность подключения и существенно упростит процесс технического обслуживания и ремонта.

В процессе сборки соединения не обойтись без вольтметра, который укажет напряжения на обмотках.

Создание корпуса

В качестве корпуса будущего аппарата допустимо использование защитного кожуха старой микроволной печи, который подвергают некоторой обработке:

- В местах расположения автоматического выключателя и силовых кабелей вырезают отверстия подходящих размеров.

- Выполняют восстановление лакокрасочного покрытия поверхности корпуса.

- Надежно фиксируют все внутренние элементы сварочного агрегата.

- Присоединяют провод для подключения к сети.

Выбор электродов

При подборе электродов следует помнить основное правило – их диаметр должен быть больше, чем величина сечения провода. Кроме того, необходимо помнить следующее:

- Заточка электродов. Процесс эксплуатации сопровождается изменением формы, электродов. Поэтому периодически необходимо проводить шлифовку формы для сохранения качества соединения. В случае невозможности восстановления геометрии электрода, они подлежат замене.

- Увеличение длины соединительных проводов ведет к потере мощности.

- Очистка медных наконечников. Необходимо проводить данную процедуру не реже чем раз за два месяца. В противном случае возможна потеря производительности.

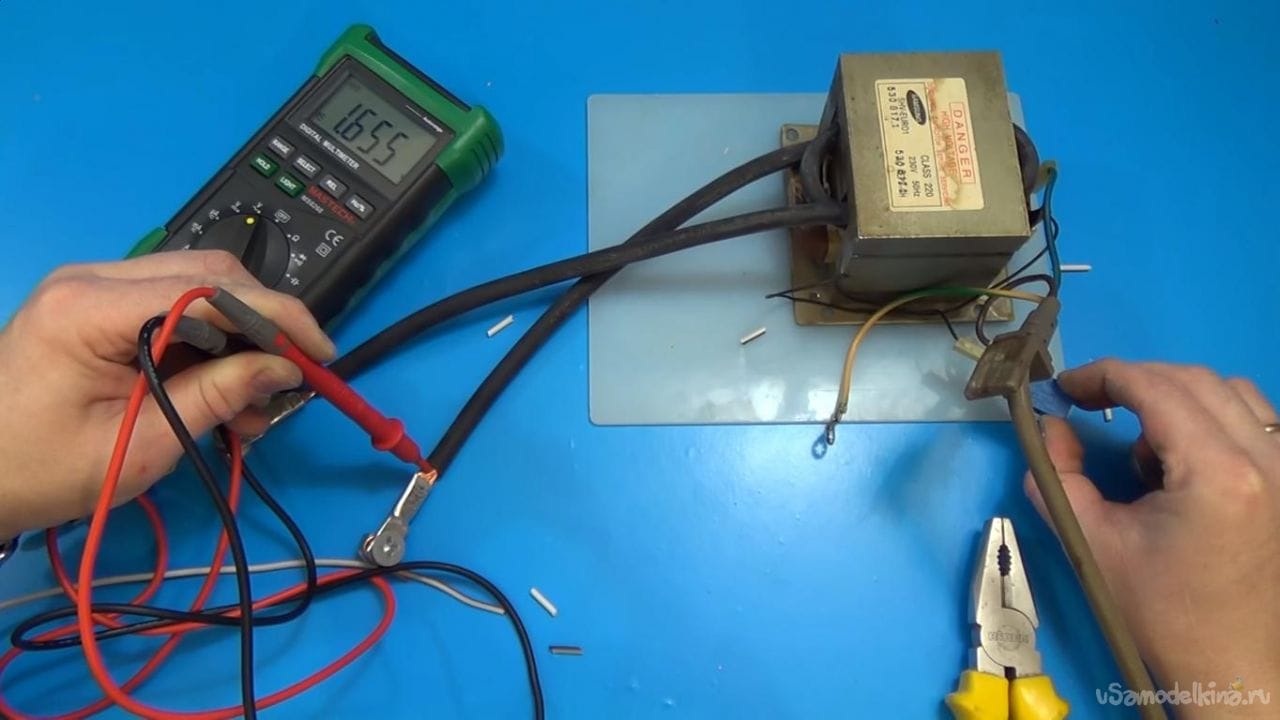

Испытания

После завершения сборочных работ необходимо убедиться в надежности конструкции аппарата и его соединений. После этого выполняется проверка с помощью универсального цифрового мультиметра.

В случае положительного результата всех исследований можно выполнить пробный запуск сварочного агрегата для контактной сварки. Дальнейшая проверка заключается в подробном изучении свойств полученного неразъемного соединения. На нарушение работы будут указывать следующие дефекты:

- Низкая степень проварки шва. Причиной является недостаточно сильное температурное воздействие на место соединения. Причинами могут быть перебои напряжения сети, низкий сварочный ток или плохое качество подготовки свариваемых элементов.

- Пережег соединения. Является следствием нарушения формы электродов, их смещения в процессе работы или попадания посторонних частиц в зону сварки.

- Сколы и трещины. Как правило, они появляются в случае слишком быстрого охлаждения шва.

Процесс эксплуатации

Поскольку сварка считается работой повышенной опасности, в процессе эксплуатации следует соблюдать определенные правила:

- Перед началом рабочего цикла необходимо проверить фиксацию электродов.

Их смещение приведет к снижению качества соединения.

Их смещение приведет к снижению качества соединения. - Соблюдайте температурный режим. Для дополнительного охлаждения рекомендуем установить несколько дополнительных вентиляторов в корпус.

- Выбирайте режим соединения с учетом свойств материала. Лучше всего осуществлять визуальный контроль над рабочим процессом.

Заключение

Не стоит избавляться от старой микролновой печи. С помощью ее трансформатора можно сделать не только аппарат для контактной сварки, но полноценный агрегат для дугового способа выполнения работ. Перед началом работ настоятельно рекомендуем изучить нормативные документы по охране труда и технике безопасности, связанные с рассматриваемой технологией.

Сварщик-любитель Шаповалов Анатолий Геннадьевич: «Я люблю конструировать различное оборудование в домашних условиях. Изготовление аппарата для контактной сварки из СВЧ-печи заняло всего два дня, с учетом закупки электродов. В основном использую ее для соединения алюминия. Качество ничуть не хуже, чем сварка цеховым аппаратом».

Также читайте на нашем сайте статьи о самостоятельном изготовлении:

- Газовой горелки

- Сварочного инвертора

- Тележки для сварочного баллона

Простой аппарат для контактной сварки

Это инструкция (руководство) о том, как сделать из испорченной микроволновой печи дешёвый удобный и портативный аппарат для точечной сварки металла.

Пожалуйста, обратите внимание на то, что это опасно, об этом свидетельствует надпись изображённая на трансформаторе: « ОПАСНО, ВЫСОКОЕ НАПРЯЖЕНИЕ», примите все возможные меры предосторожности, выполняя следующие инструкции:

Материалы

Мизерная стоимость этой точечной сварки может быть вообще уменьшена до нуля, если вы найдёте следующие комплектующие, не прибегая к покупке:

1. Очень старая микроволновая печь – можно найти на свалке.

2. Деревянная доска.

3. Т-образные кронштейны.

4. Винты.

5. Кабель диаметром 1см с твердым сердечником, подойдёт и многожильный, но убедитесь, что каждая нить имеет диаметр минимум 1 мм.

6. Прочие деревообрабатывающие инструменты и электрические соединители.

7. 3-х контактные разъёмы (по желанию).

8. Металлическая перемычка для крепления длинной минимум 15см (по желанию).

9. Разъём от блока питания ПК (по желанию).

10. Клеммник (внутренний диаметр 1 см).

Вынимаем трансформатор из микроволновки

Этот шаг описывает как достать трансформатор из микроволновой печи

1. Разберите микроволновую печь, не касаясь никаких элементов на печатных платах.

2. Найдите высоковольтный конденсатор, он должен быть прикреплён к конденсатору и выглядеть как магазин от пистолета с 2 проводами, выходящими из одного конца.

3. Выполните короткое замыкание конденсатора при помощи отвёртки. ВНИМАНИЕ: СМОТРЕТЬ НА ЭТО НЕ НУЖНО, ИСКРА ОЧЕНЬ ЯРКАЯ, МОЖЕТЕ ПОВРЕДИТЬ ЗРЕНИЕ.

4. Снимите трансформатор.

Строение аппарата контактной сварки

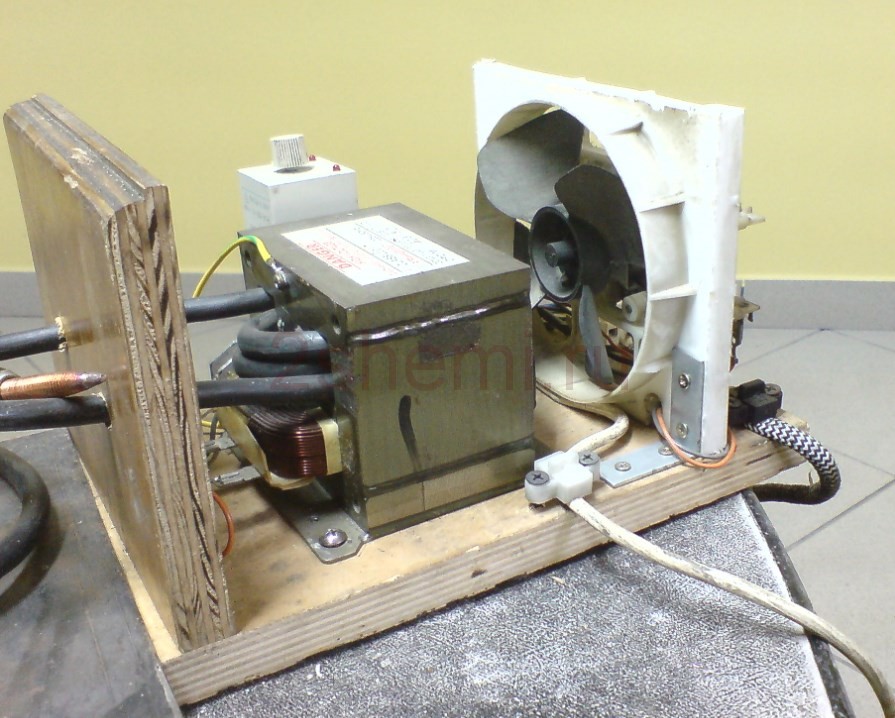

Вся эта конструкция изготовлена из одной деревянной доски и единственная модификация, которую в неё необходимо внести состоит в разрезании доски до определённой длины, таким образом, чтобы все части имели одинаковую высоту.

Как видно из рисунка, две средние части образуют основание, на которое крепится трансформатор, между ними находится разъем питания блока питания.

На передней панели расположены две длинные части, соединенные T-образными кронштейнами (не затягивайте верхние винты, это должно быть гибкое соединение).

На переднем конце не хватает двух электродов, прикрепите их внизу длинной детали, длинную деталь прикрепите к короткой для дополнительной стабильности и поддержки.

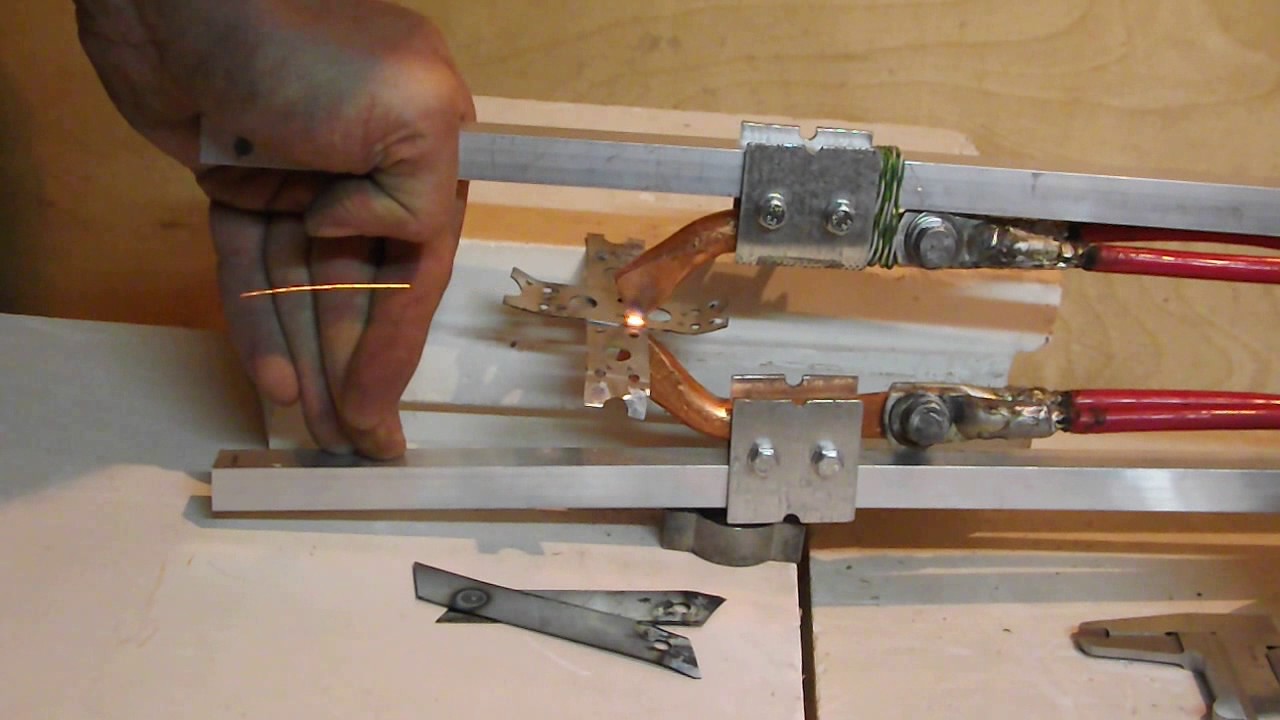

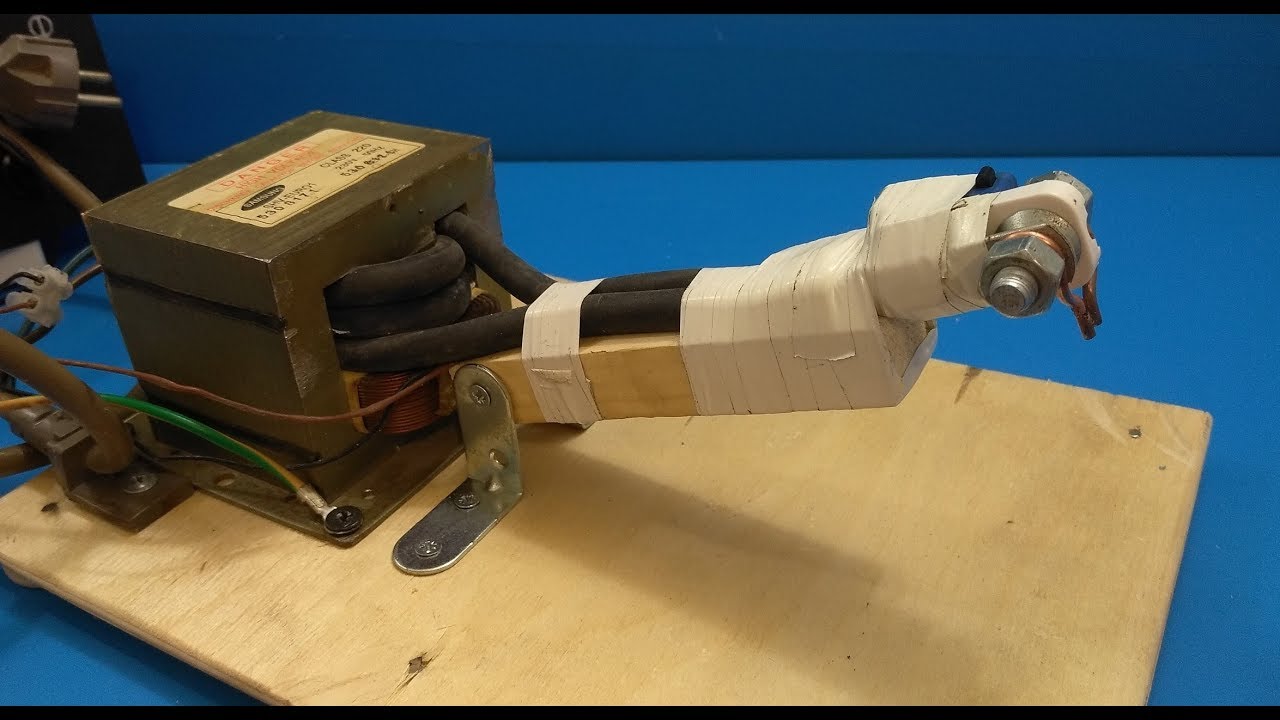

Электроды

Любой, кто имеет опыт в сварке, знает, что при экстремальных температурах электроды расплавляются очень быстро, я ломал голову над решением этой проблемы и понял, что заземляющий штырь 3-контактных штепселей можно использовать в качестве электродов, они широко доступны и стоят копейки, а затем разработал способ прикрепления их к сварочному оборудованию и стратегию по замене (чтобы их можно было заменить так же легко, как сверло у дрели).

Ниже приведен пример создания собственных электродов для этого агрегата:

Ниже приведен пример создания собственных электродов для этого агрегата:1. Разделите 2 3х-контактных штепселя и извлеките штыри заземления (самый длинный штифт).

2. Разделите две части клеммной колодки и соберите металлические детали.

3. Закрутите штифт заземления в кусок медного лома и поместите его в металлический штифт клеммной колодки, затяните металлический штифт до упора.

4. Вкрутите металлический штифт клеммной колодки в деревянную доску со свободным концом, направленным к трансформатору, они будут прикреплены к концам кабеля диаметром 1 см.

Электрические модификации аппарата

Секрет успешной точечной сварки заключается в контроле за прохождением большого количества тока через точку сварки и выработке необходимой температуры, чего довольно трудно добиться из-за сопротивления материалов.

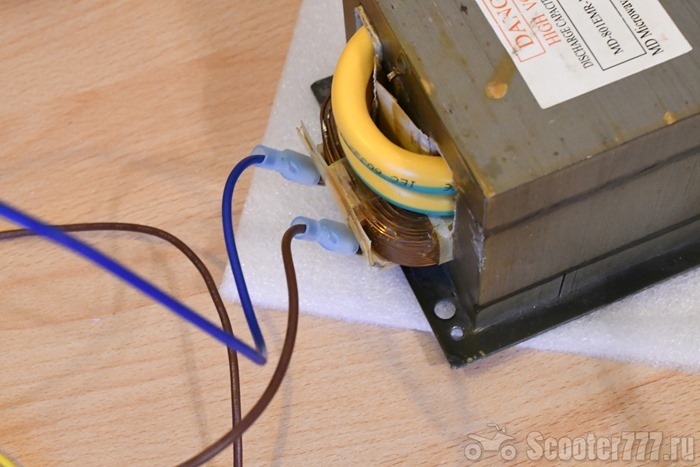

Однако вторичная обмотка микроволнового трансформатора имеет противоположное предназначение, она способствует значительному увеличению напряжения электросети за счет уменьшения тока, поэтому его необходимо модифицировать, если вы хотите, чтобы работал сварочный аппарат. Как это сделать описано ниже:

1. Снимите вторичную обмотку микроволнового трансформатора (это обмотка, которая не подключена к сети, имеет провод меньшего диаметра и больше извилин), для этого я использовал угловую шлифовальную машину с отсекающим лезвием, чтобы разрезать через весь кусок. Хоть первичные обмотки и не могут быть повреждены при точечной сварке, я бы советовал соблюдать осторожность.

2. Используя кабель диаметром 1 см, сделайте как можно больше петель через пространство, где раньше были вторичные обмотки (в моем случае это 3), затем удлините остальную часть кабеля до передней части, на которой находятся электроды, и присоедините их, предварительно завинтив готовый трансформатор на опорную плиту конструкционного каркаса.

3. Некоторые из вас могут заметить разъем питания PSU под трансформатором, я взял его из испорченного блока питания компьютера.

Другие детали

Обратите внимание на то, как я усилил конструкцию, закрепив среднюю доску металлической перемычкой.

Трансформатор от микроволновки невероятно тяжёлый.

Трансформатор от микроволновки невероятно тяжёлый.Провода коричневого и синего цвета, которые прикреплены к первичной катушке, подключены к разъему питания, упомянутому выше.

Можно сделать еще некоторые улучшения: полностью закрыть трансформатор (создать внешнюю защитного кожуха) и добавить внутрь систему охлаждения для обеспечения безопасности и продления время эксплуатации, так как он нагревается во время использования, однако я предпочитаю суровый вариант, как сейчас.

Original article in English

Контактная сварка из микроволновки и самодельный таймер на pic

Главная » Разное » Контактная сварка из микроволновки и самодельный таймер на picКонтактная сварка из микроволновки и самодельный таймер на PIC

Продолжаем велотему.Когда ездил на работу на велосипеде, было неудобно возить в рюкзаке — потеет спина. Возить на багажнике неудобно — пакет сползает и норовит попасть в спицы. Нужна небольшая корзинка на багажник, которая удерживала бы небольшой груз от падения. Так как таких небольших корзинок не делают, решено делать самому. Для сборки такой корзинки нужна контактная сварка, она же может варить и аккумуляторы.

Процесс сборки корзинки багажника, батарей аккумуляторов, и самой сварки описан ниже.

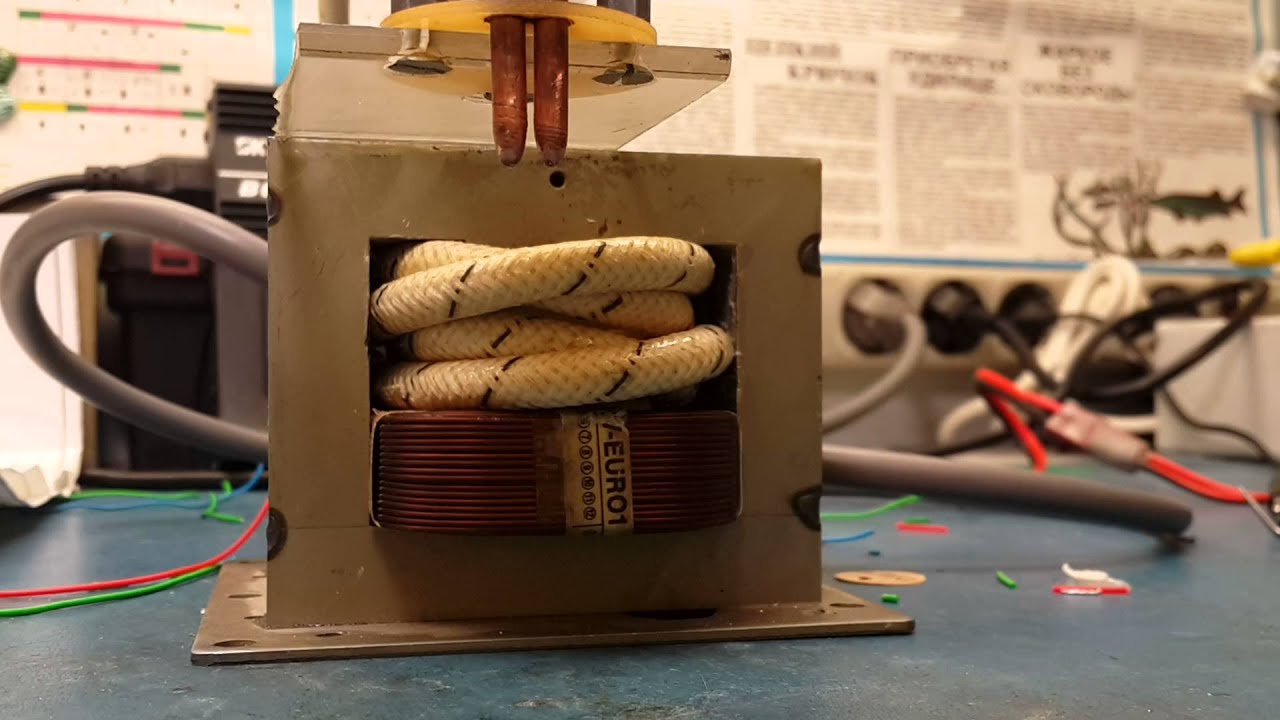

«Тело сварки» — трансформатор от микроволновки.

Ножовкой удалена вторичная обмотка, удалены пластины между первичкой и вторичкой. Рекомендую именно ножовку, дремелем или болгаркой легко повредить первичную обмотку, а она еще нужна. В окно вторичной обмотки был заведен (запихан, забит) в 4 руки провод ПВ3 70 квадратных миллиметров, 1 метра достаточно. Провод идет очень тяжело, заправлялся вдвоем.

На провод газовой горелкой напаяны наконечники медные луженые, чисто медные напаять не получилось. К наконечникам крепятся электроды — 10 квадратов меди для сварки аккумуляторов и прямоугольные для сварки прутка или листа.

В случае с прямоугольными электродами они позволяют варить как проволоку, если электроды стоят плоскость на плоскость, так и лист если повернуть верхний электрод на угол, как на фото.

Прямоугольные электроды это пластины от комплекта установки токовых трансформаторов, при электромонтаже они не пригодились а здесь как раз.

«Мозги сварки» — самодельный таймер на микроконтроллере PIC16F628A, ссылка на который в заголовке обзора.

Был закуплен в магазине Chinese Super Electronic market, делаю там не первый и думаю не последний. При заказе в 15-30$ отправляет почтой с нормальным треком, хорошо упаковывает, не косячит с комплектацией. При этом у него обычно цены минимальны или близки к ним.

Кроме пикухи было закуплено

— Набор кварцевых резонаторов на все случаи жизни, 10 наименований по 5 шт — 2,7$ лот 50 шт.

— Микросхема стабилизатора 5в 50 шт 1,28$

— Мощные тиристоры BTA41-600 10 штук 4,8$

— Оптопара 10 шт 1,6$

— Сам PIC — 10 шт 13,8$

За основу взята схема из статьи

Схема

Из схемы взята силовая часть, прошивку было решено писать самому.

В схеме не понравилось использование двух кнопок — энкодером управлять быстрее и удобнее, малый диапазон выдержек.

Блок питания я обозревал уже тут же, в него добавлен стаб на 5в. Два напряжения питания 5в основные и 12в контрольные идут на контроллер. При выключении питания первым начинает падать напряжение 12в, оно через резистивный делитель идет на ногу контроллера (синий подстроечник, выставил 3в). Контроллер видит ноль на ноге, сохраняет параметры и идет спать.

Выход ноги PIC дает сигнал на оптрон, оптрон открывает тиристор, который в свою очередь включает первичку транса. Нагрева деталей не замечено. Возможно использовать твердотельное реле, как в предыдущей статье на этом ресурсе. Я тоже в прошлом сварочнике использовал твердотелку, но оптрон+тиристор меньше и дешевле при закупке по 10 шт.

— Энкодер был закуплен такой,

В нем уже есть резисторы подтяжки, энкодер не только крутится но и нажимается.

При нажатии на энкодер цифра начинает плавно мигать (сделал изменение яркости по синусоиде) — показывает количество импульсов до 9, то есть варить можно повторным или тройным импульсом, пауза между импульсами равна длительности импульса, скважность 50% в общем. При повторном нажатии энкодера запоминает параметр в память (проверяет изменился ли он) и переходит опять в режим работы.

При повторном нажатии энкодера запоминает параметр в память (проверяет изменился ли он) и переходит опять в режим работы.

Индикация на двух светодиодных семисегментных индикаторах, индикация динамическая.

При сварке обычно нужны свободными обе руки, для запуска сварки была сделана педаль — кнопка звонка.

При включении таймер на 1 сек показывает-напоминает количество импульсов.

Потом индикация выдержки

.2 -0,02сек

0,2 -0,2 сек

2,2 -2,2 сек.

максимум 9,9 секунд, минимум 0,01 сек.

При нажатии педали и отработке выдержки показывается — —

Пинцет на должен дергаться при отработке выдержки, не очень наглядно получилось.

работы таймера 1,33 мин

Физически таймер собран в корпусе блока питания принтера HP, от него использована плата, как несущий элемент и разъем питания предохранитель и фильтрующие конденсаторы на входе.

Что то собрано на стойках, что то приклеено на термоклей, в общем все элементы колхоза. Как ни странно, все работает.

Слабонервным и перфекционистам фото потрохов не смотреть

сварки гвозди 4+4мм.

Результат после

Результат сварки

Багажники, на оба багажника хватило 1 кг проволоки оцинковки 3 мм, цена около 1.5-2$

Мой ячейка 4*4см, жены для велосумки ячейка 5*5 см

Сварка батарей для шуруповертов

остатки оцинковки

UPD.

Добавлено фото покрупнее

Краткое описание принципа действия и сборки:

Контактная сварка — процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. (Вики)

(Вики)

То есть нужен большой ток и усилие сжатия. В промышленных аппаратах усилие сжатия и ток регулируются электроникой, есть сварочники с гидравлическим сжимом. Самые простые те, где сжимаются руками, как в моем варианте. Еще необходим ток. Трансформатор от микроволновки позволяет заменить вторичную обмотку, вместо повышающей ставим понижающую. Напряжение большого значения не имеет, ток получается достаточный. При использовании бОльших трансформаторов возможно повреждение проводки, токи первичной обмотки в трансформаторе микроволновки в районе 15-20 ампер, хороший домашний вариант.

Кроме силовой части, которая обеспечивает ток и иногда прижим, иногда необходима электронная часть. Можно поставить в первичную обмотку автоматический выключатель на 16А, как в подъездном щитке, и с помощью него руками «на глаз» задавать временную выдержку воздействия тока на.

Например так

Если хочется немного удобства, держать обе обеими руками то можно добавить кнопку. Но не каждая кнопка выдержит токи в 15 ампер, для этого можно использовать твердотельное реле или пускатель. Если катушка пускателя или вход твердотельного реле низковольтный, не 220В, то нужен блок питания. Такой вариант на следующей картинке.

Блок питания дает 12 или 24 или любое другое безопасное напряжение, оно через кнопку К включает реле/пускатель, ногой нажимать удобно и кнопка не выгорает.

При больших выдержках порядка 2-5 сек и больших деталях это допустимо. Но при сварке аккумуляторов обычно используются пластины 0,1-0,2мм толщиной и необходимы короткие выдержки порядка 0,01-0,1 сек. Такие выдержки сложно отработать руками, превышение времени выдержки это прожег пластины, а иногда и аккума, а они не дешевы.

Для повторяемости результата ставится электронный таймер, который формирует необходимые короткие выдержки.

На следующей картинке схема с таймером.

Итого почти самый продвинутый вариант — трансформатор с замененной вторичкой, таймер кнопка, блок питания, можно комбинировать по вкусу. Например если таймер на 220в то блок питания не нужен, но может поджариться нога, если на педали будет 220в.

Например если таймер на 220в то блок питания не нужен, но может поджариться нога, если на педали будет 220в.

Краткая инструкция по сборке:

-Найти микроволновку, разобрать, извлечь транс (он 2/3 веса микроволновки).

-Проверить, живая ли первичная обмотка, она обычно намотана более толстым проводом, прозвонить. Не включать! Возможно появление высокого напряжения на вторичной обмотке и корпусе трансформатора.

-Аккуратно удалить обмотку с самый тонким проводом, если толстая живая. Зажать в тиски, спилить ножовкой или любым другим не особо мощным инструментом, остатки выбиваются.

-Удалить шунты (пластины между первичной и вторичной обмоткой).

-Бывает еще несколько витков накальной обмотки. Ее тоже можно удалять.

-В освободившееся окно намотать вторичную обмотку. Для сварки аккумуляторов достаточно 35 квадратов меди, для более толстых материалов 70-100мм. Возможно придется снять заводскую изоляцию и изолировать термоусадкой/изолентой. Два-три витка обычно достаточно. Провод называется ПВ3*70 или провод сварочный. Может ПВ5*70, но таких не видел.

-Оконцевать провод. Обычно используют наконечники медные луженые, наконечники медные. Можно обжать или напаять их или и то и другое.

-Закрепить на концах провода электроды. Для сварки аккумуляторов достаточно 10 квадратов меди (ПВ3*10), Для более толстых металлов изготавливаются электроды из медного прутка большого диаметра, на концах заточены. Чем лучше соединение электродов и провода и чем короче провод тем больше ток и лучше сварка.

— Добавить таймер, кнопку, корпус по вкусу. Можно добавить на рычаг верхнего электрода светодиод, освещающий рабочую зону. Можно добавить еще одну обмотку на 3-5 витков и припаять к ней зуммер 5В (белый провод у меня на фото), он будет пищать при сварке.

Ссылка на проект протеус

drive.google.com/open?id=0B0G2PPYK72EgOXF4eDNxTkMtWkE

в протеусе не силен, но вроде работает.

ссылка на прошивку

drive. google.com/open?id=0B0G2PPYK72Egc1lfT0t2OHFyTUE

google.com/open?id=0B0G2PPYK72Egc1lfT0t2OHFyTUE

RV2 подстроить до 3в, ниже лог. 0 и идет команда сохраняться в память.

Мотор-энкодер, две кнопки чтоб крутить его, кнопка сработки и кнопка энкодера

порты В для индикатора — ABCDEFG-2345610

индикаторы у меня sc56-11gwa, то есть общий катод.

осциллограммы

в названии видно выдержку в сек.

В первой выдержка 0,01 сек, импульсы по одному вручную, правее 5 импульсов по 0,01

остальные все по 5 импульсов автоматом через паузу, равную выдержке.

ток короткого замыкания 1200А, напряжение хх 1.9В

Сварка батареи электровелосипеда

Это видео с прошлого сварочника, там 3 витка *35мм

Провод более тонкий и гибкий, суть та же.

Пластина 0,1*4мм

Понимание таймеров в микроконтроллере PIC с последовательностью мигания светодиода

Это будет пятый учебник в нашем учебном пособии PIC серии , который поможет вам изучить и использовать таймеры в PIC16F877A . В наших предыдущих уроках мы начали с Введение в PIC и MPLABX IDE, затем мы написали нашу первую программу PIC для мигания светодиода с помощью PIC, а затем создали последовательность мигания светодиода, используя функцию задержки в микроконтроллере PIC. Теперь давайте воспользуемся той же последовательностью мигания светодиода, которую мы использовали в предыдущем учебном руководстве, и с этим мы научимся , как использовать таймеры в нашем PIC MCU .Мы только что добавили еще одну кнопку на светодиодную панель для этого урока. Прочтите руководство, чтобы узнать больше.

Таймеры — одна из важных рабочих лошадок для встроенного программиста. Каждое приложение, которое мы разрабатываем, каким-то образом будет включать в себя приложение для измерения времени, например, включение или выключение чего-либо по истечении определенного интервала времени. Хорошо, но зачем нам таймеры, если у нас уже есть макросы задержки (__delay_ms ()), делающие то же самое !!

Хорошо, но зачем нам таймеры, если у нас уже есть макросы задержки (__delay_ms ()), делающие то же самое !!

Почему таймер, когда у нас есть Delay ()?

Макрос задержки называется задержкой «дампа».Поскольку во время выполнения функции задержки MCU сидит в дампе, просто создавая задержку . Во время этого процесса MCU не может прослушивать свои значения АЦП или читать что-либо из своих регистров. Следовательно, не рекомендуется использовать функции задержки, за исключением таких приложений, как мигание светодиода, где время задержки не обязательно должно быть точным или длинным.

Макрос задержки также имеет следующих коротких замыканий ,

- Значение задержки должно быть постоянным для макросов задержки; его нельзя изменить во время выполнения программы.Следовательно, он остается определенным программистом.

- Задержка не будет точной по сравнению с использованием таймеров.

- Большие значения задержек не могут быть созданы с помощью макросов, например, задержка в полчаса не может быть создана макросами задержки. Максимальная задержка, которую можно использовать, зависит от используемого кварцевого генератора.

Таймеры микроконтроллера PIC:

Физически таймер — это регистр, значение которого постоянно увеличивается до 255, а затем начинается все сначала: 0, 1, 2, 3, 4…255 …. 0, 1, 2, 3 … и т. Д.

PIC MCU PIC16F877A имеет три модуля таймера . Они называются Timer0, Timer1 и Timer2. Таймер 0 и Таймер 2 — это 8-битные таймеры, а Таймер 1 — это 16-битный таймер. В этом руководстве мы будем использовать таймер 0 для нашего приложения. Как только мы поймем таймер 0, будет легко работать и с таймером 1, и таймером 2.

Таймер / счетчик модуля Timer0 имеет следующие особенности:

- 8-битный таймер / счетчик

- Доступно для чтения и записи

- 8-битный программно-программируемый предделитель

- Выбор внутренних или внешних часов

- Прерывание при переполнении с FFh на 00h

- Выбор фронта для внешних часов

Чтобы начать использовать таймер, мы должны понимать некоторые причудливые термины, такие как 8-битный / 16-битный таймер , предделитель, прерывания таймера и фокус. Теперь давайте посмотрим, что каждый из них на самом деле означает. Как было сказано ранее, в нашем микроконтроллере PIC есть как 8-битные, так и 16-битные таймеры, основное различие между ними состоит в том, что 16-битный таймер имеет гораздо лучшее разрешение, чем 8-битный таймер.

Теперь давайте посмотрим, что каждый из них на самом деле означает. Как было сказано ранее, в нашем микроконтроллере PIC есть как 8-битные, так и 16-битные таймеры, основное различие между ними состоит в том, что 16-битный таймер имеет гораздо лучшее разрешение, чем 8-битный таймер.

Prescaler — это название части микроконтроллера, которая делит тактовую частоту генератора до того, как достигнет логики, увеличивающей состояние таймера. Диапазон идентификатора предделителя составляет от 1 до 256, а значение предделителя можно установить с помощью регистра OPTION (того же, что мы использовали для подтягивающих резисторов).Например, если значение предварительного делителя равно 64, то для каждых 64 -го импульса таймер будет увеличиваться на 1.

По мере увеличения таймера и достижения максимального значения 255 он запускает прерывание и снова инициализирует себя на 0. Это прерывание называется прерыванием от таймера. Это прерывание сообщает MCU, что это конкретное время истекло.

Fosc обозначает частоту осциллятора , это частота используемого кристалла.Время, затрачиваемое на регистр таймера, зависит от значения Prescaler и значения Fosc.

Программирование и объяснение работы:

В этом руководстве мы установим две кнопки как два входа и 8 светодиодов как 8 выходов. Первая кнопка будет использоваться для установки временной задержки (500 мс для каждого нажатия), а вторая кнопка будет использоваться для запуска мигания последовательности таймера. Например, если первая кнопка нажата трижды (500 * 3 = 1500 мс), задержка будет установлена на 1.5 секунд, и при нажатии кнопки два каждый светодиод будет включаться и выключаться с заданной задержкой времени. Посмотрите демонстрационное видео в конце этого учебного пособия.

Теперь, имея в виду эти основы, давайте посмотрим на нашу программу, приведенную в конце в разделе кода .

Ничего страшного, если вы не получили программу, но если получили !! Дайте себе файл cookie и сбросьте программу, чтобы насладиться результатом. Для других я разобью программу на значимые части и объясню вам, что происходит в каждом блоке.

Для других я разобью программу на значимые части и объясню вам, что происходит в каждом блоке.

Как всегда первые несколько строк кода — это параметры конфигурации и файлы заголовков, я не собираюсь объяснять это, поскольку я уже делал это в своих предыдущих руководствах.

Затем давайте пропустим все строки и сразу перейдем к функции void main, внутри которой находится конфигурация PORT для Timer0.

пустая функция() { / ***** Конфигурация порта для таймера ****** / OPTION_REG = 0b00000101; // Timer0 с внешней частотой и 64 в качестве предскалярного // Также включает PULL UP TMR0 = 100; // Загружаем значение времени для 0.0019968s; delayValue может быть только от 0 до 256 TMR0IE = 1; // Включение бита прерывания таймера в регистре PIE1 ЭДД = 1; // Включить глобальное прерывание PEIE = 1; // Включить периферийное прерывание / *********** ______ *********** / Чтобы понять это, мы должны взглянуть на регистр OPTION в нашей таблице данных PIC.

Как обсуждалось в предыдущем руководстве, бит 7 используется для включения слабого подтягивающего резистора для PORTB. Посмотрите на приведенный выше рисунок, бит 3 устанавливается в 0, чтобы указать MCU, что следующий устанавливаемый предделитель должен использоваться для таймера, а не для WatchDogTimer (WDT).Режим таймера выбирается сбросом бита 5 T0CS

(OPTION_REG )

Теперь бит 2-0 используется для установки значения предварительного делителя для таймера. Как показано в таблице выше, чтобы установить значение предварительного делителя равное 64, биты должны быть установлены как 101.

Затем давайте посмотрим на регистры, связанные с Timer0

Таймер начнет увеличиваться после установки и переполняться после достижения значения 256, чтобы разрешить прерывание таймера в этот момент, регистр TMR0IE должен быть установлен в высокий уровень.Так как Таймер 0 сам по себе является периферийным устройством, мы должны разрешить Периферийное прерывание, сделав PEIE = 1 . Наконец, мы должны включить глобальное прерывание, чтобы MCU получал уведомление о прерывании во время любой операции, это делается путем установки GIE = 1.

Наконец, мы должны включить глобальное прерывание, чтобы MCU получал уведомление о прерывании во время любой операции, это делается путем установки GIE = 1.

Задержка = ((256-REG_val) * (Prescal * 4)) / Fosc

Вышеприведенная формула используется для расчета значения задержки.

Где

REG_val = 100;

Prescal = 64

Fosc = 20000000

Это по расчету дает,

Задержка = 0.0019968s

Следующий набор строк предназначен для установки портов ввода / вывода.

/ ***** Конфигурация порта для ввода / вывода ****** / TRISB0 = 1; // Сообщаем MCU, что вывод PORTB 0 используется в качестве входа для кнопки 1. TRISB1 = 1; // Сообщаем MCU, что вывод PORTB 1 используется в качестве входа для кнопки 1. TRISD = 0x00; // Сообщаем MCU, что все контакты на ПОРТУ D выведены PORTD = 0x00; // Инициализируем все контакты на 0 / *********** ______ *********** /

Это то же самое, что и в нашем предыдущем руководстве, поскольку мы используем то же оборудование.За исключением того, что мы добавили еще одну кнопку в качестве ввода. Это делается строкой TRISB1 = 1.

Далее, вывернув наизнанку бесконечный цикл и , у нас есть два блока кода. Один используется для получения ввода таймера от пользователя, а другой для выполнения последовательности задержки с помощью светодиодов. Я объяснил их, используя комментарии к каждой строке.

пока (1) { count = 0; // Не запускать таймер в основном цикле // ******* Получение задержки номера от пользователя **** ////// if (RB0 == 0 && flag == 0) // Когда вводится { get_scnds + = 1; // get_scnds = get_scnds + 1 // Увеличение переменной flag = 1; } if (RB0 == 1) // Чтобы предотвратить непрерывное увеличение flag = 0; / *********** ______ *********** / Переменная с именем get_scnds увеличивается каждый раз, когда пользователь нажимает кнопку 1. Флаг Переменная (определяется программным обеспечением) используется для удержания процесса увеличения, пока пользователь не уберет палец с кнопки.

Флаг Переменная (определяется программным обеспечением) используется для удержания процесса увеличения, пока пользователь не уберет палец с кнопки.

// ******* Выполнить последовательность с задержкой **** ////// пока (RB1 == 0) { PORTD = 0b00000001 Следующий блок вступает в действие, если нажата кнопка два.Поскольку пользователь уже определил необходимую задержку с помощью первой кнопки, она сохранена в переменной get_scnds. Мы используем переменную с именем hscnd , эта переменная управляется ISR (подпрограммой обслуживания прерывания).

Программа обслуживания прерывания - это прерывание, которое будет вызываться каждый раз при переполнении Timer0. Давайте посмотрим, как это контролируется ISR в следующем блоке, например, мы хотим увеличить задержку на полсекунды (0.5s) при каждом нажатии кнопки, то нам нужно увеличивать переменную hscnd на каждые полсекунды. Поскольку мы запрограммировали наш таймер на переполнение каждые 0,0019968 с (~ 2 мс), поэтому для подсчета полсекунды count переменной должно быть 250, потому что 250 * 2 мс = 0,5 секунды. Таким образом, когда count достигает 250 (250 * 2 мс = 0,5 секунды), это означает, что прошло полсекунды, поэтому мы увеличиваем hscnd на 1 и инициализируем счетчик до нуля.

void interrupt timer_isr () { if (TMR0IF == 1) // Флаг таймера сработал из-за переполнения таймера { TMR0 = 100; // Загружаем значение таймера TMR0IF = 0; // Очистить флаг прерывания таймера count ++; } если (количество == 250) { hscnd + = 1; // hscnd будет увеличиваться каждые полсекунды count = 0; } } Итак, мы используем это значение и сравниваем его с нашим hscnd и смещаем наш светодиод в соответствии с заданным пользователем временем.Он также очень похож на предыдущий урок.

Вот и наша программа понята и работает.

Принципиальная схема и моделирование Proteus:

Как обычно, позволяет проверять вывод с помощью Proteus first , я связал здесь файлы схемы Proteus.

Добавьте кнопку на нашу предыдущую светодиодную плату, и наше оборудование готово к работе. Это должно выглядеть примерно так:

После того, как соединение установлено, загрузите код и проверьте вывод.Если у вас возникли проблемы, используйте раздел комментариев. Также посмотрите Видео ниже, чтобы понять весь процесс.

. Как безопасно разобрать микроволновую печь и что делать с деталями

Микроволновые печи повсеместно используются на кухнях с 1980-х годов, но в последнее время бесстрашные мастера разбирали их, чтобы собрать детали для своих собственных проектов. Здесь есть настоящая золотая жила деталей для домашних изобретателей DIY, от высокомощных сверхмощных компонентов, которые можно использовать для изготовления катушки Тесла, до основных прочных деталей для всех видов хобби-проектов Arduino или домашней автоматизации Raspberry Pi.

К счастью, общая настройка микроволновой печи за эти годы не сильно изменилась, поэтому идентификация и безопасное извлечение частей стали довольно простыми. В этой статье мы расскажем, как безопасно разбирать микроволновую печь, и покажем некоторые проектные идеи, которые придумали различные изобретатели, используя эти детали.

Прежде, чем мы начнем, нам нужно рассмотреть три важных момента:

- Микроволны - это приборы высокого напряжения , которые нельзя разбирать, пока они подключены к сети.Кроме того, цветовые обозначения проводки могут отличаться от страны к стране. Убедитесь, что вы точно знаете, на что смотрите!

- Высоковольтный конденсатор может вызвать смертельный удар. даже после того, как микроволновая печь была отключена от сети в течение нескольких месяцев. В этой статье мы покажем вам, как безопасно разрядить эти конденсаторы, но их необходимо соблюдать.

- Магнетрон внутри микроволновой печи может содержать оксид бериллия в своих керамических изоляторах, может быть смертельным при попадании в легкие.

Просто удалить его безопасно, но никогда не пытайтесь разбирать его. Не стоит!

Просто удалить его безопасно, но никогда не пытайтесь разбирать его. Не стоит!

Каждый раз, когда вы сознательно возитесь с большой мощностью, на ваш страх и риск и потенциально смертельны. Короче, берегитесь! Живи, чтобы повозиться в другой день! Теперь, с учетом сказанного, давайте начнем.

Приобретено в микроволновой печи

Первый шаг - найти свою микроволновую печь. У вас может быть старый, который заменили - в моем случае соседи избавлялись от своего и оставили его у нас на лестничной клетке.Стоит отметить, что данная разборка не подходит для инверторных микроволн , так как они работают иначе.

Для этой разборки не нужно много инструментов, хотя в разных конструкциях микроволновых печей они могут отличаться. Я нашел этого достаточно: отвертка Phillips

- с изолированной ручкой.

- Плоскогубцы с изолированными ручками.

- Сверхпрочные изолированные рабочие перчатки.

Я обнаружил, что перчатки служат здесь двойной цели: они не только защищают меня, но и служат хорошей преградой между моими руками и скопившейся за годы грязью внутри ящика для микроволновой печи.Мне также было удобно поставить рядом небольшую емкость для хранения всех винтов.

Перед тем, как начать, проверьте футляр, чтобы узнать, есть ли на нем полезная информация. Многие микроволновые печи имеют полные принципиальные схемы, доступные для загрузки в Интернете, которые являются отличным способом узнать о схемотехнике, поэтому обязательно записывайте любые номера моделей, которые вы найдете. Для получения дополнительной информации об изучении электроники своими руками ознакомьтесь с этим замечательным ресурсом.

В данном случае производитель любезно поместил схему внутренней электроники на задней стороне корпуса

На случай, если вам понадобится напоминание в ближайшее время, вам не нужно понимать немецкий, чтобы знать, что что-то с «Achtung» и «Warnung» на нем потенциально могут быть опасны!

Винт здесь, винт там

Убедитесь, что микроволновая печь отключена от сети.

Проверить еще раз.

Я серьезно. Проверьте. Мы можем подождать.

Теперь начните с удаления всех винтов, которые вы видите на внешнем корпусе. Вы можете обнаружить, что сначала можно снять верхнюю часть корпуса с помощью винтов по краям, что дает вам достаточный доступ для сбора деталей, не разбирая их полностью, хотя в некоторые модели взломать труднее, чем в другие.

Сняв внешний кожух, вы сможете увидеть компоненты. Хотя компоновка может отличаться, почти все микроволновые печи имеют одинаковый набор основных частей.

- Трансформатор (обычно именуемый MOT).

- Конденсатор высокого напряжения.

- Вентилятор.

- Компактный термостат большой мощности (маленький черный круглый компонент).

- Магнетрон.

- Реле.

- Передняя панель.

Самое первое, что нужно найти, — это конденсатор. В этой модели он был частью блока вентилятора, хотя это может отличаться. Ни в коем случае не прикасайтесь к контактам конденсатора ! Если изображение выше нечеткое, это то, что вы ищете:

Если возможно, перед снятием конденсатора следует разрядить его.В этом случае конденсатор был заключен в блок вентилятора, поэтому его необходимо было снять перед разрядкой. Надев перчатки и придерживая изолированную ручку, с помощью отвертки или плоскогубцев замкните оба контакта конденсатора. Подержите его там несколько секунд, убедившись, что он точно касается обоих контактов. В этом случае вы можете увидеть вспышку или услышать громкий хлопок, так что будьте готовы!

Магнетрон, двигайся!

Магнетроны могут быть невероятно опасными, в то время как вы защищены от излучения, когда на них не подается питание, керамические изоляторы могут содержать оксид бериллия, который может быть смертельным при вдыхании.Если Магнето — враг Людей Икс, то магнетрон — враг всех легких повсюду.

Мы будем осторожно извлекать его из корпуса, но только для того, чтобы получить доступ к винтам, удерживающим трансформатор на месте. Если вы можете снять трансформатор, не снимая магнетрон, оставьте его на месте.

Если вы можете снять трансформатор, не снимая магнетрон, оставьте его на месте.

Большинство магнетронов выглядят так и крепятся к основному корпусу микроволновой печи четырьмя винтами.Осторожно выньте его, заверните и отложите, чтобы потом безопасно выбросить.

Трансформатор времени

Высоковольтный трансформатор (широко известный как трансформатор для микроволновой печи или MOT) является настоящим призом в этой разборке.MOT подает сетевое питание переменного тока (здесь 240 В, оно может быть другим для вас) в первичную катушку и через ступеньки электромагнитной индукции, которые включают питание, так что от 1800 до 2800 вольт выходит из вторичной катушки. Чем больше у вас обмоток на вторичной обмотке, тем выше напряжение и ниже токи, и наоборот.

Высоковольтные трансформаторы могут быть дорогостоящими предметами для покупки для хобби или домашнего использования, но при тщательной модификации МОТ можно использовать для обеспечения широкого диапазона различных требований к мощности.

MOT тяжелый, поэтому почти всегда крепится к нижней части корпуса двумя или четырьмя винтами. Осторожно удалите провода и винты и вытащите свой приз.

С этим чудовищем можно сделать несколько фантастических проектов, о которых мы поговорим позже в этой статье.

Удаление остатков

Теперь, когда у вас есть более крупные компоненты, медленно удалите все остальное по частям.Возможно, вам будет легче, чем мне, если вы сначала удалите всю проводку.

Не забудьте снять нижнюю панель, чтобы снять мотор поворотного стола!

Как только у вас будет все готово, у вас должен быть целый набор компонентов:

В зависимости от того, насколько современна ваша микроволновая печь, ваш улов может немного отличаться.В этом случае мы получили:

- 1 x Мощный полюсный электродвигатель 240 В переменного тока от вентилятора.

- Редукторный двигатель 1 x 240 В от поворотного стола.

- 1 x Маленькая лампа 240 В с фитингом.

- 5 x микровыключателей.

- 3 x Высоковольтный термостатический выключатель.

- 1 резистор 20 Вт 20 Ом.

- 1 x Электрический нагревательный элемент (в данной микроволновой печи была функция гриля).

- 1 реле на 12 В.

- 1 x 240AC на трансформатор 12В.

- 1 x трансформатор высокого напряжения.

- Различные отрезки высоковольтного провода и сетевой шнур.

Наряду с этим мы также получили различные резисторы меньшего размера, диоды, конденсаторы и катушку индуктивности.

Я также снял переднюю панель микроволновой печи целиком. Он содержит двигатель для таймера и еще два микровыключателя. Это устройство уже автономно и компактно, и, как вы увидите позже, его можно использовать для других целей.

Теперь, когда у вас есть все, что вам нужно, соберите части, которые вы не будете оставлять для утилизации.Практический способ сделать это — собрать внешний корпус с магнетроном внутри, а затем доставить все устройство в местный центр утилизации для безопасной утилизации. В разных местах действуют разные правила утилизации бытовой техники. Обязательно соблюдайте местные правила и нормы.

Что теперь?

Теперь у нас есть все эти части, что нам с ними делать? Некоторые из них довольно специализированы и могут понадобиться только в определенных ситуациях.Однако некоторые из них можно использовать здесь и сейчас.

Микропереключатели, которые мы собрали, — это мгновенные нормально разомкнутые (NO), нормально замкнутые (NC) или селекторные переключатели, рассчитанные на ток до 16A 250 В (помните, ваш может варьироваться в зависимости от вашей страны).

Несмотря на то, что они способны работать при высоком напряжении, они также отлично подходят для небольших проектов, поскольку они подпружинены, их можно легко установить на дверные и оконные рамы вместо герконов в составе домашней системы безопасности.Если вы новичок в работе с микроконтроллерами, они также отлично работают в проектах Arduino для начинающих.

В качестве дополнительного бонуса я обнаружил, что проводка, которая также была восстановлена, идеально входит в отверстия на макетной плате.

Реле сообщения

Раньше мы рассматривали использование реле 5В с микроконтроллерами, и те же принципы могут быть применены к реле, которое мы спасли.

Реле, которое мы сняли с микроволновки, имеет катушку 12 В, хотя многие реле работают при более низком напряжении. Реле, которое я снял в этом случае, отлично работает только с 9 В, что делает его идеальным реле для использования в проекте микроконтроллера, и, поскольку реле здесь способно принимать до 250 В, 16 А можно будет использовать практически в любой домашней автоматизации. настройка.

Вы можете найти спецификации для большинства компонентов, выполнив поиск по марке и номеру модели.

Хомунколосс разработчикаInstructables предоставил простое руководство по подключению реле 12 В к Arduino.

Вентилятор

Двигатель, прикрепленный к вентилятору, представляет собой полюсный двигатель, который работает от 240 В переменного тока.Его преимущество заключается в том, что он очень мощный, но при этом остается довольно тихим.

Это делает его идеальным для использования в качестве самодельного вытяжного вентилятора, который должен быть у каждого, у кого есть паяльник.

Изменив эту конструкцию Джоном Уордом для использования вентилятора, вы можете создать мощный экстрактор с ограниченным бюджетом.

Джон подсчитал, что эта сборка стоила 75 фунтов стерлингов, хотя без дополнительных затрат на вентилятор и с умным повторным использованием других собранных деталей это идеальный бюджетный (и заботящийся о здоровье) проект DIY.

Конечно, из вентилятора можно сделать веера! Пользователь Instructables profpat прикрепил вентилятор от старой микроволновой печи к старой подставке для монитора, чтобы получить прочный настольный вентилятор, который абсолютно ничего не стоил!

Передняя панель

Передняя панель микроволновой печи, представленной выше, была одной из старых моделей с двигателем, который ведет обратный отсчет перед выключением микровыключателя, хотя у вас может быть более новый цифровой дисплей. Это устройство можно использовать как таймер обратного отсчета — идеально, чтобы напоминать вам встать и потянуться после некоторого времени перед компьютером!

Это устройство можно использовать как таймер обратного отсчета — идеально, чтобы напоминать вам встать и потянуться после некоторого времени перед компьютером!

Внутренний микровыключатель также может использоваться для управления прибором.Пользователь Instructables Koil_1 использовал цифровой таймер для создания таймера отключения нескольких устройств.

Увеличьте мощность

Двигатель поворотного стола в микроволновой печи очень медленно движется от источника переменного тока.Это означает, что двигатель с высоким крутящим моментом способен генерировать мощность при ручном вращении. В удивительно простом проекте пользователь Instructables ahmedebeed555 создал зарядное устройство для телефона с ручным управлением, практически не используя никаких деталей!

Время ТО

Ранее в этой статье я упоминал, что MOT — самая ценная часть, которую нужно извлечь из микроволновой печи, и быстрый поиск в Google покажет почему.Эти трансформаторы были переделаны для создания множества странных, дурацких, а иногда и откровенно опасных изобретений — от самодельных электрических дуг до литейных заводов, точечных и сварочных аппаратов.

У изобретателяYouTube Гранта Томпсона есть серия видеороликов, охватывающих большинство этих проектов, и, хотя все они являются отличными идеями, его видеоролики о создании самодельного сварочного аппарата ARC дают четкие инструкции о том, как сделать свою собственную сварочную установку с небольшим бюджетом.

Уборка мусора за день

В этой статье рассказано лишь о некоторых вещах, которые вы можете сделать из старой, больше не нужной микроволновой печи, и даже более мелкие детали, которые не используются в данный момент, — это больше вещей в вашем наборе инструментов для будущих проектов.Уборка и переработка старых приборов — отличный способ узнать об электронике и сократить количество производимых нами отходов.

Перед тем, как уйти, еще раз: всегда будьте осторожны при работе с мощной электроникой. Убедитесь, что вы принимаете соответствующие меры предосторожности и используете защитное снаряжение, где это необходимо!

Убедитесь, что вы принимаете соответствующие меры предосторожности и используете защитное снаряжение, где это необходимо!

Вы сделали какие-нибудь удивительные изобретения из найденных в микроволновке деталей? Вы разбирали другие приборы и создавали из них свои собственные новые машины? Дайте нам знать в разделе комментариев ниже!

Кредиты изображений: Сергей Казаков / Shutterstock

Android 11 начинает развертывание на некоторых устройствах AndroidОжидание Android 11 наконец-то закончилось, так как Google выпустила новую ОС для некоторых устройств.

Об авторе Ян Бакли (Опубликовано 142 статей)Ян Бакли, журналист-фрилансер, музыкант, исполнитель и видеопродюсер, живет в Берлине, Германия.Когда он не пишет или на сцене, он возится с электроникой или кодом своими руками в надежде стать безумным ученым.

Ещё от Ian BuckleyПодпишитесь на нашу рассылку новостей

Подпишитесь на нашу рассылку, чтобы получать технические советы, обзоры, бесплатные электронные книги и эксклюзивные предложения!

Еще один шаг…!

Подтвердите свой адрес электронной почты в только что отправленном вам электронном письме.

.Практическое руководство. Создайте собственный аппарат для точечной сварки

Аппараты для точечной сваркииспользуются при производстве автомобилей, корпусов ПК, источников питания, микроволновых печей, распределительных коробок, клеток Фарадея и различной электроники. Точечный сварочный аппарат используется потому, что он обеспечивает четко очерченную точку контакта сварного шва. Материалы свариваются без чрезмерного нагрева, поэтому с заготовками легко обращаться. Сварка также хорошо контролируется и воспроизводится. В этом практическом руководстве мы рассмотрим основы точечной сварки, а затем покажем вам, как собрать ее из трансформатора для микроволновой печи.

Электроды для точечной сварки выполняют как минимум три функции. Они передают электрическую энергию материалу, одновременно удерживая его вместе; это также контролирует сопротивление. Чем больше сила сжатия, тем меньше сопротивление, что приводит к уменьшению резистивного нагрева. Меньшая сила сжатия приводит к увеличению резистивного нагрева. Электроды также отводят тепло от материала в выключенном состоянии, помогая охлаждать и закалять сварной шов. Резистивную точечную сварку обычно называют «самородком».Сварщики точечной сварки обычно работают с черными металлами, что несколько ограничивает область их применения. Большинство сварочных швов имеют низкое напряжение и большой ток. Сварщик в этом практическом руководстве работает от вторичной обмотки 3в переменного тока. Первичная линия — это напряжение сети 120 В переменного тока, к которому следует обращаться с уважением. Низковольтная вторичная обмотка делает сварщика очень безопасным, поэтому опасность поражения электрическим током от электрода практически отсутствует. Однако существует риск ожога из-за высоких температур, как и у любого сварщика.

Они передают электрическую энергию материалу, одновременно удерживая его вместе; это также контролирует сопротивление. Чем больше сила сжатия, тем меньше сопротивление, что приводит к уменьшению резистивного нагрева. Меньшая сила сжатия приводит к увеличению резистивного нагрева. Электроды также отводят тепло от материала в выключенном состоянии, помогая охлаждать и закалять сварной шов. Резистивную точечную сварку обычно называют «самородком».Сварщики точечной сварки обычно работают с черными металлами, что несколько ограничивает область их применения. Большинство сварочных швов имеют низкое напряжение и большой ток. Сварщик в этом практическом руководстве работает от вторичной обмотки 3в переменного тока. Первичная линия — это напряжение сети 120 В переменного тока, к которому следует обращаться с уважением. Низковольтная вторичная обмотка делает сварщика очень безопасным, поэтому опасность поражения электрическим током от электрода практически отсутствует. Однако существует риск ожога из-за высоких температур, как и у любого сварщика.

Этот сварочный аппарат не предназначен для сварки панели кузова вашего Jeep 1966 года выпуска; он не будет работать с материалом тяжелее листового металла толщиной 20 мм. Он предназначен для небольших проектов, поскольку не может работать в непрерывном режиме. Возможные варианты использования: Материал сварочного электрода для электролизеров. Работа с тонкими компонентами вакуумной лампы. Создание легкой рамы для небольшой роботизированной платформы. У большинства из нас есть достаточно деталей, чтобы построить сварочный аппарат.Если у вас есть трансформатор для микроволновой печи (ТО), то вы на полпути. Кстати, в 2006 году мы рассмотрели аппарат для дуговой сварки в микроволновой печи.

Нам также понадобился медный провод большого сечения. Мы использовали около четырех футов проволоки 4AWG, чтобы построить точечный сварочный аппарат, показанный на фотографии. Среди других материалов — лом 2 × 6, 2 × 2, два медных наконечника для винтов, два наконечника для медных сварочных кабелей, два наконечника для сварочных аппаратов MIG, два оцинкованных уголка размером 4 ″ x 3/4 ″, винты для гипсокартона и три шайбы.

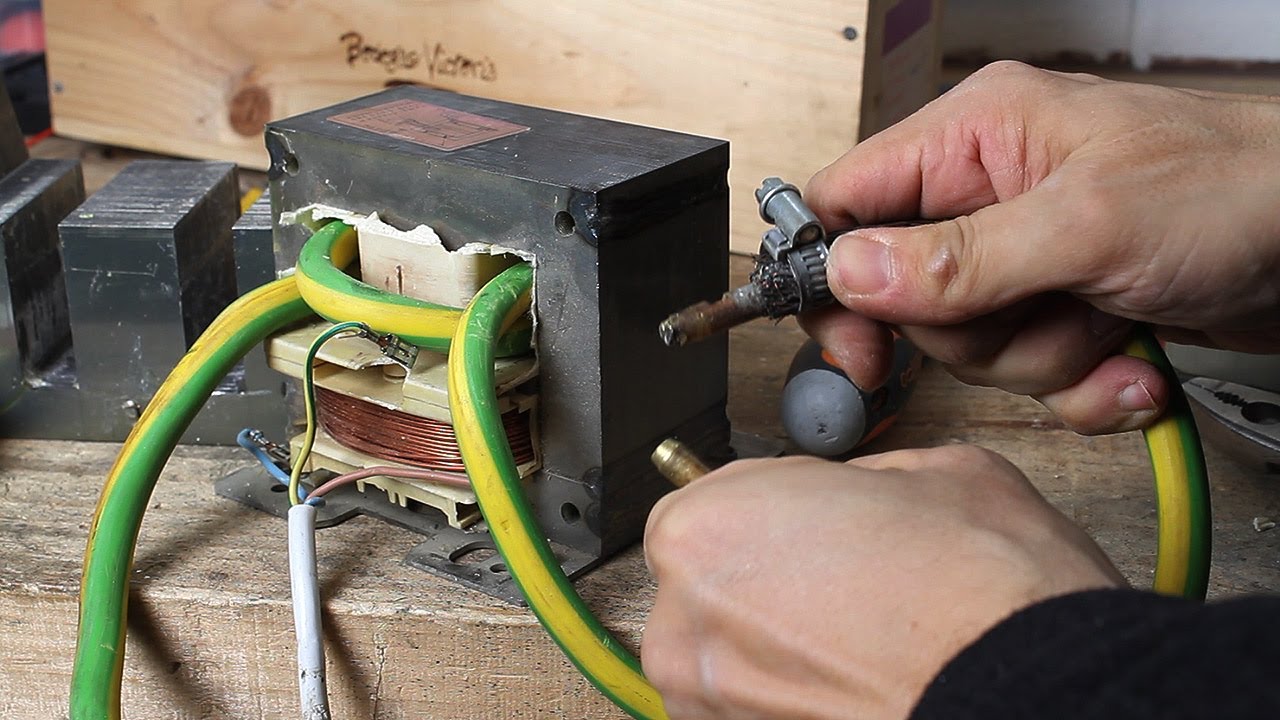

На фото вверху исправное ТО. Первое, что нам нужно было сделать, это удалить вторичные катушки. А именно обмотка высокого напряжения и обмотка низкого напряжения. Мы использовали угловую шлифовальную машину с отрезным кругом, стараясь не разрезать первичную обмотку.

Режем вторичный заподлицо с сердцевиной ламината ТО. Обе стороны ТО должны быть обрезаны. Осмотрите MOT на наличие признаков того, что ламинат был сварен. Мы обнаружили, что сварные ТО могут выдерживать немного больше неправильного обращения, чем их герметичные части.Если возможно, постарайтесь сохранить изоляцию жилы в том месте, где будет наматываться вторичная обмотка. Хотя, если изоляция повреждена, это не пустяк. Изоляция немного облегчает оборачивание вторичной обмотки большого сечения.

После удаления вторичного у нас получилось нечто похожее на фото выше. Если материал магнитного шунта выпадет, обязательно замените его, как было раньше. Шунт предохраняет сердечник от передачи слишком большой мощности вторичной обмотке. Магнитный балласт, если хотите.Шунт контролирует насыщение сердечника. Такой проект грубой силы полагается на такой шунт для правильной работы.

Перемотка ТО с 4AWG — это не прогулка по парку. Если вы повредили изоляторы жил, мы предлагаем на их место обернуть слой изоленты. Это поможет избежать повреждения изоляции провода при протягивании его через сердечник. Наш опыт показывает, что 3-4 обмоток достаточно. В конце концов, этот аппарат для точечной сварки полагается на высокий ток и предельное сопротивление.Не высокое напряжение.

Мы тщательно следили за тем, чтобы вторичная обмотка была намотана по спирали, чтобы завершить вторичную обмотку.

Смонтировали ТО и 2 × 2 на базу 2 × 6. Эта конкретная сборка использовала 12 ″ 2 × 6 с двумя 7 ″ 2 × 2. Эти размеры могут работать или не работать в зависимости от физического размера вашего ТО. Единственная важная часть здесь — как можно короче длина провода.

После установки нижней челюсти прикрепили угловые скобы. Было обнаружено, что запасная часть 2 × 2 в качестве прокладки хорошо подходит для выравнивания верхней и нижней челюсти. После того, как верхняя челюсть была выровнена, мы прикрепили ее к угловым скобам винтами. Так образовалась шарнирная часть челюсти.

Было обнаружено, что запасная часть 2 × 2 в качестве прокладки хорошо подходит для выравнивания верхней и нижней челюсти. После того, как верхняя челюсть была выровнена, мы прикрепили ее к угловым скобам винтами. Так образовалась шарнирная часть челюсти.

На рисунке выше показаны наконечник сварочного аппарата MIG и медный наконечник винтового типа. Это улучшение по сравнению с предыдущей моделью, которую мы построили. Первоначально мы использовали медную трубку с отверстием и кусок заземляющего провода 6AWG, который служил сварочным электродом. Заземляющий провод удерживался на месте винтом, ввинчивающимся в медную трубку перпендикулярно электроду.Это было очень грубо, но сработало. Этот новый метод намного практичнее.

Вот два электрода, готовые к установке на нижнюю и верхнюю челюсти. Мы дважды проверили электроды MIG, чтобы убедиться, что они затянуты. Неплотное соединение отводит тепло от сварочного стержня.

Равномерно выравнивая сварочные электроды, мы внимательно следили за тем, чтобы верхняя челюсть оставалась в естественном положении, в котором она была установлена. Это позволило сохранить плоскую контактную площадку для сварочных электродов.После того как мы убедились, что электроды правильно выровнены, челюсти были помечены. Затем мы просверлили небольшое отверстие. Поскольку мы устанавливали с зерном 2 × 2, отверстия помогли защитить от раскола 2 × 2.

Установив электроды, мы отрезаем провод до нужной длины. Мы никогда не сокращаем именно ту сумму, которая нам нужна. Мы всегда режем больше, чем нам нужно. Это практическое правило должно применяться ко всей электрической проводке. Ведь обрезать лишнее намного проще, чем заворачивать новую второстепенную.

Мы согнули провода примерно в тех положениях, в которых они должны были быть собраны, и сняли с них изоляцию для подготовки к сварочным наконечникам обжимного типа. Также неплохо было бы раздеться больше, чем нужно. Просто отрежьте лишнее после того, как определите глубину выступов. Ни в коем случае не обжимайте изоляцию наконечником. Это создаст потенциальную проблемную зону из-за потери проводимости.

Ни в коем случае не обжимайте изоляцию наконечником. Это создаст потенциальную проблемную зону из-за потери проводимости.

Использование хорошего неизолированного обжимного инструмента для закрепления провода. Мы проверили обжим и проверили его.Просто потяните за провод, если он ослаблен, он вытащится. Если он не вытаскивается, значит, был сделан соответствующий обжим, подходящий для высокого тока.

Гофрированные провода крепились к сварочным электродам винтами. Мы были осторожны, чтобы не затянуть винты слишком сильно. Если бы из дерева вырвался шуруп для гипсокартона, нам пришлось бы использовать вместо него шуруп большего размера. После того, как оба сварочных электрода были прикреплены к губкам, мы выровняли электроды. Пассатижами сгибаем электроды так, чтобы они касались друг друга равномерно.Электроды должны быть уже достаточно близко, так как они были выровнены перед сверлением.

Мы открыли челюсти и соединили первичную обмотку с электрическим шнуром, а затем проверили вторичную. Если выключатель срабатывает, проверьте следующее:

- Закорочена вторичная обмотка (зажимы закрыты)

- Магнитные шунты отсутствуют или неправильно переустановлены

- Неисправность проводки на первичной обмотке или короткое замыкание на первичной обмотке

- Слишком большая нагрузка на цепь испытания или выключатель недостаточного номинала

Мы соблюдали надлежащие правила электромонтажа.Также подчеркивается, что это сварщик и у него должен быть выделенный контур, как и у любого другого сварщика.

При физическом отключении питания мы проверили совмещение сварочного электрода с материалом, с которым собирались работать. Перед подключением питания и выполнением начальной сварки мы соблюдали несколько правил техники безопасности. Это сварщик, который производит очень высокие температуры. Держите пальцы подальше от сварочных электродов. Дайте материалу остыть перед работой.Всегда надевайте защиту для глаз. Возможно, вам будет интересно прочитать о параметрах точечной сварки. Есть еще проблема горючих материалов…

Есть еще проблема горючих материалов…

В этом Compaq использовался очень тонкий алюминий для поддержки экрана и соединения петель. Металл сломался и разрушил большую часть нижнего пластика. Мы смогли изготовить новые опоры из листового металла из нержавеющей стали 22AWG. Все сварные швы выполнялись точечным сварочным аппаратом со специальным регулятором мощности. Контроллер питания будет рассмотрен в другом руководстве.

.РЕШЕНО: Моя микроволновка не нагревается, но таймер работает. — Микроволновая печь

У меня есть профиль GE, все работало, но не нагревается. Если это так с вашей микроволновой печью, я предлагаю вот что. Откройте духовку, сняв верхнюю крышку. Оставьте его ОТКЛЮЧЕННЫМ на 30 минут или лучше, но НЕОБХОДИМО разрядить ВЫСОКОВОЛЬТНЫЙ КОНДЕНСАТОР. У конденсатора достаточно напряжения, чтобы убить вас. Если вы не знаете, что такое конденсатор и как его разрядить, поищите видео на UTUBE.Затем сделайте следующее:

1. Найдите трансформатор. Возьмите два провода, обычно красный и белый, и снимите их. Отметьте их расположение для повторного прикрепления.

2. Возьмите цифровой мультиметр с красным проводом и вставьте его в напряжение 500 В, а черный провод — в COM. Установите поворотный переключатель на 200 В.

3. Возьмите красный и черный провода и вставьте по одному выводу в каждый провод трансформатора. Вставьте красный провод в красный провод, а черный провод — в белый провод.

4. Включите микроволновую печь.

5. Включите микроволновую печь.

6. Включите мультиметр и снимите напряжение.

7. Если напряжение от 118 до 125, значит, ваша передняя панель работает правильно. Отключите устройство от сети и дайте ему постоять 30 минут, чтобы разрядить конденсатор или разрядить его. Остается только четыре возможных проблемы. Это либо трансформатор, либо конденсатор, либо диод, либо магнетрон.

Остается только четыре возможных проблемы. Это либо трансформатор, либо конденсатор, либо диод, либо магнетрон.

8. В моем случае Я не тестировал трансформатор или конденсатор, потому что они редко выходят из строя, а тестовое оборудование стоит около 150 долларов.

9. Я просто купил диод, примерно за 10 долларов, и заменил его.

10. Еще купил магнетрон за 102 $ и заменил. Еще раз посмотрите видео на UTUBE, если вы не знаете, как выглядят диод и магнетрон и как их заменить.

11. Снова соберите, подключите к розетке и проверьте в течение двух минут на высокой температуре с чашкой воды.

После того, как я проделал это, устройство заработало как новый. Надеюсь, что это помогает и удачи.

.Инверторный трансформатор контактной сварки

Cамодельная контактная сварка своими руками из инвертора

Сейчас в интернете можно найти десятки статей и инструкций, как сделать своими руками контактную сварку из инвертора. Кто-то считает, что аппарат контактной сварки нужно собирать именно из инвертора, а кто-то говорит, что это пустая трата времени и сил. На самом деле, правы и те, и другие. Вот только первые забывают о том, что основная характеристика контактной сварки — это не только электрический импульс, но и прижимное усилие. Без него невозможно сформировать сварную точку.

Исходя из этого, становится понятно, что внимание нужно обратить не на то, ИЗ ЧЕГО сделана контактная сварка, а НА ТО, каким образом будет обеспечиваться прижимное усилие. Впрочем, давайте обо всем по порядку. В этой статье мы подробно расскажем, как собрать аппарат для контактной сварки своими руками из устройства инверторного типа, и нужен ли вообще инвертор в данной ситуации.

Эта статья предназначена для практикующих мастеров, и не содержит подробных объяснений, которые и так понятны. Если вы новичок, то прочтите другие статьи на нашем сайте, в которых мы рассказываем про аппарат контактной сварки.

Сборка аппарата контактной сварки

Контактная сварка своими руками из инвертора собирается просто и быстро, если у вас есть соответствующие навыки и знания в области электротехники. Еще раз повторяем: эта статья не предназначена для новичка. Здесь не будет долгих пояснений каждого шага. Мы лишь делимся своим опытом сборки контактной сварки. Если вы никогда не держали в руках паяльник и не знаете, как намотать трансформатор, то сначала изучите теорию. И только потом приступайте к сборке аппарата.

Еще раз повторяем: эта статья не предназначена для новичка. Здесь не будет долгих пояснений каждого шага. Мы лишь делимся своим опытом сборки контактной сварки. Если вы никогда не держали в руках паяльник и не знаете, как намотать трансформатор, то сначала изучите теорию. И только потом приступайте к сборке аппарата.

Необходимые инструменты и детали

Для намотки трансформатора вам понадобятся медные провода. Про сечение мы расскажем позже. Но вы можете самостоятельно рассчитать необходимое сечение проводов с помощью формул, которые есть в интернете.

Также вам понадобятся разные мелочи вроде кнопки вкл/выкл, они пойдут на схему управления. Также понадобятся подручные материалы для изготовления рычагов и электродов. Мы подробно расскажем о них по ходу статьи. Не забывайте про изолирующие материалы, без них не обойтись.

Из инструментов понадобится паяльник, припой, стамеска/ножовка.

Инвертор: нужен или нет?

Мы считаем, что контактная сварка из инвертора — это не самое лучшее решение. Тем более, что от самого инвертора вам понадобится разве что трансформатор. Некоторые умельцы умудряются использовать и электронику, но ее все равно нужно кропотливо дорабатывать. Поэтому проще сделать все с нуля из новых компонентов, а не пытаться разобрать инвертор на молекулы.

Вы можете взять из инвертора трансформатор или самостоятельно сделать его. Но мы рекомендуем брать трансы из микроволновых печей, поскольку стоят они дешево, легко модернизируются и отлично подходят для наших целей. Дальнейшие рекомендации будут даны исходя из того, что для сборки мы будем использовать трансформатор от СВЧ.

Сварочный трансформатор

Итак, мы условились, что будем собирать контактную сварку из трансформатора от микроволновки. Сборка из инвертора нецелесообразна, она муторная и неэффективная. Поэтому все дальнейшие рекомендации будут связаны именно с трансформатором от СВЧ. Будьте внимательны.

Начнем с подбора трансформатора. Вам понадобится не любой трансформатор, а только тот вариант, у которого мощность составляет от 1 кВт и выше. Такие ставят в достаточно мощные микроволновки с множеством функций. Вы можете взять трансформатор меньшей мощности, но он тогда ваш аппарат не сможет варить даже металл толщиной в 1 мм. А если вы захотите сделать очень мощный аппарат, то можете взять два трансформатора по 1 кВт каждый и соединить их.

Вам понадобится не любой трансформатор, а только тот вариант, у которого мощность составляет от 1 кВт и выше. Такие ставят в достаточно мощные микроволновки с множеством функций. Вы можете взять трансформатор меньшей мощности, но он тогда ваш аппарат не сможет варить даже металл толщиной в 1 мм. А если вы захотите сделать очень мощный аппарат, то можете взять два трансформатора по 1 кВт каждый и соединить их.

Предположим, что трансформатор у вас есть. Теперь нужно снять с него вторичку, позже мы будем сами наматывать ее. Очень непросто снять вторичку голыми руками, лучше используйте ножовку или стамеску. Если вторичка намертво приклеена, то ее можно сначала высверлить, а потом отпилить той же ножовкой или отбить молотком.

У вас должен остаться сердечник и первичка. Обычно у трансформаторов от СВЧ первичка сделана из более толстого провода, так что вы точно не перепутаете ее со вторичкой. Также уберите шунты, если они есть. Постаратесь не повредить первичку при демонтаже ненужных частей.

Далее приступаем к намотке новой вторички. Мы использовали упомянутые выше медные провода. Рекомендуем выбирать провода с сечением от 100 мм2. Это довольно толстые провода, но именно такое сечение оптимально в нашем случае. Тем более, вам нужно сделать всего 3-4 витка на всю обмотку. Если вы сможете намотать больше, то в итоге получите более мощное устройство. Но мы рекомендуем остановиться на 3 витках. Это оптимальный вариант для самодельного домашнего аппарата, который не будет варить слишком толстый металл.

Управление аппаратом и рычаги

Систему управления можно собрать на базе электроники из инвертора, но это действительно непросто и затратно. Легче собрать все с нуля и не мучиться с инверторной схемой. Тем более, вам нужна только кнопка вкл/выкл. Также можно добавить регулировку силы тока, но мы не стали это делать. Ведь наша цель — собрать максимально недорогой и при этом рабочий аппарат.

В качестве выключателя можно выбрать любой, какой вам только понравится. Его нужно установить в цепь с первичной обмоткой. И даже не думайте ставить выключатель со вторичной обмоткой, это плохая идея. На вторичке слишком большой ток и он может просто расплавить контакты у выключателя.

Его нужно установить в цепь с первичной обмоткой. И даже не думайте ставить выключатель со вторичной обмоткой, это плохая идея. На вторичке слишком большой ток и он может просто расплавить контакты у выключателя.

Для сборки рычагов можно использовать металлическую трубу (обязательно изолируйте ее) или деревянную заготовку. И вообще можно использовать любые подручные материалы. Но позаботьтесь о том, чтоб они сами по себе не проводили ток. В нашем случае ток будет проходить к электродам через проводки, закреплённые на рычагах. Такие рычаги будут своеобразными ручками, за которые вы будете браться, прижимая электроды к металлу.

Но вам нужно позаботиться ни столько о рычагах, сколько о прижимном усилии. Ведь в контактной сварке металл плавится не только за счет нагрева электродов, но и за счет усилия сжатия.

Сжимать рычаги можно и вручную, если металл тонкий и легко прогревается. В таком случае конструкцию не нудно дорабатывать. Но если вы захотите сварить более-менее толстый металл, то придется все же сделать доработки. Можно сделать более тяжелый рычаг, который за счет своего собственного веса будет обеспечивать дополнительное сжатие. Но в таком случае аппарат нужно жестко зафиксировать на столе.

Если стационарный аппарат вам не нравится, то можно добавить к рычагу винтовую стяжку. Она устанавливается между рычагом и основанием аппарата. Вариант действенный и надежный.

Вернемся к кнопке включения. Если вы выберите самую простую конструкцию, когда прижимное усилие обеспечивается вручную (вы опускаете рычаг и с помощью своей силы сжимаете заготовку между электродами), то мы рекомендуем поставить кнопку включения так, чтобы при опускании рычага она нажималась. Опустили рычаг — кнопка включилась, аппарат работает. Подняли — аппарат выключился. Это крайне удобно, поскольку одна рука мастера всегда свободна.

Электроды для сварки

Сварочный аппарат для контактной сварки немыслим без электродов. В нашем случае используются медные электроды. Они могут быть самодельными и покупными. Лучше взять покупные, они однозначно будут работать так, как нужно. Тем более, их цена не такая уж большая, чтобы экономить.

Они могут быть самодельными и покупными. Лучше взять покупные, они однозначно будут работать так, как нужно. Тем более, их цена не такая уж большая, чтобы экономить.

Есть множество форм электродов, но вам нужны самые простые, прямые электроды. Чем больше их диаметр, тем больший диаметр будет у сварной точки. Тем больше сварная точка, тем надежнее соединение. Все просто. Так что подбирайте электроды исходя из своих нужд, а не на глаз. Только так вы получите работающее устройство, которое отлично сварить заготовки. И не будет особых дефектов.

Если вы собираете маломощный аппарат для сварки тонких металлов, то можете в качестве электродов использовать медные наконечники от обычного паяльника. Они отлично проводят ток и годятся для маломощного аппарата.

Также знайте, что электроды — это материал расходный. Нельзя установить одни электроды и использовать их много лет. Если вы видите, что конец электрода начал тупиться, значит пора заменить.

Техника безопасности

Чтобы ваш аппарат работал стабильно и надежно, а ваше здоровье осталось в целости и сохранности, все компоненты нужно тщательно заизолировать с помощью изолирующих материалов. Также при сборке используйте диэлектрики в качестве основы, чтобы избежать несчастных случаев. В идеале стоит внедрить предохранители в электрическую схему, но это не всегда целесообразно. И соблюдайте технику безопасности при сборке аппарат. Не используйте инструменты без изоляции, хотя бы перемотайте их ручки изолентой. Это лучше, чем ничего.

Вместо заключения

Самодельный аппарат — это отличная задумка. Самоделка в любом случае дешевле и проще в применении, чем заводское устройство. Особенно, если дело касается именно контактной сварки. Ведь многие мастера не используют ее на постоянной основе, а лишь нуждаются в аппарате пару раз в году. В таком случае просто нецелесообразно покупать дорогой сварочник в магазине. Легче и разумнее собрать что-то попроще своими руками.

Но учтите, что самодельная контактная сварка из сварочного аппарата потребует от вас определенных навыков и знаний. Схема у такого устройства несложная, но вы должны разбираться в элементарных понятиях. Если вы не можете отличить первичную обмотку от вторичной, то лучше изучайте теорию и только потом приступайте к сборке самодельного аппарата. Желаем удачи в работе!

Схема у такого устройства несложная, но вы должны разбираться в элементарных понятиях. Если вы не можете отличить первичную обмотку от вторичной, то лучше изучайте теорию и только потом приступайте к сборке самодельного аппарата. Желаем удачи в работе!

источник

Как самому сделать аппарат для контактной сварки

Для большинства желающих заняться ремонтом автомобиля или другой техники в домашних условиях самодельное оборудование для контактной сварки – это единственно верное решение.

Однако для реализации данного проекта, необходимо ознакомиться с конструкцией такого аппарата, и только после можно попытаться изготовить его своими руками.

Конструкция и принцип действия

Сделать аппарат для контактной сварки можно только при наличии определённых деталей и запчастей, найти которые порой бывает очень непросто. Лишь после решения этой задачи можно будет констатировать, что самодельная контактная сварка вполне реальна и может быть реализована даже при отсутствии специальных навыков.

В конструкцию типового сварочного аппарата для точечной сварки должны входить следующие обязательные узлы:

- преобразователь напряжения (трансформатор), обеспечивающий требуемую мощность контактного тока;

- выпрямитель на основе мощных тиристорных вентилей;

- комплект точечного оборудования (контактный блок).

Основной задачей такого самодельного аппарата является формирование мощного сварочного импульса, который проходит через контактную зону находящихся под давлением свариваемых деталей.

В момент подачи такого импульса в точке контакта заготовок образуется электрическая дуга, мгновенно расплавляющая металл в этой зоне. Длительность действия импульсного сварочного тока составляет порядка 0,01-0,1 секунды, что вполне достаточно для сварки.

Таким образом, перед сборкой своими руками оборудования для контактной сварки необходимо определиться с требуемой силой сварочного тока, временем его действия и силой сжатия заготовок в контактной зоне.

Элементы самодельного устройства

Перед изготовлением аппарата контактной сварки в первую очередь следует побеспокоиться о преобразователе, мощности которого должно быть достаточно для того чтобы электрический импульс варил металл.Всем этим требованиям вполне удовлетворяют трансформаторные устройства, имеющиеся в составе большинства моделей микроволновых печей. Для их использования достаточно удалить встроенную вторичную обмотку и заменить её новой.

При разборке старого устройства следует действовать крайне осторожно, стараясь не повредить сердечник преобразователя. Все имеющиеся на нём дополнительные элементы (шунты, в частности) также необходимо будет снять.

Для того чтобы изготовить трансформатор для контактной сварки (точнее – его новую вторичную катушку) потребуется толстая медная шина в надёжной изоляции.

Её толщина должна составлять не менее одного сантиметра, так что для получения требуемого низковольтного напряжения (2 Вольта) достаточно будет намотать не более трёх витков.