Лазерный граверрезак по дереву на Ардуино на 2 Вт своими руками

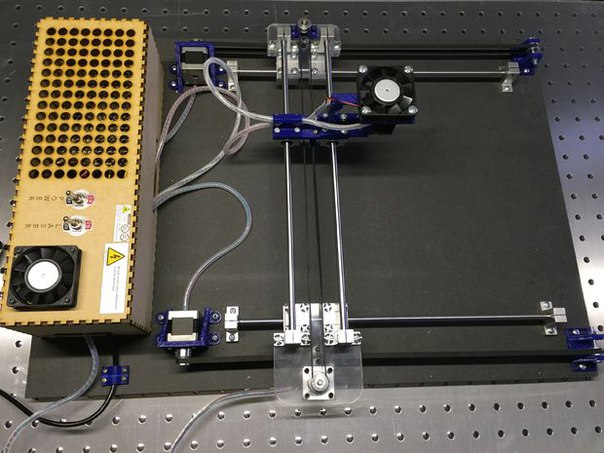

На уроке инженерии в старшей школе нам была предоставлена возможность сделать независимый мастер-проект. Я широко использовал классный лазерный гравер ЧПУ, и я подумал, что будет круто сделать мой собственный, так как он объединит несколько различных дисциплин, включая электротехнику и машиностроение. Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

После четырех месяцев работы я очень доволен результатами! Всего 2 Вт, он не очень мощный, но он может гравировать на дереве и пластике и может резать бальзовое дерево. Это уже пригодилось для вырезания шаблонов для использования в других проектах. Наконец, я нашел способ как сделать гравер своими руками. Надеюсь, это поможет и / или вдохновит некоторых из вас сделать самодельный лазерный гравер на Ардуино!

Вот ссылка на полный перечень материалов, а также все используемые файлы STL, аннотированные изображения, показывающие детали, и принципиальные схемы.

Также я добавил PDF-файл с инструкцией для Inkscape и Universal Gcode Sender, чтобы создавать и отправлять рисунки в гравер.

ФайлыШаг 1: Макет дизайна в Inventor

Я начал с того, что создал базовую рамку в Autodesk Inventor. Дизайн изменялся и совершенствовался на протяжении всего процесса сборки, но каркас остался в основном таким же.

Шаг 2: 3D-печать и сборка оси Y

Первый элемент для печати служит трем целям:

- Удержание шагового двигателя по оси Y

- Поддержка стальных стержней оси Y

- Скольжение вдоль одного из стержней оси X

После печати вставляются два маленьких бронзовых подшипника. Эти подшипники пропитаны маслом для уменьшения трения. Я обнаружил, что они являются дешевой и эффективной альтернативой более дорогим подшипникам линейного перемещения, предназначенным для 3D-принтеров и тому подобного.

Стальные стержни — простые буровые штанги 8мм из нержавеющей стали, которые прекрасно работают. Я разрезал одну 90-сантиметровую штангу пополам ножовкой, чтобы сделать две 45-сантиметровых детали.

Я разрезал одну 90-сантиметровую штангу пополам ножовкой, чтобы сделать две 45-сантиметровых детали.

Шаг 3: Доделываем ось Y

Лазер, который я использовал, представлял собой диод M140 мощностью 2 Вт. Он поставляется с металлическим корпусом и проводами, но для безопасной работы без перегрева требуется радиатор. Я сделал простой радиатор из блока алюминия и нескольких ребер охлаждения от старого контроллера робота. Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Готовый узел радиатора был надвинут на стержни оси Y из шага 2. Затем другой конец был снабжен напечатанной на 3D-принтере деталью для удерживания натяжного шкива и скольжения вдоль другого стержня оси Х. Шаговый двигатель по оси Y был привинчен на место, и шкивы и зубчатые ремни были прикреплены.

Шаг 4: Построение рамы и оси X

Я построил каркас из дерева (подробности в перечне из начала статьи). Самым сложным было убедиться, что два стержня оси X выровнены и идеально параллельны. Вместо того, чтобы использовать два двигателя для привода оси X или использовать сложную систему шкивов и ремней для одновременного привода обеих сторон, я выбрал двигатель оси X и приводной ремень в центре крана оси Y. Это выглядит немного некрасиво, но все просто и работает.

Самым сложным было убедиться, что два стержня оси X выровнены и идеально параллельны. Вместо того, чтобы использовать два двигателя для привода оси X или использовать сложную систему шкивов и ремней для одновременного привода обеих сторон, я выбрал двигатель оси X и приводной ремень в центре крана оси Y. Это выглядит немного некрасиво, но все просто и работает.

Сначала поперечная балка, соединяющая ремень с любым концом крана Y-оси, была слегка приклеена суперклеем. Однако это оказалось проблематичным, поэтому, как вы увидите на последующих этапах, в конечном итоге его заменили на более прочный L-образный кронштейн из 3D-печати.

Файлы

Шаг 5: Тестирование и установка электроники

На первом рисунке показан использованный мной лазерный диод M140, хотя теперь у него еще более мощные модули. Мне потребовался объектив для фокусировки и регулируемый источник питания, поэтому я купил драйвер и объектив G-2. Они были установлены на радиатор с термопастой. Обратите внимание, что крайне важно использовать красные лазерные защитные очки при работе с этими лазерами!

Я временно подключил всю электронику вне рамки для проверки (схема прилагается). Я также использовал компьютерный кулер для вентиляции. Машина управляется Arduino Uno с запущенным grbl, и я использую Universal Gcode Sender для потоковой передачи команд gcode. Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Я также использовал компьютерный кулер для вентиляции. Машина управляется Arduino Uno с запущенным grbl, и я использую Universal Gcode Sender для потоковой передачи команд gcode. Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Третье изображение показывает успешную первую гравюру. На данный момент лазерный гравер технически готов, но чтобы он выглядел немного лучше и был намного безопаснее, далее мы построим корпус вокруг всего этого.

ФайлыШаг 6: Сборка корпуса

Я построил стороны из материала для рисовальных досок и прикрутил их. Для задней стенки мне пришлось вырезать прямоугольное отверстие, так как шаговый двигатель торчал слишком далеко. Я также вырезал отверстия для вентиляции, для шнура питания и USB-порта, а также для компьютерного кулера. Углы лицевой и верхней части были закрыты той же доской, а центр оставлен открытым для прозрачной акриловой крышки. Наконец, поверх электроники была добавлена плоская деревянная платформа 3 мм, служащая основой для гравировки.

Наконец, поверх электроники была добавлена плоская деревянная платформа 3 мм, служащая основой для гравировки.

На пятой картинке я гну оранжевый акрил, который станет крышкой. Она оранжевая, чтобы заблокировать синий свет лазера, даже отраженные лучи могут серьезно повредить ваше зрение! Я закрепил её шарниром после сокращения длины, и вуаля! Готовый лазерный гравер. Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Шаг 7: Тесты

Вот лишь несколько примеров того, что я выгравировал с помощью этого лазерного гравера. Мона Лиза получилась не очень хорошо, но более простые черно-белые рисунки, такие как дракон, выглядят довольно симпатично. Он может также вырезать тонкую древесину бальзы, как Вы можете видеть на третьем рисунке. Спасибо за прочтение!

Как превратить любой 3D-принтер или станок с ЧПУ в лазерный резак или гравер

Как превратить любой 3D-принтер или станок с ЧПУ в лазерный резак или гравер

Многие люди уже имеют 3D-принтеры, станки с ЧПУ, плоттеры XY, а также лазерные маркеры или станки.

Даже большие станки, использующих лазерную Co2 резку, можно модернизировать, заменив трубки Co2 на 10-ваттные диодные (твердотельные) лазерные модули с системой охлаждения TEC, а также желательно добавить систему дымоудаления. Это увеличит мощность и качество работы оборудования.

Чтобы создать программу лазерной резки или гравировки, имеются 2 бесплатных (с открытым исходным кодом) плагина для Inkscape, при помощи которых можно сделать g-код.

Диодные (твердотельные) лазеры работают от 12-24 В и имеют провод TTL, который должен быть подключен к PWN. Для 3D-принтеров подключение достаточно простое, а для станков с ЧПУ понадобятся специальные монтажные кронштейны. Диодные лазеры имеют длину волны 445 нм и выпускаются мощностью от 2,1 Вт до 20 Вт (с двойным лазерным модулем).

Лазерные насадки могут гравировать на многих поверхностях, включая сталь, медь, латунь, камень, стекло, дерево, фанеру, пластик, МДФ, кожу и т. д. Возможна резка пластика, акрила, дерева, фанеры, ДВП, картона и бумаги. Но для резки толстых материалов потребуется больше проходов, специальная линза для лазерной резки и, желательно, система дымоудаления.

Обычно лазерная резка или гравировка не представляют опасности. Но имейте в виду, что все лазеры Endurance относятся к классу 4, поэтому перед работой не забудьте надеть защитные очки.

Фото компании Endurance

Четыре трюка, чтобы научить вас, как сделать лазерный резак не «горячим»!

Что такое чрезмерное сжигание?

Станок для лазерной резки металла выделяет большое количество тепла при обработке листового металла. При нормальных условиях тепло, выделяемое при резании, будет распространяться по режущему шву в обрабатываемый листовой металл и получит достаточное охлаждение. При обработке небольшого отверстия в металлорежущем станке для лазерной резки внешняя сторона отверстия может быть достаточно охлаждена. Небольшая часть отверстия внутри одного отверстия легко вызывает чрезмерное сжигание и зависание шлака из-за небольшого пространства, где тепло может рассеиваться. Кроме того, при резке сляба расплавленный металл, накопленный на поверхности материала, и накопление тепла, выделяемого во время перфорации, могут вызывать турбулентность вспомогательного воздушного потока и чрезмерное поступление тепла, вызывая, таким образом, перегрев.

При обработке небольшого отверстия в металлорежущем станке для лазерной резки внешняя сторона отверстия может быть достаточно охлаждена. Небольшая часть отверстия внутри одного отверстия легко вызывает чрезмерное сжигание и зависание шлака из-за небольшого пространства, где тепло может рассеиваться. Кроме того, при резке сляба расплавленный металл, накопленный на поверхности материала, и накопление тепла, выделяемого во время перфорации, могут вызывать турбулентность вспомогательного воздушного потока и чрезмерное поступление тепла, вызывая, таким образом, перегрев.

Как избежать перегорания при лазерной резке листового металла?

● Добавьте точку охлаждения в углу

При резке острых угловых металлических листов положение, при котором более вероятно возникновение перегорания, часто находится на острых углах. Перегоревшие режут острые углы в круг, затем вы можете добавить точку охлаждения в остром углу, сделать паузу в остром углу, дует воздух.

Вырежьте острые углы, перегрев до круглых углов

Нет острых углов

● Используйте мощные лазеры

При резке углеродистой стали можно использовать лазер более высокой мощности. Технология резки яркой поверхности позволяет эффективно избежать чрезмерного выгорания, а эта технология резки позволяет вырезать готовые изделия с яркой поверхностью без заусенцев.

чрезмерно горящие отверстия

Мощная лазерная технология для обработки блестящей поверхности (не перегорает)

● Азотная резка

При резке листового металла с использованием кислорода в качестве вспомогательного газа азот можно переключать на резку. Во время азотной резки материал полностью плавится под действием лазерной энергии, и азот выдувается из щели, чтобы избежать неправильной химической реакции. Температура в области температуры плавления является относительно низкой, благодаря охлаждающему и защитному эффекту азота реакция стабильна, и качество резки является высоким. Сечение мелкое и гладкое, шероховатость поверхности низкая, оксидного слоя нет.

Сечение мелкое и гладкое, шероховатость поверхности низкая, оксидного слоя нет.

● Увеличить давление воздуха

При использовании волоконно-лазерной резки для обработки алюминия и нержавеющей стали, вспомогательным газом является азот или воздух, и в процессе резки не будет гореть кромка. Однако из-за высокой температуры материала внутри небольшого отверстия явление зависания шлака внутри отверстия будет более достаточным. В этом случае заусенец и шлак могут быть уменьшены путем увеличения давления вспомогательного газа.

Станок для лазерной резки Oree режет нержавеющую сталь, углеродистую сталь, алюминий, четыре различных материала, эффект металлической пластины.

Делаем из 3D-принтера лазерный гравер

3D-принтеры стали дешевле и доступнее. А раз так, появились умельцы, которые начали думать, как расширить возможности этих современных и полезных устройств, добавив им новые функции. Вы найдете в статье общие принципы, конкретные примеры таких переделок и начальные сведения о работе с новым устройством. А также узнаете, какие существуют альтернативные варианты покупных 3D МФУ, в которых совмещаются лазерный гравер и 3D-принтер, а в некоторых и фрезер с ЧПУ.

А также узнаете, какие существуют альтернативные варианты покупных 3D МФУ, в которых совмещаются лазерный гравер и 3D-принтер, а в некоторых и фрезер с ЧПУ.

Для того, чтобы превратить 3D-принтер в резак и гравер, нужно установить на него лазерный модуль и программно управлять им. Ниже даны два варианта такой переделки.

Простой способ добавить лазерный резак и гравер к дешевому 3D принтеру

Рассмотрим, как можно добавить в китайский 3D принтер Tevo Tarantula лазерный модуль мощностью 2,5 Вт.

Такая модификация справится с резкой тонкой фанеры, шпона, EVA-пены (этиленвинилацета), картона и бумаги, используемых в рекламе и оформлении листовых материалов, а более толстые материалы, включая древесину, кожу и пластик, сможет гравировать.

Лазерный модуль

Выбранный лазерный модуль LA03-2500 удобен тем, что у него один разъем для подключения питания с напряжением 12 вольт, т. е. не нужен дополнительный регулятор напряжения. В Tevo Tarantula охлаждающий вентилятор не предусмотрен. Но некоторые его добавляют, для улучшения качества печати, и регулируют скоростью вращения лопастей, меняя напряжение на входе вентилятора программно. При такой доработке лазерный модуль напрямую можно подключить вместо вентилятора принтера и так же программно управлять лазером. Будет не только «вкл.» или «выкл.», но 255 уровней между ними.

В Tevo Tarantula охлаждающий вентилятор не предусмотрен. Но некоторые его добавляют, для улучшения качества печати, и регулируют скоростью вращения лопастей, меняя напряжение на входе вентилятора программно. При такой доработке лазерный модуль напрямую можно подключить вместо вентилятора принтера и так же программно управлять лазером. Будет не только «вкл.» или «выкл.», но 255 уровней между ними.

Для охлаждения во время работы, на верхней части модуля установлен маленький кулер. Ещё есть фокусировочное кольцо, с помощью которого регулируется фокусное расстояние в соответствии с текущей высотой по оси Z.

Не забудьте купить специальные очки, для защиты глаз от интенсивного лазерного излучения.

Подключение питания

Вентилятор 3D-принтера не используется, когда работает лазерный резак, и наоборот. А так как и резак, и вентилятор принтера используют одни и те же контакты на плате управления двигателем MKS Gen, можно вывести с этих контактов единственный кабель со штекером на конце. А к кабелю вентилятора припаять разъём-гнездо. Чтобы поменять лазер на вентилятор, нужно всего лишь переткнуть штекер в нужный разъем. Это удобно — в считанные секунды можно перейти из режима 3D-принтера в режим лазерной резки/гравировки.

А к кабелю вентилятора припаять разъём-гнездо. Чтобы поменять лазер на вентилятор, нужно всего лишь переткнуть штекер в нужный разъем. Это удобно — в считанные секунды можно перейти из режима 3D-принтера в режим лазерной резки/гравировки.

Кабель со штекером, идущий от платы (слева), разъем вентилятора (посередине) и разъем лазера (справа).

Установка лазера

Часто при создании гравера на основе 3D-принтера модульный блок устанавливают вместо экструдера. Но можно установить их рядом, желательно — как можно ближе друг к другу. Тогда не придётся снимать и устанавливать попеременно лазер и экструдер каждый раз, когда они потребуются, и сбивать при этом настройки.

Работа с векторной графикой

Сначала растровое изображение переводят в кривые с помощью бесплатного векторного графического редактора InkScape. А плагин J-Teck Photonics Laser Tool превращает векторный рисунок в Gcode. Плагин хорошо справляется с вырезанием контуров, текстов или фигур из картона.

Источник: https://blogs.cuit.columbia.edu/rqh3000/2018/03/02/make-money-laser-cutter/

Для гравировки растровых изображений нужен другой программный инструмент, под управлением которого лазер ставит точки на объекте в соответствии с яркостью исходной картинки.

Превращение 3D-принтера в лазерный гравер, требующее небольшой доработки

Почти любой 3D-принтер можно преобразовать в лазерный гравер/резак, способный резать дерево и гравировать практически на любом материале, кроме камня, керамики, стекла и металлов.

Лазер и оборудование

Какую модель лазера выбрать? С лазером мощностью 0,5 Вт можно гравировать только на дереве, пластике или коже. Такие лазеры стоят довольно дешево.

Лазеры с более высокой выходной мощностью позволяют гравировать глубже и быстрее, а также режут фанеру. Лазер мощностью 2,5 Вт сможет разрезать фанеру толщиной 4 мм за несколько проходов.

Вот ссылки на несколько разных лазеров и регулятор напряжения 5В:

►Лазер 0,5 Вт: https://goo. gl/Upg5GQ

gl/Upg5GQ

► Лазер 1,6 Вт: https://goo.gl/Sbs6h9

► Лазер 1 Вт: https://goo.gl/P55uD9

► Лазер 2 Вт: https://goo.gl/P55uD9

► Лазер 2,5 Вт: https://goo.gl/P55uD9

► Лазер 5,5 Вт: https://goo.gl/P55uD9

► Лазер 10 Вт: https://goo.gl/P55uD9

►Регулятор 5 В: https://goo.gl/TVSTJW

Подготовка 3D принтера для установки лазера

Сначала отсоедините вентилятор, экструдер и выньте держатель экструдера, чтобы просверлить в нем 2 отверстия для шурупов, которыми будет крепиться лазер.

Драйвер этого лазера с TTL-модуляцией требует не более 5 вольт питания, а порт 3D-принтера для питания вентилятора дает напряжение 12 В, приходится его понижать через регулятор напряжения.

После того, как припаяны провода к регулятору, нужно подключить лазерный диод, вентилятор, порт TTL и основной источник питания к маленькой материнской плате, которая входит в комплект лазера.

Установка лазера на 3D принтер

Поставьте обратно на принтер держатель и прикрутите к нему винтами лазерный модуль. Для дополнительного охлаждения модуля во время работы снизу в держателе можно просверлить дополнительные отверстия. Подсоедините контакты регулятора напряжения к порту вентилятора, откуда лазеру будут поступать команды — с какой мощностью работать по время гравирования. Последний шаг — подключить материнскую плату лазерного модуля к источнику питания. Для питания материнской платы можно использовать источник постоянного тока на 12 вольт или любой адаптер с таким же напряжением, который дает ток не менее 2 А.

Для дополнительного охлаждения модуля во время работы снизу в держателе можно просверлить дополнительные отверстия. Подсоедините контакты регулятора напряжения к порту вентилятора, откуда лазеру будут поступать команды — с какой мощностью работать по время гравирования. Последний шаг — подключить материнскую плату лазерного модуля к источнику питания. Для питания материнской платы можно использовать источник постоянного тока на 12 вольт или любой адаптер с таким же напряжением, который дает ток не менее 2 А.

И не забудьте о защитных очках!

Установите головку лазера в нулевую позицию (команда G28) и попробуйте порегулировать мощность в диапазоне от 1 до 255.

Вы можете наблюдать, как луч лазера почти гаснет и затем выдает максимальную мощность в 255.

Чтобы лучше понять, сфокусирован ли лазер, нужно уменьшить мощность до минимума и положить лист бумаги на рабочий стол (площадку). Крутите линзу лазера, пока луч не сфокусируется в маленькую точку.

Программное обеспечение для гравировки

Теперь пришла очередь заняться программным обеспечением для выполнения гравировки.

Скачайте векторный графический редактор Inkscape и два плагина для лазерной гравировки

►Программа Inkscape: https://inkscape.org/ru/

► Плагин Raster 2 Laser GCode generator для генерации Gcode для лазерного резака / гравера, может работать с градациями серого

► Плагин для гравирования или вырезания по контуру J-Tech Photonics Laser Tool

После инсталляции программы Inkscape распакуйте оба плагина и скопируйте содержимое архивов в папку …\Inkscape\share\extensions. Затем запустите программу и задайте рабочее пространство.

После этого импортируем изображение и переводим его в векторную форму, выполнив команду Trace Bitmap.

Не забудьте задать нужный размер изображения и поместить его в левый нижний угол.

Итак, первый плагин выгравирует изображение с заполнением 100%. Установите скорость около 1000 и нажмите Apply («Применить»). G-код сгенерируется виде txt-файла, замените расширение .txt на .gcode, вот и всё. Гравирование изображений довольно медленный процесс, но могут получиться действительно красивые картинки.

Установите скорость около 1000 и нажмите Apply («Применить»). G-код сгенерируется виде txt-файла, замените расширение .txt на .gcode, вот и всё. Гравирование изображений довольно медленный процесс, но могут получиться действительно красивые картинки.

Гравировка или вырезание контуров

Для этого метода используется плагин J-Tech Photonics Laser Tool — плагин для фриварной программы для работы с векторной графикой InkScape. Нужно также установить правильную скорость гравировки и задать желаемое количество проходов, что удобно, если вы хотите разрезать фанеру.

Лазер мощностью 2,5 Вт способен разрезать фанеру толщиной 4 мм, на это уходит немного больше времени и гораздо больше проходов, но в целом это очень практичное оборудование для всех любителей техники и изготовления поделок. Если вы увлекаетесь электроникой, вы сможете гравировать свои собственные матрицы для печатных плат и многое другое.

Смотрите видео, где детально показан процесс переделки 3d принтера в лазерный гравер.

Лучшее 3D-МФУ 2019 года

Многофункциональные 3D-принтеры встречаются довольно редко, лишь немногие производители пытаются объединить несколько инструментальных процессов в один простой в использовании пакет. Некоторые из таких устройств подходят только для несложных мелких работ, но встречаются и полнофункциональные машины профессионального уровня.

По рейтингу журнала о 3D-печати » AL3DP», лучшее на 2019 год компактное 3D-МФУ, совмещающее в себе 3D-принтер, лазерный гравер и ЧПУ-фрезер — Snapmaker. Его просто использовать, независимо от того, нужна ли вам 3D-печать, лазерная гравировка или фрезерование с ЧПУ. Любой новичок с ним справится.

Готовые варианты 3D-МФУ

3D МФУ Snapmaker

- Технология печати: FDM

- Программное обеспечение: Snapmaker3D, Cura, Simplify3D, Slic3r

- Операционная система macOS, Windows

- Дисплей цветной touchscreen

- Поддерживаемые материалы: PLA; PVA; ABS; Nylon

- Температура экструдера: 250 С

- Толщина слоя от: 50 мкм

- Скорость печати: 100 мм/с

- Размер рабочего поля 90x90x50 / 125×125

- Цена: 135 540 руб.

Компактная, удобная в сборке и работе конструкция из модульных элементов, прочные металлические компоненты, быстрая замена модулей для разных типов работ, понятное и простое фирменное программное обеспечение Snap3D и совместимость с другим ПО, так что вам не придется отказываться от любимых программ — Snapmaker хорошо подойдет для обучения, хобби и штучного производства в домашних и офисных условиях. Также, благодаря современному дизайну, станет хорошим подарком.

Winbo Super Helper Sh255L

- Технология печати: FDM

- Поддерживаемые материалы: PLA

- Рабочая камера: 155 х 155 х 205 мм

- Точность позиционирования: Z 0,00025 мм/ Y 0,0125 мм

- Температура в области печати: 240 С

- Толщина слоя от: 40 мкм

- Скорость печати: 100 мм/с

Портативный, простой бюджетный 3D-принтер, совмещенный в одном корпусе с лазерным гравером. С ним справятся даже дети и подростки, а стоит он дешевле аналогов. Прекрасный вариант для комплектации классов или подарка ребенку старшего школьного возраста, ознакомленному с техникой безопасности.

С ним справятся даже дети и подростки, а стоит он дешевле аналогов. Прекрасный вариант для комплектации классов или подарка ребенку старшего школьного возраста, ознакомленному с техникой безопасности.

RUBOT Protos

- Технология печати: FDM

- Количество экструдеров: 2

- Поддерживаемые материалы для принтера: ABS, PLA, PETG, HIPS, PVA, SBS

- Материалы для фрезера: фанера, акрил, цветные металлы, Для гравера: тёмные пластики, пленки

- Специализация: Архитектура; Упаковка; Дизайн; Реклама; Макетирование; Сувенирная продукция; Автомобильная промышленность; Производство

- Температура экструдера: 270°С

- Подогреваемая платформа: да

- Температура печатного стола: 115°С

- Точность по осям X, Y, мм: 0,01

Новая отечественная разработка в закрытом металлическом корпусе. Съемная рабочая головка и столы легко меняются для выбранного вида работы. Работает с самыми разнообразными материалами. Аппарат профессионального класса, который можно применять для оказания услуг по 3D-печати и лазерной гравировке.

Работает с самыми разнообразными материалами. Аппарат профессионального класса, который можно применять для оказания услуг по 3D-печати и лазерной гравировке.

Dobot Mooz 2 Full set

- Поддерживаемые материалы для принтера: PLA, ABS, ПК, FLEX

- Скорость печати: 10 ~ 80 мм / с

- Материалы для фрезера: дерево, пластмассы, плиты печатных плат и большинство неметаллических материалов

- Материалы для гравера: дерево, бумажные изделия, некоторые пластмассы, кожа и т. д.

- Температура экструдера: 190 ~ 260 ℃

Настраиваемый 3D-принтер со сменными головками для 3D-печати, лазерной гравировки и резки с ЧПУ. Приобретая одну машину вместо отдельного принтера, гравера и станка ЧПУ, вы экономите средства.

Простое в использовании и интуитивно понятное МФУ прекрасно подойдёт новичку. Его могут использовать и преподаватели. С его помощью можно реализовать множество творческих идей.

Отличия DOBOT MOOZ-2 Full Set от других моделей линейки: два привода по оси Z и полный набор модулей.

DOBOT MOOZ выиграл iF DESIGN AWARD 2018 за инновационный дизайн и многочисленные функции.

Dobot Mooz 1

- Цена: доступен по предзаказу, уточняйте на сайте

Доступный универсальный 3D-принтер со сменными головками. Меняя головки, вы можете использовать MOOZ-1 как 3D принтер, лазерный гравер и фрезеровальный станок с ЧПУ. Независимо от того, любитель вы или профессиональный дизайнер, МФУ поможет точно выполнить ваш замысел.

По сравнению с DOBOT MOOZ-2, DOBOT MOOZ-1 — более простой принтер с одним приводом по оси Z.

3DQ One

- Калибровка: авто

- Поддерживаемые материалы: ABS;PLA;HIPS;FLEX;SBS;Нейлон;PVA;Rubber

- Скорость печати: 100 мм/c

- Рабочая камера: 290 x 220 х 210 мм

- Платформа: подогреваемая, перфорированная.

3D-принтер + гравер. В камере установлена система вентиляции и фильтрации, которая уменьшает запах при гравировании. Предусмотрена система безопасности при гравировке — если открыть крышку, процесс прекратится.

Ethereal Halo

- Технология печати: FDM

- Температура экструдера: 350°С

- Поддерживаемые материалы: ABS, PLA, PC, PVA, NYLON, PET-G, WAX, FOAM, PLASTICS

- Скорость печати: 1800 мм/мин

- Специализация: Архитектура; Упаковка; Реклама; Макетирование; Сувенирная продукция; Образование; Производство

- Цена: доступен по предзаказу, уточняйте на сайте

Еще один вариант 3D-МФУ, хоть и без лазера, но тоже заслуживающий внимания, Halo выиграл награду CES 2018 Best of Innovation в категории 3D-печать. В Halo головка и платформа движутся по 5 осям, головка может подходить к изделию под разными углами. CNC-фрезер 3D особенно полезен для ремесленного производства.

Optimus A

- Операционная система: Windows, MAC, Linux

- Температура в области печати: 290°С

- Поддерживаемые материалы: ABS;PLA;PETG;PC;HIPS

- Материалы для станка с ЧПУ: пенопласт, латекс, МДФ, фанера, кожа, картон, металл (при 10Вт)

- Область печати: 240х300 мм

- Размер рабочего поля: 400х400х80 мм (фрезер), 500х500 мм (гравер)

В одной машине совмещаются 3D-принтер, лазерный резак и фрезер с ЧПУ, без всякого ущерба для производительности и качества каждого инструмента.

BoXZY

- Источник бесперебойного питания

- Разрешение 6 микрон с погрешностью 0,00015%.

Система Rapid-Swap позволяет легко менять инструменты и использовать все функции BoXZY: 3D принтер, ЧПУ-фрезер и лазерный гравер.

В качестве фрезерного станка с ЧПУ BoXZY работает с пластмассами, твердыми породами дерева, алюминием, латунью, бронзой, серебром и многим другим.

В заключение

Если вы решили проявить свои таланты конструктора и изобретателя, и вам требуется недорогой 3D-принтер для переделок, сотрудники Top 3D Shop помогут вам его подобрать. А если вам интереснее приобрести готовое многофункциональное устройство, они тоже рады помочь!

Все изображения принадлежат их правообладателям.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Оптоволоконный лазерный резак по металлу XTC-1530H/1000 Raycus XTLASER (Китай)

Оптоволоконные лазеры на сегодняшний день являются очень популярным и высокоэффективным оборудованием для резки металла. Они применяются для резки различных металлов, таких как нержавеющая, углеродистая, легированная, кремнистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т. д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

Оптоволоконный станок лазерной резки является интегрированным комплектным оборудованием лазерной резки. Данное оборудование состоит из волоконной лазерной установки, холодильной камеры, волоконной режущей головки, отрезного станка, контрольной системы, системы водного и газового тракта, вытяжной системы и других деталей. Все узлы станка (оптические резонаторы, система управления ЧПУ, программное обеспечение, система перемещения и др.) поставляются всемирно известными своим качеством и разработками производителями.

Все электрические компоненты от производителя SCHNEIDER ELECTRONIC интегрированны в стойку управления ЧПУ. Из предустановленного П.О. происходит управление лазерным комплексом, а также калибровка необходимых узлов перед запуском в работу оборудования.

Программное обеспечение CypCut имеет простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

- пауза,

- обратный ход по контуру,

- быстрый переход к любой врезке,

- быстрое изменение точки врезки,

- начало резки с любого места контура,

- оптимальный выбор начала резки контура,

- расчёт динамических параметров перемещений,

- контроль соответствия обрабатываемой детали исходному чертежу,

- быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО CypCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О:

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации — FLYCUT;

- Оптимальное расположение деталей — NESTING;

- Функция охлаждения контура реза — LEAD POS;

- Функция микро-перемычек — MICRO JOINT;

- Функция обработки сложных контуров — PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой — LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О:

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения

перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для

раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Работа на лазерном станке в домашних условиях

Технологии обработки материалов с использованием узконаправленного лазерного излучения были исследованы относительно недавно, лет 20-30 назад, поэтому лазерные станки можно назвать довольно молодым оборудованием. Однако это не помешало ему стремительно занять все производственные области и сферы оказания услуг.

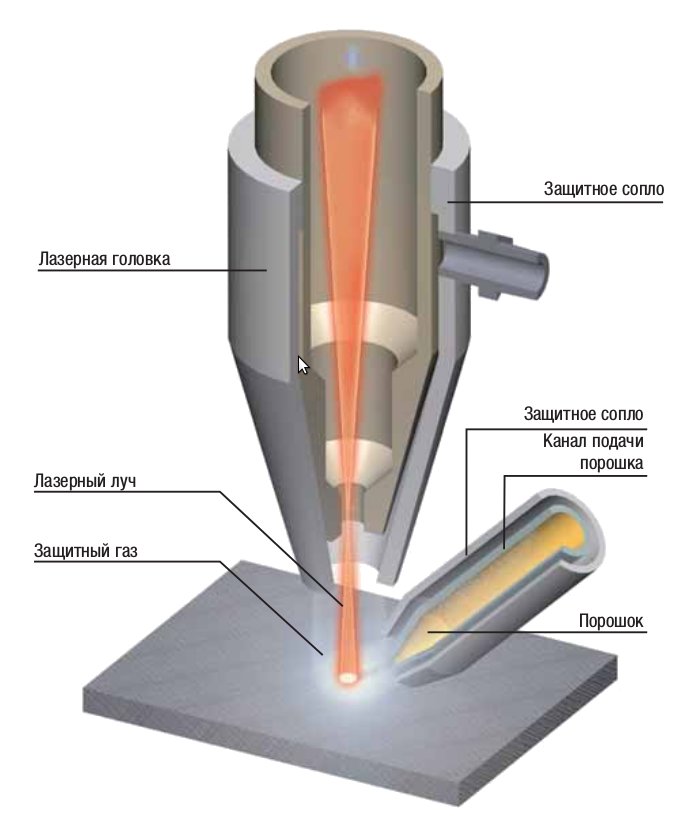

Перед тем, как попасть на поверхность материала, лазерный луч проходит через систему зеркал и специальную линзу, которая фокусирует его в крохотную точку

Особенностью лазерного луча является очень высокая точность работы, которая на несколько порядков превосходит результаты любого другого инструмента. В сочетании с не менее высокой скоростью прохождения, стабильностью и относительно низкими энергозатратами становится понятна популярность и востребованность таких станков. Следует уточнить, что речь идет об углекислотных лазерных аппаратах, которые бюджетны, просты в использовании и занимают сегодня основной сегмент рынка лазерного оборудования.

Лазерный станок дома – возможно ли это?

Понятие «станок» принято ассоциировать с большими заводами, которые работают в три смены и непрерывно выпускают элементы мебели, автомобилей и прочие массивные и массовые заготовки. В крайнем случае воображение рисует авто- или столярную мастерскую.

На самом деле среди многообразия моделей углекислотных лазеров есть совершенно миниатюрные варианты, которые по габаритам немногим превышают обычный офисный принтер и занимают буквально половину обычного письменного стола. Такие устройства спокойно можно подключить дома, что и делают многие любители мастерить что-то во время вечернего досуга или те, кто выбрал в качестве хобби различные handmade направления.

Такие устройства спокойно можно подключить дома, что и делают многие любители мастерить что-то во время вечернего досуга или те, кто выбрал в качестве хобби различные handmade направления.

Настольная разновидность лазерного оборудования размерами 90х70 см

Варианты домашних лазерно-гравировальных станков

Несмотря на скромные габариты, настольные модели аппаратов для лазерной резки и гравировки не уступают в точности и качестве работы своим более крупным собратьям. Отличия наблюдаются только в мощности излучателя и, соответственно, возможностях в плане скорости обработки и толщине материалов. Ниже будут рассмотрены три ходовые модели с кратким перечнем основных характеристик.

Rabbit HX-40A

Малогабаритный лазерно-гравировальный станок с зоной обработки 220×200 мм. Как и все оборудование, о котором идет речь в статье, предназначен для неметаллических поверхностей, например, тканей, бумаги, картона, оргстекла, фанеры и им подобных. Помимо небольших размеров и относительно малого веса (40 кг), модель обладает такие преимуществом, как функция автоподъема рабочего стола в пределах 20 мм. Это очень удобно, в первую очередь, для гравировки объемных заготовок.

Это очень удобно, в первую очередь, для гравировки объемных заготовок.

Аппарат оснащен подсветкой стола и лазерной трубкой на 40 Вт, мощности которой достаточно для сквозной резки оргстекла до 5 мм толщиной и фанеры 3-4 мм. Скорость перемещения луча при гравировке и раскрое не очень большая и составляет 100 мм\с. По причине того, что из разъемов у станка только LPT-порт, его можно подключать только к стационарному компьютеру. А вот практически идентичная модель Rabbit HX-40B оснащена USB разъемом, что позволяет подсоединять ее к ноутбуку и использовать внешние накопители.

Wattsan micro 0203

Небольшой настольный гравер, который может как наносить изображения на поверхность неметаллов, так и резать материалы толщиной до 4-5 мм (для фанеры). Рабочая зона стола составляет 200×300 мм, а максимальная мощность излучателя доходит до 40 Вт. Модель оснащена воздушной подачей в область резки и системой вентиляции. Идущий в комплекте сотовый стол удобен для работы с мелкими элементами и значительно облегчает их резку и гравировку. Во избежание ожога сетчатки глаз в крышку устройства вмонтировано тонированное стекло, которое не затрудняет обзор. Подключение станка осуществляется через USB, что открывает широкие возможности для соединения с внешними источниками информации.

Во избежание ожога сетчатки глаз в крышку устройства вмонтировано тонированное стекло, которое не затрудняет обзор. Подключение станка осуществляется через USB, что открывает широкие возможности для соединения с внешними источниками информации.

Rabbit HX-3040

В отличие от двух вышеперечисленных аппаратов, размеры стола у данной модели составляют 420×300 мм, поэтому и сам станок отличается несколько большими габаритами (1100×700 мм). Этот аппарат также оснащен функцией подъема/опускания рабочей поверхности, причем, диапазон перемещений составляет 80 мм. Кнопка управления этим процессом вынесена на лицевую панель корпуса, там же расположены и другие функциональные переключатели.

Оснащен трубкой с максимальной мощностью 40 Вт, дает стабильный луч, которым можно не только резать и гравировать неметаллы, но и наносить изображения на металлические поверхности при условии, что они покрыты термопастой. Скорость гравировки при этом может доходить до 120 мм/с, а для удобства позиционирования луча головка снабжена лазерным указателем.

Что можно делать на домашнем лазерном станке?

Компактные и миниатюрные лазерные станки для домашнего использования не могут похвастаться большим рабочим полем и высокими скоростями, но это не делает их совсем бесполезными. Есть масса направлений применения и вещей, которые целесообразнее изготавливать на оборудовании именно с такими рабочими характеристиками:

- поделки из фетра — из этого плотного материала лазером вырезают аппликации, предметы декора к праздникам (сердечки на День святого Валентина, новогодние украшения и прочее), игрушки для мобилей над детскими кроватками, подставки под горячую посуду и многие другие очаровательные вещи. Лазерный луч аккуратно и детально вырезает мельчайшие завитушки или острые углы, поэтому даже сложноконтурные изделия отличаются высоким качеством;

- поделки из бумаги и картона — сюда входят открытки, приглашения на свадьбу и прочие торжества, визитки, новогодние и тематические украшения, трафареты для дальнейшего интерьерного декора и еще очень большой перечень.

Мощность лазерного излучателя в настольных аппаратах небольшая, поэтому даже тончайшая папиросная бумага после лазерной резки выглядит эстетично, без обугленных краев;

Мощность лазерного излучателя в настольных аппаратах небольшая, поэтому даже тончайшая папиросная бумага после лазерной резки выглядит эстетично, без обугленных краев; - изделия из ткани, кожи и кожзаменителя — это могут быть как аппликации, так и самостоятельные изделия или перфорированный декор (лазер выжигает дырочки в материале, из которых формируется узор).

- печати, штампы, клише — точность позиционирования лазерного луча, даже если речь идет о настольных аппаратах, составляет порядка 0,01 мм, поэтому все изображения он воспроизводит с идеальной детализацией. Это позволяет использовать станок для изготовления любых печатей, кроме ГОСТовых;

- работа с фанерой — настолько обширный сегмент изделий, что перечислить все будет сложно. Вот лишь некоторые варианты: сборные конструкторы, пазлы, подставки под украшения, таблички, разделочные доски, различные фигурки и многое другое;

- акриловые поделки — прозрачный, как слеза, материал, прекрасно подходит для различных интерьерных композиций, фигурок, которые особенно эффектно выглядят с подсветкой, коробочек для хранения украшений, подставок под косметику и т.

д.

д. - гравировка — если до этого речь шла в основном о лазерном раскрое материалов, то этот пункт подразумевает использование лазерной трубки на половину мощности, благодаря чему поверхность не прорезается насквозь, а покрывается узором. Гравировку можно наносить на зеркала, стеклянную посуду, канцелярские принадлежности, изделия из дерева и кожи.

Лазерная гравировка отлично передает контурность и глубину изображений и считается самой долговечной

Особенности домашнего использования лазерного оборудования

Размещая лазерно-гравировальный станок дома, нужно помнить, что для качественной работы он должен быть установлен строго в горизонтальной плоскости. В квартирах же не всегда наблюдается абсолютное соответствие этому требованию, поэтому перед установкой следует измерить уровнем будущую рабочую поверхность и, при необходимости, выровнять ее до нужных значений.

Нужно также учитывать, что даже при малых размерах лазерный станок остается серьезным оборудованием, требующим соблюдения техники безопасности при использовании и способным нанести ущерб здоровью, поэтому относиться к правилам работы за ним надо со всей серьезностью:

- использовать вытяжку;

- во время и после работы открывать окно или форточку для вентиляции;

- при склонности к аллергии надевать респиратор или иную повязку, предотвращающую проникновение испарений в легкие;

- не наблюдать за процессом резки при открытой крышке станка;

- не подставлять пальцы под луч;

- не подпускать маленьких детей к работающему или выключенному оборудованию;

- помнить, что резка ПВХ на лазерном станке категорически запрещена (особенно строго этот запрет касается использования лазера в домашних условиях).

Содержащийся в материале поливинилхлорид очень токсичен при высокотемпературной обработке: выделяющиеся при этом пары хлора и диоксины влияют на генетику, иммунную систему и могут вызвать удушье.

Содержащийся в материале поливинилхлорид очень токсичен при высокотемпературной обработке: выделяющиеся при этом пары хлора и диоксины влияют на генетику, иммунную систему и могут вызвать удушье.

Как сделать плазменный резак по металлу своими руками?

Владельцы собственных гаражей мечтают иметь на руках лазерный резак по металлу. Универсальный инструмент активно используют во время работы с металлическими изделиями. Смастерить полезный агрегат можно своими руками. Ниже представлены некоторые рекомендации для самостоятельного изготовления лазерного резака.

Виды резака по металлу

Существует три разновидности универсального инструмента: газовые, твердотельные и волоконные.

Газовый. Эффективный и удобный в использовании резак. Функционирует при помощи гелия, азота или углекислого газа. Умело справляется с разными видами металла. Разрезание металлических твердых изделий осуществляется посредством их нагревания до высоких температур.

Твердотельный. Дешевый по стоимости инструмент широко используется в промышленности. Твердотельные резаки создаются из кристаллических светодиодов или специального стекла.

Волоконный нож. Во многом похож на твердотельный резак. Разница наблюдается в стоимости. Волоконный прибор стоит дороже твердотельного. Для изготовления инструмента задействуют оптическое волокно, поэтому он лучше и глубже режет металл, чем остальные резаки.

Особенности и нюансы изготовления резака по металлу

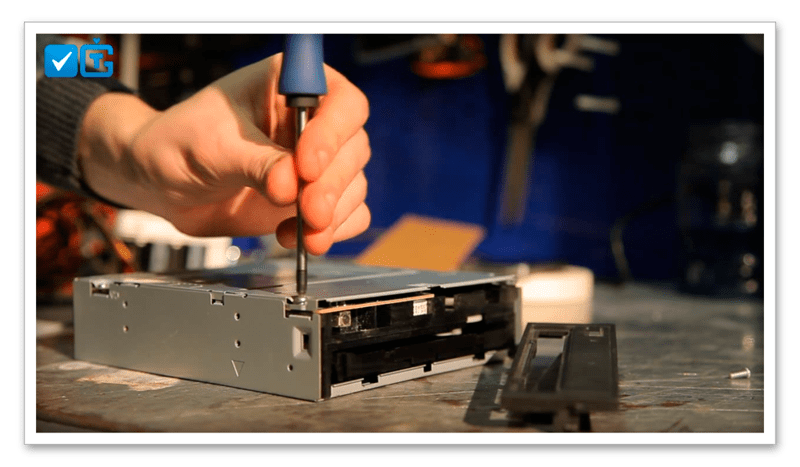

Не всем по карману этот крутой и удобный гаджет. И все же выход есть. Резак по металлу можно смастерить самостоятельно. Работа не сложная, под силу даже новичкам. При себе необходимо иметь следующие материалы и технические устройства:

- Набор слесарных инструментов.

- Лазерная указка.

- Старый дисковод с лазерным приводом. Подойдет и прибор, давно вышедший из строя. Однако привод должен быть не только читающим, но и пишущим. От скорости работы привода будет зависеть мощность лазерного резака.

- Отвертки с разным калибром.

- Паяльник.

- Фонарик, оснащенный аккумуляторными батарейками.

Когда все необходимые инструменты и детали добыты, приступают к созданию ценного гаджета.

Вначале разбирают найденный дисковод. В компьютерном дисководе сокрыт основной рабочий элемент будущего самодельного инструмента. Для сооружения резака понадобится добыть лазерный излучатель. Расположен он на специальной каретке. Сначала аккуратно удаляют крепежные элементы и разъемные устройства с поверхности каретки. Извлечь лазерный диод поможет паяльник и другие слесарные инструменты.

Лазерный излучатель вынимают, не спеша и осторожно. Иначе он может быстро выйти из строя.

Следующий этап – детальный разбор лазерной указки. Корпус устройства делят на две части. Далее извлекают светодиод и заменяют его ранее добытым лазерным излучателем. Новый элемент тщательно закрепляют на корпусе указки. Глазок излучателя должен располагаться по центру. Иначе резак не сможет работать.

Задать качественное напряжение помогут аккумуляторные батарейки фонарика. Нижнюю часть этого прибора совмещают с верхней частью лазерной указки. Перед соединением данных элементов, из наконечника указки удаляют установленное стекло. Диоды подключают к аккумуляторным батарейкам. Перед окончательным сбором всей конструкции рекомендуют убедиться и проверить качество крепления и соединения всех элементов. Проверяется полярность, фокус и направление луча. Если все в порядке, лазерную указку соединяют с фонариком. Таким образом, лазерный резак готов к дальнейшему использованию.

Созданный инструмент не подходит для промышленных дел. Однако он вполне годится для бытовых, домашних работ. Следуя установленным правилам и инструкциям можно самостоятельно изготовить полезный и эффективный резак по металлу.

Сделайте свой собственный высококачественный лазерный резак на CO2! С сенсорным управлением! : 16 шагов (с изображениями)

Лазерный резак работает с Gcodes. Это коды, которые сообщают машине, какое движение она должна совершить и куда ей нужно идти. Для этого нам понадобится интерпретатор Gcode. Это устройство считывает коды с вашего компьютера (или raspberry pi с сенсорным экраном) и преобразует их в импульсы для драйверов шагового двигателя и драйвера лазера.

Для этого нам понадобится интерпретатор Gcode. Это устройство считывает коды с вашего компьютера (или raspberry pi с сенсорным экраном) и преобразует их в импульсы для драйверов шагового двигателя и драйвера лазера.

Я использовал arduino, работающий на GRBL, в качестве интерпретатора gcode.GRBL — бесплатное программное обеспечение с открытым исходным кодом.

Прежде всего, вам необходимо установить последнюю версию Arduino IDE на свой компьютер, если у вас ее еще нет. Это позволяет вашему компьютеру распознавать Arduino и компилировать для него GRBL.

Вы можете скачать последнюю версию GRBL здесь.

Прежде чем мы сможем скомпилировать GRBL, вам необходимо отредактировать некоторую часть кода, чтобы сделать возможным самонаведение (возврат в исходное положение). Распакуйте файл .zip, перейдите в папку grbl и откройте файл конфигурации с помощью wordpad.Используйте crtl-F, чтобы найти «наведение» и ищите, пока не найдете «#define HOMING_INIT_LOCK». Измените его на «// #define HOMING_INIT_LOCK». Это делает наведение необязательным и не требуется перед запуском задания. Необходимо изменить еще четыре вещи:

Это делает наведение необязательным и не требуется перед запуском задания. Необходимо изменить еще четыре вещи:

«#define HOMING_CYCLE_0 (1 … Z_AXIS)», прокомментируйте эту строку. (Добавьте «//» в начале строки)

«#define HOMING_CYCLE_1 ((1 … X_AXIS) | (1 … Y_AXIS))», прокомментируйте эту строку.

«// #define HOMING_CYCLE_0 (1 … X_AXIS)», раскомментируйте эту строку.(удалить «//»)

«// #define HOMING_CYCLE_1 (1 … Y_AXIS)», раскомментируйте эту строку.

Знак «…» нужно заменить этими стрелками, но я не могу ввести их здесь, потому что здесь, вероятно, есть ошибка или что-то в этом роде.

Эти изменения говорят GRBL, что мы не используем ось Z, это необходимо, потому что, когда лазерный резак хочет вернуться в исходное положение, он сначала вернет ось Z в исходное положение. Не забудьте нажать «Сохранить» при закрытии Wordpad.

Теперь, когда grbl можно скомпилировать для Arduino, я обращусь к странице компиляции GRBL.

Когда это будет сделано, снова откройте IDE Arduino и откройте последовательный монитор (правый верхний угол). Сначала установите скорость 115200 бод и введите «$$». Теперь нужно изменить некоторые значения. Вы можете увидеть значения, которые необходимо изменить, на изображении, которое я загрузил на этом этапе. Если вам нужна дополнительная информация об этих цифрах, посетите эту страницу.

Сначала установите скорость 115200 бод и введите «$$». Теперь нужно изменить некоторые значения. Вы можете увидеть значения, которые необходимо изменить, на изображении, которое я загрузил на этом этапе. Если вам нужна дополнительная информация об этих цифрах, посетите эту страницу.

Лазерный резак, начало нарезки материала до 50 долларов: 6 шагов (с изображениями)

Сначала вам нужно создать файл postscript.Предлагаю вам рисовать в Inkscape. Это программа с открытым исходным кодом для векторного рисования. Но не только это, это единственное приложение, которое у меня есть, которое позволяет мне сохранять рисунки в виде // ЧИСТЫХ // файлов постскриптов, с которыми мы можем работать позже. Поэтому, даже если вы делаете исходный рисунок в Illustrator, сохраните его как файл .SVG и снова откройте его в Inkscape, а из этого приложения сохраните свой рисунок как файл .ps. Постскриптум. Дон Ланкастер написал постскриптум, который может взять файл почтового скрипта и затем превратить его в простой текстовый файл, содержащий числа от 0 до 7. Значение:

Значение:

0 — E

1 — NE

2 — N

3 — NW

4 — W

5 — SW

6 — S

7 — SE

U означает перемещение пера вверх

D означает движение пера вниз

и это все, что мы собираемся использовать

=========================

ВСЕ ФАЙЛЫ МОЖНО НАЙТИ НА:

http: // modati.com/lasercutter/

Для тех, кто любит слушать инструкции, вот видео:

======================= ==

Обновление, простой способ сделать Flutterfly

Некоторым людям было сложно понять, как создать файл flut, поэтому Брин помог всем, создав эту программу, которая делает это за вас, обязательно отправьте ей файл, который «справедливо», то есть без каких-либо команд showpage или quit в.пс. Программа автоматически выдаст их, но проверьте ps, если вы попали на страницу с ошибкой.

flutterflier, здесь вы превращаете свой постскриптум в flutterfy.

— Старый способ создания Flutterfy —

После того, как вы сохранили свой рисунок в виде файла postscript. Откройте его в текстовом редакторе, например в блокноте. Также откройте файл yourpostscripthere.ps в блокноте. Скопируйте весь текст постскриптума и вставьте его в файл flutterafy.ps сразу после строки, которая говорит:

% ============= ВАШ ФАЙЛ ИСТОЧНИКА ПОСТСКРИПТА НАЧИНАЕТСЯ ЗДЕСЬ ====== =========

% ============= НЕ ДОПУСКАЕТСЯ ВКЛЮЧАТЬ СТРАНИЦУ ВЫСТАВКИ, ВЫЙТИ И Т.Д… ===============

тогда вы вставляете свои материалы сюда

% ============== ВАШ ФАЙЛ ИСТОЧНИКА ОТЧЕТА ЗАКАНЧИВАЕТСЯ ЗДЕСЬ = ===============

затем измените пути в этих двух строках:

/ destfilename (c: //pope.txt) def

(./pope.txt) readflutfile% read selected flutfile

измените их на значения, в которых вы хотите найти готовый файл flut.

Повторно сохраните yourpostscripthere.ps

и установите http://pages. cs.wisc.edu/~ghost/doc/GPL/index.htm Ghostscript]: после того, как вы установили ghostscript, вы можете либо перетащить свой postscripthere.ps на значок, либо открыть его внутри ghostscript, он создаст для вас flutfile в том месте, где вы сообщили его c: // whateveryousaid (не забудьте используйте doube / как c: // sommat // ..)

cs.wisc.edu/~ghost/doc/GPL/index.htm Ghostscript]: после того, как вы установили ghostscript, вы можете либо перетащить свой postscripthere.ps на значок, либо открыть его внутри ghostscript, он создаст для вас flutfile в том месте, где вы сообщили его c: // whateveryousaid (не забудьте используйте doube / как c: // sommat // ..)

Итак, теперь у вас есть flut-файл. вот демонстрация для вас:

http://modati.com/lasercutter/heylaser3.txt

(это трафарет, который я вырезал, он говорит «привет, лазеры!»)

Затем вам нужно открыть компилятор C.старая версия Bloodshed DEV CPP отлично работает! Получите версию 4.0, а не новую.

http://modati.com/lasercutter/flutafy.cpp

Это файл flutafy.cpp, который вы можете отредактировать, чтобы запустить свой собственный файл flut. Прямо сейчас, если вы скомпилируете его, он создаст исполняемый файл, который будет принимать любое имя файла в качестве параметра. Итак, вы просто перетаскиваете свой файл .txt или .flut в .exe, и он начинает пережевывать. чомпчомпчомп. Я предоставляю этот код, поэтому, если вы хотите внести какие-либо улучшения, вы можете. Пожалуйста, поделитесь со мной.

чомпчомпчомп. Я предоставляю этот код, поэтому, если вы хотите внести какие-либо улучшения, вы можете. Пожалуйста, поделитесь со мной.

ЭТО ОБНОВЛЕНИЕ

Если вы мало разбираетесь в программировании. Вот исполняемый файл:Исполняемый файл для .exe, который позволяет перетаскивать в него любой файл flut и правильно запускать шаговые двигатели

И если у вас есть XP, вам понадобится этот:

Обновленный exe для XP Пользователи

XP эта DLL для запуска этого кода:

INPOUT32.DLL

(Инструкции по установке DLL есть у Lifehacker.)

Теперь вы можете перетащить любой файл с цифрами 0-9 для указания шага (файл flut .У меня есть кое-что в: http://modati.com/lasercutter/), и он начнет взаимодействовать с только что изготовленным вами лазерным резаком.

Если ваш параллельный порт подключен и все работает нормально, вы должны сразу приступить к работе!

-Love

Bilal Ghalib

Полный список материалов для лазерной резки!

Лазерный резак дает вам множество возможностей для создания нестандартных элементов. Хотя лазерный резак по дереву можно встретить довольно часто, это не единственный материал, который можно использовать.На самом деле существует множество материалов для лазерной резки.

Хотя лазерный резак по дереву можно встретить довольно часто, это не единственный материал, который можно использовать.На самом деле существует множество материалов для лазерной резки.

Самое приятное то, что большинство лазерных резаков предназначены для работы с разными типами материалов. Просто убедитесь, что при выборе лазерного резака вы выбираете тот, который работает с материалами, которые вы хотите использовать чаще всего.

Введение в лазерную резку

Если вы новичок в лазерной резке, вы можете почувствовать себя немного перегруженным. Что можно сделать? Какие материалы использовать? Какие настройки лазерного резака для разных материалов следует использовать?

Если вы только начинаете, ознакомьтесь со списком Makeblock из 10 великолепных проектов лазерной резки, которые можно реализовать дома.Это даст вам хорошее представление о том, что возможно. Просто помните, это лишь небольшая выборка проектов.

Лазерный резак позволяет создавать рисунки и вырезать или гравировать их на куске материала. Хотя вы можете больше ассоциировать лазерную резку с деревом или пластиком, вы можете использовать лазерный резак для ткани, бумаги, металла и многого другого. Фактически, узор в виде сердца на нашем изображении был вырезан лазером на коже.

Хотя вы можете больше ассоциировать лазерную резку с деревом или пластиком, вы можете использовать лазерный резак для ткани, бумаги, металла и многого другого. Фактически, узор в виде сердца на нашем изображении был вырезан лазером на коже.

Станок для лазерной резки переносит заранее запрограммированный дизайн на любой материал, который вы используете.Хотя вам нужно будет изменить настройки в зависимости от материала, ваши возможности резки и гравировки кажутся безграничными, как ваше воображение.

Материалы для лазерной резки

Готовы попробовать лазерную резку? Во-первых, вам нужно собрать материалы, которые вы хотите использовать. Чтобы по-настоящему попробовать, попробуйте свой лазерный резак с несколькими различными типами материалов, чтобы увидеть, как он работает.

Хотя есть некоторые материалы, которые вам определенно не следует использовать, вы обнаружите, что следующий список дает вам много возможностей для работы.Единственное, что следует помнить, это разные материалы, которые могут выделять разные пары, поэтому убедитесь, что вы работаете в хорошо вентилируемом помещении, чтобы быть в безопасности.

1. Дерево

Дерево — один из наиболее распространенных материалов для лазерной резки. Новички и даже профессионалы часто используют лазерный резак по дереву, чтобы вырезать детали для сборки, гравировать подарки и вырезать замысловатые узоры на дереве. Очевидно, что вы можете вырезать лазером большинство пород дерева. Если вы прорезаете полностью, более тонкий кусок подойдет лучше.

Фанера и МДФ (древесноволокнистая плита средней плотности) обычно используются, поскольку они дешевле. Однако бамбук — отличный экологически чистый вариант. В идеале сначала потренируйтесь с МДФ или фанерой, прежде чем пробовать что-то более дорогое.

2. Пластик и акрил

Используя лазерный резак для акрила, вы можете создавать поистине удивительные произведения искусства. Пластиковые и акриловые материалы идеально подходят для создания вывесок, украшений, украшений, настенного искусства и многого другого. Вы не поверите, но на самом деле у вас есть более широкий выбор акрила, чем дерева.

Оргстекло, особенно цветное оргстекло, является популярным акрилом. Создавайте красивые произведения искусства в стиле витражей. Как и в случае с деревом, у вас есть выбор различной толщины.

3. Пена

Пена хорошо подходит для создания вставок и уплотнений, хотя вы можете рассмотреть возможность ее использования и в детских проектах. Например, вы можете вырезать с помощью лазера толстые кусочки пенопласта, чтобы создавать забавные индивидуальные головоломки. Хотя он не так популярен для домашних проектов, как другие материалы, его все же стоит попробовать.

4. Металл

Использование лазерного резака по металлу может быть немного сложным. Если вы планируете полностью прорезать металл, вам понадобятся более тонкие куски, например нержавеющая сталь толщиной 0,06 дюйма или более тонкая. В противном случае лазерные резаки на основе CO2 могут деформировать металл. Однако лазерный резак отлично подходит для гравировки металла.

5. Кожа

После того, как вы немного попрактикуетесь с другими материалами для лазерной резки, вы, возможно, захотите попробовать свои силы в коже. Это дорогой материал, но результат выглядит потрясающе. Вы можете создавать кошельки, ремни, кошельки, украшения (особенно браслеты) и произведения искусства. При использовании кожи убедитесь, что изделие надежно закреплено, чтобы избежать деформации.

Это дорогой материал, но результат выглядит потрясающе. Вы можете создавать кошельки, ремни, кошельки, украшения (особенно браслеты) и произведения искусства. При использовании кожи убедитесь, что изделие надежно закреплено, чтобы избежать деформации.

6. Картон

Картон — один из самых недорогих материалов для лазерной резки. Это также один из самых простых способов работы. Создавайте все, от впечатляющих визитных карточек до деталей для моделирования. Обычно можно выбирать между гофрированным, серым и целлюлозным.Серый цвет и целлюлоза — лучшие варианты для крафта и построения моделей.

7. Пробка

Пробка — не тот материал, с которым вы, вероятно, будете часто работать. Однако его интересно использовать для создания детских поделок. Конечно, если вы хотите сделать свои собственные подставки под подставки, пробка — идеальный материал, и вы можете вырезать из нее любую форму, какую захотите. Единственное, с чем пробка не работает, — это гравировка, поскольку это более слабый материал, который имеет тенденцию легко прорезаться насквозь.

8. Текстиль

Лазерная резка тканей — более новая возможность.Использование лазерного резака для ткани — это разновидность цифровой вышивки. Вы получите аналогичные результаты за гораздо меньшее время. В то время как кожа, очевидно, является одним из видов текстиля, возможны также хлопок, нейлон, полиэстер и шелк.

9. Бумага

В большинстве случаев, когда вы используете лазерный резак для бумаги, вы, скорее всего, будете вырезать какой-то картон. Однако толстая картонная бумага хорошо работает с лазерными резаками. Творческий проект, который можно попробовать с бумагой, — это нестандартные открытки с вырезанной лазером центральной сценой.Они красивы и могут стать отличным подарком.

В целом существует не так много материалов, которые нельзя использовать. В идеале, если вы не гравируете, избегайте стекла. Также не рекомендуется использовать любые материалы, содержащие хлор, например винил или ПВХ.

Лазерная резка с помощью Laserbox

Хотя предприятия используют лазерные резаки на протяжении десятилетий, вы можете использовать свой собственный настольный лазерный резак дома. Makeblock Laserbox хорошо работает с самыми разными материалами и подходит даже для детей.

Makeblock Laserbox хорошо работает с самыми разными материалами и подходит даже для детей.

Обзор

Одна из самых трудных задач при лазерной резке — это попытаться определить настройки лазерного резака для различных материалов. Лазерный блок предназначен для устранения хлопот и кривой обучения. Машина может автоматически определять большинство материалов и соответствующим образом корректировать настройки.

Если вы хотите резать или гравировать, Laserbox поможет вам. Он идеально подходит для детских проектов, изготовления украшений, создания отличных подарков и многого другого. Не удивляйтесь, если вы пристраститесь к созданию потрясающих изделий, вырезанных лазером.

Характеристики

Простота использования — одна из главных особенностей Laserbox. Это инновационный лазерный резак, который использует алгоритм искусственного интеллекта для идентификации материалов, настройки параметров и создания рисунков на основе ручных рисунков. Независимо от того, новичок вы в лазерной резке или являетесь профессионалом, легко начать работу и быстро приступить к работе.

Хотя вы можете создавать выкройки в прилагаемом программном обеспечении, вы также можете рисовать на своем материале или загружать нарисованный от руки дизайн. Прежде чем машина что-либо обрежет, вы можете предварительно просмотреть выравнивание с помощью камеры 5 МП.Вы даже можете извлекать изображения для использования в других материалах позже.

Родители могут расслабиться, зная, что Laserbox автоматически выключается при открытии крышки, чтобы дети не пострадали. Также имеется интеллектуальный очиститель дыма для оптимальной вентиляции и предотвращения перегрева. Кроме того, встроенная система предупреждений предупреждает вас, если что-то не так.

Перестаньте мечтать и начните создавать индивидуальные творения с помощью собственного лазерного резака. Ознакомьтесь с Makeblock сегодня, чтобы узнать больше об аппаратном и программном обеспечении, необходимом для лазерной резки у себя дома.

40 проектов по лазерной резке, которые помогут вам от новичка до продвинутого

youtube.com/embed/sLqalrzu2Pc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Лазерные резаки потрясающие. Они быстрые, универсальные и точные. Но просто иметь в своем распоряжении резак недостаточно. Вы должны быть знакомы с навыками, необходимыми для использования этого инструмента. May from Gray Lightning собрал это краткое руководство из 40 руководств по лазерной резке, которым вы можете следовать, чтобы отточить свои навыки и по-настоящему воспользоваться этой машиной.

В своем обзорном видео выше она быстро проведет вас по примерам, чтобы вы знали, что вас ждет.Я включил каждый плейлист ниже для вашего просмотра, но вам следует подписаться на ее канал, чтобы узнать, что она придумает дальше.

Сборка не требуется

Инструменты для лазерной резки

youtube.com/embed/videoseries?list=PLoDcpvPCEsPf7B-X6Ux9FUNawsOKjx4Kp» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Простая 2D + конструкция

Простая конструкция с применением специальной техники

Строительство 3D

youtube.com/embed/videoseries?list=PLoDcpvPCEsPdBd59TBzcUGBkRYtgFjqDr» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Проекты с освещением

Продвинутые методы

Flux beamo — это лазерный резак за 1500 долларов с простым, но мощным программным обеспечением — TechCrunch

Лазерные резаки сейчас в интересном месте. Прошли те времена, когда самые дешевые машины стоили десятки тысяч долларов, а «компактные» модели были размером примерно с морозильную камеру. Они стали достаточно доступными и достаточно маленькими, чтобы домашний любитель, занимающийся домашним хозяйством, мог добавить их к своему набору инструментов, не взяв вторую ипотеку и не требуя гораздо большего, чем место на столе … но они все еще достаточно редкая машина, которая говорит: «Я у меня есть лазерный резак! » заставляет людей смотреть на вас, как на чертова волшебника.

Прошли те времена, когда самые дешевые машины стоили десятки тысяч долларов, а «компактные» модели были размером примерно с морозильную камеру. Они стали достаточно доступными и достаточно маленькими, чтобы домашний любитель, занимающийся домашним хозяйством, мог добавить их к своему набору инструментов, не взяв вторую ипотеку и не требуя гораздо большего, чем место на столе … но они все еще достаточно редкая машина, которая говорит: «Я у меня есть лазерный резак! » заставляет людей смотреть на вас, как на чертова волшебника.

Одно из последних достижений в этой области — компактный лазерный резак и гравер мощностью 30 Вт, созданный компанией Flux — тайваньской командой, которая собрала 1 доллар.6 миллионов на Kickstarter с его 3D-принтером / сканером / гравером Flux Delta еще в 2014 году.

Как и в случае с Delta, Flux обращается к Kickstarter с просьбой о запуске beamo. Они довольно быстро пробежали мимо своей цели в 25 000 долларов, в настоящее время они собрали примерно 350 000 долларов, и осталось чуть больше недели. Ранние модели будут стоить 849 долларов, а окончательная рекомендованная производителем розничная цена составит 1500 долларов. Доставка / налоги не включены в эти цены и могут стоить пару сотен долларов, так что учитывайте это при принятии любых решений о покупке.

Ранние модели будут стоить 849 долларов, а окончательная рекомендованная производителем розничная цена составит 1500 долларов. Доставка / налоги не включены в эти цены и могут стоить пару сотен долларов, так что учитывайте это при принятии любых решений о покупке.

Хотя я склонен немного сомневаться, когда дело доходит до оборудования, финансируемого за счет краудфандинга (слишком много раз сжигалось продуктами, которые либо никогда не поступали, либо доставил только для того, чтобы оказаться полным мусором), Flux и раньше шел по этому пути; Помимо Delta, всего несколько месяцев назад компания осуществила краудфандинг и поставила Beambox (немного больший, дорогой, но более мощный лазерный резак). В случае с Beamo, похоже, что Kickstarter в первую очередь предназначен для того, чтобы помочь распространить информацию, а не буквально «запустить» процесс.Производство уже ведется, и агрегаты уже сходят с конвейера.

Flux прислал мне одну из тех первых моделей, чтобы проверить ее на несколько недель. У меня не хватило времени на то, что я бы назвал «обзором»; с такими вещами, как лазерные резаки с их бесчисленным множеством движущихся частей и… ну знаете, , лазеры , новые проблемы могут появиться через несколько месяцев после того, как вы откроете коробку, так как изнашиваются компоненты и требуется техническое обслуживание. Так что считайте это скорее чем-то вроде «первого впечатления».

У меня не хватило времени на то, что я бы назвал «обзором»; с такими вещами, как лазерные резаки с их бесчисленным множеством движущихся частей и… ну знаете, , лазеры , новые проблемы могут появиться через несколько месяцев после того, как вы откроете коробку, так как изнашиваются компоненты и требуется техническое обслуживание. Так что считайте это скорее чем-то вроде «первого впечатления».

Впрочем, первые впечатления хорошие.

Для справки, я бы оценил свой опыт работы с лазером как… умеренный. Я готов поспорить, что больше, чем большинство людей, которых вы бы случайно спросили, но меньше, чем если бы это была моя работа. Я потратил около сотни часов на тренировки / творчество с этими вышеупомянутыми профессиональными лазерами размером с морозильную камеру, делая все, от нестандартных бокалов для пинт до рождественских украшений и персонализированных резиновых штампов. Я обычно ищу предлоги, чтобы стрелять лазерами.

Запуск

Мой прибор beamo был готов к работе прямо из коробки, зеркала выровнены, подвижные части смазаны. Я подключил его, настроил базовую вентиляцию, провел около 10 минут установки и настройки программного обеспечения и начал стрелять. Все просто сработало с первого кадра.

Я подключил его, настроил базовую вентиляцию, провел около 10 минут установки и настройки программного обеспечения и начал стрелять. Все просто сработало с первого кадра.

Кстати о вентиляции: она вам понадобится. Лазерная резка — это, по сути, крошечный, суперуправляемый огонь… а это означает дым. В зависимости от того, что вы режете, этот дым может быть очень ядовитым. Пилить дерево? Он не будет плохо пахнуть, но он все равно не то, что вам нужно регулярно. Выгравировать логотип на фетре? Будет пахнуть, как будто вы сжигаете мусор, набитый волосами.Beamo использует вытяжной вентилятор 200 кубических футов в минуту, чтобы вытягивать дымный воздух из машины, выбрасывая его через 4-дюймовый вытяжной шланг, который вам нужно будет пропустить через окно (или, если вы чувствуете себя особенно необычно, через вытяжную сушилку. вентиляцию через стену.) Ожидается, что потребуется около 8 дюймов зазора между машиной и любой стеной позади нее для выхлопного шланга и его изгибов, если путь к окну не является прямым.

Выхлопная система неплохая, но вам, вероятно, придется повозиться с тем, как работает шланг, чтобы получить все правильно.Если вы вентилируете воздух через окно, вам нужно придумать способ закрыть открытые зазоры вокруг шланга, чтобы ограничить количество паров, которые могут снова попасть в комнату. Потратьте время на то, чтобы сделать это правильно. Если через несколько часов после стрижки в комнате по-прежнему пахнет дымом, продолжайте работу над вентиляцией. Вы не хотите вдыхать это, особенно если вы используете лазер более чем от случая к случаю.

Встроенный сенсорный экранBeamo. В основном вы будете управлять им через Wi-Fi, но здесь вы можете получить доступ к некоторым базовым функциям и следить за выполнением работы.

Если вы новичок в лазерной резке, вам также следует потратить время на изучение того, что не следует вставлять в эти станки. Некоторые материалы безопасны для лазерной резки, но они легко воспламеняются. Некоторые материалы просто расплавятся и испортят вашу машину. Другие предметы (ПВХ!) Будут выделять газообразный хлор, когда вы попадете на них лазером. Если вы выходите за рамки основ резки тонкого дерева / акрила / картона или гравировки на стекле, исследуйте это .

Другие предметы (ПВХ!) Будут выделять газообразный хлор, когда вы попадете на них лазером. Если вы выходите за рамки основ резки тонкого дерева / акрила / картона или гравировки на стекле, исследуйте это .

Так что СЛЕДУЕТ резать? Лучше всего использовать лес (хотя вы захотите ограничиться менее маслянистыми веществами — потому что, опять же, огонь).Из картона весело вырезать такие вещи, как трафареты для аэрозольной краски. Кожа — это хорошо, если потренироваться, а с акрилом можно делать все, что угодно. Стекло нельзя резать, но можно выгравировать; То же самое и с резиной, хотя ее лучше покупать в местах, где продаются материалы, которые считаются безопасными для лазеров.