Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Часть первая – изготовление клинка для ножа

(Вторую часть мастер-класса можно почитать здесь)

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

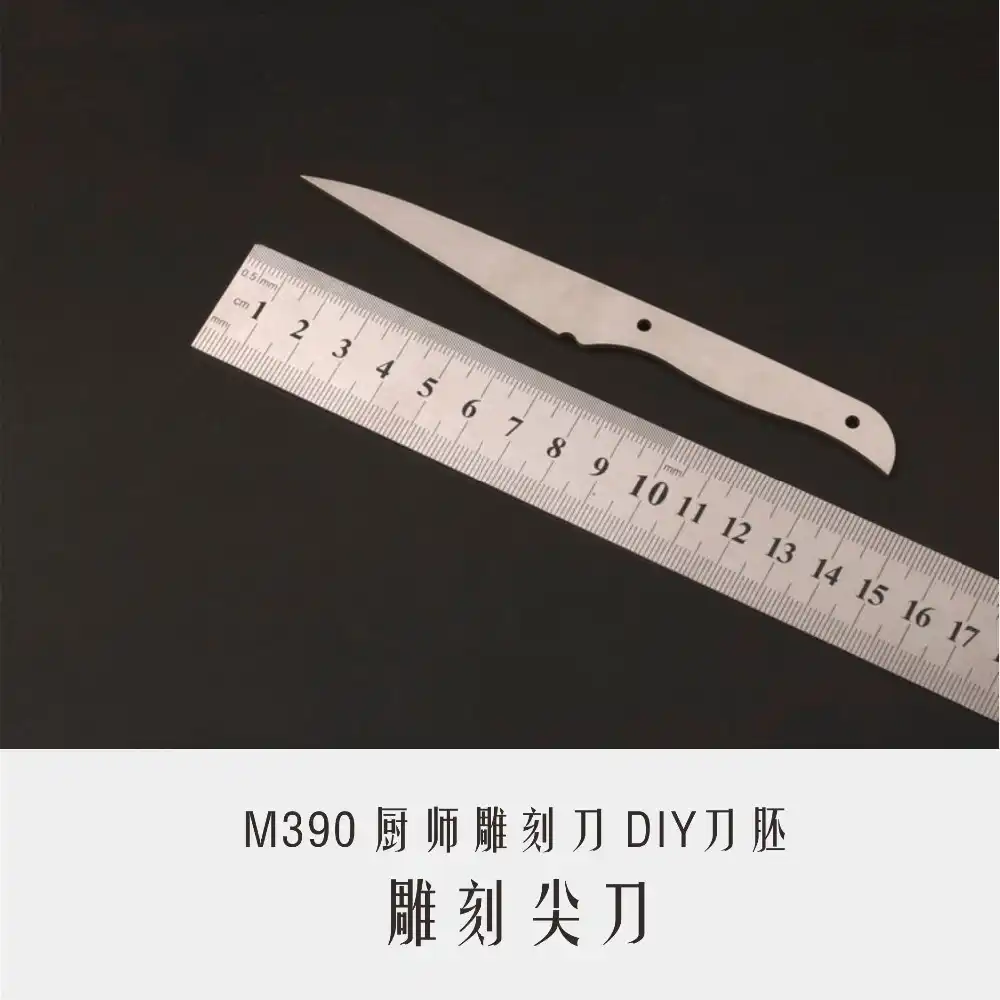

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

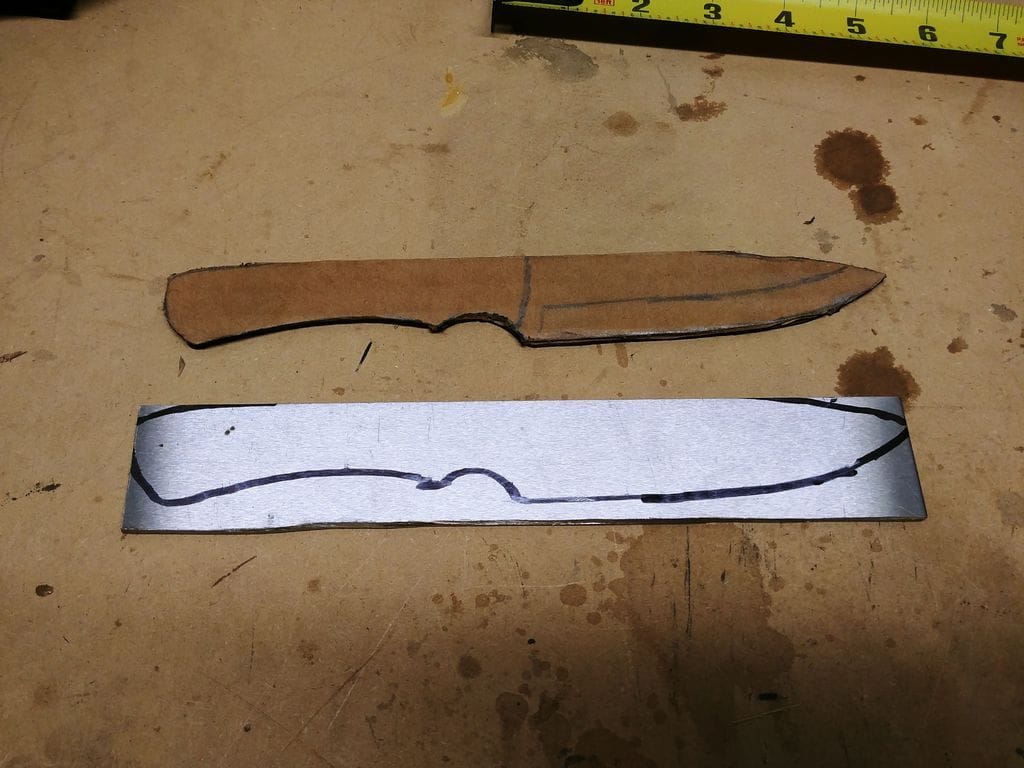

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

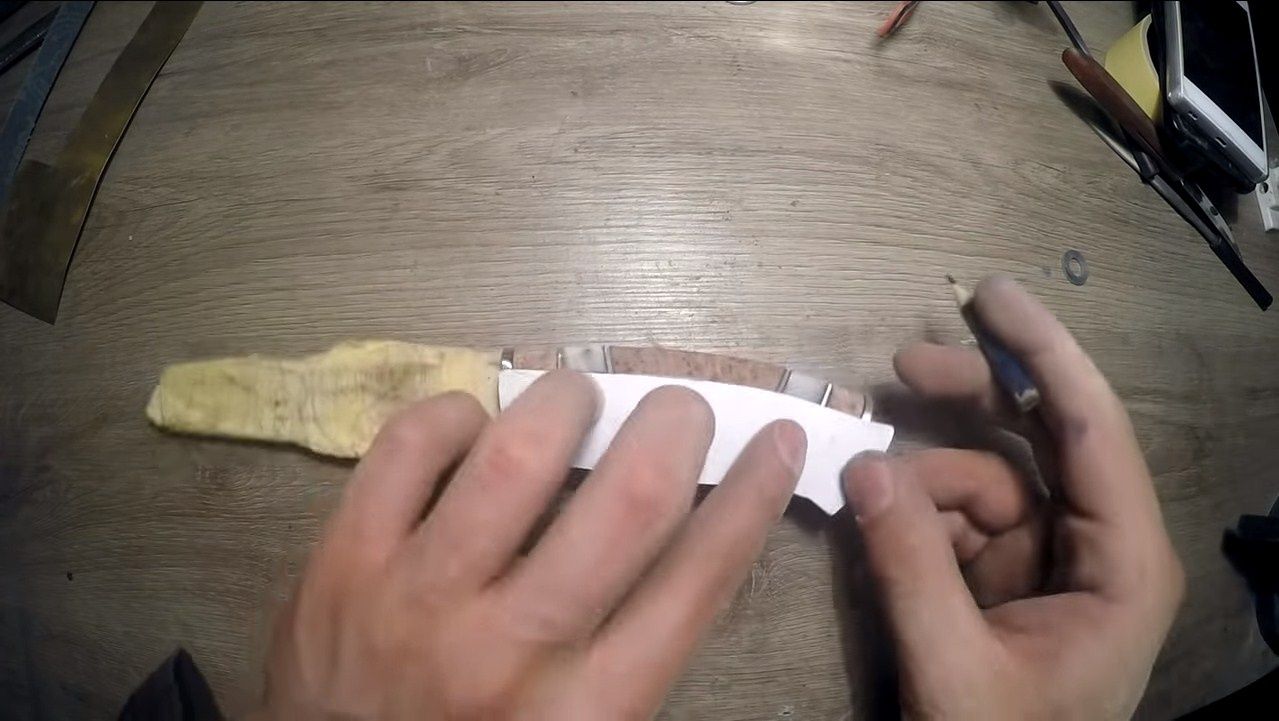

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

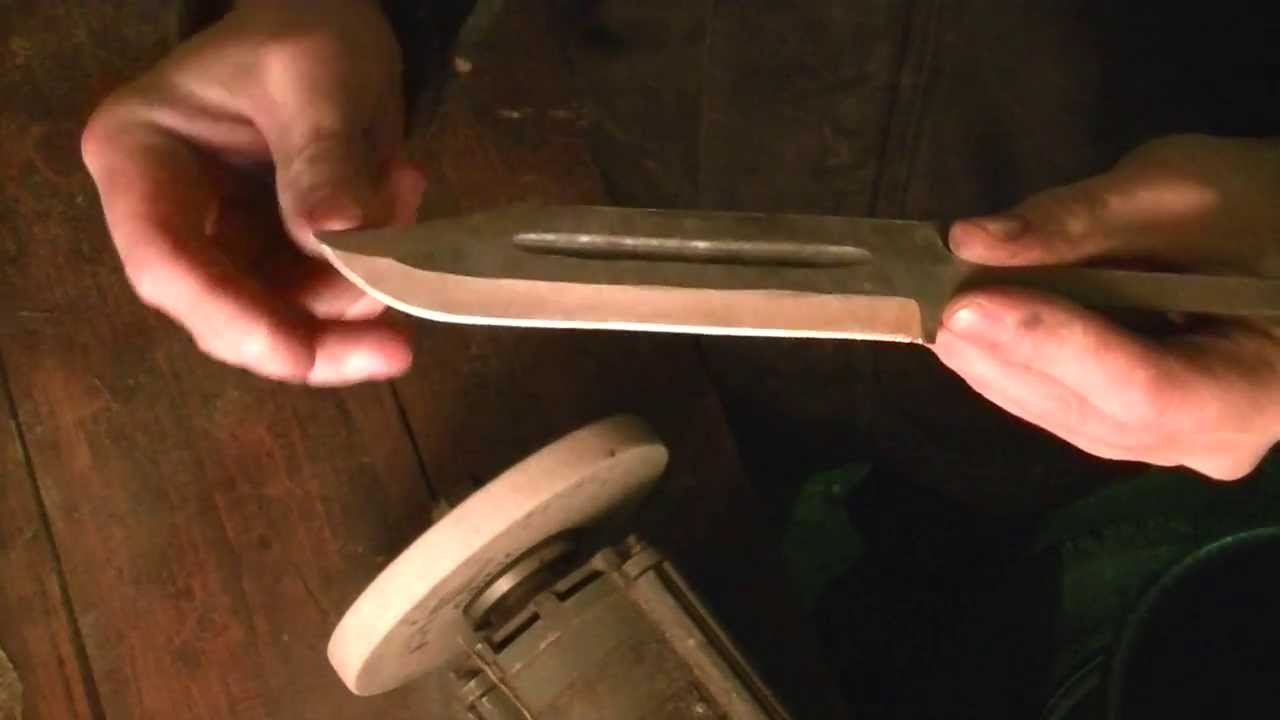

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами, заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Получаем такой результат

Как сделать нож: инструменты, материалы, инструкция

Для того чтобы понять, как сделать нож своими руками, нужно разобраться в его конструкции. Нож состоит из короткого лезвия и рукоятки. Форма лезвия имеет кривизну и загнуто кверху. Это необходимо для того, чтобы можно было им резать и наносить колющие удары. Для предохранения руки, между лезвием и рукояткой располагается ограничитель. Для самостоятельного изготовления требуется правильный подбор стали и наличие инструментов для работы.

Назначение охотничьего ножа

У охотника нож имеет такое же значение, как и ружье. Он редко применяется для добивания зверя или дичи, но является незаменимым предметом при ее разделке.

Охотники часто уходят в тайгу на длительное время. Наличие такого приспособления заменяет целый набор инструментов — с его помощью можно не только снимать шкуру с животного, отделять жир или потрошить дичь, но и обустраивать жилье, ремонтировать одежду, чинить снаряжение. При разведении костра ножом режутся ветки.

Обычный столовый нож не обладает той эффективностью, как охотничий, поскольку он не приспособлен к выполнению разных операций. Работая им, на руках быстро появляются мозоли. Охотничий же служит для разного вида деятельности. В процессе работы его не требуется перехватывать для смены направления реза. При монотонных, продолжительных операциях рука не устает, поскольку кисть занимает удобное положение.

youtube.com/embed/U3YEw0dFK6A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Отличительные особенности

Существует много разновидностей охотничьих ножей, каждый из которых способен выполнять набор операций. Все они уникальны по-своему. Еще не разработан такой вид ножа, который бы был полностью универсальным. Часто такие приспособления изготавливаются в индивидуальном порядке.

Охотничьи ножи имеют свои отличительные особенности:

- Для удобства и эффективности работы центр тяжести смещается ближе к рукоятке. В результате идет уменьшение нагрузки на кисть, а работа продвигается намного продуктивнее.

- Размер рукоятки изготавливается шире лезвия.

- В зависимости от привычки охотника, длина лезвия делается разной, но средняя величина составляет 12-15 мм.

Материал для рукоятки выбирается в зависимости места проживания. В условиях суровых морозов она делается из дерева, железная будет примерзать к руке. На ее поверхности не должно быть узоров или выемок под пальцы.

На ее поверхности не должно быть узоров или выемок под пальцы.

Обязательно клинок располагается в ножнах. При этом лезвие защищено от влияния внешних условий, а у человека устраняется риск неожиданного ранения. Изготавливаются они из кожи или дерева. Снабжаются ремешками для подвязки к одежде.

Самостоятельное изготовление

Изготовление ножа в домашних условиях — процесс сложный. Причины, по которым охотники идут на это, заключаются в том, что в продаже трудно найти такой вид, который бы отвечал индивидуальным запросам.

Процесс изготовления состоит из этапов:

- Подбор инструментов и материала для клинка.

- Составление чертежа и изготовление ножа.

- Заточка инструмента.

- Изготовление рукоятки.

- Изготовление ножен.

Инструменты и материалы

Инструменты заготавливаются следующие:

- Верстак.

- Тиски.

- Наждак.

- Дрель.

- Победитовые сверла.

- Наждачная бумага разной степени зернистости.

- Абразивные круги.

- Алмазные натфили.

- Молоток.

- Стамески.

- Выпрямитель ток.

Идеальным материалом для лезвия является дамасская сталь. Однако ее трудно найти, поскольку технологический процесс ее изготовления очень сложен. Поэтому готовятся заготовки из быстрорежущей стали марки Р6М5. Кроме того, можно использовать марки: 40Х13, 65Х13, 50Х14МФ, 95Х18, 65Г, Х12М, Х12МФ.

В качестве древесины для ручки используются породы: вишня, береза, бук, клен, груша. Хорошим вариантом является материал старой мебели.

Подготавливается латунная или бронзовая пластина для втулок. Для заклепок латунный стержень.

Изготовление клинка

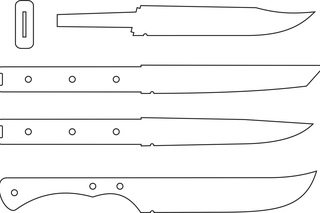

Перед началом работ проектируется чертеж. Какой бы вид лезвия не изготавливался, принцип работы одинаковый. Различия только в конфигурации.

Различия только в конфигурации.

Берется заготовка и на нее накладывается чертеж-трафарет, который был изготовлен в масштабе 1:1. На металле, маркером, карандашом или специальной чертилкой по металлу обводится контур изделия. Важно, чтобы линии были хорошо видны.

С помощью наждака убирается лишний металл до прочерченных линий. В местах перехода лезвия в хвостовик формируются радиусы. Угол не допускается, поскольку в этих местах сразу же образуются концентраторы напряжений, что приведет к излому при больших нагрузках.

Дальше изготавливается в хвостовой части отверстие под заклепку. Если с помощью победитового сверла сделать его не получается, то изготовление ведется электролизом. Для этого растворяется в воде поваренная соль и подключается источник постоянного тока с напряжением 27 В.

Заготовка покрывается лаком и обматывается изоляционной лентой. В месте будущего отверстия лента вырезается. В процессе электролиза на заготовку подается положительный заряд, а на электролит — отрицательный. При соприкосновении формируется отверстие. По времени это занимает 3 часа. Для придания ему овальной формы используется алмазный надфиль.

При соприкосновении формируется отверстие. По времени это занимает 3 часа. Для придания ему овальной формы используется алмазный надфиль.

Заточка лезвия

Заточка инструмента в домашних условиях проводится с помощью абразивных камней. В длину они бывают до 25 см и имеют мелкую или среднюю зернистость. Порядок работы следующий:

- Абразивный инструмент средней зернистости укладывается и закрепляется на верстаке.

- В процессе работы лезвие нагревается, поэтому предварительно брусок смачивается растительным маслом.

- На него укладывается лезвие под определенным углом.

- Удерживая его двумя руками и надавливая вниз, лезвие с усилием протягивается вперед. Так делается несколько раз с одной стороны, а потом с другой.

- Протягивание проводится до тех пор, пока с 2 сторон не появится одинаковые, блестящие полосы, которые по ширине занимают 2/3 лезвия.

- Брусок меняется на мелкозернистый.

- Проводятся те же движения, только без давления.

Этот этап называется доводкой.

Этот этап называется доводкой. - На последней стадии идет правка. Проводится она путем скольжения по поверхности ремня каждой стороны лезвия.

- Контроль качества заточки идет разрезанием листа газеты, расположенного вертикально.

Изготовление рукоятки

Перед работой древесина высушивается. По длине заготовка берется немного длиннее лезвия.

Дальше порядок работы следующий:

- Для плотного прилегания латунной трубки, с одной стороны рукоятки формируется срез.

- Во втулке изготавливается отверстие под хвостовик. Если оно получается меньше нужного размера, то стачивается хвостоваю часть.

- Шилом намечается на дереве нужное место под заклепку.

- В отверстие заливается эпоксидная смола.

- Вставляется хвостовик. Лезвие упирается в деревянную поверхность и идет сильное надавливание, чтобы оно заняло свое положение.

- Сверлится отверстие и в него устанавливается заклепка.

- С поверхности рукоятка обрабатывается наждачной бумагой.

Изготовление ножен

Если ножны планируются деревянные, то лучше воспользоваться деревянными дощечками от ящиков. Как правило, они бывают сосновыми.

В обеих составляющих выбирается древесина в таком количестве, чтобы зашло лезвие. Используя ножовку по металлу, ножнам предается требуемая форма. При помощи эпоксидного клея обе половинки сцепляются. Снизу сверлится отверстие, чтобы через него стекала вода.

Если чехол шьется из кожи, то для этого подойдут старые сапоги. Лезвие ножа должно плотно входить в чехол. Для ношения к нему пришиваются ремешки.

Охотничий нож необходимый инструмент для охотника. Без него на охоту выходить нельзя. Перед его изготовлением нужно хорошо представлять, какими он должен обладать функциями. Основной упор делается на подбор стали. От этого зависит качество ножа. Составляется проект, подготавливаются инструменты, начинается процесс изготовления.

Основной упор делается на подбор стали. От этого зависит качество ножа. Составляется проект, подготавливаются инструменты, начинается процесс изготовления.

Как самостоятельно изготовить прочный и красивый нож своими руками

Использование ножей отмечено в истории с первых дней существования человечества. Независимо от мест проживания, климатических условий, он всегда был востребован, и остается надежным помощником человека.

Известно большое количество разновидностей ножей:

- кухонные;

- туристические;

- складные;

- и множество других видов.

Выбрать нужный из коллекции ножей, представленной лучшими мастерами Кизляра, можно на сайте интернет-магазина Кавказ-сувенир.

Какой материал понадобится для изготовления

История свидетельствует, что для создания ножей использовались различные материалы: дерево, кость, камень, морские раковины.

Позднее появился режущий инструмент из стекла или металла. Чтобы получить качественное прочное и долговечное изделие, мастерам нужно было точно знать, из какого металла сделать нож. Методом проб и ошибок люди пришли к выводу, что для этого вида металлических орудий предпочтительнее оказалась закаленная сталь. В дальнейшем стали применяться нержавеющие сплавы.

Методом проб и ошибок люди пришли к выводу, что для этого вида металлических орудий предпочтительнее оказалась закаленная сталь. В дальнейшем стали применяться нержавеющие сплавы.

Очень острое лезвие будет из осколка сланца, кварцита и других минералов. Таким ножом можно воспользоваться за городом для срочных работ, а в домашних условиях – обработать и облагородить.

Оригинально будет выглядеть изделие из стекла, требующее, одновременно, осторожного обращения.

Любой из этих материалов может быть использован для разрезания. Чтобы избавиться от его «первобытного» состояния, потребуется обработка: удаление лишних элементов, шлифовка, полировка, оформление рукоятки.

Виды ножей для изготовления в домашних условиях

Самостоятельно можно изготовить ножи не только предназначенные для различных видов работ, но также коллекционные и подарочные экземпляры. Стоит заметить, что дома выполнить красивое оружие можно, воспользовавшись минимальным набором инструментов и материалов, куда войдут:

- напильники: разных размеров;

- ножовка по металлу;

- дрель;

- молоток;

- наковальня;

- наждачная бумага.

Желательным является наличие тисков.

Нож-бабочка

Среди необычных, отличающихся оригинальностью и красотой, особое место занимает балисонг, который является рабочим орудием филиппинских рыбаков.

В Европе он появился во время Второй мировой войны, благодаря американским военнослужащим, которые привезли их с Филиппин. Здесь он обрел другое название – нож-бабочка, из-за необычного способа выброса лезвия, когда в движение приводились пластины, скрывающие клинок, вращающиеся в противоположных направлениях, создавая имитацию взмахов крыльев насекомого.

Привлекал он внимание еще и своей легкостью, быстрой возможностью привести его в рабочее положение, компактностью, безопасностью ношения.

Чтобы понять, как сделать нож-бабочку, нужно разобраться в его конструкции, а перед началом работы приготовить чертеж в натуральную величину.

Он состоит из стального клинка толщиной от двух до четырех миллиметров и рукояти, выполненной из двух металлических пластин, которые, одновременно, являются для него своеобразным чехлом. Все части соединяются шарнирами и закрепляются с помощью болтов таким образом, чтобы пластины свободно вращались, не препятствуя выбросу клинка.

Все части соединяются шарнирами и закрепляются с помощью болтов таким образом, чтобы пластины свободно вращались, не препятствуя выбросу клинка.

Для тех, кто только пробует себя в деле изготовления оружия, может провести своеобразную тренировку, собрав его из конструктора. Видео инструкцию, как собрать нож-бабочку из лего, можно найти в интернете.

Деревянный нож

Поклоннику оружия можно сделать нож из дерева, в качестве оригинального сувенира, имитирующего редкий коллекционный экземпляр.

Он может быть интересным и безопасным элементом детского творчества, а также декоративным украшением. Правильно сделанный, инструмент будет резать не хуже металлического, поэтому его смело можно брать в загородные поездки, походы. Готовый туристический нож, отличающийся высоким качеством и прочностью, можно выбрать на сайте интернет-магазина Кавказ-сувенир.

Как сделать наборный нож

Правильнее было бы говорить об изделии с наборной рукоятью. Она может изготавливаться из одного материала: дерева, кожи, бересты, пластика, или быть комбинированной. Такой способ выполнения ручки дает ей определенные преимущества: она удобно «ложится» в ладонь, не скользит, не вызывает дискомфорта кожи.

Такой способ выполнения ручки дает ей определенные преимущества: она удобно «ложится» в ладонь, не скользит, не вызывает дискомфорта кожи.

Кроме того, в этом случае она бывает не только эргономичной, но и красивой, сочетая разную фактуру материалов. Считается, что наборной способ является наиболее простым.

Выкидной нож

Такие виды ножей бывают: военные, туристические, охотничьи, для самообороны. Среди них есть автоматические и полуавтоматические модели. Первые отличаются почти мгновенным выбросом клинка, за счет пружинного механизма, являющегося частью конструкции.

Однако, в силу своеобразия конструкционных особенностей, самостоятельное изготовление и использование такого вида ножей не рекомендуется. Выкидной нож классифицируется как холодное оружие, его создание и применение с этой целью, согласно ст. 223.4 УК РФ, грозит лишением свободы до двух лет.

Чтобы не иметь проблем с законом, стоит воспользоваться предложениями интернет-магазина Кавказ-сувенир, где представлены охотничьи, тактические и другие виды ножей с зафиксированным лезвием. Они изготовлены кизлярскими мастерами высокого класса и имеют соответствующие сертификаты, подтверждающие законность их выполнения и качество.

Они изготовлены кизлярскими мастерами высокого класса и имеют соответствующие сертификаты, подтверждающие законность их выполнения и качество.

Как оформить рукоять

От правильного и прочного соединения рукоятки с клинком зависят сроки эксплуатации изделия. Поэтому домашних мастеров интересует вопрос, как сделать рукоять для ножа своими руками, чтобы она была надежно закреплена, была удобной и цельной.

Для изготовления этого элемента используются различные материалы, но чаще всего – дерево, береста или пластик. Она может быть выполнена наборным или накладным способом.

В первом случае, части рукояти насаживаются на хвостик лезвия, плотно прижимаются, соединяются клеем, обрабатываются, в соответствии с представлениями о том, какой формы должна быть рукоятка.

Второй способ обеспечивает прочность частей конструкции на хвостовике, за счет их крепления стальными и медными заклепками. Этот вариант считается наиболее простым в исполнении и достаточно надежным.

Нужен ли клей при изготовлении ножа

Технология производства инструмента предполагает использование различных сопутствующих материалов, в том числе, — повышающих его прочность. Для закрепления отдельных частей ручки и соединения ее с лезвием обычно применяют клей: эпоксидный или столярный. Сегодня существуют различные виды клеящих составов, но эти считаются наиболее эффективными.

Для закрепления отдельных частей ручки и соединения ее с лезвием обычно применяют клей: эпоксидный или столярный. Сегодня существуют различные виды клеящих составов, но эти считаются наиболее эффективными.

Многие начинающие домашние мастера спрашивают, как сделать нож без клея. Это возможно в наборном варианте, путем соединения деталей, вставляемых в заранее подготовленные пазы и закрепления их с помощью металлического крепежа. Однако в этом случае между ними остаются едва заметные щели, в которые будет набиваться пыль и грязь.

Для того чтобы нож служил дольше и сохранял свою эстетичность, специалисты настоятельно рекомендуют использовать клей для более прочного соединения его частей.

В интернете можно найти достаточное количество рекомендаций, как сделать самодельный нож, правильно и более надежно будет воспользоваться изделиями, легально выполненными профессионалами.

преимущества и порядок изготовления самоделок

Ножи – это ручные инструменты, различающиеся по назначению. Изделия, которые можно купить в магазинах, по качеству не всегда хороши. Поэтому люди, умеющие работать с инструментами, часто интересуются, как сделать нож своими руками. Тщательно изучив информацию по этой теме, можно создать клинок, обладающий всеми нужными мастеру свойствами.

Изделия, которые можно купить в магазинах, по качеству не всегда хороши. Поэтому люди, умеющие работать с инструментами, часто интересуются, как сделать нож своими руками. Тщательно изучив информацию по этой теме, можно создать клинок, обладающий всеми нужными мастеру свойствами.

Нож своими руками.

Разновидности ножей и их назначение

Перед тем, как заняться изготовлением ножей, надо выбрать тип будущего изделия. От его предназначения и условий применения будет зависеть способ изготовления.

Часто мастера делают такие виды инструментов:

- Охотничий нож – в основном их изготавливают в домашних условиях. К ним предъявляют высокие требования. Основной задачей охотничьих ножей является разделка добычи, поэтому клинок надо сделать твердым, способным подолгу держать заточку. Необходимо обеспечить высокую ударную вязкость – от нее зависит степень повреждения лезвия при ударах о кости. Во время охоты не всегда возможно сменить нож, поэтому он должен обладать повышенной износостойкостью.

- Туристические – предназначены для любителей походов. Они применяются для строгания щепы и перерезания веток, с их помощью выполняют мелкие задачи, возникающие в походных условиях. У туристов иногда нет возможности поправлять или затачивать притупившееся лезвие, поэтому крепость режущей части должна быть достаточно высока.

- Ножи для выживания – разновидность туристических. Они комплектуются приспособлениями, которые помогают справиться с трудностями похода. Такое название не означает, что надо снабжать изделие большим количеством дополнительных свойств. Из-за расширения комплектации изготовителю приходится идти на уловки – например, уменьшать лезвие или снижать толщину обуха. Это может плохо отразиться на эксплуатационных свойствах изделия.

- Кухонные ножи – разновидность не менее популярная среди самодельных ножей. Модели с качественной режущей частью, представленные в магазинах, стоят немало – проведение работ самостоятельно обходится выгоднее. Кухонный ножик должен быть твердым, чтобы удерживать заточку и хорошо справляться с нарезкой продуктов.

Материал лезвия не должен крошиться, если ударяется о кости при разделке мяса или о доску.

Материал лезвия не должен крошиться, если ударяется о кости при разделке мяса или о доску.

Назначение ножей нередко вызывает заблуждения. Использовать один и тот же клинок и для охоты, и для туризма нельзя.

Требования к ним разные, при эксплуатации ножей не по назначению они могут сломаться. Универсальную модель сделать не удастся – приходится снижать одни характеристики, чтобы обеспечить другие.

Разнообразные формы изделий.

Выбор стали

Перед началом изготовления выбирают материал. При выборе металла учитывают такие характеристики:

- Твердость. Определяет сопротивляемость металла деформированию. Для охотничьего ножа выбирают материал с прочностью 55-60 баллов по Роквеллу.

- Износостойкость. Критерий показывает, как долго сохраняется материал при длительном использовании. Напрямую зависит от твердости стали.

- Пластичность и прочность. Характеристики показывают, насколько хорошо сохраняется лезвие при ударе, сохранение общей целостности клинка при получении повреждения.

- Красностойкость. Характеристика, обозначающая способность металла сохранять твердость при нагреве до красного каления.

Исходя из требований к охотничьим ножам, выбирают такие виды стали:

- Углеродистая сталь 65 Г. Используется для предметов с повышенной прочностью (пружины, рессоры). Легко повреждается коррозией, требует постоянного ухода и чистки.

- Нержавеющая сталь 65х13. Подходит для новичков и туристических ножей. Легко обрабатывается, но быстро теряет заточку при использовании.

- Сталь 95х18 подходит в качестве бюджетного решения. Проста в заточке и уходе.

- Сталь XB5 с добавлением хрома и вольфрама. Обладает высокой прочностью, но быстро повреждается ржавчиной. Требует стабильного ухода.

- Инструментальная сталь Р6М5. Из нее изготавливают маятниковые пилы (толщина 2,5 мм), тонкие фрезы (от 2 до 6 мм). Если в хозяйстве есть такой диск, то можно использовать его в качестве основы. Пилу можно купить на барахолках за недорого, её хватит на 3-4 ножа.

Твердая, почти невозможно отпустить или термообработать, очень хрупкая, ржавеет. Но для ножей с небольшим лезвием вполне подходит.

Твердая, почти невозможно отпустить или термообработать, очень хрупкая, ржавеет. Но для ножей с небольшим лезвием вполне подходит. - Быстрорежущая сталь используется для изготовления ножей для фуганка или рейсмуса (станков по дереву) и имеют размер от 20 см до 1, 2 м. Дорговато, но и сталь хорошая и заготовка толщиной от 3 мм. Коррозии подвержена слабо. Рекомендую.

- Подшипники. Сталь хорошая, но требуется ковка в обязательном порядке.

- Напильники (сталь У7-У12). Обычная углеродка, хорошо ржавеет, хорошо обрабатывается, простая термическая обработка (закалка и отпуск).

- Булатная сталь. Выбор зависит от качества стали.

- Высококачественные сплавы – большая редкость за высокую стоимость. За металлом сложно ухаживать.

- Порошковые стали. Обладают редкими свойствами качества, прочности и вязкости. Главный недостаток – высокая стоимость. Основу выбирают, исходя из собственных предпочтений, наличия сырья и объема бюджета.

Основу выбирают, исходя из собственных предпочтений, наличия сырья и объема бюджета. Купить заготовку лезвия для ножа можно любую на специализированных сайтах. А можно изготовить самостоятельно. Из личного опыта советую:

Купить заготовку лезвия для ножа можно любую на специализированных сайтах. А можно изготовить самостоятельно. Из личного опыта советую:

- Ножи для фуганка;

- Маятниковая пила для распила металла Р6М5;

- Пилы для распила бревен;

- Напильники;

- Рессора.

Если есть возможность отковать, то подшипники очень хорошо подходят. Или клапана от больших моторов, особенно кораблей.

Преимущества самодельных ножей

Среди моделей, представленных в магазинах, можно отыскать ту, что подойдет для ваших целей. Но всегда есть вероятность получить плохой по качеству клинок или модель, которая не соответствует пожеланиям.

Эскиз ножа.

В ковке ножа своими руками есть такие преимущества:

- Можно выбрать вид изделия по своему вкусу.

- Обеспечить все нужные свойства, которые позволят ножу долго прослужить.

- Выбрать материалы, способные придать нужные характеристики изделию.

- Подобрать подходящий режим закалки для металла, который поможет обеспечить необходимые показатели упругости, пластичности и твердости.

- Можно создать рукоять изделия в соответствии со своими представлениями о декоративности.

- Мастер сможет избежать ошибок, которые случаются при изготовлении ножей большими партиями.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Необходимые материалы

Перед тем, как приступить к работе над будущим ножом, следует его спроектировать.

Основную часть инструмента составляет клинок. Для его изготовления применяются разные технологии. Эта часть ножа может иметь любую форму, поэтому при работе над выбором рукоятки следует внимательнее продумывать ее внешний вид. Рекомендуется подготовить чертеж, в котором будут учтены нюансы будущего изделия.

Для его изготовления применяются разные технологии. Эта часть ножа может иметь любую форму, поэтому при работе над выбором рукоятки следует внимательнее продумывать ее внешний вид. Рекомендуется подготовить чертеж, в котором будут учтены нюансы будущего изделия.

По технологии изготовления самыми простыми считают ножи цельностальные и цельножелезные. Сварные клинки могут быть изготовлены из стали и железа.

В качестве сырья для рукояток выступают:

- Пластик.

- Дерево.

- Береста.

- Кожа.

- Различные искусственные материалы.

Рукоять должна быть удобной в использовании, внешне привлекательной.

Выбор стали

От типа ножа зависят условия, в которых его возможно эксплуатировать. Материалы надо подбирать такие, которые смогут выдержать нагрузки во время использования ножа.

Выбирая железо или сталь, надо учитывать следующие свойства:

- Твердость – способность не допускать проникновения посторонних частиц в структуру материала, выбранного для клинка.

Ее можно получить после термообработки с применением необходимого режима.

Ее можно получить после термообработки с применением необходимого режима. - Ударная вязкость, которая отвечает за сопротивляемость разрушению и минимизирует выкрашивание.

- Устойчивость к коррозии, которая необходима при возможном контакте с жидкостями и для работы в особых условиях.

- Износостойкость – важное свойство при повышенных нагрузках на лезвие, усиливающее сопротивление деформации и стираемости.

Для клинков ручной работы лучшими вариантами считают дамаск и булат. Но для их применения требуются профессиональные кузнечные навыки. Можно приобрести заготовку, но она имеет высокую цену. Чаще для того, чтобы изготовить простой нож, используют легированные стали, более удобные для обработки.

Безопасность труда

Процесс изготовления требует внимания и терпения, поэтому необходимо принять все возможные меры безопасности – работать в очках и специально отведённых для этого местах (кладовка, гараж, сарай), проверять надёжно ли закреплена заготовка, выключать электроинструмент после выполнения операции, где возможно работать в перчатках (потому что в некоторых видах работ это может быть наоборот опасным – когда движущиеся части инструмента могут затянуть элемент ткани), следить за пожаробезопасностью.

Какой инструмент понадобится

Планируя сделать нож самостоятельно, надо подготовиться к тому, что придется приобретать часть оборудования. Для некоторых технологий могут понадобиться особые приспособления, которые не всегда есть в базовом наборе инструментов, имеющихся у мастера дома.

Чтобы изготовить хороший нож методом ручной ковки, потребуется следующее оборудование:

- Уголь.

- Печь.

- Кузнечные молоты – большой и малый.

- Кузнечные щипцы.

- Пассатижи.

- Напильник.

- Бумага наждачная.

- Разводной ключ.

- Станок точильно-шлифовальный.

- Дрель-болгарка.

- Наковальня.

После подготовки набора инструментов можно приступать к работе.

Факел

Мало кто знает, однако штук-нож АК задумывался еще и как факел. Само собой, потребуется ткань, которая будет гореть. В самом же ноже, а точнее в его ножнах, имеется небольшой фиксатор, который извлекается без особых усилий и надевается на металлический выступ в нижней части конструкции чехла. Эта конструкция позволяет надежно зафиксировать промасленную ткань и использовать факел без риска обжечь руки.

Эта конструкция позволяет надежно зафиксировать промасленную ткань и использовать факел без риска обжечь руки.

Пошаговая инструкция по изготовлению ножа своими руками

При самостоятельном изготовлении ножей действовать надо по заранее подготовленной инструкции. Можно воспользоваться руководством, где поэтапно расписан весь процесс.

Перед изготовлением необходимо заняться подготовкой чертежа или эскизов. По ним делается шаблон для будущего изделия. Можно для примера использовать фото понравившейся модели. После изготовления всех элементов изделия выполняется сборка, заточка и полирование.

Если производство ножей не поставлено на поток, опыт у мастера небольшой, могут возникнуть сложности с подготовкой клинка. Планируя изготовить кустарный нож, стоит обратить внимание на такие металлические изделия, как напильники, обломки косы, режущие элементы газонокосилок, сверла подходящего диаметра. Они хорошо подойдут для заготовок.

Вырезание базового профиля

После подготовки материала, который планируется использовать для изготовления ножа, на него наносят шаблон. Для него лучше использовать плотный картон. После вырезания шаблон получается твердым, его можно взять в руку и примерно посмотреть, как будет выглядеть изделие по окончании работ.

Для него лучше использовать плотный картон. После вырезания шаблон получается твердым, его можно взять в руку и примерно посмотреть, как будет выглядеть изделие по окончании работ.

Шаблон надо перенести на металлическую полосу для создания заготовки. Затем ее обрезают по краям, используя болгарку. Перед этим заготовку необходимо надежно закрепить, используя струбцину.

Выполнить обрезку по прямым линиям нетрудно, а при работе с изгибами придется приложить больше усилий. Чтобы качественно вырезать изогнутые участки, понадобится сделать поперечные прорези, после чего удалить излишек материала по секторам.

Вырезаем профиль будущего ножа.

Первая шлифовка

После того, как вырезана заготовка, следует отшлифовать ее контуры. Чтобы полностью удалить с клинка лишние фрагменты, надо использовать точильный станок.

Контур обрабатывают с использованием ленточной шлифовальной машины. Для обработки изгибов понадобится бормашина. В качестве обрабатывающего элемента лучше использовать наждачную бумагу.

Формирование скосов

Обработка скосов необходима, чтобы образовать правильный угол для затачивания лезвия. Сперва нужно разметить заготовку, используя штангенциркуль. Ее надо визуально поделить на половины – это облегчает процедуру стачивания. При проведении линии используют сверло, диаметр которого совпадает с толщиной клинка.

С помощью напильника отмечается граница, где оканчивается скос лезвия. После этого лишний слой металла удаляется с использованием болгарки со шлифовальной накладкой. Поверхность обрабатывается ленточной шлифмашиной, скос зачищается напильником. Окончательное шлифование выполняется с помощью наждака. В заключение поверхность можно отполировать.

Подготавливаем нож для формирования скосов.

Просверливание отверстий

Следующим этапом выполняется сверление отверстий в рукояти заготовки, предназначенных для штифтов. Их количество определяется в зависимости от ручки – чем она шире, тем больше понадобится отверстий. В среднем их требуется 4-6 штук.

Если нужны отверстия большого размера, сперва надо наметить их с помощью сверла меньшего диаметра. При работе с закаленной сталью применяется твердосплавный инструмент. Чтобы облегчить процесс, можно нанести на сверло смазку.

Сверлим отверстия в ручке ножа.

Как правильно закаливать заготовку

Чтобы закалить клинок, нужна кузнечная печь. При ее отсутствии можно для раздувания углей использовать мощный фен. Способы закалки выбирают в зависимости от марки стали.

Признаком того, что металл закалился достаточно, является невозможность обработки напильником. Необходимо провести также отпуск материала, чтобы нож не получился хрупким. После остывания с клинка надо убрать масло. Для этого нужны моющие средства, растворяющие жир, и проточная вода. Для полировки используют мелкозернистую наждачную бумагу.

Особенности травления

Чтобы придать ножу оригинальный внешний вид, на лезвие можно нанести узор, используя метод травления. Для этого понадобится раствор, приготовленный из медного купороса и соли 1:1. Вода для растворения должна быть горячей:

Вода для растворения должна быть горячей:

- Изображение наносится на поверхность клинка маркером.

- Участки, не подлежащие травлению, надо покрыть лаком.

- Подготовленное изделие помещают в раствор на 30-40 минут.

Во время травления на поверхности образуется рыжеватый налет – его понадобится время от времени смывать под струей теплой воды.

Когда процесс завершится:

- Заготовку извлекают из раствора.

- Промывают теплой водой.

- Протирают растворителем.

- Обрабатывают наждачной бумагой.

Наносим рисунок на клинок.

Изготовление рукояти

Ручка для ножа может быть любой формы, для ее изготовления чаще выбирают дерево. Подойдут и другие материалы, но древесина считается более удобной для обработки.

Для ручки выполняют две заготовки, которые надо стянуть с помощью струбцин и высверлить два отверстия – в начале и в конце деталей. Они должны совпадать с теми, что просверлены в металле.

На поверхность заготовок наносят эпоксидный клей, затем их соединяют, используя струбцины, и зажимают в тиски. Теперь можно вставить штифты.

Теперь можно вставить штифты.

Ручка для ножа из дерева.

Шлифовка рукояти

После отвердевания клея тиски разжимают, а ручку шлифуют на станке. Штифты подрезают с использованием ножовки или спиливают напильником. Потом поверхность ровняют, шлифуя инструментами. Ту же процедуру выполняют для контура рукояти.

Финишная обработка

На бормашину устанавливают насадку для полировки. Выполняется обработка поверхности до тех пор, пока она не начнет блестеть. Затем то же делают для контура изделия. Для участков, которые не получилось отполировать, используют мелкозернистую наждачную шкурку.

Пропитка рукояти

Дерево быстро теряет свой внешний вид. Да и гниению тоже подвержено. Поэтому нужно обязательно пропитать рукоять защитными составами. Самое простое — опустить рукоять в натуральную олифу и пропитать ее несколько дней. Или можно даже нагреть. Однако сейчас купить натуральную льняную олифу практически нереально. Поэтому можно использовать для этого льняное масло. Его продают в художественных лавках для разведения красок и в магазинах рядом с растительным или оливковым. Рукоять так же опускают и дают пропитаться.

Его продают в художественных лавках для разведения красок и в магазинах рядом с растительным или оливковым. Рукоять так же опускают и дают пропитаться.

Если использовали эпоксидную смолу, то нагревать для ускорения процесса не рекомендую — рукоять расклеится.

После высыхания ножу дают высохнуть и откладывают на 2-3 недели чтобы льняное масло пропитало и произошла полимеризация в верхнем слое дерева.

Еще можно использовать специальный воск для курительных трубок Danish Oil. Масло наносится в несколько слоёв с помощью обычной чистой хлопчатобумажной тряпки. Первый слой — щедро, до полного высыхания. С нанесением каждого последующего слоя спустя 2-3 минуты следует удалять лишнее масло опять же с помощью чистой тряпочки. Наносить следующий слой следует после полного высыхания предыдущего.

Правила заточки готового изделия

Заточка ножей – этап, который влияет на удобство эксплуатации изделия. Черновая обработка уже проведена, заключительная часть выполняется с применением приспособления для заточки или наждачной шкурки. Лезвие покрывают составом, чтобы защитить его от коррозии.

Лезвие покрывают составом, чтобы защитить его от коррозии.

Особенности угла

Чтобы выполнить заточку режущей части ножа, понадобится набор точильных камней, имеющих разную степень зернистости. В процессе важно соблюсти правильный угол, который и определяет будущие возможности изделия.

Для разных по типу изделий создают такие углы:

- 30º – тяжелые условия эксплуатации;

- 16-20º – средние условия;

- 15-20º – изделия для тонкой работы.

Начинать заточку с использования камней с крупными зернами, постепенно переходя на мелкозернистые.

Угол заточки ножа.

Нюансы изготовления изделия из напильника

Если в качестве заготовки для ножа выступает полотно напильника, мастеру для работы понадобится молоток. Это поможет снять излишнюю толщу с заготовки. Используя ковку, можно получить изделие с высокой прочностью и упругостью, стойкостью к механическим повреждениям.

От фигурного лезвия и причудливой формы ножа лучше отказаться. Чем грубее очертания, тем проще будет обработка. Стоит учесть, что для такого материала требуется специальное оборудование. Если его нет, можно использовать простые инструменты, но в таком случае они подвергнуться ускоренному износу.

Чем грубее очертания, тем проще будет обработка. Стоит учесть, что для такого материала требуется специальное оборудование. Если его нет, можно использовать простые инструменты, но в таком случае они подвергнуться ускоренному износу.

Параметры качественного ножа

Изготовление охотничьих ножей – особое мастерство. Инструмент может стать надежным спутником охотника, важно, если он соответствует необходимым требованиям: сталь обладает твердостью и прочностью, клинок соответствует своему предназначению по форме и остроте. Рукоять должна быть удобной, не скользить в руке, не травмировать ее.

Особенностью металла является сочетание прочности и твердости. Чтобы изделие имело длительный срок эксплуатации, необходимо найти соотношение между этими свойствами. Если сталь очень прочная, то твердость ее будет невысока и, наоборот, чем тверже сплав, тем более хрупким он будет. Наилучшим считается изделие, имеющее их сбалансированное сочетание.

Как сделать садовый нож

Как сделать нож своими руками в домашних условиях?

Нож для человека издавна был основным оружием.

Хороший клинок особенно необходим людям, занимающимся экстремальными видами спорта вдали от цивилизации, а также лесникам, егерям, рыбакам — то есть всем тем, чья деятельность или увлечения связаны с дикой природой. Если в таких условиях произойдёт что-то непредвиденное, то прочный и удобный нож, при умелом его использовании, может спасти жизнь. Самое главное — чтобы клинком было удобно совершать различную работу. Например, разделывать рыбу, резать дерево, а также защищаться при нападении зверя. Сейчас в продаже есть множество разных вариаций ножей, но в большинстве случаев их качество очень плохое.

Из чего сделать нож проще всего?

В зависимости от материала и технологии изготовления клинок клинку рознь. Простейший способ — изготовить нож методом холодной ковки. Материалом может стать различный садовый инструмент: лопаты, тяпки, пилы — вариантов куча. Этот материал довольно податлив, а нож из такой стали довольно долго не тупится.

Процесс изготовления

Размышляя над вопросом о том, как сделать нож своими руками в домашних условиях, нужно первым делом обзавестись инструментами. Нам понадобятся:

- Ножовка по металлу.

- Напильники: один большой, а остальные меньшего размера.

- Тиски иметь необязательно, но с ними процесс будет удобнее и быстрее.

- Наждачная бумага.

- Дрель.

- Молоток.

- Наковальня или кусок рельсы.

Берём сломанный или ненужный садовый инструмент и рисуем на нём набросок будущего ножа. После начинаем создавать эту форму. Для этого можно использовать дрель: просверлить множество отверстий по форме заготовки, после чего отломать лишнее и заровнять поверхность. Если форма ножа простая, то сразу приступаем к распиливанию ножовкой. Для этого проще и удобней зажать материал в тисках — так он будет плотно держаться, не выскакивая. Когда форма выпилена, её нужно доработать напильником. Там, где нужно снять много металла, используют крупный напильник, после чего обрабатывают более мелким. Итак, заготовка ножа готова, двигаемся дальше к пониманию того, как сделать нож своими руками.

Вторичная обработка

Для того чтобы режущая кромка лезвия хорошо держала заточку, её необходимо расклепать. Это называется методом холодной ковки, потому что, не раскаляя металла, его просто клепают. Садовый инструмент имеет углеродистую сталь, однако её можно расклепать. На рельсе или наковальне расклёпываем заготовку в том месте, где будет её режущая кромка.

Заключительная обработка ножа

После того как режущая кромка расклёпана, нож шлифуется — это требуется для того, чтобы убрать бугорки от ударов. Некоторым людям нравится когда на их ноже видны такие следы, и они их оставляют. Но тут уж у каждого свои предпочтения относительно того, как сделать нож своими руками и какой будет его вид. Однако с практической точки зрения лучше сделать лезвие гладким, чтобы вся грязь легко вытиралась с его поверхности. Ведь между вмятин может задерживаться влага, которая будет приводить к коррозии, а это нежелательно. Также при резании твёрдого дерева лучше, чтобы клинок хорошо проходил сквозь волокна, а не цеплялся за них.

Метод горячей ковки

Чтобы сделать серьёзный нож, лезвием которого можно было бы перерубать гвозди, нужен более сложный процесс обработки. Для начала выбираем подходящий материал. Нужна сталь с высоким содержанием углерода. Из того, что можно найти дома — это напильники, свёрла, рессоры от автомобилей, а также пружинная сталь. Из этого материала можно сделать охотничий нож своими руками, который будет намного лучше тех, которые предлагаются в магазинах.

Для начала выбираем подходящий материал. Нужна сталь с высоким содержанием углерода. Из того, что можно найти дома — это напильники, свёрла, рессоры от автомобилей, а также пружинная сталь. Из этого материала можно сделать охотничий нож своими руками, который будет намного лучше тех, которые предлагаются в магазинах.

Процесс горячей ковки

Для этого нужна печь, в которой можно будет сильно разогреть металл. Её можно соорудить из красного кирпича, обмазать глиной и топить углём, обеспечив сильный поток воздуха чтобы, температура была выше. После того как железо раскалилось, можно приступать к ковке. А после — формировать заготовку, пока клинок не примет необходимую форму.

Процесс закалки ножа

Кузнецы долго учатся определять по цвету раскалённого металла, когда стоит его закалять, погружая в воду или масло. Однако для обывателя есть один универсальный способ. Когда сталь раскалена, нужно поднести к ней магнит: если он притягивается к клинку, то следует дальше греть, а если уже нет, тогда нужно погружать в воду или масло — для закаливания. Зная азы того, как сделать нож своими руками, можно импровизируя создавать различные модели холодного оружия.

Зная азы того, как сделать нож своими руками, можно импровизируя создавать различные модели холодного оружия.

Отличный нож можно сделать из сверла. Его раскаляют и, зажав в тиски, раскручивают. После того как получился ровный прямоугольник, лезвию придают желаемый вид. Из такого материала можно сделать финский нож своими руками отличного качества. После того как заготовка приобрела форму клинка, её закаляют, как было рассказано выше.

Как метательные ножи сделать своими руками?

Чтобы сделать такое оружие, необязательно иметь хорошую сталь. Ведь если взять материал с высоким процентом углерода, то при неудачном броске нож может сломаться. Поэтому вполне подойдёт более мягкая сталь, однако толщиной от 5 мм. Это необходимо для того чтобы, во-первых, клинок имел достаточный вес, а во-вторых, не согнулся. Сделать его легко методом холодной ковки, после чего следует просто зашлифовать, чтобы поверхность стала ровной.

Однако нужно помнить, что центр тяжести ножа для метания должен находиться строго по центру или смещён больше к лезвию. Процесс изготовления такого ножа достаточно лёгок, с одной стороны, однако, с другой, достаточно кропотлив из-за того, что необходимо центровать нож. Рукоять можно сделать легче путём её просверливания.

Процесс изготовления такого ножа достаточно лёгок, с одной стороны, однако, с другой, достаточно кропотлив из-за того, что необходимо центровать нож. Рукоять можно сделать легче путём её просверливания.

Выкидные ножи

Они достаточно удобны для города, потому что занимают мало места и очень удобны, однако при длительном использовании их механизм может засоряться и плохо работать. Постоянно пользоваться таким ножом при работе не очень удобно, однако если альтернативы нет, то на короткий срок эксплуатации он может стать отличным помощником. Чтобы сделать выкидной нож своими руками, нужно выбрать надёжный механизм, при котором лезвие не будет расшатываться. Лучше отдать предпочтение модели, в которой клинок выскакивает сбоку. Ведь как показывает практика, если клинок хорошо затянут и оборудован подшипниками, он долго не разболтается. А вот в ножах с фронтальным выбросом лезвия люфт клинка неизбежен и в эксплуатации только усиливается. Это больше стильная игрушка, чем инструмент.

В этой статье были рассмотрены все способы того, как сделать нож своими руками. Конечно, это довольно трудоёмкий процесс, требующий немалых усилий, а в некоторых случаях и технических устройств. Однако результат стоит того, да и вещь прослужит многие годы.

fb.ru

Тяпка своими руками за 20 минут и без финансовых затрат

Пошагово: изготавливаем тяпку из полотна старой пилы

Опытные садоводы рекомендуют использовать полотно ножовки как материал для изготовления профессионального садового инструмента. Этот металл имеет массу преимуществ, в первую очередь – повышенную прочность, эластичность, устойчивость к истиранию. Одной заточки будет хватать практически на весь сезон, даже при «активных действиях» на грядке. Рассмотрим подробнее, как сделать этот чудо-инструмент за несколько минут.

Шаг 1Отпиливаем полотно нужного размера.Берем ненужную старую пилу по дереву и доламываем ее. Лезвие должно быть оптимальной длины, чтобы работать было не только удобно, но и продуктивно. Принято считать, что наиболее подходящая длина – 25 сантиметров, но можно сделать немного шире или уже – зависит от физической подготовки обладателя этого сокровища. Берем болгарку, самый тонкий шлифовальный диск и производим распил под углом 450 к зубцам пилки, чтобы эта сторона была короче. Это делается для того, чтобы уменьшить вес металла без уменьшения рабочей области.

Принято считать, что наиболее подходящая длина – 25 сантиметров, но можно сделать немного шире или уже – зависит от физической подготовки обладателя этого сокровища. Берем болгарку, самый тонкий шлифовальный диск и производим распил под углом 450 к зубцам пилки, чтобы эта сторона была короче. Это делается для того, чтобы уменьшить вес металла без уменьшения рабочей области.

Отступите 2 сантиметра со стороны зубцов, возьмите сверлильный аппарат, просверлите 3-4 отверстия на расстоянии 3-4 сантиметра, чтобы они равномерно расположились по всей длине. Аналогичные отверстия нужно сделать в металлическом уголке с полками 20х20 см, чтобы они подошли под те, которые вы сделали возле зубчиков.

Шаг 3Крепим держатель.Берем металлическую трубу диаметром 30 мм и длиной 25 см. Желательно, чтобы она была толстотелой. Забиваем один край молотом, должно выйти 4-5 сантиметров полезной площади. Здесь нужно будет просверлить 2 отверстия на М8, чтобы хорошо утянуть уголок болтами. Теперь все скручиваем, получается полотно с зубцами, прикрученное к уголку, который прикреплен к трубе.

Теперь все скручиваем, получается полотно с зубцами, прикрученное к уголку, который прикреплен к трубе.

Материал можете выбрать на свое усмотрение. Это может быть обычная сосна, дуб, клен, ясен, да хоть лиственница – главное, чтобы вам было удобно ее держать. Заготовка должна быть диаметром 3.5 сантиметра, тогда затачиваем на наждаке (можно просто срезать аккуратно ножом) один край, забиваем его в трубу. Чтобы он не «убежал» назад, нужно просверлить в трубе отверстие на 6 мм: можно вместе с заготовкой просверлить насквозь и взять на болт, можно просверлить только металл на 2.5 мм, после чего забить гвоздь диаметром 2.6-3 мм, чтобы он очень плотно зашел в металл и в дерево.

Шаг 5Отпиливаем зубья, точим рабочую областьНамного удобнее будет работать, когда инструмент полностью собран. Теперь можно взять болгарку, отрезать «верх» лезвия, который представляет собой несколько десятков зубьев. Некоторые садоводы специально оставляют их, используют эту поверхность для рыхления верхнего слоя земли после дождя – очень эффективно. При помощи шлифовального диска точим рабочее лезвие. Далее можно будет «подгонять» его обычными напильниками. Самодельная тяпка получится очень легкая, острая, долговечная.

При помощи шлифовального диска точим рабочее лезвие. Далее можно будет «подгонять» его обычными напильниками. Самодельная тяпка получится очень легкая, острая, долговечная.

Изготавливаем мощную тяпку-мотыгу из старой лопаты

У каждого фермера найдется в хозяйстве старая штыковая лопата, лезвие у которой, как правило, сломано пополам. Это наиболее уязвимое место и при вскапывании твердой земли или уборке картофеля — она редко ходит больше 1-2 сезонов. Выбрасывать этот металлолом не стоит, ведь из него можно сделать отличную тяпку для устранения любого рода сорняков на огороде. Как сделать тяпку своими руками? Рассмотрим подробно.

Шаг 1Отрезаем нужную нам часть лопаты.Берем болгарку и тонкий шлифовальный круг, отрезаем 1/3 лезвия лопаты со стороны острого конца. Желательно резать ровно, чтобы верх потом не пришлось ровнять. Чтобы не пораниться о срез, нужно наждаком зашлифовать края.

Шаг 2Сгибаем трубу в виде буквы Г.Нам понадобится труба диаметром 25-30 мм, толстостенная (металл толщиной 2-3 мм желательно), один край оставляем как есть, другой край забиваем, делаем плоским. Отступаем от этого края 5 см, загибаем его под прямым углом.

Отступаем от этого края 5 см, загибаем его под прямым углом.

Сверлим 2 отверстия в сплюснутом крае трубы и точно такие же сверху нашего лезвия (отступаем 2-3 сантиметра от среза). Берем на заклепки или просто на болты, можно закрутить саморез обычным дачным шуруповертом.

Шаг 4Прикрепляем деревянный черенок.Это очень просто, подбираем заготовку немного больше диаметром, чем отверстие трубы, затачиваем один край, набиваем. Для того чтобы черенок не выскальзывал в процессе работы, его нужно закрепить. Сделать это можно гвоздем (просверлить небольшое отверстие в металле), болтом. Чтобы установить хомут (вместо болтов) нужно распилить трубу вдоль на 4-5 сантиметров, после чего забить черенок и стянуть 2 половинки трубы жестким стальным хомутом.

Изготовленная тяпка своими руками будет иметь солидный вес, будет очень прочная, надежная, долговечная. Она подойдет не только для удаления больших сорняков на грядке, но и для глубокого рыхления междурядий на 7-12 сантиметров. За счет своей специфической формы она зарывается намного глубже в землю, чем обычное ровное лезвие.

За счет своей специфической формы она зарывается намного глубже в землю, чем обычное ровное лезвие.

Изготавливаем тяпку из куска жести

Если у вас нет плохой лопаты или пилы, можно использовать в роли лезвия обычный кусок металла. Лучше всего подойдет прочная сталь, примерно 2 мм толщиной, чтобы рабочая область имела солидный вес. Следует помнить, что железо должно отлично затачиваться, так как при длительном использовании рано или поздно это придется делать. Перейдем теперь непосредственно к процессу изготовления.

Шаг 1Вырезаем нужный кусок металла.Лучше всего взять прямоугольник, 7 на 25 сантиметров – это идеальный размер, с таким лезвием будет очень удобно обрабатывать междурядья. Рез делаем прямой, не под углом. Края обтачиваем, чтобы не пораниться в ходе выполнения следующих операций.

Шаг 2Делаем посадочное место под черенок.Так как основная наша задача сделать качественно и недорого, выбрасывать деньги на ветер не будем, сгибаем уголок 25х25 мм, привариваем к металлу.

Для этого можно использовать обычную вязальную проволоку или металлические хомуты (купить их можно по 3-4 рубля на рынке). 2-3 такие хомута будет вполне достаточно – никуда черенок не денется.

Теперь тяпку можно считать готовой, можно отшлифовать черенок и покрыть лаком, лезвие заострить болгаркой до нужного состояния.

Это были наиболее дешевые и простые варианты изготовления инструмента. Для тех, кто имеет лишние финансовые средства, можно посоветовать купить готовое лезвие, держатель и собрать самостоятельно, но такой инструмент, как правило, стоит немало.

grounde.ru

Выбираем инструмент для работы в саду | Своими руками — Как сделать самому

Конечно, садовый инвентарь должен быть надлежащего качества и содержаться в порядке.

Однако некоторые представители требуют особого внимания. Это так сказать хирургические инструменты — ножницы, ножи, секаторы и пилы.

От их качества и состояния зависят как красота сада в целом, так и здоровье каждого растения в отдельности. Да и ваша безопасность во время работы тоже.

Да и ваша безопасность во время работы тоже.

Ножницы

Ножницы имеют два режущих лезвия.

По конструкции они отличаются незначительно и бывают разного размера.

В саду применяют хозяйственные ножницы, предназначенные для работы с веревками, проволокой, неткаными материалами. Также на садовом участке пригодятся специальные ножницы для стрижки травы. Их форма позволяет работать в непосредственной близости к почве. Обычно они оснащены поворотными лезвиями и защищающими руку рукоятками. Ножницы для формирования живых изгородей предназначены для обрезки еще но одревесневших побегов. У них усиленные рукоятки и длинные лезвия, иногда для лучшего захвата побегов лезвия делают волнистыми.

Ножницами можно срезать цветы, также они идеально подходят для удаления отмершей листвы, стеблей многолетников и увядших цветков. А вот плодовые деревья ножницами обрезать нельзя: они сдавливают ткани растения, повреждая место среза. Такие срезы трудно зарастают и становятся местом проникновения болезней. К тому же конструкция ножниц не позволяет отрезать толстые стебли.

К тому же конструкция ножниц не позволяет отрезать толстые стебли.

Секаторы

У секатора один клинок режущий (верхний), другой — опорный (нижний). Модели, у которых режущий клинок заходит за опорный, предназначены для обрезки живых ветвей. Такая конструкция позволяет избежать повреждения коры в месте среза, а изогнутая форма облегчает захват. Второй тип секатора имеет прямое лезвие, а опорный клинок выполнен в виде наковаленки, так что в закрытом положении лезвие опирается на него. Эта модель подходит только для сухих ветвей.

Секаторы бывают как совсем небольшие, предназначенные для цветочных культур и некрупных кустарников, так и довольно мощные, рассчитанные на ветви толщиной до 2,5 — 3 см. Для ветвей большего диаметра применяют сучкорез. Сучкорезы устроены аналогично секатору и отличаются усиленными клинками и удлиненными рукоятками, которые позволяют не только увеличить усилие при работе, но и достать ветви внутри кроны. Такой инструмент осилит ветви до 5 см диаметром. Сучкорезы с телескопическими ручками полезны как для удаления высоко расположенных ветвей, так и для обрезки колючих кустарников. Для облегчения работы и секаторы, и сучкорезы могут быть дополнены храповым механизмом, благодаря которому даже максимально толстые ветви поддаются без особого усилия. Для обрезки высоких деревьев используют воздушные секаторы, позволяющие с земли удалять ветви на высоте 3 — 5 м.

Сучкорезы с телескопическими ручками полезны как для удаления высоко расположенных ветвей, так и для обрезки колючих кустарников. Для облегчения работы и секаторы, и сучкорезы могут быть дополнены храповым механизмом, благодаря которому даже максимально толстые ветви поддаются без особого усилия. Для обрезки высоких деревьев используют воздушные секаторы, позволяющие с земли удалять ветви на высоте 3 — 5 м.

Садовые пилы

Эти инструменты предназначены для удаления сухих или живых ветвей толще 1,5 см. Обычная садовая

пила имеет одну ручку и короткое узкое полотно, позволяющее выпиливать сучья даже в загущенной кроне. Удобнее работать пилами со слегка вогнутым полотном. Очень аккуратный спил дает лучковая пила. Но ее конструкция, состоящая из стальной рамки и натянутого на ней полотна, позволяет работать только в редких кронах. Однако какой бы хорошей ни была пила, спилы не получаются идеально гладкими и нуждаются в подравнивании ножом.

Садовые ножи

Обычный садовый нож имеет вогнутое лезвие.

В основном он предназначен для удаления ветвей диаметром до 2-Зсм. И хотя срезы выходят из-под него идеальные, в настоящее время садовые ножи уступили место секатору — работать с ножом опасно, да и сноровка нужна. Но если вы занимаетесь прививкой, без специального ножа не обойтись. Для прививки глазком используют окулир-вочный нож. Его лезвие, слегка выгнутое в верхней части, позволяет аккуратно надрезать кору. Такие ножи нередко дополнены приспособлением для отделения коры. Прививку черенком проводят при помощи копулировочного ножа с довольно минным прямым лезвием, предназначенным для выполнения ровных срезов.

Садовый нож – окулировочный и копулировочный

Ссылка по теме: Тщательная заточка инструмента – полная инструкция

Выбираем инструмент для работы в саду

Приобретая инструмент, важно, с одной стороны, учесть «интересы» растений, ведь их внешний вид и здоровье напрямую зависят от качества инструментов. А с другой — не навредить и себе: неудобный, тяжелый инвентарь может привести к травмам — и какая уж там работа…

Лучше всего руководствоваться собственным опытом или советами знакомых садоводов. Не стоит экономить — только качественный инструмент будет служить вам верой и правдой долгие годы. Но принцип «чем дороже, тем лучше» работает не всегда. Зачем тратиться на дорогой профессиональный секатор, если у вас в саду всего две яблони да несколько кустов роз? Подбирайте инструменты исходя из объема предстоящих работ.

Не стоит экономить — только качественный инструмент будет служить вам верой и правдой долгие годы. Но принцип «чем дороже, тем лучше» работает не всегда. Зачем тратиться на дорогой профессиональный секатор, если у вас в саду всего две яблони да несколько кустов роз? Подбирайте инструменты исходя из объема предстоящих работ.

Очень важно, из какого материала изготовлены режущие части. Лучше всего, если это высокопрочная нержавеющая сталь. Полотно пил должно быть закалено. Проверьте качество заточки и отлаженность механизма на обычной бумаге: ножницы и секаторы должны оставлять ровные порезы, не разрывая и не зажевывая края, в противном случае от такого приобретения следует отказаться. Хорошо, если секатор имеет съемное лезвие, это облегчит заточку инструмента. Обязательно нужно примерить инструмент к руке: все должно быть соразмерно и удобно, секатор при полном открытии — нормально помещаться в ладони, рукоятки — не соскальзывать и не прокручиваться. Обратите внимание на вес: если инструмент тяжеловат, рука быстро устанет и качество работы снизится.

Пружины и фиксаторы не должны соскакивать. Цвет ручек не столь важен, но все же яркие инструменты легче заметить в траве. Удобно, если к инструменту прилагается чехольчик для хранения.

Заточка садового инструмента – как и чем?

Чем лучше заточено лезвие, тем чище будет срез, а значит, и процессы зарастания пройдут быстрее. Перед началом работы секаторы и ножи рекомендуется подточить. В процессе обрезки лезвия также нужно подправлять при помощи мелкозернистого шлифовального камня или кожаного ремня. Особенно важно следить за остротой ножа во время прививки, ведь результат напрямую зависит от состояния лезвия.

Секаторы и прививочные ножи затачивают только с одной стороны. Чтобы не ошибиться, посмотрите, где лезвия были заточены первоначально. Заточка выполняется на бруске, но при этом не следует сужать ширину фаски. С другой стороны лезвие лишь правят для удаления появившихся при заточке заусенцев. Особую заточку требуют прививочные ножи: изначально они имеют слишком узкую фаску (это затрудняет работу и снижает качество срезов), поэтому перед началом их использования необходимо в 2 — 3 раза увеличить ее ширину. А вот обычные садовые ножи затачивают с обеих сторон. Чтобы проверить качество заточки лезвия, прижмите его к ровной поверхности — зазоров не должно быть видно.

А вот обычные садовые ножи затачивают с обеих сторон. Чтобы проверить качество заточки лезвия, прижмите его к ровной поверхности — зазоров не должно быть видно.

Ссылка по теме: Как заточить инструмент – доводка наждачной бумагой

Садовые пилы точить не нужно: у хороших моделей зубцы закалены и всегда остаются острыми, незакаленные или плохо заточенные пилы вообще приобретать не стоит.

От качества и состояния инструментов зависит как красота сада в целом, так и здоровье каждого растения в отдельности

Если садовые инструменты в хорошем состоянии, то и работа будет выполнена качественно. вот несколько советов:

kak-svoimi-rukami.com

#0 мастерская на балконе ,как сделать садовый нож

пилотный впуск программы «мастерская на балконе». Не забывайте оставлять свое мнение=)

Читайте также:

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый нож | КРОТ.NET — Еженедельный Журнал

Сломались добротные старые ножницы – не беда.Сделаем из них универсальный японский нож. Причем, его узкое лезвие позволяет использовать его и в карвинге и в резьбе по дереву. Да и на кухне он может занять достойное место, вытеснив конкурентов, благодаря своей легкости и удобности.

Материалы для изготовления

Для изготовления ножа подойдут не все ножницы, а только те, которые сделаны из твердого и прочного металла. Канцелярские ножницы для этой цели непригодны.

Для того, чтобы сделать японский нож, вам понадобятся:

- старые ножницы;

- болгарка;

- карандаш;

- угловая шлифовальная машина;

- ленточный наждачный станок;

- струбцины и тиски;

- фреза;

- наждачная бумага разной зернистости;

- пила;

- полиуретановая и пластиковая заготовки;

- клей для пластика;

- 2 заклепки разной толщины;

- молоток;

- масло и салфетка.

Шаг 1. Разбираем ножницы

Прижимаем ножницы струбцинами (если их нет, закрепляем в тисках) и срезаем болгаркой крепежный винт.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

Шаг 2. Делаем лезвие ножа

1

Выбираем ту часть ножниц, которая нам больше подходит, и рисуем на ней форму режущей части будущего ножа и рукояти.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

Поскольку нож будет узким, то для лучшей его фиксации в ладони делаем перед рукоятью выемку для пальца.

2

Вырезаем болгаркой заготовку по намеченным линиям.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu. be/OtRCh3gHoW8

be/OtRCh3gHoW8

Чтобы вырезать болгаркой выемку под палец, сначала делаем поперечные надрезы до намеченной линии, и лишь потом вырезаем заданный контур пошагово.

3

В результате получаем вот такую заготовку.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

4

Зажав заготовку в тисках, с помощью шлифовальных инструментов, придаем ей обтекаемые формы.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

5

Затачиваем лезвие ножа на ленточном шлифовальном станке. Сглаживаем все неровности.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

6

Вот какой вид приобрела наша заготовка.

Источник: https://youtu.be/OtRCh3gHoW8

7

Фрезой подправляем выемку под палец.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

8

Промежуточный результат.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

Шаг 3. Делаем рукоять

1

На полиуретановой пластине рисуем две заготовки, повторяющие форму рукояти ножа (одна из них рисуется в зеркальном отражении). Точно такие же заготовки рисуем на пластике.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

2

Используя для фиксации тиски, вырезаем пилой нарисованные заготовки.

Источник: https://youtu.be/OtRCh3gHoW8

3

С помощью наждачной бумаги с крупным зерном шлифуем полиуретановые и пластиковые заготовки для лучшего сцепливания с клеем.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

4

Используя клей для работы с пластиком, сначала к хвостовику ножа с одной стороны приклеиваем пластиковую накладку, а затем полиуретановую. Вставляем заклепки в предварительно просверленные отверстия и забиваем их молотком, чтобы их часть оказалась на обратной стороне рукояти. Затем и к этой стороне хвостовика приклеиваем две пластины, надевая их на заклепки.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

5

Зажав обе стороны рукояти с помощью струбцин, даем клею высохнуть.

Источник: https://youtu.be/OtRCh3gHoW8

6

С помощью ленточного шлифовального станка стачиваем выступающие части заклепок и сглаживаем боковые поверхности рукояти.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

7

Расклепываем заклепки на рукояти и, зажав ее в тисках, продолжаем сглаживать неровности на боковых поверхностях рукояти с помощью напильника. Затем вынув из тисков заготовку, делаем скосы на рукояти.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

8

Обернув лезвие ножа картоном, зажимаем его в тисках и придаем рукояти окончательную форму с помощью полоски наждачки с мелким зерном.

Источник: https://youtu.be/OtRCh3gHoW8

Шаг 4. Итоговая обработка

Затачиваем лезвие ножа. Для придания блеска рукояти смазываем ее растительным маслом. В результате у нас получился вот такой нож.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

Проводим испытания

Нож получился настолько острым, что навесу легким касанием режет бумагу.

Как сделать нож 🔪 из ножниц своими руками? | Изготавливаем каленый ножИсточник: https://youtu.be/OtRCh3gHoW8

Если вам понравилась наша статья, поставьте лайк 👍

✔️ Подписывайтесь на сайт, чтобы не пропустить ничего интересного!⚡

Больше фотографий и видеоконтента на сайте https://krrot. net

net

Какие ножи не являются холодным оружием

Холодное – не холодное

Человечество пользуется таким универсальным инструментом как нож довольно продолжительное время, если не сказать, что с самого своего зарождения и по сегодняшний день, применяя его для выполнения самых разнообразных задач.

Соответственно, в зависимости от спецификации выполняемых задач, ножам придавалась необходимая форма и габариты. Например, рыбацкие ножи зачастую имеют небольшой, узкий клинок из нержавеющей стали, благодаря чему он идеально подходит для разделки и потрошения рыбы. А охотничьи ножи, напротив, оснащены массивным многофункциональным клинком, с помощью которого можно разделать тушу даже самого крупного зверя. Однако это далеко не все спецификации ножей, ведь существует ещё великое множество разновидностей данного инструмента, к примеру, туристические или для ежедневного ношения (EDC).

При выборе любого ножа, будь-то небольшой кухонный клинок или крупногабаритная модель «для выживания», вы наверняка столкнетесь с таким понятием, как разделение ножей на две категории: относящиеся к холодному оружию, и те, которые, соответственно, таковым не являются.

Как гласит закон, холодным оружием являются предметы, предназначенные для поражения живой цели. Эта категория включает в себя режущие, дробящие, колюще-режущие, рубяще-дробящие и ударные предметы. Таким образом, в список холодного оружия попадают: разнообразные ножи (в том числе и «финские»), кинжалы, кастеты, сабли и телескопические дубинки. А вот изделия, которые имеют сертификацию о принадлежности к хозяйственно-бытовым приборам, по закону не считаются холодным оружием. Например, кухонные ножи, садовые приборы, элементы туристического снаряжения и прочие инструменты, чьим основным предназначением является помощь в выполнении какой-либо бытовой задачи.

Особое внимание следует уделить следующим видам ножей, которые, согласно УК РФ не считаются холодным оружием:

- Специальные спортивные и туристические. В данную категорию входят все ножи, предназначенные для решения походных задач, а также спортивные и метательные модели, применимые в спортивных состязаниях или предназначенные для проведения досуга.

Сюда же можно отнести и ножи для выживания.

Сюда же можно отнести и ножи для выживания. - Охотничьи. В данную категорию входят все разделочные, шкуросъемные и прочие ножи, основным применением которых является спортивная или промысловая охота.

- Предметы декора и сувениры. Как правило, такие предметы внешне очень похожи на реальные образцы холодного оружия, однако они не соответствуют по одному или нескольким параметрам и применяются в основном для декоративных целей, в качестве украшения дома, офиса или других помещений.

На сегодняшний день, согласно УК РФ, нож можно считать хозяйственно-бытовым если:

- У него отсутствует явно выраженное острие. Данная деталь может быть сильно закруглена, либо заменена каким-либо инструментом, что исключает возможность полноценного тычкового проникающего удара.

- Конец острия лезвия находится выше линии обуха на 5 и более мм при длине клинка до 180 мм.

- Острие выше средней линии обуха минимум на 10 мм при длине клинка свыше 180 мм.

- Клинок имеет изогнутую форму, в частности, если линия обуха вогнута более чем на 5 мм при общей длине клинка, не превышающей 180 мм.

- Линия обуха вогнута не менее чем на 10 мм при длине клинка свыше 180 мм. Ярким примером может послужить туристический или бытовой нож типа «Кукри».

- На клинке присутствует приспособление для вспарывания шкур в виде заточенного крюка на обухе, находящееся не дальше 1/3 от конца острия лезвия.

- Длина клинка составляет менее 90 мм.

- Лезвие (одностороннее, полуторное или двухстороннее) сведено под углом 70 и более градусов.

- Средняя толщина клинка превышает 5 мм.

- Отсутствует заточенное лезвие или режущая кромка при сведенных спусках.

Данный принцип можно детально изучить на примере такого инструмента как стамеска.

Данный принцип можно детально изучить на примере такого инструмента как стамеска. - Общая длина рукоятки составляет менее 70 мм. Ярким примером могут послужить тычковые ножи с Т, или Г–образной рукоятью.

- Разница минимальной ширины рукоятки (у навершия) и максимальной (в средней части) составляет не более 8 мм.

- Одиночная подпальцевая выемка или ограничитель имеют размеры не более 5 мм.

- В случае если подпальцевых выемок или ограничителей несколько, их глубина и высота соответственно составляет менее 4 мм.

- Твердость клинка менее 25 HRC.

- Клинок надпилен.