Литье чугунных изделий в домашних условиях

Небольшие чугунные детали простой формы можно создавать не только в заводских условиях, но и дома. Для этого необходимо разобраться в технологии процесса, подготовить необходимые инструменты и материалы. Также нельзя забывать и о мерах безопасности при работе с металлом в условиях высоких температур.

Что понадобится для работы – подготовка

Для того, чтобы выливать чугунные изделия, вам понадобится:

- Запчасть, которую вы хотите изготовить или ее модель из дерева.

- Опока, которая представляет собой формовочный ящик, состоящий из двух частей. Нижняя часть имеет форму ящика с дном, а верхняя – рамки с несколькими поперечными рейками. Размеры опоки должны примерно в 1,5 раза превышать размеры детали, которую вы планируете выплавить.

- Формовочная смесь из песка, глины и каменноугольной пыли.

- Порошкообразный графит или тальк.

- Чугунная заготовка для переплавки.

- Деревянный молоток, брус, рейка или что-то подобное для трамбовки земли.

- Емкость для плавления металла.

- Цилиндрическая трубка.

После подготовки всех материалов, можно переходить к процессу.

Порядок выполнения работ

- В первую очередь необходимо приготовить формовочную смесь. Для этого нужно смешать 75% песка, 20% глины и 5% каменноугольной пыли. Перемешивать следует до получения однородной и однотонной массы.

- В нижнюю часть опоки насыпать полученную смесь и утрамбовывать.

- Модель детали присыпать тальком или порошкообразным графитом, положить на формовочную землю и слегка вдавить. Положение детали (всех ее выступов) должно быть таким, чтобы ее можно было без проблем достать из формы.

- Землю посыпать графитом или тальком и установить верхнюю часть формовочного ящика. Чтобы точно сопоставить две половины опоки, нужно чтобы на нижней части были направляющие, а на верхней – отверстия под них.

Также должны быть фиксаторы для прочного скрепления ящика.

Также должны быть фиксаторы для прочного скрепления ящика. - Вставить цилиндрическую трубку в землю для формирования литника.

- Засыпать в опоку формовочную смесь и плотно утрамбовать ее.

- Достать трубку под литник.

- Отсоединить верхнюю часть опоки.

- Аккуратно достать модель из земли.

- Убедиться, что углубления в смеси точно отображают формы детали.

- Соединить обе части опоки и надежно зафиксировать.

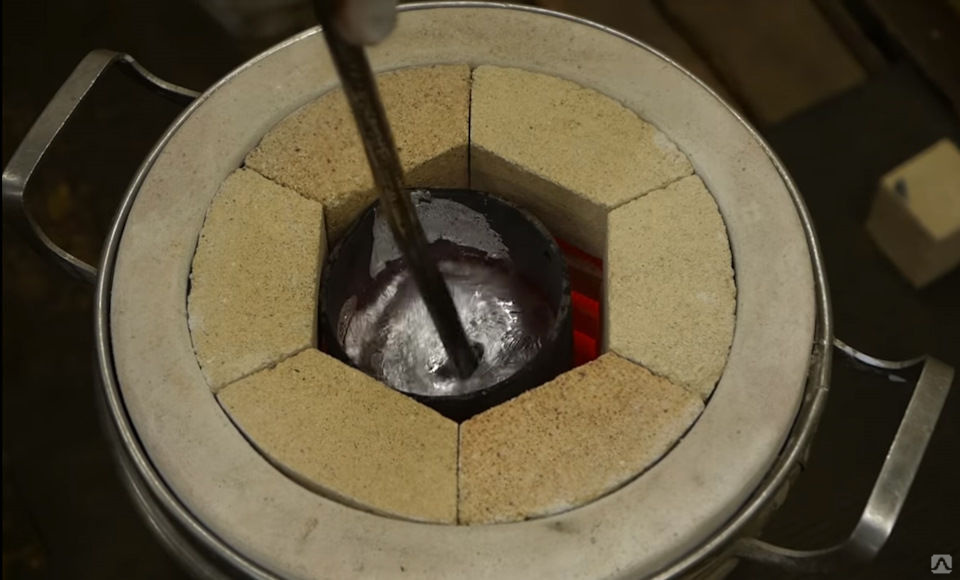

- Расплавить металл в муфельной печи или горне. Для этого можно использовать стальную емкость с носиком.

- Залить расплавленный чугун в форму, дать ему остыть и затвердеть.

- Разъединить опоку и достать вылитую деталь.

Этот способ производства простых запчастей из чугуна идеально подходит для домашних условий и является наиболее легким.

Для литья мелких чугунных деталей высокого качества нужно применять ручную центрифугу. Это позволит равномерно распределить жидкий металл по всем необходимым полостям. После затвердения деталей потребуется дополнительная обработка.

После затвердения деталей потребуется дополнительная обработка.

Литье алюминия сделать самому своими руками

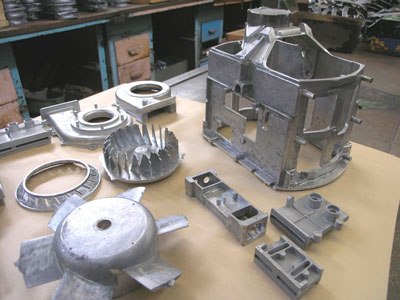

Алюминий нашел широкое применение в современном мире. Этот металл характеризуется легким весом, пластичностью и ковкостью, что позволяет использовать его во многих отраслях промышленности. Температура его плавления составляет 660°C. В производстве часто используется литье алюминия, благодаря которому изготавливаются всевозможные детали.

Технологический процесс

Плавлением алюминия люди занимаются уже давно. Он легко приобретает любую

форму, поэтому просто незаменим в мировой промышленности. Сегодня многие сталелитейные предприятия используют технологию литья под высоким давлением. Оно создается в специальной камере при помощи поршня, на который воздействует сжатый воздух, эмульсия или масло, ускоряющие движение. Расплавленный металл попадает в высокопрочную стальную пресс-форму со скоростью около 50 м/с, что обеспечивает ее абсолютное заполнение.

Литье алюминия под давлением имеет массу преимуществ, среди которых не только увеличение производительности, но и высокая точность готового изделия. Технология применяется для производства важных деталей в приборостроении, машиностроении и авиастроении.

Литье алюминия в домашних условиях

Несложную деталь из этого металла вполне можно сделать самому. Все необходимое для этого найдется в домашней мастерской.

Прежде всего, потребуется ящик с крышкой, где будет храниться формовочная земля. Литье алюминия обычно происходит с использованием смесей песка и глины. Для деталей небольшого размера можно взять обычный кремнезем. Его необходимо просеять и насыпать в подготовленный деревянный ящик.

В процессе работы будут нужны следующие инструменты: деревянная лопатка, пинцеты, крючки, скальпели, щетки, кисточки и мастерок, изготовленный из качественной стали и имеющий гладкую поверхность.

Литье алюминия в домашних условиях подразумевает заливание металла в формы. Их можно сделать из деревянного ящика.

Их можно сделать из деревянного ящика.

Изготовление форм

Формовка будущей детали происходит в двух опоках (рамах). Чтобы их сделать,

нужно убрать дно и крышку ящика и распилить его с помощью продольной пилы на две разные по высоте части. В получившихся опоках надо высверлить два вертикальных отверстия на противоположных стенках и вставить в них стержни-коксы. При закрывании ящика коксы, торчащие из нижней его части, должны входить в отверстия, просверленные в верхней раме. Это позволит точно зафиксировать опоки относительно друг друга.

При правильном изготовлении формы для литья алюминия в земле должна получится полость, которая будет полностью копировать отливаемую деталь. Делается она при помощи вдавливания одной стороны копии изделия в землю верхней опоки, а второй – в поверхность нижней. Рамы должны лежать на прочном щите. Копию детали можно изготовить из дерева или пенопласта.

Засыпка формовочной земли должна происходить постепенно. Каждый новый слой следует хорошо утрамбовать, иначе просеянная земля не будет держать форму. Осталось сделать несколько газоотводных отверстий и вставить литник, по которому будет поступать расплавленный металл. Теперь нужно дать земле хорошо просохнуть.

Осталось сделать несколько газоотводных отверстий и вставить литник, по которому будет поступать расплавленный металл. Теперь нужно дать земле хорошо просохнуть.

Заливание алюминия в форму

Перед тем как окончательно собрать форму, необходимо тщательно осмотреть ее и

убедиться в отсутствии комков земли. Литье алюминия даст отличный результат только в том случае, если углубление будет идеально повторять изделие. Стык, образующийся между нижней и верхней опоками, рекомендуется замазать глиной, чтобы жидкий металл не перелился за края углублений. После этого верхняя опока накладывается на нижнюю и фиксируется коксами.

Алюминий нужно расплавить в жестяной банке, поставив ее на горящую печь. Когда металл перестает прилипать к опущенной в него кочерге, его можно снимать с огня и заливать в форму через литник.

Дождавшись остывания, надо извлечь деталь из земли. Обычно после этого проводится дополнительная обработка изделия, включающая обрезание лишних выступающих краев и обтачивание.

Литье алюминия – процесс очень увлекательный и полезный. Благодаря такой технологии мелкие детали можно изготавливать самостоятельно, что позволит получить приятные эмоции и сэкономить деньги.

Литье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю…

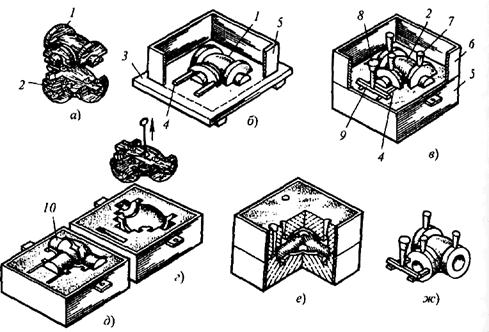

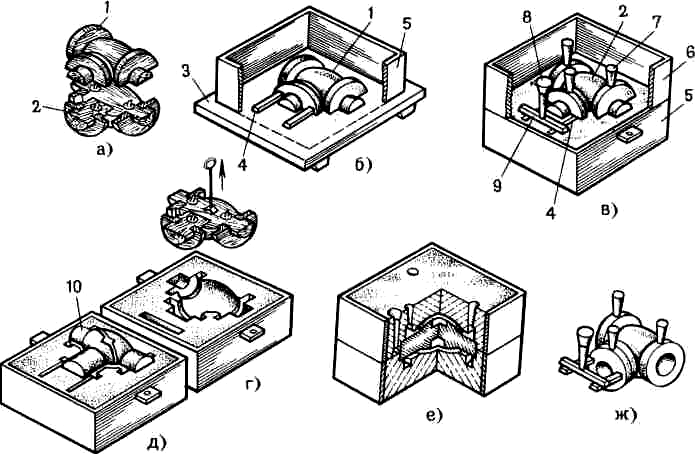

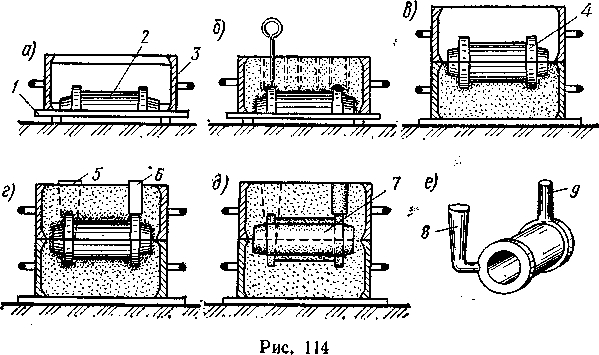

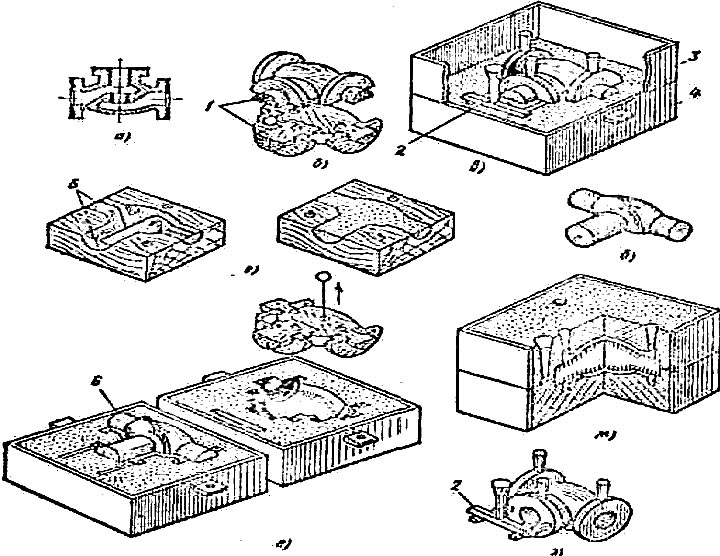

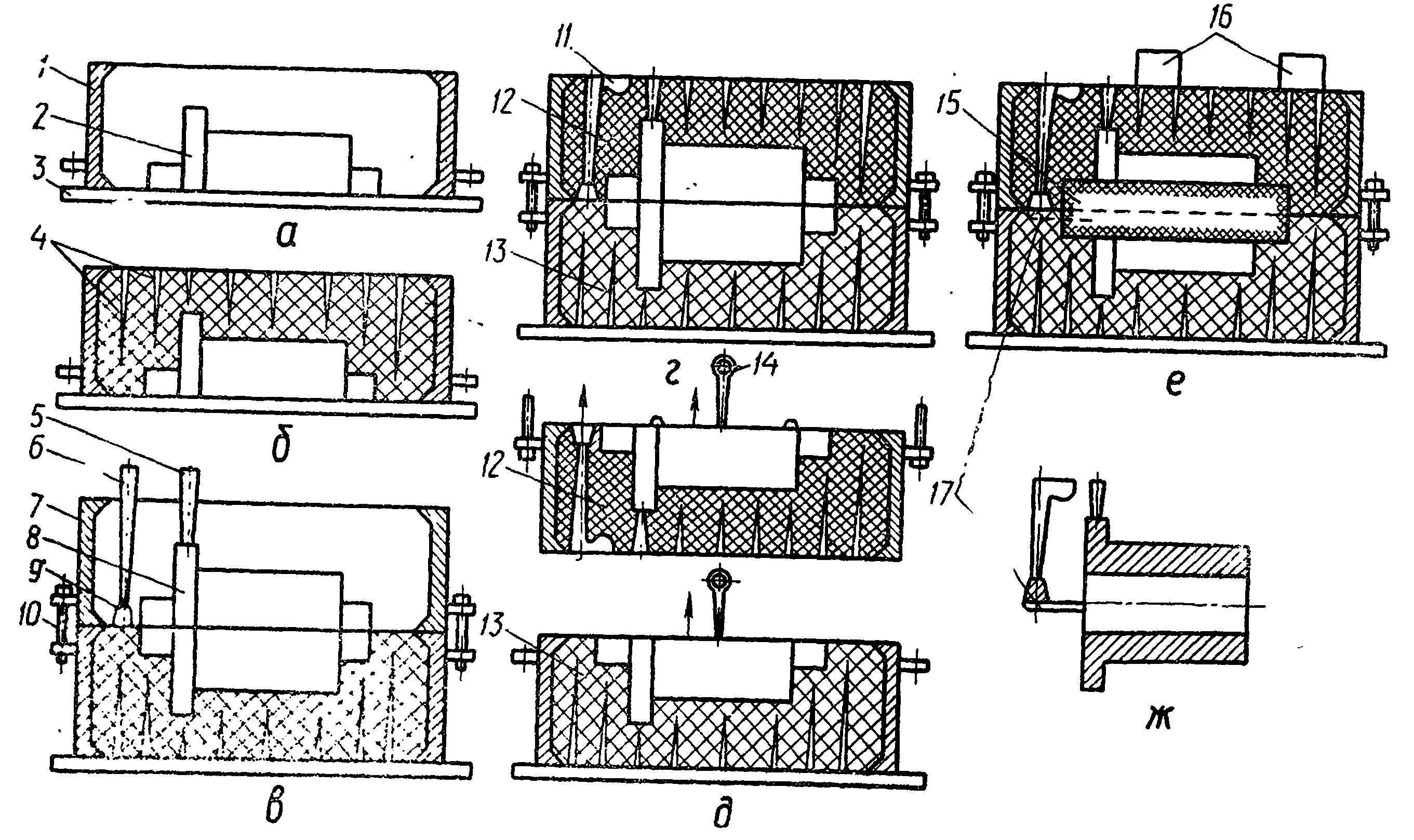

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

Рис. 2.5.1. Опока

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму (рис.

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь.

В качестве печи используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее.

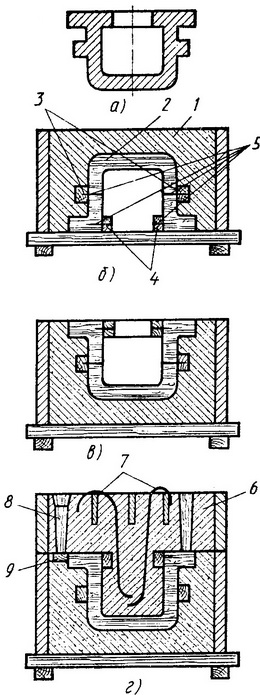

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе.

Изготовление модели.

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3). Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

1-й состав | 2-й состав | 3-й состав |

Гипс……………………1 | Гипс…………………….1 | Гипс……………….1 |

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

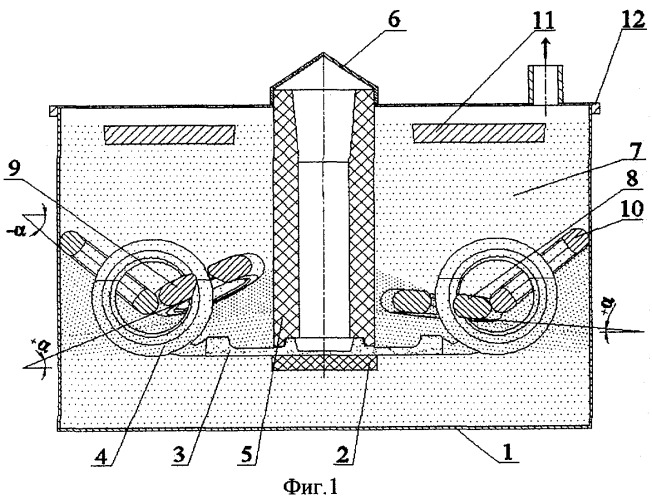

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух. Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

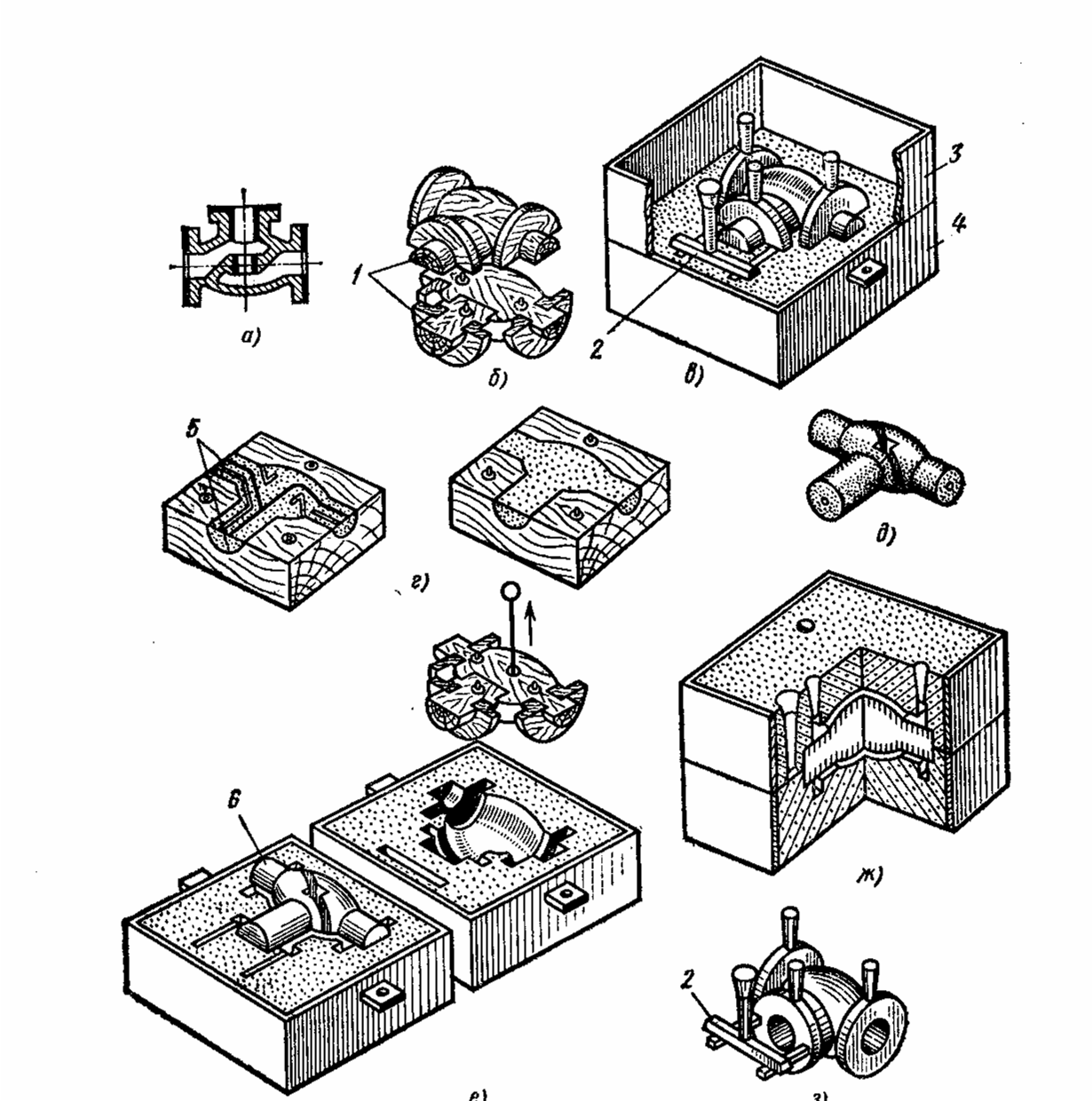

Метод литья в землю — Blog

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается? Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок. Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Что под ней подразумевается? Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок. Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь. Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом. То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь. Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом. То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться. Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться. Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства. Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится. Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту.

Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится. Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту.

Литье — Способы изготовления поддельных монет

Большая часть фальшивок и коллекционных подделок выполнена способом литья, но различными приемами. Детальное описание технологий литейного производства можно без труда найти в специальной литературе, а здесь необходимо коснуться тех особенностей, которые необходимо представлять коллекционеру. Фальшивомонетчики интересующего нас периода вначале использовали вид литья в земляные формы. Достаточно подробно он описан в документах, приведенных в статье А.В. Храменкова. Со временем совершенствовался состав формовочной смеси, появились разъемные металлические формы – кокили.

Фальшивомонетчики интересующего нас периода вначале использовали вид литья в земляные формы. Достаточно подробно он описан в документах, приведенных в статье А.В. Храменкова. Со временем совершенствовался состав формовочной смеси, появились разъемные металлические формы – кокили.

Принципиальная схема литья в форму.

Фальсификаторы используют для изготовления подделок ту же технологию, с тем лишь отличием, что их продукция единичного характера и имеет более высокие требования к качеству. Для изготовления форм ими применяется гипс, а в последнее время употребляется силикон, но, в любом случае, при этом методе не избежать следов разъема на месте стыковки форм. Намного более точная копия получается при применении технологии литья по выплавляемым моделям. Суть приема состоит в том, что монета-модель помещается в вязкую массу, которая после затвердевания разрезается и модель вынимается. В пустотелую форму запрессовывается специальный воск и вынимается вторая модель – «восковка». Ее вручную доводят до кондиции и на стержне (будущем литнике) помещают в формовочную массу. Новую форму (опоку) помещают в печь, в которой при определенной температуре воск полностью выгорает. Теперь в опоку можно заливать металл.

Ее вручную доводят до кондиции и на стержне (будущем литнике) помещают в формовочную массу. Новую форму (опоку) помещают в печь, в которой при определенной температуре воск полностью выгорает. Теперь в опоку можно заливать металл.

Технологическая схема

в заводских условиях представлена на рисунке.

Процесс литья по выплавляемой модели дает возможность заливки металла под высоким давлением, что существенно уменьшает число литейных дефектов и способствует получению более четкого рельефа и ровного поля. Кроме того на изделии остаются только следы литника на незначительной части поверхности, скрыть которые последующей догравировкой намного проще.

Не имеющим специального оборудования фальсификаторам не так уж сложно повторить этот процесс в домашних условиях. Плавка производится в керамических тиглях при помощи газовой горелки. В качестве материала для первичной формы используется силикон, для опоки – гипс, для выплавляемой модели – специальный ювелирный модельный воск (все это имеется в свободной продаже). Потратившись, «умелец» может приобрести небольшую центробежную или даже вакуумную литьевую установку.

Потратившись, «умелец» может приобрести небольшую центробежную или даже вакуумную литьевую установку.

Более сложный технологический прием, применяемый при подделке монет, называется «жидкая штамповка». В этом случае оборудование и инструмент напоминают штамповочное, но процесс происходит с жидким металлом. На нижний штемпель, выполняющий роль формы с приемником для лишнего металла, заливается расплав. Верхний штемпель опускается до сопряжения с нижним, тем самым обеспечивая определенное давление, возникающее при вытеснении избыточного металла в приемнике. После остывания верхний инструмент отжимается, и с изделия удаляется застывший в приемнике металл. Экспериментируя с температурой расплава и кинетикой нажима, фальсификаторам иногда удается получить изделие которое внешне выглядит штампованным.

Технологический прогресс не обходит стороной сферу изготовления подделок. Сегодня модель восковку можно получить минуя стадию формовки – непосредственным переводом с трехмерно отсканированного оригинала при помощи копировальной техники (пантографов различных принципов действия) Эти технологии вместе с компьютерным бумом, развиваются очень быстро, и следует ожидать их более активного использования фальсификаторами.

Отличия поддельных литых монет от оригиналов вытекают из самого их определения – подлинные российские монеты способом литья никогда не делались. При остывании жидкий металл всегда уменьшается в объеме. В зависимости от примененной технологии, линейная усадка составляет значительную величину – 5-6% и более. В процессе усадки зачастую происходит нарушение и других геометрических параметров – коробление (складчатость, ужимы). Кроме того, неаккуратность фальсификатора может стать причиной разнотолщинности или недолива металла в форму. К явным признакам изготовления монеты способом литья относятся поверхностные литейные дефекты – плены, раковины и различного рода включения. Острые кромки и места сопряжений на рельефе отливки всегда более плавные, чем на чеканенном оригинале.

Указанные признаки, казалось бы, делают литую подделку легко отличимой и не опасной для эксперта. Это так, но лишь для изделий, вылитых в форму на невысоком профессиональном уровне. У отливок, выполненных по технологии выплавляемой модели на профессиональном оборудовании и квалифицированным работником, все перечисленные отклонения сведены к минимуму и могут быть неразличимы невооруженным глазом. Даже грубо выполненная отливка после догравировки, зачистки дефектов, придания естественной потертости и птинирования визуально неотличима от оригинальной монеты плохой сохранности.

Даже грубо выполненная отливка после догравировки, зачистки дефектов, придания естественной потертости и птинирования визуально неотличима от оригинальной монеты плохой сохранности.

Литые рубли 1762 года – до придания коллекционного вида и после.

Оглавление

Изготовление восковых моделей для литья ювелирных изделий. Литье из металла на заказ

Одно из главных направлений деятельности компании – литье изделий из драгоценных и цветных металлов на заказ. По итогам работы клиент получает литьевой полуфабрикат, выполненный:

По запросу изготавливаются пресс-формы горячего и холодного отверждения.

В процессе производства изделий применяются следующие виды литья:

- «с резинки» – представляет собой сочетание литья в металл и создания восковых моделей из любых пресс-форм, изготовленных специалистами компании или предоставленных клиентом, в том числе нестандартных размеров;

- «с 3D-файла» – сочетание 3D-прототипирования и литья в металл.

Выбор способа прототипирования определяется на основании специфики дальнейшего изготовления смоделированной продукции, рекомендаций технолога и пожеланий клиента.

Выбор способа прототипирования определяется на основании специфики дальнейшего изготовления смоделированной продукции, рекомендаций технолога и пожеланий клиента.

Разглядывая витрины дорогих ювелирных магазинов, мы приходим в восторг от красоты изделий и мастерства ювелиров. Искусство превращать драгоценный металл в предмет роскоши в воображении многих людей является неким таинством, особым умением, которым может овладеть далеко не каждый. Как же рождаются на свет манящие своей красотой кольца? Какой путь проходит драгоценный металл от эскиза до воплощения в дорогое украшение? Что такое опока в ювелирном деле и для чего она используется?

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился. Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий.

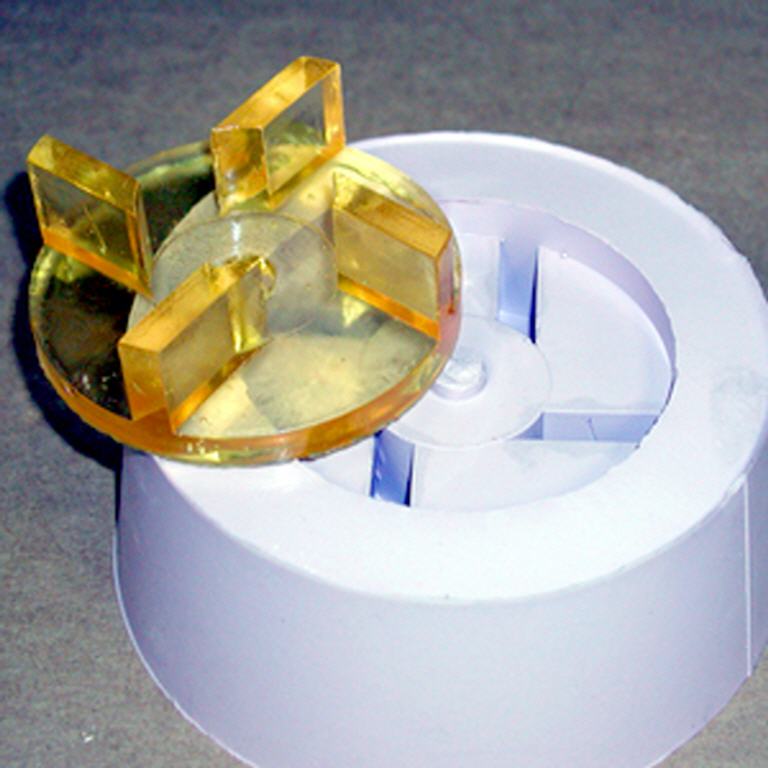

Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

Это и есть опока.

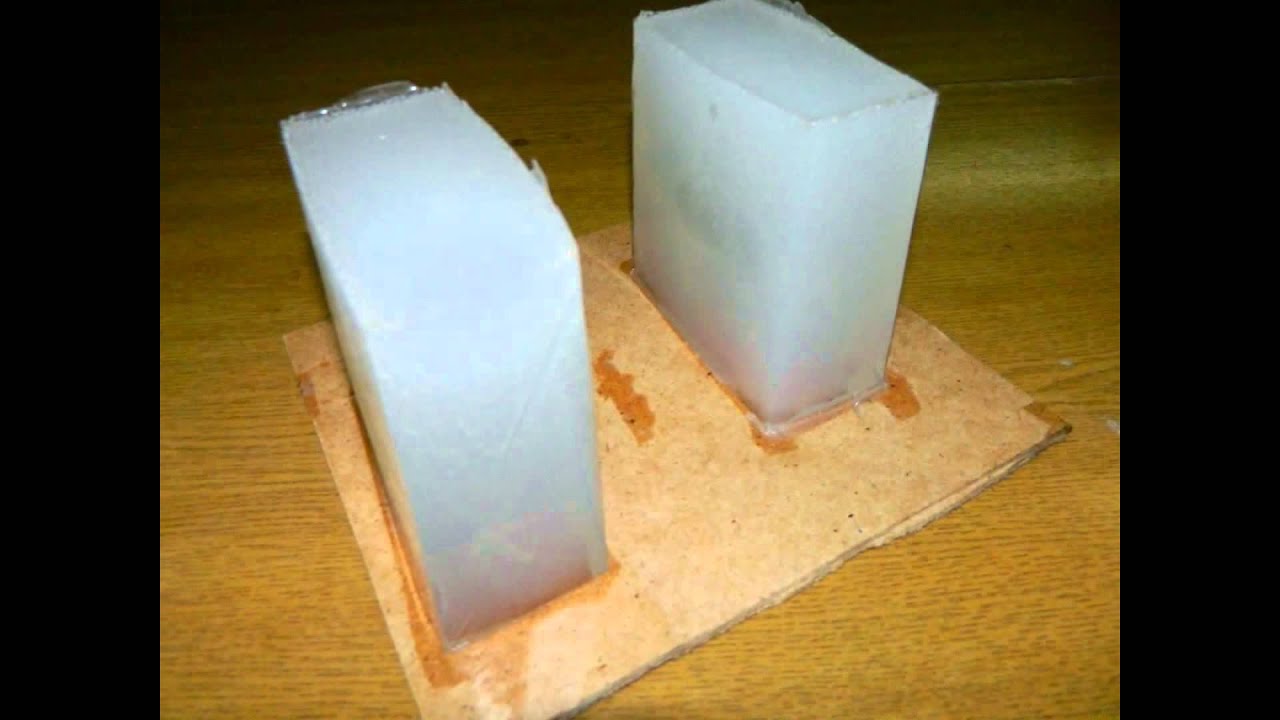

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Применение опоки в литейном цехе

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр — опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи может достигать 1000 градусов. Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Гипсовые опоки для изготовления украшений

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие — это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного. Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру. Отжиг гипсовой опоки производится в несколько этапов:

Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру. Отжиг гипсовой опоки производится в несколько этапов:

- Нагрев при температуре менее 100 °С. Выдерживать опоку в такой температуре нужно не менее часа.

- Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

- По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

- Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Время отжига зависит от размеров опокич: чем она больше, тем дольше нужно ее отжигать.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

Компания 3D Avtozavod предлагает услуги по ювелирному литью из золота и серебра на заказ. При работе с серебром мы можем применять собственные сертифицированные материалы или сырье клиента. Для золотых изделий используется исключительно давальческое сырье. Вся наша продукция отличается безупречным качеством, так как мы постоянно совершенствуем технологии. Стабильность состава сплава достигается с помощью новейшего оборудования и использования лигатур от известных мировых производителей.

Особенности литья из серебра и золота

Золото и серебро отличаются превосходными техническими характеристиками. Из этих благородных металлов можно отливать и эксклюзивные ювелирные изделия, и оригинальные сувениры, и предметы интерьера. При литье драгметаллов существуют нормы производственных потерь:

При литье драгметаллов существуют нормы производственных потерь:

- на чистоту — 1,8 %;

- на лом — 3,5 % (если вес золота меньше 30 граммов, то потери при литье могут быть до 5 %).

Для того чтобы соблюсти требования действующего законодательства по литью драгметаллов, необходима постановка на спецучет в ГИПН. Получить всю необходимую информацию об этом можно у специалистов нашей компании.

Компания 3D Avtozavod выполняет заказы в максимально короткие сроки, так как весь производственный цикл происходит на мощностях нашего предприятия. Литье из золота и серебра максимально заточено под потребности ювелиров, ювелирных мастерских и дизайнеров. Мы можем предложить целый комплекс профильных услуг:

- 3D-дизайн и 3D-печать до литья;

- снятие пресс-форм, гальванические покрытия и обработку под ключ после литья.

Компания 3D Avtozavod принимает заказы на литье из золота и серебра любых объемов. Для подачи заявки воспользуйтесь формой на сайте, напишите нам по электронной почте или позвоните по контактному телефону в Москве.

Литье ювелирных изделий формально является одной из разновидностей литья по выплавляемым моделям. Вместе с тем ювелирное литье имеет целый ряд специфических особенностей и представляет одно из ведущих направлений художественного литья. Поэтому авторы учебника сочли возможным посвятить ему отдельную главу.

Высокое качество поверхности и точность воспроизведения ажурного рисунка обеспечивается использованием эластичных резиновых пресс-форм, тонкодисперсных формовочных материалов на гипсовом связующем, принудительным заполнением форм металлом.

В странах СНГ ведущим разработчиком и изготовителем специализированного оборудования для производства ювелирных изделий является конструкторское бюро СКТБ-6 АО «Русские самоцветы» (Санкт-Петербург).

8.1 МАСТЕР-МОДЕЛИ

Первой стадией серийного изготовления ювелирного изделия является получение мастер-модели. Художник лепит или вырезает ее из термопластичных материалов (табл. 8.1).

В состав материалов, подвергаемых

механической обработке, входят парафин,

шеллачный воск, сополимер этилена с

винилацетатом, церезин.

Материалы для лепки включают вощину, канифоль, парафин, окисленный полиэтиленовый воск.

Изготовленная художником восковая модель проходит весь цикл технологических операций, необходимых для получения мастер-модели (см. гл. 7). Мастер-модели ювелирных отливок обычно изготавлива-

ют из сплавов на основе меди (бронзы, латуни, нейзильбера). Иногда мастер-модель покрывают гальваническим способом коррозионно-стойким сплавом «олово-никель».

8.2 Эластичные пресс-формы

При изготовлении ювелирных изделий сложной конфигурации с особо тонкими элементами используют эластичные пресс-формы из специальной вулканизированной резины. Для этого заготовки из сырой модельной резины укладывают в металлическую обойму. Мастер-модель, внутренние полости которой заполнены кусками сырой резины,

помещают на подготовленный слой. Остальные резиновые заготовки укладывают поверх модели. Затем в обойму вставляют пуансон. Обойму помещают в вулканизационный пресс.

Вулканизация происходит при температуре

150-160° С в течение 30-45 мин. Температура

поддерживается в установленных пределах

автоматически.

Температура

поддерживается в установленных пределах

автоматически.

Настольный малогабаритный вулканизационный пресс Д159 (рис. 8.1) состоит из двух нагревательных плит, траверсы, закрепленной на двух колонках, винтовой пары с маховиком, системы терморегулирования.

Технические характеристики пресса Д159

Номинальное усилие прижатия крышек пресс-форм, кН

(не менее) ………………………. 5

Размер нагревательных плит, мм…………… 110×140

Максимальное расстояние между плитами, мм……. 70

Максимальная температура нагрева плит, ° С…….. 175

Погрешность регулирования температуры, ° С……. ±5

Напряжение питающей сети, В……………. 220

Потребляемая мощность, кВт (не более) ……….. 0,8

Время вулканизации, мин………………. 30-45

Масса пресса, кг (не более) ……………… 22

Кроме пресса Д159 СКТБ-6 разработан

вулканизационный пресс ПВ-1 с размерами

нагревательных плит 142×172 мм.

После охлаждения в воде резиновую пресс-форму с запечатанной в ней мастер-моделью разрезают, формируя сложный рельеф разъема, чтобы при получении восковых моделей исключить смещение половинок относительно друг друга. В некоторых случаях вырезают дополнительные вкладыши, которые облегчают извлечение восковок. Для улучшения заполнения тонких сечений в полости пресс-форм делают надрезы-выпоры.

Резина, используемая для изготовления пресс-форм, должна не вызывать коррозию мастер-модели, не прилипать к модельному составу и обладать высокими физико-механическими свойствами (эластичностью, упругостью и др.).

Этим требованиям отвечают материалы на основе полярных каучу-ков и смеси каучука СКИ-3, обладающего высокой эластичностью, с полярным бутадиен-нитрильным каучуком.

Резины для изготовления пресс-форм кроме каучуков включают наполнитель (диоксид кремния, титановые белила, сажа и др.), пластификатор (парафиновые и нефтяные масла), вулканизирующий агент.

В качестве вулканизирующего агента

могут использоваться перок-сиды

органических соединений (табл. 8.2).

8.2).

Резины на основе каучука СКН-40М имеют достаточно высокие эластичность и упругость, но отличаются высокой твердостью. Они обеспечивают высокое качество поверхности изделий, почти не прилипают к модельному составу и могут применяться при изготовлении массивных изделий. Резины на основе смеси каучука СКИ-3 и бутади-ен-нитрильного каучука не уступают по физико-механическим свойствам импортной резине «Gold label».

Для изготовления мелкой пластики и сувенирно-подарочных изделий можно использовать резиновую невулканизированную смесь ЛПО «Красный треугольник», которая обладает следующими свойствами:

Условная прочность при разрыве, МПа, не менее……… 12

Относительное удлинение при разрыве, %, не менее……. 750

Остаточная деформация после разрыва, %, не более……. 20

Твердость ТМ-2, усл. ед., не более……………… 42

Эти

свойства обеспечиваются при следующем

режиме вулканизации: температура

150± 5°С, время

45±5 мин, давление 10 МПа.

При изготовлении ювелирных изделий сравнительно простой конфигурации и сувенирно-подарочных изделий также широко используются пресс-формы из виксинта — резинового герметика. При этом наилучшие показатели достигнуты в случае применения силок-санового герметика виксинт У-1-18, который проявляет следующие свойства:

Живучесть, ч………………………. 0,5-6,0

Условная прочность при разрыве, МПа, не менее……. 2,1

Относительное удлинение при разрыве, %, не менее….. 160

Твердость по Шору, усл. ед. ……………….. 50-60

Для изготовления виксинтовых пресс-форм используют пасту У-1 и катализатор № 18. Пасту тщательно перемешивают с катализатором и кистью наносят на металлическую мастер-модель. На 100 массовых частей пасты У-1 необходимо взять 0,4 массовых части катализатора № 18. Продолжительность вулканизации составляет 72 ч при температуре 25° С.

После вулканизации первого слоя его

накрывают марлевой прокладкой для

упрочнения стенок пресс-формы и наносят

следующий слой. Число слоев зависит от

конфигурации мастер-модели и подбирается

опытным путем.

Число слоев зависит от

конфигурации мастер-модели и подбирается

опытным путем.

Для получения качественных серебряных или золотых изделий необходимо создать ёлку. Да-да, это не ошибка, ведь именно так называют ювелиры заготовку, используемую для отливки. Свое название она получила благодаря внешнему виду, ведь напоминает ель с торчащими в стороны ветками, на которых «растут» кольца, кулоны или серьги из воска.

Восковые прототипы довольно хрупкие, поэтому сборка такого «дерева» нуждается в предельной внимательности и осторожности. Модели, готовые к отливке поступают на литейный участок, где происходит их поистине волшебное превращение в реальные ювелирные изделия.

Этап №1. Изготовление литейной формы

Есть такая профессия – литейщик. Именно он выполняет литье ювелирных изделий. Его первоочередная задача – изготовление специальной формы, то есть формовка.

Для этого литейщику нужна опока – металлический цилиндр с резиновым основанием. В него и помещается восковая елка, а все свободное пространство вокруг нее заливается формовочной массой из мелкоизмельченных огнеупоров, различных добавок и воды. Взбитая до однородной массы, она заполняет все пустоты, а оставшийся воздух выходит в процессе уплотнения ее на вибростоле.

В него и помещается восковая елка, а все свободное пространство вокруг нее заливается формовочной массой из мелкоизмельченных огнеупоров, различных добавок и воды. Взбитая до однородной массы, она заполняет все пустоты, а оставшийся воздух выходит в процессе уплотнения ее на вибростоле.

Литейщик помещает опоку в печь и прокаливает ее в два-три подхода при температуре 900-1000°C, осуществляя технологическую выдержку в промежутках. При плавлении воска остаются пустоты, которые впоследствии заполняются тем, или иным драгоценным металлом.

Этап №2. Заливка металла

Для литья ювелирных изделий литейщику необходимо еще одно важное оборудование – установка центробежного литья. Она позволяет получать тонкостенные ажурные отливки высокого качества.

Установка имеет две емкости. При этом одна из них предназначена для загрузки металла, а вторая – для размещения охлажденного цилиндра-опоки. Во внутреннем пространстве создается вакуум за счет откачки воздуха, место которого занимает гелий.

После плавки металл, под воздействием центробежной силы, попадает в опоку, где занимает все пустоты, которые ранее занимал воск. По окончанию процедуры форму извлекают из литейной установки и охлаждают сначала мощным воздушным потоком, а после – водой. Вместе с этим осуществляется вымывание спекшейся формовочной массы.

Этап №3. Доведение до кондиции

В результате литья получается ёлочка, но не восковая, а уже из серебра или золота. Она проходит тщательную очистку от остатков огнеупорного состава, просушивается, а затем с нее аккуратно срезаются заготовки ювелирных украшений.

Кстати, ювелирное литье некоторых изделий можно производить прямо с фианитами. Вставки не повреждаются, если грамотно отрегулировать температуру воздействия.

Остается взвесить получившиеся заготовки и отправить их на финишную обработку для придания совершенного вида.

Литье ювелирных изделий – универсальный метод, помогающий нашим мастерам создавать настоящие шедевры, достойные даже особ королевских кровей.

Отливка колокольчиков своими руками — Как сделать — Как сделать своими рукаи — Домашних условиях своими руками музыка из рекламы ost трек

Отливка колокольчиков своими руками. Как сделать колокольчик. Если отливки больших колоколов были уникальными, т.е. при помощи специальных шаблонов изготавливалась разовая форма для отливки колокола, которая затем полностью разрушалась, то отливка поддужных колокольчиков была тиражной благодаря специально изготовленному точному образцу (модели) колокольчика, с которого неоднократно формовались разовые формы для отливки. Для получения первой партии использовались модели, выточенные из дерева или отлитые из легкоплавких сплавов на основе олова и свинца.

Поддужный колокольчик. Завод А.М. Трошина. Россия. Бронза, серебро. Конец XIX в.

Для получения формы использовались две опоки, представляющие собой сквозные цилиндрические или квадратные стальные обечайки с боковыми ушками, предназначенными для центрирования опок при помощи штырей. Сами формы изготавливались из песчано-глинистой смеси, содержащей около 20% глины. Для пластичности в смесь вводили ржаную муку и прочие добавки, которые имелись в арсенале каждого мастера. При изготовлении форм использовались две смеси: облицовочная и основная — наполнительная. Облицовочная смесь — это тщательно просеянная через мелкое сито основная смесь, используя которую получается более четкий отпечаток в рабочей полости формы.

Сами формы изготавливались из песчано-глинистой смеси, содержащей около 20% глины. Для пластичности в смесь вводили ржаную муку и прочие добавки, которые имелись в арсенале каждого мастера. При изготовлении форм использовались две смеси: облицовочная и основная — наполнительная. Облицовочная смесь — это тщательно просеянная через мелкое сито основная смесь, используя которую получается более четкий отпечаток в рабочей полости формы.

Первоначально на гладкую горизонтальную поверхность деревянной подмодельной плиты устанавливалась нижняя опока, по центру которой размещалась модель колокольчика, предварительно протертая угольной пылью для предотвращения прилипания к ней формовочной смеси. Модель присыпалась облицовочной смесью, в опоку до верхнего края насыпалась основная формовочная смесь, и все засыпанное плотно утрамбовывалось. Наполнительную смесь досыпали и опять трамбовали, пока опока не оказывалась полностью и плотно набита, после чего заформованное выравнивали по верхним краям опоки и опоку переворачивали.

Затем на нее устанавливали верхнюю опоку и через соответствующие пары опочных ушей пропускали центрирующие штыри. Будущий разъем между опоками присыпали угольной пылью, в нижнюю часть верхней опоки насыпали облицовочную смесь, устанавливали модель заливочного литника (или стояка), все окончательно досыпали основной формовочной смесью. Затем верхнюю опоку так же, как и нижнюю, плотно набивали.

После окончания формовки опоки разнимались, и из них удалялись модели колокольчика и литника.

Обе полуформы просушивались с рабочих поверхностей в течение 5–10 мин в пламени специально для этого разведенных костерков. При этом форма существенно упрочнялась, нагревалась и покрывалась тонким слоем сажи, что, в совокупности, уменьшало брак отливок по засорам и способствовало более точному воспроизведению металлом форменного отпечатка.

Подсушенные полуформы сразу же собирались вместе (точно по исходным позициям) при помощи центрирующих штырей. При этом в нижнюю полуформу в распор устанавливался глиняный стержень для получения отверстия в ухе колокольчика. Собранная форма заливалась металлическим расплавом из тигля.

Собранная форма заливалась металлическим расплавом из тигля.

После непродолжительного остывания залитого металла формы выбивались, от отливок отрезались литники, и колокольчики передавались на окончательную механическую обработку, для которой использовались токарные станки, как правило, приводящиеся в движение ножным приводом.

Хитрый микс | Как отлить что угодно с помощью этой формы из двух ингредиентов

Иногда просто весело поиграть и творить ради чистого удовольствия — например, эта маленькая бетонная груша. Когда несколько недель назад наш блог был пропавшим без вести, я впал в полную депрессию. И когда эта девушка спускается, она идет в магазин за едой. Кто-нибудь еще так делает? Итак, прогуливаясь по нашему местному магазину, я заметил пухлую маленькую зеленую грушу с самой милой попкой. Странно, я знаю. Если я не нащупываю жестяные банки, чтобы сделать стиральную доску, я проверяю окурки от груш 😀 В любом случае она пришла домой со мной, и вместо того, чтобы нарезать ее для фруктового салата, я решил сделать «два ингредиента» лепить и вместо этого увековечить ее как пресс-папье.

Довольно мило, правда?!!! Она была сбрызнута насыщенным медным соусом , краска . Если я когда-нибудь овладею искусством кулинарии, я бы с удовольствием приготовила блюдо из запеченной груши с каплей соуса. Это похоже на то, что можно было бы подавать в 5-звездочном ресторане. Ладно, может быть, нет 😉 Так как единственные рецепты, которым я знаю, как следовать, это те, которые включают странную смесь ингредиентов, позвольте мне поделиться тем, как сделать силиконовую форму или форму, используя только два ингредиента, которые можно использовать для отливки практически чего угодно.

Хорошо, прежде чем мы перейдем к руководству, обязательно подпишитесь на нас в Facebook, Twitter, Pinterest, Instagram и нажмите кнопку подписки ниже, чтобы не пропустить пост 😉

Итак, приступим к обучению. Это легко, весело и откроет ооооочень много новых возможностей для творчества.

Литейная форма для двух ингредиентов- Силикон – дешевый материал с запахом уксуса работает лучше всего

- Кукурузный крахмал или кукурузный крахмал

Если вы не можете найти кукурузный крахмал или у вас аллергия, вы можете использовать тапиоковый крахмал или рисовую муку.

- Все, что вы хотите слепить. Я использовал свою фигурную грушу 😉

- Пластиковый нож для смешивания

- Емкость для смешивания

- Пистолет для герметика

- Острый нож

- Суперклей

- Перчатки

Вымойте и высушите грушу или что вы решите отлить. Так как я буду заливать форму бетоном, как только он высохнет, я вставил крышку от ручки в дно груши.Это помогает удерживать грушу в вертикальном положении, пока форма схватывается, и оставляет отверстие нужного размера для заливки бетонной смеси позже.

Посмотрите, что я имею в виду, говоря о симпатичной грушевидной обухе 😉 Перед тем, как замесить форму, я воткнул крышку ручки в кусок пенопласта. Этому трюку я научилась, когда рисовала шарики из полистирола 😉

Форма для смешивания двух ингредиентов Наденьте перчатки и бросьте немного кукурузного крахмала в контейнер. Отрежьте кончик силиконовой трубки и вставьте ее в пистолет для герметика.Выдавите силикон в кукурузный крахмал. Примерно столько же. Затем добавьте еще немного кукурузного крахмала поверх силикона и перемешайте. Если вы работаете руками, наденьте перчатки. Вещи становятся очень липкими. Вы также можете смешать два ингредиента в пластиковом пакете, чтобы избежать беспорядка. О, и, вероятно, лучше всего делать это на улице. Дешевый силикон имеет невероятно сильный уксусный запах. Когда она будет выглядеть почти смешанной, начните месить смесь, пока она не превратится в густую пасту, напоминающую пластилин.

Отрежьте кончик силиконовой трубки и вставьте ее в пистолет для герметика.Выдавите силикон в кукурузный крахмал. Примерно столько же. Затем добавьте еще немного кукурузного крахмала поверх силикона и перемешайте. Если вы работаете руками, наденьте перчатки. Вещи становятся очень липкими. Вы также можете смешать два ингредиента в пластиковом пакете, чтобы избежать беспорядка. О, и, вероятно, лучше всего делать это на улице. Дешевый силикон имеет невероятно сильный уксусный запах. Когда она будет выглядеть почти смешанной, начните месить смесь, пока она не превратится в густую пасту, напоминающую пластилин.

Если смесь слишком липкая или липкая, добавьте еще немного кукурузного крахмала.Если он слишком сухой и шелушится, как на картинке выше, добавьте больше силикона. Когда он будет готов, немного расплющите его и оберните вокруг формы, которую хотите придать. Толщина от 7 до 10 мм идеальна. Это примерно от 1/4″ до 3/8″. Убедитесь, что вы раздавили его во всех уголках и закоулках.

Устройтесь поудобнее и подождите, пока он высохнет, примерно ½ часа в зависимости от используемого вами силикона. Используйте острый нож, чтобы разрезать форму и удалить форму. Форма из двух ингредиентов очень податливая, поэтому ее можно просто снять.Если вы лепите грушу, пожалуйста, не ешьте ее. Скорее смойте его снова и добавьте в компостную кучу.

Форма прекрасно фиксирует детали и, в зависимости от толщины слоя, очень хорошо держит форму.

Воспользуйтесь суперклеем и снова аккуратно склейте две половинки вместе, и все готово для отливки.

Литье двухкомпонентной формыВы можете использовать бетон или гипс. Мне не пришлось добавлять какой-либо разделительный состав, я просто смешал немного бетона и залил его в форму.Просто не забудьте немного встряхнуть его, чтобы избавиться от пузырьков воздуха. Как только бетон затвердеет, аккуратно разрежьте по линиям шва и снимите форму.

Форму из двух ингредиентов можно использовать снова и снова, просто смойте ее, и все готово.

Чтобы закончить грушу, я использовал немного медной краски, чтобы создать вид 5-звездочного ресторана, и добавил изогнутый ржавый гвоздь в качестве стебля. Лист был вырезан из куска металла, который несколько месяцев лежал на улице под дождем.

Мне всегда помогает немного ржавчины.

Простая форма из двух ингредиентов работает очень хорошо, и ее можно использовать снова и снова. И мне так нравится это сочетание бетона, меди и ржавчины.

Просто предупреждение. После того, как вы сделаете свою первую форму, все станет легко лепиться 😀 Мы превратили старую сломанную куклу в украшение для сада, превратили сладкий перец в экзотическую жемчужину и даже создали собственный египетский картуш, используя форму из двух ингредиентов.А так как форма сделана на силиконовой основе, вы можете использовать ее и для изготовления свечей. Даже маленькие, крошечные 😉

И если вам нравится идея сделать свою собственную силиконовую форму, не забудьте сохранить ее в Pinterest, чтобы вы могли найти ее снова!

Дайте мне знать, что вы думаете. Что бы вы лепили?

Что бы вы лепили?

О, и если вы не хотите утруждать себя поиском материалов, которые мы использовали, мы вас обеспечим. Раскрытие информации : Если вы нажмете на приведенные ниже ссылки, мы можем получить комиссию от Amazon.Но не волнуйтесь, это не выйдет из вашего кармана, и это поможет нам придумать больше уникальных руководств по рукоделию и рукоделию, чтобы поделиться с вами 😉

Или, если вы предпочитаете покупать, а не делать своими руками, возможно, эти красоты вам понравятся.

И, как всегда, желаю вам прекрасной недели, наполненной любовью и множеством новых интересных находок. Спасибо, что заглянули в гости.

Пошаговые руководства по изготовлению форм и литью от Smooth-On, Inc.

Введение в основные методы, необходимые новичкам для успешного изготовления форм.

Методы изготовления пресс-форм с полостями, многокомпонентных форм и другие методы формования сложных оригиналов.

Изготовление бетонных форм для мокрого литья, опалубочных вкладышей, бетонных штампов, а также декоративных конструкций и панелей из стеклопластика.

проекта, которые вы можете делать дома для развлечения, учебы или ремонта дома.

Безопасно и точно захватывайте и воспроизводите детали человеческого тела.

Техники создания профессионального макияжа для кино, телевидения, театра и т. д.

Создавайте бьющееся стекло, реалистичный реквизит и другие спецэффекты.

Использование машин или распылительных систем для изготовления форм для литья бетона, архитектурной реставрации и т. д.

Изготовьте индивидуальную форму для конфет или льда, даже персонализированные формы для шоколада, помадки или торта.

Методы восстановления старых или создания новых архитектурных элементов.

Уретановая и силиконовая формовочная резина Smooth-On используется для изготовления свечей

Методы превращения вашей идеи в трехмерное физическое представление.

Создавайте дисплеи для розничной торговли, театра или даже домашнего использования, а также учебные пособия по инкапсуляции солнечных элементов.

Выполняйте ремонт, воссоздавайте детали или изготавливайте собственные детали для прототипов или производственных приложений.

Изготовление собственных медицинских учебных пособий или различных пользовательских и складских протезов и ортопедических изделий.

Изготовление форм, которые фиксируют очень мелкие детали вплоть до «отпечатков пальцев» для создания точных копий.

Создание или изготовление точных копий оригинальных скульптур и произведений искусства.

Использование силикона для создания многоразовых вакуумных мешков для полимерных композитов.

Применение с использованием распыляемых материалов и оборудования.

Каучуки, пластмассы, пены, пигменты и т. д. для реалистичного воспроизведения дикой природы.

Формовочные каучуки и материалы для литья, используемые для создания уникальных предметов искусства из натурального дерева.

Материалы Smooth-On для косплея.

Изготовление дисплеев для тематических парков, зоопарков, аквариумов и т. д.

д.

Smooth-On предлагает самый широкий выбор огнестойких материалов в отрасли.

Как сделать силиконовые формы для смолы – пошаговое руководство

Этот пост может содержать партнерские ссылки. Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас.

Для изготовления красивых отливок или украшений из эпоксидной смолы необходимо использовать хорошую негативную форму. Они доступны в многочисленных проектах, чтобы купить. Если же вы хотите отважиться на особенные, индивидуальные формы или просто хотите что-то соорудить самостоятельно, то сделать силиконовую форму можно без особых усилий. В этой статье мы покажем вам, как сделать силиконовые формы для смолы своими руками.

Работа с эпоксидной смолой

Для работы с эпоксидной смолой основными требованиями являются смола и соответствующий отвердитель .![]() В зависимости от того, какому проекту вы хотите посвятить себя, будут добавлены другие материалы, такие как различные цветовые пигменты. Часто также необходимы полированные силиконовые формы. Практически нет ограничений для творчества, когда дело доходит до формовки: кубики, шары, пирамиды, звезды, сердца, цветы, подставки и всевозможные фигуры. Все возможно и может быть заполнено эпоксидной смолой для создания красивых произведений искусства или подарков.

В зависимости от того, какому проекту вы хотите посвятить себя, будут добавлены другие материалы, такие как различные цветовые пигменты. Часто также необходимы полированные силиконовые формы. Практически нет ограничений для творчества, когда дело доходит до формовки: кубики, шары, пирамиды, звезды, сердца, цветы, подставки и всевозможные фигуры. Все возможно и может быть заполнено эпоксидной смолой для создания красивых произведений искусства или подарков.

В выбранной вами форме вы получаете готовую смесь эпоксидной смолы .Либо мы используем смесь кристально чистой, либо окрашиваем жидкими красками или пигментами. Затем вы можете добавить различные элементы, такие как блестки, камни, ракушки, цветы и т. д., если хотите. После затвердевания осторожно извлеките готовую работу из формы.

Какая эпоксидная смола лучше всего подходит для силиконовых форм?

При работе с эпоксидной смолой основными требованиями являются смола и соответствующий отвердитель. В зависимости от того, какому проекту вы хотите посвятить себя, могут быть добавлены другие материалы, такие как различные цветовые пигменты.Полированные силиконовые формы также часто необходимы, чтобы придать готовому изделию более глянцевый вид.

В зависимости от того, какому проекту вы хотите посвятить себя, могут быть добавлены другие материалы, такие как различные цветовые пигменты.Полированные силиконовые формы также часто необходимы, чтобы придать готовому изделию более глянцевый вид.

Креативность практически безгранична, когда дело доходит до формовки: кубики, шары, пирамиды, звезды, сердечки, цветы, подставки и всевозможные фигуры. Все возможно и может быть заполнено эпоксидной смолой для создания красивых произведений искусства или подарков.

НЕВЕРОЯТНЫЕ РЕШЕНИЯ Литьевая пластиковая прозрачная литейная смола

Вам потребуется литейная смола с более низкой вязкостью для ваших форм, так как эта смола имеет жидкую консистенцию, что позволяет ей с большим эффектом заполнять все виды форм.Эта смола была разработана специально для заливки в гипс и может быть залита слоями толщиной до 2 дюймов.

Эта смола будет кристально чистой при отверждении, если не будет добавлен краситель. Эта конкретная смола особенно совместима с пигментированными порошками слюды. Вы можете смешать жидкую смолу и отвердитель в соотношении 2:1.

Эта конкретная смола особенно совместима с пигментированными порошками слюды. Вы можете смешать жидкую смолу и отвердитель в соотношении 2:1.

- Специальная формула обеспечивает минимальное количество пузырьков и предотвращает образование кратеров

- Эпоксидная смола при правильном использовании и отверждении безопасна со слабым запахом

- Хорошо смешивается с пигментными порошками слюды и обеспечивает кристально чистый отверждение

В то время как большинство смол предлагают только короткий период времени, в течение которого с ними можно работать, у вас будет значительно более длительное рабочее время, прежде чем эта смола начнет затвердевать.Это связано с его низкой экзотермической скоростью, что означает, что он выделяет меньше тепла при отверждении. Однако качество густой заливки этой смолы означает, что для отверждения может потребоваться от 36 до 48 часов.

Эпоксидная смола имеет тенденцию становиться желтой под воздействием солнечного света в результате вредных ультрафиолетовых лучей солнца. Эта смола была изготовлена с дополнительными ингибиторами УФ-излучения, чтобы противостоять воздействию УФ-излучения и предотвратить пожелтение. Этот продукт также водостойкий, почти не имеет запаха и не выделяет летучих органических соединений.

Эта смола была изготовлена с дополнительными ингибиторами УФ-излучения, чтобы противостоять воздействию УФ-излучения и предотвратить пожелтение. Этот продукт также водостойкий, почти не имеет запаха и не выделяет летучих органических соединений.

Плюсы

- Водостойкий и водостойкий

- Стойкий к ультрафиолетовому излучению

- Слабый запах и отсутствие летучих органических соединений

- Более длительное время работы

- Очень небольшая усадка

Почему силиконовые формы являются лучшим выбором для литья смолы?

Благодаря тому, что он действует как антиадгезив, силикон идеально подходит в качестве материала для литейных форм .Готовые изделия из смолы можно легко извлечь из формы после отверждения благодаря гибкости силикона.

Еще одним преимуществом является то, что силикон считается нетоксичным. Тот факт, что он используется в качестве обычного материала при производстве форм для выпечки или даже пустышек, доказывает, что этот материал совершенно безвреден. Кроме того, на сегодняшний день практически не известно об аллергии на силикон.

На рынке уже представлен очень большой выбор готовых силиконовых форм.Особенно новички в этой технике могут прибегнуть к формам для выпечки из силикона или полированным силиконовым формам, сделанным специально для работы со смолой.

Если вас интересуют готовые силиконовые формы для заливки эпоксидной смолы, вот наши рекомендации:

- Форма сердца, круглая форма, форма эллипса, форма прямоугольника, форма квадрата, пинцет, напальчники

- Очень хорошо подходит для изготовления подставок из смолы, подставок для украшений, подставок для цветочных горшков, ковриков для чаш и т. д.

- Изготовлен из высококачественного силикона, очень гибкий и прочный.

- В упаковке 18 шт.

- Включает в себя 1 сферу, 1 куб, 1 ромб, 1 треугольную пирамиду, 2 мерных стакана, 2 различные формочки для хрусталя, 10 деревянных палочек

- Очень гибкий, легко чистится и может использоваться повторно, не повреждается

- Изготовлен из гибкого и гладкого силикона, устойчивого к разрывам

- Инструменты: булавки с проушиной, мешалки, пипетки, ложки, ручная спиральная дрель

- Различные формы, такие как квадратные, прямоугольные, круглые и т. д.

Однако недостатком многих из этих силиконовых форм (особенно форм для выпечки) является то, что нагрузка на материал чрезвычайно высока при работе с эпоксидной смолой . Первые признаки износа, т.е. матовая поверхность, быстро видны. В результате становится все труднее удалять смолу из формы. Кроме того, как уже упоминалось, доступно множество пресс-форм. Тем не менее, они, конечно, предопределены и могут ограничивать ваше собственное творчество.Решение: Вы можете легко сделать свою собственную силиконовую форму!

Тем не менее, они, конечно, предопределены и могут ограничивать ваше собственное творчество.Решение: Вы можете легко сделать свою собственную силиконовую форму!

Наиболее важный фактор для форм из смолы: степень твердости

Основным материалом для изготовления силиконовых форм является силиконовый каучук. Вы можете получить его у местного дилера. Силиконовый каучук представляет собой мягкую массу, которая очень быстро затвердевает и становится чрезвычайно эластичной. Тем не менее, силикон не является бесконечно гибким: I Если материал сильно растянут, он может легко сломаться или треснуть .Степень твердости определяет хрупкость материала.

Силиконовый каучук доступен с различной степенью твердости. Степень твердости силикона указывается в единицах Шора. Эмпирическое правило здесь таково: чем ниже значение Шора, тем выше эластичность.

- Шор от 0 до 20 : Мягкий материал с очень высокой гибкостью.

Однако этот материал также относительно нестабилен.

Однако этот материал также относительно нестабилен. - Твердость по Шору от 20 до 40 : Довольно стабильный материал со средней эластичностью.

- Твердость по Шору от 40 до 80 : Материал довольно твердый и малоэластичный. Он очень стабилен в размерах, но также слегка хрупок.

Степень твердости, которую вы должны выбрать для своего проекта, зависит от того, для чего вы хотите использовать силикон. Вам также может быть легче работать с одной степенью твердости, чем с другой. Вы можете только попробовать это.

Преимущество мягкого силикона в том, что готовую работу можно легко извлечь из формы после того, как она затвердеет .Однако форма также очень неустойчива при низкой степени твердости и относительно быстро деформируется. В этом отношении с силиконовыми формами с более высоким значением Шора, конечно, сложнее обращаться, так как отливку не так просто удалить. Кроме того, необходимо следить за тем, чтобы они не сломались и не порвались во время выпуска. Однако при осторожном обращении их можно использовать очень часто из-за их высокой размерной стабильности. Потому что они практически совсем не деформируются.

Однако при осторожном обращении их можно использовать очень часто из-за их высокой размерной стабильности. Потому что они практически совсем не деформируются.

Помимо степени твердости, при выборе также играет роль вязкость силикона.В зависимости от проекта вы можете выбрать толстый или тонкий силиконовый каучук.

Если вы хотите изготовить формы для шоколада или выпечки из силикона, вы должны убедиться, что используемый материал является безопасным для пищевых продуктов и термостойким. Должна быть указана термостойкость до 200°С.

Если вы хотите работать с эпоксидной смолой, бетоном или другими химическими литейными материалами, вы должны сначала убедиться, что используемый вами силикон устойчив к химическим веществам.

Если вы не уверены, соответствует ли ваш силикон вашим требованиям, прочтите спецификацию производителя или обратитесь за консультацией к своему дилеру.

Если вы хотите сделать свои собственные силиконовые формы, вы можете выбрать один из двух вариантов: негативная форма с оригинальной формой или негативная форма без оригинальной формы. Мы хотели бы объяснить различия между этими двумя вариантами более подробно ниже.

Мы хотели бы объяснить различия между этими двумя вариантами более подробно ниже.

Как сделать силиконовые формы

с шаблономНегативная форма с оригинальной формой идеально подходит для изготовления копии .Для такого проекта вам понадобится рамка. Это гарантирует, что силикон не растечется бесконтрольно после заливки. Если вы хотите построить каркас самостоятельно, ориентируйтесь на размеры объекта, который хотите воспроизвести. Так как силикон довольно дорог, эта процедура имеет смысл, чтобы не расходовать излишне много материала. Ваша самодельная рама должна быть абсолютно герметичной. Это единственный способ гарантировать, что силикон не вытечет в возможные трещины или под края во время заливки. Вместо рамки вы также можете использовать пустую пластиковую упаковку для заливки смолы .

Теперь можно поместить заготовку в рамку и подготовить силикон. Как всегда, вы должны тщательно следовать инструкциям производителя. Затем равномерно распределите смесь по раме и дайте ей затвердеть. После этого форму можно просто снять с рамы.

Затем равномерно распределите смесь по раме и дайте ей затвердеть. После этого форму можно просто снять с рамы.

Как сделать силиконовые формы

без шаблонаЧтобы сделать силикон пригодным для этого типа обработки, вылейте смесь в миску, содержащую смесь воды и моющего средства.Затем обложите подготовленную заготовку уже гибким силиконом. Убедитесь, что вы используете достаточную массу. Если вы слишком экономите на силиконе на этом этапе, ваша форма позже станет хрупкой и нестабильной.

Если вы хотите сделать силиконовую форму таким образом, не забывайте, что форма должна иметь отверстие на конце, через которое можно будет вынуть объект. В качестве альтернативы форму можно разрезать в какой-то момент после затвердевания.

Изображение: Van Rossen / JLORTIZ / Shutterstock.ком

Как сделать формы из смолы – некоторые соображения перед началом работы

Прежде чем приступить к отливке формы, вы должны подумать о своем проекте . Например, выбор подходящей силиконовой массы зависит от характера заготовки. Заранее следует принять во внимание следующие соображения:

Например, выбор подходящей силиконовой массы зависит от характера заготовки. Заранее следует принять во внимание следующие соображения:

- На что похожа поверхность заготовки? Он очень гладкий или имеет канавки, края или орнамент? Это важно для выбора оптимальной твердости силикона.Если поверхность заготовки неровная, следует использовать мягкий Sillkon, чтобы потом отливку из смолы можно было извлечь из формы. С более простой заготовкой также работает силикон с более высокой степенью твердости.

- Насколько велика и тяжела заготовка? Каким материалом потом залить форму? Эти соображения также важны при выборе правильной степени твердости. Если вы преждевременно определились с мягким материалом, вполне возможны проблемы с устойчивостью при последующей заливке формы.

Для самостоятельного изготовления силиконовых форм не обязательно использовать дорогой специальный силикон. Также можно использовать силикон для ванной, купить который намного дешевле.

Специально для новичков он предлагает добраться до этой экономичной альтернативы. Так вы не будете раздражаться из-за неудачных, дорогих попыток. Однако при использовании силикона для ванной вы должны знать, что вы можете использовать его только для изготовления простых силиконовых форм. Филигранные, подробные иллюстрации не подойдут.

Материалы, необходимые для производства силиконовых форм для смолы

Если вы хотите изготовить силиконовую форму самостоятельно, тип вашего проекта определяет точные требования к материалам. Следующий список основан на негативной форме с оригинальной формой:

Лучшие наборы для изготовления силиконовых форм Рекомендации

Ваша креативность — ваше единственное ограничение, когда дело доходит до создания собственных силиконовых форм.Если вы хотите сделать силиконовую форму самостоятельно, характер вашего проекта будет определять точные требования к материалам. Следующий список основан на создании негативной формы с помощью оригинальной формы или шаблона:

Следующий список основан на создании негативной формы с помощью оригинальной формы или шаблона:

Лучшее соотношение цены и качества: комплект для изготовления силиконовых форм INCREDIBLE SOLUTIONS

Этот набор для изготовления силиконовых форм содержит два компонента, которые при объединении дают желтый нетоксичный резиновый силиконовый материал. Продукт не имеет запаха и очень удобен в использовании.При простом соотношении смешивания 1:1 две части этого набора легко комбинируются. Вы должны тщательно перемешать компоненты вместе в течение 5 минут, после чего у вас будет еще 5 минут, чтобы отлить и придать форму силикону.

- Сделайте свои собственные силиконовые формы, простая пропорция смешивания 1:1

- Совместим с эпоксидной смолой, литейной смолой и другими формовочными и литейными средами

- Безопасен и прост в использовании, подходит для пищевых продуктов после отверждения, нет необходимости в чашках для смешивания, палочках для перемешивания и т.

д.

д.