Сварка бронзы

Сваривание бронзы применяется для исправления дефектов и отливок из бронзы, а также ремонта и наплавки деталей. Бронзы с высоким содержанием алюминия практически не поддаются свариванию с использованием стандартных приемов. Тугоплавкая окись алюминия практически не позволяет производить работы по свариванию.

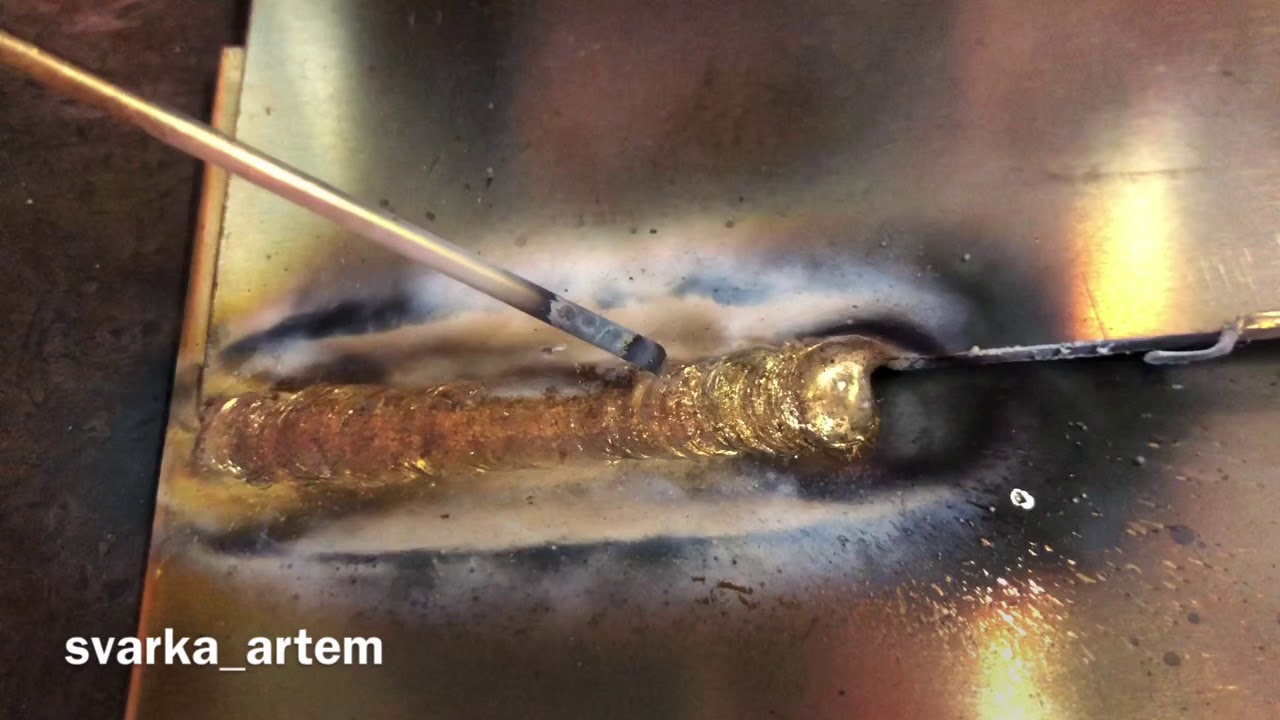

Бронзу сваривают с помощью угольных, металлических и неплавящихся вольфрамовых электродов. Сварку бронзы производят быстро с ограничением нагревания основного металла и размера ванны, при этом ускоряя затвердевание и охлаждение ванны. В качестве присадки применяются прутки из фосфористой бронзы, а флюсы и подогрев перед свариванием при угольной дуге не совсем обязательны.

Прекрасные результаты работы дает сваривание металлическим электродом с бронзовым литым стержнем. Газовое сваривание бронзы производится с предварительным подогревом свариваемой детали до температуры 450 градусов по Цельсию.

Сваривание цветных металлов сильно отличается от сварки сталей, потому как цветные металлы имеют другие свойства, отличающиеся от сталей и чугунов. Цветные металлы отличаются высоко теплопроводностью, вступают в реакцию с газами, содержащимися в атмосфере.

Развитие современных технологий сваривания позволяет проводить сварочные работы не только на промышленных предприятиях, но и под водой, в космосе и в обычных домашних условиях. Процедура сваривания цветных металлов является специфической и в основном зависит от химических и физических свойств свариваемого металла, в нашем случае бронзы.

Для сварки бронзы многие используют газовое сваривание, потому как его можно считать одним из несложных способов проведения сварочных работ, а также ввиду того, что для его проведения не требуется высочайшего класса профессионализма сварщика.

Можно ли сварить медь со сталью? — Aргонодуговая сварка — TIG

weld.

in.ua/forum/archive/index.php/t-90.htmlНиже по тексту.

Цитирую: «Сварка стали с медью и ее сплавами.

В равновесном состоянии при комнатной температуре медь растворяется в alfa — Fe в количестве до 0,3 %, a железо в меди в количестве до 0,2%. Хрупких — интерметаллидов не образуется. В связи с большими скоростями охлаждения при сварке в переходном слое образуется пересыщенный твердый раствор меди с железом, но при содержании до 2-2,5% Fe структурно-свободное железо не обнаруживается. Граница сплавления между сталью и медью — резкая, с включениями фазы, обогащенной железом различного размера. Со стороны стали, примыкающей ко шву, размер зерна

увеличивается в пределах зоны шириной 1,5-2,5 мм. Микротвердость зоны сплавления достигает 580-620 кгс/мм2.

Ухудшает взаимную растворимость железа и меди наличие в стали углерода, а улучшает марганец и кремний. Марганец снижает критическую точку А3 и расширяет область а-твердого раствора, в котором медь растворяется в значительно большем количестве, а кремний раскисляет сварочную ванну и упрочняет зерна твердого раствора.

Затруднения при сварке и наплавке меди на сталь связаны с ее физико-химическими свойствами, высоким сродством меди к кислороду, низкой температурой плавления меди, значительным поглощением жидкой медью газов, различными величинами коэффициентов теплопроводности, линейного расширения и т. д.

(Одним из основных возможных дефектов при сварке следует считать образование в стали под слоем меди трещин, заполненных медью или ее сплавами. Указанное явление объясняют расклинивающим действием жидкой меди, проникающей в микронадрывы в стали по границам зерен при одновременном действии термических напряжений растяжения.

В углеродистых и низколегированных сталях (СтЗ, 10ХСНД и т. п.) трещин мало и размеры их невелики, а в сталях, имеющих аустенитную структуру, в частности типа 18-8, количество и размеры трещин резко возрастают. Для сталей типа 18-8 эффективным барьером для упомянутых трещин является введение ферритной фазы. При содержании феррита свыше 30% в стали типа 18-8 проникновение меди в сталь не наблюдается; это объясняется тем, что феррит не смачивается медью и проникновения меди в микронадрывы не происходит.

Для уменьшения опасности образования указанных трещин рекомендуется вести сварку на минимальной погонной энергии в качестве присадочного металла применять никелевый сплав МНЖ 5-1 или бронзу БрАМц 9-2. Наличие никеля и алюминия снижает активность воздействия жидкого металла в микронадрывах на стали, что уменьшает опасность образования глубоких трещин в стали.

Медь, латунь и бронза успешно свариваются со сталью всеми способами сварки плавлением на тех же режимах, что и стальные детали соответствующих сечений, но дугу со стыка несколько смещают в сторону меди или ее сплавов.

Для сварки меди, бронз БрАМц 9-2, БрКМц 3-1, латуни Л90 со сталями типа СтЗсп; Ст4сп; 10; 09Г2 применяют: а) для ручной сварки — электроды с покрытием типа «Комсомолец»; б) для сварки под флюсом — флюсы ОСЦ-45, АН-26 и др. и проволоку марки Ml, М2 и БрКМц 3-1 и др.; в) для сварки в среде инертных защитных газов — проволоки марок БрКМц 3-1, БрАМц 9-2, МНЖ 5-1. В ряде случаев необходим предварительный подогрев изделия.

Сплав МНЖ 5-1 сваривается с углеродистыми и низколегированными сталями электродами со стержнем из сплава МНЖ 5-1 с покрытием ЗТ, а при сварке под флюсом ОСЦ-45 или в защитных газах — электродной проволокой марки МНЖ 5-1.

При сварке обеспечивается равнопрочность сварного соединения (по цветному металлу) при действии статической нагрузки. Сварные соединения обладают удовлетворительной пластичностью. Так, для соединения меди МЗр или сплава МНЖ 5-1 со сталью Ст4сп при ручной сварке угол изгиба составляет 40- 85 град., а при аргонодуговой 110-180 град.

Более высокое качество сварных соединений при аргонодуговой сварке сплавами МНЖ 5-1 объясняется тем, что в этом случае в металле шва содержание железа не превышает 8-10%, а при ручной сварке достигает 50-55%.

Оптимальные условия наплавки меди на сталь требуют, чтобы не было расплавления стали, чтобы она хорошо смачивалась (для этого ее температура превышала 1100 град. С) и длительность контактирования меди со сталью при этой температуре была бы не менее 0,01-0,015 с.

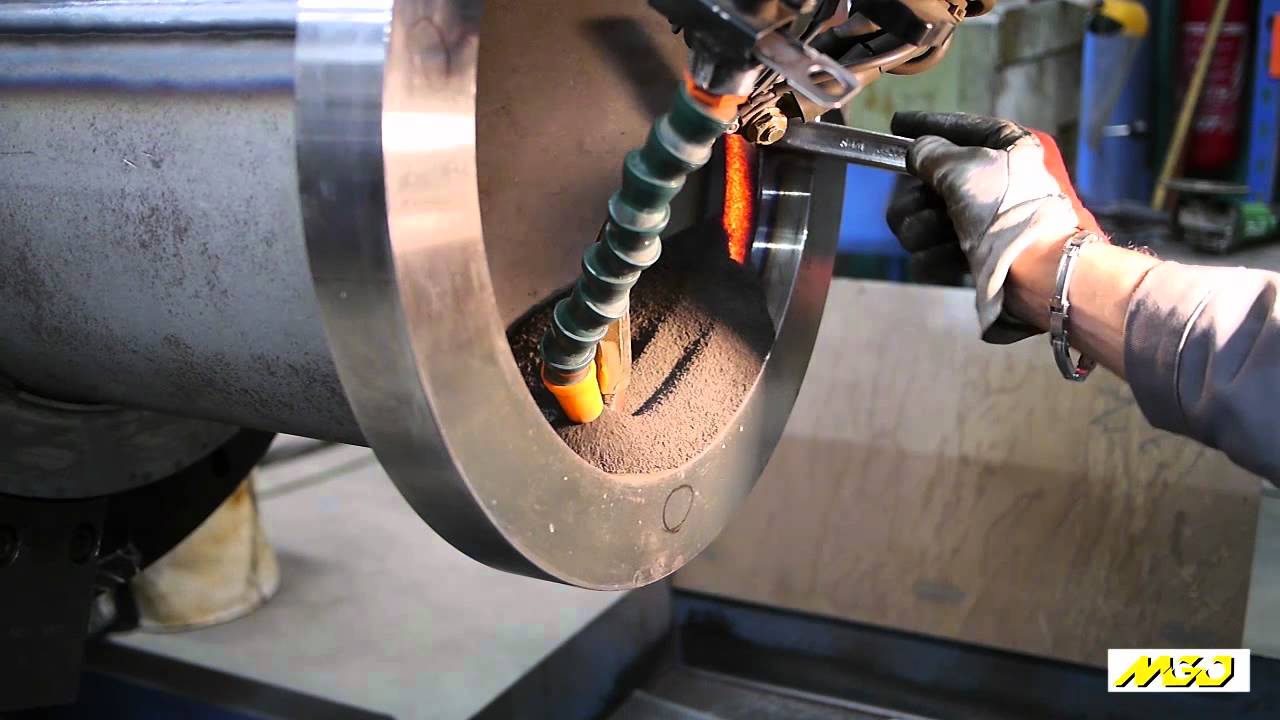

Для соединения меди и ее сплавов со сталью рекомендуется применять аргонодуговую сварку вольфрамовым электродом, а для наплавки цветных металлов на сталь — наплавку плазменной струей с токоведущей присадочной проволокой. Сварные соединения имеют достаточно высокую усталостную прочность.

Сварка стали с титаном. Одной из основных задач при сварке титана со сталями является выбор таких сварочных материалов, методов и режимов сварки, при которых предотвращалось бы или резко подавлялось образование хрупких интерметаллических фаз FeTi и Fe2Ti.

Непосредственная сварка титана со сталью не дает положительных результатов. Практическое применение находит сварка в аргоне вольфрамовым электродом и сварка через промежуточные вставки. Хорошие результаты получены при использовании комбинированной вставки, состоящей из технического тантала (sigmaВ = 70 кгс/мм2) и термообрабатываемой бронзы БрБ2.

Бронза сваривается с углеродистой или аустенитной сталью аргонодуговой сваркой неплавящимся электродом, а тантал с титаном — в камерах с контролируемой атмосферой. Предел прочности соединения по бронзе 49 кгс/мм2, при закалке бронзы 60,5 кгс/мм2 (закалка до сварки).

Предел прочности соединения по бронзе 49 кгс/мм2, при закалке бронзы 60,5 кгс/мм2 (закалка до сварки).

Комбинированные вставки из бронзы БрБ2 и ниобия используют для аргонодуговой сварки вольфрамовым электродом в камере с контролируемой атмосферой титана ОТ4-1 толщиной 0,8 и 2 мм. Прочность соединения при толщине 0,8 мм sigmaв = 53 — 66 кгс/мм2, угол изгиба 72-180 град.; при толщине 2 мм sigmaв = 40 — 45 кгс/мм2, угол изгиба 41-61 град.» конец цитаты.

Сварка бронзы

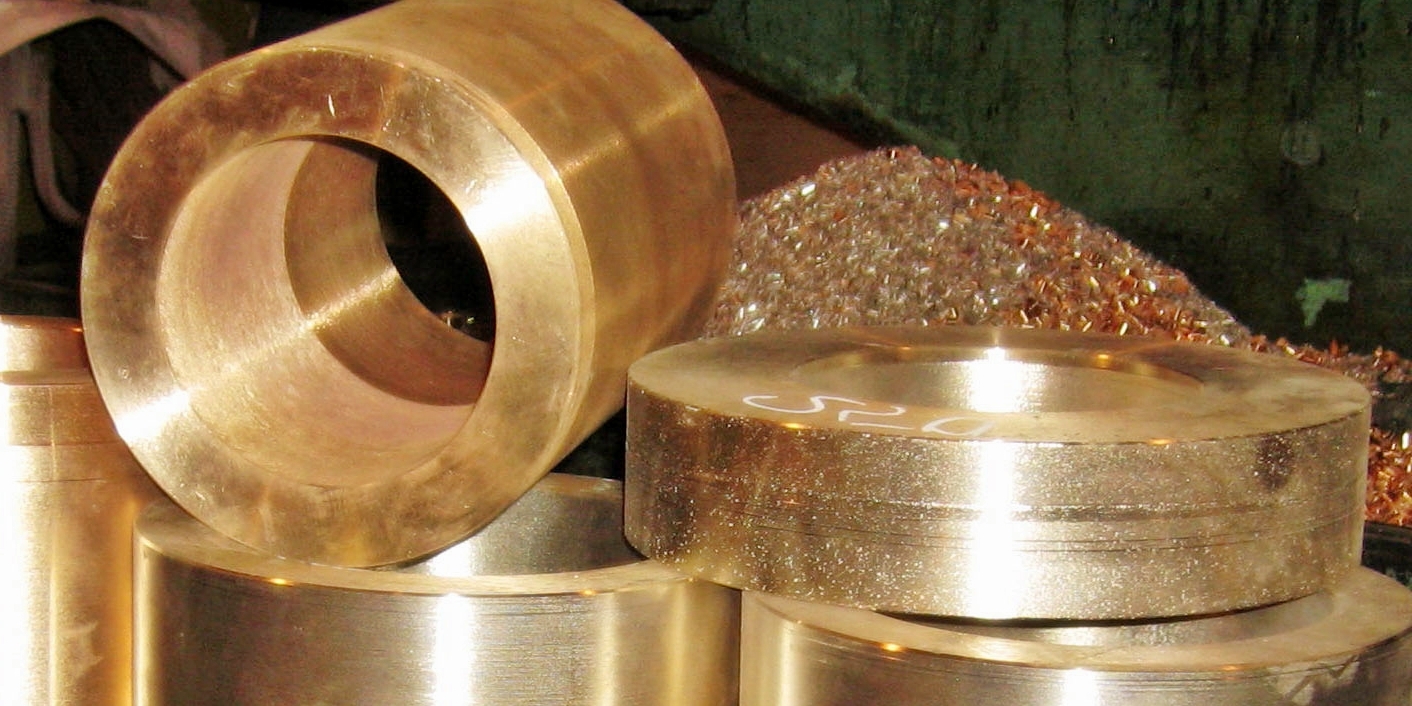

Сварку бронзы применяют при ремонте, исправлении брака литья или механической обработки, а также при наплавке. Бронзовые детали можно сварить с предварительным подогревом до 350—400° С (крупных изделий 500—600° С) и без него. Прочность бронзы при высоких температурах снижается, поэтому деталь перед сваркой следует тщательно закреплять, чтобы не повредить ее в результате толчков и ударов.

После сварки литые бронзовые детали подвергают отжигу нагревом до 600—700° С с выдержкой при этой температуре 3—5 ч.

Нагрев отливок с температуры 200°С производится со скоростью не более 100 град 1ч. Для ответственных отливок из высоко оловянистых бронз, подвергающихся знакопеременным нагрузкам и ударам, применяют отжиг при 750° С и последующую закалку при 600—650° С. Прокатанную бронзу проковывают в холодном состоянии для повышения плотности и прочности металла шва.

Нагрев отливок с температуры 200°С производится со скоростью не более 100 град 1ч. Для ответственных отливок из высоко оловянистых бронз, подвергающихся знакопеременным нагрузкам и ударам, применяют отжиг при 750° С и последующую закалку при 600—650° С. Прокатанную бронзу проковывают в холодном состоянии для повышения плотности и прочности металла шва.При быстром нагревании и последующем также быстром охлаждении оловянистых бронз на поверхности детали выделяются включения хрупкого сплава, богатого оловом, что резко снижает прочность детали и может явиться причиной ее разрушения.

При сварке угольным электродом применяют постоянный ток прямой полярности; величина тока 25—35 а на 1 мм диаметра электрода, который берут равным от 5 до 12 мм (обычно 6—8 мм), напряжение дуги 40—45 в, длина дуги 20—26 мм. При сварке алюминиевых бронз следует применять флюсы, активные в отношении окиси алюминия Al2O3.

Флюсом покрывают присадочный пруток, как обмазкой. Для удаления окислов из ванны электродом и прутком делают поперечные зигзагообразные движения. Рекомендуется применять предварительный подогрев до 300—350° С для повышения качества сварки.

Флюсом покрывают присадочный пруток, как обмазкой. Для удаления окислов из ванны электродом и прутком делают поперечные зигзагообразные движения. Рекомендуется применять предварительный подогрев до 300—350° С для повышения качества сварки.Для сварки оловянистой бронзы берут прутки состава: 8% цинка, 3% олова, 6%свинца, 0,2% фосфора, 0,3% никеля, 0,3% железа, остальное — медь. Для других бронз используют пруток того же состава, что и основной металл. Временное сопротивление наплавленного металла при сварке угольным электродом составляет: оловянистых и кремнистых бронз — 35—40 кгс/см2, алюминиевых бронз — 40—45 кгс/см2.

Сварка бронз металлическим электродом находит широкое применение. Лучшие результаты дает сварка на постоянном токе обратной полярности; величина тока 30—40 а на 1 мм диаметра электрода. При использовании переменного тока для повышения устойчивости горения дуги повышают величину тока до 75—80 а на 1 мм диаметра электрода или применяют осциллятор.

Электродная проволока берется того же состава, что и основной металл.

Для большинства марок литейных бронз, если это допускается требованиями в отношении прочности и коррозионной стойкости, применяют электроды из бронзы марки Бр.КМцЗ-1 (3% кремния, 1% марганца, остальное — медь). Сварку алюминиевых бронз выполняют электродами из бронз, содержащих 10% алюминия и 3—5% железа. При сварке алюминиевых бронз сложным легированием никелем или марганцем. Марганец уменьшает возможность появления трещин при сварке.

Для большинства марок литейных бронз, если это допускается требованиями в отношении прочности и коррозионной стойкости, применяют электроды из бронзы марки Бр.КМцЗ-1 (3% кремния, 1% марганца, остальное — медь). Сварку алюминиевых бронз выполняют электродами из бронз, содержащих 10% алюминия и 3—5% железа. При сварке алюминиевых бронз сложным легированием никелем или марганцем. Марганец уменьшает возможность появления трещин при сварке.При сварке бронз применяют покрытия различных составов

Для сварки прокатанных никелевых бронз используют покрытие состава: ферромарганец — 28%, ферросилиций — 41%, полевой шпат — 28%, магнезия — 3%. Обычно никелевая бронза толщиной до 6 мм сваривается электродами диаметром 3,4 и 5 мм, током 25—35 а/мм диаметра электрода.

Сварку бронзы Бр.Мц5 производят медными электродами с покрытием «Комсомолец-100» при предварительном подогреве до 400—500° С.

Сварку бронз ведут без перерывов в один слой. Электрод держат почти перпендикулярно к поверхности металла.

Для лучшего удаления газов электродом делают зигзагообразные движения. Для получения максимальной высоты наплавки ее ведут с предварительной за формовкой места наплавки при наклоне до 15 град к горизонтали. Режим уточняют путем сварки образцов. При сварке без подогрева применяют больший ток.

Для лучшего удаления газов электродом делают зигзагообразные движения. Для получения максимальной высоты наплавки ее ведут с предварительной за формовкой места наплавки при наклоне до 15 град к горизонтали. Режим уточняют путем сварки образцов. При сварке без подогрева применяют больший ток.При правильном выполнении сварки бронз плавящимися металлическими электродами механические свойства металла шва получаются, примерно, равными (или несколько ниже) свойствам основного металла.

Для прокатанных бронз малой толщины наилучшие результаты дает сварка в аргоне неплавящимся вольфрамовым электродом.

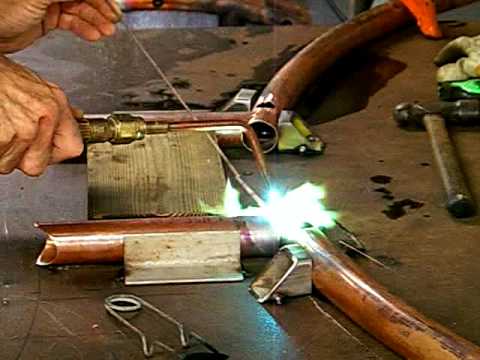

Газовую сварку бронзы применяют при ремонте литых деталей и наплавке поверхностей трения. В случае необходимости сварку ведут с подогревом до 450° С для предупреждения появления трещин. Сварочное пламя должно быть восстановительным так как при окислительном пламени усиливается выгорание олова, кремния, алюминия. Пламя во избежание перегрева несколько удаляют от ванны (как при сварке латуни).

В качестве присадочного прутка используют проволоку или стержни, близкие по составу к основному металлу. Учитываявыгорание олова при сварке, его содержание в прутке желательно иметь на 1—2% .больше, чем в основном металле; в качестве раскислителя в проволоку вводится до 0,4% кремния. Разделка кромок должна быть V-образная с углом раскрытия шва 60—90 град. При сквозных дефектах снизу ставят подкладку из асбеста или графита для предупреждения вытекания металла шва. Мощность пламени 100—150 дм61ч ацетилена на 1 мм толщины свариваемого металла. Применяют флюсы того же состава, что и для сварки меди и латуни. Сварку алюминиевых бронз ведут с флюсами, используемыми для газовой сварки алюминиевых сплавов. При газовой сварке алюминиевых бронз не всегда обеспечивается хорошее устойчивое качество сварного соединения вследствие влияния тугоплавкого окисла алюминия — А1203, для удаления которого требуется соответствующий флюс. Более устойчивые и качественные соединения получают при сварке угольным электродом и аргонодуговым способом.

В качестве присадочного прутка используют проволоку или стержни, близкие по составу к основному металлу. Учитываявыгорание олова при сварке, его содержание в прутке желательно иметь на 1—2% .больше, чем в основном металле; в качестве раскислителя в проволоку вводится до 0,4% кремния. Разделка кромок должна быть V-образная с углом раскрытия шва 60—90 град. При сквозных дефектах снизу ставят подкладку из асбеста или графита для предупреждения вытекания металла шва. Мощность пламени 100—150 дм61ч ацетилена на 1 мм толщины свариваемого металла. Применяют флюсы того же состава, что и для сварки меди и латуни. Сварку алюминиевых бронз ведут с флюсами, используемыми для газовой сварки алюминиевых сплавов. При газовой сварке алюминиевых бронз не всегда обеспечивается хорошее устойчивое качество сварного соединения вследствие влияния тугоплавкого окисла алюминия — А1203, для удаления которого требуется соответствующий флюс. Более устойчивые и качественные соединения получают при сварке угольным электродом и аргонодуговым способом.

Термическая обработка бронз после газовой сварки выполняется на режимах, применяемых для термообработки бронз тех же марок после дуговой сварки.

При газовой сварке бронз прочность сварного соединения получают равной 80—100% прочности основного металла.

Сварка соединения латунь — сталь

Сварка соединения латунь — сталь [c.83]Сварка — это процесс создания неразъемного соединения деталей путем местного нагрева их до расплавленного состояния с применением или без применения механического усилия. Сваркой соединяются все марки сталей, чугуна, меди, латуни, бронзы, алюминиевых сплавов и термопластические пластмассы (винипласт, капрон, полиэтилен, полистирол, плексиглас и др.). Соединение деталей сваркой занимает одно из ведущих мест в современной технологии. Сварка более экономична, чем клепка. [c.121]

Сварка трением используется для соединения разноименных металлов латуни со сталью, латуни с чугуном, латуни с медью, алюминия с дюралюминием, углеродистой стали с быстрорежущей и др.

[c.21]

[c.21]Контактная сварка меди и ее сплавов имеет небольшое применение в промышленности. Точечная и роликовая сварка изделий из чистой меди почти не применяется вследствие очень низкого качества соединений и необходимости пользоваться машинами большой мощности с электродами (роликами) из вольфрама или молибдена. Стыковая сварка меди дает хорошие результаты только при выполнении ее по методу сопротивления на машинах с автоматической осадкой и выключением тока. Стыковую сварку оплавлением применяют при осуществлении соединений меди или латуни со сталью. [c.516]

Газовая сварка применяется при изготовлении и ремонте изделий из тонколистовой стали толщиной 1—3 мм, монтаже труб малого и среднего диаметров, сварке соединеннй и узлов, изготовляемых из тонкостенных труб, сварке изделий из алюминия п его сплавов, меди, латуни и свинца, сварке чугуна с применением в качестве присадки чугунных, латунных и бронзовых прутков, наплавке твердых сплавов и латуни на стальные и чугунные детали.![]() [c.105]

[c.105]

Режимы сварки проволок с колпачками и показатели механических испытаний приведены в табл. 14. При сварке Т-образных соединений других металлов и сплавов также получены вполне удовлетворительные результаты. Режимы сварки медных, стальных и никелевых проволок с листами из латуни Л62, стали Ст. 3, нержавеющей стали и никеля приведены в табл. 15. [c.64]

При ручной сварке латуни со сталью применяют те же присадочные металлы, флюсы и электроды, что и при сварке латуней, за исключением присадочных металлов, содержащих фосфор. Нежелательно также применение прутков ЛК 80-3 латунь ЛК 80-3 плохо смачивает сталь, ввиду чего возможно несплавление, а также образование хрупкой прослойки по линии сплавления. Высокие механические свойства сварного соединения и минимальные потери цинка обеспечивает сварка угольным электродом и присадочными прутками Бр. ОМцА 8-0,7-0,7. [c.83]

При сварке латуни со сталью как металлическим, так и угольным электродом, вследствие стабилизации парами цинка, дуга отклоняется в сторону латунной кромки с целью уменьшения ее отклонения и блуждания сварку выполняют короткой дугой. Горение Дуги регулируют так, чтобы оплавлялась латунная кромка, а соединение со сталью происходило за счет пайки стали латунью.

[c.83]

Горение Дуги регулируют так, чтобы оплавлялась латунная кромка, а соединение со сталью происходило за счет пайки стали латунью.

[c.83]

Латунные для. сварки бронзой, общего назначения для стыковых Г-о6-разных и Валиковых швов и для пайки высокопрочных вязких качественных соединений Стержни жёлтого цвета (белые при 1ии никеля) 38-42 2п 0-0,5 Мп 0-1,55п-, 0-1,5 Ре 0-10 N1 0—0,1 51 остальное Си 870— 9с Медных и никелевых сплавов, стали и чугуна Газовая ацетиленокислородной горелкой Не рекомендуются для работы вольтовой дугой. Служат для наплавки поверхностей с высоким сопротивлением износу [c.442]

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

[c.81]

Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

[c.81]

Свариваются трубопроводы и4 углеродистых сталей, цветных металлов и сплавов (меди, латуни и т. д.). Наиболее часто используется сварка труб встык, так как такое соединение требует наиболее простой подготовки кромок и наименьшего расхода горючего газа (табл. 4.6). [c.70]

Армированная фанера склеена с одной или двух сторон с листами металла. Наилучшая склейка достигается при помощи бакелитовой пленки. Для армирования применяется сталь, латунь, алюминий, цинк, медь и др. Толщина металлического листа не должна превышать 0,4—0,6 мм, наиболее употребительные размеры 2000 X 1000 мм. Армированная фанера хорошо режется на ножницах, ленточных пилах, хорошо сгибается, фрезеруется и штампуется. Допускаются разнообразные способы соединений клейкой, пайкой, сваркой и клепкой, на гвоздях, шурупах и заклепках, под углом, впритык с накладкой.

[c.348]

Допускаются разнообразные способы соединений клейкой, пайкой, сваркой и клепкой, на гвоздях, шурупах и заклепках, под углом, впритык с накладкой.

[c.348]

Сварка оплавлением. Ток включается до соприкосновения деталей, а затем их сближают, при этом воздушный зазор между свариваемыми деталями пробивается электрическим током, происходит искрообразование и оплавление поверхностей контакта. При последуюш,ем сжатии происходит соединение деталей с одновременным выключением электрического тока. Эту сварку применяют для соединения труб, цепей, рельсов, штампованных из листа деталей, инструмента, а также для сварки легированных сталей и других разнородных металлов, например алюминий— медь, сталь — медь, сталь — латунь. Применяется также сварка прерывистым оплавлением, которую производят путем чередования плотного и неплотного контакта свариваемых торцов. При нагревании торцов до определенной температуры электрический разряд вызывает оплавление кромок, и когда оно достигнет требуемой величины, производится быстрое сжатие свариваемых концов. Эту сварку применяют, когда мощность машин недостаточна для сварки оплавлением.

[c.297]

Эту сварку применяют, когда мощность машин недостаточна для сварки оплавлением.

[c.297]

Контактная сварка основана на свойстве электрического тока нагревать проводник в местах значительного сопротивления, т. е. в местах соединения плотно прижатых одна к другой деталей. Различают точечную (рис. 13,1, б) и шовную (рис. 13.1, в, г) контактные сварки, которые позволяют получать хорошие соединения тонкостенных (менее 1,5—2,0 мм) деталей из низкоуглеродистых сталей. Несколько хуже свариваются алюминиевые сплавы, латунь, кремнистая бронза, никель и его сплавы. Плохо свариваются алюминий, медь и ее сплавы с высокой электрической проводимостью. [c.136]

Термитная сварка применяется в основном для соединения рельсов, труб, проводов, а также при ремонте чугунных деталей. С помощью термитной сварки свариваются только стали и чугун. За последние годы также применяется термитная пайка труб латунью. [c.502]

Уже в настоящее время двойные комбинированные материалы на основе металл — металл, металл — неметалл находятся в массовом производстве. Широко развито плакирование одного материала другим, выполняемое для увеличения коррозионной стойкости и уменьшения расходов дорогостоящих материалов. Листовые комбинированные материалы могут быть получены четырьмя способами сваркой, пайкой, склеиванием и нанесением из расплава. Сварка, совмещенная с прокаткой, позволяет соединять аустенит-ные нержавеющие стали с углеродистыми. Пайка — наиболее дешевый метод соединения листовых комбинированных материалов — на практике применима только к определенным металлам свинцу, меди, латуни и нержавеющей стали. Склеивание используют для получения всех названных выше комбинаций материалов.

[c.61]

Широко развито плакирование одного материала другим, выполняемое для увеличения коррозионной стойкости и уменьшения расходов дорогостоящих материалов. Листовые комбинированные материалы могут быть получены четырьмя способами сваркой, пайкой, склеиванием и нанесением из расплава. Сварка, совмещенная с прокаткой, позволяет соединять аустенит-ные нержавеющие стали с углеродистыми. Пайка — наиболее дешевый метод соединения листовых комбинированных материалов — на практике применима только к определенным металлам свинцу, меди, латуни и нержавеющей стали. Склеивание используют для получения всех названных выше комбинаций материалов.

[c.61]

При сварке с флюсом БМ-1 и наплавке латуни Л62 на сталь цинк не испаряется и не окисляется, что не только повышает механические свойства соединения, но и улучшает условия труда сварщика. [c.334]

Сварку непрерывным оплавлением применяют для соединения резервуаров, тонкостенных труб, рельсов, цепей, инструментов, штампованных деталей, а также для соединения разнородных металлов, например, сталь — медь —, латунь, алюминий — медь и др. Достоинства этого способа сварки — высокая производительность и повышенное качество сварного соединения, а недостаток — потери металла в виде брызг и угара.

[c.283]

Достоинства этого способа сварки — высокая производительность и повышенное качество сварного соединения, а недостаток — потери металла в виде брызг и угара.

[c.283]

Конденсаторной сваркой получают стыковые, точечные и роликовые соединения деталей малых толщин из различных цветных и черных металлов латуни, бронзы, алюминия и его сплавов, малоуглеродистой и нержавеющей стали, высокоомных сплавов (нихрома, фех-раля, манганина, никелина, константана), никеля и мед-но-никелевых сплавов, благородных металлов (золота, платины, серебра), цинка, тантала и др. Многие из этих материалов свариваются в различных сочетаниях, например сталь — платина, никель — бронза, фехраль — серебро, медь — нихром и т. п. [c.80]

При малой величине осадки Аос в стыке остаются оксиды, дающие непровар. Большая величина осадки искривляет волокна (см. рис. 5.7) в зоне стыка, которые всегда содержатся во всех типах продукции прокатного производства, используемой для изготовления сварных конструкций. Искривление волокон снижает прочность стыка на растяжение. Из-за большой осадки не получает развития процесс рекристаллизации металла в стыке по причине выдавливания высоконагретого металла, что также снижает качество соединения. Поэтому величину осадки необходимо оптимизировать. При сварке проволоки и прутков рекомендуются следующие значения величины осадки в зависимости от диаметра для стали Аос = (0,8…1,5)й для алюминия и латуни Аос = (1,7…2,5)й для меди Аос = (2,5…4)с/.

[c.296]

Искривление волокон снижает прочность стыка на растяжение. Из-за большой осадки не получает развития процесс рекристаллизации металла в стыке по причине выдавливания высоконагретого металла, что также снижает качество соединения. Поэтому величину осадки необходимо оптимизировать. При сварке проволоки и прутков рекомендуются следующие значения величины осадки в зависимости от диаметра для стали Аос = (0,8…1,5)й для алюминия и латуни Аос = (1,7…2,5)й для меди Аос = (2,5…4)с/.

[c.296]

Гелиевая защита успешно применяется при сварке меди, латуни, нержавеющих сталей, никеля, титана, молибдена, циркония и их сплавов. В этих случаях гелие-дуго-вая сварка обеспечивает высокое качество сварных соединений и большую производительность. [c.105]

Сварка трением используется для соединения разноименных металлов латуни со сталью, латуни с чугуно.м, латуни [c.23]Сварка осуществляется током, большая часть которого протекает через медную подкладку, а меньшая — через нижнюю деталь. Ток /в л, протекающий по верхнему листу, — ток шунтирования непосредственно в процессе сварки не участвует, лишь увеличивая /2. Ток шунтирования осложняет процесс односторонней сварки, вызывая перегрев металла в контакте электродов с верхней деталью, что увеличивает вероятность образования выплесков и снижает стойкость электродов. Он уменьшается при. увеличении р свариваемого металла, расстояния (щага) между электродами и уменьшении р токоведущей подкладки. Ток шунтирования можно снизить, применяя циклограмму сварки с подогревом (см. табл. 5.6, п. 5) или импульсы тока с плавным нарастанием (см. рис. 5.19, б, в). При необходимости соединить детали различной толщины более тонкий лист желательно располагать со стороны сварочных электродов. Если более толстой является верхняя деталь, то вместо токоведущей подкладки устанавливают короткозамкнутые контрэлектроды (см. табл. 5.3, п. 6). Хорошие сварные соединения в случае, когда тонкая деталь расположена со стороны подкладки, можно обеспечить при соотношении свариваемых толщин односторонняя сварка нашла наибольшее применение для сварки тонколистовых конструкций из сталей и титановых сплавов, имеющих значительное р.

Ток /в л, протекающий по верхнему листу, — ток шунтирования непосредственно в процессе сварки не участвует, лишь увеличивая /2. Ток шунтирования осложняет процесс односторонней сварки, вызывая перегрев металла в контакте электродов с верхней деталью, что увеличивает вероятность образования выплесков и снижает стойкость электродов. Он уменьшается при. увеличении р свариваемого металла, расстояния (щага) между электродами и уменьшении р токоведущей подкладки. Ток шунтирования можно снизить, применяя циклограмму сварки с подогревом (см. табл. 5.6, п. 5) или импульсы тока с плавным нарастанием (см. рис. 5.19, б, в). При необходимости соединить детали различной толщины более тонкий лист желательно располагать со стороны сварочных электродов. Если более толстой является верхняя деталь, то вместо токоведущей подкладки устанавливают короткозамкнутые контрэлектроды (см. табл. 5.3, п. 6). Хорошие сварные соединения в случае, когда тонкая деталь расположена со стороны подкладки, можно обеспечить при соотношении свариваемых толщин односторонняя сварка нашла наибольшее применение для сварки тонколистовых конструкций из сталей и титановых сплавов, имеющих значительное р. Односторонняя сварка деталей из легких сплавов, латуни и бронзы не применяется. При односторонней сварке стальных листов толщиной до 1 мм на токопроводящей подкладке расстояние между электродами / должно быть в 2-3 раза больше величины, )тсазан-ной в табл. 5.4. При односторонней сварке листов толщиной >1 мм шаг между точками должен бьггь >50… 100 мм.

[c.332]

Односторонняя сварка деталей из легких сплавов, латуни и бронзы не применяется. При односторонней сварке стальных листов толщиной до 1 мм на токопроводящей подкладке расстояние между электродами / должно быть в 2-3 раза больше величины, )тсазан-ной в табл. 5.4. При односторонней сварке листов толщиной >1 мм шаг между точками должен бьггь >50… 100 мм.

[c.332]

Свойства сварного соединения разнородных металлов опреде-чяются свойствами металла шва, образовавшегося от смешивания свариваемых металлов, а также свойствами металла в участках ноны сплавления. Обычно стремятся уменьшить долю участия 3 шве того металла, который ухудшает свариваемость и снижает войства сварного соединения. Так, при сварке меди, латуни и Зронзы со сталью высокое качество сварного соединения достигается при небольшом содержании железа в металле шва. Увеличение содержания железа в металле шва приводит к образованию грещин в шве и плохому его формированию. Сокращение доли тали в металле шва достигается уменьшением глубины провара гс стороны стальной детали. Иногда даже целесообразно произвести скос кромки стальной детали, хотя для получения провара в этом нет необходимости.

[c.81]

Иногда даже целесообразно произвести скос кромки стальной детали, хотя для получения провара в этом нет необходимости.

[c.81]

Сварку латуни Л90 со сталью выполняют медными электродами с покрытием Комсомолец . Завод Комсомолец рекомендует сварку латуни ЛО 62-1 со сталью марки Ст. 3 выполнять медными электродами с покрытием № 3, а сварку этой же латуни с нержавеющей сталью 1Х18Н9Т с покрытием № 4 (см. табл. 34). Стыковые соединения сваривают с обязательным выполнением скоса на стальной детали и отсутствием скоса на латуни при ее толщине до 8 мм. Предел прочности сварного соединения (толщина металла 4—6 мм) латуни со сталью марок Ст. 3 и 1Х48Н9Т составляет 25—35 кг1мм , а угол загиба 50—180°. [c.83]

Ультразвуковую сварку применяют в приборостроении и радиоэлектронике при изготовлении деталей толщиной от 0,03 до 3,0 мм из алюминия, меди, их сочетаний, причем провода к этим деталям можно приваривать без снятия изоляции. Обмотки трансформаторов и обкладки конденсаторов из анодированной алюминиевой фольги сваривают с токоподводами из латуни и алюминия, не зачищая фольгу.

УЗС приваривают термопары и датчики из. коррозионно-стойких сплавов, этот способ сварки трудно заменим при соединении мембран толщиной 0,05…0,1 мм из палладиевых сплавов с массивными деталями химических аппаратов. Выдающимся достижением нашей науки и техники стали разработанные под руководством Г. А. Николаева и В.И. Лощилова технологии ультразвуковой резки, наплавки и сварки костных тканей, а также резки и сварки мягких тканей человека (например, кровеносных сосудов). Эти технологии освоены медиками и применяются при хирургических операциях.

[c.261]

УЗС приваривают термопары и датчики из. коррозионно-стойких сплавов, этот способ сварки трудно заменим при соединении мембран толщиной 0,05…0,1 мм из палладиевых сплавов с массивными деталями химических аппаратов. Выдающимся достижением нашей науки и техники стали разработанные под руководством Г. А. Николаева и В.И. Лощилова технологии ультразвуковой резки, наплавки и сварки костных тканей, а также резки и сварки мягких тканей человека (например, кровеносных сосудов). Эти технологии освоены медиками и применяются при хирургических операциях.

[c.261]При напайке создаются более благоприятные условия для интенсивного контактного взаимодействия между элементами наносимого припоя и основного металла, чем при наплавке. Например, при напайке сталей латунью, легированной кремнием, в контакте твердой и жидкой фаз образуется хрупкая прослойка интерметаллида FejSi вследствие большого химического сродства атомов железа стали к атомам кремния в припое. Освобождающиеся при этом атомы углерода стали склонны образовывать включения графита. При сварке плавлением создаются условия для интенсивного перемешивания элементов в жидкой фазе, что затрудняет образование прослоек химических соединений и графита [2]. Легирование латуни никелем—элементом с меньшим химическим сродством к кремнию и углероду ( 6%) — устраняет образование слоя фазы FejSi и выделение графита. При напайке стали латунью легирование последней кремнием должно быть ограничено ([c.320]

При сварке плавлением создаются условия для интенсивного перемешивания элементов в жидкой фазе, что затрудняет образование прослоек химических соединений и графита [2]. Легирование латуни никелем—элементом с меньшим химическим сродством к кремнию и углероду ( 6%) — устраняет образование слоя фазы FejSi и выделение графита. При напайке стали латунью легирование последней кремнием должно быть ограничено ([c.320]

Опорные пластинки. Применяются опорные пластинки для продления срока службы корпуса (а значит и резца) и режущей пластинки. При нагружении силами резания опорные участки корпуса резца под вершиной режущей пластинки деформируются (упруго или упруго-пластично), что приводит к нарушению плотного прилегания режущей пластинки к опорной площадке гнезда корпуса и в последующем — к разрушению режущей пластинки. В этом случае пластинка, разрушаясь, сминает или срезает отдельные опорные участки гнезда корпуса. Опорная пластинка, выполняемая из твердых сплавов или закаленных до высокой твердости сталей, выравнивает нагрузки на опорную площадку, а при разрушении режущей пластинки предохраняет опорную площадку корпуса резца от разрушения. Опорные пластинки из твердых сплавов выпускаются централизованно правильной и неправильной трехгранной, квадратной, ромбической, пятигранной, шестигранной и круглой форм с отверстиями. Размеры пластинок регламентируются стандартами ГОСТ 19073—73—ГОСТ 19083—73. Схема построения обозначения опорных стандартных пластин приведена на рис. 1.14. Соединение корпуса и рабочей части цельных резцов осуществляют различными методами сваркой, пайкой, наклейкой, механическим креплением. При сварке необходимо обеспечить достаточную прочность сварного шва, отсутствие раковин, трещин, свищей, что обеспечивается выбором необходимых для этого режимов сварки и их соблюдением в процессе сварки. При пайке и наклейке требуется обеспечить прочность соединения корпуса с рабочей частью не только в холодном состоянии, но и при достаточно высоких температурах. Это обеспечивается выбором соответствующих припоев и клеев, соответствующей подготовкой поверхностей, подлежащих пайке и клейке, выбором и сс людением режимов пайки и клейки, последующей термической (Сработкой напаянных соединений.

Опорные пластинки из твердых сплавов выпускаются централизованно правильной и неправильной трехгранной, квадратной, ромбической, пятигранной, шестигранной и круглой форм с отверстиями. Размеры пластинок регламентируются стандартами ГОСТ 19073—73—ГОСТ 19083—73. Схема построения обозначения опорных стандартных пластин приведена на рис. 1.14. Соединение корпуса и рабочей части цельных резцов осуществляют различными методами сваркой, пайкой, наклейкой, механическим креплением. При сварке необходимо обеспечить достаточную прочность сварного шва, отсутствие раковин, трещин, свищей, что обеспечивается выбором необходимых для этого режимов сварки и их соблюдением в процессе сварки. При пайке и наклейке требуется обеспечить прочность соединения корпуса с рабочей частью не только в холодном состоянии, но и при достаточно высоких температурах. Это обеспечивается выбором соответствующих припоев и клеев, соответствующей подготовкой поверхностей, подлежащих пайке и клейке, выбором и сс людением режимов пайки и клейки, последующей термической (Сработкой напаянных соединений. Для стандартных напайных резцов в качестве припоя рекомендуется медь электролитическая, сплав латуни марки Л68 с добавками никеля (5%) и ферромарганца (5%), а также припои Пр АНМц 0,6-4-2 и ПР МНМц 68-4-2.

[c.142]

Для стандартных напайных резцов в качестве припоя рекомендуется медь электролитическая, сплав латуни марки Л68 с добавками никеля (5%) и ферромарганца (5%), а также припои Пр АНМц 0,6-4-2 и ПР МНМц 68-4-2.

[c.142]

При сварке оплавлением ток включают до соприкосновения с деталями, а затем детали начинают сближать. Когда величина воздушного зазора достигнет определенного значения, начинается искрообразование и оплавление кромок. Для получения сварного соединения ток включают и производят осадку при давлении 250—500 кГ1см . Сварку оплавлением применяют для соединения цепей, рельсов, труб, инструментов, штампованных листа деталей, а также разнородных материалов, например али — меди, стали — латуни, алюминия — меди, углеродистой гали и т. д. Достоинства способа — высокая производительность и высокое качество сварного соединения, а недостаток — потери металла на угар. [c.325]

Сварка трением обеспечивает получение работосиособпого сварного соедпненпя п может пантп промышленное применение для сварки стержней, стыков труб п других тел вращения. Этим способом можно также сваривать чугун со сталью, модьго, латунью и бронзой. Такие соединения находят применение в различных областях машиностроения.

[c.299]

Этим способом можно также сваривать чугун со сталью, модьго, латунью и бронзой. Такие соединения находят применение в различных областях машиностроения.

[c.299]

Диффузионная сварка чугунных изделий может применяться для соединения различных чугунных деталей между собой, а также чугуна с медью, латунью, сталью, титаном и неметаллическими материала.ми, например керамикой. Процесс ведется нри 700—800° С в вакуумной камере, поэтому максимальные размеры свариваемых деталей определяются paзмepa ш последней структурных изменений в чугуне в месте сваркп, как правило, не наблюдается. [c.299]

Толщина листа используемой стали, латуни, алюминия, цинка, меди или других металлов 0,4—0,6 мм. Армированная фанера хорошо разрезается ножницами и ленточными пилами, хорошо сгибается, фрезеруется и штампуется. При изготовлении деталей может применяться клепка, пайка, сварка, склейка, а также соединение на гвоздях или шурупах. Размеры листов 2000Х 1000 мм. [c.463]

[c.463]

Сварка сопротивлением может быть рекомендована для соединения заготовок из низкоугу1еродистой стали круглого и квадратного сечения площадью до 100 мм . Заготовки из углеродистых, низколегированных и высоколегированных сталей при сплошно.м, компактном сечении следует сваривать при площади сечения менее 10—15 мм . Сварку сопротивлением можно рекомендовать для соединения заготовок из цветного металла меди, алюминия, латуни, бронзы. В это.м случае площадь свариваемых заготовок огра-инчивается лишь мощностью машины. Сварку сопротивлением стальных заготовок производят на машинах с любым приводом, [c.412]

Сварка непрерывным оплавлением может быть рекомендована для соединения 1) заготовок из незакаливающихся сталей при компактных сечениях и развитых сечениях (листы шириной до 1500 мм) 2) стальных заготовок с медными, латунными, алюминиевыми 3) медных заготовок с алюминиевыми. [c.415]

Величина сварочного тока, применяемого при сварке медной проволокой, меньше, чем при сварке стальной, так как коэффициент плавления медной проволоки достаточно велик и составляет 20 г а-час, в то,время как для стали он в среднем равен 12 г1а-час. При сварке медных сплавов медная проволока не всегда обеспечивает равнопрочность сварного соединения. Например, при сварке латуни Л62 медной проволокой шов имеет пониженный предел прочности. Так, например, основной металл (латунь Л62) имеет предел прочности 30—40 кг/мм , а сварной шов, выполненный медной проволокой — 23,3 кг/мм . В этом случае для повышения прочности сварного шва следует применять электродную проволоку из медных сплавов и добиваться упрочнения металла шва за счет легирования его примесями. Применение для сварки латунной проволоки с высоким содержанием цинка (около 40%) не дало возможности получить нормально сформированный шов, потому что процесс сварки в этом случае сопровождается интенсивным выделением паров цинка и окиси цинка. Улучшить формирование шва в этом случае можно, применяя проволоку с меньшим содержанием цинка. Однако такая проволока дорога и к тому же не обеспечивает получения нужной прочности сварного шва. Более целесообразно применять безоловянную бронзовую проволоку, так как в этом случае легирующие элементы почти полностью переходят в шов.

При сварке медных сплавов медная проволока не всегда обеспечивает равнопрочность сварного соединения. Например, при сварке латуни Л62 медной проволокой шов имеет пониженный предел прочности. Так, например, основной металл (латунь Л62) имеет предел прочности 30—40 кг/мм , а сварной шов, выполненный медной проволокой — 23,3 кг/мм . В этом случае для повышения прочности сварного шва следует применять электродную проволоку из медных сплавов и добиваться упрочнения металла шва за счет легирования его примесями. Применение для сварки латунной проволоки с высоким содержанием цинка (около 40%) не дало возможности получить нормально сформированный шов, потому что процесс сварки в этом случае сопровождается интенсивным выделением паров цинка и окиси цинка. Улучшить формирование шва в этом случае можно, применяя проволоку с меньшим содержанием цинка. Однако такая проволока дорога и к тому же не обеспечивает получения нужной прочности сварного шва. Более целесообразно применять безоловянную бронзовую проволоку, так как в этом случае легирующие элементы почти полностью переходят в шов. Например, можно использовать проволоку из бронзы Бр. КМц 3—1 содержащей 3% кремния и 1% марганца, остальное — медь. Шов, заваренный такой проволокой, получается плотным и имеет предел прочности до 31 кг1мм .

[c.94]

Например, можно использовать проволоку из бронзы Бр. КМц 3—1 содержащей 3% кремния и 1% марганца, остальное — медь. Шов, заваренный такой проволокой, получается плотным и имеет предел прочности до 31 кг1мм .

[c.94]

Медные сплавы (латуни, бронзы) характеризуются высокой электро- и теплояроводностью, низкой прочно-ностью при нагреве, поэтому для сварки этих сплавов используют большие токи при малой длительности их протекания. При точечной и шовной сварке латуни сила тока в 2—2,5 раза больше, чем при сварке низкоуглеродистой стали, практически при таких же давлениях. При сварке бронзы сварочные токи несколько меньше, так как у нее более высокое электросопротивление. Латунь и бронза хорошо свариваются стыковой сваркой оплавлением. Сварка чистой меди представляет определенные трудности и зависит от степени ее чистоты. Увеличение примесей в меди приводит к повышению хрупкости сварного соединения. Медь и ее сплавы можно сваривать сопротивленцем при большой установочной длине и специальной конструкции устройств, сужающих зону деформации при осадке.

[c.25]

[c.25]Сварка прокаткой используется для изготовления биметаллических листов и лент сталь + медь, сталь -I- латунь, сталь + монель-металл и других сочетаний. В большинстве сл) чаев соединение равнопрочно основному металлу. В результате термической обработки (нормализация при 750 °С в течение 30 мин) биметалла сталь — медь в углеродистой стали скапливается углерод непосредственно у медного слоя, а вблизи последнего находится зона, обедненная зтлеродом. [c.190]

Важно подчеркнуть, что физико-химическая сущность процесса образования соединения при всех способах газопламенной пайки одна и та же. Она определяется взаимодействием расплавленного припоя с основным металлом, зависящим от соотношения их свойств, режимом нагрева и условиями процесса пайки. Этот обобщенный признак и положен в основу классификационной схемы способов газопламенной пайки. В нее не включена одна из разновидностей пайки — сварко-пайка, которая применяется для соединения разнородных материалов (например, латунь— сталь) с нагревом более легкоплавкого металла до температуры, превышающей температуру его автономного плавления. По своей природе этот процесс ближе к сварке плавлением.

[c.173]

По своей природе этот процесс ближе к сварке плавлением.

[c.173]

Электроды могут быть составными. Так, например, луженую сталь сваривают медным электродом со вставкой из молибдена или вольфрама (рис. 112, з). Вставки из спеченных сплавов впрессовываются, впаиваются серебряными припоями или закрепляются на резьбе. Предложены также латунные и стальные электроды с напрессованной (рис. 112, и) оболочкой из меди или медные электроды со стальной втулкой, уменьшающей деформацию. Имеются электроды с нак онечниками, закрепляемыми гайкой (рис. 112, к). Для самоустановки поверхность контакта составных электродов может поворачиваться на сфере (рис. 112, л). При точечной сварке электрод 1 (рис. 112, м) закрепляется в электрододержателе 2 и охлаждается водой, поступающей через штуцер 6 по трубке 3 к корпусу электрододержателя и далее к штуцеру 5. Конец трубки ввернут в головку 4, соединенную резьбой с корпусом электрододержателя, который изготавливается из латуни и других медных сплавов. [c.154]

[c.154]

Стыковой сваркой сваривают медь и ее сплавы (бронза — сплав — меди с оловом, латунь — сплав меди с цинком), алюминий и его сплавы. Медь и алюминий обладают значительно больщей теплопроводностью, чем сталь, вследствие чего требуют большего тепла для образования слоя расплавленного металла на торцах. Из-за больщой теплопроводности и низкого электросопротивления оплавление в целях концентрации тепла около торцов проводится с повышенными скоростями при повышенных плотностях тока. Сильное окисление с появлением тугоплавких пленок требует, наряду с интенсивным оплавлением, больших скоростей осадки с приложением значительного усилия, необходимого для удаления окислов из стыка. Перемещение плиты должно проводиться по графику, близкому к полукубической параболе. При оплавлении меди поддерживать на торцах слой расплавленного металла, а также прогреть металл на достаточную гл бину еще труднее, вследствие чего для получения соединения необходимого качества применяются большие усилия осадки (до 40 кг1мя1 ). Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

Следует от.метить, что исходное состояние сплава (в особенности алюминиевого) существенно влияет на условия его сварки оплавлением и на качество получаемых соединений. Режимы сварки некоторых изделий из цветных металлов приведены в табл. 20. При сварке латуни наблюдается выгорание цинка (температура плавления которого 419° С) это может привести к изменению свойств лат ни. С целью уменьшения выгорания цинка необходимо процесс оплавления и осадки вести с большой скоростью. Сварка латуни затруднена также из-за ее быстрого окисления и небольшого интервала температур перехода из твердого состоя-иия в жидкое. В сгыках лат ни, соде,рлоднофазная структура а-латуни в этих случаях стык равнопрочен основно.му металлу. При содержании цинка более 40 Ь (например, Л59) в стыках наблюдается (а + -f ), латунь, закаливающаяся до твердости 170 кг/лш при твердости основного металла 125—130 кг1мм-. Отпуск при 600—650° С обеспечивает требуемую пластичность латуни.

[c.155]

Сварка бронзы

Аргоновая сварка бронз является кропотливой работой, требующей внимания от сварщика. Благодаря современному оборудованию, специалисты этой профессии могут обеспечить качественный ремонт бронзовых изделий за небольшую цену.

Благодаря современному оборудованию, специалисты этой профессии могут обеспечить качественный ремонт бронзовых изделий за небольшую цену.

Услуги:

|

Процесс сваривания плит из бронзы требует применения неплавящегося электрода. Часто в сварочные работы включают присадочный материал одного состава, что и марка бронзы либо сваривают листы без него. |

|

|

Листовые изделия из бронзы сваривают в среде аргона для получения прочного, ровного шва. Такой вид сварки характеризуется проплавлением металла на небольшую глубину, можно работать с изделиями толщиной меньше 1 мм. |

|

|

Бронзовые сплавы сваривают с изделиями из сталей очень внимательно. |

|

|

Работа с таким материалом требует минимальный доступ кислорода в рабочую зону. Ввиду необходимости высокой теплопроводности для расплавления медных изделий применяют источники нагрева большой мощности. |

|

|

Из-за разных физико-химических свойств металлов аргоновая сварка является оптимальным вариантом для соединения материалов с минимальным уровнем включений в зоне шва и количеством «горячих» трещин. |

|

|

Бронзы с таким составом стоят отдельным пунктом в списке услуг нашей мастерской. |

|

Преимущества сварки бронзы аргоном

- Ввиду высокого сродства с кислородом, образования ненужных оксидов аргоновая сварка будет лучшим вариантом получения хорошего изделия.

- Отсутствие летящих искр, как при других видах сваривания, делает работу с аппаратом возможной в домашних условиях.

- Минимальная составляющая вредных окислов, тугоплавких включений делает шов ровным, однородным.

заказ работы по низкой стоимости

Сварка бронзы аргоном и дугой осуществляется в случае повреждения, деформации или заводского брака детали. Бронза – материал со своими особенностями, которые обязательно нужно учитывать в процессе сварки. Расскажем о них подробнее.

Особенности материала и процесса его сварки аргоном

В первую очередь, чтобы снять напряжение металла, сделать процесс сварки более простым и безопасным, необходимо разогреть свариваемые детали примерно до 400 градусов. Если вы планируете сваривать крупные детали, необходим еще больший прогрев, вплоть до 600 градусов по Цельсию.

Если вы планируете сваривать крупные детали, необходим еще больший прогрев, вплоть до 600 градусов по Цельсию.

Помните, что прочность материала на таких температурах существенно снижается. Закрепляйте деталь хорошо, иначе она деформируется на стадии предварительного прогрева.

По окончанию сваривания деталей, необходимо подвергнуть их отжигу с разогревом до 700 градусов. В этой температуре материал должен провести около 4 часов. Бронзовые отливки прогреваются на стартовой температуре в 200 градусов, затем каждый час температура повышается с шагом в 100 градусов.

Некоторые оливки необходимо разогревать до 750 градусов, чтобы сохранить их эксплуатационные характеристики в полном объеме. Прокатанную бронзу можно проковать на холодную. Далее разберем, какие именно особенности имеет сварка бронзы аргоном.

- Оловянистая бронза предполагает использование прутков, состоящих из цинка (на 8%), олова (на 3%), фосфора (2%), никеля (0,3%), железа (0,3%) и свинца (0,2%).

Основным компонентом остается медь. Всегда нужно подбирать прутки максимально сходного химического состава с исходным материалом.

Основным компонентом остается медь. Всегда нужно подбирать прутки максимально сходного химического состава с исходным материалом. - Профессиональные сварщики рекомендуют работать с постоянным током мощностью до 40 А. применение переменного тока тоже возможно, но мощность нужно повысить примерно в 2 раза.

- Бронзу необходимо сваривать в один слой. Электрод нужно располагать перпендикулярно к формирующемуся шву.

- Если вам нужно получить наибольшую высоту напайки, ведите дугу с формированием наплавке под углом около 15 градусов к горизонтали обрабатываемого металла.

- Сварка без подогрева не рекомендуется, но если выбора нет, используйте больший ток.

- Прокатные детали из бронзы свариваются специальным вольфрамовым электродом, обязательно в аргоне, чтобы защитить металл от быстрого окисления.

Выводы

Если вы сварили бронзу правильно с использованием нужного присадочного материала, то шов будет иметь точно такие же или близкие к таковым характеристики, что и у свариваемых деталей. Рассмотрите дополнительно вариант применения газовой сварки для бронзы. Эта технология зарекомендовала себя с лучшей стороны при работе с таким материалом.

Рассмотрите дополнительно вариант применения газовой сварки для бронзы. Эта технология зарекомендовала себя с лучшей стороны при работе с таким материалом.

Если не уверены, что у вас получится аккуратный ровный шов и безупречное совпадение с характеристиками исходного материала, обратитесь к специалисту или потренируйтесь на свободном аналогичном куске материала. Так вы застрахуете себя от ошибок новичка.

Загрузка…Особенности и технология сварки бронзы

При газовой сварке этого сплава происходит довольно сильное улетучивание олова и цинка, что значительно ухудшает качество сварки, так как в шве образуются дефекты. Поэтому для предотвращения такого активного улетучивания металлов требуется использовать специальные технологические приемы:

- Пламя визуально должно быть разделено на три зоны, которые отчетливо просматриваются.

- Плавить бронзу нужно кончиком второй из этих зон.

Кремнистые бронзы требуется варить при слегка окислительном пламени. В нем необходимо в соотношении 1 к 2 смешать кислород и ацетилен.

В нем необходимо в соотношении 1 к 2 смешать кислород и ацетилен.

Наиболее проблемной считается сварка бронзы, в которой алюминий является основным легирующим элементом. В процессе работы с этим сплавом образовывается оксид алюминия. Он сильно осложняет сварку, так как мешает креплению металла присадки и сгущает сварочную ванну.

Наибольшую тяжесть при сваривании представляют бронзы с 8-11% алюминия в составе. Перед процедурой их обязательно нужно обрабатывать термически, а именно нагреть до температуры 350-400 градусов Цельсия. Это помогает улучшить свариваемость сплава.

Толщина детали и её габариты напрямую влияют на мощность горелки. Если вы предварительно используете подогрев, то параметр выбирается по формуле, где s – это толщина обрабатываемой детали:

W=(100…150)s, литров в час

Аналогично выбирается мощность и для сварки стальных элементов. Если подогрев не планируется, то работает формула:

W=(125…150)s, литров в час.

При толщине бронзовых кромок от 6 миллиметров и выше, диаметр прутка присадки определяется в диапазоне 4-7 миллиметров.

Используемые флюсы

Подходящий флюс сильно зависит от состава свариваемого сплава. Бронза с кремнием или оловом в составе успешно сваривается при помощи буры. Это самый распространенный вариант. Также допустимо использование флюсов, которые подходят для соединения медных изделий.

Для работы с алюминиевыми бронзами применяются такие же флюсы, что и для работы с самим алюминием. Хороших показателей можно добиться составом, в котором имеется калиевая соль соляной кислоты (45%), хлористый натрий (20%), хлористый барий (20%), натрия фторид (15%).

Для сплавов с никелем в составе подходят варианты с бурой, ортоборной кислотой и хлоридом натрия.

Техника сварочных работ

Технические особенности обработки бронзы аналогичны работе с медью или латунью.

Литые дефекты завариваются следующим образом: начать нужно с крупных, а потом двигаться к мелким. Обработка крупного дефекта прогревает металл и улучшает сварку более мелких.

При заварке дефектов большой глубины изделия требуется установить под углом около 15 градусов от земли. При этом шов формируется снизу-вверх. Такая процедура помогает в один слой сформировать хороший шов.

Качество сварки

При соблюдении ряда условий сварной шов может быть на столько же прочен, как сам основной сплав изделия. Но чаще всего прочность соединения составляет всего 85-90% от бронзовой детали. На это также влияет наличие или отсутствие предварительного подогрева металла.

Можно улучшить характеристики шва при помощи проковки. Но при этом важно подобрать оптимальный температурный режим. При правильной обработке прочностные показатели шва повысится, и само соединение станет плотнее. После соединения металлов лучше всего отжечь места стыков. Температура при этой процедуре будет зависеть от марки бронзы. БрАМц 9-2 подходит 650-750 градусов Цельсия. Бр.КМц 3-1 — 700-750 градусов Цельсия. Бронза, легированная оловом, Бр.ОЦС4-4-2.2 отжигается при 600 градусах Цельсия.

Мощность пламени определяет время обработки изделия. А сама мощность зависит от толщины бронзового изделия. В таблице приведены значения рекомендуемой мощности с примерным временем наплавки:

Время выполнения наплавки, мин/см3 | 0,71 | 0,61 | 0,49 | 0,40 | 0,35 |

Мощность горелки, л/ч | 500 | 750 | 1200 | 1700 | 2500 |

Расчет ведется на 1 кубический сантиметр бронзы.

Для отливок латуни требуется примерно такое же время. В показатели таблицы не включено время, требуемое на предварительную термообработку.

ПАЯЯ СВАРКА (БРОНЗОВАЯ СВАРКА) И ПАЙКА ОКСИОАЦЕТИЛЕНОВАЯ

ПАЯЯ СВАРКА (БРОНЗОВАЯ СВАРКА) И ПАЯЯ ОКСИ АЦЕТИЛЕННАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ ИНДЕКСНУЮ СТРАНИЦУ

ПАЯЯ (СВАРКА БРОНЗЫ) И ПАЙКА

ОКСИОАЦЕТИЛЕНОВАЯ

В. Райан 2016

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПЕЧАТЬ ТАБЛИЦУ ПО ПАЯКЕ СВАРКА / БРОНЗОВАЯ СВАРКА |

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ ПО ПАЯКЕ |

| ВИДЕО – ГАЗОВАЯ СВАРКА – ОКСИОАЦЕТИЛЕНОВАЯ – ЧАСТЬ ВТОРАЯ |

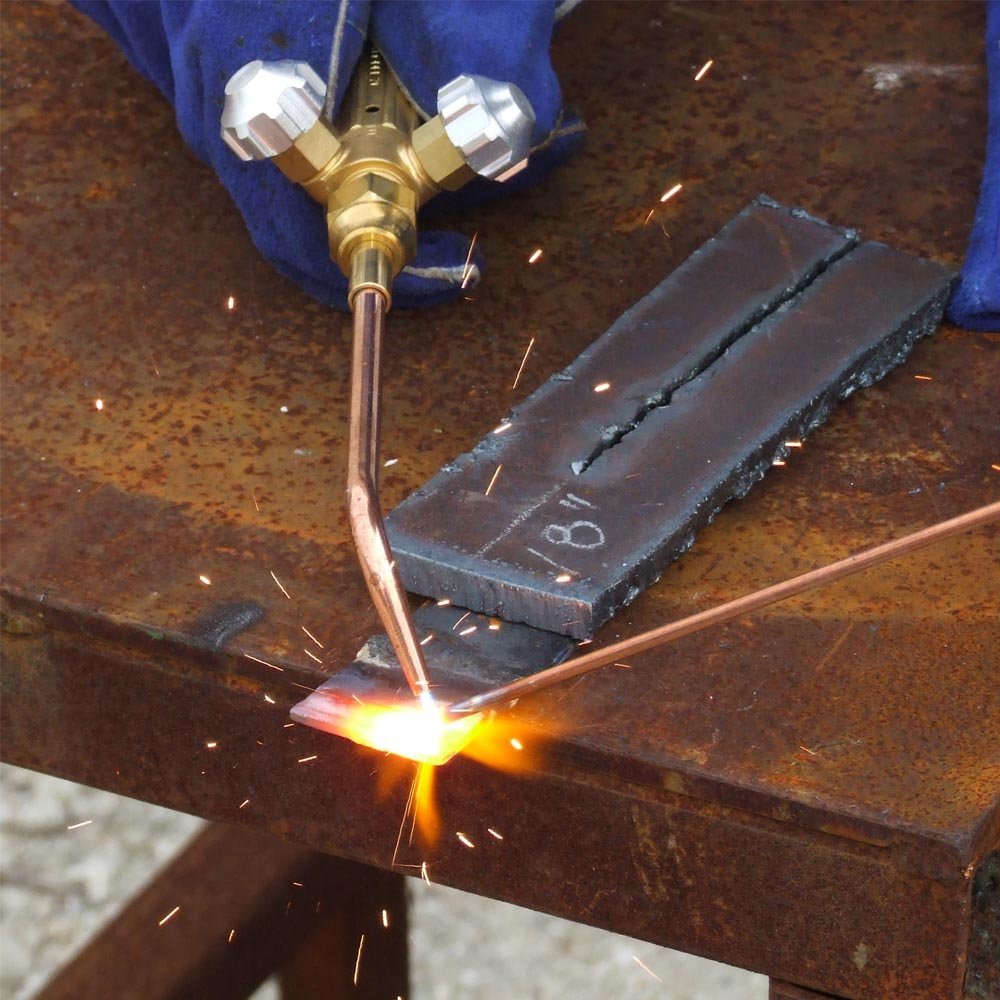

Оксиацетилен можно использовать для пайки и пайки сварных швов. |

| Бронзовый присадочный стержень представляет собой сплав, состоящий из меди и олова. Присадочный стержень из латуни также сплав, состоящий из меди и цинка. Можно использовать любой стержень. |

| Стальная труба и стальная пластина раскалены до тускло-красного каления.То

Затем в соединение вводится «бронзовый» наполнитель (покрытый флюсом). Это

стекает на две поверхности, образуя «скругление» вокруг стыка, соединяя

две поверхности. Сварка пайкой/бронзой обеспечивает прочное соединение и идеально подходит для стальных рам, где необходима определенная гибкость. обязательный. Присадочный стержень шире, чем используемый при пайке. |

При пайке на место соединения наносится флюс, чтобы предотвратить окисление

поверхности. Стальная трубка и пластина нагреваются до ярко-красного каления и

припой (присадочный стержень), применяемый к соединению. Конец наполнительного стержня

тает и обтекает сустав за счет капиллярного притяжения. Стальная трубка и пластина нагреваются до ярко-красного каления и

припой (присадочный стержень), применяемый к соединению. Конец наполнительного стержня

тает и обтекает сустав за счет капиллярного притяжения.Это дает соединение, которое выглядит как «линия» из бронзы. Пайка идеально подходит для изготовления велосипедных рам, так как не «трескается», как легко, как стальные сварные соединения. |

| Пайка и сварка пайкой (сварка бронзы), можно использовать для соединения одинаковых и разнородных металлов, таких как: |

| Мягкая сталь – оцинкованная сталь Нержавеющая сталь — Медь Мягкая сталь — Нержавеющая сталь Нержавеющая сталь Сталь – Медно-никелевый сплав Мягкая сталь – Чугун |

| НАЖМИТЕ ЗДЕСЬ ДЛЯ ОБОРУДОВАНИЯ И УКАЗАТЕЛЬ ПРОЦЕССОВ СТРАНИЦА |

советов, хитростей и лучших практик

Архитектурные бронзовые профили хорошо поддаются механической обработке, имеют превосходную отделку и хорошо работают как в горячих, так и в холодных условиях. Но каковы лучшие методы и методы сварки архитектурной бронзы? Наши клиенты часто интересуются новыми методами сварки наших бронзовых профилей. Команда Mac Metals хотела бы поделиться советом по сварке C38500 (архитектурная бронза).

Но каковы лучшие методы и методы сварки архитектурной бронзы? Наши клиенты часто интересуются новыми методами сварки наших бронзовых профилей. Команда Mac Metals хотела бы поделиться советом по сварке C38500 (архитектурная бронза).

Сварка архитектурных бронзовых профилей (C38500)

Процесс: Сварка ВИГ

Настройки: Прямая полярность постоянного тока с использованием прямого аргона

Наполнитель: кислородный топливный стержень

Oxy Fuel Rod — отличный выбор, когда наиболее важны пластичность и обрабатываемость.RG60 — высокопрочный сплав, используемый для газовой пайки низкоуглеродистых и низколегированных сталей. Он используется в тех случаях, когда требуется высокая прочность на растяжение. Высокое содержание кремния и марганца в продукте исключает необходимость использования флюса при сварке. RG65 представляет собой низколегированный кислородно-топливный стержень, предназначенный для высокоскоростной сварки плавлением сосудов высокого давления, резервуаров и трубопроводов.

Пруток для пайки/сварки: Низкодымящая бронза, без флюсового покрытия

Низкодымящая бронза — это медно-цинковый сплав, разработанный для пайки припоем стали, чугуна и меди.Низкотемпературная бронза также может использоваться для наплавки и наплавки; и течет легко с минимальным курением. Наплавки поддаются механической обработке и обладают отличной пластичностью.

Обратите внимание: Мы понимаем, что бронзовый стержень с низким дымлением на самом деле не является стержнем для сварки TIG; большинство людей, занятых в сварочном бизнесе, считают его припоем. Мы потратили много времени на изучение множества различных стержней для достижения наилучших результатов, используя процесс сварки TIG для обеспечения прочности и соответствия цвета. По нашему мнению, этот низкодымящий присадочный стержень является наиболее универсальным для всех медных сплавов (кроме кремниевой бронзы).

Особая благодарность компании Wagner Company из Милуоки, штат Висконсин, за предоставленную информацию.

О Mac Metals

Mac Metals — это «специализированный латунный завод», расположенный в Кирни, штат Нью-Джерси , который поставляет нестандартные архитектурные металлы архитекторам, генеральным подрядчикам, производителям оригинального оборудования, механическим мастерским и производителям архитектурных и декоративных металлов, которым требуются нестандартные штамповки из латуни, бронзы. и нейзильбер. Свяжитесь с Марком Сиссоном для получения дополнительной информации о продуктах и услугах, которые может предоставить Mac Metals.

Просматривайте и подписывайтесь на страницу компании Mac Metals в LinkedIn, чтобы взаимодействовать с нашей командой в социальных сетях! Мы будем публиковать обновления, обсуждения, новости и важную информацию об архитектурной бронзе и других нестандартных профилях.

Металлургические и механические исследования соединений сталь-медь, сваренных дуговой сваркой с использованием присадочных материалов из жаропрочных сплавов на основе бронзы и никеля

https://doi. org/10.1016/j.matdes.2012.12.073Получить права и содержание и механические исследования соединений между разнородными металлами, а именно.медь (UNSC11000) и легированная сталь (En31), полученные дуговой сваркой в среде защитного металла (SMAW) с использованием двух различных присадочных материалов: бронзы и суперсплава на основе никеля. Сварной валик соединения с бронзовым наполнителем имел пористость, а с никелевым — нет. При испытаниях на растяжение сварные швы с бронзовым наполнителем разрушились в центре шва, а с никелевым – в зоне термического влияния (ЗТВ) меди. Поскольку последний показал более высокую прочность, чем первый, все основные испытания были проведены на соединениях только с никелевым наполнителем.Сканирующая электронная микроскопия (СЭМ) в сочетании с энергодисперсионной спектроскопией (ЭДС) выявила гофрированные границы раздела сварных швов и благоприятную диффузию элементов через них. Рентгенодифракционные исследования (XRD) вокруг границ раздела сварных швов не выявили каких-либо вредных интерметаллических соединений.

org/10.1016/j.matdes.2012.12.073Получить права и содержание и механические исследования соединений между разнородными металлами, а именно.медь (UNSC11000) и легированная сталь (En31), полученные дуговой сваркой в среде защитного металла (SMAW) с использованием двух различных присадочных материалов: бронзы и суперсплава на основе никеля. Сварной валик соединения с бронзовым наполнителем имел пористость, а с никелевым — нет. При испытаниях на растяжение сварные швы с бронзовым наполнителем разрушились в центре шва, а с никелевым – в зоне термического влияния (ЗТВ) меди. Поскольку последний показал более высокую прочность, чем первый, все основные испытания были проведены на соединениях только с никелевым наполнителем.Сканирующая электронная микроскопия (СЭМ) в сочетании с энергодисперсионной спектроскопией (ЭДС) выявила гофрированные границы раздела сварных швов и благоприятную диффузию элементов через них. Рентгенодифракционные исследования (XRD) вокруг границ раздела сварных швов не выявили каких-либо вредных интерметаллических соединений. Испытания на поперечный изгиб показали, что прочность сварных соединений на изгиб выше, чем на растяжение. Испытания на поперечный боковой изгиб подтвердили хорошую пластичность соединений. Прочность на сдвиг интерфейса сварного шва (Cu–Ni или Ni–сталь) была выше, чем предел текучести более слабого металла.Значения микротвердости и ударной вязкости по Шарпи измерялись во всех важных зонах сварного соединения.

Испытания на поперечный изгиб показали, что прочность сварных соединений на изгиб выше, чем на растяжение. Испытания на поперечный боковой изгиб подтвердили хорошую пластичность соединений. Прочность на сдвиг интерфейса сварного шва (Cu–Ni или Ni–сталь) была выше, чем предел текучести более слабого металла.Значения микротвердости и ударной вязкости по Шарпи измерялись во всех важных зонах сварного соединения.Особенности

► Оптическая и сканирующая электронная микроскопия показывают бездефектные поверхности сварки. ► Энергодисперсионная спектроскопия показывает низкий уровень разбавления сварного шва Fe. ► Рентгенофазовые исследования не показывают наличия хрупких интерметаллических фаз в границах раздела сварных швов. ► Сварные швы не разрушились при испытаниях на растяжение, поперечный изгиб и удар. ► Соединение обладает более высокими прочностными характеристиками, чем у бронзового наполнителя.

Рекомендуемые статьиСсылки на статьи (0)

Просмотреть полный текст Copyright © 2013 Elsevier Ltd. Все права защищены.

Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

21 | ФАКЕЛ | Бесгазовая пайка общего назначения для соединения разнородных металлов, таких как медь, бронза и латунь, со сталью или чугуном. | 760ºC и 871ºC | 68.000 фунтов/галлон² |

23Ф | ФАКЕЛ | Припой общего назначения для меди, стали, чугуна, оцинкованных металлов и толстого или тонкого листового металла. Идеально подходит для большинства работ по техническому обслуживанию. | 760ºC и 871ºC | 68 000 фунтов/плг² |

30F | ФАКЕЛ | Сверхстойкий припой для ремонта стальных инструментов, соединения твердосплавных наконечников, удлинителей шнеков и ремонта режущих и фрезерных инструментов. | 760ºC и 871ºC | 100 000 фунтов/галлон² |

44 | ФАКЕЛ | Для соединения меди с медными сплавами. Хорошая пластичность, подходит для работы в условиях умеренных ударов и вибрации. Отличная электропроводность, подходит для роторов, переключателей и проводки. | 635°С и 760°С | 42.000 фунтов/галлон² |

45 | ФАКЕЛ | Для соединения меди с медью или с латунью. Прочные и пластичные соединения для применения в системах кондиционирования воздуха, электричества, охлаждения и т. д. | 704°С | ДО 92 000 фунтов/плг² |

625 | ДУГОВАЯ СВАРКА | Сверхпрочный сварочный сплав для любых целей. | СС П.И. | 110 000 фунтов/галлон² |

665Т 665М | ГОРЕЛКА TIG MIG | Недавно разработанный медный сплав поистине универсален. Его сильно раскисленное образование из шести элементов практически сваривает все металлы, кроме латунных затворов из кремниевой бронзы, бронзовых клапанов и т. д. | “TIG” CC ПОЛ. ДИР. СА | 58 000 фунтов/плг² |

666 | ДУГОВАЯ СВАРКА | Обладает хорошей износостойкостью. Для использования в покрытиях на латуни и бронзе и для достижения высокой коррозионной стойкости, быстрого осаждения и сглаживания фосфорной бронзы. | CA/CC ИП | 60 000 фунтов/галлон² |

667 | ДУГОВАЯ СВАРКА | Электрод из чистой меди для соединения и наплавки электролитической меди, оксигенированной меди и раскисленной меди, а также медного покрытия на стали и чугуне. | СС П.И. | 35 000 фунтов/галлон² |

Можно ли сваривать бронзу с латунью? — Ответы на все

Можно ли сваривать бронзу с латунью?

Латунь можно сваривать электродами из фосфористой бронзы, алюминиевой бронзы или кремниевой бронзы, в зависимости от состава основного металла и требуемой услуги. Следует использовать опорные пластины из соответствующего металла или меди.

Можно ли бронзировать чугун?

Чугун используется для изготовления водопроводных труб, отливок станков, картеров трансмиссии, блоков двигателей, поршней, отливок печей и т. д.Металл может подвергаться пайке или бронзовой сварке, газовой и дуговой сварке, закалке или механической обработке. Что касается ограничений, чугун должен быть предварительно нагрет перед сваркой. Его нельзя обрабатывать в холодном виде.

д.Металл может подвергаться пайке или бронзовой сварке, газовой и дуговой сварке, закалке или механической обработке. Что касается ограничений, чугун должен быть предварительно нагрет перед сваркой. Его нельзя обрабатывать в холодном виде.

Можно ли паять бронзу?

Компоненты из латуни, меди и бронзы также можно сплавлять вместе с помощью твердых припоев (см. ниже). Когда вы нагреваете серебро с мягким (оловянным) припоем, олово и серебро соединяются и становятся сплавом, плавящимся при очень низкой температуре. Ваша деталь может быть разрушена под воздействием тепла, так как металл плавится от пластыря мягкого припоя.

Насколько прочна сварка кремниевой бронзы?

Приблизительная температура плавления: 1866°F (1019°C) Средняя твердость по Бринеллю после сварки: 80–100 Прочность на растяжение по Бринеллю: 51 000 фунтов на квадратный дюйм Плотность: 0,308 фунта/дюйм3 Сварка MIG с кремниевой бронзой: обычно лучше сохранять сварочную ванну небольшой и температура между проходами ниже 150 ° F (65 ° C), чтобы минимизировать тепловое растрескивание; использование

Как сварить бронзу?

Сварка бронзы, иногда называемая сваркой пайкой, использует стержни из присадочной бронзы для сварки двух кусков металла вместе. Он отличается от пайки тем, что нагревает металлические поверхности и немного расплавляет их, так что они смешиваются с бронзой и создают более прочный сварной шов.

Он отличается от пайки тем, что нагревает металлические поверхности и немного расплавляет их, так что они смешиваются с бронзой и создают более прочный сварной шов.

Будет ли JB Weld работать с бронзой?

94001 – Оригинал сварки J-B. Двухкомпонентный клей на основе эпоксидной смолы универсально применим и создает чрезвычайно прочные соединения. Неважно, хотите ли вы склеивать металл (например, железо, сталь, алюминий, латунь, бронзу, медь, олово и т. д.), дерево, стекло, керамику или пластик — JB Weld можно использовать для всего.

Можно ли сваривать латунь?

Латунь, сплав меди и цинка, является очень полезным металлом, который имеет множество применений как в коммерческой, так и в личной промышленности. Однако это металл, который трудно сваривать, так как медь и цинк имеют очень разные температуры плавления (цинк намного ниже). Нарисуйте это на латунных поверхностях, которые вы собираетесь сваривать.

Можно ли сваривать латунь MIG?

Латунь — это общий термин, охватывающий широкий спектр медных сплавов, содержащих добавки цинка. Все латуни, в том числе Gilding Metal, можно успешно паять серебром, сваривать MIG и TIG. Газовая сварка латуни не рекомендуется, так как цинк будет испаряться, образуя пары (оксид цинка) и пористость.

Все латуни, в том числе Gilding Metal, можно успешно паять серебром, сваривать MIG и TIG. Газовая сварка латуни не рекомендуется, так как цинк будет испаряться, образуя пары (оксид цинка) и пористость.

Что такое кремниевая бронза?

Кремниевая бронза представляет собой латунный сплав с низким содержанием свинца, который обычно состоит из 96 процентов меди. Кремниевая бронза известна своей легкостью заливки, привлекательной поверхностью и превосходными коррозионно-стойкими свойствами, даже при погружении в жидкости и химические вещества.

Будет ли припой прилипать к бронзе?

«Мягкий» припой представляет собой припой на основе олова. Компоненты из латуни, меди и бронзы также можно сплавлять вместе с помощью твердых припоев (см. ниже). Предупреждение: если вы используете мягкий припой на основе олова для ювелирных изделий из стерлингового серебра, вы никогда не сможете использовать для него горелку или твердые припои.

Можно ли припаять к бронзе?

Можно ли бронзировать нержавейку?

Нержавеющая сталь часто является предпочтительным материалом для бытовой техники, ручек, приспособлений, шкафов и ящиков в вашем доме. Превратить ваш предмет из нержавеющей стали в теплую, изношенную бронзу или медь — это проект, который вы можете выполнить за долгие выходные с помощью аэрозольной грунтовки и краски.

Превратить ваш предмет из нержавеющей стали в теплую, изношенную бронзу или медь — это проект, который вы можете выполнить за долгие выходные с помощью аэрозольной грунтовки и краски.

Можно ли спаивать медь и бронзу?

Компоненты из латуни, меди и бронзы также можно сплавлять вместе с помощью твердых припоев (см. ниже). Предупреждение: если вы используете мягкий припой на основе олова для ювелирных изделий из стерлингового серебра, вы никогда не сможете использовать для него горелку или твердые припои.

Можно ли использовать кремнистую бронзу на алюминии?

Пока диаметр проволоки одинаков, кремнистая бронза будет работать с той же настройкой подачи проволоки, что и алюминий.Нет риска перекрестного загрязнения, как между алюминием и сталью.

Можно ли сваривать латунь с медью?

В качестве сплава меди и цинка латунь совместима с медью, и производители производят много обычных сантехнических фитингов из этого материала. Припой прилипает к латуни так же хорошо, как и к меди, поэтому фитинги обычно отливаются со шлицевыми соединениями, чтобы их можно было припаять к трубам.

Можно ли припаивать латунь к стали?

Пайка пропановой горелкой — самый простой способ соединения меди и латуни.Вы даже можете использовать припой для соединения меди или латуни с нержавеющей сталью, вам просто нужен правильный флюс. Если вам необходимо использовать пастообразный флюс, используйте его экономно. Используйте только сантехнический (серебряный) припой.

Как починить бронзовую статую?

Ремонт бронзовой статуи или скульптуры может быть сложной задачей. Распространенным методом ремонта сломанной секции является пайка или сварка. Вы захотите найти мастера, знакомого с «чеканкой» бронзовых скульптур, который выполнит чистую работу и будет соответствовать оригинальному виду. Это обеспечивает прочный и долговечный ремонт.

Можно ли сваривать чугун методом TIG?

Это может быть дорого, но процесс TIG может обеспечить прочный и чистый сварной шов на большинстве изделий из чугуна. Также можно выполнять холодную сварку (пропустить этапы предварительного и последующего нагрева) чугуна с помощью TIG, если вы используете правильный газ, проволоку и настройки.

Насколько прочна пайка чугуна?

Прочность на растяжение от 25 000 до 50 000 фунтов на кв. дюйм (от 172 375 до 344 750 кПа) (без сплавов) и от 50 000 до 100 000 фунтов на кв. дюйм (от 344 750 до 689 500 кПа) (сплавов). Удельный вес 7.6. Высокая прочность на сжатие, в четыре раза превышающая прочность на растяжение.

Можно ли сваривать латунь с алюминием?

Руководство для начинающих по пайке латуни с алюминием. Super Alloy 1 можно использовать для соединения алюминия, бронзы, стали, меди, белого металла или латуни в любой комбинации при температуре 350 градусов.

Какой газ используется для пайки MIG?

CO2 реагирует на дугу с выделением кислорода. Инертные газы не разрушаются в процессе сварки. Как следует из названия, при пайке MIG используется инертный газ — 100-процентный аргон.

Можно ли использовать сварочные прутки для пайки?