Как выполняется сварка нержавейки полуавтоматом в среде углекислого газа?

Сварка нержавейки полуавтоматом в среде углекислого газа – процесс довольно сложный. Этот материал состоит из легированного сплава, в который добавлен хром и другие компоненты. Благодаря этим добавкам получается сталь с высокими свойствами, защищающими ее от коррозии. Но эти же добавки привели к изменению свойств как физических, так и механических. Сварка нержавейки имеет ряд особенностей.

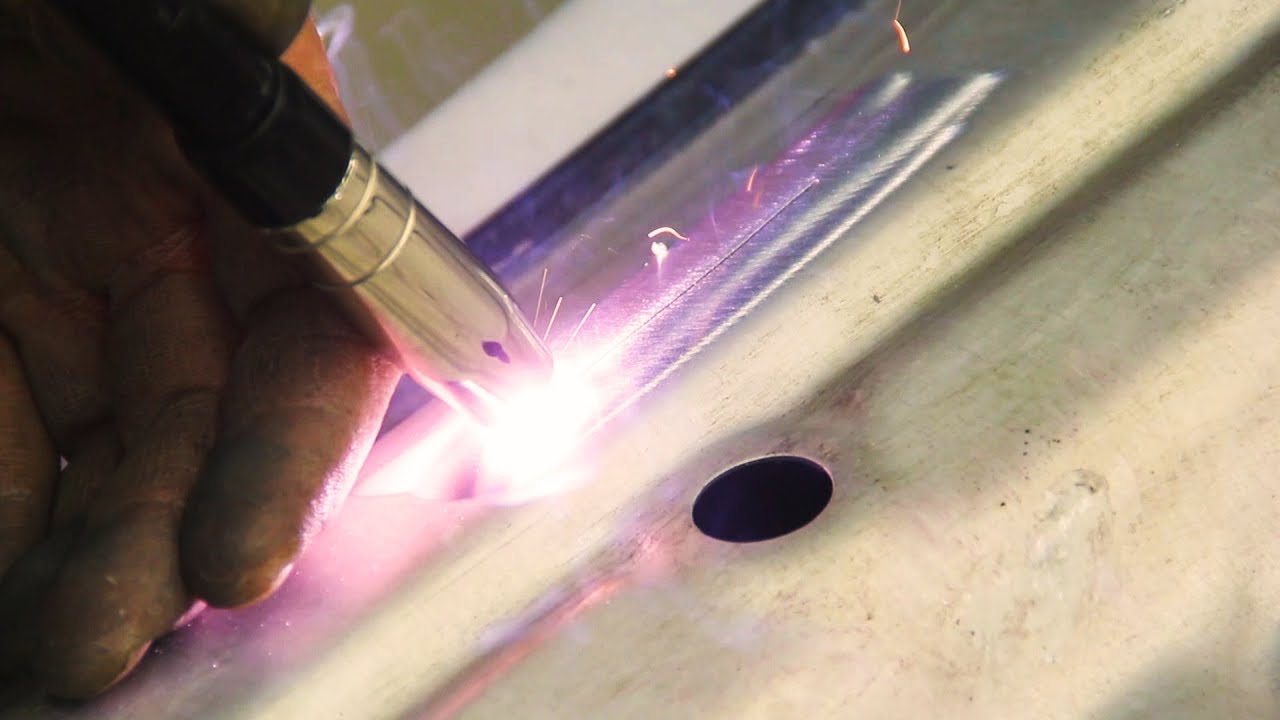

Сварки нержавейки полуавтоматом обеспечивает прочное и надежное соединение.

Особенности нержавейки при сварке

К отличиям в сварке нержавейки следует отнести:

- весьма низкую теплопроводность;

- большую степень теплового расширения;

- значительное сопротивление;

- сильный нагрев стали при сварке.

Рисунок 1. Схема работы сварочного аппарата.

Теплопроводность нержавейки значительно ниже, чем у обычной стали. Для снижения риска перегрева и потери антикоррозийных свойств рекомендуется применять сварочный ток пониженного значения.

Расширение материала вынуждает оставлять зазоры определенной величины между свариваемыми деталями.

Довольно высокое сопротивление нержавеющей стали приводит к перегреву электрода. Длительный нагрев часто приводит к потере сталью антикоррозийных свойств. Шов нужно охлаждать.

Для сварки надо правильно подобрать проволоку, подготовить заготовки. Свариваемые детали нужно обязательно обезжирить. Это можно сделать зачисткой механическим путем или применить кислоту. Из зоны будущего шва обязательно удаляется влага путем прогрева его до температуры в 100° и выше. Низколегированные стали нагревать не надо. После подготовительных работ приступают непосредственно к сварке.

Вернуться к оглавлению

Технология сварки

Сварка нержавеющих сталей полуавтоматом выполняется следующими способами:

- тонкие заготовки варят короткой дугой;

- для деталей значительной толщины применяют перенос металла в зону шва от электрода;

- импульсная подача капель металла при сниженной величине рабочего тока.

При ведении сварки в среде углекислого газа необходимо иметь специальную проволоку. В ее состав входит раскислитель – марганец или кремний. Раскислитель предотвращает появление в зоне шва пор. В результате появляется возможность получения очень надежного шва и с малыми затратами.

Рисунок 2. Схема сварки горелкой.

Перед работой в среде углекислого газа необходимо установку правильно настроить. Для этого нужно выбрать:

- оптимальное напряжение;

- силу тока;

- подачу проволоки и ее диаметр;

- полярность.

Делается настройка так:

- включается аппарат и стоит до загорания на панели сигнальной лампы;

- через шланг пропускается проволока;

- на баллоне с газом открывается вентиль и устанавливается нужное давление;

- выбирается скорость подачи проволоки;

- настраивается сила тока;

- начинается сварка.

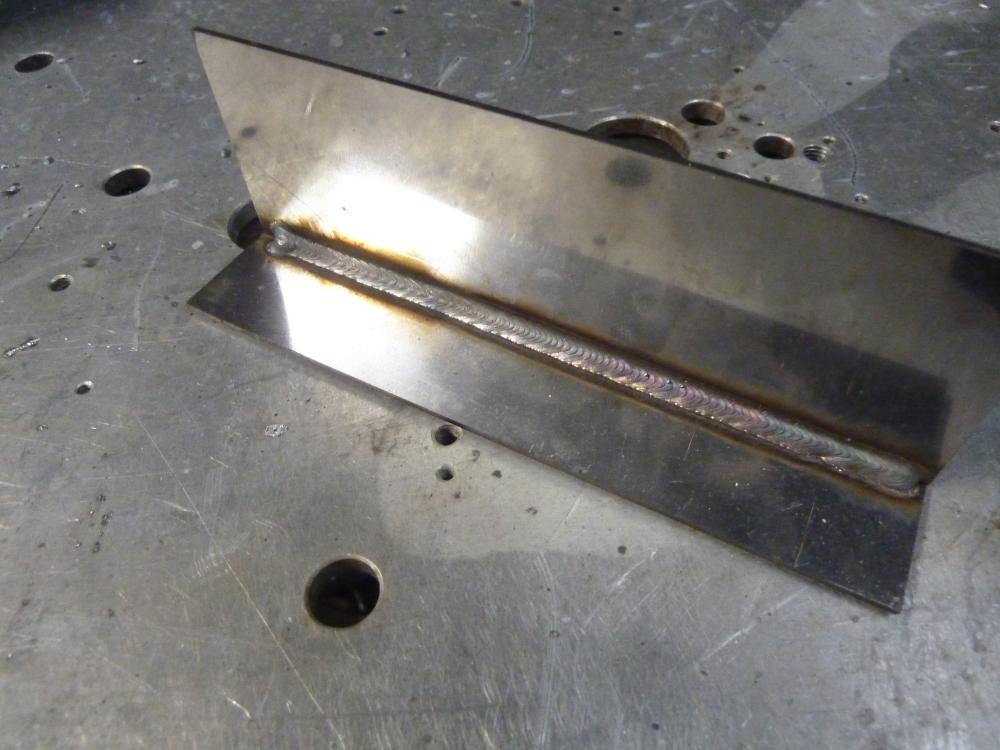

При правильной настройке дуга будет гореть устойчиво, шов получится качественный.

Вернуться к оглавлению

Технология сварки полуавтоматом

Перед началом работы с полуавтоматом нужно проверить баллон с газом. Все конструктивные элементы установки перечислены в ГОСТ 14771. Подобные документы есть и на проволоку. Для получения качественного шва подразумевается правильный вылет проволоки, обеспечивающий нужную длину дуги. Горелку нужно равномерно передвигать вдоль будущего шва. При необходимости проделываются поперечные движения. Заготовки толщиной до 1,2 мм размещают на весу. Горелка ведется с достаточно большой скоростью под наклоном в 30-45°.

Рисунок 3. Устройство сварочного полуавтомата.

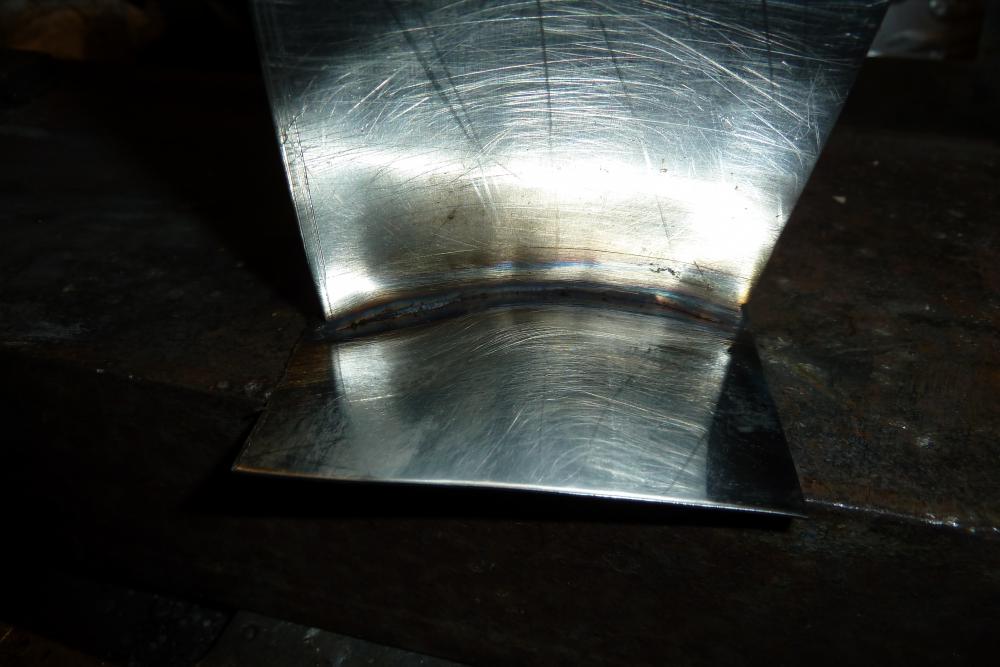

При ведении сварки вертикальных листов толщиной до 6 мм горелка движется сверху вниз с наклоном назад. Это предохранит материал от прожогов. Листы толщиной больше 6 мм варятся снизу вверх. Вместо электрода используется специальная проволока. Процесс проходит под постоянным или импульсным током. Подобная сварка может быть:

- автоматическая;

- автоматизированная.

При автоматической сварке нет необходимости участия сварщика. В последнем случае сварщик-оператор нужен. Средний расход газа колеблется от 5 до 20 л/мин.

Варить нержавейку – дело довольно сложное, оно требует затрат труда. Нужно учитывать множество параметров металла, чтобы шов получился качественным. Важный параметр – свариваемость. По сравнению с обычными металлами следует снижать силу тока на 10-15%. При перегреве металла до температуры выше 500° происходит образование на краях зерен карбида железа. Это может стать очагом растрескивания и дальнейшей коррозии металла. Нужно обеспечить быстрое охлаждение шва. Для этого годятся любые способы.

Кромки следует зачищать и промывать ацетоном. Делается это для удаления жира, который способен снизить устойчивость сварочной дуги и вызвать появление пор. По окончании сварки сразу выключать газ нельзя. Делается это через 10-15 секунд. Проволоку используют специальную, в которую входит никель. Вылет ее составляет 6-12 мм. Расстояние от конца сопла до места сварки – 5-15 мм. Газ из баллона выходит под давлением 0,05-0,2 атм. Полярность обычно применяется обратная. Для защиты сварщика от брызг расплавленного металла используют водный раствор мела.

Расстояние от конца сопла до места сварки – 5-15 мм. Газ из баллона выходит под давлением 0,05-0,2 атм. Полярность обычно применяется обратная. Для защиты сварщика от брызг расплавленного металла используют водный раствор мела.

По окончании сварочных работ нужно выполнить ряд мер для удаления деформаций металла. Для этого нужно молотком простучать зону шва.

Сварочный аппарат можно применять любой.

Схема его работы представлена на рис. 1. Полуавтомат обычно укомплектован горелкой (рис. 2). Установка в полном составе представлена на рис. 3.

Какой проволокой варить нержавейку полуавтоматом – АвтоТоп

Нержавеющие стали подвергаются сварочным работам довольно часто, процесс этот требует внимательности. Перед тем как начать варить нержавейку, необходимо ознакомиться с инструкцией процесса, особенностями использования горелки. Схема сварки полуавтоматом нержавеющей стали отличается простотой, хотя и требуется соблюдение всех норм и условий. Для сварки применяется специальная проволока, в состав которой входит никель, позволяющий улучшить характеристики шва.

Для сварки применяется специальная проволока, в состав которой входит никель, позволяющий улучшить характеристики шва.

Схема сварочного процесса.

Сама горелка для сварки и схема работ представляют собой:

- корпус горелки, который необходимо наклонять под определенным углом;

- сопло, которое должно находиться под строго определенным углом и на оптимальном расстоянии, чтобы шов прогревался отлично;

- токопроводящий наконечник, который находится внутри сопла;

- электродная сварочная проволока, вставляемая в токопроводящий наконечник;

- сварочная дуга, воздействующая на металл;

- сварной шов, который остается после процесса сваривания деталей;

- сварочная ванна, т. е. область расплавленного металла, который образуется под воздействием высоких температур;

- капли электрода, которые подаются в ванну;

- газовая защита.

Техники сварки полуавтоматом

Расплав и перенос электродного материала: A. Капельный метод. Б. Струйный метод.

Капельный метод. Б. Струйный метод.

Сварка нержавейки возможна несколькими способами:

- импульсная сварка;

- сварка с использованием короткой дуги;

- сварка, во время которой применяется так называемый струйный перенос.

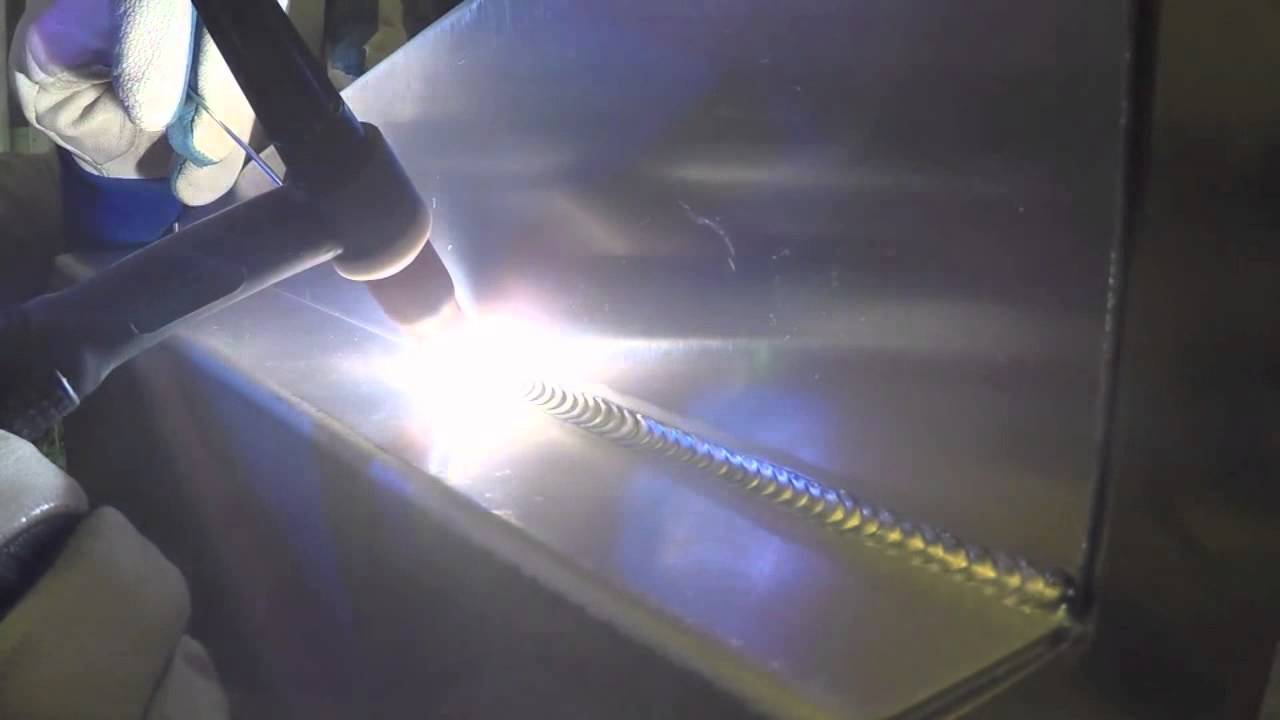

Короткая дуга применяется в том случае, когда работа производится для тонкого металла. Использование струйного переноса эффективно для соединения толстых деталей. Технология импульсной сварки является процессом управляемым.

Металл для проволоки в ванну вводится импульсами, при этом подача осуществляется по одной капле.

Дуга работает при среднем уровне тока, тепловложение уменьшается, как и зона общего термического влияния. Размер сварочной ванны получается оптимальным, а это важно для нержавеющей стали. При импульсной технологии также почти не наблюдаются брызг расплавленного металла. Это экономит материалы, сам процесс получается более безопасным. Время для зачистки шва уменьшается, поверхность получается качественной.

Можно ли варить черный металл и нержавейку? Да, такой процесс возможен, но только при выполнении некоторых условий. Надо учесть, зачем используется нержавеющая сталь, какой именно черный металл будет применен. Важно подобрать правильную присадочную проволоку, брать обычную не стоит, так как качество шва получится плохим. При использовании дуги и аргоновой смеси требуется брать специальные присадки из нержавеющей стали.

Технология сварки полуавтоматом в условиях защищенной среды

Чтобы ответить на вопрос, как варить полуавтоматом нержавеющую сталь, необходимо четко определить все требования к такому процессу.

Схема сварки в среде защитного газа.

- Газ для сварки берется с таким составом: 70% специальной сварочной углекислоты (можно брать пищевую), 30% аргона В.

- Полярность при работе применима обратная. Полярность прямая возможна только при работе под флюсами.

- Вылет сварочной проволоки должен составлять 6-12 мм. При сварке расстояние от сопла должно составлять 5-15 мм.

Рабочий расход газовой сварочной смеси будет составлять 6-12 м³/мин при соблюдении давления в 0,05-0,2 атмосферы. Уменьшать количество газа нельзя, так как в этом случае шов получится недостаточным, качество его будет низким. Возможна и такая ситуация, при которой углерод начнет сильно выгорать, как и легирующие добавки.

Рабочий расход газовой сварочной смеси будет составлять 6-12 м³/мин при соблюдении давления в 0,05-0,2 атмосферы. Уменьшать количество газа нельзя, так как в этом случае шов получится недостаточным, качество его будет низким. Возможна и такая ситуация, при которой углерод начнет сильно выгорать, как и легирующие добавки. - Соблюдать угол сварки надо таким образом, чтобы он смотрел назад. Электрод рекомендуется наклонять в сторону, противоположную ходу шва. Наклон соблюдается в 5-10 градусов. Это дает хорошую глубину провара, шов получается более качественный и ровный. Если угол наклонить вперед, то шов получается широким, а глубина провара меньшей. Последний вариант лучше всего подходит для тонкого металла.

- При сварочном процессе необходимо пользоваться осушителем. Это требуется по той причине, что состав баллона на 60% состоит из воды, при выходе у шва образуется кислота под воздействием высокой температуры и углекислоты. Но эта кислота намного ухудшает качество шва, а осушитель эту проблему может решить.

В его качестве используется силикагель либо медный купорос, которые прокаливаются при температуре в 200°C примерно за 15 минут. На 3-4 рабочих объема баллонов необходимо взять всего 100 г такого осушителя.

В его качестве используется силикагель либо медный купорос, которые прокаливаются при температуре в 200°C примерно за 15 минут. На 3-4 рабочих объема баллонов необходимо взять всего 100 г такого осушителя. - Требуется обеспечить защиту от брызг металла. Обычно для этого рекомендуют пользоваться меловым водным раствором.

Основы процесса сварки

Специальная сварочная нержавеющая проволока сама по себе является электродом, что упрощает процесс сварки.

Нержавеющие стали выпускаются 3-х марок, от выбора такой марки будет сильно зависеть процесс сварки:

- пищевая нержавеющая сталь, низколегированная;

- пищевая, химическая нержавеющая сталь, среднелегированная;

- жаропрочная, выдерживающая высокое давление, химическая нержавеющая сталь, высоколегированная.

Чтобы варить полуавтоматом правильно, необходимо использовать специальную проволоку:

- Первые два вида такой сварочной проволоки во время варки обеспечивают смешивание всех легирующих элементов, но металл выгорает, особенно это касается хрома.

Происходит процесс так называемого корродирования, когда встречаются агрессивные среды.

Происходит процесс так называемого корродирования, когда встречаются агрессивные среды. - Третий вид сварочной проволоки является специальным, во время сварки не образуются трещины, напряжения в шве, т. е. стык получается качественным.

Подготовительные работы по металлу:

- Поверхность свариваемых деталей надо обезжирить, полностью удалить все следы оксидной пленки. Делается это механическим методом либо с использованием специальных кислот.

- Перед самой сваркой необходимо будущий шов обезводить, для чего его горелкой прогревают до 100°C. Но во время сварки все оставшиеся излишки выкипают автоматически, особенно если делается сплошной шов.

- Есть вариант подготовки, при котором прогревается область металла вокруг будущего шва до 200°C, в некоторых случаях такую процедуру проводят для всей заготовки. Это позволяет уменьшить влияние на металл около шва во время его нагрева при сварке.

- Не рекомендуется греть 2 разных типа стали, только одного типа.

Для боков лучше всего выполнять нахлест с проваркой по двум сторонам, сами кромки можно подогнуть наружу, внутренний угол не проваривается. Наружные кромки часто обрабатывают роликами по методу прессовки.

Как снять напряжение?

При сварке полуавтоматом важно снять напряжение с металла, применяются такие действия:

- Напряжение при отпуске в 560-660°C снимаются. Такой процесс включает прогрев свариваемой детали до необходимой температуры, после чего сама деталь остужается на открытом воздухе.

- Если достигается температура в 760°C, то наблюдается такой процесс, как восстановление хрома на шве. Это позволяет быстро снять напряжение, чтобы обеспечить требуемое качество сварки.

- Для тонкостенных деталей напряжение отлично снимается. Если начинать проколачивать молотками шов уже после сварки, то соблюдается температура работы всего в 100°C.

youtube.com/embed/tv-wgQk5aJw»/>

Выпрямление деформаций

После окончания сварки необходимо выполнить такие действия, направленные на удаление возможных деформаций:

- Через специальную гладилку молотком обрабатывается деталь, которая должна плотно прилегать к наковальне.

- Если на поверхности образовался пузырь, то по краю требуется простучать его молотком, аккуратно приближаясь к самому пузырю. С другой стороны эту область также можно прогреть горелкой, двигаясь по кругу в 30-60 мм. Двигаться надо только в шахматном порядке, не прекращать простукивание молотком.

Сварка нержавеющей стали полуавтоматом требует определенных навыков. Сам процесс включает подготовку области сварки, проволоки для работы. После сварки, если есть необходимость, выполняется работа по устранению деформаций.

Нержавеющая сталь – это материал, представляющий собой низкоуглеродистую сталь с добавлением хрома. Полученный сплав имеет высокую стойкость к кислотной среде и повышенную антикоррозийную стойкость. Несмотря на все преимущества, такой состав имеет один недостаток – для получения качественных сварных швов нужно соблюдать все технические требования выбора материалов и технологии сварки. Сварку нержавейки можно упростить, используя полуавтоматическую сварку и подходящую для этих целей проволоку. В этой статье вы узнаете как варить нержавейку полуавтоматом. Мы рассмотрим какие нужно выбирать материалы, техническую схему, настройку аппарата и другие нюансы.

Полученный сплав имеет высокую стойкость к кислотной среде и повышенную антикоррозийную стойкость. Несмотря на все преимущества, такой состав имеет один недостаток – для получения качественных сварных швов нужно соблюдать все технические требования выбора материалов и технологии сварки. Сварку нержавейки можно упростить, используя полуавтоматическую сварку и подходящую для этих целей проволоку. В этой статье вы узнаете как варить нержавейку полуавтоматом. Мы рассмотрим какие нужно выбирать материалы, техническую схему, настройку аппарата и другие нюансы.

Проволока для сварки нержавейки

Первое, с чего нужно начинать это сварочная проволока. Материал должен быть идентичен свариваемому металлу, поэтому обычная проволока для полуавтомата нам не подойдет. Ее можно использовать, но такое соединение будет некачественным и легко поддающимся коррозии. Для работы со сплавом стали и хрома существуют два основных вида материала:

- сплошная проволока сварочная, нержавеющая;

- порошковая, самозащитная проволока.

Проволока для сварки нержавейки полуавтоматом без порошка, используется в стандартном наборе: проволока + газ. Для работы с таким материалом можно использовать обычную углекислоту или смесь аргона и углекислоты. Про газ мы поговорим дальше.

Второй вариант, представляет собой более дорогой материал, основное преимуществ

о которого – наличие защитного слоя. Это означает, что при сваривании деталей вам не ну

жно использовать защитный газ. Порошковый слой создает барьер, который препятствует попаданию воздуха в сварной участок. Материал используется чаще всего в домашних условиях в промышленных масштабах из-за дороговизны материала предпочитают связку проволока + газ.

Размеры проволоки бывают от 0.13 до 6 мм, при этом для ручной или домашней сварки используется проволока толщиной около 1 миллиметра. Более толстая проволока предназначена для работ на производстве, с использованием мощных полуавтоматических сварных систем.

Выбор газа

Работа с обычной нержавеющей проволокой подразумевает использование защитного газа. Без него сварное соединение будет окисляться, плавящийся метал начнет разбрызгиваться и получить нормальный шов будет невозможно. Существуют следующие виды газа:

Без него сварное соединение будет окисляться, плавящийся метал начнет разбрызгиваться и получить нормальный шов будет невозможно. Существуют следующие виды газа:

- Углекислый газ. Это самый дешевый вариант из существующих. На этом преимущества заканчиваются. Сварка нержавейки полуавтоматом в среде углекислого газа, получается довольно грубой. Сильное разбрызгивание не дает положить идеально ровный шов. Однако, несмотря на этот факт, данный вариант подходит для 90% всех сварных работ с нержавейкой.

- Аргон. Данный газ идеально подходит для сварки нержавейки. При соответствующих навыках сварщика, сварное соединение обладает высокой прочностью, и идеальными формами. Но высокая стоимость газа сильно увеличивает цену 1 сантиметра сварного соединения. Такой вариант подходит для специфических работ, где в первую очередь, важен внешний вид сварного шва.

- Углекислота + аргон. Оптимальный вариант, сочетающий в себе все преимущества двух предыдущих газов. Такая смесь позволяет снизить стоимость одного сантиметра сварного шва и достичь высокой точности и качества соединения.

Соотношение газов сварщик выбирает самостоятельно, исходя из толщины материала, его типа и других параметров.

Соотношение газов сварщик выбирает самостоятельно, исходя из толщины материала, его типа и других параметров.

Технология сварки нержавеющей стали в среде углекислого газа

Далее, рассмотрим принципы работы связки – полуавтомат, нержавеющая проволока и углекислый газ, как самый распространенный вариант из существующих. Процесс состоит из нескольких этапов: предварительная подготовка, сам процесс сваривания и пост обработка.

Подготовка металла

Сварка нержавеющих металлов может быть выполнена следующими способами:

- Для соединения тонкого листового металла используют метод короткой дуги;

- Толстые куски свариваются с помощью метода струйного переноса;

- Импульсный метод считается универсальным, он позволяет экономить расходные материалы и добиваться высокой скорости работы.

Перед тем, как варить нержавейку, ее нужно тщательно подготовить, в противном случае можно не рассчитывать на качественное и ровное соединение. Сварные участки нужно:

- обезжирить и снять оксидную пленку.

Это можно сделать двумя способами: механическая зачистка или кислотная обработка.

Это можно сделать двумя способами: механическая зачистка или кислотная обработка. - сделать кромки для наваривания металла.

- провести обезвоживание. Данный процесс подразумевает прогрев металла до 100 градусов, для удаления влаги.

- дополнительно прогреть (для высоколегированной стали). Чтобы снизить воздействие высоких температур при сваривании металл нужно прогреть дополнительно до 200 градусов. Для низколегированной стали подобную процедуру проделывать не нужно.

Техническая схема сварки

После первичной подготовки металла нужно определиться с выставлением зазоров и настройкой полуавтомата. В представленной ниже таблице, вы найдете подходящие настройки для вашего типа соединения, толщины металла и диаметра проволоки.

Простейшие сварочные полуавтоматы имеют следующие настройки: скорость подачи проволоки, сварочное напряжение и регулировку индуктивности. Напряжение мы выбираем исходя из представленных показателей, скорость подачи проволоки позволяет регулировать образование шва, исходя из ваших способностей. Индуктивность влияет сразу на несколько параметров, изменяя этот показатель мы можем регулировать глубину провара, жесткость дуги и форму шва. Чем меньше индуктивность, тем дуга холодней, провар получается более глубоким, а валик маленьким и наоборот. Чем выше индуктивность, тем более широким становится валик и провар уменьшается.

Индуктивность влияет сразу на несколько параметров, изменяя этот показатель мы можем регулировать глубину провара, жесткость дуги и форму шва. Чем меньше индуктивность, тем дуга холодней, провар получается более глубоким, а валик маленьким и наоборот. Чем выше индуктивность, тем более широким становится валик и провар уменьшается.

Чтобы в процессе сваривания нержавейки не возникло трудностей, следуйте этим советам:

- Выставите обратную полярность на аппарате;

- Наклоняйте электрод от свариваемого шва на угол 20 – 60 градусов. Таким образом, вы будете видеть свариваемые детали и сможете равномерно располагать шов по всему соединению;

- Ограничьте вылет проволоки на уровне 12 миллиметров, не более;

- Тщательно следите за уровнем расхода газа. Нормальные показания, для сваривания нержавеющей стали 6 -12 м3/мин. При увеличении или уменьшении рекомендуемого расхода газа качество сварного соединения может значительно ухудшится.

- Используйте осушитель, чтобы удалить образовавшуюся в баллоне жидкость и не допустить окисления сварного шва;

- Делайте технологические отступы от краев соединений, для избегания водородных трещин.

- Перед началом работы откусите шарик, образовавшийся на окончании вылета проволоки.

Исправление дефектов

При сварке нержавеющей стали полуавтоматом на шве могут появиться всевозможные дефекты, поэтому деталь можно дополнительно обработать. Для этого нужно воспользоваться молотком и гладилкой. Чаще всего дефектами являются пузыри. Их можно удалить постукивая по нему от края детали в сторону пузыря. Если такой способ не помог, можно попробовать нагреть участок с пузырем и постукивая от его края, выпрямить выпуклую часть шва.

[Процесс сварки нержавейки] полуавтоматом в среде углекислого газа является непростым делом даже для опытных сварщиков.

В силу особенных свойств нержавеющей стали, ее обработка отличается спецификой и требует тщательной подготовки, правильного выбора рабочего режима и расходных материалов.

Что такое нержавейка?

Нержавеющей называют низкоуглеродистую сталь с добавлением хрома. Именно хром, взаимодействуя с кислородом, создает оксидную пленку, которая обеспечивает коррозионную стойкость металла.

Именно хром, взаимодействуя с кислородом, создает оксидную пленку, которая обеспечивает коррозионную стойкость металла.

Чтобы сталь стала нержавеющей, достаточно 12% хрома в ее составе. При этом толщина пленки из оксида хрома равняется нескольким атомам.

Если поверхность нержавейки поцарапать, то защитный антикоррозийный слой разрушается, но через некоторое время восстанавливается опять.

В составе современных нержавеек есть не только хром и углерод, но и незначительная часть никеля или ниобия, титана или молибдена.

Все эти элементы также способствуют повышению коррозионной стойкости, чем улучшают физико-механические свойства стали.

В зависимости от типа микроструктуры, нержавейка подразделяется на классы с разными свойствами:

- Аустенитный — содержит хром и никель. Отличается высокой коррозийной устойчивостью, прочностью и пластичностью, немагнитный;

- Ферритный – содержит железо и хром. Устойчив к термической закалке. Применяется в агрессивной среде;

- Мартенситный — содержит хром и углерод.

Несмотря на высокую твердость, отличается хрупкостью. Применяется в слабоагрессивной среде.

Несмотря на высокую твердость, отличается хрупкостью. Применяется в слабоагрессивной среде.

Особые свойства нержавейки, о которых нужно знать сварщику

По физическим и химическим свойствам нержавейка считается сложным для сварки материалом. Поэтому, при сварке необходимо учитывать следующие параметры.

Низкая теплопроводность нержавеющей стали. По сравнению с другими видами низкоуглеродистой стали, теплопроводность нержавейки ниже в 2 раза.

Этот фактор может способствовать концентрации теплоты и более мощному проплавлению металла. При этом антикоррозионные свойства металла ухудшаются.

Чтобы избежать нежелательных эффектов, сварщики прибегают к уменьшению силы тока на 20 % и дополнительному охлаждению шва.

Невысокий уровень температуры плавления.

Соблюдение правильного термического режима — это единственный способ избежать потери антикоррозийного качества стали.

Межкристаллитная коррозия появляется как результат образования карбидного соединения железа и хрома. Это происходит, если температура сварки превышает 500 °С.

Это происходит, если температура сварки превышает 500 °С.

Впоследствии карбиды провоцируют растрескивание, которое и приводит к коррозии.

Чтобы предотвратить явление, сварщики прибегают к охлаждению свариваемого металла. Для этого применяют разные способы, в том числе и воду.

Склонность к тепловому расширению. Вследствие высокого уровня линейного расширения возникает литейная усадка.

Что в свою очередь запускает процесс деформации металла и провоцирует появление трещин между деталями сварки. Избежать этого можно, если оставить между ними зазор на расширение.

Высокий показатель электрического сопротивления может стать причиной интенсивного нагрева электродов, сделанных из стали высоколегированного типа.

Поэтому длина электродов со стержнями из хрома и никеля обычно не превышает 350 мм.

Как и чем варят нержавейку?

Существуют различные способы варки нержавеющей стали. Каждый из них отличается не только технологически, но и качеством полученного результата.

Каждый из них отличается не только технологически, но и качеством полученного результата.

К примеру, для сварки без применения газа используется специальная порошковая проволока, обеспечивающая ровный и красивый шов. Но со временем такой шов может поржаветь.

Чтобы этого не случилось, необходимо использовать сварочный полуавтомат, также проволока для варки нержавейки должна быть из стали, а в сварную ванну нужно подать углекислоту.

Кроме того, обеспечить качественный результат сварка нержавейки полуавтоматом может только при условии использования защитного газового слоя, лучше всего углекислого.

Оптимальный вариант состава газовой смеси включает 98% аргона и 2% углекислоты. Иногда, чтобы понизить себестоимость работ, пропорции газа меняются — 70% аргона и 30 % углекислоты.

При использовании газа применяется специальная нержавеющая проволока, улучшающая не только внешний вид, но и качество свариваемой детали.

Технологические нюансы сварки

Функциональные возможности полуавтоматов отличается механизированной подачей проволоки в зону сварки, без чего осуществить рабочий процесс в среде аргона было бы затруднительно.

Конструкция полуавтомата позволяет обеспечивать сразу несколько функций: охлаждение горелки, высокое качество сварки в среде аргона, скорость подачи присадочной проволоки, а также возможность сварки в труднодоступных местах.

Для снятия напряжения деталь нагревают до 660°С и дают возможность остыть на воздухе.

Напряжение в области шва снимается при восстановлении хрома. Для этого шов нужно нагреть до 760°С.

Как подготовить металл к сварке?

Прежде чем приступить к сварке нержавеющего металла, поверхность кромки деталей нужно подготовить. Этот момент особенно важен для получения качественного шва и общего результата.

Подготовительные работы предусматривают:

- Механическую зачистку поверхности нержавейки металлической щеткой и обработку специальными средствами-растворителями для удаления жира и предотвращения пор.

Подходит ацетон, авиационный бензин или уайт-спирит;

Подходит ацетон, авиационный бензин или уайт-спирит; - Прогрев заготовки до 100°С для удаления влаги из сварочной зоны.

Техническая схема сварки нержавейки

Сварка нержавеющей стали в защитной среде из аргона и углекислоты является самой технологичной и надежной. Метод обработки металла с применением газа позволяет максимально сохранить естественную структуру и свойства стали.

Немаловажно, что специальная проволока из никелевого сплава, которая применяется для сварки, под воздействием газа сгорает интенсивнее, чем улучшает характеристики шва.

Если же применяется обычная сварочная проволока,то качество работы может быть хуже.

Существует несколько методов современной варки нержавеющих металлов:

- метод короткой дуги применяют для соединения тонких листов металла;

- метод струйного переноса актуален, когда необходимо соединить толстые изделия из металла;

- сварка импульсного характера считается самой распространенной, поскольку при высокой производительности позволяет экономить ресурсы.

Общая схема сварочных работ выглядит так.

Горелка — важный узел сварочного полуавтомата, обеспечивающий подачу проволоки и защитного газа.

Корпус горелки наклоняют слегка назад, так чтобы проволока была расположена под противоположным углом к ходу шва, обеспечивая его обзор.

Сопло горелки располагают на расстоянии не более 12 мм от шва. Ток поступает через токопровод в наконечник внутри сопла, к нему же присоединяется сварочная проволока.

Присадочная проволока должна иметь более высокую степень легирования, чем металл, из которого сделана свариваемая деталь.

Воздействие на металл происходит посредством сварочной дуги. Высокие температуры расплавляют металл и образуют так называемую сварочную ванну.

Далее электродный металл подается в сварочную ванну в виде капель, а защита из аргона распространяется вокруг сварочной ванны и шва.

Технические особенности сварки нержавейки в углекислой среде

Сварка нержавейки полуавтоматом, осуществляемая в среде углекислого газа, должна соответствовать таким требованиям:

- Обеспечение обратной полярности;

- Соблюдение угла наклона электрода.

Если проволока будет иметь наклон вперед, глубина провара изменится в меньшую сторону, а шов станет шире. Этот вариант актуален только для тонких металлов;

Если проволока будет иметь наклон вперед, глубина провара изменится в меньшую сторону, а шов станет шире. Этот вариант актуален только для тонких металлов; - Величина допустимого вылета проволоки — максимум 12 мм;

- Расход газа нужно контролировать. Недопустимо, чтобы рабочий расход составлял меньше 6 куб. м/мин, но не более 12 куб.м /мин. В противном случае качество сварочного результата может заметно ухудшиться;

- Использование осушителя — важный технологический момент сварки. Дело в том, что баллон с газовой смесью содержит воду, которая в процессе сварки соединяется с продуктами контакта углекислоты и металлов высоких температур. В результате образуется кислота, способная разрушать углерод в составе стали и таким образом влиять на прочность шва. В качестве осушителя применяют медный купорос, прогретый в течение 20 минут при температуре 200 °С. На 4 баллона расходуется примерно 100 г осушителя;

- Для обеспечения защиты от брызг расплавленного металла лучше применять водный раствор мела;

- Чтобы получить приемлемое качество шва, сварку в среде аргона ведут плавно, без колебательных движений;

- Нельзя, чтобы сварка начиналась или заканчивалась по краю детали.

Чтобы избежать появления водородных трещин, необходимо отступить от края хотя бы 5 см.

Чтобы избежать появления водородных трещин, необходимо отступить от края хотя бы 5 см.

Сварка закончена. Выпрямляем деформации

Чтобы удалить возможные деформации, необходимо дополнительно обработать деталь после сварки. С помощью молотка воздействуют на деталь через гладилку.

Образовавшийся на листе пузырь простукивают молотком, начиная от края и двигаясь постепенно в сторону пузыря.

Еще один способ устранить пузырь — нагреть его выпуклую часть с помощью горелки. Движения должны идти по кругу и чередоваться с простукиванием.

Для качественной варки нержавеющей стали необходимы определенные навыки.

Видео в нашей статье познакомит вас с различными этапами сварки нержавейки — подготовкой сварочной области и проволоки, осуществлению качественного шва, а также после сварки работами по охлаждению шва и устранению деформаций.

Можно ли варить нержавейку полуавтоматом обычной проволокой?

Сварка нержавейки полуавтоматом

Сварочные полуавтоматы Cebora — Мощно! Качественно! Надежно!

Вы в поисках современного, надежного, а главное качественного сварочного оборудования? Ваши запросы сумеет удовлетворить итальянская компания Cebora, которая выпускает сварочные аппараты, работающие по передовым технологии сварки и поставляет свою продукцию в 120 стран мира!

«Cebora — Россия», предлагает купить профессиональные и промышленные сварочные полуавтоматы MIG-MAG с синергетическим управлением, оптимизирующее сварочные процессы различных металлов: сталь, нержавейка, алюминий, медь и различные сплавы. В частности, они значительно упрощают работу сварщика и улучшают качество сварных швов. Сварочные работы выполняются быстрее и качественнее, чем на обычных аппаратах с ручной настройкой. Сварщик не тратит время на подбор параметров, ведь synergic управление выполняет это самостоятельно.

В частности, они значительно упрощают работу сварщика и улучшают качество сварных швов. Сварочные работы выполняются быстрее и качественнее, чем на обычных аппаратах с ручной настройкой. Сварщик не тратит время на подбор параметров, ведь synergic управление выполняет это самостоятельно.

Многолетний опыт разработок и внедрения инновационных технологий

Опыт, накопленный компанией Cebora за более чем 65 лет работы, позволяет ей являться одним из мировых лидеров в сфере электросварки. Сегодня итальянские сварочные аппараты Cebora хорошо известны в Европе и в других регионах, в том числе и в России, где они зарекомендовали себя наилучшим образом. Применение наиболее эффективных синергетических технологий, широкое внедрение инноваций и строгий контроль качества продукции — все это, в сочетании с ее вполне умеренной стоимостью (по сравнению с конкурентами), стало весомыми аргументами в пользу приобретения техники Cebora. Кроме того, наши промышленные сварочные аппараты и полуавтоматы имеют высокие технические и эксплуатационные характеристики, но при этом они весьма просты в эксплуатации.

Сварка нержавейки и алюминия — наше преимущество!

Каждый сварочный полуавтомат компании Cebora, имеют набор синергетических программ, для практически идеальной сварки нержавеющей стали, алюминия и его сплавов. Настройка осуществляется лишь выбором проволоки и толщины свариваемой заготовки. Остальные параметры аппарат подбирает самостоятельно! Нужны качественны швы? Тогда покупайте Cebora и мы вас не разочаруем!

Промышленные сварочные полуавтоматы Cebora: 380 вольт, ток до 520А, IP23S

Оборудование МИГ/МАГ сварки делится на 2 типа: инверторные сварочные полуавтоматы с синергетической технологией и трансформаторные аппараты так же с synergic управлением. Каждый сварочный аппарат Cebora, будь то профессиональные Pocket Pulse, Synstar 200/270/330 или промышленные KING STAR 400/520, отлично справляется со сваркой нержавейки, черной стали и алюминия. Купить сварочные аппараты в Москве фирмы Cebora, значит обеспечить свое предприятие надежной и современной сварочной техникой на долгие годы.

- Заказать профессиональные и промышленные инверторные сварочные полуавтоматы: Cebora Pocket Pulse, Synstar, StarMig, KingStar, вы можете как в нашем представительстве Cebora, так и у наших региональных дилеров.

- Легендарные и надежные трансформаторные полуавтоматы CEBORA EVO — можно купить также в нашем представительстве либо у дилеров.

Основные преимущества сварочного оборудования CEBORA

Купив сварочный полуавтомат mig-mag от европейского производителя, вы оцените его технологичность. Уникальный функционал и технологии сварки, а так же эксплуатационные характеристики:

- Стоимость: цена на сварочные аппараты инверторного типа Cebora, выгодно отличается по стоимости от других брендов.

- Эталонное качество сварки алюминия и нержавейки. Купить сварочные полуавтоматы по нержавейке и алюминию, специально адаптированные под данные типы материалов, что позволяет получать эталонное качество швов, можно в Москве и регионах России. Также доступны и другие, более специфические виды аппаратов.

К примеру, не составит проблемы найти у нас и купить сварочный аппарат для сварки по алюминию с двумя катушками и механизмами подачи проволоки, идеально подходящие под высокие стандарты современного автосервиса, а также необходимые для их работы расходные материалы, сварочные горелки, инструменты и аксессуары.

К примеру, не составит проблемы найти у нас и купить сварочный аппарат для сварки по алюминию с двумя катушками и механизмами подачи проволоки, идеально подходящие под высокие стандарты современного автосервиса, а также необходимые для их работы расходные материалы, сварочные горелки, инструменты и аксессуары.

- Синергетические (synergic) технологии. Все сварочные полуавтоматы обладают передовой технологией МИГ-МАГ сварки с помощью синергетических программ. Настройка происходит в 2-3 нажатия на дисплей или джойстик. В цифровом интеллекте каждой модели заложены программы для сварки нержавейки, стали, алюминия, а так же для пайки меди и различных сплавов.

Передовые технологии сварки. Новая линейка многофункциональных MIG-TIG-MMA сварочных аппаратов CEBORA серии King Star, обладает самыми передовыми технологиями сварки различных металлов. Например функции Pulse HD, Double Pulse, позволяют значительно улучшить качество швов. Купите сварочный полуавтомат и вы сможете максимально быстро настроить процесс под особенности материала и производства.

Например, свести к минимуму образование брызг благодаря технологии SRS.

Например, свести к минимуму образование брызг благодаря технологии SRS.- WEB интерфейс и удаленное управление: новая аппаратная архитектура позволяет реализовать веб-сервер, который через соединения LAN и Wi-Fi в дополнение к двум USB-портам предоставляет полезные функции для удаленного обслуживания, диагностики информационной системы, резервного копирования и данных восстановления, обновления прошивки и т. д. и для всех тех видов деятельности, которые требуют сбора и обработки данных.

Удобный способ доставки по всей России. Вы можете купить сварочный полуавтомат или многофункциональный сварочный аппарат как у нас в ООО «Чебора-Трейдинг», так и у наших региональных дилеров в Москве, Санкт-Петербурге, Нижнем Новгороде и в других городах России. Большинство аппаратов есть в наличии. Доставка и пусконаладочные осуществляется до 10 дней.

Профессиональная консультация. При заказе профессиональной и промышленной серии сварочных аппаратов, специалисты нашей компании окажут консультацию и помогут с выбором конкретной модели, исходя из требований заказчика.

Покупая сварочное оборудование у нас, вам гарантированы высокий профессионализм, оперативность обслуживания и индивидуальный подход к каждому покупателю без исключений.

Покупая сварочное оборудование у нас, вам гарантированы высокий профессионализм, оперативность обслуживания и индивидуальный подход к каждому покупателю без исключений.Длительная гарантия. На все сварочное оборудование Cebora, предоставляется заводская гарантия 24 месяца (2 года). Действует услуга выездного гарантийного сервиса. Поэтому купив промышленные и мощные сварочные аппараты, можно быть уверенным — любые возможные проблемы с ними будут решаться предельно оперативно.

Где купить профессиональные и промышленные сварочные аппараты Cebora?

Купить сварочные полуавтоматы для производства фирмы CEBORA, вы можете у официального представителя ООО «Чебора-Трейдинг» в Москве, Московской области, Ростов-на-Дону. А так же у наших региональных дилеров в Москве, Московской области, Санкт-Петербурге, Владимире, Воронеже, Нижнем Новгороде, Ростов-на-Дону, Волгограде, Екатеринбурге, Казани, Комсомольске-на-Амуре, Краснодаре, Красноярске, Норильске, Новосибирске, Перми, Рязани, Симферополе, Смоленске, Твери, Туле, Уфе, Якутске, Ярославле и других городах России.

Источник: https://cebora.pro/catalog/svarochnye-poluavtomaty-mig-mag/

Время чтения: 6 минут

Нержавеющая сталь применяется во многих сферах: от производства кастрюль до сборки космических кораблей. Такая популярность нержавейки связана с ее эксплуатационными свойствами: металл практически не подвержен коррозии и надолго сохраняет свой привлекательный внешний вид. Именно по этой причине сейчас так востребованы сварщики, которые могут качественно сварить детали из нержавеющей стали.

А сварить нержавейку не так уж просто. Здесь не получится применить ручную дуговую сварку и обойтись покрытыми электродами. Вам понадобится профессиональный или полупрофессиональный полуавтомат, а также защитный газ и присадочная проволока. Эта технология сварки нержавейки одна из самых эффективных. Она применяется как в быту, так и на производстве.

В этой статье мы подробно расскажем, как использовать полуавтомат для сварки нержавеющей стали и какова технология сварки нержавейки полуавтоматом. Вы узнаете все, что необходимо для качественного выполнения работ.

Вы узнаете все, что необходимо для качественного выполнения работ.

Общая информация

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Читайте также: Особенности и применение MIG сварки

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Особенности сварки

Существует несколько ключевых особенностей, о которых вам нужно знать, если вы хотите сформировать качественный шов. Мы перечислим наиболее важные из них.

Мы перечислим наиболее важные из них.

Как мы уже говорили выше, чистый аргон или чистая углекислота редко применяются для сварки нержавеющей стали. Лучше использовать газовую смесь. Она должна состоять из 70% углекислого газа и 30% аргона.

Также обращайте на вылет присадочной проволоки относительно горелки. Оптимальная длина видимо части присадочного материала — от 6 до 12 миллиметров. При формировании шва следите за расстоянием от сопла до поверхности металла. Чем оно меньше, тем лучше. Это непросто, но при частой практике можно добиться хороших результатов. Не экономьте на газе. При недостаточном количестве газа шов будет некачественным.

Рекомендуем установить обратную полярность. Прямая полярность применяется только при использовании флюсов, что не предусмотрено в описываемой нами технологии.

Немаловажен и угол сварки. Оптимальное значение от 5 до 10 градусов относительно детали. Так шов хорошо проплавляется и получается ровным. Особенно это важно при сварке толстых деталей, где необходимо хорошо проплавить металл.

Сварка нержавейки полуавтоматом

Для соединения заготовок из нержавеющей стали в арсенале сварщиков есть несколько методов: аргоновая, ручная или полуавтоматическая сварки. Наиболее надежные и долговечные соединения получаются при работе с полуавтоматами. Именно благодаря им удается получить сварные швы высокого качества.

Можно ли варить нержавейку полуавтоматом

Сваривание нержавеющей стали с помощью полуавтоматической установки подразумевает выполнение работ в среде инертного газа. В наши дни применяется два способа: MIG – сваривание заготовок в защитном облаке из инертного газа; MAG – использование активного газа.

Помимо газа для выполнения работ по данной технологии потребуется и присадочная проволока. В рабочую зону она подается непрерывно. То есть, присадочный материал образует расплав с металлом заготовок, который, остывая, превращается в сварной шов. Защитный газ необходим для того, чтобы атмосферный кислород не поступал в зону сваривания. Благодаря этому, предотвращается окисление металла.

Благодаря этому, предотвращается окисление металла.

Достоинства и недостатки

Работа с полуавтоматическими установками имеет свои положительные и отрицательные стороны. Полуавтоматическая сварка имеет такие плюсы:

- высокая производительность труда. При этом качество сварного шва не страдает;

- нет большого количества дыма во время выполнения работы. Сваривать заготовки можно в помещении;

- минимальное образование брызг. Достигается такой эффект из-за постепенной подачи сварной проволоки;

- сваривать можно заготовки разной толщины;

- сварочные материалы расходуются экономно.

К недостаткам следует отнести использование газового баллона. Дополнительный груз необходимо доставить к месту работ, разместить и подключить. Это занимает время и требует приложения определенных усилий. С другой стороны, достоинства заметно перекрывают этот недостаток.

Особенности сварки нержавейки полуавтоматом

Сваривание заготовок из нержавеющей стали полуавтоматом, как и любой другой способ, имеет свои особенности. Основные из них:

Основные из них:

- состав газовой смеси регламентирован и должен состоять на 30% из аргона и на 70% из углекислого газа;

- чтобы металл лучше плавился, следует выдерживать угол сварки по отношению к рабочей поверхности в пределах 5-10 градусов. Это особенно важно при работе с толстостенными заготовками;

- подключение – обратная полярность;

- присадочный материал из отверстия подачи должен выходить на 6-12 мм;

- нужно выдерживать минимальное расстояние между металлом и соплом для формирования качественного шва.

Различают три метода сваривания заготовок полуавтоматом:

- Струйный перенос. Используется в случаях, когда нужно соединить толстостенные материалы. В качестве расходного материала служит порошковая проволока. Используется специальная головка для ее подачи.

- Короткая дуга. Метод является оптимальным при работе с тонкой нержавейкой: исключаются прожиги металла.

- В защитной среде. Самый распространенный способ. Защитным газом чаще всего выступает аргон, углекислота, а также их смесь.

Защитный газ – как применять и всегда ли нужен

Уже упоминалось, что есть три варианта инертного газа, который можно использовать при сваривании нержавеющей стали полуавтоматом. А именно:

- В среде аргона. Преимущество такого способа заключается в том, что шов получается эстетичным. Недостаток – большое количество брызг расплавленного металла. Дуга горит нестабильно, а стоимость аргона высока.

- В среде углекислого газа. Самый бюджетный из трех вариантов способ сваривания. Однако брызг получается еще больше, чем при работе с аргоном. Да и шов получается очень грубым и непривлекательным.

- Смесь углекислого газа и аргона. Оптимальный вариант, позволяющий собрать воедино достоинства обоих инертных газов – высокое качество шва в сочетании с невысокой стоимостью.

Если требования к качеству шва невысоки, то процент содержания углекислоты в смеси можно доводить до 30. Но чаще всего применяются сочетания аргона и углекислоты в соотношениях 95-98% и 5-2% соответственно.

Относительно вопроса, всегда ли требуется использовать инертный газ, есть однозначный ответ – нет, не всегда. Защитная среда нужна, но обеспечить ее можно и без газа. Альтернатива решению – порошковая проволока. Она представляет собой тонкостенную узкую трубку, внутри которой содержится флюс. Покрытый защитным металлическим слоем флюс освобождается в процессе сварочных работ и обеспечивает защиту расплавленному металлу от атмосферного кислорода.

Следует иметь ввиду, что степень защиты рабочей зоны при использовании проволоки с флюсом меньше, нежели при работе с газом. Швы получаются не такими надежными и эстетичными. Поэтому данный метод сваривания менее востребован и прибегают к нему реже.

Подводя итоги, можно подчеркнуть, что среди достоинств использования защитного газа с присадочной проволокой (назовем данный вариант классическим) – высокая производительность и минимальное количество брызг расплавленного металла. Его недостатками является необходимость тащить баллон с самим газом и связанные с этим некоторые ограничения при использовании вне стационарных сварочных постов.

Его недостатками является необходимость тащить баллон с самим газом и связанные с этим некоторые ограничения при использовании вне стационарных сварочных постов.

Порошковая проволока дает возможность избавиться от этих недостатков. Можно выполнять сварочные работы где угодно и нет необходимости тащить за собой тяжелый баллон с инертным газом. Но у этого способа свои минусы. И заключаются они в высокой стоимости расходного материала, обильном образовании шлака на поверхности шва и необходимость в дополнительной его защите от коррозии после завершения сварочных работ.

Оборудование и материалы

Основное оборудование

Список оборудования, без которого при сварке нержавеющей стали не обойтись:

- Полуавтомат для сварки.

- Редуктор. Необходим, если работы ведутся с использованием защитного газа. С его помощью регулируется давление на подачу инертного газа в зону сварочных работ.

Важно учесть, что для каждого газа предусмотрен отдельный редуктор.

Важно учесть, что для каждого газа предусмотрен отдельный редуктор. - Проволока сплошная или порошковая в зависимости от способа выполнения работ. Чтобы качество шва было максимально высоким расходный материал по составу должен быть идентичен свариваемым деталям.

- Баллон м защитным газом.

Средства защиты

Помимо основного оборудования требуются также индивидуальные средства защиты:

- Сварочная маска. Обязательно должна быть при выполнении любых сварочных работ. Защищает глаза и лицо. Они производятся нескольких видов: сплошные, с небольшой площадью защиты; с большим экраном, защищающим голову, шею и волосы; с регулируемым или подымающимся светофильтром, а также другие.

- Краги. Еще один незаменимый атрибут сварщика. Защищают руки от возможных ожогов. Чаще всего производятся из брезентовой ткани. Отличаются по количеству «пальцев».

- Костюм сварщика. Изготовлен из брезентовой или другой негорючей ткани.

Защищает все тело от окалины.

Защищает все тело от окалины.

Выбор сварочной проволоки

В зависимости от требований к готовой конструкции и условий работы сварщик может использовать присадочную проволоку:

- сплошную. При невысокой стоимости расходного материала получается шов хорошего качества;

- порошковую. Шов менее качественный, но работы производятся без использования защитного газа из баллонов;

- омедненную. Предназначена для работы в защитной среде из углекислого газа. Данный тип проволоки обеспечивает устойчивое горение электрической дуги.

Присадочная проволока производится разных диаметров: от 0,13 до 6 миллиметров.

Подготовительные работы

Перед началом сварочных работ следует выполнить подготовку:

- Поверхность соединяемых заготовок зачистить абразивными материалами до блеска.

- При условии, что толщина стенок заготовок составляет 4 мм и больше, нужно снять фаски.

- Обезжирить стыки спиртом, ацетоном, бензином либо растворителем.

- Горелкой прогреть кромки до 100 градусов Цельсия с тем, чтобы испарить влагу.

- Иногда требуется устранить внутреннее напряжение металла. В этом случае заготовки прогреваются до 200 градусов Цельсия.

Основные правила выполнения работ

Независимо от способа сварки и вида используемого защитного газа, следует придерживаться основных правил и рекомендаций:

- Работы выполняются при подключении с обратной полярностью.

- Удерживать горелку нужно под оптимальным углом относительно поверхности, чтобы обеспечить провар металла на всю глубину и оптимально по ширине.

- Подача проволоки регулируется таким образом, чтобы вылет не превышал 12 мм.

- Для работы расход газа настраивается в диапазоне от 6 до 12 кубических метров за час.

- Защитный газ перед подачей в зону сварки просушивают. Для этого его достаточно пропустить через осушитель на основе медного купороса.

Перед использованием купорос прокаливают при температуре порядка 200 градусов Цельсия на протяжении 20 минут.

Перед использованием купорос прокаливают при температуре порядка 200 градусов Цельсия на протяжении 20 минут. - Поверхность, которая прилегает к стыку, желательно защитить от раскаленных брызг. С этой целью ее следует обработать растворенным в воде мелом.

- Не следует начинать вести шов от края стыка. Лучше отступить примерно 5 мм от края, а потом вернуться и заварить пропущенный отрезок. Таким нехитрым способом удается предотвратить образование водородных трещин.

- Вести электрод нужно строго вдоль шва. Не стоит делать поперечных движений. Если нарушить данное правило, то расплавленный металл окажется за пределами защитной среды.

Сваривание нержавейки полуавтоматом с другими металлами

Современные технологии дают возможность соединять нержавейку с алюминием, низко- и высоколегированной сталью, другими сплавами.

Отличительные особенности другими видами металлов при помощи полуавтомата:

- при соединении с черными металлами уменьшается предел текучести металла.

Под воздействием окружающей среды на поверхности образуется тонкий защитный слой;

Под воздействием окружающей среды на поверхности образуется тонкий защитный слой; - для сваривания нержавейки и Ст40 нужно использовать проволоку 08Г2С. Тем самым удастся предотвратить разрыв в месте стыка двух типов металлов после остывания заготовки;

- для соединения нержавейки с медью следует применять флюс и легкосплавные припои;

- на случай, если требуется свести воедино нержавеющую сталь и алюминий, полуавтоматическую сварку выставляют на импульсный режим. Благодаря ему обеспечивается качественный провар стыка, а соединение отличается высокой устойчивостью к коррозии;

- при сваривании нержавейки и алюминия (а также ряда других металлов) в качестве защитного газа используется аргон. Также рекомендуется применять медно-порошковую проволоку.

Таблицы настройки полуавтоматического оборудования для сварки

Соединение встык, расположение нижнее

| Толщина заготовки, мм | Зазор, мм | Диаметр проволоки, мм | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|---|

| 0,8 | 0 | 0,8 | 50-80 | 16 |

| 1,2 | 0 | 0,8 | 70-80 | 17 |

| 2,0 | 0,5 | 0,8 | 70-80 | 17,5 |

| 3,0 | 1 | 0,8 | 80-90 | 18 |

| 4,0 | 1,5-2,5 | 0,8 | 100-110 | 20 |

| 5,0 | 2,5 | 1,0 | 135-145 | 21 |

| 6,0 | 2,5 | 1,0 | 140-150 | 22 |

Вертикальное расположение сварного шва

| Толщина заготовки, мм | Диаметр проволоки, мм | Направление движения горелки | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|---|

| 0,8 | 0,8 | вниз | 50-80 | 16 |

| 1,2 | 0,8 | вниз | 70-80 | 17 |

| 2,0 | 0,8 | вниз | 70-80 | 17,5 |

| 3,0 | 0,8 | вверх | 80-90 | 18 |

| 4,0 | 1,0 | вверх | 100-110 | 20 |

| 5,0 | 1,0 | вверх | 135-145 | 21 |

| 6,0 | 1,0 | вверх | 140-150 | 22 |

Угловое соединение с нижним расположением

| Толщина заготовки, мм | Диаметр проволоки, мм | Сварочный ток, А | Сварочное напряжение, В |

|---|---|---|---|

| 0,8 | 0,8 | 60-70 | 15 |

| 1,2 | 0,8 | 70-80 | 16 |

| 2,0 | 0,8 | 80-90 | 17 |

| 3,0 | 0,8 | 90-100 | 19 |

| 4,0 | 1,0 | 130-140 | 22 |

| 5,0 | 1,0 | 155-165 | 24 |

| 6,0 | 1,0 | 175-180 | 26 |

Заключительный этап работы

После того, как провар будет закончен, выполняется механическая обработка сварного соединения. Она состоит из нескольких операций:

Она состоит из нескольких операций:

- Удаление пузырей и налипших брызг расплава, которые образовались в процессе выполнения сварочных работ.

- Травление. Специальным составом с поверхности выводится окалина, которая может вызвать коррозию.

- Пассивация. На сварной шов наносится специальный состав, который инициирует образование оксидной защитной пленки. Впоследствии она предотвратит коррозию.

Специалисты с опытом обращают внимание на некоторые нюансы сварки нержавеющей стали. Рекомендации помогут улучшить качество сварного шва:

- при выполнении работ в среде защитного газа следует выбирать обратную полярность тока, а с применением флюса – прямую;

- расстояние между проволокой и стыком не должно превышать 12 мм;

- горелку перемещать желательно по направлению слева-направо с уклоном от себя. В таком случае она не будет закрывать шов;

- при работе с толстостенными заготовками удерживать горелку желательно под углом 5-10 градусов.

В этом случае глубина проплава будет оптимальной, а шов получится максимально прочным и надежным;

В этом случае глубина проплава будет оптимальной, а шов получится максимально прочным и надежным; - при работе с тонкими заготовками горелка удерживается с наклоном вперед. Из-за этого уменьшится глубина проплава и риск образования прожога будет минимальным.

Сварка нержавейки в домашних условиях.

При принятии решения о сваривания нержавеющей стали, и изделий из нее в домашних условиях следует учитывать все особенности материала и подобрать оптимальный способ для выполнения этих работ. Нужно учитывать, что процесс по свариванию изделий из нержавеющих сталей требует очень большого труда.

Затрудняется процесс выполнения сварных работ образованием в процессе тугоплавких карбидов, а также повышению хрупкости металла, особенно на месте шва.

Также не стоит забывать о возможности развития межкристаллитной коррозии. В принципе по большому счету можно сваривать нержавейку любым из существующих способов сварки, будь то: аргоновая, аргоново-дуговая, точечная, холодная, импульсно дуговая и другие. Но на практике, конечно же, существует наиболее оптимальный и действенный способ не требующих через, чур, огромного затрачивания времени и сил при выполнении сварных работ. Лучше всего осуществлять, наплавку нержавейки применяя метод пайки металлов.

В принципе по большому счету можно сваривать нержавейку любым из существующих способов сварки, будь то: аргоновая, аргоново-дуговая, точечная, холодная, импульсно дуговая и другие. Но на практике, конечно же, существует наиболее оптимальный и действенный способ не требующих через, чур, огромного затрачивания времени и сил при выполнении сварных работ. Лучше всего осуществлять, наплавку нержавейки применяя метод пайки металлов.

В любом случае какой-бы метод не был выбран необходимо обработать получившийся сварной шов на изделии или конструкции из нержавеющей стали. На поверхности сварного шва зачастую появляется пористый слой, образованный воздействием оксида хрома. Его легко укрепить при помощи травления и последующей обработки сварного шва.

При профессиональном выполнении травления шва практически в 100% удается убрать вредный оксидный слой и устранить зону с низким содержанием хрома. Для выполнения травления рекомендуется использовать смешение двух кислот: азотистой и фтористоводородной.

Для достижения наиболее хорошего результата перед выполнением сварных работ необходимо предварительно подготовиться к процессу сварных работ и учесть ряд требований:

— для избежание охрупчивания металла необходимо ограничить содержание ферритной кислоты в окружающем пространстве; — для не допускания коробления конструкций нужно увеличить длину прихватов и уменьшить расстояние между ними; — желательно сочетать в конструкции металлы с аустеничной структурой, это будет залогом выдерживания негативного влияния низких температур

Сварка нержавейки полуавтоматом углекислотой | Сварка нержавейки газом в аргоне

Нержавейка имеет свои физико-химические свойства, из-за которых сварка нержавеющей стали полуавтоматом отличается от других процессов целым рядом особенностей и тонкостей. На этот процесс влияет и подготовка к нему, и выбор режима, и подбор расходных материалов.

На этот процесс влияет и подготовка к нему, и выбор режима, и подбор расходных материалов.

Особенности

- При тепловом воздействии нержавейка значительно расширяется, поэтому при сварке между деталями обязательно оставляют небольшой зазор.

- У нержавейки небольшая теплопроводность, поэтому легко допустить перегрев зоны рядом со сварочной ванной, а это ведет к ухудшению антикоррозионных качеств, которыми и славится нержавеющая сталь. Следовательно, при сварке этого вида стали применяют пониженный сварочный ток, а шов дополнительно охлаждают.

- Нержавейка характеризуется высоким электросопротивлением, а это ведет к сильному нагреву электрода.

- Проволока для сварки выбирается в зависимости от марки нержавейки (степени ее легирования). Так, низколегированная сталь варится обычной проволокой, однако лучше выбирать специальные составы.

Виды сварки нержавеющей стали полуавтоматом

- Сварка нержавейки полуавтоматом в аргоне

- Сварка электродами

- Сварка нержавейки полуавтоматом углекислотой

Сварка нержавейки полуавтоматом в аргоне

Сварка нержавейки под данным газом выполняется разными способами:

- Электродами: тонкие листы нержавейки варят короткой электрической дугой, и для этого устанавливается минимальное расстояние от заготовок до электрода.

- Струйным переносом присадочного металла: толстолистовые заготовки варят так, чтобы заполнение шва металлом произошло максимально быстро – это помогает избежать перегрева металла и сократить время работ.

- Импульсной сваркой: расплавленную проволочку подают небольшими каплями, что дает возможность варить при пониженной силе сварочного тока.

Это самый популярный метод.

Это самый популярный метод.

Сварка нержавейки полуавтоматом углекислотой

Для защиты сварочной зоны применяют сварку нержавейки в атмосфере другого газа, в частности, углекислоты, но при этом обязательно использование специальной проволоки – в ее составе должны быть раскислители (марганец или кремний), предотвращающие появление в шве пор. Такую сварку проводят даже пищевой углекислотой, но тогда обязательно наличие влагоотделителя в системе подачи газа. Можно использовать медный купорос или силикагель. Весьма часто встречается применение смеси аргона и углекислоты в соотношении 70% и 30% — это понижает себестоимость работ.

Наши услуги

Служба сварки 644 работает с любыми видами нержавейки, а наши сварщики легко справляются со сваркой нержавеющей стали полуавтоматом и другими методами. Наши сварщики обладают высокой квалификацией, поэтому мы работаем с мелкогабаритными деталями, с тонкими листами и другими

сложными заказами. Все сварочные работы выполняются оперативно и качественно, а цены при этом у нас одни из самых низких. Перед сдачей заказа он проходит обязательную проверку качества.

Наши сварщики обладают высокой квалификацией, поэтому мы работаем с мелкогабаритными деталями, с тонкими листами и другими

сложными заказами. Все сварочные работы выполняются оперативно и качественно, а цены при этом у нас одни из самых низких. Перед сдачей заказа он проходит обязательную проверку качества.

Аргонно-Дуговая сварка

Наименование работ |

Цена, руб |

Сварка алюминиевой медной трубки диаметром до 10мм |

От 300 |

Сварка алюминиевой медной трубки диаметром более 10мм |

От 500 |

Сварочный шов до 100 мм |

от 20 за 10мм |

Сварочный шов более 100 мм |

Договорная |

Двойной сварочный шов до 100мм |

от 20 за 10мм |

Двойной сварочный шов более 100мм |

Договорная |

Сварка поддона двигателя |

От 1000 |

Сварка коллектора двигателя |

От 700 |

Сварка блока двигателя |

От 1500 |

Сварка головки блока |

От 1700 |

Сварка крышки ГБЦ |

От 500 |

Сварка корпуса КПП |

От 1200 |

Сварка деталей подвески |

От 300 |

Сварка радиатора |

От 500 |

Сварка любых других деталей |

Договорная |

Цены на пайку цветных металлов (алюминий, медь, титан и их сплавы)

Наименование работ |

Цена, руб |

Пайка 1 отверстия до 10 мм |

500 |

Пайка радиатора сота 1 повреждение |

500 |

Пайка радиатора сота 1 и более повреждений |

300 за 1 повреждение |

Пайка медный трубок |

От 300 |

Пайка деталей бытовой техники |

Договорная |

Пайка алюминиевой трубки |

От 300 |

Цены на сварочные работы (Полуавтомат, кемпи)

Наименование работ |

Цена, руб |

Сварочный шов до 100 мм |

от 5 |

Сварочный шов более 100 мм |

Договорная |

Сварка труб глушителя |

От 500 |

Мелкие сварочные работы |

Договорная |

Статьи по сварке | Сварочное оборудование Форсаж

Принято относить нержавеющую сталь к классу высоколегированных сталей. Большую часть её составляет хром, остальная доля приходится на титан, молибден, никель и тд. Все добавочные элементы, как правило, делают нержавейку более устойчивой к коррозии.

Большую часть её составляет хром, остальная доля приходится на титан, молибден, никель и тд. Все добавочные элементы, как правило, делают нержавейку более устойчивой к коррозии.

Сварить нержавейку инвертором задача не из лёгких. Перед началом работы следует узнать основные характеристики и свойства этого металла, а именно:

Теплопроводность. У нержавеющей стали теплопроводность вдвое ниже, чем у низкоуглеродистых металлов, поэтому сварка проводится только при пониженном напряжении.

Высокий коэффициент линейного расширения у нержавейки может привести к деформации изделия. Этот показатель нужно учитывать при сварке толстых деталей и создания определённого зазора между деталями.

Межкристаллическая коррозия. Это результат преобладания хрома в некоторых видах стали, такой металл больше подвержен коррозии. При сварке такого рода нержавейки.

Края металлических зерен покрываются карбидом железа и хрома, из-за чего структура металла начинает повреждаться коррозией. Во избежание подобного явления нужно быстро охладить место сварки, что позволит увеличить стойкость к коррозии.

Во избежание подобного явления нужно быстро охладить место сварки, что позволит увеличить стойкость к коррозии.

Как следует варить нержавейку инвертором:

Первым делом следует обезжирить поверхность нержавеющей стали, для этого отлично подойдёт бензин или ацетон. Это нужно для более устойчивого горения сварочной дуги. Обработка схожа с обработкой низкоуглеродистой стали, разница лишь в том, что сварной стык должен иметь зазор способный обеспечить свободную усадку. Для работы в домашних условия вполне подойдет обычный инвертор и покрытые электроды, которые позволят получить соединения приемлемого качества. Для достижения отличного результата, придется потратиться на сварочный аппарат с режимом для сварки нержавейки. К выбору электродов необходимо подходить индивидуально в соответствии с ГОСТом и знать марку нержавеющей стали, которую собираетесь варить. Электроды крупного диаметра редко используются и необходимы лишь при сваривании толстых поверхностей.

Варить нержавейку следует на токе обратной полярности. Шов нужно проплавлять как можно меньше. В конце работы требуется охлаждение, которое позволит сохранить устойчивость металла к воздействию коррозии. Охлаждение выполняется с использованием медных прокладок.

Шов нужно проплавлять как можно меньше. В конце работы требуется охлаждение, которое позволит сохранить устойчивость металла к воздействию коррозии. Охлаждение выполняется с использованием медных прокладок.

Что касается сварки нержавейки аргоном, то этот метод применяется преимущественно для тонкой стали, где защитный газ позволяет обеспечить высокое качество шва. Как пример — сварка тонкостенных труб из нержавеющей стали.

Особое внимание нужно уделить присадочным материалам. Присадочная проволока для сварки нержавейки должна иметь более высокую степень преобладания веществ, чем в свариваемом металле. В этом случае обязательно использование неплавящихся вольфрамовых электродов.

Подводя итог: сварка нержавеющей стали — это кропотливый и ответственный процесс, требующий соответствующих навыков. Нужно добиваться герметичности и аккуратности шва, учитывая теплопроводность и избегая образования пор и раковин. Ведь именно из нержавейки делают упаковки для пищевой промышленности и фармацевтики, что, безусловно, накладывает свои требования на финишную обработку шва.

Сварка углеродистой стали с нержавеющей сталью

Нержавеющая сталь может быть предпочтительной сталью для многих применений, но когда дело доходит до тяжелого производства, стоимость создания крупных деталей полностью из нержавеющей стали может быть непомерно высокой.

Создание второстепенных деталей и каркаса из более дешевой углеродистой стали может помочь снизить общие затраты на более крупные производственные проекты.

Это дает инженерам возможность использовать нержавеющую сталь только в определенных областях, например, в областях с высокой температурой или коррозионных областях, а затем сопоставлять неуказанные области с мягкой сталью.

Соединение углеродистой стали и нержавеющей стали не является чем-то уникальным, но особое внимание необходимо уделить деталям нагрева, присадочным материалам и конструкции соединения, чтобы два металла сварились друг с другом для получения прочной связи.

Подготовка и планирование соединения двух разнородных металлов требует опытной команды сварщиков и производителей, чтобы убедиться, что это сделано правильно.

Сварка разнородных металлов

Swanton Welding было поручено изготовить два кожуха печи из углеродистой стали A36 и нержавеющей стали 304L.Мы уже работали с этим клиентом ранее, и он хорошо осведомлен о наших больших производственных мощностях и передовых сварочных способностях нашей команды.

Swanton Welding Company имеет возможность резать нержавеющую сталь толщиной до 1 ½ дюйма.

Из-за толщины листа мы скошили края, чтобы создать большую поверхность для зоны сварного шва, чтобы обеспечить прочное соединение между частями проекта.

Нам удалось разрезать необходимый толстый лист из нержавеющей стали, однако мы стали сотрудничать с другими компаниями, чтобы придать листу желаемую форму.

Инструменты торговли

Для создания проекта было использовано множество макетных и измерительных инструментов. Уровни, квадраты, рулетки, строгие линии, зажимы и другие инструменты были важны для сборки.

Мы также широко использовали наш мостовой кран для перемещения деталей по цеху по мере того, как проект переходил в разные фазы.

По большей части изготавливается толстый лист, требующий нескольких проходов сварного шва для достижения требуемого размера сварного шва. Для проекта был выбран процесс сварки FCAW.

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический процесс сварки, который выполняется намного быстрее, чем дуговая сварка вольфрамовым электродом (GTAW), и обеспечивает более высокую производительность наплавки.

GTAW — это более медленный, контролируемый ручной процесс сварки, который не так часто используется на крупных производствах.

Установка температуры

В части проекта соединяются разнородные металлы: аустенитная нержавеющая сталь и низкоуглеродистая сталь A36. Подготовка швов имеет решающее значение наряду с корневыми отверстиями, предварительным нагревом и максимальной температурой промежуточного прохода.

Необходимо тщательно контролировать подвод тепла к нержавеющей стали. Необходимо контролировать нагрев, а время в диапазоне температур сенсибилизации должно быть как можно короче. Слишком много тепла приведет к снижению коррозионной стойкости участков, подвергшихся термическому воздействию. Для этого проекта необходимы тщательная подготовка и внимание к деталям.

Слишком много тепла приведет к снижению коррозионной стойкости участков, подвергшихся термическому воздействию. Для этого проекта необходимы тщательная подготовка и внимание к деталям.

Для сварки разнородных металлов также требуются различные присадочные металлы. Используются электроды из нержавеющей стали с более высоким содержанием сплава, поэтому добавка мягкой стали к наплавленному слою нержавеющей стали не приводит к образованию неудовлетворительного сплава.Swanton использовал E309, поскольку это обычно используемый присадочный металл для соединения мягкой стали с нержавеющей сталью 304.

Последние штрихи

После сварки изделие очищается вручную и отправляется на струйную очистку. Опять же, из-за своего размера краны Swanton для тяжелого оборудования используются для транспортировки корпуса к взрывной камере.

После пескоструйной обработки его следует покрасить для внешней отделки. После завершения проект будет полностью собран для проверки заказчиком.

В Swanton Welding мы любим получать вызовы. Будь то проблема различных сварочных материалов и металлов или проблема крупномасштабного производства, мы готовы удовлетворить потребности вашего следующего проекта.

Мы рекомендуем вам связаться с нами сегодня, чтобы узнать стоимость вашего следующего производственного проекта.

Советы по подготовке металла перед автоматической сваркой

Понимание важности чистоты металла перед началом любой автоматической сварки, полуавтоматической сварки или ручного процесса — ключ к хорошему конечному результату.Пропуск этапа подготовки металла — одна из самых упускаемых из виду задач в процессе сварки, но этого не должно быть! Вы рискуете провалить контроль качества или получить некрасивые или даже слабые сварные швы.

Подготовка материала будет зависеть от того, какой у вас тип инструментов, например, автоматическое сварочное оборудование , ротационные сварочные системы , камеры для сварки TIG или если вы выполняете сварку вручную. Это также будет зависеть от того, какой металл вы используете. Прочтите наши общие практические советы о том, как подготовить металл перед сваркой.

Это также будет зависеть от того, какой металл вы используете. Прочтите наши общие практические советы о том, как подготовить металл перед сваркой.