способы стыковки, как варить швеллера

Используемые технологии

Существует несколько технологий, подходящих для качественной сварки швеллеров. Но мы расскажем о самой, на наш взгляд, удобной и часто используемой.

Электродуговая сварка

Электродуговая технология — неоспоримый лидер. А все потому, что производители предлагают большой ассортимент электродов для работы с самыми разнообразными типами металлов. К тому же, электродуговая сварка может осуществляться в самых труднодоступных местах, в том числе на высоте. Конечно при условии, что сварочный аппарат компактный и его можно повесить на плечо.

youtube.com/embed/MCknu9gXKtI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Сварка швеллеров: электродуговая или газовая?

Электродуговая сварка имеет ряд преимуществ, так как выбор электродов большой, плюс их параметры обеспечивают более удобные условия для осуществления сварки швеллеров. Вот какие рекомендации нужно соблюдать при использовании электродуговой сварки:

- Все соединения следует выполнять внахлест, температура прокалки – 250 градусов.

- Места соединения очищают от загрязнений и ржавчины, работают короткой дугой.

- Сваренные конструкции не должны использоваться при температуре ниже 40 градусов.

Газовая сварка – еще один способ соединения швеллеров, которым пользуются не всегда по причине высокой температуры нагрева. Из-за этого меняются характеристики металлов, что негативно сказывается на всей конструкции. Но если нужно устранить дефекты готовых металлоконструкций, то подходит именно газовая сварка.

Распространенные соединения

Сварка встык

Сварка встык швеллера — любимое соединение всех новичков. Оно применяется для практики или для сварки неответственных конструкций. Может выполняться как с лицевой, так и с внутренней стороны. Но при сварке с внутренней стороны нужно следить, чтобы не было непроваров. Также шов можно сформировать только с одной стороны, но при этом необходимо подваривать корень шва.

Если толщина стенок швеллера превышает 6 миллиметров, то необходимо разделать кромки. Разделка может быть V или X-образной. Оптимальный угол — 30 градусов, если толщина не более 12 миллиметров.

Приступим к сварке. Для начала состыкуйте два швеллера стенками друг к другу. Стыковка должна быть максимально точной, лучше делать ее не на глаз, а с помощью специального центратора. Зазор между двумя швеллерами не должен превышать 3 миллиметров. Чтобы заготовки не расходились в разные стороны во время сварки нужно сделать временную прихватку. Прихватка приваривается к обеим деталям с помощью сварных точек.

Зазор между двумя швеллерами не должен превышать 3 миллиметров. Чтобы заготовки не расходились в разные стороны во время сварки нужно сделать временную прихватку. Прихватка приваривается к обеим деталям с помощью сварных точек.

Шов необходимо вести от середины швеллеров к краям. Примите к сведению, что такое соединение не очень надежное. Чтобы его усилить можно использовать накладки. Далее мы поговорим об этом подробнее.

Сварка с применением накладок

Сварка швеллеров с накладками уже надежнее, чем обычная сварка встык. Это доказывает и тот факт, что зазор между швеллерами может доходить до 8 миллиметров. Саму накладку нужно разместить со стороны сварного соединения. Накладка выбирается исходя из толщины и размера швеллеров. Чем больше и толще швеллера, тем прочнее должна быть накладка. При сварке необходимо проварить две стороны накладки.

Теперь подробнее. Чтобы выбрать накладку нужно знать примерные размеры швеллеров, которые вы собираетесь варить. Мы рекомендуем делить длину швеллера на 5. Так вы получите рекомендуемую длину накладки. Толщина накладки должна быть такая же, как и толщина швеллера. Всего должно быть две накладки. С внутренней, и с наружной стороны. При этом наружная накладка должна быть длиннее, чем внутренняя.

Так вы получите рекомендуемую длину накладки. Толщина накладки должна быть такая же, как и толщина швеллера. Всего должно быть две накладки. С внутренней, и с наружной стороны. При этом наружная накладка должна быть длиннее, чем внутренняя.

Соединение внутрь

Иногда швеллера сваривают «полками» внутрь. Техника та же, что и при сварке встык, только зазора либо нет, либо он очень маленький. Сварку внутрь выполнить сложнее, чем встык. Так что такое соединение может стать следующим в вашей учебной практике.

Сварка выполняется следующим образом. Перед сваркой тщательно подготовьте металл. Не используйте болгарку, иначе соединение будет непрочным. Состыкуйте два швеллера горизонтально и симметрично. Закрепите их с помощью струбцин. Желательно сделать шов с разделкой кромок, но иногда допускается небольшой зазор. Сварка выполняется от середины швеллера к его краям.

Главный недостаток такого метода сварки швеллеров — необходимость работы в идеальных условиях. Вы не сможете выполнить сварку в труднодоступных местах. Чтобы шов получился качественным, нужно варить строго в горизонтальном нижнем положении. Если варить в других условиях, то вы просто нерационально потратите время, силы и комплектующие. Логичнее варить встык или с применением накладок.

Чтобы шов получился качественным, нужно варить строго в горизонтальном нижнем положении. Если варить в других условиях, то вы просто нерационально потратите время, силы и комплектующие. Логичнее варить встык или с применением накладок.

В целом, такое соединение применяется нечасто. Но если у вас есть возможность варить в нижнем горизонтальном положении, и вы выбираете месту сваркой встык и сваркой внутрь, то рекомендуем выбрать второй вариант. Он все-таки более надежный.

Смещенное соединение

Смещенное соединение швеллеров — это сложная работа, которую выполняет целая команда из сварщиков. Такое соединение необходимо в случаях, когда нужно сварить разные конструкции из швеллеров, и при этом эти швеллера имеют разные размеры.

Сварку нужно начинать с тех мест, где швеллеры наиболее толстые. Необходимо комбинировать разные соединения: и встык, и угловые, и продольные. При этом каждое соединение будет иметь свои нюансы. Соединение встык выполняется просто и без проблем, а вот угловое должны выполнять два сварщика сразу. А при выполнении продольных швов нельзя формировать их до конца швеллера.

А при выполнении продольных швов нельзя формировать их до конца швеллера.

Как сваривать двутавровые балки

Стальные балки, имеющие в поперечном сечении форму двутавра, сконструированы для универсального применения в машиностроении и строительстве. При изучении характера напряжений, возникающих в нагружаемых изделиях, имеющих сплошное сечение, была выявлена неравномерность их распределения.

Были определены участки сечения деталей, имеющие наибольшие значения напряжения. В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Технология производства

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

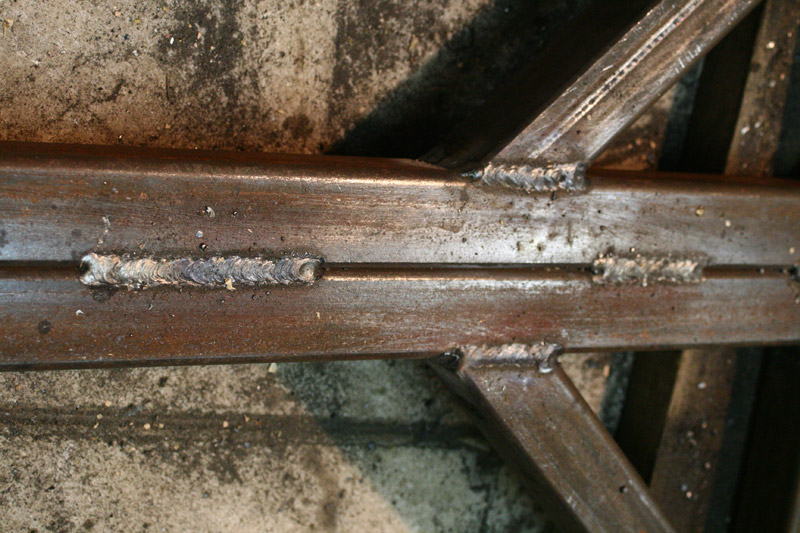

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Также могут применяться более простые устройства типа самоходных сварочных тракторов, гораздо больше подходящих для создания прямолинейных соединений.

Еще один класс устройств, способных автоматически сваривать поясные швы двутавровых балок, это консольные или портальные установки. В их состав, кроме собственно сварочного оборудования, входит аппаратура слежения и контроля качества сварного шва, а также устройства подачи флюса и последующей очистки шва от его остатков.

Такие установки осуществляют сварку под оптимальным углом, составляющим 45 °, чем обеспечивается наиболее благоприятное расположение сварочной ванны, и соответственно, высокое качество сварного шва.

Интенсивный нагрев заготовок в процессе сварки приводит к короблению полок. По этой причине процесс сборки двутавровых балок включает процедуру их выравнивания, осуществляемую на специальных машинах для исправления грибовидности.

На завершающей стадии изготовления производится фрезерная обработка торцов изделия.

Замена швеллерами

На практике при возведении строительных конструкций для получения двутаврового сечения иногда используется сварка швеллеров между собой. Если швеллеры применяются взамен предусмотренных проектом двутавровых балок, такая замена должна согласовываться.

Согласование использования альтернативного материала отражается изменениями, вносимыми в соответствующие разделы рабочего проекта. Возможность замены определяется по результатам поверочных расчётов на прочность, выполняемых проектировщиками.

Способ применяемой сварки швеллеров между собой также определяется расчётом. Это может быть сварка непрерывным или прерывистым швом, либо с применением соединительных накладок.

При сварке швеллеров непрерывным швом, в результате температурных деформаций металла, может произойти скручивание профиля. Избежать этого явления можно, применяя специальные струбцины, а также, накладывая сварочные швы небольшими участками, чередуя при этом стороны соединяемых профилей.

При необходимости удлинить такую конструкцию, осуществляют сварку швеллеров встык. Места стыковых сварочных швов швеллеров, образующих двутавр не должны совпадать друг с другом. Для усиления конструкции сварной шов можно укрепить с помощью накладки.

Способы соединения двутавров

При осуществлении монтажа балочных конструкций выполняются сварные соединения элементов в различных сочетаниях. Среди них можно выделить типовые способы соединение двутавровых балок.

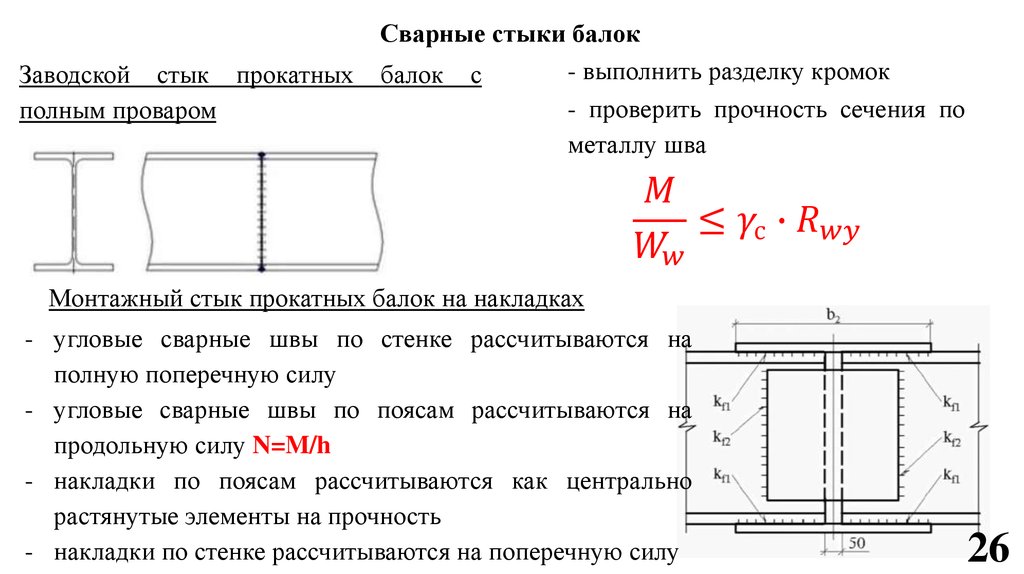

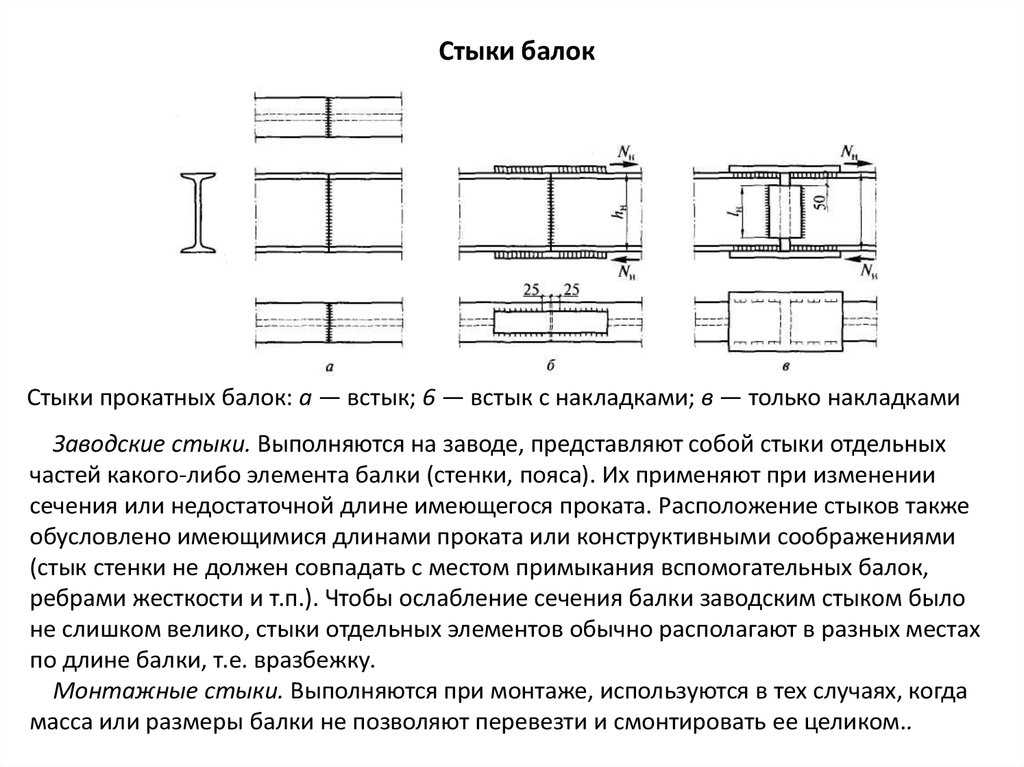

Встык

Для соединения способом «встык» свариваемые фрагменты стыкуют предварительно обработанными торцами. Обработка состоит в том, что на торцевых срезах выполняют угловые скосы для более глубокой проварки соединения.

Учитывая несущие функции двутавровых балок, их соединение не ограничивается выполнением торцевых швов. Для усиления участка стыковки обычно применяют четыре накладки – по одной на каждую из полок, и по одной на каждую из сторон стенки.

Накладки представляют собой прямоугольники из листового металла. Они накладываются поверх соединительного шва, затем привариваются по периметру. Накладки на полки делают на всю ширину полки двутавровой балки, накладки на стенку – на всю высоту стенки.

Под прямым углом

Такое соединение осуществляется между главной и второстепенной несущими двутавровыми балками каркасной конструкции, находящимися на одном уровне. В этом соединении главная балка служит опорой второстепенной.

Сварочные работы выполняются в следующей последовательности. В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

В верхней полке главной двутавровой балки делают вырез в форме равнобедренного треугольника с углом, близким к прямому.

Верхняя полка второстепенного двутавра вырезается под вставку в треугольный вырез главнойдвутавровой балки, а нижняя его полка срезается на величину половины ширины.

В результате должно получиться следующее. Плотное совмещение вырезов верхних полок двутавров, стыковка торца стенки второстепенной двутавровой балки с боковой поверхностью стенки главного двутавра и прилегание среза нижней полки второстепенной двутавровой балки к полке главного двутавра.

Полученное таким образом совместное закрепление заподлицо двух перпендикулярных двутавровых балок усиливается привариваемой снизу листовой накладкой.

Сваривание двутавра со швеллером под прямым углом

Это соединение выполняется, если второстепенной двутавровой балкой служит швеллер. Если стенки двутавра и швеллера одинаковы по высоте, можно поступить следующим образом.

Верхняя полка швеллера срезается род углом 45 °, на верхней полке двутавровой балки делается аналогичный по форме вырез. Нижняя полка швеллера отрезается с таким расчетом, чтобы при стыковке срез совместился с нижней полкой двутавра, а стенка швеллера уперлась в стенку двутавра. Так же, как и в предыдущем случае, соединение укрепляется накладкой снизу.

Инженерная мысль не стоит на месте. Кроме описанных технологий сварки могут применяться вновь созданные, на смену устаревающему сварочному оборудованию приходит обновленное, модернизированное или принципиально новое. Не исключено, что и традиционная сварка когда-нибудь уступит место другой технологии неразъемных соединений.

Источник: https://svaring.com/welding/detali/svarka-dvutavrovyh-balok

Примечание

Все соединения и методы, которые мы описали выше, подходят для сварки большинства конструкций, в которых используются швеллера. При этом вам не обязательно нужно использовать только один метод соединения. Вы можете комбинировать, например, соединение встык и соединение с накладками в разных частях металлоконструкции. Самое главное — рассчитать все нагрузки. Ведь порой в некоторых узлах соединение не должно быть «на века».

Самое главное — рассчитать все нагрузки. Ведь порой в некоторых узлах соединение не должно быть «на века».

Но какой бы метод вы ни выбрали, всегда помните, что нужно соблюдать последовательность действий. Нельзя сначала разделывать кромки, а потом зачищать металл, после чего варить. Все этапы должны быть выполнены в соответствии с технологией. Если в ГОСТах указано, что сначала выполняется очистка металла, а потом все остальное, то следуйте этим правилам. И вообще ГОСТы — это ваши лучшие друзья. Ведь в них прописаны все особенности, которые нужно учитывать в работе. Как мы уже писали выше, рекомендуется вести шов от середины швеллера к его краям. При этом сначала варят наиболее толстую часть швеллера. Чтобы лучше осознавать результат, который вы хотите получить после выполнения работ, воспринимайте сварное соединение как дефект. Да, именно так. Ведь шов в любом случае ухудшает прочность всей конструкции, пусть и незначительно. Да, даже самое качественное соединение способно уменьшить прочность до 10%. Поэтому постарайтесь выполнить работу так, чтобы прочность уменьшалась лишь на пару процентов. Так вы достигнете хорошего результата.

Поэтому постарайтесь выполнить работу так, чтобы прочность уменьшалась лишь на пару процентов. Так вы достигнете хорошего результата.

Что касается режима сварки, то это очень обширная и непростая тема. Силу тока и прочие параметры нужно выбирать исходя из толщины и типа металла. Если варите электросваркой, то следите за скорость формирования шва. Оптимальная скорость — 20 метров в час.

Как сварить швеллер между собой

Любое сварное соединение ослабляет конструкцию и отдельные его узлы.

Поэтому в строительстве для уменьшения сварных соединений при повышенных нагрузках на опорные балки несущих конструкций принято использовать швеллерный и двутавровый металлопрокат.

Сварка швеллера при монтаже несущих частей конструкции представляет особую важный этап, но часто вызывает затруднения и невозможность выполнить строгие правила сваривания (ГОСТ).

Сварка швеллеров между собой

Главная » Статьи » Сварка швеллеров между собой

Сварка швеллеров и двутавров своими руками | Строительный портал

Возведение современных сооружений и зданий невозможно без металлических конструкций и металлопроката. Металл – один из старейших материалов, который люди использовали еще с давних времен. С развитием технологий среда применения металлических изделий значительно расширилась: из металла изготавливают множество конструктивных элементов и заготовок. Швеллеры, трубы, металлические уголки и двутавры широко используются при возведении зданий. Поэтому частные застройщики и интересуются, как сварить швеллер или двутавр.

Металл – один из старейших материалов, который люди использовали еще с давних времен. С развитием технологий среда применения металлических изделий значительно расширилась: из металла изготавливают множество конструктивных элементов и заготовок. Швеллеры, трубы, металлические уголки и двутавры широко используются при возведении зданий. Поэтому частные застройщики и интересуются, как сварить швеллер или двутавр.

Содержание:

Использование швеллера

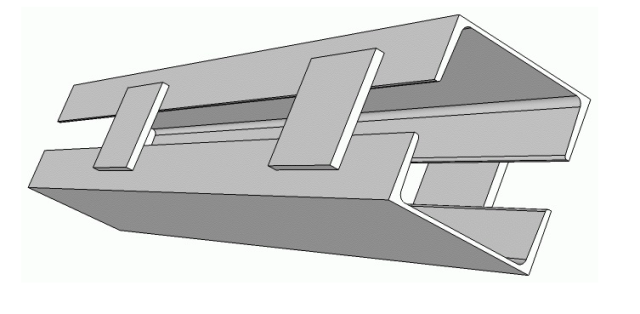

Швеллер представляет собой металлическое изделие, которое получается посредством прессования и горячего проката на производстве. Швеллер от других изделий металлопроката отличается своеобразным П-образным сечением, которое позволяет добиться высокого сочетания конструкционных характеристик при минимальном расходе металла.

Понятие швеллера

Материалом для изготовления швеллеров является алюминий, низколегированная и углеродистая сталь. Номер швеллера равняется расстоянию между его 2 внешними гранями. Бывают швеллеры специального и общего назначения. Изделия имеют высоту порядка 40 – 500 и ширину полок близко 32 — 115 миллиметров. Зависимо от длины конечного изделия, они бывают мерной, кратной мерной и немерной длины, кратной мерной и мерной длины с остатком около 5% от массы партии.

Изделия имеют высоту порядка 40 – 500 и ширину полок близко 32 — 115 миллиметров. Зависимо от длины конечного изделия, они бывают мерной, кратной мерной и немерной длины, кратной мерной и мерной длины с остатком около 5% от массы партии.

Если вы хотите знать, как выглядят швеллеры, и какими они бывают, то нужно обратиться к их классификации. Существует 5 серий швеллера: специальная серия, серия с определенным уклоном внутренней грани полок, экономичная серия с параллельными гранями полок, легкая серия с параллельными гранями полок и серия с параллельными гранями полок. Нержавеющие швеллеры также характеризуются повышенной жесткостью и высокими эксплуатационными характеристиками.

Как важные конструкционные элементы швеллеры применяют в станкостроении, машиностроении, вагоностроении и строительстве. Хорошие прочностные характеристики позволяют применять швеллеры при возведении больших построек на стержневой основе, строительстве мостов, установке больших пролетов в жилых и промышленных зданиях.

В строительной сфере швеллер применяют для сборки металлоконструкций. Перфорированные швеллеры позволяют создавать прочные металлоконструкции вдали от производственной площадки. Швеллер служит для ремонтных работ, изготовления стеллажного и складского оборудования, армирования железобетонных конструкций, создания опор линий электропередач, нефтяных вышек и мостов.

Широкая сфера использования швеллера позволяет использовать для его изготовления обычную и нержавеющую сталь. Нержавеющие швеллеры хорошо себя зарекомендовали себя как изделия для работы в агрессивных средах с риском повышенной коррозии. Гнутые швеллеры широко используются при возведении каркасов.

Сварка швеллеров

Чтобы узнать, как сварить два швеллера, вам предстоит выбрать один из двух вариантов. Выбор напрямую зависит от условий эксплуатации, другими словами от нагрузок, которые действуют на конструкцию, ее длину и степень ответственности. Швеллеры, скорее всего, будут подвергаться внецентренному изгибу или сжатию, потому что можно осуществить чистое сжатие, если нагрузки приложены в центре ядра сечения изделия.

Перед началом сварки необходимо свериться со стандартом ГОСТ и пересмотреть все необходимые параметры. Вы, безусловно, знаете, что любые сварочные соединения ослабляют первоначальную конструкцию. Сварочные швы при этом будут иметь большую прочность, чем главный металл, однако на границе сплавки металл на 10-20% потеряет собственную прочность.

С целью сварки швеллеров принято использовать электроды УОНИ, которые позволяют создать самый качественный шов. Однако с подобными электродами нужно уметь работать. Если раньше вы не знаете, как приварить швеллер с помощью электрода, и никогда не использовали этих электродов, то стоит предварительно потренироваться на заготовках, что похожи на будущую конструкцию.

Электроды являются стержнями из металла, что имеют специальное покрытие, от которых зависит качество шва, его стойкость, прочность и сопротивляемость ржавчине, а также служат инструментом для электродуговой сварки. По ним протекает ток. Качественный шов без электродов выполнить невозможно. Сегодня известно несколько видов механизированной сварки швеллеров, однако по-прежнему популярностью пользуется методика ручной дуговой сварки.

Сегодня известно несколько видов механизированной сварки швеллеров, однако по-прежнему популярностью пользуется методика ручной дуговой сварки.

Электроды УОНИ применяются для сварки наиболее ответственных узлов. Конструкции, что варятся этим электродом, изготовлены из углеродистых и низколегированных сталей. Эти электроды рекомендуются к использованию в условиях работы сварной конструкции при температуре до минус 40 градусов мороза. Ток должен быть постоянным, полярность – обратной.

Львиную долю конструкции принято изготавливать именно этим способом сварки. Перед сваркой швеллера при помощи электродов УОНИ нужно полностью избавить металл от загрязнений и ржавчины. Сварку проводят на полярной стороне короткой дугой. Возьмите на заметку, что во время практических тренировок вы можете потратить близко пяти килограммов электродов за одну неделю перед тем, как усилить швеллер.

Для соединения двух швеллеров путем сварки полками внутрь необходимо разделать кромки или проводить сварку с зазором. Между деталями принято оставлять зазор в 3 миллиметра. Если вы этого не сделаете, наплавка на металл пойдет горкой, а последующая зачистка болгаркой заподлицо спровоцирует то, что шов ослабнет.

Между деталями принято оставлять зазор в 3 миллиметра. Если вы этого не сделаете, наплавка на металл пойдет горкой, а последующая зачистка болгаркой заподлицо спровоцирует то, что шов ослабнет.

Чтобы правильно сделать шов, сварите для начала более толстые элементы, потом можно браться за более тонкие. Следует запомнить, что все накладки обваривать необходимо по контуру. Если не сделать этого, то между данными деталями получатся зазоры, в которые может попасть влага, что провоцирует развитие щелевой коррозии. А коррозия, что накопилась за года, способна разорвать конструкцию.

Если вы не знаете, как правильно сварить швеллер без помощника, то можете для этого применять струбцины. Варить можно прихватками. Выполните с одного конца швеллера шов, а потом второй. Поступите с другого конца аналогично. Потом по очереди можно две стороны прихватками через один метр. Если шов заварить полностью, то другой разойдется. Варить необходимо с разных сторон и различных концов.

Использование двутавров

Двутавр называют наиболее рациональным профилем для элементов, которые работают на изгиб в плоскости самой большей жесткости, потому что по сравнению с прочими профилями он имеет большой момент сопротивления. Двутавровые профили находят применение в конструкциях, которые работают на сжатие в качестве составного или самостоятельного сечения. Именно поэтому перед тем, как соединить двутавр, нужно узнать об особенностях этого процесса.

Двутавровые профили находят применение в конструкциях, которые работают на сжатие в качестве составного или самостоятельного сечения. Именно поэтому перед тем, как соединить двутавр, нужно узнать об особенностях этого процесса.

Понятие двутавров

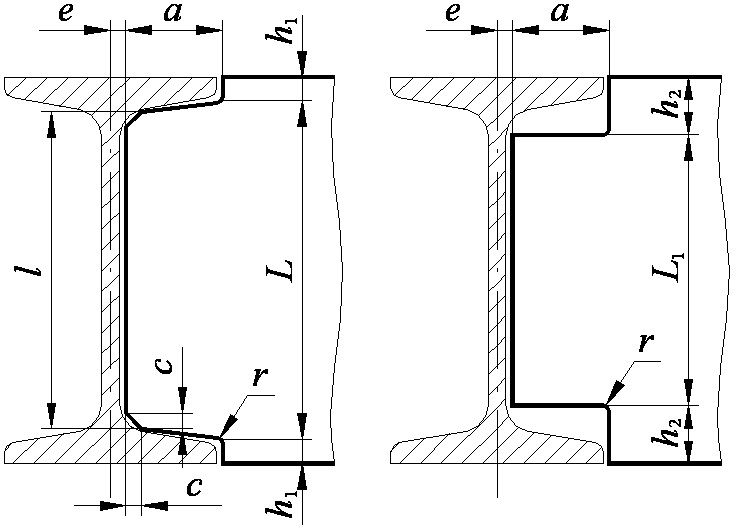

Металлургические заводы зависимо от геометрических параметров выпускают несколько разновидностей двутавров, которые соответствуют определенной области применения. Обыкновенные двутавровые балки имеют уклон внутренней грани полок и обозначаются соответственным их высоте номером.

В ассортимент входят профили от номера 10 до номера 60. У большинства двутавров по условиям технологии прокатки стенки намного толще, чем это требуется условиями их устойчивости. Небольшая ширина полок провоцирует то, что жесткость балки значительно отличается от главных осей. Если вы хотите знать, как сварить два двутавра, то помните, что нужно обеспечить устойчивость балки и предусмотреть её промежуточное закрепление.

Широкополочные двутавровые балки имеют грани полок, что размещены параллельно друг другу. Прокатываются подобные двутавры трех типов: широкополочные, нормальные и колонные. Высота балочных профилей достигает 1000 миллиметров. Колонные профили отношение ширины к высоте полок имеют больше, чем балочные, что повышает устойчивость элемента в плоскости самой малой жесткости и не нуждаются в дополнительном закреплении.

Тавровые профили металлургическими предприятиями не прокатываются, их получают посредством продольного роспуска широкополочного двутавра. Их можно использовать в качестве самостоятельного элемента поясов ферм. Для тельферов и подвесных кранов используют специальные двутавры с повышенной толщиной для предотвращения отгиба полок.

Сварка двутавров

Двутавровые балки состоят из 3 удлиненных листовых элементов, к которым относятся стенка и два пояса. Специально для высоких балок рассчитаны ребра жесткости, повышающие устойчивость сжатых элементов. В таких балках основные швы представляют собой стыковые швы поясов и стенки, а также угловые швы, соединяющие пояс и стенку.

Во время создания сварной двутавровой балки сначала узнайте, как рассчитать двутавр. Принято сварить стыки поясов и стенки, потому что эти швы выступают самыми ответственными. При сборке пояса и стенки необходимо, чтобы продольные оси листов, что состыкуются, ложились по прямой линии. Следите, чтобы смещение стыков за пределы допускаемых норм не выходило.

При этом выдерживайте зазор в соответствии с чертежом. Собранные стыки необходимо сварить вручную с помощью высококачественных электродов, полуавтоматом или автоматом под флюсом. После того, как вы сварили пояса и стенку, они отправляются на сборку балки.

Двутавровую балку собирают из трех главных элементов, швы которых принято сваривать автоматом. Обязательно устанавливаются поперечные ребра жесткости. Нанесите две риски посередине пояса, их расстояние должно ровняться толщине вертикальной стенки. В метре друг от друга установите и прикрепите сборочные уголки. Также вы можете использовать хомут для уничтожения зазора между поясом и стенкой.

Однако самым главным моментом является процедура сварки стыков балок. Если вы не помните, как правильно сварить двутавр, то стоит незаваренными оставить поясные швы на длине в 1,5 метров с каждой стороны от стыка. Монтажные стыки необходимо создавать в определенной последовательности. Сначала сварите стык вертикальной стенки, затем — стык пояса, потому что он получится несколько растянутым.

После таких манипуляций заварите стык пояса, который работает на сжатие. После сварки стыков балки необходимо доварить поясные швы на незаваренных участках. Стыки двутавровых балок выполните высококачественными электродами. Сварку между собой балок принято выполнять подобным образом, но с ответственностью нужно относиться к каждому сварочному процессу.

Таким образом, если для вас решающим критерием служит скорость и простота, а не качество, тогда вы можете соединить два швеллера встык. Но использование электродов УОНИ по стандарту ГОСТ позволяет получить красивый и надежный шов. При соединении двутавров сваривайте швы главных элементов автоматом.

При соединении двутавров сваривайте швы главных элементов автоматом.

Швеллерные приварные опоры используются для трубопроводов различного назначения. Заказать которые вы можете здесь https://optrub.ru/opory-shvelernye-privarnye.htm

strport.ru

Как сварить или состыковать швеллер между собой

Швеллер является важным элементом самых различных металлоконструкций, в том числе рамных. Чаще всего он выполняет функции восприятия разнообразных механических нагрузок – сжимающих, растягивающих, изгибающих, крутящих. Однако для формирования требуемой пространственной конфигурации жесткого каркаса (рамы) необходимо соединять отдельные швеллеры между собой с помощью сварки, качество которой должно обеспечивать участку соединения механические характеристики, сравнимые с характеристиками цельного швеллера.

Варианты стыковки швеллеров

По взаимному расположению швеллеров в месте их соединения различают следующие варианты:

- полками внутрь,

- полками наружу,

- смешанное,

- с полками, перпендикулярными плоскости каркаса.

Также распространено крестообразное соединение диагональных связей, в которых швеллера располагаются «стоя» или «лежа.

Требования к сварке швеллеров

- В первую очередь свариваются толстые элементы швеллера (полки), после чего приступают к сварке тонкой стенки.

- Не следует варить по внутренним граням полок и в углах соединения полки и стенки швеллера, поскольку это приведет лишь к ослаблению конструкции.

- Стык двух швеллеров должен иметь зазор 2 – 3 мм для исключения образования «горки» при его обварке, после зачистки которой произойдет ослабление сварочного шва.

- Если к конструкции не предъявляются особые требования по прочности и надежности, а важна скорость и простота выполнения работы, то можно выполнять соединение швеллеров встык с двухсторонним обвариванием (без накладок).

- Кромки торца, по которому происходит стыковка, формируются V- или X-образно (соответственно, для тонкого или толстого профиля) под углом 30° – 60°.

- На стыке соединяемых деталей не должно быть горизонтальных и вертикальных переломов.

- Стыковка может производиться с использованием листовых накладок, которые должны располагаться симметрично относительно продольной оси сечения.

- Зона сварного соединения без накладок не менее чем на 5% (в ряде случаев до 20%) слабее прочности швеллера, что необходимо учитывать в проектных расчетах.

- При использовании накладок стык между торцами швеллеров можно не обваривать, поэтому его ширина может достигать 50 мм.

Накладки рекомендуется полностью обваривать по контуру примыкания, что предотвратит проникновение между ними и швеллером влаги, приводящее к щелевой коррозии. Если это невозможно зазор между накладкой и швеллером заполняется антикоррозийным материалом. Для повышения плотности их контакта следует использовать прижимные струбцины.

Кромки накладок на полки швеллера должны быть параллельны кромкам полок. При проварке стыка накладки на полки устанавливаются лишь после зачистки шва и контроля его качества.

Наращивание длины швеллера

В некоторых случаях необходимо соединять два коротких швеллера по прямой для увеличения длины. Тогда эффективен следующий способ:

- между торцами швеллеров предусматривается зазор 2 – 3 мм,

- накладки толщиной как полки швеллера устанавливаются в требуемую позицию и привариваются по всему периметру,

- между перпендикулярными накладками предусматривается зазор 2 – 3 мм, который проваривается до швеллера,

- зазор между швеллерами проваривается до накладок.

Поскольку основным несущим швом является стык швеллеров, находящийся снаружи, то удобство его проварки гарантирует надежность соединения. Кроме того, расположение накладок внутри обеспечивает сохранение внешних размеров швеллера.

Также распространено следующее решение для торцевого соединения швеллеров:

У нас можно недорого купить:

- Швеллер 10П

- Швеллер 12у

- Швеллер 20 У

metallmagnit.ru

Как сварить или состыковать швеллер между собой

Как сварить или состыковать швеллер между собой

Швеллер является важным элементом самых различных металлоконструкций, в том числе рамных. Чаще всего он выполняет функции восприятия разнообразных механических нагрузок – сжимающих, растягивающих, изгибающих, крутящих. Однако для формирования требуемой пространственной конфигурации жесткого каркаса (рамы) необходимо соединять отдельные швеллеры между собой с помощью сварки, качество которой должно обеспечивать участку соединения механические характеристики, сравнимые с характеристиками цельного швеллера.

Чаще всего он выполняет функции восприятия разнообразных механических нагрузок – сжимающих, растягивающих, изгибающих, крутящих. Однако для формирования требуемой пространственной конфигурации жесткого каркаса (рамы) необходимо соединять отдельные швеллеры между собой с помощью сварки, качество которой должно обеспечивать участку соединения механические характеристики, сравнимые с характеристиками цельного швеллера.

Варианты стыковки швеллеров

По взаимному расположению швеллеров в месте их соединения различают следующие варианты:

- полками внутрь,

- полками наружу,

- смешанное,

- с полками, перпендикулярными плоскости каркаса.

Также распространено крестообразное соединение диагональных связей, в которых швеллера располагаются «стоя» или «лежа.

Требования к сварке швеллеров

- В первую очередь свариваются толстые элементы швеллера (полки), после чего приступают к сварке тонкой стенки.

- Не следует варить по внутренним граням полок и в углах соединения полки и стенки швеллера, поскольку это приведет лишь к ослаблению конструкции.

- Стык двух швеллеров должен иметь зазор 2 – 3 мм для исключения образования «горки» при его обварке, после зачистки которой произойдет ослабление сварочного шва.

- Если к конструкции не предъявляются особые требования по прочности и надежности, а важна скорость и простота выполнения работы, то можно выполнять соединение швеллеров встык с двухсторонним обвариванием (без накладок).

- Кромки торца, по которому происходит стыковка, формируются V- или X-образно (соответственно, для тонкого или толстого профиля) под углом 30° – 60°.

- На стыке соединяемых деталей не должно быть горизонтальных и вертикальных переломов.

- Стыковка может производиться с использованием листовых накладок, которые должны располагаться симметрично относительно продольной оси сечения.

- Зона сварного соединения без накладок не менее чем на 5% (в ряде случаев до 20%) слабее прочности швеллера, что необходимо учитывать в проектных расчетах.

- При использовании накладок стык между торцами швеллеров можно не обваривать, поэтому его ширина может достигать 50 мм.

Накладки рекомендуется полностью обваривать по контуру примыкания, что предотвратит проникновение между ними и швеллером влаги, приводящее к щелевой коррозии. Если это невозможно зазор между накладкой и швеллером заполняется антикоррозийным материалом. Для повышения плотности их контакта следует использовать прижимные струбцины.

Кромки накладок на полки швеллера должны быть параллельны кромкам полок. При проварке стыка накладки на полки устанавливаются лишь после зачистки шва и контроля его качества.

Наращивание длины швеллера

В некоторых случаях необходимо соединять два коротких швеллера по прямой для увеличения длины. Тогда эффективен следующий способ:

- между торцами швеллеров предусматривается зазор 2 – 3 мм,

- накладки толщиной как полки швеллера устанавливаются в требуемую позицию и привариваются по всему периметру,

- между перпендикулярными накладками предусматривается зазор 2 – 3 мм, который проваривается до швеллера,

- зазор между швеллерами проваривается до накладок.

Поскольку основным несущим швом является стык швеллеров, находящийся снаружи, то удобство его проварки гарантирует надежность соединения. Кроме того, расположение накладок внутри обеспечивает сохранение внешних размеров швеллера.

Также распространено следующее решение для торцевого соединения швеллеров:

У нас можно недорого купить:

Больше информации по теме: https://metallmagnit.ru

mymylife.ru

Сварка швеллеров и двутавров своими руками

Возведение современных сооружений и зданий невозможно без металлических конструкций и металлопроката. Металл – один из старейших материалов, который люди использовали еще с давних времен. С развитием технологий среда применения металлических изделий значительно расширилась: из металла изготавливают множество конструктивных элементов и заготовок. Швеллеры, трубы, металлические уголки и двутавры широко используются при возведении зданий. Поэтому частные застройщики и интересуются, как сварить швеллер или двутавр.

Швеллер представляет собой металлическое изделие, которое получается посредством прессования и горячего проката на производстве. Швеллер от других изделий металлопроката отличается своеобразным П-образным сечением, которое позволяет добиться высокого сочетания конструкционных характеристик при минимальном расходе металла.

Понятие швеллера

Материалом для изготовления швеллеров является алюминий, низколегированная и углеродистая сталь. Номер швеллера равняется расстоянию между его 2 внешними гранями. Бывают швеллеры специального и общего назначения. Изделия имеют высоту порядка 40 – 500 и ширину полок близко 32 — 115 миллиметров. Зависимо от длины конечного изделия, они бывают мерной, кратной мерной и немерной длины, кратной мерной и мерной длины с остатком около 5% от массы партии.

Если вы хотите знать, как выглядят швеллеры, и какими они бывают, то нужно обратиться к их классификации. Существует 5 серий швеллера: специальная серия, серия с определенным уклоном внутренней грани полок, экономичная серия с параллельными гранями полок, легкая серия с параллельными гранями полок и серия с параллельными гранями полок. Нержавеющие швеллеры также характеризуются повышенной жесткостью и высокими эксплуатационными характеристиками.

Нержавеющие швеллеры также характеризуются повышенной жесткостью и высокими эксплуатационными характеристиками.

Как важные конструкционные элементы швеллеры применяют в станкостроении, машиностроении, вагоностроении и строительстве. Хорошие прочностные характеристики позволяют применять швеллеры при возведении больших построек на стержневой основе, строительстве мостов, установке больших пролетов в жилых и промышленных зданиях.

В строительной сфере швеллер применяют для сборки металлоконструкций. Перфорированные швеллеры позволяют создавать прочные металлоконструкции вдали от производственной площадки. Швеллер служит для ремонтных работ, изготовления стеллажного и складского оборудования, армирования железобетонных конструкций, создания опор линий электропередач, нефтяных вышек и мостов.

Широкая сфера использования швеллера позволяет использовать для его изготовления обычную и нержавеющую сталь. Нержавеющие швеллеры хорошо себя зарекомендовали себя как изделия для работы в агрессивных средах с риском повышенной коррозии. Гнутые швеллеры широко используются при возведении каркасов. Сварка швеллеров

Гнутые швеллеры широко используются при возведении каркасов. Сварка швеллеров

Чтобы узнать, как сварить два швеллера, вам предстоит выбрать один из двух вариантов. Выбор напрямую зависит от условий эксплуатации, другими словами от нагрузок, которые действуют на конструкцию, ее длину и степень ответственности. Швеллеры, скорее всего, будут подвергаться внецентренному изгибу или сжатию, потому что можно осуществить чистое сжатие, если нагрузки приложены в центре ядра сечения изделия.

Перед началом сварки необходимо свериться со стандартом ГОСТ и пересмотреть все необходимые параметры. Вы, безусловно, знаете, что любые сварочные соединения ослабляют первоначальную конструкцию. Сварочные швы при этом будут иметь большую прочность, чем главный металл, однако на границе сплавки металл на 10-20% потеряет собственную прочность.

С целью сварки швеллеров принято использовать электроды УОНИ, которые позволяют создать самый качественный шов. Однако с подобными электродами нужно уметь работать. Если раньше вы не знаете, как приварить швеллер с помощью электрода, и никогда не использовали этих электродов, то стоит предварительно потренироваться на заготовках, что похожи на будущую конструкцию.

Если раньше вы не знаете, как приварить швеллер с помощью электрода, и никогда не использовали этих электродов, то стоит предварительно потренироваться на заготовках, что похожи на будущую конструкцию.

Электроды являются стержнями из металла, что имеют специальное покрытие, от которых зависит качество шва, его стойкость, прочность и сопротивляемость ржавчине, а также служат инструментом для электродуговой сварки. По ним протекает ток. Качественный шов без электродов выполнить невозможно. Сегодня известно несколько видов механизированной сварки швеллеров, однако по-прежнему популярностью пользуется методика ручной дуговой сварки.

Электроды УОНИ применяются для сварки наиболее ответственных узлов. Конструкции, что варятся этим электродом, изготовлены из углеродистых и низколегированных сталей. Эти электроды рекомендуются к использованию в условиях работы сварной конструкции при температуре до минус 40 градусов мороза. Ток должен быть постоянным, полярность – обратной.

Львиную долю конструкции принято изготавливать именно этим способом сварки. Перед сваркой швеллера при помощи электродов УОНИ нужно полностью избавить металл от загрязнений и ржавчины. Сварку проводят на полярной стороне короткой дугой. Возьмите на заметку, что во время практических тренировок вы можете потратить близко пяти килограммов электродов за одну неделю перед тем, как усилить швеллер.

Перед сваркой швеллера при помощи электродов УОНИ нужно полностью избавить металл от загрязнений и ржавчины. Сварку проводят на полярной стороне короткой дугой. Возьмите на заметку, что во время практических тренировок вы можете потратить близко пяти килограммов электродов за одну неделю перед тем, как усилить швеллер.

Для соединения двух швеллеров путем сварки полками внутрь необходимо разделать кромки или проводить сварку с зазором. Между деталями принято оставлять зазор в 3 миллиметра. Если вы этого не сделаете, наплавка на металл пойдет горкой, а последующая зачистка болгаркой заподлицо спровоцирует то, что шов ослабнет.

Чтобы правильно сделать шов, сварите для начала более толстые элементы, потом можно браться за более тонкие. Следует запомнить, что все накладки обваривать необходимо по контуру. Если не сделать этого, то между данными деталями получатся зазоры, в которые может попасть влага, что провоцирует развитие щелевой коррозии. А коррозия, что накопилась за года, способна разорвать конструкцию.

Если вы не знаете, как правильно сварить швеллер без помощника, то можете для этого применять струбцины. Варить можно прихватками. Выполните с одного конца швеллера шов, а потом второй. Поступите с другого конца аналогично. Потом по очереди можно две стороны прихватками через один метр. Если шов заварить полностью, то другой разойдется. Варить необходимо с разных сторон и различных концов. Использование двутавров

Двутавр называют наиболее рациональным профилем для элементов, которые работают на изгиб в плоскости самой большей жесткости, потому что по сравнению с прочими профилями он имеет большой момент сопротивления. Двутавровые профили находят применение в конструкциях, которые работают на сжатие в качестве составного или самостоятельного сечения. Именно поэтому перед тем, как соединить двутавр, нужно узнать об особенностях этого процесса.

Понятие двутавров

Металлургические заводы зависимо от геометрических параметров выпускают несколько разновидностей двутавров, которые соответствуют определенной области применения. Обыкновенные двутавровые балки имеют уклон внутренней грани полок и обозначаются соответственным их высоте номером.

Обыкновенные двутавровые балки имеют уклон внутренней грани полок и обозначаются соответственным их высоте номером.

В ассортимент входят профили от номера 10 до номера 60. У большинства двутавров по условиям технологии прокатки стенки намного толще, чем это требуется условиями их устойчивости. Небольшая ширина полок провоцирует то, что жесткость балки значительно отличается от главных осей. Если вы хотите знать, как сварить два двутавра, то помните, что нужно обеспечить устойчивость балки и предусмотреть её промежуточное закрепление.

Широкополочные двутавровые балки имеют грани полок, что размещены параллельно друг другу. Прокатываются подобные двутавры трех типов: широкополочные, нормальные и колонные. Высота балочных профилей достигает 1000 миллиметров. Колонные профили отношение ширины к высоте полок имеют больше, чем балочные, что повышает устойчивость элемента в плоскости самой малой жесткости и не нуждаются в дополнительном закреплении.

Тавровые профили металлургическими предприятиями не прокатываются, их получают посредством продольного роспуска широкополочного двутавра. Их можно использовать в качестве самостоятельного элемента поясов ферм. Для тельферов и подвесных кранов используют специальные двутавры с повышенной толщиной для предотвращения отгиба полок.

Их можно использовать в качестве самостоятельного элемента поясов ферм. Для тельферов и подвесных кранов используют специальные двутавры с повышенной толщиной для предотвращения отгиба полок.

Сварка двутавров

Двутавровые балки состоят из 3 удлиненных листовых элементов, к которым относятся стенка и два пояса. Специально для высоких балок рассчитаны ребра жесткости, повышающие устойчивость сжатых элементов. В таких балках основные швы представляют собой стыковые швы поясов и стенки, а также угловые швы, соединяющие пояс и стенку.

Во время создания сварной двутавровой балки сначала узнайте, как рассчитать двутавр. Принято сварить стыки поясов и стенки, потому что эти швы выступают самыми ответственными. При сборке пояса и стенки необходимо, чтобы продольные оси листов, что состыкуются, ложились по прямой линии. Следите, чтобы смещение стыков за пределы допускаемых норм не выходило.

При этом выдерживайте зазор в соответствии с чертежом. Собранные стыки необходимо сварить вручную с помощью высококачественных электродов, полуавтоматом или автоматом под флюсом. После того, как вы сварили пояса и стенку, они отправляются на сборку балки.

После того, как вы сварили пояса и стенку, они отправляются на сборку балки.

Двутавровую балку собирают из трех главных элементов, швы которых принято сваривать автоматом. Обязательно устанавливаются поперечные ребра жесткости. Нанесите две риски посередине пояса, их расстояние должно ровняться толщине вертикальной стенки. В метре друг от друга установите и прикрепите сборочные уголки. Также вы можете использовать хомут для уничтожения зазора между поясом и стенкой.

Однако самым главным моментом является процедура сварки стыков балок. Если вы не помните, как правильно сварить двутавр, то стоит незаваренными оставить поясные швы на длине в 1,5 метров с каждой стороны от стыка. Монтажные стыки необходимо создавать в определенной последовательности. Сначала сварите стык вертикальной стенки, затем — стык пояса, потому что он получится несколько растянутым.

После таких манипуляций заварите стык пояса, который работает на сжатие. После сварки стыков балки необходимо доварить поясные швы на незаваренных участках. Стыки двутавровых балок выполните высококачественными электродами. Сварку между собой балок принято выполнять подобным образом, но с ответственностью нужно относиться к каждому сварочному процессу.

Стыки двутавровых балок выполните высококачественными электродами. Сварку между собой балок принято выполнять подобным образом, но с ответственностью нужно относиться к каждому сварочному процессу.

Таким образом, если для вас решающим критерием служит скорость и простота, а не качество, тогда вы можете соединить два швеллера встык. Но использование электродов УОНИ по стандарту ГОСТ позволяет получить красивый и надежный шов. При соединении двутавров сваривайте швы главных элементов автоматом.

__________________________________________________

sosedi-online.ru

Как сварить швеллера встык

За счет П-образного профиля швеллеры обладают высокими прочностными характеристиками при небольшом расходе металла. Поэтому их широко применяют для сборки несущих конструкций различного назначения. Технология сваривания выбирается независимо от способа изготовления (швеллеры сварные, горячекатаные, гнутые). Прочность создаваемой конструкции зависит от того, насколько надежно выполнена сварка швеллера с другими элементами.

Поэтому их широко применяют для сборки несущих конструкций различного назначения. Технология сваривания выбирается независимо от способа изготовления (швеллеры сварные, горячекатаные, гнутые). Прочность создаваемой конструкции зависит от того, насколько надежно выполнена сварка швеллера с другими элементами.

Методы сварки

Способ сварки выбирают в зависимости от назначения создаваемой конструкции. При этом учитывают, что в зоне шва прочность уменьшается до 10%.

Электродуговая сварка

Эта техника сваривания применяется чаще других, так как позволяет проводить монтаж в труднодоступных и неудобных местах. Соединять небольшие перемычки можно обычными электродами, но для сборки узловых элементов применяют марку УОНИ. Однако из-за их специфики для работы нужен опыт. Поэтому новичкам предварительно полезно попрактиковаться на ненужных обрезках.

Приступая к работе, поверхности, примыкающие к стыку, очищают от грязи и ржавчины. Электроды подсушивают, так как качество шва зависит от влажности покрытия. Работа проводится постоянным током обратной полярности короткой дугой. Выполнение электродуговой сварки запрещено при температуре ниже -40°C.

Работа проводится постоянным током обратной полярности короткой дугой. Выполнение электродуговой сварки запрещено при температуре ниже -40°C.

Газовая сварка

Этот способ практически не применяется для сваривания швеллеров, так как сопровождается нагревом большой площади возле стыка. В результате увеличивается зона с пониженной прочностью на свариваемых балках. Помимо этого в металле возникают внутренние напряжения, приводящие к деформации конструкции. Газовую горелку применяют для устранения дефектов, нарезки заготовок и подготовки кромок.

Варианты сварки швеллеров

В зависимости от требований и условий монтажа соединение швеллеров выполняется встык, внутрь, накладками, со смещением.

Сварка встык

Этот вариант применяют для создания швов, к которым не предъявляются повышенные требования по прочности. Сварку швеллеров встык выполняют с обеих сторон. Если накладывается односторонний шов его корень нужно подварить. При толщине полок 6 — 12 мм кромки разделывают под углом 30°. На более толстом металле угол делают тупым с V или X-образным профилем.

На более толстом металле угол делают тупым с V или X-образным профилем.

Для сварки швеллеров между собой их устанавливают горизонтально с зазором не больше 3 мм. Для точного совмещения применяют центратор, затем фиксируют прихватками с шагом 4 см. Сварку швеллера встык ведут от середины к краям. Однако такое соединение ненадежно. Поэтому когда наращивание балки закончено, ее необходимо усилить накладками.

Сварка при помощи накладок

Метод обеспечивает прочность соединения немногим уступающий монолиту. Перед сваркой двух швеллеров их допускается располагать с зазором до 8 мм. Накладку размещают на стороне шва. Ее длина должна быть в 5 раз больше ширины профиля, а толщина не меньше чем у стенок. Накладку проваривают с двух сторон, не прилегающих к боковым полкам. Оставшиеся зазоры заполняют антикоррозийным материалом. При установке накладок с обеих сторон, наружная делается длиннее внутренней.

Соединение внутрь

Для создания усиленных балок швеллеры попарно сваривают в коробочки, соединяя боковые полки между собой. Технология аналогична стыковому методу, но выполняется с минимальным зазором или без него. Швеллеры устанавливают горизонтально и скрепляют струбцинами. Соединение начинают с середины, продвигаясь к концам. Шов нельзя зачищать болгаркой, так как это снижает его прочность.

Технология аналогична стыковому методу, но выполняется с минимальным зазором или без него. Швеллеры устанавливают горизонтально и скрепляют струбцинами. Соединение начинают с середины, продвигаясь к концам. Шов нельзя зачищать болгаркой, так как это снижает его прочность.

Сборка коробочки возможна только в нижнем положении, когда швеллеры размещены горизонтально. Если это условие невыполнимо соединение выполняют стыковым швом усиленным накладками.

Смещенное соединение

Метод применяется для соединения швеллеров между собой, если они разного размера. Работа выполняется бригадой сварщиков. Сначала соединяют стыки с толстым металлом. Сварку встык проводят по стандартной схеме. Угловые соединения выполняются одновременно двумя сварщиками, ведущими швы от краев к середине. Продольные стыки не доваривают до края балки на ширину профиля из низкоуглеродистой стали, на легированных размер увеличивается вдвое.

Требования, предъявляемые к сварке швеллеров

Для создания прочной конструкции сварные соединения должны выполняться в соответствии со следующими требованиями:

- сначала сваривают полки, затем более тонкие элементы;

- недопустимо сваривание внутренних углов профиля, поскольку это снижает прочность балки;

- между торцами должен быть зазор 2 — 3 мм, чтобы не пришлось счищать «горку» со шва, что приводит к снижению его надежности;

- легкие конструкции, не подверженные значительным нагрузкам в процессе эксплуатации, можно собирать двухсторонней сваркой встык;

- недопустимо появление на стыках горизонтальных и вертикальных изломов.

Независимо от метода соединения последовательность работ должна соответствовать ГОСТ. Если там указано, что разделка кромок проводится после очистки, это нужно неукоснительно выполнять. Кроме этого в документе указаны требования к материалу швеллеров, которые необходимы при расчете конструкции.

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл. Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

- Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Швеллер является частью самых разных металлических конструкций. Обычно его роль заключается в восприятии различных механических нагрузок – на сжатие, растягивание, изгиб, кручение, пр. Часто при требованиях конфигураций металлоконструкций требует сваривать жесткий рамочный каркас. При этом стальное изделие после сварки должно все также оставаться цельным изделием с неизменными механическими характеристиками.

Любые работы по сварке имеют способность ослаблять отдельные узлы швеллера. Именно для уменьшения сварных работ используется при возведении ответственных конструкций швеллерный сортамент, а также двутавровые балки. Сварка швеллера – это важный этап, который часто на объекте вызывает затруднение, невыполнение трудоемких условий государственного регламента.

Что нужно знать

Виды металлопрофилей – горячекатаный стальной профиль, гнутый типоразмер, сделанный холодной прокаткой – не сказываются на характер, выбор сварки. Самое прочное соединение получается у моделей с параллельными полками, которые имеют маркировку «П».

К сварке швеллеров предъявляются требования:

Свариваются сначала толстые элементы профиля, то есть полки, затем приступают к свариванию тонких элементов.

Нельзя сваривать внутренние грани полок – углы соединений сторон. Такой подход приведет только к ослаблению целостности детали, всей конструкции.

Два швеллера должны иметь зазор 2-3 мм. Это поможет исключить частую проблему возникновения «горки», после которой придется зачищать поверхность, а значит – существенно ослаблять сварочный шов.

Для неответственных легких металлоконструкций, где не важны требования надежности, минимальный вес элементов строения, можно проводить соединение швеллеров встык сваркой с двух сторон.

Кромки торцов, где протекает сваривание, закручиваются V-, X- образно, для толстого, тонкого края, соответственно. Угол при этом от 30 до 60 градусов.

Исключаются переломы по вертикали, горизонтали на стыке свариваемых элементов.

Стыковка по правилам проводится при помощи листовых накладок. Они располагаются только симметрично продольной оси сечения.

Создавая проект, необходимо учитывать, что зона сварного шва слабее других частей типоразмера на 5-20%.

Несколько советов

Листовые накладки лучше всего варить сразу по всему контуру прилегания. Это исключит проникновение между ними швеллерной поверхностью влаги, других ненужных составов. Влажность всегда губительна для металлов, особенно при сварочных работах, она грозит возникновением коррозии. Часто используются антикоррозийные материалы.

Проблемами здесь могут быть разные факторы: техника сваривания, человеческий фактор (отсутствие опыта, специализации), неправильно выбранный шов. Следует помнить, что сварка по ГОСТу всегда будет прочнее, рекомендациями пренебрегать нельзя.

Какая сварка бывает?

Электродуговая. Самый предпочтительный тип соединения. Здесь применяется короткая дуга средней мощности. Обязательно проводить проверки на внутренние дефекты.

Газовая кислородная. Применяется в редких случаях из-за получения большой зоны нагрева. Негативное термическое влияние ослабляет большую поверхность детали, приводит к внутренним напряжениям металла, сильной деформации всего металлопрофиля.

Где заказать швеллерный металлопрокат?

Металлобаза «Сталь-Инвест» предлагает услуги по продаже, доставке, резке металлических профилей. К вашим услугам – большие объемы металлопродукции на складах, отсутствие долгого ожидания доставки, детали в соответствии ГОСТ. Позвоните по телефону +7 (863) 308-94-58, уточните все детали заказа, получите экспертную консультацию.

By : adminСварной швеллер своими руками — техника, пошаговая инструкция, инструменты и материалы

Швеллер — стандартный профиль металлических элементов из черного проката. Характерная черта этой балки — п-образное сечение. При помощи него создают конструкции разных размеров для возведения малых и крупных построек.

Сами балки достаточно прочные, так что надёжность готового строения будет зависеть только от выполнения швов.

Дефекты и деформации в соединении швеллеров могут вызвать быстрое разрушение конструкции под нагрузками и влиянием природных факторов. О технологиях сварки внутрь, со смещением, с накладками и других мы расскажем в этой статье.

Содержание статьиПоказать

- Виды технологии

- Распространенные соединения

- Встык

- Использование накладок

- Соединение внутрь

- Со смещением

- Примечание

- Заключение

Виды технологии

Для соединения швеллеров применяют несколько технологий, но самая распространённая из них — электродуговая сварка.

Она простая и удобная в исполнении. Эта технология лидирует в списке методов, используемых мастерами сварки. Это из-за возможности работать с любыми сплавами и сталями при помощи различных типов электродных стержней.

Сварочные аппараты с применением электрической дуги могут быть компактными и переносными, поэтому использовать их можно для сварки на высотках и других местах, в которые трудно «доставить» другие виды оборудования.

Для сварки швеллеров подходят стержни УОНИ, так как они прекрасно справляются с соединением стальных элементов. Однако, их использование требует от мастера знание многих нюансов, и новичкам нужно будет потренироваться, чтобы приступить к работе.

Но, освоив применение УОНИ, вы точно будете довольны результатом. Перед работой их обязательно нужно прогреть в электрической печи при температуре в 200-250 градусов. Так из стержня уйдёт лишняя влага.

Металлические детали тоже нуждаются в подготовке. В любых условиях важно, чтобы места соединения не были покрыты частичками пыли или грязи, не имели дефектов и не были окрашены. Так вы защитите шов от деформаций.

Не рекомендуем использовать переменный ток и прямую полярность — они не подходят для профиля сварных швеллеров. Кроме того, саму дугу лучше укоротить. Низкая температура не критична для электро дуги, но не должна быть ниже -35-40 по Цельсию.

Распространенные соединения

Ниже представлены самые популярные соединения сварных швеллеров.

Встык

Встык сварить детали сможет даже мастер-новичок. Это первое, чему нужно научиться, перед тем, как создавать крупные конструкции. Это простой метод, но использовать его для соединения несущих или других важных соединений нельзя.

Сваривать встык можно с наружной и внутренней части детали. Во втором варианте сварщик должен следить, чтобы каждый сантиметр стыка проварился полностью, так как с первого раза это может не получиться.

Надо проваривать и основание шва, но лишь с одной стороны.

Если стенки сварного швеллера толстые (больше 6 миллиметров), кромки балки нужно рассечь. Это можно сделать «буквой V» или «буквой Х». При толщине не больше двенадцати мм, лучше всего разделять края под острым углом (примерно 30 градусов).

После подготовки можно начинать сварку. Плотно приложите стенки швеллеров одна к другой. Если ваш глазомер «хромает» воспользуйтесь центратором, так как стыковка требует точности.

Промежуток между балками должен быть меньше трёх миллиметров. К обеим деталям обязательно на время приварите прихватку, используя сварные точки. Это нужно, чтобы элементы не двигались относительно друг друга по ходу.

Соединение должно идти от середины к кромкам. А, чтобы увеличить прочность шва, можно добавить дополнительные накладки.

Использование накладок

В отличие от стыковой, сварка с накладками может стать основой прочной конструкции. В её случае даже расстояние между сварными швеллерными балками может быть больше — вплоть до восьми мм. Разместите накладку с той стороны, где будет сварной шов.

Ширина и плотность накладок напрямую зависят от ширины сечения швеллера: чем толще сама балка, тем тоще должны быть и накладки для неё. Последние обязательно провариваются с изнаночной и внешней сторон.

На что обращать внимание при выборе накладки? Лучше всего иметь точные размеры швеллера, но можно и прикинуть примерно. Длина накладки будет равна длине швеллера, делённой на пять.

Её толщина в идеальном случае будет такой же, как и толщина балки. Но учтите, что накладки нужны с обеих сторон соединения, причем та, что снаружи — обязательно большей длины.

Соединение внутрь

Часто сварные швеллерные балки соединяют боковыми частями -«полками» — вовнутрь. Этот метод похож на стыковой, но в его случае промежутка между элементами не оставляют совсем (или оставляют, но незначительный).

Это сложный шов, и изучать его технику лучше, когда вы уже знакомы с предыдущими.

Для подготовки деталей не рекомендуется использовать болгарку. Из-за неё конструкция будет неустойчивой. Лучше возьмите шлифовальный круг. Приложите швеллеры друг к другу плотно, улучшите их устойчивость столярными струбцинами.

Можно разделить кромки, как при сварке встык, но небольшое расстояние не критично. Тут сваривать нужно так же — от центра к краю.

Тут сваривать нужно так же — от центра к краю.

Эта технология требует безукоризненных условий. Сложные для доступа места обработать не получится, так как вертикальное или угловое положение соединения не даст вам сделать правильный сплошной шов.

Не пытайтесь экспериментировать с этим соединением — так вы только потратите время и расходники. В «экстремальных» условиях «возьмите» соединение встык или с накладками.

Метод не популярный из-за большого количества правил. Но, если вы в любом случае свариваете балки горизонтально, используйте именно его. Так шов будет плотным, без зазоров, а вся конструкция — устойчивой.

Со смещением

Соединение со смещением сложно выполнить в две руки. Оно довольно сложное. На стройках и производстве его используют несколько людей одновременно.

Смещение нужно тогда, когда соединять нужно целые комплексы из сварных швеллеров. Также оно помогает, когда балки разного размера.

Шов начинают с того места, где деталь толще. Смещенная сварка — это объединение разных соединений: стыкового, углового, продольного.

Смещенная сварка — это объединение разных соединений: стыкового, углового, продольного.

Последний, например, нельзя доводить до конца стыка, в создании углового принимают участие как минимум два мастера, и только со швом встык нет особых проблем нет.

Примечание

В конструкции можно использовать не один вид соединения. Рассчитайте нагрузки, которые она будет испытывать, так вы сможете понять, где какой шов нужен.

Место, на которое приходится большой вес, обработайте с помощью накладок, а то, где не важна устойчивость — встык. Так вы сэкономите время и материалы. Все методы, о которых мы рассказали, подходят для скрепления швеллерных балок в любом случае.

Главное — учитывайте последовательность этапов сварки. Нельзя вразброс выполнять подготовительные работы, делая зачистку после разделки кромок, например. Технология всегда предполагает, что зачистка — первое, что вы должны сделать, приступая к работе.

Если вы не будете обращать на это внимание, результат работы будет не самым приятным. Ознакомьтесь с ГОСТами для сварочного процесса — они хорошо описывают шаги.

Ознакомьтесь с ГОСТами для сварочного процесса — они хорошо описывают шаги.

Мы рекомендуем начинать сварку с той части сварного швеллера, которая толще. Ведите дугу от центра стыка к краям швеллеров. Даже если соединение выполнено правильно, смотреть на него нужно как на деформацию.

Это логично, так как обработка и плавка стали уменьшает её прочность. Работая, старайтесь делать так, чтобы прочность падала всего на 2-3 процента от начальной.

Такое восприятие поможет вам работать внимательнее и на выходе получить нужную металлоконструкцию.

Скорость, сила тока и напряжение индивидуальны для балок разных размеров. Эти параметры, так же, как и тип электрода, выбирайте в зависимости от вида стали, из которой изготовлен швеллер.

Скорость, с которой формируется соединение, тоже может быть разной, но чаще всего она составляет примерно двадцать метров в час.

Заключение

youtube.com/embed/iLc2BndJUvg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Кажется, что создание массивных конструкций из сварного швеллера — задача сложная. Это не так, она лишь имеет свои нюансы.

В основном важны лишь две детали — точное совмещение балок перед варкой и соблюдение методики.

Последнее касается любого типа сварки и соединения. В любом случае, одна лишь теория не поможет вам совершенствоваться. Наш основной совет — практикуйтесь как можно чаще, и вы достигнете того уровня, к которому стремитесь!

Как приварить уголок к швеллеру

Лестница из швеллера – прочная и надежная конструкция, изготавливаемая с одним или несколькими маршами, прямой или винтовой конфигурации. Может устанавливаться снаружи или внутри зданий любого назначения – жилого, промышленного или административного. С помощью декоративных элементов из полимеров, древесины, металла и стекла конструкцию адаптируют к любому интерьеру или стилю фасада.

Преимущества лестниц из швеллера и уголка

Для конструкций из прочного стального профиля характерны:

- Устойчивость к повреждениям, высоким и низким температурам. Все элементы обрабатывают грунтовкой с последующим окрашиванием или грунт-эмалью – составом «два в одном». Это обеспечивает стойкость металлоконструкции к влаге.

- Способность ступеней выдерживать значительную нагрузку.

- Простое обслуживание в процессе эксплуатации.

- Широкий перечень возможных конструктивных вариантов – традиционных и оригинальных.

При изготовлении своими руками и отсутствии дорогих элементов – кованых или изготовленных из эксклюзивных материалов – лестница из швеллера имеет вполне доступную стоимость.

Основные условия при проектировании

При проектировании лестницы учитывают основные правила:

- Уклон конструкции для жилых строений – 30-40°.

- Количество ступеней для одномаршевых вариантов должно быть не более 18, двухмаршевых – не более 16 штук на марш.

- В двухмаршевой модели ширина площадки обычно равна ширине маршей.

- Лестницы из швеллера и других видов проката, ведущие в жилом доме на второй этаж, рекомендуется изготавливать не уже 0,8 м.

- Ширина ступени – примерно 30 см, высота – 14-20 см. В домах с детьми или людьми с ограниченными физическими способностями высоту ступеней делают не более 12 см.

- Для стыковки элементов используют сварку или резьбовые соединения. Первый вариант более надежный, поэтому для лестниц с высокой нагрузкой выбирают именно его. Конструкции, выполняющие функции аварийных или пожарных лестниц, дополнительно усиливают.

- Ступени наружных лестниц изготавливают из древесины или рифленого листа.

Варианты конструкций

Лестницы конструируют с различными механизмами фиксации ступеней:

- Тетива. Это опорный элемент, на который опираются ступени. Используется только в паре. Классический вариант, отличающийся наибольшей надежностью.

- Косоур – наклонная балка, на которой сверху на специальной гребенке располагаются проступи.

Косоур может быть один или их может быть несколько.

Косоур может быть один или их может быть несколько. - Мощная центральная опора. К ней крепятся ступени винтовой лестницы.

Маршевая лестница из швеллера с косоурами

Для изготовления мало- и средненагружаемых конструкций обычно используется прокат с П-образным сечением №12 или более. Однако в каждом случае желательно произвести профессиональный расчет нагрузки. Затем с его помощью – определить, какой номер швеллера подходит для сооружения конкретной лестницы. Швеллер и уголок в основном используют для изготовления каркаса, полностью скрываемого ступенями и облицовочными материалами.

Краткое описание изготовления простейшего варианта каркаса:

- швеллер располагают с двух сторон от ступеней полками внутрь или наружу;

- из уголка изготавливают гребенки, привариваемые к швеллеру;

- гребенки и перемычки из уголка, соединяющие их, служат опорами для ступеней;

- каркас фиксируют к вертикальным и горизонтальным ограждающим конструкциям анкерами;

- после окончания монтажных работ и испытаний на прочность проводят антикоррозионную обработку всех металлических элементов.

Для облицовки металлической лестницы из швеллера, располагаемой внутри помещения, используют гипсокартонные листы, пластик, древесные материалы, стекло. Ступени изготавливают из дерева, камня, толстого стекла, металла. Главное требование – обеспечение антискользящей поверхности проступей. Для проступей лестниц, располагаемых снаружи, используют рифленый или просечно-вытяжной лист, обладающий хорошими антискользящими характеристиками.

Самостоятельно изготовить из швеллера винтовые и другие сложные лестничные конструкции сложно. И, как правило, для устройства винтовых лестниц или моделей на одном центральном косоуре используют другие виды металлопроката, чаще всего – профильные трубы.

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл. Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

- Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Способы сварки швеллеров между собой по ГОСТу

Швеллер – один из главных элементов из которых состоит металлоконструкция. Для формирования нужной структуры каркаса требуется сварка швеллеров. Сварной узел имеет хорошую надежность, но любые нарушения в технологии сварки могут привести к ослаблению всей конструкции. В связи с этим сварка является самым сложным и контролируемым этапом при производстве металлоконструкций.

Виды стыковки швеллеров

Выбор соединения прямо пропорционально зависит от размеров конструкции и действующих на нее сил.

Различают следующие варианты взаимного расположения швеллеров:

- полки швеллеров обращены внутрь;

Выбор определенного варианта связан с:

- условиями наложения шва;

- протяженности места сваривания и количества задействованных рабочих для его наложения;

- вида сил и мест их воздействия;

- типа и габаритных размеров швеллера;

- требуемой расчетной устойчивостью и полной нагрузки на сооружение.

Применяемые виды сварки

Электродуговая сварка

Огромный выбор типов электродов по их номинальным характеристикам и особенности работы ими обеспечивают неоспоримое преимущество перед остальными видами сварки и делают его предпочтительным для данной задачи. Самый лучший шов мы получим в случае применения электродов УОНИ. При работе данными электродами следует учесть их особенности и рекомендации: