Чего нельзя делать при дуговой сварке начинающему сварщику | Сварка и Пайка

Если вы начинающий сварщик и решили самостоятельно освоить технику ручной дуговой сварки, то, должны знать, чего нельзя делать. Сварка электродом — это достаточно вредный и опасный процесс, при осуществлении которого может ударить током, поразить ультрафиолетом и вредными ядовитыми испарениями.

Поэтому техника безопасности при сварке должна соблюдаться точно и безукоризненно. При любом отклонении от правил нужно понимать, к чему это может привести и какой будет итог. В этой статье будет рассказано о том, чего нельзя делать при сварке электродом.

Чего нельзя делать при сварке

Начну, пожалуй, с самого опасного, это поражение током. Сварочный аппарат имеет несколько значений напряжения: это сетевое напряжение в 220 вольт, и напряжение холостого хода которое он выдаёт. Оно порядка 60-80 Вольт. Наибольшую опасность несёт, конечно же, сетевое напряжение, но и холостое напряжение, также может ударить током.

Поэтому при сварке нельзя одновременно браться руками за электрод и массу. Нельзя дотрагиваться до корпуса сварочного аппарата, нельзя варить в мокрую погоду, и, тем более, под дождём. Если и осуществлять сварку в сырую погоду, то только в герметичной обуви и при заземлённом сварочном аппарате.

Ультрафиолет и опасные испарения

Особую опасность сварка несёт и для глаз сварщика, а также для органов дыхания. Нельзя смотреть на сварку без специальной маски со светофильтром, недопустимо варить в таком помещении, которое не имеет достаточно вентиляции. Если сварка осуществляется в закрытой емкости, например, в цистерне, то варить нужно только в респираторе.

Яркость сварочной дуги в десять тысяч раз превышает допустимое значение для глаз человека. Со временем, если часто смотреть на сварку без маски, начнёт падать зрение. Однако, как показывает статистика, подобное со сварщиками встречается довольно редко, поскольку они варят с использованием сварочных масок.

Высокие температуры

Посредством сварочной дуги, а это температура свыше 3000 градусов, металл начинает плавиться. Но даже когда дуга погасла, он все еще долгое время остается очень горячим. Поэтому первое, что нужно запомнить заключается в том, что нельзя сразу же хвататься за сваренную заготовку.

Но даже когда дуга погасла, он все еще долгое время остается очень горячим. Поэтому первое, что нужно запомнить заключается в том, что нельзя сразу же хвататься за сваренную заготовку.

После того, как сварка завершена, нужно дать металлу остыть или же принудительно произвести его охлаждение. Отбивать шлак нужно только в маске, поскольку окалина может легко отлететь в глаз и принести тем самым увечья. Осуществлять сварку всегда нужно только в специальной одежде, которая не горит и смогла бы закрывать открытые части тела сварщика.

Сварочный ток и нагрузка

Несмотря на то, что инвертор не так сильно нагружает сеть, потребляет он все равно прилично. Чем больше сила тока, тем большая нагрузка приходится на электросеть. Вот почему нельзя использовать для сварки непредназначенные для этих целей удлинители.

Какие параметры к сварочному удлинителю должны быть? Во-первых, это длина, не более 30 метров. Во-вторых, сечение жил кабеля, оно должно составлять не менее 2,5 мм². В противном случае удлинитель будет сильно греться, а сварочный ток падать пропорционально длине удлинителя.

В противном случае удлинитель будет сильно греться, а сварочный ток падать пропорционально длине удлинителя.

Вам также может понравиться:

Ведет металл при сварке что делать

Особенности

Правила, по которым осуществляется сварка тонкого металла посредством инверторного аппарата, существенно отличаются от рекомендуемых для толстостенных изделий. В первую очередь учитываются сложности, вызванные спецификой поведения металла под действием электротехнических сил. Однако у технологии есть и свои плюсы. Разберем эти нюансы более детально.

Сложности

При сварном соединении инвертором двух металлических заготовок толщиной 2-3 мм и меньше, возникает следующий ряд специфических трудностей:

- Тонкое металлическое изделие прогорает при перегреве. По этой причине процедура стыковки должна проводиться как можно скорее, но без нарушения качества. При длительной обработке заготовка если не прогорит, то искривится. Поэтому электрод должен проводиться исключительно по направлению шва – без малейших отклонений.

- Параметры силы тока должны иметь минимальное значение. Как следствие, дуга становится короткой. Малейшее увеличение расстояния приводит к ее погасанию. В некоторых случаях она может долго не разжигаться. Под такие условия подбирается сварочный аппарат с показателем холостого напряжения не менее 70 вольт и возможностью постепенного изменения силы тока, начиная с 10 ампер.

Ответственная сварка тонкостенных изделий Источник aqua-rmnt.com

- Искривление при чрезмерном нагреве. Малейшее увеличение температуры приведет к искривлению листа. Лучший способ не допустить этого – максимально тщательно выбирать параметры сварки и контролировать степень накала. Кроме того, если ситуация позволяет, то применяются специальные термоотводящие материалы, аккуратно подкладываемые снизу шва.

- Непровары на лицевой и наплывы с обратной стороны. Этими дефектами часто характеризуется сварка тонкого металла инвертором для начинающих.

Если все выше приведенные недостатки можно в той или иной степени нивелировать правильным подбором параметров, условий и инструмента, то эти два полностью зависят от навыка мастера. Не проваренные или пропущенные места часто являются следствием спешки сварщика, наплывы – напротив, чрезмерного старания. В обоих случаях нужно корректировать технику.

Если все выше приведенные недостатки можно в той или иной степени нивелировать правильным подбором параметров, условий и инструмента, то эти два полностью зависят от навыка мастера. Не проваренные или пропущенные места часто являются следствием спешки сварщика, наплывы – напротив, чрезмерного старания. В обоих случаях нужно корректировать технику.

Важно! Для получения качественного сварного шва соединение краев заготовок должно быть как можно более плотным – без малейшего зазора. Для этого перед сваркой их тщательно освобождают от ржавчины, зачищают и при необходимости подравнивают.

Качественный шов на танком металле Источник stroychik.ru

Смотрите также: Каталог компаний, что специализируются на комплексном монтаже внутренних инженерных систем

Преимущества

Инверторная сварка – наилучший, современный и доступный способ, как варить тонкий металл. При соблюдении всех условий технологии шов получается весьма качественным, прочным, герметичным, долговечным, незаметным при последующей доработке и нанесении покрытия. С его помощью допустимо сваривать тонкостенные конструкции различного назначения – к примеру, автомобильные кузова и детали, емкости, трубы. Единственный общий недостаток инверторных сварочных технологий – нестабильность при отрицательной температуре окружающей среды.

С его помощью допустимо сваривать тонкостенные конструкции различного назначения – к примеру, автомобильные кузова и детали, емкости, трубы. Единственный общий недостаток инверторных сварочных технологий – нестабильность при отрицательной температуре окружающей среды.

Сварка оцинковки

Существует единственный способ, как варить тонкий металл электродом 3 мм, когда заготовки покрыты слоем цинка, это инверторная сварка с предварительной зачисткой поверхностного слоя в месте стыковки. Процедура выполняется несколькими методами:

- Механическим. Для этой цели применяются шлифовальные машинки, абразивные круги, щетки со стальной щетиной, наждачная бумага.

- Термообработка сваркой. Цинковое наслоение выжигается двойным проходом электрода вдоль всей траектории шва с обязательной последующей отбивкой образуемого шлака.

Правила ведения электрода при тонкостенной сварке Источник stroy-podskazka.ru

Другой особенностью сварки оцинкованных изделий является необходимость создания двойного шва:

- Первый проход выполняется рутиловым электродом с наименьшей амплитудой.

- Второй проход финишный, облицовочный. Осуществляется основным электродом с шириной шва, равным 3-х-кратному диаметру инструмента.

Обратите внимание! Удаление оцинковки электросварочным способом сопровождается повышением температуры металла в месте контакта с электродом почти до 1000оС. При таких условиях цинк окисляется и испаряется, образуя токсичные пары в воздухе. Поэтому выполнять процедуру допустимо только в хорошо проветриваемом помещении или на улице.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Ручная дуговая сварка при помощи инвертора – это один из самых доступных для обучения методов сварки металла. Для этого требуется минимум оборудования, а бюджетные сварочные инверторы стали очень дешевы. Но одновременно с этим ручная сварка инвертором для начинающих сварщиков является более сложной по сравнению со сваркой полуавтоматом.

Для этого требуется минимум оборудования, а бюджетные сварочные инверторы стали очень дешевы. Но одновременно с этим ручная сварка инвертором для начинающих сварщиков является более сложной по сравнению со сваркой полуавтоматом.

Читать также: Как пользоваться угломером слесарным

Подбор параметров оборудования и инструмента

Только правильное соотношение параметров работы аппарата, применяемого инструмента и толщины самого материала позволяет качественно решить вопрос о том, как варить тонкий металл электродом. Как начинающие, так и опытные сварщики применяют следующие установленные закономерности:

| Слой материала, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6-2 | 2 | 2-2,5 | 3 |

| Сила тока, ампер | 10-20 | 32-35 | 45-55 | 60-70 | 75-85 |

Подбор электродов для сварки тонкого металла Источник ytimg. com

com

При этом сварка с помощью инвертора может проходить в двух вариантах по характеристикам выдаваемого аппаратом тока:

- Постоянном.

- Переменном

В первом случае вопрос о том, каким электродом варить металл 2 мм, решается путем подключения цепи способом обратной полярности. Это значит, что «минус» подсоединяется к заготовке, а «плюс» – к держателю. Такая схема приводит к смещению нагрева на инструмент, а не на металлическую деталь. Поэтому удается избежать прогорания, деформации и наплывов.

Второй вариант предполагает проведение сварочных работ с более низким значением силы тока, чем для толстостенных листов. При этом частота должна быть высокой. Стартовые показатели тока должны быть снижены минимум на 20-30%. Как вариант, опытные сварщики розжиг электрода осуществляют на болванке, встык расположенной к заготовке, а затем сразу переходят на рабочий шов.

Совет! Гарантией качества, аккуратности, долговечности сварного шва на тонкостенных деталях является применение малых токов.

Однако максимально соответствовать таким параметрам может только электрод от 2 мм и тоньше. При этом он должен быть изготовленным из легко расплавляемого материала.

Инвертор для тонкого металла с изменяемыми параметрами Источник сваркатверь.рф

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

ВАЖНО ЗНАТЬ: Все о контактной сварке — технология и аппараты

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Варианты техники

Во всех без исключения случаях сварка тонкого металла инвертором должна осуществляться как можно скорее. Электрод проводится по прямой траектории только раз и без остановок. Параметры силы тока минимальны. Перед началом поверхность деталей обязательно подготавливаются:

Параметры силы тока минимальны. Перед началом поверхность деталей обязательно подготавливаются:

- Уделяется внимание начальной геометрии. Если ее нужно сохранить неизменной, принимаются соответствующие меры – минимизируется нагрев, применяются зажимы.

- Края заготовок в местах соединения очищаются от следов коррозии, грязи, краски и т. п.

- Далее заготовки закрепляются или устанавливаются в необходимом положении – в соответствии с технологией.

По завершении подготовительных работ, когда заготовки закреплены, выполняют предварительные точечные сварочные прихваты – на расстоянии друг от друга не более 5-10 см. Это позволяет избежать многих негативных эффектов – прожига, наплывов, деформации.

Основы ручной сварки

При сварке плавящимся электродом он является источником и плавящей металл дуги, и вносимого в шов металла. Для защиты зоны расплавленного металла (сварочной ванны) используется специальная флюсовая обмазка, покрывающая электрод. В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

- Кислое покрытие содержит в качестве базового компонента оксиды железа и кремния. При его использовании металл в сварочной ванне активно кипит, что позволяет удалять газовые поры из шва. Сварка электродами с кислым покрытием может вестись на переменном и постоянном токе любой полярности. Шов хорошо идет даже по загрязненному металлу, так как посторонние включения окисляются и выводятся из ванны со шлаком. Главный недостаток этого типа обмазки – склонность шва к растрескиванию, из-за чего электроды такого типа применяют только на неответственных соединениях деталей из вязких низкоуглеродистых сталей.

- Для обмазки электродов с основным покрытием используется в основном фторид и карбонат кальция. При горении электрода с основным покрытием активно образуется углекислый газ, защищающий сварочную ванну от окисления атмосферой. Не раскисляющийся шов получается прочным, без склонности к кристаллизации и растрескиванию.

Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью.

Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью. - Электроды с рутиловым и рутилово-целлюлозным покрытием наиболее универсальны, могут использоваться на всех видах тока (некоторые составы обмазок при работе на постоянном токе требуют определенной полярности). Сварочная ванна раскисляется умеренно, что позволяет отделять шлаки и газовые включения, но при этом сохраняется и достаточная прочность шва.

Толщина электрода определяет необходимый для стабильного горения дуги ток, а, следовательно, и тепловую мощность дуги. Поэтому сварку тонкого металла (листового железа, тонкостенных труб) производят тонкими (1,6-2 мм) электродами на небольшом токе. Точное значение тока зависит от многих параметров: типа электрода, направления ведения шва и указывается в виде таблицы на упаковке с электродами. Существует следующая классификация швов:

- Нижний шов – самый простой.

Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика.

Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика. - Горизонтальный шов ведется в том же направлении, но при этом требуется гораздо большее мастерство сварщика, чтобы удердать металл в ванне.

- Вертикальный шов еще сложнее. При этом электрод ведется снизу вверх, чтобы не давать расплавленному металлу вытекать из сварочной ванны. В противном случае шов получается неравномерный, с наплывами и неглубоким проваром.

- Самый сложный шов – это потолочный, так как во время сварки шов сварочная ванна находится над электродом. Отработанная техника сварки потолочным швом – признак высокой квалификации электросварщика.

Для многих сварщиков становится серьезным испытанием сварка труб – ведь при этом нижний шов плавно переходит в вертикальный, а затем в участок потолочного. Следовательно, нужно иметь хорошую практику во всех этих видах швов.

В тексте упоминалось уже такое определение как «полярность тока». Она сильно влияет на процесс сварки постоянным током, а при использовании ряда электродов должна быть строго определенной.

- При сварке прямой полярностью на массовом зажиме аппарата положительный потенциал, на держаке – отрицательный. Так как при горении дуги за счет эффекта «бомбардировки» электронами в ионизированном газе положительный электрод (анод) нагревается сильнее отрицательного (катода), при сварке прямой полярностью детали нагреваются сильнее, а сам электрод расходуется медленнее. Прямая полярность используется для получения глубокого провара массивных деталей и резки металла.

- При сварке обратной полярностью сильнее нагревается электрод. Обратная полярность используется при сварке тонкого металла во избежание прожогов. Одновременно с этим более быстрая наплавка металла вынуждает вести шов быстрее, что также способствует меньшему нагреву деталей. Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Читать также: Цветная металлургия краткое сообщение

Видео описание

Видео о том, как варить электродом металл 1 мм:

Есть две основные техники, как варить тонкий металл электродом 2 мм – это:

- Непрерывно.

- Прерывно.

Первый вариант, как правило, применяется, когда края заготовок располагаются внахлест. Негативные эффекты, такие как, прожог, наплывы и искривления, либо минимизируются, либо вовсе не проявляются. Это дает возможность использовать большие параметры силы тока, диаметра электрода и меньшую скорость ведения шва.

Вторая технология используется для деталей с наименьшей толщиной при соединении встык. При этом характеристики силы тока, диаметра электрода используются минимальные, а скорость ведения шва – максимальная. Сварка в данном случае осуществляется короткими участками с примерно одинаковым шагом.

Рекомендация! При сваривании тонкостенных деталей встык для снижения предотвращения перегрева, и, как следствие, прогорания металла, с обратной стороны формируемого шва подлаживают медную подложку или проволоку.

Благодаря высокой теплопроводности материал быстро отводит тепло и не допускает прожига заготовок.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

Читать также: Жучок в машину для слежения

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Рекомендации начинающим

Есть несколько простых, но важных рекомендаций, как варить тонкий металл инвертором начинающим:

- Высокое качество шва гарантировано при тщательном его контроле со всех сторон во время проведения сварочных работ.

- Расстояние между электродом и деталью (дуговой зазор) должно быть равным электродному диаметру. При меньшем значении шов приобретет выпуклую форму, при большем – не проварится.

- Для визуального контроля расстояния между электродом и металлом необходимо ориентироваться на раскаленную область в месте контакта. Появление пятна красного цвета свидетельствует о процессе плавления – необходимого для сварного соединения.

- Для наиболее плотного соединения листов при сварке внахлест необходимо детали придавить грузом или зажать.

- Чем меньше расстояние между швами при точечной технике сварки, тем меньше искривление.

- Наилучший наклон электрода при сварке – от 45 до 90 градусов.

Полезная информация! Если стоит задача как можно меньшего нагрева, заготовки необходимо размещать в вертикальном положении. При этом угол касания электрода с металлом должен быть в рамках 30-40 град. Движение происходит только сверху вниз.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета.

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов; - При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Коротко о главном

Для получения ответа на вопрос о том, как сваривать тонкий металл инвертором, необходимо учесть ряд возникающих трудностей:

- Тонкий металл моментально прожигается при перегреве.

- Дуговой зазор маленький, так как сила тока, выдаваемая аппаратом, должна быть минимальна.

- Длинный шов и тонкая структура приводит к искривлению детали.

- Не проваренные участки и наплывы с обратной стороны соединения часто сопровождают работу неопытного сварщика.

При соблюдении всех нюансов и техники инвертор позволяет получить прочный, качественный, долговечный и незаметный шов. Однако для этого потребуется тщательно подбирать параметры работы оборудования и диаметр электрода – в соответствии с конкретной толщиной материала. При этом есть две основные техники – непрерывно для сварки внахлест и прерывно для стыкового соединения. Для успешного проведения сварочных работ начинающим сварщикам следует учесть рекомендации специалистов.

Однако для этого потребуется тщательно подбирать параметры работы оборудования и диаметр электрода – в соответствии с конкретной толщиной материала. При этом есть две основные техники – непрерывно для сварки внахлест и прерывно для стыкового соединения. Для успешного проведения сварочных работ начинающим сварщикам следует учесть рекомендации специалистов.

Оценок 0

Прочитать позже

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей.

Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха.

Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

- Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод. Если этого не сделано, можно пропалить металл или оставить на нем непровары. Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности.

- Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва. - При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации. Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

На заметку! Сварочные работы выполняются на пониженных токах, поэтому электроды с диаметром 4-5 мм будут подавлять электрическую дугу и не дадут ей гореть в нормальном режиме.

https://youtu.be/Z8s_-2IDn0s

Сварка для начинающих сварщиков, выбор сварочного аппарата, что делать не нужно

Что такое сварка?

Сварка – это соединение двух металлических деталей между собой. На первый взгляд занятие простое и не требующее каких-либо конкретных знаний, но это только на первый взгляд. В настоящее время повсеместно предлагаются услуги профессиональных сварщиков, и множество мужчин считают, что им самим не пригодится умение пользоваться сварочным аппаратом. Ведь если и не заказать услугу, то можно попросить помощи у родственника или друга. Хотя часто может потребоваться время, чтобы дождаться мастера или свободного времени друга, когда в срочном порядке все уже мог бы сделать сам!

Взвесив все за и против, мужчина приходит к решению самому учиться сварке.

Ведь если и не заказать услугу, то можно попросить помощи у родственника или друга. Хотя часто может потребоваться время, чтобы дождаться мастера или свободного времени друга, когда в срочном порядке все уже мог бы сделать сам!

Взвесив все за и против, мужчина приходит к решению самому учиться сварке.

С чего начинается освоение сварочного ремесла

Начинаем не только с выбора аппарата, но и с основ техники безопасности. При работе со сваркой тело и лицо мастера должны быть защищены специальной одеждой из плотной

ткани, на руках должны быть брезентовые или кожаные перчатки, на лице – защитный щиток, который закрывает глаза и кожу от яркой дуги и кусочков шлака.

Основное правило в обучении сварке – не спешить! Недаром говорят: «7 раз отмерь, 1 раз отрежь», в данном случае – привари. Поспешить и неправильно сделать – легко, для такого случая под рукой всегда нужно иметь круги и «болгарку».

Перед каждым применением сварочного аппарата необходимо провести внешний осмотр всех электрических соединений, температуры кожуха, розеток и проводов, которые будут использоваться при работе сварочного аппарата. Кроме того, вблизи места работы со сваркой не должно быть каких-либо легковоспламеняющихся предметов, так как пожар может возникнуть даже от самого мелкого остатка электрода.

Кроме того, вблизи места работы со сваркой не должно быть каких-либо легковоспламеняющихся предметов, так как пожар может возникнуть даже от самого мелкого остатка электрода.

Какой использовать сварочный аппарат для начала обучения

В настоящее время существуют сварочные аппараты как переменного, так и постоянного тока. При работе с любым из них силу тока нужно выставить равную величине 110 ампер (при увеличении силы тока есть возможность прожечь сварочный материал). При этом нужно учитывать и толщину материала для сварки, то есть при разной толщине, и сила тока должна быть разная.

Не используйте сварочный аппарат, изготовленный в домашних условиях! Он не дает гарантии безопасности, несмотря на какие-либо его преимущества. Достаточно один раз потратить деньги на добротный сварочный аппарат в магазине, который будет надежно служить вам долгое время!

Приступаем к освоению процесса

Итак, у вас хороший аппарат, вы надели комплект защиты и маску – значит, можно приступать к работе! Для того чтобы сварить железную дугу, нужно приложить ее элементы (железяки) друг к другу. Рассмотрев через маску стык – место соединения железяк, можно брать в руки держатель электродов и зажигать железную дугу! Маску поднимать категорически запрещено. Во время сварки необходимо соблюдать угол электрода менее 45 градусов. Толщина обмазки является необходимым зазором между железом и электродом, и за зазором дополнительно следить не надо. Но стоит обратить особое внимание на плавное ведение электродом по материалу к выбранной точке.

Рассмотрев через маску стык – место соединения железяк, можно брать в руки держатель электродов и зажигать железную дугу! Маску поднимать категорически запрещено. Во время сварки необходимо соблюдать угол электрода менее 45 градусов. Толщина обмазки является необходимым зазором между железом и электродом, и за зазором дополнительно следить не надо. Но стоит обратить особое внимание на плавное ведение электродом по материалу к выбранной точке.

Если вам удалось удачно приварить участок соединения элементов, нужно подождать, пока корочка из шлака остынет, и только затем с помощью молотка с острым наконечником осторожно отбить ее. Делать это нужно по-прежнему в перчатках и с защитой на лице.

Если же с первой попытки не удалось приварить дугу, необходимо устранить причину неудачи. Таковой может являться напряжение в сети, оно должно быть никак не меньше 220 В. Или очень длинные провода (по низкой или высокой стороне). И настроение самого мастера влияет на процесс. Поэтому не стоит отчаиваться – нужно исправить неполадку и пробовать снова.

Что нельзя делать во время проведения работ

Категорически запрещается сварочные электроды держать в гараже или сарае. Их необходимо хранить в теплом месте дома, например, на батарее или печке. Используются электроды по мере необходимости, но закупить их лучше все-таки сразу в большом количестве, так как большое количество электродов потребуется на первое время обучения, привития навыков сварки и получения положительных результатов. В начале обучения лучше всего использовать синие электроды, ведь именно они являются универсальным материалом для сварки. Использование старых электродов не принесет больших успехов в обучении, поэтому специалисты советуют использовать только новые. К тому же их диаметр должен составлять 3 мм, электроды с большим диаметром дают сильную нагрузку на электрическую сеть, а электроды с меньшим диаметром используются при сварке более тонкого металла.

Выводы

Итак, при работе со сваркой нужно помнить о качестве аппарата, комплекте спецодежды, порядке рабочего места, хранении электродов, силе тока и напряжении в сети.

После первого практического занятия для получения отличных навыков профессионального сварщика нужно практиковаться раз за разом, и только тогда труд принесет свои положительные плоды. Вам уже не нужно будет обращаться к мастеру или ждать помощи друга. В любой необходимый момент вы сможете сами приварить детали друг к другу.

Как сваркой сделать отверстие в металле

Метки: сварка, территория сварки

Комментарии 10

по поводу самых распостраненных электродов можно короткий ликбез?

Сделаем . Но для начала не плохие монолит . В планах купитьразных производителей и марок протестить и сделать подробный обзор

спасибо, особенно было бы интересно популярное объяснение для особо тугих, про оснОвные, кислые и прочие типы покрытий=)

толи монолит много подделывают толи у них просто нестабильное качество. Варю ими достаточно часто и одна партия кладет много шлака толстого поверх шва, другая меньше… дуга по разному себя ведет…

Варю ими достаточно часто и одна партия кладет много шлака толстого поверх шва, другая меньше… дуга по разному себя ведет…

сейчас попробую потестить ано разных производителей, говорят напорядок приятнее с ними работать.

эх щас техника не та пошла, вот у батька моего сварочник (подогнали ему самоделку) так он четвёркой режет швелера жирные как фольгу, а тройка до красна расплавляется)))) вот так техника. жрёт правда как слон если по счетчику жить)

Резать можно, но простым инвертором не стоит, он просто сгорит(проверено), а если стационарный через баластник то без проблем)

Это из разряда-если нельзя, но очень хочется!Теоретически, можно и микрометром гвозди забивать! Для бытового сварочника резка так же противоестественна и не полезна!

позже покажу воздушнодуговую резку угольным электродом

Это из разряда-если нельзя, но очень хочется!Теоретически, можно и микрометром гвозди забивать! Для бытового сварочника резка так же противоестественна и не полезна!

Да лано? у меня Ресанта 190 ампер. На 140-150 амперах электродом тройкой можно резать. И что тут противоестественного и не полезного?

На 140-150 амперах электродом тройкой можно резать. И что тут противоестественного и не полезного?

О переносе металла слышал?Каждая крупная капля -короткоке замыкание, для выходного каскада это шок! Аппараты, которыми можно безнаказанно резать остались в прошлом!Про микрометр и гвозди -актуально!

При изготовлении или ремонте металлических изделий часто необходимо резать металл. В зависимости от конструкции и толщины деталей можно применять разные способы, но одним из универсальных считается метод воздушно-дуговой резки, основанный на использовании обыкновенного сварочного оборудования.

Для этого требуется только превысить величину сварочного тока, а вместо образования сварочной ванны и шва прожечь отверстие за счет интенсивного расплавления металлов электрода с деталью. В дальнейшем, оперируя положением электрода, можно успешно резать сталь. Расплавленный металл с места реза удаляется давлением дуги и собственным весом. Иногда его дополнительно выдувают потоком воздуха.

Таким способом, превышая до 30% сварочный ток и используя обыкновенные электроды для сварки, можно разрезать металлические детали. Правда, качество полученных стенок будет низким, а кромки получатся оплавленными, покрытыми шлаком. Для дальнейшего использования их придется обрабатывать механическими инструментами. Но во многих случаях это просто не требуется.

Методом дуговой резки можно пользоваться при размещении детали в разных плоскостях. Это удобно при выполнении монтажных и ремонтных работ.

Если требуется улучшить условия вытекания металла из места разреза, то после ориентации положения детали в пространстве используют второй сварочный кабель для создания магнитного поля, отклоняющего положение дуги. Дополнительный кабель крепят сверху около начала реза.

Разрезать таким способом детали удобно от кромки или прорезанного отверстия. Угол наклона электрода подбирается в зависимости от толщины подвергаемого резке металла. Тонкие листы удобно обрабатывать при прямом угле наклона, а для толстых деталей подходят острые углы.

Если расположить электрод под острым углом до 20 градусов, то можно выплавлять канавки в металле. Для этого перемещают погруженный в металл конец электрода и создают небольшие колебания в вертикальном направлении. Варьируя скоростью передвижения дуги с углом наклона, можно выбрать глубину канавки. Вполне допустимо для ее увеличения делать несколько проходов.

При необходимости прожигания круглых отверстий электрод располагают под прямым углом к поверхности и создают дугу максимальной длины. Если требуется увеличить размеры отверстия, то отступают от его края и круговыми движениями расширяют прорезь.

Обычные электроды при подобной работе очень быстро сгорают. Поэтому для продолжительного использования выпускаются специальные электроды для резки металла, позволяющие более качественно прорезать чугуны, стали всех марок и цветные металлы. Универсальными качествами, популярностью обладают марки ОЗР-1 и ОЗР-2. Их эксплуатационные возможности оценены многими специалистами.

Разрезать металл дуговой сваркой можно различными электродами, каждый сварщик самостоятельно выбирает наиболее подходящие ему марки. Но специально изготовленные и проверенные электроды всегда есть в запасе у хорошего мастера для качественного выполнения ответственных работ.

Каждый начинающий, да и опытный сварщик во время сварки прожигал металл. Это происходит или из-за большого тока, или из-за очень тонкого листа, или из-за того и другого. Резка металла осуществляется с применением этого свойства. Удобнее всего разрезать лист или изделие, используя ручную дуговую сварку, то есть электрод.

Электросваркой, конечно же, так не разрежешь металл, как плазмой, лазером или болгаркой, но всё же такая резка существует и применяется достаточно широко. В основном она применяется там, где не требуется слишком точная резка металла. Отрезать, например, лишний кусок арматуры или нержавейку. Для такой резки, кроме электродов и сварочного аппарата, ничего не нужно. Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока. При наличии мощного аппарата и неслабой электропроводки резать можно до расплавления электрода в держаке.

Резать можно очень тонкий и толстый материал, толщина разрезаемого металла зависит от силы тока. При наличии мощного аппарата и неслабой электропроводки резать можно до расплавления электрода в держаке.

Резка тонкого и толстого листа происходит немного по-разному. При резке тонкого металла прибавляется ток, больше примерно в два раза обычного. Электрод должен быть поближе к заготовке и углубляться в разрез. Происходит как бы сдувка лишнего металла сваркой. Такое получится у каждого. Но для того, чтобы края реза были относительно ровными, необходима практика. Почти также режется толстый лист. Ток прибавляется в зависимости от толщины, которую вы хотите прорезать. При резке вам необходимо будет продувать большую толщину. Для этого вам будет необходимо углублять электрод в расплавленный металл, выталкивая его наружу до тех пор, пока не будет видно, что он разрезан насквозь.

При резке металла электросваркой обычно применяют старые, не нужные электроды необходимого диаметра. Если вы режете тонкий металл, то вам вполне подойдёт электрод диаметром 3 мм или тройка, а для более толстого листа требуется четвёрка или пятёрка.

Большой популярностью пользуются услуги плазменной резки различных металлов, а также их сплавов. Плазменный раскрой предоставляет возможность легко справляться с нержавеющей, углеродистой и высоколегированной сталью. Также часто принимаются заказы на плазменную резку титана, алюминия, латуни, меди, бронзы, чугуна и изделий, которые сочетают несколько видов сплавов. Превосходное качество и быстрое выполнение заказа гарантируется многими компаниями, осуществляющие подобные услуги. Также оказываются услуги по металлообработке, и по чертежам заказчика производится широкий спектр металлических изделий при наличии необходимого оборудования и штата мастеров, квалификация которых в сжатые сроки позволяет выполнять заказы на самом высоком уровне качества.

При изготовлении или ремонте металлических изделий часто необходимо резать металл. В зависимости от конструкции и толщины деталей можно применять разные способы, но одним из универсальных считается метод воздушно-дуговой резки, основанный на использовании обыкновенного сварочного оборудования.

Для этого требуется только превысить величину сварочного тока, а вместо образования сварочной ванны и шва прожечь отверстие за счет интенсивного расплавления металлов электрода с деталью.

Для резки металла

В дальнейшем, оперируя положением электрода, можно успешно резать сталь. Расплавленный металл с места реза удаляется давлением дуги и собственным весом. Иногда его дополнительно выдувают потоком воздуха.

Таким способом, превышая до 30% сварочный ток и используя обыкновенные электроды для сварки, можно разрезать металлические детали. Правда, качество полученных стенок будет низким, а кромки получатся оплавленными, покрытыми шлаком. Для дальнейшего использования их придется обрабатывать механическими инструментами. Но во многих случаях это просто не требуется.

Методом дуговой резки можно пользоваться при размещении детали в разных плоскостях. Это удобно при выполнении монтажных и ремонтных работ.

Если требуется улучшить условия вытекания металла из места разреза, то после ориентации положения детали в пространстве используют второй сварочный кабель для создания магнитного поля, отклоняющего положение дуги. Дополнительный кабель крепят сверху около начала реза.

Дополнительный кабель крепят сверху около начала реза.

Разрезать таким способом детали удобно от кромки или прорезанного отверстия. Угол наклона электрода подбирается в зависимости от толщины подвергаемого резке металла. Тонкие листы удобно обрабатывать при прямом угле наклона, а для толстых деталей подходят острые углы.

Если расположить электрод под острым углом до 20 градусов, то можно выплавлять канавки в металле. Для этого перемещают погруженный в металл конец электрода и создают небольшие колебания в вертикальном направлении. Варьируя скоростью передвижения дуги с углом наклона, можно выбрать глубину канавки. Вполне допустимо для ее увеличения делать несколько проходов.

При необходимости прожигания круглых отверстий электрод располагают под прямым углом к поверхности и создают дугу максимальной длины. Если требуется увеличить размеры отверстия, то отступают от его края и круговыми движениями расширяют прорезь.

Обычные электроды при подобной работе очень быстро сгорают. Поэтому для продолжительного использования выпускаются специальные электроды для резки металла, позволяющие более качественно прорезать чугуны, стали всех марок и цветные металлы. Универсальными качествами, популярностью обладают марки ОЗР-1 и ОЗР-2. Их эксплуатационные возможности оценены многими специалистами.

Поэтому для продолжительного использования выпускаются специальные электроды для резки металла, позволяющие более качественно прорезать чугуны, стали всех марок и цветные металлы. Универсальными качествами, популярностью обладают марки ОЗР-1 и ОЗР-2. Их эксплуатационные возможности оценены многими специалистами.

Разрезать металл дуговой сваркой можно различными электродами, каждый сварщик самостоятельно выбирает наиболее подходящие ему марки. Но специально изготовленные и проверенные электроды всегда есть в запасе у хорошего мастера для качественного выполнения ответственных работ.

Сварочный ток. Положение электрода. Резка металла сваркой

Оптимальные сварочный ток и положение электрода. Резка сваркой. (10+)

Самоучитель начинающего сварщика — Сварочный ток. Положение электрода. Резка металла сваркой

Сварочный ток

Что же со сварочным током? Как вы уже, надеюсь, поняли, чем больше сварочный ток, тем больше энергии передается в зону сварки, тем сильнее и глубже плавится металл и тем более ‘толстые’ изделия вы можете соединять. А чтобы передать ток большей силы, нужен более толстый проводник. Соответственно, мы можем выйти на прямую зависимость: толщина металла — толщина электрода — сила тока. Часто на сварочных аппаратах наносят таблички соответствия толщины электрода и сварочного тока. Я рекомендую вам не воспринимать подобные таблицы как догму — это всего лишь отправная точка для того, чтобы вы ориентировались. Для домашнего хозяйства вам вполне хватит тока до 160А, который позволяет использовать электрод 4 мм. На моей памяти я очень редко применял этот диаметр электродов. В основном — это 2 и 3 мм. Существует еще диаметр 2.5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М (типы для углеродистых сталей). Ориентировочно сила сварочного тока может быть определена по формуле: I=Kdэл. Где К- опытный коэффициент, равный 40-60 мм для электродов из низкоуглеродистой стали и 35-40 мм для электродов со стержнем из высоколегированной стали, а dэл — это диаметр вашего электрода.

А чтобы передать ток большей силы, нужен более толстый проводник. Соответственно, мы можем выйти на прямую зависимость: толщина металла — толщина электрода — сила тока. Часто на сварочных аппаратах наносят таблички соответствия толщины электрода и сварочного тока. Я рекомендую вам не воспринимать подобные таблицы как догму — это всего лишь отправная точка для того, чтобы вы ориентировались. Для домашнего хозяйства вам вполне хватит тока до 160А, который позволяет использовать электрод 4 мм. На моей памяти я очень редко применял этот диаметр электродов. В основном — это 2 и 3 мм. Существует еще диаметр 2.5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М (типы для углеродистых сталей). Ориентировочно сила сварочного тока может быть определена по формуле: I=Kdэл. Где К- опытный коэффициент, равный 40-60 мм для электродов из низкоуглеродистой стали и 35-40 мм для электродов со стержнем из высоколегированной стали, а dэл — это диаметр вашего электрода.

| Толщина металла, мм | 2 | 3 | 4 — 5 | 4 — 5 | 5 — 10 | 5 — 10 |

| Диаметр электрода, мм | 2 | 3 | 3 | 4 | 4 | 5 |

| Сила сварочного тока, А | 40 — 80 | 80 — 120 | 100 — 150 | 160 — 200 | 160 — 210 | 180 и более |

Резка металла сваркой, сварочным аппаратом, прожиг

Теперь порассуждаем — что произойдет, если мы возьмем электрод, диаметром 2 мм для листа стали 2 мм, а ток выставим порядка 100А, который обычно соответствует диаметру электрода в 3 мм? А произойдет вот что — и электрод и сталь начнут активно плавиться и испаряться. Подавать электрод в зону сварки придется очень интенсивно. Никакую ванну вы не получите, а получите т.н. сквозной прожиг. Вроде неприятность, но повернем его во благо — начнем двигать электрод поступательно, контролируя возникновение прожига. И о чудо, мы режем сталь! Причем, таким образом, вы сможете разрезать достаточно толстостенный лист. Конечно, качество кромок будет намного более низким, чем при резке углошлифовальной машиной (болгаркой), но этот способ иногда вполне применим, когда не предъявляются высокие требования по качеству кромок. Ток для резки металла обычно выше на 25-30% тока, необходимого для сварки.

Подавать электрод в зону сварки придется очень интенсивно. Никакую ванну вы не получите, а получите т.н. сквозной прожиг. Вроде неприятность, но повернем его во благо — начнем двигать электрод поступательно, контролируя возникновение прожига. И о чудо, мы режем сталь! Причем, таким образом, вы сможете разрезать достаточно толстостенный лист. Конечно, качество кромок будет намного более низким, чем при резке углошлифовальной машиной (болгаркой), но этот способ иногда вполне применим, когда не предъявляются высокие требования по качеству кромок. Ток для резки металла обычно выше на 25-30% тока, необходимого для сварки.

Положение электрода при сварке. Электрододержатель, держак

Электрод вы вставляете в электрододержатель (сварщики называют его ‘держак’). Он должен быть удобным, легким, в нем должны быть канавки для установки электрода под различными углами. Существует много разных электрододержателей по конструкции и области применения. Как правило, известные изготовители комплектуют сварочные аппараты вполне приличными электрододержателями, и вам нет необходимости задумываться об их модификациях. Когда вы вставляете электрод в держатель обязательно проверьте (покачиванием) надежность его крепления в держателе. Иначе в месте крепления будет возникать искрение и дуга у вас будет либо неустойчива, либо вообще не зажжется.

Когда вы вставляете электрод в держатель обязательно проверьте (покачиванием) надежность его крепления в держателе. Иначе в месте крепления будет возникать искрение и дуга у вас будет либо неустойчива, либо вообще не зажжется.

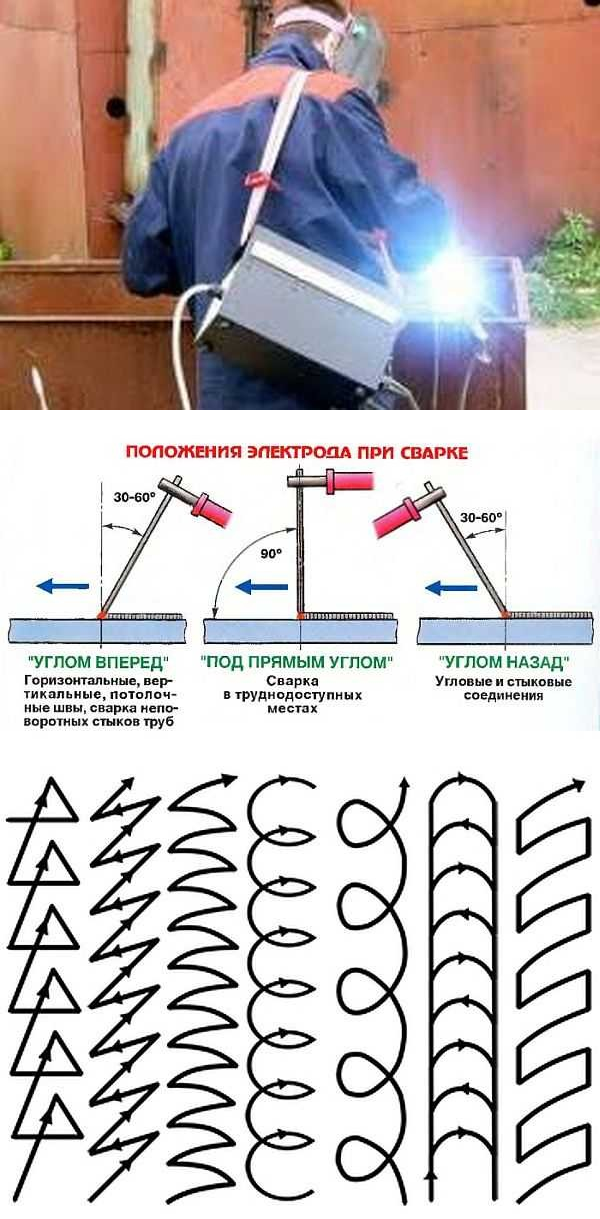

Итак, как мы держим электрод? По отношению к плоскости шва он может находиться под углом 30-60° от вертикали, либо под прямым углом. При выполнении вертикальных швов снизу вверх угол должен быть 45-50° вниз от горизонтали. Если сверху вниз — 10-20° вниз от горизонтали. Кроме того процесс определяется направлением движения. При сварке углом ‘вперед’ (от себя) уменьшается глубина провара, уменьшается высота выпуклости шва, но заметно увеличивается ширина шва, что позволяет рекомендовать это положение для соединения металлов небольшой толщины. В этом случае расплав и шлак движется впереди электрода. У этого метода есть ряд недостатков — например, накапливается много жидкого шлака впереди электрода, он стекает на металл, мешает поддержанию дуги. Возможны непровары и шлаковые включения. В этом случае необходимо выровнять положение электрода до вертикального.

В этом случае необходимо выровнять положение электрода до вертикального.

Вообще говоря, вы будете наблюдать, как поток металла и дуга ‘отталкивают’ расплав в сварочной ванне и будете наблюдать различие при разном положении электрода.

Сварка под ‘прямым углом’ (электрод движется от вас) позволяет жидкому шлаку двигаться следом за сварочной ванной, накрывая жидкий металл шва сразу за электродом. Это обеспечивает формирование качественного валика.

Кроме того, при сварке электродами с рутиловым покрытием наклон электрода в сторону будущего шва должен быть всегда больше, чем для электродов с основным покрытием.

Самый распространенный способ — ‘углом назад‘.

При сварке ‘углом назад’ глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор. При чрезмерном наклоне электрода вы увидите, как под воздействием дуги шлак выталкивается из ванны, оголяя металл.

резать металл электросваркой

Это вызывает быстрое остывание металла шва. Это отрицательно сказывается на качестве шва. Шов получается неравномерный, чешуйками и значительными перепадами по краям к основному металлу. Необходимо поддерживать такой угол, чтобы жидкий шлак следовал непосредственно за электродом и не вытеснялся силой дуги.

Это отрицательно сказывается на качестве шва. Шов получается неравномерный, чешуйками и значительными перепадами по краям к основному металлу. Необходимо поддерживать такой угол, чтобы жидкий шлак следовал непосредственно за электродом и не вытеснялся силой дуги.

(читать дальше…) :: (в начало статьи)

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости, чтобы быть в курсе.

Если что-то непонятно, обязательно спросите!

Задать вопрос. Обсуждение статьи. [4] сообщений.

‘Поскольку полярность ‘электрод-изделие’ меняется 50 раз в секунду, то это вызывает …’ мммммм, то есть вы не в курсе, что частота переменного тока 50гц, что вовсе не означает смену 0/фаза 50 раз в сек. Или вы тоже считаете, что ‘+’ это поток протонов, а ‘минус’ электронов? Я вообще считал, что ноль подсоединяется к изделию, а фаза подается к электроду. Читать ответ…

Сам я работаю сварщиком 25 лет. Умею все, но объяснять не горазд. Сейчас мой сын решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем. Спасибо. Читать ответ…

Умею все, но объяснять не горазд. Сейчас мой сын решил пойти по стопам своего отца. Я поискал в интернете материал, чтобы ему основы усвоить. И остановился на Вашем. Спасибо. Читать ответ…

Неточность в полярности: прямая полярность деталь ‘+’ электрод ‘-‘, обратная полярность соответственно деталь ‘-‘ электрод ‘+’ Читать ответ…

Сварил каркас для дверного полотна, размер 2,2х1,2 (м). Как правильно приварить лист (толщина 2мм), чтобы его не ‘потянуло’. Читать ответ…

Почему крошится, трескается, разрушается бетон в фундаменте, дорожке, …

Залили летом дорожку и фундамент. После зимы видны серьезные разрушения, наблюда…

Садовая скамейка своими руками на дачном участке…

Конструкция садовой скамейки. Как сделать своими руками удобную лавочку на даче…

Столбы забора, ограды своими руками. Поставить, установить, вкопать са…

Столбы для забора, ограды. Сделаем хорошую опору для забора, чтобы забор прослуж…

Как устранить течь в системе отопления, отопительном котле….

Что делать с небольшой протечкой в системе отопления?…

Соединим алюминиевый, медный провод. Кабель, проводка. Квартира, дом, …

Как соединить алюминиевый и медный провод? Соединение медных и алюминиевых прово…

Неисправности инфракрасных (ИК) пультов дистанционного управления (ДУ)…

Пульт дистанционного управления начал барахлить, перестал работать, сломался. Пе…

Самодельная термосумка с аккумулятором холода (охлаждающим элементом)…

Как изготовить сумку-холодильник и охлаждающие элементы к ней своими руками…

Заземление ноутбука или телевизора, чтобы не бил электричеством….

Как заземлить бытовой прибор в пластмассовом корпусе: ноутбук, телевизор и други…

Как научиться варить — СваркаТоп

Вступление

Если ты сейчас читаешь эту статью, значит у тебя есть желание научится варить. Многих останавливает лишь тот факт, что есть страх перед самим процессом сварки: боязнь получить удар током, получить ожог кожи или травму глаз и т. д. Могу тебя уверить, что это всё стереотипы и не более того. На сегодняшний момент сварка металлов — это естественный и безопасный процесс. Всё давно продумано за нас, придумано до нас и нам остаётся только применять данное изобретение человечества и использовать в своих целях. Конечно нам придётся придерживаться минимальных требований по электробезопасности в процессе выполнения сварочных работ, ну это только в наших интересах. Будь смелее и у тебя всё получится!

Понятие сварка

Прежде чем приступить непосредственно к практике, давайте сначала определимся с таким понятием как “сварка”. Сварка – это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи между свариваемыми частями при их местном или общем нагреве. Преобразуя электрическую энергию в тепловую мы производим сам процесс сварки. Наша задача состоит в том, чтоб наш сварочный материал (в нашем случае сварочный электрод) не только образовывал сварной шов за счёт расплавления самого себя, но и расплавлял основной металл. То есть, наш сварной шов по факту состоит из двух металлов: из металла сварочного электрода и металла нашего изделия.

Зажигание сварочной дуги

Теперь научимся зажигать и держать сварочную дугу. Этот процесс требует практики, так как дуга должна гореть ровно и стабильно, и это будет на сегодня нашей задачей. Для этого нам понадобятся сварочные электроды ∅ 3 – 4 мм. Марка для нас сейчас не имеет значения, но предположим это электроды марки АНО – 21. Лучше взять электрод ∅ 3 мм, так как он короче электрода ∅ 4мм. Это удобнее для новичка, так как коротким электродом легче управлять в процессе сварки и рука не так сильно будет уставать.

Зажигание электрода производится двумя способами. При первом способе электрод перпендикуляр подводят к месту начала сварки и лёгким постукиванием зажигают дугу. Второй способ напоминает зажигание спички. Второй способ не практичен и мы его применять не будем.

При зажигании электрода постукиванием возможно прилипание его к основному металлу и это вполне нормально. Отрывание прилипшего электрода осуществляется обламыванием его от основного металла путём раскачивания электрода влево – вправо. Не нужно выдёргивать электрод из держателя рывком на себя. Если не получается зажечь дугу, то просто добавьте ещё не много тока, добавляйте до тех пор ток, пока дуга не начнёт стабильно зажигаться. Если ваша заготовка имеет не большой вес, то с прилипшим электродом она будет отрываться от основания на котором она лежит. Для избежание этого необходима жёстко закрепить её к столу или к другой неподвижной поверхности.

Тонкости зажигания дуги

Зажигание сварочной дуги происходит от замыкания металлического стержня сварочного электрода об поверхность вашей заготовки. Постукиванием мы сбиваем обмазку, точнее «козырёк» с конца электрода оголяя металлический стержень. Не нужно с силой «тыкать» электродом в вашу заготовку, делать это нужно расслабленной рукой, чтобы почувствовать момент зажигания дуги.

Зажжённую дугу не нужно сильно растягивать или сильно утапливать в металл. Выдерживая дугу длиной 3 – 5 мм начните вести электродом по поверхности металла на себя. Держать электрод нужно под углом 15 – 30°. Если рука сильно устала , можно слегка облокотится концом электрода на край заготовки. При обрыве дуги повторное зажигание её осуществляется в месте обрыва, и далее сварка ведётся в нужном направлении.

Скорость не должна быть очень быстрой, вы должны видеть как образуется наплавленный шов. На данном этапе, это будет наплавка, так как сварку двух или более заготовок металла нам выполнять ещё рано. Ведите электрод не спеша на себя, внимательно наблюдайте за образованием наплавленного шва и шлаковой корки. Не бойтесь близко наклонятся над свариваемой заготовкой, вы должны чётко видеть зону сварки.

Движение электрода при сварке

Когда всё выше сказанное у вас станет получаться, давайте слегка усложним процесс сварки (наплавки). Начнём не просто вести электрод, а делать круговые движения (петлеобразные) кончиком электрода. Такое движение дополнительно формирует чешуйки на сварном шве, а также даёт возможность нам распределять сварной шов на необходимую нам ширину. Не пытайтесь сразу получить красивый шов, наша задача почувствовать сварочную дугу и научится её держать не обрывая.

Полученный сварной (наплавленный) шов на своей поверхности имеет шлаковую корку, которую необходимо отбить после остывания шва молотком с заострённым концом.

Внимание: отбитие шлаковой корки с поверхности шва выполнять только в защитных очках, для избегания попадания кусков шлака в глаза. В случае отсутствия защитных очков: отбивать шлак зажмурив глаза, повернув голову в сторону. Будьте осторожны, берегите своё зрение!

Практика дома

«Набивать руку» можно в домашних условиях. Возьмите тетрадный лист в клетку. Начните рисовать спираль петлеобразным движением на всю ширину тетрадной клетки не отрывая руки и не обрывая при этом спираль. Спираль должна получаться красивой, с равномерным распределением колец. Она не должна вылазить за приделы клетки. Таким способом вы эмитируете движение электрода в процессе сварки.

Заземление и безопасность при дуговой сварке

Насколько важно заземление??

Стандартные меры безопасности многих кодексов и норм требуют обязательного заземления электрических контуров. Системы электродуговой сварки часто имеют сразу несколько электрических контуров, поэтому для безопасной сварки и плазменной резки крайне важно организовать правильное заземление оборудования. В этой статье мы расскажем об основных правилах заземления в типичных рабочих условиях.

Заземление сварочного аппарата

Сварочные аппараты с питанием через гибкие кабели или постоянное подключение к системе питания имеют отдельный провод заземления. Он соединяет металлический корпус сварочного аппарата с заземлением. Если бы мы могли проследить этот контур в системе распределения электропитания, мы бы увидели, что он идет к земле, обычно через вкопанный металлический стержень.

Это делают для того, чтобы металлический корпус аппарата и земля имели одинаковый потенциал. Равный потенциал означает, что одновременное прикосновение к обоим объектам не приведет к удару током. Заземление корпуса также снизит напряжение поступающего на корпус тока в случае пробоя изоляции внутри аппарата.

Токонесущая способность провода заземления зависит от устройства защиты от максимальных токов в составе системы питания. Регулировка токовой нагрузки позволит сохранить провод заземления работоспособным даже в случае неполадки сварочного аппарата.

Некоторые сварочные аппараты имеют конструкцию с двойной изоляцией. В таком случае провод заземления не требуется. Для защиты сварщика от поражения током такие в таких аппаратах используется дополнительный метод изоляции. О наличии двойной изоляции можно узнать по символу «рамка в рамке» на паспортной табличке аппарата.

В случае компактных сварочных аппаратов, у которых на конце кабеля питания имеется вилка с контактом заземления, контур заземления образуется автоматически при включении аппарата в розетку. При этом настоятельно не рекомендуется использовать переходники без контакта заземления и снимать контакт заземления с вилки. Без этого контакта теряется смысл всего контура заземления.

Исправность контура заземления можно легко проверить с помощью тестера цепи. Тестеры для бытовых электросетей можно приобрести в любом магазине электротоваров или хозяйственных принадлежностей. При подключении к розетке эти приборы могут показать, имеет ли данная розетка контур заземления, и дать некоторые другие сведения. Если тестер покажет отсутствие контура заземления или какие-либо другие проблемы с цепью, мы рекомендуем вызвать электрика. Это достаточно простой тест и его стоит регулярно повторять. Для проверки цепей с напряжением выше 120 вольт также лучше обратиться к помощи профессионала.

Заземление рабочего изделия

Сварочный контур состоит из нескольких элементов цепи, через которые проходит ток. В них входят соединения сварочного аппарата, сварочные кабели, зажим на изделие, горелка или электрододержатель и рабочее изделие. Через сварочный аппарат этот контур не заземляется. Как тогда производится заземление?

Согласно документу ANSI Z49.1 «Безопасность при сварке, резке и сопутствующих процессах», необходимо заземлить рабочее изделие или сварочный стол, на котором оно расположено, например, на металлический каркас здания. Зажим заземления и зажим сварочного контура должны быть независимы.

Преимущества от заземления рабочего изделия аналогичны преимуществам от заземления корпуса аппарата. Заземленное рабочее изделие имеет равный потенциал с другими заземленными предметами. В случае пробоя изоляции сварочного аппарата или другого оборудования напряжение между рабочим изделием и землей будет минимальным. Следует отметить, что сварка при незаземленном рабочем изделии возможна, но на это требуется разрешение квалифицированного специалиста.

Зажим на изделие — это не зажим заземления

Многие сварщики пользуются терминами «зажим на изделие» и «разъем на изделие». Обычно рабочее изделие подключается к кабелю через пружинный или винтовой зажим. К сожалению, разъем и зажим на изделие часто неправильно называют «землей». Сварочный кабель не имеет заземляющего контакта для рабочего изделия. Зажим заземления никак не связан с зажимом на изделие.

Заземление высокочастотного заземления

В некоторых сварочных аппаратах используются контуры поджига и стабилизации, через которые проходит напряжение очень высокой частоты. Это особенно характерно для аппаратов для аргонодуговой сварки (TIG). Высокочастотное напряжение может иметь компоненты с частотой до мегагерца. Для сравнения, сварочное напряжение может составлять всего 60 герц.