Как сварить рядом 2 шва и не перегреть нержавейку? — Страница 3 — Аргонодуговая сварка — TIG

есть ли на форуме информация с видео примерами?

например — вот угол заточки такой и такой — вот что будет при таком угле — вжик, вот что будет при таком.

как стабилизировать дугу — вот делайте так, сейчас покажу… ну и т.п.

Угол заточки зависит от тока. А не вот такой и такой. Если токи малые до 10А то электрод можно 1.0мм в диаметре, при увеличении тока увеличивается диаметр электрода. Угол заточки притупляется при увеличении тока. На ваших токах до 50А, я бы использовал 15-20 градусов. В общем игла получается + заточку надо делать вдоль оси электрода а не по окружности.

Да и … вы гуглили??? Вот посмотрите, все станет понятно, что я написал: http://tool-land.ru/…-tig-svarka.php

А то еще ни кто не спрашивал про марку электрода… Это еще то удовольствие.

Видео вам понадобится только после теоретического изучения. Т.е. когда определитесь с типом электрода, заточкой, разберетесь с параметрами сварочного аппарата (ток и тем более импульсный режим, каждый под себя подбирает), только потом видео, как варить. Но лучше не мучать и подъехать и посмотреть как другие варят. Т.к. все параметры которые сварщик подобрал под себя, будут применимы только к этому сварщику. Т.е. вы сразу поймете, что не в аппарате дело и т.п., а дело в руках (т.е. выставленный ток или тем более импульсный режим, не дают гарантии положительного результата).

Если проволока попала на электрод или уткнулись электродом в метал, то СРАЗУ в заточку. Т.е. остыл электрод и идите затачивать. Дальше варить нет смысла. т.к. дуга на таких токах не будет нормально гореть и … В общем вам надо у аппарата стоять и под запись ваши вопросы рассматривать.

Все думают, что ща спрошу ток и сразу научусь варить.

И последнее: горелку двумя руками держите.

Удачи!

Сообщение отредактировал copich: 19 Январь 2016 13:33

Сварка нержавеющей стали (нержавейки) – основные моменты

Нержавеющая сталь является очень популярным материалом. Нержавейка активно используется в промышленной, производственной и бытовой сферах. Из коррозионностойких сталей изготавливаются многие агрегаты, конструкции, сооружения и оборудование различного назначения. Востребованность обусловлена техническими параметрами нержавейки, в частности, стойкостью к коррозии, долговечностью эксплуатации, прочностью, привлекательным внешним видом и простотой обработки.

Наиболее ходовым способом работы с нержавеющей сталью являются сварка. Сварочный процесс обладает нескольким особенностями:

- невысокий уровень свариваемости значительно влияет на формирование соединения;

- низкая теплопроводимость нержавейки приводит к тому, что свариваемые изделия проплавляются даже при достаточно небольших величинах силы тока;

- высокий коэффициент расширения означает, что при нагреве изделие как бы растягивается.

В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы;

В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы; - при нагреве более 500°С в изделиях из нержавейки возникает межкристаллитная коррозия. Чтобы этого избежать нужно тщательно подбирать режим сваривания, а также принудительно охлаждать свариваемые детали.

Сварка электродами по нержавейке

Сваривание коррозионностойких сталей является сложным и трудоемким процессом. Данная процедура требует от исполнителя наличия теоретических знаний и практического опыта. Ещё одним важным критерием для комфортного проведения сварочных работ является правильный выбор электродов.

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Вывод! Поэтому сварка нержавейки обычными электродами должна применяться как крайняя мера, только в экстренном случае или если вы мало чем рискуете.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

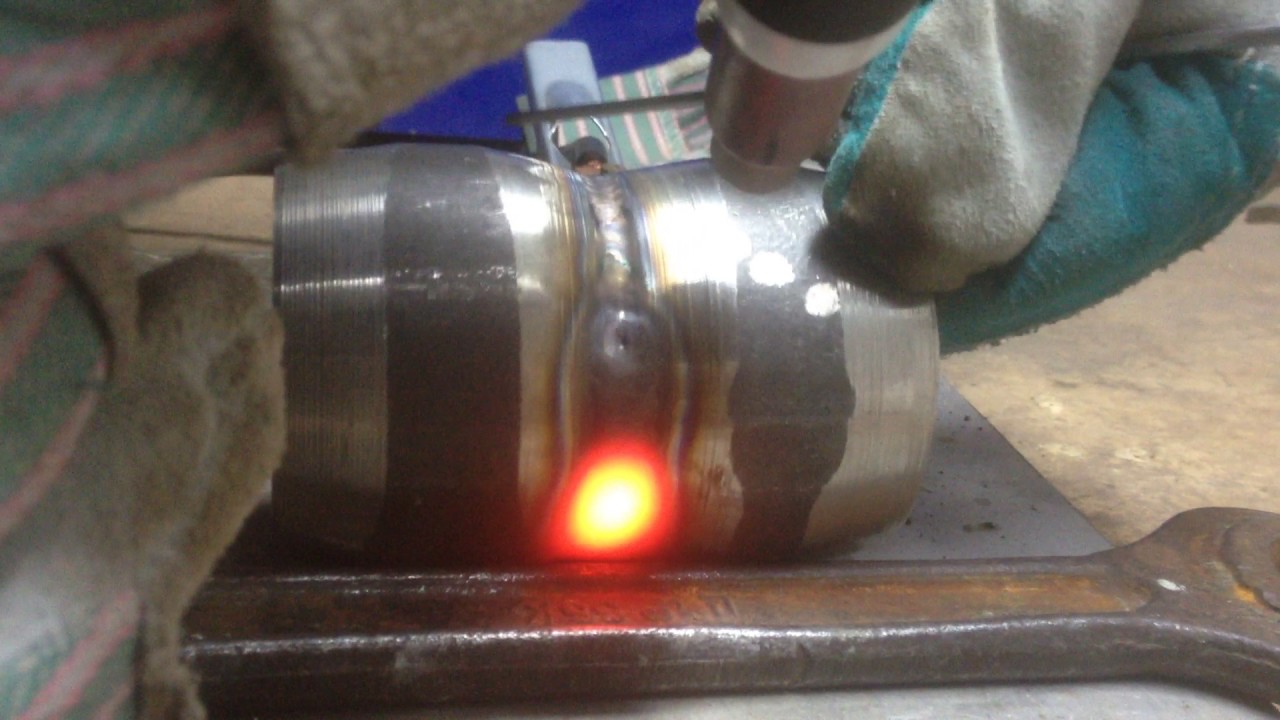

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Применяемые электроды

Чтобы хорошо понимать, какими электродами варить нержавейку, стоит помнить о тепловом коэффициенте металла. Для этого подбираются стержни электродов, имеющие тот же состав, что и свариваемый элемент. Это обеспечивает взаимодействие основного и присадочного материалов, предупреждая появление дефектов.

Для этого подбираются стержни электродов, имеющие тот же состав, что и свариваемый элемент. Это обеспечивает взаимодействие основного и присадочного материалов, предупреждая появление дефектов.

Возможный вариант используемых электродов:

- «ЦЛ-11». Это довольно дорогие расходные материалы, покрытые специальной обмазкой, и хорошо изолирующие сварочную ванну от внешних факторов воздействия. Металл стержня хорошо вплавляется в основной материал и создает прочное соединение.

- «НЖ-13» являются еще одним подходящим расходным материалом. Они создают надежный шов с ударной вязкостью в 120 Дж/см, и предотвращают явление межкристаллитной коррозии. Отличие электродов состоит в образовании тонкого слоя шлака, который после остывания поверхности и сжатия материала до первоначального размера, отпадает самопроизвольно. Это ускоряет процесс обработки сварного соединения, когда требуется выполнить много швов.

Способы сварки нержавейки

Существует несколько способов сварки нержавеющих сталей. Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

Ручная электродом

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

- ценовая доступность электродов и оборудования;

- аппараты могут работать в течение всего рабочего дня;

- агрегаты обладают компактными размерами и небольшим весом, что позволяет быстро перемещаться по рабочему объекту;

- высокая скорость выполнения работ при умелом обращении с оснащением и расходными материалами;

- прочность сварных швов;

- существует возможность самостоятельно изучить данный способ сварки и применить на практике.

Чтобы сварной шов обладал высокой надежностью, необходимо правильно подобрать сварочные материалы. Для ручной сварки подойдут следующие марки:

ОЗЛ-8 предназначены для того, чтобы сваривать изделия, эксплуатирующихся при воздействии агрессивных сред. При этом к наплавленному металлу не предъявляются повышенные требования по стойкости к МКК. Электродами ОЗЛ-8 исполнители пользуются для обработки ответственных конструкций.

Электроды НЖ-13 создают надежное соединение, предотвращают образование МКК. Тонкий слой шлаковой корки после остывания и сжатия рабочей зоны отпадает самопроизвольно. Это значительно ускоряет процесс, когда необходимо выполнить большое количество швов.

Электроды ЦЛ-11 характеризуются хорошей изоляцией сварочной ванны от воздействия внешних факторов. Данная марка обеспечивает прочное соединение.

При использовании данной технологии применяется постоянный ток для сварки нержавейки, полярность – обратная.

Проанализировав данные сведения, исполнитель любого уровня сможет узнать как варить нержавейку дуговой сваркой.

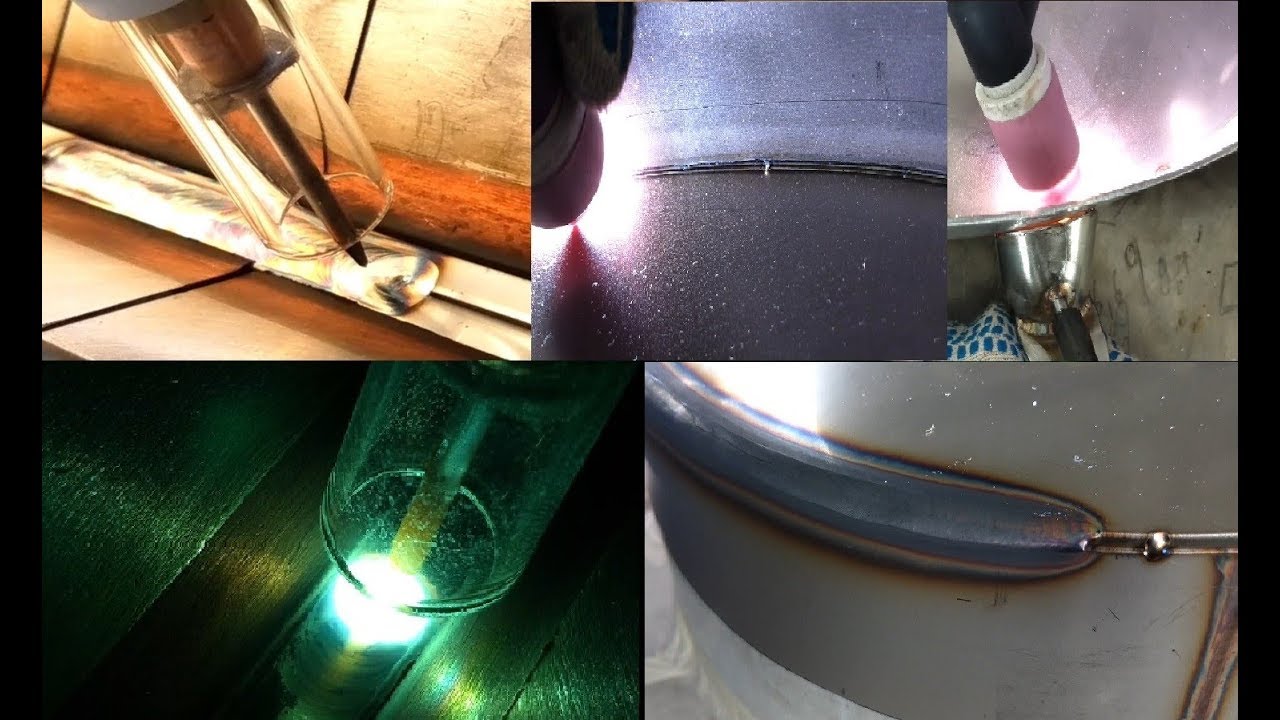

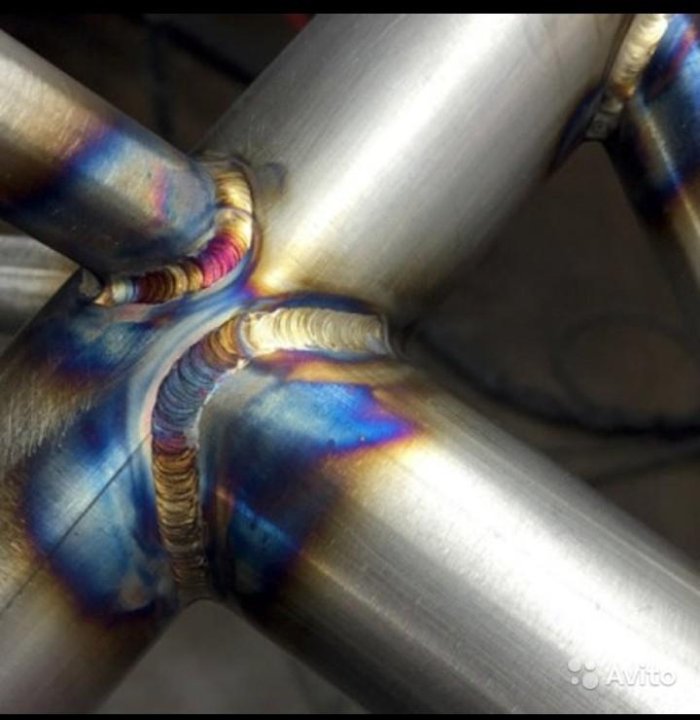

Ручная аргоном

Ручная сварка нержавейки в среде аргона осуществляется с помощью вольфрамовых электродов. Данная технология гарантирует получение качественных и надежных швов. Причем соединения отвечают всем поставленным требованиям, даже, если они выполнены в домашних условиях. Следовательно, аргонодуговая сварка применяется, когда исполнителю нужен эстетический результат. Швы не требуется зачищать от шлаков. Искры при сваривании отсутствуют. Это самый чистый метод соединения. Также данный способ предназначен для работы с деталями с очень тонкими стенками.

Сваривание осуществляется переменным или постоянным током прямой полярности.

Вид напряжения зависит от толщины металла:

- если толщина свариваемых листов составляет 1 мм., то применяется постоянный ток в 30-60 А,Ø электродов – 2 мм.

- сварка нержавеющей стали переменным током также возможна при работе с элементами толщиной 1 мм.: сила напряжения – 35-75 А, электрод Ø – 2 мм.

- данные для обрабатываемых изделий толщиной 1,5 мм.: постоянный ток прямой полярности, 40-75 А, Ø сварочного прутка – 2 мм.;

- переменный ток, 45-85 А, Ø – 2 мм.

Особенности данного метода:

- дугу следует поджигать бесконтактным способом, чтобы вольфрам с электродов не попал в расплавленный металл;

- сварка должна проводиться без колебательных движений стержня. Нарушение этого правила может привести к нарушению защиты рабочей зоны, что приведет к окислению шва.

Совет! При использовании данного метода можно уменьшить расход сварочных материалов. Для этого необходимо после окончания сваривания в течение 10-15 секунд не отключать подачу аргона. Подобная процедура позволяет защитить раскаленный электрод от активного окисления.

Что представляет собой сварка электродом?

Ручная дуговая сварка электродом — это процесс, при котором плавится электрод, расплавляя собой металл. В процессе горения электрода сгорает и его обмазка, которая образует в процессе сгорания газозащитную среду, защищающую расплавленный металл от кислорода.

В процессе горения электрода сгорает и его обмазка, которая образует в процессе сгорания газозащитную среду, защищающую расплавленный металл от кислорода.

Электрод не только плавит металл, но и служит в качестве присадочного материала, когда основного металла явно недостаточно для заполнения сварочной ванны. Подобная технология сварки именуется как ММА (Manual Metal Arc).

Сварка нержавейки электродом в домашних условиях

Для проведения сваривания в домашних условиях многие исполнители применяют аппараты инверторного типа.

Агрегаты подобного типа работают от стандартного источника питания в 200 В, их небольшие габариты и вес позволяют удобно перемещать и транспортировать оборудование.

Сравнительно невысокая стоимость сделала оснащение такого типа лидером продаж среди исполнителей. Сварка нержавейки инверторной сваркой создает надежное соединение.

Во время настройки инвертора следует учитывать следующие параметры:

- если толщина металла составляет 1,5 мм.

, то сила тока должна быть равна 40-60 А, Ø электрода – 2 мм.

, то сила тока должна быть равна 40-60 А, Ø электрода – 2 мм. - толщина детали 3 мм.: напряжение 75-85 А, Ø прутка – 3 мм.

- толщина 4 мм: ток 90-100 А,Ø стержня – 3 мм.

- толщина 6 мм. напряжение 140-150 А, Ø расходника – 4 мм.

Сваривание производится постоянным током обратной полярности.

Сварочный процесс включает несколько этапов:

- следует удалить с рабочей поверхности ржавчину, масло и другие загрязнения, зачистка осуществляется металлической щеткой;

- кромки изделия, толщина которого превышает 4 мм., необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником;

- при работе с тонким металлом, нужно плотно свести свариваемые края друг к другу, выполнить прихватки;

- изделие толщиной более 7 мм. следует подогреть до 150°С. При проведении бытовой сварки это рекомендуется делать паяльной лампой;

- работа начинается с поджигания дуги.

Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется.

Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется. - соединения проводится на короткой дуге;

- в конце шва следует сделать “замок”, чтобы избежать образование трещин и свищей;

- после окончания сварочного процесса, нужно дать изделию остыть, принудительно этого делать не рекомендуется;

- шлаковую корку убирают молотком или зачищают примерно через пять минут после окончания работ;

- в последнюю очередь проводится полировка и шлифовка.

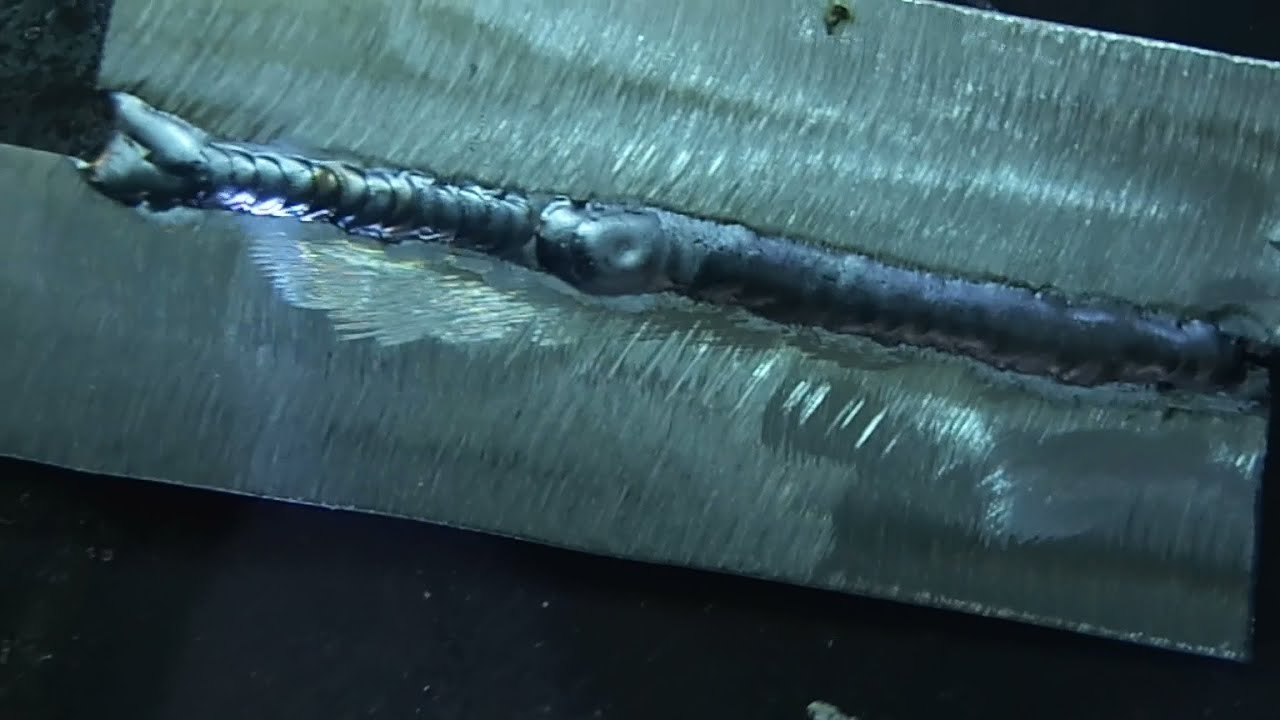

Полезное видео

Для данного метода нужны электроды, использующиеся для работы с металлами коррозионностойких и жароустойчивых видов.

Электроды, предназначенные для инверторной сварки коррозионностойких сталей:

Шов, выполненный электродами ОЗЛ-6, обладает жаростойкостью, не склонен к образованию трещин и пор. Данная марка характеризуется высокими эксплуатационными свойствами.

Электроды АНО-27 предназначены для сварки ответственных конструкций, эксплуатирующихся при статических и динамических нагрузках, а также при отрицательных температурах.

Другие марки смотрите в разделах для коррозионностойких высокопрочных сталей и для коррозионностойких кислотостойких сталей.

Особенности нержавеющей стали

Как правильно варить нержавейку электродами знают опытные сварщики, чьи рекомендации есть на видео. Работа с этим материалом отличается от сваривания обычной стали. Поскольку данный металл ценят за его устойчивость к коррозии, то большинство изделий из него предназначены для работы с водой и под давлением. А проблемой начинающих сварщиков становится течь, появляющаяся после остывания шва. Как заварить проблемное место в домашних условиях можно понять, если разобраться в физических свойствах металла.

Нержавеющая сталь обладает высоким коэффициентом расширения. Это означает то, что при нагреве расстояние между молекулами увеличивается больше, чем у других видов металлов. При остывании происходит обратный процесс, «стягивающий» изделие до первоначальных пропорций. Инородный металл, входящий в состав шва, и обладающий меньшим коэффициентом расширения, будет при этом «рваться», оставляя за собой микротрещины, дающие течь в работе начинающего сварщика. Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Второй проблемой в работе с нержавеющей сталью является ее низкая температура плавления. Сильный нагрев от электродуги приводит к тому, что сварочный участок перегревается, и легирующие элементы, отвечающие за антикоррозийные свойства, выгорают. В результате, получив герметичное соединение, можно обнаружить скорое появление следов ржавчины в месте проведения сварки. Эта особенность требует подбора правильных режимов сварки и ведения шва в шахматном порядке, чтобы предотвратить местный перегрев.

Третьей проблемой служит реакция углерода на попадание кислорода в сварочную ванну. Это приводит к выделению газа на поверхности кристаллизующегося шва, и образованию крупных пор. Сваривать металл становится практически невозможно. Чтобы предотвратить это явление, сварочная ванна должна хорошо защищаться от внешней среды. Для этого используют защитный газ или обмазку электродов, создающую газовое облако в зоне сварки.

Какими электродами варить нержавейку с чёрным металлом

На производстве, где все процессы проводятся исключительно в соответствии с технологией, чаще всего не возникает вопроса: как приварить нержавейку к черному металлу? Ведь соединение таких различных металлов в обычных условиях является неправильным, с технической точки зрения. Также потребность в такой процедуре, как правило, практически отсутствует. Но иногда такая необходимость бывает. И для этого выпускаются специальные электроды.

Также в домашних условиях процесс подобного рода вполне реален. Но для этого нужно знать химический состав свариваемых изделий, чтобы правильно подобрать расходные материалы. Ведь нержавейка и черный металл являются разнородными материалами. Также следует учитывать такой параметр как свариваемость, т.е. способность данных материалов образовывать неразъемные соединения удовлетворительного качества.

Существует два способа для соединения:

- сварка нержавейки и черного металла электродом с покрытием;

- сваривание вольфрамовыми расходниками.

При использовании технологии ММА следует применять сварочные материалы, предназначенные для цветных металлов и сплавов.

Сварочные электроды АНЖР-2.

Наиболее распространенными марками являются АНЖР-1 и АНЖР-2. Основное преимущество – возможность проведения сварки практически во всех пространственных положениях, кроме вертикального “сверху-вниз”.

Также подходящим вариантом станут электроды ЦТ-28. Достоинства: шов, образованный с помощью сварочных материалов данной марки, отличается высокой жаропрочностью и жаростойкостью.

Кроме того, исполнитель может использовать специальные электроды по нержавейке.

Востребованными среди исполнителей являются электроды ESAB для сварки разнородных сплавов: ОК 67.42, ОК 67.45, ОК 67.52, ОК 68.81, ОК 68.82, ОК 92.26.

Второй метод является менее востребованным из-за более высокой стоимости вольфрамовых электродов. Также исполнителю понадобится специальное сварочное оборудование. В процессе сварки данной технологией, необходимо тщательно следить за положением прутка. Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

В зависимости от толщины материалов применяются различные ток и полярность при сварке нержавейки:

- толщина изделия 1 мм.: постоянное напряжение, сила в 30-60 А, Ø стержня – 2 мм.;

- толщина деталей 2 мм.: переменный ток силой 50-80 А, Ø прутка – 3 мм.;

- толщина составляет 4 мм.: постоянный ток, сила напряжения – 90-130, Ø расходника – 4 мм.

Электрооборудование, свет, освещение

139 votes

+

Голос за!

—

Голос против!

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 — 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали — аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах.

Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки. - Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении.

Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов. - Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее.

Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины. - Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе — для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.

После окончания процедуры с целью меньшего расхода вольфрамового электрода защитный газ сразу не выключайте. Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Это следует делать спустя определенное время — 10-15 секунд. Это поможет исключить интенсивное окисление нагретых электродов и продлить срок его службы.

Механические методы обработки нержавейки

Помните, что использовать разрешается только такие рабочие принадлежности, которые предназначаются для обработки нержавеющего проката, и которые вы видели на видео о сварке нержавейки: специальные шлифовальные ленты и круги, щетки из нержавеющей стали, нержавеющие дроби.

Травление считается самой эффективной методикой дальнейшей обработки сварных швов. Если правильно выполнить травление, то вы сможете устранить зону с низким содержанием хрома и вредный оксидный слой. Травление выполняют посредством погружения в кислоту, покрытия пастой или поверхностного нанесения зависимо от условий.

При травлении чаще всего используют смешанную кислоту: азотную и фтористоводородную кислоту в таких пропорциях – от 8 до 20% азотной кислоты и 0,5 – 5% фтористоводородной кислоты, вода выступает в качестве остального компонента. В народе с этой целью используют крепкий настой чая.

В народе с этой целью используют крепкий настой чая.

Время травления нержавеющего аустенитного проката зависимо от концентрации кислоты, температуры, сорта проката, толщины окалины. Помните, что кислотоупорный прокат нуждается в более продолжительном времени обработки, чем нержавеющий прокат. Доведение уровня шероховатости сварных швов до соответствующего показателя главного листа посредством полирования или шлифования после процедуры травления повышает еще более стойкость конструкции к коррозии.

Профилактика дефектов после сварки

Процесс нержавеющей стали имеет некие особенности. Если их не учитывать особенностей сварки нержавейки, в итоге возникнут некоторые дефекты сварных швов и нежелательные эффекты. К примеру, через определенное время после процедуры в области сварных швов может формироваться так называемая «ножевая» коррозия.

Результат воздействия высокой температуры – горячие трещины, которые возникают из-за аустенитной структуры сварных швов. Причина хрупкости швов кроется в длительном воздействии высокой температуры, а также стигматации.

Чтобы предотвратить возникновение горячих трещин, принято использовать присадочные материалы, которые позволяют формироваться прочным швам. Содержание феррита при этом составляет не меньше 2%. Также с этими целями рекомендуется проводить дуговую сварку с малой длиной дуги. Не следует кратеры выводить на основной металл.

Автоматическую сварку принято осуществлять при уменьшенных скоростях. Лучше всего сделать меньше подходов. Увеличение скорости и применение короткой дуги существенно уменьшают риски возникновения сварочных деформаций и цену сварки нержавейки. Благоприятно влияет на стойкость нержавейки к коррозии сварка на максимальной скорости.

Таким образом, нержавейка бывает разных видов и различного состава. Присутствие в металле хрома определяет основные свойства, за которые нержавейка и ценится в разных отраслях промышленности. Зависимо от конечного результата, существует много способов её сварки. Один из них обязательно подойдет и вам!

Сварка тонкой нержавейки

Сварка тонкого металла требует от исполнителя определенного уровня знаний и навыков. При работе с тонкостенными изделиями из коррозионностойких сталей важно не только верно выбрать электроды, но правильно определить напряжение. О том, как варить тонкую нержавейку электродом и каким током сваривают нержавейку будет рассказано далее.

При работе с тонкостенными изделиями из коррозионностойких сталей важно не только верно выбрать электроды, но правильно определить напряжение. О том, как варить тонкую нержавейку электродом и каким током сваривают нержавейку будет рассказано далее.

Если сравнивать с обыкновенной сталью, то сваривание тонкой нержавейки электродом должно проводится при меньшей величине силы тока. Требуемое количество ампер примерно на 20% меньше.

Важную роль играет диаметр сварочного прутка. При толщине свариваемого изделия 3 мм. диаметр расходника 3-4 мм.

Следует применять стержни длиной не более 35 мм. Температура нагрева не должна превышать 500°С.

Не рекомендуется резко охлаждать изделие.

Бытовая сварка тонкой нержавейки проводится с помощью инвертора. Рекомендуется выполнять следующие правила:

- не нагревать заготовки и место соединения выше температуры в 150°С;

- сварочный процесс осуществляется на малых величинах тока с высокой скоростью;

- без колебательных движений электрической дуги;

- под заготовки подкладывать пластины, которые будут “забирать” часть тепла на себя.

Это предотвратит сильное нагревание рабочей зоны и возможность образования дыр.

Это предотвратит сильное нагревание рабочей зоны и возможность образования дыр.

Металл толщиной до 3 мм. варят без разделки. Между заготовками должен быть зазор в 1-2 мм.

При осуществлении инверторной сварки с помощью электродов диаметром 3 мм, необходимо выставлять напряжение величиной 80 А.

Мастера применяют для соединения тонких коррозионностойких сталей следующие марки электродов:

ЦЛ-11 – распространенная и ходовая марка сварочных материалов. Материал шва, наплавленного ЦЛ-11, отличается стойкостью к коррозии в неблагоприятных условиях.

ОК 63.20 предназначен для работы с тонкостенными элементами, работающими в контакте с жидкими агрессивными неокислительными средами при температурах до 350°С.

Общая информация

Существует общемировая классификация металлов, согласно которой нержавейка относится к классу высоколегированных сталей. А это значит, что такой металл будет особенно устойчив к коррозии и разрушению. Для потребителя это безусловный плюс, а вот для сварщика это скорее недостаток.

Устойчивость к коррозии обеспечивает оксидная пленка, покрывающая лист нержавеющей стали. Пленка состоит из хрома и кислорода, она невидима, но при этом способна к регенерации. Если поцарапать лист нержавейки, то пленка потеряет свои свойства, но спустя время восстановится. Отсюда невероятная долговечность использования изделий из нержавеющей стали.

Благодаря своим достоинствам нержавейка стала очень популярна, ее широко применяют при производстве изделий для быта и для крупной промышленности. Вы с одинаковой вероятностью обнаружите дома стальную нержавеющую кастрюлю и узнаете о производстве стальных комплектующих для лабораторий.

На этом фоне очень востребована сварка труб из нержавейки и любая сварка тонкой нержавейки. Любому мало-мальски опытному сварщику нужно уметь выполнять такой вид работ. Тем более, обучиться этому несложно. Все, что сказано в этой статье, относится и к домашней сварке.

Сварка нержавеющих труб

Сварка труб из нержавеющей стали электродами является популярным видом соединения подобных изделий. Сварочные работы с трубами проводятся электродами с основной или рутиловой обмазкой. Сварочный процесс плавящимся расходником осуществляется на постоянном токе обратной полярности.

Сварочные работы с трубами проводятся электродами с основной или рутиловой обмазкой. Сварочный процесс плавящимся расходником осуществляется на постоянном токе обратной полярности.

Сварка нержавейки постоянным током обладает несколькими преимуществами: малое разбрызгивание металла; простота процесса для сварщика; подходит для работы с тонкостенными трубами; качественный шов.

Вольфрамовые электроды для сварки труб из нержавеющей стали работают на постоянном токе прямой полярности. Преимущества данного способа:

- надежная защита от воздействия кислорода, которое может привести к окислению;

- устойчивая дуга;

- соединение обладает высокой коррозийной стойкость.

Независимо от выбранного способа соединения, технология сваривания нержавеющих труб включает три этапа:

- Подготовительный делится на две части: подготовка исполнителя и подготовка основного материала. Для сварщика должны быть подготовлены спецодежда и защитная маска. Нержавеющие трубы нужно зачистить от от различных загрязнений: коррозия, краска и т.

д. Стыки и площадь возле них следует обработать металлической щеткой или наждачной бумагой.

д. Стыки и площадь возле них следует обработать металлической щеткой или наждачной бумагой. - Сварочный процесс начинается с зажигания электрода и возбуждения дуги. Важно в ходе работ удержать дугу. Затем осуществляется соединение.

- Важным этапом является проверка качества шва. Перед этим необходимо отбить шлак.

Электроды для труб из нержавейки:

ОК 63.20 предназначены для сварки точками, т.е. процесс производится при кратковременном поджиге и гашении электрической дуги.

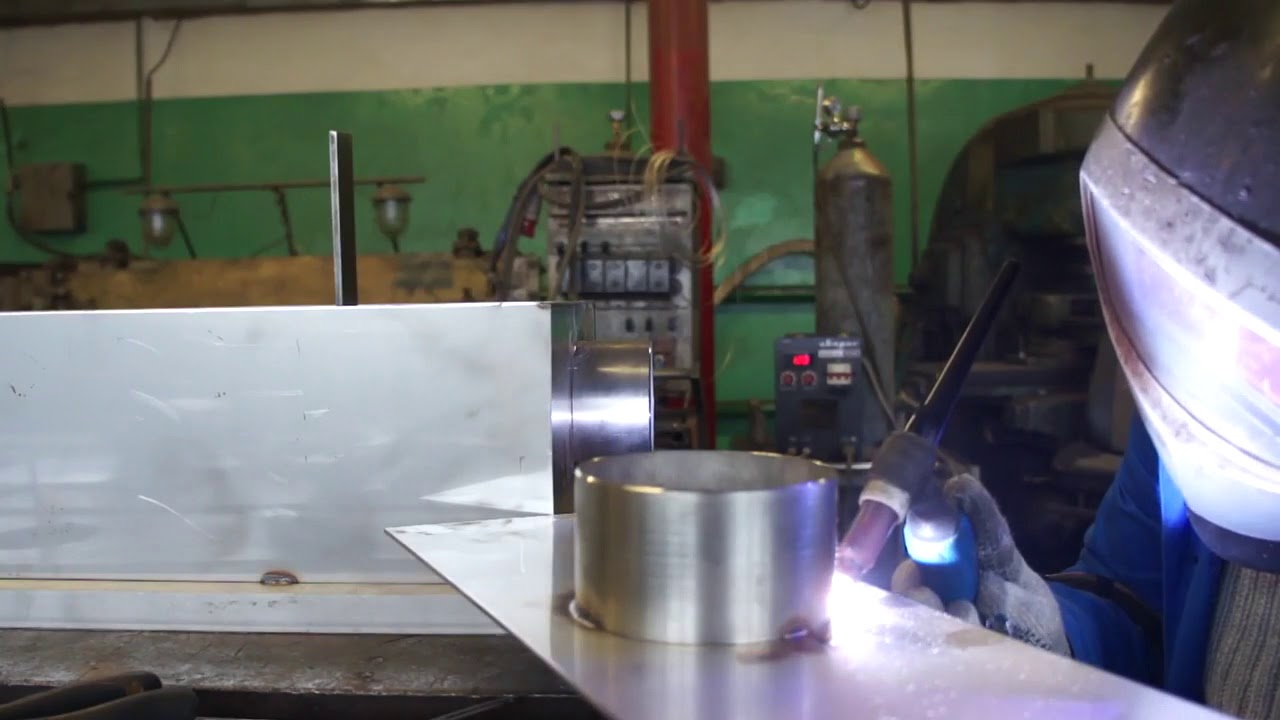

Небольшой видеоролик для наглядности.

Сварка нержавеющей стали аргоном в СПб с доставкой по РФ

Сварка нержавеющей стали в аргоне — технология, которая позволяет качественно варить нержавейку без потери ее антикоррозионных свойств. Почему именно аргон? Как он позволяет достигать этой цели?

Начнем с того, что, собственно, будет происходить с нержавейкой при сварке без среды защитного газа.

Ну, в первую очередь она, конечно, будет свариваться — как, в общем‑то, и полагается металлу.

Одна из таких реакций, например — реакция углекислого газа с хромом. Хром присутствует в нержавейке как один из главных легирующих компонентов, обеспечивающих собственно антикоррозионные свойства этого сплава. После реакции с углекислым газом вместо отдельных атомов хрома внутри сплава оказываются молекулы карбида хрома. Хром как бы никуда не девается, но, находясь в этом соединении, больше не выполняет антикоррозионных функций. И более того — вкрапление зерен карбида хрома в шов нарушает прочность соединения.

При этом углекислый газ вездесущ — его содержание в атмосфере значительно меньше 1 процента, однако этого вполне достаточно для того, чтобы постоянно присутствовать рядом с вами в ожидании, когда вы уже наконец начнете варить нержавейку.

От него приходится как‑то отгораживаться. И один из самых удобных способов отгородиться от него — использование среды защитных инертных газов, то есть, чаще всего, аргона.

Подаваемый в зону сварки под давлением газ, понятное дело, вытесняет оттуда обычный атмосферный воздух, содержащий и вредный в данном случае углекислый газ, и кислород с азотом, также выступающие окислителями в реакциях с металлами.

И если этот газ полностью инертен — то других реакций в между металлами сплава и газами просто не будет. А аргон именно что полностью инертен — это

Именно благодаря этому сварка нержавейки в аргоне позволяет получать качественные и прочные соединения без потери антикоррозионных свойств нержавейки.

Cварка аргоном. RigoleMetalWorking

Аргоновая сварка нержавейки, ее особенности и применение.

Прежде, чем осветить такой процесс, как сварка аргоном металлов, стоит отметить, что от качества проведенных сварочных работ в конечном итоге зависит надежность и функциональность создаваемых или восстанавливаемых таким образом изделий. Поэтому доверять эти работы надо только высококлассным специалистам, отлично зарекомендовавшим себя в сфере металлообработки, имеющим огромный опыт и все необходимое оборудование. Здесь мы рассмотрим только основные аспекты аргонодуговой (аргоновой сварки), которые помогут сориентироваться в данной технологии и новичкам, и непрофессионалам. Работе каждого сварщика нашей компании предшествовало высококачественное обучение, затем была длительная практика, и теперь накопленный опыт позволяет делиться знаниями и навыками с теми, кто только постигает премудрости качественной сварки, будь то сварка пищевой нержавейки или любые другие виды металлообработки.

Сварка стали: немного из истории

Сварка стали является главным технологическим процессом любого производства металлических изделий. С VII века до нашей эры, когда был придуман этот способ образования неразъемных соединений, и до XIX столетия использовался классический метод кузнечной сварки металлов.

Затем, с открытием возможностей электродугового нагрева и высокотемпературного газокислородного горения, была совершена настоящая революция в сфере сварки, и в итоге появилась популярная и поныне технология бескузнечной сварки.

Когда начала активно использоваться легированная сталь, очень усложнились и процессы сварки, поскольку появилась потребность в предотвращении карбидизации легирующих элементов, и прежде всего, – хрома. Так появились методы сварки в инертных средах, среди которых очень надежная сварка аргоном металлов.

Самым же распространенным металлом, востребованным в самых разных сферах, в последние десятилетия является нержавеющая сталь.

Виды сварки нержавеющего металла

Нержавеющая сталь или, как ее еще называют, нержавейка имеет уникальные свойства, благодаря которым этот металл используется в самых разных отраслях, и наверняка еще долго будет применяться и в быту, и в производственной сфере. Это и пищевая промышленность, и медицина, и дизайн, и машиностроение, и электроника, и производство автомобилей, и механика, и прочие сферы деятельности.

Кроме прочности и надежности, нержавейка обладает превосходными эстетическими характеристиками, что делает сферу ее использования практически безграничной. Нержавейка экологична, и качественные изделия из нее соответствуют самым строгим санитарно-гигиеническим стандартам, что в некоторых отраслях является очень важным.

Обработка же нержавеющей стали давно является и ремеслом, и искусством, и наукой одновременно. Есть разные способы работы с нержавейкой – штамповка, токарный метод и, наконец, сварка во всех ее разновидностях, в том числе, и сварка нержавейки газом.

Если ранее результат сварочных работ мог иметь сомнительное качество, наблюдался разлом швов, имеющий нередко плачевные последствия, то ныне, когда уже доступно инновационное сварочное оборудование и современные, качественные сварочные материалы, есть все возможности создать прочные, надежные, эластичные сварные швы, способные выдержать большие нагрузки, перепады температур, вибрацию и даже удары.

Выбор способа сварки зависит во многом от вида стали, и профессионал всегда определит, как лучше создать надежный сварной шов. Надо сказать, большинство сталей имеют высокую степень свариваемости, но стоит учитывать, что, например, сталь 12Х18Н10Т сваривается очень просто, но также легко она может подвергаться межкристаллитной коррозии, разрушающей металл и разъедающей конструкцию изнутри. Потому сварка нержавеющего металла непременно должна начинаться с правильного определения технологии, которая в каждом конкретном случае будет наиболее оптимальной.

Если сварочные работы проводятся по высоколегированной стали, специалисты порекомендуют применять в качестве сварного материала специальные электроды, имеющие защитно-легирующее покрытие. Их стержень должен быть выполнен из высоколегирующего материала. Использование таких электродов дает возможность обеспечить образование металла необходимого химического состава. Такие электроды являются эффективными при сварке сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и некоторых других.

Весьма эффективной во многих случаях является дуговая сварка с использованием защитных газов – аргона, гелия и углекислого газа. Сварку с помощью газов иногда называют улучшенным традиционным гибридом газовой сварки и электрической. От первой она унаследовала саму электрическую дугу, а от второй – метод работы сварщика.

Аргонодуговая сварка отлично зарекомендовала себя как оптимальный вид обработки нержавеющей стали. Такая сварка намного надежнее пайки, поскольку произведенные наложения и швы качественно свариваются, составляя с изделием единое целое.

Сразу важно отметить, что аустенитная нержавеющая сталь нуждается в особой осторожности при сваривании, поскольку такая сталь отличается по свойствам от углеродистой. В ней, например, снижена теплопроводность, но при этом выше и температура, и электрическое сопротивление. Поэтому ручной сварке аустенитную сталь можно подвергать лишь при условии, что толщина сварной конструкции будет более полутора миллиметров. Дуговая сварка при этом может проводиться только с применением вольфрамовых электродов в инертном газе. Если листы более 0.8 мм, то при работе в инертном газе можно использовать короткую дугу.

Важно иметь в виду, что сварка нержавейки газом или любым иным способом вызывает образование пористого оксидного слоя, главной составляющей которого является хром, изрядно ослабляющий металл и ускоряющий его коррозию. Во избежание разрушения сварного шва, если сварка проводится профессионалами, при необходимости после проведения сварочных работ он дополнительно обрабатывается. Однако, при профессиональном подходе объем этого вида работ сводится к минимуму. Такая сварка нержавейки позволяет обеспечить более точное управление параметрами сварной дуги и получить аккуратный сварной шов, что является несомненным преимуществом этого вида металлообработки.

Во избежание разрушения сварного шва, если сварка проводится профессионалами, при необходимости после проведения сварочных работ он дополнительно обрабатывается. Однако, при профессиональном подходе объем этого вида работ сводится к минимуму. Такая сварка нержавейки позволяет обеспечить более точное управление параметрами сварной дуги и получить аккуратный сварной шов, что является несомненным преимуществом этого вида металлообработки.

Понятно, что сварка пищевой нержавейки и, скажем, металла для строительных нужд будет иметь свои особенности. Доверяйте сварочные работы тем, кто знает все нюансы этого дела, и тогда любые металлоконструкции прослужат вам максимально долго.

Аргонодуговая сварка нержавейки: некоторые нюансы

Как уже выше отмечалось, аргонодуговая сварка нержавейки представляет собой дуговую сварку нержавеющего металла в среде аргона, являющегося инертным газом, который практически не вступает в химические реакции с расплавленным металлом и прочими газами в зоне горения дуги. Аргон, будучи на 38% тяжелее воздуха, вытесняет его из зоны сварки и надежно изолирует сварочную ванну от взаимодействия с атмосферой. Производят такую сварку плавящимися, либо же неплавящимися вольфрамовыми электродами.

Аргон, будучи на 38% тяжелее воздуха, вытесняет его из зоны сварки и надежно изолирует сварочную ванну от взаимодействия с атмосферой. Производят такую сварку плавящимися, либо же неплавящимися вольфрамовыми электродами.

Безусловно, очень важно, чтобы электроды соответствовали требованиям ГОСТ 23949-80. Допускается, чтобы они содержали активирующие добавки диоксида тория (ЭВТ), оксида лантана (ЭВЛ), иттрия (ЭВИ). Эти примеси служат облегчению зажигания и поддержанию горения дуги, а также повышению эрозионной стойкости электрода. Наиболее распространенными являются электроды ЭВЛ и ЭВИ диаметрoм 0,5-10 мм, которые выдерживают большую токовую нагрузку.

Таким образом, вольфрамовый неплавящийся электрод является своеобразным сердцем аргоновой сварки. Вольфрам, как всем известно, является очень тугоплавким металлом, и именно поэтому его выбрали для изготовления нитей накаливания электрических лампочек.

Вокруг электрода располагается сопло, и именно из него при сварке дует аргон, защищающий место сваривания от воздуха.

Сварка нержавеющего металла плавящимся электродом производится на постоянном токе обратной полярности с применением режима, который обеспечивает струйный перенос электродного металла.

Бывают случаи (преимущественно при сварке аустенитных сталей), когда для повышения стабильности горения дуги аргоновая сварка нержавейки производится с использованием также кислорода или углекислого газа (до 10%). Их смесь с аргоном способствует снижению вероятности образования пор из-за водорода, которые могут возникать при сварке плавящимся электродом.

Главная сфера применения аргонодуговой сварки при помощи неплавящегося электрода – образование соединений из легированной стали и цветных металлов. Если толщины малые, аргоновая сварка может осуществляться без присадки. Такой способ сварки обеспечивает оптимальное качество и образование сварных швов, дает возможность обеспечивать необходимую глубину проплавления металла. Таким образом, решается важнейшая задача сварки тонкого металла, когда единственно возможным является односторонний доступ к поверхности изделия. Этот способ используется, когда необходима сварка нержавеющих труб с неповоротными стыками, для чего используются разные конструкции сварочных автоматов. Такую сварку в некоторых случаях называют орбитальной.

Этот способ используется, когда необходима сварка нержавеющих труб с неповоротными стыками, для чего используются разные конструкции сварочных автоматов. Такую сварку в некоторых случаях называют орбитальной.

Сварка аргоном нержавейки при помощи неплавящегося вольфрамового электрода, как правило, производится на постоянном токе прямой полярности. При этом есть возможность обеспечить намного лучшие условия для термоэлектронной эмиссии с электрода. Его стойкость и допускаемая сила тока становятся выше. На прямой полярности сварочная дуга намного легче возбуждается и лучше горит при напряжении 10-15B и очень широком диапазонe плотностей тока.

Если в сталях присутствует значительное количество алюминия, для обеспечения катодного разрушения оксидной пленки в некоторых случаях используют переменный ток.

Специалисты выделяют такие разновидности сварки неплавящимся электродом в инертных газах:

- Сварка нержавеющих труб погруженной дугой, при которой увеличивающийся расход защитного газа дает возможность обжать дугу и способствует углублению ее в основной металл.

В итоге глубина провара резко увеличивается.

В итоге глубина провара резко увеличивается. - Сварка импульсной или пульсирующей дугой, используемая при необходимости сварки металлов толщиной от нескольких долей миллиметра до 3-4 мм. При этом подключение тока идет периодически, импульсами, и частота его – до 25 имп.lс. Это ведет к уменьшению размеров сварочной ванны, и шов при этом образуется из отдельных сварочных ванн. В перерывах между импульсами тока происходит частичная кристаллизация сварочной ванны, что существенно уменьшает вероятность прожогов при сварке. Стоит отметить, что данный способ дает возможность сварки стыковых соединений на весу в разных пространственных положениях.

Итак, что касается такого процесса, как сварка аргоном нержавейки, технология эта постоянно совершенствуется. Ныне, если строго соблюдается технологический процесс, качество сварного шва нержавеющей стали оказывается очень высоким и не уступает по свойствам металлу самих соединяемых деталей.

При аргонодувной сварке неплавящимся электродом, дуга горит между ним и свариваемым изделием. Электрод при этом располагается в горелке, через сопло которой, собственно, и вдувается защитный газ. Что касается присадочного материала, он в зону дуги подается со стороны и не включен в электрическую цепь.

Электрод при этом располагается в горелке, через сопло которой, собственно, и вдувается защитный газ. Что касается присадочного материала, он в зону дуги подается со стороны и не включен в электрическую цепь.

Бывает ручная аргоновая сварка нержавейки, и в этом случае присадочный пруток и горелка находятся в руках мастера, но чем далее, тем чаще используется автоматическая сварка, когда указанные элементы перемещаются без непосредственного участия сварщика.

Для зажигания дуги при аргоновой сварке неплавящимся электродом параллельно источнику питания подключается устройство, названное «осциллятором». Дело в том, что при такой технологии, в отличие от сварки плавящимся электродом, заживание дуги не может выполняться путем касания изделия электродом. Причины здесь две.

Первая заключается в том, что аргон имеет довольно-таки высокий потенциал ионизации, а потому достаточно сложно ионизировать дуговой промежуток за счет искры между электродом и изделием.

Специфика аргонодуговой сварки плавящимся электродом заключается в том, что после соприкосновения проволоки с изделием, в зоне дуги возникают пары железа с потенциалом ионизации в 2,5 раза ниже, чем у аргона, что дает возможность зажечь дугу.

Суть второй причины в том, что касание вольфрамовым электродом изделия имеет следствием его загрязнение и интенсивное оплавление. Предназначение осциллятора для зажигания дуги состоит в том, что он подает на электрод высокочастотные высоковольтные импульсы, ионизирующие дуговой промежуток и обеспечивающие зажигание дуги после включения сварочного тока.

При сварке на переменном токе после зажигания дуги осциллятор переходит в режим стабилизатора и начинает подавать на дугу импульсы в момент смены полярности, что способствует предотвращению деионизации дугового промежутка и обеспечению устойчивого горения дуги.

Если сварка нержавейки газом происходит на постоянном токе, количество тепла, выделяемого на катоде и аноде, является неодинаковым. Когда речь идет о токах до 300А, то 30% выделяются на катоде и 70% – на аноде. Поэтому в подавляющем большинстве случаев используется прямая полярность, позволяющая минимально разогревать электрод и максимально проплавлять изделие. На прямой полярности свариваются все стали, титан и прочие материалы, кроме алюминия, для сварки которого используется переменный ток, что важно для более качественного разрушения оксидной пленки.

Когда речь идет о токах до 300А, то 30% выделяются на катоде и 70% – на аноде. Поэтому в подавляющем большинстве случаев используется прямая полярность, позволяющая минимально разогревать электрод и максимально проплавлять изделие. На прямой полярности свариваются все стали, титан и прочие материалы, кроме алюминия, для сварки которого используется переменный ток, что важно для более качественного разрушения оксидной пленки.

Как уже говорилось выше, для препятствия излишней пористости в некоторых случаях к аргону добавляют небольшое количество кислорода, что делает защиту металла более активной. При всех его преимуществах чистый аргон не может защищать металл от влаги, загрязнений и разного рода включений, которые попадают в зону сварки нержавеющего металла из свариваемых кромок, либо же из присадочного металла.

Кислород же обеспечивает выгорание вредных примесей, либо же превращение их в соединения, которые всплывают на поверхность сварочной ванны.

Сварка нержавеющих труб: технология и преимущества

Технический прогресс развивается постоянно, и, как показывают специальные исследования, на каждом новом его витке появляется все большая потребность в трубах небольших диаметров, изготовленных из высоколегированных сталей, в том числе, из нержавейки. Изготовление таких труб – очень непростой процесс, требующий особых навыков и оборудования. И наиболее экономичным способом производства признана аргонодуговая сварка нержавеющих труб, технология которой позволяет изготавливать качественные трубы быстро и без огромных усилий.

По утверждению экспертов, самая большая потребность в трубах такой категории по маркам стали определилась диаметром 6 – 76 мм. Как и во всех остальных случаях, процесс аргоновой сварки основан на применении тепла (его источник – электродуга, которая создается между изделием и неплавким электродом). При этом и электрод, и зона сварки являются защищенными струей инертного газа (в данном случае – аргона), который, в то же время, ограничивает зону распространения тепла рядом со швом. Это позволяет обеспечить и более качественное плавление, и лучший провар соединения, а значит, и большую надежность сварных швов. Сварка нержавеющих труб производится постоянным током.

Это позволяет обеспечить и более качественное плавление, и лучший провар соединения, а значит, и большую надежность сварных швов. Сварка нержавеющих труб производится постоянным током.

Различается крупнокапельный и струйный перенос электродного металла. Крупнокапельный вариант отличается большим разбрызгиванием металла, а также нестабильностью сварочного процесса. Дело в том, что при таком варианте в дуге создается намного меньшее давление, способствующее образованию более крупных капель расплавленного металла.

Крупнокапельный перенос производится в довольно-таки широком диапазоне рабочего тока. Например, для присадочной проволоки диаметром 1,6 миллиметров рабочий ток крупнокапельного переноса имеет диапазон 120-240 ампер.

Если увеличить силу тока, чтобы она превысила 260 ампер, перенос уже будет струйным, и разбрызгивание станет намного меньше. Сварочный процесс при этом является более стабильным и устойчивым. Правда, такое значение силы тока далеко не во всех случаях подходит для сварки в силу технологических причин.

Поэтому целесообразным является использование импульсных источников питания дуги, обеспечивающих переход к струйному переносу. Значения силы тока при этом являются меньшими.

Специалисты называют такие преимущества аргоновой сварки труб по сравнению с иными способами:

- И сам металл, и электрод являются полностью защищенными от окисляющего воздействия кислорода из воздуха.

- Имеется возможность сварки без использования специальных электродных покрытий, а также флюсов и дальнейшей очистки шва от флюсов и шлаков.

- Обеспечивается устойчивость горения дуги, что дает возможность осуществить непрерывный процесс сварки.

- В итоге обеспечивается коррозийная стойкость, высокие механические свойства и хороший внешний вид сварного шва.

Все это и предопределило распространенность такого процесса, как сварка нержавеющих труб аргонодуговым методом.

Аргоновый метод используется очень часто и в тех случаях, когда требуется сварка пищевой нержавейки с особыми требованиями к ее качеству. Надо заметить, этот вид сварки дает также возможность достичь полного восстановления функциональности изделия без явных внешних изменений.

Надо заметить, этот вид сварки дает также возможность достичь полного восстановления функциональности изделия без явных внешних изменений.

Как и у других видов сварки, аргоновый вариант тоже имеет недостатки, которых, впрочем, намного меньше, чем преимуществ. Так, если качественно осуществлять ручную сварку, сложно достичь очень высокой производительности. При этом сварка разнонаправленных швов в автоматическом режиме практически невозможна. Это, пожалуй, и все «минусы» при гораздо большем количестве преимуществ.

Поэтому аргоно-дуговая сварка становится все популярнее, поскольку она применима практически ко всем черным и цветным металлом. При этом швы и наложения составляют с деталью после сварки единое целое.

Аргонодуговая сварка: вопросы контроля и возможности выбора

Разумеется, аргонодуговая сварка будет качественной, если она производится с соблюдением всех норм и правил, а также с использованием только высококачественных составляющих.

Стоит сразу отметить, что аргонодуговая сварка должна обязательно выполняться в строгом соответствии с государственными стандартами и техническими нормативами, которые, в общем, соответствуют и международным требованиям к качеству сварки. Профессионалу непременно надо знать такие важнейшие документы, как:

- ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся Технические условия.

- ГОСТ 23518-79 Дуговая сварка в защитных газах — Соединения сварные под острыми и тупыми углами.

- ГОСТ Р ИСО 3581-2009 Материалы сварочные Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей Классификация.

Сварка аргоном нержавейки должна предваряться также несложным входным контролем сварочных материалов. Так, защитные газы поставляются в специальных баллонах и непременно должны сопровождаться сертификатом предприятия-поставщика. На этом документе должно быть указано название газа, ГОСТ, влажность, процентное количество примесей и дата выпуска. Использовать баллоны, содержащие защитные газы и не имеющие указанных сертификатов запрещено. Имеется и отработанная технология проверки качества электродов.

Использовать баллоны, содержащие защитные газы и не имеющие указанных сертификатов запрещено. Имеется и отработанная технология проверки качества электродов.

На самом деле, если речь идет о сварке, интересующимся людям лучше один раз увидеть технологический процесс, чем много раз услышать или прочитать. Именно поэтому если речь идет о съемке такого процесса, как сварка аргоном нержавейки, видео должно отражать все основные моменты. Проследить за деталями процесса теперь может каждый. Начинающим сварщикам есть чему поучиться, а для тех, кто желает заказать этот вид работ профессионалам, просто приоткроется завеса самого технологического процесса.

Итак, аргоновая сварка нержавейки – это очень трудоемкий процесс, который требует специальной подготовки. Немаловажную роль также играет наличие современного оборудования и материалов высочайшего качества.

Высокопрофессиональное проведение сварочных работ с абсолютной гарантией качества, как правило, является привилегией специалистов высочайшего уровня. Именно таким мастерам и стоит заказывать профильные работы сварщика.

Именно таким мастерам и стоит заказывать профильные работы сварщика.

Наши специалисты, имеющие огромный опыт в сфере металлообработки и все необходимое для проведения высококачественной сварки нержавеющей стали, готовы подробно ответить на любые ваши вопросы и – самое главное – выполнить все требуемые работы качественно и в срок. Сварка аргоном металлов у нас всегда завершается тестированием готового изделия, что гарантирует дополнительное качество. Кроме этого вида работ, мы оказываем полный спектр других услуг по металлообработке.

Цена и уровень сервиса вас порадуют. Мы готовы ответить на любые ваши вопросы. Обращайтесь к профессионалам!

О нас | Valbruna ASW Inc.

Valbruna ASW Inc. — это ведущее предприятие по производству специальной стали, расположенное в Велланде, Онтарио, которое предлагает уникальное сочетание возможностей производства углеродистой, нержавеющей и другой специальной стали. Гибкие методы рафинирования стали включают обезуглероживание кислородом аргона, обезуглероживание кислородом в вакууме, вакуумную дегазацию и установку ковшовой металлургии. Производимые марки стали включают углеродистую сталь серии 10хх; Нержавеющая сталь серий 300 и 400; Легированная сталь серий 4100, 4300, 8600 и 9000; и высокопрочная низколегированная сталь A36 / 44W.Valbruna ASW может производить заготовки (115 x 115 мм, 130 мм x 130 мм и 147 мм x 147 мм) и блюм (200 x 250 мм) до максимальной длины 40 футов. Квадратные конические и цилиндрические поковки доступны с сечениями от 20 до 30 дюймов. Гибкие методы рафинирования стали Valbruna ASW, включая обезуглероживание кислородом аргона, обезуглероживание кислородом в вакууме, вакуумную дегазацию и установку ковшовой металлургии, позволяют производить различные высококачественные продукты.

Гибкие методы рафинирования стали включают обезуглероживание кислородом аргона, обезуглероживание кислородом в вакууме, вакуумную дегазацию и установку ковшовой металлургии. Производимые марки стали включают углеродистую сталь серии 10хх; Нержавеющая сталь серий 300 и 400; Легированная сталь серий 4100, 4300, 8600 и 9000; и высокопрочная низколегированная сталь A36 / 44W.Valbruna ASW может производить заготовки (115 x 115 мм, 130 мм x 130 мм и 147 мм x 147 мм) и блюм (200 x 250 мм) до максимальной длины 40 футов. Квадратные конические и цилиндрические поковки доступны с сечениями от 20 до 30 дюймов. Гибкие методы рафинирования стали Valbruna ASW, включая обезуглероживание кислородом аргона, обезуглероживание кислородом в вакууме, вакуумную дегазацию и установку ковшовой металлургии, позволяют производить различные высококачественные продукты. Завод Welland был построен в 1918 году компанией Dillon Crucible Steel Alloy Company для производства высокопрочной инструментальной стали. В 1920 году компанию приобрела компания Atlas Crucible Steel. Завод был приобретен Роем Дэвисом и Дэниелом Лантропом в 1928 году и работал под названием Atlas Steel Company. Впоследствии возможности предприятия были расширены за счет включения прокатного стана и производства нержавеющей и другой специальной стали. В 1939 году канадское правительство инвестировало миллионы долларов в предприятие по производству стали для Второй мировой войны, и к 1948 году Atlas Steel считалась крупнейшей сталелитейной компанией в Британском Содружестве, в которой работало 3000 человек и которая осуществляла экспорт в 53 страны мира.В пятидесятые годы компания добавила ленточный стан по производству нержавеющей стали и установку для плавки в вакууме. В 1963 году компания Rio Algom Limited приобрела Atlas Steels и работала под этим флагом до 1985 года, когда предприятие было выделено в отдельную компанию Atlas Specialty Steels, которая стала крупнейшим производителем нержавеющей стали в Канаде.

В 1920 году компанию приобрела компания Atlas Crucible Steel. Завод был приобретен Роем Дэвисом и Дэниелом Лантропом в 1928 году и работал под названием Atlas Steel Company. Впоследствии возможности предприятия были расширены за счет включения прокатного стана и производства нержавеющей и другой специальной стали. В 1939 году канадское правительство инвестировало миллионы долларов в предприятие по производству стали для Второй мировой войны, и к 1948 году Atlas Steel считалась крупнейшей сталелитейной компанией в Британском Содружестве, в которой работало 3000 человек и которая осуществляла экспорт в 53 страны мира.В пятидесятые годы компания добавила ленточный стан по производству нержавеющей стали и установку для плавки в вакууме. В 1963 году компания Rio Algom Limited приобрела Atlas Steels и работала под этим флагом до 1985 года, когда предприятие было выделено в отдельную компанию Atlas Specialty Steels, которая стала крупнейшим производителем нержавеющей стали в Канаде.

1 августа 2000 г. активы Atlas Steels Inc., включая предприятия Welland и Tracy, были проданы Slater Steel. Atlas Specialty Steels сохранила свои позиции на рынке и продолжала приносить прибыль в течение 2001 года, помогая Slater достичь своей цели по погашению долга. В апреле 2006 года MMFX, технологическая компания, обладающая уникальным патентом на высокопрочный, устойчивый к коррозии арматурный стержень, приобрела Welland Facility с целью закупки стальной заготовки собственной разработки для внутренних нужд по более низким ценам.27 августа 2010 года ASW Steel Inc. стала новой компанией, владеющей практически всеми активами, ранее принадлежавшими MMFX Steel of Canada.

1 августа 2000 г. активы Atlas Steels Inc., включая предприятия Welland и Tracy, были проданы Slater Steel. Atlas Specialty Steels сохранила свои позиции на рынке и продолжала приносить прибыль в течение 2001 года, помогая Slater достичь своей цели по погашению долга. В апреле 2006 года MMFX, технологическая компания, обладающая уникальным патентом на высокопрочный, устойчивый к коррозии арматурный стержень, приобрела Welland Facility с целью закупки стальной заготовки собственной разработки для внутренних нужд по более низким ценам.27 августа 2010 года ASW Steel Inc. стала новой компанией, владеющей практически всеми активами, ранее принадлежавшими MMFX Steel of Canada.В течение следующих шести лет ASW росла в геометрической прогрессии, и к 2016 году объем производства приблизился к 90 000 тонн.

1 ноября 2016 года компания ASW была приобретена Ampco-Pittsburgh Corporation в качестве постоянного юридического лица, приобретенного для оказания помощи их публичной компании в их стремлении к диверсификации. Ampco торгуется на NYSE под лейблом AP.

Ampco торгуется на NYSE под лейблом AP.

В своей нынешней конфигурации завод Welland может производить около 150 000 тонн углеродистой, легированной и нержавеющей стали в год при плавке 75 тонн из одной печи EAF, поддерживаемой широким набором опций рафинирования, включая LF, VDG, VOD и AOD.В настоящее время ASW производит литые заготовки и слитки различных размеров и длин.

Посмотрите это короткое видео, демонстрирующее работу нашего сталеплавильного производства.

Тим Клаттербак

Президент

Телефон: (905) 735-5500

Факс: (905) 735-4603

Линн Карри

Менеджер по персоналу и главный юрисконсульт

Телефон: (905)735-5500

Факс: (905) 735-4603

Брайан Страх

ИТ-менеджер

Телефон: (905) 735-6802

Сотовый: (905) 328-3186

Факс: (905) 735-4603

Джон Мауро

Менеджер по продажам

Телефон: (905) 735-5630

Сотовый: (905) 328-7902

Факс: (905) 735-4603

Мы с благодарностью выражаем признательность федеральному правительству за поддержку и признание через FedDev Ontario за повышение нашей эффективности и производительности, а также за уменьшение воздействия на окружающую среду. Благодаря внедрению новых технологий Valbruna ASW Inc. станет единственным производителем стали в Канаде, способным производить нержавеющую сталь и никелевый сплав с улучшенной обрабатываемостью и стойкостью к нагреванию и коррозии.

Благодаря внедрению новых технологий Valbruna ASW Inc. станет единственным производителем стали в Канаде, способным производить нержавеющую сталь и никелевый сплав с улучшенной обрабатываемостью и стойкостью к нагреванию и коррозии.

Для получения дополнительной информации посетите FedDev Ontario по адресу: http: www.FedDevOntario.gc.ca

Как соединить или сварить проволоку и сетку из нержавеющей стали?

В этом блоге мы представляем ряд методов соединения проволоки из нержавеющей стали, поскольку их применение очень разнообразно;

— Сетка из нержавеющей стали к сетке из нержавеющей стали

— Сетка из нержавеющей стали к листу из нержавеющей стали

— Сетка из нержавеющей стали к другим сталям

— Сетка из нержавеющей стали к латуни

Список продолжается, и мы советуем вам работать с уважаемым производителем нержавеющей стали .

Для домашнего мастера я рекомендую вам поискать в Интернете помощь по конкретным приложениям. Кто-то где-то и когда-нибудь почти всегда делал то, что вы хотели сделать, и очень рад рассказать вам об этом на одном из многочисленных форумов, посвященных нержавеющей стали или сварке.

Кто-то где-то и когда-нибудь почти всегда делал то, что вы хотели сделать, и очень рад рассказать вам об этом на одном из многочисленных форумов, посвященных нержавеющей стали или сварке.

Мелкие сетки из нержавеющей стали можно сваривать или паять. Более крупные сетки можно сваривать, зажимать или связывать.

C-образные зажимы

У нас есть в наличии C-образные зажимы и клещи из нержавеющей стали.Зажимы изготовлены из проволоки из нержавеющей стали марки 316 толщиной 2 мм.

C-образные зажимы и клещи из нержавеющей стали

Могут использоваться для стыковки;

— Проволока для ограждения из нержавеющей стали

— Колючая проволока из нержавеющей стали

— Ограждение из нержавеющей стали

— Сварные ролики из нержавеющей стали диаметром от 0,80 до 3,00 мм

— Панели из нержавеющей стали с диаметром проволоки от 0,80 до 3,00 мм

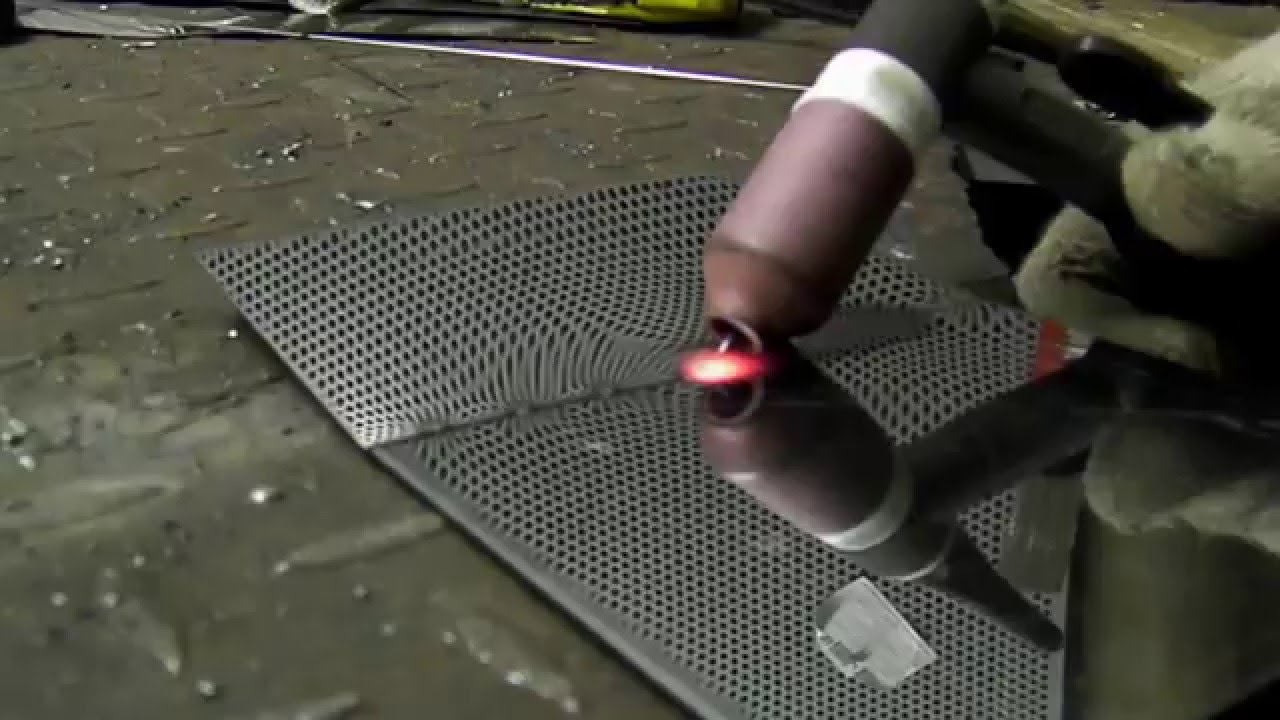

Точечная сварка

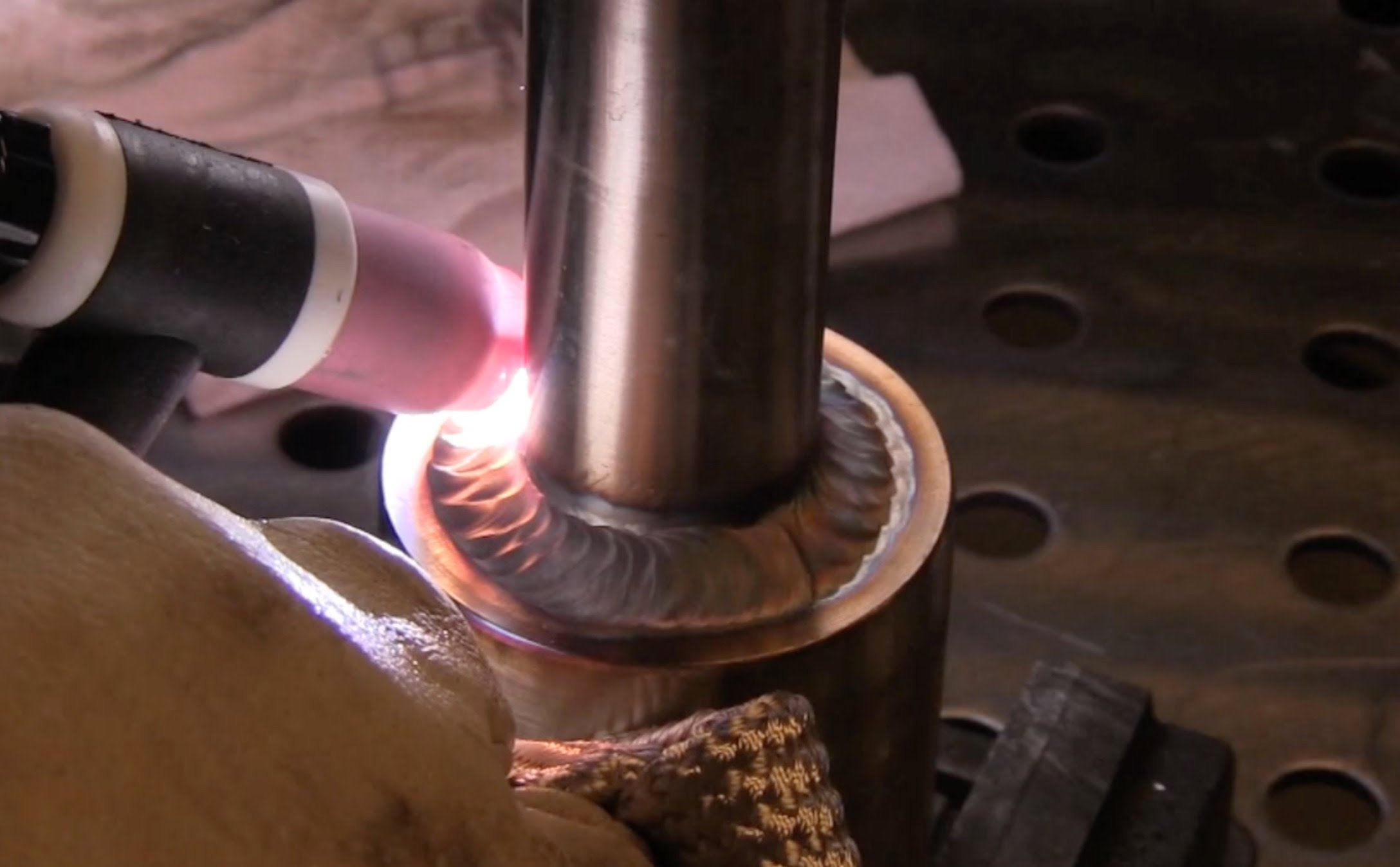

Мелкие сетки из нержавеющей стали можно прихватывать с помощью точечной сварки или сваривать швы с помощью точечной сварки с роликовым электродом, как показано в этом видеоролике Sunstone Engineering https: // www. youtube.com/watch?v=ZJeLSl2I1oo.

youtube.com/watch?v=ZJeLSl2I1oo.

В этом видеоклипе от Welding Sciences https://www.youtube.com/watch?v=uztiVJxeOVw показан простой аппарат для точечной сварки, выполненный своими руками.

Сетка тканая из нержавеющей стали, сваренная точечной сваркой

Сварка MIG

Сварка металла в среде инертного газа (MIG), также известная как дуговая сварка металла в газе, эффективна при соединении проволоки и сетки из нержавеющей стали. В этом методе используется электрическая дуга, как и в точечной сварке, но также используется смесь газов аргона и CO2 (так называемая защита) для предотвращения атмосферного загрязнения сварного шва.

Сварка TIG