Как и какой сваркой лучше варить кузов автомобиля своими руками » АвтоНоватор

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Содержание

1 Виды и особенности сварочных аппаратов

1.1 Сварка полуавтоматом

1.2 Как варят инвертором

1.3 Так какой же метод выбрать?

2 Подготовка и проверка оборудования

2.1 Подготовка к сварке автомобильного кузова полуавтоматом

2.2 Что стоит сделать перед тем, как начать инверторную

3 Меры предосторожности при сварочных работах

4 Процесс сварки кузова автомобиля полуавтоматом

4.

1 Инструменты и материалы для работы своими руками

1 Инструменты и материалы для работы своими руками4.2 Последовательнось операций при полуавтоматической сварке

4.3 Обработка сварного шва против коррозии

Виды и особенности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

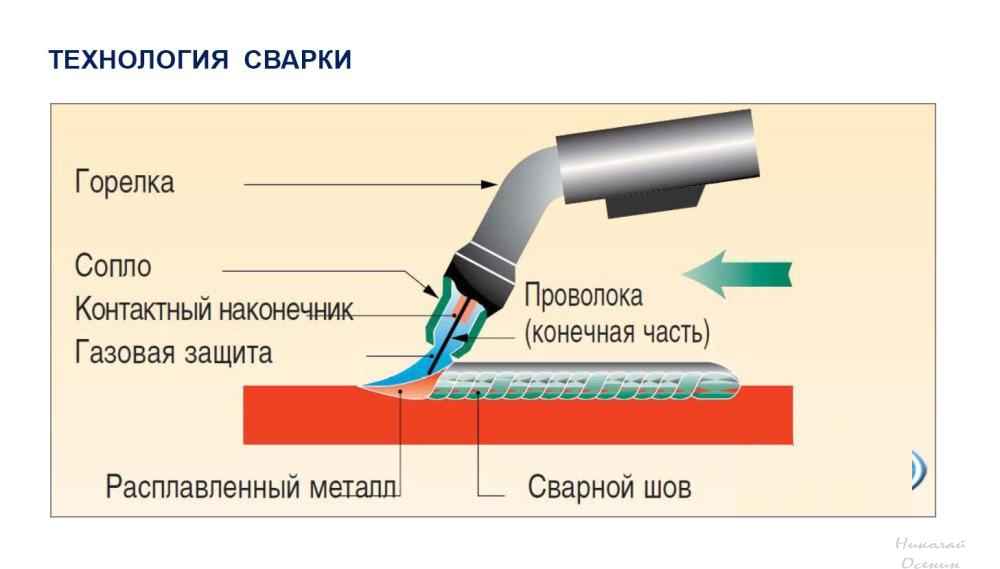

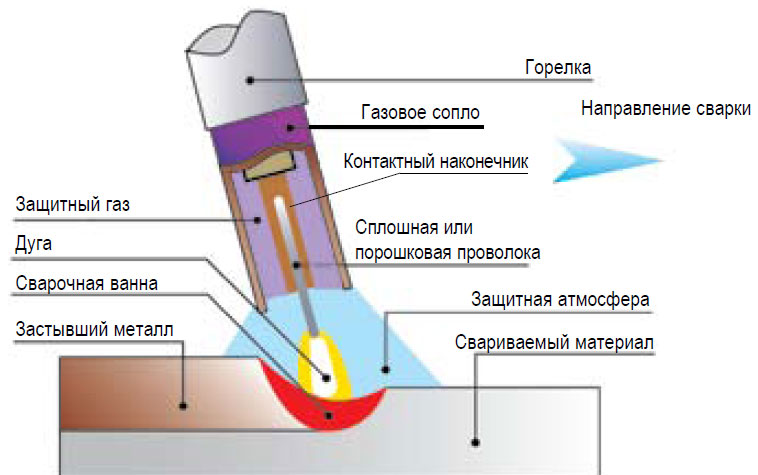

Сварка полуавтоматом

Подавляющее большинство автовладельцев и сотрудников автосервисов предпочитают использовать именно полуавтоматы. Главная причина их популярности — удобство. Полуавтоматом можно варить даже самые мелкие повреждения, расположенные в самых неудобных местах автомобильного кузова.

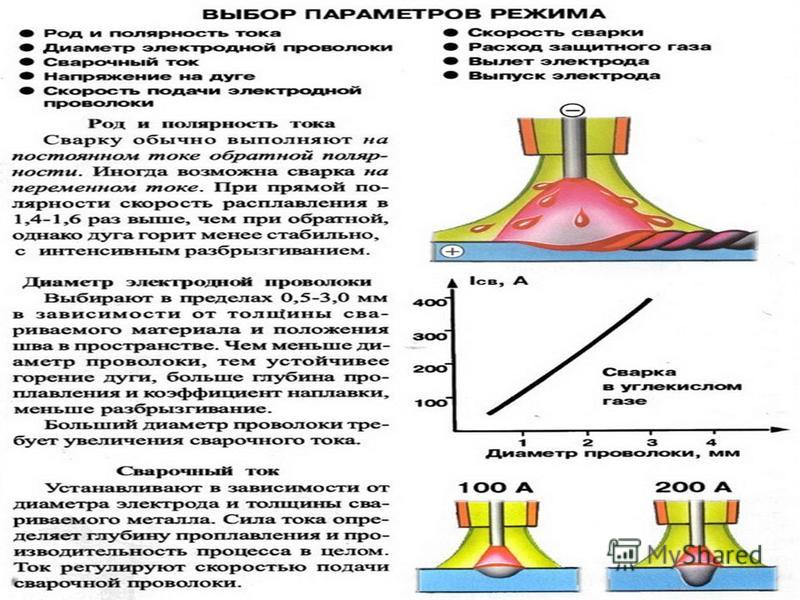

Технически эта технология почти не отличается от традиционной сварки: полуавтомату тоже требуется преобразователь тока. Разница лишь в расходных материалах. Для этого типа сварки нужны не электроды, а специальная проволока с медным покрытием, диаметр которой может варьироваться от 0.

Медь на проволоке обеспечивает надёжный электрический контакт и работает в качестве сварочного флюса. А углекислый газ, непрерывно подаваемый на сварочную дугу, не позволяет кислороду из воздуха вступать в реакцию со свариваемым металлом. У полуавтомата есть три важных достоинства:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, аккуратные и очень тонкие;

- использовать полуавтомат можно и без углекислого газа, но в этом случае придётся использовать особую сварочную проволоку, внутри которой содержится флюс.

Есть в полуавтоматическом методе и минусы:

- найти в продаже вышеуказанные электроды с флюсом не так-то просто, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа мало раздобыть сам баллон. Ещё потребуется редуктор для снижения давления, который надо будет очень точно настроить, в противном случае о качественных швах можно забыть.

Как варят инвертором

Если коротко, инвертор — это всё тот же сварочный аппарат, только частота преобразования тока в нём не 50 Гц, а 30–50 кГц. Благодаря повышенной частоте инвертор имеет несколько достоинств:

- размеры инверторного сварочного аппарата очень компактны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких проблем с разжиганием сварочной дуги;

- пользоваться инвертором может даже сварщик-новичок.

Разумеется, есть и минусы:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого металла очень сильно нагреваются, что может стать причиной термической деформации;

- шов всегда получается толще, чем при сварке полуавтоматом.

Так какой же метод выбрать?

Общая рекомендация проста: если планируется варить участок кузова, находящийся на виду, а автовладелец при этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — оптимальный вариант. А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

А если повреждения со стороны не видны (к примеру, пострадало днище) и владелец машины слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её цена не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы производятся только в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка производится в помещении с металлическим полом, обязательным является использование либо прорезиненого коврика, либо резиновых галош;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлён;

- при инверторной сварке следует особое внимание уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём всегда должны использоваться автоматические выключатели, самостоятельно разрывающие электрическую цепь при возникновении тока холостого хода;

- помещение, в котором производится сварка, должно хорошо вентилироваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для системы дыхания человека.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов.

Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома. А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой.

- Автор: Алексей Степанов

- Распечатать

Копирайтер с пятилетним стажем.

Оцените статью:

(18 голосов, среднее: 4.7 из 5)

Поделитесь с друзьями!

Adblock

detector

Сварка кузова автомобиля своими руками

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова). Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное — покрасочное оборудование. Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное — покрасочное оборудование. Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Сварочный аппарат переменного тока с электродами для сварки кузова автомобиля (ручная сварка)

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать. Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Инверторная сварка

В последние годы все чаще при необходимости выполнить сварочные работы для кузова применяется инвертор.

Это усовершенствованный технологически, компактный и легкий сварочный аппарат, работающий на современных компонентах и с особенным методом преобразования тока. Он отличается низкой чувствительностью к пониженному напряжению питания и обеспечивает легкое разжигание дуги.

Электрическая схема аппарата контактной сварки.

Для неопытного сварщика сварочный аппарат инверторного типа – настоящая находка. Инвертор действительно стоит выбрать для ремонта автомобиля в бытовых условиях, ведь не справится с таким аппаратом разве что ребенок.

А примененные в работе электроды ничем не отличаются от расходных материалов при стандартной сварке. Но справедливости ради добавим: при всей простате инверторной сварки ее результаты редко отличаются высочайшим качеством.

Зачастую швы получаются толстыми и недостаточно ровными, из-за неравномерного нагрева металла появляются деформации, даже если держать и управлять прибором мастерски.

По этой причине инвертором варят незаметные глазу места на кузове авто: поверхности в багажнике авто, под крыльями и т. п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше. Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше. Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше. Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше. Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Что может полуавтомат в качестве сварки кузова автомбиля и не только…

Еще раз повторимся про полуавтомат более конкретно, вернее про его возможности. Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь. Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем: 1. Ремонтировать сваркой садовый и домашний инвентарь 2. Сваривать водопроводные трубы. 3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек 4.

Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь. Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем: 1. Ремонтировать сваркой садовый и домашний инвентарь 2. Сваривать водопроводные трубы. 3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек 4. Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Обработка шва

Мы разобрались, что нужно для сварки автомобильного кузова. Но после выполнения работ нужно также обработать швы, чтобы они не стали причиной образования коррозии.

Эконом-вариант — покрытие шва автогерметиком. Для пущей экономии можно выбрать герметик однокомпонентный. Если внешний вид важен, можно герметик выровнять шпателем, отшлифовать и покрасить. Это самый бюджетный вариант.

Если вы из тех, кто считает, что сварочные работы автомобиля должны быть качественными (даже если выполняются своими руками в гараже), то можете использовать специальные консерванты, которые наносятся на швы с помощью пневматического распылителя.

Технические термины абревиатуры используемые в сварочных работах

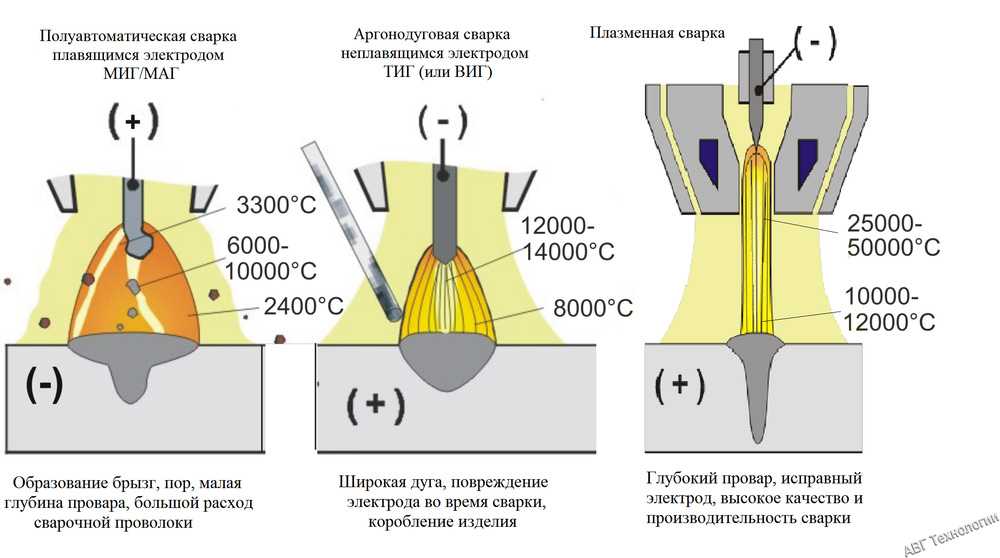

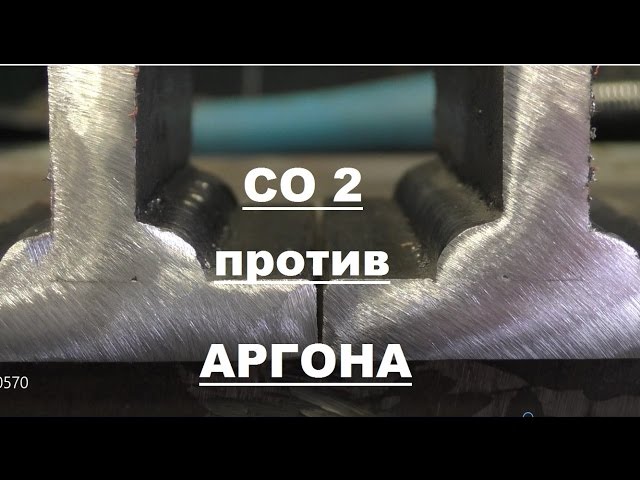

MIG — металл – инертный газ (например, аргон). Сварка происходит в среде инертного газа, не взаимодействующего с расплавленным металлом. MAG — металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка. TIG — сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

MAG — металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка. TIG — сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

Какие газы используют для полуавтоматической сварки кузова автомобиля

Основной газ применяемый для полуавтоматической сварки это СО2 (двуокись углерода), также именуется как диоксид углерода, угольный ангидрид. Двуокись углерода подается в зону сварки под давлением, при этом вытесняет обычную воздушную среду, что предотвращает металл от излишнего окисления. Если быть до конца честным, то кислород и в этом случае выделяется из двуокиси углерода, но в гораздо меньшем количестве, чем, если бы сварка проводилась без него. Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

Как правило, двуокись углерода получают из углекислоты (ГОСТ 8050 — 76), фактически это сжиженный газ. Углекислота хранится в специальных баллонах объемом по 40 кг, при этом углекислоты заправляют в баллон лишь 25кг. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей. Если вместо двуокиси углерода в качестве защитного применить аргон, то сваривать можно и цветные металлы – нержавейку, алюминий, латунь и другие сплавы и металлы. При одном обязательном условии, что вы будете применять соответствующую сварочную проволоку – т. е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

Баллон для углекислоты

Здесь возможны варианты. Можно купить малогабаритный импортный баллон с углекислотой, но это дороговато. Более ходовой слчай, это стандартный отечественный баллон объёмом 40 или 25 литров. Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Если для вас сварка – не случайный эпизод, а дело жизни – покупайте не большой баллон, литров на 20 литров. Такого баллона хватит надолго – на год, а то и больше, при этом перетаскивать его можно в одиночку. И ещё. Такой баллон легко умещается на заднем сидении практически любой легковушки. Что касается 45 литрового баллона, то он, конечно, работает ещё дольше. Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Можно ли для полуавтоматической сварки применять обычный газовый баллон

Некоторые наверное очень хотели бы сэкономить, применив обычный газовый баллон, при проведении сварочных работ полуавтоматической сваркой. И если по объему у обычного газового баллона все в порядке, то насчет его давления и присоединительной резьбы, такого не скажешь. Во-первых рабочее давление у баллона для углекислоты порядка 14,7 МПа (150 атмосфер). В обычном газовом баллоне рабочее давление составляет всего лишь 1,6 МПа (16 атмосфер). Во-вторых, присоединительная резьба на обычном газовом баллоне не обеспечит соединения редуктора высокого давления с баллоном без применения переходника. То есть, обычный газовый баллон использовать для хранения углекислоты и применения в полуавтоматической сварке нельзя.

Как варить машину электродами и полуавтоматом?

Сварка полуавтоматом со сварным электродом считается наиболее приемлемым видом оборудования, актуальным для ремонта ТС.

Проведение сварочных работ на грузовом или легковом автомобиле с помощью полуавтомата позволяет без дополнительных трудностей достать любой уголок авто для создания сварного шва. Это не требует глубоких знаний в области сварки и опыта в выполнении таких работ.

Таблица характеристик проволоки для сварки.

Сварочный полуавтомат в техническом плане устроен довольно просто: в его работе применяется тот же преобразователь тока, что и в остальных типах подобного оборудования, специфическими являются только актуальные расходные материалы.

Сварка полуавтоматическим агрегатом выполняется при использовании сварочной проволоки с диаметром 0,2-2мм, а также углекислого газа.

Зачастую проволока имеет медное покрытие, обеспечивающее хороший электрический контакт. А углекислота необходима для предотвращения процессов окисления, поскольку не позволяет расплавленному металлу контактировать с кислородом.

Так как в процессе сварки машины применяется углекислый газ в баллоне, полуавтомат требует и наличия редуктора для снижения давления. Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

Оптимальное значение можно получить только при условии правильной настройки такого аппарата.

На заметку! Полуавтомат для сварки авто на СТО позволяет отредактировать и силу тока, и скорость подачи сварной проволоки. Поэтому можно добиться точной настройки агрегата, что в свою очередь позволит создавать почти незаметные глазу, но очень прочные сварные швы на поверхности кузова автотранспортного средства.

Иногда работники СТО или частные владельцы вместо углекислого газа применяют особую сварную проволоку, которая хоть и не имеет медного покрытия, но содержит внутри специальный флюс.

Порошок позволяет осуществлять сварку выхлопной системы, кузова авто без подачи газа. Применить при таких условиях стандартную проволоку нельзя, потому что она сгорит без газа.

Отдельно стоит отметить сварные работы по устранению дефектов на глушителе авто. Выполнить данную задачу с помощью электросварки сможет только опытный мастер и только путем точечной сварки без движения электорода.

Неопытному мастеру лучше выполнять сварку глушителей автомобиля инвертором. А если в скором времени планируется заменить эту часть авто, то на некоторое время хватит и более экономичной холодной сварки.

Редуктор для полуавтомата для проведения сварочных работ

Редуктор для отечественных баллонов можно купить в сварочных отделах инструментальных магазинов. Корпус редуктора выкрашен в чёрный цвет (как и сам баллон под углекислоту), и имеет регулятор давления газа на выходе и манометр. Манометр имеет две шкалы и показывает как давление газа на выходе, так и его расход в литрах в минуту. Редуктор крепится к баллону накидной гайкой на 32. Не забудьте установить паронитовую прокладку, иначе соединение будет «течь» Годится и кислородный редуктор. У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

Сварочная проволока для полуавтомата

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины. В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа. Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа. Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще. Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще. Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще. Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Можно ли в полуавтомате применять обычную проволоку

Как мы рассказали выше, основной задачей двуокиси углерода является предотвращение окисления. Дело в том, что частично в этом процессе участвует также и сварочная проволока. Когда металл окисляется, то первыми компонентами, которые участвуют в окислении металла, являются марганец и кремний. Для того, чтобы полезный объем кремния и марганца сохранялся в металле конструкции, в сварочную проволоку также добавляют эти элементы. При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях. То есть, использование обычной проволоки не даст желаемых результатов.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

- переварка порогов и лонжеронов;

- заплатка дыр;

- выправление вмятин.

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Подготовка полуавтомата к работе для сварки кузовных деталей автомобиля.

Что нужно сделать перед подключением сварочного полуавтомата. Прежде, чем пускаться в рассуждения по поводу того, как правильно подключить полуавтомат, вы должны провести тест – тест гаражной сети на нагрузочную способность. Говоря русским языком, вы должны выяснить, потянет ли гаражная сеть такую нагрузку,ток, какой потребляет сварочный полуавтомат. Суть этого теста заключается в следующем: вы должны измерить тестером напряжение в гаражной сети, к которой подключена нагрузка мощностью 2,5-3 кВт. Это может быть электроплитка, утюг или их комбинация. Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной. Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение. Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна. Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

Это может быть электроплитка, утюг или их комбинация. Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной. Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение. Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна. Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

О том, как готовить полуавтомат к работе, написано в мануале к нему. Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее: 1. На первом этапе “заряжаем” полуавтомат сварочной проволокой. Для этого придётся: а) Снять (или отвинтить) газовое сопло сварочной горелки. б) Отвинтить медный наконечник сварочной горелки. Это делают ключом или пассатижами. в) Отвести прижимной ролик подающего механизма. г) Установить евробобину с проволокой. д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой. Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле. Переключение полярности производится перестановкой клемм (см. фото). е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу. ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике. Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм.

д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой. Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле. Переключение полярности производится перестановкой клемм (см. фото). е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу. ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике. Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм. Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку. Если канавка на ролике одна – значит, ролик универсальный и париться не о чем. и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала. Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке. к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую.

Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку. Если канавка на ролике одна – значит, ролик универсальный и париться не о чем. и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала. Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке. к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую. Обычно на фирменном наконечнике есть клеймо с диаметром проволоки. м) Устанавливаем газовое сопло.

Обычно на фирменном наконечнике есть клеймо с диаметром проволоки. м) Устанавливаем газовое сопло.

Горелка СО-2 сварочного полуавтомата

2. На втором этапе подключаем углекислый газ. Для этого придётся: а) Установить редуктор на баллон с углекислотой. б) Соединяете шлангом редуктор и полуавтомат. Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка. В первом случае всё просто – соединяете оба штуцера – и на редукторе, и на аппарате резиновым, лучше кислородным, шлангом (внутренним диаметром 6мм) нужной длины. Штуцер на редукторе должен иметь соответствующий шлангу диаметр (штуцера бывают на 6, 8 или 12 мм) Крепление шланга на штуцерах – с помощью червячных хомутов. В случае полипропиленовой трубки подключение происходит несколько по-другому: в комплект таких полуавтоматов входит переходник, с помощью которого полипропиленовую трубку можно подключить к резиновому шлангу. А шланг подключают к редуктору уже известным способом.

А шланг подключают к редуктору уже известным способом.

Как варить кузов полуавтоматом

Мы выбрали именно полуавтомат, поскольку с его помощью швы получатся качественнее и долговечнее. В своей работе мы будем использовать сварочник от фирмы BlueWeld модель 4.135 (вы можете использоваться любой другой сварочный аппарат для авто). Также в нашем арсенале присадочная проволока диаметром в 1 миллиметр, наждачка, редуктор (с его помощью мы будем понижать давление), и баллон с газом (нам хватит баллона в 20 литров).

Сначала очищаем поверхность металла от ржавчины и загрязнений. Это можно делать вручную с помощью наждачки, но если у вас есть шлифовальная машинка, то используйте ее. Далее нужно плотно прижат детали друг другу. Для этого можете использовать любые зажимы, болты или даже временно соединить их саморезами. Теперь нужно к баллону с газом подключить наш редуктор. На фото ниже показано, как это делать.

Далее нужно подать проволоку в сварочный аппарат и завести конец проволоки в механизм подачи. На фото ниже показан процесс подачи проволоки.

На фото ниже показан процесс подачи проволоки.

Теперь открутите сопло на горелке (мы делали это с помощью пассатижей), проденьте проволоку в отверстие и прикрутите обратно сопло.

Итак, все готово. Нужно настроить аппарат. Мы установили прямую полярность, поскольку у нас проволока медная. Если сварка автомобиля производится обычной проволокой, то установите обратную полярность.

Подключаем аппарат в розетку. Нажимаем на кнопку подачи проволоки, вместе с этим должна начаться подача газа. Начинаем формировать шов. Если шов короткий, то можно сделать его непрерывным. Если шов длинный, то сначала формируем «точки» в разных местах соединения. Потом делаем несколько коротких швов между точками. Должны остаться промежутки в 10 см между швами. Даем швам остыть. Теперь довариваем оставшиеся участки.

Регулировка сварочного полуавтомата при проведении сварки кузова

Перед тем, как начать работать, вы должны провести ряд регулировочных работ: а) Отрегулировать натяжение сварочной проволоки. Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения. Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку. б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга. Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём. Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать.

Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения. Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку. б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга. Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём. Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать. в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см. Далее… Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание. В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту. Если расход сильно отличается от рекомендованного, корректируете его. Учтите, что искомый параметр – расход газа, а не его давление. Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи.

в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см. Далее… Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание. В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту. Если расход сильно отличается от рекомендованного, корректируете его. Учтите, что искомый параметр – расход газа, а не его давление. Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи. г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки. Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки. Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Отметим! Технология выполнения сварных работ при сборке транспортных средств отличается от той, что применяется на производствах разного рода металлоконструкций.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

Стоит заметить, что данный тип сварных операций не подразумевает герметичность соединений, но этот минус можно устранить путем нанесения специального герметика на контактирующие участки деталей.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор имеет специфический принцип подачи напряжения на электрод, что обеспечивает минимальное разбрызгивание, возможность получить качественный сварной шов.

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

В некоторых случаях применение электродов приведет к деформации и даже возгоранию материала, поэтому на автозаводах используется еще одна технология выполнения сварных работ – холодная сварка: для глушителя, бензобака, двигателя и других деталей авто из тонкого металла.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Какой проволокой лучше варить кузов автомобиля полуавтоматом, сварка газового баллона

Какой проволокой лучше варить кузов автомобиля полуавтоматом?

- admin

- Стройка и ремонт

- 0

Возможна ли сварка без газа?

Сразу скажем, что в этой статье мы будем говорить о технологии MIG/MAG (сварка с применением защитного газа и плавящейся проволоки). Эта технология хорошо себя зарекомендовала и позволяет получить качественные швы, в отличие от ММА сварки (ручная дуговая сварка). Для выполнения MIG/MAG сварки необходимы специальные сварочные полуавтоматы, присадочная проволока и, конечно, газ. Но что делать, если у вас нет возможности использовать газ?

Для выполнения MIG/MAG сварки необходимы специальные сварочные полуавтоматы, присадочная проволока и, конечно, газ. Но что делать, если у вас нет возможности использовать газ?

Хоть MIG/MAG сварка и позволяет получить очень качественные швы, она не лишена недостатков. Зачастую газовые баллоны слишком громоздки, чтобы использовать их для сварки в труднодоступных местах и на высоте. В таких случаях сварка с газом просто невозможна. Также при частой сварке газовый баллон необходимо заправлять, и это не всегда возможно, а запасного баллона может не быть под рукой. Возникает необходимость применять сварочный аппарат без газа… Но насколько это возможно?

Многие умельцы решают просто исключить газ из технологии MIG/MAG и варить присадочной проволокой. Они убеждены, что можно использовать сварочный полуавтомат проволочный без газа и при этом получить качественные швы. Так ли это мы расскажем далее.

Сварка без газа обычной проволокой

Сварка обычной присадочной проволокой без газа с применением полуавтомата — это бессмысленная затея. Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Такая сварка практически невозможна из-за особенностей самой присадочной проволоки. Повторимся, что в данной статье мы говорим о технологии MIG/MAG сварки, где обязательно применение газа. Если убрать газ и оставить только присадочный материал, то он будет либо постоянно разбрызгиваться, либо залипать. И эту проблему не решить встроенными функциями полуавтомата. Просто такова технология. Отсутствие газа при сварке обычной проволокой — это все равно, что у человека отобрать одну руку и заставить выполнять привычные повседневные действия.

Итак, проволочные присадочные материальные годятся для сварки без газа. Что тогда делать? На помощь приходит так называемая порошковая проволока. С виду это обычный металлический пруток. Но в его сердцевине содержится флюс, который при плавлении проволоки высвобождается и позволяет варить без газа.

Вывод: сварка полуавтоматом без газа обычной проволокой возможна, но получаемые швы никуда не годятся и саму работу крайне сложно выполнять. Используйте такой метод только при экстренных случаях, когда у вас вообще нет никакого выбора.

Читайте также: Все, что вам нужно знать о порошковой проволоке

Но учтите, что порошковая проволока стоит недешево и такая сварка может оказаться дороже применения газа и обычной проволоки. К тому же, получаемые швы не отличаются высоким качеством и подвержены коррозии. В случае с некоторыми металлами это особенно критично.

Например, при сварке нержавеющей стали. Если использовать порошковую проволоку при работе с нержавейкой, то шов через время покроется ржавчиной, и антикоррозийные свойства сойдут на нет. Учитывайте это и не используйте порошковую проволоку на постоянной основе вместо газа. Все-таки MIG/MAG технология подразумевается связку газ+присадочный материал. А порошковая проволока скорее помогает решить срочные задачи и не подходит для регулярного использования.

Технология сварки

Итак, теперь вы знаете, что сварка обычной проволокой неэффективна и нужно использовать порошковую проволоку, если вы хотите варить без газа. Технология сварки порошковой проволокой довольно проста, и в чем-то напоминает ручную дуговую сварку, но с некоторыми отличиями. Мы расскажем про основные особенности технологии, которые нужно учитывать.

Технология сварки порошковой проволокой довольно проста, и в чем-то напоминает ручную дуговую сварку, но с некоторыми отличиями. Мы расскажем про основные особенности технологии, которые нужно учитывать.

Ваш сварочный аппарат должен работать на постоянном токе или иметь возможность переключения с переменного тока на постоянный. Это связано с тем, что большинство марок порошковой проволоки предназначены для сварки на постоянном токе. Но вы можете подобрать проволоку, которая подходит для переменного тока, если это необходимо. Но учтите, что найти такой присадочный материал непросто и при сварке металл будет разбрызгиваться. Что касается полярности, то рекомендуется установить обратную.

У проволоки должен быть свой сертификат или паспорт, где будет указан рекомендуемый вылет. Обычно вылет проволоки должен составлять от 15 до 20 мм. В процессе сварки вылет должен быть неизменным. Внимательно прочтите рекомендации, которые дает производитель в сертификате или паспорте.

Еще одна важная особенность — это подбор направляющего канала для горелки. Его диаметр должен быть больше диаметра проволоки. Например, для сварки порошковой проволокой диаметром 2 мм подберите направляющий канал диаметром 3 мм. Наконечник лучше выбирать из меди и длиной около 40 мм.

Его диаметр должен быть больше диаметра проволоки. Например, для сварки порошковой проволокой диаметром 2 мм подберите направляющий канал диаметром 3 мм. Наконечник лучше выбирать из меди и длиной около 40 мм.

Порошковая проволока не нуждается в перемотке, ее можно сразу использовать их бухты в которой она поставляется. А вот в прокалке она все же нуждается. Так что перед сваркой поместите ее в печь на 2-3 часа. Прокалите до температуры не более 250 градусов. Если в составе проволоки есть органические элементы, то ее не нужно прокаливать. Зачастую все рекомендации касаемо прокалки есть в сертификате или паспорте на купленную вами проволоку.

При формировании швов горелкой совершайте плавные колебательные движения.

Сварка проволокой без защитного газа

Сварка без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Плюсы и минусы сварки проволокой без газа

Отказ от газобаллонного оборудования на сварочных полуавтоматах MIG и MAG или сварка порошковой проволокой дает ряд существенных преимуществ:

- полная мобильность сварочного процесса, так как отпадает необходимость в газовом баллоне, редукторе и резиновых шлангах;

- возможность использования присадочной проволоки с определенным химическим составом для формирования заданных параметров сварного соединения;

- более простой сварочный процесс, который значительно эффективней, чем у ММА сварки, при этом не требуется переустановка очередного электрода и обрыва дуги;

- постоянная доступность непосредственного наблюдения через защитную маску за формированием сварочной ванны, в отличие от сварки MIG и MAG в среде инертных или активных газов, где сварочная дуга постоянно закрыта соплом горелки.

Но стоит понимать, что сварочный аппарат проволочный без газа при всех видимых достоинствах обладает и определенными недостатками, которые выражаются в виде:

- высокой стоимости порошковой проволоки, если здесь понимать качественный товар, а не дешевые аналоги;

- повышенных требований к выбору типа и состава сварочной проволоки;

- необходимости сварочного полуавтомата MIG и MAG с возможностью изменения с обратной полярности на прямое включение;

- сложностей в правильном подборе сварочных режимов, которые очень чувствительны к составу порошковой проволоки и толщине свариваемого металла;

- плохой видимости сварного шва под слоем шлаковых отложений, отсюда необходимость в зачистке полученного соединения от шлака, как при обычной сварке ММА;

- трудностей при сваривании металлических листов толщиной менее 1,5 мм;

- бережного отношения к порошковой проволоке из-за слабой жесткости ее тонкостенной конструкции, не позволяющей производить большие сжатия и резкие повороты рукавом полуавтомата.

Применяемое оборудование

Единственным существенным требованием к сварочным полуавтоматам типа MIG и MAG для того, чтобы они могли варить сварочной порошковой проволокой без защитного газа — это обязательная возможность переключения полярности с обратной на прямую.

То есть для сварки в среде защитных газов по технологии MIG или MAG требуется подключение на горелку «плюса», а на свариваемое изделие — «минуса» или массы, что называется обратной полярностью. А вот при сварке с помощью порошковой проволоки требуется так называемая прямая полярность, где на держак подключают массу или «минус», а на заготовку «плюс», как при обычной ММА сварке, что обусловливается необходимостью достижения более высокой температуры при подаче порошковой проволоки при распылении флюса для создания защитной газовой среды.

Порошковую проволоку применяют для использования в полуавтоматических сварочных аппаратах MIG и MAG без необходимости в газовых баллонах. А также ее еще могут называть флюсовой или самозащитной, в зависимости от особенностей конструктивного исполнения.

Порошковую проволоку для полуавтоматов производят несколько видов, причем конструктивно она представляет собой различного вида полую поверхность, заполненную флюсом с присадками. Итак, различают формы порошковой проволоки, в виде:

Формы порошковой проволоки

- простой трубчатой,

- с одним загибом и двумя полостями,

- с двумя загибами и двумя полостями,

- трубчатой двухслойной.

Порошковую проволоку изготавливают в виде полой стальной оболочки, которую заполняют специальным составом. В состав флюса, в основном, входят деоксидирующие и шлакообразующие вещества. Например, рутил с концентратами флюорита с общим содержанием до 60%.

А также в состав флюса входят различные по содержанию присадки, важным компонентом которых являются различные по составу металлические порошки. В зависимости от назначения и области использования в состав присадок могут входить железо, никель, молибден, марганец и другие легирующие вещества.

особенности и характеристики – Виды сварочных аппаратов на Svarka.

guru

guruХороший сварочный полуавтомат — это нужный инструмент для работ в гараже. Занимаетесь ли вы кузовными работами, латаете глушитель или чините раму — без сварки не обойтись. Именно поэтому многие автолюбители задают вопрос: «какой сварочный полуавтомат лучше купить для гаража?». Ответ на этот и многие другие вопросы о сварке полуавтоматом вы найдете в этой статье.

Почему для сварочных работ с авто лучше всего подходит полуавтомат?

Подварка кузова имеет свои особенности и сложности. Автомобиль не разбирается полностью. Добраться до места работы сложно, везде металлические детали. Для электрода нет места, чтобы не зацепить за что-то расположенное в непосредственной близости. Работы проводятся в любом положении шва, с переходами по плоскости.

Сварочный аппарат для кузовных автомобильных работ, функционирующий в полуавтоматическом режиме, оптимально подходит автослесарям. Он обеспечивает ровный и прочный шов. Горелка компактная, конец электрода не торчит наружу, проволока подается по каналу.

Сварочные аппараты для автомобилей с дополнительными опциями

Многие модели сварочников, которые используются для ремонта автомобилей, имеют дополнительные опции:

- Обслуживание (зарядка, снятие сульфатации с пластин и т. п.) стартёрных аккумуляторных батарей транспортного средства. Это позволяет использовать сварочник в перерыве между сеансами сварки для дополнительных работ по обслуживанию автомобиля и способствует повышению рентабельности мастерской;

- Пуск двигателя автомашины в холодную погоду при разряженной аккумуляторной батарее. Опция расширяет возможности сварочника. Особенно это ценно в районах с суровым климатом.

Сварочный аппарат + Пуско-зарядное устройство (3в1) AIRLINE AJS-W-03. Фото 220Вольт

Большой популярностью пользуется инверторный сварочник «AIRLINE AJS-W-03». Он осуществляет электродную электросварку. Кроме того, является пуско-зарядным устройством, осуществляющим зарядку аккумуляторных батарей с напряжением 12 В и 24 В и пуск двигателя автомобиля в неблагоприятных климатических условиях.

Какие задачи позволит решить?

На полуавтомате можно производить сварку тонкого металла и соединять детали разной толщины, как например, при замене порогов. Можно выбирать соответствующие режимы и электроды, варить алюминий и дюраль.

На полуавтоматах сварка проводится с большой скорость, что важно для предприятий с большими объемами работ.

Простое управление и точная настройка позволяют использовать аппараты в быту, для самостоятельного ремонта кузова и других узлов машины.

Выбор сварочного полуавтомата для гаража

При выборе сварочного полуавтомата необходимо ответить на несколько вопросов:

- Какова максимальная и минимальная толщина металла, который вы собираетесь варить? При ремонте автомобиля этот диапазон не велик. Кузов современного автомобиля выполнен из более тонкого металла, чем кузов старых авто. Толщина деталей рамы, если таковая имеется, может достигать значительной толщины.

- Какой металл вы собираетесь варить? Автомобили, чаще всего, сделаны из стальных деталей.

Очень редко используется алюминий.

Очень редко используется алюминий. - Есть ли у вас в гараже розетка 220 вольт?

Классификация и маркировка

По мощности полуавтоматы, как и другое оборудование, делится на профессиональные, вырабатывающие силу тока более 300 А. Бытовые, ограниченные 180 – 200 А. В промежутке между ними находятся полупрофессиональные аппараты.

Принцип работы – основной показатель в маркировке:

- MIG – в среде инертных газов;

- MAG – под слоем активных газов;

- NO MAG – газ не подключается.

Чаще всего встречается оборудование комбинированного типа, работающее в 2 или 3 режима.

Особенности выбора

Профессиональные аппараты с мощностью более 300А не используются в автомобильных мастерских. Все ремонтные работы проводятся током до 200А.

Кузов автомобиля состоит из каркаса и тонкого листа. Сварочный аппарат должен работать на различных режимах MIG/MAG, чтобы варить разные по своему составу и размеру детали в любом положении.

Тянущий механизм обеспечивает более ровную подачу проволоки, позволяет варить на удалении, со шлангами длиной до 20 м. При этом увеличивается размер ручки горелки и возможность работать в труднодоступных местах.

Лучшие полуавтоматы для кузовных работ

Производители отечественные и зарубежные предлагают сварочные полуавтоматы для кузовной работы в большом и разнообразном ассортименте с дополнительными функциями и без них. Отличаются они по габаритам, компоновке основных частей и параметрам, которые способны обеспечить. Пороги, крылья, лонжероны им под силу, а именно эти конструкции чаще всего подлежат ремонту. Многие модели могут работать с разной толщиной и разными марками стали. Лучше всего их работу характеризуют отзывы пользователей. Хорошими сварочными автоматами считают следующие модели:

- САИПА-165 латвийской . Это бытовой аппарат эргономичной конструкции, работающий от сети 220 В на постоянном токе разной мощности.

Рисунок 5 — САИПА-165 - PRO OVERMAN 160 или 180 китайской компании Aurora.

Рисунок 6 — PRO OVERMAN - IRMIG 200 немецкой компании FUBAG IRMIG 200. Его внешний вид и возможности на видео:

Просим тех, кто работает на сварочном полуавтомате и выполняет кузовные работы, поделиться в комментариях отзывами об особенностях и качестве работ, указать преимущества и недостатки.

Что еще учесть?

Чтобы правильно выбрать сварочный аппарат, следует определиться с толщиной металла и его составом.

Выбирая хороший полуавтомат, следует отдать предпочтение оборудованию с евроразъемом, к нему проще будет подобрать для замены горелку.

Важно, чтобы регулировка напряжения осуществлялась плавно или имелось большое количество положений регулятора, чтобы регулировать ток с небольшим по значению шагом.

Мастер аварийной ремонтной бригады. Сварщик 6 разряда, Судоплатов Г.В.: «При покупке сварочного полуавтомата следует обращать внимание на диапазон напряжений, в котором работает оборудование. Особенно важно это при использовании его в сельских и удаленных районах, где напряжение часто падает или скачет. В случае постоянно низкого значения напряжения, следует отдавать предпочтение инвертору, который может работать при 165В, в отдельных случаях при 145В. Во время работы на даче или в поле, такие модели можно подключать к генератору».

В случае постоянно низкого значения напряжения, следует отдавать предпочтение инвертору, который может работать при 165В, в отдельных случаях при 145В. Во время работы на даче или в поле, такие модели можно подключать к генератору».

Аккумуляторные сварочные аппараты

Сварочные аппараты, как правило, «привязаны» к источнику электропитания: стационарная электросеть или мобильный электрогенератор. Аккумуляторные сварочные аппараты значительно повышают мобильность сварщика.

Источником питания сварочного аппарата «MicroStick 160» является аккумуляторный блок «Mobilepower 1». При помощи этого аккумулятора возможно без подзарядки использовать:

- 21 электрод диаметром 2,5 мм.;

- 9 электродов диаметром 3,2 мм.

Его небольшая масса 4,9 кг. (масса аккумуляторной батареи 6 кг.) и приспособление для переноски позволяют сварщику самостоятельно перенести его на рабочий объект. Мобильные авторемонтные бригады зачастую оснащаются подобными малогабаритными сварочными аппаратами. Это позволяет им выезжать на легковой машине для выполнения любых неотложных сварочных работ прямо где-нибудь на трассе.

Это позволяет им выезжать на легковой машине для выполнения любых неотложных сварочных работ прямо где-нибудь на трассе.

Подготовка к работе

Не зависимо от марки сварочного аппарата для кузовных работ, порядок подготовки оборудования к работе осуществляется по одной схеме.

- Разобрать горелку, снять сопло и наконечник.

- Установить катушку с проволокой.

- Вручную завести проволоку в канал и подающий механизм.

- Собрать горелку.

- В зависимости от типа предстоящей работы выставляется полярность, и крепятся зажимы к детали.

- Подключить полуавтомат к сети.

- Вывести конец проволоки в горелке наружу, в рабочее положение.

После этого выпускается конец проволоки, проверяется скорость и плавность подачи. Затем кусачками убирается лишнее и можно начинать работать.

Какова стоимость сварочных работ над авто?

Диапазон цен достаточно широк, и во многом зависит от типа и объемов поставленных задач, а также от региона. Как правило, расценки начинаются с эквивалента в 50 у. е., и выше. Узнать Стоимость сварочных работ для автомобилей можно скачав этот файл.

Как правило, расценки начинаются с эквивалента в 50 у. е., и выше. Узнать Стоимость сварочных работ для автомобилей можно скачав этот файл.

Таким образом, затраты на сварочное оборудование оправдываются достаточно быстро. Если планируется постоянная загруженность, стоит задуматься о приобретении сварочного аппарата профессионального или хотя бы полупрофессионального класса.

Подключение газового баллона

Подваривать кузов полуавтоматом удобнее всего в среде углекислого газа. Предпочтение отдается баллонам с технической углекислотой. В них меньше водных паров.

- Установить на баллон редуктор.

- Подключить гайкой редуктор к баллону.

- Соединить шлангом баллон с углекислотой и полуавтомат.

- Настроить нужный расход газа.

Редуктор устанавливается для равномерной подачи газа. Он показывает, какое давление в баллоне. Когда оно достигает 5 – 6 Атм, баллон следует заменить новым.

Регулировочные мероприятия

Регулировка оборудования начинается с проволоки. Следует с помощью гайки создать необходимое усилие трения, при котором расходный материал не провисает, катушка не крутится свободно от малейшего прикосновения. Одновременно она не должна проскальзывать в роликах механизма подачи, двигаться равномерно.

Следует с помощью гайки создать необходимое усилие трения, при котором расходный материал не провисает, катушка не крутится свободно от малейшего прикосновения. Одновременно она не должна проскальзывать в роликах механизма подачи, двигаться равномерно.

Отрегулировать силу прижима роликов, чтобы усилия хватало тянуть проволоку даже при перегибах канала – кабеля.

При нажатии кнопки на сварочной горелке, проверяется показание расхода газа, и скорость подачи проволоки. При необходимости они регулируются.

Влияние источника питания

Источник питания влияет на качество шва и производительность работ. Тонкие листы легче сваривать переменным током, который не перегревает шов и не прожигает его.