Точечная сварка

Сеть профессиональных контактов специалистов сварки

Точечная сварка получила широкое распространение в промышленности, особенно при массовом производстве штампосварных конструкций в автомобиле- и авиастроении, космической технике, сельскохозяйственном и транспортном машиностроении, строительстве, а также в приборостроении при создании миниатюрных и прецизионных узлов и изделий электронной техники , средств связи и управления.

Большое значение и широкое применение контактной точечной сварки обусловлены следующими ее достоинствами:

- высокой производительностью и степенью автоматизации вследствие кратковременности самого процесса сварки и возможностью использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- возможностью получения сварных соединений высокого и стабильного качества для рациональной конструкции соединения при соблюдении оптимальных значений параметров режима и условий выполнения сварки;

- практическим отсутствием необходимости использования присадочных материалов, флюсов и газов;

- относительно высокими санитарногигиеническими условиями труда и культурой производства.

Перечисленные достоинства можно отнести ко всем видам контактной сварки.

Точечной сваркой можно сваривать детали из большинства известных конструкционных материалов: низко- и среднеуглеродистых, а также низколегированных, легированных коррозионно-стойких и жаропрочных сталей, алюминиевых и магниевых сплавов, титана и его сплавов, некоторых медных сплавов и ряда других материалов.

Лучше всего свариваются между собой однородные металлы и сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой ряд твердых растворов.

Например, аустенитные стали хорошо свариваются с конструкционными , коррозионно-стойкие стали — с жаропрочными. Никель сваривают с низколегированными и коррозионно-стойкими сталями. Однако в ряде случаев контактная точечная сварка деталей из разнородных металлов и сплавов затруднена или невозможна, что обусловлено следующими основными факторами:

- различием теплофизических и механических свойств свариваемых пар металлов и зависимостью их от термического цикла сварки , что вызывает смещение электротеплового поля относительно плоскости свариваемого стыка;

- существенной химической и структурной неоднородностью металла литого ядра вследствие несимметричного проплавления деталей и незавершенности процессов перемешивания металла в ядре;

- образованием интерметаллических фаз и механических смесей, обладающих большой твердостью и хрупкостью, что приводит к низким механическим свойствам соединения.

Все чаще точечной сваркой соединяют металлы с антикоррозионными и декоративными покрытиями. Свариваемость таких металлов зависит от свойств покрытия и его толщины. Удовлетворительно свариваются металлы с электропроводными металлическими покрытиями толщиной 7… 30 мкм. В машиностроении используют стали, покрытые цинком, свинцом, алюминием, никелем и хромом, в приборостроении детали покрывают также оловом, оловянно-висмутовым сплавом, кадмием, золотом, серебром и никелем . Наибольшие трудности возникают при сварке металлов c неэлектропроводными фосфатными и оксидными покрытиями из-зa таких дефектов кaк выплески и непровары. Точечной сваркой обычно соединяют детали, собранные внахлестку, однако возможны и другие типы соединений.

Наиболее широко этим способом соединяют детали и заготовки, выштампованные из листового и вырезанные из профильного проката, а также детали, изготовленные резанием. Точечную сварку можно использовать для создания комбинированных конструкций, в которых заготовки из листового проката необходимо сваривать с деталями, изготовленными методами литья, ковки и высадки.

Как правило , точечной сваркой соединяют детали толшиной 0,5 . . .6,0 мм. На специальных машинах возможна сварка стали толщиной до 30,0 мм, при микросварке толщина привариваемых элементов составляет 20 … 50 мкм. Обычно в машиностроении сваривают детали равных толщин или с соотношением толщин не более 1 : 6 (при толщине тонкой детали 0,5 . . .1,5 мм) , в приборостроении соотношение толщин соединяемых элементов может быть более чем 1 : 100.

Точечная сварка может быть двусторонней и односторонней. Пpи сварке компактных деталей или узлов открытого типа c отбортовкой применяется двусторонняя сварка, а для крупногабаритных узлов и при ограниченном доступe к зоне сварки — односторонняя. Пpи сварке в массовом производствe для повышения производительности используется многоточечная сварка .

При проектировании сварной конструкции, выполняемой точечной сваркой на универсальном оборудовании с использованием простейших сборочных приспособлений, желательно обеспечить :

- минимальную и неизменную массу деталей из ферромагнитного материала, вводимую в контур сварочной машины, так как наличие магнитной стали в сварочном контуре ведет к увеличению его сопротивления и снижению силы сварочного тока; конструкция а на рис.

1 более предпочтительна, чем конструкция б;

1 более предпочтительна, чем конструкция б; - необходимые жесткость и прочность электродов и хоботов из сплавов с твердостью ≥120 НВ, передающих требуемую силу сжатия при сварке внутри узлов коробчатой формы, обечаек и труб (см . рис. 1, в), при этом размеры отверстия (в мм) свариваемых узлов прямоугольного или круглого сечения должны отвечать следующим зависимостям :

где Fсж — сила сжатия электродов, даН , определяемая толщиной и материалом , подлежащим сварке; L — длина детали (или вылет электрода), мм; при не возможности введения электрода внутрь полого тонкостенного профиля целесообразно использовать медные раздвижные вставки (см. рис. 1, г) или удаляемый после сварки легкоплавкий материал;

- свободный доступ электродов к месту сварки с тем, чтобы использовать прямые электроды с внутренним охлаждением, поэтому конструкция узла на рис. 1, д предпочтительнее узла, показанного на рис. 1, е;

- свободную деформацию деталей в зоне сварки, узел ж на рис.

1 полностью отвечает этому требованию, узел з на этом рисунке — частично;

1 полностью отвечает этому требованию, узел з на этом рисунке — частично; - минимально возможные зазоры между деталями за счет повышения точности заготовок, фиксируюших приспособлений и качества сборки деталей в местах их сопряжения под сварку.

Рис. 1. Примеры узлов, соединяемых точечной (шовной) сваркой.

Точечная сварка чаще всего применяется для нахлесточных соединений c обязательным получением литого ядра. Прочность сварной точки определяется качествoм металла литого ядра, зoны термического влияния и размерами сечения ядра. Основной геометрический параметр точечного соединения — это диаметр литого ядра. ГОСТ 15878-79 регламентирует основные размеры конструктивных элементов сварных соединений для групп А и Б (см. таблицы в ГОСТ 15878-79 и рис. 2). Соединения группы А имеют большие диаметры литого ядра и обладают более высокой прочностью по сравнению с соединениями группы Б.

Фактический диаметр сварной точки должен быть не менее указанного в таблицах ГОСТа. При отработке технологии сварки выбранные параметры режима должны обеспечивать диаметр ядра dном на 15.. .25 % больше табличного для компенсации технологических возмущений при сварке .

При отработке технологии сварки выбранные параметры режима должны обеспечивать диаметр ядра dном на 15.. .25 % больше табличного для компенсации технологических возмущений при сварке .

Величина проплавления h мало влияет на прочность точки и может изменяться в пределах 20 .. .80 % толщины каждой детали. При проплавлении <20 % не удается обеспечить стабильные размеры литого ядра и отсутствие в нем дефектов, при проплавлении >80 % наблюдается перегрев металла в околошовной зоне и в контакте электрод — деталь, что снижает коррозионную стойкость соединения, повышает изнашивание электродов и вероятность образования выплесков.

Обычно минимальное значение проплавления (20 %) достигается в тонкой детали при сварке деталей неравной толщины , максимальное проплавление (до 95 %) характерно для титановых сплавов ввиду их низкой теплопроводности.

Бесследная сварка , когда отсутствует заметная вмятина на поверхности одной из деталей, достигается при односторонней сварке на медной подкладке (см .

При сварке деталей неодинаковой толщины (см. рис. 2, в) конструктивные элементы соединения выбирают по более тонкой детали. Если соотношение толщин свариваемых деталей S / S1 > 2, величины В, t и с увеличивают на 20.. .30 %. При двусторонней сварке трех деталей (в исключительных случаях четырех) диаметр литого ядра, измеренный в плоскости сопряжений каждой пары деталей, должен соответствовать государственному стандарту (при односторонней сварке число одновременно свариваемых деталей не может быть более двух). Если при сварке пакета из трех деталей образуются два литых ядра (см. рис. 3, а) , то величина нахлестки В устанавливается по тонкой детали l, l‘. В случае образования обшей литой зоны (см . рис. 3, б) нахлестка со стороны края средней детали должна быть увеличена на 20 .. .30 % с тем , чтобы предотвратить возможное раздавливание края детали 2.

Рисунок 2. Конструктивные элементы, графическое изображение и условное обозначение сварных соединений, выполненных точечной сваркой из однотолщинных и одноименных металлов (а), плакированного (6) и разноименного металла (г), деталей неравной толщины (в).

Минимальный шаг точек при сварке пакета из трех стальных деталей увеличивают в — 1,5 раза по сравнению с шагом для пакета из двух деталей. Желательно, чтобы отношение толшин деталей в пакете не превышало трех.

Рис. 3. Точечная сварка трех деталей : а — раздельное формирование ядер; б — сквозное проплавление средней детали; 1, 1′ — тонкие детали; 2 — толстая деталь.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Разновидности точечной сварки и области её применения

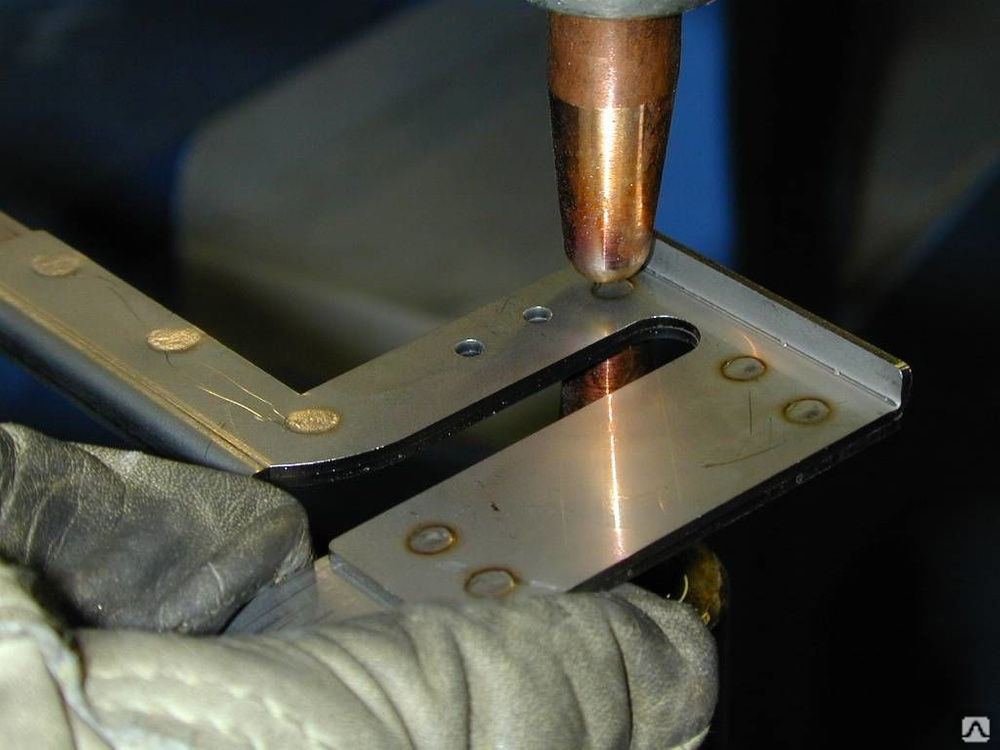

Они передают сжимающее усилие и проводят электроток. Положение точек зависит от того, как расположены электроды в используемой машине точечной сварки. За один раз возможно сваривать как одну-две, так и несколько точек.

Они передают сжимающее усилие и проводят электроток. Положение точек зависит от того, как расположены электроды в используемой машине точечной сварки. За один раз возможно сваривать как одну-две, так и несколько точек.

Посредством контактной точечной сварки традиционно сваривают изделия из цветных металлов или черных, как одного рода, так и разнородных. Это могут быть заготовки различными или одинаковыми по толщинам, обработанные резанием или кованые изделия, катаные либо прессованные листы. Наиболее эффективна точечная сварка, ценой вполне доступная, для сваривания узлов сельхозтехники, автомобильных и тракторных элементов, вагонов для железной дороги, деталей микроэлектроники, холодильников и бытовых предметов.

Особенности точечной сварки

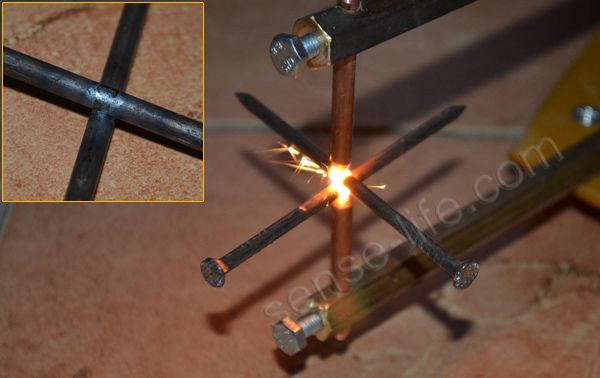

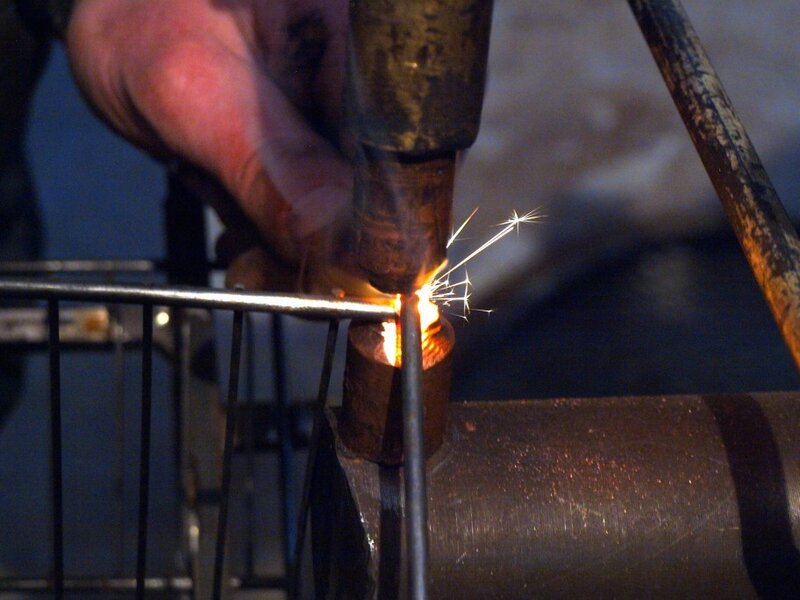

При проведении сварки этим способом изделия собираются внахлест. Затем их зажимают с определенным усилием между парой электродов из меди, связанными с трансформатором и проводящими электроток к месту сварки. С включением трансформатора для точечной сварки с помощью кратковременного импульсного действия тока происходит нагрев заготовок с появлением в месте их контракта расплавленного участка или ядра точки.

С включением трансформатора для точечной сварки с помощью кратковременного импульсного действия тока происходит нагрев заготовок с появлением в месте их контракта расплавленного участка или ядра точки.

Поверхности подвергаемых сварке изделий, соприкасаясь с медью электродов, поддаются нагреву не так быстро, как их внутренние слои. Поэтому нагревание длится до достижения состояния пластичности внешними слоями с образованием объемной точки металла и состояния расплава слоями внутренними. Выключив ток, нужно еще определенное время сохранять усиление, необходимое для нормальной кристаллизации подвергшихся расплавлению материалов и предотвращения таких дефектов усадки, как рыхлоты с трещинами. После отключения подачи токов со снятием давления можно увидеть результат воздействия аппарата точечной сварки – образовавшуюся литую точку сварного соединения.

Исходя из расположения электродов относительно подлежащих соединению изделий, такая сварка может выполняться с одной стороны либо быть двухсторонней. В последнем случае две либо больше заготовок зажимаются электродами установки точечной сварки. Способ односторонней сварки предполагает распределение тока между нижней и верхней деталями. При этом часть тока, проводимая через нижнюю заготовку, осуществляет нагрев. Чтобы увеличить этот тока, предусмотрено использование специальной прокладки из меди. Сварка односторонним методом позволяет соединять изделия сразу двумя точками в одно и то же время.

В последнем случае две либо больше заготовок зажимаются электродами установки точечной сварки. Способ односторонней сварки предполагает распределение тока между нижней и верхней деталями. При этом часть тока, проводимая через нижнюю заготовку, осуществляет нагрев. Чтобы увеличить этот тока, предусмотрено использование специальной прокладки из меди. Сварка односторонним методом позволяет соединять изделия сразу двумя точками в одно и то же время.

Как подготовить элементы?

Подготовка заготовок для обработки машиной контактной точечной сварки занимает важное место, поскольку от нее зависят стабильность операций и качество получаемых соединений. Изделие под сварку правится, зачищается, подгоняется, прихватывается либо собирается в специальном устройстве. Значительной толщины пленки из оксидов удаляют при помощи особых роликов, имеющих косозубые насечки, пламенным нагревом, дробеметной, дробеструйной либо вакуум-дробной обработкой, накерниванием зоны сварки. Заготовки, выполненные из низкоуглеродистой стали, необходимо обезжирить бензиновыми, ацетоновыми или другими растворителями масел с последующей обработкой травлением, щетками, абразивными и шлифовальными приспособлениями. Также обработанные поверхности подвергают пассивировке.

Также обработанные поверхности подвергают пассивировке.

Заготовки могут быть зачищены только в месте нахлеста или полностью. После процедур механической зачистки с них следует удалить окислы и пыль с абразивными частицами. Изделия, имеющие покрытие металлом, обычно зачистке не подвергают, их прихватывают обычной сваркой. Малогабаритные узлы и заготовки можно варить без прихваток, жестко зафиксировав их в клещах для точечной сварки. На крупных изделиях возможны прихватывание дуговой сваркой и последующая вырубка участков наложения прихваток.

Оборудование для точечной сварки

Важнейшими параметрами режима воздействия аппаратов точечной сварки споттер служат время проведения тока с его плотностью, а также усилие сжатия. Выбор этих характеристик определяется при учете особенностей применяемой аппаратуры по картам технологий, таблицам примерных режимов и опытным работам. Данную сварку проводят как на мягком, так и на жестких режимах. Первый отличается относительно небольшой плотностью токов, значительной продолжительностью цикла сварки при малом давлении. Его чаще всего применяют для сварки низколегированной либо углеродистой стали. Для жестких режимов станка точечной сварки характерны большая плотность тока, значительное давление, а также небольшая продолжительность цикла сварки. Он применим для сварочных работ с медными, алюминиевыми сплавами и стойкими к коррозии сталями.

Первый отличается относительно небольшой плотностью токов, значительной продолжительностью цикла сварки при малом давлении. Его чаще всего применяют для сварки низколегированной либо углеродистой стали. Для жестких режимов станка точечной сварки характерны большая плотность тока, значительное давление, а также небольшая продолжительность цикла сварки. Он применим для сварочных работ с медными, алюминиевыми сплавами и стойкими к коррозии сталями.

Технология точечной сварки

Соединение сваркой разнородных материалов лучше производить на мягких режимах. В этом случае облегчается получение надежного соединения за счет возможности регулировки параметров. Усиление нагрева с уменьшением теплоотведения в материал способствует симметричности расположения ядра. Это достигается за счет меньших теплопроводности и диаметра электродов.

Схемами точечной сварки предусмотрено осуществление всего процесса в четыре стадии. В первой происходит зажим соединяемых частей между электродами для точечной сварки. Вторая стадия предполагает на включенном токе разогрев места соединения до температуры расплавления с формированием литого точечного ядра. На третьей и четвертой стадиях увеличивается сила сжатия на включенном токе для образования структур в сварной точке с последующим освобождением электродов от усилия. С помощью данного способа сварки производятся штампосварные соединения. Также незаменим он в присоединении сварными точками отдельных штампованных изделий. И то, и другое существенно увеличивает производительность работ и упрощает процессы изготовленных целых сварочных узлов.

Вторая стадия предполагает на включенном токе разогрев места соединения до температуры расплавления с формированием литого точечного ядра. На третьей и четвертой стадиях увеличивается сила сжатия на включенном токе для образования структур в сварной точке с последующим освобождением электродов от усилия. С помощью данного способа сварки производятся штампосварные соединения. Также незаменим он в присоединении сварными точками отдельных штампованных изделий. И то, и другое существенно увеличивает производительность работ и упрощает процессы изготовленных целых сварочных узлов.

Необходимостью удаления поврежденных деталей в ходе ремонтных работ обусловлена потребность в высверливании точечной сварки. Оно применяется всякий раз, когда нужно аккуратно высверлить места точечного соединения неисправной части с основным изделием. Один из способов удаления сварки заключается в накернировании и засверливании тонким сверлом по металлу. Использование специального сверла для точечной сварки позволяет обойтись без этих операций. При этом не только отпадает необходимость накернивания и предварительного засверливания, но и на втором листе металлического соединения не остается сквозных отверстий от удаленных сварных точек. Принцип и технологию такого высверливания удобно применять в кузовных и любых других работах, когда требуется замена элемента, прикрепленного болтами, саморезами иди заводской точечной сваркой.

При этом не только отпадает необходимость накернивания и предварительного засверливания, но и на втором листе металлического соединения не остается сквозных отверстий от удаленных сварных точек. Принцип и технологию такого высверливания удобно применять в кузовных и любых других работах, когда требуется замена элемента, прикрепленного болтами, саморезами иди заводской точечной сваркой.

как работает, как варить, аппарат, работа

На чтение 3 мин Просмотров 122 Опубликовано

Мы подобрали для Вас полезные видео о контактной точечной сварке. Из них Вы узнаете, что это такое, какое используется оборудование и где применятся данный метод.

Содержание

- Процесс

- Оборудование

- Пистолет

- Зажим заземления

- Рабочий зажим

- Параметры

- Преимущества

- Недостатки

Процесс

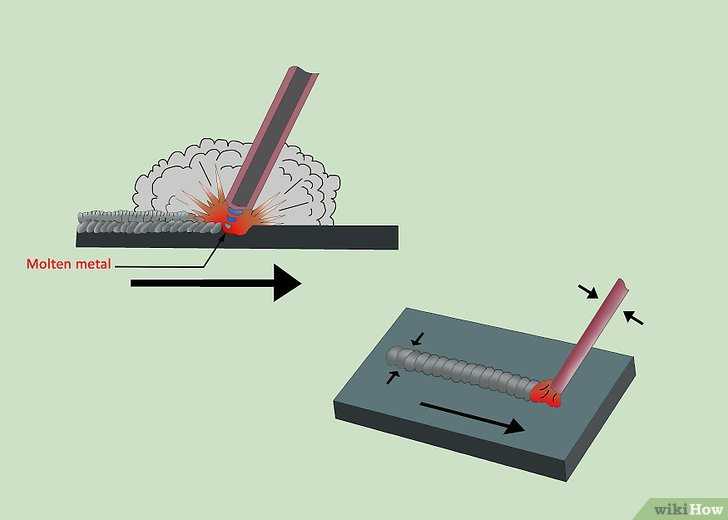

Через металл проходит ток, и сопротивление металла создает тепло. Это тепло плавит металл, и две части сплавляются вместе.

Это тепло плавит металл, и две части сплавляются вместе.

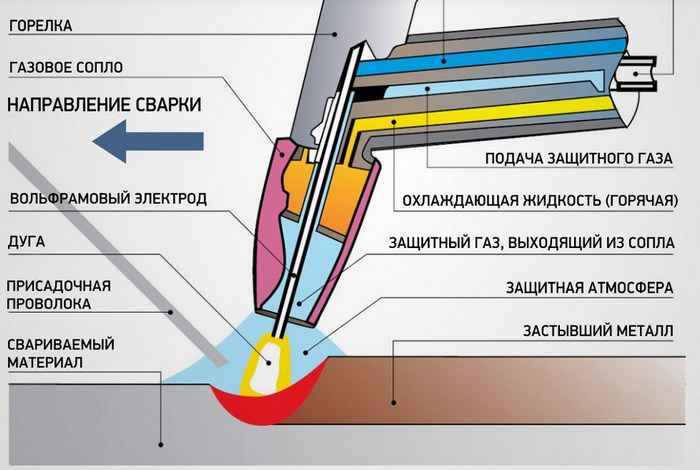

Тепло передается двумя электродами, которые прижимаются к соединяемым деталям. Размер и форма шва зависят от размера и формы электродов, а также от применяемого тока и напряжения.

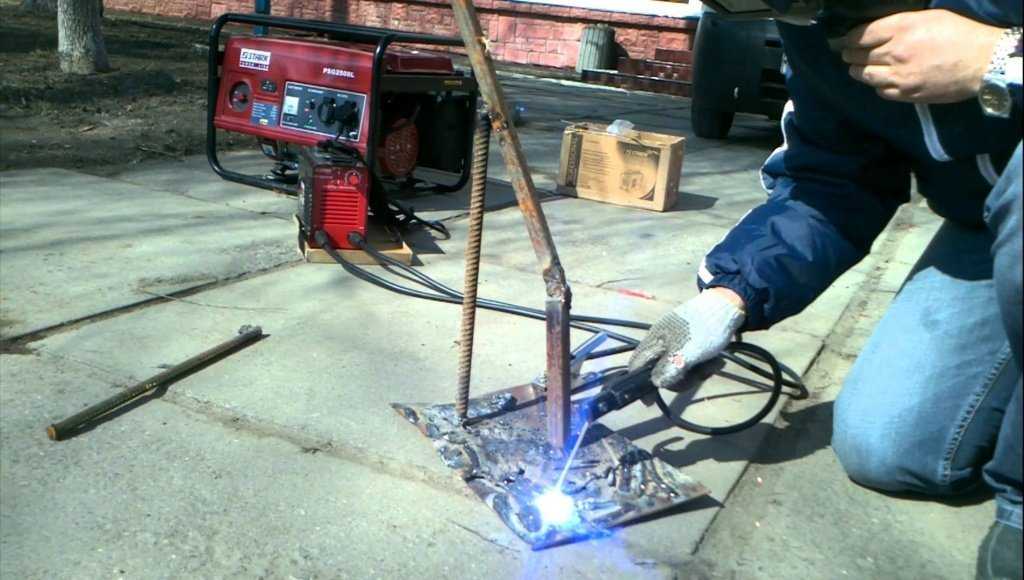

Процесс часто используется в автомобильной и обрабатывающей промышленности, для ремонта небольших участков на объектах, где традиционная сварка невозможна или приводит к дефектам.

Подробно о процессе смотрите на видео.

Следующие шаги помогут вам правильно подготовиться к выполнению процесса:

- Очистите поверхность свариваемого металла проволочной щеткой. Это поможет удалить любую грязь или жир, которые могут помешать правильному соединению сварного шва.

- Нанесите тонкий слой флюса на поверхность металла.

Это поможет защитить металл от окисления и улучшит процесс.

Это поможет защитить металл от окисления и улучшит процесс. - Совместите медные электроды с желаемыми точками, убедившись, что они соприкасаются с металлическими поверхностями.

- Запустить процесс, осуществив сдавливание электродов.

- Держите кончики электродов в контакте с металлическими поверхностями до завершения сварки.

Оборудование

Видео по настройке и работе с контактной машиной точечной сварки.

Оборудование, необходимое для выполнения процесса, включает:

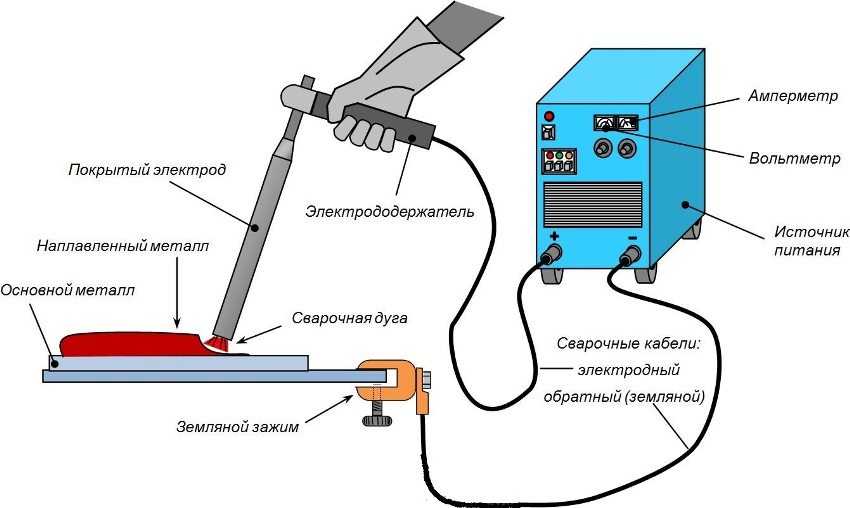

Пистолет

Это устройство подает ток на соединяемые заготовки. У него есть наконечник, контактирующий с металлом, и ручка, которую держит сварщик.

Зажим заземления

Этот зажим крепится к одному из изделий и обеспечивает заземление пистолета.

Рабочий зажим

Этот зажим крепится к другой заготовке и помогает удерживать его на месте.

Видео аппарата ручной точечной сварки

Параметры

Выставление правильных значений параметров важны для получения высокого качества. Настройку и режимов смотрите на видео ниже.

Размер заготовок, сила тока и время являются важными факторами, влияющими на сварной шов. Слишком большой ток вызывает чрезмерный нагрев и плавление соединения, а слишком маленький ток не создаст прочного сварного шва.

Время процесса также влияет на качество готового изделия; если он слишком короткий, соединение будет иметь недостаточную прочность, но, если он слишком длинный, тепло может повредить материал заготовки.

Преимущества

Преимущества точечной сварки перед другими способами:

- Это очень быстрый процесс, что делает его идеальным для крупносерийного производства.

- Он производит прочные соединения, устойчивые к усталости.

- Оборудование относительно простое и недорогое в эксплуатации.

Данный метод широко используется в производстве, поскольку это быстрый и эффективный способ соединения металлических деталей.

Видео работы с точечной сваркой при ремонте автомобилей

Способ имеет много преимуществ перед другими способами. Им быстро и эффективно можно производить высококачественные соединения. Однако есть и недостатки.

Им быстро и эффективно можно производить высококачественные соединения. Однако есть и недостатки.

Одним из недостатков является то, что его можно использовать только для соединения черных металлов (металлов, содержащих железо). Еще одним недостатком является то, что он может вызвать деформацию заготовок и привести к ослаблению шва.

Оцените автора

( 1 оценка, среднее 5 из 5 )

Принятие решения по односторонним точечным сварным швам

Технические

На моих занятиях по I-CAR постоянно возникает вопрос: «Почему нельзя использовать одностороннюю точечную сварку?» Читайте дальше для ответа.

Митч Беккер 30 лет работает инструктором по ДТП и более 25 лет работает инструктором I-CAR. Свяжитесь с ним по телефону (763) 585-6411 или [email protected]

. Этот техник имеет доступ к обеим сторонам панели и, таким образом, может произвести структурно прочную точечную сварку. Но что происходит, когда вы не можете получить доступ к обеим сторонам?

Но что происходит, когда вы не можете получить доступ к обеим сторонам?

В последние месяцы при проведении занятий I-CAR постоянно возникает вопрос: почему нельзя использовать одностороннюю точечную сварку? Я слышал этот вопрос раньше от техников и менеджеров, но в последнее время я слышу его чаще, так как все больше магазинов используют и становятся зависимыми от точечной сварки сопротивлением сжатию (STRSW). Магазины, которые приобрели эти сварочные аппараты, обнаружили, что они работают быстрее, чище и приносят прибыль. На смену более медленному процессу электросварки пришли более совершенные и мощные аппараты для точечной сварки. Не поймите меня неправильно, во многих ситуациях нам по-прежнему необходимо выполнять сварку методом заклепки, но технические специалисты обнаружили, что STRSW работает намного быстрее и стабильнее, так как не нужно сверлить отверстия или выполнять правку. Так почему же односторонняя точечная сварка не одобрена?

Нажмите здесь, чтобы узнать больше

Запрещено » Чтобы ответить на вопрос, я сделаю простое заявление: большинство производителей транспортных средств не разрешают использовать одностороннюю точечную сварку, поскольку она не соответствует требованиям прочности конструкционный сварной шов. Если производитель автомобиля опубликовал заявление, разрешающее использование в тех или иных ремонтных работах, значит, разрешено.

Если производитель автомобиля опубликовал заявление, разрешающее использование в тех или иных ремонтных работах, значит, разрешено.

Это кажется простым утверждением, но это еще не все. Во-первых, как инструктор I-CAR, я всегда буду полагаться на процедуры производителя. Но заявления не говорят вам, «почему» это не рекомендуется. I-CAR сделал все возможное в новых классах, чтобы предоставить процедуры производителя в классах, а также ответить, почему мы проводим определенные процедуры. Класс I-CAR WCS04 отвечает и объясняет технологию и использование STRSW.

Основы STRSW » Я понимаю, почему техники хотят выполнять одностороннюю точечную сварку. Например, техник, выполняющий STRSW, заменяет панель и оказывается там, где у него нет доступа к обеим сторонам для электродов сварщика. Теперь он должен прибегнуть к альтернативе, такой как сварка электрозаклепкой со сталью или пайка MIG-пайкой, требуемая некоторыми производителями автомобилей, что требует больше времени и подготовки, чем STRSW. Было бы проще и заняло бы меньше времени, если бы он мог переключиться и использовать одностороннюю точечную сварку. Многие из новых машин имеют эту функцию. Я вижу, где это было бы заманчиво. Сварка будет похожа на STRSW, но… в этом проблема. Это может выглядеть хорошо, но это не то же самое.

Было бы проще и заняло бы меньше времени, если бы он мог переключиться и использовать одностороннюю точечную сварку. Многие из новых машин имеют эту функцию. Я вижу, где это было бы заманчиво. Сварка будет похожа на STRSW, но… в этом проблема. Это может выглядеть хорошо, но это не то же самое.

STRSW — это конструкционный сварной шов. Проще говоря, когда электричество проходит через металл, оно создает сопротивление и, таким образом, вызывает нагрев. Это тепло плавит стали, а давление электродов сталкивает расплавленный металл вместе, образуя сварной шов. Это давление и сопротивление, создаваемое электричеством высокой силы тока между электродами, контролируются и являются постоянными, чтобы не возникало эффекта дуги в зоне сварки, который мог бы вызвать выброс металла и загрязнение самого сварного шва. Именно из-за этого искрения подгонка металла так важна для STRSW. Неспособность обеспечить хорошую подгонку металла вызовет множество проблем, которые приведут к разрушению сварного шва из-за отсутствия проплавления или прочности, пористости или загрязнения. С новыми аппаратами для точечной сварки с трехфазной или более высокой мощностью компания STRSW последовательно производит высококачественные сварные швы и дублирует процедуры производителя. Мощность и скорость, с которой происходит сварка при использовании новых технологий, предотвращают повреждение окружающего металла.

С новыми аппаратами для точечной сварки с трехфазной или более высокой мощностью компания STRSW последовательно производит высококачественные сварные швы и дублирует процедуры производителя. Мощность и скорость, с которой происходит сварка при использовании новых технологий, предотвращают повреждение окружающего металла.

Прошлое и настоящее » Односторонняя точечная сварка не обеспечивает такой же прочности, как STRSW, по ряду причин, при этом прочность является главной проблемой. Без давления с обеих сторон проницаемость соединения металлов значительно ниже. Это не позволяет сформировать самородок надлежащего размера. Размер и проплавление в основном определяют прочность сварного шва. Чтобы увидеть это, возьмите два стальных куска и сделайте односторонний сварной шов. Затем проведите тест на отшелушивание. Верхний кусок стали должен разорвать отверстие, оставив металл на дне, как это происходит при сварке STRSW. Вы не видите этого последовательно при выполнении разрушающего испытания одностороннего сварного шва.

При проведении разрушающих испытаний всегда используйте настоящий или аналогичный металл. Хотя это косметический ремонт, вы должны быть уверены, что проверяемый металл такой же, как и при ремонте. Использование чего-либо еще — это сравнение яблок с апельсинами.

Другая часть силы обусловлена временным ограничением мощности. При одностороннем сварном шве электрод и заземление должны находиться на противоположных панелях. Монтаж панели может быть завершен, но контакт может быть ограничен. Даже когда техник нажимает на электрод, может не возникнуть достаточного давления, чтобы соединить металл, что приведет к возникновению дуги между панелями. Хотя может иметь место некоторый контакт и плавление металла, прочность сильно снижается. Другим результатом дугового разряда является загрязнение из-за быстрого нагрева воздуха и элементов в металле, что приводит к загрязнению участка и вызывает пористость в сварном шве и очаг коррозии.

Еще одной проблемой является коррозия сварного шва. Из-за зазоров и отсутствия возможности контролировать искрение во время сварки возможна коррозия. Впоследствии это может привести к осложнениям и неудачам.

Из-за зазоров и отсутствия возможности контролировать искрение во время сварки возможна коррозия. Впоследствии это может привести к осложнениям и неудачам.

Это краткий список проблем, которые могут возникнуть при попытке использовать односторонний сварной шов. Если работа, которую необходимо выполнить, носит чисто косметический характер, использование этого типа сварки может иметь некоторые преимущества. Дисциплина потребуется, чтобы сделать все шаги правильно. Пожалуйста, помните, что выполнение односторонних сварных швов — это деловое решение, которое влечет за собой всю ответственность.

Новые технологии » Новые технологии сварщиков заставили меня переосмыслить некоторые из вышеупомянутых недостатков. Сегодняшние сварщики имеют гораздо лучший контроль тока, чем предыдущие модели. У них, очевидно, гораздо больше силы. Это может сделать процесс более жизнеспособным. С лучшим нагревом сварной шов становится более прочным и однородным.

Обратите внимание: если производитель транспортного средства требует выполнения определенных сварных швов в процессе ремонта, мы, как специалисты по ремонту, должны следовать их процедурам. При отсутствии инструкций, если вы принимаете коммерческое решение использовать этот процесс сварки, обязательно проверьте, проверьте и подтвердите пробный сварной шов, прежде чем делать это. Ни при каких обстоятельствах этот тип сварки не должен использоваться для замены конструкционного сварного шва.

При отсутствии инструкций, если вы принимаете коммерческое решение использовать этот процесс сварки, обязательно проверьте, проверьте и подтвердите пробный сварной шов, прежде чем делать это. Ни при каких обстоятельствах этот тип сварки не должен использоваться для замены конструкционного сварного шва.

В этой статье:технический

Влияние параметров сварки на пиковую нагрузку и поглощение энергии точечных сварных швов из низкоуглеродистой стали

На этой странице ) на характеристики точечных сварных швов сопротивления низкоуглеродистой стали были исследованы в этой статье. Вид разрушения, пиковая нагрузка и максимальная энергия, полученные при испытании на растяжение-сдвиг, использовались для описания характеристик точечной сварки. Чрезмерное давление на электрод может значительно снизить как пиковую нагрузку, так и максимальную энергию. Время выдержки существенно не влияет на пиковую нагрузку и максимальную энергию для исследуемого материала. Увеличение времени сварки и сварочного тока в некоторой степени увеличивает как пиковую нагрузку, так и максимальную энергию. Однако чрезмерное время сварки и сварочный ток не только не увеличивают размер сварного шва и пиковую нагрузку, но и снижают максимальную энергию.

Однако чрезмерное время сварки и сварочный ток не только не увеличивают размер сварного шва и пиковую нагрузку, но и снижают максимальную энергию.

1. Введение

В течение нескольких десятилетий контактная точечная сварка была основным процессом соединения листового металла. Для обеспечения и поддержания структурной целостности готового компонента в широком диапазоне условий эксплуатации, например, в аварийной ситуации, необходимо исключить малейшую возможность образования хотя бы одного или двух дефектных сварных швов в критическом компоненте. Эти требования в сочетании с неопределенностью в отношении качества сварки из-за сложности проведения неразрушающих испытаний точечных сварных швов обуславливают практику выполнения большего количества точечных сварных швов, чем это действительно необходимо для поддержания целостности конструкции. Современный автомобиль содержит от 2000 до 5000 точечных сварных швов. Около 20–30 % этих точечных сварных швов связаны с неопределенностью качества точечных сварных швов [1]. Значительная стоимость, связанная с наплавкой, обеспечивает существенную движущую силу для оптимизации этого процесса.

Значительная стоимость, связанная с наплавкой, обеспечивает существенную движущую силу для оптимизации этого процесса.

Таким образом, оценка качества точечной сварки является очень важным вопросом надежности автомобиля и улучшения экономики производства автомобилей. Оценка качества точечной сварки требует изучения переменных процесса сварки и взаимосвязи характеристик сварки. Характеристики сварных швов обычно относятся к статической и динамической прочности. Испытание на растяжение-сдвиг является наиболее распространенным испытанием для оценки механического поведения точечной сварки в статических условиях как из-за его простоты, так и потому, что многие конструкции, сваренные точечной сваркой, предназначены для восприятия растягивающих сдвиговых нагрузок. На рис. 1 схематично показана типичная кривая нагрузки-перемещения при испытании на растяжение-сдвиг для точечной сварки. Большинство исследователей использовали пиковую нагрузку (𝑃max), извлеченную из графика нагрузки-перемещения, для описания механического поведения точечной сварки. Однако, как Zhou et al. [2], максимальная энергия (𝑊max), соответствующая пиковой нагрузке, должна использоваться для более точного описания механического поведения точечной сварки. 𝑊max показывает способность поглощения энергии точечной сварки, и чем выше 𝑊max, тем выше надежность сварного шва в ударных условиях, таких как аварии.

Однако, как Zhou et al. [2], максимальная энергия (𝑊max), соответствующая пиковой нагрузке, должна использоваться для более точного описания механического поведения точечной сварки. 𝑊max показывает способность поглощения энергии точечной сварки, и чем выше 𝑊max, тем выше надежность сварного шва в ударных условиях, таких как аварии.

Целью статьи является оценка влияния параметров сварки (сварочный ток, время сварки, усилие электрода, время выдержки) на пиковую нагрузку, поглощение энергии и режим разрушения точечных сварных швов с низким углеродостойкостью во время статического испытания на растяжение при сдвиге. .

2. Экспериментальная процедура

В этом исследовании использовалась непокрытая низкоуглеродистая сталь толщиной 0,8 мм типа, используемого в автомобильной промышленности. Химический состав стали Fe–0,045C–0,032Si–0,189 Mn. Сварку выполняли с помощью аппарата контактной точечной сварки переменным током мощностью 120 кВА. Механические свойства основного металла приведены в табл. 1.

1.

Точечная сварка сопротивлением выполнялась с помощью машины для контактной точечной сварки переменного тока мощностью 120 кВА с управлением от ПЛК. Сварку осуществляли электродом с усеченным конусом 45 градусов RWMA Class 2 с диаметром торца 5 мм.

Для изучения влияния условий сварки на вид разрушения сварного шва использовали несколько режимов сварки. В таблице 2 показаны переменные процесса, использованные в этом исследовании. Были зафиксированы критические условия сварки, приводящие к выбросу. Было подготовлено четыре образца для каждого режима сварки, включая три образца для испытания на растяжение-сдвиг и один образец для металлографического исследования и измерения размера сварного шва.

Для оценки механических характеристик и характера разрушения точечных сварных швов было проведено испытание на растяжение-сдвиг. На рис. 2 показаны размеры образца. Испытания на растяжение-сдвиг проводились при скорости траверсы 10 мм/мин на универсальной испытательной машине Instron. Пиковая нагрузка (измеряемая как пиковая точка на кривой нагрузка-перемещение) и энергия разрушения (измеряемая как площадь под кривой нагрузка-перемещение до пиковой нагрузки) были извлечены из кривой нагрузка-перемещение (см. рисунок 1). Точки данных для пиковой нагрузки и энергии разрушения представляют собой средние значения измеренных значений для трех образцов. Виды разрушения образцов, сваренных точечной сваркой, определяли путем исследования разрушенных образцов.

Пиковая нагрузка (измеряемая как пиковая точка на кривой нагрузка-перемещение) и энергия разрушения (измеряемая как площадь под кривой нагрузка-перемещение до пиковой нагрузки) были извлечены из кривой нагрузка-перемещение (см. рисунок 1). Точки данных для пиковой нагрузки и энергии разрушения представляют собой средние значения измеренных значений для трех образцов. Виды разрушения образцов, сваренных точечной сваркой, определяли путем исследования разрушенных образцов.

Образцы для металлографического исследования готовили с использованием стандартной процедуры металлографии. Для выявления макроструктуры и микроструктуры образцов использовали травильный реагент 2% Nital. Микроструктуру различных зон изучали с помощью оптического микроскопа. Размеры очагов сварных швов (зон сплавления) измерялись для всех образцов на металлографических поперечных сечениях сварных швов.

3. Результаты и обсуждение

3.1. Структура точечной сварки и профиль твердости

Типичная макроструктура точечного сварного шва показана на рисунке 3. Как видно, он состоит из трех зон: (i) очаг сварного шва (расплавленный в процессе сварки и повторно затвердевший), (ii) зона термического влияния (ЗТВ) (не расплавленная но претерпел структурные изменения), (iii) основной металл.

Как видно, он состоит из трех зон: (i) очаг сварного шва (расплавленный в процессе сварки и повторно затвердевший), (ii) зона термического влияния (ЗТВ) (не расплавленная но претерпел структурные изменения), (iii) основной металл.

Микроструктуры основного металла и наггетсов сварного шва показаны на рис. 4. Первый состоит из ферритной матрицы и небольшого количества рассеянного цементита, а в последнем преобладает мартенситная микроструктура.

Типичный профиль твердости точечного сварного шва показан на рис. 5. Как видно из этого рисунка, профиль твердости сварного шва состоит из трех зон: сварного шва, ЗТВ и основного металла. Твердость очага сварного шва в два раза выше твердости основного металла за счет образования мартенсита в этой зоне. Твердость очага сварного шва почти постоянна, что показывает, что, хотя скорость охлаждения не постоянна по всему очагу сварного шва, она достаточно высока для создания относительно однородной микроструктуры в этой зоне. Изменение твердости в ЗТВ практически линейно. Серьезный градиент микроструктуры ЗТВ обусловлен термическим градиентом цикла сварки, который, в свою очередь, вызывает высокие изменения значений твердости.

Серьезный градиент микроструктуры ЗТВ обусловлен термическим градиентом цикла сварки, который, в свою очередь, вызывает высокие изменения значений твердости.

Об образовании мартенсита в очагах сварных швов при РШС для низкоуглеродистых сталей сообщают и другие исследователи [2]. Скорость охлаждения выше для процесса контактной точечной сварки по сравнению с другими процессами сварки плавлением, такими как дуговая сварка, электронно-лучевая сварка и лазерная сварка. Фольгер [3] сообщил, что скорость охлаждения РВО достигает 1000 Ks −1 при нулевом времени выдержки. Увеличение времени выдержки увеличивает скорость охлаждения до более чем 10 000 Ks -1 из-за эффекта закалки медного электрода [4]. Такой высокой скорости охлаждения нет в других процессах сварки плавлением. Это связано с наличием медных электродов с водяным охлаждением и их закалочным эффектом, а также коротким циклом сварки.

3.2. Влияние параметров процесса на размер сварного шва

Влияние давления электрода, времени выдержки, сварочного тока и времени сварки на размер зоны сплавления показано на рисунках 6–9. Размер зоны плавления является одним из наиболее важных факторов, определяющих механические свойства, которые зависят от технологических параметров. Действительно, размер сварного шва определяется подводом тепла и скоростью подвода тепла. Выделяемое тепло в месте стыка регулируется сварочным током, временем сварки, статическим (контактным) и динамическим электрическим сопротивлением. Статическое электрическое сопротивление в основном зависит от давления электрода и, в свою очередь, определяет формирование сварного шва [5].

Размер зоны плавления является одним из наиболее важных факторов, определяющих механические свойства, которые зависят от технологических параметров. Действительно, размер сварного шва определяется подводом тепла и скоростью подвода тепла. Выделяемое тепло в месте стыка регулируется сварочным током, временем сварки, статическим (контактным) и динамическим электрическим сопротивлением. Статическое электрическое сопротивление в основном зависит от давления электрода и, в свою очередь, определяет формирование сварного шва [5].

Как видно на рис. 6, диаметр сварного шва уменьшается при увеличении силы электрода. Увеличение усилия на электроде уменьшает толщину материала между двумя электродами и увеличивает площадь контакта поверхности листа (за счет изменения шероховатости поверхности). Электрическое сопротивление пропорционально длине проводника и обратно пропорционально площади его поперечного сечения. Следовательно, увеличение силы уменьшает электрическое сопротивление и, таким образом, уменьшает выделение тепла на границе раздела.

Как видно на рис. 7, диаметр точки сварки не меняется со временем выдержки. Время выдержки электрода на застывающем металле шва не влияет на нагревательную часть термического цикла и, следовательно, не влияет на выделяемое тепло и объем расплава. Действительно, увеличение времени сварки и сварочного тока увеличивает погонную энергию и, следовательно, размер сварного шва (рис. 8 и 9).). Конечно, при постоянном времени увеличение сварочного тока уменьшает необходимое время для достижения температуры плавления и, следовательно, увеличивает время выдержки при этой температуре (или более высоких температурах). Таким образом, больший объем материала может превысить температуру ликвидуса, что означает, что образуется более крупный самородок. Скорость изменения диаметра самородка от нуля до максимума при изгнании неравномерна. Как видно на рисунках 8 и 9, наклон кривой зависимости диаметра заготовки от сварочного тока не является равномерным для 𝑡=9.циклы. Кроме того, кривая зависимости диаметра заготовки от времени сварки неравномерна. В областях высокого сварочного тока и высокой продолжительности сварки происходит выброс (рис. 10). : плавления не происходит и очаги сварки не образуются, (ii) стадия формирования и быстрого роста очагов, (iii) стадия медленного роста очагов, (iv) выброс.

В областях высокого сварочного тока и высокой продолжительности сварки происходит выброс (рис. 10). : плавления не происходит и очаги сварки не образуются, (ii) стадия формирования и быстрого роста очагов, (iii) стадия медленного роста очагов, (iv) выброс.

Действительно, на скорость роста очага шва влияют два явления: увеличение электрического сопротивления из-за повышения температуры металлов и уменьшение электрического сопротивления из-за образования и роста очага шва. На ранних стадиях роста сварного шва, когда размер точки сварки мал, увеличение сопротивления за счет нагрева материала (из-за сварочного тока или времени сварки) превышает снижение сопротивления за счет роста точки сварки. Однако увеличение диаметра точки сварки увеличивает эффект снижения сопротивления, вызванного ростом точки сварки. Следовательно, скорость роста сварного шва уменьшается при дальнейшем увеличении сварочного тока или времени сварки.

3.3. Влияние режима отказа на характеристики сварки

Режим отказа является качественным критерием качества сварного шва. Как правило, точечные сварные швы выходят из строя в двух режимах: межфазном и отрывном. В режиме межфазного разрушения разрушение происходит за счет распространения трещины по сварному шву, в то время как в режиме отрыва разрушение происходит из-за полного или частичного отрыва сварного шва от металлического листа.

Как правило, точечные сварные швы выходят из строя в двух режимах: межфазном и отрывном. В режиме межфазного разрушения разрушение происходит за счет распространения трещины по сварному шву, в то время как в режиме отрыва разрушение происходит из-за полного или частичного отрыва сварного шва от металлического листа.

Влияние режима разрушения на 𝑃max и 𝑊max показано на рисунке 11. Как можно видеть, вид разрушения сильно влияет на пиковую нагрузку сварки и максимальную энергию. Максимальная энергия и максимальная нагрузка имеют меньшее значение для межфазного режима разрушения по сравнению с режимом отрыва. Типичные поверхности излома точечного сварного шва для межфазного и отрывного режимов разрушения показаны на рис. время разрушение происходит в межфазном (сдвиговом) режиме. Увеличение сварочного тока и времени сварки увеличивает диаметр сварного шва и, таким образом, изменяет режим разрушения на режим отрыва. Время выдержки не влияет на размер сварного шва и вид разрушения. Повышение давления электрода приводит к чрезмерному уменьшению размера очага сварки и изменяет вид разрушения с отрыва на межфазный.

3.4. Влияние параметров процесса на пиковую нагрузку и поглощение энергии

Пиковая нагрузка (𝑃max) и максимальное поглощение энергии (𝑊max) точечных сварных швов зависит от их физических характеристик, особенно от размера сварного шва и прочности в месте разрушения [7]. Пиковая точка на графике нагрузки-перемещения при испытании на растяжение-сдвиг соответствует точке распространения трещины по сварному шву для межфазного режима и точке образования шейки в месте разрушения для режима отрыва. Для межфазного режима, чем больше размер самородка, тем выше межфазное сопротивление сдвигу. Для режима вытягивания увеличение диаметра ядра увеличивает его сопротивление скручиванию и, следовательно, увеличивает требуемое усилие для образования шейки в месте разрушения. В обоих случаях увеличение диаметра сварного шва увеличивает усилие, необходимое для разрушения. Как видно на рис. 6, увеличение давления электрода уменьшает размер сварного шва и, следовательно, пиковую нагрузку точечной сварки и поглощение энергии. Увеличение времени выдержки существенно не влияет на пиковую нагрузку и поглощение энергии (рис. 7). Как видно на рисунках 13 и 14, увеличение сварочного тока и времени сварки увеличивает пиковую нагрузку точечной сварки в результате увеличения диаметра стержня. Как видно на рисунках 13 и 14, в области сильного тока при 𝑡=9циклов и в области больших времен сварки при 𝐼=9 кА диаметр сварочного наггета и, следовательно, прочность сварного шва не зависят от параметров сварки. На рис. 15 показаны максимальные изменения энергии в зависимости от сварочного тока для двух периодов сварки. Как видно, для 𝑡=7 циклов максимальная энергия увеличивается с увеличением сварочного тока. В то время как для 𝑡=9 циклов увеличение сварочного тока увеличивает максимальную энергию до критической точки, после чего она снижается даже до значений, соответствующих меньшему времени сварки (𝑡=7 циклов). Изменения максимальной энергии в зависимости от времени сварки для двух постоянных токов показаны на рисунке 16.

Увеличение времени выдержки существенно не влияет на пиковую нагрузку и поглощение энергии (рис. 7). Как видно на рисунках 13 и 14, увеличение сварочного тока и времени сварки увеличивает пиковую нагрузку точечной сварки в результате увеличения диаметра стержня. Как видно на рисунках 13 и 14, в области сильного тока при 𝑡=9циклов и в области больших времен сварки при 𝐼=9 кА диаметр сварочного наггета и, следовательно, прочность сварного шва не зависят от параметров сварки. На рис. 15 показаны максимальные изменения энергии в зависимости от сварочного тока для двух периодов сварки. Как видно, для 𝑡=7 циклов максимальная энергия увеличивается с увеличением сварочного тока. В то время как для 𝑡=9 циклов увеличение сварочного тока увеличивает максимальную энергию до критической точки, после чего она снижается даже до значений, соответствующих меньшему времени сварки (𝑡=7 циклов). Изменения максимальной энергии в зависимости от времени сварки для двух постоянных токов показаны на рисунке 16. Когда происходит выброс, 𝑊max уменьшается, несмотря на постоянный диаметр сварного шва.

Когда происходит выброс, 𝑊max уменьшается, несмотря на постоянный диаметр сварного шва.

Сильное вдавливание электрода, связанное с выбросом, является основной причиной снижения энергии отказа при высоких сварочных токах и продолжительности сварки. Вмятина электрода влияет на место разрушения, и образцы, испытывающие выталкивание, разрушаются на кромке сварного шва. Пластичность сварного шва для этих образцов меньше, чем ее значение для этих образцов, разрушающихся по основному металлу из-за большей твердости кромки сварного шва. Следовательно, разрушение кромки сварного шва сопровождается меньшим поглощением энергии. Таким образом, максимальная энергия для сварных швов с выбросом меньше, чем у сварных швов без выброса с таким же или даже меньшим диаметром сварного шва.

Таким образом, вопреки некоторым сообщениям о незначительном влиянии выталкивания на характеристики сварного шва, можно увидеть, что, хотя выталкивание не оказывает существенного влияния на прочность сварного шва, оно снижает энергию разрушения. Следовательно, если для описания механического поведения сварного шва используется просто 𝑃max, отрицательный эффект выталкивания не может быть обнаружен. Однако, в дополнение к геометрическим характеристикам сварного шва, таким как сварной шов, выталкивание также может значительно повлиять на характеристики контактной точечной сварки.

Следовательно, если для описания механического поведения сварного шва используется просто 𝑃max, отрицательный эффект выталкивания не может быть обнаружен. Однако, в дополнение к геометрическим характеристикам сварного шва, таким как сварной шов, выталкивание также может значительно повлиять на характеристики контактной точечной сварки.

4. Заключение

Из этого исследования можно сделать следующий вывод. (1) В дополнение к пиковой нагрузке следует учитывать максимальную энергию для более точного описания механического поведения и характеристик точечной сварки. (2) Чрезмерное давление электрода может значительно снизить как пиковую нагрузку, так и максимальную энергию. (3) Время выдержки не оказывает существенного влияния на пиковую нагрузку и максимальную энергию для исследуемого материала. (4) Увеличение времени сварки и сварочного тока в некоторой степени увеличивает как пиковую нагрузку, так и максимальную энергию. Однако чрезмерное время сварки и сварочный ток не только не увеличивают размер сварного шва и пиковую нагрузку, но также снижают максимальную энергию. (5) Хотя выталкивание не может снизить несущую способность точечной сварки, оно может уменьшить их способность поглощать энергию. 𝑊max для образцов, подверженных выталкиванию, ниже по сравнению с образцами без выталкивания с таким же или даже меньшим размером сварного шва.

(5) Хотя выталкивание не может снизить несущую способность точечной сварки, оно может уменьшить их способность поглощать энергию. 𝑊max для образцов, подверженных выталкиванию, ниже по сравнению с образцами без выталкивания с таким же или даже меньшим размером сварного шва.

Ссылки

Н. Т. Уильямс и Дж. Д. Паркер, «Обзор контактной точечной сварки стальных листов — часть 1: моделирование и контроль формирования сварного шва», International Materials Reviews , vol. 49, нет. 2, стр. 45–75, 2004 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Чжоу, Х. Чжан и С. Дж. Ху, «Критические размеры образцов для испытаний стальных листов на растяжение и сдвиг», Welding Journal , vol. 78, нет. 9, pp. 305s–313s, 1999.

Просмотр по адресу:

Google Scholar

M.

Volger, Исследование формирования контактной точечной сварки , к.т.н. диссертация, Стэнфордский университет, Пало-Альто, Калифорния, США, 1993.

Volger, Исследование формирования контактной точечной сварки , к.т.н. диссертация, Стэнфордский университет, Пало-Альто, Калифорния, США, 1993.Дж. Э. Гулд, С. П. Хурана и Т. Ли, «Прогнозирование микроструктур при сварке современных автомобильных высокопрочных сталей», Welding Journal , vol. 85, нет. 5, стр. 111–116, 2006.

Посмотреть по адресу:

Google Scholar

Q. Song, W. Zhang, and N. Bay, «Экспериментальное исследование определяет сопротивление электрического контакта в сопротивлении», Welding Journal , vol. 85, нет. 5, pp. 73s–76s, 2005.

Просмотр по адресу:

Google Scholar

JE Gould, «Исследование развития самородков во время точечной сварки с использованием как экспериментальных, так и аналитических методов», Welding Journal , vol. 66, нет.

1-с, 1987.

1-с, 1987.Посмотреть по адресу:

Google Scholar

М. Пуранвари, Х. Р. Асгари, С. М. Мосавизадч, П. Х. Мараши и М. Гударзи, «Влияние размера сварного шва на режим разрушения при перегрузке точечной сварки сопротивлением», Наука и технология сварки и соединения , том. 12, нет. 3, стр. 217–225, 2007 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Copyright

Copyright © 2011 M. Pouranvari. Это статья в открытом доступе, распространяемая под Лицензия Creative Commons Attribution, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Когда сварка сопротивлением попадает в точку

Опубликовано: 20.05.2019 12:48:01 Джош Лит

Темы: Производство, Точечная сварка

Компания Yaskawa, признанный лидер на рынке роботизированной сварки, хорошо знакома с нюансами автоматизации дуговой сварки. Прочный и надежный процесс дуговой сварки с использованием промышленных роботов развивался в течение последних нескольких десятилетий, эффективно удовлетворяя различные производственные потребности. Хотя этот распространенный метод соединения металлических деталей вместе создает невероятно прочные детали с множеством гибких вариантов, он также имеет свои недостатки.

Прочный и надежный процесс дуговой сварки с использованием промышленных роботов развивался в течение последних нескольких десятилетий, эффективно удовлетворяя различные производственные потребности. Хотя этот распространенный метод соединения металлических деталей вместе создает невероятно прочные детали с множеством гибких вариантов, он также имеет свои недостатки.

Нельзя обойти стороной тот факт, что для автоматизации дуговой сварки используется много расходных материалов, таких как проволока и газ. Несмотря на свою эффективность, этот тип клеевого соединения выводит на новый уровень потенциально опасные материалы наряду с постоянными расходами на расходные материалы. Кроме того, процесс роботизированной дуговой сварки создает очень высокий уровень УФ-лучей, что требует определенных мер предосторожности.

Эти причины, помимо потенциально длительного времени цикла и требований к толщине металла, заставляют задуматься о том, может ли быть лучший метод сварки для определенных задач.

Точечная сварка

Наполеон Хилл, один из первых мотивационных торговцев середины 1900-х годов, говорил: «Из сопротивления рождается сила». Эта пословица, возможно, не сделала никого быстро богатым, как обещал Хилл, но сегодня в ней много правды о сварке.

Сварка сопротивлением, особенно «точечная сварка», на протяжении многих лет является популярным решением для соединения металлов у производителей автомобилей и других производителей. Этот метод достигается за счет пропускания электрического тока между слоями металла при приложении давления. Этот метод создает прочную металлическую связь, называемую «самородком», в точке выполнения. Его также можно модифицировать, используя колесообразные электроды, которые проходят вдоль шва для получения более длинного шва. Несмотря на свою простоту, этот метод обеспечивает определенные приложения большими преимуществами:

Экономичный

Поскольку при точечной сварке не используется присадочный металл или защитный газ, стоимость сварного шва и вес быстро снижаются за счет ограничения расходных материалов. И наоборот, дуговая сварка может потреблять сопла и наконечники горелки. При контактной сварке у точечного пистолета будут наконечники, которые можно несколько раз зачищать, чтобы восстановить их, прежде чем их потребуется заменить.

И наоборот, дуговая сварка может потреблять сопла и наконечники горелки. При контактной сварке у точечного пистолета будут наконечники, которые можно несколько раз зачищать, чтобы восстановить их, прежде чем их потребуется заменить.

Обычно штучные детали, используемые для точечной сварки, штампуются, что, как правило, более доступно по цене, чем механически обработанные детали. Использование штампованных деталей также обеспечивает еще один уровень согласованности процесса, способствуя снижению затрат. Стоимость систем дуговой сварки и точечной сварки довольно сопоставима, но обе они намного дешевле, чем лазерные альтернативы.

Безопаснее

Методы дуговой сварки, такие как сварка MIG или TIG, создают большое количество УФ-излучения, которое повреждает кожу и глаза. Пользователи должны защищаться от этого с помощью средств защиты глаз, таких как сварочный капюшон. Дуговые завесы вокруг сварочных аппаратов и роботов считаются вторичной защитой, и на них не следует полагаться в плане полной безопасности при наблюдении за сваркой в действии.

Хотя при точечной сварке возникает некоторое количество искр, их значительно меньше, чем при сварке MIG, которая потенциально может прожечь отверстия в некоторых материалах. В целом, меры безопасности могут быть упрощены, так как не нужно уменьшать вспышку дуги, а также не нужно контролировать такое же количество искр и брызг.

Очиститель

При точечной сварке гораздо меньше сварочных брызг, которые могут загрязнить поверхность детали и пол рабочей зоны. Точно так же резко снижается количество дыма, а также сводится к минимуму дым. С другой стороны, брызги от дуговой сварки могут вызвать проблемы с косметикой деталей или иметь дело со страшными «сварными ягодами», которые могут вечно греметь в закрытой детали.

Эстетика при точечной сварке постоянна и чиста, тогда как при дуговой сварке создание красивого валика сварного шва иногда может быть сложной задачей. Все детали точечной сварки являются двухслойными, а сварной шов практически скрыт внутри тела детали, а не образует хорошо видимый шов.

Кроме того, таймер сварки будет сопоставим по размеру и требованиям к подключению с источником питания для дуговой сварки. Тем не менее, ствол с проволокой и трубопровод в рабочей ячейке больше не понадобятся, а грязную развертку иногда можно заменить насадкой для точечного пистолета.

Согласованный

Детали, сваренные точечной сваркой, подвергаются меньшей деформации из-за меньшего подвода тепла и имеют очень высокую повторяемость. Детали также обычно легче по весу, так как они могут быть полыми после объединения двух штампованных деталей. Металлургия присадочного металла не учитывается, что делает процесс относительно схожим для разнородных деталей.

Быстрее

Типичное время сжатия при точечной сварке занимает всего лишь доли секунды, и робот может очень быстро перемещаться с места на место. Не требуется подготовка поверхности, к которой может быть чувствительна дуговая сварка. Скорость перемещения горелки MIG ограничена присадочным металлом, подводимым теплом и другими переменными. В то время как некоторые процессы ручной дуговой сварки может быть очень трудно автоматизировать в зависимости от доступности и размера детали, почти каждое применение точечной сварки можно автоматизировать. В целом потенциальное время изготовления детали может быть сокращено почти вдвое при использовании метода точечной сварки.

В то время как некоторые процессы ручной дуговой сварки может быть очень трудно автоматизировать в зависимости от доступности и размера детали, почти каждое применение точечной сварки можно автоматизировать. В целом потенциальное время изготовления детали может быть сокращено почти вдвое при использовании метода точечной сварки.

Вызовы

Самая большая проблема при точечной сварке заключается в том, что свариваемая деталь должна быть рассчитана на точечную сварку, что обеспечивает удобный доступ точечного пистолета к обеим сторонам детали для подачи надлежащего тока и давления. Аналогичным образом, толщина металла обычно ограничивается примерно 3 мм на лист.

Некоторые детали никогда не подходят для точечной сварки, в зависимости от их толщины и требуемой прочности на сдвиг. Кроме того, детали, которые должны быть полностью герметизированы (баки для жидкости, детали, работающие под давлением и т. д.), не могут быть приварены точечной сваркой. Иногда клей и герметик могут повысить жесткость и прочность детали, но это добавляет дополнительный шаг в процессе.

1 более предпочтительна, чем конструкция б;

1 более предпочтительна, чем конструкция б; 1 полностью отвечает этому требованию, узел з на этом рисунке — частично;

1 полностью отвечает этому требованию, узел з на этом рисунке — частично; Это поможет защитить металл от окисления и улучшит процесс.

Это поможет защитить металл от окисления и улучшит процесс. Volger, Исследование формирования контактной точечной сварки , к.т.н. диссертация, Стэнфордский университет, Пало-Альто, Калифорния, США, 1993.

Volger, Исследование формирования контактной точечной сварки , к.т.н. диссертация, Стэнфордский университет, Пало-Альто, Калифорния, США, 1993. 1-с, 1987.

1-с, 1987.