Титановые сплавы с рекордной прочностью и коррозионной стойкостью разработаны в ННГУ

6 июля 2021 года, 09:25

Элементы конструкций, сделанные из таких сплавов, подойдут для работы в условиях воздействия агрессивных сред и повышенных нагрузок.

Учёные ННГУ имени Н. И. Лобачевского разработали сплавы, имеющие рекордную прочность и коррозионную стойкость, об этом сообщает пресс-служба вуза.

Элементы конструкций, сделанные из таких сплавов, подойдут для работы в условиях воздействия агрессивных сред и повышенных нагрузок, а также иметь меньшую стоимость по сравнению с промышленными аналогами.

Титановые сплавы — один из основных материалов для изготовления изделий, работающих в агрессивных коррозионных средах. Поэтому титановые сплавы широко применяются в авиации, атомной и нефтехимической промышленности. Перспективным является и применение титана в биомедицинской промышленности, например, для изготовления протезов и имплантов.

«Обычно задача повышения коррозионной стойкости титанового сплава решается путём сложного легирования титановых сплавов, например, металлами платиновой группы (рутений, палладий и другие), что приводит к резкому увеличению их стоимости.

Для изготовления сплавов в Университете Лобачевского применяли метод высокоскоростного электроимпульсного («искрового») плазменного спекания — метод высокоскоростного нагрева порошков путём пропускания импульсов тока очень большой мощности при одновременном приложении давления. Для спекания использовались специально приготовленные порошки. Благодаря этому методу нижегородским учёным удалось сформировать однородную высокоплотную структуру в трёх видах титановых сплавов, применяемых в биомедицине (титан ВТ1−0), атомной энергетике (сплав ПТ-3В) и в авиации (сплав ВТ-6).

Титановые сплавы, полученные в ННГУ, имеют рекордные значения предела прочности и твёрдости, а также очень высокую стойкость против электрохимической и горячей солевой коррозии. В частности, скорость коррозии новых сплавов оказалась в несколько раз меньше, чем для промышленных сплавов, получаемых обычными методами. Пределы прочности и твёрдость титановых сплавов оказались в полтора-два раза выше, чем у промышленных сплавов, при этом удалось одновременно обеспечить и высокую пластичность сплавов.

В частности, скорость коррозии новых сплавов оказалась в несколько раз меньше, чем для промышленных сплавов, получаемых обычными методами. Пределы прочности и твёрдость титановых сплавов оказались в полтора-два раза выше, чем у промышленных сплавов, при этом удалось одновременно обеспечить и высокую пластичность сплавов.

Исследования коллектива Университета Лобачевского показали, что такие свойства обусловлены процессом самопроизвольного легирования титановых сплавов: они насыщаются углеродом из графитовых пресс-форм, в которых они спекались. Насыщение титанового сплава при искровом плазменном спекании оказалось аномально интенсивными, что и привело к резкому повышению характеристик сплавов.

Полученные результаты были опубликованы в журнале Metals, входящем в первый квартиль баз Scopus и Web of Science по направлению Metals and Alloys.

Работы проводились в рамках гранта РНФ №19−73−00295.

Оптовые сплавы Titanium и ti, изготовленные в Китае

Титан и титановые сплавы

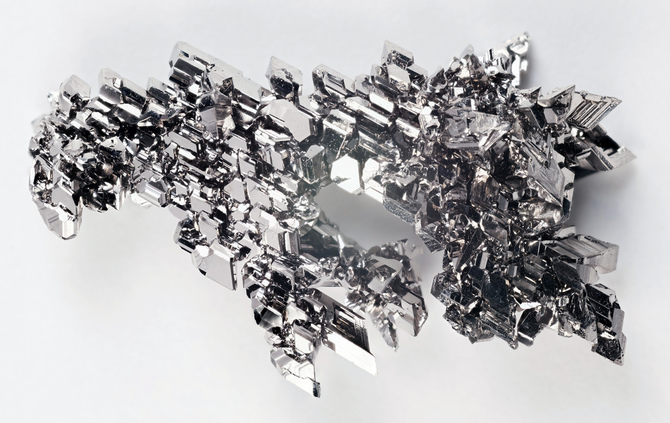

Титан — это очень активный металл серебристого цвета. Коммерчески чистый (CP) титан и титановые сплавы характеризуются высокой прочностью, высокой коррозионной стойкостью, низким удельным весом, низкой теплопроводностью и отсутствием магнетизма, широко используются в самых разных сферах, где требуется высокий уровень надежности. Конструкции, выполненные с использованием свойств, обеспечиваемых титаном, часто приводят к созданию надежных, экономичных и более долговечных систем и компонентов, которые превышают ожидаемый срок службы при более низкой общей стоимости в долгосрочной перспективе.

Коммерчески чистый (CP) титан и титановые сплавы характеризуются высокой прочностью, высокой коррозионной стойкостью, низким удельным весом, низкой теплопроводностью и отсутствием магнетизма, широко используются в самых разных сферах, где требуется высокий уровень надежности. Конструкции, выполненные с использованием свойств, обеспечиваемых титаном, часто приводят к созданию надежных, экономичных и более долговечных систем и компонентов, которые превышают ожидаемый срок службы при более низкой общей стоимости в долгосрочной перспективе.

CP Titanium grade2, Ti 6Al-4V / grade5 и Ti 6Al-4V ELI / grade23 и титановый класс 12 — наиболее распространенные титановые сплавы, используемые в промышленности. LKALLOY имеет обширные запасы труб класса 2 и града 5, пластин, проводов и круглых стержней.

Области применения

Большинство титановых сплавов используются в конструкциях в аэрокосмической, энергетической и химической промышленности. С увеличением количества титана в последние годы все больше титана и его сплавов применяются в гражданском секторе.

- Архитектура: крыша, наружные стены, украшения, балюстрады, трубы и т. Д .;

- Хирургия и медицина: искусственные суставы, зубные имплантаты, кардиостимуляторы, сердечно-сосудистые стенты, хирургические инструменты;

- Нефтяной химикат: хлор-щелочь, сода, пластмасса, металлургия, электролизер для соли, реактор, дистилляционная колонна, концентратор, сепаратор, теплообменник, электрод и т. Д.

- Легкая промышленность: автомобильные аксессуары, спортивное оборудование, колонки, часы, удочки, кухонная утварь, изделия ручной работы и т. Д.

Соответствие материала

| сплав | ASTM | JIS | ГОСТ | DIN | GB |

| Коммерческая чистая | Gr1 UNS R50250 | TP270 | BT1-00 | 3.7025 | TA1 |

| Коммерческая чистая | Gr2 UNS R50400 | TP340 | BT1-0 | 3. 7035 7035 | TA2 |

| Коммерческая чистая | Gr3 UNS R50550 | TP450 | OT4-0 | 3.7055 | TA3 |

| Коммерческая чистая | Gr4 UNS R50700 | TP550 | OT4-1 | 3.7065 | TA4 |

| Ti-6Al-4V | Gr5 UNS R56400 | TAP6400 | BT6 | 3.7105 | TC4 |

| Ti-5Al-2.5Sn | Gr6 -1 | TAP5250 | BT5-1 | TA6 | |

| Ti-Pd | Gr7 UNS R52400 | TP340Pb | 3.7235 | TA9 | |

| Ti-3Al-2.5V | Gr9 UNS R56320 | TAP3250 | OT4-1B | 3.7195 | TA18 |

| Ti-0.3Mo-0.8Ni | Gr12 UNS R53400 | TA10 | |||

| Ti-6Al-4V EIL | Gr23 UNS R56401 | BT6C | 3.7145 | TC4EIL |

[Контакт-форму-7 404 «Not Found»]

Созданы титановые сплавы с рекордными прочностью и коррозионной стойкостью

Ученые ННГУ им. Н.И. Лобачевского разработали сплавы, имеющие рекордную прочность и коррозионную стойкость. Элементы конструкций, сделанные из таких сплавов, будут лучше подходить для работы в условиях воздействия агрессивных сред и повышенных нагрузок, а также иметь меньшую стоимость по сравнению с промышленными аналогами. Полученные результаты были опубликованы в журнале Metals, работы поддержаны грантом РНФ.

Н.И. Лобачевского разработали сплавы, имеющие рекордную прочность и коррозионную стойкость. Элементы конструкций, сделанные из таких сплавов, будут лучше подходить для работы в условиях воздействия агрессивных сред и повышенных нагрузок, а также иметь меньшую стоимость по сравнению с промышленными аналогами. Полученные результаты были опубликованы в журнале Metals, работы поддержаны грантом РНФ.

Титановые сплавы – один из основных материалов для изготовления изделий, работающих в агрессивных коррозионных средах. Поэтому титановые сплавы широко применяются в авиации, атомной и нефтехимической промышленности. Перспективным является и применение титана в биомедицинской промышленности, например, для изготовления протезов и имплантов.

«Обычно задача повышения коррозионной стойкости титанового сплава решается путем сложного легирования титановых сплавов, например, металлами платиновой группы (рутений, палладий и др.), что приводит к резкому увеличению их стоимости, – говорит Алексей Нохрин, заведующий лабораторией Научно-исследовательского физико-технического института ННГУ. – А для повышения прочности титановые сплавы подвергают большим деформациям, что позволяет сформировать в них очень малое – субмикронное – зерно. Но такой подход не подходит для сплавов, работающих при высоких температурах, например, в авиации и атомной энергетике».

– А для повышения прочности титановые сплавы подвергают большим деформациям, что позволяет сформировать в них очень малое – субмикронное – зерно. Но такой подход не подходит для сплавов, работающих при высоких температурах, например, в авиации и атомной энергетике».

Для изготовления сплавов ученые Университета Лобачевского применяли метод высокоскоростного электроимпульсного («искрового») плазменного спекания. Это метод высокоскоростного нагрева порошков путем пропускания импульсов тока очень большой мощности при одновременном приложении давления. Для спекания использовались специально приготовленные порошки.

Благодаря этому методу нижегородским ученым удалось сформировать однородную высокоплотную структуру в трех видах титановых сплавов, применяемых в биомедицине (титан ВТ1-0), атомной энергетике (сплав ПТ-3В) и в авиации (сплав ВТ-6).

Титановые сплавы, полученные учеными, имеют рекордные значения предела прочности и твердости, а также очень высокую стойкость против электрохимической и горячей солевой коррозии. В частности, скорость коррозии новых сплавов оказалась в несколько раз меньше, чем для промышленных сплавов, получаемых обычными методами. Пределы прочности и твердость титановых сплавов оказались в 1,5–2 раза выше, чем у промышленных сплавов, при этом нижегородским ученым удалось одновременно обеспечить и высокую пластичность полученных материалов.

В частности, скорость коррозии новых сплавов оказалась в несколько раз меньше, чем для промышленных сплавов, получаемых обычными методами. Пределы прочности и твердость титановых сплавов оказались в 1,5–2 раза выше, чем у промышленных сплавов, при этом нижегородским ученым удалось одновременно обеспечить и высокую пластичность полученных материалов.

Исследования коллектива ННГУ показали, что такие свойства новых титановых сплавов обусловлены процессом самопроизвольного легирования: сплавы насыщаются углеродом из графитовых пресс-форм, в которых они спекались. Насыщение титанового сплава при искровом плазменном спекании оказалось аномально интенсивными, что и привело к резкому повышению характеристик сплавов.

в России разработаны новые титановые сплавы для специальной морской техники и оборудования — РТ на русском

Российские учёные создали особые титановые сплавы различной прочности для использования в качестве конструкционного материала для морских буровых и добывающих платформ, а также трубопроводных систем. Исследователи отмечают, что применение титана вместо нержавеющей стали требует больше первоначальных затрат, но компенсируется сокращением эксплуатационных расходов. Для оборудования специальной морской техники созданы два сплава на основе титана и алюминия с включением молибдена или ванадия, а для эксплуатации в более агрессивных средах и при повышенных температурах специалисты дополнили эти композиции микродобавками палладия и рутения.

Исследователи отмечают, что применение титана вместо нержавеющей стали требует больше первоначальных затрат, но компенсируется сокращением эксплуатационных расходов. Для оборудования специальной морской техники созданы два сплава на основе титана и алюминия с включением молибдена или ванадия, а для эксплуатации в более агрессивных средах и при повышенных температурах специалисты дополнили эти композиции микродобавками палладия и рутения.

Учёные НИЦ «Курчатовский институт» — ЦНИИ конструкционных материалов «Прометей» разработали серию титановых сплавов различной категории прочности для производства морской техники и оборудования. По замыслу разработчиков, такие материалы надёжнее и долговечнее, а потому в перспективе выгоднее используемых в настоящее время аналогов. Об этом RT сообщили в пресс-службе Курчатовского института.

По словам специалистов, новые сплавы обладают высокой коррозионной стойкостью, что выгодно отличает их от широко применяемой в морских конструкциях нержавеющей стали. Так, гарантированный срок эксплуатации новых титановых материалов в условиях морской воды составляет не менее 50 лет, что делает их подходящими для сооружения морских буровых и добывающих платформ, а также трубопроводных систем.

Так, гарантированный срок эксплуатации новых титановых материалов в условиях морской воды составляет не менее 50 лет, что делает их подходящими для сооружения морских буровых и добывающих платформ, а также трубопроводных систем.

«Применение титана вместо нержавеющей стали требует больших первоначальных затрат, однако это полностью компенсируется сокращением эксплуатационных расходов. Убытки от аварий и ремонтных работ несопоставимы с кажущейся экономией при использовании дешёвых материалов. Поэтому выбор титана на стадии проектирования — залог безопасной и надёжной работы оборудования в течение всего срока эксплуатации», — пояснила в беседе с RT старший научный сотрудник НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей» Ирина Козлова.

Особенность разработки в том, что она представляет собой целую серию титановых сплавов, из которых в зависимости от условий эксплуатации можно подобрать наиболее подходящий, отмечают учёные.

Для оборудования офшорной техники (офшорный флот выполняет различные специальные работы в Мировом океане) самыми перспективными считаются два сплава на основе титана и алюминия с добавкой молибдена или ванадия.

Также по теме

«Фантастически интересные свойства»: российский учёный о новых материалах и технологияхЧеловечество обязательно перейдёт к новому технологическому укладу, в котором значительную роль будет играть контролируемый синтез…

Разработка коллектива рассчитана на значительный экономический эффект, так как новые титановые сплавы весьма перспективны для изготовления оборудования по добыче нефти на шельфе, где необходимы коррозионная стойкость и стойкость к высоким циклическим нагрузкам.

К преимуществам титана относятся уникальная устойчивость к разрушению в среде сероводорода, при повышенных концентрациях хлорид-иона, а также при воздействии микроорганизмов, напоминают учёные. По их словам, подобные сплавы применяются в Норвегии и Великобритании в том числе для добычи и транспортировки углеводородов. Опыт работы с материалами на основе титана есть и у российских специалистов, проводивших, в частности, модернизацию арктической нефтяной платформы «Приразломная».

Опыт работы с материалами на основе титана есть и у российских специалистов, проводивших, в частности, модернизацию арктической нефтяной платформы «Приразломная».

«Россия обладает развитой титановой промышленностью, что создаёт благоприятные условия для перехода от нержавеющих сталей к конструкционным материалам на основе титана. Это значительно повысит безопасность и срок эксплуатации морских буровых и добывающих платформ. Кроме того, внедрение титановых сплавов в создание отечественного оборудования заметно снизит импортозависимость в сфере освоения шельфа», — заявил в разговоре с RT начальник лаборатории титановых сплавов и технологий их производства для судостроения и шельфовых сооружений НИЦ «Курчатовский институт» — ЦНИИ КМ «Прометей» Евгений Чудаков.

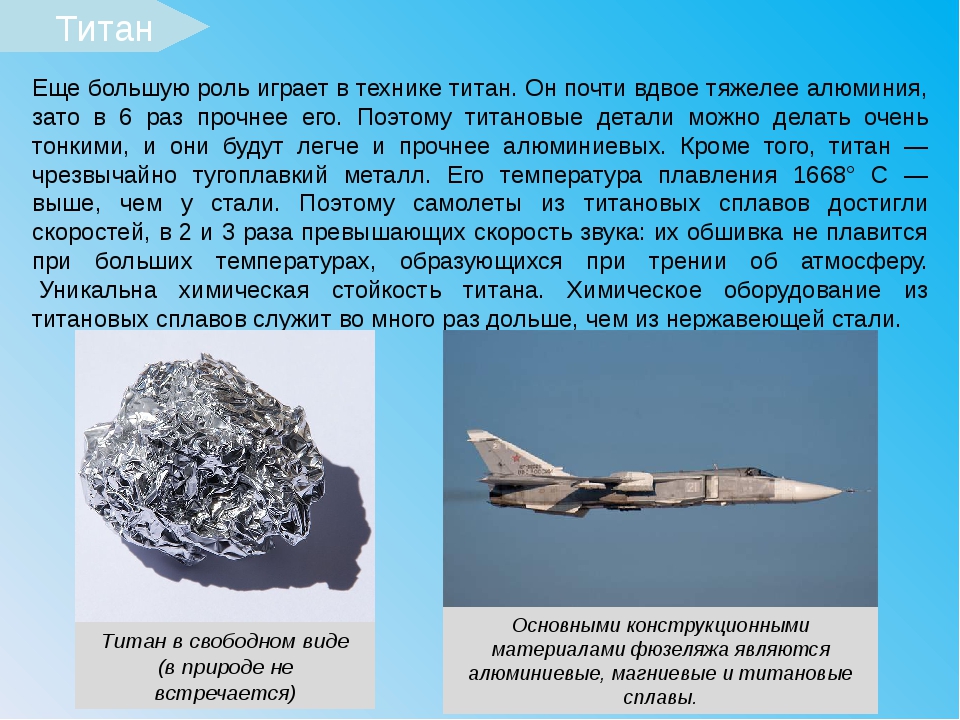

47. Титан и его сплавы. Материаловедение. Шпаргалка

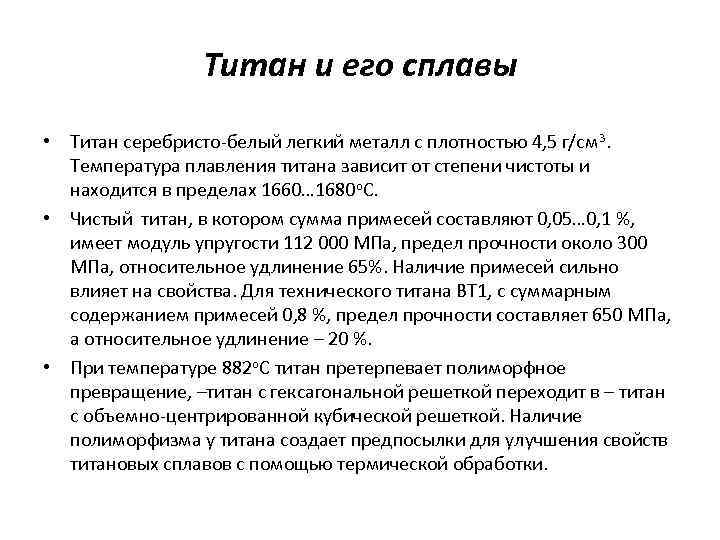

47. Титан и его сплавы

Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатки титана: его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости.

Азот, углерод, кислород и водород, упрочняя титан, снижают его пластичность, сопротивление коррозии, свариваемость. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере. Широкое распространение получило вакуумное литье, в том числе вакуумно-дуговой переплав с расходуемым электродом.

Аллотропические модификации титана: низкотемпературная и высокотемпературная.

Различают две основные группы легирующих элементов в зависимости от их влияния на температуру полиморфного превращения титана (882,5 °C): б-стабилизаторы (элементы, расширяющие область существования б-фазы и повышающие температуру превращения – А1, Оа, С) и в-стабилизаторы (элементы, суживающие б-область и снижающие температуру полиморфного превращения, – V, Мо, Сг).

Легирующие элементы делятся на две основные группы: элементы с большой (в пределе – неограниченной) и ограниченной растворимостью в титане. Элементы с ограниченной растворимостью вместе с титаном могут образовывать интерметаллиды, силициды и фазы внедрения.

Легирующие элементы влияют на эксплуатационные свойства титана (Ре, А1, Мп, Сг), повышают его прочность, но снижают эластичность и вязкость; А1, Zr увеличивают жаропрочность, а Мо, Zr, Та – коррозионную стойкость.

Классификация титановых сплавов. Структура промышленных сплавов титана – это твердые растворы легирующих элементов в б– и в-модификациях титана.

Виды термической обработки титановых сплавов.

Рекристаллизационный (простой) отжиг холоднодеформированных сплавов (650–850 °C).

Изотермический отжиг (нагрев до 780–980 °C с последующим охлаждением в печи до 530–680 °C, выдержка при этой температуре и охлаждение на воздухе), обеспечивающий высокую пластичность и термическую стабильность сплавов.

Двойной ступенчатый отжиг (отличается от изотермического тем, что переход от первой ступени ко второй осуществляется охлаждением сплава на воздухе с последующим повторным нагревом до температуры второй ступени), приводящий к упрочнению сплава и снижению пластичности за счет частичного протекания процессов закалки и старения.

Неполный отжиг при 500–680 °C с целью снятия возникающих при механической обработке остаточных напряжений.

Упрочняющая термическая обработка. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала, а также снижающим его плотность.

?-титановые сплавы термической обработкой не упрочняются; их упрочнение достигается посредством легирования твердого раствора и пластической деформацией.

(? + ?) – титановые сплавы характеризуются смешанной структурой и упрочняются термической обработкой, состоящей из закалки и старения.

Псевдо-?-титановые сплавы характеризуются высоким содержанием ?-стабилизаторов и вызванным этим отсутствием мартенситного превращения. Сплавы характеризуются высокой пластичностью в закаленном состоянии и высокой прочностью в состаренном; они удовлетворительно свариваются аргонодуговой сваркой.

Литейные титановые сплавы. По сравнению с деформируемыми литейные сплавы имеют меньшую прочность, пластичность и выносливость, но более дешевы. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТЗ-1Л по составу в основном совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит железо и хром).

Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТЗ-1Л по составу в основном совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит железо и хром).

Высокими технологическими свойствами обладает сплав ВТ5Л: он пластичен, не склонен к образованию трещин при литье, хорошо сваривается. Фасонные отливки из сплава ВТ5Л работают при температурах до 400 °C. Недостатком сплава является его невысокая прочность (800 МПа). двухфазный литейный сплав ВТ14Л подвергают отжигу при 850 °C вместо упрочняющей термической обработки, резко снижающей пластичность отливок.

Порошковые сплавы титана. Применение методов порошковой металлургии для производства титановых сплавов позволяет при тех же эксплуатационных свойствах, что и у литого или деформируемого материала, добиться снижения до 50 % стоимости и времени изготовления изделий. Титановый порошковый сплав ВТ6, полученный горячим изостатическим прессованием (ГИП), обладает теми же механическими свойствами, что и деформируемый сплав после отжига. Закаленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности.

Закаленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности.

Применение сплавов титана: обшивки самолетов, морских судов, подводных лодок; корпусов ракет и двигателей; дисков и лопаток стационарных турбин и компрессоров авиационных двигателей; гребных винтов; баллонов для сжиженных газов; емкостей для агрессивных химических сред и др.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесТитановые и магниевые сплавы.

Титан и его сплавы

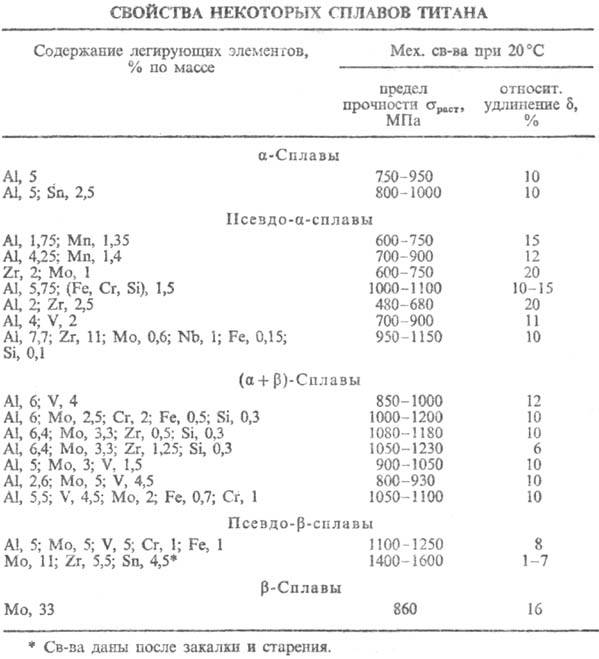

Титановые сплавы классифицируют по:

- технологическому назначению на литейные и деформируемые;

- механическим свойствам – низкой (до 700 МПа), средней (700…1000 МПа) и высокой (более 1000 МПа) прочности;

- эксплуатационным характеристикам – жаропрочные, химически стойкие и др.

;

; - отношению к термической обработке – упрочняемые и неупрочняемые;

- структуре (α-, α+β- и β-сплавы).

Деформируемые титановые сплавы по механической прочности выпускаются под марками:

- низкой прочности — ВТ1;

- средней прочности — ВТ3, ВТ4, ВТ5;

- высокой прочности — ВТ6, ВТ14, ВТ15 (после закалки и старения).

Для литья применяются сплавы, аналогичные по составу деформируемым сплавам (ВТ5Л, ВТ14Л), а также специальные литейные сплавы.

***

Магний и его сплавы

Главным достоинством магния как машиностроительного материала являются низкая плотность, технологичность. Однако его коррозионная стойкость во влажных средах, кислотах, растворах солей крайне низка.

Чистый магний практически не используют в качестве конструкционного материала из-за его недостаточной коррозионной стойкости. Он применяется в качестве легирующей добавки к сталям и чугунам и в ракетной технике при создании твердых топлив.

Эксплуатационные свойства магния улучшают легированием марганцем, алюминием, цинком и другими элементами. Легирование способствует повышению коррозионной стойкости (Zr, Mn), прочности (Al, Zn, Mn, Zr), жаропрочности (Th) магниевых сплавов, снижению окисляемости их при плавке, литье и термообработке.

Сплавы на основе магния классифицируют по:

- механическим свойствам – невысокой, средней прочности; высокопрочные, жаропрочные;

- технологии переработки – литейные и деформируемые;

- отношению к термической обработке – упрочняемые и неупрочняемые термической обработкой.

Маркировка магниевых сплавов состоит из буквы, обозначающей соответственно сплав (М), и буквы, указывающей способ технологии переработки (А – для деформируемых,Л – для литейных), а также цифры, обозначающей порядковый номер сплава.

Деформируемые магниевые сплавы MA1, MA2, МА3, MA8 применяют для изготовления полуфабрикатов – прутков, труб, полос и листов, а также для штамповок и поковок.

Литейные магниевые сплавы МЛ1, МЛ2, МЛ3, МЛ4, МЛ5, МЛ6 нашли широкое применение для производства фасонных отливок. Некоторые сплавы МЛ применяют для изготовления высоконагруженных деталей в авиационной и автомобильной промышленности: картеры, корпуса приборов, колесные диски, фермы шасси самолетов.

Ввиду низкой коррозионной стойкости магниевых сплавов изделия и детали из них подвергают оксидированию с последующим нанесением лакокрасочных покрытий.

***

Сплавы олова, свинца и цинка

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Свариваемость материалов — титан и титановые сплавы

- высокое соотношение прочности и веса; коррозионная стойкость

- ; Механические свойства

- при повышенных температурах.

Традиционные применения в аэрокосмической и химической промышленности. В последнее время, особенно в связи со значительным падением стоимости титана, сплавы находят все более широкое применение в других отраслях промышленности, таких как оффшорная.

Традиционные применения в аэрокосмической и химической промышленности. В последнее время, особенно в связи со значительным падением стоимости титана, сплавы находят все более широкое применение в других отраслях промышленности, таких как оффшорная.Определены различные типы титановых сплавов и даны рекомендации по процессам и методам сварки, используемым при изготовлении компонентов без ухудшения их коррозионных, окислительных и механических свойств или внесения дефектов в сварной шов.

Типы материалов

Группы сплавов

В основном различают три типа сплавов по своей микроструктуре:

Титан — Коммерчески чистый (от 98 до 99,5% Ti) или упрочненный небольшими добавками кислорода, азота, углерода и железа.Сплавы легко свариваются плавлением.

Альфа-сплавы — Это в основном однофазные сплавы, содержащие до 7% алюминия и небольшое количество (< 0,3%) кислорода, азота и углерода. Сплавы свариваются плавлением в отожженном состоянии.

Альфа-бета-сплавы — Имеют характерную двухфазную микроструктуру, образованную добавлением до 6% алюминия и различных количеств бета-образующих компонентов — ванадия, хрома и молибдена.Сплавы легко свариваются в отожженном состоянии.

Сплавы, содержащие большое количество бета-фазы, стабилизированные такими элементами, как хром, плохо поддаются сварке.

Обычно используемые сплавы перечислены в Таблице 1 с соответствующей маркой ASTM, международно признанным обозначением. В промышленности наиболее широко свариваемыми титановыми сплавами являются технически чистые марки и варианты сплава 6 % Al и 4 % V.

Таблица 1: Обычно используемые титановые сплавы и рекомендуемый присадочный материал

| Класс ASTM | Состав | UTS (мин) МПа | Наполнитель | Комментарии |

1 | Ти-0. | 240 | ERTi-1 | Коммерчески чистый |

2 | Ти-0,20О | 340 | ERTi-2 | ,, |

4 | Ти-0,35О | 550 | ERTi-4 | ,, |

7 | Ти-0.20О-0,2Pd | 340 | ERTi-7 | ,, |

9 | Ти-3Ал-2,5В | 615 | ERTi-9 | Компоненты трубы |

5 | Ти-6Ал-4В | 900 | ERTi-5 | сплав «Рабочая лошадка» |

23 | Ти-6Ал-4В ЭЛИ | 900 | ЭРТи-5ЭЛИ | Низкие межстраничные объявления |

25 | Ти-6Ал-4В-0. | 900 | ERTi-25 | Коррозионностойкий класс |

Присадочные сплавы

Титан и его сплавы можно сваривать с использованием соответствующего состава присадочного материала; составы приведены в спецификации Американского общества сварщиков AWS A5.16-2004. Рекомендуемые присадочные проволоки для широко используемых титановых сплавов также приведены в таблице 1.

При сварке высокопрочных титановых сплавов иногда используют присадки с более низкой прочностью для достижения достаточной пластичности металла шва.Например, нелегированный присадочный материал ERTi-2 можно использовать для сварки сплавов Ti-6Al-4V и Ti-5Al-2,5Sn, чтобы сбалансировать требования к свариваемости, прочности и формуемости.

Дефекты сварки

Этот материал и его сплавы легко свариваются плавлением при соблюдении соответствующих мер предосторожности. TIG и плазменные процессы с защитным газом аргон или аргон-гелий используются для сварки тонкостенных компонентов, обычно <10 мм. Автогенная сварка может использоваться для сечения толщиной <3 мм с помощью TIG или <6 мм с помощью плазмы.Импульсная сварка MIG с использованием проволоки с новым покрытием обеспечивает очень низкий уровень пористости и разбрызгивания.

Автогенная сварка может использоваться для сечения толщиной <3 мм с помощью TIG или <6 мм с помощью плазмы.Импульсная сварка MIG с использованием проволоки с новым покрытием обеспечивает очень низкий уровень пористости и разбрызгивания.

Наиболее вероятные дефекты сварных швов плавлением:

- Пористость металла шва

- Охрупчивание

- Растрескивание от загрязнения

Обычно трещины отверждения или водородного растрескивания отсутствуют.

Пористость металла шва

Пористость металла сварного шва является наиболее частым дефектом сварного шва. Пористость возникает, когда пузырьки газа захватываются между дендритами во время затвердевания.В титане наиболее вероятной причиной пористости является водород из-за влаги в среде дуги или загрязнения поверхности наполнителя и основного металла.

Крайне важно, чтобы место соединения и окружающие поверхности были предварительно очищены путем обезжиривания паром, растворителем, щелочью или обезжириванием паром. Любой поверхностный оксид следует затем удалить травлением (раствор HF-HNO 3 ), легкой шлифовкой или зачисткой чистой проволочной щеткой из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку.После протирания безворсовой тканью следует соблюдать осторожность, чтобы не коснуться поверхности перед сваркой. При TIG-сварке тонкостенных компонентов область соединения должна быть обработана всухую, чтобы получить гладкую поверхность.

Любой поверхностный оксид следует затем удалить травлением (раствор HF-HNO 3 ), легкой шлифовкой или зачисткой чистой проволочной щеткой из нержавеющей стали. Ни в коем случае нельзя использовать обычную стальную щетку.После протирания безворсовой тканью следует соблюдать осторожность, чтобы не коснуться поверхности перед сваркой. При TIG-сварке тонкостенных компонентов область соединения должна быть обработана всухую, чтобы получить гладкую поверхность.

Охрупчивание

Охрупчивание может быть вызвано загрязнением металла сварного шва либо абсорбцией газа, либо растворением загрязняющих веществ, таких как пыль (частицы железа) на поверхности. При температурах выше 500°C титан имеет очень высокое сродство к кислороду, азоту и водороду.Сварочная ванна, зона термического влияния и охлаждающий валик должны быть защищены от окисления защитным слоем из инертного газа (аргон или гелий).

Когда происходит окисление, тонкий слой оксида на поверхности создает интерференционный цвет. Цвет может указывать на то, было ли экранирование адекватным или имела место неприемлемая степень загрязнения. Серебристый или соломенный цвет указывает на то, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлем темно-синий цвет. Светло-голубой, серый и белый цвета показывают более высокий, обычно неприемлемый уровень загрязнения кислородом.

Цвет может указывать на то, было ли экранирование адекватным или имела место неприемлемая степень загрязнения. Серебристый или соломенный цвет указывает на то, что была достигнута удовлетворительная газовая защита, но для определенных условий эксплуатации может быть приемлем темно-синий цвет. Светло-голубой, серый и белый цвета показывают более высокий, обычно неприемлемый уровень загрязнения кислородом.

Для небольших компонентов эффективная газовая защита может быть достигнута путем сварки в полностью закрытой камере, заполненной защитным газом. Рекомендуется перед сваркой зажигать дугу на куске титана, называемом «титан-геттер», для удаления кислорода из атмосферы; уровень кислорода должен быть снижен примерно до 40 частей на миллион перед зажиганием дуги на титановом ломе и ниже 20 частей на миллион перед сваркой фактического компонента.

При сварке труб полностью закрытая головка одинаково эффективна для защиты зоны сварки и предпочтительнее оборудования для орбитальной сварки, в котором газовое сопло должно вращаться вокруг трубы.

При сварке на открытом воздухе горелка оснащена задним экраном для защиты горячего валика сварного шва во время охлаждения. Размер и форма экрана определяются профилем шва, а его длина зависит от сварочного тока и скорости перемещения. При сварке на открытом воздухе важно, чтобы нижняя сторона соединения была защищена от окисления. Для прямых участков используется рифленый стержень с обдувом стыка аргоном. При сварке труб подходят обычные методы продувки газом.

Растрескивание от загрязнения

Если на поверхности детали присутствуют частицы железа, они растворяются в металле шва, снижая коррозионную стойкость и при достаточно высоком содержании железа вызывая охрупчивание. Не менее вредны частицы железа и в ЗТВ, где локальное плавление частиц образует очаги эвтектики титан-железо. Могут возникнуть микротрещины, но более вероятно, что богатые железом карманы станут предпочтительными местами для коррозии.

Особое внимание следует уделить отделению титана от стальных изделий, желательно путем выделения специально отведенной чистой зоны. Сварщики должны защищаться от внедрения стальных частиц в поверхность материала:

Сварщики должны защищаться от внедрения стальных частиц в поверхность материала:

- Избегание операций по изготовлению стали рядом с титановыми компонентами.

- Компоненты покрытия для предотвращения оседания переносимых по воздуху частиц пыли на поверхность

- Не использовать инструменты, включая проволочные щетки, ранее использовавшиеся для обработки стали

- Царапина на месте соединения непосредственно перед сваркой

- Не обращаться с очищенным компонентом в грязных перчатках.

Чтобы избежать коррозионного растрескивания и свести к минимуму риск охрупчивания из-за загрязнения железом, рекомендуется изготавливать титан в специально отведенной чистой зоне.

Дополнительная информация

Титаниум информационно-техническая поддержка

Сварка титана – руководство по передовой практике

Эта статья о вакансиях была первоначально опубликована в журнале Connect в феврале 1997 г. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Бинарные титановые сплавы в качестве материалов для зубных имплантатов — обзор

Abstract

Титан (Ti) долгое время использовался в стоматологии и медицине для изготовления имплантатов.В течение многих лет использовался не только коммерчески чистый Ti, но и некоторые сплавы, такие как бинарные и третичные сплавы Ti. Целью данного обзора является описание и сравнение современной литературы по бинарным сплавам Ti, включая Ti–Zr, Ti–In, Ti–Ag, Ti–Cu, Ti–Au, Ti–Pd, Ti–Nb, Ti–Mn. , Ti–Mo, Ti–Cr, Ti–Co, Ti–Sn, Ti–Ge и Ti–Ga, в частности механические, химические и биологические параметры, связанные с применением имплантата. Поиск литературы проводился с использованием баз данных PubMed и Web of Science, а также Google без ограничения года, но с такими принципиальными ключевыми терминами, как «сплав Ti», «бинарный Ti», «Ti-X» (где X — элемент сплава ), «зубной имплантат» и «медицинский имплантат».Были включены только лабораторные исследования, предназначенные для имплантации или биомедицинских применений. По имеющимся литературным данным можно заключить, что большинство бинарных сплавов Ti с легирующими <20% элементами Zr, In, Ag, Cu, Au, Pd, Nb, Mn, Cr, Mo, Sn и Co обладают высоким потенциалом в качестве имплантатов. материалы благодаря хорошим механическим характеристикам без ущерба для биосовместимости и биологического поведения по сравнению с cp-Ti.

По имеющимся литературным данным можно заключить, что большинство бинарных сплавов Ti с легирующими <20% элементами Zr, In, Ag, Cu, Au, Pd, Nb, Mn, Cr, Mo, Sn и Co обладают высоким потенциалом в качестве имплантатов. материалы благодаря хорошим механическим характеристикам без ущерба для биосовместимости и биологического поведения по сравнению с cp-Ti.

Ключевые слова: : бинарный Ti, сплав Ti, зубной имплантат, биосовместимость

Введение

Титан (Ti) представляет собой переходный металл и элемент с атомным номером 22.Ti имеет блестящую отделку и характеризуется серебристым цветом, низкой плотностью и высокой прочностью. Обладает высокой коррозионной стойкостью в различных средах, таких как морская вода, царская водка и хлор [1]. Ti также считается биосовместимым, поскольку он не токсичен и не отторгается человеческим организмом. Таким образом, Ti и его сплавы могут использоваться в различных медицинских целях, например, в медицине. хирургические инструменты и имплантаты, а также в стоматологии, например. абатменты, протезы и ортодонтические дуги [2]. В частности, исследование [3] показало, что изготовленные из титана тазобедренные суставы и гильзы (в качестве замены сустава) могут оставаться в организме пациентов более 20 лет.Кроме того, Ti обладает присущей ему способностью к остеоинтеграции, что позволяет использовать Ti для применения в ортопедических имплантатах [4]. Кроме того, Ti имеет низкий модуль упругости (то есть модуль Юнга), который близко соответствует кости. В результате нагрузки от скелета могли быть более равномерно распределены между костью и имплантатом и привели к более низкой частоте деградации кости, что связано с [1] экранированием напряжения и [2] перипротезными переломами кости, происходящими на границах ортопедических имплантатов [5]. ].Несмотря на то, что жесткость Ti более чем в два раза превышает жесткость кости, что может привести к повреждению соседней кости из-за снижения нагрузки на кость [6], Ti по-прежнему считается материалом, который используется в медицине.

хирургические инструменты и имплантаты, а также в стоматологии, например. абатменты, протезы и ортодонтические дуги [2]. В частности, исследование [3] показало, что изготовленные из титана тазобедренные суставы и гильзы (в качестве замены сустава) могут оставаться в организме пациентов более 20 лет.Кроме того, Ti обладает присущей ему способностью к остеоинтеграции, что позволяет использовать Ti для применения в ортопедических имплантатах [4]. Кроме того, Ti имеет низкий модуль упругости (то есть модуль Юнга), который близко соответствует кости. В результате нагрузки от скелета могли быть более равномерно распределены между костью и имплантатом и привели к более низкой частоте деградации кости, что связано с [1] экранированием напряжения и [2] перипротезными переломами кости, происходящими на границах ортопедических имплантатов [5]. ].Несмотря на то, что жесткость Ti более чем в два раза превышает жесткость кости, что может привести к повреждению соседней кости из-за снижения нагрузки на кость [6], Ti по-прежнему считается материалом, который используется в медицине.

Ti представляет собой диморфный металл с двумя фазами, α- и β-фазами. α-Ti представляет собой гексагональную плотноупакованную (ГПУ) кристаллическую решетку, а β-Ti представляет собой объемно-центрированную кубическую (ОЦК) решетку. Во время обработки Ti существует в виде α-Ti при температуре ниже 883 °C. При нагреве Ti выше 883 °C атомы в ГПУ кристаллической решетке упаковываются ближе друг к другу и становятся β-Ti [7–9].α-Ti отличается прочностью, высокой прочностью при высоких температурах (<883 °C) и хорошей свариваемостью. Однако он труднообрабатываемый и поддается термообработке. Предел прочности при растяжении составляет около 330–860 МПа, а вязкость разрушения >70 МПа·м − 1/2 . Для β-Ti бета-фаза наблюдалась при комнатной температуре после закалки, а иногда даже при охлаждении на воздухе. Таким образом, он готов к холодной обработке (формованию) и может быть подвергнут обработке на твердый раствор, закалке и старению для придания более высокой прочности при низкой пластичности. Однако его усталостные характеристики плохие. Предел прочности при растяжении составляет около 1220–1450 МПа, а вязкость разрушения >50 МПа·м − 1/2 .

Однако его усталостные характеристики плохие. Предел прочности при растяжении составляет около 1220–1450 МПа, а вязкость разрушения >50 МПа·м − 1/2 .

Действительно, технически чистый Ti (cp-Ti) подразделяется на четыре класса от 1 до 4 в зависимости от чистоты и содержания технологического кислорода [10]. Эти различные сорта cp-Ti обладают различной коррозионной стойкостью, пластичностью и прочностью (). Например, cp-Ti Grade 1, который обрабатывается с наименьшим содержанием кислорода (около 0.18%), имеет наивысшую чистоту, лучшую коррозионную стойкость и формуемость. Однако общая механическая прочность самая низкая. С другой стороны, cp-Ti класса 4, который обрабатывается с наибольшим содержанием кислорода (около 0,4%), имеет самую высокую прочность и умеренную формуемость. Таким образом, из-за наивысшей демонстрируемой прочности большинство титановых имплантатов изготавливаются из cp-Ti класса 4.

изменение прочности и содержания кислорода на cp-Ti, адаптировано из [9]

Ti в качестве материала имплантата

Для замены отсутствующего зуба используется множество материалов, таких как Vitallium) и нержавеющей стали, были предприняты попытки изготовления имплантата. Развитие материаловедения и технологии улучшило материалы для установки имплантатов. В настоящее время титан становится самым популярным материалом для имплантатов благодаря своим преимуществам.

Развитие материаловедения и технологии улучшило материалы для установки имплантатов. В настоящее время титан становится самым популярным материалом для имплантатов благодаря своим преимуществам.

На самом деле, Ti широко и успешно используется в качестве материала для имплантатов в основном благодаря различным факторам. Ti биологически инертен, способен связываться с остеобластами и обладает отличной биосовместимостью. Самопроизвольно сформированный оксидный слой, то есть оксиды Ti (TiO x ) в виде пленки, очень стабилен и может отделять объемный материал Ti от его окружения.Таким образом, Ti обладает высокой способностью противостоять коррозии. Слой TiO x обычно имеет толщину около 3–10 нм, который стабильно остается на поверхности Ti, а оксидная пленка на поверхности [11] может поглощать ионы кальция и фосфата и индуцировать некоторое количество белка для образования апатита, т. е. способствовать остеоинтеграции. . Однако этот слой оксидной пленки очень тонкий и легко разрушается. Таким образом, были предприняты различные попытки защитить покрытие TiO x . Например, некоторые искусственные методы, такие как электрохимическое оксидирование [12], анодное оксидирование [13] и нагрев при атмосферном давлении [14] или в вакууме [15] предложены для утолщения оксидного слоя (но все же <10 нм) что также могло бы предотвратить утечку ионов Ti, вызывающую денатурацию белков и некроз клеток тканей [16].

Таким образом, были предприняты различные попытки защитить покрытие TiO x . Например, некоторые искусственные методы, такие как электрохимическое оксидирование [12], анодное оксидирование [13] и нагрев при атмосферном давлении [14] или в вакууме [15] предложены для утолщения оксидного слоя (но все же <10 нм) что также могло бы предотвратить утечку ионов Ti, вызывающую денатурацию белков и некроз клеток тканей [16].

Несмотря на то, что толщину TiO 2 (<10 нм) можно было бы равномерно контролировать в атмосферной среде, небольшая часть Ti и Ti-OH на поверхности будет химически реагировать (путем хемосорбции) с влагой воды, которая может выводить на поверхность слабосвязанную физисорбированную воду. В условиях многовалентного металла Ti (например, Ti 4+ ) вместе с физически сорбированной водой, которые при равновесии превращаются в гидроксид (OH — ) и ионы гидроксония (H + ), Ti легко образует Ti -ОЙ:

H 2 O ↔ H + + ОН —

(1)

Ti 4+ + 4OH — ↔ 4Ti — OH (2) Затем Ti-OH, вероятно, подвергается дальнейшему гидролизу [17]: Ti-OH + H 2 O ↔ [Ti-O] − + H 3 O + Ti − OH + H 2 O ↔ [Ti-O] —

(3)

Ti — OH + H 2 O ↔ [Ti-Oh 2 ] + + OH −

(4)

Теоретически равновесная реакция (3) должна привести к образованию оксида титана основного типа ([Ti-O] — ), который несет отрицательный заряд на поверхности, и оксида кислотного типа [Ti-OH 2 ] + несут положительный заряд для уравнения (4) [18]. Исследования [19–21] показали, что изоэлектрическая точка (ИЭТ) для этих оксидов Ti на поверхности колеблется от 5,0 до 6,7. Равновесные реакции Уравнения (3) и (4) предполагают, что при кислом рН ниже, чем IEP, преобладающей формой оксида будет [Ti-OH 2 ] + . Таким образом, методы обработки поверхности, такие как травление кислотой, могут не только сделать поверхность шероховатой, что обеспечивает укрытие для отрицательно заряженных остеобластов [22], но также вызвать образование гидроксилированной формы оксида титана [Ti-OH 2 ] + , который является гидрофильным и задокументирован для повышения биологической активности [23].Таким образом, поддержание положительной кислотности [Ti-OH 2 ] + на поверхности Ti может быть хорошей стратегией для связывания Ti-остеобластов без добавления би-положительно заряженных факторов роста/белков [24].

Исследования [19–21] показали, что изоэлектрическая точка (ИЭТ) для этих оксидов Ti на поверхности колеблется от 5,0 до 6,7. Равновесные реакции Уравнения (3) и (4) предполагают, что при кислом рН ниже, чем IEP, преобладающей формой оксида будет [Ti-OH 2 ] + . Таким образом, методы обработки поверхности, такие как травление кислотой, могут не только сделать поверхность шероховатой, что обеспечивает укрытие для отрицательно заряженных остеобластов [22], но также вызвать образование гидроксилированной формы оксида титана [Ti-OH 2 ] + , который является гидрофильным и задокументирован для повышения биологической активности [23].Таким образом, поддержание положительной кислотности [Ti-OH 2 ] + на поверхности Ti может быть хорошей стратегией для связывания Ti-остеобластов без добавления би-положительно заряженных факторов роста/белков [24].

Однако при хранении и равновесной природе оксида слой нанооксида будет становиться толще из-за времени и качества подвергаемой хранению атмосферы [17]. В таком случае гидроксилированный оксид будет разбавлен и депротонирован, т.е. образуется больше [Ti-O] — , что повлияет на гидрофильность и наноструктуру.Следовательно, для поддержания уровня [Ti-OH 2 ] + рекомендуется хранение кислой среды, что может быть тактикой в коммерческом продукте «SLActive» (Straumann, Базель, Швейцария), в котором используется подкисленный солевой раствор (т.е. 0,9% NaCl, pH 4–6) для эффективного сохранения гидрофильности и наноструктуры [25].

В таком случае гидроксилированный оксид будет разбавлен и депротонирован, т.е. образуется больше [Ti-O] — , что повлияет на гидрофильность и наноструктуру.Следовательно, для поддержания уровня [Ti-OH 2 ] + рекомендуется хранение кислой среды, что может быть тактикой в коммерческом продукте «SLActive» (Straumann, Базель, Швейцария), в котором используется подкисленный солевой раствор (т.е. 0,9% NaCl, pH 4–6) для эффективного сохранения гидрофильности и наноструктуры [25].

В целом, титан является хорошим выбором для внутрикостных инъекций не только из-за биосовместимости, но и из-за того, что титан можно быстро обрабатывать и обрабатывать механически, так что форму и размеры можно легко контролировать.Тем не менее, одним из недостатков титана может быть эстетическая проблема, поскольку титан имеет серый цвет, так что темный цвет будет виден через тонкую слизистую оболочку, если состояние мягких тканей не является оптимальным. Ti также продолжил работу над некоторыми другими недостатками, например. низкая деформируемость и износостойкость, высокая реакционная способность с окружающими примесями (такими как кислород и азот) при повышенных температурах [26, 27]. Более того, доказано, что Ti высвобождает ионы Ti в физиологических условиях, так что присутствие цитрата и лактата увеличивает уровень Ti, а также способствует связыванию между Ti и трансферрином [28].Другое исследование [29] показало, что специальное соединение, образованное между Ti, цитратом и трансферрином, было стабильным и нетоксичным. Однако это соединение транспортируется в организме через кровоток, снижает рН эндосомы и ослабляет целостность титанового имплантата. Все эти эффекты в долгосрочной перспективе неизвестны. Таким образом, следует соблюдать осторожность при использовании Ti в имплантатах.

низкая деформируемость и износостойкость, высокая реакционная способность с окружающими примесями (такими как кислород и азот) при повышенных температурах [26, 27]. Более того, доказано, что Ti высвобождает ионы Ti в физиологических условиях, так что присутствие цитрата и лактата увеличивает уровень Ti, а также способствует связыванию между Ti и трансферрином [28].Другое исследование [29] показало, что специальное соединение, образованное между Ti, цитратом и трансферрином, было стабильным и нетоксичным. Однако это соединение транспортируется в организме через кровоток, снижает рН эндосомы и ослабляет целостность титанового имплантата. Все эти эффекты в долгосрочной перспективе неизвестны. Таким образом, следует соблюдать осторожность при использовании Ti в имплантатах.

Одна из тактик — легирование Ti различными элементами — может стать жизнеспособной для улучшения некоторых из этих свойств, таких как повышение коррозионной стойкости, снижение модуля упругости и улучшение обрабатываемости. Это связано с тем, что свойства титановых сплавов связаны с их соответствующими фазами/кристаллическими структурами, так что добавление некоторых легирующих элементов может стабилизировать определенные фазы. Кроме того, некоторые металлические подложки могут соединяться с этим оксидным слоем для предотвращения впитывания и разрушения покрытия [30, 31]. Таким образом, легирование титана может быть стратегией улучшения механических и других свойств [10].

Это связано с тем, что свойства титановых сплавов связаны с их соответствующими фазами/кристаллическими структурами, так что добавление некоторых легирующих элементов может стабилизировать определенные фазы. Кроме того, некоторые металлические подложки могут соединяться с этим оксидным слоем для предотвращения впитывания и разрушения покрытия [30, 31]. Таким образом, легирование титана может быть стратегией улучшения механических и других свойств [10].

Двойные титановые сплавы

Обычно сплав можно определить в широком смысле как «смесь металла и другого элемента (элементов), который имеет характер металлической связи».В титане было предпринято много попыток, таких как использование серебра (Ag), алюминия (Al), меди (Cu), железа (Fe), ванадия (V) и цинка (Zn), чтобы улучшить материал. .

На самом деле, как упоминалось выше, титан имеет три формы: α, β и α-β. С добавлением легирующих элементов фазовый состав можно регулировать и, таким образом, изменять объемные свойства титанового сплава. Например, Al действует как стабилизатор α-фазы, который может повысить прочность и снизить вес сплава.V представляет собой стабилизатор β-фазы, который может улучшить пластичность и формуемость. Таким образом, путем добавления Al и V температура для превращения α-фазы в β-фазу также была изменена на диапазон, т.е. и α-, и β-фазы существуют в диапазоне температур. Наиболее часто используемый Ti-сплав в зубных имплантатах [7, 32] — это Ti-6Al-4V, который также известен как титановый сплав Grade V, состоящий из 6 и 4% алюминия и ванадия соответственно, вместе с добавкой максимального 0,25% железа и 0,2% кислорода. Остальной сплав — титан.По сравнению с cp-Ti, Ti-6Al-4V имеет превосходный предел текучести и усталостные свойства, превосходную коррозионную стойкость и более низкий модуль упругости.

Например, Al действует как стабилизатор α-фазы, который может повысить прочность и снизить вес сплава.V представляет собой стабилизатор β-фазы, который может улучшить пластичность и формуемость. Таким образом, путем добавления Al и V температура для превращения α-фазы в β-фазу также была изменена на диапазон, т.е. и α-, и β-фазы существуют в диапазоне температур. Наиболее часто используемый Ti-сплав в зубных имплантатах [7, 32] — это Ti-6Al-4V, который также известен как титановый сплав Grade V, состоящий из 6 и 4% алюминия и ванадия соответственно, вместе с добавкой максимального 0,25% железа и 0,2% кислорода. Остальной сплав — титан.По сравнению с cp-Ti, Ti-6Al-4V имеет превосходный предел текучести и усталостные свойства, превосходную коррозионную стойкость и более низкий модуль упругости.

Ti–6Al–4V (обычно также известный как титан класса V) — один из наиболее часто используемых сплавов третичного титана, который можно использовать в качестве биомедицинского имплантата. Как следует из символа, Ti-6Al-4V имеет состав 6 вес. % алюминия и 4 вес.% ванадия. В частности, сплав Ti–6Al–4V обладает более высокой прочностью, что позволяет использовать его в различных областях, таких как анкерные ножки бедренных компонентов, вместе со сплавом Co–Cr–Mo или Al 2 O 3 керамическим шаровым наконечником. .Однако недостатком сплава Ti-6Al–4 V является низкая износостойкость [33], высокий модуль упругости [34] (примерно в 4–10 раз больше, чем у человеческой кости) и низкая прочность на сдвиг [35], что может ухудшить использование в качестве имплантат и как в винтовой форме. Такое явление называется «эффектом экранирования напряжения» [36], который возникает из-за несоответствия жесткости между материалом имплантата и окружающей костью. Многолетние исследования [37, 38] показали, что при недостаточной передаче нагрузки от искусственного имплантата на соседнюю ремоделирующую кость может произойти резорбция кости и, в конечном итоге, протезное устройство расшатывается.Поэтому было сочтено, что для улучшения ситуации необходима соответствующая обработка поверхности [33–35].

% алюминия и 4 вес.% ванадия. В частности, сплав Ti–6Al–4V обладает более высокой прочностью, что позволяет использовать его в различных областях, таких как анкерные ножки бедренных компонентов, вместе со сплавом Co–Cr–Mo или Al 2 O 3 керамическим шаровым наконечником. .Однако недостатком сплава Ti-6Al–4 V является низкая износостойкость [33], высокий модуль упругости [34] (примерно в 4–10 раз больше, чем у человеческой кости) и низкая прочность на сдвиг [35], что может ухудшить использование в качестве имплантат и как в винтовой форме. Такое явление называется «эффектом экранирования напряжения» [36], который возникает из-за несоответствия жесткости между материалом имплантата и окружающей костью. Многолетние исследования [37, 38] показали, что при недостаточной передаче нагрузки от искусственного имплантата на соседнюю ремоделирующую кость может произойти резорбция кости и, в конечном итоге, протезное устройство расшатывается.Поэтому было сочтено, что для улучшения ситуации необходима соответствующая обработка поверхности [33–35].

Несмотря на то, что сплав Ti–6Al–4V широко используется в качестве биоматериала для имплантатов, исследование [39] показало, что сплав может высвобождать ионы алюминия и ванадия [40]. В частности, ванадий проявляет высокую цитотоксичность [41], а алюминий может вызывать даже старческое слабоумие [41]. При этом эти вымываемые ионы металлов могут вызывать различные проблемы со здоровьем, такие как аллергический, цитотоксический эффект и даже неврологические расстройства.Поскольку имплантат не устанавливается в организме на короткое время, не следует недооценивать некоторые проблемы со здоровьем, такие как болезнь Альцгеймера, остеомаляция и периферическая невропатия, и следует с осторожностью подходить к выбору использования сплавов для установки имплантата. Особое внимание следует уделять сплавлению с титаном.

Таким образом, для успешного использования новых материалов в стоматологии требуется непрерывная разработка новых сплавов на основе титана с идеальными свойствами, например. желательно без каких-либо токсических эффектов.Так, некоторые другие сплавы, особенно бинарные Ti-сплавы, такие как Ti–Nb [42–44], Ti–Ag [45, 46], Ti–Au [47], Ti–Mn [48], Ti–Cr [49 , 50], Ti–Mo [51], Ti–Sn [52], Ti–Zr [53–55], Ti–Co [56], Ti–Pd [57] и Ti–Cu [58]. . Метод обработки и химический состав этих титановых сплавов будут влиять на их микроструктуру и, следовательно, на механические свойства. В следующих разделах кратко представлены, обсуждены и описаны несколько бинарных титановых сплавов.

желательно без каких-либо токсических эффектов.Так, некоторые другие сплавы, особенно бинарные Ti-сплавы, такие как Ti–Nb [42–44], Ti–Ag [45, 46], Ti–Au [47], Ti–Mn [48], Ti–Cr [49 , 50], Ti–Mo [51], Ti–Sn [52], Ti–Zr [53–55], Ti–Co [56], Ti–Pd [57] и Ti–Cu [58]. . Метод обработки и химический состав этих титановых сплавов будут влиять на их микроструктуру и, следовательно, на механические свойства. В следующих разделах кратко представлены, обсуждены и описаны несколько бинарных титановых сплавов.

Ti–Zr

Цирконий (Zr) является нейтральным элементом при растворении в Ti.Цирконий относится к группе 4 (согласно новому названию IUPAC) в периодической таблице, которая аналогична титану и гафнию, имеет сходную химическую структуру и свойства. Таким образом, они были признаны нетоксичными и не вызывающими аллергии. Цирконий представляет собой переходный металл с атомным номером 40 и атомным весом 91,22 а.е.м. Будучи серовато-белым блестящим металлом, цирконий имеет чрезвычайно высокие температуры плавления (1857 °C) и кипения (4409 °C). Цирконий обладает высокой коррозионной стойкостью, аналогичной титану, и поэтому обладает высокой биосовместимостью [59], поскольку обе металлические поверхности образуют стабильный оксидный слой на своей поверхности в течение наносекунд при воздействии кислорода.Таким образом, окисление пассивирует материалы. Однако цирконий нельзя было использовать в стоматологии в чистом виде.

Цирконий обладает высокой коррозионной стойкостью, аналогичной титану, и поэтому обладает высокой биосовместимостью [59], поскольку обе металлические поверхности образуют стабильный оксидный слой на своей поверхности в течение наносекунд при воздействии кислорода.Таким образом, окисление пассивирует материалы. Однако цирконий нельзя было использовать в стоматологии в чистом виде.

Начиная с 1990-х годов, оксидная форма циркония, Zirconia (ZrO 2 ), начала использоваться в стоматологии благодаря своей биосовместимости и способности к остеоинтеграции [60]. Цирконий представляет собой «керамический» биоматериал, который широко используется в качестве материалов для изготовления коронок, наполнителей для полимерных композитов и винтовых фиксаторов имплантатов. Очень подробный и хороший обзор был изучен Miyazaki et al. [61]. Несмотря на то, что в 1970-х годах процесс производства диоксида циркония стал полностью контролируемым, для использования диоксида циркония в стоматологии материалы должны производиться с использованием множества различных этапов, таких как прокаливание соединений циркония, чтобы использовать его высокую термическую стабильность [62]. Тем не менее, процесс производства зубного диоксида циркония очень строг и различается для каждой компании. Конечный продукт может иметь различный химический состав. Более того, компании намеренно не предоставили обширную информацию о материалах и характеристиках поверхности диоксида циркония.Таким образом, всегда возникают трудности при оценке коммерческих продуктов. Например, в Ho et al. [63] упоминается, что диоксид циркония китайского производства не может быть полностью спечен и может дать неожиданный результат прочности сцепления. Поэтому необходим тщательный выбор циркония.

Тем не менее, процесс производства зубного диоксида циркония очень строг и различается для каждой компании. Конечный продукт может иметь различный химический состав. Более того, компании намеренно не предоставили обширную информацию о материалах и характеристиках поверхности диоксида циркония.Таким образом, всегда возникают трудности при оценке коммерческих продуктов. Например, в Ho et al. [63] упоминается, что диоксид циркония китайского производства не может быть полностью спечен и может дать неожиданный результат прочности сцепления. Поэтому необходим тщательный выбор циркония.

В обширной обзорной статье [64] было высказано предположение, что циркониевые [sic] имплантаты имеют меньшую степень остеоинтеграции, чем титановые аналоги, при использовании тестов на момент удаления, и, возможно, некоторые модификации поверхности могут изменить структуру имплантата, что позволит получить значения теста на момент удаления, сравнимые с титановые имплантаты.Хотя тестовые значения крутящего момента при удалении действительно сильно зависят исключительно от структуры поверхности (с точки зрения механической ретенции и биологического взаимодействия), а не от самого материала имплантата [65], атомарное структурное расположение обеспечивает лучшие характеристики крутящего момента в металлических сплавах, чем в керамике. Причина использования имплантата из диоксида циркония заключается просто в улучшении эстетических качеств зубных реставраций. Таким образом, разработка титановых сплавов по-прежнему жизнеспособна и активна.

Причина использования имплантата из диоксида циркония заключается просто в улучшении эстетических качеств зубных реставраций. Таким образом, разработка титановых сплавов по-прежнему жизнеспособна и активна.

Бинарная фазовая диаграмма между титаном и цирконием представляет собой непрерывный твердый раствор.Действительно, температура плавления Ti (1670 °C) снижается за счет увеличения количества Zr (∼1640 и 1560 °C для 10 и 40% масс. Zr соответственно) независимо от α-Ti или β-Ti. Таким образом, процесс литья можно было легко облегчить. Кроме того, исходя из знаний о литье титана [66], снижение температуры плавления Ti может снизить его кислородную реакционную способность и, таким образом, снизить риск неадекватного заполнения формы. Следовательно, температурное несоответствие между горячим расплавленным сплавом и гораздо более холодными формовочными материалами может быть меньше.Таким образом, может быть развита меньшая пористость.

Недавно из-за их хорошей коррозионной стойкости и биосовместимости были разработаны бинарные сплавы Ti-Zr для применения в стоматологии [67-69], которые, как утверждается, сравнимы с cp-Ti. Вен и др. [70] продемонстрировали, что сплав Ti-Zr обладает уникальными комбинаторными свойствами биологической активности, биосовместимости и механики, что имеет большой потенциал для биомедицинского применения. Кроме того, сплав Ti-Zr может значительно улучшить адгезию остеобластов [71], который в настоящее время продается как Roxolid (Straumann, Базель, Швейцария).Поэтому легирование титана цирконием считается целесообразным.

Вен и др. [70] продемонстрировали, что сплав Ti-Zr обладает уникальными комбинаторными свойствами биологической активности, биосовместимости и механики, что имеет большой потенциал для биомедицинского применения. Кроме того, сплав Ti-Zr может значительно улучшить адгезию остеобластов [71], который в настоящее время продается как Roxolid (Straumann, Базель, Швейцария).Поэтому легирование титана цирконием считается целесообразным.

Кобаяши и др. [72] исследовал некоторые свойства (твердость, предел прочности при растяжении и кристалличность с помощью оптической микроскопии) бинарных сплавов Ti-Zr. Их результаты показали, что для Ti-Zr с содержанием Zr до 50% масс. твердость и прочность на растяжение всех сплавов были выше, чем у cp-Ti и чистого циркония. Они указали, что сплав Ti-Zr может быть использован в биомедицинской области в качестве основного материала сплава. Действительно, Ho et al. [73] заявили о разработке экспериментального сплава Ti-10Zr, который имеет более высокую твердость и лучшую обрабатываемость, чем нелегированный титан, но затем они подвергли самокритике экспериментальный сплав Ti-Zr, который имеет недостаточную прочность и свойства упругого восстановления (т. е. пружинения) для стоматологические приложения. Поэтому обработка сплава Ti-Zr может быть сложной задачей.

е. пружинения) для стоматологические приложения. Поэтому обработка сплава Ti-Zr может быть сложной задачей.

Ti–In

В течение длительного времени индий (In) использовался в изделиях из сплавов фарфора (PFM) на основе Pd и Ag.Действительно, в процессе обжига фарфора на поверхности металла образовывалась пленка оксидов индия, которая могла бы служить «связующим агентом» между металлом и фарфором [74, 75]. Кроме того, тесты на цитотоксичность показали, что стоматологические сплавы, содержащие индий, безопасны. Поэтому использование индия в качестве легирующего элемента для улучшения сплава с целью улучшения клинических характеристик cp-Ti считается разумным.

Несколько исследований экспериментальных сплавов Ti-In показали, что сплавы Ti-In биосовместимы.Кроме того, добавление индия к Ti может улучшить клинические характеристики с точки зрения механических свойств, коррозионной стойкости и биосовместимости [76] зубного имплантата. Согласно исследованию сплава Ti–In–Nb–Ta, обработанного щелочью, анализ поверхности показал, что сплав обладает хорошей биоактивностью [77].

Для бинарных сплавов Ti-In Wang [78] обнаружил, что плотности тока пассивации в растворах искусственной слюны для сплавов Ti-In и cp-Ti имеют один и тот же порядок величины.Кроме того, Ti-10In и Ti-15In (10 и 15 обозначают соответствующий массовый процент индия) показали транспассивное поведение и более низкие плотности тока при высоких потенциалах в присутствии NaF. Хан и др. [79] показал, что сплавы Ti-In (5–20 вес. % In) не только демонстрируют схожую с cp-Ti коррозионную стойкость с помощью электрохимии, но даже в сплавах Ti-In была обнаружена более высокая стойкость к окислению по сравнению с cp-Ti. . Следовательно, сплавы Ti-In могут давать хорошую или лучшую коррозионную стойкость, чем п-титан.

Хан и др. [79] дополнительно изучал коррозионное поведение, механические свойства и микроструктуру бинарных сплавов Ti-In, что подтверждается другим исследованием Wang et al. [78] отмечено повышение прочности и микротвердости сплавов. Кроме того, в экспериментальных сплавах Ti–In и cp-Ti в Wang [78] была показана хорошая и сходная цитосовместимость. Следовательно, сплавление индия с титаном было эффективным для получения нового сплава, который мог бы иметь лучшие механические свойства без ухудшения его коррозионных свойств и цитосовместимости.

Следовательно, сплавление индия с титаном было эффективным для получения нового сплава, который мог бы иметь лучшие механические свойства без ухудшения его коррозионных свойств и цитосовместимости.

Ti–Ag

Oh и др. [45] сообщили, что сплавы Ti-Ag обладают более высокими механическими свойствами и коррозионной стойкостью, чем Ti. Они также сообщили, что токсичность сплава Ti-Ag аналогична токсичности cp-Ti. Чжан и др. [46] подтвердили это с помощью теста на цитотоксичность in vitro , который показал, что сплавы Ti-Ag и сплавы cp-Ti, по-видимому, цитосовместимы друг с другом. Они рекомендуют, чтобы для применения в стоматологии Ti-5Ag и Ti-20Ag могли бы быть более подходящими с точки зрения поверхностной пассивной пленки и цитотоксичности.

Ti–Cu

Медь долгое время использовалась в качестве стоматологических литейных сплавов. Исследование [80] показало, что бинарный сплав Ti–Cu имеет эвтектоидную структуру при 7,0 мас.%, так что в области, богатой титаном, была обнаружена промежуточная фаза Ti 2 Cu. Таким образом, сплавы Ti-Cu, имеющие состав, близкий к эвтектоидному, должны были иметь более высокую прочность и меньшую пластичность, чем cp-Ti.

Таким образом, сплавы Ti-Cu, имеющие состав, близкий к эвтектоидному, должны были иметь более высокую прочность и меньшую пластичность, чем cp-Ti.

Исследования [80, 81] показали, что некоторые сплавы Ti-Cu могут иметь лучшие механические свойства, чем cp-Ti.На самом деле это может быть объяснено различными факторами: (1) твердый раствор упрочняет титан и (2) мелкодисперсное осаждение интерметаллических соединений, которые могут быть похожи на зубную амальгаму серебра [6]! Несмотря на то, что исследование [80] показало, что экспериментальные сплавы Ti–Cu (до 10,0 % меди) повышают как предел текучести, так и предел прочности при растяжении, но снижают пластичность, прочность сплавов Ti–20Ag и Ti–5Cu была в 1,6–2 раза выше, чем у сплавов Ti–20Ag и Ti–5Cu. cp-Ti.

Более того, с точки зрения шлифуемости некоторые сплавы Ti–Cu и Ti–Ag показали лучший результат, чем cp-Ti [47, 82].При более высоких скоростях шлифования некоторые сплавы Ti с 5 и 10 % Cu и 20 % Ag продемонстрировали значительно более высокую способность к шлифованию и даже в 2,6 раза более высокую скорость шлифования, чем cp-Ti. Другой отчет [83] также продемонстрировал, что эти титановые сплавы обладают превосходной коррозионной стойкостью, аналогичной cp-Ti. Таким образом, прочность и технологичность этих сплавов могут соответствовать требованиям, предъявляемым к частичным съемным протезам, кламмерам и мостовидным протезам.

Другой отчет [83] также продемонстрировал, что эти титановые сплавы обладают превосходной коррозионной стойкостью, аналогичной cp-Ti. Таким образом, прочность и технологичность этих сплавов могут соответствовать требованиям, предъявляемым к частичным съемным протезам, кламмерам и мостовидным протезам.

Ti–Au

Золото (Au) долгое время в основном использовалось для зубных протезов в стоматологии, особенно для литья, поскольку золото обладает хорошей коррозионной стойкостью, подходящей температурой плавления и может достигать соответствующих механических свойств путем легирования [ 51].Золото само по себе принадлежит к 11-й группе периодической таблицы, так же как серебро и медь. Золото, подобно серебру и меди, стабилизирует β-фазу титана до более низкой температуры в соответствии с бинарными равновесными фазовыми диаграммами.

По фазовой диаграмме, как и у сплавов Ti-Cu и Ti-Ag, сплав Ti-Au имеет эвтектоидную точку с титаном. При концентрации золота 15,3 % образуется интерметаллид Ti 3 Au. Таким образом, можно ожидать, что золото как легирующий элемент для титана положительно повлияет на механические свойства и измельчаемость титана, подобно серебру и меди.

Таким образом, можно ожидать, что золото как легирующий элемент для титана положительно повлияет на механические свойства и измельчаемость титана, подобно серебру и меди.

Хван и др. [84] обнаружили, что сплав Ti–10Au показал самое низкое значение плотности тока гальванической коррозии, т. е. очень меньшую вероятность коррозии. Действительно, электрохимические методы использовались для изучения влияния гальванической коррозии пассивных поверхностных слоев на сплавы Ti-Au. Результаты спектрального импеданса показали, что пассивные слои сплава Ti-Au состоят из металлического дефекта, внутреннего, промежуточного и внешнего слоев. Начальная гальваническая коррозия была вызвана внешним слоем сплавов Ti-Au.Если образуется тонкий и пористый поверхностный слой, то начальная плотность тока гальванической коррозии будет уменьшаться, и наоборот. Таким образом, Ti-Au имеет самую низкую плотность тока гальванической коррозии, что означает, что был сформирован только тонкий и пористый внешний слой, и, следовательно, была обнаружена наименьшая коррозия.

Ti–Pd

Moser и др. [85] сообщили, что сплавы Pd-Ti обладают адекватной коррозионной стойкостью и механическими свойствами, т.е. твердость. Следовательно, он может быть использован в качестве сплава для зубных протезов.Кроме того, Nakagawa et al. [86] использовал кривые анодной поляризации и экспериментальные методы коррозионных потенциалов для испытания сплавов Ti-Pd (0,1-2 % масс. Pd) в искусственной слюне, содержащей 0,2% NaF, и сообщил, что сплавы Ti-Pd обладают хорошей коррозионной стойкостью. Розальбино и др. [87] использовали метод импедансного анализа для проверки поведения электрохимической коррозии некоторых бинарных сплавов Ti ( ок. 1 ат.% Ag, Au, Pd и Pt) по сравнению с коммерческим Ti-6Al-7Nb во фторированной искусственной среде. слюна.Такахаши и др. [81, 88] также сообщили о коррозионном поведении в растворе 0,9% масс. NaCl и 1% масс. молочной кислоты путем оценки микроструктуры сплавов Ti–Ag и Ti–Au с использованием метода потенциодинамической поляризации. Из всех вышеперечисленных исследований можно сделать вывод, что титан, легированный элементами из благородных металлов, может выдерживать и выдерживать искусственную коррозию. Таким образом, сплавы благородных металлов Ti могут демонстрировать потенциальные преимущества: (i) биосовместимость, (ii) коррозионная стойкость и (iii) приемлемые температуры литья для зубных протезов PFM.

Из всех вышеперечисленных исследований можно сделать вывод, что титан, легированный элементами из благородных металлов, может выдерживать и выдерживать искусственную коррозию. Таким образом, сплавы благородных металлов Ti могут демонстрировать потенциальные преимущества: (i) биосовместимость, (ii) коррозионная стойкость и (iii) приемлемые температуры литья для зубных протезов PFM.

Ti–Nb

Lee и др. [42] изучали коррозионное поведение, механические свойства и микроструктуру некоторых бинарных сплавов Ti–Nb (Nb до 35 вес.%). Все сплавы Ti–Nb показали превосходную коррозионную стойкость. В другом исследовании Kikuchi et al. [43], они исследовали механические свойства и шлифуемость зубных слепков из сплавов Ti-Nb. Они обнаружили, что твердость, предел текучести и предел прочности при растяжении сплавов Ti-Nb (Nb > 10%) будут значительно выше, чем у сплава cp-Ti, в то время как предел прочности при растяжении значительно ниже.Только сплав Ti–30%Nb, возможно, из-за осаждения, показал значительно лучшую шлифовальную способность при низкой скорости шлифования с более высокой твердостью, прочностью и модулем Юнга, чем cp-Ti.

Ti–Mn

Марганец (Mn) является одним из микроэлементов, которые могут быть обнаружены в организме человека и имеет более низкую токсичность, чем Al и V. Mn может быть добавлен к трикальцийфосфату путем легирования и стать биокерамикой, которая показали хорошую совместимость клеток [89]. В недавнем исследовании сплавы Ti-Mn, спеченные в плазменной искре, продемонстрировали усиление адгезии клеток [90].Точно так же, используя аналогичную технику, Zhang et al. [48] исследовал микроструктуру, механические свойства и цитотоксичность экспериментальных сплавов Ti-Mn по сравнению с металлами cp-Ti и Mn. Соответственно, были приготовлены сплавы Ti-8Mn и Ti-12Mn, и они обнаружили, что легирование Mn в Ti может значительно увеличить твердость и относительную плотность сплавов Ti, а также снизить температуру фазового превращения α в β. Кроме того, сплав Ti-8Mn продемонстрировал жизнеспособность клеток 86%, сравнимую с жизнеспособностью клеток cp-Ti (93%).Таким образом, Mn может быть хорошим легирующим элементом для изготовления биомедицинского титанового сплава, например, для использования в качестве заменителей костей и зубных имплантатов.

Ti–Cr

Хром (Cr) хорошо известен в стоматологии благодаря применению Co–Cr, который может контролировать анодную активность сплава и может пассивировать Ti [49]. Такемото и др. [91] сообщили, что в условиях солевого раствора с F — сплав Ti-20Cr имел большую коррозионную стойкость, чем cp-Ti. Кроме того, согласно фазовой диаграмме, легирование Ti с высоким содержанием Cr (46%) может снизить температуру ликвидуса с высокой точки плавления cp-Ti (1670 °C) до минимальной (1410 °C), аналогично Ti– Zr, как обсуждалось ранее.

Хсу и др. [49] сообщили, что содержание Cr в структуре сильно повлияет на сплавы Ti–Cr. Литой cp-Ti имеет гексагональную α-фазу. Метастабильная β-фаза будет сохраняться при содержании Cr 5 мас.%, а равноосная β-фаза почти полностью сохранится при содержании Cr выше 10 мас.%. Атермическая ω-фаза также была обнаружена в сплаве Ti–Cr с содержанием Cr >5 мас.%. Наибольшее количество ω-фазы, наибольшая микротвердость и наилучшая шлифуемость обнаружены в хрупком сплаве Ti–10Cr, так как ω-фаза обнаружена в β-матрице.

Ho и др. [50] исследовали литые сплавы Ti–Cr с содержанием Cr 5–30 мас.%. В частности, по отношению к разным количествам Cr эти сплавы, очевидно, весьма разнообразно ведут себя при деформации. Например, сплав Ti-20Cr имеет аналогичную прочность на изгиб со сплавом Ti-10Cr, которая примерно в 1,8 раза выше, чем у cp-Ti. Это может быть связано с упрочняющим эффектом ω-фазы. Хо и др. также изучил фрактографию образца, и фрактограммы СЭМ показали, что сплав Ti–10Cr имеет: (i) фасетки крупного скола на поверхности излома; и (ii) некоторая морфология террасного типа.Кроме того, сплав Ti-20Cr оказался пластичным, так что его способность к упругому восстановлению даже на 460% выше, чем у cp-Ti, в то время как другой состав сплавов Ti-Cr не проявлял таких свойств. Как видно из их непротравленных оптических микрофотографий, на поверхности сплава Ti–20Cr наблюдалось большое количество полос скольжения. При этом дислокации скольжения являются причиной деформации сплава Ti–20Cr. Следовательно, если необходимо использовать сплавы Ti-Cr для протезирования зубов, необходимо дополнительно изучить многие свойства, такие как механические свойства и деформационное поведение.

Следовательно, если необходимо использовать сплавы Ti-Cr для протезирования зубов, необходимо дополнительно изучить многие свойства, такие как механические свойства и деформационное поведение.

Ti–Mo

Согласно Bania [92] и Ho et al. [51], для стабилизации β-фазы сплава Ti-Mo при комнатной температуре требуется минимум 10 мас.% изоморфного β-стабилизирующего элемента. Ниже этого процента сплав состоит из мартенситной фазы α″, которая имеет более низкую твердость, чем β-Ti-Mo. Было испытано, что Ti-10Mo обладает самой высокой прочностью на изгиб, а Ti-15Mo имеет самый низкий модуль среди β-Ti-Mo [51] и даже ниже, чем у других сплавов, таких как Ti-6Al-4V, Ti-6Al-7Nb. и нержавеющей стали 316 L, а также Grade IV cp-Ti [93] благодаря мелкозернистой ОЦК-структуре.Утверждается, что такой сплав обладает лучшей технологичностью [51]. Действительно, такой метастабильный сплав Ti-15Mo с β-фазой, изготавливаемый методом быстрой закалки, был продан для изготовления ортопедических имплантатов компанией Synthes USA. Однако необходим тщательный выбор концентрации, поскольку наличие ω-фазы [94] при низкой концентрации Mo (<15%) может иметь низкотемпературное превращение ω → α и, таким образом, влиять на прочность материалов.

Однако необходим тщательный выбор концентрации, поскольку наличие ω-фазы [94] при низкой концентрации Mo (<15%) может иметь низкотемпературное превращение ω → α и, таким образом, влиять на прочность материалов.

Ti–Sn

Ti–Sn нетоксичен и не вызывает аллергии [95].Таким образом, олово (Sn), по-видимому, является легирующим элементом, безопасным для использования с титаном. Кроме того, Sn также может упрочнять сплавы Ti [96], так что бинарные сплавы Ti-Sn продемонстрировали некоторые благоприятные механические свойства, которые можно использовать в качестве металла для стоматологического литья [52]. Например, экспериментальные результаты показали, что все сплавы Ti–Sn, содержащие 1–30 мас.% Sn, имеют ГПУ α-структуру. Увеличение содержания Sn может увеличить твердость по Виккерсу (H V ) сплавов Ti-Sn, т.е. 30 мас.% Sn показали высокое значение твердости 357 H V .Чтобы проиллюстрировать технологичность CAD/CAM, была также изучена шлифуемость сплавов [52]. Фактически, добавление Sn к cp-Ti могло бы способствовать улучшению измельчаемости сплавов Ti-Sn, так что более высокая концентрация Sn могла бы легче измельчаться, т.е. Ti–30Sn обладал в 3,4 раза большей степенью измельчения, чем cp-Ti, при скорости измельчения 1200 м/мин. Однако шлифовальность каждого металла или сплавов на самом деле в значительной степени зависела от условий шлифования. Таким образом, необходима тщательная интерпретация экспериментальных данных.

Фактически, добавление Sn к cp-Ti могло бы способствовать улучшению измельчаемости сплавов Ti-Sn, так что более высокая концентрация Sn могла бы легче измельчаться, т.е. Ti–30Sn обладал в 3,4 раза большей степенью измельчения, чем cp-Ti, при скорости измельчения 1200 м/мин. Однако шлифовальность каждого металла или сплавов на самом деле в значительной степени зависела от условий шлифования. Таким образом, необходима тщательная интерпретация экспериментальных данных.

Ti–Co