Запайка пакетов в домашних условиях. Как запаять предмет в целлофан в домашних условиях

Придать упаковке фабричный вид можно дома и за считанные минуты.

Запаять в целлофан хорошо, например, подарок. Или вещи для долгого хранения, перевозки. Упаковку точно по размеру предметов можно сделать самим и очень быстро. Для этого подойдут готовые целлофановые пакеты или плёнка. Мы смастерим упаковку из старых тетрадных обложек. Используем в работе ножницы, линейку и специальный портняжный маркер с зубчатым колёсиком для переноса выкроек на ткань. Вещь достаточно редкая, но её можно заменить любым подобным инструментом или просто гвоздём.

Порядок работы

1. Запаивать в целлофан мы будем книги.

Для этого нам хватит трёх стандартных тетрадных обложек.

2. Разрезаем обложки в сплошные прямоугольники. Складываем две обложки внахлёст.

3. Прижимаем их линейкой на середине участка совмещения краёв.

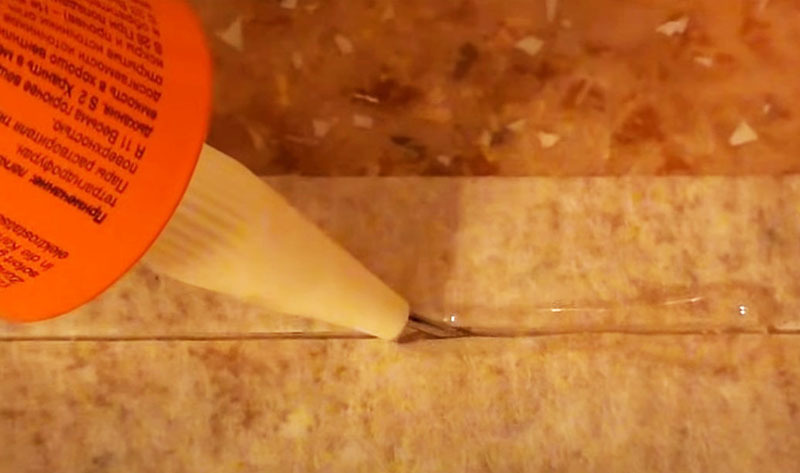

Раскаляем колёсико маркера на огне. По линейке прочерчиваем маркером линию.

Две обложки спаяны.

Таким же образом соединяем с ними третью.

4. Складываем полученный фрагмент целлофана пополам. Совмещаем края. Прижимаем линейкой нижний край. По линейке прочерчиваем линию раскалённым маркером.

В строительстве полиэтиленовую пленку используют большей частью как гидроизолятор или теплоизолятор, если речь идет о пленочных теплицах. Имеет полиэтилен и определенные звукоизоляционные свойства, но недостаточные для того, чтобы использовать его в качестве самостоятельного звукоизолятора.

Для склеивания полиэтилена надо заранее приобрести такой клей, которым пользуются для склеивания пластмассы.

Можно ли клеить полиэтилен?

При устройстве гидроизоляции или теплицы нередко возникает необходимость склеить несколько кусков полиэтилена, чтобы получить пленку нужного размера. Но как склеить полиэтиленовую пленку, и есть ли возможность это сделать в домашних условиях?

Вопрос не такой простой, как кажется изначально.

Сваривание полимерной пленки: а — с помощью электропаяльника; б — с помощью наездки для электроутюга; в — открытым пламенем.

Очень часто для склеивания полимерных материалов применяют клеящие смеси, которые готовят из этих же материалов (или сходных с ними), растворенных в подходящем растворителе. Но с полиэтиленом это не пройдет — он практически не растворяется в органических растворителях.

Некоторые полимеры можно склеивать уже потому, что они имеют шероховатую поверхность. В этом случае клеевой раствор заполняет неровности и, застывая, цепляется за них, намертво склеивая куски материала. Но с полиэтиленом так сделать не получится, поскольку у него идеально гладкая поверхность.

Поэтому если говорить именно о процессе склеивания, то склеить полиэтиленовую пленку в домашних условиях практически невозможно. Да и в промышленных ее до сих пор никогда не склеивали.

Но хотя куски полиэтилена и нельзя склеить, зато их можно сварить, или, что будет точнее — спаять, что с успехом и делают многие годы в промышленности, разработав множество способов такой сварки . Но из этого множества способов есть только два, которые возможно применить в домашних условиях.

Вернуться к оглавлению

Сварка полиэтилена горячим предметом

Сваривание пленки с помощью электропаяльника: а — вид шва; б — устройство электропаяльника для сваривания пленки.

Удобнее всего такую операцию делать при помощи металлического ролика с нагревательным прибором внутри. Но чтобы сделать такой прибор в домашних условиях, нужно обладать достаточно высокой квалификацией электрика.

Поэтому народная смекалка нашла вполне удовлетворительную замену такому инструменту — обычный утюг. Поскольку полиэтиленовая пленка разных марок плавится при разных температурах, то никаких конкретных рекомендаций по температурному режиму сварки дать нельзя.

Температуру разогрева утюга для сварки придется определять путем проб и ошибок. Если температура утюга окажется недостаточной, то пленка не проварится, если же утюг разогреть слишком сильно, шов получится «переварен», слабым, к тому же пленка по бокам шва будет легко рваться. Единственное, что можно посоветовать изначально, — утюг не должен быть слишком уж горячим.

Сама технология спайки очень проста. Чтобы сделать шов аккуратным и ровным, спайку лучше производить на ровной деревянной поверхности. Края пленки нужно положить на эту поверхность с небольшим нахлестом друг на друга (0,5-1 см). По этому нахлесту и нужно провести носиком или ребром нагретого утюга. Прохождение должно быть не больше секунды на одном месте, иначе пропалите пленку.

ПВХ пленку можно узнать по желтоватому оттенку края рулона.

Но при таком способе спайки есть один очень важный негативный момент: разогретая полиэтиленовая пленка очень часто прилипает к утюгу. Чтобы этого не случилось, лучше перед спайкой прикрыть полиэтиленовый шов тонким листом целлофана, и потом уже пройтись по нему утюгом.

Прочность спайки можно проверить, просто потянув спаянные куски в разные стороны. Если шов расходится — значит, качество пайки неудовлетворительное, и нужно повторить все с самого начала. Некоторые умельцы выполняют эту спайку не утюгом, а раскаленным лезвием ножа, утверждая, что им так сподручнее. Но это уже дело вкуса.

Вернуться к оглавлению

Сварка полиэтилена открытым пламенем

Для сверки полиэтилена этим способом понадобятся:

- металлические или керамические бруски;

- инструмент для сварки (это может быть газовая горелка, паяльная лампа, спиртовка, а за неимением оных можно использовать лучину или даже обыкновенные спички).

Электрическая принципиальная схема подключения «утюжка» к сети: 1 — постоянный проволочный резистор; 2 — металлический корпус; 3 — жало-конек; 4 — текстолитовая ручка; 5 — подставка.

Края свариваемых пленок нужно зафиксировать металлическими или керамическими брусками (деревянные для этих целей не подойдут). Фиксировать нужно таким образом, чтобы в месте сварки из-под них виднелась узкая полоска пленки (3-5 мм, не больше). Бруски нужны не только для фиксации пленки, но главным образом для того, чтобы быстро отвести на себя тепло от свариваемых пленок, иначе они вместо того, чтобы сплавиться, сгорят целиком.

Дальше нужно провести вдоль оставшейся открытой кромки пламенем. Скорость движения пламени также придется подбирать опытным путем, тем более что она будет разной не только до каждой марки полиэтилена, но и для каждого инструмента тоже. Если операция выполнена правильно, то по ее завершении образуется плотный валик, прочно соединяющий два края полиэтиленовой пленки.

Как альтернативу сварке, при устройстве парников и теплиц два куска полиэтиленовой пленки можно сшить. Для этого два куска пленки складывают внахлест друг на друга. Нахлест должен быть 2-2,5 см. Затем на место нахлеста с обеих сторон наклеивают обычный медицинский пластырь. Держаться он будет плохо, но это не страшно, главное, чтобы полоски пластыря лежали точно по месту нахлеста одна над другой.

Затем по нахлесту делают два шва крупными стежками. Куски пленки в этом случае скрепляются с помощью прошитых ниток, а пластырь, имея более прочную структуру материала, не дает ниткам рвать полиэтилен. Однако для гидроизоляции этот способ не годится, так как места швов будут пропускать влагу.

Следует заметить, что оба способа сварки годятся только в том случае, если нужно соединить полиэтилен с полиэтиленом.

Если же возникает необходимость приклеить пленку к какому-нибудь другому материалу, то придется поискать прозрачную пленку из другого материала, которая лучше клеится, и для работы с которой в продаже есть специальные клеи. Как вариант, это может быть поливинилхлоридная пленка.

Как вариант, это может быть поливинилхлоридная пленка.

Соединять полиэтиленовую пленку описанными способами или поискать что-то свое, новое — решать вам. Главное — не бояться экспериментировать, ведь если что-то нельзя сделать сегодня, это вовсе не значит, что его нельзя будет сделать завтра или послезавтра.

Сварка пленки — одна из рабочих операций, которая порой может оказаться необходимой. При многих видах работ куски пленки из полиэтилена требуется плотно соединять между собой. Чаще всего это необходимо для сооружения парника, теплицы, монтажа пароизоляции при строительстве.

Для сварки полиэтиленовой пленки существует много способов. Сама по себе операция представляет собой скрепление слоев материала нагревом, создавая удобную для плавления температуру. При сжатии слоев образуется сварной шов.

Сварка полиэтилена происходит следующим образом: слои при нагреве меняют структуру, соединяются на молекулярном уровне, после остывания образуется прочный шов.

Чтобы склеить полиэтиленовую пленку, слои следует хорошо очистить — при любых загрязнениях прочностные характеристики намного уменьшаются.

В расплавившуюся массу переходят чужеродные примеси, которые нарушают в швах молекулярную структуру.

Для качественного соединения с высокой прочностью необходимо соблюсти следующие условия:

- при выполнении сварки пленки ее куски должны быть однородными, принадлежащими к одной партии;

- поверхности должны быть чистыми;

- температурный режим при работе выбирайте правильно — при недостаточном прогревании прочность ухудшается, при чрезмерном — стык и предшовный участок деформируется;

- при нагревании следует обеспечить достаточное сжатие.

Чтобы соединить пленку ПВХ качественно, нельзя выполнять повторно сваривание кромок материала. Если необходимо произвести такую операцию, предварительно срежьте испорченные края.

Как при осуществлении строительных операций, так и при бытовых нуждах могут использоваться такие методы соединения:

- сваривание паяльником, снабженным специальными насадками — он при этом выступает как самодельный аппарат для сварки;

- стыкование при нагревании, расплавление пленки утюгом;

- нужная температура слоев достигается при помощи выжигателя;

- для прогревания шва используется промышленное оборудование.

Можно попробовать прогреть пленку феном, затем плотно соединить предназначенные к склеиванию поверхности друг с другом, а лучше положить под пресс.

Сварка пленки паяльником

Как склеить полиэтиленовую пленку при помощи паяльника? Этот способ можно смело отнести к наиболее распространенным — инструмент легко доступен, позволяет получить неплохой результат, а при небольшой доработке паяльника эффект можно улучшить.

Надо учесть, что без доработки не всегда получится выполнить плотное соединение — стыки могут быть неравномерными, материал растекается.

Так можно склеить пленку для теплицы или сделать полотно для других нужд. Только при совсем небольших объемах работ можно рекомендовать к использованию соединение ПВХ паяльником. После небольшой доработки он превращается в удобный и простой в использовании инструмент.

Утюг как сварочный нагреватель

Как склеить пленку с использованием утюга — простейшего бытового прибора, который есть в каждом доме? Все очень просто — работа заключается в расплавлении полиэтилена и создании стыков с помощью разогретой подошвы утюга.

Импровизированный сварочный аппарат из утюга позволяет соединять обширные участки пленки . При этом швы можно выполнить с определенной шириной. У всех современных утюгов имеется термореле, которое позволяет регулировать температуру нагрева.

- Перед тем как склеить пленку, обеспечьте удобное место для работы — лучше всего подойдет деревянная гладкая поверхность.

- Пленку укладывают внахлест, верхний слой накрывают фторопластом или бумагой, подошву утюга прижимают и ведут вдоль сварочной линии.

- Опытным путем определяются скорость прижима, сила, подбирается температура.

Профессиональные инструменты для выполнения сварки

Для соединения пленки в домашних условиях можно своими руками изготовить разнообразные инструменты, но они годятся только для выполнения небольших по объему работ. При необходимости масштабного производства — коммерческая деятельность, создание парника или теплиц — использование этих приборов обладает наибольшим эффектом. Ни один клей не обладает такими же способностями.

Процесс сварки осуществляется быстрее, профессиональные устройства позволяют настроить нужные параметры давления, скорость продвижения по сварочному шву, температуру.

В большинстве профессиональных устройств имеются натяжные и задающие роликовые элементы, которые протягивают пленку с оптимальной скоростью, что благотворно сказывается на качестве шва.

Как склеить полиэтиленовую пленку? Этот вроде бы простой вопрос постоянно озадачивает многих дачников и любителей огорода.

Ведь если вы впервые решились построить себе теплицу – у вас будет два варианта – приобрести готовую (удовольствие не дешевое) или же склеить пленку необходимой ширины.

Для облегчения ваших поисков приведем краткое руководство о том, как склеить пленку из полиэтилена.

Для начала вам нужно приобрести полиэтилен в необходимом количестве, при этом берите с запасом, поскольку нужно делать нахлест. Есть полиэтиленовая пленка?

Значит, вам осталось совсем немного инструмента, а именно: утюг, листы бумаги и желательно двое помощников, плюс стол или другая ровная поверхность.

Сварка пленки производится по следующей схеме: берете пленку и накладываете склеиваемые края друг на друга внахлест (ширина нахлеста должна быть равна ширине используемого утюга с запасом в 5 сантиметров).

Подготовленную бумагу (можно использовать обычную газету сложенную вдвое) укладываем чуть-чуть шире нахлеста.

Берем два небольших отрезка и методом «втыка» подбираем оптимальную температуру, при которой и будет проводиться сварка полиэтиленовой пленки

Если этого не сделать, то при склеивании больших кусков пленки она может придти в негодность, оплавившись из-за слишком большой температуры утюга или же превышенного времени выдержки.

После подбора температуры на столе производим склейку, желательно при этом иметь двоих помощников, которые будут не только равномерно двигать склеиваемую пленку, но и разравнивать готовый нахлест.

На заметку всем кто будет клеить полиэтиленовую пленку – бумагу нельзя сразу же снимать с горячей пленки, во избежание разрывов.

Дайте ей немного приостыть и потом снимайте.

В завершение отметим, что полиэтиленовая пленка для теплиц склеивается в домашних условиях очень легко.

Однако, если вам нужно накрыть теплицу большого размера, то поищите в хозяйственных магазинах специальный аппарат для склеивания полиэтилена и работать вам станет значительно легче.

Как склеить полиэтиленовую пленку ? Этот вроде бы простой вопрос постоянно озадачивает многих дачников и любителей огорода. Ведь если вы впервые решились построить себе теплицу – у вас будет два варианта – приобрести готовую (удовольствие не дешевое) или же склеить пленку необходимой ширины.

Для облегчения ваших поисков приведем краткое руководство о том, как склеить пленку из полиэтилена. Для начала вам нужно приобрести полиэтилен в необходимом количестве, при этом берите с запасом, поскольку нужно делать нахлест. Есть полиэтиленовая пленка? Значит, вам осталось совсем немного инструмента, а именно: утюг, листы бумаги и желательно двое помощников, плюс стол или другая ровная поверхность.

Сварка пленки производится по следующей схеме: берете пленку и накладываете склеиваемые края друг на друга внахлест (ширина нахлеста должна быть равна ширине используемого утюга с запасом в 5 сантиметров). Подготовленную бумагу (можно использовать обычную газету сложенную вдвое) укладываем чуть-чуть шире нахлеста. Берем два небольших отрезка и методом «втыка» подбираем оптимальную температуру, при которой и будет проводиться сварка полиэтиленовой пленки (если этого не сделать, то при склеивании больших кусков пленки она может придти в негодность, оплавившись из-за слишком большой температуры утюга или же превышенного времени выдержки). После подбора температуры на столе производим склейку, желательно при этом иметь двоих помощников, которые будут не только равномерно двигать склеиваемую пленку, но и разравнивать готовый нахлест.

Подготовленную бумагу (можно использовать обычную газету сложенную вдвое) укладываем чуть-чуть шире нахлеста. Берем два небольших отрезка и методом «втыка» подбираем оптимальную температуру, при которой и будет проводиться сварка полиэтиленовой пленки (если этого не сделать, то при склеивании больших кусков пленки она может придти в негодность, оплавившись из-за слишком большой температуры утюга или же превышенного времени выдержки). После подбора температуры на столе производим склейку, желательно при этом иметь двоих помощников, которые будут не только равномерно двигать склеиваемую пленку, но и разравнивать готовый нахлест.

На заметку всем кто будет клеить полиэтиленовую пленку – бумагу нельзя сразу же снимать с горячей пленки, во избежание разрывов. Дайте ей немного приостыть и потом снимайте.

В завершение отметим, что полиэтиленовая пленка для теплиц склеивается в домашних условиях очень легко, но если вам нужно накрыть теплицу большого размера, то поищите в хозяйственных магазинах специальный аппарат для склеивания полиэтилена и работать вам станет значительно легче.

Еще по теме:

Сварку пленочных полотнищ можно выполнить двумя способами.

Способ склеивания пленки 1

Наложите одно полотнище пленки на другое, сверху накройте их газетой или фторопластовой пленкой, после чего медленно проведите по месту соединения полотнищ кромкой утюга, жалом паяльника или роликом, предварительно прогрев его до 250 °С.

Способ склеивания пленки 2

Можно соединить края полотнищ следующим образом: зажмите их между 2 гладкими полосками металла так, чтобы края пленки выступали из-под них приблизительно на 1 см, и оплавьте их пламенем спиртовки или паяльной лампы.

Для склеивания пленки можно также использовать ксилол и трихлорэтилен, прогретые до 70 — 75 °С. При температуре 30 °С пленочные полотнища можно склеивать 80%-ной уксусной кислотой. Если вы выбрали для соединения деталей пленки одно из вышеуказанных веществ, соблюдайте при работе с ними предельную осторожность.

Склеивать пленку можно клеями БФ-2 или БФ-4, предварительно обработав соединяемые поверхности 25%-ным раствором хромового ангидрида. Для соединения полотнищ полиамидной пленки лучше всего подходит клей ПК-5. Полученный после склеивания шов обязательно прогладьте теплым утюгом, разогретым до температуры 50 — 60 °С.

Совсем недавно в продаже появился суперклей, который предназначен специально для полиэтиленовой пленки.

Как запаять пакет утюгом

Он дает очень прочное, водостойкое и эластичное соединение. К тому же он абсолютно не имеет запаха, а соединения получаются прозрачными и практически не заметными. С помощью одного флакона клея емкостью 50 мл можно склеить шов длиной 15 — 20 м.

Поскольку суперклей включает в свой состав применяемые в быту растворители, при работе с ним рекомендуется соблюдать те же меры предосторожности, что и при использовании бытовых химических веществ. При условии хранения в герметичной упаковке срок годности клея не ограничен. Если он высохнет, его достаточно разбавить ацетоном, чтобы восстановить его первоначальные свойства.

Суперклей пригодится также и для ремонта готового пленочного покрытия. Способ его применения в данном случае заключается в следующем. Кисточкой или палочкой нанесите тонкий слой клея вокруг поврежденного участка с наружной стороны пленочного покрытия. Дайте ему просохнуть в течение 2 часов. Затем вырежьте из пленки заплату требуемого размера, приложите ее к поврежденному месту и хорошо разгладьте. Суперклеем можно склеивать даже старую пленку. Однако следует знать, что производить ремонт пленочного покрытия лучше всего в солнечную погоду.

Если вы хотите сшить пленочные полотнища нитками, наложите их друг на друга внахлест. Стежки прокладывайте нечасто. Для повышения прочности шва сделайте бумажную прокладку. Этот способ соединения пленочных полотен чаще всего применяется в том случае, если нужно наложить заплату на пленочное покрытие до его натягивания на каркас или при разрыве уже натянутой пленки.

Небольшое повреждение пленки можно заклеить липкой лентой.

Если вы нашли ошибку в тексте , пожалуйста, сообщите нам: выделите ее и нажмите: Ctrl + Enter !

Полимерная пленка применяется для самых разных целей.

Как приклеить аппликацию (термонаклейку) на одежду: «шапка-невидимка» для потертостей и дыр

Но, в первую очередь, речь идет о конструировании гидроизоляционных экранов для различных сооружений. И, поскольку такой технологический экран не является«литой» деталью, многих интересует вопрос, как склеить пленку, чтобы не потерять в месте соединения уникальные гидроизоляционные свойства готового полимерного изделия?

Почему нужно сваривать, а не склеивать пленку?

Дело в том, что абсолютно надежной склейки полиэтилена практически не существует — этот материал необходимо только сваривать! Причем, сваривать с помощью специального аппарата. И самым надежным способом сварки является метод«горячего клина». Поэтому, если возникает вопрос, как склеить полиэтилен для достижения максимальной гидроизоляции, следует помнить, что такую конструкцию, гораздо надежнее варить, чем клеить!

Как спаять пленку?

Как склеить полиэтиленовую пленку — это, конечно, каждый решает для себя самостоятельно, с учетом конкретных требований к готовому изделию и собственных возможностей. Но, если речь идет о надежных гидроизоляционных экранах — тем более, крупных промышленных изделиях — то, как правило, не возникает вопросов, как склеить пвх пленку или чем склеить полиэтилен. Очевидно, что такие экраны нужно только варить, с применением специальных сварочных аппаратов, которые можно приобрести на нашем сайте.

Технология сварки полиэтилена

Специалисты уверены, что, для того, чтобы получить гидроизоляционный экран с надежным швом, необходимо использовать специальную«горячую» сварку. При ее использовании детали кроя из полиэтилена буквально спаиваются в единое полотно.

Как сварить полиэтиленовую пленку правильно?

Конечно, нужно понимать, как спаять пленку грамотно — без огрехов в виде неплотного шва или пропущенных мест. На вопрос, как сварить пленку, чтобы получить надежное гидроизоляционное изделие, менеджеры, работающие на нашем сайте, всегда порекомендуют один из сварочных агрегатов, который максимально точно справиться с поставленной задачей. Но, прежде, чем дать вам рекомендации, как спаять полиэтиленовую пленку или же, как сварить полиэтиленовую пленку, им необходимо будет узнать все условия предстоящей работы, а также технологические и эксплуатационные

На вопрос, как сварить пленку, чтобы получить надежное гидроизоляционное изделие, менеджеры, работающие на нашем сайте, всегда порекомендуют один из сварочных агрегатов, который максимально точно справиться с поставленной задачей. Но, прежде, чем дать вам рекомендации, как спаять полиэтиленовую пленку или же, как сварить полиэтиленовую пленку, им необходимо будет узнать все условия предстоящей работы, а также технологические и эксплуатационные

Если вы хотите, запечатать обычный пластиковый пакет домашним утюгом, то да, это возможно. Но, если вы хотите, запечатать устойчивый пакет, это будет не так легко. Эти пакеты герметизируются промышленным методом термической сварки на крупных фабриках.

Устойчивые пакеты, как правило, запечатываются специальными герметизирующими машинами. Они бывают разных размеров и мощности. Процесс термосваривания, применяется для большинства специально отпечатанных или простых пакетов, и фактически является последним шагом в упаковке продукта в пакет.

Существуют два типа пластика, которые используются для изготовления дой-паков — термореактивный пластик и термопластик. Как правило, барьерные пакеты, которые сделаны из термопластика можно заваривать повторно. Но результаты будут не очень хорошими. Пакеты, которые сделаны из термореактивной пластмассы утюгом заварить нельзя.

Согласившись, что дой-пак не может или не должен запаиваться дома с помощью утюга, давайте подумаем, зачем это могло бы понадобиться. Единственное логичное объяснение — сохранить содержимое в безопасности после того, как пакет был открыт.

Получается, если производитель сделает пакеты с ZIP замками, у клиентов не возникнет идеи заваривать пакеты дома. Существует два типа ZIP замков — одинарные и двойные, в зависимости от требований упаковываемого продукта.

Установка ZIP замка на пакет не значительно увеличивает стоимость. Зато делает хранение продукта легче. Клиенты в основном предпочитают пакеты, которые легко хранить, что означает больше продаж для предприятий, которые используют ZIP замки.

Как спаять полиэтиленовую пленку в домашних условиях?

По сути, несколько лишних центов, которые вы потратите на ZIP замок, приведут к увеличению продаж.

Возвращаясь к изначальному вопросу, НЕ используйте утюг для запаивания пакета. Вместо этого, покупайте продукты, которые хранятся в пакетах с ZIP замками. Таким образом, можно запечатать их после использования снова. Так проще и безопаснее сохранить ваши продукты хрустящими и защищенными от влаги!

Полиэтилен — это термопластичный полимер, который существует в различных модификациях с уникальными свойствами. Это вызвано в связи с разветвлением структуры его макромолекул.

В этой статье речь пойдет об основных свойствах полиэтилена и об областях его применения.

Какие основные свойства и характеристики полиэтилена?

Полиэтилен является непрозрачным полимером в толстом слое. Он кристаллизуется при температуре от -60 до -269 градусов. При температуре свыше 80 градусов сначала набухает, а потом растворяется в ароматических углеродах. Среди основных его свойств и характеристик выделяют следующие:

Полиэтилен устойчив к действию водных солевых растворов, щелочей, кислот, но при температуре выше 60 градусов все же будет разрушен серной или азотной кислотами.

При комнатной температуре не впитывается органическими растворителями. Подробнее об этом можно прочитать на данной странице.

Если обработать этот полимер такими окислителями, как хромовая смесь, то это приводит к окислению поверхности. Ее смачивают водой, клеями или полярными жидкостями, что приводит к возможности склейки изделий из этого материала.

Чем больше разветвлений в структуре макромолекул полимера, тем меньше кристалличность материала. Это определяет его свойства и плотность. Полиэтиленовые пленки низкой плотности до десяти раз проницаемее, чем аналоги с высокой плотностью.

Чем выше степень кристалличности и молекулярной массы, тем выше его механические показатели.

Как склеить мешок

Это определяет гибкость, прозрачность и жесткость готовых изделий.

Области применения полиэтилена

Область применения полиэтилена достаточно широкая. Она напрямую зависит от его характеристик. Полимер применяется для производства следующих товаров:

- Упаковочные, сельскохозяйственные и термоусадочные пленки. Эти товары пользуются спросом круглый год.

- Водопроводные, газовые, напорные и безнапорные трубы. На производстве эти элементы относятся к материалам первой необходимости.

- Санитарно-технические изделия, волокна и стройматериалы. В основном подобные товары являются сезонными, но пользуются немалым спросом на рынке.

- Канистры, цистерны, бутыли и другие емкости, а также предметы домашнего обихода.

- Детали автомашин и различной техники, которые будут актуальными всегда.

- Протезы внутренних органов.

Полиэтилен является универсальным полимером, который благодаря своим уникальным свойствам широко применяется на производстве.

С этой проблемой часто сталкиваются владельцы дачных участков, теплиц, домашние мастера, и даже автовладельцы. После неудач люди начинают искать информацию по теме. Можно ли вообще, склеить полиэтилен? В статье вы найдете ответ на этот вопрос.

Полиэтилен и его свойства

Полиэтилен очень распространенный материал со многими отличными свойствами. Он используется для утепления, для упаковки, для защиты от влаги, является превосходным электроизолятором, поглощает самый опасный вид радиации – нейтроны и поэтому используется в защите от них, совершенно стоек химически. Вот это последнее иногда из достоинства обращается в недостаток. Чем склеить полиэтилен? Склеивание – это процесс химический и немного электрический, как ни странно. Молекулы склеиваемых веществ притягиваются друг к другу при помощи неодинаковости своих электрических зарядов.

То есть, должен быть в природе (и на рынке) такой клей, который хорошо прилипает именно к полиэтилену, а затвердев, прочно удерживает склеенные части. Так вот, проблема как раз в том, что клеить полиэтилен весьма непросто. Его молекулы электрически очень «уравновешены», отсюда и необычайная химическая стойкость материала. И нежелание склеиваться с чем либо. Тем не менее, промышленность нашла, чем клеить полиэтилен. Правда, не все из этого подходит для дома, но кое-что может пригодиться. Вот подходящие способы, отобранные по рейтингу получающейся прочности:

Его молекулы электрически очень «уравновешены», отсюда и необычайная химическая стойкость материала. И нежелание склеиваться с чем либо. Тем не менее, промышленность нашла, чем клеить полиэтилен. Правда, не все из этого подходит для дома, но кое-что может пригодиться. Вот подходящие способы, отобранные по рейтингу получающейся прочности:

- Сварка полиэтилена

- Клей Weicon Easy-Mix PE-PP

- Эпоксидный клей плюс окислитель

Сварка полиэтилена

Самый прочный шов получается при сварке полиэтилена. Если ее выполнить правильно. Дело в том, что полиэтилен формуется в горячем виде обычно под очень большим давлением, которое достигает сотен килограмм на квадратный сантиметр. А при его повторном нагреве при атмосферном давлении до плавления он имеет свойство сжиматься, немного, но этого хватает, чтобы сваривать было сложно. Можно различать два вида сварки: сварка пленки и сварка толстого полиэтилена (канистры, трубы и т. д.)

Для сваривания пленки применяют нагретые предметы или специальный аппарат для склеивания полиэтилена, точнее, сваривания. Он работает так: оба слоя пленки протягивают по нагретому клину, а затем сразу сваривают парой сжатых роликов. При правильном подборе температуры и давления роликов получается превосходный результат – полная герметичность шва.

Но при небольшой практике можно научится клеить полиэтилен даже электропаяльником или утюгом через бумагу, чтобы не испортить его подошву. Чистые края пленки накладывают друг на друга и через бумагу ведут ребром подошвы нагретого утюга.

Паяльник с чистым жалом, если включить его через регулятор напряжения, заваривает шов еще лучше, и при этом не нужна бумага. Можно также сделать на жало хомутик с небольшой насадкой удобной формы из металла. Тогда жалом можно пользоваться и по прямому назначению, а полиэтилен не будет испачкан припоем или нагаром от флюса.

Склеивание толстого полиэтилена выполняется сложнее, и тут требуется хороший навык. Самый лучший способ нагрева: газовая портативная горелка (ею удобно работать), или фен с насадкой для узкой струи +250°С.

Самый лучший способ нагрева: газовая портативная горелка (ею удобно работать), или фен с насадкой для узкой струи +250°С.

Порядок действий может быть таким:

- Тщательно очистить и просушить поверхности перед сваркой.

- Приготовить полиэтиленовый заполнитель для шва. Лучше всего взять узкий кусок того же самого материала.

- Разогреть края шва до начала плавления, дать им немного «осесть». Но не увлекаться этим процессом.

- Начать вводить присадку (см. п.2), вплавляя ее равномерно в обе стороны шва на толщину, равную с материалом.

- Дать шву полностью остыть.

Этот же метод применим при решении вопроса о том, чем клеить вспененный полиэтилен. Поверхность вспененного полиэтилена не очень способствует склеиванию, и лучше его аккуратно сварить.

Еще один способ сварки толстого полиэтилена смотрите на видео:

Склеивание акрилатным клеем с наполнителем

Наилучший клей – это Weicon Easy-Mix PE-PP. Он специально разработан для материалов со слабой адгезией. Большинство жидкостей очень плохо «прилипают» к полиэтилену, и просто выдавливаются из места соприкосновения поверхностей.

Но в этом клее есть добавка крошечных стеклянных шариков, которая не дает клею уйти из места склейки, образуя зазор необходимой толщины. Поэтому поверхность склеивания получается достаточной и клей при застывании скрепляет поверхности прочно. Лучше, чем склеить полиэтилен найти сложно.

Поверхности перед склейкой должны быть тщательно обезжирены и высушены. Подавать клей можно только из смесителя фирменной упаковки. Наилучшая температура для выполнения работы +21…+23 °С. Клей в жидком состоянии годен не более 2-3 минут. Нанеся слой, необходимо тут же состыковать поверхности. Полная готовность шва (наибольшая механическая прочность) для полиэтилена будет достигнута за несколько часов (4-5 по опыту работавших с клеем). Выдержка клеевого шва проводится при температуре от +15 до +70 градусов.

Склеивание эпоксидным клеем

Это наиболее доступный метод, если говорить именно о склеивании, а не сварке. Прежде, чем приклеить полиэтилен, нужно подготовить поверхности.

Прежде, чем приклеить полиэтилен, нужно подготовить поверхности.

Эпоксидный клей это не клей для склеивания полиэтилена, но, тем не менее, фенолформальдегидная смола имеет очень приличную адгезию к поверхности полиэтилена. В этом случае, надо действовать так:

- Загрубить поверхности наждачной шкуркой, а затем обезжирить и высушить.

- Обработать обе поверхности 15-25% раствором хромового ангидрида или 20-30% бихромата калия. (Осторожно, едкие вещества и опасные канцерогены!) Можно взять другой сильный окислитель: крепкий раствор марганцовки. Он мало уступает по эффективности, но значительно безопаснее. После обработки просушить поверхности снова.

- Приготовить эпоксидный клей по инструкции.

- Нанести клей на обе поверхности тонким слоем и состыковать.

- Выдержать при температуре +30…+45°C несколько часов, но лучше продержать сутки до готовности.

Заключение

В случае больших требований к прочности, безусловно, нужно предпочесть сварку. Если сварка еще сопровождается выдержкой шва в тепле около семидесяти градусов в на протяжении нескольких часов с медленным остыванием, то шов будет иметь небольшую хрупкость. Резкое охлаждение шва делает его хрупким, особенно в условиях холода.

Акрилатный клей с наполнителем не требует механической подготовки поверхности, кроме безусловной очистки и обезжиривания, которые перед склейкой надо делать всегда. Можно даже попытаться поэкспериментировать с другими акрилатными клеями, вводя в них добавку в виде толченого мела или цемента. Возможно, что удастся получить качественный и очень недорогой рецепт.

Эпоксидный клей наиболее сложно использовать, и прочность здесь получается не из самых высоких. Но в крайнем случае, и это может быть выходом.

Как спаять целлофан в домашних условиях — MOREREMONTA

Полиэтиленовая плёнка сегодня используется много где. Однако далеко не каждый обыватель знает о том, что спаивать её можно даже в бытовых условиях. Таким образом, можно создавать пакеты, которые необходимы (имеется в виду нужного размера).

Таким образом, можно создавать пакеты, которые необходимы (имеется в виду нужного размера).

Приобрести качественную полиэтиленовую плёнку можно на сайте http://www.planetaplast.com/catalog/category/plenka_polietilenovaya. В данной публикации речь пойдёт исключительно о способах пайки полиэтиленовой плёнки.

Инструменты, которые потребуются

Изначально следует отметить, что промышленность предлагает уже готовое устройство для реализации задуманного. Его принципы работы заключаются в следующем. В конструктивнее натянута нихромовая проволока.

Через не проводится электрический ток. В результате проволока достаточно сильно раскаляется и аккуратно спаивает пакет. Шов при этом получается достаточно прочный и качественный.

Однако не стоит забывать о том, что могут быть использованы и подручные средства:

- паяльник;

- утюг.

Естественно, если использовать паяльник просто без ничего, то расплавленный полиэтилен прилипнет к раскалённому жалу. В результате плёнка придёт в негодность. Однако существует простой способ избежать этого.

Речь идёт о том, что для предотвращения прямого контакта с полиэтиленовой плёнкой рекомендуется использовать обыкновенный лист бумаги. Он позволит передать необходимый жар, но при этом полиэтилен не коснётся раскалённого жала.

Рекомендуется проводить паяльником достаточно быстро.

Использование утюга для пайки полиэтиленовой плёнки

Паяльник есть далеко не в каждой квартире, чего нельзя сказать об утюге. Этот электрический прибор наверняка есть у каждого. Чтобы спаять плёнку необходимо действовать точно также.

Преимуществом утюга над паяльником можно считать возможность создания широких швов. Но и тонкие швы также могут быть созданы. Для этого следует проводить не подошвой утюга, а её ребром.

В результате получается аккуратный шов, который по своей прочности может даже посоперничать со швом, выполненным при помощи паяльника. На самом деле в месте спайки полиэтилен становится прочнее.

На самом деле в месте спайки полиэтилен становится прочнее.

Благодаря означенной методике существует возможность самостоятельного создания конструкций из полиэтилена, которые гарантированно смогут быть использованы в быту.

На видео мастер продемонстрирует несколько способов пайки полиэтиленовой плёнки в домашних условиях:

Как спаять полиэтиленовую плёнку? Да ещё и в домашних условиях? Да, да, да. Это с лёгкостью могут сделать даже наши трудолюбивые женские ручки.

Как же здорово быть рукодельницей! Это скажет, пожалуй, каждая из Вас. Сложные для кого-то ситуации обычно не являются для нас проблемой.

Взять хотя бы для примера обложки на учебники для наших чад, что актуально на начало учебного года. Обязательно на какой-то из них не хватит обложки нужного формата, обойди ты хоть целый свет. Не проблема – спаяем сами!

Папа на работе, а мама с лёгкостью с помощью выжигателя сможет сделать не пыльную, но немного дымную работу.

Для тех, кто ещё ни разу не паял плёнку, скажу, что дело это:

- нехитрое и не требует супермастерства,

- позволяет сделать изделие по своему желанию,

- экономит средства — материалы доступные,

- по силам любой женщине.

Для того чтобы спаять плёнку дома, вам нужны следующие ИНСТРУМЕНТЫ и ПРИСПОСОБЛЕНИЯ :

- Паяльник, паяльник-выжигатель или выжигатель – на ваш выбор. Будьте осторожны – инструмент очень сильно нагревается, поэтому своих детишек во время работы держите подальше! Не забывайте и о себе. Помещение проветривайте, так как при работе плёнка плавится и выделяется очень едкий дым.

- Металлическая линейка. Нагревательный прибор во время спайки плёнки находится в постоянном контакте с линейкой. Понимаете, почему линейка у нас старенькая и НЕ деревянная?

- Подложка под работу — стекло или деревянная досочка. Обычное стекло может и лопнуть от высокой температуры. Мой выбор склоняется к досочке из дерева.

Итак, основной МАТЕРИАЛ – это полиэтиленовая плёнка любой толщины и цвета. В качестве сырья для работы можно использовать многие подручные материалы:

- готовые файлы для папок,

- новая полиэтиленовая плёнка,

- обложки для школьных учебников и тетрадей (новые или старые).

ВАЖНО начать обучение и саму работу на пробном кусочке полиэтиленовой плёнки!

ВАЖНО работать в хорошо проветриваемом помещении!

Всё подготовили — ЗА РАБОТУ! Всё делается буквально за несколько шагов.

ШАГ 1

Берём плёнку уже определённого размера и складываем её в нужном виде. Продумайте место шва – это место соединения двух слоёв плёнки.

ШАГ 2

Положите линейку на два слоя плёнки и плотно прижмите её пальцами левой руки к поверхности подложки.

ШАГ 3

Уже нагретым паяльником проведите по краю линейки. Не спешите – движение руки медленное, ведь в этот момент происходит спайка двух слоёв плёнки.

Вот вы и спаяли полиэтиленовую плёнку в домашних условиях.

Закрепим знания. Соблюдайте два условия при работе – плотно прижимайте линейку и медленно ведите паяльник – шов будет ровным и относительно крепким.

Не смотря на то, что шов после спайки достаточно прочный, изделиями, сделанными путём спайки, следует пользоваться разумно. Не надо рвать и растягивать спаянные швы. Конечно, вы порвёте их. Никто и не сомневается. Но если обращаться с этими изделиями аккуратно, то прослужат они долго.

Где же в хозяйстве мы можем применить полученные знания? Что можно сделать из плёнки? Сделаем:

- обложки для книг, журналов и тетрадей,

- маленькие пакетики,

- запаяем документы, справки (что-то похожее на ламинирование).

За многие годы занятий рукоделием, дома накопилось большое количество книг и журналов. В моей творческой библиотеке есть издания 1960-70гг., кое-что досталось мне в наследство.

Сами понимаете, если не заботиться о печатных изданиях, то постепенно обложки могут обветшать и потерять новизну. Самодельные обложки для них сделаны были за несколько вечеров. Думаю, теперь этими книгами и журналами будут пользоваться и мои дети, и внуки.

Здесь вы видите обложки из плёнки для тетрадей и нестандартной учебной литературы.

- ПАКЕТЫ для выкроек и всяких мелочей

Для любой рукодельницы шаблоны искусственных цветов и всяких мелочей – это «хлеб». Немного времени можно уделить на сортировку этих деталей, потом на изготовление пакетиков, и у вас всегда будет порядок в рукодельном уголке.

Таким же образом мы можем навести порядок и в выкройках.

- Домашнее ЛАМИНИРОВАНИЕ для документов

Каждый документ любит аккуратность. Если запаять его в плёнку, то он будет храниться долгие годы.

Спаял сам плёнку – сэкономил на ламинировании!

Спешу Вас обрадовать, паять плёнку дома Вы научитесь очень быстро. И тут, берегитесь! Когда у вас получится хоть один качественный шов, вы захотите срочно применить свои знания на деле. «Вот это надо запаять и это, и это тоже обязательно!».

Но если без шуток, то умение паять плёнку не носить за спиной в рюкзаке, а случаев применить его в быту всегда будет много.

Успехов Вам и до следующей встречи на блоге . Ирина Тимошек.

Товарищи рукодельники и рукодельницы, а вы хоть раз паяли сами плёнку дома?

Порой для лучшей сохранности продуктов или вещей возникает необходимость запаять полиэтиленовый пакет. Для этого можно воспользоваться специальным электрическим прибором, но если его нет – не беда. Полиэтиленовая пленка прочно и герметично запаивается при помощи простых подручных средств. Каких именно? Давайте узнаем.

Нагреваем утюг. Спаиваемые края пакета кладем между двумя полосками бумаги или хлопковой ткани. Слегка проглаживаем сверху утюгом, не касаясь самого полиэтилена, и получаем аккуратно спаянную пленку. В качестве подкладки можно использовать также фольгу или рукав для запекания.

Вам понадобится паяльник и две металлические пластины, которые помогут герметизировать пакет и не позволят пластику свернуться. Края пакета следует расположить между пластинами таким образом, чтобы они немного выступали наружу. Осторожно проведите разогретым паяльником по поверхности металла.

Расплавьте небольшое количество пластика (например, еще один целлофановый пакет). Пока масса не успела застыть, накапайте ее на концы пакета, которые нужно соединить. Слегка прижмите. Шов получается прочным, хотя имеет не слишком эстетичный вид.

Возьмите нож с длинным лезвием и раскалите его на плите. Затем аккуратно проведите им по пакету в нужных местах. Материал склеивается крепко и надежно.

Вам потребуется свечка или зажигалка. Аккуратно сложите края пленки. Поднесите их к пламени свечи (зажигалки) и удерживайте на небольшом расстоянии, чтобы пластик склеился, но не испортился при этом.

Помните, что паять можно только плотные полиэтиленовые пакеты. Обычные тонкие мешочки не подходят для этих целей.

Вакуумные пакеты — нюансы практики

Упаковка продовольственных товаров в вакуумные пакеты – надежный барьер для проникновения нежелательной микрофлоры. Она позволяет сохранить продукт свежим на 5-24 дней дольше. Это наиболее ценное качество вакуумной упаковки стало причиной ее повсеместного применения:

-

Сыры и колбасы целыми кусками и в нарезке аппетитно выглядят сквозь прозрачную барьерную пленку.

-

Рыба сохраняет свой аромат и сочность.

-

Очищенные орехи не становятся горькими.

-

Идеальный вариант для продажи продуктов с содержанием маринада или рассола, таких как сыр фета, творог, морепродукты, сельдь.

-

Свежие мясо и рыба сохраняют структуру волокон, полезные вещества и не контактируют с внешней средой.

-

Фрукты дольше сохранят свой сок внутри клеток.

Правильный выбор пакета – гарантия качественного результата

Чтобы упаковка в вакуумный пакет была надежной, важно выбрать нужную толщину пленки:

-

Пакеты толщиной 60-70 мкм подойдут для мягких продуктов без острых краев (сыр, нарезка, мясо без кости).

-

Для рыбы, сырокопченой и варено-копченой колбасы в палках, куриных крылышек лучше выбрать пакеты 80-90 мкм.

-

Мясо на кости, орехи, тушки птицы или кролика, орехи, замороженные продукты требуют прочной пленки 100-120 мкм.

-

Морепродукты в панцирях желательно помещать в пакеты толщиной 140-170 мкм.

В зависимости от оборудования используют гофрированные или гладкие пакеты. Вакууматоры для гладких пакетов дороже, но сами пакеты значительно дешевле, и при больших объемах такие аппараты быстро окупаются.

Ассортимент типоразмеров вакуумных пакетов позволяет упаковывать товары разных габаритов. Ширина предлагаемых пакетов колеблется от 100 до 500 мм, а длина может достигать 800 мм. В некоторых случаях целесообразно использовать пакеты в рулоне, которые достигают длины 6 м.Для упаковки мясной и рыбной продукции хорошо использовать металлизированные пакеты, обладающие дополнительными барьерными свойствами.

На некоторые виды пленок можно наносить изображение, что улучшает маркетинговые показатели упаковки.

Смотрите в каталоге наши вакуумные пакеты для упаковки продуктов питания!

Вакуум и кулинария

В 1974 году французский повар Жорж Пралю впервые приготовил фуа-гра, запакованную в вакуумный пакет. Блюдо получилось невероятно нежным и сочным. Эта технология приготовления получила название sous vide (су вид) и быстро распространилась в ресторанной среде. После появления недорогих вакууматоров метод стал активно использоваться в домашних условиях.

Секрет технологии состоит в том, что основной продукт вместе со специями и добавками запаковывают в вакуумный пакет и готовят при достаточно низких температурах 49 – 93°С. Время приготовления зависит от толщины порции и может составлять от 20 минут до 72 часов.

При таком температурном режиме блюдо сохраняет невероятную мягкость. А поскольку оно готовится в собственном соку и не окисляется, вкус и ароматы удивляют самого придирчивого гурмана.

Sous vide применим практически для всего, но особенно он ценен при обработке морепродуктов, переварить или пережарить их таким способом просто невозможно.

Вакуумирование – невероятно полезный метод упаковки в пищевой промышленности, торговле и быту. Его применение открывает новые перспективы. Активное развитие данной технологии обещает много приятных сюрпризов.

Наша компания ООО фирма «ИВК Техника» также специализируется на продаже вакуумных пакетов. Более детальную информацию можно посмотреть ЗДЕСЬ.

Как сделать перчатки из любого пакета

Чтобы при выполнении грязной работы не испачкать руки, необходимы водонепроницаемые перчатки. Не имея желания или возможности сходить за ними в магазин можно за пару минут сделать пару перчаток подходящего размера в домашних условиях. В качестве материала для их изготовления подойдет любой пакет.Материалы и инструменты:

- плотная пленка (мешок для мусора, пакет, пленка для теплицы, обертка)

- электропаяльник;

- фломастер или маркер;

- канцелярский нож или ножницы.

Изготовление перчаток

В данном случае берем макет для мусора.

Имеющуюся пленку необходимо сложить вдвое. Если используется мешок для мусора или пакет, то он изначально уже двухслойный и складывать его пополам не нужно.

Пленка укладывается на столешницу или другую ровную поверхность, после чего на нее прикладывается ладонь с растопыренными пальцами. Затем рука обводится фломастером. Линию необходимо прорисовывать с отступом 5-7 мм от контура ладони. Нужно обвести руку в двух местах, чтобы получить пару перчаток.

Затем прорисованный контур обводится жалом горячего паяльника. Он прожигает пленку и одновременно спаивает 2 слоя вместе. Важно, перед этим подложить под низ картон, чтобы не испортить столешницу.

Нужно обвести все контуры, кроме части перчатки для продевания руки. В этом месте линию следует разрезать ножом или ножницами. В результате выжженная из пленки перчатка легко вынимается и может использоваться по назначению.

При отсутствии электропаяльника можно спаять пленку разогретым над огнем кончиком ненужного ножа. Хороший нож лучше не применять, поскольку на нем останется копоть и остатки расплавленного пластика. При необходимости сделать много одинаковых перчаток за один раз можно вырезать из бумаги шаблон ладони и обводить на пленке уже его. Так будет быстрей и аккуратней.

Надежность самодельной перчатки зависит от жесткости используемого материала. Из мусорных мешков можно делать одноразовые изделия, к примеру, применяемых при чистке унитаза или лакокрасочных работах. Если использовать плотный пакет с принтом и пластиковыми ручками, то можно получить долговечные многоразовые перчатки, которые подойдут для мытья посуды. При их изготовлении следует делать длинные манжеты, чтобы защищать рукава одежды от брызг.

Смотрите видео

Сварка пластика: феном, экструдером, термопистолетом, прутком

Профессиональные устройства сваривания

Для проведения широкомасштабных работ (например, для создания покрытий парников большой площади или при коммерческой деятельности) рекомендуется использовать профессиональные устройства сваривания полиэтилена. Достоинства этих приборов в том, что они позволяют проводить гибкую настройку параметров давления, температуры, скорости движения по шву. Если ведется работа с одинаковой партией полиэтилена, то один раз задав необходимые значения, можно вести процесс сварки с большой скоростью.

Устройства для сваривания часто имеют задающие и натяжные ролики, позволяющие протягивать соединяемые полотна пленки с одинаковой скоростью, что благотворно влияет на итоговое качество шва.

Промышленные приборы выпускаются различного типа. Они могут иметь контактный нагрев или нагрев, осуществляемый горячим воздухом.

Действия с большими площадями материала экономически выгодны при выборе соединения методом сварки, так как нет потребности в клеящих веществах или скотче. Производительность и точность работ значительно возрастает. Невысокая температура плавления и податливость материала позволяет проводить соединение методом сваривания в домашних условиях. Получаемая прочность стыка в основном зависит от температуры и чистоты соединяемых поверхностей.

Параметры сварки изделий из полиэтилена и полипропилена

Индекс текучести расплава материалов (MFR)

Сварка полиэтилена высокой плотности (PE-HD, ПЭНД)

Изделия из полиэтилена высокой плотности группы плавления с индексом 005 (MFR 190/5:0,4-0,7 г/10 мин.), группы 010 (MFR 190/5:0,7-1,3 г/10 мин.) или группы 003 (MFR 190/5:0,3г/10 мин.) и 005 (MFR 190/5:0,4-0,7 г/10 мин.) пригодны для сварки друг с другом. Это подтверждается нормами DVS 2207 часть 1 (DVS — Немецкий союз сварщиков) и подтверждается в документах DVGW (Немецкий союз по газу и воде).

Сварка полипропиленов: полипропилен-гомополимер (РР тип 1, РР-Н) и полипропилен-блоксополимер (PP тип 2, РР-С, PP-R)

Свариваемость полипропиленов указана в пределах группы индекса плавления 006 (MFR 190/5:0,4-0,8 г/10мин.). Это подтверждается нормами DVS 2207 часть 11.

Температура процесса сварки полипропилена и полиэтилена

Сварка горячим газом

| Воздух, л/мин. | Температура в сопле форсунки ˚ С | Скорость газа см/мин | ||||

| Диаметр форсунки, мм | Диаметр скоростной форсунки | |||||

| 3 | 4 | 3 | 4 | |||

| Сварка полиэтилена | 60-7060-7060-70 | 300-340300-340270-300# | 10-1510-15- | ок.10ок.10- | 50-6050-6025-30 | 40-5040-5020-25 |

| Сварка полипропилена | 60-7060-7060-70 | 280-320280-320280-320 | ок.10ок.10ок.10 | 50-6050-6050-60 | 40-5040-5040-50 |

Сварка ручным экструдером

| Температура экструдата, замеренная на выходе из форсунки, º C | Температура воздуха, замеренная в форсунке подачи теплого воздуха, ºC | Количество воздуха, литров/мин. | |

| PE твердыйPP | 200-230200-240 | 210-240210-250 | 350-400350-400 |

Влияние влажности

Свариваемые изделия (листы, плиты) и сварочный пруток из полиэтилена и полипропилена могут при определенных условиях поглощать влагу. В результате исследований, произведенных рядом производителей, было выявлено, что из полиэтилена и полипропилена сварочные прутки из полиэтилена и полипропилена абсорбируют влагу в зависимости от материала и окружающей среды. При экструзионной сварке наличие влаги может проявиться в форме раковин в шве или грубой поверхности шва. Этот феномен усиливается с увеличением толщины шва.

С целью предотвращения подобных нежелательных последствий были разработаны следующие рекомендации:

- Установка влаго- и масло-сеператоров в системе подачи воздуха,

- Недопущение существенной разницы температур свариваемых деталей (конденсатная влага),

- Хранение сварочного прутка, по возможности, в сухом месте,

- Сушка сварочного прутка при температуре 80°C в течение не менее 12 час,

- Сварка широких швов (>18мм) за несколько проходов.

В зависимости от типа нагревания полипропилена и полиэтилена различают следующие виды сварки:

- Сварка термопластов горячим воздухом (феном)

- Сварка термопластов экструдером

- Сварка термопластов с помощью нагревательного элемента

- Сварка термопластов высокой частотой

- Сварка термопластов лазером

Сварка с прутком

Например, при укладке линолеума из ПВХ требуется сваривание с использованием присадочного прутка. Линолеум предварительно готовят. Он должен быть плотно уложен на пол.

Все стыки должны подгоняться без образования щелей или зазоров. Качественный шов без использования специального оборудования очень трудно. Обычный фен сделать это не способен из-за значительной толщины линолеума.

Требуется специальное приспособление и оборудование. Перед свариванием прутком кромки необходимо подготовить, расплавленный пруток обеспечит их надежное соединение. Образовавшиеся наплывы удаляют специальным ножом.

Сварка при помощи паяльника

Для скрепления пленки в бытовых условиях подходит и обычный электрический паяльник. На его жало лучше всего надеть наконечник с ученическим или плакатным пером, выполненный из металла. Если полимер прожигается насквозь, наконечник слегка сдвигают с жала прибора – так уменьшается площадь теплоотдачи.

Пайка получается более надежной, если укрепить на паяльник специальные ролики. У наконечника до упора стачивается жало, в центре торца вырезается паз, для чего используют ножовку. Вам понадобится медный диск с диаметром 1 см (те, кто всерьез озаботится сооружением такого прибора, могут выточить его самостоятельно).

Просверлите отверстие диаметром примерно 5 мм для крепления оси, диск вставьте в сделанную прорезь и закрепите. Он должен свободно вращаться. Чтобы сварочный шов получился ровным, ведите его по линейке. Аппарат надо вести до той точки, где шов кончается, не отрывая, с нажимом. Чаще такой подход применяют для запайки пакетов. Чтобы получить красивый шов, немного потренируйтесь на ненужных кусках.

Сварка полиэтилена с помощью нагревательного элемента (Butt Welding)

Сварка полиэтилена с помощью нагревательного элемента (называемая также сваркой встык) применяется для сварки плит, блоков и других профилей полуфабрикатов. Чрезвычайно широко данный вид сварки применятся для сварки трубопроводов из термопластов. В отличие от предыдущих двух способов сварки данный метод не требует использования присадочного материала.

Для сварки с помощью нагревательного элемента применяются т.н. машины для сварки встык, принцип действия которых (разогрев с помощью нагревательного элемента различной формы) одинаков, и отличающиеся между собой лишь типом привода (ручной, механический, пневматический и т.д.), передающего сдвижное усилие на свариваемые элементы. Кроме того, машины для сварки встык могут отличаться комплектацией специальным оборудованием и всевозможными опциями- например для сварки листов под углом, для сворачивания свариваемых листов.

Некоторые виды стыковых сварочных машин помимо ПЭНД позволяют сваривать также ВМПЭ и СВМПЭ.

При сварке полиэтилена встык необходимое тепло подводится непосредственно от подогревающего элемента в зону сварки соединяемых поверхностей. При этом достигается более благоприятное распределение тепла, так что ни одна из зон материала не нагружена теплом больше, чем другая. Кроме этого стыкующиеся поверхности подогревающего элемента должны быть чистыми и полностью прилегать. Такой вид сварного шва показывает небольшое внутреннее напряжение и его можно нагружать практически также, как и исходный материал.

Применение паяльника для сваривания пленки

Соединение листов полиэтилена с помощью обычного паяльника (40-60 Вт) позволяет получить прочный шов, при этом потребуется незначительная доработка инструмента. Использование паяльника без специальных насадок не даст качественного результата. Стык будет неравномерным, возможно образование мест растекания материала.

Схема сваривания пленки.

Для получения хорошего результата и сварки значительных по длине стыков потребуется использование дополнительных приспособлений. Существует несколько вариантов доработки паяльника.

Берется обычный паяльник, затем у него удаляется окончание жала. При помощи ножовки создается пропил. После этого в пропил вставляется пластина из меди или алюминия, которая закрепляется заклепкой. Поверхность пластины обрабатывается, ее края скругляют надфилем. Сваривание ведется путем небольшого прижима паяльника под углом 45° и равномерного движения им.

Температура и прижим выбирается опытным путем. Во время создания стыка рекомендуется подложить под нижний слой пленки ровную деревянную или текстолитовую подложку, а паяльник центровать по ровному бруску. В некоторых случаях между пластиной и пленкой помешают тонкую бумагу. Это актуально, если ведется сварка тонкой пленки. После создания шва бумагу аккуратно отделяют.

Примерный образец насадки показан на рис.1 (1 – пластина; 2 – паяльник и его стержень).

Схема ультразвуковой сварки.

Возможна установка диска в отдельную трубочку-наконечник, а она, в свою очередь, надевается на жало паяльника. Сварка кусков пленки ведется путем прокатывания разогретого паяльника на требуемое расстояние. Величина прижима регулируется в зависимости от проваривания шва. Данный метод позволяет проводить значительный объем работ.

Пайка пленки своими руками

Трубопроводы из полиэтилена монтируются двумя способами: при помощи фитингов и фланцев или нескольких видов сварки.

Соединение требует специальных фитингов (муфт и раструбов) и без них. Для труб с толщиной стенки меньше 4,5 (диаметры 50-110 мм) применяют сварку с помощью фитингов, для более крупных труб с более толстой стенкой допустима сварка встык и экструдерная.

Диффузионный

Диффузионный способ заключается в разогреве торцов до вязкотекучего состояния. Подготовленные торцы заготовок стыкуются и слегка сжимаются. Подвижные молекулы полимера под воздействием давления продвигаются в соединяемые части, перемешиваются, при охлаждении застывают в новом положении, образуют новые химические связи и обеспечивают надежное сцепление патрубков между собой.

Раструбный метод

Не самый типичный способ. Имеется два варианта выполнения: с помощью раструбных труб и муфт. Сам метод напоминает сварку трубопроводов из полипропилена: раструб или муфты и заготовки разогревается с помощью паяльника со специальной насадкой.

Затем заготовка вставляется в раструб другой трубы или муфту, фиксируется, прижимается и выдерживается. Время сварки – 20 секунд. Если используются муфты, то вторая труба впаивается в муфту аналогично. Стоимость муфт невелика, изделия с раструбом в магазинах встречаются нечасто.

Соединение получается надежным и прочным, можно сварить небольшие диаметры.

Сварка встык

Перед проведением работ отрезают полиэтиленовую трубу строго перпендикулярно и тщательно зачищают торцы. Затем закрепляют трубу в аппарате для сварки и тщательно центруют.

Охлаждают стык, затем убирают станок. Работа имеет свои тонкости, для нее необходимы два человека.

Сварка экструдером

Экструзионная – сварка при помощи небольшого аппарата, из которого под давлением выдавливается расплавленный полиэтилен. Сырье в виде стержней или гранул загружается в экструдер.

Экструзия применяется на напорных коммуникациях с толщиной стенки более 6 мм, но им можно залатать и безнапорные канализационные трубопроводы с более тонкой стенкой. Место соединения разогревается потоком горячего воздуха.

Желательно на торцах снимать фаску.

Инструменты и приборы

Спайка утюгом

Это достаточно простой способ соединения частей полотен, ведь бытовые утюги есть почти в каждом доме.

Чтобы соединить полиэтилен таким способом, нужно установить на стол деревянный брусок. На этой своеобразной подставке располагаются края соединяемых полотен.

Они должны выступать от кромок бруска миллиметров на двадцать. Сверху полиэтилен накрывается листом тугоплавкого материала (целлофана, фторопластовой пленки).

Ускорить формирование шва можно последующим охлаждением. Для этого после воздействия высоких температур стык обрабатывается мокрой тряпкой.

При проведении по месту соединения утюг наклоняется на пять градусов. Продвигать его нужно медленно, вдоль стыка. Одного раза для формирования прочного шва недостаточно, процедуру нужно повторить около четырех-пяти раз.

Также для работы с утюгом применяются специальные паяльные насадки, которые закрепляются поверх прибора. Они имеют плоскую форму ребристой основы.

Спайка паяльником

Для сварки двух полотнищ пленки применяется домашний паяльник мощностью в 40-60Вт. Однако для выполнения такой работы этот аппарат требует некоторого улучшения.

Для работы с полиэтиленовым материалом с паяльника снимается окончание жала. После этого создается пропил, в который вставляется пластина из алюминия либо меди. Пластина закрепляется заклепкой, обрабатывается и округляется надфилем.

Воздействие на стык полотен производится под углом в сорок пять градусов. Паяльник прижимается к поверхности, после чего медленно продвигается вдоль стыка. Движение должно быть равномерным, без рывков и остановок.

Колесико представляет собой диск диаметром восьми-десяти миллиметров. Материалом диска может служить алюминий или медь.

Его можно изготовить самому. Металлическое колесико помещается в пропил, в котором закрепляется осью. Метод соединения колесиком основан на его разогреве с дальнейшим прокатыванием вдоль стыка.

Специальное оборудование

При выборе оборудования необходима предусмотрительность

Важно учитывать сложности проведения работ. Чтобы справиться с большими объемами пленок применяют промышленное оборудование

Для соединения полиэтилена используют специальные приборы. Стоимость их разная. Стоит отметить бюджетную модель ПП-40.

Она позволяет получить ровный и прочный шов на любом контуре: прямом или сложном. ПП-40 по форме напоминает паяльник, но имеет другой наконечник.

Еще применяют специальные насадки для электроутюгов. Их изготавливают из листового металла, например: алюминия. Основание насадок делают плоским и ребристым. Такая поверхность прочно фиксирует соединение пленки во время сварки.

Ребрами фиксируют края пленки. После перемещают рейку вдоль свариваемого участка. Так получается двойной шов.

Крупные работы требуют применения более серьезных инструментов. Чтобы создать соединение пленки большой площади, понадобятся специальная аппаратура для сварки.

Подобная аппаратура оснащена настройками уровня давления, температуры, скорости перемещения разогретого элемента по поверхности полиэтилена. В бытовых вариантах формирования пленочных швов таких функций нет.

Помимо регуляторов настроек, аппараты для спайки оснащены роликовыми механизмами. Это задающие и натяжные элементы, стабилизирующие скорость продвижения свариваемых пленочных полотен.

Это улучшает качество пропайки полиэтилена, повышает прочность соединения.

Существуют аппараты, применяющие разные способы нагрева: воздушные и контактные. Воздушный нагрев производится воздействием на материал горячим воздухом. При контактном задействован контактирующий с материалом нагревающий элемент.

Использование утюга в качестве сварочного нагревателя

Следующий популярный способ – это расплавление пленки и создание стыка с использованием утюга. Преимущество этого метода состоит в том, что таким образом можно сваривать значительные участки пленки, создавая при этом нужную ширину шва. Так как любой утюг имеет термореле и возможность регулировать температуру, то подобрать требуемый терморежим для полиэтилена различной толщины не составит труда.

Процесс сваривания лучше вести на гладкой деревянной поверхности. Куски (листы) пленки накладываются внахлест, ширина которого выбирается индивидуально, затем верхний слой покрывается бумагой или фторопластовым листом, после чего прижимают и проводят утюг вдоль линии сварки. Сила прижима, скорость и температура подбираются опытным путем.

Насадку изготавливают из латуни, меди или алюминия.

Заключение

Сварка пленочного полиэтилена вполне осуществима в домашних условиях. Для нее применяются простые бытовые приборы вроде утюга или паяльника. Паяльник, правда, потребует некоторых модификаций.

Для более крупных работ стоит использовать специальное оборудование. Оно имеет список улучшающих качество и скорость формирования швов настроек.

В этом поможет защитная одежда, не оставляющая обнаженных участков кожи, перчатки. Желательны также очки и маска для защиты лица, глаз.

При отсутствии понимания нюансов технологий и минимального опыта сварки полиэтилена нужно обратиться к профессионалам.

Пленка упаковочная рукав

С ними ходят в магазин, упаковываю продукты и заготовки в домашних условиях, транспортируют завтраки и обеды на работу. Если раньше пакеты были в дефиците, то сегодня домохозяйства признают их за само собой разумеющуюся, рациональную и дешевую тару.

Из какого материала сделан пластиковый пакет? Сырьем для его изготовления служит обычная полиэтиленовая пленка. Рукав, запаянный с двух сторон.

Сфера применения такой заготовки значительно шире, чем производство пакетов для упаковки пищевых продуктов. Благодаря способности плотно облегать упаковываемые объекты – термоусадке, рукав из полиэтилена нашел широкое применение в производстве, коммерции и быту.

К областям применения полиэтиленовых рукавов, прозрачных либо непрозрачных, относят:

1. Строительство. Они используются в качестве дополнительного утепляющего элемента, а также в целях пароизоляции и влагозащиты.

2. Косметическую, фармацевтическую отрасли – для герметичной упаковки изделий.

3. Сельское хозяйство – в качестве функционального материала для оснащения теплиц.

4. Пищевую промышленность. Гигиеничная, безопасная упаковка для готовых изделий и полуфабрикатов.

5. Услуги переезда. В качестве доступной, практичной и удобной упаковки перевозимых грузов.

Преимущества полиэтиленовых рукавов

Их множество:

— простота использования. Достаточно натянуть пленку на товар или, применив простое оборудование, обеспечить термоусадку, и сроки хранения без потери свежести, значительно возрастают;

— защита от развития болезнетворных бактерий, вызывающих порчу. Для качественного обеспечения этого преимущества следует надежно запаять срез рукава;

— низкие цены на этот упаковочный элемент позволяют сделать продукт более конкурентоспособным, привлекательным для потребителя.

На нашем сайте Вы можете заказать полиэтиленовый рукав, выбрав продукцию по интересующим эксплуатационным характеристикам (прозрачность, плотность пленки, габариты изделия и т. д.). И получить рекомендации и советы по выбору.

Можно ли укупорить дой-пак утюгом?

Фото: soap.com

Если вы хотите, запечатать обычный пластиковый пакет домашним утюгом, то да, это возможно. Но, если вы хотите, запечатать устойчивый пакет, это будет не так легко. Эти пакеты герметизируются промышленным методом термической сварки на крупных фабриках.

Устойчивые пакеты, как правило, запечатываются специальными герметизирующими машинами. Они бывают разных размеров и мощности. Процесс термосваривания, применяется для большинства специально отпечатанных или простых пакетов, и фактически является последним шагом в упаковке продукта в пакет.

Существуют два типа пластика, которые используются для изготовления дой-паков — термореактивный пластик и термопластик. Как правило, барьерные пакеты, которые сделаны из термопластика можно заваривать повторно. Но результаты будут не очень хорошими. Пакеты, которые сделаны из термореактивной пластмассы утюгом заварить нельзя.

Мы не рекомендуем заниматься термосвариванием пакетов дома. Это не безопасно и может привести к пожару.

Согласившись, что дой-пак не может или не должен запаиваться дома с помощью утюга, давайте подумаем, зачем это могло бы понадобиться. Единственное логичное объяснение — сохранить содержимое в безопасности после того, как пакет был открыт.

Получается, если производитель сделает пакеты с ZIP замками, у клиентов не возникнет идеи заваривать пакеты дома. Существует два типа ZIP замков — одинарные и двойные, в зависимости от требований упаковываемого продукта.

Установка ZIP замка на пакет не значительно увеличивает стоимость. Зато делает хранение продукта легче. Клиенты в основном предпочитают пакеты, которые легко хранить, что означает больше продаж для предприятий, которые используют ZIP замки. По сути, несколько лишних центов, которые вы потратите на ZIP замок, приведут к увеличению продаж.

Возвращаясь к изначальному вопросу, НЕ используйте утюг для запаивания пакета. Вместо этого, покупайте продукты, которые хранятся в пакетах с ZIP замками. Таким образом, можно запечатать их после использования снова. Так проще и безопаснее сохранить ваши продукты хрустящими и защищенными от влаги!

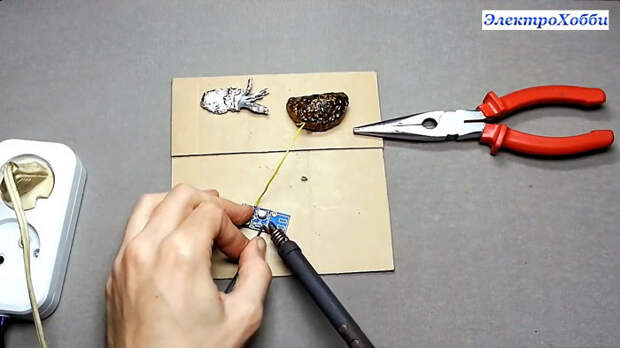

»Пайка микросхемы TSSOP вручную» JeeLabs

Создание схем с использованием небольших микросхем поначалу может показаться сложной задачей, но на самом деле это не так уж и сложно. Хитрость заключается в том, чтобы сначала установить эти небольшие компоненты на «монтажную плату», после чего их можно будет легко обрабатывать, использовать и повторно использовать на макетной плате.

Вот LPC812 в корпусе TSSOP-16:

Эти штыри находятся на расстоянии 0,65 мм друг от друга, то есть в четыре раза на плотнее, чем эти 0,1-дюймовые отверстия на макете.

Все сводится к использованию подходящих инструментов и немного терпения:

Слева направо:

- плата прорыва, которая должна соответствовать самой микросхеме, конечно

- ниже, этот крошечный чип LPC812 µC

- далее, фитиль для припоя — его можно использовать для удаления припоя и мостиков припоя

- вверху справа: паяльник с регулируемой температурой с тонким наконечником

- ниже: пинцет, желательно согнутый, как показано здесь

- наконец: флюс для пайки — чистящая жидкость в небольшом дозаторе в виде маркера

Для паяльника выберите один с очень тонким наконечником — у этого 0.Круглый наконечник 4 мм, но после небольшой практики можно использовать и более крупные наконечники. Обратите внимание: не обязательно, чтобы наконечник был уже, чем расстояние между штифтами, но это немного упрощает задачу.

Основной ингредиент

Это, конечно, припой!

Два ключа детали: 1) припой должен иметь флюсовый сердечник (свинцовый припой течет немного лучше, чем неэтилированный, но выбор за вами), и 2) используйте самый тонкий диаметр, который вы можете найти, не более 0.5 или 0,6 мм. Причина в том, что количество нанесенного припоя имеет решающее значение — чем тоньше провод, тем легче контролировать количество нанесенного припоя.

Короткий кусок, намотанный на небольшой пластиковый или пенопластовый стержень, облегчает обращение с ним.

Препараты

Убедитесь, что у вас есть все необходимые инструменты и материалы на чистой поверхности (желательно на антистатическом коврике). Эту фишку можно легко уронить — без беспорядка ее легче найти снова.

Убедитесь, что вам удобно.Это займет от 5 до 20 минут вашей концентрации.

Нанесите припой флюс

Встряхните ручку с флюсом, снимите колпачок и нанесите каплю флюса на все контакты штифта. При нагревании он испаряется, растворяя оксиды и другие остатки производства печатных плат.

Это можно повторить даже в середине процесса, если вы обнаружите, что припой больше не течет хорошо. Также используйте губку или тесьму, чтобы начисто протереть жало паяльника.

Первый вывод

Это самый важный шаг: припаять одиночный пин микросхемы, в ровно в нужном месте.Также не забудьте проверить ориентацию, так что булавка 1 выровняется так, как задумано.

Для начала нанесите небольшое количество припоя tiny , TINY на первую контактную площадку (подойдет любая угловая контактная площадка):

Затем, удерживая микросхему пинцетом, расплавьте припой рядом с первым контактом (в данном примере контакт 16) и удерживайте микросхему. Остальное сделают текучесть и капиллярные силы:

Если вы не можете четко видеть , видите, что вы делаете: используйте лучшее освещение, увеличительное стекло или и то, и другое!

Выравнивание

Если припаять один штифт, все еще можно выровнять.Это очень важно — микросхема должна быть размещена идеально на контактных площадках на этом этапе. Используя пинцет, вы можете немного согнуть фиксированный штифт, если это поможет наложить все остальные штифты. Если первый вывод находится слишком далеко, повторно нагрейте припой, чтобы расплавить его, и повторите попытку. Вот как выглядит правильно установленная микросхема:

Если вы присмотритесь, то увидите, что два контакта уже припаяны (случайно). Ничего страшного, , если у все штыри прямо на колодках, все хорошо.

Не продолжайте дальше этого пункта, пока все не наладится. Исправления в дальнейшем невозможны.

Прихватка

Теперь все, что нам нужно сделать, это выбрать еще один угловой штифт. и нагрейте его паяльником, нанеся небольшое количество припоя :

Вот результат:

Вот и все. На самом деле трудная часть окончена.

Остальные штифты

Проще всего (если вы правша) работать вверх, чтобы горячий паяльник находился немного выше припаянной площадки, нагревая только непаянные площадки.Таким образом, все уже сделанные штифты не рискуют снова нагреться (и испортиться):

Все правые накладки сделаны. Немного попрактиковавшись, вы заметите, что вам не нужно наносить припой на каждый штырь — на железе часто остается достаточно, чтобы расплавить и «оплавить» то, что уже находится на контактных площадках. Чтобы это работало, контактные площадки и должны быть действительно плоскими, то есть никоим образом не изогнутыми.

Ой, слишком много припоя!

Но эй, не всегда получается так, как нам хотелось бы:

Не беспокойтесь, это легко исправить.Возьмите припой и отрежьте любую старую деталь: помните, что припой можно использовать только один раз! Затем прижмите свежий фитиль к контактам и положите верхнюю часть паяльника, чтобы он нагрелся:

Лучше всего держать фитиль за пластиковый контейнер, так как сам фитиль очень сильно нагревается. Далее происходит то, что фитиль впитает припоя под ним, опять же из-за капиллярных сил. В результате эти соединения останутся почти полностью свободными от пайки:

Затем продолжайте, как и раньше, начиная с того же штифта и на этот раз применяя немного меньше припоя.Промойте и повторите по мере необходимости — большинство микросхем могут поддерживать довольно небольшую пайку и распайку, прежде чем возникнут какие-либо проблемы. Но, конечно, не до бесконечности.

Другой риск, связанный с постоянным нагревом, заключается в том, что в какой-то момент тонкие медные следы от печатной платы могут отсоединиться. Это может быть сложно исправить, поэтому не переусердствуйте с жарой.

Кстати о нагреве: установите паяльник не выше 320 ° C для этилированного припоя и 360 ° C для неэтилированного припоя. Нижний — это нормально, но тогда может потребоваться немного больше времени, чтобы растаять.

Окончательный результат

Вот второй ряд контактов, все красиво и чисто припаяны:

Может показаться, что это большой объем работы, и поначалу вам придется немало потянуться за фитиль для припоя, но с некоторой практикой вы сможете уверенно . припаять эти микросхемы без необходимости исправлять какие-либо контакты или колодки.

Между прочим, это был один из самых сложных примеров. Чипы типа «SOIC» несколько больше, с расстоянием между выводами 1,27 мм.На самом деле существует версия LPC812 в пакете SOIC-20, но, похоже, она имеет несколько меньше функций, чем использованный здесь более новый пакет TSSOP-16 (или TSSOP-20). Техника в любом случае одинакова.

Окупаемость

Есть очень веская причина попробовать и овладеть этим навыком: все больше и больше новых чипов выходит только в корпусах SOIC, TQFP, TSSOP или меньших размерах. Научившись паять их, вы получите доступ к огромному количеству интересных датчиков и микросхем микроконтроллера.

Это требует некоторой практики и терпения — но любой человек с достаточно устойчивой рукой и хорошим зрением (как с посторонней, так и без посторонней помощи) может это сделать. Добро пожаловать в мир миниатюризации!

[Вернуться к оглавлению]

Как паять QFP, TSSOP, SOIC и другие детали для поверхностного монтажа — Skywired.net

Паять современные микросхемы поверхностного монтажа, такие как QFP, SOIC и TSSOP, намного проще, чем кажется. Это руководство поможет вам быстро приступить к пайке.