#1 24.12.2013 17:02:18

Маленькая фиговинка, отломил пока рулевую курочил(( Поиском пользовался, нет ничего. #2 24.12.2013 17:08:36

а приклеить не вариант? или холодной сваркой? #3 24.

В Городке вроде есть объявления по сварке сплавов алюминия в разделе «Услуги ремонтно-строительные» «СВАРКА». #4 24.12.2013 17:14:36

8911 520 70 07 позвони они варят аллюминий #5 24. 12.2013 17:38:37 12.2013 17:38:37

Спасибо все!))) Ща обзвоню номера #6 25.12.2013 21:28:28

В конце Петрозаводской раньше варили алюминий. 1003 бокс (вроде), указатели присутствуют. #7 25.12.2013 21:34:10

Силумин же не варится вроде? #8 25. 12.2013 21:35:26 12.2013 21:35:26

На судоремонтном были аргонщики (если они там ещё работают ибо завод фактически снесён ) #9 25.12.2013 23:17:35

Варится. #10 25. 12.2013 23:28:09 12.2013 23:28:09

Да, настоящие профи знают как его варить. #11 26.12.2013 10:39:53

Тоже задавался таким вопросом. 92123три86ноль0 #12 27.12.2013 19:24:06

Все номера оказались рабочие, сказали приезжать после 6-го, все заварят без проблем. Спасибо всем!))) С наступающим! (1): |

|

Проволока и Прутки для сварки Алюминиевых Сплавов

Проволока и Прутки для сварки Алюминиевых Сплавов — Технологический центр| Проволока / Пруток | Номер сплава по AWS A5.10 | Назначение и свариваемые материалы (марки по ГОСТ и ISO) | Российский аналог (ГОСТ 7871-75) ESAB |

АL99. 7 7 |

~ ER 1100, 1070 | Технический алюминий АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А7, OK 18.01 |

| АL99.5Ti | 1450 | Технический алюминий Повышенная стойкость к образованию трещин и мелкозернистая структура сварного шва АД00, АД0, АД1, АД, АМц Е1070, Е1050, Е1230, Е1200, E3003 |

Св. А85Т, OK 18.11 |

| АLSi 5 | ER 4043 | Алюминий-магний-кремний «Авиаль» АД31, АД33, АД35, АВ, Е 6063, Е 6061, Е 6082, 6151 (6351) Ремонтная сварка литья и поковок из силуминов, содержащих до 7% кремния, в т.ч. АЛ1, АЛ3, АК4, АК6, АК6ч, АК8, Е2014 (слабонагруженные вспомогательные конструкции и автомобильная индустрия) | Св. АК 5, OK 18.04 |

| ALSi12 | ER 4047 | Алюминий-магний-кремний-медь сплавы, содержащие свыше 7% кремния, в т. ч «Силумин» ч «Силумин»AЛ2, АЛ4, АЛ9, АК9, АК12 (ремонтная сварка литья и поковок) |

~ Св. АК 10 |

| ALMg3 | ~ ER 5654, 5754 | Алюминий-магний «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (слабонагруженные вспомогательные конструкции) |

Св. АМг 3 |

| ALMg 2,7Mn | ER 5554 | Алюминий-магний-марганец «Магналий» АМг2, АМг3, Е 5251, Е 5754, Е 5954 (в основном применяется для изделий, работающих при температурах более 100 °С) |

~ Св. АМг 3 |

| АLMg 5 | ER 5356 | Алюминий-магний «Магналий» АМг4, АМг5, Е 5086, Е 5083, Е 5056, АМг2, АМг3, Е 5251, Е 5754, Е 5954 (судостроение, транспортные емкости, железнодорожный и автомобильный транспорт) |

Св. АМг 5, ОК 18.15 |

| АLMg 4,5 Mn | ER 5183 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (изделия стойкие к морской воде, железнодорожный и автомобильный транспорт, емкости для молочной и пивоваренной промышленности, криогенные сосуды) |

~ Св. АМг 5, ОК 18.16 АМг 5, ОК 18.16 |

| АLMg 4,5Mn Zr | 5087 | Алюминий-магний-марганец «Магналий» АМг4, АМг4,5Mц, АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% с повышенной стойкостью против трещин и коррозии |

Св. 1557 |

| AlMg 5Mn | ER 5556 | Алюминий-магний-марганец «Магналий» АМг5, Е 5056, Е 5083 и другие сплавы с содержанием магния менее 5% (высокопрочные конструкции для ВПК и строительной индустрии, транспортные емкости) |

~ Св. АМг 5, ОК 18.20 |

| ALMg 6Zr | — | Алюминий-магний «Магналий» АМг5, АМг6, АМг61, Е 5086, Е 5056 и другие сплавы с содержанием магния менее 5% с повышенной прочностью и коррозионной стойкостью (судостроение, высокопрочные конструкции для ВПК и авиационной промышленности) |

Св. АМг 61, ~ Св. АМг 6, ОК 18.22 АМг 61, ~ Св. АМг 6, ОК 18.22 |

| ALCu 6Mn Zr Ti | ER 2319 | Алюминий-медь-марганец «Дюраль» 1201, 1205, Е 2219, Е 2014, Е 2036 (высокопрочные сварные конструкции с термической обработкой для ВПК и других применений) |

~ Св. 1201 |

Пластиковая катушка D100 Ø проволок: 0,8-1,0-1,2-1,6 мм 0,453 кг |

Пластиковая катушка D200 Ø проволок: 0,8-1,0-1,2-1,6 мм 2 кг |

Пластиковая катушка D300 Ø проволок / расфасовка 5 кг / 0,8 мм 6(7) кг/ 1,0-1,2-1,6 мм |

Пластиковая катушка D350 Ø проволок: 1,2-1,6-2,4 мм 20 кг |

Каркасная катушка KS300 Ø проволок: 0,8-1,0-1,2-1,6-2,4 мм 7 кг |

Каркасная катушка К400 Ø проволок: 1,2-1,6-2,4 мм 40 кг |

Каркасная катушка (корзина) К300 Ø проволок / расфасовка 5 кг / 0,8 мм 6(7) кг / 1,0-1,2-1,6-2,4 мм |

Пластиковая катушка D500 Ø проволок: 1,2-1,6 мм 40 кг |

Пластиковая катушка (кольцо) К370 Ø проволок: 1,6-2,4-3,17 мм 7 кг |

«ЭКО-ДРАМ» Восьмиугольного сечения Ø проволок: 1,2-1,6 мм 80 кг |

«ЭКО-ДРАМ» Прямоугольного сечения Ø проволок: 1,2-1,6 мм 140 кг |

«ЭКО-ДРАМ» Круглого сечения Ø проволок: 1,2-1,6 мм 80 кг |

| Прутки Ø прутков: 1,6-2,0-2,4-3,2-4,0-5,0 мм Расфасовка: в картонных коробках по 10 (5) кг |

||

Как заварить или запаять карбюратор: сварка или пайка

Как загерметизировать карбюратор

Иногда со временем на карбюраторе появляется трещина, и бензин вытекает наружу. Многие люди быстро заделывают его с помощью холодной сварки, но эта смесь, как и эпоксидная смола или различные герметики, прилипает на время, а затем отваливается. Как лучше всего заделывать трещины?

Многие люди быстро заделывают его с помощью холодной сварки, но эта смесь, как и эпоксидная смола или различные герметики, прилипает на время, а затем отваливается. Как лучше всего заделывать трещины?

Содержание

- Силуминовый корпус карба

- Холодная или электрическая сварка

- Пайка

- 3 способа пайки (мощный паяльник)

- Пайка карандашом

Силуминовый корпус карба

Силумин — это не новый материал, а сплав алюминия и кремния. Алюминия в нем в 4-5 раз больше, чем кремния. Также используются магний, железо и другие примеси. Некоторые силумины содержат натрий и литий.

Почему Силумин. Дело в том, что этот материал обладает наилучшими литейными свойствами, пластичностью и повышенной прочностью. Таким образом, силумин прочнее и износостойче обычного алюминия, но уступает в этом отношении дюралю (тоже сплав алюминия, но с медью или марганцем).

Производство силумина

Несмотря на прочность силумина, этот сплав довольно хрупкий. Он легко крошится при обработке. С другой стороны, этот материал чрезвычайно устойчив к коррозии. По этой причине он используется в производстве карбюраторов для эксплуатации в коррозионных и влажных средах.

Он легко крошится при обработке. С другой стороны, этот материал чрезвычайно устойчив к коррозии. По этой причине он используется в производстве карбюраторов для эксплуатации в коррозионных и влажных средах.

Холодная или электрическая сварка

Несмотря на то, что холодная сварка не любит перепадов температур и в большинстве случаев со временем отваливается, есть автолюбители, которые ее используют. Они утверждают, что этим составом можно заделать трещину карбюратора, но эффект будет только в том случае, если поверхность правильно подготовлена. Т.е. в этом случае необходимо тщательно промыть рабочую зону (куда будет наноситься состав) бензином, высушить и уже после наносить сварку.

Холодная сварка

Однако холодная сварка может закрыть небольшие трещины, но как быть с большими. Они, конечно, не смогут выдержать этого. Под холодной сваркой принято понимать заделку трещин различными веществами на основе полимеров. Он хорош для заделки трещин на ровных поверхностях, но практически не способен заделывать трещины в области стен, мест и поверхностей, где есть прилегание и т. д.

д.

Электрическая сварка — лучший вариант. Но может ли он справиться с силуминовым материалом, из которого изготовлен корпус карбюратора?

Пайка

Известно, что алюминий трудно сварить электросваркой, практически невозможно. Зато он хорошо подходит для пайки, но и здесь классические методы не сработают, поскольку сам материал очень чувствителен к оксидному слою.

Основной задачей при обработке алюминия является своевременное удаление оксидного слоя и защита материала от воздействия атмосферы. Для этого рекомендуется нанести на поверхность канифоль и минеральное масло.

3 способа пайки (мощный паяльник)

Эффективный паяльник для алюминия

Припаяйте корпус карбюратора из силумина таким образом.

- Используйте канифоль на предварительно обезжиренной и хорошо очищенной поверхности. Используйте только прочный паяльник, способный удерживать утюг на месте пайки.

- Сделайте алюминиевую заплатку, чтобы полностью закрыть трещину. Паяйте с использованием минерального масла.

Если этот метод не сработал, можно воспользоваться следующим методом.

- Смешайте металлическую стружку с аморфным веществом (канифолью), которое прекрасно удаляет окислы с поверхности. Это делает возможной надежную пайку мягких металлов и олова.

- Перед непосредственной пайкой протрите рабочую зону мощным паяльником (хорошо нагретым).

Заварка трещины в карбюраторе

Наконец, самый трудоемкий метод, но более эффективный и надежный. Это потребует много усилий и времени, но результат порадует самого придирчивого карбюраторщика.

- Перед началом пайки очистите рабочую зону от окислов путем воздействия меди (выполните меднение). Используйте HMP (гальванический метод).

- Сделайте пластиковую форму в зоне пайки и добавьте сульфат меди.

- Поместите 1-2 мм медной проволоки в кювету, держа ее на расстоянии одного миллиметра от поверхности алюминия.

- Подключите к проводу любой из перечисленных источников питания: аккумулятор, перезаряжаемую батарею или зарядное устройство.

Самое главное, чтобы источники обеспечивали напряжение от 3 до 12 вольт.

Самое главное, чтобы источники обеспечивали напряжение от 3 до 12 вольт. - Оснастите созданную вами электрическую цепь лампочкой для сигнализации. Как только алюминий и медный провод вступят в контакт, он загорится. Другими словами, он подаст сигнал, когда проволока, помещенная в форму, коснется дна, и наоборот, когда гальванический процесс прервется (когда погаснет свет).

- Алюминий должен быть запитан медными проводами. Через некоторое время медь начнет кипеть.

- Остается только вымыть поверхность, высушить ее и выполнить стандартную пайку.

Пайка карандашом

Паяльный карандаш

Для пайки силуминового корпуса также используется специальный паяльный карандаш, который является герметизирующим припоем. Карандашный припой доказал свою эффективность при ремонте швов и трещин в различных деталях автомобиля, таких как трубы, радиаторы и другие алюминиевые детали. Корпус карбюратора не является исключением.

Суть работы с карандашом заключается в воспламенении и соединении алюминиевых деталей путем нагрева. Принцип работы схож с принципом работы газовой горелки, хотя использование карандаша имеет много преимуществ.

Принцип работы схож с принципом работы газовой горелки, хотя использование карандаша имеет много преимуществ.

Так, если на поверхности углерода появились трещины, их можно заварить или спаять. Вам не придется выбрасывать его и покупать новый. Небольшие трещины можно легко заделать пластиком, эпоксидной смолой и стекловолокном. Более крупные повреждения придется спаивать.

«Юнипром» открывает производство силуминовых сплавов на местном алюминиевом заводе КАЗ; Экструзия алюминия, Профили, Цена, Лом, Переработка, Секция

Черногорская алюминиевая компания Uniprom, как сообщается, открыла предприятие по производству силуминовых сплавов стоимостью 10 миллионов евро или 11,3 миллиона долларов на местном алюминиевом заводе KAP. Эта новость появилась после того, как правительство официально объявило об открытии производства в понедельник, 15 июля. правительство в заявлении.

«Новый завод будет производить продукт, который может попасть прямо в цеха автомобильных или авиационных гигантов. Каждый новый продукт в Черногории — это шаг к новым рабочим местам», — сказал премьер-министр Душко Маркович во время церемонии открытия.

Каждый новый продукт в Черногории — это шаг к новым рабочим местам», — сказал премьер-министр Душко Маркович во время церемонии открытия.

В марте 2019 года владелец «Юнипром» Веселин Пейович заявил, что компания инвестирует около 26 млн евро в строительство установки по производству силуминовых сплавов мощностью 30 000 тонн в год и установки по производству алюминиевой заготовки мощностью Годовая мощность 70 000 тонн.

КАП объявила о банкротстве в 2013 году и в следующем году была продана правительством Черногории компании «Юнипром».

Под редакцией: Дебанджали Сенгупта

Эта новость также доступна в нашем приложении «AlCircle News». Андроид | iOS

Связанные новости

Передовая технология алюминиевого настила мостов Hydro предлагает . ..

..

Гарнитура Apple VR может включать в себя технологию сканирования радужной оболочки и …

Еженедельный обзор вниз по течению: Novelis начинает работу над своим новым…

Еженедельный обзор для конечного пользователя: Trivium Packaging использует алюминий для…

Окончательный обзор первичного алюминия: администрация Джо Байдена…

Самые просматриваемые новости

10 крупнейших производителей колес из алюминиевого сплава в мире

10 ведущих алюминиевых компаний Индии

Пять крупнейших производителей алюминиевых банок в США.

Пять ведущих производителей алюминиевых окон и дверей в мире…

Пять крупнейших производителей алюминиевых банок в мире

Торговое предложение Металлический кремний

Технические характеристики Si (мин.) % Fe (макс.) % Al (макс.) % Ca (макс.) % Си-2202 99,5 0,2 0,2 0,02 Si-2503 99,5…

Опубликовано : 09/август/2022

Торговое предложение Рулон алюминиевой фольги для дома

Jumbo рулонная фольга: ширина: 200–1700 мм, толщина: 0,006–0,2 мм. Макс. диаметр: 800 м. Сплав: 8011/3003/1235/8079.

Малый рулон фольги: ширина: 100-600мм толщина: 9-24микр…

Сплав: 8011/3003/1235/8079.

Малый рулон фольги: ширина: 100-600мм толщина: 9-24микр…

Опубликовано: 04 августа 2022 г.

Торговое предложение Алюминиевый профиль экструзии

Индийский производитель экструзионных профилей, в основном строительные товары / Кухонные товары / Товары для ванных комнат и панели солнечных батарей

Опубликовано: 12 мая 2022 г.

Запрос на покупку Алюминиевый профиль

Экструзия представляет собой радиатор размером 400×80 мм в соответствии с приложенным файлом проекта.

В настоящее время мы получаем это из Китая, но ищем альтернативы.

Скачать атаку. ..

..

Опубликовано: 08 мая 2022 г.

Торговое предложение Алюминиевый профиль

Стамбульская компания по производству алюминиевых профилей ищет поставщиков алюминиевых профилей. Компания по экструзии алюминия работает в …

Опубликовано: 03 мая 2022 г.

Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия является лидером в разработке – International Defense Security & Technology

Раджеш Уппал 11 мая 2022 г. ВВС, Материал Комментарии к записи Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия лидирует в разработке отключены 749 Просмотров

В аэрокосмической отрасли необходимы материалы с высоким соотношением прочности и веса, а также такими свойствами, как превосходная коррозионная стойкость, малый вес, сопротивление ползучести и высокая термостойкость. Также необходимо учитывать стоимостные параметры без ущерба для качества. В соответствии с требуемыми свойствами; алюминий, титан, магний, никель и их сплавы в основном используются в аэрокосмической промышленности для изготовления большинства его компонентов. Обладая рядом полезных свойств, алюминий является удобным выбором для производства самолетов.

Также необходимо учитывать стоимостные параметры без ущерба для качества. В соответствии с требуемыми свойствами; алюминий, титан, магний, никель и их сплавы в основном используются в аэрокосмической промышленности для изготовления большинства его компонентов. Обладая рядом полезных свойств, алюминий является удобным выбором для производства самолетов.

Алюминий на протяжении всей своей истории доказал свою универсальность и продолжает оставаться такой же и сегодня. Алюминий и его сплавы занимают второе место после сплавов железа по масштабируемости. Алюминий легко обрабатывается ковкой, штамповкой и прокаткой; также он характеризуется малой плотностью, а изделия из алюминия имеют небольшой вес.

Аэрокосмическая промышленность продолжает использовать свойства сплава для создания более безопасных, надежных и менее дорогих самолетов. Использование алюминиевых сплавов значительно снижает вес самолета. Имея вес примерно на треть легче стали, он позволяет самолету либо нести больший вес, либо становиться более экономичным. Прочность алюминия позволяет ему заменить более тяжелые металлы без потери прочности, связанной с другими металлами, при этом выигрывая от его легкого веса.

Прочность алюминия позволяет ему заменить более тяжелые металлы без потери прочности, связанной с другими металлами, при этом выигрывая от его легкого веса.

Кроме того, в несущих конструкциях можно использовать прочность алюминия, чтобы сделать производство самолетов более надежным и экономичным. Для самолета и его пассажиров коррозия может быть чрезвычайно опасна. Алюминий обладает высокой устойчивостью к коррозии и химическим средам, что делает его особенно ценным для самолетов, работающих в сильно коррозионных морских средах. Это гарантирует, что алюминий останется ценным материалом и в будущем.

Получение новых легких сплавов на основе алюминия с повышенными характеристиками является актуальной задачей материаловедения. Введение даже небольшого количества наночастиц (менее 1%) может привести к значительному повышению физико-механических свойств недорогих алюминиевых сплавов. Такие соединения будут иметь меньшую стоимость по сравнению с используемыми в настоящее время аналогами, где для лигатур используется дорогостоящий скандий. Ученые ТГУ рассматривают алмаз как перспективный материал для производства закаленных сплавов, хотя используются и другие наночастицы.

Ученые ТГУ рассматривают алмаз как перспективный материал для производства закаленных сплавов, хотя используются и другие наночастицы.

Алюминиевые сплавы

Существует несколько различных типов алюминия, но некоторые из них больше подходят для аэрокосмической промышленности, чем другие. Примеры такого алюминия включают:

2024 — Основным легирующим элементом в алюминии 2024 является медь. Алюминий 2024 можно использовать, когда требуется высокое соотношение прочности и веса. Как и сплав 6061, сплав 2024 используется в конструкциях крыла и фюзеляжа из-за напряжения, которое они испытывают во время работы.

5052 — Самый прочный сплав из нетермообрабатываемых марок, алюминий 5052 обеспечивает идеальную целесообразность и может быть вытянут или сформирован в различные формы. Кроме того, он обладает отличной стойкостью к коррозии в соленой воде в морской среде

7050 — лучший выбор для аэрокосмической промышленности, сплав 7050 обладает гораздо большей коррозионной стойкостью и долговечностью, чем 7075. Благодаря тому, что он сохраняет свои прочностные свойства в более широких сечениях, алюминий 7050 способен сохранять устойчивость к излому и коррозии. Алюминиевый сплав

Благодаря тому, что он сохраняет свои прочностные свойства в более широких сечениях, алюминий 7050 способен сохранять устойчивость к излому и коррозии. Алюминиевый сплав

7068 – 7068 является самым прочным сплавом, доступным в настоящее время на коммерческом рынке. Легкий сплав с отличной коррозионной стойкостью 7068 является одним из самых прочных сплавов, доступных в настоящее время.

7075 — Цинк является основным легирующим элементом алюминия марки 7075. Его прочность аналогична прочности многих типов стали, и он обладает хорошей обрабатываемостью и усталостной прочностью.

В настоящее время планеры самолетов составляют алюминиевые сплавы, полимерно-матричные композиты (ПМК) и в некоторой степени титановые сплавы. В ближайшие несколько десятилетий разработка легких материалов для использования в качестве конструктивных элементов планеров, скорее всего, будет по-прежнему сосредоточена на этих трех классах материалов. В случае алюминиевых сплавов незначительное добавление скандия в обычные алюминиевые сплавы привело к неожиданному увеличению прочности, коррозионной стойкости и свариваемости. Однако высокая цена на скандий является сдерживающим фактором. Доступность более дешевого скандия расширит возможности его использования для массовых применений.

Однако высокая цена на скандий является сдерживающим фактором. Доступность более дешевого скандия расширит возможности его использования для массовых применений.

Использование потенциала алюминиево-литиевых (Al-Li) сплавов было еще одной приоритетной областью. Хотя сплавы Al-Li первого поколения конкурировали с композитами с точки зрения плотности и жесткости, они не нашли широкого применения из-за проблем, связанных с анизотропией свойств и свариваемости. В настоящее время разработаны устойчивые к повреждениям варианты Al-Li с более высокой вязкостью разрушения и сопротивлением росту усталостных трещин, хотя и с более низкими уровнями прочности.

Также исследуются высокопрочные алюминиевые сплавы, имеющие неравновесные фазы – аморфную и квазикристаллическую фазы. Возможность использования алюминиевых сплавов, обработанных методом порошковой металлургии (П/М), оценивается для удовлетворения требований высоких температур (до 450°C) для высокоскоростных транспортных средств. Хотя есть уверенность в термической стабильности этих сплавов при температуре 450 ° C и свойствах при температуре окружающей среды, изучаются механизмы их сохранения при повышенных температурах. Задача технологии P/M заключается в обеспечении улучшенных уровней свойств в сочетании с гарантированной надежностью и воспроизводимостью.

Хотя есть уверенность в термической стабильности этих сплавов при температуре 450 ° C и свойствах при температуре окружающей среды, изучаются механизмы их сохранения при повышенных температурах. Задача технологии P/M заключается в обеспечении улучшенных уровней свойств в сочетании с гарантированной надежностью и воспроизводимостью.

Наноразмерный алмаз улучшит алюминиевые сплавы для морского транспорта

Наноразмерный алмаз представляет собой порошок алмазов с размером частиц в несколько нанометров. Лигатуры — это вспомогательные сплавы, используемые для введения в жидкий металл других элементов. В данном эксперименте это стержни, которые впоследствии будут достаточно удобны и технологичны для использования в производстве.

Завершен эксперимент по внедрению наноразмерного алмаза в расплав алюминия с помощью ультразвуковой обработки в Университете Брунеля (Лондон, Великобритания). «Эксперимент по внедрению и распределению наночастиц в алюминиевом сплаве был проведен с целью понять, как повысить механические характеристики сплава при технологической обработке (пластичность, свариваемость и др. ) и эксплуатации (коррозионная стойкость), сохраняя при этом качество», — говорит Николай Кахидзе, магистрант физико-технического факультета.

) и эксплуатации (коррозионная стойкость), сохраняя при этом качество», — говорит Николай Кахидзе, магистрант физико-технического факультета.

Эксперимент показал, что полученный сплав качественный, без пор и дефектов. Таким образом, выбранные учеными параметры позволили ввести в сплав наночастицы без ухудшения качества исходного материала; это в дальнейшем будет способствовать значительному повышению механических свойств.

Российские ученые создали новый высокопрочный сплав для авиации и автомобилестроения

Ученые Национального исследовательского технологического университета «МИСиС» создали новые алюминиевые сплавы, которые дешевы и эффективны для использования в самых разных современных транспортных средствах.

Традиционная для машиностроения технология изготовления тонкостенных деталей сложных профилей основана на методах листовой штамповки. Его характеризует низкий коэффициент использования металла, большое количество составных узлов и крепежных элементов (сложных деталей, получаемых штамповкой, которые состоят из элементов, которые необходимо склепать или сварить между собой). Эти недостатки устраняет листовая сверхпластическая формовка (СПФ), позволяющая получать легкие прочные конструкции сложной геометрии.

Эти недостатки устраняет листовая сверхпластическая формовка (СПФ), позволяющая получать легкие прочные конструкции сложной геометрии.

«Необходимые компоненты мы расплавили в печи при температуре около 800°С и поместили в специальную форму. Затем закаляем слитки и раскатываем их в листы. На каждом этапе важно контролировать их микроструктуру, параметры которой определяют структуру конечного листа после промежуточных операций. Для этого мы используем 20-тысячные микроскопы. Затем мы анализируем свойства образцов сплава, их прочность и пластичность при комнатной температуре, а также при повышенных температурах (400-500°С) путем растяжения образца до разрыва», — Анастасия Михайловская, ведущий научный сотрудник, доцент НИТУ «МИСиС». , рассказал Sputnik.

По ее словам, реализация эффекта сверхпластичности при обработке металлов давлением позволяет получать детали сложной формы, очень близкой к конечной, за одну операцию на относительно маломощном оборудовании. Следовательно, это помогает значительно снизить сложность и стоимость производства продукта. Кроме того, метод позволяет избежать ручной штамповки, доводя изделие до заданной геометрии.

Следовательно, это помогает значительно снизить сложность и стоимость производства продукта. Кроме того, метод позволяет избежать ручной штамповки, доводя изделие до заданной геометрии.

На сегодняшний день существует несколько сверхпластичных сплавов для СПФ, большинство из которых имеют мизерные скорости деформации и относительное удлинение около 300%, рассказала аспирантка НИСУ «МИСиС» Анна Кищик.

«На такую скорость отливается одна деталь средней сложности несколько часов; стоимость технологического процесса составляет 70-80% от стоимости конечного продукта. Поэтому сокращение времени формовки в несколько раз позволит увеличить объемы производства и снизить себестоимость изделия. Мы предлагаем новые сплавы, способные к высокоскоростному СПФ – это сокращает время получения одной детали до 15-20 мин, а возможные степени деформации превышают 400%. Это свойства нашего сплава, который на 20-30% прочнее аналогов», — рассказала она Sputnik.

В России создан устойчивый к температуре 400 °C алюминиевый сплав, сообщается в ноябре 2021 г.

Исследователи НИТУ «МИСиС» совместно с коллегами из России создали недорогой алюминиевый температура на 100-150°С выше, чем у аналогов. Ученые, ответственные за создание, утверждают, что материал значительно уменьшит вес и углеродный след новых железнодорожных транспортных средств, самолетов и другой техники. Их исследование было опубликовано в Journal of Alloys and Compounds.

Алюминий и большинство сплавов на его основе обладают высокой коррозионной стойкостью практически во всех средах: в атмосфере, морской воде, пресной воде, многих химических растворах и большинстве пищевых продуктов. Благодаря этим свойствам, а также малому удельному весу и хорошей тепло- и электропроводности алюминий широко применяется в авиационной, автомобильной, электронной и других отраслях промышленности.

Проволока из алюминиевого сплава может стать эффективной заменой дорогим и тяжелым проводникам на медной основе, используемым сегодня, считают ученые. Его использование в самолетах, высокоскоростном рельсовом транспорте и другой технике позволило бы снизить их массогабаритные характеристики, тем самым обеспечить значительную экономию топлива и снизить вредные выбросы в атмосферу. Однако способы получения таких сплавов и их элементной базы сегодня чрезвычайно дороги и трудоемки, сообщили в НИТУ «МИСиС».

Однако способы получения таких сплавов и их элементной базы сегодня чрезвычайно дороги и трудоемки, сообщили в НИТУ «МИСиС».

«Наш материал имеет термостойкую структуру и выдерживает температуру до 400°С. Все известные алюминиевые сплавы испытывают значительное разупрочнение уже при 250-300°С. В состав нашего сплава входят медь (Cu), марганец (Mn) и цирконий (Zr), что дает уникальное сочетание электропроводности, прочности и жаростойкости», — отметил старший научный сотрудник отдела обработки металлов давлением НИТУ «МИСиС» Торгом Акопян.

По мнению авторов исследования, одной из ключевых особенностей нового сплава является то, что около 10% его объема составляют специальные наночастицы, содержащие цирконий и марганец, которые равномерно диспергированы в алюминиевой матрице. Сплав изготовлен на электромагнитном кристаллизаторе по технологии ElmaCast, разработанной в НПЦ «Магнитная гидродинамика» (Красноярск). Последующие деформационно-термические обработки и аналитические исследования проводились с участием специалистов НИЦ «Курчатовский институт». В дальнейшем научная группа планирует продолжить работу по оптимизации химического состава нового материала и его переработке.

В дальнейшем научная группа планирует продолжить работу по оптимизации химического состава нового материала и его переработке.

Российские ученые разрабатывают жаростойкий материал для аэрокосмической промышленности с использованием аддитивных технологий

Ученые НИТУ «МИСиС» совместно с коллегами из Института легких материалов и технологий РУСАЛа сплава методом аддитивного производства.

Аддитивное производство — это универсальная технология, которая в ближайшем будущем обещает заменить традиционные методы литья. Селективное лазерное плавление (SLM) является одним из самых популярных методов аддитивного производства. Компоненты алюминиево-кремниевого сплава (Al-Si), синтезированные с помощью технологии SLM, обладают высокой прочностью при комнатной температуре, но обычно не демонстрируют высокого уровня прочности при температурах выше 200 градусов Цельсия.

«Пористость и дефекты, такие как горячие трещины, скатывание и нерасплавленный порошок, — типичные проблемы при изготовлении деталей методом селективного лазерного плавления», — рассказал РИА Новости член проектной группы, доцент НИТУ «МИСиС» Александр Чурюмов. .

.

Ученые НИТУ «МИСиС» и их коллеги из Института легких материалов и технологий решили улучшить механический состав материала, добавив в алюминиево-кремниевый (силуминовый) сплав новые компоненты. «Мы усовершенствовали химический состав сплава и параметры SLM, чтобы гарантировать бездефектную структуру и механические свойства этого нового жаропрочного сплава алюминия, кремния, никеля и железа (Al-Si-Ni-Fe). Общеизвестно, что никель может улучшать механические свойства сплавов Al-Si-Fe за счет уменьшения размера упрочняющих фаз», — пояснил Александр Чурымов.

Ученые разработали высокопроизводительный режим SLM для нового сплава; он гарантирует впечатляющую объемную плотность синтезируемого материала на уровне 99,8% от теоретического уровня. Материал обязан своей высокой прочностью мелкой структуре, образованной фазами Si, Al5Fe (Ni, Cu) и Al3 (Ni, Cu). По словам исследователей, новые материалы помогут в конструировании деталей сложной формы с оптимизированной геометрией для автомобильной и аэрокосмической техники

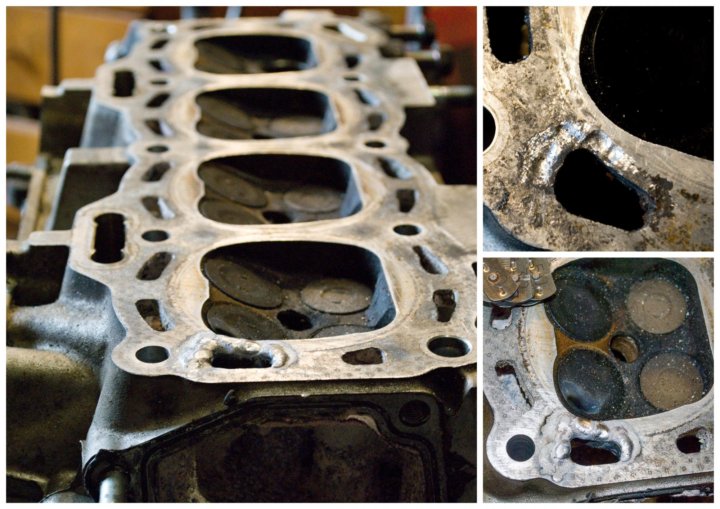

Российские ученые испытали первый в мире алюминиевый двигатель

Ученые Новосибирского государственного технического университета испытали первый в мире двигатель внутреннего сгорания, полностью изготовленный из алюминия. Результаты испытаний позволят ученым сконструировать двигатель меньшего размера, сообщил ТАСС в январе 2019 года профессор кафедры самолетостроения и вертолетостроения авиационного факультета университета Илья Зверков. из алюминия и весом около 200 кг. Двигатель, работающий на стандартном автомобильном бензине, предполагалось устанавливать на двухместные самолеты Як-52, старые двигатели которых исчерпали свой потенциал.

Результаты испытаний позволят ученым сконструировать двигатель меньшего размера, сообщил ТАСС в январе 2019 года профессор кафедры самолетостроения и вертолетостроения авиационного факультета университета Илья Зверков. из алюминия и весом около 200 кг. Двигатель, работающий на стандартном автомобильном бензине, предполагалось устанавливать на двухместные самолеты Як-52, старые двигатели которых исчерпали свой потенциал.

Использование алюминия вместо стали позволило ученым снизить вес двигателя на 30-40% по сравнению со стандартными стальными двигателями сопоставимой мощности. При этом номинальная мощность нового двигателя увеличилась на 40 лошадиных сил до 400 л.с., а расход топлива снизился примерно на 15%. Первый полет с российским гибридным авиадвигателем запланирован на 2019 год

Как сообщает пресс-служба вуза, все основные детали нового двигателя будут отлиты из алюминия в Новосибирске, что позволит отказаться от импортных комплектующих, которые использовались в экспериментальном двигателе. В перспективе это позволит использовать двигатель на самолетах ВВС России.

В перспективе это позволит использовать двигатель на самолетах ВВС России.

Ранее алюминий уже применялся в авиационных и автомобильных двигателях, но его детали, работающие при высокой нагрузке, теперь изготавливаются из стали. Однако новосибирские ученые применили технологию плазменно-электролитного оксидирования, при которой алюминиевые детали обрабатывают плазменными разрядами, в результате чего на поверхности алюминиевого изделия образуется тонкий слой оксида алюминия, так называемого корунда. Корунд известен своей высокой твердостью и температурой плавления, поэтому именно алюминиевые детали с корундовой поверхностью позволили заменить стальные детали в двигателе.

Ссылки и ресурсы также включают:

http://tass.com/science/1042115

https://continentalsteel.com/blog/aluminum-in-the-aerospace-industry/

https ://sputniknews.com/science/201

1071993310-aerospace-industry-термостойкий/

Процитировать эту статью

APAMLAHarvardVancouverChicagoIEEE

International Defense Security & Technology (16 октября 2022 г. ) Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия лидирует в разработке . Получено с https://idstch.com/military/air/aluminum-alloys-still-valueable-aerospace-russian-scientists-test-worlds-first-aluminum-engine/.

) Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия лидирует в разработке . Получено с https://idstch.com/military/air/aluminum-alloys-still-valueable-aerospace-russian-scientists-test-worlds-first-aluminum-engine/.

« Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия является лидером в разработке. аэрокосмические-российские-ученые-испытательные-миры-первый-алюминиевый-двигатель/

Международная оборонная безопасность и технологии 11 мая 2022 г. Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия является лидером в разработке. , просмотрено 16 октября 2022 г., https://idstch.com/military/air/aluminum-alloys-still-value-aerospace-russian-scientists-test-worlds-first-aluminum-engine/>

International Defense Security & Technology — Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия является лидером в разработке. [Интернет]. [По состоянию на 16 октября 2022 г. ]. Доступно по ссылке: https://idstch.com/military/air/aluminum-alloys-still-valueable-aerospace-russian-scientists-test-worlds-first-aluminum-engine/

]. Доступно по ссылке: https://idstch.com/military/air/aluminum-alloys-still-valueable-aerospace-russian-scientists-test-worlds-first-aluminum-engine/

« Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия является лидером в разработке. » Международная оборонная безопасность и технологии — по состоянию на 16 октября 2022 г. -aerospace-russian-scientists-test-worlds-first-aluminum-engine/

» Алюминиевые сплавы по-прежнему ценны для аэрокосмической отрасли, Россия — лидер в разработке. » International Defense Security & Technology [Online]. Доступно: https://idstch.com/military/air/aluminum-alloys-still-valueable-aerospace-russian-scientists-test-worlds-first-aluminum-engine/. [Доступ: 16 октября 2022 г.]

Алюминий лучше всего подходит для изготовления печатных плат, используемых в светодиодных светильниках. причины, по которым этот металл все чаще используется в производстве печатных плат с металлическим сердечником для светодиодных фонарей.

Приянка Кумари

В последнее время печатные платы с металлическим сердечником (MCPCB) приобрели популярность в светодиодной промышленности. ПХБ, используемые в светодиодном освещении, требуют особых свойств, поскольку последние чувствительны к температуре. Сегодня MCPCB используются в сильноточных светодиодах и прожекторах.

— Реклама —

В случае MCPCB сердечником или основным материалом является металл вместо традиционного FR4/CEM1-3. На плате FR4 тепло остается застойным, если оно не передается местным радиатором. Другим материалом для изготовления печатных плат, хотя и менее часто используемым, является эпоксидная смола. Печатная плата из эпоксидной смолы считается менее прочной. Однако в тех случаях, когда тепловое качество не очень важно, более распространены FR4 или эпоксидные основы, поскольку они дешевле.

Обычно для изготовления печатных плат используются сплавы алюминия, меди и стали. Помимо того, что алюминий дешевле меди, он известен своими хорошими способностями к передаче и рассеиванию тепла. Тем не менее, медь считается более эффективной. И обычная сталь, и нержавеющая сталь более жесткие и имеют меньшую теплопроводность, чем алюминий и медь. Выбор ядра зависит от желаемой производительности и области применения. Как правило, алюминий ламинируют медью.

Помимо того, что алюминий дешевле меди, он известен своими хорошими способностями к передаче и рассеиванию тепла. Тем не менее, медь считается более эффективной. И обычная сталь, и нержавеющая сталь более жесткие и имеют меньшую теплопроводность, чем алюминий и медь. Выбор ядра зависит от желаемой производительности и области применения. Как правило, алюминий ламинируют медью.

Алюминиевые печатные платы

В последнее время среди печатных плат все большую популярность приобретают алюминиевые варианты. Они построены на основе алюминиевого сплава (содержащего магний, алюминий и силумин) вместо основы из стекловолокна. Этот сплав предназначен для обеспечения максимальной электроизоляции и теплопроводности. Как правило, тонкий слой теплопроводного, но электрически изолирующего диэлектрика ламинируется между металлической основой и медной фольгой, на которую вытравливается желаемый рисунок схемы. Металлическое основание отводит тепло от этой цепи через тонкий диэлектрик.

Алюминиевые печатные платы и индустрия светодиодного освещения

Несколько качеств, в том числе лучшее рассеивание тепла, привели к тому, что алюминиевые печатные платы стали новым стандартом для многих компаний в светодиодной промышленности. Некоторые из его ключевых особенностей и преимуществ включают следующее.

- Лучшая теплопередача: Теплопередача относится к перемещению тепловой энергии из одного места в другое. Как хорошо известно в области электроники, постоянно высокие температуры могут привести к повреждению печатной платы, что влияет на ее функциональность, что делает теплопередачу одним из наиболее важных аспектов производства печатных плат. Алюминий известен своими способностями к передаче тепла. Он может отводить тепло от критических частей, чтобы уменьшить тепловое повреждение печатной платы. По сравнению со стекловолокном алюминиевые конструкции могут быть в 10 раз эффективнее.

- Высокая прочность: Алюминий более прочный по сравнению с керамикой и стекловолокном.

Устойчивый к поломке, он может лучше справляться со стрессом, возникающим в процессе производства. Его также нелегко повредить при повседневном обращении, особенно в условиях, подверженных ударам.

Устойчивый к поломке, он может лучше справляться со стрессом, возникающим в процессе производства. Его также нелегко повредить при повседневном обращении, особенно в условиях, подверженных ударам. - Малый вес: Известно, что алюминий не только обладает прочными характеристиками, но и имеет небольшой вес. Это приводит к повышению устойчивости, что является важным фактором в производстве. Чем легче печатная плата и, в свою очередь, конечный продукт, в котором она используется, тем проще ее транспортировать и транспортировать.

- Менее дорогой: Алюминий встречается по всему миру, и его легче очищать, чем другие металлы, что делает его менее дорогим. По сравнению с другими способами передачи тепла, такими как радиаторы, печатная плата из алюминия недорога. Хотя радиаторы могут быть более эффективными в передаче тепла, их добавление к печатной плате обходится дороже.

- Экологичность: Алюминиевые печатные платы пригодны для повторного использования и не обладают токсичными свойствами, поэтому их можно легко утилизировать.

- Увеличенная плотность светодиодов: Конструкция из стекловолокна относительно медленно передает тепло, вызывая накопление тепла. Этот фактор ограничивает количество светодиодов на плате. Но в случае с алюминием на плату можно установить больше светодиодов, и они смогут эффективно работать, не превышая указанный температурный допуск. Благодаря высокой теплопроводности алюминия тепло передается быстро.

- Более длительное время работы: Известно, что при длительном использовании светодиоды нагреваются, что влияет на качество и цвет света, а также на общий срок службы изделия. Алюминиевые печатные платы с улучшенными характеристиками теплопередачи помогают светодиодам работать при более низкой температуре и, следовательно, увеличивают срок их службы.

Применение светодиодного освещения

Благодаря гибкости конструкции, энергоэффективности и низкой стоимости алюминиевые печатные платы все чаще используются в различных осветительных приборах и в нескольких отраслях. Некоторые распространенные варианты использования включают автомобильные фары, посадочные огни взлетно-посадочной полосы аэропорта, освещение, используемое в военных полевых приложениях, уличное освещение, освещение дорожных туннелей, фотоэлектрическое или солнечное освещение, фонари и фонари, дорожное и сигнальное освещение, освещение в операционных больницах и на быстрорастущих заводах. освещение, в том числе. Некоторые известные области применения алюминиевых печатных плат упомянуты ниже.

Некоторые распространенные варианты использования включают автомобильные фары, посадочные огни взлетно-посадочной полосы аэропорта, освещение, используемое в военных полевых приложениях, уличное освещение, освещение дорожных туннелей, фотоэлектрическое или солнечное освещение, фонари и фонари, дорожное и сигнальное освещение, освещение в операционных больницах и на быстрорастущих заводах. освещение, в том числе. Некоторые известные области применения алюминиевых печатных плат упомянуты ниже.

- Телекоммуникации: В телекоммуникациях алюминиевые печатные платы используются в различных фильтрующих устройствах и усилителях высокой частоты.

- Автомобильная промышленность: В автомобильной промышленности алюминиевые светодиоды для печатных плат можно найти в автомобильных индикаторах, фарах и стоп-сигналах, помимо электронных регуляторов и контроллеров мощности.

Компьютеры: в этой категории алюминиевые печатные платы используются в светодиодных дисплеях, индикаторах, силовых устройствах и платах ЦП.

- Медицина: В осветительных приборах для хирургии и медицинских осмотров используются мощные светодиодные лампы. В технологии медицинского сканирования также используются алюминиевые печатные платы.

Динамика рынка: драйверы роста и вызовы

Согласно последнему отчету об исследовании рынка, подготовленному Industry ARC, к 2024 году мировой рынок печатных плат достигнет 70 миллиардов долларов США. расти со скоростью 36,87% и достичь 6,4 млрд долларов США к 2024 году. Этот рынок в основном обусловлен растущей потребностью в интеллектуальных устройствах в бытовой электронике. Стандартные многослойные печатные платы занимают наибольшую долю рынка, и ожидается, что они продолжат доминировать на мировом рынке, достигнув к концу 2024 года примерно 1,27 млрд долларов США. Из-за потребности в более компактных и легких платах для использования в электрических устройствах , военное/медицинское оборудование и другие отраслевые вертикали, спрос на эти платы быстро растет

Согласно исследованию, проведенному Индийской ассоциацией электронной промышленности (ELCINA), спрос на ПХБ в Индии растет в среднем на 20,56% в течение периода 2015–2020 годов и к 2020 году превысит 6 миллиардов долларов США. Основными драйверами роста являются бытовая электроника, промышленная электроника, стратегическая электроника, компьютерное оборудование, мобильные телефоны, автомобилестроение, телекоммуникации и светодиодное освещение.

Основными драйверами роста являются бытовая электроника, промышленная электроника, стратегическая электроника, компьютерное оборудование, мобильные телефоны, автомобилестроение, телекоммуникации и светодиодное освещение.

В исследовании отмечается, что около 60 процентов индийских производителей являются малыми и средними предприятиями и относятся к неорганизованному сектору. Страна зависит от импорта для удовлетворения примерно 65 процентов своих потребностей. Некоторые из ключевых проблем, с которыми сталкивается индийская промышленность, включают прибыльность (которая препятствует инвестициям в новые производственные технологии), неэффективную цепочку поставок сырья, высокие капитальные затраты и отсутствие доступа к дешевому финансированию, проблемы с налогообложением и неэффективность логистики. Эти факторы приводят к увеличению сроков выполнения работ и увеличению затрат.

Несколько новейших продуктов, доступных на рынке

| Продукт: MCPCB для общего применения светодиодного освещения Производитель: Cambridge Nanotherm |

Компания использует запатентованный электрохимический процесс для создания диэлектрического слоя оксида алюминия толщиной 20 мкм, атомарно связанного с алюминиевой платой. Этот MCPCB имеет тепловую эффективность 120 Вт/мК, предлагая разработчикам электроники увеличение более чем на 56 процентов по сравнению с теплопроводностью алюминиевой пластины. Он может применяться к модулям в масштабе чипа (CSP), светодиодным модулям Chip-on-Board (COB LED), светодиодным модулям высокой плотности, модулям автомобильного освещения, садоводческому освещению и силовым полупроводникам. Этот MCPCB имеет тепловую эффективность 120 Вт/мК, предлагая разработчикам электроники увеличение более чем на 56 процентов по сравнению с теплопроводностью алюминиевой пластины. Он может применяться к модулям в масштабе чипа (CSP), светодиодным модулям Chip-on-Board (COB LED), светодиодным модулям высокой плотности, модулям автомобильного освещения, садоводческому освещению и силовым полупроводникам. Основные характеристики:

Контактная информация: www.camnano.com |

| Продукт: 1X3 Lux-M Linear; Производитель: Раковина |

Построенная на печатной плате с прямым тепловым трактом SinkPAD TM-II, эта печатная плата обеспечивает высокие тепловые характеристики. Он предлагается с габаритами 3, 4 или 5 светодиодов LUXEON M и предназначен для простой системной интеграции и более быстрого выхода на рынок. Можно использовать стандартную оптику. Он предлагается с габаритами 3, 4 или 5 светодиодов LUXEON M и предназначен для простой системной интеграции и более быстрого выхода на рынок. Можно использовать стандартную оптику. Основные характеристики:

Контактная информация: www.sinkpad.com |

| Изделие: 20,5 мм, круглый, 3XP, алюминий; Производитель: Sinkpad |

| Основной металл этой печатной платы изготовлен из алюминия. Он совместим с несколькими светодиодами, включая XHP35, XP-G, N219A и 3535. Конфигурация этой платы с несколькими светодиодами должна быть параллельной. Основные характеристики:

Контактная информация: www. |

| Продукт: печатная плата AI; Производитель: XNJ PCB |

| Это уникальная многослойная печатная плата на металлической основе с медным покрытием, обладающая хорошей теплопроводностью, электроизоляцией и обрабатываемостью. Эта печатная плата использует алюминиевую подложку Fuchs Wright и используется в светодиодной промышленности. Основные характеристики:

|

Никого в Вологде не нашел. Со слов спецов-сварщиков, в силумине много цинка, а он при сварке очень ядовит. Поэтому нужно спец оборудование, а такого в Вологде нет (по-крайней мере так говорили)

Никого в Вологде не нашел. Со слов спецов-сварщиков, в силумине много цинка, а он при сварке очень ядовит. Поэтому нужно спец оборудование, а такого в Вологде нет (по-крайней мере так говорили)

Самое главное, чтобы источники обеспечивали напряжение от 3 до 12 вольт.

Самое главное, чтобы источники обеспечивали напряжение от 3 до 12 вольт. Устойчивый к поломке, он может лучше справляться со стрессом, возникающим в процессе производства. Его также нелегко повредить при повседневном обращении, особенно в условиях, подверженных ударам.

Устойчивый к поломке, он может лучше справляться со стрессом, возникающим в процессе производства. Его также нелегко повредить при повседневном обращении, особенно в условиях, подверженных ударам.

sinkpad.com

sinkpad.com