Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам.

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

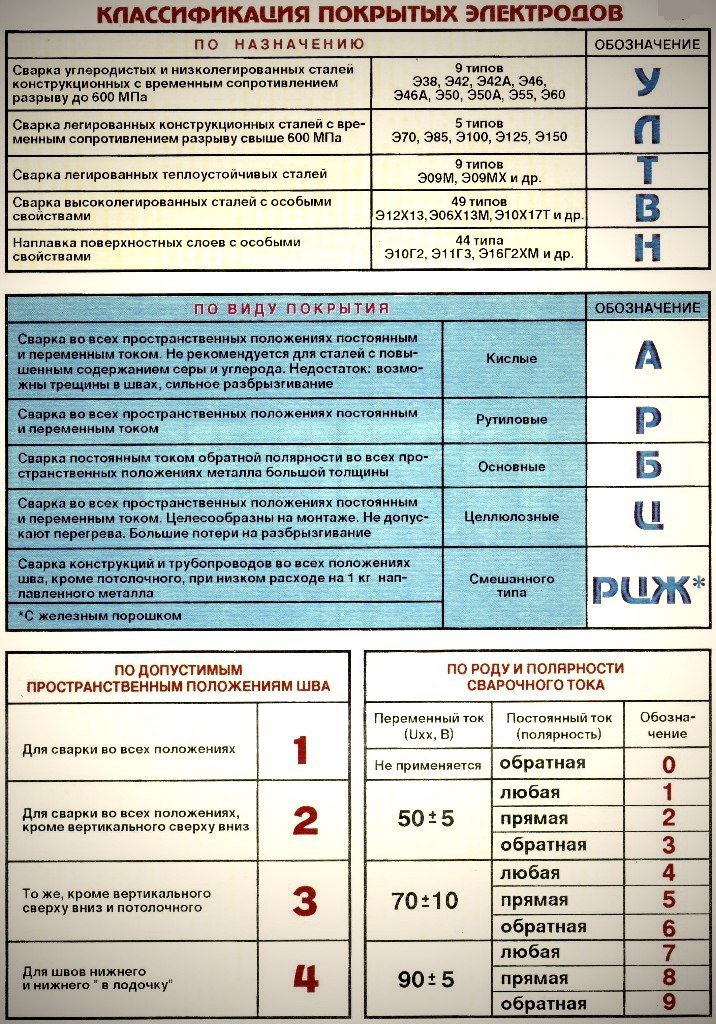

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

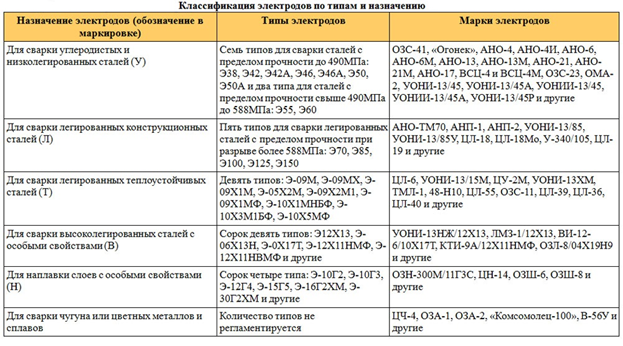

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее . Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Б | B | |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | 4 | |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение — литеру «Н».

Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются — непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже — из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов — аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

«Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

какие бывают, как выбирать, виды и их характеристики

Время на чтение: 3 мин

169

Сегодня сталь считается самым потребляемым металлом на планете. Чего только из неё не изготавливают: инструменты, украшения, приборы, строительные материалы, промышленные станки и много чего другого.

Со времен зарождения металлургической индустрии человечество открыло не менее 100 видов стали, большая часть из них применяется в производстве и по сей день.

Закономерно, что такой спрос рождает необходимость качественного сваривания конструкций и привлечения высококвалифицированных сварщиков.

У начинающих возникают вопросы по части подбора электродов для ручной дуговой сварки стальных конструкций, и в этой статье вы найдете ответы на них.

Содержание статьиПоказать

- Разновидности электродов для стальной сварки

- МР

- УОНИ

- ОЗС

- АНО

- Нюансы сварки стальных конструкций

- Советы начинающим сварщикам

- Выводы

Разновидности электродов для стальной сварки

Для получения хороших результатов Вам недостаточно обладать навыками ручной сварки. Вам также надо уметь подобрать подходящий конкретный электрод для всего разнообразия видов стали, учитывая нюансы каждого из них. Об этом подробней читайте далее.

В настоящее время из всех видов наибольшую популярность получила углеродистая сталь.

Соответственно, на витрины магазинов производители чаще всего выкладывают электроды для сварки именного этого вида.

В свою очередь, сварочные проводники делятся на несколько видов (марок) – АНО, УОНИ, МР, ОЗС. Разберем каждый из них подробней.

МР

Из всего разнообразия для сваривания стальных конструкций зачастую применяются МР-3 и МР-3С. Благодаря легкости в использовании эти виды распространены у начинающих и непрофессиональных сварщиков.

Не требуют каких-то особых навыков, легко поджигаются, а сплав не разбрызгивается в процессе сваривания – то, что надо любителю.

УОНИ

На рынке чаще всего встречаются две вариации: УОНИ 13/45 и УОНИ 13/55. Предназначены для профессионалов, поскольку поджигаются достаточно тяжело.

Из плюсов: легкое отделение шлака, стабильное горение сварочной дуги, а сплав при сваривании не разбрызгивается.

ОЗС

В магазинах продается в трёх вариациях: ОЗС-12, ОЗС-6 и ОЗС-4. Как и в случае с УОНИ, также легко отделяет шлак и тоже предназначены для опытных сварщиков.

Также у этого вида получается довольно добротный и изящный сварной шов.

АНО

На рынке этот вид представлен как АНО-21. Надо отметить у него следующие плюсы:

- достаточно просто поджигается сварочная дуга, как в первый, так во второй раз;

- в процессе сварочного процесса сплав практически не разбрызгивается;

- в целом, такие проводники отлично годятся для сваривания стали.

В действительности видов электродов намного больше, мы привели здесь только самые распространенные из них. Для сварки стальных конструкций они пользуются самой большой популярностью.

У Вас не будет проблем с их поиском в магазинах, а цена на них не кусается. Чтобы Вам не «подсунули» некачественный или недействительный товар, во время покупки убедитесь в наличии сертификата качества на товар.

Марок стали существует достаточно много и, практически, под каждую необходимо подбирать свой тип электрода. Перед покупкой следует вооружится знанием, какой конкретно вид стали вы будете сваривать.

Например, для углеродистых сплавов, легированной конструкционной, инструментальной или высоколегированной стали следует использовать разные проводники.

У нас уйдут месяцы, на то, чтобы перечислить все используемые электроды для каждого вида. Для сваривания большей части стальных деталей упомянутых электродов Вам хватит с головой.

Нюансы сварки стальных конструкций

Если вы хотите добиться хорошего результата сваривания, то надо усвоить несколько основных тонкостей этого процесса. Основных потому, что принципов существует предостаточно, а упомянуть все, как и в случае с марками стали, у нас не выйдет.

- Перед сваркой высокоуглеродистой стали прогревайте металл до температуры в 650 градусов.

Рекомендуется задействовать дуговую, газовую или контактную сварку. Также задействуйте флюс и присадочную проволоку, при этом проволоку берите из того же материала, что и сталь.

Рекомендуется задействовать дуговую, газовую или контактную сварку. Также задействуйте флюс и присадочную проволоку, при этом проволоку берите из того же материала, что и сталь. - Если надо сварить аустенитную сталь – задействуйте контактную сварку в режиме пониженной плотности сварочного тока.

- Разносортные типы. Сваривание разносортных типов стали также обладает своими тонкостями. Разносортными или разноклассовыми металлами считаются аустенитная, перлитная, высоколегированная и низколегированная сталь. Такие типы рекомендуется варить, используя плазму или лазер, так как, благодаря небольшой глубине плавки металла, качество работы будет выше, чем у электродуговой сварки. Если же вы варите с помощью ручной дуговой сваркой, то используйте проводник для разносортных типов сплавов.

- На случай аустенитных или перлитных стальных конструкций используйте, разработанную под них, технологию. В ней предусмотрена наплавка на перлитную сталь слоя аустенита, после делается подогрев с последующим отпуском для устранения закалки.

Затем направляющие кромки нагреваются, и деталь из перлитной стали сваривается с аустенитной. Режим сваривания выставляется соответствующий для последней аустенитной детали.

Затем направляющие кромки нагреваются, и деталь из перлитной стали сваривается с аустенитной. Режим сваривания выставляется соответствующий для последней аустенитной детали. - Не используйте сварочные электроды с высоким содержанием водорода, поскольку это ведет к образованию пористых швов и трещин. Низководородные электроды же, в свою очередь, лишены этой проблемы, но и вдобавок имеют повышенную производительность наплавки.

Советы начинающим сварщикам

Итак, вы уже поняли, что существует много особенностей сварки стальных конструкций, и это мы описали лишь малую часть из них.

Но не стоит этого пугаться, главное помнить, что все профессиональные сварщики начинали с азов, без опыта, осваивая всё более сложные задачи. Тренируйтесь и увеличивайте свой опыт, покоряя новые вершины, и работа будет казаться проще.

А если перед этим запастись теоретическими знаниями Вы уже сможете выполнять сложные задачи, даже будучи начинающим. Не бойтесь начинать с нуля, лишь так вы освоите эту профессию.

Попробуйте начать со сваривания жаропрочной стали. Зайдите в магазин и посоветуйтесь с продавцом или консультантом на счёт выбора электрода для неё. Со временем вы накопите достаточно опыта, чтобы подбирать их самостоятельно под конкретный вид стали.

Выводы

Теперь вы имеете представление о выборе электродов для сварки стали. Еще раз повторим, что видов сварочных проводников настолько много, что упомянуть их в такой маленькой статье не получится.

Однако самые распространенные и легкодоступные мы упомянули, приобретите и опробуйте на практике каждый из них.

Если у вас уже есть опыт работы с тем или иным электродом, поделитесь им с начинающими сварщиками в комментариях под этой статьей. Желаем успехов!

Сварочные электроды — Наплавочные материалы — Сварочные материалы

- Домашняя страница

- Сварочные материалы

- Изделия для твердосплавного покрытия

- Сварочные электроды

КАТЕГОРИИ

- Сварочные электроды

- Рутиловые и основные электроды

- Целлюлозные электроды

- Низколегированный и сопротивление ползучести

- Электроды из нержавеющей стали

- Алюминиевые сплавы

- Чугунные электроды

- Никелевые сплавы

- Медные сплавы

- Электроды для наплавки

- Электроды для резки и строжки

- TIG-провода

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Алюминий и алюминиевые сплавы

- Никелевые сплавы

- Медь и медные сплавы

- Наплавка

- Проволока MIG/MAG

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Алюминий и алюминиевые сплавы

- Никелевые сплавы

- Медь и медные сплавы

- Наплавка

- Порошковая проволока

- Нелегированные стали

- Низколегированные стали

- Нержавеющая сталь

- Наплавка

- Subarc Wires & Fluss

- Нелегированные и низколегированные стали

- Нержавеющая сталь

- Наплавка

- Продукты для наплавки

- Сварочные электроды

- TIG-провода

- Проволока MIG/MAG

- Порошковая проволока

- Проволока и флюсы Subarc

- Продукты для пайки

- Медно-цинковые сплавы

- Медно-фосфорные сплавы

- Серебряные сплавы

- Алюминиевые сплавы

- Флюсы

ПРОДУКТ

СТАНДАРТ

ПРИМЕНЕНИЕ

СРАВНИВАТЬ

EN 14700

E Z Fe3

TS EN 14700

E Z Fe3

DIN 8555

E 3-UM-50-ST

Электрод с рутиловым покрытием для наплавки деталей, подвергающихся сжатию, умеренному удару, механическим, термическим ударам и изнашиванию при трении металла о металл. Специально разработан для наплавки лезвий горячей и холодной резки, прокатных роликов и ножевых ножей, поскольку металл сварного шва обладает высокой прочностью на растяжение, ударной вязкостью и термостойкостью. Подходит для наплавки валков и молотков дробилок, крановых колес и шкивов. Отличные сварочные свойства, стабильный и равномерный поток капель металла, хороший внешний вид сварного шва, очень легкое удаление шлака.

Специально разработан для наплавки лезвий горячей и холодной резки, прокатных роликов и ножевых ножей, поскольку металл сварного шва обладает высокой прочностью на растяжение, ударной вязкостью и термостойкостью. Подходит для наплавки валков и молотков дробилок, крановых колес и шкивов. Отличные сварочные свойства, стабильный и равномерный поток капель металла, хороший внешний вид сварного шва, очень легкое удаление шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Z Fe3

TS EN 14700

E Z Fe3

DIN 8555

E 3-UM-40-PT

Основные для наплавки металлов на износостойкие детали с покрытием , сжатие и удар при повышенных температурах. Благодаря содержанию сплавов Cr и Mo металл шва обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 550°C. Применяется для изготовления инструментов для горячей и холодной резки, ножей для горячих ножниц, ковочных штампов, форм для литья под давлением. Это позволяет производить новые инструменты по более доступным ценам путем наплавки основных металлов, которые имеют достаточную прочность на растяжение и легирующих элементов. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом наплавленного валика и очень легким удалением шлака.

Благодаря содержанию сплавов Cr и Mo металл шва обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 550°C. Применяется для изготовления инструментов для горячей и холодной резки, ножей для горячих ножниц, ковочных штампов, форм для литья под давлением. Это позволяет производить новые инструменты по более доступным ценам путем наплавки основных металлов, которые имеют достаточную прочность на растяжение и легирующих элементов. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом наплавленного валика и очень легким удалением шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Fe3

TS EN 14700

E Fe3

DIN 8555

E 3-UM-60-ST

Электрод с рутиловым напылением

-износ металла, сжатие, удар при повышенных температурах. Металл шва устойчив к рабочим температурам до 600°С благодаря содержанию Cr, Mo, W, V. Благодаря своей высокой прочности, ударной вязкости и термостойкости идеально подходит для изготовления штампов для горячей штамповки, седел, молотков, инструментов для горячей и холодной резки, лезвий для горячих ножниц и прокатных станов. Электрод также может быть использован для изготовления новых горяче- и холоднорежущих инструментов и их кромок, которые изготавливаются из низколегированных сталей. Имеет стабильную дугу, хороший внешний вид валика и очень легкое удаление шлака.

Металл шва устойчив к рабочим температурам до 600°С благодаря содержанию Cr, Mo, W, V. Благодаря своей высокой прочности, ударной вязкости и термостойкости идеально подходит для изготовления штампов для горячей штамповки, седел, молотков, инструментов для горячей и холодной резки, лезвий для горячих ножниц и прокатных станов. Электрод также может быть использован для изготовления новых горяче- и холоднорежущих инструментов и их кромок, которые изготавливаются из низколегированных сталей. Имеет стабильную дугу, хороший внешний вид валика и очень легкое удаление шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Fe8

TS EN 14700

E Fe8

DIN 8555

E 3-UM-55-ST

Основной электрод для наплавки металла на износостойкие детали с твердым покрытием , сжатие и удар при повышенных температурах. Благодаря содержанию сплава Cr и Mo обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 550°C. Специально разработан для наплавки горячих и холодных режущих инструментов, ножей для горячих ножниц, поршней экструзионных прессов, ковочных штампов, штампов. литейные формы, скользящие и направляющие поверхности. Это дает большое преимущество при изготовлении, наплавке и заполнении острых кромок новых лезвий для горячей и холодной резки из недрагоценных металлов с высоким пределом прочности и соответствующим легированием. Обладает отличными сварочными свойствами, стабильным и равномерным течением металла, хорошим внешним видом наплавленного валика и очень легким удалением шлака.

Благодаря содержанию сплава Cr и Mo обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 550°C. Специально разработан для наплавки горячих и холодных режущих инструментов, ножей для горячих ножниц, поршней экструзионных прессов, ковочных штампов, штампов. литейные формы, скользящие и направляющие поверхности. Это дает большое преимущество при изготовлении, наплавке и заполнении острых кромок новых лезвий для горячей и холодной резки из недрагоценных металлов с высоким пределом прочности и соответствующим легированием. Обладает отличными сварочными свойствами, стабильным и равномерным течением металла, хорошим внешним видом наплавленного валика и очень легким удалением шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Z Fe8

TS EN 14700

E Z Fe8

DIN 8555

E 3-UM-50-GTZ

Рутил для наплавки высокопрочных металлов на электроды с покрытием , сжатие и удар при повышенных температурах. Благодаря содержанию сплавов Cr, Mo и Co наплавленный металл обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 650°C. Используется для изготовления инструментальных сталей для горячей обработки, пластин для горячей резки, штампов для ковки, алюминиевого литья и экструзионной пластмассы. винты. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом сварного шва и очень легким удалением шлака.

Благодаря содержанию сплавов Cr, Mo и Co наплавленный металл обладает высокой механической прочностью, ударной вязкостью и термической стойкостью при рабочих температурах до 650°C. Используется для изготовления инструментальных сталей для горячей обработки, пластин для горячей резки, штампов для ковки, алюминиевого литья и экструзионной пластмассы. винты. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом сварного шва и очень легким удалением шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Fe8

TS EN 14700

E Fe8

DIN 8555

E 3-UM-60-ST

E 3-UM-60-ST

Электрод с рутиловым покрытием износ, сжатие и удары при повышенных температурах. Благодаря содержанию сплава Cr и Mo обладает высокой механической прочностью, ударной вязкостью и термостойкостью при рабочих температурах до 550°C. Специально разработан для инструментов для горячей и холодной резки, лезвий для горячих ножниц. Электрод также может быть использован для изготовления новых горяче- и холоднорежущих инструментов и их кромок, которые изготавливаются из низколегированных сталей. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом сварного шва и очень легким удалением шлака.

Благодаря содержанию сплава Cr и Mo обладает высокой механической прочностью, ударной вязкостью и термостойкостью при рабочих температурах до 550°C. Специально разработан для инструментов для горячей и холодной резки, лезвий для горячих ножниц. Электрод также может быть использован для изготовления новых горяче- и холоднорежущих инструментов и их кромок, которые изготавливаются из низколегированных сталей. Обладает отличными сварочными свойствами, стабильным и равномерным потоком капель металла, хорошим внешним видом сварного шва и очень легким удалением шлака.

Сравнивать

Дополнительная информация

Хызлы Аль

AWS/ASME SFA-5,13

EFEMN-A

EN 14700

E FE9

TS EN 14700

E FE9

DIN 855555

E 7-ORE 7-OREEN-NARIEN-NARIEN-NARIEN-NAINIIC15-ARIENIIN

. электрод из марганцовистой стали для износостойкой наплавки на высокомарганцевые (12-14%) стали. Металл сварного шва приобретает высокую твердость при холодной обработке, поэтому он особенно подходит для деталей, которые в основном подвергаются износу, вызванному сильными ударами и ударами. Во время сварки заготовки не должны сильно нагреваться и при необходимости давать им остыть. При сварке крупногабаритных заготовок из аустенитной марганцевой стали, например щековых плит дробилок, их целесообразно сваривать в водяной бане. Сварку следует выполнять при малых сварочных токах, с использованием стрингера и короткой длины валика, чтобы избежать остывания заготовки. Таким образом, следует избегать высоких сварочных токов и валиков с широким переплетением. При наращивании различных слоев рекомендуется наносить буферный слой с наплавленным металлом EI 307. При выполнении сварных швов на аустенитно-марганцовистой стали предпочтительно использовать электроды ЭИ 307Б. Подходит для наплавки и ремонтной сварки износостойких деталей из аустенитной марганцовистой стали, таких как щеки дробилки, конусы дробилки, валки, молотки для измельчения, ударные рычаги и другие.

электрод из марганцовистой стали для износостойкой наплавки на высокомарганцевые (12-14%) стали. Металл сварного шва приобретает высокую твердость при холодной обработке, поэтому он особенно подходит для деталей, которые в основном подвергаются износу, вызванному сильными ударами и ударами. Во время сварки заготовки не должны сильно нагреваться и при необходимости давать им остыть. При сварке крупногабаритных заготовок из аустенитной марганцевой стали, например щековых плит дробилок, их целесообразно сваривать в водяной бане. Сварку следует выполнять при малых сварочных токах, с использованием стрингера и короткой длины валика, чтобы избежать остывания заготовки. Таким образом, следует избегать высоких сварочных токов и валиков с широким переплетением. При наращивании различных слоев рекомендуется наносить буферный слой с наплавленным металлом EI 307. При выполнении сварных швов на аустенитно-марганцовистой стали предпочтительно использовать электроды ЭИ 307Б. Подходит для наплавки и ремонтной сварки износостойких деталей из аустенитной марганцовистой стали, таких как щеки дробилки, конусы дробилки, валки, молотки для измельчения, ударные рычаги и другие. Предпочтительно использовать с постоянным током, электрод в положительном (+) полюсе, а также возможно использовать с переменным током.

Предпочтительно использовать с постоянным током, электрод в положительном (+) полюсе, а также возможно использовать с переменным током.Сравнивать

Дополнительная информация

Хызлы Аль

AWS/ASME SFA — 5.13

E FeMn-C

AWS/ASME SFA — 5.13

~E FeMn-A

EN 14700

E Z Fe9

TS EN 14700

E Z Fe9

DIN 8555

~E 7-UM-200-KP

Электрод из аустенитной марганцовистой стали с высоким выходом (120%) для наплавки и сварки высокомарганцевых сталей. Благодаря отличной ударопрочности, особенно подходит для деталей, подвергающихся сильным ударам, ударам и кавитации. Добавление сплавов Ni и Cr повышает устойчивость к растрескиванию и истиранию. Наплавленный металл упрочняется при холодной обработке. Во время сварки заготовки не должны сильно нагреваться и при необходимости должны охлаждаться. Следует избегать высоких сварочных токов и широких швов. Возможна обработка инструментами с наконечниками из карбида вольфрама. Подходит для наплавки и ремонтной сварки земснарядов, поршней гидравлических прессов, крановых колес, железнодорожных переездов, щек дробилок, зубьев экскаваторов и грейферов, мельничных молотков, камнедробилок.

Благодаря отличной ударопрочности, особенно подходит для деталей, подвергающихся сильным ударам, ударам и кавитации. Добавление сплавов Ni и Cr повышает устойчивость к растрескиванию и истиранию. Наплавленный металл упрочняется при холодной обработке. Во время сварки заготовки не должны сильно нагреваться и при необходимости должны охлаждаться. Следует избегать высоких сварочных токов и широких швов. Возможна обработка инструментами с наконечниками из карбида вольфрама. Подходит для наплавки и ремонтной сварки земснарядов, поршней гидравлических прессов, крановых колес, железнодорожных переездов, щек дробилок, зубьев экскаваторов и грейферов, мельничных молотков, камнедробилок.

Сравнивать

Дополнительная информация

Хызлы Аль

AWS/ASME SFA-5,13

~ efemncr

EN 14700

E z FE9

TS EN 14700

E Z FE9

DIN 85555

E Z FE9

DIN 855555

E 70015

DIN 855555

E 70015

DIN 855555

E 70015

DIN 855555

E 70015

DIN 855555

E 70015. ), электрод из аустенитной марганцовистой стали для сварки и наплавки высокомарганцевых сталей, которые подвергаются очень высокому давлению, ударам и истиранию. Подходит для использования в качестве буферного слоя перед наплавкой. Благодаря содержанию 12 % Cr металл шва обладает высокой трещиностойкостью и стойкостью к истиранию по сравнению с другими электродами из марганцовистой стали. Наплавленный металл упрочняется при холодной обработке. Заготовка не должна сильно нагреваться во время сварки и, при необходимости, охлаждаться перед очередными проходами наплавки. Следует избегать высоких сварочных токов и широких швов. При сварке крупногабаритных заготовок из аустенитных марганцевых сталей целесообразно сваривать их на водяной бане. Подходит для наплавки и ремонтной сварки земснарядов, поршней гидравлических прессов, крановых колес, железнодорожных переездов, деталей дробилок, подвергающихся воздействию мягких минералов.

), электрод из аустенитной марганцовистой стали для сварки и наплавки высокомарганцевых сталей, которые подвергаются очень высокому давлению, ударам и истиранию. Подходит для использования в качестве буферного слоя перед наплавкой. Благодаря содержанию 12 % Cr металл шва обладает высокой трещиностойкостью и стойкостью к истиранию по сравнению с другими электродами из марганцовистой стали. Наплавленный металл упрочняется при холодной обработке. Заготовка не должна сильно нагреваться во время сварки и, при необходимости, охлаждаться перед очередными проходами наплавки. Следует избегать высоких сварочных токов и широких швов. При сварке крупногабаритных заготовок из аустенитных марганцевых сталей целесообразно сваривать их на водяной бане. Подходит для наплавки и ремонтной сварки земснарядов, поршней гидравлических прессов, крановых колес, железнодорожных переездов, деталей дробилок, подвергающихся воздействию мягких минералов.

Сравнивать

Дополнительная информация

Хызлы Аль

EN 14700

E Fe1

TS EN 14700

E Fe1

DIN 8555

E 1-UM-300-P

Машина для наплавки электродов средней твердости,

методом чипформинга. Особенно подходит для износостойких деталей, подверженных износу металла по металлу, сильным ударам и ударам. EH 330 легко сваривается во всех положениях, кроме вертикального вниз. Металл шва устойчив к растрескиванию и не имеет пор. подходит для восстановления рельсов, железнодорожных переездов, стрелочных переводов, звездочек и быстроизнашивающихся деталей, таких как канатные шкивы, кулачки, катки, опорные катки и звенья гусениц, гребни колес, шпильки и другие. Постоянный ток, положительный электрод (+) предпочтителен и может использоваться также при переменном токе.

Особенно подходит для износостойких деталей, подверженных износу металла по металлу, сильным ударам и ударам. EH 330 легко сваривается во всех положениях, кроме вертикального вниз. Металл шва устойчив к растрескиванию и не имеет пор. подходит для восстановления рельсов, железнодорожных переездов, стрелочных переводов, звездочек и быстроизнашивающихся деталей, таких как канатные шкивы, кулачки, катки, опорные катки и звенья гусениц, гребни колес, шпильки и другие. Постоянный ток, положительный электрод (+) предпочтителен и может использоваться также при переменном токе.

Сравнивать

Дополнительная информация

Хызлы Аль

24 продукта найдено

Продуктов на странице:

1020304050100

СРАВНИВАТЬ

| 275-16-3726-4272 | 16-3726-4272 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,42700 | 2,000 | 0,250 | В | |

| 275-16-3725-2771 | 16-3725-2771 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,27700 | 1,000 | 0,250 | В | |

| 275-16-3725-2772 | 16-3725-2772 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,27700 | 2,000 | 0,250 | В | |

| 275-16-3725-3171 | 16-3725-3171 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,31700 | 1,000 | 5/16 (8 мм) | 0,250 | IN |

| 275-16-3725-3172 | 16-3725-3172 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3. 00000 00000 | 1 | 0.31700 | 2.000 | 5/16 (8 мм) | 0,250 | IN |

| 275-16-3725-3391 | 16-3725-3391 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,33900 | 1,000 | 0,250 | В | |

| 275-16-3725-3392 | 16-3725-3392 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,33900 | 2,000 | 0,250 | В | |

| 275-16-3725-3651 | 16-3725-3651 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,36500 | 1,000 | 0,250 | В | |

| 275-16-3725-3652 | 16-3725-3652 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,36500 | 2,000 | 0,250 | В | |

| 275-16-3725-3801 | 16-3725-3801 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,38000 | 1,000 | 3/8 | 0,250 | IN |

| 275-16-3725-3802 | 16-3725-3802 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,38000 | 2,000 | 3/8 | 0,250 | В |

| 275-16-3726-4011 | 16-3726-4011 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,40100 | 1,000 | 0,250 | В | |

| 275-16-3726-4012 | 16-3726-4012 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,40100 | 2,000 | 0,250 | В | |

| 275-16-3725-2542 | 16-3725-2542 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,25400 | 1,500 | 1/4 | 0,250 | ИН |

| 275-16-3726-4441 | 16-3726-4441 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3. 25000 25000 | 1.25 | 0.44400 | 1.000 | 7/16 | 0.250 | IN |

| 275-16-3726-4442 | 16-3726-4442 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,44400 | 2,000 | 7/16 | 0,250 | В |

| 275-16-3726-5021 | 16-3726-5021 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,50200 | 1,000 | 1/2 | 0,250 | В |

| 275-16-3726-5022 | 16-3726-5022 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,50200 | 2,000 | 1/2 | 0,250 | IN |

| 275-16-3726-5521 | 16-3726-5521 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,55200 | 1,000 | 0,250 | В | |

| 275-16-3726-5522 | 16-3726-5522 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3. 25000 25000 | 1.25 | 0.55200 | 2.000 | 0.250 | В | |

| 275-16-3726-6301 | 16-3726-6301 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,63000 | 1,000 | 5/8 | 0,250 | В |

| 275-16-3726-6302 | 16-3726-6302 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,63000 | 2,000 | 5/8 | 0,250 | В |

| 275-16-3726-6761 | 16-3726-6761 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,67600 | 1,000 | 0,250 | В | |

| 275-16-3726-6762 | 16-3726-6762 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,67600 | 2,000 | 0,250 | В | |

| 275-16-3726-8011 | 16-3726-8011 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3. 25000 25000 | 1.25 | 0.80100 | 1.000 | 0.250 | В | |

| 275-16-3726-8012 | 16-3726-8012 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,25000 | 1,25 | 0,80100 | 2,000 | 0,250 | В | |

| 275-16-3724-1572 | 16-3724-1572 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15700 | 1,000 | 0,250 | В | |

| 275-16-3724-1162 | 16-3724-1162 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,11600 | 0,750 | #4 | 0,250 | IN |

| 275-16-3724-1163 | 16-3724-1163 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,11600 | 1,125 | #4 | 0,250 | В |

| 275-16-3724-1321 | 16-3724-1321 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,13200 | 0,375 | #5 | 0,250 | IN |

| 275-16-3724-1322 | 16-3724-1322 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,13200 | 0,750 | #5 | 0,250 | В |

| 275-16-3724-1323 | 16-3724-1323 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0. 13200 13200 | 1.125 | #5 | 0.250 | В |

| 275-16-3724-1401 | 16-3724-1401 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,14000 | 0,500 | #6 | 0,250 | IN |

| 275-16-3724-1402 | 16-3724-1402 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,14000 | 1,000 | #6 | 0,250 | В |

| 275-16-3724-1403 | 16-3724-1403 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,14000 | 1,500 | #6 | 0,250 | IN |

| 275-16-3724-1501 | 16-3724-1501 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15000 | 0,500 | 0,250 | В | |

| 275-16-3724-1502 | 16-3724-1502 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15000 | 1,000 | 0,250 | В | |

| 275-16-3724-1503 | 16-3724-1503 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15000 | 1,500 | 0,250 | В | |

| 275-16-3724-1571 | 16-3724-1571 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15700 | 0,500 | 0,250 | В | |

| 275-16-3724-1161 | 16-3724-1161 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,11600 | 0,375 | #4 | 0,250 | IN |

| 275-16-3724-1573 | 16-3724-1573 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,15700 | 1,500 | 0,250 | В | |

| 275-16-3724-1691 | 16-3724-1691 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,16900 | 0,500 | #8 | 0,250 | IN |

| 275-16-3724-1692 | 16-3724-1692 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,16900 | 1,000 | #8 | 0,250 | IN |

| 275-16-3724-1693 | 16-3724-1693 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,16900 | 1,500 | #8 | 0,250 | В |

| 275-16-3724-1911 | 16-3724-1911 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,19100 | 0,750 | #10 | 0,250 | IN |

| 275-16-3724-1912 | 16-3724-1912 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,19100 | 1,500 | #10 | 0,250 | В |

| 275-16-3724-2201 | 16-3724-2201 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0. 22000 22000 | 0.750 | #12 | 0.250 | IN |

| 275-16-3724-2202 | 16-3724-2202 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,22000 | 1,500 | #12 | 0,250 | IN |

| 275-16-3724-2541 | 16-3724-2541 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,25400 | 0,750 | 1/4 | 0,250 | ИН |

| 275-16-3724-2542 | 16-3724-2542 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 2,50000 | 0,625 | 0,25400 | 1,500 | 1/4 | 0,250 | IN |

| 275-16-3725-2541 | 16-3725-2541 КМВ | RWMA Класс 11 — 10 Вт | RWMA Класс 2 — C18200 | 5RW | 3,00000 | 1 | 0,25400 | 0,750 | 1/4 | 0,250 | В |

Из чего сделаны сварочные электроды?

31 мая 2020 г.

Стержень, создающий металлический валик, называется «сварочный электрод ». Используя электрический ток, сварочный электрод можно использовать для сварки металлических валиков. Сварочный электрод состоит из двух разных частей, а именно:

- фактический металл

- 9Флюсовое покрытие 1715

Фактический металл, из которого изготовлен электрод, может быть любым из следующих: низкоуглеродистая сталь, нержавеющая сталь, чугун, высокопрочная сталь, бронза, медь или алюминий.

Настоящий металл покрывается флюсом для покрытия из смеси целлюлозы. Это покрытие придает металлическим стержням достаточную гибкость, водород и порошок. Он также поставляется со смесью титании, натрия и калия. Целью флюсового покрытия является обеспечение равномерного протекания электрического тока во время сварки.

Содержание

- Металлические материалы сварочного стержня

- 1) Сплав мягкой стали с медным покрытием

- 2) Сплав высокоуглеродистой стали

- 3) Сплав 3% никелевой стали для сварки

- Стержни

- Типы покрытия основных сварочных электродов

- 1) EXX10 — Целлюлоза-натрий

- 2) EXXX11 — Целлюлоза-калий

- 3) EXX12 — Рутил-натрий

— Калий

90X13 40003 5) EXXX4 — Порошок рутила-железа

- 6) EXXX5 — Низководородный-натрий

- 7) EXXX6 — Низководородно-калиевый

- 8) EXX28 — Порошок низководородного-железа

- 9) EXX20 — Оксид железа-натрий

- 10) EXX27–железо-оксид-железо

- Похожие сообщения:

Металлические материалы сварочного стержня

Сварочные стержни изготавливаются из различных сплавов различных металлов. Есть три обычно используемых сварочных стержня для соединения различных стальных сплавов. Это сплав из мягкой стали с медным покрытием, сплав из стали с 3% никеля и сплав из высокоуглеродистой стали. Тем не менее, существует множество материалов, используемых для создания стальных сварочных стержней. Кроме того, существуют специальные стержни, предназначенные для определенных металлов, таких как медь, алюминий и другие типы сплавов. Вот краткое описание трех наиболее распространенных типов сварочных электродов:

Есть три обычно используемых сварочных стержня для соединения различных стальных сплавов. Это сплав из мягкой стали с медным покрытием, сплав из стали с 3% никеля и сплав из высокоуглеродистой стали. Тем не менее, существует множество материалов, используемых для создания стальных сварочных стержней. Кроме того, существуют специальные стержни, предназначенные для определенных металлов, таких как медь, алюминий и другие типы сплавов. Вот краткое описание трех наиболее распространенных типов сварочных электродов:

1) Сплав из мягкой стали с медным покрытием

Сплав из мягкой стали с медным покрытием является наиболее популярным типом сварочных электродов на современном рынке. Он обычно используется для сварки низкоуглеродистой стали, низкоуглеродистой стали и кованого железа. Он может быть самым распространенным, но и менее дорогим. Его медные покрытия предотвращают ржавление и, таким образом, защищают мягкую сталь сварочного стержня. Этот сварочный пруток имеет температуру плавления 2714°F . Кроме того, для сварки не требуется флюс. Флюс, безусловно, является веществом, предотвращающим окисление и повышающим прочность сварного шва.

Кроме того, для сварки не требуется флюс. Флюс, безусловно, является веществом, предотвращающим окисление и повышающим прочность сварного шва.

2) Сплав из высокоуглеродистой стали

Сварочная проволока из высокоуглеродистой стали является второй наиболее часто используемой сварочной проволокой в мире. Этот сварочный стержень требует использования флюса при сварке. Флюс, конечно же, является веществом, предотвращающим окисление. Флюс необходим во многих сварочных процессах. Вы можете использовать высокоуглеродистую сталь для ремонта и строительства вещей. Он также используется в некоторых компаниях по производству велосипедов для изготовления рам из высокоуглеродистой стали. Этот стержень имеет температуру плавления 2462 °F .

3) Сплав стали с содержанием 3% никеля

Стержень из сплава стали с содержанием 3% никеля сочетает в себе углерод и железо в одном стержне. Эта комбинация вместе с оттенком легированных материалов идеально подходит для повышения твердости. Эти материалы сплава могут быть хромом, молибденом или никелем. Этот сварочный пруток чаще используется при сварке распределительных валов, шестерен и валов автомобилей. При сварке нужен флюс. Кроме того, он имеет температуру плавления 2,642°F . Этот сварочный пруток, разумеется, устойчив к коррозии и не нуждается в меднении.

Эти материалы сплава могут быть хромом, молибденом или никелем. Этот сварочный пруток чаще используется при сварке распределительных валов, шестерен и валов автомобилей. При сварке нужен флюс. Кроме того, он имеет температуру плавления 2,642°F . Этот сварочный пруток, разумеется, устойчив к коррозии и не нуждается в меднении.

Различные покрытия для сварочных электродов

Покрытия сварочных электродов могут содержать различные смеси химических веществ. Эти химические примеси могут содержать от шести до двенадцати химических веществ. Эти ингредиенты включают следующее:

1. Целлюлоза – это вещество, которое обеспечивает газовую защиту сварного шва. Он также поставляется с восстановителем, который создает экран, окружающий дугу. Газовый экран образуется при распаде целлюлозы.

2. Карбонаты металлов – ингредиент, добавляемый для регулирования основности шлака и создания необходимой восстановительной атмосферы.

3. Диоксид титана – способствует образованию быстрозамерзающего высокотекучего шлака. Он также обеспечивает необходимую ионизацию сварочной дуги.

4. Глины и смолы – помогает повысить уровень эластичности экструдируемых пластиковых покрытий. Это также помогает в обеспечении прочности покрытия.

5. Ферромарганец и ферросилиций – способствуют раскислению расплавленного металла шва. Это также помогает увеличить содержание кремния и марганца в наплавленном металле.

6. Фторид кальция – помогает обеспечить защитный газ для защиты дуги. Это также помогает регулировать основность шлака, а также обеспечивает растворимость и текучесть оксидов металлов.

7. Оксид марганца или железа – помогает регулировать текучесть шлака. Он также регулирует свойства шлака. Кроме того, это помогает стабилизировать дугу.

8. Минеральные силикаты – способствуют образованию шлака, одновременно обеспечивая прочность покрытия электрода. Он также помогает в легировании металлов, таких как молибден, хром и никель. Кроме того, она обеспечивает наплавленному металлу шва его легированность.

Он также помогает в легировании металлов, таких как молибден, хром и никель. Кроме того, она обеспечивает наплавленному металлу шва его легированность.

9. Железный порошок – помогает повысить производительность, выделяя дополнительный металл для осаждения в металлическом сварном шве.

Основные типы покрытий сварочных электродов

Существует множество типов покрытий электродов. Тем не менее, основные типы покрытия сварочных электродов, используемые для низкоуглеродистой стали, включают следующие:

1) EXX10 — Натрий-целлюлоза

Этот тип электродов поставляется с целлюлозным материалом, изготовленным из древесной муки или низколегированных электродов, прошедших повторную обработку. Эти низколегированные электроды содержат 30% бумаги. Его газовый щит содержит водород и углекислый газ в качестве восстановителей. Кроме того, дуга копания, которую он производит, обеспечивает глубокое проникновение. Его наплавка немного шероховатая. Брызги, однако, имеют более высокий уровень по сравнению с другими электродами.

Брызги, однако, имеют более высокий уровень по сравнению с другими электродами.

Как один из первых типов электродов, он обладает отличными механическими свойствами. Обычно он используется при сварке трубопроводов с использованием метода сварки, называемого 9.1715 сварка на спуске . Вы можете использовать его с постоянным током, используя электрод положительной или обратной полярности.

2) EXXX11 — Целлюлозно-калиевый

Существует большое сходство между целлюлозно-натриевым электродом и этим электродом. Это сходство заключается в действии дуги, проплавлении и результатах сварки. Однако в нем больше натрия. Поскольку натрий способствует ионизации дуги, он делает электрод пригодным для переменного тока. При использовании электродов — E6011 и E6010 — можно добавить немного железного порошка, чтобы стабилизировать дугу. Это также повысит скорость осаждения.

3) EXX12 — Рутил-натрий

Чем выше содержание диоксида титана или рутила в электроде, тем больше он ценится и нравится сварщикам. Преимущество этого типа электрода в том, что его покрытие дает тихую дугу. Он также приносит легко контролируемый шлак. Кроме того, он меньше разбрызгивается. Кроме того, получается более гладкая поверхность. Проникновение меньше по сравнению с целлюлозными типами. Он также предлагает довольно высокую скорость осаждения. Его низкое напряжение дуги также приятно. Кроме того, вы можете использовать его с постоянным или переменным током с прямой полярностью или отрицательным электродом.

Преимущество этого типа электрода в том, что его покрытие дает тихую дугу. Он также приносит легко контролируемый шлак. Кроме того, он меньше разбрызгивается. Кроме того, получается более гладкая поверхность. Проникновение меньше по сравнению с целлюлозными типами. Он также предлагает довольно высокую скорость осаждения. Его низкое напряжение дуги также приятно. Кроме того, вы можете использовать его с постоянным или переменным током с прямой полярностью или отрицательным электродом.

4) EXX13 — Рутил-калий

Это покрытие очень похоже на покрытие рутил-натриевого электрода. Тем не менее, его главное отличие в том, что он использует калий для обеспечения дуговой ионизации. Он больше подходит для переменного тока. Тем не менее, вы можете использовать его с постоянным током. Его бегущая дуга плавная и тихая.

5) EXXX4 — Железный рутиловый порошок

Хотя он очень похож на рутиловые покрытия, он отличается от первого тем, что содержит добавленный железный порошок. Это электрод EXX24 , если он содержит от 25% до 40% железа. Но если у него 50% железа , то это электрод EXX24 . Вы можете использовать один с более низким процентным содержанием железа для всех положений, в то время как вы можете использовать только один с более высоким процентным содержанием в горизонтальном положении и для целей горизонтальной угловой сварки. Скорость осаждения, конечно, увеличивается в зависимости от количества железного порошка в покрытии.

Это электрод EXX24 , если он содержит от 25% до 40% железа. Но если у него 50% железа , то это электрод EXX24 . Вы можете использовать один с более низким процентным содержанием железа для всех положений, в то время как вы можете использовать только один с более высоким процентным содержанием в горизонтальном положении и для целей горизонтальной угловой сварки. Скорость осаждения, конечно, увеличивается в зависимости от количества железного порошка в покрытии.

6) EXXX5 — с низким содержанием водорода и натрия