Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 6

ВОПРОС 1. В каком из перечисленных ниже ответов наиболее полно указано назначение электродного покрытия?

1. Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления металла.

2. Повышает устойчивость горения дуги, образует комбинированную газо-шлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва, улучшает формирование шва.

3. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

ВОПРОС 2. Какой буквой русского алфавита обозначают кремний и кобальт в маркировке стали?

1. Кремний — К, кобальт — Т.

2. Кремний — Т, кобальт — М.

3. Кремний — С, кобальт — К.

ВОПРОС 3. Какие стали относятся к группе углеродистых сталей?

1. Ст3сп5, Сталь10, Сталь15, 20Л, 20К, 22К.

Ст3сп5, Сталь10, Сталь15, 20Л, 20К, 22К.

2. 45Х25Н20, 15ГС, 09Г2С.

3. 08Х14МФ, 1Х12В2МФ, 25Х30Н.

ВОПРОС 4. Укажите правильное название источников постоянного тока

1. Сварочные выпрямители, генераторы, агрегаты.

2. Специализированные сварочные установки.

3. Трансформаторы.

ВОПРОС 5. Для чего служит трансформатор?

1. Для преобразования частоты переменного тока

2. Для преобразования напряжения электрической сети

3. Для преобразования напряжения электрической сети при постоянной силе тока.

ВОПРОС 6. Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку?

1. Форму, размеры и качество подготовки кромок; правильность выполнения переходов от одного сечения к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД или ПТД.

2. Форму и размеры расточки или раздачи труб; качество зачистки подготовленных под сварку кромок; химический состав металла.

3. Все параметры, указанные в п.п. 1 и 2.

ВОПРОС 7. Для какой группы сталей применяют при сварке электроды типов Э50, Э50А, Э42А, Э55?

1. Для сварки конструкционных сталей повышенной и высокой прочности.

2. Для сварки углеродистых конструкционных сталей.

3. Для сварки высоколегированных сталей.

ВОПРОС 8. Что обозначает в маркировке типов электродов буква «А», например Э42А?

1. Пониженное содержание легирующих элементов.

2. Пониженное содержание углерода.

3. Повышенные пластические свойства наплавленного металла.

ВОПРОС 9. Нужен ли предварительный подогрев для сварки хорошо свариваемых малоуглеродистых и сталей толщиной менее 30 мм?

1. Нужен.

2. Не нужен.

3. По усмотрению руководителя работ.

ВОПРОС 10. Каким инструментом определяют соответствие ширины шва стандартным требованиям?

1. Шаблоном сварщика

2. Линейкой.

3 . Штангенциркулем.

ВОПРОС 11. Укажите место возбуждения и гашения дуги при ручной дуговой сварке

1. На поверхности изделия.

2. В разделке кромок или на ранее выполненном шве.

3. В кратере шва.

ВОПРОС 12. Какие источники питания дуги рекомендуется применять для сварки электродами с основным покрытием?

1. Источники питания дуги переменного тока.

2. Любые источники питания.

3. Сварочные преобразователи постоянного тока и выпрямители.

ВОПРОС 13. Укажите, как влияет увеличение скорости ручной дуговой сварки на размеры сварного шва?

1. Глубина проплава уменьшается.

2. Влияния не оказывает.

3. Увеличивается ширина шва.

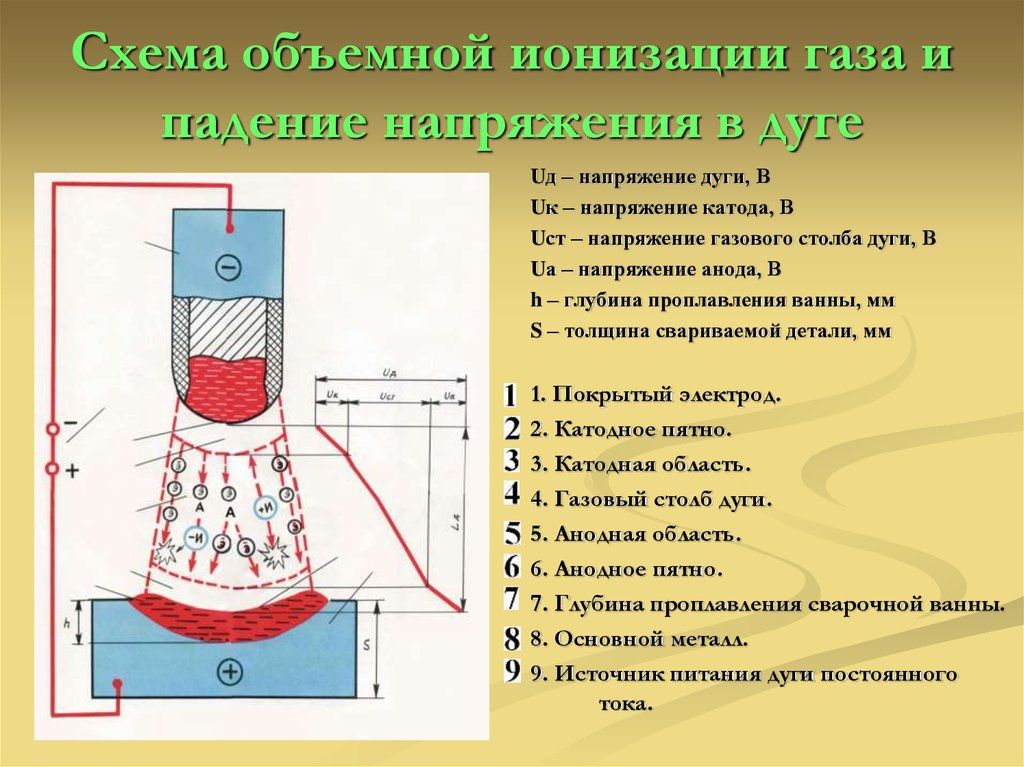

ВОПРОС 14. Какая зона в сварочной дуге называется анодным пятном?

1. Высокотемпературный участок дуги на отрицательном электроде.

2. Высокотемпературный участок дуги на положительном электроде.

3. Наиболее яркий участок в столбе дуги.

ВОПРОС 15. Какие характерные дефекты может вызвать избыток водорода в сварочной дуге?

Какие характерные дефекты может вызвать избыток водорода в сварочной дуге?

1. Несплавления.

2. Шлаковые включения.

3. Повышенная пористость металла шва.

ВОПРОС 16. Что может вызвать прожог металла при сварке?

1. Слишком малое притупление кромки.

2. Слишком малый зазор между кромками.

3. Слишком большая скорость сварки.

ВОПРОС 17. Как влияет равномерный подогрев изделий в процессе сварки на величину сварочных деформаций?

1. Увеличивает деформацию изделия.

2. Уменьшает деформацию изделия.

3. Не влияет.

ВОПРОС 18. Что входит в понятие металлургической свариваемости металлов?

1. Влияние на свариваемость химического состава металла и отсутствии дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва?

2. Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва.

3. Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

ВОПРОС 19. Какое напряжение считается безопасным в сухих помещениях?

1. Ниже 48 В.

2. Ниже 36 В.

3. Ниже 12 В.

ВОПРОС 20. Что входит в обозначение сварного соединения на чертеже?

1. Обозначается тип соединения, метод и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10

olimpox.online – Just another WordPress site

Каким должно быть направление механизированной сварки проволокой сплошного сечения в углекислом газе?

- Любое

- На подъем

- На спуск

На какую ширину должны быть зачищены внутренние и наружные поверхности свариваемых элементов?

- На ширину не менее 15 мм.

- На ширину не менее 20 мм.

- На ширину не менее 40 мм.

В каких случаях допускается выполнять ремонт изнутри трубы?

- В случаях расположения дефектов в корневом слое шва, подварочном слое и в горячем проходе.

- В случаях расположения дефектов в заполняющих слоях шва.

- В случаях расположения дефектов в облицовочном слое шва.

В каких случаях не требуется проведение допускных испытаний сварщиков?

- Если сварщики выполняли сварку КСС при производственной аттестации технологий сварки, при этом по результатам контроля качества КСС получены положительные заключения, а время, прошедшее с даты производственной аттестации технологии сварки не превышает 3-х месяцев.

- Если сварщики были ранее аттестованы в соответствии с ПБ 03 273 99, РД 0349502 в этой организации, при этом сварка и контроль качества КСС при практическом экзамене выполнены в полном соответствии с аттестованными технологиями сварки газопроводов и перерыв в работе по сварке однотипных сварных соединений не превышает 3-х месяцев.

- В случаях п.1 и 2.

Когда следует освобождать стягивающие механизмы наружного звенного центратора?

- После выполнения прихваток

- После выполнения сварки не менее 60% корневого слоя шва, при этом участки корневого слоя шва следует равномерно располагать по периметру сварного соединения

- После завершения сварки всего периметра корневого слоя шва

Какое количество операторов механизированной сварки проволокой сплошного сечения в углекислом газе (МП) должно одновременно выполнять сварку корневого слоя шва соединений труб Ду 500?

- Не менее 2-х

- Не менее 3-х

- Не менее 4-х

Что следует сделать с концами труб, если на них есть плавные вмятины глубиной более 3,5%?

- Устранить с помощью безударных разжимных устройств с обязательным подогревом и последующим ультразвуковым контролем

- Отрезать с обязательным последующим ультразвуковым контролем.

- Выправить ударным инструментом.

Какие сварные соединения допускается ремонтировать изнутри трубы?

- Сварные соединения диаметром 1020 мм и более в зависимости от залегания глубины дефекта.

- Сварные соединения диаметром до 1020 мм в зависимости от залегания глубины дефекта и при наличии технической возможности и инструкции по безопасности проведения работ.

- Сварные соединения, указанные в пп.1 и 2.

Какой базовый ток рекомендуется для сварки корневого слоя шва стыковых соединений труб с толщиной стенки от 12,0 мм и более механизированной импульсно-дуговой сваркой методом STT проволокой сплошного сечения в углекислом газе?

- От 40 до 45 А

- От 45 до 50 А

- От 50 до 55 А

На каком расстоянии от заводских швов должны располагаться прихватки при сборке соединений труб, труб с СДТ,ЗРА?

- Не ближе 50 мм.

- Не ближе 100 мм

- Не ближе 150 мм

Концепция расчета распределения тепловложения в области катода при сварке GMA

Введение

Процесс дуговой сварки металлическим электродом (GMAW) широко используется в промышленности для изготовления металлических конструкций. Для лучшего понимания процесса, а также для заблаговременного прогнозирования результатов сварки все чаще используется метод компьютерного моделирования. Настоящая работа посвящена области моделирования процесса, как она определена в [1], где, среди прочих результатов, форма сварочной ванны, а также распределение температуры в сварочной ванне, а также в изделии имеют первостепенное значение. интерес. Чтобы рассчитать точную форму и размер сварочной ванны в соответствии с параметрами процесса сварки, необходимо учитывать широкий спектр явлений. Явления включают сопротивление в кабелях и проволочном электроде, образование и отделение капель, дугу, включая анодный и катодный пограничные слои, ванну расплава, включая конвективный и кондуктивный теплообмен, энтальпии плавления и затвердевания и теплопроводность внутри заготовки. Условия в пограничном слое катода представляют собой очень чувствительные граничные условия для магнито-гидродинамического расчета сварочной ванны, поскольку они представляют собой основные движущие силы вместе с эффектами нагретых расплавленных капель.

Для лучшего понимания процесса, а также для заблаговременного прогнозирования результатов сварки все чаще используется метод компьютерного моделирования. Настоящая работа посвящена области моделирования процесса, как она определена в [1], где, среди прочих результатов, форма сварочной ванны, а также распределение температуры в сварочной ванне, а также в изделии имеют первостепенное значение. интерес. Чтобы рассчитать точную форму и размер сварочной ванны в соответствии с параметрами процесса сварки, необходимо учитывать широкий спектр явлений. Явления включают сопротивление в кабелях и проволочном электроде, образование и отделение капель, дугу, включая анодный и катодный пограничные слои, ванну расплава, включая конвективный и кондуктивный теплообмен, энтальпии плавления и затвердевания и теплопроводность внутри заготовки. Условия в пограничном слое катода представляют собой очень чувствительные граничные условия для магнито-гидродинамического расчета сварочной ванны, поскольку они представляют собой основные движущие силы вместе с эффектами нагретых расплавленных капель. В современных работах, например [2, 3], катодный тепловой поток от дуги обычно рассматривается как фиксированная гауссова функция плотности, Cf. Рис. 1, первоначально представленный в [4]; в настоящей работе предлагается новая концепция его описания.

В современных работах, например [2, 3], катодный тепловой поток от дуги обычно рассматривается как фиксированная гауссова функция плотности, Cf. Рис. 1, первоначально представленный в [4]; в настоящей работе предлагается новая концепция его описания.

Гауссово распределение теплового потока для P = 1,358 [кВт]

Изображение в натуральную величину

Постановка задачи состоят из множества высокоподвижных катодных пятен (КП) [5], точная динамика которых остается загадкой, а свойства до сих пор не поддаются надежному фундаментальному описанию, поскольку их пространственно-временные размеры слишком малы для более точного анализа. Однако замечено, что в отсутствие внешнего магнитного поля пятна кажутся квазистохастическими случайными блужданиями [6]. Следовательно, предположение о гауссовском распределении можно считать справедливым первым подходом. Однако в [7], где катодные пятна наблюдались в условиях сварки, уже видно, что распределение катодных пятен сосредоточено не в центре сварочной ванны, где она наиболее горячая, а кольцеобразно.

, с пустотой в центре. Объем работ по теоретическому описанию катодных пятен весьма обширен; однако большинство работ касается условий в вакуумных дугах [8, 9, например]. Другие касаются тугоплавких катодов, таких как вольфрам, где основная часть тока переносится термоэмиссионными электронами [10, 11, например]. Одна из теорий, предложенная в [12], предполагает, что электронные лавины возникают из-за очень сильных локальных электрических полей из-за экстремальных выступов на поверхности металла. Однако на гладкой поверхности расплавленной ванны такие выступы маловероятны. В [13] уже исследовалась вероятностная система прилипания катодных пятен. Существует также теоретическая модель, предложенная тем же автором для крепления дугового катода [14], которая связывает высокие наблюдаемые плотности тока с ионно-усиленной термополевой эмиссией (Мерфи-Гуд).

, с пустотой в центре. Объем работ по теоретическому описанию катодных пятен весьма обширен; однако большинство работ касается условий в вакуумных дугах [8, 9, например]. Другие касаются тугоплавких катодов, таких как вольфрам, где основная часть тока переносится термоэмиссионными электронами [10, 11, например]. Одна из теорий, предложенная в [12], предполагает, что электронные лавины возникают из-за очень сильных локальных электрических полей из-за экстремальных выступов на поверхности металла. Однако на гладкой поверхности расплавленной ванны такие выступы маловероятны. В [13] уже исследовалась вероятностная система прилипания катодных пятен. Существует также теоретическая модель, предложенная тем же автором для крепления дугового катода [14], которая связывает высокие наблюдаемые плотности тока с ионно-усиленной термополевой эмиссией (Мерфи-Гуд). В данной работе авторы представляют концепцию, основанную на гипотезе о том, что вероятность существования ТС сильно зависит от испарения и, следовательно, распределение теплового потока должно быть связано с результирующим температурным полем поверхности сварочной ванны. Для достижения физической связи была разработана двухкомпонентная модель, одна для описания элементарных катодных пятен, а другая для имитации их движения и распределения по оплавленной и частично перегретой поверхности сварочной ванны. Упрощенная модель элементарного КС основана на описаниях катодного слоя нескольких авторов при допущении нелинейных процессов ионизации, которые трактуются как черный ящик. Это позволяет сопоставить плотность тока с эмпирически наблюдаемыми высокими плотностями тока на летучих материалах, которые нельзя объяснить термоэлектронной эмиссией, как в случае с тугоплавкими материалами, такими как вольфрам. Кроме того, предполагается сильное демпфирование плотности ионного тока из-за давления испарения. Модель распределения ТС связывает потенциальный поток тепла ТС в зависимости от температуры поверхности с вероятностью и, следовательно, дает новое распределение для ТС, а, следовательно, также теплового потока и плотности тока.

Для достижения физической связи была разработана двухкомпонентная модель, одна для описания элементарных катодных пятен, а другая для имитации их движения и распределения по оплавленной и частично перегретой поверхности сварочной ванны. Упрощенная модель элементарного КС основана на описаниях катодного слоя нескольких авторов при допущении нелинейных процессов ионизации, которые трактуются как черный ящик. Это позволяет сопоставить плотность тока с эмпирически наблюдаемыми высокими плотностями тока на летучих материалах, которые нельзя объяснить термоэлектронной эмиссией, как в случае с тугоплавкими материалами, такими как вольфрам. Кроме того, предполагается сильное демпфирование плотности ионного тока из-за давления испарения. Модель распределения ТС связывает потенциальный поток тепла ТС в зависимости от температуры поверхности с вероятностью и, следовательно, дает новое распределение для ТС, а, следовательно, также теплового потока и плотности тока.

Модель элементарного катодного пятна

Для получения знаний о свойствах КС, а также условиях его существования была разработана следующая модель. Основными явлениями, которые, как считалось, вносят вклад в суммарный тепловой поток, являются следующие: приток тепла за счет ионной бомбардировки q ионов и обратно рассеянных электронов q ebd и потери тепла за счет термоэлектронной эмиссии q 10 em , испарение q испар , теплопроводность q услов и излучение q рад . Чтобы рассчитать их, необходимо знать плотности тока термоэлектронных электронов, ионов и обратно диффундировавших электронов.

Основными явлениями, которые, как считалось, вносят вклад в суммарный тепловой поток, являются следующие: приток тепла за счет ионной бомбардировки q ионов и обратно рассеянных электронов q ebd и потери тепла за счет термоэлектронной эмиссии q 10 em , испарение q испар , теплопроводность q услов и излучение q рад . Чтобы рассчитать их, необходимо знать плотности тока термоэлектронных электронов, ионов и обратно диффундировавших электронов.

$$ {q} _ {\ mathrm {CS}} = {q} _ {\ mathrm {cond}} = {q} _ {\ mathrm {ион}} + {q} _ {\ mathrm {ebd} }-{q}_{\mathrm{evap}}-{q}_{\mathrm{em}}-{q}_{\mathrm{rad}} $$

(1)

Внешние параметры для модели были d Оболочка = 10 −8 [м] и U D = 10 [ В ], а толщина катодной оболочки и падение напряжения согласно [10]. Температура тяжелых частиц T h принимается равной температуре поверхности стенки T w за счет термализации с испаряющимися атомами.

$$ {T}_{\mathrm{h}}={T}_{\mathrm{w}} $$

(2)

Предполагается, что температура электронов в плазме следует из кинетики энергии энергию, которую приобретают электроны после эмиссии с поверхности катода, теряя при этом часть энергии в одном процессе ионизации. Поэтому он оценивается как

$ $ {T} _e = \ frac {\ left (e \ times {U} _ {\ mathrm {D}} + {k} _ {\ mathrm {B}} \ times {T} _ {\ mathrm {W}}-e\times {E}_{\mathrm{ion}}\right)}{3/2\times {k}_{\mathrm{B}}} $$

(3)

с k B в качестве постоянной Больцмана, e в качестве заряда электрона и E иона = 7,9 [эВ] энергии ионизации паров железа.

Эффективная работа выхода принята равной

$$ {A}_{\mathrm{eff}}=A-\Delta A $$

(4)

, где A = 4,5 [эВ] является работой выхода для железа, а

$$ \Delta A=\sqrt{\frac{e\times {U}_{\mathrm{D}} }{4\pi {\varepsilon}_0{d}_{\mathrm{Sheath}}}} $$

(5)

понижение работы выхода [15], при ε 0 как диэлектрическая проницаемость вакуума. 2 \ times \ exp \ left (- \ frac {A- \ Delta A} {k _ {\ mathrm {B}} {T} _ {\ mathrm {w}}} \ справа) $ $ 9{1.6} $$

2 \ times \ exp \ left (- \ frac {A- \ Delta A} {k _ {\ mathrm {B}} {T} _ {\ mathrm {w}}} \ справа) $ $ 9{1.6} $$

(7)

Показатель степени 1,6 выбран в соответствии с плотностью полного тока, найденной Месяцем [17] j CS = 1 − 3 × 10 12 [А/м 2 ], где P vap – давление испаряемого вещества (уравнение (8) взято из [18]), P атм – атмосферное давление, T b = 310348 [K] как температура кипения железа, H vap = 347 × 10 3 [Дж/моль] как молярная теплота парообразования железа и R как газовая постоянная.

$$ {P} _ {\ mathrm {vap}} = {P} _ {\ mathrm {atm}} \ times \ exp \ left [\ frac {- {H} _ {\ mathrm {vap}}} {R}\left(\frac{1}{T_{\mathrm{W}}}-\frac{1}{T_{\mathrm{b}}}\right)\right] $$

(8)

Если предположить, что для создания плотности ионного тока атомы ионизируются, что приводит к возникновению плотности электронного тока той же величины, плотность тока термоэлектронной эмиссии электронов, а также плотность ионного тока можно принять в качестве меры для плотность электронов. Предполагается, что электроны рассеиваются при столкновениях, но оттесняются назад электрическим полем; поэтому плотность обратно-диффузионного тока оценивается как

Предполагается, что электроны рассеиваются при столкновениях, но оттесняются назад электрическим полем; поэтому плотность обратно-диффузионного тока оценивается как

$$ {j}_{\mathrm{ebd}}=\left({j}_{em}+{j}_{\mathrm{ion}}\right)/2\times\exp\left( -\frac{e{U}_{\mathrm{D}}}{k{T}_e}\right) $$

(9)

Таким образом, общая плотность тока определяется как

$$ {j }_{\mathrm{CS}}={j}_{\mathrm{ion}}-{j}_{\mathrm{ebd}}+{j}_{\mathrm{em}} $$

( 10)

Соответствующие потоки тепла задаются как }} _ {\ mathrm {ion}}} {\ mathrm {e}} \ \ left [{k} _B \ left (2 {\ mathrm {T}} _ {\ mathrm {h}} + \ frac {{ \ mathrm {ZT}} _ {\ mathrm {e}}} {2} -2 {\ mathrm {T}} _ {\ mathrm {W}} \ справа) + \ справа. \\ {} + \ mathrm { Ze{\ mathrm {U}} _ {\ mathrm {D}} ++ {\ mathrm {E}} _ {\ mathrm {ion}} — \ mathrm {Z} {\ mathrm {A}} _ {\ mathrm{e}\mathrm{ff}}\ \left.\begin{array}{c}\ \\ {}\end{array}\right]\\ {}\ приблизительно \frac{j_{ion}}{ \ mathrm {e}} \ left [{k} _B \ frac {{\ mathrm {T}} _ {\ mathrm {e}}} {2}+ \ mathrm {e} {\ mathrm {U}} _ { \ mathrm {D}} + {\ mathrm {E}} _ {\ mathrm {ion}} — {\ mathrm {A}} _ {\ mathrm {e} \ mathrm {ff}} \ right] \ end {массив }} $$

(11)

по [10], где Z = 1, для упрощения рассматривая только первую ионизацию.

$$ {q}_{\mathrm{ebd}}=\frac{j_{\mathrm{ebd}}}{e}\left(2k{T}_e+{A}_{\mathrm{eff}} \right) $$

(12)

согласно [10].

$$ {q} _ {\ mathrm {em}} = \ frac {j _ {\ mathrm {em}}} {e} \ left (2k {T} _ {\ mathrm {W}} + {A} _{\mathrm{eff}}\right) $$

(13)

согласно [10].

$$ {q} _ {\ mathrm {испарение}} = {J} _ {\ mathrm {испарение}} {H} _ {\ mathrm {испарение}}/{M} _ {\ mathrm {железо}} $$ 94 $$

(16)

согласно [20], где εσ = 5,670367 × 10 8 [Дж/(с × м 2 × K 4 )] как постоянная Штефмана-Больцана .

Предлагаемая модель устанавливает связь между температурой поверхности и ожидаемым тепловым потоком, а также плотностью тока в случае катодного пятна, см. рис. 2 и 3.

Рис. 2Зависимость теплового потока от температуры поверхности

Изображение в натуральную величину

Рис. 3Зависимость теплового потока и плотности тока от температуры поверхности в логарифмическом масштабе

Увеличенное изображение

Модель распределения катодного пятна

Распределения теплового потока и плотности тока рассчитаны по схеме Монте-Карло в предположении начального температурного поля Т 0; w ( x , y ) (рис. 4) лобовой части полностью развитой поверхности сварочной ванны выбирается новое распределение КС по местам отбора одиночных КС без замещения с вероятностью P ( х , и ). Вероятность в каждом месте выбрана так, чтобы быть прямо пропорциональной возможному генерируемому тепловому потоку, свернутому с функцией супер-Гаусса, чтобы учесть влияние расстояния от кончика анода до катода, в пользу пятна, близкого к центру ниже Факел ( x 0 , Y 0 ), с R x = 3 × 10 -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ].0025 Y = 3 × 10 −3 [ M ], x 0 = 3 × 10 −3 [ M ] и y 0 = 0 × 1010] и y 0 = 0 × 10010] и y 0 = 0 × 10010.

4) лобовой части полностью развитой поверхности сварочной ванны выбирается новое распределение КС по местам отбора одиночных КС без замещения с вероятностью P ( х , и ). Вероятность в каждом месте выбрана так, чтобы быть прямо пропорциональной возможному генерируемому тепловому потоку, свернутому с функцией супер-Гаусса, чтобы учесть влияние расстояния от кончика анода до катода, в пользу пятна, близкого к центру ниже Факел ( x 0 , Y 0 ), с R x = 3 × 10 -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ], R -3 [ M ].0025 Y = 3 × 10 −3 [ M ], x 0 = 3 × 10 −3 [ M ] и y 0 = 0 × 1010] и y 0 = 0 × 10010] и y 0 = 0 × 10010. 2\вправо)} $$

2\вправо)} $$

(17)

$$ P\left(x,y\right)=\frac{P_{\mathrm{abs}}\left(x,y\right)}{\int {P}_{\ mathrm{abs}}\left(x,y\right) dxdy} $$

(18)

Рис. 4Поле начальных температур

Изображение в натуральную величину возможно генерируемый тепловой поток возникает из рассуждений о том, что для более высокого возможно генерируемого теплового потока должна быть более высокая потенциальная энергия, доступная локально. Для того чтобы неустойчивое неравновесное состояние релаксировало в состояние с наименьшей потенциальной энергией, наиболее благоприятным по принципу наименьшего действия считается выделение наибольшей энергии, т. е. выделение наибольшего теплового потока.

Размер сетки выбирается в соответствии с предполагаемым диаметром СК Δ x = 5 [мкм], т. е. площадью пятна СК 25 × 10 −12 [м 2 ] и шагом по времени выбирается как Δ t = 5 × 10 −8 [с], следуя [5, 14], что дает приблизительную скорость CS v CS = 10 2 [м/с]. Плотность тока j CS и тепловой поток q CS будут рассчитываться в соответствии с температурой поверхности катода и применяться в месте возникновения CS.

Плотность тока j CS и тепловой поток q CS будут рассчитываться в соответствии с температурой поверхности катода и применяться в месте возникновения CS.

Первоначально в сети генерируется некоторое количество CS, пока общий ток не превысит фиксированное значение I = 180 [ A ]. Если общий ток выше, чем фиксированное значение I , количество CS будет уменьшено на следующем временном шаге, выбирая в соответствии с обратной вероятностью, присущей каждой CS, до тех пор, пока общий ток снова не упадет ниже фиксированного значения, и т.д.

Если пятно не удалить, оно будет перемещаться по сетке в следующем временном шаге в случайном направлении, только с учетом вероятности на соседних полях, которая снова свернута с малой гауссианой, чтобы учесть большее расстояние до диагональных ячеек сетки f диагональ = 0,0751, f прямо = 0,1238.

В каждом месте, где находится пятно ( x CS , y CS ), локальная температурная модификация поверхности обрабатывается очень упрощенным способом. Локальный прирост температуры ∆T ( x , y , t ) добавляется к полю температуры поверхности нестационарный теплообмен точечного взрыва в однородном полубесконечном твердом теле. 9где H 0 — количество энергии, ] — температуропроводность, κ — теплопроводность, ρ — плотность, C p — теплоемкость, взятые из [21] без учета фактической локальной температуры, но при фиксированной температуре T α = 2450 [K] везде.

Локальный прирост температуры ∆T ( x , y , t ) добавляется к полю температуры поверхности нестационарный теплообмен точечного взрыва в однородном полубесконечном твердом теле. 9где H 0 — количество энергии, ] — температуропроводность, κ — теплопроводность, ρ — плотность, C p — теплоемкость, взятые из [21] без учета фактической локальной температуры, но при фиксированной температуре T α = 2450 [K] везде.

Для расчета H 0 также были применены сильные упрощения. Для экономии времени расчета принят фиксированный тепловой поток q 0 = 10 13 [Вт/м 2 ], следующий из максимального теплового потока (см. рис. 2), который также является наиболее вероятным тепловым потоком. в силу выбора (17) предполагалось действовать в течение времени Δ t . Однако существенные потери энергии из-за испарения были рассчитаны по уравнению. {0,2} dt\end{массив}} $$

{0,2} dt\end{массив}} $$

(20)

Коэффициент t 0,2 был добавлен для аппроксимации разброса площади перегретой поверхности и был выбран как максимальное значение, которое все еще допускало бы численное устойчивое решение; однако это значение будет зависеть от используемого временного шага. Количество энергии, теряемой из-за этого дополнительного испарения, составляет приблизительно 20 % от подводимой энергии0010 2 — площадь СК, ∆t — рассматриваемый временной шаг. Окончательные изменения остались в \( {T}_w\left(x,y\right)={T}_{0;w}\left(x,y\right)+\Delta T\left(x,y, {t}_{H_0;\mathit{\max}}\right) \). В пространственном направлении дополнительное распределение температуры ∆T ( x , y , t ) было ограничено до 29∙Δ x в направлении x и 29∙010 9009 y в направлении x . -направление, которое считалось достаточным для учета расплывания локального температурного профиля до момента максимального времени \( {t}_{H_0;\max } \). После каждого временного шага новые вероятности из уравнения (17) и уравнение (18) рассчитывались по новой T w ( x , y ).

После каждого временного шага новые вероятности из уравнения (17) и уравнение (18) рассчитывались по новой T w ( x , y ).

Схема алгоритма представлена на рис. 5.

Рис. 5Схематическая схема алгоритма

Изображение в натуральную величину .

После времени расчета ~76 [ч] 10 5 итераций обработано; следовательно, время моделирования 5 × 10 −3 [с] рассчитано. Общий средний ток составил I = 181,3 [А]. Суммарная электрическая мощность составила P = I × U D = 1,813 [кВт]; из этого в общей сложности P Теплоты = 1,358 [кВт] было передано катоду, без учета 20% потерь из уравнения. (20).

На рис. 6 представлена эволюция распределения вероятностей. CS будет локально нагревать поверхность до максимальной температуры, тем самым изменяя распределение вероятностей до тех пор, пока вероятность того, что CS осядет там, станет очень маловероятной; тогда наибольшая вероятность CS находится между очень горячей областью и холодной областью, следуя соотношению, показанному на рис. 2. Поскольку модель грубого теплообмена не распределяет тепло эффективно, область с «промежуточными» температурами ( между максимальной и минимальной температурами, т. е. ~ 3000 [К]), становится очень узкой и сильно концентрированной, давая начало очень тонкой линии. Следует отметить, что на нижнем рисунке рис. 6 светло-голубое затенение в области с правой стороны (т. е. в направлении задней части сварочной ванны) представляет вероятность, которая на два порядка ниже, чем вероятность на розовая линия. Это приводит к тому, что ТС в основном собирается на розовой линии, что видно и из рис. 7 и 8. 9Рис. 6 Наложены изолинии ликвидуса и температуры кипения начального распределения температуры

2. Поскольку модель грубого теплообмена не распределяет тепло эффективно, область с «промежуточными» температурами ( между максимальной и минимальной температурами, т. е. ~ 3000 [К]), становится очень узкой и сильно концентрированной, давая начало очень тонкой линии. Следует отметить, что на нижнем рисунке рис. 6 светло-голубое затенение в области с правой стороны (т. е. в направлении задней части сварочной ванны) представляет вероятность, которая на два порядка ниже, чем вероятность на розовая линия. Это приводит к тому, что ТС в основном собирается на розовой линии, что видно и из рис. 7 и 8. 9Рис. 6 Наложены изолинии ликвидуса и температуры кипения начального распределения температуры

(21)

представлено на рисунке 7, где t всего — это общее смоделированное время. Направление сварки справа налево. Становится очевидным наличие серповидной формы распределения теплового потока с акцентом в сторону фронта плавления. Поскольку движение горелки не принималось во внимание, на рисунках (внизу слева) была помещена стрелка, указывающая на движение пластины в соответствии со шкалой времени и разрешением сетки при скорости сварки 80 [см/мин. ]. Расстояние, пройденное факелом за 5 [мс], равно d = 6,67 × 10 −4 [м].

Направление сварки справа налево. Становится очевидным наличие серповидной формы распределения теплового потока с акцентом в сторону фронта плавления. Поскольку движение горелки не принималось во внимание, на рисунках (внизу слева) была помещена стрелка, указывающая на движение пластины в соответствии со шкалой времени и разрешением сетки при скорости сварки 80 [см/мин. ]. Расстояние, пройденное факелом за 5 [мс], равно d = 6,67 × 10 −4 [м].

Поскольку распределение отражает расположение ТС, распределение плотности тока на рис. 8 повторяет распределение теплового потока (рассчитанного так же, как (21)), но со значениями примерно на порядок ниже, как и ожидалось от модели (рис. 3).

Поскольку модель теплообмена все еще чрезмерно упрощена и не учитывается движение факела в сторону более холодных областей, распределения не сходятся, а бесконечно расширяются.

Обсуждение

Предлагаемая концепция позволяет рассчитать новое распределение катодного теплового потока (рис. 7 и 9) и плотности тока взамен широко используемого приближения Гаусса (рис. 1) с учетом физически углубленных моделей катодные процессы и испарение. Модель можно расширить, чтобы вывести из нее также распределение давления дуги. Однако необходимо устранить ряд недостатков.

7 и 9) и плотности тока взамен широко используемого приближения Гаусса (рис. 1) с учетом физически углубленных моделей катодные процессы и испарение. Модель можно расширить, чтобы вывести из нее также распределение давления дуги. Однако необходимо устранить ряд недостатков.

Сглаженное результирующее распределение теплового потока за время 5 [мс] в виде интерполированной трехмерной поверхности

Изображение в натуральную величину

Концепцию нельзя считать завершенной, и одна из основных причин этого заключается в том, что решение не сходится. Это связано с отсутствием тщательной обработки теплообмена. Однако при правильной модели теплообмена можно ожидать получения принципиально аналогичных результатов, т. е. пика вероятности появления катодных пятен при температуре между максимальной температурой сварочной ванны и холодной температурой незатронутой заготовки. Это следует из соотношения, представленного на рис. 2, и предположения о наибольшей вероятности КС в месте максимально возможного теплового потока.

Поскольку понимание элементарных катодных пятен в атмосферных условиях все еще весьма ограничено, реальные процессы генерации ионного тока до сих пор все еще рассматриваются как черный ящик и калибруются в соответствии с эмпирическими значениями, а также не учитывается присутствие оксидов. . Также модель испарения должна быть дополнена, например, моделью быстрого испарения Найта [22]. Так как выбранные из литературы значения площади ТС и тока на пятно могут различаться для разных условий, приведенные здесь абсолютные значения нельзя считать достоверными. Кроме того, возникновение температур на поверхности сварочной ванны выше температуры кипения нереально. Однако любое отношение теплового потока и плотности тока к температуре поверхности для дугового катода, в котором преобладает перенос ионов, будет иметь максимальный тепловой поток или плотность тока при температурах ниже максимальной температуры. Поскольку нагрев всегда будет происходить таким образом, чтобы нагреться до максимальной температуры, наибольшая вероятность возникновения катодного пятна всегда будет между самой горячей точкой в центре и холодной областью вне сварочной ванны. Этот механизм объясняет наблюдения распределения катодных пятен в [7], где они, по-видимому, избегают горячего центра.

Этот механизм объясняет наблюдения распределения катодных пятен в [7], где они, по-видимому, избегают горячего центра.

Утверждение о теплопереносе, очевидно, предельно упрощено, так как учитывает только аналитическое выражение тепловых точечных взрывов в изотермическом полубесконечном полупространстве, с фиксированным тепловым потоком и дополнительными потерями тепла на испарение, в каждом катодном пятне расположение. Однако эти недостатки не являются критическими и могут быть преодолены, даже если они сильно замедлят расчет. Другой более сложной проблемой является тот факт, что, хотя температура изменяется локально во время присутствия катодного пятна, это влияние на результирующие значения теплового потока и плотности тока из модели элементарного катодного пятна не учитывается. Этот вопрос глубоко касается динамической природы катодного пятна и не решается в существующем подходе. Однако для первого подхода, изучения тенденций предложенной концепции, допущений достаточно, чтобы показать реализуемость такой модели.

Другим недоопределенным параметром является функция Гаусса, которая свертывается с гипотетическим тепловым потоком для получения вероятности в уравнении. (17). На самом деле расстояние между горелкой и заготовкой сложное, так как давление дуги подавляет поверхность жидкости, которая также меняется из-за процесса переноса капель. Также игнорировалось все магнито-гидродинамическое описание дуговой плазмы. Однако предполагается, что отображаемые тенденции распределения могут быть изменены, но не подавлены. Кроме того, из нового распределения следует, что, поскольку электрическое поле внутри столба дуги в основном осесимметрично, в прикатодной области должно происходить сильное изменение силовых линий, вызывающее очень сильно дифференцирующую силу Лоренца, которая может оказывают очень сильное влияние на гидродинамику сварочной ванны. Также для полной гидродинамической модели сварочной ванны необходимо учитывать влияние капель, которые несут собственное тепло и представляют собой своего рода объемный источник тепла.

Заключение

В данной работе исследована гипотеза о сильной зависимости площади катода в GMAW от испарения и предложена новая концепция расчета распределения теплового потока и плотности тока. Здесь наибольшая вероятность возникновения КС не находится в месте с наибольшей температурой поверхности сварочной ванны, поэтому максимум результирующего расчетного распределения теплового потока расположен намного дальше перед самым горячим участком поверхности сварочной ванны. Несмотря на очевидные недостатки, предлагаемая концепция представляет собой постепенное улучшение по сравнению с широко используемым предположением о чисто гауссовском распределении теплового потока, и ее влияние следует исследовать в рамках гидродинамического расчета сварочной ванны.

| |||

Добро пожаловать на крупнейший в мире веб-сайт по сварке MIG, порошковой проволокой и сварке TIG. Этот веб-сайт был впервые создан в 1997 году Эдом Крейгом. Свяжитесь с Эд. [email protected] | |||

МИГ И ДУГОВАЯ СВАРКА С ФЛЮСНОЙ ПРОШИВКОЙ». Автор: Эд Крейг www.weldreality.com

|