Сварочный шов и другие виды соединений, траекторий и способов зачистки швов

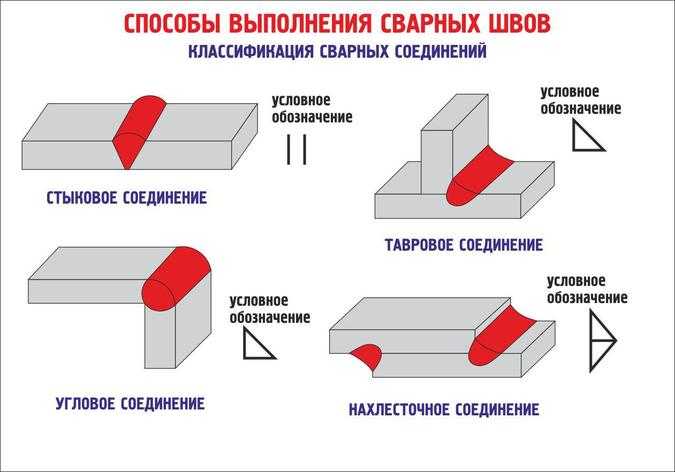

Шовная сварка – это способ соединения деталей посредством наложения последовательно сварных точек, которые могут перекрывать одна другую (шов получается герметичным) либо располагаться без перекрытия. При сварке элементов одинаковой или разной толщины получают стыковое соединение, название которого зависит от взаимного расположения элементов (встык, внахлест, угловое, тавровое, торцовое).

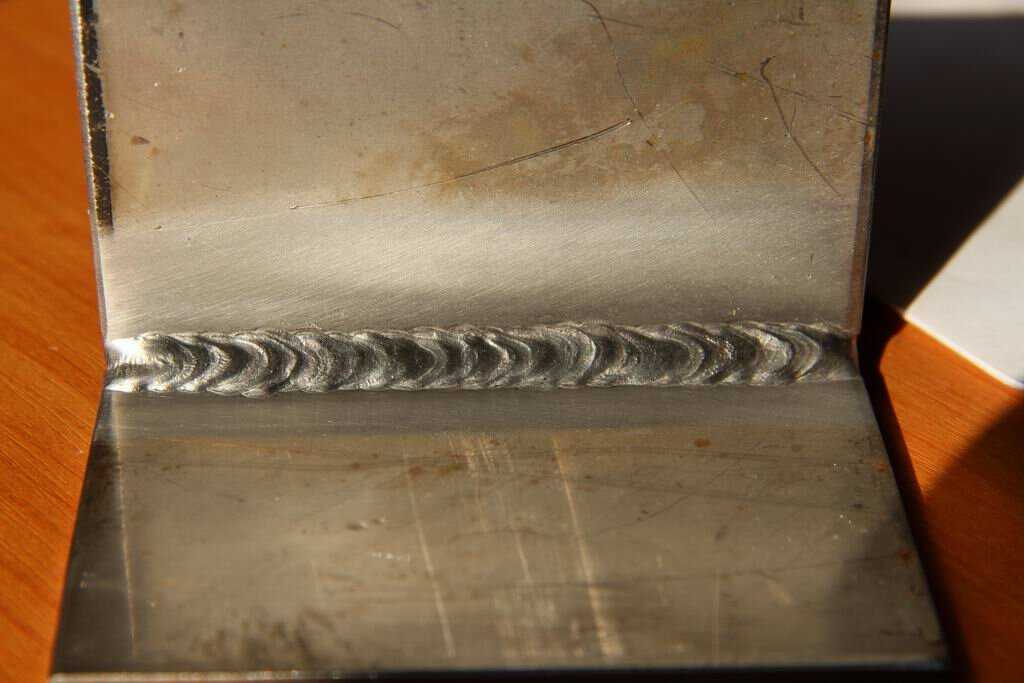

Сварной шов — это элемент сварного соединения, образованный металлом, затвердевшим после расплавления.

Стыковой сварной шов по отношению к прилегающей поверхности имеет разную форму наружной поверхности: плоскую, выпуклую или вогнутую.

При динамических или переменных нагрузках лучше работают плоские и вогнутые швы, поскольку не имеют резкого перехода между металлом шва и детали. При статических нагрузках конструкции оптимальным будет соединение с выпуклым швом, хотя для его варки требуется большее количество электродов.

Рабочими называют сварные швы, воспринимающие непосредственные нагрузки, для конструктивного соединения деталей используют соединительные (связующие) швы.

Стыковой сварной шов имеет, как правило, наименьшую концентрацию напряжений, однако нуждается в дополнительной разделке кромок. На деталях, которые предстоит сваривать, предварительно обрабатывают края, выполняя такие операции: расчет зазора, притупление кромок, определение угла скоса кромок. Расстояние между деталями выбирается в соответствии с их толщиной, маркой металла, способом сварки, формой кромок. Если для сварки используют плавящийся электрод, то зазор можно оставлять до 5 мм.

Подготовительный этап

Перед тем, как начать проходить любое обучение и понять, как именно вы будете варить электрической сваркой, следует обязательно запастись некоторыми принадлежностями заранее, чтобы все было под рукой.

Для сварки вам потребуется:

- Сварочный аппарат – электрическая сварка.

- Набор электродов. Учтите, что у них бывают разные диаметры и их следует подбирать в зависимости от толщины и плотности металлического участка. Они нужны для того, чтобы подводить ток к сварочному шву. Начинающим мастерам настоятельно рекомендуем покупать стержни с нагревающимися и легко плавящимися составами.

Перчатки и резины с длинными рукавам. Лучше всего использовать замшевые.

- Маска, которая оснащена затемненным светофильтром.

- Плотная рабочая одежда.

- Молоток, который потребуется для сбивки шлака (речь идет о стекловидном материале).

- Щетка для очищения швов.

- Трансформатор – его применяют для преображения напряжения сети (220 или 380 В) в низкое напряжение, а ток из низкого — в высокий, до тысяч ампер и он нужен в том случае, когда хотите получить сварной шов высшего качества.

- Выпрямитель.

Вместо выпрямителя и трансформатора новички могут использовать другой, более простой механизм, который называется инвертором. Он очень удобный, а еще является универсальным. При помощи него можно будет сварить и сплавы из алюминия, и надежные высокопрочные стальные сплавы.

Он очень удобный, а еще является универсальным. При помощи него можно будет сварить и сплавы из алюминия, и надежные высокопрочные стальные сплавы.

С ним в комплекте обычно идет пара проводов, на концах которых есть зажимы. На один конец следует вставить электрод, а на вторую прикрепить детали, которые нужны для сварки. Также никогда не забывайте о технике безопасности!

До того, как вы начнете сварочные работы, следует выполнить подготовку рабочей поверхности, и в этом случае нужно будет убирать с поверхности ржавчину (для этого обработайте ее шкуркой, наждачной бумагой или даже болгаркой). Если этого не сделать, то могут появиться проблемы при розжиге дуги.

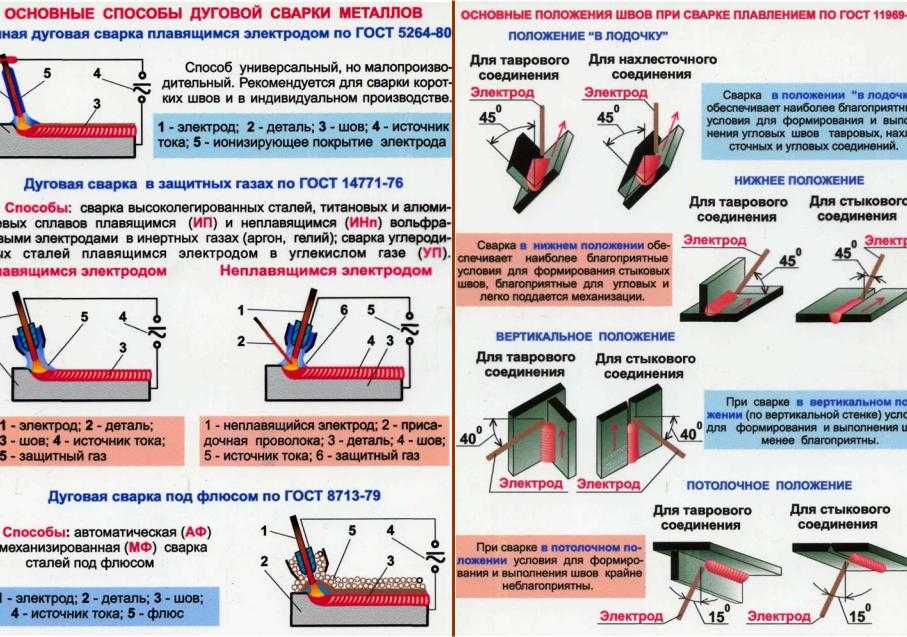

Сварка металлов технологии сварочного производства

Соединения без скоса

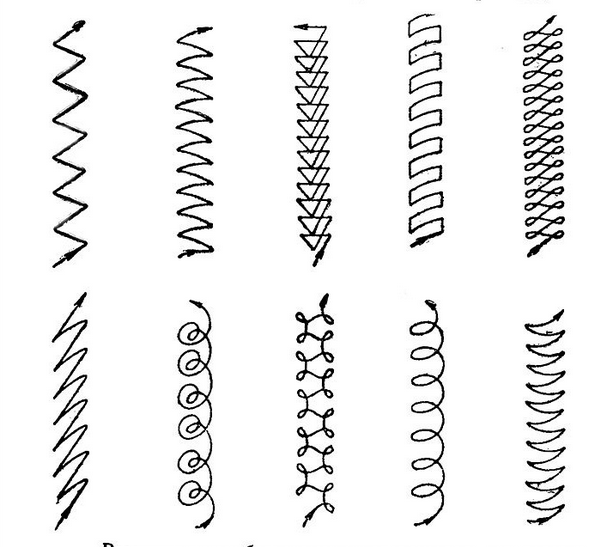

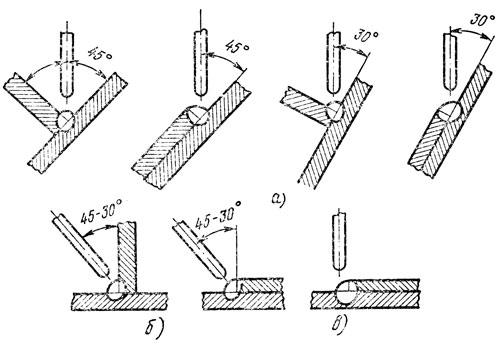

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Ток подбирают в зависимости от диаметра электрода, вида и толщины покрытия (табл. 6). Листы без скоса кромок толщиной от 2 до 8 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 29.

Соединение со скосом

Стыковые соединения со скосом двух кромок в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами.

Рис. 29. Положение (я) и движения электрода (б) при выполнении стыковых швов со скосом кромок

Однослойный шов

Металл толщиной от 1 до 6 мм без скоса кромок сваривается однослойным (однопроходным) швом.

Однослойные швы со скосом двух кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 1-4 мм) и с задержкой в корне шва (толщиной 4 — 6 мм).

Листы толщиной 12 мм и более соединяются встык с двумя несимметричными скосами двух кромок многослойным или многопроходным швом.

Таблица 6. Ориентировочные режимы сварки стыковых соединений без скоса кромок

Ориентировочные режимы сварки стыковых соединений без скоса кромок

| Толщина металла, мм | Шов | Зазор, мм | Диаметр электрода, мм | Среднее значение тока, А | |

| нижнее положение шва | вертикальное и потолочное положение шва | ||||

| 3-4 | Односторонний | 1,0 | 3-4 | 180 | 160 |

| 5-6 | Двусторонний | 1,0- 1,5 | 4-5 | 180-260 | 160-230 |

| 7-8 | » | 1,5-2,0 | 5 | 260 | 230 |

| 10 | » | 2,0 | 6 | 330 | 290 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Многослойный шов

Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали и от установленной технологии на сварку.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. Режимы дуговой сварки покрытыми электродами нижних стыковых многослойных швов даны в табл. 7.

Таблица 7. Ориентировочные режимы сварки стальных листов со скосом двух кромок встык

| Толщина металла, мм | Зазор, мм | Число слоев, кроме подварочного и декоративного | Диаметр электрода, мм, при наплавке | Среднее значение тока, А (нижнее положение шва) | |

| первого | Последующего | ||||

| 10 | 1,5-2,0 | 2 | 4 | 5 | 180-260 |

| 12 | 2,0-2,5 | 3 | 4 | 5 | 180-260 |

| 14 | 2,5-3.1 | 4 | 4 | 5 | 180-260 |

| 16 | 3,0-3,5 | 5 | 4 | 5 | 180-260 |

| 18 | 3,5-4,0 | 6 | 5 | 6 | 220-320 |

Примечание. Максимальные значения тока должны уточняться по данным паспорта электродов.

Максимальные значения тока должны уточняться по данным паспорта электродов.

Многопроходный шов

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4-6 мм. В этом случае сварочный ток можно повысить на 20 — 30%. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва его (с обратной стороны) предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Угол раскрытия шва

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80° — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Большой угол разделки (80° — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня шва, но увеличивает объем наплавленною металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки (50 ± 4)° (сварное соединение типа С17).

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Провар корня шва

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаше всего бывают дефекты, например непровар, газовые и шлаковые включения. Поэтому (если это возможно) следует подваривать корень шва с обратной стороны.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах

Далее место соединения с помощью электрода нужно прихватить в 2-3 местах

Если это будут только 2 точки, то сделайте их с противоположных сторон окружности. В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны. Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

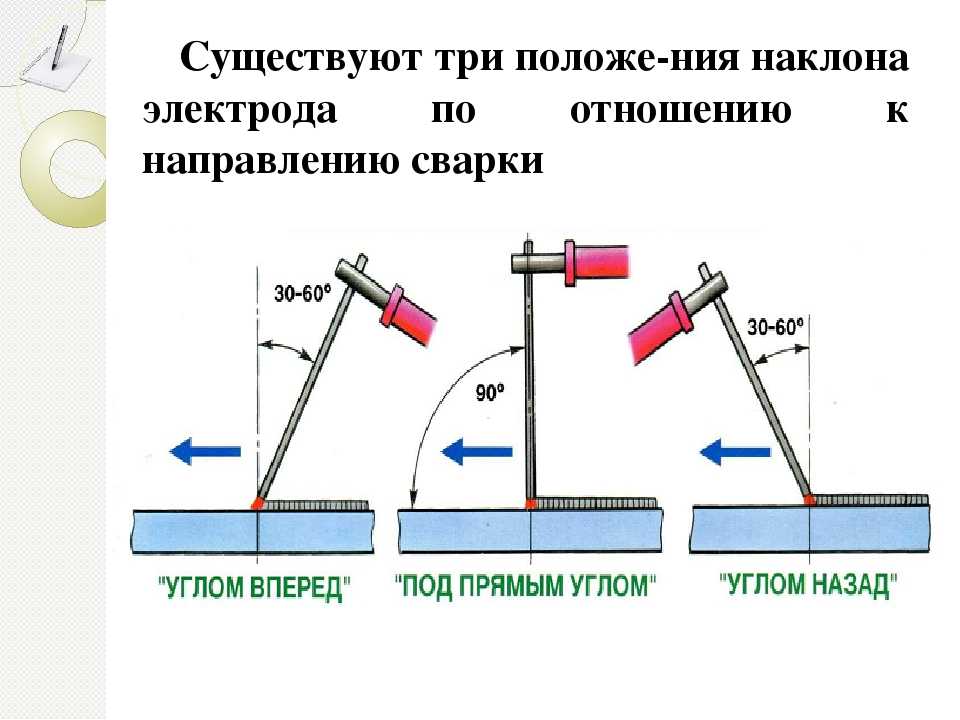

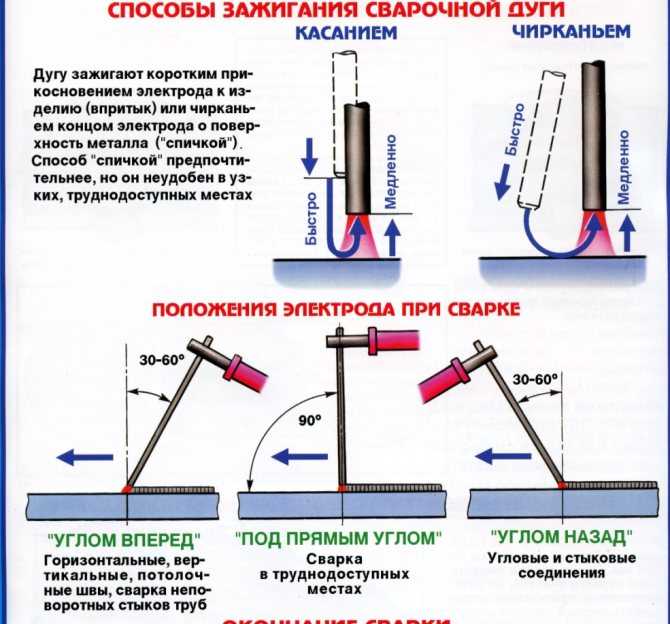

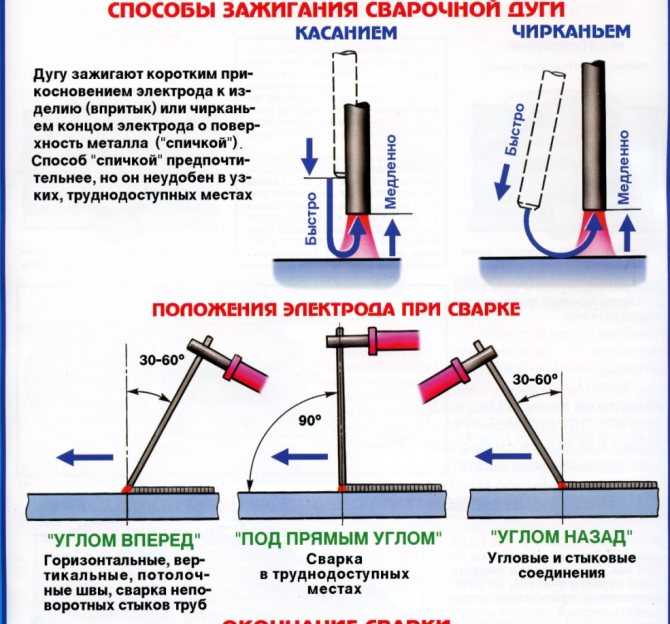

Управление положением электрода

Сварочный процесс может выполняться при положении электрода углом вперёд, углом назад, прямым углом. Применяя любой из этих трёх технологических приёмов, сварщик способен создавать швы в разных условиях производства работ.

Применяя любой из этих трёх технологических приёмов, сварщик способен создавать швы в разных условиях производства работ.

Варианты угловых положений электрода для производства сварочных работ. Синие стрелки указывают направление перемещения электрода

Так, способ «углом вперёд» традиционно применяется для соединения элементов горизонтальным и вертикальным швами в условиях верхнего расположения деталей в пространстве (потолочная сварка). Эта же техника успешно используется для сварки неповоротных стыков труб или при сооружении самодельной печки из газового баллона.

Удерживая электрод строго под прямым углом (90º), сварщик обеспечивает исполнение работ в местах труднодоступных. Наконец, техника «угла назад» позволяет качественно выполнять сварочные работы на угловых стыках.

Устанавливая электрод «углом вперёд», обычно работают с тонкостенными металлами. В таком положении электрода получают широкий шов малой глубины. На толстостенных металлах, напротив, стараются применять технику «углом назад», обеспечивая прогрев металла на достаточную глубину.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

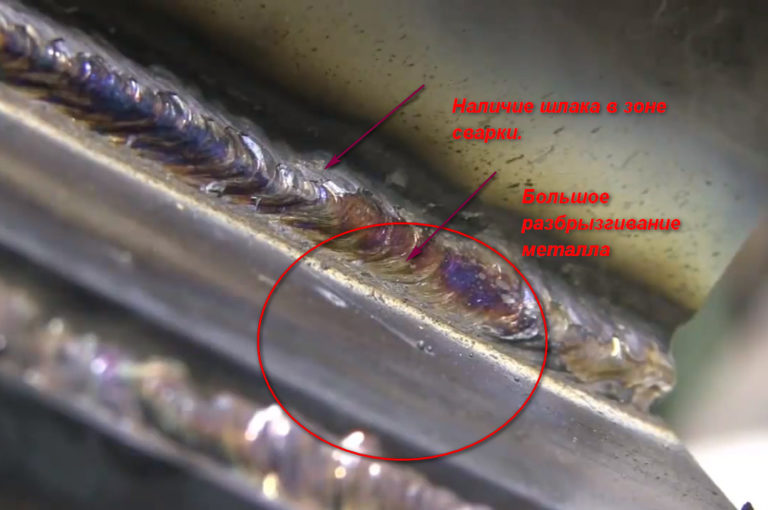

Дефекты

Расскажем, с чем может столкнуться каждый при неправильном выполнении работ.

Непровар

В стыке остаются полости воздуха или несоединенной стали.

Результат – непрочное соединение. Причина – малая сила тока или слишком быстрое перемещение электрода.

Подрез

По сути, это канавка, которая образуется так – сварная ванна очень широкая, поэтому заготовка прогревается на большое расстояние. Капля расплава сходит вниз, а на месте образуется полость. Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Прожог

С этим сталкивается каждый новичок, желающий усилить подачу электричества. Образуется полость. Здесь посоветовать можно одно – нужно плавно вести электрод, подолгу не оставлять его на одном месте. Подробнее о дефектах и причинах на видео:

Поры и наплывы

По сути это неровности – в одном месте кристаллизация прошла быстрее, а в другом – медленнее. Обычно виной этому неправильно подобранные электроды (просто некачественные) или сквозняк. Выглядит это так:

Особенности сварки стыковых швов.

Вид кромок при сваривании стыкового шва зависит от толщины основной детали. Если берут металл до 6 мм в толщину, то особой подготовки кромок не требуется, они должны обрезаться так, чтобы их можно было соединить между собой с постоянным зазором, то есть они должны быть параллельны по все длине шва. В процессе сварки нужно контролировать равномерное расплавление всех краев путем совершения колебательных поперечных движений концом электрода при наплавлении валика. При этом шов в сечении иногда достигает от 50 до 100% толщины свариваемой детали, что обеспечивает его значительное усиление. Особое внимание следует уделить качеству формируемого на обратной стороне шва.

Технология сварки горизонтальных швов — как правильно варить?

Сварка горизонтальных швов производится на вертикальной плоскости. Со стороны она может показаться очень схожей с созданием соединений в нижнем положении, но на практике здесь встречается слишком много нюансов, которые и создают отличия в технике проведения процедуры. На самом деле действительно, если горизонтальный шов на вертикальной плоскости перевернуть на 90 градусов, то он оказывается швом в нижнем положении. Но далеко не всегда есть возможность его перевернуть, особенно если речь идет о больших конструкциях. Тогда приходится выполнять все на вертикальной плоскости, что не всегда удобно.

На самом деле действительно, если горизонтальный шов на вертикальной плоскости перевернуть на 90 градусов, то он оказывается швом в нижнем положении. Но далеко не всегда есть возможность его перевернуть, особенно если речь идет о больших конструкциях. Тогда приходится выполнять все на вертикальной плоскости, что не всегда удобно.

Сварка в горизонтальном положении шва применяется практически повсеместно, так как это один из основных типов. С его помощью создаются металлоконструкции, производятся различные корпуса для механизмов, проводятся ремонтные работы и так далее. Практически во всех случаях, когда объект оказывается не поворотным, нужно проводить дуговую сварку горизонтальных швов. Ее легче сделать, чем вертикальный шов, так как здесь имеется специальная опора в виде нижней кромки. В ином случае все было бы так же сложно.

Процесс сварки горизонтального шва

Особенности горизонтальной сварки

Длина сварного шва при данном типе операций может быть совершенно различной, так как этот параметр не влияет на выбор способа сваривания. Также данная разновидность соединения не зависит от того, какое оборудование для сварки будет использоваться. Выбор основан лишь на потребности создавать шов именно в таком положении из-за особенностей расположения конструкции. Все остальные факторы отходят на второй план.

Также данная разновидность соединения не зависит от того, какое оборудование для сварки будет использоваться. Выбор основан лишь на потребности создавать шов именно в таком положении из-за особенностей расположения конструкции. Все остальные факторы отходят на второй план.

Главной задачей сварщика является правильный сварочный шов, чем более удобным будет положение для его создания, тем выше будет прочность соединения. Обязательным условием для создания качественного горизонтального шва становится предварительная обработка поверхности с правильным разделыванием кромок. Техника сварки горизонтальных швов предполагает наличие небольшой дополнительной опоры, которая будет сделана на нижней кромке. Ее делают подобно ступеньке, а верхнюю кромку расширяют под определенным углом. Благодаря этой ступеньке расплавленный металл не так сильно стекает, а под действием силы притяжения просто вплавляется в ее поверхность. Для того, чтобы создать соединение с верхней кромкой нужно просто захватывать данную часть сварочной ванной и постепенно вести шов в сторону с одинаковой высотой.

Сварка угловых швов в горизонтальном положении, а также других типов соединений при этом положении, обладает намного меньшим риском припыливания материала из-за низкой скорости ведения шва. Ведь основная нагрузка приходится перпендикулярно на всю толщу металлического листа, по-этому, возникает больше вероятности, что возникнут проблемы с не проплавленной верхней кромкой или растеканием металла.

Какие сложности возникают при горизонтальной сварке

Данное соединение далеко не самое легкое и для его выполнения нужно подготовиться. При выполнении сварочных работ может возникнуть ряд сложностей. К ним относятся:

- Вытекание расплавленного металла из сварочной ванны. Под силой действия земного притяжения расплавленный металл, вместо того чтобы создавать сварной шов, попросту стекает вниз, благодаря чему соединение не образуется должным образом.

- Может создаваться сильно большое уплотнение на нижней кромке за счет того, что металл с верхней стекает к ней. Это приводит к образованию на верхней части глубокого подреза, который негативно сказывается на качестве соединения.

- Неудобное положение для самого сварщика, в котором он может совершить больше ошибок из-за подобных сложностей.

«Важно!

Чтобы уберечься от многих сложностей при создании шва в горизонтальном положении нужно создавать склон на верхней кромке.»

Техника перемещения электрода при горизонтальной сварке

Техника сварки штыковых швов в горизонтальном положении проводится по следующим пунктам:

- В первую очередь формируется первый валик шва, для которого используется короткая дуга сварочного аппарата. Здесь электрод нужно перемещать без колебаний в поперечной плоскости. Угол наклона электрода составляет около 80 градусов, что даст возможность хорошо проплавиться стыку.

- После создания первого валика идет второй проход с использованием небольшой силы тока. Здесь также не применяются колебательные движения, а электрод ставится под углом «вперед» к росту шва. Здесь нужно более широкий электрод, чем при первом проходе.

- После прохождения нескольких валиков создается итоговая наплавка, которая обеспечивается верхний слой, обладающий эстетическими качествами, но при этом он должен проплавиться к остальным. Нужно стараться сделать все за один проход.

Техника сварки горизонтального шва

Используемые инструменты при горизонтальной сварке

Для сварки горизонтальных швов могут подходить следующие разновидности оборудования:

- Сварочный инвертор – один из самых популярных современных аппаратов, который применяется как в частной, так и в промышленной сфере. Его применяются для тонких и толстых деталей, причем можно встретить как переносные, так и стационарные модели. Сварка горизонтального шва полуавтоматом проводится с высоким уровнем защиты.

- Трансформатор – менее совершенный, но все еще применяющийся недорогой аппарат для сварки. Он больше подходит для создания толстый швов.

- Выпрямитель – устройство создающее стабильное горение дуги, что очень важно для создания швов в неудобном положении.

Аппарат может запитываться от обыкновенных бытовых сетей.

Аппарат может запитываться от обыкновенных бытовых сетей. - Газовая горелка – оптимальный выбор, как для новичков, так и для профессионалов, если требуется обеспечить простоту и надежность процесса. Она не совсем удобна в плане подготовки, так как с электрической сваркой все намного проще и быстрее.

Заключение

Несмотря на различные существующие способы как варить сваркой горизонтальные швы и как сделать их более прочными, при возможности специалисты все же предпочитают использовать стандартное нижнее положение. Если такой возможности нет, то опытные сварщики уделяют время подготовительным работам, обеспечивающим большую часть успеха.

Видео. Процесс сварки горизонтального соединения

Какие бывают сварные швы

Участок металлической структуры, в которой объединяются разные детали при эксплуатации сварки, называется сварочным соединением. Сварные швы могут быть различными по прочности. Сварочное соединение может включать в себя один сварной шов. Это место термического воздействия на точку соединения металлов. В результате такого воздействия металл расплавляется, а при остывании кристаллизуется. Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Сварные швы могут быть различными по прочности. Сварочное соединение может включать в себя один сварной шов. Это место термического воздействия на точку соединения металлов. В результате такого воздействия металл расплавляется, а при остывании кристаллизуется. Во многом на качество шва влияет характеристика металла в точке термического воздействия.

Классификация сварных швов.

Разновидность сварных точек по типу соединения

Швы стыковые используются в стыковых соединениях. Выполняются они неотрывными. Отличием являются действия по подготовке плоскости в торце сечения и элементов, подготавливаемых к контакту. Благодаря этому открывается полный доступ к месту сварки и обеспечивается максимально эффективное проваривание плоскостей на всю толщину.

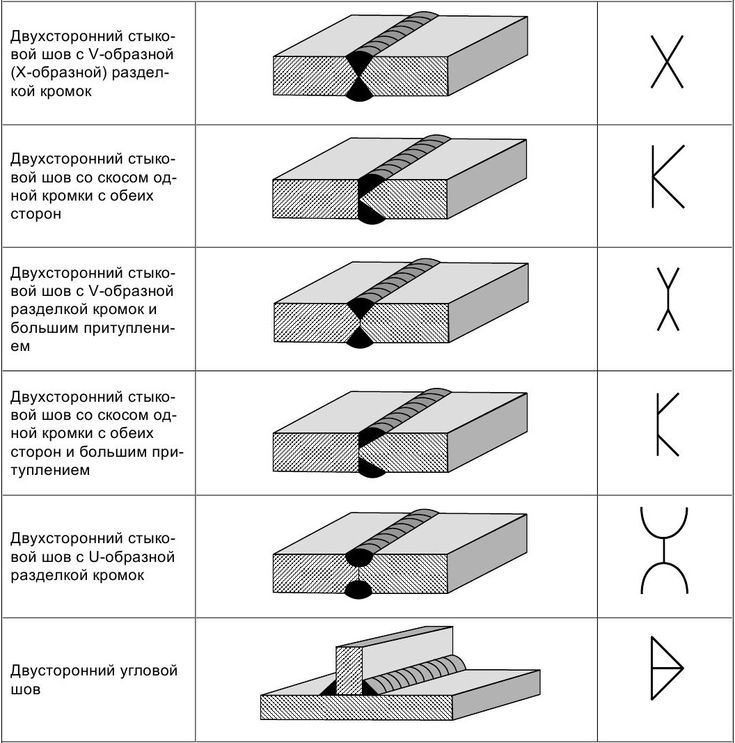

Среди стыковых швов можно различить разные виды:

Схема заполнения стыковых швов.

- Односторонние и двухсторонние без распилки краев.

- С односторонней или двухсторонней распилкой одного из краев.

- С односторонней распилкой обоих краев.

- Распилкой V или X-вида.

- Двухсторонней распилкой обоих краев.

Угловой тип соединений применяют, когда нужна сварка угловых швов. В изготовлении таких соединений используются угловые швы. Разделить их можно по беспрерывности и по зазору.

Дополнить вышеуказанные виды можно еще разновидностью, относящейся и к стыковым, и к угловым. Таковыми служат пробочные и прорезные разновидности. Прорезной тип используется, когда нужно верхний пласт, а возможно, и нижележащие, проплавить до основного элемента. В контакте утолщенных пластов прорезные швы и соединения выполняются по изготовленным жерлам. В таком виде они будут называться “пробочными” или в случае дуговой сварки «электрозаклепкой».

Вернуться к оглавлению

Различные виды сварочных швов

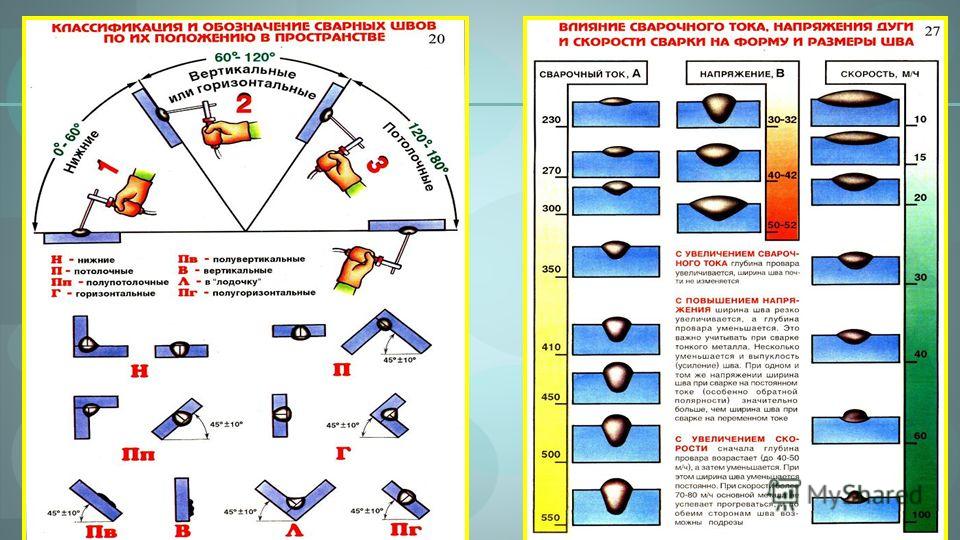

Различия сварки и виды сварочных швов по пребыванию в пространстве:

- сварка горизонтальных швов;

- сварка потолочных швов;

- нижние швы.

Применяется при сварочных работах, находящихся снизу на ровной плоскости. Они технически простейшие по исполнению. Высокая прочность стыков объясняется удобными условиями, в которых растопленный металл под своим весом устремляется в сварную ванну, которая расположена горизонтально. Эта работа самая легкая в исполнении и за ней легко уследить. В нахлесточных структурах угольные в нижней позиции выполняются непрерывными, без производства поперечных колебаний.

Сварка горизонтальных и потолочных швов.

Горизонтальные сварные швы. Ход сваривания горизонтальных точек связан с некоторыми трудностями. В ходе сваривания поперечным швом на вертикальной поверхности расплавленный металл может стекать на нижний край. Как следствие на верхнем краю может появиться подрез. Использование этого способа в сваривании угольных точек, производимых в горизонтальном расположении, довольно простое и не вызывает каких-либо затруднений. Сама работа похожа на сварочные работы в нижнем расположении и зависит от требуемого шва.

Вертикальные сварочные швы. В сварке вертикально стоящих деталей расположенный снизу металл призван удерживать плавящийся металл сверху, но при этом он получается грубым и в виде чешуи. Значительно сложнее получить качественное соединение при работе, направленной вниз. Сварка вертикальных швов в стоячей плоскости возможна лишь в ориентации снизу вверх и наоборот.

Потолочные швы. Сложнейший по исполнению вид сварных работ. В процессе работы затруднено выделение газов и шлаков, а также сложно расплав удерживать от стекания и добиваться прочности точки. Но несмотря на соблюдение всех техник потолочной сварки, швы все равно уступают по надежности сварочным швам, исполненным в остальных позициях.

Классификация особенностей сварных соединений по очертанию:

- сварка продольных швов;

- создание кольцевых швов.

Схема сварки вертикальных швов.

Для выполнения продольного типа сварочных работ требуется провести доскональную подготовку металла в точке предполагаемой сварки. Поверхности деталей должны быть очищены от заусениц, кромок и неровностей. В работе продольной сварки шов возможен только при полной очистке и обезжиривании требуемых поверхностей.

Поверхности деталей должны быть очищены от заусениц, кромок и неровностей. В работе продольной сварки шов возможен только при полной очистке и обезжиривании требуемых поверхностей.

Кольцевые сварные швы. Сварные работы по окружностям требуют большой аккуратности и точности, тут же необходима калибровка сварочных токов, особенно при работе с малыми диаметрами.

Сварка кольцевых швов различается по очертанию. Они бывают:

- выпуклые;

- вогнутые;

- плоские.

Вернуться к оглавлению

Геометрия сварочных швов

Основными геометрическими параметрами являются: ширина, изогнутость, выпуклость и корень стыка.

Шириной называется зазор между обозримо различными гранями сплавления металлов. Изогнутость – это зазор промеж площади, протекающей по обозримым граням точки сварки и определенного металла в точке предельной вогнутости.

Для измерения выпуклости определяется зазор относительно уровней, протекающий по обозримым граням шва и основного металла в точке предельной выпуклости. Корень – это предельно отдаленная от профильного уровня грань, которая фактически является его обратной стороной.

Корень – это предельно отдаленная от профильного уровня грань, которая фактически является его обратной стороной.

Можно разделить такие швы по размерным нормам:

- катет;

- толщина;

- расчетная высота.

Схема выполнения угловых швов.

В угловом сварном шве для угловой сварки длина от уровня первой свариваемой детали до края шва на следующей детали и есть катет угольного шва. Катет относится к важным характеристикам, которые необходимо соблюдать в ходе сварных работ. При простых угольных соединениях с единым размером катет шва задается размером его краев. В сваривании тавровых конструкций катет имеет фиксированную величину, при этом используют единую размерность материалов. А при применении в сварных работах тавровых конструкций разной размерности он приравнивается к толщине более тонкого металла. Катет должен иметь правильные размеры для достижения максимальной крепости соединения, если пользоваться слишком большим катетом, то возможны сварные дефекты.

Начинающим можно упростить работу с деталями, расположив их для сварки «в лодочку». При сварке “в лодочку” сокращается вероятность появления подрезов, и замок получится прочнее.

Толщина угольного шва – это предельное удаление от его уровня до контакта предельного проплавления основного металла.

Что нужно помнить при сварке угловых соединений? Для угловых швов благоприятной считается вогнутая форма уровня с плавным переходом к основе. Это связано с проблематичностью проварки в угольных швах корня на всю толщину. В большинстве вариантов катет и толщину замеряют определенными лекалами.

Чтобы получить максимально прочное соединение, нужно ссылаться на множество факторов. Их учитывают при определении типа соединения в зависимости от необходимых характеристик свариваемых изделий.

Вернуться к оглавлению

Нормы использования сварки на величину шва

К главным нормам электросварки следует отнести:

- величину, плотность, полярность и род сварного напряжения;

- напряжение тока электродуги;

- темп сваривания;

- сечение торца проволоки.

Вспомогательными условиями являются:

- содержание и количество электродного нанесения;

- выход электрода, сварной проволоки;

- направленность электрода в ходе сваривания;

- количество и содержание используемого флюса.

Форма, величина и компонентное содержание шва во многом отличается, в зависимости от того, соблюдены ли требуемые условия; но не менее значимой является и правильность выполнения сварных работ.

С увеличением сварного тока растет углубленность провара без смены размера шва. Но в момент усиления дуги его ширина сильно увеличивается и уменьшается углубленность провара. Еще на ширину шва влияет вид инструмента, который используют при производстве таких работ. На “постоянке” ширина шва будет шире, чем при сваривании на “переменке”.

Также его ширина может меняться в зависимости от скорости соединения. Чем быстрее процесс, тем меньше и глубже стяжка. При сокращении размера сечения проволоки усиливается кучность тока в проводе, это приводит к углублению провара и выпуклости шва, при этом он уменьшается. Используя проволоки меньшего размера сечения, можно добиться более углубленного провара при тех же значениях силы тока. Главное, все сварочные работы проводить правильно, не нарушая технологии их выполнения и соблюдая правила техники безопасности.

Используя проволоки меньшего размера сечения, можно добиться более углубленного провара при тех же значениях силы тока. Главное, все сварочные работы проводить правильно, не нарушая технологии их выполнения и соблюдая правила техники безопасности.

Горизонтальный сварочный шов как варить

Сварка горизонтальных швов : сварка одиночных валиков на вертикальной поверхности .

При выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика – 1-2 диаметра с покрытием – достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 1 а).

Другие страницы по теме Сварка горизонтальных швов :

При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 1б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед».

Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 1б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед».

Рисунок 1. Сварка горизонтальных швов : необходимый угол наклона .

Наплавка на вертикальной плоскости .

Каждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 2 а).

Наплавка ведется снизу вверх. Последний валик (рис. 2 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

2 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика.

Сварка стыковых соединений в горизонтальном положении 1-й – корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.3) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» – когда необходимо уменьшить проплав, и «углом назад» – когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги – в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления. Средней дугой – когда зазор достаточный для хорошего проплавления обратной стороны корня шва. Зажигание на застывшем кратере горизонтальных швов производить сверху по диагонали кратера вниз («в зазор») (рис. 4). Соединение чешуйки в таком случае получается ровным или с минимальным переладом. Скорость прохода от начала зажигания и до зазора должна быть чуть быстрее, чем скорость сварки. Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части.

Длина дуги – в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления. Средней дугой – когда зазор достаточный для хорошего проплавления обратной стороны корня шва. Зажигание на застывшем кратере горизонтальных швов производить сверху по диагонали кратера вниз («в зазор») (рис. 4). Соединение чешуйки в таком случае получается ровным или с минимальным переладом. Скорость прохода от начала зажигания и до зазора должна быть чуть быстрее, чем скорость сварки. Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части.

| Рисунок 3 . | Рисунок 4 . |

Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки.

Следующий слой, 3-й, выполняется по двум вариантам:

1) (рис. 5а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»;

2) (рис. 5б), если второй валик «нормальный», то третий слой необходимо выполнить в два валика. 3-ий валик выполнить с усилением между нижней кромкой разделки и вторым валиком таким образом, чтобы расстояние между верхней кромкой и выполняемым валиком оставалось не менее диаметра электрода с покрытием (рис. 5в). Четвертый валик выполнить в зависимости от полноты третьего валика и от расстояния между верхней кромкой и вершиной третьего валика.

Сварка горизонтальных швов

: выполнение третьего слоя.

Рисунок 6. Сварка горизонтальных швов : поперечное манипулирование электродом .

При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 6б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

6б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе.

Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 6в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 7) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

6в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 7) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

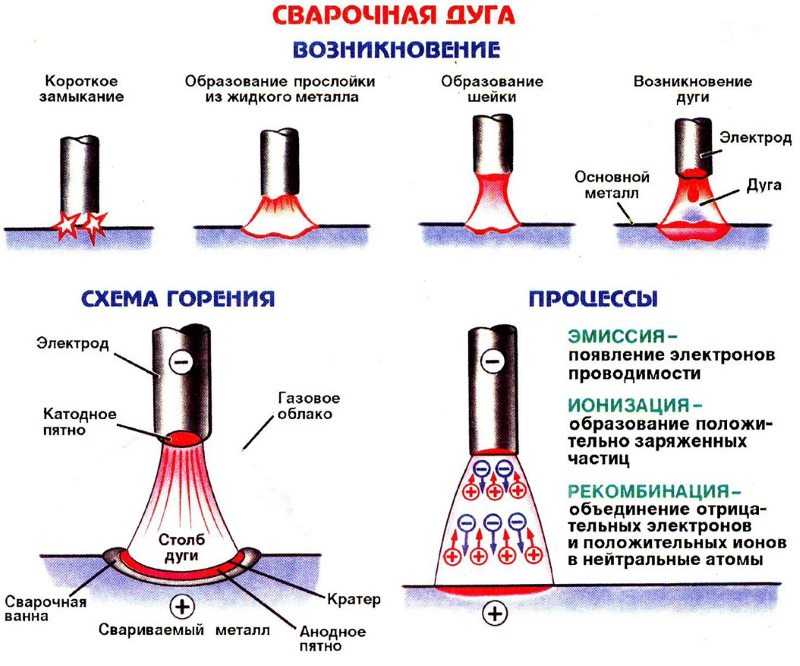

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

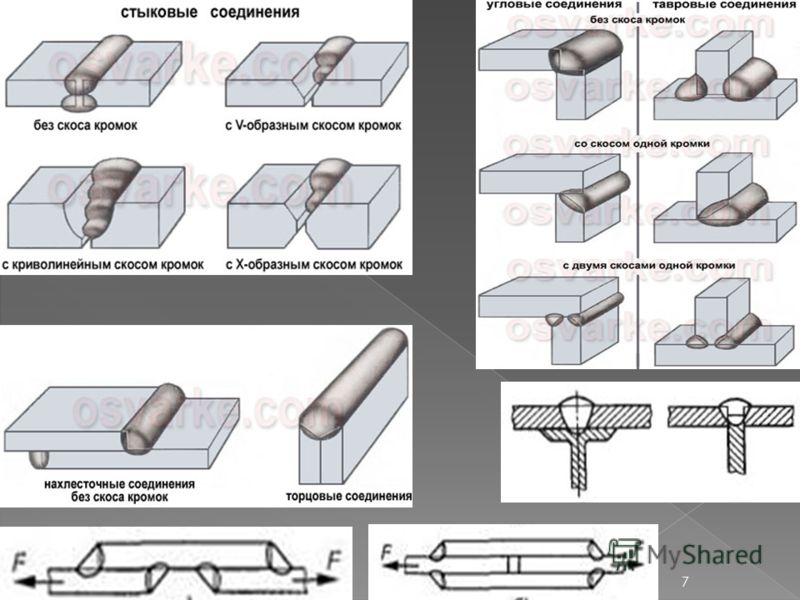

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для сварки металлических заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот. Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная – из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод – небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

Традиционная потолочная подсветка представляет собой люстру посередине комнаты, однако сейчас появились различные варианты для натяжных потолков.

Содержание:

Одним из признаков при классификации сварных швов является их положение в пространстве. Нередко в конструкциях необходимо выполнение вертикальных швов, что не является самым простым вариантом. При его выполнении не так легко, как при сварке горизонтально расположенных швов, осуществлять контроль состояния сварной ванны, что оказывает влияние на качество соединения.

Особенность сварки вертикальных швов заключается в стекании вниз расплавленного металла под действием силы тяжести собственного веса во время сварочного процесса. Это создает трудность продолжения шва, поскольку при застывании образуется преграда, содержащая шлаки от электрода. Чтобы разобраться, как правильно варить вертикальный шов сваркой, необходимы теоретические знания и практический навык.

Способы сварки

Сварку в вертикальном положении можно осуществлять различными методами. Наиболее популярны электрошлаковый и электродуговой.

Электрошлаковый способ

Электрошлаковый метод позволяет сваривать детали любой толщины. Независимо от размера поперечного сечения шва он осуществляется за один проход. Благодаря этому происходит экономия затрат на электроэнергию и уменьшение потребности в расходных материалах. Значительно увеличивается производительность работ.

Между кромками и металлом образуется ванна, в которой находится жидкий шлак. Электрод погружают в шлаковую ванну. Проходящий через ванну ток нагревает ее до такой высокой температуры, что кромки и кончик электрода начинают плавиться. Результатом расплава является появление сварочной ванны и начала образования сварного соединения.

Проходящий через ванну ток нагревает ее до такой высокой температуры, что кромки и кончик электрода начинают плавиться. Результатом расплава является появление сварочной ванны и начала образования сварного соединения.

По мере того, как шов будет остывать, сварная ванна с электродом будет подниматься вверх. За проход можно осуществить сварку вертикального шва различной толщины. Шлак, находящийся в жидком состоянии, обладает более легким весом. Поскольку его местоположение сверху, происходит защита шва от неблагоприятного влияния на него кислорода в воздухе. При окончании сварки ставший твердым шлак удаляют постукиванием. Вертикальный шов, сварка которого произошла электрошлаковым методом, получается качественным.

Когда осуществляется вертикальный шов электродуговой сваркой, то жидкий металл стекается вниз, подчиняясь закону гравитации. Капельный путь – это способ перехода жидкого сплава в сварочную ванну. Сварка вертикального шва ручной дуговой сваркой предполагает применение короткой дуги для того, чтобы капельки перетекали плавно, а не отрывались.

Перед тем, как варить вертикальный шов дуговой сваркой или другим методом требуется подготовка свариваемых частей. Кромки деталей разделывают по-разному в зависимости от способа их соединения и поперечного размера свариваемых металлов. Детали фиксируют с помощью специальных приспособлений. Чтобы предотвратить деформации используют прихватки – поперечные швы, расположенные на расстоянии между собой.

Полуавтомат

Более удобным способом создать вертикальный шов можно полуавтоматом сваркой. Основой работы аппарата полуавтомата является подача тока на горелку вместе с защитным газом. Роль электрода при этом способе исполняет проволочка, которая подается на место сварки в автоматическом режиме. Образование электрической дуги происходит между ней и свариваемыми деталями. Расплавление металла осуществляется под защитой газа, что предупреждает появление окислов.

Большое значение для получения высококачественного вертикального шва с помощью полуавтомата имеет величина силы тока. При правильном выборе шов получится ровный и без обрывов. Выбор оптимальной силы тока зависит от поперечного размера деталей. Скорость процесса сварки пропорциональна скорости подачи проволоки, регулировка которой осуществляется с помощью специального механизма. Оптимальным диаметром электрода для этого вида сварки является 0,8 мм.

При правильном выборе шов получится ровный и без обрывов. Выбор оптимальной силы тока зависит от поперечного размера деталей. Скорость процесса сварки пропорциональна скорости подачи проволоки, регулировка которой осуществляется с помощью специального механизма. Оптимальным диаметром электрода для этого вида сварки является 0,8 мм.

При сваривании тонких листов возможно его уменьшение, чтобы избежать затухания дуги. Защитный газ продается в специальных баллонах, оснащенных редуктором с манометром для контроля давления. Для качественной сварки вертикального шва должно быть установлено давление 0,2 атмосферы.

Перед тем, как начать сварку, устанавливается значение расстояния, с которого проволока выступает из сопла. Эта величина должна быть не свыше 5 мм. Прежде, чем начать сваривание, следует позаботиться о неподвижности деталей друг относительно друга. Это обеспечивает сварка полуавтоматом точками.

Скрепление деталей производится не менее, чем в двух местах. Когда сваривание производится нахлестом, то детали скрепляются струбцинами. Если в начале сварки не будет зажигаться дуга, то силу тока увеличивают. Сварка вертикальных швов полуавтоматом является удобным и надежным способом.

Если в начале сварки не будет зажигаться дуга, то силу тока увеличивают. Сварка вертикальных швов полуавтоматом является удобным и надежным способом.

Инвертор

При намерении выполнить вертикальный шов более современным методом имеет смысл выбрать инвертор. Он пришел на смену устаревшим трансформаторам, тяжелым и сложным при эксплуатации. Инвертор обладает небольшим весом. Преимуществом является и то, что при использовании инвертора брызг металла получается гораздо меньше. Сварка вертикальных швов инвертором происходит при помощи электрического разряда. К достоинствам прибора относится малая чувствительность к перепадам напряжения.

Удобство при работе обеспечивают ручки и индикаторы на его корпусе. Включение и выключение инвертора производится тумблером. Ручками на панели выставляются величины напряжения и тока. Имеются индикаторы, на которых появляется информация о питании и перегреве оборудования. Один кабель имеет на конце держатель для электрода, а на втором находится прищепка-зажим для крепления изделия. Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Питание инвертор получает от электрической сети. Бесперебойную работу обеспечивают аккумуляторные конденсаторы. Потребление электроэнергии находится в зависимости от диаметра электрода.

Принцип работы состоит в том, что металлические части и электрод начинают плавиться под воздействием дуги, что приводит к образованию сварочной ванны. Образовавшийся шлак после охлаждения удаляют постукиванием. Существуют рекомендации, как правильно варить инверторной сваркой вертикальный шов.

Работу следует начинать с настойки электрического тока. Его величина зависит от толщины деталей. Затем к свариваемой поверхности подключают клемму массы. Диаметр электрода – 2-5 мм. Металлические детали перед свариванием подготавливают обычным способом.

Варианты движения

Вертикальная сварка в зависимости от направления движения осуществляется способами – снизу вверх или наоборот. Вариант снизу вверх является более простым и удобным. Сварную ванну наверх подталкивает дуга. Она также препятствует ее опусканию вниз.

Начальное расположение сварочной ванны – внизу. Расплавленный металл поступает в нее сверху. Чтобы предупредить расплескивание металла, электрод должен находиться под углом по отношению к вертикальной плоскости, в которой будет располагаться сварной шов. Поскольку его плавящий конец расположен выше другого, установленного в держатель или придерживаемого рукой сварщика, это поддерживает ванну, не давая металлу расплескиваться. Нижние слои кристаллизуются, превращаясь в подставку для следующей ванны. Так происходит вертикальная сварка электродом популярным методом.

При формировании вертикального шва из положения снизу без отрыва дуги электроды перемещают, не меняя направления и без горизонтальных смещений. Наклон электрода находится в пределах 80-90 градусов. Это обеспечит возможность получения плоского шва. Скорость, с которой перемещается электрод, должна быть достаточно большой. Необходим постоянный контроль, как сваривают вертикальные швы. Тогда при вытекании металла с одного края ванны можно перейти к другому края, не прекращая движения наверх.

Также возможно вертикальный сварочный шов делать с отрывом дуги. Это могут взять на вооружение начинающие сварщики. За то время, пока происходит отрыв, температура деталей понижается. Для опоры электрода так же, как и в предыдущем случае, можно использовать полочку кратера.

Еще один способ, как варить вертикальный шов электродом, заключается в перемещении сверху вниз. При этом варианте электрод также располагают концом наверх. Сварочную ванну поддерживают электрод и электрическая дуга.

Сварка сверху вниз является более проблематичной. При применении этого метода стоит трудная задача – опередить расплавление нижнего края сварной ванны, при этом удерживая ее. Поскольку тепло от электрода не поступает, за это время должна произойти кристаллизация верхнего края. При расплескивании жидкого металла следует увеличить ток и скорость движения вниз электрода. Увеличение ширины шва также пойдет на пользу для решения проблемы.

Различные технологии

Техника сварки вертикальных швов имеет три варианта. Их выбор зависит от величины зазора, толщины свариваемых металлов, размера притупления кромок.

Их выбор зависит от величины зазора, толщины свариваемых металлов, размера притупления кромок.

Треугольник

Технология основана на наиболее популярном способе ведения процесса снизу наверх. Расплавленный металл находится поверх слоя, который еще только начал застывать. Стекая вниз, он закрывает валик шва. Это не позволяет новым каплям стекать по дорожке.

Способ применяется, когда предстоит соединить детали, имеющие толщину не более 2 мм. Сварка этим методом может обеспечить хороший результат при маленьком зазоре. Также необходимо обеспечить максимальное притупление кромок. Оно должно находиться в диапазоне от 1-2 мм. При сварке расположение ванны должно быть под углом.

Это положение дало название способу – «треугольник». Угол обеспечивается следующим образом:

- в начале процесса сварки создают полочку;

- при поднятии по стенке сварочной дуги по направлению к зазору происходит притупление кромок с помощью их плавления;

- спуск по правой стенке;

- переход на левую стенку;

- формирование там сварочного шва.

Необходимо выполнять рекомендации по выбору характеристик, как правильно сваривать вертикальный шов способом «треугольника». Диаметр электрода по этому методу должен быть равен 3 мм. Среднее значение электрического тока 90-100 А. До окончания заполнения стыка электрод следует перемещать по указанной траектории. Хорошо подходит для углового вертикального шва.

Елочка

Конец электрода совершает сложные движения. Суть метода состоит в том, что электрод двигается из глубины, по ходу проплавляя поверхность кромки. При возвращении внутрь он начинает проплавление второй кромки. Затем операции повторяют на небольшой высоте.

Такой вид сварочного шва подойдет, когда зазоры между свариваемыми изделиями составляют 2-3 мм. Необходимо притупление кромок. Сечение валика меньше, чем при предыдущем способе. Процесс начинают по выбранной кромке. Электрод подают из глубины зазора «на себя».

Технология проведения сварочного процесса состоит в следующем:

- от зазора по одной из кромок, прижимая к ней электрод, подавать его «на себя», пройдя всю толщину заготовки;

- совершив небольшой подъем, способом «от себя» вернуть электрод на место зазора;

- после поплавки перейти на другую кромку и совершить те же действия;

- указанные операции повторять до самого верха сварного шва.

Сварку ведут короткой дугой. Метод обеспечивает равномерность нанесения сварочного материала на всем пространстве зазора. Необходимо следить за тем, чтобы не было образования на кромке шва подрезов, а также подтеков металла. Желательна непрерывность процесса, исключая моменты, когда необходимо заменить электрод. Не должно быть чрезмерного наплавления кромок. Полученный шов по форме напоминает конфигурацию елки.

Лестница

Находит применение, когда между свариваемыми деталями существует большой зазор. Его значение может превышать 2 мм. Также метод возможен при отсутствии или небольшом притуплении кромок.

Методика получения в этом случае неплохого вертикального сварочного шва и как его варить является несложной. Движения электрода имеют зигзагообразный характер. Перемещение электрода осуществляются от одной кромки к другой. Величина подъема должна быть небольшой и постоянной. Дугу при сварке следует сохранять короткой. Диаметр электрода – 3 мм. Ток имеет небольшое значение – 80-100 А. Процесс следует вести не прерываясь.

Процесс следует вести не прерываясь.

Особенность метода в том, что на кромках электрод останавливается на продолжительное время, а переход с одной кромки на другую происходит быстро. Сечение валика при способе «лесенкой» является небольшим – получается так называемый «легкий» валик. Этот способ особого труда не представляет и подходит начинающим сварщикам.

Советы

Сварка швов, расположенных вертикально, считается достаточно трудной для грамотного исполнения. Помочь могут теоретические знания особенности технологии сварки, позволяющие получить качественный вертикальный сварочный шов и как правильно его варить.

Следует соблюдать следующие условия:

- При поджоге электрода его положение должно быть перпендикулярным по отношению к свариваемому материалу.

- Чем дуга будет короче, тем металл будет кристаллизоваться быстрее. Это снижает риск появления подтеков, портящих внешний вид шва.

- Чтобы капли жидкого металла не стекали вниз при формировании дорожки, электрод следует наклонять.

- При подтекании металла увеличивают ширину шва и силу тока.

- Двигаться следует снизу. При необходимости выполнять движения вниз придется приготовиться к тому, что качество шва будет пониженным. Немного поможет плавность перемещения.

- При сварке тонких пластинок следует предварительно тщательно их очистить. Имеет смысл в этом случает применять сваривание точками. Это снизит риск прожога тонких листов.

- Сварку толстых изделий целесообразно осуществлять несколькими слоями многопроходным способом. Для последующих слоев можно использовать электрод несколько большего диаметра. При этом последний слой не должен заходить за пределы разделки кромок.

Вертикальные сварочные швы получатся качественными при учете толщины деталей и выбора подходящей методики. Поскольку вертикальное положение шва вносит дополнительные трудности, большую роль играет надежная фиксация свариваемых деталей.

Интересное видео

Руководство для начинающих по кузнечной сварке

перейти к содержаниюBlacksmithingMetal

Кристин Арцт

Руководство для начинающих по кузнечной сварке

Что такое кузнечная сварка?

Кузнечная сварка — это процесс, используемый для соединения двух кусков металла путем нагревания их до высокой температуры и последующего сбивания их вместе. Кузнечная сварка, разработанная в средние века, является одним из древнейших способов соединения металлов. Кузнечная сварка – необходимая техника и бесценный навык для кузнеца. Это произошло из-за необходимости соединить маленькие кусочки металла, чтобы сформировать большой кусок металла. С практикой кузнечная сварка требует зрительно-моторной координации, скорости и внимания к деталям. Это также требует от кузнеца понимания идеальной температуры свариваемого материала.

Кузнечная сварка, разработанная в средние века, является одним из древнейших способов соединения металлов. Кузнечная сварка – необходимая техника и бесценный навык для кузнеца. Это произошло из-за необходимости соединить маленькие кусочки металла, чтобы сформировать большой кусок металла. С практикой кузнечная сварка требует зрительно-моторной координации, скорости и внимания к деталям. Это также требует от кузнеца понимания идеальной температуры свариваемого материала.

Для чего используется кузнечная сварка?

Кузнечная сварка используется для создания более прочного металла путем соединения отдельных кусков металла для создания более крупного или более длинного изделия. Это традиционный метод изготовления цепей, мечей, железнодорожных костров и ворот в кузнице. Он также используется при создании посуды и сельскохозяйственного инвентаря. Кузнечная сварка, дающая кузнецу возможность выковывать разные типы металлов в один, является универсальным и важным навыком в кузнечном деле.

Защита при кузнечной сварке

- Защита глаз

Защитные очки обязательны. Если ваши глаза быстро устают от созерцания кузницы, некоторые кузнецы рекомендуют тонированные или затемненные очки.

- Маска

Защищайте легкие и надевайте респиратор при работе с горячими металлами, которые могут выделять газы.

- Перчатки

Надевайте перчатки всякий раз, когда вы находитесь близко ко рту кузницы. Не надевайте перчатки рядом с механизмами, которые могут захватить ткань — сверлильный станок, токарный станок и т. д.

- Одежда

Никогда не носите синтетическую одежду в кузнице. Следует избегать даже тонкого 100% хлопка. Любые искры заставят синтетику расплавиться и прилипнуть к коже. Тонкие полностью натуральные ткани могут воспламениться в экстремальных условиях.

Носите плотные 100% натуральные материалы, такие как хлопок, шерсть или кожа. Кожаный фартук — отличная инвестиция! И убедитесь, что вы не носите свободные вещи или одежду, которые может захватить машина.

Носите плотные 100% натуральные материалы, такие как хлопок, шерсть или кожа. Кожаный фартук — отличная инвестиция! И убедитесь, что вы не носите свободные вещи или одежду, которые может захватить машина. - Защита органов слуха

Даже если вы не пользуетесь шумными инструментами регулярно, затычки для ушей или наушники — хорошая привычка.

Как выполнить кузнечную сварку в 4 этапа

Шаг 1. Подготовка материалов

Теплота сварки зависит от типа используемого металла. Прежде чем нагревать материалы, дважды проверьте их температуру ковки. Следите за тем, чтобы они становились желтыми, когда они сильно нагреваются в вашей кузнице. Если вы продолжите нагревать дальше этой точки, углерод в металле начнет окисляться, разрушая ваш металл. С практикой температура кузнечной сварки и соответствующий ей цвет станут более привычными.

Шаг 2: Флюс

Достаньте материалы из кузницы и обрызгайте их флюсом. Кузнечный отдел Горнила использует буру в качестве флюса. Флюс служит низкотемпературным стекловидным экраном, предотвращающим окисление стали. По сути, флюс является восстановителем, предотвращающим окисление. Окисление в конечном итоге приводит к образованию окалины или шлака на поверхности, что препятствует сварке металла. Любой грязный или загрязненный металл создаст слабое соединение и повысит температуру плавления металла. Флюс необходим при кузнечной сварке, особенно в начале кузнечного дела.

Кузнечный отдел Горнила использует буру в качестве флюса. Флюс служит низкотемпературным стекловидным экраном, предотвращающим окисление стали. По сути, флюс является восстановителем, предотвращающим окисление. Окисление в конечном итоге приводит к образованию окалины или шлака на поверхности, что препятствует сварке металла. Любой грязный или загрязненный металл создаст слабое соединение и повысит температуру плавления металла. Флюс необходим при кузнечной сварке, особенно в начале кузнечного дела.

Шаг 3: Нагрев

После того, как вы нанесли флюс, поместите металл обратно в горн. Доведите его до ярко-желтого тепла. Не оставляйте его в кузнице слишком долго, иначе вы можете вызвать искру вашего металла, что будет означать, что ваш металл загрязнен. Помните, что каждый материал имеет разную температуру сварки, поэтому перед началом процесса изучите свои металлы.

Шаг 4: Соединение и ковка

Удалите свою деталь из кузницы, когда она засветится ярко-желтым цветом. Кузнечная сварка должна выполняться быстро, чтобы материал не стал слишком мягким. Вы можете соединить свои детали металлической проволокой, пока не сформируется основной сварной шов. Затем поднесите деталь к молоту или гидравлическому прессу, чтобы соединить сварной шов. Убедитесь, что вы не ударяете по металлу так сильно, что сварной шов сместится. Повторяйте до тех пор, пока готовый сварной шов не станет чистым и не будет иметь линий сварки.

Кузнечная сварка должна выполняться быстро, чтобы материал не стал слишком мягким. Вы можете соединить свои детали металлической проволокой, пока не сформируется основной сварной шов. Затем поднесите деталь к молоту или гидравлическому прессу, чтобы соединить сварной шов. Убедитесь, что вы не ударяете по металлу так сильно, что сварной шов сместится. Повторяйте до тех пор, пока готовый сварной шов не станет чистым и не будет иметь линий сварки.

Как научиться кузнечной сварке

На протяжении веков кузнечная сварка была единственным способом сварки стали и железа, чаще всего она использовалась для сварки по шаблону лезвий и ножей. В The Crucible вы можете углубить свои кузнечные навыки в кузнечной сварке — классе, который охватывает все основы этого традиционного ремесла. Вы узнаете, как ковать металлы сварного шва вместе с опытным мастером по лезвию Джеффом Принглом. Джефф делает ножи, собирая железную руду, выплавляя железо и выковывая лезвие. Следуя этому процессу от начала до конца, Джефф стремится воссоединиться с процессами прошлых кузнецов, чьи традиции насчитывают тысячи лет.

Часто задаваемые вопросы по кузнечной сварке

Прочна ли кузнечная сварка?

Да, ковка включает нагревание и изменение формы материала. Диффузионная связь кузнечного сварного шва часто прочнее, чем сварной шов плавлением, в котором металл находится в жидком состоянии. Высокая температура в сочетании с давлением значительно увеличивает прочность материала. При ковке сталь адаптируется к новой форме, а деформированная структура частиц существенно повышает прочность.

Вам нужно использовать флюс для кузнечной сварки?

Да, при кузнечной сварке следует использовать флюс. Бура удаляет любое окисление. Окисление создает слой на стали, что приводит к несовершенному сварному шву между двумя кусками стали. Он связывается при окислении, становится вискозным и выдавливается из стыка. Вы можете увидеть, как это вытекает из ваших кусков, это известно как шлак. Он помогает герметизировать сварной шов.

Можно ли соединить два разных типа металла при кузнечной сварке?

С помощью правильной техники, тепла и давления вы можете выковать два любых металла в один.

Какая оптимальная температура для кузнечной сварки?

Температура кузнечной сварки варьируется в зависимости от металла, который вы выковываете. Разные металлы требуют разной температуры, и количество тепла, которое требуется каждому изделию, разное. Некоторые черные металлы, такие как алюминий, требуют очень низкой температуры для нагрева и легко поддаются формованию. Большинство алюминиевых сплавов достигают температуры 800 градусов по Фаренгейту. Напротив, сталь должна нагреваться до температуры около 2000 градусов по Фаренгейту.

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью силового молота….

Подробнее →

Задумывались ли вы, чем занимается литейный цех? Узнайте о разнице между черными и цветными металлами и о том, как начать литейную карьеру….

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к бронзовому литью….

к бронзовому литью….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металлов до стекла, и о том, как начать работу, из этого руководства для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить свой Собственный кузнечный горн и станьте кузнецом с помощью этого пошагового руководства….

Подробнее →

Узнайте все, что вы хотели знать о литье металлов, от типов форм до различных методов литья….

Читать Подробнее →

Вы можете научиться ковать металл

В Горниле еженедельно проводятся новые курсы кузнечного дела.

Кузнечное дело I

Изучите основы кузнечного дела! Этот курс обучает основным навыкам, необходимым для ковки стали и понимания кузнечных инструментов. Мы познакомим вас с конусностью, осадкой,…

Узнать больше и зарегистрироваться →

Кузнечное дело II

Углубите свои знания в этом продолжении кузнечного дела I. Этот класс предназначен для развития ваших базовых навыков, а также методов, включая создание свитков. , воротник, базовый…

Этот класс предназначен для развития ваших базовых навыков, а также методов, включая создание свитков. , воротник, базовый…

Узнать больше и зарегистрироваться →

Кузнечная лаборатория

Лабораторные занятия — большое преимущество, исключительно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: Кузнечное дело

3-часовой дегустатор — отличный способ изучить новый вид искусства без более глубокого изучения полного курса. После базового ознакомления с ковкой стали и использованием кузнечных инструментов…

Узнать больше и зарегистрироваться →

Кузнечная сварка

На протяжении веков кузнечная сварка была единственным способом сварки стали и железа и чаще всего использовалась для сварки по шаблону лезвий и ножей. Теперь вы можете углубить свои кузнечные навыки. ..

..

Узнать больше и зарегистрироваться →

Техники декоративной обработки железа

Поднимите свои навыки на новый уровень и начните производить работы, которые продаются! Этот класс охватывает традиционные методы декоративной обработки металла и знакомит с механическим молотом. Вы исследуете…

Узнать больше и зарегистрироваться →

Силовой молот I

Мы сосредоточимся на методах силового молота, поскольку мы создаем набор основных молотковых инструментов, боковые наборы и круглую плоскую пластину. К тому времени, когда эти новые инструменты будут подвергнуты термической обработке, студенты…

Узнать больше и зарегистрироваться →

Женское кузнечное дело I

Изучайте кузнечное дело, которому обучают женщины и для женщин! Этот класс охватывает основы, необходимые для ковки стали и понимания кузнечных инструментов. Мы представим сужение, осадку,…

Узнать больше и зарегистрироваться →

Молодежное кузнечное дело I

Научитесь гнуть и придавать форму стали в кузнице Горнила, практикуя традиционные методы кузнечного дела, такие как рисование, гибка, скручивание, штамповка, резка и высверливание. .

.

Узнать больше и зарегистрироваться →

Погружение в кузнечное дело для молодежи

Погрузитесь глубже в этот молодежный семинар начального и продолжающего уровня. Студенты делают захватывающий шаг в недельном обучении, становясь по пути молодыми ремесленниками. Научитесь сгибать и формировать…

Узнать больше и зарегистрироваться →

Формы природы

Используйте традиционные методы кузнечного дела для создания органических форм для использования на функциональных объектах или скульптурах. Научитесь делать инструменты для создания собственных дизайнов и импровизируйте…

Узнать больше и зарегистрироваться →

Кузнечное дело

Этот специализированный курс посвящен методам ковки, необходимым для производства инструментов с острыми краями из высокоуглеродистой стали. Мы рассмотрим конструкцию лезвия, контроль структуры зерна стали,…

Узнать больше и зарегистрироваться →

КУЗНЕЧНЫЙ МАГАЗИН

2022-03-28T11:30:27-07:00 Ссылка для загрузки страницыПерейти к началу

Рецепт успеха — повышение производительности сварки

Слишком часто стандартные процедуры сварки используются для соблюдения правил и появляются только во время проверок качества. Альтернатива? Изготовители могут оптимизировать качество и производительность для каждого приложения, документируя желаемую процедуру в формате, понятном сварщикам в цеху.

Альтернатива? Изготовители могут оптимизировать качество и производительность для каждого приложения, документируя желаемую процедуру в формате, понятном сварщикам в цеху.

С целью управления и руководства сварочными работами первым шагом должно быть устранение всей не относящейся к делу технической болтовни и бесконечного множества кодовых переменных жаргона, не используемых для приложения, и замена их подходящими табличными данными, изображения и понятные заметки. Конечным результатом будет меньше беспорядка и, следовательно, больше шансов на использование желаемой процедуры.

Независимо от формата процедура сварки должна быть документом, который обеспечивает руководство по сварочным работам в масштабах всей компании. Определяя переменные, которые будут использоваться для выполнения производственных сварных швов, монтажники могут лучше определять предсварочную подготовку и подгонку, сварщики могут последовательно и точно выполнять заданную сварку, а инспекторам легче проверять соответствие требованиям процедуры.

Подходящей аналогией является рассмотрение процедуры как рецепта сварки с переменными и данными, служащими ингредиентами и количествами, которые должны быть использованы. Подобно хорошему рецепту, который должен делать больше, чем перечислять ингредиенты, хорошая процедура сварки должна включать примечания и инструкции, сопровождающие детализированный список и данные.

Рис. 1. Пример процедуры сварки может включать примечания, эскизы и табличные данные, а также такие элементы, как классификация электродов и желаемая сила тока.Термины и функции процедуры

Процедуры сварки часто используются, поскольку они являются требованием применимых норм или стандартов, регулирующих изготовление производимого продукта. Они имеют множество названий и акронимов, в том числе Спецификации процедур сварки (WPS) в соответствии с Кодексом Американского общества инженеров-механиков (ASME) по котлам и сосудам под давлением и Листы данных процедур сварки (WPDS), которые требуются Канадской ассоциацией стандартов (CSA). ) W59Стандарт сварки конструкционной стали.

) W59Стандарт сварки конструкционной стали.

В дополнение к WPS и WPDS для документирования общего процесса сварки используются другие документы. Они используются для перечисления данных, используемых при сварке квалификационной сборки, и перечисления результатов необходимых испытаний, таких как испытание на растяжение или химический анализ.

Примером документа этого типа является Запись квалификации процедуры (PQR), необходимая для поддержки любых WPS для приложений ASME. Хотя PQR действительно играет важную роль, этот тип документа не предназначен для использования персоналом цеха и не считается процедурой сварки.

Качество и производительность