маркировка, цл 11 характеристики, можно ли варить, какие лучше с черным металлом – Расходники и комплектующие на Svarka.guru

Электроды по нержавейке – это особый вид расходных материалов, который предназначен для выполнения сварочных работ антикоррозийных составов. Их изготавливают из специальных тугоплавких элементов, что позволяет выполнить соединение подобных материалов.

Нержавеющая сталь – это популярный материал, который применяют во многих отраслях промышленности.

Содержание

- 1 Коротко о технологии

- 2 Марки и виды

- 2.1 ЦЛ-11

- 2.2 ОЗЛ-6

- 2.3 НЖ-13

- 3 Маркировка

- 4 Основные техники и разновидности

- 4.1 Переменным или постоянным

- 4.2 Для постоянного тока

- 4.3 Для переменного тока

- 4.4 Для нержавеющих сталей и черного металла

- 4.5 Какими варить 1 мм?

- 4.6 Можно ли варить сталь?

- 5 Подготовка

- 6 Этапы

- 7 Предотвращение дефектов и дополнительная информация

- 8 Заключение

Коротко о технологии

Технологический цикл соединения нержавеющих элементов имеет массу нюансов, которые обусловлены особыми параметрами металла.

- Тонкостенные детали соединяют с помощью аргонодуговой сварки, во избежание прогаров.

- Электродуговая сварка отличается длиной дуги – она должна быть максимально короткой. Колебания во время выполнения работ недопустимы.

- Если толщина заготовки превышает 5 мм, соединение выполняется в два прохода.

Теплопроводность нержавеющей стали ниже, чем у прочих металлов. Для получения качественного шва необходимо использовать ток с большими параметрами.

При работе аргонодуговой сваркой избегайте попадания вольфрама в зону расплава – это приведет к разрушению структуры соединения. Рекомендуется производить отдельный розжиг дуги с последовательным переносом в зону контакта.

Марки и виды

С момента изобретения данного металла было разработано множество видов электродов для сварки нержавеющей стали, однако наиболее востребованными считают рассмотренные ниже.

ЦЛ-11

Предназначены для соединения металлов, содержащих антикоррозийный добавки, такие как хром и никель. Это делает электроды ЦЛ-11 оптимальным выбором для работ, к которым предъявляются повышенные требования к качеству шва.

Это делает электроды ЦЛ-11 оптимальным выбором для работ, к которым предъявляются повышенные требования к качеству шва.

Согласно инструкции пользователя, необходимо выполнять сварку постоянным током обратной полярности. Длина стержня зависит от величины сечения, которая варьируется в диапазоне от 2 до 5мм.

[stextbox id=’info’]Перед применением рекомендуется прокалить в течение часа при температуре 210 Сº.[/stextbox]

ОЗЛ-6

Применяется для сварки литься и высоколегированных сталей, эксплуатирующихся в условиях высокой температуры. Требования к току – постоянный тип обратной полярности. Межкристаллическая решетка обладает повышенной устойчивостью к внутренней коррозии.

НЖ-13

Электроды для сварки нержавейки НЖ-13 предназначены для работы со сталями, обладающими стойкостью к коррозии, эксплуатирующиеся в умеренном температурном режиме до 450 Сº. Отлично зарекомендовали себя при сварочных работах в пищевой промышленности. Требования к току не отличаются от рассмотренных выше расходных материалов.

Требования к току не отличаются от рассмотренных выше расходных материалов.

Маркировка

Согласно требованиям межгосударственных стандартов ГОСТ, все электроды по нержавейке должны иметь маркировку, содержащую следующую информацию:

- наименование марки и ее предназначение;

- вид флюсового покрытия;

- требования к сварочному току;

- рабочее напряжение.

Данная информация должна быть продублирована на заводской упаковке.

Основные техники и разновидности

Использование правильных нержавеющих электродов – основное, но не единственное требование к работе с данным типом стали. Не последнюю роль играют габаритные размеры и толщина заготовки, а также применяемое сварочное оборудование. Рассмотрим основные особенности.

Переменным или постоянным

В технической документации отсутствуют ограничения, связанные с полярностью, потому допустимо применению тока, удобного сварщику. Каждый тип имеет свои достоинства и недостатки.

При постоянном токе практически отсутствуют брызги расплава, что позволяет снизить расход стержней и повысить производительность и качество. Однако аппараты данного типа отличаются высокой стоимостью, что сужает круг их использования.

[stextbox id=’info’]На крупных предприятиях используют только постоянный тип тока.[/stextbox]

Агрегаты обратного вида гораздо дешевле, однако расход электродов, за счет сильного разбрызгивания, будет выше.

Для постоянного тока

Наиболее употребительными являются стержни, которые были рассмотрены выше:

- ОЗЛ-6;

- ЦЛ-11;

- НЖ-13.

Если есть возможность, лучше воспользоваться зарубежными электродами ОК по нержавейке, производства ESAB.

Для переменного тока

Инверторы относятся к бюджетному классу сварочного оборудования. Соответственно, расходные материалы обладают более низким качеством и доступной ценой. К ним относят:

- ЭА-400;

- ОЗЛ-14;

- ЛЭЗ-8;

- ЦТ-50;

- Н-48.

Для нержавеющих сталей и черного металла

Соединение разнородных элементов выполняют специальными переходными электродами с нержавейки на черный металл

. Разрешено использовать как стержни с флюсовым покрытием, так и аппараты, функционирующие в среде защитного газа. В качестве расходного материала применяют следующие виды:- ОЗЛ-312. Универсальный состав позволяет выполнять работы с заготовками, изготовленными из материалов, не поддающихся идентификации.

- ЭА-395/9. Применяют для более ответственных узлов из нержавеющей стали.

Какими варить 1 мм?

Тонкие элементы – самый сложный вид, с точки зрения сварочных технологий. Это обусловлено следующими факторами:

- Интенсивное тепловое воздействие электрической дуги может разрезать поверхность или привести к нарушению целостности плоскости.

- Передвижение короткой дуги необходимо выполнять с особым вниманием – малейшее отклонение руки потушит ее.

Для облегчения процесса опытные специалисты рекомендуют использовать электроды ESAB.

[stextbox id=’info’]Для тонкостенных конструкций следует отдать предпочтение ОК 63.20.[/stextbox]

Можно ли варить сталь?

Прямых запретов на подобную деятельность не существует, однако опытным путем было установлено, что при сварке стали нержавеющими стержнями в зоне вокруг шва начала активно развиваться коррозия. Примечательно, что сам шов абсолютно не страдает.

Подготовка

Неопытные сварщики часто пренебрегают качественной подготовкой поверхности, за что потом расплачиваются повторным проведением работ. Для нержавеющей стали она заключается в тщательном обезжиривании зоны контакта ацетоном или другим растворителем.

При выборе оборудования следует помнить, что электрической дугой разрешено варить при толщине до 3 мм, тогда как для полуавтоматической сварки в среде защитного газа подобные ограничения отсутствуют.

Избегайте резких движений при работе – это нарушает защитный слой, что приводит к проникновению кислорода вглубь сварочного шва, активизируя процессы коррозии.

Этапы

Не рекомендуем допускать к работе новичков. Нержавейка – это не тот материал, со сварки которого можно приступать к профессиональной деятельности. Для достижения максимального результата материал шва, по своим физическим характеристикам и химическому составу, не должен отличаться от базового металла.

При домашних работах, скорее всего, будет использоваться инвертор, ввиду его доступности. Кроме того, он обладает дополнительным неоспоримым преимуществом – малым весом и неприхотливостью к питающей сети.

В процессе выполнения работ тщательно регулируйте температуру – в противном случае стержень очень быстро прогорит или шов потеряет качественные параметры.

Электроды для нержавеющей стали склонны к залипанию. Чтобы избежать подобных дефектов следует аккуратно подносить конец стержня к поверхности, без лишних движений.

Финишная обработка поверхности выполняется с помощью подручных средств, любым удобным способом. По завершению первичной очистки готовое соединение помещают в раствор кислоты, с целью окончательной очистки от побочных продуктов сварки.

По завершению первичной очистки готовое соединение помещают в раствор кислоты, с целью окончательной очистки от побочных продуктов сварки.

Предотвращение дефектов и дополнительная информация

Для предотвращения дефектов сварных соединений следует соблюдать все требования межгосударственных стандартов и прочих нормативных документов, которые содержат указания по специфике работы. Данное утверждение справедливо не только для нержавеющей стали, но и для прочих работ.

Нарушение технологического процесса могут привести не только к дефекту соединения, но и к производственному травматизму.

Основные требования таковы:

- Избегайте превышения температурного режима.

- Не допускайте изменения длины электрической дуги во время работы.

- Используйте приспособления для отвода излишков тепла.

- Все заготовки, толщиной до 5 мм, обрабатываются за один проход.

Помните, что оптимальной температурой считается + 500 Сº. Допустимая погрешность составляет 5 %.

Допустимая погрешность составляет 5 %.

Заключение

Грамотный подбор расходных материалов позволит выполнить работы с высоким качеством, не опасаясь нарушений целостности шва.

[stextbox id=’info’]Сварщик 6-го разряда Федоренко Александр Александрович Опыт работы 20 лет: «Работаю с нержавеющей сталью около 15 лет. Из них 10 лет пользовался только продукцией отечественного производства, типа ЦЛ и ОЗЛ. Но когда нам привезли шведские электроды ЕСАБ, я понял, как много потерял. При выполнении некоторых работ наша продукция может составить конкуренцию, однако в подавляющем большинстве случае шведы выигрывают, по причине длинной линейки продукции на все случаи жизни».[/stextbox]

Какие электроды использовать для сварки нержавеющей стали

Сварка нержавеющих труб может потребоваться не только на производстве, но и домашних условиях, ведь этот материал встречается практически езде: из него сооружают опорные конструкции, навесы, перила, дымоходы и многое другое.

Сварка нержавеющей стали

Сварка нержавеющей стали отличается некоторыми особенностями в связи с ее уникальным химическим составом, что включает хром, молибден, никель, титан, марганец. Эти добавки обуславливают высокую легированность металла, а также стойкость к возникновению коррозии.

Вернуться к содержанию ↑Важные характеристики нержавеющей стали

Сварка нержавеющей стали отличается от сваривания других металлов ввиду целого ряда особенностей, а именно:

- Низкая теплопроводность, что способствует повышенной концентрации тепла в зоне сваривания. В связи с этим подачу тока необходимо уменьшать примерно на 1/5 в сравнении со сваркой других сталей;

- Металл может деформироваться в процессе сварки ввиду высокого коэффициента линейного расширения. Между обрабатываемыми в домашних условиях деталями должны быть достаточные зазоры для литейной усадки. При отсутствии таковых изделия могут дать трещины;

- Электроды слишком сильно нагреваются по причине повышенного электрического сопротивления;

Чрезмерный нагрев стал основной причиной, по которой электроды производятся максимальной длиной 350 мм для снижения отрицательного эффекта.

- При неправильной температурной обработке нержавейка может утратить свои антикоррозионные свойства. Чтобы уменьшить межкристаллитную коррозию, изделие быстро охлаждают сразу после сваривания любым доступным способом.

Сварка нержавейки

Вернуться к содержанию ↑Какие способы сваривания существуют

Сварка нержавейки может осуществляться одним их трех методов:

- Покрытыми электродами;

- Вольфрамовыми электродами в защитной среде аргона;

- Полуавтоматом.

Технология предварительной подготовки нержавейки к свариванию схожа с подготовкой всех остальных низкоуглеродистых сталей: кромка металла зачищается стальной щеткой, а после – промывается любым доступным в домашних условиях растворителем.

Вернуться к содержанию ↑Важный момент: при стыке элементов необходимо оставлять зазор для последующей усадки шва.

Сварка покрытыми электродами: особенности и технология

Ручное сваривание покрытыми электродами, или сокращенно ММА, как еще называют этот режим, позволяет получить хорошие результаты по окончанию процесса.

Сварка покрытыми электродами

Электроды в данном случае подбираются по химическому составу нержавеющей стали. Все типы электродов и правила их подбора содержит ГОСТ 10052-75. Необходимо всего лишь знать марку стали и обратиться к ГОСТу для справочной информации. Чаще всего применяются электроды следующих типов:

- ЦЛ -11;

- ОЗЛ-8;

- УОНИ-13/НЖ;

- 12×13;

- НИАТ-1.

Сварочные электроды изготавливаются по ГОСТ 9455-75, ГОСТ 10051-75, ГОСТ 10052-75.

Облегчит сварочный процесс следование таким простым рекомендациям:

- Сварку следует выполнять постоянным током с обратной полярностью;

- Использовать электроды большого диаметра;

- Сила тока должна быть уменьшена приблизительно на 1/5;

- Предварительно обеспечить охлаждение сварочного шва. Для этого можно подготовить медные пластины или обдув воздухом.

Электроды имеют высокую скорость плавления по причине пониженной теплопроводности и повышенного электросопротивления.

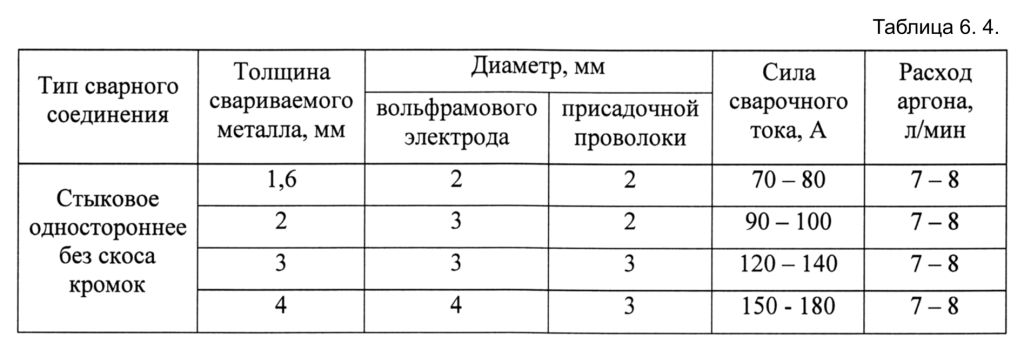

Вернуться к содержанию ↑Сварка вольфрамовыми электродами в защитной среде аргона

Технология сварки вольфрамовыми электродами в защитной среде аргона (TIG) используется тогда, когда металл слишком тонкий или к сварочному соединению имеются высокие ожидания.

Такая технология отлично зарекомендовала себя для сваривания труб, что используются для транспортировки газов и жидкостей под высоким давлением. Она обеспечивает высокие показатели прочности и надежности шва.

Сварка вольфрамовыми электродами

Особенности процесса:

- Можно использовать постоянный или переменный ток;

- В качестве присадки лучше использовать проволоку;

- Электрод необходимо направлять точно в зону стыка, чтобы не провоцировать окисление шва. Руки не должны дрожать;

- С обратной стороны шва выполняется поддув аргоном;

- Для сталей аустенитного класса необходимо охлаждение шва водой.

Вернуться к содержанию ↑Важно! Чтобы продлить срок эксплуатации вольфрамового электрода, не выключайте защитный газ сразу после сварки. Сделайте это спустя несколько секунд для уменьшения окисления.

Сварка полуавтоматом

Сварка полуавтоматом выполняется также в среде азота. Для работы необходима нержавеющая проволока, которая выпускается в соответствии с ГОСТ 2246-70. Согласно ГОСТ допускается использование 41 марки стали. Также ГОСТ устанавливает рекомендации по содержанию никеля в сплаве, который способствует улучшенному свариванию.

Сварка полуавтоматом позволяет получить высокое качество шва и хорошую производительность. Сваривание полуавтоматом хорошо зарекомендовало себя для соединения толстых деталей.

Сварка полуавтоматом

Сварка полуавтоматом может выполняться несколькими различными методами:

- Короткой дугой;

- Импульсно;

- Струйно.

Импульсная сварка полуавтоматом позволяет контролировать процесс, а поэтому используется наиболее часто. Проволока подается импульсно в виде капель, благодаря чему снижается ее расход и полностью исключаются брызги.

Проволока подается импульсно в виде капель, благодаря чему снижается ее расход и полностью исключаются брызги.

Перед выбором той или иной технологии сваривания полуавтоматом, необходимо учитывать характеристики и состав металла, выполнять предварительную зачистку и оставлять обязательный зазор.

Вернуться к содержанию ↑TIG сварка нержавейки

Электроды по нержавейке. Наиболее подходящие марки изделий. Как выполнить сварку изделий из нержавеющей стали.

Екатерина

Нержавеющая сталь – материал, который используется для изготовления различных деталей. Какие электроды по нержавейке использовать и как осуществить сварку этого материала знают опытные сварщики, которым приходилось с ним работать. В этой статье мы рассмотрим можно ли сварить нержавейку и какие электроды для сварки нержавеющей стали используются.

Содержание статьи

- Особенности нержавейки

- Оборудование

- Применяемые электроды

Особенности нержавейки

Методика работы с нержавеющей сталью не схожа с обычной. Это обусловлено тем, что нержавейка более устойчива к коррозийным процессам, именно поэтому практически все изделия, выполненные из нержавейки, находятся под давлением и с водой. Многие начинающие сварщики сталкиваются с тем, что после того, как шов застывает на нем образуются течи. Для того, чтобы понять, как заварить поврежденный участок в домашних условиях, необходимо знать физические свойства металла.

Главная характеристика нержавеющей стали — высокий коэффициент расширения, именно поэтому при нагреве дистанция между молекулами становится больше, чем у других металлов. Когда она остывает, изделие начинает стягиваться до своих исходных параметров. Посторонний материал, который входит в состав шва и имеет коэффициент расширения намного ниже, будет постоянно рваться, в итоге будут появляться микротрещины, из-за которых и будет происходить течь. Очень важно подобрать сварочные электроды для нержавеющей стали, благодаря которым будет налажен контакт между основным и присадочным металлом.

Очень важно подобрать сварочные электроды для нержавеющей стали, благодаря которым будет налажен контакт между основным и присадочным металлом.

Многие пользователи постоянно задаются вопросом: можно ли заварить нержавейку, ведь характерной чертой этого материала считается низкий температурный режим плавления. Мощный нагрев от электрической дуги приводит к перегреву участка соединения и все легирующие элементы, обеспечивающие защиту от ржавления, тут же выгорают и лишаются своих свойств.

Совет! Чтобы не допустить такой ситуации необходимо максимально точно подобрать режимы работы сварки и вести шов в шахматном порядке, дабы не допустить местного перегрева.

Еще одна трудность, которая может возникнуть, в процессе сварки деталей из нержавеющей стали, — это реакция углерода на попадание кислорода в сварочную ванну. Если такое случится, то неизбежно начнет образовываться газ на поверхности кристаллизующегося шва и в итоге появятся крупные поры. В такой ситуации заварить нержавейку вы никак не сможете. Для того, чтобы не допустить такого негативного процесса, очень важно позаботиться о защите сварочной ванны от влияния внешней среды. Для этого применяется специальный защитный газ или обмазка электродов.

В такой ситуации заварить нержавейку вы никак не сможете. Для того, чтобы не допустить такого негативного процесса, очень важно позаботиться о защите сварочной ванны от влияния внешней среды. Для этого применяется специальный защитный газ или обмазка электродов.

Оборудование

Для создания надежного и прочного соединения очень часто применяются инверторы. Работают такие аппараты от напряжения 220 В. Сами они — достаточно компактные и удобные.

За счет того, что электрический ток преобразуется в несколько ступеней, с выходом высокочастотного переменного напряжения, присадочный материал вплавляется намного лучше, что способствует формированию более ровных и качественных швов.

Благодаря своей невысокой цене они занимают лидирующие позиции среди сварочного оборудования.

Сварка нержавеющей стали может выполняться любой моделью выпускаемых сегодня инверторов. Для выполнения сварочной работы дома может использоваться самый простой аппарат инверторного типа.

Можно даже использовать самодельный агрегат, главное, чтобы его технические и эксплуатационные характеристики соответствовали магазинным аналогам.

Очень важно для инвертора задать верные и точные настройки, которые будут подходить для толщины конкретного изделия. Непосредственно перед началом работы свариваемое изделие должно быть хорошо очищено от загрязнений, масла и т.д.

Если вам необходимо сваривать инвертором тонкий металл (1-2мм), то делать зазор не нужно. Наоборот, необходимо вплотную свети концы соединения один к одному, и выполнить прихватки. Если толщина окончаний соединений превышает 4 мм, то нужно разделать кромки под углом 45 градусов. Так вы обеспечите хорошее проплавление и заполнение присадочным металлом зоны соприкосновения. Разделку можно осуществить посредством «болгарки» или напильника. Также необходимо сделать зазор в 1-2 мм между пластинами, только так раскаленный металл сможет стекать до самого основания шва.

Сварка нержавейки инвертором позволяет создать надежное и прочное соединение.

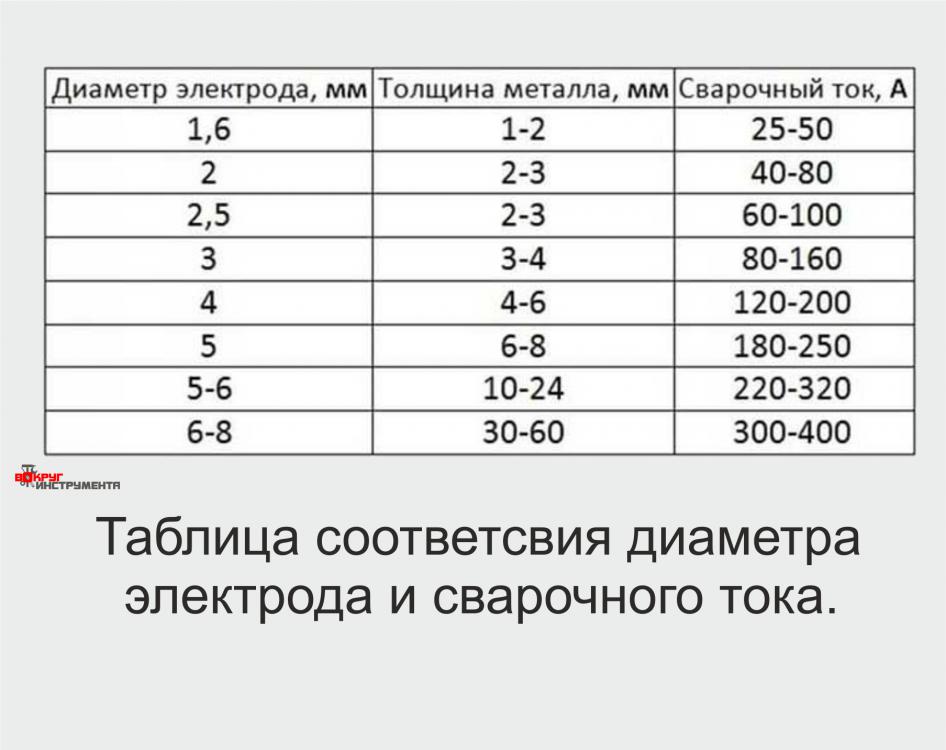

Учитывая физико-термические свойства металла наиболее пригодными будут следующие режимы и диаметры электродов.

| Толщина металла, мм | Диаметр электрода, мм | Напряжение, V | Сила тока, A |

| 1,5 | 2 | 13 | 40-60 |

| 3 | 3 | 15 | 75- 85 |

| 4 | 3 | 16 | 90-100 |

| 6 | 4 | 18 | 140-150 |

Применяемые электроды

Многие пользователи задаются вопросом: можно ли варить нержавейку простым электродом? Все дело в том, что такой способ сварки возможен, но при малейших недочетах работы возможен негативный исход. Это обусловлено разностью материалов, соединенных в участке сварки (нержавеющая сталь основного металла и стержень электрода из низкоуглеродистой нелегированной стали), которая приводит к внутреннему напряжению в зоне непосредственно возле шва. Когда поверхность будет остывать, вы можете слышать щелчки, которые являются знаком образования микротрещин. Именно поэтому сварка нержавейки обычным электродом чревата тем, что шов будет течь и не подойдет для отопительной системы, расширительных баков и емкостей под давлением. А также подобное соединение очень быстро поржавеет. Именно поэтому, отвечая на вопрос: можно ли варить нержавейку обычным электродом, специалисты дают говорят, что такой способ возможен, однако обязательно стоит учесть все вышеописанные моменты.

Когда поверхность будет остывать, вы можете слышать щелчки, которые являются знаком образования микротрещин. Именно поэтому сварка нержавейки обычным электродом чревата тем, что шов будет течь и не подойдет для отопительной системы, расширительных баков и емкостей под давлением. А также подобное соединение очень быстро поржавеет. Именно поэтому, отвечая на вопрос: можно ли варить нержавейку обычным электродом, специалисты дают говорят, что такой способ возможен, однако обязательно стоит учесть все вышеописанные моменты.

Для того, чтобы разобраться какие электроды для сварки нержавейки нужны, сколько их должно быть и какая марка является наиболее подходящей, надо не забывать о тепловом коэффициенте металла. Важно подобрать стержни электродов, состав которых будет таким же, что и у свариваемых изделий.

Таким образом вы сможете обеспечить хорошее взаимодействие основного и присадочного материалов без образования дефектов.

Очень часто для сварки нержавейки используются плавящиеся штучные электроды, именно поэтому материал изготовления должен обладать рядом свойств:

- в первую очередь, он должен быть устойчивым к термической ползучести,

- во-вторых температурное расширение должно быть невысоким,

- еще один немаловажный показатель – это повышенная упругость,

- и последняя характеристика – это высокая износоустойчивость и теплопроводность.

Выбор электродов для сварки нержавеющей стали зависит от ее маркировки.

Таким образом, исходя из этого критерия, многие специалисты используют электроды для сварки нержавейки следующих марок:

| Название | Сфера применения |

| ОЗЛ-8 и ЦЛ-11 | для нержавейки, которая применяется в пищевой промышленности; |

| ЭА400/10У, НЖ-13, ЦТ-15 | (редко) – подходят для нержавеющих сталей, характеризующихся повышенной устойчивостью к коррозии; |

| ОЗЛ-6 | для жаропрочных сплавов, в химический состав которых входит нержавеющая сталь; |

| КТИ-7А, ЦТ-28 | для нержавейки, из которой изготавливаются различные инструменты; |

АНЖР-1, АНЖР-2, ЭА395/9Всегда хотели научиться рисовать? Видите, что у вашего ребенка есть способности к рисованию? Тогда курсы изобразительного искусства – это то, что вам нужно. Здесь помогут вам развить свои творческие способности и расскажут о существующих техниках рисования. | для нержавейки другого назначения. |

сила токов для электродовЭлектроды по нержавеющей стали АНЖР-1 и АНЖР-2 используются в том случае, когда непосредственно перед сваркой не нужно прогревать изделия, а также по окончании работы их не придется обрабатывать термическим составом.

Если вы используете штучные электроды, которые специально предназначены для сварки нержавеющей стали, то здесь стоит быть очень осторожным, поскольку слой остывающего шлака, который образуется в процессе сварки, может просто отскакивать с поверхности шва.

Попадание частиц горячего шлака на кожу может стать причиной ожога.

Самыми популярными электродами, которые применяются для соединения изделий из нержавейки, являются электроды с маркировкой ЦЛ-11. Внешняя сторона их покрыта составом, выполненным из карбонатов и соединений фтора. Они нашли активное применение и при сварке сталей хромоникелевой группы (12Х118Н10Т и 9Т, 08Х18Н12Б и Т). Применяя электроды данной марки вы значительно снизите риск образования межкристаллитной коррозии у таких сплавов.

технические характеристики электродов

Электроды этой марки обладают рядом достоинств:

- расплавленный металл разбрызгивается в минимальных количествах,

- при соблюдении технологии, шов получается ровный, прочный и хорошо вязкий,

- готовое соединение очень пластичное,

- риск появления трещин в сварном шве сведен к минимуму.

Так же очень популярны электроды ОЗЛ-6 и НЖ-13. Первые наиболее пригодны в случае, когда сварка производится в окислительной среде и при высоких температурных режимах (до 1000 °С). Электроды с маркировкой НЖ-13 хорошо зарекомендовали себя при сварочных работах, связанных с изделиями пищевой нержавеющей стали и сплавов, относящихся к хромоникелевой и хромоникелемолибденовой категориям.

Преимущества электродов ОЗЛ-6:

- разбрызгивается очень маленькое количество расплавленного металла,

- образующееся соединение является жароустойчивым,

- шов не подвластен появлению коррозии.

В отличие от изделий марки ЦЛ-11, электроды ОЗЛ-6 запрещено использовать для формирования сварных швов, которые размещены в вертикальном положении.

Помимо электродов известных отечественных производителей, опытные сварщики применяют изделия для сварки нержавейки ESAB.

Самые популярные марки электродов эсаб, которыми можно варить нержавейку: ОК 61.30; ОК 61.35; ОК 63.30; ОК 67.45.

Также достаточно часто используются сварочные электроды по нержавейке ЦЛ-11 Монолит.

Для того, чтобы получилось надежное и качественное соединение, важно подобрать правильные электроды для нержавейки. Помните, что сварочные электроды по нержавейке должны обладать всеми необходимыми свойствами, а сама работа должна выполняться в полном соответствии с требованиями, иначе качество шва будет под сомнением.

Похожие публикации

Чем варить нержавейку? — статьи о металлообработке в блоге Profbau.ru

Работа с нержавейкой – дело непростое. Чтобы сварное соединение получилось надежным, мастер учитывает состав материала, его физические свойства.

Чтобы сварное соединение получилось надежным, мастер учитывает состав материала, его физические свойства.

Металл – сплав высоколегированный, что значительно усложняет всю работу. В нержавейке высокое содержание хрома (до 30 %), который влияет на свойства всего сплава. С одной стороны, чем больше в составе хрома, тем сильнее металл защищен от коррозии, однако с другой стороны, этот элемент влияет на свариваемость материала. Поэтому, прежде чем приступить к сварочным работам, изучают все свойства стали.

Повышенный уровень линейного расширенияЕсть у нержавеющей стали одно свойство – из-за экстремально высокой температуры она меняется в размерах, что может стать причиной серьезной деформации. Если между свариваемыми деталями нет зазора, сами по себе они имеют ощутимую толщину, есть риск возникновения крупных трещин.

Минимальная теплопроводностьГлавное отличие нержавейки от низкоуглеродистого материала – минимальная теплопроводность. За счет этих особенностей при сварочных работах достигается высокий уровень плавления. Для плавления заготовок потребуется на 20 % меньше значений тока.

За счет этих особенностей при сварочных работах достигается высокий уровень плавления. Для плавления заготовок потребуется на 20 % меньше значений тока.

Если нержавейку нагреть на 500 °С, можно обнаружить межкристаллитную коррозию: по краям металла образуются железные и хромированные прослойки. Чтобы этого не допустить, нужно внимательно подходить к выбору сварочного режима: никакого перегрева металлических заготовок.

Не менее эффективный способ – периодическое охлаждение свариваемых стальных элементов: для этого подойдет обычная холодная вода или режим обдува. Но водой охлаждают только стальные детали из сплава хрома, никеля: у них аустенитная текстура.

Прогрев электродов со стержнями из хрома и никеляИз-за повышенного электросоединения, низкой теплопроводности сварка стальных деталей может стать причиной перегрева электродов: у расходников стержни изготовлены из сплава – никель, хром. Это не самое лучшее развитие событий, которого несложно избежать: для сварки нержавейки понадобятся электроды длиной до 35 см.

Поскольку в нержавейке много хрома, для ее сварки выбирают следующие методы:

- Аргонодуговой (нужно выбрать режим AC/DC тиг, электроды из вольфрама).

- Полуавтомат. Работы проводятся в среде аргона, присадкой выступает проволока из нержавеющего материала.

- Холодный. Работы выполняют под максимальным давлением. Холодным сварочным процессом этот способ называется, потому что не предусмотрено плавление металла.

- Ручной – для ММА сварки требуются покрытые электроды.

Прежде чем заняться сваркой заготовок из нержавейки, нужно обезжирить (бензином или ацетоном) и зачистить стыки и все поверхности. Такая подготовка позволяет уменьшить пористость шва, обеспечить мощность, стабильность сварочной дуги, получить качественный результат.

Вид сварки, всю технологию выбирает мастер. Обычно специалисты обращают внимание на технические особенности материалов, представления о будущей конструкции.

ММА – наиболее популярная технология, для применения которой нужны покрытые электроды. Это простейший способ, его применяют дома – справятся и начинающие мастера. Из минусов – не самый аккуратный шов.

Главная причина популярности методики – ее простота. Сварщику следует только заранее позаботиться о приобретении сварочного оборудования, о выборе расходников (только так удастся получить надежный стык).

При работе с нержавеющей сталью выбирают один из видов расходников:

- Покрытие из магния и кальция – требуется только обратная полярность и DC;

- Рутиловое покрытие – те же условия, но нужны электроды из двуокиси титана. Стоит учитывать большое количество брызг от плавящегося металла, стабильное горение.

Марку электродов выбирают, ориентируясь на ГОСТ: здесь есть информация о составе металлов. Узнав марку металла, легче сразу выбрать электрод для работы со сталью.

Сварка нержавеющего материала в аргонеДля сварки в защитной среде нужны электроды из вольфрама: это простейшая технология для создания прочных соединений дома. Чаще всего к технологии обращаются при ремонте трубопроводов для перемещения газов и жидкостей. Среди особенностей технологии:

Чаще всего к технологии обращаются при ремонте трубопроводов для перемещения газов и жидкостей. Среди особенностей технологии:

- Перед работой нужно проверить степень легирования элементов и проволоки (показатель у расходников выше).

- На режим работы влияет толщина заготовки. Это относится к параметрам, диаметру расходников, электрода, расходу газа, скорости работ.

- Методика подходит для работы на AC/DC.

- При сварке металла нужно избегать колебательных движений. Иначе нарушается зона сварки и окисляется металл.

- В рабочей зоне нет места для вольфрама, поэтому для поджигания дуги используют бесконтактный способ. В качестве альтернативного варианта предусмотрен розжиг в угольной плите, затем сварочную дугу переносят на стык.

Практикующие мастера знают, как расходовать электрод из вольфрама экономично. Сделать это несложно: нужно только каждые 15-20 секунд отключать подачу газа. Такие простые действия исключают риск окисления вольфрама: нет контакта с кислородом после завершения процесса.

Полуавтомат мало чем отличается от полноценного процесса. Единственный момент – проволока подается автоматически, что ускоряет сварочный процесс. За счет полуавтомата можно попробовать и иные способы для соединения стальных заготовок:

- Импульсный – самый универсальный и бюджетный способ. Он дает возможность соединять заготовки любых размеров.

- Струйный перенос – методика позволяет соединять толстостенные элементы.

- Короткая дуга – методика для сварки деталей с минимальной толщиной.

Способов сварки нержавеющего металла много, но большинство из них не универсальны и подходят только для конкретных ситуаций. Для применения этих способов требуются дополнительная оснастка и аппараты:

Лазерная сваркаУ сварки лазерным лучом есть неоспоримые преимущества:

- даже при длительном температурном воздействии металл остается прочным, не деформируется в зоне сварки;

- на поверхности сварного шва не будет трещин, при этом он быстро остывает;

- структура шва состоит из маленьких зерен;

- лазерная сварка подойдет для нескольких отраслей – автопромышленность, тракторостроение, монтаж трубопроводов, производство с/х техники.

Уникальность технологии заключается в том, что во время сварки не плавится металл. От формы, особенностей соединения зависит, на какие части заготовки будет оказываться давление. За процессом интересно наблюдать: кажется, что детали друг в друга вливаются.

Контактная сваркаСварочный процесс проходит по роликовому, точечному способу. Этот метод позволяет соединить листы из нержавеющего металла со стенками толщиной 2 мм. Специальное оборудование приобретать не нужно: подойдет тот же аппарат, что и для работы с другими металлами.

Роль нержавеющей стали сегодня сложно переоценить: у металла долгая история, с ним связано несколько интересных фактов.

- Нержавеющая сталь «появилась» в 1915 году: Гарри Брирли заметил, что сталь с примесью не ржавеет. Но тогда еще ученый не понимал, что делать с этим наблюдением.

- Первыми использовать нержавейку стали мастера, изготавливающие пистолеты и ружья.

- Существует 150 видов нержавейки – разная плотность, качество, влияние на окружающую среду. Такое большое число видов металла расширило сферу его применения – теперь это не только оружие, но и бытовая утварь.

- Температура плавления металла достигает 8000 °С, поэтому кухонная плита, другие предметы из нержавейки останутся целыми даже после пожара.

- Жители США используют нержавеющую сталь вместо мыла – если потереть ее о ладони, можно устранить любые запахи.

- Некоторые виды нержавейки притягиваются магнитом.

- По статистике, на каждого россиянина приходится 230 кг материала.

- Найти нержавейку несложно, но мошенники все равно нередко ее подделывают – если через 3 часа на материале появятся рыжие пятна, это подделка.

Компания «ПрофБау» выполняет все виды сварочных работ, работает с нержавейкой. Среди наших плюсов:

- оперативная работа с любыми металлами;

- квалифицированные, опытные сварщики – от мастеров зависит надежность, долговечность готового изделия;

- аккуратный, ровный, тонкий сварочный шов, эстетичность готовой работы;

- профессиональное, современное оборудование.

Компания «ПрофБау» работает в любых отраслях, с разными конструкциями. Мы предлагаем бесплатную консультацию во время работы и после ее завершения. Кроме базовых сварочных работ, мы выполняем покраску изделий и порошковое покрытие.

Ознакомиться с актуальными расценками, отзывами наших клиентов и всеми видами услуг вы можете на сайте. Оставляйте заявку или звоните в любое удобное время по номеру +7 (495) 138-25-25.

Сварка нержавейки инвертором — Страница 8 — Ручная дуговая сварка — ММA

#141 ММАстер

Отправлено 06 December 2014 23:38

а облецовочный шов надо обрабатывать?

Труба полированная, что ли? Если да, то берите лепестковые круги с зерном от 40 до 120, можно и меньше если найдете, потом ГОИ и будет вам счастье. Если нет, то тем же лепестковым уберите побежалость, ну и шов сам «погладьте» . Но еще раз оговорюсь что способность к межкристаллической коррозии шва и околошевной зоны сильно зависит от материала, электродов и режима сварки. А вообще что будете делать то, в каких условиях будет эксплуатация готового изделия?

Если нет, то тем же лепестковым уберите побежалость, ну и шов сам «погладьте» . Но еще раз оговорюсь что способность к межкристаллической коррозии шва и околошевной зоны сильно зависит от материала, электродов и режима сварки. А вообще что будете делать то, в каких условиях будет эксплуатация готового изделия?

- Наверх

- Вставить ник

#142 дизель

Отправлено 06 December 2014 23:51

отводы полированные и сфаской ,в вот труба не полированная и фаски нет ,труба под воду ,марку электродов тоже не знаю пока

Сообщение отредактировал шурпет: 07 December 2014 02:42

- Наверх

- Вставить ник

#143 EdKudin

Отправлено 11 December 2014 18:08

Уважаемые форумчане, столкнулся с необходимостью сварки пищевой нержавейки 2мм. Набрал электродов и начал «ваять» Что получается хочу поделиться: Сварочный аппарат

Набрал электродов и начал «ваять» Что получается хочу поделиться: Сварочный аппарат

Плазморез

что получается различными электродами

Неизвестные еще совдеповские электроды зеленого цвета

и его шов

Электроды ЦЛ-11

и его шов

Неизвестные корейские голубоватого цвета

и его шов

Китайские 308L-16

и его шов

Китайские Е308-16

и его шов

Хундаевские S308L16N

и его шов

Больше всего понравились две последних позиции, поджиг очень мягкий, держат дугу, не прилипают и что немаловажно на ЦЛ-11 длина шва одним электродом 10-15 см, а корейскими S308L16N 50-55 см и это при том, что они одной длины-300мм

Токи при сварке 25-35 А, если больше много брызг и при залипании разогрев электрода и осыпание обмазки

Вопрос к спецам-как уменьшить высоту сварного шва, скоростью движения не прокатывает, много раковин появляется. Как-то-так…

Как-то-так…

- Наверх

- Вставить ник

#144 Георгий 11

Отправлено 11 December 2014 18:45

EdKudin,на какой полярности варите,диам. эл-да?

Сообщение отредактировал Георгий 11: 11 December 2014 18:47

- Наверх

- Вставить ник

#145 Шурпет

Отправлено 11 December 2014 18:49

EdKudin, какова полярность при сварке? Многие коллеги для таких работ использовать электроды марки ОК 61.30.

- Наверх

- Вставить ник

#146 Георгий 11

Отправлено 11 December 2014 18:55

EdKudin,на такую толщину нужен минимальный диаметр эл-да.

- Наверх

- Вставить ник

#147 EdKudin

Отправлено 11 December 2014 19:21

EdKudin,на такую толщину нужен минимальный диаметр эл-да.

по диаметрам могу сказать следующее: совдепия и неизвесный кореец-3мм, ЦЛ-11и красные китай-2мм, зеленые китай-2,5мм, хундайские 2,6мм

с полярностью и так и так пробовал, все кроме совдепии лучше на обратке, советские на прямом меньше липнут но шов — не очень.

хотелось бы услышать по уменьшению сварочного валика, что и как. Не хочу механообработку делать…

Сообщение отредактировал шурпет: 11 December 2014 19:52

- Наверх

- Вставить ник

#148 круазик

Отправлено 11 December 2014 19:25

но шов г.но.

Не надо так!За такое могут наказать.

- Наверх

- Вставить ник

#149 Cactus78

Отправлено 11 December 2014 19:51

хотелось бы услышать по уменьшению сварочного валика

Так как металл достаточно тонкий,а вы пытаетесь сварить на малом токе,чтоб не прожечь. У вас не образуется толком сварочная ванна,так как ток низкий для данного диаметра электрода.

У вас не образуется толком сварочная ванна,так как ток низкий для данного диаметра электрода.

ЦЛ-11 это основной тип обмазки,от того он так себя и ведёт. Берите электроды с рутиловой обмазкой типа 308L-16 и увеличив ток варите в отрыв.

Сообщение отредактировал Cactus78: 11 December 2014 20:42

- Наверх

- Вставить ник

#150 ММАстер

Отправлено 11 December 2014 22:24

Многие коллеги для таких работ использовать электроды марки ОК 61.30.

Совершенно верно! Берите самый маленький диаметр электрода и будет Вам нужный шов. Если не найдете тонких , берите эти же 3мм и варите в отрыв — повторный розжиг у этих электродов отличный.

- Наверх

- Вставить ник

#151 Cварщик Джо

Отправлено 24 January 2015 15:07

подскажите, можно ли нвертором варить нержавейку,(слышал что нужно менять полярность), и какими електродами лучше пользоваться.

Воспользуйтесь сварочными электродами для нержавеющих сталей ЦЛ-11. Лучше всего сваривается нержавейка с низким содержанием углерода

- Наверх

- Вставить ник

#152 дизель

Отправлено 27 January 2015 22:44

здаров мужики !!марка стали 12х18н10т s8мм труба пришла без скоса кромак ,можно ли балгаркой сделать скос кромки?а то как корень варить при такой толщине стенки без фаски ,я уже задавал этот вопрос сдесь просили написать марку стали

- Наверх

- Вставить ник

#153 ММАстер

Отправлено 28 January 2015 01:15

здаров мужики !!

И Вам не хворать. Да, делайте фаску болгаркой, если времени не жалко. На качество шва (стыка), фаски сделанные абразивом ни как не повлияют.

Да, делайте фаску болгаркой, если времени не жалко. На качество шва (стыка), фаски сделанные абразивом ни как не повлияют.

- Наверх

- Вставить ник

#154 демонстратор

Отправлено 28 January 2015 09:20

можно ли балгаркой

Ушм -можно (если обороты регулируются) -6тыс оборотов на 125 круге — оптимальное шлифование нерж (выше обороты -нажигают материал) . Круг нужен циркониевый (буква Z), или керамический ( буква С) и лучше лепесток.(не оставляют вредных для нержи включений). Корунд (буква А на маркировке) не проходной для обработки нержи .

- Наверх

- Вставить ник

#155 ЛехаКолыма

Отправлено 28 January 2015 10:19

дизель, смотрите чтобы на зачистном круге была пометка что нет примесей :Cl,S,Fe, или надпись»INOX» иначе как нержавейки и сварному шву в последствии придет толстая полярная лисица

- Наверх

- Вставить ник

#156 дизель

Отправлено 28 January 2015 22:32

спасибо мужики большое выручили!!!!

- Наверх

- Вставить ник

#157 дизель

Отправлено 28 January 2015 22:49

почему же с завода трубы без скоса кромак ?раз нужны спецальные круги ,отводы та идут нармальные

- Наверх

- Вставить ник

#158 URUZ

Отправлено 29 January 2015 12:35

чего с завода менеджер заказал то и идет, да и круги продавать надо

- Наверх

- Вставить ник

#159 Кирилл111

Отправлено 17 February 2015 08:37

Всех приветствую! В чём отличие рутилового покрытия от основного???

- Наверх

- Вставить ник

#160 Lohus

Отправлено 17 February 2015 09:02

В чём отличие рутилового покрытия от основного?

Поле поиска вверху справа:

http://websvarka. ru/…?showtopic=5266

ru/…?showtopic=5266

Если ошибку можно исправить – значит ты ещё не ошибся.

- Наверх

- Вставить ник

Как выбрать газ, проволоку и вольфрамовые электроды для tig сварки?

Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка.

Для сварки TIG аппаратом понадобятся:

- Сварочный газ

- Электроды

- Присадочный пруток

Рассмотрим каждый из расходных материалов в отдельности, чтобы разобраться в нюансах выбора.

Суть сварочного процесса TIG-оборудованием

Если вы уже знакомы с такими типами сварки, как ММА и MIG-MAG, то наверняка знаете, что в первом в качестве главного расходного материала используется электрод, а во втором подвижная проволока. TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью.

TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью.

Защиту от окисления обеспечивает газ аргон, собственно, поэтому процесс часто именуют аргонодуговой сваркой. Англоязычная аббревиатура TIG означает — Tungsten (вольфрам) Inert (инертный) Gas (газ), что затрагивает наиболее важные элементы в работе.

Зачем тут присадочный пруток? Он подается вручную для формирования шва. Под действием дуги металл плавится, находясь в защищенной среде газа, и создает качественное соединение.

В этой статье мы не будем заострять внимание на том, как подбирается сам аппарат. Для этого создан отдельный материал, который поможет разобраться в том, как выбрать аргонодуговой аппарат для TIG сварки.

Сварочный газ – аргон или смеси?

Мы уже упоминали о том, что защиту процесса обеспечивает инертный газ. При TIG-сварке чаще используется чистый аргон, немного реже гелий и их смеси. Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Выбор электрода для TIG варки

Вольфрам выбран в качестве электрода не случайно. Металл славится особой тугоплавкостью, по части которой у него просто нет конкурентов.

Опознать вольфрамовый электрод для аргонодуговой сварки можно по маркировке «W». Другие символы и даже цвет указывает на вид легирующих добавок. Они необходимы, чтобы улучшить характеристики и увеличить срок эксплуатации расходного материала.

Электроды могут быть как универсальными, так и специальными – для сварки только на постоянном или только на переменном виде тока.

Как и в случае с газом, выделим наиболее популярный вид электрода:

- WP (зеленые электроды) — вольфрамовые электроды без специальных добавок для сварки на переменном токе

- Вольфрамовые электроды легированные оксидом лантана WL-20 (голубой цвет ) и WL-15 (золотой цвет) — универсальные электроды для сварки на постоянном и переменном токах

Также встречаются электроды tig с другими добавками – циркония, церия, оксидом иттрия – их достаточно много.

Таблица. Вольфрамовые электроды – состав и свойства

|

Электрод |

Цвет / Состав |

Свойства |

|

WP (зеленый) |

Вольфрамовые электроды без специальных добавок. Вольфрама не менее 99,5%, остальное примеси. |

Обеспечивают устойчивость дуги при сварке на переменном токе. Идеально подходят для сварки деталей из алюминия. |

|

WL-20 (голубой) WL-15 (золотой) |

Вольфрамовые электроды легированные оксидом лантана 1,8-2,2 La2O3 |

Обеспечивают легкий розжиг сварочной дуги и ее высокую устойчивость, быстрое повторное зажигание. |

|

WZ-8 (белый) |

Вольфрамовые электроды легированные оксидом циркония 0,7-0,9% ZrO2 |

Для сварки на переменном токе. Создают стабильную дугу высокой мощности. Выдерживают значительные токовые нагрузки. |

|

WC (серый) |

Вольфрамовые электроды легированные оксидом церия 1,8-2,2% CeO2 |

Для сварки любым типом тока, поддерживают стабильную дугу даже при небольших его значениях. |

|

WY-20* (темно-синий) |

Вольфрамовые электроды легированные оксидом иттрия 1,8-2,2% Y2O3 |

Используются для сварки особо ответственных соединений. |

Помимо состава и свойств важными параметрами являются диаметр и длина. Лидирующие позиции по спросу занимают

электроды для tig сваркидлиной 175 мм. Однако помимо них есть варианты 50, 75 и 150 мм.

С диаметром все куда сложнее, ведь он должен быть выбран в зависимости от толщины свариваемого металла и разновидности сварочного тока. В этом вопросе вам пригодится таблица ниже. Здесь приведены рекомендации для самых распространенных электродов WP и WL:

|

ВИД ТОКА |

Толщина металла, мм |

Диаметр электрода, мм |

|

ПОСТОЯННЫЙ |

0,8 – 1,5 |

1 — 1,6 |

|

2 — 3 |

2 |

|

|

4 — 6 |

3 – 3,2 |

|

|

7 — 10 |

4 |

|

|

ПЕРЕМЕННЫЙ |

2 |

1,6 — 2,4 |

|

3 — 5 |

3 — 3,2 |

|

|

6 — 10 |

4 |

И последнее – заточка вольфрамового электрода. Правильная заточка положительно скажется на поджиге дуги, стабильности горения и ширине сварного шва. В большинстве случаев идеальный вариант – конусовидная заточка (для переменного тока делается округлый кончик).

Правильная заточка положительно скажется на поджиге дуги, стабильности горения и ширине сварного шва. В большинстве случаев идеальный вариант – конусовидная заточка (для переменного тока делается округлый кончик).

Длина заточки должна превышать значение диаметра электрода в 2-2,5 раза. Длинная и тонкая заточка электрода особенно важна при сварке тонких материалов, это дает хорошую фокусировку сварочной дуги.

Что важно знать о присадочном прудке – состав и диаметр

Последним, что мы рассмотрим, станет – присадочный пруток. Подбирать его стоит в зависимости от материала свариваемого металла и толщины. Материал укажет на необходимый состав прутка, а толщина – его диаметр, который может варьироваться от 1 до 4 мм.

По химическому составу наиболее часто встречаются такие сочетания:

|

Вид присадочного прутка |

Химический состав свариваемых деталей |

|

Углеродистые ER 70S-6 |

Углеродистые и низколегированные стали |

|

Алюминиевые ER 4043 |

Алюминий-кремниевые сплавы |

|

Алюминиевые ER 5356 |

Алюминий-магниевые сплавы |

|

Нержавеющие ER 308LSI |

Нержавеющие стали |

|

Нержавеющие ER 316LSI |

Нержавеющие более легированные стали |

Диаметр стоит выбирать, пользуясь следующей таблицей:

|

Диаметр присадочного прутка, мм |

Толщина свариваемого металла, мм |

|

1 мм |

1 – 1,5 мм |

|

1,6 мм |

2-3 мм |

|

2 мм |

4-5 мм |

|

3 мм |

5 и более мм |

После того, как вы разобрались с расходными материалами, вы можете переходить к настройке аппарата и самой горелки, о чем мы обязательно расскажем в следующих материалах. А сейчас советуем ознакомиться с подробным видео по данной теме:

А сейчас советуем ознакомиться с подробным видео по данной теме:

Получите 10 самых читаемых статей + подарок!

*

Как приварить нержавеющую сталь к углеродистой стали: 10 шагов — WeldPundit

Сварка электродом (SMAW) предпочтительнее для сварки нержавеющей стали с углеродистой сталью в полевых условиях, поскольку она очень портативна и создает сильные защитные газы. Кроме того, это самый экономичный способ, поскольку вам потребуется всего несколько прутков из нержавеющей стали.

Однако у вас должен быть некоторый опыт сварки, так как компонент из нержавеющей стали сложнее сваривать и он дороже.

Сварочное тепло может деформировать и снизить коррозионную стойкость тонкой нержавеющей стали. Таким образом, было бы лучше, если бы компоненты были толще 1/8 дюйма (3,2 мм). Если они тоньше, возможно, лучше использовать сварку MIG или TIG.

У Weldpundit есть вводная статья о том, как сваривать нержавеющую сталь с углеродистой сталью.

Содержание

- 1. Определите марки стали

- 2. Соберите необходимое оборудование

- 3. Выберите сварочный пруток E309L-16

- 4. Очистите оба металла

- 9004 5. Подготовьте соединение ● Используйте охлаждающие стержни и закрепите металлы

- 7. Установите правильную силу тока и прихватите металлы

- 8. Сварите с правильным рабочим углом

- 9. Наконечники для сварки электродом нержавеющей стали со сталью

- 10. Послесварочная очистка детали из нержавеющей стали и валика

- Можно ли сваривать нержавеющую сталь с мягкой сталью с помощью стержня 7018?

Теперь давайте посмотрим, как можно приклеить сварной шов к стали, достигнув при этом хорошей коррозионной стойкости.

1. Определите сталь

Легко отличить нержавеющую сталь от обычной:

Определить тип и марку каждого металла сложнее.

Нержавеющая сталь

Существует три основных типа нержавеющей стали:

- Наиболее распространенные марки нержавеющей стали, такие как 304 (или 18/8), относятся к аустенитному типу . Большая часть кухонной посуды и пищевых контейнеров изготовлена из аустенитной стали. Аустенитная нержавеющая сталь легче всего сваривается.

- Однако у вас может быть ферритная нержавеющая сталь , используемая для декоративных или жаропрочных компонентов. Этот тип сложнее сваривать.

- Наконец, у вас может быть мартенситный 9Нержавеющая сталь 0051 используется для режущих инструментов. Этот тип является наиболее трудносвариваемым и требует предварительного нагрева и последующей термической обработки после сварки.

Различить аустенитный и два других типа легко, так как аустенитный не является магнитным, в отличие от двух других типов.

Магнит не прилипает к аустенитной стали или может слегка притягивать некоторые марки, прошедшие холодную закалку. Два других типа прилипают к магниту, такому как углеродистая сталь.

Вы можете сваривать ферритную и мартенситную нержавеющую сталь с углеродистой сталью без предварительного нагрева, следуя этому руководству. Но только если вы:

- Используете аустенитные стержни E309.

- Сварка некритичных объектов, не выдерживающих высоких механических или термических нагрузок.

- Не нужно проводить дальнейшую термообработку ферритной или мартенситной стали.

Если необходима дальнейшая термообработка, вы должны использовать специальные стержни для каждой марки. И четко определенная и строгая процедура с предварительным подогревом и термообработкой после сварки, особенно для мартенситной стали.

Для идентификации каждого сорта, например, 304 из 316, необходимо химических тестов . Но в этом нет необходимости, так как вы используете стержневые стержни E309 для сварки всех марок мягкой стали с отличными результатами.

Но в этом нет необходимости, так как вы используете стержневые стержни E309 для сварки всех марок мягкой стали с отличными результатами.

Углеродистая сталь

Существует три типа углеродистой стали:

- Наиболее распространенной углеродистой сталью является мягкая сталь . Большая часть стали вокруг вас относится к этому типу и является самой легкой для сварки сталью. Популярный сорт — A36.

- Далее следует среднеуглеродистый 9Сталь 0051 с содержанием углерода 0,30-0,50%, которая требует предварительного нагрева для предотвращения растрескивания после сварки.

- Наконец, высокоуглеродистая сталь с содержанием углерода 0,50-0,90% нуждается в предварительном подогреве и последующей термообработке после сварки.

Если вы используете аустенитный стержень E309, вы можете сваривать среднеуглеродистую или даже высокоуглеродистую сталь с нержавеющей без предварительного нагрева.

Чтобы различить типы углеродистой стали, вы можете использовать искровой тест, а также тест на твердость. На Weldpundit есть статья о том, как идентифицировать металлы.

На Weldpundit есть статья о том, как идентифицировать металлы.

Поскольку аустенитная нержавеющая сталь и низкоуглеродистая сталь являются наиболее популярными, следующие шаги посвящены именно им. Теперь давайте посмотрим, какое оборудование вам нужно.

2. Соберите необходимое оборудование

Вам необходимо собрать все необходимое для сварки средства индивидуальной защиты :

- Сварочная маска является наиболее важным СИЗ. Он позволяет вам видеть свою работу и защищает ваши глаза и лицо от излучения дуги (ультрафиолетового и инфракрасного излучения), искр, брызг и летящих предметов.

- Защитные очки защищают глаза от всех летящих предметов, в том числе от шлака на борте, когда вы его чистите. Они также защищают ваши глаза от ультрафиолетовых лучей в случае случайного разряда дуги.

- Защитная маска отлично подходит для очистки и подготовки металлов.

- Беруши или наушники , особенно если вы используете угловую шлифовальную машину.

- Толстые сварочные перчатки для защиты рук от УФ-излучения, искр, брызг и горячего металла.

- Огнеупорная одежда , закрывающая все тело. Никогда не носите синтетическую одежду.

- Кожаные сапоги . Искры от шлифовки и сварочные брызги могут легко повредить синтетическую обувь и вызвать сильные ожоги.

- Сварочный респиратор с фильтрами P100 для дыма из нержавеющей стали.

При сварке электродом вам также понадобится отбойный молоток и проволочная щетка для очистки шлакового покрытия, оставшегося на валике.

Вам также понадобится отдельный набор инструментов для детали из нержавеющей стали . Все, что соприкасается с углеродистой сталью, не должно соприкасаться с нержавеющей сталью, потому что это загрязнит ее частицами железа. Если это произойдет, нержавеющая сталь может начать ржаветь, в зависимости от окружающей среды.

Проведите быструю проверку безопасности, чтобы избежать неожиданностей, которые могут нанести вред вам или вашей работе. Например, оголенные электрические провода, плохие газовые соединения, хорошо проветриваемое помещение, достаточное освещение и т. д.

Например, оголенные электрические провода, плохие газовые соединения, хорошо проветриваемое помещение, достаточное освещение и т. д.

3. Выберите сварочный пруток E309L-16

Самое важное, что нужно сделать правильно, это правильный стержень для сварки разнородных металлов.

Лучшим стержнем для сварки нержавеющей стали с мягкой сталью является E309L-16. Этот стержень имеет высокое содержание хрома и никеля. Он также предназначен для предотвращения горячего растрескивания. E309-16 оставляет красивый валик с высокой прочностью, пластичностью, коррозионной и термостойкостью. После этого, если у вас есть более тяжелые для сварки или неизвестные металлы , вы можете использовать сварочный пруток E312.

Штанга E309L-16 наиболее популярна для этой работы. Давайте посмотрим, что означает это название:

- E означает, что это электрод в сочетании с флюсовым материалом.

- 309 обозначает аустенитную нержавеющую сталь с 23% хрома и 13% никеля и добавкой феррита для противодействия горячему растрескиванию.

- L со сверхнизким содержанием углерода. 0,03% вместо 0,08% у типичного E309. Чем ниже содержание углерода, тем меньше загрязнение углеродом, которое приводит к проблемам с коррозией и растрескиванием. Если нержавеющая часть также имеет сверхнизкое содержание углерода, E309L стержень необходим.

- Наконец, суффикс -16 указывает на тип флюсового материала, покрывающего стержень. Он поддерживает как переменный ток (AC), так и постоянный ток (DC), но дает наилучшие результаты при использовании постоянного тока. Он прост в использовании, но его трудно сваривать в вертикальном и потолочном положениях. Бусинка выглядит относительно плоской с умеренной рябью.

Поскольку стержни -16 можно сваривать на переменном токе, они подходят, если вы столкнулись с дефектом дуги (магнитные помехи).

Стержень E312 предназначен для сварки неизвестных или трудносвариваемых разнородных металлов, например, мартенситной нержавеющей стали с высокоуглеродистой сталью или даже инструментальной стали. Но в большинстве случаев E309 более чем достаточно, его легче найти и он дешевле.

Что следует учитывать при использовании стержней из нержавеющей стали

Стержни из нержавеющей стали имеют много отличий от обычных стержней:

- При сварке с использованием стержня из нержавеющей стали образуется вредных паров . Если вы свариваете в помещении, вам нужна вентиляция для улавливания паров и использование сварочного респиратора. Убедитесь, что ветер уносит пары от вас, и используйте сварочный респиратор, если вы свариваете на открытом воздухе. Вы можете прочитать эту статью о том, как защитить себя от сварочного дыма и газов и эту статью о сварочных респираторах для домашней сварки.

- Для правильной работы стержням из нержавеющей стали требуется высокое напряжение холостого хода (OCV).

OCV — это напряжение между электрододержателем и рабочим зажимом при отсутствии дуги. Если ваш сварочный аппарат может сжигать стержни E7018, он также будет сжигать стержни E309. Однако, если OCV будет слишком низким, у вас не будет стабильной дуги, и стержень будет прилипать к металлу.

OCV — это напряжение между электрододержателем и рабочим зажимом при отсутствии дуги. Если ваш сварочный аппарат может сжигать стержни E7018, он также будет сжигать стержни E309. Однако, если OCV будет слишком низким, у вас не будет стабильной дуги, и стержень будет прилипать к металлу. - Другая проблема со стержнями из нержавеющей стали заключается в том, что они чувствительны к влажности воздуха . Поэтому, если флюс поглощает влагу, стержни будут больше прилипать, создавать нестабильную дугу и создавать валик с пористостью. Лучше всего все подготовить и вскрыть упаковку прутка непосредственно перед сваркой. После сварки оставшиеся стержни необходимо хранить в идеально герметичной упаковке или в печи для хранения стержней. Вот статья о том, как хранить сварочные электроды, с советами для домашних сварщиков.

- Сварочные стержни склонны прилипать к основному металлу. Нержавеющие стержни прилипают чаще , и это гарантированно вызовет разочарование у новых сварщиков.

Чтобы избежать прилипания стержня, вы можете разогреть его, зажигая дугу на металлоломе, или использовать функцию горячего старта, если ваш сварочный аппарат ее поддерживает.

Чтобы избежать прилипания стержня, вы можете разогреть его, зажигая дугу на металлоломе, или использовать функцию горячего старта, если ваш сварочный аппарат ее поддерживает. - Эти стержни плавятся быстрее, , даже если сила тока ниже по сравнению с обычными стержнями. Поэтому всегда используйте более высокую скорость сварки.

- Нержавеющая сталь 9Флюсовое покрытие 0050 чувствительно к теплу и может легко сгореть. Сгоревший флюс потеряет свои свойства, что приведет к некачественному сварному шву. Это еще одна причина быть осторожным при настройке силы тока.

- Шлаковое покрытие имеет тенденцию отслаиваться от само по себе, когда остывает, поэтому всегда надевайте защитные очки, когда смотрите на буртик.

4. Очистите оба металла

Известно, что сварка электродом дает хорошие результаты даже при сварке грязных металлов. Дуга агрессивна с эффектом копания, флюс обладает очищающими и антиокислительными свойствами.

Но чтобы получить качественный валик и сохранить неповрежденной часть из нержавеющей стали, необходимо удалить все посторонние материалы, даже с компонента из мягкой стали.

Теперь давайте посмотрим, как очистить каждый из этих металлов.

Нержавеющая сталь

Нержавеющая сталь легко чистится. Большую часть времени нержавеющая сталь не содержит серьезных загрязнений, за исключением случаев, когда она хранилась в плохих условиях хранения.

Нержавеющая сталь может содержать масло или легкую смазку . Убрать их можно тряпкой, слегка смоченной ацетоном или, что еще лучше, чистящим средством на спиртовой основе.

Также бывает поверхность оксидов если резать металл плазменным резаком. Эти оксиды жесткие и могут ограничивать поток лужи.

Если на детали из нержавеющей стали имеются окислы или видимая грязь, их можно удалить с помощью:

- Чистой проволочной щетки из нержавеющей стали.

- Угловая шлифовальная машина с подходящим лепестковым кругом для нержавеющей стали.

Но не держите его неподвижно на одном месте, чтобы избежать обесцвечивания.

Но не держите его неподвижно на одном месте, чтобы избежать обесцвечивания. - Пескоструйная обработка чистым кварцевым песком для быстрого результата.

Однако есть важное замечание. Нельзя использовать инструмент, загрязненный частицами железа, на детали из нержавеющей стали.

Например, лепестковые диски, используемые для обработки низкоуглеродистой стали, загрязнены частицами железа. Если вы сделаете это, компонент из нержавеющей стали рано или поздно заржавеет, в зависимости от окружающей среды.

Если вы используете загрязненный инструмент, вы можете использовать мягкий химический очиститель для удаления свободного железа.

Кроме того, убедитесь, что на всех шлифовальных кругах, дисках, проволочных щетках и т. д. указано, что они подходят для обработки нержавеющей стали.

Наконец, если вы подозреваете наличие влаги на стали, вы должны удалить ее с помощью горелки или горячего и сухого воздуха. Влага будет выделять водород и кислород, что приведет к включениям и пористости валика из нержавеющей стали.

Влага будет выделять водород и кислород, что приведет к включениям и пористости валика из нержавеющей стали.

Мягкая сталь

С другой стороны, все, кроме нежелательных материалов, может покрывать детали из мягкой стали, такие как:

- Прокатная окалина , которая представляет собой поверхностную смесь оксидов железа, образующуюся при горячей прокатке стали. Свежую окалину трудно удалить. Вот подробная статья о том, как удалить прокатную окалину.

- Ржавчина — это еще одна форма оксидов железа, образующаяся в присутствии влаги или воды. Свежая ржавчина поверхностна, но она может впиться в металл, если останется надолго.

- Мягкая сталь часто окрашивается краской для защиты от ржавчины.

- Также есть корпус из оцинкованной стали . Оцинкованная поверхность содержит цинк, который имеет низкую температуру кипения и выделяет большое количество паров.

Пескоструйная обработка, угловая шлифовальная машина или проволочная щетка являются распространенными методами очистки низкоуглеродистой стали.

Вы также можете использовать химические способы, учитывая их безопасность. Никогда не используйте хлорированные химические продукты. Сварочная дуга и тепло превращают хлор в еще более вредные газы.

Область рядом с стыком должна быть очищена до металлического блеска не менее 1 дюйма (2,5 см). Если мягкая сталь оцинкована, удалите покрытие как минимум до 2 дюймов (5 см). Все примеси могут вызвать горячее растрескивание и пористость, особенно цинк.

Кроме того, на чистой поверхности дуга зажигается легче и плавнее. Кроме того, лужа будет стекать и лучше наполнять пальцы ног.

Подготовьте мягкую сталь отдельно от нержавеющей стали, чтобы избежать загрязнения железом.

5. Подготовьте соединение

Обеспечьте симметричную посадку . Неправильные стыки могут продуваться в более широких или более тонких частях. Кроме того, по возможности старайтесь выполнять сварку в горизонтальном положении, так как это легче всего сваривать.

Подготовка соединения нержавеющей стали со сталью несложная. Всегда старайтесь создать соединение, для которого требуется наименьшее количество сварочного металла.

Например, если металлы имеют толщину 1/8 дюйма (3,2 мм), оставьте узкий корневой зазор 1/32 дюйма (0,8 мм).

Если вы хотите попробовать сварить более тонкие металлы, лучше не оставлять открытый корень.

Если металл имеет толщину 3/16 дюйма (4,8 мм), скосите соединение под углом 30 градусов и сделайте одно V-образное соединение. Оставьте узкий зазор 1/16″ (1,6 мм) и поверхность притупления 1/16″.

Для V-образного соединения требуется меньше металла, поэтому у вас больше шансов на успех.

Для более толстых металлов сделайте двойное V-образное соединение, так как для этого требуется еще меньше металла для сварки. Но двойной V требует сварки с обеих сторон.

Угловая шлифовальная машина с лепестковым диском для каждого металла отлично подходит для снятия фаски.

6.

Используйте охлаждающие пластины и зажимайте металлы

Используйте охлаждающие пластины и зажимайте металлыПри стыковой сварке тонкой нержавеющей стали всегда рекомендуется использовать толстую резервную охлаждающую пластину под соединением. Алюминиевый или, что еще лучше, медный охлаждающий стержень быстро поглощает тепло и охлаждает компонент из нержавеющей стали. Кроме того, охлаждающий стержень не срастается с заготовками.

Однако, если вы используете медный охлаждающий стержень под соединением, существует вероятность загрязнения меди, вызванного сварочным теплом. Чтобы избежать этого, вы можете поместить между ними тонкий никелевый лист или использовать рифленый охлаждающий стержень, чтобы не касаться стыка. Или, чтобы упростить задачу, используйте алюминиевый стержень.

Если вы свариваете более толстый металл или не свариваете корневой шов, вы можете разместить охлаждающие стержни поверх металла прямо рядом с ЗТВ шва.

Когда вы размещаете охлаждающую балку и металлы, зажмите их на сварочном столе , чтобы они оставались на месте.

Объявления7. Установите правильную силу тока и прихватите металлы

Вы выберите наименьшую силу тока , при которой стержень из нержавеющей стали расплавится и слегка сплавится с обоими металлами.

Компоненту из нержавеющей стали требуется минимальное количество тепла, чтобы избежать деформации, прогорания и сохранения коррозионной стойкости.

Кроме того, детали из мягкой стали также нуждаются в низкой силе тока, иначе они загрязнят металл сварного шва чрезмерным содержанием углерода.

Однако нельзя устанавливать слишком низкую силу тока . Лужа должна легко контролироваться, заполнять края и иметь плоский валик без включений шлака. Низкая сила тока также затрудняет запуск удилища и облегчает его прилипание к металлу.

На упаковке стержня указан диапазон силы тока, полярность и допустимые положения сварки.

Стержни из нержавеющей стали требуют на 15% меньше тепла, чем обычные стержни. Например, стержню из нержавеющей стали диаметром 1/8 дюйма (3,2 мм) требуется 100 А для углового соединения, а стержню E7018 — 125 А. Для плоского стыкового соединения вам понадобится 95А или даже меньше.

Для плоского стыкового соединения вам понадобится 95А или даже меньше.

Вы можете использовать среднее значение рекомендованного диапазона упаковки и протестировать его на аналогичном металлоломе. После этого вы регулируете силу тока, если это необходимо.

При сварке электродом вы устанавливаете силу тока с учетом, главным образом, размера стержня. Вы выбираете размер стержня, учитывая толщину металла и соединение.

У Weldpundit есть подробная статья о том, как выбрать электроды для электродуговой сварки, включая размер и силу тока.

Вы установили низкую силу тока для сварки с низким нагревом. Но еще одним фактором, определяющим, сколько тепла уходит в металлы, является скорость движения . Это всегда быстрее, чем скорость, которую вы используете для мягкой стали. При правильной скорости дуга указывает на переднюю 1/3 лужи.

Наконец, прихватите металлы через каждые 2 дюйма (5 см), чтобы избежать деформации. Длина прихватки зависит от толщины: чем толще металлы, тем длиннее, но крупнее прихватки.

8. Сварка с правильным рабочим углом

Сварка нержавеющей стали с мягкой сталью аналогична обычной сварке нержавеющей стали, но с одним основным отличием. Вы направляете стержень немного больше на компонент из нержавеющей стали. Независимо от неравномерного рабочего угла, окончательный валик будет симметричным с хорошим боковым сплавлением и не будет иметь шлаковых включений.

Например, если вы используете типичный угол 45 градусов для сварки углового соединения, вы рискуете получить шлаковые включения и неравномерный валик. Вместо этого попробуйте угол ближе к 60 градусам, указав больше на сторону из нержавеющей стали. Всегда сначала экспериментируйте на подобном металлоломе.

Угол движения довольно вертикальный на 5-10 градусов.

9. Советы по сварке стержнем нержавеющей стали со сталью

Вот некоторые моменты, которые следует учитывать при сварке нержавеющей стали с мягкой сталью.

- Помните, что при сварке аустенитным стержнем предварительный нагрев для большинства металлов не требуется.

Когда вы свариваете аустенитную сталь, вы не нагреваете металл . Предварительный нагрев перед сваркой повреждает аустенитную сталь.

Когда вы свариваете аустенитную сталь, вы не нагреваете металл . Предварительный нагрев перед сваркой повреждает аустенитную сталь. - Будьте осторожны , чтобы не перегреть стержни из нержавеющей стали , иначе флюсовое покрытие сгорит и испортится. Не устанавливайте силу тока выше необходимой.

- Следует избегать удара дугой по металлам, а в стык или по предыдущим бусинкам.

- Всегда следите за тем, чтобы длина дуги была короткой , не превышающей диаметр электрода. Длинная дуга вызовет пористость, брызги, включения и другие дефекты.

- Предпочтите прямые валики (или стрингеры) без широких движений из стороны в сторону для более высокой скорости и меньшего тепловложения. Если необходимы манипуляции, держите его короче, чем в 2,5 раза больше диаметра стержня.

- Всегда заполнять конечный кратер . Если есть зазор, усадочные силы могут расколоть валик.

- Если у вас возникли проблемы с деформацией, наклепа может помочь буртик. Упрочнение — это когда вы нагреваете шарик закругленным молотком, когда он раскален докрасна. Это помогает противостоять чрезмерной усадке.

- Всегда очищайте шлаковый материал , если вы выполняете прерывистую или многопроходную сварку, чтобы предотвратить шлаковые включения.

- Лучше избегать многопроходных сварных швов при правильной подготовке шва и выборе правильного размера стержня. Если необходимы многопроходные швы, дождаться остывания предыдущего шарика .

Если у вас большое соединение, несколько перекрывающихся валиков со стержнем E309 могут привести к горячему растрескиванию, вызванному избыточным содержанием никеля. Но только в том случае, если сварной шов служит в тяжелых условиях, особенно при высоких температурах.

Чтобы избежать этого, вы привариваете поверхность компонента из мягкой стали стержнем E309. Это называется техникой намазывания маслом .

Это называется техникой намазывания маслом .

После этого для заполнения шва используется обычный нержавеющий стержень. Например, E308L для стали 304L или E316 для стали 316.

10. Послесварочная очистка детали и валика из нержавеющей стали

При сварке электродом образуются валики, которые выглядят не очень красиво и имеют большое количество брызг. Вы также хотите очистить последний валик и ЗТВ из нержавеющей стали, чтобы избежать коррозии, особенно в суровых условиях. Любые остаточные брызги, шлак, железо и т. д. будут действовать как очаги концентрации коррозии.

Чтобы удалить брызги и сделать бортик более плоским, его можно отшлифовать с помощью лепесткового диска с зернистостью 40-60. После этого вы можете использовать диск Scotch Brite и создать более гладкую поверхность. Но не забудьте использовать диски, не загрязненные железом от предыдущей работы.

Наконец, вы можете удалить изменения цвета различными способами:

- Механически с помощью низкоскоростных инструментов и мягких полировальных абразивов и пасты.

Однако вы не можете добраться до труднодоступных мест.

Однако вы не можете добраться до труднодоступных мест. - Химически с мягкими растворами фосфорной кислоты или эквивалентными коммерческими очистителями для нержавеющей стали. Избегайте традиционных травильных химикатов или паст, поскольку они содержат вредные химические вещества.

- Электрохимический , который сочетает в себе слабые кислоты и низковольтное электричество. Это эффективный, безопасный, но дорогой метод. Ее также называют электрополировкой.

Часто задаваемые вопросы

Давайте рассмотрим очень популярный вопрос о сварке нержавеющей стали с мягкой сталью с помощью сварочного аппарата.

Можно ли сваривать нержавеющую сталь с мягкой сталью с помощью стержня 7018?

Сварка нержавеющей стали с мягкой сталью с помощью стержня 7018 даст плохие или даже опасные результаты. Шарик не будет иметь коррозионной стойкости с низкой прочностью, пластичностью и термостойкостью. Кроме того, валик будет очень хрупким и может треснуть при механическом или термическом воздействии. Наконец, стержень из мягкой стали также повредит дорогой компонент из нержавеющей стали.

Кроме того, валик будет очень хрупким и может треснуть при механическом или термическом воздействии. Наконец, стержень из мягкой стали также повредит дорогой компонент из нержавеющей стали.

E7018 — это типичный стальной стержень, не содержащий хрома, обеспечивающий коррозионностойкий буртик.

Кроме того, углерод в металле сварного шва E7018 захватывает хром из зоны термического влияния компонента из нержавеющей стали (ЗТВ), образуя карбиды. Карбиды сделают полученный валик очень твердым с низкой пластичностью (эластичностью). Другими словами, очень хрупкий.

Хотя металл сварного шва E7018 крадет хром из компонента из нержавеющей стали, он загрязняет ЗТВ из нержавеющей стали нежелательным углеродом. Это приводит к образованию карбидов в ЗТВ, снижая коррозионную стойкость и делая ее хрупкой.

Однако вы можете не использовать стержни из нержавеющей стали, если ваш проект небольшой и простой и не требует качественного буртика из нержавеющей стали. И если вы не заботитесь о сохранении характеристик ЗТВ нержавеющего компонента.

И если вы не заботитесь о сохранении характеристик ЗТВ нержавеющего компонента.

Но имейте в виду, что бусина будет хрупкой и может треснуть даже через долгое время.

Если вы хотите продолжить, вы можете сваривать с помощью E7018, так как он обеспечивает низкое проплавление, а значит, низкое разбавление и меньше углерода в металле сварного шва. Кроме того, флюс содержит элементы, которые очищают металл сварного шва, делая его несколько менее хрупким, чем рутиловые стержни, такие как E6013.

Кроме того, флюс E7018 имеет низкое содержание влаги, что помогает избежать проблем с пористостью.

Было бы полезно использовать меньшую силу тока и более высокую скорость сварки, чем обычно, чтобы предотвратить чрезмерную деформацию и коррозию ЗТВ компонента из нержавеющей стали.

Полученная бусина будет выглядеть узкой, высокой и серой. Но он будет скреплять металлы достаточно прочно, если соединение:

- Не выдерживает сильных ударов.

- Не подвергается воздействию высоких или низких температур или

- В агрессивной среде.