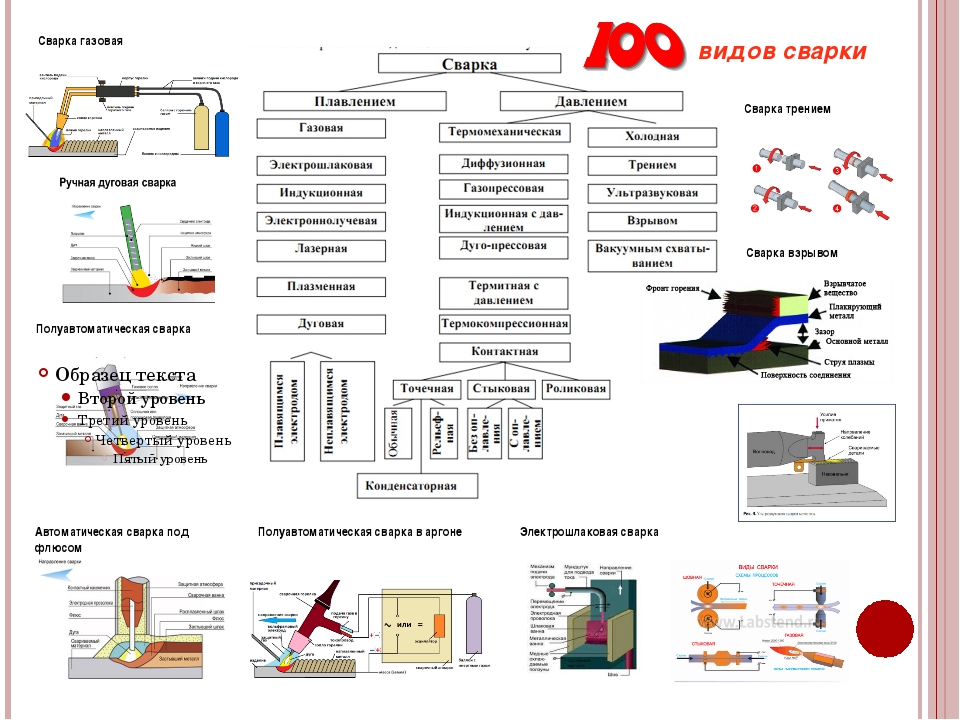

Основные виды сварки

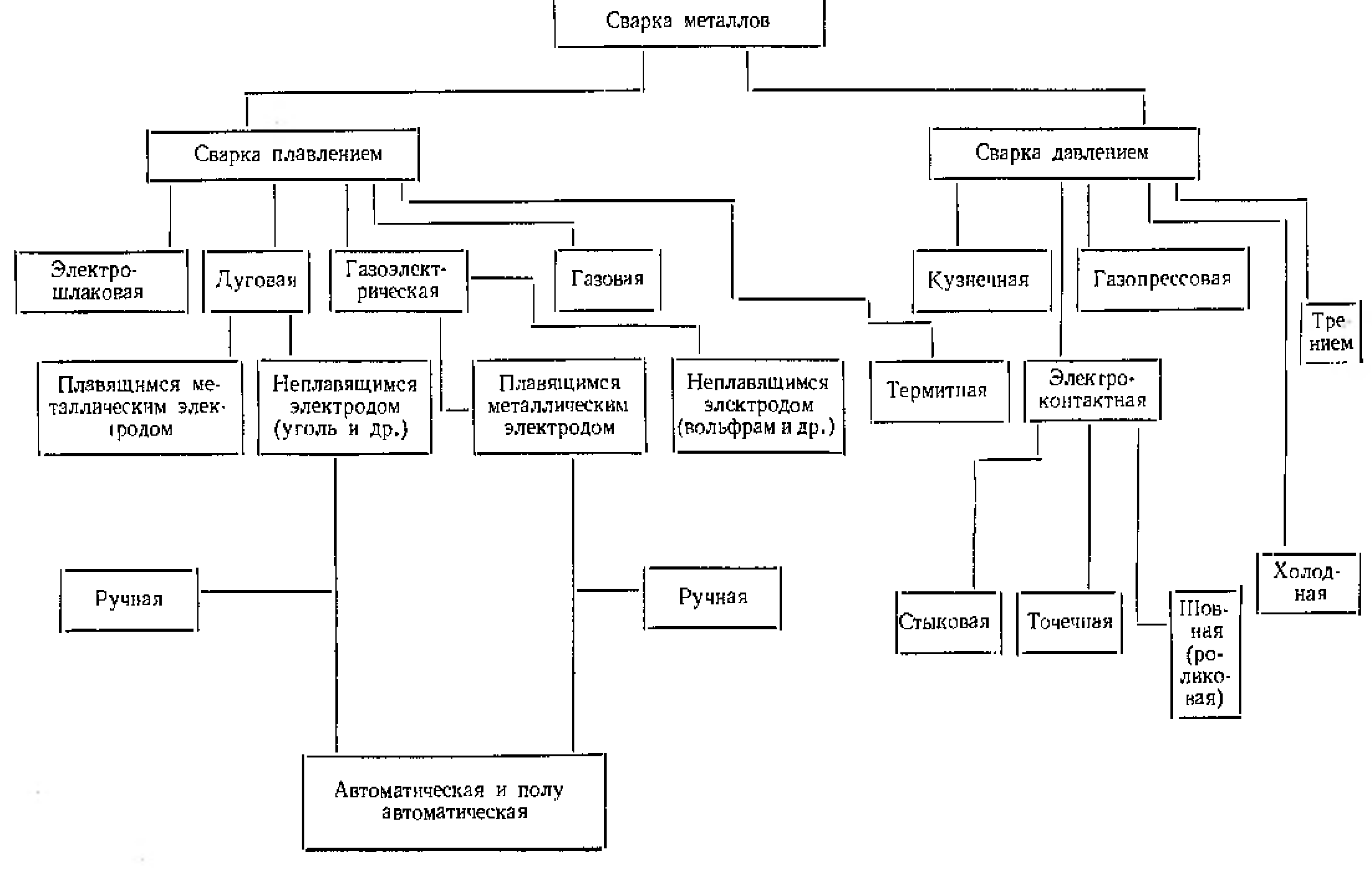

Наиболее распространенными являются следующие виды сварки.

Механическая сварка.

Она же сварка взрывом. Выделение тепла происходит за счет трения между соединяемыми материалами. Трение происходит за счет взрыва, который сжимает соприкасающиеся поверхности деталей. Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Термическая сварка.

Данный тип сварки включает в себя несколько разновидностей, которые мы сейчас и рассмотрим.

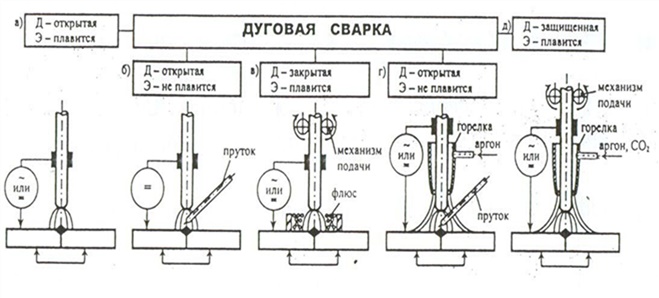

Электродуговая сварка.

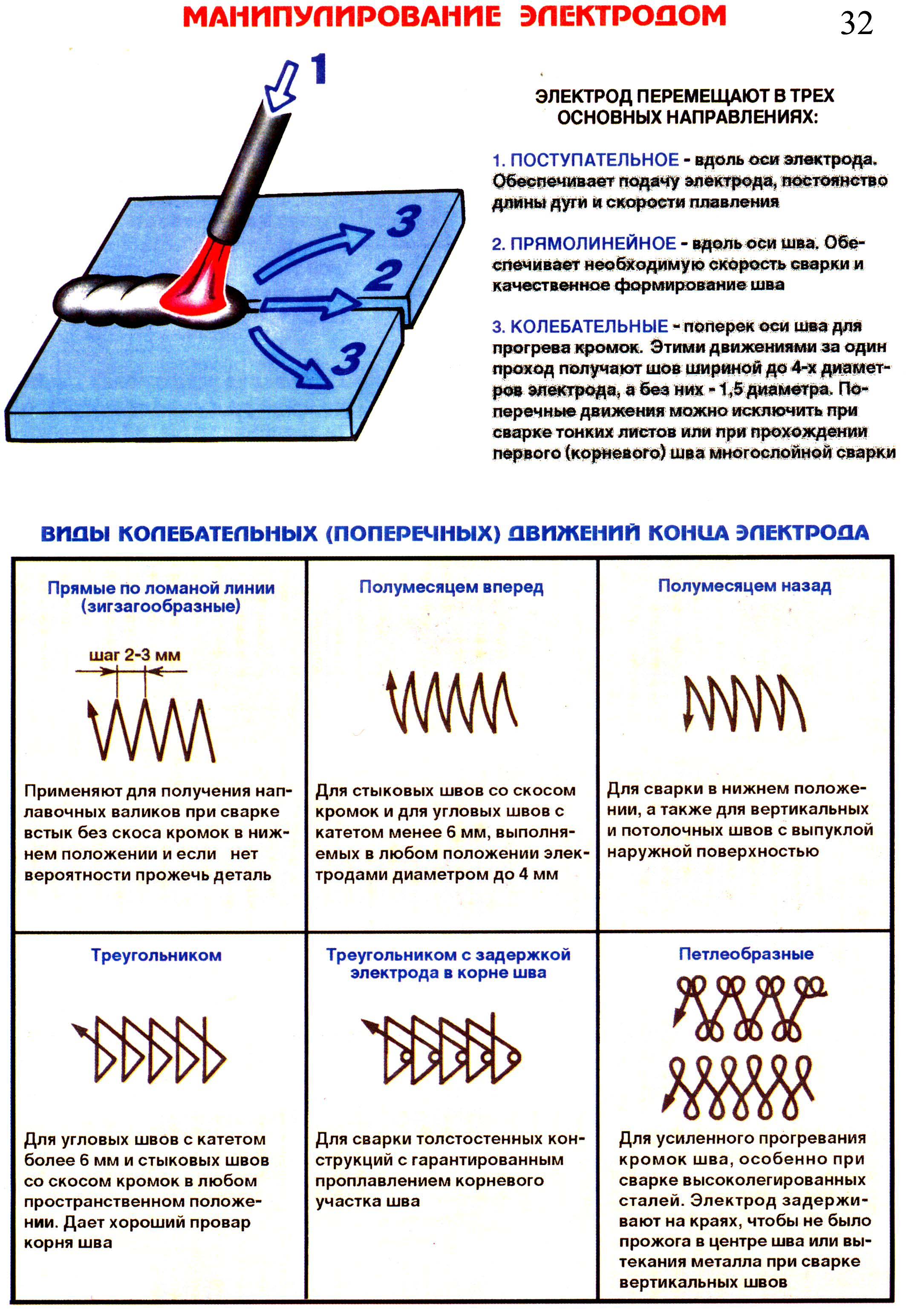

Данный вид сварки наиболее часто используемый. Расплавление свариваемых материалов и/или деталей происходит за счет выделяемой электрической дугой теплоты. После застывания свариваемые поверхности образуют единое сварное соединение. Для данного типа сварки необходим сильноточный источник питания низкого напряжения. К его зажиму присоединяется сварочный электрод, к которому, в свою очередь, прикасается свариваемая деталь.

Основными «подвидами» электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

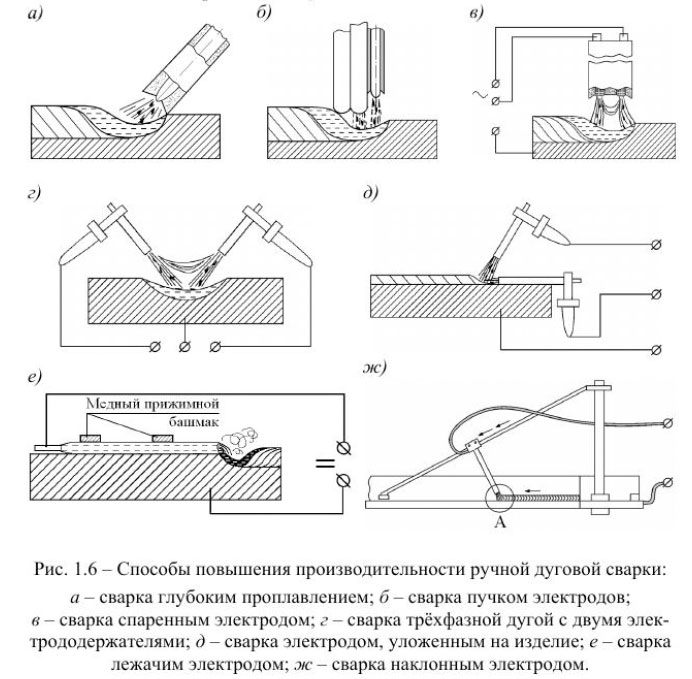

Ручная дуговая сварка.

Является универсальным технологическим процессом. С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка неплавящимся электродом.

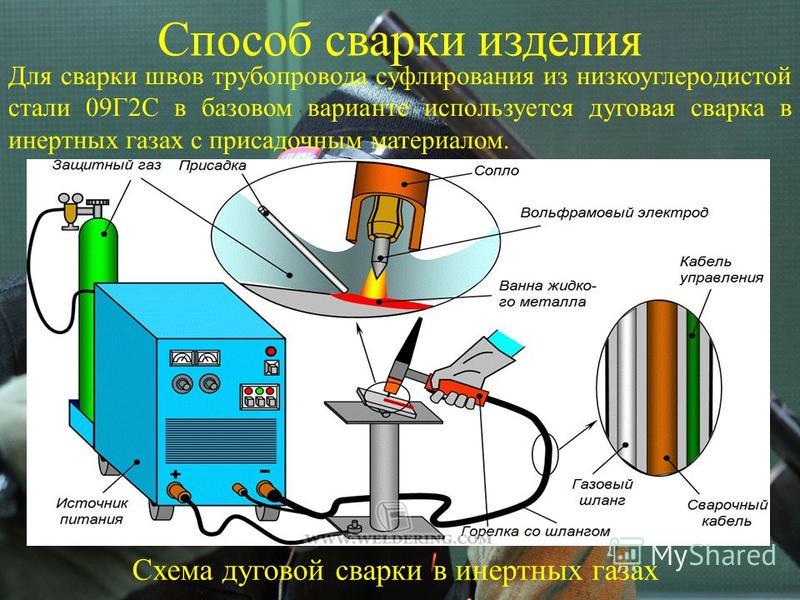

В качестве электрода используется стержень из графита или вольфрама. Температура плавления данных материалов выше температуры, при которой протекает сварочный процесс. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом.

В качестве электрода используется проволока (стальная, медная или алюминиевая), к которой через токопроводящий наконечник подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения её постоянной длины проволока подаётся автоматически механизмом подачи. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Сварка под флюсом.

В этом виде сварки конец электрода также представлен в виде металлической проволоки или стержня, на конец которой (-го) подается слой флюса. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и др. Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

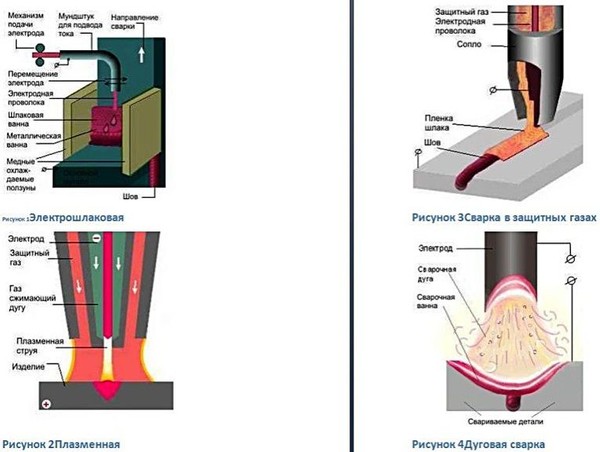

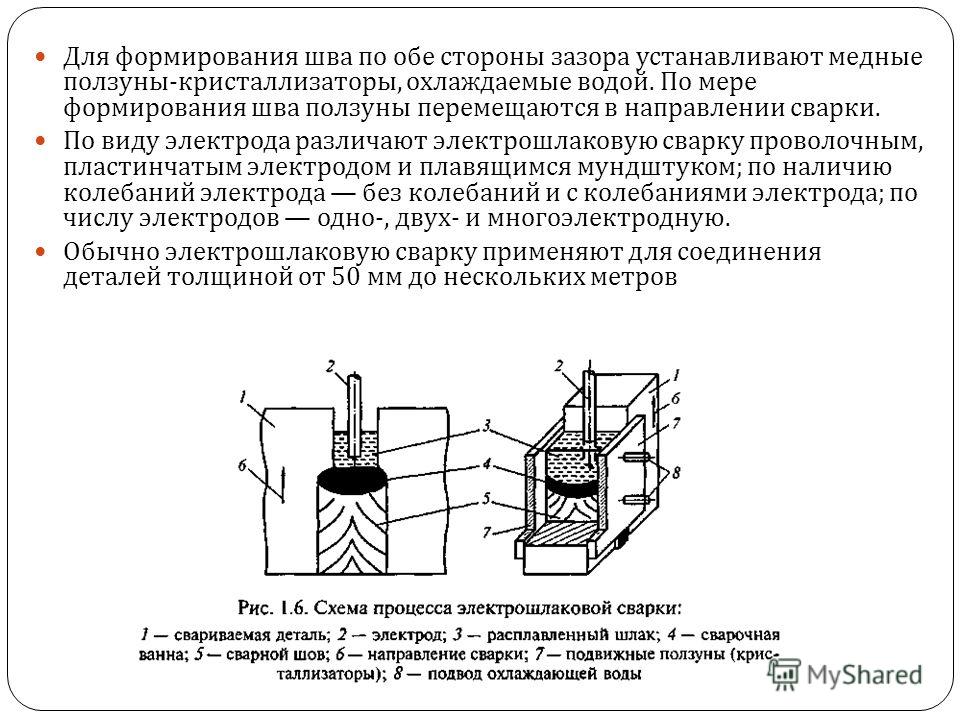

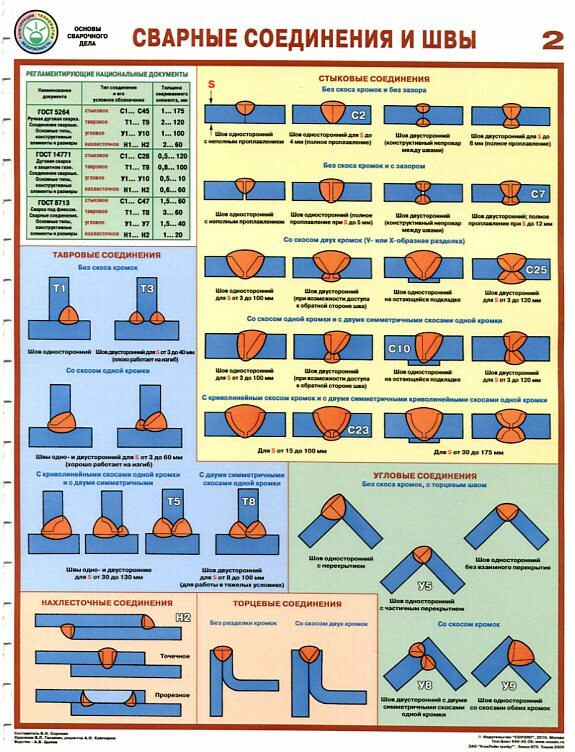

Электрошлаковая сварка.

При электрошлаковой сварке в качестве электродов служат: электродная проволока, стержни, пластины. Источником теплоты является расплавленный шлак, через который протекает электрический ток. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий. Электрошлаковую сварку используют в машиностроении для изготовления ковано-сварных и лито-сварных конструкций.

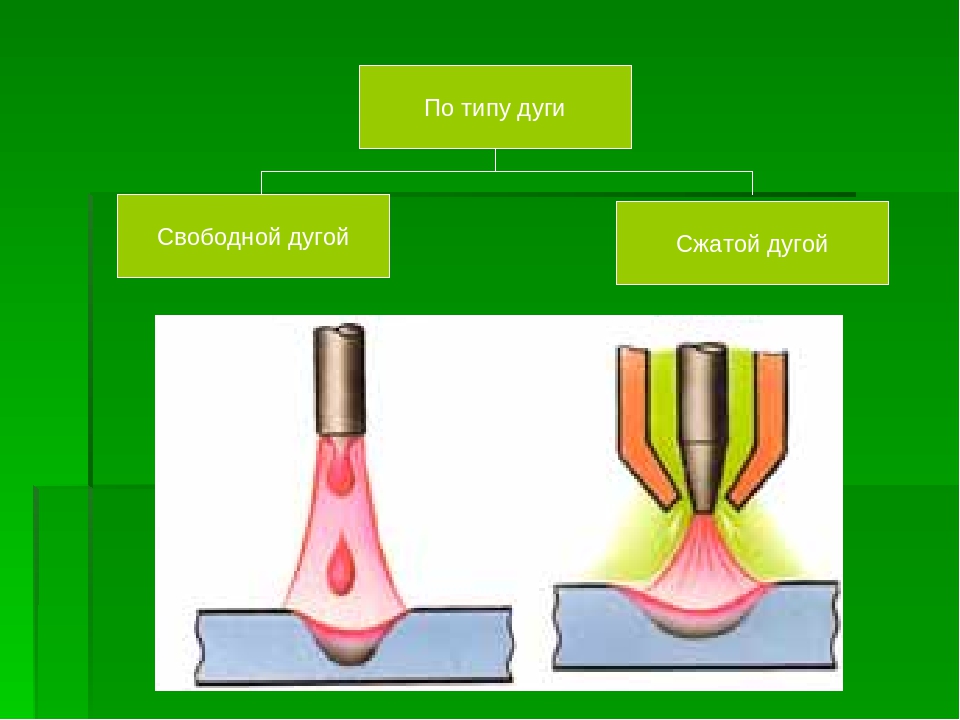

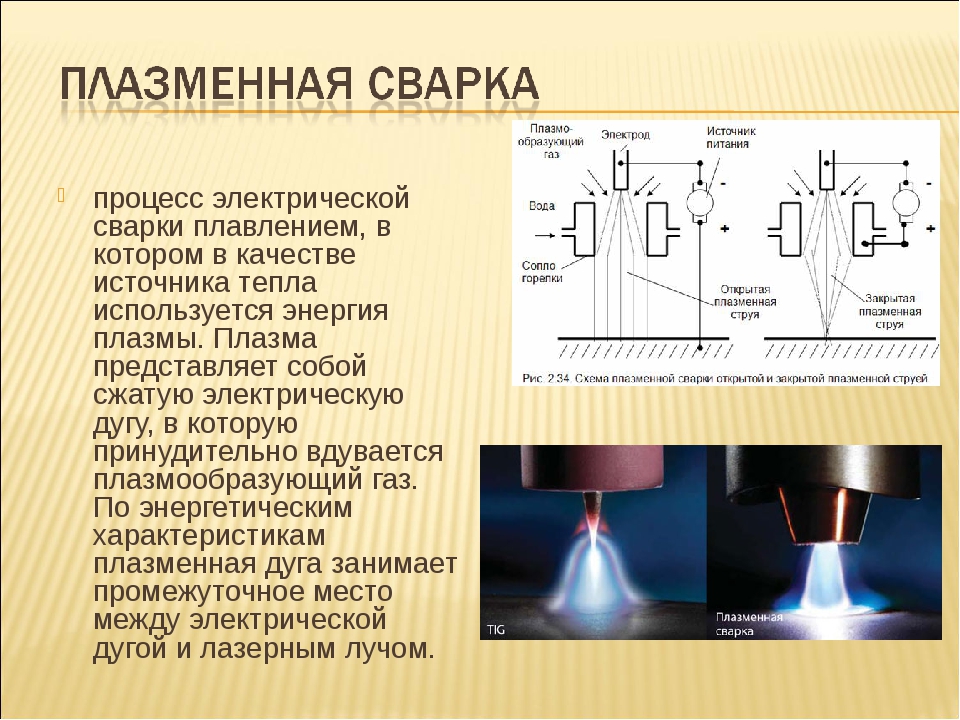

Плазменная сварка.

Источником теплоты является плазменная струя, получаемая при нагреве электрическим током электрода. Струя плазмы сжимается и ускоряется под действием электромагнитных сил, оказывая на свариваемое изделие как тепловое, так и газодинамическое воздействие. Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Электронно-лучевая сварка.

Источником теплоты является электронный луч. Луч получается за счёт термоэлектронной эмиссии с катода электронно-лучевой пушки. Данный вид сварки применяется в промышленных условиях в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями. Кстати, подробный обзор этого типа сварки читайте тут.

Лазерная сварка.

Источником теплоты служит сфокусированный лазерный луч. Применяют твердотельные, газовые, жидкостные и полупроводниковые лазерные установки. Лазерный луч также используется для резки различных материалов. Основными достоинствами лазерной сварки являются: возможность вести процесс на больших скоростях, практически отсутствие деформаций изделия и узкий шов.

Газопламенная сварка.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть «окислительным» или «восстановительным», это регулируется количеством кислорода.

Термомеханическая сварка

Сварка происходит за счет нагревания свариваемых поверхностей. У этого вида сварки тоже имеются свои разновидности.

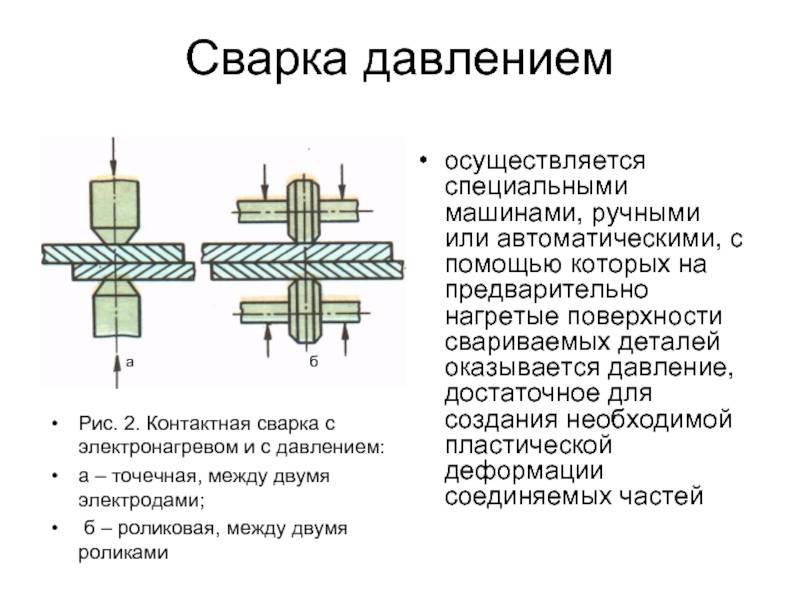

Контактная сварка.

При данном типе сварки изделия нагреваются и происходит их деформация, что обеспечивает их взаимное проникновение. Свариваемые детали зажимаются в сварочных клещах, и по электродам пускают ток высокого напряжения, который плавит детали. Затем ток отключают и сильно сжимают клещи, из-за чего металл кристаллизируется, образуя сварной шов.

Диффузионная сварка.

При диффузионной сварке соединяемые поверхности сдавливают и нагревают. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварочный шов. Данная технология весьма дорогостоящая и поэтому находит свое применение в основном в авиакосмической, электронной и инструментальной промышленности.

Кузнечная сварка.

Сваривание поверхностей происходит за счет ударов кованым молотом по раскаленным деталям. Данный тип сварки не надежен, малопроизводителен и пригоден для ограниченного числа сплавов. Кузнечная сварка на сегодняшний день практически нигде не используется.

Сварка высокочастотными токами.

Свариваемые изделия располагают вплотную друг к другу и разогревают за счет пропускания тока высокой частоты, затем детали сжимают. После этого полученному изделию необходимо остыть, и оно готово. Метод применяется в основном для изготовления труб и фасонных изделий из сортовой стали.

Виды сварки — какие бывают, от простого к сложному

Какие виды сварки бывают — от простого к сложномуМеталлы соединяли еще задолго до появления ручной дуговой сварки и инверторов. Сегодня существует как минимум 10 видов сварки, и все они применяются на деле.

Сваркой принято называть процесс соединения металлов путём их плавления. Для этого металлы нагреваются до такой степени, когда они уже начинают плавиться, соединяясь друг с другом на молекулярном уровне. Также существуют и другие виды сварки, например, путём трения или с применением ультразвука.

Какие виды сварки бывают — от простого к сложному

Кузнечная сварка — самый древний способ соединения металлов. При кузнечном способе сварки, металлы нагреваются в специальном устройстве — горне, а затем вбиваются воедино, чтобы получился шов.

Дуговая сварка — для этого вида сварки применяется электрический ток, а для соединения металлов, электроды с покрытием. Ток дуговой сварки может быть переменным или постоянным. Вследствие замыкания двух контактов, между электродом и металлом образуется сварочная дуга.

Вследствие замыкания двух контактов, между электродом и металлом образуется сварочная дуга.

Существующие виды дуговой сварки подразделяются:

- На экранированную сварку;

- Флюсовую дуговую сварку и электрошлаковую;

- Плазменную и дуговую сварку под флюсом.

Газовая сварка

Для газовой сварки применяется смесь кислорода и газа, чаще всего бутана, пропана или ацетилена. Для расплавления металлов используется факельное пламя, а для их соединения сварочная проволока, которая добавляется в полученную ванну.

Для газовой сварки характерно медленное и равномерное расплавление металла. В связи с этим, при сварке толстых металлов существенно теряется производительность.

Сварка сопротивлением

Для этих целей ток проходит через металл, а сварочный шов образуется за счет электрического сопротивления.

Различают следующие виды сварки сопротивлением:

- Точечная сварка;

- Стыковая и шовная сварка;

- Контактная сварка — получила наибольшее применение в силу своей эффективности.

Лучевая сварка

Данный вид сварки осуществляется за счет концентрированной энергии, которая проникая в металлы, оказывает на них глубокое проплавление. Из всех доступных способов соединения металлов, данный способ отличается своей быстротой. Единственным недостатком энергетической сварки является очень дорогостоящее оборудование.

Также существуют и другие виды сварки, например:

- Ультразвуковая сварка;

- Диффузионная сварка и сварка трением;

- Холодная сварка металлов;

- Индукционная сварка.

- Высокочастотная и экзотермическая сварка.

Большинство из всех вышеперечисленных способов сварки используется в промышленных целях. В быту и на производстве, основное применение получили дуговая и газовая сварка.

Поделиться в соцсетях

Виды сварок

Если сделать краткий экскурс в историю, то виды сварки по хронологии будет размещены так:

Если сделать краткий экскурс в историю, то виды сварки по хронологии будет размещены так:• соединение способом промежуточного литья;

• кузнечно-горновая сварка;

• контактная (стыковая) сварка – 1856 г., лорд Кельвин;

• ручная электродуговая сварка – 1882 г., российский изобретатель Н.Бернардос;

• электрическая дуговая сварка – 1890 г., российский ученый Н. Славянов;

• сварка флюсом – 1929 г. советский ученый Д.Дульчевский;

• остальные современные способы: порошковыми материалами, электрошлаковая, контактная, плазменная, сварка под водой – почти все были изобретены и внедрены в Институте электросварки им. Е.О.Патона.

Самые востребованные виды сварки

Компания Азмен специализируется на предоставлении услуг по обработке металла — все виды сварки на заказ. Наша компания располагает всем необходимым современным оборудованием и специалистами самой высокой квалификации в этой области. В зависимости от требований, которые выдвигаются параметрами сварочных швов и типа материалов для соединения, мы выбираем наиболее эффективный из существующих видов сварки.

Сварка электрической дугой

Это самый распространенный способ соединения металлов и применяется в двух видах: ручной режим и на сварочных автоматах. Принцип действия основан на свойствах электрической дуги с очень высокой температурой, которая возникает при прохождении электрического тока через электроды и свариваемую поверхность вследствие существующей разности потенциалов. Электрическая дуга сильно нагревает поверхность металла и соединяет его сварочным швом. При этом образуется окалина, которую и последствии обивают, а шов шлифуют.

Заказать сварку электрической дугой Вы можете в нашей компании по доступной цене.

Сферы применения: выполнение коротких и криволинейных швов различной сложности, в труднодоступных местах, например, при изготовлении металлоконструкций и каркасов для строительства и промышленности, соединение закладных деталей, сварка трубопроводов и пр.

Газовая сварка

Выполняется с использованием обогащенной кислородной смеси в среде горючих газов (ацетилен – чаще всего, водород, метан, пропан). Этот способ больше подходит для сварки деталей из цветных металлов, тонкостенных деталей и легкоплавких марок стали, так как газовая сварка позволяет легко регулировать температуру горения, а значит, и нагрева свариваемых поверхностей.

Этот способ больше подходит для сварки деталей из цветных металлов, тонкостенных деталей и легкоплавких марок стали, так как газовая сварка позволяет легко регулировать температуру горения, а значит, и нагрева свариваемых поверхностей.

Сферы применения: чаще всего этот тип сварки применяют в бытовых нуждах, для ремонта автомобилей, резервуаров и инженерных сетей из цветных металлов и стали толщиной до 3 мм.

Электрошлаковая сварка

По сути, это один из видов электродуговой сварки, но в процессе работы металлы соединяются в образующейся сварной ванне. Это дает более широкое поле для соединения и позволяется проваривать даже толстые заготовки и детали.

Сфера применения: целесообразно применять для заготовок толщиной больше 40 мм. Этот способ — самый эффективный для деталей свыше 100 мм толщиной. Кстати, рекордная толщина свариваемых электрошлаковой сваркой изделий – 2600 мм.

Сварка под флюсом

Усовершенствованной разновидностью электрошлакового способа является сварка под флюсом, то есть, когда расплавление конца электрода и свариваемых поверхностей происходит под слоем гранулированного флюса, который от нагревания дугой образует газовый пузырь, в котором образуется сварной шов.

Сфера применения: в виду того, что этот способ возможно выполнять только в цеховых условиях, его применяют в массовых производствах для соединения деталей с прямолинейными и кольцевыми швами большой длины на деталях с достаточной толщиной. Пример – сваривание труб большого диаметра, изготовление балок для кранов, в кораблестроении.

Контактная сварка

Еще ее называют точечной сваркой, осуществляется путем нагревания током металла до размягчения и далее под действием усилия осуществляется соединение частей точками.

Сфера применения. Используется для сваривания очень тонких деталей (от 0,01 мкм), а также, для листов стали толщиной не больше 20 мм. Находит применение в изготовлении электроники, авиационной промышленности и судостроении, машиностроении.

Сварка неплавящимся электродом

Суть этого способа соединения в том, что процесс сваривания осуществляется в среде инертного газа, который защищает неплавящийся электрод и металл от кислорода в воздухе. Инертный газ подается через специальное сопло, а его вид выбирается в зависимости от материала электрода:

• для вольфрамового электрода применяется аргон, гелий, или их смесь;

• для медных электродов и со вставками гафния или циркония берут азот;

• для графитовых электродов со вставками тугоплавких металлов также применяют аргон.

Сфера применения. Этим способом можно отлично соединять все виды стали, цветные металлы, а также, разнородные сплавы металлов. Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Плазменная сварка

Такой способ – это проведение работ в среде ионизированного газа, а специальная методика сжатия электрической дуги в плазмотроне позволяет достигать очень высоких температур – до 30 тысяч градусов (против 5-7 тысяч в парах аргона, например). Благодаря этому происходит более глубокое проплавление металла. А шов получается очень тонкий и аккуратный.

Сфера применения. Соединение деталей из самых различных сплавов, в том числе очень тугоплавких, в изготовлении толстостенных деталей, габаритный конструкций.

Мы предлагаем сварочные работы всех видов на заказ в Москве.

Сохранить

Поделитесь информацией

принципы классификации. Особенности, сферы применения

1 / 1

Мосты, корабли, самолёты – всё, чем так гордится человечество, первоначально строилось при помощи ковки либо клёпки. В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

Первый мост, созданный методом сваривания, был сделан в СССР в городе Киеве. Он соединил левый и правый берега Днепра. Мощный толчок развитию сварочных технологий, как ни странно, принесла беда. В годы Великой Отечественной Войны на заводах, эвакуированных за Урал, танки стали собирать сваркой. Время потребовало технологию быстрой и качественной сборки, и она была создана в кратчайшие сроки.

После окончания войны, необходимость быстрого восстановления страны подтолкнула внедрение сварочных технологий в различные отрасли народного хозяйства. Не осталась в стороне от этой прогрессивной технологии и космонавтика. Поскольку Советский Союз был пионером в освоении космоса, то сварка на орбите впервые в мире была произведена на советском космическом корабле «Союз-6» в 1969 году.

Именно в это время сваривание металлов прочно вошло во все отрасли народного хозяйства. Клёпка и ковка остались разве что в арсенале мастеров художественных изделий.

Дальнейшее развитие сварочных технологий в современном мире пошло в сторону улучшения самого процесса, наращивания возможностей сварочных аппаратов и расширения областей применения этой прогрессивной техники.

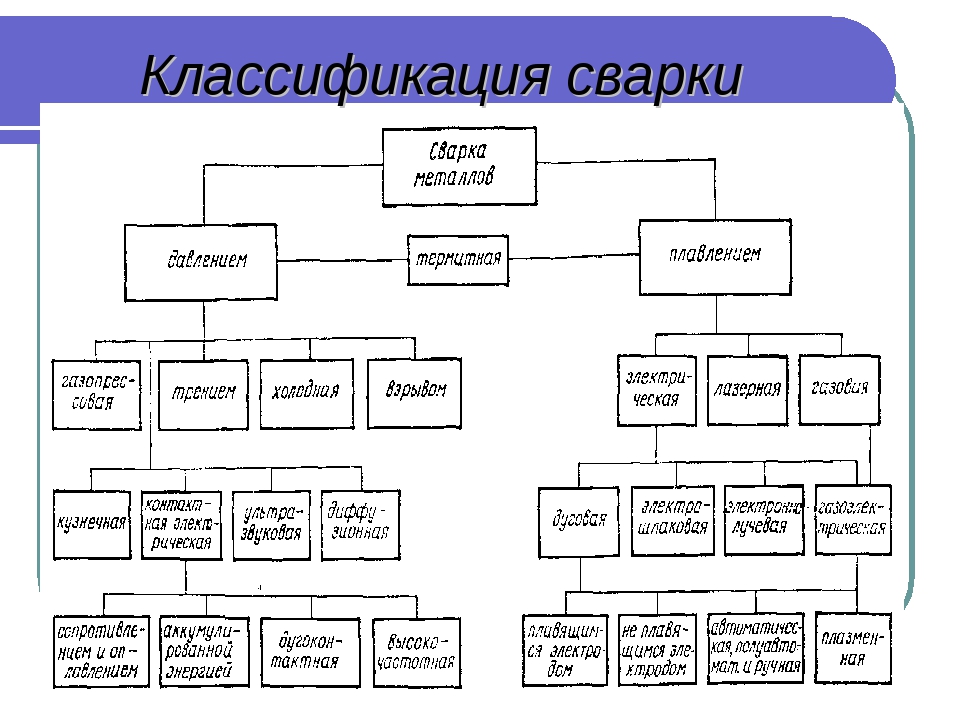

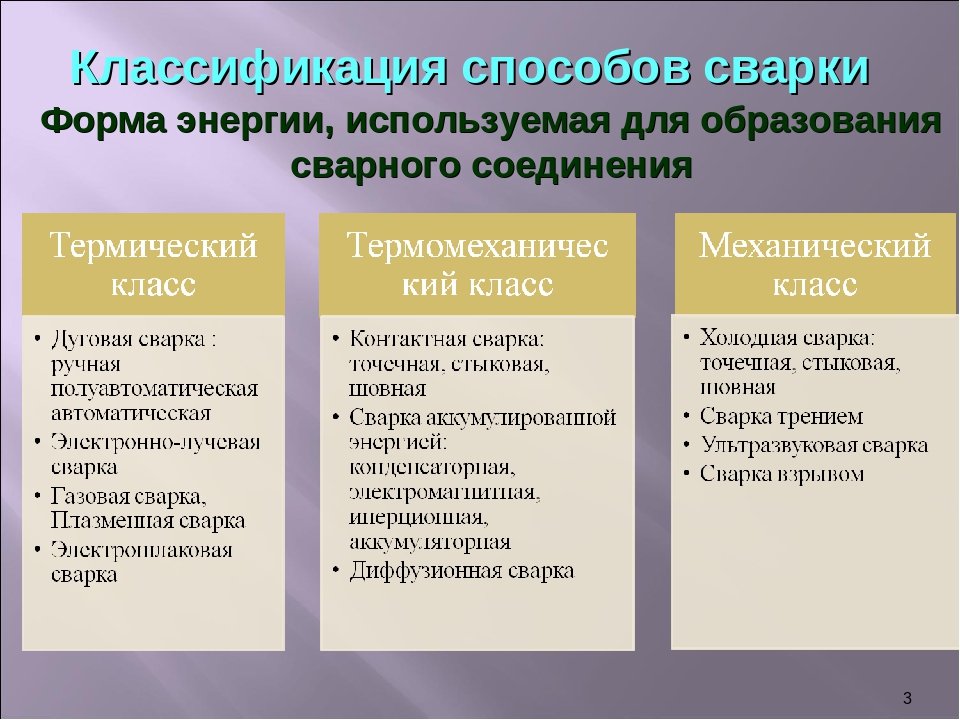

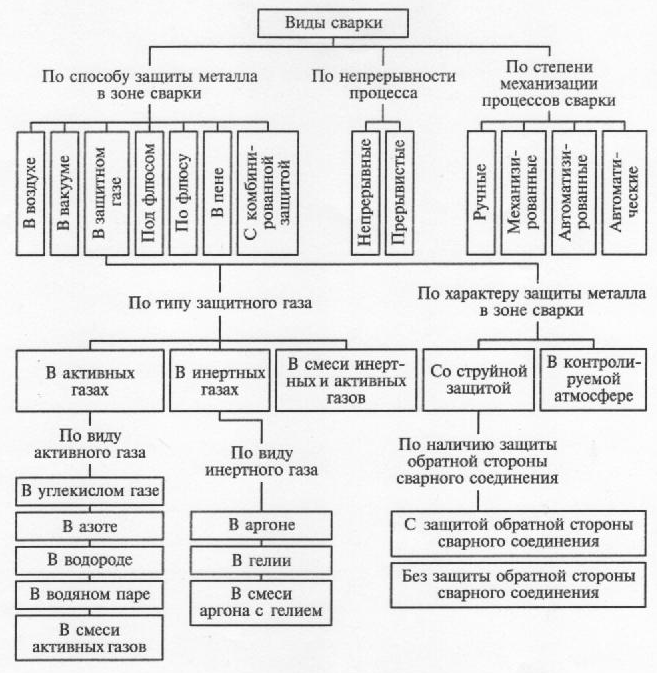

Принципы классификации сварки

Количество способов и видов сваривания различных материалов уверенно перевалило за полторы сотни. Для того, чтобы качественно сварить металлы, необходимо правильно выбрать метод сваривания. В этом поможет классификация видов сварки. Существует множество «самодельных» классификаций, которые создают хаос в данном вопросе и способствуют закупке оборудования, несоответствующего поставленным задачам. Единственно правильным подходом следует считать практику классифицирования по принципу осуществления физического воздействия, степени технического обеспечения и применению различных технологий.

Признаки физического воздействия

Для определения класса сварки необходимо рассмотреть форму приложенной энергии.

Различают три класса сварки:

Термический класс объединяет в себе процессы, происходящие за счёт использования различных видов тепловой энергии. Наибольший объём работ в этом классе выполняется дуговой и газовой сваркой. Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Термомеханический класс предполагает два вида воздействия: нагрев и давление. Ярким примером служит контактная сварка, когда электроды одновременно разогревают и сжимают детали. Гораздо реже встречаются другие представители этого класса: дугопрессовая, диффузионная и кузнечная.

Состав механического класса не велик, но достаточно интересен. С одной стороны это экономически выгодные виды сварки, а с другой стороны, они требуют столь специфических условий, что имеют очень малую область применения. Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением (гипербарическая), сварку трением, ультразвуковую сварку и сварку взрывом.

Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением (гипербарическая), сварку трением, ультразвуковую сварку и сварку взрывом.

Технические признаки

Для этой классификации задействованы такие принципы:

-

принцип защиты от окисления;

-

непрерывность процесса;

-

уровень механизации.

Качество шва зависит от степени защиты от окисления. Наиболее распространёнными считаются технологии сваривания в среде защитных газов. Часто встречается защита флюсом, пеной и различными комбинированными способами.

Классификация видов сварки по непрерывности процесса не требует особых разъяснений и имеет всего два вида: непрерывные процессы или прерывистые. По степени механизации тоже сильно не мудрили и остановились на следующем варианте классификации:

-

ручные;

-

механизированные;

-

автоматизированные;

-

автоматические.

Классификация по технологическим принципам

По технологическим принципам виды сварки классифицируются в зависимости от того, какие технологии лежат в основе процесса сваривания. Это очень разветвлённая и не лишённая противоречий классификация, которая постоянно уточняется и обновляется. Например, в отдельный вид выделена технология дуговой сварки, здесь же она разделяется на mig/mag, mma, tig, которые, в свою очередь, разделяются по виду сварочного тока, диаметру и виду электрода и многим другим признакам.

Виды сварки

Ручная дуговая сварка (MMA)

Это основа всех основ. Именно с этого вида сваривания начинался победный марш сварочных технологий по различным отраслям производства. В те времена достаточно было иметь сварочный трансформатор и пачку электродов, чтобы варить везде: от судостроения, трубопроводов, до ворот на даче. В наше время источники сварочного тока стали на порядок легче, намного экономичнее и мощнее. Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Основное преимущество данного вида сварки – простота и доступность оборудования, возможность выдвинуться в любую точку на местности (при наличии электросети или мобильного генератора). Из недостатков можно отметить небольшой перечень свариваемых материалов. В основном, это чёрные металлы. Как любой вид ручной работы, требует значительной квалификации сварщика. Особенно это касается сваривания потолочных и вертикальных швов, сваривания толстых листов металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этим видом сваривания охвачено не более 1% от всей массы сварочных работ. Но обойтись без него невозможно, если речь идет о цветных металлах. Этот способ позволяет варить практически всё. Причем шов получается высочайшего качества, даже при сваривании тонких листов металла. Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Сварка осуществляется вольфрамовым или графитовым электродом в среде, которая создаётся подачей защитного газа в район сварочной ванны. Применяются смеси из активных и инертных газов, в зависимости от материала свариваемых деталей. Основными недостатками этого метода принято считать значительную стоимость работ, которая складывается из дорогого оборудования, расхода газов и использования сварщиков высокой квалификации.

Полуавтоматическая сварка (MIG/MAG)

Этот вид соединения деталей очень похож на предыдущий, но в качестве электрода здесь используется специальная проволока, которая подаётся в зону сваривания автоматически. Для этого в аппаратах MIG/MAG предусмотрен подающий механизм. Защита сварочной ванны от воздействия кислорода воздуха может производиться либо подачей защитного газа, либо применением порошковой проволоки, либо флюсом. Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Чаще всего в качестве защитного газа используется углекислый газ. Работа на полуавтомате не требует высокой квалификации у сварщика. Ещё один плюс этого вида – его высокая производительность. Поэтому повсеместно распространено использование этого способа на массовых производствах, где имеет место сваривание длинных швов на листовых металлах.

Газовая сварка

Этот вид сваривания имеет больше недостатков, чем преимуществ, но остаётся актуальным более 100 лет. Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

-

простота оборудования;

-

высокая мобильность;

-

широчайший перечень свариваемых материалов;

-

сварка и резка «в одном флаконе».

Недостатки, которые сдерживают её применение на производстве, в основном, определяются неизбежно широкой зоной нагрева. Из-за этого процессы происходят медленно с большим расходом газа, что сказывается на себестоимости работ. Ещё один минус – это невозможность автоматизации таких процессов и как следствие — необходимость высокой квалификации сварщика.

Точечная (контактная) сварка

В более широком понимании эта сварка называется контактной, но большее распространение получила одна из её разновидностей – точечная сварка, поэтому в обиходе этот вид соединения деталей называют точечной сваркой. Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

Этот вид не требует особой рабочей квалификации, но невозможен без дорогого оборудования и ограничен в толщине и форме соединяемых деталей. Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Механическая сварка

Чаще её называют сваркой взрывом. С её помощью покрывают одни металлы другими. Выполняется за счёт нагрева, который образуется при трении одного металла о другой.

Электрошлаковая сварка

Очень редкий вид, применяется для получения ковано-сварных изделий. Сварочный ток пропускают через шлак, используя в качестве электродов проволоку, стержни и т.п. Результатом прохождения тока получается плавление кромок и присадочных материалов, которые при остывании образуют шов.Плазменная сварка

Один из тепловых видов сваривания и резки металлов. Очень производительный вид, поддающийся полной автоматизации. Характеристика плазмотрона позволяет создать мощный концентрированный поток плазмы, которым и производится сваривание (чаще резка) металла.

Электронно-лучевая сварка

В этом виде сваривания тепло создаётся электронным лучом. Понятно, что работы должны проводиться в вакуумной камере или на выходе из неё. Вид очень редкий, требует специального дорогого оборудования и применяется в редких случаях.

Лазерная сварка

В отличие от предыдущего вида, лазерная сварка нашла широкое применение в различных отраслях промышленности. Созданы разные типы лазеров (твердотельные, газовые, жидкостные, полупроводниковые), доступные широким слоям населения. Кроме промышленных установок, имеется большое количество самодельных станков с ЧПУ, созданных на основе лазера и микроконтроллерного управления.

Диффузионная сварка

Одна из разновидностей тепломеханической сварки. Детали разогревают и сдавливают одновременно. Для качественного прохождения процессов необходим вакуум. Как следствие, возникает необходимость создания дорогих установок, поэтому применяется только в очень ответственных узлах космической, авиационной и электронной промышленности.

Сварка высокочастотными токами

Специфический вид создания неразъёмных соединений, который традиционно закрепился на автоматизированных линиях по изготовлению трубопроводов. Очень высокопроизводительный и максимально автоматизированный метод. К месту сваривания труб подводится специальный высокочастотный индуктор и через несколько секунд разогретые токами высокой частоты трубы соединены. Ни огня, ни копоти.

Правильный выбор – основа успеха

Сварочные работы: виды и области применения

Сварка является одним из самых распространенных способов соединения различных металлических деталей и конструкций, поскольку обеспечивает очень высокую прочность готовых изделий. Как правило, физико-механические характеристики сварного шва не уступают аналогичным параметрам основного материала деталей, а во многих случаях и превосходят их.

Виды сварки:

- электродуговая. Обеспечивает соединение деталей с помощью нагрева, источником которого является электрическая дуга, возникающая между свариваемым материалом и сварочным электродом.

Именно электродуговая технология чаще всего используется при выполнении сварочных работ с обычными углеродистыми сталями;

Именно электродуговая технология чаще всего используется при выполнении сварочных работ с обычными углеродистыми сталями; - аргонно-дуговая. Также выполняется электрической дугой, но при этом использует защитную завесу из инертного газа. С ее помощью предотвращается попадание воздуха в зону сварки и окисление сварочной ванны. Аргонно-дуговая сварка подходит для соединения заготовок из нержавеющей, жаропрочной, кислотостойкой стали, алюминия, магния и различных цветных сплавов;

- контактная. Эта технология предусматривает соединение изделий посредством двух последовательных процессов – нагрева металла до пластического состояния с дальнейшим механическим деформированием деталей. Контактная сварка бывает точечной, стыковой, шовной, рельефной;

- газовая. В этом случае сварочные работы заключаются в расплавлении кромок свариваемых деталей и введении в жидкую ванну присадочного материала. Чаще всего данную технологию используют при производстве листовых и трубчатых стальных конструкций небольшой толщины.

Расплавление металла осуществляется за счет горения ацетилена при взаимодействии с чистым кислородом. Главным достоинством газовой сварки является мобильность и отсутствие зависимости от внешних источников электропитания;

Расплавление металла осуществляется за счет горения ацетилена при взаимодействии с чистым кислородом. Главным достоинством газовой сварки является мобильность и отсутствие зависимости от внешних источников электропитания; - плазменная. Ее применяют для сваривания наиболее тугоплавких металлов – молибдена, вольфрама, никелевых сплавов, специальных сталей. Обработка осуществляется струей плазмы, температура которой достигает 30000оС;

- лазерная. Сварка лазером является одним из самых эффективных способов соединения металлических деталей. Она отличается очень высокой производительностью, стабильностью формирования шва, ограниченностью зоны термического воздействия на изделия, возможностью сваривать крупногабаритные конструкции.

Здесь перечислены только наиболее востребованные виды сварочных работ. Существуют также и другие, менее популярные методы сварки, которые обычно используются для выполнения специфических операций. Например, в некоторых отраслях для образования цельных конструкций из разнородных металлов применяется термомеханическое соединение деталей с помощью трения, а для получения биметаллов хорошо подходит сварка взрывом.

Области применения сварочных работ

Сварка используется для решения очень широкого круга технологических и конструкционных задач. Рассмотрим несколько типовых применений этого способа обработки металлов:

- изготовление металлоконструкций. С помощью сварки можно создавать цельные металлические конструкции практически любой сложности и размеров, например, пандусы, ограждения, несущие элементы зданий, корпуса транспортных средств, спортивные снаряды, ангары и боксы, различные рамы и каркасы;

- производство ворот. Используя сварку, можно изготавливать не только прочные, но и эстетичные конструкции. Технология позволяет изготавливать откатные и распашные ворота из профнастила, который является одним из самых популярных материалов для ограждения загородных участков, территорий промышленных предприятий. При этом сварка может осуществляться не только в заводских условиях, но и непосредственно на объекте монтажа;

- изготовление лестниц. Пути эвакуации при пожаре или других чрезвычайных ситуациях должны отвечать очень жестким стандартам.

Обеспечить необходимую прочность и надежность могут только сварные пожарные лестницы. Они устанавливаются внутри или снаружи жилых высотных домов, деловых и торговых центров, промышленных и общественных зданий.

Обеспечить необходимую прочность и надежность могут только сварные пожарные лестницы. Они устанавливаются внутри или снаружи жилых высотных домов, деловых и торговых центров, промышленных и общественных зданий.

Для выполнения сварочных работ используется разнообразное оборудование – от простых и компактных бытовых трансформаторов тока до мощных промышленных автоматизированных линий.

Как выбрать электроды для сварки – инструкция от производителя

Критерии выбора электродов

Подобрать подходящие электроды поможет знание основных критериев выбора. Представленные ниже факторы в различной степени влияют на выбор конкретной марки, в совокупности составляя полную картину. Итак, на выбор сварочных материалов оказывают влияние:

- свариваемый металл – его вид, тип, толщина и вытекающие из этого требования, предъявляемые к характеристикам сварного соединения.

- условия, в которых выполняются работы и будет происходить дальнейшее эксплуатация конструкций и сооружений.

- опыт и навыки сварщика влияют на возможность использования некоторых марок.

- качество электродов, способных обеспечить необходимые характеристики металла шва.

Остановимся на некоторых факторах и рассмотрим их более подробно.

Сегодня существует большое количество металлов и сплавов, отличающихся своими характеристиками и сферами применения. Поэтому важно подбирать электроды, которые обеспечивают получение металла шва схожего по характеристикам, механическим свойствам и химическому составу с основным металлом. Это достигается за счет использования специальной проволоки (сердечника) и состава обмазки.

Среди основных характеристик металлов выделяют: прочность, твердость, упругость, пластичность и вязкость. Для сталей, использующихся в некоторых отраслях промышленности важны также показатели жаростойкости, износостойкости и усталости. Как правило, на упаковке изделий присутствует краткое описание, для каких сталей предназначена та или иная марка.

По назначению выделяют электроды: для ручной дуговой сварки углеродистых и низколегированных сталей, легированных теплоустойчивых сталей, высоколегированных сталей с особыми свойствами, чугуна, меди и сплавов на ее основе; для ручной электродуговой наплавки поверхностных слоев с особыми свойствами; для электродуговой резки.

Условия сварки и эксплуатации соединенной конструкции, также влияет на выбор. Для сварки в условиях севера к изделиям существуют определенные требования. Например, электроды GOODEL-52U способны обеспечить работоспособность при температуре до -50 градусов Цельсия.

Толщина свариваемого металла влияет на выбор диаметра изделия. Для соединения деталей малой толщины применяются не большие диаметры электродов. Это позволяет избежать прожига и порчи детали. Соответственно с увеличением толщины заготовки увеличивается и диаметр электрода. А это в свою очередь ведет к увеличению силы сварочного тока, для обеспечения большей глубины проплавления. Сегодня выпускаются электроды различных диаметров, в основном от 2 до 6 мм. Более подробно о том, как выбрать диаметр электрода и силу сварочного тока в зависимости от толщины металла поговорим чуть ниже.

Сегодня выпускаются электроды различных диаметров, в основном от 2 до 6 мм. Более подробно о том, как выбрать диаметр электрода и силу сварочного тока в зависимости от толщины металла поговорим чуть ниже.

Совет: если не знаете или забыли, как выбрать силу сварочного тока можете посмотреть рекомендации производителя на упаковке с материалами. Как правило, там указываются допустимые режимы сварки.

Опыт и навыки сварщика также оказывают влияние на выбор марки. Существует ряд различных классификаций, помимо разрядов. Например, аттестация в НАКС на доступ к определенным видам сварочных работ. Чем опытнее сварщик, тем проще ему вести сварку различными типами электродов. Новичкам же рекомендуется начинать с расходников рутилового типа и после их освоения начинать практику с изделиями основного типа. Это связано с тем, что основные электроды требуют определенных навыков и сноровки, однако после освоения дают прекрасные результаты. Высокое качество шва и стойкость к образованию кристаллизационных трещин, также такие электроды обладают низким содержанием водорода.

Качество сварочных материалов непосредственно влияет на характеристики сварного соединения и на сам процесс ведения сварки. Необходимо выбирать электроды у надежных производителей, гарантирующих качество выпускаемой продукции. Также следует остерегаться подделок некоторых популярных брендов. Как правило, отличить оригинал от контрафакта можно внимательно изучив пачку. Настоящая упаковка всегда будет лучшего качества: плотнее, герметичнее, без явных нарушений целостности и следов «кривой» склейки. Можно проверить и сам электрод. Если обмазка не равномерного цвета или имеет неоднородное нанесение, с большим количеством сколов, то стоит подумать, прежде чем покупать такую пачку. В любом случае перед покупкой стоит прочитать несколько статей на эту тематику.

Виды и типы электродов для сварки

Существуют различные виды сварочных электродов: неплавящиеся, плавящиеся без покрытия и плавящиеся покрытые. Для ручной дуговой сварки применяются покрытые плавящиеся электроды. Они, в свою очередь, согласно ГОСТ 9466-75, имеют несколько типов покрытия. Рассмотрим наиболее распространенные из них.

Для ручной дуговой сварки применяются покрытые плавящиеся электроды. Они, в свою очередь, согласно ГОСТ 9466-75, имеют несколько типов покрытия. Рассмотрим наиболее распространенные из них.

Электроды с основным покрытием

Один из самых популярных типов. В маркировке обозначаются буквой «Б». Имеют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость металла шва. Содержат малое количество водорода и обеспечивают стойкость к знакопеременным нагрузкам и низким температурам. Используются для сварки особо ответственных конструкций, в том числе нефтегазопроводных труб в условиях севера. Широко применяются в мостостроении и кораблестроении. Из недостатков: при сварке получается относительно много шлака, а при выполнении работ на длинной дуге в шве могут образоваться поры. Поверхность свариваемых элементов обязательно должна быть обезжирена и зачищена. Изделия с таким типом покрытия работают на постоянном токе обратной полярности. Наиболее распространенная марка – УОНИ-13/55.

Наиболее распространенная марка – УОНИ-13/55.

Электроды с рутиловым покрытием

Вторыми по популярности можно назвать изделия с рутиловым покрытием. Они обозначаются буквой «Р». Основные преимущества – простой поджиг, устойчивое горение дуги, минимальное разбрызгивание и легкое отделение шлака. Электроды с обмазкой этого типа обеспечивают возможность сварки в любых пространственных положениях, а также по загрязненным и окисленным поверхностям. При этом они могут работать на постоянном и переменном токе. Такие расходные материалы хорошо подходят для сварки углеродистых и низколегированных сталей. Наиболее распространены марки: ОК-46, МР-3, ОЗС-12, АНО-21. Следует учитывать, что прежде чем приступить к сварке электроды нужно прокалить.

Помимо этого существуют электроды с кислым покрытием (А), целлюлозным покрытием (Ц), а также различные смешанные типы. Например, рутилово-целлюлозное (РЦ) или рутилово-кислое (АР) и другие. Однако, такие типы менее распространены.

Какие электроды выбрать для сварки металлоконструкций

На выбор типа изделия также влияет тип свариваемого металла и то, какие работы планируется выполнять. Ниже представлена таблица рекомендуемых марок электродов, производимых заводом сварочных материалов «GOODEL», в зависимости от назначения металла подлежащего сварке или наплавке.

|

Назначение |

Рекомендуемые марки |

|

Углеродистые и низколегированные стали |

ОЗС-4, МР-3, АНО-4, GOODEL-OK46, ОЗС-6, ОЗС-12, ОЗС-21, МР-3С, АНО-21, АНО-6, АНО-25, УОНИ-13/45, УОНИ-13/55У, УОНИ-13/65, УОНИ-13/85, ЦУ-5, ВП-6 |

|

Конструкции, работающие при отрицательных температурах и знакопеременных нагрузках |

УОНИ-13/55, АНО-11, GOODEL-OK48 |

|

Сварка трубопроводов |

GOODEL-52U, ТМУ-21У |

|

Высоколегированные нержавеющие стали |

ОЗЛ-7, ОЗЛ-8, ЦЛ-9, ЦЛ-11, НЖ-13, ОЗЛ-17У, ЭА-400/10, ЭА-395/9, НИАТ-1, НИАТ-5 |

|

Жаростойкие и жаропрочные высоколегированные стали |

ОЗЛ-6, ЦТ-15, ЦТ-28, ОЗЛ-25Б, АНЖР-1, АНЖР-2 |

|

Сварка разнородных сталей (низколегированных с хромоникелевыми сталями аустенитного класса) |

НИИ-48Г |

|

Сварка и наплавка серого и ковкого чугуна и заварка дефектов чугунного литья |

ШЭЗ-Ч1, ОЗЧ-1, ОЗЧ-2, ОЗЧ-6 |

|

Холодная сварка конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом |

ЦЧ-4 |

|

Сварка, наплавка и заварка дефектов чугунного литья деталей из серого, ковкого и высокопрочного чугуна |

МНЧ-2 |

|

Сварка меди и бронзы |

Комсомолец-100, АНЦ/ОЗН-3; ОЗБ-2М (для бронзы) |

|

Электродуговая наплавка |

ОЗШ-1, ОЗШ-3, ВСН-10, ОЗН-300М, ОЗН-400М, ОЗН-6, ОМГ-Н, ЭН-60М, ОЗН-7, ОЗН-7М, НР-70, ЦН-6Л, ЦН-12М, ШЭЗ-Н13, 13КН/ЛИВТ, Т-590, Т-620, ЦНИИН-4, УОНИ-13/НЖ 20Х13 |

|

Наплавка поверхностей кузнечно-штамповой оснастки и деталей металлургического оборудования |

ОЗШ-6, ОЗШ-8 |

|

Наплавка штампов холодной и горячей штамповки, работающих с нагревом контактных поверхностей до 650 °С |

ОЗИ-3 |

|

Легированные теплоустойчивые стали |

ТМЛ-1У, ТМЛ-3У, ЦЛ-39 |

Выбор диаметра электрода в зависимости от толщины свариваемого металла

Как правило, диаметр можно подобрать исходя из толщины металла изделий. Как говорилось выше, чем больше толщина металла, тем больше должен быть диаметр электрода. Стоит отметить, что на выбор диаметра влияет не только толщина металла, но и его свойства. Основные рекомендации по выбору диаметра электрода.

Как говорилось выше, чем больше толщина металла, тем больше должен быть диаметр электрода. Стоит отметить, что на выбор диаметра влияет не только толщина металла, но и его свойства. Основные рекомендации по выбору диаметра электрода.

- Для деталей толщиной от 1,5 до 2 мм, подойдет электрод Ø 2 мм.

- Для соединения заготовок толщиной 3 мм, подойдут электроды Ø 2,5 или 3 мм.

- При толщине свариваемых деталей от 4 до 5 мм, следует использовать изделия Ø 3 или 4 мм.

- Для конструкций толщиной от 6 до 12 мм, лучше всего выбрать электроды Ø 4 или 5 мм.

- Если толщина свариваемых элементов превышает 13 мм, то следует использовать изделия Ø 5 или 6 мм.

При толщине заготовок менее 1,5 мм, ручная сварка, как правило, не применяется.

Полярность и сила сварочного тока

Сварка может производиться как на переменном, так и на постоянном токе. Например, рутиловые электроды могут работать и на постоянном и на переменном токе, а расходники с основным покрытием только на постоянном токе обратной полярности.

При проведении работ с использованием постоянного тока существует два варианта подключения:

- При работе на постоянном токе прямой полярности, свариваемое изделие подключается к зажиму «+», а электрод к «–».

- При использовании постоянного тока обратной полярности, заготовка подсоединяется к клемме «–», а держак электрода к «+».

Следует учитывать, что на контакте «+» наблюдается большее выделение тепла. Это значит, что на прямой полярности лучше выполнять сварку массивных деталей, а на обратной тонколистовой металл и высоколегированные стали. Использование постоянного тока обратной полярности позволит избежать прожига тонких деталей и перегрева высоколегированных сталей.

Правильно подобранная сила тока значительно облегчает процесс ведения сварки и позволяет избежать дефектов в процессе работы. Существует негласное правило, что на миллиметр диаметра электрода добавляется 20-30 Ампер тока. На выбор силы тока также влияет пространственное положение сварки, количество слоев шва и толщина металла. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами. Ориентировочные настройки силы тока:

На выбор силы тока также влияет пространственное положение сварки, количество слоев шва и толщина металла. Как правило, производители указывают диапазон рекомендуемых значений сварочного тока на упаковке с электродами. Ориентировочные настройки силы тока:

|

Диаметр электрода |

2 мм | 2,5 мм | 3 мм | 4 мм | 5 мм | 6 мм |

|

Сила тока |

40-64 А | 65-80 А | 70-130 А | 130-160 А | 180-210 А | 200-350 А |

Единственно верных настроек не существует. Как правило, сварщик устанавливает силу тока исходя из собственного опыта и ощущений, а также используемого оборудования. Главное, чтобы в процессе сварки обеспечивалась достаточная глубина провара и свободное управление сварочной ванной.

Как правило, сварщик устанавливает силу тока исходя из собственного опыта и ощущений, а также используемого оборудования. Главное, чтобы в процессе сварки обеспечивалась достаточная глубина провара и свободное управление сварочной ванной.

Зачем прокаливать электроды

Прокалка обеспечивает удаление лишней влаги из покрытия. Это позволяет избежать дефектов при соединении деталей и прилипания электрода к изделию. Для материалов основного типа прокалка является обязательной. Рекомендуемая температура прокаливания указывается на упаковке. Как правило, для прокалки используется специальное оборудование.

Электроды для сварки труб

Важными факторами, влияющими на выбор электродов для монтажа труб, являются способ их соединения (пространственное положение сварки) и толщина стенки (влияет на выбор диаметра). Для сварки нефтегазопроводов и резервуаров высокого давления используются электроды с основным покрытием марок: GOODEL-52U, УОНИ 13/55, ЦУ-5, ТМЛ-1У.

Для сварки водопроводных и отопительных труб в быту подойдут рутиловые электроды GOODEL-OK46, МР-3 и АНО-4.

Начинающему сварщику

Наиболее подходящими расходными материалами для новичков при сварке инвертором можно назвать электроды с рутиловым покрытием МР-3 и АНО-21. Для сварки нержавейки можно использовать изделия марок ОЗЛ-8 и ЦЛ-11. Расходные материалы УОНИ-13/55 с основным покрытием более сложны в освоении, но способны обеспечить высококачественные и прочные швы.

Чаще всего начинающим сварщикам рекомендуется использовать электроды МР-3. Они обеспечивают получение достойного качества шва даже при малом опыте. Это достигается за счет легкого зажигания дуги и достаточно простому управлению сварочной ванной, а также ее хорошей защитой от кислорода. Возможностью выполнения сварки по загрязненным и окисленным поверхностям. Плюсом является и возможность ведения сварки в любых пространственных положениях, кроме вертикального сверху вниз. Ими можно варить как на постоянном токе при подключении к инверторам или выпрямителям, так и на переменном токе с помощью трансформаторов.

Ими можно варить как на постоянном токе при подключении к инверторам или выпрямителям, так и на переменном токе с помощью трансформаторов.

Виды сварочных аппаратов

Сварочные аппараты разделяют на 2 группы: бытовые и профессиональные. Бытовые аппараты предназначены для работы от стандартной сети 220 В с частотой 50 Гц. Сила тока как правило не превышает 200 А, а время беспрерывной работы непродолжительно. Такие сварочники позволяют выполнять необходимые сварочные работы в домашнем хозяйстве. Профессиональное оборудование отличается большей силой тока (могут выдавать ток более 200 А) и длительностью работы. Их можно запитать от сети 380 В. Такие аппараты применяются при сварке нефтепроводов, на строительных площадках и в других отраслях промышленности. Основная функция всех сварочных аппаратов это предоставление переменного или постоянного тока.

Существует несколько видов сварочных аппаратов: трансформаторы, выпрямители и инверторы.

Трансформаторы преобразуют переменный ток высокого напряжения в переменный ток меньшего напряжения. Минусом трансформаторов являются невозможность получения стабильной дуги, а также большие габариты и вес. Они чувствительны к скачкам напряжения, а для успешной работы необходим опыт. Как правило, их используют для черновой сварки дешевых сталей.

Минусом трансформаторов являются невозможность получения стабильной дуги, а также большие габариты и вес. Они чувствительны к скачкам напряжения, а для успешной работы необходим опыт. Как правило, их используют для черновой сварки дешевых сталей.

Выпрямители преобразуют переменный ток в постоянный. Позволяют получить стабильную дугу и обеспечивают получение качественного шва. Ими можно варить нержавейку и алюминий, а также низколегированные стали.

Инверторы – наиболее популярный в настоящее время сварочный аппарат. Он имеет достаточно высокую мощность при малых габаритах и весе. Они функциональны и просты в использовании. Обеспечивают стабильное горение дуги, не проседают при скачках напряжения в сети. Ими можно выполнять сварку тонкостенных металлов. Для инвертора подходят электроды всех типов. Какие электроды для сварки инвертором лучше выбрать читайте в статье по ссылке.

Проверка качества перед покупкой

Перед тем как совершить покупку, нужно проверить качество электродов:

- Указанный на упаковке срок годности не должен быть просрочен.

- Упаковка должна быть целой, без следов вскрытия и деформации.

- Обмазка должна быть равномерно нанесена и не должна крошиться.

Заключение

В этой статье мы рассмотрели, как выбрать электроды для сварки. Какие виды и типы покрытия бывают. Научились подбирать диаметр и силу сварочного тока. Ознакомились с видами сварочных аппаратов.

Если у Вас остались какие-то вопросы, наши менеджеры всегда готовы проконсультировать и помочь с выбором. Пишите нам на [email protected] или звоните по телефонам 8-800-1000-546, +7(35253) 3-00-63.

Понравилась статья? Поделитесь в социальных сетях!

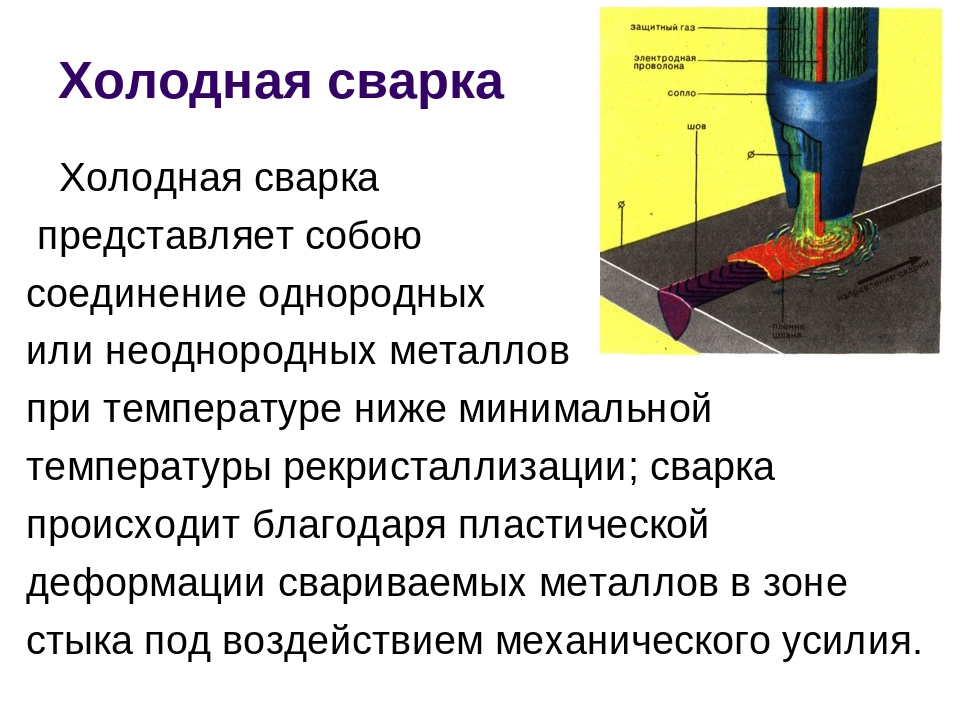

Какими бывают виды сварок и их особенности

Неразъёмное соединение деталей из металла – это и есть процесс сварки сам по себе. При этом сам металл стараются нагреть до температуры, которая оптимально подходит для того или иного процесса. Но существуют и холодные виды сварок, когда не используется нагревание, а детали сжимаются механическим усилием. В результате чего и происходит соединение.

В результате чего и происходит соединение.

Характеристики процесса сварки

Когда используются разные виды сварок, обработка металлов происходит путём применения сконцентрированных или сосредоточенных потоков энергии. Поверхности должны быть полностью освобождены от загрязнений и окислов. Только так можно будет надеяться на получение соответствующего результата. Осадочное давление – так называют давление, которое возникает при сварке. Благодаря ему в месте соединения создаётся деформация, которая и позволяет соединить детали. Следует добавить, что только очень пластичные металлы предоставляют возможность использовать виды сварок, которые обходятся без нагрева.

Сварочные процессы: о классификации

Всего существует два основных способа, с помощью которых металлы могут соединяться при нагревании. Например, когда используется осадочное давление, создаётся пластическая деформация. В данном случае прикладывается внешнее усилие в виде давления, чтобы металл деформировался в месте соединения. Такие виды сварок требуют от металла сохранения твёрдого состояния. Кроме того, в разных ситуациях может требоваться, а может и не требоваться предварительный прогрев поверхности. Главное, чтобы механические свойства металла нисколько не менялись под таким воздействием.

Такие виды сварок требуют от металла сохранения твёрдого состояния. Кроме того, в разных ситуациях может требоваться, а может и не требоваться предварительный прогрев поверхности. Главное, чтобы механические свойства металла нисколько не менялись под таким воздействием.

Плавление как способ сварки

В данном способе детали соединяются при расплавлении металла. Эту процедуру осуществляют в месте соприкосновения в свариваемых деталях. Иногда используется присадочный металл, иногда обходятся без подобных добавок. Такой процесс используют в том числе некоторые виды дуговой сварки. Сливание расплавленного металла происходит произвольно. Образуется общая сварочная ванна. Когда металл твердеет, образуется жёсткий сварочный шов.

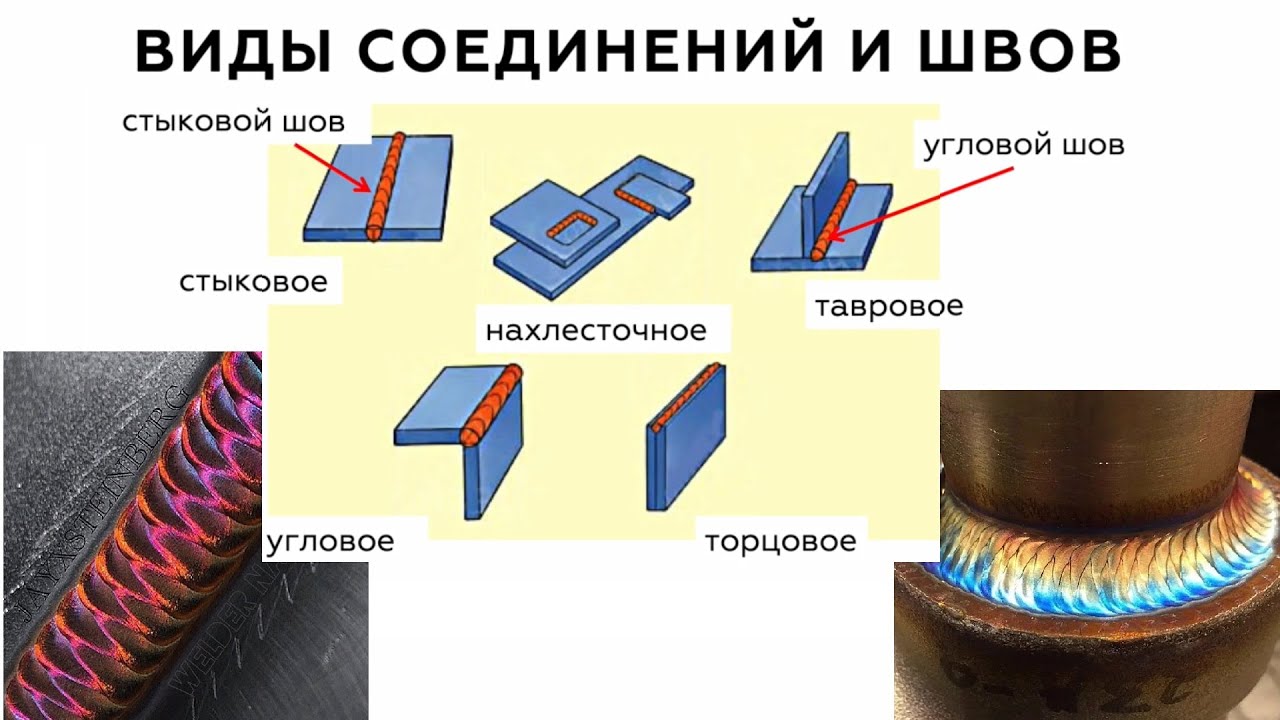

Основные виды сварки

Если в нескольких процессах применяют один и тот же источник теплоты для нагрева или расплавления, сварка объединяется в виды. Например, существуют виды сварки плавлением или давлением. Варианты какого-либо вида объединяются в способы. Например, способы электрической сварки могут быть шовными, точечными и стыковыми. Основные виды группируются именно по таким признакам.

Варианты какого-либо вида объединяются в способы. Например, способы электрической сварки могут быть шовными, точечными и стыковыми. Основные виды группируются именно по таким признакам.

Дополнительная информация о классификации

Виды используемой энергии тоже порой становятся основой для разделения процессов сварки на несколько групп. Так, различают электрическую и газовую сварку. Условно, например, лазерная и ультразвуковая сварка будут относиться именно к электрическому типу. В данном случае используются специальные устройства, которые преобразуют электрическую энергию, после чего она становится тепловой. Именно этот ее вид позволяет нагревать нужные детали до необходимой температуры.

9 типов сварочных процессов и их применение

0Последнее обновление

Когда вы начинаете учиться сварке, вас легко ошеломить огромным количеством доступной информации по этой теме. Может быть трудно начать свой путь к сварке, не зная о различных существующих типах сварки. Некоторым легче научиться, а другим довольно сложно.

Может быть трудно начать свой путь к сварке, не зная о различных существующих типах сварки. Некоторым легче научиться, а другим довольно сложно.

В то время как некоторые типы сварочных процессов производят чистые валики, которые выглядят привлекательно и практически не требуют очистки, другие типы производят прямо противоположное.Какой металл вы планируете сваривать? Это имеет значение. Чтобы упростить задачу, мы собрали важную информацию о девяти различных типах сварочных процессов.

9 видов сварки

1. TIG — газовая дуговая сварка вольфрамовым электродом (GTAW)

Изображение предоставлено: Prowelder87, Викимедиа

Первый вид сварки — это сварка TIG, которая также называется дуговой сваркой Heliarc и газовой вольфрамовой дугой (GTAW). При этом типе сварки электрод не расходуется и изготавливается из вольфрама.Это один из немногих видов сварки, который можно выполнить без присадочного металла, используя только два металла, свариваемых вместе. При желании можно добавить присадочный металл, но подавать его придется вручную. Газовый баллон необходим при сварке TIG, чтобы обеспечить постоянный поток газа, необходимый для защиты сварного шва. Это означает, что его лучше выполнять в помещении и вдали от элементов.

При желании можно добавить присадочный металл, но подавать его придется вручную. Газовый баллон необходим при сварке TIG, чтобы обеспечить постоянный поток газа, необходимый для защиты сварного шва. Это означает, что его лучше выполнять в помещении и вдали от элементов.

TIG — это точный вид сварки, который создает визуально привлекательные сварные швы и не требует очистки, так как без брызг.Из-за этих характеристик этот сложный вид сварки лучше всего подходит для опытных сварщиков.

2. Дуговая сварка порошковой проволокой (FCAW)

Изображение предоставлено: Альфред Т. Палмер, Викимедиа

Этот вид сварки аналогичен сварке MIG. Фактически, сварщики MIG часто могут выполнять двойную работу и в качестве сварщиков FCAW. Как и при сварке MIG, проволока, которая служит электродом и присадочным металлом, подается через трубку. Здесь все начинает отличаться.Для FCAW проволока имеет сердечник из флюса, который создает газовый экран вокруг сварного шва. Это устраняет необходимость во внешнем газоснабжении.

Это устраняет необходимость во внешнем газоснабжении.

FCAW лучше подходит для более толстых и тяжелых металлов, так как это метод высокотемпературной сварки. По этой причине его часто используют при ремонте тяжелого оборудования. Это эффективный процесс, не вызывающий больших потерь. Поскольку нет необходимости во внешнем газе, это также не требует больших затрат. Тем не менее, останется немного шлака, и его нужно будет немного очистить, чтобы сделать красиво законченный сварной шов.

3. Палка — дуговая сварка экранированного металла (SMAW)

Изображение предоставлено: Джастин МакГарри из Hull Technician, Викимедиа

Этот процесс сварки начался в 1930-х годах, но он продолжает совершенствоваться и улучшаться сегодня. Он остался популярным видом сварки, потому что он прост и легок в освоении, а также дешев в эксплуатации. Тем не менее, он не позволяет получить самые аккуратные сварные швы, так как легко разбрызгивается. Обычно необходима очистка.

Сменный электрод «стержень» также выполняет роль присадочного металла.Создается дуга, соединяющая конец стержня с основным металлом, плавление электрода с присадочным металлом и создание сварного шва. Клюшка покрыта флюсом, который при нагревании создает газовое облако и защищает металл от окисления. По мере охлаждения газ оседает на металле и превращается в шлак.

Поскольку для этого не требуется газа, этот процесс можно использовать на открытом воздухе, даже в неблагоприятную погоду, такую как дождь и ветер. Он также хорошо работает на ржавых, окрашенных и грязных поверхностях, что делает его отличным средством для ремонта оборудования.Доступны разные типы электродов, которые легко заменять, что упрощает сварку металлов самых разных типов, хотя для тонких металлов это не очень удобно. Сварка палкой — это высококвалифицированный процесс, требующий длительного обучения.

4. MIG — газовая дуговая сварка металла (GMAW)

Сварка MIG — это простой вид сварки, который могут легко выполнить начинающие сварщики. MIG означает металлический инертный газ, хотя иногда его называют дуговой сваркой металла в газе (GMAW). Это быстрый процесс, при котором присадочный металл подается через трубку, в то время как газ выходит вокруг нее, чтобы защитить ее от внешних элементов.Это означает, что он не подходит для использования на открытом воздухе. Тем не менее, это универсальный процесс, с помощью которого можно сваривать множество различных типов металлов разной толщины.

MIG означает металлический инертный газ, хотя иногда его называют дуговой сваркой металла в газе (GMAW). Это быстрый процесс, при котором присадочный металл подается через трубку, в то время как газ выходит вокруг нее, чтобы защитить ее от внешних элементов.Это означает, что он не подходит для использования на открытом воздухе. Тем не менее, это универсальный процесс, с помощью которого можно сваривать множество различных типов металлов разной толщины.

Присадочный металл представляет собой расходную проволоку, подаваемую с катушки, которая также действует как электрод. Когда дуга создается от кончика проволоки к основному металлу, проволока плавится, становясь присадочным металлом и создавая сварной шов. Проволока непрерывно проходит через трубку, что позволяет вам выбрать желаемую скорость. При правильном выполнении сварки MIG получается гладкий и плотный сварной шов, который выглядит привлекательно.

5. Лазерная сварка

Изображение предоставлено: Krorc, Wikimedia Commons

Этот вид сварки можно использовать для металлов или термопластов. Как следует из названия, он предполагает использование лазера в качестве источника тепла для создания сварных швов. Его можно использовать для обработки углеродистой стали, нержавеющей стали, стали HSLA, титана и алюминия. Он легко автоматизируется с помощью робототехники и поэтому часто используется в производстве, например, в автомобильной промышленности.

Как следует из названия, он предполагает использование лазера в качестве источника тепла для создания сварных швов. Его можно использовать для обработки углеродистой стали, нержавеющей стали, стали HSLA, титана и алюминия. Он легко автоматизируется с помощью робототехники и поэтому часто используется в производстве, например, в автомобильной промышленности.

6. Электронно-лучевая сварка

Изображение предоставлено: SDASM Archives, Flickr

Это тип сварки, при котором высокоскоростной пучок электронов создает тепло за счет кинетической энергии, сваривая два материала вместе.Это очень сложный вид сварки, который выполняется машиной, как правило, в вакууме.

7. Плазменно-дуговая сварка

Плазменно-дуговая сварка похожа на GTAW, но использует меньшую дугу, что увеличивает точность сварки. Он также использует другую горелку, позволяющую достичь гораздо более высоких температур. Газ сжимается внутри трубки, образуя плазму. Затем плазма ионизируется, что делает ее электропроводной. Это позволяет создавать дугу, создавая невероятно высокие температуры, способные плавить основные металлы.Это позволяет выполнять плазменную сварку без присадочного металла, что является еще одним сходством со сваркой TIG.

Это позволяет создавать дугу, создавая невероятно высокие температуры, способные плавить основные металлы.Это позволяет выполнять плазменную сварку без присадочного металла, что является еще одним сходством со сваркой TIG.

Этот тип сварки позволяет производить глубокий провар узких швов, создавая эстетически привлекательные сварные швы, а также обеспечивая высокий уровень прочности. Кроме того, возможны также высокие скорости сварки.

8. Сварка на атомарном водороде

Сварка атомарным водородом — это сварка с использованием очень высоких температур, известная как дуговая атомная сварка. Этот тип сварки включает использование газообразного водорода для защиты двух электродов из вольфрама.Он может достигать температуры выше, чем у ацетиленовой горелки, и может выполняться с присадочным металлом или без него. Это более старый вид сварки, который в последние годы был заменен сваркой MIG.

9. Электрошлак

Это усовершенствованный процесс сварки, который используется для вертикального соединения тонких кромок двух металлических пластин. Вместо того, чтобы наносить сварной шов снаружи стыка, он будет проходить между краями двух пластин. Проволока медного электрода подается через расходную металлическую направляющую трубку, которая выполняет роль присадочного металла.Когда вводится электричество, создается дуга, и сварной шов начинается в нижней части шва и медленно продвигается вверх, создавая сварной шов на месте шва по мере его продвижения. Это автоматизированный процесс, выполняемый машиной.

Вместо того, чтобы наносить сварной шов снаружи стыка, он будет проходить между краями двух пластин. Проволока медного электрода подается через расходную металлическую направляющую трубку, которая выполняет роль присадочного металла.Когда вводится электричество, создается дуга, и сварной шов начинается в нижней части шва и медленно продвигается вверх, создавая сварной шов на месте шва по мере его продвижения. Это автоматизированный процесс, выполняемый машиной.

Заключение

Надеюсь, теперь у вас есть базовое представление о различных типах сварки. Некоторые виды выполняются машинным способом и требуют дорогостоящего специального оборудования. Другие могут быть выполнены любителем дома, не нарушая при этом денег.Если вы хотите купить сварочного аппарата, обязательно ознакомьтесь с одним из наших руководств, в котором сравниваются лучшие сварочные аппараты для домашнего использования.

Изображение предоставлено: Pixabay

Какие виды сварки бывают разными и какая лучшая?

Наши родственники склеивают металлические части вместе с помощью сварки на протяжении тысячелетий. Но с 19 века было разработано множество различных техник, которые имеют свои преимущества и недостатки друг перед другом.

Но с 19 века было разработано множество различных техник, которые имеют свои преимущества и недостатки друг перед другом.

Здесь мы исследуем, что на самом деле означает сварка, и обсуждаем, какие типы лучше всего подходят для каких целей. Мы также познакомим вас с парочкой художников, которые делают интересные работы, используя сварку.

СВЯЗАННЫЕ С: РУКОВОДСТВО ПО ЗАРАБОТКЕ ДЕНЕГ ОТ СВАРКИ: ВАРИАНТЫ КАРЬЕРЫ И СОВЕТЫ

Что такое сварка и почему это делается?

Сварка — это производственный процесс, в котором используются высокие температуры для плавления и сплавления деталей. Однако следует отметить, что давление также можно использовать для облегчения процесса или использовать исключительно для создания сварного шва.

Согласно brighthubengineering.com, «процесс сварки не просто связывает две части вместе, как при пайке и пайке, вместо этого он заставляет металлические конструкции двух частей соединяться вместе, и становится одним благодаря использованию из-за сильного нагрева и иногда с добавлением других металлов или газов ».

Его обычно отличают от методов плавления металлов при более низких температурах, таких как пайка или пайка, которые обычно не плавят основной металл.

При сварке обычно также используются присадочные материалы или расходные материалы.Это, как следует из названия, используется для создания «наполнителя» или ванны расплавленного материала, который помогает облегчить образование прочной связи между основными металлами.

Источник: NZ Defense Force / FlickrДля большинства сварочных процессов также потребуется некоторая форма экранирования, чтобы защитить как основные компоненты, так и присадку от окисления во время процесса.

Сварка может выполняться с использованием различных источников энергии. Примеры включают в себя газовое пламя (питаемое таким химическим веществом, как ацетилен), электрическую дугу (электрическую), лазер, электронный луч, трение и ультразвук.Существуют различные методы сварки, подходящие для работы на открытом воздухе, под водой и даже в космосе.

Какие бывают виды сварки?

Сварка используется в металлургии тысячелетия. Хотя кузнечная сварка, при которой кузнецы соединяют железо и сталь путем нагрева и обработки молотком, какое-то время была единственной жизнеспособной техникой. Все изменилось в 19 веке, когда были разработаны более совершенные методы, такие как дуговая сварка и кислородная сварка.

Платформа обзора сварочного оборудования Welder Station перечисляет некоторые из наиболее распространенных процессов сварки:

- MIG Welding — газовая дуговая сварка металла (GMAW)

- TIG Welding — Gas Tungsten Arc Welding (GTAW)

- Stick Welding — Shielded Metal Дуговая сварка (SMAW)

- Сварка под флюсом — порошковая сварка (FCAW)

- Энергетическая сварка пучком (EBW)

- Сварка атомарным водородом (AHW)

- Газовая вольфрамо-дуговая сварка

- Дуговая сварка плазмой

Какие бывают типы сварочных аппаратов?

Есть довольно много разных типов сварочных аппаратов. Эти машины выделяют тепло, плавящее металлические части, чтобы их можно было соединить. Однако не существует единого сварочного аппарата, подходящего для всех сварочных целей.

Эти машины выделяют тепло, плавящее металлические части, чтобы их можно было соединить. Однако не существует единого сварочного аппарата, подходящего для всех сварочных целей.

Сварочные аппараты большего размера обычно используются на промышленных предприятиях, например, на заводах, тогда как аппараты меньшего размера лучше подходят для домашних или любительских целей.

Согласно Welding Hub, существует пять основных типов сварочных аппаратов. Это:

- Сварочные аппараты МИГ (металлический инертный газ).

- Сварочные аппараты Mig с тиристорным управлением.

- Аппараты для сварки TIG.

- Аппараты для точечной сварки.

- Аппараты для дуговой сварки экранированным металлом.

Сварочные аппараты MIG — одни из лучших для большинства типов сварки, будь то дома или на заводе. Они, как правило, могут обрабатывать различные металлы, включая низкоуглеродистую сталь, нержавеющую сталь и даже алюминий.

Сварка МИГ — это процесс дуговой сварки, при котором непрерывный сплошной проволочный электрод подается через сварочную горелку в сварочную ванну, соединяя два основных материала вместе.Защитный газ, пропускаемый через сварочную горелку, защищает сварочную ванну от загрязнения.

Сварка MIG обычно выполняется довольно быстро и обеспечивает длительное время дуги, даже если электроды не полностью заряжены.

Сварочные аппараты MIG тиристорного типа обычно лучше всего подходят для фиксации объектов или их установки на подходящей поверхности. Эти машины, как правило, хорошего качества и прослужат очень долго.

Такие сварочные аппараты вырабатывают небольшое количество искры, что упрощает управление.Эти машины лучше всего подходят для сварки твердых стержневых и флюсовых материалов. Они могут обрабатывать низкоуглеродистую сталь, низкоуглеродистую сталь, легированную сталь и т. Д.

Сварочные аппараты TIG более специализированы, чем другие, и обеспечивают чистый и чистый сварной шов без брызг, искр или дыма. Эти машины могут обрабатывать нержавеющую сталь, латунь, золото, магний, алюминий, медь и никелевые сплавы.

Эти машины могут обрабатывать нержавеющую сталь, латунь, золото, магний, алюминий, медь и никелевые сплавы.

Сварочные аппараты TIG обычно не подходят для полевых работ, но отлично подходят для ремонта поврежденных деталей.

Источник: Джулиан Карвахал / FlickrМашины для точечной сварки обычно используются для соединения внахлест между такими предметами, как листы стали. Для этого металлические листы обычно защищают с помощью пары электродов, пропуская через них ток.

Сварочные аппараты для точечной сварки имеют много преимуществ перед другими, например, эффективное использование энергии, высокую производительность, простую автоматизацию и т. Д. Эти типы сварочных аппаратов обычно используются в автомобильной промышленности.Кроме того, они обычно намного дешевле, чем их альтернативы.

Дуговая сварка защищенным металлом, также известная как сварка штангой, использует электрический ток, протекающий из зазора между металлом и сварочной палкой. В этом типе сварки электрический ток используется для создания дуги между основным материалом и присадочным стержнем (также называемым электродным стержнем). Присадочный стержень покрыт флюсом, который предотвращает окисление и загрязнение за счет выделения углекислого газа в процессе сварки.

В этом типе сварки электрический ток используется для создания дуги между основным материалом и присадочным стержнем (также называемым электродным стержнем). Присадочный стержень покрыт флюсом, который предотвращает окисление и загрязнение за счет выделения углекислого газа в процессе сварки.

Какой тип сварного шва самый прочный?

Ответить на этот вопрос не так просто, как может показаться на первый взгляд.Наилучший сварной шов зависит от рассматриваемого основного материала и его предполагаемого использования. Каждый метод, от TIG до плазменно-дуговой сварки, имеет свои уникальные преимущества и недостатки по сравнению с другими.

Согласно Crom Weld, самым прочным типом сварного шва может быть сварка электродом: «если важна чистая прочность и толщина материала, который можно сваривать, то лучше всего будет сварка. только один, способный сваривать чугун, кроме того, он также работает на грязных материалах и в суровых погодных условиях.»

Но это не обязательно означает, что сварка штучной сваркой — лучший выбор для всех сценариев. MIG может применяться к более широкому выбору металлов различной толщины, в то время как сварка TIG позволяет получать сварные швы высочайшего качества, особенно когда речь идет о тонких металлах. . »

MIG может применяться к более широкому выбору металлов различной толщины, в то время как сварка TIG позволяет получать сварные швы высочайшего качества, особенно когда речь идет о тонких металлах. . »

Это также зависит от металла, который вы хотите сваривать. Например, сварка алюминия может быть сложной задачей, поскольку это довольно мягкий металл, который не выдерживает слишком большого количества тепла. По этой причине существует только два жизнеспособных метода сварки, которые можно использовать с алюминием: сварка MIG и сварка TIG.

Из этих двух методов сварка TIG считается наиболее подходящей для достижения наилучших результатов.

Сварка нержавеющей стали, с другой стороны, отличается, поскольку это гораздо более прочный металл по сравнению с алюминием. По этой причине он может подвергнуться гораздо большему наказанию, прежде чем ослабит свою силу. Но какой способ сварки обеспечивает наиболее прочный сварной шов, зависит от толщины материала.

Сварка MIG считается лучшим методом для большинства сталей.Когда дело доходит до более толстых стальных листов, многие преклоняются перед превосходством сварки палкой и флюсом.

Если сталь мягкая и нержавеющая, сварка TIG и MIG может использоваться без каких-либо серьезных проблем.

Как правильно выбрать сварочные перчатки?

Помимо качественной сварочной маски и сварочного аппарата, еще одним важным элементом сварочного оборудования являются перчатки. Поскольку их работа — защищать ваши драгоценные, но хрупкие человеческие руки от потенциально серьезных ожогов, выбор пары хорошего качества абсолютно необходим.

Но универсальных перчаток не существует. Принимаются во внимание такие факторы, как тип сварки, для которой вы будете их использовать, и то, какая ловкость вам понадобится.

Источник: meredith_nutting / Flickr Тип сварки, который вы будете использовать, вызовет разное количество искр и другие опасности. Например, сварка MIG обычно приводит к образованию большого количества искр, от которых необходимо экранировать, а затем убирать.

Перчатки также бывают из разных материалов.Для большинства пользователей кожа является наиболее предпочтительным видом, поскольку она прочная, непроводящая и отлично отводит тепло.

Но кожа может быть сделана из различных видов шкур животных. Вот несколько распространенных примеров:

- Козья кожа — Этот вид кожи обеспечивает непревзойденную стойкость к истиранию и растяжению, оставаясь при этом мягкой и эластичной. Это идеально подходит для сварки TIG, где требуется максимальная ловкость.

- Horsehide — Horsehide — прочная, но при этом удобная.Хотя кожаные перчатки менее популярны, они также отлично подходят для сварки TIG.

- Свиная кожа — Свиная кожа прочная и очень хорошо работает во влажных и масляных рабочих условиях. Этот вид кожи отлично подходит для сварки TIG, MIG и др.

- Бычья кожа — Бычья кожа — один из самых распространенных видов кожи. Он очень прочный и удобный, и его обычно предпочитают для ручной сварки и сварки MIG.

- Deerskin — Мягкая и гибкая кожа, обеспечивающая свободу движений, делает ее еще одним отличным выбором для сварки TIG.

- Elkskin — Кожа лося затвердевает не так быстро, как воловья, при воздействии тепла. Elkskin — еще один отличный выбор для сварки MIG из-за большого количества выделяемого тепла.

Какой сварщик лучший для новичка?

Если вы новичок в мире сварки, некоторые методы намного легче освоить, чем другие. Например, широко считается, что сварка MIG является самой простой в освоении и эксплуатации. Но почему?

Источник: Weldscientist / Wikimedia CommonsСварка МИГ имеет высокую регулируемость выходной мощности.Он также обеспечивает очень чистые сварные швы по сравнению с большинством других методов. Это также замечательно, поскольку обычно выполняется довольно быстро, что нравится как новичкам, так и мастерам.

Существуют и другие методы, если позволяет ваш бюджет. Вы можете подумать о приобретении чего-то, что называется гибридным сварщиком. Это позволяет вам опробовать несколько техник с помощью одного инструмента. Тем не менее, несмотря на это, многие практикующие сварщики одобряют простоту и надежность сварки MIG для изучения канатов.

Это позволяет вам опробовать несколько техник с помощью одного инструмента. Тем не менее, несмотря на это, многие практикующие сварщики одобряют простоту и надежность сварки MIG для изучения канатов.

Для каких непромышленных вещей можно использовать сварку?

Хотя сварка очень полезна во многих отраслях промышленности по всему миру, ее можно использовать и для других целей.Один из примеров — в мире искусства.

Если вы когда-нибудь смотрели вневременной классический анимационный фильм, The Iron Giant , Дин МакКоппин сделал именно это.

Источник: ShyCityNXR / FlickrПрослеживая наши шаги назад в реальный мир, многие художники используют упомянутые выше техники для создания великолепных произведений искусства. Из тех художников, которые используют сварку в своих работах, интересным примером является «Сварка прерывателей цепи».

Этот парень использует старые велосипедные цепи для создания прекрасных эстетически приятных скульптур. Вам действительно стоит посмотреть его работы в Instagram.

Вам действительно стоит посмотреть его работы в Instagram.

Еще один великий художник-сварщик — Давид Мадеро. Этот глава создает потрясающие произведения искусства, используя плазменные резаки и методы точечной сварки.

Это всего лишь двое из множества художников со всего мира, создающих интересные работы с использованием вневременной техники сварки.

Быстрый взгляд на различные типы сварочных процессов

Сварка — ключевой процесс при создании практически любой индивидуальной формы из стальной проволоки или листового металла — от самых маленьких поддонов до самых больших тележек из нержавеющей стали.Когда большинство людей думают о сварке, они обычно представляют себе человека в комбинезоне, держащего газовую горелку у большого куска металла и пытающегося расплавить металл.