Основные виды сварки

Наиболее распространенными являются следующие виды сварки.

Механическая сварка.

Она же сварка взрывом. Выделение тепла происходит за счет трения между соединяемыми материалами. Трение происходит за счет взрыва, который сжимает соприкасающиеся поверхности деталей. Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Термическая сварка.

Данный тип сварки включает в себя несколько разновидностей, которые мы сейчас и рассмотрим.

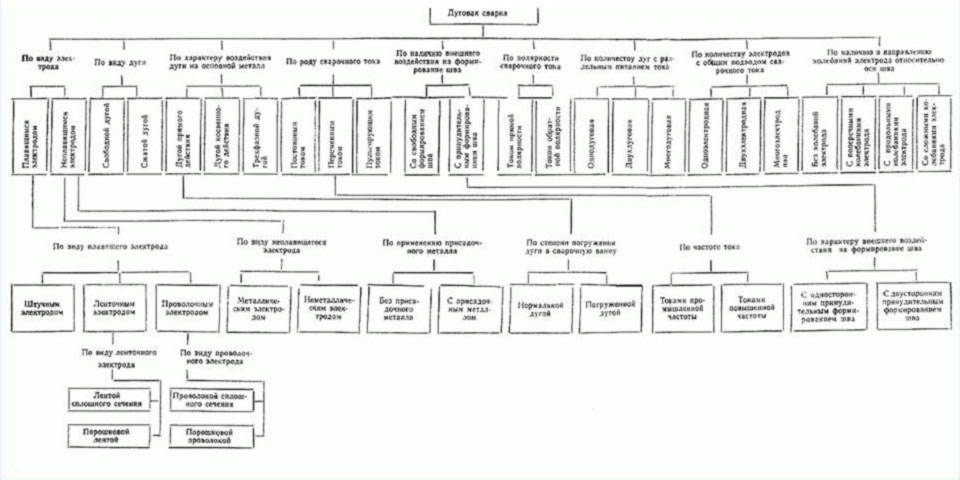

Электродуговая сварка.

Данный вид сварки наиболее часто используемый. Расплавление свариваемых материалов и/или деталей происходит за счет выделяемой электрической дугой теплоты. После застывания свариваемые поверхности образуют единое сварное соединение. Для данного типа сварки необходим сильноточный источник питания низкого напряжения. К его зажиму присоединяется сварочный электрод, к которому, в свою очередь, прикасается свариваемая деталь.

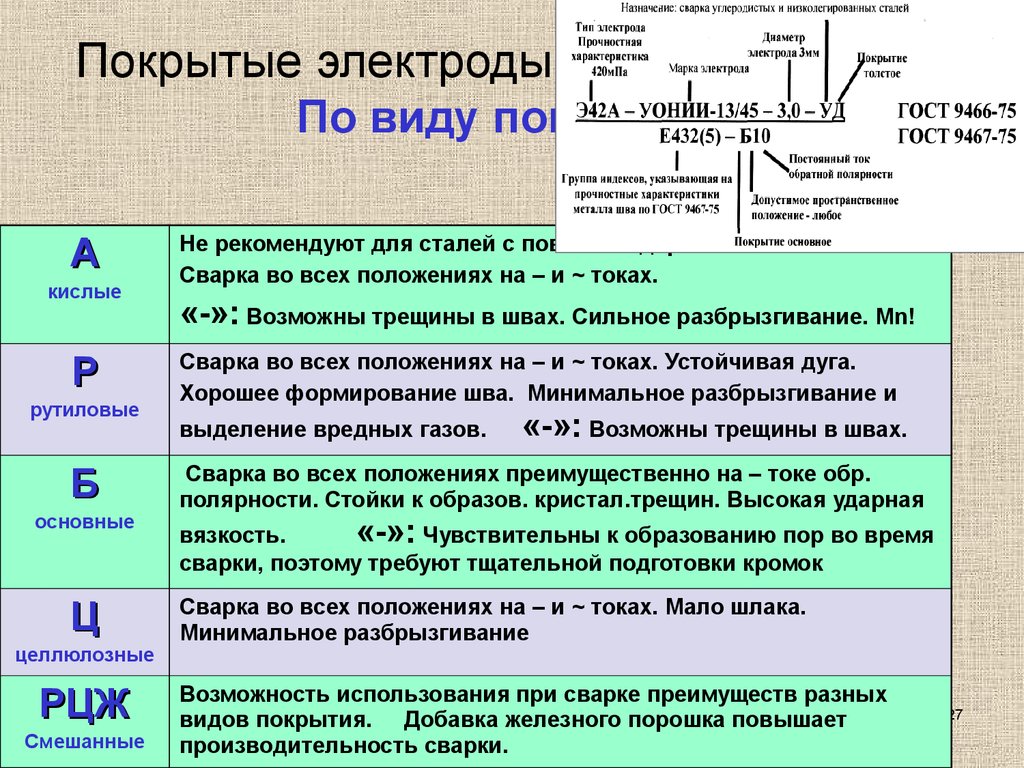

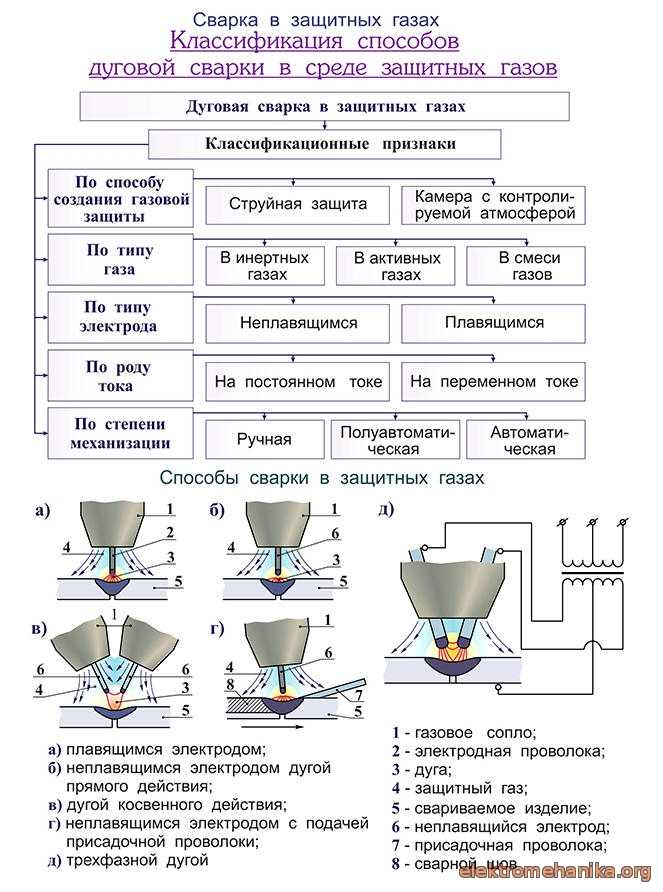

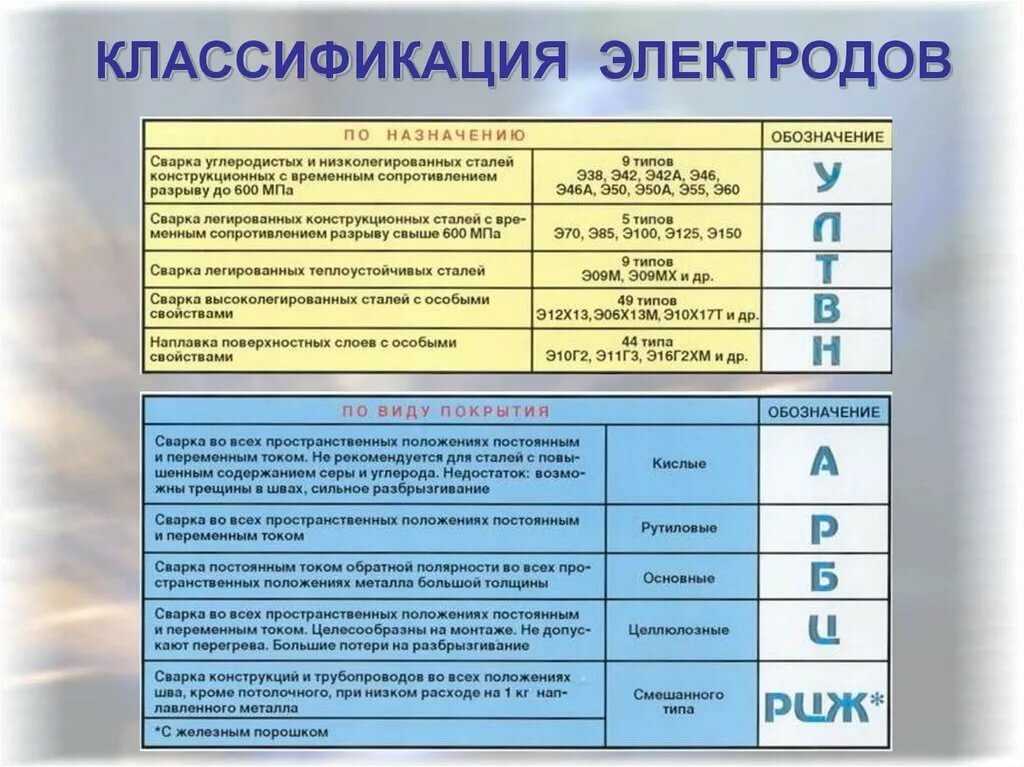

Основными «подвидами» электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

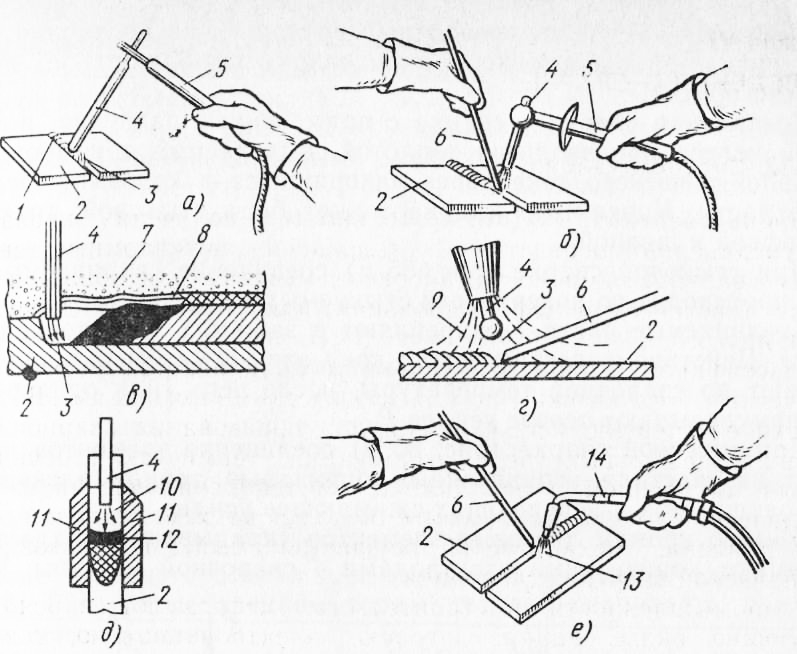

Ручная дуговая сварка.

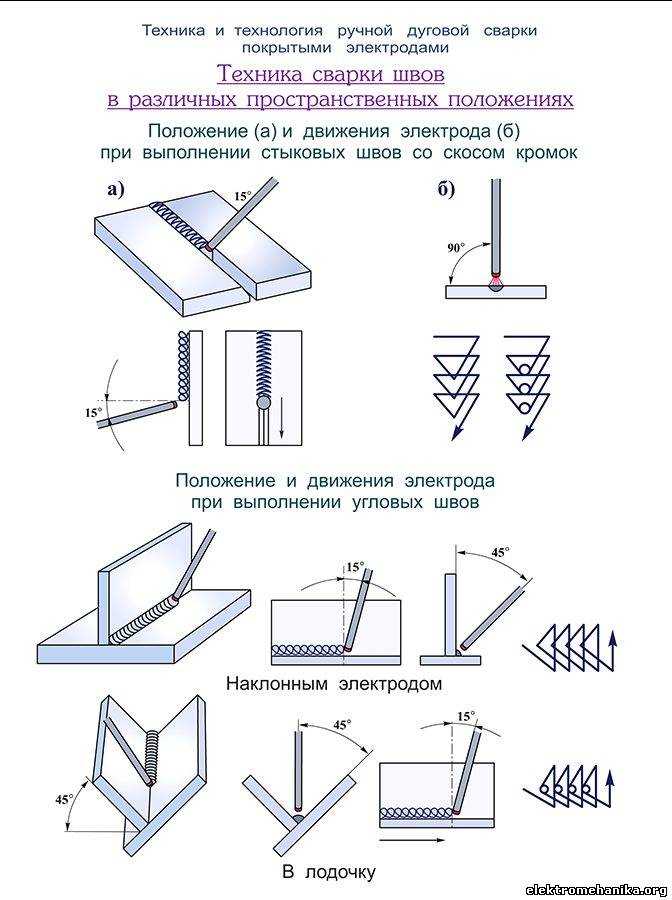

Является универсальным технологическим процессом. С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка неплавящимся электродом.

В качестве электрода используется стержень из графита или вольфрама. Температура плавления данных материалов выше температуры, при которой протекает сварочный процесс. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом.

В качестве электрода используется проволока (стальная, медная или алюминиевая), к которой через токопроводящий наконечник подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения её постоянной длины проволока подаётся автоматически механизмом подачи. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Сварка под флюсом.

В этом виде сварки конец электрода также представлен в виде металлической проволоки или стержня, на конец которой (-го) подается слой флюса. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и др. Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Электрошлаковая сварка.

При электрошлаковой сварке в качестве электродов служат: электродная проволока, стержни, пластины. Источником теплоты является расплавленный шлак, через который протекает электрический ток. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий. Электрошлаковую сварку используют в машиностроении для изготовления ковано-сварных и лито-сварных конструкций.

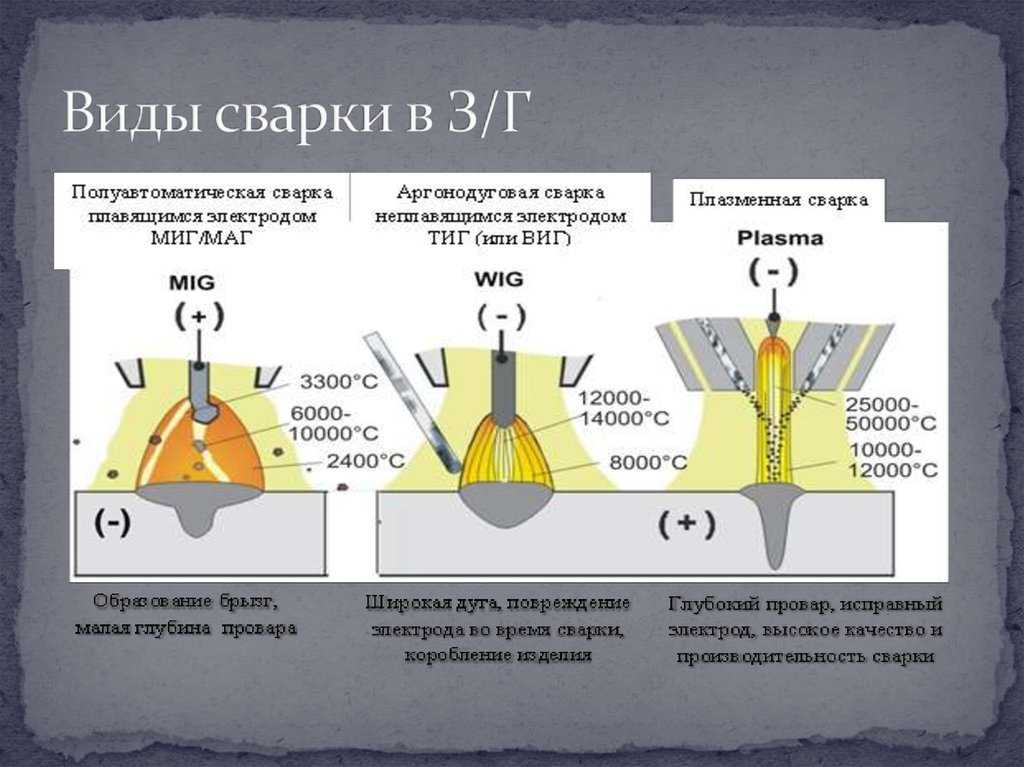

Плазменная сварка.

Источником теплоты является плазменная струя, получаемая при нагреве электрическим током электрода. Струя плазмы сжимается и ускоряется под действием электромагнитных сил, оказывая на свариваемое изделие как тепловое, так и газодинамическое воздействие. Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Электронно-лучевая сварка.

Источником теплоты является электронный луч. Луч получается за счёт термоэлектронной эмиссии с катода электронно-лучевой пушки. Данный вид сварки применяется в промышленных условиях в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями. Кстати, подробный обзор этого типа сварки читайте тут.

Лазерная сварка.

Источником теплоты служит сфокусированный лазерный луч. Применяют твердотельные, газовые, жидкостные и полупроводниковые лазерные установки. Лазерный луч также используется для резки различных материалов. Основными достоинствами лазерной сварки являются: возможность вести процесс на больших скоростях, практически отсутствие деформаций изделия и узкий шов.

Газопламенная сварка.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть «окислительным» или «восстановительным», это регулируется количеством кислорода.

Термомеханическая сварка

Сварка происходит за счет нагревания свариваемых поверхностей. У этого вида сварки тоже имеются свои разновидности.

Контактная сварка.

При данном типе сварки изделия нагреваются и происходит их деформация, что обеспечивает их взаимное проникновение. Свариваемые детали зажимаются в сварочных клещах, и по электродам пускают ток высокого напряжения, который плавит детали. Затем ток отключают и сильно сжимают клещи, из-за чего металл кристаллизируется, образуя сварной шов.

Диффузионная сварка.

При диффузионной сварке соединяемые поверхности сдавливают и нагревают. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварочный шов. Данная технология весьма дорогостоящая и поэтому находит свое применение в основном в авиакосмической, электронной и инструментальной промышленности.

Кузнечная сварка.

Сваривание поверхностей происходит за счет ударов кованым молотом по раскаленным деталям. Данный тип сварки не надежен, малопроизводителен и пригоден для ограниченного числа сплавов. Кузнечная сварка на сегодняшний день практически нигде не используется.

Сварка высокочастотными токами.

Свариваемые изделия располагают вплотную друг к другу и разогревают за счет пропускания тока высокой частоты, затем детали сжимают. После этого полученному изделию необходимо остыть, и оно готово. Метод применяется в основном для изготовления труб и фасонных изделий из сортовой стали.

что это такое, классификация и т. д.

Содержание

- Что такое сварка и каковы ее свойства

- Классификация и характеристики видов сварки

- Термические разновидности

- Термомеханика

- Полностью механические способы

- Международные обозначения

- Подводя итоги

Для организации прочных соединений из металлических заготовок используются различные виды сварки. Они разделяются на физические, химические и технологические категории. Чтобы провести стыковку в домашних условиях, следует уточнить все о сварке и ознакомиться с кратким обзором ключевых видов.

Что такое сварка и каковы ее свойства

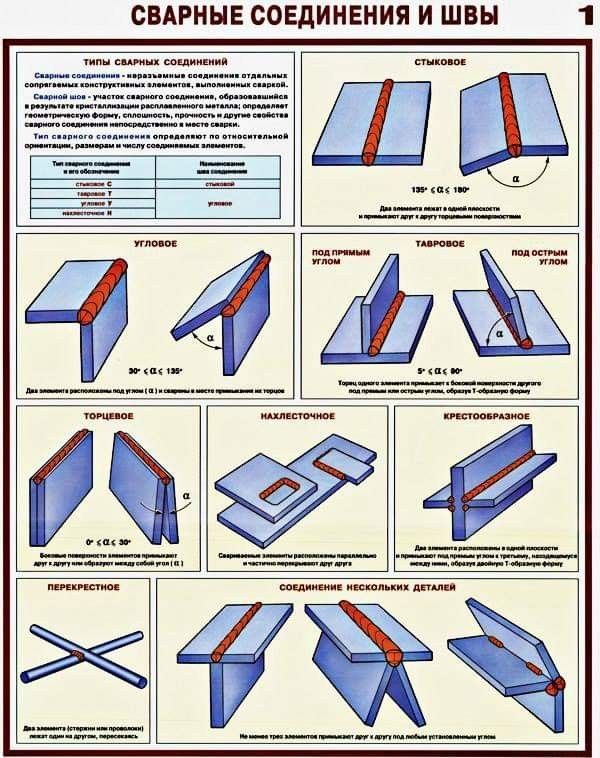

Сварка – это процесс соединения металлов путем организации между ними межатомных связей. Для проведения работ используется специализированное оборудование, которое подвергается интенсивному нагреву. Это способствует получению прочных креплений между сплавами и однородными конструкциями. Назначение и сферы применения методики обширны.

Они затрагивают:

- Строительную сферу.

- Ремонт.

- Машиностроение.

За счет разнообразия аппаратов для проведения стыковки, методика активно применяется в бытовых условиях. С ее помощью выполняется восстановление распространенных предметов (элементы труб, бытовые приборы, кухонные предметы, мебельная фурнитура). Сварочные работы популярны по причине надежности и эффективности.

Чтобы получить неразъемное крепление, используется высокая температура или давление. В некоторых разновидностях комбинируются 2 способа воздействия.

Классификация и характеристики видов сварки

Для определения основных разновидностей сварки учитываются разные критерии.

В современной классификации выделяют 3 класса:

- Механический. Подразумевает воздействие давления и энергии на заготовку для надежной стыковки.

- Термический. Производится за счет применения специального материала, подвергающегося плавлению при температурном воздействии. Расплавленное сырье заполняет пустоты между заготовками, а в процессе кристаллизации (застывания) формирует прочное соединение.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую. - Термомеханический. Представляет собой комбинированный тип, в котором применяется тепловое воздействие и давление. Перед стыковкой заготовок их нагревают для получения пластичности и гибкости. В результате швы становятся прочными и неразъемными. Есть разные типы комбинированной обработки – газопрессовая, индукционно-прессовая, диффузионная, конденсаторная.

Термические разновидности

Термическая сварка осуществляется за счет расплавления кромок заготовок. Изначально происходит формирование сварочной ванны, затем образуется шов.

Наибольшим спросом пользуется электродуговая технология. С помощью мощного разряда между электродами появляется дуга, способствующая стыковке деталей.

Весь технологический процесс состоит из таких этапов:

- Соприкосновение электрода с материалом, что сопровождается коротким замыканием, которое требуется для получения оптимальной температуры нагрева.

Дальше оборудование удаляется на расстояние до 5 мм. Когда дуга становится устойчивой и стабильной, специалист приступает к основной части работ.

Дальше оборудование удаляется на расстояние до 5 мм. Когда дуга становится устойчивой и стабильной, специалист приступает к основной части работ. - Дуговой заряд создается за счет ускорения электронов. В результате начинается ионизация соединения анода с катодом, а электрическая дуга прогревается до 6000⁰C.

Следующим популярным типом является газовая сварка. Она осуществляется в защитной среде с использованием инертных и активных газообразных веществ.

Перед началом работ проводится оценка системы и зачистка обрабатываемой заготовки от следов коррозии и краски.

В комплект оборудования входят такие компоненты:

- Рукав для подачи ацетилена с давлением 0,64 Мпа.

- Кислородный рукав 3 категории.

- Редукторы для изменения давления.

- Баллоны на 40 л.

- Горелка.

Источником пламени является ядро, факел и зона восстановления.

Горелку устанавливают в соответствующем положении, соблюдая расстояние между ядром и заготовкой в 1,5 мм.

Разогревание металла производится поступательными движениями.

К другим распространенным типам термической сварки относят:

- Лучевую стыковку. Выполняется в вакуумной среде путем передачи луча энергии к материалу. За счет взаимодействия электронов с ключевыми составляющими металла, происходит быстрый разогрев детали и достижение оптимальной температуры плавления.

- Термитную обработку. Для проведения работ используют термит, который состоит из магния или железной окалины и алюминиевого сплава.

- Электрошлаковую технологию. Считается относительно новым направлением в сварочной отрасли. Заготовка погружается в шлаковую среду, нагретую до максимальных температур. Способ позволяет устранить большие разрывы в сжатые сроки. По принципу действия он не отличается от дуговой сварки.

Термомеханика

Термомеханический класс комбинирует механическое усилие и температурное воздействие на обрабатываемые элементы. Такая технология подходит для соединения небольших элементов, которые невозможно состыковать традиционными методами. Процесс сварки производится в электродах.

Процесс сварки производится в электродах.

Существуют такие типы термомеханической обработки:

- Кузнечный. Для получения качественных стыков необходимо предварительно очистить поверхность от загрязнений, налетов и окислов. Нагретый металл обрабатывается ручным инструментом, что требует некоторых кузнечных навыков. Способ не получил широкого распространения из-за невысокой производительности.

- Контактный. Для нагрева поверхность иглы прислоняют к заготовке. Через рабочий инструмент пропускается электрический ток. Под воздействием атомов металла удается соединять малогабаритные и мелкие элементы. Процесс характеризуется автоматизацией и высоким процентом КПД. Всего может существовать 3 вида контактной сварки – точечная, роликовая и стыковая.

- Диффузионный. Технология подразумевает внедрение диффузии атомов в вакуумных условиях. Внешние металлические слои прогреваются в результате высокой диффузионной способности атомов. Стыковке способствует механическое воздействие с минимальной мощностью сжатия от 20 Мпа.

Полностью механические способы

Механической сваркой называется физическое воздействие на обрабатываемые детали.

К основным разновидностям технологии относят:

- Сварку трением. Применяется при стыковке труб и стержней небольшого диаметра. Внедрение автоматизации позволяет вести работы по металлу в специальном оборудовании. Машина перемещает деталь к неподвижной части, осуществляя до 1500 об/мин, что способствует нагреву деталей. После отключения вращающейся муфты аппарат производит осадку изделий. К преимуществам методики относят минимальные затраты и высокую производительность. Ее используют для работы с разными сплавами.

- Холодную сварку. Стыковка заготовок осуществляется с помощью деформирования пластических свойств металла. Рабочая температура может быть отрицательной. Главное – предварительно подготовить поверхности и очистить их от коррозии и окислов. Детали соединяются на межатомном уровне.

- Сварку взрывом. Стыковка производится в результате синхронной деформации элементов.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

Кроме того, к механическим способам относится ультразвуковая обработка. Она заключается в использовании источников энергии, которые выдают ультразвуковые колебания на выходе. Подходит для шовной, контурной, механической и точечной сварки.

Если соединяются пластмассовые детали, оборудование поддерживает допустимый температурный диапазон в выделенной области. В процессе обработки отсутствуют вредные выделения и газы, а нагрев занимает доли секунды.

К негативным свойствам ультразвукового типа относят дороговизну системы и небольшой диаметр обрабатываемых материалов.

Международные обозначения

Для удобного разделения существующих видов сварки используют таблицу международных обозначений:

- GTA – предусматривает образование дуги с помощью электрода из вольфрама.

- MMA – ручная сварка штучными покрытыми электродами.

- MIG – обработка плавящейся проволокой в автоматизацией подачи присадок.

- GMA – стыковка с помощью дуги из ионов металла проволоки.

- SAW – применение «погруженной дуги».

- PAW – плазменная сварка с помощью прямой дуги.

Подводя итоги

Сварочные работы представляют собой процесс неразъемной стыковки различных материалов.

Все существующие разновидности относятся к 3 группам:

- Термическая.

- Механическая.

- Комбинированная.

Кроме того, технология классифицируется по следующим характеристикам:

- Наличие или отсутствие дуги.

- Внедрение газовой среды.

- Способ управления (автоматический, механизированный, полуавтоматический).

- Тип электродов.

- Тип обрабатываемых материалов.

Технологический процесс сварки востребован в разных областях человеческой деятельности. Умение различать основные виды и способы методики поможет провести стыковку в домашних условиях.

Сколько существует видов сварки?

Сварка — это чрезвычайно увлекательный и увлекательный процесс , в котором сварщики, используя только одно устройство и свои навыки, могут превратить любой кусок металла в элемент с другой формой и дизайном .

Кажется, это просто, не правда ли? Однако правда в том, что для получения идеальных сварных швов сварщики должны не только уметь обращаться со сварочными аппаратами , но и хорошо разбираться в типах сварки.

Сколько существует видов сварки?

На данный момент можно перечислить более 30 типов методов сварки, но обычно используются три типа сварки , и мы познакомим вас с их особенностями, преимуществами и недостатками на данном этапе.

Ручная дуговая сварка (КРАСНАЯ) электродами

Этот вид сварки — старейший метод, который сегодня очень широко используется практически во всех промышленных отраслях. Дуговая сварка основана на создании электрической дуги между электродом и свариваемыми деталями. Электрическая дуга , возникающая между покрытыми электродами и соединяемыми металлическими частями , нагревает их до желаемой температуры плавления , что, в свою очередь, приводит к их взаимной диффузии.

Основными преимуществами этого вида сварки являются:

● упрощенная методика обучения ;

● относительно простой и быстрый способ освоить тонкости этого вида сварки;

● компактность устройства , что позволяет работать с ним даже в тесноте;

● универсальность;

● большой выбор различных марок сварочных аппаратов и типов электродов;

● относительно невысокая стоимость как самого устройства, так и электродов, с которыми он работает.

К недостаткам можно отнести: невозможность сваривать тонкие материалы (менее 2 мм.), Меньшую производительность по сравнению с другими видами сварных швов, вредные вещества, которые выделяются при сварке. К недостаткам можно добавить, что при необходимости выполнения ответственных сварных швов подшипников требуется высокий профессионализм со стороны сварщика , так как от качества создаваемого сварного шва зависит прочность всей конструкции.

Ручная дуговая сварка часто используется при строительстве стальных конструкций и в промышленном производстве для сварки чугуна, стали, чугуна или цветных металлов.

Газовая сварка MIG / MAG

Сварка в инертном газе (MIG) и сварка в среде активного газа (MAG) — это сварка металлическим электродом в газе (GMAW), при которой используется тепло, выделяемое электрической дугой постоянного тока между плавящимся проволочным электродом и свариваемой деталью.

При сварке MIG используются только инертные газы или газовые смеси. Типичными инертными газами, используемыми при сварке LAG, являются аргон или гелий, которые обычно используются для сварки алюминия или цветных металлов.

Типичными инертными газами, используемыми при сварке LAG, являются аргон или гелий, которые обычно используются для сварки алюминия или цветных металлов.

При сварке металлоактивным газом (MAG) с использованием смесей активных газов, таких как смеси аргона, диоксида углерода и кислорода в виде CO2, Ar + 2 и 5% O 2, Ar + от 5 до 25% CO2 и Ar + 10% CO2 + 5% O2 .

У газовой сварки много преимуществ, но если мы должны перечислить некоторые из самых больших, то они:

● простота сварочного процесса;

● возможность сваривать этим видом сварки пространственные конструкции, тонколистовые элементы, конструкции из черных и цветных металлов и другие.

● полная автономность процесса ;

● достижение минимальных термических деформаций при обработке материала.

● относительно невысокая стоимость сварочных аппаратов и расходных материалов к ним.

Среди недостатков сварки MIG / MAG можно упомянуть: меньшую мобильность сварочных аппаратов, развивающуюся более высокую рабочую температуру и невозможность выполнять сварку на открытом воздухе.

Газовая сварка MIG / MAG чрезвычайно широко используется как в домашних условиях, так и в промышленности, особенно в таких отраслях, как автомобилестроение, химическая промышленность, машиностроение, строительство линий электропередачи и трубопроводов и т. Д. И т. Д.

Сварка TIG или сварка вольфрамовым электродом в среде защитного газа

Этот вид сварки не только самый точный, но для того, чтобы выполнять такие сварные швы, сварщики должны иметь значительный опыт. Другими словами, если вы до сих пор имели дело с основными видами сварки и работали с обычной электросваркой , лучше не пробовать сварку TIG, так как ваши шансы на качественную и профессиональную сварку крайне минимальны.

Технологический процесс, в котором выполняется этот вид сварки, кратко выглядит следующим образом: в рабочую зону подают нерастворимый вольфрамовый электрод и инертный газ ( обычно инертными газами, используемыми при сварке TIG, являются гелий или аргон ). Давление, создаваемое газом, вытесняет воздух, что гарантирует отсутствие процессов окисления или азотирования в рабочей зоне. Присадочный материал можно наносить вручную или с помощью специального устройства, но, что более важно, в этом типе сварки действует правило, согласно которому добавляемый материал имеет примерно тот же состав, что и химический состав свариваемого материала.

Присадочный материал можно наносить вручную или с помощью специального устройства, но, что более важно, в этом типе сварки действует правило, согласно которому добавляемый материал имеет примерно тот же состав, что и химический состав свариваемого материала.

Одним из самых больших преимуществ этого типа сварки является то, что его можно использовать практически для всех типов толщины металла . С помощью сварки TIG можно сваривать как очень тонкие материалы (0,6 мм), так и толстые материалы, что значительно расширяет область применения процесса сварки TIG . Кроме того, с помощью этого типа сварки можно выполнять сварку различных металлов, таких как алюминий, легированные стали, нержавеющая сталь, железо, никель, титан, чугун, сплавы магния и меди, медь и т. Д. И т. Д.

Этот процесс сварки используется, когда необходимо выполнить тонкие, качественные сварные швы, которые не требуют многого после сварки, и необходимо очистить швы.

Из недостатков сварки TIG можно только отметить то, что для практики сварщик должен иметь большой опыт. В качестве минуса также можно отметить более высокую стоимость сварочного аппарата, на котором выполняется данный вид сварки, и его меньшая мобильность.

В качестве минуса также можно отметить более высокую стоимость сварочного аппарата, на котором выполняется данный вид сварки, и его меньшая мобильность.

Тем не менее, сварка TIG считается одной из самых популярных технологий сварки, и причина этого в том, что она обеспечивает действительно чистый, тонкий и элегантный сварной шов.

Сферы, в которых используется этот вид сварки, очень много, потому что, как мы уже упоминали, это сварочный процесс, который позволяет сваривать не только материалы с разным химическим составом , но и материалы с разной толщиной. Если нам все же придется упомянуть, где чаще всего используется сварка TIG, мы укажем автомобильную промышленность, химическую и пищевую промышленность — (для производства оборудования), судостроение и судоремонт , производство оборудования, резервуаров, монтаж линий электропередачи и т. Д. трубопроводы и т. д. и т. д.

Итак, стало понятно, сколько существует видов сварки, но если вы мечтаете стать профессиональным сварщиком, для начала необходимо:

● научиться сваривать основными видами сварных швов;

● знать сварочные аппараты ;

● Пройдите специализированные курсы и получите сертификат о том, что у вас есть квалификация сварщика.

Руководство по сварке MIG | Производственные решения FZE

Сварка включает в себя широкий спектр методов, которые используются для сплавления двух или более металлических деталей. Сварка металлов в среде инертного газа, или сварка MIG, является одним из наиболее распространенных и универсальных методов сварки, обеспечивающих чистые и надежные сварные швы для широкого спектра металлов.

В FZE Manufacturing Solutions мы являемся ведущим в отрасли поставщиком полного цикла услуг по производству и механической обработке, включая широкий спектр услуг по сварке металлических компонентов. Благодаря нашим возможностям сварки MIG мы можем удовлетворить требования любого проекта по сварке алюминия или стали. У нас есть опыт и знания, необходимые для удовлетворения потребностей различных отраслей, включая сельское хозяйство, гидравлику, нефть и газ и многое другое, от контрактных работ до серийного производства деталей малого и среднего размера.

Что такое сварка MIG?

- Сварка MIG , также известная как дуговая сварка металлическим газом (GMAW), — это один из многих методов сварки , в которых для соединения металлических деталей используется электричество.

Процесс сварки МИГ

Процесс сварки МИГ является одним из самых простых, хотя его результаты не менее впечатляющие, чем более сложные методы сварки. Для выполнения сварки MIG специалисты используют сварочный пистолет с устройством подачи проволоки и электродной проволокой. Специальный аппарат для сварки MIG обычно подает проволоку, защитный газ и питание для ускорения процесса.

Электрическая дуга между проволочным электродом и заготовкой служит источником тепла, расплавляя электрод и металлическую поверхность в сварочную ванну. Газовое сопло подает смесь аргона и кислорода в рабочее пространство, образуя дуговую плазму и защищая весь процесс от окружающего воздуха.

Когда сварщик перемещает сварочную горелку вдоль стыка, дуга сплавляет смежные поверхности вместе, образуя сварочную ванну, а расходуемый электрод обеспечивает присадочный металл. В зависимости от проекта сварщик может выбрать один из нескольких способов переноса металла.

В зависимости от проекта сварщик может выбрать один из нескольких способов переноса металла.

При работе со слабым током сварщик часто погружает проволоку непосредственно в сварочную ванну для переноса присадочного металла. В качестве альтернативы они могут подавать осторожные электрические импульсы, чтобы отделить капли металла от сварочной ванны. При более высоких напряжениях металл обычно переносится в виде серии мелких капель или в виде контролируемой струи.

Преимущества сварки МИГ

Сварка МИГ совместима практически с любым металлом и обычно используется для изготовления низкоуглеродистой стали и алюминия. Другие преимущества:

- Эффективность . Сварка MIG является полуавтоматической, при этом машина непрерывно подает электродную проволоку в сварочную ванну. Соответственно, сварка МИГ является одним из самых эффективных способов сварки, позволяющим сварщикам без остановки соединять длинные швы.

- Чистый .

При сварке MIG флюс не используется, и брызги при этом минимальны. Полученные сварные швы однородны и не содержат шлака, а сварщики тратят мало времени на очистку от случайного материала.

При сварке MIG флюс не используется, и брызги при этом минимальны. Полученные сварные швы однородны и не содержат шлака, а сварщики тратят мало времени на очистку от случайного материала. - Минимальные отходы . Благодаря использованию проволоки с непрерывной подачей, сварка MIG устраняет потери, присущие таким методам, как сварка электродом, при которой необходимо выбросить конец электрода. В результате сварка MIG обеспечивает превосходную эффективность наплавки при минимальных затратах материала.

- Эффективен при многих углах . Сварка MIG эффективна для горизонтальных, вертикальных и потолочных швов, если сварочная горелка удерживается под соответствующим углом.

Сварка MIG в сравнении со сваркой TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) — еще один распространенный метод сварки, во многих отношениях похожий на MIG. Основное отличие заключается в том, что при сварке TIG используется неплавящийся вольфрамовый электрод, который можно комбинировать с расходуемым присадочным стержнем для создания большего сварного шва. Как и при сварке MIG, электрическая дуга образуется между кончиком электрода и заготовкой, создавая сварочную ванну, защищенную инертным газом (обычно 100% аргоном, в случае TIG).

Как и при сварке MIG, электрическая дуга образуется между кончиком электрода и заготовкой, создавая сварочную ванну, защищенную инертным газом (обычно 100% аргоном, в случае TIG).

При использовании наполнителя оператор вводит стержень в сварочную ванну импульсами, чтобы создать сварной шов.

Сварка ВИГ известна созданием точных, высококачественных сварных швов с привлекательным внешним видом. Однако, будучи ручным процессом, TIG намного медленнее, чем MIG, даже для квалифицированных техников. Сварка ВИГ также менее эффективна при работе с более крупными или толстыми листовыми металлами. В этих случаях MIG обычно является более быстрым и эффективным вариантом.

Другие виды сварки

Хотя MIG и TIG являются одними из самых популярных методов сварки, существует множество других методов. Ваша команда по изготовлению металлоконструкций подскажет вам наиболее эффективный вариант для вашего проекта.

- Сварка стержнем/дуговая сварка в защитном металле (SMAW)

Сварка стержнем — это самый простой метод сварки.

В SMAW защитный газ поступает из флюса — покрытия на электроде, которое выделяет защитный газ при сгорании. В отличие от MIG электрод подается не непрерывно; вместо этого его необходимо периодически заменять. Из-за этого SMAW производит больше отходов и требует больше времени простоя, чем сварка MIG. Использование флюса также значительно усложняет процесс SMAW.

- Дуговая сварка порошковой проволокой (FCAW)

Как и MIG, FCAW использует непрерывную подачу и расходуемый электрод. Однако FCAW не требует использования защитного газа (хотя иногда он используется). Вместо этого электроды FCAW содержат флюс внутри, поэтому расплавление электрода само по себе выделяет необходимый защитный газ. Несмотря на то, что сварочная сварка FCAW более беспорядочна и менее точна, чем MIG, ее иногда выбирают из-за ее портативности, особенно при сварке на открытом воздухе.

- Сварка энергетическим лучом

Электронно-лучевая сварка (EBW) и лазерная сварка (LBW)

Как EBW, так и LBW работают быстро и эффективно, обеспечивая чистые сварные швы с крошечными зонами термического влияния. Однако за эти результаты приходится платить высокую цену, поэтому сварка энергетическим лучом обычно используется только при необходимости для небольших или сложных компонентов.

Как EBW, так и LBW работают быстро и эффективно, обеспечивая чистые сварные швы с крошечными зонами термического влияния. Однако за эти результаты приходится платить высокую цену, поэтому сварка энергетическим лучом обычно используется только при необходимости для небольших или сложных компонентов. - Атомно-водородная сварка (AHW)

AHW — это уникальный процесс, в котором используются два вольфрамовых электрода и водородный защитный газ. Дуга образуется между двумя электродами и сохраняется независимо от заготовки. Опускание дуги на поверхность создает сварочную ванну. Хотя это и не обязательно, присадочный металл можно использовать для наращивания валика сварного шва. AHW в значительной степени потерял популярность с появлением сварки MIG и TIG, обе из которых дают сопоставимые результаты с использованием более дешевого защитного газа.

- Плазменно-дуговая сварка (PAW)

PAW очень похож на TIG или дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW).

Однако в PAW вольфрамовый электрод изолирован в корпусе горелки, что означает, что плазменный газ изолирован от защитного газа. Проталкивание плазмы через сопло создает жесткую суженную дугу. При высоких токах PAW аналогичен по действию методам сварки энергетическим лучом и также хорошо подходит для толстого металла. В то время как PAW улучшает проплавление TIG, он, как правило, более требователен к сварщику, чем TIG.

Однако в PAW вольфрамовый электрод изолирован в корпусе горелки, что означает, что плазменный газ изолирован от защитного газа. Проталкивание плазмы через сопло создает жесткую суженную дугу. При высоких токах PAW аналогичен по действию методам сварки энергетическим лучом и также хорошо подходит для толстого металла. В то время как PAW улучшает проплавление TIG, он, как правило, более требователен к сварщику, чем TIG. - Точечная сварка

Точечная сварка — это ускоренный процесс, используемый для сплавления двух кусков листового металла. Как метод контактной сварки, точечная сварка не использует дугу или присадочный материал. Вместо этого при точечной сварке используются медные электроды для расплавления металлов вместе с электрическим током. Точечная сварка часто используется, когда требуется полная автоматизация.

Какие типы сварочных роботов существуют

Использование роботов из-за быстрого развития технологий часто используется во многих крупных промышленных проектах. Так что никого не удивляет тот факт, что есть роботы, которые выполняют сварку. В настоящее время очень редко можно создавать металлические конструкции без применения сварки. За прошедшие годы были созданы различные сварочные процессы, и соединение двух металлических частей выполняется оптимально. Разнообразие этих методов наряду со специфическими требованиями, зависящими от каждого проекта, позволило создать различные типы сварки. В этой статье будут обсуждаться работа и преимущества этих видов роботизированной сварки.

Так что никого не удивляет тот факт, что есть роботы, которые выполняют сварку. В настоящее время очень редко можно создавать металлические конструкции без применения сварки. За прошедшие годы были созданы различные сварочные процессы, и соединение двух металлических частей выполняется оптимально. Разнообразие этих методов наряду со специфическими требованиями, зависящими от каждого проекта, позволило создать различные типы сварки. В этой статье будут обсуждаться работа и преимущества этих видов роботизированной сварки.

Содержание

- 1 Что такое роботизированная сварка?

- 2 Как работает роботизированный сварочный аппарат?

- 2.1 Какие компоненты роботизированного сварочного аппарата?

- 2.2 Как запрограммировать роботизированный сварочный аппарат?

- 3 Как управлять роботизированным сварочным аппаратом?

- 4 Типы сварочных роботов в зависимости от их движения

- 4.1 Шарнирный робот

- 4.2 Прямолинейные роботы

- 5 Типы сварочных роботов в зависимости от процессов

- 5.

1 Точечная сварка сопротивлением

1 Точечная сварка сопротивлением - 5.2 Роботизированная дуговая сварка

- 5.3 Роботизированная сварка TIG

- 5.4 Роботизированная сварка MIG

- 5.5 Лазерная сварка

- 5.

- 7 Есть ли будущее у роботизированной сварки?

- 8 Заключение

Полная автоматизация процесса сварки с помощью программируемого оборудования (роботов) известна как роботизированная сварка. Роботы способны выполнять сварочные операции и обрабатывать работу одновременно. Автоматическую сварку не следует путать с роботизированной сваркой, поскольку процессы автоматической сварки предполагают участие человека в подготовке сварного шва и обращении с деталью.

Роботизированная сварка в основном используется в отраслях, где требуется высокая производительность. Обычно точечную сварку и дуговую сварку можно выполнять с помощью роботов. В различных отраслях промышленности роботы используются последние 50 лет, но использование роботов для сварочных процессов является недавно разработанной технологией. Роботы стали очень распространены в промышленности, и половина приложений роботов связана со сварочными процессами.

Роботы стали очень распространены в промышленности, и половина приложений роботов связана со сварочными процессами.

Установка роботизированной сварочной установки неэкономична и требует много времени. Однако долгосрочные преимущества роботизированных сварочных аппаратов побуждают многие компании устанавливать их. В роботизированной сварочной установке задействованы компоненты из разных категорий, такие как оборудование для обеспечения безопасности, аксессуары и основные компоненты, участвующие в процессе сварки.

Какие компоненты роботизированного сварочного аппарата?

Присадочная проволока широко используется в сварочных процессах. Механизм подачи проволоки используется для подачи присадочной проволоки. Скорость введения присадочной проволоки можно запрограммировать, и она может быть введена с постоянной скоростью или с переменной скоростью в соответствии с требованиями. Оборудование, в котором используется робот, управляющий инструментом, известно как сварочный робот. В типичных случаях инструментом является горелка.

В типичных случаях инструментом является горелка.

Очиститель проволоки входит в комплект роботизированной сварочной установки для удаления брызг с горелки во время рабочих циклов. Место, на котором размещается работа, чтобы предоставить роботу достаточно места для работы, называется рабочей зоной. Для удержания работы используются автоматические приспособления.

Контроллеры — это мозг роботизированной сварочной установки. Они несут ответственность за отправку надлежащих инструкций рабочему оборудованию. Инструкция запрограммирована в контроллер. Контроллер может хранить различные программы, и оператор просто дает команду для конкретной программы.

Как запрограммировать роботизированный сварочный аппарат?

Подвесной пульт обучения представляет собой пользовательский интерфейс, обеспечивающий связь между оператором и контроллером. С этого устройства можно регулировать различные параметры сварки и с его помощью управлять движением робота.

Индикатор стека указывает на различные условия, относящиеся к роботизированному сварочному аппарату. Как правило, есть три различных типа огней. Красный свет указывает на аварийные состояния. Оранжевый свет указывает на то, что робот программируется, а зеленый свет показывает, что робот отлично выполняет сварочные операции в соответствии с заданными инструкциями.

Как правило, есть три различных типа огней. Красный свет указывает на аварийные состояния. Оранжевый свет указывает на то, что робот программируется, а зеленый свет показывает, что робот отлично выполняет сварочные операции в соответствии с заданными инструкциями.

Панель управления содержит все необходимые кнопки. Различные кнопки для запуска процесса, сброса программы, перезапуска программы и т. д. находятся в операционной панели. Роботизированные сварочные агрегаты оснащены различным оборудованием для обеспечения безопасности. Защита от дуги, ограждение, входные двери и другое важное оборудование используются для обеспечения безопасности сварочного аппарата, работы и оператора. Очень важно предотвратить воздействие на рабочих различных видов опасного света и дыма. Обычно сварочный робот используется внутри специального ограждения в целях безопасности.

Существуют различные этапы роботизированной сварки, требующие тщательного контроля. Шаги в хронологическом порядке приведены ниже:

- Поместите деталь в приспособление и надежно зафиксируйте ее зажимами.

- Подойдите к контроллеру и выберите нужную программу. Если программа предварительно не сохранена, используйте подвесной пульт обучения для нового программирования.

- На контроллере имеется кнопка запуска. Нажмите его для запуска процесса.

- После завершения операции на первой части переходим ко второй части. В современном роботизированном сварочном оборудовании движение деталей также может быть автоматическим. Единственное требование – поместить деталь на загрузочную станцию.

- Различные рабочие места могут быть настроены для достижения высокой производительности. Робот завершит сварку на первой рабочей станции и перейдет ко второму рабочему состоянию. Между двумя рабочими станциями имеются очистители проволоки.

- После завершения процесса сварки на всех рабочих станциях за заданное количество циклов роботизированный сварочный агрегат надлежащим образом отключается от контроллера.

Шарнирный робот

Роботы с поворотными шарнирами известны как шарнирные роботы. Они состоят из вращающихся рычагов для своих операций. На конце рук есть вращающееся запястье, и оно работает как человеческая конечность. Шарнирные роботы могут двигаться по всем видам правильных и нестандартных траекторий.

Они состоят из вращающихся рычагов для своих операций. На конце рук есть вращающееся запястье, и оно работает как человеческая конечность. Шарнирные роботы могут двигаться по всем видам правильных и нестандартных траекторий.

Прямолинейные роботы

Прямолинейные роботы обеспечивают движение в трех основных направлениях. Они могут двигаться только в направлениях X, Y и Z. Они предлагают ограниченное движение и могут работать только с обычными формами. Иногда к манипуляторам также прикрепляют вращающийся диск, и можно использовать коробчатое движение.

Точечная сварка сопротивлением

Точечная сварка широко используется в автомобильной промышленности. В автомобильной промышленности требуется высокая производительность, и роботизированная сварка очень успешна в этой отрасли. Роботизированная точечная сварка в основном используется на сборочных линиях автомобильной промышленности.

Эти роботы перемещаются в нужное место и возвращаются в течение нескольких секунд после выполнения точечной сварки. Электрод удерживается в запястье робота. Шарнирные роботы обычно используются для выполнения точечной сварки. Прямолинейные роботы используются для точечной сварки, если объект подносится в рабочее пространство робота.

Электрод удерживается в запястье робота. Шарнирные роботы обычно используются для выполнения точечной сварки. Прямолинейные роботы используются для точечной сварки, если объект подносится в рабочее пространство робота.

Роботизированная дуговая сварка

Роботизированная дуговая сварка — новая технология в отрасли, но она догоняет роботизированную точечную сварку. Дуга создается с помощью источника питания, а электрод удерживается на запястье робота. Оборудование для роботизированной дуговой сварки очень дорогое, но оно обеспечивает высокую производительность и высокую окупаемость инвестиций. Тем не менее, это облегчило сварочную промышленность в достижении требуемой степени процесса сварки.

Роботизированная сварка ВИГ

Когда требуется высокий уровень точности, для сварки ВИГ используются роботы. На вольфрамовый электрод в запястье манипулятора подается электричество, и выполняется сварка TIG. Это как автомат для сварки TIG. Имейте в виду, что не все аппараты для сварки TIG созданы одинаковыми, как мы писали в другой статье.

Роботизированная сварка MIG

Во многих отраслях требуется высокая скорость наплавки. Поэтому роботы используются для сварки MIG, когда для достижения высокой производительности требуются высокие скорости наплавки. Устройство подачи проволоки непрерывно подает присадочную проволоку к нагретому кончику неплавящегося электрода в запястье робота. Для этого типа роботизированной сварки используются шарнирные роботы.

Лазерная сварка

Когда требуется точное изготовление большого количества деталей, выполняется лазерная сварка с помощью роботов. Мелкие медицинские детали и украшения изготавливаются с помощью лазерной сварки.

Каждая техника имеет свои преимущества и недостатки. То же самое и с роботизированной сваркой. Преимущества и недостатки роботизированной сварки перечислены ниже:

Преимущества:

- Более высокая эффективность процесса.

- Больше безопасности для операторов и работы.

- Более высокий уровень точности.

- Меньшее количество отходов.

- Снижение производственных затрат.

- Повышение производительности.

Недостатки

- Более высокие первоначальные затраты.

- Меньшая гибкость.

- Нулевая осуществимость для небольших проектов.

Основным риском, связанным с роботизированной сваркой, является полная зависимость от роботизированной сварки. Выход из строя любого из роботов может привести к производственным потерям.

Большинство аналитиков предсказывают светлое будущее роботизированной сварки. В процессе сварки очень много недостатков, а ручная сварка не отвечает требованиям производительности. Исследователи работают над управляемыми разумом роботами и коллаборативными роботами. Эти роботы смогут работать в сотрудничестве с людьми-сварщиками. Инженеры работают над автоматизацией 90% сварочных процессов, которые до сих пор выполняются вручную. По оценкам, к 2023 году использование роботизированной сварки вырастет примерно на 8 %9.

Без сомнения, роботизированная сварка является очень выгодным дополнением к сварочной промышленности, поскольку требования к сварке постоянно растут. Использование роботов очень помогло в достижении необходимого уровня эффективности сварки.

Пожалуйста, поделитесь статьей, если вы нашли в ней большую ценность. Кроме того, вы можете ознакомиться с некоторыми другими статьями на этом сайте, посвященными сварке.

Все, что вам нужно знать о различных видах сварки

Содержание

- 1 Что такое сварочный процесс

- 2 Что такое сварка?

- 3 Типы сварки

- 3.1 1. Сварка для палки

- 3.2 2. Сварка MIG

- 3.3 3. Оксифульная сварка

- 3,4 4. Сварка TIG

- 3,5 5. Сварка гриппа (FCAW)

- 3,6. 6. Плазменно-дуговая сварка (PAW)

- 3,7 7. Электрошлаковая сварка (ESW)

- 3,8 8. Лазерная сварка (LBW)

- 3,9 9. Точечная сварка

- 3,10 10. Кузнечная сварка

- 3.

11 11. Дуговая сварка под флюсом (SAW)

11 11. Дуговая сварка под флюсом (SAW)

- 4 Преимущества сварки

- 5 В заключение

Что такое процесс сварки

Сварка – это старая концепция, которая восходит к сотни лет. К счастью, с течением времени развиваются различные методы. Когда вы начинаете путешествие по сварке, не пугайтесь количества информации, которая приходит вместе с ним.

Некоторые методы сварки позволяют получать чистые валики и не требуют очистки, и наоборот. Кроме того, тип сварочных материалов будет говорить о многом. В этой части мы упростим часть информации о сварке, которую вы не должны упускать из виду.

Давайте по фактам.

Что такое сварка?Сварка — это просто изготовление металла при высоких температурах. В долгосрочной перспективе он расплавит и сплавит металлические части. Можно также использовать давление, чтобы облегчить процесс.

Вы можете выполнять процесс сварки, используя несколько источников энергии. Некоторые из примеров:

Некоторые из примеров:

- Газ

- Лазер

- Электрическая дуга

- Лазер

- УЗИ

- Трение

- Электрический луч

Сварка — это процесс, который постоянно развивается по мере появления новых подходов. Наиболее распространенный метод:

1. Сварка стержнемСварка стержнем является наиболее широко используемым методом, поскольку он является экономичным. Итак, как это работает? Он использовал электроды. Эти электроды обычно представляют собой стержни из металлов, которые будут соответствовать куску металла.

Эти электроды имеют флюсовое покрытие и выделяют газы для защиты расплавленной ванны от окислителей и загрязняющих веществ. Электрическая энергия будет проходить через этот металлический стержень. В результате электрическая энергия будет плавить и стержень, и металл одновременно.

Сварщик будет использовать зажим для заземления заготовки. Такая конструкция замыкает цепь и вызывает электрическую циркуляцию.

Такая конструкция замыкает цепь и вызывает электрическую циркуляцию.

Вы можете использовать эту дуговую сварку для соединения кусков стальных листов. Система мобильна, так как вам потребуются только стержни и электричество. Метод является стандартным в ремонтной отрасли тяжелой техники.

Вы также можете использовать его для сварки наружных конструкций, так как он выдерживает любые ветреные условия. Вы можете использовать методы для сварки нержавеющей стали, алюминиевых сплавов, медных сплавов и других.

2. Сварка МИГМИГ (металл в инертном газе) — один из самых быстрых методов сварки. Это универсально, что можно сделать вручную. Но это еще не все. Вы также можете добиться автоматической сварки с помощью роботов.

Процесс прост. Вы начинаете с подачи проволоки в ручной пистолет. Затем вы выпускаете защитный газ вокруг того же провода. Метод подходит для любого новичка без какой-либо необходимой подготовки.

Чтобы быть последовательным, вам нужно больше практиковаться и научиться плавному движению. Вы можете использовать этот метод в обрабатывающей промышленности. Кроме того, метод очистки несколько безопасен.

3. Газокислородная сваркаГазокислородная сварка — еще один метод, при котором для получения пламени используется газ. Наиболее распространенным типом является кислородно-ацетиленовый. Вы также можете использовать присадочный металл, чтобы ввести больше материалов. Пламя сварочной горелки создаст расплавленную лужу, когда вы сосредоточите его на металле.

Единственным ключевым преимуществом этого метода является то, что вы можете использовать менее сфокусированный наконечник горелки при нагреве материалов.

Поскольку этот метод не требует электричества, он является подвижным. Вы можете использовать его на фермах, ремонте автомобильных выхлопов и ремонте некоторой домашней техники.

Вы можете использовать его на фермах, ремонте автомобильных выхлопов и ремонте некоторой домашней техники.

Метод ВИГ является сверхчистым и универсальным процессом, поскольку он допускает сварку различных металлов. Одно можно сказать наверняка, что для его правильной работы требуются правильные навыки.

Сварщик использует вольфрамовый электрод для создания ванны расплава. Как правило, электрическая энергия будет проходить через электрод, защищенный инертным газом, которым обычно является гелий или аргон. Электрическая энергия расплавит материал.

Вы также можете использовать напильник, если хотите добавить дополнительные материалы в зону сварки. Вы сможете более эффективно контролировать процесс.

Можно также управлять потоком электроэнергии с помощью педали. Вы можете использовать этот метод для аэрокосмической и автомобильной промышленности.

5. Дуговая сварка флюсовой проволокой (FCAW)

Дуговая сварка флюсовой проволокой (FCAW) Техника очень похожа на MIG, хотя важно понимать разницу. Единственное отличие состоит в том, что он не будет использовать защитные газы. Пользователю понадобится только станок и провод. В результате не нужно будет беспокоиться о заправке бака.

FCAW дает другие результаты по сравнению с MIG. Для МИГ сварной шов будет выглядеть лучше. К счастью, FCAW производит неприятные пары и дым.

Кроме того, используется дорогой провод. В качестве альтернативы можно использовать флюсовый сердечник для уменьшения пористости.

Вы можете использовать его на строительных площадках, так как он очень портативный.

6. Плазменно-дуговая сварка (PAW) Метод почти аналогичен сварке TIG. Единственная разница в том, что электрод будет находиться внутри тела прикосновения. Кроме того, защитный газ будет находиться далеко от электрода.

На этом уровне вы будете выталкивать плазму из маленькой дыры. Та же самая плазма движется быстро и может нагреваться примерно до 50 000 F.

Можно использовать прикосновение для нанесения покрытия на твердые материалы. Вы также можете использовать его для резки материалов. Подходящие материалы должны иметь толщину не менее одного дюйма.

ЭШС – эффективный метод, обеспечивающий получение высококачественных сварных швов. Процесс имеет сложную настройку, но когда он готов, он становится автоматическим. Машина начнет процесс, подавая проволоку во флюс.

Дуга загорится, когда коснется нижней крышки. В конце концов, вы увидите лужу расплавленного металла. Вы можете использовать этот метод для соединения толстой конструкционной стали. Процесс связан с выделением большого количества тепла.

Одним из преимуществ этого метода является то, что для сварки металла требуется только один проход.

8. Лазерная сварка (LBW)

Вы можете использовать метод LBW для получения очень узких сварных швов. Сварка выполняется быстро и глубоко, поскольку лазер обладает высокой мощностью и фокусировкой. Единственным недостатком этого метода является то, что его высокоуглеродистая сталь может треснуть в результате чрезмерного нагрева.

Этот метод можно использовать в автомобильной промышленности. Вы также можете автоматизировать этот метод с помощью robots. Как это еще не все; вы также можете создать полуавтоматический процесс.

9. Точечная сваркаЭтот метод прост, и вы можете использовать его для соединения листов металла. Как правило, вы будете использовать два электрода для прикрепления кусков металла. Сварщик начнет с подачи электричества в металл. Вы частично расплавите его, когда будете сплавлять кусочки.

Вы можете использовать этот метод вручную или вызвать робота для его автоматизации. Технику можно использовать в автомобильной промышленности.

Технику можно использовать в автомобильной промышленности.

Кузнечная сварка является одной из древних технологий, которые существовали. Вы начнете с нагревания двух одинаковых металлов, пока они не станут ярко-оранжевыми. Затем вы будете бить их вместе с помощью молотка.

Большинство кузнецов используют этот навык для облегчения процесса. Они шлифуют детали дочиста, когда подгоняют их. Позже они брызнут флюсом на светящиеся металлы, чтобы избежать окисления. Следовательно, они будут использовать молоток, чтобы забить его.

11. Дуговая сварка под флюсом (SAW)Этот метод можно использовать для соединения двух труб встык. Вы насыпаете порошковый флюс именно на ту область, которая нуждается в сварке через трубку. Он также имеет проволоку с ложечной подачей, которая действует как электрод и присадочный материал.

Весь процесс находится под контролем машины. Другими словами, это автоматизированный процесс. Как оператор, вы настраиваете устройство. Затем вы настроите параметры и нажмите кнопку запуска. Можно использовать метод для выполнения различных задач в автомобильной промышленности.

Другими словами, это автоматизированный процесс. Как оператор, вы настраиваете устройство. Затем вы настроите параметры и нажмите кнопку запуска. Можно использовать метод для выполнения различных задач в автомобильной промышленности.

- Сварные соединения требуют меньше труда и более экономичны, так как требуют меньше материалов.

- Сварные соединения обычно выглядят лучше, чем соединения встык или заклепки.

- Процесс сварки производит меньше шума по сравнению с другими операциями, такими как клепка.

- Сварное соединение более эффективно, чем заклепочное.

- Вы можете создавать абсолютно жесткие соединения при выполнении сварки

- Процесс сварки не требует столько места, сколько процесс клепки

- Процесс сварки имеет быстрый процесс изготовления.

Сварка существует уже много столетий. По мере появления новых методов, они упростят весь процесс. Кроме того, новейшие технологии более эффективны и экономичны.

Кроме того, новейшие технологии более эффективны и экономичны.

Различные отрасли промышленности требуют специальных методов сварки для производства определенного оборудования. Некоторое из этого оборудования потребует особых методов плавки. В связи с этим вы должны понимать соответствующий процесс.

Для некоторых методов потребуются роботы, и эти роботы автоматизируют процесс. Остальные процессы выполняются вручную. Существуют также некоторые методы сварки, которые являются быстрыми, эффективными и необходимы для тяжелых металлов.

Действительно, вам нужно будет понять концепцию нескольких методов, чтобы выбрать лучший. Это также зависит от ваших потребностей и бюджета.

Rocheindustry специализируется на высококачественном быстром прототипировании, быстром мелкосерийном и крупносерийном производстве. Услуги быстрого прототипа, которые мы предоставляем, включают в себя профессиональное проектирование, обработку с ЧПУ, включая фрезерную и токарную обработку с ЧПУ, изготовление листового металла или прототипирование листового металла, литье под давлением, штамповку металла, вакуумное литье, 3D-печать, SLA, изготовление прототипов экструзией пластика и алюминия, быструю оснастку, Быстрое литье под давлением, отделочные услуги по обработке поверхности и другие услуги по быстрому прототипированию в Китае, пожалуйста, свяжитесь с нами сейчас.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую.

Среди основных подвидов термической сварки выделяют электронно-лучевую, светло-лазерную, газовую, дуговую и электрошлаковую. Дальше оборудование удаляется на расстояние до 5 мм. Когда дуга становится устойчивой и стабильной, специалист приступает к основной части работ.

Дальше оборудование удаляется на расстояние до 5 мм. Когда дуга становится устойчивой и стабильной, специалист приступает к основной части работ. Разогревание металла производится поступательными движениями.

Разогревание металла производится поступательными движениями.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

Подвижную часть заготовки прикладывают параллельно к закрепленной мишени, а дальше выполняется контролируемый взрыв. Технология применяется при соединении разнородных металлических сплавов. В качестве взрывных веществ используются смеси аммонита, гексогена и гранулотола.

При сварке MIG флюс не используется, и брызги при этом минимальны. Полученные сварные швы однородны и не содержат шлака, а сварщики тратят мало времени на очистку от случайного материала.

При сварке MIG флюс не используется, и брызги при этом минимальны. Полученные сварные швы однородны и не содержат шлака, а сварщики тратят мало времени на очистку от случайного материала.

Как EBW, так и LBW работают быстро и эффективно, обеспечивая чистые сварные швы с крошечными зонами термического влияния. Однако за эти результаты приходится платить высокую цену, поэтому сварка энергетическим лучом обычно используется только при необходимости для небольших или сложных компонентов.

Как EBW, так и LBW работают быстро и эффективно, обеспечивая чистые сварные швы с крошечными зонами термического влияния. Однако за эти результаты приходится платить высокую цену, поэтому сварка энергетическим лучом обычно используется только при необходимости для небольших или сложных компонентов. Однако в PAW вольфрамовый электрод изолирован в корпусе горелки, что означает, что плазменный газ изолирован от защитного газа. Проталкивание плазмы через сопло создает жесткую суженную дугу. При высоких токах PAW аналогичен по действию методам сварки энергетическим лучом и также хорошо подходит для толстого металла. В то время как PAW улучшает проплавление TIG, он, как правило, более требователен к сварщику, чем TIG.

Однако в PAW вольфрамовый электрод изолирован в корпусе горелки, что означает, что плазменный газ изолирован от защитного газа. Проталкивание плазмы через сопло создает жесткую суженную дугу. При высоких токах PAW аналогичен по действию методам сварки энергетическим лучом и также хорошо подходит для толстого металла. В то время как PAW улучшает проплавление TIG, он, как правило, более требователен к сварщику, чем TIG. 1 Точечная сварка сопротивлением

1 Точечная сварка сопротивлением

11 11. Дуговая сварка под флюсом (SAW)

11 11. Дуговая сварка под флюсом (SAW)