Горячие и холодные трещины при сварке

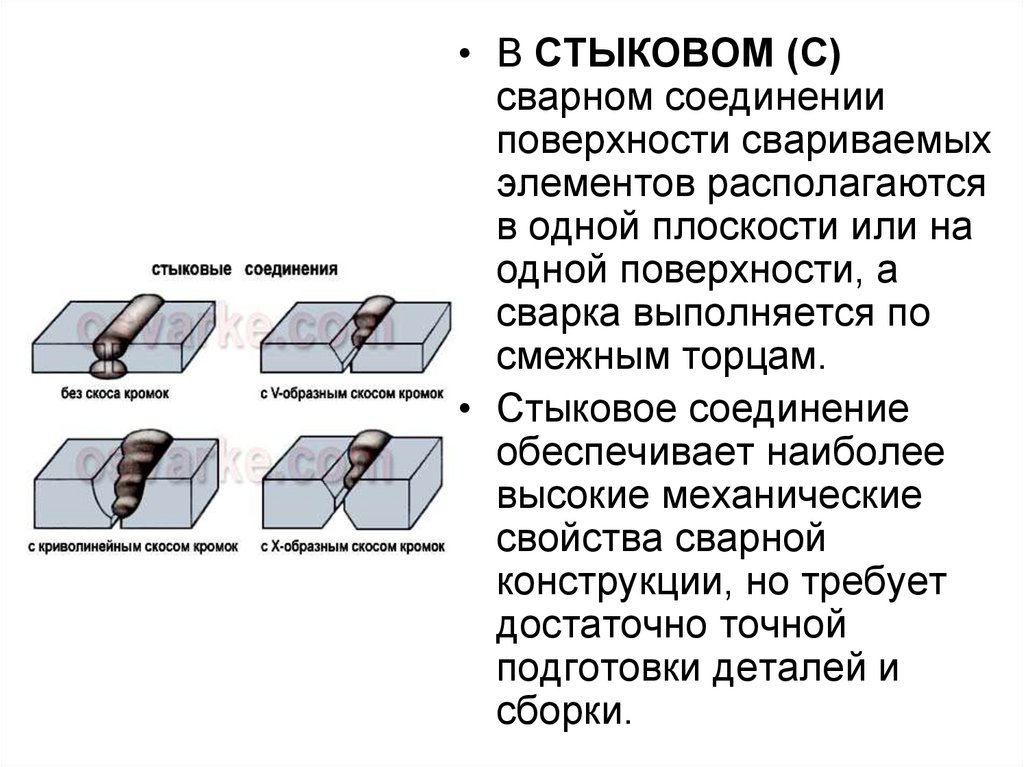

Положениями ГОСТа 30242 предусматривается разделение всех существующих дефектов сварочного производства на шесть групп. Первую из них составляют разного рода трещины – изъяны в виде продольного разрыва металла в месте соединения. Они образуются под воздействием напряжения, которое образуется после сваривания заготовок, или в результате внешнего механического воздействия. Эксплуатация конструкции с такими повреждениями рано или поздно приводит к их разрушению.

Трещина относится к числу недопустимых дефектов и должна быть устранена в обязательном порядке. Такого рода дефекты образуются как на сварном шве, так и в округ него в пределах зон, где сохраняется термическое влияние. Обнаружить их можно при визуальном контроле качества соединения. Чтобы детальнее рассмотреть характер и размеры повреждения, можно воспользоваться лупой с большим увеличением. С ее помощью обнаруживаются и микротрещины.

СОДЕРЖАНИЕ

- Виды трещин

- Причины образования горячих трещин при сварке

- Когда образуются холодные трещины

- Кристаллизация

- Как избежать появления трещин

- Ликвидация трещин

- Исправление трещин при ремонте авто

Виды трещин

Трещины принято классифицировать. Различают два их вида: горячие (высокотемпературные) и холодные (низкотемпературные). Каждый из видов имеет градацию по ряду признаков. Горячие и холодные трещины делятся по направлению – поперечные или продольные могут быть в самом кратере сварного шва или же располагаться по всей ширине валика в виде изогнутой линии (радиальные). Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Различают два их вида: горячие (высокотемпературные) и холодные (низкотемпературные). Каждый из видов имеет градацию по ряду признаков. Горячие и холодные трещины делятся по направлению – поперечные или продольные могут быть в самом кратере сварного шва или же располагаться по всей ширине валика в виде изогнутой линии (радиальные). Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Причины образования горячих трещин при сварке

Горячие трещины – это разрушения шва или металла в зоне термического влияния сварки на межкристаллическом уровне. Изъян образуется в стадии твердожидкого состояния расплава после завершения процесса кристаллизации или же в твердом его состоянии при высоких температурах. Излом имеет темный цвет и извилистую форму.

Причины образования горячих трещин выполнении сварочных работ:

- Деформация может быть вызвана укорочением.

- Между зернами есть жидкие прослойки.

- Из-за фиксации деталей, что исключает их перемещение для правильного остывания.

- В силу нарушения связей между зернами, вызванного сторонними включениями с низкой температурой твердения.

- Присутствия других включений. Особую опасность представляют фосфор и сера.

Последовательность образования горячих трещин:

- Прекращения нагрева влечет начало процесса остывания расплава и металла вокруг ванночки.

- После достижения определенной температуры в расплаве начинают образовываться кристаллы. Между твердыми частицами есть прослойки жидкого вещества.

- Возрастает внутреннее напряжение, приводящее к снижению способности металла деформироваться.

Разная усадка сварных швов и горячего металла вокруг них провоцирую появления сильных внутренних напряжений, в результате которых в разных направлениях возникают трещины.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Когда образуются холодные трещины

Холодные трещины – это разрушения на межкристаллическом уровне шва или зоны вокруг него, которые образуются в процессе кристаллизации расплава, который находится в твердожидком агрегатном состоянии. Пространственное расположение изъянов может быть любым: продольным, поперечным или под углом. Излом обладает светлым оттенком и проявляется постепенно в процессе остывания сварного соединения. Трещины становятся видимыми уже при 300 градусах Цельсия. По этой причине их называют холодными.

Чаще всего холодные трещины образуются в корне шва и в месте соприкосновения валика с металлом заготовки. Основное «коварство» такого рода дефектов заключается в том, что могут образовываться не только на поверхности, но и внутри металла. Они могут быть небольшого размера и обнаружить такие трещины намного сложнее, чем горячие.

Еще одно важное отличие заключается в том, что холодные трещины не обладают разветвленной структурой, как горячие.

Причины образования холодных трещин:

- Чрезмерно сильное соединение свариваемых заготовок.

- Неверно подобран диаметр электрода: меньше оптимального.

- Нарушена технология выполнения сварочных работ.

- Высокой содержание углерода в металле.

- Сварной шов был охлажден слишком быстро.

- Большие внутренние напряжения.

Кристаллизация

Кристаллы образуются в процессе остывания металла, то есть в тот период, когда он из жидкого состояния переходит в твердое. Именно такой процесс имеет место быть после сваривания заготовок. В это время высока вероятность деформации металла и образования трещин.

В процессе кристаллизации сварного шва образуются горячие трещины. Их еще называют кристаллизационными. Они становятся заметными уже на последнем этапе кристаллизации, когда температура близка к солидусу и исчезают последние капли жидкого металла.

Они становятся заметными уже на последнем этапе кристаллизации, когда температура близка к солидусу и исчезают последние капли жидкого металла.

Как избежать появления трещин

Вероятность образования трещин можно уменьшить. Для этого следует придерживаться некоторых рекомендаций:

- Снизить жесткость стыка свариваемых заготовок.

- Ширина сварного шва должна соответствовать толщине полок соединяемых элементов.

- Сила сварочного тока должна быть в пределах рекомендованных для конкретного типа работ значениях.

- Содержание углерода и серы в присадочных материалах должно быть минимальным.

- Удерживать электрод под оптимальным углом по отношению к рабочей поверхности.

- Не делать сварочный шов слишком узким.

- Сваривать заготовки в несколько проходов. Однопроходные швы являются наименее прочными.

Не помешает предварительно нагреть соединяемые заготовки.

Ликвидация трещин

Нормативные документы содержат информацию о наиболее эффективных мерах предупреждения и ликвидации брака в сварочных работах, в том числе и разного рода трещинах. Основным способом исправления трещин является их заваривание. Перед устранением дефекта следует выполнить подготовительные работы.

Основным способом исправления трещин является их заваривание. Перед устранением дефекта следует выполнить подготовительные работы.

Сначала нужно осмотреть изъян, чтобы точно определить его начало и окончание. Края трещин высверливают, а если сделать это не представляется возможным, то прижигают. Сначала реставрируемую область можно несколько подогреть. Если трещина слишком большая и ее длина составляет 30 и более сантиметров, то заварить ее следует обратноступенчатым способом.

Исправление трещин при ремонте авто

Головка блока цилиндров (ГБЦ) относится к числу наиболее важных элементов автомобиля. Если она неисправна, то машина по факту остается без силовой установки. Если корпус ГБЦ имеет трещину, то ее можно заварить. Для этого используется электродуговая сварка. Не исключается также использование газовой горелки. После завершения всех работ сварной шов покрывается эпоксидной смолой.

Горячие и холодные трещины при сварке

Оцените, пожалуйста, статью

12345

Всего оценок: 5, Средняя: 2

кристаллизация, предупреждение и ликвидация трещин

Содержание:

- Виды трещин

- Кристаллизация

- Предупреждение появления трещин

- Ликвидация трещин

- Сварка при ремонте автомобиля

- Интересное видео

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Горячие трещины при сварке: причины появления

Екатерина

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов — это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов — это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

- горячие и холодные трещины при сварке

- Подрезы

- Непровар кромки, корня

- Наплывы

- Полости (газовые полости, свищи)

- Поры

- Твердые включения

- Несплавления

- Нарушения формы соединения

- Брызги металла

- Случайная дуга

Любой сварочный процесс должен осуществляться строго по правилам и нормативам. Любой дефект является последствием нарушения этих правил. Бывают трещины большого размера, которые видно невооруженным глазом. А бывают микротрещины, которые заметны только при пятидесятикратном увеличении. Несмотря на их маленький размер, они также опасны, как и большие.

Трещины подразделяются на горячие и холодные в зависимости от температуры сварки. Если шов варился при температуре более тысячи градусов,то они будут называться горячими. Если температура варки была ниже – холодными.

И холодные, и горячие трещины являются неустранимыми дефектами. При их наличии изделие будет считаться браком и не подлежит эксплуатации.

Содержание статьи

- Какие бывают трещины?

- Меры по предотвращению возникновения холодных трещин

- Как уменьшить вероятность появления горячих трещин?

- Причины образования горячих трещин

- Способы предотвращения их появления

- Заварка трещин

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Меры по предотвращению возникновения холодных трещин

- Электроды и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Как уменьшить вероятность появления горячих трещин?- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва.

Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Это является основанием появления поперечных горячих трещин.

Способы предотвращения их появленияЛюбая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

Похожие публикации

Горячие и холодные трещины при сварке металлов и причины их образования

Горячие и холодные трещины при сварке металлов и причины их образования

Дефекты при сварке металлов плавлением

образуются вследствие нарушения требований

нормативных документов к сварочным

материалам, подготовке, сборке и сварке

соединяемых элементов, термической

и механической обработке сварных соединений

и конструкции в целом.

Согласно ГОСТ 30242-97 дефекты классифицируются на шесть групп: трещины, полости и поры, твердые включения, несплавления и непровары, нарушение формы шва, прочие дефекты (дефекты, не включенные в вышеперечисленные группы).

Трещина — это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Микротрещина — это трещина,

имеющая микроскопические

Горячие трещины — это хрупкие межкристаллические

разрушения металла шва и околошовной

зоны, возникающие в твердожидком

состоянии в процессе кристаллизации,

а также при высоких температурах в твердом

состоянии. Они извилисты, в изломе имеют

темный цвет, сильно окислены, распространяются

по границам зерен. По современным представлениям

горячие трещины вызываются действием

двух факторов: наличием жидких прослоек

между зернами в процессе кристаллизации

и деформациями укорачивания.

Они извилисты, в изломе имеют

темный цвет, сильно окислены, распространяются

по границам зерен. По современным представлениям

горячие трещины вызываются действием

двух факторов: наличием жидких прослоек

между зернами в процессе кристаллизации

и деформациями укорачивания.

В интервале температур плавления

и полного затвердевания

Причинами образования

большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами;

жесткое закрепление свариваемых

заготовок или повышенная жесткость

сварного узла, затрудняющая перемещение

заготовок при остывании.

Холодные трещины — это локальные меж- или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 °С) или при вылеживании готового изделия. Холодные трещины в шве и переходной зоне расположены под любым углом ко шву — в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Чаще всего трещины возникают в переходной зоне вследствие неправильной техники сварки или неправильно выбранного присадочного материала. Для предупреждения образования холодных трещин применяют:

прокаливание флюсов и электродов перед сваркой;

предварительный подогрев свариваемых заготовок до 250-450 °С;

ведение процесса сварки в режиме с оптимальными параметрами;

наложение швов в правильной последовательности;

медленное охлаждение изделия после сварки;

проведение непосредственно

Общими причинами появления трещин, как горячих, так и холодных, в швах сварных соединений являются:

слишком высокая жесткость соединений;

слишком малый размер сварного шва для данной толщины соединения;

несоблюдение или неправильный выбор технологии сварки;

дефекты в сварном шве;

t неправильная подготовка

неудовлетворительное качество или неправильный выбор типа электродов;

использование повышенных значений сварочного

тока, которое может привести к

появлению крупнозернистых

высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки.

Для предупреждения

разрабатывать металлоконструкции и технологию сварки, которые позволяют исключить применение соединений с высокой жесткостью;

при сварке изделий достаточно большой толщины увеличивать размеры сварных швов;

не допускать при сварке

узких валиков, производить

выбирать последовательность выполнения сварных швов такой, чтобы максимально долго оставлять незаваренными концевые участки соединения, с тем чтобы они обладали максимально возможной подвижностью;

обеспечить сплошность и хорошее сплавление сварных швов;

в некоторых случаях обеспечить предварительный подогрев свариваемых частей;

сборку соединений производить с одинаковым и требуемым по технологии зазором, при необходимости для выравнивания зазора применять стягивающие сборочные приспособления;

не допускать при сварке завышенных по сварочному току режимов сварки;

по возможности сварной шов

делать многопроходным, так как однопроходные

швы могут быть более хрупкими,

а в многопроходных швах происходит

отжиг каждого предыдущего слоя

разделку заполнять сразу

Продольные, поперечные и др.виды трещин при сварке металлов

Продольная трещина — это трещина, ориентированная параллельно оси сварного шва. Продольные трещины могут возникать в металле сварного шва, на границе сплавления, в зоне термического влияния и в основном металле. Конфигурация трещин в основном определяется очертаниями линии сплавления основного металла и шва. Продольные трещины возникают как из-за наличия высокотемпературной хрупкости сплавов (горячие трещины), так и при замедленном разрушении металла (холодная трещина).

Продольные трещины в основном металле, смежном со сварным швом, возникающие из-за высокого напряжения, вызванного сжатием в сварном шве, называют скрытыми трещинами. Разрыв вызывается нарушением сцепления и связей вдоль рабочего направления основного металла. Трещины обычно проходят строго параллельно линии сплавления и внешне похожи на ступеньки.

Большие сварочные напряжения,

вызывающие скрытые трещины, в

большей или меньшей степени

присущи всем сварным  Основные причины, вызывающие

недопустимые сварочные

Основные причины, вызывающие

недопустимые сварочные

Для снижения уровня

во время сварки допускать небольшие перемещения свариваемых частей;

по возможности использовать многопроходную сварку;

производить проковку каждого слоя наплавленного металла;

отжигать

готовое изделие при

применять

сварочную технологию, снижающую

вероятность образования

применять сварочную технологию, при которой все свариваемые части имеют неограниченную свободу перемещения;

при сварке

сталей, склонных к образованию горячих

и холодных трещин, производить наплавку

высокопластичного промежуточного слоя,

если это позволяет получаемая прочность

соединения.

При сварке тавровых соединений при толщине металла более 20 мм следует учитывать, что двухсторонний сварной шов вызывает меньшие напряжения, чем односторонний. Двухсторонний сварной шов без разделки кромок имеет меньшие напряжения в околошовной зоне, чем двухсторонний с разделкой кромок и полным проплавлением корня. Односторонний сварной шов с большой величиной катета следует заменять на двухсторонний с меньшим катетом. Изменение формы разделки углового соединения является наиболее эффективной мерой предупреждения образования скрытых трещин. Наплавка мягкой, высокопластичной прослойки на 15-25 мм шире сварного шва и толщиной 5-10 мм или наложение на одну из поверхностей разделки высокопластичных валиков за счет пластической деформации мягкой прослойки позволяет в значительной мере уменьшить напряжения в околошовной зоне.

Поперечная трещина — это трещина,

ориентированная поперек оси

сварного шва. Поперечные трещины

могут возникать в металле. Ориентация

связана с направлением продольных компонент

сварочных напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Ориентация

связана с направлением продольных компонент

сварочных напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Радиальные трещины — это трещины, радиально расходящиеся из одной точки. Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. Радиальные трещины могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется макроструктурой зон сварных соединений, а также характером внутренних напряжений. Причина их возникновения такая же, что и у продольных трещин.

Трещина в кратере — это трещина в углублении на поверхности шва в месте отрыва дуги. Трещины могут быть продольными, поперечными и звездообразными. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых и механических напряжений.

Раздельные трещины — это группа

не связанных друг с другом трещин. Они могут возникать в металле

сварного шва, в зоне термического влияния

и в основном металле. Конфигурация трещины

определяется микроструктурой зон сварных

соединений, а также характером термических,

фазовых, лик-вационных и механических

напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Они могут возникать в металле

сварного шва, в зоне термического влияния

и в основном металле. Конфигурация трещины

определяется микроструктурой зон сварных

соединений, а также характером термических,

фазовых, лик-вационных и механических

напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Разветвленные трещины — это группа трещин, возникающих из одной трещины. Они могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых, ликвационных и механических напряжений. Причина их возникновения такая же, что и у продольных трещин.

Разновидности пор

Поры. Данный термин используется для

описания несплошностей глобулярной

формы, полых по своей структуре. Подобные

дефекты часто встречаются в металле сварных

швов. По сути своей и по механизму образования

очень напоминают включения, ибо являются

результатом протекающих в сварочной

ванне химических реакций. Поры отличаются

от включений тем, что внутри пор чаще

всего находится газ, а не твердое вещество,

как у включений.

Поры отличаются

от включений тем, что внутри пор чаще

всего находится газ, а не твердое вещество,

как у включений.

Источником появления газов, которые содержатся в порах, являются газы, выделяющиеся из охлаждающегося металла из-за уменьшения растворимости при снижении температуры металла, и газы, образующиеся в результате химических реакций в металле сварного шва.

Пористость, за исключением случаев,

когда она появляется в очень

больших количествах, как правило,

не оказывает значительного

Появление в металле сварного шва пор вызвано:

плохим качеством или

неправильным выбором

малым временем существования сварочной ванны, газы не успевают выйти из расплавленного металла;

плохим качеством металла.

Слишком высокая температура  При

использовании повышенных токов для сварки

покрытыми электродами может произойти

избыточное выгорание раскисляющих элементов

из покрытия электрода, что приводит к

недостатку раскислителей, сохранившихся

в металле шва, для взаимодействия с газами,

содержащимися в расплавленном металле.

Аналогичный эффект наблюдается при сварке

с применением слишком большой длины дуги.

Применение ряда мероприятий позволяет

значительно снизить, а в некоторых случаях

даже избежать образования пор и полостей

в сварных швах. При сварке:

При

использовании повышенных токов для сварки

покрытыми электродами может произойти

избыточное выгорание раскисляющих элементов

из покрытия электрода, что приводит к

недостатку раскислителей, сохранившихся

в металле шва, для взаимодействия с газами,

содержащимися в расплавленном металле.

Аналогичный эффект наблюдается при сварке

с применением слишком большой длины дуги.

Применение ряда мероприятий позволяет

значительно снизить, а в некоторых случаях

даже избежать образования пор и полостей

в сварных швах. При сварке:

необходимо подбирать тип

перемешивание жидкого металла

увеличивает время

в сварных швах, выполненных в виде серии узких валиков, наплавляемых без поперечных колебаний, обычно появляются цепочки пор; использование при сварке поперечных колебаний электрода часто устраняет пористость шва;

следует не допускать применения слишком больших значений сварочного тока;

следует производить прокалку электродов перед сваркой;

при подозрении на плохое качество металла

проверить его на наличие сегрегации

и включений.

Газовая полость — это полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость образуется в результате выделения газов при кристаллизации сварного соединения. Мелкодисперсные включения на поверхности границ раздела фаз служат центрами зарождения пузырьков газа.

Газовая пора — это газовая полость, обычно сферической формы, содержащая задержанный металлом газ. Поры образуются в результате перенасыщения жидкого металла газами, которые не успевают выйти на поверхность во время его быстрой кристаллизации.

Равномерно распределенная пористость — это группа газовых пор, распределенных равномерно в металле сварного шва (не путать с цепочкой пор). Сплошную пористость вызывает большое количество ржавчины и масла на кромках заготовок, а также влажный или крупный флюс.

Скопление пор — это группа газовых

полостей (три или более), расположенных

кучно с расстоянием между ними менее

трех максимальных размеров большей из

полостей. Вызывается локальным скоплением

ржавчины или масла на кромках заготовок.

Вызывается локальным скоплением

ржавчины или масла на кромках заготовок.

Почему образуются горячие трещины при сварке? – Дом и Сад

Главная>>Качество и контроль сварки>>Горячие трещины при сварке

Горячие трещины при сварке могут появляться как в самом металле сварного шва, так и в зоне термического влияния. Самой распространённой причиной образования горячих трещин считается невозможность свариваемого металла пластически деформироваться при высоких температурах.

После того, как начинается охлаждение металла сварного шва и околошовной зоны, происходит возникновение и развитие усадочных напряжений. Подобные напряжения деформируют металл, растягивая его. И, в случае, когда деформационная способность металла слишком мала, в нём начинают появляться несплошности.

Чаще всего, горячие трещины при сварке появляются в тот момент, когда сварное соединение находится в двухфазном состоянии. Другими словами, когда по границам кристаллизовавшихся зёрен ещё находится какое-либо количество жидкого металла. Риск образования горячих трещин зависит и от скорости деформации.

Риск образования горячих трещин зависит и от скорости деформации.

Т. е. от скорости деформации зависит, заполнятся ли уже возникшие трещины жидким металлом, который ещё не успел затвердеть.

Любое сварное соединение, в процессе своего сваривания, проходит через температурную область склонности к таким дефектам, как горячие трещины. Другими словами, любые металлы и стали при сварке, склонны к появлению к горячих трещин в том или ином температурном интервале.

Поэтому, необходимо иметь в виду, что такой дефект сварного шва, как горячие трещины, может образоваться при сварке любых сталей. И это не зависит от того, будет ли это сварка аустенитных сталей, или сварка низколегированных сталей, или же сварка сверхпрочных материалов.

Виды горячих трещин

Горячие трещины можно условно поделить на две категории:

1. Горячие трещины в самом металле сварного шва

2. Горячие трещины в зоне термического влиянияУчитывая то, что при температуре образования трещин усадочные напряжения в металле ещё небольшие, характерной особенностью горячих трещин является то, что они достаточно короткие, но, вместе с тем, разветвлённые, этим они отличаются от холодных трещин при сварке.

[my_custom_ad_shortcode1]

Горячие трещины в металле сварного шва

Горячие трещины в сварном шве могут быть кристаллизационными и ликвационными. Кристаллизационные трещины относительно длинные, неразветвлённые и более раскрытые. Зависят такие трещины от величины двугранного угла места стыка кристаллитов и от формы затвердевшей ванны.

Ликвационные горячие трещины представляют собой короткие микротрещины, располагающиеся в районе встречи столбчатых кристаллов. Существуют внешние и внутренние причины образования горячих трещин в сварном шве.

К внешним причинам образования горячих трещин относится сегрегация таких элементов, как сера, фосфор, кислород или различных окислов. Т. е.

, как правило, это те элементы, которые не добавляются специально в металл, а проникающие в него в виде сопутствующих примесей или вследствие металлургических превращений. Также они могут проникать в металл сварного шва, переходя из основного металла, при его расплавлении.

К внутренним причинам возникновения горячих трещин относится влияние присадочных элементов, т. е. тех, которые специально добавлены в металл сварного шва. Это может быть сегрегация таких элементов, как хром, титан, ниобий, вольфрам, молибден, бор, ванадий и др.

е. тех, которые специально добавлены в металл сварного шва. Это может быть сегрегация таких элементов, как хром, титан, ниобий, вольфрам, молибден, бор, ванадий и др.

При появлении трещин, сегрегирующие элементы и примеси не обязательно должны находиться в расплавленном состоянии. Они могут формировать тонкие плёнки в твёрдом состоянии, и эти плёнки будут уменьшать прочность по границам зёрен.

[my_custom_ad_shortcode2]

Как уменьшить риск возникновения горячих трещин в сварном шве

Для снижения вероятности формирования горячих трещин в сварном шве, нужно контролировать металлургические процессы в расплавленном металле и обеспечить оптимальное раскисление металла при сварке. В случае образования оксидов и сульфидов большое значение имеет отношение содержания кислорода к содержанию серы O/S в сварном шве. Если значение этого соотношения будет низкое, то по границам зёрен будут образовываться плёнки оксисульфидов. При увеличении этого соотношения плёнки перейдут в глобулярное состояние.

Для связывания серы самым лучшим вариантом будет её взаимодействие с марганцем. Снижение отрицательного влияния серы, в форме сульфидных плёнок, остаётся главной трудностью, особенного при повышенном содержании легирующих элементов в сварном шве.

Одним из способов устранения отрицательного воздействия серы на образование горячих трещин при сварке является управление процессом кристаллизацией, чтобы она проходила слева от перитектической точки. В этом случает, происходит большое выделение дельта-феррита, а в нём сера растворяется значительно лучше, чем в аустените.

Хорошим выходом будет связывание серы титаном, цирконием, или редкоземельными металлами. При содержании серы до 0,02%, можно избежать горячих трещин при сварке, если соблюсти пропорции: Zr/S>5, или Ti/S>8. Склонность металла сварного шва к образованию горячих трещин можно определить по выражению, приведённому на странице: “Оценка свариваемости сталей”.

[my_custom_ad_shortcode3]

Горячие трещины в зоне термического влияния

Горячие трещины, появляющиеся в зоне термического влияния, делятся на три вида:

1. Ликвационные трещины 2. Трещины по причине низкого относительного удлинения 3. Трещины по другим причинамЛиквационные трещины образуются достаточно часто при сварке конструкционных сталей. Происходит это из-за того, что в прокатных сталях присутствуют различные включения, которые находятся в листе в виде строчек в направлении проката. И температура плавления таких включений (в основном, сульфидов), ниже температуры солидуса матрицы.

Ликвационные трещины 2. Трещины по причине низкого относительного удлинения 3. Трещины по другим причинамЛиквационные трещины образуются достаточно часто при сварке конструкционных сталей. Происходит это из-за того, что в прокатных сталях присутствуют различные включения, которые находятся в листе в виде строчек в направлении проката. И температура плавления таких включений (в основном, сульфидов), ниже температуры солидуса матрицы.

В этом случае, при сварке прокатного листа, часть сульфидов растворяется в зоне термического влияния, образуя сульфидную плёнку. Эта плёнка располагается по границам зёрен и снижет их когезионную прочность. Это является причиной формирования сетки горячих микротрещин.

При сварке низколегированных сталей образованию горячих трещин в зоне термического влияния способствуют легирующие элементы. Особенно сильно влияют титан и ниобий. Ликвация на границе зёрен происходит при температурах 1300-1350°C, а температура солидуса низколегированных сталей составляет 1400-1480°C.

Трещины по причине снижения относительного удлинения появляются при температурах, близких к температуре солидуса. Снижение относительного удлинения при температурах 1050-950°C наблюдается при сварке низколегированных конструкционных сталей, среднелегированных, а также при сварке высоколегированных сталей, в особенности, хромоникелевых аустенитных. Однако, опасность образования трещин из-за сниженного относительного удлинения, возникает только при сварке аустенитных сталей. Дополнительные материалы по теме:

Трещина – это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок. Микротрещина – это трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при 50-кратном увеличении. В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные. Горячие трещины в сталях возникают при температуре, превышающей 1000 °С, а холодные – при более низкой. Трещины являются самым серьезным дефектом сварного соединения, как правило не подлежащим устранению.

Трещины являются самым серьезным дефектом сварного соединения, как правило не подлежащим устранению.

Горячие трещины – это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Они извилисты, в изломе имеют темный цвет, сильно окислены, распространяются по границам зерен. По современным представлениям горячие трещины вызываются действием двух факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорачивания.

В интервале температур плавления и полного затвердевания происходит миграция примесей и загрязнений в межзеренные пространства. Наличие между зернами жидкой фазы, примесей и загрязнений снижает деформационную способность шва и околошовной зоны. Неравномерность линейной и объемной усадок шва и основного металла при охлаждении приводит к возникновению внутренних напряжений, являющихся причиной появления микро- и макроскопических трещин как вдоль, так и поперек шва.

Причинами образования горячих трещин при сварке являются: большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами; жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющая перемещение заготовок при остывании.

Холодные трещины – это локальные меж- или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 °С) или при вылеживании готового изделия. Холодные трещины в шве и переходной зоне расположены под любым углом ко шву – в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Чаще всего трещины возникают в переходной зоне вследствие неправильной техники сварки или неправильно выбранного присадочного материала. Для предупреждения образования холодных трещин применяют:

Для предупреждения образования холодных трещин применяют:

прокаливание флюсов и электродов перед сваркой; предварительный подогрев свариваемых заготовок до 250-450 °С;

ведение процесса сварки в режиме с оптимальными параметрами; наложение швов в правильной последовательности;

медленное охлаждение изделия после сварки; проведение непосредственно после сварки смягчающего отжига для снятия остаточных напряжений.

Общими причинами появления трещин, как горячих, так и холодных, в швах сварных соединений являются: слишком высокая жесткость соединений;

слишком малый размер сварного шва для данной толщины соединения; несоблюдение или неправильный выбор технологии сварки;

дефекты в сварном шве; t неправильная подготовка соединения под сварку;

неудовлетворительное качество или неправильный выбор типа электродов; использование повышенных значений сварочного тока, которое может привести к появлению крупнозернистых охрупченных участков структуры;

высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки. Для предупреждения образования трещин в швах сварных соединений необходимо:

Для предупреждения образования трещин в швах сварных соединений необходимо:

разрабатывать металлоконструкции и технологию сварки, которые позволяют исключить применение соединений с высокой жесткостью; при сварке изделий достаточно большой толщины увеличивать размеры сварных швов;

не допускать при сварке узких валиков, производить сварку полноразмерным швом короткими участками по 200-250 мм; выбирать последовательность выполнения сварных швов такой, чтобы максимально долго оставлять незаваренными концевые участки соединения, с тем чтобы они обладали максимально возможной подвижностью;

обеспечить сплошность и хорошее сплавление сварных швов; в некоторых случаях обеспечить предварительный подогрев свариваемых частей;

сборку соединений производить с одинаковым и требуемым по технологии зазором, при необходимости для выравнивания зазора применять стягивающие сборочные приспособления; не допускать при сварке завышенных по сварочному току режимов сварки;

по возможности сварной шов делать многопроходным, так как однопроходные швы могут быть более хрупкими, а в многопроходных швах происходит отжиг каждого предыдущего слоя; разделку заполнять сразу после завершения сварки корня шва, так как воздействию напряжения чаще всего подвергается область корневого шва.

Главная>>Качество и контроль сварки>>Холодные трещины при сварке

Холодные трещины при сварке могут образоваться либо, по окончании процесса сварки, либо во время наплавки дополнительного слоя металла. Образование холодных трещин происходит при низких температурах, не превышающих 200-250°C, в отличии от горячих трещин при сварке, образующихся при высоких температурах.

На рисунке показаны разновидности холодных трещин. Они бывают продольными – 1, поперечными – 2 (при большой толщине сварного шва). Самые распространённые места для начала формирования трещин – корень сварного шва, или место стыка сварного валика и основного металла. Встречаются трещины, образованные в зоне термического влияния – 3.

Холодные трещины не всегда появляются на поверхности металла. Они вполне могут сформироваться внутри и быть небольшими по протяжённости. Внутренние холодные трещины сложно обнаружить из-за того, что проникающие реактивы, применяемые для контроля сварных швов, не чувствительны к таким дефектам сварного шва.

Если горячие трещины при сварке получаются достаточно разветвлённые, то главное отличие холодных трещин от горячих заключается в том, что они не такие разветвлённые и раскрытые. Поверхностные трещины, открытые для доступа воздуха, остаются неокисленными и приобретают коричневый, или голубой цвет. Подобные трещины образуются, в основном, при сварке высокопрочных сталей.

[my_custom_ad_shortcode4]

Причины образования холодных трещин при сварке

Для образования холодных трещин необходимо три составляющих:

1. Микроструктура металла в сварном шве или в зоне термического влияния имеет высокую чувствительность к водороду. Хорошую чувствительность к водороду имеет, к примеру, мартенситная структура, или структура нижнего бейнита, и формируется она в процессе сварки прочных сталей.

2. В зоне термического влияния необходимо присутствие диффузионного водорода, проникшего в околошовную зону из металла сварного шва. 3. Необходимо присутствие растягивающих напряжений в зоне термического влияния.

Вообще, основной причиной образования холодных трещин при сварке является водород. Водород может проникать в сварной шов из электродного покрытия, флюса, окружающей среды. Также водород может присутствовать в составе защитных газов или загрязнений на сварочной проволоке или сварных кромках.

Если на свариваемых кромках присутствует ржавчина, то она становится активным источником водорода для сварного шва. При ручной дуговой сварке самым распространённым “поставщиком” водорода становится электродное покрытие.

[my_custom_ad_shortcode5]

Механизм образования холодных трещин

Воздействие водорода на сварное соединение может быть временное, и постоянное. Временное влияние проявляется в случае, когда сварное соединение испытывают непосредственно после окончания сварки, или вскоре после неё. В таких случаях могут появиться определённые трудности, особенно при контроле и оценке пластических свойств соединения. Образцы, даже при небольших углах загиба, уже могут иметь поверхностные трещины.

Появляются такие трещины из-за диффузии водорода в места формирования пор или шлаковых включений, а также, в случае превращение атомарного водорода в молекулярный. После перехода водорода в молекулярное состояние, в местах его скопления возникает высокое давление газа, и это служит причиной появления блестящих пор в металле. Переход водорода в молекулярное состояние происходит при низких температурах, менее 200°C. При повышенных температурах водород в сварных соединениях находится в атомарном состоянии.

К постоянному влиянию водорода относится его воздействие на формирование холодных трещин. Склонность металла к формированию трещин обусловлена, прежде всего, её прокаливаемостью или охрупчиванием, являющихся результатом структурных превращений.

Зоны, по границам первичных зёрен, могут быть повреждены в результате протекания различных процессов, не обязательно при воздействии водорода. Это может произойти при растворении части сульфидов или карбидов и, как следствие, выпадение сульфидов и карбидов из твёрдых фаз. Этот процесс уменьшает прочность по границам зёрен. И при переходе в молекулярное состояние, водород оказывает сильное давление на эти зоны, что может служить причиной образования холодных трещин.

Этот процесс уменьшает прочность по границам зёрен. И при переходе в молекулярное состояние, водород оказывает сильное давление на эти зоны, что может служить причиной образования холодных трещин.

[my_custom_ad_shortcode6]

Как предотвратить появление холодных трещин

Уменьшить риск возникновения холодных трещин можно, если исключить вредное воздействие водорода. Добиться этого можно, применяя определённые технологические приёмы при сварке:

1. Для предотвращения образования холодных трещин при сварке, необходимо оградить сварное соединение от воздействия водорода. Чтобы снизить риск попадания водорода в металл сварного шва, необходимо перед сваркой просушить электроды или флюс при температуре 300-350°C в течение нескольких часов.

2. Также нужно иметь в виду, что сварочная проволока, протравленная в соляной кислоте. Становится источником водорода. И если, при оценке свариваемости стали становится вероятным появление холодных трещин, то от такой проволоки лучше, по-возможности, отказаться.

3. Нагрев сварного соединения после сварки очень сильно способствует выведению водорода из металла сварного шва. Температура последующего нагрева рекомендуется в пределах 100-200°C , а продолжительность от 30мин до нескольких часов. Зависит это от разновидности сталей и толщины свариваемого металла.

При сварке высокопрочных конструкционных сталей рекомендуемая температура нагрева – 100-150°C, время нагрева – 30-60мин. При сварке металлов толщиной более 40мм, продолжительность последующего нагрева необходимо обеспечить в течение 3-5ч. В случае, когда свариваются стали очень больших толщин (к примеру, 200, 300 или 400мм), то целесообразным будет неоднократное прерывание процесса сварки и выполнение последующего нагрева.

4. Электроды для ручной дуговой сварки изготавливают с контролируемым содержанием водорода. При оптимальных условиях, применение этих электродов для сварки позволяет обеспечить содержание водорода в металле сварного шва ниже значения 15мл на 100г.

Вычислить склонность стали к образованию холодных трещин позволяет такой показатель, как углеродный эквивалент. Этот показатель позволяет приблизительно оценить свариваемость сталей, и определить, к какой группе свариваемости сталей относится та, или иная марка. О том, как вычисляется углеродный эквивалент подробно написано на странице: “Оценка сварвиаемости сталей. Формула углеродного эквивалента”.

Этот показатель позволяет приблизительно оценить свариваемость сталей, и определить, к какой группе свариваемости сталей относится та, или иная марка. О том, как вычисляется углеродный эквивалент подробно написано на странице: “Оценка сварвиаемости сталей. Формула углеродного эквивалента”.

Дополнительные материалы по теме:

Источники:

- taina-svarki.ru

- studopedia.ru

- taina-svarki.ru

Горячие трещины при сварке: причины появления

При соединении металлов методом сваривания, сварной шов и прилегающие к нему зоны вовлекаются в сложные термические процессы. В этих местах могут образоваться холодные трещины после сварки. Они могут проявиться как в самом сварном шве, так и в зонах, примыкающих к нему.

1 / 1

Здесь говорится о холодных трещинах, которые получили такое название в связи с тем, что их возникновение происходит при относительно низких температурах. Это температуры ниже 120 Со. Это могут быть комнатные температуры и даже отрицательные.

Это могут быть комнатные температуры и даже отрицательные.

Такие дефекты в металлах возникают в различных зонах сварного соединения и имеют различную геометрию. Наиболее часто встречаются следующие виды:

- одиночные трещины вдоль оси шва;

- трещины в зоне сплавления;

- многочисленные поперечные трещины.

Знание видов трещин поможет нам разобраться в их сущности, но более важным является вопрос о причинах их возникновения.

Причины образования

Над вопросом о причинах образования разрушений такого вида работают институты, и изложить его в полной мере в этой статье невозможно. Но есть основные процессы, влияющие на вероятность образования холодных трещин в процессе остывания сварочного шва:

- низкая деформационная способность свариваемых металлов;

- накопление пластических деформаций в процессе остывания;

- неравномерность охлаждения и фазовых превращений;

- наличие водорода, растворенного в околошовной зоне.

Интересной особенностью холодных трещин является возможность их образования спустя несколько суток после образования шва. Такая отсрочка разрушения связана с суммированием собственных (сварочных) напряжений в металле с напряжениями от внешних сил, приложенных к конструкции.

Такая отсрочка разрушения связана с суммированием собственных (сварочных) напряжений в металле с напряжениями от внешних сил, приложенных к конструкции.

Если сумма этих усилий превосходит определенную граничную величину, то в уже остывшем металле продолжаются микроскопические разрушения на уровне границ отдельных зерен металла. Сдвиги вдоль границ металла приводят к еще большим напряжениям. В дальнейшем концентрация этих напряжений, на фоне ослабленных границ, вызывает образование холодных трещин.

Известная способность водорода диффундировать в металлы, накапливаясь там, в значительных количествах, помогает создавать зоны неравномерных физико-химических свойств, как в самом шве, так и в соседних слоях металла. Эти неравномерности создают дополнительные предпосылки для возникновения деформаций и дефектов соединения.

Какие бывают трещины?

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Виды трещин

Трещины принято классифицировать. Различают два их вида: горячие (высокотемпературные) и холодные (низкотемпературные). Каждый из видов имеет градацию по ряду признаков. Горячие и холодные трещины делятся по направлению – поперечные или продольные могут быть в самом кратере сварного шва или же располагаться по всей ширине валика в виде изогнутой линии (радиальные). Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Причины образования горячих трещин при сварке

Горячие трещины – это разрушения шва или металла в зоне термического влияния сварки на межкристаллическом уровне. Изъян образуется в стадии твердожидкого состояния расплава после завершения процесса кристаллизации или же в твердом его состоянии при высоких температурах. Излом имеет темный цвет и извилистую форму.

Причины образования горячих трещин выполнении сварочных работ:

- Деформация может быть вызвана укорочением.

- Между зернами есть жидкие прослойки.

- Из-за фиксации деталей, что исключает их перемещение для правильного остывания.

- В силу нарушения связей между зернами, вызванного сторонними включениями с низкой температурой твердения.

- Присутствия других включений. Особую опасность представляют фосфор и сера.

Последовательность образования горячих трещин:

- Прекращения нагрева влечет начало процесса остывания расплава и металла вокруг ванночки.

- После достижения определенной температуры в расплаве начинают образовываться кристаллы. Между твердыми частицами есть прослойки жидкого вещества.

- Возрастает внутреннее напряжение, приводящее к снижению способности металла деформироваться.

Разная усадка сварных швов и горячего металла вокруг них провоцирую появления сильных внутренних напряжений, в результате которых в разных направлениях возникают трещины.

Когда образуются холодные трещины

Холодные трещины – это разрушения на межкристаллическом уровне шва или зоны вокруг него, которые образуются в процессе кристаллизации расплава, который находится в твердожидком агрегатном состоянии. Пространственное расположение изъянов может быть любым: продольным, поперечным или под углом. Излом обладает светлым оттенком и проявляется постепенно в процессе остывания сварного соединения. Трещины становятся видимыми уже при 300 градусах Цельсия. По этой причине их называют холодными.

Чаще всего холодные трещины образуются в корне шва и в месте соприкосновения валика с металлом заготовки. Основное «коварство» такого рода дефектов заключается в том, что могут образовываться не только на поверхности, но и внутри металла. Они могут быть небольшого размера и обнаружить такие трещины намного сложнее, чем горячие.

Основное «коварство» такого рода дефектов заключается в том, что могут образовываться не только на поверхности, но и внутри металла. Они могут быть небольшого размера и обнаружить такие трещины намного сложнее, чем горячие.

Еще одно важное отличие заключается в том, что холодные трещины не обладают разветвленной структурой, как горячие. Раскрываются они тоже не настолько широко. Реагируя с атмосферным кислородом изъяны обретают голубоватый или коричневатый оттенок. Наиболее уязвимыми являются изделия из низколегированной или высокопрочной стали.

Причины образования холодных трещин:

- Чрезмерно сильное соединение свариваемых заготовок.

- Неверно подобран диаметр электрода: меньше оптимального.

- Нарушена технология выполнения сварочных работ.

- Высокой содержание углерода в металле.

- Сварной шов был охлажден слишком быстро.

- Большие внутренние напряжения.

Меры по предотвращению возникновения холодных трещин

- Электроды и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Причины образования

Трещины различают по внешним и внутренним причинам их образования.

Внешними

причинами образования трещин является сегрегация таких примесей, как сера, фосфор или кислород и окислы, то есть элементов, которые не вводятся специально в металл сварного шва, а попадают в него как сопутствующие элементы или в результате неоптимальных металлургических реакций. Они могут также попадать в металл сварного шва из переплавленного основного металла.

Внутренние

причины возникают в результате реакций элементов, специально вводимых в металл сварного шва. Имеется в виду сегрегация ниобия, хрома, молибдена, бора и т. д. Так же причинами образования горячих трещин являются напряжения как внутренние, так и внешние.

Как уменьшить вероятность появления горячих трещин?

- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Трещины на пальцах рук и пятках: что поможет?

*https://www.bonyf.com/downloads/manuals/HF-FF_Clinical-Trial_R22122016D-G92-V00-YJ-v00.pdf

Добавляет проблем и обувь — она не всегда идеально подходит по своей форме и размеру ступне. Ступни современного человека практически постоянно закрыты обувью и бельем. В результате омертвевшие клетки с поверхности кожи пяток не отшелушиваются, а спрессовываются в плотную роговую корку. Попытки срезать ее специальным скребком, нередко приводят к обратному результату: организм усиливает процессы ороговения, и плотная корка начинает нарастать еще активнее. Помимо тесной обуви появлению трещин на пятках могут способствовать лишний вес, плоскостопие, травмы и варикозное расширение вен. Провоцировать появление трещин на пятках может и обувь из кожзама.

Помимо тесной обуви появлению трещин на пятках могут способствовать лишний вес, плоскостопие, травмы и варикозное расширение вен. Провоцировать появление трещин на пятках может и обувь из кожзама.

Профилактика и решение проблемы: простые меры

Лучшим решением при трещинах на коже рук и пяток будет их профилактика. Для рук основная рекомендация — выполнять домашнюю работу в защитных перчатках, соблюдать технику безопасности при работе с химическими веществами, не забывать о перчатках в холодную погоду. Для ног важен своевременный щадящий педикюр без чрезмерного срезания загрубевшей кожи, выбор удобной обуви из качественных и натуральных материалов, контроль за массой тела и своевременное лечение варикозного расширения вен. Общие рекомендации сводятся к своевременному лечению хронических болезней эндокринной и пищеварительной систем, ликвидации авитаминоза или гипервитаминоза.

Если же трещины на пятках и руках уже появились, нужно воспользоваться кремом, который ускорит заживление. Примером такого средства для пяток можно назвать крем «ХилФикс», а для рук — «ФингерФикс». Он образует на коже пленку, которая не только защищает поврежденный участок кожи, но и обеспечивает длительный контакт активных компонентов крема с кожей. Они успокаивают, питают и насыщают кожу всеми необходимыми для заживления веществами, в результате чего ощутимый эффект наступает уже за 2-3 дня применения крема, уменьшаются и неприятные ощущения, нередко сопровождающие трещины. После нанесения средства на поврежденный участок кожи рекомендуется защитить его пластырем или резиновым напальчником.

Примером такого средства для пяток можно назвать крем «ХилФикс», а для рук — «ФингерФикс». Он образует на коже пленку, которая не только защищает поврежденный участок кожи, но и обеспечивает длительный контакт активных компонентов крема с кожей. Они успокаивают, питают и насыщают кожу всеми необходимыми для заживления веществами, в результате чего ощутимый эффект наступает уже за 2-3 дня применения крема, уменьшаются и неприятные ощущения, нередко сопровождающие трещины. После нанесения средства на поврежденный участок кожи рекомендуется защитить его пластырем или резиновым напальчником.

Терпеть наличие трещин на коже ладоней и ступней не нужно. Правильная обработка трещин позволит в кратчайшие сроки решить проблему, а простые меры профилактики предотвратят их появление.

*https://www.bonyf.com/downloads/manuals/HF-FF_Clinical-Trial_R22122016D-G92-V00-YJ-v00.pdf

Товары по теме:

[product](ХИЛФИКС СРЕДСТВО ДЛЯ ПОТРЕСКАВШИХСЯ ПЯТОК И СТУПНЕЙ 20,0)

[product](ФИНГЕРФИКС СРЕДСТВО ДЛЯ ПАЛЬЦЕВ И КОЖИ РУК 10,0)

Причины образования горячих трещин

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Способы предотвращения их появления

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

Актуальность проблемы

Сварочные работы в производственных или даже домашних условиях должны выполняться по общим инструкциям, с учетом ГОСТов.

Даже если вы варите что-то «для себя», соблюдение норм поможет сделать это качественнее, а любая «косметическая» или функциональная проблема при выполнении может повлечь за собой траты на обслуживание или даже замену всей конструкции.

Широко известный дефект — горячая трещина. Такой дефект может быть достаточно большим, чтобы увидеть из без увеличительного стекла. Некоторые из них относятся к «микро-«, разглядеть их просто так не получится.

Но и оба варианта могут быть очень опасными для готового соединения.

В зависимости от того, при каком нагреве была сварена конструкция, коррозии могут быть также горячими и холодными. Если швы сделали, например, при 1000 градусов, трещина в них горячая, а если меньше 1000 — холодная.

Оба варианта этого дефекта практически невозможно устранить, поэтому, найдя такие проблемы в изделии, мастер отмечает его как брак, отправляя в металлолом.

Заварка трещин

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

[Всего: 4 Средний: 2.8/5]

Типы трещин при сварке и предотвращение трещин

Что такое сварная трещина?

Трещина – это разделение материала, которое не охватывает все поперечное сечение сварного соединения, компонента или материала, но еще не вызывает его разрушения. Трещины в большинстве случаев являются исходными точками разрушения.

Сварочные трещины представляют собой линейные дефекты типа излома, имеющие острую вершину, большую длину и очень малую ширину.

Сварочные трещины могут появляться в сварных швах, в зоне термического влияния (ЗТВ) и в основном материале. Они возникают, когда локализованные напряжения превышают предел прочности на растяжение основного металла.