Какой газ нужен для сварки полуавтоматом

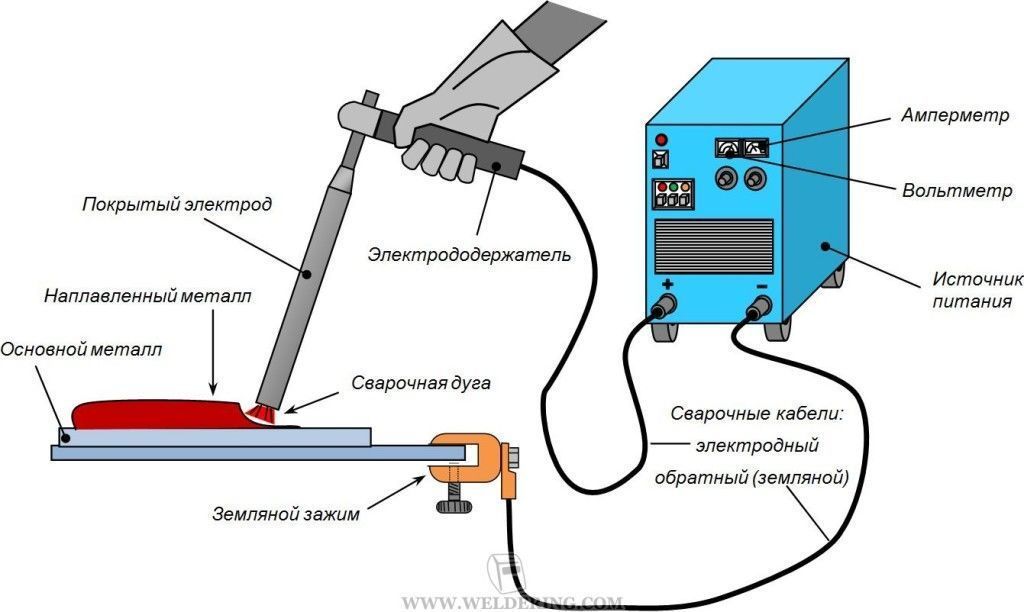

Сварочный полуавтомат дает возможность увеличить продуктивность и качество работы. Оборудование не предполагает использования традиционных электродов. Вместо них применяется специальная присадочная проволока, которая намотана на катушку. Преимущество такого подхода заключается в том, что специалисту не приходится разрывать шов, чтобы сменить стержень. Операция выполняется непрерывно, сохраняется целостность шва и экономится время.

Помимо этого, оборудование позволяет сваривать заготовки разной толщины: от 0,2 мм до нескольких сантиметров. При этом сварщик может работать с заготовками из разных материалов или их сплавов. Для того, чтобы воспользоваться всеми перечисленными преимуществами требуется газ для сварки полуавтоматом. Он будет препятствовать проникновению в сварочную ванну атмосферной влаги и содержащихся в воздухе других элементов.

СОДЕРЖАНИЕ

- Какой газ нужен для сварки полуавтоматом

- Сварочная смесь для полуавтомата

- Особенности сваривания под газом

- Основные преимущества сварки полуавтоматом с газом

Какой газ нужен для сварки полуавтоматом

Технологическим регламентом при работе полуавтоматической сваркой предусматривается применения инертного или активного газа в качестве флюса. Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Наиболее распространенными газами из числа инертных являются гелий и аргон. Активная группа состоит из распространенных элементов: углекислый газ (СО2), кислород, азот. Самые популярные соединения:

- смесь аргона с углекислотой. Инертно-активная среда минимизирует количество брызг;

- состав из гелия и аргона . Инертная среда, позволяющая повысить температуру дуги;

- аргоно-кислородная газовая среда. Инертно активное соединение, которое используется при работе с легированной и низколегированной сталью;

- углекислый газ в сочетании с кислородом. Активная среда, применяемая для повышения производительности полуавтоматического оборудования.

Читайте также: Как правильно варить полуавтоматом

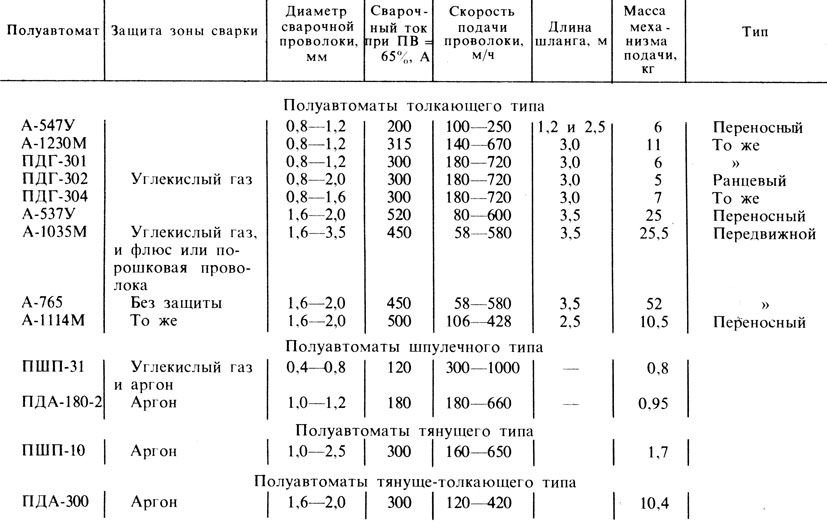

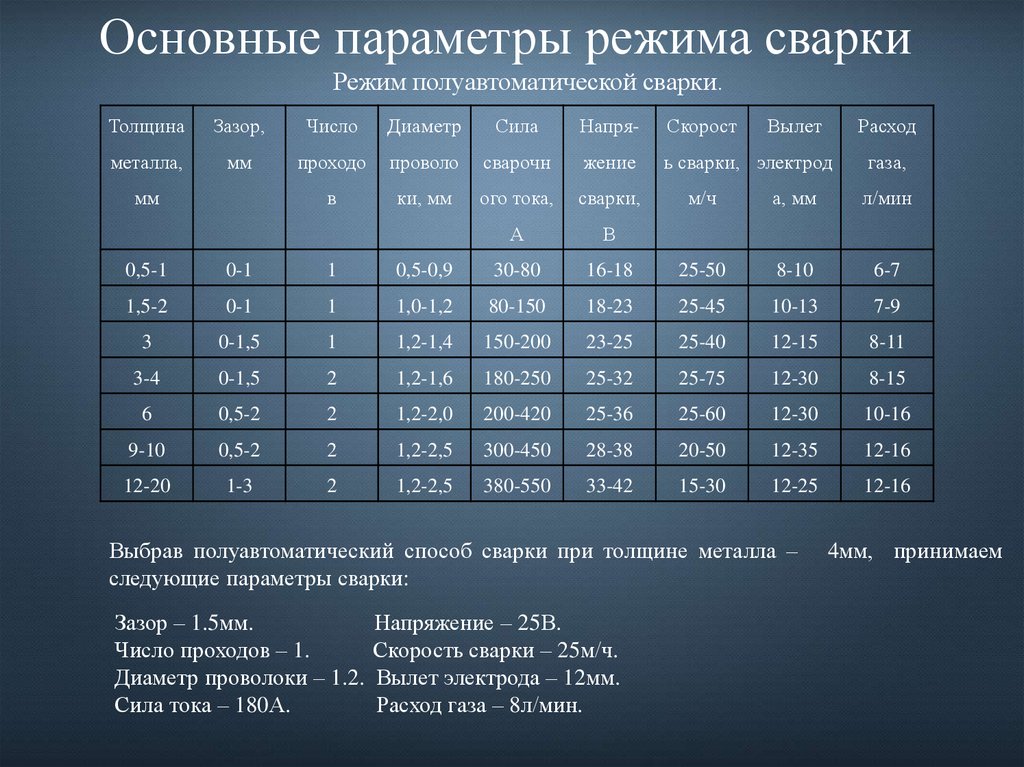

Сварочная смесь для полуавтомата

Выбирая смесь для полуавтомата, специалист учитывает такие критерии: тип материала заготовок, диаметр используемой проволоки, оптимальная толщина сварного шва. На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

Опытный сварщик учитывает и сопутствующие эффекты от использования той или другой газовой смеси. К примеру, применение углекислого газа дает возможность снизить разбрызгиваемость. Поэтому их часто выбирают для формирования потолочных швов.

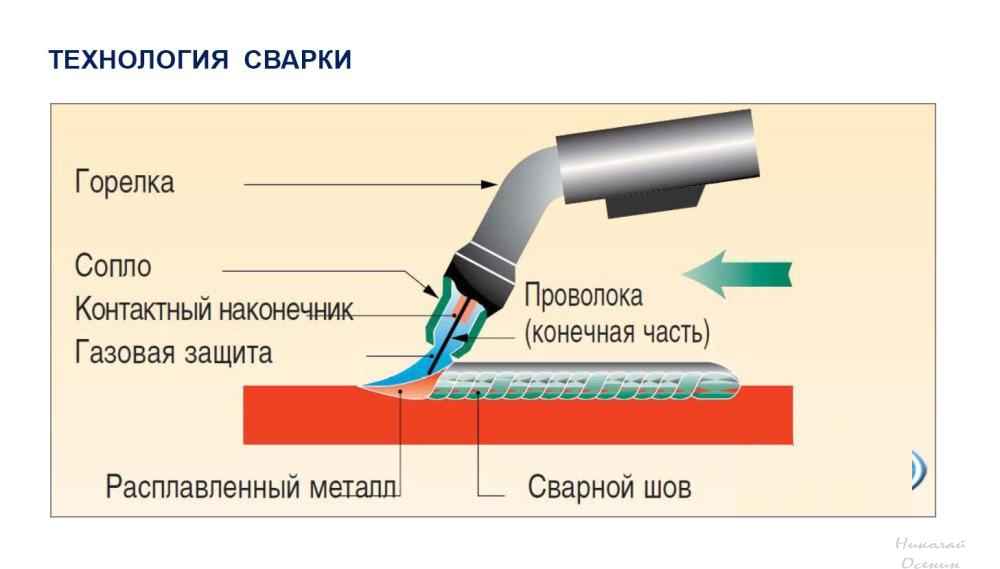

Технология выполнения работ

Принципиального отличия от дуговой сварки нет, поскольку в основу положены те же физико-химические процессы.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Нужно учитывать и особенности, которые характерны для полуавтоматической сварки:

- Присадочная проволока подается в рабочую зону непрерывно через специальный проводящий электричество мундштук. При этом расход материала можно отрегулировать вручную, придерживая или отпуская кнопку подачи.

- Вместо привычного флюса в твердой форме, от плавления которого образуется газовое облако, тут подается уже готовая газовая смесь или же чистая среда.

Газ поступает все время: как при активной, так и потухшей электрической дуге.

Газ поступает все время: как при активной, так и потухшей электрической дуге.

Благодаря такому решению уменьшается количество брызг, показатели работы дуги более стабильны, повышается производительность труда сварщика и, соответственно, снижается трудоемкость сварочных процессов.

Особенности сваривания под газом

Техника сваривания полуавтоматическими устройствами практически ничем не отличается от приемов, которые применяются в традиционной электродуговой сварке. При помощи полуавтоматов можно формировать горизонтальные или вертикальные швы, делать «прихватку», делать стыки герметичными, делать сопряжения встык или внахлест.

Способы формирования остаются точно такими же, как и при использовании классических аппаратов ММА-серии. Более того, по общей схеме определяются оптимальная сила тока и режима сварки — на основе данных о толщине стыка и диаметре электрода.

Единственная особенность, которую отмечают практически все пользователи — простота соединения тонких листов металла. Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Основные преимущества сварки полуавтоматом с газом

- Высокая температура воздействует на ограниченный участок заготовки. Поэтому металлы не меняют свих физических свойств.

- Нет дыма в рабочей зоне. Это существенно облегчает визуальный контроль над сварочным процессом.

- Универсальность. Технология отлично подходит для соединения разных металлов: от алюминия и титана до высоколегированной конструкционной стали.

- Нет ограничений относительно пространственного расположения заготовки. Достаточно отрегулировать мощность горелки для того, чтобы положить наклонный или потолочный шов.

- Отсутствуют ограничения по минимальной толщине. Технология дает возможность работать с листами толщиной от 0,2 мм. Максимальная толщина заготовки зависит от навыков специалиста.

- Не требуется постоянно зачищать швы даже при многослойной сварке.

Газовый флюс улетучивается сразу после прекращения подачи смеси.

Газовый флюс улетучивается сразу после прекращения подачи смеси. - Высокая производительность установки.

Какой газ используется для сварки полуавтоматом

Оцените, пожалуйста, статью

12345

Всего оценок: 66, Средняя: 2

Какой газ нужен для сварки полуавтоматом

Сварочный полуавтомат дает возможность увеличить продуктивность и качество работы. Оборудование не предполагает использования традиционных электродов. Вместо них применяется специальная присадочная проволока, которая намотана на катушку. Преимущество такого подхода заключается в том, что специалисту не приходится разрывать шов, чтобы сменить стержень. Операция выполняется непрерывно, сохраняется целостность шва и экономится время.

Помимо этого, оборудование позволяет сваривать заготовки разной толщины: от 0,2 мм до нескольких сантиметров. При этом сварщик может работать с заготовками из разных материалов или их сплавов. Для того, чтобы воспользоваться всеми перечисленными преимуществами требуется газ для сварки полуавтоматом. Он будет препятствовать проникновению в сварочную ванну атмосферной влаги и содержащихся в воздухе других элементов.

Он будет препятствовать проникновению в сварочную ванну атмосферной влаги и содержащихся в воздухе других элементов.

СОДЕРЖАНИЕ

- Какой газ нужен для сварки полуавтоматом

- Сварочная смесь для полуавтомата

- Технология выполнения работ

- Особенности сваривания под газом

- Основные преимущества сварки полуавтоматом с газом

Какой газ нужен для сварки полуавтоматом

Технологическим регламентом при работе полуавтоматической сваркой предусматривается применения инертного или активного газа в качестве флюса. Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Наиболее распространенными газами из числа инертных являются гелий и аргон. Активная группа состоит из распространенных элементов: углекислый газ (СО2), кислород, азот. Самые популярные соединения:

Самые популярные соединения:

- смесь аргона с углекислотой. Инертно-активная среда минимизирует количество брызг;

- состав из гелия и аргона. Инертная среда, позволяющая повысить температуру дуги;

- аргоно-кислородная газовая среда. Инертно активное соединение, которое используется при работе с легированной и низколегированной сталью;

- углекислый газ в сочетании с кислородом. Активная среда, применяемая для повышения производительности полуавтоматического оборудования.

Читайте также: Как правильно варить полуавтоматом

Сварочная смесь для полуавтомата

Выбирая смесь для полуавтомата, специалист учитывает такие критерии: тип материала заготовок, диаметр используемой проволоки, оптимальная толщина сварного шва. На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

Опытный сварщик учитывает и сопутствующие эффекты от использования той или другой газовой смеси. К примеру, применение углекислого газа дает возможность снизить разбрызгиваемость. Поэтому их часто выбирают для формирования потолочных швов.

Технология выполнения работ

Принципиального отличия от дуговой сварки нет, поскольку в основу положены те же физико-химические процессы. Между электродом и рабочей поверхностью создается разница потенциалов, что дает возможность сформировать электрическую дугу. Она накаляется до температуры, которой достаточно для плавления металлов. Расплавленная присадочная проволока связывается с телом заготовки на атомарном уровне. После остывания образуется цельный конструкционный элемент. Прочность соединения присадки и тела заготовки составляет примерно 90% от показателя основного конструкционного материала.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Нужно учитывать и особенности, которые характерны для полуавтоматической сварки:

- Присадочная проволока подается в рабочую зону непрерывно через специальный проводящий электричество мундштук. При этом расход материала можно отрегулировать вручную, придерживая или отпуская кнопку подачи.

- Вместо привычного флюса в твердой форме, от плавления которого образуется газовое облако, тут подается уже готовая газовая смесь или же чистая среда. Газ поступает все время: как при активной, так и потухшей электрической дуге.

Благодаря такому решению уменьшается количество брызг, показатели работы дуги более стабильны, повышается производительность труда сварщика и, соответственно, снижается трудоемкость сварочных процессов.

Особенности сваривания под газом

Техника сваривания полуавтоматическими устройствами практически ничем не отличается от приемов, которые применяются в традиционной электродуговой сварке. При помощи полуавтоматов можно формировать горизонтальные или вертикальные швы, делать «прихватку», делать стыки герметичными, делать сопряжения встык или внахлест.

При помощи полуавтоматов можно формировать горизонтальные или вертикальные швы, делать «прихватку», делать стыки герметичными, делать сопряжения встык или внахлест.

Способы формирования остаются точно такими же, как и при использовании классических аппаратов ММА-серии. Более того, по общей схеме определяются оптимальная сила тока и режима сварки — на основе данных о толщине стыка и диаметре электрода.

Единственная особенность, которую отмечают практически все пользователи — простота соединения тонких листов металла. Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Основные преимущества сварки полуавтоматом с газом

- Высокая температура воздействует на ограниченный участок заготовки. Поэтому металлы не меняют свих физических свойств.

- Нет дыма в рабочей зоне. Это существенно облегчает визуальный контроль над сварочным процессом.

- Универсальность. Технология отлично подходит для соединения разных металлов: от алюминия и титана до высоколегированной конструкционной стали.

- Нет ограничений относительно пространственного расположения заготовки. Достаточно отрегулировать мощность горелки для того, чтобы положить наклонный или потолочный шов.

- Отсутствуют ограничения по минимальной толщине. Технология дает возможность работать с листами толщиной от 0,2 мм. Максимальная толщина заготовки зависит от навыков специалиста.

- Не требуется постоянно зачищать швы даже при многослойной сварке. Газовый флюс улетучивается сразу после прекращения подачи смеси.

- Высокая производительность установки.

Какой газ используется для сварки полуавтоматом

Оцените, пожалуйста, статью

12345

Всего оценок: 66, Средняя: 2

Какой газ нужен для сварки полуавтоматом

Сварочный полуавтомат дает возможность увеличить продуктивность и качество работы. Оборудование не предполагает использования традиционных электродов. Вместо них применяется специальная присадочная проволока, которая намотана на катушку. Преимущество такого подхода заключается в том, что специалисту не приходится разрывать шов, чтобы сменить стержень. Операция выполняется непрерывно, сохраняется целостность шва и экономится время.

Преимущество такого подхода заключается в том, что специалисту не приходится разрывать шов, чтобы сменить стержень. Операция выполняется непрерывно, сохраняется целостность шва и экономится время.

Помимо этого, оборудование позволяет сваривать заготовки разной толщины: от 0,2 мм до нескольких сантиметров. При этом сварщик может работать с заготовками из разных материалов или их сплавов. Для того, чтобы воспользоваться всеми перечисленными преимуществами требуется газ для сварки полуавтоматом. Он будет препятствовать проникновению в сварочную ванну атмосферной влаги и содержащихся в воздухе других элементов.

СОДЕРЖАНИЕ

- Какой газ нужен для сварки полуавтоматом

- Сварочная смесь для полуавтомата

- Технология выполнения работ

- Особенности сваривания под газом

- Основные преимущества сварки полуавтоматом с газом

Какой газ нужен для сварки полуавтоматом

Технологическим регламентом при работе полуавтоматической сваркой предусматривается применения инертного или активного газа в качестве флюса. Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Наиболее распространенными газами из числа инертных являются гелий и аргон. Активная группа состоит из распространенных элементов: углекислый газ (СО2), кислород, азот. Самые популярные соединения:

- смесь аргона с углекислотой. Инертно-активная среда минимизирует количество брызг;

- состав из гелия и аргона. Инертная среда, позволяющая повысить температуру дуги;

- аргоно-кислородная газовая среда. Инертно активное соединение, которое используется при работе с легированной и низколегированной сталью;

- углекислый газ в сочетании с кислородом. Активная среда, применяемая для повышения производительности полуавтоматического оборудования.

Читайте также: Как правильно варить полуавтоматом

Сварочная смесь для полуавтомата

Выбирая смесь для полуавтомата, специалист учитывает такие критерии: тип материала заготовок, диаметр используемой проволоки, оптимальная толщина сварного шва. На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

Опытный сварщик учитывает и сопутствующие эффекты от использования той или другой газовой смеси. К примеру, применение углекислого газа дает возможность снизить разбрызгиваемость. Поэтому их часто выбирают для формирования потолочных швов.

Технология выполнения работ

Принципиального отличия от дуговой сварки нет, поскольку в основу положены те же физико-химические процессы. Между электродом и рабочей поверхностью создается разница потенциалов, что дает возможность сформировать электрическую дугу. Она накаляется до температуры, которой достаточно для плавления металлов. Расплавленная присадочная проволока связывается с телом заготовки на атомарном уровне. После остывания образуется цельный конструкционный элемент. Прочность соединения присадки и тела заготовки составляет примерно 90% от показателя основного конструкционного материала.

Между электродом и рабочей поверхностью создается разница потенциалов, что дает возможность сформировать электрическую дугу. Она накаляется до температуры, которой достаточно для плавления металлов. Расплавленная присадочная проволока связывается с телом заготовки на атомарном уровне. После остывания образуется цельный конструкционный элемент. Прочность соединения присадки и тела заготовки составляет примерно 90% от показателя основного конструкционного материала.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Нужно учитывать и особенности, которые характерны для полуавтоматической сварки:

- Присадочная проволока подается в рабочую зону непрерывно через специальный проводящий электричество мундштук. При этом расход материала можно отрегулировать вручную, придерживая или отпуская кнопку подачи.

- Вместо привычного флюса в твердой форме, от плавления которого образуется газовое облако, тут подается уже готовая газовая смесь или же чистая среда.

Газ поступает все время: как при активной, так и потухшей электрической дуге.

Газ поступает все время: как при активной, так и потухшей электрической дуге.

Благодаря такому решению уменьшается количество брызг, показатели работы дуги более стабильны, повышается производительность труда сварщика и, соответственно, снижается трудоемкость сварочных процессов.

Особенности сваривания под газом

Техника сваривания полуавтоматическими устройствами практически ничем не отличается от приемов, которые применяются в традиционной электродуговой сварке. При помощи полуавтоматов можно формировать горизонтальные или вертикальные швы, делать «прихватку», делать стыки герметичными, делать сопряжения встык или внахлест.

Способы формирования остаются точно такими же, как и при использовании классических аппаратов ММА-серии. Более того, по общей схеме определяются оптимальная сила тока и режима сварки — на основе данных о толщине стыка и диаметре электрода.

Единственная особенность, которую отмечают практически все пользователи — простота соединения тонких листов металла. Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Основные преимущества сварки полуавтоматом с газом

- Высокая температура воздействует на ограниченный участок заготовки. Поэтому металлы не меняют свих физических свойств.

- Нет дыма в рабочей зоне. Это существенно облегчает визуальный контроль над сварочным процессом.

- Универсальность. Технология отлично подходит для соединения разных металлов: от алюминия и титана до высоколегированной конструкционной стали.

- Нет ограничений относительно пространственного расположения заготовки. Достаточно отрегулировать мощность горелки для того, чтобы положить наклонный или потолочный шов.

- Отсутствуют ограничения по минимальной толщине. Технология дает возможность работать с листами толщиной от 0,2 мм. Максимальная толщина заготовки зависит от навыков специалиста.

- Не требуется постоянно зачищать швы даже при многослойной сварке.

Газовый флюс улетучивается сразу после прекращения подачи смеси.

Газовый флюс улетучивается сразу после прекращения подачи смеси. - Высокая производительность установки.

Какой газ используется для сварки полуавтоматом

Оцените, пожалуйста, статью

12345

Всего оценок: 66, Средняя: 2

Газ для сварки полуавтоматом: критерии выбора, преимущества

Главная » Обработка металла » Сварка » Какие виды газа применяют для сварки полуавтоматом?

На чтение 4 мин

Содержание

- Виды сварочных газов

- Ацетилен

- Водород

- Коксовый газ

- Природный газ метан, бутан и пропан

- Газ пиролизный

- Какой газ нужен для сварки полуавтоматом

- Критерии выбора

- Преимущества

- Расход газа при сварке полуавтоматом

- Технология сварки с использованием газов

При работе на полуавтоматических сварочных аппаратах применяют присадочную проволоку, в которой отсутствуют защитные вещества. Шов в результате подвергается окислению от атмосферного кислорода. Такое явление в дальнейшем приведет к появлению микротрещин, а также разрушению соединения. Чтобы предотвратить негативное действие посторонних веществ применяют газ для сварки полуавтоматом. Защитная среда позволяет соединять при помощи сварки любые виды металлов.

Такое явление в дальнейшем приведет к появлению микротрещин, а также разрушению соединения. Чтобы предотвратить негативное действие посторонних веществ применяют газ для сварки полуавтоматом. Защитная среда позволяет соединять при помощи сварки любые виды металлов.

Виды сварочных газов

Для обеспечения защитной среды при соединении металлов и их сплавов с помощью сварки добавляются различные вещества.

Ацетилен

С его помощью выполняют сварочные работы полуавтоматом. В отличие от аналогов имеет высокую температуру горения. Получают при взаимодействии карбида кальция и обыкновенной воды. Карбид способен реагировать на влагу из атмосферы, поэтому при хранении необходимо соблюдать меры безопасности. Ацетилен легче воздуха, обладает резким запахом. Применяется ля нарезки металлических заготовок.

Водород

Является бесцветным газом, не имеет запаха. При использовании соблюдают безопасность, в результате смешивания с воздухом получается взрывоопасная смесь. Хранится в баллонах под давлением не выше 15 Мпа. Получают при помощи разделения воды на составляющие кислород и водород в специальных генераторах.

Хранится в баллонах под давлением не выше 15 Мпа. Получают при помощи разделения воды на составляющие кислород и водород в специальных генераторах.

Коксовый газ

От аналогов отличается резким запахом сероводорода, не имеет цвета. Получают в результате добычи кокса, относится к побочным продуктам. Считается безопасным веществом, может перемещаться по трубам с высоким давлением.

Природный газ метан, бутан и пропан

Недорогая и распространенная субстанция для выполнения сварки. Хранят в баллонах с высоким давлением. Добывают из газовых месторождений.

Баллоны с пропаном

Газ пиролизный

Получают при разложении на составляющие продуктов, содержащих нефть. В процессе отмечается коррозия на конце горелки, из-за чего подвергается нескольким стадиям очистки. Может использоваться для сварки и резки металлических деталей.

Какой газ нужен для сварки полуавтоматом

При выборе газа для полуавтоматической сварки необходимо ознакомиться со свойствами каждого вида. Для полуавтомата применяются следующие субстанции:

Для полуавтомата применяются следующие субстанции:

- Аргон. Используют при соединении активных металлов и их сплавов, так как он является инертным. Обеспечивает защиту шва от появления микротрещин и дефектов.

- Гелий. С его помощью получают соединения большого размера. Является инертным, защищает соединение от окисления.

- Углекислотная смесь. Применяется для сварки полуавтоматом с короткой дугой.

Критерии выбора

Применение газа для полуавтомата зависит от факторов:

- значение критических температур которая может быть обеспечена при горении смеси защитного вещества;

- количество тепла, образуемое в месте соединения при сварке металлических заготовок;

- способность обеспечивать защиту сварочного шва при соединении определенных металлов и их сплавов.

Рекомендуют применять готовые смеси без получения их при помощи генераторов.

Преимущества

Любые виды защитных веществ сохраняют ряд преимуществ:

- варить полуавтоматом без применения дорогого оборудования;

- соединения производят в труднодоступных местах там, где нельзя применить электродуговую сварку;

- в процессе можно регулировать номинальную мощность пламени из горелки, производят стыковку металлов с различными техническими характеристиками, например, титана с медью;

- помимо сварки можно выполнять закалку металлических конструкций, а также их резку;

- повышается качество шва в результате защиты от окисления;

- снижаются затраты на производство соединения, ускоряется процесс;

- увеличивается эффективность технологии;

- плавление металлических деталей в зоне действия дуги происходит быстрее, снижается время на сварку;

- исключается разбрызгивание расплавленного металла в месте стыковки;

- увеличивается свойства пластичности соединения, а также его плотность, исключается разрушение шва при эксплуатации;

- обеспечивается стабильность электрической дуги;

- снижается уровень задымления, тем самым понижается вред от сварки.

Расход газа при сварке полуавтоматом

Расход защитной среды зависит от следующего:

- тип металла или сплава;

- собственный диаметр присадочной проволоки;

- номинальная величина сварочного тока.

Скорость подачи смеси регулируется при помощи редуктора. Приспособление устанавливают на баллоне с высоким давлением. Существует таблица, согласно, которой происходит настройка оборудования.

При выполнении сварочных работ мастер может снизить потери газовой смеси, для этого необходимо следующее:

- производить соединение в закрытом цеху;

- применять вентиляцию, предотвратить сквозняки;

- привлечение мастеров с высокой квалификацией;

- использование смеси защитных веществ.

Мастер варит полуавтоматомПри снижении количества газа может ухудшиться качество сварочного шва, защитной среды будет недостаточно для защиты от окисления.

Технология сварки с использованием газов

Перед началом работ при сварке полуавтоматом учитывают следующее:

- номинальная мощность;

- тип присадочной проволоки;

- тип защитного смеси, а также регулировка скорости подачи при помощи редуктора на баллоне.

Нагрев и охлаждение металлических деталей происходит медленно. В результате следует регулировать температуру горения, этого добиваются путем наклона горелки и положением основного пламени. Если есть необходимость перемещения, то применяют баллоны с малым давлением, при стационарных работах используют емкости с большим внутренним давлением. Защитный газ для сварки полуавтоматом подается вместе с проволокой ее подача регулируется непосредственно при выполнении соединения. Таким способом обеспечивают защиту шва от окисления кислородом.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»; cachedBlocksArray[266488] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;( 3 оценки, среднее 3. 67 из 5 )

67 из 5 )

Поделиться

Какой газ нужен для сварки полуавтоматом?

Опубликовано: 26.05.2017

Полуавтоматическая сварка обычно осуществляется в газовой среде с применением проволоки. Процесс представляет собой электродуговую сварку с использованием тепловой энергии, исходящей от электрической дуги, которая соединяет металлическую поверхность изделия и окончание электрода. Какой газ нужен для сварки полуавтоматом?

Оглавление:

- Применяемые газы для сварки

- Ацетилен

- Водород

- Коксовый газ

- Природный газ: метан, бутан, пропан

- Газ пиролизный

- Какой газ подходит для сварочных работ?

- Газосварка полуавтоматом

- Преимущества газовой сварки

- Особенности выполнения работ

- Преимущества полуавтоматической сварки с углекислым газом для автомобильного ремонта

- Итог

Применяемые газы для сварки

Подбирать газ для сварочных работ полуавтоматом необходимо, основываясь на его свойствах.

Ацетилен

Характеристики:

- бесцветный;

- легче воздуха;

- обладает специфичным запахом.

Это один из самых распространенных газов, который используется в данной сфере деятельности. Он обладает среди остальных видов газа наиболее высокой температурой горения, имеет высокую полярность. Часто применяется из-за высокой температуры горения при резке металлических конструкций.

Для производства ацетилена применяются специализированные генераторы. Получить ацетилен можно при помощи соединения воды с карбидом кальция, который способен даже поглощать влагу из атмосферной среды. Поэтому согласно требованиям безопасности к данному химическому соединению предусматриваются особые условия хранения.

Водород

Характеристики:

- бесцветный;

- не имеет запаха;

- относится к взрывоопасным средствам.

При соединении с кислородом, воздушной средой образует гремучий газ. По требованиям безопасности водородные баллоны не должны находиться под давлением более 15 МПа.

По требованиям безопасности водородные баллоны не должны находиться под давлением более 15 МПа.

Для производства водорода используются специализированные генераторы. Водород также выделяется благодаря синтезу воды.

Коксовый газ

Характеристики:

- бесцветный;

- имеет специфичный запах.

Это побочный продукт, извлекаемый в процессе добычи кокса, который, в свою очередь, выводится из каменного угля. Этот газ можно транспортировать при помощи трубопроводных магистралей.

Природный газ: метан, бутан, пропан

Достаточно распространенные виды газов, применяемые для множества сварочных работ. К ним нет особых требований при транспортировании, хранении. Добыча этих разновидностей газов для сварки полуавтоматом производится на их месторождениях.

Газ пиролизный

Извлекается в процессе распада нефтяных продуктов. Этот газ способствует образованию коррозии мундштуков горелки, в результате чего они быстро выходят из строя. Пиролизный газ перед его непосредственным использованием подвергается очистке. Применяется данная субстанция, как для сваривания металлических конструкций, так и для их резки.

Пиролизный газ перед его непосредственным использованием подвергается очистке. Применяется данная субстанция, как для сваривания металлических конструкций, так и для их резки.

Какой газ подходит для сварочных работ?

Для любительской сварки в бытовых условиях лучше выбирать полуавтоматы, которые можно подсоединить к стандартной сети 220 В, но это условие не единственное для правильного подбора оборудования. Часто пользователей смущает маркировка на инструментах: MAG, MIG. Что же обозначает данная аббревиатура?

- MAG – полуавтомат для работы с углеродом.

- MIG – полуавтомат для работы с аргоном.

Также возможна комбинация данных газов или применение смесей, в которых они являются основой. От состава используемых смесей зависит конечный результат, качество сварного соединения. MAG или MIG предусматривает применение определенного типа присадочной проволоки. Универсальные варианты полуавтоматов способны функционировать с любой газовой смесью.

Универсальные варианты полуавтоматов способны функционировать с любой газовой смесью.

Опытные сварщики советуют использовать для полуавтоматической сварки смесь, включающую углекислый газ/аргон, 20/80 соответственно. Состав газа в такой пропорции значительно облегчает проведение сварочных работ, позволяет получать абсолютно ровное высококачественное сварное соединение, при этом полученный шов не нуждается в дополнительной обработке.

Газосварка полуавтоматом

Газовая полуавтоматическая сварка стальных медных, титановых образцов, их сплавов представляет собой процедуру соединения отдельных металлических изделий посредством подачи на участок соединения присадочной проволоки, газа, который ограждает расплавленные материалы от неблагоприятных воздействий воздуха.

Преимущества газовой сварки

- Для осуществления сварных соединений металлических конструкций с применением газа нет необходимости приобретать довольно дорогостоящее оборудование.

- При использовании углекислого газа сварные работы можно осуществлять на любых участках зданий, сооружений. При этом дополнительное потребление энергии исключается.

- В период выполнения сварочных работ присутствует возможность изменения мощности пламени. Это предоставляет возможность сваривать разнотипные образцы, к примеру, титановые с медными, свинцовые с латунными, другие металлы с разной температурой плавления.

- Данным способом сваривания можно не только соединять металлические конструкции, но и производить их закалку, резку.

- Сварные швы полуавтоматом в газе получаются намного прочнее, чем при электродуговой сварке.

Особенности выполнения работ

- Если на полуавтомате правильно установить мощность, подобрать оптимальную проволоку, скорость подачи проволоки, расход углекислого газа, тогда сварные соединения будут наилучшего качества.

- Поверхности, подвергаемые сварке, нагреваются и охлаждаются довольно медленно. При соединении медных, стальных, титановых деталей температура пламени регулируется.

Максимальная температура пламени при его вертикальном положении, соответственно изменении угла наклона она будет снижаться.

Максимальная температура пламени при его вертикальном положении, соответственно изменении угла наклона она будет снижаться. - При выполнении газовой полуавтоматической сварки в углекислом газе предусмотрено применение двух вариантов оборудования. В первом случае сварочные агрегаты работают с аргоном, прочими инертными газами. Во втором случае полуавтоматы работают с углекислым газом.

- Применение газового баллона под высоким давлением значительно затрудняет выполнение кузовных работ, сваривание трубопроводных коммуникаций на открытой местности. Но, для стационарных работ данная методика считается наиболее эффективной.

- При газосварке применяется проволока, имеющая в своем составе кремний, марганец. Ее расход строго контролируется, а подача в сварную зону осуществляется вместе с газом, который обеспечивает защиту проволоке, соединяемым металлам от негативных влияний воздуха. В стандартах определены марки проволоки, которые рекомендуется использовать для конкретного сварочного оборудования.

Преимущества полуавтоматической сварки с углекислым газом для автомобильного ремонта

- Технология выполнения сварки в углекислом газе легко усваивается, при необходимости ее можно быстро изучить.

- Ограниченная зона термических влияний предоставляет возможность соединять тонкие металлические изделия.

- Углекислый газ наиболее доступный из всех типов газов, применяемых для сварки.

- довольно высокая скорость расплавления присадочной проволоки, соответственно высокая производительность работ.

- Краска на изделии выгорает узкой полоской. Это позволяет подготовительные, финишные работы свести к минимуму.

- Сварные швы получаются высокого качества для деталей разной толщины.

- Отсутствует необходимость предварительно подгонять свариваемые образцы.

Итог

Сварка полуавтоматом с газом позволяет значительно экономить время на выполнении работ, так как отсутствует необходимость замены электродов, зачистки шлакообразований на сварных соединениях.

Сергей Одинцов

tweet

Газ для полуавтоматической сварки — группы компаний «Партнер» в Липецке

Полуавтоматическая сварка – это процесс, который обеспечивает соединение металлов между собой. Она выполняется с помощью сварочного аппарата – механического прибора с проволокой внутри, выполняющей функцию электрода. Благодаря наличию специального механизма проволока подается в автоматическом режиме.

Для сваривания металлов используются защитные газы, такие как: аргон, углекислый газ, гелий и прочие. Их основная цель, защищать сварочный шов металла от окисления, за счет так называемой сварочной ванны, что обеспечивает прочность, надежность и долговечность сварки. Для достижения необходимого результата рекомендуется подготовить металл и очистить его от возможной ржавчины и загрязнений щеткой по металлу или наждачной бумагой. После настройки оборудования и подготовки поверхности приступают к процессу сварки. Дуга зажигается после открытия вентиля подачи газа. Для запуска процесса используется проволока, которая подается при нажатии на кнопку Пуск. Проволока должна находиться в перпендикулярном положении к свариваемому металлу, что обеспечит качественную сварку. В процессе работ рекомендуется выдерживать зазор, показатель которого зависит от толщины свариваемого металла. Свариваемые детали должны находиться в горизонтальном положении на металлической подкладке.

Дуга зажигается после открытия вентиля подачи газа. Для запуска процесса используется проволока, которая подается при нажатии на кнопку Пуск. Проволока должна находиться в перпендикулярном положении к свариваемому металлу, что обеспечит качественную сварку. В процессе работ рекомендуется выдерживать зазор, показатель которого зависит от толщины свариваемого металла. Свариваемые детали должны находиться в горизонтальном положении на металлической подкладке.

Дальнейший сварочный процесс с применением защитного газа может осуществляться в двух формах:

- Точечное нанесение. Заключается в соединении металлов сварочными точками, которые ставят равномерно определенными промежутками. Такой подход позволяет ускорить процесс и нести ощутимую экономию сварочных материалов, при снижении прочности соединения.

- Цельный сварочный шов. Его наносят по всей длине свариваемой поверхности, по сути получается монолитное соединение металла.

При использовании определенного газа в полуавтоматической сварке, достигается улучшение качества шва. Так каждый вид газа позволяет по-своему получить дополнительную механическую надежность, высокую плотностью или необходимую пластичность. Применение газа обеспечивает ускоренный процесс расплавления металла, благодаря использованию газа получают стабильную дугу, а также снижают уровень задымления.

Так каждый вид газа позволяет по-своему получить дополнительную механическую надежность, высокую плотностью или необходимую пластичность. Применение газа обеспечивает ускоренный процесс расплавления металла, благодаря использованию газа получают стабильную дугу, а также снижают уровень задымления.

Технология сварки

|

Диаметр проволоки, мм |

Толщина детали, мм |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Вылет электрода, мм |

Расход газа, л/мин |

|

0,8 |

1…2,5 |

70…150 |

17…21 |

20…35 |

7…9 |

6. ..7 ..7 |

|

1,0 |

1…3 |

100…180 |

18…23 |

25…40 |

8…10 |

6…8 |

|

1,2 |

2…4 |

140…300 |

20…28 |

30…45 |

9…24 |

7…9 |

ПРАВИЛЬНЫЙ ПОДБОР ГАЗА

Для обеспечения качественной сварки рекомендуется научиться подбирать горелки для полуавтоматической сварки, а также газ, исходя из знаний об его свойствах. Специалисты советуют отдавать предпочтение природным вариантам газа:

- Углекислый газ. С его применением проводится полуавтоматическая сварка с короткой дугой и сварка с порошковой проволокой.

Газ используется в чистом виде, без смесей, поэтому металл глубоко проплавливается. В ходе работ, возможно, осуществлять выбор режима полуавтомата, в зависимости от толщины металла. Недостаток его применения – нестабильность дуги, поэтому в процессе работы могут появляться брызги.

Газ используется в чистом виде, без смесей, поэтому металл глубоко проплавливается. В ходе работ, возможно, осуществлять выбор режима полуавтомата, в зависимости от толщины металла. Недостаток его применения – нестабильность дуги, поэтому в процессе работы могут появляться брызги. - Аргон. С применением газа проводится аргонодуговая сварка разнообразных металлов. Благодаря химической инертности газа свариваются тугоплавкие и химически активные металлы. Материал обладает низкой теплопроводностью, что обеспечивает получение глубокого и тонкого сварочного шва.

- Гелий. Это одноатомный инертный газ, с применением которого осуществляется аргонодуговая сварка. Благодаря высокой теплопроводности и потенциалу ионизации получается широкий сварочный шов.

Для получения сварочной смеси газов используется кислород, водород, азот, коксовыеили пиролизные газы. Кислород является двухатомным защитным газом, который обеспечивает широкий сварочный шов и неглубокое проплавление металла. Кислород, как правило, смешивают с аргоном или углекислым газом, что гарантирует высокий уровень «смачиваемости» и струйный перенос.

Кислород, как правило, смешивают с аргоном или углекислым газом, что гарантирует высокий уровень «смачиваемости» и струйный перенос.

Азот применяется в сварке для повышения коррозийной стойкости дуплексных сталей. Водород относится к категории двухатомных защитных компонентов, с помощью которых удаляется оксид и повышается тепловложение. При его использовании на поверхности появляется широкий сварочный шов и увеличивается проплавление металла.

Коксовый газ – это бесцветное вещество, которое имеет ярко выраженный сероводородный запах. Это безопасный состав, который применяется редко для сварки, так как имеет специфические характеристики. Пиролизный газ нуждается в постоянной генерации. С его применением свариваются тонкие стали. При использовании в генерации газа элементов нефтепродукта на горелке появляется коррозия.

Так же в сварочных работах возможно применение газов метана, бутана, пропана. Самым распространенным сварочным газом является ацетилен, который имеет высокую температуру горения. С его применением проводится резка и сваривание металлов. Ацетилен – это прозрачный состав, который имеет специфический запах.

С его применением проводится резка и сваривание металлов. Ацетилен – это прозрачный состав, который имеет специфический запах.

Дуговая сварка металлическим электродом в среде защитного газа (GMAW / -MIG-)

В процессе дуговой сварки металлическим электродом в среде защитного газа (GMAW / «MIG») используется электрическая дуга, возникающая между расходуемым проволочным электродом и заготовкой. GMAW может быть реализован как ручной, полуавтоматический или автоматический процесс, а гибкость, обеспечиваемая различными вариантами процесса, является преимуществом во многих приложениях. GMAW обеспечивает значительное увеличение скорости наплавки металла сварного шва по сравнению с GTAW или SMAW, а при реализации полуавтоматического процесса обычно требуется меньше навыков сварщика. Однако оборудование GMAW является более сложным, менее портативным и обычно требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW является наиболее распространенным процессом сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения. Однако GMAW не подходит для сварки корневого шва сплавов на основе Ni/Co, и GTAW следует использовать для всех корневых швов.

GMAW является наиболее распространенным процессом сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения. Однако GMAW не подходит для сварки корневого шва сплавов на основе Ni/Co, и GTAW следует использовать для всех корневых швов.

В GMAW механизм, с помощью которого расплавленный металл на конце проволочного электрода переносится на заготовку, оказывает значительное влияние на характеристики сварного шва. С GMAW возможны три режима переноса металла: перенос с коротким замыканием, шаровидный перенос и перенос распылением. Кроме того, существует вариант режима переноса распыления, называемый импульсным распылением.

Электрическая полярность для GMAW сплавов HASTELLOY® и HAYNES® должна быть положительной электродом постоянного тока (DCEP / «обратная полярность»). Типичные параметры для различных режимов переноса GMAW приведены в таблице 2 для сварки в плоском положении. Поскольку различные источники питания GMAW сильно различаются по конструкции, работе и системам управления, параметры следует рассматривать как ориентировочный диапазон для достижения надлежащих характеристик сварки с конкретным сварочным оборудованием. Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм/мин) / от 150 до 250 мм/мин.

Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм/мин) / от 150 до 250 мм/мин.

Перенос короткого замыкания происходит в самых низких диапазонах тока и напряжения, что приводит к низкому подводу тепла при сварке. Обычно он используется с присадочной проволокой меньшего диаметра и позволяет получить относительно небольшую и легко контролируемую сварочную ванну, которая хорошо подходит для сварки в нестандартном положении и соединения тонких профилей. Однако низкое тепловложение делает перенос с коротким замыканием восприимчивым к дефектам непровара (холодный нахлест), особенно при сварке толстых профилей или при многопроходной сварке.

Шаровидный перенос происходит при более высоких уровнях тока и напряжения, чем короткое замыкание, и характеризуется большими каплями расплавленного металла неправильной формы. Теоретически глобулярный режим переноса можно использовать для сварки сплавов на основе Ni/Co, но он используется редко, поскольку создает неравномерное проплавление и неровный контур наплавленного валика, что способствует образованию дефектов. Поскольку сила тяжести имеет решающее значение для отрыва и переноса капли, шаровидный перенос обычно ограничивается сваркой в плоском положении.

Поскольку сила тяжести имеет решающее значение для отрыва и переноса капли, шаровидный перенос обычно ограничивается сваркой в плоском положении.

Распылительный перенос происходит при самых высоких уровнях тока и напряжения и характеризуется остронаправленным потоком мелких металлических капель. Это процесс с высоким подводом тепла и относительно высокой скоростью наплавки, который наиболее эффективен для сварки толстых секций материала. Однако в основном он полезен только в плоском положении, а его высокое тепловложение способствует горячему растрескиванию сварного шва и образованию вторичных фаз в микроструктуре, что может ухудшить эксплуатационные характеристики.

Импульсный струйный перенос — это строго контролируемый вариант струйного переноса, при котором сварочный ток чередуется между высоким пиковым током, при котором происходит перенос струйным распылением, и более низким фоновым током. Это обеспечивает стабильный процесс с низким уровнем разбрызгивания при среднем сварочном токе, значительно более низком, чем при переносе струей. Импульсное распыление обеспечивает более низкое тепловложение по сравнению с переносом распылением, но менее подвержено дефектам неполного сплавления, которые являются общими для переноса с коротким замыканием. Это полезно во всех положениях сварки и для широкого диапазона толщины материала. В большинстве случаев компания Haynes International настоятельно рекомендует использовать импульсный распылительный перенос для GMAW сплавов HASTELLOY® и HAYNES®. Использование современного источника питания с синергетическим управлением и возможностью регулировки формы сигнала («адаптивный импульс») очень выгодно для импульсного переноса распыления. Эти передовые технологии упростили использование импульсного струйного переноса, при котором параметры импульса, такие как ток импульса, длительность импульса, фоновый ток и частота импульса, включены в систему управления и связаны со скоростью подачи проволоки.

Импульсное распыление обеспечивает более низкое тепловложение по сравнению с переносом распылением, но менее подвержено дефектам неполного сплавления, которые являются общими для переноса с коротким замыканием. Это полезно во всех положениях сварки и для широкого диапазона толщины материала. В большинстве случаев компания Haynes International настоятельно рекомендует использовать импульсный распылительный перенос для GMAW сплавов HASTELLOY® и HAYNES®. Использование современного источника питания с синергетическим управлением и возможностью регулировки формы сигнала («адаптивный импульс») очень выгодно для импульсного переноса распыления. Эти передовые технологии упростили использование импульсного струйного переноса, при котором параметры импульса, такие как ток импульса, длительность импульса, фоновый ток и частота импульса, включены в систему управления и связаны со скоростью подачи проволоки.

Выбор защитного газа имеет решающее значение для разработки процедуры GMAW. Для сплавов на основе Ni/Co защитная газовая среда обычно обеспечивается аргоном или смесью аргона с гелием. Относительно низкая энергия ионизации аргона способствует лучшему зажиганию/стабильности дуги, а его низкая теплопроводность обеспечивает более глубокое пальцеобразное проплавление. Если использовать отдельно, гелий создает неустойчивую дугу, чрезмерное разбрызгивание и сварочную ванну, которая может стать чрезмерно жидкой, но при добавлении к аргону он обеспечивает более жидкую сварочную ванну, которая улучшает смачивание и создает более плоский сварочный валик. При сварке сплавов на основе Ni/Co следует избегать добавок кислорода или углекислого газа, которые обычно используются с другими металлами. Эти добавки создают сильно окисленную поверхность и способствуют пористости металла сварного шва, неровной поверхности валика и дефектам неполного сплавления. Оптимальная смесь защитного газа зависит от многих факторов, включая конструкцию/геометрию сварного шва, положение сварки и желаемый профиль проплавления. В большинстве случаев предлагается смесь 75% Ar и 25% He; хорошие результаты были получены при содержании гелия от 15 до 30%.

Относительно низкая энергия ионизации аргона способствует лучшему зажиганию/стабильности дуги, а его низкая теплопроводность обеспечивает более глубокое пальцеобразное проплавление. Если использовать отдельно, гелий создает неустойчивую дугу, чрезмерное разбрызгивание и сварочную ванну, которая может стать чрезмерно жидкой, но при добавлении к аргону он обеспечивает более жидкую сварочную ванну, которая улучшает смачивание и создает более плоский сварочный валик. При сварке сплавов на основе Ni/Co следует избегать добавок кислорода или углекислого газа, которые обычно используются с другими металлами. Эти добавки создают сильно окисленную поверхность и способствуют пористости металла сварного шва, неровной поверхности валика и дефектам неполного сплавления. Оптимальная смесь защитного газа зависит от многих факторов, включая конструкцию/геометрию сварного шва, положение сварки и желаемый профиль проплавления. В большинстве случаев предлагается смесь 75% Ar и 25% He; хорошие результаты были получены при содержании гелия от 15 до 30%. При переносе методом короткого замыкания добавление гелия к аргону помогает избежать чрезмерно выпуклых валиков сварного шва, которые могут привести к дефектам непровара. Для распылительного переноса хорошие результаты можно получить с использованием чистого аргона или смесей аргона и гелия. Добавление гелия обычно требуется для импульсного распыления, так как это значительно увеличивает смачивание.

При переносе методом короткого замыкания добавление гелия к аргону помогает избежать чрезмерно выпуклых валиков сварного шва, которые могут привести к дефектам непровара. Для распылительного переноса хорошие результаты можно получить с использованием чистого аргона или смесей аргона и гелия. Добавление гелия обычно требуется для импульсного распыления, так как это значительно увеличивает смачивание.

Поскольку аргон и гелий являются инертными газами, поверхность сварного шва после наплавки должна быть яркой и блестящей с минимальным окислением. При этом при многопроходной сварке притирка между проходами не обязательна. Однако на поверхности сварного шва могут быть отмечены некоторое окисление или «копоть». В этом случае рекомендуется интенсивная обработка проволочной щеткой и/или легкая шлифовка/кондиционирование (зернистость 80) между проходами сварки, чтобы удалить окисленную поверхность и обеспечить надежное наплавление последующих сварных швов. Расход защитного газа обычно должен находиться в диапазоне от 25 до 45 CFH (от 12 до 21 л/мин). Слишком низкая скорость потока не обеспечивает адекватной защиты сварного шва, а чрезмерно высокая скорость потока может повлиять на стабильность дуги. Как и в случае с GTAW, рекомендуется защита обратной продувкой, чтобы корневая сторона сварного соединения не подвергалась сильному окислению. Если защита с обратной продувкой невозможна, корневую сторону сварного соединения следует зашлифовать после сварки, чтобы удалить весь окисленный металл сварного шва и любые дефекты сварки. Затем сварной шов может быть заполнен с обеих сторон по мере необходимости.

Слишком низкая скорость потока не обеспечивает адекватной защиты сварного шва, а чрезмерно высокая скорость потока может повлиять на стабильность дуги. Как и в случае с GTAW, рекомендуется защита обратной продувкой, чтобы корневая сторона сварного соединения не подвергалась сильному окислению. Если защита с обратной продувкой невозможна, корневую сторону сварного соединения следует зашлифовать после сварки, чтобы удалить весь окисленный металл сварного шва и любые дефекты сварки. Затем сварной шов может быть заполнен с обеих сторон по мере необходимости.

Во время GMAW сварочную горелку следует держать перпендикулярно к заготовке под рабочим углом и углом перемещения приблизительно 0°. Для видимости может потребоваться очень небольшое отклонение от перпендикуляра. Если горелка расположена слишком далеко от перпендикуляра, кислород из атмосферы может попасть в зону сварки и загрязнить расплавленную сварочную ванну. Сварочный пистолет с водяным охлаждением всегда рекомендуется для сварки струйным переносом и всегда, когда используются более высокие сварочные токи.

Следует признать, что некоторые части оборудования GMAW, такие как контактный наконечник и кабелепровод/лайнер для присадочной проволоки, подвержены сильному износу и должны периодически заменяться. Изношенная или грязная направляющая может вызвать неравномерную подачу проволоки, что приведет к нестабильности дуги или к заклиниванию присадочной проволоки, что известно как «птичье гнездо». Рекомендуется свести к минимуму резкие изгибы кабеля пистолета. Если возможно, механизм подачи проволоки следует расположить так, чтобы во время сварки кабель горелки был почти прямым.

Оборудование для полуавтоматической системы GMAW | Металлургия

РЕКЛАМА:

Эта статья проливает свет на пять основных видов оборудования, необходимых для полуавтоматической системы GMAW. Оборудование: 1. Источник питания 2. Блоки подачи проволоки 3. Пистолет GMAW и узел трубопровода подачи проволоки 4. Системы защитного газа и охлаждающей воды 5. Используемые материалы.

Оборудование № 1. Источник питания:

Источник питания: GMAW использует постоянный ток. и почти всегда с положительным электродом. Это условие сварки приводит к стабильной дуге с плавным переносом металла, что приводит к низкому разбрызгиванию и хорошему качеству сварного шва. Переменный ток не подходит для GMAW, потому что он приводит к гашению дуги каждые полпериода, что может привести не только к частичному выпрямлению сварочного тока, но и к полному гашению дуги. Постоянный ток с отрицательным электродом, хотя и дает более высокую скорость наплавки, также не является предпочтительным, поскольку может вызвать нестабильную и неустойчивую дугу. Более того, это сводит на нет преимущество дуговой очистки рабочей поверхности.

Можно использовать как комплект трансформатор-выпрямитель, так и источник питания мотор-генератор. Источники питания GMAW обычно рассчитаны на рабочие циклы 60% и 100% для полуавтоматического и автоматического режимов соответственно. Статическая вольт-амперная характеристика источника питания может варьироваться от постоянного напряжения или плоской характеристики до постоянного тока. Для автоматического процесса GMAW иногда используется источник питания с возрастающей вольт-амперной характеристикой.

Для автоматического процесса GMAW иногда используется источник питания с возрастающей вольт-амперной характеристикой.

РЕКЛАМА:

Источник питания с плоской характеристикой более популярен для GMAW, поскольку он обеспечивает саморегулирование сварочной дуги. Таким образом, можно использовать устройство подачи проволоки с настройками постоянной скорости. В таком аппарате сварочный ток напрямую зависит от скорости подачи проволоки. Поэтому для достижения высоких скоростей наплавки проволока подается с более высокими скоростями подачи. Такой источник питания дает очень большой ток в случае короткого замыкания электрода на заготовку. Этот тип источников питания используется для сварки всех металлов.

Для источника питания с падающей вольт-амперной характеристикой требуемый ток достигается соответствующей настройкой на машине. Длина дуги контролируется автоматической регулировкой скорости подачи проволоки. Лучше всего к этому типу источника питания подходят электроды большого диаметра с автоматическим или механизированным режимом. Большинство источников питания постоянного тока имеют падающую вольт-амперную характеристику, хотя также доступны источники питания постоянного тока. Однако источники питания постоянного тока не обеспечивают саморегулирования длины дуги; схема измерения напряжения используется для поддержания желаемой длины дуги путем изменения скорости электрода.

Большинство источников питания постоянного тока имеют падающую вольт-амперную характеристику, хотя также доступны источники питания постоянного тока. Однако источники питания постоянного тока не обеспечивают саморегулирования длины дуги; схема измерения напряжения используется для поддержания желаемой длины дуги путем изменения скорости электрода.

Источники питания с восходящей характеристикой V-I иногда используются с автоматизированной системой GMAW с более толстыми электродами, чем те, которые используются в полуавтоматической системе. Диапазон напряжений для такого источника питания больше, чем для источника постоянного напряжения, и в нем с увеличением тока увеличивается и напряжение.

Оборудование № 2. Блоки подачи проволоки: В автоматическом GMAW блок подачи проволоки также включает в себя сварочную горелку, однако в полуавтоматическом режиме они разделены для обеспечения гибкости процесса. Чтобы протолкнуть проволоку через несколько метров гибкого канала со скоростью от 2-5 до 25 м/мин, необходимо иметь мощные двигатели подачи проволоки, приводящие в движение нескользящие ролики с накаткой или V-образными канавками.

РЕКЛАМА:

Эти двигатели обычно имеют электропривод (постоянного тока) с регулируемой скоростью. Подача проволоки обычно поддерживается постоянной путем предварительной настройки, поэтому большинство двигателей подачи имеют шунтовую обмотку или двигатели с постоянными магнитами. Однако двигатели серии с регулируемой скоростью используются с источниками питания постоянного тока. Скорость такого двигателя варьируется в зависимости от обратной связи, чтобы поддерживать постоянную длину дуги.

Помимо механизма привода проволоки узел подачи проволоки также содержит аппаратуру управления потоком газа, двухпозиционный выключатель подачи тока и заправки проволоки для начальных регулировок.

Оборудование № 3. Пистолет GMAW и кабелепровод подачи проволоки в сборе: Пистолеты для большинства работ общего назначения GMAW имеют допустимую нагрузку по току примерно до 200 А и дуговое воздушное охлаждение. Есть три типа таких пистолетов, а именно: толкающий, тянущий и двухтактный.

Пистолет нажимного типа обычно подключается к устройству подачи проволоки с помощью гибкого канала максимальной длиной около 4 м. Проволока проталкивается через канал с помощью механизма подачи проволоки. Такое расположение оказывается удовлетворительным для стальных проволок диаметром от 0,8 до 2-4 мм и алюминиевых проволок диаметром от 1,2 до 3,2 мм.

РЕКЛАМА:

Пистолет тянущего типа содержит автономный механизм подачи проволоки, позволяющий подавать проволоку с удаленной катушки по гибкому каналу длиной до 15 м. Когда такой пистолет используется в сочетании с механизмом подачи толкающего типа, он называется двухтактным, а приводные двигатели синхронизируются, чтобы избежать несоответствия и повреждения проволочного электрода. С этими типами механизмов подачи можно использовать стальную и алюминиевую проволоку диаметром от 0-8 до 1-6 мм.

Горелки GMAW, необходимые для подачи алюминиевой проволоки диаметром менее 1,6 мм, снабжены автономным механизмом подачи проволоки и подачей проволоки. Катушка с проволокой обычно имеет диаметр 100 мм и вместе с проволокой весит от 0,5 до 1 кг. Обычно в таких пистолетах используется механизм подачи проволоки тянущего типа с диаметром проволоки от 0,8 до 1,2 мм.

Катушка с проволокой обычно имеет диаметр 100 мм и вместе с проволокой весит от 0,5 до 1 кг. Обычно в таких пистолетах используется механизм подачи проволоки тянущего типа с диаметром проволоки от 0,8 до 1,2 мм.

GMAW для больших токов (200-750А) относятся к типу с водяным охлаждением, в котором вода циркулирует по каналам вокруг контактной трубки и газового сопла. Маневренность таких пушек снижена из-за повышенного веса, поэтому они часто используются с механизированными и автоматическими сварочными установками.

Подача тока на электрод в пистолете осуществляется с помощью контактной трубки из медного сплава с резьбой. Трубки разного диаметра приспособлены для разного диаметра проволоки, чтобы обеспечить хороший контакт.

РЕКЛАМА:

Канал подачи проволоки должен иметь гладкий канал, но должен плотно охватывать проволоку во избежание ее коробления. Трубопровод должен быть гибким, но достаточно жестким, чтобы избежать перегибов при изгибе на малый радиус. Обычно для подачи стальной проволоки подходят спиральные стальные трубы (занавески). Однако алюминиевые провода изнашиваются и заклиниваются, если в них не установлены нейлоновые или тефлоновые вкладыши.

Обычно для подачи стальной проволоки подходят спиральные стальные трубы (занавески). Однако алюминиевые провода изнашиваются и заклиниваются, если в них не установлены нейлоновые или тефлоновые вкладыши.

поставляются со стандартными газовыми баллонами для обеспечения постоянного давления и расхода защитного газа. Для контроля расхода газа предусмотрен расходомер в виде калиброванной пластиковой трубки. Калибровки обычно в л/мин. Расходомеры газа для разных газов имеют разные калибровки из-за разницы в их плотности, поэтому один расходомер не может использоваться для всех газов.

Отдельный защитный газ обычно поставляется в баллоне высокого давления, а газовая смесь обычно может быть получена от поставщика по запросу. Однако также доступны газосмесительные устройства, которые можно подключить к двум баллонам с разными газами для получения смесей в желаемых пропорциях. Такие установки в основном используются для смешивания CO 2 и аргона.

Такие установки в основном используются для смешивания CO 2 и аргона.

GMAW для использования с током выше 200 А используют воду для охлаждения сопла. Водяное охлаждение значительно увеличивает срок службы контактной трубки и сопла. Это также облегчает удаление брызг из сопла. Мощные механизированные или автоматические головки также имеют контактные трубки с водяным охлаждением.

РЕКЛАМА:

Пистолеты с водяным охлаждением часто снабжены механизмом автоматического прекращения подачи тока при прекращении подачи воды; это предохраняет пистолет от перегрева в случае внезапного прекращения подачи воды.

Электромагнитные клапаны предназначены для включения и выключения газа и воды, а реле включает и выключает двигатель подачи проволоки и токовые контакторы. Обычно один переключатель, встроенный в пистолет, выполняет свою работу надлежащим образом.

Оборудование № 5. Используемые материалы: Материалами, используемыми для GMAW, являются присадочный металл и защитный газ. Питающая проволока и защитный газ должны быть тщательно подобраны в соответствии со свариваемым материалом, а также с учетом используемого процесса (MIG, CO 2 , FCAW и т. д.).

Питающая проволока и защитный газ должны быть тщательно подобраны в соответствии со свариваемым материалом, а также с учетом используемого процесса (MIG, CO 2 , FCAW и т. д.).

Присадочная или питающая проволока выбирается таким образом, чтобы обеспечить совместимость между основным металлом и наплавленным металлом, чтобы обеспечить металл требуемого состава и прочности. Национальные и международные стандарты содержат рекомендации по выбору присадочного металла для свариваемого металла.

РЕКЛАМА:

Присадочная проволока продается в катушках разного размера и веса с тщательной многослойной намоткой для подачи в пистолет с минимальным риском зацепления. Проволока с чрезмерно твердым характером часто скручивается, вызывая трудности с подачей и пружинящее действие. Такие провода также имеют тенденцию закручиваться по спирали при выходе из контактной трубки, что часто приводит к образованию волнистого валика. Присадочная проволока нагружена трением на барабанах, чтобы разматываться при небольшом натяжении. В питающем проводе предусмотрена механическая блокировка, чтобы избежать перебега питающего провода по инерции при отключении тока.

В питающем проводе предусмотрена механическая блокировка, чтобы избежать перебега питающего провода по инерции при отключении тока.

Выбор защитного газа зависит от состава обрабатываемого материала, типа присадочной проволоки, положения сварки, варианта процесса и желаемого качества сварки. Таблицу 5-6 можно использовать в качестве руководства для выбора защитного газа.

Расход газа зависит от размера сопла GMAW-пушки и составляет от 4 до 40 л/мин; однако наиболее часто используемый диапазон составляет от 7 до 12 л/мин.

Понимание дуговой сварки металлическим газом

Автор: G.E. Компания Матис

Дуговая сварка металлическим газом (GMAW) — это процесс соединения металлов, который играет решающую роль в производственном секторе. В процессе сварки используется расходуемый проволочный электрод, который непрерывно подается через контактный наконечник, и источник питания, который создает электрическую дугу между металлическим электродом и заготовкой. Дуга нагревает металлы, позволяя им соединяться, а защитный газ защищает сварной шов от загрязнения окружающей среды во время процесса.

Дуга нагревает металлы, позволяя им соединяться, а защитный газ защищает сварной шов от загрязнения окружающей среды во время процесса.

В операциях GMAW используются два типа газов — инертные и активные, — каждый из которых характеризует одну из двух форм процесса: MIG и MAG. При сварке металлов инертным газом (MIG) в процессе сварки используется инертный газ, а при сварке металлов активным газом (MAG) используется активный газ. Помимо классификации на основе используемого вспомогательного газа, операции GMAW также можно классифицировать на основе их способов передачи.

Хотя GMAW обычно использует систему питания постоянного напряжения и постоянного тока, в этом процессе также используются системы переменного тока с диапазоном различных токов и напряжений и различными диаметрами электродов. Кроме того, в зависимости от требований и ограничений сварочного применения, GMAW может быть сконфигурирован как полуавтоматический, т. е. требующий некоторого участия оператора, или как полностью автоматический с механизированным управлением. Эти опции делают этот процесс жизнеспособным решением для широкого спектра крепежных применений.

Эти опции делают этот процесс жизнеспособным решением для широкого спектра крепежных применений.

Как отмечалось выше, GMAW использует различные режимы переноса металла. Каждый режим имеет свои характеристики и оптимальные варианты использования и во многом зависит от конкретного процесса сварки, источника питания и используемых расходных материалов. Различные факторы влияют на то, какой режим передачи следует использовать для GMAW, включая величину и тип тока, химический состав электрода, поверхность и диаметр, тип и подачу защитного газа, а также расстояние от контакта до заготовки. Выбор режима переноса влияет на то, какой присадочный металл является идеальным.

Четыре режима передачи GMAW включают:

- Шаровидный. В этом режиме используется защитный газ CO 2 , который дешевле других защитных газов, таких как аргон. Хотя он обеспечивает более высокую скорость наплавки, что позволяет увеличить скорость сварки, он выделяет больше тепла, чем другие режимы, что приводит к неровной поверхности сварки и большему разбрызгиванию.

Чтобы устранить эти недостатки, сварочные операции, в которых используется режим переноса шаровидного металла, требуют более толстых материалов и полностью плоского позиционирования.

Чтобы устранить эти недостатки, сварочные операции, в которых используется режим переноса шаровидного металла, требуют более толстых материалов и полностью плоского позиционирования. - Короткое замыкание. Сварочные операции, в которых используется режим переноса металла с коротким замыканием, также называются GMAW с короткой дугой или SCT. В этом режиме передачи при контакте электрода с заготовкой происходит короткое замыкание, что обеспечивает скорость передачи от 20 до 200 раз в секунду. Он использует смесь 75% аргона и 25% CO 2 или трехкомпонентные газовые смеси в качестве защитного газа и может использоваться для тонких (менее ¼ дюйма) заготовок из черных металлов и труб без подложки.

- Спрей. В режиме переноса распылением капли расплавленного материала, размер которых обычно меньше диаметра электрода, распыляются на заготовку. В этом режиме используются различные смеси от 80% до 98% аргона с содержанием CO от 2% до 20% 2 и требуется более высокое напряжение или сила тока, более высокая скорость подачи проволоки, более толстые материалы и горизонтальное или плоское расположение.

- Импульсный спрей. Основной характеристикой этого режима является чередование тока распыления высокого напряжения и низкого фонового тока. Это качество улучшает процесс переноса напыления за счет переохлаждения сварочной ванны во время цикла низкого тока и снижает тепловыделение и деформацию.

Каждый из режимов передачи имеет свои преимущества в конкретных приложениях. Тем не менее, есть некоторые общие преимущества, связанные с использованием дуговой сварки металлическим газом, в том числе:

- Возможность настройки для полуавтоматической или полностью автоматической работы

- Универсальность в отношении материала и толщины шва

- Простота очистки и отсутствие сколов

- Гибкость положения сварки

- Экономическая эффективность

- Скорость процесса

- Экологичность (минимум отходов образуется при полном израсходовании электродов)

GMAW возник как решение для сварки алюминия и других цветных металлов. Однако из-за его способности ускорять процесс сварки его использование распространилось на сталь и нержавеющую сталь. Его универсальность позволяет использовать его в любой отрасли и с широким спектром материалов. Некоторые из наиболее распространенных приложений для GMAW включают:

Однако из-за его способности ускорять процесс сварки его использование распространилось на сталь и нержавеющую сталь. Его универсальность позволяет использовать его в любой отрасли и с широким спектром материалов. Некоторые из наиболее распространенных приложений для GMAW включают:

- Автомобильное производство и техническое обслуживание

- Роботизированные сборочные линии

- Трубный фитинг

- Строительство и техническое обслуживание путей в железнодорожной отрасли

В G.E. Mathis, мы предлагаем услуги точной дуговой сварки и сварки MIG клиентам из самых разных отраслей, включая сельское хозяйство, горнодобывающую промышленность, аэрокосмическую, военную и строительную отрасли. Благодаря современному оборудованию и многолетнему опыту работы в отрасли, наша команда высококвалифицированных сварщиков обладает необходимыми инструментами и опытом для оказания различных сварочных услуг. Помимо GMAW, мы предоставляем:

- Дуговая сварка под флюсом/MIG двойной проволокой

- Дуговая сварка под флюсом (FCAW)

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Сварка швов

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Дуговая сварка под флюсом (SAW)

Расположенный в Чикаго, штат Иллинойс, наш завод площадью 135 000 квадратных футов, оснащенный полностью автоматизированным сварочным оборудованием с ЧПУ, позволяет нам выполнять практически любые требования клиентов по высокоточным крупномасштабным проектам. Наши возможности включают в себя:

Наши возможности включают в себя:

- Производственные мощности для больших сварных деталей шириной до 12 футов или длиной 80 футов с самыми жесткими допусками, доступными в отрасли

- Возможности материалов для широкого спектра металлов, таких как углеродистая сталь, нержавеющая сталь, износостойкая пластина Hardox®, Strenx® и другие сплавы

Чтобы гарантировать качество нашей продукции, наш персонал и объекты соответствуют самым высоким стандартам сертификации, таким как AWS D1.1, D1.6, D9.1 и D10.9.

Свяжитесь с нами сегодня для получения дополнительной информации о наших возможностях дуговой сварки металлическим газом или запросите предложение от одного из наших экспертов для вашего следующего проекта.

Что такое GMAW (сварка MIG) и как это работает?

Дуговая сварка металлическим газом («GMAW») представляет собой процесс дуговой сварки, в котором используется расходуемый проволочный электрод и защитный газ, который подается к соединению сварочной горелкой. Электрическая дуга между проволокой и основным металлом генерирует тепло, которое плавит оба металла, в то время как защитный газ защищает расплавленную сварочную ванну от вредных атмосферных газов.