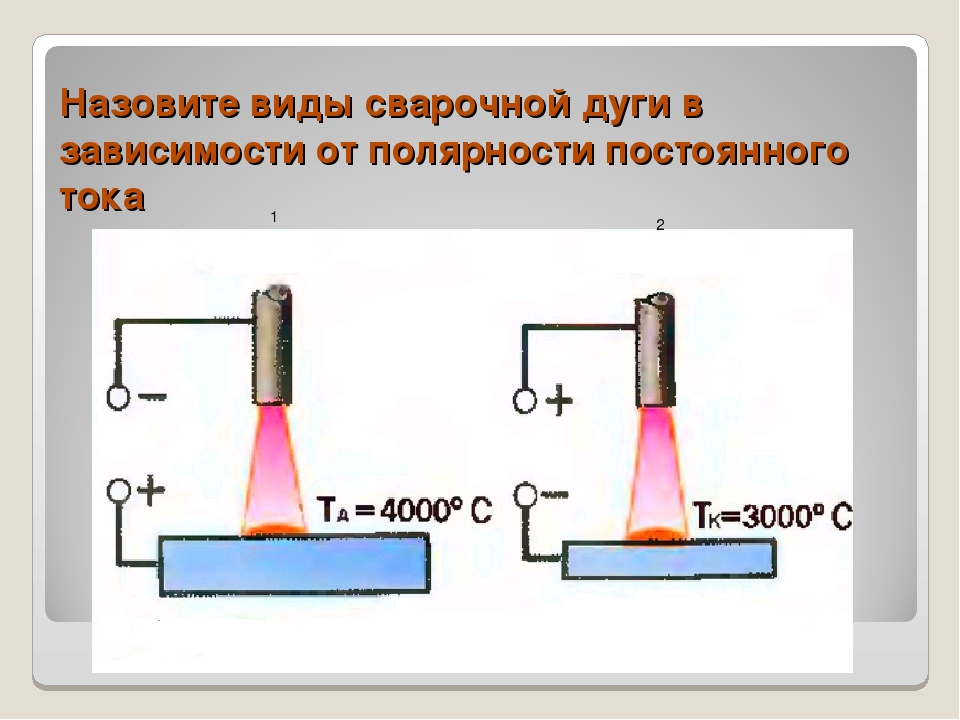

Полярность при сварке инвертором: прямая или обратная

Каждый уважающий себя сварщик должен знать, что такое полярность. Ведь без этого просто не получится правильно настроить оборудование.

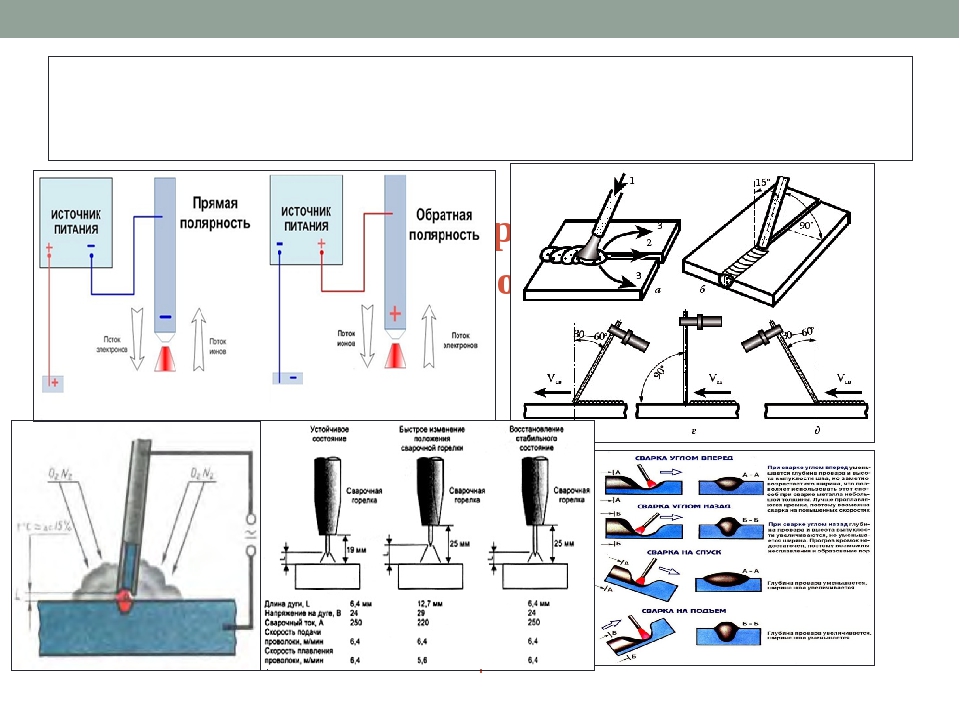

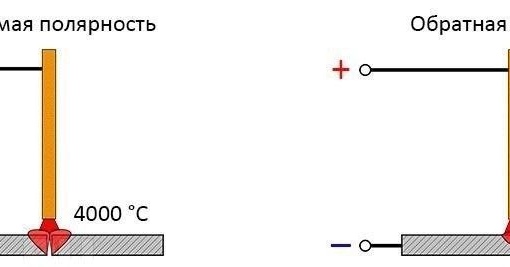

По сути, полярность при сварке – это один из способов подключения инвертора. Есть два варианта:

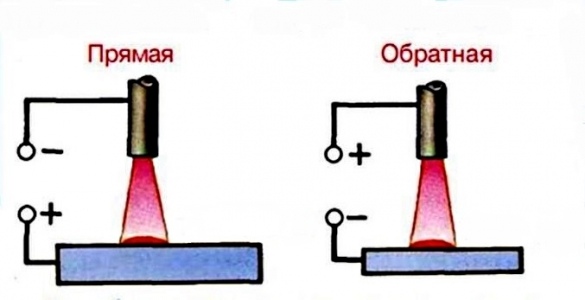

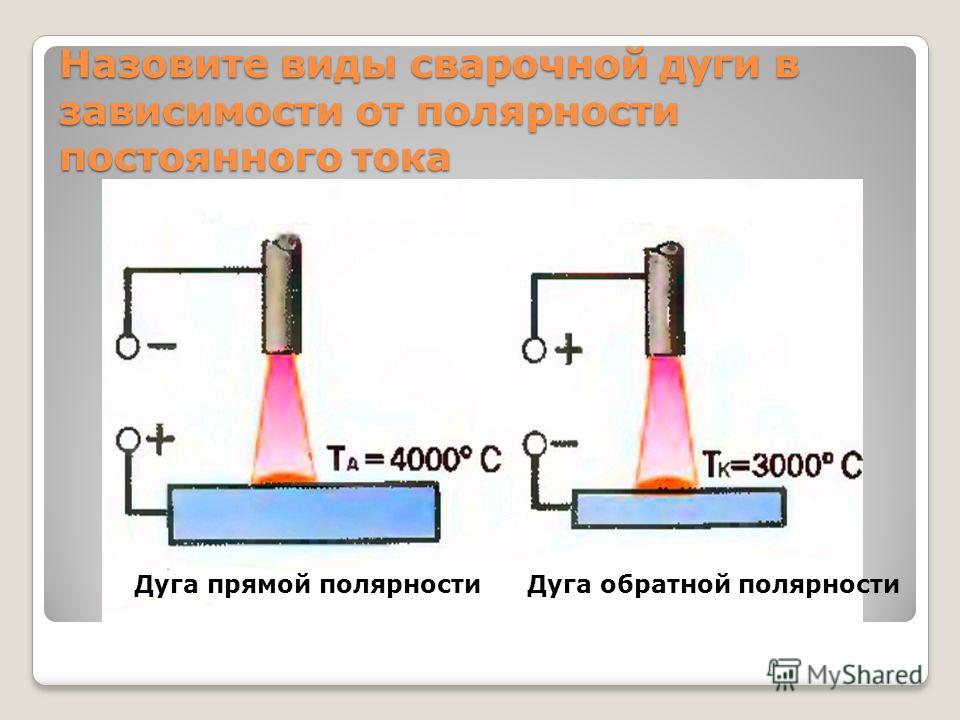

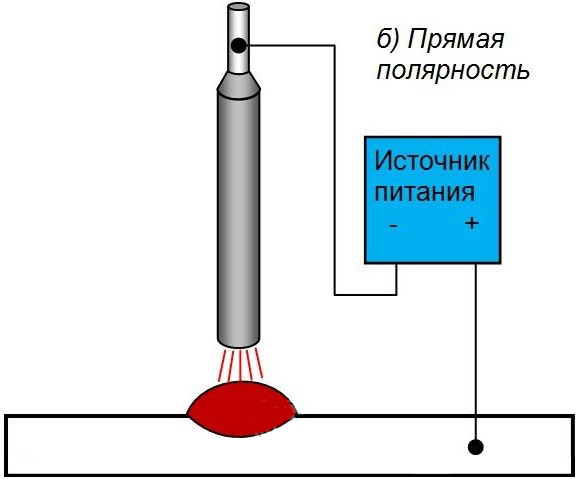

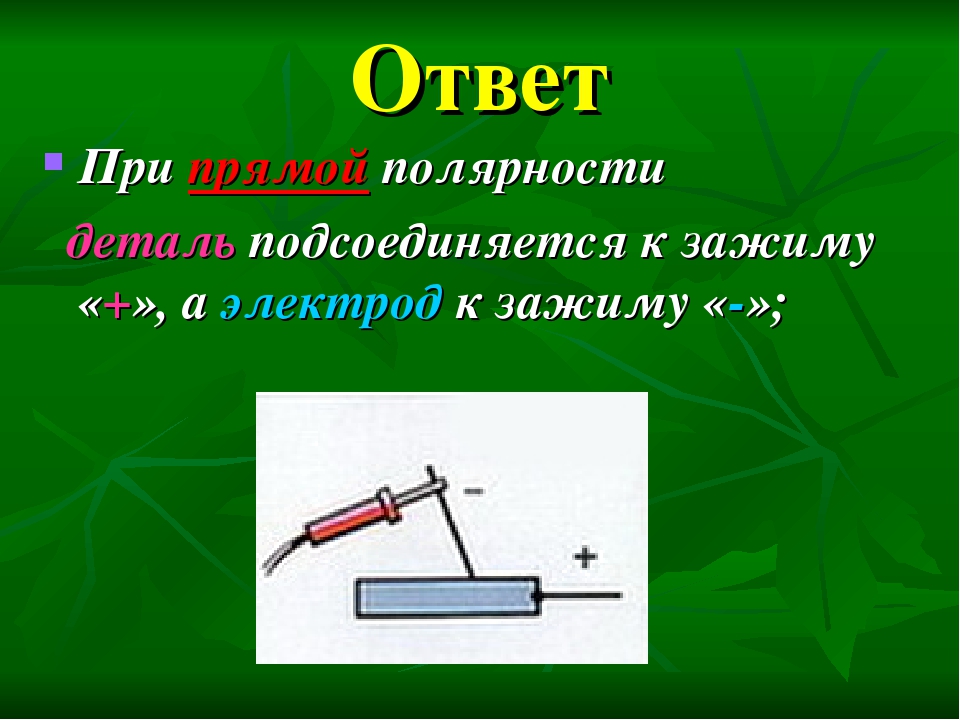

- Прямая полярность – электрод подсоединен к минусу, а металл к плюсу. При такой сварке металл нагревается сильнее, а электрод остается сравнительно холодным. Глубина проплавления заметно больше. Сварочная дуга при этом будет ровнее и стабильнее, что упрощает получение хорошего шва. Однако у такого метода сварки есть и свои недостатки. В первую очередь это высокий риск прожога тонких деталей. Также увеличивается разбрызгивание металла.

- Обратная полярность – металл подключается к минусу, а электрод к плюсу. Благодаря такому подключению металл нагревается заметно меньше, зато электрод плавится намного быстрее.

Теперь рассмотрим сферу применения разных способов сварки. Это поможет лучше понять особенности использования прямой и обратной полярности.

Прямая полярность обычно применяется для сварки металлов толщиной от 5 мм. Лучшего всего подходит для работы с чугуном и практически любой сталью. За счет большой глубины проплавления с помощью прямого подключения удобно не только сваривать, но резать различные изделия.

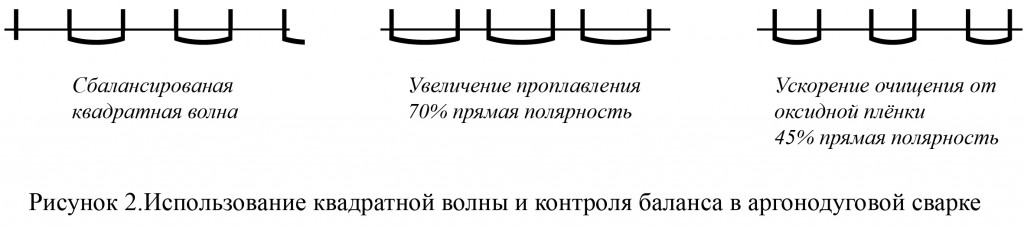

Цветные металлы практически всегда сваривают в режиме прямого подключения инвертора. Это не случайно. Например, при сварке алюминия очень важно быстро преодолеть оксидную пленку. Благодаря этому во время работы на металле образуется меньше окислов.

Обратная полярность применяется в первую очередь для работы с тонким листовым металлом. Хорошо подходит для сварки различных стальных и чугунных сплавов. Дело в том, что из-за сильного нагрева могут образовываться тугоплавкие соединения. Использование обратной полярности позволяет этого избежать. Также такой тип подключения хорошо подходит для сварки нержавейки, низколегированной низкоуглеродистой стали, среде- и высоколегированной стали.

Дело в том, что из-за сильного нагрева могут образовываться тугоплавкие соединения. Использование обратной полярности позволяет этого избежать. Также такой тип подключения хорошо подходит для сварки нержавейки, низколегированной низкоуглеродистой стали, среде- и высоколегированной стали.

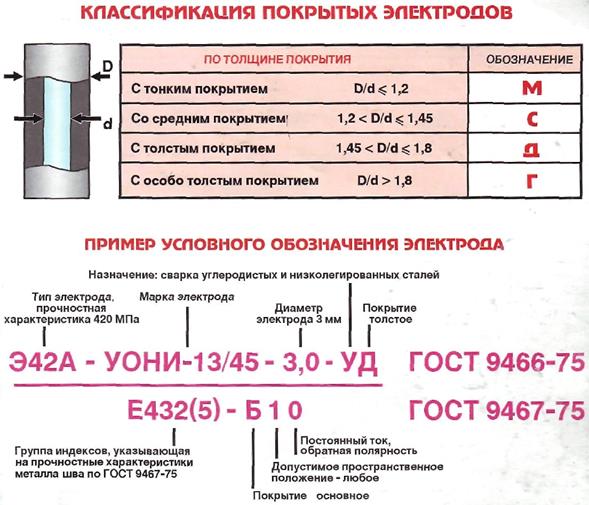

Очень важно правильно подобрать электроды или проволоку под используемый способ сварки. К счастью, практически всегда на упаковке указывается, для какого способа подключения они используются.

Однако есть несколько общих рекомендаций, которые помогут с выбором:

- При обратном подключении всегда используйте электроды устойчивые к перегреву.

- Для цветных металлов обычно используют вольфрамовые неплавящиеся электроды.

- Угольные электроды используют только при прямом подключении.

- Флюсовая проволока лучше всего подходит для варки стали при прямом подключении.

Резюмируем:

- Для варки и резки стали или чугуна, а также для работы с цветными металлами используется прямая полярность.

- Для работы с тонкими листами металла или со сплавами применяется обратная полярность.

Категория в каталоге:

Какую полярность при сварке инвертором выбрать

Автор solbon На чтение 3 мин. Просмотров 305 Опубликовано

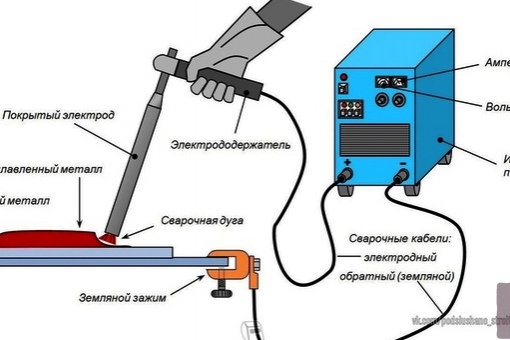

Сварка инвертором имеет свои особенности перед сваркой обычным трансформаторным аппаратом. Прежде всего, это постоянный ток, следовательно, сварку металлов можно осуществлять в двух режимах, с прямой и обратной полярностью.

Простыми словами, меняя подключения инвертора (плюс на электрод и наоборот), можно менять режимы сваривания металлов. Это одно из основных преимуществ инверторной сварки, перед обычной. Что это даёт? Какую полярность выбрать? Именно об этом и будет рассказано в данной статье строительного журнала samastroyka.ru.

Зачем нужна обратная и прямая полярность

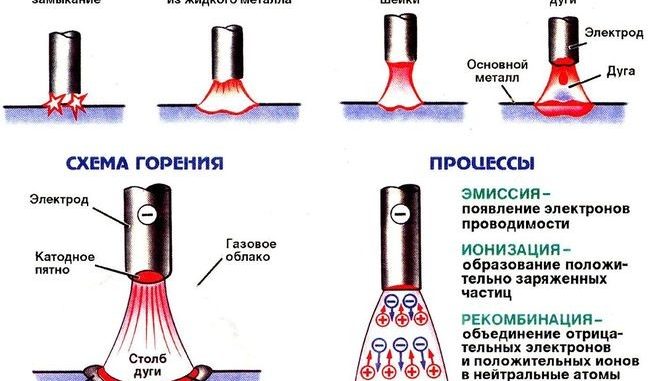

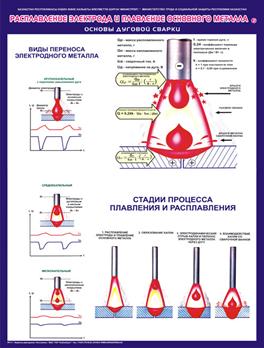

Чтобы ответить на данный вопрос, нужно углубиться в технологический процесс сварки постоянным током. При сварке на конце электрода появляется «термопятно», обладающее температурой свыше 3000°C.

При сварке на конце электрода появляется «термопятно», обладающее температурой свыше 3000°C.

При этом если к плюсовому выходу инвертора подключить электрододержатель, а к минусовому, держатель массы, то температура пятна будет гораздо ниже, примерно на 1000 градусов.

Таким образом, можно более тонко выбрать режим сварки, что даст следующие преимущества:

- Используя прямую полярность инвертора, основная температура придётся на свариваемый металла, который начнёт намного быстрее и больше разогреваться. Все это позволит более качественно проварить толстый металл и хорошо углубить корень шва. Сварочное соединение будет обладать максимальной прочностью и надёжностью.

- Используя обратную полярность инвертора, наоборот, получится не перегревать металл, поскольку самая большая температура будет приходиться на кончик электрода при сварке. Таким образом, на обратной полярности удобней всего варить тонкий металл, который на прямой полярности, скорее всего, будет прожигаться сваркой.

Кроме того, на обратной полярности варят такие металлы, которые имею большую чувствительность к перегреву. В первую очередь, это нержавейка, высокоуглеродистая сталь, чугун, и некоторые другие металлы.

Вот зачем нужна обратная и прямая полярность инвертора. При этом расход электродов на обратной полярности, будет намного выше, чем на прямой. Связано это с тем, что при подключении инвертора на обратную полярность, большая часть температуры приходится именно на электрод. В результате чего он намного быстрее сгорает в процессе сварки.

Особенности сварки на прямой полярности

При сварке инвертором на прямой полярности возникают определённые моменты, о которых должен знать каждый сварщик:

- Во-первых, данный режим сварки инвертором характеризуется большим разбрызгиванием расплавленного металла;

- Сварочная дуга на прямой полярности менее стабильна, и с этим приходится мириться;

- Поскольку температура нагрева электрода меньше, то при сварке на прямой полярности возможно использование токов с большим значением;

- Увеличивается коэффициент наплавки металла;

- Смена полярности инвертора влияет и на состав наплавленного металла.

Выбор того или иного режима сварки, во много зависит от поставленных задач.

Зная особенности обратной и прямой полярности инвертора, получится выполнить работу более тонко и качественно.

Читайте также:- Сварка тонкого металла: что нужно знать?

- Тонкости сварки инвертором для начинающих

- Как и чем варить чугун в домашних условиях

Источник

Сварка цветных металлов: виды основных сплавов

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью.

Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

При выполнении работ в домашних условиях возможна рихтовка поверхности молотками с резиновой ударной частью. В противном случае сваривание выполняет не сплошной полосой, а с чередованием в определенной последовательности мест наложения шва.

Особенности сварки

Сварка оцинкованной стали — непростой процесс. Это связано с особенностями цинка, которые приходится учитывать для выполнения качественной работы. Прежде всего, новичкам часто сложно подобрать оптимальную температуру, при которой возможна сварка оцинковки. Слой цинка может начать плавиться уже при температуре около 400 градусов, но если немного переборщить, то цинк может начать испаряться.

Данная особенность очень мешает формированию качественного шва. Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Вам не удастся решить эту проблему настройкой режима сварки или с помощью своих навыков. Единственное решение — использование в работе либо специальных электродов с покрытием (если это сварка инвертором), либо присадочной проволоки и защитного газа.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

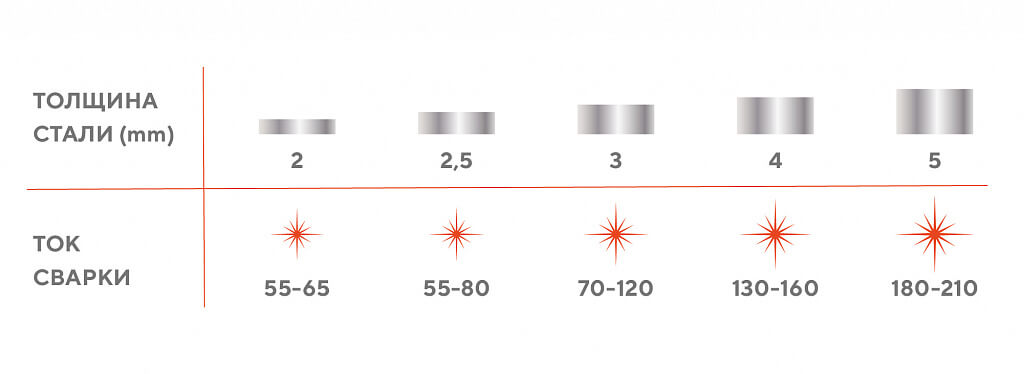

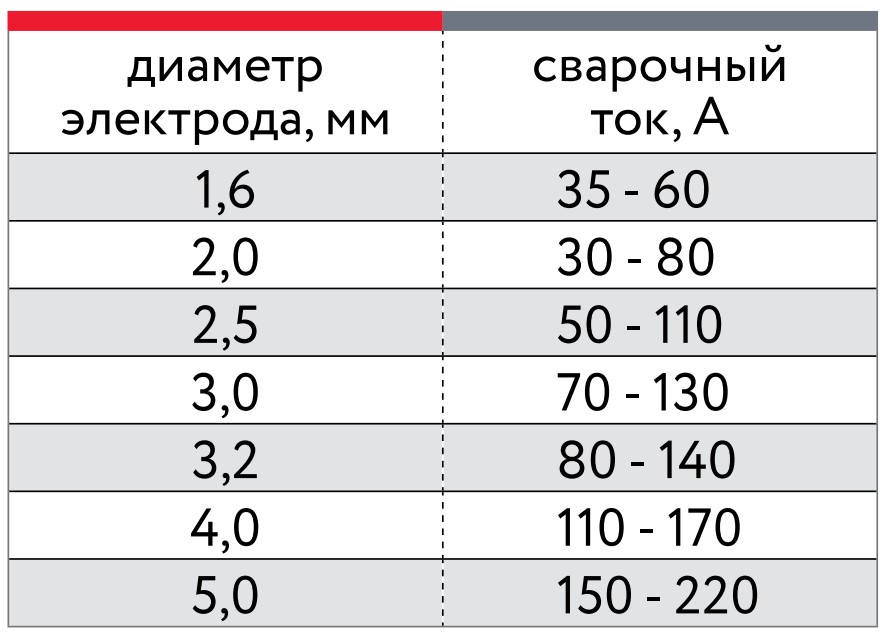

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

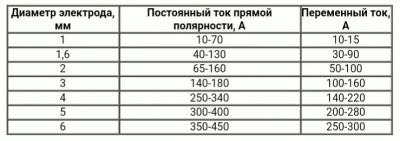

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

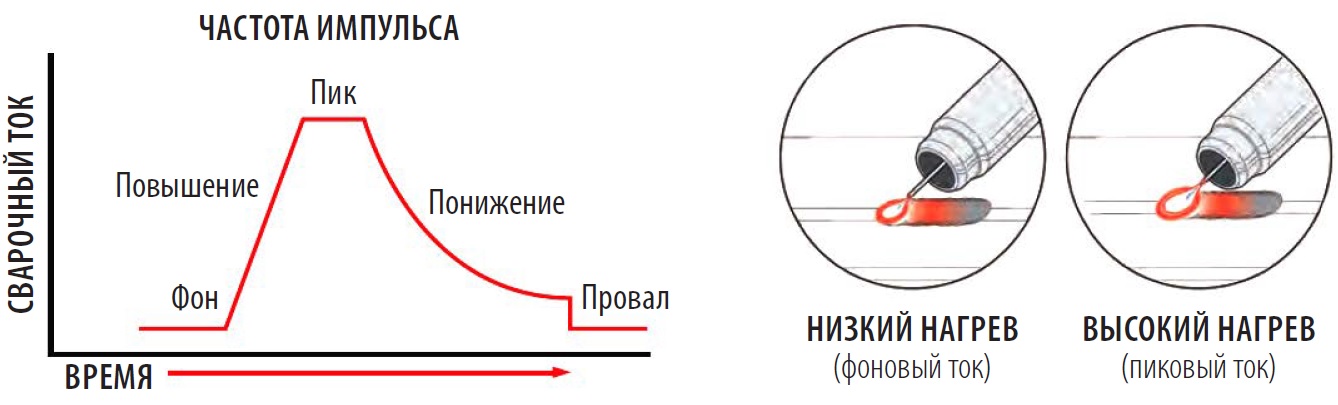

Некоторые агрегаты имеют функцию выполнения работ в импульсном режиме, который прекрасно справляется с тонким металлом – прерывистая дуга не дает поверхности перегреваться.

Технология сварки инвертором тонкого металла

Комментариев:

Рейтинг: 58

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

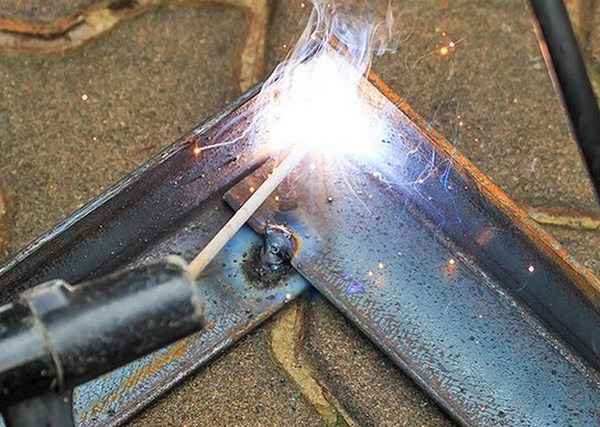

Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, — к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

Схема сварки при помощи электрода.

Сварка инвертором — это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

Вернуться к оглавлению

Схема прямой полярности.

При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

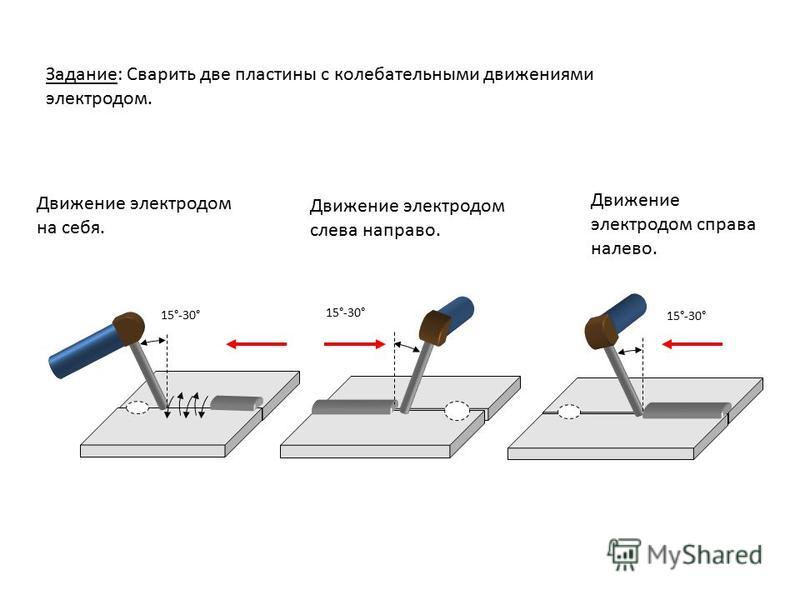

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное — не сдаваться.

Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное — не сдаваться.

Схема обратной полярности.

Проводя сварку тонких листов стали, опытные сварщики подкладывают под заготовку толстые медные листы, которые отводят излишки тепла и помогают поддерживать ровную температуру в зоне сварки. Между листами стали не должно быть зазоров, края должны прилегать плотно и ровно. Проводя электродом, не делайте поперечных к линии стыка движений, двигайтесь только вдоль стыка с ровной скоростью и следуя зоне контакта.

Некоторые мастера вставляют в стык оставшиеся полоски стали и ведут электродугой по ней, расплавляя таким образом, чтобы ее материал скреплял шов, а на сами листы действовало лишь остаточное тепло электросварки.

Листы меньше 1 мм толщиной можно скреплять не встык, а внахлест, тогда электрическая дуга, расплавляя верхний лист, скрепляет его с нижним без чрезмерного риска прожига сразу двух листов.

Вернуться к оглавлению

Схема сварки при помощи электрода.

Большую роль в сварке инвертором в целом и тонких металлических элементов в частности играет выбор электродов. Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Возьмем, к примеру, электрод ОМА-2. Он покрыт специальным составом, который горит при токах малой силы и обеспечивает ровное и медленное горение, что увеличивает ваши шансы сплавить тонкие металлические части без особых проблем. Покрытие дает хорошую жидкую металлическую массу, которая и делает шов неглубоким и хорошо скрепляющим поверхности. Покрытие состоит на треть из титанового концентрата, почти наполовину из муки, на 15% из жидкого стекла, а также имеет такие важные добавки, как марганец, селитра и железистые соединения кремния и марганца. Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Для сварки тонких листов стали хорошо подходит электрод МТ-2, этот электрод создан довольно давно, но до сих пор используется сварщиками в нашей стране.

Вернуться к оглавлению

Схема сварки тонкого металла.

Инвертор — это отличное подспорье для неопытных мастеров, желающих самостоятельно овладеть навыками электрической сварки. Но все же есть определенные задачи, для решения которых великолепных качеств прибора недостаточно, необходимы определенные навыки. Прочитав советы опытных сварщиков, вы должны были понять, что, не освоив этот опыт хотя бы в рамках ознакомления с советами, вы не сможете сварить тонкие металлические детали между собой без высокого риска повредить их сваркой.

А потому советуем ознакомиться со всей доступной массой информации по работе инверторной сварки с тонкими металлическими элементами. После чего попрактикуйтесь на ненужных кусочках металла, оттачивая свои навыки. Только убедившись в том, что сварка проходит как нужно, металл не прожигается, шов ровный, а не уродливый и бугристый, можете пробовать свои силы на нужном вам изделии. Надеемся, что наши советы помогут вам в вашем труде.

Только убедившись в том, что сварка проходит как нужно, металл не прожигается, шов ровный, а не уродливый и бугристый, можете пробовать свои силы на нужном вам изделии. Надеемся, что наши советы помогут вам в вашем труде.

https://moyakovka.ru/youtu.be/CV5fGYh5lyo

Желаем вам удачи и ровных швов!

moyakovka.ru

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

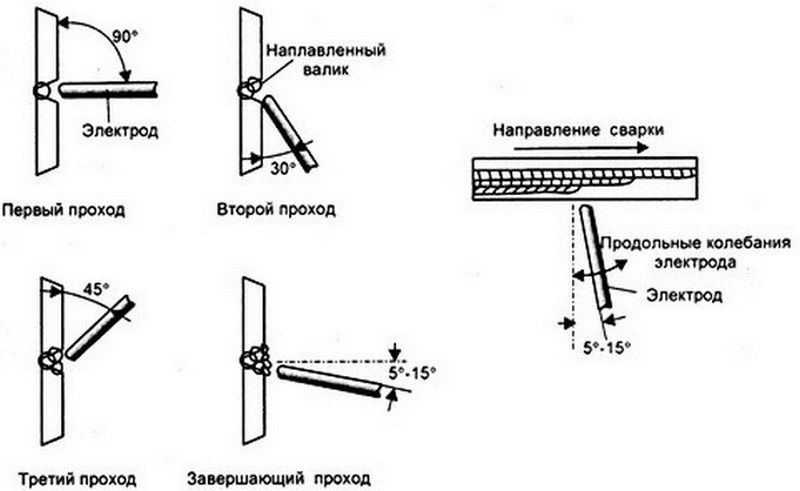

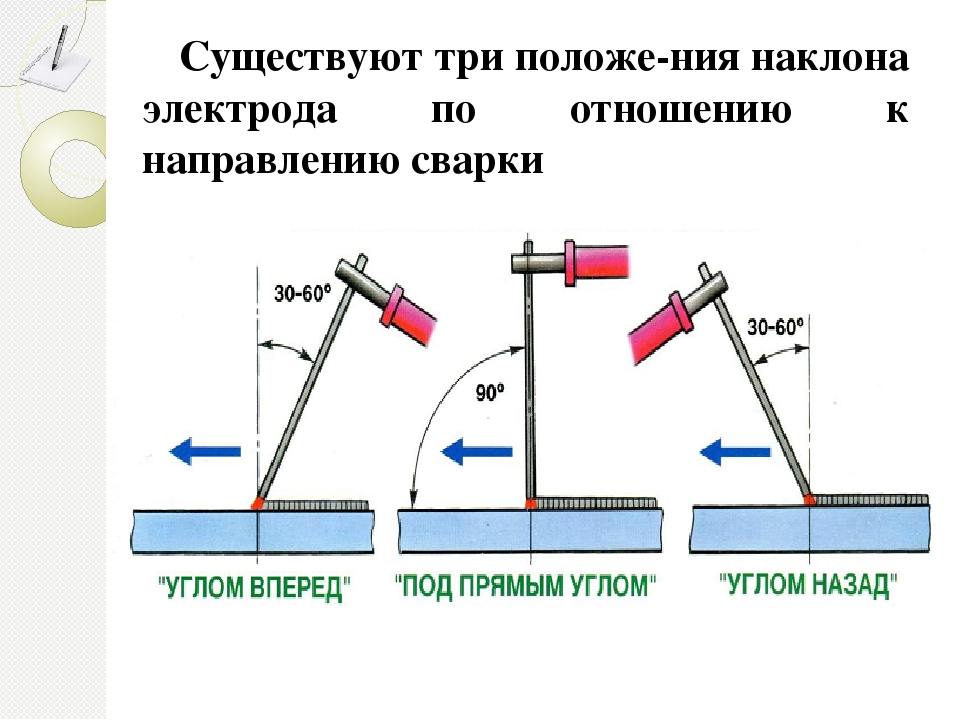

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Техника сварки тонкого металла инвертором

Сварка листов тонкого металла инвертором позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Видео:

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Видео:

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

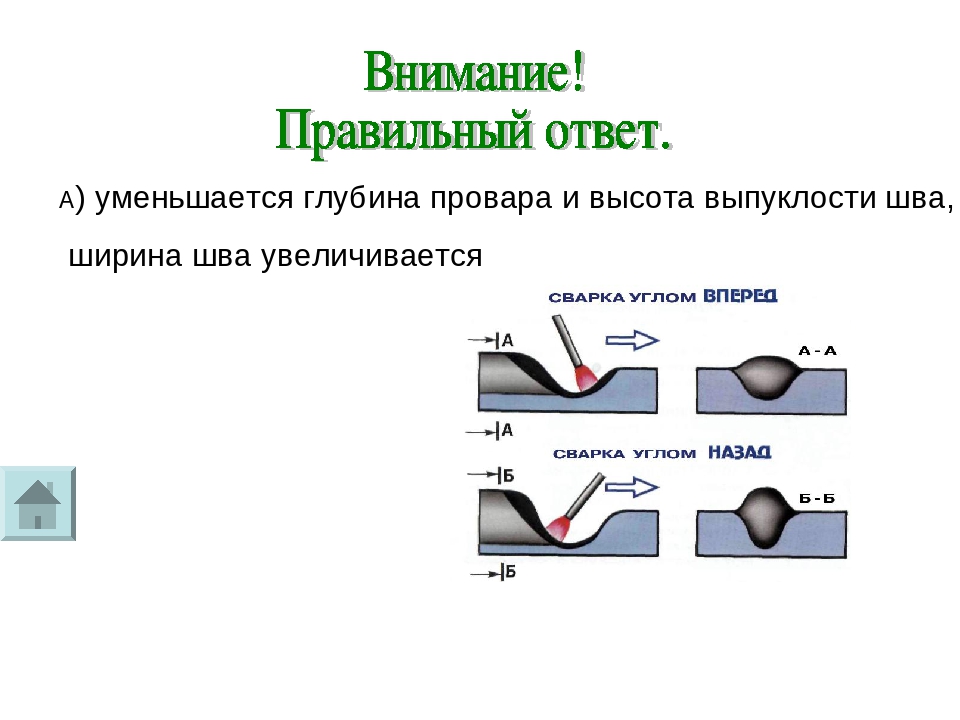

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Видео:

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

rezhemmetall.ru

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу.

При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога. - При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Сварка инвертором тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

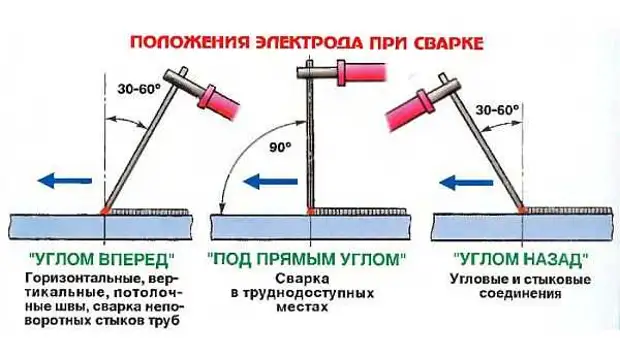

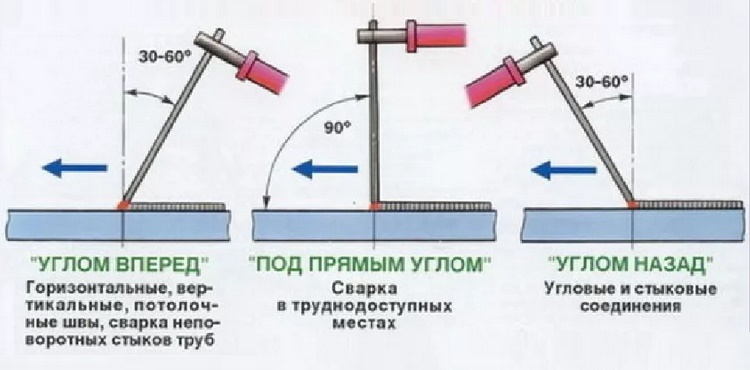

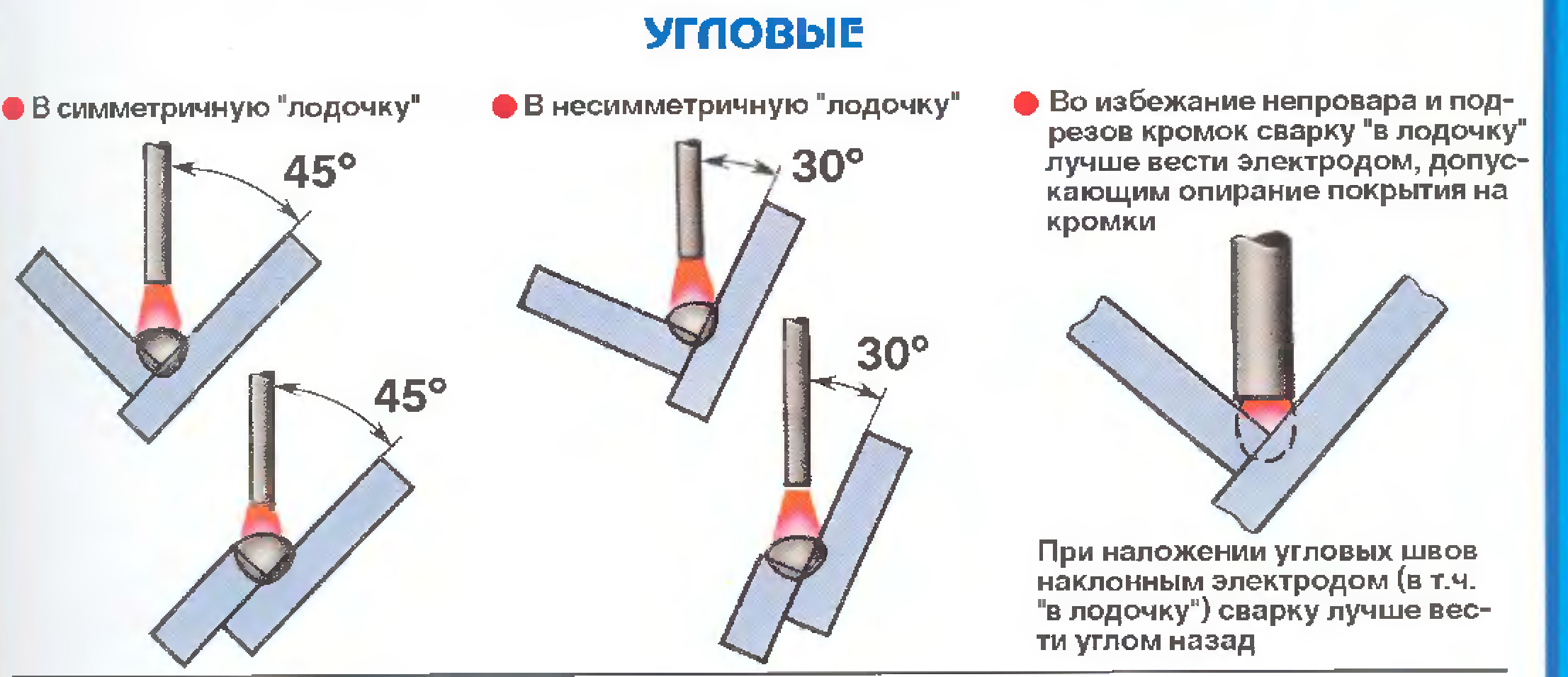

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

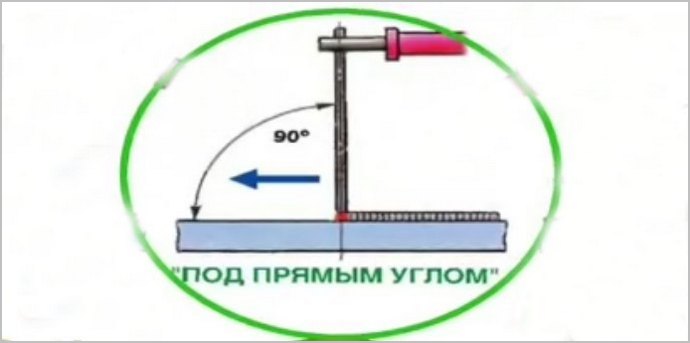

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык. В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металла

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

stroypomochnik.ru

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Прямой и обратный ток во время сварки. Что дает изменение полярности при сварке электродами.

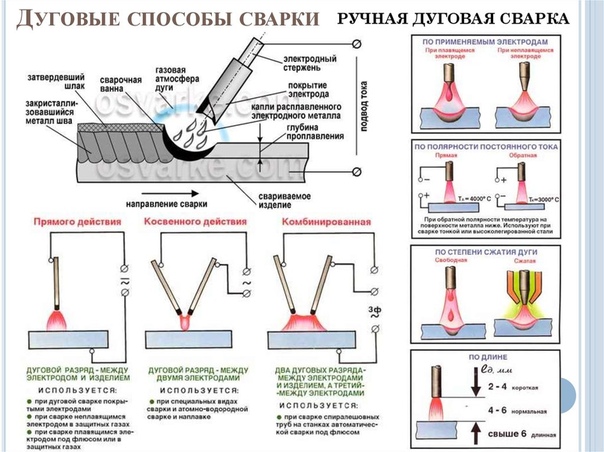

Сварка металлов постоянным током может осуществляться в двух режимах: с прямой полярностью и обратной. Прямая полярность при сварке — это когда минус подключен к электроду, а плюс — к металлической заготовке. При сварке с обратной полярностью все наоборот, то есть к стержню подключается плюс, а к изделию — минус.

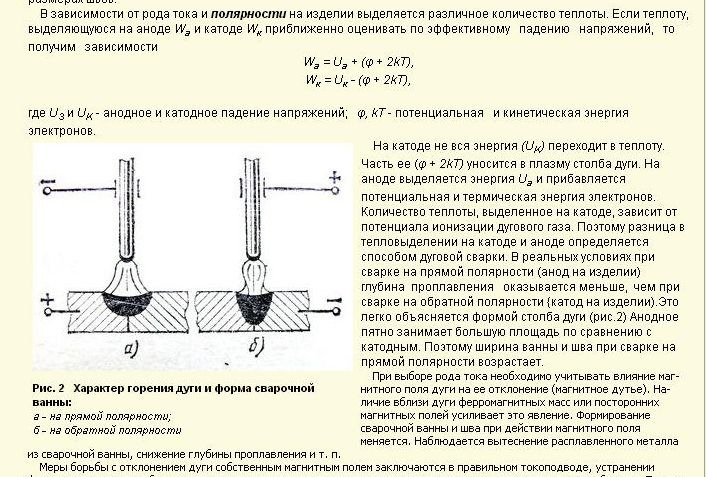

При сварке постоянным током на конце электрода образуется тепловое пятно, которое имеет высокую температуру.В зависимости от того, какой полюс подсоединен к электроду, будет зависеть температура на его кончике, и соответственно будет зависеть режим процесса сварки. Например, если к расходному материалу подключен плюс, то на его конце образуется анодное пятно, температура которого составляет 3900С. Если он минус, то получаем катодное пятно с температурой 3200С. Разница существенная.

Если он минус, то получаем катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

- При сварке током прямой полярности основная температурная нагрузка приходится на металлическую заготовку.То есть больше прогревается, что позволяет углубить корневой шов сварного шва.

- При сварке током обратной полярности на кончике электрода возникает температурная концентрация. То есть основной металл меньше нагревается. Поэтому этот режим в основном используется при соединении заготовок небольшой толщины.

Следует добавить, что режим обратной полярности применяется также при соединении высокоуглеродистых и легированных сталей, нержавеющей стали. То есть те виды металлов, которые чувствительны к перегреву.

Внимание! Поскольку температура на анодном и катодном пятнах разная, расход самого электрода будет зависеть от правильного подключения сварочного аппарата. То есть обратная полярность при сварке инвертором — это перерасход электродов.

В процессе сварки постоянным током необходимо следить за тем, чтобы металл заготовок хорошо прогревался, почти до состояния расплавленного металла. То есть должна образоваться сварочная ванна. На качество ванны влияет прямая и обратная полярность режима сварки.

- Если сила тока большая, а это значит, что температура нагрева также будет высокой, то металл нагреется до такого состояния, что электрическая дуга просто оттолкнет его. Ни о какой связи здесь говорить не приходится.

- Если ток, наоборот, слишком мал, то металл не нагреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны создается среда, которой легко управлять с помощью электрода.Он расширяется, поэтому одно движение стержня создает ориентационный сварной шов. В этом случае легко контролировать глубину сварки.

Кстати, скорость электрода напрямую влияет на качество конечного результата. Чем выше скорость, тем меньше тепла попадает в зону сварного шва, тем меньше прогревается основной металл. При уменьшении скорости температура внутри сварочной ванны увеличивается. То есть металл хорошо прогревается. Поэтому опытные сварщики устанавливают ток инвертора больше, чем необходимо. Но качество сварного шва контролируется именно скоростью движения электрода.

При уменьшении скорости температура внутри сварочной ванны увеличивается. То есть металл хорошо прогревается. Поэтому опытные сварщики устанавливают ток инвертора больше, чем необходимо. Но качество сварного шва контролируется именно скоростью движения электрода.

Что касается самих электродов, то выбор полярности определяется материалом, из которого они изготовлены, или типом покрытия. Например, использование обратной полярности при сварке постоянным током, в которой используется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает выходить из строя. Поэтому этот тип используется только в режиме прямой полярности. Напротив, чистый металлический стержень без покрытия хорошо заполняет сварной шов с обратной полярностью.

Глубина и ширина сварного шва также зависят от используемого режима. Чем выше ток, тем больше проникновение. То есть увеличивается глубина сварного шва. Все дело в линейной энергии дуги. Фактически, это количество тепловой энергии, проходящей через единицу длины сварного шва. Но увеличить ток до бесконечности невозможно даже вне зависимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его смещение.Конечным результатом такой электросварки на большом токе является прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то режим обратной плавки может обеспечить большую глубину проплавления.

Фактически, это количество тепловой энергии, проходящей через единицу длины сварного шва. Но увеличить ток до бесконечности невозможно даже вне зависимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его смещение.Конечным результатом такой электросварки на большом токе является прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то режим обратной плавки может обеспечить большую глубину проплавления.

Некоторые особенности сварки прямой полярностью

Что определяется прямой полярностью. Указываются некоторые качества сварных швов в процессе соединения в режиме прямой полярности. Но были некоторые тонкости.

- Металл от электродов или присадочного материала переносится в сварочную ванну большими каплями.Это, во-первых, большая металлическая струя. Во-вторых, увеличение проникновения.

- В этом режиме электрическая дуга нестабильна.

- С одной стороны, уменьшение глубины проплавления, наоборот, уменьшение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев электродного стержня или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- У некоторых сварочных материалов наблюдается увеличение коэффициента наплавки.Например, при использовании плавильных электродов в инертных и некоторых активных газах. Или при использовании присадочных материалов, которые наносятся под определенные типы флюсов, например, марки ОСТ-45.

- Кстати, прямая полярность влияет и на состав материала, попавшего в шов между двумя металлическими заготовками. Обычно углерод в металле практически отсутствует, но кремний и марганец присутствуют в больших количествах.

Особенности сварки обратной полярностью

Сварка тонких деталей — процесс повышенной сложности, потому что всегда есть опасность ожога. Поэтому они подключаются по режиму обратной полярности. Но есть и другие способы уменьшить опасность.

Поэтому они подключаются по режиму обратной полярности. Но есть и другие способы уменьшить опасность.

- Уменьшите потенциал тока, чтобы снизить температуру детали.

- Сварку лучше производить прерывистым швом. Например, сделайте небольшую секцию в начале, затем переместитесь в центр, затем начните стыковку с противоположной стороны, затем начните готовить промежуточные секции. В общем, схему можно изменить. Таким образом можно избежать коробления металла, особенно если длина стыка превышает 20 см.Чем больше сварных сегментов, чем короче каждая часть, тем ниже процент коробления металла.

- Металлические заготовки очень тонкие свариваются с прерывистым прерыванием электрической дуги. То есть электрод вытаскивают из зоны сварки, затем снова быстро поджигают, и процесс продолжается.

- Если выполняется сварка внахлест, то две заготовки должны быть плотно прижаты друг к другу. Небольшой воздушный зазор вызывает прожигание верхней части. Для создания плотной посадки нужно использовать струбцины или любую нагрузку.

- При соединении заготовок зазор между деталями лучше минимизировать, а в идеале, чтобы не было зазора совсем.

- Для сварки очень тонких деталей с неровными краями под стыком необходимо укладывать материал, хорошо поглощающий тепло процесса. Обычно для этого используется медная пластина. Можно и стальной. В этом случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно отбортовывать края свариваемых изделий.Угол отбортовки — 180 °.

Направление движения электронов контролируется полярностью путем переключения проводов на плюсовой или минусовой вывод. То есть при работе со сваркой постоянным током возможны две настройки:

- Прямая полярность. Минус подключен к электроду, плюс — к клемме заземления. В этом случае ток движется от электрода к заготовке, и металл нагревается сильнее, чем электрод.

- Обратная полярность. Плюс подключен к электроду, минус — к клемме заземления.Движение тока от минуса к плюсу (от заготовки к электроду) вызывает более сильный нагрев электрода.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от задач и качества материалов. При переменном токе тип подключения не имеет значения, а при постоянном токе можно изменить полярность вручную.

Значение полярности для сварки

Постоянный ток создает тепловое (анодное) пятно.Изменяя полярность, вы можете переместить его от электрода к заготовке. Основной нагрев создается на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при противоположной полярности — электрод. Таким образом, возможности инвертора формируются в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности заготовка получает основной нагрев, поэтому ширина сварного шва достаточно велика. Соответственно, для тонких металлов правильнее использовать обратное соединение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами с определенными свойствами.

Например, алюминий — металл средней плавкости, поэтому нужно обеспечить заготовку прямым подключением для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав варится, поэтому предварительное изучение инструкции поможет справиться с задачей.

Например, алюминий — металл средней плавкости, поэтому нужно обеспечить заготовку прямым подключением для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав варится, поэтому предварительное изучение инструкции поможет справиться с задачей. - Тип электрода. Сварочные электроды имеют покрытие — флюс.При нагревании выгорает, выполняя свою основную задачу: вытесняя воздух, препятствует образованию пор. Тип флюса определяет особенности использования электродов при различных температурных режимах. Например, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя сделают правильный выбор. То же самое и с типами проводов. Кстати, у инверторных полуавтоматов тоже есть характеристики, на которые стоит обратить внимание.

Если деталь и электрод имеют характеристики, требующие противоречивых настроек, вам придется найти компромиссный вариант, отрегулировав силу тока и время обработки сварного шва. С опытом приходят знания, которые позволяют решать любые проблемы.

С опытом приходят знания, которые позволяют решать любые проблемы.

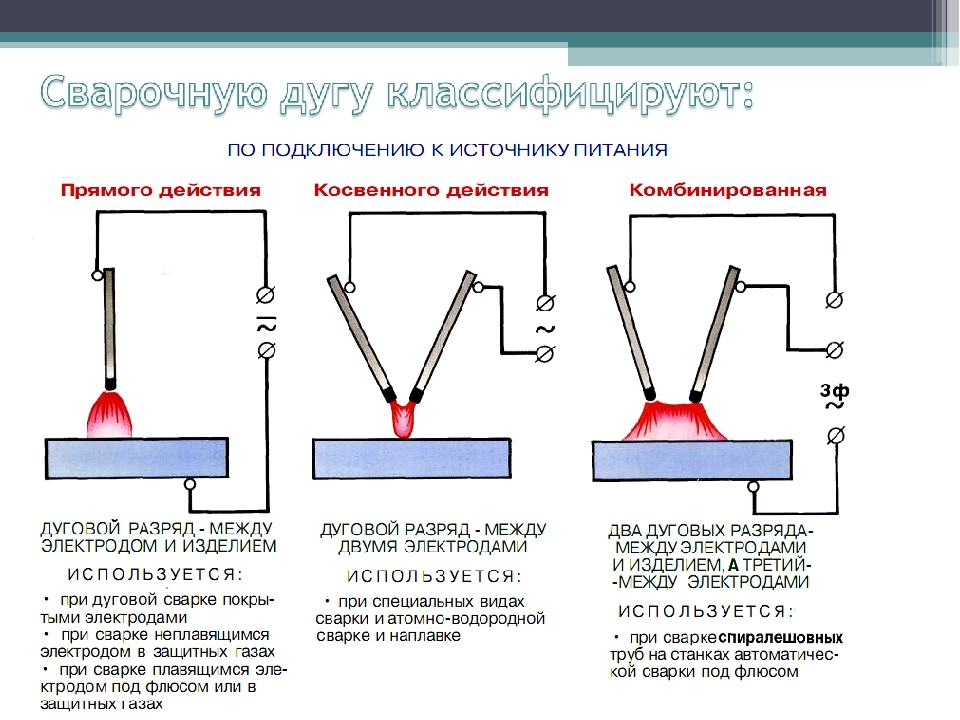

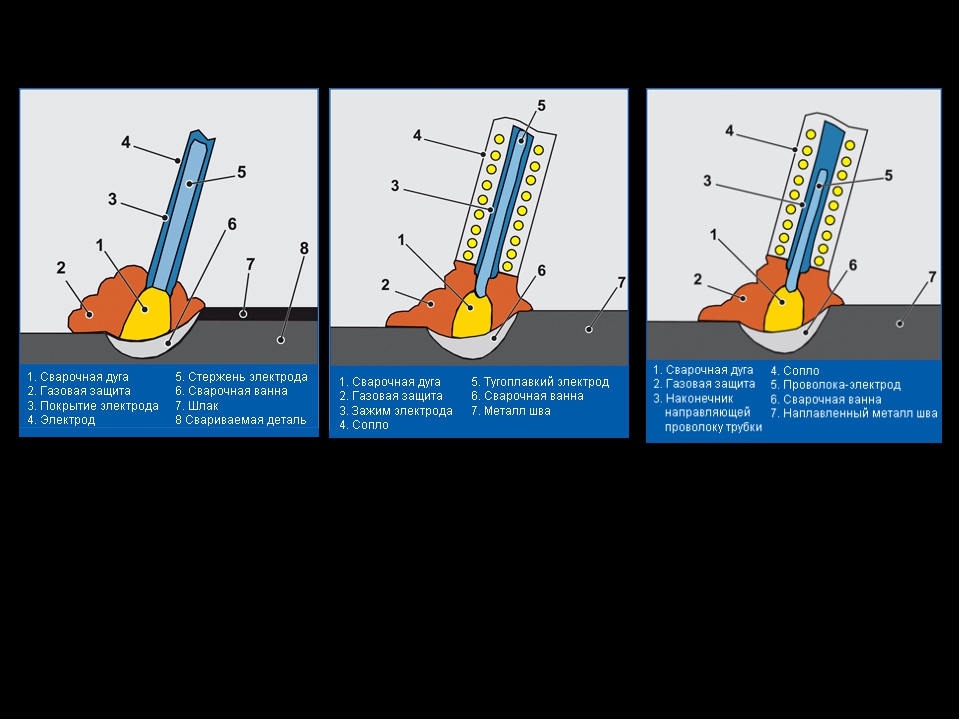

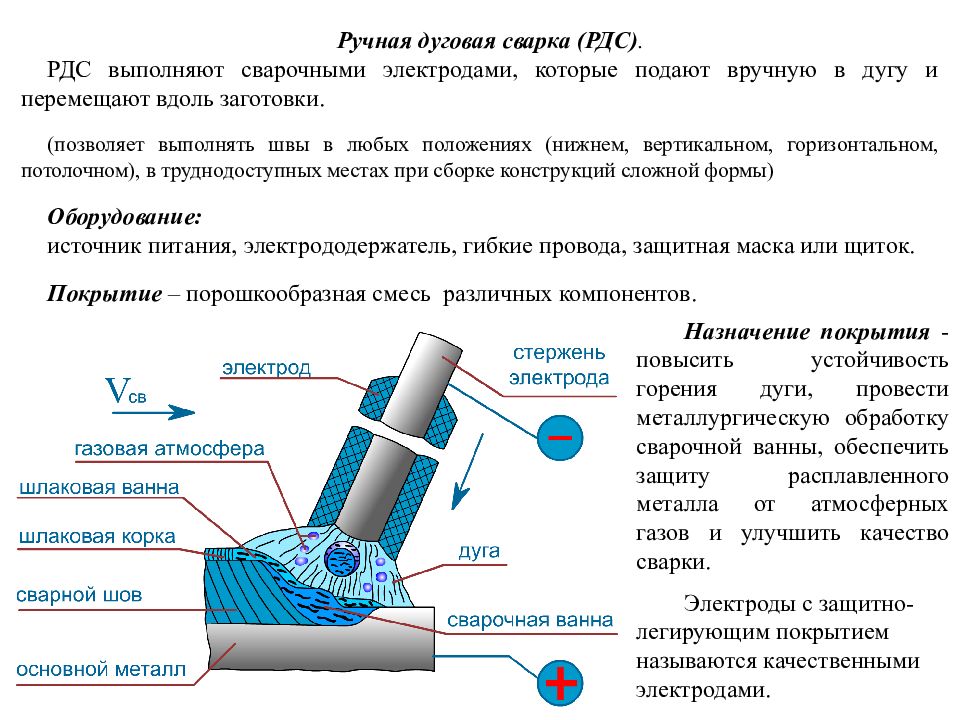

Виды сварки

Ручная дуговая сварка плавящимся электродом (MMA). Здесь его роль играет особая плавильная проволока, покрытая шлаком. Метод очень популярен, но специалисты считают его не лучшим вариантом для получения качественных швов, если изделие представляет собой сложный по составу сплав. Во время плавления проволока соединяет необходимые детали, а ее покрытие очищает от грязи и защищает сварочную ванну от кислорода.Метод подходит для сварки чугуна, черных металлов.

Сварочный полуавтомат. Электрод представляет собой проволоку, которая автоматически попадает в зону сварного шва. Аппарат находится в режиме ручного перемещения, поэтому этот метод не подходит для обработки большой рабочей площади, его применяют для сварки тонких листов, цветных металлов, высоколегированной стали. Используется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен; в остальных случаях сварка выполняется в среде активных или инертных защитных газов. Возможна электродная сварка без плавления.

Возможна электродная сварка без плавления.

Сварка в защитных газах. В процессе используется газообразный аргон, сжигающий грязь и кислородные соединения. Электрод представляет собой неплавкий вольфрамовый или графитовый стержень. Использование аргона очищает сварочную ванну от всех ненужных примесей и оксидов. Исключено образование шлака, шов получается качественным и чистым, но сварка в среде защитного газа — довольно дорогая технология, требующая серьезных навыков.

В зависимости от условий сварки используются разные типы сварки.Например, для ремонта кузовов автомобилей в сервисах используют сварочный полуавтомат с использованием защитного газа, что позволяет при невысокой стоимости производить качественные сварочные работы. Прямая и обратная полярность при инверторной сварке позволяет регулировать глубину плавления для любого типа сварочной работы.

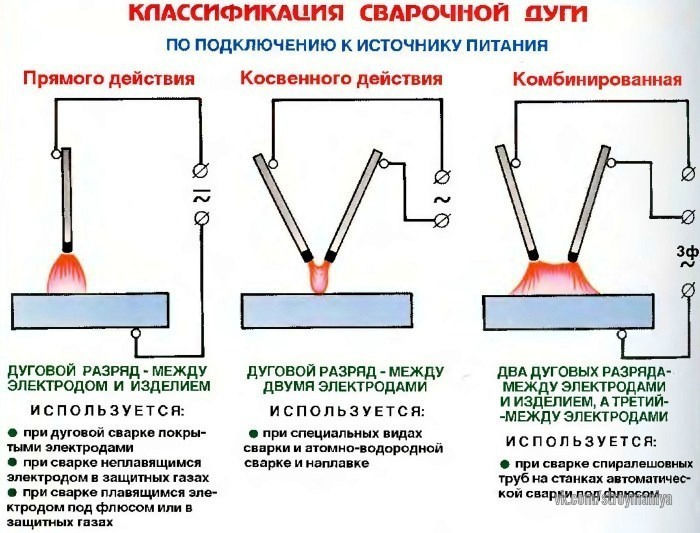

Технология ручной дуговой сварки

Дуговая сварка — наиболее распространенный вид сварки металлов. Метод универсален, технологичен и позволяет получать сварные швы хорошего качества в непроизводственных условиях.Электрический ток сварочного источника образует дугу между изделием и электродом. На нем горит покрытие (флюс), выделяя газ, очищающий рабочую зону от кислорода.

Метод универсален, технологичен и позволяет получать сварные швы хорошего качества в непроизводственных условиях.Электрический ток сварочного источника образует дугу между изделием и электродом. На нем горит покрытие (флюс), выделяя газ, очищающий рабочую зону от кислорода.

При постоянном или переменном токе для сварки используются плавящиеся электроды. Во время процесса они перемещаются по координатной оси, чтобы сохранить размер дуги. Оптимальной считается дуга не более, чем стержень электрода, обеспечивающий высочайшее качество шва. Если допустить длинную дугу, качество сварки ухудшится из-за отклонения дуги от заданного направления.Необходимо соблюдать определенную скорость движения электрода, чтобы шов не получился неровным или рыхлым.

По форме и типу соединений сварные швы делятся на:

- тельца;

- угловой;

- приклад;

- круг;

- торец.

Различные углы наклона электрода позволяют создавать разные типы швов. Наиболее удобный интервал между 45 и 90 градусами, при котором сварочная ванна полностью находится в пределах досягаемости.С опытом приходит понимание, как изменить угол наклона.

Наиболее удобный интервал между 45 и 90 градусами, при котором сварочная ванна полностью находится в пределах досягаемости.С опытом приходит понимание, как изменить угол наклона.

Всего

Основная задача новичка — научиться «вести» сварной шов. Основной металл нагревается до состояния плавления, образуя сварочную ванну. В зависимости от ситуации сварщик меняет текущие настройки, ориентируясь на состояние ванны. Начать нужно с настроек, рекомендованных производителями, а затем постепенная практика поможет разобраться и правильно использовать все возможности инвертора.

Появление инверторных сварочных аппаратов значительно расширило сферу их применения. Этот вид работы стал доступен каждому домашнему мастеру. Но владельцы моделей не всегда знают особенности использования. В частности, зачем нужна прямая линия и в каких случаях применяется обратная полярность при сварке с инвертором.

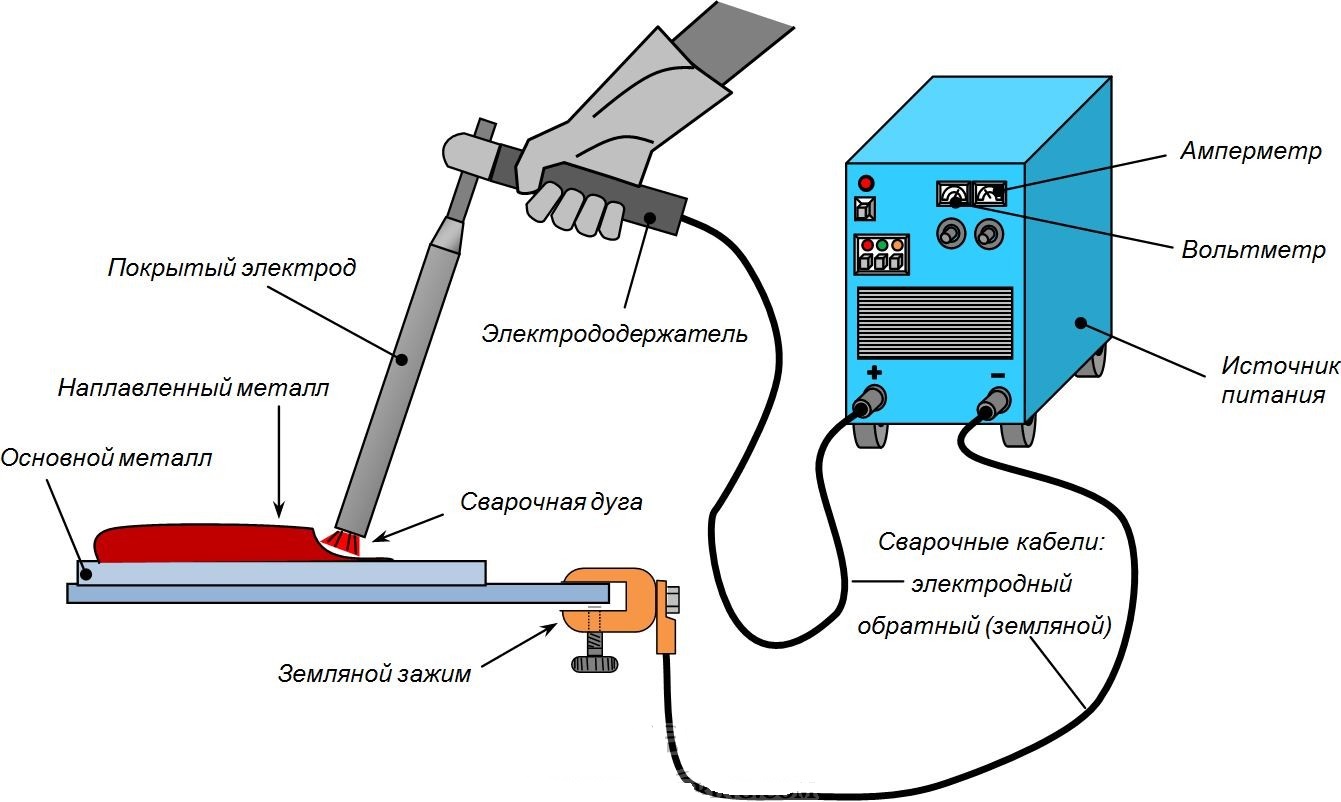

Основы использования инверторного сварочного аппарата

Данный вид оборудования предназначен для выполнения электродуговой сварки, с помощью которой можно соединять или разрезать стальные заготовки. Для применения необходимо определиться с основными параметрами — выбрать сварочный ток и тип электродов. Тогда можно приступать к работе.

Для применения необходимо определиться с основными параметрами — выбрать сварочный ток и тип электродов. Тогда можно приступать к работе.

Общее использование инвертора

- Подготовка поверхности материала — удаление ржавчины и обезжиривание. Это необходимо для образования надежного шва.

- Выбрать режим сварочного тока и электродов. Они зависят от характеристик металла, параметров будущего шва.

- Клемма массы (плюс) должна быть подключена к металлической поверхности.Важно, чтобы он не мешал выполнению основных операций.

- К электрододержателю подключен минус.

- Формирование дуги. Это можно сделать, ударив или постучав электродом по металлу в области шва.

- После формирования соединения молотком удалите окалину.

Как правильно выбрать модель

Использование режимов прямой и обратной полярности доступно для всех типов инверторов. Однако помимо этой функции устройства должны иметь дополнительные характеристики. От этого зависит сфера их применения, скорость и комфортность работы. Поэтому к выбору модели нужно подойти профессионально.

От этого зависит сфера их применения, скорость и комфортность работы. Поэтому к выбору модели нужно подойти профессионально.

- Горячий старт. Кратковременное увеличение тока приводит к быстрому образованию дуги.

- Антипригарное покрытие. При больших токах велика вероятность приваривания к металлу. Уменьшение этого значения позволит сформировать максимально ровный шов.

- Форсаж.Он активируется автоматически, когда на конце электрода появляется расплавленный металл. Кратковременное увеличение рабочего тока предотвратит прилипание.

- Переменный ток. Это необходимо для сварки алюминиевых заготовок.

- Пониженная частота вращения холостого хода. Относится к мерам безопасности при работе в местах с повышенной влажностью или небольших помещениях. С помощью специального блока напряжение понижается до 15 В.

- Тип индикации. Оптимальный вариант — цифровое отображение текущих параметров.

Также важно выбрать сварочный ток, который напрямую зависит от диаметра используемого электрода и толщины металла.

При работе с инверторными сварочными аппаратами чаще всего используются электроды марок АНО и МП. Они подходят для образования шва на стальных поверхностях. или заготовки из сложных сплавов требует подбора специальных расходных материалов, могут применяться добавки.

При прямой и обратной полярности

Изменение полярности во время работы связано с текущими процессами.Помимо выбора основных параметров сварки, вы можете поменять местами подключенные клеммы. Ток течет от отрицательного к положительному. В результате этого нагревается первая.

- Прямая полярность — «минус» подключен к электроду, «плюс» — к металлу. Поверхность последнего нагревается. Этот режим необходим для обработки глубоких швов при большой толщине заготовки.

- Обратная полярность — электрод подключен к «плюсу», металл к «минусу».

Есть обратный процесс — нагрев электрода холодным металлом. Это необходимо для обработки тонкостенных заготовок, но приводит к быстрому выгоранию электрода.

Есть обратный процесс — нагрев электрода холодным металлом. Это необходимо для обработки тонкостенных заготовок, но приводит к быстрому выгоранию электрода.

Использование того или иного режима зависит от поставленных задач. Простота замены клемм позволяет выполнять эти операции при обработке отдельной заготовки.

Графики, поясняющие процесс сварки постоянным током (б) и переменным (а)

Сварка с использованием сварочных аппаратов, работающих на постоянном токе, сегодня нашла гораздо большее применение, чем сварочные аппараты, работающие на переменном токе.Это в первую очередь связано с тем, что сварочные элементы для сварки постоянным током значительно уменьшают количество присадочных электродов в сварном шве. Во-вторых, при использовании сварки постоянным током можно добиться значительного снижения уровня окалины в сварном шве. Это означает, что полученное соединение очень прочное.

Электроды — одна из основных статей расходов при любых сварочных работах.

Сварка постоянным током позволяет добиться значительного снижения производительности разбрызгиваемых электродов, а это означает снижение материальных затрат.В целом, сварка на переменном токе может повысить рентабельность процесса при одновременном снижении стоимости изготовления деталей.

Сварка постоянным током позволяет добиться значительного снижения производительности разбрызгиваемых электродов, а это означает снижение материальных затрат.В целом, сварка на переменном токе может повысить рентабельность процесса при одновременном снижении стоимости изготовления деталей. Важным преимуществом сварки постоянным током является повышение производительности труда. Работа с постоянным током значительно упрощает работу сварщика, а значит, более эффективно и продуктивно.

Сварка постоянным током бывает прямой и обратной полярности. Прямая полярность — это когда ток идет от минуса к плюсу, а тепло сосредоточено на продукте. Этот тип часто используется при механизированной сварке. Сварка постоянным током с обратной полярностью включает концентрацию тепла на конце электрода (то есть минус на изделии и плюс на электроде).

Стоит отметить, что сварочный шов требует использования сварочного выпрямителя. Он может быть другого типа. Большинство этих выпрямителей используются в промышленности, поэтому чаще всего работают от трехфазного тока с частотой 50-60 Гц.

Сварка постоянным током с обратной полярностью позволяет увеличить глубину проплавления на 50% по сравнению со сваркой постоянным током с прямой полярностью.Это связано с тем, что на аноде и катоде выделяется разное количество тепла. Но при сварке переменным током глубина проплавления на 20% меньше по сравнению с постоянным током обратной полярности.

Диаметр электрода при сварке постоянным током зависит от положения сварки, толщины металла, типа соединения и формы кромок для сварки. Если речь идет о стыковой сварке, диаметр электрода должен быть равен толщине свариваемого листа.При сварке листов большей толщины используются электроды диаметром от 4 до 6 мм.

Напряжение — это величина, которая в основном определяет ширину шва. А на такой параметр, как глубина проникновения, напряжение существенного влияния не оказывает. Но в этом нет необходимости. Например, если скорость сварки постепенно увеличивать с увеличением напряжения, то ширина шва будет уменьшаться. В основном сила тока зависит от диаметра электрода, его рабочей длины, покрытия и положения сварки.

Чем выше ток, тем выше производительность, так как количество наплавленного металла увеличивается.

Чем выше ток, тем выше производительность, так как количество наплавленного металла увеличивается.Качество сварного шва при работе с приборами постоянного тока во многом зависит от их настроек. Даже самый простой инвертор имеет не только настройки тока, но и полярность. Чаще всего настройка по умолчанию — прямая полярность во время сварки, и вы можете годами работать со своим инвертором, не зная всех его возможностей. Если у вас возникла необходимость сваривать высоколегированную сталь или у вас не получается добиться качественного шва, то вам просто необходимо знать все тонкости настроек.О том, какая бывает полярность и как она влияет на сварочные работы, поговорим.

Сваркапостоянным током подразумевает наличие розетки для подключения к «+» и «-» сварочного аппарата. В зависимости от того, куда подключается масса и где находится электрод, различают полярность.

- Прямая полярность — это схема подключения, при которой масса подключается к плюсовому разъему, а электрод — к минусу.

В этом случае характер и полярность тока определяют наличие анодных и катодных пятен.При таком соединении на стороне детали образуется анод (более горячий).

В этом случае характер и полярность тока определяют наличие анодных и катодных пятен.При таком соединении на стороне детали образуется анод (более горячий). - Обратная полярность — масса подключена к минусу, а электрод к плюсу. При обратной полярности при сварке постоянным током на противоположной стороне, то есть на электроде, образуется анодное пятно с более высокой температурой.

Примечание! Сварка на переменном токе предполагает самостоятельную смену полярности до ста раз в секунду, поэтому в таких случаях нет смысла следовать схеме подключения.

От чего зависит выбор полярности

Изменяя тип соединения, можно сконцентрировать нагрев либо на свариваемой детали, либо на электроде (перемещая анодное пятно). Плюс розетка отвечает за нагрев, поэтому при прямом подключении, когда плюс подключен к металлу, наблюдается больший нагрев сварного соединения, а при обратной полярности больше нагревается электрод.

Благодаря этой особенности мы можем выбрать схему подключения исходя из:

- Толщина металла.

Если свариваем детали большой или средней толщины, то подойдет прямое соединение, при котором сосредоточенное на изделии тепло поможет получить более глубокий шов и качественное проплавление. Также этот тип соединения подходит для резки металлов различной толщины. Тонкие металлы лучше всего сваривать с обратной полярностью, концентрируя большую часть тепла на электроде. Таким образом деталь не поддастся перегреву, а сам электрод быстрее расплавится.

Если свариваем детали большой или средней толщины, то подойдет прямое соединение, при котором сосредоточенное на изделии тепло поможет получить более глубокий шов и качественное проплавление. Также этот тип соединения подходит для резки металлов различной толщины. Тонкие металлы лучше всего сваривать с обратной полярностью, концентрируя большую часть тепла на электроде. Таким образом деталь не поддастся перегреву, а сам электрод быстрее расплавится. - Тип металла. Возможность изменять локализацию теплового пятна помогает выбрать наиболее эффективные схемы работы для различных металлов.Например, если мы варим нержавеющую сталь или чугун, то обратное соединение необходимо, чтобы избежать перегрева сплава и образования тугоплавких соединений. Для алюминия прямое соединение необходимо, иначе пробить оксиды будет очень сложно. Перед началом работ внимательно изучите рекомендации по настройке прибора на тот или иной сплав.

- Тип электрода или проволоки. Как и у металлов, у электродов есть свои особенности температурного режима, больше связанные с типом флюса.

Например, для работы с угольными электродами нельзя использовать обратную полярность, иначе флюс перегреется и электрод придет в негодность. Чтобы выбрать настройку, подходящую для вашего электрода, посмотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Если говорить о проводах для полуавтоматов, то у них также есть рекомендации по подключению минусовой и плюсовой точек устройства.

Например, для работы с угольными электродами нельзя использовать обратную полярность, иначе флюс перегреется и электрод придет в негодность. Чтобы выбрать настройку, подходящую для вашего электрода, посмотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Если говорить о проводах для полуавтоматов, то у них также есть рекомендации по подключению минусовой и плюсовой точек устройства.

Теперь вы знаете, что может повлиять на настройки подключения.Бывают случаи, когда для металла требуется один, а у электрода совершенно разные настройки. В таких случаях следует искать компромиссы, регулируя силу тока и рабочие циклы.

Помните! Тип соединения не зависит от пространственного положения.

Особенности сварки прямой полярностью

Прямая полярность при работе с постоянным током имеет ряд особенностей. Некоторые из них мы уже перечислили, на остальные стоит обратить особое внимание:

- шов глубокий, но достаточно узкий.

- подходит для большинства сталей толщиной от 3 мм.

- цветные металлы с помощью вольфрамового стержня сваривают только в прямой полярности.

- отличается стабильной дугой и, как следствие, лучшим швом.

- не используйте электроды для сварочных аппаратов переменного тока.

- лучше подходит для резки металла.

Особенности сварки обратной полярностью

Как и прямая, обратная полярность при сварке с инвертором имеет ряд особенностей, зная, что вы можете избежать ряда ошибок, типичных для новичков.Стоит выделить такие особенности:

- при сварке постоянным током на обратной полярности шов менее глубокий, но более широкий

- отлично подходит для сварки тонких металлов и металлов средней толщины. При работе с толстыми заготовками качество шва резко снижается.

- запрещается работать с обратной полярностью с электродами, чувствительными к перегреву.

- при малых токах наблюдается значительное снижение качества сварного шва из-за скачущей дуги.

- кроме реверсивного подключения, для работы с высоколегированными сталями следует строго придерживаться рекомендаций по рабочему циклу и охлаждению заготовки.

Заключение

Сварочные аппараты постоянного тока, такие как инверторы или полуавтоматы, достаточно просты для использования в повседневной жизни. Именно поэтому спрос и предложение на рынке этих устройств постоянно растет. Этому способствует их доступность, невысокая стоимость и готовить на постоянном токе проще, чем на переменном.Однако чтобы получить качественный, красивый и прочный сварной шов, необходимо знать ряд технологических особенностей, в том числе назначение и виды полярности. Благодаря знаниям из этой статьи и источнику постоянного тока своими руками вы сможете выполнить любые сварочные работы. Главное — тщательный подход к работе и соблюдение всех защитных мер.

Как собрать сварочный аппарат 220. Сварочный аппарат делаем сами. Сварочный инверторный аппарат