Капиллярная дефектоскопия

Капиллярная дефектоскопияРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Капиллярная дефектоскопия – это комплекс операций по выявлению скрытых и мелких изъянов на основе действия индикаторных жидкостей. Капиллярный контроль, или контроль проникающими веществами признается одним из самых чувствительных и информативных методик неразрушающего контроля.

Он может применяться для проверки объектов практически любых размеров, форм и материалов почти во всех областях промышленности от энергетики до строительства ядерных реакторов. Неразрушающий контроль проникающими веществами также используется при установлении нарушений герметичности. Для некоторых материалов такой способ неразрушающего контроля является единственным средством диагностики соответствия качества.

Преимущества капиллярного метода дефектоскопии:

- высокая чувствительность и достоверность;

- широкая применимость;

- возможность получения не только информации о наличии дефектов, но и сведений об их природе и возможных факторах появления;

- легкость операций;

-

несложное оборудование.

Основные виды капиллярного контроля по способу проявления индикатора делятся на:

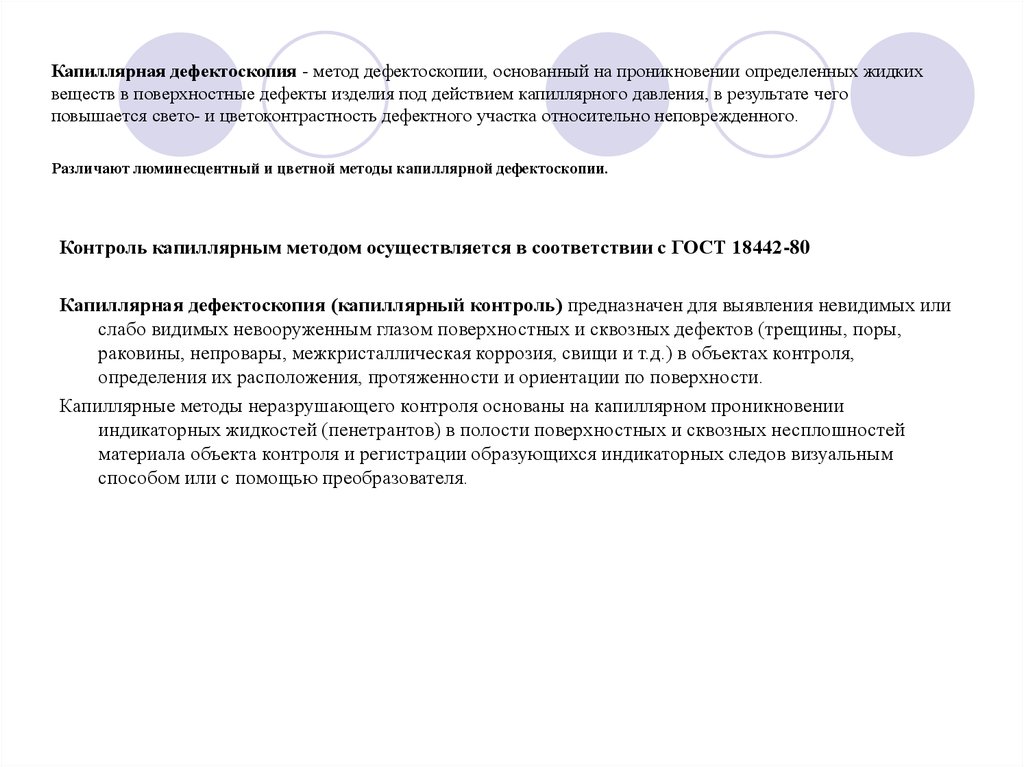

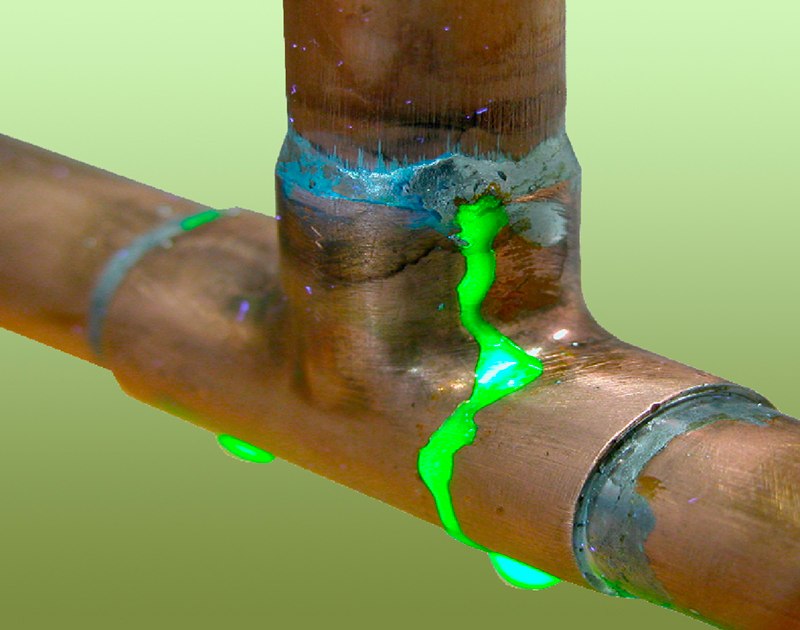

- люминесцентный, в основе которого использование люминесцирующего вещества, различимого в уф-свете на исследуемом участке;

- контрастный

- люминесцентно-цветной, являющийся комбинацией первых двух и применяющий пенетранты, видимые как при уф-излучении, так и дневном свете;

- яркостный, где контрастным выступает ахроматический узор индикатора.

В зависимости от используемого вида набор для капиллярной дефектоскопии может меняться, однако в целом для проведения такого исследования необходимы:

- индикаторы для цветной дефектоскопии;

- флуоресцентные индикаторы;

- наборы очистителей, проявителей, пенетрантов;

- распылитель;

- пневмогидропистолет;

- УФ-лампы;

-

тест-панели.

Материалы в специализированных наборах должны быть совместимыми между собой и применимыми к конкретному объекту по условиям его эксплуатации и техническим характеристикам.

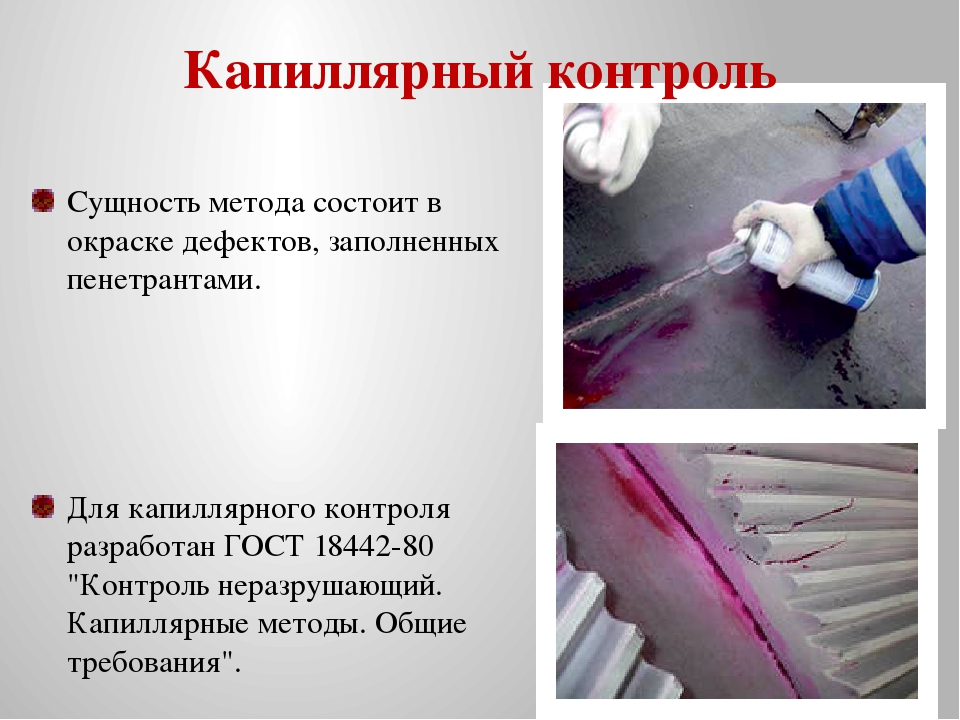

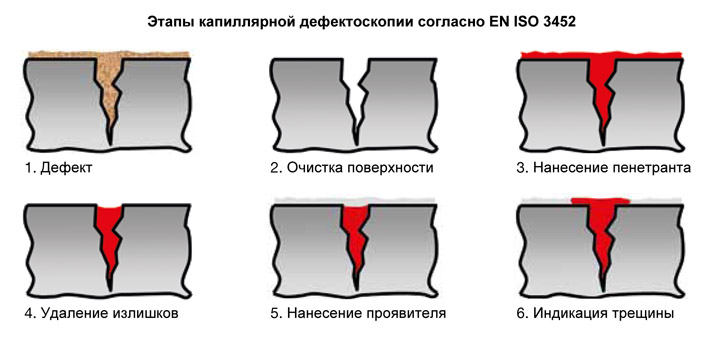

Общая технология капиллярного контроля заключается в последовательном выполнении следующих этапов:

- Очистка проверяемой области водой или специальным раствором для равномерного проникновения индикатора.

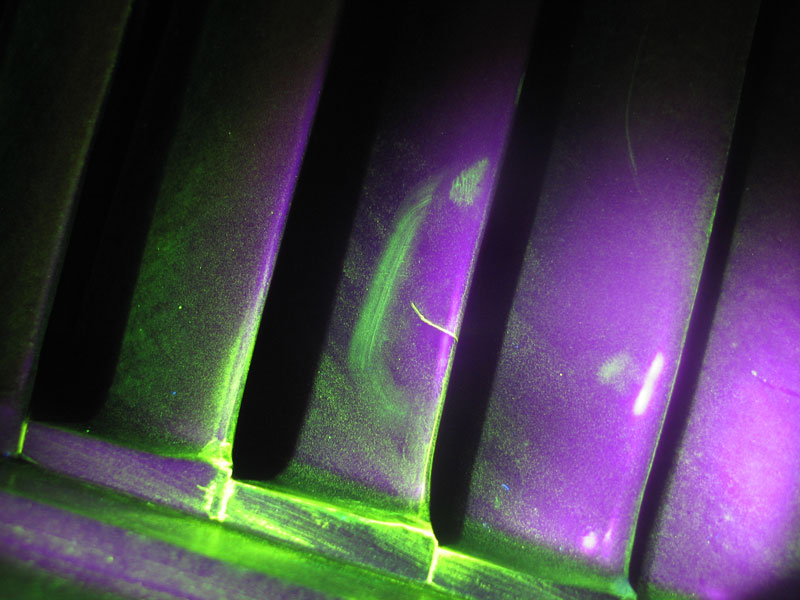

- Нанесение пенетранта, на срок от 5 минут до получаса.

- Снятие излишков вещества с поверхности и последующее просушивание.

- Нанесение проявителя на область обследования.

- Проверка и фиксация следов индикатора.

В силу использования специфических материалов и оборудования проведение капиллярного контроля регламентируется ГОСТом 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

Помимо знания методики обследования и следования ГОСТу каждый специалист должен пройти обязательную аттестацию по правилам ПБ 03-440-02, утвержденным постановлением Госгортехнадзора РФ от 23.

Компания «РостБизнесКонсалт» предлагает записаться на дистанционный курс подготовки к аттестации по неразрушающему контролю. Программа предполагает дистанционное обучение в соответствии с нормами сдачи всех квалификационных экзаменов. Наши преподаватели подготовили полную информационную научно-методическую базу, проводят вебинары и консультации в режиме реального времени. По итогам финального тестирования мы отдаем документы в аттестующий орган для завершения процедуры.

Качество нашего обучения гарантирует всем слушателям подготовительного курса получение удостоверения установленного образца по неразрушающему контролю капиллярным методом.

Чтобы уточнить детали и задать интересующие вопросы. Оставьте заявку на сайте или позвоните по телефону 8 800 333-96-76.

Оставьте заявку на сайте или позвоните по телефону 8 800 333-96-76.

Источник: https://rostbk.com/o-kompanii/stati/kapillyarn-defektoskop/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Новости

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Вся Россия

8 800 333-96-76Звонок по России бесплатно

Телефон

Ваше имя

Время В любое время08:00 — 09:0009:00 — 10:0010:00 — 11:0011:00 — 12:0012:00 — 13:0013:00 — 14:0014:00 — 15:0015:00 — 16:0016:00 — 17:0017:00 — 18:00

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия) armtorg.ru

Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия) Капиллярный метод неразрушающего контроля (кнк) (капиллярная дефектоскопия)

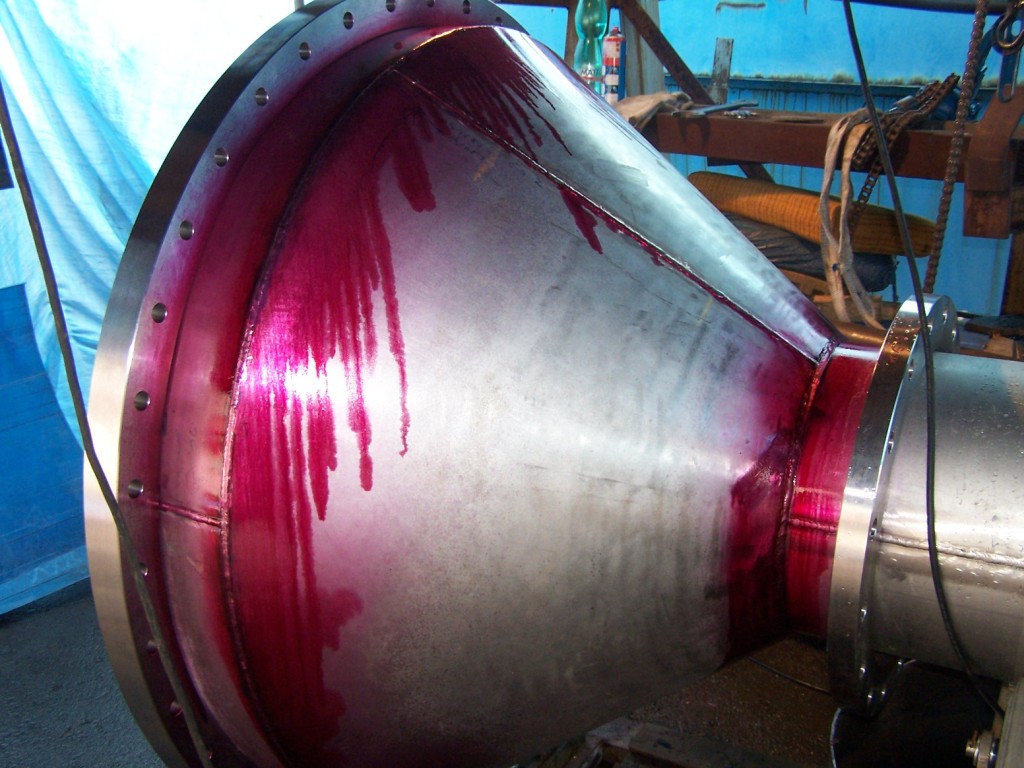

Этот метод пригоден только для выявления дефектов, проявляющихся на поверхности контролируемого объекта. Он основан на проникновении специальной жидкости — пенетранта — в полости поверхностных и сквозных несплошностей объекта контроля, в извлечении пенетранта из дефектов с помощью проявляющего покрытия и фиксировании пенетранта. Глубина дефектов, обнаруживаемых КНК должна значительно превышать их ширину. Если ширина поверхностного повреждения больше его глубины (риска, царапина), то оно легко заполняется пенетрантом и так же легко удаляется из повреждений. Такие дефекты, как правило, КНК не выявляются.

Такие дефекты, как правило, КНК не выявляются.

КНК обычно используют для обнаружения дефектов, не видимых невооруженным глазом. Его абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм. выявляемого с заданной вероятностью.

Индикаторные рисунки, образующиеся при контроле, либо обладают способностью люминесцировать в ультрафиолетовых лучах, либо имеют окраску, вызываемую избирательным поглощением (отражением) части падающих на них световых лучей. Линии индикаторного рисунка имеют ширину от 0.05 до 0.3 мм (на расстоянии наилучшего зрения это соответствует угловой ширине от 15″ до Г30″). яркостный контраст 30-60% и более, а также высокий цветовой контраст. Это значительно выше соответствующих параметров поверхностных дефектов, обнаруживаемых визуально (угловой размер от Г до 10″. яркостный контраст 0-5%. цветовой контраст отсутствует).

При КНК ставятся следующие задачи: обнаружение дефекта, определение направления дефекта относительно конфигурации детали, определение размеров и формы дефекта.

В процессе КНК осуществляется следующая маркировка дефектов;

а — по количеству дефектов: А — одиночные дефекты. Б — множественные дефекты. В — сплошные дефекты:

б — по направлению дефектов:

|| -дефекты, параллельные направлению изделия:

_|_ — дефекты, перпендикулярные направлению изделия;

Z -дефекты, расположенные под углом к направлению изделия.

Основными объектами КНК являются неферромагнитные материалы: лопатки турбин из никелевых сплавов, в том числе авиационных турбин: титановый крепеж для летательных и космических аппаратов: литые детали из цветных металлов для электроники и систем автоматического управления: детали приборов и аппаратов нефтяной и химической промышленности.

КНК позволяет диагностировать объекты контроля любых размеров и форм, изготовленных из чёрных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твёрдых неферромагнитных материалов. При этом выявляются такие дефекты, как трещины, пористость, рыхлоты.

При КНК применяют следующие материалы:

1. В качестве пенетранта — различные жидкие растворы, чаше всего на основе керосина, в который добавляются красители или люминофоры, светящиеся под действием ультрафиолетового излучения. Например, пенетрант «А» состоит из 700 мл керосина, 300 мл бензина Б-70. 30 г тёмно-красного красителя. Пенетрант «Е» состоит из керосина (800 мл), бензола (200 мл) и тёмно- красного красителя. Существуют пенетранты. у которых в керосин добавлены ацетон, бензин и краситель, или трансформаторное масло, скипидар и краситель, и ряд других.

Люменисцирующие пенетранты представляют собой смеси органических растворителей, масел, керосина с добавками поверхностно-активных веществ (ПАВ) и люминесцирующих веществ: масел, нефти, норнола, эмульсола и др.

2. Очищающую жидкость, которая предназначена для удаления пенетранта с поверхности контролируемого объекта. В качестве очищающих жидкостей используются вода, вода с добавлением ПАВ. органические растворители, смесь масла с керосином и другие жидкости. Например, масло МК-8-65% объема, толуол — 30%. эмульгатор ОП-7

органические растворители, смесь масла с керосином и другие жидкости. Например, масло МК-8-65% объема, толуол — 30%. эмульгатор ОП-7

3. Гаситель, который представляет собой состав для устранения окраски или люминесцентных остатков пенетранта без удаления его с контролируемой поверхности. В качестве гасителей используется, например, вода с кальцинированной содой (гаситель О201). спирт с поверхностно активным веществом ОП-7 (гаситель О300) и другие вещества.

4. В качестве проявляющих веществ — агар-агар, крахмал, порошок окиси магния, суспензия каолина в ацетоне и многие другие материалы, которые адсорбируют пенетрант. проникший в дефекты, и тем самым позволяют фиксировать их на поверхности контролируемого объекта.

Для выполнения КНК применяется следующая аппаратура:

1 — ванны для мойки и насыщения изделия пенетрантом:

2 — шкафы для сушки изделий:

3 — устройства для нанесения пенетранта:

4 — оптические устройства для фиксации дефектов визуально, с помощью фотосъёмок и для облучения пенетранта ультрафиолетовыми лучами в случае применения люминесцирующих веществ.

Проникающую жидкость наносят на предварительно очищенную поверхность деталей, чтобы заполнить полости возможных поверхностных дефектов. Продолжительность контакта жидкости с поверхностью детали зависит от физических свойств жидкости, характера обнаруживаемых дефектов и способа заполнения жидкостью полостей дефектов.

В табл. 4.1 приведены способы заполнения полостей дефектов пенетрантом. Наиболее простым и распространенным в производственных условиях является капиллярный способ. При этом для улучшения проникновения жидкости в полости может подогреваться проникающая жидкость или проверяемая деталь.

При вакуумном способе деталь помешают в герметичную камеру, из которой откачивают воздух. После подачи проникающей жидкости камеру разгерметизируют. Жидкость заполняет полости дефектов под действием капиллярного и атмосферного давлений. При разрежении около 1 Па выявляются трещины шириной на порядок меньше, чем при капиллярной пропитке.

При компрессионном способе жидкость быстро заполняет полости дефектов под действием капиллярного и внешнего избыточного давлений. При этом достигается более полное заполнение полостей дефектов, однако многие пенетранты изменяют свои свойства при увеличении давления — увеличивается вязкость, ухудшается смачиваемость твердых тел. в результате эффективность способа невелика.

При ультразвуковом способе ускоряется процесс заполнения полостей дефектов, особенно загрязненных. Высокой эффективности способ достигает при использовании пенетрантов средней и высокой вязкости (нориола, шубнкола. смесей масла с керосином), когда направление колебаний совпадает с плоскостью полости дефекта.

Под воздействием статических сил увеличивается ширина раскрытия полости дефектов, улучшаются условия заполнения этих полостей н выявления дефектов ннзковязкимн жидкостями.

При обычных условиях, например, заполнение поверхностных трещин раскрытием 0. 002 мм и глубиной происходит за 20 с: такая же трещина глубиной 3 мм полностью заполняется примерно за 40 с.

002 мм и глубиной происходит за 20 с: такая же трещина глубиной 3 мм полностью заполняется примерно за 40 с.

Скорость заполнения сквозных дефектов зависит от их размеров и конфигурации, время заполнения измеряется секундами.

Индикаторные пенетранты для красок и люминофоров, приготовленные на основе растворителей (керосин, бензин и т.п.). достаточно быстро испаряются. Длительная выдержка пенетранта на контролируемой поверхности может привести к его высыханию и выпадению в виде осадка из частиц красителя или люминофора. Эти частицы, являясь сорбентом, могут привести к извлечению пенетранта из устья дефекта: в результате выявление дефектов при контроле ухудшается. Для предотвращения высыхания можно периодически наносить дополнительно пенетрант. однако это процесс трудоемкий, особенно при контроле больших площадей, поэтому время нахождения пенетранта на контролируемой поверхности обычно ограничено 3-5 мин. После этого индикаторный пенетрант необходимо удалить с поверхности КО.

Способы удаления проникающей жидкости с поверхности выбирают с учетом необходимости сохранения ее в полостях дефектов, а также типа пенетранта. шероховатости поверхности, условий контроля, объема работ и требуемой производительности труда. При локальном контроле условиях в случае использования невысыхающих жидкостей детали протирают ветошью или бумагой. При большом объеме работ или при контроле шероховатых деталей (с чистотой обработки поверхности ниже пятого класса) этот способ непригоден. В этих случаях применяют промывку органическими растворителей!, водой и пр. Для удаления невысыхающих жидкостей применяют обдувку струей песка, дроби, косточковой крошки, опилок и т.п. Гашением устраняется люминесценция или окраска при использовании специальных проникающих жидкостей. При контроле массовых деталей в цеховых условиях применяют комбинированный способ удаления проникающей жидкости с поверхности деталей.

Полноту удаления пенетранта определяют визуально или (при люминисцентном методе) в ультрафиолетовом свете. Оценку считают удовлетворительной, если отсутствует светящийся или окрашенный фон.

Оценку считают удовлетворительной, если отсутствует светящийся или окрашенный фон.

Если фон обнаружен, для повторной очистки используют очиститель типа O-l или 0-2. При температуре окружающего воздуха ниже 8°С индикаторный пенетрант с поверхности КО снимают бязью, смоченной в спирте. Влагу с поверхности изделия удаляют влажной бязью до полного исчезновения с нее капель воды, после чего поверхность считается подготовленной к следующей операции. Проявитель чаще всего наносят кистью. При этом расход проявителя значительно меньше, чем при нанесении его краскораспылителем, окружающий воздух меньше насыщается вредными для человека парами растворителей и аэрозолей.

В цеховых условиях применяют также способ посыпания и способ наложения липких пленок. Затем происходит медленное перемещение мениска в глубь трещины (рис. 4.2) и незначительное увеличение индикаторного следа. Размер индикаторного следа определяется объемом пенетранта. извлеченного из устья трещины, после образования мениска по всей ее протяженности.

Средняя ширина индикаторного следа определяется в основном раскрытием поверхностной единичной трещины. Следовательно, для надежного выявления поверхностных дефектов при проведении технологических операций контроля необходимо обеспечить сохранение пенетранта в устье дефекта от момента нанесения до момента его извлечения из дефекта, поэтому операции по нанесению и удалению проникающей жидкости и нанесению проявителя должны проводиться непосредственно одна за другой с минимальным интервалом времени, не следует допускать длительной сушки поверхности после удаления пенетранта. длительной промывки КО и т.п.

Освещенность исследуемой поверхности должна быть не ниже 50 лк. Контроль проводят в затененном помещении, а в полевых условиях — при местном затемнении. При цветном контроле естественное или искусственное освещение на контролируемом участке должно быть не менее 3000 лк. С поверхностей деталей, прошедших контроль и признанных годными, удаляют проявитель и следы других дефектоскопических материалов одним из перечисленных способов: протиркой, промывкой, анодной обработкой, выжиганием, органическими растворителями.

В некоторых случаях в условиях производства возникает необходимость многократного контроля. Перед повторным контролем проводят полный цикл подготовки изделий, тщательно промывая КО ацетоном, бензином или другими растворителями для удаления остатков дефектоскопических материалов из поверхностных дефектов. Небольшие изделия перед повторным контролем рекомендуется помещать на несколько часов в растворители индикаторного красителя. В качестве иллюстрации влияния первичного контроля на последующие проверки на рис. 4.3 приведены результаты двух серий (каждая по пять раз) контроля образцов из стали, на которых при первичном осмотре было обнаружено 11 единичных трещин.

Осмотр контролируемой поверхности, как правило, проводят дважды: через 5-6 мин для обнаружения крупных дефектов и через 25-60 мин для обнаружения мелких. При люминесцентном методе контроля используют ультрафиолетовое излучение с длиной волны Сумма площадей индикаторных следов, обнаруженных на образцах, изменяется в зависимости от числа проведенных ранее испытаний.![]()

Между сериями испытаний образцы помешали на 8-10 ч в растворители индикаторного красителя. Из рис. 4.3 видно, что такая обработка образцов почти полностью исключает влияние загрязнений дефектов остатками дефектоскопических материалов, используемых на предыдущих стадиях контроля.

КНК подразделяется на четыре уровня, как указано в табл. 4.2.

У КНК есть верхний и нижний пределы чувствительности. Верхний предел определяется наибольшей шириной дефекта, при которой пенетрант полностью вытекает из него, образуя размытое облако. Нижний предел определяется настолько малым дефектом, что проникшего в него пенетранта недостаточно для обнаружения.

Чувствительность КНК определяется геометрическим к. и оптическим ко факторами: KKHK=f(kr. ko). где f- знак функции.

Геометрический фактор определяется как k=l-y/b, где у— ширина устья дефекта, a b — ширина выделившегося пенетранта. как показано на рис. 4.4.

Здесь 1 — контролируемое изделие. 2 — проявитель. 3 — дефект. В6 и Ва — интенсивности света, отражённого от проявителя (фон) и от выделившегося из дефекта пенетранта. Оптический фактор определяется отношением интенсивностей света: ко= В./ Вп .

Приборы для КНК выпускаются серийно. В качестве примеров приведём отечественный прибор ЛДА-3 н прибор США «Тнн-Kq) АФБ». Последний позволяет контролировать в течение часа до 500 лопаток турбин.

Основные положения, которые необходимо знать при КНК. следующие.

1. Подготовку изделий к контролю (удаление жидкостей из поверхностных дефектов) можно проводить путем их нагрева или нанося на их поверхность проявитель. При нагреве изделий выше температуры кипения жидкостей происходит удаление жидкости из дефектов за счет образования пузырьков пара. Температура, при которой происходит выброс жидкости из дефекта, зависит от величины раскрытия дефекта. При широких является практически мгновенно. При нагреве изделий ниже температуры кипения жидкости очистка дефектов происходит за счет испарения жидкостей и пленочного массопереноса ее по стенкам дефекта. Нанесение проявителя на контролируемую поверхность обеспечивает удаление жидкости из устья дефектов приблизительно за 20 мин.

При нагреве изделий ниже температуры кипения жидкости очистка дефектов происходит за счет испарения жидкостей и пленочного массопереноса ее по стенкам дефекта. Нанесение проявителя на контролируемую поверхность обеспечивает удаление жидкости из устья дефектов приблизительно за 20 мин.

2. Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений — краскораспылителей, кистей, захватов и др. ).

).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения 2.

Размер индикаторного следа от поверхности единичной трещины определяется в основном объемом индикаторного пенетранта. находящегося в устье трещины, поэтому надежное выявление поверхностных дефектов обеспечивается при условии сохранения пенетранта в устье дефекта от момента его нанесения до момента извлечения его из дефекта.

3. Осмотру с целью обнаружения дефекта не подвергаются детали, состояние проявителя в зонах контроля которых затрудняет видимость индикаторных рисунков. Например, при цветовом варианте КНК осмотру не подвергаются детали, если в слое проявителя имеются пятна не удаленной красной проникающей жидкости, пятна и потеки масляно-керосиновой смеси, непокрытые проявляющей краской участки зоны контроля, частицы пыли, ветоши, следы каких-либо посторонних материалов (из-за применения загрязненных инструментов, приспособлений — краскораспылителей, кистей, захватов и др. ).

).

Общий осмотр проводят невооруженным глазом или с применением луп малого увеличения с большим полем зрения. При осмотре отыскивают окрашенный или люминесцирующнй индикаторный рисунок, обращая внимание на основные признаки:

— Трещины любого происхождения, волосовины, закаты, неслитнны. непровары. неспаи, плены выявляются в виде четких, иногда прерывистых окрашенных линий различной конфигурации (рис.4.5. 4.6)

— Растрескивание материала, межкристаллнтная коррозия участков поверхности крупнозернистых сплавов проявляются в виде группы отдельных коротких линий или сетки (рис.4.7. б)

— Межкристалльная коррозия участков поверхности мелкозернистых сплавов выявляется в виде пятен, размытых полос:

— Поры, язвенная коррозия, выкрашивание материала, эрозионные повреждения поверхности выявляются отдельными точками, звездочками (рис.4.7, а).

Обнаружение рисунка, соответствующего указанным выше основным признакам, служит основанием для анализа допустимости дефекта по его размеру, положению, характеру.

К недостаткам КНК следует отнести высокую трудоемкость контроля при отсутствии механизации; сложность механизации и автоматизации процесса контроля: большую длительность процесса (от 0.5 до 1.5 ч): снижение достоверности результатов при отрицательных температурах, необходимость удаления лакокрасочных покрытий и тщательной предварительной очистки контролируемых деталей: низкую вероятность обнаружения дефектов, перекрытых окисными пленками или сжатых значительными остаточными или рабочими напряжениями в детали: громоздкость стационарного оборудования: вредность некоторых дефектоскопических материалов для персонала и необходимость использования защитных приспособлений и вентиляции: субъективность контроля, зависимость достоверности результатов от умения и состояния контролера: ограниченный срок хранения дефектоскопических материалов, зависимость их свойств от продолжительности хранения и температуры среды.

Поделиться

Капиллярный контроль.

Капиллярная дефектоскопия. Капиллярный метод неразрушающего контроля.

Капиллярная дефектоскопия. Капиллярный метод неразрушающего контроля.

Капиллярный метод исследования дефектов представляет собой понятие, которое основано на проникновении определенных жидких составов в поверхностные слои необходимых изделий, осуществляемое при помощи капиллярного давления. Используя данный процесс, можно значительно повысить световые эффекты, которые способны определять более досконально все дефектные участки.

Виды методов капиллярного исследования

Довольно частым явлением, которое может встречаться в неразрушающем методе дефектоскопии, это не достаточно полное выявление необходимых дефектов. Такие результаты очень часто являются настолько маленькими, что общий визуальный контроль не способен воссоздавать все дефектные участки различных изделий. Например, при помощи такого измерительного оборудования, как микроскоп или простая лупа, невозможно определить поверхностные дефекты. Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Требования для капиллярного метода

Самым главным условием качественного метода обнаружения различных дефектных нарушений в готовых изделиях по типу капиллярного метода является приобретение специальных полостей, которые полностью свободны от возможности загрязнения, и имеют дополнительный выход на поверхностные области объектов, а также укомплектованы параметрами глубин, которые намного превышают ширину их раскрытия. Значения капиллярного метода исследования разделяются на несколько категорий: основные, которые поддерживают только капиллярные явления, комбинированные и совмещенные, использующие соединение нескольких методов контроля.

Основные действия капиллярного контроля

Дефектоскопия, которая использует капиллярный метод контроля, предназначена для исследования самых скрытных и недоступных дефектных мест. Таких как трещины, разнообразные виды коррозии, поры, свищи и другие. Данная система применяется для правильного определения расположения, протяжности и ориентации дефектов. Ее работа основана на тщательном проникновении индикаторных жидкостей в поверхностные и неоднородные полости материалов контролируемого объекта. Образцы для капиллярного контроля.

Использование капиллярного метода

Капиллярный контроль в основном применяется для любых видов и форм изделий, которые имеют черные, цветные, легированные, чугунные, металлические, стеклянные, керамические и многие другие сплавы. Такое обнаружение дефектов используется в авиации, судостроении, металлургии, строительстве, машиностроении и во многом различном производстве. В большинстве случаев данный метод является единственным допустимым условием для понятия пригодности необходимых изделий. Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Преимущества капиллярной дефектоскопии

Основным достоинством данного метода является простота системы контролирования, большой обхват материалов и применение несложной конструкции оборудования. Также система неразрушающего контроля обнаружения дефектов при помощи капиллярного метода, помогает исследовать не только поверхностные слои изделий, но и располагает дополнительной информацией, способной определить расположение, протяженность, форму и ориентацию дефекта. И даже может легко найти причины их возникновения.

И даже может легко найти причины их возникновения.

Для создания индикаторных жидкостей применяют органические соединения люминофоров, которые создают достаточно яркое свечение, при помощи ультрафиолетовых лучей и дополнительных красителей. Обнаружение дефектных мест, которые располагаются на поверхности, можно воссоздать, используя специальные индикаторные вещества, исходящие из середины полости самих дефектов. Тем самым можно получить полную картину результатов проведенных исследований.

Что такое капилляр?

Понятие значения слова капилляр можно объяснить , как трещина, которая выходит на поверхность только с одной стороны контролируемого объекта. Такое действие называется поверхностной несплошностью. А противоположные стенки, которые помогают соединять используемый объект, называют сквозными. Затем нужно определить не являются- ли такие значения дефектами. Если подозрения подтверждаются, тогда данную систему называют поверхностный или сквозной дефект. А изображение, которое получается в местах нахождения разрыва сплошного соединения, называется индикаторным рисунком. Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Приборы для капиллярного метода контроля

Изделия, которые необходимы для цветной дефектоскопии Spotcheck от фирмы Magnaflux. Материалы люминесцентного направления Ziglo той же фирмы. Наборы, необходимые для капиллярного контроля Sherwin, Magnaflux, Helling. Также используются пульверизаторы, пневмогидропистолеты, приборы ультрафиолетового освещения, панели для проведения тестов и контрольные материалы, применяемые в цветной дефектоскопии.

Также используются пульверизаторы, пневмогидропистолеты, приборы ультрафиолетового освещения, панели для проведения тестов и контрольные материалы, применяемые в цветной дефектоскопии.

Чувствительные значения капиллярного контроля

Наиболее чувствительные данные – это проявление размеров несплошностей, имеющие заданную вероятность и применяемую определенно направленный способ. Также такое понятие может носить характер контролируемой и пенетрантной системы. Учитывая все стандарты, необходимые для определения чувствительности, классификация контроля определяется с учетом минимального размера отображения дефектов. Также дефектные значения имеют свою ширину раскрытия, которая составляет около ноля целых пяти десятых миллиметра.

При помощи чувствительности первого класса контролируются лопатки турбореактивных двигателей, разнообразные клапаны и гнезда, расположенные на поверхности объекта, уплотнительные прокладки и другие. Применяя второй класс чувствительности, можно определять разнообразные коррозии редакторов, сварочные соединения, детали подшипников, а также трещины и поры, которые могут иметь разные величины.

Система чувствительности капиллярного контроля, а также явления промежуточной очистки, располагаются на специальных дисплеях цветного контроля, то есть на определенной металлической шероховатости, которая дополняется отдельными искусственно выведенными трещинами. Классификация контролируемой чувствительности может колебаться в зависимости от размеров имеющихся дефектов. Такое понятие зачастую определяют либо в натуральных изделиях, либо в искусственных объектах. Используя разнообразные размеры дефектов, можно получить класс контролируемой чувствительности. Также для выявления параметров размера необходимо использовать поперечные значения дефектов. Данный способ может существенно повлиять на быстроту нахождения дефектных мест. Не нужно забывать, что минимальный размер раскрытия может ограничиваться из –за небольшого наличия пенетранта, которое содержится в середине дефекта. А максимальное значение порога, которое получается путем выявления из широких дефектных мест, имеет пенетрант, создающийся в случае появления лишнего количества на поверхности.

Классификация чувствительности

К первому относится менее одного мкм дефекта. Ко второму – от одного до десяти. К третьему – от десяти до ста, и к четвертому – от ста до пятисот мкм.

Установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов:

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

технологический |

Не нормируется |

Физические понятия капиллярного метода

Исследование при помощи капиллярного метода представляет собой целостное проникновение в дефектную зону специальной индикаторной жидкости, которая направлена на выявление поверхностных дефектов. Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

На поверхность контролируемого изделия наноситься цветной пенетрант, который способствует подбору необходимых физических параметров вещества. К таковым относятся: вязкость, плотность, натяжение на поверхности, которое происходит при наличии капиллярных сил и полное проникновение в самые мелкие участки дефектов. Далее возникает необходимость нанесения проявителя, который располагается на поверхности контролируемого объекта. После чего, нужно аккуратно удалить вещество пенетрант, и в результате происходит полное растворение красителя, который находится внутри дефектного участка. Затем моментально проявляется достаточная контрастность , которая помогает увидеть все образовавшиеся дефекты.

Стадии процесса нахождения дефектов

1)необходимое очищение поверхности. 2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

Метод очищения поверхности

Для того чтобы произошло правильное распределение красителя в дефектные участки, необходимо провести тщательное очищение при помощи воды или специального органического очистителя. Наличие таких веществ, как ржавчина, металлизация или другие покрытия, обязательно должны удаляться с контролируемого места расположения. Затем нужно хорошо высушить верхнюю часть объекта, до полного отсутствия воды или используемого очистителя. После этого необходимо нанести пенетрант красноватого цвета при помощи кисти. Он обязательно должен полностью пропитать все труднодоступные уголки изделия. Далее важно удалить лишнее количество вещества, используя при этом специальную салфетку или же просто воду. Не забывайте, что пенетрант удаляется только с поверхности объекта, но не с полости. Следующим процессом является нанесение проявителя, который чаще всего имеет белый цвет.

Система контроля

Контрольный процесс начинается после завершения работы проявителя, и длиться приблизительно около тридцати минут. Наличие насыщенности цветности говорит о размере дефекта. Чем меньшая концентрация цвета, тем меньше размер дефектного участка. Более насыщенная цветовая гамма проявляется в основном в глубоких трещинах. После завершения контроля, обязательно нужно удалить проявитель водой или специальным очистителем. Именно благодаря эффекту пенетранта, происходит полное проникновение в самые труднодоступные места дефектов. А проявитель, который наносится на поверхность изделия, дает тщательное растворение красителя, который находится во внутренней полости дефекта. Данный процесс дает полностью понять, где располагаются дефектные участки, и при этом появляются цветовые следы, которые имеют линейный вид, и целенаправленно указывают на все трещины, царапины и поры.

Самым практичным распылителем являются аэрозольные баллоны. Но также можно производить нанесение проявителя и простым погружением. Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Вещество пенетрант

Пенетрант – это материал, который имеет значение капиллярного дефектоскопического эффекта, обладающего специальными проникновениями в прерывистые участки изделия, а также имеющий способности нахождения необходимых дефектов. Пенетрант имеет в своем составе вещества, которые обладают красящими препаратами, или дополнительными люминесцентными добавками. Такие вещества являются отличным вспомогательным звеном при обнаружении разнообразных трещин и дефектных мест.

Действия проявителя

Такое вещество, как проявитель является целенаправленным дефектоскопическим препаратом, которые отвечает за правильность извлечения пенетранта из участка капиллярной несплошности. Тем самым проявитель преследует основную цель для образования яркого индикаторного изображения, а также для проявления основного контрастирующего фона. Полное понятие предназначения проявителя заключается в процессе извлечения пенетранта, которое происходит за счет капиллярных сил. А также существует и другая сторона данного вещества, которая помогает осуществлять создание контрастного фона, расположенного на контролируемой поверхности. Вся технология данной системы проявления имеет ширину, которая может превышать размеры дефекта в двадцать раз, а цветность возрастает до пятидесяти процентов. Такой процесс обнаружения дефектов, который происходит при помощи вспомогательных препаратов, является наиболее эффективным методом выявления всевозможных дефектных участков.

Что касается порядка операций капиллярного метода контроля описано в этой статье Порядок операций капиллярного контроля

Основные данные физического капиллярного контроля

Процесс изменения насыщенности рисунка и отображения дефекта можно изменять двумя способами. Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Вторым процессом изменения является светоотдача дефектов, которые подразумевает их полное заполнение специальными цветовыми или индикаторными веществами, так называемыми пенетрантами. Обязательно нужно знать, что если в пенетранте находится люминесцентные составы, тогда данная жидкость будет носить название – люминесцентная. А если главное вещество относится к красителям, тогда вся дефектоскопия будет называться цветной. Такой метод контроля содержит красители только насыщенных красных оттенков.

Последовательность операций при капиллярном контроле:

|

Предварительная очистка |

Механически, щеткой |

Струйным методом |

Обезжиривание горячим паром |

Очистка растворителем |

|

Предварительная просушка |

||||

|

Нанесение пенетранта |

Погружение в ванну |

Нанесение кистью |

Нанесение из аэрозоли / распылителя |

Нанесение электростатическим способом |

|

Промежуточная очистка |

Пропитанной водой не ворсистой тканью или губкой |

Пропитанной водой кистью |

Сполоснуть водой |

Пропитанной специальным растворителем не ворсистой тканью или губкой |

|

Сушка |

Высушить на воздухе |

Протереть не ворсистой тканью |

Обдуть чистым, сухим воздухом |

Высушить теплым воздухом |

|

Нанесение проявителя |

Погружением (проявитель на водной основе) |

Нанесение из аэрозоли / распылителя (проявитель на спиртовой основе) |

Электростатическое нанесение (проявитель на спиртовой основе) |

Нанесение сухого проявителя (при сильной пористости поверхности) |

|

Проверка поверхности и документирование |

Контроль при дневном или искусственном освещении мин. При использовании флуоресцентного пенетранта: Освещение: < 20 Lux Интенсивность УФ: 1000μW/cm2 |

Документация на прозрачной пленке |

Фотооптическое документирование |

Документирование с помощью фото- или видеосъемки |

Основные капиллярные методы неразрушающего контроля подразделяют в зависимости от типа проникающего вещества на следующие:

· Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

· Метод фильтрующихся суспензий — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Капиллярные методы в зависимости от способа выявления индикаторного рисунка подразделяют на:

· Люминесцентный метод, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля;

· контрастный (цветной) метод, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля.

|

Контрастный (красно-белый) метод: |

· люминесцентно-цветной метод, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении;

· яркостный метод, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Всегда в наличии! У нас Вы можете купить материалы для капиллярного контроля (цветной дефектоскопии) по низкой цене со склада в Москве: пенетрант, проявитель, очиститель Sherwin, капиллярные системы Helling, Magnaflux, ультрафиолетовые фонари, ультрафиолетовые лампы, ультрафиолетовые осветители, ультрафиолетовые светилники и контрольные образцы (эталоны) для цветной дефектоскопии ЦД.

Доставляем расходные материалы для цветной дефектоскопии по России и СНГ транспортными компаниями и курьерскими службами.

Капиллярная дефектоскопия | Независимая Экспертиза Волгоград

Капиллярная дефектоскопия

Капиллярный контроль

Капиллярный метод неразрушающего контроля

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования. ”

”

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный контроль (капиллярная дефектоскопия).

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Капиллярные методы неразрушающего контроля основаны на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объекта контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Применение капиллярного метода неразрушающего контроля

Капиллярный метод контроля применяется при контроле объектов любых размеров и форм, изготовленных из черных и цветных металлов, легированных сталей, чугуна, металлических покрытий, пластмасс, стекла и керамики в энергетике, авиации, ракетной технике, судостроении, химической промышленности, металлургии, при строительстве ядерных реакторов, в автомобилестроении, электротехники, машиностроении, литейном производстве, штамповке, приборостроении, медицине и других отраслях. Для некоторых материалов и изделий этот метод является единственным для определения пригодности деталей или установок к работе.

Капиллярная дефектоскопию применяют также и для неразрушающего контроля объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом и магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярный контроль используется также при течеискании и, в совокупности с другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации.

Достоинствами капиллярных методов дефектоскопии являются: простота операций контроля, несложность оборудования, применимость к широкому спектру материалов, в том числе к немагнитным металлам.

Преимуществом капиллярной дефектоскопии является то, что с его помощью можно не только обнаружить поверхностные и сквозные дефекты, но и получить по их расположению, протяженности, форме и ориентации по поверхности ценную информацию о характере дефекта и даже некоторых причинах его возникновения (концентрация напряжений, несоблюдение технологии и пр. ).

).

В качестве индикаторных жидкостей применяют органические люминофоры — вещества, дающие яркое собственное свечение под действием ультрафиолетовых лучей, а также различные красители. Поверхностные дефекты выявляют с помощью средств, позволяющих извлекать индикаторные вещества из полости дефектов и обнаруживать их присутствие на поверхности контролируемого изделия.

Капилляр (трещина), выходящий на поверхность объекта контроля только с одной стороны, называют поверхностной несплошностью, а соединяющий противоположные стенки объекта контроля, — сквозной. Если поверхностная и сквозная несплошности являются дефектами, то допускается применять вместо них термины «поверхностный дефект» и «сквозной дефект». Изображение, образованное пенетрантом в месте расположения несплошности и подобное форме сечения у выхода на поверхность объекта контроля, называют индикаторным рисунком, или индикакацией.

Применительно к несплошности типа единичной трещины вместо термина «индикация» допускается применение термина «индикаторный след». Глубина несплошности — размер несплошности в направлении внутрь объекта контроля от его поверхности. Длина несплошности — продольный размер несплошности на поверхности объекта. Раскрытие несплошности — поперечный размер несплошности у ее выхода на поверхность объекта контроля.

Глубина несплошности — размер несплошности в направлении внутрь объекта контроля от его поверхности. Длина несплошности — продольный размер несплошности на поверхности объекта. Раскрытие несплошности — поперечный размер несплошности у ее выхода на поверхность объекта контроля.

Необходимым условием надежного выявления капиллярным методом дефектов, имеющих выход на поверхность объекта, является относительная их незагрязнённость посторонними веществами, а также глубина распространения, значительно превышающая ширину их раскрытия (минимум 10/1). Для очистки поверхности перед нанесением пенетранта используют очиститель.

Капиллярные методы дефектоскопии подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

Приборы и оборудования для капиллярного контроля:

- Наборы для капиллярной дефектоскопии (очистители, проявители, пенетранты)

- Пульверизаторы

- Пневмогидропистолеты

- Источники ультрафиолетового освещения (ультрафиолетовые фонари, осветители)

- Испытательные панели (тест-панель)

Контрольные образцы для цветной дефектоскопии

Чувствительность капиллярной метода дефектоскопии

Чувствительность капиллярного контроля – способность выявления несплошностей данного размера с заданной вероятностью при использовании конкретного способа, технологии контроля и пенетрантной системы. Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0,1 — 500 мкм.

Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0,1 — 500 мкм.

Выявление дефектов, имеющих ширину раскрытия более 0,5 мм, капиллярными методами контроля не гарантируется.

С чувствительностью по 1 классу с помощью капиллярной дефектоскопии контролируют лопатки турбореактивных двигателей, уплотнительные поверхности клапанов и их гнезд, металлические уплотнительные прокладки фланцев и др. (выявляемые трещины и поры величиной до десятых долей мкм). По 2 классу проверяют корпуса и антикоррозийные наплавки реакторов, основной металл и сварные соединения трубопроводов, детали подшипников (выявляемые трещины и поры величиной до нескольких мкм).

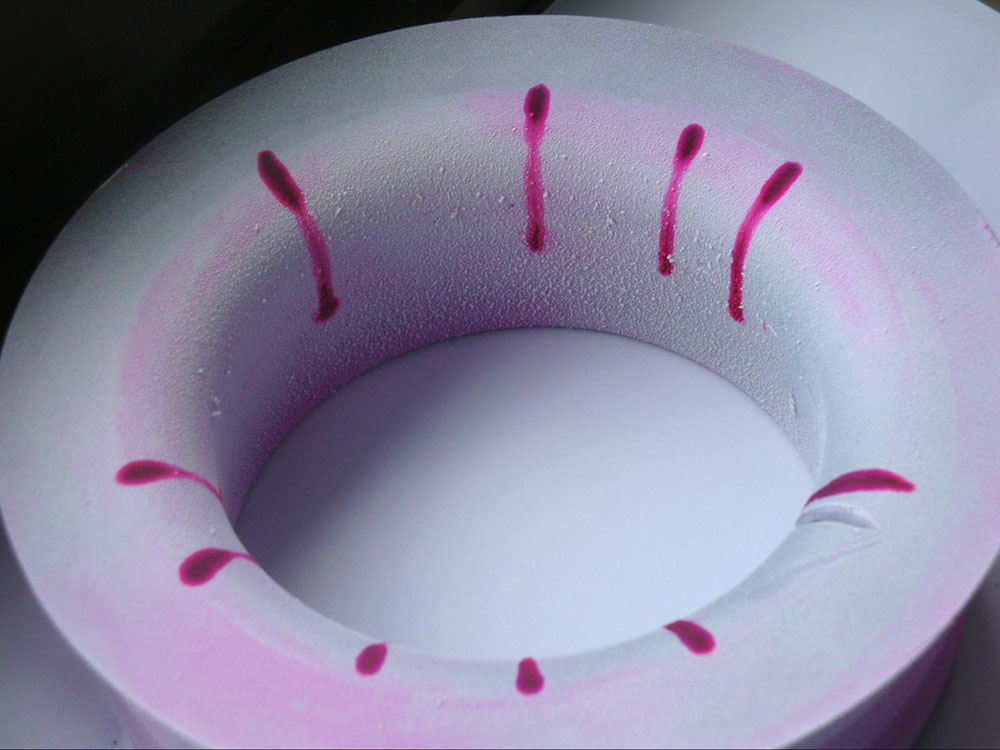

Чувствительность дефектоскопических материалов, качество промежуточной очистки и контроль всего капиллярного процесса определяются на контрольных образцах (эталонах для цветной дефектоскопии ЦД), т.е. на металлических определенной шероховатости с нанесенными на них нормированными искусственными трещинами (дефектами).

Класс чувствительности контроля определяют в зависимости от минимального размера выявляемых дефектов. Постигаемую чувствительность в необходимых случаях определяют на натурных объектах или искусственных образцах с естественными или имитируемыми дефектами, размеры которых уточняют металлографическими или другими методами анализа.

Согласно ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности объекта контроля – так называемая ширина раскрытия дефекта. Поскольку глубина и длина дефекта также оказывают существенное влияние на возможность его обнаружения (в частности, глубина должна существенно больше раскрытия), эти параметры считаются стабильными. Нижний порог чувствительности, т.е. минимальная величина раскрытия выявленных дефектов ограничивается тем, что весьма малое количество пенетранта; задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности.

Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности.

Установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов:

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

технологический |

Не нормируется |

Физические основы и методика капиллярного метода контроля

Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на капиллярном проникновении внутрь дефекта индикаторной жидкости и предназначен для выявления дефектов, имеющих выход на поверхность объекта контроля. Данный метод пригоден для выявления несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных, на поверхности черных и цветных металлов, сплавов, керамики, стекла и т.п. Широко применяется для контроля целостности сварного шва.

Данный метод пригоден для выявления несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных, на поверхности черных и цветных металлов, сплавов, керамики, стекла и т.п. Широко применяется для контроля целостности сварного шва.

Цветной или красящий пенетрант наносится на поверхность объекта контроля. Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он, под действием капиллярных сил, проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля

Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки — на поры.

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий (проведение капиллярного контроля):

1. Предварительная очистка поверхности (используют очиститель)

2. Нанесение пенетранта

3. Удаление излишков пенетранта

4. Нанесение проявителя

5. Контроль

Предварительная очистка поверхности. Чтобы краситель мог проникнуть в дефекты на поверхности, ее предварительно следует очистить водой или органическим очистителем. Все загрязняющие вещества (масла, ржавчина, и т.п.) любые покрытия (ЛКП, металлизация) должны быть удалены с контролируемого участка. После этого поверхность высушивается, чтобы внутри дефекта не оставалось воды или очистителя.

Нанесение пенетранта. Пенетрант, обычно красного цвета, наносится на поверхность путем распыления, кистью или погружением ОК в ванну, для хорошей пропитки и полного покрытия пенетрантом. Как правило, при температуре 5-50 0С, на время 5-30 мин.

Удаление излишков пенетранта.

Нанесение проявителя. После просушки сразу же на ОК наносится проявитель, обычно белого цвета, тонким ровным слоем.

Контроль. Инспектирование ОК начинается непосредственно после окончания процесса проявки и заканчивается согласно разным стандартам не более чем через 30 мин. Интенсивность окраски говорит о глубине дефекта, чем бледнее окраска, тем дефект мельче. Интенсивную окраску имеют глубокие трещины. После проведения контроля проявитель удаляется водой или очистителем.

Красящий пенетрант наносится на поверхность объекта контроля (ОК). Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он, под действием капиллярных сил, проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля. Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля. Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки — на поры.

Наиболее удобны распылители, например аэрозольные баллоны. Можно наносить проявитель и окунанием. Сухие проявители наносятся в вихревой камере, либо электростатически. После нанесения проявителя следует выждать время от 5 мин для крупных дефектов, до 1 часа для мелких дефектов. Дефекты будут проявляться, как красные следы на белом фоне.

Дефекты будут проявляться, как красные следы на белом фоне.

Сквозные трещины на тонкостенных изделиях можно обнаруживать, нанося проявитель и пенетрант с разных сторон изделия. Прошедший насквозь краситель будет хорошо виден в слое проявителя.

Пенетрантом (пенетрант от английского penetrate — проникать) называют капиллярный дефектоскопический материал, обладающий способностью проникать в несплошности объекта контроля и индицировать эти несплошности. Пенетранты содержат красящие вещества (цветной метод) или люминесцирующие добавки (люминесцентный метод), или их комбинацию. Добавки позволяют отличать пропитанную этими веществами область слоя проявителя над трещиной от основного (чаще всего белого) сплошного без дефектов материала объекта (фон).

Проявителем (проявитель) называют дефектоскопический материал, предназначенный для извлечения пенетранта из капиллярной несплошности с целью образования четкого индикаторного рисунка и создания контрастирующего с ним фона. Таким образом, роль проявителя в капиллярном контроле заключается, с одной стороны, в том, чтобы он извлекал пенетрант из дефектов за счет капиллярных сил, с другой стороны, — проявитель должен создать контрастный фон на поверхности контролируемого объекта, чтобы уверенно выявлять окрашенные или люминесцирующие индикаторные следы дефектов. При правильной технологии проявления ширина следа в 10 … 20 и более раз может превосходить ширину дефекта, а яркостный контраст возрастает на 30 … 50 %. Этот эффект увеличения позволяет опытным специалистам даже невооруженным глазом выявлять очень маленькие трещины.

Таким образом, роль проявителя в капиллярном контроле заключается, с одной стороны, в том, чтобы он извлекал пенетрант из дефектов за счет капиллярных сил, с другой стороны, — проявитель должен создать контрастный фон на поверхности контролируемого объекта, чтобы уверенно выявлять окрашенные или люминесцирующие индикаторные следы дефектов. При правильной технологии проявления ширина следа в 10 … 20 и более раз может превосходить ширину дефекта, а яркостный контраст возрастает на 30 … 50 %. Этот эффект увеличения позволяет опытным специалистам даже невооруженным глазом выявлять очень маленькие трещины.

Последовательность операций при капиллярном контроле:

|

Предварительная очистка |

Механически, щеткой |

Струйным методом |

Обезжиривание горячим паром |

Очистка растворителем |

|

Предварительная просушка |

||||

|

Нанесение пенетранта |

Погружение в ванну |

Нанесение кистью |

Нанесение из аэрозоли / распылителя |

Нанесение электростатическим способом |

|

Промежуточная очистка |

Пропитанной водой не ворсистой тканью или губкой |

Пропитанной водой кистью |

Сполоснуть водой |

Пропитанной специальным растворителем не ворсистой тканью или губкой |

|

Сушка |

Высушить на воздухе |

Протереть не ворсистой тканью |

Обдуть чистым, сухим воздухом |

Высушить теплым воздухом |

|

Нанесение проявителя |

Погружением (проявитель на водной основе) |

Нанесение из аэрозоли / распылителя (проявитель на спиртовой основе) |

Электростатическое нанесение (проявитель на спиртовой основе) |

Нанесение сухого проявителя (при сильной пористости поверхности) |

|

Проверка поверхности и документирование |

Контроль при дневном или искусственном освещении мин. При использовании флуоресцентного пенетранта: Освещение: < 20 Lux Интенсивность УФ: 1000μW/cm2 |

Документация на прозрачной пленке |

Фотооптическое документирование |

Документирование с помощью фото- или видеосъемки |

Основные капиллярные методы неразрушающего контроля подразделяют в зависимости от типа проникающего вещества на следующие:

· Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

· Метод фильтрующихся суспензий — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Капиллярные методы в зависимости от способа выявления индикаторного рисунка подразделяют на:

· Люминесцентный метод, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля;

· контрастный (цветной) метод, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля.

|

Контрастный (красно-белый) метод: |

· люминесцентно-цветной метод, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении;

· яркостный метод, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Физические основы капиллярной дефектоскопии. Люминесцентная дефектоскопия (ЛД). Цветная дефектоскопия (ЦД).

Изменить соотношение контрастностей изображения дефекта и фона можно двумя способами. Первый способ заключается в полировке поверхности контролируемого изделия с последующим травлением ее кислотами. При такой обработке дефект забивается продуктами коррозии, чернеет и становится заметным на светлом фоне полированного материала. Этот способ имеет целый ряд ограничений. В частности, в производственных условиях совершенно нерентабельно полировать поверхность изделия, особенно сварных швов. К тому же способ неприменим при контроле прецизионных полированных деталей или неметаллических материалов. Способ травления чаще применяют для контроля каких-то локальных подозрительных участков металлических изделий.

Второй способ состоит в изменении светоотдачи дефектов заполнением их с поверхности специальными свето- и цветоконтрастными индикаторными жидкостями — пенетрантами. Если в состав пенетранта входят люминесцирующие вещества, т. е. вещества, дающие яркое свечение при облучении их ультрафиолетовым светом, то такие жидкости называют люминесцентными, а метод контроля соответственно — люминесцентным (люминесцентная дефектоскопия — ЛД). Если же основой пенетранта являются красители, видимые при дневном свете, то метод контроля называют цветным (цветная дефектоскопия — ЦД). В цветной дефектоскопии используют красители ярко-красного цвета.

Если в состав пенетранта входят люминесцирующие вещества, т. е. вещества, дающие яркое свечение при облучении их ультрафиолетовым светом, то такие жидкости называют люминесцентными, а метод контроля соответственно — люминесцентным (люминесцентная дефектоскопия — ЛД). Если же основой пенетранта являются красители, видимые при дневном свете, то метод контроля называют цветным (цветная дефектоскопия — ЦД). В цветной дефектоскопии используют красители ярко-красного цвета.

Сущность капиллярной дефектоскопии заключается в следующем. Поверхность изделия очищают от грязи, пыли, жировых загрязнений, остатков флюса, лакокрасочных покрытий и т. п. После очистки на поверхность подготовленного изделия наносят слой пенетранта и некоторое время выдерживают, чтобы жидкость смогла проникнуть в открытые полости дефектов. Затем поверхность очищают от жидкости, часть которой остается в полостях дефектов.

В случае люминесцентной дефектоскопии изделие освещают ультрафиолетовым светом (ультрафиолетовый осветитель) в затемненном помещении и подвергают осмотру. Дефекты хорошо заметны в виде ярко светящихся полосок, точек и т. п.

Дефекты хорошо заметны в виде ярко светящихся полосок, точек и т. п.

При цветной дефектоскопии выявить дефекты на этой стадии не удается, так как разрешающая способность глаза слишком мала. Чтобы повысить выявляемость дефектов, на поверхность изделия после удаления с нее пенетранта наносят специальный проявляющий материал в виде быстро сохнущей суспензии (например, каолина, коллодия) или лаковые покрытия. Проявляющий материал (обычно белого цвета) вытягивает пенетрант из полости дефектов, что приводит к образованию на проявителе индикаторных следов. Индикаторные следы полностью повторяют конфигурацию дефектов в плане, но больше их по размерам. Такие индикаторные следы легко различимы глазом даже без использования оптических средств. Увеличение размеров индикаторного следа тем больше, чем глубже дефекты, т.е. чем больше объем пенетранта, заполнившего дефект, и чем больше времени прошло с момента нанесения проявляющего слоя.

Физической основой капиллярных методов дефектоскопии является явление капиллярной активности, т. е. способность жидкости втягиваться в мельчайшие сквозные отверстия и открытые с одного конца каналы.

е. способность жидкости втягиваться в мельчайшие сквозные отверстия и открытые с одного конца каналы.

Капиллярная активность зависит от смачивающей способности твердого тела жидкостью. В любом теле на каждую молекулу со стороны других молекул действуют молекулярные силы сцепления. В твердом теле они больше, чем в жидком. Поэтому жидкости в отличие от твердых тел не обладают упругостью формы, но обладают большой объемной упругостью. Молекулы, находящиеся на поверхности тела, взаимодействуют как с одноименными молекулами тела, стремящимися втянуть их внутрь объема, так и с молекулами окружающей тело среды и обладают наибольшей потенциальной энергией. По этой причине перпендикулярно к границе в направлении внутрь тела возникает нескомпенсированная сила, называемая силой поверхностного натяжения. Силы поверхностного натяжения пропорциональны длине контура смачивания и, естественно, стремятся его уменьшить. Жидкость на металле в зависимости от соотношения межмолекулярных сил будет растекаться по металлу или соберется в каплю. Жидкость смачивает твердое тело, если силы взаимодействия (притяжения) жидкости с молекулами твердого тела больше, чем силы поверхностного натяжения. В этом случае жидкость будет растекаться по твердому телу. Если же силы поверхностного натяжения больше, чем силы взаимодействия с молекулами твердого тела, то жидкость соберется в каплю.

Жидкость смачивает твердое тело, если силы взаимодействия (притяжения) жидкости с молекулами твердого тела больше, чем силы поверхностного натяжения. В этом случае жидкость будет растекаться по твердому телу. Если же силы поверхностного натяжения больше, чем силы взаимодействия с молекулами твердого тела, то жидкость соберется в каплю.

При попадании жидкости в капиллярный канал ее поверхность искривляется, образуя так называемый мениск. Силы поверхностного натяжения стремятся уменьшить величину свободной границы мениска, и в капилляре начинает действовать дополнительная сила, приводящая к всасыванию смачивающей жидкости. Глубина, на которую жидкость проникает в капилляр, прямо пропорциональна коэффициенту поверхностного натяжения жидкости и обратно пропорциональна радиусу капилляра. Иными словами, чем меньше радиус капилляра (дефекта) и лучше смачиваемость материала, тем жидкость быстрее и на большую глубину проникает в капилляр.

У нас Вы можете купить материалы для капиллярного контроля (цветной дефектоскопии) по низкой цене со склада в Москве: пенетрант, проявитель, очиститель Sherwin, капиллярные системы Helling, Magnaflux, ультрафиолетовые фонари, ультрафиолетовые лампы, ультрафиолетовые осветители, ультрафиолетовые светилники и контрольные образцы (эталоны) для цветной дефектоскопии ЦД.

Доставляем расходные материалы для цветной дефектоскопии по России и СНГ транспортными компаниями и курьерскими службами.

Капиллярный контроль. Капиллярный метод. Неразрушающий контроль. Капиллярная дефектоскопия.

Наша приборная база

Специалисты организации Независимая Экспертиза готовы помочь как физическим, так и юридическим лицам в проведении строительно-технической экспертизы,техническое обследование зданий и сооружений, капиллярная дефектоскопия.

У Вас нерешенные вопросы или же Вы захотите лично пообщаться с нашими специалистами или заказать независимую строительную экспертизу, всю необходимую для этого информацию можно получить в разделе «Контакты».

С нетерпением ждем Вашего звонка и заранее благодарим за оказанное доверие

Вернуться: экспертиза

Капиллярная дефектоскопия проводится

400074, г. Волгоград, ул. Иркутская, 7 (остановка ТЮЗ, отдельный вход с торца здания).

Волгоград, ул. Иркутская, 7 (остановка ТЮЗ, отдельный вход с торца здания).

Заключение независимой экспертной организации имеет статус официального документа доказательного значения и может быть использовано в суде.

Капиллярный контроль

Капиллярный контроль.

ООО «Диаформ» имеет все необходимое для качественного проведения капиллярного контроля.

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

В таких случаях применяют капиллярный метод контроля.

Получить консультацию

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный контроль (капиллярная дефектоскопия).

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль)предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Капиллярные методы неразрушающего контроля основаны на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объекта контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Применение капиллярного метода неразрушающего контроля