Капиллярный метод неразрушающего контроля сварных швов (соединений)

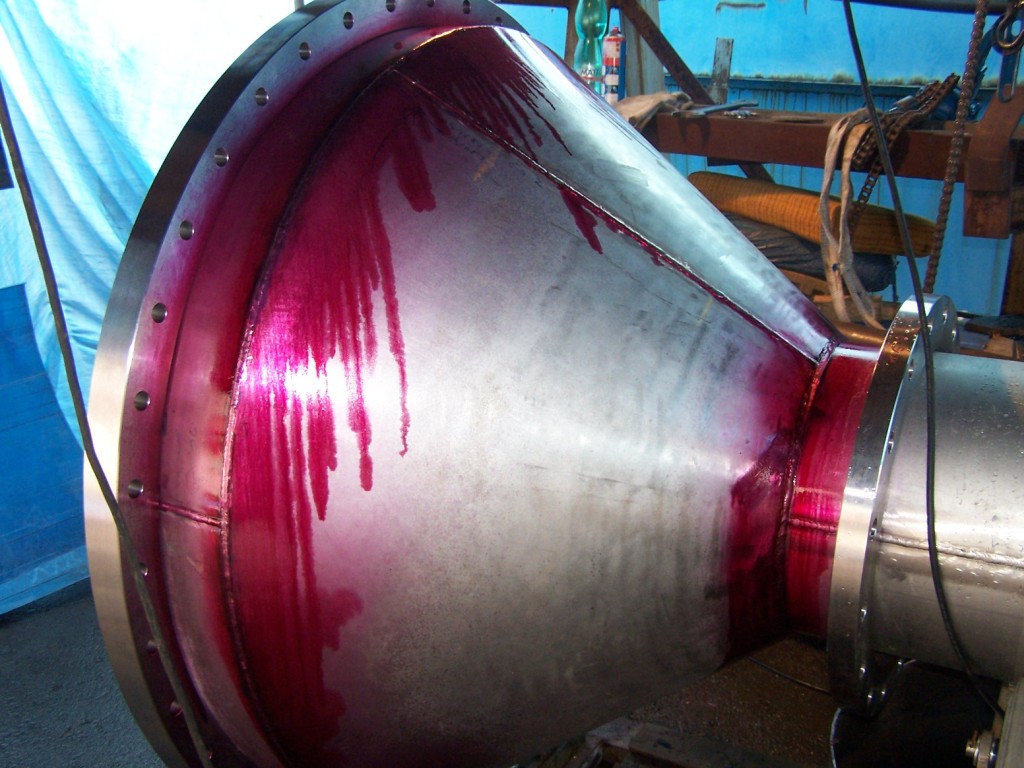

Капиллярный контроль (проникающими веществами, течеискание) относится к наиболее сенситивным методам дефектоскопии. Базирующийся на проникновении контрастных веществ (пенетрантов) в поверхностные слои исследуемого объекта, он позволяет выявлять в них малейшие неровности, шероховатости и трещины.

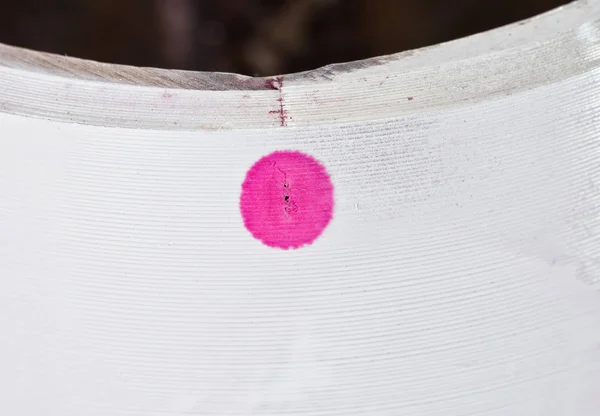

Под действием давления и последующей обработки пенетрантов проявителем уровень свето- и цветоконтрастности поврежденного участка увеличивается по сравнению с полноценной поверхностью. Полученный в результате индикаторный рисунок позволяет определить не только количественный, но и качественный состав повреждений.

Сферы применения капиллярного контроля

Капиллярные методы выявляют поверхностные и сквозные микродефекты, недоступные для визуального контроля. Их применение дает возможность отслеживавать объекты любых размеров и форм, изготовленных из самых разных материалов, включая черные и цветные металлы, стекло, керамику и пластик.

Очень часто капиллярная дефектоскопия является единственным доступным методом контроля конструкций и элементов из неметаллических, немагнитных, композитных и прочих многообещающих материалов. Помимо обнаружения и идентификации, контроль проникающими веществами отражает сведения о параметрах повреждения, что упрощает понимание причин его возникновения.

Одним из важнейших преимуществ капиллярной дефектоскопии является высокая чувствительность, позволяющая выявлять в сварных соединениях и швах пустоты с шириной раскрытия до 0,1 мкм:

- Пористость

- Трещины и свищи на пористой поверхности

- Сварочные и терморазрывы

- Шлифовочные и усталостные деформации и щели

Универсальность метода капиллярного контроля обусловила его активное использование:

- В мониторинге запуска и эксплуатации важных объектов

- В авиа- и ракетостроении

- Судостроении

- Автомобилестроении

- Металлургии

- Энергетической, нефтегазовой и химической промышленности

Аэрозольные баллончики для размещения пенетрантов сделали контроль проникающими веществами компактным и портативным.Применение метода больше не ограничивается производственными и лабораторными помещениями. Теперь он активно используется в полевых условиях для диагностики фактического состояния технически сложных объектов

Разновидности капиллярного контроля

В зависимости от способа выполнения капиллярный контроль может быть: основным — осуществляется посредством нанесения проникающих веществ; комбинированным — использует одновременно несколько щадящих методов.

Основные способы капиллярного контроля подразделяются на две группы:

- По типу пенетрантов:

- Проникающие растворы

- Фильтрующие суспензии

- Яркостный (ахроматический), обеспечивающий высокую ясность и четкость ахроматического следа

- Цветной (контрастный), обеспечивающий видимость повреждений за счет контрастности индикаторного рисунка и фона исследуемого объекта (красно-белый метод)

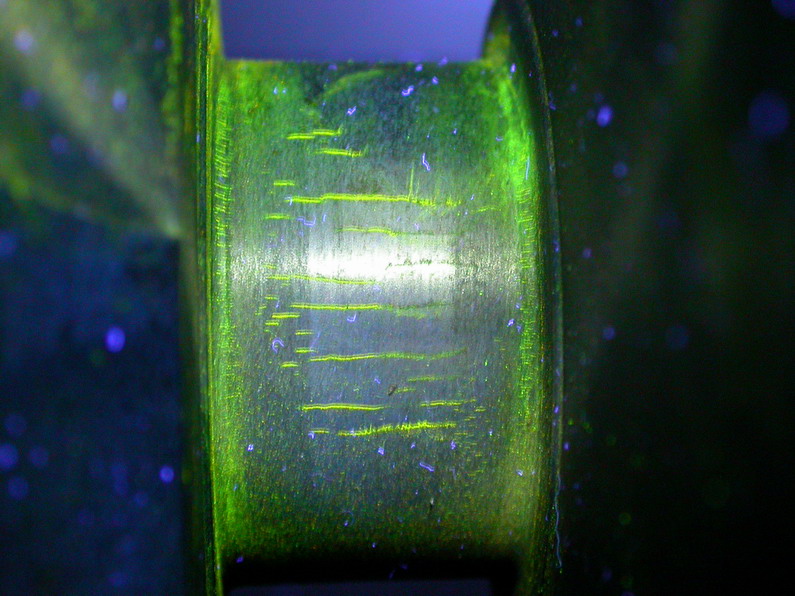

- Люминесцентный, использующий способность люминофоров светится в ультрафиолете

- Люминесцентно-цветной – регистрирует контраст цветного или люминесцирующего индикаторного следа на поврежденной поверхности в видимом или длинноволновом ультрафиолете

Комбинированные разновидности представляют собой синтез капиллярного контроля:

- С электростатическим

- С магнитным

- С электроиндукционным

- С радиационными методами поглощения или излучения

Состав комбинации зависит от способа и характера воздействия на исследуемую поверхность.

Проведение аттестации и обучение специалистов по неразрушающему контролю

Особенности технологии проведения

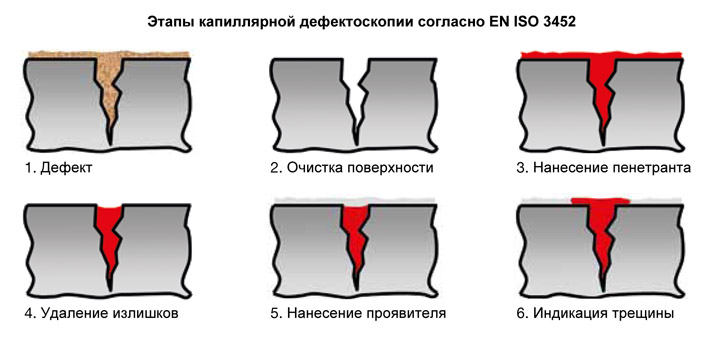

Мероприятия по выявлению повреждений методом капиллярного контроля регулируются ГОСТ 18442-80 и предполагают поэтапное выполнение:

- Подготовка объекта заключается в тщательном очищении его поверхности от любых загрязнений, включая окалину, ржавчину и масла. Выбор способа очищения зависит от происхождения загрязнений и может быть механическим, растворяющим, паровым или химическим. Неорганические вещества удаляют посредством механической чистки, органические – специальными очистителями. После обработки исследуемая поверхность тщательно просушивается

- Заполнение пенетрантами пустот и полостей на контролируемой поверхности выполняется одним из способов:

- Капиллярным, когда индикаторная жидкость наносится путем смачивания, кистью, струей или распыления

- Вакуумным, создающим в несплошностях разряженную атмосферу с разницей между внутренним и внешним давлением, заставляющей полость «втягивать» в себя пенетрант

- Компрессионный, наоборот, подразумевает избыточное давление, под действием которого индикаторная жидкость заполняет пустоты, вытесняя из них воздух

- Ультразвуковой предполагает заполнение трещин с применением капиллярного эффекта, созданного ультразвуком

- Деформационный – заполнение пустот индикаторными веществами под воздействием колебаний звуковой волны или статичных нагрузок

Пониженные температуры увеличивают время проникновения пенетранта в микротрещины и вероятность образования конденсата на поверхности контролируемого участка, что усложняет технологический процесс.

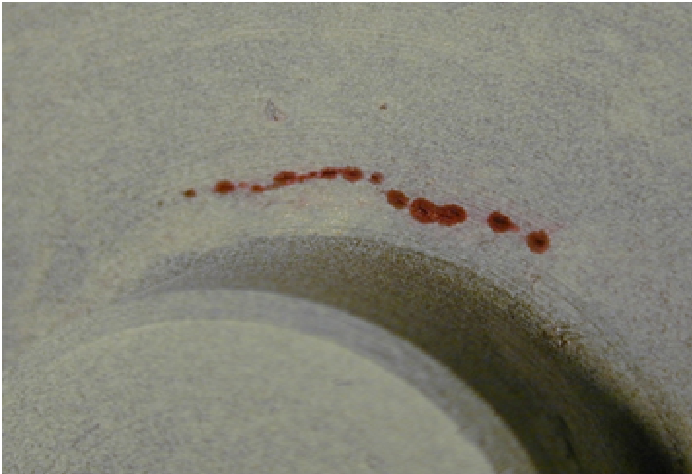

Чем она интенсивнее, тем глубже повреждение и наоборот. Несплавления в сварных швах проявляются цветными линиями, а поры – скоплениями разрозненных точек

Чем она интенсивнее, тем глубже повреждение и наоборот. Несплавления в сварных швах проявляются цветными линиями, а поры – скоплениями разрозненных точекМетод течеискания контролирует сквозные повреждения. Его особенность заключается в нанесении проникающего вещества и проявителя, как на внешние, так и внутренние поверхности исследуемой конструкции.

К реализации мероприятий капиллярного контроля допускаются специалисты со здоровым зрением без признаков дальтонизма, которые прошли специальное обучение, подкрепленное соответствующим удостоверением.

Результаты визуального или оптического осмотра, допускающего применение луп и очков с увеличительными линзами, анализируются и протоколируются. По завершению контрольных мероприятий объект очищается водой или растворителем, обдувкой песком или другим абразивом.

Отправьте заявку на исследование капиллярным методом контроля

Об авторе

Владислав Ветошкин

Эксперт по промышленной безопасности

Вас может заинтересовать

Промышленная безопасность

Экспертиза промышленной безопасности

Экспертиза технических устройств

Экспертиза проектной документации

Экспертиза зданий и сооружений

Декларация промышленной безопасности

Техническое диагностирование

Аудит промышленной безопасности

Обоснование безопасности опасного производственного объекта, а также изменения в обоснование ОПО

Паспорт безопасности опасного объекта (ОПО)

Обоснование безопасности машин и оборудования

ПЛАРН план ликвидации аварийных разливов нефти

Технический паспорт взрывобезопасности

Неразрушающий контроль

Магнитный контроль

Магнитно-порошковый контроль

Визуально-измерительный контроль (ВИК)

Электрический контроль

Электромагнитный (вихретоковый) контроль

Тепловой контроль

Ультразвуковой (акустический) контроль

Акустическая эмиссия

Радиографический контроль

Капиллярный контроль

Вибрационный контроль

Другие услуги

Пожарная безопасность

Специальная оценка условий труда (18/72 ч)

Акустическая эмиссия

Свидетельство СБКТС

Благодарственные письма наших клиентов

Отзывы

24. 09.2021

09.2021

5

Оценка

ООО «ПСК-Реконструкция»

Благодарственное письмо

ООО «ПСК-Реконструкция» выражает благодарность ООО «Серконс» за плодотворное сотрудничество в рамках проведения негосударственной … экспертизы проектной документации на проекты, разработанные нашей организацией.

Работа выполнялась грамотно и профессионально. Благодарим за рекомендации по устранению замечаний в ходе экспертизы и уверены, что в дальнейшем сумеем сохранить и продолжить наши партнерские отношения.

Особенно хочется поблагодарить Родригес Изабель Владиславовну за эффективное ежедневное взаимодействие с нашими сотрудниками.

Генеральный директор М.А. Ахиллес

30.09.2021

5

Оценка

ООО «Галактика»

Настоящим выражаем свою благодарность ГК «Серконс», который является нашим основным партнером в сфере сертификации продукции с 2018 года. В перечень услуг, оказываемых нам ГК «Серконс», . .. входит оформление Сертификатов Соответствия Таможенного Союза и Деклараций Соответствия Таможенного Союза.

.. входит оформление Сертификатов Соответствия Таможенного Союза и Деклараций Соответствия Таможенного Союза.

Отдельно хочется отметить профессионализм работы менеджеров по сертификации продукции Мельникова Георгия Викторовича и Телицыну Евгению Николаевну, их ответственное отношение к каждому запросу, высокую скорость обработки запросов и оперативное разрешение возникающих вопрос.

Благодарим за сотрудничество и надеемся на эффективное взаимодействие в будущем!

Генеральный директор И.В. Липский

30.09.2021

5

Оценка

ООО «МорНефтеГазСтрой»

Уважаемая Яна Александровна!

Компания ООО «МорНефтеГазСтрой» выражает глубокую и искреннею благодарность ООО «СЗРЦ ПБ» за профессиональный подход к своей работе.

… Квалификация и опыт специалистов, которые всегда на связи, позволили оперативно решить возникшие вопросы в кратчайшие сроки и выполнить работу в соответствии со всеми нормами и правилами.

Желаем процветания и финансового благополучия вашей компании.

Будем рассчитывать на дальнейшее плодотворное сотрудничество в сфере проведения испытаний по определению пожаробезопасности продукции и сертификации.

Генеральный директор Тужик М.М.

30.09.2021

5

Оценка

ООО «Волгограднипиморнефть»

Уважаемый Алексей Петрович,

Выражаем Вам благодарность за качественно выполненную услугу по разработке специальных технических условий на проектирование и … строительство объекта в части обеспечения пожарной безопасности блока хранения и налива ТУГ по объекту: «Освоение месторождения D33 с объектами инфраструктуры. Первый эпат освоения. Реконструкция трубопровода товарной нефти НСП «Романово» — ООО «ЛУКОЙЛ-КНТ».

Все работы были выполнены качественно и в запланированные сроки. Особенно хотелось бы отметить менеджера Дарью Олеговну Мастерских и экспертов Митичкина Александра Алексеевича и Черникова Евгения Михайловича за их профессионализм и оперативную работу.

Мы можем рекомендовать ООО «ПромМаш Тест» как надежного профессионального партнёра и надеемся на дальнейшее взаимовыгодное сотрудничество.

Первый зам. генерального директора — Директор по развитию бизнеса — Главный инженер А.В. Скурлатов

30.09.2021

5

Оценка

ООО «Мастер РУФ»

Благодарственное письмо.

От лица компании ООО»Мстер Руф» выражаем вам благодарность за качественно выполненную услугу по проведению негосударственной экспертизы … проектной документации на проекты, разработанные нашей организацией.

Все работы выполнены качественно и в ожидаемые сроки. В особенности хотелось бы отметить менеджера Родригес Изабель Владиславовну за профессионализм и оперативную работу. Мы можем рекомендовать ООО «Серконс» как надежного профессионального партнера и надеемся на дальнейшее взаимовыгодное сотрудничество.

30.09.2021

5

Оценка

Золотой медвежонок 2020

Благодарность

Оргкомитет 11 Национальной премии в сфере товаров и услуг для детей «Золотой медвежонок — 2020» выражает глубокую признательность за экспертную . .. поддержку и профессиональный подход к работе в Экспертном совете

.. поддержку и профессиональный подход к работе в Экспертном совете

Техническому директору ООО «ПромМаш Тест» Прокопьевой Ирине Александровне

Ваш экспертный опыт — ценный вклад в развитие премии.

С нетерпением ждём Вашего участия в 12 национальной премии «Золотой Медвежонок-2021»

Председатель оргкомитета А.В. Цицулина

30.09.2021

5

Оценка

ООО «Газэнергосеть розница»

Благодарственное письмо

Уважаемый Алексей Петрович!

ООО «ГЭС розница» выражает благодарность ООО «ПромМаш Тест» за выполненную … работу по проведению специальной оценки условий труда (СОУТ) в нашей компании в 2020 году. Благодаря компетентности и высокому уровню профессионализма специалистов ООО «ПромМаш Тест» услуги по проведению СОУТ были выполнены качественно и своевременно.

Коллектив ООО «ГЭС розница» желает Вашей команде успехов во всех начинаниях и достижения всех поставленных целей. Надеемся в будущем на взаимовыгодное сотрнудничество с Вашей организацией!

Надеемся в будущем на взаимовыгодное сотрнудничество с Вашей организацией!

С уважением,

Заместитель генерального директора-

Главный инженер ООО «ГЭС розница» С.А. Карабашев

27.10.2021

5

Оценка

ФКП «Анозис»

Уважаемый Алексей Петрович!

ФКП «Анозис» выражает благодарность экспертной организации ООО «ПромМаш Тест», за качественно проведённое техническое … диагностирование и экспертизу промышленной безопасности на производственных площадках нашего предприятия.

Хотим выразить благодарность за высокую организованность сотрудников и способность быстро и качественно решать поставленные задачи. Особенно хотим поблагодарить специалиста по промышленной безопасности Баздрова Олега Андреевича, инженеров Фёдорова Алексея Владимировича и Безуглова Антона Юрьевича, а так же руководителя отдела лицензирования и регистрации ОПО Юзвенко Романа Евгеньевича, за корректно выполненную работу и ответственный подход к выполнению поставленных задач.

Главный инженер О.Г.Бенцлер

27.10.2021

5

Оценка

АО «Раменский приборостроительный завод»

Уважаемый Алексей Петрович!

АО «Раменский приборостроительный завод» выражает благодарность и признательность лично Вам и всему коллективу ООО «Проммаш … Тест» за оперативное и качественное проведение специальной оценки условий труда на нашем предприятии.

На всех этапах сотрудники демонстрировали профессиональный подход к делу и высокую квалификацию в области проведения СОУТ. Особую признательность хочется выразить эксперту по СОУТ Ли Татьяне Владимировне за качественное и оперативное выполнение работ по СОУТ, широкий спектр профессиональных знаний и непосредственную вовлеченность в рабочий процесс. Отдельно хочется поблагодарить менеджера Михайлова Станислава Александровича, который был с нами от этапа заключения договора и на протяжении всего рабочего процесса, за его четкую клиентоориентированность.

За время работы мы убедились, что ООО «Проммаш Тест» как надежного партнера, работающего на высоком профессиональном уровне.

Главный инженер С.И. Пономарев

27.10.2021

5

Оценка

ГБК РО «МШОР №8 им. В.В. Понедельника» Ростов-на-Дону

Уважаемый Андрей Алексеевич!

ГБУ РО «СШОР № 8» пользуется услугами ООО «Серконс» по сертификации спортивных объектов, находящихся в оперативном управлении нашего … учреждения 2016 года.

За это время с помощью команды ООО «Серконс» г. Ростова-на-Дону произведена сертификация, а также продление сроков действия сертификатов на спортивные объекты в г. Ростове-на-Дону: Дворец спорта, открытый футбольный стадион на 1500 зрительских мест, водно-спортивная база «Зелёный остров».

Выражаем благодарность команде менеджеров Вашей компании и особо хочется отметить работу менеджера Сундуковой Нилы Геннадьевны, которая за все эти годы персональной работы с нашим учреждением проявила себя как высокопрофессиональный, грамотный, ответственный и внимательный к проблемам клиента специалист.

Мы и дальше надеемся на сотрудничество с ООО «Серконс» и будем рекомендовать всем Вашу компанию как прекрасно организованную, авторитетную организацию.

И.о. директора А.А. Пивоваров

27.10.2021

5

Оценка

ООО «Хабаровскремпроект»

Уважаемая Яна Александровна!

ООО «ХАБАРОВСКРЕМПРОЕКТ» выражает благодарность компании ООО «СЗРЦ ПБ» за качественно выполненную услугу по разработке и … согласованию специальных технических условий в МЧС России ив Министерстве строительства и жилищного-коммунального хозяйства Российской Федерации.

Так же хотим особо отметить менеджера Синявского Дмитрия Юрьевича и руководителя Отдела независимой оценки риска и экспертизы пожарной безопасности Рементова Андрея Николаевича за профессионализм и качественное исполнение работы.

Мы можем рекомендовать компанию ООО «СЗРЦ ПБ», как хорошо организованную, профессиональную команду, и рады, что приняли решение о сотрудничестве с Вами.

Также на сегодняшний день прорабатываем возможность сотрудничества с Вашей компанией на разработку и прохождение СТУ по планируемому проекту Гостиничный комплекс по пер. Некрасовский 30 в г. Владивостоке.

Генеральный директор

ООО «Хабаровскремпроект» А.А. Радыгин

27.10.2021

5

Оценка

АО «Евраз НТМК»

Уважаемая Яна Александровна!

АО «Евраз НТМК» выражает благодарность компании ООО «СЗРЦ ПБ» за качественно выполняемые услуги по разработке специальных технических … условий.

Мы можем рекомендовать компанию ООО «СЗРЦ ПБ», как хорошо организованную профессиональную команду, выражаем уверенность в сохранении сложившихся отношений и надеемся на дальнейшее плодотворное сотрудничество.

Начальник УКС И.Е. Хаятов

27.10.2021

5

Оценка

ООО «АББ»

Уважаемая Андрей Алексеевич!

Благодарим ООО «Серконс» в лице Увайской Людмилы Леонидовны и ее команды специалистов за организацию и проведение работ по … сертификации и декларированию соответствия большого перечня продукции ООО «АББ», подпадающей под действие Технических регламентов Таможенного союза ТР ТС 004/2011 «О безопасности низковольтного оборудования» и ТР ТС 020 направлениям нашего сотрудничества с ООО «Серконс», которое длится с 2011 года.

Работа Ваших Специалистов важна и способствует процессу своевременного выпуска продукции ООО «АББ» в обращение на территории Таможенного союза.

Рассчитываем на продолжение стабильного, долгосрочного сотрудничества с ООО «Серконс».

Старший инженер по технической поддержке Е.Н. Герасимович

и сертификации продукции

27.10.2021

5

Оценка

ООО «Магистраль»

Уважаемая Алексей Петрович!

ООО «Магистраль» выражает благодарность компании ООО «ПромМаш Тест» за профессиональное оказание услуги по негосударственной … экспертизе проектной документации и результатов инженерных изысканий.

За время нашего сотрудничества хотелось бы отметить компетентность менеджера Шуракова Сергея Сергеевича и его способность качественно и быстро решать вопросы.

Нам доставило большое удовольствие сотрудничество с компанией ООО «ПромМаш Тест».

Мы рекомендуем данную компанию в качестве профессионального партнера и надеемся на дальнейшее сотрудничество.

Генеральный директор Г. М. Макаршин.

М. Макаршин.

ООО «Магистраль»

27.10.2021

5

Оценка

ООО «Старт-Строй»

Генеральному директору ООО «Серконс» Григорьеву А.А.

ООО «Старт-Строй» выражает слова искренней благодарности руководству и сотрудникам ООО «Серконс» за поведение … экспертизы проектной документации строительства объекта: «Многоквартирный жилой дом №4 по адресу: г. Н.Новгород, Советский район, у дер. Кузнечиха».

Отмечаем высокий профессионализм сотрудников Вашей организации, высокое качество работы. Благодаря слаженным действиям команды экспертов и менеджеров сопровождения, экспертиза была проведена в кратчайшие сроки и на высоком профессиональном уровне.

Желаем Вам профессионального роста и успехов в бизнесе.

Генеральный директор Поваляев А. В.

В.

Смотреть все

Среди наших клиентов

Капиллярный контроль сварных швов и соединений

Контроль сварных швов является основным способом определить их качества. Существует несколько технологических контрольных методов, которые сегодня применяются при проверке сварочных швов, основной из них – капиллярный контроль. Он является неразрушающим и включает в себя несколько вариантов проведения данного процесса с использование разных расходных материалов. С его помощью определяются наружные поверхностные и внутренние дефекты или их отсутствие, а также изменения в зоне нагрева двух соединяемых заготовок.

Капиллярным контролем сварных соединений можно выявить практически все дефекты шва: поры, трещины, раковины, прожоги и непровары. Можно определить, как расположен дефект в плане его ориентации к поверхности сварного шва, можно определить размеры изъянов. Капиллярный метод контроля используется при сварке любых металлов (черных и цветных), пластмасс, стекла, керамики и так далее.

Суть всего контрольного процесса заключается в том, что, используя специальные жидкости (индикаторы), которые имеют свойство глубоко проникать в любые материалы, если в них есть пустоты, просачиваться сквозь него и появляться на противоположной стороне от места их нанесения. То есть, проникая в тело металла, индикаторные жидкости оставляют следы, по которым и определяются дефекты. Такие следы можно обнаружить визуально, а можно использовать для их определения специальные приборы преобразователи. Все современные методы контроля сварных швов капиллярным способом регламентируются ГОСТами.

Содержание страницы

- 1 Классификация капиллярного контроля

- 2 Как применяется технология капиллярной дефектоскопии

- 2.1 Подготовка сварного шва к контролю

- 2.2 Нанесение индикатора

- 2.3 Очистка от индикатора

- 2.4 Нанесение проявителя

- 2.5 Способы выявления дефектов сварного шва

- 3 Повторный контроль

- 4 Контроль капиллярный керосином

Классификация капиллярного контроля

Существует две категории капиллярного контроля сварных швов: основные и комбинированные. Первый подразумевает под собой чисто капиллярный контроль, второй – это объединение нескольких неразрушающих способов контроля, в состав которых входит и капиллярный.

Первый подразумевает под собой чисто капиллярный контроль, второй – это объединение нескольких неразрушающих способов контроля, в состав которых входит и капиллярный.

К основным методам можно отнести:

- В зависимости от того, какой проникающий раствор для этого используется: это растворы и фильтрующие суспензии.

- В зависимости от того, каким способом считывать получаемую информацию: цветовой (он же хроматический), яркостный (он же ахроматический), люминесцентный и люминесцентно-хроматический.

К комбинированным: электростатический, магнитный, электроиндукционный, радиационная технология поглощения или излучения. Во всех них используются проникающие индикаторные жидкости, то есть, применяется капиллярный вариант, но считывание информации происходит по-разному. В основном же на группы эта категория делится по характеру воздействия на поверхность сварного шва.

Как применяется технология капиллярной дефектоскопии

В принцип метод достаточно прост. Необходимо поверхность сварочного шва очистить и хорошо высушить. После этого на нее наносится проникающая жидкость, остатки которой через некоторое время надо полностью удалить. Остальная же часть проникнет внутрь тела металла. Далее на обработанную поверхность наносится проявитель, который просто вытянет из дефектов оставшуюся в металле жидкость. Она проявится на поверхности в виде рисунков, которые и обозначат количество, форму и вид изъяна. Но это просто всего лишь на словах. Сам же процесс – достаточно серьезное мероприятия, поэтому к нему надо относиться со всем внимание и точно следовать технологически этапам, принимая во внимание нюансы.

Необходимо поверхность сварочного шва очистить и хорошо высушить. После этого на нее наносится проникающая жидкость, остатки которой через некоторое время надо полностью удалить. Остальная же часть проникнет внутрь тела металла. Далее на обработанную поверхность наносится проявитель, который просто вытянет из дефектов оставшуюся в металле жидкость. Она проявится на поверхности в виде рисунков, которые и обозначат количество, форму и вид изъяна. Но это просто всего лишь на словах. Сам же процесс – достаточно серьезное мероприятия, поэтому к нему надо относиться со всем внимание и точно следовать технологически этапам, принимая во внимание нюансы.

Подготовка сварного шва к контролю

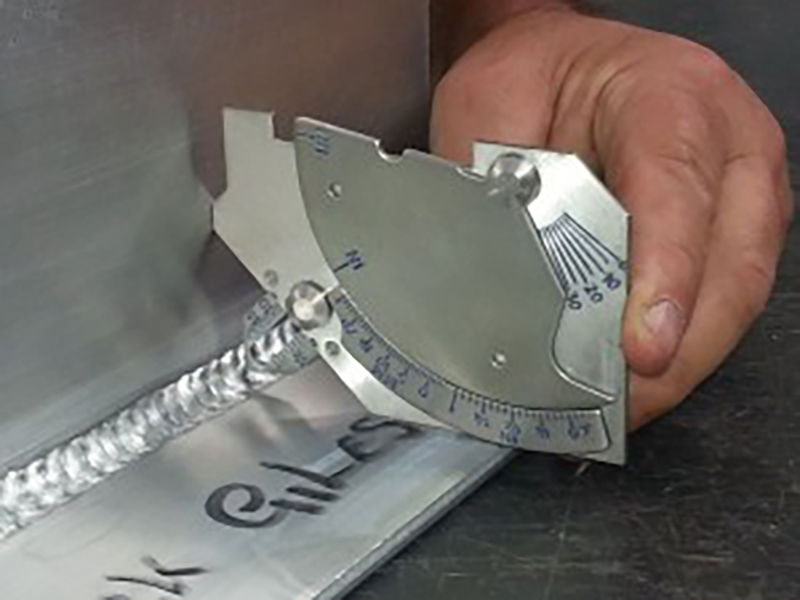

Как и в случае со сваркой, металл соединения необходимо очистить от всех загрязнений. Для этого можно использовать химический способ или механический, обычно, как показывает практика, специалисты применяют комбинацию из двух вариантов. То есть, зачищают металлическую поверхность наждачкой или железной щеткой, а после обрабатывают растворителем или спиртом.

Правда, механическую чистку рекомендуется применять лишь в том случае, если валик имеет пористую поверхность, или она имеет перепады и глубокие подрезы. Все дело в том, что поверхностные дефекты сварного шва при обработке жесткими материалами затираются, поэтому и не проявляются после их обработки проникающими жидкостями.

Что касается химикатов, которые используются для чистки поверхности шва, то их необходимо обязательно после окончания чистящего процесса удалять тепловой водой или другими реагентами. Просто они могут вступать в реакцию с жидкостями для контроля, тем самым выдавая неверные показатели. И последнее – это хорошо просушить поверхность металла. Таким образом, достигается полное отсутствие воды и растворителей.

Нанесение индикатора

Существует несколько способов нанесения индикаторной жидкости.

- Обычный капиллярный метод – это когда жидкость наносится на проверяемую поверхность, и она сама по капиллярам металла проникает внутрь валика.

Нанесение может производиться обычным смачивание, капельным распылением или струей, погружением сваренных заготовок в индикаторную жидкость.

Нанесение может производиться обычным смачивание, капельным распылением или струей, погружением сваренных заготовок в индикаторную жидкость. - Компрессионный – это когда жидкость подается на поверхность сварного шва под давлением. Таким образом, она быстрее проникает внутрь дефектов, вытесняя из них воздух.

- Вакуумный – это противоположность компрессионному. В данном случае заготовки помещаются в вакуумную установку, вследствие чего из пор, раковин и трещин отсасывается воздух. Далее наносится жидкий индикатор, который заполняет их, потому что внутри полостей давление намного меньше, чем атмосферное.

- Деформационный. На индикатор воздействуют, к примеру, звуковыми волнами, под действием которых он и проникает внутрь металла. При этом размер изъяна немного увеличивается, то есть, происходит его деформация.

- Ультразвуковой – это когда заполнение производится под действием ультразвука.

Все данные способы проникновения жидкости в тело металла должны производиться при температуре 10-50С.

Очистка от индикатора

Проводя очистку поверхности валика, необходимо понимать, что нельзя удалять жидкость с поверхностных дефектов. Чем можно чистить.

- Теплой водой, температура которой не превышает +50С. Это можно проводить при помощи тряпки или губки.

- Растворителем. Сначала поверхность высушивают, а затем тряпкой, смоченной в растворителе, производится протирание поверхности.

- Эмульгаторами: на водной или масляной основе. Сначала удаляется с поверхности проникающая жидкость, и сразу наносятся эмульгаторы, которые снимаются тряпкой.

- Комбинированный вариант. Сначала поверхность омывается водой, после используется растворитель.

Обязательно поверхность сварочного шва после чистки индикаторной жидкости высушивается. Здесь можно использовать разные методы, главное – не повышать температуру валика выше +50С. К примеру, можно просто протереть поверхность неворсистой тряпочкой, можно просто нагреть заготовки, или использовать фен для удаления влаги.

Нанесение проявителя

Этот процесс в технологии капиллярного контроля сварных соединений должен проводиться сразу же после окончания сушки металла после очищения его поверхности. Для этого можно использовать разные проявители.

- Сухой. Его наносят на поверхность равномерным слоем без утолщений или снижения толщины. Для этого обычно используется обычное напыление. Важно – данный вид проявителя применяется только в сочетании флуоресцентными индикаторами.

- Жидкий на основе водной суспензии. Его наносят или методом распыления, или замачиванием валика, путем утопления свариваемых заготовок в жидкий проявитель. Важно – утопление производится в самые короткие сроки, после чего вся жидкость удаляется методом принудительной просушки.

- Жидкий на основе растворителя. Наносится обычным распылением так, чтобы слой проявителя на поверхности остался равномерным.

- Жидкий в виде водного раствора. Все то же самое, что и в случае проявителя на основе суспензии.

Обычно процесс проявления длиться 10-30 минут в зависимости от выбранного материала. Если появляется необходимость, то время можно увеличить.

Способы выявления дефектов сварного шва

Процесс выявления можно начинать сразу после нанесения проявителя. Но лучше, если после того как полностью закончится процесс проявления. Для этого можно использовать увеличительные стекла (лупы) или специальные очки.

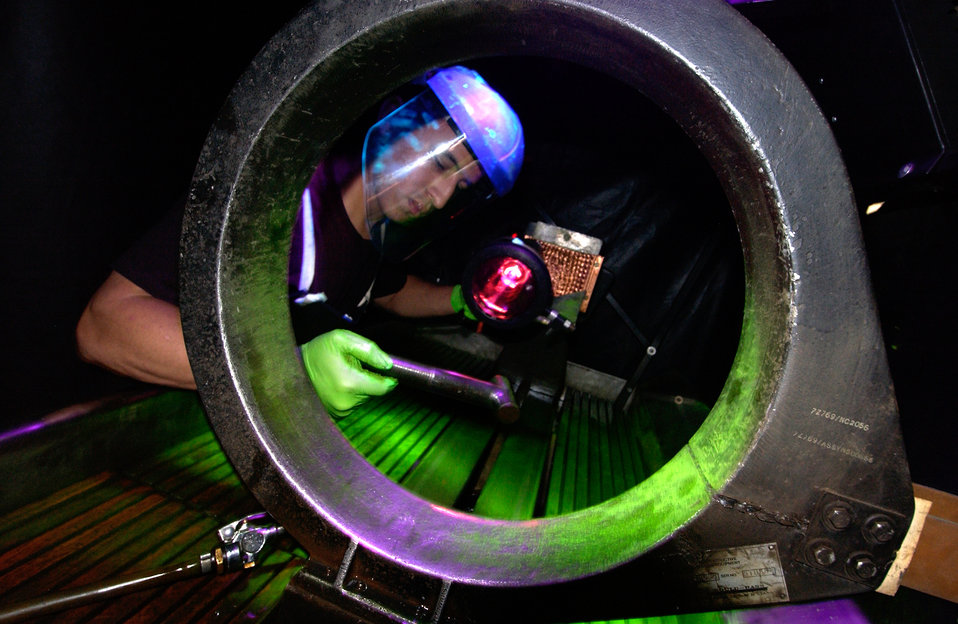

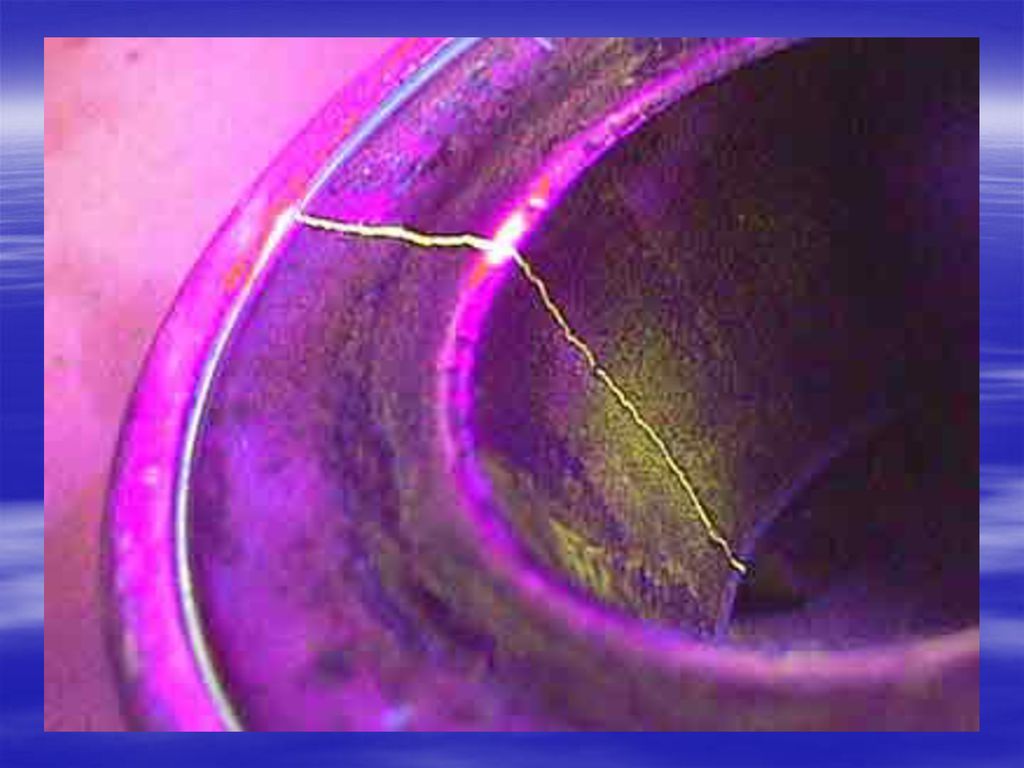

Если капиллярная дефектоскопия сварного шва проводилась с помощью флуоресцентных индикаторов, то использовать для контроля специальные очки фотохроматического типа не надо. Просто оператор должен проводить контроль в темном помещении. Он должен в него войти и в течение 5 минут привыкнуть к темноте. После чего и начать процесс выявления дефектов. Сам контроль проводится под действием ультрафиолетового освещения. Оно может быть общим или зонированным (освещается только участок, где лежит сваренная конструкция). Самое важное, чтобы в поле зрения оператора не попадали отсвечивающие предметы, их просто не должно быть в помещении.

Если используются цветные индикаторы, то их проявление можно наблюдать и при дневном, и при искусственном свете. Главное, чтобы на поверхности контролируемого металла не было бликов, а мощность светового потока составляло не менее 500 лк.

https://www.youtube.com/watch?v=_UhqMEYTHRY

Повторный контроль

Если по каким-то причинам итоги капиллярного контроля оказались неудовлетворительными, то можно провести повторный контроль. Он проводится точно так же, как и первый, с использованием все тех же технологий и индикаторов. Нельзя использовать индикаторные жидкости другой марки от другого производителя. Самое важное – это очистить металлическую поверхность от старых материалов (проявителя и индикатора). Все остальные действия от очистки до проявления проводятся точно также.

Контроль капиллярный керосином

Керосин является полярно-активной жидкостью с низкой вязкостью, отсюда и большая его проникающая способность. Обычно с его помощью выискиваются дефекты сварных швов диаметром 0,1 мм при толщине стыка в 25 мм. И раньше, и сейчас керосин используется для контроля сварки резервуаров, которые работают под давлением. Сам процесс достаточно простой.

И раньше, и сейчас керосин используется для контроля сварки резервуаров, которые работают под давлением. Сам процесс достаточно простой.

Для этого понадобиться керосин и меловой раствор, который наносится на обратную сторону сварного шва. По сути, раствор будет выполнять функции индикатора, на котором проявятся керосиновые пятна. Саму жидкость можно распылить на поверхность, смочить ею валик или просто уложить по стыку смоченную в керосине ленты или тряпку. После определенного времени с обратной стороны начнут проявляться масляные пятна, хорошо видимые на меловой поверхности. Нередко в керосин добавляют яркие пигменты, чтобы увеличить чувствительность контроля.

Как и все капиллярные способы контроля с использование индикаторных жидкостей, керосин наносится на испытуемые поверхности сварных валиков разными способами.

- Вакуумным, для чего используются специальные вакуумные установки переносного типа. Их устанавливают со стороны нанесенной меловой смеси.

- Пневматический.

Поверхность валика, смоченную керосином, обдувают потоком сжатого воздуха при давлении 0,3-0,4 МПа.

Поверхность валика, смоченную керосином, обдувают потоком сжатого воздуха при давлении 0,3-0,4 МПа. - Вибрационный. Проникновение материала проходит под действием ультразвуковых колебаний.

Используя керосин при капиллярном контроле сварочных швов, необходимо применять материал с большой чистотой. Ведь примеси только увеличивают вязкость керосина, что делает его проникающие свойства низкими. А это может привести к неопределению самых маленьких дефектов, что отразиться на искаженной информации о качестве сварочного шва.

Капиллярные способы контроля на сегодняшний день считаются самыми простыми, но в то же время самыми дешевыми и эффективными. Именно поэтому они чаще других способов сегодня используются при проверке сварочных конструкций.

все, что вы хотели знать

Дефектоскопия сварных швов — обязательный этап после любой коммерческой сварки. Для тех, кто не знает, поясним. Дефектоскопия — поиск в сварном шве скрытых от глаз дефектов с применением специальных приборов или жидкостей. Один из недорогих способов дефектоскопии — капиллярный контроль сварных соединений.

Один из недорогих способов дефектоскопии — капиллярный контроль сварных соединений.

Главное преимущество капиллярного контроля — он не разрушает металл и не изменяет его качественные характеристики. К тому же, такой контроль не требует дополнительного обучения сотрудников, поскольку он очень прост в применении и расшифровке. Но, несмотря на это, у капиллярного контроля есть свои особенности, которые нужно учитывать. О них мы и расскажем в этой статье. Также вы узнаете, какова сущность и технология капиллярного контроля.

Содержание статьи

- Общая информация

- Разновидности капиллярного контроля

- Технология

- Способы нанесения жидкостей

- Способы очистки

- Способы нанесения проявителя

- Повторный контроль

- Вместо заключения

Общая информация

Капиллярный контроль сварных швов — метод контроля качества, суть которого заключается в применении специальных жидкостей. Их еще называют индикаторами или пенетрантами. Такие жидкости обладают особыми свойствами. Они способны проникать в самые мелкие трещинки, оставляя при этом следы яркого цвета. Следы хорошо заметны невооруженным глазом, так что сварщик без труда может определить точное местоположение дефекта. Если дефекты очень маленькие, то можно использовать увеличительные лупы. Подобные методы контроля сварных швов эффективны и просты в использовании.

Такие жидкости обладают особыми свойствами. Они способны проникать в самые мелкие трещинки, оставляя при этом следы яркого цвета. Следы хорошо заметны невооруженным глазом, так что сварщик без труда может определить точное местоположение дефекта. Если дефекты очень маленькие, то можно использовать увеличительные лупы. Подобные методы контроля сварных швов эффективны и просты в использовании.

Используя капиллярный метод контроля можно обнаружить многие дефекты: начиная от трещин и пор, заканчивая прожогами и непроварами. Словом, все основные дефекты можно увидеть, не используя при этом дорогостоящего оборудования. Также можно узнать физические размеры дефекта и его точное местоположение.

Читайте также: Визуально-измертельный контроль качества

Капиллярный контроль применим ко многим материалам, будь то черный или цветной металл, различные искусственные полимеры (например, пластмасса или полипропилен), стекло и даже керамика. Так что область применения действительно большая, капиллярный контроль может найти себе применение во многих отраслях.

Разновидности капиллярного контроля

Существует две разновидности капиллярного контроля: основной и комбинированный. Основной метод заключается в том, что вы используете только технологию капиллярного контроля и ничего более. А при комбинированном методе капиллярный контроль может использоваться до любого другого контроля. Например, радиографического.

Эти методы в свою очередь имеют свои разновидности. В основном методе капиллярного контроля можно использовать либо специальный раствор, либо фильтрующую суспензию. А чтобы обнаружить результаты контроля, можно использовать хроматический, ахроматический, люминесцентный или люминесцентно-хроматический способ. Все этого относится к основному методу.

В комбинированном методе всегда используется капиллярный контроль, а также магнитный, индукционный, радиографический или любой другой метод контроля качества. Во всех этих способах нужно применять специальные жидкости, но для обнаружения результатов контроля используются приборы, характерный для каждого отдельного типа контроля качества. Например, в радиографическом методе таким прибором будет рентгеновский аппарат. В таком случае деталь сначала подвергают капиллярному контролю, а затем делают рентгеновский снимок, чтобы точно обнаружить, где располагаются дефекты.

Например, в радиографическом методе таким прибором будет рентгеновский аппарат. В таком случае деталь сначала подвергают капиллярному контролю, а затем делают рентгеновский снимок, чтобы точно обнаружить, где располагаются дефекты.

Технология

Выше мы писали, что метод капиллярного контроля очень простой, и это правда. Сейчас мы вам подробно расскажем, как провести такой контроль. Вы сможете повторить его самостоятельно.

Для начала очистите поверхность шва. Это можно сделать с помощью любого растворителя. На поверхности не должны быть грязи, пятен от краски или от масла. Также просушите деталь, можно сделать это естественным образом на свежем воздухе. Также рекомендуем зачистить металл металлической щеткой или наждачкой. Так вы точно удалите все загрязнения и лишние вкрапления.

Но здесь есть один нюанс. Использовать щетку или наждачку нужно только в том случае, если поверхность металла неровная или пористая. Если металл относительно ровный и гладкий, то лучше ограничиться растворителем. В противном случае вы просто затрете наружные дефекты и не сможете потом обнаружить их при проведении контроля.

В противном случае вы просто затрете наружные дефекты и не сможете потом обнаружить их при проведении контроля.

Далее нужно нанести пенетрант на поверхность шва. Есть несколько методов нанесения, о них мы поговорим позже. Скажем лишь, что самый простой метод — нанесение прямо из баллончика, с помощью кисти и погружение детали в емкость с пенетрантом. В последнем случае деталь нужно выдержать в жидкости от 5 минут и выше. Затем нужно удалить с поверхности излишки пенетранта. О том, как это сделать, мы тоже подробно рассказываем далее.

После того, как мы нанесли пенетрант, а затем убрали его излишки, нужно деталь просушить. После просушки нанесите на поверхность металла проявитель. Все готово. Согласитесь, ничего сложного. Так что можете приобрести баллончики с пенетрантом и проявителем, чтобы поэкспериментировать у себя в гараже. Поверьте, результата вас приятно удивит. Возможно, вы всегда считала свою сварку идеальной. Но только благодаря контролю получите по-настоящему объективную картину.

Обращаем ваше внимание, что к покупке пенетрантов нужно отнестись серьезно. Сейчас в магазинах появилось много дешевых жидкостей от неизвестных производителей, которые в лучше случае просто не дают должного результата, а в худшем — могут быть взрывоопасными или опасными для здоровья. Не экономьте на жидкостях для капиллярного контроля, они и так стоят не очень дорого по сравнению с другими способами контроля качества. Самый удобный формат жидкости — это, конечно, в баллончиках. Они равномерно распыляются на поверхность металла, что очень удобно. Рекомендуем новичкам именно жидкости в баллончиках.

Также капиллярная дефектоскопия может проводиться с помощью флуоресцентных пенетрантов. Это пенетранты, которые светятся в темноте. Для наблюдения за результатом не нужно использовать специальные очки, достаточно просто осмотреть деталь в затемненном помещении. При этом нужно использовать ультрафиолетовые лампы. В самом помещении не должно быть никаких посторонних предметов, которые могут отсвечивать.

Если используются обычные цветные пенетранты, то можно проводить осмотр детали и при дневном свете. Но мы все же рекомендуем использовать специальные яркие лампы.

Способы нанесения жидкостей

Выше мы упоминали, что пенетранты можно наносить с помощью аэрозольного баллончика или кисти. Это, пожалуй, самый примитивный и простой способ нанесения жидкости на контролируемую поверхность металла. В таких случаях жидкость сама распределяется по вглубь металла. Чтобы добиться лучших результатов можно погрузить деталь в емкость, наполненную пенетрантом. Температура пенетранта может быть от 5 до 50 градусов по Цельсию, так что можно проводить контроль даже на улице.

Но это не единственные методы нанесения жидкостей. Существуют и более продвинутые. Например, компрессионный метод, когда пенетрант подается на шов под определенным давлением. Благодаря давлению жидкость быстрее и эффективнее проникает вглубь металла. А сам контроль дает лучшие результаты по сравнению с простыми методами нанесения.

Также существует абсолютно противоположный способ нанесения жидкостей — вакуумный. Этот способ дорогостоящий, но очень эффективный. Деталь нужно поместить в вакуумную камеру и лишают ее воздуха. В результате в местах, где есть скрытые дефекты, давление сильно падает. Далее наносится жидкость, которая тут же заполняет все дефектные полости. Способ не из простых и дешевых, так что применяется в случаях, когда нужно добиться высокого качества шва и нет возможности использовать другие методы контроля.

Также можно использовать звуковые или ультразвуковые волны, которые будут воздействовать на жидкости, вгоняя их глубоко в металл. Но нужно учитывать, что такой метод деформирует дефекты, так что применяется он крайне редко.

Способы очистки

Как вы помните из технологии, после нанесения пенетранта и его выдержки нужно удалить излишки. Самый простой способ сделать это — смочить теплой водой мягкую тряпку или губку для мытья посуды и протереть ею поверхность шва. Такой способ самый экономный, не очень эффективный.

Вместо воды можно использовать растворитель. Но перед этим поверхность детали нужно как следует просушить. Этот способ очистки куда лучше тряпки с водой, но все равно недостаточно эффективен. Мы рекомендуем комбинировать протирание водой и протирание растворителем. Если вы готовы потратиться, то можете использовать специальные очистители в баллончиках. Они отлично справляются со своей задачей.

После очистки деталь нужно снова высушить. Если время позволяет, то оставьте деталь на свежем воздухе на некоторое время. Но не оставляйте на солнцепеке. Если времени мало и нет никаких приборов, то можно просто хорошо протереть тряпкой без ворса. Если в вашем распоряжении есть фен, то можете удалить влагу таким способом. Он самый эффективный и быстрый.

Способы нанесения проявителя

Итак, мы разобрались, как правильно наносить пенетрант и очищать деталь от ее излишков. Но что насчет проявителя? Ведь от него во многом зависит конечный результат. Здесь метод нанесения не так важен, как в случае с пенетрантом. Важнее выбрать подходящий тип проявителя и нанести его на очищенную и высушенную поверхность.

Важнее выбрать подходящий тип проявителя и нанести его на очищенную и высушенную поверхность.

Проявители бывают разные. Есть сухие, их не очень удобно наносить, они используются только в сочетании с флуоресцентными пенетрантами. Стоят недешево. Используются редко, понятно, по каким причинам. Но результат контроля отличный.

Второй вид — жидкий проявитель. Может быть изготовлен с применением разных основ. Самый популярный — жидкий на основе водной суспензии. Можно наносить разными способами: и распылять, и замачивать в емкости. Если решите использовать емкость, то погружение должно быть кратковременным. За ним должна следовать просушка с применением специального фена.

Также есть жидкий проявитель на основе веществ, сходных по свойствам с растворителями. Недорогие и вполне эффективные, наносятся равномерным слоем с помощью распыления. Больше нечего добавить.

Проявлять нужно около 10-20 минут. Если результат не достигнут, то можно добавить еще минут 10 к основному времени.

Повторный контроль

В процессе капиллярного контроля могут произойти многие ситуации, из-за которых результат контроля будет неудовлетворительным. Например, вы решили погрузить деталь в емкость с пенетрантом, но выдержали меньше времени, чем должны были. И произошло это не по вашей вине. Или же вы случайно допустили ошибку при выполнении технологии капиллярного контроля. В таких случаях новички часто спрашивают: «Можно ли провести повторный контроль?». Наш ответ: да, можно.

Самое главное — хорошо очистить металл от остатков пенетранта и проявителя. Также используете те же жидкости, не нужно брать жидкости другого производителя. Соблюдая эти простые правила, вы сможете провести повторный контроль, который может оказаться куда успешнее предыдущего.

Вместо заключения

Капиллярный метод контроля сварных соединений очень простой, при этом экономически выгодный и вполне эффективный. Поэтому данный метод контроля качества используется повсеместно. Вы наверняка встретите баллончик с пенетрантом как в цеху крупного завода, так и в гараже у домашнего мастера.

используемые методы, порядок проведения и необходимые материалы

Для определения качества сварного шва проводится его контроль. Капиллярный контроль является одним из основных контрольных методов, которые на сегодняшний день активно применяются для проверки швов.

Содержание

- 1 Что такое капиллярный контроль

- 2 Используемые методы

- 3 Основные

- 4 Комбинированные

- 5 Процесс проведения капиллярного контроля

- 6 Материалы для капиллярной дефектоскопии

- 7 Подготовка металла к проверке

- 8 Нанесение индикатора

- 9 Промежуточная очистка поверхности

- 10 Нанесение проявителя

Что такое капиллярный контроль

Данный метод относится к группе неразрушающих и предполагает наличие множества способов его проведения с применением различных расходных материалов.

С помощью такого метода выявляются наружные и внутренние недостатки шва.

Описываемый метод позволяет определить практически все дефекты: непровары, поры, трещины и т. д. Капиллярный контроль позволяет определить местонахождение дефекта, его ориентацию к поверхности детали, а также его размеры.

Данный метод применяется для проверки любых металлов (чёрных и цветных), а также для контроля соединения стекла, пластмасс, керамики и т. д. Капиллярный метод получил широкую область применения при определении недостатков сварочных швов.

Суть процесса проверки состоит в том, что на полученное соединение наносятся специальные индикаторы в виде жидкости. Они с лёгкостью проникают в любой материал, если в нём имеются пустоты, проходят даже через самые маленькие трещины и возникают на обратной стороне от места их распыления. Где проявляется цветной индикатор, там и находится дефект.

Используемые методы

Существует две группы способов проведения капиллярного контроля: основные и комбинированные.

Основные

Основные методы предполагают использование исключительно капиллярной проверки с жидкими индикаторами.

Основные методы контроля:

- По видам используемых растворов:

- проникающие растворы;

- фильтрующие суспензии.

- По способу получения результата:

- яркостный;

- люминесцентный;

- люминесцентно-цветной;

- цветной.

Комбинированные

Комбинированные способы подразумевают применение ряда способов проверки неразрушающего характера, одним из которых является капиллярный.

Комбинированные способы:

- магнитный;

- электростатический;

- радиационный способ излучения или поглощения;

- электроиндукционный.

Перечисленные методы различаются в зависимости от их технологии воздействия на поверхность, поддающуюся проверке.

Процесс проведения капиллярного контроля

Перед началом проверки необходимо зачистить и просушить участок, который будет проверяться. Далее наносится индикаторная жидкость, часть которой проникает в поры и трещины, а остатки нужно тщательно удалить. После этого для вытягивания жидкости применяется проявитель. Индикатор проявляется на поверхности соединения в виде цветных пятен, которые и обозначат местонахождение изъяна, его размер и форму.

Далее наносится индикаторная жидкость, часть которой проникает в поры и трещины, а остатки нужно тщательно удалить. После этого для вытягивания жидкости применяется проявитель. Индикатор проявляется на поверхности соединения в виде цветных пятен, которые и обозначат местонахождение изъяна, его размер и форму.

Материалы для капиллярной дефектоскопии

Необходимый перечень материалов для проведения капиллярного контроля:

- Индикаторная жидкость:

- флуоресцентная жидкость;

- цветная жидкость.

- Промежуточные очистители:

- растворитель или вода;

- водочувствительный эмульгатор;

- растворимый жидкий очиститель.

- Проявители:

- жидкий проявитель на водной основе;

- жидкий проявитель на основе растворителя;

- водный растворитель в виде суспензии.

Подготовка металла к проверке

Перед началом нужно провести зачистку поверхности сварочного шва. Рекомендуется использовать комбинацию механического и химического способов.

Рекомендуется использовать комбинацию механического и химического способов.

Сперва проводят механическую обработку металлической щёткой. Но не стоит сильно усердствовать: при интенсивном воздействии затираются поверхностные недостатки, и индикаторная жидкость не сможет проникнуть вглубь металла. Это приведёт к ошибочным суждениям о качестве шва.

Химическая обработка обычно проводится спиртом или растворителем. Нужно помнить, что химикаты могут вступать в реакцию с индикаторами, поэтому нужно их тщательно смывать водой или специальными реагентами. Важно, чтобы проверяемый участок был хорошо просушен, иначе результаты проверок будут неточными.

Нанесение индикатора

Индикаторная жидкость может наноситься различными способами:

- Стандартный капиллярный способ – при таком методе жидкость сама проникает в сварочный шов без специального вмешательства. Нанесение проводится путём смачивания, нанесения струёй погружения детали в жидкость.

- Ультразвуковой способ – заполнение пустот пор и трещин проводится посредством ультразвукового эффекта.

- Вакуумный – детали помещаются в вакуумную установку, с помощью которой из внутренних полостей откачивается воздух. Давление в этих пустотах ниже, чем атмосферное. Поэтому нанесённая жидкость легко проникает в них.

- Компрессионный – способ, при котором на индикаторную жидкость воздействуют высоким давлением, и она заполняет пустоты, выталкивая воздух.

- Деформационный – индикатор проникает внутрь сварочного шва при помощи воздействия звуковых волн, но при этом увеличивается размер выявленного дефекта.

Промежуточная очистка поверхности

Проводить очистку поверхности шва нужно аккуратно, чтобы не удалить индикатор с поверхностных недостатков. Очищать можно:

- Обычной водой, при помощи губки или тряпки. Температура воды не должна превышать +50оС.

- Эмульгаторами на основе масел. Вначале поверхность металла промывается водой, затем наносится эмульгатор, который также смывается водой.

- Растворителями. Поверхность шва просушивается, а затем протирается тканью, пропитанной растворителем.

- Комбинированный способ – сначала проверяемый участок промывается водой, а затем вытирается губкой, смоченной растворителем.

- После промежуточной очистки необходимо хорошо просушить сварочный шов.

Нанесение проявителя

Сразу после просушки на проверяемый участок равномерным тонким слоем наносится проявитель. Разновидности проявителей:

- Сухой. Его использование возможно только в комплексе с флуоресцентными индикаторами. Наносится равномерным слоем при помощи обычного напыления.

- Жидкий на основе растворителя. Такой проявитель наносится методом равномерного распыления, чтобы образовалась тонкая и однородная плёнка.

- Жидкий на основе водной суспензии или водного раствора. Наносится методом распыления или способом замачивания свариваемых деталей в жидком проявителе. Однако после погружения в жидкость заготовки нужно быстро достать и тщательно просушить.

Стандартно время проявления занимает от 10 до 30 мин. в зависимости от используемого растворителя.

Капиллярный метод контроля сварных соединений и швов, неразрушающий контроль трубопроводов

основы способы методика

К методам капиллярного неразрушающего контроля соединений относятся способы, базирующиеся на проникновении индикаторной жидкости (пенетранта) в наружные и сквозные дефективные отверстия. После проникновения жидкость оставляет индикаторный след, который фиксируется визуально или при помощи преобразователя. Такой метод испытания позволяет выявить местонахождение повреждений, их размер и ориентацию относительно поверхности объекта

Такой метод испытания позволяет выявить местонахождение повреждений, их размер и ориентацию относительно поверхности объекта

Информационный вестник

популярные услуги

Станьте клиентом

Оставьте заявку и станьте клиентом прямо сейчас!

Стать клиентом

Александр Сергеевич Колесов

Область применения капиллярного контроля достаточно широка и применяется в различных областях промышленности: энергетике, авиационном машиностроении,ракетостроении и многих других. Главным образом капиллярный метод испытаний эффективен, когда нужно обнаружить крайне небольшие дефекты, которые невозможно обнаружить невооружённым глазом. Данный неразрушающий контроль применим в равной степени для проверки любого рода объектов независимо от их форм и размеров, а также материала. Метод хорошо себя показывает для фиксации повреждений как на металлических объектах, так и не имеющих металла в своем составе. Также капиллярная дефектоскопия поможет при испытании ферромагнитных материалов, когда метод магнитопорошкового контроля бесполезен в связи с эксплуатационными или иными причинами.

Капиллярный метод неразрушающего контроля

Подробнее

абсолютное понимание и

опыт

Условия и область применения капиллярного неразрушающего контроля

Дефектоскопия капиллярным способом базируется на просачивании индикаторного вещества капиллярным способом в пустоты, а также отверстия в материале объекта, которые являются явными физическими дефектами, с последующей фиксацией образованных под действием индикатора оптических следов.Наиболее явные несплошности видны невооруженным взглядом, для более мелких применяется специальная дефектоскопическая аппаратура. Довольно часто проводят капиллярный контроль сварных швов если нет возможности использовать магнитный метод неразрушающего контроля.

Индикатор (пенетрант) представляет собой подкрашенную жидкость, назначение которой состоит в проникновении в открытые поверхностные несплошности объекта исследования и создании индикаторного следа. Это вещество являет собой раствор или суспензию красителя, добавленного в органический растворитель, керосин или масло, с включением поверхностно-активных веществ,снижающих поверхностное натяжение жидкости, что улучшает проникновение индикатора в мельчайшие полости материала. Вещество-индикатор может выступать как обычным красителем при цветовом методе контроля, так и люминесцирующим при люминесцирующем способе, также возможно их совместное применение при необходимости.

Это вещество являет собой раствор или суспензию красителя, добавленного в органический растворитель, керосин или масло, с включением поверхностно-активных веществ,снижающих поверхностное натяжение жидкости, что улучшает проникновение индикатора в мельчайшие полости материала. Вещество-индикатор может выступать как обычным красителем при цветовом методе контроля, так и люминесцирующим при люминесцирующем способе, также возможно их совместное применение при необходимости.

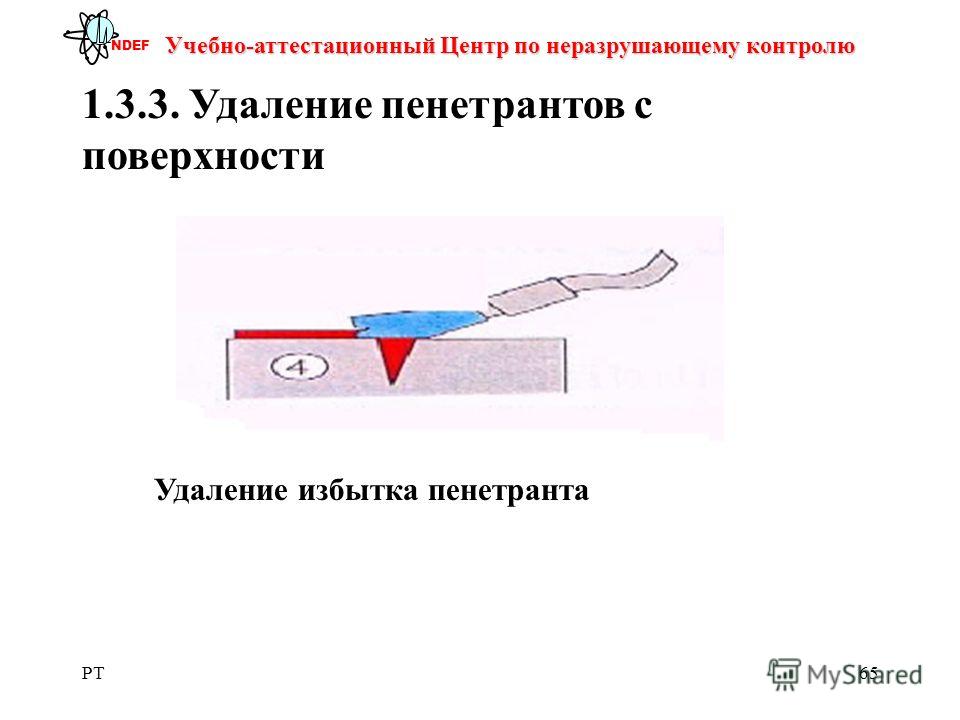

Для удаления излишков, портящих индикаторный рисунок, а также предварительной обработки материала применяют специальное вещество-очиститель.

Чтобы пенетрант образовал индикаторный след, сначала он должен полностью заполнить полость, окрасив края индикатором, а после его излишки необходимо удалить. При этом краситель останется на поверхности дефекта,образуя контрастный поверхностный цветовой рисунок. При удалении индикаторной жидкости применяют проявитель — материал, вытягивающий пенетрант из капилляров материала. Применяют пять основных типов проявляющего материала:

Применяют пять основных типов проявляющего материала:

· порошкообразный,

· суспензию на основе воды,

· суспензию на основе растворителя,

· водный раствор,

· пластиковую пленку.

Сами методы капиллярного контроля разделяют на основные,применяющие только капиллярный эффект, и комбинированные, к которым относят любые сочетания способов, базирующихся на различных физико-химических принципах, где капиллярный метод является лишь одним из дефектоскопических приемов.

полное сопровождение и

профессиональные советы

Капиллярный метод контроля сварных соединений и швов

Условия проведения капиллярного неразрушающего контроля

Непосредственно перед проведением капиллярной дефектоскопии исследуемый материал подвергается предварительной подготовке. С поверхности образца удаляются загрязнения и производят ее обезжиривание с последующей просушкой. После подготовительного этапа на поверхность равномерно наносится слой индикаторного вещества (пенетранта). Индикатор просачивается во все разнородности контрольного шва, постепенно окрашивая границы дефекта. По прошествии определенного времени пенетрант частично удаляется в местах излишнего скопления вещества. После на контрольный образец наносится материал-проявитель. Он постепенно вытягивает индикаторное вещество из капилляров контрольного материала. В результате таких манипуляций выявляются дефекты сварного соединения, вызванные несплошностью сварного соединения.

С поверхности образца удаляются загрязнения и производят ее обезжиривание с последующей просушкой. После подготовительного этапа на поверхность равномерно наносится слой индикаторного вещества (пенетранта). Индикатор просачивается во все разнородности контрольного шва, постепенно окрашивая границы дефекта. По прошествии определенного времени пенетрант частично удаляется в местах излишнего скопления вещества. После на контрольный образец наносится материал-проявитель. Он постепенно вытягивает индикаторное вещество из капилляров контрольного материала. В результате таких манипуляций выявляются дефекты сварного соединения, вызванные несплошностью сварного соединения.

Нанесение индикатора

Распределение индикатора на проверяемую поверхность материала может выполняться несколькими способами:

· Капиллярно. При таком подходе сварные несплошности заполняются самопроизвольно. Вещество равномерно наносится на поверхность смачиванием, погружением испытуемого образца в раствор или напылением.

При таком подходе сварные несплошности заполняются самопроизвольно. Вещество равномерно наносится на поверхность смачиванием, погружением испытуемого образца в раствор или напылением.

· Вакуумным методом. Этот способ работает благодаря разнице давления в полостях поврежденных участков сварного шва. Давление внутри полостей ниже атмосферного,а значит, несплошности как бы самопроизвольно втягивают в себя индикатор.

· Компрессионное.Такой способ противопоставляется вакуумному. Нанесение индикаторной жидкости происходит под влиянием давления выше атмосферного, что, напротив, продвигает ее во все капилляры материала. Так жидкость вытесняет воздух из полостей,заполняя их.

· Ультразвуковым исследованием. Наполнение проходит в ультразвуковых полях с применением УЗИ.

Наполнение проходит в ультразвуковых полях с применением УЗИ.

· Метод деформаций. Пустоты наполняются индикатором под действием на пенетрант звуковых колебаний или статичной нагрузки, расширяющей пустоты материала.

Нанесение очистителя при промежуточном снятии излишков пенетранта необходимо осуществить так, чтобы индикаторное вещество оставалось в полостях дефектов.

Преимущества капиллярного метода контроля:

· дает возможность достоверно обнаружить небольшие несплошности и точно описать их;

· увеличивает область использования сторонних методов дефектоскопии сварных швов;

· расширяет визуальную область несплошностей;

· имеет невысокую стоимость исследования.

Негативные факторы капиллярного метода

· не пригоден для использования при отрицательных температурах, т. к. точность результатов падает на порядок. Оптимален при 5—50°C.

· длительность исследования занимает порядка 1—2часов;

· имеет повышенную трудоемкость;

· на результаты исследования влияет человеческий фактор;

· процесс непригоден для автоматизации;

· метод является трудоемким при соблюдении условий хранения и эксплуатации веществ для капиллярного контроля.

Постоянный контакт &

Уверенность

нам доверяют

Клиенты

Капиллярный метод дефектоскопии сварных швов трубопроводов требует высокой квалификации специалиста, проводящего исследование. Фирма«Менделеев Тест» обладает всеми условиями, оборудованием и опытными специалистами для получения однозначного и точного результата проверки. Клиенты доверяют дефектоскопию компании «Менделеев Тест».

Фирма«Менделеев Тест» обладает всеми условиями, оборудованием и опытными специалистами для получения однозначного и точного результата проверки. Клиенты доверяют дефектоскопию компании «Менделеев Тест».

мы доказываем на практике

10-летний опыт

Десятилетний опыт в сертификации и контроле позволяет«Менделеев Тест» удерживать позиции надежного и проверенного временем поставщика услуг на рынке дефектоскопии. Поручать технологически сложные операции по контролю сварных соединений лучше опытной команде профессионалов,такой как фирма «Менделеев Тест».

Руководитель отраслевой должности

Александр Сергеевич Колесов

Александр Сергеевич работает в сфере оценки соответствия более 8-ми лет. За это время он зарекомендовал себя, как компетентный специалист и грамотный руководитель. Уникальные знания, полученные в СПб ГУАП, а также значительный опыт позволили достичь высокого профессионального уровня. На его счету – десятки успешно выполненных проектов, связанных с проведением испытаний и оценкой соответствия технически сложного оборудования и средств связи. Александр Сергеевич осуществляет эффективное руководство специалистами нашей компании и пользуется заслуженным уважением среди коллег и партнеров.

Александр Сергеевич осуществляет эффективное руководство специалистами нашей компании и пользуется заслуженным уважением среди коллег и партнеров.

Глава 3 Контроль качества без разрушения сварных соединений 3.6. Капиллярная дефектоскопия 3.6.2. Методика капиллярной дефектоскопии

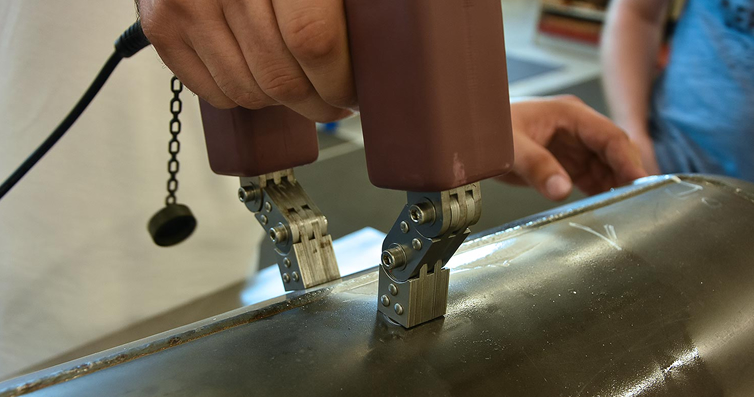

Процесс контроля качества сварного соединения капиллярными методами складывается из следующих технологических операций: подготовка объекта к контролю, обработка его дефектоскопическими материалами, выявление дефектов и заключительная очистка объекта по окончании процесса.

Подготовка объекта к контролю.

Подготовка заключается в удалении всевозможных загрязнений и лакокрасочных покрытий, обезжиривании и сушке контролируемой поверхности.

Для очистки поверхности применяется комбинация различных способов механической обработки (шлифования, полирования, шабрения и др.) с последующей промывкой и протиркой ее легколетучими жидкими растворителями (скипидаром, ацетоном, бензином, спиртом и др. ). Выбранный способ очистки должен обеспечивать удаление загрязнений из полости дефекта без внесения в нее новых загрязнений.

). Выбранный способ очистки должен обеспечивать удаление загрязнений из полости дефекта без внесения в нее новых загрязнений.

Сварные швы и околошовные зоны обрабатывают абразивным кругом, а затем наждачной бумагой разной зернистости. Такая механическая обработка позволяет удалить все неровности и сгладить выпуклость шва. Однако в процессе очистки абразивная и металлическая пыль заполняет полости дефектов, а тонкий слой пластически деформированного металла закрывает их. Следовательно, после механической обработки для вскрытия полостей дефектов поверхность шва необходимо протравить раствором кислоты или щелочи (для алюминиевых сплавов).

Следует отметить, что от качества очистки поверхности сварного соединения существенно зависит чувствительность контроля.

В настоящее время помимо традиционных способов очистки используется весьма перспективная ультразвуковая очистка, при которой сварное соединение погружается в ванну с жидким растворителем и обрабатывается мощным потоком ультразвуковым излучением, а также анодно-ультразвуковая очистка, при которой детали, помещенные в ванну с травильным составом, одновременно обрабатываются ультразвуком и электрическим током.

Способы очистки и необходимая чистота контролируемых поверхностей определяются техническими требованиями к качеству сварного соединения.

Обработка контролируемого объекта дефектоскопическими материалами.

Обработка сварных соединений дефектоскопическими материалами заключается в заполнении полостей дефектов индикаторной жидкостью, удалении ее избытка и нанесении проявителя.

В состав пенетрантов на водной основе входят люминофоры или красители, а также ингибиторы — вещества, тормозящие окислительные процессы. Такие пенетранты наиболее технологичны, безопасны для здоровья операторов и не воспламеняются, а также легко удаляются с поверхности простым смывом. Однако это последнее свойство пенетрантов обусловливает и их основной недостаток: при смыве удаляется и часть жидкости из полостей дефектов, что снижает чувствительность контроля, поэтому пенетранты на водной основе применяют ограниченно.

Наиболее широко распространены пенетранты на основе различных органических жидкостей (керосина, скипидара, бензола, уайт спирита и др. ), которые требуют осторожности в обращении, но обеспечивают высокую чувствительность метода при выявлении дефектов.

), которые требуют осторожности в обращении, но обеспечивают высокую чувствительность метода при выявлении дефектов.

Пенетрант целесообразно наносить с помощью пульверизатора или мягкой кисти, а продолжительность его выдержки независимо от размеров дефектов не должна превышать 5 мин.

Выявление дефектов.

Выявление дефектов. Различают пять способов выявления дефектов сварных соединений с использованием капиллярной дефектоскопии.

Порошковый («сухой») способ основан на использовании проявителя в виде сухого белого сорбента (каолина, мела и др.), поглощающего индикаторный пенетрант.

«Мокрый» способ связан с применением проявителя в виде концентрированной суспензии, приготовленной из белого порошка, размешанного (диспергированного) в летучем растворителе (керосине, бензоле и др.), воде или их смесях.

При выявлении дефекта с помощью слоя краски или лака используют проявитель, состоящий из пигментированного или бесцветного быстросохнущего раствора (например, коллодия), поглощающего (сорбирующего) индикаторный пенетрант.

Пленочный проявитель представляет собой бесцветную или белую индикаторную ленту с проявляющим слоем, поглощающим индикаторный пенетрант и легко отделяющимся вместе с индикаторным слоем дефекта от контролируемой поверхности. Такой проявитель технологичен, позволяет получать дефектограмму, анализировать ее отдельно от сварного соединения и сохранять как объективный документ контроля.

Существуют также два варианта самопроявляющего способа. В беспорошковом варианте самопроявляющего способа выявления дефектов сварное соединение погружают в индикаторную

жидкость, в состав которой входят органический люминофор и летучий растворитель. После извлечения соединения из этой жидкости растворитель быстро испаряется, а кристаллы люминофора оседают на кромках дефекта. Эти кристаллы люминесцируют под воздействием ультрафиолетового излучения. Для устранения фонового свечения все соединение обрабатывают в специальном растворе ингибитора, гасящем люминесценцию на поверхности, но почти не влияющем на люминофор, проникший в капиллярные полости дефектов.

В другом варианте самопроявляющего способа выявления дефектов контролируемый объект после очистки и пропитки нагревают, исключая тем самым проявление. При нагревании специальная индикаторная жидкость выходит из полости дефекта, затвердевает и образует индикаторный след, люминесцирующий под воздействием ультрафиолетового излучения.

В люминесцентной дефектоскопии применяются все указанные способы выявления дефектов. Широко распространено проявление дефектов с помощью порошка или суспензии в силу простоты процесса и доступности материалов, но при этом оно и наименее эффективно. Однако чаще всего в ЛД используются пленочный и самопроявляющий способы выявления дефектов.

В цветовой дефектоскопии применяют в основном порошкообразные сорбенты в виде суспензий и белые проявляющие лаки, причем лаковые проявители обеспечивают более высокую чувствительность метода.

В зависимости от размеров выявляемых дефектов ГОСТ 18442 — 73 устанавливает четыре условных уровня чувствительности капиллярных методов контроля (табл. 3.7).

3.7).

Для оценки условного уровня чувствительности используют тест-образцы с естественными или искусственными дефектами. Обычно тест-образцы содержат трещины, образовавшиеся при неправильном выборе режима шлифования.

Контролируемую поверхность со слоем проявителя сушат в потоке теплого воздуха, а затем дважды (через 5 и 20 мин после нанесения проявителя) производят ее осмотр, причем в случае использования ЛД — при освещении объекта ультрафиолетовым излучением, а в случае использования ЦД — при электрическом освещении или дневном свете. При этом освещенность на рабочем участке должна составлять не менее 500 лк.

Осмотр выполняют невооруженным глазом, а при необходимости применяют лупы, обеспечивающие малое увеличение (в 1,5 — 2 раза) и большое поле зрения. Обнаруженный индикаторный след изучают с помощью оптических приборов.

Рисунок индикаторных следов и топография их расположения позволяют довольно уверенно судить о виде дефектов.

Трещины любого происхождения, волосовины, заковы, несли- тины, непровары, неспаи и оксидные пленки имеют вид четких (иногда прерывистых), окрашенных или люминесцирующих линий разной конфигурации.

Растрескивание металла и межкристаллитная коррозия на участках поверхности соединения крупнозернистых сплавов проявляются в виде группы отдельных коротких линий или их сетки.

О межкристаллитной коррозии мелкозернистых сплавов свидетельствуют пятна или размытые полосы.

Поры, язвенная коррозия, отдельные очаги межкристаллитной коррозии, выкрашивание материала и эрозионное повреждение поверхности соединения выявляются как отдельные точки или звездочки.

Индикаторный рисунок на поверхности сварного соединения может образовываться также различными допустимыми ее повреждениями или загрязнениями. В процессе выполнения контроля по дополнительным признакам необходимо отличать эти лжедефекты от истинных дефектов. Отбраковка сварных соединений производится в тех случаях, когда число и размеры выявленных при капиллярной дефектоскопии штрихов, линий и точек больше допустимых значений, установленных техническими условиями.

Заключительная очистка.

По завершении контроля поверхности сварного соединения в целях очистки от проявителя протирают растворителями, промывают или очищают другими способами.

Аппаратура.

Промышленностью выпускаются переносные и стационарные дефектоскопы различных типов. Среди них следует выделить переносной аэрозольный комплект КД-40ЛЦ, предназначенный для контроля сварных соединений в полевых, цеховых и лабораторных условиях цветным, люминесцентным и люминесцентно-цветным методами. Комплект включает в себя ультрафиолетовый облучатель КД-33Л и разборные аэрозольные баллоны, которые можно многократно заряжать дефектоскопическими материалами на зарядном стенде, также входящем в комплект. Все баллоны объединены в три набора. Один из наборов содержит баллоны, подогреваемые электрическим током, что позволяет производить контроль при отрицательных температурах окружающей среды (до 40 °С).

Для цветовой дефектоскопии при небольшом объеме работ используются переносные дефектоскопы ДМК-4 и ДАК-2Ц. Первый из них выполнен в виде чемодана с гнездами и секциями для размещения контрольных принадлежностей: емкостей с расходными растворителями, краской и жидкостью, пеналов с кистями и луп. Дефектоскоп ДМК-4 массой 7 кг имеет небольшие габаритные размеры (430 × 250 × 200 мм).

Первый из них выполнен в виде чемодана с гнездами и секциями для размещения контрольных принадлежностей: емкостей с расходными растворителями, краской и жидкостью, пеналов с кистями и луп. Дефектоскоп ДМК-4 массой 7 кг имеет небольшие габаритные размеры (430 × 250 × 200 мм).

При контроле сварных соединений или узлов на стендах в цехах и лабораториях широко применяются стационарные дефектоскопы, позволяющие механизировать и автоматизировать ряд операций. Такие дефектоскопы снабжены рольгангами, транспортерами для подачи контролируемых объектов, распылительными камерами, мощными осветителями и другими устройствами.

- Попередня

- Наступна

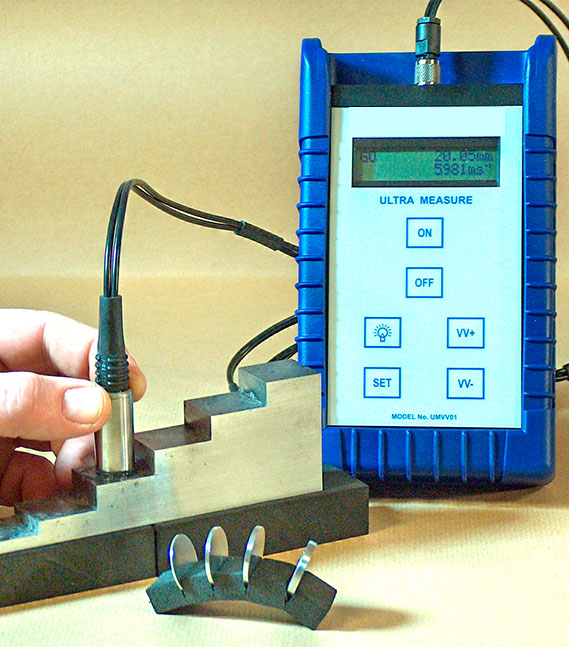

Контроль сварных швов ультразвуком (УЗК)

Мы предлагаем услуги контроля в нашем центре контроля ВОГТ и системы контроля неразрушающего контроля сварных швов – ручные, механизированные и автоматизированные.

Запрос на услуги по инспекции

Запрос на услуги по неразрушающему контролю

Какой метод следует использовать для контроля?*

- выберите

- выберите

- 0 Ультразвуковой контроль0018

- Капиллярный контроль

- Вихретоковый контроль

- Цифровая радиология

- Визуальный контроль

Что следует проверять?*

(размеры + вес)?

Какое количество и расписание?

Нужно ли соблюдать какие-либо технические требования к испытаниям?

(стандарты/спецификации)?

Приветствие

- Г-н

- » data-label=»Mr.»> Г-н

- Г-жа

- Г-жа

Имя*

Фамилия*

Электронный адрес*

Телефон №*

Компания*

Сообщение

Объявление о согласии*

Newslter

В нашем новостно NDT и делитесь советами и специальными предложениями. В качестве благодарности за подписку вы получите наше руководство «Выбор подходящего метода НК». Вы можете отписаться в любое время.

ВОГТ Контроль точечной сварки

Неразрушающий контроль сварных швов

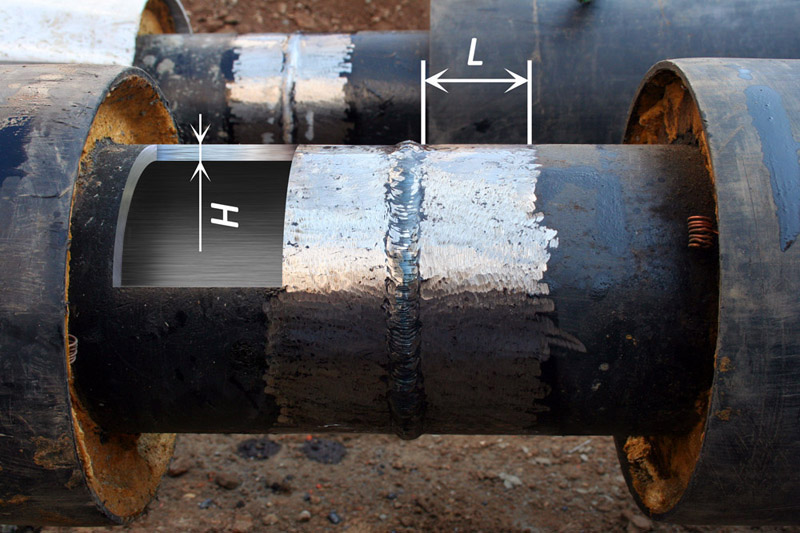

Сварные швы являются неотъемлемой частью многих строительных процессов. Они используются, в частности, в металлообрабатывающей промышленности, автомобилестроении, железнодорожном транспорте, аэрокосмической промышленности, энергетике и строительстве трубопроводов и, таким образом, являются неотъемлемой частью нашей повседневной жизни. Поэтому контроль качества таких сварных соединений необходим для защиты людей и окружающей среды.

Они используются, в частности, в металлообрабатывающей промышленности, автомобилестроении, железнодорожном транспорте, аэрокосмической промышленности, энергетике и строительстве трубопроводов и, таким образом, являются неотъемлемой частью нашей повседневной жизни. Поэтому контроль качества таких сварных соединений необходим для защиты людей и окружающей среды.

Методы неразрушающего контроля применяются для установления правильных параметров сварки, производственного контроля и периодического контроля находящихся в эксплуатации деталей со сварными соединениями.

Эти проверки сварных соединений проводятся производителем с его обученным персоналом, а также сертифицированными и аккредитованными испытательными лабораториями, такими как испытательный центр VOGT, который проверяет качество сварных соединений в соответствии с требуемыми стандартами.

Основные методы неразрушающего контроля сварных швов включают рентгенографический контроль, ультразвуковой контроль и контроль поверхностных трещин (капиллярный контроль и магнитопорошковый контроль).

Немного теории

Преимущества неразрушающего контроля материалов (НК)

Контроль качества сварных швов с помощью неразрушающего контроля (НК) имеет различные преимущества с точки зрения безопасности и экономики:

Обеспечение качества сварки уже до серийное производство

Неразрушающий контроль сварных швов в лаборатории позволяет аттестовать сварочный процесс и определить и установить идеальные параметры для надежной сварки. Таким образом, возможные дефекты сварки можно предотвратить до начала серийного производства или оптимизировать их выявляемость с помощью неразрушающего контроля материалов.

Высокая точность и воспроизводимость результатов контроля

Мельчайшие дефекты воспроизводимо выявляются методами неразрушающего контроля. Используемые методы испытаний различаются по возможности обнаружения дефектов с точки зрения их формы, положения и размера.

Испытания в процессе эксплуатации

Компоненты в процессе эксплуатации (например, сварные швы на мостах, химических заводах или ветряных турбинах) можно осматривать и наблюдать на месте в течение всего срока их службы, иногда даже во время эксплуатации, чтобы предотвратить простои или риск для жизни и здоровья.

Значительное сокращение брака

Как следует из названия, неразрушающий контроль — это проверка качества материалов и компонентов без их разрушения. Самым большим преимуществом неразрушающего контроля является его высокий уровень безопасности и экономической эффективности. Тестовые детали без соответствующих дефектов могут быть дополнительно обработаны, а тестовые детали с дефектами могут быть доработаны, если это необходимо.

VOGT Ultrasonics Ваш надежный партнер

Запрос на инспекцию

Запрос NDT Services

Какой метод следует использовать для тестирования?*

- Пожалуйста, выберите

- Пожалуйста, выберите

- Ultrasonic Testing

- .

Цифровая радиология

Цифровая радиология - Визуальный осмотр

Что следует проверить?*

(размеры + вес)?

Какое количество и расписание?

Нужно ли соблюдать какие-либо технические требования к испытаниям?

(стандарты/спецификации)?

Salutation

- Mr.

- Mr.

- Ms.

- Mrs

First name*

Last name*

E-Mail Address*

Phone no. *

*

Компания*

Сообщение

Заявление о согласии*

Информационный бюллетень

В нашем информационном бюллетене мы информируем о НК и делимся советами и специальными предложениями. В качестве благодарности за подписку вы получите наше руководство «Выбор подходящего метода НК». Вы можете отписаться в любое время.

Гарантированное качество

Цели контроля сварных соединений