Глазные капли от сварки

Симптомы

При электроофтальмии чаще всего пострадавший не соблюдает правила безопасности, которые необходимы на данном производстве. При работе со сварочным аппаратом очень важно защитить глаза от вредного влияния посредством маски или очков.

Если этим правилом пренебрегать, то полнее вероятным становится ожог сетчатой оболочки и электроофтальмия.

Симптомы данного состояния напрямую связаны со степенью ожогового повреждения, среди которых выделяют четыре ступени.

Для ожога роговичной поверхности легкой степени характерно:

При средней степени ожогового повреждения возникают:

При тяжелом повреждении развиваются:

- Значительное снижение прозрачности роговицы.

- Тянущие болевые ощущения.

- Отек ткани век.

- Снижение остроты зрения.

- Дискомфорт и ощущение инородного предмета в области века.

Для четвертой степени ожогового поражения характерно:

- Развитие некроза тканей.

- Болезненные ощущения и невозможность открыть глаза.

- Отторжение ткани конъюнктивы.

- Слепота.

- Изменение ткани роговицы, которая становится бесцветной и блеклой.

При работе со сварочным аппаратом очень важно защитить глаза от вредного влияния посредством маски или очков.

Первая помощь

Нередко работники, использующие сварочный аппарат, пренебрегают дискомфортом и болью в глазах. Но только при своевременном медицинском вмешательстве появляется шанс сохранить зрение и облегчить состояние пациента.

Алгоритм первой помощи включает:

1. Принятие обезболивающего агента (кетанов, анальгин и т.д.), а также противовоспалительного препарата (диклофенк, тавегил).

3. Удалить инородные предметы (чаще металлическая стружка) при помощи стерильной салфетки, ватного диска. Лучше делать это в кабинете у врача.

4. Поместить на веки охлаждающий компресс, чтобы уменьшить воспаление и отек (продолжительность до 5-10 минут).

5. Нанести обеззараживающую антисептическую мазь, например, антибактериальный тетрациклин.

После того, как пациенту оказана вся необходимая первая помощь, следует его экстренно доставить в медицинский кабинет для дальнейшего осмотра, диагностики и лечения.

При ожоге роговицы нельзя

Если у пациента возникла электроофтальмия, то категорически противопоказаны следующие манипуляции:

1. Тереть глаза. В связи с тем, что при ожоговом поражении глаз может возникнуть дискомфорт и зуд, а также блефороспазм, пациент пытается облегчить самочувствие путем протирания глаз. При этом повреждаются поверхностные слои роговицы, что потенцирует болевой синдром и дальнейшие воспалительные реакции.

2. Нельзя самовольно применять капли для глаз. В состав большинства капель входят консерванты, которые замедляют процессы регенерации и потенцируют воспаление.

3. Не стоит использовать для промывания глаз водопроводную воду, так как в ее составе имеются соединения (магний, хлор, кальций), которые обладают раздражающим действием на слизистую глаза.

Какие капли использовать

При электроофтальмии можно использовать различные медикаментозные средства. При этом каждый препарат избирательно воздействует на один из симптомов, поэтому необходимо использовать комплексную терапию.

Все аптечные средства можно разделить на несколько групп, которые назначают с различной целью. Применять капли для глаз можно только после предварительной консультации с врачом, используя индивидуально назначенную схему.

Капли для устранения отечности и воспалительных явлений:

Традиционная схема включает трехразовое закапывание по 1 капле. Все эти лекарства устраняют зуд, покраснение, жжение, отечность. Продолжительность лечения не должна превышать трех дней.

Все эти лекарства устраняют зуд, покраснение, жжение, отечность. Продолжительность лечения не должна превышать трех дней.

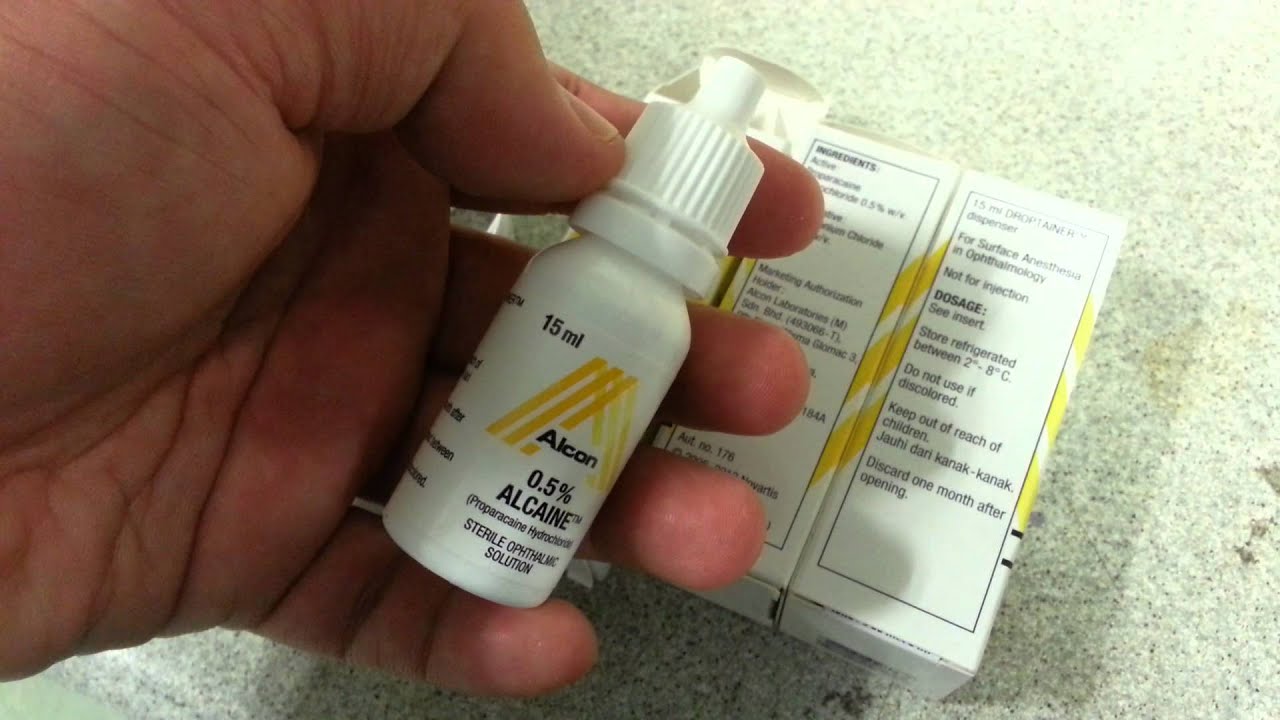

Капли с обезболивающим эффектом:

Их назначают дважды в день. Они воздействуют на рецепторы роговицы, тем самым устраняя болевой синдром. Самостоятельно можно их принимать два дня, далее требуется рекомендация специалиста.

Капли с антибактериальным компонентом:

Их обычно назначают 4-5 раз в сутки на протяжении 7 дней. В результате применения уменьшается выраженность боли, ускоряется заживление роговицы и снижается риск присоединения инфекции.

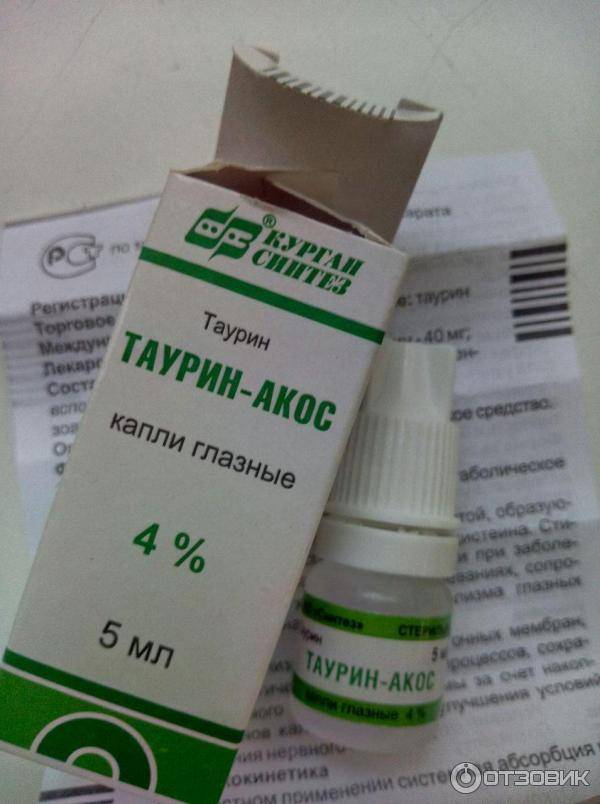

Капли для глаз против воспаления:

Эти лекарства помогают восстановиться слизистой оболочке после полученного ожога, а также необходимы для профилактики осложнений.

Полуавтоматическая сварка — Дом сварки

Процесс полуавтоматической сварки (GMAW)

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 1). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Зона горения дуги защищается с помощью газа (рис. 1). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Рис. 1. Сварка плавящимся электродом в защитном газе

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.

Рис. 2. Осциллограмма циклического режима сварки короткой дугой

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) - , совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Таблица 1. Влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Инертные газы аргон и гелий и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке нержавеющих и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва.

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будут меньшее изменение напряжения по длине дуги, что, в свою очередь, приводит к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности (плюс на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за ограниченной устойчивости дуги. Тем не менее, желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием, кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном, при 60-90% содержании гелия, используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Чистый аргон и в известной мере гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее, эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 1-5% кислорода или 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Объем добавляемого кислорода или углекислого газа к инертному газу зависит от состояния поверхности (наличие окалины) основного металла, требуемого профиля сварного шва, положения в пространстве и химического состава свариваемого металла. Обычно добавление 3% кислорода или 9% углекислого газа вполне достаточно для проведения качественной сварки.

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для сварки различных металлов и на различных режимах приведено в табл. 2-3.

Таблица 2. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания.

Таблица 3. Выбор защитных газов и газовых смесей для струйного (спрей) переноса металла.

Процесс сварки сплошной проволокой | НПП Технотрон, ООО

Процесс сварки сплошной проволокой в активных газах и смесях с управляемым комплексом (УПК)

Процесс УКП реализован НПП «Технотрон», ООО на базе источника ДС400.33УКП.

Традиционный процесс сварки в СО2 и смесях реализуется в настоящее время простейшим или инверторным выпрямителем с пологопадающей внешней характеристикой и включенным в сварочную цепь дросселем. Пологопадающая характеристика обуславливает саморегулирование дуги, дроссель ограничивает скорость нарастания тока КЗ, а накопленная во время КЗ энергия расходуется на плавление электрода и образование капли.

Пологопадающая характеристика обуславливает саморегулирование дуги, дроссель ограничивает скорость нарастания тока КЗ, а накопленная во время КЗ энергия расходуется на плавление электрода и образование капли.

Основные недостатки традиционного процесса:

- в момент касания капли с ванной (точка 5 Рис.1) зона контакта минимальная и электродинамическая сила протекающего через перемычку препятствует переходу капли в ванну. Эта сила может вызвать отброс капли от поверхности ванны, а проходящий ток — перегрев и взрыв, образующейся перемычки. При этом капля, отрываясь от электрода, улетает в виде брызг, либо остается на торце электрода и переходит в ванну при следующем КЗ;

- после втекания капли в ванну за счет протекающего тока КЗ (пинг-эффект) происходит уменьшение диаметра перемычки между электродом и каплей. Далее происходит взрыв перемычки и капля полностью перетекает в ванну (точка 2 и 3 Рис.1). Происходит спад тока. Энергия накопленная в дросселе расходуется на зажигании дуги и образование новой капли.

Из-за различного рода возмущений разрыв перемычки может произойти в точках 1,2,3 или 4.

Из-за различного рода возмущений разрыв перемычки может произойти в точках 1,2,3 или 4.

Это приводит к тому, что энергия, идущая на образование следующей капли, будет разной, что в свою очередь ведет к нестабильности процесса.

Для устранения этих недостатков, начиная, примерно с 1970 года предприняты значительные усилия различными научными организациями. Большой вклад в это внесли И.И. Заруба, С.И. Пинчук, А.Г. Потаньявский, А.В. Лебедев, А.Ф. Князьков, Ю.Н. Сараев и др. Однако реализации идеи мешало отсутствие быстродействующей элементной базы. Только создание быстродействующих транзисторных инверторов позволило реализовать процесс сварки на основе высказанных идей практически.

В 1985 году компанией Lincoln Electric была создана сварочная система SST, способная управлять переносом электродного металла.

В НПП «Технотрон», ООО на базе транзисторного инвертора создан источник ДС400.33УКП, реализующий принцип управляемого каплепереноса (УКП). Данный источник позволяет успешно производить сварку тонкого металла и сварку по открытому зазору с формированием качественного обратного валика.

Данный источник позволяет успешно производить сварку тонкого металла и сварку по открытому зазору с формированием качественного обратного валика.

Процесс УКП организован следующим образом:

- капля касается ванны (точка 1). В этот момент ток по сигналу обратной связи сбрасывается почти до нуля на время 0,7-0,8 мс. За это время пятно контакта капли с ванной развивается, происходит «врастание» капли в сварочную ванну;

- в точке 2 токовая пауза заканчивается и начинается резкое нарастание тока КЗ до точки 3. Резкое нарастание ток в нашем случае возможно, так как капля уже надежно контактирует с ванной. Кроме того, это нужно для уменьшения времени КЗ за счет быстрого образования и сужения шейки между электродом и каплей. Ток КЗ возрастает до точки 3. Далее ток КЗ почти не меняется (плавно нарастает), так как для разрыва суженной перемычки между каплей и ванной большой ток не нужен.

- в момент 4 перемычка между электродом 4 и каплей разрушается.

В это время по сигналу обратной связи включается ток импульса определенной (фиксированной) длительности и амплитуды 5 (регулируемой). В этот момент зажигается дуга и происходит образование новой капли. Дозированная амплитуда и длительность позволяют стабилизировать размер образовавшейся капли. Далее ток снижается до уровня базового — 6. Спад тока может пойти по кривым 7, 8 или 9 (параметр регулируется). Эта регулировка позволяет менять тепловложение в сварочную ванну. Ток поддерживается на уровне базового 6 до следующего короткого замыкания.

В это время по сигналу обратной связи включается ток импульса определенной (фиксированной) длительности и амплитуды 5 (регулируемой). В этот момент зажигается дуга и происходит образование новой капли. Дозированная амплитуда и длительность позволяют стабилизировать размер образовавшейся капли. Далее ток снижается до уровня базового — 6. Спад тока может пойти по кривым 7, 8 или 9 (параметр регулируется). Эта регулировка позволяет менять тепловложение в сварочную ванну. Ток поддерживается на уровне базового 6 до следующего короткого замыкания.

Основные регулируемые параметры при сварке корневого шва

Базовый ток — определяет общее тепловложение и форму обратного валика. Если базовый ток очень высокий, то будет хорошее проплавление, но недостаточная высота обратного валика. Низкое значение базового тока формирует высокий обратный валик, но возможно несплавление кромок.

Базовый ток устанавливается в пределах 30-150А.

Ток импульса — управляет длиной дуги и влияет на внешнюю поверхность корневого шва. Увеличение тока приводит к формированию более плоской внешней поверхности шва. Кроме того, ток импульса оказывает влияние на общее тепловложение.

Увеличение тока приводит к формированию более плоской внешней поверхности шва. Кроме того, ток импульса оказывает влияние на общее тепловложение.

Ток импульса устанавливается в пределах 200-500А.

Спад тока — регулирует тепловложение. Устанавливается в пределах 1-70 условных единиц.

Ток КЗ — регулирует амплитуду первоначального нарастания тока КЗ до точки 3 Рис.2. Устанавливается в зависимости от диаметра используемой проволоки и вида защитного газа.

Регулируется в пределах 110-300А. (21-40 в условных единицах).

Рекомендуемые режимы сварки корневого шва проволокой L-56 в СО2

| Показатель | Ед. изм. | Значение |

|---|---|---|

| Базовый ток | А | 50-60 |

| Ток импульса | А | 230-250 |

| Спад | у. е. е. |

1-3 |

| Скорость подачи проволоки | мм/с | 50-60 |

| Скорость колебания электрода | мм/с | 10-15 |

| Время задержки на кромках | с | 0-0.5 |

| Амплитуда колебаний | мм | 0-4 |

| Рекомендуемый зазор между кромками | мм | 3-4 |

(PDF) ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СВАРКИ ПОД ФЛЮСОМ ТОКОМ МАЛОЙ ПЛОТНОСТИ

98

Непосредственную оценку производительности плавления электрода можно

выполнить с помощью коэффициента плавления электрода Kп, который при сварке

с малым вылетом (lэ < 10dэ) рассчитывается по уравнению

,

)( 0кап0

ва

пTTcg

UU

K−+

+

= (10)

где g0 – теплосодержание жидкого металла при рассматриваемой температуре T0;

c – удельная теплоемкость металла; Tкап – средняя температура капель.

Из выражения (10) следует, что с увеличением средней температуры капель,

покидающих анод, коэффициент плавления электрода снижается. При автомати-

ческой сварке на постоянном токе обратной полярности с малым вылетом сталь-

ного электрода Kп = (11,6±0,4) г/(А⋅ч) [4] . Это значение, согласно расчету по выра-

жению (10), соответствует температуре 2700 °С, т. е. близкой к температуре кипения.

При плотности тока более 50 А/мм2 коэффициент плавления можно повысить за

счет интенсивного разогрева электрода проходящим по нему током [4], но при ма-

лой плотности тока этот путь неэффективен.

В таком случае для повышения коэффициента плавления необходимо снизить

среднюю температуру капель, покидающих торец электрода. В [4] отмечается, что

снижение перегрева расплавленного металла обеспечивается различными метода-

ми содействия крупнокапельному переносу. Это утверждение справедливо для

капель, диаметр которых сравним с диаметром электрода, когда вес капли играет

значительную роль в силовом балансе. Если размер капель на порядок меньше

Если размер капель на порядок меньше

диаметра электрода, то основную роль начинает играть динамическая составля-

ющая внешних воздействий, зависящая от их частоты. Повышение частоты позволя-

ет смещать линию отрыва капель ближе к границе плавления электрода и тем

самым уменьшать их среднюю температуру. Коэффициент плавления в таком слу-

чае может увеличиться до 14 г/(А⋅ч).

Большое значение для повышения производительности при сварке током ма-

лой плотности имеет увеличение проплавляющего действия дуги. Чем меньше

размер капель, тем до более высоких температур они могут нагреться при движе-

нии вдоль столба дуги. Повышение коэффициента плавления и проплавляющего

действия дуги при сварке под флюсом током малой плотности, таким образом,

тесно связано с увеличением частоты и уменьшением размеров отделяющихся ка-

пель.

Известные методы управления переносом электродного металла, применимые

при малой плотности тока, позволяют получать капли диаметром около (0,5…1,5)dэ

[7]. Для получения капель, диаметр которых определяется параметрами режима

Для получения капель, диаметр которых определяется параметрами режима

в области 3 (см. рис. 2), предлагается использовать метод, основанный на капил-

лярно-вибрационном распылении. Средний диаметр этих капель рассчитывается

по уравнению [8]

,

8

7,0 32

кf

Dγ

πσ

= (11)

где σ – коэффициент поверхностного натяжения жидкого металла; f – частота ко-

лебаний; γ – плотность жидкого металла.

ОБРОБКА МАТЕРІАЛІВ У МАШИНОБУДУВАННІ

Дексаметазон инструкция по применению: показания, противопоказания, побочное действие – описание Dexamethasone капли глазные 0.1%: фл.-капельн. 10 мл 1 шт. (17727)

C осторожностью следует применять при паразитарных и инфекционных заболеваниях вирусной, грибковой или бактериальной природы (в настоящее время или недавно перенесенные, включая недавний контакт с больным) — простой герпес, опоясывающий герпес (виремическая фаза), ветряная оспа, корь, амебиаз, стронгилоидоз (установленный или подозреваемый), системный микоз; активный и латентный туберкулез. Применение при тяжелых инфекционных заболеваниях допустимо только на фоне специфической терапии.

Применение при тяжелых инфекционных заболеваниях допустимо только на фоне специфической терапии.

С осторожностью следует применять в течение 8 недель до и 2 недель после вакцинации, при лимфадените после прививки БЦЖ, при иммунодефицитных состояниях (в т.ч. СПИД или ВИЧ-инфекция).

С осторожностью следует применять при заболеваниях ЖКТ: язвенной болезни желудка и двенадцатиперстной кишки, эзофагите, гастрите, острой или латентной пептической язве, недавно созданном анастомозе кишечника, неспецифическом язвенном колите с угрозой перфорации или абсцедирования, дивертикулите.

С осторожностью следует применять при заболеваниях сердечно-сосудистой системы, в т.ч. после недавно перенесенного инфаркта миокарда (у больных с острым и подострым инфарктом миокарда возможно распространение очага некроза, замедление формирования рубцовой ткани и вследствие этого разрыв сердечной мышцы), при декомпенсированной хронической сердечной недостаточности, артериальной гипертензии, гиперлипидемии), при эндокринных заболеваниях — сахарном диабете (в т. ч. нарушении толерантности к углеводам), тиреотоксикозе, гипотиреозе, болезни Иценко-Кушинга, при тяжелой хронической почечной и/или печеночной недостаточности, нефроуролитиазе, при гипоальбуминемии и состояниях, предрасполагающих к ее возникновению, при системном остеопорозе, миастении, остром психозе, ожирении (III-IV степени), при полиомиелите (за исключением формы бульбарного энцефалита), открыто- и закрытоугольной глаукоме.

ч. нарушении толерантности к углеводам), тиреотоксикозе, гипотиреозе, болезни Иценко-Кушинга, при тяжелой хронической почечной и/или печеночной недостаточности, нефроуролитиазе, при гипоальбуминемии и состояниях, предрасполагающих к ее возникновению, при системном остеопорозе, миастении, остром психозе, ожирении (III-IV степени), при полиомиелите (за исключением формы бульбарного энцефалита), открыто- и закрытоугольной глаукоме.

До начала и во время проведения терапии ГКС необходимо контролировать общий анализ крови, уровень гликемии и содержание электролитов в плазме.

При интеркуррентных инфекциях, септических состояниях и туберкулезе, необходимо одновременное проведение антибиотикотерапии.

Вызванная дексаметазоном относительная надпочечниковая недостаточность может сохраняться в течение нескольких месяцев после его отмены. Учитывая это, при стрессовых ситуациях, возникающих в указанный период, гормональную терапию возобновляют с одновременным назначением солей и/или минералокортикоидов.

При применении дексаметазона у пациентов с герпесом роговицы следует иметь в виду возможность ее перфорации. В ходе лечения необходимо контролировать внутриглазное давление и состояние роговицы.

При внезапной отмене дексаметазона, особенно в случае предшествующего применения в высоких дозах, возникает так называемый синдром отмены (не обусловлен гипокортицизмом), проявляющийся анорексией, тошнотой, заторможенностью, генерализованными мышечно-скелетными болями, общей слабостью. После отмены дексаметазона в течение нескольких месяцев может сохраняться относительная недостаточность коры надпочечников. Если в этот период возникают стрессовые ситуации, назначают (по показаниям) на время ГКС, при необходимости в сочетании с минералокортикоидами.

В период лечения требуется контроль АД, водно-электролитного баланса, картины периферической крови и уровня гликемии, а также наблюдение окулиста.

У детей во время длительного лечения необходимо тщательное наблюдение за динамикой роста и развития. Детям, которые в период лечения находились в контакте с больными корью или ветряной оспой, профилактически назначают специфические иммуноглобулины.

Детям, которые в период лечения находились в контакте с больными корью или ветряной оспой, профилактически назначают специфические иммуноглобулины.

Вставные сварочные линзы Phillips Safety Super Magenta (WLD-SMD-

) При сварке необходимо защищаться от волн трех видов: ультрафиолетового (УФ), инфракрасного (ИК) и видимого света. УФ и ИК невидимы, но очень вредны для глаз, и стандартные зеленые ИК-линзы блокируют их. Видимый свет, с другой стороны, может быть очень болезненным и ярким, и стандартные зеленые сварочные фильтры не устраняют его полностью. Проблема заключается в желтом и возле оранжевого блика вашей дуги или пламени; во время сварки эти яркие блики могут мешать вам видеть работу.

Наша сварочная линза Super Blue уменьшает желтые блики, но наша новая линза Super Magenta работает еще лучше. Эта акриловая линза еще лучше подавляет блики, чем Super Blue, и улучшает цветопередачу и визуальную четкость вашей работы. Это также съемная линза, и ее необходимо использовать вместе со стандартной сварочной шторкой. Усовершенствованный материал, используемый для изготовления этой линзы, стирает желтый и оранжевый цвета спектра, усиливая другие цвета. Полученный вид является выдающимся.

Усовершенствованный материал, используемый для изготовления этой линзы, стирает желтый и оранжевый цвета спектра, усиливая другие цвета. Полученный вид является выдающимся.

Когда вам платят за идеальный сварной шов, без идеального зрения не обойтись. Линзы Super Magenta обеспечивают идеальное зрение. Реакция наших тестировщиков была потрясающей! Все были в восторге от четкости, цветопередачи и отличного обзора при использовании этого объектива.

Мы называем это линзой Super Magenta, и ее следует использовать ТОЛЬКО в дополнение к вашей стандартной шторке для сварки. Фильтрующая линза добавит примерно 1/2 тени, поэтому ее можно использовать с обычной сварочной линзой.

НЕ ИСПОЛЬЗУЙТЕ ЭТОТ КАК ОТДЕЛЬНЫЙ ОБЪЕКТИВ!!! ПОВРЕЖДЕНИЕ ГЛАЗ МОЖЕТ И НАИБОЛЕЕ ВЕРОЯТНО ПРОИЗОЙДЕТ, ЕСЛИ ИСПОЛЬЗОВАТЬ ОДНО!!!

Просто поместите линзу Super Magenta за текущую стандартную линзу с затемнением и крышкой. Защищайте его от брызг, так как при попадании на него брызг акрил образует ямки. При надлежащем уходе этот объектив прослужит вам годы безотказной службы. Для очистки промойте линзу водой перед тем, как вытереть ее чистой мягкой тканью или новым бумажным полотенцем. Этот объектив будет царапаться, если его смешать с набором инструментов без покрытия, поэтому, если вы собираетесь хранить его, рекомендуется держать его закрытым или в конверте, в котором он был отправлен.

При надлежащем уходе этот объектив прослужит вам годы безотказной службы. Для очистки промойте линзу водой перед тем, как вытереть ее чистой мягкой тканью или новым бумажным полотенцем. Этот объектив будет царапаться, если его смешать с набором инструментов без покрытия, поэтому, если вы собираетесь хранить его, рекомендуется держать его закрытым или в конверте, в котором он был отправлен.

Падение напряжения на электроде во время сварки. Чтобы доказать воспроизводимость…

Контекст 1

… скорость плавления электрода с учетом тока и температуры, чтобы определить скорость погружения электрододержателя. Таким образом, совершая пикирующее движение со скоростями, равными скорости плавления, длина дуги должна оставаться постоянной на протяжении всей сварки. Однако несовершенство моделей, ошибки в измерениях тока и температуры и другие помехи вызывают небольшие расхождения между величиной расчетной скорости плавления и реальной скоростью плавления. Эти различия, даже если они малы, могут вызвать большие колебания длины дуги, поскольку она зависит от интеграла мгновенной разницы. Это показывает, что «управление без обратной связи», используемое Оливейрой (2000), не подходит для данной системы. Используемое здесь решение состоит в том, чтобы измерить длину дуги для определения скорости погружения и использовать ее в «контроллере с обратной связью». В этом случае дается опорное значение длины дуги, а ошибка рассчитывается как разница между эталонной и фактической длиной дуги, измеренной по электрической дуге.Одним из решений проблемы измерения длины дуги было бы измерение напряжения в электрической дуге (V arc), поскольку они напрямую связаны. В процессе используется источник питания постоянного тока. Проблема в том, что невозможно напрямую измерить напряжение дуги, так как во время сварки кончик электрода вблизи фронта плавления недоступен. Однако можно измерить напряжение, выдаваемое источником питания (V source ), по всей электрической цепи, как показано на рисунке 7, включающей в себя падение напряжения в кабеле, в держателе, в основном металле (V c1 + V c2 ) и, главным образом, по продолжению, еще не оплавленному электроду, V электр.

Эти различия, даже если они малы, могут вызвать большие колебания длины дуги, поскольку она зависит от интеграла мгновенной разницы. Это показывает, что «управление без обратной связи», используемое Оливейрой (2000), не подходит для данной системы. Используемое здесь решение состоит в том, чтобы измерить длину дуги для определения скорости погружения и использовать ее в «контроллере с обратной связью». В этом случае дается опорное значение длины дуги, а ошибка рассчитывается как разница между эталонной и фактической длиной дуги, измеренной по электрической дуге.Одним из решений проблемы измерения длины дуги было бы измерение напряжения в электрической дуге (V arc), поскольку они напрямую связаны. В процессе используется источник питания постоянного тока. Проблема в том, что невозможно напрямую измерить напряжение дуги, так как во время сварки кончик электрода вблизи фронта плавления недоступен. Однако можно измерить напряжение, выдаваемое источником питания (V source ), по всей электрической цепи, как показано на рисунке 7, включающей в себя падение напряжения в кабеле, в держателе, в основном металле (V c1 + V c2 ) и, главным образом, по продолжению, еще не оплавленному электроду, V электр. V электр ( T ) I , (1) A где ( T ) – удельное электрическое сопротивление электрода в зависимости от температуры, l электр ( t ) – длина еще не расплавленного электрода, A – площадь электродной проволоки, I это сварочный ток. Поскольку электропроводность жилы провода на два порядка выше, чем у покрытия (Waszink & Piena, 1985), можно учитывать только удельное сопротивление и площадь поперечного сечения. Поскольку удельное электрическое сопротивление материала жилы провода зависит от его температуры, важно знать температурное поведение вдоль электрода во время процесса.В Felizardo (2003) авторы делают вывод, что продольный профиль температуры вдоль покрытого электрода практически постоянен. Его нагрев происходит за счет эффекта Джоуля, вызванного прохождением через электрод сильного электрического тока. Передача тепла, генерируемого электрической дугой, к электроду часто медленнее, чем скорость плавления, что приводит к тому, что температура остается постоянной по длине электрода. Затем можно измерить температуру во время сварки с помощью термопар (Dantas et al.

V электр ( T ) I , (1) A где ( T ) – удельное электрическое сопротивление электрода в зависимости от температуры, l электр ( t ) – длина еще не расплавленного электрода, A – площадь электродной проволоки, I это сварочный ток. Поскольку электропроводность жилы провода на два порядка выше, чем у покрытия (Waszink & Piena, 1985), можно учитывать только удельное сопротивление и площадь поперечного сечения. Поскольку удельное электрическое сопротивление материала жилы провода зависит от его температуры, важно знать температурное поведение вдоль электрода во время процесса.В Felizardo (2003) авторы делают вывод, что продольный профиль температуры вдоль покрытого электрода практически постоянен. Его нагрев происходит за счет эффекта Джоуля, вызванного прохождением через электрод сильного электрического тока. Передача тепла, генерируемого электрической дугой, к электроду часто медленнее, чем скорость плавления, что приводит к тому, что температура остается постоянной по длине электрода. Затем можно измерить температуру во время сварки с помощью термопар (Dantas et al. , 2005), помещенный под покрытие рядом с электрододержателем. Для проверки методики использовался антропоморфный промышленный робот с 6 вращательными степенями свободы. Этот робот использует контроллер, который позволяет программировать от простых, линейных и круговых движений соединения к соединению до создания сложных программ, включая изменение параметров во время выполнения (KUKA, 2003). Эти характеристики позволяют реализовать предложенную методику формирования траектории и управления длиной электрической дуги при сварке.Для сбора данных использовалась модульная система I/O-SYSTEM 750 от WAGO®. Эта система взаимодействует с контроллером робота через интерфейс DeviceNet. Для испытаний использовался источник питания постоянного тока, способный отдавать токи до 250А и напряжение холостого хода 70В. В качестве электрододержателя использовался сверлильный патрон (Dantas et al., 2005). Подача тока осуществляется через губку патрона, которая, в свою очередь, электрически изолирована от держателя частью нейлона.

, 2005), помещенный под покрытие рядом с электрододержателем. Для проверки методики использовался антропоморфный промышленный робот с 6 вращательными степенями свободы. Этот робот использует контроллер, который позволяет программировать от простых, линейных и круговых движений соединения к соединению до создания сложных программ, включая изменение параметров во время выполнения (KUKA, 2003). Эти характеристики позволяют реализовать предложенную методику формирования траектории и управления длиной электрической дуги при сварке.Для сбора данных использовалась модульная система I/O-SYSTEM 750 от WAGO®. Эта система взаимодействует с контроллером робота через интерфейс DeviceNet. Для испытаний использовался источник питания постоянного тока, способный отдавать токи до 250А и напряжение холостого хода 70В. В качестве электрододержателя использовался сверлильный патрон (Dantas et al., 2005). Подача тока осуществляется через губку патрона, которая, в свою очередь, электрически изолирована от держателя частью нейлона. Чтобы обеспечить зажигание дуги в начальной точке сварки, был использован композит, специально разработанный для возгорания при воздействии электрического тока (Pessoa et al., 2003). Когда композит сгорает, дуга устанавливается и робот начинает движение. В конечной точке ток прерывается быстрым движением электрода, и дуга гаснет. Используя процедуры робота для определения инструментов, были определены модели центральной точки инструмента с готовым электродом и с расплавленным электродом (рис. 8). Во время процесса можно было наблюдать, что, хотя робот может поддерживать постоянное среднее напряжение, длина дуги значительно увеличивается в конце сварного шва, как обсуждалось выше.Для компенсации этого эффекта использовалась модель падения напряжения на электроде в зависимости от его длины и температуры для коррекции сигнала обратной связи, используемого контроллером. Для этого были проведены испытания для получения кривой зависимости температуры от времени. Термопары типа К использовались для контроля температуры во время сварки (Dantas et al.

Чтобы обеспечить зажигание дуги в начальной точке сварки, был использован композит, специально разработанный для возгорания при воздействии электрического тока (Pessoa et al., 2003). Когда композит сгорает, дуга устанавливается и робот начинает движение. В конечной точке ток прерывается быстрым движением электрода, и дуга гаснет. Используя процедуры робота для определения инструментов, были определены модели центральной точки инструмента с готовым электродом и с расплавленным электродом (рис. 8). Во время процесса можно было наблюдать, что, хотя робот может поддерживать постоянное среднее напряжение, длина дуги значительно увеличивается в конце сварного шва, как обсуждалось выше.Для компенсации этого эффекта использовалась модель падения напряжения на электроде в зависимости от его длины и температуры для коррекции сигнала обратной связи, используемого контроллером. Для этого были проведены испытания для получения кривой зависимости температуры от времени. Термопары типа К использовались для контроля температуры во время сварки (Dantas et al. , 2005). Затем были проведены сварочные испытания с использованием этой компенсации. Опорное напряжение (V ref ) было установлено на 21 В. На рис. 9 показано напряжение на электроде (V электр) как функция времени.Несмотря на то, что компенсация падения напряжения на электроде изменяется всего на 0,5 В, было замечено, что длина дуги остается постоянной на протяжении всего выполнения сварки, что усиливает необходимость такой компенсации. были получены при силе тока 150 А, скорости 2,5 мм/с и эталонном напряжении 26,5 В. На рис. 11 показан внешний вид сварных швов. На рис. 13 показан внешний вид двух сварных швов, выполненных на трубе с одинаковыми параметрами сварки, демонстрирующий повторяемость процесса. Результаты показывают, что можно автоматизировать внутренний ручной процесс, обеспечив его надежность и воспроизводимость.Также его можно применять, когда работа опасна для выполнения сварщиком-человеком. Прежде чем принять решение об автоматизации процесса с использованием сварочных роботов, необходимо проверить различные факторы, такие как определение целей, которые должны быть достигнуты (увеличение объема производства или улучшение качества), необходимость улучшения согласования между деталями (Bracarense).

, 2005). Затем были проведены сварочные испытания с использованием этой компенсации. Опорное напряжение (V ref ) было установлено на 21 В. На рис. 9 показано напряжение на электроде (V электр) как функция времени.Несмотря на то, что компенсация падения напряжения на электроде изменяется всего на 0,5 В, было замечено, что длина дуги остается постоянной на протяжении всего выполнения сварки, что усиливает необходимость такой компенсации. были получены при силе тока 150 А, скорости 2,5 мм/с и эталонном напряжении 26,5 В. На рис. 11 показан внешний вид сварных швов. На рис. 13 показан внешний вид двух сварных швов, выполненных на трубе с одинаковыми параметрами сварки, демонстрирующий повторяемость процесса. Результаты показывают, что можно автоматизировать внутренний ручной процесс, обеспечив его надежность и воспроизводимость.Также его можно применять, когда работа опасна для выполнения сварщиком-человеком. Прежде чем принять решение об автоматизации процесса с использованием сварочных роботов, необходимо проверить различные факторы, такие как определение целей, которые должны быть достигнуты (увеличение объема производства или улучшение качества), необходимость улучшения согласования между деталями (Bracarense). и др., 2002). В этом разделе показано сотрудничество между университетом и промышленностью в сварке строительных лесов, используемых в гражданском строительстве.Компания хотела использовать роботов для улучшения производства, но сомневалась в качестве наплавленных валиков и экономической целесообразности. Производственная линия строительных лесов использовала ручную сварку и не контролировала ни последовательность сварки, ни скорость наплавки. Затем с университетом связались, чтобы изучить возможность использования робота для выполнения этих операций. Среди многих типов лесов, производимых компанией, были изучены трубчатые леса. Эти леса изготавливаются в трех различных моделях: 1,0 м на 1,0 м, 1,0 м на 1,5 м и 1,0 м на 2,0 м, как показано на рисунке …

и др., 2002). В этом разделе показано сотрудничество между университетом и промышленностью в сварке строительных лесов, используемых в гражданском строительстве.Компания хотела использовать роботов для улучшения производства, но сомневалась в качестве наплавленных валиков и экономической целесообразности. Производственная линия строительных лесов использовала ручную сварку и не контролировала ни последовательность сварки, ни скорость наплавки. Затем с университетом связались, чтобы изучить возможность использования робота для выполнения этих операций. Среди многих типов лесов, производимых компанией, были изучены трубчатые леса. Эти леса изготавливаются в трех различных моделях: 1,0 м на 1,0 м, 1,0 м на 1,5 м и 1,0 м на 2,0 м, как показано на рисунке …

Низкая водородная пористость

Пористость сварного шва при стержневой сварке считается некачественной. Пористость может быть видна или не видна невооруженным глазом. Иногда на поверхности сварного шва может быть обнаружена пористость — иногда поверхность может казаться свободной от пор, но глубоко внутри сварного шва может существовать пористость. Пористость выглядит «как губка» или как крошечные пузырьки в сварном шве. Пористость в сварном шве можно определить с помощью нескольких различных методов неразрушающего контроля, таких как радиографический (рентгеновский), УЗ (ультразвуковой) и проникающий контроль.

Пористость выглядит «как губка» или как крошечные пузырьки в сварном шве. Пористость в сварном шве можно определить с помощью нескольких различных методов неразрушающего контроля, таких как радиографический (рентгеновский), УЗ (ультразвуковой) и проникающий контроль.«…зажгите дугу, затем поднимите электрод на мгновение или два, позволяя нескольким каплям электрода упасть с кончика.»

Хотя некоторая пористость, обнаруженная в начале сварного шва электродами с низким содержанием водорода, не всегда очевидна, это возможно, и само решение может быть простым. Часто, даже у опытного сварщика, проверка сварного шва без видимой причины показывает небольшую пористость в начале сварного шва. Пористость часто обнаруживается при использовании электродов с низким содержанием водорода, таких как E-7018, и может быть трудно установить, почему это происходит.

Чтобы понять настоящую причину, необходимо посмотреть, как изготавливаются штучные электроды, а также как они используются в полевых условиях. Проволока со стальным сердечником, как известно, проводит электрический ток от электрододержателя к работе. Он также плавится, чтобы стать присадочным металлом. Химическое покрытие, образующее слой флюса, выдавливается на проволоку со стальным сердечником и запекается в контролируемой печи для удаления влаги. Основной задачей флюсовых покрытий является испарение и образование защитного газа для защиты сварочной ванны от азота, водорода и кислорода.

Проволока со стальным сердечником, как известно, проводит электрический ток от электрододержателя к работе. Он также плавится, чтобы стать присадочным металлом. Химическое покрытие, образующее слой флюса, выдавливается на проволоку со стальным сердечником и запекается в контролируемой печи для удаления влаги. Основной задачей флюсовых покрытий является испарение и образование защитного газа для защиты сварочной ванны от азота, водорода и кислорода.

Во время производства, после нанесения покрытия, когда оно еще мягкое и податливое, набор щеток удаляет покрытие для размещения держателя электрода. Другой набор щеток слегка сужает рабочий конец электрода, чтобы обнажить конец проволоки со стальным сердечником. Этот открытый конец позволяет установить короткое замыкание, когда он касается изделия в начале сварки. По мере продвижения сварки стальная проволока слегка подгорает внутри флюса (примерно 1/8 дюйма), поэтому покрытие плавится, образуя необходимый защитный газ. Однако при зажигании нового электрода коническое покрытие на конце электрода обеспечивает лишь минимальную защиту, поскольку часть покрытия была намеренно удалена для облегчения зажигания дуги. Поэтому, если оператор сразу опускает электрод в ванну, в начале сварного шва может образоваться некоторая пористость, вызванная недостаточным покрытием стальной проволоки.

Однако при зажигании нового электрода коническое покрытие на конце электрода обеспечивает лишь минимальную защиту, поскольку часть покрытия была намеренно удалена для облегчения зажигания дуги. Поэтому, если оператор сразу опускает электрод в ванну, в начале сварного шва может образоваться некоторая пористость, вызванная недостаточным покрытием стальной проволоки.

Это состояние возникает также при повторном зажигании уже использованного электрода.Прежде чем зажечь дугу, сварщик часто постукивает концом электрода по земле, чтобы отделить флюс на кончике. Отрыв флюса для обнажения проволоки со стальным сердечником, помогая достичь короткого замыкания, необходимого для зажигания дуги, создает условия для неправильного экранирования дуги, что иногда приводит к пористости в начале сварного шва. Эта практика гораздо более распространена с электродами с низким содержанием водорода, поскольку сердечник плавится внутри флюсового покрытия. В таких электродах, как E-6010 и E-6011, используются органические покрытия (бумага), которые имеют тенденцию к выгоранию покрытия до такой степени, что конец жилы остается открытым.

Пористости такого типа можно избежать, если оператор обучен правильно зажигать дугу. Сразу после образования дуги поднимите электрод на небольшое расстояние от изделия и, удерживая его там в течение одной или двух секунд, дайте нескольким каплям расплавленной стали упасть с кончика электрода. Дуга быстро нагреет кончик электрода до рабочей температуры, что позволит сердечнику сгореть внутри флюсового покрытия и инициировать эффект газообразования флюса. Тогда, когда электрод будет опущен на работу, сварной шов будет должным образом защищен, а пористость будет сведена к минимуму.

Надлежащее обучение всегда важно для достижения хороших результатов сварки. Обучение еще более важно при работе с электродами с низким содержанием водорода. Небольшое понимание того, чем эти электроды отличаются, и последствия неправильного обращения с электродами принесет большие дивиденды в виде лучшего качества сварки и меньшего количества дефектов пористости.

Газодинамическое воздействие струи защитного газа на перенос капли при сварке плавящимся электродом

[1]

Сварка и свариваемые материалы: В 3 т. Т. 1. Свариваемость материалов: справочник / под ред. Е.Л. Макаров. М.: Металлургия, 1991, 528 с.

Т. 1. Свариваемость материалов: справочник / под ред. Е.Л. Макаров. М.: Металлургия, 1991, 528 с.

[2] Потапьевский А.G. Сварка в среде защитного газа плавящимся электродом. М.: Машиностроение. 1974. 240 с.

[3]

Ленивкин В. А., Дюргеров Н. Г., Сагиров Х. Н. Технологические свойства сварочной дуги в защитных газах. М.: Машиностроение. 1989. 264 с.

А., Дюргеров Н. Г., Сагиров Х. Н. Технологические свойства сварочной дуги в защитных газах. М.: Машиностроение. 1989. 264 с.

[4] Шоршоров М.H. Металловедение стали и титановых сплавов. М.: Издательство «Наука». 1965. 337 с.

[5]

Лившиц Л. С., Хакимов А.Н. Металловедение сварки и термической обработки сварных швов. 2-е исправленное и дополненное издание. М.: Машиностроение. 1989. 339 с.

С., Хакимов А.Н. Металловедение сварки и термической обработки сварных швов. 2-е исправленное и дополненное издание. М.: Машиностроение. 1989. 339 с.

[6] Павлов Н.В., Крюков А.В., Зернин Е.А. Распределение температурных полей при сварке в газовой смеси с импульсной подачей электродной проволоки, Welding International. 26, 6, (2012) 483-484.

DOI: 10.1080/09507116.2011.606167

[7]

Крампит А. Г., Крампит Н.Ю. Метод определения геометрических размеров и площади сварного соединения, Welding International. 27, 10 (2013) 834-836.

Г., Крампит Н.Ю. Метод определения геометрических размеров и площади сварного соединения, Welding International. 27, 10 (2013) 834-836.

DOI: 10.1080/09507116.2013.796637

[8] Фролов В.V. Теория сварочных процессов. М.: Высшая школа. 1988. 559 с.

[9]

Рыкалин Н. Н. Расчеты тепловых процессов при сварке. М.: Машгис. 1951. 296 с.

Н. Расчеты тепловых процессов при сварке. М.: Машгис. 1951. 296 с.

[10] Березовский Б.М. Математические модели дуговой сварки: в 7 т. Т. 4. Основы тепловых процессов в свариваемых заготовках. Челябинск: Издательство ЮУрГУ, 2006. 547 с.

[11]

Столбов В. I. Сварочная ванна: Монография. Тольятти: ТГУ. 2007. 147 с.

I. Сварочная ванна: Монография. Тольятти: ТГУ. 2007. 147 с.

[12] Чинахов Д.А. Расчет газодинамического воздействия активного защитного газа на каплю электродного металла при газоструйной сварке в среде защитных газов, Прикладная механика и материалы. 379 (2013) 188–194.

DOI: 10.4028/www.scientific.net/amm.379.188

[13]

Мартюшев Н. В., Семенков И.В. Возможность легирования поверхности отливок нанопорошками, Advanced Materials Research. 880 (2014) 272–275.

В., Семенков И.В. Возможность легирования поверхности отливок нанопорошками, Advanced Materials Research. 880 (2014) 272–275.

DOI: 10.4028/www.scientific.net/amr.880.272

[14] Новожилов М.Н. Основы металлургии дуговой сварки в газах. М.: Машиностроение. 1979, 231с.

[15]

Новиков О. М., Радько Е.П., Иванов Е.Н., Иванов Н.С. Разработка новой технологии дуговой сварки в защитных газах на основе пульсаций газовых потоков и потенциалов ионизации, Сварщик-профессионал, 6 (2006) 10–13, 16.

М., Радько Е.П., Иванов Е.Н., Иванов Н.С. Разработка новой технологии дуговой сварки в защитных газах на основе пульсаций газовых потоков и потенциалов ионизации, Сварщик-профессионал, 6 (2006) 10–13, 16.

Taylor Welding Supply Co.Inc. на ул. Лоуэр Уоррен, 22 в Квинсбери

С сегодняшнего дня до пятницы, 11 марта 2022 г.

Браслет Lake George Winterfest дает вам большие скидки в местных отелях и ресторанах, а также незабываемые зимние впечатления, который включает в себя прогулки на конной повозке и ваше занятие…

С сегодняшнего дня до субботы, 29 января 2022 г.

Самый классный ледяной бар в Адирондаке! Ледяные бары, коктейли ручной работы из местных спиртных напитков, пиво ADK Brewery, ледяные скульптуры, фирменные блюда, винтажный винил, танцы и многое другое!

Сегодня

Комитету кампании Fair Capital округа Вашингтон нужна ваша помощь, чтобы сделать New Show Barn возможным! Комитет собирает средства для завершения первых шагов в этой области. ..

..

Today

Architrave — дуэт мужа и жены Дженнифер Махер Коулман и Пол Коулман (также Хейли Моули и Синкчармер). На основе дарквейва, нью-вейва 80-х и научной фантастики, пост-панк-гитарных и басовых партий Architrave и…

Сегодня

Музыка, еда и напитки в ловушке в Форт-Энн, штат Нью-Йорк

Сегодня

Посмотрите, как Adirondack Thunder сразится с Trois-Rivieres на Cool Insuring Arena! Шайба падает в 19:00.

Сегодня

Проверьте Джордана и Джеймса Джаммина. Отличная ночь для ужина и напитков, а также для прослушивания живой музыки.

Today

Monsters of Rock — живой музыкальный и визуальный трибьют хэйр-бэндам и метал-группам 80-х с участием группы из шести человек Monsters of Rock !

Воскресенье, 30 января 2022 г.

Из-за различного рода возмущений разрыв перемычки может произойти в точках 1,2,3 или 4.

Из-за различного рода возмущений разрыв перемычки может произойти в точках 1,2,3 или 4. В это время по сигналу обратной связи включается ток импульса определенной (фиксированной) длительности и амплитуды 5 (регулируемой). В этот момент зажигается дуга и происходит образование новой капли. Дозированная амплитуда и длительность позволяют стабилизировать размер образовавшейся капли. Далее ток снижается до уровня базового — 6. Спад тока может пойти по кривым 7, 8 или 9 (параметр регулируется). Эта регулировка позволяет менять тепловложение в сварочную ванну. Ток поддерживается на уровне базового 6 до следующего короткого замыкания.

В это время по сигналу обратной связи включается ток импульса определенной (фиксированной) длительности и амплитуды 5 (регулируемой). В этот момент зажигается дуга и происходит образование новой капли. Дозированная амплитуда и длительность позволяют стабилизировать размер образовавшейся капли. Далее ток снижается до уровня базового — 6. Спад тока может пойти по кривым 7, 8 или 9 (параметр регулируется). Эта регулировка позволяет менять тепловложение в сварочную ванну. Ток поддерживается на уровне базового 6 до следующего короткого замыкания.