Записки начинающего сварщика, часть 2 — Страница 80 — Ручная дуговая сварка — ММA

когда тонкий металл свариваете, то электрод берите не 3 мм, а 2,5. И будет вам счастье.

ну да, 2.5 электродом шевчик красивее, но прожигаются дыры очень быстро, да и ванну на тройках лучше видно, ну это думаю пока, просто рука еще очень не набита, буду тренироваться.

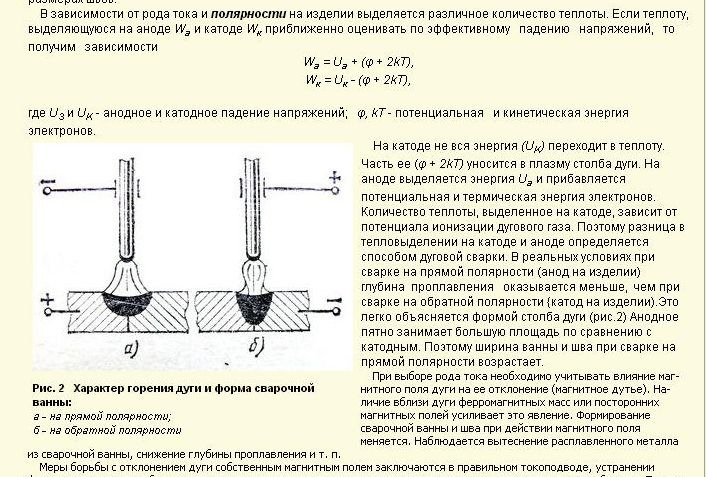

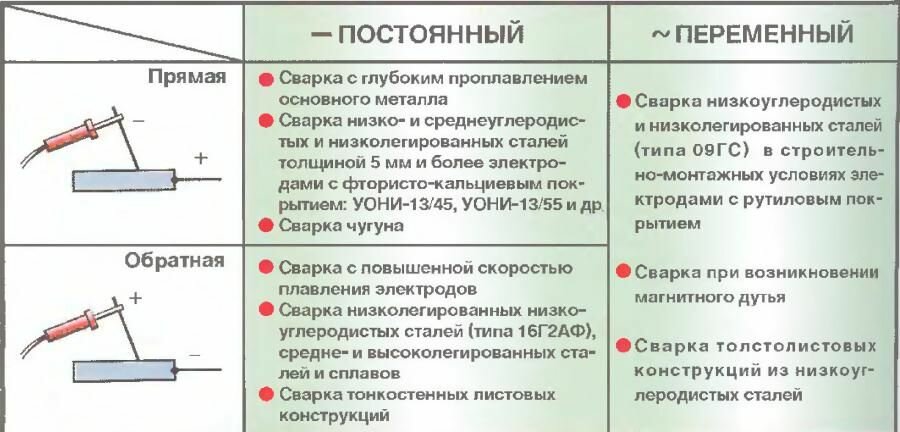

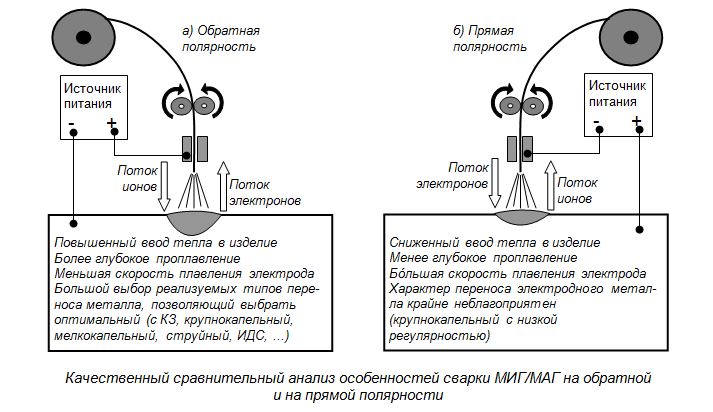

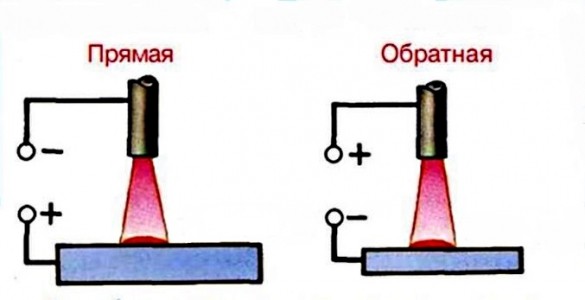

В общем на сей момент мое умозаключение сказало следующее: обратная полярность — куча шлака, не видно сварочной ванны, много брызг и шумная резкая дуга, прямая полярность — мягкая дуга, значительно лучше видно сварочную ванну, процесс идет более предсказуемо и приятнее.

с тем что на прямой полярности (+ на электрод) дуга горит спокойней, ведет себя более предсказуемо- я не согласен, дуга на том же токе горит гораздо менее спокойно, постоянно плюется и ванну одинаково не видно, но провар меньше, хоть и не намного, а вот электрод сгорает быстрее, вот два шва, точнее, валика , оба варились на токе 45А, металл- 1.

Все книги врут , прав только я

ага, особенно те что написаны для пту или в 90ые, там вообще околесица, Вот читал я книгу «ручная дуговая сварка», Мисник, белорусское издательство «Вышейшая школа», так вот там толщина металла указана в метрах(!), ну и вначале умозаключение что катод горячее, а когда пишут о режиме сварки- то пишут что на прямой полярности электрод плавится медленее и провар больше(!!!) Видимо эти книги писали не очень грамотные люди, и в большинстве своем сварщики-теоретики, ну какой професор будет сам тыкать электрод? Или опытного сварного подпустят к печатольной машинке? Вот и получается что в книгах- одно, а в жизни — другое, про вертикал в отрыв в книгах тоже ничего не пишут.

Катод неплавящийся — Энциклопедия по машиностроению XXL

Катодная область. В зависимости от материала катода сварочные дуги можно разделить на два основных типа с неплавящимся катодом (например, W-дуги) с плавящимся холодным катодом (Ме-дуги). [c.71]Дуги с неплавящимся (тугоплавким) катодом. Если катод сварочной дуги выполнен из материала с высокими температурами плавления и кипения (для вольфрама 7 = 3650 К, = 5645…6000 К для угля Т возг = 4470 К), то он может быть нагрет до столь высокой температуры, при которой основная часть катодного тока обеспечивается термоэлектронной эмиссией. Учитывая, что торированный W-катод представляет собой пленочный катод, а примеси из столба дуги (если изделие, например, алюминиевый сплав) могут также снизить работу выхода, то расчетные значения плотности тока могут быть такими, как в приведенном ниже примере (цифры для простоты расчета взяты округленно).

Рассмотрение приэлектродных областей дуги показало, что катодная область, служащая источником электронов, определяет основные свойства дуги.

Исходя из вида катодов, сварочные дуги целесообразно разделить на две группы а) металлические (Ме-дуги) в парах с плавящимися, холодными катодами и б) дуги в газах, с неплавящимися термокатодами. В качестве примера последних рассматриваются W-дуги (вольфрамовые).

[c.78]

Исходя из вида катодов, сварочные дуги целесообразно разделить на две группы а) металлические (Ме-дуги) в парах с плавящимися, холодными катодами и б) дуги в газах, с неплавящимися термокатодами. В качестве примера последних рассматриваются W-дуги (вольфрамовые).

[c.78]Существуют, безусловно, отклонения от указанных разделений, например W-дуга в вакууме или в инертном газе с испаряющимся анодом или катодом, однако они сравнительно редки. Используются также графитовые (угольные) и медные охлаждаемые неплавящиеся электроды, но сравнительно редко. Все процессы сварки Ме-дугой, представляющие большой интерес в металлургическом отношении, рассмотрены подробно в разд. II и III и здесь описываются кратко. [c.93]

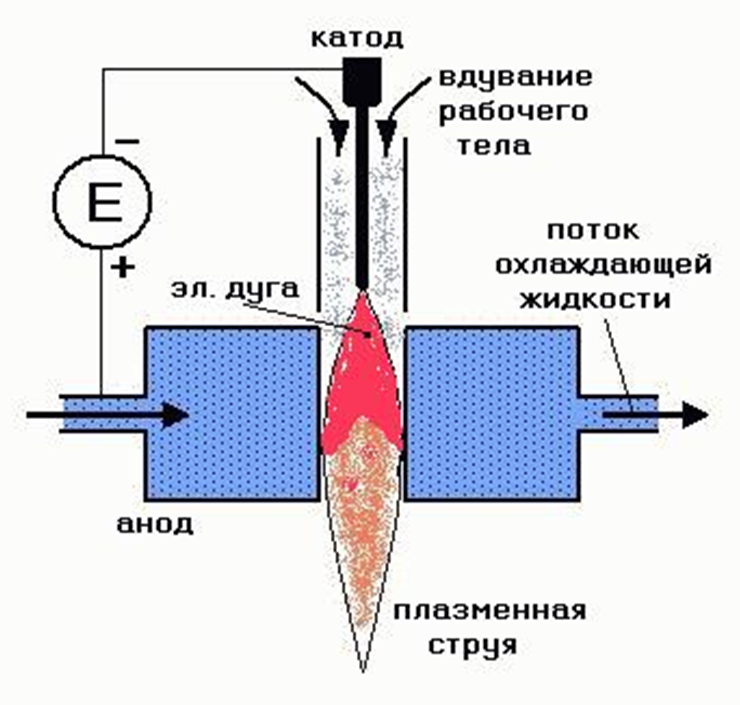

Для получения дуговой плазменной струи используют специальные плазменные головки или так называемые плазмотроны, в которых обычно имеется неплавящийся вольфрамовый или медный катод, изолированный от канала и сопла головки, а анодом может служить сопло или изделие. [c.103]

[c.103]

При дуговой сварке молекулы водорода и азота, нагреваясь, диссоциируют в атмосфере дуги на атомы, часть которых образует положительные ионы. Эти ионы интенсивно притягиваются к катоду и внедряются в него — происходит электрическое поглощение газов металлом. Поэтому дуговую сварку ответственных деталей лучше вести неплавящимся электродом на постоянном токе прямой полярности в сварочную ванну будет попадать меньше газов.

Плазмотроны. Основным рабочим (режущим) инструментом при плазменной резке является плазмотрон. Существует большое разнообразие типов и конструкций плазмотронов. Наибольшее распространение получили плазмотроны постоянного тока с газовой стабилизацией дуги и со стержневыми электродами-катодами, преимущественно неплавящимися. Наиболее важными элементами плазмотронов являются катодный узел, формирующее сопло и узел стабилизации столба дуги. В качестве катодной вставки обычно используется вольфрам. Только в плазмотронах с водяной стабилизацией, получивших ограниченное распространение, применяется расходуемый графитовый электрод. [c.220]

[c.220]

При сварке неплавящимся электродом существенны различия физических свойств электродов, больше доля мощности, расходуемой в электроде, и необходимо специальное устройство для поджига дуги. При сварке переменным током для дуги характерны высокие пики напряжения повторного зажигания, особенно при сварке легких металлов и сплавов (алюминия, магния), в моменты образования катода на изделии, а также большое различие средних значений напряжения дуги прямой и обратной полярности. [c.78]

Ручная дуговая сварка неплавящимся электродом является лучшим способом для сварки изделий из тонколистового металла, так как обеспечивает -минимальную деформацию изделия и высокое качество сварного шва. Сварку ведут на переменном токе с применением осцилляторов. С помощью переменного тока разрушается оксидная пленка, что достигается катодным распылением в моменты, когда катодом является изделие.

Это свойство дуги обратной полярности используют для сварки на переменном токе неплавящимся электродом сплавов на основе алюминия и магния. Поверхность этих металлов покрыта тугоплавкой пленкой окислов и нитридов, которые не расплавляются в процессе сварки и препятствуют оплавлению кромок свариваемых элементов. В те полупериоды, когда изделие является катодом, происходит очистка его поверхности. В следующем полупериоде усиливается расплавление основного металла и уменьшается нагрев вольфрамового электрода. [c.456]

Род тока в технологии сварки неплавящимся электродом имеет очень большое значение. Сварка постоянным током прямой полярности отличается большей стабильностью процесса и лучшим формированием шва. При сварке оплавов на основе алюминия и магния рекомендуется использовать переменный ток. Он более эффективен, так как в полупериоды, когда изделие является катодом, происходит разрушение тугоплавкой пленки окислов и очищение поверхности вследствие катодного распыления.

[c.221]

Сварка постоянным током прямой полярности отличается большей стабильностью процесса и лучшим формированием шва. При сварке оплавов на основе алюминия и магния рекомендуется использовать переменный ток. Он более эффективен, так как в полупериоды, когда изделие является катодом, происходит разрушение тугоплавкой пленки окислов и очищение поверхности вследствие катодного распыления.

[c.221]

При пропускании переменного тока от низковольтного трансформатора 2 неплавящийся вольфрамовый или металлокерамический катод 1 разогревается и эмитирует (излучает) электроны. Поток электронов проходит через специальную электростатическую линзу 5, отрицательное напряжение которой создается генератором 3, а регулируется с помощью потенциометра 4. Перемещение луча по свариваемому изделию производится магнитной системой 6.

Разрушение окисных пленок при сварке переменным током неплавящимся электродом в среде аргона происходит благодаря катодному распылению в те полупериоды, когда катодом является изделие. [c.319]

[c.319]

Таким образом, пленку окислов на основном металле (алюминии) можно разрушить электрической дугой в том случае, если основной металл является катодом (—), а электрод — анодом (+), т. е. при сварке на обратной полярности тока. Но при сварке неплавящимся вольфрамовым электродом обратную полярность применять нельзя вольфрам начинает быстро оплавляться, дуга становится неустойчивой при прямой же полярности не будет разрушаться пленка окислов и сварка невозможна. На практике найден выход в том, что для сварки применяется переменный ток. 84 [c.84]

Особенности электрической дуги. Для сварки алюминия неплавящимся электродом в среде инертных газов, как было указано выше, пригоден только переменный ток. В полупериод, когда основной металл является катодом (—), разрушается пленка окислов на алюминии дуга при этом неустойчива, вольфрамовый электрод получает большую тепловую нагрузку. В полупериод прямой полярности дуга горит устойчиво, прогревая основной металл, вольфрам несколько охлаждается пленка окислов в это время не разрушается.

Анодная область дуги имеет большую протяженность и меньшую напряженность по сравнению с катодной. В этой зоне имеет место чисто электронный ток, так как отрицательных ионов в плазме немного и скорость их небольшая. За счет дополнительной бомбардировки электронами на аноде теплоты выделяется больше, чем на катоде. Поэтому сварка неплавящимся вольфрамовым электродом проводится на прямой полярности, а сварка плавящимся электродом, как правило, на обратной.

НОЙ струи. Наружный слой газа, омывающий столб дуги, остается относительно холодным и образует электрическую и тепловую изоляцию между потоком плазмы и охлаждаемым каналом сопла-анода. Материалом для наконечника медного неплавящегося электрода-катода служит вольфрам с присадкой тория. Температура плазмы достигает 10 000—30 000° С. Плазма характеризуется повышенной электропроводностью и легко поддается действию магнитных полей.

Существование плазмы поддерживается непрерывно протекающим процессом ионизации, который и создает высокую проводимость.

[c.76]

Существование плазмы поддерживается непрерывно протекающим процессом ионизации, который и создает высокую проводимость.

[c.76]Сварку неплавящимся электродом вьшолняют на постоянном или переменном токе. Особенности горения дуги переменного тока обусловлены различными физическими свойствами электрода и изделия. В полупериоде, когда катодом является нагретый вольфрам, дуга вследствие значительной термоионной эмиссии возбуждается при низком напряжении. В следующий полупериод, когда катодом является холодный металл (например, алюминий А1) с ничтожной термоионной эмиссией, возбуждение дуги требует значительного пика напряжения. В результате кривая напряжения имеет несимметричную форму, что, в свою очередь, приводит к появлению в сварочной цепи постоянной составляющей тока. [c.420]

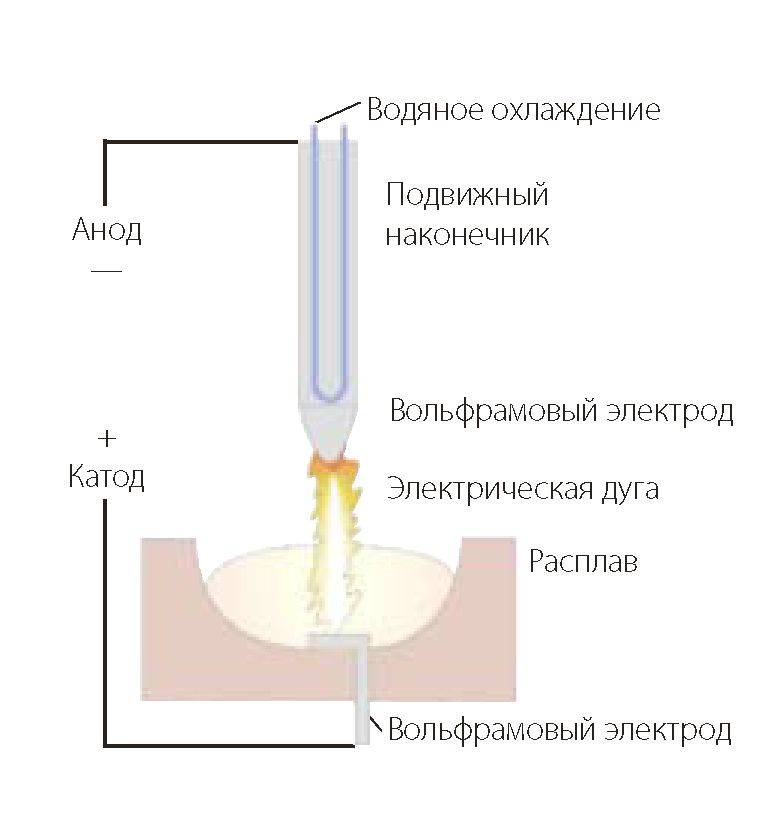

| Рис. 6.10. Схема сварки полым неплавящимся катодом в вакууме |

Возможность ведения процесса в глубоком вакууме (133 10 … 10 Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

[c.142]

Возможность ведения процесса в глубоком вакууме (133 10 … 10 Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

[c.142]Вольфрамовые электроды при сварке различных металлов используют как катод (при сварке на постоянном токе). В случае использования их в качестве анода они очень быстро расходуются (плавятся), в связи с чем сварка неплавящимся вольфрамовым электродом постоянным током обратной полярности практически не применяется. В некоторых случаях вольфрамовые электроды достаточно стойки и в дуге переменного тока. [c.192]

Сварка титана неплавящимся электродом осуществляется постоянным током прямой полярности, т. е. электрод является катодом. [c.119]

Дуговую сварку в защитных газах алюминиевых оплавов следует производить с использованием постоянного тока обратной полярности или переметного тока. Это объясняется особенностями дуги (см. главу VIII), в результате которых окисная пленка разрушается, когда основной металл является катодом. Дуговая оварка алюминия и его сплавав вольфрамовым электродом производится на переменном токе, сварка плавящимся электродом — а постоянном токе обратной полярности. Выбор марки присадочной проволоки можно производить по табл. 3. Для сварки применяется аргон 1-го состава (ТУ МХП 4315—54) или гелий 1-го сорта. Техника сварки плавящимся и неплавящимся электродом и применяемое оборудование приведены в главе XII. Для предупреждения образования в швах пор следует производить предварительный подогрев до температуры 150—250°, уменьшать интенсивность теплоотвода, а при применении плавящего электрода вести сварку на повышенной погонной энергии.

[c.439]

главу VIII), в результате которых окисная пленка разрушается, когда основной металл является катодом. Дуговая оварка алюминия и его сплавав вольфрамовым электродом производится на переменном токе, сварка плавящимся электродом — а постоянном токе обратной полярности. Выбор марки присадочной проволоки можно производить по табл. 3. Для сварки применяется аргон 1-го состава (ТУ МХП 4315—54) или гелий 1-го сорта. Техника сварки плавящимся и неплавящимся электродом и применяемое оборудование приведены в главе XII. Для предупреждения образования в швах пор следует производить предварительный подогрев до температуры 150—250°, уменьшать интенсивность теплоотвода, а при применении плавящего электрода вести сварку на повышенной погонной энергии.

[c.439]

Источники питания для сварки неплавящимся электродом подбирают с крутопадающей характеристикой, которая обеспечивает наибольшую стабильность процесса сварки. Кроме того, у источника должно быть достаточно высокое напряжение холостого хода, превышающее напряжение дуги в 4—6 раз. В посту для сварки переменным током применяют в качестве источника питания сварочные трансформаторы. Для получения более высокого напряжения холостого хода иногда соединяют последовательно два трансформатора их вторичными обмотками, однако при этом должны быть приняты дополнительные меры электробезопасности (установка ограничителя напряжения холостого хода и др.). Ранее выпускались специализированные установки, укомплектованные оборудованием общего типа УДАР-300 и УДАР-500 на токи 300 и 500 А. Они комплектовались серийно выпускаемыми трансформаторами, дросселями, шкафами управления, горелками с водяным охлаждением и газовыми баллонами с редукторами. Трансформатор имел две ступени регулирования сварочного тока плавное регулирование в пределах каждой ступени достигалось реостатом. Дуга возбуждалась с помощью осциллятора включение и выключение газа осуществлялось автоматически с помощью газового клапана. Осциллятор включался за 2—3 с до возбуждения дуги и выключался через 6—10 с после ее зажигания, которое производилось без касания электродом изделия.

В посту для сварки переменным током применяют в качестве источника питания сварочные трансформаторы. Для получения более высокого напряжения холостого хода иногда соединяют последовательно два трансформатора их вторичными обмотками, однако при этом должны быть приняты дополнительные меры электробезопасности (установка ограничителя напряжения холостого хода и др.). Ранее выпускались специализированные установки, укомплектованные оборудованием общего типа УДАР-300 и УДАР-500 на токи 300 и 500 А. Они комплектовались серийно выпускаемыми трансформаторами, дросселями, шкафами управления, горелками с водяным охлаждением и газовыми баллонами с редукторами. Трансформатор имел две ступени регулирования сварочного тока плавное регулирование в пределах каждой ступени достигалось реостатом. Дуга возбуждалась с помощью осциллятора включение и выключение газа осуществлялось автоматически с помощью газового клапана. Осциллятор включался за 2—3 с до возбуждения дуги и выключался через 6—10 с после ее зажигания, которое производилось без касания электродом изделия. Для подавления постоянной составляющей тока в этих установках были применены батареи конденсаторов. Постоянная составляющая возникает в связи с больши.м различием величины напряжения и времени горения дуги на прямой и обратной полярности переменного тока. Когда катодом является электрод, вслед-

[c.102]

Для подавления постоянной составляющей тока в этих установках были применены батареи конденсаторов. Постоянная составляющая возникает в связи с больши.м различием величины напряжения и времени горения дуги на прямой и обратной полярности переменного тока. Когда катодом является электрод, вслед-

[c.102]

Хорошие результаты дает плазменно-дуговая сварка и наплавка (сварка сжатой дугой), основанная на использовании тепла плазменной дуги. Для сварки применяют плазмотроны с зависимой дугой, у которых плазменная струя совпадает с направлением столба дуги, горящей между электродом (катодом) и ремонтируемой деталью, подключенной к положительному полюсу источника питания. Плазменнодуговая сварка и наплавка по сравнению с другими видами сварки имеет ряд преимуществ надежная газовая защита сварочной ванны от воздействия окружающего воздуха, сохранение химического состава металла сварочных соединений, благодаря концентрированному действию дуги почти не происходит коробление детали, нет необходимости в предварительном и местном подогреве.

Предварительный нагрев делается только при ремонте деталей сложной конфигурации. Сварка ведется, как и при плазменной металлизации, неплавящимся электродом.

[c.81]

Предварительный нагрев делается только при ремонте деталей сложной конфигурации. Сварка ведется, как и при плазменной металлизации, неплавящимся электродом.

[c.81]Дуги с неплавящимся (тугоплавким) катодом. Если катод сварочной дуги выполнен из материала с высокими точками плавления и кипения (вольфрам — Гцл = 3650°К, Гкип=5645— 6000° К уголь —Гвозг=4470° К, см. табл. 3.3 и 3.4), то он может быть нагрет до столь высокой температуры, при которой основная часть катодного тока обеспечивается за счет термоэлектронной эмиссии. Учитывая, что торированный Ш-катод является пленочным катодом, а примеси из плазмы (если изделие, например, алюминиевый сплав) могут за счет эффекта Молтера также снизить работу выхода, допустимыми по порядку будут следующие величины, указанные в примере (цифры для простоты расчета взяты округленно). [c.92]

Следует отметить, что характер разрушения неплавящегося электрода 1 катодном и анодном режимах его работы различен. В режиме анода разрушение происходит в основном вследствие плавления, в катодный период — в основном за счет катодного распыления. В работах Д.. ЛТ. Рабкина н О. Н. Ивановой (ИЭС им. Е. О. Патона) показано, что W-электрод с активирующими присадками тория, лантана и особенно иттрия меньше- подвергается распылению. Уменьшение распыления связано с меньшей долей ионного тока иа активированный катод по сравнению с катодом из чистого W (благодаря лучшей эмиссии), а также за счет уменьшения энергии, передаваемой ионами катоду благодаря уденьшению работы выхода в случае активированного катода.

[c.142]

В режиме анода разрушение происходит в основном вследствие плавления, в катодный период — в основном за счет катодного распыления. В работах Д.. ЛТ. Рабкина н О. Н. Ивановой (ИЭС им. Е. О. Патона) показано, что W-электрод с активирующими присадками тория, лантана и особенно иттрия меньше- подвергается распылению. Уменьшение распыления связано с меньшей долей ионного тока иа активированный катод по сравнению с катодом из чистого W (благодаря лучшей эмиссии), а также за счет уменьшения энергии, передаваемой ионами катоду благодаря уденьшению работы выхода в случае активированного катода.

[c.142]

Сварка в аргоне. В зависимости от толщины свариваемых деталей применяют аргоно-дуговую сварку неплавящимся вольфрамовым (с присадкой и без нее) или плавящимся электродами. Обычно для растворения окисных пленок алюминия применяют специальные флюсы. При аргоно-дуговой сварке флюсы не требуются, так как защитный газ хорошо предохраняет металл от окисления. Кроме того, окисная пленка разрушается, когда основной металл является катодом (—), так как в данном случае с поверхности жидкой ванны вырываются металлические частицы, разрушающие окисную пленку, что обеспечивает хорошее сплавление металла. Это явление называется катодным распылением. При сварке на переменном токе катодное распыление происходит в полупериоды обратной полярности тока, так как за по-лупериоды прямой полярности окисная пленка не успевает образоваться. В качестве присадочного материала применяют те же электродные проволоки, что и для сварки по флюсу.

[c.257]

Это явление называется катодным распылением. При сварке на переменном токе катодное распыление происходит в полупериоды обратной полярности тока, так как за по-лупериоды прямой полярности окисная пленка не успевает образоваться. В качестве присадочного материала применяют те же электродные проволоки, что и для сварки по флюсу.

[c.257]

Плазменная сварка в вакууме полым неплавящимся катодом (рис. 6.10). В качестве источника теплоты используется дуговой разряд с полым катодом (ДРПК). Сварка осуществляется стабильно в диапазоне давления в камере 1… 1 10 Па при расходе через полость катода аргона 1…2 мг/с (2…4 л/ч). При этом эффективный КПД составляет 0,8…0,85. Возможность регулирования процесса эффективной мощностью и распределением плотности теплового потока в пятне нагрева за счет изменения тока разряда, длины дугового промежутка, подачи аргона через полый катод и воздействия аксиального магнитного поля позволяет получать высококачественные сварные соединения тугоплавких и химически активных

[c. 413]

413]

Неплавящиеся электроды служат только для поддержания горения дуги. Они являются источниками заряженных частиц — электронов в дуговом промежутке. Плотность тока термоэлектронной эмиссии с катода резко возрастает с увеличением его температуры (закон Ричард-сона-Дешмана). Наличие высоких температур на катоде можно допустить лишь в случае изготовления его из тугоплавкого материала с высокой температурой кипения. [c.96]

С понижением эффективного потенциала ионизации уменьшается падение напряжения в катодной области дуги, снижаются скорость плавления катода и производительность сварки. Так, при введении в дугу переменного тока легко ионизирующихся веществ скорость плавления электрода при неизменном токе уменьшается. Поэтому количество вводимых в зону дуги стабилизирующих веществ ограничивают минимально необходимым. Это же в некоторой мере относится и к сварке в инертных газах. Но благодаря использованию дополнительных генераторов импульсов высокого напряжения (электрических стабилизаторов) при сварке неплавящимся электродом переменным током повторное возбуждение дуги не вызывает трудностей. Необходимость включения в сварочную цепь генератора импульсов высокого напряжения при аргоно- и гелиедуговой сварке вызвана не только охлаждающим действием этих газов, но и более высоким потенциалом ионизации инертных газов. Вместе с тем при наличии стабилизатора нормальный дуговой разряд и устойчивое горение дуги в струе одноатомных аргона или гелия имеют место при меньшем напряжении, чем в углекислом газе, так как исключается расход энергии на диссоциацию молекул.

[c.223]

Необходимость включения в сварочную цепь генератора импульсов высокого напряжения при аргоно- и гелиедуговой сварке вызвана не только охлаждающим действием этих газов, но и более высоким потенциалом ионизации инертных газов. Вместе с тем при наличии стабилизатора нормальный дуговой разряд и устойчивое горение дуги в струе одноатомных аргона или гелия имеют место при меньшем напряжении, чем в углекислом газе, так как исключается расход энергии на диссоциацию молекул.

[c.223]

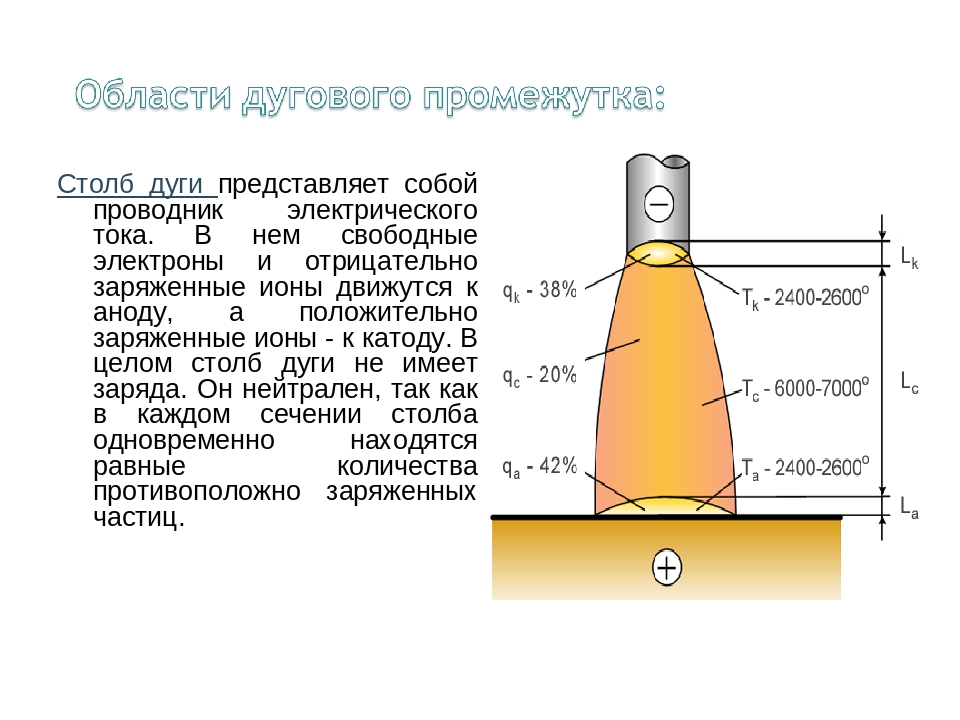

Тепловые свойства сварочной дуги и полярность тока

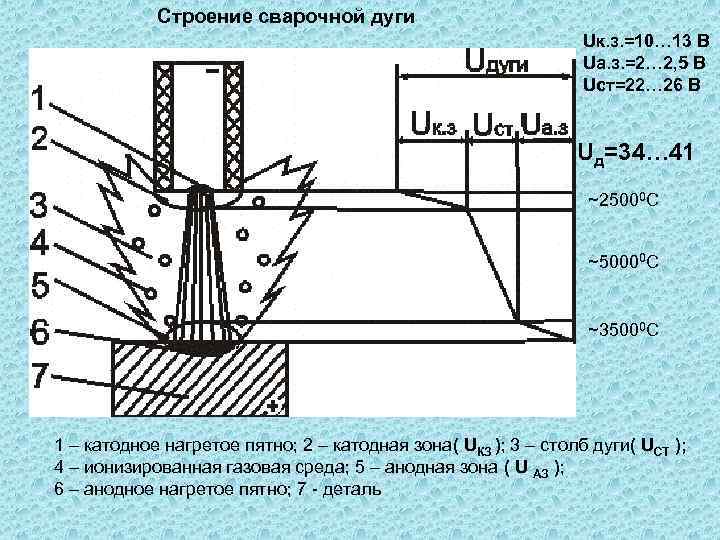

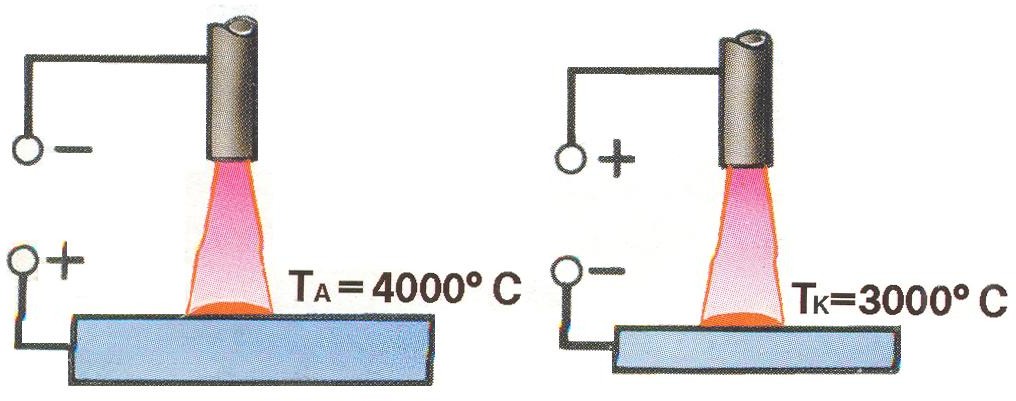

Тепловые свойства сварочной дуги и полярность токаСварочная дуга образуется за счет мощной энергии заряженных частиц, которые возникают между катодом и анодом. В результате этого появляется тепловая энергия способная плавить металлы.

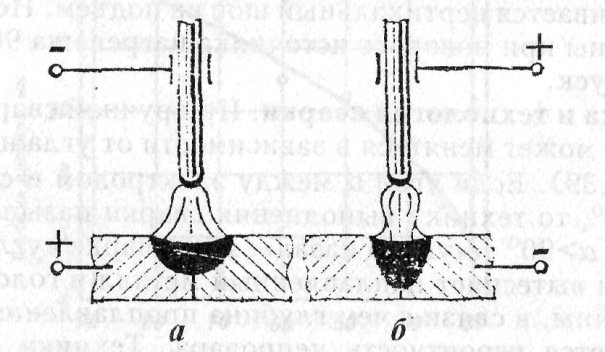

Значение тепловой энергии в зоне анода и катода разное, что позволило при сварке постоянным током решать различные технологические задачи. В катодной зоне температура достигает 2400 градусов, в то время как в анодной 2600 градусов.

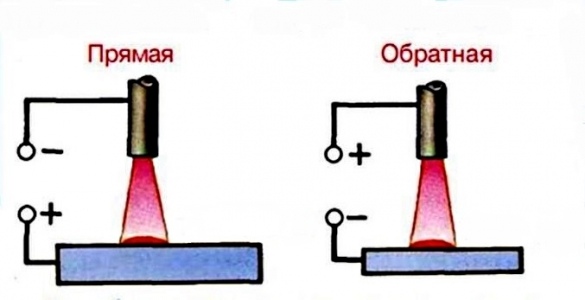

Поэтому при сварке толстых металлов, которые требуют большего подвода тепла, используется прямая полярность. При этом плюсовая клемма от сварочного аппарата подсоединяется к заготовке, а минусовая к электроду. При сварке тонколистовых и тонкостенных изделий используется сварка постоянным током обратной полярности.

Тепловые свойства сварочной дуги

При сварке постоянным током наиболее всего тепла выделяется в зоне анода. Обусловлено это тем, что заряженные частицы здесь двигаются быстрей, чем в зоне катода. Соответственно и тепла выделяется больше чем в катодной зоне.

Температура дуги при сварке металлическим электродом в зоне анода достигает 2600 градусов, в то время как в катодной зоне температура несколько ниже, порядка 2400 градусов. При сварке угольными электродами, температура катодной и анодной зон составляет 3200 и 3900 градусов с плюсом.

Как было сказано выше, такая разница температур в катодной и анодной зонах используется для сварки тонких и толстых металлов. Там где важно не прожечь тонкий металл, при сваривании нержавеющих изделий, применяется обратная полярность. Катод подключается к заготовке, а анод подсоединяется к электроду.

Там где важно не прожечь тонкий металл, при сваривании нержавеющих изделий, применяется обратная полярность. Катод подключается к заготовке, а анод подсоединяется к электроду.

При этом обеспечивается наименьший нагрев свариваемой детали и ускоренное расплавление электрода. Прямая и обратная полярность работает только при сварке на постоянном токе.

Этого эффекта невозможно достичь при питании сварочной дуги переменным током, поскольку все время происходит периодическая смена анодного и катодного пятна (в зависимости от частоты переменного тока).

Интересные факты про сварочную дугу

Как показывает практика, только 30-40% выделяемого тепла сварочной дугой расходуется на нагрев и последующее плавление металла. Остальные 60-70% процентов тепла выделяются в окружающую среду. Процесс выделения тепла происходит через конвекцию и излучение.

Остальное тепло, которое непосредственно используется на сваривание металлов, называется тепловой мощностью дуги. Эта мощность во многом зависит от способа сварки, электродного покрытия и многих других факторов.

Эта мощность во многом зависит от способа сварки, электродного покрытия и многих других факторов.

Интересно и то, что при автоматической сварке под флюсом потери тепловой энергии намного ниже, чем при ручной дуговой сварке. Там потери в основном приходятся на то, чтобы расплавить флюс, на угар и разбрызгивание металла.

Помимо температуры сварочная дуга имеет и еще одну характеристику — длину. Это расстояние от поверхности сварочной ванны до торца электрода. Короткая дуга имеет длину от 2 до 4 мм. Длина «нормальной» сварочной дуги составляет 4-6 мм.

Длинной дуга считается в том случае, если расстояние между электродом и сварочной ванной более 6 миллиметров.

Поделиться в соцсетях

Аргоновая сварка нержавейки и алюминия

В процессе изготовления металлических изделий специалистами компании «Строй Металл» применяется аргоно-дуговая сварка. В основном этот вид работ используется при сварке алюминия и нержавеющей стали. Работы производят сварщики 5-6 разряда на профессиональном оборудовании ведущих мировых производителей (MERKLE, DALEX, EWM). На нашем производстве мы осуществляем ручную аргоно-дуговую сварку (TIG), так и полуавтоматическую сварку (MIG, MAG).

На нашем производстве мы осуществляем ручную аргоно-дуговую сварку (TIG), так и полуавтоматическую сварку (MIG, MAG).

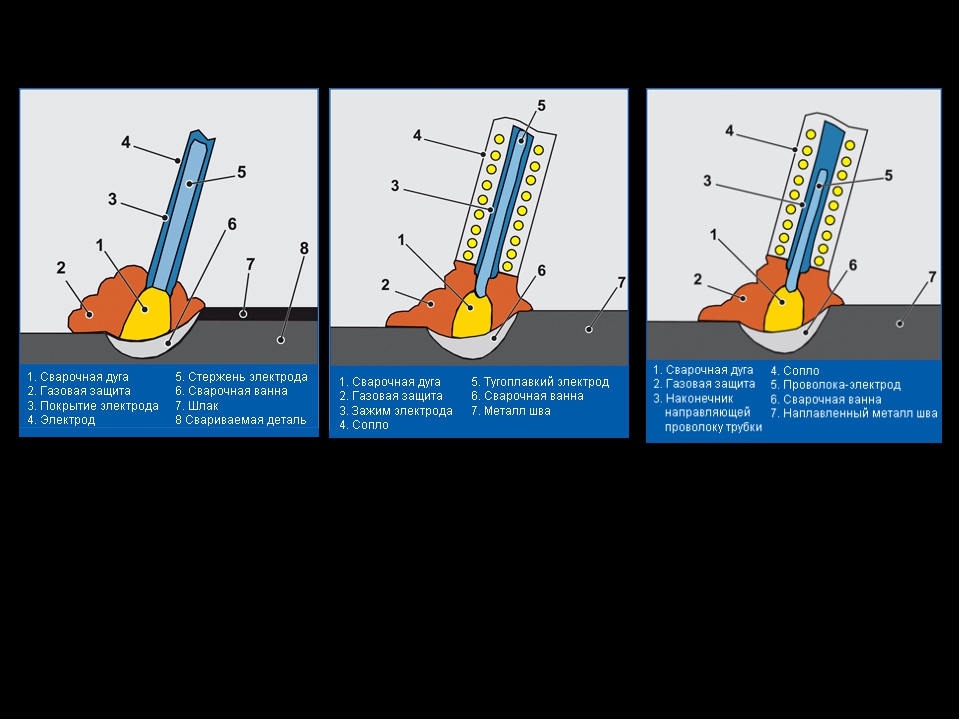

Технологический процесс сварки металлов электрической дугой в среде защитного газа с использованием неплавящегося электрода.

Аргонодуговая сварка

Данный вид сварки может осуществляться неплавящимся электродом, который обычно изготовляется из вольфрама.

Аргон, находясь в зоне горения сварочной дуги, почти не вступает в реакцию с расплавленным металлом. Аргон тяжелее воздуха на 38%, благодаря этому он вытесняет атмосферные газы из зоны горения дуги и обеспечивает достаточно надежную изоляцию сварочной ванны от воздействия атмосферы.

Сварочная дуга горит между вольфрамовым электродом и поверхностью металла, который подлежит сварке. Через сопло горелки, в которой расположен неплавящийся электрод, проходит струя инертного газа. Присадочный материал в виде проволоки подается отдельно и в электрических цепях сварки не задействован.

Присадочный материал в виде проволоки подается отдельно и в электрических цепях сварки не задействован.

При использовании неплавящегося электрода нет возможности зажечь дугу методом короткого касания электрода и изделия. Это объясняется высоким потенциалом ионизации аргона, химической характеристикой элемента, представляющей собой величину энергии, которая необходима для удаления электрона из атома.

Поэтому для создания и поддержания сварочной дуги используется специальный прибор, он называется осциллятор. Его подключают параллельно источнику питания дуги.

Осциллятор создает на электроде высоковольтные импульсы, с помощью которых происходит ионизация воздуха в промежутке между электродом и изделием, что способствует легкому появлению дуги. Если процесс сварки идет при использовании переменного тока, то осциллятор после появления дуги работает в режиме стабилизатора, подает высоковольтные импульсы на электрод в моменты смены полярности, чтобы сократить деионизацию в дуговом промежутке и сделать дугу более устойчивой.

При ведении процесса сварки на постоянном токе тепловыделение на катоде и аноде различно. При величине сварочного тока до 300 ампер, 70% теплоты выделяет анод и 30% выделяет катод. Чтобы добиться хорошего проплавления и сократить нагрев электрода используется прямая полярность. Сварочный ток прямой полярности используется для всех видов металлов, кроме алюминия, который сваривают с использованием переменного тока, что позволяет разрушать окисную пленку.

Для сокращения пористости металла сварного шва используют смесь аргона с 3…5% кислорода. Кислород активно реагирует с вредными примесями, способствует их выгоранию либо созданию соединений, которые всплывают к поверхности сварочной ванны. Благодаря этому снижается пористость.

Метод сварки металлов с использованием вольфрамового неплавящегося электрода чаще всего применяется для сварки цветных металлов и легированных сталей. При небольшой толщине свариваемого металла аргонодуговую сварку можно проводить без присадочных материалов.

Также к положительным качествам метода можно добавить высокие показатели качества сварных швов, возможность поддержания нужной глубины проплавления, что особенно важно для сварки металла малой толщины. Сварка с использованием неплавящегося электрода — это основной способ соединения алюминиевых сплавов и титана.

Специалисты компании «Строй Металл» производят аргоновую сварку нержавеющей стали и алюминия на современном сварочном оборудовании при непрерывном контроле качества на всех этапах работ. Поэтому Вы можете быть уверены, что работы будут выполнены качественно и в срок.

Сделайте заказ у нас и Вы сможете убедиться в этом на собственном опыте.

Ошибки при работе с МППК «Горынычъ» и рекомендации специалистов | Горынычъ

Ошибки при работе с МППК «Горынычъ» и рекомендации специалистов

03. 05.2011 в Горынычъ

05.2011 в Горынычъ

Рассматриваются основные ошибки, возникающие при работе с многофункциональным портативным комплексом «Горнынычъ» и даются подробные рекомендации специалистов по их устранению.

| 1. Горелка тухнет в режиме сварки Наибольшие сложности у пользователей возникают при освоении режима сварки. Это обусловлено тем, что в этом режиме необходимо получить оптимальное соотношение давления в горелки и дутья рабочей струи на срезе сопла. При использовании сопла с небольшим диаметром отверстия 1,5–1,7 мм давление в горелке 0,25–0,3 атмосферы, горение дуги устойчивое, но при отсутствии опыта могут возникнуть проблемы с выдуванием расплавленного металла из зоны сварки. Для предотвращения выдувания расплавленного металла используют сопла с большим диаметром отверстия (например, 2,4 мм). При этом давление в горелке снижается и уменьшается дутье на срезе сопла. Использовать сопла с большим диаметром отверстия рекомендуется после приобретения начальных навыков работы.  При низком давлении сложнее добиться устойчивого горения дуги, горелка устойчиво работает в узком диапазоне межэлектродных расстояний, токов и напряжений. При неправильной регулировке дуга будет неустойчивой, как следствие горелка тухнет. При низком давлении сложнее добиться устойчивого горения дуги, горелка устойчиво работает в узком диапазоне межэлектродных расстояний, токов и напряжений. При неправильной регулировке дуга будет неустойчивой, как следствие горелка тухнет.Оптимальный диаметр отверстия сварочного сопла для конкретного вида сварки подбирается экспериментально. Если входящие в комплект сопла Вас не устраивают, сварочное сопло можно получить, доработав сопло для резки. Режим сварки требует от горелки большей отдачи энергии и большей эмиссии электронов из катодной вставки. Поэтому режим сварки чувствителен к износу катодной вставки. Если она выгорела более чем на 0,5 мм, горелка может начать тухнуть. Рекомендуем подношенный катод перед началом сварки зачистить согласно рекомендациям, изложенным в руководстве по эксплуатации. Горелка может начать тухнуть, если в отверстие сопла попало инородное тело. В этом случае необходимо прочистить отверстие с помощью сверла подходящего диаметра. | |

2. Оплавляется катод Оплавляется катодПроблемы с оплавлением катода возникают, как правило, во время пуска горелки при большом расстоянии между соплом и катодом. В этом случае дуга не успевает вытисниться в отверстие сопла и горит между боковой поверхностью катода и вставкой. Из-за меньшей теплоемкости в первую очередь плавится катод. Как правило, оплавленный катод замыкает на анод, и дальнейший пуск без замены катода невозможен. Пуск горелки должен проводиться согласно рекомендациям, изложенным в руководстве по эксплуатации. Катод может оплавиться, если для заданного значения тока установлено сопло с отверстием слишком малого диаметра. В этом случае ядро не может пройти через отверстие сопла, и дуга горит внутри горелки, оплавляя катод. При запуске горелки в «сухую» или при неполной заправке оплавление катода гарантировано. Запускать не полностью заправленную горелку категорически запрещается! Катод может оплавиться, если в отверстии сопла образовался нагар в виде слоев окалины или в него попало инородное тело.  Необходимо прочистить отверстие с помощью сверла подходящего диаметра. Необходимо прочистить отверстие с помощью сверла подходящего диаметра. | |

| 3. Сопла для резки, у которых в ходе эксплуатации отверстия выгорели, можно доработать в сопла для сварки. Для этого необходимо рассверлить отверстие сопла до нужного диаметра и с внешней стороны снять фаску сверлом с диаметром в два раза большим, чем рабочее отверстие. Доработать под сварку можно и новое сопло для резки. | |

| 4. Подгорание оси катододержателя в месте вкручивания катода Подгорание чаще всего происходит при неплотном вкручивании катода в ось. После нескольких пусков резьбовое соединение может ослабнуть из-за температурного расширения при работе и сжатия металла при охлаждении во время заправки. Учитывая пластичность меди, из которой изготовлен катод, рекомендуем периодически подтягивать резьбовое соединение. Причиной подгорания может быть загрязнение контактирующих поверхностей оси катододержателя и катода.  Рекомендуем при каждой замене катода очищать контактирующие поверхности. Рекомендуем при каждой замене катода очищать контактирующие поверхности. | |

| 5. Погнутость катода Такая поломка возникает, если закручивать колпачок сопла при сильно выдвинутом катоде. При этом катод упирается в сопло и изгибается в месте вкручивания в ось. Зачастую это приводит к разрушению изолятора в торцевой части. Перед накручиванием колпачка необходимо задвинуть катод внутрь горелки вращением регулятора. |

Метки

Горынычъ, Ошибки, Рекомендации

Ионные прерыватели тока — Сварка металлов

Ионные прерыватели тока

Категория:

Сварка металлов

Ионные прерыватели тока

При точечной сварке во многих случаях требуется точная дозировка времени сварки и количества израсходованной энергии. Важна не только определенная продолжительность времени прохождения тока, но и точная синхронизация моментов включения и выключения тока с синусоидой напряжения питающей сети. Требование синхронизации объясняется тем, что неустановившееся значение тока зависит от момента включения напряжения сети. Если для продолжительности прохождения тока принять необходимую точность 5%, то для продолжительности в один период (0,02 сек) потребуется точность продолжительности 0,001 сек, что же касается точности синхронизации момента включения тока, то в этом случае, как показывает опыт, требуется точность порядка 0,0001 сек. Подобную точность не могут обеспечить механические устройства вследствие неизбежной инерции движущихся частей. Необходимую точность могут обеспечить лишь ионные приборы — тиратроны и игнитроны.

Требование синхронизации объясняется тем, что неустановившееся значение тока зависит от момента включения напряжения сети. Если для продолжительности прохождения тока принять необходимую точность 5%, то для продолжительности в один период (0,02 сек) потребуется точность продолжительности 0,001 сек, что же касается точности синхронизации момента включения тока, то в этом случае, как показывает опыт, требуется точность порядка 0,0001 сек. Подобную точность не могут обеспечить механические устройства вследствие неизбежной инерции движущихся частей. Необходимую точность могут обеспечить лишь ионные приборы — тиратроны и игнитроны.

Тиратроном называется трехэлектродная наполненная газом лампа (рис. 1). Тиратрон имеет накаливаемый катод, анод и между ними третий электрод — управляющую сетку. В зависимости от относительного потенциала сетки по отношению к катоду тиратрон может находиться в запертом или отпертом состоянии для прохождения электрического тока. Если потенциал сетки отрицателен по отношению к катоду, то тиратрон заперт и не пропускает электрического тока.

Отрицательный потенциал сетки отражает электроны, эмиттируемые поверхностью катода, не позволяет им перемещаться по направлению к аноду и производить ионизацию газа. Для запирания тиратрона достаточен отрицательный потенциал сетки в несколько вольт. Если же потенциал сетки недостаточно отрицателен по отношению к катоду, то электроны, эмиттируемые катодом, направляются к аноду, ионизируют газ с образованием положительных ионов и электронов и в тиратроне развивается мощный электрический разряд со свечением газа, — тиратрон зажигается. Если началось прохождение тока между анодом и катодом, т. е. тиратрон загорелся, то разряд уже не может быть потушен или ослаблен подачей отрицательного потенциала на сетку и будет продолжаться до исчезновения напряжения в анодной цепи. Если тиратрон отперт все время, то он пропускает полупериоды переменного тока, соответствующие полярности электродов тиратрона, анода и катода. Для полупериодов противоположного направления тока тиратрон будет заперт независимо от потенциала сетки.

Сила тока, протекающего через тиратрон, всецело определяется сопротивлением внешней цепи, так как сопротивление самого тиратрона с увеличением степени ионизации газа может стать чрезвычайно малым. Если на сетку тиратрона давать кратковременные отпирающие импульсы, а остальное время держать сетку в запертом состоянии, то тиратрон будет пропускать лишь часть полупериода тока.

Рис. 1. Устройство тиратрона: 1 — катод; 2 — анод; 3 — сетка

Рис. 2. Диаграмма работы тиратрона

Рис. 3. Антипараллельное включение тиратронов

Тиратроны изготовляют для токов в десятки и сотни ампер и применяют для включения и выключения токов контактных машин как непосредственно, так и совместно со вспомогательным сериесным трансформатором, включенным последовательно с первичной обмоткой контактной машины.

При зажигании тиратронов вторичная обмотка сериесного трансформатора оказывается замкнутой накоротко, полное сопротивление первичной обмотки трансформатора падает почти до нуля, и контактная машина получает от сети максимальное напряжение, развивая при этом максимальную мощность. Пр ч запертьх тиратронах вторичная обмотка сериесного трансформатора разомкнута, индуктивное сопротивление первичной обмотки сериесного трансформатора и падение напряжения в ней велики. На зажимах контактной машины остается лишь незначительное напряжение, порядка 5—10% номинального, и контактная машина практически оказывается выключенной.

Пр ч запертьх тиратронах вторичная обмотка сериесного трансформатора разомкнута, индуктивное сопротивление первичной обмотки сериесного трансформатора и падение напряжения в ней велики. На зажимах контактной машины остается лишь незначительное напряжение, порядка 5—10% номинального, и контактная машина практически оказывается выключенной.

Рис. 4. Включение тиратронов в цепь контактных машин: а — непосредственное; б — совместно с сериесным трансформатором

Для более мощных машин и возможности работы без дополнительных дорогих се-риесных трансформаторов в настоящее время начинают широко применяться управляемые ионные приборы с жидким катодом — игнитроны (рис. 193). В мощном игнитроне с метал.) и геским кор иусом из двухстенного стального резервуара откачивается воздух через патрубок полость между стенками стального резервуара охлаждается водой, поступающей по трубке. На дне резервуара налит слой ртутив, служащий катодом. Ток к катоду подводится через фланец и корпус игнитрона, находящийся под напряжением. В крышку через уплотнитель-ную и изолирующую резиновую прокладку вставлен фарфоровый изолятор: через который проходит болт, имеющий охлаждающие ребра. К болту, пропущенному в центре изолятора, присоединен провод от сети, а снизу прикреплен графитный анод. Внизу через боковое отверстие проходит третий электрод, так называемый зажигатель. На конце зажигателя имеется кристалл карборунда.

В крышку через уплотнитель-ную и изолирующую резиновую прокладку вставлен фарфоровый изолятор: через который проходит болт, имеющий охлаждающие ребра. К болту, пропущенному в центре изолятора, присоединен провод от сети, а снизу прикреплен графитный анод. Внизу через боковое отверстие проходит третий электрод, так называемый зажигатель. На конце зажигателя имеется кристалл карборунда.

Рис. 5. Разрез игнитрона со стальным корпусом

При включении тока в цепи зажигателя появляется значительная напряженность электрического поля между карборундом и ртутью, которая создает автоэлектронную эмиссию на поверхности ртути, и между ртутью и карборундом зажигается вспомогательная дуга. Ртутный катод излучает электроны и производит ионизацию газа в игнитроне. Если в этот момент на аноде имеется положительный потенциал, то игнитрон загорается и от анода к катоду проходит ток, величина которого определяется сопротивлением внешней цепи. При размыкании цепи зажигателя переменный ток будет протекать до конца положительного полупериода.

По принципу действия и управления игнитрон аналогичен тиратрону, с той разницей, что сетка тиратрона заменена зажи-гателем. Преимуществом игнитрона является возможность изготовления его для токов в сотни и тысячи ампер при небольших габаритных размерах прибора; при этом не нужны сериесные трансформаторы в цепи управления контактных машин.

Игнитроны надежны в работе и малочувствительны к перегрузкам, поэтому они являются основными прерывателями в современных мощных контактных машинах. Цепь зажигания игнитрона обычно управляется небольшими вспомогательными тиратронами. Временем прохождения тока в ионных прерывателях управляют специальные регуляторы времени, основанные, например, на процессе заряда или разряда вспомогательного конденсатора. Ионные прерыватели могут быть сделаны практически безынерционными и могут работать с высокой степенью точности, удовлетворяющей самым строгим требованиям контактной сварки.

Реклама:

Читать далее:

Специальные виды точечной контактной сварки

Статьи по теме:

Дуговая колонна – обзор

I Вакуумные дуги

Вакуумные дуги обладают уникальными электрическими, физическими и химическими свойствами, в отличие от дуг, горящих в масле, воздухе или других газах. Вакуумная дуга на самом деле неправильное название. Поскольку есть дуга, вакуума больше нет. Вакуумная дуга относится к дуге, горящей в атмосфере ионизированного пара металла, образующегося из металла (металлов) контактного материала. Когда электрические контакты протягиваются в вакуумной среде, дуга зажигается на катоде, электроде с отрицательной полярностью.Образуется так называемое «катодное пятно» (рис. 1), очень горячая (значительно выше точки кипения металла) и высокоинтенсивная (несколько атмосфер давления) зона непосредственно над поверхностью катода. Это катодное пятно очень подвижно и может производить пар и соответствующие ионизированные частицы, чтобы поддерживать протекание тока через плазму дуги к другому электроду (аноду). Хотя катодное пятно имеет очень маленький размер, порядка 10 мкм в диаметре, оно может поддерживать протекание тока около 100 А для типичных контактных материалов на основе меди.

Вакуумная дуга на самом деле неправильное название. Поскольку есть дуга, вакуума больше нет. Вакуумная дуга относится к дуге, горящей в атмосфере ионизированного пара металла, образующегося из металла (металлов) контактного материала. Когда электрические контакты протягиваются в вакуумной среде, дуга зажигается на катоде, электроде с отрицательной полярностью.Образуется так называемое «катодное пятно» (рис. 1), очень горячая (значительно выше точки кипения металла) и высокоинтенсивная (несколько атмосфер давления) зона непосредственно над поверхностью катода. Это катодное пятно очень подвижно и может производить пар и соответствующие ионизированные частицы, чтобы поддерживать протекание тока через плазму дуги к другому электроду (аноду). Хотя катодное пятно имеет очень маленький размер, порядка 10 мкм в диаметре, оно может поддерживать протекание тока около 100 А для типичных контактных материалов на основе меди.

РИСУНОК 1. Катодное пятно вакуумной дуги.

Катодное пятно генерирует плазму, которая является квазинейтральной, то есть содержит почти равное количество положительно заряженных ионов металла и отрицательно заряженных электронов. Потоки ионов и электронов движутся в одном направлении от катодного пятна к аноду. Чтобы поддерживать ненулевой чистый поток тока, скорости более легких электронов должны быть больше скорости ионов тяжелых металлов. В типичной дуге на медных электродах при 100% чистого тока ионная составляющая составляет около 10% от общего, тогда как электронный ток составляет около 110%.

Потоки ионов и электронов движутся в одном направлении от катодного пятна к аноду. Чтобы поддерживать ненулевой чистый поток тока, скорости более легких электронов должны быть больше скорости ионов тяжелых металлов. В типичной дуге на медных электродах при 100% чистого тока ионная составляющая составляет около 10% от общего, тогда как электронный ток составляет около 110%.

Поскольку вакуумная дуга может гореть в небольшом количестве плазмы паров металла, а перепад давления между катодным пятном и окружающей средой (вакуумом) очень высок, вакуумная дуга обладает уникальными характеристиками, привлекательными для переключения электроэнергии.

При разъединении контактов, когда дуга вытягивается, для поддержания разряда требуется лишь небольшая энергия. Это делает вакуумную дугу очень эффективной и приводит к низкой скорости эрозии контактов, поэтому небольшие контакты с небольшой массой могут выполнять большое количество операций переключения.Когда внешняя цепь гонит переменный ток к нулю, пересекая дугу, ее плазма быстро исчезает из межэлектродного промежутка за счет диффузии в окружающий вакуум. Этот процесс занимает всего несколько микросекунд и происходит спонтанно: не требуется никаких внешних пуфов, насосов или других механических действий. После рассеивания плазмы электрический ток полностью прерывается и операция размыкания цепи завершается.

Этот процесс занимает всего несколько микросекунд и происходит спонтанно: не требуется никаких внешних пуфов, насосов или других механических действий. После рассеивания плазмы электрический ток полностью прерывается и операция размыкания цепи завершается.

Примечательно, что контакты в вакууме могут прерывать дугу при высоких скоростях изменения.Из-за быстрой диффузии плазмы вакуумные контакты могут прерывать ток, приближающийся к нулевой линии, с высокой скоростью до 1000 А/мкс. Это более чем на порядок выше, чем у других коммутационных сред, включая SF6 (гексафторид серы) и воздух.

I.A Режимы диффузной и суженной вакуумной дуги

Вакуумные дуги могут существовать в двух основных режимах: диффузной и суженной (столбчатая дуга). Разница между двумя режимами существенна. Рисунок 2 иллюстрирует два вида.Диффузная дуга состоит из катодного пятна (упомянутого выше) или кратного, в зависимости от уровня тока. Анодный электрод представляет собой пассивный контакт, который только собирает пары и плазму, но не генерирует их. Дуга возникает только на катоде. Когда ток превышает уровень ∼100 А (для медных контактных дуг), появляются множественные катодные пятна. Например, дуга на 2000 А будет состоять в среднем примерно из 20 параллельных диффузных дуг. Каждое катодное пятно «работает» независимо.Для поддержания рассеяния дуги при высоких уровнях тока требуется осевое магнитное поле (AMF) (см. следующий раздел). В таком магнитном поле пятна имеют тенденцию отталкиваться друг от друга и довольно равномерно распределяться по поверхности электрода. Пятна также очень подвижны.

Дуга возникает только на катоде. Когда ток превышает уровень ∼100 А (для медных контактных дуг), появляются множественные катодные пятна. Например, дуга на 2000 А будет состоять в среднем примерно из 20 параллельных диффузных дуг. Каждое катодное пятно «работает» независимо.Для поддержания рассеяния дуги при высоких уровнях тока требуется осевое магнитное поле (AMF) (см. следующий раздел). В таком магнитном поле пятна имеют тенденцию отталкиваться друг от друга и довольно равномерно распределяться по поверхности электрода. Пятна также очень подвижны.

РИСУНОК 2. Рассеянные и сжатые вакуумные дуги.

Когда дуги с более высоким током не подвергаются воздействию аксиальных магнитных полей, катодные пятна имеют тенденцию сливаться, смешиваться и, в конечном счете, образовывать один, более крупный столб дуги.Эта столбчатая дуга (показана на рис. 2) имеет большое кластерное катодное пятно, которое испаряет гораздо больше электродного материала, чем отдельные отдельные диффузные пятна. В то же время анодный электрод также действует во многом подобно катоду, генерируя собственное большое анодное пятно, пары металла, плазму и т. д. Эти два пятна, прикрепленные к электродам, подобно застопорившемуся урагану, могут вызвать сильный локальный контакт. эрозия, повреждение от теплового перегрева и продление горения дуги даже после нулевого тока. Чтобы этого не произошло, к области дуги можно приложить радиальное магнитное поле (RMF).

В то же время анодный электрод также действует во многом подобно катоду, генерируя собственное большое анодное пятно, пары металла, плазму и т. д. Эти два пятна, прикрепленные к электродам, подобно застопорившемуся урагану, могут вызвать сильный локальный контакт. эрозия, повреждение от теплового перегрева и продление горения дуги даже после нулевого тока. Чтобы этого не произошло, к области дуги можно приложить радиальное магнитное поле (RMF).

Различные режимы вакуумной дуги и условия, при которых они существуют, приведены в Таблице I. Подводя итог, можно сказать, что для контроля вакуумной дуги при высоких уровнях тока минимизируется ее повреждающее воздействие на электроды и обеспечивается успешное прерывание. при текущем нуле должны использоваться поля AMF или RMF.

Таблица I. Различные режимы вакуумных дугов

поле (перпендикулярно столбцу). В результате дуга перемещается вбок, в направлении, перпендикулярном колонне и перпендикулярном приложенному радиальному полю. Многие вакуумные прерыватели используют продуманную геометрию контактов для создания радиальных полей и перемещения дуги по периметру контактов.В эффективной контактной конструкции РМФ может раскручивать дугу вокруг электрода до 5–7 раз за полупериод тока 60 Гц, т. е. 8,3 мс. Это вращение охлаждает столбчатую дугу и предотвращает ее закрепление в одном месте и причинение значительных повреждений. Когда ток в цепи падает, ближе к концу переменного полупериода столбчатая дуга снова становится диффузной, поэтому заключительные этапы прерывания вокруг нулевого тока аналогичны диффузной дуге.

поле (перпендикулярно столбцу). В результате дуга перемещается вбок, в направлении, перпендикулярном колонне и перпендикулярном приложенному радиальному полю. Многие вакуумные прерыватели используют продуманную геометрию контактов для создания радиальных полей и перемещения дуги по периметру контактов.В эффективной контактной конструкции РМФ может раскручивать дугу вокруг электрода до 5–7 раз за полупериод тока 60 Гц, т. е. 8,3 мс. Это вращение охлаждает столбчатую дугу и предотвращает ее закрепление в одном месте и причинение значительных повреждений. Когда ток в цепи падает, ближе к концу переменного полупериода столбчатая дуга снова становится диффузной, поэтому заключительные этапы прерывания вокруг нулевого тока аналогичны диффузной дуге. RSW является доминирующим процессом соединения для изготовления автомобильных конструкций кузова из листовых материалов. Этот метод экономически эффективен (особенно при крупносерийном производстве), быстро выполняет соединения, легко автоматизируется и не требует расходных материалов для каждого соединения. Эти полезные свойства в равной степени относятся и к RSW алюминиевых автомобильных конструкций. Однако в отрасли наблюдается некоторое нежелание использовать точечную сварку алюминия. Это связано с тем, что срок службы электрода намного короче, чем при сварке традиционных непокрытых углеродистых сталей, и в целом отсутствует уверенность в постоянстве процесса.В этой статье описывается потенциально ненавязчивый метод, который решает эти проблемы. Благодаря внедрению метода, при котором электроды регулярно очищаются, общий срок службы электродов увеличивается как минимум в три раза, а стабильность процесса соединения значительно улучшается. Частота отказов сварных швов снижается ниже 1%, а предел прочности при растяжении отдельных сварных швов остается постоянным для тысяч сварных швов.

RSW является доминирующим процессом соединения для изготовления автомобильных конструкций кузова из листовых материалов. Этот метод экономически эффективен (особенно при крупносерийном производстве), быстро выполняет соединения, легко автоматизируется и не требует расходных материалов для каждого соединения. Эти полезные свойства в равной степени относятся и к RSW алюминиевых автомобильных конструкций. Однако в отрасли наблюдается некоторое нежелание использовать точечную сварку алюминия. Это связано с тем, что срок службы электрода намного короче, чем при сварке традиционных непокрытых углеродистых сталей, и в целом отсутствует уверенность в постоянстве процесса.В этой статье описывается потенциально ненавязчивый метод, который решает эти проблемы. Благодаря внедрению метода, при котором электроды регулярно очищаются, общий срок службы электродов увеличивается как минимум в три раза, а стабильность процесса соединения значительно улучшается. Частота отказов сварных швов снижается ниже 1%, а предел прочности при растяжении отдельных сварных швов остается постоянным для тысяч сварных швов. Кроме того, поскольку электроды постоянно поддерживаются в хорошем состоянии, онлайн-мониторинг качества процесса становится практичным предложением.

Кроме того, поскольку электроды постоянно поддерживаются в хорошем состоянии, онлайн-мониторинг качества процесса становится практичным предложением. , Ltd. является высокотехнологичным предприятием, специализирующимся на производстве оборудования для производства алюминиевых электролитических конденсаторов и литий-ионных аккумуляторов. Компания Higrand, основанная в 2001 году, финансируется несколькими акционерами, такими как научный парк Цинхуа и компания Leaguer Stock (000532) Co., ООО Он занимает площадь в 10 гектаров, которая расположена в красивом жемчужном …

, Ltd. является высокотехнологичным предприятием, специализирующимся на производстве оборудования для производства алюминиевых электролитических конденсаторов и литий-ионных аккумуляторов. Компания Higrand, основанная в 2001 году, финансируется несколькими акционерами, такими как научный парк Цинхуа и компания Leaguer Stock (000532) Co., ООО Он занимает площадь в 10 гектаров, которая расположена в красивом жемчужном … На научных сотрудников приходится 20% от общего числа сотрудников, инженеров и техников — 40% от общего числа сотрудников. На сегодняшний день Higrand уже подала заявку на получение более ста национальных патентов.

На научных сотрудников приходится 20% от общего числа сотрудников, инженеров и техников — 40% от общего числа сотрудников. На сегодняшний день Higrand уже подала заявку на получение более ста национальных патентов.

[1]

[1]  Химическое превращение, при котором химическая энергия превращается в электрическую, обратимо. Эту ячейку можно перезаряжать, просто пропуская электроны в противоположном направлении, поэтому ее также называют накопительной или аккумуляторной ячейкой.

Химическое превращение, при котором химическая энергия превращается в электрическую, обратимо. Эту ячейку можно перезаряжать, просто пропуская электроны в противоположном направлении, поэтому ее также называют накопительной или аккумуляторной ячейкой.  Примеры включают:

Примеры включают:

Для системы постоянного тока сварочный стержень или стержень может быть катодом для сварки заполняющего типа или анодом для других сварочных процессов.Для дуговой сварки на переменном токе сварочный электрод не будет считаться анодом или катодом.

Для системы постоянного тока сварочный стержень или стержень может быть катодом для сварки заполняющего типа или анодом для других сварочных процессов.Для дуговой сварки на переменном токе сварочный электрод не будет считаться анодом или катодом.

Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

См. таблицу ниже:

См. таблицу ниже: Лучше всего копаться в ржавчине, масле, краске или грязи. Это всепозиционный электрод, который начинающим сварщикам обычно кажется чрезвычайно трудным, но его любят сварщики трубопроводов во всем мире.

Лучше всего копаться в ржавчине, масле, краске или грязи. Это всепозиционный электрод, который начинающим сварщикам обычно кажется чрезвычайно трудным, но его любят сварщики трубопроводов во всем мире.

Когда входное напряжение IWA увеличивается, мощность тепловыделения столба дуги явно увеличивается, в то время как столб дуги IWA и столб основной дуги тесно связаны, используя один и тот же газопроводящий канал, и температура столба основной дуги увеличивается. соответственно.С одной стороны, удельное сопротивление основного столба дуги уменьшается, с другой стороны, увеличивается количество заряженных частиц в столбе дуги ИВА, и они одновременно протекают по токопроводящему каналу, что затрудняет движение заряженного частицы в исходной основной дуге, что приводит к основному сопротивлению дуги в основном неизменным, поэтому напряжение основной дуги в основном то же самое.

Когда входное напряжение IWA увеличивается, мощность тепловыделения столба дуги явно увеличивается, в то время как столб дуги IWA и столб основной дуги тесно связаны, используя один и тот же газопроводящий канал, и температура столба основной дуги увеличивается. соответственно.С одной стороны, удельное сопротивление основного столба дуги уменьшается, с другой стороны, увеличивается количество заряженных частиц в столбе дуги ИВА, и они одновременно протекают по токопроводящему каналу, что затрудняет движение заряженного частицы в исходной основной дуге, что приводит к основному сопротивлению дуги в основном неизменным, поэтому напряжение основной дуги в основном то же самое. Тепло плавления проволоки исходит от самого IWA и основного столба дуги. Скорость плавления можно регулировать с помощью радиального градиента температуры основного столба дуги и саморегулирования IWA, а скорость плавления можно регулировать в широком диапазоне. Как правило, пока скорость подачи проволоки не слишком велика, что заставляет проволоку пересекать центральную линию основной дуги и попадать в сварочную ванну, всегда существует соответствующая ей подходящая скорость плавления. В данной работе скорость подачи проволоки получена путем большого количества экспериментов на основе критериев.показывает взаимосвязь между входным напряжением IWA и скоростью подачи проволоки анода и катода. Видно, что с увеличением входного напряжения ИВА скорость подачи проволоки анода и катода в основном увеличивается линейно. При входном напряжении 36 В скорость подачи проволоки анода и катода соответственно достигает 12,5 и 8,1 м/мин. При входном напряжении более 30 В сварочный ток еще больше увеличивается, а сила электромагнитного сжатия значительно увеличивается, что приводит к утончению конца сварочной проволоки, резкому увеличению плотности тока и падению анодного напряжения.

Тепло плавления проволоки исходит от самого IWA и основного столба дуги. Скорость плавления можно регулировать с помощью радиального градиента температуры основного столба дуги и саморегулирования IWA, а скорость плавления можно регулировать в широком диапазоне. Как правило, пока скорость подачи проволоки не слишком велика, что заставляет проволоку пересекать центральную линию основной дуги и попадать в сварочную ванну, всегда существует соответствующая ей подходящая скорость плавления. В данной работе скорость подачи проволоки получена путем большого количества экспериментов на основе критериев.показывает взаимосвязь между входным напряжением IWA и скоростью подачи проволоки анода и катода. Видно, что с увеличением входного напряжения ИВА скорость подачи проволоки анода и катода в основном увеличивается линейно. При входном напряжении 36 В скорость подачи проволоки анода и катода соответственно достигает 12,5 и 8,1 м/мин. При входном напряжении более 30 В сварочный ток еще больше увеличивается, а сила электромагнитного сжатия значительно увеличивается, что приводит к утончению конца сварочной проволоки, резкому увеличению плотности тока и падению анодного напряжения. уменьшается, поэтому наклон нарастания скорости подачи анодной проволоки уменьшается, а разница между скоростью подачи анодной и катодной проволоки постепенно увеличивается.

уменьшается, поэтому наклон нарастания скорости подачи анодной проволоки уменьшается, а разница между скоростью подачи анодной и катодной проволоки постепенно увеличивается. Поскольку анодная сварочная проволока находится близко к концу заготовки, нижняя часть капли на b,f контактирует с поверхностью расплавленной ванны, образуя жидкий мостик. В это время проявляется влияние поверхностного натяжения расплавленной ванны на каплю, и капля вытягивается, но вершина капли еще не отделилась от конца сварочной проволоки.Явление сужения появляется между каплей и сварочной проволокой в c, g, но нет разрыва и брызг, что указывает на то, что в это время через участок сужения не протекает ток. Частоты перехода капель в d,h равны 10 и 24 Гц соответственно.

Поскольку анодная сварочная проволока находится близко к концу заготовки, нижняя часть капли на b,f контактирует с поверхностью расплавленной ванны, образуя жидкий мостик. В это время проявляется влияние поверхностного натяжения расплавленной ванны на каплю, и капля вытягивается, но вершина капли еще не отделилась от конца сварочной проволоки.Явление сужения появляется между каплей и сварочной проволокой в c, g, но нет разрыва и брызг, что указывает на то, что в это время через участок сужения не протекает ток. Частоты перехода капель в d,h равны 10 и 24 Гц соответственно. электромагнитной силы. На а, б показаны форма капли и струи соответственно. Когда входное напряжение составляет 30 В, корень дуги перескакивает на корень сужения, а сила анодного пятна в основном способствует переносу капли, и капля в основном образует тонкий столб потока вдоль оси сварочной проволоки.По сравнению с обычной сваркой MAG/MIG значения критического тока при переносе струей и струйном переносе явно снижены. При увеличении входного напряжения ИВА до 33 и 36 В ток ИВА составляет 235 и 280 А, влияние силы электромагнитного сжатия на нагрев дуги и нагрев сопротивления становится более очевидным, а анодной капле легче добиться потокового переноса. .

электромагнитной силы. На а, б показаны форма капли и струи соответственно. Когда входное напряжение составляет 30 В, корень дуги перескакивает на корень сужения, а сила анодного пятна в основном способствует переносу капли, и капля в основном образует тонкий столб потока вдоль оси сварочной проволоки.По сравнению с обычной сваркой MAG/MIG значения критического тока при переносе струей и струйном переносе явно снижены. При увеличении входного напряжения ИВА до 33 и 36 В ток ИВА составляет 235 и 280 А, влияние силы электромагнитного сжатия на нагрев дуги и нагрев сопротивления становится более очевидным, а анодной капле легче добиться потокового переноса. . При входном напряжении 24, 27 и 30 В видно, что диаметр капель значительно увеличивается. Несмотря на то, что увеличение тока IWA увеличивает тепловое сопротивление катодной проволоки и тепловыделение области катода, а конец проволоки становится тоньше, в это время катодное пятно находится на дне капли. Чем больше сварочный ток, тем больше создаваемая отрицательная точечная сила препятствует переходу капли вверх до тех пор, пока корень дуги не перескочит к точке сужения, и капля будет более крупной формой перехода капли.При входном напряжении 33 В диаметр капли явно уменьшается. В это время ток ИВА составляет 235 А, катодное пятно находится на конце сварочной проволоки, а площадь пятна расширена. Катодное пятно перемещается со дна жидкости в сторону, что уменьшает препятствие переходу капли. Форма капли становится сферической, а между концом сварочной проволоки и каплей образуются сужение и отвал. При входном напряжении 36 В на конце сварочной проволоки образуется небольшой столбик потока жидкости и возникает определенный эффект отталкивания.

При входном напряжении 24, 27 и 30 В видно, что диаметр капель значительно увеличивается. Несмотря на то, что увеличение тока IWA увеличивает тепловое сопротивление катодной проволоки и тепловыделение области катода, а конец проволоки становится тоньше, в это время катодное пятно находится на дне капли. Чем больше сварочный ток, тем больше создаваемая отрицательная точечная сила препятствует переходу капли вверх до тех пор, пока корень дуги не перескочит к точке сужения, и капля будет более крупной формой перехода капли.При входном напряжении 33 В диаметр капли явно уменьшается. В это время ток ИВА составляет 235 А, катодное пятно находится на конце сварочной проволоки, а площадь пятна расширена. Катодное пятно перемещается со дна жидкости в сторону, что уменьшает препятствие переходу капли. Форма капли становится сферической, а между концом сварочной проволоки и каплей образуются сужение и отвал. При входном напряжении 36 В на конце сварочной проволоки образуется небольшой столбик потока жидкости и возникает определенный эффект отталкивания. Капля не всегда падает по центру основной дуги, а наклоняется к правой стороне основной дуги, а катодная капля представляет собой состояние переноса распыленной капли, и частота переноса явно увеличивается.

Капля не всегда падает по центру основной дуги, а наклоняется к правой стороне основной дуги, а катодная капля представляет собой состояние переноса распыленной капли, и частота переноса явно увеличивается.

По сравнению с расположением полярности IWA с анодом под катодом ток IWA увеличивается, а напряжение основной дуги уменьшается при том же входном напряжении IWA.

По сравнению с расположением полярности IWA с анодом под катодом ток IWA увеличивается, а напряжение основной дуги уменьшается при том же входном напряжении IWA.

Поверхностное натяжение сварочной ванны играет роль смазки и натяжения при переходе капли.Частота перехода увеличивается, и нет явления всплеска. Если скорость сварки подходящая, катодная капля представляет собой капельный переход, а диаметр капли примерно равен диаметру проволоки. По сравнению с полярным расположением IWA с анодом на нижнем катоде процесс переноса капель на катод стабилен, и явление отторжения капель отсутствует. Для передачи распыления требуется больший ток IWA.

Поверхностное натяжение сварочной ванны играет роль смазки и натяжения при переходе капли.Частота перехода увеличивается, и нет явления всплеска. Если скорость сварки подходящая, катодная капля представляет собой капельный переход, а диаметр капли примерно равен диаметру проволоки. По сравнению с полярным расположением IWA с анодом на нижнем катоде процесс переноса капель на катод стабилен, и явление отторжения капель отсутствует. Для передачи распыления требуется больший ток IWA. В то время как расположение полярности IWA таково, что анод находится вверху, а катод внизу, по мере увеличения входного напряжения IWA точечная сила анода играет определенную роль в сдерживании и увеличении значения критического тока. переноса струи, но в это время точечная сила катода не мешает. Капельный мостиковый переход является основной частью, а процесс сварки стабилен, что больше подходит для ситуации с большими параметрами IWA.

В то время как расположение полярности IWA таково, что анод находится вверху, а катод внизу, по мере увеличения входного напряжения IWA точечная сила анода играет определенную роль в сдерживании и увеличении значения критического тока. переноса струи, но в это время точечная сила катода не мешает. Капельный мостиковый переход является основной частью, а процесс сварки стабилен, что больше подходит для ситуации с большими параметрами IWA.

Камера спроектирована таким образом, чтобы работать при давлении всего на 0,007 фунтов на квадратный дюйм выше нормального атмосферного давления снаружи камеры. По сути, создается гигантский воздушный пузырь, который опускается под поверхность воды, что позволяет дайверам работать над сваркой в сухой среде.

Камера спроектирована таким образом, чтобы работать при давлении всего на 0,007 фунтов на квадратный дюйм выше нормального атмосферного давления снаружи камеры. По сути, создается гигантский воздушный пузырь, который опускается под поверхность воды, что позволяет дайверам работать над сваркой в сухой среде. Наконец, существуют также переносные среды обитания, в которых в сварочном аппарате находится только электрод, что дает дополнительное преимущество, заключающееся в том, что им не требуется постоянный приток свежего воздуха.

Наконец, существуют также переносные среды обитания, в которых в сварочном аппарате находится только электрод, что дает дополнительное преимущество, заключающееся в том, что им не требуется постоянный приток свежего воздуха. Влажные подводные ныряльщики также рискуют накопить водород и кислород, которые могут взорваться. Кроме того, есть обычные опасности, связанные с дайвингом, такие как декомпрессионная болезнь из-за того, что дыхательные газы повышают давление в организме.

Влажные подводные ныряльщики также рискуют накопить водород и кислород, которые могут взорваться. Кроме того, есть обычные опасности, связанные с дайвингом, такие как декомпрессионная болезнь из-за того, что дыхательные газы повышают давление в организме. Если электрод работает слишком далеко от поверхности изделия, газы взорвутся и протолкнут сварной шов.Пузырьковый экран находится только вокруг самого сварного шва.

Если электрод работает слишком далеко от поверхности изделия, газы взорвутся и протолкнут сварной шов.Пузырьковый экран находится только вокруг самого сварного шва.