Классификация сварочных флюсов | Компании от МеталлЭкспортПром

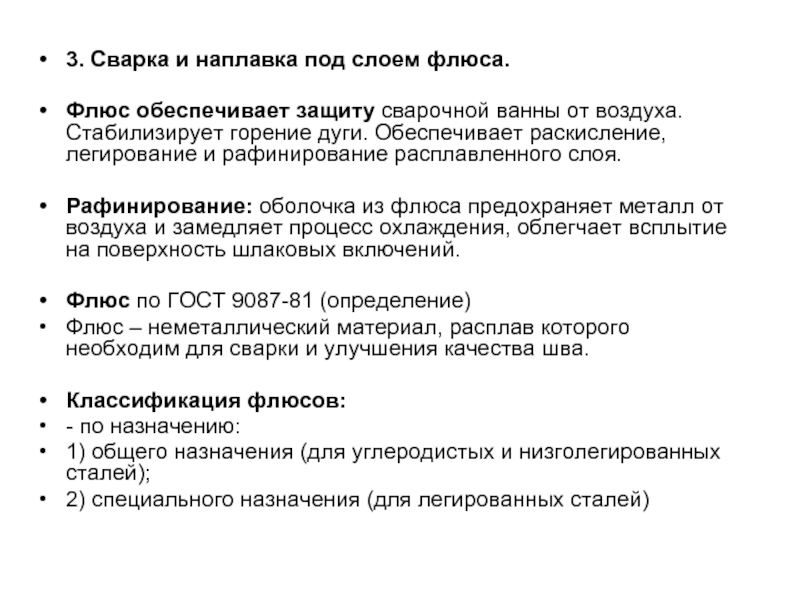

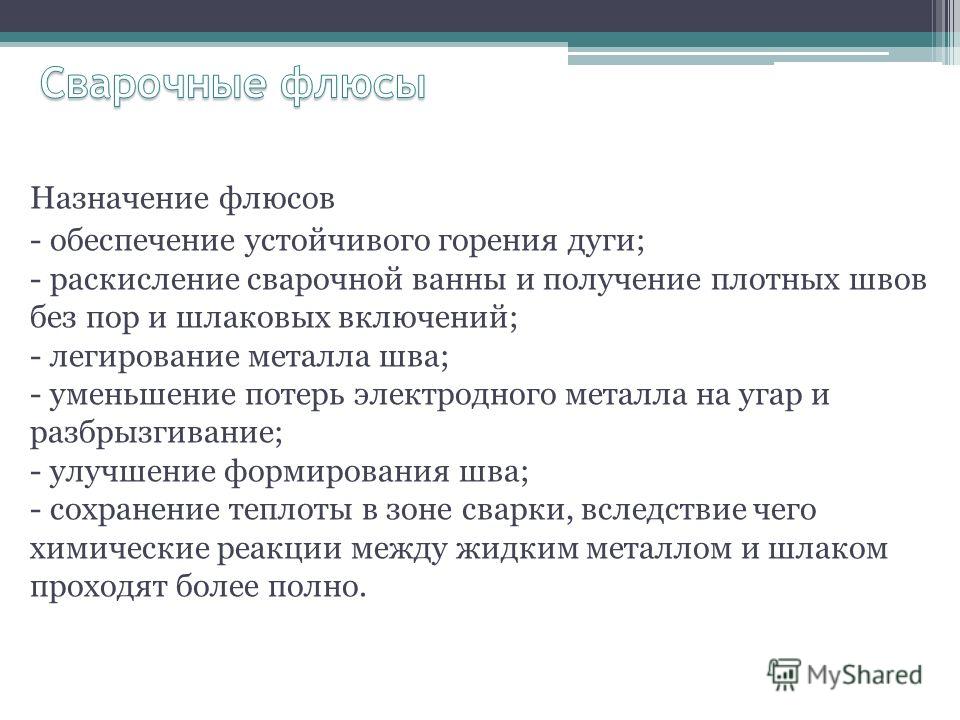

Флюс сварочный представляет собой порошок в виде гранул размером от 0,2 до 4 мм, который предназначен, чтобы подавать его в зону горения дуги во время сварки. Он расплавляется под влиянием высокой температуры, при этом выводит в корку шлаков вредные примеси; обеспечивает необходимые свойства сварного соединения; обеспечивает постоянное горение дуги и перенос электродного металла в сварочную ванну; обеспечивает создание газовой и шлаковой защиты сварочной ванны.

Классификация флюсов сварочных

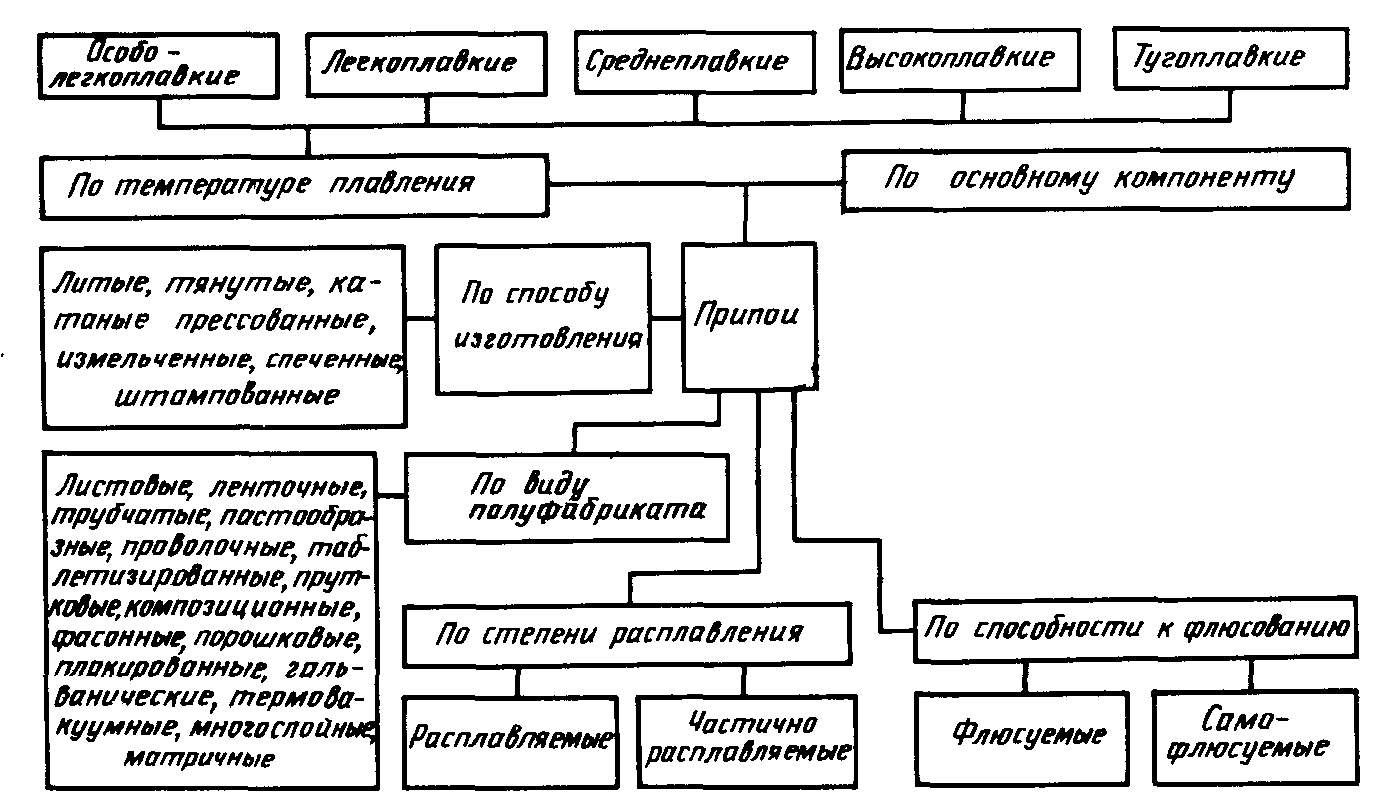

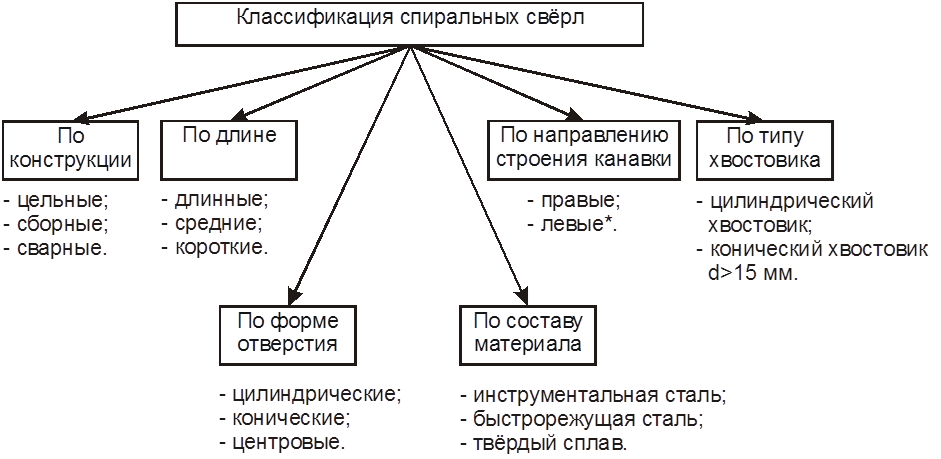

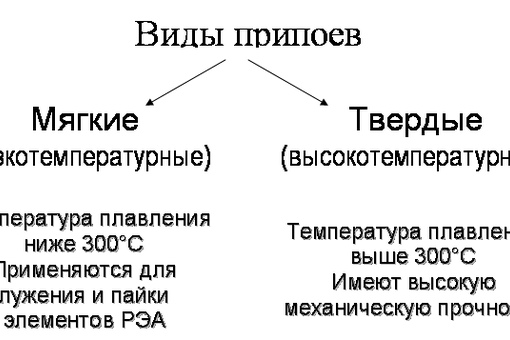

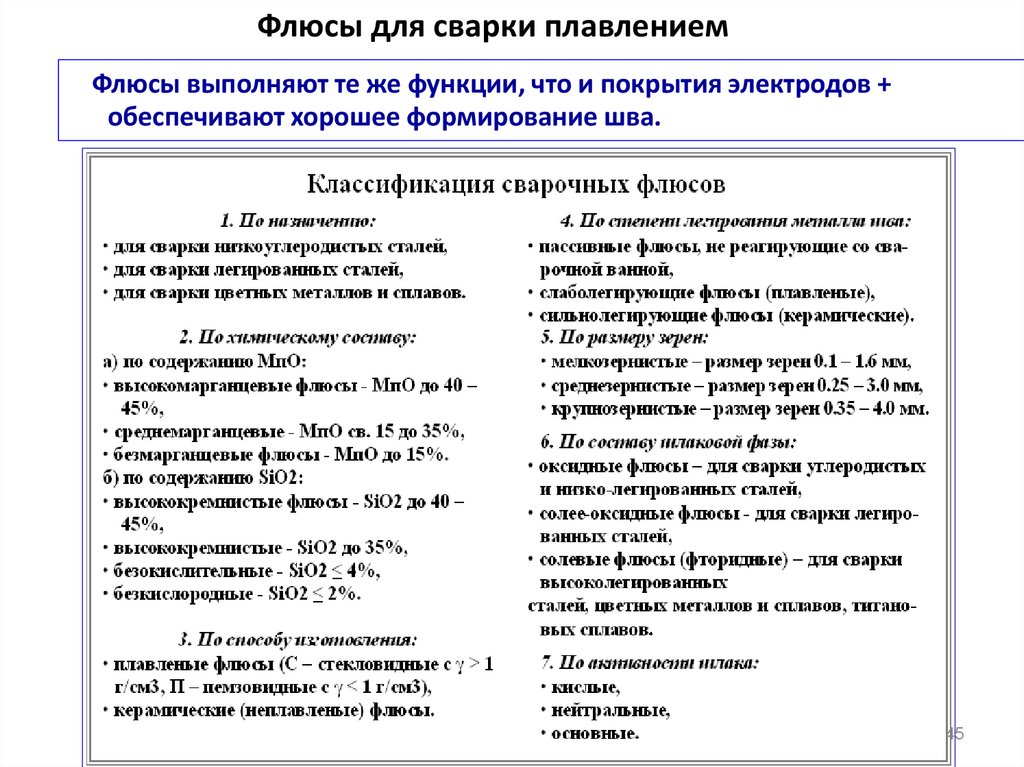

Их подразделяют по химическому составу, назначению, технологии производства и другим характеристикам.

Химический состав

По химическому составу флюсы делятся на: солевые, солеоксидные и оксидные.

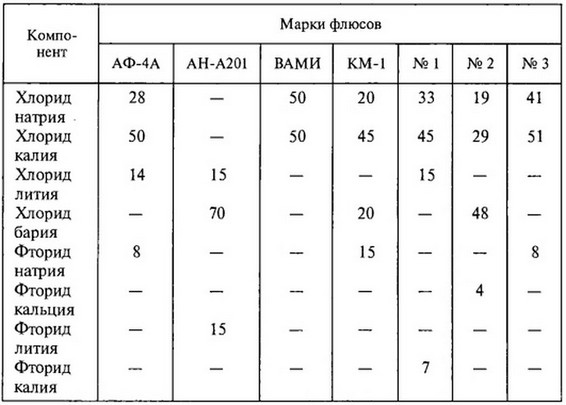

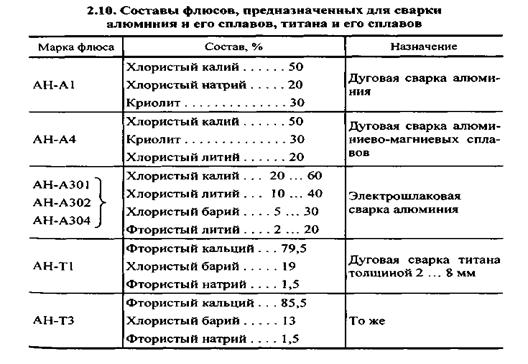

В солевых флюсах не содержится оксидов, они состоят из хлоридов BaCl2, CaF2 и др. и фторидов. Их используют для электрошлакового переплава и сварки активных металлов.

В солеоксидных содержится меньше оксидов, по сравнению с оксидными, и больше количество солей. Их используют для сваривания легированных сталей.

Оксидные состоят из оксидов металлов, в них могут содержаться до 10% соединений фторидов. Их используют для сваривания низколегированных сталей. По содержанию они подразделяются по содержанию марганца на: высокомарганцевые, среднемарганцевые и низкомарганцевые, а по содержанию кремния: высококремнистые, низкокремнистые, бескремнистые.

По технологии производства делятся на керамические (не плавленые) и плавленые. Не плавленые флюсы – это сухие смеси компонентов, которые получаются после смешивания ферросплавов и минералов с жидким стеклом, сушки, прокалке и фракционированию. У плавленых флюсов рудоминеральные компоненты расплавляются в печи, потом гранулируются, подвергаются фракционированию и прокалыванию.

Флюсы сварочные (подробнее) по строению частиц (зерен) могут быть цементированными, пемзовидными, стекловидными.

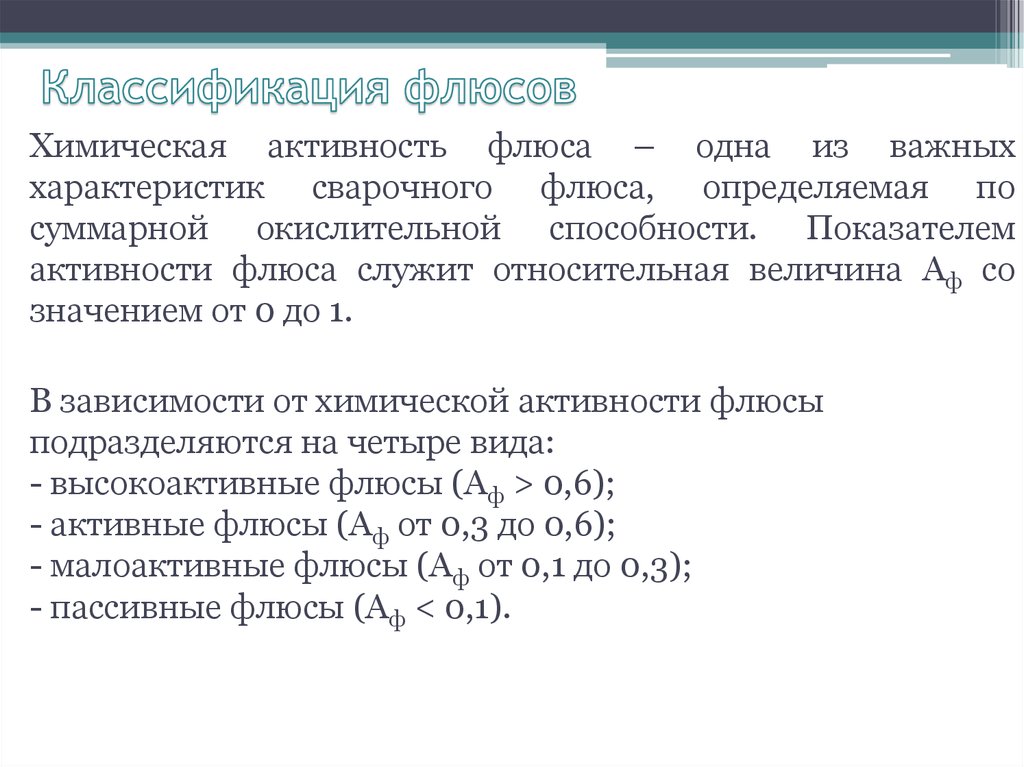

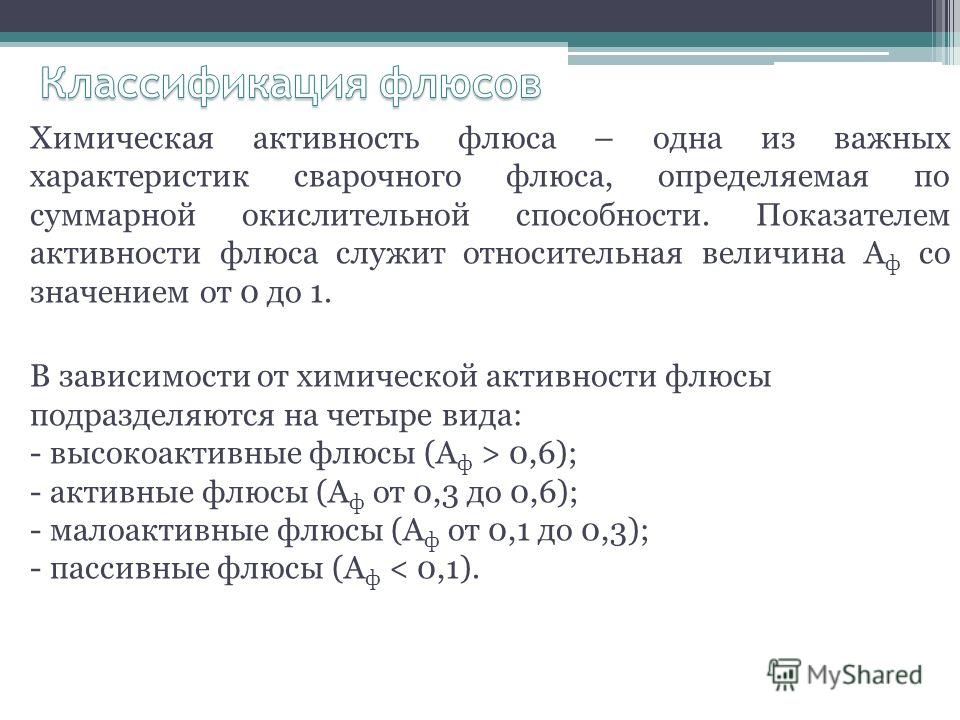

Химическая активность флюса является одной из его очень важных характеристик, которая определяется исходя из суммарной окислительной способности. Показатель активности флюса – относительная величина Аф, имеющая значение от 0 до 1.

Флюсы, в зависимости от химической активности делятся на четыре типа:

- пассивные (Аф < 0,1)

- малоактивные (Аф от 0,1 до 0,3)

- активные (Аф от 0,3 до 0,6)

- высокоактивные (Аф > 0,6)

Итак, флюс сварочный, может пригодится в производстве, как, например, хризотил асбест, для сварки металла и т.д.

Наш завод выпускает теплообменники и вы можете выбрать передаточное число цилиндрического редуктора.

Производимые предприятием теплообменники и емкости:

Продажи трубопроводной арматуры:

- Задвижки

- Фланцы из нержавейки

- Фланцы сталь 20

- Фланцы стальные плоские

Классификация флюсов — Энциклопедия по машиностроению XXL

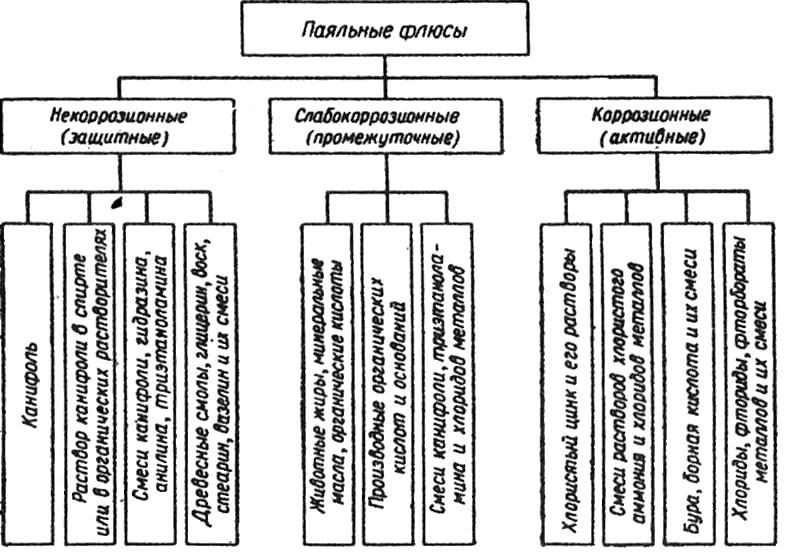

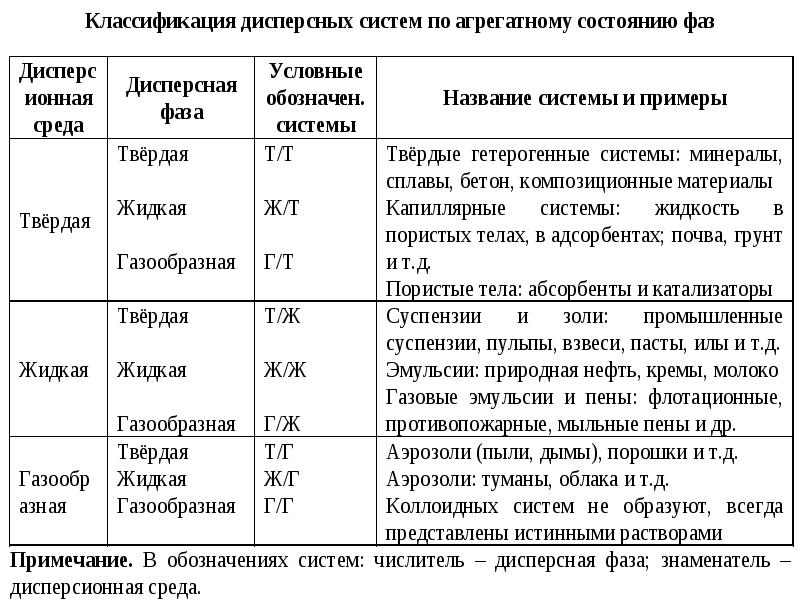

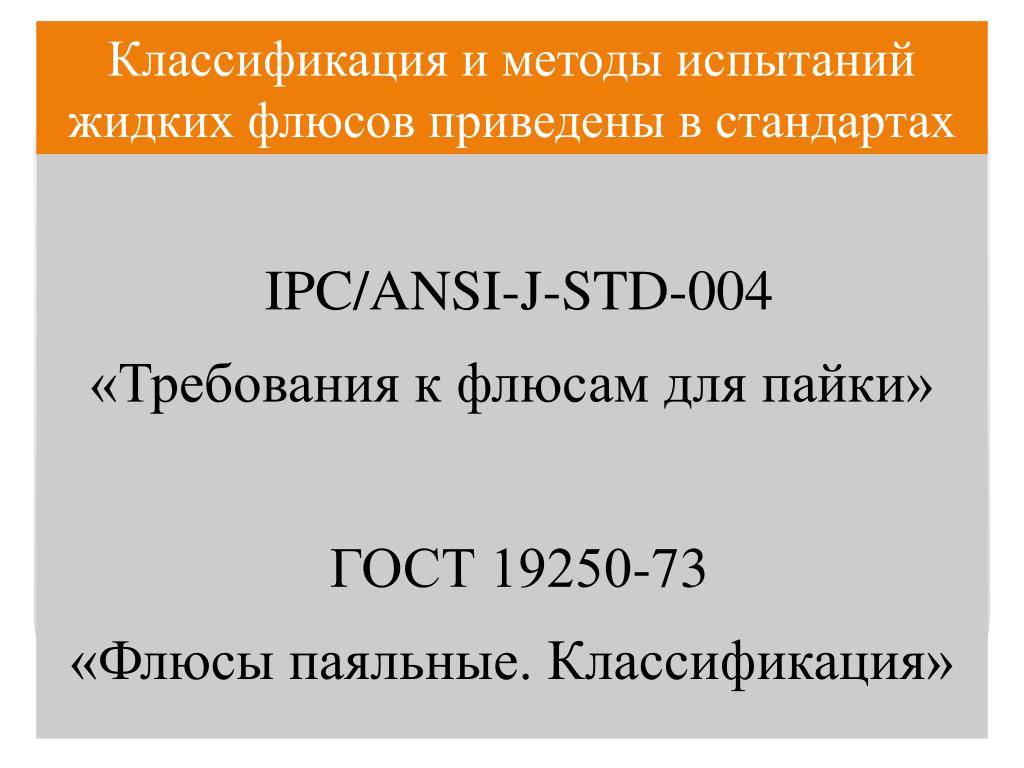

Классификация флюсов. Согласно ГОСТ 19250—73 при классификации паяльных флюсов учитываются следующие признаки температурный интервал пайки природа растворителя природа активаторов механизм действия агрегатное состояние.

[c.104]

Согласно ГОСТ 19250—73 при классификации паяльных флюсов учитываются следующие признаки температурный интервал пайки природа растворителя природа активаторов механизм действия агрегатное состояние.

[c.104]Классификацию флюсов производят по следующим признакам назначению, химическому составу и способу изготовления. В зави- [c.307]

Приведенная классификация флюсов может иметь большое значение, поскольку тип флюса в определенной степени определяет способность его к взаимодействию в зоне плавления с жидким металлом, т. е. способен характеризовать металлургические свойства флюса. [c.84]

Флюсы считаются кислыми при 1 и нейтральными — прп = 1. Классификация флюсов-шлаков по степени основности пли кислотности в определенной мере формальна. Физический смысл понятия основности флюса-шлака состоит в оценке активности нона кислорода. Чем выше основность флюса, тем выше активность иона кислорода О «, т.

е. тем больше в нем свобод и Х ионов кислорода,

[c.85]

е. тем больше в нем свобод и Х ионов кислорода,

[c.85]Классификация флюсов по внешним характеристикам зерен. По строению частиц (крупки) плавленые флюсы подразделяют на стекловидные, пемзовидные и кристаллические. Стекловидный флюс представляет собой прозрачные зерна различных оттенков (коричневого, зеленого, синего, черного и белого цветов). Пемзовидный флюс имеет зерна пенистого материала, а кристаллический флюс характеризуется кристаллическим строением зерен. Окраска этих флюсов может быть также самой разнообразной.

Кроме того, многие из применяемых флюсов должны обеспечивать легирование шва, например, кремнием, марганцем и другими элементами. В настоящее время в промышленности используются флюсы различных марок. Основными признаками классификации флюсов являются . [c.15]

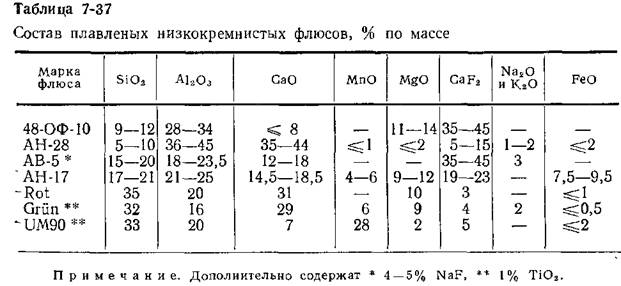

Классификация флюсов по химическому составу может быть произведена в зависимости от содержания в них кремния, марганца и кислорода. Кремний находится во флюсах обычно в виде кремнезема 5102, а марганец в виде закиси марганца МпО. В низкокремнистых флюсах кремнезема содержится не более 35%, а в высококремнистых 40—50%. Содержание марганца в кремнистых флюсах различно и может находиться в

[c.15]

Кремний находится во флюсах обычно в виде кремнезема 5102, а марганец в виде закиси марганца МпО. В низкокремнистых флюсах кремнезема содержится не более 35%, а в высококремнистых 40—50%. Содержание марганца в кремнистых флюсах различно и может находиться в

[c.15]

Классификация флюсов на основе коэффициента химической активности. Учитывая, что в настоящее время данных о термодинамической активности соединений или ионов, входящих в состав сварочных шлаков, пока мало, для оценки химической активности флюсов оксидного и соле-оксидного классов по кремнию и марганцу можно использовать показатель (коэффициент) химической активности, соединив выражения (33) и (34) [c.101]

В соответствии с принятой классификацией флюсов соле-оксидного и оксидного классов по показателю химической активности к высокоактивным флюсам следует отнести составы, имеющие [c.121]

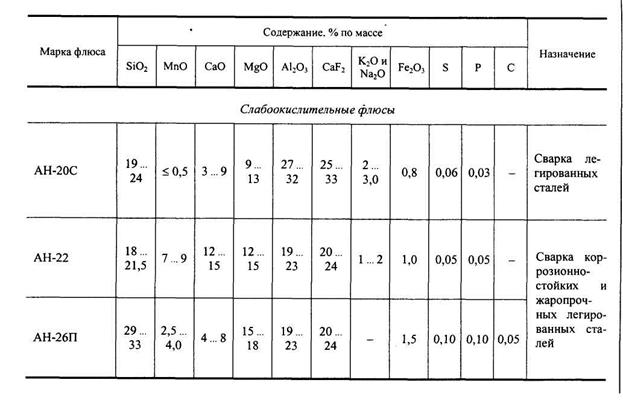

В соответствии с принятой классификацией флюсов соле-оксидного и оксидного классов по показателю химической активности к активным флюсам следует отнести составы, имеющие Лф=0,6- 0,3. Наиболее распространенные в отечественной промышленности плавленые флюсы, относящиеся к названной группе, приведены в табл. 33 и расположены в ней в порядке убывания химической активности. Данные флюсы преимуще-

Наиболее распространенные в отечественной промышленности плавленые флюсы, относящиеся к названной группе, приведены в табл. 33 и расположены в ней в порядке убывания химической активности. Данные флюсы преимуще-

Сварочные флюсы применяют при механизированной сварке под флюсом, по флюсу, с магнитным флюсом и при электрошлаковой сварке. Классификацию флюсов проводят по способу [c.109]

Соединения сварные (ГОСТ 2601—84 ). Сварка —один из наиболее прогрессивных способов соединения составных частей изделия — имеет значительные преимущества перед литьем и соединением заклепками. Существует много видов сварки и способов их осуществления, напрнмер ручная дуговая (ГОСТ 5264—80 ), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533—75), дуговая сварка в защитном газе (ГОСТ 14771—76 ), контактная сварка (ГОСТ 15878—79) и др. (Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.) [c.272]

Сущность процесса и классификация способов автоматической сварки под слоем флюса

[c. 325]

325]

Природа флюсов, их классификация [c.103]

На процессы формирования паяного соединения оказывают влияние различные факторы, вызывающие изменение его структуры и свойств. Основ-ными из них являются природа взаимодействующих материалов, количество жидкой фазы, флюсующая среда, способ нагрева, режим пайки, давление, воздействие электрических и магнитных полей и др. Классификация факторов, влияющих на структуру [c.304]

Флюсы — Выбор компонентов 103, 104 — Классификация 104 — Нормы расхода 379 — Определение 103 — Природа 103 — Способы приготовления и нанесения 130, 131 — Требования 103 [c.397]

Сварка металлов. Терминология Сварка под флюсом. Соединения сварные. Типы, размеры Сварка под флюсом. Автоматическая и полуавтоматическая дуговая. Соединения сварные под острыми и тупыми углами Сварка ручная дуговая. Соединения сварные под острыми и тупыми углами Сварка. Обозначения основных положений сварки плавлением Сварные соединения и швы.

Для двух марок флюсов — АН-20 и АН-26 — приведена классификация не только по размеру зерен, но и по их строению (стекловидному или пемзовидному). Строение зерен зависит от состава [c.101]

Флюсы — Классификация 52 — Назначение 52, 53, 184 — Требования к ним 52 — для алитирования металлов — Состав 566 —для твердых сплавов — Характеристики 185 [c.716]

При электрической сварке плавлением источником нагрева служит электрическая энергия. Электрическая сварка плавлением подразделяется на дуговую] при этом способе нагрев и плавление осуществляются за счет энергии, выделяемой дуговым разрядом электро-шлаковую, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну) электроннолучевую сварку при которой энергия, расходуемая на нагрев и плавление металла, получается за счет интенсивной бомбардировки основного металла в месте соединения быстродвижущимися в вакууме электронами сварку лазером — источником нагрева является световой луч, получаемый в специальном оптическом квантовом генераторе .

Технический контроль необходим на всех участках работы и на всех операциях литейного производства, начиная со склада шихтовых материалов, топлива, флюсов и кончая отделочными операциями готовых отливок. Бракованной, непригодной к применению считается отливка, имеющая хотя бы один недопустимый и неисправимый по техническим условиям дефект. Классификация дефектов отливок из стали регламентирована ГОСТ 4069-48. [c.350]

КЛАССИФИКАЦИЯ АППАРАТОВ ДЛЯ ДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ [c.283]

В основу классификации современных автоматов для сварки под слоем флюса можно положить два основных признака способ передвижения головки и назначение установки в целом. [c.316]

[c.316]

Общая классификация и сварочно-технологические свойства флюсов [c.82]

В основу классификации флюсов по химическому составу положено содержание в них оксидов солей металлов. Существуют окислительные флюсы, содержащие в основном МпО и SiOj. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шпат, весьма прочные оксиды СаО, MgO и AI2O3, которые в сварочных условиях почти не реагируют с металлами. [c.101]

ВЗАИМОДЕЙСТВИЕ СВАРОЧНОЙ ВАНИЫ С ФЛЮСАД1И-ШЛАКАМИ Металлургическая роль и общая классификация флюсов-шлаков [c.94]

Шлаки считаются кислыми при В1 и нейтральными —при В = 1. Классификация флюсов-шлаков по степени основности или кислотности формальна. Для сварки и наплавки применяют флюсы, имеющие основность В = 0,6-Ь 1,3.. При меньшей или большей основности металлургические и сва-» Х зочно-технологические свойства флюсов ухудшаются [58]. По-Ч вышение содержания кислых окислов, особенно ЗаОз, приводит. возрастанию в металле шва окисных включений на основе Хчкварцевого стекла в результате интенсивного протекания крем-Ч невосстановительного процесса. Кроме этого понижается ста- бильность дугового разряда и ухудшается формирование шва. Шлаки становятся слишком вязкими.

[c.17]

По-Ч вышение содержания кислых окислов, особенно ЗаОз, приводит. возрастанию в металле шва окисных включений на основе Хчкварцевого стекла в результате интенсивного протекания крем-Ч невосстановительного процесса. Кроме этого понижается ста- бильность дугового разряда и ухудшается формирование шва. Шлаки становятся слишком вязкими.

[c.17]

Такая классификация флюсов в настоящее время недостаточна. Особо это касается флюсов-щлаков оксидного и солеоксидного типов. Действительно, флюсы, относящиеся к одной группе по содержанию кремнезема или закиси марганца, в идентичных условиях сварки могут дать резко отличные результаты по содержанию кислорода в наплавляемом металле, а следовательно, и резко отличные механические свойства металла щва (табл. 20) [46], главным образом, по пластичности И ударной вязкости. [c.92]

Классификация головок. В зависимости от рода защиты расплавленного металла шва и стабилизации дуги головки для автоматической электродуговой сварки выполняются для сварки открытой дугой голой электродной проволокой тонко- и толстообмазанной электродной проволокой в атмосфере защитного газа под слоем флюса. [c.197]

[c.197]

Схемы 1,21 Феррид 1.163 Феррит 2.67, 72 Флюсы — Классификация 2.52 Назначение 2.52, 53, 184 Требования к ним 2 52 — для алитнрования металлов — Состав 2.566 — для твердых сплавов Характеристики 2.185 форма литейная — Особенности изготовления 3.13 Формализованный аппарат геометрических построений — Назначение 6.122 Геометрические операторы 5.124, 126, 127 Геометрические переменные 3.123 —Мае , сивы геометрических значе. ний 6.123 — Операторы присвоения геометрических значений 5.124 — Проблемный словарь 5.123 Формование гидростатическое 3.94. 95 [c.660]

Классификация и применение плавленных флюсов для элек-тродуговой и электрошлаковой сварки . [c.3]

В зависимости от химического состава флюсы классифицируются по содержанию кремния и марганца. Низкокремнистые флюсы содержат кремнезема 5102 менее 35%, а высококремнистые 35—50%. Первые из них обычно применяют для сварки легированных сталей, вторые — для сварки низкоуглеродистых сталей. Марганцовые флюсы содержат более 1 % МпО, а безмарганцовые менее 1 %. Особую группу при классификации по химическому составу занимают бескислородные флюсы.

[c.308]

Марганцовые флюсы содержат более 1 % МпО, а безмарганцовые менее 1 %. Особую группу при классификации по химическому составу занимают бескислородные флюсы.

[c.308]

Механизированную наплавку электродной проволокой и лентой выполняют под слоем плавленого флюса, в среде защитного газа илн открытой дугой. Плавленый флюс выбирают в зависимости от типа наплавленного металла. Указанные в табл. ХХ1У.2 и ХХ1У.4 типы наплавленного металла (А, В, С, О, Е, Р, О и др.) приняты в соответствии с классификацией Международного института сваркп (МИС). При наплавке металла типов А и В обычно применяют флюсы марок АН-348, ОСЦ-45, АН-60 или АН-8, наплавку металла типа О ведут под слоем флюсов АН-26, 48-ОФ-6 или 48-ОФ-Ю. Соответственно этому для наплавки металла типа Е используют флюсы марок АН-20, АН-26 или АН-70, а для наплавки металла типов Р, Н и О — флюсы марок АН-70, 48-ОФ-6 или АН-20. [c.625]

Приведены классификация чугу1юв, литейных сплавов, цветных металлов, ферросплавов и технология их изготовления. Изложены све-дишя по огнеупфным материалам, топливу, шихтовым материалам, лигатурам, шлакам и флюсам. Даны примеры расчета шихты с использованием ЭВМ. Рассмотрены устройство и принцип работы агрегатов и контрольно-измерительной аппаратуры, эксплуатируемых в литейных цехах машиностроительных заводов. Приведены описание устройств и технология для внепечной обработки металлов.

[c.61]

Изложены све-дишя по огнеупфным материалам, топливу, шихтовым материалам, лигатурам, шлакам и флюсам. Даны примеры расчета шихты с использованием ЭВМ. Рассмотрены устройство и принцип работы агрегатов и контрольно-измерительной аппаратуры, эксплуатируемых в литейных цехах машиностроительных заводов. Приведены описание устройств и технология для внепечной обработки металлов.

[c.61]

Классификация по химическому составу. В зависимости от химического состава шлаковой основы сварочные флюсы подразделяют на три группы оксидные, солевые и солеоксидные. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10 % фтористых соединений. Их преимущественно применяют для сварки углеродистых и низколегированных сталей. Флюсы солевой группы состоят из фтористых и хлористых солей металлов, а также из других, не содержащих кислород химических соединений. Их применяют для сварки активных металлов, таких, как алюминий, титан и др., а также в электрошлаковой технологии. [c.83]

[c.83]

Флюсы — Классификация — Энциклопедия по машиностроению XXL

Природа флюсов, их классификация [c.103]Флюсы паяльные. Классификация [c.459]

Соединения сварные (ГОСТ 2601—84 ). Сварка —один из наиболее прогрессивных способов соединения составных частей изделия — имеет значительные преимущества перед литьем и соединением заклепками. Существует много видов сварки и способов их осуществления, напрнмер ручная дуговая (ГОСТ 5264—80 ), автоматическая и полуавтоматическая сварка под флюсом (ГОСТ 11533—75), дуговая сварка в защитном газе (ГОСТ 14771—76 ), контактная сварка (ГОСТ 15878—79) и др. (Подробнее см. ГОСТ 19521—74. Сварка металлов. Классификация.) [c.272]

Сущность процесса и классификация способов автоматической сварки под слоем флюса [c.

325]

325]Классификация флюсов. Согласно ГОСТ 19250—73 при классификации паяльных флюсов учитываются следующие признаки температурный интервал пайки природа растворителя природа активаторов механизм действия агрегатное состояние. [c.104]

На процессы формирования паяного соединения оказывают влияние различные факторы, вызывающие изменение его структуры и свойств. Основ-ными из них являются природа взаимодействующих материалов, количество жидкой фазы, флюсующая среда, способ нагрева, режим пайки, давление, воздействие электрических и магнитных полей и др. Классификация факторов, влияющих на структуру [c.304]

Флюсы — Выбор компонентов 103, 104 — Классификация 104 — Нормы расхода 379 — Определение 103 — Природа 103 — Способы приготовления и нанесения 130, 131 — Требования 103 [c.397]

Сварка металлов. Терминология Сварка под флюсом. Соединения сварные. Типы, размеры Сварка под флюсом. Автоматическая и полуавтоматическая дуговая. Соединения сварные под острыми и тупыми углами Сварка ручная дуговая. Соединения сварные под острыми и тупыми углами Сварка. Обозначения основных положений сварки плавлением Сварные соединения и швы. Электрошлако-вая сварка. Типы и конструктивные элементы Соединения сварные, выполняемые контактной электросваркой. Типы и конструктивные элементы Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Типы, конструктивные элементы и размеры Сварка металлов. Классификация Свинец

[c.298]

Соединения сварные под острыми и тупыми углами Сварка ручная дуговая. Соединения сварные под острыми и тупыми углами Сварка. Обозначения основных положений сварки плавлением Сварные соединения и швы. Электрошлако-вая сварка. Типы и конструктивные элементы Соединения сварные, выполняемые контактной электросваркой. Типы и конструктивные элементы Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Типы, конструктивные элементы и размеры Сварка металлов. Классификация Свинец

[c.298]

Для двух марок флюсов — АН-20 и АН-26 — приведена классификация не только по размеру зерен, но и по их строению (стекловидному или пемзовидному). Строение зерен зависит от состава [c.101]

Флюсы — Классификация 52 — Назначение 52, 53, 184 — Требования к ним 52 — для алитирования металлов — Состав 566 —для твердых сплавов — Характеристики 185 [c.716]

При электрической сварке плавлением источником нагрева служит электрическая энергия. Электрическая сварка плавлением подразделяется на дуговую] при этом способе нагрев и плавление осуществляются за счет энергии, выделяемой дуговым разрядом электро-шлаковую, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну) электроннолучевую сварку при которой энергия, расходуемая на нагрев и плавление металла, получается за счет интенсивной бомбардировки основного металла в месте соединения быстродвижущимися в вакууме электронами сварку лазером — источником нагрева является световой луч, получаемый в специальном оптическом квантовом генераторе . сварка дуг.овой плазмой — источником нагрева является струя ионизированного газа. При химической сварке плавлением в качестве источника нагрева используется экзотермическая реакция горения газов газовая сварка) и порошкообразной горючей смеси термитная сварка). Приведем классификацию основных методов сварки металлов по физическим признакам

[c.

Электрическая сварка плавлением подразделяется на дуговую] при этом способе нагрев и плавление осуществляются за счет энергии, выделяемой дуговым разрядом электро-шлаковую, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну) электроннолучевую сварку при которой энергия, расходуемая на нагрев и плавление металла, получается за счет интенсивной бомбардировки основного металла в месте соединения быстродвижущимися в вакууме электронами сварку лазером — источником нагрева является световой луч, получаемый в специальном оптическом квантовом генераторе . сварка дуг.овой плазмой — источником нагрева является струя ионизированного газа. При химической сварке плавлением в качестве источника нагрева используется экзотермическая реакция горения газов газовая сварка) и порошкообразной горючей смеси термитная сварка). Приведем классификацию основных методов сварки металлов по физическим признакам

[c. 438]

438]

Технический контроль необходим на всех участках работы и на всех операциях литейного производства, начиная со склада шихтовых материалов, топлива, флюсов и кончая отделочными операциями готовых отливок. Бракованной, непригодной к применению считается отливка, имеющая хотя бы один недопустимый и неисправимый по техническим условиям дефект. Классификация дефектов отливок из стали регламентирована ГОСТ 4069-48. [c.350]

КЛАССИФИКАЦИЯ АППАРАТОВ ДЛЯ ДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ [c.283]

Классификацию флюсов производят по следующим признакам назначению, химическому составу и способу изготовления. В зави- [c.307]

В основу классификации современных автоматов для сварки под слоем флюса можно положить два основных признака способ передвижения головки и назначение установки в целом. [c.316]

Общая классификация и сварочно-технологические свойства флюсов

[c. 82]

82]

Приведенная классификация флюсов может иметь большое значение, поскольку тип флюса в определенной степени определяет способность его к взаимодействию в зоне плавления с жидким металлом, т. е. способен характеризовать металлургические свойства флюса. [c.84]

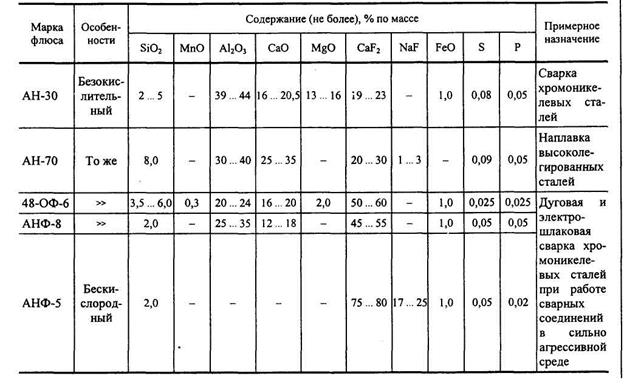

Классификация сварочных флюсов по содержанию основных составляющих [c.84]

Флюсы считаются кислыми при 1 и нейтральными — прп = 1. Классификация флюсов-шлаков по степени основности пли кислотности в определенной мере формальна. Физический смысл понятия основности флюса-шлака состоит в оценке активности нона кислорода. Чем выше основность флюса, тем выше активность иона кислорода О «, т. е. тем больше в нем свобод и Х ионов кислорода, [c.85]

Классификация по химической активности. Методы оценки химической (окислительной) активности флюсов-шлаков можно условно разделить на две группы. Первая-это универсальные методы, пригодные для оценки металлургических характеристик защитной среды при всех способах сварки плавлением. Это, как правило, наиболее общие п наименее точные. . етоды. Вторая группа —это специальные методы оценки, учитывающие специфические особенности процесса сварки под флюсом.

[c.86]

Это, как правило, наиболее общие п наименее точные. . етоды. Вторая группа —это специальные методы оценки, учитывающие специфические особенности процесса сварки под флюсом.

[c.86]

Классификация флюсов по внешним характеристикам зерен. По строению частиц (крупки) плавленые флюсы подразделяют на стекловидные, пемзовидные и кристаллические. Стекловидный флюс представляет собой прозрачные зерна различных оттенков (коричневого, зеленого, синего, черного и белого цветов). Пемзовидный флюс имеет зерна пенистого материала, а кристаллический флюс характеризуется кристаллическим строением зерен. Окраска этих флюсов может быть также самой разнообразной. [c.97]

Плавлено-керамические флюсы, классификация 83 [c.541]

КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ ФЛЮСОВ [c.125]

Схема классификации современных способов автоматической и полуавтоматической сварки под флюсом приведена на фиг. 3. [c.193]

Классификация и назначение флюсов 127 [c. 127]

127]Классификация головок. В зависимости от рода защиты расплавленного металла шва и стабилизации дуги головки для автоматической электродуговой сварки выполняются для сварки открытой дугой голой электродной проволокой тонко- и толстообмазанной электродной проволокой в атмосфере защитного газа под слоем флюса. [c.197]

В основу классификации флюсов по химическому составу положено содержание в них оксидов солей металлов. Существуют окислительные флюсы, содержащие в основном МпО и SiOj. Для получения необходимых свойств флюса в него вводят и другие составляющие, например плавиковый шпат, весьма прочные оксиды СаО, MgO и AI2O3, которые в сварочных условиях почти не реагируют с металлами. [c.101]

Схемы 1,21 Феррид 1.163 Феррит 2.67, 72 Флюсы — Классификация 2.52 Назначение 2.52, 53, 184 Требования к ним 2 52 — для алитнрования металлов — Состав 2.566 — для твердых сплавов Характеристики 2. 185 форма литейная — Особенности изготовления 3.13 Формализованный аппарат геометрических построений — Назначение 6.122 Геометрические операторы 5.124, 126, 127 Геометрические переменные 3.123 —Мае , сивы геометрических значе. ний 6.123 — Операторы присвоения геометрических значений 5.124 — Проблемный словарь 5.123 Формование гидростатическое 3.94. 95

[c.660]

185 форма литейная — Особенности изготовления 3.13 Формализованный аппарат геометрических построений — Назначение 6.122 Геометрические операторы 5.124, 126, 127 Геометрические переменные 3.123 —Мае , сивы геометрических значе. ний 6.123 — Операторы присвоения геометрических значений 5.124 — Проблемный словарь 5.123 Формование гидростатическое 3.94. 95

[c.660]

Классификация и применение плавленных флюсов для элек-тродуговой и электрошлаковой сварки . [c.3]

В зависимости от химического состава флюсы классифицируются по содержанию кремния и марганца. Низкокремнистые флюсы содержат кремнезема 5102 менее 35%, а высококремнистые 35—50%. Первые из них обычно применяют для сварки легированных сталей, вторые — для сварки низкоуглеродистых сталей. Марганцовые флюсы содержат более 1 % МпО, а безмарганцовые менее 1 %. Особую группу при классификации по химическому составу занимают бескислородные флюсы. [c.308]

Механизированную наплавку электродной проволокой и лентой выполняют под слоем плавленого флюса, в среде защитного газа илн открытой дугой. Плавленый флюс выбирают в зависимости от типа наплавленного металла. Указанные в табл. ХХ1У.2 и ХХ1У.4 типы наплавленного металла (А, В, С, О, Е, Р, О и др.) приняты в соответствии с классификацией Международного института сваркп (МИС). При наплавке металла типов А и В обычно применяют флюсы марок АН-348, ОСЦ-45, АН-60 или АН-8, наплавку металла типа О ведут под слоем флюсов АН-26, 48-ОФ-6 или 48-ОФ-Ю. Соответственно этому для наплавки металла типа Е используют флюсы марок АН-20, АН-26 или АН-70, а для наплавки металла типов Р, Н и О — флюсы марок АН-70, 48-ОФ-6 или АН-20.

[c.625]

Плавленый флюс выбирают в зависимости от типа наплавленного металла. Указанные в табл. ХХ1У.2 и ХХ1У.4 типы наплавленного металла (А, В, С, О, Е, Р, О и др.) приняты в соответствии с классификацией Международного института сваркп (МИС). При наплавке металла типов А и В обычно применяют флюсы марок АН-348, ОСЦ-45, АН-60 или АН-8, наплавку металла типа О ведут под слоем флюсов АН-26, 48-ОФ-6 или 48-ОФ-Ю. Соответственно этому для наплавки металла типа Е используют флюсы марок АН-20, АН-26 или АН-70, а для наплавки металла типов Р, Н и О — флюсы марок АН-70, 48-ОФ-6 или АН-20.

[c.625]

Приведены классификация чугу1юв, литейных сплавов, цветных металлов, ферросплавов и технология их изготовления. Изложены све-дишя по огнеупфным материалам, топливу, шихтовым материалам, лигатурам, шлакам и флюсам. Даны примеры расчета шихты с использованием ЭВМ. Рассмотрены устройство и принцип работы агрегатов и контрольно-измерительной аппаратуры, эксплуатируемых в литейных цехах машиностроительных заводов. Приведены описание устройств и технология для внепечной обработки металлов.

[c.61]

Приведены описание устройств и технология для внепечной обработки металлов.

[c.61]

Классификация по химическому составу. В зависимости от химического состава шлаковой основы сварочные флюсы подразделяют на три группы оксидные, солевые и солеоксидные. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10 % фтористых соединений. Их преимущественно применяют для сварки углеродистых и низколегированных сталей. Флюсы солевой группы состоят из фтористых и хлористых солей металлов, а также из других, не содержащих кислород химических соединений. Их применяют для сварки активных металлов, таких, как алюминий, титан и др., а также в электрошлаковой технологии. [c.83]

Плавленые флюсы. В соответствии с принятой классификацией плавленых флюсов оксидного и солеоксидного типов по показателю химической активности (см. п. 2.14) к высокоактивным флюсам следует отнести составы, имеющие указанный показатель в пределах Аф 0,6. Преимущественно это высоко- или среднемарганцевые флюсы-силикаты. Наиболее распространенные в отечественной промышленности флюсы могут быть отнесены к шлаковой системе МпО—SiO.,, диаграмма состояния которой приведена па рис. 4.1. К ним относятся флюсы АН-348-А, ОСЦ-45, ФЦ-6, ФЦ-3, ФЦ-9, АН-348-В, АН-60 и др. Если принимать во внимание концентрации в них SiO-i

[c.254]

Наиболее распространенные в отечественной промышленности флюсы могут быть отнесены к шлаковой системе МпО—SiO.,, диаграмма состояния которой приведена па рис. 4.1. К ним относятся флюсы АН-348-А, ОСЦ-45, ФЦ-6, ФЦ-3, ФЦ-9, АН-348-В, АН-60 и др. Если принимать во внимание концентрации в них SiO-i

[c.254]

ВЗАИМОДЕЙСТВИЕ СВАРОЧНОЙ ВАНИЫ С ФЛЮСАД1И-ШЛАКАМИ Металлургическая роль и общая классификация флюсов-шлаков [c.94]

Перевозка и растаможка флюса сварочного

Флюс сварочный используется при электродуговой и газовой сварке для улучшения качества сварного шва. Он способствует интенсивному плавлению металла, защищает его от проникновения воздуха, благодаря чему уменьшается интенсивность окислительных процессов. В рейтинг лучших флюсов для сварки неизбежно входит продукция зарубежного производства, которая появляется на отечественных прилавках после растаможки.Что такое сварочный флюс

Флюсы представляют собой гранулированный порошок с размером гранул до 4 мм. Классификация флюсов выполняется по технологии производства, химическому составу, назначению.

Классификация флюсов выполняется по технологии производства, химическому составу, назначению.

По технологии производства они бывают плавленые и неплавленные (керамические). Первые пользуются большей популярностью. По химическому составу различают флюсы:

ВНИМАНИЕ! Мы работаем только с юридическими лицами.

Сварочные флюсы импортируют из следующих стран:

Таможенное оформление

Сварочный флюс декларируется под кодом 3810909000. Ставка импортной пошлины составит 5%, НДС – 20 %.

Для таможенного оформления сварочного флюса декларант должен подготовить транспортную и товаро-сопроводительную документацию:

-

контракт ВЭД;

-

учредительные документы;

-

декларацию;

-

разрешительные документы;

-

инвойс или счет-фактуру;

-

накладную с данными о весе и количестве товаров;

-

упаковочный лист.

Могут потребоваться и другие документы, например сертификат происхождения, разрешение от производителя (чтобы уточнить, требуется ли разрешение или нет, нужно уточнить указан ли бренд в Реестре объектов интеллектуальной собственности).

Мы настоятельно рекомендуем проверить всю документацию на ошибки и несоответствия. Даже мелкие ошибки: сокращения в наименовании, адресе или не там поставленная запятая могут привести к задержке груза на таможне и дополнительным финансовым расходам. Будьте внимательны. Если вы сомневаетесь в правильности своих действий, обращайтесь к таможенному брокеру СБ Карго. Мы знаем, как правильно, и поможем вам.

Сертификация

Флюс сварочный не входит в Единый перечень продукции, подлежащей обязательной сертификации, и единый перечень продукции, подтверждение соответствия которой осуществляется в форме принятия декларации о соответствии. Следовательно, обязательная сертификация в отношении сварочного флюса не проводится. Однако для этой продукции разработаны нормативные документы в системе ГОСТ:

Однако для этой продукции разработаны нормативные документы в системе ГОСТ:

-

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия.

-

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей.

-

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы для дуговой сварки. Классификация

Данные документы устанавливают требования:

-

к химическому составу флюсов в зависимости от их марки;

-

процентному содержанию инородных частиц;

-

цвету, строению и размеру зерен флюса;

-

влажности;

-

плотности;

-

маркировки.

Маркировка наносится на мешок краской или в виде этикетки. Она должна содержать информацию:

-

массу продукта;

-

номер партии;

-

марку флюса;

-

обозначение стандарта;

-

товарный знак/наименование;

-

надпись «Беречь от влаги», «Осторожно, хрупкое».

Пакет документации для получения сертификата таков:

-

заявка;

-

копию контракта ВЭД;

-

основные выдержки из устава организации;

-

свидетельства ОГРН и ИНН;

-

описание и образцы продукции.

Сертификация выполняется после выполнения лабораторного исследования предоставленных заявителем образцов продукции. Если продукция удовлетворяет требованиям, то оформляется протокол испытания, сертификат. Сведения об оформленных документах заносятся в Реестр Росаккредитации. Продукция, на которую получен добровольный сертификат, может маркироваться знаком «РСТ».

Перевозка

Перевозка флюса требует должной осторожности и соблюдения требований безопасности. При упаковке, перевозке, контроле качества вероятно распространение пыли, которая содержит вредные для здоровья вещества: соединения фтора, кремния, марганца. Пыль токсична. Она раздражает слизистые оболочки и кожные покровы. Сварочный плавленый флюс упаковывается в бумажные мешки весом от 20 до 50 кг. Возможно использование вместо мешков специализированных контейнеров или бумажных пакетов с полиэтиленовым вкладышем. Керамические флюсы по ГОСТу должны быть запакованы в четырехслойные или пятислойные мешки марки НМ, вкладываемые в джутовые мешки. Бывает, что сварочные флюсы упаковывают в стальные бочки по 25 кг.

Бывает, что сварочные флюсы упаковывают в стальные бочки по 25 кг.

Продукцию перевозят в крытых транспортных средствах. Температура хранения и перевозки 20°C +/-10°C. Влажность должна быть максимально низкой. Поддоны должны быть упакованы в термоусадочную пленку.

Услуги СБ Карго

Таможенный представитель СБ Карго поможет организовать перевозку и таможенное оформление сварочного флюса. Наши специалисты выполнят классификацию товара, рассчитают таможенные платежи, предложат несколько вариантов перевозки, чтобы вы могли выбрать наиболее выгодный и удобный. Помогут с оформлением разрешительных документов и, в частности, с сертификацией товара. Мы также специализируемся на решении проблем, возникающих в ходе таможенного оформления, например, поможем обжаловать корректировку таможенной стоимости.

Поставка может быть оформлена на ваш контракт или на наш контракт. Последний вариант наиболее удобен для заказчика, т.к. минимизируется его участие в процессе. Чтобы проконсультироваться по поводу поставки, подготовьте основные документы, в которых содержится важная информация: инвойс, контракт ВЭД, упаковочный лист. Звоните нам по телефону +7(499)643-43-06 или пишите на электронную почту [email protected].

Чтобы проконсультироваться по поводу поставки, подготовьте основные документы, в которых содержится важная информация: инвойс, контракт ВЭД, упаковочный лист. Звоните нам по телефону +7(499)643-43-06 или пишите на электронную почту [email protected].

Сварочные флюсы – Осварке.Нет

Сварочные флюсы — гранулированный порошок подаваемый в зону сварки, где при плавлении выполняет функции защиты сварной ванны и дуги от воздействия воздуха, стабилизации горения сварной дуги, качественного формирования шва, легирования металла шва необходимыми компонентами и т. д. Флюсы используют для автоматической и полуавтоматической сварки под флюсом, а также для электрошлаковой сварки.

Сварочные флюсы используемые для газовой сварки и сварки угольным электродом имеют немного другое предназначение. Флюсы этой классификации предназначены для удаления со шва твердых неметаллических включений и защиты от окисления кромок сварных деталей и присадки.

Классификация сварочных флюсов

Основными признаками по которым разделяют флюсы — метод производства, химический состав и целевое предназначение. В зависимости от способа производства бывают плавленные и неплавленные флюсы.

В зависимости от способа производства бывают плавленные и неплавленные флюсы.

Плавленные флюсы производят путем сплавления всех его компонентов и последующего дробления на мелкие зерна необходимой грануляции. Плавленные флюсы могут быть стекловидные и пемзовидные. Первые имеют вид прозрачных зерен разных оттенков, которые получают путем заливания горячего (1200°C) жидкого флюса в бак с водой. Пемзовидные флюсы — зерна пенистого материала получаемые при вливании жидкого флюса, нагретого до температуры 1600°C, в бак с водой. Когда пары воды подымаются, создают пемзовидный флюс. Размер зерен пензовидного флюса — от 0,2 до 4 мм. При использовании таких флюсом наблюдается лучшее формирование сварного шва. Более надежной защитой зоны сварки отличаются стекловидные флюсы.

Плавленные флюсы более дешевые в производстве и обеспечивают надежное формирование шва, защиту дуги, легкое отделение шлака. Хранить флюсы необходимо в сухих местах в бумажных мешках.

Неплавленный флюс производят путем смешивания мелких гранул компонентов входящих в флюс механическим путем без сплавления. Наиболее часто используют керамические флюсы.

Наиболее часто используют керамические флюсы.

Керамический флюс получают при смешивании компонентов с жидким стеклом и последующим протиранием сквозь сыто или с использованием специальных грануляторов. После дробление флюсу дают просохнуть при температуре 150-200°C и прожариваю при температуре 350°C. Керамические флюсы склонны поглощать влагу, поэтому их хранят в герметичных упаковках и жесткой таре через низкую прочность гранул. Их преимуществами считаются хорошая способность к легированию металла шва, низкая чувствительность к ржавчине и окалине.

По химическому составу различают оксидные, солевые и солеоксидные флюсы. Оксидные флюсы состоят с оксидов металлов из добавлением фторидных соединений. Из используют для сварки углеродистых и низколегированных сталей. Солевые флюсы состоят из фторидных и хлоридных солей металлов. Используют эти флюсы для сварки активных металлов. Солеоксидные флюсы, как можно понять, состоят из оксидов металлов и фторидов. Предназначены для сварки легированных сталей разного класса.

В зависимости от предназначения сварные флюсы делятся на несколько групп:

- для дуговой сварки углеродистых и низколегированных сталей;

- для дуговой сварки легированных сталей;

- для электрошлаковой сварки;

- для сварки цветных металлов и сплавов;

- флюсы для наплавки.

Флюсы для сварки сталей

Для сварки углеродистых и низколегированных сталей предназначены следующие марки флюсов отечественного производства: АН-348А, АН-348В, ОСЦ-45, АН-60, ФЦ-6, АНК-35, АН-20С, АН-37П и другие. Индексы стоящие после марки электрода означают: М — мелкие, С — стекловидные, П — пемзовидные.

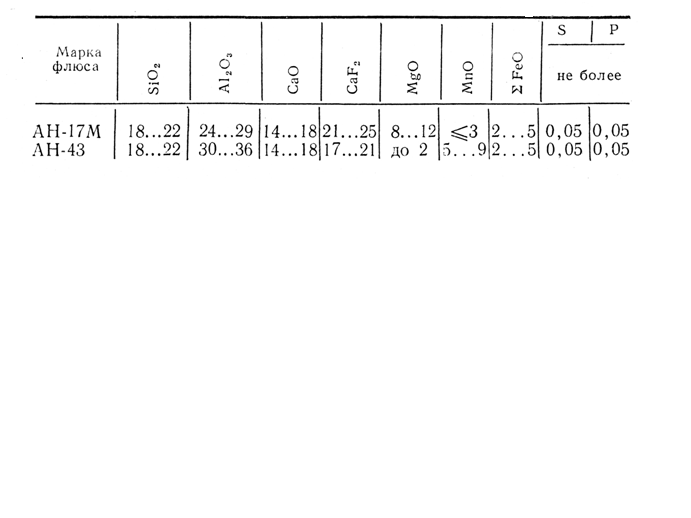

Для дуговой сварки средне- и высоколегированных сталей используют следующие марки флюсов отечественного производства: АН-20П, АН-20С, АН-26, АВ-4, АВ-5, АН-30, ОФ-6, ОФ-10, ФЦ-17, ФЦК-С и другие.

Электрошлаковую сварку выполняют с использованием флюсов марок: АН-8, АН-22, АНФ-1, АНФ-6, АНФ-7, АНФ-14У, АН-25, С-1.

- Механизированная сварка меди и ее сплавов выполняется под флюсом марок: АН-348-А, ОСЦ-45, АН-20С, АН-26С, АН-М1, АН-М13, АН-М15, АН-М10.

- Флюсы для механизированной сварки алюминия и его сплавов: ЖА-64, ЖА-64А.

- Флюсы для электрошлаковой сварки алюминия и его сплавов: АН-301, АН-302, АН-304.

- Флюсы для дуговой сварки титана и его сплавов: АНТ-1, АНТ-3, АНТ-7, АНТ-23А.

- Для электрошлаковой сварки титана и сплавов: АНТ-2, АНТ-4, АНТ-6.

Для наплавки используют флюсы марко: АН-70, АН-28, АН-20П и дургие.

Флюсы для газовой сварки

Отдельно можно выделить флюсы для газовой сварки и угольным электродом, которые должны растворять оксиды и неметаллические включения в металле сварной ванны. При использовании этих флюсов легкоплавкие смеси поднимают вверх сварной ванны у шлак. Используют флюсы в виде порошков или паст. Сварка низкоуглеродистых сталей такими флюсами не выполняется из-за склонности к образованию легкоплавких оксидов железа на поверхности шва.

При помощи флюсов можно сваривать чугун, цветные металлы, высоколегированные стали. Флюсы для газовой сварки, а также для сварки угольным электродом должны выполнять следующие требования:

- флюс должен иметь температуру плавления ниже основного металла;

- флюс должен обладать достаточной жидкотекучестью;

- флюс не должен способствовать коррозии швов;

- флюс должен раскислять оксиды и превращать их в легкоплавкие соединения или удалять их со шва;

- образованный шлак должен защищать сварную ванну от воздуха;

- шлак должен хорошо отделяться от поверхности сварного соединения после сварки;

- густота флюса должна быть ниже густоты металла, чтобы шлак хорошо всплывал на поверхность и не оставался в металле.

Выбирают флюс в зависимости от вида и свойств свариваемого металла. В сварной ванне могут образовываться основные и кислотные оксиды. Если образуются основные оксиды, то используются кислые флюсы и наоборот, если кислотные — то основные флюсы. В любом случае реакция проходит по схеме:

основной оксид + кислый оксид = соль

Сварка чугуна сопровождается образованием кислых оксидов SiO2 для растворения которых вводят основные оксиды K2O Na2O. В качестве основных флюсов используют углекислый натрий Na2CO3, углекислый калий K2CO3 и буру Na2B4O7.

При сварке меди и латуни образуются основные оксиды (Cu2O, ZnO, FeO и другие), поэтому для их растворения используют кислые флюсы (соединения бора).

Сварочные флюсы. Классификация и особенности

Сварочные флюсы. Классификация и особенности

Всем известно, насколько плохо влияют азот и водород на сварочный шов, кроме того они могу шов даже разрушить. Именно для того, чтобы защитить сварочный шов от вредного воздействия и существуют сварочные флюсы. Они применяются на основе газовой защиты металла от действия воздуха, а точнее сварочной ванны, в том числе и полностью всей зоны электрической дуги. Также сварочный флюс применяется чтобы уменьшить скорость остывания сварочного шва, а также функции шлакообразования. Если ко шву применили флюс, то он становится обладателем наилучших физико-механических свойств, получится наиболее гладкая и очень ровная поверхность, в том числе, естественные и красивые края. Еще сварочный флюс уменьшает разбрызгивание металла. Флюс маркируется с помощью букв и цифр, буквы показывают производителя, цифры – порядковый номер.

Именно для того, чтобы защитить сварочный шов от вредного воздействия и существуют сварочные флюсы. Они применяются на основе газовой защиты металла от действия воздуха, а точнее сварочной ванны, в том числе и полностью всей зоны электрической дуги. Также сварочный флюс применяется чтобы уменьшить скорость остывания сварочного шва, а также функции шлакообразования. Если ко шву применили флюс, то он становится обладателем наилучших физико-механических свойств, получится наиболее гладкая и очень ровная поверхность, в том числе, естественные и красивые края. Еще сварочный флюс уменьшает разбрызгивание металла. Флюс маркируется с помощью букв и цифр, буквы показывают производителя, цифры – порядковый номер.

Существует несколько типов сварочных флюсов:

- Для углеродистых сталей или низколегированных;

- Для высоколегированных сталей;

- Для различных сплавов, а также цветных металлов.

Флюсы можно разделить по способу их производства:

- Плавленый флюс изготавливается из мела, доломита, марганцевой руды: они плавятся в печи, затем остужаются в воде и в результате получается порошок;

- Неплавленый флюс, иначе говоря, керамический производится с использованием жидкого стекла.

В итоге, полученную полужидкую массу, сливают сквозь сито и получают гранулы, которые в последствии высушивают. Такой флюс необходим для легирования сварочного шва, и он не требует предварительно зачищать кромки металла.

В итоге, полученную полужидкую массу, сливают сквозь сито и получают гранулы, которые в последствии высушивают. Такой флюс необходим для легирования сварочного шва, и он не требует предварительно зачищать кромки металла.

Отличаются флюсы и по своему химическому составу, существуют оксидные, солеоксидные и солевые. В свою очередь оксидные разделяются на без кремнистые, низко кремнистые, высококремнистые, а также легированные, существуют марганцевые и безмарганцевые. Солевые флюсы включают фториды и хлориды таких элементов как натрий, калий, барий, они применяются при сварке активных металлов.

Окисление флюсов может быть активным и пассивным, а также малоактивным и высокоактивным. Качество сварочного шва значительно увеличивается при использовании сварочных флюсов, а его эргономические свойства помогают улучшить условия труда работника, в том числе, оптимизировать процесс сварки.

Руководство по выбору припоя | Nordson EFD

Это руководство охватывает наиболее важные этапы выбора паяльной пасты.

Существуют также дополнительные детали характеристик сплава и флюса, которые не рассматриваются в данном руководстве и могут быть очень важны в процессе выбора. Следует позвонить своему специалисту по продажам паяльных паст Nordson EFD, чтобы проверить требования и убедиться, что вы используете наиболее подходящую паяльную пасту для этой работы.

Существуют также дополнительные детали характеристик сплава и флюса, которые не рассматриваются в данном руководстве и могут быть очень важны в процессе выбора. Следует позвонить своему специалисту по продажам паяльных паст Nordson EFD, чтобы проверить требования и убедиться, что вы используете наиболее подходящую паяльную пасту для этой работы.

Шаг 1. Выбор сплава

При выборе припойного сплава нужно ответить на несколько вопросов.

- Должен ли сплав быть бессвинцовым?

- Существует ли требование к температуре оплавления или ее ограничение?

- Какой тип/размер частиц порошка необходим для наименьшей функции в данном случае применения?

Бессвинцовые/свинецсодержащие сплавы

Во многих случаях применения требуется использование бессвинцового припойного сплава. Иногда это объясняется тем, что продукт подпадает под действие директивы RoHS (ограничение использования опасных веществ), а иногда это предусмотрено корпоративными предписаниями. В некоторых случаях применения, подпадающих под действие директивы RoHS, требование к использованию бессвинцовых сплавов отменяется, поскольку требования к температуре оплавления могут быть выполнены только с помощью припойных сплавов с высоким содержанием свинца, которые не соответствуют нормам RoHS.

В некоторых случаях применения, подпадающих под действие директивы RoHS, требование к использованию бессвинцовых сплавов отменяется, поскольку требования к температуре оплавления могут быть выполнены только с помощью припойных сплавов с высоким содержанием свинца, которые не соответствуют нормам RoHS.

| Руководство по температуре сплава | |||||

| Свинецсодержащие сплавы | Бессвинцовые сплавы | ||||

| Сплав | Солидус (°C) | Ликвидус (°C) | Сплав | Солидус (°C) | Ликвидус (°C) |

| Sn43/Pb43/Bi14 | 144 | 163 | Sn42/Bi57/Ag1,0 | 137 | 139 |

| Sn62/Pb36/Ag2 | 179 | 189 | Sn42/Bi58 | 138E* | |

| Sn63/Pb37 | 183E* | Sn96,5/Ag3,0/Cu0,5 | 217 | 219 | |

| Sn60/Pb40 | 183 | 191 | Sn96,3/Ag3,7 | 221E* | |

| Sn10/Pb88/Ag2 | 268 | 290 | Sn95/Ag5 | 221 | 245 |

| Sn10/Pb90 | 275 | 302 | Sn100 | 232MP** | |

| Sn5/Pb92,5/Ag2,5 | 287 | 296 | Sn99,3/Cu0,7 | 227E* | |

| Sn5/Pb95 | 308 | 312 | Sn95/Sb5 | 232 | 240 |

| Sn89/Sb10,5/Cu0,5 | 242 | 262 | |||

| Sn90/Sb10 | 243 | 257 | |||

Рисунок 1. * Эвтектический – солидус и ликвидус равны ** MP – точка плавления * Эвтектический – солидус и ликвидус равны ** MP – точка плавления | |||||

Температура плавления

Каждый сплав предусматривает температуру, при которой он переходит из твердого состояния в жидкое (рисунок 1). Переход фазы из твердого состояния в жидкое начинается при достижении солидуса и заканчивается при достижении ликвидуса.

- Ниже солидуса сплав на 100 % пребывает в твердом состоянии.

- Между солидусом и ликвидусом (в области, называемой пластическим диапазоном) некоторая часть сплава является твердой, но большая часть является жидкой.

- Сплавы называются эвтектическими, когда солидус и ликвидус равны.

Хотя смачивание начинается при температуре солидуса, наилучшее смачивание достигается при пиковой температуре 15 ºС или выше над ликвидусом. Если паяное соединение должно сохранять физическую целостность при более поздней операции, такой как второй процесс оплавления, максимальная температура при более поздней операции должна быть ниже температуры солидуса сплава.

Размер частиц

После выбора наиболее подходящего сплава нужно выбрать размер частиц. В таблице размера частиц порошка (рисунок 2) приводится сопоставление размера частиц с типичными требованиями к печати и дозированию. Значения, указанные для размеров планарных, квадратных/круглых и капельных насадок, представляют наименьшую функцию, рекомендованную для порошка с частицами этого размера. Если функция меньше, для данного случая применения требуется порошок с частицами следующего размера в порядке уменьшения.

Использование порошка со слишком большими частицами приведет к трудностям с печатью и дозированием, что ухудшит качество. Стоимость использования порошка с меньшими частицами будет выше.

| Размер частиц порошка | ||||||

| Тип частиц порошка | Размер частиц порошка (микрон) | Шаг планарных выводов (мм/дюйм) | Квадратная/круглая апертура (мм/дюйм) | Диаметр капли (мм/дюйм) | Калибр насадки общего назначения | Калибр конусной насадки |

| II | 45-75 µ | 0. 65 / 0.025 65 / 0.025 | 0.65 / 0.025 | 0.80 / 0.030 | 21 | 22 |

| III | 25-45 µ | 0.50 / 0.020 | 0.50 / 0.020 | 0.50 / 0.020 | 22 | 25 |

| IV | 20-38 µ | 0.30 / 0.012 | 0.30 / 0.012 | 0.30 / 0.012 | 25 | 27 |

| V | 15-25 µ | 0.20 / 0.008 | 0.15 / 0.006 | 0.25 / 0.010 | 27 | |

| VI | 5-15 µ | 0.10 / 0.004 | 0.05 / 0.002 | 0.15 / 0.006 | 32 | |

Рисунок 2. | ||||||

Шаг 2. Выбор флюса

Категории флюсов определяются Военной спецификацией QQ-S-571E, а также рейтинговой системой флюсов IPC. Спецификацией QQ-S-571E выделяется пять основных категорий. Каждая из категорий предусматривает различные уровни активности, физические качества остатка и необходимые методы очистки.

| Сравнение флюсов | ||

| Низкая активность | Средняя активность | Высокая активность |

| В сравнительной таблице флюсов показаны относительные диапазоны активности каждой категории флюсов. Обратите внимание на накладку уровней активности между группами флюсов. | ||

Канифольный

Канифольный флюс состоит из канифоли и растворителя. Канифольный флюс обладает очень низкой активностью и подходит только для легко паяемых поверхностей. Классификация IPC — ROL0. Остаток канифоли твердый, не вызывает коррозию, не проводит ток и может быть оставлен на поверхности. Остаток может быть удален с помощью подходящего растворителя.

Классификация IPC — ROL0. Остаток канифоли твердый, не вызывает коррозию, не проводит ток и может быть оставлен на поверхности. Остаток может быть удален с помощью подходящего растворителя.

Не требующий отмывки

Флюс, не требующий отмывки, состоит из канифоли, растворителя и небольшого количества активатора. Флюс, не требующий отмывки, обычно предусматривает активность в пределах низкой и средней и подходит для легко паяемых поверхностей. Обычная классификация IPC — ROL0 или ROL1. Остаток флюса, не требующего отмывки, прозрачный, твердый, не вызывает коррозию, не проводит ток и рассчитан на то, чтобы остаться на узлах многих типов. Остаток может быть удален с помощью подходящего растворителя. Некоторые (но не все) флюсы, не требующие отмывки, труднее удалить, чем канифольные среднеактивированные флюсы.

Канифольный среднеактивированный

Канифольный среднеактивированный флюс состоит из канифоли, растворителя и небольшого количества активатора. Большинство канифольных среднеактивированных флюсов предусматривает довольно низкую активность и лучше всего подходит для легко паяемых поверхностей. Обычная классификация IPC — ROL0, ROL1, ROM0 или ROM1. Остаток канифольного среднеактивированного флюса прозрачный и мягкий. Большинство из них не вызывают коррозию и не проводят ток. Многие канифольные среднеактивированные флюсы проходят тестирование SIR как флюс, не требующий отмывки. Остаток может быть удален с помощью подходящего растворителя.

Обычная классификация IPC — ROL0, ROL1, ROM0 или ROM1. Остаток канифольного среднеактивированного флюса прозрачный и мягкий. Большинство из них не вызывают коррозию и не проводят ток. Многие канифольные среднеактивированные флюсы проходят тестирование SIR как флюс, не требующий отмывки. Остаток может быть удален с помощью подходящего растворителя.

Канифольный активированный

Канифольный активированный флюс состоит из канифоли, растворителя и агрессивных активаторов. Канифольный активированный флюс предусматривает аналогичную или более высокую активность, чем канифольный среднеактивированный флюс, для умеренно и сильно окисляемых поверхностей. Обычная классификация IPC — ROM0, ROM1, ROH0 или ROh2. В отсутствие тестирования, чтобы доказать обратное, считается, что остаток канифольного активированного флюса вызывает коррозию. Узлы, чувствительные к коррозии или возможности электрической проводимости через остаток, должны быть очищены как можно скорее после сборки. Остаток может быть удален с помощью подходящего растворителя.

Растворимый в воде

Флюс, растворимый в воде, состоит из активаторов, тиксотропа и растворителя. Флюс, растворимый в воде, предусматривает широкий диапазон уровней активности, от отсутствия активности до чрезвычайно высокой активности, при пайке даже на самых сложных поверхностях, таких как нержавеющая сталь. Классификация IPC обычно начинается с OR для органики. Они предусматривают низкий, средний и высокий уровни активности и содержание галогенидов в размере 0 или 1. По определению остаток может быть удален с помощью воды.

Шаг 3. Определение особых характеристик

Последняя область, которую следует учитывать при окончательном выборе паяльной пасты, относится к любым другим особым характеристикам, которые могут потребоваться в сложных условиях. Две формулы флюса могут сильно различаться по производительности, несмотря на одинаковые классификации QQ-S-571E и J-STD-004 Паяльные пасты со специфическими характеристиками можно использовать для устранения технических трудностей сборки, с которыми не могут справиться другие формы припоя. Ниже приведены несколько примеров характеристик флюса, которые влияют на производительность паяльной пасты.

Ниже приведены несколько примеров характеристик флюса, которые влияют на производительность паяльной пасты.

Ограниченный остаток

Остатки флюса NC 26D04 остаются либо на шве, либо очень близко ко шву после оплавления. Данная характеристика наиболее важна при использовании составов, не требующих отмывки, когда видно соединение или распространение флюса на окружающие области может вызвать проблему.

Заполнение зазоров и/или получение вертикальных поверхностей

Канифольные среднеактивированные флюсы RMA 07D01 и 04D01 предназначены для удержания сплава на месте до достижения ликвидуса. Эти составы подходят для устранения зазоров, заполнения отверстий и пайки соединений на вертикальных поверхностях.

Быстрое оплавление

Термин, используемый для описания нагрева паяльной пасты менее чем за 5 секунд. Паяльные пасты RMA 04D02 и RMA 07D02 с быстрым оплавлением не разбрызгиваются при нагревании в течение всего 0,25 секунды. Типичные методы, обеспечивающие быстрое оплавление, включают использование лазера, паяльника, стержня накала и индукционной пайки.

Выдавливание стержнем или капельное выдавливание

Техника нанесения припоя путем погружения компонента или стержня в паяльную пасту. Это обеспечивает прилипание тонкого сплошного слоя паяльной пасты NC 21T20 к компоненту. Данная техника полезна при нанесении припоя на изделия, которые не поддаются печати или дозированию (например, группы стержней).

Низкий уровень образования пустот

IPC-7097A представляет собой спецификацию для реализации процесса проектирования и сборки BGA. Критерии проверки для массивов шариковых выводов (BGA) и MicroBGA часто требуют, чтобы уровень образования пустот составлял менее 20%. Для обеспечения соответствия очень низким ограничениям уровня образования пустот, применяемым к сборкам Класса 3, требуется паяльная паста с низким уровнем образования пустот.

Флюс, пригодный для УФ-контроля

При использовании в отдельном порядке или при смешивании со сплавом для формирования паяльной пасты (NC 22D05 и RMA 07D05) наш флюс, пригодный для УФ-контроля, позволяет получить оптическое подтверждение наличия флюса. Эти составы также люминесцируют под воздействием ультрафиолетовых лучей, давая возможность подтвердить нанесение паяльной пасты.

Эти составы также люминесцируют под воздействием ультрафиолетовых лучей, давая возможность подтвердить нанесение паяльной пасты.

Что означает классификация J-STD-004 «ИЛИ» и что она не означает | Эрик Бастоу | Блоги Индийской корпорации | Флюс | Индий Корпорейшн | Нет чистого флюса | Нет чистого припоя | поверхностный припой | припой | флюс для припоя | Пайка | паяные соединения | Паяльная паста | Паяемость

Большинство флюсов и паяльных паст для поверхностного монтажа классифицируются как RO или OR. Время от времени можно увидеть случайный поток RE. Люди обычно признают флюсы и паяльные пасты, классифицированные ROL0 и ROL1, как не подлежащие очистке.И часто люди «узнают» флюс или пасту, классифицированную как OR, как водосмываемый материал. Но есть также «нечистые» материалы, которые можно квалифицировать как OR. Можно спросить, как это может быть. На самом деле это очень просто. Это связано с тем, как RO и OR определены в J-STD. В соответствии с 3.3.1.1 Состав флюса в J-STD-004B «Флюс должен быть классифицирован как канифоль ( RO ), смола ( RE ), органический ( OR ) или неорганический ( IN ) на основе наибольшая массовая доля его нелетучей части. (Курсив добавлен автором блога.) Практически все паяльные пасты и флюсы с низким или нулевым остатком, не требующие отмывки, практически не содержат канифоли или смолы. Итак, если вы производитель пасты или флюса и пытаетесь классифицируйте свой не содержащий канифоли/смолы материал без очистки с помощью определений J-STD, какое обозначение вы выберете? Есть только одно обозначение, которое отдаленно имеет смысл, учитывая четыре варианта, которые у вас есть, и это ИЛИ.

(Курсив добавлен автором блога.) Практически все паяльные пасты и флюсы с низким или нулевым остатком, не требующие отмывки, практически не содержат канифоли или смолы. Итак, если вы производитель пасты или флюса и пытаетесь классифицируйте свой не содержащий канифоли/смолы материал без очистки с помощью определений J-STD, какое обозначение вы выберете? Есть только одно обозначение, которое отдаленно имеет смысл, учитывая четыре варианта, которые у вас есть, и это ИЛИ.

Ниже приведен пример того, как результаты теста J-STD могут выглядеть для неочищенной паяльной пасты, имеющей классификацию OR.

Поскольку большинство паяльных паст и флюсов, не требующих отмывки, не оставляют следов или практически не оставляют следов, они могут быть весьма желательны в тех случаях, когда удаление остатков является дорогостоящим, но желательно или необходимо минимальное количество остатков флюса. Такие приложения включают сценарии, в которых паяное соединение будет покрыто недоливом, конформным покрытием или другой формой герметизации. Традиционные остатки канифоли/смолы без очистки могут быть несовместимы с такими материалами, что приводит к образованию пустот и/или плохой адгезии инкапсулята.

Традиционные остатки канифоли/смолы без очистки могут быть несовместимы с такими материалами, что приводит к образованию пустот и/или плохой адгезии инкапсулята.

Паяльная паста и флюсы с низким остатком также подходят для ICT (внутрисхемного тестирования) или других испытаний пробников, поскольку они не оставляют следов, которые могут склеивать пробник или мешать контакту пробников с контактной площадкой и/или припоем. соединение.

Не отказывайтесь ошибочно от использования операционного материала, думая, что он требует очистки (смываемой водой). Они представляют собой ряд материалов, классифицированных как OR, которые не требуют очистки, оставляют мало или не оставляют следов, и поэтому весьма полезны в ряде приложений, которые включают последующую инкапсуляцию.

Основное руководство по флюсу для пайки электроники

При соединении двух металлов в процессе пайки, например при сборке печатных плат, для достижения настоящего металлургического соединения требуется флюс. Это гарантирует, что паяное соединение не растрескается и не расшатается даже при повседневном износе. В этой статье рассматриваются доступные типы флюсов, преимущества и недостатки каждого из них, а также варианты удаления флюса.

Это гарантирует, что паяное соединение не растрескается и не расшатается даже при повседневном износе. В этой статье рассматриваются доступные типы флюсов, преимущества и недостатки каждого из них, а также варианты удаления флюса.

Что такое флюс?

Флюс помогает в процессах пайки и распайки, удаляя оксидные пленки, образующиеся на поверхности припаиваемых металлов.Он увеличивает смачивающую способность припоя, благодаря чему он более равномерно растекается по поверхности без образования комков (удаления влаги).

Канифоль (тип R) Флюс

Самый простой флюс для пайки, который используется уже более тысячи лет, представляет собой природную канифоль, полученную из смолы сосновой смолы. Смолу сосновой смолы растворяют в растворителе, а затем перегоняют, чтобы получить прозрачную белоснежную канифоль, используемую в паяльных флюсах. Канифоль представляет собой совокупность встречающихся в природе кислот, главным образом абиетиновой кислоты и ее гомологов. При использовании в качестве флюса для пайки прозрачная канифоль растворяется в растворителе, обычно в изопропиловом спирте. При таком использовании без добавления кислотных активаторов его называют канифольным флюсом типа R.

При использовании в качестве флюса для пайки прозрачная канифоль растворяется в растворителе, обычно в изопропиловом спирте. При таком использовании без добавления кислотных активаторов его называют канифольным флюсом типа R.

Активаторы добавляются к флюсу для пайки, чтобы увеличить способность флюса растворять более тяжелые оксидные пленки, особенно те, которые образуются при более высоких температурах пайки, необходимых для бессвинцовых припоев. Активированные флюсы могут быть как слабоактивированными, так и типа RMA (канифоль — слабоактивированные) или RA (канифоль-активированные).Обычно используемые активаторы включают органические кислоты, галогенированные (содержащие хлор или бром) соединения, амиды и одноосновные и двухосновные органические соли. Все эти активаторы вызывают коррозию и должны быть удалены с печатной платы для обеспечения долговременной надежности.

Активированные и слабоактивированные канифольные флюсы могут оставлять после себя ионы хлорида и другие вызывающие коррозию остатки, поэтому их необходимо удалять с печатной платы после пайки или демонтажа, чтобы предотвратить долговременные отказы, связанные с коррозией. Остатки этих флюсов также иногда бывают липкими и притягивают пыль, которая может содержать проводящие элементы, вызывающие короткие замыкания и другие электрические неисправности на плате. Поскольку бессвинцовые припои становятся все более распространенными в производстве, использование высокоактивированных флюсов для преодоления образования оксидной пленки при более высоких температурах пайки будет увеличиваться. Тщательная очистка после пайки или распайки при использовании бессвинцового сплава станет обязательной.

Остатки этих флюсов также иногда бывают липкими и притягивают пыль, которая может содержать проводящие элементы, вызывающие короткие замыкания и другие электрические неисправности на плате. Поскольку бессвинцовые припои становятся все более распространенными в производстве, использование высокоактивированных флюсов для преодоления образования оксидной пленки при более высоких температурах пайки будет увеличиваться. Тщательная очистка после пайки или распайки при использовании бессвинцового сплава станет обязательной.

Флюс без очистки

Неочищаемые флюсы могут быть изготовлены из натуральной канифоли или содержать синтетические смолы.Флюсовые растворы без очистки на основе канифоли в основном такие же, как флюсы на основе канифоли (тип R), но обычно содержат природную смоляную канифоль в гораздо более низкой концентрации, чем та, которая используется в растворах флюсов типа R (R, RMA и RA). Настоящие синтетические флюсы без очистки содержат синтетические смолы, которые придают флюсу те же желаемые свойства, что и продукт из натуральной канифоли. Флюсовые растворы, не требующие очистки, также могут содержать дополнительные активаторы, а их остатки могут привести к коррозии.

Флюсовые растворы, не требующие очистки, также могут содержать дополнительные активаторы, а их остатки могут привести к коррозии.

No-clean был разработан, чтобы помочь производителям печатных плат сократить время и расходы на очистку платы после пайки.Флюсы без очистки оставляют гораздо меньше следов, чем обычные флюсы типа R, и это меньшее количество остатков, как правило, не мешает работе платы и не вызывает долговременных отказов, связанных с коррозией.

Остатки флюса, не подлежащего очистке, могут быть липкими и притягивать пыль или иным образом портить внешний вид печатной платы, поэтому может потребоваться удаление (очистка) для соблюдения стандартов внешнего вида или эксплуатации. Если на печатную плату должно быть нанесено конформное покрытие для защиты схемы во время работы, поверхность платы должна быть очищена от остатков флюса, даже минимальных остатков, оставленных неочищенным флюсом, для обеспечения хорошей адгезии конформного покрытия.Необходимость использования более активного (коррозионно-активного) флюса при пайке бессвинцовыми сплавами также может привести к необходимости удаления остатков флюса, что еще больше снизит преимущества использования флюсов без очистки.

Водорастворимый (водный) флюс

В водорастворимых флюсах обычно используются водорастворимые смолы, остатки которых следует удалять промывкой водой. Некоторые водорастворимые флюсы представляют собой растворы на водной основе, что устраняет необходимость использования раствора флюса на спиртовой основе.Это один из способов сокращения выбросов ЛОС для тех производителей плит, которые действуют в соответствии со строгими экологическими нормами. Кислотные активаторы, обычно используемые в водорастворимых флюсах, включают органические кислоты, галогенированные (содержащие хлор или бром) соединения, амиды и одноосновные и двухосновные органические соли. Все эти активаторы вызывают коррозию и должны быть удалены с печатной платы для обеспечения долговременной надежности.

Классификация стандартных флюсов IPC J

Система классификации флюсов IPC J Standard (Joint Industry Standard) заменила военные стандарты пайки QQ-S-571 и MIL-F-14256. . Флюсы классифицируются как RO (канифоль), OR (органические), IN (неорганические) и RE (смола/синтетическая смола). Активность раствора флюса оценивается как L (низкая активность или <0,5% галогенида), M (средняя активность или от 0 до 2% галогенида) и H (высокая активность или от 0 до >2% галогенида). Флюсы классифицируются по содержанию галогенидов (Cl- или Br-) как 0 (без галогенов) или 1 (некоторые галогениды). В соответствии с этой схемой классификации флюс ROL0 будет флюсом на основе канифоли с низкой активностью и нулевым содержанием галогенидов. Флюс RMA может быть классифицирован по этой схеме как ROM1, если он содержит 0.Содержание галогенидов от 5 до 2,0%.

. Флюсы классифицируются как RO (канифоль), OR (органические), IN (неорганические) и RE (смола/синтетическая смола). Активность раствора флюса оценивается как L (низкая активность или <0,5% галогенида), M (средняя активность или от 0 до 2% галогенида) и H (высокая активность или от 0 до >2% галогенида). Флюсы классифицируются по содержанию галогенидов (Cl- или Br-) как 0 (без галогенов) или 1 (некоторые галогениды). В соответствии с этой схемой классификации флюс ROL0 будет флюсом на основе канифоли с низкой активностью и нулевым содержанием галогенидов. Флюс RMA может быть классифицирован по этой схеме как ROM1, если он содержит 0.Содержание галогенидов от 5 до 2,0%.

Флюсовые продукты Chemtronics

Ручки-дозаторы CircuitWorks Flux обеспечивают контролируемое и точное нанесение, которое в целом совместимо с большинством материалов в электронной промышленности. Нанесение флюса на печатные платы, радиаторы, держатели микросхем, переключатели, розетки и многое другое.

быстро сохнут, полностью портативны и имеют минимальные отходы флюса. Мгновенное смачивающее действие обеспечивает полное раскисление металлических поверхностей, обеспечивая наилучшие поверхности для ручной пайки.

Ручки флюса CircuitWorks разработаны специально для нанесения каждого типа флюса с точным контролем:

- Ручка-дозатор для канифольного флюса быстро наносит неагрессивный флюс типа R. Этот флюс соответствует требованиям MIL-F-14256 E и F. .

- Ручка-дозатор No Clean Flux точно наносит запатентованный неагрессивный, не содержащий галогенидов органический флюс с низким содержанием твердых частиц. Этот флюс соответствует требованиям Bellcore TR-NWT-000078 и IPC SF-818 по сопротивлению поверхностной изоляции. Ручка-дозатор для бессвинцового флюса

- быстро наносит неагрессивный, не содержащий галогенов флюс No Clean, соответствующий требованиям Bellcore TR-NWT-000078 и IPC SF-818 по сопротивлению поверхностной изоляции.

Ручка-дозатор

Ручка-дозатор - Water Soluble Flux разработана специально для точного нанесения водорастворимого флюса. Водорастворимый флюс состоит из органического водорастворимого флюса с нейтральным pH, совместимого с большинством паяльных масок. Высокоактивный органический продукт легко смывается водой, что снижает затраты на очистку.

CircuitWorks Tacky Flux представляет собой состав типа ROL0, разработанный для ремонта BGA, требующих высокой надежности, стабильности и чистоты. Гелевая композиция CircuitWorks Tacky Flux удерживает компонент BGA на месте даже при движении платы.Его более низкая вязкость облегчает нанесение и не содержит ионогенного материала. CircuitWorks Tacky Flux подходит для применения в чистых помещениях.

Средство для удаления флюса Chemtronics

Средство для удаления флюса рекомендуется для операций после пайки, печатных плат, чувствительных компонентов схем, выводов компонентов, контактных площадок SMD, держателей микросхем, вилок, разъемов и радиаторов, а также устройств для сквозных отверстий и поверхностного монтажа.

Надлежащее техническое обслуживание имеет решающее значение для обеспечения надежной работы схемы. Мало того, что это некрасиво, некоторые остатки флюса могут способствовать короткому замыканию и коррозии, ухудшая качество или разрушая печатную плату.Тип удаляемого флюса, совместимость с растворителями и простота применения — все это факторы, которые необходимо учитывать при выборе соответствующего продукта. Flux-Off® доступен в виде аэрозоля, системы BrushClean™ и жидкой формы для паровых обезжиривающих средств, распылительных систем, ультразвуковых установок и погружных резервуаров.

ПродуктыFlux-Off специально разработаны для удаления всех типов канифоли (типы R, RA и RMA), не требующих очистки, водорастворимых и синтетических (тип SA) флюсов. Спрей для удаления флюса можно распылять в любом направлении, даже вверх ногами.

Ручки для удаления флюса CircuitWorksразработаны специально для удаления каждого типа флюса:

- Ручка для удаления канифольного флюса быстро удаляет остатки флюса типа R, RMA и RA.

- No Clean Flux Remover Pen точно удаляет как органические, так и синтетические флюсы с низким содержанием твердых частиц. Ручка для удаления бессвинцовых флюсов

- быстро удаляет остатки канифольных флюсов типа R, RMA и RA, а также органические и синтетические флюсы, не содержащие свинца, используемые в высокотемпературных бессвинцовых применениях.

Для получения дополнительной информации о лучших методах очистки всех типов чистых помещений обратитесь к специалисту Chemtronics по применению по адресу [email protected] или 770-424-4888.

ISO — Международная организация по стандартизации

Часто задаваемые вопросы

Можно ли предварительно просмотреть или купить стандарт?

Нет, мы все еще работаем над восстановлением работоспособности этой службы.

Однако вы можете приобрести стандарты ИСО и другие публикации ИСО у члена ИСО в вашей стране.

На странице членов ISO указана контактная информация для всех членов ISO, включая ссылки на их интернет-магазины, где они доступны.

Что вы подразумеваете под «недоступен»?

На данный момент это означает, что вы не можете получить доступ, использовать или выполнять какие-либо действия в приложениях.

Что вы подразумеваете под «ограниченной функциональностью»?

На данный момент это означает, что вы можете получить доступ к инструменту и выполнить ограниченное количество действий и/или получить доступ к определенным функциям.

Я являюсь участником ISOlutions, повлияет ли это на мои национальные приложения?

Да. Национальные документы, бюллетени и интернет-магазины (в рамках ISOlutions) в настоящее время недоступны. Приложение National Meetings по-прежнему доступно с ограниченной функциональностью.

Как это влияет на встречи ISO?

ISO Meetings в настоящее время доступен; однако в данный момент вы не сможете добавлять какие-либо новые документы. Вы по-прежнему можете создавать, просматривать и вносить изменения в собрания.

Вы по-прежнему можете создавать, просматривать и вносить изменения в собрания.

Zoom также полностью доступен.

Поскольку я не могу проголосовать в бюллетенях ISO, что это означает для сроков/процесса?

Этот сбой влияет на открытые бюллетени, поскольку избиратели не могут проголосовать, пока приложение недоступно. Как только приложение для голосования будет доступно (дата еще не подтверждена), избиратели будут проинформированы о том, что любые открытые бюллетени, которые должны были быть закрыты во время простоя приложения, продлеваются на 5 дней.

Когда, по вашему мнению, будут восстановлены резервные копии сайтов и инструментов?

Мы делаем все возможное, чтобы сократить время простоя. Эта страница будет обновляться по мере возобновления работы сайтов и инструментов. Мы расскажем, что вернется в онлайн, как только сможем.

J-STD-004B | Порошковый припой | Свинцовый и бессвинцовый припой с флюсовой сердцевиной

Что такое J-STD-004? J-STD-004 — это стандарт, разработанный IPC для контроля и регулирования флюса, используемого в порошковой припойной проволоке и паяльной пасте. Это отраслевой стандарт, используемый всеми производителями в Великобритании и по всей Европе.

Это отраслевой стандарт, используемый всеми производителями в Великобритании и по всей Европе.

Последней версией этого стандарта является J-STD-004B Amendment 1, опубликованная в 2011 году.

Что такое IPC-TM-650 2.3.28.1?В этом методе IPC указано, как проводится проверка на содержание галогенидов в флюсе для пайки.

Чтобы проверить содержание галогенидов в проволоке припоя, проволоку расплавляют, чтобы обнажить флюс.Затем флюс экстрагируют растворителем. При использовании этого метода образуется такой же неорганический галогенид, как и в процессе пайки. Затем количество этого неорганического галогенида можно определить с помощью ионной хроматографии.

Всегда ли флюсы припоя контролировались J-STD-004? До введения Совместных отраслевых стандартов (J-STD-004) классификация флюса в проволочном припое контролировалась BS 5625, а тесты на надежность флюса контролировались некоторыми крупными производителями, включая British Telecom, The Министерство обороны и канадский производитель телекоммуникаций Bellcore.

Существует также стандарт ISO 9454-1:2016 со спецификациями флюсов. Однако, поскольку большинство клиентов используют J-STD-001, J-STD-004B в настоящее время более актуален.

Изменяются ли характеристики J-STD-004?Стандарты по мере развития технологий меняются, чтобы удовлетворить постоянно растущие потребности электронной сборки, поскольку производители проволочных припоев разрабатывают различные методы и химические вещества для создания продуктов из проволочных припоев.

Какие изменения?Изменения связаны с обнаружением галогенида и активностью флюса в проволоке. По мере совершенствования составов производителей методов обнаружения уже не хватало для того, чтобы идти в ногу с технологическими изменениями.

В спецификацию были внесены изменения, чтобы клиенты действительно знали, что они используют для сборки своей продукции, а также продукции своих клиентов.

Химия, связанная с системами активности, становится все более сложной. Например, во многих модификациях флюсов производители перешли на галогеновую активацию. Галогенактивированные флюсы не превращаются в галогениды до точки использования при нагреве, что означает, что галогениды скрываются, если не соблюдаются правильные процедуры.