Тест по теме «Классификация сварных швов и соединений»

ТЕСТЫ

По теме «Классификация сварных швов и соединений»

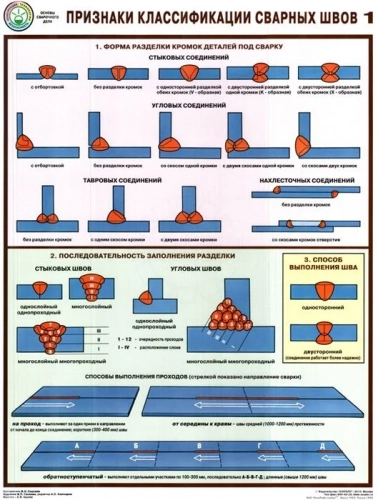

Какие существуют виды сварных швов?

А.Стыковые, угловые, тавровые, нахлёсточные.

Б. Стыковые, угловые, торцевые, точечные.

В. Стыковые, боковые, лобовые, передние и задние.

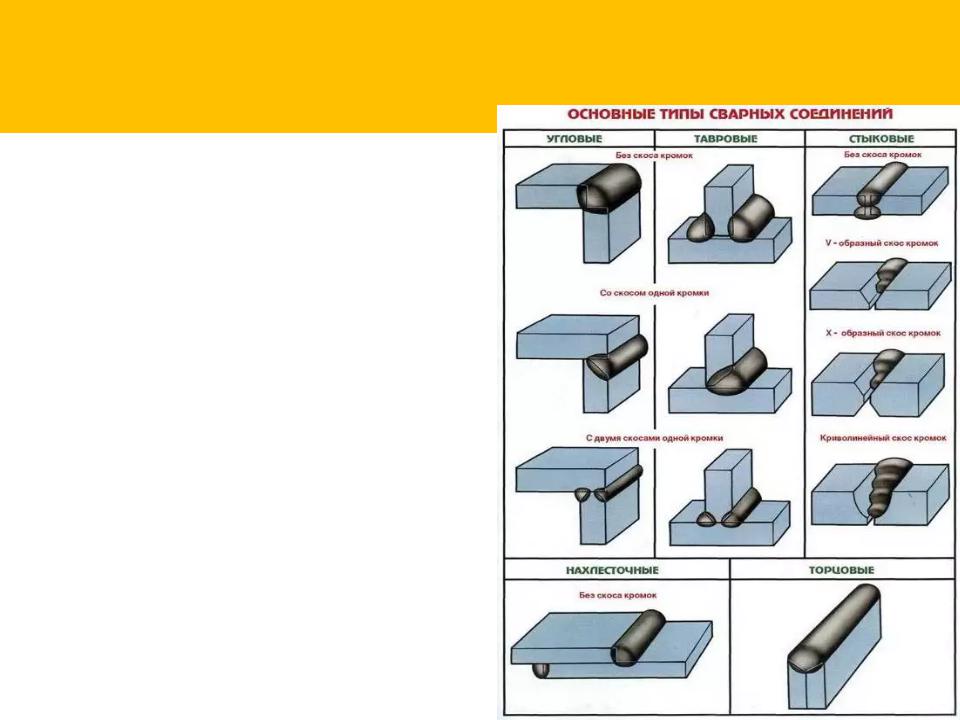

2. Какие существуют типы сварных соединений?

А. Мостовые, балочные, крановые, рамные.

Б. Точечные, рельефные, шовные, цепные, шахматные.

В. Стыковые, тавровые, угловые, нахлёсточные.

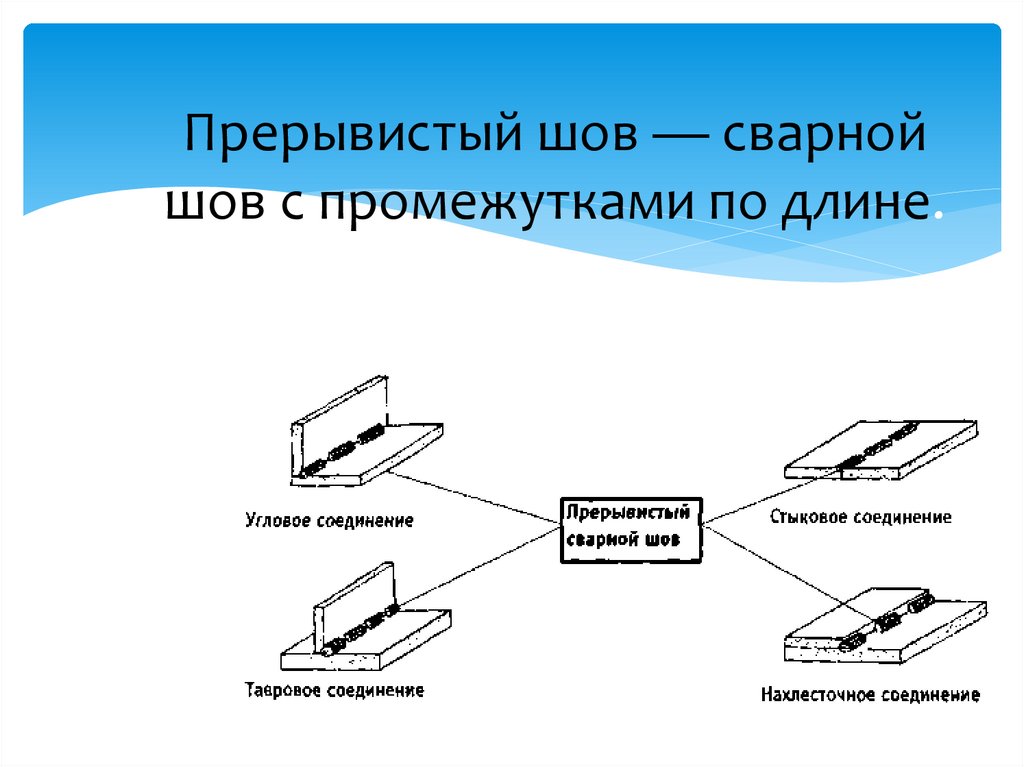

3. Какие из швов относятся к прерывистым?

А. Шахматные и цепные.

Б. Роликовые и точечные.

В. Фланговые и лобовые.

4.

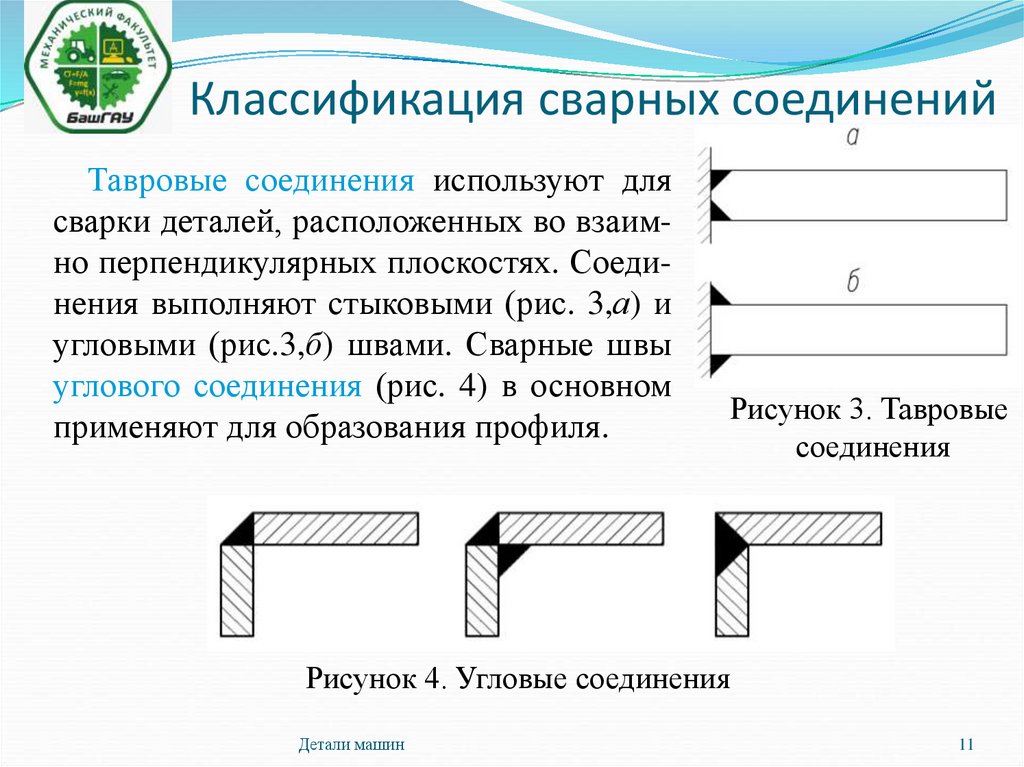

А. УГЛОВЫМ (У) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Б. УГЛОВЫМ (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

В. УГЛОВЫМ (У) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

5. Сварным швом называется……

А. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Б. Сварной шов – линия сварного соединения, образовавшаяся в результате свинчивания соединяемых деталей.

В. Сварной шов – участок сварного соединения, образовавшийся в результате кристаллизации нагретого металла в результате диффузии.

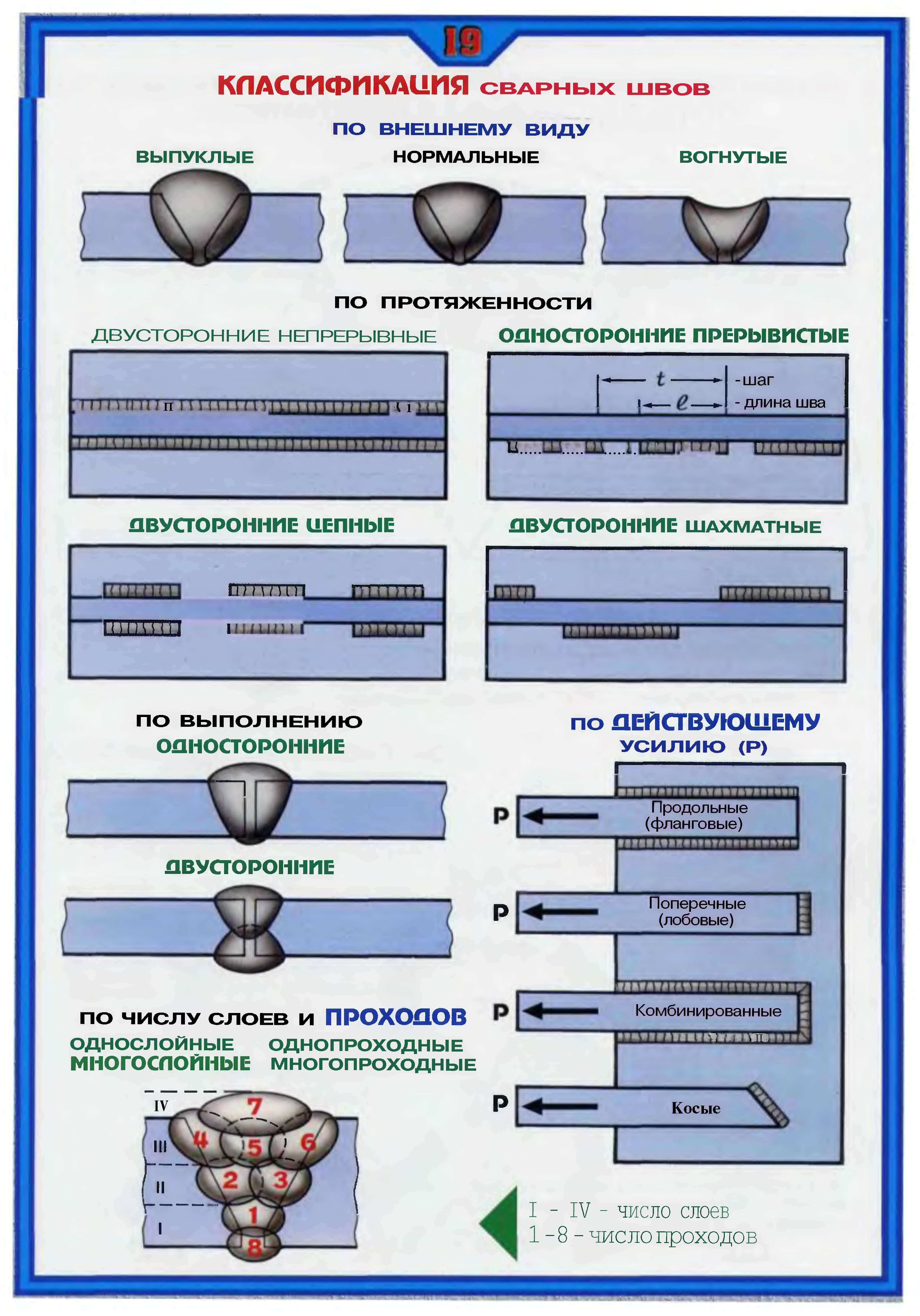

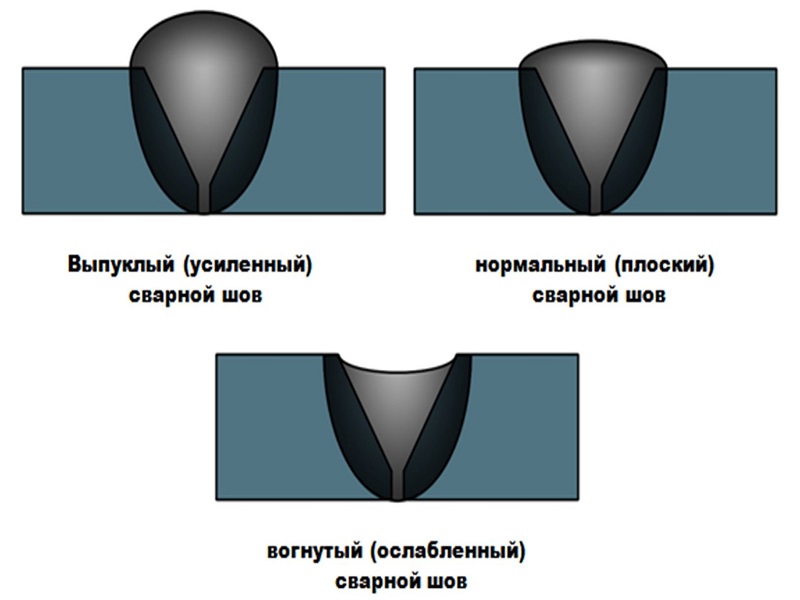

6. Сварные швы по внешнему виду делятся……

А. Внутренние, внешние, прорезные.

Б. Нормальные, выпуклые, вогнутые.

В. Сплошные, прерывистые, точечные.

7. По протяжённости сварные швы делятся на:

А. Сплошные, прерывистые, точечные.

Б. Длинные, средние, короткие, укороченные.

В. Шахматные, шашечные, цепные.

8. По назначению сварные швы делятся на:

А. Прочные, плотные, прочно-плотные.

Б. Односторонние, двухсторонние, сквозные.

В. Основные, подварочные, корневые.

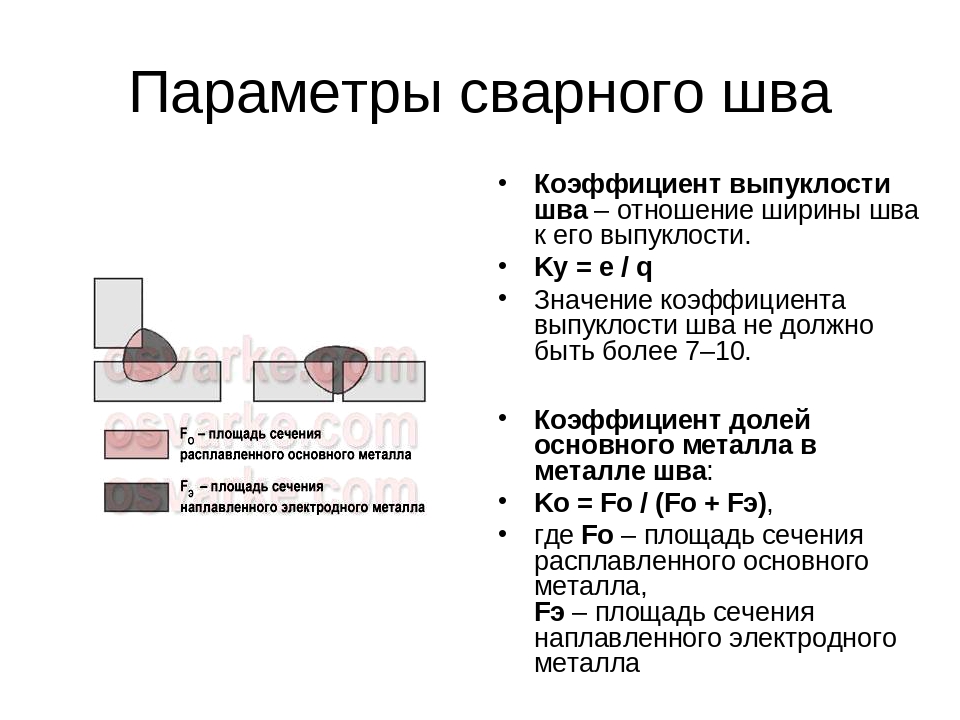

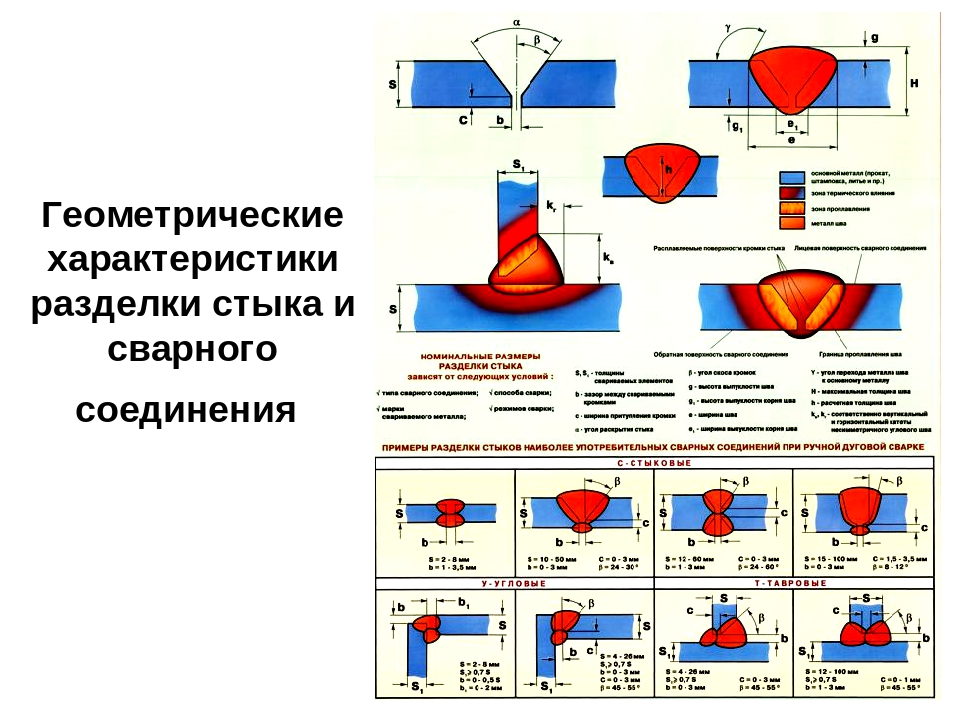

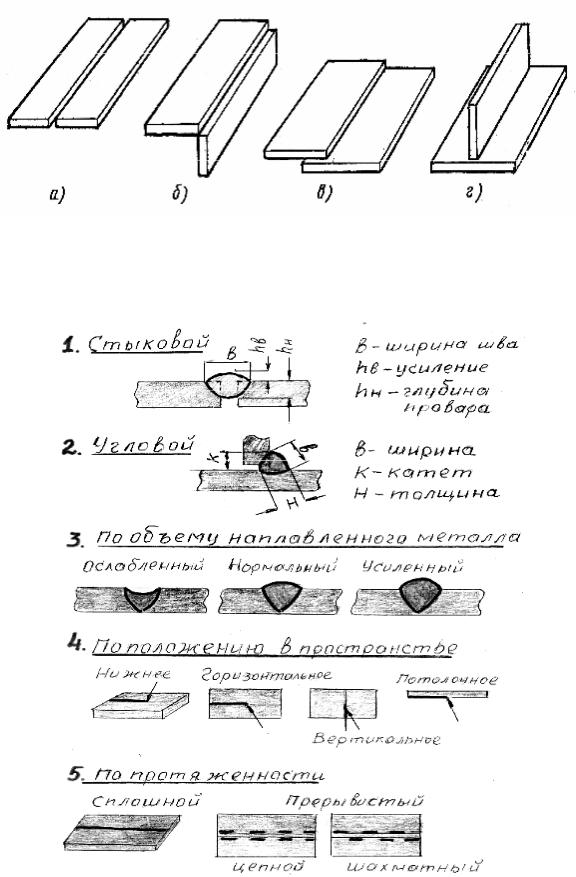

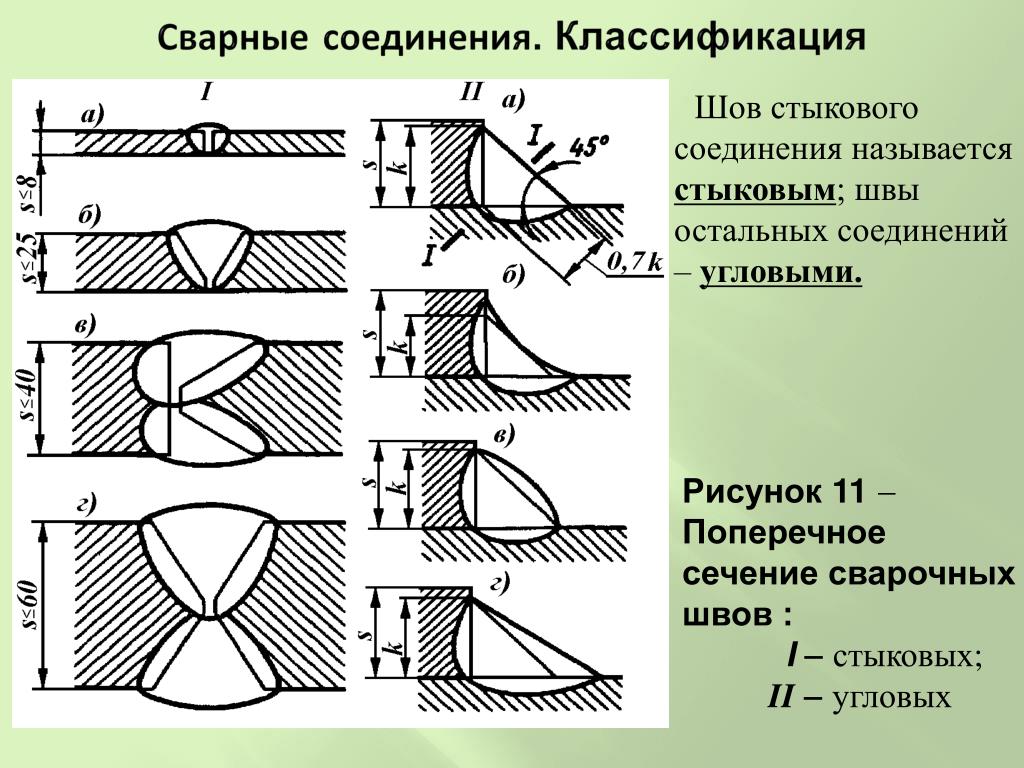

9. Основными параметрами стыкового шва являются:

А. Катет, глубина провара, толщина свариваемого металла.

Катет, глубина провара, толщина свариваемого металла.

Б. Ширина шва, выпуклость шва, толщина свариваемого металла, глубина провара, зазор

В. Толщина свариваемого металла, диаметр электрода, длина дуги.

10.Основными параметрами углового шва являются:

А. Катет шва, выпуклость шва, расчётная высота шва.

Б. Длина дуги, сила тока, диаметр электрода, скорость сварки.

В. Ширина шва, глубина шва, выпуклость шва, зазор.

11.Корнем шва называется…..

А. Корнем сварного шва называется меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Б. Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности.

В. Корнем сварного шва называется часть шва, которая расположена в поверхностной части и предназначенная для усиления шва

Корнем сварного шва называется часть шва, которая расположена в поверхностной части и предназначенная для усиления шва

12. Что означает вспомогательный знак ?

А. Шов волнистый.

Б. Усиление шва снять.

В. Наплывы и неровности шва снять с плавным переходом к основному металлу.

Дефекты сварных соединений

1. Что считают дефектом сварного соединения?1

а) каждую трещину

б) некоторые поры

в) то и другое

2. В чем причины возникновения грубой чешуйчатости?

а) малая скорость сварки

б) большой угол наклона горелки

в) сварка «жестким пламенем»

3. Как можно устранить подрез?

а) зачисткой б) подваркой в) зачисткой и подваркой

4. Что является причиной пор в шве?

а) неправильный выбор присадочной проволоки

б) недостаточная защита ванны пламенем

в) неправильный выбор присадочной проволоки и недостаточная защита ванны пламенем

5. Могут ли трещины образовываться в незаплавленном кратере?

Могут ли трещины образовываться в незаплавленном кратере?

а) да б) нет в) в зависимости от места расположения

6. В чем опасность чрезмерной ширины шва?

а) делает хрупким металл

б) создает опасность возникновения надрывов

в) создает большие поперечные напряжения

7. Может ли сварщик подварить трещину, которую он обнаружил при осмотре?

а) да б) нет в) в зависимости от условий

8. Можно ли не устранять кратер?

а) да б) нет в) не имеет значения

9. Как предупредить появления наплывов?

а) уменьшить мощность пламени

б) уменьшить скорость сварки

в) изменить наклон горелки

10. В чем причины появления неметаллических включений в наплавленном металле при газовой сварке?

а) малая мощность пламени

б) грязь на проволоке и кромках

в) большая скорость сварки

11. Какой вид пламени может способствовать появлению неметаллических включений?

а) нейтральное

б) науглероживающее

в) окислительное

12. Как влияют внутренние поры на надежность конструкции?

Как влияют внутренние поры на надежность конструкции?

а) вызывают хрупкость

б) ослабляют

в) не влияют

13. Может ли ржавая проволока быть причиной пор?

а) да

б) нет

в) иногда

14. Может ли быть оставлен прожог в сварном шве?

а) да

б) нет

в) не имеет значения

15. Что способствует появлению превышения проплава?

а) большая мощность пламени

б) большая скорость сварки

в) большой угол скоса кромок

16. К какому дефекту сварного шва может привести большое притупление кромок?

а) прожог

б) превышение проплава

в) непровар корня

17. Что способствует возникновению непровара корня?

а) малая мощность пламени

б) большая скорость сварки

в) то и другое

Методы контроля качества сварных соединений

18. Какой метод контроля выявляет внутренние дефекты?

а) люминесцентный

б) радиационный

в) механические испытания

19. Какова цель металлографических испытаний?

Какова цель металлографических испытаний?

а) выявление дефектов в сечении сварного соединения

б) определение структуры сварного соединения

в) то и другое

20. Какие методы контроля предназначены для определения прочности?

а) проникающими жидкостями

б) гидравлический

в) то и другое

21. Могут ли свищи быть обнаружены при гидравлических испытаниях?

а) да

б) нет

в) да, если они сквозные

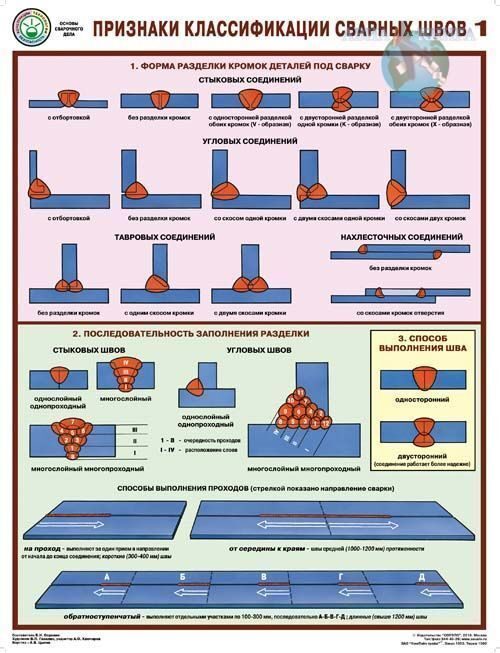

Классификация сварных швов и соединений

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов – это часть металлической конструкции, полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

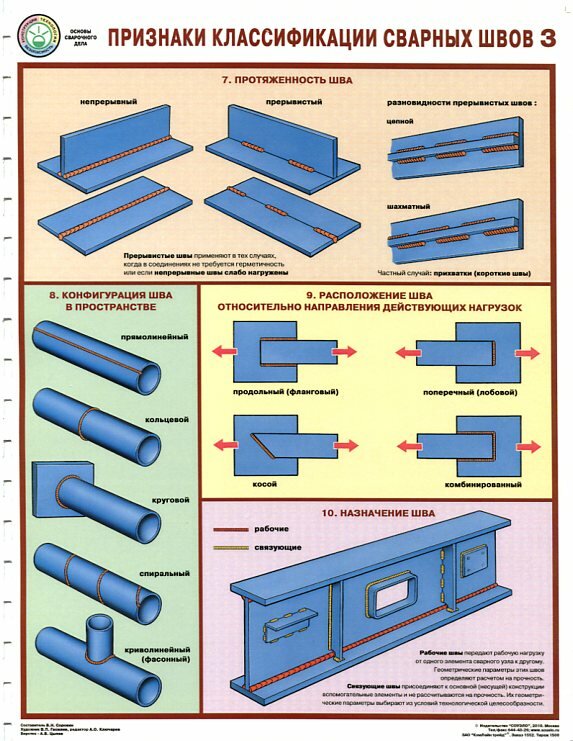

Существует классификация сварных швов по протяженности. В зависимости от размеров, сварочные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва — от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

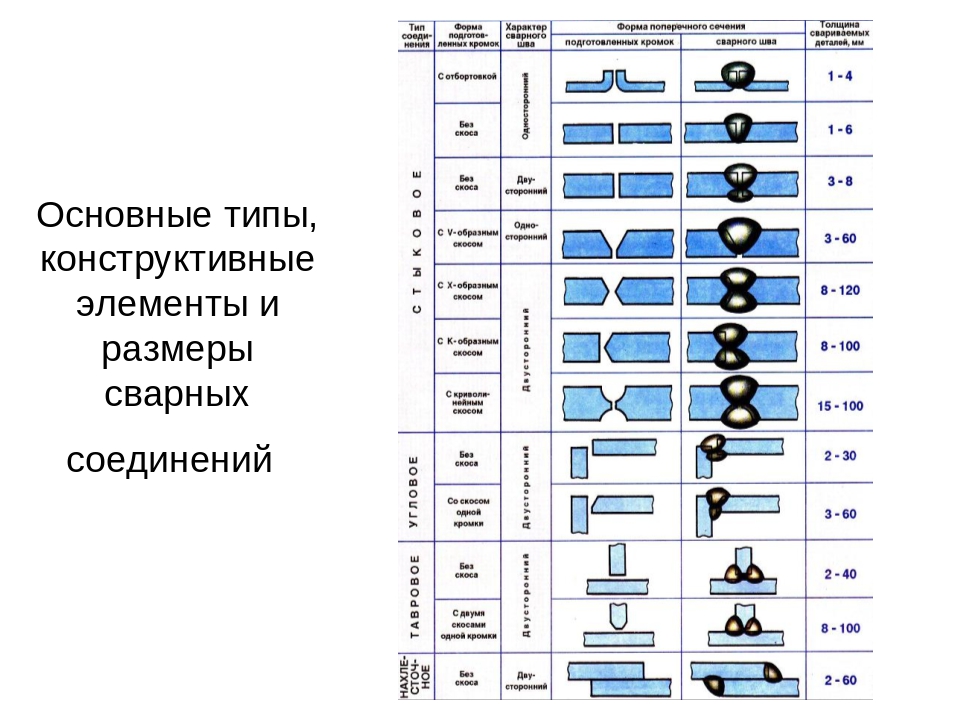

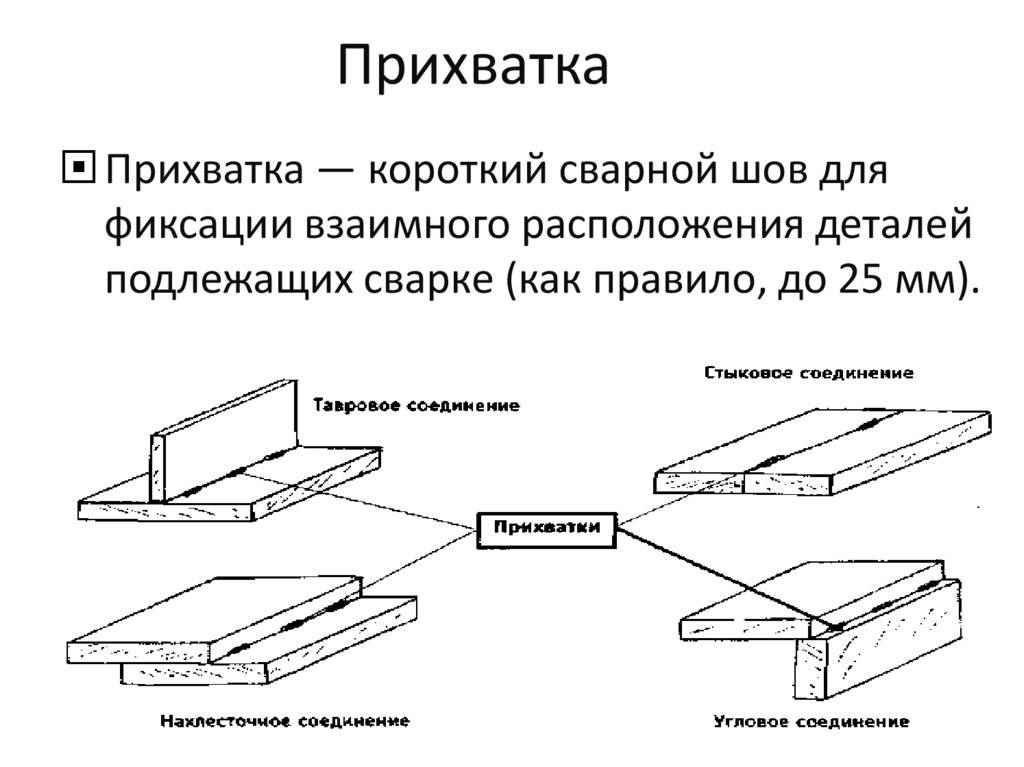

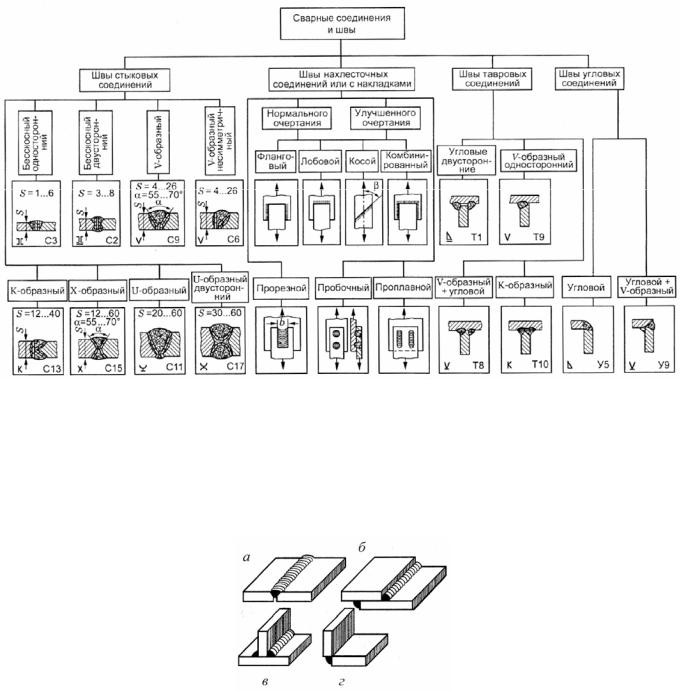

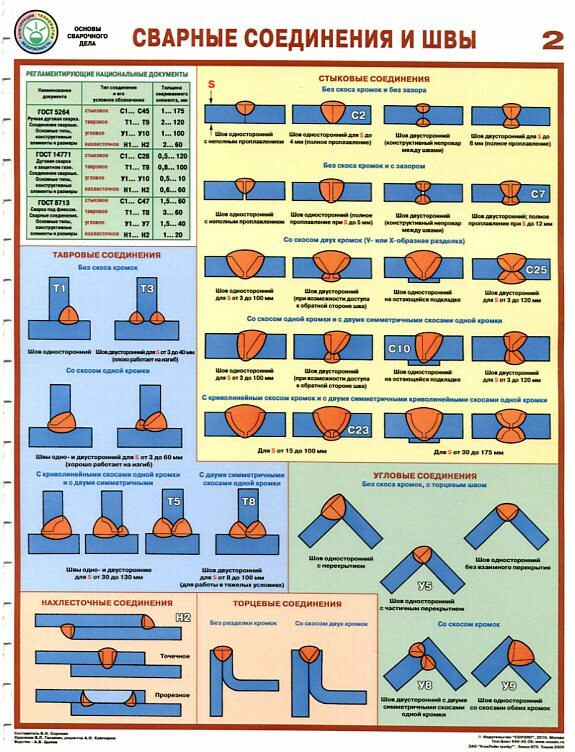

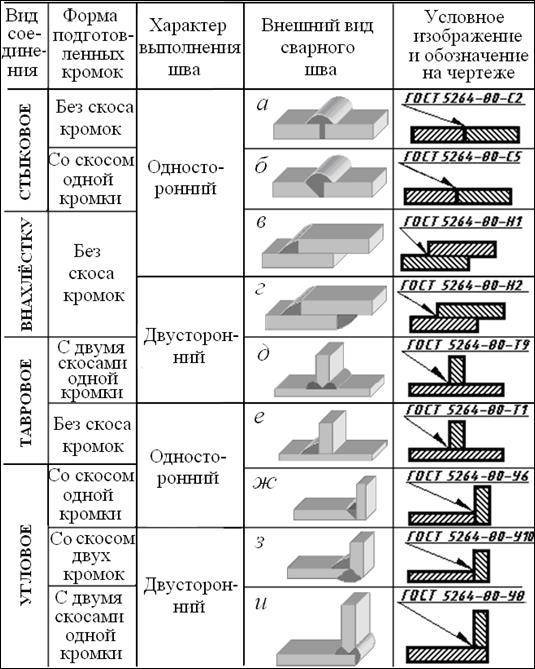

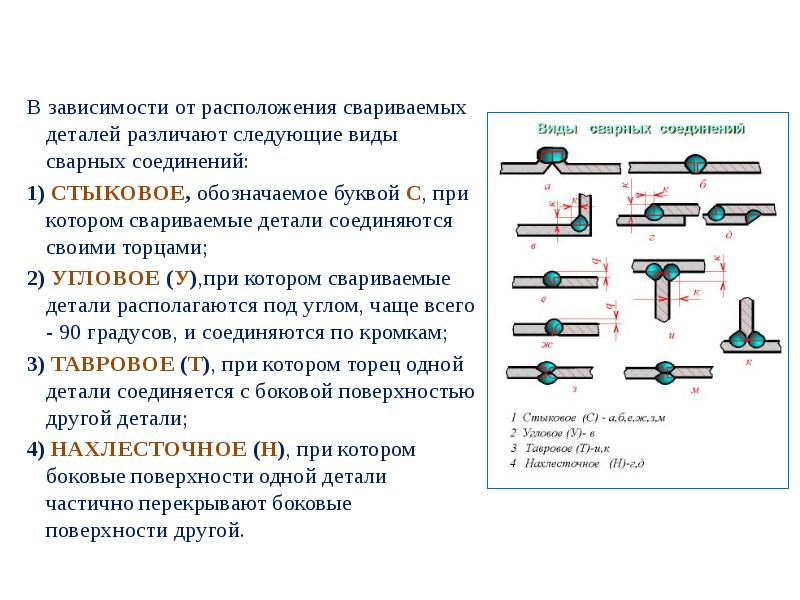

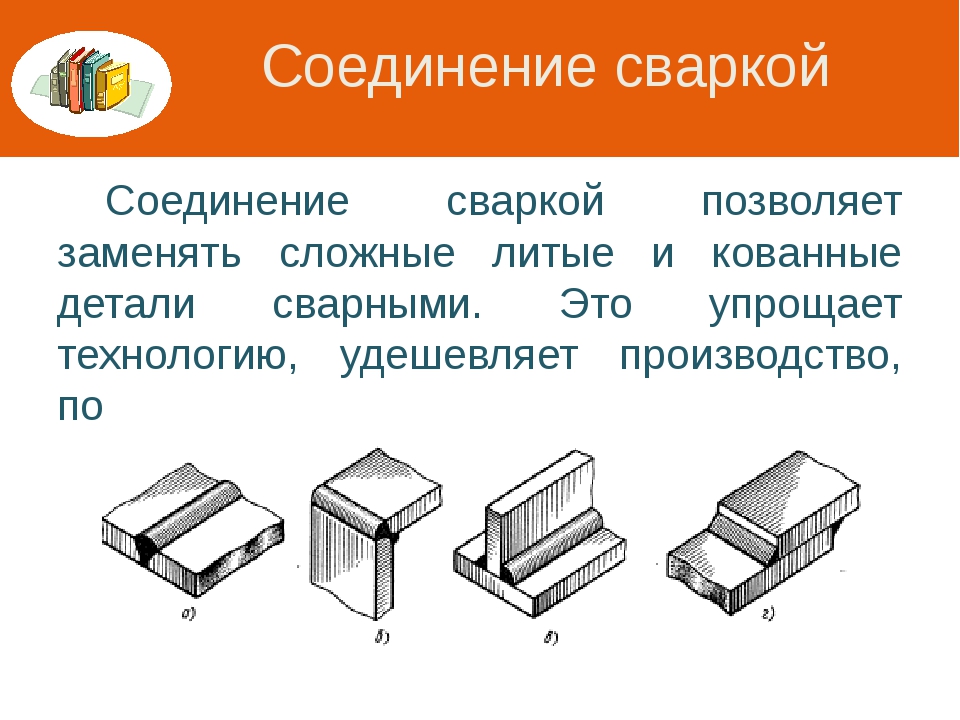

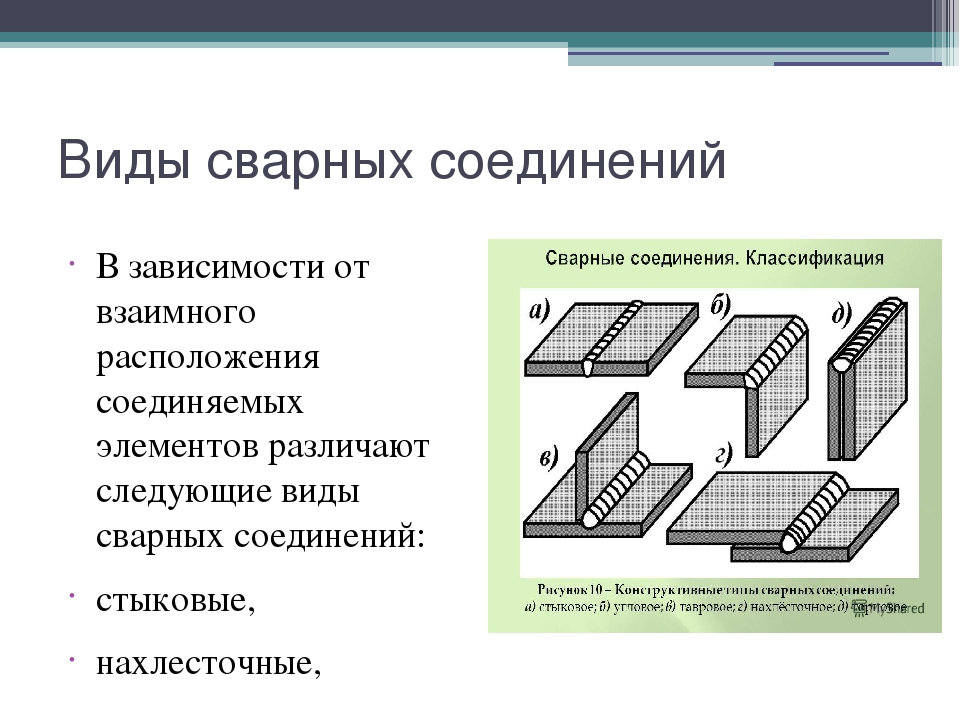

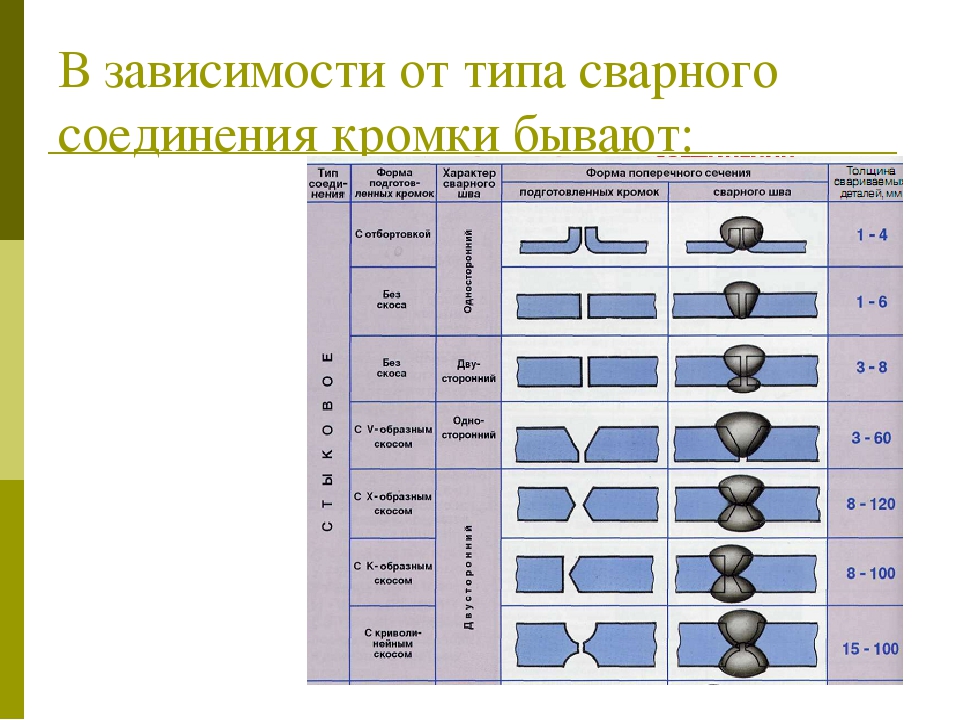

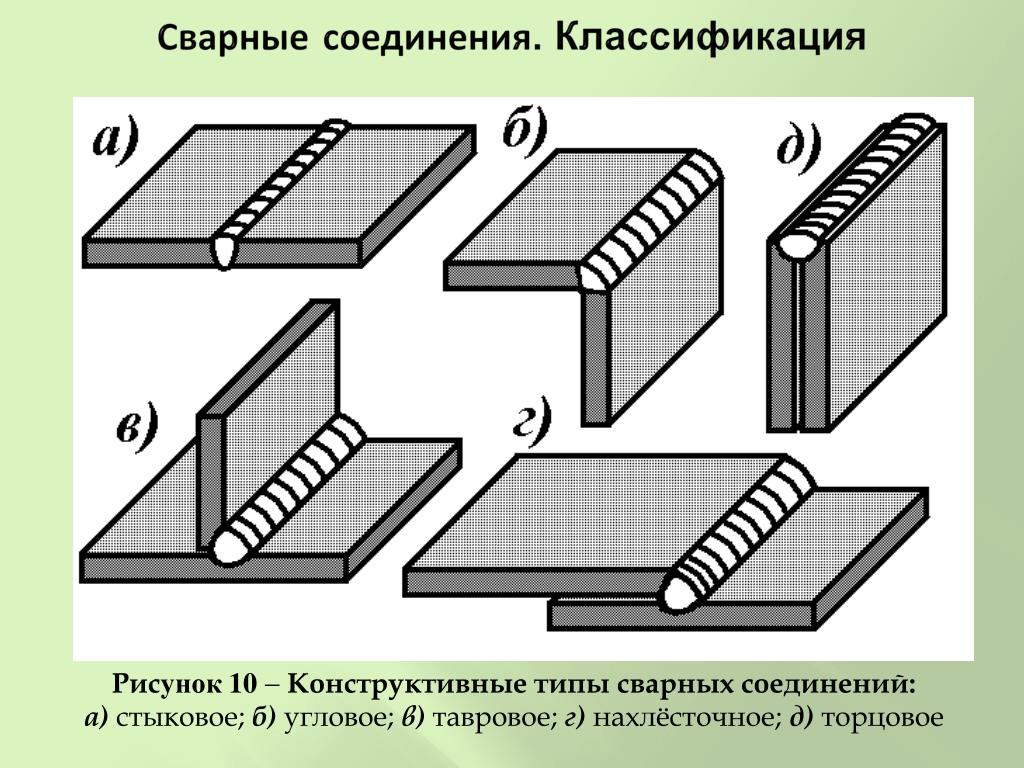

Виды сварных соединений

Классификация сварных швов осуществляется также по типу крепления. Существует четыре вида соединений:

- стыковое;

- тавровое;

- внахлест;

- угловое.

Самый распространенный вид

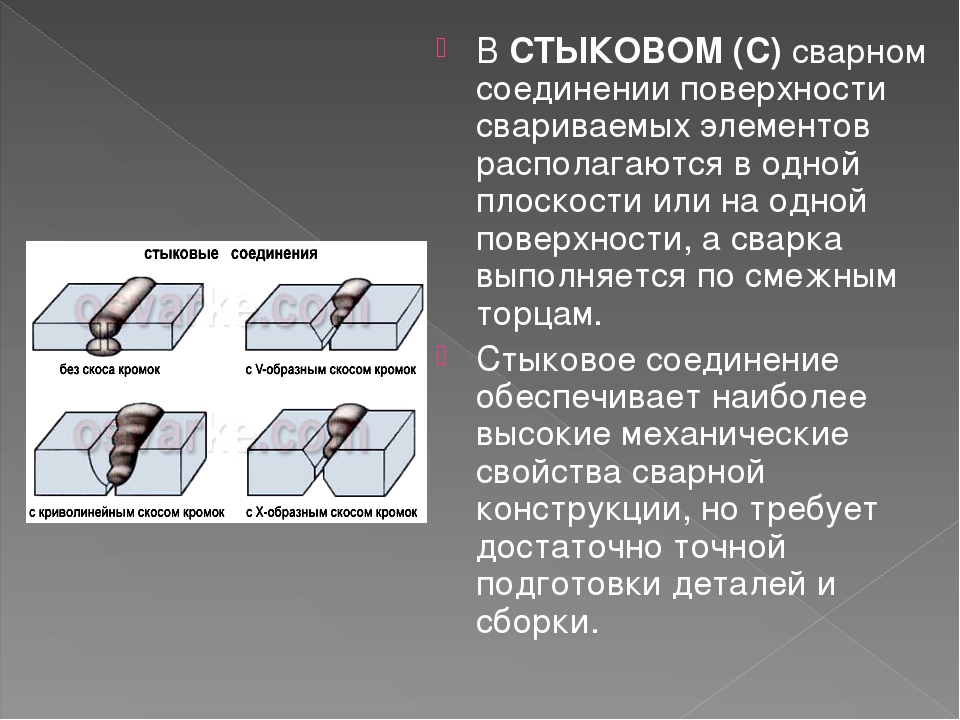

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Тавровая сварка.

Особенности и рекомендации

Особенности и рекомендацииДля данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой.

Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

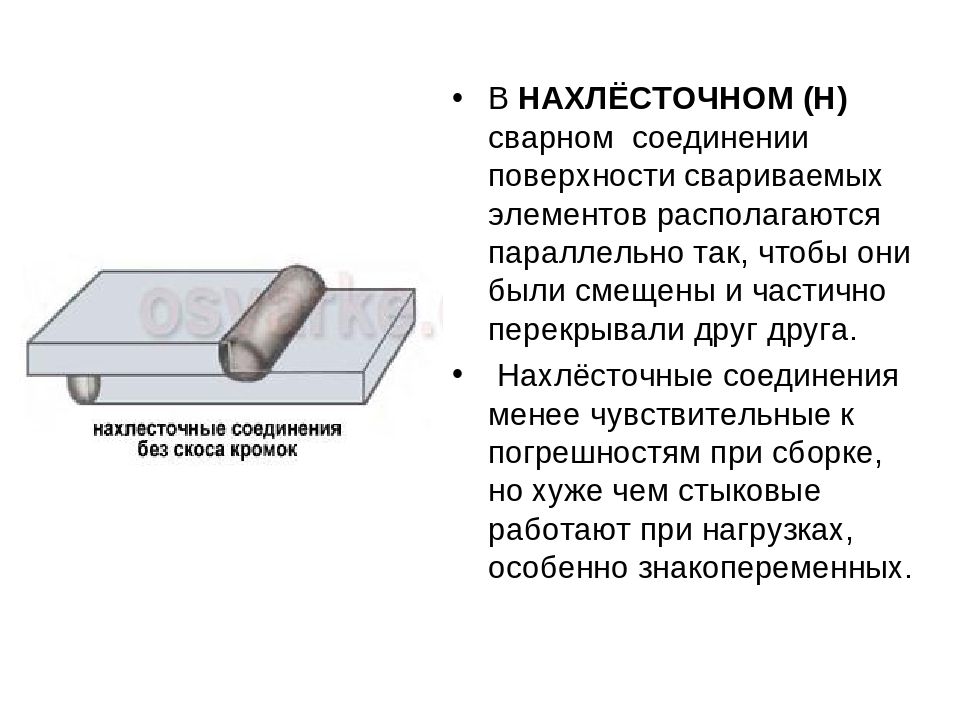

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см. Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва. Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Угловое сцепление

Данный тип сварки применяется для соединения металлических изделий в положении перпендикулярно друг к другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

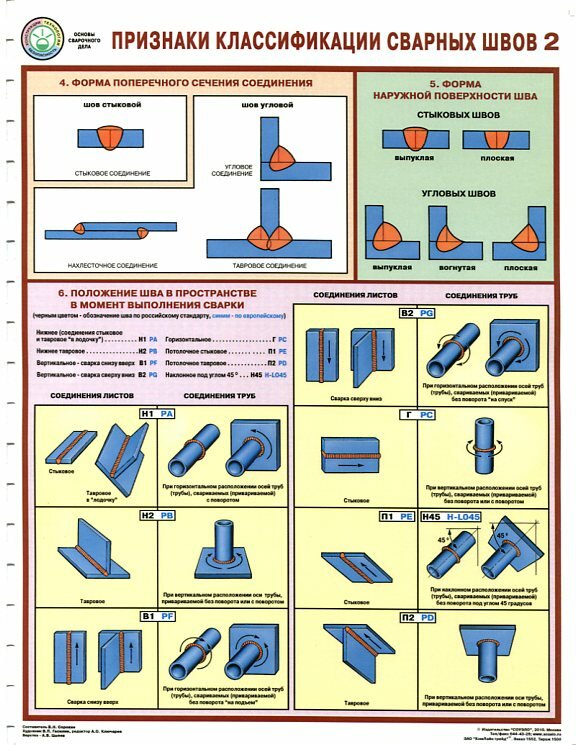

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские.

Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление. - Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

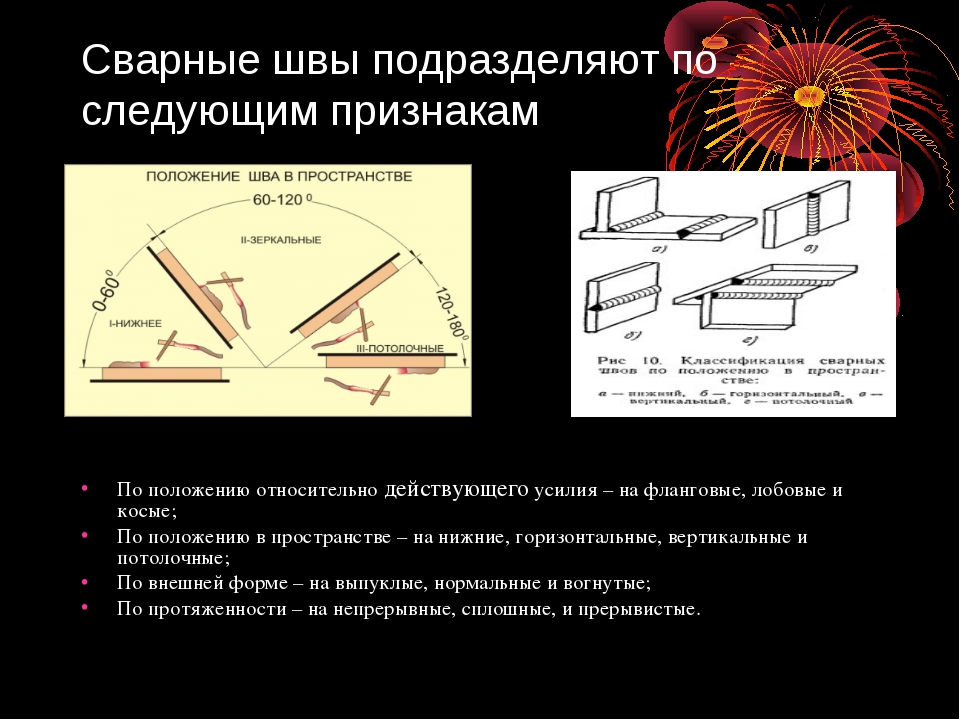

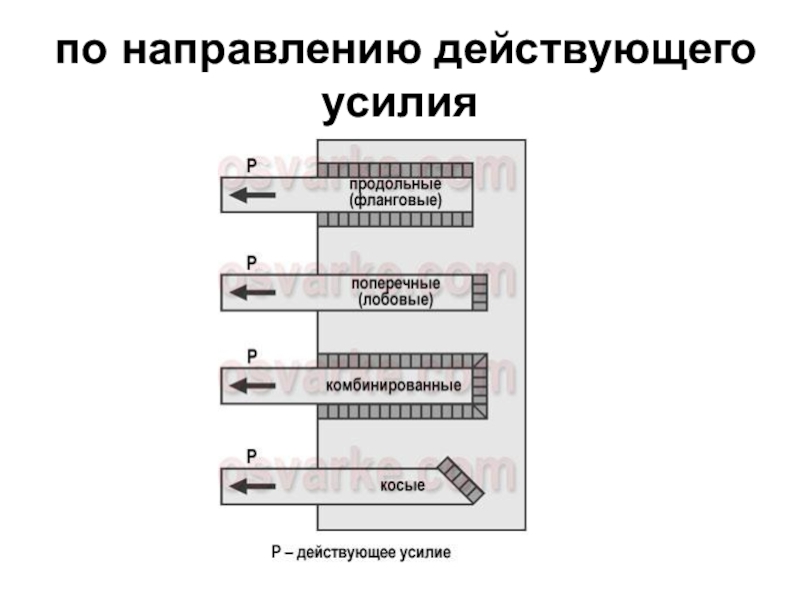

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы.

В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро. - Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто.

При этом важно соблюдать качество и прочность соединения.

При этом важно соблюдать качество и прочность соединения.

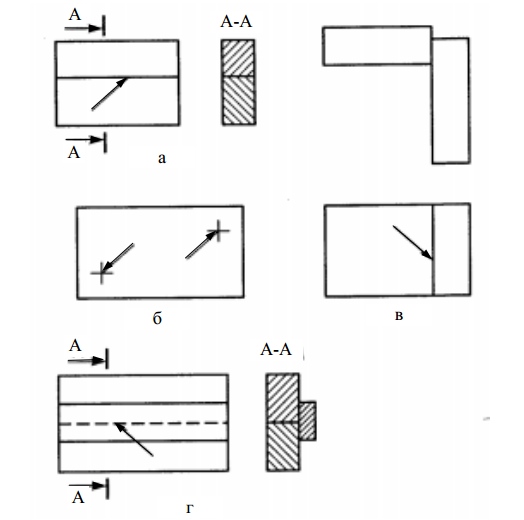

Как обозначаются сварные швы и соединения

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Положение шва

Классификация сварных швов осуществляется на основе положения шва. Они бывают:

- Односторонние. Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двухсторонние. Возникают при двухстороннем сваривании металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять 2-миллиметровые зазоры, обеспечивающие качество сцепления.

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар. Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

- Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве.

Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить. - Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

Классификация сварных соединений и швов

КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ [c.7]Классификация сварных соединений и швов, проверка их на прочность [c.170]

Классификация методов сварки, сварных соединений и швов [c.457]

Сварка. В настоящее время существует чрезвычайно большое число видов сварки и способов их осуществления (интересующихся отсылаем к ГОСТ 19521—74 Сварка металлов. Классификация и к ГОСТ 2601—74 Сварка металлов. Основные понятия. Термины и определения ). Столь же многочисленны и условные обозначения швов сварных соединений и способов сварки, поэтому, изучая эту тему, студент-заочник должен ознакомиться только с основными понятиями этого вида неразъемного соединения, основными правилами изображения сварных соединений и некоторыми их условными обозначениями.

Классификация и к ГОСТ 2601—74 Сварка металлов. Основные понятия. Термины и определения ). Столь же многочисленны и условные обозначения швов сварных соединений и способов сварки, поэтому, изучая эту тему, студент-заочник должен ознакомиться только с основными понятиями этого вида неразъемного соединения, основными правилами изображения сварных соединений и некоторыми их условными обозначениями.

На фиг. 520, а — ж показаны различные виды сварных швов, применяемых в химическом машиностроении для емкостной аппаратуры. В табл. 151 приведена классификация, а в табл. 152 примеры применения сварных соединений и соответствующие технологические предпосылки конструирования емкостной аппаратуры. [c.540]

По продолжительности существования собственные напряжения бывают временные, которые существуют только во время сварки, и остаточные, сохраняющиеся устойчиво в течение длительного периода после сварки.

| Рис. 2.15. Классификация сварных швов и соединения внахлестку |

Различают следующие виды сварных соединений встык, внахлестку или с накладками, тавровые и угловые. Классификация основных типов швов, применяемых в различных соединениях, приведена на рис. 9.2, а — х здесь же дано условное обозначение швов графическое и буквенно-цифровое.

[c.102]

Классификация основных типов швов, применяемых в различных соединениях, приведена на рис. 9.2, а — х здесь же дано условное обозначение швов графическое и буквенно-цифровое.

[c.102]

КЛАССИФИКАЦИЯ И РАЗНОВИДНОСТИ СВАРНЫХ СОЕДИНЕНИЙ (ШВОВ) [c.423]

Условные обозначения, классификация и конструктивные элементы сварных швов установлены Г(ХТ 2312—68 Условные изображения и обозначения швов сварных соединений . [c.378]

Огромное разнообразие типов сварных конструкций, выпускаемых промышленными предприятиями страны, вызвало необходимость разработать Технологическую классификацию сварных конструкций в машиностроении . Этот документ позволил типизировать технологические процессы изготовления, приемки, испытаний и монтаж, подразделить по технологическим и другим возможностям сварочное оборудование, установки, оснастку, что позволяет разрабатывать типовые проекты сборочно-сварочных цехов и участков с типовыми технологическими процессами. Основными параметрами, которые объединяют группы сварных конструкций, являются конструктивная форма изделия, тип заготовок, толщина, масса и марки металлов, характер сопряжения свариваемых элементов, классификация швов, тип сварного соединения, габариты изделия. В зависимости от количества общих параметров все машиностроительные конструкции подразделяются на виды, типы, классы, подклассы, группы и подгруппы. В подгруппе сварные конструкции имеют максимальное количество общих параметров.

[c.362]

Основными параметрами, которые объединяют группы сварных конструкций, являются конструктивная форма изделия, тип заготовок, толщина, масса и марки металлов, характер сопряжения свариваемых элементов, классификация швов, тип сварного соединения, габариты изделия. В зависимости от количества общих параметров все машиностроительные конструкции подразделяются на виды, типы, классы, подклассы, группы и подгруппы. В подгруппе сварные конструкции имеют максимальное количество общих параметров.

[c.362]

Терминология, обозначения, классификация и конструктивные элементы сварных швов и сварных соединений регламентированы соответствующими ГОСТами. [c.274]

Терминология и классификация видов сварки, сварных соединений, швов, оборудования и материалов должны соответствовать ГОСТ 2601-84 и 19521-74. [c.444]

Классификация и конструктивные элементы сварных швов, изображения и обозначения их установлены ГОСТ 2. 312—72. Допускается применять условные изображения швов сварных соединений по ГОСТ 21.107—78 (табл. 1.14). Обозначение швов в этом случае можно указывать без выносных линий, помещая их непосредственно

[c.167]

312—72. Допускается применять условные изображения швов сварных соединений по ГОСТ 21.107—78 (табл. 1.14). Обозначение швов в этом случае можно указывать без выносных линий, помещая их непосредственно

[c.167]

Для уменьшения пролета кранов групп классификации (режима) не более 5К стык балки выполняют с промежуточной диафрагмой, к которой приваривают угловыми швами пояса и вертикальные стенки балки. Нижний пояс дополнительно усиливают вертикальными стенками и гнутым листом (рис. 10.9). Технология выполнения подобного стыкового соединения проще, однако в связи с резким изменением формы сварного шва коэффициенты концентрации значительно выше. При выполнении швов необходимо обеспечить проплавление присоединительных элементов на полную толщину, так как непровары резко снижают прочность тавровых соединений. [c.285]

Классификация дефектов сварных швов и соединений. В процессе образования сварного соединения в металле шва, ЗТВ и ОМ могут возникать дефекты, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшающие внешний вид изделия. Дефекты оказывают большое влияние на прочность сварных соединений и могут явиться причиной преждевременного разрушения сварных конструкций. Особенно опасны трешиноподобные дефекты (трещины, непровары), резко снижающие прочность, особенно при циклических перефузках.

[c.132]

Дефекты оказывают большое влияние на прочность сварных соединений и могут явиться причиной преждевременного разрушения сварных конструкций. Особенно опасны трешиноподобные дефекты (трещины, непровары), резко снижающие прочность, особенно при циклических перефузках.

[c.132]

Классификация дефектов. Дефектами сварных соединений принято называть отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. В этих нормах предусмагриваются геометрические размеры сварных швов (высота и ширина), сплошность, герметичность, механическая прочность, пластичность, химический состав и структурные составляющие металла шва. [c.246]

Техника автоь(гатической сварки стыковых швов определяется конструкцией сварного соединения, толщиной металла, свойствами свариваемой стали, размерами, весом и конструкцией изделия, технологическим процессом его изготовления. На фиг. 51 приведена классификация способов сварки стыковых швов.

[c. 74]

74]

Различные типы сварных соединений [четкая классификация]

Сварка – искусство и сложное ремесло. Работа сварщика требует творчества, терпения и навыков. Если мы сейчас посмотрим на наше окружение, мы увидим, что некоторые материалы, которые были спроектированы, были сварены. Таким образом, сварка — это очень распространенный процесс придания вещам красивого и защитного вида в большинстве случаев. В этой статье мы обсудим различные типы сварочных соединений.

По определению, мы можем сказать, что сварка — это процесс соединения двух кусков материала путем нагревания, приложения высокого давления или заполнения сварочным материалом.

Электросварка требует меньше усилий и навыков по сравнению с традиционной сваркой. Большинство сварщиков в наши дни используют электросварку.

Различные типы сварных соединений По данным Американского общества сварщиков, сварные соединения бывают пяти типов: стыковые, угловые, кромочные, внахлестку и тавровые. Однако мы перечислили еще несколько типов, о которых идет речь в различных источниках. Классификация показана на рисунке ниже.

Однако мы перечислили еще несколько типов, о которых идет речь в различных источниках. Классификация показана на рисунке ниже.

Стыковая сварка – это соединение и сварка двух металлических деталей в одной плоскости.Это широко используемый метод, который используется для соединения труб, фланцев и каркасов на заводах и в компаниях. Стыковая сварка проста и может выполняться автоматически или своими руками. Из-за своей простоты стыковая сварка также выполняется нашими местными лавочниками.

Итак, как выполняется стыковая сварка? Сварка встык осуществляется либо путем нагрева двух металлических заготовок, либо давлением на два металла, либо обоими способами. Сварка MIG или TIG используется для стыковых соединений из-за ее естественной способности соединять два куска металла вместе.

Еще вопрос, как укрепить стыковую сварку? Нужно хорошо свести две чистые заготовки в одной плоскости и нагреть с давлением до тех пор, пока они не станут очень компактными.

Существуют различные виды стыковой сварки в зависимости от формы:

(i) Квадратный

(ii) Одинарный скос

(iii) Двойной скос

(iv) Одинарный J

(v) Двойной J

(vi) Одинарный V

(vii) Двойной V

(viii) Одинарный U

(ix) ) Двойные U-образные канавки

Когда два угла металлических деталей соединяются вместе и свариваются, образуя L-образный или прямой угол, это называется сваркой угловых соединений.Угловое соединение похоже на тройниковую сварку (или Т-образную сварку). Единственная разница в том, что в угловом соединении мы соединяем угол двух металлических деталей, образуя букву «L», тогда как в тройниковом соединении мы помещаем одну металлическую деталь в среднее положение другой детали и приступаем к сварке.

Угловые соединения используются в производстве листового металла, например, при изготовлении ящиков, решеток, рам и других приложений. Когда угловое соединение используется для более легкого материала, его можно сваривать с одной стороны, но когда оно используется для тяжелого материала, его необходимо сваривать с обеих сторон.

Этот тип соединения может быть выполнен двумя способами: с V-образной канавкой (рис. A) или с квадратным стыковым соединением (рис. B). Открытое угловое соединение или соединение с V-образной канавкой является самым прочным среди них.

Различные типы сварных швов в угловых соединениях в зависимости от их стиля включают:

(i) Угловой сварной шов

(ii) Точечный сварной шов

(iii) Сварной шов с квадратной или стыковой сваркой

(iv) Сварной шов с V-образной разделкой

(v) Сварной шов со скошенной кромкой

(vi) Сварной шов с U-образной разделкой

(vii) ) Сварной шов с J-образной канавкой

(viii) Сварной шов с развальцовкой и V-образной канавкой

(ix) Сварной шов с кромкой

(x) Сварной шов с угловой полкой

Этот тип сварного соединения должен быть сварен в кромку параллельно расположенной.Другими словами, подготовка кромок — это придание формы двум кромкам заготовки, которые должны быть сварены. Сварка кромочных швов не такая сильная сварка, как вы думаете. Поэтому он используется для листового металла или глушителей или в других приложениях с низким напряжением и давлением.

Поэтому он используется для листового металла или глушителей или в других приложениях с низким напряжением и давлением.

Чтобы выполнить краевое соединение, вам просто нужно соединить два металлических листа с фланцами, выступающими с обеих сторон, и сварить их. При сварке кромок может возникнуть коррозия. Поэтому сварщик должен быть осторожен с тем, что могут возникнуть такие дефекты, как включения шлака, несплавление и пористость.

В зависимости от стиля стыков кромок делится на следующие виды:

(i) U-образный паз

(ii) V-образный паз

(iii) J-образный паз

(iv) Угловой фланец

(v) Скошенный паз

(vi) Квадратный паз

(vii) Край-фланец

Когда два куска металлической пластины разной толщины соединяются внахлест и свариваются вместе, говорят, что это сварка внахлестку. Из-за перекрывания пластин в этом типе соединения может возникнуть разрыв или коррозия.Это в некотором роде модифицированная версия стыковой сварки, о которой говорилось выше. Он широко используется в комбинированной лазерной, электронной и контактной точечной сварке. Различные типы сварки внахлестку:

Он широко используется в комбинированной лазерной, электронной и контактной точечной сварке. Различные типы сварки внахлестку:

(i) Угловой сварной шов

(ii) Сварной шов с фаской

(iii) Сварной шов с J-образным пазом

(iv) Сварной шов пробкой

(v) Шовный шов

(vi) Точечный шов

(vii) Сварной шов с фаской и фаской

- Сварка Т-образного или тройникового соединения

образуются, когда две металлические детали соединяются вместе под углом 90 градусов, как буква «Т-образный».Этот тип сварного соединения требует использования углового сварного шва, который применяется с обеих сторон металла.

Эти типы соединений относятся к типу угловых швов и поэтому могут быть получены путем сварки труб или труб.

(i) Сварка штекерным соединением

(ii) Сварка пазов

(iii) Сварка кромок со скосом

(iv) Сварка кромок с развальцовкой

(v) Сварка угловых швов

(vi) Сварка J-образных канавок

(vii) Сварка проплавлением

При щелевой сварке два перекрывающихся материала свариваются путем наложения углового шва по периферии. На рисунке ниже показано четкое представление об этом виде сварки. Отверстие полностью или частично заполняется металлом сварного шва, соединяющим два материала.

На рисунке ниже показано четкое представление об этом виде сварки. Отверстие полностью или частично заполняется металлом сварного шва, соединяющим два материала.

Сварка пробкой — это когда отверстие просверливается в верхней части одного материала и накладывается поверх нижней части другого материала. Отверстие затем заполняется угловым сварным швом, таким образом фиксируется между двумя материалами.

Единственная разница между сварным швом с прорезью и сварным швом заключается в том, что сварной шов представляет собой круглое отверстие, тогда как сварной шов с прорезью представляет собой отверстие, но удлиненное.

На основе проникновенияМетод сварки с полным проплавлением предполагает соединение двух металлических частей без зазоров между ними. В этом типе шва присадочный материал заполняет корни шва. Этот метод в основном применяется к металлическим изделиям с высокой устойчивостью к нагрузкам.

Обладает различными преимуществами, в том числе коррозионной стойкостью, более прочным сварным швом, полным сплавлением. Этот метод более предпочтителен по сравнению со сваркой с частичным проплавлением из-за его большей коррозионной стойкости и устойчивости к нагрузкам.

Этот метод более предпочтителен по сравнению со сваркой с частичным проплавлением из-за его большей коррозионной стойкости и устойчивости к нагрузкам.

Метод сварки с частичным проплавлением заключается в соединении двух металлических частей, в которых между ними есть зазоры. При сварке с частичным проплавлением расплавленный металл имеет низкую прочность. В этой технике свариваются только несколько частей материала или заготовки.

Этот метод имеет низкую прочность по сравнению со сваркой с полным проплавлением.

Сварные швы в зависимости от доступностиВ зависимости от доступности типы сварных соединений бывают двух типов: односторонний сварной шов и двусторонний сварной шов.

Односторонний сварной шовОдносторонний сварной шов — это когда две заготовки свариваются через одну сторону, как показано на рисунке.

Двусторонний сварной шов Двусторонний сварной шов — это когда металлическая деталь или заготовки соединяются сваркой с обеих сторон, как показано на рисунке ниже.

Классификация сварных швов и соединений

Эффективность и качество работы зависит от наличия необходимых инструментов, материалов и навыков.На успех в любом деле, какого бы направления оно ни было, также существенное влияние оказывает знание теории. Сварочные работы считаются одними из самых распространенных.

Этот вид деятельности требует материалов, оборудования, опыта работы и теоретических знаний. Освоив необходимую информацию, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как выбрать оптимальный вариант склеивания различных металлических изделий.

Что такое сварочный шов?

При сварке в процесс вовлекаются три металлических участка: два куска железа скрепляются между собой третьим, являющимся электродом.В месте соединения металлических деталей между собой происходит термический процесс, образующий шов. Таким образом, шов представляет собой часть металлической конструкции, образовавшуюся в результате воздействия расплавленного и затвердевшего железа.

Любые металлы могут быть сварены вместе. Они имеют свои конструктивные особенности, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от вида спайки, материала и других параметров. Каждое соединение имеет свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по длине. В зависимости от размера сварные швы бывают:

- Короткий Размер не более 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении с самого начала и до конца.

- Medium Длина шва — от 30 см до 1 метра. Эти швы свариваются от середины к краям. Для них идеально подходит режим обратного шага. Суть его заключается в том, что весь шов делится на несколько участков, которые поочередно обрабатываются сваркой.Каждый из этих сегментов имеет длину от 10 до 30 см.

- Длинный (более одного метра). Свариваются они так же, как и средние швы, с той лишь разницей, что количество секций здесь будет больше.

Типы сварных соединений

Классификация сварных швов проводится также по типу крепления. Существует четыре типа соединений:

- стыковое соединение

- тавровое;

- перекрытие;

- угловой.

Самый распространенный тип

При стыковой муфте учитывается толщина изделия.Это значительно экономит материал.

Захват встык считается самым популярным. Это потому, что этот процесс сварки является самым быстрым и экономичным.

Марка сварки. Особенности и рекомендации

Для данного типа муфты характерна Т-образная форма соединения металлических изделий. Как и в стыковом соединении, особое внимание уделяется толщине металла, в зависимости от которой швы бывают односторонними и двусторонними.

Применяя этот тип сцепления, необходимо придерживаться следующих рекомендаций:

- При выполнении тавровой сварки при соединении двух изделий разной толщины необходимо держать сварочную горелку по отношению к более толстому изделию под углом 60 градусов.

- Сварочные работы можно облегчить, расположив конструкцию «в лодочку». Такое положение обрабатываемого продукта позволит исключить подрезы, пропущенные недоваренные участки, которые для данного вида кладки считаются наиболее распространенными дефектами.

- Если один проход сварочной горелки будет малоэффективен, так как могут остаться дефектные участки, их следует проварить, осуществляя вибрацию сварочных электродов.

- В тройнике можно ограничиться односторонней сваркой. Для этого используется сварочное оборудование Oineo Tronic Pulse, позволяющее производить RW-варку.

Сварка внахлест

Принцип данного вида соединения заключается в двусторонней сварке изделий толщиной не более 1 см. Эта сварка применяется в тех случаях, когда необходимо предотвратить попадание влаги в зазор между стальными листами. В результате этой работы образуются два шва. Этот вид сварного соединения считается долговечным и неэкономичным, так как для работы требуется больше материалов.

Угловой захват

Этот вид сварки применяется для соединения металлических изделий в положении, перпендикулярном друг другу.В зависимости от толщины листа угловая сварка характеризуется наличием или отсутствием скошенных кромок. При необходимости данный вид соединения производится с внутренней стороны изделия.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Квартира. Эффективен при динамической и знакопеременной нагрузке, так как эти швы (как и вогнутые) не имеют концентрации напряжений, способных вызывать резкие перепады и разрушать сварочный захват.

- Вогнутая. Вогнутость шва, не превышающая 0,3 см, считается допустимой. В противном случае вогнутость шва считается чрезмерной и расценивается как дефект. Измеряют уровень вогнутости в области наибольшего прогиба.

- Выпуклые швы. Возникают в результате скопления большого количества смерзшегося металла и считаются неэкономичными.

Но в то же время сварное соединение, дающее выпуклый шов, более эффективно при статической нагрузке, чем соединение с плоским или вогнутым сварным швом.Показатель выпуклости – это расстояние от поверхности основного металла до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см при нижней сварке и не более 0,3 см при сварке, выполненной в других положениях.

Но в то же время сварное соединение, дающее выпуклый шов, более эффективно при статической нагрузке, чем соединение с плоским или вогнутым сварным швом.Показатель выпуклости – это расстояние от поверхности основного металла до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см при нижней сварке и не более 0,3 см при сварке, выполненной в других положениях.

Классификация сварных швов по положению в пространстве

По критерию размещения в пространстве различают четыре вида швов, каждый из которых имеет свои особенности и рекомендации по сварке:

- Нижние швы.В техническом аспекте считаются наиболее простыми. Сварку нижних швов выполняют на ровной поверхности в нижнем положении. Этот процесс отличается высокой производительностью и качеством. Это связано с более комфортными условиями для сварщика. Расплавленный металл своей тяжестью направляют в сварочную ванну, расположенную в горизонтальном положении. Легко следить за приготовлением нижних суставов.

Работа выполняется быстро.

Работа выполняется быстро. - Горизонтальные швы. Сварить немного сильнее. Проблема в том, что расплавленный металл под действием своего веса затекает в нижние грани.Это может вызвать подрезы в области верхнего края.

- Вертикальные швы. Являются результатом стыков металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Эта сварка считается самой сложной и ответственной. Характеризуется минимальным комфортом. В процессе сварки труднее образуются шлаки и газы. С этим делом справится не каждый, нужен большой опыт, так как удержать падающий на забой шлак во время работы непросто. Важно соблюдать качество и прочность соединения.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится с помощью специальных значков, линий и выносок. Их размещают на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов указывается, согласно нормативному документу, с помощью специальных линий, которые могут быть сплошными или пунктирными. Сплошной линией обозначены видимые сварные швы, пунктиром — невидимые.

Сплошной линией обозначены видимые сварные швы, пунктиром — невидимые.

Обозначения шва размещаются на полке от выносок (если шов расположен на лицевой части).Или, наоборот, под полку, если шов расположить с изнаночной стороны. С помощью значков указывается классификация сварных швов, их несплошность, размещение сегментов под сварку.

Рядом с основными значками расположены дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления шва;

- по обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой выполнен шов (закрытый ли он).

Для идентичных конструкций и изделий одного стандарта ГОСТ предусмотрены условные обозначения и технические требования. Если в конструкции есть одинаковые швы, то лучше дать им порядковые номера и разделить на группы, которым для удобства также присваиваются номера. Все сведения о количестве групп и швов должны быть указаны в нормативном документе.

Положение шва

Классификация сварных швов основана на положении сварного шва.Они:

- Односторонний. Они образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двусторонний. Возникают при двусторонней сварке металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять зазоры по 2 мм для обеспечения качества сцепления.

Возможные недостатки

Дефекты при сварке могут возникать из-за чрезмерно большой силы тока и напряжения на дуге. Также это может быть результатом неправильных манипуляций с электродами.Классификация дефектов сварки по месту их расположения:

- Внутренний. Для их выявления применяют метод, заключающийся в контроле: не разрушая структуру, разрушая полностью или частично.

- Outdoor Легко обнаруживаются при внешнем осмотре.

В связи с нарушением режима сварки, вызванным отсутствием необходимого опыта, недостаточной подготовительной работой, неправильными измерениями, дефекты подразделяются на:

- Неполный.

Проявляется в локальном отсутствии срастания между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжений и уменьшению сечения шва. Конструкция с таким недостатком отличается пониженной прочностью и надежностью. Причиной непровара может быть как недостаточная сила тока, так и сварка в быстром режиме.

Проявляется в локальном отсутствии срастания между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжений и уменьшению сечения шва. Конструкция с таким недостатком отличается пониженной прочностью и надежностью. Причиной непровара может быть как недостаточная сила тока, так и сварка в быстром режиме. - Подрез. Дефект представляет собой локальное уменьшение толщины основного металла. Эта проблема наблюдается вблизи краев сварных швов.

- Прогар Дефект имеет вид полости в сварном шве. Это происходит из-за утечки расплавленного металла из сварочной ванны. Выгорание — недопустимый дефект, его нужно срочно исправлять.

- Ненаправленный кратер или углубление. Возникает из-за разрывов дуги при подходе к концу шва.

- Наплыв Дефект проявляется в натекании металла шва на основной металл без их сплавления.

Причины дефектов могут быть самые разные, но они в равной степени способны снижать прочность сцепления, эксплуатационную надежность, аккуратность и портить внешний вид изделия.

Классификация сварных швов и соединений

Эффективность и качество работы зависит от наличия необходимых инструментов, материалов и навыков. На успех в любом деле, какого бы направления оно ни было, также существенное влияние оказывает знание теории. Сварочные работы считаются одними из самых распространенных.

Для данного вида деятельности необходимы материалы, оборудование, опыт работы, а также теоретические знания. Освоив необходимую информацию, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как выбрать оптимальный вариант стыковки различных металлических изделий.

Что такое сварочный шов?

При проведении сварочных работ в процессе, трех металлических секций: между собой, с помощью третьей, выступающей электродом, скрепляют между собой две железяки. В месте соединения металлических деталей между собой происходит термический процесс, образующий шов. Таким образом, шов представляет собой часть структуры металла, полученную в результате действия расплавленного и затвердевшего железа.

Сваркой можно соединять любые металлы. Они имеют свои особенности строения, в соответствии с которыми подбирается определенный вид крепления.Классификация сварных швов производится в зависимости от вида спайки, материала и других параметров. Каждое соединение имеет свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по длине. В зависимости от размера сварные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении с самого начала и до конца.

- Средний. Длина шва от 30 см до 1 м.Эти швы свариваются от середины к краям. Для них метод обратного шага идеален. Суть его заключается в том, что весь шов делится на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих сегментов имеет длину от 10 до 30 см.

- Длинные (более одного метра). Их сваривают так же, как и средние швы, с той лишь разницей, что количество площадок будет больше.

Виды сварных соединений

Классификация сварных соединений проводится также по типу крепления.Существует четыре типа соединений:

- встык;

- T-зубец;

- притертые;

- угловой.

Наиболее распространенная форма

При стыковой муфте учитывается толщина изделия. Это значительно экономит материал.

Захват встык считается самым популярным. Это связано с тем, что данный процесс сварки является самым быстрым и экономичным.

Т-образная сварка. Особенности и рекомендации

Для данного вида склеивания предназначена Т-образная форма соединения металлических изделий.Как и при стыковой муфте, особое внимание уделяется толщине металла, в зависимости от чего швы бывают односторонними и двусторонними.

Применяя данный вид склеивания, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку двумя изделиями, имеющими разную толщину, необходимо держать сварочную горелку по отношению к изделию под углом 60 градусов.

- Сварку можно облегчить, если разместить конструкцию в лодке.Такое положение обрабатываемого изделия позволит исключить подрезы, пропуски подрезов, которые для данного вида склеивания считаются наиболее распространенными дефектами.

- Если один проход сварочной горелки окажется неэффективным, так как могут остаться дефектные детали, их следует сварить колебанием сварочных электродов.

- В тройнике также можно ограничить одностороннюю сварку. Для этого используется сварочное оборудование Oineo Tronic Pulse, которое позволяет выполнять RW-варку.

Сварка внахлестку

Принцип данного вида соединения — двухсторонние сварные изделия, толщина которых не более 1 см.Эта сварка применяется в тех случаях, когда необходимо предотвратить попадание влаги в зазор между стальными листами. В результате этой работы образуются два шва. Такой вид сварного соединения считается долгим и не экономичным, так как материалов для работы требуется больше.

Угловой захват

Данный вид сварки применяется для соединения металлических изделий в положении, перпендикулярном друг другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных кромок.При необходимости данный вид соединения производится с внутренней стороны изделия.

В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных кромок.При необходимости данный вид соединения производится с внутренней стороны изделия.

Сварные формы

Классификация сварных соединений по форме наружной поверхности определяет три типа:

- Плоские. Эффективен при динамических и знакопеременных нагрузках, так как в этих швах (как и вогнутых) отсутствует концентрация напряжений, что может вызвать резкие перепады и разрушить сварочную муфту.

- Вогнутая. Допустимой является вогнутость шва, не превышающая 0.3 см. В противном случае вогнутость шва считается чрезмерной и расценивается как дефект. Измеряет уровень вогнутости в области наибольшего прогиба.

- Выпуклые нити. Возникают в результате накопления большого количества смерзшегося металла и считаются неэкономичными. Но в то же время сварное соединение, дающее выпуклый шов, более эффективно при статическом нагружении, чем соединение с плоским или вогнутым швом.

Показатель выпуклости – это расстояние от поверхности основного металла до точки наибольшего выступа.Стандартными считаются выпуклости не более 0,2 см при нижней сварке и не более 0,3 см при сварке, выполняемой в других положениях.

Показатель выпуклости – это расстояние от поверхности основного металла до точки наибольшего выступа.Стандартными считаются выпуклости не более 0,2 см при нижней сварке и не более 0,3 см при сварке, выполняемой в других положениях.

Классификация сварных соединений по положению в пространстве

По критериям размещения в пространстве различают четыре типа швов, каждый со своими особенностями и рекомендациями по сварке:

- Нижние швы. В техническом аспекте они считаются самыми простыми. Сварку нижних швов производят на ровной поверхности в положении снизу.Этот процесс отличается высокой эффективностью и качеством. Это связано с более комфортными условиями для сварщика. Расплавленный металл своей тяжестью направляют в сварочную ванну в горизонтальном положении. Легко следить за варкой нижних швов. Работа выполняется быстро.

- Горизонтальные швы. Сварить посильнее. Проблема в том, что расплавленный металл под действием своего веса затекает в нижние грани.

Это может привести к появлению подрезов в области верхнего края.

Это может привести к появлению подрезов в области верхнего края. - Вертикальные швы. Они являются результатом стыков металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Эта сварка считается самой сложной и ответственной. Характеризуется минимальным комфортом. В процессе сварки трудно разделить шлаки и газы. С этим делом справится не каждый, нужен большой опыт, так как удержать падающий на забой шлак во время работы непросто. Важно соблюдать качество и прочность соединения.

Как маркируются сварные швы и соединения?

Классификация и обозначение сварных швов производится с помощью специальных значков, линий и выносок. Их размещают на сборочном чертеже и на самой конструкции. Классификацию сварных соединений и стыков указывают, согласно нормативному документу, посредством специальных линий, которые могут быть сплошными или пунктирными. Видимые сварные швы обозначены сплошными, пунктирные линии невидимы.

Обозначение шва размещается на полке с выноски (в случае, если шов расположен на лицевой части). Или, наоборот, под полку, если шов будет располагаться с изнаночной стороны. С помощью значков указывается классификация сварных швов, их несплошность, размещение сварных отрезков.

Или, наоборот, под полку, если шов будет располагаться с изнаночной стороны. С помощью значков указывается классификация сварных швов, их несплошность, размещение сварных отрезков.

Рядом с основными значками находятся дополнительные. В них содержится вспомогательная информация:

- по снятию усиления сварного шва;

- на обработку поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой выполнен шов (закрытый ли он).

Для идентичных конструкций и изделий одного ГОСТ предусмотрены условные обозначения и технические требования. Если конструкция имеет одинаковые швы, то лучше давать порядковые номера и разбивать их на группы, которым также для удобства присваивают номера. Все сведения о количестве групп и швов должны быть указаны в нормативном документе.

Положение шва

Классификация сварных швов основана на положении шва. Это:

- Односторонний.Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двусторонний. Возникают при двусторонней сварке металлических листов толщиной 0,8 см. Для каждого соединения рекомендуется оставлять зазоры по 2 мм, обеспечивающие качество сцепления.

Возможные дефекты

Дефекты при сварке могут возникать из-за чрезмерно большого тока и напряжения на дуге. Также это может быть результатом неправильного обращения с электродами. Классификация дефектов сварных соединений по месту их расположения:

- Внутренние.Для их выявления используется прием, заключающийся в наблюдении: не разрушая конструкцию, разрушая полностью или частично.

- Наружная. Они легко обнаруживаются при внешнем осмотре.

В связи с нарушением режима сварки, вызванным отсутствием необходимого опыта, недостаточной подготовительной работой, неправильными измерениями, дефекты подразделяются на:

- Непрощенные. Он проявляется в локальном отсутствии сращений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжений и уменьшению поперечного сечения соединения.

Конструкция с таким недостатком отличается пониженной прочностью и надежностью. Причиной отказа может быть как недостаточная сила тока, так и сварка в быстром режиме.

Конструкция с таким недостатком отличается пониженной прочностью и надежностью. Причиной отказа может быть как недостаточная сила тока, так и сварка в быстром режиме. - Подрезка. Дефект заключается в локальном уменьшении толщины основного металла. Эта проблема наблюдается вблизи границ сварных швов.

- Горение. Дефект имеет вид полости в сварном шве. Это происходит из-за утечки расплавленного металла из сварочной ванны. Выгорание – недопустимый дефект, его нужно срочно исправлять.

- Непредотвращенная воронка или углубление. Возникает из-за обрыва дуги при приближении к концу шва.

- Приток. Дефект проявляется в попадании металла шва на основной металл без их расплавления.

Причины дефектов могут быть самые разные, но они в равной степени способны снижать прочность сцепления, эксплуатационную надежность, аккуратность и портить внешний вид изделия.

р>>Курсы сварки — Колледж Шабо

Эти списки взяты из Curricunet, и некоторые курсы могут не предлагаться каждый семестр. Для получения дополнительной информации свяжитесь с академическим отделом, поговорите с консультантом или обратитесь к текущему расписанию занятий и каталогу колледжей.

Для получения дополнительной информации свяжитесь с академическим отделом, поговорите с консультантом или обратитесь к текущему расписанию занятий и каталогу колледжей.

WELD 63 — Схема сварки и подгонка ( 2,00 единицы )

Теоретическое и практическое применение сварочных чертежей на сварных узлах и узлах. Идентификация и классификация источника сварочного тока, идентификация и выбор сварочных процессов, оценка несплошностей и дефектов сварных соединений, определенных стандартами и нормами AWS, методы контроля напряжения и деформации, такие как правильное использование приспособлений, приспособлений и удерживающих устройств, использование сварки. последовательность приемов контроля сварочной деформации и выполнение правильных приемов правки и восстановления размеров готовых изделий.Лаборатория включает в себя использование следующих процессов сварки: SMAW, GMAW, GTAW и FCAW, а также практику плазменной и топливной резки.

Результаты обучения учащихся (SLO)

- Выявление/объяснение несплошностей/дефектов сварки и объяснение металлургических несплошностей.

- Определение и демонстрация правильного использования сварочных приспособлений и приспособлений

WELD 64A — Начальная дуга, сварка порошковой проволокой и чтение чертежей ( 3.00 единиц )

Теория и практическое применение: Дуговая сварка металлическим электродом в среде защитного газа (SMAW) и Дуговая сварка с флюсовой сердцевиной (FCAW) в положениях 1G, 2G, 1F и 2F, плазменная, угольная дуговая и газопламенная резка, номенклатура и коды Американского общества сварщиков (AWS) , сварочные металлургические преобразования, сварочные разрывы и дефекты, выбор сварочных электродов и проволоки, правила OSHA по опасным материалам, использование и техническое обслуживание общего цехового оборудования, безопасность цеха и чтение чертежей (применительно к обрабатывающей промышленности).

Результаты обучения учащихся (SLO)

- Определите сварочное оборудование с флюсовой проволокой и опишите его применение.

- Идентифицируйте опасные материалы и применяйте нормы безопасности OSHA в цеховой среде.

- Идентификация источника питания для процессов сварки SMAW и FCAW.

- Определить оборудование для сварки с флюсовой проволокой и описать его применение

WELD 64B — Усовершенствованная дуговая сварка, сварка с флюсовой сердцевиной и чтение чертежей ( 3.00 единиц )

Расширенная теория и практическое применение: дуговой сварки металлическим электродом в среде защитного газа (SMAW) и дуговой сварки с флюсовой сердцевиной (FCAW) в положениях 3G, 4G, 3F и 4F, плазменной, угольной дуговой и газопламенной резки, номенклатуры Американского общества сварщиков (AWS) и коды, сварочные металлургические преобразования, сварные разрывы и дефекты, выбор сварочных электродов и проволоки, регулирование опасных материалов, использование общего цехового оборудования, безопасность цеха и чтение чертежей (применительно к обрабатывающей промышленности).

Результаты обучения учащихся (SLO)

- Способность читать, интерпретировать и применять чтение чертежей и символы в теории и применении.

- Выполнение сварных швов в вертикальном положении вверх на листе 1/2 дюйма в соответствии с кодами AWS для процессов FCAW

- Выполнение сварных швов в вертикальном положении вверх на листе 1/2 дюйма в соответствии с кодами AWS для процессов FCAW.

- Понимание свариваемости определенных металлов и их сплавов.

WELD 65A — Начало чтения TIG, MIG и чертежей ( 3,00 единицы )

Теория и практическое применение черных и цветных металлов и их сплавов с использованием процессов GTAW (дуговая сварка вольфрамовым электродом в газе) и GMAW (дуговая сварка металлическим газом), развитие навыков кислородно-ацетиленовой пайки, пламенной и плазменной резки, кодов AWS (Американского общества сварщиков) и стандарты, выбор расходных материалов, введение в чтение чертежей, правильное и безопасное использование сварочного оборудования и правила обращения с опасными материалами.

Результаты обучения учащихся (SLO)

- Правильно определять и правильно использовать электроды, порошковую проволоку и сварочные материалы.

- Определите и объясните факторы, определяющие размер зоны термического влияния при сварке в процессе GMAW.

- Проведение качественных испытаний сварки с использованием процессов GMAW и GTAW как в плоском, так и в горизонтальном положении в соответствии с нормами AWS.

WELD 65B — Advanced TIG, MIG и чтение чертежей ( 3.00 единиц )

Расширенная теория и развитие навыков процессов GTAW и GMAW с приложениями, включая черные и цветные металлы и их сплавы как в вертикальном, так и в потолочном положении в соответствии с кодами и стандартами AWS, расширенное чтение и подгонка чертежей, кислородно-ацетиленовая пайка, пламенная и плазменная резка, выбор электродов и проволоки, расширенное чтение чертежей и практическое толкование сварочных символов, правильное и безопасное использование цехового и сварочного оборудования, правила обращения с опасными материалами.

Результаты обучения учащихся (SLO)

- Выполнение сварки 3G GTAW нержавеющей стали в вертикальном положении в соответствии с A.W.S. коды.

- Выполнение сварки нержавеющей стали 3G в вертикальном положении в соответствии с кодами AWS

- Выполнение математических расчетов на основе чертежей и размеров символов сварки.

- Выполнение качественной сварки с использованием процессов GTAW и GMAW как в вертикальном, так и в потолочном положении в соответствии с кодами AWS.

WELD 66 — Контроль и испытания сварки ( 2.00 единиц )

Теория и практическое применение контрольного контроля с использованием разрушающих и неразрушающих методов (метод проникновения красителя, магнитопорошковый, радиографический, ультразвуковой и металлографический контроль), нормы и спецификации сварки AWS (Американского общества сварщиков), анализ конфигурации соединения, проволоки и электродов отбор, испытание на прочность на растяжение, изгиб и твердость.

Результаты обучения учащихся (SLO)

- Определите и объясните текущий D.Т. системы с указанием их ограничений и оптимальных применений

- Определить и объяснить существующие системы разрушающего контроля с указанием их ограничений и оптимальных применений.

- Определите и объясните современные системы неразрушающего контроля, указав их ограничения и оптимальные области применения.

WELD 67A — Лаборатория навыков сварки ( 2,00 единицы )

Развитие и совершенствование практических навыков сварки с использованием процессов SMAW, FCAW, MIG, GMAW и GTAW.Подготовка к сварке с затвердеванием в положениях 1Г, 2Г 1Ф и 2Ф.

Результаты обучения учащихся (SLO)

- Определение распространенных металлов, металлических сплавов и их свойств.

- Подготовка и выполнение сварных швов 1-дюймовых листов в положении 2G с использованием процесса SMAW

- Подготовка и выполнение сварных швов 1-дюймовых листов в положении 2G с использованием процесса SMAW.

WELD 67B — Лаборатория продвинутых навыков сварки ( 2.00 единиц )

Расширенное развитие и совершенствование практических навыков сварки с использованием SMAW, FCAW, GMAW и GTAW в позициях 1G, 2G, 3G, 4G, 1F, 2F, 3F и 4F.

Результаты обучения учащихся (SLO)

- Подготовка и выполнение сварных швов пластин толщиной 1 дюйм в положении 4G над головой с использованием процесса SMAW.

- Подготовка и выполнение сварных швов пластин толщиной 1 дюйм в положениях 4G с использованием процесса SMAW

- Подготовка и выполнение сварных швов листов толщиной 1/2 дюйма в положении 3G вертикально вверх с использованием процесса GTAW.

WELD 68 — Подготовка к сертификации (0,50–2,00 ед.)

Подготовка процесса сварки к сертификационным экзаменам, включая теорию Американского общества сварщиков D1.1, секции IX Американского общества инженеров-механиков, Американского института нефти 1104, включает лабораторную практику по навыкам, необходимым для сдачи этих экзаменов.

Результаты обучения учащихся (SLO)

- Выполнение квалификационного теста AWS Welding Performance для конкретного процесса сварки и положения, определенных инструктором.

- Подготовьте и завершите сертификационные испытания сварки в вертикальном положении вверх (3G) с использованием FCAW в соответствии с требуемыми стандартами AWS.

- Подготовьте и выполните сертификационные испытания сварки в вертикальном положении (3G) с использованием FCAW в соответствии с требуемыми стандартами AWS.

WELD 69A — Изготовление и установка трубопроводных систем ( 3,00 единицы )

Теория и практическое применение подготовки и проектирования стыков труб, спецификация стандартов сварки API (Американский институт нефти) и AWS (Американское общество сварщиков) для труб и фитингов, анализ конфигурации стыков, плазменная и газопламенная резка труб, выбор проволоки и электродов, схема сварки труб и символы сварки, SMAW, GMAW и GTAW соединений труб, неразрушающие и разрушающие испытания и качественные концепции оценки.

Результаты обучения учащихся (SLO)

- Продемонстрировать способность читать, понимать и применять чертежи и символы сварки.

- Определение и понимание спецификации кодов API и AWS.

- Выполнение ручной и автоматической резки стыков труб с использованием плазменного, газокислородного и строжкового оборудования в соответствии со стандартами и спецификациями производства.

WELD 69B — Усовершенствованная сварка труб ( 3.00 единиц )

Расширенная теория и практическое применение подготовки и проектирования стыков труб, спецификации стандартов сварки API (Американский институт нефти) и AWS (Американское общество сварщиков) для труб и фитингов, расчет геометрических кривых для разветвленных соединений трубопроводных систем, выбор проволоки и электродов, расширенный сварка чертежей и обозначения сварки труб, SMAW, GMAW и GTAW соединений труб, металлургическая трансформация зоны термического влияния сварного шва (HAA), несплошности и дефекты сварки, разрушающий и неразрушающий контроль, методы контроля и испытаний.

Student Learning Outcomes (SLO)

- Выполнение ручной и автоматической резки стыков труб с использованием плазменного, газокислородного и строжкового оборудования в соответствии с производственными стандартами и спецификациями.

- Сварка труб с V-образными канавками с открытым корнем в положении 6G.

- Понимать и объяснять металлургические превращения в сварном шве и зоне нагрева сварки.

- Понимать и объяснять металлургические превращения в сварном шве и зоне нагрева сварки.

WELD 70 — Введение в сварку ( 2,00 единицы )

Основы сварочной промышленности, включая введение в процессы SMAW, GMAW, GTAW, FCAW, кислородно-ацетиленовую сварку и сварку припоем, плазменную резку и резку топливным газом, использование общего цехового оборудования, основы сварочного электричества, безопасность цеха, идентификацию сварочных расходных материалов, регулирование опасных материалов, введение в чертеж чтение применительно к обрабатывающей промышленности.

Результаты обучения учащихся (SLO)

- Определить источники питания для сварки CV и CV, описав их области применения

- Определив источники питания для сварки CV и CV, описав их области применения.

- Надлежащее обслуживание цехового и сварочного оборудования.

WELD 71 — Сварка для художников ( 2,00 единицы )

Основы сварки и обычные мастерские, а также навыки, которые должны приобрести люди, склонные к творчеству, чтобы умело работать в процессе художественного творчества.Предоставляет инструкции по типам металлов (алюминий, железо, сталь, чугун, бронза, нержавеющая сталь и т. д.), механическим креплениям, резке и неразъемному соединению металлов и сплавов посредством сварочных процессов, таких как; SMAW, GMAW, GTAW, FCAW, кислородно-ацетиленовая сварка и сварка припоем, плазменная резка и резка топливным газом, использование общего цехового оборудования, основы сварочного электричества, безопасность цеха, идентификация сварочных расходных материалов и регулирование опасных материалов.

Student Learning Outcomes (SLO)

- Разработка и создание как минимум двух художественных проектов на основе рисунков и эскизов.

- Правильно идентифицировать источники сварочного тока и описать их применение

- Правильно идентифицировать источники сварочного тока и описать их применение.

5 Типы сварных соединений и позиции сварки: определение

Вы все уже изучили основные виды сварки. Сегодня мы поговорим о видах сварных соединений и их применении.

Сварщики используют процесс сварки безгранично, от простых самодельных изделий до авиационной промышленности.

Сварка объединяет конструкции, делая их более прочными. Использование правильных сварочных соединений в соответствии с ситуацией имеет решающее значение; в противном случае результат будет неутешительным.

Почему существуют разные типы сварных соединений? Различные сварочные соединения должны выдерживать разные нагрузки. Различные типы сварных соединений имеют разную прочность. Если сварщик использует неправильный сварочный шов, окончательная конструкция не выдержит приложенного к ней усилия. Он сломается или деформируется.Иногда результаты могут быть опасными.

Различные типы сварных соединений имеют разную прочность. Если сварщик использует неправильный сварочный шов, окончательная конструкция не выдержит приложенного к ней усилия. Он сломается или деформируется.Иногда результаты могут быть опасными.

Таким образом, знание различных типов сварных соединений и правил их использования является обязательным условием для того, чтобы стать квалифицированным сварщиком. В сварочной промышленности существует 05 основных типов сварных соединений. Давайте посмотрим, что они из себя представляют.

Основные типы сварных соединений

Типы сварных соединений легко изучить, поняв вид их поперечного сечения. 05 основных типов сварных соединений следующие:

- Соединение встык

- Соединение в угол

- Соединение внахлест

- Соединение по кромке

- Тройник

Прежде чем углубляться в детали, вы знаете, что такое сварка?

Этот термин используется для описания набора деталей или материалов, сваренных вместе. По сути, это соединение, в котором соединяются различные металлические детали. Другими словами, когда сварщик выполняет сварку, соединяющую два или более металлов вместе, он создает «сварное соединение».

По сути, это соединение, в котором соединяются различные металлические детали. Другими словами, когда сварщик выполняет сварку, соединяющую два или более металлов вместе, он создает «сварное соединение».

Вы увидите сварные соединения на трубах, отливках, листовом металле или во многих других областях. Теперь мы подробно рассмотрим, что представляют собой эти типы суставов.

Стыковое соединение

Этот сварной шов сравнительно самый простой и чаще всего используется в сварочных работах. Другой термин для стыкового соединения — сварка с квадратной канавкой.

Сварщики используют стыковое соединение для сварки двух металлических деталей в одной плоскости, бок о бок, параллельно друг другу. Это общепринятое сварочное соединение, используемое, когда речь идет о типах сварных соединений при сварке труб. Встык используют различные стили сварки, такие как;

- Стыковой сварной шов с квадратной канавкой

- Стыковой сварной шов со скошенным пазом

- Стыковой сварной шов с V-образным пазом

- Стыковой шов с J-образным пазом Стыковой шов с разделкой

Благодаря удобному расположению свариваемых металлических деталей сварка встык очень проста для квалифицированного сварщика. Две детали соединяются по стыковому шву.

Две детали соединяются по стыковому шву.

Вышеупомянутые стили зависят от толщины материала и формы подготовки поверхности соединения. Сварщики используют стыковые соединения с обеих сторон стыка в соответствии с требованиями или в соответствии со свадебным символом.

Применение: Соединение труб, клапанов, фитингов или клапанов.

Угловое соединение

Угловое соединение очень популярно при сварке листового металла. Когда сварщику необходимо соединить две металлические детали, которые соединяются под углом 900, они используют сварку угловых соединений.

Два материала образуют букву L на внешней кромке металлов. Вы можете увидеть сварные швы угловых соединений в конструкции металлического короба и коробчатого каркаса. Сварщики используют указанные ниже способы сварки при выполнении угловых соединений;

- сварной сварки сварки / квадратной канавки

- U-канавок сварки

- SPORE сварки

- V-Groove Weld

- сварочный сварки шишки

- сварочный сварки шипения

- филе 40093

- сварной шов

- Сварной шов с J-образной канавкой

- Сварной шов по кромке

Вышеупомянутые способы сварки используются в различных ситуациях.

Сварщики обычно используют угловой шов при выполнении угловых соединений в местах пересечения двух металлических листов.

Угловые соединения бывают двух видов: открытый угол и закрытый угол. Закрытый угловой стык очень похож на квадратно-стыковой стык. Открытые угловые соединения имеют меньше дефектов по сравнению с закрытыми угловыми соединениями.

Применение: Изготовление краев и рам металлических коробок

Соединение внахлестку

Соединение внахлест — это третий тип сварного соединения, который мы обсуждаем.

Когда куски материала, подлежащие сварке, находятся в положении внахлест, сварщики выполняют сварку внахлест, чтобы соединить их вместе.

Соединение внахлестку представляет собой разновидность углового сварного шва. Делают угловой шов по шву нахлеста деталей. Сварщики делают соединения внахлест с обеих сторон или с одной стороны шва в зависимости от требований и ситуации.

Когда две соединительные детали имеют разную толщину, соединения внахлестку образуют прочный сварной шов. В соединении внахлест может быть один или несколько проходов сварки.Ниже приведены стили сварки и производители металла, используемые при выполнении этого типа соединения:

В соединении внахлест может быть один или несколько проходов сварки.Ниже приведены стили сварки и производители металла, используемые при выполнении этого типа соединения:

- Угловой шов

- Точечный шов

- Сварной шов с пазом

- Сварной шов с J-образным пазом соединение не делает подготовки кромок на краях соединяемых деталей.

Сварщики обычно не выполняют проточку основного металла перед выполнением соединения. Этот тип соединения в основном виден при сварке листового металла.

Сварные швы внахлестку встречаются редко на более толстых материалах, таких как трубы и пластины.Возможность коррозии высока в соединениях внахлест из-за перекрытия материалов.

Применение: Сварка металлических листов, широко применяемая при лазерной, электронно-лучевой и контактной точечной сварке

Кромочное соединение

Сварщики используют кромочные соединения при соединении листовых металлов, имеющих отбортовку кромок.

Здесь металлические детали соединяются бок о бок, параллельно друг другу, и сварка производится по одной кромке.

Это сварной шов канавочного типа.

Это сварной шов канавочного типа.В некоторых случаях сварщики используют присадочный металл для сплавления и усиления соединения.Как и другие типы соединений, краевые соединения могут выполняться с обеих сторон или с одной стороны шва. Используя следующие виды сварки, сварщики выполняют кромочные соединения:

- Сварка встык/квадрат-

- Сварка с разделкой кромок

- Сварка со скосом с разделкой

- Сварка с J-образной канавкой

- Сварка с V-образной канавкой

- Сварка с U-образной канавкой 90 8 Кромка 90 8 -фланцевый шов

- Угловой фланцевый шов

Краевые соединения кажутся менее прочными, так как сварной шов не полностью проникает в толщину в месте соединения.Следовательно, это хорошо для суставов, подвергающихся меньшему стрессу и давлению. Это тип сварки с разделкой кромок.

Применение: Соединение кромок глушителей или металлических листов с отбортовкой кромок.

Тройник

Последним из основных типов сварных соединений является тройник.

Когда два соединительных материала пересекаются под углом 90°, они образуют Т-образный шов. Другими словами, это соединение находится не на краю металлической детали, а в середине металлической поверхности.Кроме того, когда труба встречается с опорной плитой, образуется Т-образное соединение.

Сварщики используют угловой шов при выполнении тройниковых соединений. Обычное тройниковое соединение не требует нарезки канавок, если пластина основного металла не слишком толстая.

Сварщики редко используют метод сварки под флюсом при выполнении тройниковых соединений, так как при этом возникают некоторые фаски. Ниже упомянутые стили сварки могут выполнять тройниковые соединения;

- Филе сварки

- сварки

- выстрел сварки

- сварки

- сварные сварные канавки

- сварочная канавка

- с тройниковыми соединениями.Поскольку тройниковые соединения испытывают большие нагрузки, происходит разрыв пластин.

Сварщики используют стопоры для предотвращения деформации этого соединения.

Тройник также представляет собой сварной шов углового типа и выполняется с обеих сторон свариваемой металлической детали.

Тройник также представляет собой сварной шов углового типа и выполняется с обеих сторон свариваемой металлической детали.Применение: Соединение труб с металлическими основаниями, соединение металлических деталей перпендикулярно металлическим основаниям.

Угловая сварка Соединения?

Слышали ли вы об угловых сварных швах?

Это другое название, описывающее соединение внахлест, угол и тройник. Угловые соединения в основном используют дуговую сварку.

При сооружении трубопроводных систем, соединении труб в раструб сварщики в основном применяют угловые соединения. И подготовка кромки не является обязательной или необходимой при выполнении этого сварочного соединения. Кроме того, такая подготовка сварочного шва менее затратна, чем сварка встык.

ВАЖНЫЕ ПРИМЕЧАНИЯ:

- Необходимо правильно контролировать параметры сварки, чтобы избежать других деформаций, таких как пористость, неполное проплавление, включения шлака, прожоги, растрескивание, разрывы пластин и несплавление.

- Сварщики должны использовать соответствующие методы и процедуры сварки, соответствующие свариваемому соединению, которое они делают.

- Знание всех типов символов сварочных соединений имеет решающее значение для правильного выполнения работы. В противном случае необходимой прочности сварной конструкции в конечном результате не будет.

- Прочность сварного соединения зависит не только от размера сварного шва. Тип металла, из которого изготовлено соединение, играет огромную роль в прочности соединений.