Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

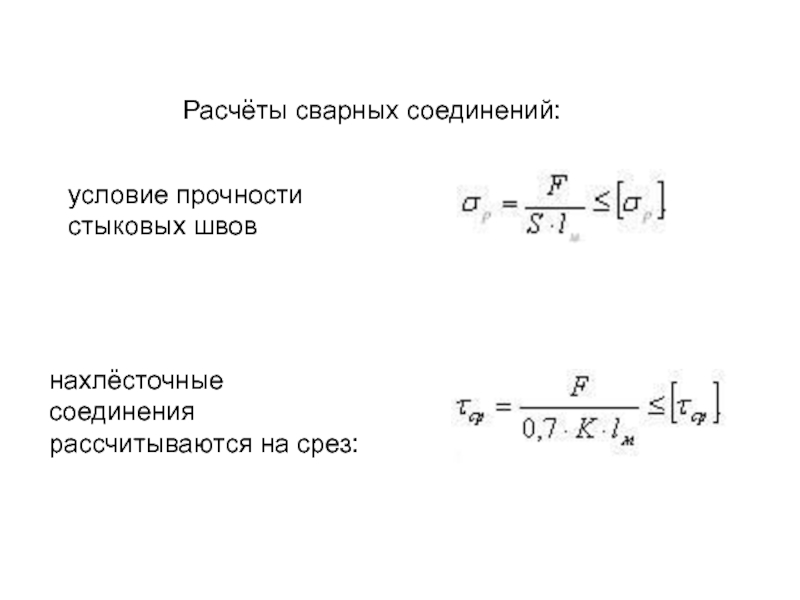

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}| Тип | Выберите тип сварного шва.

| |

| Набор граней 1 | Выберите грань оболочки или детали из листового металла. Выбранная грань принадлежит к удаленной детали. | |

| Набор граней 2 | Выберите грань оболочки, детали из листового металла или твердотельной детали. Для угловых сварных швов выбранные грани в Наборе 1 и 2 перпендикулярны друг другу. |

|

| Пересекающиеся кромки | Осуществляется автоматический выбор между соприкасающимися кромками выбранных граней набора 1 и 2 для применения сварки. Также можно выбрать несоприкасающиеся кромки. Выбранные кромки принадлежат к удаленной детали. | |

| Ориентация сварного шва | Доступно только для односторонних сварных швов. Содержит местоположение сварного шва по отношению к выравниванию поверхности оболочки. Красная стрелка в графической области отображает ориентацию шва. | |

| Сварной шов на стороне 1 | Располагает шов по верхней поверхности оболочки | |

| Сварной шов на стороне 2 | Располагает шов по нижней поверхности оболочки | |

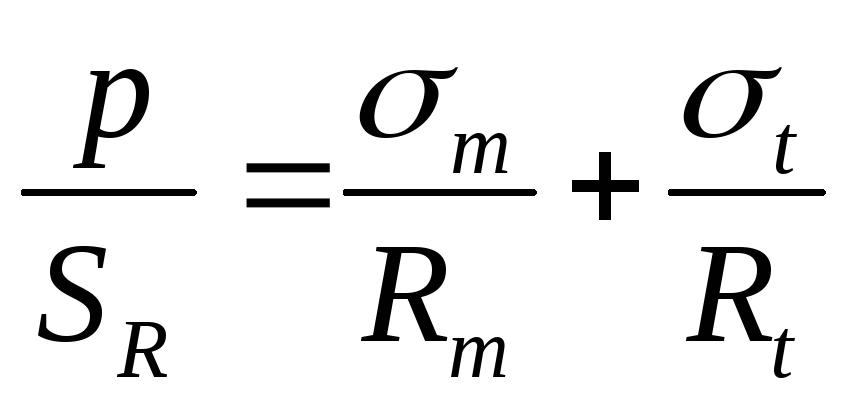

| Включить изгибающий момент, вызванный отсутствием симметричности, при загрузке соединений |

Нажмите здесь для объяснения изгибающего момента, вызванного отсутствием симметричности. |

|

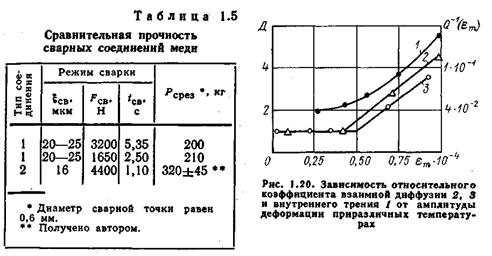

Механические свойства металла шва и сварного соединения

Для определения прочности и пластичности сварных соединений и металлов сварного шва проводятся испытания при заданных температурах при технических условиях эксплуатации по ГОСТ.

Испытайте микро образцы с измерениями микротвердости в соответствующих секциях, чтобы определить механические свойства отдельных локальных и термически затронутых зон сварного шва.

Также используются специальные (нестандартные) методы испытаний. Определенные характеристики прочности и пластичности могут быть связаны со сравнением с металлом сварного шва, зоной термического влияния, сварным соединением в целом и основным металлом.

Прочность и пластичность сварных соединений из углеродистой и легированной стали. Новейшие методы сварки низкоуглеродистых и низколегированных сталей обеспечивают прочность сварного соединения с основным металлом с пластичностью, которая значительно меньше исходного показателя.

В зависимости от содержания углерода в свариваемом металле и типа электрода, прочность и пластичность сварного соединения будут различаться.

Прочность сварного соединения в основном определяется прочностью зоны термического влияния. Во многих случаях разрушение происходит именно в этой области. Сварные соединения из углеродистой и низколегированной стали могут снизить пластичность ЗТВ без последующей термической обработки, в то же время увеличивая прочность в результате закалки с быстрым охлаждением.

- По мере увеличения скорости охлаждения металла предел прочности и предела текучести увеличивается, а относительное удлинение и сужение уменьшаются.

Механические свойства зоны термического влияния также зависят от максимальной температуры нагрева. Предел текучести и боковое сужение практически не зависят от максимальной температуры нагрева металла в рассматриваемом температурном интервале. В то же время с уменьшением предел прочности металла несколько уменьшается, начальное удлинение немного увеличивается, а затем уменьшается. Небольшое увеличение удлинения наблюдается в месте нормализации металла.

Небольшое увеличение удлинения наблюдается в месте нормализации металла.

Различные химические элементы, из которых состоит металл, могут улучшать или уменьшать механические свойства. Содержание серы в углеродистой стали ограничено до 0,05%. Увеличение содержания серы резко снижает прочность металла шва. На свойства сварных швов из углеродистой стали влияет содержание бора.

Присутствие бора способствует образованию структуры, близкой к структуре гранулированного бейнита. Оптимальное содержание бора составляет около 0,002%. Марганец положительно влияет на свойства сварки. Увеличение содержания марганца требует структурных улучшений.

Различные методы сварки предлагают различные сварочные швы.

Поэтому сравнение дуговой сварки под флюсом и металлических расходных электродов в среде защитного газа показывает, что швы, полученные сваркой металлических электродов в среде инертного газа, являются более долговечными. Это объясняется более эффективным переходом на марганцевые швы, структурными улучшениями и уменьшением выделяемого тепла.

При определении прочности сварных соединений одним из основных является вопрос о влиянии дефектов на механические свойства. Прочностные свойства металла сварного шва будут ухудшаться в разной степени, включая отсутствие плавления, включения шлака, пористость и отсутствие проникновения.

- При статических нагрузках дефекты, занимающие до 10% площади, не оказывают существенного влияния на прочность шва. Поры в сварных швах стальных соединений по-разному влияют на продольную и поперечную статическую прочность нагрузки на сварной шов.

В боковом направлении нагрузки эффект пористости становится больше. Количество пор, которые уменьшают площадь поперечного сечения менее чем на 7%, фактически не влияет на статическую прочность. При увеличении количества пор статическая прочность может резко упасть. Поры в цепи более опасны, чем один дефект в той же области. Легированная сталь содержит до 0,45% C и легирована Cr, Ni, Si, Mn, V, Mo, Ti и обладает превосходной прочностью (σb = 1700-2100 МПа) и пластичностью (δ5≥8-10%) Предложите комбинацию.

Смотрите также:

Примеры решения задач по материаловедению

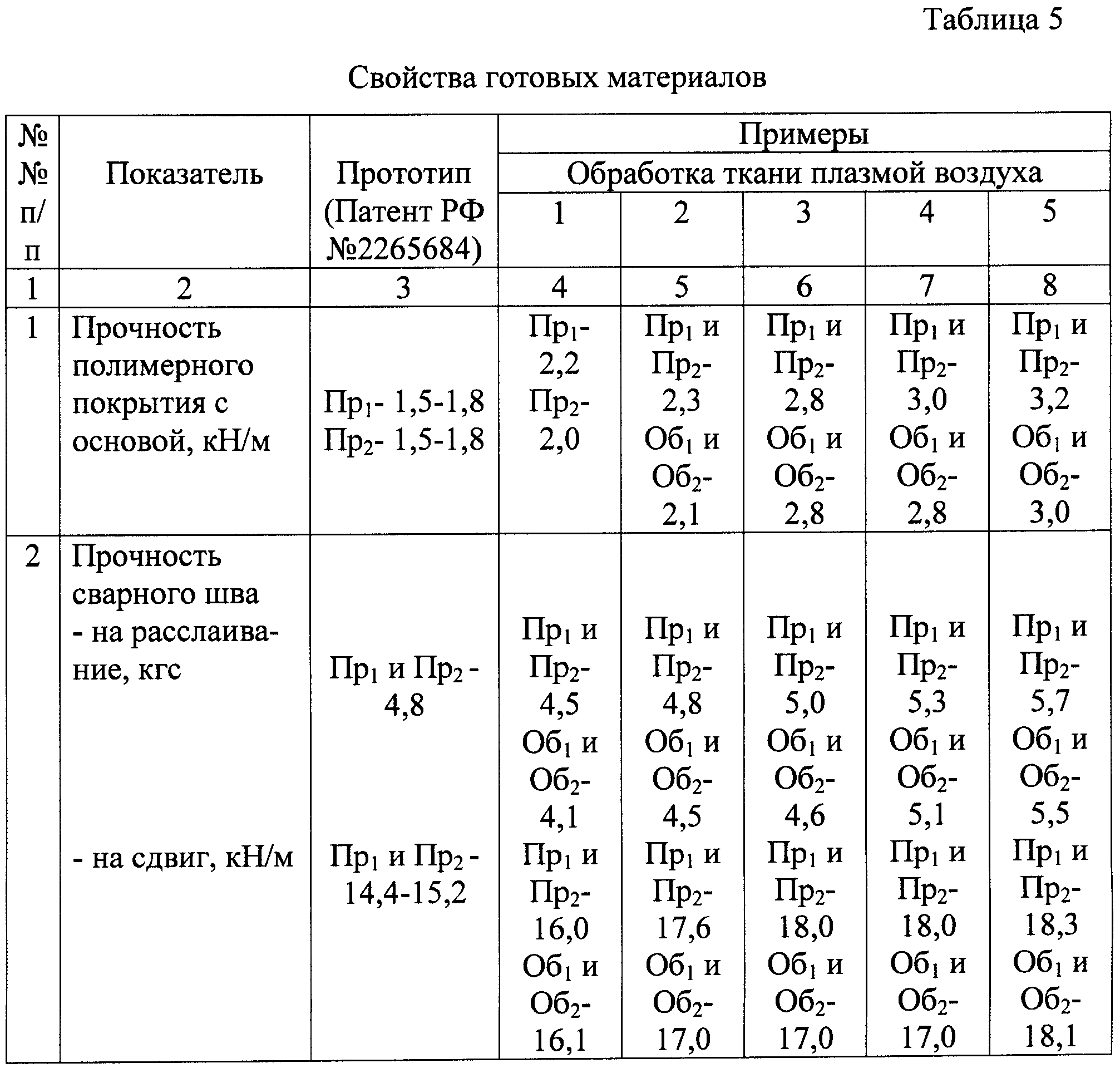

Оценка прочности сварочных швов полимерных пленочных материалов с использованием вторичного сырья Текст научной статьи по специальности «Технологии материалов»

УДК 621.791.46 .48

A IT Зензипа, A.N. Zevzma Е Л Колбина, E.L. Kolbina

Омский государственный технический университет, г. Омск, Россия Omsk State Technical University, Omsk. Ryssia

ОЦЕНКА ПРОЧНОСТИ СВАРОЧНЫХ ШВОВ ПОЛИМЕРНЫХ ПЛЕНОЧНЫХ МАТЕРИАЛОВ С: ИСПОЛЬЗОВАНИЕМ ВТОРИЧНОГО С ЫРЬЯ

ASSESSMENT OF DURABILITY WELDED SEAMS OF POLYMERIC FILM MATERIALS WITH USE OF SECOND ARY RAW MATERIALS

Представленная статья посвящена актуальной проблеме использования вторичного сырья при изготовлении полиэтиленовых упаковочных пленочных материалов.

This work is connect with actual problem using of secondary raw materials for production of polyethylene packing film materials. Introduction of secondary materials to 20% reduces durability of polyethylene films to 17 %. Durability of welded seams decreases, but destruction happens on a material, the relative durability of welded seams makes 100% therefore introduction of secondary raw materials to 20% allows to use a material polyethylene for production of packages.

Ключевые слова: упаковка, полимерные пленки, сварка полимерных пленок

Keywords: packing, polymeric films, welding of polymeric films

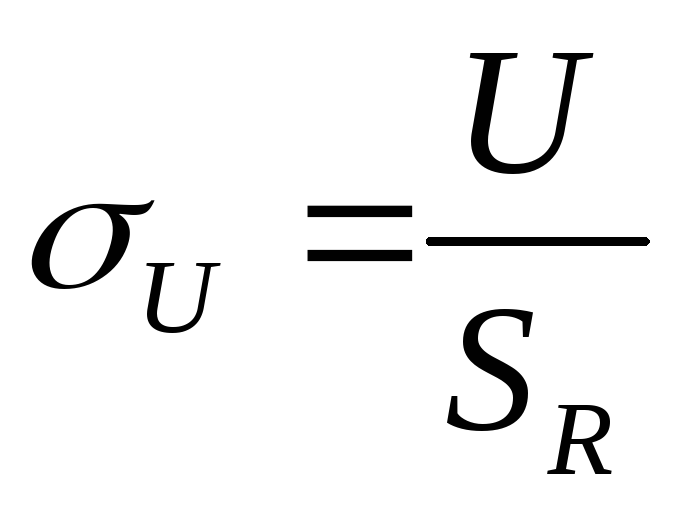

Прочность сварных швов играет важную роль в герметизации упаковки пишевых продуктов. 100%

100%

где оса.ш — разрушающее напряжение сварного шва; см — напряжение при разрушешш пленочного материала.

Считается удовлетворительным, если прочность сварных швов составляет 70 — 80 %. Идеальным вариантом является относительная прочность сварного шва 100 %, то есть равна напряжению при разрыве полимерного пленочного материала, поэтому была проведена оценка напряжения при разрыве всех исследованных материалов.

Исследования проводились на базе кафедры «Оборудование и технологии полиграфического производства» ОмГТУ. Прочностные и деформационные свойства полимерных пленок исследовались на испытательной машине ИП-5158 с соответствующим программным обеспечением. На испытательной машине были получены диаграммы «напряжение — перемещение» пленок с добавлением 20 % вторичного сырья, без добавления вторичного сырья рис. 1 -2.

Б

—

л го ап и во ш 1ло по л 50 т зп 110

Перемещение, мм

ш х т

ш *

СП ^

Г

13 6 м 12 19

2

211 40 10 30 50 80 100 12(1 НО 100 ТО 90 110 1 30 150

Перемещение, мм

Рнс. 1. Диаграмма испытания «напряжение — перемещение» молочной пленки с добавлением 20% вторичного сырья

1. Диаграмма испытания «напряжение — перемещение» молочной пленки с добавлением 20% вторичного сырья

Рнс. 1. Диаграмма испытания «напряжение — перемещение» молочной пленки бeJ добавления вторичного сырья

Как видно из полученных данных прочность при разрыве трехслойной полиэтиленовой пленки, содержащей 20 % вторичного сырья, снижается по сравнению с контрольным образцом на 17 %.

Были исследованы прочностные сварные соединения полимерных пленок. Для оценки прочности сварных швов были изготовлены сварные соединения при разных режимах сварки на лабораторной термосварочной машине Н8Т-Ш производитель ООО ЬАВТШХК. ШЗТШДМЕЭТЗ Китай.

г

то В

£

о.

* 4 *

|

1 г-

и

1

и

з

г

120

130

140 I.»С

Рнс. 3. Зависимость прочности сварного шва пленки с добавлением 20 % вторичного сырья (1), без добавления вторичного сырья (2) от температуры сварки при давлении 118 кПа. времени контакта — 0.3 сек

Для определения факторов, влияющих на прочность сварного шва и интервалы варьирования. был проведен предварительный эксперимент по сварке полиэтиленовой пленки с добавлением 20 % вторичного сырья, без добавления вторичного сырья (рис. 3). Сварка производилась с двухсторонним нагревом. Режимами, изменяющимися в процессе сварки, были: температура, и время контакта. Давление поддерживалось на уровне 118 кПа, что соответствует режимам работы промышленных установок, дальнейшее увеличение давления ведет к вытеканию полимера из под сварочных губок и утоныпению сварного шва. В каждой серии менялся только один фактор, а два других оставались постоянными. Как видно из полученных данных, сварка полиэтиленовых пленок происходит в интервале температур от 120-140 °С. при этом разрушение во всех случаях идет не по шву, а по пленке в околошовной зоне. Прочность сварки для пленок с использованием вторичного сырья несколько ниже, но обеспечивает необходимую прочность сварки пакетов. Диапазон температур составил 120-140 «С, с шагом 10 °С. Давление нагревательных плит составило 118 кПа. Время контакта было выбрано 0,8-1-1,2 сек Параметром оптимизации является напряжение при разрушении сварного шва

был проведен предварительный эксперимент по сварке полиэтиленовой пленки с добавлением 20 % вторичного сырья, без добавления вторичного сырья (рис. 3). Сварка производилась с двухсторонним нагревом. Режимами, изменяющимися в процессе сварки, были: температура, и время контакта. Давление поддерживалось на уровне 118 кПа, что соответствует режимам работы промышленных установок, дальнейшее увеличение давления ведет к вытеканию полимера из под сварочных губок и утоныпению сварного шва. В каждой серии менялся только один фактор, а два других оставались постоянными. Как видно из полученных данных, сварка полиэтиленовых пленок происходит в интервале температур от 120-140 °С. при этом разрушение во всех случаях идет не по шву, а по пленке в околошовной зоне. Прочность сварки для пленок с использованием вторичного сырья несколько ниже, но обеспечивает необходимую прочность сварки пакетов. Диапазон температур составил 120-140 «С, с шагом 10 °С. Давление нагревательных плит составило 118 кПа. Время контакта было выбрано 0,8-1-1,2 сек Параметром оптимизации является напряжение при разрушении сварного шва

Выбор интервалов варьирования состоит в том, чтобы для каждого фактора выбрать два уровня, на который он будет варьироваться в эксперименте. Верхний уровень составляет — 1, нижний — 1. а основной — 0.

Верхний уровень составляет — 1, нижний — 1. а основной — 0.

Число опытов вычисляется по формуле: N = 2 \ где N — число опытов; 2 — число уровней, к — число факторов.

N = 2″ = 4

Ниже приведено математическое моделирование режимов сварки для полиэтиленовой пленки с добавлением 20 % вторичного сырья.

Таблица 1

Интервалы н уровни варьирования факторов

в___

№ Наименование Уровни варьирования Интервал

ПУП факторов Xi X: варьирования

1 Т-температура, °С 120 140 10

2 Время контакта, сек 0,8 1,2 0,2

В соответствии со стратегией последовательного планирования эксперимента, на первом этапе описываем исследуемый процесс линейным уравнением:

у =ЪоХо+Ь1Х1- Ых2~ Ьпх^з^ха = +1

хп = (140 °С -130 °С) /10 = +1; XI: = (120 °С- 130°С)/10 = -1; = (1,2 — 1) / 0,2 = +1; х„ = (0,8-1)/032 = -1, Ъ =((+1*1 + (-1*2 + (+1)УЗ — (-1*4) /4 Ь — ((+1)у1 — (+1*2 + + (-1*4) /4

Ъп = ((+1*1 + (-1*3 + (-1*з + (+1*0 /4

Ьс — среднее арифметическое значение параметра оптимизации;

Таблица 2

Матрица планирования н рабочая матрица для сварного шва пленки с добавлением 20% вторичного сырья

№ опыта Матрица планирования Рабочая матрица Значения

X [ х2 Т, «С время, сек У1 Уз Л С1 ° оп: YL

1 +1 +1 140 0,& 14,3 13,9 14,5 14. 2 0.095 14,1

2 0.095 14,1

2 -1 +1 120 0,& 13,6 13,4 13,1 13,4 0,07 13,5

3 +1 -1 140 1,2 15 6 15,3 15,5 15,5 0.025 15,6

4 -1 -1 120 1,2 14,& 15,2 15 15 0.04 14,9

Была проведена проверка однородности дисперсии ошибок, так как найденные из специальных таблиц значения критерия Кохрена Gr = 0,763 > Gp=0,413. то с 95 процентной доверительной вероятностью можно считать дисперсии ошибок опытов однородными и приступить к регрессионному анализу и проверить значимости коэффициентов регрессии.

Из всех полученных коэффициентов только Ъп является незначимым и его можно исключить из уравнения регрессии, которое примет вид:

у = 14,5 — 0,325 xi — 0,725 х2

Для проверки адекватности математической модели экспериментальным данным определим расчетное значение параметра оптимизации в каждой экспериментальной точке.

yi — 14,5 + 0,325 — 0,725 — 14,1 у? = 14,5 — 0,325 — 0,725 = 13,5 у3 = 145 + 0,325 + 0,725 = 15,6 у4 — 14,5 — 0,325 + 0,725 — 14,9

iW =((141 — 14,2)2 + <13,5- 13,4)=+ (15,6 -15,5)2 + (14,9 — 15)1)/(4- 3)= 0,04 Fp= 0,04/0Л — 0,4

Так как найденное из специальных таблиц значения критерия Фишера Ft = 5,32 > Fp = 0.4 , то с 95-процентной доверительной вероятностью можно считать полученное уравнение регрессии математической моделью исследуемого объекта.

у = 14,5 + 0,325xi-0,725xi

Связь именованных величин факторов с закодированными выражалась соотношениями xi = (Т- 130)/10; х2 = (т — 1)/0,2.

Выполнив преобразование уравнения, получим:

у = 3,25Т—3. 625т — 404,375

625т — 404,375

На рис. 4. представлена проекпия сечений поверхности отклика для шва из пленки, с добавлением 20 % вторичного сырья при сварке с двухстороннем нагревом, на котором каждая линия соответствует оптимальным значениям параметра оптимизации.

Также была построена математическая модель и для шва пленки без добавления вторичного сырья при сварке с двухсторонним нагревом.

Уровни варьирования режимов сварки с двухсторонним нагревом для пленки без добавления вторичного сырья совпадают с предыдущим экспериментом. В соответствии со

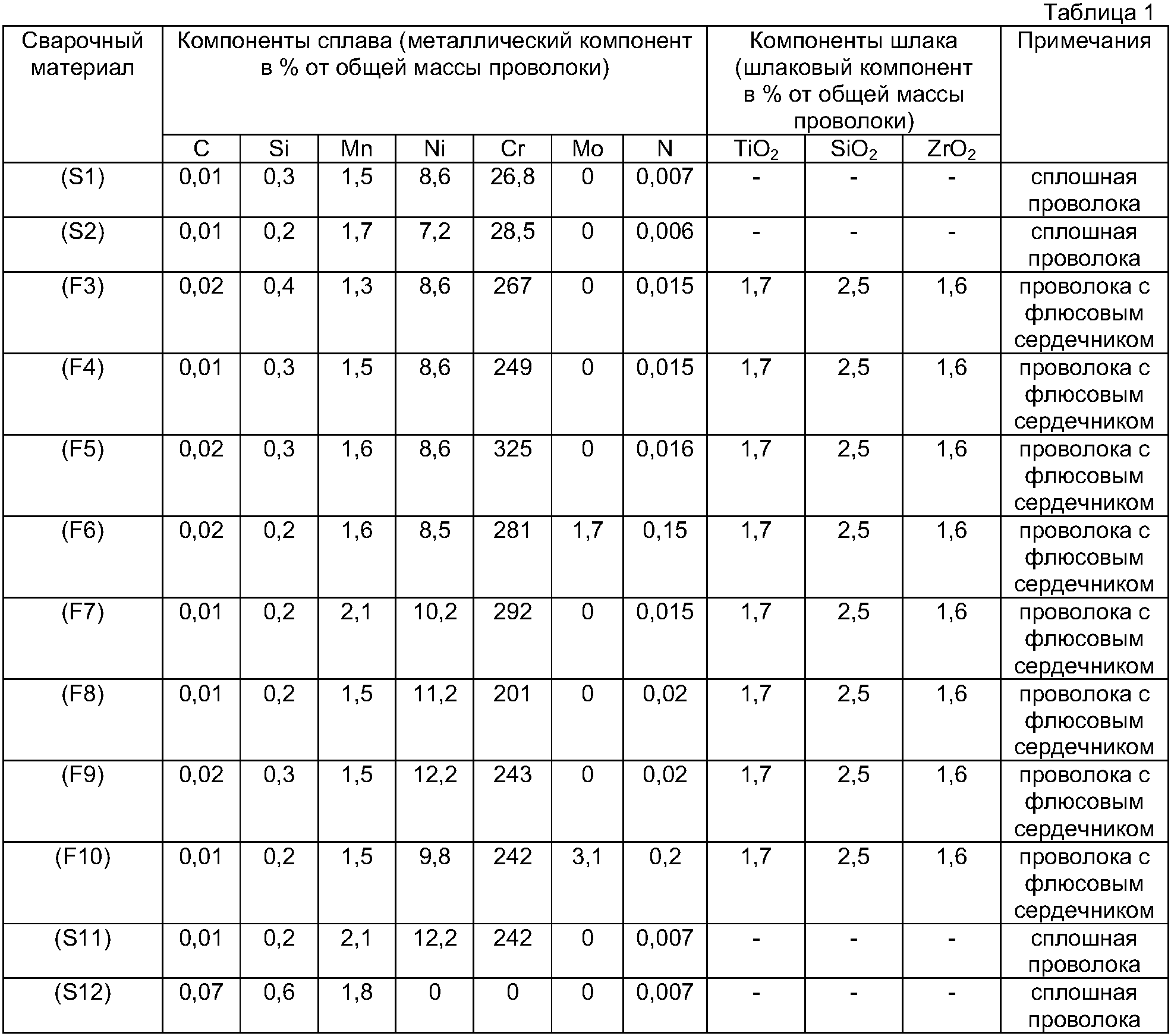

Механические свойства сварных швов и соединений, выполненных дуговой сваркой

В табл. 77—80 даны средние показатели механических свойств швов на высоколегированных сталях, сваренных в углекислом газе.

Таблица 77. Механические свойства сварных швов и соединений, выполненных дуговой сваркой в углекислом газе на мартенситных и ферритных сталях (средние значения).

Сталь | Проволока | Механические свойства металла сварных швов | Механические свойства сварных соединений | ||||||

Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость, кГ-м/см2 | Предел прочности кГ/мм2 | Угол загиба, град. | Ударная вязкость зоны сплавления кГ-м/см2 | ||

12X13 | Св-10X13 | 56 | 69 | 17 | 54 | 9 | 70 | 180** | 9 |

20X13 | Св-08Х14ГНТ | 58 | 74 | 18 | 52 | 7 | 66 | 180** | 8 |

Св-10X13 | 58 | 72 | 18 | 52 | 6,5 | 65 | 180** | — | |

14Х17Н2 | Св-08Х18Н2ГТ | 63 | 80 | 20 | 48 | 6 | 77 | 160**| | 7 |

Св-06Х14 | 61 | 74 | 17 | 41 | 9 | 76 | 180**| | — | |

08Х17Т | Св-05Х25Н12ТЮ | 36,6 | 73 | 31 | 62 | 10 | — | 150* | — |

Св-08Х20Н15ФБЮ | 32,6 | 67 | 40 | 48 | 10 | — | 170* | | — | |

15Х25Т | Св-13Х25Н18 | 40 | 65 | 36 | 44 | 10 | 58 | 180* | 1,0 |

Св-05Х25Н12ТЮ | 50 | 70 | 23 | 43 | 10 | 70 | 45* | — | |

08X17Т | 08Х20Н15ФБЮ | 33 | 67 | 40 | 48 | 10 |

| 170 | — |

* Испытание образцов в состоянии после сварки.

** Испытание образцов после отпуска, принятого для данной стали.

Аргонодуговую сварку различных сталей неплавящимся (вольфрамовым) электродом выполняют на постоянном токе прямой полярности (минус на электроде) или (реже) на переменном токе.

Благодаря тому что на аноде ( + ) выделяется значительно больше тепла, чем на катоде (—), при сварке постоянным током обратной полярности конец вольфрамового электрода быстро перегревается и оплавляется.

Чтобы избежать этого явления, необходимо значительно уменьшать плотность тока. Поэтому в практике аргонодуговую сварку вольфрамовым электродом на токе обратной полярности почти не выполняют.

Таблица 78. Механические свойства сварных соединений из ферритно-аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения).

Сталь | Проволока | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | |||

12Х21Н5Т | Св-06Х20Н9СБТЮ Св-06Х20Н9С2БТЮ | 52 | 69 | 17 | 56 | 140—180 | 9 |

Св-05Х20Н9ФБС | 49 | 68 | 18 | 50 | 140—180 | 8 | |

08X21Н5Т | Св-06Х20Н9СБТЮ | 49 | 71 | 21 | 60 | 180 | 10 |

Св-05Х20Н9ФБС | 50 | 72 | 18 | 46 | 180 | 8 | |

08X21Н6М2Т | Св-05Х20Н11М3ТБ | 57 | 70 | 22 | 54 | 180 | 10 |

10Х17Н13М3Т | ЭП690 | 30 | 56 | 45 | 50 | 180 | 10,5 |

Таблица 79. Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения)

Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения)

Сталь | Проволока | Температура испытаний оС | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | ||||

08Х19Н10Т | Св-08Х20Н9Г7Т | 20 | 37 | 58 | 38 | 54 | 180 | 11 |

Св-06Х20Н9СБТЮ | 20 | 30 | 58 | 32 | 42 | 180 | 10 | |

ЮХ14Г14НЗТ | 10Х14Г14Н3Т | 20 | 32 | 80 | 53 | 63 | 180 | 17 |

—196 | 48 | 127 | 30 | 28 | — | 7 | ||

Св-03Х15Н9АГ6 | 20 | 30 | 68 | 54 | 56 | 180 | 18 | |

—196 | 48 | 120 | 40 | 38 | — | 12,8 | ||

Продолжение табл. 79. Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения).

79. Механические свойства сварных соединений аустенитных сталей, выполненных дуговой сваркой в углекислом газе (средние значения).

Сталь | Проволока | Температура испытаний оС | Механические свойства сварных соединений | Ударная вязкость металла шва кГ-м/см2 | ||||

Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Угол загиба, град. | ||||

03Х13АГ19 | Св-О3Х5НГ6АМ | 20 | 38,8 | 71,0 | 38,6 | 50,8 | 180 | 17,6 |

—196 | 74,1 | 104,0 | 36,2 | 38,2 | — | 8,4 | ||

08Х17Н5Г9АБ | Св-06Х20Х9СБТЮ | 20 | 44 | 75 | 31 | 46 | 180 | 7 |

05Х20Н9ФБС | 20 | 49 | 79 | 38 | 43 | 180 | 7 | |

Примечание. Проволока Св-О3Х15Н9Г6АМ (с молибденом) обеспечивает более высокую трещиноустойчивость металла шва, чем проволока Св-О3Х15Н9АГ6 (без молибдена). В обоих случаях швы имеют чистоаустенитную структуру.

Проволока Св-О3Х15Н9Г6АМ (с молибденом) обеспечивает более высокую трещиноустойчивость металла шва, чем проволока Св-О3Х15Н9АГ6 (без молибдена). В обоих случаях швы имеют чистоаустенитную структуру.

Таблица 80. Механические свойства сварных швов и соединений, выполненных дуговой сваркой в углекислом газе на жаропрочных сталях (средние значения в состоянии после отпуска).

Сталь | Проволока | Температура испытаний оС | Механические свойства сварных швов | Механические свойства сварных соединений | ||||||

Предел текучести кГ/мм2 | Предел прочности кГ/мм2 | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость кГ-м/см2 | Предел длительной прочности за 100000час. | Предел прочности кГ/мм2 | Предел длительной прочности за 100000час. кГ/мм2 | |||

15X11МФБ | 15Х12НМВФБ | 20 | 78 | 90 | 15 | 44 | 3-5 | — | — | — |

600 | 45 | 50 | 16 | 50 | 8 | 12—14 | — | 9 | ||

16X11МФБ + 20ХМФ | Св-08ХГСМФ | 20 | — | 0 | — | — | 17 | — | 75 | — |

500 | — | в | — | — | 16 | — | 58 | 24,0 | ||

15Х11МФБ + 15Х1М1Ф | Св-08ХГСМФ | 20 | — | — | — | — | 12 | — | 76 | — |

570 | — | — | — | — | 12 | — | 45 | 8,5—9,0 | ||

Примечание. При испытании сварных соединений на длительную прочность разрушение происходило по основному металлу (в комбинированных соединениях — по перлитной легированной стали).

При испытании сварных соединений на длительную прочность разрушение происходило по основному металлу (в комбинированных соединениях — по перлитной легированной стали).

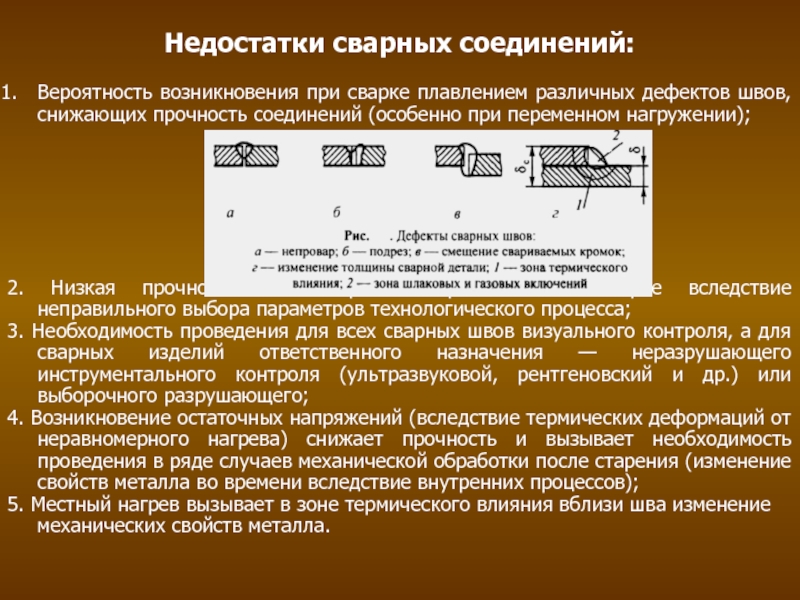

Дефекты сварных швов и соединений

ДЕФЕКТЫ СВАРНЫХ ШВОВ И СОЕДИНЕНИЙ

ОСНОВНЫЕ ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ

КРИТЕРИИ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ ДЕФЕКТОВ В СВАРНЫХ КОНСТРУКЦИЯХ

Существующие нормы допустимых дефектов составлены главным образом из технологических возможностей производства, а в ряде случаев и волевым порядком, с ссылкой на опыт эксплуатации.

По вопросу влияния дефектов сварки (непроваров, пор, включений и т. д.) выполнено большое количество работ, однако до настоящего» времени не удалось выработать единый подход к оценке влияния технологических дефектов на служебные характеристики сварных конструкций, что сдерживает разработку и внедрение научно обоснованных норм по допустимым отклонениям. Анализ результатов экспериментальных и теоретических исследований по влиянию технологических отклонений (дефектов сварки) на служебные характеристики сварных соединений, позволяет утверждать, что при составлении нормативов по допустимым отклонениям необходимо рассматривать дефекты, как концентраторы и учитывать:

Анализ результатов экспериментальных и теоретических исследований по влиянию технологических отклонений (дефектов сварки) на служебные характеристики сварных соединений, позволяет утверждать, что при составлении нормативов по допустимым отклонениям необходимо рассматривать дефекты, как концентраторы и учитывать:

1. Чувствительность сварных соединений к концентрации напряжений в зоне дефекта.

2. Концентрацию напряжений, вызванную формой шва и дефектом.

3. Характер действующих нагрузок.

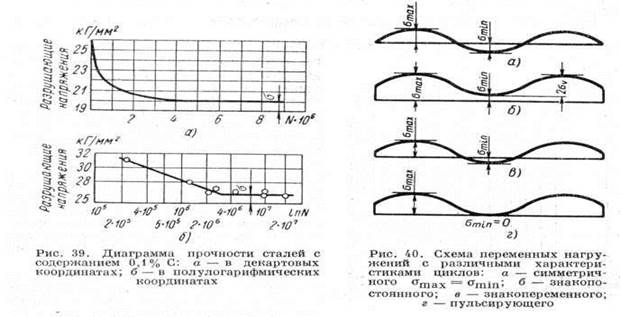

Критериями чувствительности сварных соединений к дефектам являются: при переменных (вибрационных) нагрузках- предел выносливости, а при статических нагрузках — предел прочности.Чувствительность к дефектам-концентраторам зависит от свойста основного металла, металла шва и технологии сварки.

Сварные соединения низкоуглеродистой стали (автоматическая и ручная сварка), стали Х18Н10Т (сварка в аргоне) не чувствительны к концентрации напряжений при статических нагрузках. Сварные соединения низколегированных сталей, сплавов АМг-6, Д16Т- чувствительны к концентрации напряжений при статических нагрузках.

Сварные соединения низколегированных сталей, сплавов АМг-6, Д16Т- чувствительны к концентрации напряжений при статических нагрузках.

При вибрационных нагрузках все сварные соединения чувствительны к дефектам-концентраторам.

В сварных соединениях, чувствительных к концентрации напряжений, при определении допустимости оставления в конструкции выявленных дефектов необходимо предварительно оценить влияние формы шва на механические характеристики сварных соединений, которая может значительно превысить влияние дефекта. Для разбраковки сварных соединений по результатам неразрушающего контроля предлагается метод, предусматривающий сопоставление теоретических коэффициентов концентрации напряжений формы сварного шва и выявленного по снимку или ультразвуком дефекта.

Метод разбраковки, названный «методом концентрации напряжений», основывается на предположении, что статический и динамический характер разрушения сварных соединений с технологическими концентраторами, имеющими конечный радиус, в том числе и от формы шва, должен быть приблизительно идентичный для одного и того же материала, если упругие коэффициенты их одинаковые. Для материалов и’ соединений, чувствительных к концентрации напряжений, разрушение всегда начинается в точках с максимальной концентрацией напряжений.

Для материалов и’ соединений, чувствительных к концентрации напряжений, разрушение всегда начинается в точках с максимальной концентрацией напряжений.

Для определения теоретического коэффициента концентрации напряжений выявленного дефекта необходимо знать параметры дефекта. Для сферических пор концентрация напряжений и прочность зависит не от величины поры, а от расположения пор в сечении шва и расстояния между ними.

Для оценки концентрации напряжений от внутренних дефектов (пор, включений и т.д.) в общем случае требуется решение объемной задачи, то есть определение объемного коэффициента концентрации. Установлено, что объемный коэффициент концентрации и влияние на прочность сварного соединения объемных дефектов заметноменьше, чем у протяженных дефектов.

Метод сопоставления коэффициента концентрации напряжений применим к дефектам, имеющим конечный радиус (поры, включения) и не распространяется на такие дефекты, как непровар_и окисные пленки.

Необходимость учета характера действующих нагрузок и формы шва при назначении норм допустимости дефектов в сварных конструкциях подтверждается полученными экспериментальными данными по влиянию смещения кромок, шлаковых включений, пористости и других дефектов на прочность и выносливость сварных соединений.

(PDF) Факторы, влияющие на усталостную прочность сварных тонких листов на основе оценки структурных напряжений

тонких листов. На основании экспериментальных и численных исследований

можно сделать следующие выводы:

& Не наблюдалось положительного влияния толщины пластины на стыке

и тройников между пластинами толщиной 3–4 и 6–8 мм.

& Качество сварки и особенно поднутрения влияют на соединения с тонким покрытием

больше, чем с соединениями с толстым покрытием, что приводит к большему разбросу

, особенно в области многоцикловых соединений.

& Подход к структурным напряжениям, в частности линеаризация по толщине

по сквозной толщине, хорошо подходит для оценки усталостной прочности

соединений с тонким покрытием.

& Влияние поднутрений следует учитывать путем определения

структурного напряжения в сетчатом сечении.

& Подход

к тонкослойным соединениям

& Подход к напряжению 1 мм, разработанный Сяо и Ямада, не должен применяться к соединениям с тонким гальваническим покрытием, поскольку расположение напряжения

близко к нейтральной оси, таким образом,

не учитывает вторичный эффект изгиба.

& Аспекты качества, такие как несовпадения и поднутрения, играют важную роль в

, и поэтому улучшенное качество может привести к

более высоким кривым S-N и показателям наклона.

Настоящее исследование было ограничено анализом структурных напряжений

и, таким образом, влияние формы сварного надреза не рассматривалось явно. Таким образом, дальнейшие исследования

планируется сосредоточить на влиянии формы надреза

сварного шва с использованием локальных подходов, таких как метод напряжения надреза.

Кроме того, влияние остаточного напряжения на усталость

Прочность оставлена для будущих работ.

Благодарности Испытания на усталость, приведшие к представленным результатам

получили финансирование в рамках Седьмой рабочей программы Европейского сообщества

(FP7 / 2007–2013) в рамках грантового соглашения № 233980.

Анализ результатов испытаний на усталость также финансируется Финской академией наук

в рамках грантового соглашения № 261286. Вся финансовая поддержка

Вся финансовая поддержка

приветствуется.

Ссылки

1. Eggert L, Fricke W, Paetzold H (2012) Усталостная прочность тонкослойных соединений

блоков с типичными для судостроения дефектами. Weld World

56 (11/12): 119–128

2. Lillemäe I, Lammi H, Molter L, Remes H (2012) Усталостная прочность

сварных стыковых соединений на тонких и тонких образцах. Int J Усталость 44 : 98–

106

3. ISO 5817 (2003) Сварка — сварные соединения плавлением стали, никеля,

титана и их сплавов (за исключением лучевой сварки) — уровни качества

для дефектов

4.ISO 13919–1 (1996) Сварка — сварка электронным и лазерным лучом

стыков — руководство по уровням качества для выявления дефектов — часть 1: сталь

5. Рададж Д., Сонсино С.М., Фрике В. (2006) Оценка усталости

сварные соединения местными подходами. Woodhead Publ, Cambridge

6. Hobbacher A (2009) Рекомендации по расчету на усталость сварных соединений и компонентов

. Бюллетень Совета по исследованиям в области сварки 520, New

Бюллетень Совета по исследованиям в области сварки 520, New

York

7. Fricke W. (2012) Рекомендации IIW по оценке усталости сварных конструкций

с помощью анализа напряжения надреза.Woodhead Publ,

Cambridge

8. Ниеми Э., Фрике В., Мэддокс С.Дж. (2006) Анализ усталости сварных компонентов

— руководство проектировщика по подходу к напряжению в горячей точке.

Woodhead Publ, Cambridge

9. Лотсберг И., Ланде Э. (2005) Усталостная способность боковых продольных балок в плавучих конструкциях

. Mar Struct 18 (1): 25–42

10. Haibach E (1968) Die Schwingfestigkeit von

Schweißverbindungen aus der Sicht einer örtlichen

Beanspruchungsmessung (Усталостная прочность сварных соединений, рассчитанная на основе местного напряжения

). измерения), LBF-

Bericht FB-77, Дармштадт, Fraunhofer-Inst.für

Betriebsfestigkeit

11. Сяо З. Г., Ямада К. (2004) Метод определения геометрического напряжения

для оценки усталостной прочности стальных сварных соединений. Int J

Int J

Fatigue 26: 1277–1293

12. Путиайнен И., Тансканен П., Маркиз Г. (2004) Методы конечных элементов

для определения напряжений в горячих точках конструкции — сравнение процедур

процедур. Int J Fatigue 26: 1147–1157

13. Fricke W, Kahl A (2005) Сравнение различных структурных напряжений

подходов к оценке усталости сварных судовых конструкций.Мар

Struct 18: 473–488

14. Фрике В., Боллеро А., Кирика И., Гарбатов Ю., Янкарт Ф., Кал А., Ремес

Н., Риццо С. М., фон Селле Г., Урбан А., Вей Л. (2008) Циклическое исследование

по анализу горячих точек конструкции и эффективного напряжения надреза. Ships

Ocean Struct 3: 335–345

15. Fricke W, Feltz O (2013) Рассмотрение факторов влияния между

мелкими образцами и крупными компонентами на усталостную прочность

соединений тонкослойных блоков в судостроении .Fatigue Fract Eng Mater

Struct 36 (12): 1223–1231

16. Fricke W, Remes H, Feltz O, Lillemäe I, Tchuindjang D, Reinert T,

Fricke W, Remes H, Feltz O, Lillemäe I, Tchuindjang D, Reinert T,

Nevierov A, Sichermann W, Brinkmann M, Kontkanen T , Bohlmann

B, Molter L (2013) Усталостная прочность сваренных лазерной сваркой тонкопластовых судовых конструкций

на основе метода номинального и структурного напряжения горячих точек.

Proc. 4-й Междунар. Конф. по морским сооружениям (МАРСТРУКТ’2013).

Guedes Soares C, Romanoff J (ред.).Тейлор и Фрэнсис, Лондон. pp

249–254

Weld World (2014) 58: 915–923 923

r ‘

ersona

c

Проверка компонентов в соответствии с AISC

МетодCBFEM сочетает в себе преимущества общего метода конечных элементов и стандартного метода компонентов. Напряжения и внутренние силы, рассчитанные на точной модели CBFEM, используются при проверках всех компонентов.

Отдельные компоненты проверяются в соответствии с Американским институтом стальных конструкций (AISC) 360-16.

Проверка конструкции пластин в соответствии с AISC

Результирующее эквивалентное напряжение (HMH, фон Мизеса) и пластическая деформация рассчитываются на пластинах. Когда предел текучести (в LRFD, умноженном на коэффициент сопротивления материала ϕ = 0,9, в ASD, деленный на коэффициент запаса прочности материала Ω = 1,67, который можно редактировать в настройке кода) на билинейной диаграмме материала достигнут, проверка эквивалентная пластическая деформация. Предельное значение 5% предлагается в Еврокоде (EN1993-1-5 Прил.C, Par. C8, примечание 1). Это значение можно изменить в настройке кода, но для этого рекомендованного значения были проведены исследования.

Когда предел текучести (в LRFD, умноженном на коэффициент сопротивления материала ϕ = 0,9, в ASD, деленный на коэффициент запаса прочности материала Ω = 1,67, который можно редактировать в настройке кода) на билинейной диаграмме материала достигнут, проверка эквивалентная пластическая деформация. Предельное значение 5% предлагается в Еврокоде (EN1993-1-5 Прил.C, Par. C8, примечание 1). Это значение можно изменить в настройке кода, но для этого рекомендованного значения были проведены исследования.

Пластинчатый элемент разделен на 5 слоев, в каждом из которых исследуются упругие / пластические свойства. Программа показывает худший результат из всех.

Метод CBFEM может обеспечить напряжение, немного превышающее предел текучести. Причина в небольшом наклоне пластической ветви диаграммы напряжения-деформации, которая используется в анализе для повышения стабильности расчета взаимодействия.Это не проблема для практического дизайна. Эквивалентная пластическая деформация превышается при более высоком напряжении, и соединение в любом случае не удовлетворяет.

Проверка сварных швов согласно AISC

Угловые швы проверяются в соответствии с AISC 360 — Глава J2. Прочность сварных швов CJP с разделкой кромок принимается такой же, как у основного металла, и не проверяется.

Угловые швы

Расчетная прочность ϕR n и допустимая прочность R n / Ω сварных соединений оцениваются при проверке сварного шва.

ϕ = 0,75 (Расчет коэффициента нагрузки и сопротивления, LRFD, редактируемый в настройке кода)

Ом = 2,00 (расчет допустимой прочности, ASD, редактируемый в настройке кода)

Доступная прочность сварных соединений оценивается в соответствии с согласно AISC 360-16 — J2.4

R n = F nw A we

F nw = 0,6 F EXX 90 грех 1.5 θ )

где:

- F nw — номинальное напряжение сварочного материала

- A we — эффективная площадь сварного шва

- F EXX — классификационный номер электрода, т.

Е. Минимальная заданная прочность на разрыв

Е. Минимальная заданная прочность на разрыв - θ — угол нагружения от продольной оси шва, градусы

Прочность основного металла оценивается, если выбран параметр в настройке кода (емкость основного металла на поверхности плавления).

R n = F nBM A BM — AISC 360-16 — J2.4 (J2-2)

где:

- F = 0,6 F u — номинальная прочность основного металла — AISC 360-16 — J4.2 (J4-4)

- \ (A_ {BM} = A_ {we} \ sqrt {2} \) — площадь поперечного сечения основного металла

- F u — заданная минимальная прочность на разрыв

Все значения, необходимые для проверки, напечатаны в таблицах.2}} {\ sqrt {2} F_u / F_ {EXX}} \ right \} \]

CJP сварные швы с разделкой кромок

Таблица спецификаций AISC J2.5 определяет четыре условия нагружения, которые могут быть связаны со сварными швами с разделкой кромок, и показывает, что прочность соединения либо контролируется основным металлом, либо что нагрузки не нужно учитывать при проектировании сварные швы, соединяющие детали. Соответственно, когда сварные швы с полным проникновением в стык (CJP) выполняются с использованием присадочного металла соответствующей прочности, прочность соединения регулируется или контролируется основным металлом и никаких проверок прочности сварного шва не требуется.

Соответственно, когда сварные швы с полным проникновением в стык (CJP) выполняются с использованием присадочного металла соответствующей прочности, прочность соединения регулируется или контролируется основным металлом и никаких проверок прочности сварного шва не требуется.

Проверка болтов и болтов с предварительным натягом согласно AISC

Усилия в болтах определяются методом конечных элементов. К растягивающим силам относятся силы отрыва. Сопротивление болтов проверяется в соответствии с AISC 360 — Глава J3.

Болты

Прочность на растяжение и сдвиг болтов

Расчетная прочность на разрыв или сдвиг, ϕR n , и допустимая прочность на растяжение или сдвиг, R n / Ω плотно затянутой Болт определяется в соответствии с предельными состояниями разрыва при растяжении и разрыва при сдвиге следующим образом:

R n = F n A b

ϕ = 0. 75 (LRFD, редактируется в настройке кода)

75 (LRFD, редактируется в настройке кода)

Ω = 2,00 (ASD, редактируется в настройке кода)

где:

A b — номинальная площадь безрезьбовой части болта или резьбовой части

F n — номинальное растягивающее напряжение, F nt , или напряжение сдвига, F nv , из таблицы J3.2

Требуемая прочность на разрыв включает любое напряжение, возникающее в результате действия рычага, вызванного деформацией соединенные части.

Комбинированное растяжение и сдвиг в соединении подшипникового типа

Доступная прочность на разрыв болта, подвергнутого комбинированному растяжению и сдвигу, определяется в соответствии с предельными состояниями разрыва при растяжении и сдвиге следующим образом:

R n = F ‘ nt A b (AISC 360-16 J3-2)

ϕ = 0,75 (LRFD, редактируется в настройке кода)

Ω = 2,00 (ASD, редактируется в настройке кода )

\ (F ‘_ {nt} = 1. 3 F_ {nt} — \ frac {f_ {rv} F_ {nt}} {\ phi F_ {nv}} \) (AISC 360-16 J3-3a LRFD)

3 F_ {nt} — \ frac {f_ {rv} F_ {nt}} {\ phi F_ {nv}} \) (AISC 360-16 J3-3a LRFD)

\ (F ‘_ {nt} = 1,3 F_ {nt} — \ frac {f_ {rv} \ Omega F_ {nt}} {F_ {nv}} \) (AISC 360-16 J3-3b ASD)

где:

- F ‘ nt — номинальное напряжение растяжения изменено с учетом влияния напряжения сдвига

- F nt — номинальное растягивающее напряжение из AISC 360-16, таблица J3.2

- F nv — номинальное напряжение сдвига из AISC 360-16, таблица J3.2

- f rv — необходимое напряжение сдвига с использованием комбинаций нагрузок LRFD или ASD. Доступное напряжение сдвига крепежа должно быть равно или превышать требуемое напряжение сдвига, f rv

Прочность подшипника в отверстиях под болты

Доступные значения прочности на подшипник, ϕR n и R n / Ω , в отверстиях под болты определены для предельного состояния подшипника следующим образом:

ϕ = 0. 75 (LRFD, редактируется в настройке кода)

75 (LRFD, редактируется в настройке кода)

Ω = 2,00 (ASD, редактируется в настройке кода)

Номинальная несущая способность соединяемого материала, R n , определяется следующим образом:

Для болт в соединении со стандартными отверстиями:

R n = 1,2 л c t F u ≤ 2,4 d t F 2 uC 360-16 J3-6a, J3-6a, c)

Для болта в соединении с прорезями:

R n = 1.0 l c t F u ≤ 2,0 dt F u (AISC 360-16 J3-6a, J3-6e, f)

где:

- F u — заданная минимальная прочность соединяемого материала на разрыв

- d — номинальный диаметр болта

- l c — свободное расстояние в направлении действия силы между краем отверстия и краем соседнего отверстия или краем материала

- t — толщина соединяемого материала

Болты с предварительным натягом

Расчетное сопротивление скольжению предварительно нагруженных болтов класса A325 или A490 с эффектом растягивающего усилия Ft

Используемое усилие предварительного натяга AISC 360-10 таб. J3.1.

J3.1.

T b = 0,7 f ub A s

Расчетное сопротивление скольжению на болт AISC 360-10 пар. J3.8

R n = k SC μ D u h f T b n [%]:

U ts = V / ϕR n (LRFD)

U ts = Ом V 000/ R 902 ( R) где: Бетон ниже опорной плиты моделируется подпочвы Winkler с равномерной жесткости, что обеспечивает контактных напряжений.Среднее напряжение на загруженную области в контакте с опорной плитой используется для проверки на сжатие. Расчетная прочность бетона на сжатие рассчитана в соответствии с AISC 360-16, раздел J8. \ [f_ {p (max)} = 0,85 f_c \ sqrt {\ frac {A_2} {A_1}} \ le 1,7 f ‘_c \] где: Оценка бетона в подшипнике следующая σ ≤ ϕ c f p (макс.) для LRFD σ ≤ f p (макс.) p (макс.) Ω с по ASD, где: Сдвигающие нагрузки могут передаваться одним из следующих способов: Доступен только LFRD. Сдвигающая нагрузка передается через срезной выступ. Бетон в опоре и, если не предусмотрено армирование для развития необходимой прочности, необходимы проверки бетона на разрыв. Несущая способность проушины среза относительно бетона определяется в соответствии с ACI 349-01 — B.4.5 и ACI 349-01 RB11 как: ϕP br = ϕ 1,3 f ‘ c A 1 + ϕ K c ( N y — P a ) где: Прочность на разрыв бетона проушины на сдвиг в соответствии с ACI 349 — B11 составляет: \ [\ phi V_ {cb} = A_ {Vc} 4 \ phi \ sqrt {f’_c} \] где : Если сопротивление бетона разрыву в настройке кода отключено, пользователю предоставляется сила, которую необходимо передать через железобетон. Сдвиговая нагрузка передается посредством трения. ϕ c V r = ϕ c μ C (LRFD) V r c = мкС / Ом c (ASD) где: Если поперечная нагрузка передается только через анкерные болты, поперечная сила, действующая на каждый анкер, определяется FEA, а анкерные болты оцениваются в соответствии с ACI 318-14, как описано в следующих главах. Усилия в анкерах, включая усилия отрыва, определяются с помощью анализа методом конечных элементов, но сопротивления проверяются в соответствии с положениями кодов ACI 318-14 — Глава 17. Доступен только LFRD. Анкерные стержни спроектированы в соответствии с AISC 360-16 — J9 и ACI 318-14 — Глава 17. Оцениваются следующие сопротивления анкерных болтов: Пользователь должен выбрать состояние бетона (с трещинами или без трещин — без трещин в рабочем состоянии) и тип анкеров (с шайбами или без них). Прочность стали анкера при растяжении определяется согласно ACI 318-14 — 17. ϕN sa = ϕ A se, N f uta где: Прочность на отрыв бетона рассчитана в соответствии с Проектом бетонной прочности (CCD) в ACI 318-14 — Глава 17.В методе CCD бетонный конус считается сформированным под углом приблизительно 34 ° (1 вертикальный угол на 1,5 горизонтального наклона). Для упрощения конус считается квадратным, а не круглым в плане. Считается, что напряжение разрыва бетона в методе CCD уменьшается с увеличением размера поверхности разрыва. \ [\ phi N_ {cbg} = \ phi \ frac {A_ {Nc}} {A_ {Nco}} \ psi_ {ec, N} \ psi_ {ed, N} \ psi_ {c, N} \ psi_ {cp, N} N_b \] где: Согласно ACI 318-14-17.4.2.8, в случае анкеров с головкой, площадь проекции A Nc определяется по эффективному периметру шайбы, который является меньшим значением d a + 2 t wp или d wp , где: Группа анкеров проверяется по сумме растягивающих усилий в анкерах, нагруженных при растяжении и образующих общий бетонный конус. Площадь конуса отрыва бетона для группы анкеров, нагруженных растяжением, которые образуют общий бетонный конус, A c, N , показана красной пунктирной линией. Согласно ACI 318-14-17.4.2.9, где анкерная арматура разработана в соответствии с ACI 318-14-25 с обеих сторон поверхности разрыва, предполагается, что анкерная арматура передает силы растяжения, а прочность бетона на отрыв не оценен. Прочность бетона на вырыв анкера определена в ACI 318-14-17.4.3 as ϕN pn = ϕΨ c, P N p где: Прочность бетона на вырывание для других типов анкеров, кроме анкеров с головкой, не оценивается в программном обеспечении и должна быть указана производителем. Прочность на вырыв бетонной боковой поверхности анкера с головкой при растяжении определена в ACI 318-14 — 17.4.4 как \ [\ phi N_ {sb} = \ phi 160 c_ {a1 } \ sqrt {A_ {brg}} \ sqrt {f’_c} \] Прочность на выброс боковой поверхности бетона умножается на один из понижающих коэффициентов: где: Прочность стали на сдвиг определяется согласно ACI 318-14 — 17.5.1 как ϕV sa = ϕ 0.6 A se, V f uta где: Если выбран раствор строительным раствором, прочность стали на сдвиг V sa умножается на 0. сдвига на плече рычага, который присутствует в случае опорной плиты с отверстиями и негабаритными шайбами или пластинами, добавленных к верхней части опорной плиты, чтобы передавать усилие сдвига, не учитываются. Прочность бетона на отрыв анкера или анкерной группы при сдвиге рассчитывается в соответствии с ACI 318 14 — 17.5.2. \ [\ phi V_ {cbg} = \ phi \ frac {A_V} {A_ {Vo}} \ psi_ {ec, V} \ psi_ {ed, V} \ psi_ {c, V} \ psi_ {h, V} \ psi _ {\ alpha, V} V_b \] , где: Если c a2 ≤ 1. Согласно ACI 318-14 — 17-5.2.9, где анкерная арматура разрабатывается в соответствии с ACI 318-14-25 с обеих сторон поверхности разрыва, предполагается, что анкерная арматура передает поперечные усилия и разрыв бетона. прочность не оценивается. Прочность бетона на вырыв рассчитана согласно ACI 318-14 — 17.5.3. ϕV cp = ϕk cp N cp где: Согласно ACI 318-14-17.4.2.9, где анкерная арматура разработана в соответствии с ACI 318-14-25 с обеих сторон поверхности отрыва, предполагается, что анкерная арматура передает усилия растяжения, а прочность бетона на отрыв составляет не оценивается.{\ zeta} \ le 1.0 \] где: Стержневой элемент разработан в соответствии с AISC 360-16. Взаимодействие силы сдвига можно пренебречь, так как минимальная длину якоря, чтобы соответствовать гайке под обеспечивает проведение базовой пластины, что якорь терпит неудачу при изгибе до силы сдвига достигает половину сопротивления сдвига и взаимодействие сдвига можно пренебречь (до 7%). Сопротивление сдвигу (AISC 360-16 — G): \ (V_n = \ frac {0,6 A_V F_y} {\ Omega_V} \) (ASD) \ (V_n = \ phi_V 0,6 A_V F_y \) (LRFD) Сопротивление растяжению (AISC 360-16 — D2): \ (P_n = \ frac {A_s F_y} {\ Omega_t} \) (ASD) \ (P_n = \ phi_t A_s F_y \) (LRFD ) Сопротивление сжатию (AISC 360-16 — E3) \ (P_n = \ frac {F_ {cr} A_s} {\ Omega_c} \) (ASD) \ (P_n = \ phi_c F_ {cr} A_s \) (LRFD) Линейное взаимодействие: \ [\ frac {N} {P_n} + \ frac {M} {M_n} \ le 1 \] Проверяются минимальное расстояние между болтами и расстояние от центра болта до кромки соединяемой детали. Проверяются минимальный и максимальный размер сварного шва и достаточная длина шва. Максимальный размер сварного шва проверяется согласно AISC 360-16 — J2.2b: Минимальный размер сварного шва проверяется в соответствии с таблицей J2.4: Минимальная длина угловых швов не должна быть меньше четырехкратного размера сварного шва согласно J2.2b (c). Расстояние между анкерами должно быть более чем в 4 раза больше диаметра анкера в соответствии с ACI 318-14-17.7.1. Соединения классифицируются по жесткости соединения на: Соединения классифицируются в соответствии с комментарием в AISC 360-16, кл.B3.4. где: Расчет несущей способности является частью сейсмической проверки и обеспечивает достаточную деформационную способность соединения. Целью расчета пропускной способности является подтверждение того, что здание подвергается контролируемой пластичной деформации, чтобы избежать обрушения при землетрясении проектного уровня. Ожидается, что в рассеивающем элементе появится пластиковый шарнир, и все недиссипативные элементы соединения должны быть способны безопасно передавать силы из-за податливости рассеивающего элемента. Рассеивающий элемент обычно представляет собой балку в момент сопротивления раме, но он также может быть, например, торцевая пластина. Коэффициент запаса прочности не используется для рассеивающих устройств.Предел текучести рассеивающего элемента присваивается двум факторам: Предел прочности рассеивающего элемента увеличивается в раз. Схема материалов изменена в соответствии со следующим рисунком: Повышенная прочность рассеивающего элемента позволяет вводить нагрузки, которые вызывают появление пластмассового шарнира в рассеивающем элементе. В случае сопротивления моменту рамы и балки в качестве рассеивающего элемента балка должна быть нагружена M y = C pr R y F y Z pl, y и соответствующая поперечная сила V z = –2 M y / L h , где: В случае несимметричного соединения балка должна быть нагружена как прогибающими, так и изгибающими моментами и соответствующими им поперечными силами. Таблички рассеивающих элементов исключаются из проверки. Соединитель краевого сварного шва оценивает соответствующий размер сварного шва, необходимый для соединения двух металлических компонентов. Программа рассчитывает соответствующий размер сварного шва в каждом месте узла сетки вдоль сварного шва. Выберите американские или европейские стандарты сварки для выполнения расчетов сварных швов. Соединитель для сварки кромок доступен в SOLIDWORKS Simulation Professional и SOLIDWORKS Simulation Premium. Соединитель Edge Weld недоступен для композитных кожухов. Для отображения этого PropertyManager: Создайте статическое исследование Simulation. Щелкните правой кнопкой мыши Подключения

и выберите Edge Weld. Выравнивание поверхности оболочки управляет направлением локальной системы координат сварного соединения и интерпретацией результатов торцевого шва. Select American Standard ( Американский стандарт сварки D1.1 и D1.2 ) или европейского стандарта ( Еврокод 3: Проектирование стальных конструкций, Часть 1.8: Проектирование соединений, Раздел 4.5 ) для выполнения расчетов размеров сварных швов. Допустимая прочность материала электрода на сдвиг рассчитывается как: Предел прочности на сдвиг / коэффициент безопасности. Инженерные проекты, регулируемые особыми кодексами, должны соответствовать минимальным требованиям и стандартам, предусмотренным в них. Американский национальный стандарт для автомобильных лифтов Уменьшает предел прочности сварного шва на сдвиг на коэффициент по умолчанию 3 (ANSI / ALI B153.1-90). Подъемные устройства под крюк Уменьшает предел прочности сварного шва на сдвиг на коэффициент по умолчанию 5 (ANSI / ASME B30.20). Вам необходимо определить предел прочности материала на растяжение в диалоговом окне «Материал» для тел, соединенных кромочным сварным швом. При проектировании соединений жесткости использовали ли вы коэффициент пластичности сварного шва для сварных швов, подверженных сдвиговым и поперечным нагрузкам, чтобы обеспечить адекватное перераспределение напряжений? Несмотря на то, что было проведено множество испытаний и документов, показывающих важность этого фактора, некоторые инженеры до сих пор не осознают его необходимость, что может привести к неэффективным соединениям жесткости. В февральской презентации SEU 2018 г. Введение в конструкцию стальных сейсмических соединений и их стоимость — опорные рамы , Патрик Фортни, доктор философии, PE, SE, P.Eng., Из Университета Цинциннати, рассмотрен с использованием метода равномерного усилия в скобках соединения рам и покрыли различные требования к прочности и деталям для рам с подкосами и связанные с этим затраты. В своей презентации Пат рассказал о конструкции сейсмических стальных соединений, которая также включала в себя многие важные мысли о конструкции скрепленных соединений в целом. Pat особо подчеркнул важность использования коэффициента пластичности сварного шва 1,25 для увеличения нагрузки, при которой сварные швы во всех соединениях жесткости подвергаются сдвигу и поперечной нагрузке. Этот коэффициент пластичности сварного шва учитывает проблемы с близостью и деформацией в соединении скрепленной рамы и необходим для обеспечения адекватного перераспределения сил внутри сварного шва. Пат сослался на статью 2004 года Хьюитта и Торнтона Обоснование и правильное применение коэффициента пластичности для Соединения жесткости, подверженные сдвигу и поперечной нагрузке , как хороший ресурс для дальнейшего понимания необходимости этого фактора пластичности. Важно отметить, что сварные швы, которые предназначены для повышения прочности вставной пластины, не обязательно должны увеличиваться за счет коэффициента пластичности сварного шва, поскольку пластичность пластины позволяет перераспределять нагрузку. Кроме того, коэффициент пластичности сварного шва не применяется только к сварным швам на сдвиг. Комбинация сдвига и растяжения сварного шва вызывает необходимость перераспределения сил в соединении распорок, но только при наличии проблем сближения или деформации. Часто эти соединения жесткости могут быть делегированы изготовителю стали, тем не менее, для EOR по-прежнему важно осознавать необходимость коэффициента пластичности сварного шва и его значимость при проектировании соединения. Хотя это и не относится к сейсмическим системам, объяснение Пэта фактора пластичности сварного шва и его значимости является долгожданным напоминанием для инженеров, которые могут не быть знакомы с его использованием или обычно не проектируют свои собственные стальные соединения. Угловые швы — это наиболее часто используемые типы сварных швов в морских сооружениях.Угловой сварной шов используется, когда два куска металла соединяются перпендикулярно друг другу или под углом. В этой статье мы рассмотрим, как выбрать угловой шов правильного размера для случая, когда куски металла должны свариваться перпендикулярно друг другу в тройнике. Статья соответствует требованиям Еврокода 3: Проектирование стальных конструкций (EN 1993 Часть 1) Угловой сварной шов, исследуемый в этой статье, — это сварной шов между входящим элементом и концевой пластиной.Это показано на рисунке ниже. Входящий элемент может иметь различную форму сечения: это может быть двутавровое или правое сечение (прямоугольная полая сталь) или другое сечение. Метод, описанный в этой статье, применим только к двойным симметричным секциям. Релевантными свойствами материала будут свойства пластины и сварного шва. Для листа: предел текучести, предел прочности на разрыв и коэффициент материала.Фактор материала γ — это коэффициент безопасности, применяемый в соответствии с EN 1993-1-1 Для сварного шва предельная прочность используется для проверки прочности вместе с коэффициентом материала γ и коэффициентом корреляции β, которые применяются на основе EN 1993-1-1 и таблицы 4.1 EN 1993-1-8 соответственно. Далее мы посмотрим на силы, действующие на сварной шов. Любая конструкция подчиняется 6 степеням свободы, каждая из которых определяется силой / моментом. Сварка подлежит следующему: Для проверки напряжений необходимо рассчитать свойства сечения сварного шва.К ним относятся площадь опоры, площади сдвига, момент инерции относительно двух осей и модули сечения относительно двух осей. После того, как свойства сечения рассчитаны и силы, действующие на сварной шов, доступны, нам необходимо выполнить проверку напряжений в сварном шве. Существуют различные типы напряжений, которые необходимо проверять: Напряжение сдвига из-за Fy = Fy / (Площадь сдвига в направлении y) Напряжение сдвига из-за Fz = Fz / (Площадь сдвига в направлении z) Напряжение сдвига при кручении = Осевой момент x крайнее осевое расстояние / полярный момент инерции Осевое расстояние и полярный момент инерции зависят от типа выбранного профиля и могут быть рассчитаны с использованием стандартных формул для двутаврового или правого сечения Окончательные напряжения на горловине сварного шва можно резюмировать следующим образом: Критерии проверки на допустимые напряжения приведены ниже. На этом мы подошли к концу статьи. Отказ сварного шва может быть результатом дефектов сварного шва, таких как трещины или включения, но есть ряд других проблем в сварочной операции, которые также могут усугублять проблему. Какой бы ни была причина, эти отказы могут привести к катастрофическим последствиям, если они произойдут в несущей среде. Целью, конечно же, является выявление и предотвращение возможности отказа до ввода сварного шва в эксплуатацию, чтобы избежать повреждения имущества или травм. Хотя безопасность является главной причиной предотвращения отказов сварных швов, важно учитывать потерю производительности и увеличение затрат, связанных с повторной обработкой некачественных сварных швов. Выполнение этой задачи может занять значительное время, особенно для длинных сварных швов или многопроходных сварных швов на более толстых секциях. Понимание общих причин отказов сварных швов и способов их предотвращения может помочь сварщикам поддерживать высокий уровень качества и эффективности. Причина 1: Плохая конструкция детали или сварного шва В соединениях с сильным натяжением критически важно соблюдение требуемых размеров сварных швов — в противном случае может возникнуть трещина. Там, где невозможно избежать сильно зажатого стыка, сварные швы с правильным соотношением глубины к ширине могут помочь снизить вероятность растрескивания сварного шва. Правильные параметры сварки могут помочь обеспечить получение соответствующего профиля сварного шва и снизить риск растрескивания сварного шва в ограниченном соединении. Фактор безопасности (FoS) — важная переменная, которую необходимо учитывать на этапе проектирования, поскольку он устанавливает максимальное предполагаемое и допустимое напряжение для соединения и гарантирует, что производимый компонент может выдерживать нагрузки, превышающие предполагаемые.Если сварные швы выходят из строя, возможно, что предполагаемая максимальная нагрузка не передана должным образом или коэффициент безопасности конструкции слишком низкий; инженер должен учитывать предсказуемое неправильное использование продуктов. Обычно желательно выполнять сварной шов с соответствующей прочностью присадочного металла, но она может меняться в зависимости от области применения и свариваемого основного материала. Для некоторых критических применений может быть полезно спроектировать сварную деталь с превышением прочности присадочного металла. Для других применений лучше всего подходит недоотпуск по прочности, чтобы повысить усталостную долговечность или свариваемость.Наряду с прочностью, химический состав является ценным аспектом, который следует учитывать при проектировании сварного шва, чтобы добиться надлежащего плавления и получения желаемых свойств сварного шва. Причина 2: Неадекватная процедура сварки При создании процедуры сварки сначала обратитесь к листу технических данных присадочного металла за рекомендациями по параметрам сварки. Каждый присадочный металл имеет немного разные характеристики, и параметры не универсальны. Правильный диапазон параметров процедуры сварки помогает обеспечить стабильно качественные сварные швы. Также может быть полезно провести некоторые дополнительные испытания, такие как резка и травление, изгиб, растяжение или разрывы, чтобы гарантировать надежное качество сварки.Используемый сварочный кодекс предоставит стандарт для проверки надлежащего качества сварки. Всегда следите за соблюдением полярности сварки в соответствии с процедурой сварки и спецификациями присадочного металла. Защитный газ — еще одно важное влияние, которое напрямую влияет на качество сварного шва и общие характеристики наплавленного металла.Более высокое содержание аргона в смеси защитных газов увеличивает прочность, но снижает пластичность, в то время как большее количество диоксида углерода снижает прочность и увеличивает пластичность. Всегда проверяйте, что используемый защитный газ находится в диапазоне, рекомендованном производителем присадочного металла. Причина 3: Остановки напряжения Существует несколько типов факторов стресса и способов их предотвращения. 1. Пористость возникает, когда газ попадает в сварной шов во время затвердевания. Пористость обычно возникает из-за окружающей среды / атмосферы или неправильной защиты при сварке стали. Защитный газ также может задерживаться и вызывать пористость. Предотвратить эту проблему можно с помощью правильной подготовки детали и удаления влаги из зоны сварки. Также обеспечьте оптимальное покрытие защитным газом (например, расход, углы, газовую чашу и герметичную систему) и соответствующий предварительный нагрев. 2. Горячие трещины обычно появляются в продольном направлении сварного шва при высоких температурах (обычно более 1000 градусов по Фаренгейту) и почти сразу после охлаждения. Это может проявляться в виде сегрегационного растрескивания, которое вызвано тем, что элементы с низкой температурой плавления отклоняются в центр сварного шва при его затвердевании. Чтобы предотвратить образование горячих трещин, тщательно подбирайте свойства присадочного металла и основного материала, обеспечивайте надлежащую конструкцию стыка для конкретного применения и выполняйте все процедуры сварки. 3. Холодное растрескивание обычно происходит при температурах ниже 600 градусов по Фаренгейту и может быть незаметно до тех пор, пока не пройдет несколько часов или дней после затвердевания сварного шва. Это часто называют водородным растрескиванием или растрескиванием в зоне термического влияния (HAZ). Использование присадочных металлов с низким содержанием водорода и предварительный нагрев основного материала являются хорошей защитой от этого дефекта. 4. Выточка обычно возникает из-за чрезмерного напряжения и неправильного угла хода. Недостаточное заполнение обычно возникает из-за слишком высоких скоростей движения для данной скорости наплавки. Снижение скорости движения для обеспечения надлежащего заполнения, снижение напряжения и использование правильных углов движения могут решить проблему. Увеличение диаметра проволоки также может помочь достичь желаемых скоростей движения, обеспечивая при этом надлежащую скорость наплавки и наполнения. 5. Включения вызваны посторонними материалами в сварном шве. Заусенцы на основном материале или шлак от электрода для дуговой сварки защищенным металлом (SMAW) или проволоки для дуговой сварки с флюсовым сердечником (FCAW) могут способствовать включению.Их можно предотвратить, правильно очистив основной материал и используя технику сопротивления, чтобы шлак не попал в сварочную ванну. Причина 4: Плохая техника сварки Использование правильных рабочих углов и углов хода — важные средства предотвращения таких проблем, как поднутрение или сварной шов неправильного размера.Эти углы будут отличаться в зависимости от используемого присадочного металла. Расстояние между контактным наконечником и рабочей поверхностью (CTWD) — это еще один фактор, о котором следует помнить операторам сварки, чтобы предотвратить плохое качество сварки и возможные отказы. CTWD увеличивает или уменьшает силу тока в процессе постоянного напряжения (CV) и изменяет напряжение в процессе постоянного тока (CC). Правильная скорость перемещения также важна, поскольку она может существенно изменить размер сварного шва и внешний вид валика.При слишком быстром движении образуется тонкий, малоразмерный и вязкий сварной шов, которому может не хватать прочности; Слишком медленное движение может привести к отсутствию проплавления и получению более крупного и плоского шва. Причина 5: Неправильный осмотр или тестирование Всегда используйте утвержденные кодексом стандарты испытаний для разработки новых процедур, уделяя особое внимание правильному количеству и типу испытаний механических и химических свойств и / или неразрушающему контролю.Свариваемый материал, а также строгость или критичность его применения определяют, насколько строгими должны быть испытания. В кодексе будут указаны критерии приемки для сварных швов, производимых с использованием пенетрантных испытаний (PT), магнитных частиц (MP), радиографических испытаний (RT) и / или ультразвуковых испытаний (UT). Следуйте утвержденным нормам критериям контроля, чтобы убедиться, что сварные швы соответствуют подходящему размеру, форме и не превышают допустимые требования к пределу несплошности. Коды определяют допустимый диапазон неоднородностей сварного шва, например пористость, прежде чем он будет считаться дефектом, который необходимо переработать. Проверка сварки — как минимум визуальная — должна выполняться регулярно во всех сферах применения, даже если они не обязаны соблюдать правила сварки. Собираем все вместе  0 — коэффициент для наполнителей

0 — коэффициент для наполнителей Проверка бетонных блоков согласно AISC

Бетон при сжатии

Когда поддерживаемая поверхность бетона больше, чем опорная плита, расчетная несущая способность определяется как

Когда поддерживаемая поверхность бетона больше, чем опорная плита, расчетная несущая способность определяется как Передача поперечных сил

Срезной выступ

6 — коэффициент удержания

6 — коэффициент удержания Трение

Сопротивление сдвигу определяется как:

Сопротивление сдвигу определяется как: Анкерные болты

Проверка конструкции анкеров согласно AISC

Прочность стали анкера при растяжении

4.1 как

4.1 как Прочность бетона на отрыв

Следовательно, увеличение прочности прорыва в методе ПЗС пропорционально глубине заделки в степени 1,5. Анкеры, бетонные конусы которых перекрывают друг друга, образуют группу анкеров, образующих общий бетонный конус.Обратите внимание, что не существует эквивалентного решения ASD для расчета конкретной пропускной способности.

Следовательно, увеличение прочности прорыва в методе ПЗС пропорционально глубине заделки в степени 1,5. Анкеры, бетонные конусы которых перекрывают друг друга, образуют группу анкеров, образующих общий бетонный конус.Обратите внимание, что не существует эквивалентного решения ASD для расчета конкретной пропускной способности. {1.{5/3} \)

{1.{5/3} \)

Прочность бетона на вырыв

Прочность на выброс боковой поверхности бетона

4.2.3 в ACI 318-14 эффективная глубина заделки h ef уменьшена до \ (h_ {ef} = \ max \ left (\ frac {c_ {a, max}} {1.5}, \ frac {s} {3} \ right) \) если анкеры расположены менее 1,5 h ef от трех или более краев

4.2.3 в ACI 318-14 эффективная глубина заделки h ef уменьшена до \ (h_ {ef} = \ max \ left (\ frac {c_ {a, max}} {1.5}, \ frac {s} {3} \ right) \) если анкеры расположены менее 1,5 h ef от трех или более краев Прочность стали на сдвиг

8 (ACI 318-14 — 17.5.1.3).

8 (ACI 318-14 — 17.5.1.3). Прочность бетона на отрыв анкера при сдвиге

2 + (0.{1.5} \ right) \)

2 + (0.{1.5} \ right) \) 5 c a1 и h a ≤ 1,5 c a1 , \ (c_ {a1} = \ max \ left (\ frac {c_ {a2}} {1.5}, \ frac { h_a} {1.5}, \ frac {s} {3} \ right) \), где s — максимальное расстояние, перпендикулярное направлению сдвига, между анкерами внутри группы.

5 c a1 и h a ≤ 1,5 c a1 , \ (c_ {a1} = \ max \ left (\ frac {c_ {a2}} {1.5}, \ frac { h_a} {1.5}, \ frac {s} {3} \ right) \), где s — максимальное расстояние, перпендикулярное направлению сдвига, между анкерами внутри группы. Прочность на вырыв анкера при сдвиге

5 дюймов, k cp = 2,0 для h ef ≥ 2,5 дюйма

5 дюймов, k cp = 2,0 для h ef ≥ 2,5 дюйма Анкеры с опорой

Взаимодействие изгибающего момента и сжимающей или растягивающей силы консервативно считается линейным. Эффекты второго порядка не учитываются.

Взаимодействие изгибающего момента и сжимающей или растягивающей силы консервативно считается линейным. Эффекты второго порядка не учитываются. 3} {6} \) — модуль упругости пластического сечения болта

3} {6} \) — модуль упругости пластического сечения болта Детализация болтов и сварных швов согласно AISC

Болты

Минимальное расстояние 2,66 раза (редактируется в настройке кода) номинального диаметра болта между центрами болтов проверяется в соответствии с AISC 360-16 — J.3.3. Минимальное расстояние от центра болта до края соединяемой детали проверяется согласно AISC 360-16 — J.3.4; значения приведены в Таблице J3.4 и J3.4M.

Минимальное расстояние 2,66 раза (редактируется в настройке кода) номинального диаметра болта между центрами болтов проверяется в соответствии с AISC 360-16 — J.3.3. Минимальное расстояние от центра болта до края соединяемой детали проверяется согласно AISC 360-16 — J.3.4; значения приведены в Таблице J3.4 и J3.4M. Сварные швы

Анкеры

Совместная классификация согласно AISC

Расчет емкости согласно AISC

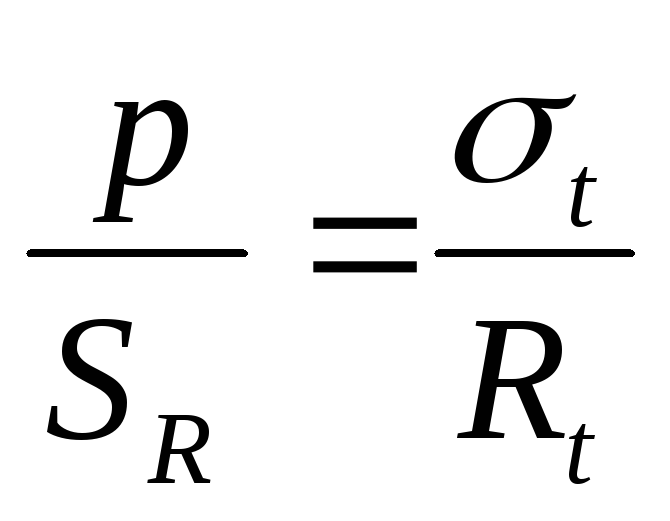

R t — отношение вероятной прочности к минимальной прочности на разрыв — AISC 341-16 — Таблица A3.1; редактируется в материалах

R t — отношение вероятной прочности к минимальной прочности на разрыв — AISC 341-16 — Таблица A3.1; редактируется в материалах

2016 Справка по SOLIDWORKS — PropertyManager Соединитель краевого сварного шва

Тип сварного шва

См. Определения Edge Wedge .

См. Определения Edge Wedge . Размер сварного шва

Американский Стандарт Электрод Задает материал электрода. Чтобы определить материал, которого нет в списке, выберите Custom Steel или Custom Aluminium. Прочность сварного шва Отображает предел прочности материала выбранного электрода на сдвиг.  Для нестандартной стали или нестандартного алюминия введите соответствующий предел прочности на сдвиг для сварного шва.

Для нестандартной стали или нестандартного алюминия введите соответствующий предел прочности на сдвиг для сварного шва. Фактор безопасности Уменьшает предел прочности сварного шва на сдвиг на заданный коэффициент безопасности.

Расчетный размер сварного шва Позволяет программе рассчитать подходящий размер сварного соединителя.Программа сравнивает значение размера сварного шва в этом поле с соответствующим размером сварного шва и отображает результаты на графике проверки сварного шва. Для односторонних сварных швов программа учитывает их положение на стороне оболочки с наиболее слабым поведением. Европейский стандарт Материал более слабой соединяемой детали Выберите более слабую часть, которая соединена краевым швом.Более слабая часть имеет меньшую прочность материала на разрыв. Чтобы ввести нестандартный предел прочности материала на разрыв, выберите «Пользовательский».

Предел прочности на растяжение Показывает предел прочности выбранного материала на разрыв. Коэффициент корреляции (β W ) Введите коэффициент корреляции между 0.8 и 1.0 для расчетов сварных швов. См. Справочную таблицу для получения списка рекомендуемых значений. Фактор частичной безопасности (γ Μ ) Введите коэффициент безопасности для соединений от 1,0 до 1,25. См. Справочную таблицу для получения списка рекомендуемых значений. Расчетный размер сварного шва Позволяет программе рассчитать подходящий размер сварного соединителя. Программа сравнивает значение размера сварного шва в этом поле с рассчитанным размером сварного шва и отображает результаты на графике проверки сварного шва.  Для односторонних сварных швов программа учитывает их положение на стороне оболочки с наиболее слабым поведением.

Для односторонних сварных швов программа учитывает их положение на стороне оболочки с наиболее слабым поведением. Настройки символа

Изменить цвет Выбирает цвет для обозначений кромочного сварного шва из цветовой палитры. Размер символа Изменяет размер символов краевого сварного шва. Показать предварительный просмотр Переключает отображение символов краевого сварного шва. Важность фактора пластичности сварных швов в крепежных соединениях — непрерывное образование, PDH для инженеров-строителей

Хотя Кодекс конкретно не требует этого коэффициента пластичности сварного шва, Часть 13 Руководства по стали AISC рекомендует его использовать.

Хотя Кодекс конкретно не требует этого коэффициента пластичности сварного шва, Часть 13 Руководства по стали AISC рекомендует его использовать.

Проектирование угловых швов для симметричных швов

Введение

Геометрия сварного шва

Свойства материала

Сил

Свойства сварного шва

В зависимости от того, является ли раздел RHS или двутавровым, формулы для этих свойств будут различаться.

В зависимости от того, является ли раздел RHS или двутавровым, формулы для этих свойств будут различаться. Проверка напряжения

Конечные напряжения в горловине

Критерии приемки

Они должны быть выполнены, чтобы сварной шов был приемлемым

Они должны быть выполнены, чтобы сварной шов был приемлемым Список литературы

Пожалуйста, ознакомьтесь с продуктом TheNavalArch по проектированию сварных швов для угловых швов.

Пожалуйста, ознакомьтесь с продуктом TheNavalArch по проектированию сварных швов для угловых швов. Hobart Brothers Performance Сварочные изделия

Хотя безопасность является главной причиной предотвращения отказов сварных швов, важно учитывать

потерю производительности и увеличение затрат, связанных с повторной обработкой некачественных сварных швов.

Недостаточный размер сварного шва — из-за ошибок конструкции или неправильной интерпретации конструкции детали — может привести к повреждению сварного шва. Это связано с неспособностью сварного шва меньшего размера выдерживать предполагаемую нагрузку в статической конструкции. Слишком маленький или слишком короткий сварной шов для применения может выйти из строя под действием растягивающих, сжимающих, изгибающих или скручивающих нагрузок. Если сварной шов выполняется в приложении, в котором будет применяться циклическая нагрузка, будет полезно рассмотреть вариант присадочного металла с повышенной ударной вязкостью и пластичностью.

Несоблюдение надлежащей процедуры сварки или составление неадекватной процедуры является еще одним фактором, способствующим разрушению сварного шва. Не забудьте правильно использовать предварительный нагрев и контролировать температуру промежуточного прохода. Правильно написанные процедуры с адекватным предварительным нагревом и температурой между проходами снижают скорость охлаждения основного материала и наплавленного металла. В конечном итоге это помогает снизить риск водородного растрескивания при сварке углеродистых и низколегированных сталей или подобных материалов.

В конечном итоге это помогает снизить риск водородного растрескивания при сварке углеродистых и низколегированных сталей или подобных материалов. Использование правильных параметров сварного шва является ключом к достижению стабильного качества сварного шва

, включая надлежащее проплавление и правильный размер сварного шва.

Очаги напряжения возникают из-за плохой конструкции сварного шва и несоответствующих процедур или техники сварки. Они также проявляются в виде дефектов или неоднородностей сварного шва, которые вызывают напряжение в сварном шве и могут привести к отказу в виде разрыва, разрыва или растрескивания.

Также важны предварительный нагрев и контроль температуры между проходами.

Также важны предварительный нагрев и контроль температуры между проходами.

Плохая техника сварки может быть объяснена отсутствием обучения, новыми сварщиками с более низким набором навыков или более опытными сварщиками, которые, возможно, приобрели вредные привычки. В любом случае неправильные методы могут повлиять на качество сварки и привести к сбоям. Рабочий угол определяет расположение сварочного пистолета или электрода по отношению к вертикальному элементу сварного шва. Угол перемещения описывает расположение присадочного металла по отношению к сварочной ванне и направлению движения. Как упоминалось ранее, при сварке электродами SMAW или проволокой FCAW следует использовать технику сопротивления из-за образования шлака. Для сплошной проволоки или проволоки с металлическим сердечником, не образующей шлака, обычно рекомендуется использовать метод форхэнда или проталкивания.

Рабочий угол определяет расположение сварочного пистолета или электрода по отношению к вертикальному элементу сварного шва. Угол перемещения описывает расположение присадочного металла по отношению к сварочной ванне и направлению движения. Как упоминалось ранее, при сварке электродами SMAW или проволокой FCAW следует использовать технику сопротивления из-за образования шлака. Для сплошной проволоки или проволоки с металлическим сердечником, не образующей шлака, обычно рекомендуется использовать метод форхэнда или проталкивания. Обучение является ключом к предотвращению отказов сварных швов как для новых, так и для более опытных сварщиков

.  Слишком длинный CTWD может вызвать падение силы тока, непроницаемость и / или потерю защитного газа. Когда CTWD слишком тугой, при использовании проволоки FCAW могут появиться пористость или червячные следы. CTWD варьируется в зависимости от используемого присадочного металла. Например, провода FCAW с газовой защитой E70T-1 / E71T-1 обычно имеют CTWD от 1/2 до 1 дюйма, в зависимости от диаметра провода (чем больше диаметр, тем больше CTWD). Самоэкранированный провод FCAW E71T-8 может потребовать CTWD до 1-1 / 2 дюйма.

Слишком длинный CTWD может вызвать падение силы тока, непроницаемость и / или потерю защитного газа. Когда CTWD слишком тугой, при использовании проволоки FCAW могут появиться пористость или червячные следы. CTWD варьируется в зависимости от используемого присадочного металла. Например, провода FCAW с газовой защитой E70T-1 / E71T-1 обычно имеют CTWD от 1/2 до 1 дюйма, в зависимости от диаметра провода (чем больше диаметр, тем больше CTWD). Самоэкранированный провод FCAW E71T-8 может потребовать CTWD до 1-1 / 2 дюйма.

Не для всех сварочных работ требуется проверка сварных швов или сварка согласно нормам; однако, когда это необходимо, правила сварки обеспечивают надежную и проверенную систему для аттестации процедур сварки и руководства сварщиками для обеспечения приемлемого качества сварки.

Будьте последовательны и критически относитесь к качеству сварных швов и сделайте процесс контроля приоритетным, чтобы избежать повреждений сварных швов.

Будьте последовательны и критически относитесь к качеству сварных швов и сделайте процесс контроля приоритетным, чтобы избежать повреждений сварных швов.

Внедрение и обеспечение соблюдения системы качества для сварочных работ, а также проведение обучения являются ключом к предотвращению отказов сварных швов — как для начинающих, так и для более опытных сварщиков.Никогда не помешает пройти курсы повышения квалификации по основам сварки или попрактиковаться в методах, которые помогут выработать хорошие привычки и добиться положительных результатов. Это может принести пользу всей сварочной операции с точки зрения повышения качества, производительности и экономии средств. Проверка допустимых напряжений в разделе III ASME, подраздел NH, для стали и сплава класса 91 800H (технический отчет)

Суиндеман, Р. У., Суиндеман, М. Дж., Робертс, Б. У., Тургуд, Б. Э., и Марриотт, Д. Л. Проверка допустимых напряжений в подразделе NH раздела III ASME для стали и сплава класса 91 800H . США: Н. П., 2007.

Интернет. DOI: 10,2172 / 974278.

Л. Проверка допустимых напряжений в подразделе NH раздела III ASME для стали и сплава класса 91 800H . США: Н. П., 2007.