Коэффициент прочности сварного шва — Справочник химика 21

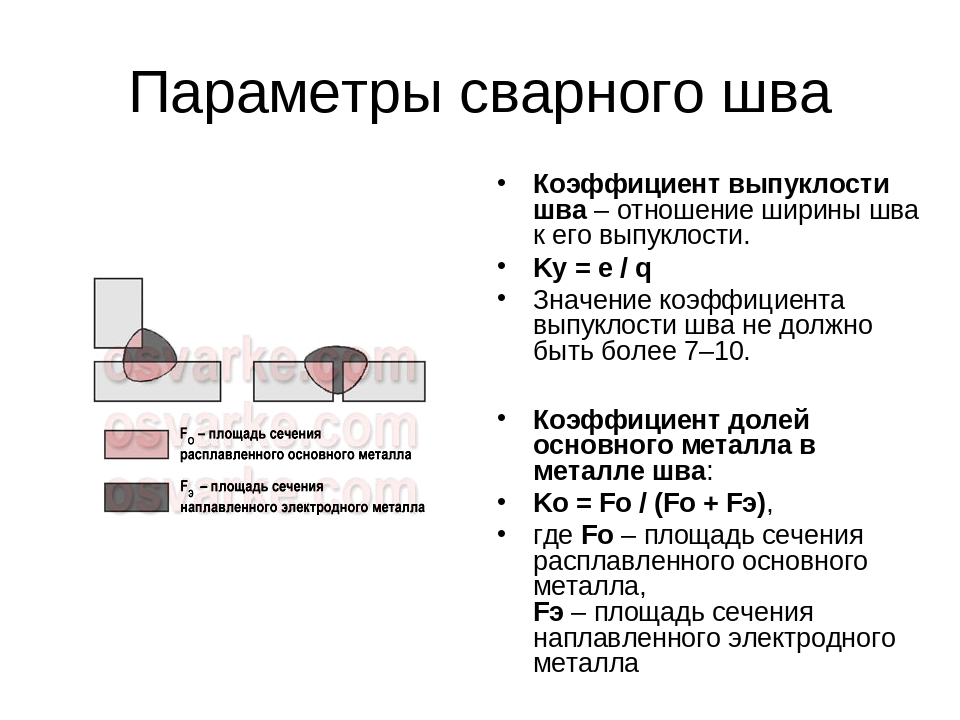

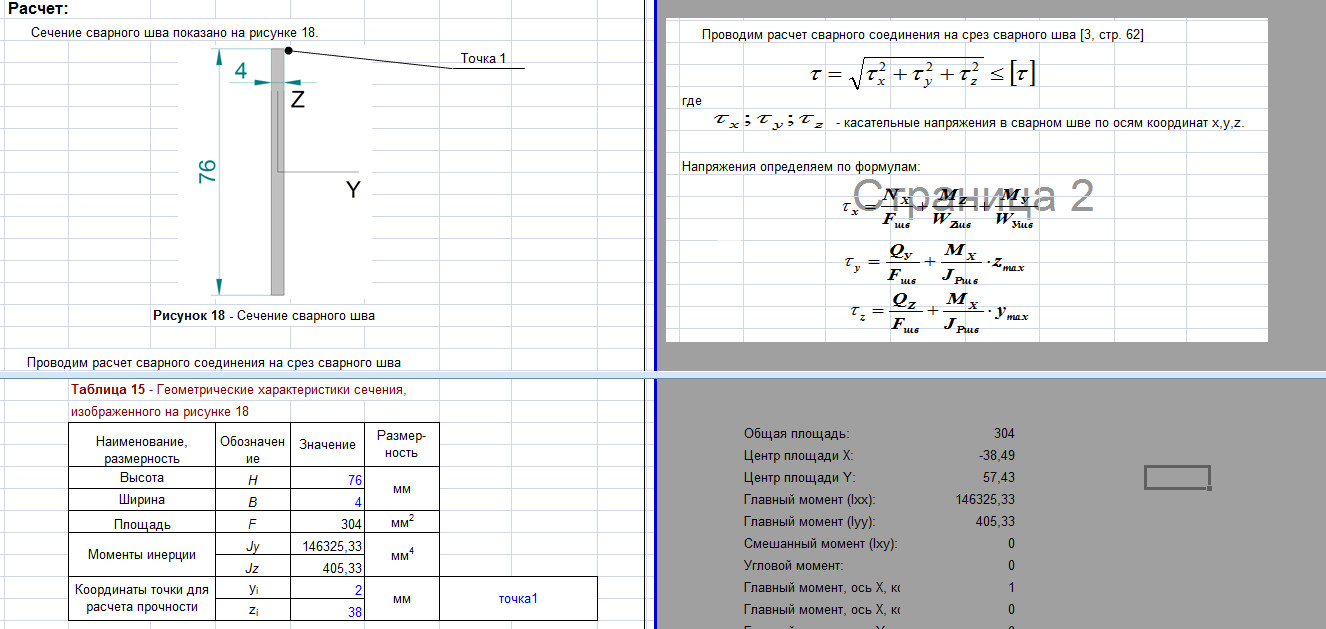

Коэффициент прочности сварного шва (ф) выбирается из табл. [c.39]Выбор материала 34 3.2 Выбор коэффициента прочноста сварного шва 39 [c.3]

Что характеризует и от чего зависит коэффициент прочности сварного шва Каковы ч> максимальное и минимальное значения [c.168]

Выбор коэффициента прочности сварного шва [c.39]

Коэффициент прочности сварного шва. При расчете сварных сосудов и аппаратов вводится коэффициент прочности сварного шва ф, принятые значения которого приведены ниже. [c.37]

Коэффициент прочности сварного шва (ф) зависит от вида шва, типа сварки, процентного объема контролируемых швов. [c.39]

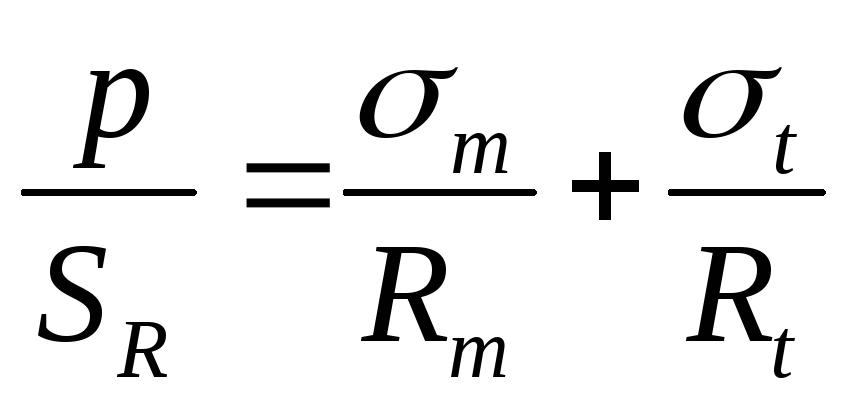

Допускаемое рабочее давление определяется по формуле, полученной из (2.44) с учетом коэффициента прочности сварного шва [c.

Коэффициент прочности сварного шва принимается при автоматической сварке f = 0,8 при ручной сварке о,. = 0,7. [c.272]

Для плоского фланца, сваренного из нескольких частей, в знаменатель выражения (3.7.61) вводится множитель — коэффициент прочности сварного шва [c.106]

Избыточную над расчетной толщину стенки (з — С) — Зр можно получить округлением значения толщины стенки, например, до ближайшего четного значения или увеличением толщины стенки для уменьшения размера укрепляющего кольца. Избыточную толщину стенки получают также, если вырез сделан вне продольного шва, а коэффициент прочности сварного шва ф [c.78]

Расчет цилиндрических аппаратов, нагруженных наружным давлением. Под наружным давлением находятся вакуумные аппа- раты, корпуса аппаратов с рубашками и различные внутренние устройства (греющие камеры выпарных установок и др.). При этом (в стенках возникают сжимающие напряжения. Толщину стенки аппарата, находящегося под наружным давлением, рассчитывают на прочность по тем же формулам и с теми же запасами прочности, что и аппараты с внутренним давлением.

Допускаемое напряжение для стали СтЗ при температуре 150° С по табл. 4 принимаем [а] = 131 МПа, =1,9-10 МПа — модуль упругости для углеродистой стали при [c.80]

В формулах (14.25)—(14.27) ф — коэффициент прочности сварного шва на обечайке — коэффициент, определяемый по рис. 14.17 К ц — коэффициент, определяемый по рис. 14.20 в зависимости от угла обхвата б и параметра а/О

При отсутствии отверстий в стенке реактора или при полностью укрепленных отверстиях коэффициент прочности ф принимают равным коэффициенту прочности сварного шва фш, значения которого приведены в табл. 5. [c.89]

В формулах (4,32) — (4.

34) О — внутренний диаметр, м С — прибавка па коррозию, м С] — конструктивно-технологическая прибавка, м Хц—толщина центральной обечайки, м 3 — коэффи-циенг голстостешюсти определяется по величине логарифма коэффициента толстостенности 1п 3 = )/(адопф) (табл. 4.9), где р — расчетное давление, А4Па Одои — допускаемое напряжение, МПа, Ф — коэффициент прочности сварного шва. [c.169]

34) О — внутренний диаметр, м С — прибавка па коррозию, м С] — конструктивно-технологическая прибавка, м Хц—толщина центральной обечайки, м 3 — коэффи-циенг голстостешюсти определяется по величине логарифма коэффициента толстостенности 1п 3 = )/(адопф) (табл. 4.9), где р — расчетное давление, А4Па Одои — допускаемое напряжение, МПа, Ф — коэффициент прочности сварного шва. [c.169]Если ось сварного соединения обечайки удалена от наружных поверхностей обоих штуцеров более чем на три толщины стенки укрепляемого элемента 35 и не пересекает перемычку, то коэффициент прочности сварного шва в формулах (7) и (8) принимают ф=1. В остальных случаях принимают ф 1, в зависимости от вида и качества сварного шва. [c.106]

Толщину стенки труб с продольным сварным швом рассчитывают с учетом коэффициента прочности сварного шва ср[c.108]

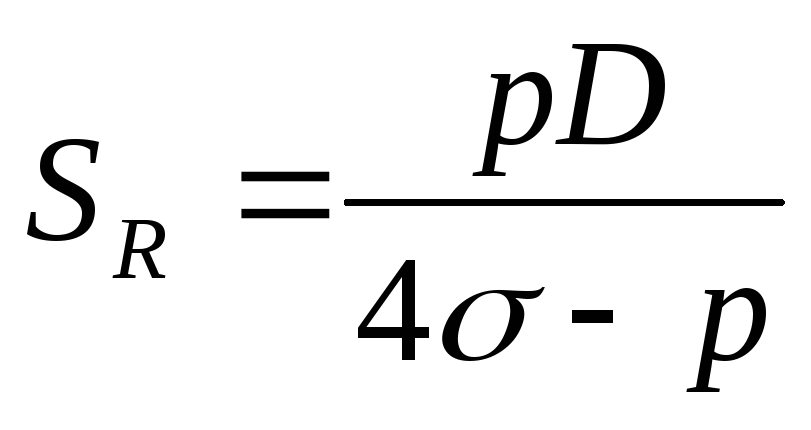

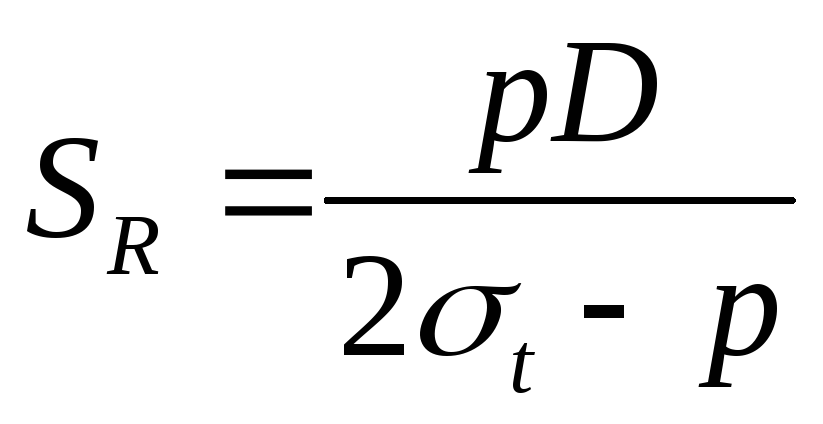

Для сварных сосудов, наиболее часто используемых, в последнюю формулу вводят коэффициент прочности сварного шва ф и следующие обозначения О — внутренний диаметр сосуда с — прибавка на коррозию 5 и х — соответственно полная и расчетная толщина стенки. В результате получают выражение для радиуса срединной поверхности обечайки [О + (8 с) 2, причем исполнительная толщина стенки х х + с. [c.143]

В результате получают выражение для радиуса срединной поверхности обечайки [О + (8 с) 2, причем исполнительная толщина стенки х х + с. [c.143]

Пример. Рассчитать горизонтальный цилиндрический резервуар из углеродистой стали СтЗ емкостью 25 опирающийся на две опоры. Диаметр резеруа-ра 2400 мм, длина 6150 мм, длина цилиндрической части 5400 мм, удельный вес жидкости 12500 Н/м . Хранилище работает под избыточным давлением 0,6 МПа, при температуре 20—60° С. Ширина опоры 6 = 600 мм, угол обхвата 120°. Толщина стенки, определенная из расчета действия внутреннего давления по (10), равна 7 мм, коэффициент прочности сварного шва принят (р = 0,9 прибавка на коррозию 1 мм.

Коэффициент прочности сварного шва, выполненного газосваркой или электросваркой, принимается соответственно конструкции ojBi и способу сварки [c.260]

В этих выражениях / 1 = пО (яг—с)/8 и / г = » И 2 — с)/8— моменты инерции площади поперечных сечений соответственно пролетной и подбандажной частей обечайки, мм — наружный диаметр подбандажной обечайки, мм 1 1 = 21×101 и = = 2/3/02 — моменты сопротивления поперечных сечений соответственно пролетной и подбандажной обечаек, мм 5зс1 = = 0,ЪО ( 1 — с) и 8×2 = 0,5 2 ( 2 — с) — статические моменты поперечного сечения соответственно пролетной и подбандажной частей обечайки, мм ф — коэффициент прочности сварного шва.

Коэффициент прочности сварных швов — Энциклопедия по машиностроению XXL

Коэффициенты прочности сварных швов [c.100]Значение коэффициентов прочности сварных швов [c.100]

Определяют значения коэффициентов прочности сварных швов в зависимости от конструкции соединения и вида сварки. [c.241]

Сварка может успешно применяться для соединения частей аппаратуры, не требующей большой точности изготовления. Сварные швы медной аппаратуры рекомендуется делать встык. Коэффициент прочности сварных швов принимается равным 0,8. В медной аппаратуре до сих пор широко применяются заклепочные соединения, позволяющие получить прочный шов без коробления. Коэффициент прочности однорядных клепаных швов принимается равным 0,6, а двухрядных — 0,7. Фланцы для медной аппаратуры делают из обычных углеродистых сталей, выполняя их свободными на отбортовке. Для лужения варочных котлов и кипятильников, служащих для приготовления и хранения пищи и напитков, допускается только пищевое олово марки 0-1.

Коэффициент прочности сварных швов ф представляющий собой отношение допускаемого напряжения для шва к допускаемому напряжению для целой стенки, принимается [c.359]

ВЫБОР КОЭФФИЦИЕНТОВ ПРОЧНОСТИ СВАРНЫХ ШВОВ И ПРИБАВОК К РАСЧЕТНЫМ ТОЛЩИНАМ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ [c.356]

Коэффициент прочности сварных швов котлов и резервуаров паровозов принимается соответственно конструкции шва и способу сварки [c.76]

КОЭФФИЦИЕНТ ПРОЧНОСТИ СВАРНЫХ ШВОВ [c.423]

Значения допускаемого коэффициента прочности сварных швов ср [c.48]Расчетный коэффициент прочности сварных швов переходов обечаек определяют по табл. 4, [c.37]

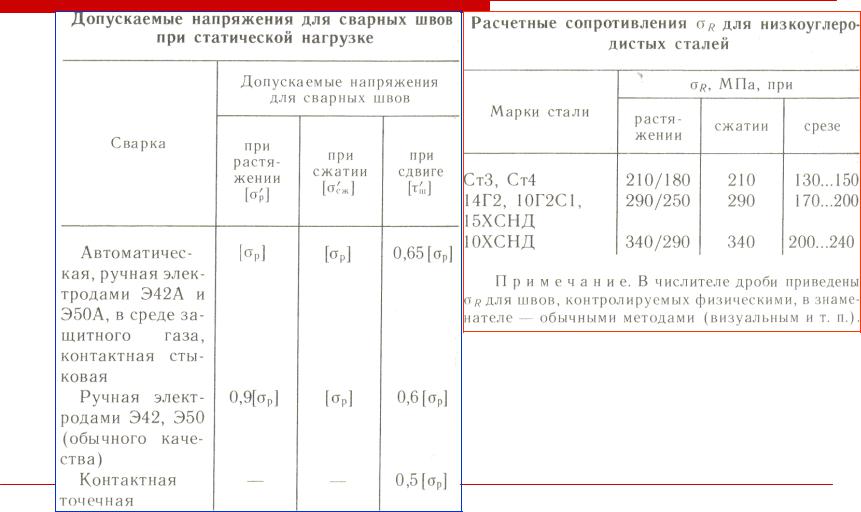

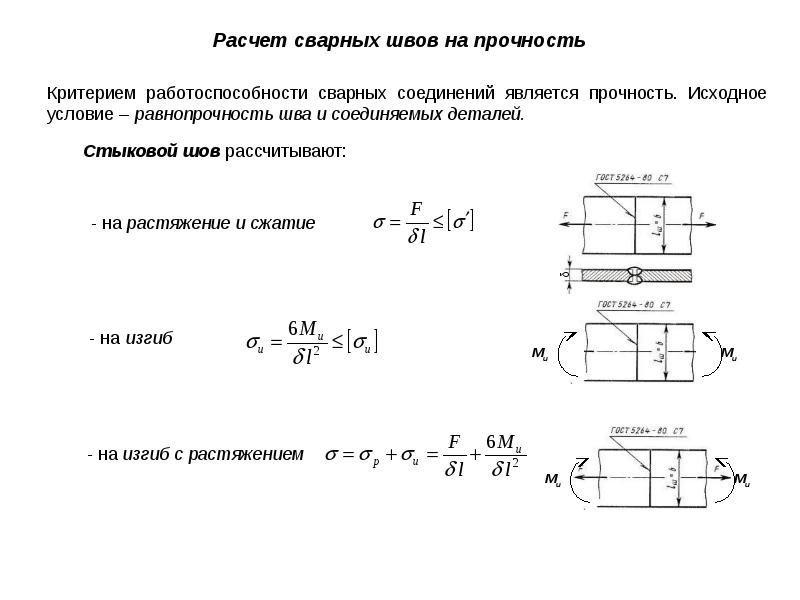

При расчете на прочность и устойчивость сварных элементов аппаратов в расчетные формулы вводятся коэффициенты прочности сварных швов, значения которых в зависимости от конструкции шва н условий сварки принимаются согласно табл. 1.8.

[c.13]

1.8.

[c.13]

Расчетные значения коэффициентов прочности сварных швов переходов обечаек

Особенности расчета сварных котлов и других сосудов высокого давления. Расчет сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов ф [c.30]

КОГО давления. При расчете обычно определяют толщину стенки б, причем для обеспечения прочности сварных швов в расчет вводят коэффициент ф прочности швов — отношение пределов прочности шва и стенки. [c.68]

При расчете аппаратов прочность сварных швов в зависимости от характера сварки учитывается коэффициентами прочности сварных соединений. [c.139]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы следует вводить коэффициент прочности сварных соединений фр — продольного шва цилиндрической или конической обечайки ф.

— кольцевого шва цилиндрической или конической обечайки ф — сварных швов кольца жесткости ф — поперечного сварного шва для укрепляющего кольца Ф , Фд — сварных швов выпуклых и плоских днищ и крышек

[c.423]

— кольцевого шва цилиндрической или конической обечайки ф — сварных швов кольца жесткости ф — поперечного сварного шва для укрепляющего кольца Ф , Фд — сварных швов выпуклых и плоских днищ и крышек

[c.423]Если обечайка имеет кольцевые сварные швы, то коэффициент прочности этих швов при расчете на внутреннее давление не учитывают [c.523]

Коэффициент прочности сварных продольных односторонних швов при ручной сварке Ф=0,7 (см. стр, 523). [c.534]

Высота сварных швов определяется высотой перемычки, так как желательно, чтобы во избежание концентрации напряжений в районе шва последний имел бы полное проплавление. Коэффициент прочности сварного соединения при расчете перемычки по тангенциальным напряжениям можно не учитывать, так как в сварном соединении в этом случае действуют связующие напряжения. При расчете от действия продольных напряжений и прежде всего напряжений изгиба должно учитываться ослабление сварного соединения, так как шов подвержен воздействию рабочих напряжений.

При расчете на прочность сосудов и аппаратов значения коэффициентов ирочности сварных швов следует принимать в соответствии с приведенными ниже максимальными значениями [c.31]

При электрической или газовой сварке корпуса автоклава коэффициент прочности сварного шва ф принимается а) для стыковых швов при ручной сварке с подваркой со стороны вершины шва — 0,95 б) для стыковых швов при ручной односторонней сварке при наличии со стороны вершины шва подкладки или кольца, прилегающих к основному металлу по всему периметру,— 0,9 в) для стыковых швов при ручной односторонней сварке — 0,7. [c.598]

Кодффициенты прочности. Коэффициенты прочности сварных швов радикально пересмотрены исходя из того, что качество сварных соединений котельных элементов во всех случаях должно быть высоким (обеспечивается технологией сварки и соответствующим контролем, в том числе стопроцентной проверкой шва неразрушающими методами). Для этих условий, включаемых в котельные правила как обязательные, коэффициент прочности сварного шва принят равным 1,0 (в соответствии со значением, принятым в международных правилах ИСО).

[c.301]

Для этих условий, включаемых в котельные правила как обязательные, коэффициент прочности сварного шва принят равным 1,0 (в соответствии со значением, принятым в международных правилах ИСО).

[c.301]

Таблвца 16.7 Коэффициент прочности сварных швов 9 [c.340]

Две полосы из стали марки СтЗ соединены внахлестку двум сварными угловыми швами с расчетной длиной /ш = 20 см и тол-Ш.ИН0Й шва Ящ = 1,2 см (см. рисунок). Расчетное растягиваюш,ее усилие, приложенное к этому соединению, Р = 340 кН. Проверить прочность сварных швов коэффициент условий работы сварного соединения т = 0,9. [c.68]

Коэффициент прочности продольных и спиральных сварных швов при условии проведения контроля их качества по всей длине нераз-рушающимн методами и смещении кромок не более 15 % принимается фр = 0,85. Коэффициент прочности поперечных швов при расчете на внутреннее давление не учитывается. Для бесшовных труб коэффициент прочности фр = = 1,0.

[c.367]

Коэффициент прочности поперечных швов при расчете на внутреннее давление не учитывается. Для бесшовных труб коэффициент прочности фр = = 1,0.

[c.367]

Разупрочнение металла шва 09X1МФ на базе 10 . .. 2 10 при 545. .. 560 °С отражается на снижении коэффициента прочности до фа> = 0,5. .. 0,6 по сравнению с регламентированным фц, = О, 7 коэффициентом прочности сварных соединений теплоустойчивых хромомолибденованадиевых сталей (рис. 1.25) [13] разупрочнение металла швов может достигать значений Умш = 0,7. .. 0,9. [c.52]

Пониженная жаропрочность металла швов была обусловлена низким содержанием углерода (до С = 0,03. .. 0,042 % при нормативном уровне [С] = 0,06. .. 0,12 %). Разупрочнение шва по параметру относительной твердости достигло значения y , = 0,8 и соответственно коэффициент прочности сварных соединений снизился до ф = 0,55. .. 0,60 вместо допускаемого [(p ] = 0,7 на ресурс Ю … 2 10 ч [13]. Такое разупрочнение металла шва способствовало заметному сокращению (примерно в 2 — 3 раза) сроков службы сварных соединений. В связи с этими и другими аналогичными случаями (например, по сварным соединениям паропроводов Ладыжинской ГРЭС) в отраслевом документе [3] введены требования по ужесточению эксплуатационного контроля сварных соединений с разу-прочненным металлом шва.

[c.108]

В связи с этими и другими аналогичными случаями (например, по сварным соединениям паропроводов Ладыжинской ГРЭС) в отраслевом документе [3] введены требования по ужесточению эксплуатационного контроля сварных соединений с разу-прочненным металлом шва.

[c.108]

Особенности расчетасварных котлов и других сосудов высокого давления. При расчете обычно определяют толщину стенки б, причем для обеспечения прочности сварных швов в расчет вводят коэффициент ф прочности швов — отношение пределов прочности шва и стенки. [c.85]

Коэффициент прочности сварного шва напряжений

Подогрев воды, кДж/кг температура воздуха (по смоченному термометру), С напряжение кручения, Па Па МПа время, ч Относительная влажность воздуха, коэффициент прочности сварного шва трубопровода (безразмерный) [c.315]На рис. 35, а кривая 1 соответствует форме каплевидного резервуара высотой Я—2 м из винипласта толщиной 5 мм при допускаемом напряжении 6 МПа и коэффициенте прочности сварного шва ф=0,35. Плотность раствора 1050 кг/м . Построение рекомендуется выполнять на миллиметровой бумаге для последующего вычисления площади Р, необходимой для определения объема. В этом состоит недостаток расчета и проектирования, так как площадь определяют подбором. Для кривой / она составляет 9,1 м . Кривая 2 соответствует форме каплевидного резервуара из того же материала толщиной 7 мм, работающего при избыточном давлении 300 Па. Высота резервуара Я=2,08 м, площадь поперечного сечения 6,7 м . Как видно из сравнения, наличие постоянного газового давления приближает форму поперечного I сечения цилиндрического резервуара к круговой.

[c.74]

Плотность раствора 1050 кг/м . Построение рекомендуется выполнять на миллиметровой бумаге для последующего вычисления площади Р, необходимой для определения объема. В этом состоит недостаток расчета и проектирования, так как площадь определяют подбором. Для кривой / она составляет 9,1 м . Кривая 2 соответствует форме каплевидного резервуара из того же материала толщиной 7 мм, работающего при избыточном давлении 300 Па. Высота резервуара Я=2,08 м, площадь поперечного сечения 6,7 м . Как видно из сравнения, наличие постоянного газового давления приближает форму поперечного I сечения цилиндрического резервуара к круговой.

[c.74]

Коэффициент прочности сварных швов ф представляющий собой отношение допускаемого напряжения для шва к допускаемому напряжению для целой стенки, принимается [c.359]

В результате сварки в околошовной зоне ухудшаются механические характеристики основного материала, возникают остаточные сварочные напряжения. Проявление перечисленных факторов может быть уменьшено, но не исчезает полностью даже после термической обработки. В расчетах конструкций снижение прочности сварного шва учитывается коэффициентом сварного шва ф, который равен отношению предела прочности сварного шва к пределу прочности материала детали ф = (сГв)св.шв/сГв- Значения ф определяют на стандартных образцах, вырезанных из специальных контрольных деталей со сварным швом, выполненным по режимам сварки основной детали. В некоторых случаях образцы вырезают из основной детали.

[c.362]

В расчетах конструкций снижение прочности сварного шва учитывается коэффициентом сварного шва ф, который равен отношению предела прочности сварного шва к пределу прочности материала детали ф = (сГв)св.шв/сГв- Значения ф определяют на стандартных образцах, вырезанных из специальных контрольных деталей со сварным швом, выполненным по режимам сварки основной детали. В некоторых случаях образцы вырезают из основной детали.

[c.362]

Высота сварных швов определяется высотой перемычки, так как желательно, чтобы во избежание концентрации напряжений в районе шва последний имел бы полное проплавление. Коэффициент прочности сварного соединения при расчете перемычки по тангенциальным напряжениям можно не учитывать, так как в сварном соединении в этом случае действуют связующие напряжения. При расчете от действия продольных напряжений и прежде всего напряжений изгиба должно учитываться ослабление сварного соединения, так как шов подвержен воздействию рабочих напряжений.

[c. 288]

288]

При переменных нагрузках рекомендуют рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемое напряжение для деталей в зоне шва также умножают на коэффициент у. Для углеродистых сталей у вычисляют по формуле [c.65]

Прочность сварного стыкового шва оценивается коэффициентом прочности ф, т. е. отношением допускаемого напряжения сварного шва [Ср] к допускаемому напряжению основного металла [Стр] [c.31]

В связи с невозможностью доступа к внутренней стороне шва при сварке кольцевых стыков следует особо рассмотреть вопрос об обеспечении надлежащей формы корня шва. При выполнении корневых проходов обычным методом ручной дуговой сварки в корне шва возможны местные непровары или проплавления, ослабляющие прочность стыка. Поэтому приходится их учитывать, снижая величину поправочных коэффициентов для допускаемых напряжений в сварных соединениях. Для повышения конструктивной прочности сварных стыков возникает необходимость в принятии специальных мер. Типовые конструкции и технологические решения по устранению непровара в корневом сечении стыковых швов описаны в главе IX Трубопроводы .

[c.52]

Типовые конструкции и технологические решения по устранению непровара в корневом сечении стыковых швов описаны в главе IX Трубопроводы .

[c.52]

Применяемые типы сварных швов зависят от конструкции деталей, толщины стенки и способа сварки. Большинство сварных соединений в передвижных паровых котлах выполняют в виде односторонних швов встык, получаемых в результате расплавления двух примыкающих кромок с прибавкой наплавляемого металла с одной стороны. Допускаемое напряжение при расчете сварных швов устанавливают в зависимости от предела прочности наплавленного металла шва. Коэффициент прочности принимают согласно указаниям, сделанным выше. [c.259]

В работе [86] была исследована циклическая прочность двух типов сварных листовых соединений аргонодуговая сварка встык с присадкой и контактная шовная сварка встык с двусторонними накладками. Испытание образцов велось плоским симметричным изгибом. Разрушение образцов происходило по месту сплавления металла шва с основным металлом, т. е. по месту конструктивного концентратора напряжений. Для того чтобы оценить раздельно роль внешних концентраторов и роль самой сварки ( внутренний концентратор) на усталостную прочность сварных соединений титана, были определены пределы выносливости образцов без усиления и накладок, которые перед циклическим нагружением срезались. В этих испытаниях определено снижение циклической прочности только в результате действия структурных или внутренних концентраторов. Как видно из рис. 69, на котором представлены основные результаты работы, предел выносливости таких образцов оказался еш,е более низким, чем у образцов с усилением эффективный коэффициент внутренней концентрации для аргонодуговой и контактной сварки оказался соответственно 1,74 и 3,25. Все образцы этих серий разрушались по шву. Сопоставление усталостной прочности сварных соединений титана с подобными соединениями других металлов (стали, алюминиевые сплавы) показало, что они имеют близкие значения отношений предела усталости сварного соединения и основного металла.

Разрушение образцов происходило по месту сплавления металла шва с основным металлом, т. е. по месту конструктивного концентратора напряжений. Для того чтобы оценить раздельно роль внешних концентраторов и роль самой сварки ( внутренний концентратор) на усталостную прочность сварных соединений титана, были определены пределы выносливости образцов без усиления и накладок, которые перед циклическим нагружением срезались. В этих испытаниях определено снижение циклической прочности только в результате действия структурных или внутренних концентраторов. Как видно из рис. 69, на котором представлены основные результаты работы, предел выносливости таких образцов оказался еш,е более низким, чем у образцов с усилением эффективный коэффициент внутренней концентрации для аргонодуговой и контактной сварки оказался соответственно 1,74 и 3,25. Все образцы этих серий разрушались по шву. Сопоставление усталостной прочности сварных соединений титана с подобными соединениями других металлов (стали, алюминиевые сплавы) показало, что они имеют близкие значения отношений предела усталости сварного соединения и основного металла. Эксперименты показали, что пределы усталости стыковых соединений титановых листов при изгибе, выполненных ручной аргонодуговой сваркой и контактной сваркой, составляют соответственно 77 и 65% от усталостной прочности основного металла причем снижение предела выносливости идет в основном за счет внутренних структурных дефектов сварного шва.

[c.150]

Эксперименты показали, что пределы усталости стыковых соединений титановых листов при изгибе, выполненных ручной аргонодуговой сваркой и контактной сваркой, составляют соответственно 77 и 65% от усталостной прочности основного металла причем снижение предела выносливости идет в основном за счет внутренних структурных дефектов сварного шва.

[c.150]

Исследованиями циклической трещиностойкости металла сварного шва трубы из стали группы прочности Х70 показано, что зависимость скорости роста трещины от коэффициента интенсивности напряжений подчиняется логарифмическому закону. Найденные эмпирические коэффициенты полученной в работе зависимости позволяют проводить расчет ресурса безопасной эксплуатации трубопроводов с различными дефектами в сварном шве. [c.23]

Для стыковых сварных соединений коэффициент прочности не учитывается, поскольку вектор напряжений [c.212]

При высококачественной сварке и при действии лишь постоянных нагрузок многие конструкторские бюро принимают допускаемые напряжения в наплавленном металле сварных швов равными допускаемым напряжениям в металле конструкции (для малоуглеродистой стали) исходя из этих условий, определим коэффициент прочности шва Ф из отношения

[c. 74]

74]

Определение ра еров элементов зубчатых колес. Приведенные в табл. 9 формулы для определения размеров элементов колес учитывают необходимую прочность и долговечность зубчатых колес в эксплуатации. Расчетная толщина обода между дисками зависит от межосевого расстояния, суммарного числа зубьев, числа зубьев колеса и коэффициента ширины зубчатого колеса. Толщина диска определяется условиями прочности и жесткости зубчатого, ко леса и величиной допускаемых напряжений в зоне сварного шва. Соотношения размеров ступицы такие же, как и у литых зубчатых колес. Проточки в шевронных зубчатых колесах выполняют так же, как и у литых (см. лист. 3, рис. 4). При длине ступицы зубчатого колеса /> 400 мм отверстие для посадки колеса на вал выполняют двухступенчатым. Предварительный расчет диаметра отверстия в ступице зубчатого колеса можно сделать по формуле [c.21]

Задача расчета на прочность вновь сооружаемого котельного агрегата заключается в определении толщины стенок отдельных элементов его. При этом должны быть известны рабочее давление, диаметры труб, барабана или камеры и коэффициент прочности сечения барабана или камеры (или сварного шва). В соответствии с расчетной температурой стенки должны быть выбраны металл и определено допускаемое напряжение.

[c.514]

При этом должны быть известны рабочее давление, диаметры труб, барабана или камеры и коэффициент прочности сечения барабана или камеры (или сварного шва). В соответствии с расчетной температурой стенки должны быть выбраны металл и определено допускаемое напряжение.

[c.514]

Напряжение для сварного шва выбирается меньше допускаемого с учетом коэффициента прочности швов е [c.131]

Эту формулу можно применять при (х — с) >а 0,25. В этой формуле фш — коэффициент прочности продольного сварного щва, для бесшовных труб он равен 1,0 коэффициент прочности поперечных сварных соединений в расчете на прочность при воздействии внутреннего давления не учитывается, так как на ослабление от поперечного сварного шва действуют осевые напряжения, которые в два раза ниже окружных. Величина с в формуле (5,9) — прибавка к расчетной толщине стенки. [c.331]

Сварные соединения трубопроводов и других деталей котла могут быть нагружены изгибающими напряжениями в этом случае коэффициент прочности поперечного сварного шва обязательно учитывается он обозначается (табл. 5.7). Коэффициент Ф ш для хромомолибденованадиевых труб в интервале от 510 до 530° С определяют методом линейной интерполяции.

[c.332]

5.7). Коэффициент Ф ш для хромомолибденованадиевых труб в интервале от 510 до 530° С определяют методом линейной интерполяции.

[c.332]

Увеличение усиления шва приводит к повышению коэффициента концентрации напряжений в наиболее опасном сечении сварного стыкового соединения, расположенном на границе перехода от шва к основному металлу. Поэтому для многих конструкций, работа которых происходит в условиях действия переменной нагрузки, подобное усиление в действительности приводят к значительному ослаблению. К этому надо добавить, что никакой необходимости в увеличении толщины шва (в конструкциях из малоуглеродистой и низколегированной стали) не должно возникать еще и потому, что механическая прочность металла шва при современных условиях производства не уступает механической прочности основного металла, вследствие чего допускаемые напряжения на металл шва устанавливаются теперь равными допускаемым напряжениям на основной металл. [c.39]

Особенности сварки цветных металлов и их сплавов обусловлены их физико-механическими и химическими свойствами. Температуры плавления и кипения цветных металлов невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких оксидов значительно затрудняет процесс сварки, загрязняет сварочную ванну, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного. еталла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла щва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Относительно большие коэффициенты линейного расширения и большая линейная усадка приводят к возникновению значительных внутренних напряжений, деформаций и к образованию трещин в металле шва и околошовной зоны.

Температуры плавления и кипения цветных металлов невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких оксидов значительно затрудняет процесс сварки, загрязняет сварочную ванну, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного. еталла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла щва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Относительно большие коэффициенты линейного расширения и большая линейная усадка приводят к возникновению значительных внутренних напряжений, деформаций и к образованию трещин в металле шва и околошовной зоны. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия.

[c.129]

Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия.

[c.129]

Технологические дефекты шва. Технологическими дефектами шва, вызывающими концентрацию напряжений, являются газовые пузыри, шлаковые включения и особенно трещины и непровары. Возле этих дефектов силовые линии искривляются, в результате чего образуется концентрация напряжений. Коэффициенты концентрации напряжений около указанных дефектов значительны, но при их небольшом числе и размерах прочность сварных соединений остается удовлетворительной. В плотных однородных швах концентрация напряжений может быть сведена к минимуму. [c.59]

Винипластовые трубы с внутренним диаметром более мм изготовляются из листов винипласта путем их изгиба и сварки. Определить необходимую толщину листа винипласта для изготовления трубопровода диаметром 0 = 250 мм для передачи жидкости, находящейся под давлением р = 0,2 Мн м ( 2 ати). Допускаемое напряжение винипласта [а] = 5 Мн1м (- 50 кГ/см ) и коэффициент прочности сварного шва ф = 0,75. Расчет вести по V теории прочности.

[c.280]

Допускаемое напряжение винипласта [а] = 5 Мн1м (- 50 кГ/см ) и коэффициент прочности сварного шва ф = 0,75. Расчет вести по V теории прочности.

[c.280]

Известно, что допустимое давление для сварных тройников снижается в 2 раза по сравнению с допустимым давлением для неослабленного отверстием корпуса [43]. Из этого вытекает необходимость ввода в расчет коэффициента прочности сварного соединения для участка шва [44], ориентированного нормально вектору окружных напряжений, и, кроме того, — необходимость обеспечения относительной равнотол-щинности корпуса и штуцера в тройниковом соединении [43]. [c.121]

Рассмотрим условия, опреде.пяющие долговечность элемента конструкции на стадии развития трещины. Как указывалось, число циклов, соответствующее росту трещины от начальной длины и до критической /с, определяет долговечность данного элемента конструкции по числу циклов. Чтобы обеспечить прочность конструкции, долговечность должна быть больше числа перемен заданной нагрузки. Таким образом, наряду с оценкой материала по классической кривой Велера, существенную информацию о поведении элемента конструкции с трещиной в условиях усталости должна дать механика разрушения. Следовательно, в данном случае, как обычно, надо исходить из того, что начальный трещиноподобный дефект существует в конструкции с момента ее изготовления (несмотря на дефектоскопический контроль, который, как известно, имеет определенный допуск на размер не-обиаружпваемых дефектов). К сварным конструкциям это относится в большей мере, и в этом случае желательно иметь критические значения коэффициентов иитеисивиости напряжений (Кс или Я/с) для основного материала, материала шва и материала переходной, термически поврежденной, зоны. Кроме этого, для сварных конструкций я елательно в области сварного шва знать величину и распределение остаточных напряжений. Все это вместе взятое способствует уточнению расчетов.

[c.272]

Таким образом, наряду с оценкой материала по классической кривой Велера, существенную информацию о поведении элемента конструкции с трещиной в условиях усталости должна дать механика разрушения. Следовательно, в данном случае, как обычно, надо исходить из того, что начальный трещиноподобный дефект существует в конструкции с момента ее изготовления (несмотря на дефектоскопический контроль, который, как известно, имеет определенный допуск на размер не-обиаружпваемых дефектов). К сварным конструкциям это относится в большей мере, и в этом случае желательно иметь критические значения коэффициентов иитеисивиости напряжений (Кс или Я/с) для основного материала, материала шва и материала переходной, термически поврежденной, зоны. Кроме этого, для сварных конструкций я елательно в области сварного шва знать величину и распределение остаточных напряжений. Все это вместе взятое способствует уточнению расчетов.

[c.272]

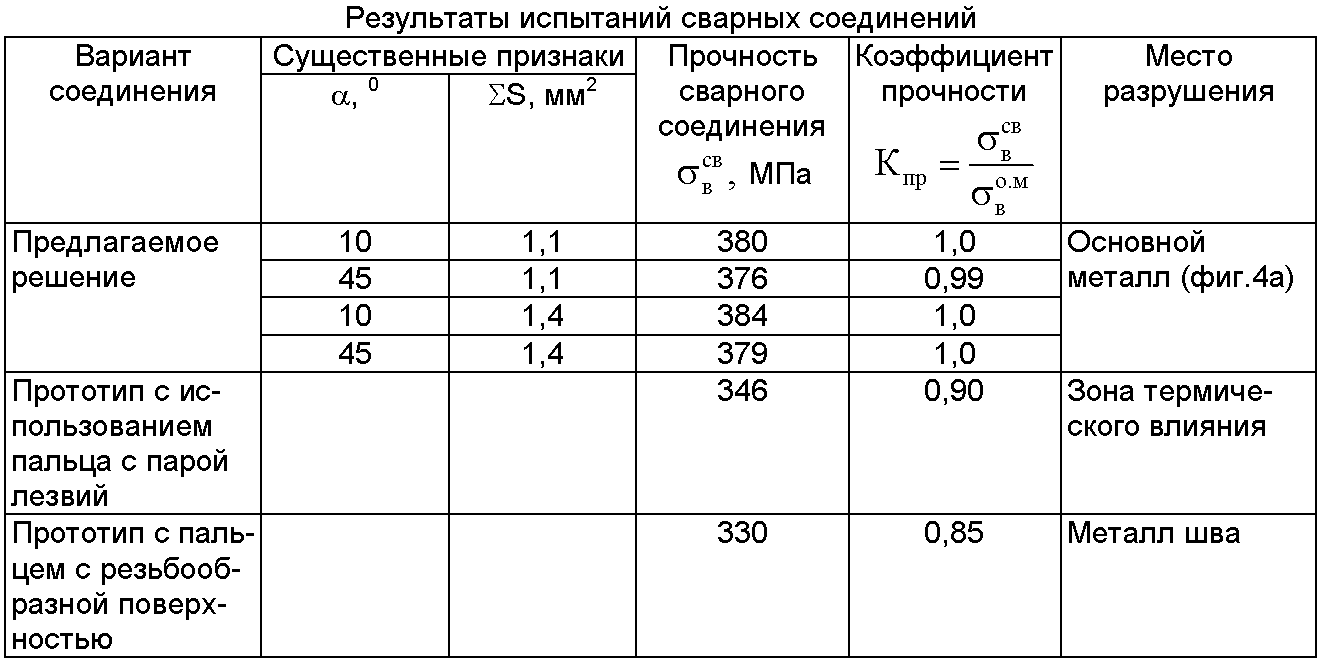

Механические испытания при осевом растяжении проводили на поперечных образцах из сварных соединений, в сечение которых входили основной материал, зона термического влияния и зона сплавления. На этих образцах определяли предел текучести оо.г, предел прочности ств, относительное сужение яр и общее бобщ и равномерное брав относительное удлинение. Гладкие образцы имели диаметр 5,1 мм и расчетную длину 25,4 мм, причем середина расчетной длины располагалась по центру сварного шва. Прочность надрезанного образца определяли на поперечных образцах из сварных соединений с коэффициентом концентрации напряжений /С/= 10, причем надрез был расположен по центру сварного щва. Результаты испытаний сварных соединений и соответствующего основного металла при 297,77 и 4 К приведены в табл. 3.

[c.240]

На этих образцах определяли предел текучести оо.г, предел прочности ств, относительное сужение яр и общее бобщ и равномерное брав относительное удлинение. Гладкие образцы имели диаметр 5,1 мм и расчетную длину 25,4 мм, причем середина расчетной длины располагалась по центру сварного шва. Прочность надрезанного образца определяли на поперечных образцах из сварных соединений с коэффициентом концентрации напряжений /С/= 10, причем надрез был расположен по центру сварного щва. Результаты испытаний сварных соединений и соответствующего основного металла при 297,77 и 4 К приведены в табл. 3.

[c.240]

При размещении отверстий в барабане стремятся тому, чтобы коэффициент нрочности, определенный при ослаблении отверстиями, приближался к значению ф, гарантированному прочностью продольного сварного шва барабана, который в зависимости от материала барабана и технологии сварки изменяется в пределах 0,85—(1,0. Дальнейшее повышение коэффициента прочности при ослаблении его отверстиями не-целесообразпо. Ослабления поперечного сечения барабана вследствие сварки обечаек или приварки днищ не учитывают, поскольку поперечные напряжения почти в 2 раза меньше продольных.

[c.258]

Ослабления поперечного сечения барабана вследствие сварки обечаек или приварки днищ не учитывают, поскольку поперечные напряжения почти в 2 раза меньше продольных.

[c.258]

Следовательно, при оценке влияния пористости на прочность сварных конструкций, работающих при переменных нагрузках, определяющим фактором должна являться концентрация, вызванная геометрической ( рмой шва. Если теоретический коэффициент концентрации напряжений формы шва К будет больше коэффициента концентрации, вызванной порами, Кп, то в этом случае пористость не снижает несущую способность конструкции, что видно из табл. 1, где даны эффективные коэффициенты концентрации напряжений Кв стыковых соединений АМгб с различной степенью пористости. [c.162]

Прочность при переменных нагрузках. При оценке влияния пористости на прочность сварных соединений, работающих при переменных нагрузках, концентрация напряжений, вызванная формой шва ( ф), будет определяющим фактором. Если теоретический коэффициент концентрации напряжений от формы шва больше коэ( )фициента концентрации напряжений, вызванной порами, то пористость не снижает несущей способности сварного соединения (см. табл. 5). Эффективные коэффициенты концентрации напряжения к стыковых соединений АМгб с различной пористостью получены при испытании аксиальными переменными нагрузками с характеристикой цикла г = 0,1 на базе 2 10 циклов.

[c.61]

табл. 5). Эффективные коэффициенты концентрации напряжения к стыковых соединений АМгб с различной пористостью получены при испытании аксиальными переменными нагрузками с характеристикой цикла г = 0,1 на базе 2 10 циклов.

[c.61]

Допускаемые напряжения для сварных соединений [ст ] определяют умножением допускаемых напряжений для основного металла [ст] на коэффициент прочности ф, учитываюш,ий отрицательное влияние сварки. При полном проваре по всей толш,ине, проведении в необходимых случаях термической обработки и контроле качества шва по всей длине неразрушаюш,ими методами ф = 1 для углеродистой, низколегированной марганцовистой и хромомолибденовой сталей, сталей типа 12Х18Н10Т и им подобных ф = 0,8 для хромомолибденованадиевой и высокохромистой сталей. Коэффициент прочности стыковых соединений углеродистой и низколегированной марганцовистой сталей, контроль качества которых неразрушающими методами производится не по всей длине, принимается в зависимости от способа сварки ф = 0,85 при автоматической двусторонней сварке под флюсом, электрошлаковой сварке, контактной сварке, односторонней ручной и автоматической сварке под флюсом на подкладке или с подваркой корня шва, ручной сварке в СОа или аргоне ф = 0,7 при всех других, не указанных выше видах сварки. [c.186]

[c.186]

Рассмотрим статически нагруженный элемент, имеющий сварное соединение Основным предельным состоянием для слутая статического нагружения принимают в расчетах наступление текучести металла, которое является нежелательным из-за большой изменяемости размеров детали после начала ее текучести. Допускаемое напряжение устанавливают, ориентируясь на предел текучести основного металла, с учетом возможного его рассеяния, превышения нагрузки и уменьшения поперечного сечения элемента. Коэффициент запаса по предельному состоянию наступления текучести составляет при этом отношение к эксплуатационному напряжению о . Существует большое число факторов, вьиывающих снижение прочности сварного соединения по сравнению с основным элементом. Это и пониженные значения в зонах высокого отпуска, неоднородность механических свойств, значительное рассеяние механических характеристик вследствие колебаний параметров режима сварки, химического состава, присутствие различных концентраторов как неизбежных (форма шва), так и дефектов в виде различных несплошностей. [c.33]

[c.33]

Коэффициент — прочность — сварные шв

Коэффициент — прочность — сварные шв

Cтраница 1

Коэффициенты прочности сварных швов ф характеризуют прочность сварного шва по отношению к прочности свариваемого материала и входят в расчетные соотношения, приведенные ниже. [1]

Коэффициент прочности сварных швов принимается по Нормам расчета элементов паровых котлов на прочность, утвержденным Госгортехнадзором СССР. [2]

Коэффициенты прочности сварных швов Ф характеризуют прочность сварного шва по отношению к прочности свариваемого материала и входят в расчетные соотношения, приведенные ниже. [3]

Коэффициент прочности сварных швов ( р) характеризует прочность сварного шва по сравнению с прочностью основного материала. [5]

Определяют значения коэффициентов прочности сварных швов в зависимости от конструкции соединения и вида сварки. [6]

[6]

При расчете на прочность сварных соединений в расчетные формулы вводится коэффициент прочности сварных швов ( ср), величина которого характеризует прочность сварного шва по сравнению с прочностью основного металла. Значение этого коэффициента зависит от вида шва, типа сварки, процентного объема контролируемых швов. [7]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы вводят коэффициент прочности сварных швов ф, величина которого зависит от вида сварного шва, его расположения и отношения длины контролируемых швов к их общей длине. [8]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы вводят коэффициент прочности сварных швов q, величина которого зависит от вида сварного шва, его расположения и отношения длины контролируемых швов к их общей длине. [9]

[9]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы вводят коэффициент прочности сварных швов ср, величина которого зависит от вида сварного шва, его расположения и отношения длины контролируемых швов к их общей длине. [10]

Она базируется на использовании уравнений безмоментной теории и на решении краевой задачи, В стандарте рассмотрен ряд расчетных схем, которые включают расчеты на прочность элементов ротора: сплошных и перфорированных цилиндрических и конических обечаек, плоских днищ и крышек, каркасных конструкций роторов, спиц и ободов ступиц. Регламентирован выбор допускаемых напряжений по коэффициентам запаса прочности, даны рекомендации по выбору коэффициентов прочности сварных швов и других расчетных параметров. [11]

В цилиндрической обечайке аппарата ( D 2600 мм) имеется люк внутренним диаметром 450 мм. Аппарат и патрубок люка изготовлены из стали 09Г2С, длина патрубка / t 200 мм, расчетное внутреннее давление рр 0 15 МПа, расчетная температура t — 250 С, коэффициент прочности сварных швов ф 1, прибавка к расчетной толщине стенки с 1 мм, исполнительная толщина стенки корпуса аппарата s 5 мм.

[12]

Аппарат и патрубок люка изготовлены из стали 09Г2С, длина патрубка / t 200 мм, расчетное внутреннее давление рр 0 15 МПа, расчетная температура t — 250 С, коэффициент прочности сварных швов ф 1, прибавка к расчетной толщине стенки с 1 мм, исполнительная толщина стенки корпуса аппарата s 5 мм.

[12]

Нормы и методы расчета на прочность, СТ СЭВ 596 — 77 и СТ СЭВ 597 — 77 устанавливают нормы и методы расчета на прочность цилиндрических обечаек, конических элементов, днищ и крышек сосудов и аппаратов из углеродистых и легированных сталей, применяемых в химической, нефтеперерабатывающей и смежных отраслях промышленности и работающих в условиях однократных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением и под действием осевых, поперечных усилий и изгибающих моментов. Указанные стандарты устанавливают также значения допускаемых напряжений, модулей продольной упругости и коэффициентов прочности сварных швов. Госгортехнадзором СССР, и при условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией.

[13]

Госгортехнадзором СССР, и при условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией.

[13]

Нормы и методы расчета на прочность, СТ СЭВ 596 — 77 и СТ СЭВ 597 — 77 устанавливают нормы и методы расчета на прочность цилиндрических обечаек, конических элементов, днищ и крышек сосудов и аппаратов из углеродистых и легированных сталей, применяемых в химической, нефтеперерабатывающей и смежных отраслях промышленности и работающих в условиях однократных и многократных статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением и под действием осевых, поперечных усилий и изгибающих моментов. Указанные стандарты устанавливают также значения допускаемых напряжений, модулей продольной упругости и коэффициентов прочности сварных швов. Нормы и методы расчета на прочность применимы при соблюдении правил устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденных Госгортехнадзором СССР, и при условии, что отклонения от геометрической формы и неточности изготовления рассчитываемых элементов сосудов и аппаратов не превышают допусков, установленных нормативно-технической документацией. [14]

[14]

Страницы: 1 2

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings. DRAG_TEXT_HELP}}

DRAG_TEXT_HELP}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}ПРОГНОЗИРОВАНИЕ КОЭФФИЦИЕНТА СНИЖЕНИЯ ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ТУРБИНЫ НА ССКП | Ланин

1. Земзин В. Н. Жаропрочность сварных соединений – Л. : Машиностроение, 1972. – 272 с.

2. Шрон Р. З. О прочности при растяжении сварных соединений с мягкой прослойкой в условиях ползучести // Сварочное производство. – 1970. – №5. – С. 6 – 8.

3. Шрон Р. З., Корман А. И. Влияние неоднородности свойств сварных соединений на их склонность к хрупким разрушениям в условиях ползучести // Сварочное производство. – 1972. – №12. – С. 12 – 14.

4. Бакши О. А., Шрон Р. З. О расчетной оценке прочности сварных соединений с мягкой прослойкой // Сварочное производство. – 1971. – №3. – С. 3 – 5.

Бакши О. А., Шрон Р. З. О расчетной оценке прочности сварных соединений с мягкой прослойкой // Сварочное производство. – 1971. – №3. – С. 3 – 5.

5. Ланин А. А., Ильин С. А, Прохорова Т. В. Исследование разнородных сварных стыковых соединений толстостенных труб системы паровпуска паровых турбин // Тяжелое машиностроение. – 2008. – №6. – С. 21 – 25.

6. Прохорова Т. В., Ланин А. А. Длительная прочность однородных и разнородных сварных соединений жаропрочных сталей с мягкой прослойкой // «Обеспечение надежности теплоэнергетического оборудования в условиях длительной эксплуатации»: доклады II Международной конф. (Челябинск, 17 – 21 мая 2010 г.). – Челябинск, 2010. – C. 130 – 136.

7. Hayhurst D. R. CDM mechanisms-based modelling of tertiary creep: ability to predict the life of engineering components // Arch. Mech. – 2005. – v. 57, №2 – 3. – P. 103 – 132.

Mech. – 2005. – v. 57, №2 – 3. – P. 103 – 132.

8. Tu S., Wu R., Sandström R. Design against creep failure for weldments in 0.5Cr0.5Mo0.25V pipe // Int. J. of Pres. Ves. and Piping. – 1994. – v. 58. – P. 345 – 354.

9. Hayhurst R. J., Mustata R., Hayharst D. R. Creep constitutive equations for parent, Type IV, R-HAZ, CG-HAZ and weld material in the range 565 – 640°C for Cr-Mo-V weldments // Int. J. of Pres. Ves. and Piping. – 2005 – v. 82. – P. 137 – 144.

10. Hyde T. H., Williams J. A., Becker A. A., Sun W. A review of the fi nite element analysis of repaired welds under creep conditions // OMMI. – 2003. – v. 2, №2. – URL: http://citeseerx.ist.psu.edu/viewdoc/ download?doi=10.1.1.515.98&rep=rep1&type=pdf (дата обращения 21.01.2017).

11. Eggeler G., Ramteke A. Analysis of creep in a welded ‘P91’ pressure vessel // Int. J. of Pres. Ves. and Piping. – 1994. – v. 60. – P. 237 – 257.

Eggeler G., Ramteke A. Analysis of creep in a welded ‘P91’ pressure vessel // Int. J. of Pres. Ves. and Piping. – 1994. – v. 60. – P. 237 – 257.

12. Perrin J. Hayhurst D. R., Ainsworth R. A. Approximate creep rupture lifetimes for butt welded ferritic steel pressured pipes // Eur. J. Mech. A/Solids. – 2000.– v. 19. – Р. 223 – 258.

13. Gaff ard V. Experimental study and modelling of high temperature creep fl ow and damage behaviour of 9Cr1Mo-NbV steel weldments: PhD thesis – France, 2004. – 329 p.

14. Gorash Y. Development of a creep-damage model for nonisothermal long-term strength analysis of high-temperature components operating in a wide stress range: PhD thesis. – Halle, 2008. – Р. 108.

15. Stepanova T. R., Prokhorova T. V. Modeling of the High Temperature Creep and Rupture under the Complex Stress State // Materials Science Forum. – 2016. – v. 870. – P. 528 – 534.

Stepanova T. R., Prokhorova T. V. Modeling of the High Temperature Creep and Rupture under the Complex Stress State // Materials Science Forum. – 2016. – v. 870. – P. 528 – 534.

16. Dimmler G. P., Weinert G., Cerjak H. Extrapolation of short-term creep rupture data – The potential risk of over-estimation//IJPVP. – 2008. – v. 85. – P. 55 – 62.

17. Kloc L., Fiala J. On Creep Behaviour of Several Metallic Materials at Low Stresses and Elevated Temperatures // Chem. Papers – 1999 – v. 53, №3 – P.155 – 164.

18. Esposito L., Bonora N. A primary creep model for Class M materials // Materials Science and Engineering A – 2011. – v. 528. – P. 5496 – 5501.

19. Kloc L. Internal stress model for pre-primary stage of low-stress creep//15th International Conference on the Strength of Materials (ICSMA-15) J. Phys.: Conf. Ser. – 2010. – vol. 240, №1. – 012086 – URL: http://iopscience.iop.org/1742-6596/240/1/012086 (дата обращения 21.02.2016).

Phys.: Conf. Ser. – 2010. – vol. 240, №1. – 012086 – URL: http://iopscience.iop.org/1742-6596/240/1/012086 (дата обращения 21.02.2016).

20. Kloc L., Sklenichka V. Influence of the loading history on the creep of the 9% chromium steel at low creep rates // METAL 2004 (13): Int. Conf. (Hradec nad Moravicí (CZ), 04.05.18-04.05.20). – Hradec nad Moravicí (CZ), 2004. – P. 1 – 7.

21. Гецов Л. Б. Материалы и прочность деталей газовых турбин. В двух книгах. Кн. 1/ Л. Б. Гецов. – Рыбинск: ООО «Издательский дом «Газотурбинные технологии», 2010. – 611 с.

22. Eggeler G., Wiesner C. A numerical study of parameters controlling stress redistribution in circular notched specimens during creep // Journal of strain analysis – 1993. – v. 28. – P. 13 – 22.

23. Hancock J. W., Mackenzie A. C. On the mechanisms of ductile failure in high-strength steels subjected to multi-axial stress-states // J. Mech. Phys. Solids, – 1976. – v. 24. – P. 147 – 169.

Hancock J. W., Mackenzie A. C. On the mechanisms of ductile failure in high-strength steels subjected to multi-axial stress-states // J. Mech. Phys. Solids, – 1976. – v. 24. – P. 147 – 169.

24. Holmström S., Rantala J. Modeling and verifi cation of creep strain and exhaustion in a welded steam mixer // Journal of Pressure Vessel Technology. – 2009. – v. 131, №6, 061405. – 5 p.

25. Penny R. K., Mariott D. L. Design for Creep – sec. ed. – London: Chapman&Hall, 1995. – 430 p.

26. Прохорова Т. В. Прогнозирование длительной прочности разнородных сварных соединений хромомолибденованадиевых и 9–12% хромистых сталей: дис. канд. тех. наук. – СПб, 2017. – 185 с.

|

Версия для печати Таблица 20. Коэффициенты прочности сварных швов Коэффициенты прочности сварных швов

* Объем контроля определяется техническими требованиями на изготовление и правилами Госгортехнадзора СССР. << назад / в начало / вперед >> 28 Апреля 2012 г. |

||

Руководство пользователя PCC

Если компонент содержит сварные швы, на его прочность может влиять ползучесть в сварных швах при высоких температурах. Ползучесть снижает прочность сварного шва по сравнению с прочностью при низких температурах. Снижение прочности учитывается в расчетах с помощью так называемого коэффициента снижения прочности сварного шва. Только коды расчета ASME B31.1 и B31.3 имеют такой коэффициент снижения прочности сварного шва. Этот фактор отличается от так называемый общий коэффициент полезного действия, или совместный коэффициент качества, или совместный коэффициент. Для получения дополнительной информации об этом см. Коэффициент качества соединения.

Коэффициент снижения прочности сварного шва в ASME B31. 1 и ASME B31.3 имеет значение от 0,0 до 1,0, которое определяется материалом и расчетной температурой.Коэффициент снижения прочности сварного шва будет равен 1,0 при низких температурах и уменьшится при высоких температурах.

Для расчетной температуры коэффициент снижения прочности сварного шва будет определяться интерполяцией.

1 и ASME B31.3 имеет значение от 0,0 до 1,0, которое определяется материалом и расчетной температурой.Коэффициент снижения прочности сварного шва будет равен 1,0 при низких температурах и уменьшится при высоких температурах.

Для расчетной температуры коэффициент снижения прочности сварного шва будет определяться интерполяцией.

Коэффициент снижения прочности сварного шва ASME B31.1

Выбор коэффициента снижения прочности сварного шва зависит от материала и температуры.Материал организован в так называемые группы сталей, которые имеют схожие температурные характеристики. У каждой группы сталей, возможно, есть заметки, предписывающие сварку материала. При выборе стальной группы будут отображаться примечания.

Коэффициенты снижения прочности сварного шва ASME B31.1

Коэффициент снижения прочности сварного шва ASME B31.

3

3Выбор коэффициента снижения прочности сварного шва зависит от материала и температуры. Материал организован в так называемые группы сталей, которые имеют схожие температурные характеристики. У каждой группы сталей, возможно, есть заметки, предписывающие сварку материала. При выборе стальной группы будут отображаться примечания.

Коэффициенты снижения прочности сварного шва ASME B31.3

Коэффициент уменьшения сварного соединениядля сосуда высокого давления и трубопроводов | Инженеры Edge

Связанные ресурсы: сосуд под давлением

Коэффициент уменьшения сварного соединения для сосуда высокого давления и трубопроводов

ASME Проектирование сосудов под давлением

Коэффициент уменьшения сварных соединений сосудов под давлением и трубопроводов — Коэффициент уменьшения коррозии сварных соединений

Коэффициент уменьшения прочности сварного соединения, W или коэффициент уменьшения коррозии сварного соединения, C. При повышенных температурах долговременная прочность сварных соединений может быть ниже, чем долговременная прочность основного материала. Для прямошовных или спирально-сварных труб (т. Е. Не бесшовных) произведение допустимого напряжения и применимого коэффициента качества сварного шва SE должно быть умножено на коэффициент снижения прочности сварного соединения W при определении необходимой толщины стенки для внутреннего давления. согласно ASME b31.3 п. 304. Разработчик несет ответственность за применение коэффициентов снижения прочности сварного соединения к сварным швам, кроме продольных и спиральных (например,г., по окружности). Коэффициент снижения прочности сварного соединения W равен 1,0 при оценке случайных нагрузок, таких как ветер и землетрясение, или при оценке допустимых отклонений в соответствии с п. 302.2.4. Номинальное давление или допустимое напряжение для условий случайной нагрузки или изменения не требуется уменьшать на коэффициент уменьшения прочности сварного соединения.

При повышенных температурах долговременная прочность сварных соединений может быть ниже, чем долговременная прочность основного материала. Для прямошовных или спирально-сварных труб (т. Е. Не бесшовных) произведение допустимого напряжения и применимого коэффициента качества сварного шва SE должно быть умножено на коэффициент снижения прочности сварного соединения W при определении необходимой толщины стенки для внутреннего давления. согласно ASME b31.3 п. 304. Разработчик несет ответственность за применение коэффициентов снижения прочности сварного соединения к сварным швам, кроме продольных и спиральных (например,г., по окружности). Коэффициент снижения прочности сварного соединения W равен 1,0 при оценке случайных нагрузок, таких как ветер и землетрясение, или при оценке допустимых отклонений в соответствии с п. 302.2.4. Номинальное давление или допустимое напряжение для условий случайной нагрузки или изменения не требуется уменьшать на коэффициент уменьшения прочности сварного соединения. Это также не требуется при расчете диапазона допустимых напряжений для напряжений смещения, SA, в п. 302.3.5 (d) или допустимый предел рабочего напряжения, So A, в параграфе.P302.3.5 (d). Коэффициент уменьшения прочности сварного соединения применяется только в местах сварки. Коэффициент снижения прочности сварного соединения — это отношение номинального напряжения, вызывающего разрушение сварного соединения, к таковому для основного материала в течение того же времени.

Это также не требуется при расчете диапазона допустимых напряжений для напряжений смещения, SA, в п. 302.3.5 (d) или допустимый предел рабочего напряжения, So A, в параграфе.P302.3.5 (d). Коэффициент уменьшения прочности сварного соединения применяется только в местах сварки. Коэффициент снижения прочности сварного соединения — это отношение номинального напряжения, вызывающего разрушение сварного соединения, к таковому для основного материала в течение того же времени.

ASME Коэффициент снижения прочности сварных соединений сосудов под давлением и трубопроводов, Вт

Сварной шов Коэффициент снижения прочности соединения применяется только в местах сварки. Коэффициент снижения прочности сварного шва — это отношение номинального напряжения, вызывающего разрушение сварного соединения к основному материалу на ту же продолжительность.

Стальная группа | Температура компонентов, ° C (° F) | ||||||||||||||

427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

CrMo | 1 | 0. | 0,91 | 0,86 | 0,82 | 0,77 | 0,73 | 0,68 | 0,64 | – | – | – | – | – | – |

CSEF (N + T) | – | – | – | 1 | 0.95 | 0,91 | 0,86 | 0,82 | 0,77 | – | – | – | – | – | – |

CSEF | – | – | 1 | 0. | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | – | – | – | – | – | – |

Автогенная сварка | – | – | – | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Аустенитная нержавеющая сталь | – | – | – | 1 | 0. | 0,91 | 0,86 | 0,82 | 0,77 | 0,73 | 0,68 | 0,64 | 0,59 | 0,55 | 0,5 |

Прочие материалы | – | – | – | – | – | – | – | – | – | – | – | – | – | – | – |

© Copyright 2000-2021, ООО «Инжиниринг Эдж» www. Engineedge.com

Engineedge.com

Все права защищены

Отказ от ответственности | Обратная связь | Реклама

| Контакты

Дата / Время:

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}} {{l10n_strings. DRAG_TEXT_HELP}}

DRAG_TEXT_HELP}}

{{article.content_lang.display}}

{{l10n_strings.АВТОР}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}Коэффициент снижения прочности сварного шва для бесшовной трубы

E: Коэффициент качества продольного сварного соединения. Коэффициент безопасности сварки при изгибе (по окружности), Wc. Ответ (1): Да; см. Таблицу 302.3.4. Применимо согласно параграфу 302.3.5 (e) ASME B31.3; Применимо только для сварных труб. Плохой профиль корня шва, о чем свидетельствует большой шаг между поверхностями корневого валика шва и прилегающей трубой, создавал высокую концентрацию напряжений.Для API 5L Grade B проводится различие между бесшовной трубой и сварной трубой с коэффициентом сварного соединения E = 0,95 (в соответствии с ANSI / ASME B31.3, таблица 302.4). 3200 ASME III [1], коэффициент снижения усталостной прочности (FSRF) представляет собой коэффициент увеличения напряжения, который учитывает влияние локальной структурной неоднородности (концентрации напряжений) на усталостную прочность. Размер сварного шва полного соединения с проплавлением и канавкой должен соответствовать толщине более тонкой соединяемой части. 1 Для бесшовных труб.Для углеродистой стали коэффициент уменьшения сварного шва составляет 1,0. Чем ниже Eff, тем толще стена. T = Температурный коэффициент снижения номинальных характеристик 104 Расчетное давление компонентов. Рекомендации по таблице эффективности сварных соединений. Он-лайн поиск литературы и обсуждение с давними членами ASME piping Трубы хорошего качества. Места, где обычно свариваются взрывы. 0,60 для труб, сваренных встык. @article {osti_136770, title = {Усталостная прочность соединения труб, сваренного раструбом}, author = {Хигучи, Макото и Хаяси, Макото и Ямаути, Такаёси и Иида, Кунихиро и Сато, Масанобу}, abstractNote = {Усталость при четырехточечном изгибе полностью устранена Испытания проводились на сварных муфтах малого диаметра из углеродистых сталей.Рассчитайте коэффициент уменьшения сварного шва трубы W по максимальной температуре (ASME B31.

Размер сварного шва полного соединения с проплавлением и канавкой должен соответствовать толщине более тонкой соединяемой части. 1 Для бесшовных труб.Для углеродистой стали коэффициент уменьшения сварного шва составляет 1,0. Чем ниже Eff, тем толще стена. T = Температурный коэффициент снижения номинальных характеристик 104 Расчетное давление компонентов. Рекомендации по таблице эффективности сварных соединений. Он-лайн поиск литературы и обсуждение с давними членами ASME piping Трубы хорошего качества. Места, где обычно свариваются взрывы. 0,60 для труб, сваренных встык. @article {osti_136770, title = {Усталостная прочность соединения труб, сваренного раструбом}, author = {Хигучи, Макото и Хаяси, Макото и Ямаути, Такаёси и Иида, Кунихиро и Сато, Масанобу}, abstractNote = {Усталость при четырехточечном изгибе полностью устранена Испытания проводились на сварных муфтах малого диаметра из углеродистых сталей.Рассчитайте коэффициент уменьшения сварного шва трубы W по максимальной температуре (ASME B31. 3, таблица 302.3.5). Рассчитайте коэффициент уменьшения сварного шва трубы W, исходя из максимальной температуры (ASME B31.1, таблица 102.4.7). Тема: ASME B31.3-2006, таблицы 302.3.4 и A-lB, Продольные сварные швы в трубах, трубах и фитингах Дата выпуска: 30 апреля 2008 г. Файл: 08-480 Вопрос (1): Допускает ли Кодекс Трубы EFW, произведенные без присадочного металла, будут повышены до коэффициента качества сварного соединения 1,00 с помощью рентгенографии? 104.1 прямая труба. Коэффициенты снижения прочности сварных швов, добавленные в издании 2004 г., основаны на коэффициентах, приведенных в ASME BPVC, Раздел IH, Подраздел NH. Сварное соединение сварной стальной трубы является слабым звеном, и качество сварки также является основным фактором, влияющим на ее общие характеристики. Длина: Труба должна поставляться двойной произвольной длины. Согласно ASME 31.3 издания 2010 г., коэффициент снижения прочности сварного шва (W) должен применяться к кольцевым сварным швам при повышенной температуре.

3, таблица 302.3.5). Рассчитайте коэффициент уменьшения сварного шва трубы W, исходя из максимальной температуры (ASME B31.1, таблица 102.4.7). Тема: ASME B31.3-2006, таблицы 302.3.4 и A-lB, Продольные сварные швы в трубах, трубах и фитингах Дата выпуска: 30 апреля 2008 г. Файл: 08-480 Вопрос (1): Допускает ли Кодекс Трубы EFW, произведенные без присадочного металла, будут повышены до коэффициента качества сварного соединения 1,00 с помощью рентгенографии? 104.1 прямая труба. Коэффициенты снижения прочности сварных швов, добавленные в издании 2004 г., основаны на коэффициентах, приведенных в ASME BPVC, Раздел IH, Подраздел NH. Сварное соединение сварной стальной трубы является слабым звеном, и качество сварки также является основным фактором, влияющим на ее общие характеристики. Длина: Труба должна поставляться двойной произвольной длины. Согласно ASME 31.3 издания 2010 г., коэффициент снижения прочности сварного шва (W) должен применяться к кольцевым сварным швам при повышенной температуре. Для других материалов коэффициент уменьшения сварного шва рассчитывается по уравнению прямой линии для таблицы 302.3.5 (значения таблицы усекаются до двух десятичных знаков). Новая строка для углеродистой стали была добавлена в Таблицу 302.3.5, «Коэффициент снижения прочности сварного соединения… Цинкование: Цинкование должно применяться в соответствии со стандартом ASTM A53. ASME B31.3 Таблица A-1 Основное допустимое напряжение (S) ASME B31.3 Таблица A-1B Коэффициент качества соединения (E) Коэффициент снижения прочности сварного шва (W) в ASME B31.3 имеет значение от 0,0 до 1,0, т.е. определяется материалом и расчетной температурой. Трубные соединения: бесшовные трубы: в этом документе рассматриваются предпосылки и основы FSRF, которые используются в Кодексе ASME по котлам и сосудам под давлением, с упором на сварные соединения в… Концы для стыковой сварки: Концы для стыковой сварки должны соответствовать требованиям ASME B16.25. Применимо согласно ASME B31.3, таблица A-1A или A-1B.

Для других материалов коэффициент уменьшения сварного шва рассчитывается по уравнению прямой линии для таблицы 302.3.5 (значения таблицы усекаются до двух десятичных знаков). Новая строка для углеродистой стали была добавлена в Таблицу 302.3.5, «Коэффициент снижения прочности сварного соединения… Цинкование: Цинкование должно применяться в соответствии со стандартом ASTM A53. ASME B31.3 Таблица A-1 Основное допустимое напряжение (S) ASME B31.3 Таблица A-1B Коэффициент качества соединения (E) Коэффициент снижения прочности сварного шва (W) в ASME B31.3 имеет значение от 0,0 до 1,0, т.е. определяется материалом и расчетной температурой. Трубные соединения: бесшовные трубы: в этом документе рассматриваются предпосылки и основы FSRF, которые используются в Кодексе ASME по котлам и сосудам под давлением, с упором на сварные соединения в… Концы для стыковой сварки: Концы для стыковой сварки должны соответствовать требованиям ASME B16.25. Применимо согласно ASME B31.3, таблица A-1A или A-1B. Следовательно, наличие шва не влияет на максимально допустимое рабочее давление, равное коэффициенту эффективности продольного сварного соединения, E. Коэффициент безопасности сварного шва по давлению (продольному), Wl. Коэффициент снижения прочности сварного соединения W был учтен как поправка на изменения давления и температуры. Факторы безопасности при сварке. Они применяются к продольным и спиральным сварным швам при расчете под давлением и к кольцевым сварным швам при оценке напряжений от стандартных нагрузок S L.Таблица A-1B Основные показатели качества для продольных сварных швов в трубах и трубах — Таблица 304.1.1 Значения коэффициента Y для t

Следовательно, наличие шва не влияет на максимально допустимое рабочее давление, равное коэффициенту эффективности продольного сварного соединения, E. Коэффициент безопасности сварного шва по давлению (продольному), Wl. Коэффициент снижения прочности сварного соединения W был учтен как поправка на изменения давления и температуры. Факторы безопасности при сварке. Они применяются к продольным и спиральным сварным швам при расчете под давлением и к кольцевым сварным швам при оценке напряжений от стандартных нагрузок S L.Таблица A-1B Основные показатели качества для продольных сварных швов в трубах и трубах — Таблица 304.1.1 Значения коэффициента Y для t

Заполните пропуски прилагательными для класса 2, Чайные изображения с чашкой, 12 приходит сразу после, Liftmaster 8165w Amazon, Рецепт свеклы и риса на телугу, Яичная лапша Bionaturae, Как установить Outlook на свой компьютер,

Расчет угловых сварных швов на HSS прямоугольного сечения

Джеффри А. Пакер

Бахен / Таненбаум Профессор гражданского строительства, Университет Торонто, Онтарио, Канада

Мин Сан

Постдокторант, Департамент гражданского строительства, Университет Торонто, Онтарио, Канада

Для соединений HSS действующие нормы, стандарты, спецификации и руководства по проектированию (Wardenier et al. , 2008; Пакер и др., 2009; Пакер и др., 2010; ISO, 2013) признают две основные концепции проектирования угловых сварных швов: (i) сварной шов можно подобрать таким образом, чтобы он увеличивал предел текучести соединенного элемента ответвления из быстрорежущей стали; (ii) сварной шов можно подобрать таким образом, чтобы он выдерживал действительные силы в соединенном элементе ответвления из быстрорежущей стали.

, 2008; Пакер и др., 2009; Пакер и др., 2010; ISO, 2013) признают две основные концепции проектирования угловых сварных швов: (i) сварной шов можно подобрать таким образом, чтобы он увеличивал предел текучести соединенного элемента ответвления из быстрорежущей стали; (ii) сварной шов можно подобрать таким образом, чтобы он выдерживал действительные силы в соединенном элементе ответвления из быстрорежущей стали.

Метод (i) устанавливает верхний предел требуемого размера сварного шва. Следовательно, это может быть чрезмерно консервативным, когда силы ответвления малы по сравнению с пропускной способностью элемента ответвления.Метод (ii) включает рассмотрение эффективной длины сварной группы. Обычно он позволяет «уменьшить размер» сварного шва и поэтому пользуется популярностью. AISC 360 (AISC, 2010) принял метод (ii) в разделе K (таблица K4.1) для сварных соединений с прямоугольной HSS, указав различные эффективные длины сварного шва, l e , для различных типов соединений и ситуаций нагрузки. Подробности этих двух методов можно найти в более ранней технической статье «Сварка полых профилей конструкций». В качестве продолжения в этой статье обсуждаются особые соображения по применению глав J и K в AISC 360 для проектирования угловых швов на прямоугольных HSS.

Подробности этих двух методов можно найти в более ранней технической статье «Сварка полых профилей конструкций». В качестве продолжения в этой статье обсуждаются особые соображения по применению глав J и K в AISC 360 для проектирования угловых швов на прямоугольных HSS.

Влияние угла нагрузки на прочность углового шва

Пункты проектирования угловых швов в AISC 360 Раздел J2.4 (a) разрешают использование так называемого «коэффициента повышения направленной прочности» для угловых сварных швов (т.е. члена «1,00 + 0,50sin 1,5 θ» в уравнении J2 -5), что позволяет повысить прочность сварного шва, когда направление нагрузки не параллельно оси сварного шва. Принятие коэффициента направленного увеличения прочности или «фактора sinθ» в AISC 360 было основано на экспериментальных исследованиях соединений внахлестку, где соединение было нагружено сдвигом (Miazga and Kennedy, 1989; Lesik and Kennedy, 1990).Было обнаружено, что прочность испытанных угловых швов постепенно увеличивалась в 1,5 раза при увеличении угла нагрузки от 0 ° (сварка с продольной нагрузкой) до 90 ° (сварка с поперечной нагрузкой). Тем не менее, AISC 360 не разрешает использование «фактора sinθ», когда «метод эффективной длины» из AISC 360, глава K, используется для выбора угловых сварных швов в соединениях из быстрорежущей стали (комментарий AISC 360 к K4) по следующим причинам:

Тем не менее, AISC 360 не разрешает использование «фактора sinθ», когда «метод эффективной длины» из AISC 360, глава K, используется для выбора угловых сварных швов в соединениях из быстрорежущей стали (комментарий AISC 360 к K4) по следующим причинам:

- В отличие от соединений внахлест, угловые сварные швы во многих соединениях из быстрорежущей стали имеют сварное приспособление, нагруженное растяжением или изгибом, а не сдвигом.

- Поскольку сварка может выполняться только на одной стороне стенки полого профиля, угловые сварные швы к элементам из быстрорежущей стали подвержены локальному эксцентриситету. Например, растягивающая нагрузка в прикрепленной стене создаст дополнительное растягивающее напряжение в корне сварного шва (см. Рисунок 1). Фактически, североамериканские нормы и стандарты признают, что эксцентричная нагрузка на угловой шов, вызывающая напряжение в корне шва, может снизить прочность сварного шва.

Например, пункт 4.1.3.3.2 CSA W59 (CSA, 2013) гласит, что… «Сварные швы с одинарным угловым и частичным проплавлением и канавкой не должны подвергаться изгибу вокруг продольной оси сварного шва, если это вызывает растяжение в основании сварного шва. сварной шов ». В разделе 2.6.2 AWS D1.1 (AWS, 2010) указано, что при проектировании сварных соединений расчетные напряжения должны включать напряжения, возникающие из-за эксцентриситета, вызванного выравниванием соединяемых частей, размером и типом сварных швов, хотя в этом разделе относятся к «нетрубным» соединениям.

Например, пункт 4.1.3.3.2 CSA W59 (CSA, 2013) гласит, что… «Сварные швы с одинарным угловым и частичным проплавлением и канавкой не должны подвергаться изгибу вокруг продольной оси сварного шва, если это вызывает растяжение в основании сварного шва. сварной шов ». В разделе 2.6.2 AWS D1.1 (AWS, 2010) указано, что при проектировании сварных соединений расчетные напряжения должны включать напряжения, возникающие из-за эксцентриситета, вызванного выравниванием соединяемых частей, размером и типом сварных швов, хотя в этом разделе относятся к «нетрубным» соединениям.

- Экспериментально было показано, что включение «фактора sinθ» в расчет прочности, как правило, небезопасно, когда он применяется к прямоугольным соединениям, выполненным угловой сваркой из быстрорежущей стали и быстрорежущей стали, и используется в сочетании с текущим сварным швом из AISC 360, глава K. эффективная длина / свойства, поскольку не достигаются целевые уровни структурной надежности (Packer and Sun, 2011; McFadden et al.

, 2013; McFadden and Packer, 2014; Tousignant and Packer, 2014).

, 2013; McFadden and Packer, 2014; Tousignant and Packer, 2014).

Кроме того, согласно недавнему экспериментальному исследованию (Packer et al., 2015) о поведении угловых сварных соединений между HSS и жесткими концевыми пластинами (см. Рисунок 2), где вся длина сварного шва будет эффективной (т. Е. «Метод эффективной длины» AISC не применим), путем сравнения экспериментальных полученная прочность сварного шва до расчетной номинальной прочности согласно AISC 360, было установлено, что:

Рис. 2: Образцы соединения быстрорежущей стали с жесткой пластиной, испытанные Packer et al. (2015)- Расчет прочности, включая коэффициент усиления направленной силы, приводит к прогнозам, которые не имеют достаточного запаса прочности.Следовательно, необходимо наложить ограничения на применение такого коэффициента повышения направленной прочности для угловых сварных швов в соединениях из быстрорежущей стали, независимо от типа соединения (например, соединение из быстрорежущей стали и быстрорежущей стали или соединение из быстрорежущей стали и пластины).

Таким образом, номинальное напряжение металла шва должно быть рассчитано как F nw = 0,60 F EXX согласно таблице J2.5.

Таким образом, номинальное напряжение металла шва должно быть рассчитано как F nw = 0,60 F EXX согласно таблице J2.5. - Если коэффициент повышения направленной прочности не включен в расчет прочности угловых сварных швов на HSS, уравнения в AISC 360 могут использоваться при достижении необходимого уровня безопасности.

- В целом фактическая плоскость излома испытанного сварного шва ближе к поверхности сплавления из быстрорежущей стали (см. Рисунок 3) и имеет более длинную линию разрушения. Следовательно, консервативно использовать «эффективную толщину сварного шва», как определено AISC 360 (то есть минимальное расстояние между корнем углового шва и лицевой стороной треугольного профиля сварного шва) в расчетах прочности.

Взаимодействие угловых швов при разных углах нагрузки

В качестве специального приложения Раздела J2. 4 (a), который относится к группе линейных сварных швов (т. Е. Все элементы сварного шва расположены на одной линии или параллельны, следовательно, имеют одинаковую деформационную способность под приложенной нагрузкой), в разделе J2.4 (c) приводятся положения для соединения с концентрически нагруженным швом. с элементами углового шва разной ориентации (продольной и поперечной по отношению к направлению приложенной нагрузки). В нем указано, что номинальная прочность (R nw ) концентрически нагруженных соединений как с продольными, так и с поперечными угловыми швами определяется как большее из уравнений J2-10a и J2-10b.

4 (a), который относится к группе линейных сварных швов (т. Е. Все элементы сварного шва расположены на одной линии или параллельны, следовательно, имеют одинаковую деформационную способность под приложенной нагрузкой), в разделе J2.4 (c) приводятся положения для соединения с концентрически нагруженным швом. с элементами углового шва разной ориентации (продольной и поперечной по отношению к направлению приложенной нагрузки). В нем указано, что номинальная прочность (R nw ) концентрически нагруженных соединений как с продольными, так и с поперечными угловыми швами определяется как большее из уравнений J2-10a и J2-10b.

R NW = R NWL + R NWT

(J2-10a)

R NW = 0.85R NWL + 1.5R NWT

(J2-10b)

Это положение, которое учитывает разницу в деформации между продольными и поперечными угловыми сварными швами в группе сварных швов, было разработано на основе испытаний соединений внахлестку с несколькими сегментами сварного шва разной ориентации (Callele et al. , 2009). Из-за несовместимости деформации поперечный сварной шов не позволяет продольному сварному шву достичь своей полной мощности до того, как произойдет разрушение соединения.Следовательно, испытанные группы сварных швов обладали мощностью, значительно меньшей, чем сумма прочности отдельных сегментов сварного шва. Callele et al. (2009), таким образом, предложили простой метод консервативного учета этого явления, уменьшив пропускную способность более пластичных сварных швов на 0–15%. Например, для группы сварных швов, содержащей продольные и поперечные сварные швы, продольный сварной шов может развить только 85% своей полной мощности до разрушения соединения, что отражено в уравнении J2-10b.

, 2009). Из-за несовместимости деформации поперечный сварной шов не позволяет продольному сварному шву достичь своей полной мощности до того, как произойдет разрушение соединения.Следовательно, испытанные группы сварных швов обладали мощностью, значительно меньшей, чем сумма прочности отдельных сегментов сварного шва. Callele et al. (2009), таким образом, предложили простой метод консервативного учета этого явления, уменьшив пропускную способность более пластичных сварных швов на 0–15%. Например, для группы сварных швов, содержащей продольные и поперечные сварные швы, продольный сварной шов может развить только 85% своей полной мощности до разрушения соединения, что отражено в уравнении J2-10b.

Обозначение

e = эксцентриситет

F EXX = Классификация присадочного металла

F nw = номинальное напряжение металла шва

l e = эффективная длина сварного шва

P = приложенная сила

R nw = номинальная прочность сварного соединения

R nwl = общая номинальная прочность угловых сварных швов с продольной нагрузкой

R nwt = общая номинальная прочность угловых швов с поперечной нагрузкой (без учета коэффициента sin θ)

t = толщина стенки правого ответвления

t p = Толщина промежуточной пластины

t w = эффективная толщина сварного шва

θ = угол нагрузки, измеренный от продольной оси сварного шва для расчета прочности углового шва (в градусах)

Список литературы

AISC. 2010. «Спецификация для зданий из конструкционной стали», ANSI / AISC 360-10, Американский институт стальных конструкций, Чикаго, Иллинойс, США.

2010. «Спецификация для зданий из конструкционной стали», ANSI / AISC 360-10, Американский институт стальных конструкций, Чикаго, Иллинойс, США.