принцип работы, правила установки и подключения

Одним из действенных вариантов модернизации системы отопления, позволяющих сделать ее более производительной и надежной, является установка коллекторного блока. Устройство, пришедшее на смену традиционным конструкциям линейной структуры, призвано повышать удобство эксплуатирования и ремонтопригодность системы.

Как функционирует коллектор для отопления и какие особенности монтажа следует учитывать, рассмотрим подробнее.

Содержание статьи:

Принцип функционирования распределителя

Основное предназначение – равномерно раздавать тепловые потоки, поступающие из основной магистрали, по контурам системы и за счет циркуляционного оборота возвращать остывшую жидкость к котлу.

При этом отдельные ветки системы, подключенные к коллектору, становятся независимыми друг от друга.

Прибор являет собой промежуточный распределительный узел, ключевыми элементами которого выступают две взаимосвязанные части:

- подающая гребенка – отвечает за подачу теплоносителя;

- обратная – выполняет функцию отвода остывшего теплоносителя к генератору тепла.

Вместе они образуют коллекторную группу. От каждой гребенки отходит по несколько выводов для подключения контуров, ведущим к отопительным приборам.

Галерея изображений

Фото из

Коллектор в системе отопления

Коллектор заводского исполнения

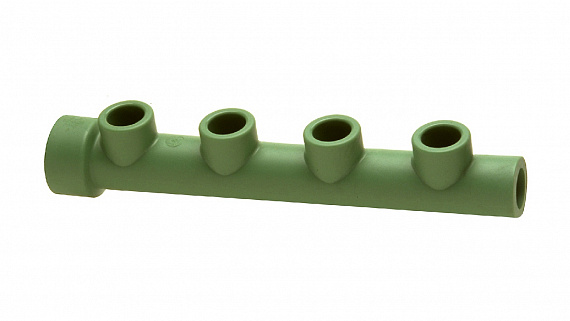

Распределительная гребенка из ПП труб

Коллекторная разводка в доме

Составляющие коллекторного узла

Комбинация коллектора с двухтрубной схемой

Техническое оснащение лучевых схем

Дешламаторы и шаровые краны

Каждый вывод устройства может быть оснащен выпускными вентилями и отсекающим либо регулировочным краном.

Их наличие дает возможность регулировать давление внутри каждого контура и в случае надобности отсоединения ветки для ремонта, например, перекрывать поток теплоносителя.

Чтобы повысить производительность системы и получить возможность контролировать все отопительные процессы в каждой комнате обогреваемого дома, корпус задействуют также в качестве платформы под установку:

- воздуховыпускных клапанов;

- водосливных клапанов;

- расходомеров;

- счетчиков тепла.

Принцип работы коллекторной системы довольно прост. Разогретая теплогенератором жидкость поступает в подающую гребенку.

Внутри промежуточного сборного узла скорость движения жидкости замедляется благодаря увеличенному внутреннему диаметру устройства, она перераспределяется между всеми отводами.

Количество выводов на распределителе может быть любым, а в случае надобности конструкцию всегда можно нарастить дополнительными отводами

Зная расход теплоносителя, равный мощности теплогенератора, и скорость движения воды, несложно найти необходимую площадь сечения. Только предварительно следует перевести литры в удобную для расчетов единицу мм3.

Через соединительные патрубки, сечение которых меньше диаметра трубы коллекторного узла, теплоноситель поступает в отдельно проложенные контуры и двигается к радиаторам или к .

Благодаря такому распределению должным образом прогревается каждый элемент, снабжаемый теплоносителем равной температуры.

Внутренний диаметр коллектора определяется расчетным путем так, чтобы скорость передвижения теплоносителя внутри него была не больше 0,7 м/с

Достигнув батареи и отдав полученное при нагреве тепло, жидкость направляется по другой трубе в противоположном направлении к распределительному блоку. Там она поступает на обратную гребенку, откуда перенаправляется к теплогенератору.

Там она поступает на обратную гребенку, откуда перенаправляется к теплогенератору.

Для загородного коттеджа по праву считается самой эффективной и надежной.

Единственное, что может останавливать рачительного хозяина– стоимость. Ведь обустройство такой системы обойдется дороже, чем устройство обычной системы тройникового типа.

Такое конструктивное решение, предполагающее обустройство отдельных подающих труб, создает условия для равномерного разогрева радиаторов

Типы коллекторов в системах отопления

Коллекторные установки, применяемые при проектировании закрытых циркуляционных отопительных систем, бывают трех разновидностей.

В зависимости от назначения конструкции на рынке представлены: радиаторные и солнечные системы, а также устройства, оснащенные гидрострелкой.

Тип #1 — радиаторное коллекторное отопление

Какой бы тип отопления не был запроектирован в доме, радиаторы в нем присутствуют всегда. А потому коллекторы, распределяющие потоки теплоносителя непосредственно к установленным в комнатах батареям, являются самым востребованным типом.

Распределительный узел состоит из двух взаимосвязанных гребенок: первая направляет теплоноситель к установленным в комнатах приборам, вторая – отводит его обратно к котлу

Коллекторы, применяемые при радиаторном отоплении, в зависимости от архитектурных и интерьерных особенностей помещения можно подключать различными способами.

По способу подключения радиаторная система отопления может быть выполнена в любом из перечисленных ниже вариантах исполнения:

- верхнее подключение;

- нижнее присоединение;

- установка сбоку;

- ведение по диагонали.

Наибольшее распространение получил все же нижний способ соединения. При такой разводке контуры, скрытые под поверхностью плинтуса или пола, не так бросаются в глаза.

Да и расчеты подтверждают, что при нижнем присоединении все преимущества частного отопления проявляются в полной мере.

Коллектором для радиаторов оснащают каждый этаж дома. Устанавливают его в центре, маскируя устройство в нише или в устроенном специально для него шкафчике на стене.

Место для установки должно быть выбрано так, чтобы по возможности ко всем приборам подводились ветки равной длины.

Если невозможно достичь равенства подключенных к коллектору колец, то каждый отвод снабжается собственным циркуляционным насосом.

По сути, все подключенные к распределительному узлу ветки представляют собой самостоятельный контур с собственной запорной арматурой, а иногда и автоматикой.

Ярким примером коллекторной схемы отопления являются .

Коллекторная схема разводки обеспечивает равномерную поставку тепла во все кольца системы водяных “Теплых полов”

Трубопроводы теплых полов собирают из медных труб или их пластиковых аналогов, для соединений используют неразъемные фитинги.

В отопительные кольца монтируют вентили, с помощью которых регулируют подачу теплоносителя, а в случае необходимости отключают «теплые полы» от общедомовой отопительной сети.

Коллектор для «теплого пола» представляет собой конструкцию, включающую ряд трубных колец, которая прокладывается под напольным покрытием

Такие системы всегда оснащают . Его располагают в промежуточный коллекторный узел на входе в трубу обратного направления.

Его располагают в промежуточный коллекторный узел на входе в трубу обратного направления.

Число патрубков на распределительном узле зависит от количества помещений, зацикленных на одной гребенке.

Количество коллекторных групп определяют, ориентируясь на длину контуров. За основу расчетов берут соотношение, при котором на одну коллекторную группу отводится 120 метров трубопровода.

Тип #2 — гидравлическая стрелка

При обустройстве мощных и разветвленных систем отопления, которые проектируют в жилых постройках большой площадью, применяют распределительные коллекторы, оборудованные термогидравлическим распределителем или гидрострелкой.

При монтаже связующего звена с одной стороны к нему подключают контур отопительного котла, а с другой – радиаторное отопление или «теплые полы».

Гидравлическая стрелка представляет собой вертикальная полая труба, оснащенная по торцам эллиптическими заглушками, основное предназначение которой – выравнивать оказываемое на теплоноситель давление

Наличие распределительной гидравлической стрелки позволяет решить сразу несколько задач:

- избежать резких перепадов температуры в трубах, губительно сказывающихся на эксплуатационном сроке системы;

- за счет подмеса и вторичной циркуляции части теплоносителя сохранить постоянный объем котловой воды, а также сэкономить топливо и электроэнергию;

- в случае необходимости компенсировать во второстепенном контуре дефицит расхода.

Поддержание температурного баланса достигается за счет того, что устройство позволяет отделить гидравлический контур котла от вторичной цепи.

Вариант изготовления самодельного коллекторного распределителя, оснащенного гидрострелкой, которая изготовлена из стальной квадратной трубы и оборудована штуцерами

Оптимальную работу системы, оснащенной гидрострелкой, можно обеспечить при условии, если каждый контур оборудован собственным циркуляционным насосом.

Тип #3 — солнечные коллекторные установки

Устройства этого типа выбирают при обустройстве автономного водопровода в негазифицированных областях, где уровень солнечного излучения достаточно высок.

Воздушные гребенки, функционирующие на солнечной энергии, работают за счет парникового эффекта, преобразовывая солнечный свет в тепловую энергию

Конструкция солнечных установок немного отличается от традиционных аналогов. По сути, они представляют собой своего рода теплицы, накапливающие солнечную энергии.

Естественная циркуляция теплоносителя в них осуществляется за счет конвекционных потоков и под действием присоединенных к поглощающей пластине вентиляторов.

Распределитель, поглощающий солнечные лучи, представляет собой небольшой плоский ящик, покрытый черной адсорбирующей пластиной. Эта тепловоспринимающая пластина и аккумулирует тепло.

Накопленное тепло передается теплоносителю, в роли которого может выступать циркулирующий по трубам воздух или жидкость.

Основное предназначение солнечного коллектора – направлять и перераспределять энергию Светила на бытовые потребности и нужды

В продаже можно встретить подвижные коллекторные системы, работающие на солнечной энергии. Их конструкция устроена так, что зеркала и нагревательные элементы «следят» за передвижением солнца, благодаря чему его энергию поглощают по максимуму.

Но из-за высокой стоимости оборудования в качестве основного источника обогрева в условиях климата даже южных регионов нашей страны невыгодно.

А потому их больше задействуют в качестве дополнительного источника тепла при обустройстве систем отопления с исполльзованием твердотопливных и газовых котлов.

Модификации распределительных гребенок

Сегодня на рынке оборудования представлено множество разновидностей коллекторов для отопительных систем.

Производители предлагают как связующие звенья самого простого исполнения, конструкция которых не предусматривает наличие вспомогательной арматуры для регулирования оборудования, так и коллекторные блоки с полным комплектом вмонтированных элементов.

Коллекторный блок, включающий все необходимые функциональные элементы для создания условий бесперебойной и высокопроизводительной работы отопительной системы

Простые в исполнении устройства являют собой латунные модели с дюймовым проходом ответвлений, оснащенных двумя соединительными отверстиями по бокам.

На обратном коллекторе такие устройства имеют заглушки, вместо которых в случае «наращивания» системы всегда можно установить дополнительные приборы.

Более сложные в конструктивном решении промежуточные сборные узлы оснащены шаровыми кранами. Под каждый отвод в них предусмотрена установка запорной регулировочной арматуры. Навороченные дорогостоящие модели могут быть оснащены:

- расходомерами, основное предназначение которых – регулировать поток теплоносителя в каждой петле;

- термодатчиками, призванными контролировать температуру каждого отопительного прибора;

- воздуховыпускными клапанами автоматического типа для слива воды;

- электронными клапанами и смесителями, направленными на поддержание запрограммированной температуры.

Количество контуров в зависимости от подсоединяемых потребителей может варьироваться в пределах от 2 до 10 штук.

Независимо от сложности и многофункциональности оборудования при изготовлении гребенок коллекторных блоков используют материалы, устойчивые к внешним факторам

Если за основу брать материал изготовления, то промежуточные сборные коллекторы бывают:

- Латунные – отличаются высокими эксплуатационными параметрами при доступной цене.

- Нержавеющие – стальные конструкции чрезвычайно долговечны. Они могут с легкостью выдерживать большое давление.

- Полипропиленовые – модели из полимерных материалов, хоть и отличаются невысокой ценой, но по всем характеристикам уступают металлическим «собратьям».

Модели, выполненные из металла, для продления срока службы и повышения эксплуатационных параметров обрабатывают антикоррозионными составами и покрывают теплоизоляцией.

Разделительные конструкции, выполненные из полимеров, применяют при обустройстве систем, отапливаемых котлами мощностью от 13 до 35 кВт

Детали устройства могут быть литого исполнения либо же оснащены цанговыми зажимами, позволяющих осуществлять соединение с металлопластиковыми трубами.

Но специалисты не советуют выбирать гребенки с цанговыми зажимами, поскольку те часто «грешат» подтеканием теплоносителя в местах соединения вентиля. Это возникает вследствие быстрого выхода из строя уплотнителя. И заменить его не всегда представляется возможным.

И заменить его не всегда представляется возможным.

Коллекторы используются в схемах одно- и двухтрубного отопления. В однотрубных системах одна гребенка поставляет нагретый теплоноситель и принимает остывший

Рекомендации грамотного выбора

Основная сложность заключается не только в самом монтаже коллектора, но и в правильном выборе оборудования.

При выборе модели гребенки следует ориентироваться на такие параметры:

- Предельно допустимое давление для этой модели. Оно определяет тип материала, из которого может выполнен гидрораспределитель.

- Пропускная способность узла.

- Наличие вспомогательных устройств.

- Количество выходных патрубков гребенки. Оно должно соответствовать количеству контуров охлаждения.

- Возможность дополнительного присоединения элементов.

Все эксплуатационные параметры указываются в паспорте к изделию.

Для обустройства поэтажных независимых обогревательных контуров, оснащенных автономным управлением, гребенки необходимо монтировать на каждом этаже дома.

При выборе и установке поэтажных распределителей ориентируются на параметры «подсистемы», которую они призваны обслуживать.

Благодаря поэтажному размещению гребенок в случае надобности всегда можно отключать отопление как нескольких отдельных приборов, так и всего этажа

Это значительно упрощает обслуживание отопительной системы и ее ремонт.

Поскольку коллекторный блок – недешевое удовольствие, чтобы обезопасить себя от разочарований при быстром выходе системы из строе при выборе модели стоит ориентироваться на продукцию проверенных производителей.

Смело можно доверять таким производителям, как «GREENoneTEC», «Rehau», «Soletrol», «Oventrop» и «Meibes». В каждой серии ведущих европейских производителей можно подобрать полный комплект необходимого дополнительного оборудования.

Вспомогательные элементы и арматура к коллекторному блоку также должна соответствовать ГОСТу и ТУ.

В качестве дополнительных устройств для подключения коллектора могут понадобиться: 1 – автоматический воздухоотводчик, 2 – переходник, 3 – уголок, 4 – кран, 5 –сгон, 6 – еще уголок, 7 – выводы труб

Каждый из дополнительных элементов конструкции выполняет свою функцию:

- автоматический воздухоотводчик – монтируется, если блок и радиаторы расположены на одном этаже;

- переходник – потребуется при монтаже воздухоотводчика, диаметр которого равен ½ дюйма, при условии что резьба коллектора составляет ¾ дюйма.

- уголок – позволит подсоединить трубы и направить воздухоотводчик вверх.

- кран – необходим для подключения к устройству идущей от котла трубы;

- сгон, оборудованный накидкой гайкой – позволит в случае необходимости перекрыть подачу теплоносителя и, открутив накидную гайку, отсоединить устройство.

Если предполагается подключать , дополнительно потребуется установить кран для подпитки.

Для фиксации коллектора к стене потребуются также хомуты, «посаженные» на пластиковые дюбеля. При монтаже конструкции допустимо также применять специальные кронштейны.

Такие конструкции удобны тем, что верхний коллектор в них выдвинут вперед, благодаря чему трубы узла не мешают подводу трубопровода к нижнему коллектору.

Правила установки и подключения

Выбирать и устанавливать коллектор лучше всего еще на этапе проектирования и монтажа отопительной системы.

Устанавливают такие промежуточные конструкции в помещениях, защищенных от избыточной влажности. Чаще всего для этих целей отводят место в коридоре, кладовой или гардеробной.

Коллекторный блок желательно размещать в специально предназначенном для этого металлическом шкафу, оснащенным в боковых стенках отверстиями под выведение труб

В продаже встречаются накладные и встраиваемые модели металлических шкафов. Каждая модель оснащена дверцей и выштамповкой по боковым сторонам.

За неимением возможности установить металлический шкафчик, поступают проще, фиксируя устройство прямо на стену. Нишу под обустройство коллекторного блока размещают на небольшой высоте относительно пола.

Нишу под обустройство коллекторного блока размещают на небольшой высоте относительно пола.

Общепринятой инструкции по монтажу коллекторных распределительных схем по сути нет. Но есть ряд основных моментов, относительно которых специалисты пришли к единому знаменателю:

- Наличие расширительного бака. Объем конструктивного элемента должен составлять не менее 10% от общего количества воды в системе.

- Наличие циркуляционного насоса для каждого проложенного контура. Относительно этого элемента не все специалисты едины во мнении. Но все же, если планируется задействовать несколько независимых контуров, для каждого из них стоит установить отдельный агрегат.

Перед циркуляционным насосом на магистрали обратной подачи размещают . Благодаря этому он становится менее уязвимым к турбулентности потоков воды, часто возникающих в этом месте.

Если же используется гидрострелка – бак монтируют перед основным насосом, основная задача которого состоит в том, чтобы обеспечивать циркуляцию на малом контуре.

Место расположения циркуляционного насоса не принципиально. Но, как показывает практика, ресурс устройства несколько выше именно на «обратке».

Главное при монтаже – расположить вал строго горизонтально. При несоблюдении этого условия первый же пузырь скопившегося воздуха оставит агрегат без охлаждения и смазки.

Сам процесс сборки и подключения коллекторной системы наглядно представлен в видео-блоке.

Выводы и полезное видео по теме

Видео-руководство по последовательной сборке коллекторного блока:

Видео-обзор установки и работы модульного пластикового коллектора:

Распределительный узел для «теплого пола»:

Грамотно выбранная и смонтированная коллекторная разводка гарантирует эффективность и надежность системы отопления.

Благодаря малому количеству соединений и тройников вероятность протечек таких конструкций сводится к минимуму. Ну а возможность регулировать температуру нагрева каждого отопительного радиатора делает эксплуатацию отопительной системой особенно комфортной.

Если обладаете необходимыми знаниями или есть опыт подключения коллекторной системы отопления, пожалуйста, поделитесь им с нашими читателями. Сделать это можно оставив комментарий внизу статьи.

Сделать это можно оставив комментарий внизу статьи.

Сварка выпускных коллекторов | Главный механик

Выпускной коллектор, обслуживание и ремонт

Выпускной коллектор это важная и необходимая часть двигателя внутреннего сгорания автомобиля, которая в основном изготавливается из чугуна. При этом его местонахождение приводит к тому, что условия работы можно назвать скорее экстремальными. Это и огромный перепад температур, вследствие чего на внутренних стенках его труб появляется конденсат, и прохождение выхлопных газов, и резонирующие волны выхлопа – все это не лучшим образом влияет на его состояние и долговечность службы коллектора.

Конденсат приводит к коррозии, а это в свою очередь, к разрушению металла.

Выпускной коллекторКоллекторы могут быть как цельные, изготовленные из чугуна при помощи литья, так и трубчатые, сваренные из стальных труб и деталей.

Трубчатый выпускной коллекторТрубчатые ещё различают по виду соединения этих труб, а также по их длине и, как следует из этого, объем. Естественно, чем больше объем, тем лучше, и дороже коллектор. Например, на спортивные автомобили устанавливают коллекторы с длинными трубами одинаковой длины и сложными переплетениями.

Естественно, чем больше объем, тем лучше, и дороже коллектор. Например, на спортивные автомобили устанавливают коллекторы с длинными трубами одинаковой длины и сложными переплетениями.

Если вы услышали необычные звуки при работе на холостом ходу, не связные с работой двигателя или сам двигатель стал работать нестабильно или увеличилось потребления топлива, значит нужно проверить состояние коллектора.

Это может быть как разрушение крепёжной проушины или прокладки, которая устанавливается между блоком цилиндра и самим коллектором, так изменение геометрии соединительных фланцев под воздействием высоких температур. Может быть элементарный обрыв шпилек, а может и такая проблема, как появление трещины в корпусе. В зависимости от величины разрушения производится ремонт выпускного коллектора посредством сварки или, если дела совсем плохи, его замена.

Прокладка выпускного коллектора, которую меняют чаще всегоКоррозия и нагар могут стать причиной засора трубы, что требует своего решения.

Конечно, проще всего обратиться на станцию техобслуживания, но некоторый ремонт можно и произвести самому, причем не только супер опытному специалисту.

Для этого нужно подождать когда двигатель и сам коллектор остынут до той температуры, при которой можно с ними работать, после чего начинаем разбирать, начиная с кожуха двигателя, коллектора и прочее, что может помешать. Снимаем сам коллекторный узел путем откручивания крепежа. Меняем прокладку, если нужно, или другую деталь, и все устанавливаем назад в обратном порядке.

Сварка выпускного коллектора из чугуна

При обнаружении трещины в коллекторе её заваривают. Способ сварки зависит от материала, из которого он изготовлен. Если это чугун, он отличается от других сплавов с железом тем, что у него при плавке увеличивают содержание углерода, от 2 до 6 %, что отличает его от других черных металлов.

Сварной шов на чугунном коллектореСварка чугуна требует от сварщика определённой квалификации. Раннее считалось, что чугун из- за своей хрупкости вообще сварке не подлежит, сейчас, используя специальные электроды и отработав метод предварительного нагрева детали, сварной шов получается хорошего качества и с необходимыми свойствами.

Как упоминалось, деталь нагреваем непосредственно перед сваркой и стараемся поддержать температуру во время всего процесса сварки. Чугун имеет свойство быстро остывать.

Так как расплавленный чугун имеет повышенную текучесть, можно или высверливать отверстия по ходу трещины или применять графитовые прокладки под трещину. Также необходимо очистить хорошо место сварки.

Кроме того, при сварке происходит процесс выгорания углерода с образованием при этом СО, что приводит к порообразованию. А это также влияет на качество шва.

После того, как работа закончена, нужно обеспечить детали постепенное медленное остывание, что бы исключить появление новых трещин в районе сварного шва и появлению слоя «белого чугуна», который абсолютно никак не обрабатывается.

Сварка чугунного выпускного коллектора может быть произведена как горячим способом, так и холодным способом. Для каждого способа существуют свои типы электродов. Например, для горячей сварки используют марку ЦЧ-4, для холодной лучше ОЗЧ – 6, ОЗЧ – 2. Последние для коллектора более подходят, так как первые лучше применять для сварки изделий с тонкими стенками. Хорошо применять и электроды МНЧ – 2, которые применяют для ответственных изделий.

Последние для коллектора более подходят, так как первые лучше применять для сварки изделий с тонкими стенками. Хорошо применять и электроды МНЧ – 2, которые применяют для ответственных изделий.

Для сварки с помощью этих электродов применяют ток обратной полярности.

При горячем способе всю деталь нагревают до температуры от 200 до 600 градусов, не более.

Очень хорошие результаты по качеству дает газовая сварка, которая защищает чугун от выгорания углерода и дает возможность нагреть деталь.

Холодная сварка для выпускного коллектора представляет собой технологию, при которой швы варятся короткими отрезками, в несколько слоев.

Технология заполнения швов при сварке чугунаОна применяется в случае, если нет возможности нагревать изделие, при этом используют электроды ОЗЧ -2, имеющие медную сердцевину, покрытую специальным слоем и МНЧ -2, с сердечником из меди, никеля, железа и марганца. Конечно. более доступен первый вариант. Дугу при сварочном процессе берут короткую. Отрезки швов выполняйте длиной от 3 до 5 см, делая небольшой перерыв, что бы шов остыл, но примерно до 50 градусов, затем его нужно слегка проковать. Этим мы предотвращаем образование трещин.

Дугу при сварочном процессе берут короткую. Отрезки швов выполняйте длиной от 3 до 5 см, делая небольшой перерыв, что бы шов остыл, но примерно до 50 градусов, затем его нужно слегка проковать. Этим мы предотвращаем образование трещин.

Сварка коллектора выпускного из нержавейки

Выпускные коллекторы из нержавеющей стали также ремонтируются при помощи сварки, причем и здесь работа имеет свои особенности. Так как это сталь в сплаве с никелем или хромом и другими добавками, в процессе сварки в районе шва эти элементы могут выгорать, поэтому варить их нужно в среде защитных газов.

Кроме того, возможна деформация металла в разной степени при проведении сварочных работ.

Если процесс проводить по технологии, коллектор практически не нуждается в последующей обработке фланца. Обязательно нужно рассчитать силу тока, она должна быть невысокой, так как теплопроводность этой стали намного ниже, чем обыкновенной с низким содержанием углерода и добавок.

Процесс сварки нержавеющих труб с среде аргонаЕсли режим сварки не соблюдается, шов получается с меньшими антикоррозийными свойствами, чем основной металл. Это получается за счет того, что дуга нагревает металл до температуры выше 500 градусов, при этом происходит перераспределение молекул хрома и железа. Этот процесс называется межкристаллической коррозией.

Это получается за счет того, что дуга нагревает металл до температуры выше 500 градусов, при этом происходит перераспределение молекул хрома и железа. Этот процесс называется межкристаллической коррозией.

Наиболее распространёнными видами сварки нержавейки можно назвать:

- сварка электродами из вольфрама в среде аргона универсальным инвертором, например, DC/AC TIG;

- сварка, в основном ручная, при помощи электродов, покрытыми специальным составом;

- полуавтоматическая, с среде аргона, в качестве электрода применяется нержавеющая проволока;

- холодная, давлением, но для сварки коллекторов она не применяется.

Для сварки в домашних условиях, то есть в гараже, применяется сварка при помощи электродов со специальным покрытием (ММА).

Для этих работ подбираем электроды двух видов: с основанием из двуокисного титана и покрытые рутилом и покрытые карбонатом магния и кальция.

Первые применяются для сварки при переменном токе, вторые при постоянном. Толщину электрода лучше выбирать по ГОСТу 10052.

Толщину электрода лучше выбирать по ГОСТу 10052.

Если вы не сварщик профессионал, отличного качества сварного шва не гарантируется, хотя стремиться можно и нужно.

В основном сварочные работы лучше производить в специализированных мастерских, где есть разные виды оборудования. Хорошее оборудование, правильный режим и опытный мастер и ваш коллектор будет как новый.

Настоящие профессионалы не только отремонтируют выпускной коллектор, но могут модифицировать его или изготовить новый.

Изготовленный коллектор своими рукамиРемонт выпускного коллектора холодной сваркой

Холодная сварка получила достаточно большое распространение среди домашних мастеров, которые умеют правильно применять этот метод.

Клей Холодная сварка для соединения металловЕсли следовать точно инструкциям, можно очень хорошо соединять металлические детали. Естественно, это не настоящий метод холодной сварки, который выполняется методом давления двух элементов до начала пластического деформирования соединяемых кромок деталей.

В нашем случае речь идёт о специальном клеящимся составе. При нанесении состава на место соединения металлов, получаем в итоге шов, который имеет свойства соединяемых металлов.

Применение холодной сварки для ремонта металлических изделийПрименяют холодную сварку в таких случаях, если невозможно применить традиционные методы, например детали могут деформироваться в процессе сварки, форма деталей имеет сложную геометрию, соединяемые части состоят из разных металлов.

При этом соединение получается очень прочным и качественным, может выдерживать большие нагрузки, причем долгое время.

Но можно ли заклеить выпускной коллектор холодной сваркой – это очень интересный вопрос. Да, детали автомобиля, в том числе и трещины выхлопной трубы прекрасно соединяются при помощи этого состава, но нагрузки и большой перепад температур в коллекторе ставят под вопрос целесообразность его применение.

Хотя как временная мера, можно использовать. Есть отзывы, что при использовании такого клея машина прошла уже 800 км, другие советуют не рисковать, так как шов не работает ни на сдвиг и кручение.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

устройство коллектора, газовая сварка чугуна и другие методы

С термином «выпускной коллектор» хорошо знакомы все автомобилисты. Он является важной частью двигателя внутреннего сгорания. Место его расположения приводит к тому, что, находясь в экстремальных условиях, этот узел начинает требовать ремонта. Один из применяемых способов — это сварка коллектора.

Причины выхода из строя

К неблагоприятным обстоятельствам, приводящим к выходу коллекторов из строя, относятся:

- сильный перепад температур;

- появление конденсата;

- выхлопные газы, имеющие очень высокую температуру;

- резонирующие волны выхлопов.

Значительные перепады температуры приводят к появлению конденсата, а он вызывает коррозию, разрушающую металл. Негативное воздействие оказывает постоянная вибрация.

Непростым дефектом является нарушение герметичности. При этом может прогорать одна из труб или сразу несколько. От динамических нагрузок на поверхности коллектора могут появиться трещины. Неприятной является ситуация, когда полностью отламывается патрубок. Разрушение может произойти при езде по бездорожью. Сварка блоков ДВС является удачным решением возникших проблем.

Существуют признаки, по которым можно определить, что в работе коллектора начались неполадки. В салоне автомобиля появляется неприятный запах, возникают посторонние звуки.

Устройство коллектора

При работе двигателей внутреннего сгорания образуются побочные продукты в виде выхлопных газов. Их необходимо вывести из автомобиля. Эту роль выполняет выпускная система. Первым узлом выпускной системы является выпускной коллектор.

Функция коллектора заключается в освобождении двигателя от выхлопных газов. Назначение выпускного коллектора — сбор выхлопных газов из нескольких цилиндрических деталей в одну большую трубу. Он жестко закрепляется на двигателе автомобиля.

Такой узел может иметь разную форму для различных моделей автомобиля, но является обязательным элементом в их устройстве. Конструктивно выпускной коллектор представляет собой деталь в форме нескольких труб — по одной трубе на каждый имеющийся в конструкции машины цилиндр.

Различают цельные коллекторы, изготовленные методом литья, и трубчатые, представляющие собой неразъемное соединение стальных трубок и дополнительных деталей. Цельный вариант, не имеющий сварных швов, является более прочным. Между блоком цилиндров и выпускным коллектором устанавливается прокладка для того, чтобы предотвратить утечку в пространство под капотом отработанных газов.

Наличие коллектора повышает эффективность вентиляции цилиндров. Наиболее популярный материал для изготовления коллектора — чугун, относящийся к жаропрочным материалам.

Наиболее популярный материал для изготовления коллектора — чугун, относящийся к жаропрочным материалам.

Виды сварки

Сварка выпускных коллекторов позволяет решить многие проблемы:

- ликвидировать трещины;

- припаять отвалившиеся части;

- вернуть расколовшейся части прежний вид;

- увеличить толщину деталей.

Существует несколько видов применяемой сварки. Она может быть горячей. Нагревание происходит до температуры 600 градусов. При полугорячем способе металл разогревают до 350 градусов. Холодный метод не предусматривает нагревания в принципе.

Сварка блока цилиндров может осуществляться, как горячим, так и холодным способом. Однако, следует учитывать, что для каждого способа применяются свои электроды.

Горячая сварка чугунного блока двигателя предполагает нагрев до температуры до 650 градусов, выполнение сваривания при этой температуре и медленное охлаждение. Нагрев осуществляется в специальных печах или с помощью газового пламени. Перед началом горячей сварки необходимо произвести очистку от загрязнений, засверливание концов трещин и разделку кромок.

Перед началом горячей сварки необходимо произвести очистку от загрязнений, засверливание концов трещин и разделку кромок.

Горячая сварка блока цилиндров из чугуна обеспечит образование шва, который по своему составу будет близок к основному металлу, что устранит появление в шве и зоны вокруг него трещин. Сварка блока цилиндров двигателя горячим способом ведется таким образом, чтобы вся поверхность места сварки находилась в жидком состоянии. Это может обеспечить отсутствие перерывов в процессе сварки.

Холодная сварка блока двигателя осуществляется методами ручной и полуавтоматической сварки плавящимися электродами без предварительного нагрева. Существование большого количества разновидностей холодной сварки объединяет требование к применяемым электродам. Используемые электроды могут быть стальными, из специальных сплавов и чугунными.

При холодной сварке швы делаются как можно более короткими. Желательно, чтобы их длина не превышала 25 миллиметров. Лучше всего при холодной сварке использовать электроды марки Zeller.

Сварка чугунного коллектора имеет свои особенности. Это объясняется тем, что такой материал, как чугун, относится к трудно свариваемым металлам. В состав чугуна входят железо и большое количество углерода. Углерод представлен, в частности, в виде графита. Присутствие графита вызывает у чугуна пористость его структуры.

После окончания наложения шва при быстром остывании чугун становится слишком хрупким, и начинает происходить образование трещин. Поэтому температуру следует снижать постепенно. Также поможет введение в тело шва никеля. Его смешение с железом увеличит твердость, что снизит вероятность появления трещин.

Сварка чугунного блока требует проведения подготовительных операций:

- Очищение от загрязнений и следов масла.

- Разделка кромок.

- При холодной сварке — установка шпилек.

- При горячей сварке — предварительный прогрев.

Для получения прочного соединения при холодном способе применяют сварку со стальными шпильками. Эта технология заключается в том, что перед тем, как начнется сварка чугунного блока двигателя, в кромки деталей ввертывают шпильки, а затем их заваривают.

Газовая сварка

К достоинствам газового метода сварки относятся:

- простота используемого оборудования;

- небольшая стоимость;

- отсутствие постоянного источника тока;

- возможность регулировки мощностью пламени горелки;

- медленный нагрев и остывание;

- прочность получаемого шва.

Технология газовой сварки чугуна с нагревом включает в себя:

- Предварительный нагрев.

- Нагрев металла в месте сварки до появления светло-красного цвета.

- Нанесение флюса на поверхность сваривания с помощью присадочного прутка.

- Расплавление присадочного прутка и заполнение шва. На кончике присадочного прутка необходимо периодически добавлять флюс по мере его расходования.

- Удерживать сварочную ванну в жидком состоянии до полного удаления из нее газов и включений неметаллического характера.

- Отводя горелку плавно, уменьшить скорость охлаждения.

Технология газовой сварки без подогрева имеет свои отличия:

- Требуется установить максимально возможную мощность пламени горелки.

- Перед началом заполнения сварочной ванны слегка подогревают прилегающие к месту сварки участки.

- Наносят флюс.

- Заполняют сварочную ванну расплавленным присадочным прутком.

- Еще раз в течение двух-трех минут подогревают прилегающие участки, постепенно отодвигая горелку.

Для более медленного остывания можно прикрыть место сварки листом асбеста или присыпать сухим песком. Неплохой результат принесет сварка блока двигателя аргоном.

Преимуществом аргонной сварки является возможность сваривания тугоплавких металлов. Это дает возможность сваривать детали, выполненные из алюминия, что важно, когда происходит сварка алюминиевого блока цилиндров.

К особенностям сварки алюминия и сплавов на его основе относится его легкая окисляемость, повышенная растворимость водорода в расплавленном алюминии, высокий коэффициент линейного теплового расширения, уменьшение прочности при сильном нагреве.

При сваривании алюминиевых сплавов существует опасность появление в металле шва пористости. Это объясняется тем, что при взаимодействии расплавленного алюминия с парами воды начинается образование атомарного водорода, который с легкостью растворяется в сварочной ванне. Образованию пор способствует высокая скорость кристаллизации, что начинает препятствовать выходу газов.

Уменьшению вероятности образования пористости способствует предварительный подогрев и снижение скорости сварки. Допустимым при газовой сварке является использование в качестве горючего газа ацетилена и водорода, а также пропан-бутановой смеси.

Интересное видео

описание, что необходимо, сварка отопительного коллектора

Для создания коллектора отопления нужны базовые навыки мастера, свободное время и желание. В процессе сварки сохраняйте внимание, чтобы не испортить результат. Смастерить собственный коллектор вместо покупки заводского продукта – хорошее решение, когда сварщик ограничен в средствах и хочет испытать свои навыки.

Особенности коллектора

Содержание статьи

На качество изделия влияют три параметра:

- размеры;

- металл;

- отделочные детали.

Перед началом работы нужно изучить теорию. Коллектор, сделанный самостоятельно, заметно отличается от собранного на заводе. Устройство выглядит как гребешок, выполненный методом сварки. По этой причине его называют «гребенка». Обычно это горизонтальная конструкция, имеющая отводы. Они бывают направлены в две стороны или одну, направление определяет место расположения котельной. Если котел стоит на цокольном этаже, патрубки располагаются вверху. Выше котла находятся вентиляционные установки, батареи, система теплых полов.

Патрубки снизу важны для систем, расположенных ниже котельного уровня. «Отопительные гребенки» бывают смешанного типа, поддерживающие оба варианта расположения патрубков.

Коллектор выполненный самостоятельно

Как подготовиться к сварке

Проще всего сварить устройство по готовому чертежу. В сети существует множество схем, сопровождаемых инструкциями. Чертеж выбирают индивидуально, универсального способа сварки не существует, каждый мастер снабжает свои схемы рекомендациями, которые считает идеальными. После выбора чертежа сварщик определяется с материалом профиля. Распространены следующие варианты:

- Нержавеющая сталь.

- Черная сталь – ее выбирают за надежность, доступность и устойчивость к коррозии.

- Полипропилен. Неоднозначный материал, подходящий для изготовления коллектора, но готовые изделия выходят не дешевыми и часто получаются дефективными.

Выбранный материал обязательно должен выдерживать высокие температуры, быть стойким к ржавчине. Назвать лучший материал среди доступных затруднительно, поскольку решающую роль играет качество сварки и конкретные условия, в которых работает изделие. Работа коллектора однозначно связана с экстремально высокими температурами, этот факт нужно держать в уме во время покупки профиля.

Место, где для расположения коллектора изучают до изготовления прибора. Чтобы смастерить качественный коллектор, понадобится учесть некоторые условия – место нахождения котла, удаленность стен от установки, мощность всей системы. Опираясь на эти переменные мастер понимает, какое в итоге получит готовое изделие. Если все параметры учтены верно, коллектор, сваренный собственноручно – выполнен без дефектов. Для улучшения результата работы предварительно получите консультацию мастера. Он произведет замеры и расскажет, какие технические нюансы имеют значение в данном конкретном случае.

Компоненты, составляющие коллектор

Отопительная гребенка – это конструкция из сварки, оснащенная отводами. Последние являются распределительными элементами, передающие тепло к батареям, бойлерам и т. д. Скорость движения жидкости по отопительным контурам определяет циркуляционный насос, а смешивание производится в самом коллекторе. Этот процесс держит температуру в балансе, что благоприятно влияет на сохранение целостности всей отопительной системы. Благодаря коллектору сохраняется оптимальный уровень давления. Без патрубков система не смогла бы функционировать правильно.

Вторым ключевым параметром является размер гребенки. Дальность расположения осей коллектора влияет на скорость монтирования, а для правильной работы важно сохранить равное расстояние между патрубками.

Не последнее значение имеет дюймовка коллектора и ее выходы. Все это зависит от арматуры, применяемой для создания коллектора. Правильная резьба не только приварена, но и отшлифована. Для нормального функционирования после шлифовки идет обработка.

Перед созданием изделия проводят точные расчеты и неукоснительно следовать схеме. Ошибка на 1-2 миллиметра значительно усложнит процесс установки арматуры запора или сделать ее невозможной. В этом случае лишние траты неизбежны, а чтобы исправить ошибку придется звать человека со стороны, обученного работе с такими установками. Всесторонняя подготовка к сварке позволит избежать неприятностей.

Пример чертежа коллектора отопления

Сварка отопительного коллектора

После выбора металла и всех расчетов приступают к работе. Сварка прибора зависит от схемы и проводится по следующему алгоритму:

- В зависимости от указанных в инструкции размеров, мастер производит закупку достаточного количества материалов.

- Трубы соединяют по указаниям из схемы при помощи сварочного инвентаря, подключают между собой.

- Области контакта труб зачищают, обрабатывают герметиком.

- Гребенку отопления проверяют на герметичность. Для этого оставляют открытым только один патрубок. Правильно собранный коллектор после подачи воды не имеет протечек в закрытых отводах.

- Готовую конструкцию окрашивают. После просушивания она готов к установке.

Надежность коллектора, при условии правильной реализации схемы мастером, определяет качество чертежа, на котором основана сборка. Выбирают неспешно, изучив все детали.

Предлагаем к просмотру видео по сварке коллектора:

Заводской или самодельный коллектор

Есть разница между коллектором с завода и изделием, выполненным своими руками. Но при хорошем исполнении грамотного чертежа разница бывает незначительной. Конечно, самодельная гребенка лишена гарантии, сертификата и т. д. Тем не менее, качественно собранный прибор способен работать без нареканий не менее 3 лет.

Серийный прибор сопровождается сертификатом и гарантией, продукт проходит многочисленные тестирования перед реализацией. Заводской прибор имеет хорошую отделку, полноценно защищен от коррозии, хорошо противостоит деформации.

Собирать коллектор самостоятельно стоит лишь будучи полностью уверенным в своих силах. Когда возникают сомнения, лучше потратить чуть больше средств, но быть уверенным в качестве гребенки и отсутствии дефектов. Любая конструкция, собранная своими руками – проигрывает серийному изделию. Реализовывать проект по стороннему чертежу можно лишь на свой страх и риск.

Сборка коллектора отопления своими руками – непростое дело, в котором есть свои нюансы и подводные камни. Качество исполнения проекта зависит не только от сварщика, но и от автора проекта. Плохой чертеж сведет на «нет» любые старания. Поэтому, когда было твердо решено делать гребенку самостоятельно, важно сначала запастись терпением и найти схему, которая подходит по всем параметрам.

Видео по теме: Коллектор отопления своими руками

расчет, выбор материала и сборка

На чтение 9 мин. Просмотров 726 Обновлено

Для обустройства водяных тёплых полов, набирающих сегодня популярность, требуется много комплектующих. Одним из важнейших узлов в конструкции является коллектор, его основная функция — распределять теплоноситель и контролировать его нагрев.

Мы разберём — как устроена гребёнка, как она функционирует, а также поговорим об особенностях её эксплуатации. Кроме того, покажем, как правильно собрать заводскую модель коллектора для водяных тёплых полов, и самодельную из отдельных частей своими руками.

Принцип работы коллектора для теплых полов

Коллектор — элемент смесительно-распределительного узла, без него нормальная работа системы отопления невозможна. Его предназначение:

- распределять теплоноситель;

- контролировать уровень нагрева жидкости.

Суть работы узла — смешивать теплоноситель идущей из различных систем обогрева, и имеющих разный уровень нагрева (тёплый пол, радиатор). После смешивания жидкости до температуры нужной для гидрополов, она направляется в отопительные контуры. Пройдя по магистрали пола, остывший поток воды под воздействием насоса движется в коллектор, где он подмешивается к горячей, и снова подаётся в пол.

Регулировка объёма потоков — горячего и холодного, производится клапанами. Контроль осуществляется датчиками температуры.

Такой принцип действий обеспечивает стабильный и одинаковый уровень обогрева комнат.

Устройство

Коллектор (гребёнка) состоит из двух частей — подающего и обратного блока. Основа каждой части — трубка большого размера, имеющая с боку резьбовые выходы. Число их бывает различным, и подбирается по количеству контуров пола.

К основным элементам коллектора относятся:

- клапаны — двух или трёхходовой;

- вентили — запорный и балансировочный;

- термодатчик;

- манометр;

- насос для обеспечения циркуляции воды;

- воздухоотводчик;

- тройники и соединители.

Кроме этих компонентов, в процессе монтажа коллектора потребуется ещё ряд деталей.

Типы коллекторов

Коллекторы различаются по материалу изготовления, по характеристикам, а также по способам регулировки.

Без регулятора

Модель без регуляторов — недорогая. В ней отсутствуют элементы регулировки, а распределение потоков воды возложено на гидравлику системы.

Специалисты не рекомендуют применять такую конструкцию в тёплом полу. Хоть и стоит прибор недорого, но он не удобный в использовании, и может вызвать сбой в работе всей системы.

С ручным регулятором

Эта модель гребёнки также является недорогой. Конструкция способна выполнять возложенную на неё функцию — поддержание нужного количества теплоносителя, с требуемым градусом нагрева для каждой петли пола.

При этом, температура воды регулируется в узле смешивания, а её объём настраивается ручным способом, только раз. Дальше система будет функционировать сама.

Такое устройство наиболее подходит для тёплого пола служащего дополнительным обогревом.

С расходомерами

Один из способов регулировки воды, которая направляется в петли системы — применение балансировочных расходомеров. При помощи этих клапанов осуществляется регулировка и контроль потока воды.

Конструкция состоит из штока с фланцем, имеющим окошко с градуированием, через него определяется уровень расхода воды в каждом контуре. Настройка производится регулировочным кольцом, который находится под колпачком.

Прибор с расходомерами — самый часто используемый вид в тёплых полах, так как он стоит недорого, и хорошо проявил себя в процессе эксплуатации.

С автоматическим регулятором

Коллектор, регулирующийся автоматически, сегодня набирает популярность. В нём управление теплоносителем возложено на автоматические элементы контроля, в них применяется сервопривод для каждой ветки. Он совместно с термодатчиком тёплого пола позволяет регулировать поток жидкости в каждый трубопровод, отталкиваясь от показаний температуры датчика.

Цена на автоматические виды значительно выше, чем на простые модели. Но данные траты оправданы, так как, имея это устройство, легко поддерживать комфортную атмосферу в доме.

При монтаже такого прибора, важно правильно его настроить, иначе он не сможет функционировать в полную силу.

Как собрать заводскую модель коллектора?

Покупая гребёнку, вы можете выбирать её укомплектованность, отталкиваясь от своих финансовых возможностей, и согласно схеме подсоединения. В заводских моделях основные детали идут уже в собранном виде — что ускоряет сборку коллектора для тёплого пола своими руками. После сборки, остаётся подключить к нему соединительные шланги.

Прежде чем начинать собирать заводскую гребёнку, надо понимать — из каких элементов она состоит, то есть ознакомиться с устройством, инструкцией, чертежом по сборке.

Пошаговый процесс сборки заводской модели устройства своими руками выглядит следующем образом:

- Распаковываем комплект, достаём и раскладываем все детали на столе.

- Определяем расстояние между крепежами. Для этого прикладываем крепёжный элемент к гребёнке и выбираем оптимальное расстояние для данной конструкции.

- Закрепляем на планке подачи концевик.

- Берём концевой кран, на его резьбу наматываем паклю — это одно из соединений, которое нуждается в запаковке, и закручиваем переходник.

- На кране откручиваем американку, вставляем данный элемент в правую часть планки обратки. После этого, с помощью американки кран прикручиваем на место.

- Берём сгон для насоса, откручиваем американку, которую вкручиваем в трубу подачи слева. Затем сгон прикручиваем к конструкции подачи.

- Проделываем такие же манипуляции со вторым сгоном, только прикручиваем его к планке обратки.

- Пакуем трёхчетверной клапан под термостатическую головку. Для этого, так же на резьбу наматывается пакля, клапан вкручивается в планку обратного блока слева.

- Подключаем циркуляционный насос между входной и выходной планками.

- Скручиваем головку с клапана, на её место надеваем термоголовку. А датчик от него помещаем в трубу подачи.

- Затягиваем все соединения ключом.

- К готовой гребёнке подсоединяем трубы пола с помощью евроконуса.

Коллекторы выпускаются стальные и с пластиковыми секциями. При самостоятельной сборке пластикового изделия, необходимо осторожней затягивать соединения.

Как самим сделать коллектор для теплого пола своими руками?

Собрать коллектор для тёплых гидрополов своими руками несложно. Но надо заранее ознакомиться, как он работает, и произвести расчёты.

Расчет

Прежде чем приступать к расчёту:

- Определите количество веток системы пола, согласно подготовленной схеме.

- Выявите, какое число отопительных приборов, так же будут подсоединяться к данному узлу.

- Определите способ регулировки и процесс контроля в гребёнке.

- Выберите место установки устройства — оно влияет на конструктивные особенности и размещение патрубков.

После, можно переходить к расчёту всех параметров системы, таких как: температура теплоносителя, расход воды всеми контурами, определение места расположения участков.

Кроме того, чтоб прибор эффективно выполнял поставленную перед ним задачу, и не препятствовал перемещению жидкости, следует соблюдать такое правило — распределительный коллектор должен иметь диаметр с площадью сечения, которая равна или больше S сечений всех труб магистрали.

Рассмотрим пример: если подключать к гребёнке 4 трубы с размером 20 мм, то у коллектора S сечения = 4(πd²/4) = 4 (3,14 x 20 в квадрате/4) = 1256 мм². То есть, труба должна иметь диаметр не меньше 40 мм.

Подбор материала

Для сборки самодельного коллектора потребуются:

- Гребёнка — кусок трубы, имеющий отверстия, со вставленными в них патрубками, для соединения с контурами тёплого пола. Конструкция продаётся в готовом виде, но можно сварить из металлических или полипропиленовых частей самим.

- Регулирующие вентиля — они нужны для каждой ветки пола, устанавливаются на гребёнку подачи.

- Воздухоотводчик — он необходим, чтобы сбрасывать воздух из магистрали.

- Кронштейны — необходимы для крепления прибора к стене.

- Сливной кран — через него будет сливаться теплоноситель.

- Тройники и соединители.

Из этих стандартных деталей можно самим смастерить коллектор. Кроме гребёнки, в распределительный узел тёплого пола входит: трёх или двухходовой кран, насос, запорные арматуры.

Сборка

Сделать коллектор своими руками дело несложное. При использовании полипропиленовых комплектующих — их нужно спаять, соблюдая герметичность.

Если детали стальные — потребуются навыки в сварных работах. Кроме того, металлический коллектор требует защиты от коррозийных воздействий, для этого его нужно покрыть грунтовкой или покрасить.

Процесс изготовления полипропиленовой гребёнки своими руками:

- Свариваем блок подачи — берём ППУ трубу размером 32 мм и тройники такого же диаметра. Количество тройников зависит от числа контуров пола. Сначала отмеряем глубину захода трубы в тройник, и ставим метку. С помощью паяльника для полипропиленовых изделий спаиваем трубу с тройником.

- Отмеряем от тройника по трубопроводу расстояние захода трубы в тройник, который мы измеряли ранее. По отмеченной линии производим отрез трубы и зачищаем края.

- Припаиваем к нижнему выходу тройника муфту с краном.

- Повторяем выше прописанные операции со вторым тройником. Полученную деталь привариваем к первой заготовке. Количество таких заготовок зависит от числа контуров тёплого пола.

- Припаиваем к одному краю полученной гребёнки тройник, на котором будем размещать на одном конце воздухоотводчик, а на другом — шаровой сливной кран.

- Прикручиваем шаровой кран, устанавливаем воздухосбрасыватель.

- По такому-же принципу изготавливаем гребёнку обратки. Только вместо шаровых кранов, на патрубках размещаем регулировочные вентиля.

- Фиксируем подготовленные гребёнки (подачу и обратку), на крепёжном кронштейне.

Остаётся данный узел для тёплого пола закрепить, подключить его к источнику питания, и подсоединить циркуляционный насос, он обеспечит движение теплоносителя.

Особенности эксплуатации самодельных коллекторов

Если коллектор изготовлен и подключён правильно, то процесс его эксплуатации прост, так как регулировка температурного уровня — подача и распределение воды по контурам производится автоматически. Однако в качестве профилактики рекомендовано периодически проводить тестирование, которое включает в себя:

- проверку работоспособности всех участков распределительного узла;

- проведение контроля герметичности соединений, чтобы исключить возможные протечки;

- уточнение показателей теплоносителя в каждой петли — степень максимального нагрева, и время достижения данного градуса.

Также, следует проверять, соответствует ли температура заданным показателям. Для этого, ставится определённая температура, и периодически снимаются показатели на термометрах.

Использовать или нет кустарный коллектор

Если вы хотите сэкономить, и вам нужно подключить всего 3 — 4 контура пола, то стоит потратить время на изготовление полипропиленового устройства своими руками. Главное, надёжно загерметизировать места пайки, чтобы не произошла течь.

При наличии тёплого пола с большим количеством ветвей, рекомендовано применять латунные фитинги. Они более надёжные, однако по размеру такая гребёнка выйдет очень громоздкой, но зато вы сможете сократить свои расходы.

Подводя итог можно сказать, что коллектор собранный своими руками, при грамотном подходе, будет качественно работать, и сможет уберечь семейный бюджет от больших трат, при обустройстве обогревательной системы. Сборку и подключение коллекторной группы надо делать строго по схеме, и тогда водяной пол прослужит вам долгие годы.

Сварка выпускного коллектора

Аналогичный коллектор предназначен для вывода выхлопных газов из двигателя внутреннего сгорания (ДВС) и является одной из важных систем в любом автомобиле. Во время работы ДВС он подвергается не только высоким температурным нагрузкам, но и вибрации, поэтому образуются трещины. Сварка выпускных коллекторов — дело сложное, здесь требуется опытный исполнитель, умеющий работать с чугуном.

Блок: 1/6 | Кол-во символов: 389

Источник: https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Трещина на выпускном коллекторе

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Блок: 2/6 | Кол-во символов: 1345

Источник: https://svarkaprosto.ru/tehnologii/svarka-vypusknogo-kollektora

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали. Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

- Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Описанные выше повреждения происходят и от воздействия агрессивных веществ, рассыпаемых на улицах городов для борьбы с гололедицей, например, в виде соли.

Блок: 2/6 | Кол-во символов: 2288

Источник: https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Блок: 3/6 | Кол-во символов: 2167

Источник: https://svarkaprosto.ru/tehnologii/svarka-vypusknogo-kollektora

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

М.А. Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы: с 2000 года: «При выборе необходимого электрода учитывается толщина детали, общий вес и условия эксплуатации, правильность подбора — это залог прочного соединения».

Блок: 3/6 | Кол-во символов: 1027

Источник: https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Возможные методы:

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Блок: 4/6 | Кол-во символов: 1203

Источник: https://svarkaprosto.ru/tehnologii/svarka-vypusknogo-kollektora

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку. Избыточное парообразование ухудшает качество шва. После окончания сварки продолжается подогрев детали, чтобы чугун остывал медленно и на поверхности шва не смог образоваться слой белого налёта, который обработать невозможно.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Газовая

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

Аргоном

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом;

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем;

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.

Блок: 4/6 | Кол-во символов: 2727

Источник: https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Блок: 5/6 | Кол-во символов: 709

Источник: https://svarkaprosto.ru/tehnologii/svarka-vypusknogo-kollektora

В заключение

Будьте крайне внимательны при выполнении сварки, соблюдайте все инструкции и правила безопасности.

Желая ускорить процесс и не выполнив какие-то важные правила, вы можете окончательно испортить деталь. Желаем вам успехов!

Блок: 4/4 | Кол-во символов: 235

Источник: https://prosvarku.info/tehnika-svarki/svarka-vypusknyh-kollektorov

Выводы

Прежде чем приступать к ремонту треснувшего выпускного коллектора, нужно реально оценить свои силы, учтите, что малейшее отклонение от методики сварочных работ, нарушение техники безопасности и желание быстрее закончить работу приведут к негативным последствиям. Переделать сварку горе-мастера не сможет и профессионал, т. к. были допущены серьёзные ошибки — такое изделие легче отправить на свалку, а взамен приобрести новый из магазина.

Блок: 6/6 | Кол-во символов: 445

Источник: https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html

Количество использованных доноров: 3

Информация по каждому донору:

- https://svarkaprosto.ru/tehnologii/svarka-vypusknogo-kollektora: использовано 4 блоков из 6, кол-во символов 5424 (36%)

- https://prosvarku.info/tehnika-svarki/svarka-vypusknyh-kollektorov: использовано 2 блоков из 4, кол-во символов 1737 (12%)

- https://svarka.guru/tehnika/detaley/vypusknogo-chugunnogo-kollektora.html: использовано 6 блоков из 6, кол-во символов 7940 (53%)

Как исправить проблемы с геометрией, не относящейся к многообразию, на 3D-моделях

Тип ошибки без многообразия № 1: Многосвязная геометрия

Форма на изображении ниже представляет типичную геометрию без многообразия, которую также можно найти как « Т-образный ». В этом случае есть три грани, разделяющие одну кромку.

Исправить такие проблемы, не связанные с многообразием, просто: вы должны устранить поверхность, не относящуюся к коллектору, либо придав ей объем, либо полностью удалив ее.

Тип неоднородной ошибки № 2: несколько поверхностей, соединенных одной вершиной

На следующем рисунке мы видим другую распространенную немногообразную геометрию, которую часто называют «дугообразной».В этом случае к вершине подключено более двух поверхностей. Это практически невозможно, так как не может быть нескольких граней, имеющих общую вершину, но не может быть ребра.

Эту ошибку можно устранить, отключив кубики друг от друга или полностью удалив один из них.

Тип необратной ошибки № 3: Открытые объекты

Эта модель представляет собой куб с поверхностями с нулевым объемом, а также с двумя отсутствующими поверхностями. В реальном мире такая модель существовать не может.

Чтобы исправить эту геометрию, у вас есть две альтернативы. Либо отрегулировать толщину стенок коробки, либо закрыть коробку, добавив две новые поверхности. В обоих случаях куб имеет допустимый объем и его можно напечатать на 3D-принтере.

Тип неоднородной ошибки № 4: Внутренние грани

На следующем изображении мы видим каркас куба. С этой точки зрения мы видим совершенно ненужное внутреннее лицо.

Эту ошибку легко исправить, просто удалив внутреннюю грань.Если вы не удалите это лицо, программное обеспечение 3D-принтера не сможет прочитать ваш файл.

Тип неоднородной ошибки № 5: Противоположные нормали

В этом примере мы видим одну форму с двумя смежными гранями, которые имеют противоположные нормали. Эту ошибку трудно обнаружить, поскольку она наименее очевидна.

Как только вы обнаружите ошибку, ее легко исправить, просто перевернув нормали, чтобы они указывали в одном направлении.

Производитель коллекторов на заказ — Биотехнологические коллекторы

Связаться с экспертомВызов +1860 314 2880 Чтобы поговорить напрямую с экспертом по манифольдам.Отправить индивидуальный запрос Заполните нашу индивидуальную форму запроса, и в ближайшее время с вами свяжется соответствующий эксперт IDEX Health & Science для обсуждения вашего проекта.

Коллекторы, традиционно используемые в автомобильной и авиакосмической промышленности, используются для объединения жидкостных компонентов и создания компактного жидкостного контура.

Возможности дизайна и интеграции безграничны. Коллекторы вмещают тысячи уникальных встроенных функций, создание которых другими способами было бы непомерно дорого.Возможности для индивидуальной интеграции коллектора включают в себя трубы, фитинги, соединители, электромагнитные клапаны, насосы, токопроводящие металлические элементы, смесительные элементы, датчики и нагреватели.

Ключевые преимущества коллекторов:

- Постоянные гидравлические характеристики в каждом приборе, каждый раз за счет поддержания постоянной топологии жидкости и исключения вариативности сборки

- Повышенная надежность системы за счет уменьшения потенциальных точек утечки

- Уменьшение уноса и перекрестного загрязнения за счет устранения непромокаемых полостей

- Снижение совокупной стоимости владения прибором за счет снижения затрат на профилактическое обслуживание и сервис

- Уменьшенный общий размер корпуса жидкости , что позволяет уменьшить занимаемую площадь прибора

- Снижение производственных затрат OEM и простота гидравлической сборки

- Повышенное удобство обслуживания в полевых условиях

- Оптимизированное использование жидкости за счет создания самого короткого и компактного пути потока

- Прототипы манифольдов за неделю , рассчитаны на технологичность

Широкий набор индивидуальных опций возможен с коллектором, например:

- Выбор термопластов

- Количество слоев

- Компоненты управления жидкостью , такие как насосы, соленоидные клапаны и поворотные клапаны

- Встроенные элементы , такие как смесительные камеры, камеры для удаления пузырьков и резервуары

- Компоненты обнаружения , такие как проточные кюветы

- Встроенные нагреватели жидкости для увеличения скорости реакции

- Встроенные датчики для контроля и измерения расхода жидкости, давления и температуры

| Многослойные коллекторы | Однослойные коллекторы | Коллектор в неделю | |

| Строительство | Многослойный | Однослойный | НЕТ |

| Процесс MFG | Применение тепла, давления и времени для молекулярного связывания слоев материала вместе. | Просверлено снаружи детали для соединения всех путей потока | Аддитивное производство |

| Стандартные материалы | Акрил (PMMA) Ultem (PEI) Поликарбонат (PC) Поливинилхлорид (PVC) Полисульфон (PSU) | Все пластмассы, пригодные для механической обработки | Собственные смолы |

| Стандартная ширина гусеницы / диаметр отверстия | > 0,015 дюйма (0.38 мм) <0,118 дюйма (3 мм) Колея | > 0,020 дюйма (0,5 мм) Отверстие | > 0,03 дюйма |

| Конфигурации гусениц | 3D изогнутый Прямой | Прямой (просверленный) | 3D изогнутый Прямой |

| Поперечное сечение гусеницы | Квадратная направляющая Круглая направляющая Направляющая «D» * | Круглый | Путь «D» * Круглый направляющий Квадратный направляющий |

| Рекомендации по выбору технологии коллектора | Наилучшие характеристики потока жидкости Наименьшие уносимые и непрометенные объемы Наименьший мертвый объем | Самый дешевый коллектор Предлагает самый широкий выбор материалов | Лучше всего подходит для небольших прототипов для проверки формы, соответствия и основных функций |

Общие рекомендации по проектированию:

- Проконсультируйтесь с нашими техническими экспертами в начале вашего проекта по вопросам применения, проектирования и помощи DFMA.

- При выборе материалов учитывайте совместимость жидкостей, требования к функциональным характеристикам, условия окружающей среды, технологичность и стоимость.