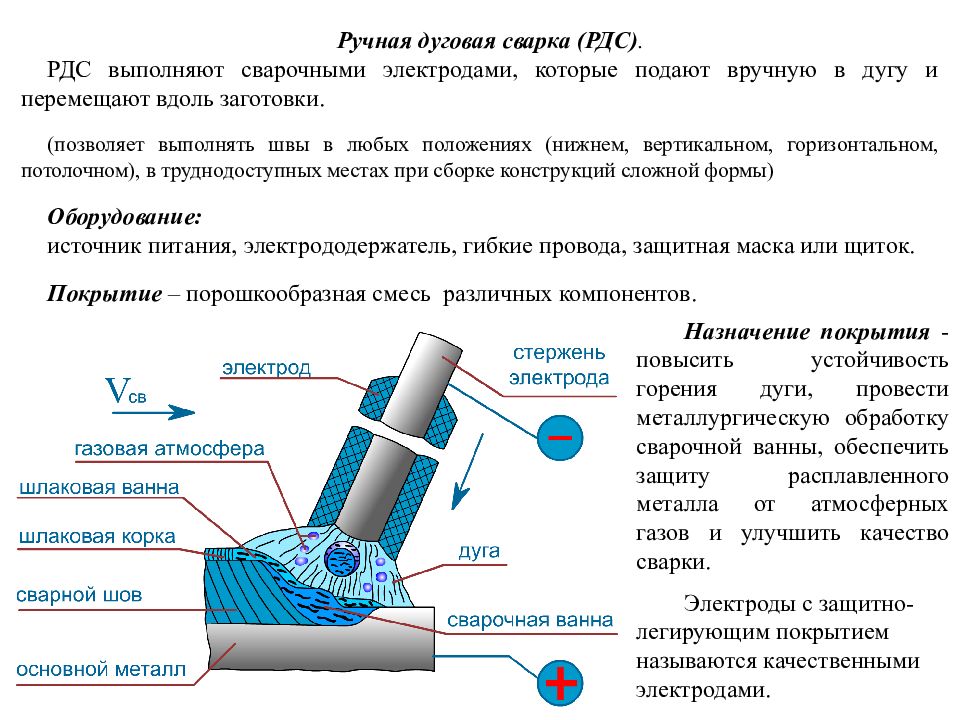

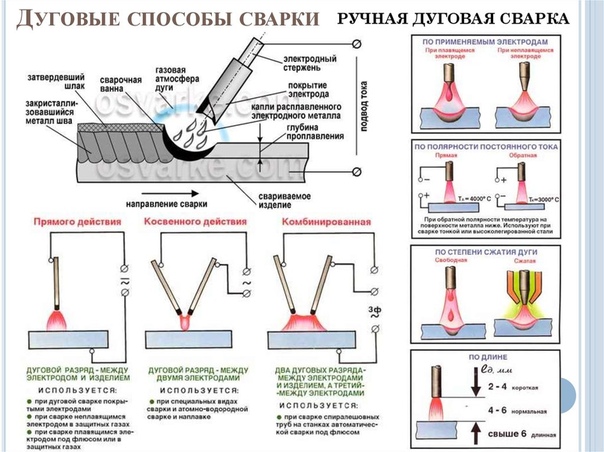

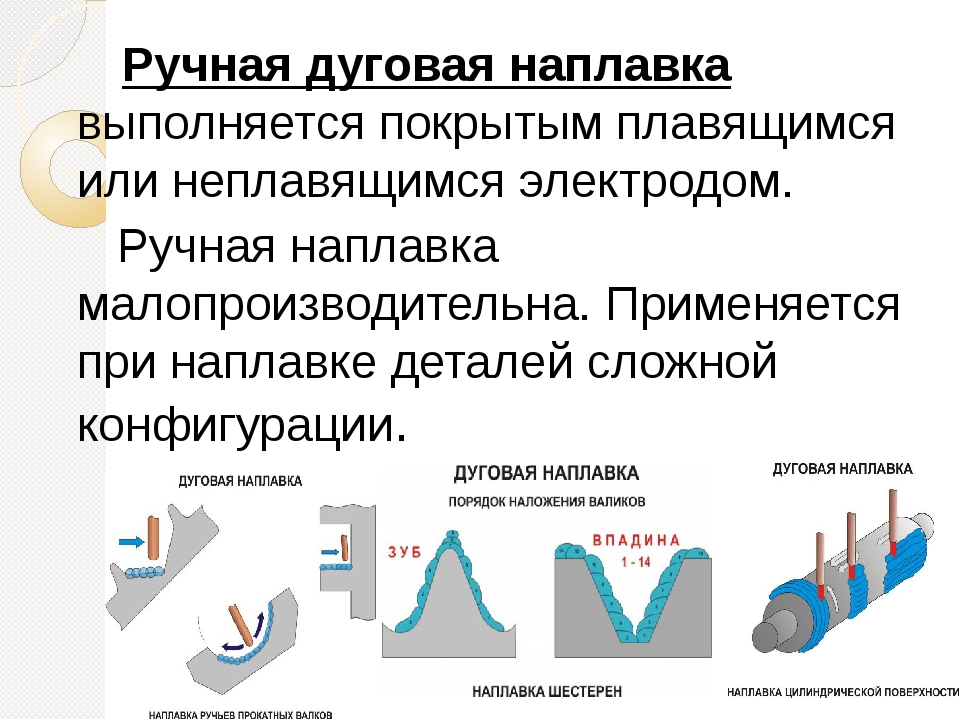

5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

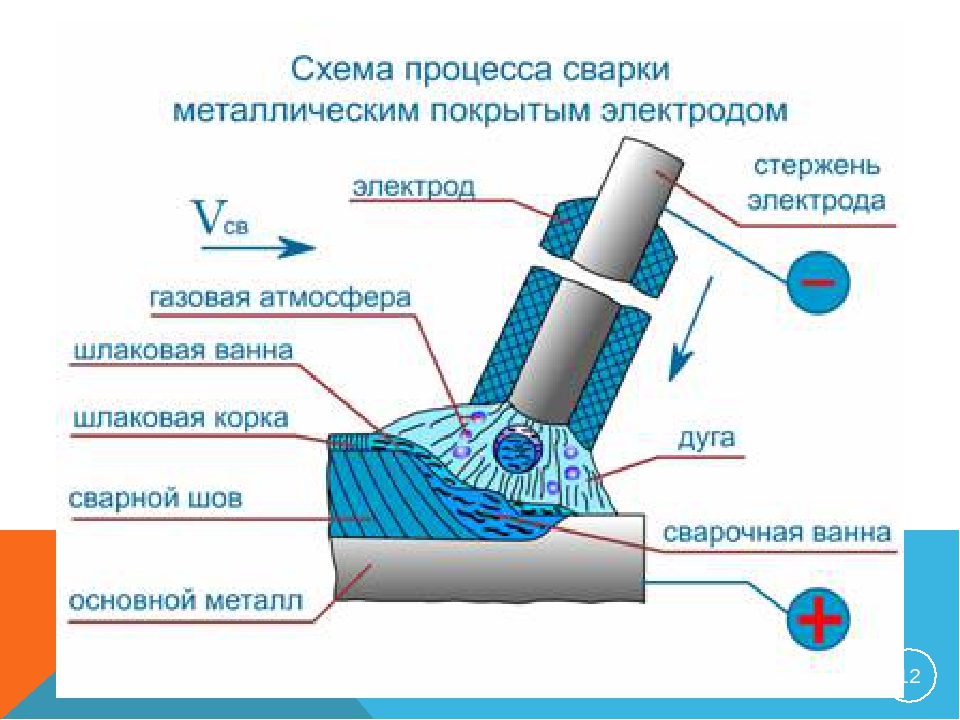

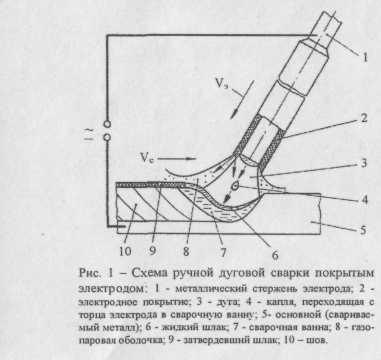

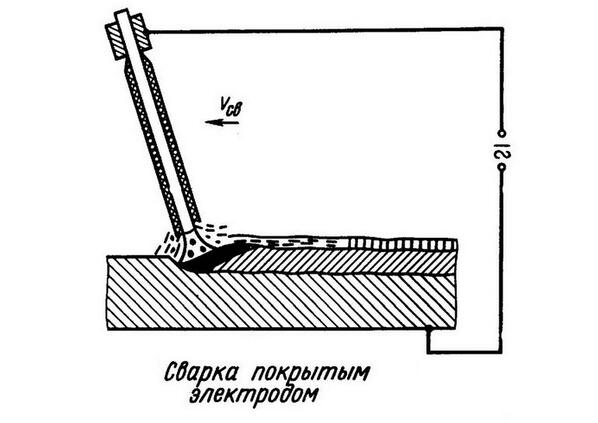

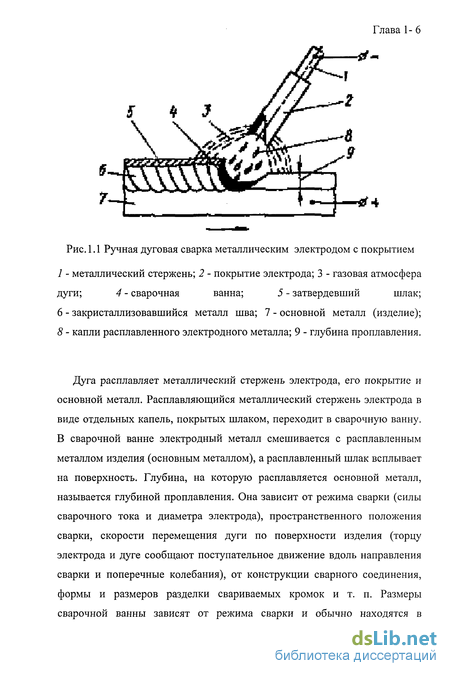

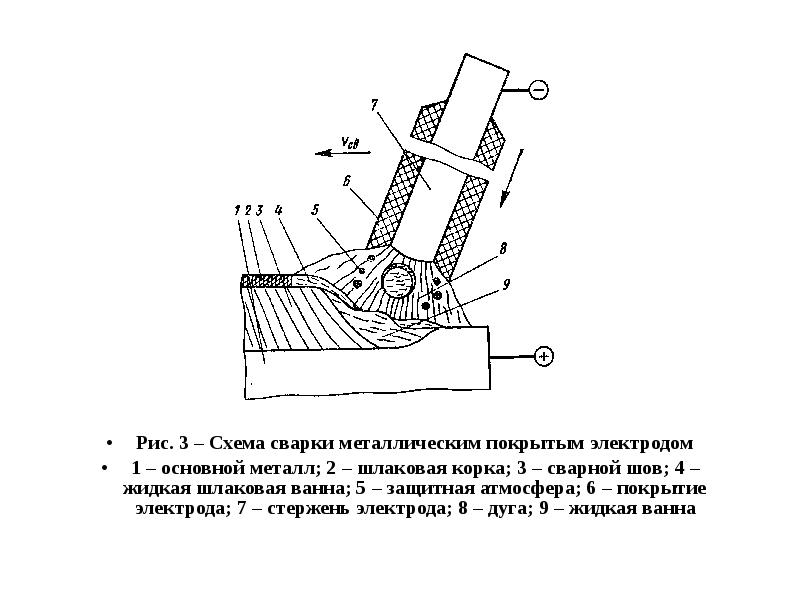

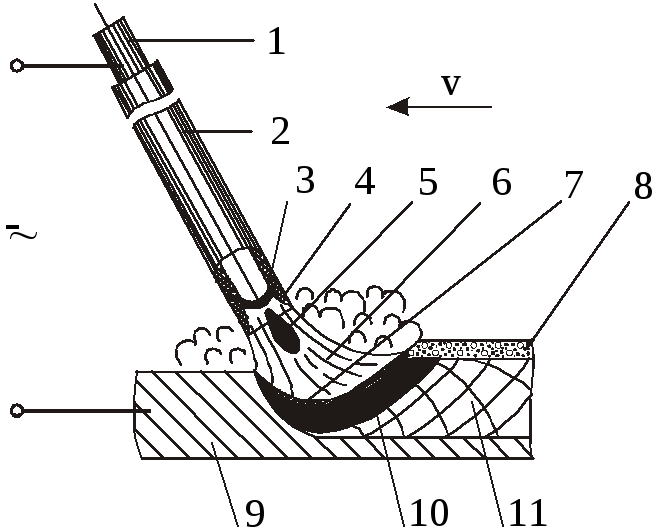

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

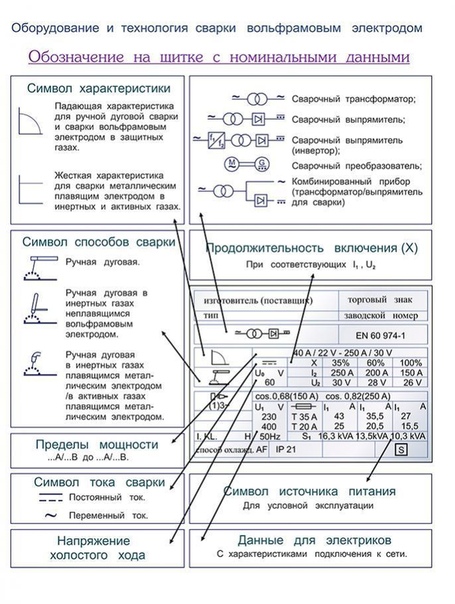

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей – У;

- для сварки теплоустойчивых легированных сталей – Т;

- для сварки высоколегированных сталей с особыми свойствами – В;

- для наплавки слоев с особыми свойствами – Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием – М;-

- со средним покрытием – С;

- с толстым покрытием – Д;

- с особо толстым покрытием – Г.

Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др.

Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию пор. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷120 ° С, с карбонато-рутиловым покрытием при t = 200÷250 ° С и с основным – при t = 300÷350 ° С. Время прокаливания 2÷2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки.

Все это следует учитывать при выборе способа сварки и наплавки.

Таблица 5.1

Характеристики электродов общего назначения

Таблица 5.1

Характеристики наплавочных электродов

техника выполнения, где применяется, оборудование и материалы

Дуговую сварку покрытыми электродами применяют, чтобы соединить металлические изделия. Электропайка называется дуговой, потому что сварочный луч энергии, который образуется в электроде в момент работы, имеет дугообразную форму.

Электрод – есть проводник, который окружен специальной инертной средой. Её составляющие это глинозём, магнезия, никель, известняк, марганец, железо.

В статье разберемся, как с помощью дуговой сварки покрытыми электродами качественно работать с металлами.

Содержание статьиПоказать

Основы

youtube.com/embed/dxVoNDuUcM8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Дуговая электросварка покрытыми электродами — это хороший способ соединить без зазоров или разъемов две детали. Для разных видов материалов (металл, керамика, пластмасса и т.п.) выбирают разные виды сварки. Например, пластмассу не сваривают электродами.

Металлический провод способствует надёжному соединению расплавленных краёв двух элементов. Электрическая дуга сваривает концы деталей очень крепко. Так, что они стают одним целым, а сварочную ленту потом нельзя разъединить.

Чтобы спаять детали, нужно знать особенности сварки разных материалов. От того, на каком уровне вы владеете навыками работы с электродом и аппаратом, зависит результат. Проводников должно быть много. Так у вас будет возможность практики.

А с количеством попыток возрастёт качество работы. Три миллиметра или меньше – это самый удобный размер металлического изделия, чтобы научиться электродуговой сварке покрытыми электродами.

Прежде, чем начать работу нужно присоединить плюсовой и минусовой кабели. К электродному вы подключаете держатель, а к обратному – аппарат.

Прежде чем приступить, подготовьте все материалы, инструменты. Тщательно очистите их от пылевых частиц или любых других веществ, которые могут стать преградой в процессе сварки.

Нюансы

Дуговая сварка покрытым электродом имеет как положительную, так отрицательную сторону. Овладеть основными навыками работы мало. Нужно также знать нюансы выбора оборудования.

Руководствуйтесь правилом: дорогой инструмент равно удобный в применении. При выборе обратите внимание на их возможности. Оборудование должно быть способно:

- сваривать изделия в труднодоступных местах;

- качественно работать в разных позициях;

- спаривать все виды металлов.

Ручные аппараты для дуговой сварки покрытыми электродами также имеют минусы, которые стоит учитывать:

- показатель полезного действия ниже, чем у других методов;

- результат работы во многом зависит от умений мастера больше, чем от самого инструмента;

- появление вредных веществ: искры, испарения; они плохо влияют на зрение.

Важно: чтобы не навредить своему здоровью, нужно использовать специальную одежду во время работы электродуговой сваркой: безопасная форма, защитные очки, маска типа «хамелеон». Эти приспособления берегут глаза от возможного повреждения, но позволяют работать без преград.

Технология

Чтобы обеспечить прочное слитие концов деталей, которое не будет иметь бугорков и неровностей, нужно придерживаться определённой технологии.

В технике электродуговой сварки покрытыми электродами выделяют два типа работы, что позволяют поджечь луч:

- точечный вид: удары напоминают точки, которые мастер делает проводником по

деталям; - чирканье: действия похожи на чирканье зажигалкой.

Разные виды металлов характеризуются различными особенностями: положительными и отрицательными. Например, какие-то из них поджигать намного труднее, чем другие и наоборот.

В основном, характеристики проводника будут зависеть от его же покрытия, а также вида поджога.

Работать с новым аппаратом легче. Чтобы сделать дугу можно лишь дотронуться ним до металла, а потом поднять на высоту примерно 2-3 миллиметра.

Если проводник приводился в действие уже не раз, могут возникнуть трудности – появляется плёнка из шлака на кончике. Чтобы появилась искра, следует активировать точечный метод пару раз, ударив проводником по детали.

Электрический заряд возникает между электродом и деталью. Это расстояние называется длина дуги. Её коэффициент определяется размером электрода. Его диаметр должен составлять 0,5 – 1, 2.

Чтобы в итоге работы шов был гладким, без повреждений, зазор между инструментом и металлом нужно соблюдать минимальный.

Начальный этап

Ручная дуговая сварка или как варить электродами» src=»https://www.youtube.com/embed/Ajetr7ndrA0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Чтобы паять дуговой сваркой покрытыми электродами и металл, и аппарат следует привести в готовность к работе. Сами приспособления нужно включить.

Все детали — тщательно очистить, надёжно закрепить. Они не должны болтаться, мешая работе. Мастеру следует экипироваться правильной маской, очками, одеждой.

Поджигать материал на металле можно потренироваться. Эту рекомендацию нужно соблюдать, чтобы проверить, каким способом и по какой технологии лучше работать с вашим видом.

Дуга

Новичкам советуют сохранять дугу короткого размера во время пайки. Такое ухищрение поможет создать идеальный валик. Но даже это требует практики. С первой попытки почти ни у кого не получается сделать дорожку без изъянов.

Распознать длину дуги мастер может по звуковым характеристикам. У короткой сопровождающий звук ровный, а у длинной – звучный, режет слух.

У короткой сопровождающий звук ровный, а у длинной – звучный, режет слух.

При коротком варианте комфортнее сделать хороший шов, потому что капель металла немного. Если работать с коротким лучом, то проводник тоже плавиться гладко, ровно, что позволяет получить желаемую глубину плавки.

В теории каждый понимает, как сварить два куска металла. Зато чтобы сделать хорошую дугу – надо много практиковаться. От интенсивности электрического тока зависит качество дуги, а от самой дуги — каким получится шов.

Дуга может прерываться. Тогда ее надо снова активировать, заполнить лакуны между частями шва.

Если работать неправильно, на детали можно сделать ожог. Потом на этом месте металл начнет разрушаться.

Шов

Детали соединяются посредством шва. Чтобы сделать это сваркой, нужно проработать его так, чтобы он был прочный и качественный. Называют три типа соединяющих сплавов.

- Ниточный: делается движениями поступательными, в длину; его ширина – 3 мм; используется для сплава тонких деталей или тех, чьё значение не очень важно для картины в целом; соединяет детали некрепко.

Это несложный способ. Его могут хорошо сделать новички, так и мастера с опытом. Именно этот вид шва есть базисным – освоив его, можно изучать другие.

Это несложный способ. Его могут хорошо сделать новички, так и мастера с опытом. Именно этот вид шва есть базисным – освоив его, можно изучать другие. - Продольно-поперечный: делается вертикальными и горизонтальными движениями; нужно научиться управлять электродом – умело вести его вдоль и поперёк; ширина такого сплава: 1 – 1,5 см.; он крепкий, отличается прочностью. Обычно выполняется технологией «зигзаг»: проводник ведут вправо-влево на расстояние 10-15 мм к каждому краю. При этом важно качество дуги. От неё зависит, какой будет дорожка по качеству, а также количество шлаков на ней.

- «Мертвый»: самый крепкий; создается равномерными движениями в трёх разных направлениях. Начинать нужно как продольно-поперечный шов. Закончив его, следует вернуть обратно, проделав тот же путь. Таким образов получается двойной продольно-поперечный шов. Заваренная линия получается очень качественной, сплавленной, как бы, накрепко. В этом виде важно соблюдать правила работы с прибором. Если делать это неправильно, дорожка получиться слишком «жирной», с большими примесями шлаков.

Чтобы полоса шва была идеальной, нужно в завершение работы, счистить весь накопившийся за время сварки шлак. Если вы что-то сделаете не так, сразу заметите.

Пострадает не только эстетическая сторона, но и практическая, внутренняя. Кривая, с забугрениями полоса означает, что в ней есть пробели, может, ожоги. Лента на изделии вряд ли будет долговечная.

Промахи новичков

Итак, мы уже знаем, как работать электродуговой сваркой с покрытыми электродами правильно. Среди ошибок есть шесть типов:

Среди ошибок есть шесть типов:

- размер, форма неправильные;

- оставлены лакуны, полости;

- образовались деформации;

- некоторые части непроваренные;

- слишком твёрдые вкрапления;

- другие недостатки.

Мы предлагаем изучить самые распространенные промахи, которые делают новички при электродуговой сварке покрытыми электродами. Их хорошо знать, чтобы не повторять самому.

- Длина дуги. Она или слишком короткая, или слишком длинная. Если длина маленькая – шов сваривается жестким, неровным, а шлаков очень много. Если наоборот – металл разбрызгивается очень интенсивно, а из-за этого дорожка тоже кривая. Также великое расстояние между дугой и электродом создает дугу нестабильную, поэтому «дыр» получается очень много.

- Скорость. Если паять со слишком высокой или слишком низкой скоростью, работа получится плохая. К примеру, слишком быстрое управление аппаратом приводит к тому, что дорожка образуется искривленная, с высоким наплывом шлаков.

Валик получается тонкий, поэтому изделие сварено непрочно. При слишком медленном темпе работы, шов выходит толстый, громоздкий.

Валик получается тонкий, поэтому изделие сварено непрочно. При слишком медленном темпе работы, шов выходит толстый, громоздкий. - Настройки. Нужно правильно выставить ампераж на аппарате. Он проектируется соответственно типам деталей, с которыми мастер работает. При заниженной интенсивности валик будет затонким, а, значит, сплавление непрочное. Валик, который создается при высоком напряжении, получается плоским и переполненным шлаком.

- Подготовка. Недостаточная подготовка поверхностей – очень распространённая ошибка. Это делает дорожку хилой, с неровностями, прорехами. Очень важно тщательно очистить поверхности, аппарат от загрязнений, остатков лака, пороха, масла и т.п. В противном случае мастер получит хлюпкий шов с кучей несобранных остатков.

- Наклон. Чтобы сплав получился крепким, важно сохранять правильный градус наклона проводника при сварке. Если наклон чрезмеру горизонтален, лента будет кривая, чешуйчатая. Если наклон перпендикулярный, то чешуйки соединяются в огромный валик, который остается «хранилищем» шлака.

Подведем итог

Техническими ошибками могут быть разные несоответствия в соотношении тока и металла, неправильно выбранная сварочная поверхность, поломка аппарата, другие неисправности.

Одним из самых важных факторов в процессе дуговой сварки покрытыми электродами есть хороший шов. Нужно внимать нескольким чертам, что определяют качество сваренной ленты.

Чтобы дело было сделано хорошо, нужно знать, как варить металл, как правильно соединять некоторые критерии:

- ампераж;

- наклон;

- высота дуги;

- тип электрода;

- скорость аппарата.

Если сочетать эти факторы, работа будет надёжной, а шов будет держаться много лет.

Технология спайки – это основа, которую надо сначала хорошо изучить, а потом практиковать. При этом, советуется приступать к практической работе лишь тогда, когда знания будут досконально усвоены.

Если вы будете знать, как работать со сваркой и металлом, то останется только проработать мастерство на практике.

Ручная дуговая сварка покрытым электродом

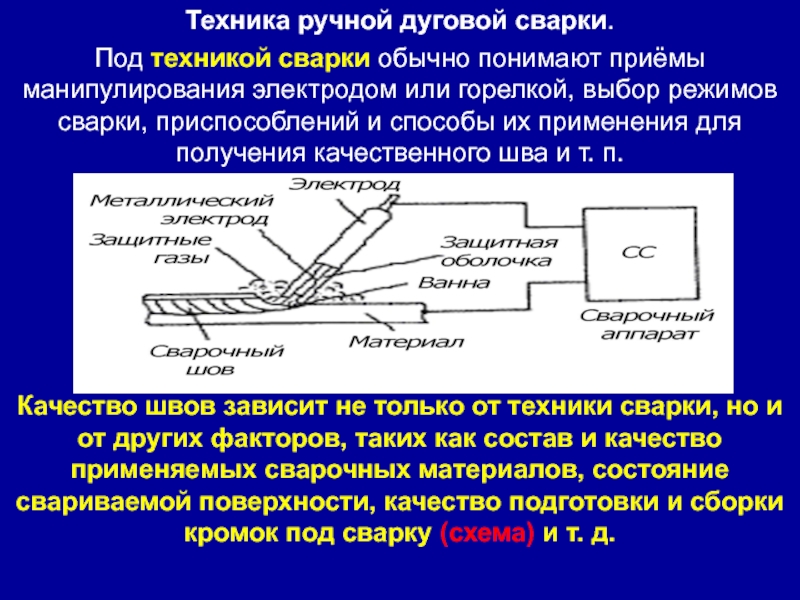

Под техникой ручной дуговой сварки будем понимать манипуляции со сварочным электродом, выбор параметров сварки, приспособлений, способы получения качественных швов.

Качество швов определяется не только техникой сварки, но и зависит от ряда факторов:

— состав и качество применяемых электродов;

— состояние свариваемых поверхностей;

— качество подготовки и сборки под сварку.

Наиболее распространенный способ – ручная дуговая сварка покрытыми электродами, так как позволяет варить в любых пространственных положениях и труднодоступных местах.

Недостатки: малая производительность, зависимость качества шва от практических навыков сварщика.

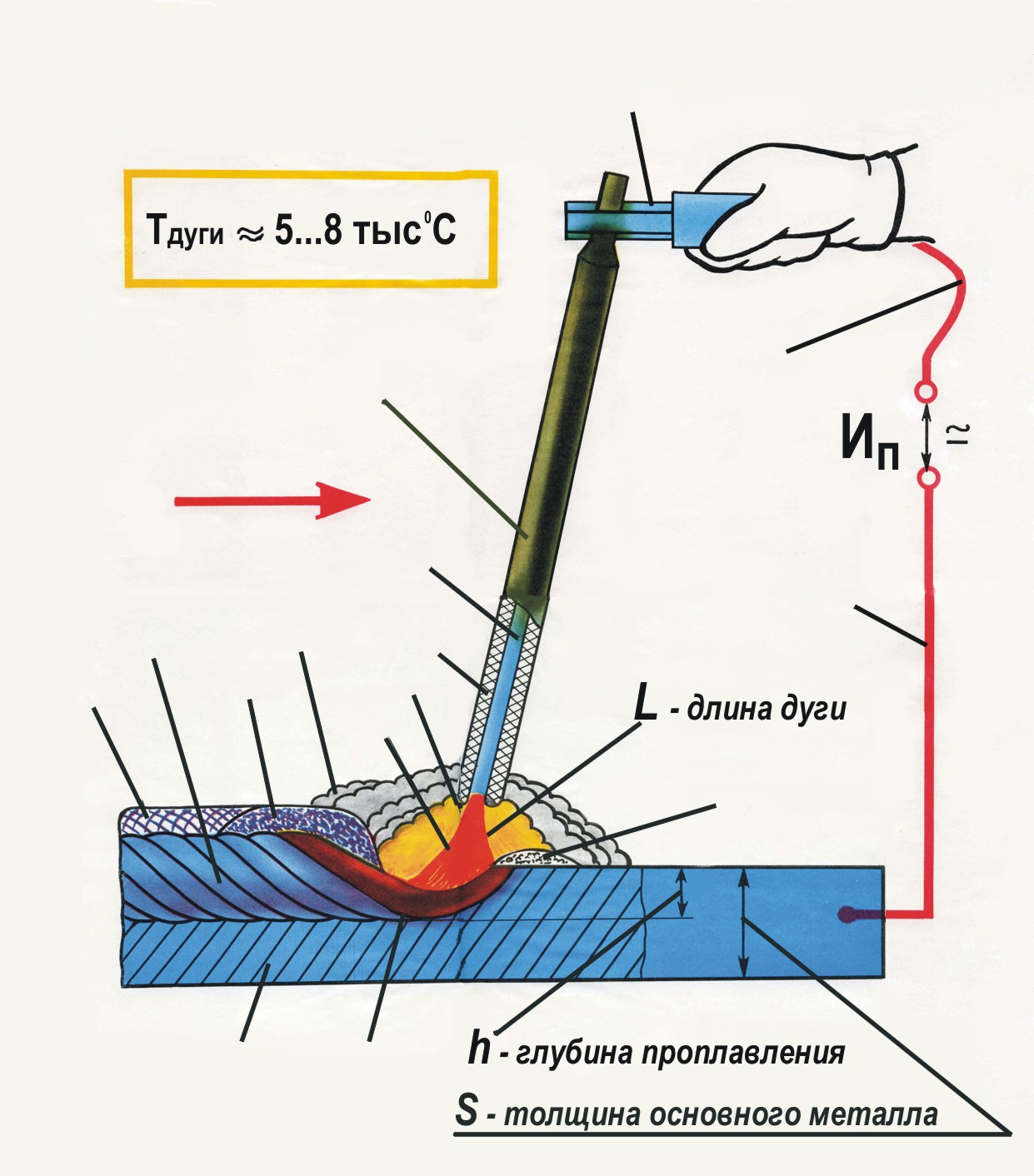

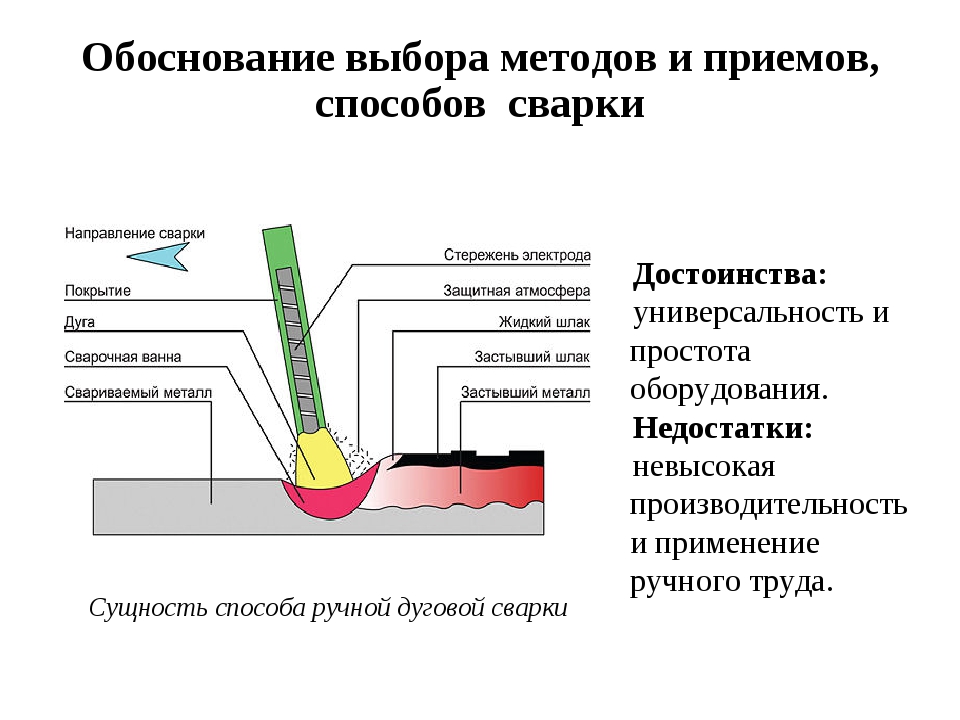

Сущность метода: к электроду и изделию подается постоянный или переменный сварочный ток, при этом появляется дуга, которая расплавляет металлический стержень, покрытие и основной металл.

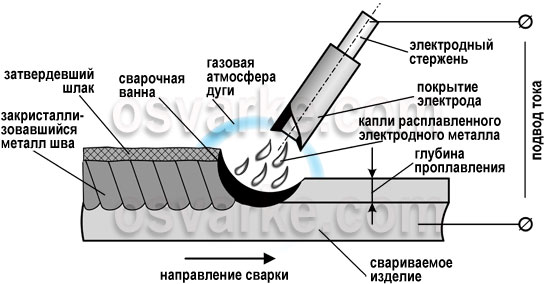

Расплавленный металл каплями переходит в сварочную ванну, в которой металл электрода перемешивается с основным, а шлак всплывает на поверхность.

Максимальная глубина, на которую расплавляется основной металл, является количественным показателем и зависит от скорости перемещения относительно изделия, при этом учитываются поперечные колебания относительно и конструктивные особенности разделки шва.

Доля участия основного металла в формировании металла шва – 15-40%.

Длина дуги – расстояние от активного пятна на электроде до активного пятна на поверхности сварочной ванны. Расплавляемое покрытие образует атмосферу, которая оттесняет воздух. В этой атмосфере присутствуют пары основного металла.

Образующаяся корка защищает сварной шов при остывании и участвует в металлургических процессах.

Качество шва определяется длиной электрода, наличием прерываний в процессе сварки. Электрод по мере плавления нагревается, и это все в комплексе влияет на параметры соединения.

Следует учитывать, что теплоотвод в держателе должен быть значителен, так как после сварки температура электрода достигает 500-600 C. Если в покрытии содержатся органические вещества, то температура огарка не превышает 250 C.

Процессы возбуждения, зажигания и поддержания дуги.

Сначала устанавливаются параметры дуги.

При ручной дуговой сварке есть два способа зажечь дугу: вертикальным перемещением электрода с закорачиванием и чирканьем.

Применение того или иного способа определяется навыками сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения и находится в пределах 0,5-1,1 диаметра электрода.

Изменение диаметра дуги может привести к интенсивному окислению, азотированию, увеличив потери на угар и разбрызгивание.

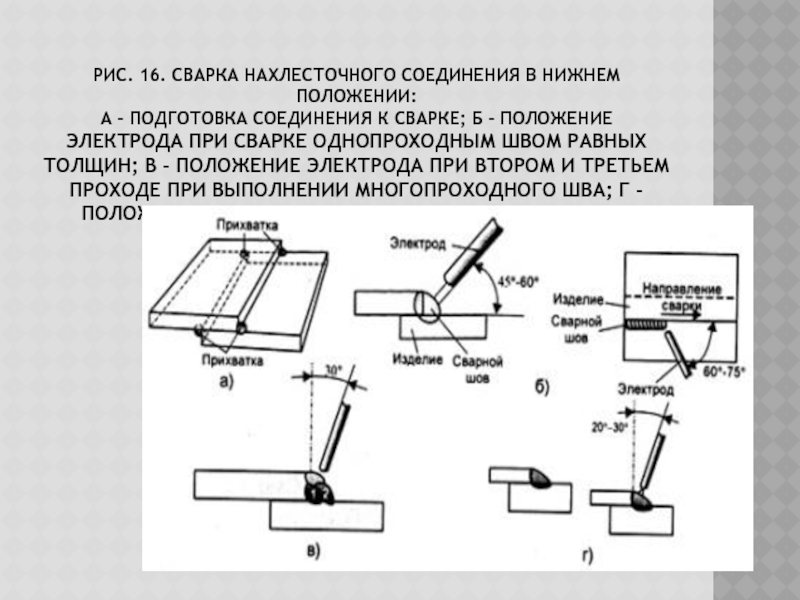

Во время ведения процесса сварщик перемещает электрод в нескольких направлениях:

— по оси шва;

— поперёк шва для заполнения разделки.

Если заканчивается электрод, образуется кратер. Сварщик должен уметь заварить его и завершить процесс сварки.

При аттестации сварщика используется обязательное прерывание швов.

Положение электрода относительно поверхности изделия также оказывает влияние на форму и проплавление основного металла.

Различают:

1. Сварку углом назад .Улучшаются условия оттеснения дуги из жидкого металла и теплоотдачи от дуги к основному металлу, растет глубина его проплавления.

2. Сварку углом вперед.

3. Сварку на подъем.

4. Сварку на спуск.

За счет этих приемов можно изменять теплоотдачу и регулировать глубину проплавления и ширину шва.

Расплавление электродного материала на единицу длины шва остается постоянным, но распределение этого объема на большую ширину будут влиять на величину усиления шва.

То есть, если правильно подобрать разделку кромок, то можно получить различную форму шва.

Сборка под сварку.

Заключается в выдерживании определенных зазоров в стыке. Для фиксации соединений применяются прихватки. Их длина оговаривается отдельно.

При выполнении основного шва все прихватки должны быть переплавлены.

Если нет зазора и это труба, то не будет проплавления.

По СНИПам точно регламентируется количество прихватов.

«Держать дугу» — сварить неповоротный стык.

Также по теме:

Свойства дуги. Свойства сварочной дуги.

ВАХ дуги. Вольт-амперная характеристика дуги.

цены, отзывы, технические характеристики и описания.

Обзор сварочного оборудования Viking MMA 250 pro и MIG 200GS PRO

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор инверторного аппарата BRIMA ARC 203

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Линейка сварочных инверторов САИ ПРОФ

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Aurora PRO STICKMATE 160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IN 316 T

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Fubag IR 200 VRD

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Aurora INTER 205

Вы должны включить Flash плеер, чтобы просматривать это видео

Выбираем сварочный инвертор для дома

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IQ 160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор cварочных инверторов AURORA MINIONE 1800 и 2000

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Aurora PRO INTER 202

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Ресанта САИ ПРОФ

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IR 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Сварочный инвертор Ресанта САИ 160 ПН

Вы должны включить Flash плеер, чтобы просматривать это видео

Сварочный инвертор и трансформатор

Вы должны включить Flash плеер, чтобы просматривать это видео

Настройка Tig сварки на примере Aurora STICKMATE 180 и 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Aurora PRO STICKMATE 160 — 1

Вы должны включить Flash плеер, чтобы просматривать это видео

Как научиться варить электросваркой начинающим сварщикам? Ручная дуговая сварка

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IR 160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора ИНТЕРСКОЛ ИСА-170

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Сварог REAL ARC 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Ресанта САИ

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Зубр ЗАС-М1-170

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Сварочный инвертор Сварог ARC 250/315/500 REAL

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Инвертор Сварог ARC 205B (Z203) с дисплеем

Вы должны включить Flash плеер, чтобы просматривать это видео

Сварка электродом на примере Aurora PRO STICKMATE 160, ч. 2

2

Вы должны включить Flash плеер, чтобы просматривать это видео

Как выбрать сварочный аппарат Ресанта

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Aurora MULTIWATT 40-160

Вы должны включить Flash плеер, чтобы просматривать это видео

Сварка электродом на примере Aurora PRO STICKMATE 160, ч.3

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Ресанта САИ ПН

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора AURORA MINIONE 1600

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Aurora PRO STRONGHOLD 500 и 630

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Fubag IR 220

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Сварочный инвертор Сварог ARC 160 REAL Z240N

Вы должны включить Flash плеер, чтобы просматривать это видео

Испытания инвертора Aurora Stickmate 160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Fubag IR 220 VRD

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IN 176

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IQ 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Сварка электродом на примере Aurora PRO STICKMATE 160, ч. 1

1

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Сварог REAL ARC 160, 200, 220

Вы должны включить Flash плеер, чтобы просматривать это видео

Инвертор Сварог ARC 205B (Z203) с дисплеем в работе

Вы должны включить Flash плеер, чтобы просматривать это видео

Заморозка сварочных инверторов Aurora PRO

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Интерскол ММА ИСА-160/7.1

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного аппарата Gigant MMA MINI GOS-160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Зубр ЗАС-М1-190

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Ресанта САИ-К

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Fubag IN 206 LVP

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IQ 160

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Aurora STRONGHOLD M

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инверторного аппарата Inforce IN-200S

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор инвертора Сварог ARC 205B (Z203)

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Сварог ARC 160 PFC

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Aurora STICKMATE 180 и 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IN 226

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IR 180

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Aurora MAXIMMA

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора FUBAG IN 196

Вы должны включить Flash плеер, чтобы просматривать это видео

Тестирование сварочного инвертора Сварог REAL ARC 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор инверторного сварочного аппарата Ресанта САИ 190

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор cварочного инвертора Aurora INTER 230

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор: Сварочный инвертор АВРОРА Вектор 1600

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочных инверторов Aurora PRO INTER 160 и INTER 200

Вы должны включить Flash плеер, чтобы просматривать это видео

Обзор сварочного инвертора Калибр MICRO СВИ-205

Вы должны включить Flash плеер, чтобы просматривать это видео

Ручная дуговая сварка — Сварка MMA штучными электродами — Статьи о сварке

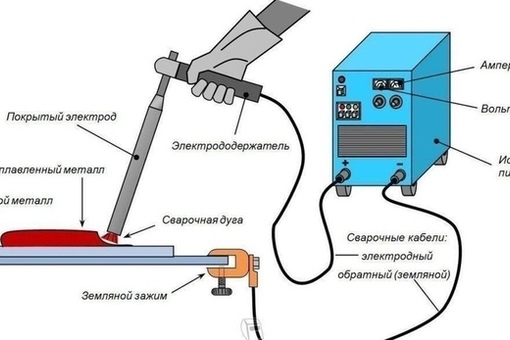

Ручная дуговая сварка MMA – сварка покрытыми штучными плавящимися электродами.

Сварка ММА (Manual Metal Arc) – это электродуговая сварка, которая была открыта русским ученым Н.Н. Бернандосом в 1882 году. Он впервые использовал электрический ток для соединения заготовок стали с помощью угольного электрода. В то время сварка осуществлялась непокрытыми электродами, то есть стальной проволокой. В 1904 году швед Оскар Челльберг (основатель концерна «ESAB») изобрел покрытый обмазкой сварочный электрод. Ручная дуговая сварка MMA – это сварка покрытыми штучными электродами, которая заключается в том, что источник сварочного тока, подключенный к сети, имеет два кабеля с разной полярностью, при помощи которых сварочный ток подается к свариваемым деталям. Один кабель, с зажимом на конце, именуется массой (клемма заземления) и крепится к стальной заготовке. Второй кабель имеет держатель для сварочного электрода, при помощи которого происходит сварка металла. При данном типе сварки тепловая энергия вызывает плавление металла и образование сварочной ванны, при остановке теплового воздействия электрического тока металл остывает и кристаллизуется – так образуется сварочный шов. Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Основы ручной дуговой сварки.

Электродуговая сварка может проходить на переменном (AC) и постоянном (DC) токе. При сварке на переменном токе сварочная дуга слабоустойчива, необходимы профессиональные навыки сварки в сравнении с постоянным током. Сварка на постоянном токе является единственным способом электросварки некоторых металлов и сплавов. При ручной дуговой сварке особую роль играет выбор полярности подключения сварочного аппарата.

-

Прямая полярность – это когда «минус» подключен к электроду, а «плюс» на клемме заземления или на массе. При это способе подключения ток поступает от электрода к заготовке металла, которая нагревается, а электрод остается при этом холодным.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения. - Обратная полярность – это когда «плюс» подключен к электроду, а «минус» на клемме массы или заземления. В таком случае сварочный ток подается от металла на электрод, происходит нагрев и плавление сварочного электрода. Сварка на обратной полярности наиболее распространена.

Следующий шаг – это выбор сварочного тока в зависимости от толщины свариваемого металла. За основу можно взять правило: около 40 А тока на 1 мм металлической заготовки. То есть при сварке металла толщиной 3 мм используется сварочный ток в 100 – 140 А. Немаловажным понятием является значение ПВ% сварочного аппарата, не забывайте про него при выставлении нужного Вам значения сварочного тока на сварочном аппарате.

Розжиг дуги. Сварочная дуга разжигается двумя способами: касание кончика электрода и заготовки металла и резкий отрыв электрода; несколько чиркающих прикосновений сварочного электрода к заготовке свариваемого металла. При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

Ручная дуговая сварка плавящимся электродом

Ручная дуговая сварка плавящимся электродом

Категория:

Сварка металлов

Ручная дуговая сварка плавящимся электродом

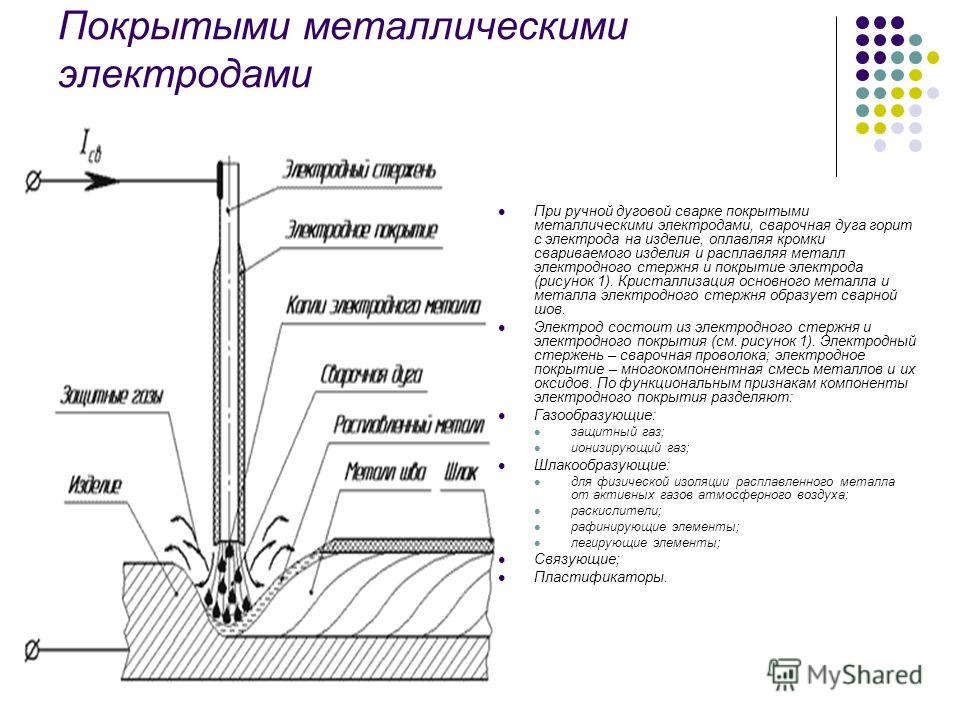

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Дуга горитмеж-ду стержнем электрода и основным металлом. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования.

Рис. 1. Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки)

Рис. 2. Схема питания дуги при ручной дуговой сварке (на постоянном токе): а — электрическая схема, б — общая компоновка поста для сварки; 1 — изделие, 2 — сварочная дуга, 3 — электрод, 4 — электрододержатель, 5 — сварочные провода, 6 — источник питания, 7 — щит с приборами контроля и регулирования параметров режима сварки

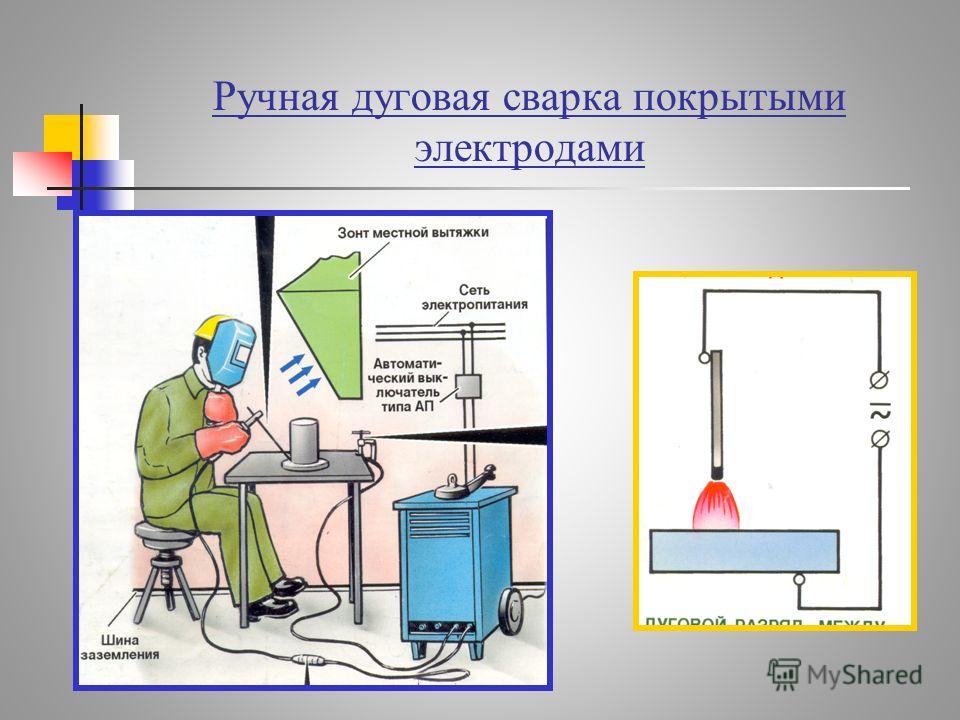

Рабочим местом для ручной сварки служит сварочный пост, оснащенный источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями. Схема питания дуги приведена на рис. 2.

Схема питания дуги приведена на рис. 2.

Сварочные посты могут быть стационарными и передвижными. К стационарным постам относятся посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводы, металлоконструкции, сосуды) и

ремонтных работах. При этом часто используют переносные источники питания.

В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой.

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и подвода сварочного тока. Применяют электрододержатели пружинного и пластинчатого типов.

Согласно ГОСТ 14651—78, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа — для тока 125 А; II — 125—315 А, III — 315—500 А.

Для подвода тока от источника питания к электрододержателю и изделию используют сварочные провода. Сечения проводов выбирают по установленным нормативам для электротехнических установок — 5—7 А/мм2.

Для предохранения лица и глаз сварщика от лучей электрической дуги служат специальные защитные приспособления — щитки и маски из жаростойких диэлектриков (фибры, пропитанной специальным раствором фанеры и т. п.) с защитными стеклами —светофильтрами (размер 52×102 мм). Для предохранения тела применяют спецодежду из плотного брезента или сукна, иногда из асбестовой ткани.

К вспомогательным инструментам для ручной сварки относятся стальные проволочные щетки для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака, молоток-шлако-отделитель для удаления шлаковой корки, особенно с угловых и корневых швов в глубокой разделке, зубило, набор шаблонов для проверки размеров швов, стальное клеймо для клеймения швов, выполненных сварщиком, метр, стальная линейка, отвес, угольник, чертилка, мел, а также ящик для хранения и переноски инструмента.

Реклама:

Читать далее:

Техника ручной дуговой сварки

Статьи по теме:

Что такое ручная дуговая сварка MMA?

Круг применения ручной дуговой сварки самый широкий из всех подобных технологий. Она была первой в истории человечества и до сих пор помогает людям верой возводить заборы или строить космические станции.

Распространённая и надёжная ручная электродуговая сварка хорошо соединяет металлические детали и конструкции.

Сварщик прикасается электродом к месту соединения – это приводит к короткому замыканию, соединяющему электрическую цепь.

Конец электрода стремительно нагревается. Во избежание залипания, он отводится от поверхности деталей на пол сантиметра.

Образовавшаяся дуга расплавляет металл под более 5 тысячной температурой.

Плавится и электрод, попадая в сварную ванночку. В результате образуется соединительный шов.

В сравнение с другими методами подобный вид сварки имеет ряд преимуществ, среди которых нужно отметить:

- сварка в труднодоступных местах;

- работа в любом пространственном положении деталей;

- довольно высокая скорость;

- сварка стали любой марки;

- оборудование простое в управлении и легко транспортируемое.

Чтобы получить качественный шов при дуговой сварке нужно поддерживать максимально короткую дугу. Достигается это, когда электрод приподнят над обрабатываемой поверхностью на 4-5 миллиметров. В таком положении меньше металлических капель.

Если используется плавящийся электрод, то двигать нужно его постепенно и равномерно, чтобы как можно глубже расплавлять металл. Это позволит не только получить аккуратный и равномерный шов по всей линии соединения, но и снизит степень разбрызгивания, а значит, сделает сварку безопаснее.

Наиболее целесообразно применение ручной дуговой сварки покрытыми электродами, когда необходимо делать короткие швы в разных пространственных положениях деталей.

Универсальная технология пригодна для работы с чёрным и цветным металлами и их сплавами толщиной от трёх до 20 миллиметров, хотя теоретические возможности у неё до 200 и более миллиметров.

Данный способ сварки при монтажных работах оправдывает себя только, если объём работ небольшой. Рациональным методом она будет при сборке конструкций под сварку или исправлении дефекта на небольшом по протяжённости шве. Также сваркой РДС можно делать наплавку.

Рациональным методом она будет при сборке конструкций под сварку или исправлении дефекта на небольшом по протяжённости шве. Также сваркой РДС можно делать наплавку.

Использование технологии дуговой сварки в защитных газах повышает производительность труда сварщика в 2,5 раза в сравнении с простой ручной электросваркой.

При этом не нужно засыпать или удалять флюс, убирать шлак. И всё это благодаря непрерывной подаче в зону дуги защитного газа, который закрывает рабочую зону от негативного влияния атмосферного воздуха.

Дуговую сварку в защитных газах можно производить с помощью полуавтоматических и автоматических аппаратов.

Работают со всеми видами металлов и их сплавами, толщина которых составляет от десятых долей до десятков миллиметров.

Важнейшая особенность сварочных инверторов ММА заключена в том, что электрод в данных аппаратах выполняет двойную функцию. Он не только подводит к месту соединения электроток, но и превращается непосредственно в присадочный материал.

Работая на инверторе, можно не опасаться касания детали и «прилипания». В таких ситуациях процессор оборудования автоматически снижает напряжение в дуге, исключая перегревание трансформатора.

Ручная дуговая сварка покрытыми электродами (MMA)

Введение

Дуговая сварка покрытыми электродами — процесс, в котором источник тепла — электрическая дуга. Поджигание дуги между электродом с покрытием (с помощью держателя электрода) и свариваемой деталью (с помощью держателя электрода) образует тепло, которое приводит к быстрому плавлению основного и электрода (сварочный материал).

Сварочная цепь

Сварочная цепь обязательно состоит из следующих элементов:

1.Источник питания

Источник питания подает ток достаточной силы для питания и поддержания горения электрической дуги, которая образует между основным источником и электродом.

Сварка электродами основывается на принципе постоянного тока, то есть ток, подаваемый питания, не должен изменяться, когда электрод подносят к свариваемой детали. Таким образом, основной источник — поддерживать постоянный ток в процессе изменения длины, по мере приближения электрода к свариваемому участку: чем более постоянный ток, тем стабильнее дуга, тем проще работа сварщика.Внутри источника питания, обычно находится прибор, подстраивающий сварочный ток, механический (магнитный шунт или дроссель насыщения) или электронный (тиристорные или инверторные системы). Это различие может быть использовано для классификации сварочных аппаратов на три группы, в зависимости от технологии их производства: электромеханические сварочные аппараты, электронные сварочные аппараты (тиристорные), инверторные сварочные аппараты. Полярность выходного источника тока позволяет включить 2 следующие категории: источник питания переменного тока и источник постоянного тока.

Таким образом, основной источник — поддерживать постоянный ток в процессе изменения длины, по мере приближения электрода к свариваемому участку: чем более постоянный ток, тем стабильнее дуга, тем проще работа сварщика.Внутри источника питания, обычно находится прибор, подстраивающий сварочный ток, механический (магнитный шунт или дроссель насыщения) или электронный (тиристорные или инверторные системы). Это различие может быть использовано для классификации сварочных аппаратов на три группы, в зависимости от технологии их производства: электромеханические сварочные аппараты, электронные сварочные аппараты (тиристорные), инверторные сварочные аппараты. Полярность выходного источника тока позволяет включить 2 следующие категории: источник питания переменного тока и источник постоянного тока.

а). источник питания переменного тока

Выходной ток источника питания принимает форму гармонической волны, которая изменяет полярность через равные интервалы времени, с интервалом 50 или 60 циклов в секунду (герц). Этот эффект достигается с помощью использования трансформатора, который преобразует ток сети в подходящую для сварки. Подходит для электромеханических сварочных аппаратов.

Этот эффект достигается с помощью использования трансформатора, который преобразует ток сети в подходящую для сварки. Подходит для электромеханических сварочных аппаратов.

б). источник питания постоянного тока

Выходной ток источника питания имеет форму непрерывной волны, которая достигается с помощью приспособления, который используется при помощи приспособления, который расположен на базе трансформатора и может преобразовывать ток из переменного в постоянный.

Это типично для электронных (тиристорных) и инверторных источников питания.

Если в сварочной цепи используется постоянный источник питания, она может быть классифицирована в соответствии с методом подключения полюсов источника питания к свариваемому материалу:

- соединение с прямой полярностью

Связь с прямой полярностью возникает, когда кабель зажима (с держателем) электрода) подключен к отрицательному полюсу (-) источник и заземляющий кабель (с зажимом заземления) — к положительному полюсу (+) источник питания. Электрическая дуга концентрирует тепло и приводит к плавлению металла. В этом случае стержень электрода плавится и проникает в сварочное соединение.

Электрическая дуга концентрирует тепло и приводит к плавлению металла. В этом случае стержень электрода плавится и проникает в сварочное соединение.

Связь с обратной полярностью возникает, когда кабель зажима (с зажимом электрода) подключен к положительному полюсу (+) источник питания и заземляющий кабель (с зажимом заземления) — к отрицательному полюсу (-) источника питания. Тепло электрической дуги в основном сконцентрировано на конце электрода.

Для разного использования тока используются электроды разного типа (постоянный или переменный) и в случае с постоянным током, особой полярности.Таким образом, выбор электрода должен основываться на типе используемого источника питания. Неправильный выбор проблем в качестве прочности сварки.

2. Держатель электрода

Основная функция зажима электрода — поддерживать электрод, хороший электрический контакт для прохождения тока; а также достаточную электрическую изоляцию для сварщика.

3. Электрод с покрытием

Электрод с покрытием

Покрытый электрод состоит из сердцевин и покрытий, которые несут различные, но дополняющие друг друга функции: сердцевина электрода в основном функционирует как проводник для электричества на дугу и как поставщик материалов, который заполняет соединение; у покрытия, с другой стороны, основная функция — защищать сварочную ванну и стабилизировать дугу.

4-5. Зажим заземления и кабели (кабель зажима и заземляющий кабель)

Зажим заземления — это инструмент, через заземляющий кабель замыкание электрического схемы между сварочным устройством питания и свариваемымломлом. Зажим и заземляющие кабели, подключенные к зажиму электрода и зажиму заземления соответственно. Они создают электрическое соединение между источником питания и инструментом для сварки. Выбор сечения и длины кабеля должен быть основан на максимальном значении сварочного тока.

Форсаж дуги, горячий поджиг и устройство против прилипания

Сварочные источники питания могут использоваться в специальные устройства, функция которых — упрощать их использование. Эти устройства следующие: форсаж дуги (Arc Force), горячий поджиг (Hot Start) и устройства, предотвращающие прилипание (Anti-Stick).

Эти устройства следующие: форсаж дуги (Arc Force), горячий поджиг (Hot Start) и устройства, предотвращающие прилипание (Anti-Stick).

«Форсаж дуги» облегчает передачу капелек расплавленного материала от электрода в основной материал, предохраняет дугу от угасания, когда капли входят в контакт (например, применяемое короткое замыкание) между электродом и сварочной ванной.

«Горячий поджиг» помогает поджигать электрическую дугу с помощью подачи чрезмерного тока / сверхтока каждый раз при возобновлении сварки.

Устройство антиприлипания электрода автоматически выключает источник питания, если электрод прилипает к основному материалу, таким образом, позволяя убрать его вручную, без дополнительных усилий.

Электроды с покрытием

состоят из 1. Характеристики

Электроды с покрытием из сердцевины и покрытия:

сердцевина из металлической проволоки со свойствами проводника, чье единственное назначение — подавать сварочный материал на деталь.

Используемый материал зависит от основного материала: для углеродных сталей, для которых сварка с электродами наиболее распространена, сердцевина выполнена из мягкой стали. Во время сварки сердцевина немного плавится, до плавления покрытия.

Используемый материал зависит от основного материала: для углеродных сталей, для которых сварка с электродами наиболее распространена, сердцевина выполнена из мягкой стали. Во время сварки сердцевина немного плавится, до плавления покрытия.- покрытие (обмазка) — наиболее важная часть электрода и имеет много функций. Прежде всего, оно служит для защиты сварного шва от контакта с воздухом. Это происходит способами: испаряясь, и изменяя атмосферу вокруг сварочной ванны; замедленным плавлением и, следовательно, защищая сердцевину естественно формирующейся сварочной ванной; и разжижаясь и плавая на верхней части ванны.

Он также содержит материал, который может очищать основной материал и компоненты. Выбор покрытия, таким образом, очень важен и зависит от характеристик, которым должен обладать сварной шов. Покрытие также может содержать сварочный материал как увеличить количество наплавленного и тем самым параметрам. В этом случае используются электроды с улучшенными рабочими характеристиками.

2.Категории электродов

На рынке представлены различные типы покрытых электродов, и их химический состав оказывает влияние на стабильность электрических дуги, глубину проникновения, чистоту ванны, то есть на сферу их применения. В соответствии с типом покрытия электроды подразделяются на:

Покрытие этих электродов, состоящих изоксидов железа, железных сплавов, магния и кремния. Они обеспечивают хорошую стабильность дуги, что делает их подходящими как для сварки постоянным, так и переменным током.Они образуют очень жидкую сварочную ванну, что делает невозможным сварку на месте. Кроме того, у них снижена способность привести к появлению трещин.

Они не выдерживают высоких температурных температур, поскольку это может привести к остаточной температуре и таким образом, появлению водородных включений в сварном шве.

- электроды с рутиловым покрытием

Покрытие этих электродов обязательно состоит из минерала, который называется рутил. Он на 95 процентов состоит из диоксида, обеспечивающего оптимальную стабильность, благодаря чему улучшается внешний вид сварочного шва. Функция рутилового покрытия, однако, заключается в том, чтобы обеспечить мягкую плавку, она легко осуществляется, обеспечивает избыточного вязкого шлака, который обеспечивает хорошую текучесть в сварном шве, особенно в горизонтальной позиции. В этом случае шов выглядит аккуратным и ровным.К сожалению, эти покрытия также не очень эффективно очищают, поэтому они рекомендованы к использованию, когда основной материал не содержит большого количества примесей; более того, их невозможно хорошо осушить, поэтому в сварном шве образуется большое количество водорода.

Он на 95 процентов состоит из диоксида, обеспечивающего оптимальную стабильность, благодаря чему улучшается внешний вид сварочного шва. Функция рутилового покрытия, однако, заключается в том, чтобы обеспечить мягкую плавку, она легко осуществляется, обеспечивает избыточного вязкого шлака, который обеспечивает хорошую текучесть в сварном шве, особенно в горизонтальной позиции. В этом случае шов выглядит аккуратным и ровным.К сожалению, эти покрытия также не очень эффективно очищают, поэтому они рекомендованы к использованию, когда основной материал не содержит большого количества примесей; более того, их невозможно хорошо осушить, поэтому в сварном шве образуется большое количество водорода.

В некоторых областях применения рутил сочетается с другим веществом, что типично для других покрытий, например, целлюлозных (рутилово-целлюлозных электродов) или флюоритовых (рутил-основных электродов). Обычно они предназначены для получения электрода со стабильной дугой, которая делает сварку более производительной.

Стабильность дуги — это свойство, позволяющее использовать электрод как для сварки постоянным, так и переменным током с прямой полярностью. Чаще всего они используются для сварки тонких изделий.

- электроды с целлюлозным покрытием

Покрытие этих электродов в основном состоит из целлюлозы, смешанной с железными сплавами (магний и кремний). Покрытие полностью превращается в газ, тем, позволяя сваривать в нисходящей вертикальной позиции, чего нельзя достичь при использовании других типов; высокий уровень газификации целлюлозы снижает количество шлака в сварном шве.Образование большого количества вещества (образованного из определенного химического вещества покрытия) обеспечивает «горячую» сварную ванну, с плавлением значительного количества основного материала; таким образом, возможно достижения достижения высокого уровня проникновения и небольшим образом шлака в ванне.

Механические свойства сварного шва оптимальны; однако выглядит он не очень аккуратным, поскольку практически отсутствует жидкая защита покрытия, и это не позволяет сформироваться ванне во время затвердения.

Учитывая низкую стабильность дуги, обычно используется постоянный сварочный ток с обратной полярностью.

- электроды с основным покрытием (базовые)

Покрытие этих электродов состоит из оксидов железа, железных сплавов и в первую очередь карбонатов кальция и магния, из с добавлением фтористого кальция, получается флюорит — минерал, используемый для облегчения плавки. У них высокая способность очищать основной материал, поэтому обеспечивает высокое качество сварных швов со стороны механической прочностью.Эти электроды также выдерживают высокие температуры сушки, и не загрязняют ванну водородом. Флюорит делает дугу очень нестабильной: ванна менее жидкая, часто повторяется короткие замыкания, из-за переноса больших капель сварного материала; дуга должна быть очень короткой из-за низкого летучести покрытия; все эти свойства применяет электроды только опытным сварщикам. На сварных швах образуется твердый шлак, который трудно очистить. Для продолжения сварки он должен быть полностью удален. Эти электроды подходят для горизонтальной, вертикальной и верхней сварки.

Эти электроды подходят для горизонтальной, вертикальной и верхней сварки.

Что касается сварочного тока, то рекомендуется использование источников питания постоянного тока с прямой полярностью. Электроды с основным покрытием отличаются большим размером материала и хорошо адаптируются для соединения большого размера. Они очень гигроскопичны, и хранить их нужно в сухом месте в герметично закрытом контейнере. Мы рекомендуем вновь просушить электрод перед использованием.

3. Свойства различных типов электродов

4. Выбор тока для разных электродов

| Средние значения сварочного тока (А) | |||||||||||||||

| Диаметр электрода | 1,60 | 2,00 | 2,50 | 3,25 | 4,00 | 5,00 5,00 | |||||||||

Кислотный электрод | — | — | — | 100-150 | 4-21 120-1902 | 240-380 | |||||||||

Рутиловый электрод | 30-55 90 005 | 40-70 | 50-100 | 80-130 | 120-170 | 150-250 | 220-370140005 2 | 20-45 | 30-60 | 40-80 | 70-120 | 100-150 | 140-230 | ||

Основной электрод | 50-75 | 60-100 | 70-120 | 110-150 | 140-200 | 250-320 | |||||||||

Классификация электродов

В соответствии с Европейскими нормами EN 499 покрытые электроды делятся на грузы ппы в зависимости от типа покрытия и основных их свойств:

а). В соответствии с современными стандартами, каждый электрод может быть полностью идентифицирован по данным, указанным в упаковке, например:

В соответствии с современными стандартами, каждый электрод может быть полностью идентифицирован по данным, указанным в упаковке, например:

| E | 44 | T | 3 | C | 1 | 9 | R09 | KV20

* E = электрод

* 44 = предел прочности на разрыв, который может быть:

00 = без определенных значений

44 = минимальное гарантированное значение 44 Джоуля

* T = тип применения, бывает:

S = для тонких листов (до 4 мм)

L = для средних и толстых листов

T = для труб

* 3 = значение качества, которое может составлять от 1 до 4, повышается по мере прохождения специальных механических тестов

* С = тип покрытия, которое может быть:

R = рутиловым

RC = рутилово-целлюлозным

В = осно вным

RB = рутилово-основной

С = целлюлозным

V — специальным (будет указано в упаковке)

* 1 = сварочные позиции:

1 = все

2 = все вертикально, кроме нисходящего

3 = только горизонтальное и фронтально -горизонтальное (нормальный угол)

4 = только горизонтальное и установленный угол.

* 9 = используемый ток

* R09 = минимальная гарантированная производительность, выраженная в десятых;

* KV20 = дополнительный символ для низкотемпературных ударопрочных свойств;

в примере показания высоты ударостойкости до -20 градусов Цельсия

б). Используя растущее классификаций AWS (Американское Общество специалистов по сварке) и ASTM (Американское общество по испытанию материалов) среди пользователей, каждый описывается логотипом производителя так же, как и символом, как в следующем примере:

* Е = электрод

* 60 = минимальная прочность на разрыв, выраженный в фунтах на квадратный дюйм

* 1 = сварочные позиции, которые могут быть:

1 = все

2 = только горизонтальное с установленным углом.

* 1 = сварочный ток, который может быть:

0 = постоянным с электродом отрицательной полярности, для целлюлозных электродов;

1 = переменный и постоянный (положительный полюс)

2 = переменный и постоянный (отрицательный полюс)

3 = переменный и постоянный для рутиловых электродов

4 = переменный и постоянный для высокопроизводительных рутиловых электродов;

5 = постоянный с электродом отрицательной полярности, для основных электродов;

6 = переменный и постоянный для основных электродов;

7 = переменный и постоянный (любой полярности или только отрицательной) для высокопроизводительных электродов из оксида железа;

8 = переменный и постоянный (положительный полюс) для высокопроизводительных основных электродов.

Материалы, свариваемые ММА

Когда вид стального сплава легко определить, можно использовать рутиловые электроды, поскольку они легче поджигаются и свариваются, а также дают красивый качественный шов.

На практике сварка средних и высокоуглеродистых сталей (> 0,25%) может привести к образованию структурных дефектов. Применение сварки электродами в основном рекомендуется для соединений от средней толщины до толстых с использованием основных электродов; в этом случае достигается шов хорошего качества с хорошим сопротивлением на излом.

Сварка стальных труб осуществляется с использованием целлюлозных электродов, поскольку требуется хорошее проникновение и обработка электродов. Рекомендуется выполнить косую заточку под таким углом, чтобы достичь почти полного проникновения электрода в зазор между свариваемыми кромками.

Для каждого из таких материалов, как нержавеющая сталь, алюминий и его сплавы, чугун, требуется использование особых электродов.

Нержавеющие стали сваривают постоянным током с обратной полярностью, используя особые электроды, выбор которых зависит от состава соединений свариваемого материала (разных хрома или никеля в пропорциях).

Алюминий и легкие сплавы свариваются постоянным током с обратной полярностью. Желательно использование профессионального усилителя, чтобы устойчивый поджиг электрода.

В этом случае используются специальные электроды, выбор которых зависит от состава свариваемого материала (присутствия хрома, магния и кремния в разных пропорциях).

Чугун сваривают постоянным током с обратной полярностью; Большинство чугунных деталей отливают, а сварка используется для устранения дефектов или же ремонта.При сварке используйте особые электроды, а основной материал нужно хорошо нагреть перед.

5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– металл основной; 2 — сварочная ванна; 3 — электрическая дуга; 4 — проплавленный металл; 5 — наплавленный металл; 6 — шлаковая корка; 7 — жидкий шлак; 8 — электродное покрытие; 9 — металлический стержень электрода; 10 — электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги.При сварке неплавящимся электродом для формирования металла шва в зоне дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1 ÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3 ÷ 6 мм.

Электроды классифицируются по материалам, из которых они изготовлены, по назначению, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей — У;

- для сварки теплоустойчивых легированных сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки слоев с особыми свойствами — Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием — М; —

- со средним покрытием — С;

- с толстым покрытием — Д;

- с особо толстым покрытием — Г.

Покрытия могут быть кислые — А, основные — В, целлюлозные — Ц, рутиловые — Р и прочие — П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания производящего покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока.В процессе сварки бурно-кипит активный раскисления металла металлический шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует покрытие к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений.К электродам с кислым покрытием электроды следующих марок: ОМА-2, ЦМ-7, ОММ-5 и др.

Основное покрытие преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла достигается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13 / 45, СМ-11, УОНИ13 / 55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13 / 55У, УОНИ13 / 65, ВСОР-65У и ряд других) Получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательной температурех, с хорошей стойкостью против образования кристаллиза трещин и старения.Поэтому такие электроды предназначаются для сварки конструкций из пластиковых и конструкционных сталей, жестких конструкций из литых металлических и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий повышенной чувствительности при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности.Чтобы использовать такие электроды для сварки на переменном токе, в покрытии представлены компоненты, содержащие легкоионизирующие элементы: калиевое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, газовая защита — целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3, ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием высокими высокими сварочно-технологическими свойствами, обеспечивают хорошее образование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в практике сварки и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоя с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷ 120 ° С, с карбонато-рутиловым покрытием при t = 200 ÷ 250 ° С и с основным — при t = 300 ÷ 350 ° С. Время прокаливания 2 ÷ 2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительная вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др.Все это следует при выборе способа сварки и наплавки.

Таблица 5.1

Характеристики электродов общего назначения

Таблица 5. 1

1

Характеристики наплавочных электродов

техника выполнения, где находится, оборудование и материалы

Дуговую сварку покрытыми электродами применяют, чтобы соединить металлические изделия. Электропайка называется дуговой, потому что сварочный луч энергии, который образует электроде в момент работы, имеет дугообразную форму.

Электрод — есть проводник, который окружен специальной инертной средой. Её составляющие это глинозём, магнезия, никель, известняк, марганец, железо.

В статье разберемся, как с помощью дуговой сварки покрытыми электродами качественно работать с металлами.

Содержание статьиПоказать

Основы

youtube.com/embed/dxVoNDuUcM8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Дуговая электросварка покрытыми электродами — это хороший способ соединить без зазоров или разъемов две детали.Для разных видов материалов (металл, керамика, пластмасса и т.п.) выбирают разные виды сварки. Например, пластмассу не сваривают электродами.

Металлический провод надёжному соединению расплавленных краёв двух элементов. Электрическая дуга сваривает концы деталей очень крепко. Так, что они стают одним целым, а сварочную ленту потом нельзя разъединить.

Чтобы спаять детали, нужно знать особенности сварки разных материалов. От того, на каком уровне вы владеете навыками работы с электродом и аппаратом, зависит результат.Проводников должно быть много. Так у вас будет возможность практики.

А с возможностью возрастёт качество работы. Три миллиметра или меньше — это самый удобный размер металлических изделий, чтобы научиться электродуговой сварке покрытыми электродами.

Прежде, чем начать работу нужно присоединить плюсовой и минусовой кабели. К электродному вы подключаете держатель, а к обратному — аппарат.

Прежде чем приступить, подготовьте все материалы, инструменты.Тщательно очистите их от пылевых частиц или любых других веществ, которые могут стать преградой в процессе сварки.

Нюансы

Дуговая сварка покрытым электродом имеет как положительную, так отрицательную сторону. Овладеть навыком работы мало. Нужно также знать нюансы выбора оборудования.

Руководствуйтесь правилами: дорогой инструмент равно удобный в применении. При выборе обратите внимание на их возможности. Оборудование должно быть способно:

- сваривать изделия в труднодоступных местах;

- качественно работать в разных позициях;

- спаривать все виды металлов.

Ручные аппараты для дуговой сварки покрытые электродами также имеют минусы, которые стоит учитывать:

- показатель полезного действия ниже, чем у других методов;

- результат работы во многом зависит от умений мастера больше, чем от самого инструмента;

- появление вредных веществ: искры, испарения; они плохо влияют на зрение.

Важно: чтобы не навредить своему здоровью, нужно использовать специальную одежду во время работы электродуговой сваркой: безопасная форма, защитные очки, маска типа «хамелеон».Эти приспособления берегут глаза от возможного повреждения, но позволяют работать без преград.

Технология

Чтобы обеспечить прочное слитие концов деталей, которое не будет иметь бугорков и неров, необходимо придерживаться определенных технологий.

В технике электродуговой сварки покрытыми электродами выделяют два типа работы, что позволяют поджечь луч:

- точечный вид: удары напоминают точки, которые мастер делает проводником по

деталям; - чирканье: действия похожи на чирканье зажигалкой.

Разные виды металлов характерны особенностями: положительными и отрицательными. Например, какие-то из них поджигать намного труднее, чем другие и наоборот.

В основном характеристики проводника будут зависеть от его же покрытия, а также вида поджога.

Работать с новым аппаратом легче. Чтобы сделать дугу можно лишь дотронуться ним до металла, а потом поднять на высоту примерно 2-3 миллиметра.

Если проводник приводился в действие уже не раз, возникают трудности — возникает плёнка из шлака на кончике.Чтобы появилась искра, следует активировать точечный метод пару раз, ударив проводником по деталям.

Электрический заряд между электродом и деталью. Это называется расстояние, длина дуги. Её коэффициент определяется размером электрода. Его диаметр должен составлять 0,5 — 1, 2.

Чтобы в итоге работы шов был гладким, без повреждений, между инструментом и металлом нужно следить минимальный.

Начальный этап

Чтобы паять дуговой сваркой покрытыми электродами и металл, и следует привести в готовность к работе.Сами приспособления нужно включить.

Все детали — тщательно очистить, надёжно закрепить. Они не должны болтаться, мешая работе. Мастеру следует экипироваться правильной маской, очками, одеждой.

Поджигать материал на металле можно потренироваться. Эту рекомендацию нужно соблюдать, чтобы проверить, каким способом и по какой технологии лучше работать с вашим видом.

Дуга

Новичкам советуют дугу короткого размера во время пайки.Такое ухищрение поможет создать идеальный валик. Но даже это требует практики. С первой попытки почти ни у кого не получается сделать дорожку без изъянов.

Распознать длину дуги мастер может по звуковым характеристикам. У короткой сопровождающий звук ровный, у длинной — звучный, режет слух.

При коротком варианте комфортнее сделать хороший шов, потому что капель металла немного. Если работать с коротким лучом, то проводник тоже плавиться гладко, ровно, что позволяет получить желаемую глубину плавки.

В теории каждый понимает, как сварить два куска металла. Зато чтобы сделать хорошую дугу — надо много практиковаться. От интенсивности электрического тока зависит качество дуги, а от самой дуги — каким получится шов.

Дуга может прерываться. Тогда ее надо снова активировать, заполнить лакуны между частями шва.

Если работать неправильно, на детали можно сделать ожог. Потом на этом месте металл начинает разрушаться.

Шов

Детали соединяются посредством шва.Чтобы сделать это сваркой, нужно проработать его так, чтобы он был прочный и качественный. Называют три типа соединяющих сплавов.

- Ниточный: делается движениями поступательной, в длину; его ширина — 3 мм; используется для сплава тонких деталей или тех, чьё значение не очень важно для картины в целом; соединяет детали некрепко. Это несложный способ. Его могут хорошо сделать новички, так и мастера с опытом. Именно этот вид шва есть базисным — освоив его, можно изучать другие.

- Продольно-поперечный: делается вертикальными и горизонтальными движениями; нужно научиться управлять электродом — умело вести его вдоль и поперёк; ширина такого сплава: 1 — 1,5 см.; он крепкий, отличается прочностью. Обычно выполняется технологией «зигзаг»: проводник ведет вправо-влево на расстояние 10-15 мм к каждому краю. При этом важно качество дуги. От нее зависит, какой будет дорожка по качеству, а также количество шлаков на ней.

- «Мертвый»: самый крепкий; создаются равномерными движениями в трёх разных направлениях. Начинать нужно как продольно-поперечный шов. Закончив его, следует вернуть обратно, проделав тот же путь. Таким образов получается двойной продольно-поперечный шов.Заваренная линия получается очень качественной, сплавленной, как бы, накрепко. В этом виде соблюдать правила работы с прибором. Если делать это неправильно, дорожка получиться слишком «жирной», с большими примесями шлаков.

Чтобы полоса шва была идеальной, нужно в завершение работы, счистить весь накопившийся за время сварки шлак. Если вы что-то сделаете не так, сразу заметите.

Пострадает не только эстетическая сторона, но и практическая, внутренняя. Кривая, с забугрениями полоса означает, что в ней есть пробели, может, ожоги.Лента на изделияии вряд ли будет долговечная.

Промахи новичков

Итак, мы уже знаем, как работать электродуговой сваркой с покрытыми электродами правильно. Среди ошибок есть шесть типов:

- размер, форма неправильные;

- оставлены лакуны, полости;

- образовались деформации;

- некоторые части непроваренные;

- слишком твёрдые вкрапления;

- другие недостатки.

Мы предлагаем изучить самые распространенные промахи, которые новички при электродуговой сварке покрытыми электродами. Их хорошо знать, чтобы не повторять самому.

- Длина дуги. Она или слишком короткая, или слишком длинная. Если длина маленькая — шов сваривается жестким, неровным, а шлаков очень много. Если наоборот — металл разбрызгивается очень интенсивно, а из-за этого дорожка тоже кривая. Также великое расстояние между дугой и электродом создает дугу нестабильную, поэтому «дыр» получается очень много.

- Скорость. Если паять со слишком высокой или слишком низкой скоростью, работа получится плохая. К примеру, слишком быстрое управление аппаратом приводит к тому, что дорожка образует искривленную, с высоким наплывом шлаков. Валик получается тонкий, поэтому изделие сварено непрочно. При слишком медленном темпе работы, выходит толстый, громоздкий.

- Настройки. Нужно правильно выставить ампераж на аппарате. Он проектируется соответственно типам деталей, с которым мастер работает.При заниженной прочности валик будет затонким, а, значит, сплавление непрочное. Валик, который создается при высоком напряжении.

- Подготовка. Недостаточная ошибка подготовки поверхностей — очень распространённая. Это делает дорожку хилой, с неровностями, прорехами. Очень важно тщательно очистить поверхность, аппарат от загрязнений, остатков лака, пороха, масла и т.п. В противном случае мастер получит хлюпкий шов с кучей несобранных остатков.

- Наклон. Чтобы сплав получился крепким, важно правильный правильный градус наклона проводника при сварке. Если наклон чрезмеру горизонтален, лента будет кривая, чешуйчатая. Наклонный перпендикулярный, то чешуйки огромного огромного валик, который проходит «хранилищем» шлака.

Подведем итог

Техническими ошибками могут быть разные несоответствия в производстве тока и металла, неправильно выбрана сварочная поверхность, поломка аппарата, другие неисправности.

Одним из самых важных факторов в процессе дуговой сварки покрытыми электродами есть хороший шов. Нужно внимать нескольким чертам, что определять качество сваренной ленты.

Чтобы дело было сделано хорошо, нужно знать, как варить металл, как правильно соединять некоторые аспекты:

- ампераж;

- наклон;

- высота дуги;

- тип электрода;

- скорость аппарата.

Если сочетать эти факторы, работа будет надёжной, а шов будет держаться много лет.

Технология спайки — это основа, которую надо сначала хорошо изучить, а потом практиковать. При этом, советуется приступать к практической работе лишь тогда, когда будут знания досконально усвоены.

Если вы будете знать, как работать со сваркой и металлом, то останется только проработать мастерство на практике.

Что такое ручная дуговая сварка MMA?