Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

СОДЕРЖАНИЕ

- Методы контроля качества сварных швов

- Визуальный контроль

- Капиллярный контроль

- Проверка сварных швов на герметичность

- Магнитное поле

- Ультразвук

- Радиография

- Заключение

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

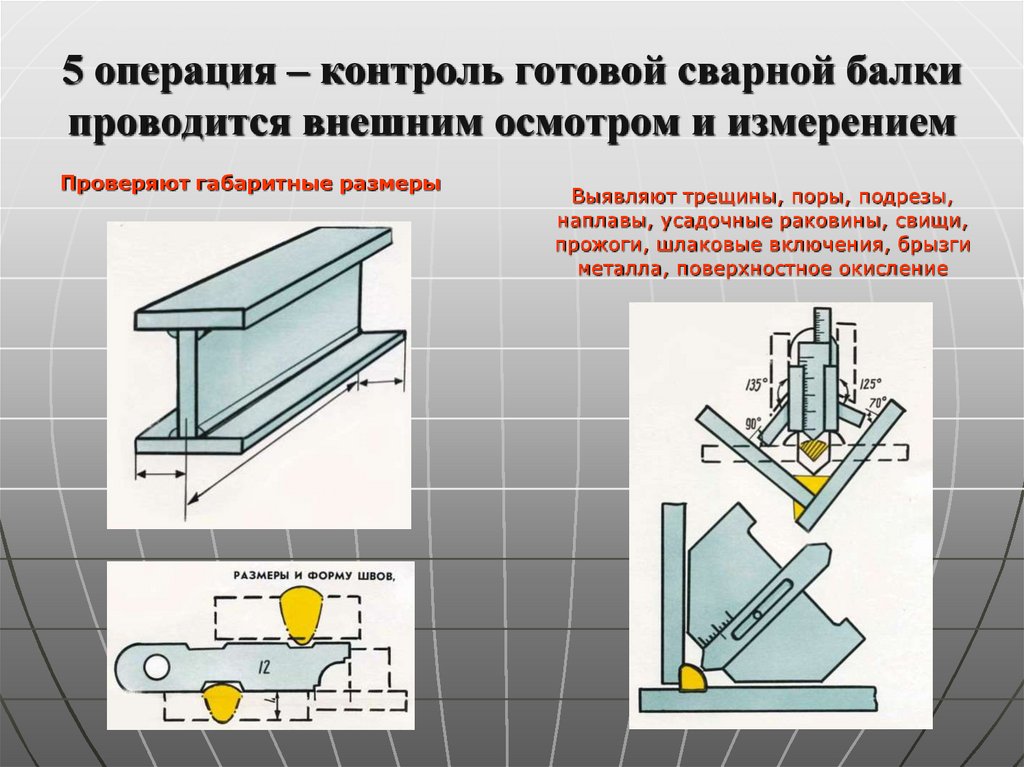

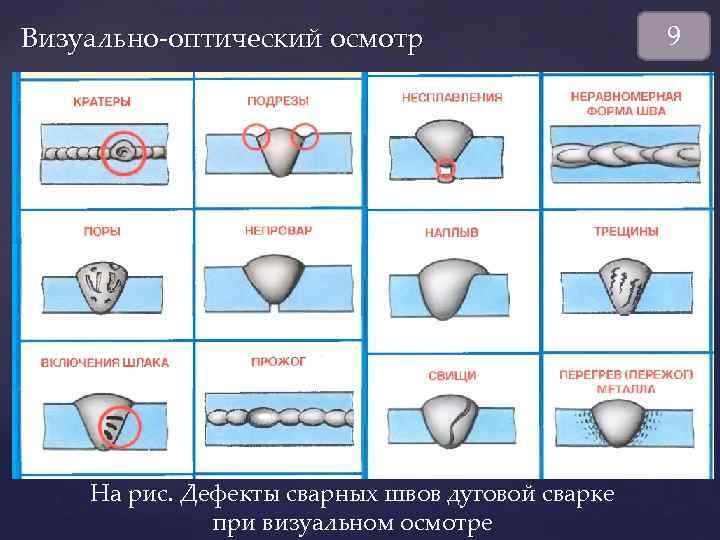

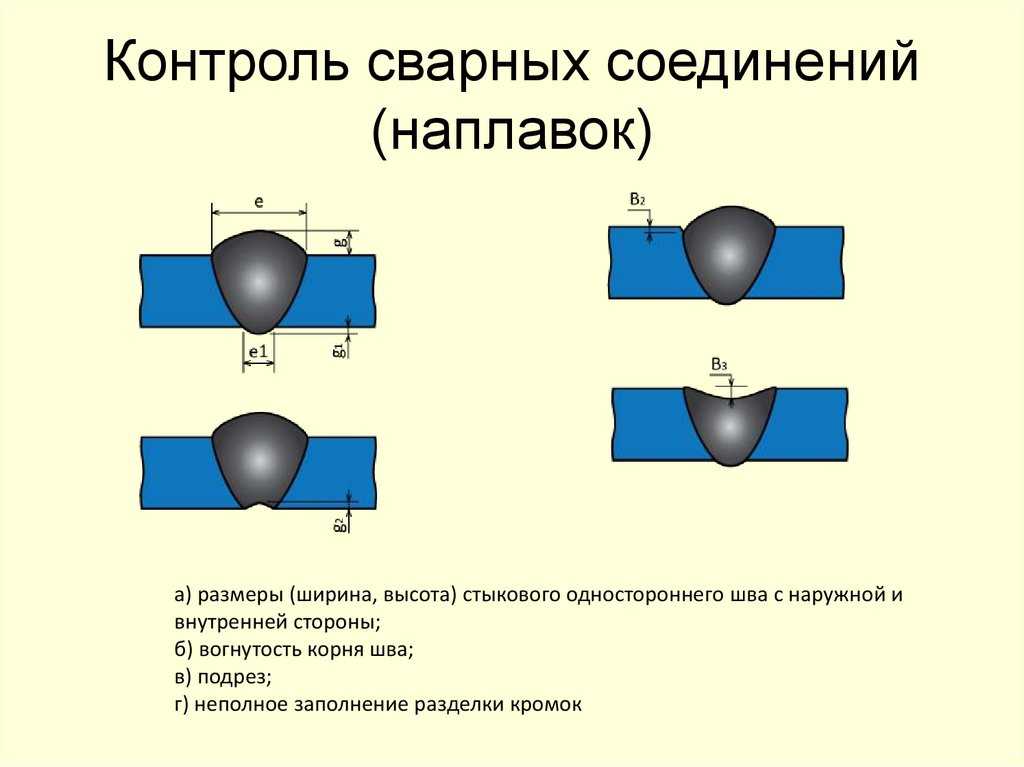

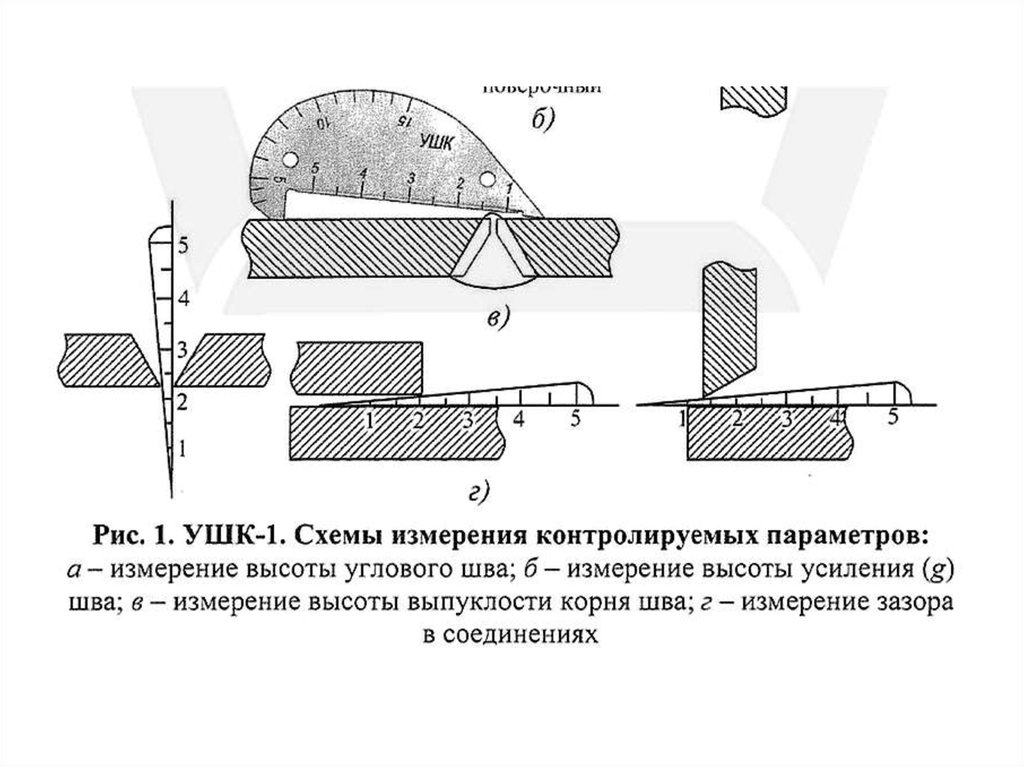

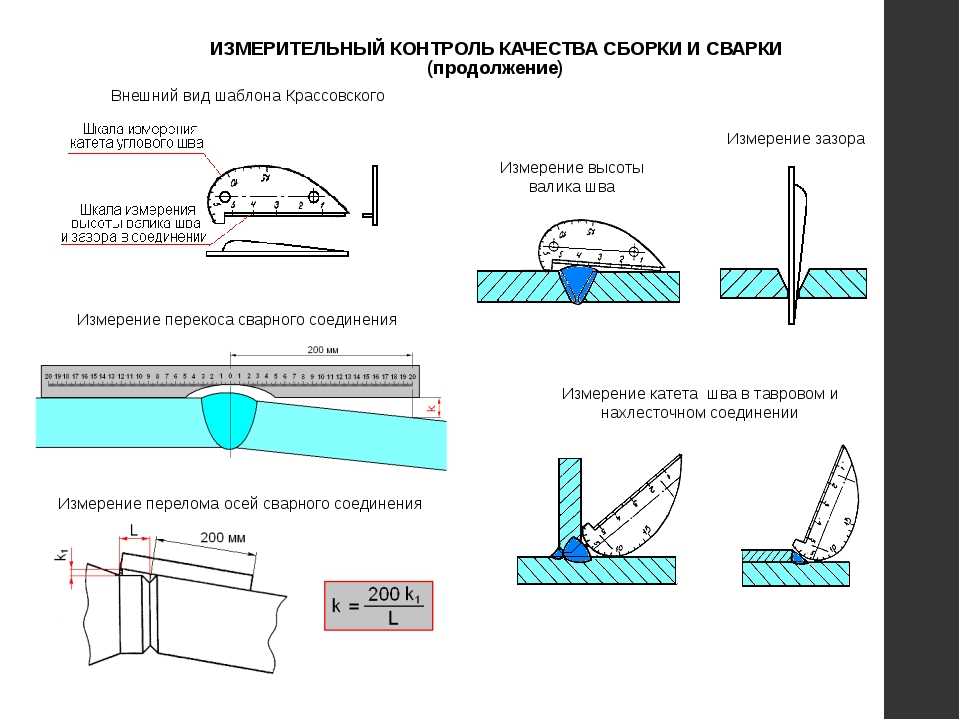

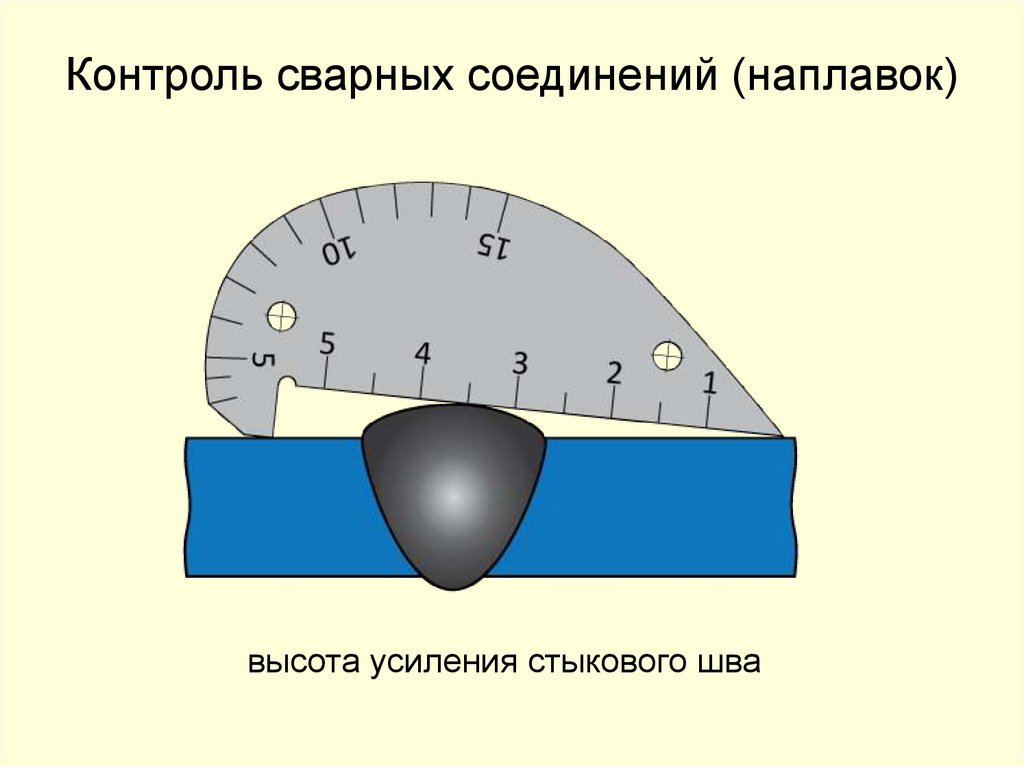

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

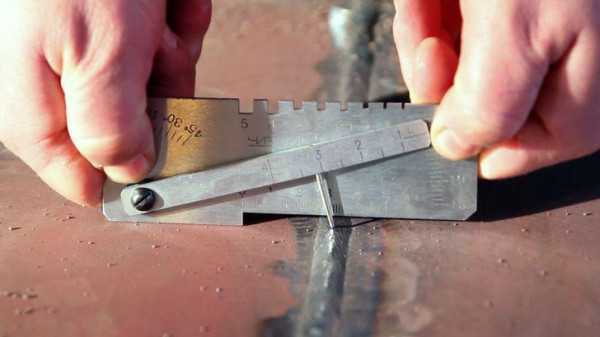

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

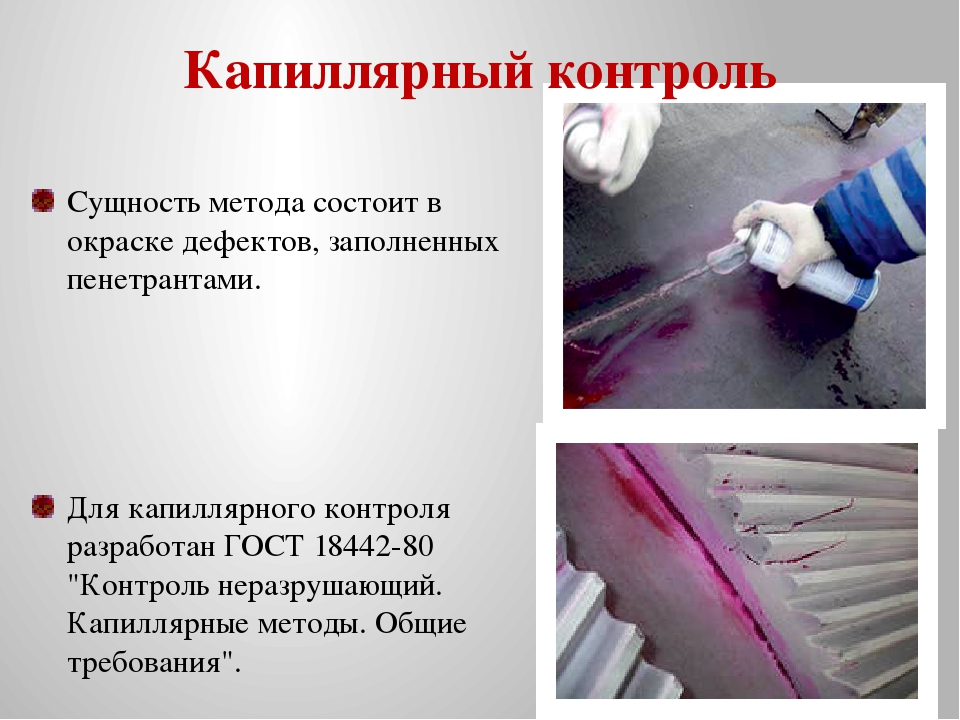

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

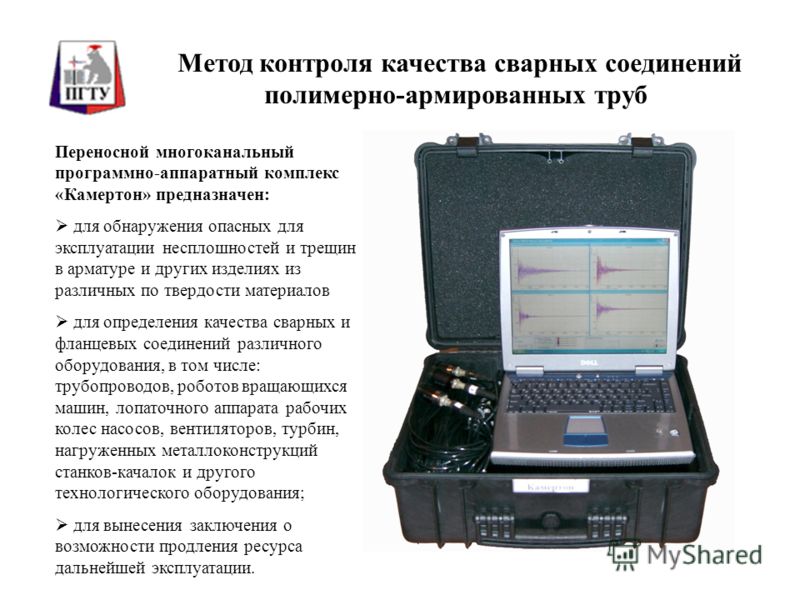

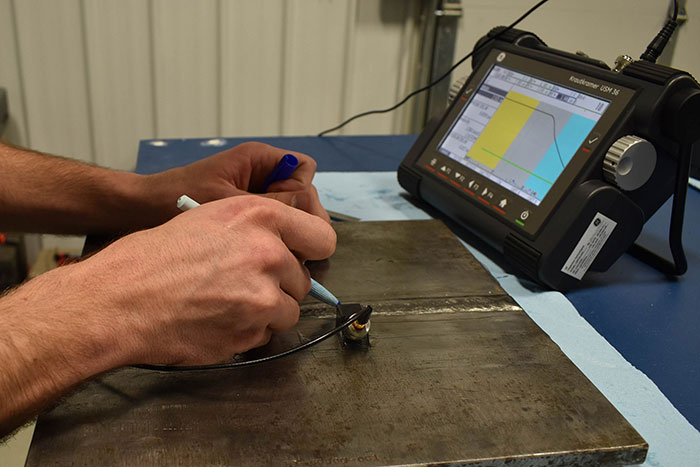

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

СОДЕРЖАНИЕ

- Методы контроля качества сварных швов

- Визуальный контроль

- Капиллярный контроль

- Проверка сварных швов на герметичность

- Магнитное поле

- Ультразвук

- Радиография

- Заключение

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Ультразвуковой контроль качества сварных швов и соединений трубопроводов и металлоконструкций

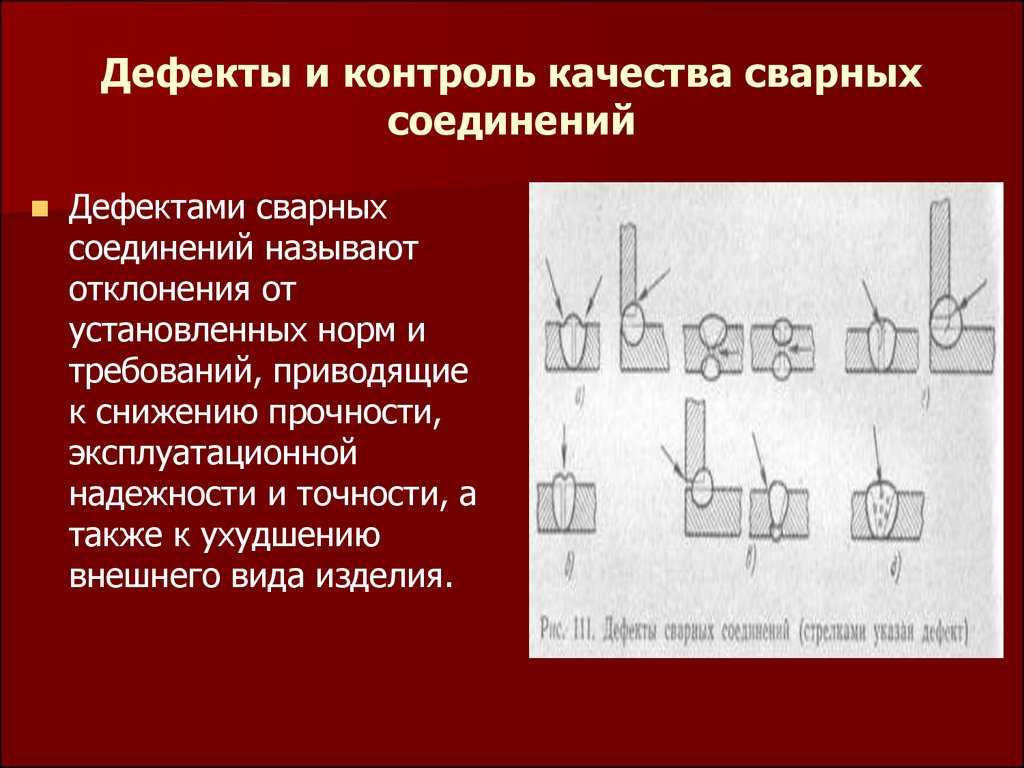

Контроль сварного шва средствами дефектоскопии позволяет выявить трещины, шлаки, непровар и поры, обычно скрытые в толще металла. Внутренние дефекты ослабляют прочность и нарушают герметичность конструкции. Поэтому после окончания сварочных работ выполняется тщательный контроль качества сварного шва.

Внутренние дефекты ослабляют прочность и нарушают герметичность конструкции. Поэтому после окончания сварочных работ выполняется тщательный контроль качества сварного шва.

Разнообразные способы обследования неразъемных соединений разделяют на неразрушающие, например ультразвуковой контроль, и разрушающие, требующие вскрытия шва. Современные методы отличаются степенью эффективности, принципом действия и сложностью оснащения. Наиболее востребован контроль качества сварных швов, не влияющий на целостность зон стыковки элементов.

Безопасные и производительные методы контроля сварных швов, не разрушающие соединенные участки, подразделяются на виды:

• визуальный осмотр, позволяющий выявить внешние повреждения;

• ультразвуковой контроль, базирующийся на сканировании объектов высокочастотными волнами;

• магнитный способ, включающий магнитопорошковую, индукционную и магнитографическую разновидности;

• контроль сварных швов для выявления негерметичности металлических соединений жидкими проникающими веществами;

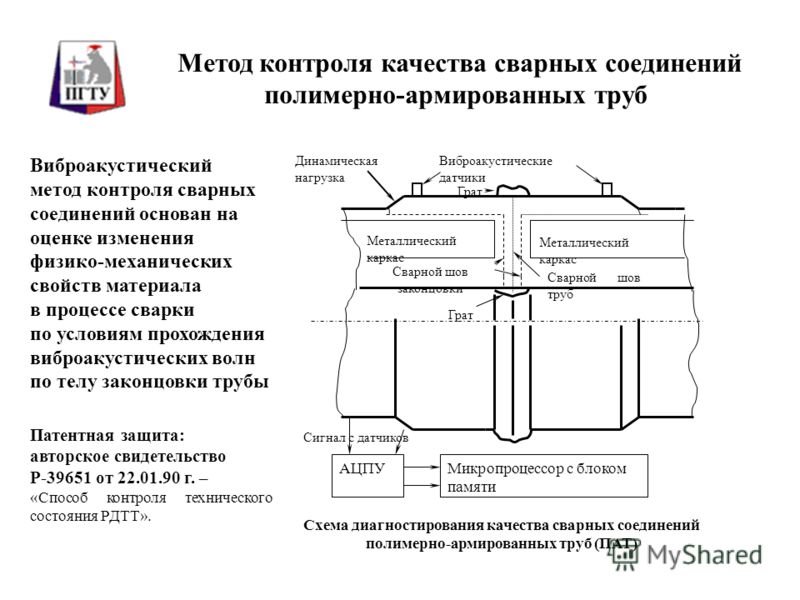

• акустическая эмиссия, радиационный, вихретоковой, тепловой, электрический и виброакустический методы, построенные на анализе реакции объекта на различные воздействия.

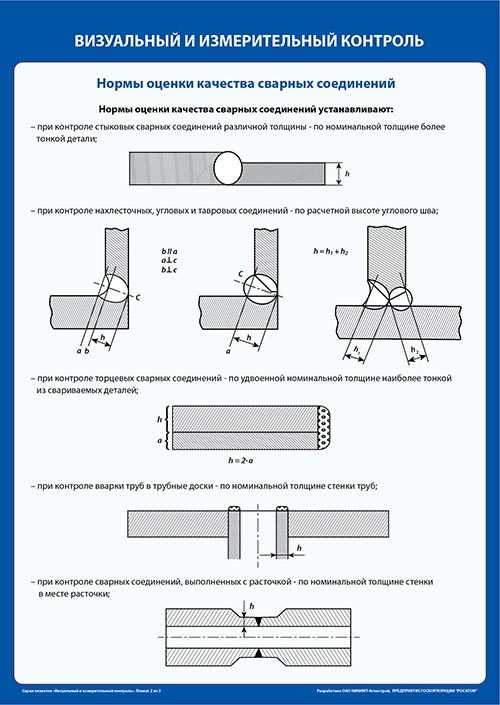

Выбор методики проверки зависит от сложности и ответственности деталей конструкции. Самым простым считается внешний осмотр, требующий предварительной очистки проверяемых участков. Ультразвуковой контроль сварных швов, намагничивание и прочие виды физического воздействия используются для точной оценки прочности и однородности шва.

Для выявления масштабов разрушения структуры и определения толщины материала без прямого контакта с ним обычно применяют функциональный вихретоковый способ. Универсальный ультразвуковой контроль швов помогает оценить качество всех видов сварки не только металлических, но и пластмассовых, композитных и керамических объектов. Для решения конкретной задачи целесообразно выбирать дефектоскоп, принцип действия которого позволит выявить все изъяны околошовных зон.

Согласно ГОСТ 15467-79, сварные изделия, в частности, трубопроводы, должны отвечать своему прямому назначению, иметь высокие технические и эксплуатационные свойства, а главное, быть безопасными в использовании. Поэтому контроль качества сварных швов и соединений играет особую роль в цепочке технологического процесса. Дефекты, обнаруженные в термической зоне шва, приводят к снижению прочности сварки, а, следовательно – надежности изделия в целом. Вовремя обнаруженный брак позволяет принять верные технологические решения еще на этапе его производства.

Поэтому контроль качества сварных швов и соединений играет особую роль в цепочке технологического процесса. Дефекты, обнаруженные в термической зоне шва, приводят к снижению прочности сварки, а, следовательно – надежности изделия в целом. Вовремя обнаруженный брак позволяет принять верные технологические решения еще на этапе его производства.

Существует несколько методов контроля качества сварных швов. Самый простой – это визуальный осмотр сварных швов и соединений, который помогает обнаружить явные изъяны сварки. Также их можно проверить на изъяны с помощью гамма-лучей, магнитной томографии, химическим и т. д.

ООО «Измерение» проводит все виды контроля качества сварки и сварных соединений трубопроводов в Екатеринбурге по оптимальной цене:

- Визуальный осмотр на наличие явных дефектов. Это самый простой контроль качества сварных соединений;

- Просвечивание трубопроводов гамма-лучами;

- Метод обнаружения поля рассеяния, при намагничивании металлоконструкции;

- Ультразвуковой контроль с замером частоты звуковых волн и преобразующихся от них электрическим импульсом;

- Метод вскрытия шва путем вскрытия подозрительного участка;

- Нанесение на место сварки химических реагентов;

- Цветная дефектоскопия: на место предполагаемого дефекта наносится флуоресцентный раствор и проявляющая белая краска;

- Проба керосином;

- Испытание повышенным атмосферным давлением;

- Вакуумный метод;

- Проверка на склонность к коррозии;

- Проверка на твердость по окружности сварки.

Вовремя сделанный контроль качества сварных швов трубопроводов позволит оперативно устранить такие распространенные дефекты как: наплывы, прожоги, подрезы, непровар, трещины, посторонние шлаковые включения, газовые поры и т. д. Каждый вид контроля качества сварки лучше всего выделяет определенные типы брака. Каждый из них имеет свои плюсы и минусы.

Так, например, ультразвуковой контроль качества сварных соединений хорошо выявляет плоскостные изъяны сварки трубопроводов, но при этом «не замечает» дефектные поры на соединениях металлоконструкций до 1 мм. А радиационный контроль качества сварки наоборот, хорошо выявляет мельчайшие поры размером от 0.1 мм., но не эффективен при обнаружении непроваров, трещин и т. д.

ООО «Измерение» проведет контроль качества сварки металлоконструкций и их соединений в зависимости от особенностей трубопроводов. Наши клиенты – это известные строительные и промышленные предприятия Екатеринбурга. Обратившись к нам, вы узнаете настоящее качество сварки и вовремя сможете принять необходимые меры.

Контроль сварного шва – оперативно, качественно и результативно

Гарантировать надежность сварного шва, выполненного даже специалистом самого высокого разряда, достаточно проблематично. Ведь на качество работ влияет не только человеческий фактор, но и много других составляющий, в том числе оборудование и характеристики материала. Поставить окончательную точку в этом вопросе, позволит профессиональный контроль качества шва посредством специализированного оборудования. Заказать такую услугу в Екатеринбурге, вы можете в нашей современной лаборатории.

Исследование сварочных швов: от визуального осмотра до химических испытаний

В зависимости от исследуемого объекта и его технических особенностей, команда наших профессионалов подберет наиболее эффективные варианты контроля сварных швов:

- Визуальный;

- Магнитный;

- Проникающими веществами;

- Радиационный и т.д.

Результатом проведенных испытаний станут многопараметрические экспертные заключения, соответствующие требованиям законодательства. При выявлении дефектов, мы не оставляем клиента с его проблемой. Наши специалисты окажут профессиональную консультацию по подбору решений устранения недостатков объекта, а после их реализации, проведем повторный неразрушающий контроль качества стыковых швов. Стоимость наших услуг доступна и демократична, поэтому совместное сотрудничество будет не только результативным, но и выгодным как для крупного производственного предприятия, так и среднего бизнеса.

При выявлении дефектов, мы не оставляем клиента с его проблемой. Наши специалисты окажут профессиональную консультацию по подбору решений устранения недостатков объекта, а после их реализации, проведем повторный неразрушающий контроль качества стыковых швов. Стоимость наших услуг доступна и демократична, поэтому совместное сотрудничество будет не только результативным, но и выгодным как для крупного производственного предприятия, так и среднего бизнеса.

Как автоматизированный контроль качества сварки повышает производительность

По мере развития технологий материалов и производства производители расширяют возможности конструкций, используемых в автомобильной, строительной, морской, энергетической и многих других отраслях. Все эти отрасли используют сварку в своих повседневных производственных задачах, и, поскольку сварные швы используются для соединения двух или более металлических поверхностей, эти соединения могут подвергаться нагрузкам и усталости в течение срока службы продукта. Всегда есть шанс, что эти продукты могут потерпеть неудачу, если они не будут созданы в соответствии с надлежащей спецификацией.

Всегда есть шанс, что эти продукты могут потерпеть неудачу, если они не будут созданы в соответствии с надлежащей спецификацией.

Если возможен сбой продукта, не следует ли нам подумать, как уменьшить или даже полностью исключить вероятность ошибок в процессе?

Сегодня автоматический контроль качества сварки обычно представляет собой компактный 3D-датчик, используемый для повышения качества, управления автоматизацией и снижения производственных затрат для автоматизированных сварочных роботов. Это система, ориентированная на процесс, которая больше фокусируется на предотвращении проблем с качеством, чем на общих проблемах процесса. Все дело в оптимизации процессов, использовании данных в упреждающем, а не реактивном режиме, чтобы снизить процент отказов.

Этот производственный процесс в режиме реального времени позволяет нам получать информацию все быстрее и быстрее, без необходимости ждать. Датчики, программное обеспечение и компьютеры эволюционировали, чтобы иметь возможность обрабатывать карты/файлы поверхности сварных швов с высоким разрешением, отсканированные лазером, и инструменты измерения размеров для проверки размеров сварных швов, когда они происходят. Вопрос в том, соответствуем ли мы спецификациям и стандартам ваших клиентов? Да или нет, и каков количественный результат?

Вопрос в том, соответствуем ли мы спецификациям и стандартам ваших клиентов? Да или нет, и каков количественный результат?

Информация о качестве, подобная этой, сегодня является фундаментальной для передовых производственных компаний. Большая часть программного обеспечения, используемого сегодня, более удобна для пользователя, чем в прошлом, и проста в использовании; что делает анализ, внесение корректировок в процесс до того, как будут изготовлены дефектные детали, и выявление потенциальных проблем для снижения процента брака — все это часть процесса улучшения.

Для ABICOR BINZEL нашей системой обеспечения качества является система контроля сварных швов SmartRay 3D. Эта технология использует лазер для освещения сварной детали, а затем захватывает весь этот шов для измерения размеров. Информация, предоставляемая датчиками, включает в себя надежные контрольные размеры сварных швов и дефекты сварных швов для доработки. Автоматизация процесса контроля сварных швов увеличивает скорость производства и обеспечивает надежность за счет последовательного использования датчика. В конечном счете, информация, собранная с помощью системы SmartRay, будет использоваться для установления базовых показателей того, соответствуете ли вы жестким требованиям обеспечения качества сварки. Как только вы ознакомитесь с системой и лучше поймете, как она может вам помочь, разрыв между выполненным и не выполненным заданием начнет уменьшаться.

В конечном счете, информация, собранная с помощью системы SmartRay, будет использоваться для установления базовых показателей того, соответствуете ли вы жестким требованиям обеспечения качества сварки. Как только вы ознакомитесь с системой и лучше поймете, как она может вам помочь, разрыв между выполненным и не выполненным заданием начнет уменьшаться.

Одним из важнейших аспектов этой технологии, который следует учитывать, является идея прослеживаемости — это основа всего, что мы делаем в этой отрасли. Отслеживаемость может означать несколько вещей, но в основном речь идет о том, чтобы отслеживать все данные сварки. Открывая ящик для каждой детали на протяжении всего срока ее службы, они могут идентифицировать, учитывать и находить все производственные данные для этой детали. Большинство систем обеспечения качества сварки оснащены программным обеспечением для сбора базы данных для всех данных сварки и деталей. Ответственность, которую это влечет за собой, имеет важное значение. Наличие базы данных с возможностью поиска защитит не только клиента от любых непредвиденных проблем, но и вашу ответственность.

Наличие базы данных с возможностью поиска защитит не только клиента от любых непредвиденных проблем, но и вашу ответственность.

Еще одним преимуществом использования этой системной технологии является будущая выгода от наличия передовых технологий в вашем учреждении. Внедрение этого раньше, чем позже, даст вашему учреждению время изучить и понять не только то, как работают подобные системы, но и то, как они разработаны, чтобы приносить вам пользу. Сварочные системы продолжают становиться умнее, как и оборудование, используемое в этих системах. По мере того, как этот снежный ком продолжает расти, наш доступ к большему количеству данных будет только увеличиваться, что приведет к тому, что фабрики станут все более и более эффективными.

Каждый раз, когда есть технология, которую можно использовать автоматически, бесконтактно, это впечатляет. Что делает автоматические системы обеспечения качества сварки еще более впечатляющими, так это то, как быстро они могут предоставлять данные реальным рабочим, окружающим свариваемую деталь. Нам нравится ссылаться на технологию интеллектуальной автоматизации такого калибра. 3D-сканер, работа которого состоит в том, чтобы сканировать только что сваренные детали, чтобы определить, соответствуют ли они стандартам, и одновременно создавать документацию в виде данных в режиме реального времени, просто невероятен. Именно такие вещи меняют производственный мир в целом. Чем более интеллектуальные технологии развиваются и понимаются сегодня экспертами в этой области, тем лучше будут развиваться сварочные цеха с точки зрения более высокой производительности и эффективности.

Нам нравится ссылаться на технологию интеллектуальной автоматизации такого калибра. 3D-сканер, работа которого состоит в том, чтобы сканировать только что сваренные детали, чтобы определить, соответствуют ли они стандартам, и одновременно создавать документацию в виде данных в режиме реального времени, просто невероятен. Именно такие вещи меняют производственный мир в целом. Чем более интеллектуальные технологии развиваются и понимаются сегодня экспертами в этой области, тем лучше будут развиваться сварочные цеха с точки зрения более высокой производительности и эффективности.

Поскольку передовое производство в значительной степени зависит от анализа данных, автоматизированное обеспечение качества сварки всегда будет опираться на немедленную обратную связь. В основном с использованием датчиков, программных алгоритмов, гибкого потока деталей и подключенных линий. В конце концов, именно связь между этими сварочными инструментами, связанными друг с другом в цифровом виде, создает и обменивается информацией, что приводит к полезной информации, которая позволяет устранять неполадки, устанавливать первопричину, предпринимать корректирующие действия и абсолютно необходима для производительности.

Ориентированная на надежность оптимизация обеспечения качества сварки

И. Э. Экенгву , О. К. Окафор , Х. К. Олисакве , У. Д. Огбонна

Факультет машиностроения, Университет Ннамди Азикиве, Авка, штат Анамбра, Нигерия

Адрес для переписки: О. К. Окафор, факультет машиностроения, Университет Ннамди Азикиве, Авка, штат Анамбра, Нигерия.

| Электронная почта: |

Copyright © 2021 Автор(ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Качество и надежность сварных конструкций в основном зависят от таких факторов, как: сварочный ток и напряжение, скорость прохода шва, угол разделки, тип присадочного материала, характеристики основного металла и способ охлаждения/закалки сварного шва. Исследовательские усилия были больше сосредоточены на влиянии этих факторов, исключая угол разделки и закалочное вещество, на качество и надежность сварного соединения. Это исследование было основано на измерении надежности сварных конструкций с использованием метода оптимизации с учетом двух факторов, определяющих качество сварки, — угла разделки разделки и типа охлаждающего/закалочного вещества. В разработанном эксперименте, использованном в процессе оптимизации, использовались входные переменные угла канавки (55°-60°) и типа закалочного вещества. В качестве измеренных характеристик использовались механические свойства сварного соединения. Результаты показали, что сварной шов с воздушной закалкой для угла разделки кромок 60° имел самый высокий предел текучести, пластичность и желаемое минимальное процентное уменьшение площади. Закаленный в воде сварной шов с углом разделки кромок 60° обеспечивает высокую предельную прочность на растяжение и твердость. При закалке сварного шва пальмовым маслом с углом разделки кромок 59° имел самую высокую инженерную прочность на излом.

Исследовательские усилия были больше сосредоточены на влиянии этих факторов, исключая угол разделки и закалочное вещество, на качество и надежность сварного соединения. Это исследование было основано на измерении надежности сварных конструкций с использованием метода оптимизации с учетом двух факторов, определяющих качество сварки, — угла разделки разделки и типа охлаждающего/закалочного вещества. В разработанном эксперименте, использованном в процессе оптимизации, использовались входные переменные угла канавки (55°-60°) и типа закалочного вещества. В качестве измеренных характеристик использовались механические свойства сварного соединения. Результаты показали, что сварной шов с воздушной закалкой для угла разделки кромок 60° имел самый высокий предел текучести, пластичность и желаемое минимальное процентное уменьшение площади. Закаленный в воде сварной шов с углом разделки кромок 60° обеспечивает высокую предельную прочность на растяжение и твердость. При закалке сварного шва пальмовым маслом с углом разделки кромок 59° имел самую высокую инженерную прочность на излом. Угол канавки 60° и воздух в качестве охлаждающего вещества считались лучшей комбинацией факторов для достижения хороших характеристик сварки с точки зрения прочности, пластичности и процентного уменьшения (площади) по результатам оптимизации.

Угол канавки 60° и воздух в качестве охлаждающего вещества считались лучшей комбинацией факторов для достижения хороших характеристик сварки с точки зрения прочности, пластичности и процентного уменьшения (площади) по результатам оптимизации.

Ключевые слова: Сварка, оптимизация, сталь, угол разделки, охлаждение, механические свойства

Процитируйте эту статью: И. Э. Экенгву, О. К. Окафор, Х. К. Олисакве, У. Д. Огбонна, Оптимизация обеспечения качества сварных изделий, ориентированная на надежность, Журнал машиностроения и автоматизации , Vol. 10 № 1, 2021, стр. 1-11. doi: 10.5923/j.jmea.20211001.01.

Описание статьи

- 1. Введение

- 2. Материалы и метод

- 2.1. Материалы

- 2.2. Метод

- 2.2.1. План эксперимента

- 2.

2.2. Подготовка образцов и сварка

2.2. Подготовка образцов и сварка

- 2.2.3. Закалка образцов

- 2.2.4. Лабораторные испытания образцов

- 2.2.5. Статистический анализ

- 2.2.6. Техника оптимизации

- 3. Результаты и обсуждение

- 3.1. Статистические тесты – ANOVA

- 3.2. Методология поверхности отклика – оптимизация переменных

- 3.3. Оптимальное сочетание факторов

- 3.4. Графики напряжения-деформации сварного изделия из мягкой стали

- 4. Выводы

1. Введение

- Сварка – это операция, которая включает соединение (сварку) двух одинаковых или разнородных материалов посредством тепла и/или давления с использованием или без использования наполнителей. Во время сварочных работ для облегчения процесса могут использоваться другие вспомогательные материалы, такие как: защитные газы, флюсы или пасты.

Сварка однородных металлов не так сложна, как сварка разнородных металлов с различными химическими, термическими, физическими и механическими свойствами. На качество и прочность сварного соединения влияют такие факторы, как: тип используемой сварки, сварочный ток, сварочное напряжение, природа основного металла, скорость сварки, тип используемого присадочного материала, тип охлаждающих веществ и температура сварки. тип разделки под сварку и угол развертывания. Выбор процесса дуговой сварки сложен в отношении заготовки, области применения, простоты, инфраструктуры, стоимости, ожидаемого качества и т. д. Таким образом, конкретное применение сварки выполняется при взаимодействии многих факторов и атрибутов, как показано на рисунке 1. В связи с этим схема дуговой сварки металлическим электродом (SMAW) выбрана в отрасли из-за ее простоты, так как несколько атрибутов процесса, таких как заготовка, сварщик, источник питания и электрод, делают настройку завершенной. Это эффективный и малозатратный процесс производства качественной продукции [1].

Сварка однородных металлов не так сложна, как сварка разнородных металлов с различными химическими, термическими, физическими и механическими свойствами. На качество и прочность сварного соединения влияют такие факторы, как: тип используемой сварки, сварочный ток, сварочное напряжение, природа основного металла, скорость сварки, тип используемого присадочного материала, тип охлаждающих веществ и температура сварки. тип разделки под сварку и угол развертывания. Выбор процесса дуговой сварки сложен в отношении заготовки, области применения, простоты, инфраструктуры, стоимости, ожидаемого качества и т. д. Таким образом, конкретное применение сварки выполняется при взаимодействии многих факторов и атрибутов, как показано на рисунке 1. В связи с этим схема дуговой сварки металлическим электродом (SMAW) выбрана в отрасли из-за ее простоты, так как несколько атрибутов процесса, таких как заготовка, сварщик, источник питания и электрод, делают настройку завершенной. Это эффективный и малозатратный процесс производства качественной продукции [1]. Метод SMAW представляет собой тип сварки плавлением, при котором электрический ток, подаваемый на электрод от сварочного аппарата, расплавляет электрод на подготовленной канавке, образуя сварной шов в этом соединении. Применение SMAW или ручной дуговой сварки металлическим электродом (MMAW) постепенно заменяется в глобальном контексте внедрением новых процессов, что очень важно для развивающихся стран с недорогой инфраструктурой, простотой и доступностью человеческого капитала [2]. Дуговая сварка защищенным металлом наиболее широко используется в небольших производствах из-за ее низкой стоимости, простоты, гибкости и мобильности [3]. Кроме того, ручная сварка по-прежнему занимает лидирующие позиции в бытовых условиях, при техническом обслуживании, производстве и морских работах [4]. Особыми преимуществами процесса дуговой сварки металлическим электродом в среде защитного газа (SMAW) являются улучшенная микроструктура сварного соединения за счет изменения состава химического покрытия, наличие электродов практически для всех сталей [Справочник по сварке, 1991], надлежащая защита зоны сварки без дополнительного оборудования и возможность изготовления электродов тонкого диаметра (до 1 мм) [1].

Метод SMAW представляет собой тип сварки плавлением, при котором электрический ток, подаваемый на электрод от сварочного аппарата, расплавляет электрод на подготовленной канавке, образуя сварной шов в этом соединении. Применение SMAW или ручной дуговой сварки металлическим электродом (MMAW) постепенно заменяется в глобальном контексте внедрением новых процессов, что очень важно для развивающихся стран с недорогой инфраструктурой, простотой и доступностью человеческого капитала [2]. Дуговая сварка защищенным металлом наиболее широко используется в небольших производствах из-за ее низкой стоимости, простоты, гибкости и мобильности [3]. Кроме того, ручная сварка по-прежнему занимает лидирующие позиции в бытовых условиях, при техническом обслуживании, производстве и морских работах [4]. Особыми преимуществами процесса дуговой сварки металлическим электродом в среде защитного газа (SMAW) являются улучшенная микроструктура сварного соединения за счет изменения состава химического покрытия, наличие электродов практически для всех сталей [Справочник по сварке, 1991], надлежащая защита зоны сварки без дополнительного оборудования и возможность изготовления электродов тонкого диаметра (до 1 мм) [1]. SMAW лучше всего выполняется человеческими навыками и практикой и оценивается осмотром и / или испытанием сварного шва [5].

SMAW лучше всего выполняется человеческими навыками и практикой и оценивается осмотром и / или испытанием сварного шва [5].| Рисунок 1 . Взаимосвязь входных и ответных переменных для процесса сварки SMAW |

Экспериментальные исследования показали, что наибольшая прочность на растяжение была получена при угле сварки 54° и с V-образной геометрией разделки под сварку. Также было установлено, что при угле разделки 48° и Х-образной геометрии разделки сварки была получена наибольшая прочность на сжатие. Также в [7] изучалось влияние конфигурации угла разделки на механические и микроструктурные свойства конструкционной стали SS400, соединенной сваркой плавлением. Согласно их исследованию, двойная полукорневая V-образная канавка с углом 35° и шириной впадины 2 мм имела самую высокую прочность на растяжение, в то время как образец с половинной V-образной канавкой с углом 35° и шириной впадины 9 мм.мм ширина корня имеет наибольшую ударную вязкость. Кроме того, другие исследователи [8] исследовали влияние различных входных параметров процесса — тока, напряжения и угла разделки на качество сварки материала из мягкой стали и оптимальные комбинации факторов, которые дали наилучшее качество сварки, используя инструмент оптимизации.

Экспериментальные исследования показали, что наибольшая прочность на растяжение была получена при угле сварки 54° и с V-образной геометрией разделки под сварку. Также было установлено, что при угле разделки 48° и Х-образной геометрии разделки сварки была получена наибольшая прочность на сжатие. Также в [7] изучалось влияние конфигурации угла разделки на механические и микроструктурные свойства конструкционной стали SS400, соединенной сваркой плавлением. Согласно их исследованию, двойная полукорневая V-образная канавка с углом 35° и шириной впадины 2 мм имела самую высокую прочность на растяжение, в то время как образец с половинной V-образной канавкой с углом 35° и шириной впадины 9 мм.мм ширина корня имеет наибольшую ударную вязкость. Кроме того, другие исследователи [8] исследовали влияние различных входных параметров процесса — тока, напряжения и угла разделки на качество сварки материала из мягкой стали и оптимальные комбинации факторов, которые дали наилучшее качество сварки, используя инструмент оптимизации. Механические испытания и микроструктурные исследования были проведены на 36 образцах мягкой стали, использованных в исследовании. Согласно их выводам, наилучшее качество сварки с наивысшим предельным напряжением растяжения (UTS) получается при токах 104А, 119А.А и 123А; напряжение 27В и угол паза 60°. Необходимо изучить комбинированное влияние различных углов разделки канавок и охлаждающих/закалочных сред на механические свойства сварки низкоуглеродистой стали, выполненной с использованием SMAW, и установить оптимальные комбинации коэффициентов сварки, которые обеспечат наилучшее качество и надежность сварки. Это исследование необходимо, так как тип охлаждающей/закалочной среды и угловая величина разделки непосредственно влияют на формирование микроструктуры и расположение молекул сварного шва, характеризующее механические свойства основного материала – низкоуглеродистой стали. В связи с этим будет использоваться метод оптимизации для получения оптимального угла разделки и охлаждающей/закалочной среды для наилучших характеристик сварки с использованием измеренных значений рассматриваемых механических свойств сварного шва из мягкой стали и факторов сварки — угла разделки и типа закалки/ охлаждающая среда.

Механические испытания и микроструктурные исследования были проведены на 36 образцах мягкой стали, использованных в исследовании. Согласно их выводам, наилучшее качество сварки с наивысшим предельным напряжением растяжения (UTS) получается при токах 104А, 119А.А и 123А; напряжение 27В и угол паза 60°. Необходимо изучить комбинированное влияние различных углов разделки канавок и охлаждающих/закалочных сред на механические свойства сварки низкоуглеродистой стали, выполненной с использованием SMAW, и установить оптимальные комбинации коэффициентов сварки, которые обеспечат наилучшее качество и надежность сварки. Это исследование необходимо, так как тип охлаждающей/закалочной среды и угловая величина разделки непосредственно влияют на формирование микроструктуры и расположение молекул сварного шва, характеризующее механические свойства основного материала – низкоуглеродистой стали. В связи с этим будет использоваться метод оптимизации для получения оптимального угла разделки и охлаждающей/закалочной среды для наилучших характеристик сварки с использованием измеренных значений рассматриваемых механических свойств сварного шва из мягкой стали и факторов сварки — угла разделки и типа закалки/ охлаждающая среда. Используемые инструменты оптимизации и статистического анализа помогут расшифровать индивидуальное и интерактивное влияние факторов сварки на каждое из механических свойств сварного соединения. Это составляет основу настоящего исследования.

Используемые инструменты оптимизации и статистического анализа помогут расшифровать индивидуальное и интерактивное влияние факторов сварки на каждое из механических свойств сварного соединения. Это составляет основу настоящего исследования.2. Материалы и методы

2.1. Материалы

- В этом исследовании использовались следующие материалы: мягкая сталь AISI/SAE 1020 (размеры: 100 мм × 46 мм × 1 мм), полировальный реагент (алмазный порошок и порошок оксида алюминия), вода, реагенты для травления (азотная кислота и этанол), гасящие вещества (пальмовое масло, вода и воздух), наждачная бумага, электроды (основного типа, поскольку они обеспечивают хорошее проплавление дуги и отличные механические свойства). Химический состав образца мягкой стали, использованного в этом исследовании, показан в таблице 1.

|

Метод

Метод- Метод исследования, использованный в этом исследовании, основан на планировании экспериментов посредством подготовки образцов и сварки, закалки образцов, механических испытаний и оптимизации реакции в поисках оптимальных факторных характеристик для хорошей целостности сварного шва или рабочих характеристик. В следующих разделах представлено подробное описание методов исследования.

2.2.1. Дизайн эксперимента

- Программное обеспечение Design Expert 11.0 использовалось при разработке эксперимента с использованием инструмента методологии поверхности отклика для проведения механического анализа сварного соединения. Эксперимент был спланирован с использованием входных факторов: типа закалочных веществ (вода, воздух и пальмовое масло) и различных углов одиночных V-образных канавок (А). Используемые переменные отклика: предел текучести, предельное растягивающее напряжение, инженерное напряжение разрушения, пластичность в процентах и обжатие.

В качестве числовых и категориальных переменных принимались угол канавки и тип закалочных веществ соответственно. Математическое неравенство, на котором основывалась разработка плана эксперимента для коэффициента угла паза, было следующим: 55° ≤ угол паза (А) ≤ 60°. В конце экспериментального плана было получено в общей сложности одиннадцать (11) симуляций/прогонов.

В качестве числовых и категориальных переменных принимались угол канавки и тип закалочных веществ соответственно. Математическое неравенство, на котором основывалась разработка плана эксперимента для коэффициента угла паза, было следующим: 55° ≤ угол паза (А) ≤ 60°. В конце экспериментального плана было получено в общей сложности одиннадцать (11) симуляций/прогонов.2.2.2. Подготовка образцов и сварка

- Одиннадцать (11) образцов были приготовлены путем вырезания двух пластин из мягкой стали, которые должны были получить размеры 100 мм × 46 мм × 1 мм при сборке вместе, тщательно следуя запланированному эксперименту. Затем две металлические детали были соединены вместе с помощью дуговой сварки в защитном металле (SMAW). Используемые параметры сварки: сварочный ток 180А, сварочное напряжение 220В переменного тока.

2.2.3. Закалка образцов

- Сразу после сварки образцы каждый из них опускали в соответствующие охлаждающие вещества — воду, пальмовое масло и воздух с помощью ручного щипца.

После процесса охлаждения образцы были извлечены из охлаждающих веществ и соответствующим образом маркированы. На рис. 2 показан внешний вид некоторых образцов после закалки.

После процесса охлаждения образцы были извлечены из охлаждающих веществ и соответствующим образом маркированы. На рис. 2 показан внешний вид некоторых образцов после закалки.| Рисунок 2 . (a) Образец, закаленный водой (b) Образец, закаленный маслом (c) Образец с воздушным охлаждением |

2.2.4. Лабораторные испытания образцов

- а. Испытание на растяжение Прочность образцов на растяжение была испытана при растяжении до разрушения путем установки каждого образца на зажимы тензиометра, к которому прикладывалась постепенно возрастающая нагрузка, а начальная площадь и ширина образцов были отмечены как 140 мм.

2 и 2 мм соответственно, прежде чем подвергать их натяжению. Выход и максимальные нагрузки были записаны непосредственно из полученного графика. Обломанные концы каждого образца были подогнаны, и были измерены окончательная расчетная длина, окончательная ширина и окончательная площадь. Полученные показания использовались для определения предела текучести, предела прочности при растяжении в процентах, относительного удлинения и инженерного напряжения разрушения. б. Испытание на твердость Испытание на твердость также было проведено на образцах с помощью твердомера Роквелла (Indentec, модель 2007). Это испытание было проведено путем помещения образца на наковальню машины и установки пенетратора с помощью тела массой 10 кг. Циферблатный индикатор обнулялся, а затем последовательно применялись большие нагрузки в 60, 100 или 150 кг, вдавливающие пенетратор в образец. После снятия большой нагрузки образец-индикатор немного восстанавливается, и окончательная глубина пенетратора регистрируется непосредственно на циферблатном индикаторе как число твердости.

2 и 2 мм соответственно, прежде чем подвергать их натяжению. Выход и максимальные нагрузки были записаны непосредственно из полученного графика. Обломанные концы каждого образца были подогнаны, и были измерены окончательная расчетная длина, окончательная ширина и окончательная площадь. Полученные показания использовались для определения предела текучести, предела прочности при растяжении в процентах, относительного удлинения и инженерного напряжения разрушения. б. Испытание на твердость Испытание на твердость также было проведено на образцах с помощью твердомера Роквелла (Indentec, модель 2007). Это испытание было проведено путем помещения образца на наковальню машины и установки пенетратора с помощью тела массой 10 кг. Циферблатный индикатор обнулялся, а затем последовательно применялись большие нагрузки в 60, 100 или 150 кг, вдавливающие пенетратор в образец. После снятия большой нагрузки образец-индикатор немного восстанавливается, и окончательная глубина пенетратора регистрируется непосредственно на циферблатном индикаторе как число твердости.

2.2.5. Статистический анализ

- Статистический тест (дисперсионный анализ-ANOVA) был проведен для каждой из рассматриваемых переменных, чтобы установить их существенное влияние на характеристики сварки металла из мягкой стали. Определяли реакцию, имеющую как индивидуальное, так и комбинированное/интерактивное двухфакторное воздействие. Дисперсионный анализ (ANOVA) представляет собой набор статистических моделей и связанных с ними процедур оценки (таких как вариации между группами и между группами), используемых для анализа различий между средними значениями в выборке. Он обеспечивает статистическую проверку того, равны ли два или более средних значений генеральной совокупности.

2.2.6. Техника оптимизации

- Значения всех рассмотренных откликов, использованных в плане эксперимента, были определены и соответствующим образом зарегистрированы. Затем инструмент методологии поверхности отклика был использован для оптимизации откликов, чтобы получить наилучшую комбинацию факторов, которая обеспечила бы хорошие характеристики сварного шва с точки зрения его механических свойств — предела текучести, предельного напряжения растяжения, инженерного напряжения разрушения, процентной пластичности и обжатия.

3. Результаты и обсуждение

3.1. Статистические тесты – ANOVA

- а. Предел текучести Результат анализа дисперсионного анализа, выполненного для переменной отклика – предела текучести материала из мягкой стали, показан в таблице 2. ANOVA Анализ реакции 1- Предел текучести

|

|

д. Пластичность в процентах Результат дисперсионного анализа зависимости переменной-пластичности показан в таблице 5.

д. Пластичность в процентах Результат дисперсионного анализа зависимости переменной-пластичности показан в таблице 5.

|

|

ф. Значение твердости по Роквеллу В таблице 7 показан результат дисперсионного анализа для значения твердости по Роквеллу для сварного шва из низкоуглеродистой стали.

ф. Значение твердости по Роквеллу В таблице 7 показан результат дисперсионного анализа для значения твердости по Роквеллу для сварного шва из низкоуглеродистой стали.

|

3.2. Методология поверхности отклика – оптимизация переменных

- Операция оптимизации направлена на максимизацию предела текучести, предела прочности при растяжении, инженерной прочности на излом, пластичности в процентах и твердости по Роквеллу сварного шва из мягкой стали.

Степень уменьшения в процентах была минимизирована в процессе оптимизации в поисках наилучшего сочетания факторов, которое давало бы минимальное уменьшение в процентах, характеризующееся уменьшенной скоростью образования шейки на сварном соединении. Таким образом, отображаемые графические графики показывают результаты числовой оптимизации, выполненной с использованием рассматриваемых входных переменных и переменных отклика. Как видно из рисунка 3, максимальное желательное значение 0,788 было достигнуто при угле канавки 60° и при использовании воздуха в качестве охлаждающего вещества. Таким образом, это означает, что такое сочетание факторов является оптимальным для хороших характеристик сварки материала из мягкой стали. Закалочное вещество — вода при угле канавки 60° имело второе по величине значение желательности, за ним следует пальмовое масло при угле канавки 59°.°.

Степень уменьшения в процентах была минимизирована в процессе оптимизации в поисках наилучшего сочетания факторов, которое давало бы минимальное уменьшение в процентах, характеризующееся уменьшенной скоростью образования шейки на сварном соединении. Таким образом, отображаемые графические графики показывают результаты числовой оптимизации, выполненной с использованием рассматриваемых входных переменных и переменных отклика. Как видно из рисунка 3, максимальное желательное значение 0,788 было достигнуто при угле канавки 60° и при использовании воздуха в качестве охлаждающего вещества. Таким образом, это означает, что такое сочетание факторов является оптимальным для хороших характеристик сварки материала из мягкой стали. Закалочное вещество — вода при угле канавки 60° имело второе по величине значение желательности, за ним следует пальмовое масло при угле канавки 59°.°.| Рисунок 3 . (a) График желательности в зависимости от угла разделки (b) График желательности в зависимости от закалочной среды |

Рисунок 4 иллюстрирует это. Расчетная точка, обозначенная крестиком, представляет собой оптимальную факторную точку, обеспечивающую желаемые характеристики сварки материала из мягкой стали. В области предела текучести сварной шов еще сохраняет некоторую эластичность, но за ее пределами формируется пластическая структура. Предел текучести сварного шва, охлажденного воздухом, был выше, чем закаленного водой, со значением . Это может быть связано с высокой вязкостью воды по сравнению с воздухом и резким процессом закалки, который будет оказывать некоторое влияние на решетчатую структуру микроатомной составляющей сварного соединения, тем самым в небольшой степени влияя на его предел текучести. Закалочная среда из пальмового масла дала наименьшее значение предела текучести из-за более высокого значения вязкости.

Рисунок 4 иллюстрирует это. Расчетная точка, обозначенная крестиком, представляет собой оптимальную факторную точку, обеспечивающую желаемые характеристики сварки материала из мягкой стали. В области предела текучести сварной шов еще сохраняет некоторую эластичность, но за ее пределами формируется пластическая структура. Предел текучести сварного шва, охлажденного воздухом, был выше, чем закаленного водой, со значением . Это может быть связано с высокой вязкостью воды по сравнению с воздухом и резким процессом закалки, который будет оказывать некоторое влияние на решетчатую структуру микроатомной составляющей сварного соединения, тем самым в небольшой степени влияя на его предел текучести. Закалочная среда из пальмового масла дала наименьшее значение предела текучести из-за более высокого значения вязкости.| Рисунок 4 . (a) График зависимости предела текучести от угла разделки (b) График зависимости предела текучести от закалочного вещества |

Сварка с закалкой в воде при угле разделки кромок 60° дала значение предела прочности при растяжении, в то время как сварка с охлаждением на воздухе давала при угле разделки 60°. Пальмовое масло дало наименьшее значение при угле канавки 59°.° Предельное растягивающее напряжение измеряет наивысшую точку напряжения, которую сварное соединение может выдержать, прежде чем произойдет образование шейки, а затем произойдет разрушение. Более высокое значение предела прочности при растяжении, обеспечиваемое сваркой с закалкой в воде, может быть связано с большой теплоотводящей способностью воды, вызывающей образование рафинированной металлургической структуры и мартенсита.

Сварка с закалкой в воде при угле разделки кромок 60° дала значение предела прочности при растяжении, в то время как сварка с охлаждением на воздухе давала при угле разделки 60°. Пальмовое масло дало наименьшее значение при угле канавки 59°.° Предельное растягивающее напряжение измеряет наивысшую точку напряжения, которую сварное соединение может выдержать, прежде чем произойдет образование шейки, а затем произойдет разрушение. Более высокое значение предела прочности при растяжении, обеспечиваемое сваркой с закалкой в воде, может быть связано с большой теплоотводящей способностью воды, вызывающей образование рафинированной металлургической структуры и мартенсита.| Рисунок 5 . (a) График предельного растягивающего напряжения в зависимости от угла канавки (b) График предельного растягивающего напряжения в зависимости от закалочной среды |

Сварка с закалкой водой была на 0,13% больше, чем сварка с воздушным охлаждением.

Сварка с закалкой водой была на 0,13% больше, чем сварка с воздушным охлаждением.| Рисунок 6 . (a) График инженерного напряжения разрушения в зависимости от угла канавки (b) График инженерного напряжения разрушения в зависимости от гасящего вещества |

Превращение завершается в верхней критической точке, и при температурах выше этой сталь состоит из твердого раствора углерода в железе, называемого аустенитом, который является твердым и немагнитным веществом [10]. Когда ему дают нормально охладиться (с воздушным охлаждением), проходя через критический диапазон, аустенит снова превращается в перлит, сопровождаемый ферритом в стали [10]. И снова в критической области происходит значительное сжатие, а при охлаждении происходит соответствующее мгновенное расширение, которое делает материал пластичным и пластичным.

Превращение завершается в верхней критической точке, и при температурах выше этой сталь состоит из твердого раствора углерода в железе, называемого аустенитом, который является твердым и немагнитным веществом [10]. Когда ему дают нормально охладиться (с воздушным охлаждением), проходя через критический диапазон, аустенит снова превращается в перлит, сопровождаемый ферритом в стали [10]. И снова в критической области происходит значительное сжатие, а при охлаждении происходит соответствующее мгновенное расширение, которое делает материал пластичным и пластичным.| Рисунок 7 . (a) График пластичности в зависимости от угла разделки (b) График пластичности в зависимости от закалочной среды |

Это произошло из-за более высокого значения предела текучести сварного соединения с воздушным охлаждением и его хорошей пластичности. Наибольшее значение имеет закаленный образец пальмового масла.

Это произошло из-за более высокого значения предела текучести сварного соединения с воздушным охлаждением и его хорошей пластичности. Наибольшее значение имеет закаленный образец пальмового масла.

2.2. Подготовка образцов и сварка

2.2. Подготовка образцов и сварка

На основании проведенного эксперимента и результатов оптимизации воздушное охлаждение при угле паза 60° было получено как оптимальное сочетание факторов для улучшения характеристик сварки материала из мягкой стали. За этим последовала закалка в воде при том же угле канавки и, наконец, закалка в масле при угле канавки 59°.°. Эти выводы были сделаны на основе соответствующих значений желательности каждой комбинации факторов, как показано в таблице 8. Для дальнейшего наглядного наблюдения за поведением сварных соединений из низкоуглеродистой стали при различных воздействиях нагрузки значения напряжения-деформации для каждой из комбинаций факторов показаны в таблице 8. были построены. В таблице 9 приведены значения нагрузок, приложенных к каждому материалу из мягкой стали, которые привели к его сужению и разрушению.

На основании проведенного эксперимента и результатов оптимизации воздушное охлаждение при угле паза 60° было получено как оптимальное сочетание факторов для улучшения характеристик сварки материала из мягкой стали. За этим последовала закалка в воде при том же угле канавки и, наконец, закалка в масле при угле канавки 59°.°. Эти выводы были сделаны на основе соответствующих значений желательности каждой комбинации факторов, как показано в таблице 8. Для дальнейшего наглядного наблюдения за поведением сварных соединений из низкоуглеродистой стали при различных воздействиях нагрузки значения напряжения-деформации для каждой из комбинаций факторов показаны в таблице 8. были построены. В таблице 9 приведены значения нагрузок, приложенных к каждому материалу из мягкой стали, которые привели к его сужению и разрушению.

Это необходимые области, в которых это исследование должно быть продолжено.

Это необходимые области, в которых это исследование должно быть продолжено. стальные сварные детали — обзор, «Журнал производственных процессов», том. 25, стр. 134-152.

стальные сварные детали — обзор, «Журнал производственных процессов», том. 25, стр. 134-152. С., Вирасекралаге, К., Карунаратне, М., А и Патирана, С.Д., (2019) «Оптимизация процесса дуговой сварки в среде защитного газа (SMAW) для низкоуглеродистой стали», Ежегодные сессии Института инженеров, Шри-Ланка (IESL), стр. 841-847.

С., Вирасекралаге, К., Карунаратне, М., А и Патирана, С.Д., (2019) «Оптимизация процесса дуговой сварки в среде защитного газа (SMAW) для низкоуглеродистой стали», Ежегодные сессии Института инженеров, Шри-Ланка (IESL), стр. 841-847. Эта глава состоит из 27 страниц; 12 страниц посвящены фактическому КОДЕКУ, а 15 страниц посвящены комментариям к коду, которые пытаются использовать простые, простые формулировки, чтобы объяснить и прояснить, что на самом деле означают первые 12 страниц КОДЕКА.

Эта глава состоит из 27 страниц; 12 страниц посвящены фактическому КОДЕКУ, а 15 страниц посвящены комментариям к коду, которые пытаются использовать простые, простые формулировки, чтобы объяснить и прояснить, что на самом деле означают первые 12 страниц КОДЕКА. 1 и Спецификации Исследовательского совета по структурным соединениям (RCSC) для высокопрочных болтов.

1 и Спецификации Исследовательского совета по структурным соединениям (RCSC) для высокопрочных болтов.

AWS D1.1 описывает наблюдает за задачами, а также определяет частоту этих задач как «через соответствующие интервалы времени». Выполнение задач требуется для каждого сварного шва в соответствии с AWS D1.1 и необходимо для окончательной приемки сварного шва или элемента. Использование термина выполнить основано на использовании в AWS D1.1 фраз «должны быть проверены работы» и «размер и контур сварных швов должны быть измерены»; следовательно, выполняют элементов, ограниченных теми функциями, которые обычно выполняются при завершении каждого сварного шва. Слова все сварные швы в пункте 6.5.1 AWS D1.1 четко указано, что ВСЕ сварные швы должны быть проверены на предмет размера, длины и местоположения для обеспечения соответствия. Глава N следует тому же принципу при обозначении этих задач выполнить , что определяется как «выполнение этих задач для каждого сварного соединения или элемента».

AWS D1.1 описывает наблюдает за задачами, а также определяет частоту этих задач как «через соответствующие интервалы времени». Выполнение задач требуется для каждого сварного шва в соответствии с AWS D1.1 и необходимо для окончательной приемки сварного шва или элемента. Использование термина выполнить основано на использовании в AWS D1.1 фраз «должны быть проверены работы» и «размер и контур сварных швов должны быть измерены»; следовательно, выполняют элементов, ограниченных теми функциями, которые обычно выполняются при завершении каждого сварного шва. Слова все сварные швы в пункте 6.5.1 AWS D1.1 четко указано, что ВСЕ сварные швы должны быть проверены на предмет размера, длины и местоположения для обеспечения соответствия. Глава N следует тому же принципу при обозначении этих задач выполнить , что определяется как «выполнение этих задач для каждого сварного соединения или элемента». 1, характеризуют, что нет необходимости проверять эти задачи для каждого сварного шва, но необходимо для обеспечения выполнения применимых требований AWS D1.1. Следуя тем же принципам и терминологии, в Главе N эти задачи обозначены как 9.0818 наблюдать , что определяется как «наблюдение за этими элементами на случайной основе». Термин подходящие интервалы не определен в главе N или AWS D1.1, кроме заявления AWS, «чтобы обеспечить выполнение применимых требований этого кода». Подходящие интервалы , применимые к конкретным проектам, должны, в конечном счете, определяться специальным инспектором проекта, поскольку установление подходящих интервалов зависит от программы контроля качества изготовителя и монтажника, навыков и знаний самих сварщиков, тип сварного шва, важность сварного шва и т. д. Часто требуется повышенный уровень наблюдения на начальных этапах строительства по сравнению с более поздними этапами строительства по множеству причин.