Сварка корня потолочного шва | MastakSvarka

/Электроды для сварки от Ligans/

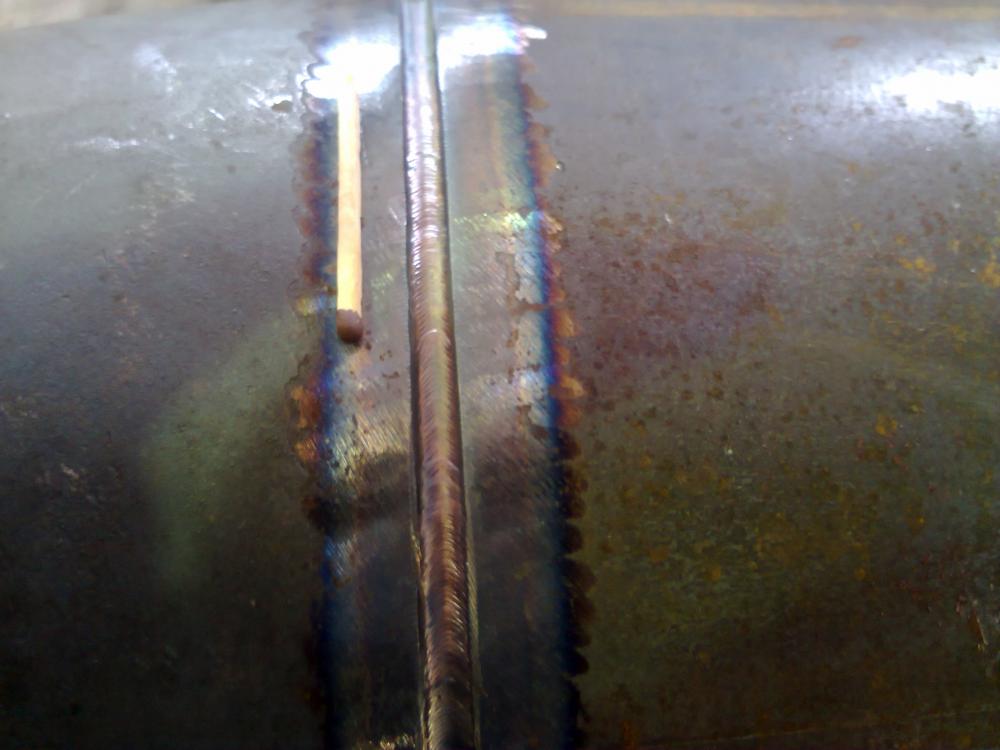

Всем доброго дня. Многим сварщикам известно, что сваривать потолочный шов не простая задача. В особенности, если необходимо сваривать потолочный шов с обратным формированием шва. В этой статье я постараюсь подробно описать процесс сварки.

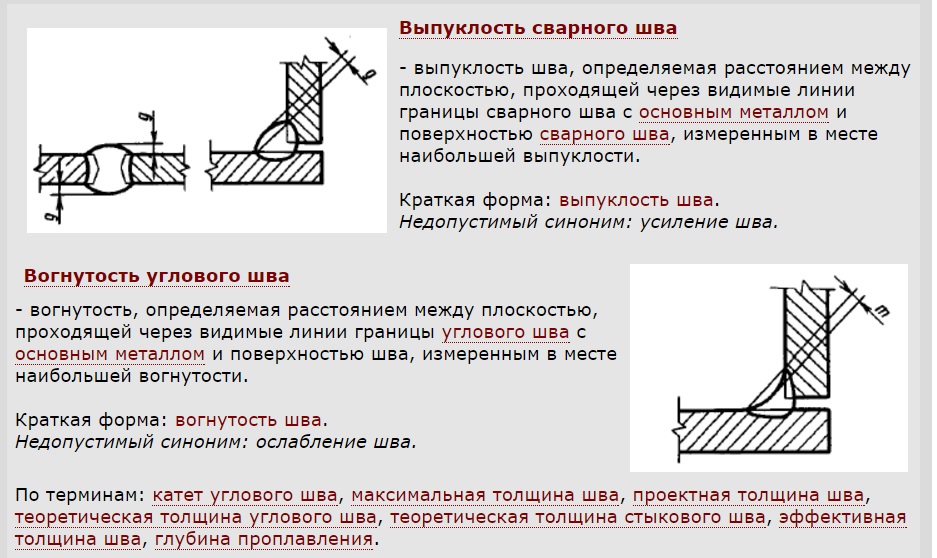

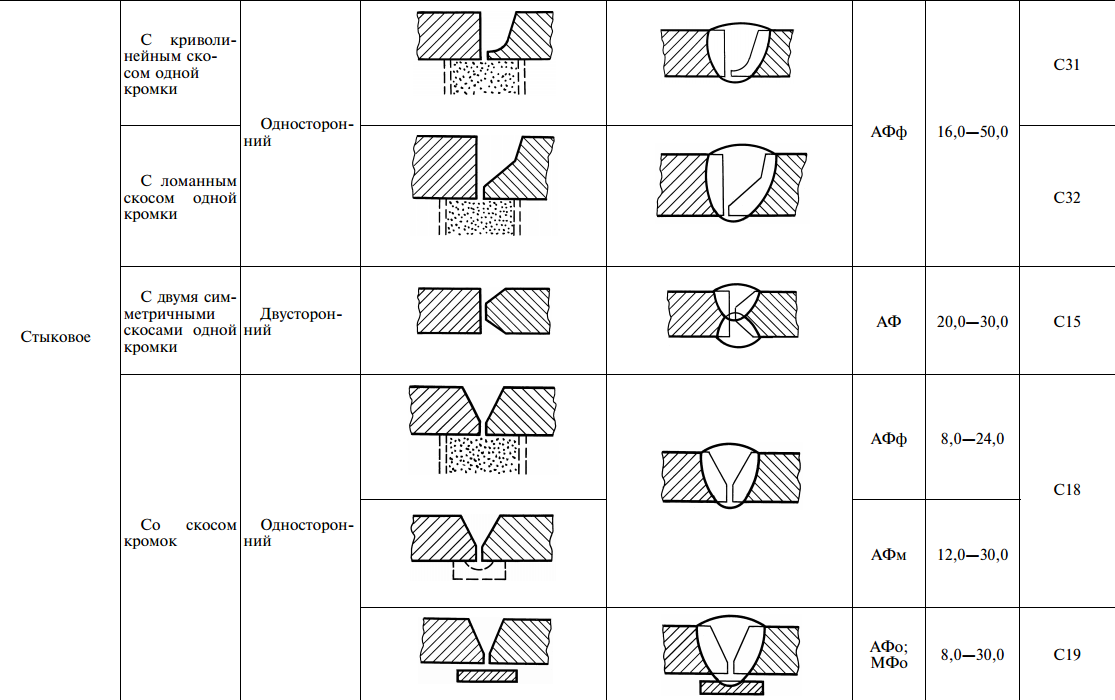

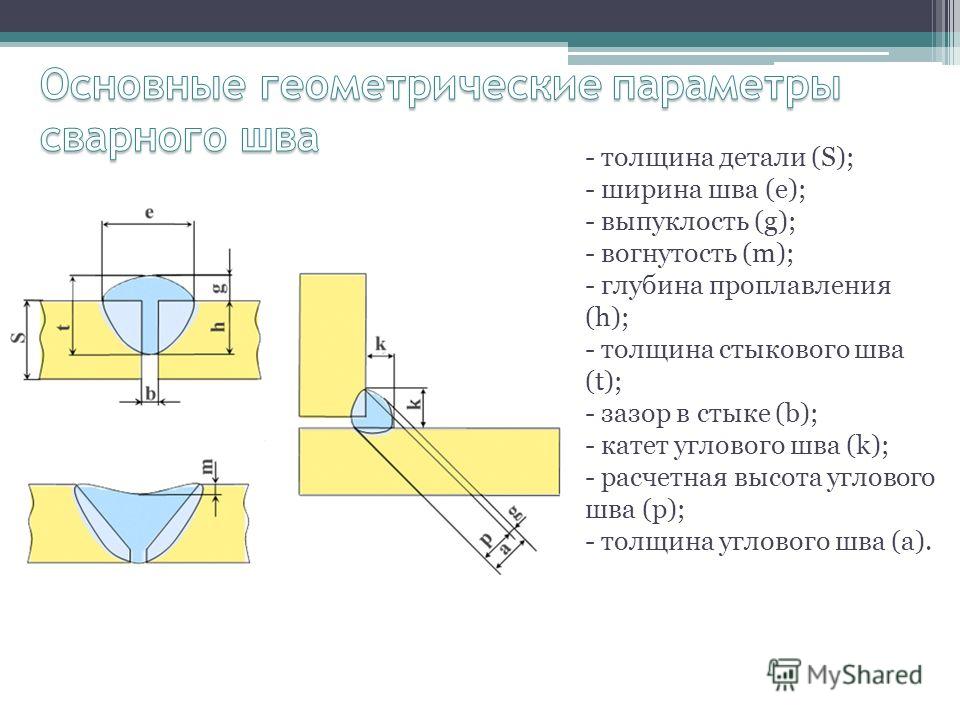

Сначала необходимо подготовить детали к сварке. Существует ГОСТ 5264-80 в котором указаны все необходимые конструктивные размеры. Узел сварки с односторонним скосом кромок С 17. Угол скоса кромок 25 градусов, притупление кромок 1.5-2 мм, зазор между деталями в среднем 2.5 мм.

Размеры С17 по ГОСТ 5264-80

Процесс сборки описывать подробно нет большой необходимости. Если читатель дочитал до этого момента, то вероятно он знаком с процессом сборки данных деталей. Подробнее остановимся на самом процессе сварки. Для того, чтобы формировался обратный валик, необходимо сваривать на низком сварочном токе. Для сварки можно использовать электроды диаметром от 2.5 мм до 3 мм. Лично я свариваю электродами Ligans марки УОНИ 13/55 диаметром 3 мм. Сварочный ток настраивается на отдельной тренировочной детали. Я остановился на отметке 70 А.

Подробнее остановимся на самом процессе сварки. Для того, чтобы формировался обратный валик, необходимо сваривать на низком сварочном токе. Для сварки можно использовать электроды диаметром от 2.5 мм до 3 мм. Лично я свариваю электродами Ligans марки УОНИ 13/55 диаметром 3 мм. Сварочный ток настраивается на отдельной тренировочной детали. Я остановился на отметке 70 А.

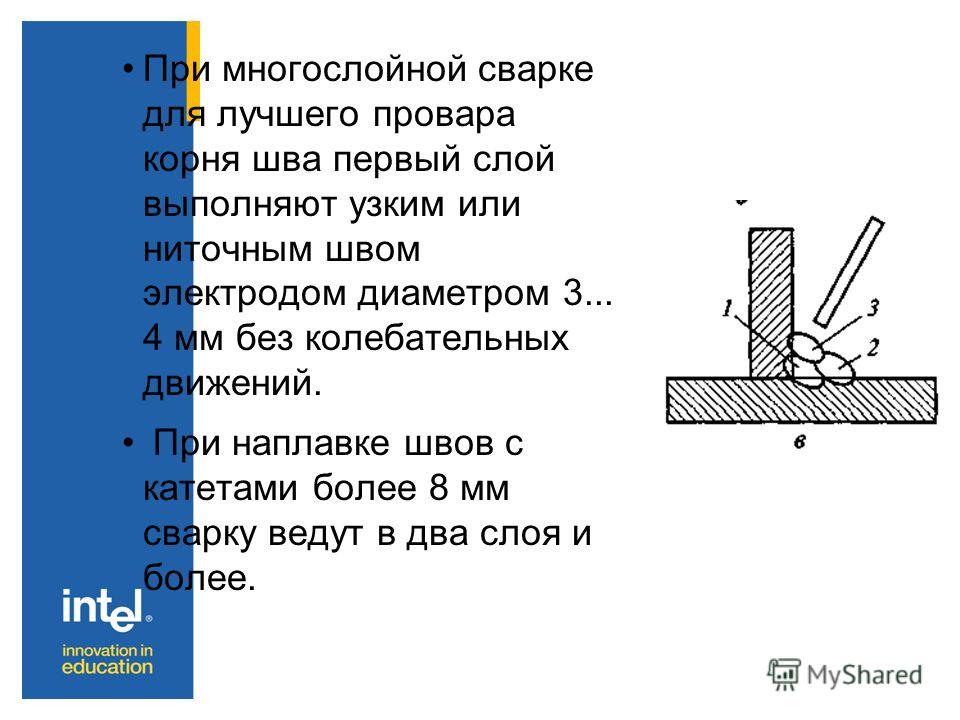

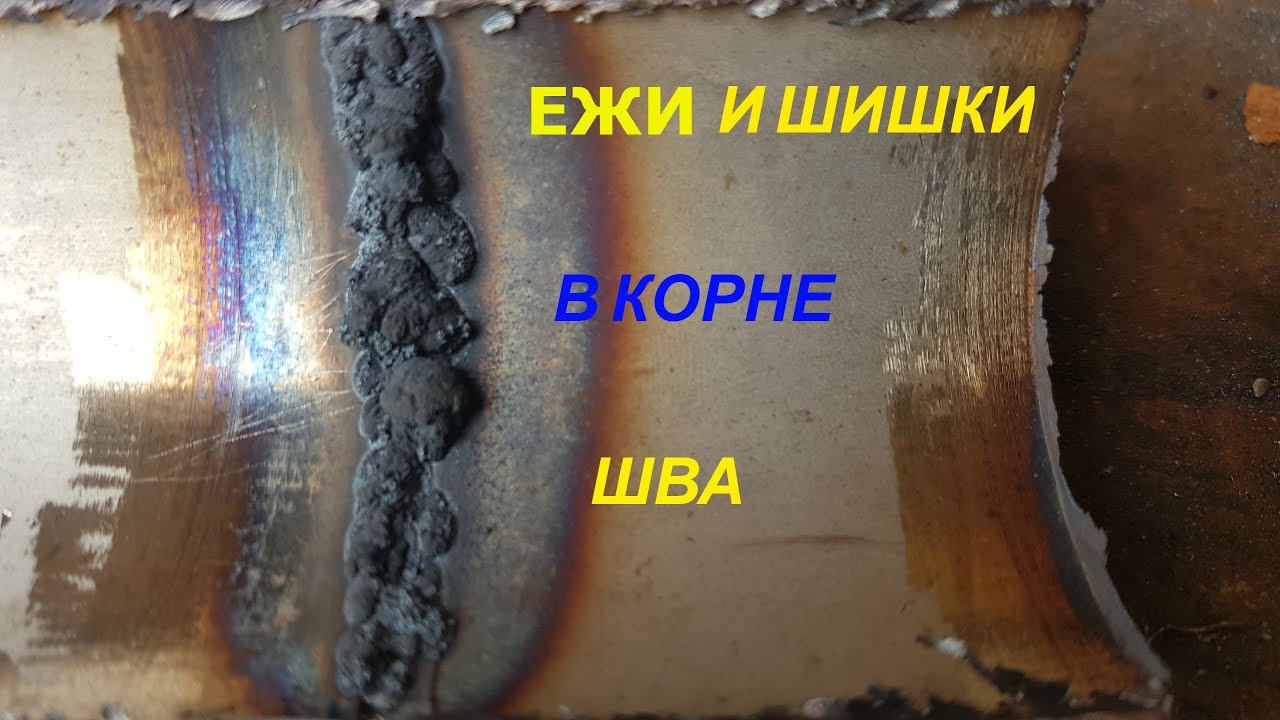

Сварка узким валиком

Представим, что расплавленный металл это такая же жидкость, которая стремиться вниз. Чем выше сварочный ток, чем больше сварочная ванна, тем сильнее сила тяжести тянет расплавленный металл вниз. В результате с противоположной стороны формируется «утяжка». Обратный валик не формируется, т.к. сила тяжести тянет всю расплавленную массу вниз.

Форма сварного шва на большом сварочном токеФорма сварного шва на большом сварочном токе

Кроме низкого сварочного тока существует еще одно правило сварки потолочного шва. Обязательно сваривать на короткой дуге. Короткая дуга это минимальное расстояние между электродом и деталью. За счет давления короткой дугой формируется обратный валик.

Короткая дуга это минимальное расстояние между электродом и деталью. За счет давления короткой дугой формируется обратный валик.

Сварка на короткой дуге

Можно подвести небольшой итог. Для качественного формирования сварного шва требуется:

1. правильная сборка;

2. низкий сварочный ток;

3. короткая дуга.

В теории все просто, но на практике требуется огромное количество часов на то, чтобы получался обратный валик правильной формы. Увидеть результат сварки корня шва в потолочном положении можно в видеоролике;

Процесс SpeedRoot — Дом сварки

Для заварки корня, то есть для достижения максимально плотного сцепления материала, до сих пор имелась отдельная практическая формула: Корень = TIG. Это было настолько же просто, насколько и медленно. Таким образом, ничего удивительного, что при последующем формировании поверхностного слоя нужно было снова браться за электрододержатели или горелки MIG-MAG. Почему бы не использовать уже при заварке корня более быстрые способы? Контраргумент был понятным: шов должен быть правильным. Как раз качество корня шва на внутренней стороне трубы часто не позволяло использовать другие способы. Невозможно? Такой аргумент не удовлетворял специалистов-технологов компании Lorch. Их ответ: SpeedRoot. метод MIG-MAG, который комбинирует качество шва, сопоставимое с TIG, с преимуществами метода MIG-MAG по скорости.

Если при заварке корня выбор оставался за методом MIG-MAG, то при этом речь шла обычно о привычной ультракороткой дуге, чтобы выполнять сварку с наименьшими затратами энергии. Однако, к сожалению, необходимые при этом ток и напряжение короткого замыкания растут так быстро, что переход материала происходит почти взрывообразно. Расплавленный металл или падает по шву слишком сильно, или неравномерно прижимается по зазору. Если теперь просто уменьшить энергию, то сразу же возникнет опасение, что шов будет не слишком четко выраженным. Именно здесь начинает работать SpeedRoot: высококлассная управляющая техника позаботится о «холодном» переходе материала при помощи последующей короткозамкнутой дуги с целенаправленным уменьшением энергии. Ни капли энергии не пропадает даром. Только точная величина тока и напряжения гарантирует высокую стабильность процесса и обеспечивает превосходную картину шва c усилением. Для идеальных значений допусков на зазоры и перекрытия.

Распределение операции по времени в SpeedRoot от компании Lorch является решающим фактором.

Внутренняя механика: SpeedRoot использует дополнительно в зависимости от положения волнообразное движение расплавленного металла, чтобы поддержать отделение капель и существенно уменьшить тепловложение. Возникающий при этом эффект по своему принципу сравним с эффектом, который наступает при активном вытягивании и втягивании проволоки в системах подачи с реверсом. Поскольку SpeedRoot функционирует с программным управлением и не требует никакого дорогого дополнительного аппаратного обеспечения или затратных, трудоемких конструкций горелок, то получается значительная выгода как с точки зрения эксплуатации, так и затрат.

Простое управление и отличное манипулирование являются ключом к максимальной производительности. Кто хоть однажды заваривал с помощью SpeedRoot в листах толщиной 3 мм зазор размером 4 мм без колебательных движений и при этом получил оптимальную картину шва, тот ничем другим варить больше не будет. Если Вы думаете, что так не бывает, просто попробуйте это сделать.

ПРИЕМЫ УДЕРЖАНИЯ МЕТАЛЛА. ПРИ НАЛОЖЕНИИ КОРНЕВОГО СЛОЯ ШВА

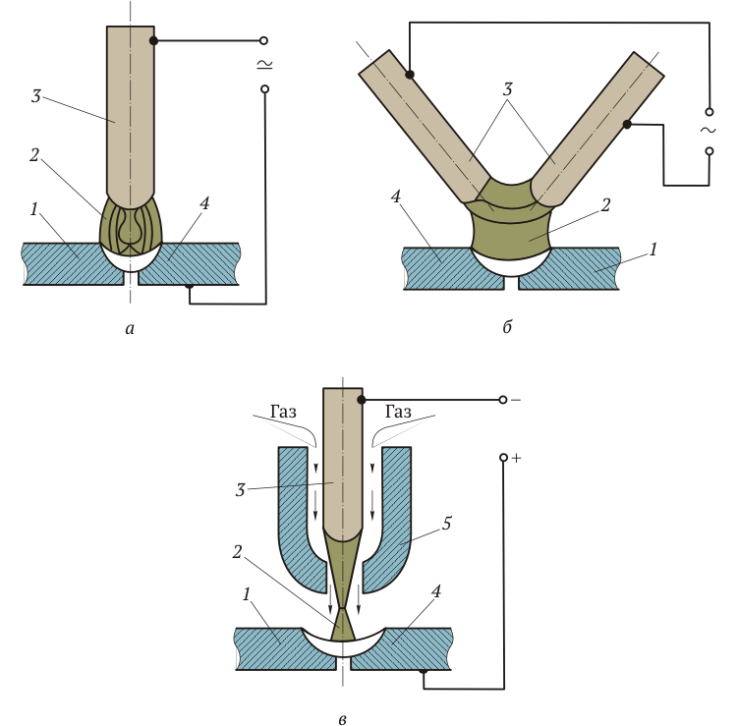

При выполнении корневого слоя шва основной трудностью является удержание расплавленного металла в сварочной ванне. Для предупреждения вытекания расплавленного металла из сварочной ванны применяют следующее:

стальные, медные, керамические или асбестовые подкладки, устанавливаемые под корень шва;

различного рода вставки между стыкуемыми кромками;

обходятся без сквозного проплавления с последующей подрубкой и подваркой корня шва с противоположной стороны;

флюсовые, флюсо-медные и газовые подушки, устанавливаемые под корень шва;

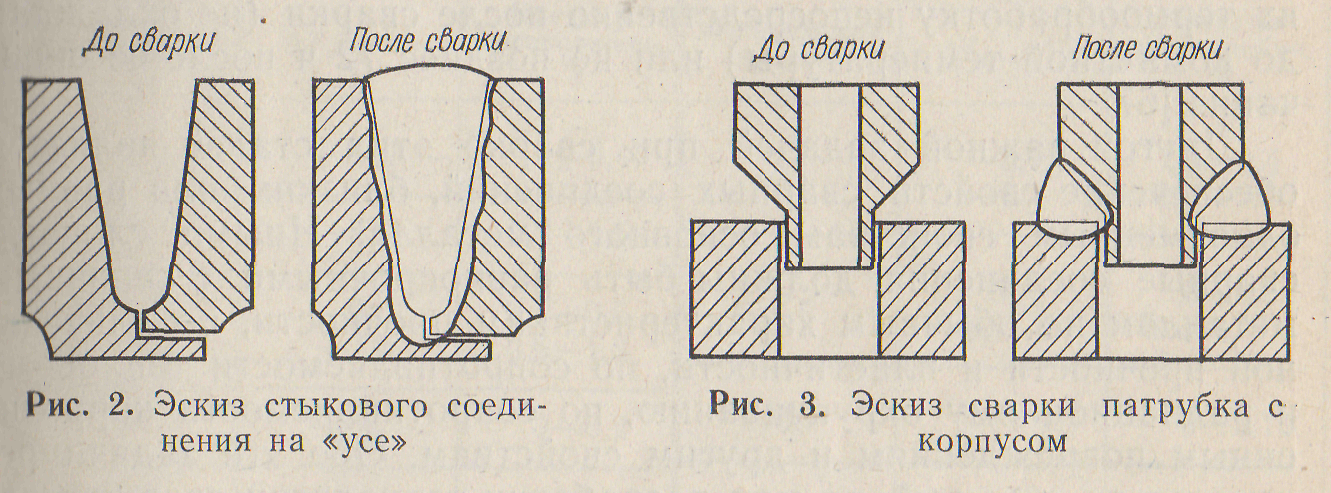

при стыковой сварке — соединения в замок;

специальные электроды, сварка которыми производится сверху вниз;

импульсную дугу.

Подкладки позволяют увеличивать величину сварочного тока, способствуя сквозному проплавлению свариваемых кромок шва и обеспечивая при этом 100% провар свариваемых деталей, а также задерживают и не позволяют расплавленному металлу вытекать из сварочной ванны и предупреждают образование прожогов. Для предупреждения вытекания расплавленного металла из сварочной ванны подкладки должны плотно прилегать к свариваемым кромкам.

Установление различного рода вставок между стыкуемыми кромками способствует удержанию металла в сварочной ванне и 100% проплавлению свариваемых кромок в корне шва.

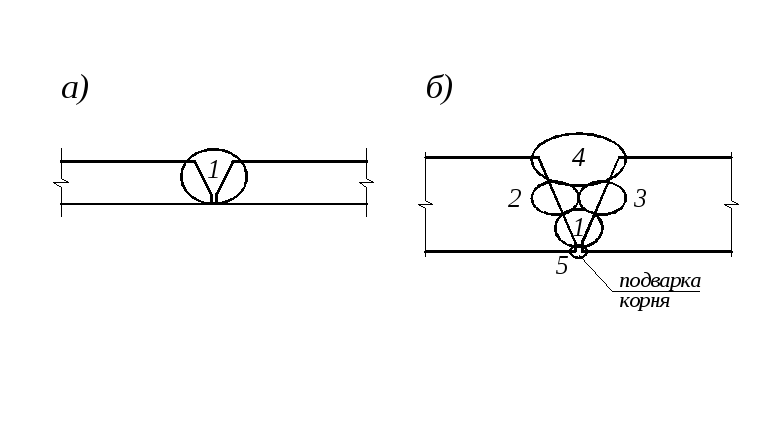

Иногда по заранее продуманной технологии не делают сквозного проплавления свариваемых кромок, а затем с обратной стороны делают канавку пневмозубилом или шлифмашинкой и накладывают подварочный шов, обеспечивая при этом 100%-ный провар свариваемых кромок в корне шва.

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсо-медные подушки применяются при сварке под флюсом. Газовая подушка используется при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, чго под расплавленный металл сварочной ванны подается один из выше упомянутых газов с избыточным давлением 50—200 мм вод. ст.

Газовая подушка используется при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, чго под расплавленный металл сварочной ванны подается один из выше упомянутых газов с избыточным давлением 50—200 мм вод. ст.

Соединение в замок за счет металла одной из стыкуемых кромок позволяет избежать прожогов в корне шва.

При сварке сверху вниз специальными электродами дюкрытие электрода приводит к увеличению силы поверхностного натяжения металла, в результате чего Исключаются прожоги в корне шва.

Импульсная дуга приводит к кратковременному расплавлению металла, в результате чего металл корня сварного шва охлаждается и кристаллизуется. На остывающую порцию расплавленного металла накладывается новая, а так как дуга на некоторый промежуток времени прерывается и новый металл в это время не добавляется, то и не будет прожогов.

Подварка корня ручная — Энциклопедия по машиностроению XXL

Подварка корня ручная 5 — 331 Структура 5 — 330 Физико-механические свойства 5 — 330 — расплавленные — Защита от атмосферного воздуха 5 — 306 [c.

Для удержания сварочной ванны применяют следующие технологические приемы сварка на флюсовой подушке, флюсомедной подкладке, временных и остающихся стальных подкладках, керамических и асбестовых подкладках, по ручной подварке корня шва, на весу при зазоре менее 1 мм. [c.76]

При сварке под слоем флюса расплавленный металл настолько жидкий, что легко вытекает в зазор между свариваемыми кромками. Для борьбы с протеканием применяют ручную подварку корня шва качественными электродами (фиг. 103), сварку на медной подкладке. [c.331]

Для уплотнения швов в резервуарных и котельных конструкциях применяются остающиеся стальные и съемные медные подкладки, флюсовые подушки (фиг. 33) неподвижные и подвижные, а также ручная подварка корня шва. [c.249]

При изготовлении поверхностей нагрева на котельных заводах применяют в основном контактную сварку и в меньшей степени — ручную электродуговую.

Автоматическая А — под флюсом без применения подкладок, подушек и подварочного шва Аф — на флюсовой подушке Ам — на медно-флюсовой подкладке Ас — на стальной подкладке Апш — с предварительным наложением подварочного шва Апк — с предварительной подваркой корня шва Ар — с ручной подваркой с одной стороны Ан-3 — в защитных газах неплавящимся электродом — однофазная Ан-Зтф — то же — трехфазная А-3 — плавящимся электродом в защитных газах Ан-3/А-3 — первый проход неплавящимся электродом в защитных газах, последующие — плавящимся электродом в защитных газах.

Полуавтоматическая П — под флюсом без применения подкладок, подушек и подварочного шва Пс — на стальной подкладке Пр -с ручной подваркой П-3 — в защитных газах плавящимся электродом Пф — под флюсом Ппш — с предварительным наложением подварочного шва Ппк — с предварительной подваркой корня шва. [c.199]

[c.199]

Сварку листовых конструкций, в том числе трубных изделий, когда не допускается применение стальных подкладок, выполняют после под-варки корня шва. Подварку корня шва высотой 5…6 мм выполняют ручной дуговой сваркой покрытым электродом или ручной аргонодуговой сваркой с присадочной проволокой. Стыковые соединения трубных изделий диаметром более 800 мм обычно сваривают автоматами с двух сторон, при этом первым выполняют поворотный шов с внутренней стороны на флюсовой подушке (рис. 4.10), а затем сваривают шов с наружной стороны. Плавящийся электрод сварочного автомата располагается со смещением относительно точки зенита с целью получения швов оптимальной формы (см. рис. 3.18). [c.302]

Стыковое соединение без разделки кромок по ручной подварке корня шва D > -D [c.314]

Тавровое соединение со скосом одной кромки. Сварка в лодочку по ручной подварке корня шва [c.318]

Для предотвращения протекания расплавленного металла и образования прожогов, защиты зоны сварки с обратной стороны и формирования обратной стороны валика стыковые швы уплотняют, для этой цели используют ручную подварку корня шва, медные подкладки, остающиеся стальные подкладки, флюсовые подушки и др.

Если конструкция изделия и технические условия разрешают оставить подкладку в изделии, то применяют стальные подкладки, которые привариваются в процессе сварки к кромкам листов. Применяется также способ автоматической сварки с предварительной ручной подваркой корня шва, если он доступен для сварки. [c.161]

Сварка после ручной подварки корня шва является наиболее дорогостоящим способом, так как вручную необходимо проварить не менее одной трети толщины свариваемых листов, и поэтому к нему следует прибегать в крайнем случае. Примерные режимы сварки приведены в табл. 18. [c.369]

Арр — автоматическая сварка под слоем флюса с ручной подваркой корня шва с двух сторон [c.35]

Швы У-образные, со скосом двух кромок, двусторонние с двусторонней ручной подваркой корня шва Арр-С8 и Прр-С8 [c.65]

Стыковые соединения. Стыковые соединения выполняются несколькими методами. Сварка односторонних стыковых швов может производиться как без разделки, так и с разделкой кромок. Для получения полного провара и предохранения от протекания жидкого металла через разделку одностороннюю сварку стыковых швов производят нз флюсовой подушке, медной и флюсо-медной подкладке, на остающейся стальной подкладке или с ручной подваркой корня шва, а также на весу.

[c.357]

Сварка односторонних стыковых швов может производиться как без разделки, так и с разделкой кромок. Для получения полного провара и предохранения от протекания жидкого металла через разделку одностороннюю сварку стыковых швов производят нз флюсовой подушке, медной и флюсо-медной подкладке, на остающейся стальной подкладке или с ручной подваркой корня шва, а также на весу.

[c.357]

| Фиг. 147. Сварка с предварительной ручной подваркой корня шва. |

Режимы сварки стыковых швов с У-образной разделкой кромок и ручной подваркой корня шва [c.360]

Ар — автоматическая сварка под флюсом с одной стороны с ручной подваркой корня разделки [c.104]

Швы угловых соединений со скосом одной кромки, двусторонние (-С ручной подваркой корня шва) Ар-У11 и Пр-У11

[c. 106]

106]

Односторонняя автоматическая сварка стыковых соединений с предварительной ручной подваркой корня шва (рис. 69, г) Применяется, когда невозможно кантовать изделие. В этом случае корень приходится подваривать вручную в потолочном положении. При сборке таких соединений большая точность за- [c.137]

Швы стыковых соединений У-образные, со скосом двух кромок, двусторонние, с двусторонней ручной -подваркой корня шва Арр-С8 и Прр-С8 [c.517]

Предварительная ручная подварка корня шва (рис. 41, в) применима в тех случаях, когда нельзя кантовать свариваемую конструкцию или невозможно точно собрать детали. Большая трудоемкость этого способа ограничивает его распространение. [c.105]

В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на толщину 2—5 мм. При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и медпые съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подвароч-ный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток.

[c.40]

При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и медпые съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подвароч-ный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток.

[c.40]

Совранные на стенде лепестки е-зервуара свариваются трактором. Для сварки применяют стенды с механизированным (см. схему) или ручным поворотом блока. Поворот нужен для осуществления сварки в нижнем положении. Необходимо иметь по крайней мере два стенда, из которых один оснащается рамой, предназначенной для сборки и сварки лепестков выпуклостью вверх, а другой—рамой, предназначенной для сборки и сварки лепестков выпуклостью вниз. Сварку швов производят с двух сторон аа флюсовой подушке, флюсомедной подкладке или по ручной подварке корня шва. Для сваркн используют спаренные преобразователи ПСО-500, спаренные трансформаторы, преобразователи ПСМ-1(500, агрегаты АСДП-1000Г, трансформаторы ТСД-1000, сварочные тракторы ТС-17м или АДС-1000 и переносные флюсоот-сосы любого типа

[c.508]

Для сваркн используют спаренные преобразователи ПСО-500, спаренные трансформаторы, преобразователи ПСМ-1(500, агрегаты АСДП-1000Г, трансформаторы ТСД-1000, сварочные тракторы ТС-17м или АДС-1000 и переносные флюсоот-сосы любого типа

[c.508]

При сварке под флюсол на весу сложно получить шов с ПОЛНЫ. проваро. г по всей длине и избежать ripo- когов. Поэтому стыковые швы сваривают двусторонним швом (рис, 26,19, а), а при односторонней сварке применяю различные приемы, способствующие формированию корня шва. Это сварка на медной охлаждаемой подкладке, удаляемой после сварки (рис. 26.19, б), сварка ка остающейся стальной подкладке (рис. 26.19, е), сварка с предварительной ручной или автоматической подваркой корня шва (рпс. 26.19, г), а та (же сварка яа флюсовой подушке (рис. 26.19,0). Основное положение ири сварке угловых швов — в лодочку (рис. 26.19, е и он ). [c.395]

Способы сварки при изготовлении сосудов и котлов высоких давлений выбирают в зависимости от материала, толщины соединяемых элементов и эксплуатационных требований. В большинстве случаев применяют автоматическую сварку под флюсом или в углекислом газе и злектрошлаковую сварку. Ручную и полуавтоматическую сварку применяют с целью прихваток, при заварке коротких швов и для предварительной подварки корня швов, свариваемых автоматической сваркой. Кромки под сварку стыков листов подготовляют с высокой точностью на кромкострогальных, продольно-строгальных и кромкоторцевых станках. Для сборочно-сварочных работ используют различную оснастку, в том числе роликовые стенды, центрирующие установки с пневматическими зажимными устройствами и др.

[c.126]

В большинстве случаев применяют автоматическую сварку под флюсом или в углекислом газе и злектрошлаковую сварку. Ручную и полуавтоматическую сварку применяют с целью прихваток, при заварке коротких швов и для предварительной подварки корня швов, свариваемых автоматической сваркой. Кромки под сварку стыков листов подготовляют с высокой точностью на кромкострогальных, продольно-строгальных и кромкоторцевых станках. Для сборочно-сварочных работ используют различную оснастку, в том числе роликовые стенды, центрирующие установки с пневматическими зажимными устройствами и др.

[c.126]

Измерение корней швов дифракционно-временным методом (ToFD) для проверки швов, восприимчивых к эрозионно-коррозионному износу

18 Всемирная конференция по неразрушающему контролю, 16-20 апреля 2012, г.Дурбан, ЮАР

Измерение корней швов дифракционно-временным методом (ToFD) для проверки швов, восприимчивых к эрозионно-коррозионному износу

Дамьен ДЕЛАКУ [Damien DELACOUX], Стефан ТРЕВИН [Stephane TREVIN], Поль КАЙЛАР [Paul CAYLAR]

Тестирование материала механизмов, Общее техническое руководство, EDF; Гренобль, Франция

Тел. : +33 476202210, Факс: +33 476202559;

: +33 476202210, Факс: +33 476202559;

e-mail: [email protected], [email protected], [email protected]

Выдержка:

После аварии на АЭС «Михама» (2004) Электроэнергетическая компания Франции (EDF) пересмотрела существующую стратегию проверок эрозионно-коррозионного износа (ЭКИ) для петли второго контура атомных электростанций. Было определено, что швы — слабое место, и возник вопрос о необходимости разработать и принять метод их проверки. На основе учета проверок швов был определен тип и форма дефектов. Ультразвуковой дифракционно-временной метод испытывался с 2006 г., а в 2009 г. было подтверждено его применение для определения местоположения и размеров коррозии корня шва. После проверок нескольких тысяч швов результаты показывают, что корень шва и зона вокруг него являются преимущественной зоной ослабления в результате ЭКИ с добавлением химических и гидродинамических перепадов, что, возможно, увеличивает степень ЭКИ.

Ключевые слова: дифракционно-временной метод (ToFD), измерение толщины, эрозионно-коррозионный износ (ЭКИ), ослабление корня шва.

1. Введение

Коррозия, влияющая на корень шва и зону термического воздействия, может вызвать потерю толщины. Для измерения и определения местоположения этих потерь могут быть использованы различные методы неразрушающего контроля. Один из них — ультразвуковой дифракционно-временной метод (ToFD), который дает возможность выполнить проверку «внутри» шва. EDF использует метод, который основывается на ToFD, для измерения толщины и определения размеров ослабления, вызванного эрозионно-коррозионным износом на атомной электростанции (АЭС).

2. Шов, восприимчивый к эрозионно-коррозионному износу

2.1. Эрозионно-коррозионный износ

Эрозионно-коррозионный износ (ЭКИ) оказывает очень большое воздействие на углеродистую и низколегированную сталь на атомных и тепловых электростанциях на органическом топливе. Происходящий в жидкой воде или потоке влажного пара в температурном диапазоне 75 — 300°C, он особо активен при 150°C. Кроме того, это явление зависит от различных параметров, не только химических — поскольку это химическое явление — но также и от гидродинамики (поток, изометрия и завихрения), физических параметров (качество пара) и термодинамики (температура, давление).

Кроме того, это явление зависит от различных параметров, не только химических — поскольку это химическое явление — но также и от гидродинамики (поток, изометрия и завихрения), физических параметров (качество пара) и термодинамики (температура, давление).

Недавние аварии указывают на этот риск, а одна из самых последних, на АЭС «Михама» (Япония 2004 г., 4 погибших), заставила EDF дать оценку своей стратегии по надзору за ЭКИ. Эта глобальная стратегия основана на Национальных правилах технического обслуживания, которые были написаны на корпоративном техническом уровне EDF, называемом “RNM”, и использовались каждым оператором АЭС парка EDF. RNM преимущественно основывается на использовании ПО “BRT-CICERO™” для прогноза ЭКИ, а также на конкретных действиях для линий или элементов, которые не смоделированы в ПО.

С 2000 г. на каждой французской атомной электростанции (АЭС) ее системы, склонные к отказам, моделируются в ПО BRT-CICERO™, которое дает возможность прогнозировать потери толщины, в зависимости от следующих параметров:

- геометрия (изометрия) и гидродинамика (фитинги для труб),

- химических (кондиционирование воды),

- термодинамика (температура, давление),

- содержание легирующих добавок в стальных трубах

Одним из важных параметров является содержание хрома в элементах: например, 0,15% Cr может уменьшить степень ЭКИ в 4 раза. Когда значение содержания неизвестно, его легко измерить при помощи рентгеновской флуоресценции (рекомендация EDF) на каждом компоненте каждой линии. После аварии на АЭС «Михама» одна из стран заострила внимание на том, что в ходе обследования парка EDF (58 АЭС) швы не были включены в число проверяемых элементов.

Когда значение содержания неизвестно, его легко измерить при помощи рентгеновской флуоресценции (рекомендация EDF) на каждом компоненте каждой линии. После аварии на АЭС «Михама» одна из стран заострила внимание на том, что в ходе обследования парка EDF (58 АЭС) швы не были включены в число проверяемых элементов.

2.2. Форма ослабления корня шва

На основе этого было проведено важное исследование для анализа различных морфологий корней швов, поврежденных вследствие ЭКИ, чтобы определить уровень критического состояния и геометрию дефектов [1]. Было установлено, что:

- Интенсивность ослабления прямо пропорциональна химическому содержанию легирующих добавок в материале наплавки.

- Содержание легирующих добавок (особенно хрома) в соседних элементах не позволяет переносить защиту от ЭКИ на швы, даже при высоком содержании.

- Тем не менее, было отмечено, что содержание хрома и других легирующих добавок в соседних элементах будет влиять на геометрию ослабленных швов.

Итог типичных форм наблюдаемых ослаблений можно увидеть на рисунке 1. Повреждения, поломки, ослабления или восприимчивость исключаются, в дальнейшем рассматривается и принимается во внимание только явление ЭКИ.

Рисунок 1. Различные типы ослабления в соответствии с содержанием хрома.

Как видно из рисунка 2, наплавленные валики, восприимчивые к ЭКИ, могут продемонстрировать, что избирательная коррозия швов с низким содержанием хрома наблюдалась на компонентах с высоким содержанием хрома. Эта конфигурация является самой плохой конфигурацией для технического обслуживания, т.к. трубы с высоким содержанием хрома не являются восприимчивыми и, таким образом, не проверяются. Коррозия шва может остаться не обнаруженной. Вместе с тем, когда компонент изготовлен из материала с низким содержанием хрома, износ, измеренный на компоненте возле шва, может привлечь внимание инспектора к коррозии шва.

Рисунок 2. Коррозия шва между клапанами и расширителями на блоке 2 АЭС «Фессенхайм» — 2001 г.

Швы из углеродистой стали обследованных компонентов имеют низкое среднее содержание хрома (0.02% — 0.065% Cr), что соответствует факту, что сварочные прутки совсем не содержат хрома. Более того, кажется, что швы иногда не защищены хромом, содержащимся в основном металле. По всей видимости, разбавление присадочного металла в корне шва не всегда достаточно для защиты его от ЭКИ, даже несмотря на высокое содержание хрома в соседнем элементе. Наблюдается диффузия хрома из основного металла в шов, но она ограничена расстоянием, меньшим чем 250 μм. В результате мы можем сказать, что все швы из углеродистой стали могут потенциально подвергнуться ЭКИ.

Степени ЭКИ могут быть выше на местах по причине завихрений или ускорения жидкости: наличие препятствия в потоке, изменение направления потока жидкости, превышение проплава неповрежденного шва (т.е. швы из разнородных металлов или некоторые швы из углеродистой стали) и т.д. В результате может появиться течь во входной или выходной трубе, восприимчивой к ЭКИ и, по видимому, на коротком расстоянии от стороны корня шва. Также может произойти ослабление корня шва или зоны термического воздействия (ЗТВ) (рисунок 3). Возможно, что подобное местное гидродинамическое явление также оказывает воздействие на две сваренные вместе трубы с очень разным содержанием хрома.

Также может произойти ослабление корня шва или зоны термического воздействия (ЗТВ) (рисунок 3). Возможно, что подобное местное гидродинамическое явление также оказывает воздействие на две сваренные вместе трубы с очень разным содержанием хрома.

По причине разной степени ЭКИ может образоваться ступенька из-за потери толщины, что в последствии приведет к завихрениям. Высоту ступеньки, которая активирует это явление, все еще нужно определить.

Для такого же содержания хрома в наплавленном валике повреждение шва будет больше, если элемент сам поврежден (рисунок 3). В конце концов, даже если соседние элементы не повреждены, корень может проржаветь до 50% его номинальной толщины.

Рисунок 3. Поврежденный шов с децентрированным ослаблением

Подводя итоги, исследованный дефект может быть:

- Не обязательно в центре корня,

- Весьма локализованным

- Общим для ЗТВ

Согласно всех этих наблюдений, для измерения и определения местоположения дефекта этого типа был использован ультразвуковой (УЗ) метод: ToFD (дифракционно-временной метод).

3. ToFD для измерения толщины

3.1. Принцип

Основываясь на принципе дифракции приходящей УЗ волны от дефекта, он был вначале разработан для определения размеров дефекта в шве [2]. В отличие от обычного УЗ, амплитуды не используются как критерий для определения размеров: разница времени пролета прямых, отраженных/дифрагированных волн используется, как показано на рисунке 4.

Рисунок 4. Принцип ToFD: УЗ пути и соответствующая развертка типа А (время в зависимости от амплитуды)

Зонд посылает волну сжатия (продольную)(~5920 м/с в сталях) на большой угол с преимущественной ориентацией в материал. Часть УЗ волны идет по кратчайшему пути, т.е. под поверхностью, до приемника: боковая волна (БВ сплошная оранжевая линия на рисунке 4). Второе, первая приходящая волна первой встречает неоднородность в материале, т.е. коррозию дна, корня или, в конечном итоге, дефект. В последнем случае повторно излучается новая УЗ волна: дифрагированная волна. Для корня шва, поврежденного вследствие ЭКИ, скорее наблюдается явление отражения. В обеих случаях время пролета используется для определения глубины дефекта или размеров корня шва. Принцип расчета показан на рисунке 5. Для интерпретации дополнительно могут быть использованы другие отражения или обменные волны, прибывающие позже [3]. Разница в скоростях и неопределенность происхождения делает сложным использование для расчета.

Для корня шва, поврежденного вследствие ЭКИ, скорее наблюдается явление отражения. В обеих случаях время пролета используется для определения глубины дефекта или размеров корня шва. Принцип расчета показан на рисунке 5. Для интерпретации дополнительно могут быть использованы другие отражения или обменные волны, прибывающие позже [3]. Разница в скоростях и неопределенность происхождения делает сложным использование для расчета.

Рисунок 5. Принцип измерения глубины/толщины

Расстояние от центра до зонда (PCS) устанавливается перед измерением и S = PCS/2, в таком случае глубина:

(1)

С учетом времени пролета:

(2)

Где c = 5920 м/с-1 — скорость продольной волны и tRR — время пролета для сигнала от зонда 1 до зонда 2 с учетом отражения от корня.

УЗ метод ToFD используется с шифратором, который позволяет выполнять запись развертки типа А для каждого положения кольцевого шва. В конце концов мы получаем измерение толщины на каждом положении вокруг шва, как показано на рисунке 6.

Рисунок 6. Сбор данных ToFD с рассчитанной толщиной

3.2. ToFD на атомной электростанции

3.2.1. Процедура измерения

С учетом того, как рассчитывается толщина, а также факта, что ослабление корня не обязательно центрировано (как на рисунке 3), нужно выполнить другие параллельные сканирования чтобы избежать ошибки в определении ослабления, как показано на рисунке 7.

Рисунок 7. Децентрированное ослабление и измерение: центрированная развертка (сверху) и развертка со смещением (снизу)

При использовании формулы (2) предполагается, что центр ослабления находится на оси шва. ЭКИ является общей коррозией и вышеописанный случай может возникнуть на самом деле, т.е. если повреждена ЗТВ, то соседний элемент или шов тоже будут повреждены.

Дополнительно в центральной развертке выполняются две развертки со смещением ко входу и выходу по сравнению с потоком жидкости. Если же дополнительные сборы данных невозможны, то выполняется измерение и расчет с запасом с учетом наихудшего варианта на основании оставшихся данных сканирования. В конце концов для определения ослабления на соседних элементах используются зонды с прямым лучом с системой записи, чтобы установить место с минимальным значением толщины около шва.

В конце концов для определения ослабления на соседних элементах используются зонды с прямым лучом с системой записи, чтобы установить место с минимальным значением толщины около шва.

Подводя итоги, проверки с использованием метода ToFD выполняются в соответствии с:

- Измерением толщины на шве на основании минимум трех разверток ToFD, центрированной и со смещениями;

- Измерением толщины на соседних элементах для обнаружения ЭКИ около шва.

- Использование всех этих разверток позволяет обнаружить:

- Минимальную толщину шва (исключая специальную толщину верхнего слоя многослойного шва)

- Минимальные значения толщины у соседних элементов

Аналогичная процедура может использоваться различными подрядчиками EDF, и EDF делает выбор в пользу измерений с запасом, чтобы получить результаты, где неопределенность не зависит от используемого ими устройства. Общая неопределенность составляет 0.5 мм. Выполняется запись данных для каждой зоны, что позволяет разместить и сравнить результаты со следующим измерением.

Выполняется запись данных для каждой зоны, что позволяет разместить и сравнить результаты со следующим измерением.

3.2.2. Результаты

Выписка из 360 проверок (рисунок 8) четко показывает, что измерение шва часто дает минимальную толщину (верхняя голубая часть). В некоторых случаях она даже может быть обнаружена у соединенных элементах или у обеих. URT (пурпурный) обозначает, что измеренная толщина не соответствует норме, что является пределом для производства ремонта или других исследований.

Рисунок 8. Пропорции проверенных швов с минимальной толщиной

В той же самой выписке измеренная толщина классифицирована в зависимости от разницы между толщиной шва и минимальной толщиной сварных деталей:

(3)

Следовательно, положительные значения означают меньшую измеренную толщину шва. На рисунке 9 центральный сегмент включает в себя неопределенность измерения ±0.5 мм. Минимальная и максимальная разница соответственно -3. 6 и 4.5. На основании этого критерия около половины рассматриваемых швов, похоже, повреждены также, как и их соседи. Значения выше 0.5 мм указывают на то, что в общем подтверждается тенденция, что швы повреждены больше, чем соседние элементы.

6 и 4.5. На основании этого критерия около половины рассматриваемых швов, похоже, повреждены также, как и их соседи. Значения выше 0.5 мм указывают на то, что в общем подтверждается тенденция, что швы повреждены больше, чем соседние элементы.

Более того, измерение элементов на входе и выходе не дает никакой информации о состоянии шва. Обратное также имеет место: в некоторых случаях безопасные значения толщины корня шва могут скрывать поврежденные соседние элементы. Это нужно учитывать, когда шов считается проверенным.

Рисунок 9. Разница между толщиной, измеренной у шва и на сварных деталях

Предельные значения (< -1 и > 1) могут быть в конечном итоге связаны с разницей в содержании легирующих добавок или местных высокотурбулентных потоках (или обеих): превышение проплава, разница в степенях ЭКИ. Иногда объяснение простое: т.е. подводящая труба имеет толщину больше проектной (документация) и при сварке оболочка снимается и т.д.

Необходимо учитывать предельные значения в контексте анализа явно критических ситуаций. Это одна из причин, почему измерения толщины выполняются также на компонентах, стоящих на входе и выходе.

Это одна из причин, почему измерения толщины выполняются также на компонентах, стоящих на входе и выходе.

3.2.3. Проблемы

Применение ToFD, чувствительного метода, в зоне, где до этого применялись другие классические методы контроля, заостряет внимание на проблеме сравнения: предыдущее измерение не может быть сравнено напрямую, что вызывает вопрос: это не увидели или это появилось в процессе эксплуатации? Фазированная решетка должна использоваться для определения показаний, обнаруженных ToFD.

В качестве нового метода, использующего вычислительные ресурсы и результаты, он предполагает общий вопрос: как поддерживать обновление системы, чтобы считывать информацию и хранить ее.

4. Заключения

Как объяснялось вначале, ЭКИ очень сильно зависит от содержания легирующих добавок (хром, молибден, медь) элемента. Швы с низким содержанием легирующих добавок, таким образом, очень восприимчивы к этому типу ослабления на АЭС, где условия эксплуатации (вода и пар, 75-300°C и т. д.) стимулируют это явление. Результаты измерений, похоже, подтверждают, что шов как правило более поврежден, чем его соседние элементы. В незначительном числе случаев относительно большую разницу толщины между швом и непосредственным окружением необходимо учитывать в первую очередь с сопутствующими обстоятельствами (неправильные рекомендации, последствия сварки и т.д.), а также все еще могут быть примеры с местными особенностями: превышение проплава, большая разница в содержании легирующих добавок, гидродинамика (клапан, колено) и т.д.

д.) стимулируют это явление. Результаты измерений, похоже, подтверждают, что шов как правило более поврежден, чем его соседние элементы. В незначительном числе случаев относительно большую разницу толщины между швом и непосредственным окружением необходимо учитывать в первую очередь с сопутствующими обстоятельствами (неправильные рекомендации, последствия сварки и т.д.), а также все еще могут быть примеры с местными особенностями: превышение проплава, большая разница в содержании легирующих добавок, гидродинамика (клапан, колено) и т.д.

С этой дополнительной информацией зона шва является идеальным местом для наблюдения более высоких степеней ЭКИ, связанных с содержанием хрома (или других элементов) или влияния геометрии шва.

Несмотря на проверку основных элементов швы, похоже, более подвержены ЭКИ, чем их соседние элементы, что придает большое значение измерению толщины корня шва. Сложные конфигурации все еще требуют изучения, чтобы расширить пульт управления. Сбор большего количества результатов проверок позволит лучше понять влияние химических процессов и геометрических форм.

Ссылки:

1. V Calonne-Chatelée, Y Thébault, O de Bouvier, L Dejoux, S Trévin, E-M Pavageau, ‘Field experience on weld assemblies behaviour toward flow accelerated corrosion in French nuclear power plants (NPP)’, 13th International Conference on Environmental Degradation of Materials in Nuclear Power Systems, Whistler, British Columbia, August 2007

2. M G Silk, ‘The use of diffraction based time-of-flight measurements to locate and size defects’, Brit. J. NDT, vol. 26, pp 208-213, 1984

3. S F Burch and N J Collett, ‘Recommended Practice for the Non-destructive Inspection of Weld Corrosion’, A Report prepared for HOIS, ESR Technology Ltd, December 2009

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings. ADD_COLLECTION_DESCRIPTION}}

ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article. content_lang.display}}

content_lang.display}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Открытые и закрытые корни в сварных соединениях

В зависимости от конечного использования или условий эксплуатации сварного соединения инженер-сварщик или конструктор может выбирать между открытым или закрытым корнем. Закрытые корни возникают, когда соседние элементы соприкасаются друг с другом без зазора или промежутка между ними. С другой стороны, открытый корень имеет предопределенный пробел или пробел. Мы называем это пространство между двумя суставами корневым отверстием.

Закрытые корни возникают, когда соседние элементы соприкасаются друг с другом без зазора или промежутка между ними. С другой стороны, открытый корень имеет предопределенный пробел или пробел. Мы называем это пространство между двумя суставами корневым отверстием.

Открытый шов обычно используется для соединения соединений с полным проплавлением между сварными элементами.Когда мы думаем о проплавлении, мы обычно думаем о степени проплавления сварного шва или о глубине соединения между двумя соседними поверхностями. Открытый корень также может позволить сваривать заднюю сторону соединения с передней стороны. Примером этого может быть труба, соединенная для работы с соединениями высокого давления или высокой прочности.

Если нет необходимости в полной сварке соседних элементов по всей толщине или в том, что мы могли бы назвать частичным проплавлением, можно использовать закрытое корневое отверстие.Мы также можем использовать закрытый корень на сварных швах с полным проплавлением. При использовании закрытых корней для швов с полным проплавлением перед сваркой нам необходимо сколоть, отшлифовать или выдолбить несваренный участок с противоположной стороны.

При использовании закрытых корней для швов с полным проплавлением перед сваркой нам необходимо сколоть, отшлифовать или выдолбить несваренный участок с противоположной стороны.

Существует ряд факторов, которые также могут повлиять на решение об использовании открытого или закрытого корневого шва при сварке. Наиболее важным обычно является толщина основного металла, который мы пытаемся соединить. Тонкие материалы, как правило, не допускают большого раскрытия корня для большинства сварочных процессов. В более толстых металлах могут использоваться открытые корневые соединения, чтобы увеличить проплавление свариваемых деталей.

Позиция также повлияет на тип используемого корневого отверстия. Если мы делаем сварку в плоском положении, жидкость из лужи может просочиться и вызвать проблемы. Если нам нужно выполнить сварку трубы в положении 5G, когда труба проходит в фиксированном горизонтальном положении, может потребоваться открытый шов. Почти во всех ситуациях, когда используется опорный стержень, используется открытый корень, при этом опорный стержень охватывает заднюю часть сварного соединения. Часто эта опорная планка остается на месте после сварки открытого корневого шва.

Часто эта опорная планка остается на месте после сварки открытого корневого шва.

В зависимости от типа материала также может зависеть, используем ли мы открытый или закрытый корневой шов. Некоторые материалы плохо работают с открытым корневым швом при сварке с полным проплавлением. Материалы, которые имеют то, что мы называем горячей укороченностью или теряют прочность при высоких температурах, являются хорошими примерами открытых корневых соединений и материалов, которые плохо сочетаются друг с другом. Алюминий является хорошим примером материала, который хорошо подходит для сварки с полным проплавлением с закрытым корневым отверстием.

Сварка MIG открытых корневых швов с переносом короткого замыкания является хорошим примером отличного сочетания процесса и сварки с открытым корнем.Многие подрядчики предпочитают соединять трубы, изготовленные из углеродистой стали, методом короткозамкнутой сварки корневого шва с использованием дуговой сварки металлическим электродом в среде защитного газа. В некоторых местах и применениях это заменяет использование газового вольфрама для дуговой сварки для корневых проходов.

В некоторых местах и применениях это заменяет использование газового вольфрама для дуговой сварки для корневых проходов.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения более подробной информации об оборудовании для различных процессов сварки и резки. У компании Longevity есть подходящая машина для вашего конкретного применения, поэтому взгляните и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

Анализ причин и принятие дефектов формы

Часть 2

Щелкните здесь, чтобы перейти к части 1.

Эта вторая статья о дефектах формы относится в основном к угловым сварным швам, но есть два дополнительных дефекта стыковых сварных швов, которые требуют некоторых комментариев.

Нажмите здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Чрезмерное проникновение (избыточное проникновение)

Рис. 1. Избыточное проникновение

1. Избыточное проникновение

Избыток металла шва, выступающий через корень сварного (стыкового) шва, выполненного только с одной стороны.

При сварке труб этот тип дефектов может вызвать эффекты в потоке жидкости, которые могут вызвать проблемы с эрозией и/или коррозией.

Общие причины

Проникновение становится чрезмерным, когда зазор в соединении слишком велик, поверхность корня слишком мала, тепловложение в соединение слишком велико или сочетание этих причин.

Приемка

Критерии, устанавливающие уровень приемлемого проникновения, зависят главным образом от кода или спецификации приложения.

BS 2971 (дуговая сварка класса 2) требует, чтобы «проплавляющий валик не превышал 3 мм для труб диаметром до 150 мм включительно или 6 мм для труб диаметром более 150 мм».

BS 2633 (дуговая сварка класса 1) устанавливает определенные ограничения для труб меньшего диаметра, например, для труб размером 25-50 мм максимально допустимое проникновение в отверстие составляет 2,5 мм.

ASME B31.3 основывает приемлемость на номинальной толщине сварного шва, например, допуская диапазон толщины от 13-25 мм до 4 мм выступа.Однако ASME отмечает, что «более строгие критерии могут быть указаны в техническом проекте».

BS EN ISO 5817 (Уровни качества дефектов), который заменяет BS EN 25817, соотносит допустимый выступ с шириной нижнего валика следующим образом:

| Серьезность эксплуатации | Умеренная, D | Строгая, B |

|---|---|---|

| Предел (до максимума) | ч ≤ 1 мм + 1,0 б | ч ≤ 1 мм + 0.2 б |

| Максимум | 5 мм | 3 мм |

| Для толщин > 3 мм, где: h = высота излишка и b = ширина корня (см. Рис. 1 ) | ||

Избегание

Важно убедиться, что подгонка стыка соответствует процедуре сварки. Если проблема связана с техникой сварщика, требуется переподготовка.

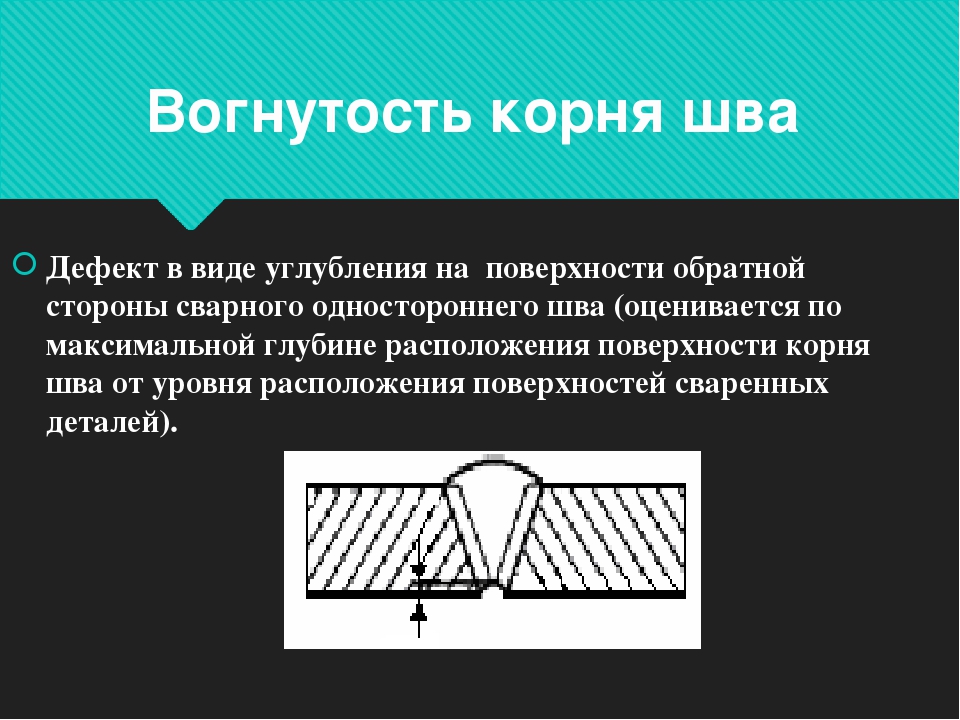

Корневая вогнутость (обратное всасывание; подмыв)

Рис.2. Вогнутость корня

Неглубокая канавка, которая может образоваться в корне стыкового сварного шва.

Общие причины

Вогнутость корня вызвана усадкой сварочной ванны в направлении толщины сварного шва. Плавление корневого прохода вторым проходом также может привести к вогнутости корня.

Этот дефект часто связан со сваркой TIG, и наиболее распространенной причиной является плохая подготовка, из-за которой корневой зазор либо слишком мал, либо, в некоторых случаях, слишком велик.Чрезмерно высокие скорости сварки повышают вероятность образования вогнутости корня.

Приемка

Корневая вогнутость может быть приемлемой. Это будет зависеть от соответствующего стандарта, над которым ведется работа. Например:

BS 2971 требует, чтобы:

а) имелось полное проваривание корня

б) толщина сварного шва была не меньше толщины трубы.

ASME B31. 3 требует, чтобы «общая толщина шва, включая усиление шва, была больше, чем толщина шва».

3 требует, чтобы «общая толщина шва, включая усиление шва, была больше, чем толщина шва».

BS EN ISO 5817 устанавливает верхние пределы, относящиеся к уровню качества, , например, для толщины > 3 мм Умеренный, (D), h ≤ 0,2t, но не более 2 мм для строгого, (B), h ≤ 0,05t, но не более 0,5 мм. Кроме того, требуется плавный переход на концах сварного шва.

В действительности стандарты требуют, чтобы была достигнута минимальная расчетная толщина готового сварного шва. Если первые два условия приемки соблюдены, но поверхность сварного шва не имеет достаточно высокой шапки, может быть наплавлен дополнительный металл шва для увеличения проходного сечения.

Избегание

Важно убедиться, что подгонка стыка соответствует процедуре сварки и соблюдены заданные параметры. Если проблема заключается в технике сварщика, то требуется переподготовка.

Угловые сварные соединения

Этот раздел следует читать вместе с разделом «Профессиональные знания 66. Угловые сварные соединения — обзор практических методов».

Угловые сварные соединения — обзор практических методов».

Чрезмерная выпуклость

Рис.3. Чрезмерная выпуклость

Этот элемент также подпадает под определение избыточного металла шва, см. Часть 1, и может быть описан как металл шва, лежащий за пределами плоскости, соединяющей выступы шва.Обратите внимание, что термин «армирование», хотя он широко используется в спецификациях ASME/AWS, в Европе избегают, поскольку он подразумевает, что избыточный металл способствует прочности сварного соединения. Это бывает редко.

Общие причины

Плохая техника и наплавка больших объемов «холодного» металла шва.

Приемка

Идеализированное конструктивное требование углового шва под углом часто бывает трудновыполнимым, особенно при ручной сварке.

Приемка BS EN ISO 5817 основана на форме углового сварного шва с определенной конструкцией горловины, и любой избыточный металл сварного шва измеряется по отношению к этой угловой поверхности. Пределы для этого несовершенства соотносят высоту избыточного металла с шириной валика с максимальными значениями в диапазоне от 3 мм для строгого уровня качества до 5 мм для среднего уровня качества. Удивительно, но нет никаких указаний на необходимость «плавного перехода» на концах сварного шва для такой формы сварного шва.

Пределы для этого несовершенства соотносят высоту избыточного металла с шириной валика с максимальными значениями в диапазоне от 3 мм для строгого уровня качества до 5 мм для среднего уровня качества. Удивительно, но нет никаких указаний на необходимость «плавного перехода» на концах сварного шва для такой формы сварного шва.

АВС D1.1 также имеет ограничения относительно допустимого превышения ширины следующим образом:

| Ширина поверхности сварного шва | Максимальная выпуклость |

|---|---|

| Ширина ≤ 8 мм | 2 мм |

| Ш <8 до Ш <25 мм | 3 мм |

| Ш ≥ 25 мм | 5 мм |

Избегание

Техника сварщика является основной причиной этой проблемы, и может потребоваться обучение. Также важно обеспечить соблюдение параметров, указанных в спецификации процедур сварки.

Угловые сварные швы увеличенного размера (сварные швы с размером шва больше, чем требуется по проекту)

Рис. 4. Угловой сварной шов увеличенного размера

4. Угловой сварной шов увеличенного размера

Как обсуждалось в разделе «Знания о работе 66», угловые сварные швы большого размера могут привести к значительным дополнительным затратам и снижению производительности.

Общие причины

Существуют некоторые причины, связанные со сваркой, например, высокий сварочный ток, низкие скорости перемещения и некоторые связанные с контролем (, например, ‘на всякий случай увеличьте это скругление на x мм’).

Приемка

BS EN ISO 5817 имеет ограничения, связанные с фактическим размером шва ( например, для строгих уровней качества, фактический шов [a] может превышать номинальный (проектный) шов [h] на 1+0,15a, но не более 3 мм ● Для среднего уровня качества (D) избыточная толщина горловины не ограничена

Избегание

Придерживайтесь указанной процедуры и параметров сварки и не добавляйте к указанному размеру сварного шва. По возможности механизируйте сварочные работы.

Угловые швы меньшего размера (угловые швы меньше указанных)

Рис.5. Угловой сварной шов меньшего размера

Общие причины

Причины, связанные со сваркой, связаны с высокими скоростями сварки и низким сварочным током.

Приемка

Поэтому обычно предполагается, что угловые сварные швы будут иметь как минимум указанный размер. В стандарте BS EN SIO 5817 указано, что ограничения на недостаточную толщину шва не применимы к процессам с доказательством большей глубины проплавления, поэтому угловой шов с кажущейся толщиной шва меньше предписанной не следует рассматривать как несовершенный, если фактическая толщина шва с компенсирующая большая глубина проникновения соответствует номинальному значению.То есть, если мы можем быть уверены, что есть хорошее проникновение, меньшее скругление может быть приемлемым, однако это следует обсудить с проектировщиком изготовления. Ограничения, установленные стандартом.

Использование глубокого проникновения для обеспечения требуемой минимальной расчетной толщины горловины может быть трудно обоснованным. Проплавление — это характеристика сварного шва, которую трудно измерить напрямую, и необходимо полагаться на строгий контроль как процесса сварки, так и сварщика. На ручную сварку редко можно положиться для обеспечения требуемой стабильности, но это вариант с механизированными сварочными системами.

Проплавление — это характеристика сварного шва, которую трудно измерить напрямую, и необходимо полагаться на строгий контроль как процесса сварки, так и сварщика. На ручную сварку редко можно положиться для обеспечения требуемой стабильности, но это вариант с механизированными сварочными системами.

| Несовершенство: угловой шов имеющий толщину шва меньше номинального значения | Уровни качества | ||

|---|---|---|---|

| Умеренная D | Промежуточный уровень С | Строгий B | |

| Длинные дефекты НЕ допускаются | ЗАПРЕЩЕНО | ||

| Короткие дефекты (см. Рис. 5 ) h ≤ 0,3 мм + 0,1 a | |||

| макс. 2 мм | макс. 1 мм | ||

Избегание

Соблюдать указанную процедуру и параметры сварки.Используйте достаточный ток и соответствующую скорость движения. По возможности механизируйте сварочные работы.

По возможности механизируйте сварочные работы.

Асимметричный угловой шов (угловой шов, в котором стороны имеют разную длину)

Рис.6. Ассиметричный угловой шов

Общие причины

Из-за неправильного расположения электрода или гравитации, притягивающей расплавленную ванну к одной стороне соединения. В основном это проблема угловых швов, выполненных в горизонтальном/вертикальном (PB) положении.

Приемка

В некоторых случаях может быть указана асимметрия (, например, , чтобы поместить концентрацию нагрузки на зацеп в определенную область).

BS EN ISO 5817 для углового сварного шва длиной 10 мм (, т.е. , горловина 7,1 мм) допускает разницу в длине сторон около 2,5 мм при строгом уровне качества и 3,4 мм при умеренном уровне качества. Приемка зависит от толщины горловины.

Следствием этого дефекта является значительное увеличение объема сварного шва. При условии соблюдения требований к длине ноги потери прочности не будет. Возможно, именно поэтому в других стандартах требования не указаны, и приемлемость оставлена на усмотрение проверяющего персонала для вынесения «инженерного заключения»!

Возможно, именно поэтому в других стандартах требования не указаны, и приемлемость оставлена на усмотрение проверяющего персонала для вынесения «инженерного заключения»!

Плохая подгонка

Рис.7. Плохая сборка

Наиболее распространенным дефектом является чрезмерный зазор между сопрягаемыми поверхностями материалов.

Общие причины

Плохая практика мастерской, неправильные размеры и допуски на чертежах.

Приемка

Основной проблемой угловых сварных швов является обеспечение зазора между компонентами в определенных пределах. Стандарт BS EN ISO 5817 определяет критерии приемлемости следующим образом:

| Уровни качества | ||

| Умеренная D | Промежуточный уровень С | Строгий B |

| h ≤ 1 мм + 0.3 а | ч ≤ 0,5 мм + 0,2 мм | ч ≤ 0,5 мм + 0,1 мм |

| макс. 4 мм | макс. 3 мм | макс. 2 мм 2 мм |

| Где h = монтажный зазор, а a = расчетный шов углового сварного шва | ||

Если применение стандарта BS EN ISO 5817 не требуется, можно следовать указаниям стандарта BS EN 1011-2, в котором рекомендуется максимальный зазор 3 мм. В этом стандарте также указано, что размер углового шва может быть увеличен для компенсации большого зазора.

Это несоответствие устранено в AWS D1.1. что обеспечивает корневой зазор до 5 мм для материала толщиной до 75 мм. Однако, «если зазор (в стыке) больше 2 мм, катет углового шва должен быть увеличен на величину корневого отверстия, или подрядчик должен продемонстрировать, что эффективная щель была получена».

Эта статья о вакансиях была первоначально опубликована в журнале Connect в январе 2004 г. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Справочник— Совместное проектирование и подготовка

]]> 29 лицо имеет несколько преимущества. Квадратные края упрощают сборку.Отличное проникновение и армирование могут быть получены и нормальные практические изменения напряжения, сила тока, скорость сварки и подготовка кромки вызывают минимальное повреждение основы. Используется относительно небольшое количество проволоки, т. Ви-препарат дает желаемое проникновение без чрезмерного тока и объема Vee значительно меньше, чем требуется для других методов сварки. С участием неплавкая основа, размер поверхности корня составляет от 1/8 до 3/16 дюйма.Корневой зазор должен не превышает 1/16 дюйма. Плавкая металлическая основа также используется с этим препарированием с корневым зазором не менее 1/8 дюйма. Стыковое соединение с одним V-образным пазом с притуплением и без

внешняя подложка также используется для двухпроходных сварных швов, где

толщина листа превышает 5/8 дюйма. Первый сварной шов, обычно больший, является подложкой.

сварной шов с V-образной стороны соединения;

Затем работа переворачивается и выполняется чистовой шов на плоской стороне. То

чистовой шов проникает вглубь и

отказывается от части подварочного шва для обеспечения полного провара (рис.13).

Корневая поверхность составляет приблизительно 3/8 дюйма. для всех коммерческих

толщины свариваемых листов. Края плиты должны быть

плотно встык (максимальный зазор 1/32 дюйма), как и в случае квадратного стыкового соединения. Когда

сварочный состав удерживается опорой

ниже сустава допустимы несколько большие корневые зазоры; если корневой зазор превышает

1/16 дюйма, флюс для дуговой сварки под флюсом должен

вбиваться в зазор перед сварным швом. б)

Одноклиновая канавка без притупления (рис.12в.)

одинарная V-образная канавка без притупления обычно используется практически для всех толщин

при использовании под флюсом под флюсом.

Стыковое соединение с одним V-образным пазом с притуплением и без

внешняя подложка также используется для двухпроходных сварных швов, где

толщина листа превышает 5/8 дюйма. Первый сварной шов, обычно больший, является подложкой.

сварной шов с V-образной стороны соединения;

Затем работа переворачивается и выполняется чистовой шов на плоской стороне. То

чистовой шов проникает вглубь и

отказывается от части подварочного шва для обеспечения полного провара (рис.13).

Корневая поверхность составляет приблизительно 3/8 дюйма. для всех коммерческих

толщины свариваемых листов. Края плиты должны быть

плотно встык (максимальный зазор 1/32 дюйма), как и в случае квадратного стыкового соединения. Когда

сварочный состав удерживается опорой

ниже сустава допустимы несколько большие корневые зазоры; если корневой зазор превышает

1/16 дюйма, флюс для дуговой сварки под флюсом должен

вбиваться в зазор перед сварным швом. б)

Одноклиновая канавка без притупления (рис.12в.)

одинарная V-образная канавка без притупления обычно используется практически для всех толщин

при использовании под флюсом под флюсом. Он обычно не используется ниже 3/8 дюйма. толщина, так как достаточное проникновение может

получить для этих толщин без

скашивание. Стыковое соединение с одним V-образным пазом

без притупления должны всегда иметь подварку, так как масса металла при

корня шва недостаточно для получения металла шва

служба поддержки. Разумное несовпадение в подгонке и вариации в

Корневой зазор можно допустить при использовании флюса под флюсом для дуги под флюсом, потому что гранулированный

материал сдвинется, чтобы приспособиться к ним.Медная подложка не рекомендуется из-за склонности металла сварного шва

предохранитель к опорной части. Плавкая металлическая основа

приемлемым, если нет возражений против того, чтобы он оставался частью

завершенного сварного шва.

Он обычно не используется ниже 3/8 дюйма. толщина, так как достаточное проникновение может

получить для этих толщин без

скашивание. Стыковое соединение с одним V-образным пазом

без притупления должны всегда иметь подварку, так как масса металла при

корня шва недостаточно для получения металла шва

служба поддержки. Разумное несовпадение в подгонке и вариации в

Корневой зазор можно допустить при использовании флюса под флюсом для дуги под флюсом, потому что гранулированный

материал сдвинется, чтобы приспособиться к ним.Медная подложка не рекомендуется из-за склонности металла сварного шва

предохранитель к опорной части. Плавкая металлическая основа

приемлемым, если нет возражений против того, чтобы он оставался частью

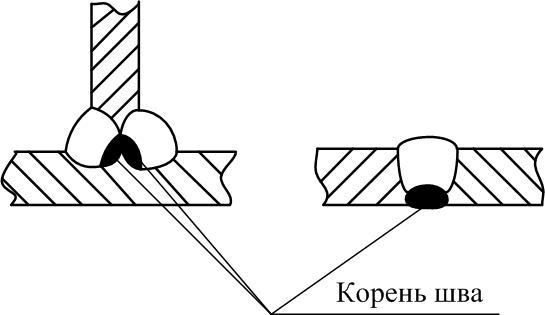

завершенного сварного шва.Важность слияния корней | СВАРОЧНЫЕ ОТВЕТЫ

Когда размеры сварных швов определяются инженерами-конструкторами, теоретическое сечение используется для расчета прочности сварного шва, что, в свою очередь, дает размер катета (для угловых швов). Это означает, что желаемая прочность сварного шва достигается только в том случае, если мы достигаем сплавления корня и боковых стенок.

Это означает, что желаемая прочность сварного шва достигается только в том случае, если мы достигаем сплавления корня и боковых стенок.

Термины «плавление» и «проникновение» взаимозаменяемы, но это не одно и то же. AWS определяет сплавление как «сплавление присадочного металла и основного материала, что приводит к коалесценции». В основном это означает, что присадочный металл и основной материал становятся одним однородным куском металла. Проплавление, также называемое глубиной проплавления, определяется AWS как «расстояние, на которое проплавление проникает в основной металл или предыдущий проход от поверхности, расплавленной во время сварки».

Так влияет ли глубина провара на прочность сварного шва? См. изображение ниже.

Рис. 1. Теоретическая и эффективная кривизна

Как вы можете видеть на рисунке выше, у вас может быть два сварных шва с одинаковым размером катета (размером углового катета), но с разной степенью проплавления. Если для нашей печати требуется сварной шов размером 5/16″, мы должны, по крайней мере, добиться плавления до корня, чтобы получить желаемую прочность. Любое проникновение за пределы корня увеличивает эффективную щель сварного шва, что, в свою очередь, увеличивает его прочность. Таким образом, теоретически угловой шов 1/4″ может иметь более высокую прочность, чем шов 5/16″, если он обеспечивает значительно более глубокое проплавление корня.В качестве примера этого, который показывает все расчеты прочности, см. «Больше (сварной шов) не всегда лучше».

Любое проникновение за пределы корня увеличивает эффективную щель сварного шва, что, в свою очередь, увеличивает его прочность. Таким образом, теоретически угловой шов 1/4″ может иметь более высокую прочность, чем шов 5/16″, если он обеспечивает значительно более глубокое проплавление корня.В качестве примера этого, который показывает все расчеты прочности, см. «Больше (сварной шов) не всегда лучше».

Если мы не добьемся сплавления корня, то наш угловой шов 5/16″ не обеспечит необходимой прочности, поскольку наше эффективное сечение будет меньше, чем теоретическое сечение, которое использовалось для расчета прочности сварного шва на этапе проектирования.

Рисунок 2 – Полное сращение корня

На приведенном выше рисунке показана схема сварного шва с адекватным проплавлением корня.Это то, что мы хотим видеть, когда делаем травление поперечного сечения углового шва. Если у нас нет сплавления в корне, мы склонны к отказу сварного шва, потому что сварной шов не имеет силы, для достижения которой он был разработан.

Рисунок 3 – Непровар в корне

На приведенном выше рисунке красной пунктирной линией показан сварной шов, который обеспечил сплавление с вертикальной стенкой, но сомнительное сплавление с горизонтальной стенкой. Что еще более важно, этот сварной шов не привел к сплавлению корня и, следовательно, имеет гораздо меньший эффективный проход.Синяя линия обозначает фактическое горло. Этот сварной шов будет намного слабее, чем на рис. 2. Поскольку сварной шов не имеет надлежащей прочности, высока вероятность отказа.

Важно убедиться, что вы всегда получаете слияние в корне. Если вы не достигли этого, вам необходимо отрегулировать параметры сварки. Наличие процедур сварки, обеспечивающих надлежащее проплавление, абсолютно необходимо. Процедуры должны быть квалифицированы путем тестирования или, в некоторых случаях, могут быть предварительно квалифицированы.При использовании процедур сварки, прошедших предварительную квалификацию, вы все равно должны соблюдать осторожность, так как это сопряжено с некоторыми опасностями. Мы рекомендуем вам прочитать «Опасности использования предварительных процедур сварки», если вы собираетесь идти по этому пути.

Мы рекомендуем вам прочитать «Опасности использования предварительных процедур сварки», если вы собираетесь идти по этому пути.

Источник: Справочник производителей и монтажников по сварным стальным конструкциям

Как сделать открытый корневой шов — методы сварки во всех положениях

Методы сварки труб с открытым корнем

Сварка 6G с открытым корнем проводилась электродом 1/8 E6010 при силе тока 83 А с использованием метода взбивания.Большую часть времени я тянул под углом около 5 градусов, указывая удилище на центр трубы. Если вы не всегда направляете стержень к центру трубы и не держите замочную скважину по центру, вы получите отсутствие сплавления. В случае, если замочная скважина закрывается, вам нужно вести стержень примерно на 5-10 градусов. Твердая часть корня – это нижняя половина трубы.

Угол наклона штанги над головой при подъеме в гору. Угол стержня с открытым корнем вертикально вверх. Угол стержня перетаскивает сварной шов с открытым корнем в плоское положение.

Ниже приведены некоторые основные рекомендации по устранению неполадок в сварных швах с открытым корнем. Прежде всего, когда вы не уверены в руте, НЕМЕДЛЕННО ПРЕКРАТИТЕ СВАРКУ!

Устранение неполадок при сварке корневых труб

Замочная скважина Приступая к делу

- Увеличьте угол сопротивления.

- Уменьшите силу тока.

- Начните взбивать стержень более длинными движениями.

Закрытие замочной скважины

- Начните толкать стержень вперед в направлении движения.

- Увеличьте угол толкания.

- Увеличьте силу тока.

Вогнутый корень или всасывание внутри трубы

- Вставьте стержень внутрь трубы, чтобы при сварке дуга находилась внутри. Звук горящего электрода должен исходить изнутри трубы.

- Снизьте скорость передвижения.

- Начните использовать Очень тугой хлыст, который представляет собой почти медленное равномерное движение. Вы хотите дать электроду достаточно времени, чтобы правильно заполнить корень.

- Уменьшите силу тока.

- Сделайте замочную скважину меньше.

Проблемы с перезапуском или нехватка врезки Fusion

- Зачистите все прихватки и перезапуски шлифовальным кругом.

- Piggy Back все перезапуски и врезки не менее 1/4 дюйма.

- Сделайте паузу на секунду на всех растушеванных краях, чтобы правильно прожечь их.

- При соединении не прекращайте сварку до тех пор, пока вы не проникнете в прихватку и не покроете ее большую часть.

Как сделать открытый шов в положении 6G

Первая часть моего корня была от 6 до 9 часов.Поскольку я в основном правша, это моя жесткая сторона для рута. Сложность заключается в том, что я свариваю справа налево, поэтому ручка и электрод, естественно, закрывают мне вид на замочную скважину.

Что я сделал, так это расположился таким образом, чтобы я мог видеть замочную скважину в любое время. Недостатком является то, что очень трудно оставаться в этом положении без каких-либо мышечных спазмов. Чтобы начать сварку, я подогнул прихватку на 6 часов, предварительно нагрев электрод на прихватке. Затем медленно взбивал удилище, пока не оказался на оперенном краю прихватки.Как только я увидел, что сварной шов прожигает неровную кромку, я на секунду остановился, протолкнув стержень внутрь скоса, чтобы дуга выстрелила достаточно присадочного металла, чтобы правильно закрепить прихватку. После этого я был просто хлестким движением, пока не добрался до отметки 9 часов. Когда я добрался до прихватки, я продолжал сваривать, пока не прошел заостренный край.

Чтобы начать сварку, я подогнул прихватку на 6 часов, предварительно нагрев электрод на прихватке. Затем медленно взбивал удилище, пока не оказался на оперенном краю прихватки.Как только я увидел, что сварной шов прожигает неровную кромку, я на секунду остановился, протолкнув стержень внутрь скоса, чтобы дуга выстрелила достаточно присадочного металла, чтобы правильно закрепить прихватку. После этого я был просто хлестким движением, пока не добрался до отметки 9 часов. Когда я добрался до прихватки, я продолжал сваривать, пока не прошел заостренный край.

Второй стержень, который я использовал, был сделан в корне с 9 часов до 12 часов.Прежде чем приступить к сварке, я использовал свою шлифовальную машину, чтобы очистить 9-часовую прихватку, которая была смещена от предыдущего сварного шва. Как только он был очищен, я взял эту прихватку и начал взбивать. При завязывании этой прихватки я особо не задерживался. На верхней половине трубы гравитация работает в вашу пользу. В этом случае легко получить слишком большое проникновение внутрь трубы. Техника, которую я использовал, заключалась в простом взмахивании стержнем примерно на 5 градусов, и, прежде всего, электрод всегда должен был указывать на центр трубы.Подойдя к 12-часовому галсу, я наполовину прохожу его.

В этом случае легко получить слишком большое проникновение внутрь трубы. Техника, которую я использовал, заключалась в простом взмахивании стержнем примерно на 5 градусов, и, прежде всего, электрод всегда должен был указывать на центр трубы.Подойдя к 12-часовому галсу, я наполовину прохожу его.

Мой следующий корневой проход был с 6 часов на 3 часа. Это легкая сторона нижней половины корня, если вы правша. Это потому, что вы можете легко увидеть замочную скважину для правшей. На этой стороне сварного шва я опирался левой рукой на трубу, а электрод опирался на большой палец, чтобы направлять стержень. Как только электрод прогорел достаточно быстро, я медленно убрал левую руку с трубы и взялся за ручку двумя руками.Прежде чем приступить к сварке, я заземлил 6-часовую прихватку от предыдущего повторного перезапуска. Как и в случае с другой нижней частью трубы, я позволил стержню предварительно нагреться, сделал паузу и вставил стержень в корень, прожигая 6-часовую галсовую кромку. После этого это было просто хлестким движением, а затем снова на 3 часа.

После этого это было просто хлестким движением, а затем снова на 3 часа.

Мой последний корневой проход был выполнен с позиции от 3 до 12 часов. Перед тем, как начать, я зашлифовал и зачистил край 3-часовой прихватки, где остановился мой последний сварной шов.С этой стороны трубы мне приходилось сидеть на столе, чтобы получить хороший обзор, иначе я бы не смог сварить 90 градусов за один проход. У меня есть дурная привычка делать длинные сварные швы, даже когда я не вижу, куда иду. В большинстве случаев более короткие сварные швы хороши, если вы шлифуете и растушевываете свои повторные сварки. Точно так же, как и другую верхнюю половину трубы, я прикрепил перезапуск к прихватке, затем дал электроду предварительно нагреться, прижечь его к скошенной кромке, а затем использовать взбивающие движения до 12-часовой прихватки.Как только я попал на 12-часовой галс, я совмещаю половину галса.

Корневое проникновение в положении от 3 до 12 часов.Осмотр открытого корневого шва

Осмотр корня был проведен после того, как я закончил корень. У меня был ремонт, который мне пришлось вытачивать и вскрывать отрезным кругом 1/16. Я сделал ремонт, потому что не было сплавления из-за закрытия отверстия корня трубы из-за усадки сварного шва. Ремонт шва с открытым корнем довольно прост, если вы знаете, что делать. Сначала ремонтируемый участок сварного шва необходимо зашлифовать до такой же толщины и примерно таких же размеров исходной фаски.Затем вы берете режущий диск и снова открываете поврежденную корневую зону. Тогда все, что вам нужно сделать, это переварить корень, и все. Я не буду показывать это, потому что это может сделать мой корень более непроходимым. Но я скажу, что эта область была частью теста на изгиб! Как только я закончил корень сварного шва, я максимально очистил место провара, используя электрод, чтобы сколоть шлак. Большинство швов с открытым корнем выглядят так, как будто они проварились должным образом, когда их покрывает шлак. Одно дело иметь красиво выглядящий корень со шлаком поверх него, но совсем другое — видеть сам сварной шов! Корень был тщательно осмотрен с помощью зеркала, которое стоматолог использует для осмотра ваших зубов.

У меня был ремонт, который мне пришлось вытачивать и вскрывать отрезным кругом 1/16. Я сделал ремонт, потому что не было сплавления из-за закрытия отверстия корня трубы из-за усадки сварного шва. Ремонт шва с открытым корнем довольно прост, если вы знаете, что делать. Сначала ремонтируемый участок сварного шва необходимо зашлифовать до такой же толщины и примерно таких же размеров исходной фаски.Затем вы берете режущий диск и снова открываете поврежденную корневую зону. Тогда все, что вам нужно сделать, это переварить корень, и все. Я не буду показывать это, потому что это может сделать мой корень более непроходимым. Но я скажу, что эта область была частью теста на изгиб! Как только я закончил корень сварного шва, я максимально очистил место провара, используя электрод, чтобы сколоть шлак. Большинство швов с открытым корнем выглядят так, как будто они проварились должным образом, когда их покрывает шлак. Одно дело иметь красиво выглядящий корень со шлаком поверх него, но совсем другое — видеть сам сварной шов! Корень был тщательно осмотрен с помощью зеркала, которое стоматолог использует для осмотра ваших зубов. Мой корневой проход был проверен, и я должен двигаться дальше! Правила прохождения контроля корня шва следующие:

Мой корневой проход был проверен, и я должен двигаться дальше! Правила прохождения контроля корня шва следующие:

Проверка верхнего проплавления корневого шва. Нижняя часть корневого шва. Поверхность открытого корневого шва.«Осматривается корень шва, не должно быть признаков трещин, непровара или неадекватного провара шва. Допускается вогнутая поверхность корня шва в пределах пределы, указанные ниже, при условии, что общая толщина сварного шва равна или превышает толщину основного металла.Максимальная вогнутость поверхности корня должна составлять 1/16 дюйма (1,6 мм), а максимальное проплавление должно составлять 1/8 дюйма.(3 мм)»

Следующая страница: Техника сварки труб горячим проходом сертификация:

- Подготовка тестовых купонов и настройка сварочной машины

- Методы сварки труб с открытым корнем

- Методы сварки труб горячим проходом

- Методы сварки труб для крышки

- Тестовые купоны Подготовка к тесту Bend 9 Морфология корня шва при лазерной сварке в скважину https://doi.

org/10.1016/j.optlaseng.2017.10.005Получить права и содержание

org/10.1016/j.optlaseng.2017.10.005Получить права и содержаниеОсновные моменты

- •

Изучение морфологии корневого валика с полным проплавлением для лазерной сварки.

- •

Анализ видео показывает, что ключевыми факторами являются поверхностное натяжение и ширина выхода процесса.

- •

Определены режимы образования корневых валиков, включая критерии разбрызгивания корней.

- •

Представлена карта методов предотвращения корневого горба, включая схему причинно-следственной связи.

Abstract

Эффективность сварочного производства обычно оптимизируется, если полное проплавление может быть достигнуто за один проход. Такие методы, как электронно-лучевая и лазерная сварка, предлагают глубокую высокоскоростную сварку в замочную скважину, особенно после того, как стали доступны многокиловаттные лазеры. Однако существуют ограничения для этих методов при рассмотрении дефектов сварного шва, таких как подрезы на кромке сварного шва, внутренняя пористость или выпуклости в корне.

Толщина листов при сварке с полным проплавлением практически ограничивается этими корневыми горбами.Механизмы формирования морфологии корней еще недостаточно изучены. В этой статье корневая горбинка изучается путем обзора предыдущих исследований и результатов, а также путем изучения образцов и наблюдения за процессом с помощью высокоскоростной визуализации. Представлены, классифицированы и объяснены различные технологические режимы, регулирующие качество корня. Несмотря на то, что это исследование в основном касается гибридной сварки лазерным лучом и лазерной дугой, представленные результаты, как правило, могут применяться при сварке с полным проплавлением в листах средней и большой толщины, особенно при обсуждении эффектов поверхностного натяжения.В качестве окончательного результата этого анализа представлена карта методов оптимизации топологии корня шва.

Толщина листов при сварке с полным проплавлением практически ограничивается этими корневыми горбами.Механизмы формирования морфологии корней еще недостаточно изучены. В этой статье корневая горбинка изучается путем обзора предыдущих исследований и результатов, а также путем изучения образцов и наблюдения за процессом с помощью высокоскоростной визуализации. Представлены, классифицированы и объяснены различные технологические режимы, регулирующие качество корня. Несмотря на то, что это исследование в основном касается гибридной сварки лазерным лучом и лазерной дугой, представленные результаты, как правило, могут применяться при сварке с полным проплавлением в листах средней и большой толщины, особенно при обсуждении эффектов поверхностного натяжения.В качестве окончательного результата этого анализа представлена карта методов оптимизации топологии корня шва.Ключевые слова

Лазерная сварка

Гибридная сварка

Корень сварного шва

Humping

Качество сварного шва

Рекомендуемые статьиСсылки на статьи (0)

Показать полный текст© 2 2 2

Рекомендуемые статьи

Ссылки на статьи

Продувка газом для контроля корня шва при изготовлении трубопровода

Презентация на конференции в Кувейте

Когда мы вступили в 21-й век, мы слишком хорошо познакомились с требованиями снижения производственных затрат.

Сохранение конкурентоспособности в том, что стало глобальной, а не национальной экономикой, стало движущей силой при изучении методов производства.

Сохранение конкурентоспособности в том, что стало глобальной, а не национальной экономикой, стало движущей силой при изучении методов производства.

Трубопроводная технология не освобождается от ограничений, накладываемых международной конкуренцией, и важным элементом здесь является технология изготовления трубопровода.В этой статье рассматриваются последние разработки в области продувки инертным газом и демонстрируется, где можно добиться значительной экономии средств за счет использования специализированного современного продувочного оборудования.В нем рассматриваются варианты, доступные инженеру-сварщику, и обсуждаются их преимущества и недостатки.