Ковка ножа из советского вторичного сырья

Вторичное сырье не позволит сделать клинок высочайшего качества. Но многим нравится ощущение перерождения других материалов в режущие и колющие предметы. Например, ковка ножа из напильника или цепи, рессоры, клапана, подшипника, троса, сверла.

Нож из подшипника

Для ножей используются подшипники от автомобилей, обычно диаметром сантиметров 10-15.

Ножи из троса

Из троса получаются хорошие клинки, но дамасские свойства не высокие из-за крупных рисунков. Ножи из троса содержат небольшое количество углерода, поэтому к их телам нужно приваривать режущую кромку из дамаска.

Ножи из рессоры

Многие предпочитают делать ножи своими руками из рессоры, которая была изготовлена еще в советский период. Тогда использовалась для рессоры высококачественная сталь 65Г. Свойства металла рессоры повышаются за счет правильного соотношения составных частей и технологичной термообработки. Если ножи из рессоры перекалить, то они станут хрупкими.

Ножи из цепи

Широко применяется для ковки такой вторичный материал, как цепи. Чаще это цепи от бензопилы, но бывают и моторные цепи от бензинового двигателя.

Ножи из клапана

Для изготовления ножей своими руками из клапана берутся пустотелые выпускные клапаны. Не каждый умелец знает, как грамотно оттянуть нож из клапана. Поэтому это не лучший вариант.

Ножи из сверла

Хорошие ножи получаются из сверла. Инструментальная сталь, из которой изготовлены сверла, говорит сама за себя. Если правильно закалить клинок, сделанный своими руками из сверла, то он не будет ломаться при ударных нагрузках и сможет противостоять высокой нагрузке на изгиб.

Ножи из напильников

Чтобы изготовить нож из напильника своими руками нужно сначала нарисовать эскиз – форму лезвия и ручки, выбрать способ крепления, как на видео.

Ножи из пилы

Альтернативой может быть использование механической пилы для железнодорожного рельса. Их прочность даже выше, чем у напильников. Оба эти изделия как нельзя лучше подходят для ковки ножей в домашних условиях. Так как старый напильник более доступен, то технологию ручной ковки из него и рассмотрим более подробно. Также процесс можно посмотреть на видео.

Этапы переделки напильника в нож

Ковка в домашних условиях должна происходить при строгом соблюдении всех мер предосторожности.

Будем пользоваться:

- Напильником (желательно советским).

- Материалом для изготовления рукоятки (пластик, кость, дерево и др).

- Обувным кремом и воском.

- Газовой плитой или другим нагревательным устройством.

- Станком, тисками и болгаркой.

- Магнитом.

- Наждачной бумагой.

- Материалом для заклепок (желательно латунь).

- Клеем для кожи и металла.

Шаг 1

Сначала производим обжиг напильника в печи, как на видео. Накаливаем его на протяжении 6 часов и оставляем там до полного остывания. Это делаем для того, чтобы сталь стала такой, как перед заводской обработкой. Вместо печи можно использовать раскаленные угли костра. В домашних условиях для этого можно использовать газовую конфорку. На нее кладут будущий нож тем местом, где предполагается режущая часть. Сверху ставят металлический тепловой экран так, чтобы он не касался напильника. Заготовку посыпают солью, которая при нагревании должна расплавиться. Время процесса – 6 часов.

Шаг 2

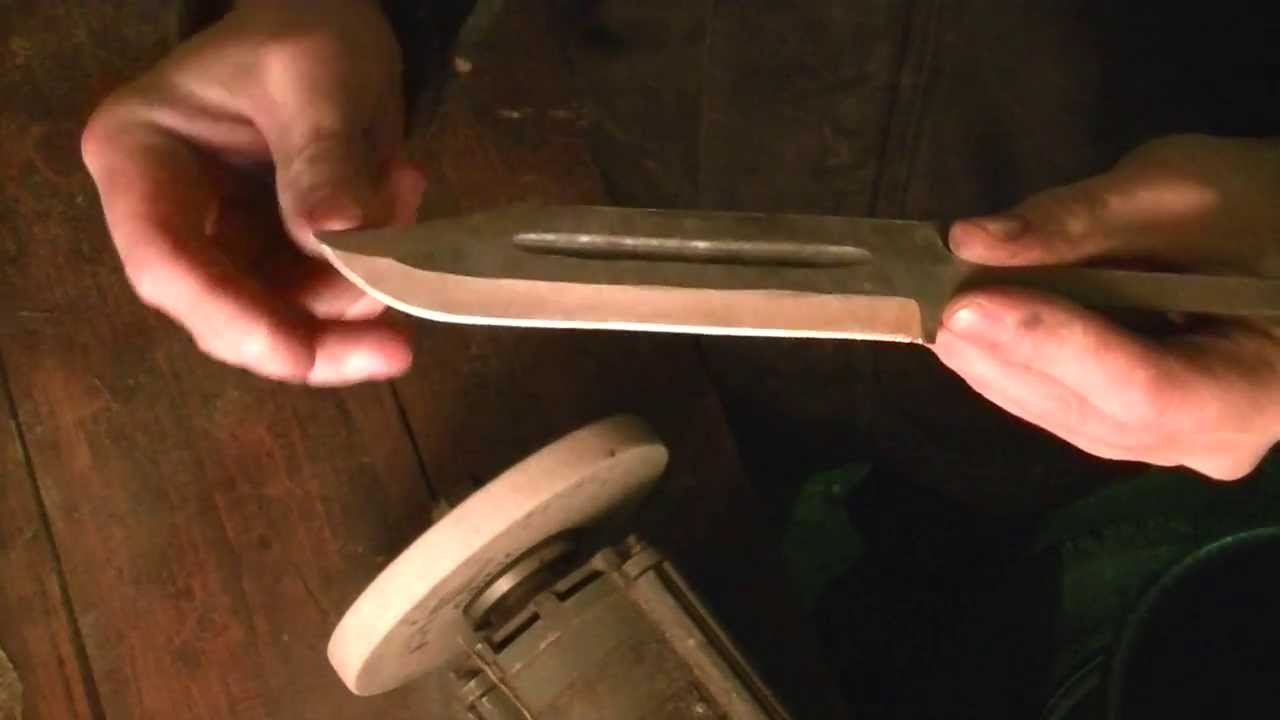

Затем отрезают от заготовки все лишнее, чтобы она соответствовала нарисованному эскизу. Теперь нужно просверлить отверстия для клепок и закалить будущий нож. Заготовку равномерно прогревают до накаливания одного цвета. Рукоятку можно не закаливать. Если сталь закалилась, то она не будет магнититься. Это сигнал к дальнейшим действиям. На этой стадии заготовка должна царапать стекло, если все сделано правильно.

Рукоятку можно не закаливать. Если сталь закалилась, то она не будет магнититься. Это сигнал к дальнейшим действиям. На этой стадии заготовка должна царапать стекло, если все сделано правильно.

Шаг 3

Самая ответственная часть дела закончена, можно приступать к отпуску – процессу изменения свойств стали, с целью снижения хрупкости. Для этого нужно прогреть нож в духовке два часа. Затем нож шлифуется, доводится до гладкого состояния поверхности, как на видео.

Шаг 4

Следующим этапом будет травление стали хлорным железом. Результатом станет образование оксидной пленки, она защитит металл от коррозии. Если хлорного железа нет, то можно воспользоваться уксусом или лимонным соком.

Шаг 5

Завершающий шаг – рукоятка. Она садится на клей и приклепывается. Заточка предполагается ручная, как на видео, так как царапин нож не боится. Во всяком случае, лучше ручная заточка, чем неумелая на станке. Теперь лезвие нужно натереть воском. Затачивать ножи целесообразно до окончательной закалки металла.

Вместо накладной рукоятки можно использовать кожу, которую надо равномерно намотать и с помощью крема для обуви довести до состояния однородности.

Надо заметить, что ножи, сделанные в домашних условиях, очень устойчивы к механическим обработкам и после закалки, править их можно будет только на алмазной заточной машинке. На обычном точиле получиться поправить только ручную заточку.

Похожие статьиКак сделать нож из рессоры. Изготовление ножа из автомобильной рессоры

Как сделать нож из рессоры своими руками

У хорошего ножа лезвие долго не тупится, а клинок возвращается в исходное состояние после изгибания. Этим требованиям в полной мере соответствует нож из рессоры. Этот материал используется для промышленного и самостоятельного изготовления. В зависимости от назначения ножи из рессоры своими руками делают из амортизаторов легковых или грузовых автомобилей.

Особенности ножа из рессоры

Популярность ножей из рессорной стали объясняется доступностью и дешевизной. Материал обладает характеристиками необходимыми для качественных клинков:

Материал обладает характеристиками необходимыми для качественных клинков:

- пластичностью;

- вязкостью;

- стойкостью к ударным нагрузкам;

- твердостью;

- износостойкостью.

Чаще всего делают нож из рессорной стали марки 65Г, из 50ХГСА и 50ХГА реже. Незначительные различия характеристик металлов не влияют на качество клинка. Независимо от марки рессорная сталь хорошо поддается термообработке. К недостаткам относится подверженность коррозии.

Применение рессорной стали

Универсальность характеристик стали 65Г позволяет делать из рессор ножи различного назначения. С ежедневной работой на кухне дешевые самоделки справляются не хуже чем дорогие фирменные модели. По этой же причине туристы, охотники и рыболовы предпочитают рессорную сталь для ножей, сделанных самостоятельно или мастерами. Они также популярны у военных. Солдаты во время прохождения службы нередко занимаются изготовлением армейских ножей для своих нужд, потому что их можно сделать из рессоры доступными инструментами.

Из длинных полос от большегрузных автомобилей куют мечи для ролевых игр. Для обрубки веток и борьбы с разросшимся кустарником делают мачете. Из толстых рессор получаются удобные топорики для разрубания тушек птицы и крупных кусков мяса.

Делаем нож из рессоры своими руками

Отслужившие свой срок рессоры обычно выкидывают на улицу. Поэтому найденный материал перед началом работы очищают от грязи и ржавчины. Выгнутые листы выправляют нагреванием до красного каления с медленным остыванием до температуры окружающего воздуха. Чтобы первый блин не получился комом, нужно знать последовательность как из рессоры делают нож.

Заготовка клинка

За счет того, что ковка повышает прочность металла, ножи, сделанные этим способом, будут надежней и долговечней. Сначала из рессоры вырезают заготовку по размерам близкую к профилю будущего клинка. Этот способ выбирают, когда из рессоры делают кованые топоры, мечи, длинные мачете. После нагрева до красного каления ковкой придают металлу нужную форму и ширину, заостряют конец, делают скосы для лезвия. После окончания работы заготовку оставляют медленно остывать.

После окончания работы заготовку оставляют медленно остывать.

Прежде, чем начать делать нож из рессоры без ковки, предварительно снимают внутреннее напряжение металла путем нагрева до температуры 420 — 460⁰C. После медленного остывания сталь становится более пластичной и легче обрабатывается. Затем делают картонный шаблон формы клинка и, приложив к рессоре, переносят его контуры на металл с помощью карандаша, фломастера, чертилки.

В зависимости от имеющегося инструмента заготовку вырезают:

- ленточной пилой;

- болгаркой, не допуская перегрева металла;

- просверливают ряд отверстий рядом с контуром сверлильным станком или дрелью с последующим спиливанием перегородок;

- ножовкой по металлу.

После подгонки заготовки по профилю размечают скосы. Их выпиливают шлифовальной машинкой, болгаркой или напильником. На этом этапе нельзя оставлять недоделки, так как после термической обработки исправить их будет трудно.

Закалка лезвия

Закалка необходима для восстановления характеристик металла, которые он утратил после предварительного снятия напряжения в начале работы. Иначе самодельный нож придется точить после открывания каждой консервной банки. При отсутствии кузнечного горна закалку выполняют на костре, в котором горит каменный уголь. Заготовку нагревают до 840 — 880⁰C. Если нет термометра с нужным диапазоном измерения, температуру определяют магнитом. Он перестает притягиваться к металлу после нагрева до нужного значения.

Иначе самодельный нож придется точить после открывания каждой консервной банки. При отсутствии кузнечного горна закалку выполняют на костре, в котором горит каменный уголь. Заготовку нагревают до 840 — 880⁰C. Если нет термометра с нужным диапазоном измерения, температуру определяют магнитом. Он перестает притягиваться к металлу после нагрева до нужного значения.

При изготовлении ножа из рессоры закаливают только режущую кромку или весь клинок. В первом варианте греют только край лезвия и погружают в машинное или растительное масло. Вынимают после прекращения образования пузырьков. Закаливать всю заготовку нецелесообразно, так как у рессорной стали достаточно упругости и прочности для сохранения формы даже при значительных нагрузках. Тем более что при неправильной полной закалке лезвие может повести, а при исправлении треснуть.

Закалку завершают низким отпуском металла, нагревая до 180 -200⁰C. Для создания такой температуры достаточно простого костра, печи, духового шкафа. После разогрева металл оставляют медленно остывать.

Изготовление рукоятки

У ножей мастеров не только качественные лезвия, но и красивые рукояти. Их делают из дерева, кожи, пластика, кости, отливают из эпоксидной смолы. Импозантно смотрятся рукоятки, набранные из чередующихся слоев кожи и бересты или разноцветного пластика. Уникальные ручки делают из кости украшенной резьбой.

Новички обычно изготавливают рукоятки из деревянных или пластиковых накладок закрепленных на хвостовике заклепками. Если нужно скрыть крепеж в плашках сверлят глухие отверстия и устанавливают на штифты, предварительно смазав клеем внутреннюю сторону. Для лучшего сцепления деталей между собой ручку зажимают в тисах. Если внешний вид не важен накладки закрепляют болтиками с гайками.

При подгонке формы черновую обработку выполняют напильником, чистовую ― наждачной бумагой. Для защиты от гниения деревянные рукоятки пропитывают маслом. После такой обработки улучшится внешний вид ручки, так как проявится структура древесины.

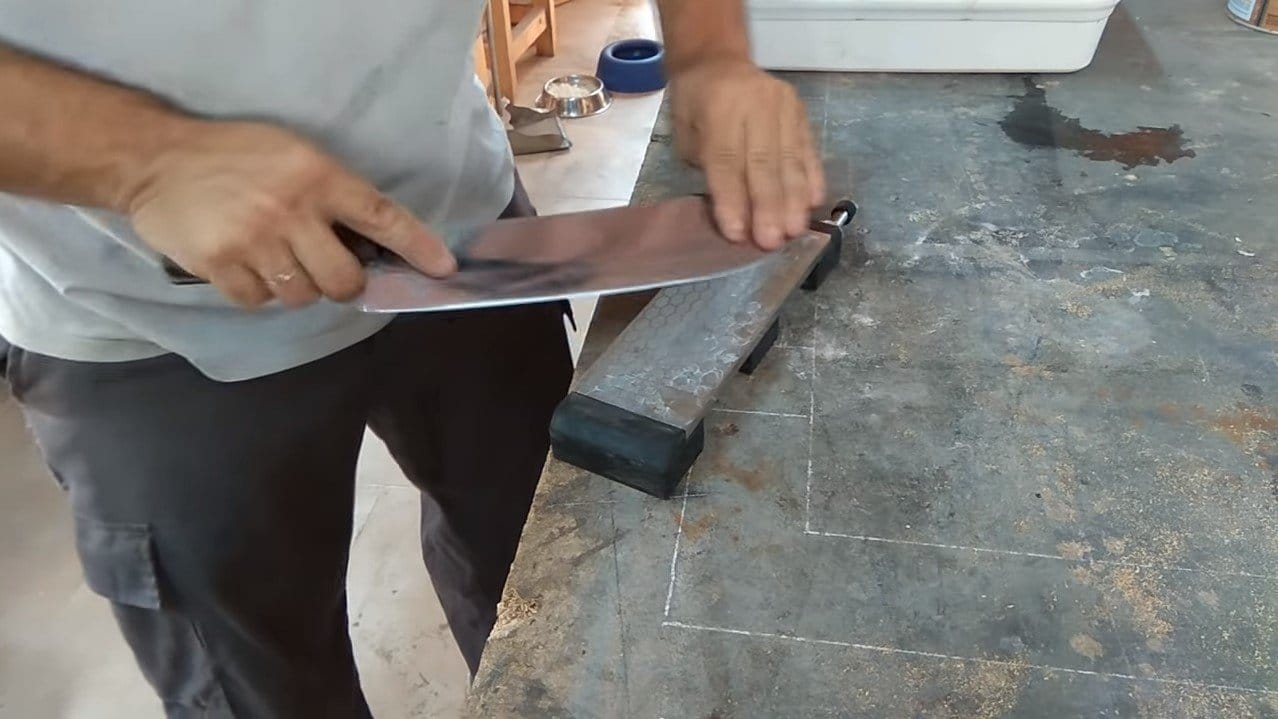

Заточка ножа

Чтобы хорошо вручную наточить кухонный нож потребуется не менее получаса, а с длинным кованым клинком придется поработать не один день. Поэтому для экономии времени желательно обзавестись электрической или механической точилкой. Если ее нет, заточку выполняют бруском (точильным камнем), соблюдая следующие правила:

Поэтому для экономии времени желательно обзавестись электрической или механической точилкой. Если ее нет, заточку выполняют бруском (точильным камнем), соблюдая следующие правила:

- клинок ведут от одного конца бруска к другому так, чтобы режущая кромка была впереди;

- движения вдоль и поперек точильного камня (от рукоятки к острию) должны быть синхронными;

- между бруском и лезвием необходимо выдерживать угол 20 — 25⁰.

Первичную заточку выполняют на крупнозернистом бруске до появления заусенца. Затем переходят на камень с мелким зерном. Завершают заточку шлифовкой режущей кромки на самом мелкозернистом бруске, осторожно удаляя заусенцы. После полировки клинка нож готов к применению.

Эффектно выглядят ножи с вороненым лезвием черного цвета. Для этого клинок нагревают в масле, после чего у металла также повышается стойкость к коррозии. На лезвии можно сделать желобки или украсить гравировкой.

Видео изготовления ножа из рессоры своими руками

youtube.com/embed/HJMvCjMAxj8?feature=oembed»/>Феномен ножа из рессоры

В истории российского холодного оружия не так уж много примеров того, когда модель ножа или кинжала получила широкое признание не только на родине, но и во всем мире. Но ножи тульского мастера Егора Петровича Самсонова исключение.

Знаменитые «медвежьи» кинжалы Самсонова были широко известны в России и за рубежом, причем еще при жизни автора и тем более после его смерти цены на его ножи увеличивались многократно.

Сегодня трудно понять, почему в конце XIX века такое внимание уделяли так называемым «медвежьим» кинжалам и ножам.

Но объясняется это просто.

Хороший кинжал считался оружием последнего шанса, а с учетом того, что многие охотники еще пользовались дульнозарядным оружием, быстро перезарядить которое не представлялось возможным, важно было иметь хороший и крепкий нож, способный дать охотнику пусть небольшой, но шанс при нападении на него крупного и опасного зверя (в принципе в России все так и осталось, кроме дульнозарядного оружия).

За границей же оружием последнего шанса стал крупнокалиберный револьвер или пистолет, и большой охотничий нож стал чисто декоративным или статусным предметом.

Но вернемся в девятнадцатый век. Охотникам нужен был хороший, крепкий и, что немаловажно, красивый нож.

Абсолютное лидерство в этом сегменте принадлежало американским ножам компании «Роджерс» (Joseph Rodgers & Sons Ltd), крупнейшего производителя ножей в городе Шеффилде. Это были огромные, традиционные для Америки ножи по типу Боуи, с неповторимым дизайном.

Судя по всему, именно они, широко представленные в российских каталогах, стали прототипом или, по крайней мере, идеей создания ножа Самсонова.

В каталоге торгового дома Фальковского подобный нож можно найти под № 358, он описывается как «охотничий нож-кинжал Роджерса, небольшого размера, но с более широким клинком длиной около 5 1/8 дюйма, работа высокого качества.

Самсонов был мастером-кустарем, великолепно умевшим работать со сталью, но не обладавшим достаточным опытом в проектировании самих клинков, а точнее, их форм.

Ничем другим нельзя объяснить тот факт, что форму ножа предложил не Самсонов, а егермейстер великого князя Николая Николаевича младшего Михаил Владимирович Андриевский.

В 1894 году в журнале «Природа и охота» он опубликовал статью «По поводу вновь изобретенной механической рогатины», в которой подробно описал историю создания «медвежьего» ножа: «Самым удобным я считаю нож американской системы с небольшими, сделанными лично мною изменениями в форме.

Фото Андрея Чугина.

Этот нож имеет обоюдоострый клинок, который заострен к концу. С выемками по бокам, шесть вершков длины (26,7 см), один вершок ширины (4,45 см) и восемь миллиметров толщины. Лезвие ножа отделяется от рукояти стальной перекладиной; рукоятка, изготовленная из крепкопородного дерева, держится на клинке широким винтом.

Носится этот нож на черном поясном ремне в деревянных, обтянутых черной кожей ножнах, концы которых отделаны вороненой сталью.

Размеры ножа и его баланс рассчитаны так, что он удобно держится в руке и им отлично можно рубить, резать, колоть и вспарывать брюхо натиском кверху или книзу. Первый такой нож отлично изготовил мне тульский мастер Егор Самсонов, а затем такие ножи стали делать на Златоустовском казенном заводе».

Первый такой нож отлично изготовил мне тульский мастер Егор Самсонов, а затем такие ножи стали делать на Златоустовском казенном заводе».

В дневнике за апрель 1887 года имеется запись о ноже, послужившем Андриевскому образцом: «Всегда ношу с собой охотничий американский нож, которым можно и рубить, и колоть; им соорудили плот».

При этом егермейстер прямо сказал, что за основу им был взят нож Боуи фабрики «Роджерс», в которые он внес ряд удачных изменений.

Новый нож Самсонова, как и его американский прототип, был достаточно большим — 25–26 см длиной, до 1 см толщиной и до 5 см шириной. Сегодня такие размеры, особенно толщина клинка, кажутся чудовищными, но тогда это было нормой.

Фото Андрея Чугина.

С появлением ножа связана интересная история. У Михаила Владимировича был постоянный оппонент — князь Ширинский-Шихматов, известный охотник-медвежатник, написавший множество статей и книг об охоте на медведя.

Даже он признал (впрочем, не назвав автора дизайна), что нож Самсонова и его форма очень удачны. «Из охотничьих ножей, — писал он в своей книге, — пригодных для охоты на медведей, по моему личному мнению, лучший — это нож, изготовленный Самсоновым в Туле».

«Из охотничьих ножей, — писал он в своей книге, — пригодных для охоты на медведей, по моему личному мнению, лучший — это нож, изготовленный Самсоновым в Туле».

Одним из секретов ножей Самсонова является высокое качество применяемых сталей. Для изготовления клинков американских ножей использовали широко распространенную тогда сталь Cast Steel, что в переводе означает «литая, или тигельная сталь» (ее часто применяли для производства пружин и рессор).

Сегодня этот сорт стали известен в Великобритании как EN8 или 080М40, в Европе она именуется С40, С45, у немцев это 1.0511, 1.1 186, у американцев — 1039, 1040, 1042, 1043, 1045.

Это сталь с высоким содержанием углерода (0,36–0,44 %), кремния (0,1–0,4 %), марганца (0,6–1,0 %). При цементации (поверхностной закалке) твердость изделия из нее можно довести до показателя 50–55 HRC.

В то время получить такую твердость и далеко не хрупкий клинок было нелегко, поэтому основной секрет заключался в обработке стали.

В литературе встречается мнение, что ножи Самсонова делались из каретной рессорной стали. Что ж, вполне возможно, но мне наиболее вероятным кажется, что клинки перековывались из рессор железнодорожных вагонов, возможно сломанных.

Что ж, вполне возможно, но мне наиболее вероятным кажется, что клинки перековывались из рессор железнодорожных вагонов, возможно сломанных.

Есть версия, что рессорная сталь, долгое время находящаяся под нагрузкой и даже ржавеющая, приобретает особые свойства. В пользу этого мнения говорит то, что в 1869 году в Туле были созданы паровозные мастерские, которые занимались не чем иным, как ремонтом подвижного состава — паровозов и вагонов всех систем, поэтому проблем с рессорами у Самсонова не было.

Повторить качество стали мастера попытались в советское время на заводе «Серп и Молот», и результаты получились хорошие: клинки выдерживали давление пресса от 10 до 12 тонн. Однако достичь показателей клинков Самсонова 14 тонн так и не удалось.

Реплики ножа Самсонова могут быть очень высокого качества. Фото Андрея Чугина.

До нас дошло описание процесса изготовления клинка: «Рессорная сталь отжигалась в кузнечном горне, куда загружался березовый или дубовый уголь. Воздух подавался с помощью ручных мехов.

Затем раскаленные листы правились на наковальне. Из них ручным слесарным способом заготавливались клинки.

После этого все детали подвергались цементации, регенерации, закалке, отпуску и старению. В продолговатую канавку, сделанную в горящем угле горна, закладывались заготовки клинков. Сверху и снизу они засыпались карбюризатором и древесным углем.

Все это нагревалось до 900–925° и выдерживалось в течение 4–5 часов из расчета, что в один час проникновение углерода в деталь происходит на глубину 0,1 мм. После охлаждения заготовки нагревались вновь до 900°, но уже без карбюризатора.

В течение трех часов происходила регенерация цементируемого зерна, то есть равномерное распределение углерода по всей поверхности детали. Затем каждая из них погружалась в ванну с маслом.

Наполовину остывшие заготовки выдерживались на воздухе до появления синего цвета, то есть до температуры отпуска в 300–325°.

После этого их опять погружали в ванну с маслом, где они окончательно охлаждались, и сразу же их вновь разогревали до температуры 150–175°, выдерживая в таком режиме в течение двенадцати часов.

После охлаждения все детали вытирались ветошью и подвергались окончательной механической обработке. Режущие грани охотничьего ножа доводились оселком».

До революции ножи Самсонова были широко представлены в каталогах оружейных дворов. Фото Андрея Чугина.

Но надо учитывать, что Самсонов был кустарем, у него не было инструментов и оборудования, которые позволили бы точно выдерживать температуру; он все делал исключительно по интуиции. В этом было что-то магическое: мастер-индивидуалист создавал клики, которые невозможно повторить в заводских условиях.

Возможно, именно поэтому ножи Самсонова высоко ценились при жизни мастера и еще больше после его смерти.

Надо отметить, что ножи были высоко оценены и официальными представителями «от охоты». Так, Самсонов получил право называться поставщиком Императорского охотничьего общества и право наносить на клинки шестиконечную звезду, подтверждающую признание высокого качества.

Кроме того, на клинках мастера ставилось его личное клеймо:

«ВЪ ТУЛЪ ЕГОРЪ САМСОНОВЪ» или «ЕГОРЪ САМСОНОВЪ ВЪ ТУЛЪ».

Фото Андрея Чугина.

Отделка ножа проста и даже аскетична; как сказали бы сегодня, нож обладает функциональным и лаконичным дизайном. На заказ выпускались украшенные образцы, но все украшения находились на ножнах, что подчеркивало высокую функциональность оружия.

Форма клинка была очень удачной и не принадлежала эксклюзивно Самсонову, поэтому параллельно выпускались ножи такой же формы, но сделанные «Златоустом» или «ШАФом» как более доступные, нежели ножи от Самсонова.

Сегодня можно встретить реплики «медвежьих» ножей в большом разнообразии, причем от вполне доступных по цене до дорогих, претендующих на то, что современным мастерам удалось раскрыть секрет Самсонова и повторить характеристики его клинков

Нож из рессоры своими руками

Фотоотчёт о том, как я изготовил нож своими руками из автомобильной рессоры. Было это уже давно, я только сейчас откопал эти фото. Я в тот момент работал электриком в больнице, и у меня было много свободного времени. Вот я и тратил его на изготовление различных предметов. Точнее, я учился этому, поскольку я совсем не профессионал, а лишь любитель. Очень люблю ножи, и всегда хотел сделать нож себе сам. Думаю, многие из вас разделяют мои мысли, что, каким бы ни был ваш нож – главное, что вы его сделали сами, своими руками!

Вот я и тратил его на изготовление различных предметов. Точнее, я учился этому, поскольку я совсем не профессионал, а лишь любитель. Очень люблю ножи, и всегда хотел сделать нож себе сам. Думаю, многие из вас разделяют мои мысли, что, каким бы ни был ваш нож – главное, что вы его сделали сами, своими руками!

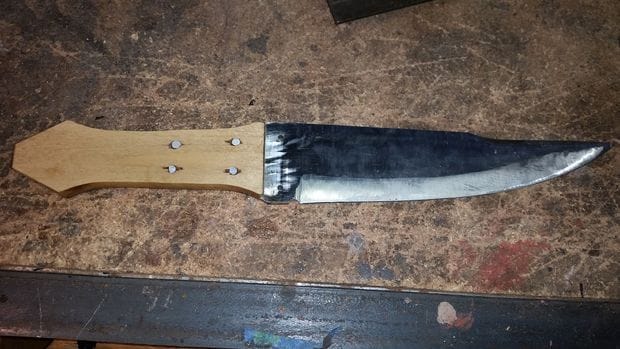

На вид мой нож из рессоры от грузового автомобиля получился не очень подходящим под различные шаблоны и критерии, но зато он имеет весьма оригинальную форму. Думаю, многим из вас приходили в голову мысли, как изготовить нож своими руками. Так что, возможно, этот отчёт будет полезен для вас, а если не полезен – так, во всяком случае, интересен!

Материал для клинка я тупо нашёл на улице. Это автомобильная рессора, предположительно от КамАЗа, которая, видимо, отлетела у него на кочке. Я взял и притащил её к себе на работу. Взял болгарку и распилил её на 3 части. Рессора имеет закруглённую форму и неравную толщину. Поэтому я выбрал подходящий кусок и отпилил его. Получились две равные заготовки для двух моих будущих клинков.

Заготовка для одного из клинков. Сталь 65г.

После работы с болгаркой идёт муторная и весьма кропотливая работа с наждаком. Нужно вывести форму клинка, снять ненужное. А ненужного оказалось довольно много. Толщина рессоры была около 8 мм. Ну где вы видели нож с такой толщиной в обухе? Так что я снял около 2-3 мм, потом плюнул – и решил оставить такую толщину. Пускай мой нож и будет слегка толстоватым.

Затем пошла работа с мелкими брусками. Так как у меня не было возможности поставить на наждак другие бруски (их просто не было), то пришлось работать вручную и скоблить клинок камнем. На фото видна разница после работы с крупнозернистым бруском и более мелким.

Затем снял немного лишнего с хвостовика.

Получилась вот такая форма. Причём полировать весь клинок я не стал и оставил на спусках следы от крупного бруска. На электрическом наждаке можно было бы, но руками – это очень муторно. Кто когда-нибудь делал это, тот поймёт! Скажете, а почему ты просто не купил мелкозернистый камень и не поставил на наждак? Просто как-то не доходили руки до этого. Сидел на работе и неспеша скоблил его бруском. Другие в карты играют, а я сижу и наяриваю! Кому что)) Размеры: длина клинка без хвостовика 13.5 см ширина 3.5 см, толщина в обухе 6 мм.

Сидел на работе и неспеша скоблил его бруском. Другие в карты играют, а я сижу и наяриваю! Кому что)) Размеры: длина клинка без хвостовика 13.5 см ширина 3.5 см, толщина в обухе 6 мм.

Затем я взял кусок войлока, пасту ГОИ и начал полировать клинок, приблизительно до зеркального блеска. На фото клинок до обработки ГОИ.

Затем я в одном из своих походов заготовил бересту для рукояти. Но, правда, слегка разошёлся и заготовил чуть больше, чем требовалось.

Добрые люди подогнали мне своих обрезков кожи толщиной 3 мм. Кожа пошла на рукоять и на ножны. Вырезал из кожи вот такие квадратики, проделывал отверстия для хвостовика. Кожа толстая – режется очень трудно. Использовал только шило и нож.

Сообщества › Сделай Сам › Блог › Нож из рессоры.Якут?

Попробовал себя в ножетворении. Из-за недостаточности материалов огрехов достаточно… Бумагу режет, в лес в роли тесака пойдет. Материал рессора от моей первой машины Москвич 2140 SL, закален в масле.![]() Рукоять береза (долго не протянет) вымоченная в льняном масле.

Рукоять береза (долго не протянет) вымоченная в льняном масле.

Сам собой доволен! По крайней мере еще попробую, но поменьше для кухни, уж очень острый получился и заточку держит хорошо! Спасибо что прочли! Небольшое видео

Смотрите также

Комментарии 53

Нормальный нож. И за правильно приложенные руки однозначно лайк. Но…

Это не якут…

Для якутов характерна прямая рукоять без изысков, обычно и без больстера. Всадной монтаж лезвия. Деревянные ножны… И самое главное это спуски.

Спуск со стороны выямки прямой, а с другой стороны выпуклая линза. Прообраз ножа это часть кости.

Якут это как бы нож сделанный в очень полевых условиях и для простых полевых задач. Постругать деревяшку, просверлить-проковырять дырочку. Разделать тушку… эти ножи делаются чуть ли не на коленке во время стоянки.

Не плох. Но похоже весьма и весьма тяжёл

А средину на ноже сваркой прожигают так ?

Ковал. Подшипник к арматуре приварил и пробивал.

Подшипник к арматуре приварил и пробивал.

классика.Рессора и Якут, начало всех ножеманов. О форме клинка якута везде спорят. В принципе, прообраз клина была кость, расщепленная вдоль. Не самый удобный клин для повседневного пользования, но как первый витринник пойдет. Вообщем друг сердешный, путь тебе на ганзу. Хобби замечательное!

классика.Рессора и Якут, начало всех ножеманов. О форме клинка якута везде спорят. В принципе, прообраз клина была кость, расщепленная вдоль. Не самый удобный клин для повседневного пользования, но как первый витринник пойдет. Вообщем друг сердешный, путь тебе на ганзу. Хобби замечательное!

Я с мехпилы начинал. Ты прав это не якут.

Попытка попробывать себя в ножеделании конечно же хорошая, но это как бы не много не совсем Якут. Если лезвие еще можно назвать похожим, то рукоять и наличее такого больстера ни как подходит к определению якутского ножа. Хотя художника может обидеть каждый ;).

Спасибо за отзыв. В заголовке Якут написал со знаком ?

В заголовке Якут написал со знаком ?

Да, да конечно же вопросительный знак я видел, поэтому и написал

Спасибо за отзыв. В заголовке Якут написал со знаком ?

зря молотил углубления имитацию под кость. нож итак получилс нормальный без додумок))

Поддержу. Мне то же понравился. Просто работяга для хоз.нужд. И сломать не жалко с точки зрения себестоимости его. Но к вам есть вопрос.

Ответьте, если вы правша, то резать линзой к себе, во внутрь так сказать своего тела — удобно? Нет ощущения, что клин при резке шмота сала гуляет?

Есть, гуляет. Рубит шикарно…

Я не просто так спросил об этом. Вам нужен клин с линзой от себя! Что бы линза работала в отвал. Это разрыв шаблона… Просто устоявшиеся многими мнени — что это есть настоящий якут — ошибка (ИМХО), что вот ваш образ под правшу. В идеале он под левшу. Попробуйте собрать нож по моему совету — он вас приятно удивит. К себе нужно работать плоскостью, а линзу пускать в отвал. По сути якут это тоже самое — танто, только с выраженным долом. У танто одна сторона ножа (танто — не нож, а небольшой меч) плоская, вторая линзовидная (выпуклая). Если танто не для реза а махового движения — обе стороны в линзу. Вот он рубит зачетнее якута. Удачи.

По сути якут это тоже самое — танто, только с выраженным долом. У танто одна сторона ножа (танто — не нож, а небольшой меч) плоская, вторая линзовидная (выпуклая). Если танто не для реза а махового движения — обе стороны в линзу. Вот он рубит зачетнее якута. Удачи.

заполируй его и будет хорошо!

Отличный нож я считаю, тем более для первого опыта, думаю если бы я взялся за изготовление подобного, то мой и до половины вашего не дотянул.) Если продолжите заниматься этим, уверен что дальше будет только лучше.

Отлично! Полицаи не доколебаются?))

Я оч хочу сделать по подобию Фербейн-Сикса, да пока не из чего и нечем(

Вбил в яндекс Фербейн-Сикс очень интересный результат)))

Х) со словом секс в дефисе могут результаты и похлеще быть)))

Вбил в яндекс Фербейн-Сикс очень интересный результат)))

Fairbairn-Sykes, так лучше)))) культовый кинжал, коллекционная вещица. Хотя бы копию сделать

Отлично! Полицаи не доколебаются?))

Я оч хочу сделать по подобию Фербейн-Сикса, да пока не из чего и нечем(

Наверное доколебаются))) Хотя у нас в деревне в каждом дворе холодное оружие, или чуть теплое.

))) ахха, не, ну если участковый нормальный, то все ОК. С собой не таскайте, а то могут быть вариации на тему, бывали прецеденты. Теперь в машине только киянка резиновая лежит)))

Чуть тёплое — это вилы?;)

я тоже влезу… без обид… мне понравилось…молодец!

А одежу для ножика? У якутов ручка прямая делается, но тут под себя делали и полного ” аутентика” не требовалось?

Скоро рессоры от уаза высвобожу и как заделаю ножей))))

Из низ мечи с шашками ковать можно…

Для кухни не пойдет, ржаветь будет

Серьезный!Ковал или просто вырезал?

Отлично.только держи всегда в смазке.Как в старину очень любят уход.Ржой покрываются бысттро.Свой заворонил.

Чем и как воронил?

Углеродка хорошо в ортофосфорной кислоте оксидируется — спрайт, кола хорошо покрывают, единственное надо дождаться выхода газов а то пятнами покроет

Это недолговечное и непрочноное покрытие.![]() Я думал народ ржавым лаком балуется )))

Я думал народ ржавым лаком балуется )))

Любое воронение не долговечно, я делаю в основнос бысрорезов, там хлорное железо или купорос рулят

Ржавый лак рулит. Но изготовление этого так называемого ржавого лака ядовито и занимает много времени. Да и сам процесс воронения длительный. Но покрытие очень надежное и прочное.

Любое воронение не долговечно, я делаю в основнос бысрорезов, там хлорное железо или купорос рулят

если по этому способу заворонить глюкофон (если не знаете — херовина из небольшого газового баллона — ru.wikipedia.org/wiki/%D0…A%D0%BE%D1%84%D0%BE%D0%BD) то нормально будет?

предмет то округлый во первых, во вторых кроме голых рук к нему ничего прикасаться не будет.

На быстрорезах и углеродках не облазит, даже на кухонниках, шх15 практически не покрывается, хотя травится хорошо, лучше попробовать на обрезках, не могу ссылку вставить, в моем блоге есть запись о травлении якута, принцип тот же только по времени меньше держать

блог обязательно гляну.

скажите пожалуйста, а пятилитровый газовый баллон из какого металла делают?

Честно не знаю, но явно не ст, скорее углеродки с добавлением марганца или других легирующих добавок, там прочность на разрыв нужна. Если не найдете данных по составу, попробуйте на точиле или болгарке на средних оборотах ” на искру”. Простая ст даст жиденькую едва желтенькую искру, углеродка ярко желтые пышные искры, лигатуры типа быстрорезов красные пышные. В гугле можно забить определение металла по искре, там наглядные таблицы есть, но все это приблизительно

ну да, явно не простая сталь, я скорее сужу по тому что, как Вы сказали, прочность на разрыв, ну и по звуку тоже, металл как раз для муз интструмента — очень звонкий.

но ржавеет, даже на атмосферном воздухе. к тому же с рук будет попадать человеческий пот и жир. так что металл надо защищать. а покраска плохо влияет на звук — изначальная настройка сразу херится. поэтому надо что найти помимо краски.

я вот думаю насчет воронения другу посоветовать. мне кажется это единственное что не будет оказывать влияния (большого) на звук.

мне кажется это единственное что не будет оказывать влияния (большого) на звук.

спасибо за информацию.

Сильно ржавучий — однозначно углеродка, купорос покроет. Про инструмент напишете потом, заинтерисовали?

да ничего особенного, пилят баллон, делают ударный лепестковый муз. инструмент:

но вот в первом видео человек настроил, а потом красил. но после покраски (как утверждает мой друг) настройка меняется. и это моему другу не нравится (он в этом разбирается (в отличии от меня) — закончил муз.школу, много лет играл (на гитаре) с друзьями в рок группе), он категорически против грунтовок и красок.

мы пришли к выводу что надо воронИть. но в инете пишут всякую дичь — греть, потом в отработку, или еще какая фигня. можно ж как то и перегреть, например. в общем, мы искали способ попроще.

Чем и как воронил?

Классика.маслом.лусше касторку или льняное.и прогрев равномерный.нагрев на 10-20 град больше температуры кипения масла.но и в инете много инфы.

Отлично.только держи всегда в смазке.Как в старину очень любят уход.Ржой покрываются бысттро.Свой заворонил.

Да, совет верный!

Хороший нож, рабочий!

Хороший ломик, функциональный и вполне гармоничный.

Как сделать нож из рессоры

Умельцы ножевого ремесла, ухитряются выполнять клинки из чего угодно. Завалялась железяка в сарае – пара дней работы, клинок готов. Не удивляться таким людям просто нонсенс. Неизменно отдельные изделия получаются произведением искусства. А нож из рессоры – выглядит уникально по-своему. Освятим тему кропотливого труда мастера.

Особенности ножа из рессоры

Характерной чертой рессорных марок стали, является свойство изделия принимать первоначальную форму после деформирования – скручивания или изгиба. Детали, принимающие участие в механизмах со специфическими нагрузками, обязаны иметь непростые свойства.

Сплав активно использующийся профессиональными ножеделами, позволяет получить клинок с уникальными свойствами. Высочайшая прочность плюс пластичность и износостойкость материала, позволяет мастерам изготавливать достойные внимания клинки.

Высочайшая прочность плюс пластичность и износостойкость материала, позволяет мастерам изготавливать достойные внимания клинки.

Рессорно-пружинная сталь – недорогой вариант углеродистой стали. Химсостав придаёт ей упругость и ударную вязкость. Закалка сплава придаёт твёрдость 60-62 единицы по Роквеллу. Современные мастера берутся изготавливать изделия из стали 65Г, считая её самой подходящей.

Свойства рессорной стали

Существует множество мнений о рессорах автомобилей родом из СССР. Якобы они являются реально хорошим материалом для клинка. Спорить бесполезно, проще узнать из какой марки стали состоит изделие. Бывалые металлурги утверждают, что рессорно-пружинная сталь включает в себя немало марок:

- пружины для железнодорожных вагонов и рессоры для автомобилей производят из: 50ХГ и 50ХГА, 50ХГФА;

- машиностроение, тракторостроение использует 55С2;

- сверхпрочные пружинные механизмы и рессоры изготавливают из55С2ГФ;

- детали наименее подверженные ударным нагрузкам используют 65Г.

Список довольно продолжительный и освящать весь нет смысла. Но отметить приблизительную сходность данных марок стали и по химсоставу, и по физическим свойствам, стоит.

Главным ориентиром создания таких изделий, является способность восстановления первоначальной формы, после различных нагрузок, т.е. – пружинить. Недопустима малейшая деструкция во время работы изделия. В соответствии с ГОСТом к подобным сплавам предъявляются завышенные требования.

Применение рессорной стали для изготовления ножа

Пружинный материал 65Г применяют для изготовления ножей ножеделы любители. Благодаря уникальным характеристикам металл находит своё применение в различных сферах.

Клинки для кухни, охоты, туризма – все показывают отличные режущие качества. При особой надобности, реально выковать меч либо топор. После закалки сталь приобретает хорошую жёсткость, что позволяет изделием рубить. Примеры использования рессорной стали:

Примеры использования рессорной стали:

- Кухонный нож. В не лучшие времена для страны, после распада СССР, не все люди могли позволить себе хороший кухонный набор ножей. Приходилось выкручиваться. Рессоры и пластины из стали 65Г были легкодоступны. На кухнях постсоветского пространства часто встречались самодельные изделия. Рукоять изготавливали из подручного материала: дерево, простая эпоксидка, и изолента – не мешали ножам оставаться на высоте.

- Туристический нож. Минус пружинного металла – он подвержен коррозии, требует постоянного ухода после использования. Нож подойдёт для применения в походных условиях. Важным моментом является закалка. При слабой – лезвие быстро затупится о консервную банку. Следует знать твёрдость ножа.

- Армейский. Тактические или в нынешнее время – армейские ножи, отлично справляются со своими обязанностями. Серрейторная заточка увеличит сферы применения клинка. Колющие удары выдерживает без проблем. В бытовых условиях бойцу или «выживальщику» станет ценным помощником.

- Топор, мачете или меч. Сплав 65Г и аналоги, позволяет изготовить действительно грозное оружие. Непременно толщина изделия играет немалую роль. Производя такой шедевр, необходимо запастись рессорой от грузовика, или раздобыть длинную пластину.

При правильной обработке металла мы гарантировано получим отличный клинок. Мало опыта с изготовлением изделий из стали, ерунда. Далее, в статье предоставим подробное описание изготовления ножей из рессоры, различными способами.

Как сделать нож из рессоры с помощью ковки

Работа с металлом – дело тонкое. Ковка изделия требует определённых навыков. Нет ничего зазорного, испортить одну заготовку. Полученный опыт пригодится при очередной попытке. Работать будем с рессорой, ориентировочно марки стали 65Г, выяснить точно сплав поможет цвет заготовки при накаливании.

Профессионалы считают ковочный метод более практичным. При многократном нагревании и охлаждении металла происходят процессы на молекулярном уровне. Уплотнение металла и изменение структуры, скажутся на качестве изделия.

Инструменты и материалы

Работы следует проводить на свежем воздухе или в просторном гараже с вытяжкой. Стоит позаботиться о своём здоровье, найти маску и жаропрочные перчатки. Набор для ковки выглядит так:

- стальная заготовка из рессоры;

- горн или печь;

- молот большой 4-5 кг, молот маленький 1-1,5 кг;

- наковальня, щипцы;

- шлифовальный станок;

- сварочный аппарат, УШМ.

В качестве нагревательного элемента вполне подойдёт простой костёр с подачей воздуха. Закинуть каменного угля и трудностей с нагревом не возникнет.

Ковка клинка

Все пружинные изделия проходят закалку на предприятии. Сталь необходимо отжечь. Процесс производят постепенным нагреванием заготовки до температуры до 800-900 °С и оставляют остывать на воздухе. Деталь готова к работе:

- После отжига металл становится более податливым к любым манипуляциям. Проще приварить пруток, для удобства в дальнейшей работе, щипцы не понадобятся.

- Если заготовка имеет изогнутую форму, стоит её нагреть докрасна и малым молотом выпрямить. Следить за температурой обязательно. Не работать с остывшим металлом.

- Ковочная температура 1000-1100 °С, не имея термометра, определять её стоит на глаз (темно-жёлтый), либо магнитом – заготовка перестанет прилипать к нему. Цвет и термометр подсказывают, что сталь реально марки 65Г.

- Крупным молотом проковываем изделие и вытягиваем в длину. Рессоры в основном имею толщину в 5-6 мм, вытягивание следует продолжать до толщины в 3-4 мм.

- Лучше выковать спуски и носик к острию клинка сразу, в будущем меньше мороки на шлифовальном станке.

Приобретя вид клинка, изделие следует остудить на воздухе, срезать болгаркой пруток. Разметив конкретнее спуски и хвостовик, продолжить обработку на шлифовальном станке. Процессы изготовления рукояти и закалки клинка, обязательно опишем ниже.

Как выточить нож из рессоры своими руками

Резать или ковать – персональный выбор ножедела. Чтобы выгнуть заготовку нужна печь. Рессору лучше взять потоньше, иначе будет много возни с толщиной заготовки: устанешь её убирать и сотрёшь несколько кругов. Требуемый инструмент немного отличается от ковочного варианта

Чтобы выгнуть заготовку нужна печь. Рессору лучше взять потоньше, иначе будет много возни с толщиной заготовки: устанешь её убирать и сотрёшь несколько кругов. Требуемый инструмент немного отличается от ковочного варианта

- УШМ, шлифовальный станок, круги к ним с разным зерном;

- печь и заготовка рессоры;

- напильники, молоток, наковальня;

- маркер, бумага;

- наждачка с разным зерном.

Молотом работать не придётся, больше мороки с болгаркой и шлифстанком. Приступая к работе, защитите глаза и руки.

Процесс изготовления ножа из рессоры

Следуя инструкции, клинок выйдет не хуже кованного. Важно, не перегреть заготовку и точно провести закалку:

- Произведя процесс отжига, и выпрямив заготовку, необходимо изготовить шаблон будущего клинка. Фантазия ножедела и интернет позволят создать уникальный шаблон клинка.

- Эскиз выполнить необходимо с запасом в пару миллиметров, на случай перегрева металла. Обвести его маркером на заготовке и приступить к трудоёмкому процессу – вырезанию.

- Толстую рессору придётся снять до 3-4 мм, сделать это поможет УШМ или шлифстанок. Снарядив болгарку отрезным кругом, и закрепив заготовку в тиски, вырезаем по контуру будущий клинок. Следите за цветом металла, не допускайте его изменения. Меняет цвет – перегрев. Поливайте больше водой.

- По заключению процесса вырезания снять заусенцы помогут напильники. Разметьте симметрично спуски и на шлифмашине снимите их.

Получив изделие близкое к клинку, затачивать сразу не следует. Не забывайте обработать хвостовик. Нож почти готов, осталось несколько нюансов.

Закалка лезвия

Вариантов закалки достаточно. Работая со сталью 65Г и аналогами, профессионалы рекомендуют, производить её в масле. Но присутствует мнение, что предпочтительнее процесс провести на воздухе. Остановимся на масляном методе.

Разогрев печь до 900 °С, ниже отметки ковки, аккуратно помещаем клинок и следим за нагревом. Достигнув оранжевого цвета детали, вынимаем клещами и на 3-и сек опускаем в масло. Вытаскиваем, ждём полного остывания. Опять помещаем в печь, нагреваем и в масло. Время выдержки увеличиваем на 1-у сек.

Достигнув оранжевого цвета детали, вынимаем клещами и на 3-и сек опускаем в масло. Вытаскиваем, ждём полного остывания. Опять помещаем в печь, нагреваем и в масло. Время выдержки увеличиваем на 1-у сек.

Сделать процедуру необходимо 3-и раза с постепенным увеличением времени окунания на 1-у сек. Клинок приобретёт высокую твёрдость и не потеряет пластичных качеств. Наш ресурс содержит более подробную процедуру закалки ножей в домашних условиях.

Важный момент – отпуск клинка. Производят отпуск при температуре от 200 до 300 °С. Процесс произвести реально в духовом шкафу газовой плиты. Нагрев заготовку до необходимой отметки, следует оставить её на 2-3 часа, не уменьшая показатели термометра.

Изготовление рукоятки

Существует 2-а типа рукояти: накладная и всадная. Для клинков с высокой твёрдостью применяют 1-ый вариант.

Способ несложный, потребуется:

- брусок древесины;

- дрель, свёрла;

- эпоксидный клей, штифты;

- наждачку;

- шлифовальный станок.

Древесину дозволительно заменить на: пластик, оргстекло и т.д. Материал подойдёт для применения различный. Вырезав подходящие по размеру накладки, насверливаем отверстия в хвостовике. В заготовках рукояти аналогично.

Доведя накладки наждачной бумагой до идеальной плоскости, приклеиваем их к хвостовику и вставляем штифты – их можно заклепать. Струбцинами закрепляем конструкцию, оставляем на 24 часа высыхать. На шлифовальном станке доводим рукоять до необходимых размеров.

Дерево обязательно требуется пропитать маслами или средствами против старения древесины. На нашем ресурсе имеется подробная статья о монтаже рукояти.

Заточка ножа

Твёрдость получившегося ножа составит 60-62 единицы по шкале Роквелла. Убедившись в симметричности спусков, можно приниматься за заточку. Процесс начинается с грубого точильного бруска с крупным зерном. Профессионалы советуют использовать алмазные камни для заточки ножей.

Движения осуществляются вдоль бруска до появления заусенца. Переходим к камню с зерном чуть меньше, двигая клинок поступательно. Процесс не требует быстрых и резких движений. Проводя заточку необходимо держать постоянный угол. Зависит он от будущего применения ножа. Оптимальным углом называют вариант в 20-25 град.

Переходим к камню с зерном чуть меньше, двигая клинок поступательно. Процесс не требует быстрых и резких движений. Проводя заточку необходимо держать постоянный угол. Зависит он от будущего применения ножа. Оптимальным углом называют вариант в 20-25 град.

Для снятия заусенца необходимо работать на самом мелком зерне. Не забываем смачивать водой брусок. Заточка ножа потребует немалых усилий. Рессорно-пружинная сталь, после закалки, очень твёрдая.

Учитывая условия эксплуатации, наточив лезвие единожды – клинок затупится нескоро. Правильно заточенное изделие, способно резать жестяные листы без потери своих качеств.

Как сделать нож из рессоры. Изготовление ножа из автомобильной рессоры

quote: Originally posted by Golovorub:

Господа ножеманы, что вы думаете об изготовлении ножа из рессоры,

Мы об этом стараемся не думать.

Сейчас без труда можно достать более удобные для ножа железки, начиная от 95х18 или Х12МФ и выше, вплоть до дорогих порошков.

| TriVX | posted 25-6-2010 09:24

Еще момент – рессоры на большую твердость не калят, если хочется хорошую железку – готовтесь перековать и закалить. Иначе заморачиваться не стоит – проще строгальный нож переточить. |

| Пан | posted 25-6-2010 10:12

ИМХО конечно но рессорная сталь 50ХГА что-то близко к 420-й стали. А 420-я используется довольно активно. Сейчас у меня лежит несколько заготовок из рессоры. Сделаю, скажу как будет в работе. |

| семен | posted 25-6-2010 10:22 Есть у меня ножик из рессоры винтажного Студебеккера, изготовлен американским мастером, рессора прокованна, не уступает Рэндаллам с их О-1 сталью. |

| TriVX | posted 25-6-2010 10:26 Тут уж от кузнеца много зависит. Это больше ему зачет! Пружинные стали вполне подходят для режиков, прочны, надежны, неплохо резучи, РК держат средненько но зато отлично точатся. Ржавеют сцуки обычно сильно, неважно работают по “абразивным” материалам (ну, с жесткими включениями). Хороший кованый нож из такой легированной “среднеуглоеродистой” стали – моя тайная страсть – очень я люблю такое дело. |

| EAK | posted 25-6-2010 16:05

Да ну, близка. В 420й еще 13% хрома, ну и углерода поменьше. |

| Bad_Alastor | posted 25-6-2010 17:58 У меня тоже есть заготовочка из 65Г, точнее ее щас на закалку унесли, вот на днях принесут, скажу что и как. |

| Golovorub | posted 25-6-2010 18:18

В том то и дело, что у нас нельзя! |

| orm2006 | posted 25-6-2010 19:26

а подшипники и напильники у вас кончились? |

| mara20s | posted 25-6-2010 20:33 Есть некоторое количество ножей из 65Г, мастер принципиально не калит более 57-58 ед. , хромирует, оч прилично, как минимум не уступает серийке из 1095 , хромирует, оч прилично, как минимум не уступает серийке из 1095 |

| mara20s | posted 25-6-2010 20:37 Плюсы – сырья хоть анусом кушай и технология у местных мастеров освоена за несколько десятилетий. Резучесть (у старых мастеров) может посоперничать с порошками типа S30V |

| Golovorub | posted 25-6-2010 22:56 Старая рессора ничего не стоит и клинок из нее сделать проще. Ковать я не умею да и негде. |

| slalomandro | posted 25-6-2010 23:35 кукри делаются из рессор, но там еще зонная закалка используется. если термисты знакомые есть, то можете пробовать. |

Меч из рессоры своими руками

Как сделать нож из рессоры

Чтобы получить нож из рессоры в домашних условиях, подготовим список таких материалов и инструментов:

• рессора автомобиля;

• кусок древесины для отделки рукояти;

• эпоксидный клей;

• болгарка;

• дрель или сверлильный станок;

• наждачная бумага с разной зернистостью;

• печь для закалки металла, масло;

• лобзик или другие инструменты для резки дерева;

• струбцины.

Ковка ножа из рессоры проходит в несколько этапов

Этап 1.

В первую очередь нужно собрать все материалы для работы, чтобы они были наготове. У автора исходным материалом послужил лист рессоры от старой машины.

Поскольку рессора выполнена в изогнутой форме, то ее необходимо выгнуть. Это делается так: металл нагревается, после чего постепенно остывает. Для нагрева подойдет горелка, также можно просто положить лист рессоры в хорошо разожженный костер.

После того, как заготовка остынет, нужно взять молоток и наковальню, и обработать рессору так, чтобы она стала прямой пластиной. После отпуска металл стал более мягок, он будет легко поддаваться резке, сверлению, и т. д.

Этап 2.

Сначала нужно изготовить шаблон ножа. Автор использовал готовый шаблон из интернета. Если есть желание – его можно улучшить. После распечатки шаблона бумагу нужно наклеить на картон и ножницами вырезать шаблон. Подержав его в руках, мы можем прикинуть, как будет выглядеть нож из рессоры.

После этого нужно приложить шаблон к металлу и обвести маркером.

Этап 3.

Сейчас мы приступаем к самому тяжелому этапу работы – нам нужно вырезать профиль ножа. Это делается с помощью болгарки – орудуя этим инструментом, не рекомендуется перегревать металл. Если в месте резки сталь начинает менять цвет – это значит, что он перегревается. В таком случае металл нужно полить водой. В тех местах, где нельзя вырезать, металл можно просверлить рядом отверстий и потом эту часть обломать.

Этап 4.

Это заключительный этап формировки основного профиля лезвия. Для такой работы очень удобен и прост ленточный шлифовальный станок. Умельцы с большим опытом могут использовать болгарку. Наружную плоскость ножа следует отшлифовать, чтобы она блестела. Для прижатия заготовки к шлифовальной ленте автор воспользовался бруском. Здесь также нужно следить, чтобы металл не перегревался.

Другой ответственный момент шлифовки заключается в изготовлении на ноже скосов.

Этап 5.

Чтобы надежно закрепить накладки на рукоятке, в данном ноже используется 4 штифта. Для них нужно просверлить отверстия. Для подбора диаметра ориентируемся на имеющиеся штифты, которыми традиционно служат стержни из латуни. Для этого случая подойдут и обычный стальные гвозди.

Этап 6.

После закалки клинок приобретает твердость и долго не тупится. Чтобы закалить лезвие, нужно взять масло – подойдет моторное или растительное, печка или хороший костер. Металл необходимо нагреть до такого состояния, при котором к нему не будет притягиваться постоянный магнит. Как отмечает автор, во время нагрева металл отличается тусклым красным цветом. После этого нужно опустить заготовку в масло. Следует быть осторожными, поскольку масло часто воспламеняется с дымом и брызгами, летящими в разные стороны. Емкость для закалки нужно брать металлическую.

Случается, что во время закалки металл начинает деформироваться. Такую ситуацию можно исправить. Для решения проблемы нужно нагреть заготовку, выровнять, и затем опять попробовать закалить.

Этап 7.

Для изготовления накладок на рукоятку, берем две дощечки небольшой толщины. Вырезаем их до требуемого размера и сверлим в них отверстия для штифтов.

Теперь склеиваем заготовки при помощи эпоксидного клея, нанеся по хорошему слою на обе накладки. Затем нужно вставить штифты и хорошо зажать ручку струбциной. Оставляем в таком виде на 24 часа, чтобы клей полностью высох. Сразу для удаления остатков клея берем тряпочку или туалетную бумагу.

После того, как клей высохнет, нож нужно достать и окончательно сформировать форму рукояти. Для этих работ используем ленточный шлифовальный станок.

На завершающем этапе нож полируем, если нужно – делаем поверхность клинка зеркальной. Можно отполировать и рукоятку, так она станет гладкой.

Деревянные накладки в обязательном порядке пропитываем льняным маслом или другими пропитками. Иногда для этого нагревают пчелиный воск и смешивают его со льняным маслом.

В конце работы наш нож нож из рессоры своими руками следует хорошо наточить. Самым доступным вариантом является мелкозернистая наждачная бумага.

Самым доступным вариантом является мелкозернистая наждачная бумага.

Главной движущей силой в развитии металлообработки и металлургии было изготовление оружия. Любой металл, открытый человеком, тут же приспосабливали под производство этих орудий, открывая и разрабатывая новые технологии. Эти изыскания привели к открытию железа, а позже и стали, причем качество последней постоянно старались улучшить.

Ковка меча и сегодня довольно непростой технологический процесс. Как его можно изготовить в своей мастерской и из каких материалов? А также что нужно знать об изготовлении мечей?

Из чего ковать меч

Первые мечи пытались ковать из бронзы, однако качество их было, мягко говоря, не очень, слишком мягкий материал использовался. Первые железные и стальные образцы так же были плохого качества, их приходилось выравнивать после нескольких ударов. Именно поэтому на первых порах главным оружием было копье с топором.![]()

Все изменилось с изобретением нескольких новых технологий, например, послойной сварки и проковки, что давало прочную и, главное, пластичную полосу стали (харлужная сталь), из которой ковали мечи. Позже появились фосфоритные сорта металла, производство этого вида оружия стало дешеветь, а приемы их изготовления упрощаться.

С чего можно выковать меч сегодня? Многие специалисты рекомендуют использовать марку стали 65Г. Это рессорно-пружинный сорт металла, использующийся при производстве рессор, пружин амортизаторов, корпусов подшипников. Марка имеет в составе низкий процент углерода и дополнена такими легирующими элементами, как никель, хром, фосфор. Такая сталь имеет прекрасные показатели прочности, а, главное, она пружинистая, что не даст мечу изгибаться при нагрузке.

Выбирая материал для изготовления меча, изначально надо решить, как он будет использоваться. Если просто как декоративное украшение интерьера, то качество металла не столь важно. Для реконструкторских боев потребуется хорошая сталь, которую нужно будет дополнительно закалить.![]()

Также можно поискать элементы рессор от автомобилей или тракторов, которые производят из марок стали 55ХГР, 55С2ГФ и других подобных аналогов.

Для декоративных мечей можно просто приобрести прокат в виде прутка или полосы на ближайшей металлобазе. Однако, подбирая материал, стоит учесть, что при ковке будет утрачена часть объема, а, значит, размеры заготовки должны быть больше.

После приобретения стали нужно озаботиться наличием оборудования для ее обработки.

Что нужно для ковки меча

Основная проблема обработки заготовки при ковке меча — наличие соответствующего размерам оборудования. Образцы такого оружия имеют длину 1000-1200 миллиметров. Следовательно, нужно иметь горн, который позволит разогревать металл полностью на всю протяженность.

Кузнечный горн с нужными параметрами можно сложить своими руками, используя огнеупорный кирпич. Для этого выкладывают печь, например, с открытым верхом и длинной очага 1,2-1,4 метра.

Также потребуется стандартный кузнецкий набор: наковальня, клещи, подбойник. Обязательно потребуется молот ручник, которым делают все кузнечные работы. Резку металла и его шлифовку можно осуществлять с помощью болгарки.

Обязательно потребуется молот ручник, которым делают все кузнечные работы. Резку металла и его шлифовку можно осуществлять с помощью болгарки.

Значительно упрощает и ускоряет ковку наличие механического кузнечного молота.

Еще один немаловажный момент — это закалка меча. Особенно, если нужно получить прочное изделие. Для этого придется поискать какую-то посуду по длине клинка, залив в нее машинное масло или воду.

Когда собрано все необходимое оборудование, потребуется изготовить хотя бы простейший чертеж, по которому будет осуществляться дальнейшая ковка и сборка меча.

Когда все готово, приступают непосредственно к ковке.

Как ковать меч

Независимо от того, что послужит исходной заготовкой для будущего меча (пруток или полоса с рессоры), ее нужно нагреть. Главное — соблюдать температурные рамки разогрева стали.

Нижняя граница ковкости низкоуглеродистых сталей составляет показатель 800-850 градусов. Без приборов определить прогрев материала можно двумя способами.![]()

- Первый — при определенной температуре накала сталь приобретает соответствующий окрас. При 800-830 градусах — светло-красные и светло-вишневые тона.

- Второй — магнитные свойства материала. Их проверяют обычным магнитом. Когда сталь нагревается до показателя 768 градусов и более, она теряет свои магнитные свойства. После остывания они восстанавливаются.

Итак, заготовка разогрета, как ее формировать ковкой?

- Если это пруток, то его нужно проковать вдоль протяженности, сделав из него полосу нужного сечения.

Во время поковки на поверхности металла будет образовываться слой окалины. Часть ее сама отвалиться, но всю поверхность нужно периодически зачищать, пользуясь щеткой по металлу.

- Спуски будущего меча можно сформировать после ковки, используя наждачный круг, либо проковать их, сформировав приблизительные формы клинка.

- На конце полосы, где будет собрана рукоять, нужно сделать хвостовик. Для этого часть полосы проковывают с торцов и плоскостей, образовывая конус.

- В месте, где хвостовик соединяется с клинком, ковкой формируют плечи меча.

- Вдоль плоскостей лезвия нужно проковать долы. Их формируют, используя подбойники или шаблоны.

- Гарда обычно изготавливается отдельно и ее не куют вместе с клинком меча.

- После окончания работы изделие очищают от окалины и стабилизируют (отпускают). Для этого в горне клинок разогревают до красного цвета и оставляют остывать вместе с очагом.

- Закалку делают после остывания при стабилизации металла. Меч нужно прогревать равномерно по всей длине, следя, чтобы подаваемый воздух не попадал на клинок. Когда металл станет едва красным, его быстро опускают в воду полностью. После чего нужно снова отпустить материал. Для этого его предварительно зачищают и греют до золотистого цвета. Остывание проводят уже на открытом воздухе.

Это самая простая технология того, как выковать меч в домашних условиях. Потренировавшись, можно будет изготовить отличный клинок.

Важно соблюдать температуры нагревания, а также правильно провести закалку клинка.

Перекалив металл, получиться очень хрупкое изделие, а плохо закаленный материал будет слишком мягким.

Закончив ковочные процессы, изготавливают граду, рукоять и навершие.

Конечно, можно изготовлять мечи и без кузнечных технологий, используя слесарные приемы. Однако, именно кованое изделие будет прочным и натуральным.

В примитивных условиях очень трудно соблюдать правильную технологию изготовления кованного меча хорошего качества. Особенно без опыта кузнечных работ. Лучше всего изначально потренироваться, куя, например, коротки ножи или другие подобные изделия.

Огромное преимущество дает наличие механизированного оборудования. Как пример изготовления меча кузнечным способом с использованием механического молота можно посмотреть на предоставленном видео:

А есть ли у Вас опыт изготовления длинномерных предметов и, в особенности, мечей? Поделитесь способами и приемами обработки металла, примите участие в обсуждении в блоке комментариев.

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира.![]() Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

Характеристики рессорно-пружинной стали

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Как сделать нож из рессоры с помощью ковки

Все рессорно-пружинные стали, в том числе 65Г, объединяет одно качество: они прекрасно поддаются ковке. Ножи из рессорной стали, изготовленные ковкой, будут более надёжными и долговечными, потому что в процессе обработки происходит упрочнение металла за счёт пластической деформации и изменения макроструктуры.

youtube.com/embed/bSWgECVp0xU?feature=oembed»/>

Прежде чем проковать рессору, необходимо вырезать из неё профиль будущего клинка. Затем заготовку надёжно крепят, и нагревают до красна. Ковкой создаётся остриё и лезвие. Этим способом легко придать клинку требуемую форму, а также задать его ширину. Ковкой из рессоры хорошо удается изготавливать топоры и различные экзотические вещи, такие как мачете или меч.

Лезвию дают остыть до температуры окружающей среды после того как работа закончена.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

com/embed/S8myBkMWbaw?feature=oembed»/>

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

- ленточная пила;

- угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

- сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

- можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Закалка лезвия

Основной вид термической обработки – это закалка. Она нужна, чтобы лезвие было прочным, и могло оставаться острым долгое время после заточки. Существуют разные приёмы:

— закалка, с нагревом только режущей кромки;

— закалка режущей кромки нагревом изделия целиком;

— закалка с отпуском;

В первом случае только крайняя часть лезвия нагревается до немагнитного состояния, после чего его помещают в масло и выдерживают, пока масло не перестанет пузыриться. Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.

Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.

Закалка с отпуском – это метод, при котором остывание заготовки проводится в два этапа: сначала в при повышенной температуре, но ниже температуры закалки, затем при комнатной температуре.

Самый простой способ закалки – это полная закалка клинка, но при этом способе есть вероятность, что лезвие поведёт. Тогда надо провести рихтовку испорченной заготовки. Это можно сделать как предварительно разогрев лезвие, так и в холодном состоянии.

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку.![]() Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

- движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд;

- конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска;

- плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки.

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

Заточка — процесс требующий терпения и внимательности. Навык приходит только с опытом, поэтому все, кто не хочет ждать, могут воспользоваться электрической точилкой. Это сэкономит время, а также позволит сохранить ножи в превосходном состоянии.

Изготовление ножа — это процесс сложный, требующий внимания, концентрации, тщательности, навыков работы с металлом. Но труд не будет напрасным, ведь в итоге получится прекрасное изделие, созданное своими руками. Чем с большей любовью и старанием мастер подходил к делу, тем лучше будет изделие. Даже новичок, если окажется терпелив и настойчив, сможет овладеть навыками и тоже станет гордиться результатами своей работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ковка ножа кукри из рессоры

Здравствуйте все. Как всегда, гулял в сети и случайно наткнулся на статью, где автор рассказывал про ковку интересного на вид ножа под названием кукри. Не стал особенно искать историю такого вида ножа так поверхностно почитал и ничего особенно не понял про происхождение ножа кукри. В основном этот нож используется для хозяйственных нужд для рубки кустов небольших деревцев типов нож для выживания. На видео обзорах вроде бы интересный нож его используют как заменитель мачете кстати в нашей стране не является холодным оружием даже при длине 40 см длиной, так как им почти не реально произвести калящий удар.Мне стало интересно как реально работает, как им пользоваться и я решил ковать себе нож кукри. В этой статье об этом и пойдет речь кому не интересно просто пролистайте фото в статье все не особо профессиональные выводы и действия.![]()

Понадобится инструмент

- Дрель

- Болгарка

- Грин дер с набором лент

- Кузнечный горн

- Молот разного веса для ковки

Понадобится материалы

- Кусок рессоры от грузового авто

- Дерево для рукояти сухое

- Клей

- Наждачная бумага разная

- Диски на болгарку отрезной и шлифовочный

- Масло для пропитки рукояти

Ковка клинка

1. Для дальнейшей ковки нагреваю до желтого цвета рессору и даю ей остыть процедуру повторил два раза второй раз нагревал сильнее чем первый. Так произошел отпуск металл теперь ковать будет проще. Нагреваю полосу до желтого цвета, и наношу удары бойком молотка вытягивая немного по длине. При достижении необходимой длинны и толщены начинаю формировать острие. От кончика начинаю ковать спуски одновременно формируя примерный вид лезвия. Отковав 15 см от кончика ставлю на край наковальни обух и произвожу изгиб лезвия характерный для ножа кукри. При сгибании клинка в месте сгибания проковал лезвие чтобы не было утолщения. От места изгиба продолжаю проковать лезвие, но уже стараясь сделать уже чем кончик клинка. Спуски отковал приступать к хвостовику сильно не мучился все равно болгаркой отрезать лишнее придется. Толщина на обухе 4 мм спуску до 1.5 мм чтобы при закалке не сжечь режущею кромку. Вот и все с ковкой выключаю горн он еще с углями ложу клинок на угли, и оставляю до полного остывания вместе с горном иначе нож будет твердым при шлифовке так как структура металла очень мелкая напряжена и клинок может даже лопнуть при ударе или при закалках, а это обидно после пару часов труда случайно сломать клинок было у меня такое и не раз.

Для дальнейшей ковки нагреваю до желтого цвета рессору и даю ей остыть процедуру повторил два раза второй раз нагревал сильнее чем первый. Так произошел отпуск металл теперь ковать будет проще. Нагреваю полосу до желтого цвета, и наношу удары бойком молотка вытягивая немного по длине. При достижении необходимой длинны и толщены начинаю формировать острие. От кончика начинаю ковать спуски одновременно формируя примерный вид лезвия. Отковав 15 см от кончика ставлю на край наковальни обух и произвожу изгиб лезвия характерный для ножа кукри. При сгибании клинка в месте сгибания проковал лезвие чтобы не было утолщения. От места изгиба продолжаю проковать лезвие, но уже стараясь сделать уже чем кончик клинка. Спуски отковал приступать к хвостовику сильно не мучился все равно болгаркой отрезать лишнее придется. Толщина на обухе 4 мм спуску до 1.5 мм чтобы при закалке не сжечь режущею кромку. Вот и все с ковкой выключаю горн он еще с углями ложу клинок на угли, и оставляю до полного остывания вместе с горном иначе нож будет твердым при шлифовке так как структура металла очень мелкая напряжена и клинок может даже лопнуть при ударе или при закалках, а это обидно после пару часов труда случайно сломать клинок было у меня такое и не раз.

Шлифовка клинка и нарезка дола