Критерии свариваемости — Энциклопедия по машиностроению XXL

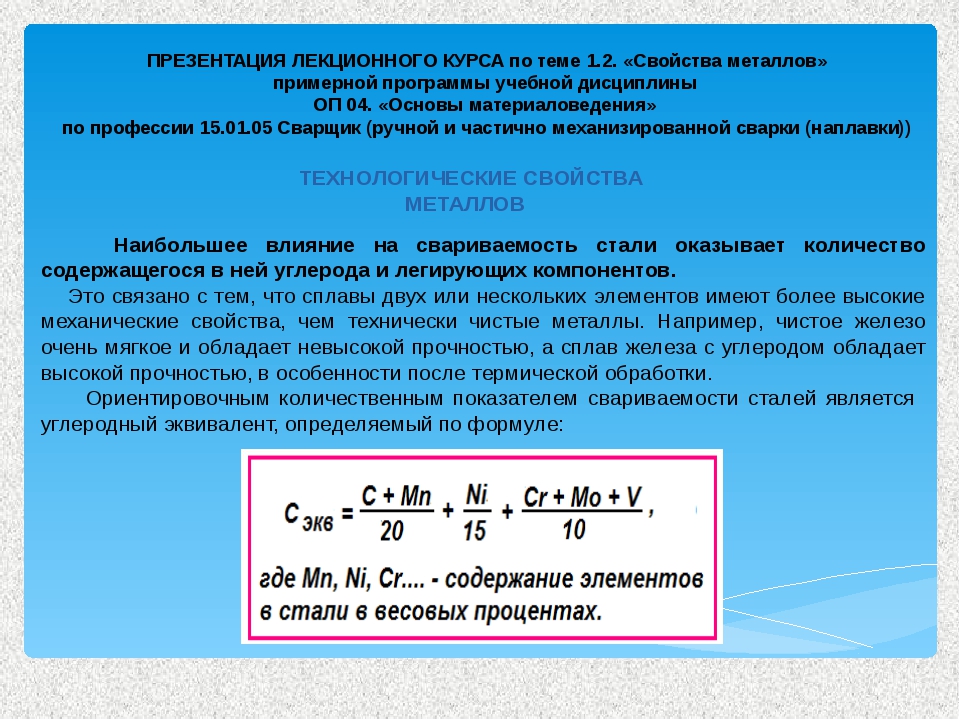

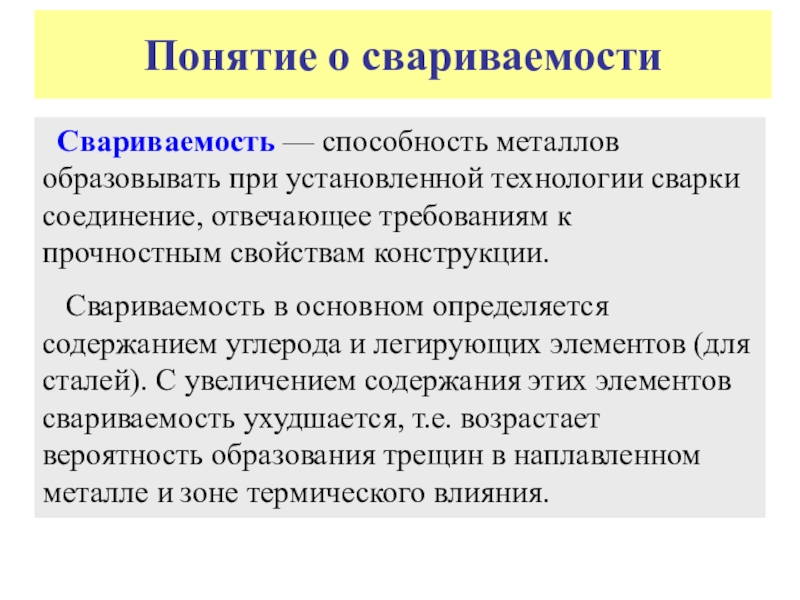

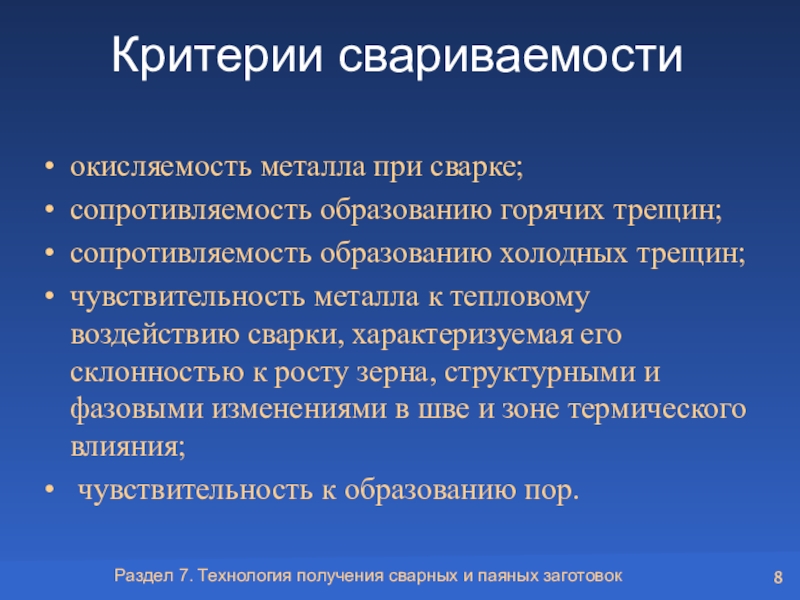

Основные показатели (критерии) свариваемости металлов и их сплавов [c.39]Способность соединяемых металлов образовывать при сварке качественное сварное соединение оценивают их свариваемостью. Свариваемость — комплексная характеристика металла, характеризующая его реакцию на физико-химическое воздействие процесса сварки и способность образовывать сварное соединение, отвечающее заданным эксплуатационным требованиям. Основные критерии свариваемости следующие окисляемость металла при сварке, зависящая от его химической активности [c.434]

Критерием свариваемости считают среднее значение склонности к образованию трещин, определённое -по пяти образцам. Для ответственных конструкций допускается сталь, показавшая при испытаниях склонность к образованию трещин не выше Юф о. [c.291]

Разработано значительное количество методов по определению свариваемости сталей.

Основные критерии свариваемости [c.363]

Критерием свариваемости считают среднее значение полученных процентных отношений, определённое по пяти образцам. Для ответственных конструкций допускается сталь, показавшая при испытаниях склонность к образованию трещин не выше 10%. Метод применяется преимущественно для стали, свариваемой газовым пламенем. [c.38]

Основным критерием свариваемости, определяющим эксплуатационную надежность сварных соединений, является сопротивляемость образованию горячих и холодных трещин. Возникновение горячих трещин связано с химическим составом и условиями кристаллизации металла шва, что зависит от типа электродов, флюсов, защитных газов, типа сварного соединения, а также от числа проходов при сварке.

Критерием свариваемости металлов при холодной сварке давлением служит степень деформации, достаточная для образования надежного соединения [c.581]

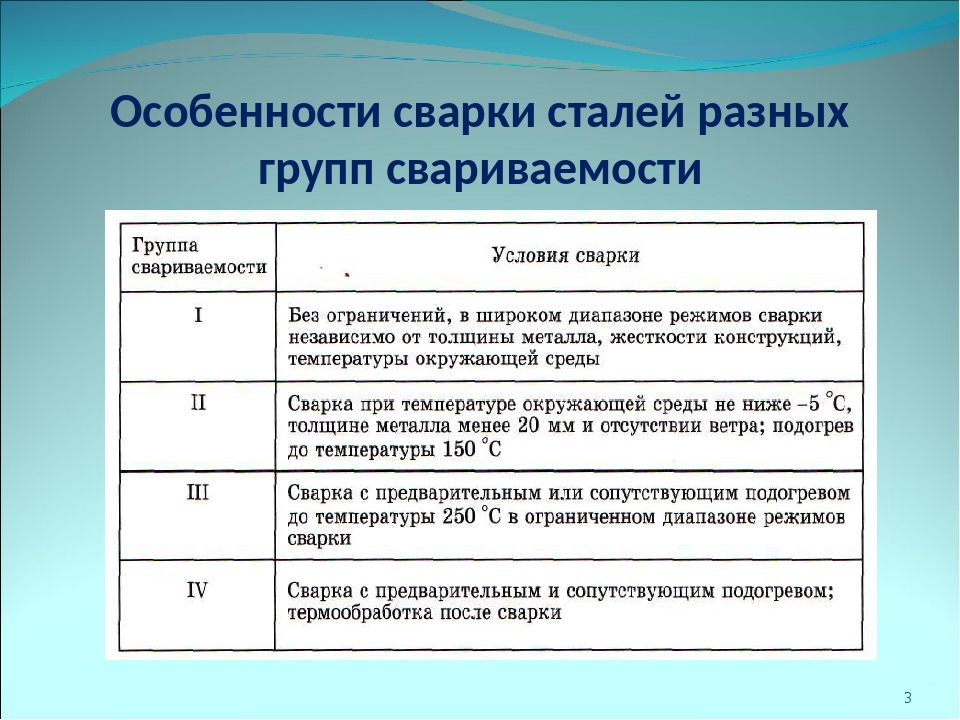

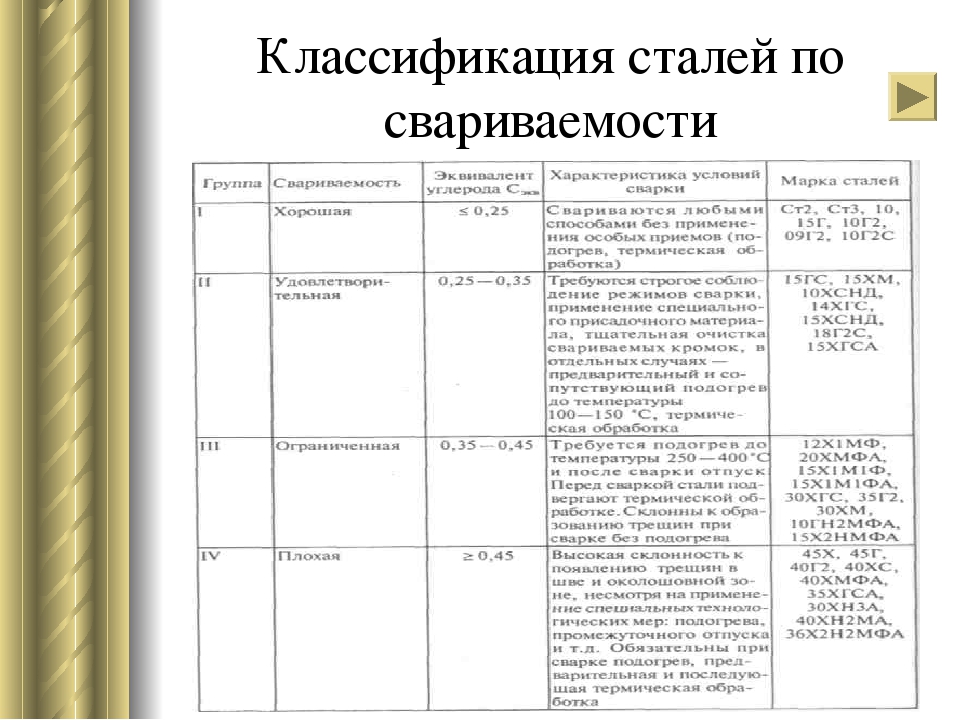

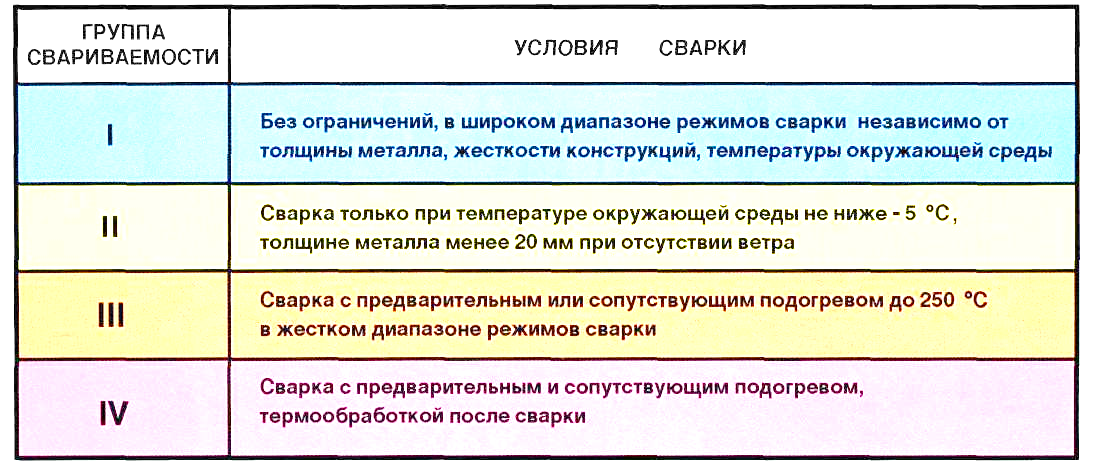

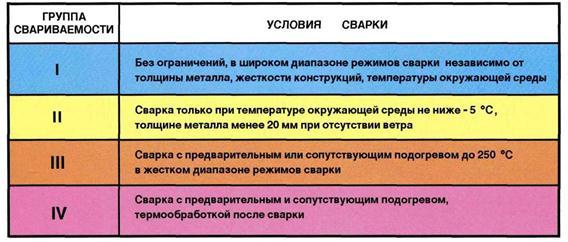

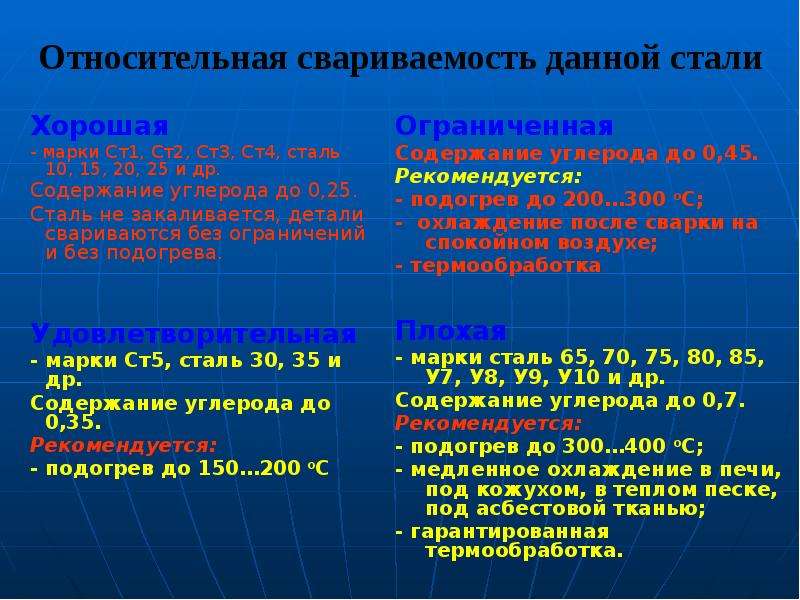

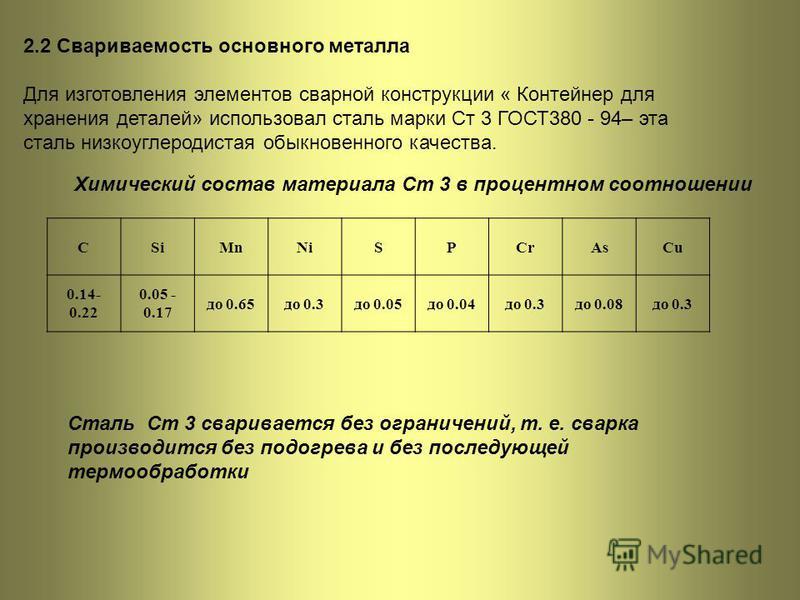

Таким образом, можно сказать, что критерием свариваемости служит необходимость подогрева и термообработки стали при ее сварке. [c.73]

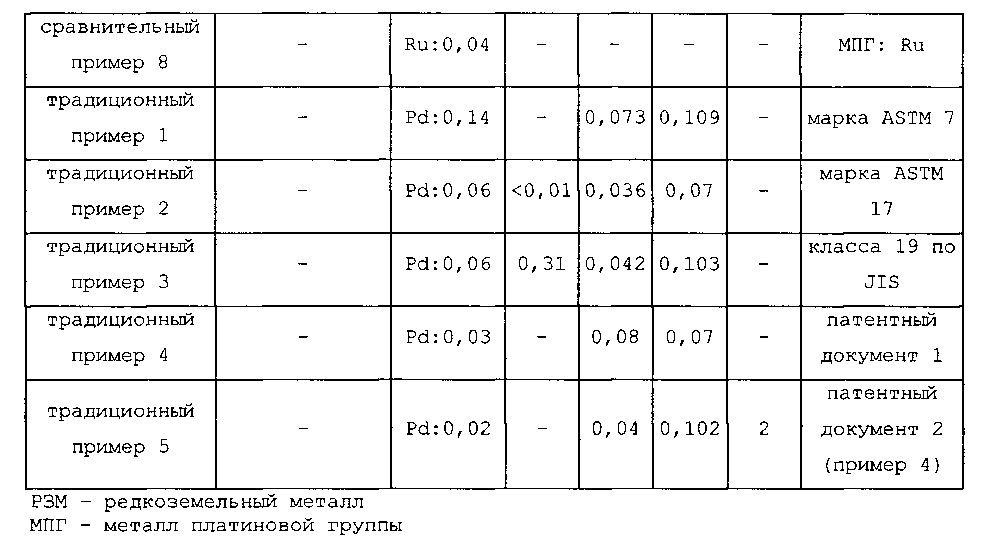

Критерии свариваемости сплавов титана

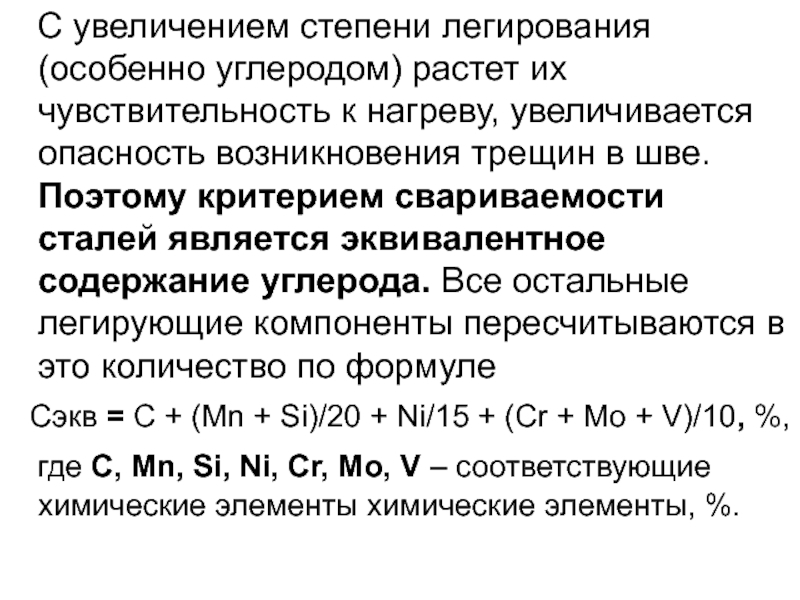

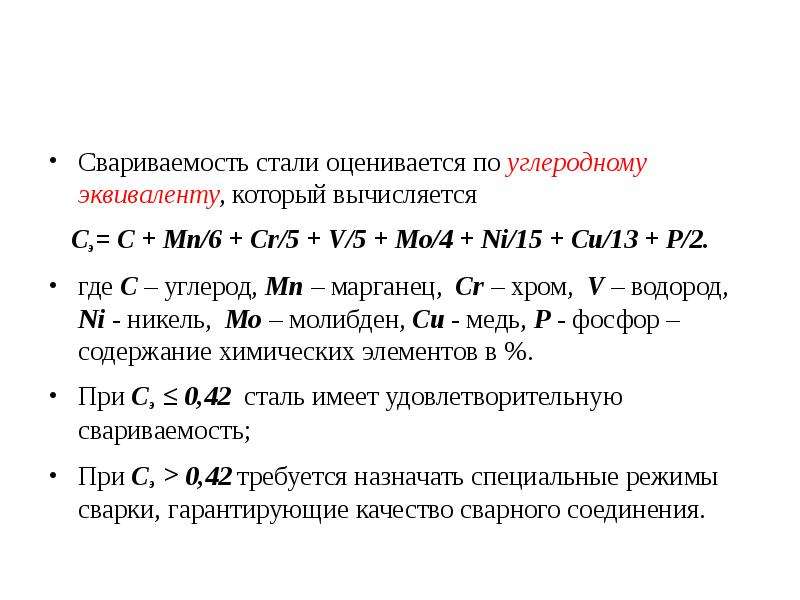

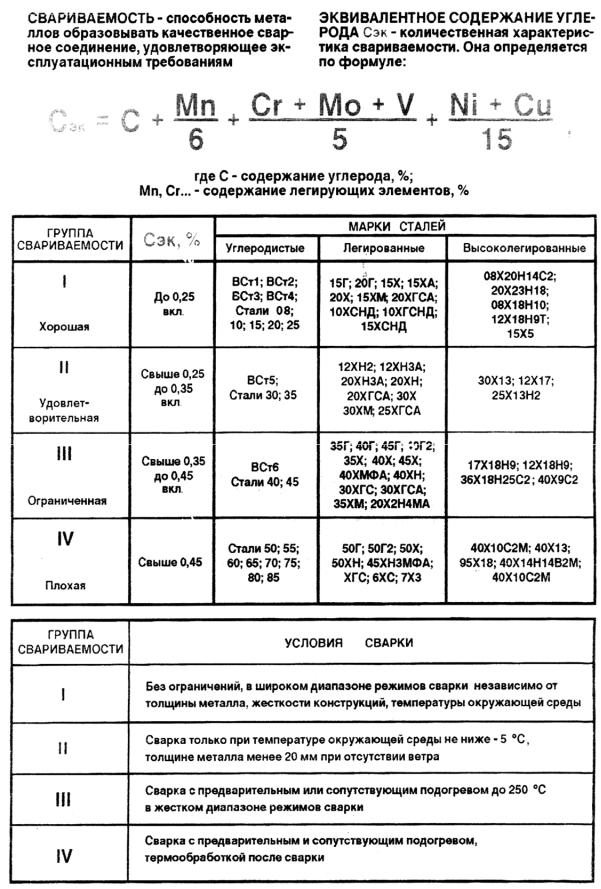

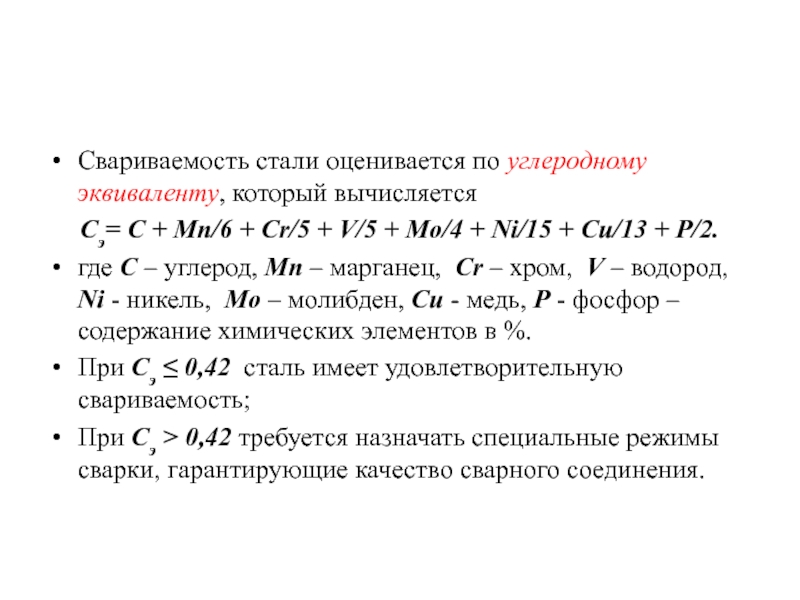

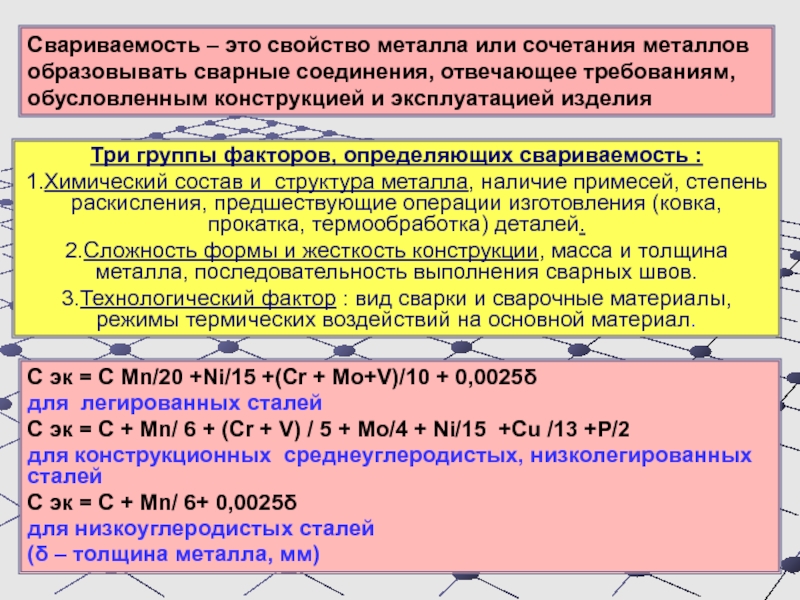

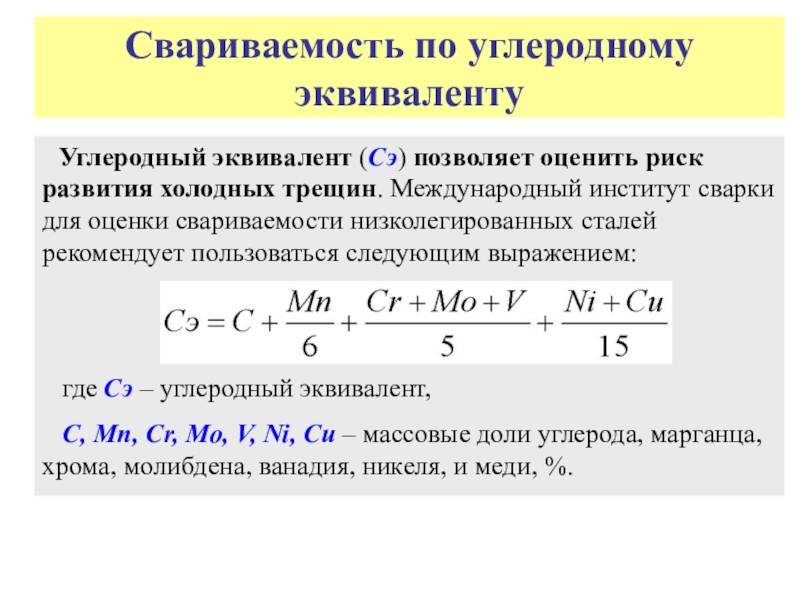

Основным критерием свариваемости является углеродный эквивалент СЕ. Свариваемость стали считается удовлетворительной, если СЕ [c.181]

Одним из важных критериев свариваемости сплавов этого класса является незначительная чувствительность к изменению режимов сварки. Однофазные а-сплавы имеют широкий интервал скоростей охлаждения, при котором сохраняются достаточно высокие свойства соединений. Наибольшие значения характеристик пластичности сварных соединений достигаются при средних и относительно высоких скоростях охлаждения. Механические свойства сварных соединений а-сплавов, полученных аргонодуговой сваркой без присадки, приведены в табл. 25.2.

[c.357]

Наибольшие значения характеристик пластичности сварных соединений достигаются при средних и относительно высоких скоростях охлаждения. Механические свойства сварных соединений а-сплавов, полученных аргонодуговой сваркой без присадки, приведены в табл. 25.2.

[c.357]

Учитывая, что ё = f (е, а 8 = г ) (Р t, о), методами регрессионного анализа получены достаточно простые выражения критерия свариваемости /Сев, позволяющие с учетом высокотемпературной прочности ав свариваемых деталей определять термодеформационные параметры сварки, оптимальные для получения заданного качества соединения. Так, для соединения с % =0,5 [c.22]

Для оценки свариваемости металлов по критерию сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний. [c.42]

Во многих случаях, в особенности при сварке легированных сталей и различных сплавов, требуется прежде всего получение определенных механических свойств и структуры металла около-шовной зоны и шва, которые зависят от длительности пребывания металла выше определенной температуры, скорости охлаждения в необходимом интервале температур, повторного нагрева и многих других особенностей термического цикла сварки (см.

Для уточнения режимов прокатки необходимо было прежде всего установить оптимальную температуру процесса. Основными критериями оценки качества биметалла при этом являются сопротивление срезу и свариваемость (за 100% принимали всю площадь поверхности листов, а свариваемость определяли как разность этой площади и площади участков, на которых сталь и молибден не приваривались друг к другу).

По каким критериям выбирают форму свариваемых элементов и тип сварного соединения [c.294]

Свариваемость — сложное, комплексное свойство материалов. Его нельзя определить каким-либо одним испытанием, одной методикой. Оценка свариваемости непосредственно связана с характеристикой материала, условиями его эксплуатации. Однако некоторые критерии оценки свариваемости являются достаточно общими для широкого круга металлов и сплавов. Рассмотрим основные из них. [c.495]

Перечислите основные критерии оценки свариваемости.

Приведены данные об основных процессах, протекающих при сварке, о конструктивных элементах сварных соединений и швов, способах и критериях оценки свариваемости. Представлена подробная информация о современных материалах, оборудовании, различных способах сварки и термической резки сталей, цветных металлов и сплавов. Содержит сведения, необходимые для аттестации сварщиков и специалистов сварочного производства.

[c.2]

Содержит сведения, необходимые для аттестации сварщиков и специалистов сварочного производства.

[c.2]

Правильный выбор материала для конкретного изделия является исключительно важной задачей. Он производится с учетом целого ряда критериев. При этом технические критерии выбора материала определяются условиями эксплуатации изделия. Они определяют комплекс механических свойств (прочность, упругость, твердость, пластичность, вязкость), а в ряде случаев и требования к специальным свойствам (коррозионная стойкость, жаростойкость, жаропрочность, износостойкость, радиационная стойкость и др.). Способ изготовления изделий определяет требования к технологическим свойствам материала (ковкость, литейные свойства, обрабатываемость резанием, свариваемость). Если изделие должно подвергаться термической обработке, следует также учитывать прокаливаемость и закаливаемость. [c.396]

Критерием оценки свариваемости служит уровень снижения свойств сварного соединения по сравнению с основным материалом.

[c.335]

[c.335]При сопоставлении материалов и технологий показатели свариваемости используют в качестве критериев сравнения. [c.97]

Исследования технологии сварки рассматриваемым методом касаются в первую очередь оптимизации ее параметров, установления их взаимосвязи и зависимости от свойств свариваемых ПМ. В качестве критерия оптимизации наряду с кратковременной прочностью при растяжении [121] или изгибе сварных образцов используют прочность на удар при изгибе [123], результаты оценки деформационных свойств сварных соединений при испытании сгибанием, длительную прочность образцов, в том числе при повышенной температуре, длительную прочность сварных труб [121, 123], трещиностойкость образцов или сварных труб при вдавливании штифта в отверстие диаметром меньше диаметра штифта, в том числе

Выбирая материал, необходимо учитывать следующие факторы соответствие свойств материала главному критерию работоспособности детали (прочность, жесткость, износостойкость) массу и размеры деталей и машины в целом назначение детали и условия ее эксплуатации коррозионную стойкость, фрикционные свойства, электроизоляционные свойства и т. д. соответствие технологических свойств материала форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость на станках и т. д.) стоимость и дефицитность материала.

[c.36]

д. соответствие технологических свойств материала форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость на станках и т. д.) стоимость и дефицитность материала.

[c.36]

Основное внимание в книге уделено методам оценки изменений структуры и механических свойств сварных соединений. В соответствующих разделах кратко рассмотрены вопросы теории фазовых и структурных превращений, технологической прочности при сварке, различных видов хрупкого разрушения сварных соединений. Сформулированы критерии оценки свариваемости, на основе которых выбирают способы, технологию и режимы сварки. [c.2]

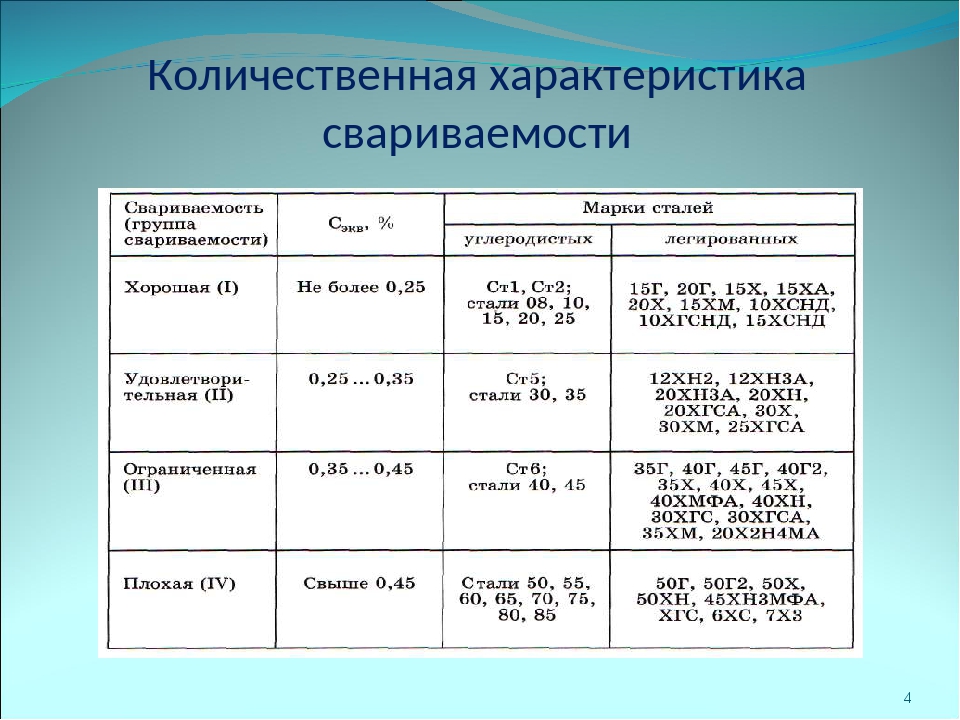

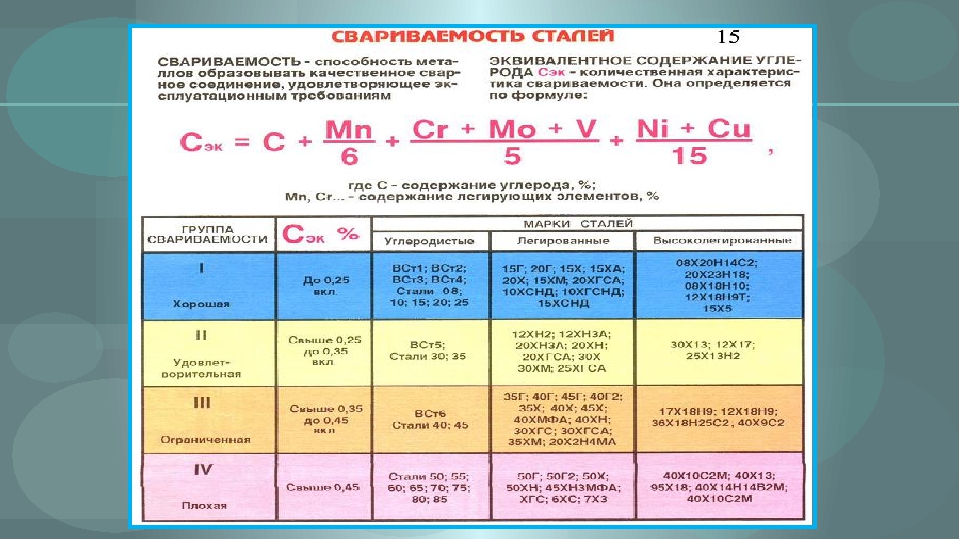

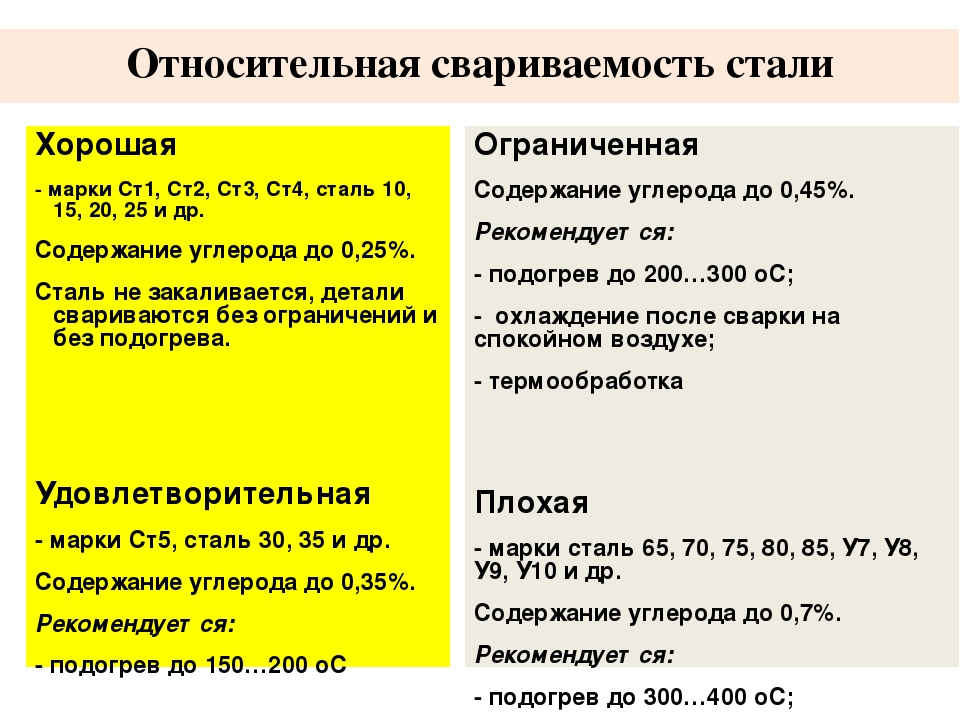

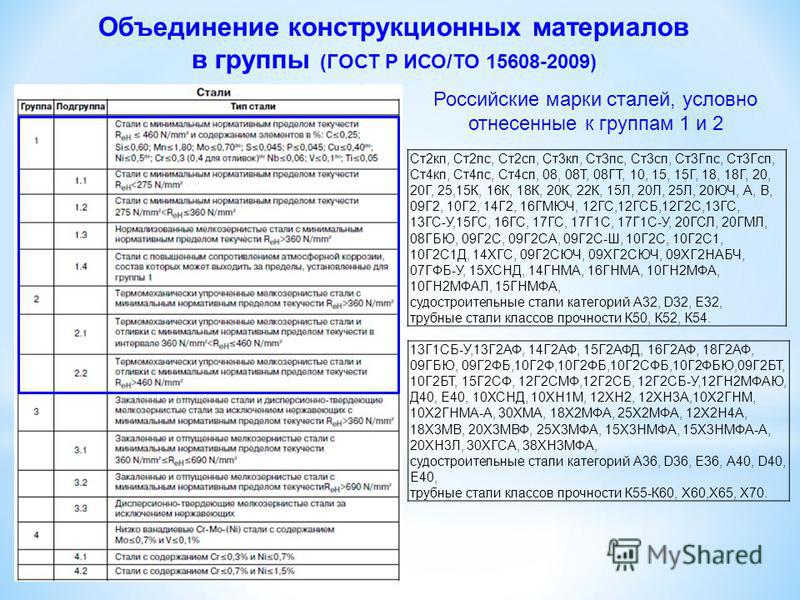

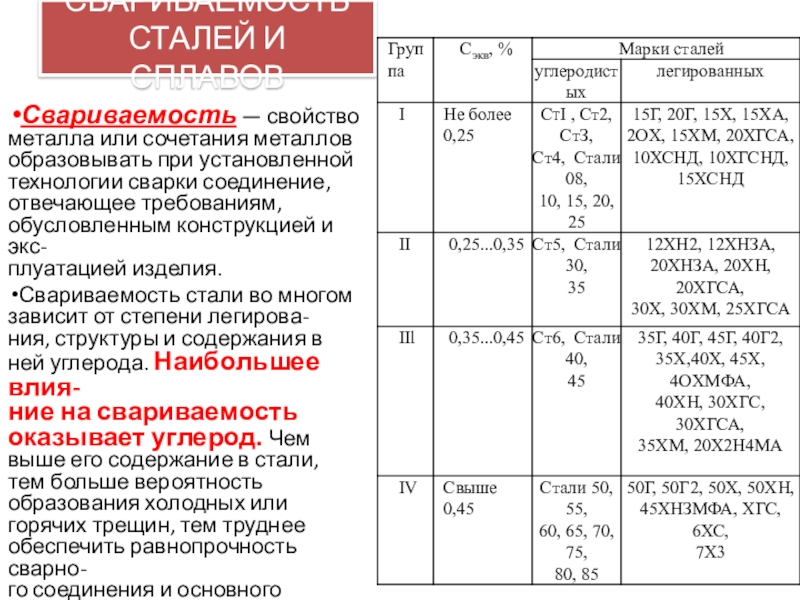

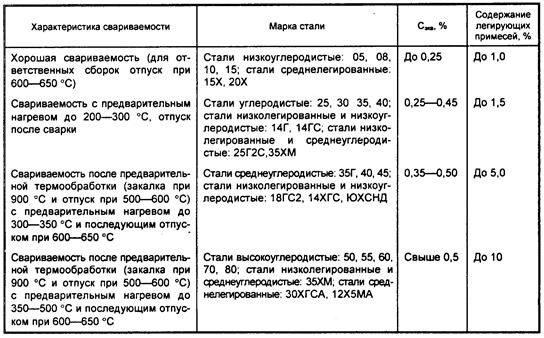

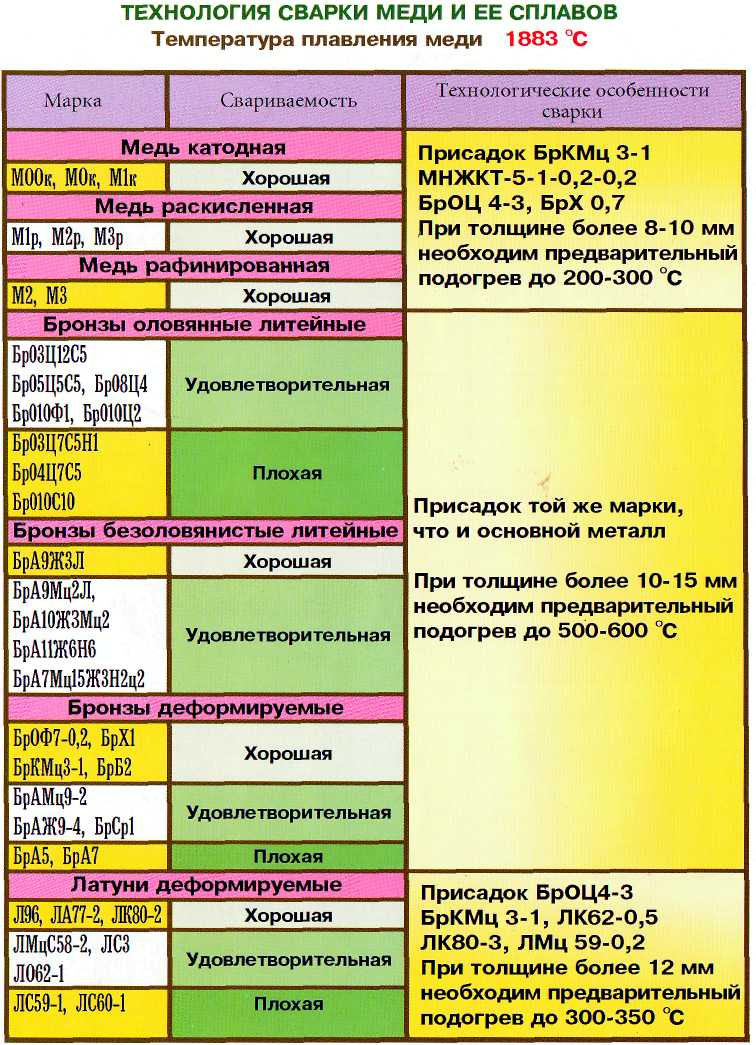

Установить общие критерии свариваемости для всех металлов и сплавов невозможно. В настоящее время гслассифицируются по свариваемости только стали. В зависимости от содержания углерода и легирующих элементов стали делятся на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

[c.

Термическое воздействие при сварке на сталь, особенно легированную и с высо1 им содержанием углерода, затрудняет производство и определяет в конечном итоге возможность сваривания, а потому его принимают за критерий свариваемости стали», а методы проверки чувствительности стали к термиче- [c.290]

О способности разнородных ПМ свариваться в расплаве наиболее точно можно судить по параметрам 5 растворимости полимеров. Качественные соединения при сварке в расплаве разнородных ПМ получают в том случае, если указанные параметры близки друг к другу. Близкими значениями 5 обладают ПВХ и ПММА, ПС и сополимеры стирола, ПЭ и ПИБ, полиизопрен и натуральный каучук, ПВА и нитроцеллюлоза, полихлоропрен и ПБМА и др. За критерий свариваемости разнород- [c.341]

Критерием свариваемости титана и его опла1вов служит сопоставление свойств шва и околошовной зсь ны со свойствами основного металла. Сварной шов по прочности и пластическим характеристикам должен не уступать основному металлу. Наиболее резко на пла-

[c.81]

Наиболее резко на пла-

[c.81]

Для перечисленных материалов критерием свариваемости считают высокую прочность при испытании на срез. Но этого критерия не всегда достаточно. В ряде случаев необходимо обеспечить высокую прочность соединения на отрыв иногда наиболее важны определенные физические и металлофизические свойства соединения. Например, может возникнуть необходимость в соединениях диффузионного типа [52] (см. гл. 2), не имеющих в зоне соединения значительных пластических деформаций типа ir ulation of metal (циркуляция металла, или пластические течения металла с завихрениями) [34]. Таким образом, видно, что вопрос [c.134]

В качестве критерия свариваемости в работе [70] предл жено г ошенпс к максимальной кинетической энергии пада10щег0 ра E = названное коэффициентом рассеяния энергии W [c.39]

Свариваемость металла зависит от его химических и физических свойств, степени легирования, вида кристаллической рещетки, наличия примесей и т. п. Основные критерии свариваемости металлов и сплавов

[c.25]

п. Основные критерии свариваемости металлов и сплавов

[c.25]

Выбирая материал, учитывают в основном следующие факторы соответствие boii tb материала главному критерию работоспособности (прочность, износостойкость и др.) требования к массе и габаритам детали и машины в целом другие требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства, электроизоляционные свойства и т. д.) соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость резанием и пр.) стоимость и дефицитность материала. [c.9]

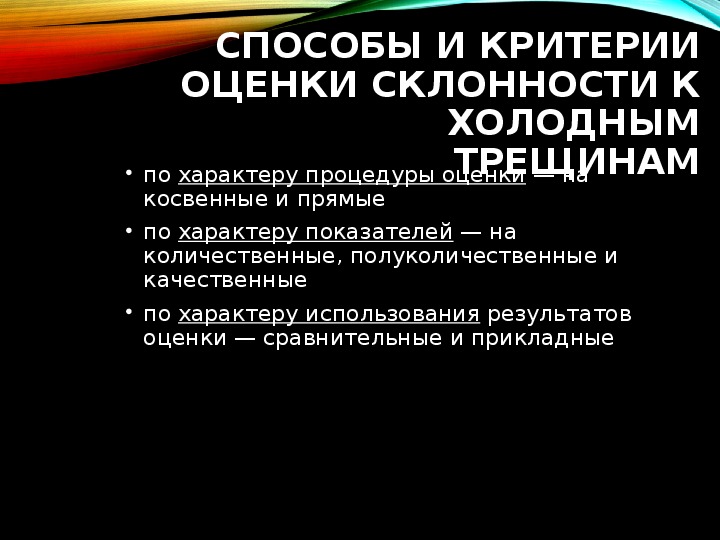

Для Оценки свариваемости металлов по критерию сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячйм трещинам, два вида испытаний — технологические пробы и методы количественной оценки с приложением к образцам внешней механической нагрузки. [c.43]

[c.43]

В настоящее время критериями прочно Сти соединений, выполненных св-аркой трением, приняты угол загиба и ударная вязкость. Однако эти показатели не могут служить критериями для сварных соединений, работающих в условиях циклических нагрузок. Исследования выносливости соединений, выполненных сваркой трением, показали, что в за висимости от физико-хи/мичеоюих свойств свариваемых металлов их уста- [c.182]

Опыты показали, что нельзя снижать роль взаимной растворимости металлов при схватывании. В самом деле, взаимно нерастворимые в твердом состоянии металлы не свариваются и не склонны к схватыванию, например, серебро, индий, свинец, висмут. Однако почти нерастворимый в железе кадмий сваривается с ним и, тем не менее, отличается хорошими антифрикционными свойствами. Критерий взаимной растворимости металлов в твердом состоянии для оценки их антифрикционных свойств является недостаточным не только потому, что известны противоречащие ему факты, но и вследствие того, что в реальных условиях не меньшую роль играют и другие показатели.

Высокие антифрикционные свойства некоторых металлов объясняются тем, что они образуют с железом непрочные хрупкие интерметаллические соединения (сурьма, олово). Способность к схватыванию и степень повреждаемости поверхности при схватывании определяется скоростью образования защитных окисных пленок, их износостойкостью и сопротивлением их продавли-ванию в основной материал. Свариваемость титана со сталью объясняется не только их взаимной растворимостью, но и свойствами окис-ной пленки.

[c.205]

Высокие антифрикционные свойства некоторых металлов объясняются тем, что они образуют с железом непрочные хрупкие интерметаллические соединения (сурьма, олово). Способность к схватыванию и степень повреждаемости поверхности при схватывании определяется скоростью образования защитных окисных пленок, их износостойкостью и сопротивлением их продавли-ванию в основной материал. Свариваемость титана со сталью объясняется не только их взаимной растворимостью, но и свойствами окис-ной пленки.

[c.205]Свариваемость металлов. Критерии. Факторы. Виды.

В сварных соединениях появляется структурная неоднородность. Эта неоднородность определяется самим металлом. Свариваемость – комплексная характеристика материала, отражающая его реакцию на физикохимические воздействия процесса сварки и определяющая пригодность материала для изготовления сварной конструкции, удовлетворяющей требованиям эксплуатации. Различают физическую свариваемость и технологическую. Под физической свариваемостью понимают способность материала образовывать монолитные соединения за счёт химических связей при том или ином способе сварки. Технологическая свариваемость – техникоэкономический показатель, определяющий возможность получения сварного соединения требуемого качества при наименьших затратах труда и времени.

Технологическая свариваемость – техникоэкономический показатель, определяющий возможность получения сварного соединения требуемого качества при наименьших затратах труда и времени.

Факторы снижающие свариваемость:

1) химсостав материала

2) теплофизические свойства

3) механические свойства

4) спец свойства

Критерии свариваемости:

1) окисляемость материала

2) стойкость против образования горячих и холодных трещин

3) склонность к охрупчиванию

4) склонность к порообразованию

5) возможность обеспечения механических и спецсвойств сварного соединения.

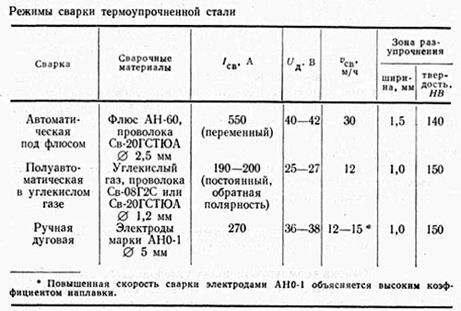

Выбор сварочных материалов;

1) сварочный материал должен обеспечивать плотных безпористых швов;

2) сварочный материал должен обеспечивать высокую технологическую прочность (стойкость против образования горячих и холодных трещин).

3) Сварочный материал должен обеспечивать эксплуатационные свойства, т.е. теже механические свойства или спец свойства.

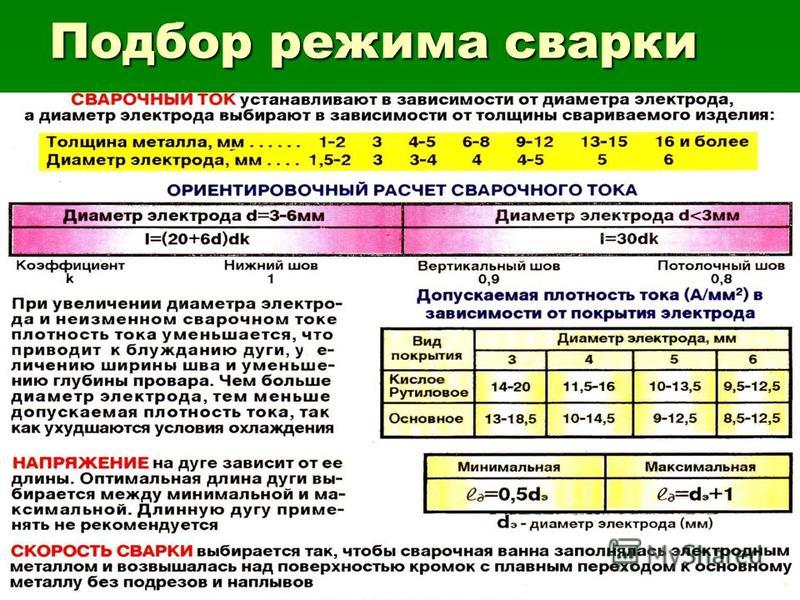

Выбор режимов сварки:

1) Выбираем исходя из требуемых геометрических размеров и удовлетворительно формированию шва.

2) Осуществляем выбор исходя из чувствительности материала термическому циклу сварки (к горячим и холодным трещинам).

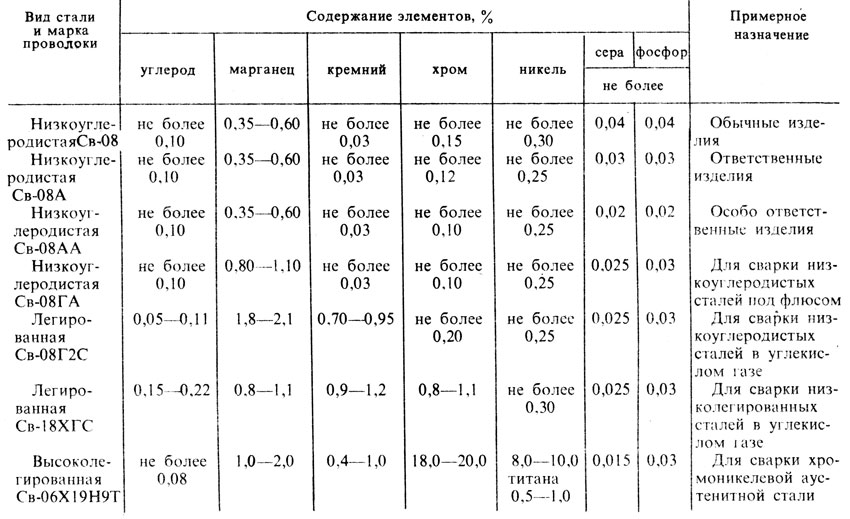

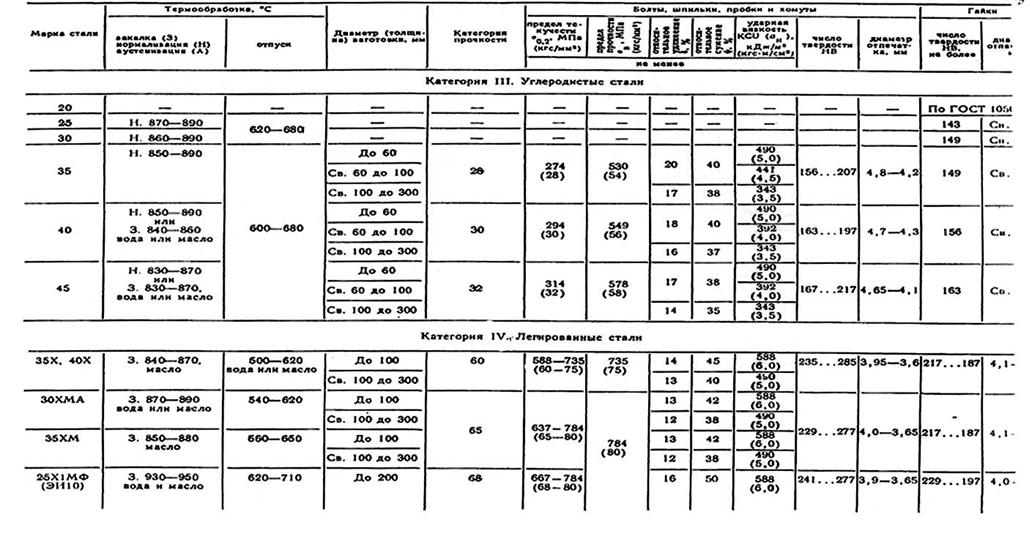

Свариваемость углеродистых конструкционных сталей.

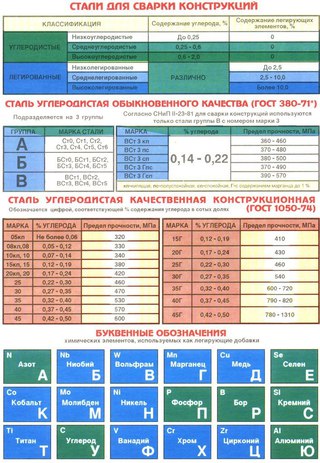

Стали с содержанием углерода С=0,1÷0,7 % называют углеродистые. Также они содержат: Mn£0,8%; Si£0,4%; S£0,05%; P£0,05%.

Делим на 3 группы:

1) низкоуглеродистые стали С£0.25%

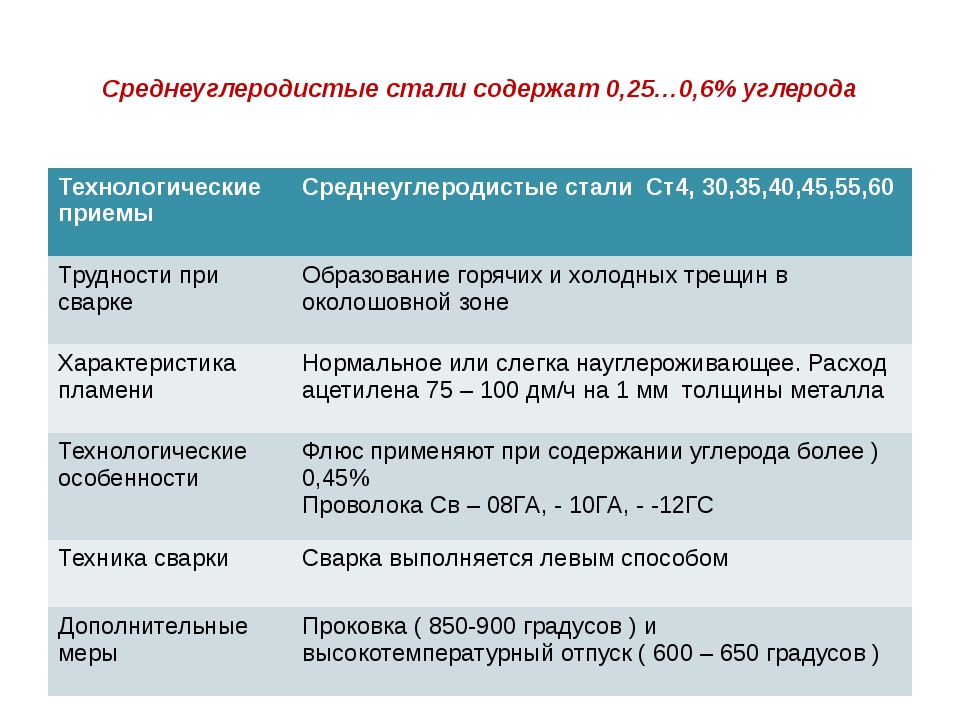

2) среднеуглеродистые стали С=0.26-0.45%

3) высоко углеродистые стали С>0.45

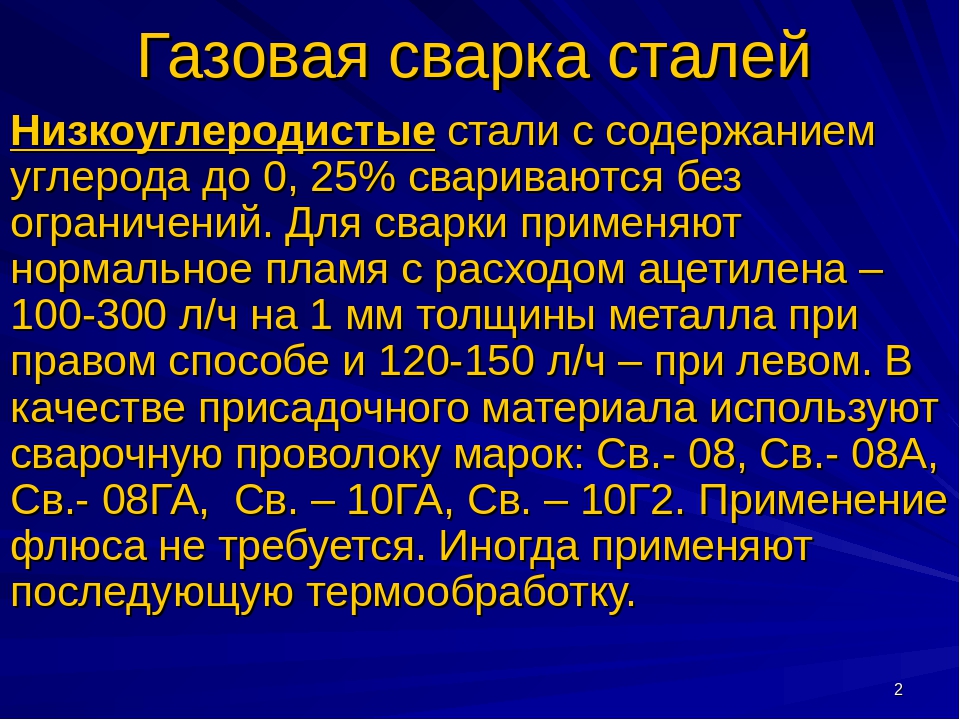

НИЗКОУГЛЕРОДИСТЫЕ СТАЛИ

Эти стали очень хорошо варятся, они не подвергаются закалке и поэтому варятся разными методами. Проблем с образованием холодных и горячих трещин не возникает. Только при перегреве в перегретой зоне м/т наблюдаться видманштеттовая структура.

Длоя этих сталей свойственна ферито – перлитная структура, а в видманштеттовой фиритные выделения, выделяющиеся под углом. При сварке толстого, особенно зимой, требуется подогрев свариваемых кромок для снижен6ия сварочных деформаций.

При сварке толстого, особенно зимой, требуется подогрев свариваемых кромок для снижен6ия сварочных деформаций.

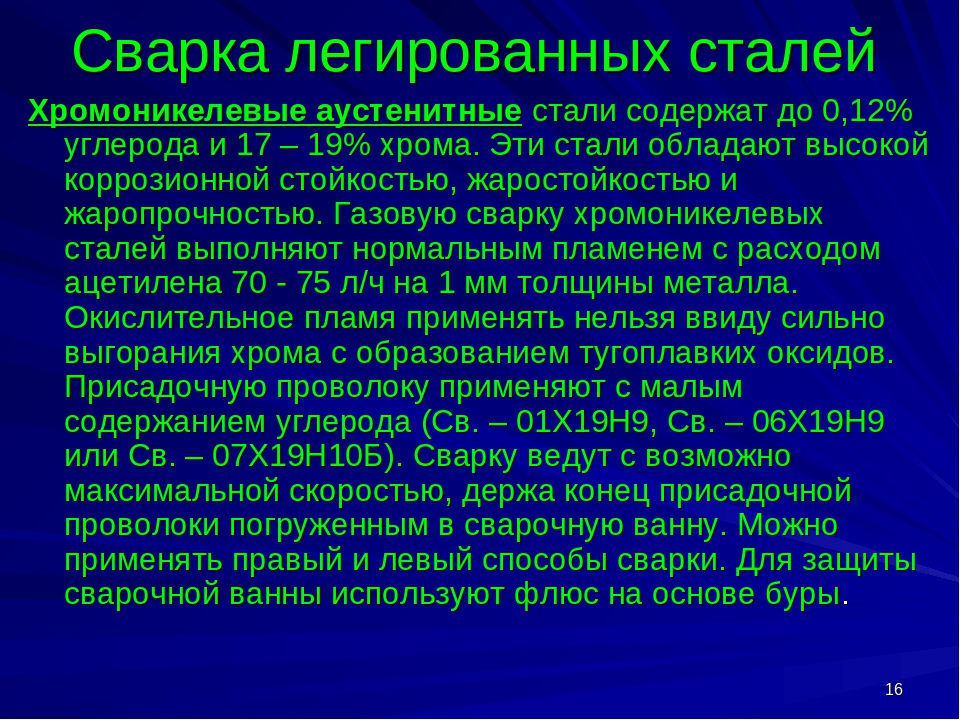

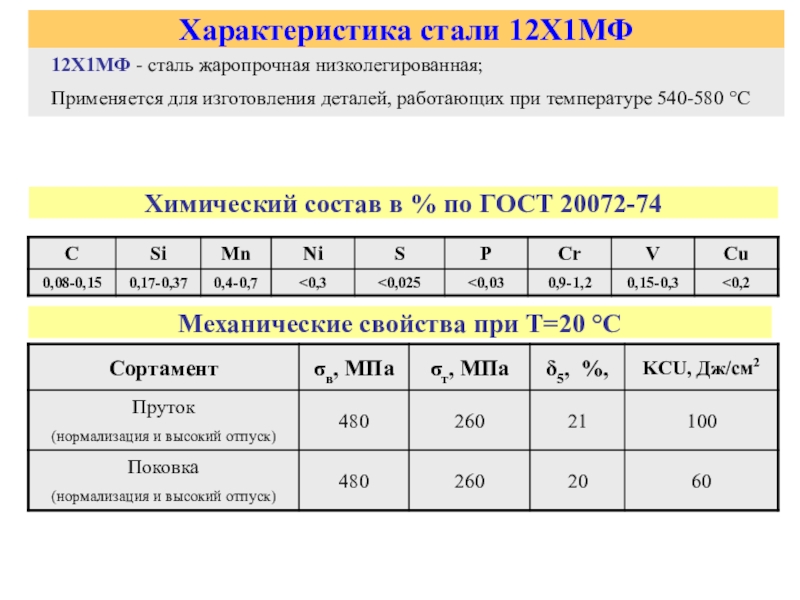

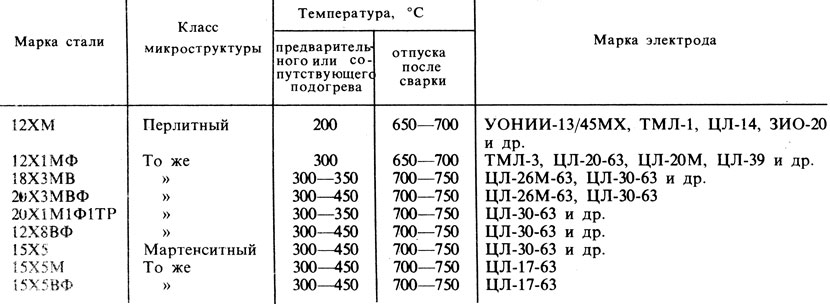

СВАРИАЕМОСТЬ ЛЕГИРОВАННЫХ СТАЛЕЙ.

Легированные стали – стали содержащие легирующие элементы или Si и Mn, но в большем количестве чем легированные. Делят на 3 группы:

1) В сумме все легирующие элементы 5%, а одного – 2%

2) Среднелегированные – один легирующий элемент 5%, а сумма всех 10%

3) Высоколегированные >10%.

Легированные стали по структуре, которая наблюдается в нормализированном состоянии, делят:

– перлитные – (низколегированные)

(среднелегированные)

– мартенситные

– ферритные (высоколегированные)

– аустенитные.

Низкоуглеродистые и низколегированные С£0,23%.

Пример: 09Г2С 09ГС Эти стали обладают хорошей свариваемостью.

10ХСНД, 15ХСНД, 17ГС – Эти стали относят также к низкоуглеродистым, но эти стали более чувствительны к термическому циклу и могут образовывать мартенсит. При сварке такого материала на появление мартенсита не стоит обращать внимание. Но при сварке больших толщин лучше это учесть, и целесообразно вести сварку при большой погонной энергии, тем самым замедлять скорость охлаждения металла.

Но при сварке больших толщин лучше это учесть, и целесообразно вести сварку при большой погонной энергии, тем самым замедлять скорость охлаждения металла.

COMPREHENSIVE EVALUATION WELDABILITY OF HOT ROLLED PLATE STEEL E36 CATEGORIES / КОМПЛЕКСНАЯ ОЦЕНКА СВАРИВАЕМОСТИ ТОЛСТОЛИСТОВОГО ПРОКАТА СТАЛИ КАТЕГОРИИ Е36

34

ЗБІРНИК НАУКОВИХ ПРАЦЬ НУК ISSN 2311–3405

№ 3 n 2017

твердости ЗТВ в области нагрева основного метал-

ла выше 1350 °С (основной металл, прилегающий

к линии сплавления) показывает, что наблюдается

достаточно высокая степень совпадения. Напри-

мер, для погонной энергии сварки 2,5 кДж/мм рас-

четная твердость металла ЗТВ составляет 230 HV

(см. рис. 1, а). Средняя действительная твердость

для ЗТВ сварного соединения находится на уровне

210 HV (см. рис. 5, а). В данном случае погрешность

расчета составляет +8,7 %. Для погонной энергии

сварки 4,2 кДж/мм расчетная твердость металла ЗТВ

составляет 224 HV (см. рис. 1, а), а средняя действи-

рис. 1, а), а средняя действи-

тельная твердость ЗТВ находится на уровне 216 HV

(см. рис. 5, б). Погрешность расчета составляет

+3,6 %. Таким образом, расчетные и действительные

результаты замеров твердости металла высокотем-

пературных участков ЗТВ сварных соединений ста-

ли категории E36 достаточно хорошо согласуются

и подтверждают адекватность модели (1).

Определить характеристики прочности высоко-

температурных участков ЗТВ сварных соединений на

практике не представляется возможным в следствие

малой протяженности последних. Однако, пользуясь

известными зависимостями, можно с достаточной

достоверностью их оценить (см. рис. 1, в – г). Ука-

занная оценка хорошо согласуется с требования-

ми международного стандарта ISO 18265, который

устанавливает зависимость предела прочности на рас-

тяжение от твердости металла по Виккерсу, Бринеллю

и Роквеллу [10]. В связи с этим, зная реальные пока-

В связи с этим, зная реальные пока-

затели твердости, можно приближенно оценить свой-

ства различных участков сварного соединения. Наш

эксперимент показал, что при этом также достигает-

ся удовлетворительная погрешность. Так, например,

минимальное значение твердости основного металла

стали E36 для погонной энергии сварки 2,5 кДж/мм

равно 170 HV (см. рис. 5, а), что соответствует пре-

делу прочности ~545 Мпа, фактическое значение

500 МПа (см. табл. 1). В данном случае теоретическая

погрешность не превышает +9%. Для погонной энер-

гии сварки 4,2 кДж/мм минимальное значение твер-

дости основного металла равно 170 HV (см. рис. 5, б),

что соответствует пределу прочности ~545 Мпа,

фактическое значение 510 МПа (см. табл. 1). В этом

случае погрешность определения предела прочности

металла по его твердости не превышает +7%.

Рассуждая подобным образом, можно определить

предел прочности металла высокотемпературного

участка ЗТВ по его твердости. Так, например, средняя

Так, например, средняя

твердость высокотемпературного участка ЗТВ для

погонной энергии сварки 2,5 кДж/мм равна 210 HV

(см. рис. 5, а), что соответствует пределу прочности

675 МПа и хорошо согласуется с расчетным значе-

нием 770 МПа (см. рис. 1, в). Погрешность составля-

ет +12 %. Для погонной энергии сварки 4,2 кДж/мм

средняя твердость металла высокотемпературного

участка ЗТВ составила 216 HV (см. рис. 5, б), что со-

ответствует пределу прочности 695 МПа и хорошо

согласуется с расчетным значением 700 МПа (см.

рис. 1, в). Погрешность составляет менее 1%, что под-

тверждает адекватность математической модели (2)

с указанной степенью корреляции.

Таким образом, зная точный химический состав

стали, можно, пользуясь приведенными зависимо-

стями, с достаточно высокой для практических целей

степенью точности выполнить первичную оценку

прочностных характеристик металла высокотемпера-

турных участков ЗТВ стали в зависимости от условий

охлаждения сварного соединения в процессе сварки.

Пластичность металла ЗТВ и особенно его удар-

ная вязкость зависят не только от макропоказателей,

таких, как химический состав, способ изготовления

и толщина проката, условия охлаждения в процес-

се сварки, структурное состояние металла, направ-

ление вырезки, форма надреза и температурные

условия испытаний образцов. Решающее влияние

оказывают также структурная и химическая микро-

неоднородность металла, количество и морфология

неметаллических включений, чистота границ зерен,

концентрация растворенных газов и другие многие

факторы, которые не учитываются в известных ре-

грессионных моделях оценки показателей ударной

вязкости (работы удара) металла высокотемператур-

ных участков ЗТВ. Это существенно снижает степень

достоверности расчетов. Коэффициенты корреля-

ции, как правило, не превышают 0,75 [1 −5]. В связи

с этим большинство авторов моделируют ударную

вязкость высокотемпературных участков ЗТВ для об-

разцов с круглым надрезом при комнатной темпера-

туре. Однако практическую значимость представляет

Однако практическую значимость представляет

именно оценка показателей ударной вязкости для об-

разцов с V-образным надрезом при отрицательных

температурах [2, 6].

Для определения показателей ударной вязкости

металла ЗТВ нами были проведены комплексные ис-

пытания на ударный изгиб в различных зонах опыт-

ных сварных соединений (Т-ориентация листового

проката). Для каждого сварного соединения испы-

тывали по пять комплектов стандартных образцов

(состоящих из трёх образцов с V-образным надрезом

для испытания на ударный изгиб по Шарпи). При

этом, надрез располагался по металлу шва, на линии

сплавления и на расстоянии 2, 5 и 20 мм от линии

сплавления. Образцы вырезались со стороны прямо-

линейной кромки сварного соединения (см. рис. 4).

Испытания проводили при температуре −40 °С. Рас-

пределение средней работы удара в различных зонах

опытных сварных соединений показано на рис. 6.

6.

Анализ полученных результатов показал, что

минимальные значения работы удара во всех слу-

чаях превосходят регламентированный показатель

для стали категории E36: KVТ−40 ≥ 24 Дж. Однако

Свариваемость конструкционных сталей | Металлургия для чайников

Если подготовка сварного шва выполнена хорошо и дефекты, вызванные оператором (например, непровар или непровар), избегаются, все обычные конструкционные стали могут быть успешно сварены. Однако некоторые из этих сталей могут потребовать специальной обработки для получения удовлетворительного соединения. Эти методы лечения удобны не во всех случаях.

Сварка

Трудность получения удовлетворительных сварных соединений в некоторых сталях возникает из-за экстремальных температур нагрева, охлаждения и деформации, связанных с процессом сварки, в сочетании с микроструктурными изменениями и взаимодействиями с окружающей средой, которые происходят во время сварки. Некоторые конструкционные стали не могут выдерживать эти воздействия без образования трещин в швах. Различные типы трещин, которые могут возникнуть, и меры по их устранению, которые могут быть предприняты, обсуждаются ниже.

Некоторые конструкционные стали не могут выдерживать эти воздействия без образования трещин в швах. Различные типы трещин, которые могут возникнуть, и меры по их устранению, которые могут быть предприняты, обсуждаются ниже.

Затвердевание металла сварного шва Растрескивание

Затвердевание расплавленной сварочной ванны происходит путем роста кристаллов от границы плавления к центру сварочной ванны до тех пор, пока в конечном итоге не останется жидкости.В процессе роста кристалла растворенные и примесные элементы выталкиваются вперед растущей границы раздела. Этот процесс незначителен до заключительных стадий затвердевания, когда растущие кристаллы сцепляются в центре сварного шва.

Высокая концентрация растворенных и примесных элементов может привести к образованию жидкости с низкой точкой замерзания в центре сварного шва. Это действует как линия ослабления и может вызвать растрескивание под действием поперечных усадочных деформаций. Элементы-примеси, такие как сера и фосфор, особенно важны при этом типе растрескивания, поскольку они вызывают присутствие силицидов и фосфидов с низкой температурой плавления в металле сварного шва. Схематическое изображение растрескивания при затвердевании показано на рисунке 6.

Элементы-примеси, такие как сера и фосфор, особенно важны при этом типе растрескивания, поскольку они вызывают присутствие силицидов и фосфидов с низкой температурой плавления в металле сварного шва. Схематическое изображение растрескивания при затвердевании показано на рисунке 6.

Миг Сварка

Наплавленные металлы с низкой склонностью к растрескиванию при затвердевании (с низким содержанием серы и фосфора) доступны для большинства конструкционных сталей, но растрескивание все же может возникнуть при следующих обстоятельствах:

а.Если во время сварки происходит смещение соединения, например, в результате искажения. Типичным примером этого является сварка вокруг заплаты или сопла. Если сварной шов непрерывный, сжатие первой части шва создает напряжение во время затвердевания остальной части шва.

б. При загрязнении металла шва такими элементами как сера и фосфор возникают. Типичным примером этого является сварка изделий с окалиной, богатой серой, такой как компонент в среде, содержащей серу.

в. Если металл сварного шва должен перекрыть большой зазор, т.е. плохая комплектация. В этом случае отношение глубины к ширине наплавленного валика может быть небольшим. Сжатие сварного шва приводит к большому напряжению в центре сварного шва.

д. Если исходная сталь не подходит в том смысле, что диффузия примесных элементов из стали в металл сварного шва может сделать его восприимчивым к растрескиванию. Склонность к растрескиванию зависит от содержания легирующего элемента в основном металле и может быть выражена следующим уравнением:

Примечание. Чем выше число, тем выше восприимчивость.

Затвердевание Растрескивание можно контролировать путем тщательного выбора состава основного металла, параметров процесса и конструкции соединения, чтобы избежать описанных выше обстоятельств.

Зона термического влияния (ЗТВ) Растрескивание

Исходный материал в ЗТВ не плавится в целом, но температура вблизи границы плавления может быть настолько высокой, что локальное плавление может происходить на границах зерен из-за присутствия компонентов, имеющих более низкую температуру плавления, чем окружающая матрица. В этой области могут образоваться мелкие трещины, если остаточное напряжение велико. Эти трещины могут быть расширены производственными напряжениями или во время эксплуатации. Схематическое изображение ликвационного растрескивания показано на рисунке 7.

В этой области могут образоваться мелкие трещины, если остаточное напряжение велико. Эти трещины могут быть расширены производственными напряжениями или во время эксплуатации. Схематическое изображение ликвационного растрескивания показано на рисунке 7.

В сталях низкоплавкие зернограничные пленки могут образовываться из таких примесей, как сера, фосфор, бор, мышьяк и олово. Как и в случае растрескивания при затвердевании, повышенное содержание углерода, серы и фосфора делает сталь более склонной к растрескиванию.

Есть два основных способа избежать ликвационного растрескивания. Во-первых, следует позаботиться о том, чтобы содержание серы и фосфора в исходном металле было низким. К сожалению, многие спецификации стали допускают достаточно высокое содержание серы и фосфора, что может привести к растрескиванию в результате ликвации. Во-вторых, на риск ликвационного растрескивания влияет используемый процесс сварки.

Процессы, включающие относительно высокую скорость подвода тепла, такие как дуговая сварка под флюсом или электрошлаковая сварка, приводят к большему риску ликвационного растрескивания, чем, например, ручная дуговая сварка металлическим электродом.Это связано с тем, что ЗТВ дольше находится при температуре ликвации (что позволяет увеличить сегрегацию элементов с низкой температурой плавления), а сварка сопровождается большей термической деформацией.

Водородное растрескивание

Эта форма растрескивания (известная также как ЗТВ, растрескивание под валиком, холодное или замедленное растрескивание) возникает в ЗТВ при температурах ниже 200°C. Трещины могут образовываться в течение нескольких минут после сварки или откладываться на несколько дней.Чтобы произошло растрескивание, должны сосуществовать три фактора. Этими факторами являются:

a. Наличие водорода

Водород вводится в сварочную ванну во время сварки в результате разложения водородосодержащих соединений в дуге, т. е. влаги, жирной краски и ржавчины. После растворения газа в металле сварного шва он может быстро диффундировать в ЗТВ как во время охлаждения, так и при температуре окружающей среды. Со временем водород будет диффундировать из стали. Для толстостенного сосуда диффузия может занять несколько недель.

е. влаги, жирной краски и ржавчины. После растворения газа в металле сварного шва он может быстро диффундировать в ЗТВ как во время охлаждения, так и при температуре окружающей среды. Со временем водород будет диффундировать из стали. Для толстостенного сосуда диффузия может занять несколько недель.

б. Восприимчивый металл сварного шва или HAZ

Скорость охлаждения после большинства процессов сварки плавлением относительно высока. Это охлаждение может привести к образованию мартенсита или других закаленных структур в ЗТВ и, возможно, в металле шва. Эти структуры могут быть охрупчены присутствием лишь небольшого количества водорода.

с. Высокий уровень остаточных напряжений после сварки

Растрескивание развивается под действием остаточных напряжений от сварки в восприимчивой микроструктуре ЗТВ или металла шва, где произошло охрупчивание из-за присутствия водорода в растворе.Схематическое изображение водородного растрескивания в ЗТВ различных конструкций сварных швов показано на рис. 8.

8.

Методы предотвращения водородного крекинга включают устранение или ограничение одного из трех факторов, необходимых для его возникновения. Водородного растрескивания можно избежать, выбрав материал, который не затвердевает в ЗТВ или металле сварного шва при конкретном применяемом сварочном процессе. Вероятность упрочнения в ЗТВ определяется скоростью охлаждения после сварки и прокаливаемостью основной стали.

Дефект сварки

Прокаливаемость стали определяется ее составом. Полезным способом описания прокаливаемости является оценка общего вклада в нее всех элементов, присутствующих в стали. Эта оценка выполняется по эмпирической формуле, которая определяет значение углеродного эквивалента (CEV) и учитывает важные элементы, влияющие на прокаливаемость. Типичная формула для CEV (принятая в британских стандартах) показана ниже:

Как правило, закалки в ЗТВ можно избежать, если использовать сталь с CEV менее 0,42, хотя следует отметить, что на это значение влияют параметры процесса сварки. Увеличение скорости подвода тепла в процессе сварки (там, где это возможно) полезно, так как это приводит к более медленной скорости охлаждения после сварки и, следовательно, к меньшей вероятности закалки в ЗТВ. По этой же причине меньше риск водородного растрескивания при сварке тонких листов и профилей, так как скорость охлаждения в ЗТВ меньше, чем в толстых профилях.

Увеличение скорости подвода тепла в процессе сварки (там, где это возможно) полезно, так как это приводит к более медленной скорости охлаждения после сварки и, следовательно, к меньшей вероятности закалки в ЗТВ. По этой же причине меньше риск водородного растрескивания при сварке тонких листов и профилей, так как скорость охлаждения в ЗТВ меньше, чем в толстых профилях.

Ограничение присутствия водорода за счет предотвращения образования влаги, ржавчины и жира, использования контролируемых водородных электродов (надлежащим образом высушенных электродов с основным покрытием) и процессов сварки с низким содержанием водорода (MIG или дуговая сварка под флюсом) является еще одним шагом на пути к предотвращению растрескивания.

Если этих мер предосторожности недостаточно, необходим предварительный нагрев. Предварительный подогрев и поддержание минимальной температуры между проходами при многопроходной сварке имеет два эффекта. Во-первых, это приводит к размягчению ЗТВ из-за снижения скорости охлаждения. Во-вторых, он ускоряет диффузию водорода из зоны сварки, так что после охлаждения сварного шва его остается меньше. Минимальная температура предварительного нагрева, необходимая для предотвращения водородного растрескивания, зависит от химического состава стали, скорости подвода тепла и соединяемых толщин.

Во-первых, это приводит к размягчению ЗТВ из-за снижения скорости охлаждения. Во-вторых, он ускоряет диффузию водорода из зоны сварки, так что после охлаждения сварного шва его остается меньше. Минимальная температура предварительного нагрева, необходимая для предотвращения водородного растрескивания, зависит от химического состава стали, скорости подвода тепла и соединяемых толщин.

Минимальная температура предварительного нагрева может быть рассчитана путем соотнесения этих фактов на диаграмме процесса сварки. Пример одной из этих диаграмм для углеродистых марганцевых сталей показан на рисунке 9. Эта диаграмма используется следующим образом:

- Выберите соответствующую погонную энергию (энергию дуги) на горизонтальной шкале.

- Переместите вертикально, чтобы пересечь соответствующую комбинированную линию толщины для рассматриваемой конструкции соединения.

- Двигайтесь горизонтально от точки пересечения, чтобы считать температуру предварительного нагрева для CEV стального элемента.

Ламеллярный отрыв

Эта проблема может возникнуть, если остаточные напряжения от сварки приложены по толщине хотя бы одной из соединяемых пластин. Растрескивание происходит, если пластичность пластины по толщине очень низкая. Схематическое изображение этого режима растрескивания показано на рисунке 10.

Растрескивание обычно происходит в основном металле вблизи внешней границы ЗТВ. Трещины имеют характерный ступенчатый вид, при этом «нити» ступенек параллельны направлению прокатки стального листа. В отличие от водородного растрескивания ламеллярные разрывы не обязательно ограничиваются ЗТВ. В некоторых случаях растрескивание может происходить посередине толщины листа, если он скреплен сварным швом с обеих сторон.

Пластинчатый надрыв возникает из-за того, что пластичность пластины по толщине снижается из-за наличия плоских включений, лежащих параллельно поверхности пластины. Все распространенные конструкционные стали содержат большое количество включений, которые состоят из неметаллических веществ, образующихся в процессе производства стали, например. сульфаты и силикаты.

Все распространенные конструкционные стали содержат большое количество включений, которые состоят из неметаллических веществ, образующихся в процессе производства стали, например. сульфаты и силикаты.

Эти включения образуются в виде сфер, зернограничных пленок или мелких угловатых частиц в стальном слитке по мере его охлаждения после литья. При прокатке слитка в стальной лист включения деформируются в диски, параллельные поверхности листа. Различные виды включений по-разному деформируются и разрушаются при прокатке.Форма, распределение и плотность включений в толстолистовом прокате определяют сквозную пластичность. Только небольшая часть стальных листов имеет достаточно низкую пластичность по толщине, чтобы быть восприимчивой к пластинчатому разрыву.

Разрыва пластин можно избежать четырьмя основными способами:

а. Усовершенствованная конструкция соединения

Конструкция изготовления может быть изменена, чтобы избежать остаточных напряжений в направлении толщины пластины. Примеры показаны на рисунке 11.

Примеры показаны на рисунке 11.

б. Применение кованых изделий

Пластинчатое распределение включений в пластине является результатом пластической деформации, происходящей при прокатке. Распределение включений в кованых изделиях не столь пагубно.

в. Выбор плиты

Использование стальных листов с относительно небольшим количеством плоских включений и, следовательно, с адекватной пластичностью по толщине.

д. Использование слоя низкопрочного металла шва

Это уменьшает деформацию, передаваемую по толщине свариваемых стальных листов, поскольку мягкий металл сварного шва может пластически деформироваться. Этот метод, известный как «намазывание маслом», является относительно дорогим, но его можно использовать, когда нельзя избежать восприимчивых суставов.

Крекинг при повторном нагреве

Удаление или снижение остаточных напряжений после сварки путем снятия термических напряжений рекомендуется для многих изделий. В этом процессе соединение достигает температурного диапазона, при котором может произойти быстрая ползучесть (от трети до половины температуры плавления). В результате остаточные сварочные напряжения снимаются пластической деформацией. Во время этого процесса может произойти растрескивание, если пластичность сварного шва или ЗТВ недостаточна для восприятия деформации, сопровождающей снятие остаточного напряжения. Схематическое изображение растрескивания при повторном нагреве показано на рисунке 12.

В этом процессе соединение достигает температурного диапазона, при котором может произойти быстрая ползучесть (от трети до половины температуры плавления). В результате остаточные сварочные напряжения снимаются пластической деформацией. Во время этого процесса может произойти растрескивание, если пластичность сварного шва или ЗТВ недостаточна для восприятия деформации, сопровождающей снятие остаточного напряжения. Схематическое изображение растрескивания при повторном нагреве показано на рисунке 12.

Остаточное растягивающее напряжение, которое действует как движущая сила процесса растрескивания, может дополняться переходными термическими напряжениями в зоне сварки.Эти напряжения возникают в результате быстрого неравномерного нагрева до температуры снятия напряжений. Наличие геометрических концентраторов напряжения, т.е. выступы угловых швов и ранее существовавшие трещины, т.е. ликвация и водородные трещины усугубляют проблему.

Проблема растрескивания наиболее распространена во время операций по снятию напряжения, но также может возникать в ситуациях обслуживания. В таких случаях ожидается, что начало растрескивания займет гораздо больше времени, поскольку рабочая температура обычно значительно ниже температуры снятия напряжения.

В таких случаях ожидается, что начало растрескивания займет гораздо больше времени, поскольку рабочая температура обычно значительно ниже температуры снятия напряжения.

На практике растрескивание при повторном нагреве в основном ограничивается легированными сталями, содержащими значительное количество сильных карбидообразующих элементов, т.е. Cr, Mo и V. Присутствие карбидов в сплаве препятствует скольжению по границам зерен и, таким образом, снижает пластичность при высоких температурах. Растрескивания обычно можно избежать путем профилирования сварного шва, т.е. шлифовка любых геометрических концентраторов напряжения, таких как выступы угловых швов, перед термической обработкой и путем контроля скорости нагрева, чтобы избежать высоких переходных термических напряжений.

Конструкционная сталь может считаться свариваемой только в том случае, если соединения стали удовлетворительно ведут себя в процессе эксплуатации. Для достижения адекватных уровней производительности в конструкционных применениях целостность сварного соединения должна быть хорошей. Высокий уровень целостности может быть достигнут только в том случае, если микроструктура сварного соединения обладает достаточной пластичностью, чтобы противостоять остаточным напряжениям, возникающим в результате термического цикла сварки, без образования трещин.

Высокий уровень целостности может быть достигнут только в том случае, если микроструктура сварного соединения обладает достаточной пластичностью, чтобы противостоять остаточным напряжениям, возникающим в результате термического цикла сварки, без образования трещин.

Химический состав сварного шва и основного металла (значение углеродного эквивалента) вместе с параметрами процесса сварки (теплоподвод и скорость охлаждения) влияют на определение пластичности соединения.Уровень примесных элементов, таких как сера, фосфор и водород, является особенно важным фактором, определяющим, будет ли происходить образование трещин во время сварки.

Вам также может понравиться

Random Posts

- Никель и сплавы никеля

Никель — химический элемент с химическим символом Ni и атомным номером 28. Это серебристо-белый блестящий металл с… очаг, используемый для ковки.Термин «кузница» может также относиться к рабочему месту кузнеца или кузнеца, хотя. ..

.. - Напыление металла

Напыление металла — это распыление горячего металла на поверхность для создания покрытия…. - Фотографии процесса литья

Это металлургические изображения рабочих мест и деятельности в области литья металлов. Есть очень горячие, но интересные… - Характеристика материалов

Характеристика, когда она используется в науке о материалах, относится к использованию внешних методов для исследования внутренней ул…

| Сварка сплавов CPM Из-за очень высокого содержания сплава сварка износостойких сплавов CPM представляет собой сложную задачу даже для лучших сварщиков. Однако, следуя определенным рекомендациям, риск возникновения проблем, связанных со сваркой, можно свести к минимуму.  В общем, с марками CPM следует обращаться как с быстрорежущей сталью. Предварительный и последующий нагрев имеют решающее значение для предотвращения растрескивания сварного шва.Даже при идеальной сварке марки CPM теряют свою структуру P/M в зоне сплавления, где они плавятся во время сварки. Таким образом, в этих областях эти марки будут иметь более низкую ударную вязкость, чем обычно. По этой причине, даже в самых лучших условиях, сварка на острых режущих кромках или в зонах сильного удара всегда будет представлять некоторый риск растрескивания в процессе эксплуатации. В следующей таблице приведены краткие рекомендации по обращению со сплавами CPM во время сварки. В тексте даны более подробные пояснения. Подготовка к сварке По возможности инструмент следует сваривать в отожженном состоянии. Отожженный инструмент обладает наилучшей стойкостью к растрескиванию при сварке. При необходимости эти марки могут быть сварены в термически обработанном состоянии с соблюдением соответствующих мер предосторожности.  Во всех случаях сварка этих марок сопряжена с определенным риском растрескивания или разрушения сварного шва. Во всех случаях сварка этих марок сопряжена с определенным риском растрескивания или разрушения сварного шва. Сварные инструменты не такие прочные, как оригинальные инструменты, потому что область сварки имеет гораздо более грубую структуру. Тонкая однородная структура CPM теряется при плавлении стали.Меры предосторожности при эксплуатации, такие как тщательный контроль выравнивания, подгонки и т. д., а также периодическое снятие напряжения, если инструмент эксплуатируется в тяжелых условиях, могут помочь продлить срок службы отремонтированного инструмента. Присадочный материал Большинство марок CPM должны обрабатываться так же, как и обычные быстрорежущие стали (M1, M2, T1 и т. д.). Рекомендации по маркам присадочных материалов приведены в таблице. Высокоскоростная сварочная проволока обычно рекомендуется для сварки CPM 15V, CPM l0V и всех высокоскоростных марок REX по двум причинам.Во-первых, материалы CPM обычно используются из-за их износостойкости, а быстрорежущие стали обладают следующей лучшей износостойкостью по сравнению со сплавами CPM.  Во-вторых, большинство термических обработок быстрорежущих сталей (аустенитизация, охлаждение на воздухе, температура отпуска и т. д.) совместимы с теми, которые требуются для марок CPM, и, следовательно, требования к нагреву до и после сварки будут одинаковыми для основного и присадочного металлов. Во-вторых, большинство термических обработок быстрорежущих сталей (аустенитизация, охлаждение на воздухе, температура отпуска и т. д.) совместимы с теми, которые требуются для марок CPM, и, следовательно, требования к нагреву до и после сварки будут одинаковыми для основного и присадочного металлов. Для CPM 3V, CPM 9V, S90V (420V) и CPM S60V (440V) может потребоваться другой наполнитель.Для получения дополнительной информации см. таблицу и текст или обратитесь к представителю Crucible. Предварительный подогрев Все эти марки должны быть предварительно подогреты перед сваркой и поддерживаться при высокой температуре во время сварки, независимо от состояния инструмента. См. таблицу для конкретных рекомендаций по температуре. При сварке в отожженном состоянии все марки должны быть предварительно нагреты до 800–1200°F (430–650°C) и поддерживаться при температуре выше 800°F (430°C) во время сварки. При сварке в термообработанном состоянии необходимо более тщательно контролировать температуру предварительного нагрева, чтобы предотвратить изменение исходной термообработки.  Большинство сортов должны быть предварительно нагреты до 800–1000°F (от 427 до 538°C). Термообработанные CPM S90V и S60V из-за их более низкого диапазона температур отпуска должны быть предварительно нагреты до температуры чуть ниже первоначальной температуры отпуска, чтобы избежать потери твердости. Большинство сортов должны быть предварительно нагреты до 800–1000°F (от 427 до 538°C). Термообработанные CPM S90V и S60V из-за их более низкого диапазона температур отпуска должны быть предварительно нагреты до температуры чуть ниже первоначальной температуры отпуска, чтобы избежать потери твердости. Предварительный нагрев выполняет несколько функций. Во-первых, инструмент более прочен при более высокой температуре, а значит, более устойчив к растрескиванию по любой причине при сварке. Во-вторых, все эти стали закаляются на воздухе, поэтому участки, нагретые во время сварки, при охлаждении переходят в закаленную (неотпущенную) структуру.Это изменение их микроструктуры происходит при охлаждении от температуры сварки около 600°F (315°C) или ниже. Поддержание температуры стали выше примерно 700°F (370°C) предотвращает затвердевание зоны сварки во время сварки. Таким образом, превращение в итоге будет происходить более равномерно по всей площади сварного шва. Наконец, предварительно нагретый инструмент подвергается меньшему тепловому удару, чем холодный инструмент, и меньше напряжения из-за смежных горячих и холодных областей.  Последующий нагрев Последующий нагрев После завершения сварки дайте заготовке равномерно остыть до теплой для рук или до 125°F (52°C). Опять же, все эти марки закаливаются на воздухе. Следовательно, из-за высоких температур, возникающих во время сварки, всегда будут некоторые области в состоянии после закалки. По этой причине инструмент следует подвергать последующему нагреву или отпуску сразу после того, как он станет теплым (125°F или 52°C). Если инструмент был приварен в отожженном состоянии, его можно подвергнуть отпуску в течение 6–8 часов при температуре от 1350 до 1425°F (от 730 до 775°C). В идеале перед любой последующей термической обработкой его следует повторно отжечь.Это можно сделать путем нагревания до 1600–1650°F (от 871 до 899°C), выдержки в течение 2 часов, охлаждения до 1400°F (760°C), выдержки от 6 до 8 часов, а затем охлаждения на воздухе до комнатной температуры. . Если инструмент был приварен в термически обработанном состоянии, то требуется отпуск околошовных участков.  Большинство марок CPM должны подвергаться отпуску при температуре от 1000 до 1025°F (от 538 до 552°C). Для некоторых марок могут потребоваться другие температуры по другим соображениям; см. таблицу и текст ниже. Все марки должны быть отпущены как минимум дважды, обычно рекомендуется трехкратный отпуск.Каждый отпуск должен состоять из выдержки в течение двух часов при температуре и полного охлаждения до комнатной температуры между отпусками. Если есть какие-либо сомнения относительно надлежащей температуры для использования, просто используйте температуру на 25–50°F (14–23°C) ниже температуры отпуска, использовавшейся при первоначальной термообработке. Особые случаи Большинство марок CPM должны подвергаться отпуску при температуре от 1000 до 1025°F (от 538 до 552°C). Для некоторых марок могут потребоваться другие температуры по другим соображениям; см. таблицу и текст ниже. Все марки должны быть отпущены как минимум дважды, обычно рекомендуется трехкратный отпуск.Каждый отпуск должен состоять из выдержки в течение двух часов при температуре и полного охлаждения до комнатной температуры между отпусками. Если есть какие-либо сомнения относительно надлежащей температуры для использования, просто используйте температуру на 25–50°F (14–23°C) ниже температуры отпуска, использовавшейся при первоначальной термообработке. Особые случаи Для некоторых марок CPM требуются процедуры сварки, немного отличающиеся от показанных выше. CPM S90V (420V) и S60V (440V) следует сваривать с использованием присадочного металла, совместимого с нержавеющей сталью D-2 или 440 C, а не с быстрорежущей сталью.Предварительный и последующий подогрев термообработанного материала следует проводить при температуре чуть ниже исходной температуры отпуска.  Обычный диапазон отпуска для этой марки составляет от 400 до 750°F (от 205 до 400°C). Температуры предварительного и последующего нагрева для отожженного материала такие же, как и для других марок CPM. Обычный диапазон отпуска для этой марки составляет от 400 до 750°F (от 205 до 400°C). Температуры предварительного и последующего нагрева для отожженного материала такие же, как и для других марок CPM. CPM 3V можно сваривать с использованием закаливаемого на воздухе присадочного материала из инструментальной стали, например типа A2. Предварительный нагрев инструментов до 750/900°F (400/480°C) и последующий нагрев до 950/1000°F (510/540°C). Этот последующий нагрев может привести к твердости наплавленного металла около 54-56 HRC, но он необходим для обеспечения адекватного снятия напряжения и прочности. CPM 9V используется как для холодной обработки (обработка металлов давлением), так и для горячей обработки (например, ковка). При использовании с высокой твердостью (> HRC 50) для холодной штамповки его следует сваривать с низколегированной быстрорежущей сталью (типа M1 или M2). Разогрейте до 800/1000°F (430/540°C). Отпуск после сварки при 1050/1100°F (565/595°C). При использовании для горячей штамповки при твердости ниже примерно HRC 50-52 CPM 9V может быть сварен с присадочным металлом из инструментальной стали для горячей обработки (например, используемым для H-13), если это необходимо, для сохранения лучшей ударной вязкости.  Послесварочный отпуск следует проводить при температуре около 1000°F (540°C) для поддержания относительно высокой твердости металла сварного шва. Кроме того, любые закалочные обработки, выполняемые после сварки, должны проводиться при температуре не выше 1950°F (1065°C), чтобы предотвратить перегрев металла сварного шва инструментальной стали, предназначенного для горячей обработки. При желании мартенситно-стареющий присадочный материал следует использовать только с термообработанным материалом, поскольку температуры аустенизации для СРМ 9V несовместимы с рекомендуемой термообработкой для мартенситно-стареющих сталей. См. таблицу для соответствующих температур. Послесварочный отпуск следует проводить при температуре около 1000°F (540°C) для поддержания относительно высокой твердости металла сварного шва. Кроме того, любые закалочные обработки, выполняемые после сварки, должны проводиться при температуре не выше 1950°F (1065°C), чтобы предотвратить перегрев металла сварного шва инструментальной стали, предназначенного для горячей обработки. При желании мартенситно-стареющий присадочный материал следует использовать только с термообработанным материалом, поскольку температуры аустенизации для СРМ 9V несовместимы с рекомендуемой термообработкой для мартенситно-стареющих сталей. См. таблицу для соответствующих температур.

(l) Рекомендуется присадка из низколегированной быстрорежущей стали, например типа M1 или M2. | |||

Рекомендации по сварке сталей Т-1

T-1, или ASTM A514, представляет собой высокопрочную сталь, которая подвергается закалке и отпуску для обеспечения предела текучести более 100 000 фунтов на квадратный дюйм (более 690 МПа). Название «T-1» является товарным знаком Arcelor Mittal, а не ASTM, AISI или частью стандартной системы нумерации другой организации. ASTM A514 в основном используется в качестве конструкционной стали, а также используется для сосудов под давлением, обозначенных как ASTM A517. Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

Справочник по процедурам дуговой сварки группирует A514 и A517 в одной категории (категория D) и рекомендует одни и те же процессы и процедуры.

T-1 (ASTM A514) обладают хорошей свариваемостью, но необходимо соблюдать осторожность при выборе правильного процесса и процедуры сварки.

Сварка закаленных и отпущенных сталей, таких как T-1 (ASTM A514), может быть сложной задачей из-за их высокой прочности и прокаливаемости. Если не соблюдать надлежащие процедуры, вы можете получить высокую твердость в зоне термического влияния (ЗТВ).Это может привести к преждевременному или даже немедленному выходу из строя.

СталиT1 (ASTM A514) обладают хорошей свариваемостью при соблюдении надлежащих процедур. Четыре ключевых элемента для успешной сварки стали T1:

- Выбор правильного электрода или комбинации электродного флюса.

- Адекватная процедура сварки

- Использование рекомендуемых методов изготовления

- Соблюдайте осторожность при/при применении термической обработки после сварки

- Электрод и/или комбинация электрод/флюс

Когда необходимо обеспечить соответствие прочности основного металла T1, необходимы электроды с Mn-Ni-Cr-Mo, которые могут обеспечить такую же или аналогичную прочность и ударную вязкость. Это потребует, чтобы металл сварного шва имел минимальную прочность на растяжение 100 000 фунтов на квадратный дюйм и ударную вязкость по Шарпи с V-образным надрезом не менее 20 футо-фунтов при -40ºF.

Это потребует, чтобы металл сварного шва имел минимальную прочность на растяжение 100 000 фунтов на квадратный дюйм и ударную вязкость по Шарпи с V-образным надрезом не менее 20 футо-фунтов при -40ºF.

Для дуговой сварки под флюсом потребуется использование присадочных металлов, имеющих классификацию AWS F11A6-ECM2-M2-H8. Примером такой комбинации проволоки и флюса является 880/LAC-M2 от Lincoln Electric. Другие производители также имеют проволоки и флюсы, соответствующие требованиям этой классификации.

Рекомендуемая сплошная проволока (GMAW) для этого типа материала — проволока двойного класса ER100S-G/ER110S-G, которая способна выполнять сварные швы с пределом прочности на растяжение 100 000 фунтов на квадратный дюйм.

Другие комбинации проволоки/флюса и проволоки MIG, которые обеспечивают более низкие уровни прочности и ударной вязкости, чем основной металл, могут использоваться в зависимости от расчетного напряжения и области применения .

Использование несоответствующих присадочных материалов разрешено и в большинстве случаев рекомендуется, но, как указано выше, это конструктивное соображение, которое должно быть одобрено ответственным инженерным отделом. Обратите внимание, что если вы используете электрод с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм, такой как ER70S-6, разжижение от проплавления даст гораздо лучший результат, чем сварка с прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Обратите внимание, что если вы используете электрод с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм, такой как ER70S-6, разжижение от проплавления даст гораздо лучший результат, чем сварка с прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сварка сталей T-1 также может выполняться другими способами, такими как SMAW, FCAW и GTAW. Обратите внимание на требования к конструкции и используйте правильную классификацию присадочного металла. Всегда используйте присадочные металлы, которые могут обеспечить низкий уровень отложений водорода.

- Адекватная процедура сварки

Производитель стали обычно рекомендует соответствующий предварительный подогрев. В зависимости от класса это может варьироваться в пределах 25-50 ºF. В зависимости от толщины листа типичные температуры предварительного нагрева будут следующими:

До ½” 50-100F

От ½ до 1 дюйма 50–150°F

От 1 до 2 дюймов 150F-200F

Более 2 дюймов 200-250F

Обратите внимание, что соединения с высокой жесткостью могут потребовать более сильного предварительного нагрева. Кроме того, предварительный нагрев НЕ должен превышать 400F для толщины до 1-1/2” или 450F для толщины более 1-1/2”. Поскольку это сталь Q&T, мы также должны соблюдать максимальные температуры предварительного нагрева и между проходами, а не только минимальные.

Кроме того, предварительный нагрев НЕ должен превышать 400F для толщины до 1-1/2” или 450F для толщины более 1-1/2”. Поскольку это сталь Q&T, мы также должны соблюдать максимальные температуры предварительного нагрева и между проходами, а не только минимальные.

При предварительном нагреве важно, чтобы температура измерялась на расстоянии 3 дюймов от стыка во всех направлениях (по всему стыку). Если бы толщина пластины превышала 3 дюйма, то расстояние от стыка, на котором снимаются показания температуры, было бы таким же или более толщины пластины.

Процедура сварки (ампер, вольт, скорость перемещения и т. д.) должна быть такой, чтобы обеспечить сплавление боковой стенки и корня. Глубина проплавления становится важной переменной при использовании подходящих присадочных металлов, поскольку степень разбавления определяет прочность сварного шва. Чем выше погонная энергия от сварки, тем медленнее скорость охлаждения (это то, что нам нужно). Однако при сварке разной толщины необходимо соблюдать осторожность. Если мы свариваем T1 толщиной 2” с T1 толщиной ¾” и предварительно нагреваем до 300F, тепловложение, производимое сваркой, не вызывает беспокойства в более толстой части.Однако для сечения толщиной 3/4 дюйма тепловложение не должно превышать 82 кДж/дюйм. Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

Если мы свариваем T1 толщиной 2” с T1 толщиной ¾” и предварительно нагреваем до 300F, тепловложение, производимое сваркой, не вызывает беспокойства в более толстой части.Однако для сечения толщиной 3/4 дюйма тепловложение не должно превышать 82 кДж/дюйм. Существуют опубликованные таблицы производителей сталей A514, в которых указаны эти пределы.

ASTM A514 часто используется для конструкционных применений, но не является предварительно квалифицированным основным металлом. Это означает, что если вы собираетесь с ним работать, вам необходимо квалифицировать свою сварочную процедуру путем тестирования. Рекомендации о том, как это сделать в соответствии с Кодексом сварки конструкций AWS D1.1 (сталь), можно найти в нашей публикации «Квалификация процедур сварки, сварщиков и операторов сварки».Этот ресурс содержит необходимые шаги для правильной квалификации вашей процедуры.

3. Используйте рекомендуемые методы изготовления

Возникновение трещин, вызванных водородом, особенно важно при сварке толстых профилей из низколегированной стали. Большая толщина обеспечивает высокий уровень удержания. В сочетании с восприимчивой микроструктурой и пороговым уровнем может произойти водородный холодный крекинг. Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания».Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Большая толщина обеспечивает высокий уровень удержания. В сочетании с восприимчивой микроструктурой и пороговым уровнем может произойти водородный холодный крекинг. Чтобы узнать больше о водородном растрескивании, см. «Факторы, влияющие на водородное растрескивание» и «Предотвращение водородного растрескивания».Хорошей новостью является то, что водородное растрескивание не произойдет, если не будут присутствовать все три фактора. Мы ничего не можем поделать с присущим ей ограничением толщины основного материала. Мы мало что можем сделать с микроструктурой материала. Но мы можем влиять на уровень водорода.

Обычные источники водорода:

- Влага в электроде, флюсе, защитном газе или окружающей среде

- Разложение электродных покрытий целлюлозного типа

- Загрязнители, содержащие водород (т.е. жир, масло, смазочно-охлаждающие жидкости, вода и т. д.) на поверхности свариваемого материала

Все электроды, упомянутые выше, соответствуют требуемому низкому содержанию водорода. Процесс со сплошной проволокой (GMAW) является лучшим, так как возможность сильного отложения водорода на основе одной проволоки практически отсутствует. При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу.Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

Процесс со сплошной проволокой (GMAW) является лучшим, так как возможность сильного отложения водорода на основе одной проволоки практически отсутствует. При использовании SAW мы должны уделять особое внимание флюсу, так как он очень чувствителен к влаге. Важно правильное хранение и обращение. Пластина должна быть без загрязнений. Необходимо использовать правильный предварительный нагрев, так как это помогает удалить поверхностную влагу.Медленное охлаждение также позволяет водороду диффундировать из сварных швов.

- Соблюдайте осторожность при применении термообработки после сварки

PWHT следует проводить только в том случае, если изменения в основном металле и микроструктуре ЗТВ принесут пользу. PWHT обычно включает температуру выше 700F для этой стали. Медленное охлаждение не считается PWHT и необходимо. Медленное охлаждение может быть достигнуто за счет использования тепловых одеял.Однако скорость охлаждения, достигаемая при надлежащем предварительном нагреве, достаточна, если сварка выполняется в помещении в контролируемой среде.

Consulting AWS D1.1 Structural Welding Code — Steel, мы находим ту же информацию. Если вам нужна аттестованная спецификация процедуры сварки (WPS), вы обнаружите, что она должна быть аттестована путем испытаний.

A514 не является предварительно аттестованным основным металлом для использования с предварительно аттестованными процедурами сварки. Тем не менее, D1.1 признает эту сталь как сталь, предназначенную для использования в конструкционных элементах в Разделе 4 — Квалификация.

В соответствии с таблицей 4.9, ASTM A514, для электродов толщиной 2-1/2 дюйма или менее рекомендуется классификация электродов для сварки под флюсом F11XX-EXX-XX. На основании этого требования будет применяться вышеизложенная рекомендация.

Кроме того, в Таблице 4.9 приведены минимальные температуры предварительного нагрева и промежуточного прохода .

До ¾ дюйма 50˚F

От ¾ до 1-1/2 дюйма 125˚F

От 1-1/2 до 2-1/2 дюймов 175˚F

Более 2-1/2 дюйма 225˚F

Таблица 4. 9 в сносках указано, что «для ASTM A514 максимальный предварительный нагрев и температура между проходами не должны превышать 400°F для толщин до 1-1/2 дюйма включительно и 450°F для большей толщины.

9 в сносках указано, что «для ASTM A514 максимальный предварительный нагрев и температура между проходами не должны превышать 400°F для толщин до 1-1/2 дюйма включительно и 450°F для большей толщины.

Последнее замечание: сварка T-1 (ASTM A514) не должна быть сложной. Следуйте приведенным выше рекомендациям и избегайте проблем.

Справочные материалы:

AWS D1.1/D1.1M:2015 Нормы сварки конструкций – сталь

Справочник по процедурам дуговой сварки – 14-е издание

Weld Metal – обзор

Другие аспекты присутствия водорода в ферритных сталях

Ниже обсуждаются некоторые аспекты поведения водорода в сталях, главным образом для того, чтобы показать, как такое поведение связано с водородным растрескиванием во время сварки.Наиболее опасным аспектом является то, что необнаруженная водородная трещина может легко инициировать либо хрупкое разрушение, как на рис. 5.15, либо усталостную трещину. Более подробная информация о некоторых из этих проблем приведена в главе 10.

Рыбий глаз является наиболее необычным проявлением водородной хрупкости и ограничивается поверхностями излома металла сварного шва. Как видно из иллюстрации на обложке и (более подробно) на рис. 5.22, каждый «рыбий глаз» состоит из центральной области (зрачка глаза) и окружающей области (радужной оболочки).Центральная область представляет собой небольшое несовершенство — то ли пору, то ли включение, — которое локально было богато водородом, когда формировался «рыбий глаз».

5.22. Рыбий глаз на поверхности излома, как видно на СЭМ, показывающий центральную пору и окружающий хрупкий излом.

Когда металл сварного шва подвергается напряжению выше предела текучести при относительно низкой скорости деформации и начинается образование шейки, водород в порах (или сконцентрированный вокруг включения) локально охрупчивает окружающую сталь, так что дальнейшая деформация приводит к хрупкому разрушению под действием водорода – обычно квазисколотого типа.Этот перелом продолжается на короткое время, а затем прекращается по двум причинам. Во-первых, пластическая деформация нагревает сталь, во-вторых, увеличивается скорость локальной деформации в вершине трещины*. Оба этих эффекта снижают способность водорода охрупчивать сталь до такой степени, что прекращается хрупкое (под действием водорода) разрушение. Дальнейшая деформация приводит к разрушению в результате пластического процесса (слияния микропустот) в обычном порядке. Следует понимать, что единственным «дефектом» «рыбий глаз» является центральный «зрачок», который обычно не намного больше миллиметра или около того в поперечнике.Это , а не весь рыбий глаз.

Во-первых, пластическая деформация нагревает сталь, во-вторых, увеличивается скорость локальной деформации в вершине трещины*. Оба этих эффекта снижают способность водорода охрупчивать сталь до такой степени, что прекращается хрупкое (под действием водорода) разрушение. Дальнейшая деформация приводит к разрушению в результате пластического процесса (слияния микропустот) в обычном порядке. Следует понимать, что единственным «дефектом» «рыбий глаз» является центральный «зрачок», который обычно не намного больше миллиметра или около того в поперечнике.Это , а не весь рыбий глаз.

Рыбий глаз обычно не наблюдается по двум причинам: во-первых, испытания цельносварных металлических образцов, которые проводятся производителями расходных материалов для контроля качества, всегда проводятся на образцах, прошедших термообработку (обычно около 16 часов). при 250 °С) для удаления водорода; 4 во-вторых, поскольку металл сварного шва из ферритной стали обычно превосходит по прочности основную сталь, разрушение при испытании на растяжение поперечного сварного шва обычно происходит в основной стали. Кроме того, испытания металла сварного шва, подвергнутого PWHT, не покажут рыбий глаз, потому что термообработка удалит достаточное количество водорода, чтобы избежать проблемы.

Кроме того, испытания металла сварного шва, подвергнутого PWHT, не покажут рыбий глаз, потому что термообработка удалит достаточное количество водорода, чтобы избежать проблемы.

Единственный случай, когда рыбий глаз вероятен, это когда металл сварного шва не превосходит основную сталь. Это может произойти, если основная сталь прочнее (или металл сварного шва слабее), чем должен быть. Рыбий глаз также возможен, если проводятся испытания для определения прочности мягкого металла шва, используемого для смазки высокопрочной стали (даже если металл шва может иметь очень низкий уровень содержания водорода).

В случаях, описанных в предыдущем абзаце, не разрешается применять термообработку для удаления водорода. Если испытуемый образец показал адекватные значения прочности (и, если требуется, пластичности), наличие «рыбий глаз» является 90 566, а не 90 567 причиной для отбраковки, за исключением случаев, когда поры или частицы на 90 005 зрачках 90 006 «рыбий глаз» неприемлемы. Если уровни пластичности неблагоприятно затронуты, лучший совет состоит в том, чтобы извлечь дополнительные образцы для испытаний задолго до того, как они будут испытаны, и дать им постоять в теплой части испытательной камеры как можно дольше, чтобы могло выйти как можно больше водорода. .Однако известно, что образцы, извлеченные из сварного шва толстого сечения через несколько месяцев после наплавки, обнаруживают «рыбий глаз» при испытании.

.Однако известно, что образцы, извлеченные из сварного шва толстого сечения через несколько месяцев после наплавки, обнаруживают «рыбий глаз» при испытании.

Водородное отслаивание может происходить в тяжелых поковочных заготовках, когда они были охлаждены от температур литья со слишком высоким содержанием водорода. Чешуйки представляют собой небольшие трещины внутри стальной заготовки, вызванные остаточными напряжениями, возникающими при охлаждении и воздействующими на охрупченную водородом сталь. Поэтому они очень похожи на водородные трещины, возникающие после сварки.Обычно сталь для таких тяжелых поковок должна быть с низким содержанием водорода: если этого не добиться, то единственным способом предотвращения растрескивания или отслаивания стали является длительная термическая обработка стали в интервале температур отпуска (скажем, 600–700 °С). ) для снижения содержания водорода перед охлаждением до температуры окружающей среды.

Сталь, которая подвергается горячей прокатке в виде толстого листа и профилей, обычно имеет недостаточную толщину для удержания достаточного количества водорода, что создает проблему, хотя в первые дни непрерывной разливки иногда обнаруживались трещины в центральных сегрегациях, которые были достаточно обогащены в легирующих элементах, которые легко охрупчиваются.

Проблема является напоминанием о том, что сталь, особенно если она легированная и имеет среднее или высокое содержание углерода, может содержать достаточное количество водорода, вызывающего проблемы при сварке. Таким примером является тяжелая поковка, расточенная и сваренная внутри отверстия (без какой-либо предварительной обработки отпуском) с очень низким содержанием водорода в процессе сварки и, следовательно, с низким уровнем предварительного нагрева. Предпочтительным решением является черновая обработка отверстия, отпуск стали и только после этого сварка.

Водород высокого давления обычно хранится в баллонах из высокопрочной стали при температуре окружающей среды, несмотря на хорошо известное охрупчивающее действие водорода на высокопрочные стали.Хотя существуют ограничения на прочность сталей, которые можно использовать для таких целей, основным фактором предотвращения растрескивания является то, что молекулярный водород не может проникнуть в сталь, на поверхности которой есть даже тонкое оксидное покрытие (ржавчина). Если стальной сосуд, содержащий водород, подвергается напряжению, превышающему его предел упругости, оксид склонен к растрескиванию, и тогда водород может попасть на атомарно чистые стальные поверхности, представленные таким образом. В очень высокопрочных сталях оксид может треснуть до того, как сталь достигнет своего предела упругости; тогда водород может попасть в сталь, сделать ее хрупкой и вызвать растрескивание без предварительной пластической деформации.

Если стальной сосуд, содержащий водород, подвергается напряжению, превышающему его предел упругости, оксид склонен к растрескиванию, и тогда водород может попасть на атомарно чистые стальные поверхности, представленные таким образом. В очень высокопрочных сталях оксид может треснуть до того, как сталь достигнет своего предела упругости; тогда водород может попасть в сталь, сделать ее хрупкой и вызвать растрескивание без предварительной пластической деформации.

Аналогичным образом, когда сталь содержит молекулярный водород, захваченный в пустотах, этот водород не может повторно войти в решетку стали при температуре ниже примерно 250 °C; такой захваченный водород отвечает за некоторое количество остаточного водорода, измеренное при анализе водорода в металле сварного шва, а также за снижение скорости диффузии водорода, измеренное при температуре, близкой к температуре окружающей среды (рис. 5.3).

Воздействие водорода или повреждение водородом возникает, когда сталь, содержащая водород, подвергается воздействию высоких температур. Атака происходит из-за того, что водород соединяется с углеродом в карбидах стали (рис. 5.23) с образованием метана. Это разрушение карбидов снижает прочность стали, а метан может образовывать внутренние пузыри. Атака наиболее вероятна, когда сталь используется (например, на нефтехимическом заводе) для содержания газов с высоким содержанием водорода при высоких температурах и давлениях.

Атака происходит из-за того, что водород соединяется с углеродом в карбидах стали (рис. 5.23) с образованием метана. Это разрушение карбидов снижает прочность стали, а метан может образовывать внутренние пузыри. Атака наиболее вероятна, когда сталь используется (например, на нефтехимическом заводе) для содержания газов с высоким содержанием водорода при высоких температурах и давлениях.

5.23. Водородная атака: (а) вблизи поверхности стали C:Mo. СЭМ-микрофотография, белые области — пластинки карбида в перлите, черные области — полости, где карбиды были разрушены: (b) пузыри в мягкой стали, оптическая микрофотография.

Присутствие хрома в стали повышает ее устойчивость к воздействию водорода, и доступны кривые («диаграмма Нельсона»), показывающие, какие стали можно безопасно использовать при различных температурах и парциальных давлениях водорода. 5

Сталь, которая использовалась в таком водороде при температуре выше примерно 200 °C, будет содержать высокие уровни водорода, и завод обычно охлаждается медленно, чтобы позволить достаточному количеству этого водорода диффундировать наружу во избежание растрескивания, когда сосуд остынет до температуры окружающей среды. температура.Однако он все еще может содержать достаточно водорода, чтобы вызвать проблемы с растрескиванием, если сосуд необходимо сварить для ремонта или модификации; в таких случаях может потребоваться повторный нагрев для диффузии части этого водорода или другие меры предосторожности.

температура.Однако он все еще может содержать достаточно водорода, чтобы вызвать проблемы с растрескиванием, если сосуд необходимо сварить для ремонта или модификации; в таких случаях может потребоваться повторный нагрев для диффузии части этого водорода или другие меры предосторожности.

Сероводород (H 2 S) в растворе. Его значение заключается в том, что молекулярный водород не может проникать в стали при температуре окружающей среды или близкой к ней, поскольку оксид на поверхности препятствует реакции железа с молекулярным водородом с образованием атомарного водорода.Присутствие H 2 S позволяет образовываться атомарному водороду и поступать в решетку стали в концентрациях, значительно превышающих равновесную растворимость водорода в стали при давлении 1 бар. Этот водород может привести к серьезным проблемам с растрескиванием и вздутием, которые описаны в следующих нескольких параграфах.

Вздутие водорода происходит в двух случаях. Один из них (описанный выше) — когда стали используются в водородной среде выше безопасных пределов для такой службы.Водород, попавший в сталь, реагирует с углеродом в стали с образованием метана, который может образовывать довольно большие пузыри, особенно в мягкой стали (как на рис. 5.23(b)). Появление пузырей, похожее по внешнему виду, также может происходить при температуре окружающей среды и вблизи нее, если сталь с неблагоприятными типами включений (обычно прокатанный MnS и силикаты марганца) подвергается эксплуатации в серой среде. Шаровидные или компактные включения (например, полученные путем контроля формы включений кальцием или редкоземельными металлами) или использование сталей с очень низким содержанием серы (т.е. < 0,002% S), чтобы избежать проблемы.