Сварка электродами угольными — Энциклопедия по машиностроению XXL

Сварку А1 угольным электродом производят в исключительных случаях при изготовлении неответственных конструкций. Угольным электродом сваривается металл толщиной от 1,5 до 15 мм и завариваются дефекты литья. Листы толщиной до 3 мм свариваются без присадочного материала по отбортовке, до 8 мм — свариваются встык без подготовки кромок, свыше 8 мм — свариваются с подготовкой кромок. [c.100]Опыт 1с Сварка А1 угольным электродом. [c.103]

Особенности технологии ручной сварки А1 угольным и металлическим электродом. [c.105]

Сварку Си угольным электродом целесообразно применять при изготовлении изделий и конструкций из листовой Си небольшой толщины (1—10 мм). Медь толщиной 1—3 мм [c.114]

Основные технологические приемы сварки Си угольным электродом и назначение флюса. [c.119]

Сварка автоматическая открытой дугой электродами угольными 5 — 347 Материалы 5 — 348 Присадочные металлы S — 348

Все основные виды дуговой сварки — металлическим электродом, угольным электродом и атомно-водородная — могут быть автоматизированы. Наибольшее практическое значение имеет автоматическая сварка металлическим электродом автоматическая сварка угольным электродом и особенно автоматическая атомно-водородная сварка применяются реже. [c.197]

Режимы сварки стали угольным электродом [4] [c.59]

Сила тока при сварке меди угольным электродом [12 [c.59]

Сварка выводов применяется только для проводов с высоким омическим сопротивлением (константан, нихром, платина и ее сплавы и др.). Рекомендуется применять конденсаторную, дуговую, а также контактную сварку с угольным электродом. [c.819]

Бронза хорошо сваривается электродуговой и газовой сваркой.

Где применяют дуговую сварку алюминия угольным электродом [c.202]

Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся угольным и плавящимся металлическим электродами легли в основу наиболее распространенных способов дуговой сварки. Усовершенствование предложенных способов дуговой сварки шло по двум направлениям [c.386]

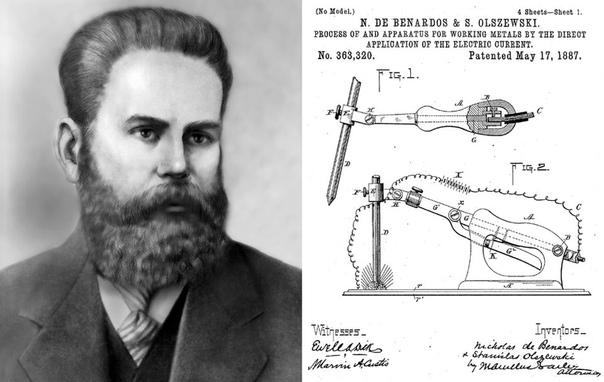

В 1882 г. русский инженер И. И. Бенардос изобрел способ электродуговой сварки неплавящимся угольным электродом, а 1888—1890 гг. другой русский инженер И. Г. Славянов предложил выполнять дуговую сварку плавящимся металлическим электродом. Способы Н. Н. Бенардоса и Н. Г. Славянова являются основой современных видов электросварки металлов. [c.328]

В настоящее время получили развитие ручная и автоматическая дуговая сварка меди угольным и металлическим электродами. При ручной сварке угольным электродом применяются присадочные прутки из оловянистой или кремнистой бронзы и флюсы, основной частью которых является бура. Сварка ведется длинной дугой на постоянном токе прямой полярности. Металлические электроды состоят из медного стержня, покрытого специальной обмазкой. Сварка металлическими электродами ведется короткой дугой на постоянном токе обратной полярности. Сварочный ток выбирают из расчета 50—60 А на 1 мм

При использовании дуги прямого действия обычно применяют угольный электрод (угольная дуга), реже — металлический электрод (металлическая дуга), которым служит сам стержень припоя. Угольную дугу направляют на конец стержня припоя, касающегося основного металла, так, чтобы не расплавлять кромок детали. Металлическую дугу применяют при токах, достаточных для расплавления припоя и очень незначительно оплавляющих кромки основного металла. Для пайки дугой прямого действия пригодны высокотемпературные припои, не содержащие цинка.

Дуговую сварку алюминия угольным электродом производят с присадочным металлом и флюсом того же состава, что и при газовой сварке. [c.496]

При сварке меди угольным электродом можно пользоваться открытой или закрытой (под флюсом) дугой. При сварке открытой дугой применяют присадочные прутки из фосфористой меди с нанесенным на них покрытием, в состав которого входят бура, кислый и фосфорнокислый натрий, кремниевая кислота и древесный уголь. При сварке меди закрытой дугой применяют специальные флюсы.

Сварку угольным электродом выполняют дугой прямого действия, т. е. дугу возбуждают между свариваемым металлом и угольным стержнем — электродом. Для сварки применяют угольные и графитовые электроды. Сварка угольным электродом характеризуется медленным испарением угольного электрода. [c.108]

Соединение чугунных деталей между собой выполняют газовой сваркой, пайкой, термитной сваркой, литейной сваркой, электродуговой сваркой и электрошлаковой. Сварку ведут без подогрева (холодный способ сварки), с местным подогревом и с общим подогревом всего изделия, Для дуговой сварки используют угольные, графитовые, стальные и легированные электроды, а также электроды из цветных металлов. Подготовку мест под сварку выполняют механическим путем или огневым способом. Для удержания расплавленного металла сварочной ванны (чугун жидкотекуч) применяют специальные формовки, Назначение формовки — удерживать расплавленный металл. Формовочная масса имеет следующий состав кварцевый песок замешанный на жидком стекле 40%, формовочная земля 30% и белая глина 30 /о.

Режимы ручной дуговой сварки меди угольным и графитовым электродами [c.197]

При азотно-дуговой сварке электродами служат угольные или графитные стержни, применять вольфра- [c.234]

Ручная сварка угольным электродом. Сварку меди угольным или графитовым электродом выполняют постоянным током прямой полярности. Длина дуги должна быть 35—40 мм. Присадочным материалом служат круглые или прямоугольные прутки из меди марки М1 и М2, а также медные прутки с присадкой фосфора, являющегося активным раскислителем. Чтобы избежать перегрева и интенсивного окисления металла присадочного прутка при расплавлении, сечение последнего должно быть 20—25 мм .

Режимы ручной дуговой сварки меди угольным и графитовым электродами приведены в табл. 42. [c.211]

Использование электрической дуги для сварки металлов впервые было предложено Н. Н. Бенардосом в 1882 г. По способу Бенардоса сварку производят угольным электродом (сварка неплавящимся электродом) дуга, образующаяся между электродом и свариваемыми деталями, расплавляет их материал в зоне сварки и подводимый к месту сварки присадочный материал. [c.58]

При использовании дуги прямого действия различают сварку неплавящимся (угольным, графитовым или вольфрамовым) электродом и плавящимся металлическим электродом. При сварке неплавящимся электродом щов образуется за счет плавления только основного или основного и присадочного металлов. Сварку неплавящимся вольфрамовым электродом проводят в защитных газах, предохраняющих электрод и сварочную ванну от окисления. Для питания дуги применяют постоянный и реже переменный ток. Сварку угольным электродом выполняют только на постоянном токе. [c.439]

Для сварки меди применяют следующие способы сварки газовую, угольным электродом, покрытыми металлическими электродами, автоматическую под флюсом угольным электродом, под плавлеными и керамическими флюсами, в защитных газах и другие способы. [c.498]

[c.498]

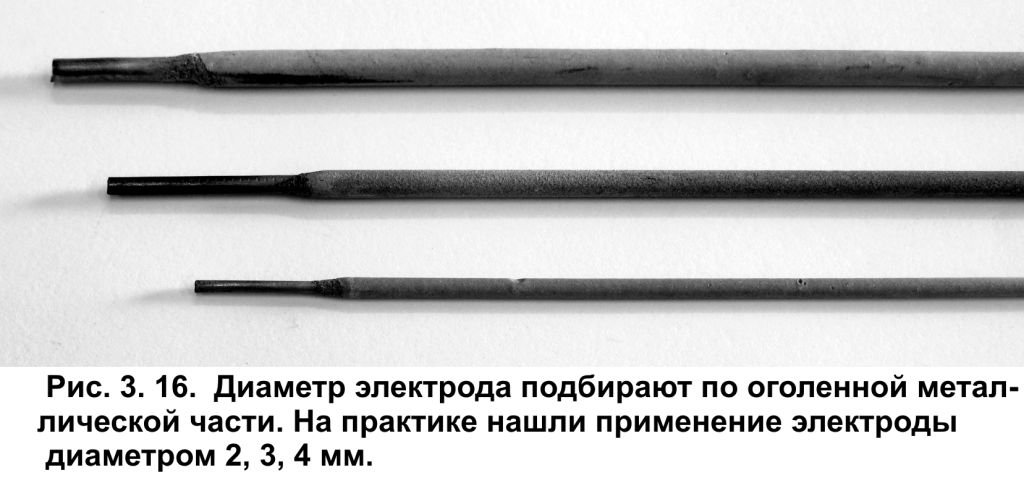

Для дуговой сварки применяются угольные и металлические электроды. Угольные электроды изготовляются в виде стержней диаметром 8—30 мм и длиной 200—300 мм и применяются для сварки сплавов цветных металлов, наплавки твердых сплавов и сварки малой толщины, главным образом для получения бортовых соединений тонкостенных стальных деталей, где не требуется присадочный материал. [c.302]

Алюминий, магний и их сплавы легко окисляются, имеют высокую теплопроводность и сравнительно низкую температуру плавления образующиеся окислы тугоплавки. Защита расплавленного металла от действия воздуха и растворения окислов осуществляется применением специального флюса или обмазки. Сварка производится угольным или металлическим электродом. Алюминий и его сплавы хорошо свариваются проволокой с примесью до 5% кремния. Сварка магния и его сплавов производится присадочным материалом того же состава, что и основной материал. Вследствие большого сродства магния -к кислороду, для получения качественного шва лучше вести сварку в. атмосфере нейтрального газа — аргона — без применения флюса.

Сварка Си угольным электродом производится с применением флюсов, из которых наиболее распространен борный шлак. Медь толш,иною 5—10 мм угольными электродами диаметром 12—14 мм рекомендуется сваривать силой тока 250—350 А с диаметром присадочной проволоки 3—7 мм. [c.115]

Впервые на возможность нагревания и расплавления металлов с помощью электрической дуги указал в 1802 г. фусский инженер В. В. Петров. В 1882 г. другой русский инженер Н. Н. Бенардос изобрел способ электродуго-вой сварки ненлавящимся угольным или графитовым электродом. В 1890 г. Н. Г. Славянов предложил выполнить дуговую сварку плавящимся металлическим электродом. Способы Н. Н. Бенардоса и Н. Г. Славянова являются основой современных видов электросварки металлов. Электрической дугой свариваются почти все конструкционные стали, медь, алюминий, титан, никель и их -сплавы, серый и ковкий чугуны. Сварку можно производить на постоянном и переменном токе. Для питания ду- ги постоянным током применяют электросварочные ге-

[c.160]

Электрической дугой свариваются почти все конструкционные стали, медь, алюминий, титан, никель и их -сплавы, серый и ковкий чугуны. Сварку можно производить на постоянном и переменном токе. Для питания ду- ги постоянным током применяют электросварочные ге-

[c.160]При сварке бронзы угольным электродом применяют присадочные прулки того же состава, что и для сварки металлическим электродом. В сварочную ванну подсыпают флюс, который представляет собой сухую шихту электродных покрытий.

При сварке латуни угольным электродом присадочным ств ржнем служит проволока ЛЦМ-40-4,5 (40% ЦИН1ка и 4,5% марганца) совместно с флюсом из борного шлака или буры. [c.97]

При азотно-дуговой сварке электродами служат угольные или графитные стержни применять вольфрамовые стержни не целесообразно, так как образующиеся на их поверхности нитриды вольфрама легкоплавки, вследствие чего расход вольфрама резко возрастает. При азотно-дуговой сварке угольным электродом напряжение дуги должно быть 22—30 в. Сварку выполняют постоянным током прямой полярности, диаметр угольного электрода 6—8 мм при токе 150—500 а. Расход азота составляет 3—10 л1мин. Установка для сварки в азоте аналогична установке для сварки в аргоне. Горелка должна иметь специальные сменные наконечники для закрепления угольных стержней. [c.253]

Соединения с отбортовкой кромок. Сварку можно выполнять угольным или графитовым электродом в среде углекислого или инертного газа вольфрамовым электродом в среде аргона или гелия ацетилено-кислородным пламенем. При всех этих способах сварки электроду или горелке сообщают круговые движения, которые позволяют равномерно расплавить обе кромки и обеспечить правильное формирование шва. Соединения с отбортовкой кромок листов имеют небольшие остаточные деформации и сварку этих соединений можно вести с большой скоростью. [c.41]

Кто изобрел сварочные электроды? | Гвозди, саморезы оптом, сетка рабица оцинкованная

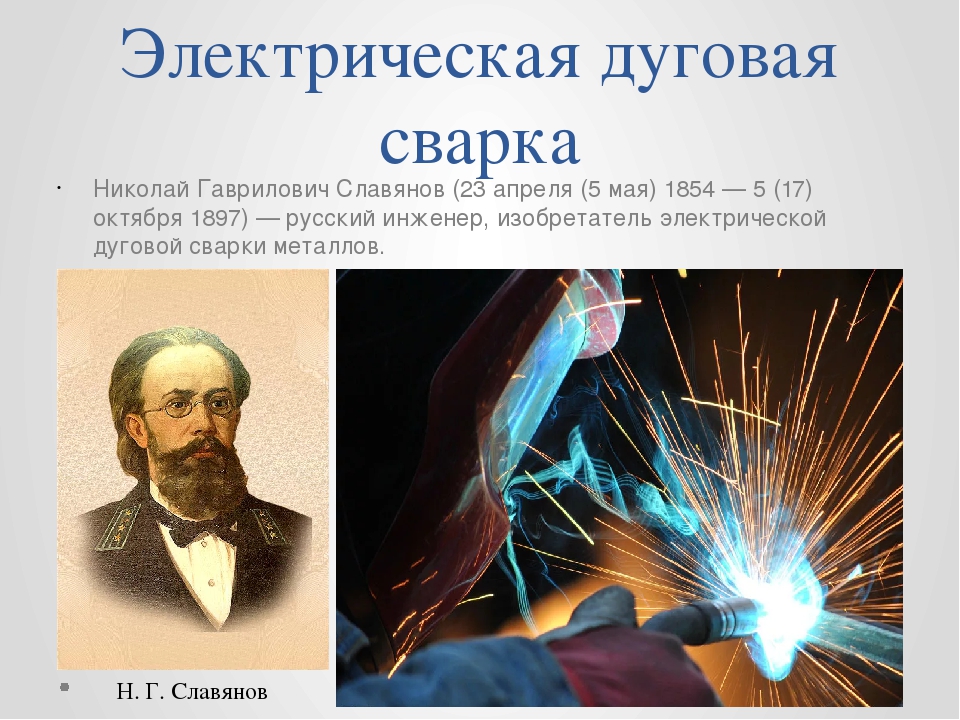

Впервые, технология ручной сварки была применена в 1891 году. Изобретателем дуговой электросварки стал наш соотечественник, уроженец Воронежской губернии, Славянов Николай Гаврилович. Вся его трудовая деятельность так или иначе была связана с металлами, машинами и механизмами. Основные изобретения Николая Гавриловича – дуговая электросварка плавящимся электродом и электрическое уплотнение металлических отливок.

Изобретателем дуговой электросварки стал наш соотечественник, уроженец Воронежской губернии, Славянов Николай Гаврилович. Вся его трудовая деятельность так или иначе была связана с металлами, машинами и механизмами. Основные изобретения Николая Гавриловича – дуговая электросварка плавящимся электродом и электрическое уплотнение металлических отливок.

В основе электросварки металлов лежит открытое академиком В.В. Петровым явление электрического разряда в виде дуги. Впервые в мире электрическую дугу для сварки металлов применил электротехник Н.Н. Бенардос. Однако он использовал угольный электрод и шов получался не достаточно качественнм. Николай Славянов пошел дальше. Вместо угольного стержня он предложил использовать металлический, который одновременно является и электродом и сварочной присадкой.

По началу, металлические стержневые электроды не имели специального покрытия, из-за чего сваривались не достаточно хорошо. Вскоре сварочные электроды стали покрывать специальными веществами. Такое покрытие облегчало сварку, защищало металл шва и оказывало металлургическое воздействие на процесс. И в 1908 году был получен первый патент на сварочный электрод с покрытием. Такими сварочные электроды дошли до наших дней. В дальнейшем только улучшались свойства покрытий электродов и были созданы специальные покрытия для различных видов свариваемых металлов и сплавов. Работа над улучшением сварочных свойств электродов ведется и по сей день. Предприятие Восход Метиз предлагает широкий выбор сварочных электродов для выполнения различных работ по различным металлам.

| Первые сварщики России. Горный начальник Пермских пушечных заводов Н. Г. Славянов (в центре) среди мастеровых — первых электролетейщиков (сварщиков) завода. |

Стакан Славянова демонстрировавшейся на Всемирной электротехнической выставке в г. Чикаго в 1893 году. Чикаго в 1893 году. |

Колокол восстановленный с помощью электрической отливки металлов | Медаль в память о изобретении Горного инженера Н. Г. Славянова. |

Фотоматериалы с сайта http://weld.pfo-perm.ru/

Контрольный тест (с ответами) по основам теории сварки и резки металла

Контрольный тест (с ответами) по основам теории сварки и резки металла — 2020 год

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах», «Металлургические процессы при сварке»

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

Вариант 1

1. Как называется класс сварки, объединяющий виды сварки, которые производятся плавлением металла?

|

1. термический; |

2. механический; |

3. термомеханический. |

2. Определите, какие из перечисленных видов сварки относятся к термическому классу сварки:

|

1. контактная; |

2. дуговая; |

3. газовая. |

3. Дуговая сварка

осуществляется под действием:

Дуговая сварка

осуществляется под действием:

|

1. электрической дуги; |

2. силы Р; |

3. газового пламени. |

4. Сварной шов в ручной дуговой сварке защищается с помощью:

|

1. нет защиты; |

2. обмазки; |

3. флюса. |

5. Кто изобрел сварку угольным электродом?

1. Чернов

2. Петров

3. Бенардос

4. Славянов

6. Сварным швом называется:

1. участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны;

2. участок сварного соединения, образовавшийся в результате пластической деформации присадочного металла;

3. неразъемное соединение, выполненное сваркой;

4. участок сварного соединения, образовавшийся в результате кристаллизации электрода.

7. Стыковым соединением называется:

1. соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок;

2. соединение, в котором кромки свариваемых деталей расположены параллельно

одна над другой и наложены друг на друга;

соединение, в котором кромки свариваемых деталей расположены параллельно

одна над другой и наложены друг на друга;

3. соединение деталей, расположенных в одной плоскости или на одной поверхности;

4. соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней.

8. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной ванне:

1. электрические процессы;

2. загрязнение металла шва вредными примесями;

3. окисление металла шва;

4. раскисление металла шва;

5. ионизация воздуха;

6. рафинирование металла шва;

7. термоэлектронная эмиссия.

9. Степень механизации процесса ручной дуговой сварки:

|

1. ручная; |

2. полуавтоматическая; |

3. автоматическая |

10. В какой зоне сварного шва часто возникают трещины?

|

1. зоне сплавления; |

2. зоне термического влияния; |

3. зоне металла шва. |

Контрольный тест по основам теории сварки и резки металла

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах», «Металлургические процессы при сварке»

Каждый вопрос имеет один или несколько правильных ответов. Выберите

верный.

Выберите

верный.

Вариант 2

1. Как называется класс сварки, объединяющий виды сварки, которые осуществляются с использованием тепловой энергии и давления?

|

1. термический; |

2. механический; |

3. термомеханический. |

2. Определите, какие из перечисленных видов сварки относятся к термическому классу сварки:

|

1. сварка взрывом; |

2. автоматическая под флюсом; |

3. газовая. |

3. Дуговая сварка осуществляется под действием:

|

1. электрической дуги; |

2. силы Р; |

3. газового пламени. |

4. Сварной шов в газовой сварке защищается с помощью:

1. газового пламени;

2. нет защиты;

3. обмазки.

5. Кто изобрел электрическую дугу?

1. Чернов

Чернов

2. Петров

3. Бенардос

4. Славянов

6. Сварным соединением называется:

1. неразъемное соединение, выполненное пайкой;

2. разъемное соединение, выполненное сваркой;

3. неразъемное соединение;

4. неразъемное соединение, выполненное сваркой

7. Тавровым соединением называется:

1. соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок;

2. соединение, в котором кромки свариваемых деталей расположены параллельно одна над другой и наложены друг на друга;

3. соединение деталей, расположенных в одной плоскости или на одной поверхности;

4. соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней.

8. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной ванне:

1. окисление металла шва;

2. механические процессы;

3. раскисление металла шва;

4. легирование металла шва;

5. намагничивание;

6. загрязнение металла шва вредными примесями;

7. рафинирование металла шва.

9. Степень механизации процесса газовой сварки:

1. ручная;

2. полуавтоматическая;

3. автоматическая

10. В какой зоне металл наиболее хрупкий?

|

1. |

2. зоне термического влияния; |

3. зоне металла шва. |

Контрольный тест по основам теории сварки и резки металла

Тема контрольной работы _ «Общие сведения о сварке, сварных соединениях и швах», «Металлургические процессы при сварке»

Ключ с ответами

Вариант 1

|

Тесты |

|

|

|

|

|

|

|

|

|

|

|

№ вопроса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Верный ответ |

1 |

2, 3 |

1 |

2 |

3 |

1 |

3 |

2, 3, 4, 6, |

1 |

1 |

Вариант 2

|

Тесты |

|

|

|

|

|

|

|

|

|

|

|

№ вопроса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Верный ответ |

3 |

2, 3 |

1 |

1 |

2 |

4 |

4 |

1, 3, 4, 6, 7 |

1 |

2 |

////////////////////////////

История электросварки.

О сварке и сварочном оборудовании.

О сварке и сварочном оборудовании.Электросварка сейчас основа любого строительства, помощник в автоделе и даже источник вдохновения для творческих людей.

Профессия сварщика становится одной из самой лидирующей на рынке труда.

А ведь история сварки начиналась чуть больше века назад…

Отец и сын Патоны…

Нужно ли говорить, что увековечивания В КОСМОСЕ — заслуживают далеко не все, даже — выдающиеся и талантливые люди… С глубокой древности — люди посвящали небо своим богам. Когда были «исчерпаны» созвездия, — именами богов названы планеты… Затем — яркие астероиды. Когда научно-технический прогресс и инструментальная база астрономов-наблюдателей стала совершенна, — астероиды начали открывать десятками… Но традиция увековечивания — сохранилась! Просто, — место языческих богов из древних мифов, — заняли «боги» Земные, — великие таланты человечества!

Для «гуманитария» — фамилия Патон в общем-то, — мало чего значит… Разве что, — бывающие в Киеве, вспомнят красавец-мост через Днепр, носящий это имя – мост Патона… Еще меньше людей знает про то, что этот мост является уникальным и первым в мире цельносварным — и назван в честь своего создателя… И уж совсем немного людей, которые знают, что этот уникальный мост – лишь малая толика…, мизер… — в жизни, труде и творческих свершениях своего СОЗДАТЕЛЯ…

«АСТЕРОИД 2727»

22 сентября 1979г. в Крымской астрофизической обсерватории астроном Николай Черных открывает астероид, получивший международное обозначение 1979SO9.

Впоследствии, по традиции, — этот астероид получил «имя собственное» — (2727) Патон (Paton)…

«Отец русской сварки»

Евгений Оскарович Патон Родился 4 марта 1870 года в Ницце (Франция), в семье российского дипломата.

В 1894 году Е.О. Патон оканчивает Дрезденский политехнический институт и получает диплом инженера-строителя. Через два года он блестяще оканчивает второй институт — в Петербурге и получает диплом русского инженера. В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

В 1900 году защищает диссертацию, дающую право на звание профессора. В 1904 году переезжает из Москвы в Киев и становится деканом инженерного факультета и заведующим кафедрой мостов. Он выполняет целый ряд проектов по созданию мостов и становится крупнейшим специалистом в этой области.

Таким образом, — социалистическую революцию Патон встретил и «принял» уже во вполне зрелом возрасте. Ему в 1917 было уже 47 лет. Это возраст сформировавшейся личности с уже стойкими знаниями, опытом и убеждениями. К этому возрасту – Патон уже был авторитетным специалистом мирового уровня.

Тем не менее, не смотря на «смуту» и полнейшую неопределенность в политической жизни России, — Патон предпочел остаться в молодой Советской Республике. Здесь же он и раскрыл свой талант инженера-ученого-новатора! Прежде всего, — созданием цельносварных пространственных металлоконструкций и мостов и совершенно новых, не известных ранее способов электросварки.

В 1928 году происходит его первое и – судьбоносное знакомство с электрической дуговой сваркой…!

Тут нужно сделать ВАЖНОЕ отступление…

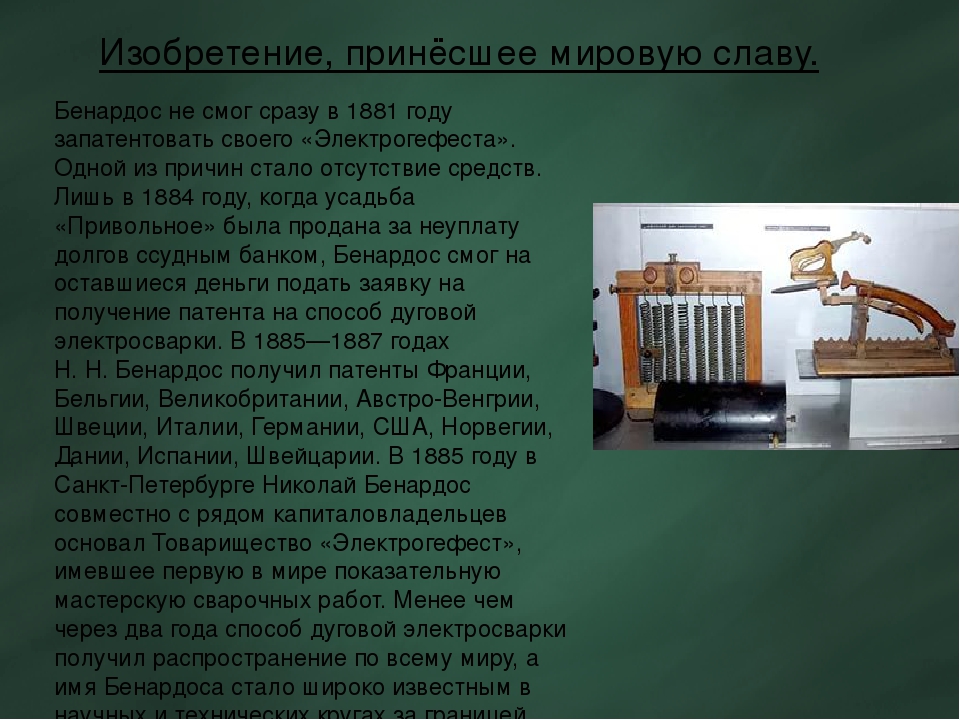

Электрическая дуговая сварка – была изобретена не где-нибудь, а именно в «царской» России талантливым инженером Николаем Бенардосом аж в 1881 году!!!

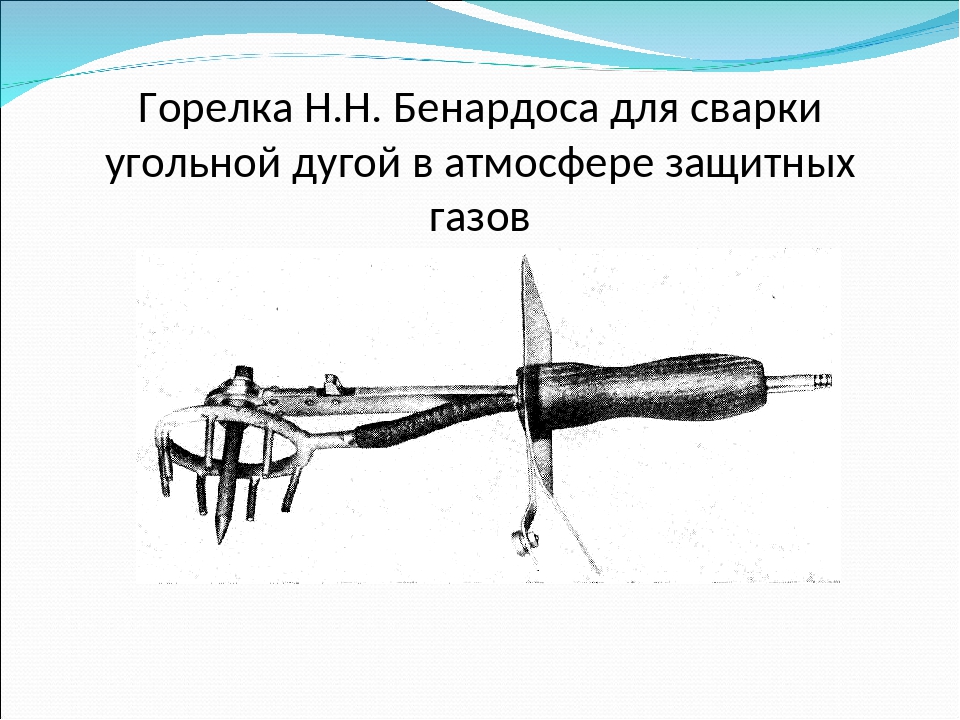

Бенардос изобрел дуговую сварку металлов угольным (неплавящимся) электродом. Его «аппарат» получил название «Электрогефест».

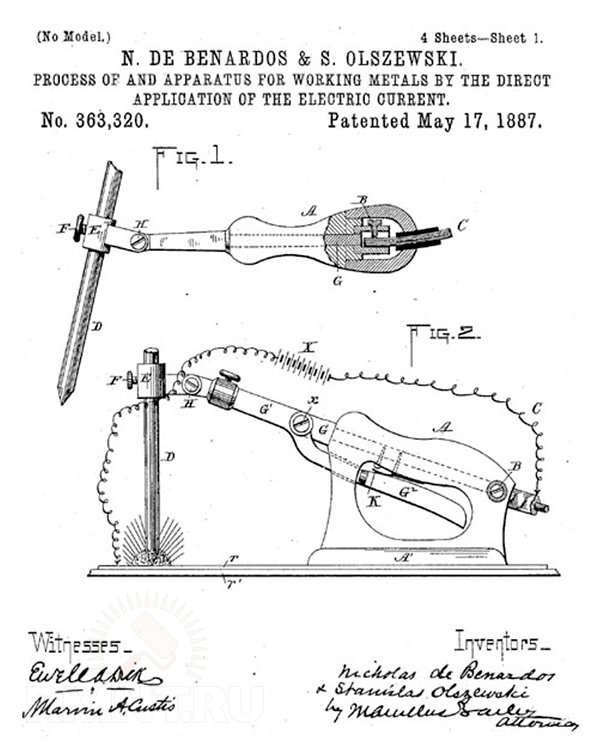

Бенардос не смог сразу в 1881 году запатентовать своего «Электрогефеста». Одной из причин стало отсутствие средств. Лишь в 1884 году, когда усадьба изобретателя «Привольное» была продана за неуплату долгов ссудным банком!, — Бенардос смог на оставшиеся деньги подать заявку на получение патента на способ дуговой электросварки. В 1885 – 1887гг. Н. Н. Бенардос получил патенты Франции, Бельгии, Великобритании, Австро-Венгрии, Швеции, Италии, Германии, США, Норвегии, Дании, Испании, Швейцарии. Так как у Бенардоса хватило денег только на патентование изобретения в России, патентование за рубежом финансировал купец С. А. Ольшевский, владелец доходных домов в Петербурге и Варшаве, ставший «совладельцем патентов».

А. Ольшевский, владелец доходных домов в Петербурге и Варшаве, ставший «совладельцем патентов».

Спустя некоторое время, как и водится при капитализме, — предприимчивые дельцы обманом получили патентные права на «Электрогефест» и Николай Бенардос не смог даже принимать участие в усовершенствовании своего проекта! Впрочем, — это довольно «стандартная» судьба талантов в «царской Расее».

Значительных успехов в области электросварки добился и другой русский инженер – Николай Славянов.

Он, в 1888 году, на Пермских пушечных заводах изобретает дуговую сварку плавящимся металлическим электродом под слоем флюса. Собственно – прообраз современной дуговой сварки. Впервые в мире Славянов применил на практике электрическую дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины. На том – все почти и закончилось… Гениальное изобретение, открывающее совершенно новые, перспективные технологии машиностроения – осталось только в «единичном» применении! Да и то, в основном – в ремонтных работах… Как отдельная «отрасль» и направление – электросварка не рассматривалась. Для совершенствования технологии — ничего сделано не было! Ужасающая техническая отсталость царской России, капитализм, бюрократическое стяжательство и коррупция – как это и водится, — помешала развитию этой очень перспективной отрасли машиностроения. Помешала — до революции… Впрочем, — во всем остальном мире это изобретение было оценено по достоинству. Особенно – в США, Великобритании, Франции, Германии.

В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки. В 1928 г. исследованиями сварных соединений занялся уже 59-летний инженер — мостостроитель Е. О. Патон.

Патон был широко известен своими работами по вопросам статики сооружений и конструирования железных мостов. Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

Им сформулирован ряд принципиальных положений по расчету и конструированию клепаных мостов. Он — руководитель и автор более 50 проектов железных клепаных мостов. Под его руководством в Киеве была создана уникальная электросварочная лаборатория. Работы по изучению процессов и технологий электросварки в СССР – давали ощутимые результаты!

В 1932 г. — К. К. Хреновым впервые в мире в Советском Союзе осуществлена электрическая дуговая сварка под водой.

В 1935 г. в Киеве был создан Институт электросварки, (позже получивший имя Е. О. Патона).

В нем разрабатывали и осваивали механизированную и автоматическую сварку угольным электродом. При этом электрод перемещался на тележке, и были применены специальные средства защиты зоны сварки.

«Проверка на прочность»

С первых опытов промышленного внедрения электросварки в серийное производство, стала понятна перспектива автоматизации сварочного процесса.

Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода.

Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат (сварочный «трактор»-автомат).

На самом пороге надвигающейся страшной войны – промышленность СССР получила технологию сварки стали, — не имеющую аналогов в мире! Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню клепали, скручивали на болтах (в США…) или сваривали вручную.

В 1939-1940 годах в институте было завершено создание высокопроизводительной дуговой автоматической сварки под флюсом, и 20 декабря 1940 года было принято правительственное постановление о внедрении новой технологии на 20 заводах (в производстве вагонов, котлов, балок для мостов и других ответственных конструкций).

70-летний Е.О. Патон в годы Великой Отечественной войны совершил подвиг — силами своего, тогда очень небольшого Института электросварки АН УССР, эвакуированного в Нижний Тагил — один из уральских «танкоградов», — разработал и внедрил технологию автоматизированной сварки броневых корпусов танков Т-34.

За годы войны общая длина «патоновского шва» составила 6000 километров…!

В начале Великой Отечественной войны Институт электросварки по предложению Е.О. Патона был эвакуирован на Урал, в город Нижний Тагил, и размещен на Уралвагонзаводе имени Ф.Э. Дзержинского. Здесь уже была внедрена автоматическая сварка в производстве грузовых вагонов из конструкционных низкоуглеродистых сталей. Однако технология дуговой автоматической сварки высокопрочных легированных броневых сталей, из которых в основном изготавливалась военная техника, не была разработана ни в СССР, ни за рубежом. Многие сотрудники Института электросварки ушли на фронт. Е.О. Патон хорошо понимал, что предстоит малыми силами в условиях эвакуации и трудностей военного времени решить сложную проблему использования автоматической сварки для увеличения выпуска танков, авиабомб и артиллерии. Вместе с тем эта грандиозная задача воодушевляла ученого и коллектив его единомышленников. Для научных сотрудников института лабораториями стали цеха и участки завода. Вскоре на Уралвагонзаводе был размещен и эвакуированный из Харькова танковый завод имени Коминтерна (№ 183), на котором сотрудники института стали внедрять первые образцы специального оборудования и новую технологию.

В лаборатории института началась напряженная исследовательская работа.

Многое из прошлой практики приходилось пересматривать, отвергать. Трещины в броне! Как избавиться от них? Невооруженным взглядом трещины даже не видны, их обнаруживает только микроскоп, и то не всегда. Крошечные, незримые змейки тоньше волоска… Это была внешне неприметная и прозаическая, но исключительно важная исследовательская работа. Она длилась по десять-двенадцать часов в день, но, увы, утешительных результатов все не было. Ненавистные трещины упорно порочили сварной шов. Сделаны были уже десятки шлифов, но удача не приходила.

Наконец после долгих поисков нащупали правильную мысль. Первые опыты принесли радость и разочарование. Желаемый результат достигался, но скорость сварки резко сокращалась. Отсюда уже было недалеко и до предложения, внесенного Дятловым и Ивановым: применить присадочную проволоку. Эта идея оказалась «счастливой» и решающей! Опыты с присадкой повторили многократно сперва в лаборатории, а затем и в цехе. Наконец-то швы стали получаться без трещин, а производительность сварки даже увеличилась.

Вблизи города на полигоне производились испытания корпуса танка. На одном из его бортов швы были сварены по-старому вручную, на другом — автоматом под флюсом, так же как и все швы на носовой части. Танк подвергся жестокому обстрелу из орудий с весьма короткой дистанции бронебойными и фугасными снарядами. Первые же попадания снарядов в борт, сваренный вручную, вызвали солидные разрушения шва. После этого танк повернули, и под огонь попал второй борт, сваренный «автоматом». Стрельба велась прямой наводкой с ничтожного расстояния. Семь попаданий подряд..! Но швы выдержали, не поддались, не разрушились. Они оказались крепче самой брони и продолжали прочно соединять изуродованные обстрелом броневые плиты. Так же блестяще выдержали проверку огнем швы на носовой части, ни один из них не сдал под шквальным обстрелом. Двенадцать попаданий привели к образованию пробоин на носу, но швы не потерпели никакого ущерба!

Впоследствии, — уже после победоносного завершения войны, рассматривая «инженерные» архивы фашистской Германии – советские сварщики узнали, что аналогичный эксперимент с «трофейным» Т-34 проводили немцы! С такими же результатами… Немецкие специалисты-машиностроители (одни из лучших в мире), — так и не смогли понять – как «русским дикарям» удалось получить сварное соединение, более чем равнопрочное основному металлу! Да еще, – выполненное механизированным способом! Технически «продвинутым» немцам – так и не удалось создать у себя подобную технологию до конца войны!

Это была полная победа автоматической скоростной сварки! Испытание в условиях, равных самой трудной фронтовой обстановке, подтвердило высокое качество работы автоматов.

В 1942 году Институт электросварки разработал для заводов Наркомата танковой промышленности и Наркомата боеприпасов 20 проектов установок для автоматической сварки танковых корпусов и 8 — для сварки авиационных бомб и боеприпасов. Применение автоматической сварки под флюсом для изготовления танков сразу же показало исключительные преимущества этого способа. Производительность труда на сварке узлов тан

Электрическая сварка. 100 знаменитых изобретений

Электрическая сварка

Сварка представляет собой процесс создания неразъемного соединения твердых материалов. Она происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей.

Простейшие приемы сварки применялись, по оценкам историков, еще в VIII–VII тысячелетии до н. э. Медные изделия предварительно подогревались, а затем сдавливались. Позже изделия из меди, бронзы, свинца, золота и серебра соединялись при помощи литейной сварки. При этом соединяемые детали заформовывали, подогревали и в месте соединения заливали расплавленным металлом. Для изделий из железа и его сплавов применялась так называемая кузнечная или горновая сварка. Их нагревали до «сварочного жара», а затем проковывали. Вплоть до конца XIX в. применялись только эти способы сварки.

Развитие электротехники вызвало к жизни новый способ соединения металлов – электрическую сварку, предложенную в 1867 г. американским электротехником Томсоном.

Томсон пропускал электрический ток большой силы и небольшого напряжения через два куска металла, предназначенных для сварки и расположенных так, чтобы они соприкасались в месте сварки. Сопротивление прохождению тока в месте стыка кусков металла вызывало выделение тепла, достаточное для сварки металлических частей. Однако этот способ сварки металлов, названный позже контактным, не получил в это время широкого распространения.

Русские изобретатели электрической сварки H. Н. Бенардос и Н. Г. Славянов пошли по другому пути.

Для электросварки они применили электрическую дугу, т. е. использовали явление, при котором между сближенными угольным и металлическим электродами возникает яркое пламя огромной температуры, которое и расплавляет металл. Ее открыл в 1802 г. русский ученый В. В. Петров. Он рекомендовал использовать свое открытие как источник тепла.

е. использовали явление, при котором между сближенными угольным и металлическим электродами возникает яркое пламя огромной температуры, которое и расплавляет металл. Ее открыл в 1802 г. русский ученый В. В. Петров. Он рекомендовал использовать свое открытие как источник тепла.

В 1882 г. H. Н. Бенардос предложил способ сварки, названный им «электрогефест». Бенардос соединил один полюс сильной электрической батареи с угольным электродом, а другой – со свариваемым металлом. Как только он подносил электрод к металлу, вспыхивала яркая дуга, расплавлявшая края свариваемых швов. В месте соединения образовывался шов, представляющий собой полоску сплавленного металла. Для заполнения зазора между свариваемыми листами, усиления шва или наплавления другого металла в зону сварки вводился присадочный пруток.

Способ Бенардоса получил широкое применение на железных дорогах при ремонте рельсов и подвижного состава. Совершенствуя его, изобретатель в дальнейшем разработал не только сварку при помощи угольного электрода, но и изобрел, по существу, основные способы дуговой электрической сварки, применяемые и поныне.

Вначале электросварку использовали для исправления не вполне удавшихся металлических отливок, заварки трещин и пустот в металлических изделиях, восстановления изношенных поверхностей.

Затем она стала применяться не только для вспомогательных ремонтных работ, но и как основной технологический процесс производства новых изделий.

Так, в Великобритании на заводах компании «Ллойд – Ллойд» при помощи сварки приваривали стальные фланцы к железным трубам, проделывали отверстия во фланцах, сваривали железные трубы.

В Германии фирма «К. Мюллер» поставила товариществу братьев Нобель трубы для буровых скважин диаметром 2,1 м, сваренные по способу Бенардоса. Они выдерживали давление до 7 МПа.

Развивая и совершенствуя способ электросварки, созданный H. Н. Бенардосом, Н. Г. Славянов в 1888 г. разработал свой способ использования электрической дуги для сварки металлов. В отличие от Бенардоса, Славянов применял при сварке только металлические электроды. Металлический электрод у него служил как для поддержания электрической дуги, так и для получения из него расплавленного металла, необходимого для создания шва или заливки. Сварочная ванна в аппарате Славянова была защищена слоем шлака – расплавленного металлического флюса. Швы накладывали отдельными участками, а для того, чтобы шлак и расплавленный металл не растекались, зону сварки ограничивали барьером из формовочной земли.

В отличие от Бенардоса, Славянов применял при сварке только металлические электроды. Металлический электрод у него служил как для поддержания электрической дуги, так и для получения из него расплавленного металла, необходимого для создания шва или заливки. Сварочная ванна в аппарате Славянова была защищена слоем шлака – расплавленного металлического флюса. Швы накладывали отдельными участками, а для того, чтобы шлак и расплавленный металл не растекались, зону сварки ограничивали барьером из формовочной земли.

Для поддержания достаточной электрической дуги Славянов разработал и применил на практике электрифицированный сварочный полуавтомат, или, как он его назвал, «плавильник». «Плавильник» подвешивали над местом сварки. Постоянство длины дуги в пределах оплавления электрода поддерживалось двумя соленоидами, втягивающими железный сердечник и обеспечивающими автоматическую подачу электрода. По мере оплавления электрод подавали в зону сварки вручную через маховичок, вращавший направляющие ролики.

Будучи замечательным технологом, Славянов добился исключительно высокого качества работ, подвергая сварке не только железо и сталь, но и чугун, бронзу, латунь. Свое изобретение Н. Г. Славянов назвал «электрической отливкой металлов».

Изобретение Славянова применялось для исправления дефектов литья, ремонта деталей паровозов, паровых машин, артиллерийских орудий.

В 1889 г. будущий основатель фирмы «Дженерал электрик» Ч. Коффин применил двухэлектродный держатель для сварки дугой косвенного действия, в которой объект сварки не включен в цепь сварочного тока.

В конце XIX в., несмотря на успехи способов Бенардоса и Славянова, часто применяли электрический ток для нагрева до размягчения отдельных участков кромок изделия, после чего окончательное изделие формировали ручной или механической проковкой. Обычно это были изделия с короткими швами, поскольку необходимо было проковать весь шов до его остывания.

Одновременно с «электрогефестом» появился еще один метод электросварки – контактная сварка. При контактной сварке через место соприкосновения соединяемых частей пропускают электрический ток, который нагревает металл в этом месте до размягчения, затем сдавливают части, получая прочное соединение. Количество теплоты, выделяющейся при прохождении тока, по закону Джоуля – Ленца пропорционально электрическому сопротивлению. В 60-е гг. XIX в. патент на такое соединение получил ангиличанин Ф. Уальд. Но он не разработал его до промышленного применения. Слава изобретателя стыковой контактной сварки закрепилась за американцем Э. Томсоном. В 1884 г. он сконструировал мощный трансформатор и специальные клещи-тиски для зажима свариваемых брусков, а в 1886 г. получил два первых патента на стыковую контактную сварку сопротивлением.

При контактной сварке через место соприкосновения соединяемых частей пропускают электрический ток, который нагревает металл в этом месте до размягчения, затем сдавливают части, получая прочное соединение. Количество теплоты, выделяющейся при прохождении тока, по закону Джоуля – Ленца пропорционально электрическому сопротивлению. В 60-е гг. XIX в. патент на такое соединение получил ангиличанин Ф. Уальд. Но он не разработал его до промышленного применения. Слава изобретателя стыковой контактной сварки закрепилась за американцем Э. Томсоном. В 1884 г. он сконструировал мощный трансформатор и специальные клещи-тиски для зажима свариваемых брусков, а в 1886 г. получил два первых патента на стыковую контактную сварку сопротивлением.

За короткое время Томсон и его сотрудники – Коффин, Девейн, Лемп, Расмуссен – получили 150 патентов по контактной сварке. В 1889 г. фирмой «Джонсон» впервые были сварены железнодорожные рельсы. Кроме этого применения стыковой контактной сваркой в первое десятилетие после изобретения сваривали только неответственные детали.

Одновременно со способом Томсона другой способ контактной сварки – точечную контактную сварку изобрел и H. Н. Бенардос. Немецкий патент свидетельствует, что это произошло до 1887 года. Бенардос подвел ток к двум наложенным друг на друга стальным пластинам с помощью клещей, в которые вставил угольные электроды. Проходя через электроды, зажимавшие пластины, нагревал их. Выделившейся теплоты было достаточно для образования сварной точки.

В конце XIX – начале XX в. электросварка не получила широкого распространения: электроэнергия была малораспространенной, известные способы сварки не были универсальными и мобильными, а удовлетворительное качество переплавленного металла обеспечивалось ценой высокой трудоемкости.

Но без сварки в то время уже нельзя было обойтись, и в начале XX в. родился еще один способ не только быстрого соединения металлов, но и их разъединения, основанный на использовании теплоты, выделяемой при сгорании газов. Попытки использовать горючие газы для резки металлов делались многократно, но необходимые для этого температуры достигаются только при сжигании газов или паров жидкости в смеси с чистым кислородом. Поэтому применение газовой сварки появилось с возможностью получения технически чистого кислорода в промышленных масштабах.

В 1840 г. немецкий химик Д. Рихман разработал аппарат для получения кислорода путем взаимодействия азотной кислоты и цинка. Водородным пламенем, образующимся на выходе из горелки, можно было паять и сваривать легкоплавкие металлы. Кислородное пламя имело температуру 2600 °C и могло расплавить платину, золото и серебро. Появление в 1880-х гг. электролиза облегчило получение водорода и кислорода.

Сам термин «газовая сварка металлов» впервые употребил француз Д. де Рисимен в 1840 г., описывая в статье способ сварки свинца при помощи воздушно-водородной горелки. Одновременно велась работа по созданию надежной аппаратуры. Одной из первых таких конструкций была горелка американца Р. Хейра для получения водородно-кислородного пламени. Для предотвращения обратного удара (потока горящего газа внутрь системы) в 1847 г. он создал диафрагму в водородном канале, через которую газ выдавливался в наконечник горелки и выходил наружу. В 1850 г. француз Девиль создал горелку, в которой, как и в современных горелках, водород и кислород смешивались до выхода наружу.

Позже химики стали использовать в горелках ацетилен С2Н2, теплота сгорания которого более чем в 5 раз выше теплоты сгорания водорода, температура пламени в смеси с кислородом достигает 3200 °C. Еще Г. Дэви получил ацетилен, разлагая водой карбид кальция. Но карбид кальция был дорог, и потребовалось несколько десятков лет, чтобы найти дешевый способ его производства. Для его промышленного производства было применено электричество. В 1892 г. основатели фирмы «Вильсон алюминиум» Дж. Морехед и Т. Вильсон выпустили первую промышленную плавку карбида. В это же время электроплавку карбида проводит во Франции А. Муассан.

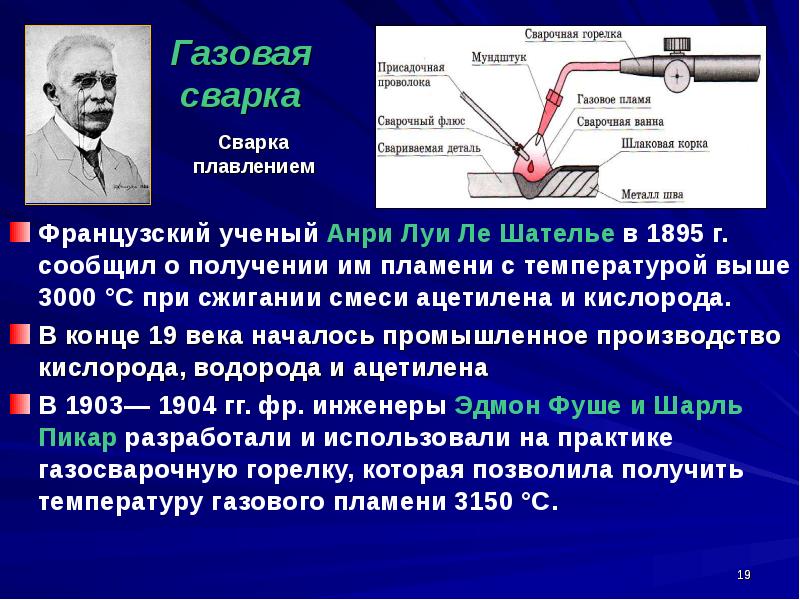

В 1895 г. А. ле Шателье в сообщении Парижской академии наук отметил, что в пламени ацетилена не окисляется расплавленное железо. Именно такое пламя было необходимо для сварки.

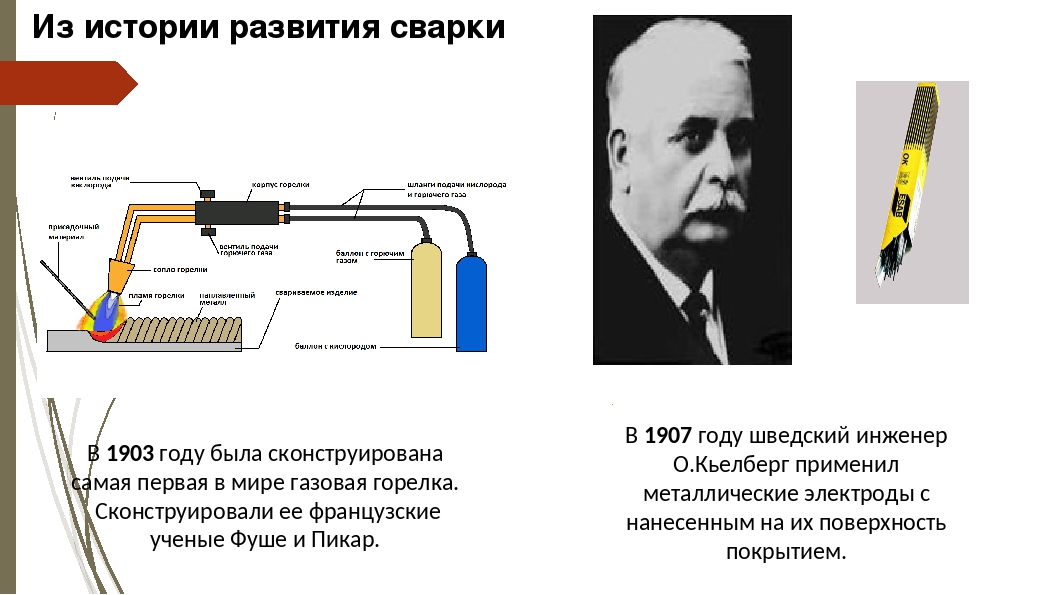

Французски инженер Ш. Пикар смешал ацетилен и кислород прямо в горелке, до выхода из мундштука. Это требовало подачи ацетилена под давлением, и горелки работали тогда, когда газ подавался из баллонов. Внедрение газовой сварки тормозили частые взрывы сжиженного ацетилена в баллонах при транспортировке. Для предотвращения этого А. ле Шателье предложил помещать растворы газа в ацетоне в пористое тело. Баллоны наполняли губкой, затем заливали ацетон и накачивали ацетилен. Это сделало транспортировку относительно безопасной, и ацетилен стал широко распространяться в промышленности. Но газ из генераторов выходил под нормальным давлением, поэтому применять их в горелках Пикара было опасно.

Этот недостаток устранил Э. Фуше. В 1901 г. он впервые использовал в горелках сжатый ацетилен (в ацетоне) и сжатый кислород, а в 1901 г. подал в горелку ацетилен прямо из генератора при нормальном давлении, а кислород – под избыточным давлением. Позже такие горелки применяли не только для сварки, но и для резки, увеличив давление кислорода на выходе из дополнительных каналов.

Широкое применение газовой сварки началось, когда в 1902 г. немецкий ученый К. Линде создал ректификационный аппарат для разделения воздуха на компоненты.

Преимуществом ацетиленовой сварки и резки было отсутствие потребности в электричестве, автономность, подвижность и простота эксплуатации. При газовой сварке улучшалось качество шва, поскольку зона сварки была защищена от воздействия воздуха.

Электро– и газосварка могли заменить клепку при производстве металлических конструкций, применялись в ремонте этих изделий. Но при сваривании изделий с большими площадями сечений возникали серьезные проблемы. Применение аппарата Славянова ограничивали стационарный аппарат и тяжелый генератор, а способом Бенардоса и газовой сваркой можно было выполнять швы высотой не более 3–5 мм за один проход, а при многослойной сварке снижались производительность и качество.

Эта задача была решена при помощи алюминотермии. Процесс получения металлов и сплавов восстановлением оксидов металлов алюминием открыл в 1859–1865 гг. русский ученый H. Н. Бекетов. Суть процесса состоит в том, что шихта из смеси порошков алюминия и оксида железа засыпается в тигель и поджигается. Температура горения при этом достигает нескольких тысяч градусов. В результате шихта превращается в железо и шлак. Вместо алюминия можно применять магний. Позже это было использовано при создании нового способа сварки, в котором для нагрева применяется энергия горения термитной смеси, состоящей из алюминия или магния и оксидов металлов (главным образом железа). В 1898 г. немецкий химик Г. Гольдшмидт соединил два железных бруска, заполнив место стыка термитной смесью, после чего поджег ее. Перегретое жидкое железо подплавило кромки и, остыв, превратилось в шов.

Такие преимущества термитной сварки, как портативность оборудования, возможность соединения крупных заготовок на месте и быстрого последующего использования оценили железнодорожники. Термитом сваривали рельсы, сломанные детали и т. п. Термитная сварка оказалась наиболее выгодной при соединении деталей с площадью сечения более 5 см2. Ее применяли в судостроении для сварки валов, гребных винтов, якорей, в машиностроении и других отраслях. В течение нескольких лет способ термитной сварки оставался практически неизменным.

В начале XX в. различные способы сварки получили широкое применение. С 1908 г. на заводах Форда вместо кузнечной стала применяться газовая сварка. В 1911 г. фирмой «Дэвис – Борнонвиль» был разработан пантограф, приводившийся в движение электродвигателем и перемещавший резак.

В это время газовая сварка преобладала над дуговой. Но основным недостатком ацетиленовой горелки была невозможность увеличить скорость сварки, что в дуговой решалось увеличением силы тока дуги.

Шведский морской инженер Кьелберг создал плавящийся электрод в виде отрезка проволоки, покрытого порошком силикатов для защиты металла от окисления. Это улучшило качество шва, но не решило проблемы полностью. В дальнейшем состав покрытия изменялся, в него добавляли алюминий, соединения калия, натрия, кальция. Это позволяло легче возбуждать дугу и поддерживать ее горение.

Постепенно сварочные генераторы перешли на переменный ток. В качестве источников тока наряду со сварочными преобразователями стали применять специальные трансформаторы и выпрямители.

Для облегчения труда электросварщиков в середине 20-х годов прошлого века были разработаны полуавтоматы. Сварочные держатели с электродом перемещались вдоль шва на раме с роликами.

Существовавшие методы сварки не позволяли качественно сваривать легированные стали и цветные металлы и сплавы: было трудно подобрать материалы покрытия и электродов, а также режим дуги. В этих условиях пригодился метод газоэлектрической сварки. В 1911 г. американский физикохимик И. Ленгмюр открыл атомарный водород и разработал процесс сварки металлов в его среде. Он получил название атомно-водородной сварки. При подаче водорода в зону горения дуги он из молекулярного превращался в атомарный, а попав на сравнительно холодный металл, вновь становился молекулярным. При этом выделялась дополнительная теплота. Позже кроме водорода стали применяться смеси других газов: инертных (аргон, гелий), а также азот, хлор.

Это упростило процесс сварки и обеспечило высокую прочность металла.

В 1930-е годы возникла потребность в научном обосновании сварочных технологий. Это было связано со слухами о ненадежности сварных соединений, возникших в связи с обрушениями сварных мостов в Германии, Бельгии, Канаде и других странах. Многие инженеры и конструкторские организации выступали против применения сварки в ответственных конструкциях.

В Советском Союзе первым занялся сваркой В. П. Вологдин. Исследования, проведенные под его руководством, доказали возможность применения и научного изучения сварки. В 1929 г. исследованиями сварных соединений занялся 59-летний инженер – мостостроитель Е. О. Патон. Под его руководством в Киеве была создана электросварочная лаборатория. В 1935 г. в Киеве был создан Институт электросварки, позже получивший имя Е. О. Патона. В нем разрабатывали и осваивали механизированную и автоматическую сварку угольным электродом. При этом электрод перемещался на тележке, и были применены специальные средства защиты зоны сварки.

Е. О. Патон стал решать проблему автоматизации комплексно, уделив особое внимание аппаратам и защите зоны сварки. Еще в 1923 г. в Советском Союзе Д. А. Дульчевский применил при сварке меди угольный порошок и другие горючие вещества, оттеснявшие воздух от жидкого металла. Позже тоже пытались вносить защитные средства в зону сварки отдельно от электрода. В 1930 г. в США Б. С. Робинов, С. Е. Пейк и В. Е. Квиллен получили патент на способ сварки, при котором дуга засыпана флюсом, непрерывно высыпавшимся из бункера впереди электрода. Расплавляясь он образовывал надежную шлаковую и газовую защиту.

Способы автоматической сварки под флюсом совершенствовались: изменялся состав флюса, способы его подачи в зону сварки. Е. О. Патон поставил перед сотрудниками своего института задачу разработать гранулированный флюс для сварки сталей угольным и металлическим электродами. Он должен был прикрыть жидкий металл от воздуха, ввести дополнительные легирующие элементы в металл шва и связать вредные примеси. В 1939 г. был разработан флюс и изготовлен специальный аппарат.

Разработки Патона и его коллег внесли неоценимый вклад в победу над Германией. Дуговая и газовая сварка применялась при производстве танков. Особенно важную роль автоматическая сварка сыграла при сварке танковых корпусов. Она позволила резко увеличить производительность и качество изделий по сравнению с ручной сваркой. Ни в США, ни в Германии такой технологии не было, танковую броню сваривали вручную.

Во II половине XX в. появились новые способы сварки: плазменная, электронная, фотонная, лазерная, сварка взрывом, ультразвуком. Они расширили сферу применения сварочных технологий.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесЭлектродуговая сварка (комикс), Дмитрий Феоктистов

В 1802 году профессор физики Санкт-Петербургской медико-хирургической академии Василий Петров впервые (на 6 лет раньше знаменитого Хэмфри Дэви) наблюдал такое явление, как устойчивая электрическая дуга. Это был первый шаг к дуговым источникам освещения и к электросварке, которая, впрочем, появилась только спустя 80 лет (в первую очередь по причине отсутствия достаточно мощных источников электроэнергии).

Второй герой этой истории — изобретатель Николай Бенардос. На его счету множество изобретений, в основном в области сельскохозяйственных машин, а самой крупной затеей стало строительство колесного парохода. Ни одно из его изобретений успеха не имело. В 1870-х он заинтересовался электричеством, а поскольку финансовые дела его пошатнулись, в 1879 году он поступил на работу к своему доброму знакомому — знаменитому электротехнику Павлу Яблочкову. В лаборатории Яблочкова Бенардос неожиданно обнаружил, что с помощью электрической дуги (которую Яблочков использовал для освещения) можно соединять металлические листы. В лампах («свечах Яблочкова») дуга горела между двумя угольными электродами. Бенардос же в качестве одного из электродов использовал собственно железный лист. Раскаленный лист при этом можно было сваривать с другими деталями, или разрезать на части (Бенардос придумал не только сварку, но и дуговую резку). Именно это изобретение, случайно сделанное в парижской лаборатории Яблочкова в ходе испытания осветительных ламп, стало главным экспонатом выставочного стенда на Международной электрической выставке 1881 года и получило золотую медаль.

Сварочные аппараты Бенардоса «Электрогефест», производство которых было налажено на деньги петербургского купца Ольшевского, получили широкое распространение по всему миру (хотя Ольшевский «выдавил» Бенардоса из руководства компании и лишил его финансовых отчислений). Но Бенардос получил признание, золотую медаль императорского русского технического общества и стал его почетным членом.

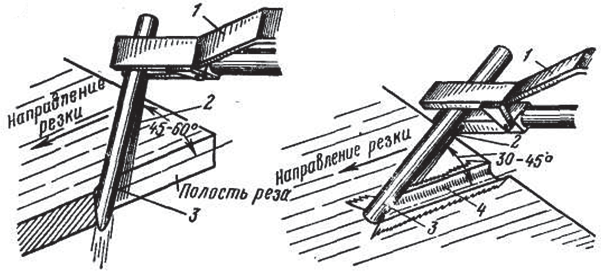

Газо-дуговая резка — Справочник химика 21

Для получения струи плазмы в целях резки используется газоразрядное устройство, называемое плазмотроном, где рабочий газ (водород, азот, аргон, гелий или их смеси) превращается в плазму в дуговом разряде между электродами [ 36 ]. [c.117]На рис. 6.3 показана машина для газовой или плазменно-дуговой резки. Принцип создания плазменной дуги показан схематически на рис. 6.4. Дуга при напряжении порядка 200 В возникает между вольфрамовым электродом и разрезаемым изделием. Электрод располагается внутри мундштука, так что инертный газ, например аргон (или смесь газов), должен проходить через зону дуги, где он нагревается до температуры, достаточно высокой для того, чтобы ионизироваться. [c.257]

Для проведения воздушно-дуговой резки изготовляют установки, состоящие из компрессора для сжатия газа, генератора постоянного тока и электрододержателя (фиг. 25). [c.58]

Характерным для дугового разряда в атмосфере инертных газов является резкое снижение выделяемой энергии по сравнению с воздухом, более низкая температура электродов и более высокая температура плазмы, и как следствие этого — понижение уровня фона, замедление скорости испарения и возможность резкого повышения чувствительности определения элементов, аналитические линии которых имеют высокие потенциалы возбуждения (2п, С(1, Аз, Р) [82, 83]. Так, применение атмосферы Аг, по данным [84], дало высокую чувствительность (до 1 10 % по некоторым элементам) определения примесей в высокочистых 51С и N1. [c.138]

Дуговой (газо-электрической) резкой называется такой способ резки, при котором металл, расплавляемый электрической дугой, непрерывно удаляется струей газа. В качестве газа могут [c.139]

На рис. Х-1, а показана принципиальная схема процесса плазменно-дуговой резки, а на рис. Х-1, б показана конструкция горелки для плазменно-дуговой резки. Плазмообразующим газом являются аргон, азот, водород, гелий, воздух и их смеси. [c.214]

Для резки труб из высоколегированных сталей применяют кислородно-флюсовую, а также газо-электрическую резку (плазменную и воздушно-дуговую). [c.100]

Плазмотроны выполняют со стержневыми, трубчатыми или кольцевыми электродами, как правило, охлаждаемыми водой. Они могут работать при различных давлениях газа в дуговой камере вплоть до грубого вакуума (выхлоп в вакуумную камеру). Характерным является сжатие дуги по оси газовой струи (газовая стабилизация), что обусловливает резкое увеличение температуры в канале дуги и плазменной струи (до 10 000—15000°С и выше). В некоторых случаях стабилизация дуги осуществляется магнитным полем. [c.5]

Расход газа при механизированной аргоно-дуговой резке составляет 25—30 м/мин. Рабочая сила тока 250—400 а, напряжение дуги 70—80 в. [c.60]

Заслуга изобретения дуговой сварки принадлежит русскому инженеру Н. Н. Бенардосу (1842—1905), Открывшему в 1882 г. способу соединения и разъединения метзллов посредством электриче-СКОЙ дуги, горящей между свариваемым металлом и электродом из проводящего ток вещества. В своей практической деятельности он основное внимание уделял дуговой сварке угольным электродом с применением п стоянного тока от аккумуляторных батарей. Помимо того, Бенардосу принадлежит ряд изобретений в области электрической сварки в частности, он изобрел автоматы для сварки угольным электродом, дуговую сварку с защитным газом, дуговую резку под водой, а также точечную сварку угольными электродами. [c.258]

Газовая резка стали и титановых сплавов, а также электро-дуговая резка алюминиево-магниевых сплавов сопровождается выделением мелкодисперсной пыли, вредных газов и тепла. Количество вредных выделений зависит от состава разрезаемого металла. [c.198]

Аргон является наиболее дещевым инертным газом, так как содержится в воздухе в значительно большем количестве, чем остальные редкие газы. Поэтому получение аргона на воздухоразделительных аппаратах непрерывно увеличивается мировое производство аргона исчисляется десятками миллионов кубических метров в год. Например, только в США выпуск аргона превышает 45 млн. в год. Аргон применяют как инертный газ, защищающий расплавленный металл от окисления при дуговой сварке нержавеющих сталей и легких сплавов (титана, магния, алюминия и др.), при плазменно-дуговой резке легированных сталей, алюминия, магния, меди и др., для создания инертной среды при промышленном получении чистых титана, циркония, ниобия, молибдена, а также в химической и других отраслях промышленности (в электроламповой для изготовления ламп накаливания, люминесцентных и газосветных трубок, в радиоэлектронной и др.). [c.253]

Дуговая электросварка в инертной среде. Широко применяется сварка в защитной среде инертного газа достаточно отметить, что еще в 1958 г. расход аргона (аргонно-дуговая сварка) для этой цели достиг в США 5,6 млн. а гелия — 1 млн. м . В настоящее время этим методом производится свыше 10% сварочных работ. В СССР также широко применяется аргонно-дуговая сварка, и по мере расширения производства аргона и снижения его стоимости этот способ сварки будет далее интенсивно развиваться. Дуговая сварка в защитной среде оказалась эффективной для сварки магниевых, алюминиевых и других легких сплавов, а также для сварки многих марок высоколегированных сталей, сплавов титана и др. Освоена также механизированная аргонно-дуговая резка легких металлов и сплавов (А1, Mg и др.). К аргону добавляют при резке водород для увеличения тепловой мощности дуги. Дуга, возникающая между вольфрамовым электродом и свариваемым изделием, со всех сторон окружена газом (аргон, гелий), подаваемым под небольшим давлением из сопла, расположенного концентрично с электродом. Процесс осуществляется в закрытой камере с контролируемой инертной средой [37]. Камера откачивается, а затем заполняется аргоном или гелием, что обеспечивает более полную защиту сварочной ванны это необходимо при сварке легко окисляющихся металлов и сплавов. [c.18]

Так, аргон используют в качестве защитной атмосферы (предохранение от окисления) при выплавке таких металлов, как уран, торий, германий, цирконий и гафний, а также при получении чистого кремния. На практике широко распространен способ электросварки (а также наплавки и резки) металлов в защитной атмосфере инертного газа —обычно аргона (аргонно-дуговая сварка титановых, алюминиевых, магниевых и др. сплавов, меди, вольфрама, нержавеющих сталей и т. д.). Чистые гелий и аргон—непревзойденные защитные газы при работе с химически малоустойчивыми веществами, легко поддающимися окислению. [c.544]

Для создания потока ионизированных частиц используется дуговой разряд значительной длины между двумя электродами в продуваемом инертным газом канале, стенки которого имеют водяное охлаждение. За счет охлаждения внешней поверхности столба дуги происходит концентрация дугового разряда в центральной части канала, где достигается температура 10 000—20 000 К, что вызывает высокую степень ионизации продуваемого газа, получающего значительный запас энергии. Эта энергия может быть использована для нагрева в процессе сварки и резки различных материалов. [c.305]

Установки для машинной резки позволяют резать нержавеющую сталь и цветные металлы толщиной до 80—120 мм со скоростью 6—450 м ч. Со снижением стоимости и заменой дефицитных материалов (неплавящиеся вольфрамовые электроды, образующие дуговой разряд) и газов, образующих плазменную струю (стабилизирующие газы аргон, водород, азот), резка плазменной дугой найдет весьма широкое применение. Эффективна резка нержавеющей стали в среде азота или в смеси с водородом. Рекомбинация атомов азота и водорода в полости разреза сопровождается выделением тепла, что улучшает поверхность разреза [46, 47]. Эффективно применение электроннолучевой резки высоколегированных и закаленных сталей [48]. [c.144]

В дуговых нагревателях газа — плазмотронах — используется столб плазмы, возникающей между катодом из тугоплавкого материала и анодом, в качестве которого служит изделие или сопло. В сопло, изготовленное обычно из меди и охлаждаемое водой, подается газ, молекулы или атомы которого ионизируются при высокой температуре. В плазменных установках для резки металлов плотность энергии [c.205]

Аргон газообразный и жидкий технический Бесцветный газ или жидкость ГОСТ 10157-79 Высший сорт Ar 99,993 N2 — 0,005 02 — 0,0007 влага — 0,007 г/м Сжижение и ректификация воздуха, а также из остаточных газов аммиачных производств В стальных цельнотянутых баллонах (серые с зеленой полосой) под давлением 150 5 ат В качестве защитной среды при дуговой сварке, пайке, резке и плавке металлов [c.206]

В результате исследования распределения температуры по сечению дугового разряда постоянного тока в воздухе и аргоне установлено, что абсолютные значения температуры во втором случае выше. Температура газа по сечению разряда в воздухе изменяется незначительно от 6100 °К в центре до 5300 °К на расстоянии 2 мм от него, в то время как в атмосфере аргона наблюдаются две зоны с различными значениями температуры (в центральной части 8000—9000 °К, на периферии 5000—6000 °К), между которыми происходит резкий спад температуры [344]. [c.135]

При исследовании пространственно-временной развертки искрового спектра обнаружены резкие изменения свечения искры в процессе ее развития. В первые несколько микросекунд, когда основным источником излучения служит канал искры, наблюдаются линии главным образом ионов газов атмосферы. Средняя температура газа в канале около 40 ООО °К [368, 369]. Материал электродов за это время не успевает испариться. Этот период характеризуется интенсивным фоном сплошного спектра. В дальнейшем свечение канала прекращается и начинается свечение факела, который представляет собой струю раскаленных паров вещества электрода или пробы (температура факела не превышает 10 ООО— 12 ООО °К). Фон ослабевает. С течением времени температура облака еще более снижается и характер спектра приближается к дуговому. Спектр, зарегистрированный в промежутке 20—30 мксек после пробоя, практически совпадает с дуговым спектром [370]. [c.142]

Газосветные дуговые лампы сверхвысокого давления. В газосветных дуговых лампах сверхвысокого давления наполнителями являются благородные газы аргон, криптон или ксенон. Спектр излучения дуги в этих газах имеет равномерное сплошное распределение в ультрафиолетовой, видимой и ближней (коротковолновой) инфракрасной областях спектра. Излучение в видимой и коротковолновой инфракрасной области спектра близко по спектральному распределению к излучению абсолютно черного тела при температуре 5200—5700° К. В инфракрасной части спектра наблюдаются отдельные резко выступающие линии (максимумы излучения), которые перемещаются в длинноволновую область спектра по мере увеличения атомного веса газа. Так, например, максимумы длинноволнового излучения приходятся [c.57]

Газо-дуговая резка проникающей (плазменной) дугой является новым высокопроизводительным процессом разделения алюминия и его сплавов, меди и нержавеющих сталей. В отличие от воздушнодуговой плазменная резка обеспечивает хорошее качество реза и не требует последующей механической обработки кромок. Резку производят с применением установок УДР-58 ВНИИАвтогена или горелок ИМЕТ-105. Установка УДР-58 комплектуется в двух вариантах УДР-1-58 для механизированной резки и УДР-2-58 для ручной резки. Ручную резку производят резаком РДМ-1-60. Питание установок током при резке металла толщиной до 20—25 мм производится от обычного источника сварочного тока с напряжением холостого хода 90—95 в. При резке металла большей толщины используют специальные источники постоянного, или переменного тока с пологопадающей характеристикой и напряжением холостого хода около 200 в, обеспечивающие напряжение на дуге 80—100 в и более. [c.167]

К газовой резке можно также отнести резку хлором (с ограниченным успехом применялась для латуни) и резку фтором (можно применять для меди), однако но экономическим причинам и соображениям техшиси безопасности указанные способы резки едва ли найдут промышленное применение электрокисло-родную резку (когда дуга обеспечивает только предварительный подогрев, но сама резка остается химическим процессол ) плазменно-дуговую резку в среде инертного газа, применяемую главным образом для алюмпппя и нержавеющих сталей . [c.599]

Васильев К. В. Газо-дуговые способы резки материалов. Общественный университет НТО Машпром, 1962. [c.84]

Коэффициент полезного действия и среднемассовая температура нагревания газа зависят от длины секционированной диафрагмы при увеличении длины температура газа сначала резко возрастает, но при этом растут и потери от дугового столба в стенку, что приводит к снижению локальных значений к.п.д. (рис. 18,г). В некотором сечении канала мощность на единице длины полностью отводится в диафрагму и локальный к.п.д. становится равным нулю. Наступает квазипредельный режим, при котором температура достигает максинального значения. В аргоне (например, при диаметре канала 5 мм) предельная среднемассовая тенйература достигает 12000°С При дальнейшем удлинении диафрагмы снижается к.п.д. установки. [c.28]

В настоящее время в народном хозяйстве СССР широко применяется дуговая сварка и наплавка (ручная, полуавтоматическая и автоматическая под флюсом и в среде защитных газов), электрошлаковая сварка, а также электродуговая и газдвая резка металлов и сплавов. [c.366]

Из других видов сварки следует отметить получившую распространение в последнее время дуговую сварку вольфрамовым электродом в защитном газе (аргоне) и применяемую в производстве изделий новой техники. Вольфрамовый электрод при нагревании энергично окисляется, поэтому сварку ведут в защитной среде, не содержащей кислорода. Возможно непрерывное вдувание в дугу инертного газа, в качестве которого используются аргон, гелий или водород, либо смеси этих газов. Наиболее часто используется аргон как наиболее дешевый. Дуга постоянного тока в аргоне при прямой полярности (минус на электроде) горит устойчиво и легко зал игается. Напряжение горения дуги составляет около 15 В, нагрев и расход электрода незначительны. Эта картина резко меняется при изменении полярности. При этом возникает катодное расаыление, приводящее к тому, что с поверхности основ юго металла в зоне сварки удаляются окислы и загрязнения. Очищающее действие дуги позволяет без применения флюсов сваривать спец-стали, алюминий, магний, различные легкие сплавы, тугоплавкие металлы, активные металлы с большим сродством к кислороду, а также металлы малых толщин. Для питания дуги используются обычные агрегаты постоянного тока и выпрямители для дуговой сварки. В некоторых случаях желательно применение дополнительных осцилляторов и специальных электродов с добавкой окиси тория или лантана (торированные или лантанированные электроды) с целью облегчения зажигания и повышения устойчивости дуги. [c.154]

На сталеплавильных печах при наварке подин нашла применение установка продувочных фурм в подинах печей с подачей защитного газа (азот, аргон). В случае применения для засыпки подины огнеупорного порошка специального состава резко сокращаются сроки разогрева подины, происходит естественное ее сваривание, резко сокращаются простои при ремонтах и наварках подин [11.42]. Применена, так называемая, скрытая система донной продувки инертными газами с использованием покрывающего слоя газопроницаемой огнеупорной массы в дуговой сталеплавильной печи [ 11.13]. При этом удается сэкономить около 15-20 кВт-ч/т электроэнергии, уменьшить содержание фосфора и серы в стали на 40 и 13 % соотвественно. [c.508]

Материаловедческий подход к решению проблемы повьппе-ния ресурса работы анодов электродуговых плазмотронов. Поскольку полностью подавить эрозию электродов электродуговых плазмотронов невозможно в принципе, а перечисленные выше инженернотехнологические решения достигают более или менее приемлемого ресурса работы только для катода, то, по нашему мнению, наиболее радикальным решением проблемы ресурса работы анодов электродуговых плазмотронов является материаловедческий подход — улучшение сопротивляемости анодного материала термическому действию электрической дуги и коррозионно-активному влиянию плазменной среды, особенно при наличие даже следовых количеств кислородсодержащих газов. Хорошо известен чисто металлургический прием при решении проблемы улучшения свойств материалов — легирование основного материала различными добавками. Этот прием развит и в данном случае разработана технология легирования меди некоторыми металлами, существенно улучшающими ее свойства [13. Например, легирование цирконием и хромом повышает прочность материала анода и его устойчивость к окислительной коррозии при высоких температурах. Легирование меди серебром также резко повышает стойкость материала анода к окислительной коррозии даже в том случае, когда плазмотрон работает на чистом кислороде. Перспективы данного направления пока далеко пе исчерпаны, имеются лишь отрывочные сведения, показывающие большие возможности метода легирования. Так, известно [13], что трубчатый медный электрод дугового плазмотрона, легированный 2 % циркония и имеющий диаметр 2,5 см, работал на токе 4500 А в воздушной среде в течение 200 часов и не разрушился. Для обычного анода, выполненного из меди, это было бы непосильной задачей. [c.90]

Для дугового разряда в атмосфере инертных газов характерно более резкое снижение выделяемой энергии, чем в воздухе. Низкая температура электродов и повышение температуры плазмы дуги [267—273] приводят к уменьшению скорости испарения и к увеличению степени ионизации элементов-примесей. Высокая температура дуги в инертных газах способствует снижению пределов обнаружения трудновозбудимых элементов (золота, серебра, циркония и др.) но неблагоприятна для возбуждения атомных линий легкоионизируемых элементов. С другой стороны, низкая температура электродов в инертном газе благоприятна для испарения легколетучих элементов, но мала для эффективного испарения труднолетучих элементов. [c.76]

История сварки — Информационный центр по сварке

Средние века

Сварка ведет свое историческое развитие с глубокой древности. Самые ранние образцы относятся к бронзовому веку. Маленькие золотые круглые коробочки были сделаны сваркой внахлест под давлением. Подсчитано, что эти коробки были изготовлены более 2000 лет назад. В железном веке египтяне и жители восточного Средиземноморья научились сваривать железные части вместе. Было найдено множество инструментов, изготовленных примерно за 1000 лет до н.э.С.

В средние века было развито кузнечное искусство, и было произведено множество изделий из железа, сваренных молотком. Сварка в том виде, в каком мы ее знаем сегодня, была изобретена только в 19 веке.

1800

Эдмунду Дэви из Англии приписывают открытие ацетилена в 1836 году. Создание дуги между двумя угольными электродами с использованием батареи приписывают сэру Хамфри Дэви в 1800 году. В середине девятнадцатого века был изобретен электрический генератор и дуга освещение стало популярным.В конце 1800-х годов были развиты газовая сварка и резка. Была разработана дуговая сварка угольной дугой и металлической дугой, и контактная сварка стала практическим процессом соединения.

1880

Огюст де Меритен, работавший в лаборатории Кабота во Франции, в 1881 году использовал тепло дуги для соединения свинцовых пластин для аккумуляторных батарей. Это был его ученик, русский Николай Бенардос, работавший во французской лаборатории, получивший патент на сварку.Вместе со своим соотечественником Станиславом Ольшевским он получил британский патент в 1885 году и американский патент в 1887 году. В патентах показан один из первых электрододержателей. Это было началом дуговой сварки углем. Усилия Бернардоса ограничивались сваркой угольной дугой, хотя он умел сваривать не только свинец, но и железо. Углеродная дуговая сварка стала популярной в конце 1890-х — начале 1900-х годов.

1890

В 1890 г. Гроб Детройта был награжден первым в США патентом на процесс дуговой сварки с использованием металлического электрода.Это была первая запись металла, расплавленного из электрода, переносимого по дуге, для осаждения присадочного металла в стыке для создания сварного шва. Примерно в то же время Н. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форме.

1900

Примерно в 1900 году компания Strohmenger представила в Великобритании металлический электрод с покрытием. Был тонкий слой глины или извести, но он обеспечивал более стабильную дугу. Оскар Кьельберг из Швеции изобрел электрод с покрытием или покрытием в период с 1907 по 1914 год.Штучные электроды получали путем погружения коротких отрезков голой железной проволоки в густую смесь карбонатов и силикатов и давая покрытию высохнуть.

Тем временем были разработаны процессы контактной сварки, в том числе точечная сварка, шовная сварка, выпуклая сварка и стыковая сварка оплавлением. Элиху Томпсон создал контактную сварку. Его патенты датированы 1885-1900 гг. В 1903 году немец по имени Гольдшмидт изобрел термитную сварку, которая впервые была использована для сварки железнодорожных рельсов.

За это время были усовершенствованы газовая сварка и резка.Производство кислорода, а затем сжижение воздуха, а также введение в 1887 году выдувной трубы или горелки способствовали развитию как сварки, так и резки. До 1900 года с кислородом использовались водород и угольный газ. Однако примерно в 1900 году была разработана горелка, пригодная для использования с ацетиленом низкого давления.

Первая мировая война вызвала огромный спрос на производство вооружений, и сварка была задействована. Многие компании возникли в Америке и Европе, чтобы производить сварочные аппараты и электроды в соответствии с требованиями.

Веб-сайт по истории сварки — Хронология сварки

Интернет-сайт по истории сварки — Хронология сварки — годы 1800-1900Хронология сварки

Годы 1800 — 1900

1800-1850 годы

- Ученые используют кислородно-водородную паяльную трубку в качестве лабораторного инструмента для исследования тугоплавких металлов. до экстремальной температуры 4468 ° F.

1800

- Алессандро Вольта обнаруживает, что два разнородных металла, соединенных одним веществом, стали проводниками. при увлажнении образует «гальваническую ячейку».

1801

- Сэр Хамфри Дэви (1778-1829) из Лондона, Англия, экспериментировал и продемонстрировал дугу между два угольных электрода на батарее. Это было предшественником электродугового освещения.

- Ванадий был обнаружен в Мексике и в течение следующих трех лет считался формой хрома. десятилетия. В 1830 году его заново открыл Н.С. Сефстрем, а в 1887 году Е. Роско изолировал элемент из его соединений, в основном ванадита и карнотита.Он был назван в честь скандинавского богиня любви Ванадис.

1808

- Магний открыт как химический элемент сэром Хамфри Дэви.

- Сэр Хамфри Дэви доказал существование алюминия.

1818

- Роберт Хейр, профессор химии Пенсильванского университета, изобретает водород. паяльная трубка.

1820

- Ганс Кристиан Эрстед установил связь между электричеством и магнетизмом.

- Андре-Мари Ампер был пионером в области электромагнетизма.

1823

- Чарльз Макинтош открывает резиновый завод в Глазго, Шотландия.

1827

- Фридрих Велер открывает алюминий.

1828

- Wallaston произвел губчатую платину и сварил ее путем холодного прессования, спекания, а затем молоток, пока металл был горячим.

1831

- Майкл Фарадей изобретает динамо, создающее электричество из магнитов

1835-1836

- Английский химик Эдмунд Дэви (1785-1857), двоюродный брат сэра Хамфри Дэви, описал свойства ацетилена, но не смог дать правильную формулу.

- Француз Сент-Клер Девиль изобретает кислородно-водородную паяльную трубку. Используется в основном как лаборатория оборудование для плавки платины и производства эмали.

1838